微細パターンの形成方法

【課題】 導体回路素子内の微細配線形成方法として使用されているいわゆるダマシン法ないしデュアルダマシン法にも適用し得るナノメータオーダーの微細パターンの形成方法を提供すること。

【解決手段】 本発明の微細パターンの形成方法は、基板上に設けられた絶縁膜に形成された溝及び孔の少なくとも一方を、二酸化炭素及び不活性ガスの少なくとも一方、めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体を用いためっき法により所定の金属で埋めることを特徴とする。この場合、めっき液として従来から使用されている電解めっき液や無電解めっき液を使用することができ、また、本発明の微細パターンの形成方法を実施する際には、脱脂部A、酸洗部B、触媒化部C及びめっき部Dを備える表面処理装置10を使用し得る。

【解決手段】 本発明の微細パターンの形成方法は、基板上に設けられた絶縁膜に形成された溝及び孔の少なくとも一方を、二酸化炭素及び不活性ガスの少なくとも一方、めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体を用いためっき法により所定の金属で埋めることを特徴とする。この場合、めっき液として従来から使用されている電解めっき液や無電解めっき液を使用することができ、また、本発明の微細パターンの形成方法を実施する際には、脱脂部A、酸洗部B、触媒化部C及びめっき部Dを備える表面処理装置10を使用し得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は微細パターンの形成方法に関し、特に半導体回路素子内の微細配線形成方法として使用されているいわゆるダマシン法ないしデュアルダマシン法にも適用し得るナノメータオーダーの微細パターンの形成方法に関する。

【背景技術】

【0002】

従来から、半導体素子内の微細金属配線形成方法としては、スパッタリング法により基板上に例えばアルミニウム薄膜を形成した後、フォトレジストを塗布し、露光・現像処理によりパターニングを行い、エッチングにより所定の配線を形成することが行われていた。しかしながら、半導体回路素子の高度集積化、微細化に伴い、このような配線形成方法では適用が困難となってきたため、予め配線用の溝や孔を形成し、化学気相成長法CVD、スパッタリング、めっき法等によりアルミニウムや銅を溝や孔の中に埋め込み、その後に、化学的機械研磨CMP(Chemical Mechanical Polishing)法により表面を研磨することにより配線を形成する方法、いわゆるダマシン法が行われるようになってきた。このダマシン法において、下層の配線への接続孔も溝形成時に孔あけし、この接続孔と溝とに同時にアルミニウムや銅を充填し、配線を形成する方法はデュアルダマシン法と呼ばれている。

【0003】

近年、半導体装置の配線形成工程としては、電解めっき法を適用したダマシン法が主流となっている(下記特許文献1〜4参照)。ここで下記特許文献1に従来例として開示されているダマシン法を適用した3次元実装用半導体装置の配線の形成方法について図7及び図8を用いて説明する。この配線の形成方法は、図7Aに示すように、例えばシリコン基板等の基板70の表面にリソグラフィ及びエッチング技術により孔72を形成し、次いで、図7Bに示すように、この基板70の表面に例えばCVDによりSiO2からなる絶縁膜74を形成して孔72の表面を絶縁膜74で覆い、これによって、電気が漏れないようにし、更に、図7Cに示すように、絶縁膜74の上に電解めっきの給電層としてのシード層76を例えばCVDやスパッタリングで形成する。

【0004】

そして、図7Dに示すように、基板70の表面に電解めっきによる銅めっきを施すことで、基板70のホール72の内部に銅を充填させるとともに、絶縁膜74の上に銅めっき膜78を堆積させ、その後、図7Eに示すように、CMPにより、基板70上の銅めっき膜78及び絶縁膜74を除去し、ホール72内に充填させた銅めっき膜78の表面を基板70の表面と略同一平面となるようにして埋込み配線している。

【0005】

この下記特許文献1に開示されている埋め込み配線は、孔72の径Wが5〜20μm程度であり、深さDが50〜70μm程度のものに適用し得るとされている。そして、下記特許文献1に開示された発明では、図7Dに示した電解めっきによる銅めっき工程においては、図8Aに示すように孔72の入口近傍で銅がオーバーハングして銅配線の内部にボイド(巣)が生じるのを防止するため、図8Bに示すように電解めっき工程の途中でめっき膜の一部をエッチングする工程を追加し、更に図8C及び図8Dに示すように所望の回数電解めっき工程及びめっき膜のエッチング工程を繰り返すことにより、図8Eに示すように溝72内を銅78で埋めるようにしている。

【0006】

なお、上述のような特許文献1に開示された発明を適用しても、0.20μm程度ないしはそれ以下というような狭い溝ないし孔内に銅をボイドなく埋め込むことは困難であるため、下記特許文献2に開示された発明では、めっき液の組成を調整して溝ないし孔の底部側と入口側の金属析出速度を調整することで対処するようにしている。

【0007】

一方、下記特許文献3には、半導体装置の配線形成工程におけるめっきの前処理方法として、基板を含む雰囲気を排気した後に基板を前処理液に浸漬し、その後にめっき液を加圧してめっきの前処理を行い、その後に通常の化学めっきないし電解めっきを行う方法が開示されている。また、下記特許文献4には、基材表面に設けた微細隙間内部を基材の表裏面が同圧となるめっき液が注入された圧力容器内にセットし、この圧力容器内を真空排気した後に加圧してめっきを行う方法の発明が開示されている。このような下記特許文献3〜4に開示されている方法は、微細な溝ないし孔内に残留していた空気は排気ないしは減圧処理により取り除くことができ、それによって微細な溝ないし孔内にめっき液の浸入が可能となるために、微細な溝ないし孔内に均質に金属を埋め込むことが可能となるというものである。

【0008】

【特許文献1】特開2003− 96596号公報(特許請求の範囲、段落[0003]〜[0010]、[0011]、図4、図6、図8)

【特許文献2】特開2005−259959号公報(特許請求の範囲、段落[0011]、[0013]、[0029]、図1、図2)

【特許文献3】特開平11− 80990号公報(特許請求の範囲、[0002]〜[0006]、[0021]、図1、図2)

【特許文献4】特開平11− 92996号公報(特許請求の範囲、[0003]〜[0007]、図1、図2)

【特許文献5】特開2003−321791号公報(段落[0006])

【特許文献6】特開2003−321793号公報(段落[0001]〜[0009])

【特許文献7】特開2003−321798号公報(段落[0001]〜[0009])

【特許文献8】特開平2003−147591号公報(段落[0026]〜[0032]、図6)

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、半導体回路素子の高度集積化、微細化の進行は著しく、半導体回路素子内の配線幅も50nm程度のものが採用されるようになってきており、現在では更に微細な配線幅に対応することも要求されるようになってきている。このようなnmオーダーの薄膜や極微細配線の形成を行うためには、それ以下の粒径の微粒子を析出させることが必要不可欠であり、特に金属のような高結晶物質の場合、析出する結晶の粒成長を抑制することが重要である。上述のような極めて微細な配線を形成するには、CVD法やスパッタリング法ではステップカバレッジが小さいために溝や孔の埋め込みに限界があり、空孔ができ易いので採用し難い。

【0010】

また、めっき法によると、上記特許文献3及び4に開示されているように、微細溝ないし孔内に空気が残留するためにめっき液が完全に浸透し難いという問題点が存在しているほか、微細な溝ないし孔内に存在するめっき液の拡散性が悪く、めっき液中の金属成分がめっきの進行に伴って消耗しても新鮮なめっき液の供給が継続されないため、めっき不良となることが多かった。加えて、多くのめっき法においては、無電解めっき法、電解めっき法にかかわらず、ガスの発生が起こるが、このガスが被めっき物表面に付着するとその部分はめっきすることができず、これがピンホールやボイドの原因となり、まためっき被膜の被めっき物との付着強度の低下をもたらす。したがって、上記特許文献1〜4に開示されているようなめっき方法は、50nm以下というような極めて微細な溝幅ないし孔径を有する溝ないし孔を埋めるための方法としては直ちには採用し難かった。

【0011】

一方、加圧下でめっきする方法として、超臨界状態ないし亜臨界状態の不活性ガスを用いた方法も、例えば上記特許文献5〜7にも開示されているように、既に周知である。このうち、上記特許文献5に開示されている発明は、二酸化炭素を加圧昇温して超臨界流体状態とした後に電解液と混合させてからめっきを行う方法である。この発明における二酸化炭素の超臨界流体はめっき処理前の被処理物表面に付着している油脂分等を除去するために用いられているものである。また、上記特許文献6に開示されている発明は、電解液を分子状に混合しない液体、例えばヘキサンなどの非水溶媒に界面活性剤を添加してエマルジョンを形成し、めっきする方法である。揮発性の有機溶剤の使用は従事者の健康管理を十分に行う必要があり、この技術の実用化には多くの克服すべき問題点がある。更に、上記特許文献7に開示されている発明は、上記特許文献5に開示されている発明と基本的には同様であるが、二酸化炭素の超臨界流体だけでなく亜臨界流体でもめっきが可能であることを示している。

【0012】

上述の加圧下でめっきする方法の発明は、使用する電解質溶液を低減させたり、また被めっき物表面の汚れなどを溶解除去するためのものであって、更に二酸化炭素を加圧することは液体的性質を示す亜臨界流体や超臨界流体状態とするためであって、電気化学的めっきで生成する金属の粒径を制御するものではない。加えて、他にも種々のめっき法が知られているが、めっき過程で析出する金属の粒径の制御やピンホール発生のプロセスを解析し、ピンホールをどのようにすれば無くすことができるかなどの技術開発はほとんどなされていなかった。

【0013】

本願の発明者らは、上述のような従来技術の問題点を解決すべく、ナノメータレベルという極めて微細な配線をピンホールやボイド等の欠陥なく形成することができるめっき方法を得るべく種々検討した結果、超臨界状態ないしは亜臨界状態の不活性ガス中にめっき液をエマルジョン状態で含有させて化学めっきないしは電解めっきを行うと解決し得ることを見出し、本発明を完成するに至ったのである。

【0014】

すなわち、本発明は、従来法では適用困難であった線幅が50nm以下というような極めて微細な配線を形成することができ、しかも半導体回路素子内の微細配線形成方法として普通に使用されているいわゆるダマシン法ないしデュアルダマシン法にも適用することが可能な微細パターンの形成方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を解決するため、本願の請求項1に係る微細パターンの形成方法の発明は、基板上に設けられた絶縁膜に形成された溝及び孔の少なくとも一方を、二酸化炭素及び不活性ガスの少なくとも一方、めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体を用いためっき法により所定の金属で埋めることを特徴とする。

【0016】

また、請求項2に係る発明は、請求項1に記載の微細パターンの形成方法において、前記めっき液が無電解めっき液又は電解めっき液であり、前記めっき法が無電解めっき法又は電解めっき法であることを特徴とする。

【0017】

また、請求項3に係る微細パターンの形成方法の発明は、以下の(1)〜(4)の工程を順次行うことを特徴とする。

(1)基板上に設けられた絶縁膜に所定のパターンに対応する溝及び孔の少なくとも一方を形成する工程、

(2)二酸化炭素及び不活性ガスの少なくとも一方、触媒液及び界面活性剤を含む超臨界流体又は亜臨界流体で触媒化する工程。

(3)二酸化炭素及び不活性ガスの少なくとも一方、無電解めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体で所定の金属を無電解めっきする工程、

(4)二酸化炭素及び不活性ガスの少なくとも一方、電解めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体で電解めっきして前記溝及び孔を前記所定の金属で埋める工程。

【0018】

本願発明においては、基板として絶縁基板、半導体基板及び導電性基板の何れをも使用することができ、この基板の表面に設ける絶縁膜としては、酸化硅素、窒化硅素、酸化アルミニウム、酸化タンタル等、周知の無機絶縁膜を使用することができ、更に、フォトレジスト等の周知の有機絶縁膜を使用することができる。

【0019】

また、本発明においては、反応系に影響を与えないで超臨界状態ないし亜臨界状態となる不活性ガスであれば使用できる。二酸化炭素は安価であると共に実質的に無害な気体であり、約8〜10MPa、約50℃に加圧及び加熱すると超臨界状態ないしは亜臨界状態となすことができ、他の不活性ガスに比べて臨界圧力及び臨界温度が低いため、低コストで安全に表面処理を行うことができる。

【0020】

また、本発明においては、所定の金属として、銅、ニッケル、金等を使用し得る。パターンが微細である場合は、安価で導電率が高いことから、銅を用いることが望ましい。

【0021】

また、請求項4に係る発明は、請求項3に記載の微細パターンの形成方法において、前記(1)の工程と(2)の工程の間に以下の(1−1)及び(1−2)の工程を行うことを特徴とする。

(1−1)二酸化炭素及び不活性ガスの少なくとも一方、又は、二酸化炭素及び不活性ガスの少なくとも一方と界面活性剤を含む超臨界流体又は亜臨界流体で脱脂する工程、

(1−2)二酸化炭素及び不活性ガスの少なくとも一方、及び、酸を含む超臨界流体又は亜臨界流体で酸洗する工程。

【0022】

また、請求項5に係る発明は、請求項4に記載の微細パターンの形成方法において、前記(1−1)の工程を二酸化炭素及び不活性ガスの少なくとも一方と界面活性剤との混合流体で行うことを特徴とする。

【0023】

また、請求項6に係る発明は、請求項4に記載の微細パターンの形成方法において、前記(1−2)の工程を、酸と二酸化炭素及び不活性ガスの少なくとも一方と界面活性剤の混合流体で行うことを特徴とする。

【0024】

また、請求項7に係る発明は、請求項4に記載の微細パターンの形成方法において、前記(1−2)の工程、(2)の工程及び(3)の工程のうち少なくとも一工程の前に、二酸化炭素単独、二酸化炭素と水との混合流体、二酸化炭素と水と界面活性剤の混合流体、二酸化炭素と水と界面活性剤と酸との混合流体、又は、二酸化炭素と水と界面活性剤とアルカリとの混合流体による洗浄工程を行うことを特徴とする。

【0025】

また、請求項8に係る発明は、請求項1〜7のいずれかに記載の微細パターンの形成方法において、更に金属の表面を平らにすると共に、溝及び孔に対応する箇所以外に存在する金属を除去する工程を備えることを特徴とする。

【0026】

また、請求項9に係る発明は、請求項8記載の微細パターンの形成方法において、前記金属の表面を平らにすると共に、溝及び孔に対応する箇所以外に存在する金属を除去する工程を、電解研磨法又は化学的機械研磨法で行うことを特徴とする。

【発明の効果】

【0027】

本発明は上記のような方法を採用することにより以下に述べるような優れた効果を奏する。すなわち、請求項1に係る発明によれば、基板上に設けられた絶縁膜に形成された溝及び孔の少なくとも一方を埋める工程が二酸化炭素及び不活性ガスの少なくとも一方を含む超臨界状態又は亜臨界状態のめっき法で行われる。このような超臨界状態又は亜臨界状態では実質的に流体の表面張力がなくなるので、使用された流体は溝の幅ないし孔径がナノメータレベルと非常に小さくても良好に溝ないし孔内に侵入するため、この発明においては、めっき工程が良好に進行するとともに、微細構造が破壊されることがなくなる。しかも、この発明においては、めっき工程では従来例の場合と同様に水素ガスや他のガスが発生するが、二酸化炭素及び不活性ガスはこれらのガスと相溶性であり、しかも超臨界状態又は亜臨界状態の流体は高速に移動するから、発生した水素ガスや他のガスは急速に二酸化炭素や不活性ガスに伴ってエマルジョン状態で移動するため、従来例のようなめっき中に発生したガスによるめっき不良が生じることがなくなり、良好な品質の微細パターンが得られる。

【0028】

加えて、この発明におけるめっきはエマルジョン化した超臨界流体又は亜臨界流体で行われるため、析出する金属イオンは泡の界面に存在するので、金属イオンが還元されて金属として析出するとき、泡の界面から金属イオンが供給されることになる。このとき泡が潰れれば、金属イオン供給源がなくなるので結晶は成長することができず、結晶が成長するには次に泡が来るまで待つ必要がある。したがって、この発明によれば、析出した金属の結晶が大きくならないため、微細な溝内にも良好に金属が析出することができ、少ないめっき液の使用量でピンホールやボイドがない良好な品質の微細パターンが得られる。

【0029】

また、請求項2に係る発明によれば、従来から普通に使用されている無電解めっき液ないし電解めっき液を用いても、二酸化炭素及び不活性ガスの少なくとも一方を含む超臨界状態又は亜臨界状態の電解めっき法又は無電解めっき法で行われるから、請求項1に係る発明と実質的に同様の効果を奏する微細パターンの形成方法が得られる。

【0030】

また、請求項3に係る発明によれば、触媒形成工程、無電解めっき工程及び電解めっき工程の全てが二酸化炭素や不活性ガスを含む超臨界状態又は亜臨界状態で行われる。このような触媒形成工程、無電解めっき工程及び電解めっき工程は、従来から一般的に常温、常圧下で行われるめっき法で採用されている工程であるが、この発明ではこれらの工程が二酸化炭素や不活性ガスを含む超臨界状態又は亜臨界状態で行われるため、請求項1及び請求項2に係る発明と実質的に同様の効果を奏する微細パターンの形成方法となる。

【0031】

また、請求項4に係る発明によれば、脱脂工程及び酸洗工程が二酸化炭素及び不活性ガスの少なくとも一方を含む超臨界状態又は亜臨界状態の流体で行なわれる。このような超臨界状態又は亜臨界状態では実質的に流体の表面張力がなくなるので、使用された流体は溝の幅ないし孔径がナノメータレベルと非常に小さくても良好に溝ないし孔内に侵入するので、この発明においては、脱脂工程及び酸洗工程が良好に進行するとともに、微細構造が破壊されることがなくなる。

【0032】

また、請求項5に係る発明によれば、界面活性剤の混合によって二酸化炭素も不活性ガスも良好に油脂分と混合でき、しかも分離された油脂分はエマルジョン状態となって急速に溝や孔内から取り去られるので、溝の幅ないし孔径がナノメータレベルと非常に小さくても短時間で良好に清浄化することができる。

【0033】

また、請求項6に係る発明によれば、この酸洗工程で溝ないし孔内で金属成分の溶解に基づくガスの発生が生じても発生した水素ガスや他のガスは界面活性剤により急速に二酸化炭素ないし不活性ガスと混合してエマルジョン状態で除去されるので、少ない酸の使用量でも良好な酸洗結果が得られる。

【0034】

また、請求項7に係る発明によれば、脱脂工程と酸洗工程との間、酸洗工程と触媒化工程との間、触媒化工程と無電解めっき工程との間にそれぞれ洗浄工程を設けたので、前段の工程で使用された流体が後段の工程に混入することがなくなり、高品質な微細パターンを得ることができるようになる。

【0035】

また、請求項8に係る発明によれば、表面が平らな微細パターンが得られるので、特に本発明を繰り返すことにより微細なパターンの多層配線を得ることができるようになる。

【0036】

また、請求項9に係る発明によれば、容易にかつ精密に表面が平らな微細パターンを得ることができる。

【発明を実施するための最良の形態】

【0037】

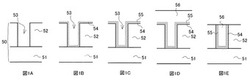

以下、本発明を実施するための最良の形態をダマシン法により微細な配線パターンを形成した例を用いて詳細に説明するが、以下に述べる実施例は、本発明をここに記載したものに限定することを意図するものではなく、本発明は特許請求の範囲に示した技術思想を逸脱することなく種々の変更を行ったものにも均しく適用し得るものである。なお、図1A〜図1Eは実施例1に係る微細パターンの形成方法により銅配線を形成するまでを工程順に示す図であり、図2は実施例にかかる微細パターンの形成方法で使用した表面処理装置の概略構成を示す図であり、図3は図2の表面処理装置の脱脂工程を説明するための概略図であり、図4は図2の表面処理装置の酸洗工程を説明するための概略図であり、また、図5は図2の表面処理装置の触媒化工程を説明するための概略図であり、更に図6は図2のめっき工程を説明するための概略図である。

【実施例1】

【0038】

最初に、実施例1の微細パターンの形成方法で使用した表面処理装置10について説明する。この表面処理装置10は、図2に示すように、大きく分けて移動可能な処理槽としてのめっき槽11と固定されている各種配管群12とに分かれており、更に各種配管群12は脱脂部A、酸洗部B、触媒化部C及びめっき部Dとに分かれている。

【0039】

めっき槽11は、有底円筒形の圧力容器からなり、図示しない蓋を介して密閉可能にされ、その内部に基板等の被処理物を収容し、密閉、高温、加圧状態で被処理物に対して脱脂洗浄、酸洗(酸化皮膜除去)、触媒化、無電解めっき及び電解めっき等を実行可能なものである。このめっき槽11は、内部に基板と、正極板(例えば銅)とを収容し、これらをリ−ド線を介して外部電源の負端子側と正端子側に接続し、スイッチを介して通電・遮断可能に接続されており、図示しない移動手段により各種配管群12の脱脂部A、酸洗部B、触媒化部C及びめっき部Dに対して順次移動可能となされている。また、めっき槽11には、下部配管13及びストップバルブ14を介して簡単に管路を接続ないし分離し得る高圧用カプラ15が接続されており、同じく上部配管16及びストップバルブ17を介して別の高圧用カプラ18が接続されている。この高圧用カプラ15及び18としては、ワンタッチカプラや例えば上記特許文献8に開示されているようなクラッチ方式のもの等周知のものを使用し得る。

【0040】

脱脂部Aは、めっき槽11のカプラ15及び18にそれぞれ接続されるカプラ19a及び26aを備え、このカプラ19aは、ストップバルブ20aを経て順次三方バルブ21a1、冷却器22、加圧ポンプ23a、ヒータ24a、三方バルブ21a2、ストップバルブ25a及びカプラ26aが接続されている。そして、カプラ19aとストップバルブ20aとを結ぶ配管27a1には分岐配管27a2を介してリリーフバルブ28aが接続され、このリリーフバルブ28aは圧力容器である第1回収タンク29aに接続されている。同じくカプラ26aとストップバルブ25aとを結ぶ配管30a1には分岐配管30a2を介してリリーフバルブ31aが接続され、このリリーフバルブ31aは圧力容器である回収タンク32aに接続されている。そして、これら配管27a1及び30a1、分岐配管27a2及び30a2の占める内部体積は可能な限り小さくなるようになされている。

【0041】

また、三方バルブ21a1と冷却器22とを結ぶ配管には、二酸化炭素タンク34からの二酸化炭素供給配管33が接続されて、超臨界状態ないしは亜臨界状態の二酸化炭素が供給されるようになっている。なお、2つの三方バルブ21a1及び21a2の間にはバイパス配管21a3が設けられており、これらの三方バルブ21a1、21a2及びバイパス配管21a3は必要に応じて設けられるものであり、必ずしも必要な物ではない。これらの三方バルブ21a1、21a2及びバイパス配管21a3の機能については後述する。

【0042】

また、酸洗部Bは、めっき槽11のカプラ15及び18にそれぞれ接続されるカプラ19b及び26bを備え、このカプラ26bは、ストップバルブ25bを経て順次循環ポンプ35b、ミキサ(例えば、スタティックミキサ)36b、ストップバルブ20b及びカプラ19bが接続されている。そして、カプラ19bとストップバルブ20bとを結ぶ配管27b1には分岐配管27b2を介してリリーフバルブ28bが接続され、このリリーフバルブ28bは圧力容器である回収タンク29b1に接続されている。同じくカプラ26bとストップバルブ25bとを結ぶ配管30b1には分岐配管30b2を介してリリーフバルブ31bが接続され、このリリーフバルブ31bは圧力容器である回収タンク32bに接続されている。そして、これら配管27b1及び30b1、分岐配管27b2及び30b2の占める内部体積は可能な限り小さくなるようになされている。なお、酸洗部Bにも、三方バルブ21b1、21b2及びバイパス配管21b3が必要に応じて設けられている(図4参照)が、図2においては省略されている。

【0043】

また、二酸化炭素タンク34からの二酸化炭素ガスが二酸化炭素供給配管33、加圧ポンプ23b及びヒータ24bを経て循環ポンプ35bに供給されているとともに、界面活性剤容器37bからの所定の界面活性剤が添加された酸洗液が酸洗液容器38bから送液ポンプ39bを経て循環ポンプ35bに供給されている。そして、循環ポンプ35bを経て送出された二酸化炭素は少なくとも超臨界状態ないしは亜臨界状態となるようになされており、酸洗液と超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36bで十分に混合された後にストップバルブ20bを経てカプラ19bへ供給されるようになっている。

【0044】

更に、触媒化部Cは、めっき槽11のカプラ15及び18にそれぞれ接続されるカプラ19c及び26cを備え、このカプラ26cは、ストップバルブ25cを経て順次循環ポンプ35c、ミキサ(例えば、スタティックミキサ)36c、ストップバルブ20c及びカプラ19cが接続されている。そして、カプラ19cとストップバルブ20cとを結ぶ配管27c1には分岐配管27c2を介してリリーフバルブ28cが接続され、このリリーフバルブ28cは圧力容器である回収タンク29c1に接続されている。同じくカプラ26cとストップバルブ25cとを結ぶ配管30c1には分岐配管30c2を介してリリーフバルブ31cが接続され、このリリーフバルブ31cは圧力容器である回収タンク32cに接続されている。そして、これら配管27c1及び30c1、分岐配管27c2及び30c2の占める内部体積は可能な限り小さくなるようになされている。なお、触媒化部Cにも、三方バルブ21c1、21c2及びバイパス配管21c3が必要に応じて設けられている(図5参照)が、図2においては省略されている。

【0045】

また、二酸化炭素タンク34からの二酸化炭素ガスが二酸化炭素供給配管33、加圧ポンプ23c及びヒータ24cを経て循環ポンプ35cに供給されているとともに、界面活性剤容器37cからの所定の界面活性剤が添加されたスズ/パラジウム系触媒化液が無電解めっき容器38cから送液ポンプ39cを経て循環ポンプ35cに供給されている。そして、循環ポンプ35cを経て送出された二酸化炭素は少なくとも超臨界状態ないしは亜臨界状態となるようになされており、無電解めっき液と超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36cで十分に混合された後にストップバルブ20cを経てカプラ19cへ供給されるようになっている。

【0046】

更に、めっき部Dは、めっき槽11のカプラ15及び18にそれぞれ接続されるカプラ19d及び26dを備え、このカプラ26dは、ストップバルブ25dを経て順次循環ポンプ35d、ミキサ(例えば、スタティックミキサ)36d、ストップバルブ20d及びカプラ19dが接続されている。そして、カプラ19dとストップバルブ20dとを結ぶ配管27d1には分岐配管27d2を介してリリーフバルブ28dが接続され、このリリーフバルブ28dは圧力容器である回収タンク29d1に接続されている。同じくカプラ26dとストップバルブ25dとを結ぶ配管30d1には分岐配管30d2を介してリリーフバルブ31dが接続され、このリリーフバルブ31dは圧力容器である回収タンク32dに接続されている。そして、これら配管27d1及び30d1、分岐配管27d2及び30d2の占める内部体積は可能な限り小さくなるようになされている。なお、めっき部Dにも、三方バルブ21d1、21d2及びバイパス配管21d3が必要に応じて設けられている(図6参照)が、図1においては省略されている。

【0047】

また、二酸化炭素タンク34からの二酸化炭素ガスが二酸化炭素供給配管33、加圧ポンプ23d及びヒータ24dを経て循環ポンプ35dに供給されているとともに、界面活性剤容器37dからの所定の界面活性剤が添加された無電解めっき液が無電解めっき液容器38dから送液ポンプ39dを経て切換バルブ40に供給され、同じく界面活性剤容器37'dからの所定の界面活性剤が添加された電解めっき液が電解めっき液容器38'dから送液ポンプ39'dを経て切換バルブ40に供給され、この切換バルブ40で無電解めっき液及び電解めっき液が選択されて循環ポンプ35dに供給されている。そして、循環ポンプ35dを経て送出された二酸化炭素は少なくとも超臨界状態ないしは亜臨界状態となるようになされており、無電解めっき液ないし電解めっき液と超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36dで十分に混合された後にストップバルブ20dを経てカプラ19dへ供給されるようになっている。

【0048】

この表面処理装置10を利用して微細パターンを形成するには、脱脂工程、酸洗工程、触媒化工程、無電解めっき工程及び電解めっき工程の順に行なわれるが、それぞれの工程はめっき槽11を脱脂部A、酸洗部B、触媒化部C及びめっき部Dの順に移動させて行う。すなわち、めっき槽11には、下部配管13及びストップバルブ14を介してカプラ15が接続されており、同じく上部配管16及びストップバルブ17を介して別のカプラ18が接続されており、また、脱脂部A、酸洗部B、触媒化部C及びめっき部Dにもめっき槽11のカプラ15及び18と対になるカプラ19a及び26a、19b及び26b、19c及び26c、19d及び26dがそれぞれ設けられており、これらの対となるカプラ同士を互いに接続ないし分離させることにより、めっき槽11を脱脂部A、酸洗部B、触媒化部C及びめっき部Dに接続してそれぞれの工程における処理を行わせたり、あるいは各部の間で移動できるようになされている。

【0049】

実施例1においては、例えば、シリコン半導体基板51の表面に、CVD法によりSiO2からなる絶縁膜52を形成し、フォトリソグラフィー法により所定のパターンを形成したのち、エッチングを行って、図1Aに示すような幅約50nm、深さ約100nmの溝53が形成された基板50を用意した。そして、この基板50の溝53内に、脱脂工程、酸洗工程、触媒化工程、無電解めっき工程及び電解めっき工程を経て、銅を埋め込んだ微細パターンを有する基板を作製した。そこで、以下において図2に示した表面処理装置10の操作を各工程順に説明する。

【0050】

[脱脂工程]

先ず、上述のようにして作製された基板50の微細な溝53の端部(配線パターン作成後に切断破棄される箇所。図示せず)に、従来法により給電のための負極となる銅からなる導電性電極を設けておく、この銅からなる導電性電極は、後の無電解めっき工程で形成される銅と電気的導通を取るためのものであり、必ずしもピンホールやボイドが無いものとする必要はない。次いで、銅からなる導電性電極が取り付けられた基板及び銅からなる正極板(いずれも図示せず)をめっき槽11に対向して収容し、蓋(図示せず)を取り付けてめっき槽11を密閉後、銅からなる導電性電極と正極板とを周知の外部電源に接続する。ただし、この段階では電源をOFF状態としておく。

【0051】

次いで、めっき槽11に取り付けたカプラ15及び18を、図3に示したように、脱脂部Aの対応するカプラ26a及び19aにそれぞれ結合してめっき槽11を脱脂部Aに結合する。初期状態として、ストップバルブ14、17、20a及び25aは開状態であり、リリーフバルブ28a及び31aは閉状態となっている。また、ここでは三方バルブ21a1、21a2及びバイパス配管21a3を使用していないものとして説明する。なお、図3はめっき槽11を脱脂部Aに取り付けた状態を示す概略図であり、他の酸洗部B、触媒化部C及びめっき部Dの構成は省略してある。

【0052】

次いで、二酸化炭素タンク34を開弁し、充填された二酸化炭素を二酸化炭素供給配管33を介して脱脂部Aへ送出し、冷却器22で冷却かつ減圧し、更に加圧ポンプ23aで加圧して、加熱室24aへ移動させて、約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態ないしは亜臨界状態とし、カプラ26a及び15を経てめっき槽11に流入させる。この超臨界状態ないしは亜臨界状態の二酸化炭素はめっき槽11内で高速に拡散し、基板及び正極板に勢い良くかつ高密度に接触して、基板の表面に付着した油脂分や水分、異物等を除去する。

【0053】

そして、めっき槽11で脱脂に使用された二酸化炭素をめっき槽11から流出させ、カプラ18及び19aを経て再度冷却器22へ流入させ、冷却器22内において油脂分や水分を凝縮させ、それらと異物を除去した後に、再度加圧ポンプ23a、加熱室24aを経てめっき槽11に再循環させる。以降、基板は連続的に脱脂されるので、所期の洗浄精度を得られたところで、加圧ポンプ23aの作動を停止し、ストップバルブ14、17、20a、25aを閉じ、更にリリーフバルブ28a及び31aを開き、ストップバルブ17と20aの間及びストップバルブ14と25aとの間に存在していた二酸化炭素をそれぞれ回収タンク29a及び32aに回収する。そうすると、めっき槽11内は実質的に清浄な超臨界状態ないしは亜臨界状態の二酸化炭素が充満した状態に保持され、更に、カプラ15、18、19a及び26a内の圧力は常圧に戻るため、それぞれのカプラを安全に切り離すことができるようになる。そして、めっき槽11を脱脂部Aから分離させ、酸洗部Bへ移行させる。

【0054】

なお、この脱脂工程においては、二酸化炭素を単独で用いて脱脂工程と洗浄工程を区別せずに行ったが、脱脂工程と洗浄工程とを2段階に分けて行ってもよい。この場合、最初の脱脂工程においては、

(a)二酸化炭素単独

(b)二酸化炭素+界面活性剤

のいずれかを使用することができ、また、後の洗浄工程では

(c)二酸化炭素単独

(d)二酸化炭素+水

(e)二酸化炭素+水+界面活性剤/酸/アルカリ

のいずれかを使用することができる。

【0055】

この脱脂及び洗浄工程は、超臨界状態ないし亜臨界状態の二酸化炭素を高速に循環させて行なっているから、めっき槽11に脱脂流体ないし洗浄流体を吹き込むだけの洗浄法に比べ、前記脱脂流体ないし洗浄流体がめっき槽11内でカルマン渦を形成することなく、高速かつ円滑に移動し、基板に終始一定の速度で接触して脱脂及び洗浄し、高速かつ高精密な洗浄作用を得られる。その際、超臨界状態ないし亜臨界状態の二酸化炭素は、基板に沿って平行に移動するから、移動速度や拡散速度が減速されることなく、高速かつ高精密な洗浄作用を維持する。しかも、超臨界流体の界面張力がないという特異性のため溝の幅が約50nmと極めて小さくても、これらの微細構造を破壊することがない。

【0056】

なお、ここでは三方バルブ21a1、21a2及びバイパス配管21a3を使用していないものとして説明した。この場合、初期状態では脱脂部Aの管路等の内部は全て常圧となっているため、複数個のめっき槽11を切り替えて実質的に連続的に脱脂工程を行わせるには、めっき槽11内を超臨界状態ないしは亜臨界状態とするために時間がかかる。そのため、三方バルブ21a1、21a2及びバイパス配管21a3を設け、めっき槽11が脱脂部Aに接続されていない場合には、加熱室24aから得られた超臨界状態ないしは亜臨界状態の二酸化炭素を三方バルブ21a2、バイパス配管21a3、三方バルブ21a1を経て冷却器22に循環させておく。この状態でめっき槽11を脱脂部Aに接続した後に三方バルブ21a1及び21a2を切り替えて、加熱室24aから得られた超臨界状態ないしは亜臨界状態の二酸化炭素をめっき槽11に供給するようにすると、更に必要な時間を短縮することができるため、作業性が向上し、量産用途に非常に適したものとなる。

【0057】

[酸洗処理]

次に、酸洗工程においては、まず、めっき槽11に取り付けたカプラ15及び18を、図4に示したように、酸洗部Bの対応するカプラ26b及び19bにそれぞれ結合してめっき槽11を酸洗部Bに結合する。なお、初期状態として、ストップバルブ20b及び25b、リリーフバルブ28b及び31bはそれぞれ閉状態となっている。図4はめっき槽11を酸洗部Bに取り付けた状態を示す概略図であり、他の脱脂部A、触媒化部C及びめっき部Dの構成は省略してある。

【0058】

次いで、循環ポンプ35bを作動させ、二酸化炭素タンク34を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ23b及び加熱室24bを経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態ないしは亜臨界状態として循環ポンプ35bへ送出する。これと同時にストップバルブ14、17、20b及び25bを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図4において矢印で示した方向に、めっき槽11へ循環させる。この状態で、酸洗液容器38b内の酸洗液に界面活性剤容器37bからの所定の界面活性剤を所要量添加して所定の組成に調製し、この混合液の所定量を送液ポンプ39bを介して循環ポンプ35bへ供給し、図3において矢印で示した方向に送出する。この混合液及び超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36bで混合撹拌されてめっき槽11へ移動する。この場合、前記供給する混合液量は、後述のように非常に少量で足りる。

【0059】

このように、界面活性剤を添加した酸洗液と超臨界状態ないし亜臨界状態の二酸化炭素とがミキサ36b内で混合され、酸洗液を含むエマルジョンを形成し、このエマルジョンはめっき槽11内で高速に拡散し、基板及び正極板を包み込んで、界面活性剤を被覆した微粒子状の酸洗液が均一かつ高精密に基板及び正極板に接触し、基板の表面の酸化皮膜を除去する。その際、前記酸洗液は界面活性剤を介して超臨界状態ないしは亜臨界状態の二酸化炭素中に拡散するから、従来のように基板を酸洗液に浸漬する方法に比べて、非常に少量で足りる。

【0060】

この酸洗に使用されたエマルジョンは、めっき槽11から流出したあと、循環ポンプ35bへ移動し、循環ポンプ35bで加圧され、ミキサ36b内おいてエマルジョンの各成分が混合かつ撹拌され、均一に調製されてめっき槽11へ送り込まれ、めっき槽11内で基板を酸洗する。以降、基板は連続的に酸洗され、所期の酸洗精度を得られたところで、酸洗を終了する。その際、循環ポンプ35bを停止し、リリーフバルブ28b及び31bを開いてエマルジョンを回収タンク29b1及び32bへ回収し、その後、リリーフバルブ28b及び31bを閉じる。

【0061】

酸洗後、基板や正極板に付着した酸洗液を除去し乾燥する場合、二酸化炭素タンク34内の二酸化炭素を使用し、これを前述のように超臨界又は亜臨界状態に調製して基板に接触させれば、速やかに所期の効果を得られる。また、別途洗浄水を用いてめっき槽11内に圧送して循環させ、酸洗液を洗い流した後、二酸化炭素を吹き込んで乾燥させれば、安価かつ簡便に酸洗液の除去及び乾燥を行なうことができる。この場合、めっき工程に移行する前に、ストップバルブ14、17、20b、25bを閉じ、更にリリーフバルブ28b及び31bを開き、ストップバルブ17と20bの間及びストップバルブ14と25bとの間に存在していた二酸化炭素をそれぞれ回収タンク29b1及び32bに回収する。そうすると、めっき槽11内は実質的に清浄な超臨界状態ないしは亜臨界状態の二酸化炭素が充満した状態に保持され、更に、カプラ15、18、19b及び26b内の圧力は常圧に戻るため、それぞれのカプラを安全に切り離すことができるようになる。そして、めっき槽11を酸洗部Bから分離させ、触媒化部Cへ移行させる。

【0062】

このように前記酸洗工程は、超臨界状態ないし亜臨界状態の酸洗液を含む高圧のエマルジョンを高速に循環させて行なっているから、エマルジョンがめっき槽11内でカルマン渦を形成することなく、高速かつ円滑に移動し、基板に終始一定の速度で接触して、高速かつ高精密な酸洗精度を得られる。その際、前記エマルジョンは、基板に沿って平行に移動するから、移動速度や拡散速度が減速されることなく、高速かつ高精密な酸洗作用を維持する。加えて、めっき槽11の脱脂部Aから酸洗部Bへの移動は、カプラの分離に時間を要しないために短時間ででき、しかも、脱脂部Aから移動されてきためっき槽11内は、超臨界状態ないし亜臨界状態の清浄な二酸化炭素で充満されているため、短時間で酸洗工程に移行することができる。

【0063】

なお、ここでは三方バルブ21b1、21b2及びバイパス配管21b3を使用していないものとして説明した。この場合、初期状態では酸洗部Bの管路等の内部は全て常圧となっているため、複数個のめっき槽11を切り替えて実質的に連続的に酸洗工程を行わせるには、めっき槽11内を超臨界状態ないしは亜臨界状態とするために時間がかかる。そのため、三方バルブ21b1、21b2及びバイパス配管21b3を設け、めっき槽11が酸洗部Bに接続されていない場合には、循環ポンプ35bから得られた超臨界状態ないしは亜臨界状態の二酸化炭素を三方バルブ21b1、バイパス配管21b3、三方バルブ21b2を経て循環ポンプ35bに循環させておく。この状態でめっき槽11を酸洗部Bに接続した後に三方バルブ21b1及び21b2を切り替えて、循環ポンプ35bから得られた超臨界状態ないしは亜臨界状態の二酸化炭素をめっき槽11に供給するようにすると、更に必要な時間を短縮することができるため、作業性が向上し、量産用途に非常に適したものとなる。

【0064】

[触媒化工程]

次に、触媒化工程においては、まず、めっき槽11に取り付けたカプラ15及び18を、図5に示したように、触媒化部Cの対応するカプラ26c及び19cにそれぞれ結合してめっき槽11を触媒化部Cに結合する。なお、初期状態として、ストップバルブ20c及び25c、リリーフバルブ28c及び31cはそれぞれ閉状態となっている。図5はめっき槽11を触媒化部Cに取り付けた状態を示す概略図であり、他の脱脂部A、酸洗部B及びめっき部Dの構成は省略してある。また、ここでは三方バルブ21c1、21c2及びバイパス配管21c3を使用していないものとして説明する。

【0065】

次いで、循環ポンプ35cを作動させ、二酸化炭素タンク34を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ23c及び加熱室24cを経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態ないしは亜臨界状態として循環ポンプ35cへ送出する。これと同時にストップバルブ14、17、20c及び25cを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図5において矢印で示した方向に、めっき槽11へ循環させる。この状態で、触媒液容器38c内の周知のスズ−パラジウム系触媒液に界面活性剤容器37cからの所定の界面活性剤を所要量添加して所定の組成に調製し、この混合液の所定量を送液ポンプ39cを介して循環ポンプ35cへ供給し、図5において矢印で示した方向に送出する。

【0066】

この混合液及び超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36cで混合撹拌されてめっき槽11へ移動する。この場合、前記供給する混合液量は、後述のように非常に少量で足りる。加えて、めっき槽11の酸洗部Bから触媒化部Cへの移動は、カプラの分離に時間を要しないために短時間ででき、しかも、酸洗部Bから移動されてきためっき槽11内は、超臨界状態ないし亜臨界状態の清浄な二酸化炭素で充満されているため、短時間で触媒化工程に移行することができる。

【0067】

このように、界面活性剤を添加したスズ−パラジウム系触媒液と超臨界状態ないし亜臨界状態の二酸化炭素とがミキサ36c内で混合され、スズ−パラジウム系触媒液を含むエマルジョンを形成し、このエマルジョンはめっき槽11内で高速に拡散し、基板及び正極板を包み込んで、界面活性剤を被覆した微粒子状のスズ−パラジウム系触媒液が均一かつ高精密に基板及び正極板に接触し、基板の表面に所定のパラジウム触媒核を形成する。このパラジウム触媒核54が形成された状態を図1Bに示す。このように、スズ−パラジウム系触媒液は界面活性剤を介して超臨界状態ないしは亜臨界状態のエマルジョンに拡散するから、従来のように無電解めっき液中に基板を浸漬するめっき法に比べて、非常に少量で足りる。

【0068】

なお、ここでは三方バルブ21c1、21c2及びバイパス配管21c3を使用していないものとして説明した。この場合、初期状態では触媒化部Cの管路等の内部は全て常圧となっているため、複数個のめっき槽11を切り替えて実質的に連続的にめっき工程を行わせるには、めっき槽11内を超臨界状態ないしは亜臨界状態とするために時間がかかる。そのため、三方バルブ21c1、21c2及びバイパス配管21c3を設け、めっき槽11が触媒化部Cに接続されていない場合には、循環ポンプ35cから得られた超臨界状態ないしは亜臨界状態の二酸化炭素を三方バルブ21c1、バイパス配管21c3、三方バルブ21c2を経て循環ポンプ35cに循環させておく。この状態でめっき槽11を触媒化部Cに接続した後に三方バルブ21c1及び21c2を切り替えて、循環ポンプ35cから得られた超臨界状態ないしは亜臨界状態の二酸化炭素をめっき槽11に供給するようにすると、更に必要な時間を短縮することができるため、作業性が向上し、量産用途に非常に適したものとなる。

【0069】

[無電解めっき工程]

次に、無電解めっき工程においては、まず、めっき槽11に取り付けたカプラ15及び18を、図6に示したように、めっき部Dの対応するカプラ26d及び19dにそれぞれ結合してめっき槽11をめっき部Dに結合する。なお、初期状態として、ストップバルブ20d及び25d、リリーフバルブ28d及び31dはそれぞれ閉状態となっている。図6はめっき槽11をめっき部Dに取り付けた状態を示す概略図であり、他の脱脂部A、酸洗部B及び触媒化部Cの構成は省略してある。また、ここでは三方バルブ21d1、21d2及びバイパス配管21c3を使用していないものとして説明する。

【0070】

次いで、循環ポンプ35dを作動させ、二酸化炭素タンク34を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ23d及び加熱室24dを経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態ないしは亜臨界状態として循環ポンプ35dへ送出する。これと同時にストップバルブ14、17、20d及び25dを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図6において矢印で示した方向に、めっき槽11へ循環させる。この状態で、無電解めっき液容器38d内の周知の無電解銅めっき液に界面活性剤容器37dからの所定の界面活性剤を所要量添加して所定の組成に調製し、この混合液の所定量を送液ポンプ39d及び切換バルブ40を介して循環ポンプ35dへ供給し、図6において矢印で示した方向に送出する。

【0071】

この混合液及び超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36dで混合撹拌されてめっき槽11へ移動する。この場合、前記供給する混合液量は、後述のように非常に少量で足りる。加えて、めっき槽11の触媒化部Cからめっき部Dへの移動は、カプラの分離に時間を要しないために短時間ででき、しかも、触媒化部Cから移動されてきためっき槽11内は、超臨界状態ないし亜臨界状態の清浄な二酸化炭素で充満されているため、短時間で無電解めっき工程に移行することができる。

【0072】

このように、界面活性剤を添加した無電解銅めっき液と超臨界状態ないし亜臨界状態の二酸化炭素とがミキサ36d内で混合され、無電解銅めっき液を含むエマルジョンを形成し、このエマルジョンはめっき槽11内で高速に拡散し、基板及び正極板を包み込んで、界面活性剤を被覆した微粒子状の無電解銅めっき液が均一かつ高精密に基板及び正極板に接触し、基板の表面に所定の無電解銅めっきを行う。これにより生成した銅からなる無電解銅めっき層55は図1Cに示すように溝53内を被覆し、この無電解銅めっき層55は先に基板の端部に設けられた図示しない給電のための負極となる銅からなる導電性電極とも電気的に接続される。このように、無電解めっき液は界面活性剤を介して超臨界状態ないしは亜臨界状態のエマルジョンに拡散するから、従来のようにめっき液中に基板を浸漬するめっき法に比べて、非常に少量で足りる。

【0073】

更に、無電解めっき工程では従来例の場合と同様に水素ガスや他のガスが発生するが、二酸化炭素はこれらのガスと相溶性であり、しかも超臨界状態又は亜臨界状態の流体は高速に移動するから、発生した水素ガスや他のガスは急速に二酸化炭素に伴ってエマルジョン状態で移動するため、従来例のような無電解めっき中に発生したガスによるめっき不良が生じることがない。加えて、無電解銅めっきはエマルジョン化した超臨界流体又は亜臨界流体で行われるため、析出する銅イオンは泡の界面に存在するので、銅イオンが還元されて銅金属として析出するとき、泡の界面から銅イオンが供給されることになる。このとき泡が潰れれば、銅イオン供給源がなくなるので結晶は成長することができず、結晶が成長するには次に泡が来るまで待つ必要がある。したがって、実施例1における無電解銅めっきによれば、析出した銅金属の結晶が大きくならないため、微細な溝や孔内にも良好に銅金属が析出することができる。

【0074】

なお、ここでは三方バルブ21d1、21d2及びバイパス配管21d3を使用していないものとして説明した。この場合、初期状態ではめっき部Dの管路等の内部は全て常圧となっているため、複数個のめっき槽11を切り替えて実質的に連続的にめっき工程を行わせるには、めっき槽11内を超臨界状態ないしは亜臨界状態とするために時間がかかる。そのため、三方バルブ21d1、21d2及びバイパス配管21d3を設け、めっき槽11がめっき部Dに接続されていない場合には、循環ポンプ35dから得られた超臨界状態ないしは亜臨界状態の二酸化炭素を三方バルブ21d1、バイパス配管21d3、三方バルブ21d2を経て循環ポンプ35dに循環させておく。この状態でめっき槽11をめっき部Dに接続した後に三方バルブ21d1及び21d2を切り替えて、循環ポンプ35dから得られた超臨界状態ないしは亜臨界状態の二酸化炭素をめっき槽11に供給するようにすると、更に必要な時間を短縮することができるため、作業性が向上し、量産用途に非常に適したものとなる。

【0075】

なお、脱脂工程から触媒化工程までを常温、常圧下で行い、無電解めっき工程のみを超臨界状態ないし亜臨界状態で行う場合には、ここで図示しない配線パターン作成後に切断破棄される箇所に従来法により給電のための負極となる銅からなる導電性電極を設けてもよい。また、無電解めっき液の種類によってはこの無電解めっき工程で多量の銅を析出させて微細な溝53を全て銅で埋めることもできる。この場合は、上述の給電のための負極となる導電性電極を設ける必要はなく、かつ、以下の電解めっき工程を省略することができる。

【0076】

[電解めっき工程]

次に、無電解めっきが終了した段階で切換バルブ40を切換え、めっき液容器38'd内の周知の電解銅めっき液に界面活性剤容器37'dからの所定の界面活性剤を所要量添加して所定の組成に調製し、この混合液の所定量を送液ポンプ39'd及び切換バルブ40を介して循環ポンプ35dへ供給し、図6において矢印で示した方向に送出する。

【0077】

この混合液及び超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36dで混合撹拌されてめっき槽11へ移動する。この場合、前記供給する混合液量は、後述のように非常に少量で足りる。そして、めっき槽11に電解銅めっき液を供給する前、より厳密には基板が電解銅めっき液に接触する前に、外部電源をONとし、基板と正極板との間に通電可能な状況を形成しておく。このように、界面活性剤を添加した電解銅めっき液と超臨界状態ないし亜臨界状態の二酸化炭素とがミキサ36d内で混合され、電解銅めっき液を含むエマルジョンを形成し、このエマルジョンはめっき槽11内で高速に拡散し、基板及び正極板を包み込んで、界面活性剤を被覆した微粒子状の電解銅めっき液が均一かつ高精密に基板及び正極板に接触し、基板の表面に所定の電解銅めっきを行う。この場合、電解銅めっき液は界面活性剤を介して超臨界状態ないしは亜臨界状態のエマルジョンに拡散するから、従来のようにめっき液中に基板を浸漬するめっき法に比べて、非常に少量で足りる。

【0078】

また、このめっき部Dでは、電解銅めっき液を含むエマルジョンがめっき槽11内に流入した後に予め通電可能な状態に置かれた基板の銅部分と正極板との間に電流が流れ、前記エマルジョンに拡散した電解銅めっき液中の銅イオンが負極側の基板の表面に析出して、めっき皮膜を生成する。この場合、基板は前記エマルジョンとの接触前に、通電可能な状況に置かれているから、エマルジョンとの接触時に正極板との間で速やかに電気化学反応が形成され、電解銅めっきが行なわれる。

【0079】

しかも、前記銅イオンは、超臨界状態ないしは亜臨界状態の高拡散性のエマルジョンに拡散し、めっき槽11内で均一かつ高密度に拡散して基板に接触して析出するから、つきまわりが良く、溝幅ないし孔径がnmサイズの微小なものであっても、電解銅めっきに応じられるとともに、均一かつ緻密で薄厚のめっき皮膜を得られる。また、このめっき部Dでは、電解めっき液を管路等の内部を高速に循環し、負極である基板の界面を高速に移動させているから、基板の通電によって電極界面に形成された電位勾配によって形成される電解銅めっき液の濃度分布ないし金属イオンの密度分布を解除し、これを平坦かつ均一化して、均一かつ緻密なめっき皮膜を形成する。このように電解めっき工程では、超臨界状態ないしは亜臨界状態の電解銅めっき液を含むエマルジョンを循環させて行なっているから、このエマルジョンがめっき槽11内でカルマン渦を形成することなく、高速かつ円滑に移動し、均一かつ高精密なめっき皮膜を得られる。その際、前記エマルジョンは、基板に沿って平行に移動するから、移動速度や拡散速度が減速されることなく、高速かつ高精密な金属イオンの析出ないしめっき作用を維持する。

【0080】

更に、電解銅めっき工程では従来例の場合と同様に水素ガスや他のガスが発生するが、二酸化炭素はこれらのガスと相溶性であり、しかも超臨界状態又は亜臨界状態の流体は高速に移動するから、発生した水素ガスや他のガスは急速に二酸化炭素に伴ってエマルジョン状態で移動するため、従来例のような電解めっき中に発生したガスによるめっき不良が生じることがなくなる。加えて、電解銅めっきはエマルジョン化した超臨界流体又は亜臨界流体で行われるため、析出する銅イオンは泡の界面に存在するので、銅イオンが還元されて金属として析出するとき、泡の界面から銅イオンが供給されることになる。このとき泡が潰れれば、銅イオン供給源がなくなるので結晶は成長することができず、結晶が成長するには次に泡が来るまで待つ必要がある。したがって、実施例1における電解銅めっき工程においては、析出した銅金属の結晶が大きくならないため、nmサイズの微細な溝ないし孔内にも良好に銅金属が析出することができ、ピンホールやボイドがない良好な品質の微細パターンが得られる。

【0081】

前記めっき処理後の電解めっき液を含むエマルジョンは、めっき槽11から流出し、循環ポンプ35dに導かれ、この循環ポンプ35dで加圧されてミキサ36dへ移動し、該ミキサ36dで前記エマルジョンが混合撹拌されて均一化され、再度めっき槽11へ流入する。以降、基板は連続的に電解めっきされ、所期のめっき状態を得られたところで、次の乾燥工程へ移行する。その際、循環ポンプ35dを停止し、リリーフバルブ28d及び31dを開いてエマルジョンを回収タンク29d1及び32dへ回収し、その後、リリーフバルブ28d及び31dを閉じる。

【0082】

電解めっき後、基板や正極板に付着した電解めっき液を除去し乾燥する場合、二酸化炭素タンク34内の二酸化炭素を使用し、これを前述のように超臨界又は亜臨界状態に調製して基板に接触させれば、速やかに所期の効果を得られる。また、別途洗浄水を用いてめっき槽11内に圧送して循環させ、電解めっき液を洗い流した後、二酸化炭素を吹き込んで乾燥させれば、安価かつ簡便に電解めっき液の除去及び乾燥を行なうことができる。この場合、乾燥工程を終了する前に、ストップバルブ20d、25dを閉じ、更にリリーフバルブ28d及び31dを開き、ストップバルブ17と20dの間及びストップバルブ14と25dの間に存在していた二酸化炭素をそれぞれ回収タンク29d1及び32dに回収する。そうすると、めっき槽11内及びカプラ15、18、19d及び26d内の圧力は常圧に戻るため、それぞれのカプラを安全に切り離すことができるようになる。そして、めっき槽11の蓋を外して電解銅めっきされた基板を取り出す。この電解銅めっき層56が形成された状態の基板の状態を図1Dに示す。

【0083】

このようにして得られた銅めっき層56が形成された基板に対し、周知のCMP法ないしは電解研磨法を適用することにより絶縁層52の表面に形成された電解銅めっき層56、無電解銅めっき層55及びパラジウム核54を取り去ると、図1Eに示したように、絶縁層52に設けられた溝ないし孔53内に埋め込まれた表面が平らな銅めっき層56からなる微細パターンを有する基板が得られる。

【0084】

以上に述べたように、実施例1の微細パターンの形成方法の場合、不活性ガスである炭酸ガスと無電解銅めっき液ないし電解銅めっき液のエマルジョンを作製し、析出する銅イオンは泡の界面に存在させる。従って、銅イオンが還元されて銅金属として析出するとき、泡の界面から銅イオンが供給されることになる。このとき泡が潰れれば、銅イオン供給源がなくなるので、銅金属結晶は成長することができず、結晶が成長するには次に泡が来るまで待つ必要がある。したがって、本実施例1によれば、析出した銅金属の結晶が大きくならないため、微細な溝内にも良好に浸透することができる。

【0085】

加えて、実施例1で使用された系には界面活性剤が含まれているので、生成したガスはエマルジョンとして、また、既存の泡に包含されて、速やかに基板表面から取り去られるので、ピンホールやボイドの生成が極めて少なくなる。また、析出した銅金属が微粒子化されることにより表面積が多くなるので、基板表面との接着強度が向上する。更に、界面活性剤の添加により、めっき液の表面張力が低下しているため、極めて細い溝や細径の孔内にもめっき液が浸入しやすくなっており、更にそれを確実にするために加圧して溝ないし穴内の気体等をヘンリーの法則を利用して除去すると共に、銅イオンが存在するエマルジョンの界面が十分に溝ないし孔壁と接触して銅金属微結晶の析出が容易となるようにしている。しかも、超臨界流体の界面張力がないという特異性のため溝の幅が約50nmと極めて小さくても、これらの微細構造を破壊することがない。また、圧力を加えられているので、水の電気分解が抑制され、水素などのガス発生を減少させる効果もある。

【0086】

なお、実施例1では、基板50として、シリコン半導体基板51の表面に形成されたSiO2からなる絶縁膜に溝を形成した基板を用いた例を示したが、これに限らず、例えば絶縁基板の表面にフォトレジスト層を設けて所定のパターンの溝や孔を形成し、この溝や孔内に上述の方法と同様にして銅金属を埋め込み、必要に応じて銅金属の表面を平らにした後にフォトレジスト層を剥離することにより銅からなる所定のパターンを形成することも可能である。この方法を採用すると、絶縁基板の表面に絶縁物に埋め込まれていない所定の微細パターンを形成することができる。また、実施例1では無電解めっき及び電解めっきする金属として銅を用いた例を示したが、ニッケル、金等に対しても適用可能である。パターンが微細である場合は、安価で導電率が高いことから、銅を用いることが望ましい。

【図面の簡単な説明】

【0087】

【図1】図1A〜図1Eは実施例1に係る微細パターンの形成方法により銅配線を形成するまでを工程順に示す図である。

【図2】実施例にかかる微細パターンの形成方法で使用した表面処理装置の概略構成を示す図である。

【図3】図2の表面処理装置の脱脂工程を説明するための概略図である。

【図4】図2の表面処理装置の酸洗工程を説明するための概略図である。

【図5】図2の表面処理装置の触媒化工程を説明するための概略図である。

【図6】図2の表面処理装置のめっき工程を説明するための概略図である。

【図7】図7A〜図7Eは従来例の3次元実装用半導体装置の配線の形成工程を順に説明する図である。

【図8】図7に示した従来で採用されているボイド抑制工程を説明する図である。

【符号の説明】

【0088】

10 表面処理装置

11 電解めっき槽

12 各種配管群

13 下部配管

14、17 ストップバルブ

15、18 カプラ

16 上部配管

19a〜19d カプラ

20a〜20d ストップバルブ

22 冷却器

23a〜23d 加圧ポンプ

24a〜24d ヒータ

25a〜25d ストップバルブ

26a〜26d カプラ

27a1〜27d1、30a1〜30d1 配管

27a2〜27c2、30a2〜30c2 分岐配管

28a〜28d、31a〜31d リリーフバルブ

29a〜29d、32a〜32d 回収タンク

33 二酸化炭素供給配管

34 二酸化炭素タンク

35b〜35d 循環ポンプ

36b〜36d ミキサ

37b〜37d 界面活性剤容器

38b 酸洗液容器

38c 触媒化液容器

38d 無電解銅めっき液容器

38'd 電解銅めっき液容器

39b〜39d 送液ポンプ

40 切換バルブ

A 脱脂部

B 酸洗部

C 触媒化部

D めっき部

【技術分野】

【0001】

本発明は微細パターンの形成方法に関し、特に半導体回路素子内の微細配線形成方法として使用されているいわゆるダマシン法ないしデュアルダマシン法にも適用し得るナノメータオーダーの微細パターンの形成方法に関する。

【背景技術】

【0002】

従来から、半導体素子内の微細金属配線形成方法としては、スパッタリング法により基板上に例えばアルミニウム薄膜を形成した後、フォトレジストを塗布し、露光・現像処理によりパターニングを行い、エッチングにより所定の配線を形成することが行われていた。しかしながら、半導体回路素子の高度集積化、微細化に伴い、このような配線形成方法では適用が困難となってきたため、予め配線用の溝や孔を形成し、化学気相成長法CVD、スパッタリング、めっき法等によりアルミニウムや銅を溝や孔の中に埋め込み、その後に、化学的機械研磨CMP(Chemical Mechanical Polishing)法により表面を研磨することにより配線を形成する方法、いわゆるダマシン法が行われるようになってきた。このダマシン法において、下層の配線への接続孔も溝形成時に孔あけし、この接続孔と溝とに同時にアルミニウムや銅を充填し、配線を形成する方法はデュアルダマシン法と呼ばれている。

【0003】

近年、半導体装置の配線形成工程としては、電解めっき法を適用したダマシン法が主流となっている(下記特許文献1〜4参照)。ここで下記特許文献1に従来例として開示されているダマシン法を適用した3次元実装用半導体装置の配線の形成方法について図7及び図8を用いて説明する。この配線の形成方法は、図7Aに示すように、例えばシリコン基板等の基板70の表面にリソグラフィ及びエッチング技術により孔72を形成し、次いで、図7Bに示すように、この基板70の表面に例えばCVDによりSiO2からなる絶縁膜74を形成して孔72の表面を絶縁膜74で覆い、これによって、電気が漏れないようにし、更に、図7Cに示すように、絶縁膜74の上に電解めっきの給電層としてのシード層76を例えばCVDやスパッタリングで形成する。

【0004】

そして、図7Dに示すように、基板70の表面に電解めっきによる銅めっきを施すことで、基板70のホール72の内部に銅を充填させるとともに、絶縁膜74の上に銅めっき膜78を堆積させ、その後、図7Eに示すように、CMPにより、基板70上の銅めっき膜78及び絶縁膜74を除去し、ホール72内に充填させた銅めっき膜78の表面を基板70の表面と略同一平面となるようにして埋込み配線している。

【0005】

この下記特許文献1に開示されている埋め込み配線は、孔72の径Wが5〜20μm程度であり、深さDが50〜70μm程度のものに適用し得るとされている。そして、下記特許文献1に開示された発明では、図7Dに示した電解めっきによる銅めっき工程においては、図8Aに示すように孔72の入口近傍で銅がオーバーハングして銅配線の内部にボイド(巣)が生じるのを防止するため、図8Bに示すように電解めっき工程の途中でめっき膜の一部をエッチングする工程を追加し、更に図8C及び図8Dに示すように所望の回数電解めっき工程及びめっき膜のエッチング工程を繰り返すことにより、図8Eに示すように溝72内を銅78で埋めるようにしている。

【0006】

なお、上述のような特許文献1に開示された発明を適用しても、0.20μm程度ないしはそれ以下というような狭い溝ないし孔内に銅をボイドなく埋め込むことは困難であるため、下記特許文献2に開示された発明では、めっき液の組成を調整して溝ないし孔の底部側と入口側の金属析出速度を調整することで対処するようにしている。

【0007】

一方、下記特許文献3には、半導体装置の配線形成工程におけるめっきの前処理方法として、基板を含む雰囲気を排気した後に基板を前処理液に浸漬し、その後にめっき液を加圧してめっきの前処理を行い、その後に通常の化学めっきないし電解めっきを行う方法が開示されている。また、下記特許文献4には、基材表面に設けた微細隙間内部を基材の表裏面が同圧となるめっき液が注入された圧力容器内にセットし、この圧力容器内を真空排気した後に加圧してめっきを行う方法の発明が開示されている。このような下記特許文献3〜4に開示されている方法は、微細な溝ないし孔内に残留していた空気は排気ないしは減圧処理により取り除くことができ、それによって微細な溝ないし孔内にめっき液の浸入が可能となるために、微細な溝ないし孔内に均質に金属を埋め込むことが可能となるというものである。

【0008】

【特許文献1】特開2003− 96596号公報(特許請求の範囲、段落[0003]〜[0010]、[0011]、図4、図6、図8)

【特許文献2】特開2005−259959号公報(特許請求の範囲、段落[0011]、[0013]、[0029]、図1、図2)

【特許文献3】特開平11− 80990号公報(特許請求の範囲、[0002]〜[0006]、[0021]、図1、図2)

【特許文献4】特開平11− 92996号公報(特許請求の範囲、[0003]〜[0007]、図1、図2)

【特許文献5】特開2003−321791号公報(段落[0006])

【特許文献6】特開2003−321793号公報(段落[0001]〜[0009])

【特許文献7】特開2003−321798号公報(段落[0001]〜[0009])

【特許文献8】特開平2003−147591号公報(段落[0026]〜[0032]、図6)

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、半導体回路素子の高度集積化、微細化の進行は著しく、半導体回路素子内の配線幅も50nm程度のものが採用されるようになってきており、現在では更に微細な配線幅に対応することも要求されるようになってきている。このようなnmオーダーの薄膜や極微細配線の形成を行うためには、それ以下の粒径の微粒子を析出させることが必要不可欠であり、特に金属のような高結晶物質の場合、析出する結晶の粒成長を抑制することが重要である。上述のような極めて微細な配線を形成するには、CVD法やスパッタリング法ではステップカバレッジが小さいために溝や孔の埋め込みに限界があり、空孔ができ易いので採用し難い。

【0010】

また、めっき法によると、上記特許文献3及び4に開示されているように、微細溝ないし孔内に空気が残留するためにめっき液が完全に浸透し難いという問題点が存在しているほか、微細な溝ないし孔内に存在するめっき液の拡散性が悪く、めっき液中の金属成分がめっきの進行に伴って消耗しても新鮮なめっき液の供給が継続されないため、めっき不良となることが多かった。加えて、多くのめっき法においては、無電解めっき法、電解めっき法にかかわらず、ガスの発生が起こるが、このガスが被めっき物表面に付着するとその部分はめっきすることができず、これがピンホールやボイドの原因となり、まためっき被膜の被めっき物との付着強度の低下をもたらす。したがって、上記特許文献1〜4に開示されているようなめっき方法は、50nm以下というような極めて微細な溝幅ないし孔径を有する溝ないし孔を埋めるための方法としては直ちには採用し難かった。

【0011】

一方、加圧下でめっきする方法として、超臨界状態ないし亜臨界状態の不活性ガスを用いた方法も、例えば上記特許文献5〜7にも開示されているように、既に周知である。このうち、上記特許文献5に開示されている発明は、二酸化炭素を加圧昇温して超臨界流体状態とした後に電解液と混合させてからめっきを行う方法である。この発明における二酸化炭素の超臨界流体はめっき処理前の被処理物表面に付着している油脂分等を除去するために用いられているものである。また、上記特許文献6に開示されている発明は、電解液を分子状に混合しない液体、例えばヘキサンなどの非水溶媒に界面活性剤を添加してエマルジョンを形成し、めっきする方法である。揮発性の有機溶剤の使用は従事者の健康管理を十分に行う必要があり、この技術の実用化には多くの克服すべき問題点がある。更に、上記特許文献7に開示されている発明は、上記特許文献5に開示されている発明と基本的には同様であるが、二酸化炭素の超臨界流体だけでなく亜臨界流体でもめっきが可能であることを示している。

【0012】

上述の加圧下でめっきする方法の発明は、使用する電解質溶液を低減させたり、また被めっき物表面の汚れなどを溶解除去するためのものであって、更に二酸化炭素を加圧することは液体的性質を示す亜臨界流体や超臨界流体状態とするためであって、電気化学的めっきで生成する金属の粒径を制御するものではない。加えて、他にも種々のめっき法が知られているが、めっき過程で析出する金属の粒径の制御やピンホール発生のプロセスを解析し、ピンホールをどのようにすれば無くすことができるかなどの技術開発はほとんどなされていなかった。

【0013】

本願の発明者らは、上述のような従来技術の問題点を解決すべく、ナノメータレベルという極めて微細な配線をピンホールやボイド等の欠陥なく形成することができるめっき方法を得るべく種々検討した結果、超臨界状態ないしは亜臨界状態の不活性ガス中にめっき液をエマルジョン状態で含有させて化学めっきないしは電解めっきを行うと解決し得ることを見出し、本発明を完成するに至ったのである。

【0014】

すなわち、本発明は、従来法では適用困難であった線幅が50nm以下というような極めて微細な配線を形成することができ、しかも半導体回路素子内の微細配線形成方法として普通に使用されているいわゆるダマシン法ないしデュアルダマシン法にも適用することが可能な微細パターンの形成方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を解決するため、本願の請求項1に係る微細パターンの形成方法の発明は、基板上に設けられた絶縁膜に形成された溝及び孔の少なくとも一方を、二酸化炭素及び不活性ガスの少なくとも一方、めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体を用いためっき法により所定の金属で埋めることを特徴とする。

【0016】

また、請求項2に係る発明は、請求項1に記載の微細パターンの形成方法において、前記めっき液が無電解めっき液又は電解めっき液であり、前記めっき法が無電解めっき法又は電解めっき法であることを特徴とする。

【0017】

また、請求項3に係る微細パターンの形成方法の発明は、以下の(1)〜(4)の工程を順次行うことを特徴とする。

(1)基板上に設けられた絶縁膜に所定のパターンに対応する溝及び孔の少なくとも一方を形成する工程、

(2)二酸化炭素及び不活性ガスの少なくとも一方、触媒液及び界面活性剤を含む超臨界流体又は亜臨界流体で触媒化する工程。

(3)二酸化炭素及び不活性ガスの少なくとも一方、無電解めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体で所定の金属を無電解めっきする工程、

(4)二酸化炭素及び不活性ガスの少なくとも一方、電解めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体で電解めっきして前記溝及び孔を前記所定の金属で埋める工程。

【0018】

本願発明においては、基板として絶縁基板、半導体基板及び導電性基板の何れをも使用することができ、この基板の表面に設ける絶縁膜としては、酸化硅素、窒化硅素、酸化アルミニウム、酸化タンタル等、周知の無機絶縁膜を使用することができ、更に、フォトレジスト等の周知の有機絶縁膜を使用することができる。

【0019】

また、本発明においては、反応系に影響を与えないで超臨界状態ないし亜臨界状態となる不活性ガスであれば使用できる。二酸化炭素は安価であると共に実質的に無害な気体であり、約8〜10MPa、約50℃に加圧及び加熱すると超臨界状態ないしは亜臨界状態となすことができ、他の不活性ガスに比べて臨界圧力及び臨界温度が低いため、低コストで安全に表面処理を行うことができる。

【0020】

また、本発明においては、所定の金属として、銅、ニッケル、金等を使用し得る。パターンが微細である場合は、安価で導電率が高いことから、銅を用いることが望ましい。

【0021】

また、請求項4に係る発明は、請求項3に記載の微細パターンの形成方法において、前記(1)の工程と(2)の工程の間に以下の(1−1)及び(1−2)の工程を行うことを特徴とする。

(1−1)二酸化炭素及び不活性ガスの少なくとも一方、又は、二酸化炭素及び不活性ガスの少なくとも一方と界面活性剤を含む超臨界流体又は亜臨界流体で脱脂する工程、

(1−2)二酸化炭素及び不活性ガスの少なくとも一方、及び、酸を含む超臨界流体又は亜臨界流体で酸洗する工程。

【0022】

また、請求項5に係る発明は、請求項4に記載の微細パターンの形成方法において、前記(1−1)の工程を二酸化炭素及び不活性ガスの少なくとも一方と界面活性剤との混合流体で行うことを特徴とする。

【0023】

また、請求項6に係る発明は、請求項4に記載の微細パターンの形成方法において、前記(1−2)の工程を、酸と二酸化炭素及び不活性ガスの少なくとも一方と界面活性剤の混合流体で行うことを特徴とする。

【0024】

また、請求項7に係る発明は、請求項4に記載の微細パターンの形成方法において、前記(1−2)の工程、(2)の工程及び(3)の工程のうち少なくとも一工程の前に、二酸化炭素単独、二酸化炭素と水との混合流体、二酸化炭素と水と界面活性剤の混合流体、二酸化炭素と水と界面活性剤と酸との混合流体、又は、二酸化炭素と水と界面活性剤とアルカリとの混合流体による洗浄工程を行うことを特徴とする。

【0025】

また、請求項8に係る発明は、請求項1〜7のいずれかに記載の微細パターンの形成方法において、更に金属の表面を平らにすると共に、溝及び孔に対応する箇所以外に存在する金属を除去する工程を備えることを特徴とする。

【0026】

また、請求項9に係る発明は、請求項8記載の微細パターンの形成方法において、前記金属の表面を平らにすると共に、溝及び孔に対応する箇所以外に存在する金属を除去する工程を、電解研磨法又は化学的機械研磨法で行うことを特徴とする。

【発明の効果】

【0027】

本発明は上記のような方法を採用することにより以下に述べるような優れた効果を奏する。すなわち、請求項1に係る発明によれば、基板上に設けられた絶縁膜に形成された溝及び孔の少なくとも一方を埋める工程が二酸化炭素及び不活性ガスの少なくとも一方を含む超臨界状態又は亜臨界状態のめっき法で行われる。このような超臨界状態又は亜臨界状態では実質的に流体の表面張力がなくなるので、使用された流体は溝の幅ないし孔径がナノメータレベルと非常に小さくても良好に溝ないし孔内に侵入するため、この発明においては、めっき工程が良好に進行するとともに、微細構造が破壊されることがなくなる。しかも、この発明においては、めっき工程では従来例の場合と同様に水素ガスや他のガスが発生するが、二酸化炭素及び不活性ガスはこれらのガスと相溶性であり、しかも超臨界状態又は亜臨界状態の流体は高速に移動するから、発生した水素ガスや他のガスは急速に二酸化炭素や不活性ガスに伴ってエマルジョン状態で移動するため、従来例のようなめっき中に発生したガスによるめっき不良が生じることがなくなり、良好な品質の微細パターンが得られる。

【0028】

加えて、この発明におけるめっきはエマルジョン化した超臨界流体又は亜臨界流体で行われるため、析出する金属イオンは泡の界面に存在するので、金属イオンが還元されて金属として析出するとき、泡の界面から金属イオンが供給されることになる。このとき泡が潰れれば、金属イオン供給源がなくなるので結晶は成長することができず、結晶が成長するには次に泡が来るまで待つ必要がある。したがって、この発明によれば、析出した金属の結晶が大きくならないため、微細な溝内にも良好に金属が析出することができ、少ないめっき液の使用量でピンホールやボイドがない良好な品質の微細パターンが得られる。

【0029】

また、請求項2に係る発明によれば、従来から普通に使用されている無電解めっき液ないし電解めっき液を用いても、二酸化炭素及び不活性ガスの少なくとも一方を含む超臨界状態又は亜臨界状態の電解めっき法又は無電解めっき法で行われるから、請求項1に係る発明と実質的に同様の効果を奏する微細パターンの形成方法が得られる。

【0030】

また、請求項3に係る発明によれば、触媒形成工程、無電解めっき工程及び電解めっき工程の全てが二酸化炭素や不活性ガスを含む超臨界状態又は亜臨界状態で行われる。このような触媒形成工程、無電解めっき工程及び電解めっき工程は、従来から一般的に常温、常圧下で行われるめっき法で採用されている工程であるが、この発明ではこれらの工程が二酸化炭素や不活性ガスを含む超臨界状態又は亜臨界状態で行われるため、請求項1及び請求項2に係る発明と実質的に同様の効果を奏する微細パターンの形成方法となる。

【0031】

また、請求項4に係る発明によれば、脱脂工程及び酸洗工程が二酸化炭素及び不活性ガスの少なくとも一方を含む超臨界状態又は亜臨界状態の流体で行なわれる。このような超臨界状態又は亜臨界状態では実質的に流体の表面張力がなくなるので、使用された流体は溝の幅ないし孔径がナノメータレベルと非常に小さくても良好に溝ないし孔内に侵入するので、この発明においては、脱脂工程及び酸洗工程が良好に進行するとともに、微細構造が破壊されることがなくなる。

【0032】

また、請求項5に係る発明によれば、界面活性剤の混合によって二酸化炭素も不活性ガスも良好に油脂分と混合でき、しかも分離された油脂分はエマルジョン状態となって急速に溝や孔内から取り去られるので、溝の幅ないし孔径がナノメータレベルと非常に小さくても短時間で良好に清浄化することができる。

【0033】

また、請求項6に係る発明によれば、この酸洗工程で溝ないし孔内で金属成分の溶解に基づくガスの発生が生じても発生した水素ガスや他のガスは界面活性剤により急速に二酸化炭素ないし不活性ガスと混合してエマルジョン状態で除去されるので、少ない酸の使用量でも良好な酸洗結果が得られる。

【0034】

また、請求項7に係る発明によれば、脱脂工程と酸洗工程との間、酸洗工程と触媒化工程との間、触媒化工程と無電解めっき工程との間にそれぞれ洗浄工程を設けたので、前段の工程で使用された流体が後段の工程に混入することがなくなり、高品質な微細パターンを得ることができるようになる。

【0035】

また、請求項8に係る発明によれば、表面が平らな微細パターンが得られるので、特に本発明を繰り返すことにより微細なパターンの多層配線を得ることができるようになる。

【0036】

また、請求項9に係る発明によれば、容易にかつ精密に表面が平らな微細パターンを得ることができる。

【発明を実施するための最良の形態】

【0037】

以下、本発明を実施するための最良の形態をダマシン法により微細な配線パターンを形成した例を用いて詳細に説明するが、以下に述べる実施例は、本発明をここに記載したものに限定することを意図するものではなく、本発明は特許請求の範囲に示した技術思想を逸脱することなく種々の変更を行ったものにも均しく適用し得るものである。なお、図1A〜図1Eは実施例1に係る微細パターンの形成方法により銅配線を形成するまでを工程順に示す図であり、図2は実施例にかかる微細パターンの形成方法で使用した表面処理装置の概略構成を示す図であり、図3は図2の表面処理装置の脱脂工程を説明するための概略図であり、図4は図2の表面処理装置の酸洗工程を説明するための概略図であり、また、図5は図2の表面処理装置の触媒化工程を説明するための概略図であり、更に図6は図2のめっき工程を説明するための概略図である。

【実施例1】

【0038】

最初に、実施例1の微細パターンの形成方法で使用した表面処理装置10について説明する。この表面処理装置10は、図2に示すように、大きく分けて移動可能な処理槽としてのめっき槽11と固定されている各種配管群12とに分かれており、更に各種配管群12は脱脂部A、酸洗部B、触媒化部C及びめっき部Dとに分かれている。

【0039】

めっき槽11は、有底円筒形の圧力容器からなり、図示しない蓋を介して密閉可能にされ、その内部に基板等の被処理物を収容し、密閉、高温、加圧状態で被処理物に対して脱脂洗浄、酸洗(酸化皮膜除去)、触媒化、無電解めっき及び電解めっき等を実行可能なものである。このめっき槽11は、内部に基板と、正極板(例えば銅)とを収容し、これらをリ−ド線を介して外部電源の負端子側と正端子側に接続し、スイッチを介して通電・遮断可能に接続されており、図示しない移動手段により各種配管群12の脱脂部A、酸洗部B、触媒化部C及びめっき部Dに対して順次移動可能となされている。また、めっき槽11には、下部配管13及びストップバルブ14を介して簡単に管路を接続ないし分離し得る高圧用カプラ15が接続されており、同じく上部配管16及びストップバルブ17を介して別の高圧用カプラ18が接続されている。この高圧用カプラ15及び18としては、ワンタッチカプラや例えば上記特許文献8に開示されているようなクラッチ方式のもの等周知のものを使用し得る。

【0040】

脱脂部Aは、めっき槽11のカプラ15及び18にそれぞれ接続されるカプラ19a及び26aを備え、このカプラ19aは、ストップバルブ20aを経て順次三方バルブ21a1、冷却器22、加圧ポンプ23a、ヒータ24a、三方バルブ21a2、ストップバルブ25a及びカプラ26aが接続されている。そして、カプラ19aとストップバルブ20aとを結ぶ配管27a1には分岐配管27a2を介してリリーフバルブ28aが接続され、このリリーフバルブ28aは圧力容器である第1回収タンク29aに接続されている。同じくカプラ26aとストップバルブ25aとを結ぶ配管30a1には分岐配管30a2を介してリリーフバルブ31aが接続され、このリリーフバルブ31aは圧力容器である回収タンク32aに接続されている。そして、これら配管27a1及び30a1、分岐配管27a2及び30a2の占める内部体積は可能な限り小さくなるようになされている。

【0041】

また、三方バルブ21a1と冷却器22とを結ぶ配管には、二酸化炭素タンク34からの二酸化炭素供給配管33が接続されて、超臨界状態ないしは亜臨界状態の二酸化炭素が供給されるようになっている。なお、2つの三方バルブ21a1及び21a2の間にはバイパス配管21a3が設けられており、これらの三方バルブ21a1、21a2及びバイパス配管21a3は必要に応じて設けられるものであり、必ずしも必要な物ではない。これらの三方バルブ21a1、21a2及びバイパス配管21a3の機能については後述する。

【0042】

また、酸洗部Bは、めっき槽11のカプラ15及び18にそれぞれ接続されるカプラ19b及び26bを備え、このカプラ26bは、ストップバルブ25bを経て順次循環ポンプ35b、ミキサ(例えば、スタティックミキサ)36b、ストップバルブ20b及びカプラ19bが接続されている。そして、カプラ19bとストップバルブ20bとを結ぶ配管27b1には分岐配管27b2を介してリリーフバルブ28bが接続され、このリリーフバルブ28bは圧力容器である回収タンク29b1に接続されている。同じくカプラ26bとストップバルブ25bとを結ぶ配管30b1には分岐配管30b2を介してリリーフバルブ31bが接続され、このリリーフバルブ31bは圧力容器である回収タンク32bに接続されている。そして、これら配管27b1及び30b1、分岐配管27b2及び30b2の占める内部体積は可能な限り小さくなるようになされている。なお、酸洗部Bにも、三方バルブ21b1、21b2及びバイパス配管21b3が必要に応じて設けられている(図4参照)が、図2においては省略されている。

【0043】

また、二酸化炭素タンク34からの二酸化炭素ガスが二酸化炭素供給配管33、加圧ポンプ23b及びヒータ24bを経て循環ポンプ35bに供給されているとともに、界面活性剤容器37bからの所定の界面活性剤が添加された酸洗液が酸洗液容器38bから送液ポンプ39bを経て循環ポンプ35bに供給されている。そして、循環ポンプ35bを経て送出された二酸化炭素は少なくとも超臨界状態ないしは亜臨界状態となるようになされており、酸洗液と超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36bで十分に混合された後にストップバルブ20bを経てカプラ19bへ供給されるようになっている。

【0044】

更に、触媒化部Cは、めっき槽11のカプラ15及び18にそれぞれ接続されるカプラ19c及び26cを備え、このカプラ26cは、ストップバルブ25cを経て順次循環ポンプ35c、ミキサ(例えば、スタティックミキサ)36c、ストップバルブ20c及びカプラ19cが接続されている。そして、カプラ19cとストップバルブ20cとを結ぶ配管27c1には分岐配管27c2を介してリリーフバルブ28cが接続され、このリリーフバルブ28cは圧力容器である回収タンク29c1に接続されている。同じくカプラ26cとストップバルブ25cとを結ぶ配管30c1には分岐配管30c2を介してリリーフバルブ31cが接続され、このリリーフバルブ31cは圧力容器である回収タンク32cに接続されている。そして、これら配管27c1及び30c1、分岐配管27c2及び30c2の占める内部体積は可能な限り小さくなるようになされている。なお、触媒化部Cにも、三方バルブ21c1、21c2及びバイパス配管21c3が必要に応じて設けられている(図5参照)が、図2においては省略されている。

【0045】

また、二酸化炭素タンク34からの二酸化炭素ガスが二酸化炭素供給配管33、加圧ポンプ23c及びヒータ24cを経て循環ポンプ35cに供給されているとともに、界面活性剤容器37cからの所定の界面活性剤が添加されたスズ/パラジウム系触媒化液が無電解めっき容器38cから送液ポンプ39cを経て循環ポンプ35cに供給されている。そして、循環ポンプ35cを経て送出された二酸化炭素は少なくとも超臨界状態ないしは亜臨界状態となるようになされており、無電解めっき液と超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36cで十分に混合された後にストップバルブ20cを経てカプラ19cへ供給されるようになっている。

【0046】

更に、めっき部Dは、めっき槽11のカプラ15及び18にそれぞれ接続されるカプラ19d及び26dを備え、このカプラ26dは、ストップバルブ25dを経て順次循環ポンプ35d、ミキサ(例えば、スタティックミキサ)36d、ストップバルブ20d及びカプラ19dが接続されている。そして、カプラ19dとストップバルブ20dとを結ぶ配管27d1には分岐配管27d2を介してリリーフバルブ28dが接続され、このリリーフバルブ28dは圧力容器である回収タンク29d1に接続されている。同じくカプラ26dとストップバルブ25dとを結ぶ配管30d1には分岐配管30d2を介してリリーフバルブ31dが接続され、このリリーフバルブ31dは圧力容器である回収タンク32dに接続されている。そして、これら配管27d1及び30d1、分岐配管27d2及び30d2の占める内部体積は可能な限り小さくなるようになされている。なお、めっき部Dにも、三方バルブ21d1、21d2及びバイパス配管21d3が必要に応じて設けられている(図6参照)が、図1においては省略されている。

【0047】

また、二酸化炭素タンク34からの二酸化炭素ガスが二酸化炭素供給配管33、加圧ポンプ23d及びヒータ24dを経て循環ポンプ35dに供給されているとともに、界面活性剤容器37dからの所定の界面活性剤が添加された無電解めっき液が無電解めっき液容器38dから送液ポンプ39dを経て切換バルブ40に供給され、同じく界面活性剤容器37'dからの所定の界面活性剤が添加された電解めっき液が電解めっき液容器38'dから送液ポンプ39'dを経て切換バルブ40に供給され、この切換バルブ40で無電解めっき液及び電解めっき液が選択されて循環ポンプ35dに供給されている。そして、循環ポンプ35dを経て送出された二酸化炭素は少なくとも超臨界状態ないしは亜臨界状態となるようになされており、無電解めっき液ないし電解めっき液と超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36dで十分に混合された後にストップバルブ20dを経てカプラ19dへ供給されるようになっている。

【0048】

この表面処理装置10を利用して微細パターンを形成するには、脱脂工程、酸洗工程、触媒化工程、無電解めっき工程及び電解めっき工程の順に行なわれるが、それぞれの工程はめっき槽11を脱脂部A、酸洗部B、触媒化部C及びめっき部Dの順に移動させて行う。すなわち、めっき槽11には、下部配管13及びストップバルブ14を介してカプラ15が接続されており、同じく上部配管16及びストップバルブ17を介して別のカプラ18が接続されており、また、脱脂部A、酸洗部B、触媒化部C及びめっき部Dにもめっき槽11のカプラ15及び18と対になるカプラ19a及び26a、19b及び26b、19c及び26c、19d及び26dがそれぞれ設けられており、これらの対となるカプラ同士を互いに接続ないし分離させることにより、めっき槽11を脱脂部A、酸洗部B、触媒化部C及びめっき部Dに接続してそれぞれの工程における処理を行わせたり、あるいは各部の間で移動できるようになされている。

【0049】

実施例1においては、例えば、シリコン半導体基板51の表面に、CVD法によりSiO2からなる絶縁膜52を形成し、フォトリソグラフィー法により所定のパターンを形成したのち、エッチングを行って、図1Aに示すような幅約50nm、深さ約100nmの溝53が形成された基板50を用意した。そして、この基板50の溝53内に、脱脂工程、酸洗工程、触媒化工程、無電解めっき工程及び電解めっき工程を経て、銅を埋め込んだ微細パターンを有する基板を作製した。そこで、以下において図2に示した表面処理装置10の操作を各工程順に説明する。

【0050】

[脱脂工程]

先ず、上述のようにして作製された基板50の微細な溝53の端部(配線パターン作成後に切断破棄される箇所。図示せず)に、従来法により給電のための負極となる銅からなる導電性電極を設けておく、この銅からなる導電性電極は、後の無電解めっき工程で形成される銅と電気的導通を取るためのものであり、必ずしもピンホールやボイドが無いものとする必要はない。次いで、銅からなる導電性電極が取り付けられた基板及び銅からなる正極板(いずれも図示せず)をめっき槽11に対向して収容し、蓋(図示せず)を取り付けてめっき槽11を密閉後、銅からなる導電性電極と正極板とを周知の外部電源に接続する。ただし、この段階では電源をOFF状態としておく。

【0051】

次いで、めっき槽11に取り付けたカプラ15及び18を、図3に示したように、脱脂部Aの対応するカプラ26a及び19aにそれぞれ結合してめっき槽11を脱脂部Aに結合する。初期状態として、ストップバルブ14、17、20a及び25aは開状態であり、リリーフバルブ28a及び31aは閉状態となっている。また、ここでは三方バルブ21a1、21a2及びバイパス配管21a3を使用していないものとして説明する。なお、図3はめっき槽11を脱脂部Aに取り付けた状態を示す概略図であり、他の酸洗部B、触媒化部C及びめっき部Dの構成は省略してある。

【0052】

次いで、二酸化炭素タンク34を開弁し、充填された二酸化炭素を二酸化炭素供給配管33を介して脱脂部Aへ送出し、冷却器22で冷却かつ減圧し、更に加圧ポンプ23aで加圧して、加熱室24aへ移動させて、約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態ないしは亜臨界状態とし、カプラ26a及び15を経てめっき槽11に流入させる。この超臨界状態ないしは亜臨界状態の二酸化炭素はめっき槽11内で高速に拡散し、基板及び正極板に勢い良くかつ高密度に接触して、基板の表面に付着した油脂分や水分、異物等を除去する。

【0053】

そして、めっき槽11で脱脂に使用された二酸化炭素をめっき槽11から流出させ、カプラ18及び19aを経て再度冷却器22へ流入させ、冷却器22内において油脂分や水分を凝縮させ、それらと異物を除去した後に、再度加圧ポンプ23a、加熱室24aを経てめっき槽11に再循環させる。以降、基板は連続的に脱脂されるので、所期の洗浄精度を得られたところで、加圧ポンプ23aの作動を停止し、ストップバルブ14、17、20a、25aを閉じ、更にリリーフバルブ28a及び31aを開き、ストップバルブ17と20aの間及びストップバルブ14と25aとの間に存在していた二酸化炭素をそれぞれ回収タンク29a及び32aに回収する。そうすると、めっき槽11内は実質的に清浄な超臨界状態ないしは亜臨界状態の二酸化炭素が充満した状態に保持され、更に、カプラ15、18、19a及び26a内の圧力は常圧に戻るため、それぞれのカプラを安全に切り離すことができるようになる。そして、めっき槽11を脱脂部Aから分離させ、酸洗部Bへ移行させる。

【0054】

なお、この脱脂工程においては、二酸化炭素を単独で用いて脱脂工程と洗浄工程を区別せずに行ったが、脱脂工程と洗浄工程とを2段階に分けて行ってもよい。この場合、最初の脱脂工程においては、

(a)二酸化炭素単独

(b)二酸化炭素+界面活性剤

のいずれかを使用することができ、また、後の洗浄工程では

(c)二酸化炭素単独

(d)二酸化炭素+水

(e)二酸化炭素+水+界面活性剤/酸/アルカリ

のいずれかを使用することができる。

【0055】

この脱脂及び洗浄工程は、超臨界状態ないし亜臨界状態の二酸化炭素を高速に循環させて行なっているから、めっき槽11に脱脂流体ないし洗浄流体を吹き込むだけの洗浄法に比べ、前記脱脂流体ないし洗浄流体がめっき槽11内でカルマン渦を形成することなく、高速かつ円滑に移動し、基板に終始一定の速度で接触して脱脂及び洗浄し、高速かつ高精密な洗浄作用を得られる。その際、超臨界状態ないし亜臨界状態の二酸化炭素は、基板に沿って平行に移動するから、移動速度や拡散速度が減速されることなく、高速かつ高精密な洗浄作用を維持する。しかも、超臨界流体の界面張力がないという特異性のため溝の幅が約50nmと極めて小さくても、これらの微細構造を破壊することがない。

【0056】

なお、ここでは三方バルブ21a1、21a2及びバイパス配管21a3を使用していないものとして説明した。この場合、初期状態では脱脂部Aの管路等の内部は全て常圧となっているため、複数個のめっき槽11を切り替えて実質的に連続的に脱脂工程を行わせるには、めっき槽11内を超臨界状態ないしは亜臨界状態とするために時間がかかる。そのため、三方バルブ21a1、21a2及びバイパス配管21a3を設け、めっき槽11が脱脂部Aに接続されていない場合には、加熱室24aから得られた超臨界状態ないしは亜臨界状態の二酸化炭素を三方バルブ21a2、バイパス配管21a3、三方バルブ21a1を経て冷却器22に循環させておく。この状態でめっき槽11を脱脂部Aに接続した後に三方バルブ21a1及び21a2を切り替えて、加熱室24aから得られた超臨界状態ないしは亜臨界状態の二酸化炭素をめっき槽11に供給するようにすると、更に必要な時間を短縮することができるため、作業性が向上し、量産用途に非常に適したものとなる。

【0057】

[酸洗処理]

次に、酸洗工程においては、まず、めっき槽11に取り付けたカプラ15及び18を、図4に示したように、酸洗部Bの対応するカプラ26b及び19bにそれぞれ結合してめっき槽11を酸洗部Bに結合する。なお、初期状態として、ストップバルブ20b及び25b、リリーフバルブ28b及び31bはそれぞれ閉状態となっている。図4はめっき槽11を酸洗部Bに取り付けた状態を示す概略図であり、他の脱脂部A、触媒化部C及びめっき部Dの構成は省略してある。

【0058】

次いで、循環ポンプ35bを作動させ、二酸化炭素タンク34を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ23b及び加熱室24bを経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態ないしは亜臨界状態として循環ポンプ35bへ送出する。これと同時にストップバルブ14、17、20b及び25bを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図4において矢印で示した方向に、めっき槽11へ循環させる。この状態で、酸洗液容器38b内の酸洗液に界面活性剤容器37bからの所定の界面活性剤を所要量添加して所定の組成に調製し、この混合液の所定量を送液ポンプ39bを介して循環ポンプ35bへ供給し、図3において矢印で示した方向に送出する。この混合液及び超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36bで混合撹拌されてめっき槽11へ移動する。この場合、前記供給する混合液量は、後述のように非常に少量で足りる。

【0059】

このように、界面活性剤を添加した酸洗液と超臨界状態ないし亜臨界状態の二酸化炭素とがミキサ36b内で混合され、酸洗液を含むエマルジョンを形成し、このエマルジョンはめっき槽11内で高速に拡散し、基板及び正極板を包み込んで、界面活性剤を被覆した微粒子状の酸洗液が均一かつ高精密に基板及び正極板に接触し、基板の表面の酸化皮膜を除去する。その際、前記酸洗液は界面活性剤を介して超臨界状態ないしは亜臨界状態の二酸化炭素中に拡散するから、従来のように基板を酸洗液に浸漬する方法に比べて、非常に少量で足りる。

【0060】

この酸洗に使用されたエマルジョンは、めっき槽11から流出したあと、循環ポンプ35bへ移動し、循環ポンプ35bで加圧され、ミキサ36b内おいてエマルジョンの各成分が混合かつ撹拌され、均一に調製されてめっき槽11へ送り込まれ、めっき槽11内で基板を酸洗する。以降、基板は連続的に酸洗され、所期の酸洗精度を得られたところで、酸洗を終了する。その際、循環ポンプ35bを停止し、リリーフバルブ28b及び31bを開いてエマルジョンを回収タンク29b1及び32bへ回収し、その後、リリーフバルブ28b及び31bを閉じる。

【0061】

酸洗後、基板や正極板に付着した酸洗液を除去し乾燥する場合、二酸化炭素タンク34内の二酸化炭素を使用し、これを前述のように超臨界又は亜臨界状態に調製して基板に接触させれば、速やかに所期の効果を得られる。また、別途洗浄水を用いてめっき槽11内に圧送して循環させ、酸洗液を洗い流した後、二酸化炭素を吹き込んで乾燥させれば、安価かつ簡便に酸洗液の除去及び乾燥を行なうことができる。この場合、めっき工程に移行する前に、ストップバルブ14、17、20b、25bを閉じ、更にリリーフバルブ28b及び31bを開き、ストップバルブ17と20bの間及びストップバルブ14と25bとの間に存在していた二酸化炭素をそれぞれ回収タンク29b1及び32bに回収する。そうすると、めっき槽11内は実質的に清浄な超臨界状態ないしは亜臨界状態の二酸化炭素が充満した状態に保持され、更に、カプラ15、18、19b及び26b内の圧力は常圧に戻るため、それぞれのカプラを安全に切り離すことができるようになる。そして、めっき槽11を酸洗部Bから分離させ、触媒化部Cへ移行させる。

【0062】

このように前記酸洗工程は、超臨界状態ないし亜臨界状態の酸洗液を含む高圧のエマルジョンを高速に循環させて行なっているから、エマルジョンがめっき槽11内でカルマン渦を形成することなく、高速かつ円滑に移動し、基板に終始一定の速度で接触して、高速かつ高精密な酸洗精度を得られる。その際、前記エマルジョンは、基板に沿って平行に移動するから、移動速度や拡散速度が減速されることなく、高速かつ高精密な酸洗作用を維持する。加えて、めっき槽11の脱脂部Aから酸洗部Bへの移動は、カプラの分離に時間を要しないために短時間ででき、しかも、脱脂部Aから移動されてきためっき槽11内は、超臨界状態ないし亜臨界状態の清浄な二酸化炭素で充満されているため、短時間で酸洗工程に移行することができる。

【0063】

なお、ここでは三方バルブ21b1、21b2及びバイパス配管21b3を使用していないものとして説明した。この場合、初期状態では酸洗部Bの管路等の内部は全て常圧となっているため、複数個のめっき槽11を切り替えて実質的に連続的に酸洗工程を行わせるには、めっき槽11内を超臨界状態ないしは亜臨界状態とするために時間がかかる。そのため、三方バルブ21b1、21b2及びバイパス配管21b3を設け、めっき槽11が酸洗部Bに接続されていない場合には、循環ポンプ35bから得られた超臨界状態ないしは亜臨界状態の二酸化炭素を三方バルブ21b1、バイパス配管21b3、三方バルブ21b2を経て循環ポンプ35bに循環させておく。この状態でめっき槽11を酸洗部Bに接続した後に三方バルブ21b1及び21b2を切り替えて、循環ポンプ35bから得られた超臨界状態ないしは亜臨界状態の二酸化炭素をめっき槽11に供給するようにすると、更に必要な時間を短縮することができるため、作業性が向上し、量産用途に非常に適したものとなる。

【0064】

[触媒化工程]

次に、触媒化工程においては、まず、めっき槽11に取り付けたカプラ15及び18を、図5に示したように、触媒化部Cの対応するカプラ26c及び19cにそれぞれ結合してめっき槽11を触媒化部Cに結合する。なお、初期状態として、ストップバルブ20c及び25c、リリーフバルブ28c及び31cはそれぞれ閉状態となっている。図5はめっき槽11を触媒化部Cに取り付けた状態を示す概略図であり、他の脱脂部A、酸洗部B及びめっき部Dの構成は省略してある。また、ここでは三方バルブ21c1、21c2及びバイパス配管21c3を使用していないものとして説明する。

【0065】

次いで、循環ポンプ35cを作動させ、二酸化炭素タンク34を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ23c及び加熱室24cを経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態ないしは亜臨界状態として循環ポンプ35cへ送出する。これと同時にストップバルブ14、17、20c及び25cを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図5において矢印で示した方向に、めっき槽11へ循環させる。この状態で、触媒液容器38c内の周知のスズ−パラジウム系触媒液に界面活性剤容器37cからの所定の界面活性剤を所要量添加して所定の組成に調製し、この混合液の所定量を送液ポンプ39cを介して循環ポンプ35cへ供給し、図5において矢印で示した方向に送出する。

【0066】

この混合液及び超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36cで混合撹拌されてめっき槽11へ移動する。この場合、前記供給する混合液量は、後述のように非常に少量で足りる。加えて、めっき槽11の酸洗部Bから触媒化部Cへの移動は、カプラの分離に時間を要しないために短時間ででき、しかも、酸洗部Bから移動されてきためっき槽11内は、超臨界状態ないし亜臨界状態の清浄な二酸化炭素で充満されているため、短時間で触媒化工程に移行することができる。

【0067】

このように、界面活性剤を添加したスズ−パラジウム系触媒液と超臨界状態ないし亜臨界状態の二酸化炭素とがミキサ36c内で混合され、スズ−パラジウム系触媒液を含むエマルジョンを形成し、このエマルジョンはめっき槽11内で高速に拡散し、基板及び正極板を包み込んで、界面活性剤を被覆した微粒子状のスズ−パラジウム系触媒液が均一かつ高精密に基板及び正極板に接触し、基板の表面に所定のパラジウム触媒核を形成する。このパラジウム触媒核54が形成された状態を図1Bに示す。このように、スズ−パラジウム系触媒液は界面活性剤を介して超臨界状態ないしは亜臨界状態のエマルジョンに拡散するから、従来のように無電解めっき液中に基板を浸漬するめっき法に比べて、非常に少量で足りる。

【0068】

なお、ここでは三方バルブ21c1、21c2及びバイパス配管21c3を使用していないものとして説明した。この場合、初期状態では触媒化部Cの管路等の内部は全て常圧となっているため、複数個のめっき槽11を切り替えて実質的に連続的にめっき工程を行わせるには、めっき槽11内を超臨界状態ないしは亜臨界状態とするために時間がかかる。そのため、三方バルブ21c1、21c2及びバイパス配管21c3を設け、めっき槽11が触媒化部Cに接続されていない場合には、循環ポンプ35cから得られた超臨界状態ないしは亜臨界状態の二酸化炭素を三方バルブ21c1、バイパス配管21c3、三方バルブ21c2を経て循環ポンプ35cに循環させておく。この状態でめっき槽11を触媒化部Cに接続した後に三方バルブ21c1及び21c2を切り替えて、循環ポンプ35cから得られた超臨界状態ないしは亜臨界状態の二酸化炭素をめっき槽11に供給するようにすると、更に必要な時間を短縮することができるため、作業性が向上し、量産用途に非常に適したものとなる。

【0069】

[無電解めっき工程]

次に、無電解めっき工程においては、まず、めっき槽11に取り付けたカプラ15及び18を、図6に示したように、めっき部Dの対応するカプラ26d及び19dにそれぞれ結合してめっき槽11をめっき部Dに結合する。なお、初期状態として、ストップバルブ20d及び25d、リリーフバルブ28d及び31dはそれぞれ閉状態となっている。図6はめっき槽11をめっき部Dに取り付けた状態を示す概略図であり、他の脱脂部A、酸洗部B及び触媒化部Cの構成は省略してある。また、ここでは三方バルブ21d1、21d2及びバイパス配管21c3を使用していないものとして説明する。

【0070】

次いで、循環ポンプ35dを作動させ、二酸化炭素タンク34を開弁し、充填した二酸化炭素を二酸化炭素供給配管33、加圧ポンプ23d及び加熱室24dを経て約8〜10MPa、約50℃に加圧及び加熱して二酸化炭素を超臨界状態ないしは亜臨界状態として循環ポンプ35dへ送出する。これと同時にストップバルブ14、17、20d及び25dを開状態として超臨界状態ないしは亜臨界状態の二酸化炭素を、図6において矢印で示した方向に、めっき槽11へ循環させる。この状態で、無電解めっき液容器38d内の周知の無電解銅めっき液に界面活性剤容器37dからの所定の界面活性剤を所要量添加して所定の組成に調製し、この混合液の所定量を送液ポンプ39d及び切換バルブ40を介して循環ポンプ35dへ供給し、図6において矢印で示した方向に送出する。

【0071】

この混合液及び超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36dで混合撹拌されてめっき槽11へ移動する。この場合、前記供給する混合液量は、後述のように非常に少量で足りる。加えて、めっき槽11の触媒化部Cからめっき部Dへの移動は、カプラの分離に時間を要しないために短時間ででき、しかも、触媒化部Cから移動されてきためっき槽11内は、超臨界状態ないし亜臨界状態の清浄な二酸化炭素で充満されているため、短時間で無電解めっき工程に移行することができる。

【0072】

このように、界面活性剤を添加した無電解銅めっき液と超臨界状態ないし亜臨界状態の二酸化炭素とがミキサ36d内で混合され、無電解銅めっき液を含むエマルジョンを形成し、このエマルジョンはめっき槽11内で高速に拡散し、基板及び正極板を包み込んで、界面活性剤を被覆した微粒子状の無電解銅めっき液が均一かつ高精密に基板及び正極板に接触し、基板の表面に所定の無電解銅めっきを行う。これにより生成した銅からなる無電解銅めっき層55は図1Cに示すように溝53内を被覆し、この無電解銅めっき層55は先に基板の端部に設けられた図示しない給電のための負極となる銅からなる導電性電極とも電気的に接続される。このように、無電解めっき液は界面活性剤を介して超臨界状態ないしは亜臨界状態のエマルジョンに拡散するから、従来のようにめっき液中に基板を浸漬するめっき法に比べて、非常に少量で足りる。

【0073】

更に、無電解めっき工程では従来例の場合と同様に水素ガスや他のガスが発生するが、二酸化炭素はこれらのガスと相溶性であり、しかも超臨界状態又は亜臨界状態の流体は高速に移動するから、発生した水素ガスや他のガスは急速に二酸化炭素に伴ってエマルジョン状態で移動するため、従来例のような無電解めっき中に発生したガスによるめっき不良が生じることがない。加えて、無電解銅めっきはエマルジョン化した超臨界流体又は亜臨界流体で行われるため、析出する銅イオンは泡の界面に存在するので、銅イオンが還元されて銅金属として析出するとき、泡の界面から銅イオンが供給されることになる。このとき泡が潰れれば、銅イオン供給源がなくなるので結晶は成長することができず、結晶が成長するには次に泡が来るまで待つ必要がある。したがって、実施例1における無電解銅めっきによれば、析出した銅金属の結晶が大きくならないため、微細な溝や孔内にも良好に銅金属が析出することができる。

【0074】

なお、ここでは三方バルブ21d1、21d2及びバイパス配管21d3を使用していないものとして説明した。この場合、初期状態ではめっき部Dの管路等の内部は全て常圧となっているため、複数個のめっき槽11を切り替えて実質的に連続的にめっき工程を行わせるには、めっき槽11内を超臨界状態ないしは亜臨界状態とするために時間がかかる。そのため、三方バルブ21d1、21d2及びバイパス配管21d3を設け、めっき槽11がめっき部Dに接続されていない場合には、循環ポンプ35dから得られた超臨界状態ないしは亜臨界状態の二酸化炭素を三方バルブ21d1、バイパス配管21d3、三方バルブ21d2を経て循環ポンプ35dに循環させておく。この状態でめっき槽11をめっき部Dに接続した後に三方バルブ21d1及び21d2を切り替えて、循環ポンプ35dから得られた超臨界状態ないしは亜臨界状態の二酸化炭素をめっき槽11に供給するようにすると、更に必要な時間を短縮することができるため、作業性が向上し、量産用途に非常に適したものとなる。

【0075】

なお、脱脂工程から触媒化工程までを常温、常圧下で行い、無電解めっき工程のみを超臨界状態ないし亜臨界状態で行う場合には、ここで図示しない配線パターン作成後に切断破棄される箇所に従来法により給電のための負極となる銅からなる導電性電極を設けてもよい。また、無電解めっき液の種類によってはこの無電解めっき工程で多量の銅を析出させて微細な溝53を全て銅で埋めることもできる。この場合は、上述の給電のための負極となる導電性電極を設ける必要はなく、かつ、以下の電解めっき工程を省略することができる。

【0076】

[電解めっき工程]

次に、無電解めっきが終了した段階で切換バルブ40を切換え、めっき液容器38'd内の周知の電解銅めっき液に界面活性剤容器37'dからの所定の界面活性剤を所要量添加して所定の組成に調製し、この混合液の所定量を送液ポンプ39'd及び切換バルブ40を介して循環ポンプ35dへ供給し、図6において矢印で示した方向に送出する。

【0077】

この混合液及び超臨界状態ないしは亜臨界状態の二酸化炭素はミキサ36dで混合撹拌されてめっき槽11へ移動する。この場合、前記供給する混合液量は、後述のように非常に少量で足りる。そして、めっき槽11に電解銅めっき液を供給する前、より厳密には基板が電解銅めっき液に接触する前に、外部電源をONとし、基板と正極板との間に通電可能な状況を形成しておく。このように、界面活性剤を添加した電解銅めっき液と超臨界状態ないし亜臨界状態の二酸化炭素とがミキサ36d内で混合され、電解銅めっき液を含むエマルジョンを形成し、このエマルジョンはめっき槽11内で高速に拡散し、基板及び正極板を包み込んで、界面活性剤を被覆した微粒子状の電解銅めっき液が均一かつ高精密に基板及び正極板に接触し、基板の表面に所定の電解銅めっきを行う。この場合、電解銅めっき液は界面活性剤を介して超臨界状態ないしは亜臨界状態のエマルジョンに拡散するから、従来のようにめっき液中に基板を浸漬するめっき法に比べて、非常に少量で足りる。

【0078】

また、このめっき部Dでは、電解銅めっき液を含むエマルジョンがめっき槽11内に流入した後に予め通電可能な状態に置かれた基板の銅部分と正極板との間に電流が流れ、前記エマルジョンに拡散した電解銅めっき液中の銅イオンが負極側の基板の表面に析出して、めっき皮膜を生成する。この場合、基板は前記エマルジョンとの接触前に、通電可能な状況に置かれているから、エマルジョンとの接触時に正極板との間で速やかに電気化学反応が形成され、電解銅めっきが行なわれる。

【0079】

しかも、前記銅イオンは、超臨界状態ないしは亜臨界状態の高拡散性のエマルジョンに拡散し、めっき槽11内で均一かつ高密度に拡散して基板に接触して析出するから、つきまわりが良く、溝幅ないし孔径がnmサイズの微小なものであっても、電解銅めっきに応じられるとともに、均一かつ緻密で薄厚のめっき皮膜を得られる。また、このめっき部Dでは、電解めっき液を管路等の内部を高速に循環し、負極である基板の界面を高速に移動させているから、基板の通電によって電極界面に形成された電位勾配によって形成される電解銅めっき液の濃度分布ないし金属イオンの密度分布を解除し、これを平坦かつ均一化して、均一かつ緻密なめっき皮膜を形成する。このように電解めっき工程では、超臨界状態ないしは亜臨界状態の電解銅めっき液を含むエマルジョンを循環させて行なっているから、このエマルジョンがめっき槽11内でカルマン渦を形成することなく、高速かつ円滑に移動し、均一かつ高精密なめっき皮膜を得られる。その際、前記エマルジョンは、基板に沿って平行に移動するから、移動速度や拡散速度が減速されることなく、高速かつ高精密な金属イオンの析出ないしめっき作用を維持する。

【0080】

更に、電解銅めっき工程では従来例の場合と同様に水素ガスや他のガスが発生するが、二酸化炭素はこれらのガスと相溶性であり、しかも超臨界状態又は亜臨界状態の流体は高速に移動するから、発生した水素ガスや他のガスは急速に二酸化炭素に伴ってエマルジョン状態で移動するため、従来例のような電解めっき中に発生したガスによるめっき不良が生じることがなくなる。加えて、電解銅めっきはエマルジョン化した超臨界流体又は亜臨界流体で行われるため、析出する銅イオンは泡の界面に存在するので、銅イオンが還元されて金属として析出するとき、泡の界面から銅イオンが供給されることになる。このとき泡が潰れれば、銅イオン供給源がなくなるので結晶は成長することができず、結晶が成長するには次に泡が来るまで待つ必要がある。したがって、実施例1における電解銅めっき工程においては、析出した銅金属の結晶が大きくならないため、nmサイズの微細な溝ないし孔内にも良好に銅金属が析出することができ、ピンホールやボイドがない良好な品質の微細パターンが得られる。

【0081】

前記めっき処理後の電解めっき液を含むエマルジョンは、めっき槽11から流出し、循環ポンプ35dに導かれ、この循環ポンプ35dで加圧されてミキサ36dへ移動し、該ミキサ36dで前記エマルジョンが混合撹拌されて均一化され、再度めっき槽11へ流入する。以降、基板は連続的に電解めっきされ、所期のめっき状態を得られたところで、次の乾燥工程へ移行する。その際、循環ポンプ35dを停止し、リリーフバルブ28d及び31dを開いてエマルジョンを回収タンク29d1及び32dへ回収し、その後、リリーフバルブ28d及び31dを閉じる。

【0082】

電解めっき後、基板や正極板に付着した電解めっき液を除去し乾燥する場合、二酸化炭素タンク34内の二酸化炭素を使用し、これを前述のように超臨界又は亜臨界状態に調製して基板に接触させれば、速やかに所期の効果を得られる。また、別途洗浄水を用いてめっき槽11内に圧送して循環させ、電解めっき液を洗い流した後、二酸化炭素を吹き込んで乾燥させれば、安価かつ簡便に電解めっき液の除去及び乾燥を行なうことができる。この場合、乾燥工程を終了する前に、ストップバルブ20d、25dを閉じ、更にリリーフバルブ28d及び31dを開き、ストップバルブ17と20dの間及びストップバルブ14と25dの間に存在していた二酸化炭素をそれぞれ回収タンク29d1及び32dに回収する。そうすると、めっき槽11内及びカプラ15、18、19d及び26d内の圧力は常圧に戻るため、それぞれのカプラを安全に切り離すことができるようになる。そして、めっき槽11の蓋を外して電解銅めっきされた基板を取り出す。この電解銅めっき層56が形成された状態の基板の状態を図1Dに示す。

【0083】

このようにして得られた銅めっき層56が形成された基板に対し、周知のCMP法ないしは電解研磨法を適用することにより絶縁層52の表面に形成された電解銅めっき層56、無電解銅めっき層55及びパラジウム核54を取り去ると、図1Eに示したように、絶縁層52に設けられた溝ないし孔53内に埋め込まれた表面が平らな銅めっき層56からなる微細パターンを有する基板が得られる。

【0084】

以上に述べたように、実施例1の微細パターンの形成方法の場合、不活性ガスである炭酸ガスと無電解銅めっき液ないし電解銅めっき液のエマルジョンを作製し、析出する銅イオンは泡の界面に存在させる。従って、銅イオンが還元されて銅金属として析出するとき、泡の界面から銅イオンが供給されることになる。このとき泡が潰れれば、銅イオン供給源がなくなるので、銅金属結晶は成長することができず、結晶が成長するには次に泡が来るまで待つ必要がある。したがって、本実施例1によれば、析出した銅金属の結晶が大きくならないため、微細な溝内にも良好に浸透することができる。

【0085】

加えて、実施例1で使用された系には界面活性剤が含まれているので、生成したガスはエマルジョンとして、また、既存の泡に包含されて、速やかに基板表面から取り去られるので、ピンホールやボイドの生成が極めて少なくなる。また、析出した銅金属が微粒子化されることにより表面積が多くなるので、基板表面との接着強度が向上する。更に、界面活性剤の添加により、めっき液の表面張力が低下しているため、極めて細い溝や細径の孔内にもめっき液が浸入しやすくなっており、更にそれを確実にするために加圧して溝ないし穴内の気体等をヘンリーの法則を利用して除去すると共に、銅イオンが存在するエマルジョンの界面が十分に溝ないし孔壁と接触して銅金属微結晶の析出が容易となるようにしている。しかも、超臨界流体の界面張力がないという特異性のため溝の幅が約50nmと極めて小さくても、これらの微細構造を破壊することがない。また、圧力を加えられているので、水の電気分解が抑制され、水素などのガス発生を減少させる効果もある。

【0086】

なお、実施例1では、基板50として、シリコン半導体基板51の表面に形成されたSiO2からなる絶縁膜に溝を形成した基板を用いた例を示したが、これに限らず、例えば絶縁基板の表面にフォトレジスト層を設けて所定のパターンの溝や孔を形成し、この溝や孔内に上述の方法と同様にして銅金属を埋め込み、必要に応じて銅金属の表面を平らにした後にフォトレジスト層を剥離することにより銅からなる所定のパターンを形成することも可能である。この方法を採用すると、絶縁基板の表面に絶縁物に埋め込まれていない所定の微細パターンを形成することができる。また、実施例1では無電解めっき及び電解めっきする金属として銅を用いた例を示したが、ニッケル、金等に対しても適用可能である。パターンが微細である場合は、安価で導電率が高いことから、銅を用いることが望ましい。

【図面の簡単な説明】

【0087】

【図1】図1A〜図1Eは実施例1に係る微細パターンの形成方法により銅配線を形成するまでを工程順に示す図である。

【図2】実施例にかかる微細パターンの形成方法で使用した表面処理装置の概略構成を示す図である。

【図3】図2の表面処理装置の脱脂工程を説明するための概略図である。

【図4】図2の表面処理装置の酸洗工程を説明するための概略図である。

【図5】図2の表面処理装置の触媒化工程を説明するための概略図である。

【図6】図2の表面処理装置のめっき工程を説明するための概略図である。

【図7】図7A〜図7Eは従来例の3次元実装用半導体装置の配線の形成工程を順に説明する図である。

【図8】図7に示した従来で採用されているボイド抑制工程を説明する図である。

【符号の説明】

【0088】

10 表面処理装置

11 電解めっき槽

12 各種配管群

13 下部配管

14、17 ストップバルブ

15、18 カプラ

16 上部配管

19a〜19d カプラ

20a〜20d ストップバルブ

22 冷却器

23a〜23d 加圧ポンプ

24a〜24d ヒータ

25a〜25d ストップバルブ

26a〜26d カプラ

27a1〜27d1、30a1〜30d1 配管

27a2〜27c2、30a2〜30c2 分岐配管

28a〜28d、31a〜31d リリーフバルブ

29a〜29d、32a〜32d 回収タンク

33 二酸化炭素供給配管

34 二酸化炭素タンク

35b〜35d 循環ポンプ

36b〜36d ミキサ

37b〜37d 界面活性剤容器

38b 酸洗液容器

38c 触媒化液容器

38d 無電解銅めっき液容器

38'd 電解銅めっき液容器

39b〜39d 送液ポンプ

40 切換バルブ

A 脱脂部

B 酸洗部

C 触媒化部

D めっき部

【特許請求の範囲】

【請求項1】

基板上に設けられた絶縁膜に形成された溝及び孔の少なくとも一方を、二酸化炭素及び不活性ガスの少なくとも一方、めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体を用いためっき法により所定の金属で埋めることを特徴とする微細パターンの形成方法。

【請求項2】

前記めっき液が無電解めっき液又は電解めっき液であり、前記めっき法が無電解めっき法又は電解めっき法であることを特徴とする請求項1に記載の微細パターンの形成方法。

【請求項3】

以下の(1)〜(4)の工程を順次行うことを特徴とする微細パターンの形成方法。

(1)基板上に設けられた絶縁膜に所定のパターンに対応する溝及び孔の少なくとも一方を形成する工程、

(2)二酸化炭素及び不活性ガスの少なくとも一方、触媒液及び界面活性剤を含む超臨界流体又は亜臨界流体で触媒化する工程。

(3)二酸化炭素及び不活性ガスの少なくとも一方、無電解めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体で所定の金属を無電解めっきする工程、

(4)二酸化炭素及び不活性ガスの少なくとも一方、電解めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体で電解めっきして前記溝及び孔を前記所定の金属で埋める工程。

【請求項4】

前記(1)の工程と(2)の工程の間に以下の(1−1)及び(1−2)の工程を行うことを特徴とする請求項3に記載の微細パターンの形成方法。

(1−1)二酸化炭素及び不活性ガスの少なくとも一方を含む超臨界流体又は亜臨界流体で脱脂する工程、

(1−2)二酸化炭素及び不活性ガスの少なくとも一方と酸を含む超臨界流体又は亜臨界流体で酸洗する工程。

【請求項5】

前記(1−1)の工程を二酸化炭素及び不活性ガスの少なくとも一方と界面活性剤との混合流体で行うことを特徴とする請求項4に記載の微細パターンの形成方法。

【請求項6】

前記(1−2)の工程を、酸と二酸化炭素及び不活性ガスの少なくとも一方と界面活性剤の混合流体で行うことを特徴とする請求項4に記載の微細パターンの形成方法。

【請求項7】

前記(1−2)の工程、(2)の工程及び(3)の工程のうち少なくとも一工程の前に、二酸化炭素単独、二酸化炭素と水との混合流体、二酸化炭素と水と界面活性剤の混合流体、二酸化炭素と水と界面活性剤と酸との混合流体、又は、二酸化炭素と水と界面活性剤とアルカリとの混合流体による洗浄工程を行うことを特徴とする請求項4に記載の微細パターンの形成方法。

【請求項8】

更に金属の表面を平らにすると共に、溝及び孔に対応する箇所以外に存在する金属を除去する工程を備えることを特徴とする請求項1〜7のいずれかに記載の微細パターンの形成方法。

【請求項9】

前記金属の表面を平らにすると共に、溝及び孔に対応する箇所以外に存在する金属を除去する工程を、電解研磨法又は化学的機械研磨法で行うことを特徴とする請求項8記載の微細パターンの形成方法。

【請求項1】

基板上に設けられた絶縁膜に形成された溝及び孔の少なくとも一方を、二酸化炭素及び不活性ガスの少なくとも一方、めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体を用いためっき法により所定の金属で埋めることを特徴とする微細パターンの形成方法。

【請求項2】

前記めっき液が無電解めっき液又は電解めっき液であり、前記めっき法が無電解めっき法又は電解めっき法であることを特徴とする請求項1に記載の微細パターンの形成方法。

【請求項3】

以下の(1)〜(4)の工程を順次行うことを特徴とする微細パターンの形成方法。

(1)基板上に設けられた絶縁膜に所定のパターンに対応する溝及び孔の少なくとも一方を形成する工程、

(2)二酸化炭素及び不活性ガスの少なくとも一方、触媒液及び界面活性剤を含む超臨界流体又は亜臨界流体で触媒化する工程。

(3)二酸化炭素及び不活性ガスの少なくとも一方、無電解めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体で所定の金属を無電解めっきする工程、

(4)二酸化炭素及び不活性ガスの少なくとも一方、電解めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体で電解めっきして前記溝及び孔を前記所定の金属で埋める工程。

【請求項4】

前記(1)の工程と(2)の工程の間に以下の(1−1)及び(1−2)の工程を行うことを特徴とする請求項3に記載の微細パターンの形成方法。

(1−1)二酸化炭素及び不活性ガスの少なくとも一方を含む超臨界流体又は亜臨界流体で脱脂する工程、

(1−2)二酸化炭素及び不活性ガスの少なくとも一方と酸を含む超臨界流体又は亜臨界流体で酸洗する工程。

【請求項5】

前記(1−1)の工程を二酸化炭素及び不活性ガスの少なくとも一方と界面活性剤との混合流体で行うことを特徴とする請求項4に記載の微細パターンの形成方法。

【請求項6】

前記(1−2)の工程を、酸と二酸化炭素及び不活性ガスの少なくとも一方と界面活性剤の混合流体で行うことを特徴とする請求項4に記載の微細パターンの形成方法。

【請求項7】

前記(1−2)の工程、(2)の工程及び(3)の工程のうち少なくとも一工程の前に、二酸化炭素単独、二酸化炭素と水との混合流体、二酸化炭素と水と界面活性剤の混合流体、二酸化炭素と水と界面活性剤と酸との混合流体、又は、二酸化炭素と水と界面活性剤とアルカリとの混合流体による洗浄工程を行うことを特徴とする請求項4に記載の微細パターンの形成方法。

【請求項8】

更に金属の表面を平らにすると共に、溝及び孔に対応する箇所以外に存在する金属を除去する工程を備えることを特徴とする請求項1〜7のいずれかに記載の微細パターンの形成方法。

【請求項9】

前記金属の表面を平らにすると共に、溝及び孔に対応する箇所以外に存在する金属を除去する工程を、電解研磨法又は化学的機械研磨法で行うことを特徴とする請求項8記載の微細パターンの形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−214464(P2007−214464A)

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−34524(P2006−34524)

【出願日】平成18年2月10日(2006.2.10)

【出願人】(591004733)

【出願人】(391060395)エス・イー・エス株式会社 (46)

【Fターム(参考)】

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成18年2月10日(2006.2.10)

【出願人】(591004733)

【出願人】(391060395)エス・イー・エス株式会社 (46)

【Fターム(参考)】

[ Back to top ]