微細構造体の製造方法、複合体

【課題】金属水酸化物または金属酸化物からなる微細構造体を容易に、導電性基板上に規則的に配列させて作製できる微細構造体の製造方法および該製造方法を用いて得られる複合体の提供。

【解決手段】導電性基板13上に、側鎖に液晶性分子構造を有する両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜11を形成する。次に、両親媒性ブロック共重合体膜11が形成された導電性基板13に対して熱処理を行って、該両親媒性ブロック共重合体膜11内を、親水相と疎水相とに相分離させ、相分離構造膜14とする。その後、導電性基板13に対して電解析出処理を行う。これにより、相分離構造膜14の親水相15の位置に、金属水酸化物または金属酸化物からなる微細構造体16が形成される。電解析出処理の後、さらに、相分離構造膜14のみを除去する工程を行ってもよい。

【解決手段】導電性基板13上に、側鎖に液晶性分子構造を有する両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜11を形成する。次に、両親媒性ブロック共重合体膜11が形成された導電性基板13に対して熱処理を行って、該両親媒性ブロック共重合体膜11内を、親水相と疎水相とに相分離させ、相分離構造膜14とする。その後、導電性基板13に対して電解析出処理を行う。これにより、相分離構造膜14の親水相15の位置に、金属水酸化物または金属酸化物からなる微細構造体16が形成される。電解析出処理の後、さらに、相分離構造膜14のみを除去する工程を行ってもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属水酸化物または金属酸化物からなる微細構造体の製造方法および該製造方法を用いて得られる複合体に関する。

【背景技術】

【0002】

現在、導電性基板上に、導電性の材料で、寸法が数ナノメートルから数十ナノメートルの微細構造体が規則的に配列した構造(たとえばナノドットアレイ、ナノロッドアレイ、Line&Space(LS)等。以下、規則配列構造ということがある。)を高密度に形成する技術が、光デバイス、磁気デバイス、電界放出デバイス、電界電極等の分野で注目されている。

該規則配列構造を形成する方法としては、これまで、有機金属気相成長法(MO−VPE)により作製する方法(非特許文献1参照)、Vapor−solid−liquid法(VLS)により作製する方法(非特許文献2参照)、電解析出法により作製する方法等が提案されている。電解析出法により作製する方法としては、マスクを使用しない方法(非特許文献3参照)、ポーラスアルミナをマスクとして使用する方法(非特許文献4参照)、ブロック共重合体を用いて形成されるミクロ相分離構造を有する膜をマスクとして使用する方法(非特許文献5参照)等が提案されている。

【0003】

上記のうち、MO−VPEを利用する非特許文献1では、GaNの基板にSiO2薄膜を形成し、電子線リソグラフィによるトップダウン方式でSiO2膜をパターニングし、これをマスクとしてZnOをMO−CVDで成長させることにより、規則配列したZnOのナノロッドアレイやナノチューブアレイ、ナノウォールを作製している。

VLSを利用する非特許文献2では、まずサファイア基板上にAlGaNのエピタキシャル成長層を形成し、その上にAu薄膜を形成させている。その基板および等量のZnOとグラファイトとの混合粉末を、2%O2を含むArをキャリアガスとして供給するチャンバー内にロードし、850℃に熱しながら、VLS成長によりAu薄膜を触媒として、直径30〜40nmの不規則な配列のZnOのナノロッドアレイを作製している。また、Au薄膜の膜厚を1〜8nmの間で変更することにより、ナノロッドアレイの密度を制御している。

マスクを使用しない電解析出法を利用する非特許文献3では、作用電極にTi基板、対極にグラファイト電極、参照電極にAg/AgCl電極の3電極式を用い、10mMの硝酸セリウムと50mMのKCl、塩化アンモニウムを含有する水溶液を電解液として定電流条件0.5mA/cm2にて70℃、120分間電界をかけることで、直径200nm程度のCeO2のナノロッドアレイを作製している。

ポーラスアルミナをマスクとした電解析出法を利用する非特許文献4では、Alを陽極酸化することで得られる細孔をマスクとしてその片面に金を蒸着することで作用電極とし、対極にグラファイト電極、参照電極にカロメル電極を使用し、0.3MCeCl3・7H2Oのエタノール溶液を電解液として定電圧−3〜−9Vにて60分間電界をかけることで、セリウム水酸化物のロッドを作製している。また、得られた水酸化物のロッドを500度で焼成することで、セリウム酸化物のロッドを作製している。

ブロック共重合体により形成されるミクロ相分離構造をマスクとした電解析出法を利用する非特許文献5では、ポリスチレン(PS)とポリメチルメタクリレート(PMMA)からなるブロックコポリマーを金基板にスピンコートにより成膜し、形成された膜表面にアルミ蒸着されたカプトンシートを接着させ、30から40V/μmの電場を印加しながら165℃で14時間加熱することで、PMMAからなるシリンダー構造が基板に垂直且つヘキサゴナルに配列されたミクロ相分離構造を形成させている。そして、このミクロ相分離構造が形成された膜に紫外線を照射し、酢酸でリンス処理することで、該膜中のPMMAドメインを除去し、ナノポーラスPSフィルムを作製している。その後、ナノポーラスPSフィルムをマスクとして、CoあるいはCuを電解メッキ処理によりポーラス内に堆積させることで金属ナノロッドアレイを作製している。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】ADV.Mater.,2009,21,222−226

【非特許文献2】J.AM.CHEM.SOC.,2005,127,7920−7923

【非特許文献3】Chem.Commun.,2010,46,7721−7723

【非特許文献4】Electrochemical and solid−state letters,11(9)K93−K97(2008)

【非特許文献5】Science,290,2126(2000)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の方法は、いずれも、金属水酸化物または金属酸化物からなるナノメートルスケールの微細構造体を、導電性基板上に規則的に配列させて形成するのにコストや時間、手間がかかる問題がある。

たとえば非特許文献1に記載されている方法では、規則配列を与えるマスクの作製のために、電子線リソグラフィあるは直接描画といったトップダウンの工程を必要する。加えて、トップダウン工程は、電子線描画装置のように非常に高価な装置を必要とし、コストが高くなる。また、パターンを一つずつ描画していくことからその工程内でも多大な時間を要する。

非特許文献2のVLS法では、マスクを必要としないが、ロッドを成長させるために触媒を必要とする。また、この方法で得られたロッドアレイはランダムに成長し、その配列に規則性を持たせることはできない。さらに、作製されたロッドからその触媒を除去することは困難である。

非特許文献3のマスクを使用しない電解析出法では、微細構造体を形成する際に用いる電解液の組成(添加物の種類等)や温度、電極基板の種類などによって、形成される構造がロッドや粒子、シートなどのように異なる。そのため、目的の構造形成させるために条件を探索し、最適化する必要があり、様々な金属水酸化物または金属酸化物の種類に対しての汎用性が低い。さらに、この方法では、ロッドがランダムに成長するため、その配列に規則性を持たせることはできない。

非特許文献4記載のポーラスアルミナをマスクとした電解析出法では、電解液に2時間以上浸漬させて細孔内へ電解液を浸透させる工程を必要とするため、多くの時間を必要とする。また、ポーラスアルミナを電極とする場合、ポーラスアルミナの底部に導電性を付与するために蒸着により金薄膜を形成するが、微細構造を形成後、ポーラスアルミナを除去すると金薄膜は構造を維持できず、その規則配列構造は崩れてしまうため、得られた微細構造体を電極基板上に規則配列を維持し自立させた構造体を得ることが困難である。

非特許文献5記載の方法は、ブロック共重合体の自己組織化現象を利用して、ブロック共重合体膜にミクロ相分離構造を形成し、これをマスクとして利用するため、トップダウン工程を必要としない利点がある。しかし、該方法では、ブロック共重合体の自己組織化を誘発するために電場印加を必要とする。また、ミクロ相分離が形成されたブロック共重合体膜をマスクとして利用するにあたって、シリンダー部にあるPMMAを、VUV照射しリンスすることで除去する工程を必要とするため、多段階の工程を必要とする。

本発明は、上記事情に鑑みてなされたものであって、金属水酸化物または金属酸化物からなる微細構造体を容易に、導電性基板上に規則的に配列させて作製できる微細構造体の製造方法および該製造方法を用いて得られる複合体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決する本発明は以下の構成を有する。

[1]有機膜が形成されていてもよい導電性基板上に、側鎖に液晶性分子構造を有する両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜を形成した後、熱処理することにより、該両親媒性ブロック共重合体膜内を、親水相と疎水相とに相分離させる相分離工程と、

前記両親媒性ブロック共重合体膜に、金属塩を溶媒に溶解した電解液を接触させ、前記導電性基板を電極として電解処理を行うことにより、前記両親媒性ブロック共重合体膜の親水相の位置に金属水酸化物または金属酸化物を析出させ、該金属水酸化物または金属酸化物からなる微細構造体を形成する電解析出処理工程と、

を有することを特徴とする微細構造体の製造方法。

[2]前記両親媒性ブロック共重合体が下記一般式(1)で表される、[1]に記載の微細構造体の製造方法。

【0007】

【化1】

[式中、Aは親水性高分子鎖を表し、Zは液晶性メソゲン鎖を表し、Bはハロゲン原子を表し、R1は水素原子またはアルキル基を表し、pは4〜30の整数を表し、qは5〜500の整数を表し、R2は水素原子又はアルキル基を表し、R3はメチル基を表す。]

【0008】

[3]前記導電性基板が、有機膜が形成されたものであり、

前記有機膜が自己組織化単分子膜、ラングミュア−ブロジェット膜、アクリル系重合体薄膜、両親媒性ランダム共重合体薄膜または両親媒性ブロック共重合体薄膜である、[1]または[2]に記載の微細構造体の製造方法。

[4]前記有機膜が、下記一般式(2)で表される化合物を用いて形成される自己組織化単分子膜である、[1]〜[3]のいずれか一項に記載の微細構造体の製造方法。

【0009】

【化2】

[式中、Z’は液晶性メソゲン鎖を表し、Eは、ケイ素原子に結合する置換基としてアルコキシ基または塩素原子を有するシリル基、チオール基、ジスルフィド基又はホスホン酸基を表し、Dはエステル結合、ウレタン結合、ウレア結合、エーテル結合又はアルキレン基を表し、p’は4〜30の整数を表し、rは1〜30の整数を表す。]

【0010】

[5]前記一般式(1)中のZが、下記一般式(z1)で表される、[2]に記載の微細構造体の製造方法。

−X−(R4−Y)m−R5 …(z1)

[式中、XおよびYはそれぞれ独立に、置換基を有していてもよい2価の炭化水素環式基又は複素環式基を表し、R4は単結合、−CH2CH2−、−CH2O−、−OCH2−、−C(=O)O−、−OC(=O)−、−C≡C−、−CH=CH−、−CF=CF−、−(CH2)4−、−CH2CH2CH2O−、−OCH2CH2CH2−、−CH=CH−CH2CH2−、−CH2CH2−CH=CH−、−N=N−、−CH=CH−COO−、−OCO−CH=CH−、−CH=CH−CO−または−CO−CH=CH−を表し、R5は水素原子、ハロゲン、アルキル基、アルコキシ基、シアノ基、メルカプト基、ニトロ基またはアミノ基を表し、mは1〜4の整数を表す。]

【0011】

[6]前記導電性基板が、表面にスズ酸化物あるいはインジウム−スズ酸化物を成膜したガラス基板、金基板、シリコン基板、または表面にインジウム−スズ酸化物もしくは金を成膜したフレキシブル基板である、[1]〜[5]のいずれか一項に記載の微細構造体の製造方法。

[7]前記電解析出処理工程の後、さらに、前記両親媒性ブロック共重合体膜のみを除去する膜除去工程を有する、[1]〜[5]のいずれか一項に記載の微細構造体の製造方法。

[8]前記膜除去工程を、前記両親媒性ブロック共重合体膜を溶媒で溶解させる方法、前記両親媒性ブロック共重合体膜に真空紫外光を照射し分解する方法、前記両親媒性ブロック共重合体膜に電子線を照射し分解する方法、または前記両親媒性ブロック共重合体膜に450℃以上の高温処理を行うことにより熱分解する方法により行う、請求項7に記載の微細構造体の製造方法。

[9]前記電解析出処理工程にて金属水酸化物を析出させ、

前記電解析出処理工程の後、または前記膜除去工程の後、さらに、前記金属水酸化物を金属酸化物化する酸化工程を有する、[1]〜[8]のいずれか一項に記載の微細構造体の製造方法。

[10]前記酸化工程を、空気下で焼成する方法により行う、[9]に記載の微細構造体の製造方法。

[11][1]〜[6]のいずれか一項に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成され、前記微細構造体が、前記両親媒性ブロック共重合体膜中に配置されている複合体。

[12][7]または[8]に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成された複合体。

[13][9]または[10]に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成された複合体。

【発明の効果】

【0012】

本発明によれば、金属水酸化物または金属酸化物からなる微細構造体を容易に、導電性基板上に規則的に配列させて作製できる微細構造体の製造方法および該製造方法を用いて得られる複合体を提供できる。

【図面の簡単な説明】

【0013】

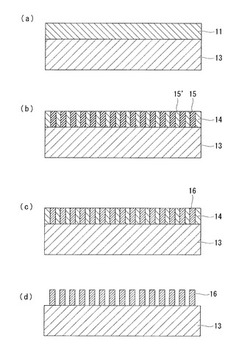

【図1】本発明の製造方法の一実施形態を模式的に示す工程図である。

【図2】図1に示す実施形態の製造方法により得られる複合体の概略断面図である。

【図3】本発明の製造方法の一実施形態を模式的に示す工程図である。

【図4】図3に示す実施形態の製造方法により得られる複合体の概略断面図である。

【図5】実施例1で形成した両親媒性ブロック共重合体膜表面の電解析出前のAFM画像およびそのフーリエ変換画像である。AFM画像の一辺が1μmである。

【図6】実施例1で作製した複合体30(電解析出処理後)を断面方向から観察したFE−SEM像である。

【図7】実施例1で作製した複合体40(膜除去後)の表面を斜め上方から観察したFE−SEM像である。

【図8】製造例1で形成した両親媒性ブロック共重合体膜(電解析出処理前)の断面FE−SEM像である。

【発明を実施するための形態】

【0014】

本発明の微細構造体の製造方法は、

有機膜が形成されていてもよい導電性基板上に、側鎖に液晶性分子構造を有する両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜を形成した後、熱処理することにより、該両親媒性ブロック共重合体膜内を、親水相と疎水相とに相分離させる相分離工程と、

前記両親媒性ブロック共重合体膜に、金属塩を溶媒に溶解した電解液を接触させ、前記導電性基板を電極として電解処理を行うことにより、前記両親媒性ブロック共重合体膜の親水相の位置に金属水酸化物または金属酸化物を析出させ、該金属水酸化物または金属酸化物からなる微細構造体を形成する電解析出処理工程と、

を有する。

該製造方法においては、電解析出処理工程にて、両親媒性ブロック共重合体膜の親水相部分に、該親水相に対応した形状で、金属水酸化物または金属酸化物からなる微細構造体が形成される。これにより、導電性基板上に微細構造体が形成され、該微細構造体が、前記両親媒性ブロック共重合体膜中に配置されている複合体が得られる。詳しくは後述するが、使用する両親媒性ブロック共重合体によって、両親媒性ブロック共重合体膜内における親水相の形状や複数の親水相間の間隔等が決まる。そのため、使用する両親媒性ブロック共重合体の選択によって、導電性基板上に複数の微細構造体が規則配列した複合体を容易に作製でき、その形状や間隔の調整も容易である。

【0015】

本発明の微細構造体の製造方法においては、前記電解析出処理工程の後、さらに、前記両親媒性ブロック共重合体膜のみを除去する膜除去工程を行ってもよい。膜除去工程を行うことにより、両親媒性ブロック共重合体膜内に形成された微細構造体が露出して、導電性基板上に微細構造体が形成された複合体が得られる。

また、電解析出処理工程で金属水酸化物を析出させ、金属水酸化物からなる微細構造体を形成した場合は、該電解析出処理工程の後、または前記膜除去工程の後、さらに、前記金属水酸化物を金属酸化物化する酸化工程を行ってもよい。これにより、金属水酸化物からなる微細構造体を、金属酸化物からなる微細構造体とすることができる。

以下、本発明の微細構造体の製造方法および該製造方法により得られる複合体について、添付の図面を用い、その実施形態を示して説明する。

【0016】

<第一の実施形態>

本実施形態の微細構造体の製造方法では、相分離工程にて、有機膜が形成されていない導電性基板上に直接、両親媒性ブロック共重合体膜を形成する。

図1に、本実施形態を模式的に示す工程図を示す。また、図2に、本実施形態の製造方法により得られる複合体の概略断面図を示す。

【0017】

本実施形態においては、まず、以下の手順で、導電性基板13上に相分離構造膜14を形成する(相分離工程)。

図1(a)に示すように、導電性基板13上に、両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜11を形成する。次に、両親媒性ブロック共重合体膜11が形成された導電性基板13に対して熱処理を行う。熱処理を行うと、両親媒性ブロック共重合体を構成する親水性高分子鎖(たとえば後述する一般式(1)中のA部分)と疎水性高分子鎖(たとえば後述する一般式(1)中のZを含む繰り返し単位で構成される部分)と間の斥力的相互作用によって、図1(b)に示すように、両親媒性ブロック共重合体膜11内が親水相15と疎水相15’とに相分離する。以下、親水相15と疎水相15’とに相分離した両親媒性ブロック共重合体膜を、相分離構造膜14という。

【0018】

次に、相分離構造膜14が形成された導電性基板11に対して電解析出処理を行う(電解析出処理工程)。

電解析出処理においては、相分離構造膜14がマスクとして機能し、その親水相15内に、図1(c)に示すように、金属水酸化物または金属酸化物からなる微細構造体16が、親水相15の形状に対応する形状で形成される。

つまり、電解液の電解質である金属塩を溶解する溶媒は通常、水性の溶媒(水、アルコール等の親水性の有機溶剤、それらの混合物等)である。そして、相分離構造膜14の親水相15は親水性高分子鎖から構成されるため、親水相15内に容易に短時間で電解液が入り込むことができる。こうして充填された電解液に含まれる水や硝酸イオンなどを電気分解することで、親水相15において選択的に水酸化物イオンが発生する。この水酸化物イオンが金属イオンと結合して金属水酸化物となり、析出して金属水酸化物からなる微細構造体16が形成される。

また、電解質中に存在する溶存酸素(あるいは酸素を添加してもよい)を水とともに電気分解することで過酸化水素水が発生する。この過酸化水素水によって酸化反応が進行し、金属酸化物を直接形成させることもできる。

このとき、親水相15内の親水性高分子鎖は、電解析出の進行に伴い、形成される微細構造体16によって押しのけられ、疎水相15’との界面付近に移動する。一方、疎水相15’は電解液が浸入せず、また絶縁性であるため、疎水相15’の内部やその表面には電解析出は施されない。

こうして図1(c)に示す複合体、すなわち図2(a)に示す複合体10が得られる。複合体10は、導電性基板13上に、複数の微細構造体16が規則配列したものであり、該微細構造体16は、相分離構造膜14中に配置されている。

【0019】

本実施形態においては、上記電解析出処理工程の後、さらに、相分離構造膜14のみを除去する膜除去工程を行ってもよい。これにより、微細構造体16が露出し、図1(d)に示すような複合体、すなわち図2(b)に示すような複合体20が得られる。

複合体20は、導電性基板13上に、複数の微細構造体16が規則配列したものであり、相分離構造膜14が存在せず、微細構造体16が露出している点で複合体10と異なっている。

【0020】

電解析出処理工程で導電性基板11上に形成する微細構造体16が金属水酸化物からなるものである場合、電解析出処理工程の後、または膜除去工程の後、さらに、金属水酸化物を金属酸化物化する酸化工程を行ってもよい。酸化工程を行うことで、微細構造体16を、金属酸化物からなるものとすることができる。

以下、各工程についてより詳細に説明する。

【0021】

[相分離工程]

相分離工程では、まず、導電性基板13上に、側鎖に液晶性分子構造を有する両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜11を形成する。

導電性基板13としては、少なくとも、両親媒性ブロック共重合体膜11を設ける側の表面が導電性材料で構成されるものであればよい。このような基板であれば、後の電解析出処理工程で電解析出が可能となる。

導電性材料としては、特に限定されず、たとえば金、銀、銅、ニッケル、鉛、コバルト、チタン、シリコン等の金属;インジウム−スズ酸化物(indium tin oxide(ITO))、酸化亜鉛、酸化チタン等の金属酸化物;等が挙げられる。これらの中でも、高い透明性および導電性の点で、金またはITOが好ましい。特に、後述する親水化処理により水酸基を形成できる点から、ITOが好ましい。

導電性基板13は、導電性材料からなるものであってもよく、任意の基板の表面に導電性材料を成膜したものであってもよく、目的に応じて公知の基板のなかから適宜選択できる。後者の場合に用いられる基板を構成する材料は導電性材料でも非導電性材料でもよい。

導電性基板13としては、表面にITOを成膜したガラス基板(ITO−coated glass、以下、ITOガラス基板という。)、金基板、シリコン基板、または表面にITOもしくは金を成膜したフレキシブル基板が好ましい。

導電性基板13は、両親媒性ブロック共重合体膜11を設ける側の表面に、両親媒性ブロック共重合体膜11との密着性の向上等のために、表面処理が施されていてもよい。

【0022】

「両親媒性ブロック共重合体」とは、疎水性高分子鎖と、親水性高分子鎖とが結合したブロック共重合体である。疎水性高分子鎖と親水性高分子鎖とは互いに非相溶性であるため、該両親媒性ブロック共重合体を用いて両親媒性ブロック共重合体膜11に対して熱処理すると、疎水性高分子鎖相と親水性高分子鎖相とに相分離する。具体的には、熱処理により液晶性分子構造が導電性基板13表面に対して垂直方向に配向して液晶相、つまり疎水性高分子鎖相(疎水相15’)を形成する。そのため、親水性高分子鎖相(親水相15)が形成される。

「液晶性分子」は、一定方向に配向して液晶となり得る分子である。両親媒性ブロック共重合体に液晶性分子構造が導入されていることで、配向性が高くなり、より再現性良く、配列性の高い構造を誘起できる。

本発明において用いられる両親媒性ブロック共重合体は、通常、疎水性高分子鎖に液晶性分子構造を含む。

【0023】

両親媒性ブロック共重合体としては、上記機能を有するものであれば特に限定されないが、下記一般式(1)で表されるブロック共重合体(以下、ブロック共重合体(1)という。)が好ましい。

ブロック共重合体(1)は、液晶性メソゲン鎖(式(1)中のZ)を側鎖末端に有する繰り返し単位から構成される疎水性高分子鎖と、親水性高分子鎖(式(1)中のA)とが結合したブロック共重合体である。液晶性メソゲン鎖が液晶性分子構造に相当する。該疎水性高分子鎖と親水性高分子鎖とは互いに非相溶性であるため、該ブロック共重合体(1)を用いて両親媒性ブロック共重合体膜11に対して熱処理すると、疎水性高分子鎖相と親水性高分子鎖相とに相分離する。

【0024】

【化3】

[式中、Aは親水性高分子鎖を表し、Zは液晶性メソゲン鎖を表し、Bはハロゲン原子を表し、R1は水素原子またはアルキル基を表し、pは4〜30の整数を表し、qは5〜500の整数を表し、R2は水素原子又はアルキル基を表し、R3はメチル基を表す。]

【0025】

式(1)中、Aとして好ましい親水性高分子鎖としては、例えば、式−(O−R11)n1−[式中、R11はアルキレン基であり、n1は重合度である。]で表される重合体鎖(以下、重合体鎖(a1)という。)または式−(CH2−C(R12)(R13))n2−[式中、R12は水素原子またはアルキル基であり、R13は親水基であり、n2は重合度である。]で表される重合体鎖(以下、重合体鎖(a2)という。)を構造中に含むものが挙げられる。

これらの重合体鎖(a1)または(a2)を含む高分子鎖は、親水性が、PMMA等のポリ(アルキルアクリレート)に比べて高く、VUV照射等による親水相の除去を行わなくても該親水相部分に電解析出により微細構造体16を形成できる。これは、形成される親水相15が、電解析出を行う温度(たとえば10〜50℃)で液体であるためと考えられる。たとえば相分離構造を形成したポリ(エチレンオキシド)の凝固点は、重合度によって多少は異なるが概ね−20℃であり、前記親水性高分子鎖がポリ(エチレンオキシド)の場合、親水相15は、−20℃以上115℃以下では液状となる。

なお、前記液晶性メソゲン鎖により形成される液晶の相転移温度は通常115℃程度であり、その温度を超えると相分離構造が崩れてしまう。

ポリ(エチレンオキシド)等の親水性高分子鎖の凝固点、液晶の相転移温度それぞれの測定は、DSC(示差走査熱量測定)にて実施できる。

【0026】

重合体鎖(a1)において、R11のアルキレン基としては、炭素数1〜4の直鎖状または分岐鎖状のアルキレン基が好ましく、エチレン基が特に好ましい。

重合体鎖(a1)として具体的には、ポリ(エチレンオキシド)、ポリ(プロピレンオキシド)、ポリ(ブチレンオキシド)、ポリ(テトラメチレンエーテル)等が挙げられる。これらの中でも、ポリ(エチレンオキシド)が好ましい。

n1は重合度である。n1は、5〜500の整数が好ましく、40〜500の整数がより好ましい。n1の値が上記範囲内であると、相分離構造の成型性が安定する。

重合体鎖(a1)は、合成しやすさ等の点から、Aに隣接する炭素原子(R2およびR3が結合した炭素原子)に、−O−CO−を介して結合していることが好ましい。

【0027】

重合体鎖(a2)において、R12のアルキル基としては、炭素数1〜3のアルキル基が好ましく、メチル基が特に好ましい。

R12としては、水素原子またはメチル基が好ましい。

R13の親水基としては、たとえば−OH、−COOH、−CO−NH2、−CO−R14[式中、R14は環状エーテル基または糖鎖である。]等が挙げられる。R14の環状エーテル基としては、たとえば、クラウンエーテルから水素原子を1つ除いた基、クリプタンドから水素原子を1つ除いた基等が挙げられる。

重合体鎖(a2)として具体的には、ポリ(ビニルアルコール)、ポリ(アクリル酸)、ポリ(メタクリル酸)、ポリ(アクリルアミド)、側鎖にクラウンエーテル、クリプタンド又は糖鎖を有するポリ(メタクリレート)又はポリ(アクリレート)等が挙げられる。

n2は重合度であり、その好ましい範囲は前記n1の好ましい範囲と同様である。

【0028】

Aとしては、上記のなかでも、相分離構造形成の点から、重合体鎖(a1)を含むものが好ましく、一般式R10−(O−R11)b−O−CO−[式中、R10は水素原子またはアルキル基であり、R11はアルキレン基であり、bは5〜500の整数である。]で表されるものがより好ましい。

式中、R10としては、水素原子または炭素数1〜5のアルキル基が好ましく、メチル基が特に好ましい。R11は前記と同じである。bの好ましい範囲は前記n1の好ましい範囲と同様である。

【0029】

式(1)中、Zは液晶性メソゲン鎖を表す。両親媒性ブロック共重合体膜11に対して熱処理を行うと、この液晶性メソゲン鎖が導電性基板13表面に対して垂直方向に配向し、液晶相を形成する。これにより、親水性高分子鎖相(親水相15)が形成される。

Zの液晶性メソゲン鎖としては、上記機能を有するものであれば特に限定されず、液晶性高分子が有するメソゲン鎖として公知のものを利用できる。

Zの液晶性メソゲン鎖として、好ましいものとしては下記一般式(z1)で表されるものが挙げられる。

−X−(R4−Y)m−R5 …(z1)

[式中、XおよびYはそれぞれ独立に、置換基を有していてもよい2価の炭化水素環式基又は複素環式基を表し、R4は単結合、−CH2CH2−、−CH2O−、−OCH2−、−C(=O)O−、−OC(=O)−、−C≡C−、−CH=CH−、−CF=CF−、−(CH2)4−、−CH2CH2CH2O−、−OCH2CH2CH2−、−CH=CH−CH2CH2−、−CH2CH2−CH=CH−、−N=N−、−CH=CH−COO−、−OCO−CH=CH−、−CH=CH−CO−または−CO−CH=CH−を表し、R5は水素原子、ハロゲン、アルキル基、アルコキシ基、シアノ基、メルカプト基、ニトロ基またはアミノ基を表し、mは1〜4の整数を表す。]

【0030】

式(z1)中、X及びYはそれぞれ独立に、置換基を有していてもよい2価の炭化水素環式基または複素環基を表す。

2価の炭化水素環式基は、芳香族炭化水素環式基でも、脂肪族炭化水素環式基でもよく、該脂肪族炭化水素環式基は、飽和でも不飽和でもよい。

該炭化水素環式基として具体的には、例えば、1,4−フェニレン、1,4−シクロヘキシレン、1,4−シクロヘキセニレン、ナフタレン−2,6−ジイル、デカヒドロナフタレン−2,6−ジイル、1,2,3,4−テトラヒドロナフタレン−2,6−ジイル、1,4−ビシクロ[2.2.2]オクチレン等が挙げられる。これらの基は置換基を有していてもよい。該置換基としては、例えば、アルキル基、ハロゲン原子等が挙げられ、ハロゲン原子としてはフッ素原子、塩素原子、臭素原子、ヨウ素原子等が挙げられる。

複素環基としては、環骨格に酸素原子または窒素原子を有するものが好ましく、例えば、1,3−ジオキサン−2,5−ジイル、ピリジン−2,5−ジイル、ピラジン−2,5−ジイル、ピリダジン−3,6−ジイル、ピリミジン−2,5−ジイル等が挙げられる。これらの基は置換基を有していてもよい。該置換基としては、前記炭化水素環式基が有していてもよい置換基として挙げたものと同様のものが挙げられる。

X及びYは、それぞれ独立に、置換基を有していてもよい2価の芳香族炭化水素環式基が好ましく、1,4−フェニレンが特に好ましい。

【0031】

式(z1)中、R4は単結合、−CH2CH2−、−CH2O−、−OCH2−、−C(=O)O−、−OC(=O)−、−C≡C−、−CH=CH−、−CF=CF−、−(CH2)4−、−CH2CH2CH2O−、−OCH2CH2CH2−、−CH=CH−CH2CH2−、−CH2CH2−CH=CH−、−N=N−、−CH=CH−COO−、−OCO−CH=CH−、−CH=CH−CO−または−CO−CH=CH−を表す。

上記のなかでも、炭素−炭素二重結合または窒素−窒素二重結合を有するものが好ましく、−CH=CH−、−N=N−、−CH=CH−CO−または−COCH=CH−がより好ましい。R4が炭素−炭素二重結合または窒素−窒素二重結合を有するものであると、Zの液晶性メソゲン鎖が反応性に優れたものとなり、紫外線照射、電子線照射等によって、ブロック共重合体(1)の分子間に、該二重結合間の二量化反応等による架橋を生じさせ、相分離構造15を固定化することができる。

R5は水素原子、ハロゲン、アルキル基、アルコキシ基、シアノ基、メルカプト基、ニトロ基またはアミノ基を表す。これらのなかでも、アルキル基またはアルコキシル基が好ましい。該アルキル基またはアルコキシル基の炭素数は、1〜10が好ましい。該アルキル基またはアルコキシル基は、直鎖状であっても分岐鎖状であってもよい。

mは1〜4の整数であり、1が特に好ましい。

【0032】

式(1)中、Bはハロゲン原子であり、塩素原子または臭素原子が好ましい。

R1は水素原子またはアルキル基を表す。該アルキル基としては、炭素数1〜5のアルキル基が好ましく、炭素数1〜3のアルキル基がより好ましく、メチル基が特に好ましい。R1としては、水素原子またはメチル基が好ましい。

pは4〜30の整数であり、11〜20の整数が好ましい。

qは5〜500の整数であり、当該ブロック共重合体(1)中の親水性高分子鎖(A)の体積分率が所望の値となるよう、適宜設定される。該体積分率については詳しくは後述する。

なお、両親媒性ブロック共重合体は、ブロック共重合体(1)には限定されず、液晶性分子構造を有するものであれば、ブロック共重合体(1)以外の両親媒性ブロック共重合体を用いてもよい。

【0033】

両親媒性ブロック共重合体の数平均分子量(Mn)は、5000〜100000が好ましく、10000〜50000がより好ましい。Mnが上記範囲の下限値以上であると成膜性が向上し、上限値以下であると相分離構造の規則配列性が向上する。

また、両親媒性ブロック共重合体の分子量分散度(重量平均分子量(Mw)/Mn)は、1.0〜1.5が好ましく、1.0〜1.2がより好ましい。

該Mn、Mwは、それぞれ、ポリスチレンを標準物質として用いたゲルパーミエーションクロマトグラフィーにより測定される。

【0034】

両親媒性ブロック共重合体は、当該両親媒性ブロック共重合体中の親水性高分子鎖(たとえばブロック共重合体(A)中のA)の体積分率が、8〜99%であることが好ましく、8〜82%がより好ましい。該体積分率が8%未満であると、両親媒性ブロック共重合体膜11中を導電性基板13に対して垂直方向に貫通した親水相15を形成するのが困難になる場合がある。一方、99%を超えると、相分離構造を形成しないおそれがある。

相分離構造膜14中の親水相15は両親媒性ブロック共重合体の親水性高分子鎖から構成され、疎水相15’は疎水性高分子鎖から構成される。そのため、使用する両親媒性ブロック共重合体中の親水性高分子鎖の体積分率を調節することで、形成される親水相15の形状や大きさ、配列間隔等を調節できる。

たとえば上記範囲内において該体積分率によって、形成される親水相15の形状を、導電性基板13の表面に対して略垂直方向に配向したシリンダー状またはラメラ状(層状)とすることができる。たとえばブロック共重合体(1)の場合、親水性高分子鎖の体積分率を8%以上53%未満とすると、形成される親水相15はシリンダー状となりやすい傾向がある。また、該体積分率を53%以上82%以下とすると、形成される親水相15はラメラ状となりやすい傾向がある。該体積分率が82%超99%未満である場合は、82%以下の場合に比べて相分離構造の規則性が悪くなるおそれがある。

また、親水性高分子鎖の体積分率を小さくすると、親水相15の幅(シリンダー径、層の厚み等)を小さくしたり、複数の親水相15間の間隔を広くすることができる。逆に、親水性高分子鎖の体積分率を大きくすると、親水相15の幅を大きくしたり、複数の親水相15間の間隔を狭くすることができる。

両親媒性ブロック共重合体中の親水性高分子鎖の体積分率は、両親媒性ブロック共重合体中の親水性高分子鎖、疎水性高分子鎖それぞれの重量分率を、各高分子鎖のホモポリマーの密度を用いて体積分率に変換することにより求められる。

【0035】

両親媒性ブロック共重合体は、公知の方法により製造できる。たとえばブロック共重合体(1)は、特開2004−124088号公報、WO2007/055371等に記載の方法等により製造できる。

一例を挙げると、式CH2=C(R1)−CO−O−(CH2)p−OZで表される単量体を所望の重合度で重合させて疎水性高分子鎖を合成し、該疎水性高分子鎖と、CH2=C(R2)−CO−O−(O−R11)b−R10で表される化合物とを反応させると、前記一般式(1)中のAがR10−(O−R11)b−O−CO−であるブロック共重合体が得られる。

【0036】

両親媒性ブロック共重合体膜11は、両親媒性ブロック共重合体を溶媒に溶解した溶液を、導電性基板13上に塗布し、乾燥させることにより形成できる。

該溶媒としては、使用する両親媒性ブロック共重合体を溶解し得るものであれば特に限定されず、例えば、ベンゼン、トルエン、キシレン、クロロホルム、ジクロロメタン、テトラヒドロフラン、ジオキサン、四塩化炭素、エチルベンゼン、プロピルベンゼン、二塩化エチレン、塩化メチル等が挙げられる。

溶液中の両親媒性ブロック共重合体の濃度は、形成しようとする両親媒性ブロック共重合体膜11の膜厚、得られる溶液の塗布性等を考慮して適宜設定すればよい。通常、0.1〜5質量%程度が好ましい。

【0037】

上記両親媒性ブロック共重合体の溶液に、さらに、ポリアルキレンオキシドを加えてもよい。ポリアルキレンオキシドの添加は、親水相15の大きさを大きくするのに有効である。

該ポリアルキレンオキシドとしては、例えば、一般式R15−(OR17)n4−OR16[式中、R15およびR16はそれぞれ独立に水素原子またはアルキル基、R17は炭素数2〜4の直鎖状のアルキレン基であり、n4は1〜20の整数を表す。]で表されるものが挙げられる。式中、R15およびR16におけるアルキル基としては、炭素数1〜10のアルキル基が好ましい。R17のアルキレン基としては、エチレン基が特に好ましい。

両親媒性ブロック共重合体の溶液へのポリアルキレンオキシドの添加量は、両親媒性ブロック共重合体の親水性高分子鎖に対するポリアルキレンオキシドの体積分率が80%以下となるような量が好ましい。

両親媒性ブロック共重合体の親水性高分子鎖に対するポリアルキレンオキシドの体積分率は、前述した手順で求められる両親媒性ブロック共重合体中の親水性高分子鎖の体積分率、両親媒性ブロック共重合体およびポリアルキレンオキシドそれぞれの配合量、ポリアルキレンオキシドの密度から求められる。

【0038】

上記両親媒性ブロック共重合体の溶液を塗布する方法としては、公知の方法、たとえばスピンコート法、キャスト法、ディップ法及びバーコート法等が利用できる。

乾燥は、自然乾燥あるいは真空乾燥により実施できる。

両親媒性ブロック共重合体膜11の膜厚は、形成しようとする微細構造体16の高さに応じて設定され、通常、約30nm〜約10μmの範囲内が好ましい。該膜厚は、乾燥後の膜厚であり、原子間力顕微鏡(AFM)により測定できる。

【0039】

次に、両親媒性ブロック共重合体膜11が形成された導電性基板13に対して熱処理を行う。該熱処理を行うと、上述したように、両親媒性ブロック共重合体を構成する親水性高分子鎖と疎水性高分子鎖と間の斥力的相互作用によって、両親媒性ブロック共重合体膜11内が親水相15と疎水相15’とに相分離して相分離構造膜14となる。

親水相15は、上述したように、使用する両親媒性ブロック共重合体の親水性高分子鎖の体積分率によって、シリンダー状またはラメラ状となる。また、該体積分率を調整することで、親水相15の幅や親水相15間の間隔(疎水相15の幅)を調整できる。

熱処理温度は、両親媒性ブロック共重合体の融点(通常50〜150℃)の−20〜+40℃の温度範囲内が好ましく、該融点の−10〜+20℃の温度範囲内がより好ましい。熱処理温度が該融点−20℃以上であることにより、両親媒性ブロック共重合体の流動性が良好で、該融点+40℃以下であることにより、両親媒性ブロック共重合体の構造安定性が良好である。

両親媒性ブロック共重合体の融点は示差走査熱量測定法により測定できる。

【0040】

親水相15がシリンダー状である場合、そのシリンダー径は、3〜40nmが好ましく、3〜20nmがより好ましい。また、複数の親水相15の間の間隔は、60nm以下が好ましく、15〜40nmの範囲が特に好ましい。該範囲内であれば、規則配列形成の点で有用である。

親水相15がラメラ状である場合、その層の厚みは、3〜20nmが好ましい。また、複数の親水相15の間の間隔、つまり疎水性高分子鎖層の厚みは、20nm以下が好ましく、3〜20nmがより好ましい。該範囲内であれば、規則配列形成の点で有用である。

ただし本発明はこれに限定されず、それらの大きさや間隔を用途等に応じて自在に設計することができる。

【0041】

[電解析出処理工程]

相分離構造膜14が形成された導電性基板11に対する電解析出処理においては、形成しようとする微細構造体を構成する金属水酸化物または金属酸化物に対応する金属塩を溶媒に溶解した電解液を用いる。該電解液を相分離構造膜14に接触させ、その状態で、導電性基板11を電極として電圧を印加すると、導電性基板11の表面近傍で水や硝酸イオンなどが電気分解され、水酸化物イオンが形成される。この水酸化物イオンが、金属塩に由来する金属イオンと結合して金属水酸化物を形成し、導電性基板11の表面近傍で析出する。この現象を利用して、親水相15内に、金属水酸化物からなる微細構造体16を形成することができる。

また、電解液中に存在する溶存酸素(あるいは酸素を添加してもよい)を水とともに電気分解することで過酸化水素水が発生する。この過酸化水素水によって酸化反応が進行する。この現象を利用して、親水相15内に、金属酸化物からなる微細構造体16を形成することができる。

【0042】

電解析出処理は、公知の方法により実施できる。

電解液に使用する金属塩を構成する金属の具体例としては、Ce、In、La、Nd、Cd、Ti、Al、Zn、Ni、Pb、W、Eu、Cr、Fe等が挙げられる。

該金属塩において、金属イオンと塩を形成する対イオンとしては、溶媒に可溶な塩を形成し得るものであればよいが、電気分解により水酸化物イオンを生成する対イオンが好ましい。電気分解により水酸化物イオンを生成する対イオンとしては、硝酸イオン等が挙げられる。

ただし、電解液の溶媒に水を使用していれば、該水の電気分解により水酸化物イオンを生成できるため、前記金属塩には限らない。

また、金属塩として、水和物を用いてもよい。この場合、水和した水の電気分解により水酸化物イオンが生成する。

金属塩を溶解する溶媒としては、水を用いてもよく、有機溶剤を用いてもよく、それらの混合物を用いてもよい。有機溶剤としては、親水相15と親和性を有する(両親媒性ブロック共重合体の親水性高分子鎖と親和性を有する)ものであればよく、たとえばメタノールやエタノール、イソプロパノール等のアルコールなどが挙げられる。該溶媒としては、エタノールが最も好ましい。

電解液には、金属塩以外の成分が添加されていてもよい。このような成分としては、たとえば、過塩素酸リチウムやテトラブチルアンモニウム塩など(溶液の電導度を上げるための電解質)あるいは過酸化水素水が挙げられる。

電解析出が可能な金属水酸化物の具体例としては、Ce(OH)3、In(OH)3、La(OH)3、Nd(OH)3、Cd(OH)3、Ni(OH)2、等が挙げられる。

電解析出が可能な金属酸化物の具体例としては、CeO2、In2O3、TiO2、Al2O3、ZnO、PbO2、WO3、等が挙げられる。

【0043】

[膜除去工程]

本実施形態においては、電解析出処理工程後、得られた複合体10の微細構造体16を露出させて複合体20を得るために、相分離構造膜14のみを除去することができる。

相分離構造膜14のみを除去する方法としては、相分離構造膜14を溶媒で溶解させる方法、相分離構造膜14に真空紫外光を照射し分解する方法、相分離構造膜14に電子線を照射し分解する方法、相分離構造膜14に450℃以上の高温処理を行うことにより熱分解する方法等が挙げられる。

相分離構造膜14の溶解に用いる溶媒としては、前記相分離工程の説明で、両親媒性ブロック共重合体を溶解し得る溶媒として挙げたものと同様のものが挙げられる。

【0044】

[焼成工程]

本実施形態においては、電解析出処理工程で導電性基板11上に形成された微細構造体16が金属水酸化物からなるものである場合、電解析出処理工程の後、または膜除去工程の後、さらに、金属水酸化物を金属酸化物化する酸化工程を行って、該微細構造体16を金属酸化物からなるものとすることができる。

金属水酸化物を金属酸化物化方法としては、空気下で焼成する方法が好ましい。

空気下で焼成する際の焼成温度は、金属水酸化物を酸化可能な温度(以下、酸化可能温度ということがある。)であればよい。酸化可能温度は、金属種によって異なる。たとえば金属種がセリウムである場合は500℃以上であり、インジウムの場合は400℃以上である。

微細構造体16を構成する金属水酸化物のThermo−gravimetric analysis(TG)、DSC測定から最適に焼成温度を求めることができる。具体的には、TG測定による温度に対する重量変化とDSC測定による熱量変化から酸化温度および結晶化温度を求めることができ、最適な焼成温度を設定することができる。

なお、焼成温度の上限は、金属酸化物化の観点からは特に制限はないが、導電性基板が溶融しない温度(たとえばITOガラス基板の場合は900℃程度)が好ましい。

【0045】

<第二の実施形態>

本実施形態の微細構造体の製造方法では、相分離工程にて、有機膜が形成された導電性基板の有機膜上に、両親媒性ブロック共重合体膜を形成する。

導電性基板と両親媒性ブロック共重合体膜との密着性はあまり強くはないため、導電性基板上に直接両親媒性ブロック共重合体膜を形成した場合、電解析出処理の際に、相分離した両親媒性ブロック共重合体膜と導電性基板との界面の、親水相以外の部分にまで電解液が入り込み、微細構造体の形状が悪化するおそれがあるが、有機膜を設けることで、相分離後の両親媒性ブロック共重合体膜の疎水相と有機膜との間の密着性が良好であるため、微細構造体を良好な形状で形成できる。

本実施形態の製造方法は、相分離工程を行う前に、つまり両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布する前に、導電性基板上に有機膜を形成する有機膜形成工程を行う以外は、前記第一の実施形態と同様の手順で実施できる。

図3に、本実施形態を模式的に示す工程図を示す。また、図4に、本実施形態の製造方法により得られる複合体の概略断面図を示す。

なお、以下に記載する実施形態において、前出した構成要素に対応する構成要素には同一の符号を付してその詳細な説明を省略する。

【0046】

本実施形態においては、まず、導電性基板13上に有機膜12を形成(有機膜形成工程)する。

次に、有機膜12上に、以下の手順で相分離構造膜14を形成する(相分離工程)。

図3(a)に示すように、有機膜12が形成された導電性基板13上に、両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜11を形成する。次に、両親媒性ブロック共重合体膜11が形成された導電性基板13に対して熱処理を行う。熱処理を行うと、図3(b)に示すように、両親媒性ブロック共重合体膜11内が親水相15と疎水相15’とに相分離して相分離構造膜14が形成される。

次に、相分離構造膜14が形成された導電性基板11に対して電解析出処理を行う(電解析出処理工程)。これにより、相分離構造膜14の親水相15内に、図3(c)に示すように、金属水酸化物または金属酸化物からなる微細構造体16が、親水相15の形状に対応する形状で形成される。

こうして図3(c)に示す複合体、すなわち図4(a)に示す複合体30が得られる。複合体30は、導電性基板13上に、有機膜12を介して複数の微細構造体16が規則配列したものであり、該微細構造体16は、相分離構造膜14中に配置されている。

【0047】

本実施形態においては、上記電解析出処理工程の後、さらに、相分離構造膜14のみを除去する膜除去工程を行ってもよい。これにより、微細構造体16が露出し、図3(d)に示すような複合体、すなわち図4(b)に示すような複合体40が得られる。

複合体40は、導電性基板13上に、有機膜12を介して複数の微細構造体16が規則配列したものであり、相分離構造膜14が存在せず、微細構造体16が露出している点で複合体30と異なっている。

【0048】

電解析出処理工程で導電性基板11上に形成する微細構造体16が金属水酸化物からなるものである場合、電解析出処理工程の後、または膜除去工程の後、さらに、金属水酸化物を金属酸化物化する酸化工程を行ってもよい。酸化工程を行うことで、微細構造体16を、金属酸化物からなるものとすることができる。

【0049】

上記のうち、相分離工程、電解析出処理工程、膜除去工程、酸化工程については、第一実施形態と同様であるため詳しい説明は省略し、以下においては有機膜形成工程についてより詳細に説明する。

【0050】

[有機膜形成工程]

有機膜形成工程では、導電性基板13上に有機膜12を形成する。

導電性基板13としては、前記と同様のものを用いることができる。

導電性基板13は、有機膜12を設ける側の表面に、有機膜12との密着性の向上等のために、表面処理が施されていてもよい。たとえば有機膜12として、後述する一般式(2)で表される化合物を用いて自己組織化単分子膜を形成する場合は、基板表面に水酸基を形成させる親水化処理を行うことが好ましい。水酸基は、該化合物の式(2)中のEと反応して化学結合を形成し得るため、該親水化処理を行うことで、導電性基板13と有機膜12との密着性が向上し、ひいては導電性基板13と相分離構造膜14との間の密着性が向上して、電解析出処理を良好に行うことができる。この場合に用いられる導電性基板13としては、ITOガラス基板、シリコン基板、または表面にITOを成膜したフレキシブル基板が好ましい。該親水化処理は、オゾン処理、VUV処理等によって実施できる。

【0051】

有機膜12は、導電性基板13と相分離構造膜14との密着性を高め、微細構造体16を、親水相15の形状に対応した良好な形状で形成するために設けられる。

有機膜12としては、導電性基板13と相分離構造膜14との密着性を高め得るものであれば特に限定されないが、好ましいものとして、自己組織化単分子膜(以下、SAMと略記する。)、ラングミュア−ブロジェット膜(Langmuir−Blogett膜。以下、LB膜と略記する。)、アクリル系重合体薄膜、両親媒性ランダム共重合体薄膜、両親媒性ブロック共重合体薄膜等が挙げられる。

SAMおよびLB膜はそれぞれ単分子膜であり、その膜厚が薄いため、導電性基板13の導電性を損なわず、後述する電解析出処理工程で、両親媒性ブロック共重合体膜11の親水相15内に電解析出により微細構造体16を良好に形成できる。

アクリル系重合体薄膜、両親媒性ランダム共重合体薄膜、両親媒性ブロック共重合体薄膜における「薄膜」は、その膜厚が、導電性基板13の導電性を損なわない程度の薄さであることを意味する。これにより、後述する電解析出処理工程で、両親媒性ブロック共重合体膜11の親水相15内に電解析出により微細構造体16を良好な形状で形成可能となる。

アクリル系重合体薄膜、両親媒性ランダム共重合体薄膜、両親媒性ブロック共重合体薄膜の膜厚は、それぞれ、上記観点から、20nm以下であることが好ましく、10nm以下がより好ましい。該膜厚の下限は特に限定されないが、均一な成膜性を考慮すると、3nm以上が好ましく、5nm以上がより好ましい。

有機膜12の膜厚は、原子間力顕微鏡(AFM)により測定できる。

【0052】

有機膜12としては、上記のなかでも、密着性の向上効果に優れること、ナノメートルオーダーの膜厚の薄膜を容易に形成できること等から、SAMが好ましい。

SAMは、分子が固体(ここでは導電性基板13)表面に自発的に化学吸着することによって形成される単分子の層である。

SAMは、たとえばSAMを形成する有機化合物をクロロホルム、トルエン等の溶媒に溶解し、この溶液を常温または該有機化合物が分解しない程度の温度に加熱して導電性基板13に一定時間接触させ、最後に溶媒でリンスすることにより形成できる。

SAMの形成に用いる有機化合物としては、通常、導電性基板13表面に化学吸着する部位と、両親媒性ブロック共重合体の疎水性高分子鎖と親和性を有する部位とを有するものが用いられる。このような部位としては、該疎水性高分子鎖が有する液晶性分子構造と同様の液晶性分子構造を有するものが挙げられる。

たとえば両親媒性ブロック共重合体として前記ブロック共重合体(1)を用いる場合、下記一般式(2)で表される化合物(以下、化合物(2)ということがある。)が好ましく用いられる。

化合物(2)を用いて形成されるSAM(有機膜12)においては、導電性基板13とは反対側の表面にZ’(液晶メソゲン鎖)側末端が配置される。このZ’と、ブロック共重合体(1)のZ(液晶メソゲン鎖)との間で親和性の高いπ−π相互作用によるスタッキング構造が形成されるため、有機膜12と相分離構造膜14との密着性が向上する。

【0053】

【化4】

[式中、Z’は液晶性メソゲン鎖を表し、Eは、ケイ素原子に結合する置換基としてアルコキシ基または塩素原子を有するシリル基、チオール基、ジスルフィド基又はホスホン酸基を表し、Dはエステル結合、ウレタン結合、ウレア結合、エーテル結合又はアルキレン基を表し、p’は4〜30の整数を表し、rは1〜30の整数を表す。]

【0054】

式(2)中、Z’は液晶メソゲン鎖を表す。該液晶メソゲン鎖としては、前記ブロック共重合体(1)の説明で、式(1)中のZの液晶性メソゲン鎖として挙げたものと同様のものが挙げられる。

本発明においては、特に、Z’が、式(1)中のZと同じであることが好ましい。液晶メソゲン鎖の構造が同じであると、有機膜12と相分離構造膜14との密着性がより高いものとなる。

Eは、ケイ素原子に結合する置換基としてアルコキシ基または塩素原子を有するシリル基、チオール基、ジスルフィド基又はホスホン酸基を表す。前記シリル基が有するアルコキシ基は、炭素数1〜5のアルコキシ基が好ましく、メトキシ基またはエトキシ基がより好ましい。前記シリル基のケイ素原子に結合するアルコキシ基または塩素原子の数は、1〜3個であり、3個が特に好ましい。

Eは、導電性基板13と表面と反応して化学結合(共有結合、水素結合等)を形成する部位であり、使用する導電性基板13に応じて選択される。たとえば導電性基板13表面に水酸基が存在する場合には、該水酸基と脱水反応により共有結合を形成し得ることから、ケイ素原子に結合する置換基としてアルコキシ基または塩素原子を有するシリル基、またはホスホン酸基が好ましい。たとえば前記シリル基において、ケイ素原子に結合するアルコキシ基または塩素原子は、加水分解により−OHとなり、シラノール基(Si−OH)が生成する。このシラノール基が基板表面の水酸基と脱水反応して共有結合が形成される。導電性基板13表面が金で構成される場合は、チオール基またはジスルフィド基が好ましい。

【0055】

化合物(2)において、Z’とEは、−(CH2)r−D−(CH2)p’−O−を介して結合している。

Dはエステル結合、ウレタン結合、ウレア結合、エーテル結合又はアルキレン基を表す。Dを有することで、化合物(2)の熱安定性が向上する。そのため、親水相15を形成させるために140℃程度で熱処理を行うが、その温度でも結合が安定に保たれる。また、化合物の合成に際して、反応が容易に収率よく進行する。

また、アルキル鎖(−(CH2)r−、−(CH2)p’−)を持たせることで、SAMを構成する分子が溶液中あるいは相分離構造膜14中で流動性を保持することができ、より膜中で相互作用しやすくすることができ、密着性が向上する。また、アルキル鎖の鎖長を調整することで、形成されるSAMの膜厚を調整できる。

p’は4〜30の整数を表し、11〜20の整数が好ましい。

rは1〜30の整数を表し、3〜10の整数が好ましい。

【0056】

以上、本発明の微細構造体の製造方法および該製造方法を用いて作製される複合体について実施形態を示して詳細に説明したが、本発明は上記実施形態に限定はされず、本発明の主旨を逸脱しない範囲において、各種の改良や変更をしてもよいのはもちろんである。

たとえば複合体10、30の作製後、膜除去工程を行わず、相分離構造膜14を微細構造体16とともに導電性基板13から剥離してもよい。このようにして得られる膜は、規則配列した微細構造体16を含んでいる。また、この膜から両親媒性ブロック共重合体膜のみを除去すると、それぞれ独立した複数の微細構造体16が得られる。

また、複合体20、40の作製後、微細構造体16を導電性基板13から剥離してもよい。これにより、それぞれ独立した複数の微細構造体16が得られる。

上記のようにして得られる微細構造体16は、例えば金属酸化物としてセリウム酸化物を選択した場合、固体酸化物燃料電池の酸素イオン伝導体として利用できる。

【0057】

以上説明した本発明の微細構造体の製造方法によれば、微細構造体を、容易に、導電性基板上に規則配列させて形成できる。

また、該製造方法においては、従来、微細構造体を形成するための電解析出処理のマスクの製造に必要とされていた電子線リソグラフィなどの工程を必要としない。また、本発明で電解析出処理のマスクとして利用する相分離構造膜は、非特許文献4のような電解液に2時間以上浸漬させて、細孔内へ電解液を浸透させる工程を必要とせず、また非特許文献5のようなシリンダードメインのポリマー(PMMA)を選択的除去する工程も必要としない。そのため、微細構造体、および導電性基板上に微細構造体が規則配列した複合体を、非常に安価に、容易に作製できる。

【0058】

上記のようにして得られる複合体は、それぞれ、光デバイス、磁気デバイス、電界放出デバイス、電界電極、センシングデバイス等の分野での利用が期待できる。特に、ナノスケールの微細構造体を必要とする電界放出デバイス分野に有用で、電界放出ディスプレイや電界放出ランプなどに利用できる。

また、相分離構造膜を除去した複合体は、規則配列した微細構造体間の間隙部分をマイクロ流路として利用でき、マイクロ流体を利用した各種センシングへの利用が期待できる。

【実施例】

【0059】

以下、実施例及び比較例を示して本発明を詳細に説明する。ただし、本発明は以下の記載によっては限定されない。

<合成例1:SAM形成用分子の合成>

下記化学式(2−1)で表される化合物(2−1)を以下の手順で合成した。化合物(2−1)は、前記一般式(2)中のZ’がアゾベンゼンを含む液晶性メソゲン鎖であり、Eがトリエトキシシリル基であり、Dがウレタン結合である化合物である。

下記化学式(2−1a)で表されるアゾ化合物(2−1a)を出発物質とし、そのイソプロパノール(IPA)溶液に水酸化ナトリウムを添加し、60℃で12時間加水分解を行い、アゾ化合物(2−1a)の末端をヒドロキシル化することにより下記化学式(2−1b)で表される化合物(2−1b)を得た。その後、3−トリエトキシシリルプロピルイソシアネートを40当量添加し、脱水テトラヒドロフラン中で一晩撹拌することでウレタン結合を形成させ、化合物(2−1)を合成した。

【0060】

【化5】

【0061】

<合成例2:両親媒性ブロック共重合体の合成>

下記化学式(1−1)、(1−2)でそれぞれ表されるブロック共重合体(1−1)、(1−2)を、それぞれ、銅錯体を触媒とする原子移動ラジカル重合法を用いて合成した。ブロック共重合体(1−1)は、親水性部位(前記一般式(1)中のA)として−CO−O−(CH2CH2O)114CH3を有し、疎水性部位の側鎖末端にアゾベンゼンを含む液晶性メソゲン鎖を有するものである。ブロック共重合体(1−1)のMnは32100、Mw/Mnは1.08、ポリメタクリレート(MA)含量は86質量%、融点は120℃であった。また、ブロック共重合体(1−1)中の親水性部位の体積分率は13%であった。

ブロック共重合体(1−2)は、親水性部位として−CO−O−(CH2CH2O)272CH3を有し、疎水性部位の側鎖末端にアゾベンゼンを含む液晶性メソゲン鎖を有するものである。ブロック共重合体(1−1)のMnは18634、Mw/Mnは1.104、ポリメタクリレート(MA)含量は34質量%、融点は120℃であった。また、ブロック共重合体(1−2)中の親水性部位の体積分率は63%であった。

【0062】

【化6】

【0063】

<実施例1>

まず、図4に示す複合体30と同様の構成の複合体を以下の手順で作製した。

ITOガラス基板をエタノールで5分間超音波洗浄し、自然乾燥後にVUV照射装置で30分間、ITO表面を親水化処理した。その後、該ITOガラス基板を、上記合成例1で合成した化合物(2−1)が1mMの濃度で溶解したクロロホルム溶液に12時間浸漬した。その後、該ITOガラス基板のITO表面をクロロホルム溶媒でリンスすることにより、ITOガラス基板のITO表面にSAMを形成した。

次に、上記合成例2で得られたブロック共重合体(1−1)0.0101gをトルエンに溶解させて4質量%の溶液を得た。この溶液を、上記でSAMを形成したITOガラス基板にスピンコートすることで膜厚約200nmの両親媒性ブロック共重合体膜を形成した。このITOガラス基板を140℃で1時間、熱処理した。

熱処理後の両親媒性ブロック共重合体膜表面のAFM(原子間力顕微鏡)像を図5に示す。図5中、AFM画像の一辺が1μmである。また、該AMF画像の右上の角の部分に、該AFM画像のフーリエ変換画像を示す。該フーリエ変換画像においては、ミクロ相分離構造のヘキサゴナルな規則配列に起因するシグナルが得られており、両親媒性ブロック共重合体膜中に、親水相としてシリンダー状のミクロ相分離構造が規則配列していることが示された。

上記で得られたITOガラス基板を作用電極とし、対極にPt電極、基準電極にAg/AgClを使用して電解析出処理を行った。電解液としては、エタノールに塩化セリウム七水和物を0.3M溶解させた溶液を使用した。電解析出条件は、Ag/AgClを基準として定電圧−2.0Vで600秒間、電圧を印加した。

電解析出処理後のITOガラス基板の断面をFE−SEM(Field Emission−Scaning Electron Microscopy)で観察した像を図6に示す。図6に示すように、ITOガラス基板上には、有機膜を介して両親媒性ブロック共重合体膜が積層され、該両親媒性ブロック共重合体膜中には、ミクロ相分離構造の配列を反映して、シリンダー状の微細構造体が規則配列していた。

【0064】

次に、上記で得た複合体から、以下の手順で、図4に示す複合体40と同様の構成の複合体を作製した。

電解析出処理後のITOガラス基板表面に、電子線を60KeVで1時間、真空下で照射することで両親媒性ブロック共重合体膜を除去した。そうして得られたITOガラス基板表面をFE−SEMにて斜め上方から観察した像を図7に示す。この結果から、ITOガラス基板上に、両親媒性ブロック共重合体膜中のミクロ相分離構造の配列を反映して、規則配列したセリウム水酸化物アレイが形成されたことが確認できた。

以上の結果から、本発明の微細構造体の製造方法により、規則配列した微細構造体が形成できることが示された。

【0065】

<製造例1>

実施例1において、ブロック共重合体(1−1)の代わりにブロック共重合体(1−2)を使用し、両親媒性ブロック共重合体膜の膜厚を約1000nmとした以外は実施例1と同様にして、SAMの形成、両親媒性ブロック共重合体膜の形成および熱処理を行った。

熱処理後の両親媒性ブロック共重合体膜断面のFE−SEM像を図8に示す。該FE−SEM像から、ラメラ状の親水相と疎水相が交互に規則配列した相分離構造が形成されたことが確認できた。

このようにして得られたITOガラス基板に電解析出処理を行うことで、親水相部分に金属水酸化物あるいは金属酸化物が析出し、規則配列したラメラ状の微細構造体を形成できる。

【符号の説明】

【0066】

10…複合体、11…両親媒性ブロック共重合体膜、12…有機膜、13…導電性基板、14…相分離構造膜、15…親水相、15’…疎水相、16…微細構造体、20…複合体、30…複合体、40…複合体

【技術分野】

【0001】

本発明は、金属水酸化物または金属酸化物からなる微細構造体の製造方法および該製造方法を用いて得られる複合体に関する。

【背景技術】

【0002】

現在、導電性基板上に、導電性の材料で、寸法が数ナノメートルから数十ナノメートルの微細構造体が規則的に配列した構造(たとえばナノドットアレイ、ナノロッドアレイ、Line&Space(LS)等。以下、規則配列構造ということがある。)を高密度に形成する技術が、光デバイス、磁気デバイス、電界放出デバイス、電界電極等の分野で注目されている。

該規則配列構造を形成する方法としては、これまで、有機金属気相成長法(MO−VPE)により作製する方法(非特許文献1参照)、Vapor−solid−liquid法(VLS)により作製する方法(非特許文献2参照)、電解析出法により作製する方法等が提案されている。電解析出法により作製する方法としては、マスクを使用しない方法(非特許文献3参照)、ポーラスアルミナをマスクとして使用する方法(非特許文献4参照)、ブロック共重合体を用いて形成されるミクロ相分離構造を有する膜をマスクとして使用する方法(非特許文献5参照)等が提案されている。

【0003】

上記のうち、MO−VPEを利用する非特許文献1では、GaNの基板にSiO2薄膜を形成し、電子線リソグラフィによるトップダウン方式でSiO2膜をパターニングし、これをマスクとしてZnOをMO−CVDで成長させることにより、規則配列したZnOのナノロッドアレイやナノチューブアレイ、ナノウォールを作製している。

VLSを利用する非特許文献2では、まずサファイア基板上にAlGaNのエピタキシャル成長層を形成し、その上にAu薄膜を形成させている。その基板および等量のZnOとグラファイトとの混合粉末を、2%O2を含むArをキャリアガスとして供給するチャンバー内にロードし、850℃に熱しながら、VLS成長によりAu薄膜を触媒として、直径30〜40nmの不規則な配列のZnOのナノロッドアレイを作製している。また、Au薄膜の膜厚を1〜8nmの間で変更することにより、ナノロッドアレイの密度を制御している。

マスクを使用しない電解析出法を利用する非特許文献3では、作用電極にTi基板、対極にグラファイト電極、参照電極にAg/AgCl電極の3電極式を用い、10mMの硝酸セリウムと50mMのKCl、塩化アンモニウムを含有する水溶液を電解液として定電流条件0.5mA/cm2にて70℃、120分間電界をかけることで、直径200nm程度のCeO2のナノロッドアレイを作製している。

ポーラスアルミナをマスクとした電解析出法を利用する非特許文献4では、Alを陽極酸化することで得られる細孔をマスクとしてその片面に金を蒸着することで作用電極とし、対極にグラファイト電極、参照電極にカロメル電極を使用し、0.3MCeCl3・7H2Oのエタノール溶液を電解液として定電圧−3〜−9Vにて60分間電界をかけることで、セリウム水酸化物のロッドを作製している。また、得られた水酸化物のロッドを500度で焼成することで、セリウム酸化物のロッドを作製している。

ブロック共重合体により形成されるミクロ相分離構造をマスクとした電解析出法を利用する非特許文献5では、ポリスチレン(PS)とポリメチルメタクリレート(PMMA)からなるブロックコポリマーを金基板にスピンコートにより成膜し、形成された膜表面にアルミ蒸着されたカプトンシートを接着させ、30から40V/μmの電場を印加しながら165℃で14時間加熱することで、PMMAからなるシリンダー構造が基板に垂直且つヘキサゴナルに配列されたミクロ相分離構造を形成させている。そして、このミクロ相分離構造が形成された膜に紫外線を照射し、酢酸でリンス処理することで、該膜中のPMMAドメインを除去し、ナノポーラスPSフィルムを作製している。その後、ナノポーラスPSフィルムをマスクとして、CoあるいはCuを電解メッキ処理によりポーラス内に堆積させることで金属ナノロッドアレイを作製している。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】ADV.Mater.,2009,21,222−226

【非特許文献2】J.AM.CHEM.SOC.,2005,127,7920−7923

【非特許文献3】Chem.Commun.,2010,46,7721−7723

【非特許文献4】Electrochemical and solid−state letters,11(9)K93−K97(2008)

【非特許文献5】Science,290,2126(2000)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の方法は、いずれも、金属水酸化物または金属酸化物からなるナノメートルスケールの微細構造体を、導電性基板上に規則的に配列させて形成するのにコストや時間、手間がかかる問題がある。

たとえば非特許文献1に記載されている方法では、規則配列を与えるマスクの作製のために、電子線リソグラフィあるは直接描画といったトップダウンの工程を必要する。加えて、トップダウン工程は、電子線描画装置のように非常に高価な装置を必要とし、コストが高くなる。また、パターンを一つずつ描画していくことからその工程内でも多大な時間を要する。

非特許文献2のVLS法では、マスクを必要としないが、ロッドを成長させるために触媒を必要とする。また、この方法で得られたロッドアレイはランダムに成長し、その配列に規則性を持たせることはできない。さらに、作製されたロッドからその触媒を除去することは困難である。

非特許文献3のマスクを使用しない電解析出法では、微細構造体を形成する際に用いる電解液の組成(添加物の種類等)や温度、電極基板の種類などによって、形成される構造がロッドや粒子、シートなどのように異なる。そのため、目的の構造形成させるために条件を探索し、最適化する必要があり、様々な金属水酸化物または金属酸化物の種類に対しての汎用性が低い。さらに、この方法では、ロッドがランダムに成長するため、その配列に規則性を持たせることはできない。

非特許文献4記載のポーラスアルミナをマスクとした電解析出法では、電解液に2時間以上浸漬させて細孔内へ電解液を浸透させる工程を必要とするため、多くの時間を必要とする。また、ポーラスアルミナを電極とする場合、ポーラスアルミナの底部に導電性を付与するために蒸着により金薄膜を形成するが、微細構造を形成後、ポーラスアルミナを除去すると金薄膜は構造を維持できず、その規則配列構造は崩れてしまうため、得られた微細構造体を電極基板上に規則配列を維持し自立させた構造体を得ることが困難である。

非特許文献5記載の方法は、ブロック共重合体の自己組織化現象を利用して、ブロック共重合体膜にミクロ相分離構造を形成し、これをマスクとして利用するため、トップダウン工程を必要としない利点がある。しかし、該方法では、ブロック共重合体の自己組織化を誘発するために電場印加を必要とする。また、ミクロ相分離が形成されたブロック共重合体膜をマスクとして利用するにあたって、シリンダー部にあるPMMAを、VUV照射しリンスすることで除去する工程を必要とするため、多段階の工程を必要とする。

本発明は、上記事情に鑑みてなされたものであって、金属水酸化物または金属酸化物からなる微細構造体を容易に、導電性基板上に規則的に配列させて作製できる微細構造体の製造方法および該製造方法を用いて得られる複合体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決する本発明は以下の構成を有する。

[1]有機膜が形成されていてもよい導電性基板上に、側鎖に液晶性分子構造を有する両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜を形成した後、熱処理することにより、該両親媒性ブロック共重合体膜内を、親水相と疎水相とに相分離させる相分離工程と、

前記両親媒性ブロック共重合体膜に、金属塩を溶媒に溶解した電解液を接触させ、前記導電性基板を電極として電解処理を行うことにより、前記両親媒性ブロック共重合体膜の親水相の位置に金属水酸化物または金属酸化物を析出させ、該金属水酸化物または金属酸化物からなる微細構造体を形成する電解析出処理工程と、

を有することを特徴とする微細構造体の製造方法。

[2]前記両親媒性ブロック共重合体が下記一般式(1)で表される、[1]に記載の微細構造体の製造方法。

【0007】

【化1】

[式中、Aは親水性高分子鎖を表し、Zは液晶性メソゲン鎖を表し、Bはハロゲン原子を表し、R1は水素原子またはアルキル基を表し、pは4〜30の整数を表し、qは5〜500の整数を表し、R2は水素原子又はアルキル基を表し、R3はメチル基を表す。]

【0008】

[3]前記導電性基板が、有機膜が形成されたものであり、

前記有機膜が自己組織化単分子膜、ラングミュア−ブロジェット膜、アクリル系重合体薄膜、両親媒性ランダム共重合体薄膜または両親媒性ブロック共重合体薄膜である、[1]または[2]に記載の微細構造体の製造方法。

[4]前記有機膜が、下記一般式(2)で表される化合物を用いて形成される自己組織化単分子膜である、[1]〜[3]のいずれか一項に記載の微細構造体の製造方法。

【0009】

【化2】

[式中、Z’は液晶性メソゲン鎖を表し、Eは、ケイ素原子に結合する置換基としてアルコキシ基または塩素原子を有するシリル基、チオール基、ジスルフィド基又はホスホン酸基を表し、Dはエステル結合、ウレタン結合、ウレア結合、エーテル結合又はアルキレン基を表し、p’は4〜30の整数を表し、rは1〜30の整数を表す。]

【0010】

[5]前記一般式(1)中のZが、下記一般式(z1)で表される、[2]に記載の微細構造体の製造方法。

−X−(R4−Y)m−R5 …(z1)

[式中、XおよびYはそれぞれ独立に、置換基を有していてもよい2価の炭化水素環式基又は複素環式基を表し、R4は単結合、−CH2CH2−、−CH2O−、−OCH2−、−C(=O)O−、−OC(=O)−、−C≡C−、−CH=CH−、−CF=CF−、−(CH2)4−、−CH2CH2CH2O−、−OCH2CH2CH2−、−CH=CH−CH2CH2−、−CH2CH2−CH=CH−、−N=N−、−CH=CH−COO−、−OCO−CH=CH−、−CH=CH−CO−または−CO−CH=CH−を表し、R5は水素原子、ハロゲン、アルキル基、アルコキシ基、シアノ基、メルカプト基、ニトロ基またはアミノ基を表し、mは1〜4の整数を表す。]

【0011】

[6]前記導電性基板が、表面にスズ酸化物あるいはインジウム−スズ酸化物を成膜したガラス基板、金基板、シリコン基板、または表面にインジウム−スズ酸化物もしくは金を成膜したフレキシブル基板である、[1]〜[5]のいずれか一項に記載の微細構造体の製造方法。

[7]前記電解析出処理工程の後、さらに、前記両親媒性ブロック共重合体膜のみを除去する膜除去工程を有する、[1]〜[5]のいずれか一項に記載の微細構造体の製造方法。

[8]前記膜除去工程を、前記両親媒性ブロック共重合体膜を溶媒で溶解させる方法、前記両親媒性ブロック共重合体膜に真空紫外光を照射し分解する方法、前記両親媒性ブロック共重合体膜に電子線を照射し分解する方法、または前記両親媒性ブロック共重合体膜に450℃以上の高温処理を行うことにより熱分解する方法により行う、請求項7に記載の微細構造体の製造方法。

[9]前記電解析出処理工程にて金属水酸化物を析出させ、

前記電解析出処理工程の後、または前記膜除去工程の後、さらに、前記金属水酸化物を金属酸化物化する酸化工程を有する、[1]〜[8]のいずれか一項に記載の微細構造体の製造方法。

[10]前記酸化工程を、空気下で焼成する方法により行う、[9]に記載の微細構造体の製造方法。

[11][1]〜[6]のいずれか一項に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成され、前記微細構造体が、前記両親媒性ブロック共重合体膜中に配置されている複合体。

[12][7]または[8]に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成された複合体。

[13][9]または[10]に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成された複合体。

【発明の効果】

【0012】

本発明によれば、金属水酸化物または金属酸化物からなる微細構造体を容易に、導電性基板上に規則的に配列させて作製できる微細構造体の製造方法および該製造方法を用いて得られる複合体を提供できる。

【図面の簡単な説明】

【0013】

【図1】本発明の製造方法の一実施形態を模式的に示す工程図である。

【図2】図1に示す実施形態の製造方法により得られる複合体の概略断面図である。

【図3】本発明の製造方法の一実施形態を模式的に示す工程図である。

【図4】図3に示す実施形態の製造方法により得られる複合体の概略断面図である。

【図5】実施例1で形成した両親媒性ブロック共重合体膜表面の電解析出前のAFM画像およびそのフーリエ変換画像である。AFM画像の一辺が1μmである。

【図6】実施例1で作製した複合体30(電解析出処理後)を断面方向から観察したFE−SEM像である。

【図7】実施例1で作製した複合体40(膜除去後)の表面を斜め上方から観察したFE−SEM像である。

【図8】製造例1で形成した両親媒性ブロック共重合体膜(電解析出処理前)の断面FE−SEM像である。

【発明を実施するための形態】

【0014】

本発明の微細構造体の製造方法は、

有機膜が形成されていてもよい導電性基板上に、側鎖に液晶性分子構造を有する両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜を形成した後、熱処理することにより、該両親媒性ブロック共重合体膜内を、親水相と疎水相とに相分離させる相分離工程と、

前記両親媒性ブロック共重合体膜に、金属塩を溶媒に溶解した電解液を接触させ、前記導電性基板を電極として電解処理を行うことにより、前記両親媒性ブロック共重合体膜の親水相の位置に金属水酸化物または金属酸化物を析出させ、該金属水酸化物または金属酸化物からなる微細構造体を形成する電解析出処理工程と、

を有する。

該製造方法においては、電解析出処理工程にて、両親媒性ブロック共重合体膜の親水相部分に、該親水相に対応した形状で、金属水酸化物または金属酸化物からなる微細構造体が形成される。これにより、導電性基板上に微細構造体が形成され、該微細構造体が、前記両親媒性ブロック共重合体膜中に配置されている複合体が得られる。詳しくは後述するが、使用する両親媒性ブロック共重合体によって、両親媒性ブロック共重合体膜内における親水相の形状や複数の親水相間の間隔等が決まる。そのため、使用する両親媒性ブロック共重合体の選択によって、導電性基板上に複数の微細構造体が規則配列した複合体を容易に作製でき、その形状や間隔の調整も容易である。

【0015】

本発明の微細構造体の製造方法においては、前記電解析出処理工程の後、さらに、前記両親媒性ブロック共重合体膜のみを除去する膜除去工程を行ってもよい。膜除去工程を行うことにより、両親媒性ブロック共重合体膜内に形成された微細構造体が露出して、導電性基板上に微細構造体が形成された複合体が得られる。

また、電解析出処理工程で金属水酸化物を析出させ、金属水酸化物からなる微細構造体を形成した場合は、該電解析出処理工程の後、または前記膜除去工程の後、さらに、前記金属水酸化物を金属酸化物化する酸化工程を行ってもよい。これにより、金属水酸化物からなる微細構造体を、金属酸化物からなる微細構造体とすることができる。

以下、本発明の微細構造体の製造方法および該製造方法により得られる複合体について、添付の図面を用い、その実施形態を示して説明する。

【0016】

<第一の実施形態>

本実施形態の微細構造体の製造方法では、相分離工程にて、有機膜が形成されていない導電性基板上に直接、両親媒性ブロック共重合体膜を形成する。

図1に、本実施形態を模式的に示す工程図を示す。また、図2に、本実施形態の製造方法により得られる複合体の概略断面図を示す。

【0017】

本実施形態においては、まず、以下の手順で、導電性基板13上に相分離構造膜14を形成する(相分離工程)。

図1(a)に示すように、導電性基板13上に、両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜11を形成する。次に、両親媒性ブロック共重合体膜11が形成された導電性基板13に対して熱処理を行う。熱処理を行うと、両親媒性ブロック共重合体を構成する親水性高分子鎖(たとえば後述する一般式(1)中のA部分)と疎水性高分子鎖(たとえば後述する一般式(1)中のZを含む繰り返し単位で構成される部分)と間の斥力的相互作用によって、図1(b)に示すように、両親媒性ブロック共重合体膜11内が親水相15と疎水相15’とに相分離する。以下、親水相15と疎水相15’とに相分離した両親媒性ブロック共重合体膜を、相分離構造膜14という。

【0018】

次に、相分離構造膜14が形成された導電性基板11に対して電解析出処理を行う(電解析出処理工程)。

電解析出処理においては、相分離構造膜14がマスクとして機能し、その親水相15内に、図1(c)に示すように、金属水酸化物または金属酸化物からなる微細構造体16が、親水相15の形状に対応する形状で形成される。

つまり、電解液の電解質である金属塩を溶解する溶媒は通常、水性の溶媒(水、アルコール等の親水性の有機溶剤、それらの混合物等)である。そして、相分離構造膜14の親水相15は親水性高分子鎖から構成されるため、親水相15内に容易に短時間で電解液が入り込むことができる。こうして充填された電解液に含まれる水や硝酸イオンなどを電気分解することで、親水相15において選択的に水酸化物イオンが発生する。この水酸化物イオンが金属イオンと結合して金属水酸化物となり、析出して金属水酸化物からなる微細構造体16が形成される。

また、電解質中に存在する溶存酸素(あるいは酸素を添加してもよい)を水とともに電気分解することで過酸化水素水が発生する。この過酸化水素水によって酸化反応が進行し、金属酸化物を直接形成させることもできる。

このとき、親水相15内の親水性高分子鎖は、電解析出の進行に伴い、形成される微細構造体16によって押しのけられ、疎水相15’との界面付近に移動する。一方、疎水相15’は電解液が浸入せず、また絶縁性であるため、疎水相15’の内部やその表面には電解析出は施されない。

こうして図1(c)に示す複合体、すなわち図2(a)に示す複合体10が得られる。複合体10は、導電性基板13上に、複数の微細構造体16が規則配列したものであり、該微細構造体16は、相分離構造膜14中に配置されている。

【0019】

本実施形態においては、上記電解析出処理工程の後、さらに、相分離構造膜14のみを除去する膜除去工程を行ってもよい。これにより、微細構造体16が露出し、図1(d)に示すような複合体、すなわち図2(b)に示すような複合体20が得られる。

複合体20は、導電性基板13上に、複数の微細構造体16が規則配列したものであり、相分離構造膜14が存在せず、微細構造体16が露出している点で複合体10と異なっている。

【0020】

電解析出処理工程で導電性基板11上に形成する微細構造体16が金属水酸化物からなるものである場合、電解析出処理工程の後、または膜除去工程の後、さらに、金属水酸化物を金属酸化物化する酸化工程を行ってもよい。酸化工程を行うことで、微細構造体16を、金属酸化物からなるものとすることができる。

以下、各工程についてより詳細に説明する。

【0021】

[相分離工程]

相分離工程では、まず、導電性基板13上に、側鎖に液晶性分子構造を有する両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜11を形成する。

導電性基板13としては、少なくとも、両親媒性ブロック共重合体膜11を設ける側の表面が導電性材料で構成されるものであればよい。このような基板であれば、後の電解析出処理工程で電解析出が可能となる。

導電性材料としては、特に限定されず、たとえば金、銀、銅、ニッケル、鉛、コバルト、チタン、シリコン等の金属;インジウム−スズ酸化物(indium tin oxide(ITO))、酸化亜鉛、酸化チタン等の金属酸化物;等が挙げられる。これらの中でも、高い透明性および導電性の点で、金またはITOが好ましい。特に、後述する親水化処理により水酸基を形成できる点から、ITOが好ましい。

導電性基板13は、導電性材料からなるものであってもよく、任意の基板の表面に導電性材料を成膜したものであってもよく、目的に応じて公知の基板のなかから適宜選択できる。後者の場合に用いられる基板を構成する材料は導電性材料でも非導電性材料でもよい。

導電性基板13としては、表面にITOを成膜したガラス基板(ITO−coated glass、以下、ITOガラス基板という。)、金基板、シリコン基板、または表面にITOもしくは金を成膜したフレキシブル基板が好ましい。

導電性基板13は、両親媒性ブロック共重合体膜11を設ける側の表面に、両親媒性ブロック共重合体膜11との密着性の向上等のために、表面処理が施されていてもよい。

【0022】

「両親媒性ブロック共重合体」とは、疎水性高分子鎖と、親水性高分子鎖とが結合したブロック共重合体である。疎水性高分子鎖と親水性高分子鎖とは互いに非相溶性であるため、該両親媒性ブロック共重合体を用いて両親媒性ブロック共重合体膜11に対して熱処理すると、疎水性高分子鎖相と親水性高分子鎖相とに相分離する。具体的には、熱処理により液晶性分子構造が導電性基板13表面に対して垂直方向に配向して液晶相、つまり疎水性高分子鎖相(疎水相15’)を形成する。そのため、親水性高分子鎖相(親水相15)が形成される。

「液晶性分子」は、一定方向に配向して液晶となり得る分子である。両親媒性ブロック共重合体に液晶性分子構造が導入されていることで、配向性が高くなり、より再現性良く、配列性の高い構造を誘起できる。

本発明において用いられる両親媒性ブロック共重合体は、通常、疎水性高分子鎖に液晶性分子構造を含む。

【0023】

両親媒性ブロック共重合体としては、上記機能を有するものであれば特に限定されないが、下記一般式(1)で表されるブロック共重合体(以下、ブロック共重合体(1)という。)が好ましい。

ブロック共重合体(1)は、液晶性メソゲン鎖(式(1)中のZ)を側鎖末端に有する繰り返し単位から構成される疎水性高分子鎖と、親水性高分子鎖(式(1)中のA)とが結合したブロック共重合体である。液晶性メソゲン鎖が液晶性分子構造に相当する。該疎水性高分子鎖と親水性高分子鎖とは互いに非相溶性であるため、該ブロック共重合体(1)を用いて両親媒性ブロック共重合体膜11に対して熱処理すると、疎水性高分子鎖相と親水性高分子鎖相とに相分離する。

【0024】

【化3】

[式中、Aは親水性高分子鎖を表し、Zは液晶性メソゲン鎖を表し、Bはハロゲン原子を表し、R1は水素原子またはアルキル基を表し、pは4〜30の整数を表し、qは5〜500の整数を表し、R2は水素原子又はアルキル基を表し、R3はメチル基を表す。]

【0025】

式(1)中、Aとして好ましい親水性高分子鎖としては、例えば、式−(O−R11)n1−[式中、R11はアルキレン基であり、n1は重合度である。]で表される重合体鎖(以下、重合体鎖(a1)という。)または式−(CH2−C(R12)(R13))n2−[式中、R12は水素原子またはアルキル基であり、R13は親水基であり、n2は重合度である。]で表される重合体鎖(以下、重合体鎖(a2)という。)を構造中に含むものが挙げられる。

これらの重合体鎖(a1)または(a2)を含む高分子鎖は、親水性が、PMMA等のポリ(アルキルアクリレート)に比べて高く、VUV照射等による親水相の除去を行わなくても該親水相部分に電解析出により微細構造体16を形成できる。これは、形成される親水相15が、電解析出を行う温度(たとえば10〜50℃)で液体であるためと考えられる。たとえば相分離構造を形成したポリ(エチレンオキシド)の凝固点は、重合度によって多少は異なるが概ね−20℃であり、前記親水性高分子鎖がポリ(エチレンオキシド)の場合、親水相15は、−20℃以上115℃以下では液状となる。

なお、前記液晶性メソゲン鎖により形成される液晶の相転移温度は通常115℃程度であり、その温度を超えると相分離構造が崩れてしまう。

ポリ(エチレンオキシド)等の親水性高分子鎖の凝固点、液晶の相転移温度それぞれの測定は、DSC(示差走査熱量測定)にて実施できる。

【0026】

重合体鎖(a1)において、R11のアルキレン基としては、炭素数1〜4の直鎖状または分岐鎖状のアルキレン基が好ましく、エチレン基が特に好ましい。

重合体鎖(a1)として具体的には、ポリ(エチレンオキシド)、ポリ(プロピレンオキシド)、ポリ(ブチレンオキシド)、ポリ(テトラメチレンエーテル)等が挙げられる。これらの中でも、ポリ(エチレンオキシド)が好ましい。

n1は重合度である。n1は、5〜500の整数が好ましく、40〜500の整数がより好ましい。n1の値が上記範囲内であると、相分離構造の成型性が安定する。

重合体鎖(a1)は、合成しやすさ等の点から、Aに隣接する炭素原子(R2およびR3が結合した炭素原子)に、−O−CO−を介して結合していることが好ましい。

【0027】

重合体鎖(a2)において、R12のアルキル基としては、炭素数1〜3のアルキル基が好ましく、メチル基が特に好ましい。

R12としては、水素原子またはメチル基が好ましい。

R13の親水基としては、たとえば−OH、−COOH、−CO−NH2、−CO−R14[式中、R14は環状エーテル基または糖鎖である。]等が挙げられる。R14の環状エーテル基としては、たとえば、クラウンエーテルから水素原子を1つ除いた基、クリプタンドから水素原子を1つ除いた基等が挙げられる。

重合体鎖(a2)として具体的には、ポリ(ビニルアルコール)、ポリ(アクリル酸)、ポリ(メタクリル酸)、ポリ(アクリルアミド)、側鎖にクラウンエーテル、クリプタンド又は糖鎖を有するポリ(メタクリレート)又はポリ(アクリレート)等が挙げられる。

n2は重合度であり、その好ましい範囲は前記n1の好ましい範囲と同様である。

【0028】

Aとしては、上記のなかでも、相分離構造形成の点から、重合体鎖(a1)を含むものが好ましく、一般式R10−(O−R11)b−O−CO−[式中、R10は水素原子またはアルキル基であり、R11はアルキレン基であり、bは5〜500の整数である。]で表されるものがより好ましい。

式中、R10としては、水素原子または炭素数1〜5のアルキル基が好ましく、メチル基が特に好ましい。R11は前記と同じである。bの好ましい範囲は前記n1の好ましい範囲と同様である。

【0029】

式(1)中、Zは液晶性メソゲン鎖を表す。両親媒性ブロック共重合体膜11に対して熱処理を行うと、この液晶性メソゲン鎖が導電性基板13表面に対して垂直方向に配向し、液晶相を形成する。これにより、親水性高分子鎖相(親水相15)が形成される。

Zの液晶性メソゲン鎖としては、上記機能を有するものであれば特に限定されず、液晶性高分子が有するメソゲン鎖として公知のものを利用できる。

Zの液晶性メソゲン鎖として、好ましいものとしては下記一般式(z1)で表されるものが挙げられる。

−X−(R4−Y)m−R5 …(z1)

[式中、XおよびYはそれぞれ独立に、置換基を有していてもよい2価の炭化水素環式基又は複素環式基を表し、R4は単結合、−CH2CH2−、−CH2O−、−OCH2−、−C(=O)O−、−OC(=O)−、−C≡C−、−CH=CH−、−CF=CF−、−(CH2)4−、−CH2CH2CH2O−、−OCH2CH2CH2−、−CH=CH−CH2CH2−、−CH2CH2−CH=CH−、−N=N−、−CH=CH−COO−、−OCO−CH=CH−、−CH=CH−CO−または−CO−CH=CH−を表し、R5は水素原子、ハロゲン、アルキル基、アルコキシ基、シアノ基、メルカプト基、ニトロ基またはアミノ基を表し、mは1〜4の整数を表す。]

【0030】

式(z1)中、X及びYはそれぞれ独立に、置換基を有していてもよい2価の炭化水素環式基または複素環基を表す。

2価の炭化水素環式基は、芳香族炭化水素環式基でも、脂肪族炭化水素環式基でもよく、該脂肪族炭化水素環式基は、飽和でも不飽和でもよい。

該炭化水素環式基として具体的には、例えば、1,4−フェニレン、1,4−シクロヘキシレン、1,4−シクロヘキセニレン、ナフタレン−2,6−ジイル、デカヒドロナフタレン−2,6−ジイル、1,2,3,4−テトラヒドロナフタレン−2,6−ジイル、1,4−ビシクロ[2.2.2]オクチレン等が挙げられる。これらの基は置換基を有していてもよい。該置換基としては、例えば、アルキル基、ハロゲン原子等が挙げられ、ハロゲン原子としてはフッ素原子、塩素原子、臭素原子、ヨウ素原子等が挙げられる。

複素環基としては、環骨格に酸素原子または窒素原子を有するものが好ましく、例えば、1,3−ジオキサン−2,5−ジイル、ピリジン−2,5−ジイル、ピラジン−2,5−ジイル、ピリダジン−3,6−ジイル、ピリミジン−2,5−ジイル等が挙げられる。これらの基は置換基を有していてもよい。該置換基としては、前記炭化水素環式基が有していてもよい置換基として挙げたものと同様のものが挙げられる。

X及びYは、それぞれ独立に、置換基を有していてもよい2価の芳香族炭化水素環式基が好ましく、1,4−フェニレンが特に好ましい。

【0031】

式(z1)中、R4は単結合、−CH2CH2−、−CH2O−、−OCH2−、−C(=O)O−、−OC(=O)−、−C≡C−、−CH=CH−、−CF=CF−、−(CH2)4−、−CH2CH2CH2O−、−OCH2CH2CH2−、−CH=CH−CH2CH2−、−CH2CH2−CH=CH−、−N=N−、−CH=CH−COO−、−OCO−CH=CH−、−CH=CH−CO−または−CO−CH=CH−を表す。

上記のなかでも、炭素−炭素二重結合または窒素−窒素二重結合を有するものが好ましく、−CH=CH−、−N=N−、−CH=CH−CO−または−COCH=CH−がより好ましい。R4が炭素−炭素二重結合または窒素−窒素二重結合を有するものであると、Zの液晶性メソゲン鎖が反応性に優れたものとなり、紫外線照射、電子線照射等によって、ブロック共重合体(1)の分子間に、該二重結合間の二量化反応等による架橋を生じさせ、相分離構造15を固定化することができる。

R5は水素原子、ハロゲン、アルキル基、アルコキシ基、シアノ基、メルカプト基、ニトロ基またはアミノ基を表す。これらのなかでも、アルキル基またはアルコキシル基が好ましい。該アルキル基またはアルコキシル基の炭素数は、1〜10が好ましい。該アルキル基またはアルコキシル基は、直鎖状であっても分岐鎖状であってもよい。

mは1〜4の整数であり、1が特に好ましい。

【0032】

式(1)中、Bはハロゲン原子であり、塩素原子または臭素原子が好ましい。

R1は水素原子またはアルキル基を表す。該アルキル基としては、炭素数1〜5のアルキル基が好ましく、炭素数1〜3のアルキル基がより好ましく、メチル基が特に好ましい。R1としては、水素原子またはメチル基が好ましい。

pは4〜30の整数であり、11〜20の整数が好ましい。

qは5〜500の整数であり、当該ブロック共重合体(1)中の親水性高分子鎖(A)の体積分率が所望の値となるよう、適宜設定される。該体積分率については詳しくは後述する。

なお、両親媒性ブロック共重合体は、ブロック共重合体(1)には限定されず、液晶性分子構造を有するものであれば、ブロック共重合体(1)以外の両親媒性ブロック共重合体を用いてもよい。

【0033】

両親媒性ブロック共重合体の数平均分子量(Mn)は、5000〜100000が好ましく、10000〜50000がより好ましい。Mnが上記範囲の下限値以上であると成膜性が向上し、上限値以下であると相分離構造の規則配列性が向上する。

また、両親媒性ブロック共重合体の分子量分散度(重量平均分子量(Mw)/Mn)は、1.0〜1.5が好ましく、1.0〜1.2がより好ましい。

該Mn、Mwは、それぞれ、ポリスチレンを標準物質として用いたゲルパーミエーションクロマトグラフィーにより測定される。

【0034】

両親媒性ブロック共重合体は、当該両親媒性ブロック共重合体中の親水性高分子鎖(たとえばブロック共重合体(A)中のA)の体積分率が、8〜99%であることが好ましく、8〜82%がより好ましい。該体積分率が8%未満であると、両親媒性ブロック共重合体膜11中を導電性基板13に対して垂直方向に貫通した親水相15を形成するのが困難になる場合がある。一方、99%を超えると、相分離構造を形成しないおそれがある。

相分離構造膜14中の親水相15は両親媒性ブロック共重合体の親水性高分子鎖から構成され、疎水相15’は疎水性高分子鎖から構成される。そのため、使用する両親媒性ブロック共重合体中の親水性高分子鎖の体積分率を調節することで、形成される親水相15の形状や大きさ、配列間隔等を調節できる。

たとえば上記範囲内において該体積分率によって、形成される親水相15の形状を、導電性基板13の表面に対して略垂直方向に配向したシリンダー状またはラメラ状(層状)とすることができる。たとえばブロック共重合体(1)の場合、親水性高分子鎖の体積分率を8%以上53%未満とすると、形成される親水相15はシリンダー状となりやすい傾向がある。また、該体積分率を53%以上82%以下とすると、形成される親水相15はラメラ状となりやすい傾向がある。該体積分率が82%超99%未満である場合は、82%以下の場合に比べて相分離構造の規則性が悪くなるおそれがある。

また、親水性高分子鎖の体積分率を小さくすると、親水相15の幅(シリンダー径、層の厚み等)を小さくしたり、複数の親水相15間の間隔を広くすることができる。逆に、親水性高分子鎖の体積分率を大きくすると、親水相15の幅を大きくしたり、複数の親水相15間の間隔を狭くすることができる。

両親媒性ブロック共重合体中の親水性高分子鎖の体積分率は、両親媒性ブロック共重合体中の親水性高分子鎖、疎水性高分子鎖それぞれの重量分率を、各高分子鎖のホモポリマーの密度を用いて体積分率に変換することにより求められる。

【0035】

両親媒性ブロック共重合体は、公知の方法により製造できる。たとえばブロック共重合体(1)は、特開2004−124088号公報、WO2007/055371等に記載の方法等により製造できる。

一例を挙げると、式CH2=C(R1)−CO−O−(CH2)p−OZで表される単量体を所望の重合度で重合させて疎水性高分子鎖を合成し、該疎水性高分子鎖と、CH2=C(R2)−CO−O−(O−R11)b−R10で表される化合物とを反応させると、前記一般式(1)中のAがR10−(O−R11)b−O−CO−であるブロック共重合体が得られる。

【0036】

両親媒性ブロック共重合体膜11は、両親媒性ブロック共重合体を溶媒に溶解した溶液を、導電性基板13上に塗布し、乾燥させることにより形成できる。

該溶媒としては、使用する両親媒性ブロック共重合体を溶解し得るものであれば特に限定されず、例えば、ベンゼン、トルエン、キシレン、クロロホルム、ジクロロメタン、テトラヒドロフラン、ジオキサン、四塩化炭素、エチルベンゼン、プロピルベンゼン、二塩化エチレン、塩化メチル等が挙げられる。

溶液中の両親媒性ブロック共重合体の濃度は、形成しようとする両親媒性ブロック共重合体膜11の膜厚、得られる溶液の塗布性等を考慮して適宜設定すればよい。通常、0.1〜5質量%程度が好ましい。

【0037】

上記両親媒性ブロック共重合体の溶液に、さらに、ポリアルキレンオキシドを加えてもよい。ポリアルキレンオキシドの添加は、親水相15の大きさを大きくするのに有効である。

該ポリアルキレンオキシドとしては、例えば、一般式R15−(OR17)n4−OR16[式中、R15およびR16はそれぞれ独立に水素原子またはアルキル基、R17は炭素数2〜4の直鎖状のアルキレン基であり、n4は1〜20の整数を表す。]で表されるものが挙げられる。式中、R15およびR16におけるアルキル基としては、炭素数1〜10のアルキル基が好ましい。R17のアルキレン基としては、エチレン基が特に好ましい。

両親媒性ブロック共重合体の溶液へのポリアルキレンオキシドの添加量は、両親媒性ブロック共重合体の親水性高分子鎖に対するポリアルキレンオキシドの体積分率が80%以下となるような量が好ましい。

両親媒性ブロック共重合体の親水性高分子鎖に対するポリアルキレンオキシドの体積分率は、前述した手順で求められる両親媒性ブロック共重合体中の親水性高分子鎖の体積分率、両親媒性ブロック共重合体およびポリアルキレンオキシドそれぞれの配合量、ポリアルキレンオキシドの密度から求められる。

【0038】

上記両親媒性ブロック共重合体の溶液を塗布する方法としては、公知の方法、たとえばスピンコート法、キャスト法、ディップ法及びバーコート法等が利用できる。

乾燥は、自然乾燥あるいは真空乾燥により実施できる。

両親媒性ブロック共重合体膜11の膜厚は、形成しようとする微細構造体16の高さに応じて設定され、通常、約30nm〜約10μmの範囲内が好ましい。該膜厚は、乾燥後の膜厚であり、原子間力顕微鏡(AFM)により測定できる。

【0039】

次に、両親媒性ブロック共重合体膜11が形成された導電性基板13に対して熱処理を行う。該熱処理を行うと、上述したように、両親媒性ブロック共重合体を構成する親水性高分子鎖と疎水性高分子鎖と間の斥力的相互作用によって、両親媒性ブロック共重合体膜11内が親水相15と疎水相15’とに相分離して相分離構造膜14となる。

親水相15は、上述したように、使用する両親媒性ブロック共重合体の親水性高分子鎖の体積分率によって、シリンダー状またはラメラ状となる。また、該体積分率を調整することで、親水相15の幅や親水相15間の間隔(疎水相15の幅)を調整できる。

熱処理温度は、両親媒性ブロック共重合体の融点(通常50〜150℃)の−20〜+40℃の温度範囲内が好ましく、該融点の−10〜+20℃の温度範囲内がより好ましい。熱処理温度が該融点−20℃以上であることにより、両親媒性ブロック共重合体の流動性が良好で、該融点+40℃以下であることにより、両親媒性ブロック共重合体の構造安定性が良好である。

両親媒性ブロック共重合体の融点は示差走査熱量測定法により測定できる。

【0040】

親水相15がシリンダー状である場合、そのシリンダー径は、3〜40nmが好ましく、3〜20nmがより好ましい。また、複数の親水相15の間の間隔は、60nm以下が好ましく、15〜40nmの範囲が特に好ましい。該範囲内であれば、規則配列形成の点で有用である。

親水相15がラメラ状である場合、その層の厚みは、3〜20nmが好ましい。また、複数の親水相15の間の間隔、つまり疎水性高分子鎖層の厚みは、20nm以下が好ましく、3〜20nmがより好ましい。該範囲内であれば、規則配列形成の点で有用である。

ただし本発明はこれに限定されず、それらの大きさや間隔を用途等に応じて自在に設計することができる。

【0041】

[電解析出処理工程]

相分離構造膜14が形成された導電性基板11に対する電解析出処理においては、形成しようとする微細構造体を構成する金属水酸化物または金属酸化物に対応する金属塩を溶媒に溶解した電解液を用いる。該電解液を相分離構造膜14に接触させ、その状態で、導電性基板11を電極として電圧を印加すると、導電性基板11の表面近傍で水や硝酸イオンなどが電気分解され、水酸化物イオンが形成される。この水酸化物イオンが、金属塩に由来する金属イオンと結合して金属水酸化物を形成し、導電性基板11の表面近傍で析出する。この現象を利用して、親水相15内に、金属水酸化物からなる微細構造体16を形成することができる。

また、電解液中に存在する溶存酸素(あるいは酸素を添加してもよい)を水とともに電気分解することで過酸化水素水が発生する。この過酸化水素水によって酸化反応が進行する。この現象を利用して、親水相15内に、金属酸化物からなる微細構造体16を形成することができる。

【0042】

電解析出処理は、公知の方法により実施できる。

電解液に使用する金属塩を構成する金属の具体例としては、Ce、In、La、Nd、Cd、Ti、Al、Zn、Ni、Pb、W、Eu、Cr、Fe等が挙げられる。

該金属塩において、金属イオンと塩を形成する対イオンとしては、溶媒に可溶な塩を形成し得るものであればよいが、電気分解により水酸化物イオンを生成する対イオンが好ましい。電気分解により水酸化物イオンを生成する対イオンとしては、硝酸イオン等が挙げられる。

ただし、電解液の溶媒に水を使用していれば、該水の電気分解により水酸化物イオンを生成できるため、前記金属塩には限らない。

また、金属塩として、水和物を用いてもよい。この場合、水和した水の電気分解により水酸化物イオンが生成する。

金属塩を溶解する溶媒としては、水を用いてもよく、有機溶剤を用いてもよく、それらの混合物を用いてもよい。有機溶剤としては、親水相15と親和性を有する(両親媒性ブロック共重合体の親水性高分子鎖と親和性を有する)ものであればよく、たとえばメタノールやエタノール、イソプロパノール等のアルコールなどが挙げられる。該溶媒としては、エタノールが最も好ましい。

電解液には、金属塩以外の成分が添加されていてもよい。このような成分としては、たとえば、過塩素酸リチウムやテトラブチルアンモニウム塩など(溶液の電導度を上げるための電解質)あるいは過酸化水素水が挙げられる。

電解析出が可能な金属水酸化物の具体例としては、Ce(OH)3、In(OH)3、La(OH)3、Nd(OH)3、Cd(OH)3、Ni(OH)2、等が挙げられる。

電解析出が可能な金属酸化物の具体例としては、CeO2、In2O3、TiO2、Al2O3、ZnO、PbO2、WO3、等が挙げられる。

【0043】

[膜除去工程]

本実施形態においては、電解析出処理工程後、得られた複合体10の微細構造体16を露出させて複合体20を得るために、相分離構造膜14のみを除去することができる。

相分離構造膜14のみを除去する方法としては、相分離構造膜14を溶媒で溶解させる方法、相分離構造膜14に真空紫外光を照射し分解する方法、相分離構造膜14に電子線を照射し分解する方法、相分離構造膜14に450℃以上の高温処理を行うことにより熱分解する方法等が挙げられる。

相分離構造膜14の溶解に用いる溶媒としては、前記相分離工程の説明で、両親媒性ブロック共重合体を溶解し得る溶媒として挙げたものと同様のものが挙げられる。

【0044】

[焼成工程]

本実施形態においては、電解析出処理工程で導電性基板11上に形成された微細構造体16が金属水酸化物からなるものである場合、電解析出処理工程の後、または膜除去工程の後、さらに、金属水酸化物を金属酸化物化する酸化工程を行って、該微細構造体16を金属酸化物からなるものとすることができる。

金属水酸化物を金属酸化物化方法としては、空気下で焼成する方法が好ましい。

空気下で焼成する際の焼成温度は、金属水酸化物を酸化可能な温度(以下、酸化可能温度ということがある。)であればよい。酸化可能温度は、金属種によって異なる。たとえば金属種がセリウムである場合は500℃以上であり、インジウムの場合は400℃以上である。

微細構造体16を構成する金属水酸化物のThermo−gravimetric analysis(TG)、DSC測定から最適に焼成温度を求めることができる。具体的には、TG測定による温度に対する重量変化とDSC測定による熱量変化から酸化温度および結晶化温度を求めることができ、最適な焼成温度を設定することができる。

なお、焼成温度の上限は、金属酸化物化の観点からは特に制限はないが、導電性基板が溶融しない温度(たとえばITOガラス基板の場合は900℃程度)が好ましい。

【0045】

<第二の実施形態>

本実施形態の微細構造体の製造方法では、相分離工程にて、有機膜が形成された導電性基板の有機膜上に、両親媒性ブロック共重合体膜を形成する。

導電性基板と両親媒性ブロック共重合体膜との密着性はあまり強くはないため、導電性基板上に直接両親媒性ブロック共重合体膜を形成した場合、電解析出処理の際に、相分離した両親媒性ブロック共重合体膜と導電性基板との界面の、親水相以外の部分にまで電解液が入り込み、微細構造体の形状が悪化するおそれがあるが、有機膜を設けることで、相分離後の両親媒性ブロック共重合体膜の疎水相と有機膜との間の密着性が良好であるため、微細構造体を良好な形状で形成できる。

本実施形態の製造方法は、相分離工程を行う前に、つまり両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布する前に、導電性基板上に有機膜を形成する有機膜形成工程を行う以外は、前記第一の実施形態と同様の手順で実施できる。

図3に、本実施形態を模式的に示す工程図を示す。また、図4に、本実施形態の製造方法により得られる複合体の概略断面図を示す。

なお、以下に記載する実施形態において、前出した構成要素に対応する構成要素には同一の符号を付してその詳細な説明を省略する。

【0046】

本実施形態においては、まず、導電性基板13上に有機膜12を形成(有機膜形成工程)する。

次に、有機膜12上に、以下の手順で相分離構造膜14を形成する(相分離工程)。

図3(a)に示すように、有機膜12が形成された導電性基板13上に、両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜11を形成する。次に、両親媒性ブロック共重合体膜11が形成された導電性基板13に対して熱処理を行う。熱処理を行うと、図3(b)に示すように、両親媒性ブロック共重合体膜11内が親水相15と疎水相15’とに相分離して相分離構造膜14が形成される。

次に、相分離構造膜14が形成された導電性基板11に対して電解析出処理を行う(電解析出処理工程)。これにより、相分離構造膜14の親水相15内に、図3(c)に示すように、金属水酸化物または金属酸化物からなる微細構造体16が、親水相15の形状に対応する形状で形成される。

こうして図3(c)に示す複合体、すなわち図4(a)に示す複合体30が得られる。複合体30は、導電性基板13上に、有機膜12を介して複数の微細構造体16が規則配列したものであり、該微細構造体16は、相分離構造膜14中に配置されている。

【0047】

本実施形態においては、上記電解析出処理工程の後、さらに、相分離構造膜14のみを除去する膜除去工程を行ってもよい。これにより、微細構造体16が露出し、図3(d)に示すような複合体、すなわち図4(b)に示すような複合体40が得られる。

複合体40は、導電性基板13上に、有機膜12を介して複数の微細構造体16が規則配列したものであり、相分離構造膜14が存在せず、微細構造体16が露出している点で複合体30と異なっている。

【0048】

電解析出処理工程で導電性基板11上に形成する微細構造体16が金属水酸化物からなるものである場合、電解析出処理工程の後、または膜除去工程の後、さらに、金属水酸化物を金属酸化物化する酸化工程を行ってもよい。酸化工程を行うことで、微細構造体16を、金属酸化物からなるものとすることができる。

【0049】

上記のうち、相分離工程、電解析出処理工程、膜除去工程、酸化工程については、第一実施形態と同様であるため詳しい説明は省略し、以下においては有機膜形成工程についてより詳細に説明する。

【0050】

[有機膜形成工程]

有機膜形成工程では、導電性基板13上に有機膜12を形成する。

導電性基板13としては、前記と同様のものを用いることができる。

導電性基板13は、有機膜12を設ける側の表面に、有機膜12との密着性の向上等のために、表面処理が施されていてもよい。たとえば有機膜12として、後述する一般式(2)で表される化合物を用いて自己組織化単分子膜を形成する場合は、基板表面に水酸基を形成させる親水化処理を行うことが好ましい。水酸基は、該化合物の式(2)中のEと反応して化学結合を形成し得るため、該親水化処理を行うことで、導電性基板13と有機膜12との密着性が向上し、ひいては導電性基板13と相分離構造膜14との間の密着性が向上して、電解析出処理を良好に行うことができる。この場合に用いられる導電性基板13としては、ITOガラス基板、シリコン基板、または表面にITOを成膜したフレキシブル基板が好ましい。該親水化処理は、オゾン処理、VUV処理等によって実施できる。

【0051】

有機膜12は、導電性基板13と相分離構造膜14との密着性を高め、微細構造体16を、親水相15の形状に対応した良好な形状で形成するために設けられる。

有機膜12としては、導電性基板13と相分離構造膜14との密着性を高め得るものであれば特に限定されないが、好ましいものとして、自己組織化単分子膜(以下、SAMと略記する。)、ラングミュア−ブロジェット膜(Langmuir−Blogett膜。以下、LB膜と略記する。)、アクリル系重合体薄膜、両親媒性ランダム共重合体薄膜、両親媒性ブロック共重合体薄膜等が挙げられる。

SAMおよびLB膜はそれぞれ単分子膜であり、その膜厚が薄いため、導電性基板13の導電性を損なわず、後述する電解析出処理工程で、両親媒性ブロック共重合体膜11の親水相15内に電解析出により微細構造体16を良好に形成できる。

アクリル系重合体薄膜、両親媒性ランダム共重合体薄膜、両親媒性ブロック共重合体薄膜における「薄膜」は、その膜厚が、導電性基板13の導電性を損なわない程度の薄さであることを意味する。これにより、後述する電解析出処理工程で、両親媒性ブロック共重合体膜11の親水相15内に電解析出により微細構造体16を良好な形状で形成可能となる。

アクリル系重合体薄膜、両親媒性ランダム共重合体薄膜、両親媒性ブロック共重合体薄膜の膜厚は、それぞれ、上記観点から、20nm以下であることが好ましく、10nm以下がより好ましい。該膜厚の下限は特に限定されないが、均一な成膜性を考慮すると、3nm以上が好ましく、5nm以上がより好ましい。

有機膜12の膜厚は、原子間力顕微鏡(AFM)により測定できる。

【0052】

有機膜12としては、上記のなかでも、密着性の向上効果に優れること、ナノメートルオーダーの膜厚の薄膜を容易に形成できること等から、SAMが好ましい。

SAMは、分子が固体(ここでは導電性基板13)表面に自発的に化学吸着することによって形成される単分子の層である。

SAMは、たとえばSAMを形成する有機化合物をクロロホルム、トルエン等の溶媒に溶解し、この溶液を常温または該有機化合物が分解しない程度の温度に加熱して導電性基板13に一定時間接触させ、最後に溶媒でリンスすることにより形成できる。

SAMの形成に用いる有機化合物としては、通常、導電性基板13表面に化学吸着する部位と、両親媒性ブロック共重合体の疎水性高分子鎖と親和性を有する部位とを有するものが用いられる。このような部位としては、該疎水性高分子鎖が有する液晶性分子構造と同様の液晶性分子構造を有するものが挙げられる。

たとえば両親媒性ブロック共重合体として前記ブロック共重合体(1)を用いる場合、下記一般式(2)で表される化合物(以下、化合物(2)ということがある。)が好ましく用いられる。

化合物(2)を用いて形成されるSAM(有機膜12)においては、導電性基板13とは反対側の表面にZ’(液晶メソゲン鎖)側末端が配置される。このZ’と、ブロック共重合体(1)のZ(液晶メソゲン鎖)との間で親和性の高いπ−π相互作用によるスタッキング構造が形成されるため、有機膜12と相分離構造膜14との密着性が向上する。

【0053】

【化4】

[式中、Z’は液晶性メソゲン鎖を表し、Eは、ケイ素原子に結合する置換基としてアルコキシ基または塩素原子を有するシリル基、チオール基、ジスルフィド基又はホスホン酸基を表し、Dはエステル結合、ウレタン結合、ウレア結合、エーテル結合又はアルキレン基を表し、p’は4〜30の整数を表し、rは1〜30の整数を表す。]

【0054】

式(2)中、Z’は液晶メソゲン鎖を表す。該液晶メソゲン鎖としては、前記ブロック共重合体(1)の説明で、式(1)中のZの液晶性メソゲン鎖として挙げたものと同様のものが挙げられる。

本発明においては、特に、Z’が、式(1)中のZと同じであることが好ましい。液晶メソゲン鎖の構造が同じであると、有機膜12と相分離構造膜14との密着性がより高いものとなる。

Eは、ケイ素原子に結合する置換基としてアルコキシ基または塩素原子を有するシリル基、チオール基、ジスルフィド基又はホスホン酸基を表す。前記シリル基が有するアルコキシ基は、炭素数1〜5のアルコキシ基が好ましく、メトキシ基またはエトキシ基がより好ましい。前記シリル基のケイ素原子に結合するアルコキシ基または塩素原子の数は、1〜3個であり、3個が特に好ましい。

Eは、導電性基板13と表面と反応して化学結合(共有結合、水素結合等)を形成する部位であり、使用する導電性基板13に応じて選択される。たとえば導電性基板13表面に水酸基が存在する場合には、該水酸基と脱水反応により共有結合を形成し得ることから、ケイ素原子に結合する置換基としてアルコキシ基または塩素原子を有するシリル基、またはホスホン酸基が好ましい。たとえば前記シリル基において、ケイ素原子に結合するアルコキシ基または塩素原子は、加水分解により−OHとなり、シラノール基(Si−OH)が生成する。このシラノール基が基板表面の水酸基と脱水反応して共有結合が形成される。導電性基板13表面が金で構成される場合は、チオール基またはジスルフィド基が好ましい。

【0055】

化合物(2)において、Z’とEは、−(CH2)r−D−(CH2)p’−O−を介して結合している。

Dはエステル結合、ウレタン結合、ウレア結合、エーテル結合又はアルキレン基を表す。Dを有することで、化合物(2)の熱安定性が向上する。そのため、親水相15を形成させるために140℃程度で熱処理を行うが、その温度でも結合が安定に保たれる。また、化合物の合成に際して、反応が容易に収率よく進行する。

また、アルキル鎖(−(CH2)r−、−(CH2)p’−)を持たせることで、SAMを構成する分子が溶液中あるいは相分離構造膜14中で流動性を保持することができ、より膜中で相互作用しやすくすることができ、密着性が向上する。また、アルキル鎖の鎖長を調整することで、形成されるSAMの膜厚を調整できる。

p’は4〜30の整数を表し、11〜20の整数が好ましい。

rは1〜30の整数を表し、3〜10の整数が好ましい。

【0056】

以上、本発明の微細構造体の製造方法および該製造方法を用いて作製される複合体について実施形態を示して詳細に説明したが、本発明は上記実施形態に限定はされず、本発明の主旨を逸脱しない範囲において、各種の改良や変更をしてもよいのはもちろんである。

たとえば複合体10、30の作製後、膜除去工程を行わず、相分離構造膜14を微細構造体16とともに導電性基板13から剥離してもよい。このようにして得られる膜は、規則配列した微細構造体16を含んでいる。また、この膜から両親媒性ブロック共重合体膜のみを除去すると、それぞれ独立した複数の微細構造体16が得られる。

また、複合体20、40の作製後、微細構造体16を導電性基板13から剥離してもよい。これにより、それぞれ独立した複数の微細構造体16が得られる。

上記のようにして得られる微細構造体16は、例えば金属酸化物としてセリウム酸化物を選択した場合、固体酸化物燃料電池の酸素イオン伝導体として利用できる。

【0057】

以上説明した本発明の微細構造体の製造方法によれば、微細構造体を、容易に、導電性基板上に規則配列させて形成できる。

また、該製造方法においては、従来、微細構造体を形成するための電解析出処理のマスクの製造に必要とされていた電子線リソグラフィなどの工程を必要としない。また、本発明で電解析出処理のマスクとして利用する相分離構造膜は、非特許文献4のような電解液に2時間以上浸漬させて、細孔内へ電解液を浸透させる工程を必要とせず、また非特許文献5のようなシリンダードメインのポリマー(PMMA)を選択的除去する工程も必要としない。そのため、微細構造体、および導電性基板上に微細構造体が規則配列した複合体を、非常に安価に、容易に作製できる。

【0058】

上記のようにして得られる複合体は、それぞれ、光デバイス、磁気デバイス、電界放出デバイス、電界電極、センシングデバイス等の分野での利用が期待できる。特に、ナノスケールの微細構造体を必要とする電界放出デバイス分野に有用で、電界放出ディスプレイや電界放出ランプなどに利用できる。

また、相分離構造膜を除去した複合体は、規則配列した微細構造体間の間隙部分をマイクロ流路として利用でき、マイクロ流体を利用した各種センシングへの利用が期待できる。

【実施例】

【0059】

以下、実施例及び比較例を示して本発明を詳細に説明する。ただし、本発明は以下の記載によっては限定されない。

<合成例1:SAM形成用分子の合成>

下記化学式(2−1)で表される化合物(2−1)を以下の手順で合成した。化合物(2−1)は、前記一般式(2)中のZ’がアゾベンゼンを含む液晶性メソゲン鎖であり、Eがトリエトキシシリル基であり、Dがウレタン結合である化合物である。

下記化学式(2−1a)で表されるアゾ化合物(2−1a)を出発物質とし、そのイソプロパノール(IPA)溶液に水酸化ナトリウムを添加し、60℃で12時間加水分解を行い、アゾ化合物(2−1a)の末端をヒドロキシル化することにより下記化学式(2−1b)で表される化合物(2−1b)を得た。その後、3−トリエトキシシリルプロピルイソシアネートを40当量添加し、脱水テトラヒドロフラン中で一晩撹拌することでウレタン結合を形成させ、化合物(2−1)を合成した。

【0060】

【化5】

【0061】

<合成例2:両親媒性ブロック共重合体の合成>

下記化学式(1−1)、(1−2)でそれぞれ表されるブロック共重合体(1−1)、(1−2)を、それぞれ、銅錯体を触媒とする原子移動ラジカル重合法を用いて合成した。ブロック共重合体(1−1)は、親水性部位(前記一般式(1)中のA)として−CO−O−(CH2CH2O)114CH3を有し、疎水性部位の側鎖末端にアゾベンゼンを含む液晶性メソゲン鎖を有するものである。ブロック共重合体(1−1)のMnは32100、Mw/Mnは1.08、ポリメタクリレート(MA)含量は86質量%、融点は120℃であった。また、ブロック共重合体(1−1)中の親水性部位の体積分率は13%であった。

ブロック共重合体(1−2)は、親水性部位として−CO−O−(CH2CH2O)272CH3を有し、疎水性部位の側鎖末端にアゾベンゼンを含む液晶性メソゲン鎖を有するものである。ブロック共重合体(1−1)のMnは18634、Mw/Mnは1.104、ポリメタクリレート(MA)含量は34質量%、融点は120℃であった。また、ブロック共重合体(1−2)中の親水性部位の体積分率は63%であった。

【0062】

【化6】

【0063】

<実施例1>

まず、図4に示す複合体30と同様の構成の複合体を以下の手順で作製した。

ITOガラス基板をエタノールで5分間超音波洗浄し、自然乾燥後にVUV照射装置で30分間、ITO表面を親水化処理した。その後、該ITOガラス基板を、上記合成例1で合成した化合物(2−1)が1mMの濃度で溶解したクロロホルム溶液に12時間浸漬した。その後、該ITOガラス基板のITO表面をクロロホルム溶媒でリンスすることにより、ITOガラス基板のITO表面にSAMを形成した。

次に、上記合成例2で得られたブロック共重合体(1−1)0.0101gをトルエンに溶解させて4質量%の溶液を得た。この溶液を、上記でSAMを形成したITOガラス基板にスピンコートすることで膜厚約200nmの両親媒性ブロック共重合体膜を形成した。このITOガラス基板を140℃で1時間、熱処理した。

熱処理後の両親媒性ブロック共重合体膜表面のAFM(原子間力顕微鏡)像を図5に示す。図5中、AFM画像の一辺が1μmである。また、該AMF画像の右上の角の部分に、該AFM画像のフーリエ変換画像を示す。該フーリエ変換画像においては、ミクロ相分離構造のヘキサゴナルな規則配列に起因するシグナルが得られており、両親媒性ブロック共重合体膜中に、親水相としてシリンダー状のミクロ相分離構造が規則配列していることが示された。

上記で得られたITOガラス基板を作用電極とし、対極にPt電極、基準電極にAg/AgClを使用して電解析出処理を行った。電解液としては、エタノールに塩化セリウム七水和物を0.3M溶解させた溶液を使用した。電解析出条件は、Ag/AgClを基準として定電圧−2.0Vで600秒間、電圧を印加した。

電解析出処理後のITOガラス基板の断面をFE−SEM(Field Emission−Scaning Electron Microscopy)で観察した像を図6に示す。図6に示すように、ITOガラス基板上には、有機膜を介して両親媒性ブロック共重合体膜が積層され、該両親媒性ブロック共重合体膜中には、ミクロ相分離構造の配列を反映して、シリンダー状の微細構造体が規則配列していた。

【0064】

次に、上記で得た複合体から、以下の手順で、図4に示す複合体40と同様の構成の複合体を作製した。

電解析出処理後のITOガラス基板表面に、電子線を60KeVで1時間、真空下で照射することで両親媒性ブロック共重合体膜を除去した。そうして得られたITOガラス基板表面をFE−SEMにて斜め上方から観察した像を図7に示す。この結果から、ITOガラス基板上に、両親媒性ブロック共重合体膜中のミクロ相分離構造の配列を反映して、規則配列したセリウム水酸化物アレイが形成されたことが確認できた。

以上の結果から、本発明の微細構造体の製造方法により、規則配列した微細構造体が形成できることが示された。

【0065】

<製造例1>

実施例1において、ブロック共重合体(1−1)の代わりにブロック共重合体(1−2)を使用し、両親媒性ブロック共重合体膜の膜厚を約1000nmとした以外は実施例1と同様にして、SAMの形成、両親媒性ブロック共重合体膜の形成および熱処理を行った。

熱処理後の両親媒性ブロック共重合体膜断面のFE−SEM像を図8に示す。該FE−SEM像から、ラメラ状の親水相と疎水相が交互に規則配列した相分離構造が形成されたことが確認できた。

このようにして得られたITOガラス基板に電解析出処理を行うことで、親水相部分に金属水酸化物あるいは金属酸化物が析出し、規則配列したラメラ状の微細構造体を形成できる。

【符号の説明】

【0066】

10…複合体、11…両親媒性ブロック共重合体膜、12…有機膜、13…導電性基板、14…相分離構造膜、15…親水相、15’…疎水相、16…微細構造体、20…複合体、30…複合体、40…複合体

【特許請求の範囲】

【請求項1】

有機膜が形成されていてもよい導電性基板上に、側鎖に液晶性分子構造を有する両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜を形成した後、熱処理することにより、該両親媒性ブロック共重合体膜内を、親水相と疎水相とに相分離させる相分離工程と、

前記両親媒性ブロック共重合体膜に、金属塩を溶媒に溶解した電解液を接触させ、前記導電性基板を電極として電解処理を行うことにより、前記両親媒性ブロック共重合体膜の親水相の位置に金属水酸化物または金属酸化物を析出させ、該金属水酸化物または金属酸化物からなる微細構造体を形成する電解析出処理工程と、

を有することを特徴とする微細構造体の製造方法。

【請求項2】

前記両親媒性ブロック共重合体が、下記一般式(1)で表される、請求項1に記載の微細構造体の製造方法。

【化1】

[式中、Aは親水性高分子鎖を表し、Zは液晶性メソゲン鎖を表し、Bはハロゲン原子を表し、R1は水素原子またはアルキル基を表し、pは4〜30の整数を表し、qは5〜500の整数を表し、R2は水素原子又はアルキル基を表し、R3はメチル基を表す。]

【請求項3】

前記有機膜が、自己組織化単分子膜、ラングミュア−ブロジェット膜、アクリル系重合体薄膜、両親媒性ランダム共重合体薄膜または両親媒性ブロック共重合体薄膜である、請求項1または2に記載の微細構造体の製造方法。

【請求項4】

前記導電性基板が、有機膜が形成されたものであり、

前記有機膜が、下記一般式(2)で表される化合物を用いて形成される自己組織化単分子膜である、請求項1〜3のいずれか一項に記載の微細構造体の製造方法。

【化2】

[式中、Z’は液晶性メソゲン鎖を表し、Eは、ケイ素原子に結合する置換基としてアルコキシ基または塩素原子を有するシリル基、チオール基、ジスルフィド基又はホスホン酸基を表し、Dはエステル結合、ウレタン結合、ウレア結合、エーテル結合又はアルキレン基を表し、p’は4〜30の整数を表し、rは1〜30の整数を表す。]

【請求項5】

前記一般式(1)中のZが、下記一般式(z1)で表される、請求項2に記載の微細構造体の製造方法。

−X−(R4−Y)m−R5 …(z1)

[式中、XおよびYはそれぞれ独立に、置換基を有していてもよい2価の炭化水素環式基又は複素環式基を表し、R4は単結合、−CH2CH2−、−CH2O−、−OCH2−、−C(=O)O−、−OC(=O)−、−C≡C−、−CH=CH−、−CF=CF−、−(CH2)4−、−CH2CH2CH2O−、−OCH2CH2CH2−、−CH=CH−CH2CH2−、−CH2CH2−CH=CH−、−N=N−、−CH=CH−COO−、−OCO−CH=CH−、−CH=CH−CO−または−CO−CH=CH−を表し、R5は水素原子、ハロゲン、アルキル基、アルコキシ基、シアノ基、メルカプト基、ニトロ基またはアミノ基を表し、mは1〜4の整数を表す。]

【請求項6】

前記導電性基板が、表面にスズ酸化物あるいはインジウム−スズ酸化物を成膜したガラス基板、金基板、シリコン基板、または表面にインジウム−スズ酸化物もしくは金を成膜したフレキシブル基板である、請求項1〜5のいずれか一項に記載の微細構造体の製造方法。

【請求項7】

前記電解析出処理工程の後、さらに、前記両親媒性ブロック共重合体膜のみを除去する膜除去工程を有する、請求項1〜6のいずれか一項に記載の微細構造体の製造方法。

【請求項8】

前記膜除去工程を、前記両親媒性ブロック共重合体膜を溶媒で溶解させる方法、前記両親媒性ブロック共重合体膜に真空紫外光を照射し分解する方法、前記両親媒性ブロック共重合体膜に電子線を照射し分解する方法、または前記両親媒性ブロック共重合体膜に450℃以上の高温処理を行うことにより熱分解する方法により行う、請求項7に記載の微細構造体の製造方法。

【請求項9】

前記電解析出処理工程にて金属水酸化物を析出させ、

前記電解析出処理工程の後、または前記膜除去工程の後、さらに、前記金属水酸化物を金属酸化物化する酸化工程を有する、請求項1〜8のいずれか一項に記載の微細構造体の製造方法。

【請求項10】

前記酸化工程を、空気下で焼成する方法により行う、請求項9に記載の微細構造体の製造方法。

【請求項11】

請求項1〜6のいずれか一項に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成され、前記微細構造体が、前記両親媒性ブロック共重合体膜中に配置されている複合体。

【請求項12】

請求項7または8に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成された複合体。

【請求項13】

請求項9または10に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成された複合体。

【請求項1】

有機膜が形成されていてもよい導電性基板上に、側鎖に液晶性分子構造を有する両親媒性ブロック共重合体を溶媒に溶解した溶液を塗布して両親媒性ブロック共重合体膜を形成した後、熱処理することにより、該両親媒性ブロック共重合体膜内を、親水相と疎水相とに相分離させる相分離工程と、

前記両親媒性ブロック共重合体膜に、金属塩を溶媒に溶解した電解液を接触させ、前記導電性基板を電極として電解処理を行うことにより、前記両親媒性ブロック共重合体膜の親水相の位置に金属水酸化物または金属酸化物を析出させ、該金属水酸化物または金属酸化物からなる微細構造体を形成する電解析出処理工程と、

を有することを特徴とする微細構造体の製造方法。

【請求項2】

前記両親媒性ブロック共重合体が、下記一般式(1)で表される、請求項1に記載の微細構造体の製造方法。

【化1】

[式中、Aは親水性高分子鎖を表し、Zは液晶性メソゲン鎖を表し、Bはハロゲン原子を表し、R1は水素原子またはアルキル基を表し、pは4〜30の整数を表し、qは5〜500の整数を表し、R2は水素原子又はアルキル基を表し、R3はメチル基を表す。]

【請求項3】

前記有機膜が、自己組織化単分子膜、ラングミュア−ブロジェット膜、アクリル系重合体薄膜、両親媒性ランダム共重合体薄膜または両親媒性ブロック共重合体薄膜である、請求項1または2に記載の微細構造体の製造方法。

【請求項4】

前記導電性基板が、有機膜が形成されたものであり、

前記有機膜が、下記一般式(2)で表される化合物を用いて形成される自己組織化単分子膜である、請求項1〜3のいずれか一項に記載の微細構造体の製造方法。

【化2】

[式中、Z’は液晶性メソゲン鎖を表し、Eは、ケイ素原子に結合する置換基としてアルコキシ基または塩素原子を有するシリル基、チオール基、ジスルフィド基又はホスホン酸基を表し、Dはエステル結合、ウレタン結合、ウレア結合、エーテル結合又はアルキレン基を表し、p’は4〜30の整数を表し、rは1〜30の整数を表す。]

【請求項5】

前記一般式(1)中のZが、下記一般式(z1)で表される、請求項2に記載の微細構造体の製造方法。

−X−(R4−Y)m−R5 …(z1)

[式中、XおよびYはそれぞれ独立に、置換基を有していてもよい2価の炭化水素環式基又は複素環式基を表し、R4は単結合、−CH2CH2−、−CH2O−、−OCH2−、−C(=O)O−、−OC(=O)−、−C≡C−、−CH=CH−、−CF=CF−、−(CH2)4−、−CH2CH2CH2O−、−OCH2CH2CH2−、−CH=CH−CH2CH2−、−CH2CH2−CH=CH−、−N=N−、−CH=CH−COO−、−OCO−CH=CH−、−CH=CH−CO−または−CO−CH=CH−を表し、R5は水素原子、ハロゲン、アルキル基、アルコキシ基、シアノ基、メルカプト基、ニトロ基またはアミノ基を表し、mは1〜4の整数を表す。]

【請求項6】

前記導電性基板が、表面にスズ酸化物あるいはインジウム−スズ酸化物を成膜したガラス基板、金基板、シリコン基板、または表面にインジウム−スズ酸化物もしくは金を成膜したフレキシブル基板である、請求項1〜5のいずれか一項に記載の微細構造体の製造方法。

【請求項7】

前記電解析出処理工程の後、さらに、前記両親媒性ブロック共重合体膜のみを除去する膜除去工程を有する、請求項1〜6のいずれか一項に記載の微細構造体の製造方法。

【請求項8】

前記膜除去工程を、前記両親媒性ブロック共重合体膜を溶媒で溶解させる方法、前記両親媒性ブロック共重合体膜に真空紫外光を照射し分解する方法、前記両親媒性ブロック共重合体膜に電子線を照射し分解する方法、または前記両親媒性ブロック共重合体膜に450℃以上の高温処理を行うことにより熱分解する方法により行う、請求項7に記載の微細構造体の製造方法。

【請求項9】

前記電解析出処理工程にて金属水酸化物を析出させ、

前記電解析出処理工程の後、または前記膜除去工程の後、さらに、前記金属水酸化物を金属酸化物化する酸化工程を有する、請求項1〜8のいずれか一項に記載の微細構造体の製造方法。

【請求項10】

前記酸化工程を、空気下で焼成する方法により行う、請求項9に記載の微細構造体の製造方法。

【請求項11】

請求項1〜6のいずれか一項に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成され、前記微細構造体が、前記両親媒性ブロック共重合体膜中に配置されている複合体。

【請求項12】

請求項7または8に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成された複合体。

【請求項13】

請求項9または10に記載の微細構造体の製造方法により得られる、前記導電性基板上に前記微細構造体が形成された複合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−27964(P2013−27964A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−166938(P2011−166938)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]