成形構造体のリブ構造

【課題】成形構造体の補強のため、その表面に樹脂の射出成形によってリブが一体成形されて成る成形構造体のリブ構造において、リブの射出成形時に欠肉が生じる可能性のある部位を、リブの構造上、補強機能に影響しない部位に位置させることにより、欠肉が生じてもリブの補強機能が損なわれないようにする。

【解決手段】リブ22は、その両側部の基部221、222が横方向に延びており、その中央側端部で基部221が上方向に屈曲されて第1屈曲部223を成し、基部222が下方向に屈曲されて第1屈曲部224を成している。更に、各第1屈曲部223、224の各端部が共に中央側に横方向に再度屈曲されて第2屈曲部225、226が形成されている。そのため、第2屈曲部225、226同士は縦方向で互いに重なるようにされている。各第2屈曲部225、226の端部で、射出成形時の欠肉が生じても、その位置はリブの補強機能に影響しない位置となる。

【解決手段】リブ22は、その両側部の基部221、222が横方向に延びており、その中央側端部で基部221が上方向に屈曲されて第1屈曲部223を成し、基部222が下方向に屈曲されて第1屈曲部224を成している。更に、各第1屈曲部223、224の各端部が共に中央側に横方向に再度屈曲されて第2屈曲部225、226が形成されている。そのため、第2屈曲部225、226同士は縦方向で互いに重なるようにされている。各第2屈曲部225、226の端部で、射出成形時の欠肉が生じても、その位置はリブの補強機能に影響しない位置となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形構造体の補強のため、その表面に樹脂の射出成形によってリブが一体成形されて成る成形構造体のリブ構造に関する。

【背景技術】

【0002】

車両用シートの背面には樹脂製のバックボードが設けられる場合がある。このバックボードの裏面には、一般的に補強用リブが設けられる(下記特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平5−76354号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1のバックボードは樹脂の射出成形により一体成形されるが、成形時の条件が良好に維持されない場合、樹脂の射出口から遠い部位に樹脂が充分に行き渡らず欠肉が生じることがある。例えば、リブの中央部に欠肉が生じると、リブの補強機能が充分に果たされない問題がある。

本発明は、このような問題に鑑み、欠肉が生じる可能性のある部位を、リブの構造上、補強機能に影響しない部位に位置させることにより、欠肉が生じてもリブの補強機能が損なわれないようにすることを課題とする。

【課題を解決するための手段】

【0005】

本発明の第1発明は、成形構造体の補強のため、その表面に樹脂の射出成形によってリブが一体成形されて成る成形構造体のリブ構造であって、前記リブの射出成形時の樹脂の射出口が前記リブの両端部に配置され、前記リブは両端部間で互いに2分割され、分割された両側のリブの中央側端部同士は前記リブによる補強方向と交差する方向で互いに重なるように配置されていることを特徴とする。

第1発明によれば、リブの射出口から遠い部位は、分割された両側のリブの中央側端部となり、しかも分割された両側のリブの中央側端部同士はリブによる補強方向と交差する方向で互いに重なって配置されているため、射出口から遠い部位、即ち分割された両側のリブの中央側端部で、射出成形時の欠肉が生じても、その位置はリブの補強機能に影響しない位置となる。なぜなら、リブによる補強方向と交差する方向で互いに重なって配置された両側のリブの中央側端部同士でリブは一体化されているのと同様に補強機能を果たしている。従って、射出成形時に射出口から遠い部位に欠肉が生じてもリブは補強機能を果たすことができる。

【0006】

本発明の第2発明は、上記第1発明において、分割された両側のリブは、リブによる補強方向と交差する方向である一方向で互いに重なる位置より両側位置でそれぞれ基部が形成され、各基部の中央側端部が互いに接近する前記一方向に屈曲されて第1屈曲部が形成され、各第1屈曲部の端部が互いに接近する方向で、且つリブによる補強方向である他方向に再度屈曲されて第2屈曲部が形成され、第2屈曲部同士は前記一方向で互いに重なるようにされ、かつ第2屈曲部の少なくとも一方は、他方の基部に対向して、両者は前記他方向の一直線上に配置されていることを特徴とする。

第2発明によれば、両側のリブの一方向で互いに重なる部位は、第1及び第2屈曲部にて屈曲された部分で形成されるため、互いに分割されたリブでも一体化されたリブのように補強機能を果たすことができる。しかも、第2屈曲部の少なくとも一方は、他方の基部に対向して、両者は他方向の一直線上に配置されているため、更に補強機能を高めることができる。

【図面の簡単な説明】

【0007】

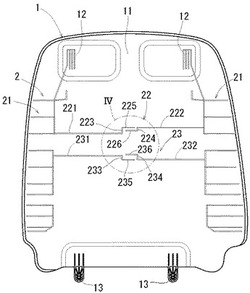

【図1】本発明の一実施形態である車両用シートのバックボードの分解斜視図である。

【図2】上記実施形態の拡大正面図である。

【図3】上記実施形態の拡大側面図である。

【図4】上記実施形態の変形例を示す説明図である。

【発明を実施するための形態】

【0008】

本発明の一実施形態を図1〜3に基づいて説明する。

この場合の成形構造体は、車両用シートのシートバックの背面に固定されるバックボード1であり、バックボード本体11はケナフの繊維を含む成形構造体である。

バックボード本体11は、ケナフの繊維に熱可塑性樹脂であるポリプロピレンを含浸させて成るマット状のプレボード(図示せず)をプレス成形することで圧縮してシートバックの背面に沿う形状に成形されている。ここでポリプロピレンは、ケナフ繊維を繋ぐバインダとしての役割を果たしている。

【0009】

バックボード本体11のシートバック(図示せず)への取付表面である裏面には、補強用のリブ2が一体に形成されている。リブ2は、側部リブ21がバックボード本体11の両側湾曲部に沿って縦方向に多数形成されると共に、バックボード本体11の両側部を繋ぐように横方向に2本の中央部リブ22、23が形成されている。ここで、縦方向は、中央部リブ22、23による補強方向と交差する方向である一方向に相当し、横方向は、中央部リブ22、23による補強方向である他方向に相当する。

これらのリブ2は、プレボードをバックボード本体11に圧縮成形する際に使用される型の表面に形成された射出成形型に上記圧縮成形状態でポリプロピレンを射出することでバックボード本体11の裏面に一体に成形される。このとき、射出成形に使用される樹脂はポリプロピレンであり、バックボード本体11の成形時のバインダ樹脂もポリプロピレンであるため、特別な接着処理をすることなく、リブ2はバックボード本体11の裏面に一体に形成される。なお、射出成形用やバインダ用樹脂として使用されるポリプロピレンは一例であり、その他の熱可塑性樹脂、若しくはポリエチレンテレフタレート等のポリプロピレン以外の熱可塑性樹脂との混合物としても良い。

この場合、射出成形の射出口(図示せず)は、バックボード本体11の両側部に分かれて適当数配置されている。

【0010】

このようにリブ2を成形するとき、バックボード本体11の上部両側と下部両側に、係止片12、12と固定片13、13が同時に成形される。これらもリブ2と同様にポリプロピレンの射出成形により成形される。

係止片12、12と固定片13、13がバックボード本体11の上下部に一体に形成されることにより、シートバック背面にバックボード本体11を取り付けることができる。即ち、シートバック背面に設けられている係止部(図示せず)に係止片12、12を係止させ、その後、シートバック背面の取付部(図示せず)に固定片13、13を当接させてねじ止めすることにより取り付けられる。

【0011】

中央部リブ22、23はバックボード本体11の両側部では、側部リブ21と一体化されており、中央部では、左右で分割されて別体とされている。

中央部リブ22は、その両側部の基部221、222が横方向に延びており、その中央側端部で基部221が上方向に屈曲されて第1屈曲部223を成し、基部222が下方向に屈曲されて第1屈曲部224を成している。即ち、各基部221、222の中央側端部は互いに接近する方向に屈曲されている。更に、各第1屈曲部223、224の各端部が共に中央側に横方向に再度屈曲されて第2屈曲部225、226が形成されている。即ち、各第1屈曲部223、224の各端部は互いに接近する方向に屈曲されている。そのため、第2屈曲部225、226同士は縦方向で互いに重なるようにされている。しかも、一方の第2屈曲部225は、他方の基部222に対向して、両者は横方向の一直線上に配置されている。ここで、第1屈曲部224は第1屈曲部223に比べて短く形成されており、第2屈曲部226は第1屈曲部223に対向して配置されている。

また、中央部リブ23は、その両側部の基部231、232が横方向に延びており、その中央側端部で基部231が下方向に屈曲されて第1屈曲部233を成し、基部232が上方向に屈曲されて第1屈曲部234を成している。即ち、各基部231、232の中央側端部は互いに接近する方向に屈曲されている。更に、各第1屈曲部233、234の各端部が共に中央側に横方向に再度屈曲されて第2屈曲部235、236が形成されている。即ち、各第1屈曲部233、234の各端部は互いに接近する方向に屈曲されている。そのため、第2屈曲部235、236同士は縦方向で互いに重なるようにされている。しかも、一方の第2屈曲部235は、他方の基部232に対向して、両者は横方向の一直線上に配置されている。ここで、第1屈曲部234は第1屈曲部233に比べて長く形成されており、第2屈曲部236は第1屈曲部233に僅かに高い位置で対向して配置されている。

【0012】

以上の実施形態では、中央部リブ22、23の各第2屈曲部225と226、235と236が縦方向で互いに重なって配置されているため、射出成形の射出口から遠い部位、即ち各第2屈曲部225、226、235、236の各端部で、射出成形時の欠肉が生じても、その位置は中央部リブ22、23の補強機能に影響しない位置となる。なぜなら、縦方向で互いに重なって配置された第2屈曲部225と226、235と236でリブは一体化されているのと同様に補強機能を果たしている。従って、射出成形時に射出口から遠い部位に欠肉が生じても中央部リブ22、23は補強機能を果たすことができる。

また、中央部リブ22、23は、中央部で横方向に分割されているが、その分割部分は、第1屈曲部223、224、233、234及び第2屈曲部225、226、235、236によって形成され、基部221と222、基部231と232は屈曲部分によって

互いに接近配置されているため、分割された中央部リブ22、23でも一体化されているのと同様に補強機能を果たすことができる。

しかも、一方の第2屈曲部225、235は、他方の基部222、232に対向して、両者は横方向の一直線上に配置されているため、更に補強機能を高めることができる。

【0013】

図4は、上述の実施形態における中央部リブ22、23の形状の変形例を示している。図4の(A)〜(J)に示す変形例は、図2の一点鎖線の丸印で囲まれた部分に対応している。但し、図4の(A)〜(J)では、中央部リブ22、23の内の中央部リブ22のみを示している。

図4(A)は、両側部の基部221A、222Aが直線状に横方向に延び、両基部221A、222Aの縦方向位置が基部221Aが222Aより高く設定されることにより、その中央側端部が縦方向に重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、横方向は、リブによる補強方向である他方向に相当する。

【0014】

図4(B)は、両側部の基部221B、222Bが同じ縦方向位置で横方向に延び、基部222Bの中央側端部は下方向に屈曲されて第1屈曲部224Bが形成され、第1屈曲部224Bの端部が左方向に屈曲されて第2屈曲部226Bが形成されている。第2屈曲部226Bは、基部221Bの中央側端部と縦方向で重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、横方向は、リブによる補強方向である他方向に相当する。

【0015】

図4(C)は、上下両側の基部221C、222Cが直線状に縦方向に延び、両基部221C、222Cの横方向位置が基部221Cが222Cより左側に設定されることにより、その中央側端部が横方向に重なるように形成されている。この場合、射出成形時の樹脂の射出口は上下両側にある。ここで、横方向は、リブによる補強方向と交差する方向である一方向に相当し、縦方向は、リブによる補強方向である他方向に相当する。

【0016】

図4(D)は、上下両側の基部221D、222Dが同じ横方向位置で縦方向に延び、基部221Dの中央側端部は右方向に屈曲されて第1屈曲部223Dが形成され、第1屈曲部223Dの右側端部が下方向に屈曲されて第2屈曲部225Dが形成されている。第2屈曲部225Dは、基部222Dの中央側端部と横方向で重なるように形成されている。この場合、射出成形時の樹脂の射出口は上下両側にある。ここで、横方向は、リブによる補強方向と交差する方向である一方向に相当し、縦方向は、リブによる補強方向である他方向に相当する。

【0017】

図4(E)は、上下両側の基部221E、222Eが縦方向に延び、上側の基部221E及び下側の基部222Eの各中央側端部は、それぞれ右方向及び左方向に屈曲されて第1屈曲部223E及び224Eが形成され、第1屈曲部223E及び224Eの各端部がそれぞれ下方向及び上方向に屈曲されて第2屈曲部225E及び226Eが形成されている。第2屈曲部225E及び226Eは、互いに横方向で重なるように形成されている。この場合、射出成形時の樹脂の射出口は上下両側にある。ここで、横方向は、リブによる補強方向と交差する方向である一方向に相当し、縦方向は、リブによる補強方向である他方向に相当する。

【0018】

図4(F)は、両側部の基部221F、222Fが両側部から中央部に向けて、それぞれ縦方向位置を高くするように斜め方向に延び、両基部221F、222Fの中央側端部が縦方向で互いに重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、上記縦方向と直交する横方向は、リブによる補強方向である他方向に相当する。

【0019】

図4(G)は、両側部の基部221G、222Gが両側部から中央部に向けて延び、左側の基部221Gは両側部から中央部に向かうに従って縦方向位置を高くするように斜め方向に延び、右側の基部222Gは右側部と中央部とで縦方向位置を変えないように横方向に延び、両基部221G、222Gの中央側端部が縦方向で互いに重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、横方向は、リブによる補強方向である他方向に相当する。

【0020】

図4(H)は、両側部の基部221H、222Hが、その中央側端部同士が縦方向に互いに重なる位置まで横方向に延び、上側の基部221H及び下側の基部222Hの中央側端部は、それぞれ下方向及び上方向に屈曲されて第1屈曲部223H及び224Hが形成され、各第1屈曲部223H及び224Hの端部はそれぞれ左側及び右側に屈曲されて第2屈曲部225H及び226Hが形成されている。各基部221H、222Hの中央側端部及び第2屈曲部225H、226Hの第1屈曲部223H、224H側部は互いに縦方向に重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、横方向は、リブによる補強方向である他方向に相当する。

【0021】

図4(J)は、両側部の基部221J、222Jが、その中央側端部同士が縦方向に互いに重なる位置まで横方向に延び、上側の基部221Jの中央側端部は、下方向に屈曲されて第1屈曲部223Jが形成され、第1屈曲部223Jの端部は左側に屈曲されて第2屈曲部225Jが形成されている。各基部221J、222Jの中央側端部及び第2屈曲部225Jの第1屈曲部223J側部は互いに縦方向に重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、横方向は、リブによる補強方向である他方向に相当する。

【0022】

図4の(A)〜(J)に示す各変形例においても、上述の実施形態と同様に、リブの射出口から遠い部位は、分割された両側のリブの中央側端部となり、しかも分割された両側のリブの中央側端部同士は第2屈曲部を含めてリブによる補強方向と交差する方向で互いに重なって配置されているため、射出口から遠い部位、即ち分割された両側のリブの中央側端部で、射出成形時の欠肉が生じても、その位置はリブの補強機能に影響しない位置となる。なぜなら、リブによる補強方向と交差する方向で互いに重なって配置された両側のリブの中央側端部付近同士でリブは一体化されているのと同様に補強機能を果たしている。従って、射出成形時に射出口から遠い部位に欠肉が生じてもリブは補強機能を果たすことができる。

【0023】

本発明は、上記実施形態で説明した外観、構成に限定されず、本発明の要旨を変更しない範囲で種々の変更、追加、削除が可能である。例えば、

1.成形構造体としては、実施形態として説明したバックボードの他にも各種のものが含まれる。例えば、車両用ドアトリムでも良い。

2.成形構造体としては、樹脂の射出成形によって成形されたものでも良く、その場合、成形構造体とリブは同時に射出成形されても良い。

【符号の説明】

【0024】

1 バックボード

11 バックボード本体(成形構造体)

2 リブ

21 側部リブ

22、23 中央部リブ

221、222、231、232 基部

223、224、233、234 第1屈曲部

225、226、235、236 第2屈曲部

【技術分野】

【0001】

本発明は、成形構造体の補強のため、その表面に樹脂の射出成形によってリブが一体成形されて成る成形構造体のリブ構造に関する。

【背景技術】

【0002】

車両用シートの背面には樹脂製のバックボードが設けられる場合がある。このバックボードの裏面には、一般的に補強用リブが設けられる(下記特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平5−76354号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1のバックボードは樹脂の射出成形により一体成形されるが、成形時の条件が良好に維持されない場合、樹脂の射出口から遠い部位に樹脂が充分に行き渡らず欠肉が生じることがある。例えば、リブの中央部に欠肉が生じると、リブの補強機能が充分に果たされない問題がある。

本発明は、このような問題に鑑み、欠肉が生じる可能性のある部位を、リブの構造上、補強機能に影響しない部位に位置させることにより、欠肉が生じてもリブの補強機能が損なわれないようにすることを課題とする。

【課題を解決するための手段】

【0005】

本発明の第1発明は、成形構造体の補強のため、その表面に樹脂の射出成形によってリブが一体成形されて成る成形構造体のリブ構造であって、前記リブの射出成形時の樹脂の射出口が前記リブの両端部に配置され、前記リブは両端部間で互いに2分割され、分割された両側のリブの中央側端部同士は前記リブによる補強方向と交差する方向で互いに重なるように配置されていることを特徴とする。

第1発明によれば、リブの射出口から遠い部位は、分割された両側のリブの中央側端部となり、しかも分割された両側のリブの中央側端部同士はリブによる補強方向と交差する方向で互いに重なって配置されているため、射出口から遠い部位、即ち分割された両側のリブの中央側端部で、射出成形時の欠肉が生じても、その位置はリブの補強機能に影響しない位置となる。なぜなら、リブによる補強方向と交差する方向で互いに重なって配置された両側のリブの中央側端部同士でリブは一体化されているのと同様に補強機能を果たしている。従って、射出成形時に射出口から遠い部位に欠肉が生じてもリブは補強機能を果たすことができる。

【0006】

本発明の第2発明は、上記第1発明において、分割された両側のリブは、リブによる補強方向と交差する方向である一方向で互いに重なる位置より両側位置でそれぞれ基部が形成され、各基部の中央側端部が互いに接近する前記一方向に屈曲されて第1屈曲部が形成され、各第1屈曲部の端部が互いに接近する方向で、且つリブによる補強方向である他方向に再度屈曲されて第2屈曲部が形成され、第2屈曲部同士は前記一方向で互いに重なるようにされ、かつ第2屈曲部の少なくとも一方は、他方の基部に対向して、両者は前記他方向の一直線上に配置されていることを特徴とする。

第2発明によれば、両側のリブの一方向で互いに重なる部位は、第1及び第2屈曲部にて屈曲された部分で形成されるため、互いに分割されたリブでも一体化されたリブのように補強機能を果たすことができる。しかも、第2屈曲部の少なくとも一方は、他方の基部に対向して、両者は他方向の一直線上に配置されているため、更に補強機能を高めることができる。

【図面の簡単な説明】

【0007】

【図1】本発明の一実施形態である車両用シートのバックボードの分解斜視図である。

【図2】上記実施形態の拡大正面図である。

【図3】上記実施形態の拡大側面図である。

【図4】上記実施形態の変形例を示す説明図である。

【発明を実施するための形態】

【0008】

本発明の一実施形態を図1〜3に基づいて説明する。

この場合の成形構造体は、車両用シートのシートバックの背面に固定されるバックボード1であり、バックボード本体11はケナフの繊維を含む成形構造体である。

バックボード本体11は、ケナフの繊維に熱可塑性樹脂であるポリプロピレンを含浸させて成るマット状のプレボード(図示せず)をプレス成形することで圧縮してシートバックの背面に沿う形状に成形されている。ここでポリプロピレンは、ケナフ繊維を繋ぐバインダとしての役割を果たしている。

【0009】

バックボード本体11のシートバック(図示せず)への取付表面である裏面には、補強用のリブ2が一体に形成されている。リブ2は、側部リブ21がバックボード本体11の両側湾曲部に沿って縦方向に多数形成されると共に、バックボード本体11の両側部を繋ぐように横方向に2本の中央部リブ22、23が形成されている。ここで、縦方向は、中央部リブ22、23による補強方向と交差する方向である一方向に相当し、横方向は、中央部リブ22、23による補強方向である他方向に相当する。

これらのリブ2は、プレボードをバックボード本体11に圧縮成形する際に使用される型の表面に形成された射出成形型に上記圧縮成形状態でポリプロピレンを射出することでバックボード本体11の裏面に一体に成形される。このとき、射出成形に使用される樹脂はポリプロピレンであり、バックボード本体11の成形時のバインダ樹脂もポリプロピレンであるため、特別な接着処理をすることなく、リブ2はバックボード本体11の裏面に一体に形成される。なお、射出成形用やバインダ用樹脂として使用されるポリプロピレンは一例であり、その他の熱可塑性樹脂、若しくはポリエチレンテレフタレート等のポリプロピレン以外の熱可塑性樹脂との混合物としても良い。

この場合、射出成形の射出口(図示せず)は、バックボード本体11の両側部に分かれて適当数配置されている。

【0010】

このようにリブ2を成形するとき、バックボード本体11の上部両側と下部両側に、係止片12、12と固定片13、13が同時に成形される。これらもリブ2と同様にポリプロピレンの射出成形により成形される。

係止片12、12と固定片13、13がバックボード本体11の上下部に一体に形成されることにより、シートバック背面にバックボード本体11を取り付けることができる。即ち、シートバック背面に設けられている係止部(図示せず)に係止片12、12を係止させ、その後、シートバック背面の取付部(図示せず)に固定片13、13を当接させてねじ止めすることにより取り付けられる。

【0011】

中央部リブ22、23はバックボード本体11の両側部では、側部リブ21と一体化されており、中央部では、左右で分割されて別体とされている。

中央部リブ22は、その両側部の基部221、222が横方向に延びており、その中央側端部で基部221が上方向に屈曲されて第1屈曲部223を成し、基部222が下方向に屈曲されて第1屈曲部224を成している。即ち、各基部221、222の中央側端部は互いに接近する方向に屈曲されている。更に、各第1屈曲部223、224の各端部が共に中央側に横方向に再度屈曲されて第2屈曲部225、226が形成されている。即ち、各第1屈曲部223、224の各端部は互いに接近する方向に屈曲されている。そのため、第2屈曲部225、226同士は縦方向で互いに重なるようにされている。しかも、一方の第2屈曲部225は、他方の基部222に対向して、両者は横方向の一直線上に配置されている。ここで、第1屈曲部224は第1屈曲部223に比べて短く形成されており、第2屈曲部226は第1屈曲部223に対向して配置されている。

また、中央部リブ23は、その両側部の基部231、232が横方向に延びており、その中央側端部で基部231が下方向に屈曲されて第1屈曲部233を成し、基部232が上方向に屈曲されて第1屈曲部234を成している。即ち、各基部231、232の中央側端部は互いに接近する方向に屈曲されている。更に、各第1屈曲部233、234の各端部が共に中央側に横方向に再度屈曲されて第2屈曲部235、236が形成されている。即ち、各第1屈曲部233、234の各端部は互いに接近する方向に屈曲されている。そのため、第2屈曲部235、236同士は縦方向で互いに重なるようにされている。しかも、一方の第2屈曲部235は、他方の基部232に対向して、両者は横方向の一直線上に配置されている。ここで、第1屈曲部234は第1屈曲部233に比べて長く形成されており、第2屈曲部236は第1屈曲部233に僅かに高い位置で対向して配置されている。

【0012】

以上の実施形態では、中央部リブ22、23の各第2屈曲部225と226、235と236が縦方向で互いに重なって配置されているため、射出成形の射出口から遠い部位、即ち各第2屈曲部225、226、235、236の各端部で、射出成形時の欠肉が生じても、その位置は中央部リブ22、23の補強機能に影響しない位置となる。なぜなら、縦方向で互いに重なって配置された第2屈曲部225と226、235と236でリブは一体化されているのと同様に補強機能を果たしている。従って、射出成形時に射出口から遠い部位に欠肉が生じても中央部リブ22、23は補強機能を果たすことができる。

また、中央部リブ22、23は、中央部で横方向に分割されているが、その分割部分は、第1屈曲部223、224、233、234及び第2屈曲部225、226、235、236によって形成され、基部221と222、基部231と232は屈曲部分によって

互いに接近配置されているため、分割された中央部リブ22、23でも一体化されているのと同様に補強機能を果たすことができる。

しかも、一方の第2屈曲部225、235は、他方の基部222、232に対向して、両者は横方向の一直線上に配置されているため、更に補強機能を高めることができる。

【0013】

図4は、上述の実施形態における中央部リブ22、23の形状の変形例を示している。図4の(A)〜(J)に示す変形例は、図2の一点鎖線の丸印で囲まれた部分に対応している。但し、図4の(A)〜(J)では、中央部リブ22、23の内の中央部リブ22のみを示している。

図4(A)は、両側部の基部221A、222Aが直線状に横方向に延び、両基部221A、222Aの縦方向位置が基部221Aが222Aより高く設定されることにより、その中央側端部が縦方向に重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、横方向は、リブによる補強方向である他方向に相当する。

【0014】

図4(B)は、両側部の基部221B、222Bが同じ縦方向位置で横方向に延び、基部222Bの中央側端部は下方向に屈曲されて第1屈曲部224Bが形成され、第1屈曲部224Bの端部が左方向に屈曲されて第2屈曲部226Bが形成されている。第2屈曲部226Bは、基部221Bの中央側端部と縦方向で重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、横方向は、リブによる補強方向である他方向に相当する。

【0015】

図4(C)は、上下両側の基部221C、222Cが直線状に縦方向に延び、両基部221C、222Cの横方向位置が基部221Cが222Cより左側に設定されることにより、その中央側端部が横方向に重なるように形成されている。この場合、射出成形時の樹脂の射出口は上下両側にある。ここで、横方向は、リブによる補強方向と交差する方向である一方向に相当し、縦方向は、リブによる補強方向である他方向に相当する。

【0016】

図4(D)は、上下両側の基部221D、222Dが同じ横方向位置で縦方向に延び、基部221Dの中央側端部は右方向に屈曲されて第1屈曲部223Dが形成され、第1屈曲部223Dの右側端部が下方向に屈曲されて第2屈曲部225Dが形成されている。第2屈曲部225Dは、基部222Dの中央側端部と横方向で重なるように形成されている。この場合、射出成形時の樹脂の射出口は上下両側にある。ここで、横方向は、リブによる補強方向と交差する方向である一方向に相当し、縦方向は、リブによる補強方向である他方向に相当する。

【0017】

図4(E)は、上下両側の基部221E、222Eが縦方向に延び、上側の基部221E及び下側の基部222Eの各中央側端部は、それぞれ右方向及び左方向に屈曲されて第1屈曲部223E及び224Eが形成され、第1屈曲部223E及び224Eの各端部がそれぞれ下方向及び上方向に屈曲されて第2屈曲部225E及び226Eが形成されている。第2屈曲部225E及び226Eは、互いに横方向で重なるように形成されている。この場合、射出成形時の樹脂の射出口は上下両側にある。ここで、横方向は、リブによる補強方向と交差する方向である一方向に相当し、縦方向は、リブによる補強方向である他方向に相当する。

【0018】

図4(F)は、両側部の基部221F、222Fが両側部から中央部に向けて、それぞれ縦方向位置を高くするように斜め方向に延び、両基部221F、222Fの中央側端部が縦方向で互いに重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、上記縦方向と直交する横方向は、リブによる補強方向である他方向に相当する。

【0019】

図4(G)は、両側部の基部221G、222Gが両側部から中央部に向けて延び、左側の基部221Gは両側部から中央部に向かうに従って縦方向位置を高くするように斜め方向に延び、右側の基部222Gは右側部と中央部とで縦方向位置を変えないように横方向に延び、両基部221G、222Gの中央側端部が縦方向で互いに重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、横方向は、リブによる補強方向である他方向に相当する。

【0020】

図4(H)は、両側部の基部221H、222Hが、その中央側端部同士が縦方向に互いに重なる位置まで横方向に延び、上側の基部221H及び下側の基部222Hの中央側端部は、それぞれ下方向及び上方向に屈曲されて第1屈曲部223H及び224Hが形成され、各第1屈曲部223H及び224Hの端部はそれぞれ左側及び右側に屈曲されて第2屈曲部225H及び226Hが形成されている。各基部221H、222Hの中央側端部及び第2屈曲部225H、226Hの第1屈曲部223H、224H側部は互いに縦方向に重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、横方向は、リブによる補強方向である他方向に相当する。

【0021】

図4(J)は、両側部の基部221J、222Jが、その中央側端部同士が縦方向に互いに重なる位置まで横方向に延び、上側の基部221Jの中央側端部は、下方向に屈曲されて第1屈曲部223Jが形成され、第1屈曲部223Jの端部は左側に屈曲されて第2屈曲部225Jが形成されている。各基部221J、222Jの中央側端部及び第2屈曲部225Jの第1屈曲部223J側部は互いに縦方向に重なるように形成されている。この場合、射出成形時の樹脂の射出口は両側部にある。ここで、縦方向は、リブによる補強方向と交差する方向である一方向に相当し、横方向は、リブによる補強方向である他方向に相当する。

【0022】

図4の(A)〜(J)に示す各変形例においても、上述の実施形態と同様に、リブの射出口から遠い部位は、分割された両側のリブの中央側端部となり、しかも分割された両側のリブの中央側端部同士は第2屈曲部を含めてリブによる補強方向と交差する方向で互いに重なって配置されているため、射出口から遠い部位、即ち分割された両側のリブの中央側端部で、射出成形時の欠肉が生じても、その位置はリブの補強機能に影響しない位置となる。なぜなら、リブによる補強方向と交差する方向で互いに重なって配置された両側のリブの中央側端部付近同士でリブは一体化されているのと同様に補強機能を果たしている。従って、射出成形時に射出口から遠い部位に欠肉が生じてもリブは補強機能を果たすことができる。

【0023】

本発明は、上記実施形態で説明した外観、構成に限定されず、本発明の要旨を変更しない範囲で種々の変更、追加、削除が可能である。例えば、

1.成形構造体としては、実施形態として説明したバックボードの他にも各種のものが含まれる。例えば、車両用ドアトリムでも良い。

2.成形構造体としては、樹脂の射出成形によって成形されたものでも良く、その場合、成形構造体とリブは同時に射出成形されても良い。

【符号の説明】

【0024】

1 バックボード

11 バックボード本体(成形構造体)

2 リブ

21 側部リブ

22、23 中央部リブ

221、222、231、232 基部

223、224、233、234 第1屈曲部

225、226、235、236 第2屈曲部

【特許請求の範囲】

【請求項1】

成形構造体の補強のため、その表面に樹脂の射出成形によってリブが一体成形されて成る成形構造体のリブ構造であって、

前記リブの射出成形時の樹脂の射出口が前記リブの両端部に配置され、前記リブは両端部間で互いに2分割され、分割された両側のリブの中央側端部同士は前記リブによる補強方向と交差する方向で互いに重なるように配置されていることを特徴とする成形構造体のリブ構造。

【請求項2】

請求項1において、分割された両側のリブは、

リブによる補強方向と交差する方向である一方向で互いに重なる位置より両側位置でそれぞれ基部が形成され、

各基部の中央側端部が互いに接近する前記一方向に屈曲されて第1屈曲部が形成され、

各第1屈曲部の端部が互いに接近する方向で、且つリブによる補強方向である他方向に再度屈曲されて第2屈曲部が形成され、

第2屈曲部同士は前記一方向で互いに重なるようにされ、

かつ第2屈曲部の少なくとも一方は、他方の基部に対向して、両者は前記他方向の一直線上に配置されていることを特徴とする成形構造体のリブ構造。

【請求項1】

成形構造体の補強のため、その表面に樹脂の射出成形によってリブが一体成形されて成る成形構造体のリブ構造であって、

前記リブの射出成形時の樹脂の射出口が前記リブの両端部に配置され、前記リブは両端部間で互いに2分割され、分割された両側のリブの中央側端部同士は前記リブによる補強方向と交差する方向で互いに重なるように配置されていることを特徴とする成形構造体のリブ構造。

【請求項2】

請求項1において、分割された両側のリブは、

リブによる補強方向と交差する方向である一方向で互いに重なる位置より両側位置でそれぞれ基部が形成され、

各基部の中央側端部が互いに接近する前記一方向に屈曲されて第1屈曲部が形成され、

各第1屈曲部の端部が互いに接近する方向で、且つリブによる補強方向である他方向に再度屈曲されて第2屈曲部が形成され、

第2屈曲部同士は前記一方向で互いに重なるようにされ、

かつ第2屈曲部の少なくとも一方は、他方の基部に対向して、両者は前記他方向の一直線上に配置されていることを特徴とする成形構造体のリブ構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−111857(P2013−111857A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260264(P2011−260264)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]