成形金型及びローラ製造方法

【課題】振れ精度の高いローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供すること。

【解決手段】軸体が内部に配置される管状金型11と、管状金型11の両端部それぞれに装着され、軸体を保持する保持穴34及び44を有する端部金型13及び14とを備え、保持穴34及び44は、その底部に、軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面39及び45が配置されている成形金型1、並びに、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって前記面取り部をその面取り形状と同種の面取り形状を有し、面取り部に向かって内径が徐々に大きくなる環状先細面39及び45で保持する工程を有するローラの製造方法。

【解決手段】軸体が内部に配置される管状金型11と、管状金型11の両端部それぞれに装着され、軸体を保持する保持穴34及び44を有する端部金型13及び14とを備え、保持穴34及び44は、その底部に、軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面39及び45が配置されている成形金型1、並びに、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって前記面取り部をその面取り形状と同種の面取り形状を有し、面取り部に向かって内径が徐々に大きくなる環状先細面39及び45で保持する工程を有するローラの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、成形金型及びローラ製造方法に関し、さらに詳しくは、振れ精度の高いローラを高い歩留まりで製造できる成形金型及びローラの製造方法に関する。

【背景技術】

【0002】

レーザープリンター及びビデオプリンター等のプリンター、複写機、ファクシミリ、これらの複合機等の画像形成装置は各種ローラを備えている。このようなローラとして、例えば、現像剤を担持搬送する現像ローラ、現像剤を現像ローラに供給する現像剤供給ローラ、記録体を搬送する搬送ローラ、現像剤を記録体に転写させる転写ローラ、記録体上の現像剤を記録体に定着させる定着ローラ、定着ローラを圧接する加圧ローラ等が挙げられる。

【0003】

これらのローラは、通常、軸体と、その外周に形成された弾性層とを有し、例えば、管状金型と、管状金型の両端部それぞれに装着される端部金型とを備えた成形金型を用いて、軸体の外周面に弾性層を形成可能な成形材料を注入し、硬化することによって、製造される。

【0004】

このようにして軸体と弾性層とを有するローラを製造するのに用いられる成形金型として、例えば、「円柱状成形部を有する円筒型と、外周が円柱状で前記円筒型と面接触し、内側に芯軸案内用のロート状のテーパ面が形成されて芯軸を円筒型内部に同軸上に保持する上下一対の栓体とを備えた成形金型において、前記円筒型と前記栓体とが面接触する面、および/または前記栓体と保持されるべき芯軸とが面接触する面に、過剰の成形材料を収容可能なポケットを設けたことを特徴とするゴムローラ用成形金型」が挙げられる(特許文献1)。

【0005】

また、別の成形金型として、特許文献2には「金型本体および該金型本体に嵌合する両端駒を有する成形用金型であって、該成形金型内部に軸体を保持し、ゴム材料を該金型内部に注入し、硬化させて成形するためのゴムローラ成形用金型において、該金型の両端駒を、軸体の外周面と端面とがなす角部に圧接する圧接手段を有することを特徴とするゴムローラ成形用金型」(請求項5)並びに「前記両端駒の前記角部との接触面が、C面取り形状を有する面またはR面形状を有する面である請求項5に記載の金型」(請求項6)が記載されている。

【0006】

さらに別の成形金型として、特許文献3には「ゴムローラ成形金型において、該成形金型が、内部に円筒状空間を有する金型本体と、該金型本体の両端部に設置し芯金を金型本体内の円筒状空間の中心軸と同心となるように金型本体内に保持する金型駒からなり、金型駒の少なくとも一方は軸方向に摺動可能なスライド部材と押圧手段を具備し、芯金両端角部に形成した芯金面取り部を、金型駒および金型駒内のスライド部材に形成した金型駒面取り部で軸方向に押圧手段で押圧挟持し、且つ、押圧挟持する芯金面取り部および金型駒面取り部がそれぞれR面取りとC面取りの組合せであることを特徴とするゴムローラ成形金型」(請求項1)が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭63−814号公報

【特許文献2】特開2003−191244号公報

【特許文献3】特許第3935799号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

このような成形金型を用いたローラの製造方法において、製造されるローラの振れすなわち軸体と弾性層との同心度を許容範囲内に収めるには軸体の軸線が成形金型の軸線と一致するように成形金型内に軸体を配置することが効果的である。

【0009】

しかし、現実的には、軸体にも成形金型にも寸法公差があるし、軸体及び成形金型が異なる材料で形成されているとこれらの熱膨張率も異なるうえ、軸体の高い保持作業性等を確保するために成形金型における軸体の保持部にわずかな遊びすなわち間隙が設けられているから、軸体の軸線と成形金型の軸線とが正確に一致しないこともある。特に特許文献1の成形金型のようにロート状のテーパ面で面接触状態に芯軸を保持する場合には寸法公差等に大きく依存して軸体と成形金型との同軸度が再現性よく一致しないことがあり、高い歩留まりでローラを製造できないことがある。また、特許文献2の成形金型を用いた場合には両端駒と軸体の各部とはR面形状の湾曲面及びC面取り形状の平坦面で接触するように構成されるので両端駒と軸体とが軸体の軸線に対して垂直となる環状接触端縁を形成できず、また特許文献3の成形金型を用いた場合には芯金面取り部及び金型駒面取り部がそれぞれR面取りとC面取りの組合せであるから特許文献2の成型金型と同様に芯金面取り部と金型駒面取り部とが軸体の軸線に対して垂直となる環状接触部を形成できないことがある。したがって、特許文献2及び3の成形金型を用いた場合には、やはり軸体と成形金型との同軸度が再現性よく一致しないことがあり、高い歩留まりでローラを製造できないことがある。

【0010】

ところで、近年の画像形成装置は高画質化が進展し、それに応じて画像形成装置に装着される各種ローラにも振れ等の高精度化が要望されている。したがって、軸線がより正確に一致するように軸体を内部に配置して振れ精度の高いローラを製造できる成形金型、及び、振れ精度の高いローラを製造できるローラの製造方法が切望されている。

【0011】

この発明は、振れ精度の高いローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0012】

前記課題を解決するための第1の手段として、

請求項1は、軸体が内部に配置される管状金型と、前記管状金型の両端部それぞれに装着され、前記軸体を保持する保持穴を有する端部金型とを備え、前記保持穴はその底部に、前記軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面が配置されている成形金型であり、

請求項2は、前記環状先細面は前記面取り部に環状に当接する請求項1に記載の成形金型であり、

請求項3は、前記環状先細面は前記保持穴の内部に向かって凸となる、R面取り形状の前記面取り部に環状に当接する環状先細R面である請求項1又は2に記載の成形金型であり、

請求項4は、前記環状先細R面は前記R面取り形状の曲率半径よりも大きな曲率半径を有している請求項3に記載の成形金型であり、

請求項5は、前記環状先細面はC面取り形状の前記面取り部における環状端縁に当接する平坦な環状先細C面である請求項1又は2に記載の成形金型であり、

請求項6は、前記端部金型の軸線に垂直な平面に対する前記管状先細C面の傾斜角θmと前記軸体の軸線に垂直な平面に対する前記面取り部の傾斜角θsとの角度差の絶対値|θm−θs|が5〜30°である請求項5に記載の成形金型である。

【0013】

前記課題を解決するための第2の手段として、

請求項7は、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって、前記面取り部をその面取り形状と同種の面取り形状を有し、前記面取り部に向かって内径が徐々に大きくなる環状先細面で保持する工程を有するローラの製造方法であり、

請求項8は、前記保持する工程は請求項1〜6のいずれか1項に記載の成形金型を用いて実施される請求項7に記載のローラの製造方法であり、

請求項9は、前記保持する工程の後に軸体の外周に成形材料を配置する工程を有する請求項7又は8に記載のローラの製造方法である。

【発明の効果】

【0014】

前記第1の手段である、この発明に係る成形金型は、軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面が底部に配置された保持穴を有しているから、軸線がほぼ一致した状態に軸体を保持できる。具体的には、この発明に係る成形金型は、保持穴の内部に向かって凸となる、軸体におけるR面取り形状の面取り部に環状に当接する環状先細R面を有しているから、また、平坦で内径が徐々に小さくなり、軸体におけるC面取り形状の面取り部の環状端縁に当接する環状先細C面を有しているから、いずれにおいても、軸線がほぼ一致した状態に軸体を保持できる。したがって、この発明によれば、振れ精度の高いローラを高い歩留まりで製造できる成形金型を提供できる。

【0015】

また、この発明に係るローラの製造方法は、軸体の両端部それぞれに配置された面取り部を、その面取り形状と同種の面取り形状を有し、この面取り部に向かって内径が徐々に大きくなる環状先細面で保持する工程を有しているから軸線がほぼ一致した状態に軸体を保持して弾性層を形成できる。したがって、この発明によれば、振れ精度の高いローラを高い歩留まりで製造できるローラの製造方法を提供できる。

【図面の簡単な説明】

【0016】

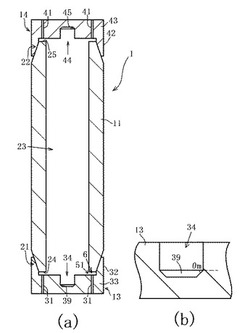

【図1】図1は、この発明に係る第1態様の成形金型の一例である成形金型を示す概略図であり、図1(a)はこの発明に係る第1態様の成形金型の一例である成形金型を示す概略断面図であり、図1(b)はこの発明に係る第1態様の成形金型の一例である成形金型における第一端部金型の保持穴近傍を示す概略拡大断面図である。

【図2】図2は、この発明に係る第1態様の成形金型における端部金型の変形例の保持穴近傍及び軸体を保持した状態を示す概略拡大断面図である。

【図3】図3は、この発明に係る第1態様の成形金型の一例である成形金型に軸体を保持した状態を示す概略図であり、図3(a)はこの発明に係る第1態様の成形金型の一例である成形金型に軸体を保持した状態を示す概略断面図であり、図3(b)はこの発明に係る第1態様の成形金型の一例である成形金型に軸体を保持した状態の第一端部金型の保持穴近傍を示す概略拡大断面図である。

【図4】図4は、この発明に係る第1態様の成形金型及びローラの製造方法によって製造されるローラの一例を示す概略図であり、図4(a)はこの発明に係る第1態様の成形金型及びローラの製造方法によって製造されるローラの一例を示す概略断面図であり、図4(b)はこの発明に係る第1態様の成形金型及びローラの製造方法によって製造されるローラの一例における軸体の端部近傍を示す概略一部拡大図である。

【図5】図5は、この発明に係る第2態様の成形金型の一例である成形金型を示す概略図であり、図5(a)はこの発明に係る第2態様の成形金型の一例である成形金型を示す概略断面図であり、図5(b)はこの発明に係る第2態様の成形金型の一例である成形金型における第一端部金型の保持穴近傍を示す概略拡大断面図である。

【図6】図6は、この発明に係る第2態様の成形金型における端部金型の変形例を用いて軸体を保持した状態を示す概略拡大断面図である。

【図7】図7は、この発明に係る第2態様の成形金型の一例である成形金型に軸体を保持した状態を示す概略図であり、図7(a)はこの発明に係る第2態様の成形金型の一例である成形金型に軸体を保持した状態を示す概略断面図であり、図7(b)はこの発明に係る第2態様の成形金型の一例である成形金型に軸体を保持した状態の第一端部金型の保持穴近傍を示す概略拡大断面図である。

【図8】図8は、この発明に係る第2態様の成形金型及びローラの製造方法によって製造されるローラの一例を示す概略図であり、図8(a)はこの発明に係る第2態様の成形金型及びローラの製造方法によって製造されるローラの一例を示す概略断面図であり、図8(b)はこの発明に係る第2態様の成形金型及びローラの製造方法によって製造されるローラの一例における軸体の端部近傍を示す概略一部拡大図である。

【発明を実施するための形態】

【0017】

まず、この発明に係る成形金型及びこの発明に係るローラの製造方法によって製造されるローラ(以下、この発明に係るローラと称することがある。)について説明する。この発明に係るローラは、軸体の外周面に弾性層が配置されたローラであればよく、軸体及び弾性層の他に例えば接着剤層又はプライマー層、表面層等を備えていてもよい。

【0018】

この発明に係るローラは、高い振れ精度を有しており、例えば0.04mm以下であり、好ましくは0.03mm以下の振れ精度を有している。振れ精度の下限値は、理想的にはゼロであるが、現実的には0.01mmである。ここで、振れ精度とは、軸体と弾性層との同心度を示す精度であって、換言すると、弾性層の円周方向における厚さの均一性すなわち厚さの振れを示す精度である。ローラの振れは、ローラを軸体の中心軸を中心として30rpmの回転速度で回転させながら、レーザー測長機、例えば、商品名「Laser Scan Micrometer」(MITUTOYO製 Lsm−600)を用いてローラの外径を測定することによって、算出できる。

【0019】

この発明に係るローラは、弾性層を支持する軸体を有しており、この軸体の軸線方向の両端部それぞれには面取り部を有していること以外は従来公知のローラにおける軸体と基本的に同様である。

【0020】

この発明において、軸体は、例えば図4(a)及び図4(b)並びに図8(a)及び図8(b)に示されるように、面取り部71a又は81aを除いて軸線方向に均一な外径を有する棒状体の軸体71又は81であってもよく、また、弾性層が形成される弾性層形成領域とこの弾性層形成領域よりも細径のジャーナル部とを備えた軸体であってもよい。このとき、面取り部は、軸線方向に均一な外径を有する棒状体である軸体には棒状体の端部に配置され、弾性層が形成される弾性層形成領域と弾性層形成領域の両端部それぞれに弾性層形成領域よりも小径のジャーナル部を有する軸体には弾性層形成領域の端部又はジャーナル部の端部に配置される。すなわち、軸体が均一な外径を有する棒状体である場合にはその両端部それぞれに配置された面取り部が後述する環状先細面で保持される。一方、軸体が弾性層形成領域とジャーナル部とを備えている場合には、弾性層形成領域の両端部それぞれに面取り部が形成されて面取り部すなわち弾性層形成領域が後述する環状先細面で保持されてもよく、またジャーナル部の両端部それぞれに面取り部が形成されて面取り部すなわちジャーナル部が後述する環状先細面で保持されてもよい。したがって、この発明において、軸体の端部は成形金型に保持される部分をいい、軸体の端部である場合、弾性層形成領域の端部である場合等を包含する。

【0021】

面取り部の面取り形状は、端面に向かって外径が徐々に小さくなっており、図4(a)及び図4(b)に示される平坦な環状テーパ面すなわちC面、又は、図8(a)及び図8(b)に示される外側に向かって凸となる環状湾曲面すなわちR面である。この発明において、面取り形状は、この発明に係る成形金型における保持穴の底部に配置された環状先細面の形状に応じてC面又はR面の一方が選択される。

【0022】

軸体は、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体であり、良好な導電特性を有している。軸体は熱可塑性樹脂又は熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよい。

【0023】

弾性層は、軸体に対する振れ精度が高いこと以外は従来公知のローラにおける弾性層と基本的に同様であり、用途等に応じて適宜のゴムで形成され、適宜の形状及び寸法を有している。

【0024】

この発明に係るローラの一例を図面に基づいて説明する。この一例としてのローラ70は、図4(a)に示されるように、軸体71と弾性層72とを備えている。

【0025】

軸体71は、図4(a)及び図4(b)に示されるように、面取り部71aを有していること以外は従来公知のローラにおける軸体と基本的に同様である。この軸体71は、両端部それぞれに面取り部71aを有し、面取り部71aを除いて少なくとも後述する弾性層72が形成される弾性層形成領域が軸線方向に均一な外径を有する棒状体である。この面取り部71aは軸体71の各端部に向かって平坦で外径が徐々に小さくなる環状テーパ面71dすなわちC面で形成されている。すなわち、この面取り部71aは、図4(a)及び図4(b)に示されるように、最大外径を有する第一環状端縁71bと最小外径を有する第二環状端縁71cとで規定される円錐台形状の周面71dになっており、軸体71の軸線方向に沿って湾曲する湾曲面ではない。この軸体71において面取り部71aの環状端縁は第一環状端縁71b及び第二環状端縁71cであり、稜とも称することができる。この軸体71の面取り部71aはC面取り加工等の面取り加工(ただし、丸み面取り加工を除く。)によって形成されている。この面取り部71aにおいて、軸体71の軸線に垂直な平面に対する面取り部71aの傾斜角(面取り角とも称する。)θsは0〜90°の範囲内にあり、好ましくは15〜75°の範囲内にある。この軸体71において傾斜角θsは約15°になっている。この面取り部71aの軸線方向の長さは後述する環状先細C面39に圧接可能な長さに適宜に設定され、例えば、0.5〜2mm(C面取り部である場合には「C0.5〜2」)とすることができる。

【0026】

弾性層72は、軸体71に対する振れ精度が高いこと以外は従来公知のローラにおける弾性層と基本的に同様である。この弾性層72は、この発明に係る成形金型及びこの発明に係るローラ製造方法によって、軸体71の外周面で後述するゴム成物を硬化して成る弾性を有する層である。この弾性層72は用途等に応じて適宜の硬度、電気抵抗及び厚さ等に調整される。弾性層72の厚さは通常1〜30mmであるのが好ましく、5〜20mmであるのがより好ましい。

【0027】

この発明に係るローラの別の一例を図面に基づいて説明する。この別の一例としてのローラ80は、図8(a)に示されるように、軸体81と弾性層82とを備えている。このローラ80は、軸体81の両端部それぞれに配置された面取り部81aの面取り形状が異なること以外はローラ70と基本的に同様である。したがって、ローラ80及び弾性層81の説明は省略する。

【0028】

この軸体81は、図8(a)及び図8(b)に示されるように、面取り部81aの面取り形状が異なること以外は軸体71と基本的に同様である。この面取り部81aは軸体81の各端部に向かって外径が徐々に小さくなると共に外側に凸となるように湾曲する環状湾曲面すなわちR面で形成されている。この面取り部81aはR面取り加工等によって形成されている。この面取り部81aにおいて、その曲率半径Rs(mm)は適宜に設定されるが、通常、0.5〜3.0mmの範囲内(一般的に「R0.5〜R3」と表記される。)にあり、好ましくは1.0〜2.0mmの範囲内にある。この曲率半径Rsは、後述する環状先細R面の曲率半径Rmと同一でもよく、また大きくても小さくてもよく、軸体81がこの発明に係る成形金型の軸線と高度に一致した状態で保持される点で、環状先細R面の曲率半径Rmよりも小さいのが好ましく、この場合には例えば0.1mm以上2.5mm未満に設定され、RsとRmとの差(絶対値)が0.5〜2.0mmであるのが好ましい。RsとRmとの差(絶対値)が0.5〜2.0であると軸体及び金型の公差が生じても容易にその公差を相殺できるから、軸線がほぼ一致した状態に軸体81を環状先細R面で保持できる。この面取り部81aの軸線方向の長さは、曲率半径Rsが前記範囲内であって後述する環状先細R面に圧接可能な長さとなるように適宜に設定される。

【0029】

この発明に係る成形金型は、軸体が内部に配置される管状金型と、この管状金型の両端部それぞれに装着され、軸体を保持する保持穴を有する端部金型とを備えている。そして、保持穴それぞれは、その底部に、径が底面に向かって徐々に小さくなる環状先細面であって、軸体の端部に形成された面取り部の面取り形状すなわちC面又はR面と同種の面取り形状を有する環状先細面が配置されている。すなわち、この発明においては、軸体の面取り部がC面である場合には環状先細C面が採用されて軸体をC面同士で保持し(第1態様と称する。)、軸体の面取り部がR面である場合には環状先細R面が採用されて軸体をR面同士で保持する(第2態様と称する。)。このように、保持穴が軸体の面取り部と同種の面取り形状となる環状先細面を底部に有していると、同種の面取り形状によって面取り部と環状先細面とが環状に当接し、この環状の当接部が軸体の軸線に対して垂直となるように面取り部が環状先細面で案内されることで、軸線がほぼ一致した状態すなわちセンター出しした状態で軸体を保持できる。したがって、この発明に係る成形金型によれば振れ精度の高いローラを高い歩留まりで製造できる。

【0030】

この発明に係る第1態様の成形金型は、端部それぞれにC面の面取り部を有する軸体をC面で軸線方向から狭圧保持する成形金型であって、管状金型と端部金型とを備え、端部金型の保持穴は、その底部に、平坦で内径が徐々に小さくなり、C面取り形状の面取り部における環状端縁に環状に当接する環状先細C面を有している。この発明に係る第1態様の成形金型において、C面同士で軸体を保持すると、面取り部と環状先細C面との環状の当接部が軸体の軸線に対して垂直となるように面取り部が環状先細C面で案内されることで、C面とR面とで軸体を保持する例えば特許文献2及び3の成型金型に比して、軸体を高精度にセンター出しできる。

【0031】

この発明に係る第1態様の成形金型の一例を、図面を参照して、説明する。この発明に係る第1態様の成形金型の一例である成形金型1は、図1(a)及び図1(b)に示されるように、軸体が内部に配置される管状金型11と、管状金型11の一方の端部21に装着される第一端部金型13と、管状金型11の他方の端部22に装着される第二端部金型14とを備えている。この成形金型1は、筒状金型11、第一端部金型13及び第二端部金型14で形成されて成形材料が注入されるキャビティ5(図3参照。)に開口するリングゲート51のゲート幅が0.2〜1.5mmの環状ランナー部6を第一端部金型13の注入孔31の下流側に有している。

【0032】

筒状金型11は、図1(a)に示されるように、両端部21及び22が開口する中空円筒体で管状金型とも称される。この筒状金型11は、一定の内径の軸孔23を有し、この軸孔23に軸線方向に沿って軸体71が配置される(図3参照。)。この筒状金型11は、中央部の外径が一定で、端部21及び22近傍の外径が端部21及び22に向かって徐々に小さくなっており、両端部21及び22それぞれに好ましくは軸線に垂直な環状端面24及び25を有している。筒状金型11は、その内表面の表面粗さが調整されているのがよく、鏡面とされているのが特によい。この筒状金型11は成形する弾性層72に応じて外径、内径、軸線長さ等が調整される。

【0033】

第一端部金型13は、図1(a)に示されるように、円盤状基体33と円盤状基体33の周縁から軸線に沿って延在する環状の周壁32とを有する蓋体であり、有底管状をなしている。この第一端部金型13は、円盤状基体33における底面の少なくとも環状端面24に対面する領域、この例においては後述する保持穴34及び注入孔31を除く領域が平坦になっている。周壁32は開口端部近傍の内径が開口端部に向かって徐々に大きくなるように形成されている。周壁32の漸次増大する内径は端部21の漸次減少する外径と一致し、かつ筒状金型11の環状端面24と第一端部金型13との間に環状空間すなわち後述する環状ランナー部6が形成されるように調整されている。したがって、第一端部金型13は周壁32と端部21との勘合によって環状ランナー部6が形成されるように筒状金型11の一方の端部21に装着される。このようにして第一端部金型13は筒状金型11の一方の端部21を閉塞する。

【0034】

第一端部金型13は、同心円上に等間隔に配置された、成形材料を注入するときに成形材料が流通する注入孔(スプルーとも称される。)31を複数具体的には8個有している。注入孔31が配置される前記同心円は、後述するように、注入孔31が筒状金型11の環状端面24に面するように、なっている。注入孔31は同一形状及び同一寸法を有しているのが好ましく、形状及び内径は適宜に設定される。この第一端部金型13において、注入孔31はその軸線に沿って一定の内径、例えば、0.3〜3.0mm、好ましくは0.3〜2.0mmの内径を有している。

【0035】

第一端部金型13は、図1(a)及び図1(b)に示されるように、その軸線上に軸体を保持する有底の保持穴34を有している。この保持穴34はその底部に環状先細C面39を有している。この環状先細C面39は内径が底面に向かって徐々に小さくなる平坦な内周面で形成されている。この保持穴34を中実体と仮定すると環状先細C面39は面取りされたC面で形成されているということができる。この環状先細C面39は第一端部金型13の軸線方向に沿って湾曲する湾曲面ではなく前記したように平坦面になっており、切削加工等(ただし、丸み加工を除く)によって形成されている。環状先細C面39において、第一端部金型13すなわち成形金型の軸線に垂直な平面に対する管状先細面39の傾斜角θmは、0〜90°の範囲内にあり、好ましくは15〜75°の範囲内にあり、この第一端部金型13においては約45°になっている。この管状先細面39の軸線方向の長さは面取り部71aに圧接可能な長さに適宜に設定される。第一端部金型13において、傾斜角θmは、保持する予定の軸体71における傾斜角θsとの角度差の絶対値|θm−θs|が5〜30°であるのが好ましく、この第一端部金型13において軸体71との角度差θm−θsは図3に示されるように約+30°になっている。この絶対値|θm−θs|が5〜30°であると軸体71を成形金型1の軸線と高度に一致するように保持できる。成形金型1の軸線と高い再現性で高度に一致するように軸体71を保持できる点で角度差の絶対値|θm−θs|は5〜10°であるのが特に好ましい。

【0036】

第一端部金型13の環状先細C面39は、例えば図3(a)及び図3(b)に示されるように、軸体71の面取り部71aの環状端縁71b及び71c以外の環状テーパ面71dには当接せず、環状端縁71b又は71cに通常環状の線接触状態に当接して軸体71をその軸線方向に保持する。すなわち、環状先細C面39は軸体71の環状端縁71b及び71cに当接して軸体71をその軸線方向に保持する。この第一端部金型13及び軸体71において環状先細C面39は図3(a)及び図3(b)に示されるように軸体71の第一環状端縁71bに圧接する。このように軸体71の環状端縁71b又は71cを環状先細C面39で環状の線接触状態に保持すると、環状先細C面39及び環状先細C面45で軸体71すなわち面取り部71aを軸線方向に圧接するから環状先細C面39及び環状先細C面45と面取り部71aの環状端縁71b又は71cとの圧接位置がセンターリングされ、その結果、環状先細C面39及び環状端縁71b又は71cによって、C面とR面とで保持する場合に比べて、また成形金型1及び/又は軸体71に寸法公差があったとしてもこの寸法公差を効果的に相殺して、軸体71を高精度にセンター出しできる。

【0037】

第二端部金型14は、図1(a)及び図3(a)に示されるように、成形材料が注入される際の通路として機能する注入孔31の代わりに、同心円上に等間隔に配置された、成形材料が注入される際又は成形材料が硬化される際の気体又は成形材料の排出路として機能する排出孔(ベントとも称される。)41を4個有していること以外は第一端部金型13と基本的に同様である。したがって、この第二端部金型14は、排出孔41、周壁42、円盤状基体43及び保持穴44を有する蓋体であり、筒状金型11の他方の端部22を閉塞する。この保持穴44は、その底部に保持穴34と同様の環状先細C面45を有している。

【0038】

成形金型1は、図1(a)及び図3(a)に示されるように、筒状金型11と第一端部金型13とを組み立てると、筒状金型11の環状端面24と第一端部金型13との間に、すなわち注入孔31の下流側であって軸孔23換言するとキャビティ5(図3参照。)の上流側に、周壁32の内面に沿って周壁32と環状端面24と第一端部金型13の円盤状基体33の底面とで囲繞された環状空間すなわち環状ランナー部6が画成される。この環状ランナー部6は、半径方向における、環状端面24と円盤状基体33の底面との距離すなわち高さが後述するゲート幅と同じになっており、筒状金型11の軸線方向に扁平で同一高さの環状空間となっている。環状ランナー部6には注入孔31が連通しており、注入孔31の開口に面する、注入孔31の軸線方向延長線上に配置された環状端面24は軸孔23すなわちキャビティ5まで延在する軸孔23と同心状の環状平坦面であって、注入孔31から注入された成形材料を一旦堰き止めてその注入方向を筒状金型11の軸線方向からその周方向に変える堰止面24として機能する。このように、この環状ランナー部6は、図1(a)及び図3(a)に示されるように、高さ方向にも半径方向にも成形材料の流通を阻害する突起部例えば絞り部を有していない。環状ランナー部6は注入孔31を通過した成形材料をキャビティ5に流入する前に流延させて合流・混合させる。この堰止面24は好ましくは注入孔31の軸線及び筒状金型11の軸線に垂直になっている。

【0039】

この環状ランナー部6は、図1(a)及び図3(a)に示されるように、軸孔23すなわちキャビティ5と同心円状でキャビティ5よりも半径方向外側に配置され、キャビティ5の第一端部金型13側の端部周面にリングゲート51が開口している。このリングゲート51はゲート幅すなわちキャビティ5への開口幅を含めて筒状金型11と第一端部金型13との離間距離が0.2〜1.5mmになっている。ここで、ゲート幅は周方向に通常一定であり、リングゲート51における筒状金型11の軸線方向に沿う長さである。この発明においてゲート幅は平均値としてもよい。ゲート幅が0.2mm未満であると成形材料がキャビティ5に流入しにくく弾性層を成形できず、また、キャビティ5に成形材料を流入させるために成形材料の注入圧力を高くするとキャビティ5に流入した成形材料にウェルドラインが生じやすくなることがある。一方、ゲート幅が1.5mmを超えると環状ランナー部6に流入した成形材料が環状に注入孔31を通過した成形材料が環状ランナー部6内で合流・混合されることなく、すなわち環状ランナー部6に充填されることなく、リングゲート51を通過してキャビティ5内に流入して、ウェルドラインの発生を防止できないことがある。この発明において、成形材料がキャビティ5に流入する際に発生し得るウェルドラインを高度に防止して実質的にウェルドラインのほとんどない弾性層を形成できる点で、ゲート幅は0.2〜1.0mmであるのが好ましく、0.3〜0.8mmであるのが特に好ましい。ここで、「実質的にウェルドラインのない」とは、ウェルドラインが皆無である場合に加えて、画像形成装置のローラとして用いられたときにローラとしての所期の機能を発揮できる程度にわずかなウェルドラインが生じている場合をも含む。

【0040】

ここで、第一端部金型13及び第二端部金型14は、図3(a)及び図3(b)に示されるように、環状先細C面39及び45が軸体71の第一環状端縁71bに圧接するように、軸体71の面取り部71aの傾斜角θsに応じて環状先細C面39及び45の傾斜角θmが設定されている。傾斜角θm及び傾斜角θsの組み合わせとして第一端部金型13及び第二端部金型14以外の代表的な例を以下に説明する。以下に説明する端部金型は、図2(a)〜図2(h)に示されるように、端部金型における保持穴の環状先細面の傾斜角θmが異なること以外は成形金型1と基本的に同様である。以下、第一端部金型について説明するが第二端部金型についても同様である。

【0041】

第一端部金型16は、図2(a)に示されるように傾斜角θmが約75°の環状先細C面39を有しており、図2(b)に示されるように傾斜角θsが約45°の面取り部71aを有する軸体71を保持するときの角度差θm−θsが+30°になっている。この第一端部金型16及び軸体71において環状先細C面39は軸体71の第一環状端縁71bに圧接する。

【0042】

第一端部金型17は、図2(c)に示されるように傾斜角θmが約50°の環状先細C面39を有しており、図2(d)に示されるように傾斜角θsが約45°の面取り部71aを有する軸体71を保持するときの角度差θm−θsが+5°になっている。この第一端部金型17及び軸体71において環状先細C面39は軸体71の第一環状端縁71bに圧接する。

【0043】

第一端部金型18は、図2(e)に示されるように傾斜角θmが約40°の環状先細C面39を有しており、図2(f)に示されるように傾斜角θsが約45°の面取り部71aを有する軸体71を保持するときの角度差θm−θsが−5°になっている。この第一端部金型18及び軸体71において環状先細C面39は軸体71の第二環状端縁71cに圧接する。

【0044】

第一端部金型19は、図2(g)に示されるように傾斜角θmが約15°の環状先細C面39を有しており、図2(h)に示されるように傾斜角θsが約45°の面取り部71aを有する軸体71を保持するときの角度差θm−θsが−30°になっている。この第一端部金型19及び軸体71において環状先細C面39は軸体71の第二環状端縁71cに圧接する。

【0045】

このように、この発明に係る成形金型において、角度差θm−θsが正であるときは環状先細C面39は軸体71の第一環状端縁71bに圧接し、一方、角度差θm−θsが負であるときは環状先細C面39は軸体71の第二環状端縁71cに圧接する。

【0046】

管状金型11、第一端部金型13及び16〜19並びに第二端部金型14はそれぞれ、ある程度の強度と成形材料を加熱硬化する際の温度における耐熱性を有する材料で作製される。このような材料として、例えば、銅、銅合金、黄銅、青銅、アルミニウム、アルミニウム合金、鋼、各種めっき鉄、鉄合金、ステンレス鋼等の金属等が挙げられる。これらの筒状金型、第一端部金型及び第二端部金型は同じ材料で形成されるのが好ましい。

【0047】

このように、成形金型1は平坦で内径が徐々に小さくなり、軸体71における面取り部71aの環状端縁71b又は71cに当接する環状先細C面39が底部に形成された保持穴34及び44を有する端部金型13及び14を備えているから、軸線がほぼ一致した状態に軸体71を保持できる。特に成形金型及び/又は軸体に寸法公差があったとしてもこの寸法公差を効果的に相殺して軸体71を高精度にセンター出しできる。したがって、この発明によれば、成形金型又は軸体に寸法公差があったとしてもこの寸法公差を相殺して振れ精度の高いローラを高い歩留まりで製造できる成形金型を提供できる。

【0048】

そして、この成形金型1は、管状金型11と、注入孔31及び保持穴34を有する第一端部金型13と、排出孔41及び保持穴44を有する第二端部金型14とを有する比較的簡単な構造であるにもかかわらず、保持穴34及び保持穴44で軸体71を管状金型11と軸線がほぼ一致した状態に軸体71を保持できるから、軸体71の軸線とほぼ一致した弾性層を高い再現性で軸体71の外周面に形成できる。

【0049】

この発明に係る第2態様の成形金型は、端部それぞれにR面の面取り部を有する軸体をR面で軸線方向から狭圧保持する成形金型であって、管状金型と端部金型とを備え、端部金型の保持穴は、その底部に、内径が徐々に小さくなると共に保持穴の内部に向かって凸となる、R面取り形状の面取り部に環状に当接する環状先細R面を有している。この発明に係る第2態様の成形金型において、R面同士で軸体を保持すると、面取り部と環状先細R面との環状の当接部が軸体の軸線に対して垂直となるように面取り部が環状先細R面で案内されることで、C面とR面とで軸体を保持する例えば特許文献2及び3の成型金型に比して、軸体を高精度にセンター出しできる。

【0050】

この発明に係る第2態様の成形金型の一例を、図面を参照して、説明する。この発明に係る第2態様の成形金型の一例である成形金型2は、図5(a)及び図5(b)に示されるように、軸体が内部に配置される管状金型11と、管状金型11の一方の端部21に装着される第一端部金型61と、管状金型11の他方の端部22に装着される第二端部金型64とを備えている。この成形金型2は、図1及び図5に示されるように、保持穴の環状先細面が異なること、すなわち環状先細C面に代えて環状先細R面を有していること以外は成形金型1と基本的に同様である。したがって、環状先細R面について説明し、それ以外については説明を簡略又は省略する。

【0051】

第一端部金型61は、図5(a)及び図5(b)に示されるように、その軸線上に軸体を保持する有底の保持穴65Aを有し、この保持穴65Aはその底部に保持穴65Aの内部に向かって凸となる環状先細R面68aを有している。一方、第二端部金型64は、図5(a)に示されるように、その軸線上に軸体を保持する有底の保持穴67を有し、この保持穴67はその底部に保持穴67の内部に向かって凸となる環状先細R面69を有している。保持穴65A及び67は基本的に同様であり、環状先細R面65A及び69も基本的に同様である。

【0052】

環状先細R面68aは丸み加工、R面取り加工等の切削加工によって形成される。環状先細R面68aにおいて、曲率半径Rm(mm)は、1〜4mmの範囲内であり、好ましくは2〜3mmの範囲内にある。この曲率半径Rmは、軸体81の面取り部81aの曲率半径Rsと同一でもよく、また大きくても小さくてもよい。軸体81がこの発明に係る成形金型の軸線と高度に一致した状態で保持される点で、例えば図7に示されるように面取り部81aの曲率半径Rsよりも大きいのが好ましい。この場合に、曲率半径Rm(mm)は、例えば好ましくは2mm以上に設定され、好ましくは2〜3mmに設定され、RsとRmとの差が前記したように0.5〜2.0mmとなるのが好ましい。この環状先細R面68aの軸線方向の長さは、曲率半径Rmが前記範囲内であって面取り部81aに圧接可能な長さとなるように適宜に設定される。

【0053】

この環状先細R面68aは、その表面粗度が0.2S〜1.6Sであるのが好ましく、0.4S〜0.8Sであるのが特に好ましい。このとき、軸体81の面取り部81aの表面粗度は0.8S〜6.3Sである。環状先細R面68aの表面粗度が前記範囲内にあると、より好ましくは面取り部81aの表面粗度が前記範囲内にあると、環状先細R面68aと面取り部81aとが接触したときにこれらが軸線方向に作用する圧力によって互いに滑りやすく、高精度にセンター出しされた状態に軸体81が保持されるから、この発明の目的をより一層高い水準で達成できる。ここで、表面粗度はJIS B 0021に規定された測定条件および測定方法で行う。

【0054】

この環状先細R面68aは、例えば図7(b)に示されるように、軸体81の面取り部81aに当接して軸体81をその軸線方向に環状に圧接保持する。このように軸体81の面取り部81aを環状先細R面68aで環状の線接触状態に保持すると、環状先細R面68a及び環状先細R面69で面取り部81aを軸線方向に圧接するから環状先細R面68a及び環状先細R面69と面取り部81aとの圧接位置がセンターリングされ、その結果、環状先細R面68a及び面取り部81aによって、C面とR面とで保持する場合に比べて、また成形金型2及び/又は軸体81に寸法公差があったとしてもこの寸法公差を効果的に相殺して、軸体81を高精度にセンター出しできる。したがって、この発明によれば、成形金型又は軸体に寸法公差があったとしてもこの寸法公差を相殺して振れ精度の高いローラを高い歩留まりで製造できる成形金型を提供できる。

【0055】

特に、成形金型1のようにC面同士で軸体71を保持する場合も成形金型2のようにR面同士で軸体81を保持する場合も軸体の接触状態は線接触となるものの、R面同士で軸体81を保持する場合はC面同士で軸体71を保持する場合に比べて接触幅が大きく、C面とR面とで軸体を保持する場合よりも小さくなる。したがって、R面同士で軸体81を保持する場合はC面同士で軸体71を保持する場合よりもセンター出し効果が高くなり、一方、C面とR面とで軸体を保持する場合よりも滑りやすくセンター出し効果が高くなり、この発明の目的をより一層高い水準で達成できる。

【0056】

この発明に係る第2態様の成形金型において、曲率半径Rmは面取り部81aの曲率半径Rsに応じて適宜に設定される。曲率半径Rmが曲率半径Rsよりも大きな例は、図6(a)に示されるように、第一端部金型61及び第二端部金型64と基本的に同様である。曲率半径Rmが曲率半径Rsと同一である例を図6(b)に、曲率半径Rmが曲率半径Rsよりも小さな例を図6(c)に示す。これらの例における端部金型62及び63は、図6(a)〜図6(c)に示されるように、曲率半径Rmが異なること以外は端部金型61及び成形金型2と基本的に同様である。以下においては第一端部金型について説明するが第二端部金型についても同様である。

【0057】

第一端部金型62は、図6(b)に示されるように、軸体81の面取り部81aの曲率半径Rsと同一の曲率半径Rmとなる環状先細R面68bを有している。一方、第一端部金型63は、図6(c)に示されるように、軸体81の面取り部81aの曲率半径Rsよりも小さく前記範囲内の曲率半径Rmとなる環状先細R面68cを有している。そして、これら環状先細R面68b及び68cは、RsとRmとの差が前記範囲内にあり、面取り部81aに環状に当接するようになっている。

【0058】

第一端部金型61〜63及び第二端部金型64は第一端部金型13等と基本的に同様の材料で作製される。

【0059】

この発明に係る成形金型は、前記した例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0060】

例えば、成形金型1及び2は同一の構造を有する第一端部金型13、16〜19又は61〜63と第二端部金型14又は64とを備えているが、この発明に係る成形金型は第一端部金型と第二端部金型とが同一の構造を有している必要はなく異なる構造であってもよい。具体的には、この発明に係る第1態様の成形金型は管状先細面の傾斜角θmが異なる保持穴を有する端部金型を備えていてもよく、この発明に係る第2態様の成形金型は曲率半径Rmが異なる保持穴を有する端部金型を備えていてもよい。また、この発明に係る成形金型は2つの端部金型として第1態様の成形金型における端部金型1つと第2態様の成形金型における端部金型1つを有していてもよい。

【0061】

成形金型1及び2は平坦な堰止面24を有する管状金型11を備えているが、この発明において、成形金型は環状ランナー部と同心状の環状溝が形成された堰止面を有する管状金型を備えていてもよい。

【0062】

成形金型1及び2は、管状金型11の環状端面24と第一端部金型13又は61とで環状ランナー部6が形成されているが、この発明において、成形金型は、管状金型の端部に装着され、環状ランナー部を有する第一端部金型を備えていてもよい。このような第一端部金型としては、例えば、円盤状基体と、円盤状基体の周縁から軸線に沿って延在する周壁と、この周壁の端縁から軸線に向かって環状に突出する環状堰止部とを有する第一端部金型が挙げられ、この第一端部金型は円盤状基体と周壁の内面と環状堰止部の内側面とで形成される扁平な環状ランナー部を有している。

【0063】

成形金型1及び2において、第一端部金型13又は61は8個の注入孔31を有し、第二端部金型14又は64は4個の排出孔41を有しているが、この発明において、第一端部金型が有する注入孔の数及び第二端部金型が有する排出孔の数は特に限定されず、1個でも2個以上でもよく、またその形状も特に限定されずリング状であってもよい。

【0064】

成形金型1及び2において、注入孔31及び排出孔41はいずれも軸線に沿って一定の内径を有しているが、この発明において、注入孔及び排出孔は軸線に沿って堰止面に向かって拡径又は縮径する内径を有していてもよい。この場合には注入孔の内径は開口径とする。

【0065】

この発明に係る成形金型は、軸体の長さにばらつきがある場合にも軸体を所定の状態で金型内に保持する目的で、端部金型を筒状金型に押圧する押圧部材又は端部金型を筒状金型に向かって前後進させるスライド機構を備えていてもよい。これら押圧部材又はスライド機構はバネ等の付勢手段又は付勢手段を備えた機構等を特に限定されることなく採用できる。なお、この押圧部材又はスライド機構はあくまでも端部金型を筒状金型に押圧又はスライドさせるものであって環状先細面による軸体の狭圧保持には直接的には作用しない。

【0066】

次に、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造するこの発明に係るローラの製造方法を説明する。この発明に係るローラの製造方法は、軸体の両端部それぞれに配置された面取り部を、その面取り形状と同種の面取り形状を有し、この面取り部に向かって内径が徐々に大きくなる環状先細面で保持する工程を有することを特徴とし、このようにして保持した軸体の外周に成形材料を配置して硬化する方法である。この発明に係るローラの製造方法において、環状先細面で保持される面取り部は少なくとも一部であればよく、例えば、面取り部がC面である場合には面取り部の環状端縁が挙げられ、面取り部がR面である場合には面取り部のR面の一部が挙げられる。この発明に係るローラの製造方法において、面取り部を同種の面取り形状を有する環状先細面で保持すると軸体はその軸線が成形金型とほぼ一致した状態になるから、振れ精度の高いローラを高い歩留まりで製造できる。この発明に係るローラの製造方法において、保持する工程は、この発明に係る成形金型を用いて実施されるのが、保持された軸体の軸線が成形金型の軸線と高精度で一致する点で、好ましい。

【0067】

この発明に係るローラ製造方法の一例として、この発明に係る第1態様の成形金型の一例である成形金型1及び図4に示される軸体71を用いて、この軸体71の外周面に弾性層72を備えた図4に示されるローラ70を製造するローラの製造方法(以下、第一製造方法と称することがある。)を説明する。この第一製造方法は、軸体の両端部それぞれに配置された面取り部の環状端縁をこの面取り部に向かって内径が徐々に大きくなる環状先細C面で保持する工程を有することを特徴とする。

【0068】

この第一製造方法においては、まず、軸体71を準備する。軸体71は用いる成形金型の環状先細面と同種の面取り形状であって所望の寸法、傾斜角θsとなるように面取り部71aが形成される。この軸体71は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮又はこれらの合金等の金属、熱可塑性樹脂又は硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂等の材料を用いて、公知の方法により所望の形状に作製される。例えば、前記材料で作製した外径が均一な棒状体の両端部を所望の傾斜角θsとなるように面取り加工(ただし、丸み面取り加工を除く)して製造できる。軸体71に導電性が要求される場合には前記金属及び前記導電性樹脂の他に前記樹脂等で形成した絶縁性棒状体の表面に定法によりメッキを施すことにより、所望の形状の軸体71を作製することができる。前記材料の中でも、容易に導電性を付与することができる点で、金属であるのが好ましく、アルミニウム又はステンレス鋼であるのが特に好ましい。準備する軸体71の外径は保持穴34の内径よりもわずかに小さく設定される。この軸体71は、所望により、その外周面に接着剤又はプライマーが塗布されてもよい。

【0069】

第一製造方法においては、軸体71の面取り部71aの環状端縁71b及び71cを面取り部71aに向かって内径が徐々に大きくなる環状先細C面39及び45で保持する工程を実施する。具体的には、図3(a)及び図3(b)に示されるように、成形金型1を組み立てて軸体71を成形金型1内に保持し配置する。より具体的には、管状金型11の軸孔23内に挿入した軸体71の端部それぞれを第一端部金型13の保持穴34と第二端部金型14の保持穴44に挿入して保持し、成形金型1を挟むように配置された図示しない押圧板で第一端部金型13及び第一端部金型14を成形金型1の軸線方向から狭圧する。

【0070】

そうすると、図3(b)に示されるように、第一端部金型13の保持穴34に形成された環状先細C面39は面取り部71aの第一環状端縁71bに圧接して軸体71を第二端部金型14側に押圧すると共に、第二端部金型14の保持穴44に形成された環状先端面45は面取り部71aの第一環状端縁71bに圧接して軸体71を第一端部金型13側に押圧する。このようにして軸体71を押圧すると、環状先細C面39と第一環状端縁71bとが環状の線接触状態に当接すると共に環状先端面45と第一環状端縁71bとが環状の線接触状態に当接しているから、これら2つの線接触部分の中心すなわち軸体71の軸線が成形金型1の軸線とほぼ一致する。

【0071】

ところで、特許文献1の成形金型のように、ロート状のテーパ面に面接触させて軸体を保持すると、軸体と成形金型とが同軸になりにくく軸体の細径部に対する高い振れ精度が得られないことがあり、特に成形金型及び/又は軸体に寸法公差があるとこの寸法公差によって軸体と成形金型との同軸度が大きく低下することがある。これに対して、第一製造方法においては、たとえ成形金型1及び/又は軸体71に寸法公差があったとしても環状先細C面39及び第一環状端縁71bと環状先端面45及び第一環状端縁71bによって寸法公差が効果的に相殺され、軸体71と成形金型1とを同軸となるように高い再現性で保持できる。このようにして、前記保持する工程が実施され、その結果、軸体71は成形金型1の軸線とほぼ一致した状態に保持される。

【0072】

第一製造方法においては、このようして成形金型1の内部に成形金型1の軸線と一致するように同心に軸体71を保持、収納した状態で軸体71の外周に成形材料を配置する工程を実施する。この工程は、例えば、成形金型1に注入孔31を介して成形材料を注入する。成形材料は公知の射出成形機又は注型機等を用いて注入される。このようにして注入孔31から成形材料を注入すると、注入孔31から注入された成形材料は注入孔31を通過して堰止面24に突き当って同方向への流れが堰き止められ、堰止面24及び周壁32に沿って流延して環状ランナー部6に充填されて合流及び混合され均一な状態になる。このようにして環状ランナー部6に充填された成形材料は次いでゲート幅のリングゲート51を通過してキャビティ5内に進入する。このようにしてキャビティ5に進入した成形材料には合流等に起因するウェルドラインが実質的に発生せず、軸線が一致するように保持された軸体71の外周面すなわちキャビティ5に実質的にウェルドラインのない状態で成形材料が配置される。

【0073】

第一製造方法において、成形材料を注入するときの成形材料の温度は特に限定されないが、ウェルドラインがさらに発生しにくくなる点で20℃以上であるのが好ましい。例えば、成形材料を注入するときの温度は、前記温度範囲となるように成形材料を加熱又は保温する方法、又は、成形金型を100〜150℃の範囲に加熱若しくは保温した状態で成形金型を注入する方法等が挙げられる。

【0074】

第一製造方法において、弾性層72を形成する成形材料は、室温で液状のゴムを含有するゴム組成物であればよく、液状のゴムとして、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロールヒドリンゴム、ウレタンゴム、フッ素ゴム等の液状ゴムが挙げられる。これらのゴムは、付加硬化型であるのが、加熱成形時の寸法精度に優れる点で、好ましい。

【0075】

ゴム組成物は、ゴムに加えて、通常、ゴム組成物に含有される各種添加剤を含有していてもよく、各種添加剤としては、例えば、加硫剤、加硫促進剤、加硫促進助剤、加硫遅延剤、導電性付与剤、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、硬化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0076】

ゴム組成物は、実質的にウェルドラインのない状態でキャビティ5に注入できる点で、例えば、25℃において、5〜500Pa・sの粘度を有しているのがよく、10〜200Pa・sの粘度を有しているのが特によい。

【0077】

このようなゴム組成物として、例えば、付加硬化型ミラブル導電性シリコーンゴム組成物及び付加硬化型液状導電性シリコーンゴム組成物等を好適に挙げることができる。付加硬化型ミラブル導電性シリコーンゴム組成物として、(A)平均組成式:RnSiO(4−n)/2(Rは、同一又は異なっていてもよい、置換又は非置換の一価炭化水素基、好ましくは炭素原子数1〜12、より好ましくは炭素原子数1〜8の一価炭化水素基であり、nは1.95〜2.05の正数である。)で示されるオルガノポリシロキサン、(B)充填材、及び、(C)上記(B)成分に属するもの以外の導電性材料を含有する付加硬化型ミラブル導電性シリコーンゴム組成物が挙げられる。これらの各成分(A)〜(C)は、例えば、特開2008−058622号公報に記載の「ミラブルタイプである以下のシリコーンゴム組成物」における各成分と基本的に同様である。また、付加硬化型液状導電性シリコーンゴム組成物として、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤と、(H)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。これらの各成分(D)〜(H)は、例えば、特開2008−058622号公報に記載の「液状シリコーン組成物」における各成分と基本的に同様である。

【0078】

また、ゴム組成物として発泡剤を含有する発泡ゴム組成物を用いることもでき、このような発泡ゴム組成物として、例えば、付加反応型発泡シリコーンゴム組成物好適に挙げることができる。この付加反応型発泡シリコーンゴム組成物として、ビニル基含有シリコーン生ゴムと、シリカ系充填材と、発泡剤と、付加反応架橋剤と、付加反応触媒と、反応制御剤と、導電性付与剤とを含有し、所望により有機過酸化物架橋剤と各種添加剤とを含有する付加反応型発泡シリコーンゴム組成物が挙げられる。これらの各成分は、例えば、特開2008−076751号公報に記載されている「付加反応型発泡シリコーンゴム組成物」における各成分と基本的に同様である。

【0079】

第一製造方法においては、次いで、キャビティ5に注入された成形材料を加熱硬化して弾性層72を成形する。成形材料の加熱条件は成形材料が硬化可能な加熱条件であればよく、成形材料に応じて決定される。例えば、成形材料として付加硬化型液状導電性シリコーンゴム組成物を用いる場合には加熱温度は100〜150℃に設定することができ、加熱時間は10秒から1時間に設定することができる。この第一製造方法において成形材料を前記範囲に加熱するには、例えば、成形金型の周囲に配置される熱盤温度を100〜150℃に設定するのが好ましい。

【0080】

このようにして、弾性層72を軸体71の外周面に成形して図4に示されるローラ70を製造することができる。なお、弾性層72の外周面に表面層等を形成する場合には表面層等を形成する材料を弾性層72の外周面に塗布した後に硬化し、又は、表面層等となる薄層管体等で弾性層72を被覆して、表面層等を形成できる。

【0081】

このように、第一製造方法においては、面取り部71aの環状端縁71bそれぞれを面取り部71aに向かって内径が徐々に大きくなる環状先細C面39及び45で保持した状態で注入した成形材料を加熱硬化して弾性層を形成するから、たとえ成形金型1又は軸体71に寸法公差があったとしてもこの寸法公差を相殺して軸体71を成形金型1と同軸となるように保持した状態で形成される弾性層は軸体の軸線とほぼ一致する軸線を有する。したがって、第一製造方法によれば、前記範囲の高い振れ精度を有するローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供できる。

【0082】

第一製造方法は成形金型1を用いた製造方法であるが、成形金型1の第一端部金型13に代えて第一端部金型16〜19を用いた場合も図2に示されるように軸体71を成形金型1の軸線とほぼ一致した状態に保持できる。なお、前記傾斜角θmと前記傾斜角θsとの角度差:θm−θsが正である場合には、図2(b)及び図2(d)に示されるように、環状先細C面39及び環状先細C面45は第一環状端縁71bに環状の線接触状態に圧接して軸体71を同心状に保持する。一方、前記角度差:θm−θsが負である場合には、図2(f)及び図2(h)に示されるように、環状先細C面39及び環状先細C面45は第二環状端縁71cに環状の線接触状態に圧接して軸体71を同心状に保持する。

【0083】

この発明に係るローラ製造方法の別の一例として、この発明に係る第2態様の成形金型の一例である成形金型2及び図8に示される軸体81を用いて、この軸体81の外周面に弾性層82を備えた図8に示されるローラ80を製造するローラの製造方法(以下、第二製造方法と称することがある。)を説明する。この第二製造方法は、軸体の両端部それぞれに配置されたR面取り形状の面取り部を面取り部に向かって内径が徐々に大きくなると共に保持穴の内部に向かって凸となる環状先細R面で保持する工程を有することを特徴とする。この第二製造方法は用いる成形金型及び軸体が異なること以外は第一製造方法と基本的に同様であるので、相違点を中心に説明する。

【0084】

この第二製造方法においては、まず、軸体81を準備する。軸体81は用いる成形金型の環状先細面と同種の面取り形状であって所望の寸法、曲率半径Rsとなるように面取り部81aが形成される。この軸体81は軸体71と基本的に同様にして、例えば外径が均一な棒状体の両端部を所望の曲率半径Rsとなるように丸み加工、R面取り加工等の切削加工して製造できる。

【0085】

第二製造方法においては、第一製造方法と基本的に同様にして、図7(a)及び図7(b)に示されるように、軸体81の面取り部81aを環状先細R面68a及び69で保持する工程を実施する。

【0086】

そうすると、図7(b)に示されるように、第一端部金型61の保持穴65Aに形成された環状先細R面68aは面取り部81aの外表面に圧接して軸体81を第二端部金型64側に押圧すると共に、第二端部金型64の保持穴67に形成された環状先端R面69は面取り部81aの外表面に圧接して軸体81を第一端部金型61側に押圧する。このようにして軸体81を押圧すると、環状先細R面68aと面取り部81aとが環状の線接触状態に当接すると共に環状先細R面69と面取り部81aとが環状の線接触状態に当接しているから、これら2つの線接触部分の中心すなわち軸体81の軸線が成形金型2の軸線とほぼ一致する。

【0087】

そして、第二製造方法においては、たとえ成形金型2及び/又は軸体81に寸法公差があったとしても環状先細R面68a及び面取り部81aと環状先細R面69及び面取り部81aによって寸法公差が効果的に相殺され、軸体81と成形金型2とを同軸となるように高い再現性で保持できる。このようにして、前記保持する工程が実施され、その結果、軸体81は成形金型2の軸線とほぼ一致した状態に保持される。特に、第二製造方法においてはR面同士で軸体81を保持するから、C面同士で軸体71を保持する第一製造方法に比べて接触幅が大きくなり、C面同士で軸体71を保持する第一製造方法よりもセンター出し効果が高くなって、この発明の目的をより一層高い水準で達成できる。

【0088】

第二製造方法においては、このようして成形金型2の内部に成形金型2の軸線と一致するように同心に軸体81を保持、収納した状態で、第一製造方法と基本的に同様にして、軸体81の外周に成形材料を配置する工程を実施し、次いで、第一製造方法と基本的に同様にしてキャビティ5に注入された成形材料を加熱硬化して弾性層82を成形する。

【0089】

このようにして、弾性層82を軸体81の外周面に成形して図8に示されるローラ80を製造することができる。

【0090】

このように、第二製造方法においては、面取り部81aの外表面を環状先細R面68a及び69で保持した状態で注入した成形材料を加熱硬化して弾性層を形成するから、たとえ成形金型2又は軸体81に寸法公差があったとしてもこの寸法公差を相殺して軸体81を成形金型2と同軸となるように保持した状態で形成される弾性層は軸体の軸線とほぼ一致する軸線を有する。したがって、第二製造方法によれば、前記範囲の高い振れ精度を有するローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供できる。

【0091】

第二製造方法は成形金型2を用いた製造方法であるが、成形金型2の第一端部金型61に代えて第一端部金型62又は63を用いた場合も図6に示されるように軸体81を成形金型2の軸線とほぼ一致した状態に保持できる。

【0092】

この発明に係るローラ製造方法は、前記した例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、この発明に係るローラ製造方法においては、所望により、成形材料を硬化する工程の後に成形材料を再度加熱(二次加熱)する工程を有していてもよく、また、所望により、成形材料を硬化する工程の後に成形された弾性層の端部を切除する工程及び/又は成形された弾性層の外径を調整する工程を有していてもよい。

【0093】

第一製造方法は成形金型1を用い、第二製造方法は成形金型2を用いているが、この発明において、用いる成形金型は、2つの端部金型として第1態様の成形金型における端部金型1つと第2態様の成形金型における端部金型1つとを組み合わせて用いてもよい。

【実施例】

【0094】

(実施例1)

下記寸法を有する成形金型1をNAK鋼で作製した。

管状金型11:軸線長さ236mm、外径26mm、内径(鏡面加工済み)12mm、環状端面(堰止面)の幅4mm

第一端部金型13:軸線方向最大長さ35mm、外径26mm、保持穴34の内径6.05mm、保持穴34全体(環状先細C面39を含む。)の軸線長さ14mm、環状先細C面39の最大内径6.05mm、環状先細C面39の最小内径4mm、環状先細C面39の軸線長さ1.3mm、環状先細C面39の傾斜角θm40°、周壁32の円盤状基体側厚さ3mm、周壁32の先端側厚さ1mm、周壁32の軸線長さ13mm、注入孔31の内径1.5mm、注入孔31の軸線長さ22mm、8個の注入孔31の軸線が配置された仮想円の直径16mm

第二端部金型14:軸線方向最大長さ35mm、外径26mm、保持穴44の内径6.05mm、保持穴44全体(環状先端面45を含む。)の軸線長さ20mm、環状先端面45の最大内径6.05mm、環状先端面45の最小内径4mm、環状先端面45の軸線長さ1.3mm、環状先端面45の傾斜角θm40°、周壁42の円盤状基体側厚さ3mm、周壁42の先端側厚さ1mm、周壁42の軸線長さ13mm、排出孔41の内径1.5mm、排出孔41の軸線長さ22mm、4個の排出孔41の軸線が配置された仮想円の直径16mm

ゲート幅0.5mm

【0095】

SUM22鋼からなる直径5.95mm、長さ281.5mmの棒状体の両端部それぞれをC面取り加工して、軸線方向の長さ1mm(C1)で傾斜角θsが45°の面取り部71aを形成して、軸体71を作製した。この軸体71の外周面を無電解ニッケルメッキ処理した後、トルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体71を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体71の表面にプライマー層を形成した。

【0096】

一方、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(D)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)10質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(F)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(G)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(E)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(H)(Pt濃度1%)0.1質量部を添加し、15分撹拌して混練して、付加硬化型液状導電性シリコーンゴム組成物を調製した。

【0097】

次いで、準備した成形金型1の内表面に離型剤(商品名「ダイフリー」、ダイキン工業株式会社製)を塗布した。準備した軸体71を第一端部金型13の保持穴34及び第二端部金型14の保持穴44に挿入して、図2(f)に示されるように、軸体71の一方の面取り部71aの第二環状端縁71cを保持穴34の環状先細C面39に当接させ、かつ他方の面取り部71aの第二環状端縁71cを保持穴44の環状先細C面45に当接させて保持し、成形金型1内に配置した。このようにして組み立てた成形金型1を押圧板で狭圧した。なお、実施例1において、傾斜角θmと傾斜角θsとの角度差は−5°であり、軸体71の保持状態は図2(f)に示される保持状態に相当する。次いで、成形金型1に23℃の環境下で第一端部金型13の注入孔31から準備した成形材料を注入した。次いで、成形金型1の外部から150℃に加熱して同温度で15分間保持し、成形材料を加熱した。成形金型1を放冷し成形金型1から成形体を取り出した。この成形体における付加硬化型液状導電性シリコーンゴム組成物の硬化物を、成形体の軸線方向に沿ってその両端部それぞれから4mmまでの領域を切断除去して、弾性層72を備えたローラ70を作製した。

【0098】

(実施例2)

環状先細C面39及び45の傾斜角θmを60°に変更したこと以外は実施例1と基本的に同様にしてローラを製造した。実施例2において、傾斜角θmと傾斜角θsとの角度差は+15°であり、軸体71の保持状態は図2(d)に示される保持状態に近似し、環状先細C面39及び45は第一環状端縁71bに接触していた。

【0099】

(実施例3)

環状先細C面39及び45の傾斜角θmを15°に変更したこと以外は実施例1と基本的に同様にしてローラを製造した。実施例3において、傾斜角θmと傾斜角θsとの角度差は−30°であり、軸体71の保持状態は図2(h)に示される保持状態に相当し、環状先細C面39及び45は第二環状端縁71cに接触していた。

【0100】

(実施例4)

環状先細C面39及び45の傾斜角θmを75°に変更したこと以外は実施例1と基本的に同様にしてローラを製造した。実施例4において、傾斜角θmと傾斜角θsとの角度差は+30°であり、軸体71の保持状態は図2(b)に示される保持状態に相当し、環状先細C面39及び45は第一環状端縁71bに接触していた。

【0101】

(比較例1)

第一端部金型13及び第二端部金型14に代えて環状先細面を有しない第一端部金型及び第二端部金型を用いたこと以外は実施例1と基本的に同様にしてローラを製造した。

(比較例2)

第一端部金型13及び第二端部金型14に代えて曲率半径R1mmで内側に凸となるように湾曲する環状R面(ドーナツ面とも称する。)を有する第一端部金型及び第二端部金型を用いたこと以外は実施例1と基本的に同様にしてローラを製造した。

【0102】

(振れ精度の評価)

このようにして製造したローラそれぞれを用いて振れ精度を評価した。具体的には、Laser Scan Micrometer(MITUTOYO製Lsm−600)を用いてワーク回転速度30rpm条件でローラの振れ精度を測定した。評価はローラの振れ精度が0.04mm以下であった場合を『◎』、0.04〜0.07mmであった場合を『△』、0.07mm以上であった場合を『×』にした。その結果を第1表に示す。

【0103】

【表1】

【0104】

(実施例11)

下記寸法を有する成形金型2をNAK鋼で作製した。

管状金型11:軸線長さ236mm、外径26mm、内径(鏡面加工済み)12mm、環状端面(堰止面)の幅4mm

第一端部金型61:軸線方向最大長さ35mm、外径26mm、保持穴65Aの内径6.05mm、保持穴65A全体(環状先細R面68aを含む。)の軸線長さ14mm、環状先細R面68aの最大内径6.05mm、環状先細R面68aの最小内径4mm、環状先細R面68aの軸線長さ1.3mm、環状先細R面68aの曲率半径Rm2.0mm、周壁32の円盤状基体側厚さ3mm、周壁32の先端側厚さ1mm、周壁32の軸線長さ13mm、注入孔31の内径1.5mm、注入孔31の軸線長さ22mm、8個の注入孔31の軸線が配置された仮想円の直径16mm、環状先細R面68aの表面粗度0.8S

第二端部金型64:軸線方向最大長さ35mm、外径26mm、保持穴67の内径6.05mm、保持穴67全体(環状先端R面69を含む。)の軸線長さ20mm、環状先細R面69の最大内径6.05mm、環状先細R面69の最小内径4mm、環状先細R面69の軸線長さ1.3mm、環状先細R面69の曲率半径Rm2.0mm、周壁42の円盤状基体側厚さ3mm、周壁42の先端側厚さ1mm、周壁42の軸線長さ13mm、排出孔41の内径1.5mm、排出孔41の軸線長さ22mm、4個の排出孔41の軸線が配置された仮想円の直径16mm、環状先細R面68aの表面粗度0.8S

ゲート幅0.5mm

【0105】

SUM22鋼からなる直径5.95mm、長さ281.5mmの棒状体の両端部それぞれをR面取り加工して、軸線方向の長さ1mmで曲率半径Rsが1.0mmの面取り部81aを形成して、軸体81を作製した。この軸体81の外周面を無電解ニッケルメッキ処理した後、トルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体81を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体81の表面にプライマー層を形成した。

【0106】

次いで、準備した成形金型2の内表面に離型剤(商品名「ダイフリー」、ダイキン工業株式会社製)を塗布した。準備した軸体81を第一端部金型61の保持穴65A及び第二端部金型64の保持穴67に挿入して、図7に示されるように、軸体81の面取り部81aの外周面を保持穴65Aの環状先細R面68aに当接させ、かつ面取り部81aの外周面を保持穴67の環状先細R面69に当接させて保持し、成形金型2内に配置した。このようにして組み立てた成形金型2を押圧板で狭圧した。次いで、成形金型2に23℃の環境下で第一端部金型61の注入孔31から、実施例1と同様にして調製した前記付加硬化型液状導電性シリコーンゴム組成物を注入した。次いで、成形金型2の外部から150℃に加熱して同温度で15分間保持し、成形材料を加熱した。成形金型2を放冷し成形金型2から成形体を取り出した。この成形体における付加硬化型液状導電性シリコーンゴム組成物の硬化物を、成形体の軸線方向に沿ってその両端部それぞれから4mmまでの領域を切断除去して、弾性層82を備えたローラ80を作製した。

【0107】

(実施例12)

環状先細R面68b及び69の曲率半径Rmを1.0mmに、かつ面取り部81aの曲率半径Rsを0.5mmに変更したこと以外は実施例11と基本的に同様にしてローラを製造した。

【0108】

(実施例13)

環状先細R面68c及び69の曲率半径Rmを2.5mmに、かつ面取り部81aの曲率半径Rsを0.5mmに変更したこと以外は実施例11と基本的に同様にしてローラを製造した。

【0109】

(振れ精度の評価)

実施例11〜13で製造したローラそれぞれを用いて振れ精度を評価した。具体的には、Laser Scan Micrometer(MITUTOYO製Lsm−600)を用いてワーク回転速度30rpm条件でローラの振れ精度を測定した。評価はローラの振れ精度が0.04mm以下であった場合を『◎』、0.04〜0.07mmであった場合を『△』、0.07mm以上であった場合を『×』にした。その結果を、比較例1及び比較例2の結果と共に、第2表に示す。

【0110】

【表2】

【符号の説明】

【0111】

1、2 成形金型

5 キャビティ

6 環状ランナー部

11 筒状金型

13、16、17、18、19、61、62、63 第一端部金型

14、64 第二端部金型

21 一方の端部

22 他方の端部

23 軸孔

24、25 環状端面(堰止面)

31 注入孔(スプルー)

32、42 周壁

33、43 円盤状基体

34、44、65A、65B、65C、67 保持穴

39、45 環状先細C面

41 排出孔(ベント)

51 リングゲート

68a、68b、68c、69 環状先細R面

70、80 ローラ

71、81 軸体

71a、81a 面取り部

71b 第一環状端縁

71c 第二環状端縁

71d 周面

72、82 弾性層

【技術分野】

【0001】

この発明は、成形金型及びローラ製造方法に関し、さらに詳しくは、振れ精度の高いローラを高い歩留まりで製造できる成形金型及びローラの製造方法に関する。

【背景技術】

【0002】

レーザープリンター及びビデオプリンター等のプリンター、複写機、ファクシミリ、これらの複合機等の画像形成装置は各種ローラを備えている。このようなローラとして、例えば、現像剤を担持搬送する現像ローラ、現像剤を現像ローラに供給する現像剤供給ローラ、記録体を搬送する搬送ローラ、現像剤を記録体に転写させる転写ローラ、記録体上の現像剤を記録体に定着させる定着ローラ、定着ローラを圧接する加圧ローラ等が挙げられる。

【0003】

これらのローラは、通常、軸体と、その外周に形成された弾性層とを有し、例えば、管状金型と、管状金型の両端部それぞれに装着される端部金型とを備えた成形金型を用いて、軸体の外周面に弾性層を形成可能な成形材料を注入し、硬化することによって、製造される。

【0004】

このようにして軸体と弾性層とを有するローラを製造するのに用いられる成形金型として、例えば、「円柱状成形部を有する円筒型と、外周が円柱状で前記円筒型と面接触し、内側に芯軸案内用のロート状のテーパ面が形成されて芯軸を円筒型内部に同軸上に保持する上下一対の栓体とを備えた成形金型において、前記円筒型と前記栓体とが面接触する面、および/または前記栓体と保持されるべき芯軸とが面接触する面に、過剰の成形材料を収容可能なポケットを設けたことを特徴とするゴムローラ用成形金型」が挙げられる(特許文献1)。

【0005】

また、別の成形金型として、特許文献2には「金型本体および該金型本体に嵌合する両端駒を有する成形用金型であって、該成形金型内部に軸体を保持し、ゴム材料を該金型内部に注入し、硬化させて成形するためのゴムローラ成形用金型において、該金型の両端駒を、軸体の外周面と端面とがなす角部に圧接する圧接手段を有することを特徴とするゴムローラ成形用金型」(請求項5)並びに「前記両端駒の前記角部との接触面が、C面取り形状を有する面またはR面形状を有する面である請求項5に記載の金型」(請求項6)が記載されている。

【0006】

さらに別の成形金型として、特許文献3には「ゴムローラ成形金型において、該成形金型が、内部に円筒状空間を有する金型本体と、該金型本体の両端部に設置し芯金を金型本体内の円筒状空間の中心軸と同心となるように金型本体内に保持する金型駒からなり、金型駒の少なくとも一方は軸方向に摺動可能なスライド部材と押圧手段を具備し、芯金両端角部に形成した芯金面取り部を、金型駒および金型駒内のスライド部材に形成した金型駒面取り部で軸方向に押圧手段で押圧挟持し、且つ、押圧挟持する芯金面取り部および金型駒面取り部がそれぞれR面取りとC面取りの組合せであることを特徴とするゴムローラ成形金型」(請求項1)が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭63−814号公報

【特許文献2】特開2003−191244号公報

【特許文献3】特許第3935799号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

このような成形金型を用いたローラの製造方法において、製造されるローラの振れすなわち軸体と弾性層との同心度を許容範囲内に収めるには軸体の軸線が成形金型の軸線と一致するように成形金型内に軸体を配置することが効果的である。

【0009】

しかし、現実的には、軸体にも成形金型にも寸法公差があるし、軸体及び成形金型が異なる材料で形成されているとこれらの熱膨張率も異なるうえ、軸体の高い保持作業性等を確保するために成形金型における軸体の保持部にわずかな遊びすなわち間隙が設けられているから、軸体の軸線と成形金型の軸線とが正確に一致しないこともある。特に特許文献1の成形金型のようにロート状のテーパ面で面接触状態に芯軸を保持する場合には寸法公差等に大きく依存して軸体と成形金型との同軸度が再現性よく一致しないことがあり、高い歩留まりでローラを製造できないことがある。また、特許文献2の成形金型を用いた場合には両端駒と軸体の各部とはR面形状の湾曲面及びC面取り形状の平坦面で接触するように構成されるので両端駒と軸体とが軸体の軸線に対して垂直となる環状接触端縁を形成できず、また特許文献3の成形金型を用いた場合には芯金面取り部及び金型駒面取り部がそれぞれR面取りとC面取りの組合せであるから特許文献2の成型金型と同様に芯金面取り部と金型駒面取り部とが軸体の軸線に対して垂直となる環状接触部を形成できないことがある。したがって、特許文献2及び3の成形金型を用いた場合には、やはり軸体と成形金型との同軸度が再現性よく一致しないことがあり、高い歩留まりでローラを製造できないことがある。

【0010】

ところで、近年の画像形成装置は高画質化が進展し、それに応じて画像形成装置に装着される各種ローラにも振れ等の高精度化が要望されている。したがって、軸線がより正確に一致するように軸体を内部に配置して振れ精度の高いローラを製造できる成形金型、及び、振れ精度の高いローラを製造できるローラの製造方法が切望されている。

【0011】

この発明は、振れ精度の高いローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0012】

前記課題を解決するための第1の手段として、

請求項1は、軸体が内部に配置される管状金型と、前記管状金型の両端部それぞれに装着され、前記軸体を保持する保持穴を有する端部金型とを備え、前記保持穴はその底部に、前記軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面が配置されている成形金型であり、

請求項2は、前記環状先細面は前記面取り部に環状に当接する請求項1に記載の成形金型であり、

請求項3は、前記環状先細面は前記保持穴の内部に向かって凸となる、R面取り形状の前記面取り部に環状に当接する環状先細R面である請求項1又は2に記載の成形金型であり、

請求項4は、前記環状先細R面は前記R面取り形状の曲率半径よりも大きな曲率半径を有している請求項3に記載の成形金型であり、

請求項5は、前記環状先細面はC面取り形状の前記面取り部における環状端縁に当接する平坦な環状先細C面である請求項1又は2に記載の成形金型であり、

請求項6は、前記端部金型の軸線に垂直な平面に対する前記管状先細C面の傾斜角θmと前記軸体の軸線に垂直な平面に対する前記面取り部の傾斜角θsとの角度差の絶対値|θm−θs|が5〜30°である請求項5に記載の成形金型である。

【0013】

前記課題を解決するための第2の手段として、

請求項7は、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって、前記面取り部をその面取り形状と同種の面取り形状を有し、前記面取り部に向かって内径が徐々に大きくなる環状先細面で保持する工程を有するローラの製造方法であり、

請求項8は、前記保持する工程は請求項1〜6のいずれか1項に記載の成形金型を用いて実施される請求項7に記載のローラの製造方法であり、

請求項9は、前記保持する工程の後に軸体の外周に成形材料を配置する工程を有する請求項7又は8に記載のローラの製造方法である。

【発明の効果】

【0014】

前記第1の手段である、この発明に係る成形金型は、軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面が底部に配置された保持穴を有しているから、軸線がほぼ一致した状態に軸体を保持できる。具体的には、この発明に係る成形金型は、保持穴の内部に向かって凸となる、軸体におけるR面取り形状の面取り部に環状に当接する環状先細R面を有しているから、また、平坦で内径が徐々に小さくなり、軸体におけるC面取り形状の面取り部の環状端縁に当接する環状先細C面を有しているから、いずれにおいても、軸線がほぼ一致した状態に軸体を保持できる。したがって、この発明によれば、振れ精度の高いローラを高い歩留まりで製造できる成形金型を提供できる。

【0015】

また、この発明に係るローラの製造方法は、軸体の両端部それぞれに配置された面取り部を、その面取り形状と同種の面取り形状を有し、この面取り部に向かって内径が徐々に大きくなる環状先細面で保持する工程を有しているから軸線がほぼ一致した状態に軸体を保持して弾性層を形成できる。したがって、この発明によれば、振れ精度の高いローラを高い歩留まりで製造できるローラの製造方法を提供できる。

【図面の簡単な説明】

【0016】

【図1】図1は、この発明に係る第1態様の成形金型の一例である成形金型を示す概略図であり、図1(a)はこの発明に係る第1態様の成形金型の一例である成形金型を示す概略断面図であり、図1(b)はこの発明に係る第1態様の成形金型の一例である成形金型における第一端部金型の保持穴近傍を示す概略拡大断面図である。

【図2】図2は、この発明に係る第1態様の成形金型における端部金型の変形例の保持穴近傍及び軸体を保持した状態を示す概略拡大断面図である。

【図3】図3は、この発明に係る第1態様の成形金型の一例である成形金型に軸体を保持した状態を示す概略図であり、図3(a)はこの発明に係る第1態様の成形金型の一例である成形金型に軸体を保持した状態を示す概略断面図であり、図3(b)はこの発明に係る第1態様の成形金型の一例である成形金型に軸体を保持した状態の第一端部金型の保持穴近傍を示す概略拡大断面図である。

【図4】図4は、この発明に係る第1態様の成形金型及びローラの製造方法によって製造されるローラの一例を示す概略図であり、図4(a)はこの発明に係る第1態様の成形金型及びローラの製造方法によって製造されるローラの一例を示す概略断面図であり、図4(b)はこの発明に係る第1態様の成形金型及びローラの製造方法によって製造されるローラの一例における軸体の端部近傍を示す概略一部拡大図である。

【図5】図5は、この発明に係る第2態様の成形金型の一例である成形金型を示す概略図であり、図5(a)はこの発明に係る第2態様の成形金型の一例である成形金型を示す概略断面図であり、図5(b)はこの発明に係る第2態様の成形金型の一例である成形金型における第一端部金型の保持穴近傍を示す概略拡大断面図である。

【図6】図6は、この発明に係る第2態様の成形金型における端部金型の変形例を用いて軸体を保持した状態を示す概略拡大断面図である。

【図7】図7は、この発明に係る第2態様の成形金型の一例である成形金型に軸体を保持した状態を示す概略図であり、図7(a)はこの発明に係る第2態様の成形金型の一例である成形金型に軸体を保持した状態を示す概略断面図であり、図7(b)はこの発明に係る第2態様の成形金型の一例である成形金型に軸体を保持した状態の第一端部金型の保持穴近傍を示す概略拡大断面図である。

【図8】図8は、この発明に係る第2態様の成形金型及びローラの製造方法によって製造されるローラの一例を示す概略図であり、図8(a)はこの発明に係る第2態様の成形金型及びローラの製造方法によって製造されるローラの一例を示す概略断面図であり、図8(b)はこの発明に係る第2態様の成形金型及びローラの製造方法によって製造されるローラの一例における軸体の端部近傍を示す概略一部拡大図である。

【発明を実施するための形態】

【0017】

まず、この発明に係る成形金型及びこの発明に係るローラの製造方法によって製造されるローラ(以下、この発明に係るローラと称することがある。)について説明する。この発明に係るローラは、軸体の外周面に弾性層が配置されたローラであればよく、軸体及び弾性層の他に例えば接着剤層又はプライマー層、表面層等を備えていてもよい。

【0018】

この発明に係るローラは、高い振れ精度を有しており、例えば0.04mm以下であり、好ましくは0.03mm以下の振れ精度を有している。振れ精度の下限値は、理想的にはゼロであるが、現実的には0.01mmである。ここで、振れ精度とは、軸体と弾性層との同心度を示す精度であって、換言すると、弾性層の円周方向における厚さの均一性すなわち厚さの振れを示す精度である。ローラの振れは、ローラを軸体の中心軸を中心として30rpmの回転速度で回転させながら、レーザー測長機、例えば、商品名「Laser Scan Micrometer」(MITUTOYO製 Lsm−600)を用いてローラの外径を測定することによって、算出できる。

【0019】

この発明に係るローラは、弾性層を支持する軸体を有しており、この軸体の軸線方向の両端部それぞれには面取り部を有していること以外は従来公知のローラにおける軸体と基本的に同様である。

【0020】

この発明において、軸体は、例えば図4(a)及び図4(b)並びに図8(a)及び図8(b)に示されるように、面取り部71a又は81aを除いて軸線方向に均一な外径を有する棒状体の軸体71又は81であってもよく、また、弾性層が形成される弾性層形成領域とこの弾性層形成領域よりも細径のジャーナル部とを備えた軸体であってもよい。このとき、面取り部は、軸線方向に均一な外径を有する棒状体である軸体には棒状体の端部に配置され、弾性層が形成される弾性層形成領域と弾性層形成領域の両端部それぞれに弾性層形成領域よりも小径のジャーナル部を有する軸体には弾性層形成領域の端部又はジャーナル部の端部に配置される。すなわち、軸体が均一な外径を有する棒状体である場合にはその両端部それぞれに配置された面取り部が後述する環状先細面で保持される。一方、軸体が弾性層形成領域とジャーナル部とを備えている場合には、弾性層形成領域の両端部それぞれに面取り部が形成されて面取り部すなわち弾性層形成領域が後述する環状先細面で保持されてもよく、またジャーナル部の両端部それぞれに面取り部が形成されて面取り部すなわちジャーナル部が後述する環状先細面で保持されてもよい。したがって、この発明において、軸体の端部は成形金型に保持される部分をいい、軸体の端部である場合、弾性層形成領域の端部である場合等を包含する。

【0021】

面取り部の面取り形状は、端面に向かって外径が徐々に小さくなっており、図4(a)及び図4(b)に示される平坦な環状テーパ面すなわちC面、又は、図8(a)及び図8(b)に示される外側に向かって凸となる環状湾曲面すなわちR面である。この発明において、面取り形状は、この発明に係る成形金型における保持穴の底部に配置された環状先細面の形状に応じてC面又はR面の一方が選択される。

【0022】

軸体は、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体であり、良好な導電特性を有している。軸体は熱可塑性樹脂又は熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよい。

【0023】

弾性層は、軸体に対する振れ精度が高いこと以外は従来公知のローラにおける弾性層と基本的に同様であり、用途等に応じて適宜のゴムで形成され、適宜の形状及び寸法を有している。

【0024】

この発明に係るローラの一例を図面に基づいて説明する。この一例としてのローラ70は、図4(a)に示されるように、軸体71と弾性層72とを備えている。

【0025】

軸体71は、図4(a)及び図4(b)に示されるように、面取り部71aを有していること以外は従来公知のローラにおける軸体と基本的に同様である。この軸体71は、両端部それぞれに面取り部71aを有し、面取り部71aを除いて少なくとも後述する弾性層72が形成される弾性層形成領域が軸線方向に均一な外径を有する棒状体である。この面取り部71aは軸体71の各端部に向かって平坦で外径が徐々に小さくなる環状テーパ面71dすなわちC面で形成されている。すなわち、この面取り部71aは、図4(a)及び図4(b)に示されるように、最大外径を有する第一環状端縁71bと最小外径を有する第二環状端縁71cとで規定される円錐台形状の周面71dになっており、軸体71の軸線方向に沿って湾曲する湾曲面ではない。この軸体71において面取り部71aの環状端縁は第一環状端縁71b及び第二環状端縁71cであり、稜とも称することができる。この軸体71の面取り部71aはC面取り加工等の面取り加工(ただし、丸み面取り加工を除く。)によって形成されている。この面取り部71aにおいて、軸体71の軸線に垂直な平面に対する面取り部71aの傾斜角(面取り角とも称する。)θsは0〜90°の範囲内にあり、好ましくは15〜75°の範囲内にある。この軸体71において傾斜角θsは約15°になっている。この面取り部71aの軸線方向の長さは後述する環状先細C面39に圧接可能な長さに適宜に設定され、例えば、0.5〜2mm(C面取り部である場合には「C0.5〜2」)とすることができる。

【0026】

弾性層72は、軸体71に対する振れ精度が高いこと以外は従来公知のローラにおける弾性層と基本的に同様である。この弾性層72は、この発明に係る成形金型及びこの発明に係るローラ製造方法によって、軸体71の外周面で後述するゴム成物を硬化して成る弾性を有する層である。この弾性層72は用途等に応じて適宜の硬度、電気抵抗及び厚さ等に調整される。弾性層72の厚さは通常1〜30mmであるのが好ましく、5〜20mmであるのがより好ましい。

【0027】

この発明に係るローラの別の一例を図面に基づいて説明する。この別の一例としてのローラ80は、図8(a)に示されるように、軸体81と弾性層82とを備えている。このローラ80は、軸体81の両端部それぞれに配置された面取り部81aの面取り形状が異なること以外はローラ70と基本的に同様である。したがって、ローラ80及び弾性層81の説明は省略する。

【0028】

この軸体81は、図8(a)及び図8(b)に示されるように、面取り部81aの面取り形状が異なること以外は軸体71と基本的に同様である。この面取り部81aは軸体81の各端部に向かって外径が徐々に小さくなると共に外側に凸となるように湾曲する環状湾曲面すなわちR面で形成されている。この面取り部81aはR面取り加工等によって形成されている。この面取り部81aにおいて、その曲率半径Rs(mm)は適宜に設定されるが、通常、0.5〜3.0mmの範囲内(一般的に「R0.5〜R3」と表記される。)にあり、好ましくは1.0〜2.0mmの範囲内にある。この曲率半径Rsは、後述する環状先細R面の曲率半径Rmと同一でもよく、また大きくても小さくてもよく、軸体81がこの発明に係る成形金型の軸線と高度に一致した状態で保持される点で、環状先細R面の曲率半径Rmよりも小さいのが好ましく、この場合には例えば0.1mm以上2.5mm未満に設定され、RsとRmとの差(絶対値)が0.5〜2.0mmであるのが好ましい。RsとRmとの差(絶対値)が0.5〜2.0であると軸体及び金型の公差が生じても容易にその公差を相殺できるから、軸線がほぼ一致した状態に軸体81を環状先細R面で保持できる。この面取り部81aの軸線方向の長さは、曲率半径Rsが前記範囲内であって後述する環状先細R面に圧接可能な長さとなるように適宜に設定される。

【0029】

この発明に係る成形金型は、軸体が内部に配置される管状金型と、この管状金型の両端部それぞれに装着され、軸体を保持する保持穴を有する端部金型とを備えている。そして、保持穴それぞれは、その底部に、径が底面に向かって徐々に小さくなる環状先細面であって、軸体の端部に形成された面取り部の面取り形状すなわちC面又はR面と同種の面取り形状を有する環状先細面が配置されている。すなわち、この発明においては、軸体の面取り部がC面である場合には環状先細C面が採用されて軸体をC面同士で保持し(第1態様と称する。)、軸体の面取り部がR面である場合には環状先細R面が採用されて軸体をR面同士で保持する(第2態様と称する。)。このように、保持穴が軸体の面取り部と同種の面取り形状となる環状先細面を底部に有していると、同種の面取り形状によって面取り部と環状先細面とが環状に当接し、この環状の当接部が軸体の軸線に対して垂直となるように面取り部が環状先細面で案内されることで、軸線がほぼ一致した状態すなわちセンター出しした状態で軸体を保持できる。したがって、この発明に係る成形金型によれば振れ精度の高いローラを高い歩留まりで製造できる。

【0030】

この発明に係る第1態様の成形金型は、端部それぞれにC面の面取り部を有する軸体をC面で軸線方向から狭圧保持する成形金型であって、管状金型と端部金型とを備え、端部金型の保持穴は、その底部に、平坦で内径が徐々に小さくなり、C面取り形状の面取り部における環状端縁に環状に当接する環状先細C面を有している。この発明に係る第1態様の成形金型において、C面同士で軸体を保持すると、面取り部と環状先細C面との環状の当接部が軸体の軸線に対して垂直となるように面取り部が環状先細C面で案内されることで、C面とR面とで軸体を保持する例えば特許文献2及び3の成型金型に比して、軸体を高精度にセンター出しできる。

【0031】

この発明に係る第1態様の成形金型の一例を、図面を参照して、説明する。この発明に係る第1態様の成形金型の一例である成形金型1は、図1(a)及び図1(b)に示されるように、軸体が内部に配置される管状金型11と、管状金型11の一方の端部21に装着される第一端部金型13と、管状金型11の他方の端部22に装着される第二端部金型14とを備えている。この成形金型1は、筒状金型11、第一端部金型13及び第二端部金型14で形成されて成形材料が注入されるキャビティ5(図3参照。)に開口するリングゲート51のゲート幅が0.2〜1.5mmの環状ランナー部6を第一端部金型13の注入孔31の下流側に有している。

【0032】

筒状金型11は、図1(a)に示されるように、両端部21及び22が開口する中空円筒体で管状金型とも称される。この筒状金型11は、一定の内径の軸孔23を有し、この軸孔23に軸線方向に沿って軸体71が配置される(図3参照。)。この筒状金型11は、中央部の外径が一定で、端部21及び22近傍の外径が端部21及び22に向かって徐々に小さくなっており、両端部21及び22それぞれに好ましくは軸線に垂直な環状端面24及び25を有している。筒状金型11は、その内表面の表面粗さが調整されているのがよく、鏡面とされているのが特によい。この筒状金型11は成形する弾性層72に応じて外径、内径、軸線長さ等が調整される。

【0033】

第一端部金型13は、図1(a)に示されるように、円盤状基体33と円盤状基体33の周縁から軸線に沿って延在する環状の周壁32とを有する蓋体であり、有底管状をなしている。この第一端部金型13は、円盤状基体33における底面の少なくとも環状端面24に対面する領域、この例においては後述する保持穴34及び注入孔31を除く領域が平坦になっている。周壁32は開口端部近傍の内径が開口端部に向かって徐々に大きくなるように形成されている。周壁32の漸次増大する内径は端部21の漸次減少する外径と一致し、かつ筒状金型11の環状端面24と第一端部金型13との間に環状空間すなわち後述する環状ランナー部6が形成されるように調整されている。したがって、第一端部金型13は周壁32と端部21との勘合によって環状ランナー部6が形成されるように筒状金型11の一方の端部21に装着される。このようにして第一端部金型13は筒状金型11の一方の端部21を閉塞する。

【0034】

第一端部金型13は、同心円上に等間隔に配置された、成形材料を注入するときに成形材料が流通する注入孔(スプルーとも称される。)31を複数具体的には8個有している。注入孔31が配置される前記同心円は、後述するように、注入孔31が筒状金型11の環状端面24に面するように、なっている。注入孔31は同一形状及び同一寸法を有しているのが好ましく、形状及び内径は適宜に設定される。この第一端部金型13において、注入孔31はその軸線に沿って一定の内径、例えば、0.3〜3.0mm、好ましくは0.3〜2.0mmの内径を有している。

【0035】

第一端部金型13は、図1(a)及び図1(b)に示されるように、その軸線上に軸体を保持する有底の保持穴34を有している。この保持穴34はその底部に環状先細C面39を有している。この環状先細C面39は内径が底面に向かって徐々に小さくなる平坦な内周面で形成されている。この保持穴34を中実体と仮定すると環状先細C面39は面取りされたC面で形成されているということができる。この環状先細C面39は第一端部金型13の軸線方向に沿って湾曲する湾曲面ではなく前記したように平坦面になっており、切削加工等(ただし、丸み加工を除く)によって形成されている。環状先細C面39において、第一端部金型13すなわち成形金型の軸線に垂直な平面に対する管状先細面39の傾斜角θmは、0〜90°の範囲内にあり、好ましくは15〜75°の範囲内にあり、この第一端部金型13においては約45°になっている。この管状先細面39の軸線方向の長さは面取り部71aに圧接可能な長さに適宜に設定される。第一端部金型13において、傾斜角θmは、保持する予定の軸体71における傾斜角θsとの角度差の絶対値|θm−θs|が5〜30°であるのが好ましく、この第一端部金型13において軸体71との角度差θm−θsは図3に示されるように約+30°になっている。この絶対値|θm−θs|が5〜30°であると軸体71を成形金型1の軸線と高度に一致するように保持できる。成形金型1の軸線と高い再現性で高度に一致するように軸体71を保持できる点で角度差の絶対値|θm−θs|は5〜10°であるのが特に好ましい。

【0036】

第一端部金型13の環状先細C面39は、例えば図3(a)及び図3(b)に示されるように、軸体71の面取り部71aの環状端縁71b及び71c以外の環状テーパ面71dには当接せず、環状端縁71b又は71cに通常環状の線接触状態に当接して軸体71をその軸線方向に保持する。すなわち、環状先細C面39は軸体71の環状端縁71b及び71cに当接して軸体71をその軸線方向に保持する。この第一端部金型13及び軸体71において環状先細C面39は図3(a)及び図3(b)に示されるように軸体71の第一環状端縁71bに圧接する。このように軸体71の環状端縁71b又は71cを環状先細C面39で環状の線接触状態に保持すると、環状先細C面39及び環状先細C面45で軸体71すなわち面取り部71aを軸線方向に圧接するから環状先細C面39及び環状先細C面45と面取り部71aの環状端縁71b又は71cとの圧接位置がセンターリングされ、その結果、環状先細C面39及び環状端縁71b又は71cによって、C面とR面とで保持する場合に比べて、また成形金型1及び/又は軸体71に寸法公差があったとしてもこの寸法公差を効果的に相殺して、軸体71を高精度にセンター出しできる。

【0037】

第二端部金型14は、図1(a)及び図3(a)に示されるように、成形材料が注入される際の通路として機能する注入孔31の代わりに、同心円上に等間隔に配置された、成形材料が注入される際又は成形材料が硬化される際の気体又は成形材料の排出路として機能する排出孔(ベントとも称される。)41を4個有していること以外は第一端部金型13と基本的に同様である。したがって、この第二端部金型14は、排出孔41、周壁42、円盤状基体43及び保持穴44を有する蓋体であり、筒状金型11の他方の端部22を閉塞する。この保持穴44は、その底部に保持穴34と同様の環状先細C面45を有している。

【0038】

成形金型1は、図1(a)及び図3(a)に示されるように、筒状金型11と第一端部金型13とを組み立てると、筒状金型11の環状端面24と第一端部金型13との間に、すなわち注入孔31の下流側であって軸孔23換言するとキャビティ5(図3参照。)の上流側に、周壁32の内面に沿って周壁32と環状端面24と第一端部金型13の円盤状基体33の底面とで囲繞された環状空間すなわち環状ランナー部6が画成される。この環状ランナー部6は、半径方向における、環状端面24と円盤状基体33の底面との距離すなわち高さが後述するゲート幅と同じになっており、筒状金型11の軸線方向に扁平で同一高さの環状空間となっている。環状ランナー部6には注入孔31が連通しており、注入孔31の開口に面する、注入孔31の軸線方向延長線上に配置された環状端面24は軸孔23すなわちキャビティ5まで延在する軸孔23と同心状の環状平坦面であって、注入孔31から注入された成形材料を一旦堰き止めてその注入方向を筒状金型11の軸線方向からその周方向に変える堰止面24として機能する。このように、この環状ランナー部6は、図1(a)及び図3(a)に示されるように、高さ方向にも半径方向にも成形材料の流通を阻害する突起部例えば絞り部を有していない。環状ランナー部6は注入孔31を通過した成形材料をキャビティ5に流入する前に流延させて合流・混合させる。この堰止面24は好ましくは注入孔31の軸線及び筒状金型11の軸線に垂直になっている。

【0039】

この環状ランナー部6は、図1(a)及び図3(a)に示されるように、軸孔23すなわちキャビティ5と同心円状でキャビティ5よりも半径方向外側に配置され、キャビティ5の第一端部金型13側の端部周面にリングゲート51が開口している。このリングゲート51はゲート幅すなわちキャビティ5への開口幅を含めて筒状金型11と第一端部金型13との離間距離が0.2〜1.5mmになっている。ここで、ゲート幅は周方向に通常一定であり、リングゲート51における筒状金型11の軸線方向に沿う長さである。この発明においてゲート幅は平均値としてもよい。ゲート幅が0.2mm未満であると成形材料がキャビティ5に流入しにくく弾性層を成形できず、また、キャビティ5に成形材料を流入させるために成形材料の注入圧力を高くするとキャビティ5に流入した成形材料にウェルドラインが生じやすくなることがある。一方、ゲート幅が1.5mmを超えると環状ランナー部6に流入した成形材料が環状に注入孔31を通過した成形材料が環状ランナー部6内で合流・混合されることなく、すなわち環状ランナー部6に充填されることなく、リングゲート51を通過してキャビティ5内に流入して、ウェルドラインの発生を防止できないことがある。この発明において、成形材料がキャビティ5に流入する際に発生し得るウェルドラインを高度に防止して実質的にウェルドラインのほとんどない弾性層を形成できる点で、ゲート幅は0.2〜1.0mmであるのが好ましく、0.3〜0.8mmであるのが特に好ましい。ここで、「実質的にウェルドラインのない」とは、ウェルドラインが皆無である場合に加えて、画像形成装置のローラとして用いられたときにローラとしての所期の機能を発揮できる程度にわずかなウェルドラインが生じている場合をも含む。

【0040】

ここで、第一端部金型13及び第二端部金型14は、図3(a)及び図3(b)に示されるように、環状先細C面39及び45が軸体71の第一環状端縁71bに圧接するように、軸体71の面取り部71aの傾斜角θsに応じて環状先細C面39及び45の傾斜角θmが設定されている。傾斜角θm及び傾斜角θsの組み合わせとして第一端部金型13及び第二端部金型14以外の代表的な例を以下に説明する。以下に説明する端部金型は、図2(a)〜図2(h)に示されるように、端部金型における保持穴の環状先細面の傾斜角θmが異なること以外は成形金型1と基本的に同様である。以下、第一端部金型について説明するが第二端部金型についても同様である。

【0041】

第一端部金型16は、図2(a)に示されるように傾斜角θmが約75°の環状先細C面39を有しており、図2(b)に示されるように傾斜角θsが約45°の面取り部71aを有する軸体71を保持するときの角度差θm−θsが+30°になっている。この第一端部金型16及び軸体71において環状先細C面39は軸体71の第一環状端縁71bに圧接する。

【0042】

第一端部金型17は、図2(c)に示されるように傾斜角θmが約50°の環状先細C面39を有しており、図2(d)に示されるように傾斜角θsが約45°の面取り部71aを有する軸体71を保持するときの角度差θm−θsが+5°になっている。この第一端部金型17及び軸体71において環状先細C面39は軸体71の第一環状端縁71bに圧接する。

【0043】

第一端部金型18は、図2(e)に示されるように傾斜角θmが約40°の環状先細C面39を有しており、図2(f)に示されるように傾斜角θsが約45°の面取り部71aを有する軸体71を保持するときの角度差θm−θsが−5°になっている。この第一端部金型18及び軸体71において環状先細C面39は軸体71の第二環状端縁71cに圧接する。

【0044】

第一端部金型19は、図2(g)に示されるように傾斜角θmが約15°の環状先細C面39を有しており、図2(h)に示されるように傾斜角θsが約45°の面取り部71aを有する軸体71を保持するときの角度差θm−θsが−30°になっている。この第一端部金型19及び軸体71において環状先細C面39は軸体71の第二環状端縁71cに圧接する。

【0045】

このように、この発明に係る成形金型において、角度差θm−θsが正であるときは環状先細C面39は軸体71の第一環状端縁71bに圧接し、一方、角度差θm−θsが負であるときは環状先細C面39は軸体71の第二環状端縁71cに圧接する。

【0046】

管状金型11、第一端部金型13及び16〜19並びに第二端部金型14はそれぞれ、ある程度の強度と成形材料を加熱硬化する際の温度における耐熱性を有する材料で作製される。このような材料として、例えば、銅、銅合金、黄銅、青銅、アルミニウム、アルミニウム合金、鋼、各種めっき鉄、鉄合金、ステンレス鋼等の金属等が挙げられる。これらの筒状金型、第一端部金型及び第二端部金型は同じ材料で形成されるのが好ましい。

【0047】

このように、成形金型1は平坦で内径が徐々に小さくなり、軸体71における面取り部71aの環状端縁71b又は71cに当接する環状先細C面39が底部に形成された保持穴34及び44を有する端部金型13及び14を備えているから、軸線がほぼ一致した状態に軸体71を保持できる。特に成形金型及び/又は軸体に寸法公差があったとしてもこの寸法公差を効果的に相殺して軸体71を高精度にセンター出しできる。したがって、この発明によれば、成形金型又は軸体に寸法公差があったとしてもこの寸法公差を相殺して振れ精度の高いローラを高い歩留まりで製造できる成形金型を提供できる。

【0048】

そして、この成形金型1は、管状金型11と、注入孔31及び保持穴34を有する第一端部金型13と、排出孔41及び保持穴44を有する第二端部金型14とを有する比較的簡単な構造であるにもかかわらず、保持穴34及び保持穴44で軸体71を管状金型11と軸線がほぼ一致した状態に軸体71を保持できるから、軸体71の軸線とほぼ一致した弾性層を高い再現性で軸体71の外周面に形成できる。

【0049】

この発明に係る第2態様の成形金型は、端部それぞれにR面の面取り部を有する軸体をR面で軸線方向から狭圧保持する成形金型であって、管状金型と端部金型とを備え、端部金型の保持穴は、その底部に、内径が徐々に小さくなると共に保持穴の内部に向かって凸となる、R面取り形状の面取り部に環状に当接する環状先細R面を有している。この発明に係る第2態様の成形金型において、R面同士で軸体を保持すると、面取り部と環状先細R面との環状の当接部が軸体の軸線に対して垂直となるように面取り部が環状先細R面で案内されることで、C面とR面とで軸体を保持する例えば特許文献2及び3の成型金型に比して、軸体を高精度にセンター出しできる。

【0050】

この発明に係る第2態様の成形金型の一例を、図面を参照して、説明する。この発明に係る第2態様の成形金型の一例である成形金型2は、図5(a)及び図5(b)に示されるように、軸体が内部に配置される管状金型11と、管状金型11の一方の端部21に装着される第一端部金型61と、管状金型11の他方の端部22に装着される第二端部金型64とを備えている。この成形金型2は、図1及び図5に示されるように、保持穴の環状先細面が異なること、すなわち環状先細C面に代えて環状先細R面を有していること以外は成形金型1と基本的に同様である。したがって、環状先細R面について説明し、それ以外については説明を簡略又は省略する。

【0051】

第一端部金型61は、図5(a)及び図5(b)に示されるように、その軸線上に軸体を保持する有底の保持穴65Aを有し、この保持穴65Aはその底部に保持穴65Aの内部に向かって凸となる環状先細R面68aを有している。一方、第二端部金型64は、図5(a)に示されるように、その軸線上に軸体を保持する有底の保持穴67を有し、この保持穴67はその底部に保持穴67の内部に向かって凸となる環状先細R面69を有している。保持穴65A及び67は基本的に同様であり、環状先細R面65A及び69も基本的に同様である。

【0052】

環状先細R面68aは丸み加工、R面取り加工等の切削加工によって形成される。環状先細R面68aにおいて、曲率半径Rm(mm)は、1〜4mmの範囲内であり、好ましくは2〜3mmの範囲内にある。この曲率半径Rmは、軸体81の面取り部81aの曲率半径Rsと同一でもよく、また大きくても小さくてもよい。軸体81がこの発明に係る成形金型の軸線と高度に一致した状態で保持される点で、例えば図7に示されるように面取り部81aの曲率半径Rsよりも大きいのが好ましい。この場合に、曲率半径Rm(mm)は、例えば好ましくは2mm以上に設定され、好ましくは2〜3mmに設定され、RsとRmとの差が前記したように0.5〜2.0mmとなるのが好ましい。この環状先細R面68aの軸線方向の長さは、曲率半径Rmが前記範囲内であって面取り部81aに圧接可能な長さとなるように適宜に設定される。

【0053】

この環状先細R面68aは、その表面粗度が0.2S〜1.6Sであるのが好ましく、0.4S〜0.8Sであるのが特に好ましい。このとき、軸体81の面取り部81aの表面粗度は0.8S〜6.3Sである。環状先細R面68aの表面粗度が前記範囲内にあると、より好ましくは面取り部81aの表面粗度が前記範囲内にあると、環状先細R面68aと面取り部81aとが接触したときにこれらが軸線方向に作用する圧力によって互いに滑りやすく、高精度にセンター出しされた状態に軸体81が保持されるから、この発明の目的をより一層高い水準で達成できる。ここで、表面粗度はJIS B 0021に規定された測定条件および測定方法で行う。

【0054】

この環状先細R面68aは、例えば図7(b)に示されるように、軸体81の面取り部81aに当接して軸体81をその軸線方向に環状に圧接保持する。このように軸体81の面取り部81aを環状先細R面68aで環状の線接触状態に保持すると、環状先細R面68a及び環状先細R面69で面取り部81aを軸線方向に圧接するから環状先細R面68a及び環状先細R面69と面取り部81aとの圧接位置がセンターリングされ、その結果、環状先細R面68a及び面取り部81aによって、C面とR面とで保持する場合に比べて、また成形金型2及び/又は軸体81に寸法公差があったとしてもこの寸法公差を効果的に相殺して、軸体81を高精度にセンター出しできる。したがって、この発明によれば、成形金型又は軸体に寸法公差があったとしてもこの寸法公差を相殺して振れ精度の高いローラを高い歩留まりで製造できる成形金型を提供できる。

【0055】

特に、成形金型1のようにC面同士で軸体71を保持する場合も成形金型2のようにR面同士で軸体81を保持する場合も軸体の接触状態は線接触となるものの、R面同士で軸体81を保持する場合はC面同士で軸体71を保持する場合に比べて接触幅が大きく、C面とR面とで軸体を保持する場合よりも小さくなる。したがって、R面同士で軸体81を保持する場合はC面同士で軸体71を保持する場合よりもセンター出し効果が高くなり、一方、C面とR面とで軸体を保持する場合よりも滑りやすくセンター出し効果が高くなり、この発明の目的をより一層高い水準で達成できる。

【0056】

この発明に係る第2態様の成形金型において、曲率半径Rmは面取り部81aの曲率半径Rsに応じて適宜に設定される。曲率半径Rmが曲率半径Rsよりも大きな例は、図6(a)に示されるように、第一端部金型61及び第二端部金型64と基本的に同様である。曲率半径Rmが曲率半径Rsと同一である例を図6(b)に、曲率半径Rmが曲率半径Rsよりも小さな例を図6(c)に示す。これらの例における端部金型62及び63は、図6(a)〜図6(c)に示されるように、曲率半径Rmが異なること以外は端部金型61及び成形金型2と基本的に同様である。以下においては第一端部金型について説明するが第二端部金型についても同様である。

【0057】

第一端部金型62は、図6(b)に示されるように、軸体81の面取り部81aの曲率半径Rsと同一の曲率半径Rmとなる環状先細R面68bを有している。一方、第一端部金型63は、図6(c)に示されるように、軸体81の面取り部81aの曲率半径Rsよりも小さく前記範囲内の曲率半径Rmとなる環状先細R面68cを有している。そして、これら環状先細R面68b及び68cは、RsとRmとの差が前記範囲内にあり、面取り部81aに環状に当接するようになっている。

【0058】

第一端部金型61〜63及び第二端部金型64は第一端部金型13等と基本的に同様の材料で作製される。

【0059】

この発明に係る成形金型は、前記した例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0060】

例えば、成形金型1及び2は同一の構造を有する第一端部金型13、16〜19又は61〜63と第二端部金型14又は64とを備えているが、この発明に係る成形金型は第一端部金型と第二端部金型とが同一の構造を有している必要はなく異なる構造であってもよい。具体的には、この発明に係る第1態様の成形金型は管状先細面の傾斜角θmが異なる保持穴を有する端部金型を備えていてもよく、この発明に係る第2態様の成形金型は曲率半径Rmが異なる保持穴を有する端部金型を備えていてもよい。また、この発明に係る成形金型は2つの端部金型として第1態様の成形金型における端部金型1つと第2態様の成形金型における端部金型1つを有していてもよい。

【0061】

成形金型1及び2は平坦な堰止面24を有する管状金型11を備えているが、この発明において、成形金型は環状ランナー部と同心状の環状溝が形成された堰止面を有する管状金型を備えていてもよい。

【0062】

成形金型1及び2は、管状金型11の環状端面24と第一端部金型13又は61とで環状ランナー部6が形成されているが、この発明において、成形金型は、管状金型の端部に装着され、環状ランナー部を有する第一端部金型を備えていてもよい。このような第一端部金型としては、例えば、円盤状基体と、円盤状基体の周縁から軸線に沿って延在する周壁と、この周壁の端縁から軸線に向かって環状に突出する環状堰止部とを有する第一端部金型が挙げられ、この第一端部金型は円盤状基体と周壁の内面と環状堰止部の内側面とで形成される扁平な環状ランナー部を有している。

【0063】

成形金型1及び2において、第一端部金型13又は61は8個の注入孔31を有し、第二端部金型14又は64は4個の排出孔41を有しているが、この発明において、第一端部金型が有する注入孔の数及び第二端部金型が有する排出孔の数は特に限定されず、1個でも2個以上でもよく、またその形状も特に限定されずリング状であってもよい。

【0064】

成形金型1及び2において、注入孔31及び排出孔41はいずれも軸線に沿って一定の内径を有しているが、この発明において、注入孔及び排出孔は軸線に沿って堰止面に向かって拡径又は縮径する内径を有していてもよい。この場合には注入孔の内径は開口径とする。

【0065】

この発明に係る成形金型は、軸体の長さにばらつきがある場合にも軸体を所定の状態で金型内に保持する目的で、端部金型を筒状金型に押圧する押圧部材又は端部金型を筒状金型に向かって前後進させるスライド機構を備えていてもよい。これら押圧部材又はスライド機構はバネ等の付勢手段又は付勢手段を備えた機構等を特に限定されることなく採用できる。なお、この押圧部材又はスライド機構はあくまでも端部金型を筒状金型に押圧又はスライドさせるものであって環状先細面による軸体の狭圧保持には直接的には作用しない。

【0066】

次に、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造するこの発明に係るローラの製造方法を説明する。この発明に係るローラの製造方法は、軸体の両端部それぞれに配置された面取り部を、その面取り形状と同種の面取り形状を有し、この面取り部に向かって内径が徐々に大きくなる環状先細面で保持する工程を有することを特徴とし、このようにして保持した軸体の外周に成形材料を配置して硬化する方法である。この発明に係るローラの製造方法において、環状先細面で保持される面取り部は少なくとも一部であればよく、例えば、面取り部がC面である場合には面取り部の環状端縁が挙げられ、面取り部がR面である場合には面取り部のR面の一部が挙げられる。この発明に係るローラの製造方法において、面取り部を同種の面取り形状を有する環状先細面で保持すると軸体はその軸線が成形金型とほぼ一致した状態になるから、振れ精度の高いローラを高い歩留まりで製造できる。この発明に係るローラの製造方法において、保持する工程は、この発明に係る成形金型を用いて実施されるのが、保持された軸体の軸線が成形金型の軸線と高精度で一致する点で、好ましい。

【0067】

この発明に係るローラ製造方法の一例として、この発明に係る第1態様の成形金型の一例である成形金型1及び図4に示される軸体71を用いて、この軸体71の外周面に弾性層72を備えた図4に示されるローラ70を製造するローラの製造方法(以下、第一製造方法と称することがある。)を説明する。この第一製造方法は、軸体の両端部それぞれに配置された面取り部の環状端縁をこの面取り部に向かって内径が徐々に大きくなる環状先細C面で保持する工程を有することを特徴とする。

【0068】

この第一製造方法においては、まず、軸体71を準備する。軸体71は用いる成形金型の環状先細面と同種の面取り形状であって所望の寸法、傾斜角θsとなるように面取り部71aが形成される。この軸体71は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮又はこれらの合金等の金属、熱可塑性樹脂又は硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂等の材料を用いて、公知の方法により所望の形状に作製される。例えば、前記材料で作製した外径が均一な棒状体の両端部を所望の傾斜角θsとなるように面取り加工(ただし、丸み面取り加工を除く)して製造できる。軸体71に導電性が要求される場合には前記金属及び前記導電性樹脂の他に前記樹脂等で形成した絶縁性棒状体の表面に定法によりメッキを施すことにより、所望の形状の軸体71を作製することができる。前記材料の中でも、容易に導電性を付与することができる点で、金属であるのが好ましく、アルミニウム又はステンレス鋼であるのが特に好ましい。準備する軸体71の外径は保持穴34の内径よりもわずかに小さく設定される。この軸体71は、所望により、その外周面に接着剤又はプライマーが塗布されてもよい。

【0069】

第一製造方法においては、軸体71の面取り部71aの環状端縁71b及び71cを面取り部71aに向かって内径が徐々に大きくなる環状先細C面39及び45で保持する工程を実施する。具体的には、図3(a)及び図3(b)に示されるように、成形金型1を組み立てて軸体71を成形金型1内に保持し配置する。より具体的には、管状金型11の軸孔23内に挿入した軸体71の端部それぞれを第一端部金型13の保持穴34と第二端部金型14の保持穴44に挿入して保持し、成形金型1を挟むように配置された図示しない押圧板で第一端部金型13及び第一端部金型14を成形金型1の軸線方向から狭圧する。

【0070】

そうすると、図3(b)に示されるように、第一端部金型13の保持穴34に形成された環状先細C面39は面取り部71aの第一環状端縁71bに圧接して軸体71を第二端部金型14側に押圧すると共に、第二端部金型14の保持穴44に形成された環状先端面45は面取り部71aの第一環状端縁71bに圧接して軸体71を第一端部金型13側に押圧する。このようにして軸体71を押圧すると、環状先細C面39と第一環状端縁71bとが環状の線接触状態に当接すると共に環状先端面45と第一環状端縁71bとが環状の線接触状態に当接しているから、これら2つの線接触部分の中心すなわち軸体71の軸線が成形金型1の軸線とほぼ一致する。

【0071】

ところで、特許文献1の成形金型のように、ロート状のテーパ面に面接触させて軸体を保持すると、軸体と成形金型とが同軸になりにくく軸体の細径部に対する高い振れ精度が得られないことがあり、特に成形金型及び/又は軸体に寸法公差があるとこの寸法公差によって軸体と成形金型との同軸度が大きく低下することがある。これに対して、第一製造方法においては、たとえ成形金型1及び/又は軸体71に寸法公差があったとしても環状先細C面39及び第一環状端縁71bと環状先端面45及び第一環状端縁71bによって寸法公差が効果的に相殺され、軸体71と成形金型1とを同軸となるように高い再現性で保持できる。このようにして、前記保持する工程が実施され、その結果、軸体71は成形金型1の軸線とほぼ一致した状態に保持される。

【0072】

第一製造方法においては、このようして成形金型1の内部に成形金型1の軸線と一致するように同心に軸体71を保持、収納した状態で軸体71の外周に成形材料を配置する工程を実施する。この工程は、例えば、成形金型1に注入孔31を介して成形材料を注入する。成形材料は公知の射出成形機又は注型機等を用いて注入される。このようにして注入孔31から成形材料を注入すると、注入孔31から注入された成形材料は注入孔31を通過して堰止面24に突き当って同方向への流れが堰き止められ、堰止面24及び周壁32に沿って流延して環状ランナー部6に充填されて合流及び混合され均一な状態になる。このようにして環状ランナー部6に充填された成形材料は次いでゲート幅のリングゲート51を通過してキャビティ5内に進入する。このようにしてキャビティ5に進入した成形材料には合流等に起因するウェルドラインが実質的に発生せず、軸線が一致するように保持された軸体71の外周面すなわちキャビティ5に実質的にウェルドラインのない状態で成形材料が配置される。

【0073】

第一製造方法において、成形材料を注入するときの成形材料の温度は特に限定されないが、ウェルドラインがさらに発生しにくくなる点で20℃以上であるのが好ましい。例えば、成形材料を注入するときの温度は、前記温度範囲となるように成形材料を加熱又は保温する方法、又は、成形金型を100〜150℃の範囲に加熱若しくは保温した状態で成形金型を注入する方法等が挙げられる。

【0074】

第一製造方法において、弾性層72を形成する成形材料は、室温で液状のゴムを含有するゴム組成物であればよく、液状のゴムとして、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロールヒドリンゴム、ウレタンゴム、フッ素ゴム等の液状ゴムが挙げられる。これらのゴムは、付加硬化型であるのが、加熱成形時の寸法精度に優れる点で、好ましい。

【0075】

ゴム組成物は、ゴムに加えて、通常、ゴム組成物に含有される各種添加剤を含有していてもよく、各種添加剤としては、例えば、加硫剤、加硫促進剤、加硫促進助剤、加硫遅延剤、導電性付与剤、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、硬化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0076】

ゴム組成物は、実質的にウェルドラインのない状態でキャビティ5に注入できる点で、例えば、25℃において、5〜500Pa・sの粘度を有しているのがよく、10〜200Pa・sの粘度を有しているのが特によい。

【0077】

このようなゴム組成物として、例えば、付加硬化型ミラブル導電性シリコーンゴム組成物及び付加硬化型液状導電性シリコーンゴム組成物等を好適に挙げることができる。付加硬化型ミラブル導電性シリコーンゴム組成物として、(A)平均組成式:RnSiO(4−n)/2(Rは、同一又は異なっていてもよい、置換又は非置換の一価炭化水素基、好ましくは炭素原子数1〜12、より好ましくは炭素原子数1〜8の一価炭化水素基であり、nは1.95〜2.05の正数である。)で示されるオルガノポリシロキサン、(B)充填材、及び、(C)上記(B)成分に属するもの以外の導電性材料を含有する付加硬化型ミラブル導電性シリコーンゴム組成物が挙げられる。これらの各成分(A)〜(C)は、例えば、特開2008−058622号公報に記載の「ミラブルタイプである以下のシリコーンゴム組成物」における各成分と基本的に同様である。また、付加硬化型液状導電性シリコーンゴム組成物として、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤と、(H)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。これらの各成分(D)〜(H)は、例えば、特開2008−058622号公報に記載の「液状シリコーン組成物」における各成分と基本的に同様である。

【0078】

また、ゴム組成物として発泡剤を含有する発泡ゴム組成物を用いることもでき、このような発泡ゴム組成物として、例えば、付加反応型発泡シリコーンゴム組成物好適に挙げることができる。この付加反応型発泡シリコーンゴム組成物として、ビニル基含有シリコーン生ゴムと、シリカ系充填材と、発泡剤と、付加反応架橋剤と、付加反応触媒と、反応制御剤と、導電性付与剤とを含有し、所望により有機過酸化物架橋剤と各種添加剤とを含有する付加反応型発泡シリコーンゴム組成物が挙げられる。これらの各成分は、例えば、特開2008−076751号公報に記載されている「付加反応型発泡シリコーンゴム組成物」における各成分と基本的に同様である。

【0079】

第一製造方法においては、次いで、キャビティ5に注入された成形材料を加熱硬化して弾性層72を成形する。成形材料の加熱条件は成形材料が硬化可能な加熱条件であればよく、成形材料に応じて決定される。例えば、成形材料として付加硬化型液状導電性シリコーンゴム組成物を用いる場合には加熱温度は100〜150℃に設定することができ、加熱時間は10秒から1時間に設定することができる。この第一製造方法において成形材料を前記範囲に加熱するには、例えば、成形金型の周囲に配置される熱盤温度を100〜150℃に設定するのが好ましい。

【0080】

このようにして、弾性層72を軸体71の外周面に成形して図4に示されるローラ70を製造することができる。なお、弾性層72の外周面に表面層等を形成する場合には表面層等を形成する材料を弾性層72の外周面に塗布した後に硬化し、又は、表面層等となる薄層管体等で弾性層72を被覆して、表面層等を形成できる。

【0081】

このように、第一製造方法においては、面取り部71aの環状端縁71bそれぞれを面取り部71aに向かって内径が徐々に大きくなる環状先細C面39及び45で保持した状態で注入した成形材料を加熱硬化して弾性層を形成するから、たとえ成形金型1又は軸体71に寸法公差があったとしてもこの寸法公差を相殺して軸体71を成形金型1と同軸となるように保持した状態で形成される弾性層は軸体の軸線とほぼ一致する軸線を有する。したがって、第一製造方法によれば、前記範囲の高い振れ精度を有するローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供できる。

【0082】

第一製造方法は成形金型1を用いた製造方法であるが、成形金型1の第一端部金型13に代えて第一端部金型16〜19を用いた場合も図2に示されるように軸体71を成形金型1の軸線とほぼ一致した状態に保持できる。なお、前記傾斜角θmと前記傾斜角θsとの角度差:θm−θsが正である場合には、図2(b)及び図2(d)に示されるように、環状先細C面39及び環状先細C面45は第一環状端縁71bに環状の線接触状態に圧接して軸体71を同心状に保持する。一方、前記角度差:θm−θsが負である場合には、図2(f)及び図2(h)に示されるように、環状先細C面39及び環状先細C面45は第二環状端縁71cに環状の線接触状態に圧接して軸体71を同心状に保持する。

【0083】

この発明に係るローラ製造方法の別の一例として、この発明に係る第2態様の成形金型の一例である成形金型2及び図8に示される軸体81を用いて、この軸体81の外周面に弾性層82を備えた図8に示されるローラ80を製造するローラの製造方法(以下、第二製造方法と称することがある。)を説明する。この第二製造方法は、軸体の両端部それぞれに配置されたR面取り形状の面取り部を面取り部に向かって内径が徐々に大きくなると共に保持穴の内部に向かって凸となる環状先細R面で保持する工程を有することを特徴とする。この第二製造方法は用いる成形金型及び軸体が異なること以外は第一製造方法と基本的に同様であるので、相違点を中心に説明する。

【0084】

この第二製造方法においては、まず、軸体81を準備する。軸体81は用いる成形金型の環状先細面と同種の面取り形状であって所望の寸法、曲率半径Rsとなるように面取り部81aが形成される。この軸体81は軸体71と基本的に同様にして、例えば外径が均一な棒状体の両端部を所望の曲率半径Rsとなるように丸み加工、R面取り加工等の切削加工して製造できる。

【0085】

第二製造方法においては、第一製造方法と基本的に同様にして、図7(a)及び図7(b)に示されるように、軸体81の面取り部81aを環状先細R面68a及び69で保持する工程を実施する。

【0086】

そうすると、図7(b)に示されるように、第一端部金型61の保持穴65Aに形成された環状先細R面68aは面取り部81aの外表面に圧接して軸体81を第二端部金型64側に押圧すると共に、第二端部金型64の保持穴67に形成された環状先端R面69は面取り部81aの外表面に圧接して軸体81を第一端部金型61側に押圧する。このようにして軸体81を押圧すると、環状先細R面68aと面取り部81aとが環状の線接触状態に当接すると共に環状先細R面69と面取り部81aとが環状の線接触状態に当接しているから、これら2つの線接触部分の中心すなわち軸体81の軸線が成形金型2の軸線とほぼ一致する。

【0087】

そして、第二製造方法においては、たとえ成形金型2及び/又は軸体81に寸法公差があったとしても環状先細R面68a及び面取り部81aと環状先細R面69及び面取り部81aによって寸法公差が効果的に相殺され、軸体81と成形金型2とを同軸となるように高い再現性で保持できる。このようにして、前記保持する工程が実施され、その結果、軸体81は成形金型2の軸線とほぼ一致した状態に保持される。特に、第二製造方法においてはR面同士で軸体81を保持するから、C面同士で軸体71を保持する第一製造方法に比べて接触幅が大きくなり、C面同士で軸体71を保持する第一製造方法よりもセンター出し効果が高くなって、この発明の目的をより一層高い水準で達成できる。

【0088】

第二製造方法においては、このようして成形金型2の内部に成形金型2の軸線と一致するように同心に軸体81を保持、収納した状態で、第一製造方法と基本的に同様にして、軸体81の外周に成形材料を配置する工程を実施し、次いで、第一製造方法と基本的に同様にしてキャビティ5に注入された成形材料を加熱硬化して弾性層82を成形する。

【0089】

このようにして、弾性層82を軸体81の外周面に成形して図8に示されるローラ80を製造することができる。

【0090】

このように、第二製造方法においては、面取り部81aの外表面を環状先細R面68a及び69で保持した状態で注入した成形材料を加熱硬化して弾性層を形成するから、たとえ成形金型2又は軸体81に寸法公差があったとしてもこの寸法公差を相殺して軸体81を成形金型2と同軸となるように保持した状態で形成される弾性層は軸体の軸線とほぼ一致する軸線を有する。したがって、第二製造方法によれば、前記範囲の高い振れ精度を有するローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供できる。

【0091】

第二製造方法は成形金型2を用いた製造方法であるが、成形金型2の第一端部金型61に代えて第一端部金型62又は63を用いた場合も図6に示されるように軸体81を成形金型2の軸線とほぼ一致した状態に保持できる。

【0092】

この発明に係るローラ製造方法は、前記した例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、この発明に係るローラ製造方法においては、所望により、成形材料を硬化する工程の後に成形材料を再度加熱(二次加熱)する工程を有していてもよく、また、所望により、成形材料を硬化する工程の後に成形された弾性層の端部を切除する工程及び/又は成形された弾性層の外径を調整する工程を有していてもよい。

【0093】

第一製造方法は成形金型1を用い、第二製造方法は成形金型2を用いているが、この発明において、用いる成形金型は、2つの端部金型として第1態様の成形金型における端部金型1つと第2態様の成形金型における端部金型1つとを組み合わせて用いてもよい。

【実施例】

【0094】

(実施例1)

下記寸法を有する成形金型1をNAK鋼で作製した。

管状金型11:軸線長さ236mm、外径26mm、内径(鏡面加工済み)12mm、環状端面(堰止面)の幅4mm

第一端部金型13:軸線方向最大長さ35mm、外径26mm、保持穴34の内径6.05mm、保持穴34全体(環状先細C面39を含む。)の軸線長さ14mm、環状先細C面39の最大内径6.05mm、環状先細C面39の最小内径4mm、環状先細C面39の軸線長さ1.3mm、環状先細C面39の傾斜角θm40°、周壁32の円盤状基体側厚さ3mm、周壁32の先端側厚さ1mm、周壁32の軸線長さ13mm、注入孔31の内径1.5mm、注入孔31の軸線長さ22mm、8個の注入孔31の軸線が配置された仮想円の直径16mm

第二端部金型14:軸線方向最大長さ35mm、外径26mm、保持穴44の内径6.05mm、保持穴44全体(環状先端面45を含む。)の軸線長さ20mm、環状先端面45の最大内径6.05mm、環状先端面45の最小内径4mm、環状先端面45の軸線長さ1.3mm、環状先端面45の傾斜角θm40°、周壁42の円盤状基体側厚さ3mm、周壁42の先端側厚さ1mm、周壁42の軸線長さ13mm、排出孔41の内径1.5mm、排出孔41の軸線長さ22mm、4個の排出孔41の軸線が配置された仮想円の直径16mm

ゲート幅0.5mm

【0095】

SUM22鋼からなる直径5.95mm、長さ281.5mmの棒状体の両端部それぞれをC面取り加工して、軸線方向の長さ1mm(C1)で傾斜角θsが45°の面取り部71aを形成して、軸体71を作製した。この軸体71の外周面を無電解ニッケルメッキ処理した後、トルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体71を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体71の表面にプライマー層を形成した。

【0096】

一方、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(D)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)10質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(F)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(G)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(E)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(H)(Pt濃度1%)0.1質量部を添加し、15分撹拌して混練して、付加硬化型液状導電性シリコーンゴム組成物を調製した。

【0097】

次いで、準備した成形金型1の内表面に離型剤(商品名「ダイフリー」、ダイキン工業株式会社製)を塗布した。準備した軸体71を第一端部金型13の保持穴34及び第二端部金型14の保持穴44に挿入して、図2(f)に示されるように、軸体71の一方の面取り部71aの第二環状端縁71cを保持穴34の環状先細C面39に当接させ、かつ他方の面取り部71aの第二環状端縁71cを保持穴44の環状先細C面45に当接させて保持し、成形金型1内に配置した。このようにして組み立てた成形金型1を押圧板で狭圧した。なお、実施例1において、傾斜角θmと傾斜角θsとの角度差は−5°であり、軸体71の保持状態は図2(f)に示される保持状態に相当する。次いで、成形金型1に23℃の環境下で第一端部金型13の注入孔31から準備した成形材料を注入した。次いで、成形金型1の外部から150℃に加熱して同温度で15分間保持し、成形材料を加熱した。成形金型1を放冷し成形金型1から成形体を取り出した。この成形体における付加硬化型液状導電性シリコーンゴム組成物の硬化物を、成形体の軸線方向に沿ってその両端部それぞれから4mmまでの領域を切断除去して、弾性層72を備えたローラ70を作製した。

【0098】

(実施例2)

環状先細C面39及び45の傾斜角θmを60°に変更したこと以外は実施例1と基本的に同様にしてローラを製造した。実施例2において、傾斜角θmと傾斜角θsとの角度差は+15°であり、軸体71の保持状態は図2(d)に示される保持状態に近似し、環状先細C面39及び45は第一環状端縁71bに接触していた。

【0099】

(実施例3)

環状先細C面39及び45の傾斜角θmを15°に変更したこと以外は実施例1と基本的に同様にしてローラを製造した。実施例3において、傾斜角θmと傾斜角θsとの角度差は−30°であり、軸体71の保持状態は図2(h)に示される保持状態に相当し、環状先細C面39及び45は第二環状端縁71cに接触していた。

【0100】

(実施例4)

環状先細C面39及び45の傾斜角θmを75°に変更したこと以外は実施例1と基本的に同様にしてローラを製造した。実施例4において、傾斜角θmと傾斜角θsとの角度差は+30°であり、軸体71の保持状態は図2(b)に示される保持状態に相当し、環状先細C面39及び45は第一環状端縁71bに接触していた。

【0101】

(比較例1)

第一端部金型13及び第二端部金型14に代えて環状先細面を有しない第一端部金型及び第二端部金型を用いたこと以外は実施例1と基本的に同様にしてローラを製造した。

(比較例2)

第一端部金型13及び第二端部金型14に代えて曲率半径R1mmで内側に凸となるように湾曲する環状R面(ドーナツ面とも称する。)を有する第一端部金型及び第二端部金型を用いたこと以外は実施例1と基本的に同様にしてローラを製造した。

【0102】

(振れ精度の評価)

このようにして製造したローラそれぞれを用いて振れ精度を評価した。具体的には、Laser Scan Micrometer(MITUTOYO製Lsm−600)を用いてワーク回転速度30rpm条件でローラの振れ精度を測定した。評価はローラの振れ精度が0.04mm以下であった場合を『◎』、0.04〜0.07mmであった場合を『△』、0.07mm以上であった場合を『×』にした。その結果を第1表に示す。

【0103】

【表1】

【0104】

(実施例11)

下記寸法を有する成形金型2をNAK鋼で作製した。

管状金型11:軸線長さ236mm、外径26mm、内径(鏡面加工済み)12mm、環状端面(堰止面)の幅4mm

第一端部金型61:軸線方向最大長さ35mm、外径26mm、保持穴65Aの内径6.05mm、保持穴65A全体(環状先細R面68aを含む。)の軸線長さ14mm、環状先細R面68aの最大内径6.05mm、環状先細R面68aの最小内径4mm、環状先細R面68aの軸線長さ1.3mm、環状先細R面68aの曲率半径Rm2.0mm、周壁32の円盤状基体側厚さ3mm、周壁32の先端側厚さ1mm、周壁32の軸線長さ13mm、注入孔31の内径1.5mm、注入孔31の軸線長さ22mm、8個の注入孔31の軸線が配置された仮想円の直径16mm、環状先細R面68aの表面粗度0.8S

第二端部金型64:軸線方向最大長さ35mm、外径26mm、保持穴67の内径6.05mm、保持穴67全体(環状先端R面69を含む。)の軸線長さ20mm、環状先細R面69の最大内径6.05mm、環状先細R面69の最小内径4mm、環状先細R面69の軸線長さ1.3mm、環状先細R面69の曲率半径Rm2.0mm、周壁42の円盤状基体側厚さ3mm、周壁42の先端側厚さ1mm、周壁42の軸線長さ13mm、排出孔41の内径1.5mm、排出孔41の軸線長さ22mm、4個の排出孔41の軸線が配置された仮想円の直径16mm、環状先細R面68aの表面粗度0.8S

ゲート幅0.5mm

【0105】

SUM22鋼からなる直径5.95mm、長さ281.5mmの棒状体の両端部それぞれをR面取り加工して、軸線方向の長さ1mmで曲率半径Rsが1.0mmの面取り部81aを形成して、軸体81を作製した。この軸体81の外周面を無電解ニッケルメッキ処理した後、トルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体81を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体81の表面にプライマー層を形成した。

【0106】

次いで、準備した成形金型2の内表面に離型剤(商品名「ダイフリー」、ダイキン工業株式会社製)を塗布した。準備した軸体81を第一端部金型61の保持穴65A及び第二端部金型64の保持穴67に挿入して、図7に示されるように、軸体81の面取り部81aの外周面を保持穴65Aの環状先細R面68aに当接させ、かつ面取り部81aの外周面を保持穴67の環状先細R面69に当接させて保持し、成形金型2内に配置した。このようにして組み立てた成形金型2を押圧板で狭圧した。次いで、成形金型2に23℃の環境下で第一端部金型61の注入孔31から、実施例1と同様にして調製した前記付加硬化型液状導電性シリコーンゴム組成物を注入した。次いで、成形金型2の外部から150℃に加熱して同温度で15分間保持し、成形材料を加熱した。成形金型2を放冷し成形金型2から成形体を取り出した。この成形体における付加硬化型液状導電性シリコーンゴム組成物の硬化物を、成形体の軸線方向に沿ってその両端部それぞれから4mmまでの領域を切断除去して、弾性層82を備えたローラ80を作製した。

【0107】

(実施例12)

環状先細R面68b及び69の曲率半径Rmを1.0mmに、かつ面取り部81aの曲率半径Rsを0.5mmに変更したこと以外は実施例11と基本的に同様にしてローラを製造した。

【0108】

(実施例13)

環状先細R面68c及び69の曲率半径Rmを2.5mmに、かつ面取り部81aの曲率半径Rsを0.5mmに変更したこと以外は実施例11と基本的に同様にしてローラを製造した。

【0109】

(振れ精度の評価)

実施例11〜13で製造したローラそれぞれを用いて振れ精度を評価した。具体的には、Laser Scan Micrometer(MITUTOYO製Lsm−600)を用いてワーク回転速度30rpm条件でローラの振れ精度を測定した。評価はローラの振れ精度が0.04mm以下であった場合を『◎』、0.04〜0.07mmであった場合を『△』、0.07mm以上であった場合を『×』にした。その結果を、比較例1及び比較例2の結果と共に、第2表に示す。

【0110】

【表2】

【符号の説明】

【0111】

1、2 成形金型

5 キャビティ

6 環状ランナー部

11 筒状金型

13、16、17、18、19、61、62、63 第一端部金型

14、64 第二端部金型

21 一方の端部

22 他方の端部

23 軸孔

24、25 環状端面(堰止面)

31 注入孔(スプルー)

32、42 周壁

33、43 円盤状基体

34、44、65A、65B、65C、67 保持穴

39、45 環状先細C面

41 排出孔(ベント)

51 リングゲート

68a、68b、68c、69 環状先細R面

70、80 ローラ

71、81 軸体

71a、81a 面取り部

71b 第一環状端縁

71c 第二環状端縁

71d 周面

72、82 弾性層

【特許請求の範囲】

【請求項1】

軸体が内部に配置される管状金型と、前記管状金型の両端部それぞれに装着され、前記軸体を保持する保持穴を有する端部金型とを備え、

前記保持穴は、その底部に、前記軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面が配置されている成形金型。

【請求項2】

前記環状先細面は、前記面取り部に環状に当接する請求項1に記載の成形金型。

【請求項3】

前記環状先細面は、前記保持穴の内部に向かって凸となる、R面取り形状の前記面取り部に環状に当接する環状先細R面である請求項1又は2に記載の成形金型。

【請求項4】

前記環状先細R面は、前記R面取り形状の曲率半径よりも大きな曲率半径を有している請求項3に記載の成形金型。

【請求項5】

前記環状先細面は、C面取り形状の前記面取り部における環状端縁に当接する平坦な環状先細C面である請求項1又は2に記載の成形金型。

【請求項6】

前記端部金型の軸線に垂直な平面に対する前記管状先細C面の傾斜角θmと前記軸体の軸線に垂直な平面に対する前記面取り部の傾斜角θsとの角度差の絶対値|θm−θs|が5〜30°である請求項5に記載の成形金型。

【請求項7】

両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって、前記面取り部をその面取り形状と同種の面取り形状を有し、前記面取り部に向かって内径が徐々に大きくなる環状先細面で保持する工程を有するローラの製造方法。

【請求項8】

前記保持する工程は、請求項1〜6のいずれか1項に記載の成形金型を用いて実施される請求項7に記載のローラの製造方法。

【請求項9】

前記保持する工程の後に軸体の外周に成形材料を配置する工程を有する請求項7又は8に記載のローラの製造方法。

【請求項1】

軸体が内部に配置される管状金型と、前記管状金型の両端部それぞれに装着され、前記軸体を保持する保持穴を有する端部金型とを備え、

前記保持穴は、その底部に、前記軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面が配置されている成形金型。

【請求項2】

前記環状先細面は、前記面取り部に環状に当接する請求項1に記載の成形金型。

【請求項3】

前記環状先細面は、前記保持穴の内部に向かって凸となる、R面取り形状の前記面取り部に環状に当接する環状先細R面である請求項1又は2に記載の成形金型。

【請求項4】

前記環状先細R面は、前記R面取り形状の曲率半径よりも大きな曲率半径を有している請求項3に記載の成形金型。

【請求項5】

前記環状先細面は、C面取り形状の前記面取り部における環状端縁に当接する平坦な環状先細C面である請求項1又は2に記載の成形金型。

【請求項6】

前記端部金型の軸線に垂直な平面に対する前記管状先細C面の傾斜角θmと前記軸体の軸線に垂直な平面に対する前記面取り部の傾斜角θsとの角度差の絶対値|θm−θs|が5〜30°である請求項5に記載の成形金型。

【請求項7】

両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって、前記面取り部をその面取り形状と同種の面取り形状を有し、前記面取り部に向かって内径が徐々に大きくなる環状先細面で保持する工程を有するローラの製造方法。

【請求項8】

前記保持する工程は、請求項1〜6のいずれか1項に記載の成形金型を用いて実施される請求項7に記載のローラの製造方法。

【請求項9】

前記保持する工程の後に軸体の外周に成形材料を配置する工程を有する請求項7又は8に記載のローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−236402(P2012−236402A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−253536(P2011−253536)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]