抗ピリング性嵩高布帛及びその製造方法。

【課題】本発明の課題は、嵩高性が高く、軽くてソフトな肌触りと保温性を有し且つ、抗ピリング性の高い嵩高布帛およびその製造方法を提供することにある。

【解決手段】本発明に係る嵩高布帛の製造方法は、増摩処理布帛製造工程、熱処理工程および洗浄工程を備える。増摩処理布帛製造工程では、増摩剤粒子分散液およびフッ素樹脂粒子分散液が嵩高布帛に塗布されて増摩処理布帛が製造される。熱処理工程では、増摩処理布帛が熱処理される。洗浄工程では、熱処理後の増摩処理布帛が洗浄される。

【解決手段】本発明に係る嵩高布帛の製造方法は、増摩処理布帛製造工程、熱処理工程および洗浄工程を備える。増摩処理布帛製造工程では、増摩剤粒子分散液およびフッ素樹脂粒子分散液が嵩高布帛に塗布されて増摩処理布帛が製造される。熱処理工程では、増摩処理布帛が熱処理される。洗浄工程では、熱処理後の増摩処理布帛が洗浄される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、嵩高布帛及びその製造方法、詳しくは嵩高紡績糸を製編織して成る嵩高布帛であって軽量で保温性が高く且つ、ピリング(毛玉)の発生が少ない嵩高布帛とその製造方法に関する。

【背景技術】

【0002】

ポリエステルやアクリルなどの合成繊維のステープル繊維、レーヨンなどの再生繊維のステープル繊維、綿や麻、獣毛、絹などの天然繊維などから構成される短繊維紡績糸を用いた織物、編物、不織布等は、表面の毛羽感からソフトな肌触りを有すると共に優れた保温性を有する。このため、このような織物、編物、不織布等は、世間一般に幅広く用いられている。

【0003】

ところで、上述の織物、編物、不織布が「繊維の拘束力が比較的低い嵩高な布帛」である場合、紡績糸を構成している短繊維が、着用中や洗濯中などに生じる物理的外力により毛羽立ち、引き出され、お互いに絡み合い毛玉となって衣料表面に残り、織編物製品の品質、特に外観品位を低下させる不具合が生じやすい。これは物理的外力により布帛表面の短繊維毛羽が揉まれることにより、布帛表面に存在している毛羽や、布帛中から引き出された毛羽が絡み合うためであると考えられている。このように絡み合った毛羽は布帛表面から脱落しにくく、特に、繊維の強度や伸度が大きいポリエステルやポリアクリルなどの合成繊維で問題となる。

また、ウールや絹は繊維の強度や伸度が小さいため、発生した毛玉は脱落しやすいが、軽い摩擦を受ける着用初期にモモケと呼ばれる毛羽絡みが発生しやすい。

【0004】

そして、近年、消費者は、1年を通してあまり季節に拘らなく着用できる衣料、すなわち軽く、薄く、暖かい等の種々の機能を有した衣料を求めている傾向がある。そして、このような消費者の要望を満たすべく、布帛の嵩高性をさらに向上させることが進められている。そして、このような嵩高布帛は軽量化や、肌触り、保温性などの特性が確実に改善されてきているものの、嵩高であるがゆえにモモケやピリングの発生が嵩高性に比例して増加することになる。

【0005】

このようなモモケやピリングの発生抑制策として、表面毛羽が生じにくいように紡績糸の撚り数を高めた強撚糸を用いて布帛を作製する方法や、布帛の組織密度を高める方法があるが、このような方法を用いて布帛を作製すると、布帛の嵩高性が失われて風合が硬くなると共に保温性に乏しくなってしまう。

【0006】

また、布帛の表面の毛羽を毛焼加工する方法、すなわち布帛の表面毛羽をガスバーナーで毛焼加工する方法も多く用いられており、そのように毛焼加工された布帛にはそれなりの抗ピリング効果が認められるが、そのような布帛には毛羽の溶融玉が残りやすいため、布帛の風合がザラザラしたり、布帛の風合が固くなったりしてしまう。

【0007】

また、布帛を構成する紡績糸中から短繊維が抜け出し、ピリングの形成を助長することを防ぐ目的で布帛の裏面にウレタンなどの樹脂をコーティングする方法が提案されているが、このような製品ではその風合いが低下してしまう問題が残されている。

【0008】

このように、上述の対応策には一長一短があり、ソフトで肌触りのよい抗ピリング性に優れた嵩高布帛を得ることは極めて困難である。また、ピリングやモモケの発生の抑制は、繊維産業の永年のテーマになっている。このようなテーマに対し、繊維産業では特開平8−41779号公報、特開2001−57004号公報、特開2005−256233号公報、特開2008−190102号公報などに示されるような種々の対策が講じられているが、未だに十分な成果が得られていない。

【0009】

また、特許文献5ではウール混紡繊維用ピリング防止剤に関する技術が開示されているが、このような薬剤を用いても高い嵩高性を有し、軽量で保温性に優れ、且つ、抗ピリング性を有する嵩高布帛の製造は未だに達成されていない。

【0010】

また、他の問題として、軽量化や保温性を向上させるために嵩高性を上げようとすると布帛の強伸度が低下してしまうと共に実用的な抗ピリング性が得られなくなる問題がある。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平8−41779号公報

【特許文献2】特開2001−57004号公報

【特許文献3】特開2005−256233号公報

【特許文献4】特開2008−190102号公報

【特許文献5】特許平9−95868号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は上記の背景に鑑みてなされたものであり、その目的は嵩高性が高く、軽くてソフトな肌触りと保温性を有し且つ、抗ピリング性の高い嵩高布帛およびその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明の第1局面に係る嵩高布帛の製造方法は、増摩処理布帛製造工程、熱処理工程および洗浄工程を備える。なお、ここにいう「嵩高布帛」とは、例えば、織物や、編物、不織布などである。また、織物の織り組織は、特に限定されるものではないが、例えば、平織、綾織、朱子織などの基本組織、それらから誘導された変化組織、重ね組織などが挙げられる。増摩処理布帛製造工程では、増摩剤粒子分散液およびフッ素樹脂粒子分散液の混合液が嵩高布帛に塗布されて増摩処理布帛が製造される。熱処理工程では、増摩処理布帛が熱処理される。なお、熱処理は、100度C〜160度Cの温度下で行われるのが好ましい。この温度で熱処理することによりフッ素樹脂が十分にキュアされ、短繊維表面に付着した増摩剤粒子を短繊維表面にしっかりと固定することができると共に、フッ素樹脂が短繊維表面を幅広く被覆するようになるからである。洗浄工程では、熱処理後の増摩処理布帛が洗浄される。

【0014】

このようにして嵩高布帛を製造すると、嵩高布帛の嵩高性を維持しながら、嵩高布帛の短繊維に増摩粒子を付着させて繊維表面を粗くすることができると共に、フッ素樹脂によりその増摩剤粒子を短繊維表面に固定化することができる。このため、この嵩高布帛の製造方法を利用すると、着用中や洗濯中などに嵩高布帛に物理的外力が加わったとしても、長期間に亘って各短繊維同士が滑りにくくモモケや毛羽が生じにくい嵩高布帛を製造することができる。したがって、この嵩高布帛の製造方法を利用すれば、嵩高性が高く、軽くてソフトな肌触りと保温性を有し且つ、抗ピリング性の高い嵩高布帛を製造することができる。また、この嵩高布帛は、短繊維表面にフッ素樹脂が被覆されているため、撥水撥油性にも優れる。

【0015】

なお、上述のフッ素樹脂粒子分散液としては、ダイキン工業(株)製のユニダイン(登録商標)、あるいは(株)フロロテクノロジー製のフロロサーフ(登録商標)などを使用することができる。

【0016】

また、フッ素樹脂粒子は、パーフロオロアルキルアクリルレートモノマー/パーフロオロアルキルアクリルレートモノマーのランダム共重合体、およびパーフロオロアルキルアクリルレートブロックグラフト共重合体の少なくともいずれかからなるフッ素樹脂粒子であることが好ましい。

【0017】

また、増摩処理布帛製造工程において、増摩剤粒子分散液およびフッ素樹脂粒子分散液は、バッチ方式、浸漬方式、ロール塗布方式、スプレー(噴霧)方式、バックウォッシャの使用による連続方式などにより嵩高布帛に塗布することができる。

【0018】

また、増摩処理布帛製造工程では、増摩剤粒子分散液およびフッ素樹脂粒子分散液は、個別に嵩高布帛に塗布してもよいし、増摩剤粒子分散液とフッ素樹脂粒子分散液とを所定量混合したものを嵩高布帛に塗布してもよい。なお、増摩処理布帛製造工程を簡略化することができるため、増摩剤粒子分散液とフッ素樹脂粒子分散液との混合液を用いるのが好ましい。また、このような混合液において、増摩剤粒子とフッ素樹脂粒子との混合比は、嵩高布帛を形成する紡績糸の嵩高性や織構成などに応じて適宜選定することができるが、増摩剤粒子の比率が高い方が好ましい。

【0019】

本発明の第2局面に係る嵩高布帛の製造方法は、第1局面に係る嵩高布帛の製造方法であって、増摩剤粒子分散液は、シリカゾルである。なお、シリカゾルとは、通常5〜30%のSiO2含量を有するほぼ球形のポリケイ酸のコロイド溶液である。なお、シリカゾル中に分散する粒子の平均粒子径は、一般に5〜150nmである。また、シリカゾルとしては、例えば、界面活性剤等で表面を変性処理したアニオン性や、カチオン性、非イオン性のものが水分散液の状態で市販されている。このようなシリカゲルとしては、例えば、丸菱油化工業(株)製のCXE(商品名)や、一方社油化(株)製のアルダックSP−65(商品名)、日産化学工業(株)製のスノーテックスAK(商品名)などが好ましい。

【0020】

本発明の第3局面に係る嵩高布帛の製造方法は、第1局面または第2局面に係る嵩高布帛の製造方法であって、嵩高布帛は、牽伸工程、嵩高加工工程、撚り工程および嵩高布帛製造工程を経て製造される。牽伸工程では、複数の単繊維が引き揃えられた繊維群が牽伸されて繊維束が形成される。嵩高加工工程では、表面に開口する独立溝が少なくとも一方のローラに形成されているローラ対の独立溝に、牽伸工程後の繊維束が通過させられて繊維束が嵩高くされる。撚り工程では、嵩高加工工程後の繊維束に撚りがかけられて嵩高紡績糸が製造される。嵩高布帛製造工程では、嵩高紡績糸が製編織されて嵩高布帛が製造される。

このため、この嵩高布帛の製造方法を利用すれば、ふっくらとしたボリューム感のある嵩高布帛を製造することができる。

【0021】

本発明の第4局面に係る嵩高布帛の製造方法は、第1局面または第2局面に係る嵩高布帛の製造方法であって、嵩高布帛は、牽伸工程、嵩高加工工程、撚り工程、予備嵩高布帛製造工程および嵩高布帛製造工程を経て製造される。牽伸工程では、可溶性短繊維と不溶性短繊維とから成る混紡繊維が引き揃えられた繊維群が牽伸されて繊維束が形成される。なお、ここにいう「可溶性短繊維」とは、特定の溶剤に可溶である短繊維であり、例えば、ポリビニルアルコール(PVA)短繊維である。また、ここにいう「不溶性短繊維」とは、特定の溶剤に不溶または難溶である短繊維である。嵩高加工工程では、表面に開口する独立溝が少なくとも一方のローラに形成されているローラ対の独立溝に、牽伸工程後の繊維束が通過させられて繊維束が嵩高くされる。撚り工程では、嵩高加工工程後の繊維束に撚りがかけられて嵩高紡績糸が製造される。予備嵩高布帛製造工程では、嵩高紡績糸が製編織されて予備嵩高布帛が製造される。嵩高布帛製造工程では、予備嵩高布帛が特定の溶剤に浸漬されて可溶性短繊維が除去されて嵩高布帛が製造される。

【0022】

このため、この嵩高布帛の製造方法を利用すれば、第3局面に係る嵩高布帛の製造方法により製造される嵩高布帛よりもふっくらとしたボリューム感のある嵩高布帛を製造することができる。

【0023】

本発明の第5局面に係る嵩高布帛の製造方法は、第4局面に係る嵩高布帛の製造方法であって、可溶性短繊維は、嵩高布帛中に5重量%以上40重量%以下含まれる。

【0024】

可溶性短繊維の混紡率が上述の範囲内である繊維束を用いると、本製造方法に起因する嵩高性向上の効果と、その後の工程で可溶性短繊維を溶解除去することによって得られる嵩高性向上の効果との相乗効果より、従来技術では得られなかった嵩高布帛を製造することができる。

【0025】

なお、可溶性短繊維の混紡率が5%以下であると、可溶性短繊維溶解除去後の布帛に嵩高性をあまり付与することができず、可溶性短繊維の混紡率が40%以上であると可溶性短繊維溶解除去後の布帛の機械的特性が失われると共にピリング特性も悪化してしまう。

【0026】

可溶性短繊維としては、PVA繊維など、市販されている一般的なものを使用することができる。可溶性短繊維がPVA繊維である場合、PVA繊維は、水中溶解温度が100度C以下であることが好ましい。水中溶解温度が100度Cを越えると、作業上の危険性が高くなるばかりでなく、溶解除去工程において熱エネルギー等の費用が高くなる。したがって、水中溶解温度は60度C以下であることが好ましく、50度C以下であることがより好ましく、40度C以下であることが更に好ましい。なお、本願において、水中溶解温度は、長さ4cmの繊維に2mg/dtexの荷重を吊り下げ、0度Cの水に浸漬し、水を2度C/分の昇温速度で昇温したときに、繊維が溶断する温度とした。

【0027】

また、可溶性短繊維がPVA繊維である場合、PVA繊維は、水中での最大収縮率が20%以下であることが好ましい。PVA繊維と他の水不溶性短繊維との混紡製品からPVA繊維のみを温水により溶解除去する際に、混紡製品の寸法変化が大きくなり混紡製品の形状や物性を損なう問題点が生じるからである。水中でのPVA繊維の最大収縮率が15%以下であるとより好ましい。

【0028】

また、可溶性短繊維がPVA繊維である場合、PVA繊維の引張強度は4cN/dtex以上であることが好ましい。引張強度が4cN/dtex未満であると、紡績糸工程や製編織工程でトラブルになりやすい。また、嵩高紡績糸や織編物などの物性の低下を招くことになるからである。

【0029】

本発明の第6局面に係る嵩高布帛は、増摩剤粒子およびフッ素樹脂により被覆されている。そして、この嵩高布帛は、JIS L1076A法に定められているICI法による抗ピリング等級が2級以上5級以下である。

【0030】

一般的にピリング等級が2級以上である嵩高布帛は、着用中や洗濯中などに生じる物理的外力(摩擦)を受けても毛玉の発生を抑えることができる。このため、この嵩高布帛は、着用中や洗濯中などに生じる物理的外力(摩擦)を受けても毛玉の発生を抑えることができる。

【0031】

本発明の第7局面に係る嵩高布帛は、第6局面に係る嵩高布帛であって、嵩高紡績糸は、紡績糸単糸の嵩高性が10cm3/g以上30cm3/g以下であり、且つ、破断時における単位強度当りの伸度が30%/N以下である。

【0032】

このように嵩高紡績糸単糸の嵩高性が10cm3/g以上30cm3/g以下であり、破断時の単位強度当りの伸度が30%/N以下の嵩高紡績糸を製編織して成る嵩高布帛は、テキスタイル製品のデザインの幅を広げることができ、軽量化、保温性及び着用時の風合い、肌触り性等に優れる。また、本発明において、嵩高紡績糸のより好ましい嵩高性の範囲は15cm3/g以上28cm3/g以下である。

【0033】

また、本局面に係る嵩高布帛において、嵩高紡績糸は引張試験による破断時の単位強度当りの伸度が25%/N以下であることが好ましい。単位強度当りの伸度が25%/N以下であると,十分な嵩高性と実用的な機械的特性を得ることができる。すなわち、嵩高紡績糸を引っ張った場合に、糸抜けによる強度の低下や、低い引張応力を加えたときにゆっくりと嵩高紡績糸から短繊維が伸びる現象が生じにくい。より好ましい破断時の単位強度当りの伸度は20%/N以下である。

本発明の第8局面に係る嵩高布帛は、第6局面または第7局面に係る嵩高布帛であって、嵩高紡績糸の撚り係数が60以上165以下である。

【0034】

ところで、撚り係数が60以下であると嵩高性は向上するものの、強伸度が低下したり、抗ピリング処理の効果が表れにくくなったりする。一方、撚り係数が165以上であると、強伸度が安定したり、ピリングの発生が抑制されたりするが、嵩高性が失われて風合が硬くなり、保温性に乏しくなってしまう。つまり、この嵩高布帛は、機械的特性と嵩高特性をバランスよく兼ね備えている。なお、撚り係数は撚り数を糸番手の平方根で除することによって算出する。

【0035】

本発明の第9局面に係る嵩高布帛は、第6局面から第8局面のいずれかに係る嵩高布帛であって、嵩高紡績糸は、ポリエステル、アクリル、ポリアミド、レーヨン、綿、麻、獣毛、絹からなる群から選ばれる少なくとも一種の繊維の混紡糸である。なお、混紡糸には、防縮加工,セラミック加工,防炎加工等の加工を施した繊維や、先染めした繊維が含まれていてもかまわない。

【0036】

また、獣毛繊維としては、例えば、羊毛、カシミヤ、モヘヤ、キャメル、アンゴラなどの獣毛繊維が挙げられる。これらの中でも羊毛は、高い吸放湿特性を持ち、染色性が高く、低コストであるなどの優れた特性を持っているため、好ましい獣毛繊維である。

【発明の効果】

【0037】

本発明に係る嵩高布帛の製造方法を利用すれば、従来品と比較して非常に高い嵩高性を示すと共に抗ピリング性の等級が高く、軽量で保温性に優れ膨らみ感があり肌触りがよい嵩高布帛を得ることができる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施の形態に係るリング紡績装置の模式的概略図である。

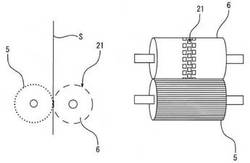

【図2】本発明の実施の形態に係るリング紡績装置に設けられるネップローラ対の斜視図および断面図である。

【図3】変形例(B)に係るリング紡績装置の模式的概略図である。

【発明を実施するための形態】

【0039】

本発明の実施の形態に係るリング紡績装置20は、図1に示されるように、主に、牽伸機構25、ネップローラ対Nおよび撚り機構26から構成されている。以下、リング紡績装置20の各構成要素について詳述する。

<リング紡績装置の各構成要素>

(1)牽伸機構

【0040】

牽伸機構25は、図1に示されるように、主に、バックローラ1、エプロン3及びフロントローラ4から構成されている。なお、エプロン3には、ミドルローラ2が含まれている。

【0041】

この牽伸機構25では、バックローラ1、ミドルローラ2、フロントローラ4の回転速度がバックローラ1、ミドルローラ2、フロントローラ4の順に速くなっている(バックローラ1の回転速度が最も遅く、フロントローラ4の回転速度が最も速い。)。この速度差によりスライバSが牽伸される。なお、通常、バックローラ1、エプロン3、フロントローラ4におけるスライバSの牽伸率は、8〜25倍である。

【0042】

また、この牽伸機構25では、従来のリング紡績装置の牽伸機構と同様に、スライバS中の単繊維がバックローラ1とミドルローラ2との間、ミドルローラ2とフロントローラ4との間で切断されることのないように、バックローラ1とミドルローラ2との間隔及び、ミドルローラ2とフロントローラ4との間隔がスライバSの最大繊維長以上に設定されている。

(2)ネップローラ対

ネップローラ対Nは、図1に示されるように、主に、トップローラ6およびベースローラ5から構成されている。

【0043】

トップローラ6には、図2に示されるように、幅方向中央部付近に、表面に開口する独立溝21が複数形成されている。なお、これらの独立溝21は、図2に示されるように、3列に整列されて設けられており、トップローラ6の全周に亘って形成されている。なお、このトップローラ6は、従来のリング紡績装置にそのまま取り付けができるように、直径40mm〜60mm、幅50mm程度のサイズのものを使用するのが好ましい。また、トップローラ6は、単繊維を確実に把持するためにゴム材料で覆われているのが好ましい。また、そのゴム材料の硬度は耐久性及び把持力などの面から60度〜80度の範囲のものが好ましく、65度〜75度の範囲がより好ましい。

ベースローラ5は金属製であるのが好ましい。また、ベースローラ5は、繊維を確実に把持するためにフリューデッド構造とされることが好ましい。

【0044】

また、ネップローラ対Nとフロントローラ4との芯間隔(ゲージ)は、スライバSの平均繊維長よりも短く設定されている。このため、このネップローラ対Nでは、スライバSを構成する各単繊維の殆どは、フロントローラ4およびネップローラ対Nのいずれか一方に把持された状態か、あるいは両方に把持された状態で移動していくことになる。また、フロントローラ4とネップローラ対Nの両方に把持された単繊維は、フロントローラ4の圧接力がネップローラ対Nのそれよりも高いことから、フロントローラ4の周速度と同じ速度で移動することになる。また、ネップローラ対Nの周速度は、フロントローラ4の周速度より高く設定されている。なお、フロントローラ4の周速度を1とすると、ネップローラ対Nの周速度は1.2〜2.0程度に設定される。また、ネップローラ対Nのベースロール5とトップロール6の圧接力は、フロントローラ4の圧接力よりも低く設定されている。

(3)撚り機構

撚り機構26は、図1に示されるように、主に、リング7及びスピンドル9から構成されている。

リング7は、ネップローラ対Nから送られてくる嵩高繊維束に撚りをかけて嵩高紡績糸8を得るための部材である。

スピンドル9は、ボビンBを回転させて、ボビンBに嵩高紡績糸8を巻き取らせるものである。

<嵩高紡績糸の製造過程>

【0045】

そして、このリング紡績装置20では、スライバSがバックローラ1、エプロン3、フロントローラ4、ネップローラ対Nを順次通過して牽伸されることによって、スライバSが順次細くなり繊維束となる。そして、この繊維束は、ネップローラ対Nを通過する際、トップローラ6の独立溝21を通り、嵩高加工される。そして、この嵩高加工された繊維束は、スピンドル9の回転によって撚りがかけられ嵩高紡績糸8としてボビンBに巻き取られる。

<嵩高加工原理>

嵩高加工の原理については完全には解明されていないが、以下の通りであると推察される。

【0046】

上述のようにトップローラ6には、独立溝21が形成されている。このため、繊維束がネップローラ対Nを通過するとき、トップローラ6には、周期的にベースロール5と接触しない部分(以下「局部的非接触部)と称する)が生じる。

【0047】

また、上述したように、ネップローラ対Nの周速度は、フロントローラ4の周速度の1.2〜2.0倍に設定されている。このため、フロントローラ4で把持されていないスライバS中の単繊維はネップローラ対Nの周速度に基づきネップローラ対Nから送り出される。

【0048】

その結果、ネップローラ対Nでは、局部的非接触部を移動する単繊維と、接触部を移動する単繊維とがそれぞれの速度で送り出されることになり、局部的非接触部を移動する単繊維は、接触部を移動する単繊維にわずかに遅れることによって弛む。そして、この弛んだ部分がネップロール対Nから送り出されると、芯糸の外側に巻き付けられる。

【0049】

したがって、このリング紡績装置20のネップローラ対Nの繊維流れ方向下流側において製造中の嵩高紡績糸を観察すると、トップローラ6の独立溝21の影響を受けた単繊維の毛羽が芯糸、すなわち「フロントローラ4の周速度と同じ速度で移動する単繊維の束」に巻きついている現象を確認することができる。

<嵩高紡績糸がPVA繊維混紡糸である場合>

【0050】

嵩高紡績糸がPVA繊維混紡糸である場合、PVA混紡糸を所定温度の水に浸漬することによりPVA繊維を溶解除去して嵩高紡績糸を作製してもよい。また、PVA混紡糸を用いて織編物を作製し、その後にその織編物を所定温度の水に浸漬してPVA繊維を溶解除去して嵩高織編物を作製してもよい。

<織編物の作製および抗ピリング処理>

織編物の作製および抗ピリング処理については以下の実施例を用いて詳細に説明する。

<実施例>

以下、実施例および比較例を示して本発明をさらに詳細に説明する。

なお、実施例および比較例を作成するに際して、予め種々の嵩高紡績糸を作製した。先ず、この嵩高紡績糸に関して詳述する。

【0051】

上述のリング紡績装置20により、羊毛繊維100%のスライバから表1に記載の嵩高紡績糸1および嵩高紡績糸2を製造した。また、上述のリング紡績装置20により、羊毛繊維とPVA繊維との混紡繊維であるPVA混紡ステープル繊維束から表1に記載の嵩高紡績糸3および嵩高紡績糸4を製造した。

【0052】

なお、上述のPVA繊維としては、クラレトレーディング(株)製の商品名クラロンK−II銘柄WN4を使用した。このPVA繊維は、名目溶解温度が40度Cであり、繊度が2.2dtexであり、カット長が75mm(バイアスカット品)であり、強度が7cN/dtexであり、伸びが15%であった。

【0053】

なお、上述の嵩高紡績糸1〜4の製造にあたって、フロントローラ4の圧接力が8kg/cm2に設定され、ネップローラ対Nの圧接力が1kg/cm2に設定された。また、フロントローラ4とネップローラ対Nの周速度比はフロントローラ4の周速度をネップローラNの周速度で割ることにより算出した。さらに、フロントローラ4とネップローラ対Nの周速度比は1.59に設定された。

【0054】

また、表1に示される嵩高性は、JIS

L 1095A法に従って測定された。また、表1に示される引張強度や伸び率は、下記条件に設定されたオートグラフ引張試験機(島津製作所製)により測定された。

クロスヘッドスピード:300mm/min

チャック間隔:500mm

また、単位強度当りの伸度は、破断時の伸び率(%)を破断強度(N)で割った値である。

【0055】

【表1】

※1及び2枠のデータはPVA嵩高紡績糸からPVA繊維を溶解除去した後の嵩高紡績糸の測定値である。

【実施例1】

【0056】

先ず、24番手単糸の嵩高紡績糸1(表1参照)を撚り係数(S撚)104で撚り合わせて双糸を製作し、この双糸を用いて天竺の嵩高羊毛編地を製作し試験片とした。

【0057】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が2.5%となるように抗ピリング処理液を調製した。

【0058】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は4.5級であった。

【0059】

なお、ピリング試験はJIS L 1076法に従って行った。具体的には、「織物および編物のピリング試験方法」のピリング判定標準写真と試験片とを比較して、5級(ピルの発生がないもの)〜1級(ピルの発生が著しく多いもの)の5段階で試験片の等級を決定した。

また、上記試験片の表面を低真空型電子顕微鏡SEMEDX3TypeN((株)日立サイエンスシステムズ製)で観察し、繊維表面に粒子状の物質が付着しているのを確認した上で、X線光電子分析装置ESCA−850型(島津製作所製)を用いて元素分析を行った結果、シリカゾルとフッ素樹脂を示す珪素(Si)とフッ素(F)の元素が検出された。

【実施例2】

【0060】

先ず、24番手単糸の嵩高紡績糸2(表1参照)を撚り係数(S撚)57で撚り合わせて双糸を製作し、この双糸を用いて天竺の嵩高羊毛編地を製作し試験片とした。

【0061】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が2.5%となるように抗ピリング処理液を調製した。

【0062】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は3.5級であった。

【実施例3】

【0063】

実施例1で製作した嵩高羊毛編地を試験片とした。

【0064】

また、シリカゾル水分散液スノーテックスAK(日産化学工業(株)製)とフッ素樹脂粒子水分散液クインガードNY−900new(コタニ化学工業(株))とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液スノーテックスAKの濃度が2%となり、且つ、フッ素樹脂粒子水分散液クインガードNY−900newの濃度が1%となるように抗ピリング処理液を調製した。

【0065】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は4級であった。

【実施例4】

【0066】

実施例1で製作した嵩高羊毛編地を試験片とした。

【0067】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液ユニダインTG470B(ダイキン工業(株)製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液ユニダインTG470Bの濃度が2.5%となるように抗ピリング処理液を調製した。

【0068】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は3級であった。

【実施例5】

【0069】

実施例1で製作した嵩高羊毛編地を試験片とした。

【0070】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が1.7%となるように抗ピリング処理液を調製した。

【0071】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は3.5級であった。

【実施例6】

【0072】

先ず、24番手単糸の嵩高紡績糸3(表1参照)を撚り係数(S撚)104で撚り合わせて双糸を作製し、チーズ巻きにした。これを60度Cの熱水で10分間湯洗いし、嵩高紡績糸からPVA繊維を溶解除去した。次に、このPVA溶解除去後のPVA除去嵩高紡績糸を天竺に編み、PVA除去嵩高羊毛編地を作製した。そして、本実施例では、このPVA除去嵩高羊毛編地を試験片とした。

【0073】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が2.5%となるように抗ピリング処理液を調製した。

【0074】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は4級であった。

【実施例7】

【0075】

嵩高紡績糸3を嵩高紡績糸4(表1参照)に代えた以外は実施例6と同様にしてPVA除去嵩高羊毛編地を作製した。そして、本実施例では、このPVA除去嵩高羊毛編地を試験片とした。

【0076】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が2.5%となるように抗ピリング処理液を調製した。

【0077】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は3.5級であった。

【実施例8】

【0078】

先ず、24番手単糸の嵩高紡績糸1(表1参照)を撚り係数(S撚)104で撚り合わせた双糸と、羊毛100%の撚り係数(Z撚)86の72番手単糸とを撚り係数(S撚)122で寄り合わせた通常紡績糸(双糸)を製作した。

【0079】

そして、上述の通常紡績糸を経糸とすると共に嵩高紡績双糸を緯糸として、経糸密度108本/インチ、緯糸密度80本/インチの二重織の生機を作製し、煮絨、洗絨して乾燥させたものを試験片とした。

【0080】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が2.5%となるように抗ピリング処理液を調製した。

【0081】

そして、上記試験片を上記抗ピリング処理液に浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分をマングルで絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで5分間熱処理し、さらに整理加工して二重織嵩高織物を得た。そして、この試験片を用いてピリング試験を行った結果、この試験片の抗ピリング等級は2.5〜3級であった。

(比較例1)

【0082】

実施例1で製作した嵩高羊毛編地を試験片とし、毛玉取り機で試験片の毛羽をカットしてそのままピリング試験を行った結果、その試験片の抗ピリング等級は1級であった。

(比較例2)

【0083】

実施例1で製作した嵩高羊毛編地を試験片とし、その試験片をシリカゾル水分散液CXE(丸菱油化工業(株)製)(20%水溶液)に浴比1:20で浸漬した。その後、シリカゾル水分散液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は1〜1.5級であった。

(比較例3)

【0084】

実施例1で製作した嵩高羊毛編地を試験片とし、フッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)(2.5%水溶液)に浴比1:20で浸漬した。その後、フッ素樹脂粒子水分散液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は1級であった。

(比較例4)

【0085】

実施例8で製作した二重織の生機を整理加工したものを試験片とし、ピリング試験を行った結果、その試験片の抗ピリング等級は1.5級であった。

<嵩高羊毛織物および嵩高羊毛編地の特徴>

【0086】

本発明に係る嵩高羊毛織物および嵩高羊毛編地は、柔らかな膨らみ・ソフトな風合いを持ち、軽量であり、肌触り・着心地が良く、保温性に優れ、且つ、優れた抗ピリング性を備える。

<変形例>

(A)

【0087】

先の実施の形態に係るリング紡績装置20ではネップローラ対Nにおいてトップローラ6に独立溝21が形成されていたが、独立溝は、ベースローラ5に形成されてもかまわないし、トップローラ6とベースローラ5の両方に形成されてもかまわない。

【0088】

なお、独立溝がトップローラ6とベースローラ5の両方に形成される場合、トップローラ6に形成される独立溝と、ベースローラ5に形成される独立溝とは、形状や深さを異ならせることが好ましい。

(B)

【0089】

先の実施の形態では特に言及しなかったが、図3に示されるように、先の実施の形態に係るリング紡績装置20において、合成繊維のモノフィラメント用のローラ対11およびフロントローラ4を介してネップローラ対Nに合成繊維のモノフィラメントFを投入して、合成繊維のモノフィラメントFと嵩高繊維束とを交撚させて嵩高交撚糸を製造してもよい。

(C)

【0090】

先の実施の形態では特に言及しなかったが、独立溝21は、トップローラ6の半径方向に沿って見た場合、長方形、角丸長方形、楕円形、円形、台形、正方形および三角形の群から選択される少なくとも一つの形状を呈するのが好ましい。なお、これらの中でも、トップローラ6の円周方向に沿って長細の長方形の独立溝が形成されるのがより好ましい。また、独立溝の寸法は、特に限定されるものではなく、繊維束の形状や要求される嵩高紡績糸の特性によって自由に設計することができる。通常は幅1mm〜10mm、周方向長さ3mm〜10mm、深さ1mm〜3mmの範囲で設計することができる。また、独立溝21は、繊維束の形状や大きさ、あるいは嵩高性を付与する条件等によって、並行状、千鳥状など任意に設けることができる。

なお、独立溝21をこのような形状とすると、嵩高紡績糸を効率よく製造することができることが本願発明者らの研究成果から明らかになっている。

【符号の説明】

【0091】

1 バックローラ

2 ミドルローラ

3 エプロン

4 フロントローラ

5 ネップローラ対のベースローラ

6 ネップローラ対のトップローラ

7 リング

8 嵩高紡績糸

9 スピンドル

20 リング紡績装置(嵩高紡績糸の製造装置)

21 独立溝

25 牽伸機構

26 撚り機構

N ネップローラ対

S スライバ(繊維群)

B ボビン

【産業上の利用可能性】

【0092】

本発明に係る嵩高布帛の製造方法は、嵩高性が高く、軽くてソフトな肌触りと保温性を有し且つ、抗ピリング性の高い嵩高布帛を製造することができるとの特徴を有しており、例えば、1年を通してあまり季節に拘らなく着用できる衣料(軽く、薄く、暖かい等の種々の機能を有した衣料)の製造などに有用である。

【技術分野】

【0001】

本発明は、嵩高布帛及びその製造方法、詳しくは嵩高紡績糸を製編織して成る嵩高布帛であって軽量で保温性が高く且つ、ピリング(毛玉)の発生が少ない嵩高布帛とその製造方法に関する。

【背景技術】

【0002】

ポリエステルやアクリルなどの合成繊維のステープル繊維、レーヨンなどの再生繊維のステープル繊維、綿や麻、獣毛、絹などの天然繊維などから構成される短繊維紡績糸を用いた織物、編物、不織布等は、表面の毛羽感からソフトな肌触りを有すると共に優れた保温性を有する。このため、このような織物、編物、不織布等は、世間一般に幅広く用いられている。

【0003】

ところで、上述の織物、編物、不織布が「繊維の拘束力が比較的低い嵩高な布帛」である場合、紡績糸を構成している短繊維が、着用中や洗濯中などに生じる物理的外力により毛羽立ち、引き出され、お互いに絡み合い毛玉となって衣料表面に残り、織編物製品の品質、特に外観品位を低下させる不具合が生じやすい。これは物理的外力により布帛表面の短繊維毛羽が揉まれることにより、布帛表面に存在している毛羽や、布帛中から引き出された毛羽が絡み合うためであると考えられている。このように絡み合った毛羽は布帛表面から脱落しにくく、特に、繊維の強度や伸度が大きいポリエステルやポリアクリルなどの合成繊維で問題となる。

また、ウールや絹は繊維の強度や伸度が小さいため、発生した毛玉は脱落しやすいが、軽い摩擦を受ける着用初期にモモケと呼ばれる毛羽絡みが発生しやすい。

【0004】

そして、近年、消費者は、1年を通してあまり季節に拘らなく着用できる衣料、すなわち軽く、薄く、暖かい等の種々の機能を有した衣料を求めている傾向がある。そして、このような消費者の要望を満たすべく、布帛の嵩高性をさらに向上させることが進められている。そして、このような嵩高布帛は軽量化や、肌触り、保温性などの特性が確実に改善されてきているものの、嵩高であるがゆえにモモケやピリングの発生が嵩高性に比例して増加することになる。

【0005】

このようなモモケやピリングの発生抑制策として、表面毛羽が生じにくいように紡績糸の撚り数を高めた強撚糸を用いて布帛を作製する方法や、布帛の組織密度を高める方法があるが、このような方法を用いて布帛を作製すると、布帛の嵩高性が失われて風合が硬くなると共に保温性に乏しくなってしまう。

【0006】

また、布帛の表面の毛羽を毛焼加工する方法、すなわち布帛の表面毛羽をガスバーナーで毛焼加工する方法も多く用いられており、そのように毛焼加工された布帛にはそれなりの抗ピリング効果が認められるが、そのような布帛には毛羽の溶融玉が残りやすいため、布帛の風合がザラザラしたり、布帛の風合が固くなったりしてしまう。

【0007】

また、布帛を構成する紡績糸中から短繊維が抜け出し、ピリングの形成を助長することを防ぐ目的で布帛の裏面にウレタンなどの樹脂をコーティングする方法が提案されているが、このような製品ではその風合いが低下してしまう問題が残されている。

【0008】

このように、上述の対応策には一長一短があり、ソフトで肌触りのよい抗ピリング性に優れた嵩高布帛を得ることは極めて困難である。また、ピリングやモモケの発生の抑制は、繊維産業の永年のテーマになっている。このようなテーマに対し、繊維産業では特開平8−41779号公報、特開2001−57004号公報、特開2005−256233号公報、特開2008−190102号公報などに示されるような種々の対策が講じられているが、未だに十分な成果が得られていない。

【0009】

また、特許文献5ではウール混紡繊維用ピリング防止剤に関する技術が開示されているが、このような薬剤を用いても高い嵩高性を有し、軽量で保温性に優れ、且つ、抗ピリング性を有する嵩高布帛の製造は未だに達成されていない。

【0010】

また、他の問題として、軽量化や保温性を向上させるために嵩高性を上げようとすると布帛の強伸度が低下してしまうと共に実用的な抗ピリング性が得られなくなる問題がある。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平8−41779号公報

【特許文献2】特開2001−57004号公報

【特許文献3】特開2005−256233号公報

【特許文献4】特開2008−190102号公報

【特許文献5】特許平9−95868号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は上記の背景に鑑みてなされたものであり、その目的は嵩高性が高く、軽くてソフトな肌触りと保温性を有し且つ、抗ピリング性の高い嵩高布帛およびその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明の第1局面に係る嵩高布帛の製造方法は、増摩処理布帛製造工程、熱処理工程および洗浄工程を備える。なお、ここにいう「嵩高布帛」とは、例えば、織物や、編物、不織布などである。また、織物の織り組織は、特に限定されるものではないが、例えば、平織、綾織、朱子織などの基本組織、それらから誘導された変化組織、重ね組織などが挙げられる。増摩処理布帛製造工程では、増摩剤粒子分散液およびフッ素樹脂粒子分散液の混合液が嵩高布帛に塗布されて増摩処理布帛が製造される。熱処理工程では、増摩処理布帛が熱処理される。なお、熱処理は、100度C〜160度Cの温度下で行われるのが好ましい。この温度で熱処理することによりフッ素樹脂が十分にキュアされ、短繊維表面に付着した増摩剤粒子を短繊維表面にしっかりと固定することができると共に、フッ素樹脂が短繊維表面を幅広く被覆するようになるからである。洗浄工程では、熱処理後の増摩処理布帛が洗浄される。

【0014】

このようにして嵩高布帛を製造すると、嵩高布帛の嵩高性を維持しながら、嵩高布帛の短繊維に増摩粒子を付着させて繊維表面を粗くすることができると共に、フッ素樹脂によりその増摩剤粒子を短繊維表面に固定化することができる。このため、この嵩高布帛の製造方法を利用すると、着用中や洗濯中などに嵩高布帛に物理的外力が加わったとしても、長期間に亘って各短繊維同士が滑りにくくモモケや毛羽が生じにくい嵩高布帛を製造することができる。したがって、この嵩高布帛の製造方法を利用すれば、嵩高性が高く、軽くてソフトな肌触りと保温性を有し且つ、抗ピリング性の高い嵩高布帛を製造することができる。また、この嵩高布帛は、短繊維表面にフッ素樹脂が被覆されているため、撥水撥油性にも優れる。

【0015】

なお、上述のフッ素樹脂粒子分散液としては、ダイキン工業(株)製のユニダイン(登録商標)、あるいは(株)フロロテクノロジー製のフロロサーフ(登録商標)などを使用することができる。

【0016】

また、フッ素樹脂粒子は、パーフロオロアルキルアクリルレートモノマー/パーフロオロアルキルアクリルレートモノマーのランダム共重合体、およびパーフロオロアルキルアクリルレートブロックグラフト共重合体の少なくともいずれかからなるフッ素樹脂粒子であることが好ましい。

【0017】

また、増摩処理布帛製造工程において、増摩剤粒子分散液およびフッ素樹脂粒子分散液は、バッチ方式、浸漬方式、ロール塗布方式、スプレー(噴霧)方式、バックウォッシャの使用による連続方式などにより嵩高布帛に塗布することができる。

【0018】

また、増摩処理布帛製造工程では、増摩剤粒子分散液およびフッ素樹脂粒子分散液は、個別に嵩高布帛に塗布してもよいし、増摩剤粒子分散液とフッ素樹脂粒子分散液とを所定量混合したものを嵩高布帛に塗布してもよい。なお、増摩処理布帛製造工程を簡略化することができるため、増摩剤粒子分散液とフッ素樹脂粒子分散液との混合液を用いるのが好ましい。また、このような混合液において、増摩剤粒子とフッ素樹脂粒子との混合比は、嵩高布帛を形成する紡績糸の嵩高性や織構成などに応じて適宜選定することができるが、増摩剤粒子の比率が高い方が好ましい。

【0019】

本発明の第2局面に係る嵩高布帛の製造方法は、第1局面に係る嵩高布帛の製造方法であって、増摩剤粒子分散液は、シリカゾルである。なお、シリカゾルとは、通常5〜30%のSiO2含量を有するほぼ球形のポリケイ酸のコロイド溶液である。なお、シリカゾル中に分散する粒子の平均粒子径は、一般に5〜150nmである。また、シリカゾルとしては、例えば、界面活性剤等で表面を変性処理したアニオン性や、カチオン性、非イオン性のものが水分散液の状態で市販されている。このようなシリカゲルとしては、例えば、丸菱油化工業(株)製のCXE(商品名)や、一方社油化(株)製のアルダックSP−65(商品名)、日産化学工業(株)製のスノーテックスAK(商品名)などが好ましい。

【0020】

本発明の第3局面に係る嵩高布帛の製造方法は、第1局面または第2局面に係る嵩高布帛の製造方法であって、嵩高布帛は、牽伸工程、嵩高加工工程、撚り工程および嵩高布帛製造工程を経て製造される。牽伸工程では、複数の単繊維が引き揃えられた繊維群が牽伸されて繊維束が形成される。嵩高加工工程では、表面に開口する独立溝が少なくとも一方のローラに形成されているローラ対の独立溝に、牽伸工程後の繊維束が通過させられて繊維束が嵩高くされる。撚り工程では、嵩高加工工程後の繊維束に撚りがかけられて嵩高紡績糸が製造される。嵩高布帛製造工程では、嵩高紡績糸が製編織されて嵩高布帛が製造される。

このため、この嵩高布帛の製造方法を利用すれば、ふっくらとしたボリューム感のある嵩高布帛を製造することができる。

【0021】

本発明の第4局面に係る嵩高布帛の製造方法は、第1局面または第2局面に係る嵩高布帛の製造方法であって、嵩高布帛は、牽伸工程、嵩高加工工程、撚り工程、予備嵩高布帛製造工程および嵩高布帛製造工程を経て製造される。牽伸工程では、可溶性短繊維と不溶性短繊維とから成る混紡繊維が引き揃えられた繊維群が牽伸されて繊維束が形成される。なお、ここにいう「可溶性短繊維」とは、特定の溶剤に可溶である短繊維であり、例えば、ポリビニルアルコール(PVA)短繊維である。また、ここにいう「不溶性短繊維」とは、特定の溶剤に不溶または難溶である短繊維である。嵩高加工工程では、表面に開口する独立溝が少なくとも一方のローラに形成されているローラ対の独立溝に、牽伸工程後の繊維束が通過させられて繊維束が嵩高くされる。撚り工程では、嵩高加工工程後の繊維束に撚りがかけられて嵩高紡績糸が製造される。予備嵩高布帛製造工程では、嵩高紡績糸が製編織されて予備嵩高布帛が製造される。嵩高布帛製造工程では、予備嵩高布帛が特定の溶剤に浸漬されて可溶性短繊維が除去されて嵩高布帛が製造される。

【0022】

このため、この嵩高布帛の製造方法を利用すれば、第3局面に係る嵩高布帛の製造方法により製造される嵩高布帛よりもふっくらとしたボリューム感のある嵩高布帛を製造することができる。

【0023】

本発明の第5局面に係る嵩高布帛の製造方法は、第4局面に係る嵩高布帛の製造方法であって、可溶性短繊維は、嵩高布帛中に5重量%以上40重量%以下含まれる。

【0024】

可溶性短繊維の混紡率が上述の範囲内である繊維束を用いると、本製造方法に起因する嵩高性向上の効果と、その後の工程で可溶性短繊維を溶解除去することによって得られる嵩高性向上の効果との相乗効果より、従来技術では得られなかった嵩高布帛を製造することができる。

【0025】

なお、可溶性短繊維の混紡率が5%以下であると、可溶性短繊維溶解除去後の布帛に嵩高性をあまり付与することができず、可溶性短繊維の混紡率が40%以上であると可溶性短繊維溶解除去後の布帛の機械的特性が失われると共にピリング特性も悪化してしまう。

【0026】

可溶性短繊維としては、PVA繊維など、市販されている一般的なものを使用することができる。可溶性短繊維がPVA繊維である場合、PVA繊維は、水中溶解温度が100度C以下であることが好ましい。水中溶解温度が100度Cを越えると、作業上の危険性が高くなるばかりでなく、溶解除去工程において熱エネルギー等の費用が高くなる。したがって、水中溶解温度は60度C以下であることが好ましく、50度C以下であることがより好ましく、40度C以下であることが更に好ましい。なお、本願において、水中溶解温度は、長さ4cmの繊維に2mg/dtexの荷重を吊り下げ、0度Cの水に浸漬し、水を2度C/分の昇温速度で昇温したときに、繊維が溶断する温度とした。

【0027】

また、可溶性短繊維がPVA繊維である場合、PVA繊維は、水中での最大収縮率が20%以下であることが好ましい。PVA繊維と他の水不溶性短繊維との混紡製品からPVA繊維のみを温水により溶解除去する際に、混紡製品の寸法変化が大きくなり混紡製品の形状や物性を損なう問題点が生じるからである。水中でのPVA繊維の最大収縮率が15%以下であるとより好ましい。

【0028】

また、可溶性短繊維がPVA繊維である場合、PVA繊維の引張強度は4cN/dtex以上であることが好ましい。引張強度が4cN/dtex未満であると、紡績糸工程や製編織工程でトラブルになりやすい。また、嵩高紡績糸や織編物などの物性の低下を招くことになるからである。

【0029】

本発明の第6局面に係る嵩高布帛は、増摩剤粒子およびフッ素樹脂により被覆されている。そして、この嵩高布帛は、JIS L1076A法に定められているICI法による抗ピリング等級が2級以上5級以下である。

【0030】

一般的にピリング等級が2級以上である嵩高布帛は、着用中や洗濯中などに生じる物理的外力(摩擦)を受けても毛玉の発生を抑えることができる。このため、この嵩高布帛は、着用中や洗濯中などに生じる物理的外力(摩擦)を受けても毛玉の発生を抑えることができる。

【0031】

本発明の第7局面に係る嵩高布帛は、第6局面に係る嵩高布帛であって、嵩高紡績糸は、紡績糸単糸の嵩高性が10cm3/g以上30cm3/g以下であり、且つ、破断時における単位強度当りの伸度が30%/N以下である。

【0032】

このように嵩高紡績糸単糸の嵩高性が10cm3/g以上30cm3/g以下であり、破断時の単位強度当りの伸度が30%/N以下の嵩高紡績糸を製編織して成る嵩高布帛は、テキスタイル製品のデザインの幅を広げることができ、軽量化、保温性及び着用時の風合い、肌触り性等に優れる。また、本発明において、嵩高紡績糸のより好ましい嵩高性の範囲は15cm3/g以上28cm3/g以下である。

【0033】

また、本局面に係る嵩高布帛において、嵩高紡績糸は引張試験による破断時の単位強度当りの伸度が25%/N以下であることが好ましい。単位強度当りの伸度が25%/N以下であると,十分な嵩高性と実用的な機械的特性を得ることができる。すなわち、嵩高紡績糸を引っ張った場合に、糸抜けによる強度の低下や、低い引張応力を加えたときにゆっくりと嵩高紡績糸から短繊維が伸びる現象が生じにくい。より好ましい破断時の単位強度当りの伸度は20%/N以下である。

本発明の第8局面に係る嵩高布帛は、第6局面または第7局面に係る嵩高布帛であって、嵩高紡績糸の撚り係数が60以上165以下である。

【0034】

ところで、撚り係数が60以下であると嵩高性は向上するものの、強伸度が低下したり、抗ピリング処理の効果が表れにくくなったりする。一方、撚り係数が165以上であると、強伸度が安定したり、ピリングの発生が抑制されたりするが、嵩高性が失われて風合が硬くなり、保温性に乏しくなってしまう。つまり、この嵩高布帛は、機械的特性と嵩高特性をバランスよく兼ね備えている。なお、撚り係数は撚り数を糸番手の平方根で除することによって算出する。

【0035】

本発明の第9局面に係る嵩高布帛は、第6局面から第8局面のいずれかに係る嵩高布帛であって、嵩高紡績糸は、ポリエステル、アクリル、ポリアミド、レーヨン、綿、麻、獣毛、絹からなる群から選ばれる少なくとも一種の繊維の混紡糸である。なお、混紡糸には、防縮加工,セラミック加工,防炎加工等の加工を施した繊維や、先染めした繊維が含まれていてもかまわない。

【0036】

また、獣毛繊維としては、例えば、羊毛、カシミヤ、モヘヤ、キャメル、アンゴラなどの獣毛繊維が挙げられる。これらの中でも羊毛は、高い吸放湿特性を持ち、染色性が高く、低コストであるなどの優れた特性を持っているため、好ましい獣毛繊維である。

【発明の効果】

【0037】

本発明に係る嵩高布帛の製造方法を利用すれば、従来品と比較して非常に高い嵩高性を示すと共に抗ピリング性の等級が高く、軽量で保温性に優れ膨らみ感があり肌触りがよい嵩高布帛を得ることができる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施の形態に係るリング紡績装置の模式的概略図である。

【図2】本発明の実施の形態に係るリング紡績装置に設けられるネップローラ対の斜視図および断面図である。

【図3】変形例(B)に係るリング紡績装置の模式的概略図である。

【発明を実施するための形態】

【0039】

本発明の実施の形態に係るリング紡績装置20は、図1に示されるように、主に、牽伸機構25、ネップローラ対Nおよび撚り機構26から構成されている。以下、リング紡績装置20の各構成要素について詳述する。

<リング紡績装置の各構成要素>

(1)牽伸機構

【0040】

牽伸機構25は、図1に示されるように、主に、バックローラ1、エプロン3及びフロントローラ4から構成されている。なお、エプロン3には、ミドルローラ2が含まれている。

【0041】

この牽伸機構25では、バックローラ1、ミドルローラ2、フロントローラ4の回転速度がバックローラ1、ミドルローラ2、フロントローラ4の順に速くなっている(バックローラ1の回転速度が最も遅く、フロントローラ4の回転速度が最も速い。)。この速度差によりスライバSが牽伸される。なお、通常、バックローラ1、エプロン3、フロントローラ4におけるスライバSの牽伸率は、8〜25倍である。

【0042】

また、この牽伸機構25では、従来のリング紡績装置の牽伸機構と同様に、スライバS中の単繊維がバックローラ1とミドルローラ2との間、ミドルローラ2とフロントローラ4との間で切断されることのないように、バックローラ1とミドルローラ2との間隔及び、ミドルローラ2とフロントローラ4との間隔がスライバSの最大繊維長以上に設定されている。

(2)ネップローラ対

ネップローラ対Nは、図1に示されるように、主に、トップローラ6およびベースローラ5から構成されている。

【0043】

トップローラ6には、図2に示されるように、幅方向中央部付近に、表面に開口する独立溝21が複数形成されている。なお、これらの独立溝21は、図2に示されるように、3列に整列されて設けられており、トップローラ6の全周に亘って形成されている。なお、このトップローラ6は、従来のリング紡績装置にそのまま取り付けができるように、直径40mm〜60mm、幅50mm程度のサイズのものを使用するのが好ましい。また、トップローラ6は、単繊維を確実に把持するためにゴム材料で覆われているのが好ましい。また、そのゴム材料の硬度は耐久性及び把持力などの面から60度〜80度の範囲のものが好ましく、65度〜75度の範囲がより好ましい。

ベースローラ5は金属製であるのが好ましい。また、ベースローラ5は、繊維を確実に把持するためにフリューデッド構造とされることが好ましい。

【0044】

また、ネップローラ対Nとフロントローラ4との芯間隔(ゲージ)は、スライバSの平均繊維長よりも短く設定されている。このため、このネップローラ対Nでは、スライバSを構成する各単繊維の殆どは、フロントローラ4およびネップローラ対Nのいずれか一方に把持された状態か、あるいは両方に把持された状態で移動していくことになる。また、フロントローラ4とネップローラ対Nの両方に把持された単繊維は、フロントローラ4の圧接力がネップローラ対Nのそれよりも高いことから、フロントローラ4の周速度と同じ速度で移動することになる。また、ネップローラ対Nの周速度は、フロントローラ4の周速度より高く設定されている。なお、フロントローラ4の周速度を1とすると、ネップローラ対Nの周速度は1.2〜2.0程度に設定される。また、ネップローラ対Nのベースロール5とトップロール6の圧接力は、フロントローラ4の圧接力よりも低く設定されている。

(3)撚り機構

撚り機構26は、図1に示されるように、主に、リング7及びスピンドル9から構成されている。

リング7は、ネップローラ対Nから送られてくる嵩高繊維束に撚りをかけて嵩高紡績糸8を得るための部材である。

スピンドル9は、ボビンBを回転させて、ボビンBに嵩高紡績糸8を巻き取らせるものである。

<嵩高紡績糸の製造過程>

【0045】

そして、このリング紡績装置20では、スライバSがバックローラ1、エプロン3、フロントローラ4、ネップローラ対Nを順次通過して牽伸されることによって、スライバSが順次細くなり繊維束となる。そして、この繊維束は、ネップローラ対Nを通過する際、トップローラ6の独立溝21を通り、嵩高加工される。そして、この嵩高加工された繊維束は、スピンドル9の回転によって撚りがかけられ嵩高紡績糸8としてボビンBに巻き取られる。

<嵩高加工原理>

嵩高加工の原理については完全には解明されていないが、以下の通りであると推察される。

【0046】

上述のようにトップローラ6には、独立溝21が形成されている。このため、繊維束がネップローラ対Nを通過するとき、トップローラ6には、周期的にベースロール5と接触しない部分(以下「局部的非接触部)と称する)が生じる。

【0047】

また、上述したように、ネップローラ対Nの周速度は、フロントローラ4の周速度の1.2〜2.0倍に設定されている。このため、フロントローラ4で把持されていないスライバS中の単繊維はネップローラ対Nの周速度に基づきネップローラ対Nから送り出される。

【0048】

その結果、ネップローラ対Nでは、局部的非接触部を移動する単繊維と、接触部を移動する単繊維とがそれぞれの速度で送り出されることになり、局部的非接触部を移動する単繊維は、接触部を移動する単繊維にわずかに遅れることによって弛む。そして、この弛んだ部分がネップロール対Nから送り出されると、芯糸の外側に巻き付けられる。

【0049】

したがって、このリング紡績装置20のネップローラ対Nの繊維流れ方向下流側において製造中の嵩高紡績糸を観察すると、トップローラ6の独立溝21の影響を受けた単繊維の毛羽が芯糸、すなわち「フロントローラ4の周速度と同じ速度で移動する単繊維の束」に巻きついている現象を確認することができる。

<嵩高紡績糸がPVA繊維混紡糸である場合>

【0050】

嵩高紡績糸がPVA繊維混紡糸である場合、PVA混紡糸を所定温度の水に浸漬することによりPVA繊維を溶解除去して嵩高紡績糸を作製してもよい。また、PVA混紡糸を用いて織編物を作製し、その後にその織編物を所定温度の水に浸漬してPVA繊維を溶解除去して嵩高織編物を作製してもよい。

<織編物の作製および抗ピリング処理>

織編物の作製および抗ピリング処理については以下の実施例を用いて詳細に説明する。

<実施例>

以下、実施例および比較例を示して本発明をさらに詳細に説明する。

なお、実施例および比較例を作成するに際して、予め種々の嵩高紡績糸を作製した。先ず、この嵩高紡績糸に関して詳述する。

【0051】

上述のリング紡績装置20により、羊毛繊維100%のスライバから表1に記載の嵩高紡績糸1および嵩高紡績糸2を製造した。また、上述のリング紡績装置20により、羊毛繊維とPVA繊維との混紡繊維であるPVA混紡ステープル繊維束から表1に記載の嵩高紡績糸3および嵩高紡績糸4を製造した。

【0052】

なお、上述のPVA繊維としては、クラレトレーディング(株)製の商品名クラロンK−II銘柄WN4を使用した。このPVA繊維は、名目溶解温度が40度Cであり、繊度が2.2dtexであり、カット長が75mm(バイアスカット品)であり、強度が7cN/dtexであり、伸びが15%であった。

【0053】

なお、上述の嵩高紡績糸1〜4の製造にあたって、フロントローラ4の圧接力が8kg/cm2に設定され、ネップローラ対Nの圧接力が1kg/cm2に設定された。また、フロントローラ4とネップローラ対Nの周速度比はフロントローラ4の周速度をネップローラNの周速度で割ることにより算出した。さらに、フロントローラ4とネップローラ対Nの周速度比は1.59に設定された。

【0054】

また、表1に示される嵩高性は、JIS

L 1095A法に従って測定された。また、表1に示される引張強度や伸び率は、下記条件に設定されたオートグラフ引張試験機(島津製作所製)により測定された。

クロスヘッドスピード:300mm/min

チャック間隔:500mm

また、単位強度当りの伸度は、破断時の伸び率(%)を破断強度(N)で割った値である。

【0055】

【表1】

※1及び2枠のデータはPVA嵩高紡績糸からPVA繊維を溶解除去した後の嵩高紡績糸の測定値である。

【実施例1】

【0056】

先ず、24番手単糸の嵩高紡績糸1(表1参照)を撚り係数(S撚)104で撚り合わせて双糸を製作し、この双糸を用いて天竺の嵩高羊毛編地を製作し試験片とした。

【0057】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が2.5%となるように抗ピリング処理液を調製した。

【0058】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は4.5級であった。

【0059】

なお、ピリング試験はJIS L 1076法に従って行った。具体的には、「織物および編物のピリング試験方法」のピリング判定標準写真と試験片とを比較して、5級(ピルの発生がないもの)〜1級(ピルの発生が著しく多いもの)の5段階で試験片の等級を決定した。

また、上記試験片の表面を低真空型電子顕微鏡SEMEDX3TypeN((株)日立サイエンスシステムズ製)で観察し、繊維表面に粒子状の物質が付着しているのを確認した上で、X線光電子分析装置ESCA−850型(島津製作所製)を用いて元素分析を行った結果、シリカゾルとフッ素樹脂を示す珪素(Si)とフッ素(F)の元素が検出された。

【実施例2】

【0060】

先ず、24番手単糸の嵩高紡績糸2(表1参照)を撚り係数(S撚)57で撚り合わせて双糸を製作し、この双糸を用いて天竺の嵩高羊毛編地を製作し試験片とした。

【0061】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が2.5%となるように抗ピリング処理液を調製した。

【0062】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は3.5級であった。

【実施例3】

【0063】

実施例1で製作した嵩高羊毛編地を試験片とした。

【0064】

また、シリカゾル水分散液スノーテックスAK(日産化学工業(株)製)とフッ素樹脂粒子水分散液クインガードNY−900new(コタニ化学工業(株))とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液スノーテックスAKの濃度が2%となり、且つ、フッ素樹脂粒子水分散液クインガードNY−900newの濃度が1%となるように抗ピリング処理液を調製した。

【0065】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は4級であった。

【実施例4】

【0066】

実施例1で製作した嵩高羊毛編地を試験片とした。

【0067】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液ユニダインTG470B(ダイキン工業(株)製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液ユニダインTG470Bの濃度が2.5%となるように抗ピリング処理液を調製した。

【0068】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は3級であった。

【実施例5】

【0069】

実施例1で製作した嵩高羊毛編地を試験片とした。

【0070】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が1.7%となるように抗ピリング処理液を調製した。

【0071】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は3.5級であった。

【実施例6】

【0072】

先ず、24番手単糸の嵩高紡績糸3(表1参照)を撚り係数(S撚)104で撚り合わせて双糸を作製し、チーズ巻きにした。これを60度Cの熱水で10分間湯洗いし、嵩高紡績糸からPVA繊維を溶解除去した。次に、このPVA溶解除去後のPVA除去嵩高紡績糸を天竺に編み、PVA除去嵩高羊毛編地を作製した。そして、本実施例では、このPVA除去嵩高羊毛編地を試験片とした。

【0073】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が2.5%となるように抗ピリング処理液を調製した。

【0074】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は4級であった。

【実施例7】

【0075】

嵩高紡績糸3を嵩高紡績糸4(表1参照)に代えた以外は実施例6と同様にしてPVA除去嵩高羊毛編地を作製した。そして、本実施例では、このPVA除去嵩高羊毛編地を試験片とした。

【0076】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が2.5%となるように抗ピリング処理液を調製した。

【0077】

そして、上記試験片を上記抗ピリング処理液に浴比1:20で浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は3.5級であった。

【実施例8】

【0078】

先ず、24番手単糸の嵩高紡績糸1(表1参照)を撚り係数(S撚)104で撚り合わせた双糸と、羊毛100%の撚り係数(Z撚)86の72番手単糸とを撚り係数(S撚)122で寄り合わせた通常紡績糸(双糸)を製作した。

【0079】

そして、上述の通常紡績糸を経糸とすると共に嵩高紡績双糸を緯糸として、経糸密度108本/インチ、緯糸密度80本/インチの二重織の生機を作製し、煮絨、洗絨して乾燥させたものを試験片とした。

【0080】

次に、シリカゾル水分散液CXE(丸菱油化工業(株)製)とフッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)とを混合した後、その混合液を水で希釈して抗ピリング処理液を調製した。なお、その際、抗ピリング処理液全体に対するシリカゾル水分散液CXEの濃度が20%となり、且つ、フッ素樹脂粒子水分散液フロロサーフFS−6010の濃度が2.5%となるように抗ピリング処理液を調製した。

【0081】

そして、上記試験片を上記抗ピリング処理液に浸漬した。その後、抗ピリング処理液から試験片を取り出して試験片の水分をマングルで絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで5分間熱処理し、さらに整理加工して二重織嵩高織物を得た。そして、この試験片を用いてピリング試験を行った結果、この試験片の抗ピリング等級は2.5〜3級であった。

(比較例1)

【0082】

実施例1で製作した嵩高羊毛編地を試験片とし、毛玉取り機で試験片の毛羽をカットしてそのままピリング試験を行った結果、その試験片の抗ピリング等級は1級であった。

(比較例2)

【0083】

実施例1で製作した嵩高羊毛編地を試験片とし、その試験片をシリカゾル水分散液CXE(丸菱油化工業(株)製)(20%水溶液)に浴比1:20で浸漬した。その後、シリカゾル水分散液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は1〜1.5級であった。

(比較例3)

【0084】

実施例1で製作した嵩高羊毛編地を試験片とし、フッ素樹脂粒子水分散液フロロサーフFS−6010((株)フロロテクノロジー製)(2.5%水溶液)に浴比1:20で浸漬した。その後、フッ素樹脂粒子水分散液から試験片を取り出して試験片の水分を軽く絞り出した。次に、この試験片を100度Cで予備乾燥した後、140度Cで10分間熱処理した。続いて、この試験片を洗濯機で水洗いし、乾燥後に毛玉取り機で試験片の毛羽をカットしてピリング試験を行った。その結果、この試験片の抗ピリング等級は1級であった。

(比較例4)

【0085】

実施例8で製作した二重織の生機を整理加工したものを試験片とし、ピリング試験を行った結果、その試験片の抗ピリング等級は1.5級であった。

<嵩高羊毛織物および嵩高羊毛編地の特徴>

【0086】

本発明に係る嵩高羊毛織物および嵩高羊毛編地は、柔らかな膨らみ・ソフトな風合いを持ち、軽量であり、肌触り・着心地が良く、保温性に優れ、且つ、優れた抗ピリング性を備える。

<変形例>

(A)

【0087】

先の実施の形態に係るリング紡績装置20ではネップローラ対Nにおいてトップローラ6に独立溝21が形成されていたが、独立溝は、ベースローラ5に形成されてもかまわないし、トップローラ6とベースローラ5の両方に形成されてもかまわない。

【0088】

なお、独立溝がトップローラ6とベースローラ5の両方に形成される場合、トップローラ6に形成される独立溝と、ベースローラ5に形成される独立溝とは、形状や深さを異ならせることが好ましい。

(B)

【0089】

先の実施の形態では特に言及しなかったが、図3に示されるように、先の実施の形態に係るリング紡績装置20において、合成繊維のモノフィラメント用のローラ対11およびフロントローラ4を介してネップローラ対Nに合成繊維のモノフィラメントFを投入して、合成繊維のモノフィラメントFと嵩高繊維束とを交撚させて嵩高交撚糸を製造してもよい。

(C)

【0090】

先の実施の形態では特に言及しなかったが、独立溝21は、トップローラ6の半径方向に沿って見た場合、長方形、角丸長方形、楕円形、円形、台形、正方形および三角形の群から選択される少なくとも一つの形状を呈するのが好ましい。なお、これらの中でも、トップローラ6の円周方向に沿って長細の長方形の独立溝が形成されるのがより好ましい。また、独立溝の寸法は、特に限定されるものではなく、繊維束の形状や要求される嵩高紡績糸の特性によって自由に設計することができる。通常は幅1mm〜10mm、周方向長さ3mm〜10mm、深さ1mm〜3mmの範囲で設計することができる。また、独立溝21は、繊維束の形状や大きさ、あるいは嵩高性を付与する条件等によって、並行状、千鳥状など任意に設けることができる。

なお、独立溝21をこのような形状とすると、嵩高紡績糸を効率よく製造することができることが本願発明者らの研究成果から明らかになっている。

【符号の説明】

【0091】

1 バックローラ

2 ミドルローラ

3 エプロン

4 フロントローラ

5 ネップローラ対のベースローラ

6 ネップローラ対のトップローラ

7 リング

8 嵩高紡績糸

9 スピンドル

20 リング紡績装置(嵩高紡績糸の製造装置)

21 独立溝

25 牽伸機構

26 撚り機構

N ネップローラ対

S スライバ(繊維群)

B ボビン

【産業上の利用可能性】

【0092】

本発明に係る嵩高布帛の製造方法は、嵩高性が高く、軽くてソフトな肌触りと保温性を有し且つ、抗ピリング性の高い嵩高布帛を製造することができるとの特徴を有しており、例えば、1年を通してあまり季節に拘らなく着用できる衣料(軽く、薄く、暖かい等の種々の機能を有した衣料)の製造などに有用である。

【特許請求の範囲】

【請求項1】

嵩高布帛に増摩剤粒子分散液およびフッ素樹脂粒子分散液の混合液を塗布して増摩処理布帛を製造する増摩処理布帛製造工程と、

前記増摩処理布帛を熱処理する熱処理工程と、

熱処理後の前記増摩処理布帛を洗浄する洗浄工程と

を備える、嵩高布帛の製造方法。

【請求項2】

前記増摩剤粒子分散液は、シリカゾルである

請求項1に記載の嵩高布帛の製造方法。

【請求項3】

前記嵩高布帛は、

複数の単繊維を引き揃えた繊維群を牽伸して繊維束を形成する牽伸工程と、

前記牽伸工程後の前記繊維束を、表面に開口する独立溝が少なくとも一方のローラに形成されているローラ対の前記独立溝に通過させて前記繊維束を嵩高くする嵩高加工工程と、

前記嵩高加工工程後の前記繊維束に撚りをかけて嵩高紡績糸を製造する撚り工程と、

前記嵩高紡績糸を製編織して前記嵩高布帛を製造する嵩高布帛製造工程と

を経て製造される、請求項1または2に記載の嵩高布帛の製造方法。

【請求項4】

前記嵩高布帛は、

特定の溶剤に可溶である可溶性短繊維と、前記特定の溶剤に不溶または難溶である不溶性短繊維とから成る混紡繊維を引き揃えた繊維群を牽伸して繊維束を形成する牽伸工程と、

前記牽伸工程後の前記繊維束を、表面に開口する独立溝が少なくとも一方のローラに形成されているローラ対の前記独立溝に通過させて前記繊維束を嵩高くする嵩高加工工程と、

前記嵩高加工工程後の前記繊維束に撚りをかけて嵩高紡績糸を製造する撚り工程と、

前記嵩高紡績糸を製編織して予備嵩高布帛を製造する予備嵩高布帛製造工程と、

前記予備嵩高布帛を前記特定の溶剤に浸漬して前記可溶性短繊維を除去して前記嵩高布帛を製造する嵩高布帛製造工程と

を経て製造される、請求項1または2に記載の嵩高布帛の製造方法。

【請求項5】

前記可溶性短繊維は、前記嵩高布帛中に5重量%以上40重量%以下含まれる

請求項4に記載の嵩高布帛の製造方法。

【請求項6】

増摩剤粒子およびフッ素樹脂により被覆されており、

JIS L1076A法に定められているICI法による抗ピリング等級が2級以上5級以下である、嵩高布帛。

【請求項7】

前記嵩高紡績糸は、紡績糸単糸の嵩高性が10cm3/g以上30cm3/g以下であり、且つ、破断時における単位強度当りの伸度が30%/N以下である

請求項6に記載の嵩高布帛。

【請求項8】

前記嵩高紡績糸の撚り係数が60以上165以下である

請求項6または7に記載の嵩高布帛。

【請求項9】

前記嵩高紡績糸は、ポリエステル、アクリル、ポリアミド、レーヨン、綿、麻、獣毛、絹からなる群から選ばれる少なくとも一種の繊維の混紡糸である

請求項6から8のいずれかに記載の嵩高布帛。

【請求項1】

嵩高布帛に増摩剤粒子分散液およびフッ素樹脂粒子分散液の混合液を塗布して増摩処理布帛を製造する増摩処理布帛製造工程と、

前記増摩処理布帛を熱処理する熱処理工程と、

熱処理後の前記増摩処理布帛を洗浄する洗浄工程と

を備える、嵩高布帛の製造方法。

【請求項2】

前記増摩剤粒子分散液は、シリカゾルである

請求項1に記載の嵩高布帛の製造方法。

【請求項3】

前記嵩高布帛は、

複数の単繊維を引き揃えた繊維群を牽伸して繊維束を形成する牽伸工程と、

前記牽伸工程後の前記繊維束を、表面に開口する独立溝が少なくとも一方のローラに形成されているローラ対の前記独立溝に通過させて前記繊維束を嵩高くする嵩高加工工程と、

前記嵩高加工工程後の前記繊維束に撚りをかけて嵩高紡績糸を製造する撚り工程と、

前記嵩高紡績糸を製編織して前記嵩高布帛を製造する嵩高布帛製造工程と

を経て製造される、請求項1または2に記載の嵩高布帛の製造方法。

【請求項4】

前記嵩高布帛は、

特定の溶剤に可溶である可溶性短繊維と、前記特定の溶剤に不溶または難溶である不溶性短繊維とから成る混紡繊維を引き揃えた繊維群を牽伸して繊維束を形成する牽伸工程と、

前記牽伸工程後の前記繊維束を、表面に開口する独立溝が少なくとも一方のローラに形成されているローラ対の前記独立溝に通過させて前記繊維束を嵩高くする嵩高加工工程と、

前記嵩高加工工程後の前記繊維束に撚りをかけて嵩高紡績糸を製造する撚り工程と、

前記嵩高紡績糸を製編織して予備嵩高布帛を製造する予備嵩高布帛製造工程と、

前記予備嵩高布帛を前記特定の溶剤に浸漬して前記可溶性短繊維を除去して前記嵩高布帛を製造する嵩高布帛製造工程と

を経て製造される、請求項1または2に記載の嵩高布帛の製造方法。

【請求項5】

前記可溶性短繊維は、前記嵩高布帛中に5重量%以上40重量%以下含まれる

請求項4に記載の嵩高布帛の製造方法。

【請求項6】

増摩剤粒子およびフッ素樹脂により被覆されており、

JIS L1076A法に定められているICI法による抗ピリング等級が2級以上5級以下である、嵩高布帛。

【請求項7】

前記嵩高紡績糸は、紡績糸単糸の嵩高性が10cm3/g以上30cm3/g以下であり、且つ、破断時における単位強度当りの伸度が30%/N以下である

請求項6に記載の嵩高布帛。

【請求項8】

前記嵩高紡績糸の撚り係数が60以上165以下である

請求項6または7に記載の嵩高布帛。

【請求項9】

前記嵩高紡績糸は、ポリエステル、アクリル、ポリアミド、レーヨン、綿、麻、獣毛、絹からなる群から選ばれる少なくとも一種の繊維の混紡糸である

請求項6から8のいずれかに記載の嵩高布帛。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−138536(P2010−138536A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2009−256625(P2009−256625)

【出願日】平成21年11月10日(2009.11.10)

【出願人】(391059399)株式会社アイ.エス.テイ (102)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成21年11月10日(2009.11.10)

【出願人】(391059399)株式会社アイ.エス.テイ (102)

【Fターム(参考)】

[ Back to top ]