押出混練方法およびそれに用いる押出混練装置

【課題】安定した押出混練を行うことができ、安定した品質の複合材料を得ることのできる、優れた押出混練方法およびそれに用いる装置を提供する。

【解決手段】粉粒状の材料を、バレル10の上流側に設けられた材料供給部11からバレル10内に供給し、スクリュー14によって下流側の加熱溶融部12に輸送し、この加熱溶融部12を通過させながら材料の少なくとも一部を溶融状態にして混練後、さらにその下流側から押し出すようにした押出混練方法であって、上記バレル10内に供給した材料に包含される空気を、上記材料供給部11と加熱溶融部12との間に設けられたフィルター付空気抜き部15からバレル10外に排出するようにした。

【解決手段】粉粒状の材料を、バレル10の上流側に設けられた材料供給部11からバレル10内に供給し、スクリュー14によって下流側の加熱溶融部12に輸送し、この加熱溶融部12を通過させながら材料の少なくとも一部を溶融状態にして混練後、さらにその下流側から押し出すようにした押出混練方法であって、上記バレル10内に供給した材料に包含される空気を、上記材料供給部11と加熱溶融部12との間に設けられたフィルター付空気抜き部15からバレル10外に排出するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉粒状の材料を押出混練する方法およびそれに用いられる押出混練装置に関するものである。

【背景技術】

【0002】

樹脂に、ガラス繊維や難燃剤といったフィラーが練り込まれた特殊な複合材料を得るには、樹脂とフィラーを均一に混練する必要があり、そのために、バレルとスクリューを組み合わせた押出混練装置が汎用されている。

【0003】

しかし、粉状の樹脂と嵩密度の低いフィラー、例えばカーボンブラックやカーボンナノチューブ、超微粒子シリカ(アエロジール)といったものを溶融混練する場合には、押出混練装置の材料供給部における材料の喰い込み量が制限されて押出量を限定する、一般にフィード律速といわれる状態となり、安定した供給ができなくなって、得られる複合材料の品質が不均一になりやすいという問題がある。

【0004】

上記材料供給部における材料の喰い込みを妨げている最大の要因は、複合材料の嵩密度が非常に低い場合、その材料に含まれる多量の空気が、バレル内でうまく逃気されず、逆走して材料供給部から外に出ようとすることである。すなわち、多量の空気を含んだ材料が、バレル内をスクリューで輸送される際、スクリューの羽根で材料が繰り返し押しつぶされて空気が材料間から押し出され、バレル内での余熱によって膨張する。また、加熱溶融部において材料が溶融するとともに空気が材料から完全に分離する。これらの空気が、バレル内を逆走して材料供給部に向かう結果、バレル内で材料の輸送が阻害され、また材料供給部近傍における材料の流れが乱されることから、材料に対する輸送能力およびスクリューへの喰い込み量が制限されるのである。

【0005】

そこで、この問題を解決する手段として、例えば強制供給装置(コンパクタ)を使用して、複合材料を押出混練装置に強制的に供給することが行われているが、上記コンパクタを使用しても、非常に細かい粒子で見かけ比重が小さな粉末状材料を押出成形する場合には、その効果が充分ではなく、所望の押出量を安定して得ることが難しく、限られた範囲の押出条件下で慎重に運転する必要がある。

【0006】

一方、材料に含まれる多量の空気をうまく逃がすために、バレルに空気抜き開口を設ける技術がいくつか提案されている。例えば、図4に示すように、バレル1の、加熱溶融部7より下流側に、材料に包含される空気を排出するための空気抜き開口部5を設けたもの(特許文献1を参照)や、図5に示すように、バレル1の、材料供給部4より上流側に空気抜き開口部5を設けたもの(特許文献2を参照)、さらには、図6に示すように、材料供給部4より上流側に空気抜き開口部5を設けると同時にその部分を負圧にし、かつバレル1とスクリュー2間のチップクリアランスを、バレル1内の部位ごとに変えたもの(特許文献3を参照)があげられる。なお、これらの図において、6はベント孔である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭58−29644号公報

【特許文献2】特開平6−64021号公報

【特許文献3】特開2002−86542公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1の方法では、材料が半溶融状態にある領域に空気抜き開口部5を設ける場合にのみ成果が得られるもので、それ以外の領域においては空気を系外にうまく排出することができないという問題がある。すなわち、仮りに、材料が粉末状の状態にある領域に空気抜き開口部5を設けると、粉末状の材料が空気とともに空気抜き開口部5から排出されてしまい(一般にいう「パウダーアップ状態」)、また材料が完全に溶融した領域に空気抜き開口部5を設けても、空気は系外に排出されず、材料供給部4に逆流する。このため、この方法を適用しようとすれば、材料の種類に応じて、材料に包含される空気を開口部から排出しやすくするようにスクリューセグメントの組み合わせを考慮する等のスクリューデザインの変更が必要となり、しかも押出温度、押出速度等の運転条件もその都度変更して、最適条件となるよう調整する必要があり、非常に煩雑な手間を要するという問題がある。

【0009】

また、上記特許文献2の方法は、上記欠点を解消するために、空気抜き開口部5を材料供給部4より上流側に設けているが、バレル1内を輸送される材料から徐々に放出される空気は、バレル1内を逆走して、空気抜き開口部5に達する前に材料供給部4から外に出ようとするため、安定した喰い込みを達成することはできない。しかも材料供給部4より上流側(駆動モータ側)に空気抜き開口部5を設けるため、スクリュー2およびバレル1に余分な長さが必要となり、製造コスト上および省スペース上の観点から好ましくないという問題もある。

【0010】

さらに、上記特許文献3の方法も、空気抜き開口部5が材料供給部4より上流側にある点において、上記特許文献2と同様の問題を有する。しかも、スクリュー2のチップクリアランスを部分ごとに変えることは、スクリューセグメントの製造上も組み立て上も、手間が煩雑で好ましくない。

【0011】

本発明は、このような事情に鑑みなされたもので、バレルに簡単な構成を追加するだけで、安定した押出混練を行うことができ、安定した品質の複合材料を得ることのできる、優れた押出混練方法およびそれに用いる装置の提供を、その目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するため、本発明は、粉粒状の材料を、バレル上流側に設けられた材料供給部からバレル内に供給し、バレル内に設けられたスクリューによってバレル下流側の加熱溶融部に輸送し、この加熱溶融部を通過させながら材料の少なくとも一部を溶融状態にして混練後、さらにその下流側から押し出すようにした押出混練方法であって、上記バレル内に供給した材料に包含される空気を、上記材料供給部と加熱溶融部との間に設けられたフィルター付空気抜き部からバレル外に排出するようにした押出混練方法を第1の要旨とする。

【0013】

また、本発明は、そのなかでも、特に、上記スクリューが複数本、互いの羽根をかみ合わせた状態で並設されたものを用いるようにした押出混練方法を第2の要旨とする。

【0014】

さらに、本発明は、上記第1の要旨である押出混練方法に用いられる装置であって、上流側から下流側に向かって、材料供給部と加熱溶融部と材料押出部とがこの順で設けられた横長のバレルと、上記バレル内に供給された材料を下流側に輸送し、加熱溶融部において少なくとも一部が溶融状態になった材料を混練してさらに下流側の材料押出部まで輸送するスクリューとを備え、上記バレルの材料供給部と材料溶融部との間に、フィルター付空気抜き部が設けられている押出混練装置を第3の要旨とする。

【0015】

そして、本発明は、そのなかでも、特に、上記フィルター付空気抜き部のフィルターが焼結金属からなる押出混練装置を第4の要旨とし、それらのなかでも、特に、上記スクリューが複数本、互いの羽根をかみ合わせた状態で並設されている押出混練装置を第5の要旨とする。

【発明の効果】

【0016】

本発明の押出混練方法によれば、材料が嵩密度の低い微粉末からなり、空気を多く包含するものであっても、材料の安定した喰い込みを達成することができ、安定した品質の混練材料を提供することができる。

【0017】

また、本発明の押出混練装置によれば、上記押出混練方法を、簡単な構成の装置により実現することができ、実用的効果が大である。

【0018】

なお、本発明の押出混練方法および装置のなかでも、特に、上記スクリューが複数本、互いの羽根をかみ合わせた状態で並設されたものである場合には、従来の方法および装置では、とりわけ安定的な喰い込みを達成することが困難であったことから、その問題の解決による効果が大きい。

【0019】

そして、本発明の押出混練装置のなかでも、特に、上記フィルター付空気抜き部のフィルターが焼結金属である場合には、フィルターが目詰まりしても、これを高熱で焼却処理することにより、繰り返し使用することができ、好適である。

【図面の簡単な説明】

【0020】

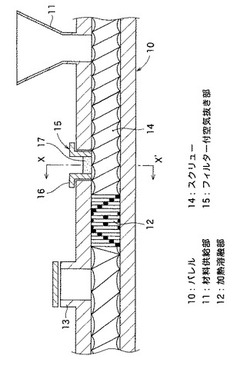

【図1】本発明の一実施の形態である押出混練装置の模式的な断面説明図である。

【図2】図1のX−X′断面図である。

【図3】(a)、(b)は、ともに上記押出混練装置のフィルター付空気抜き部の平面形状を示す説明図である。

【図4】従来の押出混練装置の一例を示す模式的な断面図である。

【図5】従来の押出混練装置の他の例を示す模式的な断面図である。

【図6】従来の押出混練装置のさらに他の例を示す模式的な断面図である。

【発明を実施するための形態】

【0021】

つぎに、本発明の実施の形態について、詳細に説明する。

【0022】

まず、本発明の押出混練方法は、粉粒状の材料を、バレル上流側に設けられた材料供給部からバレル内に供給し、バレル内に設けられたスクリューによってバレル下流側の加熱溶融部に輸送し、この加熱溶融部を通過させながら材料を溶融状態にした後、さらにその下流側から押し出すようにした押出混練方法に関するものである。

【0023】

本発明における「粉粒状の材料」とは、通常、粉粒状の樹脂材料に粉粒状のフィラーを組み合わせた混合材料をいうが、場合によっては、2種類以上の樹脂材料を組み合わせたもの、また1種類の樹脂材料であるものの、粒度や材質に均質性がないため、押出混練によって均一な品質にすることが必要な材料等を対象とすることができる。

【0024】

そして、上記「粉粒状」とは、押出混練装置を用いて溶融混練することのできる各種材料の粒度を包含するものであり、特に限定するものではないが、例えば、平均粒径1mm以下のものが好ましく、より好ましくは平均粒径0.5mm以下である。そして、従来より、嵩密度が小さく空気を多く包含する材料ほど、これを安定してスクリューに喰い込ませることが困難であったのに対し、本発明によれば、その改善に顕著な効果を奏するのであり、例えば嵩密度が0.1g/cm3 未満といった、比較的嵩密度が低いものに適用することが、効果の上で好適である。

【0025】

上記粉粒状の材料のうち、樹脂材料としては、熱可塑性樹脂があげられ、各種のポリアミド、飽和ポリエステルであるPET(ポリエチレンテレフタレート)、PBT(ポリブチレンテレフタレート)、PTT(ポリテトラメチレンテレフタレート)やポリオレフィン(ポリエチレン、ポリプロピレン)、ポリカーボネート、POM(ポリオキシメチレン)、ポリスチレン、ABS(アクリロニトリル/ブタジエン/スチレン共重合体)、AS(アクリロニロリル/スチレン共重合体)、PPS(ポリフェニレンサルファイド)、液晶樹脂(例えば芳香族ポリエステル)等が好適に用いられる。

【0026】

なお、上記樹脂材料を粉粒状にする方法としては、例えばハンマーミルやカッターミル、遠心ミル、ジェットミルといった粉砕機で粉砕する方法があげられる。なお、ポリアミド樹脂やポリカーボネート樹脂のように靱性の高い樹脂の場合は、粉砕前に樹脂を冷凍庫内に置いたり液体窒素で冷却してから粉砕することが好適である。また、重合上がりの性状が粉末である樹脂を用いる場合には、その反応溶剤等を除去した状態でそのまま用いても何ら問題はない。

【0027】

また、上記樹脂材料と組み合わせて用いることのできるフィラーとしては、導電剤、難燃剤等の、さまざまな粉粒状の有機物質、無機物質があげられる。より具体的には、例えばカーボンブラック、カーボンナノチューブ、微粉末二酸化チタン、微粉末炭化カルシウム、各種ウィスカー、微粒子シリカ(商品名:アエロジール)といった、嵩密度がおおよそ0.1g/cm3 未満のフィラーが好適に用いられる。また、これらに、各種顔料、染料、帯電防止剤、酸化防止剤、紫外線防止剤等を適宜添加することができる。

【0028】

なお、押出混練する材料として、上記粉粒状の樹脂材料とフィラーのように、2種類以上の材料を組み合わせて用いる場合、各材料を、予め所定の比率で予備混合したものを供給するようにしてもよいし、個々の材料を、所定の比率で計量しながら連続的に供給するようにしてもよい。

【0029】

また、上記材料には、樹脂材料とフィラーの他、ヒンダードフェノール系、りん系、いおう系等の耐熱安定剤(酸化防止剤)や、酸化チタン等の艶消し剤、各種顔料、ヒンダードアミン系の光安定剤、ベンゾトリアゾール系等の紫外線吸収剤等を、必要に応じて適宜配合することができる。

【0030】

つぎに、本発明の押出混練方法に用いられる押出混練装置の一例を図1に示す。図において、10は、水平方向に延びる横長のバレルで、その上流側から下流側に向かって、材料供給部11と加熱溶融部12と溶融押出部(図面向かって左側に外れるため図示せず)とがこの順で設けられている。なお、13は、バレル10内を負圧にして、樹脂材料の溶融によって生じたモノマー、オリゴマー、水分等を除くためのベントである。

【0031】

また、上記バレル10内には、上記材料供給部11からバレル10内に供給された材料を、下流側に輸送するためのスクリュー14が挿通されている。そして、スクリュー14の上流側軸端部には、回転モータ(図面向かって右側に外れるため図示せず)から回転駆動が与えられるようになっている。

【0032】

この押出混練装置は二軸タイプであり、上記スクリュー14が2本一対で水平に、互いの羽根を部分的にかみ合わせた状態で設けられている(図1のX−X′断面図である図2参照)。そして、上記2本のスクリュー14を、同方向に回転させることにより、材料を上流から下流に送りながら、バレル10内の加熱溶融部12においてその材料の溶融成分(樹脂材料等)を溶融し、さらに下流の溶融押出部にて、これに剪断力を与えて分散分配して全体を混練するようになっている。

【0033】

なお、各スクリュー14は、セグメント化されており、主に分散分配機能を果たすニーディングセグメントと、主に輸送機能を果たすフライトセグメントとを、目的に応じて組み合わせた構成になっている。また、この例では、スクリュー14の羽根と羽根の間に、二本の溝が形成された2条タイプを用いているが、溝の数は、3条であっても1条であってもよい。さらに、スクリュー14とバレル10の間は、「チップクリアランス」といわれるスクリュー14の直径の1/200〜1/15程度の隙間が設けられている。

【0034】

一方、上記バレル10には、ヒータによる加熱部と、ドリルジャケット構造部への通水による冷却部とが設けられており、バレル10内の温度制御が行われるようになっている。また、上記バレル10は、一体型であっても複数のブロックを連結した分割型であってもよいが、通常、左右方向の長さLがスクリュー直径Dの3〜5倍程度の長さのブロックを連結したものの方が、目的に応じてバレル10の仕様を変更したり、種々のメンテナンスを行うのに好都合である。

【0035】

また、上記バレル10の上流側(モータ連結側)には、材料供給部11が設けられており、この部分から供給された材料が、スクリュー14によって下流に輸送されながら予熱され、一般にニーディングセグメントで構成された加熱溶融部12において、溶融されるようになっている。なお、その下流側に設けられたベント13は、すでに述べたように、樹脂材料の熱融解に伴って発生したモノマーやオリゴマー、樹脂中に吸収されていた水分に由来する蒸気等を、減圧によって取り除く作用を果たしている。そして、スクリュー14のさらに下流側の部分(図示せず)は、より強く分散分配を行うためのニーディングセグメントで構成されており、充分な混練が行われるようになっている。そして、スクリュー14の、その下流側の部分はフライトセグメントで構成されており、充分に混練された材料が、末端の材料押出部に設けられたノズルから、所定の形状で押し出されるようになっている。

【0036】

そして、この押出混練装置では、上記バレル10の、材料供給部11と加熱溶融部12との間に、フィルター付空気抜き部15が設けられている。このフィルター付空気抜き部15は、図2に示すように、バレル10に設けられた開口に取り付けられる枠体16とフィルター17とで構成されている。

【0037】

上記枠体16は、フィルター17を、バレル10の開口に嵌合固定するためのもので、上記開口の縁部に係合するフランジ部16aと開口内に嵌入させる筒状部16bとを備えている。そして、上記筒状部16bの内側に、その中空部分を塞ぐように、フィルター17が取り付けられている。

【0038】

上記枠体16は、鉄、ステンレス、銅、真鍮等、耐熱性の金属、あるいは焼結金属、焼結合金等によって形成されている。また、上記フィルター17は、通気性と脱着強度に優れ、しかもバレル10内から未溶融の粉粒状の材料を吹き出させないことが重要であり、そのために、微細な連通孔を有する焼結金属によって形成されている。

【0039】

上記フィルター17として焼結金属を用いるのは、微細な連通孔を有し、高強度のものが、簡単に得られるからである。しかも、フィルター17の連通孔が樹脂等で閉塞した場合、高温で焼却することによって、閉塞物を簡単に除去することができるため、長期にわたって繰り返し使用することができるという利点を有する。

【0040】

なお、上記フィルター17の連通孔の大きさは、混練する材料の粒径にもよるが、通常、公称ロ過精度が10〜120μm程度であることが望ましい。すなわち、公称ロ過精度が10μmより小さいと、フィルター付空気抜き部15からうまく空気等が排出されず、安定した喰い込み効果を奏しなくなるおそれがあり、逆に、公称ロ過精度が120μmより大きいと、未溶融の粉粒状の材料を通過させるおそれがあり、好ましくない。

【0041】

上記押出混練装置を用いた押出混練方法によれば、材料供給部11からバレル10内に粉粒状の材料を供給し、加熱溶融部12に至るまでの間、スクリュー14によって材料を予熱しつつ輸送し、この間において、フィルター付空気抜き部15から、材料から放出される空気を排出することができる。したがって、バレル10内に放出された空気が、材料供給部11に逆走することがなく、材料が空気を多く包含するものであっても、いわゆる「フィード律速」状態にならず、材料の安定した喰い込みによる安定供給、安定輸送を達成することができ、安定した品質の混練材料を提供することができる。

【0042】

なお、本発明において、上記フィルター付空気抜き部15の形状は、図2に示すように、その内側が、バレル10の内面と段差なく形成されているか、一点鎖線Aで示すように、フィルター17の下面のみがチップクリアランスが大きく形成されていることが好ましい。この部分のチップクリアランスが小さいと、スクリュー14によってフィルター17を破損する可能性があるからである。

【0043】

また、上記フィルター付空気抜き部15のフィルター17で塞がれる開口の平面形状は、特に限定するものではなく、図3(a)で示すように円形であっても、図3(b)で示すように四角形であってもよい。その場合、スクリュー14の延びる方向に多少長く延ばした形状にしてもよい。

【0044】

そして、上記フィルター付空気抜き部15の開口を形成する位置は、バレル10の上面であっても、側面であっても、場合によっては下面であってもよいが、取り外し等のメンテナンスを考慮すると、バレル10の側面もしくは上面に設けることが好適である。

【0045】

また、スクリュー14の構成において、材料供給部11の直下の部分は、スクリュー14の溝が1本で形成されている1条スクリューを用いることができる。すなわち、1条スクリューは、構造上、スクリューの山部分の幅が大きいため、材料を輸送する力が強く、材料の逆流を生じさせにくいからである。

【0046】

なお、上記フィルター付空気抜き部15に、水流アスピレータを接続する等して、負圧を与え、積極的に空気を抜くようにすると、より効果的である。このとき、与える負圧は、わずかに減圧がかかっている程度でよく、負圧計で、−0.05Pa以下であることが好適である。すなわち、それ以上負圧をかけることは、材料供給部11からの空気の流入があるため、容易でなく、また、フィルター17の閉塞原因となるおそれがあり、好ましくない。

【実施例】

【0047】

つぎに、本発明の実施例と比較例について説明する。ただし、本発明は、以下の実施例に限定されるものではない。

【0048】

〔実施例1〕

図1に示す構成と同様の、噛合型同方向回転二軸押出混練装置(東芝機械社製、TEM26SS、長さL/スクリュー直径D=64.6、16ブロック分割バレル)を用い、第1バレルブロックに材料供給部11、第3バレルブロックにフィルター付空気抜き部15、第5バレルブロックにベント13を配したバレル構成とし、スクリュー14の構成としては、、第1〜第3バレルブロック部に前送り用フルフライトセグメントを配し、第4バレルブロック部にニーディングセグメントを配し、さらに第5バレルブロック部に前送り用フルフライトセグメントを配した。なお、バレル温度は280℃、スクリュー回転数は250rpmとした。

【0049】

また、フィルター付空気抜き部15におけるフィルター17の材質はSUS304であり、その通気孔は、公称ロ過精度60μmである。そして、粉粒状材料として、ポリアミド樹脂(三菱エンジニアリングプラスチックス社製、1010J)をカッターミルで平均粒径300μmに粉砕したもの70重量部と、粉体フィラー(Cabot社製、カーボンブラックV−P)30重量部とを予備混合したもの(嵩密度:0.4g/cm3 )を、重量式フィーダーを用いて時間当たりの供給量を変化させながら装置を運転し、押出混練を行った。そして、15分以上安定して運転ができる最大吐出量を求めたところ、12kg/時間であった。

【0050】

〔比較例1〕

実施例1と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15を外し、その開口に盲栓をして、実施例1と同様にして、最大吐出量を求めたところ、4kg/時間であり、実用的なレベルに達しなかった。

【0051】

〔実施例2〕

実施例1と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15に、さらに水流アスピレータを接続して負圧(−0.01Pa)を与えながら、実施例1と同様にして、最大吐出量を求めたところ、15kg/時間であった。

【0052】

〔実施例3〕

実施例1と同様の装置において、材料供給部11から加熱溶融部12の手前まで(材料輸送予熱部)のスクリュー14の構成を、1条の前送りフルフライトセグメントとして、実施例1と同様に最大吐出量を求めたところ、13kg/時間であった。

【0053】

〔実施例4〕

実施例3と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15に、さらに水流アスピレータを接続して負圧(−0.01Pa)を与えながら、実施例3と同様にして、最大吐出量を求めたところ、18kg/時間であった。

【0054】

〔実施例5〕

実施例2と同様の装置において、粉粒状材料として、ポリフェニレンサルファイド(クレハ社製、粉末PPS、平均粒径300μm)95重量部と、粉体フィラー(Nanocyl社製、カーボンナノチューブNC7000)5重量部とを予備混合してもの(嵩密度:0.5g/cm3 )を用い、実施例2と同様にして、最大吐出量を求めたところ、15kg/時間であった。なお、バレル温度は330℃、スクリュー回転数は250rpmとした。

【0055】

〔比較例2〕

実施例5と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15を外し、その開口に盲栓をして、実施例5と同様にして、最大吐出量を求めたところ、5kg/時間であり、実用的なレベルに達しなかった。

【0056】

〔比較例3〕

実施例5と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15を外し、その開口をあけたままの状態で、実施例5と同様にして、最大吐出量を求めたところ、この開口から材料が排出されてしまい、実用的なレベルに達しなかった。

【0057】

〔比較例4〕

実施例5と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15を外し、その開口に盲栓をした。そして、第1バレルブロックの材料供給部11の上流側にフィルター付空気抜き部15を設け、実施例5と同様にして、最大吐出量を求めたところ、3kg/時間であり、実用的なレベルに達しなかった。

【産業上の利用可能性】

【0058】

本発明は、粉粒状の樹脂に粉粒状のフィラーを練り込んで複合材料を得る際に用いられる押出混練方法および押出混練装置に利用することができる。

【符号の説明】

【0059】

10 バレル 11 材料供給部

12 加熱溶融部

14 スクリュー

15 フィルター付空気抜き部

【技術分野】

【0001】

本発明は、粉粒状の材料を押出混練する方法およびそれに用いられる押出混練装置に関するものである。

【背景技術】

【0002】

樹脂に、ガラス繊維や難燃剤といったフィラーが練り込まれた特殊な複合材料を得るには、樹脂とフィラーを均一に混練する必要があり、そのために、バレルとスクリューを組み合わせた押出混練装置が汎用されている。

【0003】

しかし、粉状の樹脂と嵩密度の低いフィラー、例えばカーボンブラックやカーボンナノチューブ、超微粒子シリカ(アエロジール)といったものを溶融混練する場合には、押出混練装置の材料供給部における材料の喰い込み量が制限されて押出量を限定する、一般にフィード律速といわれる状態となり、安定した供給ができなくなって、得られる複合材料の品質が不均一になりやすいという問題がある。

【0004】

上記材料供給部における材料の喰い込みを妨げている最大の要因は、複合材料の嵩密度が非常に低い場合、その材料に含まれる多量の空気が、バレル内でうまく逃気されず、逆走して材料供給部から外に出ようとすることである。すなわち、多量の空気を含んだ材料が、バレル内をスクリューで輸送される際、スクリューの羽根で材料が繰り返し押しつぶされて空気が材料間から押し出され、バレル内での余熱によって膨張する。また、加熱溶融部において材料が溶融するとともに空気が材料から完全に分離する。これらの空気が、バレル内を逆走して材料供給部に向かう結果、バレル内で材料の輸送が阻害され、また材料供給部近傍における材料の流れが乱されることから、材料に対する輸送能力およびスクリューへの喰い込み量が制限されるのである。

【0005】

そこで、この問題を解決する手段として、例えば強制供給装置(コンパクタ)を使用して、複合材料を押出混練装置に強制的に供給することが行われているが、上記コンパクタを使用しても、非常に細かい粒子で見かけ比重が小さな粉末状材料を押出成形する場合には、その効果が充分ではなく、所望の押出量を安定して得ることが難しく、限られた範囲の押出条件下で慎重に運転する必要がある。

【0006】

一方、材料に含まれる多量の空気をうまく逃がすために、バレルに空気抜き開口を設ける技術がいくつか提案されている。例えば、図4に示すように、バレル1の、加熱溶融部7より下流側に、材料に包含される空気を排出するための空気抜き開口部5を設けたもの(特許文献1を参照)や、図5に示すように、バレル1の、材料供給部4より上流側に空気抜き開口部5を設けたもの(特許文献2を参照)、さらには、図6に示すように、材料供給部4より上流側に空気抜き開口部5を設けると同時にその部分を負圧にし、かつバレル1とスクリュー2間のチップクリアランスを、バレル1内の部位ごとに変えたもの(特許文献3を参照)があげられる。なお、これらの図において、6はベント孔である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭58−29644号公報

【特許文献2】特開平6−64021号公報

【特許文献3】特開2002−86542公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1の方法では、材料が半溶融状態にある領域に空気抜き開口部5を設ける場合にのみ成果が得られるもので、それ以外の領域においては空気を系外にうまく排出することができないという問題がある。すなわち、仮りに、材料が粉末状の状態にある領域に空気抜き開口部5を設けると、粉末状の材料が空気とともに空気抜き開口部5から排出されてしまい(一般にいう「パウダーアップ状態」)、また材料が完全に溶融した領域に空気抜き開口部5を設けても、空気は系外に排出されず、材料供給部4に逆流する。このため、この方法を適用しようとすれば、材料の種類に応じて、材料に包含される空気を開口部から排出しやすくするようにスクリューセグメントの組み合わせを考慮する等のスクリューデザインの変更が必要となり、しかも押出温度、押出速度等の運転条件もその都度変更して、最適条件となるよう調整する必要があり、非常に煩雑な手間を要するという問題がある。

【0009】

また、上記特許文献2の方法は、上記欠点を解消するために、空気抜き開口部5を材料供給部4より上流側に設けているが、バレル1内を輸送される材料から徐々に放出される空気は、バレル1内を逆走して、空気抜き開口部5に達する前に材料供給部4から外に出ようとするため、安定した喰い込みを達成することはできない。しかも材料供給部4より上流側(駆動モータ側)に空気抜き開口部5を設けるため、スクリュー2およびバレル1に余分な長さが必要となり、製造コスト上および省スペース上の観点から好ましくないという問題もある。

【0010】

さらに、上記特許文献3の方法も、空気抜き開口部5が材料供給部4より上流側にある点において、上記特許文献2と同様の問題を有する。しかも、スクリュー2のチップクリアランスを部分ごとに変えることは、スクリューセグメントの製造上も組み立て上も、手間が煩雑で好ましくない。

【0011】

本発明は、このような事情に鑑みなされたもので、バレルに簡単な構成を追加するだけで、安定した押出混練を行うことができ、安定した品質の複合材料を得ることのできる、優れた押出混練方法およびそれに用いる装置の提供を、その目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するため、本発明は、粉粒状の材料を、バレル上流側に設けられた材料供給部からバレル内に供給し、バレル内に設けられたスクリューによってバレル下流側の加熱溶融部に輸送し、この加熱溶融部を通過させながら材料の少なくとも一部を溶融状態にして混練後、さらにその下流側から押し出すようにした押出混練方法であって、上記バレル内に供給した材料に包含される空気を、上記材料供給部と加熱溶融部との間に設けられたフィルター付空気抜き部からバレル外に排出するようにした押出混練方法を第1の要旨とする。

【0013】

また、本発明は、そのなかでも、特に、上記スクリューが複数本、互いの羽根をかみ合わせた状態で並設されたものを用いるようにした押出混練方法を第2の要旨とする。

【0014】

さらに、本発明は、上記第1の要旨である押出混練方法に用いられる装置であって、上流側から下流側に向かって、材料供給部と加熱溶融部と材料押出部とがこの順で設けられた横長のバレルと、上記バレル内に供給された材料を下流側に輸送し、加熱溶融部において少なくとも一部が溶融状態になった材料を混練してさらに下流側の材料押出部まで輸送するスクリューとを備え、上記バレルの材料供給部と材料溶融部との間に、フィルター付空気抜き部が設けられている押出混練装置を第3の要旨とする。

【0015】

そして、本発明は、そのなかでも、特に、上記フィルター付空気抜き部のフィルターが焼結金属からなる押出混練装置を第4の要旨とし、それらのなかでも、特に、上記スクリューが複数本、互いの羽根をかみ合わせた状態で並設されている押出混練装置を第5の要旨とする。

【発明の効果】

【0016】

本発明の押出混練方法によれば、材料が嵩密度の低い微粉末からなり、空気を多く包含するものであっても、材料の安定した喰い込みを達成することができ、安定した品質の混練材料を提供することができる。

【0017】

また、本発明の押出混練装置によれば、上記押出混練方法を、簡単な構成の装置により実現することができ、実用的効果が大である。

【0018】

なお、本発明の押出混練方法および装置のなかでも、特に、上記スクリューが複数本、互いの羽根をかみ合わせた状態で並設されたものである場合には、従来の方法および装置では、とりわけ安定的な喰い込みを達成することが困難であったことから、その問題の解決による効果が大きい。

【0019】

そして、本発明の押出混練装置のなかでも、特に、上記フィルター付空気抜き部のフィルターが焼結金属である場合には、フィルターが目詰まりしても、これを高熱で焼却処理することにより、繰り返し使用することができ、好適である。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施の形態である押出混練装置の模式的な断面説明図である。

【図2】図1のX−X′断面図である。

【図3】(a)、(b)は、ともに上記押出混練装置のフィルター付空気抜き部の平面形状を示す説明図である。

【図4】従来の押出混練装置の一例を示す模式的な断面図である。

【図5】従来の押出混練装置の他の例を示す模式的な断面図である。

【図6】従来の押出混練装置のさらに他の例を示す模式的な断面図である。

【発明を実施するための形態】

【0021】

つぎに、本発明の実施の形態について、詳細に説明する。

【0022】

まず、本発明の押出混練方法は、粉粒状の材料を、バレル上流側に設けられた材料供給部からバレル内に供給し、バレル内に設けられたスクリューによってバレル下流側の加熱溶融部に輸送し、この加熱溶融部を通過させながら材料を溶融状態にした後、さらにその下流側から押し出すようにした押出混練方法に関するものである。

【0023】

本発明における「粉粒状の材料」とは、通常、粉粒状の樹脂材料に粉粒状のフィラーを組み合わせた混合材料をいうが、場合によっては、2種類以上の樹脂材料を組み合わせたもの、また1種類の樹脂材料であるものの、粒度や材質に均質性がないため、押出混練によって均一な品質にすることが必要な材料等を対象とすることができる。

【0024】

そして、上記「粉粒状」とは、押出混練装置を用いて溶融混練することのできる各種材料の粒度を包含するものであり、特に限定するものではないが、例えば、平均粒径1mm以下のものが好ましく、より好ましくは平均粒径0.5mm以下である。そして、従来より、嵩密度が小さく空気を多く包含する材料ほど、これを安定してスクリューに喰い込ませることが困難であったのに対し、本発明によれば、その改善に顕著な効果を奏するのであり、例えば嵩密度が0.1g/cm3 未満といった、比較的嵩密度が低いものに適用することが、効果の上で好適である。

【0025】

上記粉粒状の材料のうち、樹脂材料としては、熱可塑性樹脂があげられ、各種のポリアミド、飽和ポリエステルであるPET(ポリエチレンテレフタレート)、PBT(ポリブチレンテレフタレート)、PTT(ポリテトラメチレンテレフタレート)やポリオレフィン(ポリエチレン、ポリプロピレン)、ポリカーボネート、POM(ポリオキシメチレン)、ポリスチレン、ABS(アクリロニトリル/ブタジエン/スチレン共重合体)、AS(アクリロニロリル/スチレン共重合体)、PPS(ポリフェニレンサルファイド)、液晶樹脂(例えば芳香族ポリエステル)等が好適に用いられる。

【0026】

なお、上記樹脂材料を粉粒状にする方法としては、例えばハンマーミルやカッターミル、遠心ミル、ジェットミルといった粉砕機で粉砕する方法があげられる。なお、ポリアミド樹脂やポリカーボネート樹脂のように靱性の高い樹脂の場合は、粉砕前に樹脂を冷凍庫内に置いたり液体窒素で冷却してから粉砕することが好適である。また、重合上がりの性状が粉末である樹脂を用いる場合には、その反応溶剤等を除去した状態でそのまま用いても何ら問題はない。

【0027】

また、上記樹脂材料と組み合わせて用いることのできるフィラーとしては、導電剤、難燃剤等の、さまざまな粉粒状の有機物質、無機物質があげられる。より具体的には、例えばカーボンブラック、カーボンナノチューブ、微粉末二酸化チタン、微粉末炭化カルシウム、各種ウィスカー、微粒子シリカ(商品名:アエロジール)といった、嵩密度がおおよそ0.1g/cm3 未満のフィラーが好適に用いられる。また、これらに、各種顔料、染料、帯電防止剤、酸化防止剤、紫外線防止剤等を適宜添加することができる。

【0028】

なお、押出混練する材料として、上記粉粒状の樹脂材料とフィラーのように、2種類以上の材料を組み合わせて用いる場合、各材料を、予め所定の比率で予備混合したものを供給するようにしてもよいし、個々の材料を、所定の比率で計量しながら連続的に供給するようにしてもよい。

【0029】

また、上記材料には、樹脂材料とフィラーの他、ヒンダードフェノール系、りん系、いおう系等の耐熱安定剤(酸化防止剤)や、酸化チタン等の艶消し剤、各種顔料、ヒンダードアミン系の光安定剤、ベンゾトリアゾール系等の紫外線吸収剤等を、必要に応じて適宜配合することができる。

【0030】

つぎに、本発明の押出混練方法に用いられる押出混練装置の一例を図1に示す。図において、10は、水平方向に延びる横長のバレルで、その上流側から下流側に向かって、材料供給部11と加熱溶融部12と溶融押出部(図面向かって左側に外れるため図示せず)とがこの順で設けられている。なお、13は、バレル10内を負圧にして、樹脂材料の溶融によって生じたモノマー、オリゴマー、水分等を除くためのベントである。

【0031】

また、上記バレル10内には、上記材料供給部11からバレル10内に供給された材料を、下流側に輸送するためのスクリュー14が挿通されている。そして、スクリュー14の上流側軸端部には、回転モータ(図面向かって右側に外れるため図示せず)から回転駆動が与えられるようになっている。

【0032】

この押出混練装置は二軸タイプであり、上記スクリュー14が2本一対で水平に、互いの羽根を部分的にかみ合わせた状態で設けられている(図1のX−X′断面図である図2参照)。そして、上記2本のスクリュー14を、同方向に回転させることにより、材料を上流から下流に送りながら、バレル10内の加熱溶融部12においてその材料の溶融成分(樹脂材料等)を溶融し、さらに下流の溶融押出部にて、これに剪断力を与えて分散分配して全体を混練するようになっている。

【0033】

なお、各スクリュー14は、セグメント化されており、主に分散分配機能を果たすニーディングセグメントと、主に輸送機能を果たすフライトセグメントとを、目的に応じて組み合わせた構成になっている。また、この例では、スクリュー14の羽根と羽根の間に、二本の溝が形成された2条タイプを用いているが、溝の数は、3条であっても1条であってもよい。さらに、スクリュー14とバレル10の間は、「チップクリアランス」といわれるスクリュー14の直径の1/200〜1/15程度の隙間が設けられている。

【0034】

一方、上記バレル10には、ヒータによる加熱部と、ドリルジャケット構造部への通水による冷却部とが設けられており、バレル10内の温度制御が行われるようになっている。また、上記バレル10は、一体型であっても複数のブロックを連結した分割型であってもよいが、通常、左右方向の長さLがスクリュー直径Dの3〜5倍程度の長さのブロックを連結したものの方が、目的に応じてバレル10の仕様を変更したり、種々のメンテナンスを行うのに好都合である。

【0035】

また、上記バレル10の上流側(モータ連結側)には、材料供給部11が設けられており、この部分から供給された材料が、スクリュー14によって下流に輸送されながら予熱され、一般にニーディングセグメントで構成された加熱溶融部12において、溶融されるようになっている。なお、その下流側に設けられたベント13は、すでに述べたように、樹脂材料の熱融解に伴って発生したモノマーやオリゴマー、樹脂中に吸収されていた水分に由来する蒸気等を、減圧によって取り除く作用を果たしている。そして、スクリュー14のさらに下流側の部分(図示せず)は、より強く分散分配を行うためのニーディングセグメントで構成されており、充分な混練が行われるようになっている。そして、スクリュー14の、その下流側の部分はフライトセグメントで構成されており、充分に混練された材料が、末端の材料押出部に設けられたノズルから、所定の形状で押し出されるようになっている。

【0036】

そして、この押出混練装置では、上記バレル10の、材料供給部11と加熱溶融部12との間に、フィルター付空気抜き部15が設けられている。このフィルター付空気抜き部15は、図2に示すように、バレル10に設けられた開口に取り付けられる枠体16とフィルター17とで構成されている。

【0037】

上記枠体16は、フィルター17を、バレル10の開口に嵌合固定するためのもので、上記開口の縁部に係合するフランジ部16aと開口内に嵌入させる筒状部16bとを備えている。そして、上記筒状部16bの内側に、その中空部分を塞ぐように、フィルター17が取り付けられている。

【0038】

上記枠体16は、鉄、ステンレス、銅、真鍮等、耐熱性の金属、あるいは焼結金属、焼結合金等によって形成されている。また、上記フィルター17は、通気性と脱着強度に優れ、しかもバレル10内から未溶融の粉粒状の材料を吹き出させないことが重要であり、そのために、微細な連通孔を有する焼結金属によって形成されている。

【0039】

上記フィルター17として焼結金属を用いるのは、微細な連通孔を有し、高強度のものが、簡単に得られるからである。しかも、フィルター17の連通孔が樹脂等で閉塞した場合、高温で焼却することによって、閉塞物を簡単に除去することができるため、長期にわたって繰り返し使用することができるという利点を有する。

【0040】

なお、上記フィルター17の連通孔の大きさは、混練する材料の粒径にもよるが、通常、公称ロ過精度が10〜120μm程度であることが望ましい。すなわち、公称ロ過精度が10μmより小さいと、フィルター付空気抜き部15からうまく空気等が排出されず、安定した喰い込み効果を奏しなくなるおそれがあり、逆に、公称ロ過精度が120μmより大きいと、未溶融の粉粒状の材料を通過させるおそれがあり、好ましくない。

【0041】

上記押出混練装置を用いた押出混練方法によれば、材料供給部11からバレル10内に粉粒状の材料を供給し、加熱溶融部12に至るまでの間、スクリュー14によって材料を予熱しつつ輸送し、この間において、フィルター付空気抜き部15から、材料から放出される空気を排出することができる。したがって、バレル10内に放出された空気が、材料供給部11に逆走することがなく、材料が空気を多く包含するものであっても、いわゆる「フィード律速」状態にならず、材料の安定した喰い込みによる安定供給、安定輸送を達成することができ、安定した品質の混練材料を提供することができる。

【0042】

なお、本発明において、上記フィルター付空気抜き部15の形状は、図2に示すように、その内側が、バレル10の内面と段差なく形成されているか、一点鎖線Aで示すように、フィルター17の下面のみがチップクリアランスが大きく形成されていることが好ましい。この部分のチップクリアランスが小さいと、スクリュー14によってフィルター17を破損する可能性があるからである。

【0043】

また、上記フィルター付空気抜き部15のフィルター17で塞がれる開口の平面形状は、特に限定するものではなく、図3(a)で示すように円形であっても、図3(b)で示すように四角形であってもよい。その場合、スクリュー14の延びる方向に多少長く延ばした形状にしてもよい。

【0044】

そして、上記フィルター付空気抜き部15の開口を形成する位置は、バレル10の上面であっても、側面であっても、場合によっては下面であってもよいが、取り外し等のメンテナンスを考慮すると、バレル10の側面もしくは上面に設けることが好適である。

【0045】

また、スクリュー14の構成において、材料供給部11の直下の部分は、スクリュー14の溝が1本で形成されている1条スクリューを用いることができる。すなわち、1条スクリューは、構造上、スクリューの山部分の幅が大きいため、材料を輸送する力が強く、材料の逆流を生じさせにくいからである。

【0046】

なお、上記フィルター付空気抜き部15に、水流アスピレータを接続する等して、負圧を与え、積極的に空気を抜くようにすると、より効果的である。このとき、与える負圧は、わずかに減圧がかかっている程度でよく、負圧計で、−0.05Pa以下であることが好適である。すなわち、それ以上負圧をかけることは、材料供給部11からの空気の流入があるため、容易でなく、また、フィルター17の閉塞原因となるおそれがあり、好ましくない。

【実施例】

【0047】

つぎに、本発明の実施例と比較例について説明する。ただし、本発明は、以下の実施例に限定されるものではない。

【0048】

〔実施例1〕

図1に示す構成と同様の、噛合型同方向回転二軸押出混練装置(東芝機械社製、TEM26SS、長さL/スクリュー直径D=64.6、16ブロック分割バレル)を用い、第1バレルブロックに材料供給部11、第3バレルブロックにフィルター付空気抜き部15、第5バレルブロックにベント13を配したバレル構成とし、スクリュー14の構成としては、、第1〜第3バレルブロック部に前送り用フルフライトセグメントを配し、第4バレルブロック部にニーディングセグメントを配し、さらに第5バレルブロック部に前送り用フルフライトセグメントを配した。なお、バレル温度は280℃、スクリュー回転数は250rpmとした。

【0049】

また、フィルター付空気抜き部15におけるフィルター17の材質はSUS304であり、その通気孔は、公称ロ過精度60μmである。そして、粉粒状材料として、ポリアミド樹脂(三菱エンジニアリングプラスチックス社製、1010J)をカッターミルで平均粒径300μmに粉砕したもの70重量部と、粉体フィラー(Cabot社製、カーボンブラックV−P)30重量部とを予備混合したもの(嵩密度:0.4g/cm3 )を、重量式フィーダーを用いて時間当たりの供給量を変化させながら装置を運転し、押出混練を行った。そして、15分以上安定して運転ができる最大吐出量を求めたところ、12kg/時間であった。

【0050】

〔比較例1〕

実施例1と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15を外し、その開口に盲栓をして、実施例1と同様にして、最大吐出量を求めたところ、4kg/時間であり、実用的なレベルに達しなかった。

【0051】

〔実施例2〕

実施例1と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15に、さらに水流アスピレータを接続して負圧(−0.01Pa)を与えながら、実施例1と同様にして、最大吐出量を求めたところ、15kg/時間であった。

【0052】

〔実施例3〕

実施例1と同様の装置において、材料供給部11から加熱溶融部12の手前まで(材料輸送予熱部)のスクリュー14の構成を、1条の前送りフルフライトセグメントとして、実施例1と同様に最大吐出量を求めたところ、13kg/時間であった。

【0053】

〔実施例4〕

実施例3と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15に、さらに水流アスピレータを接続して負圧(−0.01Pa)を与えながら、実施例3と同様にして、最大吐出量を求めたところ、18kg/時間であった。

【0054】

〔実施例5〕

実施例2と同様の装置において、粉粒状材料として、ポリフェニレンサルファイド(クレハ社製、粉末PPS、平均粒径300μm)95重量部と、粉体フィラー(Nanocyl社製、カーボンナノチューブNC7000)5重量部とを予備混合してもの(嵩密度:0.5g/cm3 )を用い、実施例2と同様にして、最大吐出量を求めたところ、15kg/時間であった。なお、バレル温度は330℃、スクリュー回転数は250rpmとした。

【0055】

〔比較例2〕

実施例5と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15を外し、その開口に盲栓をして、実施例5と同様にして、最大吐出量を求めたところ、5kg/時間であり、実用的なレベルに達しなかった。

【0056】

〔比較例3〕

実施例5と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15を外し、その開口をあけたままの状態で、実施例5と同様にして、最大吐出量を求めたところ、この開口から材料が排出されてしまい、実用的なレベルに達しなかった。

【0057】

〔比較例4〕

実施例5と同様の装置において、第3バレルブロックに設けたフィルター付空気抜き部15を外し、その開口に盲栓をした。そして、第1バレルブロックの材料供給部11の上流側にフィルター付空気抜き部15を設け、実施例5と同様にして、最大吐出量を求めたところ、3kg/時間であり、実用的なレベルに達しなかった。

【産業上の利用可能性】

【0058】

本発明は、粉粒状の樹脂に粉粒状のフィラーを練り込んで複合材料を得る際に用いられる押出混練方法および押出混練装置に利用することができる。

【符号の説明】

【0059】

10 バレル 11 材料供給部

12 加熱溶融部

14 スクリュー

15 フィルター付空気抜き部

【特許請求の範囲】

【請求項1】

粉粒状の材料を、バレル上流側に設けられた材料供給部からバレル内に供給し、バレル内に設けられたスクリューによってバレル下流側の加熱溶融部に輸送し、この加熱溶融部を通過させながら材料の少なくとも一部を溶融状態にして混練後、さらにその下流側から押し出すようにした押出混練方法であって、上記バレル内に供給した材料に包含される空気を、上記材料供給部と加熱溶融部との間に設けられたフィルター付空気抜き部からバレル外に排出するようにしたことを特徴とする押出混練方法。

【請求項2】

上記スクリューが複数本、互いの羽根をかみ合わせた状態で並設されたものを用いるようにした請求項1記載の押出混練方法。

【請求項3】

請求項1記載の押出混練方法に用いられる装置であって、上流側から下流側に向かって、材料供給部と加熱溶融部と材料押出部とがこの順で設けられた横長のバレルと、上記バレル内に供給された材料を下流側に輸送し、加熱溶融部において少なくとも一部が溶融状態になった材料を混練してさらに下流側の材料押出部まで輸送するスクリューとを備え、上記バレルの材料供給部と材料溶融部との間に、フィルター付空気抜き部が設けられていることを特徴とする押出混練装置。

【請求項4】

上記フィルター付空気抜き部のフィルターが焼結金属からなる請求項3記載の押出混練装置。

【請求項5】

上記スクリューが複数本、互いの羽根をかみ合わせた状態で並設されている請求項3または4記載の押出混練装置。

【請求項1】

粉粒状の材料を、バレル上流側に設けられた材料供給部からバレル内に供給し、バレル内に設けられたスクリューによってバレル下流側の加熱溶融部に輸送し、この加熱溶融部を通過させながら材料の少なくとも一部を溶融状態にして混練後、さらにその下流側から押し出すようにした押出混練方法であって、上記バレル内に供給した材料に包含される空気を、上記材料供給部と加熱溶融部との間に設けられたフィルター付空気抜き部からバレル外に排出するようにしたことを特徴とする押出混練方法。

【請求項2】

上記スクリューが複数本、互いの羽根をかみ合わせた状態で並設されたものを用いるようにした請求項1記載の押出混練方法。

【請求項3】

請求項1記載の押出混練方法に用いられる装置であって、上流側から下流側に向かって、材料供給部と加熱溶融部と材料押出部とがこの順で設けられた横長のバレルと、上記バレル内に供給された材料を下流側に輸送し、加熱溶融部において少なくとも一部が溶融状態になった材料を混練してさらに下流側の材料押出部まで輸送するスクリューとを備え、上記バレルの材料供給部と材料溶融部との間に、フィルター付空気抜き部が設けられていることを特徴とする押出混練装置。

【請求項4】

上記フィルター付空気抜き部のフィルターが焼結金属からなる請求項3記載の押出混練装置。

【請求項5】

上記スクリューが複数本、互いの羽根をかみ合わせた状態で並設されている請求項3または4記載の押出混練装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−228313(P2010−228313A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−78918(P2009−78918)

【出願日】平成21年3月27日(2009.3.27)

【出願人】(305037123)KBセーレン株式会社 (97)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月27日(2009.3.27)

【出願人】(305037123)KBセーレン株式会社 (97)

【Fターム(参考)】

[ Back to top ]