接合方法及びその装置

【課題】 接合対象物の接合面積が増加したときにも接合状態が不均一にならないようにした接合方法及びその装置を提供する。

【解決手段】 減圧された真空チャンバ1内に配設されたステージ5上に保持された第1及び第2の各ウエハ(接合対象物)11,12に対し、接合ヘッド4により所定圧力で加圧を加え、面接触した接合面間に直流電圧を印加するのに併せてX軸超音波振動子2及び/又はZ軸超音波振動子3から超音波振動を印加する。

【解決手段】 減圧された真空チャンバ1内に配設されたステージ5上に保持された第1及び第2の各ウエハ(接合対象物)11,12に対し、接合ヘッド4により所定圧力で加圧を加え、面接触した接合面間に直流電圧を印加するのに併せてX軸超音波振動子2及び/又はZ軸超音波振動子3から超音波振動を印加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の接合対象物を互いの接合面で接合する陽極接合における接合品質及び接合効率を向上させる接合方法及びその装置に関するものである。

【背景技術】

【0002】

ウエハ同士あるいはウエハとチップなど、複数の接合対象物を互いの接合面で接合するとき、接合面を酸素プラズマやイオンビームなどにより表面処理した後、複数の接合対象物を互いの接合面で対面させ、加圧して接合面間で接合する方法が知られている。しかし、加圧だけでは安定した接合状態が得難いため、より有効な接合方法が要求されている。その要求に応えるべく開発された陽極接合装置が知られている。

【0003】

陽極接合装置は、図5に示すように、第1接合対象物101と第2接合対象物102とを互いの接合面で対面するように重ね合わせた状態でチャンバ103内に配置し、両接合対象物101,102に荷重を加えて加圧し、ヒータ106によって両接合対象物101,102を加熱し、両接合対象物101,102の接合面に対して、直流電源105から供給される数百ボルトの直流電圧を電極104から印加する(特許文献1参照)。

【0004】

接合面に直流電圧が印加されることにより、接合界面に空間電荷層が形成され高電界が発生する。この高電界により加圧された接合界面に静電引力が発生して第1及び第2の各接合対象物は接合面間で接合される。

【特許文献1】特開2000−294469号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来技術における陽極接合方法では、接合面の条件負荷に対する均一性が低く、接合面に部分的な接合不良が発生する。特に、接合対象物がウエハであるとき、ウエハは大型化する傾向にあり、そのような大きな接合面を有するウエハ同士を接合面で接合しようとする場合には、接合対象物に印加する加圧を大きくする必要がある。一方でウエハは薄型化する傾向にもあり、徒に大きな荷重を加えることはウエハに損傷を与える恐れがある。

【0006】

本発明が目的とするところは、複数の接合対象物に印加する加圧を低く抑えた状態でも接合品質を向上させ得るようにした接合方法及びその装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するための本願第1発明は、複数の接合対象物を互いの接合面で面接触するように加圧し、複数の接合対象物を接合面間で接合する接合方法において、接合面に超音波振動を印加することを特徴とする。

【0008】

上記接合方法によれば、複数の接合対象物が互いの接合面で接触加圧された状態で接合面に超音波振動が印加されるので、接合対象物を加圧する荷重を小さくしても超音波接合の作用により接合面間が均一な接合状態にして接合される。均一な接合が得られない面積が大きいウエハであっても、超音波接合の作用が併せて加えられるので、ウエハのように大型化、薄型化する傾向にある接合対象物であっても加圧荷重を大きくして接合面に対する接触の均等化を図ることなく、超音波接合の作用で接合領域を均一に接合することが可能となる。従って、接合時間の短縮化や接合の安定化、装置の簡略化を図ることができる。

【0009】

上記接合方法において、接合面上の直行する2軸をX軸及びY軸とし、接合面に垂直な軸をZ軸として、X軸、Y軸及びZ軸の各軸方向の少なくとも1軸方向の超音波振動を印加することにより、接合対象物の接合面材質や接合面サイズなどに応じて最適の加振方向を選択組み合わせることができる。

【0010】

また、X軸、Y軸、Z軸の各方向の超音波振動のうち少なくとも2方向の振動を同期させると共に、超音波振動の強度を制御しながら印加することにより、接合面に三次元的な超音波振動を加えることによって超音波接合の作用を増大させ、超音波振動の強度を制御することにより接合対象物の接合面材質や接合面サイズに適合する接合状態を得ることができる。

【0011】

また、振動周波数は、20〜70KHzの超音波振動を印加するのがウエハ同士あるいはウエハとチップなどの接合に好適である。

【0012】

また、振動振幅は、5μm以下の超音波振動を印加するのが好適で、大きな振動振幅の超音波振動の印加は位置ずれが発生する恐れがあり、特に接合面に直交する縦方向の振動は振幅が大きくなると接合面にダメージを与える恐れがあり、ウエハやチップなどの精密部品を接合する場合には小さい振動振幅の超音波振動の印加が適したものとなる。

【0013】

また、超音波振動子のインピーダンスを検出して、インピーダンスが初期印加時から20%以上に増加したとき超音波振動の印加を停止するように制御することが好適で、超音波接合による接合面積が拡大するのに伴ってインピーダンスが増加するが、接合面積以上の振動エネルギーが加わると、接合部や接合対象物自体に余分なエネルギーが印加されることによるダメージが発生しやすいので、インピーダンスの検出により、それが所定量以上に増加したとき超音波振動の印加を停止することが好ましいものとなる。

【0014】

また、超音波振動の印加時に、加圧を徐々に増加させることが好適で、超音波接合による接合面積が拡大するのに伴って加圧を増加させるようにすると、適正な超音波接合の状態が得られる。印加初期から大きな加圧が加えられていると、接合面間で超音波接合に必要な滑り摩擦が得られ難いが、加圧を徐々に増加させると接合面積に同調した滑り摩擦を得ることができる。

【0015】

また、接合対象物を加熱して接合することにより、常温では接合し難い接合対象物に対して有効であり、加熱を併用することにより接合界面での拡散が促進されて接合が容易となる。

【0016】

また、真空雰囲気中で接合対象物を接合することが好適で、大気中で超音波接合したときに接合界面に気泡が生じることに伴う接合の不均一が発生するような場合でも、真空中では気泡の発生はないので、安定した接合状態を得ることができる。

【0017】

また、本願第2発明は、複数の接合対象物を互いの接合面で面接触するように加圧し、複数の接合対象物を接合面間で接合する接合装置において、前記接合面間で面接触する複数の接合対象物に超音波振動を印加する超音波振動印加手段が設けられてなることを特徴とする。

【0018】

上記接合装置によれば、複数の接合対象物が互いの接合面で面接触するように加圧された状態で直流電圧の印加に併せて超音波振動印加手段から接合面に超音波振動を印加すると、超音波接合の作用が接合面間に及んで接合面の全面にわたって均一に接合される。接合面の面積が大きくなると接合できない部位が発生しやすいが、超音波振動が加えられることにより、加圧力を抑えても面積が大きい接合面に対する接合品質の向上を図ることができる。

【0019】

上記構成において、少なくとも保持手段及び荷重印加手段は真空チャンバ内に配設することにより、接合対象物は真空中で保持されて接触加圧することができ、大気中で超音波接合したときに接合界面に気泡が生じることに伴う接合の不均一が発生するような場合でも、真空中では気泡の発生はないので、安定した接合状態を得ることができる。超音波振動印加手段は真空チャンバの外部から印加するのが簡単であるが、真空チャンバ内に配設すると、装置の小型化を図ることができる。

【0020】

また、真空チャンバ内に、接合面を表面改質する表面改質手段の少なくともそのエネルギー照射口を設けることにより、真空中で清浄化あるいは活性化した状態が維持され、付着物がない状態で超音波接合がなされ、活性化すると大気中では接合できなかったものも超音波接合することが可能となる。

【発明の効果】

【0021】

本発明によれば、複数の接合対象物の接合面間の接合において、接合面の面積が大きくなったときに接合の不均一が生じやすくなる状態を超音波振動の印加による超音波接合の作用により補うことができるので、安定した接合状態が得られ、面積が大きくなり厚さが薄くなる傾向にあるウエハ同士の接合などに有効である。

【発明を実施するための最良の形態】

【0022】

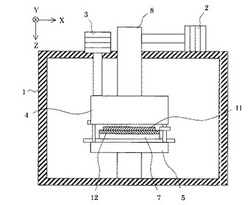

図1は、第1の実施形態に係る接合装置の構成を示すもので、陽極接合方法を用いて接合対象物とする第1のウエハ11と第2のウエハ12とを互いの接合面で接合できるように構成されている。尚、陽極接合に必要な加熱手段及び電圧印加手段の構成は、従来技術と同様なので図示省略し、特徴的な構成部分のみを示している。

【0023】

図1において、真空チャンバ1内に配設されたステージ5上には、第2のウエハ12を保持した保持手段7が配置され、第2のウエハ12の上に第1のウエハ11が載置されている。前記ステージ5の上方には接合ヘッド4が配設され、加圧軸8から加えられる荷重により下降移動して第1及び第2の各ウエハ11,12を加圧すると共に、図示しない電極が第1のウエハ11に接触して直流電圧を印加し、加熱手段により第1及び第2の各ウエハ11,12を所定温度に加熱する。また、接合ヘッド4には、X軸超音波振動子2からX軸方向の超音波振動が印加され、Z軸超音波振動子3からZ軸方向の超音波振動が印加される。

【0024】

接合面を清浄化及び活性化させた第1及び第2の各ウエハ11,12を真空チャンバ1内に搬入し、互いの接合位置が精密に対面するようにアライメントした後、真空チャンバ1内を減圧して所定の真空状態にし、図示しない加熱手段により第1及び第2の各ウエハ11,12が所定温度になるように加熱する。次いで、図示しない加圧手段により加圧軸8に荷重を加えることにより、接合ヘッド4が下降動作し、第1のウエハ11と第2のウエハ12の両接合面に所定圧力の加圧を加える。この加圧状態で図示しない電圧印加手段から接合面に直流電圧を印加することにより、接合界面に空間電荷層が形成され高電界が発生して静電引力が生じることにより第1及び第2の各ウエハ11,12は接合面間で接合される。

【0025】

この直流電圧の印加に並行してX軸超音波振動子2及びZ軸超音波振動子3から接合ヘッド4にX軸方向及びZ軸方向の超音波振動を印加することにより、超音波振動は接合ヘッド4から加圧された状態の第1のウエハ11及び第2のウエハ12に伝達されるので、第1のウエハ11と第2のウエハ12との接合面に超音波振動が印加され、接合界面での応力が増加することにより、接合面間は低荷重であっても超音波振動により接合が進行する。

【0026】

上記接合方法では、直流電圧の印加に加えて超音波接合の作用がなされるので、第1及び第2の各ウエハ11,12の接合面間に加える加圧は低い荷重でよく、第1及び第2の各ウエハ11,12に対する負荷を小さく抑えることができ、薄型化の傾向にあるウエハの接合に好適なものとなる。また、大型化するウエハの大きな接合面に対する加圧を小さくしたことによる加圧状態の偏りがあっても超音波接合により補うことができるので、接合面の全面にわたって均一な接合状態が得られる。

【0027】

また、減圧された真空チャンバ1内で接合がなされるので、接合界面に気泡が残って隙間を生じさせることがなく、接合面の全面にわたって均一性の高い接合がなされる。

【0028】

接合対象物の接合面の面積が大きい場合、X軸方向(横方向)の超音波振動だけでは超音波接合の作用が小さくなる恐れがあるが、その場合でも本構成のようにZ軸方向(縦方向)の超音波振動を併用することにより、大きな面積の接合面に対しても均一な接合状態を得ることができる。

【0029】

また、超音波振動の印加は、図示したX軸方向及びZ軸方向だけでなく、それらに直交するY軸方向の超音波振動を印加することもできる。また、半導体チップのように接合面積が比較的小さいものを接合する場合には、横方向振動(図示状態では、X軸方向またはY軸方向)の超音波振動の印加が機械的なダメージを与えることが少ない場合がある。従って、超音波振動の方向は、接合対象物の種類に応じてX軸方向、Y軸方向、Z軸方向の超音波振動を1つ選択するか、複数方向の超音波振動を組み合わせて印加するように設定することが好ましいものとなる。

【0030】

また、X軸、Y軸、Z軸の各方向の超音波振動のうち少なくとも2方向の振動を同期させることにより、接合面に三次元的な超音波振動を加えることができるので、超音波接合の作用を増大させることができる。また、それら各軸方向の超音波振動の強度を制御しながら印加することにより、接合対象物の接合面材質や接合面サイズに適合する接合状態を得ることができる。

【0031】

また、超音波振動の振動周波数は、20〜70KHzの超音波振動を印加するのが半導体ウエハやチップなどの精密部品を接合する場合に好適である。また、振動振幅は、5μm以下の超音波振動を印加するのが好適で、大きな振動振幅の超音波振動の印加は位置ずれが発生する恐れがあり、特に接合面に対するZ軸方向の振動は振幅が大きくなると接合面にダメージを与える恐れがあり、ウエハやチップなどの精密部品を接合する場合には小さい振動振幅の超音波振動の印加が適したものとなる。

【0032】

また、超音波振動子2,3のインピーダンスを検出するインピーダンス検出手段を設けて、検出されたインピーダンスが初期印加時から20%以上に増加したとき超音波振動の印加を停止するように制御することが好適である。超音波接合による接合面積が拡大するのに伴ってインピーダンスが増加するが、接合面積以上の振動エネルギーが加わると、接合部や接合対象物自体に余分なエネルギーが印加されることによるダメージが発生しやすいので、インピーダンスの検出により、それが所定量以上に増加したとき超音波振動の印加を停止することが好ましいものとなる。

【0033】

また、超音波振動の印加時に、接合ヘッド4から第1及び第2の各ウエハ11,12に加える加圧は、超音波振動の印加初期から徐々に増加させることが好適で、超音波接合による接合面積が拡大するのに伴って加圧を増加させるようにすると、適正な超音波接合の状態が得られる。印加初期から大きな荷重が加えられていると、接合面間で超音波接合に必要な滑り摩擦が得られ難いが、加圧を徐々に増加させると接合面積に同調した滑り摩擦を得ることができる。

【0034】

平滑に磨き上げられた接合面であってもミクロ的に見ると、接合面には小さな凹凸や接合部位の高さの差があり、点接触している部位から接合が始まり、それらが押し潰されて周囲に接合部分が拡大し、接合の進行に伴って接合面積が拡大していくので、超音波振動が印加された初期状態から加圧を徐々に増加させると、接触面積の拡大を補うことができ、より短時間に接合がなされる。

【0035】

また、超音波振動の印加時に加熱することにより、常温では接合し難い接合対象物に対して有効であり、加熱を併用することにより接合界面での拡散が促進されて接合が容易となる。陽極接合においては、接合対象物が接合に適した温度になるように加圧をくわえる以前から加熱手段によって加熱しているが、超音波振動の印加時にも所定温度に加熱することにより超音波接合の作用を向上させることができる。

【0036】

尚、上記構成では真空チャンバ1内で接合を行うように説明したが、接合対象物の種類や接合面の状態などに応じて大気圧下で接合することも可能である。

【0037】

図2は、第2の実施形態に係る接合装置の構成を示すもので、真空チャンバ1内に超音波振動子2,3を配設し、装置全体の小型化を図っている。

【0038】

本構成では、Z軸超音波振動子3から接合ヘッド4に超音波振動を伝達するホーン3aを真空チャンバ1の壁面を貫通させる必要がなくなるので、真空チャンバ1の構成を複雑化させることがなく、気密性を維持する構造を簡略化することができる。また、真空チャンバ1内に超音波振動を印加する構成要素を配設する場合、接合ヘッド4に超音波振動を印加するための構成要素を配置することもできる。

【0039】

図3は、第3の実施形態に係る接合装置の構成を示すもので、真空チャンバ1内に第1及び第2の各ウエハ11,12それぞれの接合面を改質するための構成を配している。

【0040】

第1の表面改質装置9及び第2の表面改質装置10は、原子ビームあるいはイオンビームを接合対象物の接合表面に照射して接合面を清浄化、活性化するもので、第1の表面改質装置9は上部保持手段6に保持された第1のウエハ11の接合面を改質し、第2の表面改質装置10は下部保持手段7に保持された第2のウエハ12の接合面を改質する。

【0041】

第1及び第2の各実施形態に示した構成では、接合対象物は真空チャンバ1の外部所要場所で接合面の改質を受けた後、真空チャンバ1内に搬入されることになるので、事前に接合面を清浄化しても、真空チャンバ1に搬入されるまでに大気に触れるので、クリーンルーム内で作業が実施されるとしても接合面には僅かであっても有機物や何らかの異物が付着する恐れがある。本実施形態においては、接合対象物とするウエハはシリコンなどの酸化物であるが、接合対象物を金属とした場合には酸化膜が発生する恐れがある。有機物などの付着や酸化膜などの発生は、接触加圧して接合するときの接合面全体にわたる接合均一性を損なうことになるので、本実施形態のように真空チャンバ1内で表面改質を行うことは、接合品質を向上させるのに有効となる。

【0042】

接合対象物の接合面に対して表面改質を行うとき、接合対象物である第1及び第2の各 ウエハ11,12は、それぞれ上部及び下部の各保持手段6,7に保持され、それぞれの接合面は小さい離隔距離で対面した状態になるので、接合面に表面改質のための原子ビームやイオンビームを照射することが困難になる。そこで、本構成においては、図示するようにステージ5を昇降移動可能に構成し、接合工程の前に実施する表面改質の工程においては、ステージ5を下降移動させて第1及び第2の各ウエハ11,12それぞれの接合面上が充分に開放されるようにする。

【0043】

第1及び第2の各表面改質装置9,10は、ビーム照射方向がそれぞれ第1のウエハ11及び第2のウエハ12の接合面に向き、接合面にムラなくビーム照射できる位置に配置される。第1及び第2の各表面改質装置9,10からそれぞれ原子ビーム又はイオンビームが第1及び第2の各ウエハ11,12に照射されることにより、接合面に付着した有機物などの異物は除去されて清浄化されると同時に、イオン分子が表面層に衝突することによる表面分子の置き換わりや、イオンにより表面層が化学処理されて接合面は活性化される。

【0044】

尚、第1及び第2の各表面改質装置9,10を真空チャンバ1内に配設したとき、真空チャンバ1が大型化する場合には、第1及び第2の各表面改質装置9,10は真空チャンバ1の外部に設置して、それらのエネルギー照射口が真空チャンバ1内の所定位置になるように配置することもできる。

【0045】

また、表面改質に用いるエネルギーは、プラズマエネルギーや光エネルギーを適用しても同様の効果が得られる。

【0046】

このように真空チャンバ1内で接合面の表面改質がなされることにより、陽極接合による接合が良好になされると同時に超音波振動による接合が併用されるので、接合対象物の接合面積が大きくなった場合でも、加圧するための荷重を増大させることなく、第1及び第2の各ウエハ11,12をその接合面間で接合する接合の均一性を向上させることができる。

【0047】

図4は、第4の実施形態に係る接合方法の手順を示すもので、これに適用する接合装置は、図1又は図2に示した第1又は第2の実施形態の構成が適用される。尚、図中に示すS1,S2…は工程手順を示すステップ番号であって、本文中に添記する番号と一致する。

【0048】

接合対象物とする第1のウエハ11及び第2のウエハ12は、真空チャンバ1内に搬入する前に、所定の洗浄場所において洗浄処理を行う(S1)。洗浄は大気中で超音波水、超臨界水、大気圧プラズマ、光エネルギーのうち少なくとも1つを用いて洗浄処理がなされる。この洗浄処理により、接合面に付着している有機物やパーティクルなどが除去され、接合面の表面が活性化され、より低温での接合強度を得ることができるようになる。

【0049】

洗浄処理がなされた第1及び第2の各ウエハ11,12は真空チャンバ1内に搬入され(S2)、所定の接合位置にセットされた後(S3)、接合位置を精密に位置決めするアライメントが実施される(S4)。

【0050】

次いで、第1及び第2の各ウエハ11,12を接合に適した温度に加熱するため加熱手段による加熱を開始すると共に(S5)、真空チャンバ1内から排気して所定の真空度が得られるように減圧がなされる。次に、加圧軸8により接合ヘッド4を下降させて第1のウエハ11の接合面と第2のウエハ12の接合面とが所定圧力で面接触するように加圧される(S6)。

【0051】

加圧された第1及び第2の各ウエハ11,12に対し、電圧印加手段から所定電圧の直流電圧を印加する陽極接合を開始すると共に(S7)、X軸超音波振動子2及びZ軸超音波振動子を動作させて第1及び第2の各ウエハ11,12の接合面間に超音波振動を印加する(S8)。この直流電圧の印加に併せた超音波振動の印加により、接合面全体にわたって均一な接合がなされる(S9)。また、第1及び第2の各ウエハ11,12は、予め洗浄処理により、その接合面が清浄化され、活性化されているので、加圧力を大きくすることなく陽極接合が円滑になされると同時に、超音波振動の印加により均一な接合状態が得られる。

【0052】

以上説明した実施形態においては、接合対象物としてSi又はSiO2であるウエハを適用した例について述べたが、接合対象物としては、金属やセラミクス、ガラス、石英、化合物半導体を、その接合面で接合することにも同様に適用することができる。

【産業上の利用可能性】

【0053】

以上の説明の通り本発明によれば、複数の接合対象物の接合面間の接合において、接合面の面積が大きくなったときに接合の不均一が生じやすくなる状態を超音波振動の印加による超音波接合の作用によって補うことができるので、陽極接合における直流電圧の印加や加熱などの時間に影響されることなく安定した接合状態が得られる。大型化するウエハを接合対象物とした場合に特に有効で、大きな面積のウエハ同士を接合するような場合に接合面の全面にわたって均一に接合することができ、半導体技術の進展に対応する接合方法及びその装置を提供することができる。

【図面の簡単な説明】

【0054】

【図1】第1の実施形態に係る接合装置の要部構成を示す断面図。

【図2】第2の実施形態に係る接合装置の要部構成を示す断面図。

【図3】第3の実施形態に係る接合装置の要部構成を示す断面図。

【図4】第4の実施形態に係る接合方法の工程手順を示すフローチャート。

【図5】従来技術に係る接合装置の概略を示す断面図。

【符号の説明】

【0055】

1 真空チャンバ

2 X軸超音波振動子

3 Z軸超音波振動子

4 接合ヘッド

5 ステージ

8 加圧軸

11 第1のウエハ(接合対象物)

12 第2のウエハ(接合対象物)

【技術分野】

【0001】

本発明は、複数の接合対象物を互いの接合面で接合する陽極接合における接合品質及び接合効率を向上させる接合方法及びその装置に関するものである。

【背景技術】

【0002】

ウエハ同士あるいはウエハとチップなど、複数の接合対象物を互いの接合面で接合するとき、接合面を酸素プラズマやイオンビームなどにより表面処理した後、複数の接合対象物を互いの接合面で対面させ、加圧して接合面間で接合する方法が知られている。しかし、加圧だけでは安定した接合状態が得難いため、より有効な接合方法が要求されている。その要求に応えるべく開発された陽極接合装置が知られている。

【0003】

陽極接合装置は、図5に示すように、第1接合対象物101と第2接合対象物102とを互いの接合面で対面するように重ね合わせた状態でチャンバ103内に配置し、両接合対象物101,102に荷重を加えて加圧し、ヒータ106によって両接合対象物101,102を加熱し、両接合対象物101,102の接合面に対して、直流電源105から供給される数百ボルトの直流電圧を電極104から印加する(特許文献1参照)。

【0004】

接合面に直流電圧が印加されることにより、接合界面に空間電荷層が形成され高電界が発生する。この高電界により加圧された接合界面に静電引力が発生して第1及び第2の各接合対象物は接合面間で接合される。

【特許文献1】特開2000−294469号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来技術における陽極接合方法では、接合面の条件負荷に対する均一性が低く、接合面に部分的な接合不良が発生する。特に、接合対象物がウエハであるとき、ウエハは大型化する傾向にあり、そのような大きな接合面を有するウエハ同士を接合面で接合しようとする場合には、接合対象物に印加する加圧を大きくする必要がある。一方でウエハは薄型化する傾向にもあり、徒に大きな荷重を加えることはウエハに損傷を与える恐れがある。

【0006】

本発明が目的とするところは、複数の接合対象物に印加する加圧を低く抑えた状態でも接合品質を向上させ得るようにした接合方法及びその装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するための本願第1発明は、複数の接合対象物を互いの接合面で面接触するように加圧し、複数の接合対象物を接合面間で接合する接合方法において、接合面に超音波振動を印加することを特徴とする。

【0008】

上記接合方法によれば、複数の接合対象物が互いの接合面で接触加圧された状態で接合面に超音波振動が印加されるので、接合対象物を加圧する荷重を小さくしても超音波接合の作用により接合面間が均一な接合状態にして接合される。均一な接合が得られない面積が大きいウエハであっても、超音波接合の作用が併せて加えられるので、ウエハのように大型化、薄型化する傾向にある接合対象物であっても加圧荷重を大きくして接合面に対する接触の均等化を図ることなく、超音波接合の作用で接合領域を均一に接合することが可能となる。従って、接合時間の短縮化や接合の安定化、装置の簡略化を図ることができる。

【0009】

上記接合方法において、接合面上の直行する2軸をX軸及びY軸とし、接合面に垂直な軸をZ軸として、X軸、Y軸及びZ軸の各軸方向の少なくとも1軸方向の超音波振動を印加することにより、接合対象物の接合面材質や接合面サイズなどに応じて最適の加振方向を選択組み合わせることができる。

【0010】

また、X軸、Y軸、Z軸の各方向の超音波振動のうち少なくとも2方向の振動を同期させると共に、超音波振動の強度を制御しながら印加することにより、接合面に三次元的な超音波振動を加えることによって超音波接合の作用を増大させ、超音波振動の強度を制御することにより接合対象物の接合面材質や接合面サイズに適合する接合状態を得ることができる。

【0011】

また、振動周波数は、20〜70KHzの超音波振動を印加するのがウエハ同士あるいはウエハとチップなどの接合に好適である。

【0012】

また、振動振幅は、5μm以下の超音波振動を印加するのが好適で、大きな振動振幅の超音波振動の印加は位置ずれが発生する恐れがあり、特に接合面に直交する縦方向の振動は振幅が大きくなると接合面にダメージを与える恐れがあり、ウエハやチップなどの精密部品を接合する場合には小さい振動振幅の超音波振動の印加が適したものとなる。

【0013】

また、超音波振動子のインピーダンスを検出して、インピーダンスが初期印加時から20%以上に増加したとき超音波振動の印加を停止するように制御することが好適で、超音波接合による接合面積が拡大するのに伴ってインピーダンスが増加するが、接合面積以上の振動エネルギーが加わると、接合部や接合対象物自体に余分なエネルギーが印加されることによるダメージが発生しやすいので、インピーダンスの検出により、それが所定量以上に増加したとき超音波振動の印加を停止することが好ましいものとなる。

【0014】

また、超音波振動の印加時に、加圧を徐々に増加させることが好適で、超音波接合による接合面積が拡大するのに伴って加圧を増加させるようにすると、適正な超音波接合の状態が得られる。印加初期から大きな加圧が加えられていると、接合面間で超音波接合に必要な滑り摩擦が得られ難いが、加圧を徐々に増加させると接合面積に同調した滑り摩擦を得ることができる。

【0015】

また、接合対象物を加熱して接合することにより、常温では接合し難い接合対象物に対して有効であり、加熱を併用することにより接合界面での拡散が促進されて接合が容易となる。

【0016】

また、真空雰囲気中で接合対象物を接合することが好適で、大気中で超音波接合したときに接合界面に気泡が生じることに伴う接合の不均一が発生するような場合でも、真空中では気泡の発生はないので、安定した接合状態を得ることができる。

【0017】

また、本願第2発明は、複数の接合対象物を互いの接合面で面接触するように加圧し、複数の接合対象物を接合面間で接合する接合装置において、前記接合面間で面接触する複数の接合対象物に超音波振動を印加する超音波振動印加手段が設けられてなることを特徴とする。

【0018】

上記接合装置によれば、複数の接合対象物が互いの接合面で面接触するように加圧された状態で直流電圧の印加に併せて超音波振動印加手段から接合面に超音波振動を印加すると、超音波接合の作用が接合面間に及んで接合面の全面にわたって均一に接合される。接合面の面積が大きくなると接合できない部位が発生しやすいが、超音波振動が加えられることにより、加圧力を抑えても面積が大きい接合面に対する接合品質の向上を図ることができる。

【0019】

上記構成において、少なくとも保持手段及び荷重印加手段は真空チャンバ内に配設することにより、接合対象物は真空中で保持されて接触加圧することができ、大気中で超音波接合したときに接合界面に気泡が生じることに伴う接合の不均一が発生するような場合でも、真空中では気泡の発生はないので、安定した接合状態を得ることができる。超音波振動印加手段は真空チャンバの外部から印加するのが簡単であるが、真空チャンバ内に配設すると、装置の小型化を図ることができる。

【0020】

また、真空チャンバ内に、接合面を表面改質する表面改質手段の少なくともそのエネルギー照射口を設けることにより、真空中で清浄化あるいは活性化した状態が維持され、付着物がない状態で超音波接合がなされ、活性化すると大気中では接合できなかったものも超音波接合することが可能となる。

【発明の効果】

【0021】

本発明によれば、複数の接合対象物の接合面間の接合において、接合面の面積が大きくなったときに接合の不均一が生じやすくなる状態を超音波振動の印加による超音波接合の作用により補うことができるので、安定した接合状態が得られ、面積が大きくなり厚さが薄くなる傾向にあるウエハ同士の接合などに有効である。

【発明を実施するための最良の形態】

【0022】

図1は、第1の実施形態に係る接合装置の構成を示すもので、陽極接合方法を用いて接合対象物とする第1のウエハ11と第2のウエハ12とを互いの接合面で接合できるように構成されている。尚、陽極接合に必要な加熱手段及び電圧印加手段の構成は、従来技術と同様なので図示省略し、特徴的な構成部分のみを示している。

【0023】

図1において、真空チャンバ1内に配設されたステージ5上には、第2のウエハ12を保持した保持手段7が配置され、第2のウエハ12の上に第1のウエハ11が載置されている。前記ステージ5の上方には接合ヘッド4が配設され、加圧軸8から加えられる荷重により下降移動して第1及び第2の各ウエハ11,12を加圧すると共に、図示しない電極が第1のウエハ11に接触して直流電圧を印加し、加熱手段により第1及び第2の各ウエハ11,12を所定温度に加熱する。また、接合ヘッド4には、X軸超音波振動子2からX軸方向の超音波振動が印加され、Z軸超音波振動子3からZ軸方向の超音波振動が印加される。

【0024】

接合面を清浄化及び活性化させた第1及び第2の各ウエハ11,12を真空チャンバ1内に搬入し、互いの接合位置が精密に対面するようにアライメントした後、真空チャンバ1内を減圧して所定の真空状態にし、図示しない加熱手段により第1及び第2の各ウエハ11,12が所定温度になるように加熱する。次いで、図示しない加圧手段により加圧軸8に荷重を加えることにより、接合ヘッド4が下降動作し、第1のウエハ11と第2のウエハ12の両接合面に所定圧力の加圧を加える。この加圧状態で図示しない電圧印加手段から接合面に直流電圧を印加することにより、接合界面に空間電荷層が形成され高電界が発生して静電引力が生じることにより第1及び第2の各ウエハ11,12は接合面間で接合される。

【0025】

この直流電圧の印加に並行してX軸超音波振動子2及びZ軸超音波振動子3から接合ヘッド4にX軸方向及びZ軸方向の超音波振動を印加することにより、超音波振動は接合ヘッド4から加圧された状態の第1のウエハ11及び第2のウエハ12に伝達されるので、第1のウエハ11と第2のウエハ12との接合面に超音波振動が印加され、接合界面での応力が増加することにより、接合面間は低荷重であっても超音波振動により接合が進行する。

【0026】

上記接合方法では、直流電圧の印加に加えて超音波接合の作用がなされるので、第1及び第2の各ウエハ11,12の接合面間に加える加圧は低い荷重でよく、第1及び第2の各ウエハ11,12に対する負荷を小さく抑えることができ、薄型化の傾向にあるウエハの接合に好適なものとなる。また、大型化するウエハの大きな接合面に対する加圧を小さくしたことによる加圧状態の偏りがあっても超音波接合により補うことができるので、接合面の全面にわたって均一な接合状態が得られる。

【0027】

また、減圧された真空チャンバ1内で接合がなされるので、接合界面に気泡が残って隙間を生じさせることがなく、接合面の全面にわたって均一性の高い接合がなされる。

【0028】

接合対象物の接合面の面積が大きい場合、X軸方向(横方向)の超音波振動だけでは超音波接合の作用が小さくなる恐れがあるが、その場合でも本構成のようにZ軸方向(縦方向)の超音波振動を併用することにより、大きな面積の接合面に対しても均一な接合状態を得ることができる。

【0029】

また、超音波振動の印加は、図示したX軸方向及びZ軸方向だけでなく、それらに直交するY軸方向の超音波振動を印加することもできる。また、半導体チップのように接合面積が比較的小さいものを接合する場合には、横方向振動(図示状態では、X軸方向またはY軸方向)の超音波振動の印加が機械的なダメージを与えることが少ない場合がある。従って、超音波振動の方向は、接合対象物の種類に応じてX軸方向、Y軸方向、Z軸方向の超音波振動を1つ選択するか、複数方向の超音波振動を組み合わせて印加するように設定することが好ましいものとなる。

【0030】

また、X軸、Y軸、Z軸の各方向の超音波振動のうち少なくとも2方向の振動を同期させることにより、接合面に三次元的な超音波振動を加えることができるので、超音波接合の作用を増大させることができる。また、それら各軸方向の超音波振動の強度を制御しながら印加することにより、接合対象物の接合面材質や接合面サイズに適合する接合状態を得ることができる。

【0031】

また、超音波振動の振動周波数は、20〜70KHzの超音波振動を印加するのが半導体ウエハやチップなどの精密部品を接合する場合に好適である。また、振動振幅は、5μm以下の超音波振動を印加するのが好適で、大きな振動振幅の超音波振動の印加は位置ずれが発生する恐れがあり、特に接合面に対するZ軸方向の振動は振幅が大きくなると接合面にダメージを与える恐れがあり、ウエハやチップなどの精密部品を接合する場合には小さい振動振幅の超音波振動の印加が適したものとなる。

【0032】

また、超音波振動子2,3のインピーダンスを検出するインピーダンス検出手段を設けて、検出されたインピーダンスが初期印加時から20%以上に増加したとき超音波振動の印加を停止するように制御することが好適である。超音波接合による接合面積が拡大するのに伴ってインピーダンスが増加するが、接合面積以上の振動エネルギーが加わると、接合部や接合対象物自体に余分なエネルギーが印加されることによるダメージが発生しやすいので、インピーダンスの検出により、それが所定量以上に増加したとき超音波振動の印加を停止することが好ましいものとなる。

【0033】

また、超音波振動の印加時に、接合ヘッド4から第1及び第2の各ウエハ11,12に加える加圧は、超音波振動の印加初期から徐々に増加させることが好適で、超音波接合による接合面積が拡大するのに伴って加圧を増加させるようにすると、適正な超音波接合の状態が得られる。印加初期から大きな荷重が加えられていると、接合面間で超音波接合に必要な滑り摩擦が得られ難いが、加圧を徐々に増加させると接合面積に同調した滑り摩擦を得ることができる。

【0034】

平滑に磨き上げられた接合面であってもミクロ的に見ると、接合面には小さな凹凸や接合部位の高さの差があり、点接触している部位から接合が始まり、それらが押し潰されて周囲に接合部分が拡大し、接合の進行に伴って接合面積が拡大していくので、超音波振動が印加された初期状態から加圧を徐々に増加させると、接触面積の拡大を補うことができ、より短時間に接合がなされる。

【0035】

また、超音波振動の印加時に加熱することにより、常温では接合し難い接合対象物に対して有効であり、加熱を併用することにより接合界面での拡散が促進されて接合が容易となる。陽極接合においては、接合対象物が接合に適した温度になるように加圧をくわえる以前から加熱手段によって加熱しているが、超音波振動の印加時にも所定温度に加熱することにより超音波接合の作用を向上させることができる。

【0036】

尚、上記構成では真空チャンバ1内で接合を行うように説明したが、接合対象物の種類や接合面の状態などに応じて大気圧下で接合することも可能である。

【0037】

図2は、第2の実施形態に係る接合装置の構成を示すもので、真空チャンバ1内に超音波振動子2,3を配設し、装置全体の小型化を図っている。

【0038】

本構成では、Z軸超音波振動子3から接合ヘッド4に超音波振動を伝達するホーン3aを真空チャンバ1の壁面を貫通させる必要がなくなるので、真空チャンバ1の構成を複雑化させることがなく、気密性を維持する構造を簡略化することができる。また、真空チャンバ1内に超音波振動を印加する構成要素を配設する場合、接合ヘッド4に超音波振動を印加するための構成要素を配置することもできる。

【0039】

図3は、第3の実施形態に係る接合装置の構成を示すもので、真空チャンバ1内に第1及び第2の各ウエハ11,12それぞれの接合面を改質するための構成を配している。

【0040】

第1の表面改質装置9及び第2の表面改質装置10は、原子ビームあるいはイオンビームを接合対象物の接合表面に照射して接合面を清浄化、活性化するもので、第1の表面改質装置9は上部保持手段6に保持された第1のウエハ11の接合面を改質し、第2の表面改質装置10は下部保持手段7に保持された第2のウエハ12の接合面を改質する。

【0041】

第1及び第2の各実施形態に示した構成では、接合対象物は真空チャンバ1の外部所要場所で接合面の改質を受けた後、真空チャンバ1内に搬入されることになるので、事前に接合面を清浄化しても、真空チャンバ1に搬入されるまでに大気に触れるので、クリーンルーム内で作業が実施されるとしても接合面には僅かであっても有機物や何らかの異物が付着する恐れがある。本実施形態においては、接合対象物とするウエハはシリコンなどの酸化物であるが、接合対象物を金属とした場合には酸化膜が発生する恐れがある。有機物などの付着や酸化膜などの発生は、接触加圧して接合するときの接合面全体にわたる接合均一性を損なうことになるので、本実施形態のように真空チャンバ1内で表面改質を行うことは、接合品質を向上させるのに有効となる。

【0042】

接合対象物の接合面に対して表面改質を行うとき、接合対象物である第1及び第2の各 ウエハ11,12は、それぞれ上部及び下部の各保持手段6,7に保持され、それぞれの接合面は小さい離隔距離で対面した状態になるので、接合面に表面改質のための原子ビームやイオンビームを照射することが困難になる。そこで、本構成においては、図示するようにステージ5を昇降移動可能に構成し、接合工程の前に実施する表面改質の工程においては、ステージ5を下降移動させて第1及び第2の各ウエハ11,12それぞれの接合面上が充分に開放されるようにする。

【0043】

第1及び第2の各表面改質装置9,10は、ビーム照射方向がそれぞれ第1のウエハ11及び第2のウエハ12の接合面に向き、接合面にムラなくビーム照射できる位置に配置される。第1及び第2の各表面改質装置9,10からそれぞれ原子ビーム又はイオンビームが第1及び第2の各ウエハ11,12に照射されることにより、接合面に付着した有機物などの異物は除去されて清浄化されると同時に、イオン分子が表面層に衝突することによる表面分子の置き換わりや、イオンにより表面層が化学処理されて接合面は活性化される。

【0044】

尚、第1及び第2の各表面改質装置9,10を真空チャンバ1内に配設したとき、真空チャンバ1が大型化する場合には、第1及び第2の各表面改質装置9,10は真空チャンバ1の外部に設置して、それらのエネルギー照射口が真空チャンバ1内の所定位置になるように配置することもできる。

【0045】

また、表面改質に用いるエネルギーは、プラズマエネルギーや光エネルギーを適用しても同様の効果が得られる。

【0046】

このように真空チャンバ1内で接合面の表面改質がなされることにより、陽極接合による接合が良好になされると同時に超音波振動による接合が併用されるので、接合対象物の接合面積が大きくなった場合でも、加圧するための荷重を増大させることなく、第1及び第2の各ウエハ11,12をその接合面間で接合する接合の均一性を向上させることができる。

【0047】

図4は、第4の実施形態に係る接合方法の手順を示すもので、これに適用する接合装置は、図1又は図2に示した第1又は第2の実施形態の構成が適用される。尚、図中に示すS1,S2…は工程手順を示すステップ番号であって、本文中に添記する番号と一致する。

【0048】

接合対象物とする第1のウエハ11及び第2のウエハ12は、真空チャンバ1内に搬入する前に、所定の洗浄場所において洗浄処理を行う(S1)。洗浄は大気中で超音波水、超臨界水、大気圧プラズマ、光エネルギーのうち少なくとも1つを用いて洗浄処理がなされる。この洗浄処理により、接合面に付着している有機物やパーティクルなどが除去され、接合面の表面が活性化され、より低温での接合強度を得ることができるようになる。

【0049】

洗浄処理がなされた第1及び第2の各ウエハ11,12は真空チャンバ1内に搬入され(S2)、所定の接合位置にセットされた後(S3)、接合位置を精密に位置決めするアライメントが実施される(S4)。

【0050】

次いで、第1及び第2の各ウエハ11,12を接合に適した温度に加熱するため加熱手段による加熱を開始すると共に(S5)、真空チャンバ1内から排気して所定の真空度が得られるように減圧がなされる。次に、加圧軸8により接合ヘッド4を下降させて第1のウエハ11の接合面と第2のウエハ12の接合面とが所定圧力で面接触するように加圧される(S6)。

【0051】

加圧された第1及び第2の各ウエハ11,12に対し、電圧印加手段から所定電圧の直流電圧を印加する陽極接合を開始すると共に(S7)、X軸超音波振動子2及びZ軸超音波振動子を動作させて第1及び第2の各ウエハ11,12の接合面間に超音波振動を印加する(S8)。この直流電圧の印加に併せた超音波振動の印加により、接合面全体にわたって均一な接合がなされる(S9)。また、第1及び第2の各ウエハ11,12は、予め洗浄処理により、その接合面が清浄化され、活性化されているので、加圧力を大きくすることなく陽極接合が円滑になされると同時に、超音波振動の印加により均一な接合状態が得られる。

【0052】

以上説明した実施形態においては、接合対象物としてSi又はSiO2であるウエハを適用した例について述べたが、接合対象物としては、金属やセラミクス、ガラス、石英、化合物半導体を、その接合面で接合することにも同様に適用することができる。

【産業上の利用可能性】

【0053】

以上の説明の通り本発明によれば、複数の接合対象物の接合面間の接合において、接合面の面積が大きくなったときに接合の不均一が生じやすくなる状態を超音波振動の印加による超音波接合の作用によって補うことができるので、陽極接合における直流電圧の印加や加熱などの時間に影響されることなく安定した接合状態が得られる。大型化するウエハを接合対象物とした場合に特に有効で、大きな面積のウエハ同士を接合するような場合に接合面の全面にわたって均一に接合することができ、半導体技術の進展に対応する接合方法及びその装置を提供することができる。

【図面の簡単な説明】

【0054】

【図1】第1の実施形態に係る接合装置の要部構成を示す断面図。

【図2】第2の実施形態に係る接合装置の要部構成を示す断面図。

【図3】第3の実施形態に係る接合装置の要部構成を示す断面図。

【図4】第4の実施形態に係る接合方法の工程手順を示すフローチャート。

【図5】従来技術に係る接合装置の概略を示す断面図。

【符号の説明】

【0055】

1 真空チャンバ

2 X軸超音波振動子

3 Z軸超音波振動子

4 接合ヘッド

5 ステージ

8 加圧軸

11 第1のウエハ(接合対象物)

12 第2のウエハ(接合対象物)

【特許請求の範囲】

【請求項1】

複数の接合対象物を互いの接合面で面接触するように加圧し、複数の接合対象物を接合面間で接合する接合方法において、

接合面に超音波振動を印加することを特徴とする接合方法。

【請求項2】

接合面上の直交する2軸をそれぞれX軸及びY軸とし、接合面に垂直な軸をZ軸として、X軸、Y軸及びZ軸の各軸方向の少なくとも1軸方向の超音波振動を印加する請求項1に記載の接合方法。

【請求項3】

X軸、Y軸、Z軸の各方向の超音波振動の少なくとも2方向の振動を同期させると共に、超音波振動の強度を制御しながら印加する請求項1又は2に記載の接合方法。

【請求項4】

振動周波数が20〜70KHzの超音波振動を印加する請求項1〜3いずれか一項に記載の接合方法。

【請求項5】

振動振幅が5μm以下の超音波振動を印加する請求項1〜4いずれか一項に記載の接合方法。

【請求項6】

超音波振動子のインピーダンスを検出して、インピーダンスが初期印加時から20%以上に増加したとき、超音波振動の印加を停止する請求項1〜5いずれか一項に記載の接合方法。

【請求項7】

超音波振動の印加時に、加圧を徐々に増加させる請求項1〜6いずれか一項に記載の接合方法。

【請求項8】

接合対象物を加熱し、接合対象物を接合する請求項1〜7いずれか一項に記載の接合方法。

【請求項9】

真空雰囲気中で接合対象物を接合する請求項1〜8いずれか一項に記載の接合方法。

【請求項10】

複数の接合対象物を互いの接合面で面接触するように加圧し、複数の接合対象物を接合面間で接合する接合装置において、

前記接合面間で面接触する複数の接合対象物に超音波振動を印加する超音波振動印加手段が設けられてなることを特徴とする接合装置。

【請求項11】

超音波振動印加手段を構成する振動子が真空チャンバ内に配設されてなる請求項10に記載の接合装置。

【請求項12】

真空チャンバ内に、接合面を表面改質する表面改質手段の少なくとも改質エネルギーの照射口が設けられてなる請求項10又は11に記載の接合装置。

【請求項1】

複数の接合対象物を互いの接合面で面接触するように加圧し、複数の接合対象物を接合面間で接合する接合方法において、

接合面に超音波振動を印加することを特徴とする接合方法。

【請求項2】

接合面上の直交する2軸をそれぞれX軸及びY軸とし、接合面に垂直な軸をZ軸として、X軸、Y軸及びZ軸の各軸方向の少なくとも1軸方向の超音波振動を印加する請求項1に記載の接合方法。

【請求項3】

X軸、Y軸、Z軸の各方向の超音波振動の少なくとも2方向の振動を同期させると共に、超音波振動の強度を制御しながら印加する請求項1又は2に記載の接合方法。

【請求項4】

振動周波数が20〜70KHzの超音波振動を印加する請求項1〜3いずれか一項に記載の接合方法。

【請求項5】

振動振幅が5μm以下の超音波振動を印加する請求項1〜4いずれか一項に記載の接合方法。

【請求項6】

超音波振動子のインピーダンスを検出して、インピーダンスが初期印加時から20%以上に増加したとき、超音波振動の印加を停止する請求項1〜5いずれか一項に記載の接合方法。

【請求項7】

超音波振動の印加時に、加圧を徐々に増加させる請求項1〜6いずれか一項に記載の接合方法。

【請求項8】

接合対象物を加熱し、接合対象物を接合する請求項1〜7いずれか一項に記載の接合方法。

【請求項9】

真空雰囲気中で接合対象物を接合する請求項1〜8いずれか一項に記載の接合方法。

【請求項10】

複数の接合対象物を互いの接合面で面接触するように加圧し、複数の接合対象物を接合面間で接合する接合装置において、

前記接合面間で面接触する複数の接合対象物に超音波振動を印加する超音波振動印加手段が設けられてなることを特徴とする接合装置。

【請求項11】

超音波振動印加手段を構成する振動子が真空チャンバ内に配設されてなる請求項10に記載の接合装置。

【請求項12】

真空チャンバ内に、接合面を表面改質する表面改質手段の少なくとも改質エネルギーの照射口が設けられてなる請求項10又は11に記載の接合装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−301600(P2007−301600A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−132797(P2006−132797)

【出願日】平成18年5月11日(2006.5.11)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月11日(2006.5.11)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]