接合用治具

【課題】金属要素同士の目開きを好適に防止しつつ、タブ板の設置作業を簡略に行うことができる接合用治具を提供することを課題とする。

【解決手段】金属要素W1,W2同士の突合部TWの端部にタブ板70を配置して熱加工による接合をする際に使用される接合用治具であって、タブ板70を支持する支持部13を有するとともに、当該支持部13に支持されたタブ板70を金属要素W1,W2へ向けて押圧する押圧手段30を備え、さらに、金属要素W1,W2の端部を突合部TWへ向けて押圧保持する保持手段40を具備したことを特徴とする。

【解決手段】金属要素W1,W2同士の突合部TWの端部にタブ板70を配置して熱加工による接合をする際に使用される接合用治具であって、タブ板70を支持する支持部13を有するとともに、当該支持部13に支持されたタブ板70を金属要素W1,W2へ向けて押圧する押圧手段30を備え、さらに、金属要素W1,W2の端部を突合部TWへ向けて押圧保持する保持手段40を具備したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱加工による接合に用いられる接合用治具に関する。

【背景技術】

【0002】

金属要素同士の突合部に熱加工を施して突合部を接合する方法が広く知られている。なお、熱加工には、電気、アーク放電、レーザビーム、電子ビームなどによる溶融(溶接)のほか、摩擦攪拌も含まれる。

【0003】

ところで、金属要素同士の突合部に対して熱加工を連続して施すと、熱加工の開始位置および終了位置に欠陥が発生する虞があるので、金属要素同士の突合部の端部にタブ材(当て部材)を配置し、熱加工の開始位置または終了位置をこのタブ材に位置させる場合がある(例えば、特許文献1および特許文献2参照)。

【0004】

【特許文献1】特開2004−050281号公報

【特許文献2】特開2005−66669号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、熱加工により接合する金属要素同士が中空形材等であるときには、金属要素同士が平らな板材であるときに比べて立体的であるため、タブ板の設置位置も形材の突合部に合わせて高い位置にもってくる必要がある。そのための手法として、従来は、突合部の端部にタブ板を溶接によって仮固定等する手法が採られている。

しかしながら、このような仮固定等は、金属要素とタブ板とが異なる材料であるときには経験や熟練が必要となり、作業効率が必ずしも良くなかった。

また、熱加工による接合時には、金属要素同士の突合部がうまくつき合わされていないと、目開きや目違いが生じる虞があった。なお、前記した課題は、金属要素が中空形材等である場合に限らず、他の金属要素であるときにも共通して当てはまる。

【0006】

このような観点から、本発明は、金属要素同士の突合部に対して熱加工を施すことで突合部を接合する際に使用される接合用治具であって、金属要素同士の目開きを好適に防止しつつ、タブ板の設置作業を簡略に行うことができる接合用治具を提供することを課題とする。

【課題を解決するための手段】

【0007】

このような課題を解決する本発明に係る接合用治具は、金属要素同士の突合部の端部にタブ板を配置して熱加工による接合をする際に使用される接合用治具であって、前記タブ板を支持する支持部を有するとともに、当該支持部に支持された前記タブ板を前記金属要素へ向けて押圧する押圧手段を備え、さらに、前記金属要素の端部を前記突合部へ向けて押圧保持する保持手段を具備したことを特徴とする。

【0008】

本発明に係る接合用治具によれば、タブ板は、押圧手段によって突合部の端部に押圧された状態で保持される。これによって、突合部の端部の所定位置におけるタブ板の設置および保持を簡略かつ確実に行うことができる。

しかも、保持手段によって金属要素の端部が突合部へ向けて押圧されて保持されることとなるので、金属要素同士の目開きが好適に防止されるようになり、欠陥が生じ難く品質のよい熱加工による接合を実現することができる。

なお、前記した「熱加工」には、電気、アーク放電、レーザビーム、電子ビームなどによる溶融だけでなく、摩擦攪拌も含まれる。

【0009】

また、接合用治具は、前記支持部との間に前記タブ板を挟持する挟持手段が設けられている構成とするのがよい。このように構成することによって、支持部に対してタブ板が押え付けられた状態で好適に保持されるようになり、支持部上におけるタブ板の位置ずれ等が抑制されて、タブ板を利用した品質のよい熱加工による接合を実現することができる。

特に、熱加工が摩擦攪拌であるときには、前記押圧手段による作用と相俟って、ツールの強い押し付けにも耐え得る状態にタブ板を突合部の端部の所定位置に拘束することができ、品質のよい熱加工による接合が得られる。

【0010】

また、接合用治具は、前記金属要素は、中空部を備えており、前記保持手段は、前記中空部を仕切る仕切部に側方から当接して前記金属要素同士を前記突合部へ向けて締め付けることで押圧保持する構成とするのがよい。このように構成することによって、金属要素の中空部を仕切る仕切部を利用して金属要素同士を締め付けて押圧保持することができ、突合部の端部における目開きや目違いを好適に防止することが可能となる。

【0011】

また、接合用治具は、前記金属要素が搭載される架台への固定手段を備え、前記固定手段が、前記金属要素の前記端部側を前記架台へ拘束するための拘束手段を兼ね備えている構成とするのがよい。このような接合用治具によれば、固定手段を用いて金属要素の端部側を架台へ拘束することができるので、金属要素の端部側における上下動を好適に防止することができる。また、このような固定手段による金属要素の端部側の架台への拘束は、接合用治具を架台に固定する際に同時に行うことができるので、作業効率がよいという利点が得られる。

【0012】

さらに、前記固定手段や前記挟持手段は、前記架台に直接設けられている構成とするのがよい。このように構成することによって、構造の簡略化および重量の軽減を実現することができ、架台に対する取付作業や取外作業が行い易くなる。

【発明の効果】

【0013】

本発明に係る接合用治具によれば、金属要素同士の目開きを好適に防止しつつ、タブ板の設置作業を簡略に行うことができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して、本発明の実施の形態について詳細に説明する。なお、同一の要素には同一の符号を付し、重複する説明は省略する。また、以下の実施形態においては、接合される金属要素として中空形材を例示するが、本発明に係る接合用治具が適用される金属要素がこれに限定される趣旨ではない。以下の説明において、「前後左右上下」は、図2において図示した方向を基準とする。

(第1実施形態)

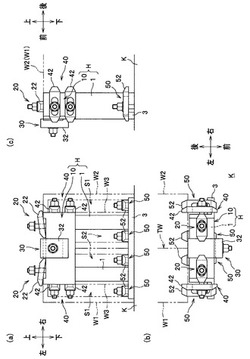

参照する図面において、図1は本発明の第1実施形態に係る接合用治具を示しており、(a)は正面図、(b)は平面図、(c)は側面図、図2は同じく分解斜視図である。

【0015】

図1(a)〜(c)に示すように、本実施形態の接合用治具は、金属要素W1,W2同士の突合部TW(図1(b)参照、以下同じ)を熱加工により接合する際に使用されるものであり、金属要素W1,W2の突合部TWの端部の側方に設置されて、突合部TWの端部の所定位置にタブ板70(図2参照、以下同じ)を保持するように構成されている。

【0016】

金属要素W1,W2は、対向する側面同士を突き合わせて突合部TWを形成した状態で、摩擦攪拌接合装置を構成する平坦な架台(ベッド)K上に拘束されて載置される(図3(a)参照)。ここで、金属要素W1,W2には、仕切部W3(図1(a),図3(a)参照)で仕切られる中空部S1,S2が形成されている。

接合用治具は、主として、架台K上に立設される左右一対の支柱1,1と、この支柱1,1の上に渡されて設けられた基部10とからなる接合用治具本体Hを備えている。そして、基部10の上面には、タブ板70を下から支持するための支持部13が凹設されている。また、基部10には、支持部13に支持されたタブ板70を支持部13との間に挟持する挟持手段20と、タブ板70を金属要素W1,W2の突合部TWの端部へ向けて押圧する押圧手段30と、金属要素W1,W2同士を突合部TWへ向けて押圧保持する保持手段40とが設けられている。

【0017】

接合用治具本体Hを構成する支柱1,1は、工具鋼製であり、図2に示すように、その下端前部には、四角い切欠部2,2が形成され、この切欠部2,2に対して、左右方向に延在する四角棒状の固定用部材3が固定されている。固定用部材3は、支柱1,1の左右側方に延在する長さを有しており、この延在した部分を含めて固定用部材3には、接合用治具本体Hとは別体とされて架台Kに直接設けられた後記する固定手段50の固定用のクランプアーム52が押し付けられるようになっている。なお、固定用部材3は、支柱1,1の左右側方に延在する長さを備えたものに限らず、支柱1,1間にのみ亘る長さを有するものや、支柱1,1の下部にそれぞれ個別に設けられるものを用いてもよい。

【0018】

基部10は、工具鋼製であり、略直方体形状を呈している。基部10の上面10Aの中央部には、支持部13が凹設され、この支持部13の左右には、支持部13よりも一段高く形成された支持面12,12が設けられている。また、支持面12,12の左右には、支持面12,12よりもさらに一段高く形成された支点部11a,11aが設けられている。また、基部10の側面10C,10C(図2では片側のみ図示)の前端部側には、保持手段40の後記する押圧保持用のクランプアーム42の他端部45が支持される支点部11cが上下に亘って突設されている。

【0019】

支持部13は、基部10の上面10Aの前後に亘って凹設されており、これによって、タブ板70は、支持部13上で基部10の前後方向に移動可能に、かつ左右方向に移動不能に支持されるようになっている。なお、タブ板70は、支持部13に支持された状態で、支持部13の前方および後方にその前部および後部がそれぞれはみ出す大きさとされており、押圧手段30の後記する押圧部材32による押圧が可能となるようにされている。

【0020】

支持面12,12には、取付穴12a,12aが形成されており、この取付穴12a,12aには、挟持手段20の後記する支軸21が螺合固定されるようになっている。

挟持手段20は、支軸21と、この支軸21が貫設される挟持用のクランプアーム22と、ワッシャ28と、支軸21に締結されるナット29とを備えて構成されている。

挟持用のクランプアーム22は、両端部がそれぞれ先細り形状とされているとともに、中央部には、支軸21が挿通される長孔23が長手方向に沿って設けられており、タブ板70を支持部13に押さえ付ける役割をなす。長孔23は、図2に示すように、挟持用のクランプアーム22の一端部24側よりも他端部25側寄りに形成されており、一端部24側と他端部25側とでクランプアーム22のスライド移動量が異なるようにしてある。

【0021】

このような挟持用のクランプアーム22は、例えば、他端部25側を基部10の支点部11aに載置するとともに、一端部24側を支持部13に載置したタブ板70の上面に当接させて配置される。そして、クランプアーム22は、ナット29が締め付けられることで、基部10の支点部11aとの接触部分を支点として一端部24側が図4(c)中矢印Y1方向へ押し付けられ、これによって、一端部24と支持部13との間にタブ板70が略不動に挟持されることとなる。また、クランプアーム22による挟持状態を解く場合には、ナット29を緩めることで容易に行うことができる。

【0022】

押圧手段30は、基部10の前面10Bに形成された取付穴10bに螺合固定された支軸31と、この支軸31が貫設される押圧部材32と、ワッシャ38と、支軸31に締結されるナット39とを備えて構成されている。

押圧部材32は、側面視略コ字状(図1(c)参照)に形成されており、支軸31が貫通される貫通孔33と、基部10の前面10Bに当接される下端部34と、基部10の支持部13の上方に突出した状態に配置される上端部35とを備えている。このような押圧部材32は、支軸31に支持された状態で、上端部35の上端角部35aに、タブ板70の前端部70aが係止されるように配置される。

【0023】

このような押圧部材32は、ナット39が締め付けられることで、下端部34が基部10の前面10Bに当接し、この当接した下端部34側を支点として上端部35側が支持部13に覆い被さる方向(上端部35側が突合部TWへ近づく方向)に回動する。これによって、押圧部材32の上端部35の上端角部35aに係止されたタブ板70が金属要素W1,W2の突合部TWの端部へ向けて押圧される。また、押圧部材32による押圧状態を解く場合には、ナット39を緩めることで容易に行うことができる。

【0024】

保持手段40は、基部10の左右側面10C,10Cにそれぞれ設けられており、後記するように金属要素W1,W2の端部同士を突合部TWへ向けて押圧保持するように構成されている。本実施形態では、基部10の左右側面10C,10Cに計4つの保持手段40が設けられている。各保持手段40は、同じ部材から構成されているので、ここではその一つを例にとって説明する。

保持手段40は側面10Cに形成された取付穴10cに螺合固定される支軸41と、この支軸41が貫設される締付用のクランプアーム42と、ワッシャ48と、支軸41に締結されるナット49とを備えて構成されている。

【0025】

押圧保持用のクランプアーム42は、前記した挟持手段20のクランプアーム22と基本的構成が同じであり、クランプアーム22に比べて全体的に寸法が大きく形成されている。クランプアーム42には、前記と同様に、長手方向に沿う長孔43が設けられている。長孔43は、クランプアーム42の一端部44側よりも他端部45側寄りに形成されており、一端部44側と他端部45側とでクランプアーム42のスライド移動量が異なるようにされている。

【0026】

このようなクランプアーム42は、例えば、他端部45側を基部10の側面10Cの支点部11cに側方から当接させるとともに、一端部44側を金属要素W1,W2の中空部S1に挿入して仕切部W3に側方から当接させて配置される。そして、クランプアーム42は、ナット49が締め付けられることで、基部10の支点部11cとの接触部分を支点として一端部44側が図3(b)中矢印X1方向へ押し付けられる。これによって、左右の保持手段40のナット49がそれぞれ締め付けられることで、基部10の左右に配置されたクランプアーム42が金属要素W1,W2を突合部TWへ向けて押圧保持するようになっている。なお、クランプアーム42による締付状態を解く場合には、ナット49を緩めることで容易に行うことができる。

【0027】

固定手段50は、接合用治具本体Hを架台Kに対して固定するためのものであり、本実施形態では、固定手段50が、この固定機能の他に、金属要素W1,W2の端部側を架台Kへ向けて拘束するための拘束機能(拘束手段)を兼ね備えている。具体的に、固定手段50は、接合用治具本体Hとは別体とされて架台K側に設けられており、架台Kに設けられた取付穴K1に螺合固定された支軸51と、この支軸51が貫設される固定用のクランプアーム52と、ワッシャ58と、支軸51に締結されるナット59とを備えている。

【0028】

クランプアーム52は、前記した挟持手段20のクランプアーム22および保持手段40のクランプアーム42と基本的構成が同じであり、一端部54側で金属要素W1(W2)の端部側を架台Kへ向けて拘束するとともに、他端部55側で接合用治具本体Hの固定用部材3を架台Kへ拘束するように構成されている。クランプアーム52の中央部には、前記と同様に、長手方向に沿う長孔53が設けられている。このクランプアーム52においても、長孔53は、クランプアーム52の一端部54側に比べて他端部55側寄りに形成されており、一端部54側のスライド移動量が他端部55側のスライド移動量よりも大きくなるようにされている。

【0029】

このようなクランプアーム52は、支軸51を長孔53に挿通させた状態で当該支軸51に保持され、一端部54側が金属要素W1,W2の中空部S1に挿入されて底面上に配置されるとともに、他端部55側が固定用部材3の上面に当接させた状態で配置される。そして、ナット59が締め付けられることで、クランプアーム52の一端部54側が金属要素W1(W2)の端部を架台Kに押し付けるとともに、他端部55側が固定用部材3を架台Kに押し付ける。これによって、これらが架台Kに対して不動に拘束される。なお、ナット59を緩めることで、これらの拘束を解除することができ、接合用治具本体Hを架台Kから容易に取り外すことができる。

【0030】

なお、金属要素W1,W2を架台Kへ固定する装置として、架台K上には、図3(a)に示すように、金属要素W1,W2の長手方向に沿って所定の間隔でクランプ装置80が設置されている。このクランプ装置80は、架台Kに設けられた取付穴K3に螺合固定された支軸81と、この支軸81が貫通される長孔83を有するクランプアーム82と、クランプアーム82の他端部85側を支持する支持体86と、ワッシャ88と、支軸81に締結されるナット89と、を備えて構成される。クランプアーム82は、前記したクランプアーム22等と基本的構成が同じであり一端部84側が金属要素W1(W2)の上面に当接される状態に配置され、他端部85側が支持体86上に支持されるように配置される。そして、クランプ装置80は、そのナット89を締め付けることで、クランプアーム82の他端部85と支持体86との接触部分が支点となって一端部84側が金属要素W1(W2)の上面に押し付けられるように作用する。これによって金属要素W1(W2)がクランプ装置80で架台Kへ拘束されるようになっている。

【0031】

また、架台K上には、金属要素W1,W2の長手方向に沿って複数の拘束用ブロック90(図2では片側のみ図示)が側方から宛がわれて設置され、金属要素W1,W2は側方からも拘束されるようになっている。なお、油圧シリンダ等により押圧力を発生する、図示しない締付装置を架台K上に設置して、金属要素W1,W2を側方から拘束するように構成してもよい。

【0032】

次に、本実施形態に係る接合用治具を用いた摩擦攪拌接合について説明する。

以下に説明する摩擦攪拌接合では、金属要素W1,W2を突き合せて拘束する(図3(a)参照)拘束工程と、金属要素W1,W2の突合部TWの端部の側方に接合用治具本体Hを取り付ける取付工程と、金属要素W1,W2の端部を突合部TWへ向けて締め付けることで押圧保持する保持工程と、接合用治具本体Hの支持部13にタブ板70を支持し、これを突合部TWへ向けて押圧する押圧工程と、金属要素W1,W2同士の突合部TWに対して連続して熱加工を施す熱加工工程(図8(a)(b)参照)と、接合用治具本体Hを架台Kから取り外す取外工程と、タブ板70を取り除く除去工程とを含んでいる。

【0033】

拘束工程では、二つの金属要素W1,W2を突き合せて架台K上に移動不能に拘束する。具体的には、図3(a)に示すように、二つの金属要素W1,W2同士の側面を相互に当接させて架台K上に配置し、各クランプ装置80で押さえ込むことで拘束する。そして、二つの金属要素W1,W2の左右側方(片側の1つのみ図示)から拘束用ブロック90宛がって、これを架台K上に固定し、金属要素W1,W2をその両側方から拘束する。

【0034】

取付工程では、図3(b)に示すように、接合用治具本体Hを金属要素W1,W2の端部の側方へ取り付ける。取り付けにあたっては、まず、接合用治具本体Hを金属要素W1,W2の端部の側方の所定位置に配置し、固定手段50のクランプアーム52を支軸51(図2参照)周りに回動させて、クランプアーム52の一端部54を金属要素W1,W2の中空部S1に挿入して底面上に配置するとともに、他端部55側を接合用治具本体Hの固定用部材3の上面に当接させて配置する。そして、各固定手段50のクランプアーム52をそれぞれ同様に配置しておいてから、各ナット59を順次締め付ける。そうすると、各ナット59に締め付けられて、クランプアーム52の一端部54側が金属要素W1,W2の端部の底面を押圧し、また、他端部55側が接合用治具本体Hの固定用部材3の上面を押圧する。これによって固定用部材3が架台Kに拘束されることとなり、併せて金属要素W1,W2の端部が架台Kへ拘束される。つまり、ナット59を締め付けるという一つの動作を行うことで、接合用治具本体Hおよび金属要素W1,W2の端部を架台Kに同時に拘束することができる。

【0035】

ここで、支軸51は、金属要素W1,W2の寸法に対応させて、架台Kの所定の位置に設けられた取付穴K1に予め螺合固定されるが、金属要素W1,W2の大きさによっては、図2に示すように、取付穴K1よりも側方に設けられた取付穴K2に支軸51を螺合固定してもよく、適宜選択することができる。

【0036】

保持工程では、図3(b)に示すように、保持手段40を用いて金属要素W1,W2の端部同士を突合部TWへ向けて押圧保持する。具体的に、保持手段40のクランプアーム42の他端部45側を基部10の側面10Cの支点部11cに側方から当接させるとともに、一端部44側を金属要素W1,W2の中空部S1に挿入して、これを仕切部W3に側方から当接させておいてから、ナット49を締め付ける。そうすると、クランプアーム42は、基部10の支点部11cとの接触部分を支点として一端部44側が図3(b)中矢印X1方向へ押し付けられる。これによって、基部10の左右に配置されたクランプアーム42で金属要素W1,W2の端部が突合部TWへ向けて締め付けられて押圧保持され、突合部TWの目開き、特に突合部TWの端部における目開きや目違いが好適に防止されることとなる。

【0037】

押圧工程では、接合用治具本体Hの支持部13にタブ板70を載置し、これを金属要素W1,W2の突合部TWの端部へ向けて押圧する。具体的に、まず、接合用治具本体Hの基部10の支持部13に、タブ板70を載置し(図4(a)参照)、挟持手段20のクランプアーム22と支持部13とによってタブ板70を挟持する。タブ板70を支持部13に載置する際には、図5(a)に示すように、押圧手段30のナット39を予め緩めておき、タブ板70が押圧部材32に干渉しないように押圧部材32を基部10の前側へ傾けておく。

そして、図4(b)に示すように、クランプアーム22の他端部25を支点部11aに載置させた状態のまま、クランプアーム22の一端部24側を持ち上げ、これをクランプアーム22の長孔23を利用してタブ板70側へ移動させつつ、一端部24をタブ板70の上面に位置させる。この状態でナット29を締め付けると、クランプアーム22は、基部10の支点部11aとの接触部分を支点として一端部24側が図4(c)中矢印Y1方向へ押し付けられ、これによって、一端部24と支持部13とによってタブ板70が挟持される。ここで、ナット29の締付具合は、次に説明する押圧手段30でタブ板70が金属要素W1,W2の突合部TWの端部へ向けて押圧移動される強さに調整しておく。

【0038】

次に、図5(a)に示すように押圧手段30のナット39を手締め等で軽く締めながら、押圧部材32を基部10側へ近づけ、押圧部材32の上端角部35aにタブ板70の前端部70aを係止する。その後、ナット39を本格的に締め付ける。そうすると、押圧部材32が、その下端部34を支点として回動し、上端部35が図5(c)中矢印X2方向に移動して、その上端角部35aでタブ板70を押圧する。これによって、図6に示すように、タブ板70が突合部TWへ向けて押圧され、タブ板70の後端部70bが突合部TWの端部に強く押圧されて目開きすることなく密着する。

ここで、タブ板70は、挟持手段20のクランプアーム22によって支持部13に挟持されているので、押圧手段30による前記押圧時にも支持部13上に密着しており、浮き上がりが防止されつつ、突合部TWの端部に強く押圧されて保持されることとなる。

【0039】

そして、押圧手段30による押圧後、挟持手段20のナット29を増し締めして、タブ板70を支持部13に対して移動不能に拘束する。

これによって、図7に示すように、金属要素W1,W2の突合部TWの端部の側方にタブ板70が接合用治具によって移動不能に好適に配置されることとなる。なお、支持部13の位置、押圧部材32の位置や個数は、金属要素W1,W2の形状や大きさ等に応じて適宜変更しても差し支えない。

【0040】

熱加工工程では、図8(a)に示すように、突合部TWに対して連続して摩擦攪拌を行う。具体的には、ツールとしての回転ツールPを回転させて、その攪拌ピンP1を図示しない開始位置に挿入(圧入)するとともに、挿入した攪拌ピンP1を途中で離脱させることなく突合部TWに沿うように設定した摩擦攪拌のルートに沿って移動させることで突合部TWに対して連続して摩擦攪拌を行い、さらに、突合部TWの端部とタブ板70との突合せ部分(継ぎ目)を超えてタブ板70上に設けた終了位置P1’まで連続して摩擦攪拌を行ったうえで、図8(b)に示すように、終了位置P1’で回転ツールPを上方に離脱させればよい。

【0041】

回転ツールPを回転させつつ突合部TWに沿って移動させると、回転ツールPと金属との摩擦熱により突合部TWの金属が塑性流動化し、突合部TWが固相接合される。なお、摩擦攪拌の終了位置P1’は、タブ板70の適所に設けることができるが、本実施形態では、金属要素W1,W2の突合部TWの延長線上に終了位置P1’を設けている。このようにすると、摩擦攪拌のルートが一直線になり、回転ツールPの移動距離を最小限に抑えることができるので、熱加工工程を効率よく行うことが可能となり、さらには、回転ツールPの磨耗量を低減することが可能となる。

【0042】

回転ツールPの形態等に特に制限はないが、本実施形態では、図8(a)(b)に示すものを使用している。この回転ツールPは、工具鋼など接合対象よりも硬質の金属材料からなり、円柱状を呈するショルダ部の下端に攪拌ピン(プローブ)P1が突設されている。ショルダ部の下端面は、塑性流動化した金属を押えて周囲への飛散を防止するように、例えば、凹面状に成形されている。また、攪拌ピンP1は、例えば、先細りの円錐台状に成形されている。なお、攪拌ピンP1の周面には、螺旋状に刻設された図示しない攪拌翼が形成されている。

【0043】

回転ツールPの回転速度および移動速度(送り速度)は、攪拌ピンP1の寸法・形状、摩擦攪拌される金属要素W1,W2等の材質や肉厚等に応じて設定されるものであるが、多くの場合、回転速度は100〜5000(rpm)の範囲内において、移動速度は20〜2000(mm/分)の範囲内において設定される。また、摩擦攪拌の開始位置への攪拌ピンP1の挿入速度(下降速度)および終了位置P1’からの攪拌ピンP1の離脱速度(上昇速度)も、攪拌ピンP1の寸法・形状、金属要素W1,W2等の材質や肉厚等に応じて設定されるものであるが、多くの場合、それぞれ30〜60(mm/分)の範囲内において設定される。

【0044】

取外工程では、接合用治具本体Hを架台Kから取り外す。具体的には、各挟持手段20の各ナット29を緩めて各クランプアーム22による挟持をそれぞれ解除するとともに、押圧手段30のナット39を緩めて押圧部材32による押圧を解除し、さらに、各保持手段40の各ナット49を緩めて各クランプアーム42による締付を解除する。そして、各固定手段50の各ナット59を緩めて各クランプアーム52による拘束を解除する。

そして、この状態から、接合用治具本体Hを架台Kの前方へスライド移動させ、金属要素W1,W2の突合部TWの端部の側方から接合用治具本体Hを取り外せばよい。

【0045】

除去工程では、金属要素W1,W2の突合部TWの端部とタブ板70との境界部分(突合せ部分)を切断、溶断等することで、突合部TWの端部からタブ板70を取り除き、金属要素W1,W2を残置する。

【0046】

以上のような工程を経ることで、摩擦攪拌の終了位置P1’が存在しない金属要素W1,W2の接合体が形成される。なお、得られた接合体に対して切削、研磨、穴あけ、塗装等を施しても勿論差し支えない。

【0047】

以上説明した第1実施形態に係る接合用治具によれば、タブ板70は、押圧手段30によって突合部TWの端部に押圧された状態で保持されるので、突合部TWの端部の所定位置におけるタブ板70の設置および保持を簡略かつ確実に行うことができる。

しかも、保持手段40によって金属要素W1,W2の端部同士が突合部TWへ向けて締め付けられて押圧保持されることとなるので、金属要素W1,W2同士の目開きが好適に防止されるようになり、欠陥が生じ難く品質のよい熱加工による接合を実現することができる。

【0048】

また、接合用治具には、支持部13との間にタブ板70を挟持する挟持手段20が設けられているので、支持部13に対してタブ板70が押え付けられて好適に保持されるようになり、支持部13上におけるタブ板70の位置ずれ等が抑制されて、タブ板70を利用した品質のよい熱加工による接合を実現することができる。

特に、摩擦攪拌による熱加工では、押圧手段30による作用と相俟って、回転ツールPの強い押し付けにも耐え得る状態にタブ板70を突合部TWの端部の所定位置に拘束することができ、品質のよい熱加工による接合が得られる。

【0049】

また、保持手段40は、金属要素W1,W2の中空部S1,S2を仕切る仕切部W3に側方から当接して金属要素W1,W2の端部同士を突合部TWへ向けて締め付けるようになっているので、金属要素W1,W2の仕切部W3を利用して金属要素W1,W2同士を締め付けることができ、突合部TWの端部における目開きや目違いを好適に防止することが可能となる。

また、金属要素W1,W2の外部表面に保持手段40を当接させて締め付けを行うときのように、金属要素W1,W2の外部表面に擦れ傷等が付く心配がなく、金属要素W1,W2の仕上がりが綺麗になる。

【0050】

また、架台Kへの固定手段50が、金属要素W1,W2の端部側を架台Kへ拘束するための拘束手段を兼ね備えているので、固定手段50を用いて金属要素W1,W2の端部側を架台Kへ拘束することができ、金属要素W1,W2の端部側における上下動を好適に防止することができる。また、このような固定手段50による金属要素W1,W2の端部側の架台Kへの拘束は、接合用治具本体Hを架台Kに固定する際に同時に行うことができるので、作業効率がよいという利点が得られる。

【0051】

さらに、固定手段50が、架台K側に設けられているので、接合用治具本体Hの構造の簡略化および重量の軽減を実現することができ、架台Kに対する接合用治具本体Hの取付作業や取外作業が行い易くなる。

【0052】

(第2実施形態)

図9は本発明の第2実施形態に係る接合用治具を示しており、(a)は正面図、(b)は平面図、(c)は側面図、図10は接合用治具本体の斜視図、図11は架台への取付状態を示す斜視図である。

【0053】

本実施形態の接合用治具が前記第1実施形態と異なるところは、挟持手段80’が架台Kに直接設けられて固定されている点である。

本実施形態で示した金属要素W1,W2は、前記第1実施形態で示したものよりも、高さが低くなっており、これに対応させて接合用治具も前記第1実施形態で示したものよりも小型化されている。具体的に、接合用治具本体Hは、1本の支柱1の上に基部10が支持されており、基部10の上面10Aに、タブ板70を支持するための支持部13が凹設されている。また、基部10の前面10Bには、押圧手段30が設けられ、基部10の左右側面10C,10Cには、保持手段40がそれぞれ設けられている。さらに、支柱1の前端下部には固定用部材3’が設けられ、この固定用部材3’に固定手段50のクランプアーム52の他端部55が当接されて固定用部材3’を架台Kに拘束するようになっている。なお、固定手段50は、そのクランプアーム52の一端部54が、前記第1実施形態と同様に、金属要素W1,W2の中空部S1(図11参照)に挿入されて、金属要素W1,W2の端部を架台Kへ拘束するようになっており、拘束機能(拘束手段)を兼ね備えたものとなっている。

【0054】

基部10は、図10に示すように、その上面10Aの中央部に支持部13が凹設されており、この支持部13の左右には、支持部13よりも一段高く形成された突出部11a’,11a’が設けられている。また、基部10の側面10C,10C(図10では片側のみ図示)の前端部側には、保持手段40のクランプアーム42の他端部45が支持される支点部11cが上下に亘って突設されている。

【0055】

挟持手段80’は、前記第1実施形態で説明したクランプ装置80と基本的構成が同様であり、架台K側に設けられている。挟持手段80’は、架台Kに設けられた取付穴K3(図9(a)参照)に螺合固定された支軸81と、この支軸81が貫通される長孔83’を有するクランプアーム82’と、クランプアーム82’の他端部85’側を支持する支持体86と、ワッシャ88と、支軸81に締結されるナット89と、を備えて構成される。クランプアーム82’は、一端部84’側がタブ板70(図11参照、以下同じ)の上面に当接される状態に配置され、他端部85’側が支持体86上に支持されるように配置される。そして、挟持手段80’は、そのナット89を締め付けることで、クランプアーム82’の他端部85’と支持体86との接触部分が支点となって一端部84’側がタブ板70の上面に押し付けられるように作用する。これによってタブ板70が挟持手段80’で支持部13へ挟持されるようになっている。

【0056】

このような第2実施形態に係る接合用時具によれば、挟持手段80’が、架台K側に設けられているので、接合用治具本体Hの構造の簡略化および重量の軽減を実現することができ、架台Kに対する接合用治具本体Hの取付作業や取外作業がより一層行い易くなる。

【0057】

なお、前記した各実施形態における保持手段40は、基部10の一方の側面10Cにのみ設けて、金属要素W1または金属要素W2を突合部TWへ向けて押圧保持するように構成してもよい。

【図面の簡単な説明】

【0058】

【図1】本発明の第1実施形態に係る接合用治具を示しており、(a)は正面図、(b)は平面図、(c)は側面図である。

【図2】同じく分解斜視図である。

【図3】(a)は拘束工程を説明するための斜視図、(b)は取付工程を説明するための斜視図である。

【図4】(a)〜(c)は押圧工程における挟持手段の作用を説明するための説明図である。

【図5】(a)〜(c)は押圧工程における押圧手段の作用を説明するための説明図である。

【図6】押圧工程における押圧手段の作用を説明するための斜視図である。

【図7】架台への取付状態を示す斜視図である。

【図8】(a)(b)は熱加工工程における作用を説明するための説明図である。

【図9】本発明の第2実施形態に係る接合用治具を示しており、(a)は正面図、(b)は平面図、(c)は側面図である。

【図10】接合用治具本体の斜視図である。

【図11】架台への取付状態を示す斜視図である。

【符号の説明】

【0059】

1 支柱

3 固定用部材

10 基部

10A 上面

13 支持部

20 挟持手段

22 クランプアーム

30 押圧手段

32 押圧部材

40 保持手段

42 クランプアーム

50 固定手段

52 クランプアーム

70 タブ板

80 クランプ装置

80’ 挟持手段

82 クランプアーム

H 接合用治具本体

K 架台

P 回転ツール

P1 攪拌ピン

S1 中空部

TW 突合部

W1,W2 金属要素

W3 仕切部

【技術分野】

【0001】

本発明は、熱加工による接合に用いられる接合用治具に関する。

【背景技術】

【0002】

金属要素同士の突合部に熱加工を施して突合部を接合する方法が広く知られている。なお、熱加工には、電気、アーク放電、レーザビーム、電子ビームなどによる溶融(溶接)のほか、摩擦攪拌も含まれる。

【0003】

ところで、金属要素同士の突合部に対して熱加工を連続して施すと、熱加工の開始位置および終了位置に欠陥が発生する虞があるので、金属要素同士の突合部の端部にタブ材(当て部材)を配置し、熱加工の開始位置または終了位置をこのタブ材に位置させる場合がある(例えば、特許文献1および特許文献2参照)。

【0004】

【特許文献1】特開2004−050281号公報

【特許文献2】特開2005−66669号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、熱加工により接合する金属要素同士が中空形材等であるときには、金属要素同士が平らな板材であるときに比べて立体的であるため、タブ板の設置位置も形材の突合部に合わせて高い位置にもってくる必要がある。そのための手法として、従来は、突合部の端部にタブ板を溶接によって仮固定等する手法が採られている。

しかしながら、このような仮固定等は、金属要素とタブ板とが異なる材料であるときには経験や熟練が必要となり、作業効率が必ずしも良くなかった。

また、熱加工による接合時には、金属要素同士の突合部がうまくつき合わされていないと、目開きや目違いが生じる虞があった。なお、前記した課題は、金属要素が中空形材等である場合に限らず、他の金属要素であるときにも共通して当てはまる。

【0006】

このような観点から、本発明は、金属要素同士の突合部に対して熱加工を施すことで突合部を接合する際に使用される接合用治具であって、金属要素同士の目開きを好適に防止しつつ、タブ板の設置作業を簡略に行うことができる接合用治具を提供することを課題とする。

【課題を解決するための手段】

【0007】

このような課題を解決する本発明に係る接合用治具は、金属要素同士の突合部の端部にタブ板を配置して熱加工による接合をする際に使用される接合用治具であって、前記タブ板を支持する支持部を有するとともに、当該支持部に支持された前記タブ板を前記金属要素へ向けて押圧する押圧手段を備え、さらに、前記金属要素の端部を前記突合部へ向けて押圧保持する保持手段を具備したことを特徴とする。

【0008】

本発明に係る接合用治具によれば、タブ板は、押圧手段によって突合部の端部に押圧された状態で保持される。これによって、突合部の端部の所定位置におけるタブ板の設置および保持を簡略かつ確実に行うことができる。

しかも、保持手段によって金属要素の端部が突合部へ向けて押圧されて保持されることとなるので、金属要素同士の目開きが好適に防止されるようになり、欠陥が生じ難く品質のよい熱加工による接合を実現することができる。

なお、前記した「熱加工」には、電気、アーク放電、レーザビーム、電子ビームなどによる溶融だけでなく、摩擦攪拌も含まれる。

【0009】

また、接合用治具は、前記支持部との間に前記タブ板を挟持する挟持手段が設けられている構成とするのがよい。このように構成することによって、支持部に対してタブ板が押え付けられた状態で好適に保持されるようになり、支持部上におけるタブ板の位置ずれ等が抑制されて、タブ板を利用した品質のよい熱加工による接合を実現することができる。

特に、熱加工が摩擦攪拌であるときには、前記押圧手段による作用と相俟って、ツールの強い押し付けにも耐え得る状態にタブ板を突合部の端部の所定位置に拘束することができ、品質のよい熱加工による接合が得られる。

【0010】

また、接合用治具は、前記金属要素は、中空部を備えており、前記保持手段は、前記中空部を仕切る仕切部に側方から当接して前記金属要素同士を前記突合部へ向けて締め付けることで押圧保持する構成とするのがよい。このように構成することによって、金属要素の中空部を仕切る仕切部を利用して金属要素同士を締め付けて押圧保持することができ、突合部の端部における目開きや目違いを好適に防止することが可能となる。

【0011】

また、接合用治具は、前記金属要素が搭載される架台への固定手段を備え、前記固定手段が、前記金属要素の前記端部側を前記架台へ拘束するための拘束手段を兼ね備えている構成とするのがよい。このような接合用治具によれば、固定手段を用いて金属要素の端部側を架台へ拘束することができるので、金属要素の端部側における上下動を好適に防止することができる。また、このような固定手段による金属要素の端部側の架台への拘束は、接合用治具を架台に固定する際に同時に行うことができるので、作業効率がよいという利点が得られる。

【0012】

さらに、前記固定手段や前記挟持手段は、前記架台に直接設けられている構成とするのがよい。このように構成することによって、構造の簡略化および重量の軽減を実現することができ、架台に対する取付作業や取外作業が行い易くなる。

【発明の効果】

【0013】

本発明に係る接合用治具によれば、金属要素同士の目開きを好適に防止しつつ、タブ板の設置作業を簡略に行うことができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して、本発明の実施の形態について詳細に説明する。なお、同一の要素には同一の符号を付し、重複する説明は省略する。また、以下の実施形態においては、接合される金属要素として中空形材を例示するが、本発明に係る接合用治具が適用される金属要素がこれに限定される趣旨ではない。以下の説明において、「前後左右上下」は、図2において図示した方向を基準とする。

(第1実施形態)

参照する図面において、図1は本発明の第1実施形態に係る接合用治具を示しており、(a)は正面図、(b)は平面図、(c)は側面図、図2は同じく分解斜視図である。

【0015】

図1(a)〜(c)に示すように、本実施形態の接合用治具は、金属要素W1,W2同士の突合部TW(図1(b)参照、以下同じ)を熱加工により接合する際に使用されるものであり、金属要素W1,W2の突合部TWの端部の側方に設置されて、突合部TWの端部の所定位置にタブ板70(図2参照、以下同じ)を保持するように構成されている。

【0016】

金属要素W1,W2は、対向する側面同士を突き合わせて突合部TWを形成した状態で、摩擦攪拌接合装置を構成する平坦な架台(ベッド)K上に拘束されて載置される(図3(a)参照)。ここで、金属要素W1,W2には、仕切部W3(図1(a),図3(a)参照)で仕切られる中空部S1,S2が形成されている。

接合用治具は、主として、架台K上に立設される左右一対の支柱1,1と、この支柱1,1の上に渡されて設けられた基部10とからなる接合用治具本体Hを備えている。そして、基部10の上面には、タブ板70を下から支持するための支持部13が凹設されている。また、基部10には、支持部13に支持されたタブ板70を支持部13との間に挟持する挟持手段20と、タブ板70を金属要素W1,W2の突合部TWの端部へ向けて押圧する押圧手段30と、金属要素W1,W2同士を突合部TWへ向けて押圧保持する保持手段40とが設けられている。

【0017】

接合用治具本体Hを構成する支柱1,1は、工具鋼製であり、図2に示すように、その下端前部には、四角い切欠部2,2が形成され、この切欠部2,2に対して、左右方向に延在する四角棒状の固定用部材3が固定されている。固定用部材3は、支柱1,1の左右側方に延在する長さを有しており、この延在した部分を含めて固定用部材3には、接合用治具本体Hとは別体とされて架台Kに直接設けられた後記する固定手段50の固定用のクランプアーム52が押し付けられるようになっている。なお、固定用部材3は、支柱1,1の左右側方に延在する長さを備えたものに限らず、支柱1,1間にのみ亘る長さを有するものや、支柱1,1の下部にそれぞれ個別に設けられるものを用いてもよい。

【0018】

基部10は、工具鋼製であり、略直方体形状を呈している。基部10の上面10Aの中央部には、支持部13が凹設され、この支持部13の左右には、支持部13よりも一段高く形成された支持面12,12が設けられている。また、支持面12,12の左右には、支持面12,12よりもさらに一段高く形成された支点部11a,11aが設けられている。また、基部10の側面10C,10C(図2では片側のみ図示)の前端部側には、保持手段40の後記する押圧保持用のクランプアーム42の他端部45が支持される支点部11cが上下に亘って突設されている。

【0019】

支持部13は、基部10の上面10Aの前後に亘って凹設されており、これによって、タブ板70は、支持部13上で基部10の前後方向に移動可能に、かつ左右方向に移動不能に支持されるようになっている。なお、タブ板70は、支持部13に支持された状態で、支持部13の前方および後方にその前部および後部がそれぞれはみ出す大きさとされており、押圧手段30の後記する押圧部材32による押圧が可能となるようにされている。

【0020】

支持面12,12には、取付穴12a,12aが形成されており、この取付穴12a,12aには、挟持手段20の後記する支軸21が螺合固定されるようになっている。

挟持手段20は、支軸21と、この支軸21が貫設される挟持用のクランプアーム22と、ワッシャ28と、支軸21に締結されるナット29とを備えて構成されている。

挟持用のクランプアーム22は、両端部がそれぞれ先細り形状とされているとともに、中央部には、支軸21が挿通される長孔23が長手方向に沿って設けられており、タブ板70を支持部13に押さえ付ける役割をなす。長孔23は、図2に示すように、挟持用のクランプアーム22の一端部24側よりも他端部25側寄りに形成されており、一端部24側と他端部25側とでクランプアーム22のスライド移動量が異なるようにしてある。

【0021】

このような挟持用のクランプアーム22は、例えば、他端部25側を基部10の支点部11aに載置するとともに、一端部24側を支持部13に載置したタブ板70の上面に当接させて配置される。そして、クランプアーム22は、ナット29が締め付けられることで、基部10の支点部11aとの接触部分を支点として一端部24側が図4(c)中矢印Y1方向へ押し付けられ、これによって、一端部24と支持部13との間にタブ板70が略不動に挟持されることとなる。また、クランプアーム22による挟持状態を解く場合には、ナット29を緩めることで容易に行うことができる。

【0022】

押圧手段30は、基部10の前面10Bに形成された取付穴10bに螺合固定された支軸31と、この支軸31が貫設される押圧部材32と、ワッシャ38と、支軸31に締結されるナット39とを備えて構成されている。

押圧部材32は、側面視略コ字状(図1(c)参照)に形成されており、支軸31が貫通される貫通孔33と、基部10の前面10Bに当接される下端部34と、基部10の支持部13の上方に突出した状態に配置される上端部35とを備えている。このような押圧部材32は、支軸31に支持された状態で、上端部35の上端角部35aに、タブ板70の前端部70aが係止されるように配置される。

【0023】

このような押圧部材32は、ナット39が締め付けられることで、下端部34が基部10の前面10Bに当接し、この当接した下端部34側を支点として上端部35側が支持部13に覆い被さる方向(上端部35側が突合部TWへ近づく方向)に回動する。これによって、押圧部材32の上端部35の上端角部35aに係止されたタブ板70が金属要素W1,W2の突合部TWの端部へ向けて押圧される。また、押圧部材32による押圧状態を解く場合には、ナット39を緩めることで容易に行うことができる。

【0024】

保持手段40は、基部10の左右側面10C,10Cにそれぞれ設けられており、後記するように金属要素W1,W2の端部同士を突合部TWへ向けて押圧保持するように構成されている。本実施形態では、基部10の左右側面10C,10Cに計4つの保持手段40が設けられている。各保持手段40は、同じ部材から構成されているので、ここではその一つを例にとって説明する。

保持手段40は側面10Cに形成された取付穴10cに螺合固定される支軸41と、この支軸41が貫設される締付用のクランプアーム42と、ワッシャ48と、支軸41に締結されるナット49とを備えて構成されている。

【0025】

押圧保持用のクランプアーム42は、前記した挟持手段20のクランプアーム22と基本的構成が同じであり、クランプアーム22に比べて全体的に寸法が大きく形成されている。クランプアーム42には、前記と同様に、長手方向に沿う長孔43が設けられている。長孔43は、クランプアーム42の一端部44側よりも他端部45側寄りに形成されており、一端部44側と他端部45側とでクランプアーム42のスライド移動量が異なるようにされている。

【0026】

このようなクランプアーム42は、例えば、他端部45側を基部10の側面10Cの支点部11cに側方から当接させるとともに、一端部44側を金属要素W1,W2の中空部S1に挿入して仕切部W3に側方から当接させて配置される。そして、クランプアーム42は、ナット49が締め付けられることで、基部10の支点部11cとの接触部分を支点として一端部44側が図3(b)中矢印X1方向へ押し付けられる。これによって、左右の保持手段40のナット49がそれぞれ締め付けられることで、基部10の左右に配置されたクランプアーム42が金属要素W1,W2を突合部TWへ向けて押圧保持するようになっている。なお、クランプアーム42による締付状態を解く場合には、ナット49を緩めることで容易に行うことができる。

【0027】

固定手段50は、接合用治具本体Hを架台Kに対して固定するためのものであり、本実施形態では、固定手段50が、この固定機能の他に、金属要素W1,W2の端部側を架台Kへ向けて拘束するための拘束機能(拘束手段)を兼ね備えている。具体的に、固定手段50は、接合用治具本体Hとは別体とされて架台K側に設けられており、架台Kに設けられた取付穴K1に螺合固定された支軸51と、この支軸51が貫設される固定用のクランプアーム52と、ワッシャ58と、支軸51に締結されるナット59とを備えている。

【0028】

クランプアーム52は、前記した挟持手段20のクランプアーム22および保持手段40のクランプアーム42と基本的構成が同じであり、一端部54側で金属要素W1(W2)の端部側を架台Kへ向けて拘束するとともに、他端部55側で接合用治具本体Hの固定用部材3を架台Kへ拘束するように構成されている。クランプアーム52の中央部には、前記と同様に、長手方向に沿う長孔53が設けられている。このクランプアーム52においても、長孔53は、クランプアーム52の一端部54側に比べて他端部55側寄りに形成されており、一端部54側のスライド移動量が他端部55側のスライド移動量よりも大きくなるようにされている。

【0029】

このようなクランプアーム52は、支軸51を長孔53に挿通させた状態で当該支軸51に保持され、一端部54側が金属要素W1,W2の中空部S1に挿入されて底面上に配置されるとともに、他端部55側が固定用部材3の上面に当接させた状態で配置される。そして、ナット59が締め付けられることで、クランプアーム52の一端部54側が金属要素W1(W2)の端部を架台Kに押し付けるとともに、他端部55側が固定用部材3を架台Kに押し付ける。これによって、これらが架台Kに対して不動に拘束される。なお、ナット59を緩めることで、これらの拘束を解除することができ、接合用治具本体Hを架台Kから容易に取り外すことができる。

【0030】

なお、金属要素W1,W2を架台Kへ固定する装置として、架台K上には、図3(a)に示すように、金属要素W1,W2の長手方向に沿って所定の間隔でクランプ装置80が設置されている。このクランプ装置80は、架台Kに設けられた取付穴K3に螺合固定された支軸81と、この支軸81が貫通される長孔83を有するクランプアーム82と、クランプアーム82の他端部85側を支持する支持体86と、ワッシャ88と、支軸81に締結されるナット89と、を備えて構成される。クランプアーム82は、前記したクランプアーム22等と基本的構成が同じであり一端部84側が金属要素W1(W2)の上面に当接される状態に配置され、他端部85側が支持体86上に支持されるように配置される。そして、クランプ装置80は、そのナット89を締め付けることで、クランプアーム82の他端部85と支持体86との接触部分が支点となって一端部84側が金属要素W1(W2)の上面に押し付けられるように作用する。これによって金属要素W1(W2)がクランプ装置80で架台Kへ拘束されるようになっている。

【0031】

また、架台K上には、金属要素W1,W2の長手方向に沿って複数の拘束用ブロック90(図2では片側のみ図示)が側方から宛がわれて設置され、金属要素W1,W2は側方からも拘束されるようになっている。なお、油圧シリンダ等により押圧力を発生する、図示しない締付装置を架台K上に設置して、金属要素W1,W2を側方から拘束するように構成してもよい。

【0032】

次に、本実施形態に係る接合用治具を用いた摩擦攪拌接合について説明する。

以下に説明する摩擦攪拌接合では、金属要素W1,W2を突き合せて拘束する(図3(a)参照)拘束工程と、金属要素W1,W2の突合部TWの端部の側方に接合用治具本体Hを取り付ける取付工程と、金属要素W1,W2の端部を突合部TWへ向けて締め付けることで押圧保持する保持工程と、接合用治具本体Hの支持部13にタブ板70を支持し、これを突合部TWへ向けて押圧する押圧工程と、金属要素W1,W2同士の突合部TWに対して連続して熱加工を施す熱加工工程(図8(a)(b)参照)と、接合用治具本体Hを架台Kから取り外す取外工程と、タブ板70を取り除く除去工程とを含んでいる。

【0033】

拘束工程では、二つの金属要素W1,W2を突き合せて架台K上に移動不能に拘束する。具体的には、図3(a)に示すように、二つの金属要素W1,W2同士の側面を相互に当接させて架台K上に配置し、各クランプ装置80で押さえ込むことで拘束する。そして、二つの金属要素W1,W2の左右側方(片側の1つのみ図示)から拘束用ブロック90宛がって、これを架台K上に固定し、金属要素W1,W2をその両側方から拘束する。

【0034】

取付工程では、図3(b)に示すように、接合用治具本体Hを金属要素W1,W2の端部の側方へ取り付ける。取り付けにあたっては、まず、接合用治具本体Hを金属要素W1,W2の端部の側方の所定位置に配置し、固定手段50のクランプアーム52を支軸51(図2参照)周りに回動させて、クランプアーム52の一端部54を金属要素W1,W2の中空部S1に挿入して底面上に配置するとともに、他端部55側を接合用治具本体Hの固定用部材3の上面に当接させて配置する。そして、各固定手段50のクランプアーム52をそれぞれ同様に配置しておいてから、各ナット59を順次締め付ける。そうすると、各ナット59に締め付けられて、クランプアーム52の一端部54側が金属要素W1,W2の端部の底面を押圧し、また、他端部55側が接合用治具本体Hの固定用部材3の上面を押圧する。これによって固定用部材3が架台Kに拘束されることとなり、併せて金属要素W1,W2の端部が架台Kへ拘束される。つまり、ナット59を締め付けるという一つの動作を行うことで、接合用治具本体Hおよび金属要素W1,W2の端部を架台Kに同時に拘束することができる。

【0035】

ここで、支軸51は、金属要素W1,W2の寸法に対応させて、架台Kの所定の位置に設けられた取付穴K1に予め螺合固定されるが、金属要素W1,W2の大きさによっては、図2に示すように、取付穴K1よりも側方に設けられた取付穴K2に支軸51を螺合固定してもよく、適宜選択することができる。

【0036】

保持工程では、図3(b)に示すように、保持手段40を用いて金属要素W1,W2の端部同士を突合部TWへ向けて押圧保持する。具体的に、保持手段40のクランプアーム42の他端部45側を基部10の側面10Cの支点部11cに側方から当接させるとともに、一端部44側を金属要素W1,W2の中空部S1に挿入して、これを仕切部W3に側方から当接させておいてから、ナット49を締め付ける。そうすると、クランプアーム42は、基部10の支点部11cとの接触部分を支点として一端部44側が図3(b)中矢印X1方向へ押し付けられる。これによって、基部10の左右に配置されたクランプアーム42で金属要素W1,W2の端部が突合部TWへ向けて締め付けられて押圧保持され、突合部TWの目開き、特に突合部TWの端部における目開きや目違いが好適に防止されることとなる。

【0037】

押圧工程では、接合用治具本体Hの支持部13にタブ板70を載置し、これを金属要素W1,W2の突合部TWの端部へ向けて押圧する。具体的に、まず、接合用治具本体Hの基部10の支持部13に、タブ板70を載置し(図4(a)参照)、挟持手段20のクランプアーム22と支持部13とによってタブ板70を挟持する。タブ板70を支持部13に載置する際には、図5(a)に示すように、押圧手段30のナット39を予め緩めておき、タブ板70が押圧部材32に干渉しないように押圧部材32を基部10の前側へ傾けておく。

そして、図4(b)に示すように、クランプアーム22の他端部25を支点部11aに載置させた状態のまま、クランプアーム22の一端部24側を持ち上げ、これをクランプアーム22の長孔23を利用してタブ板70側へ移動させつつ、一端部24をタブ板70の上面に位置させる。この状態でナット29を締め付けると、クランプアーム22は、基部10の支点部11aとの接触部分を支点として一端部24側が図4(c)中矢印Y1方向へ押し付けられ、これによって、一端部24と支持部13とによってタブ板70が挟持される。ここで、ナット29の締付具合は、次に説明する押圧手段30でタブ板70が金属要素W1,W2の突合部TWの端部へ向けて押圧移動される強さに調整しておく。

【0038】

次に、図5(a)に示すように押圧手段30のナット39を手締め等で軽く締めながら、押圧部材32を基部10側へ近づけ、押圧部材32の上端角部35aにタブ板70の前端部70aを係止する。その後、ナット39を本格的に締め付ける。そうすると、押圧部材32が、その下端部34を支点として回動し、上端部35が図5(c)中矢印X2方向に移動して、その上端角部35aでタブ板70を押圧する。これによって、図6に示すように、タブ板70が突合部TWへ向けて押圧され、タブ板70の後端部70bが突合部TWの端部に強く押圧されて目開きすることなく密着する。

ここで、タブ板70は、挟持手段20のクランプアーム22によって支持部13に挟持されているので、押圧手段30による前記押圧時にも支持部13上に密着しており、浮き上がりが防止されつつ、突合部TWの端部に強く押圧されて保持されることとなる。

【0039】

そして、押圧手段30による押圧後、挟持手段20のナット29を増し締めして、タブ板70を支持部13に対して移動不能に拘束する。

これによって、図7に示すように、金属要素W1,W2の突合部TWの端部の側方にタブ板70が接合用治具によって移動不能に好適に配置されることとなる。なお、支持部13の位置、押圧部材32の位置や個数は、金属要素W1,W2の形状や大きさ等に応じて適宜変更しても差し支えない。

【0040】

熱加工工程では、図8(a)に示すように、突合部TWに対して連続して摩擦攪拌を行う。具体的には、ツールとしての回転ツールPを回転させて、その攪拌ピンP1を図示しない開始位置に挿入(圧入)するとともに、挿入した攪拌ピンP1を途中で離脱させることなく突合部TWに沿うように設定した摩擦攪拌のルートに沿って移動させることで突合部TWに対して連続して摩擦攪拌を行い、さらに、突合部TWの端部とタブ板70との突合せ部分(継ぎ目)を超えてタブ板70上に設けた終了位置P1’まで連続して摩擦攪拌を行ったうえで、図8(b)に示すように、終了位置P1’で回転ツールPを上方に離脱させればよい。

【0041】

回転ツールPを回転させつつ突合部TWに沿って移動させると、回転ツールPと金属との摩擦熱により突合部TWの金属が塑性流動化し、突合部TWが固相接合される。なお、摩擦攪拌の終了位置P1’は、タブ板70の適所に設けることができるが、本実施形態では、金属要素W1,W2の突合部TWの延長線上に終了位置P1’を設けている。このようにすると、摩擦攪拌のルートが一直線になり、回転ツールPの移動距離を最小限に抑えることができるので、熱加工工程を効率よく行うことが可能となり、さらには、回転ツールPの磨耗量を低減することが可能となる。

【0042】

回転ツールPの形態等に特に制限はないが、本実施形態では、図8(a)(b)に示すものを使用している。この回転ツールPは、工具鋼など接合対象よりも硬質の金属材料からなり、円柱状を呈するショルダ部の下端に攪拌ピン(プローブ)P1が突設されている。ショルダ部の下端面は、塑性流動化した金属を押えて周囲への飛散を防止するように、例えば、凹面状に成形されている。また、攪拌ピンP1は、例えば、先細りの円錐台状に成形されている。なお、攪拌ピンP1の周面には、螺旋状に刻設された図示しない攪拌翼が形成されている。

【0043】

回転ツールPの回転速度および移動速度(送り速度)は、攪拌ピンP1の寸法・形状、摩擦攪拌される金属要素W1,W2等の材質や肉厚等に応じて設定されるものであるが、多くの場合、回転速度は100〜5000(rpm)の範囲内において、移動速度は20〜2000(mm/分)の範囲内において設定される。また、摩擦攪拌の開始位置への攪拌ピンP1の挿入速度(下降速度)および終了位置P1’からの攪拌ピンP1の離脱速度(上昇速度)も、攪拌ピンP1の寸法・形状、金属要素W1,W2等の材質や肉厚等に応じて設定されるものであるが、多くの場合、それぞれ30〜60(mm/分)の範囲内において設定される。

【0044】

取外工程では、接合用治具本体Hを架台Kから取り外す。具体的には、各挟持手段20の各ナット29を緩めて各クランプアーム22による挟持をそれぞれ解除するとともに、押圧手段30のナット39を緩めて押圧部材32による押圧を解除し、さらに、各保持手段40の各ナット49を緩めて各クランプアーム42による締付を解除する。そして、各固定手段50の各ナット59を緩めて各クランプアーム52による拘束を解除する。

そして、この状態から、接合用治具本体Hを架台Kの前方へスライド移動させ、金属要素W1,W2の突合部TWの端部の側方から接合用治具本体Hを取り外せばよい。

【0045】

除去工程では、金属要素W1,W2の突合部TWの端部とタブ板70との境界部分(突合せ部分)を切断、溶断等することで、突合部TWの端部からタブ板70を取り除き、金属要素W1,W2を残置する。

【0046】

以上のような工程を経ることで、摩擦攪拌の終了位置P1’が存在しない金属要素W1,W2の接合体が形成される。なお、得られた接合体に対して切削、研磨、穴あけ、塗装等を施しても勿論差し支えない。

【0047】

以上説明した第1実施形態に係る接合用治具によれば、タブ板70は、押圧手段30によって突合部TWの端部に押圧された状態で保持されるので、突合部TWの端部の所定位置におけるタブ板70の設置および保持を簡略かつ確実に行うことができる。

しかも、保持手段40によって金属要素W1,W2の端部同士が突合部TWへ向けて締め付けられて押圧保持されることとなるので、金属要素W1,W2同士の目開きが好適に防止されるようになり、欠陥が生じ難く品質のよい熱加工による接合を実現することができる。

【0048】

また、接合用治具には、支持部13との間にタブ板70を挟持する挟持手段20が設けられているので、支持部13に対してタブ板70が押え付けられて好適に保持されるようになり、支持部13上におけるタブ板70の位置ずれ等が抑制されて、タブ板70を利用した品質のよい熱加工による接合を実現することができる。

特に、摩擦攪拌による熱加工では、押圧手段30による作用と相俟って、回転ツールPの強い押し付けにも耐え得る状態にタブ板70を突合部TWの端部の所定位置に拘束することができ、品質のよい熱加工による接合が得られる。

【0049】

また、保持手段40は、金属要素W1,W2の中空部S1,S2を仕切る仕切部W3に側方から当接して金属要素W1,W2の端部同士を突合部TWへ向けて締め付けるようになっているので、金属要素W1,W2の仕切部W3を利用して金属要素W1,W2同士を締め付けることができ、突合部TWの端部における目開きや目違いを好適に防止することが可能となる。

また、金属要素W1,W2の外部表面に保持手段40を当接させて締め付けを行うときのように、金属要素W1,W2の外部表面に擦れ傷等が付く心配がなく、金属要素W1,W2の仕上がりが綺麗になる。

【0050】

また、架台Kへの固定手段50が、金属要素W1,W2の端部側を架台Kへ拘束するための拘束手段を兼ね備えているので、固定手段50を用いて金属要素W1,W2の端部側を架台Kへ拘束することができ、金属要素W1,W2の端部側における上下動を好適に防止することができる。また、このような固定手段50による金属要素W1,W2の端部側の架台Kへの拘束は、接合用治具本体Hを架台Kに固定する際に同時に行うことができるので、作業効率がよいという利点が得られる。

【0051】

さらに、固定手段50が、架台K側に設けられているので、接合用治具本体Hの構造の簡略化および重量の軽減を実現することができ、架台Kに対する接合用治具本体Hの取付作業や取外作業が行い易くなる。

【0052】

(第2実施形態)

図9は本発明の第2実施形態に係る接合用治具を示しており、(a)は正面図、(b)は平面図、(c)は側面図、図10は接合用治具本体の斜視図、図11は架台への取付状態を示す斜視図である。

【0053】

本実施形態の接合用治具が前記第1実施形態と異なるところは、挟持手段80’が架台Kに直接設けられて固定されている点である。

本実施形態で示した金属要素W1,W2は、前記第1実施形態で示したものよりも、高さが低くなっており、これに対応させて接合用治具も前記第1実施形態で示したものよりも小型化されている。具体的に、接合用治具本体Hは、1本の支柱1の上に基部10が支持されており、基部10の上面10Aに、タブ板70を支持するための支持部13が凹設されている。また、基部10の前面10Bには、押圧手段30が設けられ、基部10の左右側面10C,10Cには、保持手段40がそれぞれ設けられている。さらに、支柱1の前端下部には固定用部材3’が設けられ、この固定用部材3’に固定手段50のクランプアーム52の他端部55が当接されて固定用部材3’を架台Kに拘束するようになっている。なお、固定手段50は、そのクランプアーム52の一端部54が、前記第1実施形態と同様に、金属要素W1,W2の中空部S1(図11参照)に挿入されて、金属要素W1,W2の端部を架台Kへ拘束するようになっており、拘束機能(拘束手段)を兼ね備えたものとなっている。

【0054】

基部10は、図10に示すように、その上面10Aの中央部に支持部13が凹設されており、この支持部13の左右には、支持部13よりも一段高く形成された突出部11a’,11a’が設けられている。また、基部10の側面10C,10C(図10では片側のみ図示)の前端部側には、保持手段40のクランプアーム42の他端部45が支持される支点部11cが上下に亘って突設されている。

【0055】

挟持手段80’は、前記第1実施形態で説明したクランプ装置80と基本的構成が同様であり、架台K側に設けられている。挟持手段80’は、架台Kに設けられた取付穴K3(図9(a)参照)に螺合固定された支軸81と、この支軸81が貫通される長孔83’を有するクランプアーム82’と、クランプアーム82’の他端部85’側を支持する支持体86と、ワッシャ88と、支軸81に締結されるナット89と、を備えて構成される。クランプアーム82’は、一端部84’側がタブ板70(図11参照、以下同じ)の上面に当接される状態に配置され、他端部85’側が支持体86上に支持されるように配置される。そして、挟持手段80’は、そのナット89を締め付けることで、クランプアーム82’の他端部85’と支持体86との接触部分が支点となって一端部84’側がタブ板70の上面に押し付けられるように作用する。これによってタブ板70が挟持手段80’で支持部13へ挟持されるようになっている。

【0056】

このような第2実施形態に係る接合用時具によれば、挟持手段80’が、架台K側に設けられているので、接合用治具本体Hの構造の簡略化および重量の軽減を実現することができ、架台Kに対する接合用治具本体Hの取付作業や取外作業がより一層行い易くなる。

【0057】

なお、前記した各実施形態における保持手段40は、基部10の一方の側面10Cにのみ設けて、金属要素W1または金属要素W2を突合部TWへ向けて押圧保持するように構成してもよい。

【図面の簡単な説明】

【0058】

【図1】本発明の第1実施形態に係る接合用治具を示しており、(a)は正面図、(b)は平面図、(c)は側面図である。

【図2】同じく分解斜視図である。

【図3】(a)は拘束工程を説明するための斜視図、(b)は取付工程を説明するための斜視図である。

【図4】(a)〜(c)は押圧工程における挟持手段の作用を説明するための説明図である。

【図5】(a)〜(c)は押圧工程における押圧手段の作用を説明するための説明図である。

【図6】押圧工程における押圧手段の作用を説明するための斜視図である。

【図7】架台への取付状態を示す斜視図である。

【図8】(a)(b)は熱加工工程における作用を説明するための説明図である。

【図9】本発明の第2実施形態に係る接合用治具を示しており、(a)は正面図、(b)は平面図、(c)は側面図である。

【図10】接合用治具本体の斜視図である。

【図11】架台への取付状態を示す斜視図である。

【符号の説明】

【0059】

1 支柱

3 固定用部材

10 基部

10A 上面

13 支持部

20 挟持手段

22 クランプアーム

30 押圧手段

32 押圧部材

40 保持手段

42 クランプアーム

50 固定手段

52 クランプアーム

70 タブ板

80 クランプ装置

80’ 挟持手段

82 クランプアーム

H 接合用治具本体

K 架台

P 回転ツール

P1 攪拌ピン

S1 中空部

TW 突合部

W1,W2 金属要素

W3 仕切部

【特許請求の範囲】

【請求項1】

金属要素同士の突合部の端部にタブ板を配置して熱加工による接合をする際に使用される接合用治具であって、

前記タブ板を支持する支持部を有するとともに、当該支持部に支持された前記タブ板を前記金属要素へ向けて押圧する押圧手段を備え、

さらに、前記金属要素の端部を前記突合部へ向けて押圧保持する保持手段を具備したことを特徴とする接合用治具。

【請求項2】

前記支持部との間に前記タブ板を挟持する挟持手段が設けられていることを特徴とする請求項1に記載の接合用治具。

【請求項3】

前記金属要素は、中空部を備えており、

前記保持手段は、前記中空部を仕切る仕切部に側方から当接して前記金属要素同士を前記突合部へ向けて締め付けることで押圧保持することを特徴とする請求項1または請求項2に記載の接合用治具。

【請求項4】

前記金属要素が搭載される架台への固定手段を備え、

前記固定手段が、前記金属要素の前記端部側を前記架台へ拘束するための拘束手段を兼ね備えていることを特徴とする請求項1から請求項3のいずれか1項に記載の接合用治具。

【請求項5】

前記固定手段は、前記架台に直接設けられていることを特徴とする請求項4に記載の接合用治具。

【請求項6】

前記挟持手段は、前記架台に直接設けられていることを特徴とする請求項2から請求項5のいずれか1項に記載の接合用治具。

【請求項7】

前記熱加工が、摩擦攪拌であることを特徴とする請求項1から請求項6のいずれか1項に記載の接合用治具。

【請求項1】

金属要素同士の突合部の端部にタブ板を配置して熱加工による接合をする際に使用される接合用治具であって、

前記タブ板を支持する支持部を有するとともに、当該支持部に支持された前記タブ板を前記金属要素へ向けて押圧する押圧手段を備え、

さらに、前記金属要素の端部を前記突合部へ向けて押圧保持する保持手段を具備したことを特徴とする接合用治具。

【請求項2】

前記支持部との間に前記タブ板を挟持する挟持手段が設けられていることを特徴とする請求項1に記載の接合用治具。

【請求項3】

前記金属要素は、中空部を備えており、

前記保持手段は、前記中空部を仕切る仕切部に側方から当接して前記金属要素同士を前記突合部へ向けて締め付けることで押圧保持することを特徴とする請求項1または請求項2に記載の接合用治具。

【請求項4】

前記金属要素が搭載される架台への固定手段を備え、

前記固定手段が、前記金属要素の前記端部側を前記架台へ拘束するための拘束手段を兼ね備えていることを特徴とする請求項1から請求項3のいずれか1項に記載の接合用治具。

【請求項5】

前記固定手段は、前記架台に直接設けられていることを特徴とする請求項4に記載の接合用治具。

【請求項6】

前記挟持手段は、前記架台に直接設けられていることを特徴とする請求項2から請求項5のいずれか1項に記載の接合用治具。

【請求項7】

前記熱加工が、摩擦攪拌であることを特徴とする請求項1から請求項6のいずれか1項に記載の接合用治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−302421(P2008−302421A)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願番号】特願2007−154339(P2007−154339)

【出願日】平成19年6月11日(2007.6.11)

【出願人】(502444733)日軽金アクト株式会社 (107)

【Fターム(参考)】

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願日】平成19年6月11日(2007.6.11)

【出願人】(502444733)日軽金アクト株式会社 (107)

【Fターム(参考)】

[ Back to top ]