接着フィルム及びフラットケーブル

【課題】プライマー層を設けることなく接着性及び耐熱性に優れた接着フィルム及びフラットケーブルを提供する。

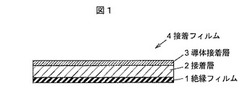

【解決手段】接着フィルム4は、絶縁フィルム1と、絶縁フィルム1上に積層された、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において前記溶媒に可溶なカルボジイミド化合物を含有する接着層2と、接着層2上に積層された導体接着層3とを備える。

【解決手段】接着フィルム4は、絶縁フィルム1と、絶縁フィルム1上に積層された、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において前記溶媒に可溶なカルボジイミド化合物を含有する接着層2と、接着層2上に積層された導体接着層3とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着フィルム及びフラットケーブルに関する。

【背景技術】

【0002】

フラットケーブルは、一般に、平行に配列した複数の平角導体を、2枚の接着層付きのフィルム(以下「接着フィルム」という。)で挟み被覆したケーブルであり、厚みが薄く、屈曲性に優れた特徴を持っている。このフラットケーブルは、そのような特徴を活かして、プリンタ、スキャナ等のOA機器、コンピュータ機器、薄型テレビ等のビデオ機器、音響機器、ロボット、超音波診断装置等、様々な電気電子機器の内部配線ケーブルとして、広く用いられている。

【0003】

上述のように、フラットケーブルには、電子機器の内部配線材として用いられることから、UL規格を満足する必要があり、高い難燃性が求められる。これを解決する方法として、フラットケーブルの導体を被覆する接着フィルムを難燃化する方法がある。フラットケーブルの導体を被覆する接着フィルムは、多くの場合、基材としての絶縁フィルム上に、溶剤に溶かした接着剤をウェットコーティングして接着層を形成することにより作製されている。

【0004】

絶縁フィルムには、耐熱性と耐薬品性に優れたエンジニアリングプラスチック製のフィルムが用いられている。中でも、市場流通量が多く、価格や供給安定性に優れたポリエチレンテレフタレート(PET)製フィルムが用いられることが一般的である。なお、PETフィルムと接着剤の密着性を向上させるため、PETフィルムは接着剤を塗布する面にコロナ処理やUV処理を施して用いている。

【0005】

フラットケーブルに難燃性を付与する方法として、絶縁フィルム自体を燃えにくくする方法と、接着剤を難燃化する方法とがある。

【0006】

絶縁フィルム自体を難燃化する方法として、ポリイミド樹脂のように自己消炎性を有する樹脂で作製されたフィルムを用いる方法やハロゲン系難燃剤を添加する方法がある。しかし、自己消炎性を有する樹脂で作製されたフィルムは非常に高価であり、特殊な用途にしか用いられていない。また、ハロゲン化合物は、不適切な条件で焼却するとダイオキシンを発生したり、健康や環境への影響が懸念されている。したがって、接着剤にハロゲン化合物を含まない難燃剤を添加する方法が普及してきている。

【0007】

接着層を形成するベース樹脂には、ポリエチレンテレフタレート樹脂との接着性が特に良好な熱可塑性ポリエステル樹脂が広く用いられている。熱可塑性ポリエステル樹脂には、非晶性の樹脂と結晶性の樹脂があり、非晶性の樹脂は、汎用有機溶媒に良く溶けることから、塗料を作製し、ウェットコーティングにより、一般用途のフラットケーブルの接着層形成樹脂として広く用いられている。しかし、耐熱性は低く、耐熱用途に用いることができないという問題がある。

【0008】

そこで、非晶性の樹脂に耐熱性を付与する方法として、硬化剤を添加し、架橋構造を導入する方法がある。しかし、非晶性のポリエステル架橋構造を導入することにより耐熱性を向上させる方法は、結晶性樹脂の導入に比べて大きな効果が得にくい。また、架橋構造を導入しすぎると、フラットケーブルを製造するときに、接着層がホットメルトしにくくなり、十分な接着力を得られない懸念がある。

【0009】

一方、結晶性の樹脂は、耐熱性が良好であり、耐熱用途のフラットケーブルの接着層形成樹脂として用いることができる。しかし、結晶性のポリエステル樹脂は、その結晶性のために溶媒に溶けにくい傾向にあり、汎用有機溶媒にはほとんど溶けない。そこで、溶解性が特に高い塩化メチレン等の塩素系有機溶媒に溶かし塗料を作製し、ウェットコーティングにより接着層を形成する方法が考えられる。しかし、塩素系有機溶媒は、人体、環境への悪影響が懸念されており、使用を控える傾向にある。

【0010】

さらに、結晶性のポリエステル樹脂を用いるために、押出機により薄く押出すフラットケーブルの製造方法も考えられている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2002−367458号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に記載のフラットケーブルの製造方法は、大掛かりな設備が必要となり、ウェットコーティングと比べて製造コストが高くなる傾向にある。さらにベース樹脂に難燃剤を多く含む場合、溶融粘度が高くなり、薄く均一に押出すことが困難である。

【0013】

上述のいずれの場合も、絶縁フィルムと接着層との間の密着性を向上させるために、プライマー層を形成させる必要がある。プライマー層は、薄い層であるが、密着性を向上させる目的のためには、難燃剤を無制限に添加することはできない。そのため、プライマー層を含む場合は、プライマー層を含まずに、絶縁フィルム上に直接難燃剤を含む接着剤を塗布する場合に比べて、難燃性が低くなる傾向にある。

【0014】

したがって、本発明の目的は、プライマー層を設けることなく、接着性及び耐熱性に優れた接着フィルム及びフラットケーブルを提供することにある。

【課題を解決するための手段】

【0015】

本発明は、上記目的を達成するため、以下の接着フィルム及びフラットケーブルを提供する。

【0016】

[1]絶縁フィルムと、前記絶縁フィルム上に形成され、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、前記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において前記溶媒に可溶なカルボジイミド化合物を含有する接着層と、前記接着層上に積層された導体接着層とを備えた接着フィルム。

[2]前記接着層の前記共重合ポリアミド樹脂が可溶な前記溶媒は、沸点が140℃以下でハロゲン元素を含まない2種類の溶媒の混合溶媒である前記[1]に記載の接着フィルム。

[3]前記混合溶媒は、トルエンとアルコール類との混合溶媒、又はメチルシクロヘキサンとn−プロピルアルコールとの混合溶媒である前記[2]に記載の接着フィルム。

[4]前記接着層の前記ノンハロゲン難燃剤は、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤である前記[1]〜[3]のいずれかに記載の接着フィルム。

[5]前記接着層の前記カルボジイミド化合物は、前記共重合ポリアミド樹脂100質量部に対して2.5質量部以上15質量部以下含有される前記[1]〜[4]のいずれかに記載の接着フィルム。

[6]前記導体接着層は、沸点が120℃以下でハロゲン元素を含まない溶媒に可溶であるノンハロゲン溶媒可溶樹脂を含有する前記[1]〜[5]のいずれか記載の接着フィルム。

[7]前記導体接着層は、前記ノンハロゲン溶媒可溶樹脂に加えて、さらに、前記ノンハロゲン溶媒可溶樹脂の100質量部に対して5質量部以上100質量部以下のノンハロゲン難燃剤を含有する前記[1]〜[6]のいずれかに記載の接着フィルム。

[8]前記導体接着層に含有される前記ノンハロゲン難燃剤は、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤である前記[1]〜[7]のいずれかに記載の接着フィルム。

[9]前記絶縁フィルムは、9μm以上35μm以下の厚さを有するポリエチレンテレフタレートフィルムである前記[1]〜[8]のいずれかに記載の接着フィルム。

【0017】

[10]導体と、絶縁フィルムと、前記絶縁フィルム上に形成され、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、前記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において前記溶媒に可溶なカルボジイミド化合物を含有する接着層と、前記接着層上に積層された導体接着層とを備えた一対の接着フィルムとを備え、前記一対の接着フィルムは、前記導体接着層を対向させて配置され、前記導体接着層間に前記導体を配置して前記導体接着層同士を接着することで前記導体を被覆したフラットケーブル。

【発明の効果】

【0018】

本発明によれば、プライマー層を設けることなく接着性及び耐熱性に優れた接着フィルム及びフラットケーブルを提供することができる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の第1の実施の形態に係る接着フィルムの構造の一例を示す断面図である。

【図2】図2は、本発明の第2の実施の形態に係るフラットケーブルの構造の一例を示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について図面を参照して説明する。なお、各図中、実質的に同一の機能を有する構成要素については、同一の符号を付してその重複した説明を省略する。

【0021】

[実施の形態の要約]

本実施の形態は、絶縁フィルム上に積層された接着層と、接着層上に積層された導体接着層とを備えた接着フィルムにおいて、前記接着層は、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、前記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、室温(25℃)において前記溶媒に可溶なカルボジイミド化合物とを含有するものである。

【0022】

上記接着層のベース樹脂として、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂を含有することにより、ハロゲン元素を含まない(ノンハロゲン)の有機溶媒に可溶となり、耐熱性が向上する。また、上記接着層が、上記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤を含有することにより、接着フィルムに難燃性を付与することができる。また、上記接着層が、室温(25℃)において上記溶媒に可溶なカルボジイミド化合物を含有することにより、接着性が向上する。

【0023】

[第1の実施の形態]

図1は、本発明の第1の実施の形態に係る接着フィルムの構造の一例を示す断面図である。この接着フィルム4は、絶縁フィルム1と、絶縁フィルム1上に積層され、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において上述の溶媒に可溶なカルボジイミド化合物を含有する接着層2と、接着層2上に積層された導体接着層3と、を備えて構成される。以下、各構成要素について、具体的に説明する。

【0024】

(絶縁フィルム)

絶縁フィルム1は、例えばポリエステル樹脂、ポリフェニレンサルファイド樹脂、ポリイミド樹脂等を用いることができる。ポリエステル樹脂としては、例えばポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリブチレンナフタレート樹脂、ポリトリメチレンテレフタレート樹脂、ポリトリメチレンナフタレート樹脂、ポリシクロヘキサンジメチルテレフタレート樹脂、ポリシクロヘキサンジメチルナフタレートポリアリレート樹脂等が挙げられる。これらの樹脂のうち、耐熱性と耐薬品性に優れ、市場流通量が多く、価格や供給安定性に優れたポリエチレンテレフタレート(PET)樹脂からなるPETフィルムを好適に用いることができる。

【0025】

絶縁フィルム1の厚さとしては、9μm以上35μm以下であることが好ましい。9μm未満であると、接着フィルム4の耐熱性が不十分となることがあり、35μmを超えると、柔軟性に欠け、折り曲げ性が不良となることがある。さらに、PETは厚くなるほど難燃効果が低くなり、燃え易くなる傾向がある。絶縁フィルム1の厚さは、後述するように、接着層2及び導体接着層3の厚さと、所定の関係を有する。

【0026】

(接着層)

本実施の形態に用いられる接着層2は、上述のように、ベース樹脂としての共重合ポリアミド樹脂と、ノンハロゲン難燃剤と、カルボジイミド化合物とを含有する。

【0027】

(共重合ポリアミド樹脂)

接着層2に含有されるベース樹脂に必要な特性は、室温(25℃)において溶媒に可溶で、特に、ハロゲン元素を含まない(ノンハロゲン)有機溶媒に可溶であり、融点が100℃以上150℃以下の結晶性の樹脂であることである。本実施の形態においては、これらを満たす樹脂として共重合ポリアミド樹脂が用いられる。以下、ベース樹脂として共重合ポリアミド樹脂が用いられる理由を、さらに具体的に説明する。

【0028】

上述のように、接着層2を構成するベース樹脂は、耐熱性に優れる結晶性の樹脂を用いることが好ましい。結晶性樹脂は、一般に、融点よりも低い温度範囲であれば、優れた耐熱性を有する。しかし、耐熱性に優れる一般的な結晶性樹脂は、結晶の凝集力が非常に高いために、汎用溶媒に対して溶け難い特徴を有する。結晶性樹脂であっても、塩素系のハロゲン元素を含む有機溶媒であれば溶解は可能であるが、人体、環境への悪影響が懸念されるため好ましくない。そのため、溶媒としては、ハロゲン元素を含まない(ノンハロゲン)有機溶媒であることが好ましい。さらに、溶媒の沸点は、140℃以下であることが好ましい。これは、溶媒の沸点が140℃を超えると、上述の樹脂を溶解して接着層2用のノンハロゲン樹脂組成物とし、これを塗布した後の乾燥工程で、乾燥温度を沸点以上にする必要があり、さらに乾燥時間も沸点が低い溶媒と比較して長くなるため、PETフィルムが熱で変形する恐れがあるためである。

【0029】

このような結晶性の樹脂としては、結晶性のポリエチレン、ナイロン、ポリエステル、共重合ポリアミド等があるが、このうち結晶性のポリエチレン、ナイロン、ポリエステルは、上述のような、室温で沸点140℃以下のハロゲン元素を含まない(ノンハロゲン)有機溶媒にほとんど溶解しない。塩素系の有機溶媒には可溶であるが、従来技術で述べたように、人体や環境への影響が懸念されるため使用は好ましくない。ところが、このうち共重合ポリアミド樹脂は、上述の溶媒に可溶であるため、本発明においては、接着層2を構成するベース樹脂として、共重合ポリアミド樹脂を用いている。

【0030】

共重合ポリアミド樹脂の融点は、100℃以上150℃以下であることが好ましい。融点が100℃未満であると、接着層2が十分な耐熱性を得られないことがあり、150℃を超えると、フラットケーブル6製造時のラミネート温度を、融点よりも高い温度に設定する必要があるため、絶縁フィルム1がラミネート時の熱で変形することがある。耐熱性とラミネート時の熱変形とを考慮すると、融点は、110℃以上140℃以下であることが、さらに好ましい。

【0031】

さらに、上述の共重合ポリアミド樹脂としては、炭素数が36又は44の二量化脂肪酸を分子内に含有するものを用いてもよい。特に、脂肪酸を二量化した炭素数36又は44の二量化重合脂肪酸を分子構造内に含有している共重合ポリアミド樹脂は、炭素数が大きく、また極性の高いアミド結合を有していることから、柔軟性と高い接着性とを得ることができる。

【0032】

接着層2の共重合ポリアミド樹脂が可溶な溶媒は、上述のように、沸点が140℃以下であることが好ましい。換言すれば、共重合ポリアミド樹脂は、結晶性樹脂でありながら、沸点140℃以下のノンハロゲン有機溶媒に可溶であるという特徴を有する。また、共重合ポリアミド樹脂が可溶な溶媒は、ハロゲン元素を含まない2種類の溶媒の混合溶媒であることが好ましい。このような沸点が140℃以下でハロゲン元素を含まない(ノンハロゲンの)2種類の溶媒の混合溶媒としては、トルエンと、例えば、メタノール、エタノール、イソプロピルアルコール等のアルコール類との混合溶媒、又はメチルシクロヘキサンとn−プロピルアルコールとの混合溶媒等を挙げることができる。なお、単独のトルエン、メチルシクロヘキサン、アルコール類には結晶性の共重合ポリアミド樹脂はほとんど溶解しない。これらの混合溶媒の混合比としては、トルエン:アルコール類=95:5〜10:90、メチルシクロヘキサン:n−プロピルアルコール=60:40〜20:80の範囲であることが好ましい。

【0033】

(ノンハロゲン難燃剤)

接着層2中に含有されるノンハロゲン難燃剤の含有量は、共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下である。ノンハロゲン難燃剤の含有量が100質量部未満であると、十分な難燃性を得ることができず、250質量部を超えると、後述する導体接着層3及び絶縁フィルム1との十分な接着力を保持することができない。

【0034】

ノンハロゲン難燃剤としては、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤を挙げることができる。これらのノンハロゲン難燃剤の化合物は、単独で又は2種類以上を混合して用いてもよい。

【0035】

リン化合物としては、例えば、リン酸金属塩、リン酸塩、ポリリン酸メラミン、ポリリン酸アンモニウム、リン酸エステル、縮合リン酸エステル、ホスファゼン化合物等を挙げることができる。

【0036】

窒素化合物としては、例えば、硫酸メラミン、グアニジン化合物、メラミン化合物、1、3、5−トリアジン誘導体等を挙げることができる。

【0037】

金属化合物としては、例えば、水酸化マグネシウム、水酸化アルミニウム、錫酸亜鉛、ヒドロキシ錫酸亜鉛、硼酸亜鉛、硼酸カルシウム、硫化亜鉛等を挙げることができる。

【0038】

(カルボジイミド化合物)

接着層2に含有されるカルボジイミド化合物は、接着層2中に含有される共重合ポリアミド樹脂と絶縁フィルム1との双方の活性水素と反応し、接着力を高める効果を有する。なお、ここで、カルボジイミド化合物とは、1分子中にカルボジイミド基(−N=C=N−)を少なくとも2個有する化合物であり、例えば、ジイソプロピルカルボジイミド、ジシクロヘキシルカルボジイミド、1−エチル−3−(3−ジメチルアミノプロピル)カルボジイミド塩酸塩、N−[3−(ジメチルアミノ)プロピル]−N’−エチルカルボジイミド、N,N’−ジ−p−トリルカルボジイミド、並びにヘキサメチレンジイソシナネート又は4,4’−ジフェニルメタンジイソシアネートから得られるカルボジイミド化合物及びカルボジイミド化合物の骨格を有する誘導体等を挙げることができる。

【0039】

また、カルボジイミド化合物は、室温(25℃)において上述の共重合ポリアミド樹脂を溶解する溶媒、好ましくは混合溶媒に可溶であることが必要である。

【0040】

カルボジイミドの含有量は、接着層2を構成する共重合ポリアミド樹脂100質量部に対して、2.5質量部以上15質量部以下であることが好ましく、5質量部以上10質量部以下であることが、さらに好ましい。2.5質量部未満であると、十分な効果を得ることができないことがあり、15質量部を超えると、接着力が悪くなることがある。

【0041】

接着層2には、酸化防止剤、銅害防止剤、ブロッキング防止剤、着色剤、増粘剤、架橋剤、架橋助剤、帯電防止剤、紫外線吸収剤、光安定剤、加水分解防止剤等を適宜含有させることが可能である。

【0042】

接着層2の厚さは、絶縁フィルム1の厚さよりも厚いことが好ましい。絶縁フィルム1の厚さよりも薄いと、十分な難燃性を得られないことがある。

【0043】

(導体接着層)

本実施の形態に用いられる導体接着層3を構成するベース樹脂としては、例えば、沸点が120℃以下のハロゲン元素を含まない(ノンハロゲン)溶媒に可溶な樹脂(ノンハロゲン溶媒可溶樹脂)を用いることができる。溶媒の沸点が120℃を超えると、導体接着層3を製造する際、塗料を塗布後の乾燥工程で、乾燥温度を沸点以上にする必要があり、かつ、乾燥時間も沸点が低い溶媒と比較して長くなり、下層の接着層2が熱で変形することがある。

【0044】

ここで、沸点が120℃以下の溶媒として、トルエン、シクロヘキサン、メチルシクロヘキサン、メチルエチルケトン、アセトン、酢酸エチル、n−プロピルアルコール、イソプロピルアルコール、メタノール、エタノール等を挙げることができる。これらの溶媒は、単独で又は2種類以上を混合して用いてもよい。

【0045】

ベース樹脂としてのノンハロゲン溶媒可溶樹脂は、具体的に、上述の溶媒に可溶な、熱可塑性ポリウレタン、非晶性ポリエステル、共重合ポリアミド樹脂等を挙げることができる。これらの樹脂は、本発明の接着フィルム4で金属導体5を被覆し、フラットケーブル6とした際に、金属導体5を構成する銅、スズめっき銅との良好な接着性を有する。特に、溶媒可溶性に優れ、金属導体5との接着性も良好な非晶性ポリエステル樹脂を好適に用いることができる。

【0046】

導体接着層3中には、ノンハロゲン難燃剤を含有することが好ましい。ノンハロゲン難燃剤を含有させる場合、含有量は、導体接着層3を構成するノンハロゲン溶媒可溶樹脂100質量部に対して、5質量部以上100質量部以下であることが好ましい。100質量部を超えると、フラットケーブル6としたときに、導体接着層3が導体と密着する層であるため、導体との間に十分な接着力を得ることができないことがあり、5質量部未満であると、難燃効果が不十分となることがある。導体接着層3に含有させることができる難燃剤としては、例えば、接着層2に使用するものと同様のものを挙げることができる。

【0047】

導体接着層3に含有されるノンハロゲン難燃剤としては、例えば、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤を挙げることができる。リン化合物、窒素化合物及び金属化合物としては、例えば、接着層2に使用するものと同様のものを挙げることができる。

【0048】

導体接着層3には、酸化防止剤、銅害防止剤、ブロッキング防止剤、着色剤、増粘剤、架橋剤、架橋助剤、帯電防止剤、紫外線吸収剤、光安定剤、加水分解防止剤を適宜加えることが可能である。

【0049】

導体接着層3の厚さは、絶縁フィルム1の厚さよりも薄くなければならない。絶縁フィルム1の厚さより厚いと、十分な難燃性を得られないことがある。従って、厚さについてまとめると、絶縁フィルム1の厚さをTa、接着層2の厚さをTb、導体接着層3の厚さをTcとすると、Tc<Ta<Tbの関係にあることが好ましい。

【0050】

(第1の実施の形態の効果)

本実施の形態の接着フィルム4によれば、以下の効果を奏する。

(a)接着層2のベース樹脂として、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂を含有しているので、ノンハロゲン有機溶媒に可溶となり、耐熱性が向上する。

(b)接着層2は、上記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤を含有しているので、接着フィルム4に難燃性を付与することができる。

(c)接着層2は、室温(25℃)においてノンハロゲン有機溶媒に可溶なカルボジイミド化合物を含有しているので、接着性が向上する。

【0051】

[第2の実施の形態]

図2は、本発明の第2の実施の形態に係るフラットケーブルの構造の一例を示す断面図である。このフラットケーブル6は、図1に示す接着フィルム4の導体接着層3の表面が互いに対向するように配置された2枚の接着フィルム4と、2枚の接着フィルム4の間に、互いに平行に配列された複数の金属導体5とを備えて構成されている。

【0052】

金属導体5は、例えば、銅又は銅合金からなる銅系材料、鉄又は鉄合金からなる鉄系材料、アルミニウム又はアルミニウム合金からなるアルミニウム系材料等の導電性材料を用いることができる。銅系材料としては、例えば、無酸素銅、タフピッチ銅、リン青銅等が挙げられる。また、金属導体7は、Sn、Ni等の金属でメッキされてもよい。図2に示す金属導体5は、断面が例えば厚さ20μm以上60μm以下、幅0.25mm以上1.3mm以下の矩形状のいわゆる平角導体と呼ばれる芯材の表面にSnめっき膜を形成したものである。なお、Snめっき膜にP、Ge、Ga、Zn、Alから選択される少なくとも1種以上の元素を添加してもよい。また、金属導体5としては、平角導体に限られるものではなく、公知のフラットケーブル用の導体を用いることができる。

【0053】

本実施の形態に係るフラットケーブル6は、例えば、2枚の接着フィルム4を導体接着層3が対向するように配置し、導体接着層3間に複数の金属導体5を平行に配置した後、ラミネーターで導体接着層3同士を接着して形成される。

【0054】

(第2の実施の形態)

本実施の形態によれば、共重合ポリアミド樹脂からなる接着層を形成し、プライマー層を設けることなく難燃性、接着性及び耐熱性に優れた接着フィルムを用いることで、難燃性び耐熱性に優れたフラットケーブルを提供することができる。

【0055】

(実施例)

以下、本発明を実施例によってさらに具体的に説明するが、本発明は、実施例によっていかなる制限を受けるものではない。表1、表2は、実施例1〜25に係る接着剤3の組成と、溶媒溶解性及び耐熱性の特性評価結果を示す。表3は、比較例1〜6に係る接着剤3の組成と、溶媒溶解性及び耐熱性の特性評価結果を示す。表4は、導体接着層の組成と溶媒溶解性の特性評価結果を示す。表5は、実施例1〜13の導体接着層と接着層の組合せと、溶媒溶解性、耐熱性、接着性及び難燃性の特性評価結果を示す。表6は、実施例14〜25の導体接着層と接着層の組合せと、溶媒溶解性、耐熱性、接着性及び難燃性の特性評価結果を示す。表7は、比較例1〜6の導体接着層と接着層の組合せと、溶媒溶解性、耐熱性、接着性及び難燃性の特性評価結果を示す。

【0056】

(接着層のベース樹脂の溶媒溶解性評価)

接着層2に含有されるベース樹脂の溶媒溶解性を評価した。ベース樹脂が、その固形分濃度を10質量部としたときに、トルエン:アルコール類(イソプロピルアルコール、メタノール又はエタノール)=5:95〜95:5の範囲で、室温(25℃)で溶解する樹脂は溶媒溶解性合格とし、溶解しない樹脂は、不合格とした。結果を表5〜表7に示す。

【0057】

(接着層のベース樹脂の耐熱性評価)

接着層2に含有されるベース樹脂の耐熱性を評価した。耐熱性は、平滑なアルミニウム板上に、接着層2に用いる接着剤を塗布し、25μmの接着層2を形成させ、その上から、先端部の長さ3mm、直径1mmの円柱状のアルミニウム棒を1MPaの圧力がかかるように荷重をかけ、そのまま85℃の恒温槽に24時間保持した。24時間後にアルミニウム板とアルミニウム棒間に導通しなければ合格とし、導通すれば不合格とした。結果を表5〜表7に示す。

【0058】

上述のように作製したフラットケーブル6で、UL758AWMに基づきUL VW−1を実施し、難燃性を評価した。試験体5本中5本合格したものを◎、3〜4本合格したものを○、1〜2本合格したものを△、全部不合格のものを×とした。

上述のように作製したフラットケーブル6で、端子部について錫めっき金属導体5の180°剥離試験(引張速度:50cm/min)を行い、剥離強さを評価した。剥離強さ0.7kN/m以上であれば◎、0.6kN/m以上0.7kN/m未満であれば○、0.5kN/m以上0.6kN/m未満は△、0.5kN/m未満は×とした。なお、難燃性と剥離強さは、×でなければ良好とした。

【実施例1】

【0059】

絶縁フィルム1として、厚さ12μmのPETフィルム(商品名:ルミラー、東レ社製)を用い、そのPETフィルムのコロナ処理表面上に、接着層2として、表1に示す組成1の接着剤(共重合ポリアミド樹脂(商品名:TPAE31、富士化成工業社製)100質量部、リン酸金属塩(商品名:Exolit OP935、Clariant社製)150質量部及びカルボジイミド化合物(商品名:V−03、日清紡ケミカル社製)固形分として5質量部))を、スロットダイコーターにより塗布、乾燥し、厚さ24μmの接着層2を形成した。

【0060】

次に、この接着層2上に、導体接着層3として、表4に示す組成Aの接着剤(ポリエステル樹脂(商品名:バイロン670、東洋紡績社製)70質量部、ポリエステル樹脂(商品名:バイロン200、東洋紡績社製)30質量部、及び難燃剤としての水酸化マグネシウム(商品名:キスマ5L、協和化学工業社製)50質量部)をスロットダイコーターにより塗布、乾燥し、厚さ4μmの導体接着層3を形成し、接着フィルム4を作製した。

【0061】

次いで、得られた2枚の接着フィルム4の間に、金属導体5として、幅0.3mm、厚さ35μmのスズめっき銅平角軟導体を0.5ピッチで50本平行に並べ、ラミネートし、フラットケーブル6を作製した。

【実施例2】

【0062】

実施例2は、実施例1とは、PETフィルムの厚さが異なり、厚さ25μmのものを用いた。また、実施例2は、実施例1とは、接着層2の厚さ及び組成が異なり、厚さ36mm、表1中の組成2のものを用いた。また、実施例2は、実施例1とは、導体接着層3の組成が異なり、表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例3】

【0063】

実施例3は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成3のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例4】

【0064】

実施例4は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成4のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例5】

【0065】

実施例5は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成5のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例6】

【0066】

実施例6は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成6のものを用い、導体接着層3は実施例2と同じ表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例7】

【0067】

実施例7は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成7のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例8】

【0068】

実施例8は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成8のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例9】

【0069】

実施例9は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成9のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例10】

【0070】

実施例10は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成10のものを用い、導体接着層3は実施例2と同じ表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例11】

【0071】

実施例11は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成11のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例12】

【0072】

実施例12は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成12のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例13】

【0073】

実施例13は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成13のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例14】

【0074】

実施例14は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成14のものを用い、導体接着層3は実施例2と同じ表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例15】

【0075】

実施例15は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成15のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例16】

【0076】

実施例16は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成16のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例17】

【0077】

実施例17は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成17のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例18】

【0078】

実施例18は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成18のものを用い、導体接着層3は実施例2と同じ表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例19】

【0079】

実施例19は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成19のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例20】

【0080】

実施例20は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成20のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例21】

【0081】

実施例21は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成21のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例22】

【0082】

実施例22は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成22のものを用い、導体接着層3は実施例2と同じ表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例23】

【0083】

実施例23は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成23のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例24】

【0084】

実施例24は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成24のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例25】

【0085】

実施例25は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成25のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【0086】

(比較例1)

比較例1は、絶縁フィルム1として実施例1と同じ厚さ12μmのPETフィルム(商品名:ルミラー、東レ社製)を用い、そのPETフィルムのコロナ処理表面上に、熱可塑性ポリウレタン(商品名:UR−1350、東洋紡績社製)を塗布し、2μmのアンカーコート層を形成した。このアンカーコート層の上に、表3中の組成26の接着剤2をスロットダイコーターにより塗布・乾燥し、厚さ24μmの接着層2を形成した。

【0087】

次に、接着層2の上に、表4中の組成Aの接着剤をスロットダイコーターで塗布・乾燥し、厚さ4μmの導体接着層3を形成させ、接着フィルム4を作製した。

【0088】

次に、一対の接着フィルム4の間に、金属導体5として、幅0.3mm、厚さ35μmの錫めっき平角軟導体5を0.5ピッチで50本平行に並べラミネートし、フラットケーブル6を作製した。

【0089】

比較例1は、溶媒溶解性、接着性は満足するが、融点が低いため耐熱性を満足することができなかった。また、難燃剤が少なく、アンカーコート層も形成されているため、難燃試験に合格することができなかった。

【0090】

(比較例2)

比較例2は、比較例1とは、PETフィルムの厚さが異なり、厚さ25μmのものを用いた。また、比較例2は、比較例1とは、接着層の厚さ及び材質が異なり、厚さ36μm、表3中の組成27のものを用いた。また、比較例2は、比較例1とは、導体接着層の組成が異なり、表4中の組成Bのものを用いた。比較例1と同様に作製したフラットケーブル6は、溶媒溶解性,難燃性は満足するが,耐熱性,接着性を満足することができなかった。

【0091】

(比較例3)

比較例3は、比較例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表3中の組成28のものを用い、導体接着層3は表4中の組成Cのものを用いた。比較例1と同様に作製したフラットケーブル6は、溶媒溶解性、難燃性、接着性は満足するが、耐熱性を満足することができなかった。

【0092】

(比較例4)

比較例4は、比較例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表3中の組成29のものを用いた。組成29に使用した共重合ポリアミド樹脂は、溶媒に溶けず、接着フィルム4を作製することができなかった。

【0093】

(比較例5)

比較例5は、比較例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表3中の組成30のものを用いた。組成30に使用した熱可塑性ポリウレタン樹脂は、溶媒に溶けず、接着フィルム4を作製することができなかった。

【0094】

(比較例6)

比較例6は、比較例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表3中の組成31のものを用い、導体接着層3は比較例2と同じ表4中の組成Bのものを用いた。比較例1と同様に作製したフラットケーブル6は、溶媒溶解性、難燃性、接着性は満足するが、耐熱性を満足することができなかった。

【0095】

なお、本発明は、上記実施の形態及び上記実施例に限定されず、発明の要旨を変更しない範囲内で種々に変形実施が可能である。

【0096】

【表1】

【表2】

【表3】

【表4】

【表5】

【表6】

【表7】

【符号の説明】

【0097】

1 絶縁フィルム

2 接着層

3 導体接着層

4 接着フィルム

5 金属導体

6 フラットケーブル

【技術分野】

【0001】

本発明は、接着フィルム及びフラットケーブルに関する。

【背景技術】

【0002】

フラットケーブルは、一般に、平行に配列した複数の平角導体を、2枚の接着層付きのフィルム(以下「接着フィルム」という。)で挟み被覆したケーブルであり、厚みが薄く、屈曲性に優れた特徴を持っている。このフラットケーブルは、そのような特徴を活かして、プリンタ、スキャナ等のOA機器、コンピュータ機器、薄型テレビ等のビデオ機器、音響機器、ロボット、超音波診断装置等、様々な電気電子機器の内部配線ケーブルとして、広く用いられている。

【0003】

上述のように、フラットケーブルには、電子機器の内部配線材として用いられることから、UL規格を満足する必要があり、高い難燃性が求められる。これを解決する方法として、フラットケーブルの導体を被覆する接着フィルムを難燃化する方法がある。フラットケーブルの導体を被覆する接着フィルムは、多くの場合、基材としての絶縁フィルム上に、溶剤に溶かした接着剤をウェットコーティングして接着層を形成することにより作製されている。

【0004】

絶縁フィルムには、耐熱性と耐薬品性に優れたエンジニアリングプラスチック製のフィルムが用いられている。中でも、市場流通量が多く、価格や供給安定性に優れたポリエチレンテレフタレート(PET)製フィルムが用いられることが一般的である。なお、PETフィルムと接着剤の密着性を向上させるため、PETフィルムは接着剤を塗布する面にコロナ処理やUV処理を施して用いている。

【0005】

フラットケーブルに難燃性を付与する方法として、絶縁フィルム自体を燃えにくくする方法と、接着剤を難燃化する方法とがある。

【0006】

絶縁フィルム自体を難燃化する方法として、ポリイミド樹脂のように自己消炎性を有する樹脂で作製されたフィルムを用いる方法やハロゲン系難燃剤を添加する方法がある。しかし、自己消炎性を有する樹脂で作製されたフィルムは非常に高価であり、特殊な用途にしか用いられていない。また、ハロゲン化合物は、不適切な条件で焼却するとダイオキシンを発生したり、健康や環境への影響が懸念されている。したがって、接着剤にハロゲン化合物を含まない難燃剤を添加する方法が普及してきている。

【0007】

接着層を形成するベース樹脂には、ポリエチレンテレフタレート樹脂との接着性が特に良好な熱可塑性ポリエステル樹脂が広く用いられている。熱可塑性ポリエステル樹脂には、非晶性の樹脂と結晶性の樹脂があり、非晶性の樹脂は、汎用有機溶媒に良く溶けることから、塗料を作製し、ウェットコーティングにより、一般用途のフラットケーブルの接着層形成樹脂として広く用いられている。しかし、耐熱性は低く、耐熱用途に用いることができないという問題がある。

【0008】

そこで、非晶性の樹脂に耐熱性を付与する方法として、硬化剤を添加し、架橋構造を導入する方法がある。しかし、非晶性のポリエステル架橋構造を導入することにより耐熱性を向上させる方法は、結晶性樹脂の導入に比べて大きな効果が得にくい。また、架橋構造を導入しすぎると、フラットケーブルを製造するときに、接着層がホットメルトしにくくなり、十分な接着力を得られない懸念がある。

【0009】

一方、結晶性の樹脂は、耐熱性が良好であり、耐熱用途のフラットケーブルの接着層形成樹脂として用いることができる。しかし、結晶性のポリエステル樹脂は、その結晶性のために溶媒に溶けにくい傾向にあり、汎用有機溶媒にはほとんど溶けない。そこで、溶解性が特に高い塩化メチレン等の塩素系有機溶媒に溶かし塗料を作製し、ウェットコーティングにより接着層を形成する方法が考えられる。しかし、塩素系有機溶媒は、人体、環境への悪影響が懸念されており、使用を控える傾向にある。

【0010】

さらに、結晶性のポリエステル樹脂を用いるために、押出機により薄く押出すフラットケーブルの製造方法も考えられている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2002−367458号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に記載のフラットケーブルの製造方法は、大掛かりな設備が必要となり、ウェットコーティングと比べて製造コストが高くなる傾向にある。さらにベース樹脂に難燃剤を多く含む場合、溶融粘度が高くなり、薄く均一に押出すことが困難である。

【0013】

上述のいずれの場合も、絶縁フィルムと接着層との間の密着性を向上させるために、プライマー層を形成させる必要がある。プライマー層は、薄い層であるが、密着性を向上させる目的のためには、難燃剤を無制限に添加することはできない。そのため、プライマー層を含む場合は、プライマー層を含まずに、絶縁フィルム上に直接難燃剤を含む接着剤を塗布する場合に比べて、難燃性が低くなる傾向にある。

【0014】

したがって、本発明の目的は、プライマー層を設けることなく、接着性及び耐熱性に優れた接着フィルム及びフラットケーブルを提供することにある。

【課題を解決するための手段】

【0015】

本発明は、上記目的を達成するため、以下の接着フィルム及びフラットケーブルを提供する。

【0016】

[1]絶縁フィルムと、前記絶縁フィルム上に形成され、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、前記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において前記溶媒に可溶なカルボジイミド化合物を含有する接着層と、前記接着層上に積層された導体接着層とを備えた接着フィルム。

[2]前記接着層の前記共重合ポリアミド樹脂が可溶な前記溶媒は、沸点が140℃以下でハロゲン元素を含まない2種類の溶媒の混合溶媒である前記[1]に記載の接着フィルム。

[3]前記混合溶媒は、トルエンとアルコール類との混合溶媒、又はメチルシクロヘキサンとn−プロピルアルコールとの混合溶媒である前記[2]に記載の接着フィルム。

[4]前記接着層の前記ノンハロゲン難燃剤は、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤である前記[1]〜[3]のいずれかに記載の接着フィルム。

[5]前記接着層の前記カルボジイミド化合物は、前記共重合ポリアミド樹脂100質量部に対して2.5質量部以上15質量部以下含有される前記[1]〜[4]のいずれかに記載の接着フィルム。

[6]前記導体接着層は、沸点が120℃以下でハロゲン元素を含まない溶媒に可溶であるノンハロゲン溶媒可溶樹脂を含有する前記[1]〜[5]のいずれか記載の接着フィルム。

[7]前記導体接着層は、前記ノンハロゲン溶媒可溶樹脂に加えて、さらに、前記ノンハロゲン溶媒可溶樹脂の100質量部に対して5質量部以上100質量部以下のノンハロゲン難燃剤を含有する前記[1]〜[6]のいずれかに記載の接着フィルム。

[8]前記導体接着層に含有される前記ノンハロゲン難燃剤は、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤である前記[1]〜[7]のいずれかに記載の接着フィルム。

[9]前記絶縁フィルムは、9μm以上35μm以下の厚さを有するポリエチレンテレフタレートフィルムである前記[1]〜[8]のいずれかに記載の接着フィルム。

【0017】

[10]導体と、絶縁フィルムと、前記絶縁フィルム上に形成され、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、前記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において前記溶媒に可溶なカルボジイミド化合物を含有する接着層と、前記接着層上に積層された導体接着層とを備えた一対の接着フィルムとを備え、前記一対の接着フィルムは、前記導体接着層を対向させて配置され、前記導体接着層間に前記導体を配置して前記導体接着層同士を接着することで前記導体を被覆したフラットケーブル。

【発明の効果】

【0018】

本発明によれば、プライマー層を設けることなく接着性及び耐熱性に優れた接着フィルム及びフラットケーブルを提供することができる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の第1の実施の形態に係る接着フィルムの構造の一例を示す断面図である。

【図2】図2は、本発明の第2の実施の形態に係るフラットケーブルの構造の一例を示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について図面を参照して説明する。なお、各図中、実質的に同一の機能を有する構成要素については、同一の符号を付してその重複した説明を省略する。

【0021】

[実施の形態の要約]

本実施の形態は、絶縁フィルム上に積層された接着層と、接着層上に積層された導体接着層とを備えた接着フィルムにおいて、前記接着層は、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、前記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、室温(25℃)において前記溶媒に可溶なカルボジイミド化合物とを含有するものである。

【0022】

上記接着層のベース樹脂として、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂を含有することにより、ハロゲン元素を含まない(ノンハロゲン)の有機溶媒に可溶となり、耐熱性が向上する。また、上記接着層が、上記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤を含有することにより、接着フィルムに難燃性を付与することができる。また、上記接着層が、室温(25℃)において上記溶媒に可溶なカルボジイミド化合物を含有することにより、接着性が向上する。

【0023】

[第1の実施の形態]

図1は、本発明の第1の実施の形態に係る接着フィルムの構造の一例を示す断面図である。この接着フィルム4は、絶縁フィルム1と、絶縁フィルム1上に積層され、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において上述の溶媒に可溶なカルボジイミド化合物を含有する接着層2と、接着層2上に積層された導体接着層3と、を備えて構成される。以下、各構成要素について、具体的に説明する。

【0024】

(絶縁フィルム)

絶縁フィルム1は、例えばポリエステル樹脂、ポリフェニレンサルファイド樹脂、ポリイミド樹脂等を用いることができる。ポリエステル樹脂としては、例えばポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリブチレンナフタレート樹脂、ポリトリメチレンテレフタレート樹脂、ポリトリメチレンナフタレート樹脂、ポリシクロヘキサンジメチルテレフタレート樹脂、ポリシクロヘキサンジメチルナフタレートポリアリレート樹脂等が挙げられる。これらの樹脂のうち、耐熱性と耐薬品性に優れ、市場流通量が多く、価格や供給安定性に優れたポリエチレンテレフタレート(PET)樹脂からなるPETフィルムを好適に用いることができる。

【0025】

絶縁フィルム1の厚さとしては、9μm以上35μm以下であることが好ましい。9μm未満であると、接着フィルム4の耐熱性が不十分となることがあり、35μmを超えると、柔軟性に欠け、折り曲げ性が不良となることがある。さらに、PETは厚くなるほど難燃効果が低くなり、燃え易くなる傾向がある。絶縁フィルム1の厚さは、後述するように、接着層2及び導体接着層3の厚さと、所定の関係を有する。

【0026】

(接着層)

本実施の形態に用いられる接着層2は、上述のように、ベース樹脂としての共重合ポリアミド樹脂と、ノンハロゲン難燃剤と、カルボジイミド化合物とを含有する。

【0027】

(共重合ポリアミド樹脂)

接着層2に含有されるベース樹脂に必要な特性は、室温(25℃)において溶媒に可溶で、特に、ハロゲン元素を含まない(ノンハロゲン)有機溶媒に可溶であり、融点が100℃以上150℃以下の結晶性の樹脂であることである。本実施の形態においては、これらを満たす樹脂として共重合ポリアミド樹脂が用いられる。以下、ベース樹脂として共重合ポリアミド樹脂が用いられる理由を、さらに具体的に説明する。

【0028】

上述のように、接着層2を構成するベース樹脂は、耐熱性に優れる結晶性の樹脂を用いることが好ましい。結晶性樹脂は、一般に、融点よりも低い温度範囲であれば、優れた耐熱性を有する。しかし、耐熱性に優れる一般的な結晶性樹脂は、結晶の凝集力が非常に高いために、汎用溶媒に対して溶け難い特徴を有する。結晶性樹脂であっても、塩素系のハロゲン元素を含む有機溶媒であれば溶解は可能であるが、人体、環境への悪影響が懸念されるため好ましくない。そのため、溶媒としては、ハロゲン元素を含まない(ノンハロゲン)有機溶媒であることが好ましい。さらに、溶媒の沸点は、140℃以下であることが好ましい。これは、溶媒の沸点が140℃を超えると、上述の樹脂を溶解して接着層2用のノンハロゲン樹脂組成物とし、これを塗布した後の乾燥工程で、乾燥温度を沸点以上にする必要があり、さらに乾燥時間も沸点が低い溶媒と比較して長くなるため、PETフィルムが熱で変形する恐れがあるためである。

【0029】

このような結晶性の樹脂としては、結晶性のポリエチレン、ナイロン、ポリエステル、共重合ポリアミド等があるが、このうち結晶性のポリエチレン、ナイロン、ポリエステルは、上述のような、室温で沸点140℃以下のハロゲン元素を含まない(ノンハロゲン)有機溶媒にほとんど溶解しない。塩素系の有機溶媒には可溶であるが、従来技術で述べたように、人体や環境への影響が懸念されるため使用は好ましくない。ところが、このうち共重合ポリアミド樹脂は、上述の溶媒に可溶であるため、本発明においては、接着層2を構成するベース樹脂として、共重合ポリアミド樹脂を用いている。

【0030】

共重合ポリアミド樹脂の融点は、100℃以上150℃以下であることが好ましい。融点が100℃未満であると、接着層2が十分な耐熱性を得られないことがあり、150℃を超えると、フラットケーブル6製造時のラミネート温度を、融点よりも高い温度に設定する必要があるため、絶縁フィルム1がラミネート時の熱で変形することがある。耐熱性とラミネート時の熱変形とを考慮すると、融点は、110℃以上140℃以下であることが、さらに好ましい。

【0031】

さらに、上述の共重合ポリアミド樹脂としては、炭素数が36又は44の二量化脂肪酸を分子内に含有するものを用いてもよい。特に、脂肪酸を二量化した炭素数36又は44の二量化重合脂肪酸を分子構造内に含有している共重合ポリアミド樹脂は、炭素数が大きく、また極性の高いアミド結合を有していることから、柔軟性と高い接着性とを得ることができる。

【0032】

接着層2の共重合ポリアミド樹脂が可溶な溶媒は、上述のように、沸点が140℃以下であることが好ましい。換言すれば、共重合ポリアミド樹脂は、結晶性樹脂でありながら、沸点140℃以下のノンハロゲン有機溶媒に可溶であるという特徴を有する。また、共重合ポリアミド樹脂が可溶な溶媒は、ハロゲン元素を含まない2種類の溶媒の混合溶媒であることが好ましい。このような沸点が140℃以下でハロゲン元素を含まない(ノンハロゲンの)2種類の溶媒の混合溶媒としては、トルエンと、例えば、メタノール、エタノール、イソプロピルアルコール等のアルコール類との混合溶媒、又はメチルシクロヘキサンとn−プロピルアルコールとの混合溶媒等を挙げることができる。なお、単独のトルエン、メチルシクロヘキサン、アルコール類には結晶性の共重合ポリアミド樹脂はほとんど溶解しない。これらの混合溶媒の混合比としては、トルエン:アルコール類=95:5〜10:90、メチルシクロヘキサン:n−プロピルアルコール=60:40〜20:80の範囲であることが好ましい。

【0033】

(ノンハロゲン難燃剤)

接着層2中に含有されるノンハロゲン難燃剤の含有量は、共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下である。ノンハロゲン難燃剤の含有量が100質量部未満であると、十分な難燃性を得ることができず、250質量部を超えると、後述する導体接着層3及び絶縁フィルム1との十分な接着力を保持することができない。

【0034】

ノンハロゲン難燃剤としては、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤を挙げることができる。これらのノンハロゲン難燃剤の化合物は、単独で又は2種類以上を混合して用いてもよい。

【0035】

リン化合物としては、例えば、リン酸金属塩、リン酸塩、ポリリン酸メラミン、ポリリン酸アンモニウム、リン酸エステル、縮合リン酸エステル、ホスファゼン化合物等を挙げることができる。

【0036】

窒素化合物としては、例えば、硫酸メラミン、グアニジン化合物、メラミン化合物、1、3、5−トリアジン誘導体等を挙げることができる。

【0037】

金属化合物としては、例えば、水酸化マグネシウム、水酸化アルミニウム、錫酸亜鉛、ヒドロキシ錫酸亜鉛、硼酸亜鉛、硼酸カルシウム、硫化亜鉛等を挙げることができる。

【0038】

(カルボジイミド化合物)

接着層2に含有されるカルボジイミド化合物は、接着層2中に含有される共重合ポリアミド樹脂と絶縁フィルム1との双方の活性水素と反応し、接着力を高める効果を有する。なお、ここで、カルボジイミド化合物とは、1分子中にカルボジイミド基(−N=C=N−)を少なくとも2個有する化合物であり、例えば、ジイソプロピルカルボジイミド、ジシクロヘキシルカルボジイミド、1−エチル−3−(3−ジメチルアミノプロピル)カルボジイミド塩酸塩、N−[3−(ジメチルアミノ)プロピル]−N’−エチルカルボジイミド、N,N’−ジ−p−トリルカルボジイミド、並びにヘキサメチレンジイソシナネート又は4,4’−ジフェニルメタンジイソシアネートから得られるカルボジイミド化合物及びカルボジイミド化合物の骨格を有する誘導体等を挙げることができる。

【0039】

また、カルボジイミド化合物は、室温(25℃)において上述の共重合ポリアミド樹脂を溶解する溶媒、好ましくは混合溶媒に可溶であることが必要である。

【0040】

カルボジイミドの含有量は、接着層2を構成する共重合ポリアミド樹脂100質量部に対して、2.5質量部以上15質量部以下であることが好ましく、5質量部以上10質量部以下であることが、さらに好ましい。2.5質量部未満であると、十分な効果を得ることができないことがあり、15質量部を超えると、接着力が悪くなることがある。

【0041】

接着層2には、酸化防止剤、銅害防止剤、ブロッキング防止剤、着色剤、増粘剤、架橋剤、架橋助剤、帯電防止剤、紫外線吸収剤、光安定剤、加水分解防止剤等を適宜含有させることが可能である。

【0042】

接着層2の厚さは、絶縁フィルム1の厚さよりも厚いことが好ましい。絶縁フィルム1の厚さよりも薄いと、十分な難燃性を得られないことがある。

【0043】

(導体接着層)

本実施の形態に用いられる導体接着層3を構成するベース樹脂としては、例えば、沸点が120℃以下のハロゲン元素を含まない(ノンハロゲン)溶媒に可溶な樹脂(ノンハロゲン溶媒可溶樹脂)を用いることができる。溶媒の沸点が120℃を超えると、導体接着層3を製造する際、塗料を塗布後の乾燥工程で、乾燥温度を沸点以上にする必要があり、かつ、乾燥時間も沸点が低い溶媒と比較して長くなり、下層の接着層2が熱で変形することがある。

【0044】

ここで、沸点が120℃以下の溶媒として、トルエン、シクロヘキサン、メチルシクロヘキサン、メチルエチルケトン、アセトン、酢酸エチル、n−プロピルアルコール、イソプロピルアルコール、メタノール、エタノール等を挙げることができる。これらの溶媒は、単独で又は2種類以上を混合して用いてもよい。

【0045】

ベース樹脂としてのノンハロゲン溶媒可溶樹脂は、具体的に、上述の溶媒に可溶な、熱可塑性ポリウレタン、非晶性ポリエステル、共重合ポリアミド樹脂等を挙げることができる。これらの樹脂は、本発明の接着フィルム4で金属導体5を被覆し、フラットケーブル6とした際に、金属導体5を構成する銅、スズめっき銅との良好な接着性を有する。特に、溶媒可溶性に優れ、金属導体5との接着性も良好な非晶性ポリエステル樹脂を好適に用いることができる。

【0046】

導体接着層3中には、ノンハロゲン難燃剤を含有することが好ましい。ノンハロゲン難燃剤を含有させる場合、含有量は、導体接着層3を構成するノンハロゲン溶媒可溶樹脂100質量部に対して、5質量部以上100質量部以下であることが好ましい。100質量部を超えると、フラットケーブル6としたときに、導体接着層3が導体と密着する層であるため、導体との間に十分な接着力を得ることができないことがあり、5質量部未満であると、難燃効果が不十分となることがある。導体接着層3に含有させることができる難燃剤としては、例えば、接着層2に使用するものと同様のものを挙げることができる。

【0047】

導体接着層3に含有されるノンハロゲン難燃剤としては、例えば、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤を挙げることができる。リン化合物、窒素化合物及び金属化合物としては、例えば、接着層2に使用するものと同様のものを挙げることができる。

【0048】

導体接着層3には、酸化防止剤、銅害防止剤、ブロッキング防止剤、着色剤、増粘剤、架橋剤、架橋助剤、帯電防止剤、紫外線吸収剤、光安定剤、加水分解防止剤を適宜加えることが可能である。

【0049】

導体接着層3の厚さは、絶縁フィルム1の厚さよりも薄くなければならない。絶縁フィルム1の厚さより厚いと、十分な難燃性を得られないことがある。従って、厚さについてまとめると、絶縁フィルム1の厚さをTa、接着層2の厚さをTb、導体接着層3の厚さをTcとすると、Tc<Ta<Tbの関係にあることが好ましい。

【0050】

(第1の実施の形態の効果)

本実施の形態の接着フィルム4によれば、以下の効果を奏する。

(a)接着層2のベース樹脂として、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂を含有しているので、ノンハロゲン有機溶媒に可溶となり、耐熱性が向上する。

(b)接着層2は、上記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤を含有しているので、接着フィルム4に難燃性を付与することができる。

(c)接着層2は、室温(25℃)においてノンハロゲン有機溶媒に可溶なカルボジイミド化合物を含有しているので、接着性が向上する。

【0051】

[第2の実施の形態]

図2は、本発明の第2の実施の形態に係るフラットケーブルの構造の一例を示す断面図である。このフラットケーブル6は、図1に示す接着フィルム4の導体接着層3の表面が互いに対向するように配置された2枚の接着フィルム4と、2枚の接着フィルム4の間に、互いに平行に配列された複数の金属導体5とを備えて構成されている。

【0052】

金属導体5は、例えば、銅又は銅合金からなる銅系材料、鉄又は鉄合金からなる鉄系材料、アルミニウム又はアルミニウム合金からなるアルミニウム系材料等の導電性材料を用いることができる。銅系材料としては、例えば、無酸素銅、タフピッチ銅、リン青銅等が挙げられる。また、金属導体7は、Sn、Ni等の金属でメッキされてもよい。図2に示す金属導体5は、断面が例えば厚さ20μm以上60μm以下、幅0.25mm以上1.3mm以下の矩形状のいわゆる平角導体と呼ばれる芯材の表面にSnめっき膜を形成したものである。なお、Snめっき膜にP、Ge、Ga、Zn、Alから選択される少なくとも1種以上の元素を添加してもよい。また、金属導体5としては、平角導体に限られるものではなく、公知のフラットケーブル用の導体を用いることができる。

【0053】

本実施の形態に係るフラットケーブル6は、例えば、2枚の接着フィルム4を導体接着層3が対向するように配置し、導体接着層3間に複数の金属導体5を平行に配置した後、ラミネーターで導体接着層3同士を接着して形成される。

【0054】

(第2の実施の形態)

本実施の形態によれば、共重合ポリアミド樹脂からなる接着層を形成し、プライマー層を設けることなく難燃性、接着性及び耐熱性に優れた接着フィルムを用いることで、難燃性び耐熱性に優れたフラットケーブルを提供することができる。

【0055】

(実施例)

以下、本発明を実施例によってさらに具体的に説明するが、本発明は、実施例によっていかなる制限を受けるものではない。表1、表2は、実施例1〜25に係る接着剤3の組成と、溶媒溶解性及び耐熱性の特性評価結果を示す。表3は、比較例1〜6に係る接着剤3の組成と、溶媒溶解性及び耐熱性の特性評価結果を示す。表4は、導体接着層の組成と溶媒溶解性の特性評価結果を示す。表5は、実施例1〜13の導体接着層と接着層の組合せと、溶媒溶解性、耐熱性、接着性及び難燃性の特性評価結果を示す。表6は、実施例14〜25の導体接着層と接着層の組合せと、溶媒溶解性、耐熱性、接着性及び難燃性の特性評価結果を示す。表7は、比較例1〜6の導体接着層と接着層の組合せと、溶媒溶解性、耐熱性、接着性及び難燃性の特性評価結果を示す。

【0056】

(接着層のベース樹脂の溶媒溶解性評価)

接着層2に含有されるベース樹脂の溶媒溶解性を評価した。ベース樹脂が、その固形分濃度を10質量部としたときに、トルエン:アルコール類(イソプロピルアルコール、メタノール又はエタノール)=5:95〜95:5の範囲で、室温(25℃)で溶解する樹脂は溶媒溶解性合格とし、溶解しない樹脂は、不合格とした。結果を表5〜表7に示す。

【0057】

(接着層のベース樹脂の耐熱性評価)

接着層2に含有されるベース樹脂の耐熱性を評価した。耐熱性は、平滑なアルミニウム板上に、接着層2に用いる接着剤を塗布し、25μmの接着層2を形成させ、その上から、先端部の長さ3mm、直径1mmの円柱状のアルミニウム棒を1MPaの圧力がかかるように荷重をかけ、そのまま85℃の恒温槽に24時間保持した。24時間後にアルミニウム板とアルミニウム棒間に導通しなければ合格とし、導通すれば不合格とした。結果を表5〜表7に示す。

【0058】

上述のように作製したフラットケーブル6で、UL758AWMに基づきUL VW−1を実施し、難燃性を評価した。試験体5本中5本合格したものを◎、3〜4本合格したものを○、1〜2本合格したものを△、全部不合格のものを×とした。

上述のように作製したフラットケーブル6で、端子部について錫めっき金属導体5の180°剥離試験(引張速度:50cm/min)を行い、剥離強さを評価した。剥離強さ0.7kN/m以上であれば◎、0.6kN/m以上0.7kN/m未満であれば○、0.5kN/m以上0.6kN/m未満は△、0.5kN/m未満は×とした。なお、難燃性と剥離強さは、×でなければ良好とした。

【実施例1】

【0059】

絶縁フィルム1として、厚さ12μmのPETフィルム(商品名:ルミラー、東レ社製)を用い、そのPETフィルムのコロナ処理表面上に、接着層2として、表1に示す組成1の接着剤(共重合ポリアミド樹脂(商品名:TPAE31、富士化成工業社製)100質量部、リン酸金属塩(商品名:Exolit OP935、Clariant社製)150質量部及びカルボジイミド化合物(商品名:V−03、日清紡ケミカル社製)固形分として5質量部))を、スロットダイコーターにより塗布、乾燥し、厚さ24μmの接着層2を形成した。

【0060】

次に、この接着層2上に、導体接着層3として、表4に示す組成Aの接着剤(ポリエステル樹脂(商品名:バイロン670、東洋紡績社製)70質量部、ポリエステル樹脂(商品名:バイロン200、東洋紡績社製)30質量部、及び難燃剤としての水酸化マグネシウム(商品名:キスマ5L、協和化学工業社製)50質量部)をスロットダイコーターにより塗布、乾燥し、厚さ4μmの導体接着層3を形成し、接着フィルム4を作製した。

【0061】

次いで、得られた2枚の接着フィルム4の間に、金属導体5として、幅0.3mm、厚さ35μmのスズめっき銅平角軟導体を0.5ピッチで50本平行に並べ、ラミネートし、フラットケーブル6を作製した。

【実施例2】

【0062】

実施例2は、実施例1とは、PETフィルムの厚さが異なり、厚さ25μmのものを用いた。また、実施例2は、実施例1とは、接着層2の厚さ及び組成が異なり、厚さ36mm、表1中の組成2のものを用いた。また、実施例2は、実施例1とは、導体接着層3の組成が異なり、表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例3】

【0063】

実施例3は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成3のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例4】

【0064】

実施例4は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成4のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例5】

【0065】

実施例5は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成5のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例6】

【0066】

実施例6は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成6のものを用い、導体接着層3は実施例2と同じ表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例7】

【0067】

実施例7は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成7のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例8】

【0068】

実施例8は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成8のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例9】

【0069】

実施例9は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成9のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例10】

【0070】

実施例10は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成10のものを用い、導体接着層3は実施例2と同じ表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例11】

【0071】

実施例11は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成11のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例12】

【0072】

実施例12は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成12のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例13】

【0073】

実施例13は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成13のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例14】

【0074】

実施例14は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成14のものを用い、導体接着層3は実施例2と同じ表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例15】

【0075】

実施例15は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成15のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例16】

【0076】

実施例16は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成16のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例17】

【0077】

実施例17は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成17のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例18】

【0078】

実施例18は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成18のものを用い、導体接着層3は実施例2と同じ表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例19】

【0079】

実施例19は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成19のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例20】

【0080】

実施例20は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成20のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例21】

【0081】

実施例21は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成21のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例22】

【0082】

実施例22は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成22のものを用い、導体接着層3は実施例2と同じ表4中の組成Bのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例23】

【0083】

実施例23は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成23のものを用い、導体接着層3は表4中の組成Cのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例24】

【0084】

実施例24は、実施例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表1中の組成24のものを用い、導体接着層3は表4中の組成Dのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【実施例25】

【0085】

実施例25は、実施例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表1中の組成25のものを用い、導体接着層3は実施例1と同じ表4中の組成Aのものを用いた。実施例1と同様に作製したフラットケーブル6は、すべての項目に合格することを確認した。

【0086】

(比較例1)

比較例1は、絶縁フィルム1として実施例1と同じ厚さ12μmのPETフィルム(商品名:ルミラー、東レ社製)を用い、そのPETフィルムのコロナ処理表面上に、熱可塑性ポリウレタン(商品名:UR−1350、東洋紡績社製)を塗布し、2μmのアンカーコート層を形成した。このアンカーコート層の上に、表3中の組成26の接着剤2をスロットダイコーターにより塗布・乾燥し、厚さ24μmの接着層2を形成した。

【0087】

次に、接着層2の上に、表4中の組成Aの接着剤をスロットダイコーターで塗布・乾燥し、厚さ4μmの導体接着層3を形成させ、接着フィルム4を作製した。

【0088】

次に、一対の接着フィルム4の間に、金属導体5として、幅0.3mm、厚さ35μmの錫めっき平角軟導体5を0.5ピッチで50本平行に並べラミネートし、フラットケーブル6を作製した。

【0089】

比較例1は、溶媒溶解性、接着性は満足するが、融点が低いため耐熱性を満足することができなかった。また、難燃剤が少なく、アンカーコート層も形成されているため、難燃試験に合格することができなかった。

【0090】

(比較例2)

比較例2は、比較例1とは、PETフィルムの厚さが異なり、厚さ25μmのものを用いた。また、比較例2は、比較例1とは、接着層の厚さ及び材質が異なり、厚さ36μm、表3中の組成27のものを用いた。また、比較例2は、比較例1とは、導体接着層の組成が異なり、表4中の組成Bのものを用いた。比較例1と同様に作製したフラットケーブル6は、溶媒溶解性,難燃性は満足するが,耐熱性,接着性を満足することができなかった。

【0091】

(比較例3)

比較例3は、比較例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2及び導体接着層3の材質が異なり、接着層2は表3中の組成28のものを用い、導体接着層3は表4中の組成Cのものを用いた。比較例1と同様に作製したフラットケーブル6は、溶媒溶解性、難燃性、接着性は満足するが、耐熱性を満足することができなかった。

【0092】

(比較例4)

比較例4は、比較例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表3中の組成29のものを用いた。組成29に使用した共重合ポリアミド樹脂は、溶媒に溶けず、接着フィルム4を作製することができなかった。

【0093】

(比較例5)

比較例5は、比較例1とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表3中の組成30のものを用いた。組成30に使用した熱可塑性ポリウレタン樹脂は、溶媒に溶けず、接着フィルム4を作製することができなかった。

【0094】

(比較例6)

比較例6は、比較例2とは、PETフィルム、接着層2及び導体接着層3の厚さは同じであるが、接着層2の材質が異なり、接着層2は表3中の組成31のものを用い、導体接着層3は比較例2と同じ表4中の組成Bのものを用いた。比較例1と同様に作製したフラットケーブル6は、溶媒溶解性、難燃性、接着性は満足するが、耐熱性を満足することができなかった。

【0095】

なお、本発明は、上記実施の形態及び上記実施例に限定されず、発明の要旨を変更しない範囲内で種々に変形実施が可能である。

【0096】

【表1】

【表2】

【表3】

【表4】

【表5】

【表6】

【表7】

【符号の説明】

【0097】

1 絶縁フィルム

2 接着層

3 導体接着層

4 接着フィルム

5 金属導体

6 フラットケーブル

【特許請求の範囲】

【請求項1】

絶縁フィルムと、

前記絶縁フィルム上に形成され、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、前記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において前記溶媒に可溶なカルボジイミド化合物を含有する接着層と、

前記接着層上に積層された導体接着層とを備えた接着フィルム。

【請求項2】

前記接着層の前記共重合ポリアミド樹脂が可溶な前記溶媒は、沸点が140℃以下でハロゲン元素を含まない2種類の溶媒の混合溶媒である請求項1に記載の接着フィルム。

【請求項3】

前記混合溶媒は、トルエンとアルコール類との混合溶媒、又はメチルシクロヘキサンとn−プロピルアルコールとの混合溶媒である請求項2に記載の接着フィルム。

【請求項4】

前記接着層の前記ノンハロゲン難燃剤は、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤である請求項1〜3のいずれか1項に記載の接着フィルム。

【請求項5】

前記接着層の前記カルボジイミド化合物は、前記共重合ポリアミド樹脂100質量部に対して2.5質量部以上15質量部以下含有される請求項1〜4のいずれか1項に記載の接着フィルム。

【請求項6】

前記導体接着層は、沸点が120℃以下でハロゲン元素を含まない溶媒に可溶であるノンハロゲン溶媒可溶樹脂を含有する請求項1〜5のいずれか1項に記載の接着フィルム。

【請求項7】

前記導体接着層は、前記ノンハロゲン溶媒可溶樹脂に加えて、さらに、前記ノンハロゲン溶媒可溶樹脂の100質量部に対して5質量部以上100質量部以下のノンハロゲン難燃剤を含有する請求項1〜6のいずれか1項に記載の接着フィルム。

【請求項8】

前記導体接着層に含有される前記ノンハロゲン難燃剤は、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤である請求項1〜7のいずれか1項に記載の接着フィルム。

【請求項9】

前記絶縁フィルムは、9μm以上35μm以下の厚さを有するポリエチレンテレフタレートフィルムである請求項1〜8のいずれか1項に記載の接着フィルム。

【請求項10】

導体と、

絶縁フィルムと、前記絶縁フィルム上に形成され、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、前記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において前記溶媒に可溶なカルボジイミド化合物を含有する接着層と、前記接着層上に積層された導体接着層とを備えた一対の接着フィルムとを備え、

前記一対の接着フィルムは、前記導体接着層を対向させて配置され、前記導体接着層間に前記導体を配置して前記導体接着層同士を接着することで前記導体を被覆したフラットケーブル。

【請求項1】

絶縁フィルムと、

前記絶縁フィルム上に形成され、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、前記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において前記溶媒に可溶なカルボジイミド化合物を含有する接着層と、

前記接着層上に積層された導体接着層とを備えた接着フィルム。

【請求項2】

前記接着層の前記共重合ポリアミド樹脂が可溶な前記溶媒は、沸点が140℃以下でハロゲン元素を含まない2種類の溶媒の混合溶媒である請求項1に記載の接着フィルム。

【請求項3】

前記混合溶媒は、トルエンとアルコール類との混合溶媒、又はメチルシクロヘキサンとn−プロピルアルコールとの混合溶媒である請求項2に記載の接着フィルム。

【請求項4】

前記接着層の前記ノンハロゲン難燃剤は、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤である請求項1〜3のいずれか1項に記載の接着フィルム。

【請求項5】

前記接着層の前記カルボジイミド化合物は、前記共重合ポリアミド樹脂100質量部に対して2.5質量部以上15質量部以下含有される請求項1〜4のいずれか1項に記載の接着フィルム。

【請求項6】

前記導体接着層は、沸点が120℃以下でハロゲン元素を含まない溶媒に可溶であるノンハロゲン溶媒可溶樹脂を含有する請求項1〜5のいずれか1項に記載の接着フィルム。

【請求項7】

前記導体接着層は、前記ノンハロゲン溶媒可溶樹脂に加えて、さらに、前記ノンハロゲン溶媒可溶樹脂の100質量部に対して5質量部以上100質量部以下のノンハロゲン難燃剤を含有する請求項1〜6のいずれか1項に記載の接着フィルム。

【請求項8】

前記導体接着層に含有される前記ノンハロゲン難燃剤は、リン化合物、窒素化合物及び金属化合物からなる群から選ばれる1種類以上の難燃剤である請求項1〜7のいずれか1項に記載の接着フィルム。

【請求項9】

前記絶縁フィルムは、9μm以上35μm以下の厚さを有するポリエチレンテレフタレートフィルムである請求項1〜8のいずれか1項に記載の接着フィルム。

【請求項10】

導体と、

絶縁フィルムと、前記絶縁フィルム上に形成され、室温(25℃)において溶媒に可溶で融点が100℃以上150℃以下の共重合ポリアミド樹脂、前記共重合ポリアミド樹脂100質量部に対して、100質量部以上250質量部以下のノンハロゲン難燃剤、及び室温(25℃)において前記溶媒に可溶なカルボジイミド化合物を含有する接着層と、前記接着層上に積層された導体接着層とを備えた一対の接着フィルムとを備え、

前記一対の接着フィルムは、前記導体接着層を対向させて配置され、前記導体接着層間に前記導体を配置して前記導体接着層同士を接着することで前記導体を被覆したフラットケーブル。

【図1】

【図2】

【図2】

【公開番号】特開2013−40286(P2013−40286A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−178414(P2011−178414)

【出願日】平成23年8月17日(2011.8.17)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月17日(2011.8.17)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]