接続構造体

【課題】 横圧壊型のバンパーステイ本体を管状の軸部材で補強する場合において、余分な重量増を招くことなく、かつ確実に両者を固定して軸部材の位置ずれ等が起きないようにする。

【解決手段】 アルミニウム合金押出材からなる中空部材21に、同じくアルミニウム合金押出材からなる管状の軸部材22が固定されてなるバンパーステイ20。中空部材21は、それぞれ他部材への取付部28,32を有する第1フランジ23と第2フランジ24、及び一対のリブ25,26からなり、両フランジの中央に軸部材22が固定される穴29,33が形成されている。軸部材22は前記穴29,30に嵌挿されて電磁成形され、拡管して両端が穴29,33の内面に密着している。穴29,30から突出した先端は放射方向に拡開し(拡開部37,38)、第1,第2フランジに挟まれた中央部は張り出している(張出部39)。

【解決手段】 アルミニウム合金押出材からなる中空部材21に、同じくアルミニウム合金押出材からなる管状の軸部材22が固定されてなるバンパーステイ20。中空部材21は、それぞれ他部材への取付部28,32を有する第1フランジ23と第2フランジ24、及び一対のリブ25,26からなり、両フランジの中央に軸部材22が固定される穴29,33が形成されている。軸部材22は前記穴29,30に嵌挿されて電磁成形され、拡管して両端が穴29,33の内面に密着している。穴29,30から突出した先端は放射方向に拡開し(拡開部37,38)、第1,第2フランジに挟まれた中央部は張り出している(張出部39)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車用のバンパーステイのように、前後のフランジに他部材を固定する接続構造体に関する。

【背景技術】

【0002】

例えば乗用車やトラック等の自動車車体の前端(フロント)及び後端(リア)に設置されるバンパー内部には、補強部材としてバンパーリインフォースが設けられている。バンパーリインフォースは一般に荷重方向に略垂直に向く前壁と後壁、及びそれらを連結する横壁を有する断面中空の部材であり、後方側から一対のバンパーステイにより支持され、各バンパーステイは後端がサイドメンバー(フロント又はリア)の先端に固定されている。

【0003】

アルミニウム製のバンパーステイは、大きく分けて縦圧壊型と横圧壊型がある。縦圧壊型のバンパーステイは、図15(a)に例示するように、軸部1を構成する中空の押出形材の前後端に板状のフランジ2,3(バンパーリインフォース4及びサイドメンバ5の取付用)を溶接したもので、押出軸方向が車体前後方向(バンパーリインフォース4の長手方向に対し略垂直)を向いている。図15(b)に例示する縦圧壊型のバンパーステイは、アルミニウム合金押出材(管材)からなり、軸部6の両端部を電磁成形により拡開しフランジ7,8を形成したもので、下記特許文献1に記載されている。

なお、電磁成形とは、電気エネルギーの投入により、電磁成形用コイル18がきわめて短時間の強力な磁場を形成し、この磁場内におかれたワーク(被加工物)が磁場の反発力(フレミングの左手の法則に従ったLorentz力)によって強い拡張力や収縮力を受けて、高速で塑性変形することを利用し、ワークを所定形状に成形する技術である。電磁成形自体は、下記特許文献2〜5及び非特許文献1にも記載されているように、公知技術である。

【0004】

【特許文献1】特開2004−189062号公報

【特許文献2】特開昭58−4601号公報

【特許文献3】特開平6−312226号公報

【特許文献4】特開平9−166111号公報

【特許文献5】特開2002−160032号公報

【非特許文献1】機械技術研究所報告第150号「電磁力を利用する塑性加工の研究」(1990年3月、機械技術研究所発行)

【0005】

一方、横圧壊型バンパーステイは、図15(c)に示すように、前後端の取付用フランジ11,12及びそれらを連結するリブ13が一体形成された押出形材9からなり、押出軸方向が車体上下方向(バンパーリインフォース4の長手方向に対し垂直)を向いている。横圧壊型バンパーステイの例として、下記特許文献6〜8が挙げられる。

さらに、下記特許文献9には、横圧壊型のバンパーステイ本体の中空内部に中空の軸部材を配置したバンパーステイが記載されている。

【0006】

【特許文献6】特開平8−91154号公報

【特許文献7】特開2000−318552号公報

【特許文献8】特開2001−294106号公報

【特許文献9】特開2002−12107号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

図15(a)に示す縦圧壊型のバンパーステイは、3つの部品を溶接により一体化している。バンパーステイの溶接部近傍は最も応力が集中する箇所であり、最も高い強度(継ぎ手強度)が必要とされるが、アルミニウム合金の場合、溶接による熱影響により溶接部近傍が軟化し、必然的に継ぎ手強度が低下するという問題がある。この継ぎ手強度の低下を補うため、管状部材及びフランジ部材の肉厚を大きくしたり、熱処理型アルミニウム合金であれば、熱処理(人工時効処理)を行って硬度及び強度を回復させることが考えられるが、前者の場合、アルミニウム合金を使用した軽量化の効果が半減し、後者の場合、溶接後の熱処理による強度の回復には限界があり、また、溶接後に熱処理工程を付加することによるコストアップが避けられない。

【0008】

図15(b)に示す縦圧壊型のバンパーステイの場合、このような問題点は解消されるが、フランジの外周に近いほど周方向への引張の変形量が大きく、肉厚減少を生じ(外周に近いほど薄肉化する)、さらに変形量が大きくなると割れを生じたりし、バンパーリインフォース及びサイドメンバーに連結するに十分な大きさのフランジを成形することがきわめて困難な場合がある。

また、図15(c)に示す横圧壊型のバンパーステイは、製造コストが安く、バンパーリインフォースの端部取付箇所が車幅方向に対し傾斜又は湾曲していても、容易に対応できる利点がある。しかし、小さい衝撃力でリブが座屈変形し、縦圧壊型に比べて重量比エネルギー吸収量が小さく、優位な軽量化効果が得られないという問題がある。

【0009】

これに対し、横圧壊型のバンパーステイ本体の中空内部に中空の軸部材を配置したバンパーステイの場合、軸部材の補強効果により、衝突時にリブの座屈(倒れ)が起こりにくくなり、かつ軸部材の蛇腹状変形によるエネルギー吸収量の増加が期待できる。しかし、このバンパーステイでは、軸部材の位置決めは、本体の中空内部に一体的に形成した一対の凸条を変形させてカシメたり、あるいは前後壁の外側から軸部材の中空部内に向けてねじやピンをねじ込むなどの手段をとるため、余分な重量増があると同時に、前記固定手段では位置決めの確実性に問題がある。

【0010】

本発明は、横圧壊型のバンパーステイ本体を管状の軸部材で補強する場合において、余分な重量増を招くことなく、かつ確実に両者を固定して万一にも軸部材の位置ずれ等が起きないようにすることを目的とする。

【課題を解決するための手段】

【0011】

前記特許文献5には、チャンネル型の形材と管状の軸部材(補強部材)の接合構造に関し、前記軸部材の両端部を、前記形材の互いに対向する一対の板部に形成した穴に嵌挿し、前記軸部材を電磁成形により拡径して、前記穴の内周面に密着させると同時に、軸部材の突出端部を拡開し、かつ両板部間を放射方向に張り出させて、前記一対のフランジ間に軸部材を接合する技術が開示されている。本発明は、この方法をバンパーステイと軸部材の固定に適用し、完成させたものである。なお、本発明は、バンパーステイに限らず、第1,第2フランジの間隔を狭める(軸部材を圧縮する)方向に荷重が掛かる接続構造体一般に適用される。

【0012】

本発明に係る接続構造体は、それぞれ他部材の被取付部に当接する取付部を有し互いに間隔を開けて配置された第1,第2フランジ、及び前記第1,第2フランジを連結する一対のリブからなる中空部材と、管状のアルミニウム合金押出材からなり各端部が前記第1,第2フランジに固定された軸部材により構成され、前記第1,第2フランジの前記一対のリブの間の部分に穴が形成され、前記軸部材の各端部が前記穴に嵌挿され、電磁成形により放射方向に拡管して前記穴の内周面に密着していることを特徴とする。

前記接続構造体において、中空部材は、複数個の開断面の部材を組み合わせて構成することもできる。ここで、開断面の部材には、単なる平らな板材も含まれる。

また、前記接続構造体において、中空部材として、例えば押出材のように、長さ方向に垂直な面内での断面形状が同一な金属製形材を用いることができる。金属製形材には押出材だけでなく例えば金属板をプレス加工して製造した形材が含まれ、材質は軽量化の点でアルミニウム合金が望ましいが、鋼材など他の金属を用いることもできる。この金属製形材は複数個の開断面の形材を組み合わせて構成することもできる。ここで、開断面の形材には、単なる平らな板材も含まれる。

【0013】

中空部材に対する軸部材の固定の確実性の観点から、前記接続構造体において、前記軸部材の先端が前記フランジの穴から前方側に突出し、かつ放射方向に拡開していること、又は/及び前記軸部材の第1及び第2フランジに挟まれた部分が電磁成形による拡管により放射方向に張り出していることが望ましい。なお、前方とは、軸部材の先端が向く方向を指す。

他部材の取付性の観点から、前記軸部材の先端が前記フランジの取付部と同一面上又はそれより内側に位置することが望ましい。具体的構造として、軸部材の先端が穴から前方に突出しないようにすれがよいが、例えば前記フランジに段差をもたせ、取付部が前方側に位置するようにし、前記穴を形成する位置を取付部より後退した位置にすれば、仮に軸部材の先端が前記フランジの穴から前方側に突出していても、該先端を前記フランジの取付部と同一面上又はそれより内側に位置させることができる。

【0014】

また、前記フランジに形成する穴の望ましい形態として、フランジの前方側からバーリング加工して形成した穴を挙げることができる。バーリング加工により形成された穴はフランジの元の厚みに比べて深さがあり、かつ前方側に向かって拡開しているので、この穴の内周面に軸部材の端部を密着させると、接触面積が大きく、かつ軸部材の端部が穴の内周面に沿って放射方向に拡開するので、仮に軸部材の端部を穴の前方側に突出させなくても、中空部材に対する軸部材の固定が確実になる。

【発明の効果】

【0015】

本発明によれば、それぞれ他部材の被取付部に当接する取付部を有し互いに間隔を開けて配置された第1,第2フランジ、及び前記第1,第2フランジを連結する一対のリブからなる中空部材と、管状のアルミニウム合金押出材からなり各端部が前記第1,第2フランジに固定された軸部材により構成される接続構造体において、余分な重量増を招くことなく、かつ確実に両者を固定して軸部材の位置ずれ等が起きないようにすることができる。第1,第2フランジに軸部材固定用の穴を形成することも、軽量化に寄与している。また、本発明をバンパーステイに適用した場合、軸部材の補強効果により、衝突時にリブの座屈(倒れ)が起こりにくくなり、かつ軸部材の蛇腹状変形によるエネルギー吸収量が増加するという効果がある。

【発明を実施するための最良の形態】

【0016】

以下、本発明に係る接続構造体について、バンパーステイを例に、図1〜図14を参照して具体的に説明する。

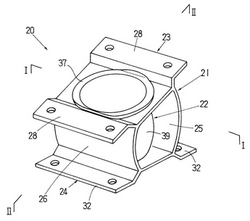

図1に示すバンパーステイ20は、バンパーリインフォースの傾斜した端部取付箇所(図15参照)に配置されるもので、それぞれアルミニウム合金押出材からなる中空部材21と軸部材22からなる。

【0017】

中空部材21は、図2に明瞭に示すように、それぞれ板状の第1フランジ23、第2フランジ24及びこれらを連結する一対のリブ25,26からなる。第1フランジ23は段差を有し、中央部27がバンパーリインフォースに当接する取付部28より後退した位置にあり、前記中央部27に軸部材22を取り付けるための穴29が形成されている。第2フランジ24も同じく段差を有し、中央部31がサイドメンバーに当接する取付部32より後退した位置にあり、前記中央部31に軸部材22を取り付けるための穴33が形成されている。穴29,33は、いずれも中央部31に垂直な方向にみたとき円形をなし(穴29は中央部27に垂直な方向にみたとき若干楕円形をなす)、各中央部27,31の幅いっぱいに形成されている。リブ25,26は第1,第2フランジの各中央部27,31と傾斜部34,35のコーナー近傍を連結し、外側に湾曲している。なお、36は固定用のボルト穴である。

【0018】

軸部材22は、図4,5にも示すように、各端部が穴29,33に嵌挿され、電磁成形により拡管して前記穴29,33の内周面に密着し、かつ穴29,33から前方側に突出した部分が放射方向にフランジ状に拡開し(拡開部37,38)、さらに第1,第2フランジ23,24に挟まれた部分が電磁成形による拡管により放射方向に張り出している(張出部39)。拡開部37,38は、周方向の一部が傾斜部34,35に当接し、その他の部分は中央部27,31に当接し、いずれにしても、軸部材22の先端が第1,第2フランジ23,24の取付部28,32より後方側に位置している。張出部39は、リブ25,26に近い周方向の一部が該リブ25,26に止められて密着し(図4参照)、その他の部分は電磁成形の加工力に応じて自由変形(張り出し)をする。このように、軸部材22は、両端部が穴29,33の内周面に密着し、同時に拡開部37,38と張出部39が中央部27,31を挟んだかたちで、中空部材21の第1,第2フランジ23,24に固定されている。

【0019】

バンパーステイ20の製造方法を図3に示す。中空部材21の第1,第2フランジ23,24に形成した穴29,33に、円形断面の軸素材41の各端部を嵌挿し、先端を前方側に突出させる(図3の仮想線参照)。軸素材41は一端が軸方向に垂直な面で切断され、他端がその面から傾斜した面に沿って切断され、前記一端の切断面が第2フランジ24に平行、前記他端の切断面が第1フランジ23に平行(各穴29,33からの突出長さが周方向に均一)になるように穴29,33内に配置される。

この状態で軸素材41を中空部材21に対して位置決めし、軸素材41内に電磁成形用コイル体42を挿入し、電気エネルギーを投入して、電磁成形を行い、軸素材41を放射方向に拡径する。これにより、先に説明したバンパーステイ20を得ることができる。

【0020】

このバンパーステイ20において、軸部材22の両端部が穴29,33の内周面に密着し、かつ張出部39の一部がリブ25,26に密着していること、及び張出部39の周方向形状が異なる(密着している箇所より自由変形して張り出した箇所の方が大きく張り出している)。従って、軸部材22と中空部材21を相対的に回転させようとする力が作用しても、軸部材22が穴29,33内で回転するのが防止される。また、第1フランジ23(特に穴29が形成されている中央部27)が、軸部材22の軸方向に対し垂直な面から傾斜している点も、この回転防止作用をもつ。

【0021】

図6に別の形態のバンパーステイ44を示す。このバンパーステイ44において、中空部材45は、第1,第2フランジ46,47を連結するリブ48,49が平面的である点で中空部材21と異なり、その他の点で同一である。軸部材51の張出部52は、リブ48,49に近い周方向の一部が該リブ48,49に止められて密着し、そこでは平坦になっている(その他の点は軸部材22と同一)。張出部52のその他の部分は、電磁成形の加工力に応じて自由変形(張り出し)をする。

この形態の場合、軸部材51の張出部52がリブ48,49により強く押し付けられ、両者の密着がより強化される。

【0022】

図7,8に別の形態のバンパーステイ53を示す。このバンパーステイ53において、中空部材54は、第1,第2フランジ55,56を連結するリブ57,58が、第1,第2フランジ55,56の両端に配置され、かつ平面的である点で中空部材21と異なり、その他の点で同一である。軸部材59がリブ57,58と離れているため、その張出部60がリブ57,58に密着せず、全周において電磁成形の加工力に応じて自由変形(張り出し)をする(その他の点は軸部材22と同一)。

この形態の場合、リブ57,58間の間隔が広いため、荷重付加時の安定度が増す。一方、リブ57,58と軸部材59の間隔が広いため、電磁成形時に軸部材59が瞬間的に拡管して穴(中空部材21の穴29,33参照)の内周面を放射方向に押し広げようとする力が作用したとき、第1,第2フランジ55,56に歪みが生じやすい。なお、中空部材21の場合、第1,第2フランジ23,24の取付部28,32がリブ25,26の外側に位置する(リブ25,26が穴29,33の近傍にある)ため、該リブ25,26が支えとなって、電磁成形時の第1,第2フランジ23,24の歪みが抑えられる。また、バンパーステイ20は、取付部28,32がリブ25,26の外側に位置するため、バンパーリインフォース及びサイドメンバーとの取り付けが行いやすい。

【0023】

図9,10に別の形態のバンパーステイ61を示す。このバンパーステイ61において、中空部材62は、第1,第2フランジ63,64の中央部65,66に形成された穴67,68が、前記中央部65,66の幅いっぱいではなく、小さめに形成されている点、及び軸部材69の穴67,68から前方側に突出して放射方向にフランジ状に拡開した部分(拡開部71,72)が、全周にわたり中央部65,66に当接していない点で異なるが、他の点ではほぼ同一である。

【0024】

この形態の場合、軸部材69の拡開部71,72が、第1,第2フランジ63,64の中央部65,66に当接していないことによる作用効果上の不利益はほとんどなく、一方、製造上の観点からは、中央部65,66に当接させない程度の小さい電磁成形力で済むという利点がある。これにより電磁成形時に軸部材69が拡管して穴67,68の内周面を放射方向に押し広げようとする力を低減し、第1,第2フランジ63,64の歪みを抑えることができる。また、電磁成形用コイル体に過大な電気エネルギーを投入しなくて済むので、該電磁成形用コイル体や制御装置等の寿命を延ばすこともできる。

【0025】

図11に別の形態のバンパーステイ74を示す。このバンパーステイ74も、バンパーリインフォースの傾斜した端部取付箇所(図15参照)に配置されるもので、中空部材75と軸部材76からなる。

中空部材75は、それぞれアルミニウム合金押出材からなる2つの板状部材77,78(図12,13参照)を組み合わせて構成したものであり、板状の第1フランジ79、第2フランジ80及びこれらを連結する一対のリブ81,82からなる。第1フランジ79は段差を有し、中央部83がバンパーリインフォースに当接する取付部84より傾斜部85を介して後退した位置にあり、前記中央部83に軸部材76を取り付けるための穴86が形成されている。第2フランジ80には段差がなく、全体がサイドメンバーに当接する取付部に相当し、そのほぼ中央に軸部材76を取り付けるためのバーリング穴87が形成されている。穴86,87は、いずれも第2フランジ80に垂直な方向にみたとき円形をなす(穴86は中央部83に垂直な方向にみたとき若干楕円形をなす)。

【0026】

中空部材75を構成する一方の部材77は、図12にも示すように、段差のある板状部材であり、外側部88と、傾斜部89を介して後退した位置にある前記中央部83からなり、該中央部83に前記穴86が形成されている。また、中央部83に作業用穴90及び作業用切り欠き91、外側部88にボルト穴92(バンパーリインフォース取付用)が形成されている。中空部材75を構成する他方の部材78は、外側部93と、傾斜部94及び前記第2フランジ80からなり、該第2フランジ80に前記バーリング穴87が形成されている。また、第2フランジ80にボルト穴95(サイドメンバー取付用)、外側部93にボルト穴96が形成されている。

前記部材77,78を組み合わせて中空部材75を構成したとき、外側部88と外側部93が重なって前記取付部84となり、傾斜部89と傾斜部94の上端部が重なって前記傾斜部85となり、部材78の傾斜部94は前記リブ81,82となる。作業用穴90と作業用切り欠き91はちょうどサイドメンバー取付用のボルト穴95に対応する位置にきて、工具を差し入れてボルト締めができるようになっている。また、ボルト穴92とボルト穴96が重なり、図11に示すように、ここにスタッドボルト97が打ち込まれ、又はピアスナット98が固定される。

【0027】

軸部材76は、図11に示すように、各端部が穴86,87に嵌挿され、電磁成形により拡管して前記穴86,87の内周面に密着し、かつ第1フランジ79側では、穴86から前方側に突出した部分が放射方向にフランジ状に拡開して(拡開部99)、全周的に中央部83に当接し、第2フランジ80側では、軸部材76の端部が前記バーリング穴87の内周面に密着し該バーリング穴87に沿って放射方向に拡開している(拡開部100)、さらに、第1,第2フランジ79,80に挟まれた部分が電磁成形による拡管により放射方向に張り出している(張出部101)。このように、軸部材76は、両端部が穴86,87の内周面に密着し、同時に拡開部99,100と張出部101が第1フランジ79の中央部83及び第2フランジ80を挟んだかたちで、前記第1,第2フランジ79,80に固定されている。また、第1フランジ79には段差があり、段差のない第2フランジ80側では拡開部100がバーリング穴87から前方に突出していない。従って、軸部材76の先端は第1,第2フランジ79,80の取付部(取付部84と第2フランジ80自体)より後方側に位置している。

【0028】

中空部材75に軸部材76を固定してバンパーステイ74を製造する方法を図14に示す。中空部材75の第1,第2フランジ79,80に形成した穴86,バーリング穴87に、軸素材102の各端部を嵌挿し、第1フランジ79側では先端を前方側に突出させる(図14の仮想線参照)。軸素材102は円形断面のアルミニウム合金押出材からなり、一端が軸方向に垂直な面で切断され、他端がその面から傾斜した面に沿って切断され、前記一端の切断面が第2フランジ80に平行、前記他端の切断面が第1フランジ79に平行(穴79からの突出長さが周方向に均一)になるように穴86,87内に配置される。

この状態で軸素材102を中空部材75に対して位置決めし、軸素材102内に電磁成形用コイル体103を挿入し、電気エネルギーを投入して、電磁成形を行い、軸素材102を放射方向に拡径する。これにより、先に説明したバンパーステイ74を得ることができる。

【0029】

このバンパーステイ74では、中空部材75を2つの板状の部材77,78により構成したが、これにより、一体型の中空部材(例えば中空部材21)に比べて、穴開けがしやすいという利点がある。穴開けは第1フランジ側、第2フランジ側とも、各フランジに対して穴の軸線が垂直になるように行われるが、中空部材の場合、中空内部に治具を位置決めする必要があるなど、余分な手間が掛かる。特に、中空部材21のように、第1フランジ23の穴29と第2フランジ24の穴33の軸線が異なる場合は、上下の穴開けが一度にできないという問題がある。これに対し、中空部材75の場合、各部材77,78が板状の開断面であるので、穴開けが容易である。また、開断面の部材であれば、押出成形が容易であり、板をプレス加工して成形できるという利点もある。

【図面の簡単な説明】

【0030】

【図1】本発明に係るバンパーステイの斜視図である。

【図2】そのバンパーステイを構成する中空部材の斜視図である。

【図3】そのバンパーステイの製造方法を説明する断面図である。

【図4】図1のI−I断面図である。

【図5】図1のII−II断面図である。

【図6】本発明に係る別のバンパーステイの断面図である。

【図7】本発明に係るさらに別のバンパーステイの斜視図である。

【図8】図7のIII−III断面図である。

【図9】本発明に係るさらに別のバンパーステイの斜視図である。

【図10】図9のIV−IV断面図である。

【図11】本発明に係るさらに別のバンパーステイの斜視図である。

【図12】そのバンパーステイの中空部材を構成する一方の部材の平面図である。

【図13】そのバンパーステイの中空部材を構成する他方の部材の平面図である。

【図14】そのバンパーステイの製造方法の製造方法を説明する断面図である。

【図15】種々のタイプ(型)のバンパーステイを説明する図である。

【符号の説明】

【0031】

20,44,53,61,74 バンパーステイ

21,45,54,62,75 中空部材

22,51,59,69,76 軸部材

23,46,55,63,79 第1フランジ

24,47,56,64,80 第2フランジ

25,26,48,49,57,58,81,82 リブ

29,30,67,68,86 穴

37,38,71,72,99,100 拡開部

39,52,60,101 張出部

77,78 板状部材

87 バーリング穴

【技術分野】

【0001】

本発明は、例えば自動車用のバンパーステイのように、前後のフランジに他部材を固定する接続構造体に関する。

【背景技術】

【0002】

例えば乗用車やトラック等の自動車車体の前端(フロント)及び後端(リア)に設置されるバンパー内部には、補強部材としてバンパーリインフォースが設けられている。バンパーリインフォースは一般に荷重方向に略垂直に向く前壁と後壁、及びそれらを連結する横壁を有する断面中空の部材であり、後方側から一対のバンパーステイにより支持され、各バンパーステイは後端がサイドメンバー(フロント又はリア)の先端に固定されている。

【0003】

アルミニウム製のバンパーステイは、大きく分けて縦圧壊型と横圧壊型がある。縦圧壊型のバンパーステイは、図15(a)に例示するように、軸部1を構成する中空の押出形材の前後端に板状のフランジ2,3(バンパーリインフォース4及びサイドメンバ5の取付用)を溶接したもので、押出軸方向が車体前後方向(バンパーリインフォース4の長手方向に対し略垂直)を向いている。図15(b)に例示する縦圧壊型のバンパーステイは、アルミニウム合金押出材(管材)からなり、軸部6の両端部を電磁成形により拡開しフランジ7,8を形成したもので、下記特許文献1に記載されている。

なお、電磁成形とは、電気エネルギーの投入により、電磁成形用コイル18がきわめて短時間の強力な磁場を形成し、この磁場内におかれたワーク(被加工物)が磁場の反発力(フレミングの左手の法則に従ったLorentz力)によって強い拡張力や収縮力を受けて、高速で塑性変形することを利用し、ワークを所定形状に成形する技術である。電磁成形自体は、下記特許文献2〜5及び非特許文献1にも記載されているように、公知技術である。

【0004】

【特許文献1】特開2004−189062号公報

【特許文献2】特開昭58−4601号公報

【特許文献3】特開平6−312226号公報

【特許文献4】特開平9−166111号公報

【特許文献5】特開2002−160032号公報

【非特許文献1】機械技術研究所報告第150号「電磁力を利用する塑性加工の研究」(1990年3月、機械技術研究所発行)

【0005】

一方、横圧壊型バンパーステイは、図15(c)に示すように、前後端の取付用フランジ11,12及びそれらを連結するリブ13が一体形成された押出形材9からなり、押出軸方向が車体上下方向(バンパーリインフォース4の長手方向に対し垂直)を向いている。横圧壊型バンパーステイの例として、下記特許文献6〜8が挙げられる。

さらに、下記特許文献9には、横圧壊型のバンパーステイ本体の中空内部に中空の軸部材を配置したバンパーステイが記載されている。

【0006】

【特許文献6】特開平8−91154号公報

【特許文献7】特開2000−318552号公報

【特許文献8】特開2001−294106号公報

【特許文献9】特開2002−12107号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

図15(a)に示す縦圧壊型のバンパーステイは、3つの部品を溶接により一体化している。バンパーステイの溶接部近傍は最も応力が集中する箇所であり、最も高い強度(継ぎ手強度)が必要とされるが、アルミニウム合金の場合、溶接による熱影響により溶接部近傍が軟化し、必然的に継ぎ手強度が低下するという問題がある。この継ぎ手強度の低下を補うため、管状部材及びフランジ部材の肉厚を大きくしたり、熱処理型アルミニウム合金であれば、熱処理(人工時効処理)を行って硬度及び強度を回復させることが考えられるが、前者の場合、アルミニウム合金を使用した軽量化の効果が半減し、後者の場合、溶接後の熱処理による強度の回復には限界があり、また、溶接後に熱処理工程を付加することによるコストアップが避けられない。

【0008】

図15(b)に示す縦圧壊型のバンパーステイの場合、このような問題点は解消されるが、フランジの外周に近いほど周方向への引張の変形量が大きく、肉厚減少を生じ(外周に近いほど薄肉化する)、さらに変形量が大きくなると割れを生じたりし、バンパーリインフォース及びサイドメンバーに連結するに十分な大きさのフランジを成形することがきわめて困難な場合がある。

また、図15(c)に示す横圧壊型のバンパーステイは、製造コストが安く、バンパーリインフォースの端部取付箇所が車幅方向に対し傾斜又は湾曲していても、容易に対応できる利点がある。しかし、小さい衝撃力でリブが座屈変形し、縦圧壊型に比べて重量比エネルギー吸収量が小さく、優位な軽量化効果が得られないという問題がある。

【0009】

これに対し、横圧壊型のバンパーステイ本体の中空内部に中空の軸部材を配置したバンパーステイの場合、軸部材の補強効果により、衝突時にリブの座屈(倒れ)が起こりにくくなり、かつ軸部材の蛇腹状変形によるエネルギー吸収量の増加が期待できる。しかし、このバンパーステイでは、軸部材の位置決めは、本体の中空内部に一体的に形成した一対の凸条を変形させてカシメたり、あるいは前後壁の外側から軸部材の中空部内に向けてねじやピンをねじ込むなどの手段をとるため、余分な重量増があると同時に、前記固定手段では位置決めの確実性に問題がある。

【0010】

本発明は、横圧壊型のバンパーステイ本体を管状の軸部材で補強する場合において、余分な重量増を招くことなく、かつ確実に両者を固定して万一にも軸部材の位置ずれ等が起きないようにすることを目的とする。

【課題を解決するための手段】

【0011】

前記特許文献5には、チャンネル型の形材と管状の軸部材(補強部材)の接合構造に関し、前記軸部材の両端部を、前記形材の互いに対向する一対の板部に形成した穴に嵌挿し、前記軸部材を電磁成形により拡径して、前記穴の内周面に密着させると同時に、軸部材の突出端部を拡開し、かつ両板部間を放射方向に張り出させて、前記一対のフランジ間に軸部材を接合する技術が開示されている。本発明は、この方法をバンパーステイと軸部材の固定に適用し、完成させたものである。なお、本発明は、バンパーステイに限らず、第1,第2フランジの間隔を狭める(軸部材を圧縮する)方向に荷重が掛かる接続構造体一般に適用される。

【0012】

本発明に係る接続構造体は、それぞれ他部材の被取付部に当接する取付部を有し互いに間隔を開けて配置された第1,第2フランジ、及び前記第1,第2フランジを連結する一対のリブからなる中空部材と、管状のアルミニウム合金押出材からなり各端部が前記第1,第2フランジに固定された軸部材により構成され、前記第1,第2フランジの前記一対のリブの間の部分に穴が形成され、前記軸部材の各端部が前記穴に嵌挿され、電磁成形により放射方向に拡管して前記穴の内周面に密着していることを特徴とする。

前記接続構造体において、中空部材は、複数個の開断面の部材を組み合わせて構成することもできる。ここで、開断面の部材には、単なる平らな板材も含まれる。

また、前記接続構造体において、中空部材として、例えば押出材のように、長さ方向に垂直な面内での断面形状が同一な金属製形材を用いることができる。金属製形材には押出材だけでなく例えば金属板をプレス加工して製造した形材が含まれ、材質は軽量化の点でアルミニウム合金が望ましいが、鋼材など他の金属を用いることもできる。この金属製形材は複数個の開断面の形材を組み合わせて構成することもできる。ここで、開断面の形材には、単なる平らな板材も含まれる。

【0013】

中空部材に対する軸部材の固定の確実性の観点から、前記接続構造体において、前記軸部材の先端が前記フランジの穴から前方側に突出し、かつ放射方向に拡開していること、又は/及び前記軸部材の第1及び第2フランジに挟まれた部分が電磁成形による拡管により放射方向に張り出していることが望ましい。なお、前方とは、軸部材の先端が向く方向を指す。

他部材の取付性の観点から、前記軸部材の先端が前記フランジの取付部と同一面上又はそれより内側に位置することが望ましい。具体的構造として、軸部材の先端が穴から前方に突出しないようにすれがよいが、例えば前記フランジに段差をもたせ、取付部が前方側に位置するようにし、前記穴を形成する位置を取付部より後退した位置にすれば、仮に軸部材の先端が前記フランジの穴から前方側に突出していても、該先端を前記フランジの取付部と同一面上又はそれより内側に位置させることができる。

【0014】

また、前記フランジに形成する穴の望ましい形態として、フランジの前方側からバーリング加工して形成した穴を挙げることができる。バーリング加工により形成された穴はフランジの元の厚みに比べて深さがあり、かつ前方側に向かって拡開しているので、この穴の内周面に軸部材の端部を密着させると、接触面積が大きく、かつ軸部材の端部が穴の内周面に沿って放射方向に拡開するので、仮に軸部材の端部を穴の前方側に突出させなくても、中空部材に対する軸部材の固定が確実になる。

【発明の効果】

【0015】

本発明によれば、それぞれ他部材の被取付部に当接する取付部を有し互いに間隔を開けて配置された第1,第2フランジ、及び前記第1,第2フランジを連結する一対のリブからなる中空部材と、管状のアルミニウム合金押出材からなり各端部が前記第1,第2フランジに固定された軸部材により構成される接続構造体において、余分な重量増を招くことなく、かつ確実に両者を固定して軸部材の位置ずれ等が起きないようにすることができる。第1,第2フランジに軸部材固定用の穴を形成することも、軽量化に寄与している。また、本発明をバンパーステイに適用した場合、軸部材の補強効果により、衝突時にリブの座屈(倒れ)が起こりにくくなり、かつ軸部材の蛇腹状変形によるエネルギー吸収量が増加するという効果がある。

【発明を実施するための最良の形態】

【0016】

以下、本発明に係る接続構造体について、バンパーステイを例に、図1〜図14を参照して具体的に説明する。

図1に示すバンパーステイ20は、バンパーリインフォースの傾斜した端部取付箇所(図15参照)に配置されるもので、それぞれアルミニウム合金押出材からなる中空部材21と軸部材22からなる。

【0017】

中空部材21は、図2に明瞭に示すように、それぞれ板状の第1フランジ23、第2フランジ24及びこれらを連結する一対のリブ25,26からなる。第1フランジ23は段差を有し、中央部27がバンパーリインフォースに当接する取付部28より後退した位置にあり、前記中央部27に軸部材22を取り付けるための穴29が形成されている。第2フランジ24も同じく段差を有し、中央部31がサイドメンバーに当接する取付部32より後退した位置にあり、前記中央部31に軸部材22を取り付けるための穴33が形成されている。穴29,33は、いずれも中央部31に垂直な方向にみたとき円形をなし(穴29は中央部27に垂直な方向にみたとき若干楕円形をなす)、各中央部27,31の幅いっぱいに形成されている。リブ25,26は第1,第2フランジの各中央部27,31と傾斜部34,35のコーナー近傍を連結し、外側に湾曲している。なお、36は固定用のボルト穴である。

【0018】

軸部材22は、図4,5にも示すように、各端部が穴29,33に嵌挿され、電磁成形により拡管して前記穴29,33の内周面に密着し、かつ穴29,33から前方側に突出した部分が放射方向にフランジ状に拡開し(拡開部37,38)、さらに第1,第2フランジ23,24に挟まれた部分が電磁成形による拡管により放射方向に張り出している(張出部39)。拡開部37,38は、周方向の一部が傾斜部34,35に当接し、その他の部分は中央部27,31に当接し、いずれにしても、軸部材22の先端が第1,第2フランジ23,24の取付部28,32より後方側に位置している。張出部39は、リブ25,26に近い周方向の一部が該リブ25,26に止められて密着し(図4参照)、その他の部分は電磁成形の加工力に応じて自由変形(張り出し)をする。このように、軸部材22は、両端部が穴29,33の内周面に密着し、同時に拡開部37,38と張出部39が中央部27,31を挟んだかたちで、中空部材21の第1,第2フランジ23,24に固定されている。

【0019】

バンパーステイ20の製造方法を図3に示す。中空部材21の第1,第2フランジ23,24に形成した穴29,33に、円形断面の軸素材41の各端部を嵌挿し、先端を前方側に突出させる(図3の仮想線参照)。軸素材41は一端が軸方向に垂直な面で切断され、他端がその面から傾斜した面に沿って切断され、前記一端の切断面が第2フランジ24に平行、前記他端の切断面が第1フランジ23に平行(各穴29,33からの突出長さが周方向に均一)になるように穴29,33内に配置される。

この状態で軸素材41を中空部材21に対して位置決めし、軸素材41内に電磁成形用コイル体42を挿入し、電気エネルギーを投入して、電磁成形を行い、軸素材41を放射方向に拡径する。これにより、先に説明したバンパーステイ20を得ることができる。

【0020】

このバンパーステイ20において、軸部材22の両端部が穴29,33の内周面に密着し、かつ張出部39の一部がリブ25,26に密着していること、及び張出部39の周方向形状が異なる(密着している箇所より自由変形して張り出した箇所の方が大きく張り出している)。従って、軸部材22と中空部材21を相対的に回転させようとする力が作用しても、軸部材22が穴29,33内で回転するのが防止される。また、第1フランジ23(特に穴29が形成されている中央部27)が、軸部材22の軸方向に対し垂直な面から傾斜している点も、この回転防止作用をもつ。

【0021】

図6に別の形態のバンパーステイ44を示す。このバンパーステイ44において、中空部材45は、第1,第2フランジ46,47を連結するリブ48,49が平面的である点で中空部材21と異なり、その他の点で同一である。軸部材51の張出部52は、リブ48,49に近い周方向の一部が該リブ48,49に止められて密着し、そこでは平坦になっている(その他の点は軸部材22と同一)。張出部52のその他の部分は、電磁成形の加工力に応じて自由変形(張り出し)をする。

この形態の場合、軸部材51の張出部52がリブ48,49により強く押し付けられ、両者の密着がより強化される。

【0022】

図7,8に別の形態のバンパーステイ53を示す。このバンパーステイ53において、中空部材54は、第1,第2フランジ55,56を連結するリブ57,58が、第1,第2フランジ55,56の両端に配置され、かつ平面的である点で中空部材21と異なり、その他の点で同一である。軸部材59がリブ57,58と離れているため、その張出部60がリブ57,58に密着せず、全周において電磁成形の加工力に応じて自由変形(張り出し)をする(その他の点は軸部材22と同一)。

この形態の場合、リブ57,58間の間隔が広いため、荷重付加時の安定度が増す。一方、リブ57,58と軸部材59の間隔が広いため、電磁成形時に軸部材59が瞬間的に拡管して穴(中空部材21の穴29,33参照)の内周面を放射方向に押し広げようとする力が作用したとき、第1,第2フランジ55,56に歪みが生じやすい。なお、中空部材21の場合、第1,第2フランジ23,24の取付部28,32がリブ25,26の外側に位置する(リブ25,26が穴29,33の近傍にある)ため、該リブ25,26が支えとなって、電磁成形時の第1,第2フランジ23,24の歪みが抑えられる。また、バンパーステイ20は、取付部28,32がリブ25,26の外側に位置するため、バンパーリインフォース及びサイドメンバーとの取り付けが行いやすい。

【0023】

図9,10に別の形態のバンパーステイ61を示す。このバンパーステイ61において、中空部材62は、第1,第2フランジ63,64の中央部65,66に形成された穴67,68が、前記中央部65,66の幅いっぱいではなく、小さめに形成されている点、及び軸部材69の穴67,68から前方側に突出して放射方向にフランジ状に拡開した部分(拡開部71,72)が、全周にわたり中央部65,66に当接していない点で異なるが、他の点ではほぼ同一である。

【0024】

この形態の場合、軸部材69の拡開部71,72が、第1,第2フランジ63,64の中央部65,66に当接していないことによる作用効果上の不利益はほとんどなく、一方、製造上の観点からは、中央部65,66に当接させない程度の小さい電磁成形力で済むという利点がある。これにより電磁成形時に軸部材69が拡管して穴67,68の内周面を放射方向に押し広げようとする力を低減し、第1,第2フランジ63,64の歪みを抑えることができる。また、電磁成形用コイル体に過大な電気エネルギーを投入しなくて済むので、該電磁成形用コイル体や制御装置等の寿命を延ばすこともできる。

【0025】

図11に別の形態のバンパーステイ74を示す。このバンパーステイ74も、バンパーリインフォースの傾斜した端部取付箇所(図15参照)に配置されるもので、中空部材75と軸部材76からなる。

中空部材75は、それぞれアルミニウム合金押出材からなる2つの板状部材77,78(図12,13参照)を組み合わせて構成したものであり、板状の第1フランジ79、第2フランジ80及びこれらを連結する一対のリブ81,82からなる。第1フランジ79は段差を有し、中央部83がバンパーリインフォースに当接する取付部84より傾斜部85を介して後退した位置にあり、前記中央部83に軸部材76を取り付けるための穴86が形成されている。第2フランジ80には段差がなく、全体がサイドメンバーに当接する取付部に相当し、そのほぼ中央に軸部材76を取り付けるためのバーリング穴87が形成されている。穴86,87は、いずれも第2フランジ80に垂直な方向にみたとき円形をなす(穴86は中央部83に垂直な方向にみたとき若干楕円形をなす)。

【0026】

中空部材75を構成する一方の部材77は、図12にも示すように、段差のある板状部材であり、外側部88と、傾斜部89を介して後退した位置にある前記中央部83からなり、該中央部83に前記穴86が形成されている。また、中央部83に作業用穴90及び作業用切り欠き91、外側部88にボルト穴92(バンパーリインフォース取付用)が形成されている。中空部材75を構成する他方の部材78は、外側部93と、傾斜部94及び前記第2フランジ80からなり、該第2フランジ80に前記バーリング穴87が形成されている。また、第2フランジ80にボルト穴95(サイドメンバー取付用)、外側部93にボルト穴96が形成されている。

前記部材77,78を組み合わせて中空部材75を構成したとき、外側部88と外側部93が重なって前記取付部84となり、傾斜部89と傾斜部94の上端部が重なって前記傾斜部85となり、部材78の傾斜部94は前記リブ81,82となる。作業用穴90と作業用切り欠き91はちょうどサイドメンバー取付用のボルト穴95に対応する位置にきて、工具を差し入れてボルト締めができるようになっている。また、ボルト穴92とボルト穴96が重なり、図11に示すように、ここにスタッドボルト97が打ち込まれ、又はピアスナット98が固定される。

【0027】

軸部材76は、図11に示すように、各端部が穴86,87に嵌挿され、電磁成形により拡管して前記穴86,87の内周面に密着し、かつ第1フランジ79側では、穴86から前方側に突出した部分が放射方向にフランジ状に拡開して(拡開部99)、全周的に中央部83に当接し、第2フランジ80側では、軸部材76の端部が前記バーリング穴87の内周面に密着し該バーリング穴87に沿って放射方向に拡開している(拡開部100)、さらに、第1,第2フランジ79,80に挟まれた部分が電磁成形による拡管により放射方向に張り出している(張出部101)。このように、軸部材76は、両端部が穴86,87の内周面に密着し、同時に拡開部99,100と張出部101が第1フランジ79の中央部83及び第2フランジ80を挟んだかたちで、前記第1,第2フランジ79,80に固定されている。また、第1フランジ79には段差があり、段差のない第2フランジ80側では拡開部100がバーリング穴87から前方に突出していない。従って、軸部材76の先端は第1,第2フランジ79,80の取付部(取付部84と第2フランジ80自体)より後方側に位置している。

【0028】

中空部材75に軸部材76を固定してバンパーステイ74を製造する方法を図14に示す。中空部材75の第1,第2フランジ79,80に形成した穴86,バーリング穴87に、軸素材102の各端部を嵌挿し、第1フランジ79側では先端を前方側に突出させる(図14の仮想線参照)。軸素材102は円形断面のアルミニウム合金押出材からなり、一端が軸方向に垂直な面で切断され、他端がその面から傾斜した面に沿って切断され、前記一端の切断面が第2フランジ80に平行、前記他端の切断面が第1フランジ79に平行(穴79からの突出長さが周方向に均一)になるように穴86,87内に配置される。

この状態で軸素材102を中空部材75に対して位置決めし、軸素材102内に電磁成形用コイル体103を挿入し、電気エネルギーを投入して、電磁成形を行い、軸素材102を放射方向に拡径する。これにより、先に説明したバンパーステイ74を得ることができる。

【0029】

このバンパーステイ74では、中空部材75を2つの板状の部材77,78により構成したが、これにより、一体型の中空部材(例えば中空部材21)に比べて、穴開けがしやすいという利点がある。穴開けは第1フランジ側、第2フランジ側とも、各フランジに対して穴の軸線が垂直になるように行われるが、中空部材の場合、中空内部に治具を位置決めする必要があるなど、余分な手間が掛かる。特に、中空部材21のように、第1フランジ23の穴29と第2フランジ24の穴33の軸線が異なる場合は、上下の穴開けが一度にできないという問題がある。これに対し、中空部材75の場合、各部材77,78が板状の開断面であるので、穴開けが容易である。また、開断面の部材であれば、押出成形が容易であり、板をプレス加工して成形できるという利点もある。

【図面の簡単な説明】

【0030】

【図1】本発明に係るバンパーステイの斜視図である。

【図2】そのバンパーステイを構成する中空部材の斜視図である。

【図3】そのバンパーステイの製造方法を説明する断面図である。

【図4】図1のI−I断面図である。

【図5】図1のII−II断面図である。

【図6】本発明に係る別のバンパーステイの断面図である。

【図7】本発明に係るさらに別のバンパーステイの斜視図である。

【図8】図7のIII−III断面図である。

【図9】本発明に係るさらに別のバンパーステイの斜視図である。

【図10】図9のIV−IV断面図である。

【図11】本発明に係るさらに別のバンパーステイの斜視図である。

【図12】そのバンパーステイの中空部材を構成する一方の部材の平面図である。

【図13】そのバンパーステイの中空部材を構成する他方の部材の平面図である。

【図14】そのバンパーステイの製造方法の製造方法を説明する断面図である。

【図15】種々のタイプ(型)のバンパーステイを説明する図である。

【符号の説明】

【0031】

20,44,53,61,74 バンパーステイ

21,45,54,62,75 中空部材

22,51,59,69,76 軸部材

23,46,55,63,79 第1フランジ

24,47,56,64,80 第2フランジ

25,26,48,49,57,58,81,82 リブ

29,30,67,68,86 穴

37,38,71,72,99,100 拡開部

39,52,60,101 張出部

77,78 板状部材

87 バーリング穴

【特許請求の範囲】

【請求項1】

それぞれ他部材の被取付部に当接する取付部を有し互いに間隔を開けて配置された第1,第2フランジ、及び前記第1,第2フランジを連結する一対のリブからなる中空部材と、管状のアルミニウム合金押出材からなり各端部が前記第1,第2フランジに固定された軸部材により構成され、前記第1,第2フランジの前記一対のリブの間の部分に穴が形成され、前記軸部材の各端部が前記穴に嵌挿され、電磁成形により拡管して前記穴の内周面に密着していることを特徴とする接続構造体。

【請求項2】

前記軸部材の先端が前記フランジの穴から前方側に突出し、かつ放射方向に拡開していることを特徴とする請求項1に記載された接続構造体。

【請求項3】

前記軸部材の前記第1及び第2フランジに挟まれた部分が電磁成形による拡管により放射方向に張り出していることを特徴とする請求項1又は2に記載された接続構造体。

【請求項4】

前記軸部材の前記第1及び第2フランジに挟まれた部分が前記リブに密着していることを特徴とする請求項3に記載された接続構造体。

【請求項5】

前記軸部材の先端が前記フランジの取付部と同一面上又はそれより内側に位置することを特徴とする請求項1〜4のいずれかに記載された接続構造体。

【請求項6】

前記フランジが段差を有し、前記穴が形成された箇所が前記取付部より後退した位置にあることを特徴とする請求項5に記載された接続構造体。

【請求項7】

前記フランジに形成された穴が前方側からバーリング加工されたもので、前記軸部材の端部が前記穴の内周面に沿って放射方向に拡開していることを特徴とする請求項1〜5のいずれかに記載された接続構造体。

【請求項8】

前記中空部材が、長さ方向に垂直な面内での断面形状が同一なアルミニウム合金形材からなることを特徴とする請求項1〜7のいずれかに記載された接続構造体。

【請求項9】

前記中空部材が押出材からなることを特徴とする請求項8に記載された接続構造体。

【請求項10】

前記中空部材が複数個の開断面の部材を組み合わせてなることを特徴とする請求項1〜9のいずれかに記載された接続構造体。

【請求項11】

前記第1フランジ又は/及び第2フランジの取付部が前記一対のリブの外側に位置することを特徴とする請求項1〜10のいずれかに記載された接続構造体。

【請求項12】

前記第1フランジ又は/及び前記第2フランジの前記穴が形成された箇所が、軸部材の軸方向に対し垂直な面から傾斜していることを特徴とする請求項1〜11のいずれかに記載された接続構造体。

【請求項13】

前記接続構造体がバンパーステイであって、前記中空部材が車体の上下方向に垂直な面内での断面形状が実質的に同一なアルミニウム合金形材からなり、バンパーリインフォースが前記第1フランジの取付部に固定され、サイドメンバが前記第2フランジの取付部に固定されることを特徴とする請求項1〜12のいずれかに記載された接続構造体。

【請求項1】

それぞれ他部材の被取付部に当接する取付部を有し互いに間隔を開けて配置された第1,第2フランジ、及び前記第1,第2フランジを連結する一対のリブからなる中空部材と、管状のアルミニウム合金押出材からなり各端部が前記第1,第2フランジに固定された軸部材により構成され、前記第1,第2フランジの前記一対のリブの間の部分に穴が形成され、前記軸部材の各端部が前記穴に嵌挿され、電磁成形により拡管して前記穴の内周面に密着していることを特徴とする接続構造体。

【請求項2】

前記軸部材の先端が前記フランジの穴から前方側に突出し、かつ放射方向に拡開していることを特徴とする請求項1に記載された接続構造体。

【請求項3】

前記軸部材の前記第1及び第2フランジに挟まれた部分が電磁成形による拡管により放射方向に張り出していることを特徴とする請求項1又は2に記載された接続構造体。

【請求項4】

前記軸部材の前記第1及び第2フランジに挟まれた部分が前記リブに密着していることを特徴とする請求項3に記載された接続構造体。

【請求項5】

前記軸部材の先端が前記フランジの取付部と同一面上又はそれより内側に位置することを特徴とする請求項1〜4のいずれかに記載された接続構造体。

【請求項6】

前記フランジが段差を有し、前記穴が形成された箇所が前記取付部より後退した位置にあることを特徴とする請求項5に記載された接続構造体。

【請求項7】

前記フランジに形成された穴が前方側からバーリング加工されたもので、前記軸部材の端部が前記穴の内周面に沿って放射方向に拡開していることを特徴とする請求項1〜5のいずれかに記載された接続構造体。

【請求項8】

前記中空部材が、長さ方向に垂直な面内での断面形状が同一なアルミニウム合金形材からなることを特徴とする請求項1〜7のいずれかに記載された接続構造体。

【請求項9】

前記中空部材が押出材からなることを特徴とする請求項8に記載された接続構造体。

【請求項10】

前記中空部材が複数個の開断面の部材を組み合わせてなることを特徴とする請求項1〜9のいずれかに記載された接続構造体。

【請求項11】

前記第1フランジ又は/及び第2フランジの取付部が前記一対のリブの外側に位置することを特徴とする請求項1〜10のいずれかに記載された接続構造体。

【請求項12】

前記第1フランジ又は/及び前記第2フランジの前記穴が形成された箇所が、軸部材の軸方向に対し垂直な面から傾斜していることを特徴とする請求項1〜11のいずれかに記載された接続構造体。

【請求項13】

前記接続構造体がバンパーステイであって、前記中空部材が車体の上下方向に垂直な面内での断面形状が実質的に同一なアルミニウム合金形材からなり、バンパーリインフォースが前記第1フランジの取付部に固定され、サイドメンバが前記第2フランジの取付部に固定されることを特徴とする請求項1〜12のいずれかに記載された接続構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−96154(P2006−96154A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−284110(P2004−284110)

【出願日】平成16年9月29日(2004.9.29)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月29日(2004.9.29)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]