損傷検知装置及び方法

【課題】製品の表面における損傷などの形状異常を精度良く検知可能な損傷検知装置及び方法を提供する。

【解決手段】本発明の損傷検知装置(10)は、製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する。特に、乱反射光の強度を強度曲線データとして検出する強度曲線データ検出部(13)と、基準強度曲線データを取得する基準強度曲線データ取得部(16)と、連続ウェーブレット変換する連続ウェーブレット変換部(17)と、変換結果間の偏差を算出する偏差算出部(20)と、偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する損傷検知部(21)とを備えたことを特徴とする。

【解決手段】本発明の損傷検知装置(10)は、製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する。特に、乱反射光の強度を強度曲線データとして検出する強度曲線データ検出部(13)と、基準強度曲線データを取得する基準強度曲線データ取得部(16)と、連続ウェーブレット変換する連続ウェーブレット変換部(17)と、変換結果間の偏差を算出する偏差算出部(20)と、偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する損傷検知部(21)とを備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する損傷検知装置及び方法の技術分野に関する。

【背景技術】

【0002】

一般的に製造後の製品における物理的な損傷の有無を検出することは、製品の信頼性確保のために重要である。例えば製品の製造工場では生産された製品について不良品がないか判定する際に、外観上の損傷の有無を検出するための検査が行われている。また、製造後、実際にユーザによって使用されている状態に製品についても、使用の過程において後発的に損傷が生じた際に、これを早期に検出することは故障の未然防止を図ったり、故障が実際に生じた場合でもその原因解析を効率的に行うために重要である。

【0003】

従来、このような製品における損傷の検出は、専ら目視によって行われてきたが、近年、その自動化が図られている。その一例として、製品の表面をCCDやCMOSなどの撮像素子を用いたカメラで撮像して画像解析を行う手法がある。しかしながら、このような画像解析は、処理負担が大きい。一般的に、製品の表面には加工時に生じた微細な凹凸が存在するため、このような損傷ではない凹凸と損傷とを正確に区別して判定するためには、高度な画像解析が必要となるため、処理負担が非常に大きくなってしまうという問題があった。このような問題を解決するために、製品の動作時に、その振動を周波数分析することによって、損傷の有無を判定する技術が提唱されている。例えば、特許文献1には検査対象である歯車にマスタ歯車をかみ合わせて回転駆動した際に、当該マスタ歯車の変位(振動)を非接触センサで計測し、その計測データを周波数解析することによって歯車における損傷の有無を判定する技術が開示されている。

【0004】

このような従来の周波数分析では、振動信号をフーリエ変換を用いてスペクトル分析する手法がよく用いられる。しかしながら、フーリエ変換で得られるスペクトルは周波数の関数であり、時間の情報は失われてしまうという問題点がある。この問題点に鑑み、周波数分析の新たな手法として、フーリエ変換の代わりに連続ウェーブレット変換を用いて振動解析を行う手法が提案されている(非特許文献1を参照)。

【0005】

本発明者はこのような連続ウェーブレット変換を用いた損傷の検出方法について研究開発を進めており、特許文献1のような歯車の歯面における損傷の有無を検知する際に、レーザ光を照射して発生させた乱反射光に基づいて行うことで、マスタ歯車を用いることなしに、直接的に損傷の検知が可能であることを見出している(特許文献2)。また特許文献3には、歯車が1回転するタイミングを1周期として取り扱うことによって、異なる歯車同士のウェーブレット変換を比較して、動的性能の評価を行う技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−300409号公報

【特許文献2】特開2007―232660号公報

【特許文献3】特開2001−242009号公報

【非特許文献】

【0007】

【非特許文献1】大上祐司・吉田彰,「連続ならびに離散ウェーブレット変換による歯車歯面の故障診断」,トライボロジスト,2003年1月,第48巻,第828〜835頁

【発明の概要】

【発明が解決しようとする課題】

【0008】

同一種類の製品が複数製造される場合、各製品には機械加工時に生じる公差によってその形状にバラツキが生じる。つまり、損傷がない正常品の間にも少なからず形状にバラツキが存在するのが現実である。上記背景技術では、いずれもスペクトルの強度差が所定値より大きいか否かを基準として、損傷の有無を判定している。しかしながら、このような単純な閾値との比較では、上述したような正常品が本来有するバラツキとの判別が困難であり、更なる損傷の検出精度の向上が望まれている。すなわち、形状にバラツキのある製品間においても、精度良く損傷を検出可能な技術が求められている。

特に上記特許文献3では、歯車が1回転するタイミングを1周期として取り扱っているため、何番目の歯に損傷があるかを検知するには、その歯車が損傷する前のデータを事前に取得しておき、そのデータとの比較をしなければならない。また特許文献3では、損傷が存在する歯が何番目の歯であるかは確認できるが、損傷位置を特定するための精度は十分に得られないという問題点もある。

【0009】

本発明は上記問題点に鑑みなされたものであり、製品の表面における損傷などの形状異常を精度良く検知可能な損傷検知装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る損傷検知装置は上記課題を解決するために、所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する損傷検知装置において、前記乱反射光の強度を回転角度又は時間を変数とする強度曲線データとして検出する強度曲線データ検出部と、前記製品が正常である場合に得られる強度曲線データである基準強度曲線データを取得する基準強度曲線データ取得部と、前記強度曲線データ検出部で検出した強度曲線データ及び前記基準強度曲線データ取得部で取得した基準強度曲線データをそれぞれ連続ウェーブレット変換する連続ウェーブレット変換部と、前記連続ウェーブレット変換部での変換結果間の偏差を算出する偏差算出部と、前記偏差算出部で算出された偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する損傷検知部とを備えたことを特徴とする。

【0011】

本発明に係る損傷検知装置によれば、連続ウェーブレット変換を用いることによって、製品からの乱反射光から検出した強度曲線データの周波数分析を、通常のフーリエ変換では失われてしまう時間(又は回転角度)に関する情報を残しつつ、行うことができる。そのため、強度曲線データを時間(又は回転角度)や周波数のいずれか一方を変数とした解析では見いだせないような従来では取り扱いが困難な偏差を評価することができるので、より精度良く損傷を検知できる。特に基準強度曲線データを予め用意しておくことにより、機械加工時に生じる個体間のバラツキなどに起因するバラツキと、損傷とを精度よく判別して検知することができる。

【0012】

前記損傷検知部は、前記偏差算出部で算出された偏差が前記所定値より大きい変数領域を算出することにより、前記製品のうち損傷が存在する領域を特定してもよい。この態様によれば、前記算出した偏差が所定値以上である領域を損傷領域として特定できるので、損傷の有無に加えて、製品のどの領域に損傷が存在するかを精度よく判別することができる。尚、この所定値は、製品の加工公差に起因する正常なバラツキに応じて適宜設定するとよい。

【0013】

好ましくは、前記強度曲線データ検出部で検出された強度曲線データを蓄積する蓄積部を更に備えており、前記基準強度曲線データ取得部は、前記蓄積部にて蓄積された強度曲線データを平均化することにより前記基準強度曲線データを算出するとよい。この態様では、蓄積した強度曲線データを平均化することによって基準強度曲線データを算出することにより、過去の稼働履歴に基づいて信頼性の高い基準強度曲線データが得られるので、より精度良く損傷を検知できる。

【0014】

また、予め記憶された複数種類のマザーウェーブレット関数から、前記連続ウェーブレット変換部での連続ウェーブレット変換に用いられるマザーウェーブレット関数を選択するための入力部を更に備えてもよい。一般的に損傷の種類によって検出される強度曲線データの波形も異なる。この態様では、連続ウェーブレット変換に用いられるマザーウェーブレットを、変換対象である強度曲線データの波形にマッチングする最適なマザーウェーブレットを指定可能とすることにより、より検知精度を向上させることができる。

【0015】

好ましくは、前記強度曲線データ検出部は、前記乱反射光の強度を所定周波数以下の成分を除去するためのハイパスフィルターを介して検出するとよい。本発明者の研究によれば、検出された強度曲線データには、低周波数側にノイズや外乱などに起因する不要な信号成分が含まれる傾向が明らかになっている。そのため、ハイパスフィルターを設けることによって、これらの不要な低周波数成分を除去して強度曲線データを検出することによって、より精度のよい損傷の判定が可能となる。

【0016】

例えば、前記製品は歯車であり、前記強度曲線データ検出部は、前記歯車の歯面にレーザ光を照射することによって得られた乱反射光を受光し、該受光した乱反射光の強度の時間変化に基づいて強度曲線データを検出するとよい。本発明に係る損傷検知装置の検知対象は、所定周期で回転する製品であり、特に歯車などの損傷の有無を検査すべき領域(歯面)を多数備えるもの、特に量産品に適用と効果的である。

【0017】

本発明に係る損傷検知方法は上記課題を解決するために、所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する損傷検知方法において、前記乱反射光の強度を回転角度又は時間を変数とする強度曲線データとして検出する強度曲線データ検出工程と、前記製品が正常である場合に得られる強度曲線データである基準強度曲線データを取得する基準強度曲線データ取得工程と、前記検出した強度曲線データ及び前記取得した基準強度曲線データをそれぞれ連続ウェーブレット変換する連続ウェーブレット変換工程と、前記連続ウェーブレット変換工程での変換結果間の偏差を算出する偏差算出工程と、前記算出された偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する損傷検知工程とを備えたことを特徴とする。

【0018】

本発明に係る損傷検知方法は、上記損傷検知装置(上述の各種態様を含む)によって好適に実現可能である。

【発明の効果】

【0019】

本発明に係る損傷検知装置及び方法によれば、連続ウェーブレット変換を用いることによって、製品からの乱反射光から検出した強度曲線データの周波数分析を、通常のフーリエ変換では失われてしまう時間(又は回転角度)に関する情報を残しつつ、行うことができる。そのため、強度曲線データを時間(又は回転角度)や周波数のいずれか一方を変数とした解析では見いだせないような従来では取り扱いが困難な偏差を評価することができるので、より精度良く損傷を検知できる。特に基準強度曲線データを予め用意しておくことにより、機械加工時に生じる個体間のバラツキなどに起因するバラツキと、損傷とを精度よく判別して検知することができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る損傷検知装置の対象背品である歯車の諸元仕様を示す表である。

【図2】本発明に係る損傷検知装置によって損傷の検知が行われている歯車の様子を模式的に示す斜視図である。

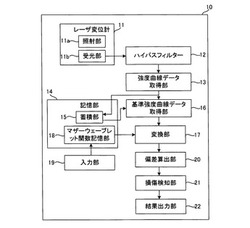

【図3】本発明に係る損傷検知装置の全体構成を示すブロック図である。

【図4】強度曲線データ取得部で取得した強度曲線データ(図4(a))と、その連続ウェーブレット変換結果(図4(b))である。

【図5】図4(b)に示した連続ウェーブレット変換結果を3次元座標系で示したグラフ図である。

【図6】図6(a)は損傷を有する歯面に対応する強度曲線データと基準強度曲線データとを重ね合わせて示すグラフ図であり、図6(b)はその連続ウェーブレット変換結果である。

【図7】強度曲線データと基準強度曲線データとの間の偏差を簡略的に示すグラフ図である。

【図8】図6に示す強度曲線データ及び基準強度曲線データに基づいて偏差算出部20で算出された偏差の一例である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の好適な実施形態を例示的に詳しく説明する。但しこの実施形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0022】

本実施例では、本発明に係る損傷検知装置によって損傷の有無を検知する対象製品として、複数の歯面を回転面に有する歯車1を例に説明する。特に本実施例では、検知対象の歯車として略同形状の歯を複数備える「はすば歯車」を取り扱い、この歯車の詳細な諸元仕様を図1に示す。尚、はすば歯車は検知対象の一例であり、これに限られないことは言うまでも無い。

【0023】

歯車はその駆動時において、その歯面を他の歯車の歯面と接触させて(噛み合わせて)回転駆動することにより、駆動力の伝達を行う。このとき、歯車の歯面ではその回転駆動に伴い、歯面の受け部との転がり接触をするピッチ円近辺において面圧が高くなり、歯車の駆動に伴って繰り返し負荷を受けることによって、接触面近辺の材料が疲労破壊を起こし、損傷(通称「ピッチング」とも称する)が生じることがある。また、歯車の製造段階では、機械加工時に何らかの原因で歯面に損傷が生じることも想定され、実際に、このような不良品は一定割合で発生する。本実施例では、このような歯車の歯面に生じる各種損傷の有無の検知について説明する。

【0024】

図2は本発明に係る損傷検知装置10によって損傷の検知を行っている様子を模式的に示す斜視図である。図2に示すように、損傷検知装置10は所定周期で回転中の歯車の歯面に対して、損傷検知装置10の本体に取り付けられたレーザ変位計11を用いて指向性の高い単一波長の光源であるレーザ光を照射すると共に、歯面からの反射光を受光することによって、光学的に損傷の検知を行う。歯車の歯面が理想的である場合(すなわち表面に製造時の機械加工によって形成された凹凸も無い場合)、図2のように特定方向からレーザ光を照射すると、入射角度に応じた反射角度方向に正反射光が生じる。しかしながら、実際の歯面には、製造時の機械加工(切削など)によって形成された微細な凹凸が存在するため、入射角度の一部がこの繊細な凹凸によって乱反射されることとなる。

【0025】

このような乱反射光は、歯面に損傷がある領域において特に生じやすい性質がある。そのため、歯面に損傷が存在すると、反射光全体における乱反射光の占める割合が大きくなる。すなわち、損傷があると大きな光強度を有する乱反射光が観測される。本発明に係る損傷検知装置10は、このような乱反射光の光強度を取得し、解析することによって損傷の有無を直接的に検知することで、高精度で損傷の有無を判定することができる。

【0026】

尚、検知対象の歯車は、図不示のアクチュエータによって回転駆動されており、固定された損傷検知装置10から照射されたレーザ光が、回転する歯車の歯面上を走査可能なように配置されている。尚、歯車の回転周期はアクチュエータを制御することによって任意に設定可能であり、各時間における回転角度が計測可能に構成されている。好ましくは、損傷検知装置10は照射されるレーザ光が歯車1の歯面2をまんべんなく走査可能な位置に取り付けられており、レーザ光が歯面の歯すじ方向に長い線状、特に好ましくは、ほぼ歯幅程度に長いレーザ光を照射すると更によい。

【0027】

図3は本発明に係る損傷検知装置10の構成を示すブロック図である。まず、損傷検知装置10は、図2を参照して説明したように、レーザ変位計11の照射部11aからレーザ光を歯車の歯面に照射すると共に、受光部11bにて歯面からの乱反射光を受光する。そして、受光した乱反射光は光電変換されることで電圧信号が作成される。このとき、本発明者の研究によれば、この作成した電圧信号には、低周波数側にノイズや外乱などに起因する不要な信号成分が含まれる傾向が明らかになっている。そのため、ハイパスフィルター12を設けることによって、これらの不要な低周波数成分を除去することで、損傷の判定精度を向上させている。その後、電圧信号は強度曲線データ取得部13に送られ、強度曲線データとして検出される。本実施例の強度曲線データ取得部13では、強度曲線データを、乱反射光が光電変換されてなる所定の電圧波形を有する電圧信号として取り込んでいるが、例えば電流波形でもよく、その形態はこれに限定されるものではない。

【0028】

強度曲線データ取得部13で取得した強度曲線データは、記憶部14に設けられた蓄積部15に記憶される。このような蓄積部15への記憶動作は、強度曲線データ取得部13が強度曲線データを取得する毎に行われ、過去の強度曲線データの蓄積が行われる。尚、強度曲線データ取得部13の強度曲線データの取得頻度は、一定又は不定であってよく、これに伴い蓄積部15への記憶も随時行われる。

【0029】

続いて基準強度曲線データ算出部16は、蓄積部15にアクセスすることにより、蓄積された過去の強度曲線データを取得し、該取得した強度曲線データを平均化することにより基準強度曲線データを算出する。すなわち、蓄積された強度曲線データをxi(t)とすると、基準強度曲線データxsi(t)は、次式

xsi(t)=Σxi(t)/i (1)

により算出される。このように、蓄積した強度曲線データを平均化することによって基準強度曲線データを算出することで、過去の稼働履歴に基づいて信頼性の高い基準強度曲線データが得られるので、より精度良く損傷を検知できる。

【0030】

尚、本実施例では蓄積した強度曲線データを平均化することで基準曲線データを算出するようにしたが、これに代えて、予め損傷がない正常な製品についての信頼し得る基準強度曲線データを理論的又は実験的に用意してメモリ等の記憶手段に読み出し可能なように記憶しておいてもよい。

【0031】

続いて、連続ウェーブレット変換部17は、強度曲線データ取得部13で取得した強度曲線データと基準強度曲線データ算出部16で算出した基準強度曲線データとを、それぞれ連続ウェーブレット変換する。前述したように、強度曲線データや基準強度曲線データは回転角度(又は時間)を変数としており、連続ウェーブレット変換によって周波数と回転角度(又は時間)とが変数になるように変換される。

【0032】

本実施例では特に、連続ウェーブレット変換に用いられるマザーウェーブレット関数が記憶部14のマザーウェーブレット関数記憶部18に予め複数種類用意されている。これらの用意された複数種類のマザーウェーブレット関数は、キーボード、マウス又はタッチパネルなどの入力部19を介してオペレータが指定することが可能となっている。一般的に損傷の種類によって検出される強度曲線データの波形も異なる。本実施例では、連続ウェーブレット変換に用いられるマザーウェーブレット関数を、変換対象である強度曲線データの波形にマッチングする最適なマザーウェーブレットを指定可能とすることにより、より検知精度を向上させることができる。

【0033】

図4は強度曲線データ取得部13で取得した強度曲線データ(図4(a))と、その連続ウェーブレット変換結果(図4(b))である。ここで、横軸は歯車の回転角度を示しており、図4(a)の縦軸は受光した乱反射光の光強度が光電変換されてなる電圧値を示しており、図4(b)の縦軸は周波数を示している。図4では、歯車が有する複数の歯面からの乱反射光に対応する波形が示されており、この例では特に歯面に損傷が無い場合のデータを示している。各歯面には上記したように、機械加工時に形成された微細な凹凸や精度誤差が存在するため、図4に示す強度曲線データにおいても、各歯面毎に取得したデータ波形にバラツキがある。

【0034】

図5は図4(b)に示した連続ウェーブレット変換結果を3次元座標系で模式的に示したグラフ図である。図5のように、連続ウェーブレット変換結果は等高線状に表現されており、この等高線図のxy平面(x:回転角度,y:周波数)上で信号が発生する領域は、傷のない同諸元の歯車であればほぼ一致することが発明者らの研究により明らかになっている。図5の例では、検知対象の歯車として異常のないもの(即ち、正常品)を用いているため、各歯面のウェーブレット変換結果はほぼ重なっている。そのため、z軸(強度)の大きさは,歯ごとによって多少の変化があるが、ウェーブレット変換結果を表す3次元形状は、ほぼ同じ形状となっている。

【0035】

ここで図6(a)は損傷を有する歯面から取得した強度曲線データと基準強度曲線データとを重ね合わせて示すグラフ図であり、図6(b)はその連続ウェーブレット変換結果である。図6では、基準強度曲線データを実線で示しており、強度曲線データを破線で示している。

【0036】

図6(a)に示すように、連続ウェーブレット変換前の強度曲線データは、歯車の回転周期に応じた周期性を有しており、基本的に2変数(横軸x:回転角度(又は時間)、縦軸y:電圧値)によって表わされている。そして、基準強度曲線データと比較して、横軸の狭い領域(図6中の「損傷範囲」と示されている領域を参照)においてのみ、差が生じている。ここで、各歯面は、上述したように、加工公差などの個体差に起因するバラツキを有しており、その表面に存在する凹凸も微妙に異なっている。そのため、仮にいずれの歯面にも異常がない場合であっても、強度曲線データには少なからず差異があり、図6(a)のようなわずかな差異が損傷に起因するものであるか否かを評価することが難しい。

【0037】

一方、図6(b)では、強度曲線データ及び基準強度曲線データを連続ウェーブレット変換することにより、3変数(x:回転角度もしくは時間,y:周波数,z:強度)で表現している。その結果、図6(b)に示すように、強度曲線データと基準強度曲線データとの間に、より広い回転角度の領域に亘って大きな偏差が現れている。

【0038】

図7は強度曲線データと基準強度曲線データとの間の偏差を簡略的に示すグラフ図である。算出された連続ウェーブレット変換結果は図7(a)のように等高線的に分布している。損傷の有無に対応するそれぞれの波形を重ね合せて表示すると、図7(b)に示すように、損傷の有無による波形の変化が鮮明になり、図7(c)に示すように強度曲線データと基準強度曲線データとの間の偏差が明確になる。このように連続ウェーブレット変換を行うと、定常パターンからのずれが生じると、そのずれが変換結果に大きく反映される。そのため、損傷のない歯面に対応する基準強度曲線データから損傷のある歯面から取得した強度曲線データの偏差を大きく抽出することができる。

【0039】

再び図3に戻って、このような偏差の算出は、偏差算出部20で行われる。偏差算出部20では、連続ウェーブレット変換部17にて算出された強度曲線データと基準強度曲線データとの連続ウェーブレット変換結果間の偏差が算出される。ここで図8は、図6に示す強度曲線データ及び基準強度曲線データに基づいて偏差算出部20で算出された偏差の一例である。

【0040】

そして、損傷検知部21では、偏差算出部20で算出された偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する。この所定値は、損傷が存在する場合と存在しない場合について、予め実験値又は理論値などによって設定される。尚、この例では、これまでの本発明者の研究により、所定値は2〜2.5kHz近傍であった。

【0041】

より好ましくは、損傷検知部21では所定値より大きな偏差がある領域において、損傷があると判定し、歯面のうちどの領域に亘って損傷が生じているかを求めるようにするとよい。図8に示すように、所定値より大きな偏差が存在する回転角度が判明するので、歯車の回転角度の初期値などの基準値からの回転角度を算出し、それを幾何学的に解析することによって、損傷領域を特定することができる。この幾何学的な解析は、例えば図2に示すように、レーザ光を照射する角度など、測定条件に依存する。

【0042】

そして損傷検知部21での検知結果(損傷の有無や領域)は、結果出力部22に出力される。結果出力部22は例えば液晶ディスプレイやプラズマディスプレイなどの表示画面であってもよいし、警告音などを発生させる報知手段であってもよい。

【0043】

以上説明したように、本実施例に係る損傷検知装置10によれば、連続ウェーブレット変換を用いることによって、製品からの乱反射光から検出した強度曲線データの周波数分析を、通常のフーリエ変換では失われてしまう時間(又は回転角度)に関する情報を残しつつ、行うことができる。そのため、強度曲線データを時間(又は回転角度)や周波数のいずれか一方を変数とした解析では見いだせないような従来では取り扱いが困難な偏差を評価することができるので、より精度良く損傷を検知できる。特に基準強度曲線データを予め用意しておくことにより、加工公差や組立公差に起因する正常なバラツキと、損傷に起因する異常形状とを精度よく判別して検知することができる。

【0044】

尚、このような損傷検知装置は、すでに機器などの内部に組み込まれて稼働中の歯車についても、その歯面にレーザ光が照射可能なように取り付けることによって、稼働時間の経過と共に生じるピッチングの検知を行うようにしてもよい。

【0045】

また、更に適用範囲を広げて、AGV(無人搬送車両)や無人フォークリフトのように同一走行経路を繰り返し走行して作業する無人車両において、景観を画像などで取り込んで障害物を検知する障害物センサを取り付けておき、通常時にはこれらの障害物センサが取得する景観には定常パターンや傾向があるが、これが変化した場合の異常を連続ウェーブレット変換によって感度良く検知するように応用してもよい。このような適用方法としては、例えば繰り返し同じ作業を繰り返す産業用ロボットの動作制御においても同様に応用可能である。

【産業上の利用可能性】

【0046】

本発明は、所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより前記製品における損傷の有無を検知する損傷検知方法及び装置に利用可能である。

【符号の説明】

【0047】

10 損傷検知装置

11 レーザ変位計

11a 照射部

11b 受光部

12 ハイパスフィルター

13 強度曲線データ取得部

14 記憶部

15 蓄積部

16 基準強度曲線データ取得部

17 変換部

18 マザーウェーブレット関数記憶部

19 入力部

20 偏差算出部

21 損傷検知部

22 結果出力部

【技術分野】

【0001】

本発明は、所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する損傷検知装置及び方法の技術分野に関する。

【背景技術】

【0002】

一般的に製造後の製品における物理的な損傷の有無を検出することは、製品の信頼性確保のために重要である。例えば製品の製造工場では生産された製品について不良品がないか判定する際に、外観上の損傷の有無を検出するための検査が行われている。また、製造後、実際にユーザによって使用されている状態に製品についても、使用の過程において後発的に損傷が生じた際に、これを早期に検出することは故障の未然防止を図ったり、故障が実際に生じた場合でもその原因解析を効率的に行うために重要である。

【0003】

従来、このような製品における損傷の検出は、専ら目視によって行われてきたが、近年、その自動化が図られている。その一例として、製品の表面をCCDやCMOSなどの撮像素子を用いたカメラで撮像して画像解析を行う手法がある。しかしながら、このような画像解析は、処理負担が大きい。一般的に、製品の表面には加工時に生じた微細な凹凸が存在するため、このような損傷ではない凹凸と損傷とを正確に区別して判定するためには、高度な画像解析が必要となるため、処理負担が非常に大きくなってしまうという問題があった。このような問題を解決するために、製品の動作時に、その振動を周波数分析することによって、損傷の有無を判定する技術が提唱されている。例えば、特許文献1には検査対象である歯車にマスタ歯車をかみ合わせて回転駆動した際に、当該マスタ歯車の変位(振動)を非接触センサで計測し、その計測データを周波数解析することによって歯車における損傷の有無を判定する技術が開示されている。

【0004】

このような従来の周波数分析では、振動信号をフーリエ変換を用いてスペクトル分析する手法がよく用いられる。しかしながら、フーリエ変換で得られるスペクトルは周波数の関数であり、時間の情報は失われてしまうという問題点がある。この問題点に鑑み、周波数分析の新たな手法として、フーリエ変換の代わりに連続ウェーブレット変換を用いて振動解析を行う手法が提案されている(非特許文献1を参照)。

【0005】

本発明者はこのような連続ウェーブレット変換を用いた損傷の検出方法について研究開発を進めており、特許文献1のような歯車の歯面における損傷の有無を検知する際に、レーザ光を照射して発生させた乱反射光に基づいて行うことで、マスタ歯車を用いることなしに、直接的に損傷の検知が可能であることを見出している(特許文献2)。また特許文献3には、歯車が1回転するタイミングを1周期として取り扱うことによって、異なる歯車同士のウェーブレット変換を比較して、動的性能の評価を行う技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−300409号公報

【特許文献2】特開2007―232660号公報

【特許文献3】特開2001−242009号公報

【非特許文献】

【0007】

【非特許文献1】大上祐司・吉田彰,「連続ならびに離散ウェーブレット変換による歯車歯面の故障診断」,トライボロジスト,2003年1月,第48巻,第828〜835頁

【発明の概要】

【発明が解決しようとする課題】

【0008】

同一種類の製品が複数製造される場合、各製品には機械加工時に生じる公差によってその形状にバラツキが生じる。つまり、損傷がない正常品の間にも少なからず形状にバラツキが存在するのが現実である。上記背景技術では、いずれもスペクトルの強度差が所定値より大きいか否かを基準として、損傷の有無を判定している。しかしながら、このような単純な閾値との比較では、上述したような正常品が本来有するバラツキとの判別が困難であり、更なる損傷の検出精度の向上が望まれている。すなわち、形状にバラツキのある製品間においても、精度良く損傷を検出可能な技術が求められている。

特に上記特許文献3では、歯車が1回転するタイミングを1周期として取り扱っているため、何番目の歯に損傷があるかを検知するには、その歯車が損傷する前のデータを事前に取得しておき、そのデータとの比較をしなければならない。また特許文献3では、損傷が存在する歯が何番目の歯であるかは確認できるが、損傷位置を特定するための精度は十分に得られないという問題点もある。

【0009】

本発明は上記問題点に鑑みなされたものであり、製品の表面における損傷などの形状異常を精度良く検知可能な損傷検知装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る損傷検知装置は上記課題を解決するために、所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する損傷検知装置において、前記乱反射光の強度を回転角度又は時間を変数とする強度曲線データとして検出する強度曲線データ検出部と、前記製品が正常である場合に得られる強度曲線データである基準強度曲線データを取得する基準強度曲線データ取得部と、前記強度曲線データ検出部で検出した強度曲線データ及び前記基準強度曲線データ取得部で取得した基準強度曲線データをそれぞれ連続ウェーブレット変換する連続ウェーブレット変換部と、前記連続ウェーブレット変換部での変換結果間の偏差を算出する偏差算出部と、前記偏差算出部で算出された偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する損傷検知部とを備えたことを特徴とする。

【0011】

本発明に係る損傷検知装置によれば、連続ウェーブレット変換を用いることによって、製品からの乱反射光から検出した強度曲線データの周波数分析を、通常のフーリエ変換では失われてしまう時間(又は回転角度)に関する情報を残しつつ、行うことができる。そのため、強度曲線データを時間(又は回転角度)や周波数のいずれか一方を変数とした解析では見いだせないような従来では取り扱いが困難な偏差を評価することができるので、より精度良く損傷を検知できる。特に基準強度曲線データを予め用意しておくことにより、機械加工時に生じる個体間のバラツキなどに起因するバラツキと、損傷とを精度よく判別して検知することができる。

【0012】

前記損傷検知部は、前記偏差算出部で算出された偏差が前記所定値より大きい変数領域を算出することにより、前記製品のうち損傷が存在する領域を特定してもよい。この態様によれば、前記算出した偏差が所定値以上である領域を損傷領域として特定できるので、損傷の有無に加えて、製品のどの領域に損傷が存在するかを精度よく判別することができる。尚、この所定値は、製品の加工公差に起因する正常なバラツキに応じて適宜設定するとよい。

【0013】

好ましくは、前記強度曲線データ検出部で検出された強度曲線データを蓄積する蓄積部を更に備えており、前記基準強度曲線データ取得部は、前記蓄積部にて蓄積された強度曲線データを平均化することにより前記基準強度曲線データを算出するとよい。この態様では、蓄積した強度曲線データを平均化することによって基準強度曲線データを算出することにより、過去の稼働履歴に基づいて信頼性の高い基準強度曲線データが得られるので、より精度良く損傷を検知できる。

【0014】

また、予め記憶された複数種類のマザーウェーブレット関数から、前記連続ウェーブレット変換部での連続ウェーブレット変換に用いられるマザーウェーブレット関数を選択するための入力部を更に備えてもよい。一般的に損傷の種類によって検出される強度曲線データの波形も異なる。この態様では、連続ウェーブレット変換に用いられるマザーウェーブレットを、変換対象である強度曲線データの波形にマッチングする最適なマザーウェーブレットを指定可能とすることにより、より検知精度を向上させることができる。

【0015】

好ましくは、前記強度曲線データ検出部は、前記乱反射光の強度を所定周波数以下の成分を除去するためのハイパスフィルターを介して検出するとよい。本発明者の研究によれば、検出された強度曲線データには、低周波数側にノイズや外乱などに起因する不要な信号成分が含まれる傾向が明らかになっている。そのため、ハイパスフィルターを設けることによって、これらの不要な低周波数成分を除去して強度曲線データを検出することによって、より精度のよい損傷の判定が可能となる。

【0016】

例えば、前記製品は歯車であり、前記強度曲線データ検出部は、前記歯車の歯面にレーザ光を照射することによって得られた乱反射光を受光し、該受光した乱反射光の強度の時間変化に基づいて強度曲線データを検出するとよい。本発明に係る損傷検知装置の検知対象は、所定周期で回転する製品であり、特に歯車などの損傷の有無を検査すべき領域(歯面)を多数備えるもの、特に量産品に適用と効果的である。

【0017】

本発明に係る損傷検知方法は上記課題を解決するために、所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する損傷検知方法において、前記乱反射光の強度を回転角度又は時間を変数とする強度曲線データとして検出する強度曲線データ検出工程と、前記製品が正常である場合に得られる強度曲線データである基準強度曲線データを取得する基準強度曲線データ取得工程と、前記検出した強度曲線データ及び前記取得した基準強度曲線データをそれぞれ連続ウェーブレット変換する連続ウェーブレット変換工程と、前記連続ウェーブレット変換工程での変換結果間の偏差を算出する偏差算出工程と、前記算出された偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する損傷検知工程とを備えたことを特徴とする。

【0018】

本発明に係る損傷検知方法は、上記損傷検知装置(上述の各種態様を含む)によって好適に実現可能である。

【発明の効果】

【0019】

本発明に係る損傷検知装置及び方法によれば、連続ウェーブレット変換を用いることによって、製品からの乱反射光から検出した強度曲線データの周波数分析を、通常のフーリエ変換では失われてしまう時間(又は回転角度)に関する情報を残しつつ、行うことができる。そのため、強度曲線データを時間(又は回転角度)や周波数のいずれか一方を変数とした解析では見いだせないような従来では取り扱いが困難な偏差を評価することができるので、より精度良く損傷を検知できる。特に基準強度曲線データを予め用意しておくことにより、機械加工時に生じる個体間のバラツキなどに起因するバラツキと、損傷とを精度よく判別して検知することができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る損傷検知装置の対象背品である歯車の諸元仕様を示す表である。

【図2】本発明に係る損傷検知装置によって損傷の検知が行われている歯車の様子を模式的に示す斜視図である。

【図3】本発明に係る損傷検知装置の全体構成を示すブロック図である。

【図4】強度曲線データ取得部で取得した強度曲線データ(図4(a))と、その連続ウェーブレット変換結果(図4(b))である。

【図5】図4(b)に示した連続ウェーブレット変換結果を3次元座標系で示したグラフ図である。

【図6】図6(a)は損傷を有する歯面に対応する強度曲線データと基準強度曲線データとを重ね合わせて示すグラフ図であり、図6(b)はその連続ウェーブレット変換結果である。

【図7】強度曲線データと基準強度曲線データとの間の偏差を簡略的に示すグラフ図である。

【図8】図6に示す強度曲線データ及び基準強度曲線データに基づいて偏差算出部20で算出された偏差の一例である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の好適な実施形態を例示的に詳しく説明する。但しこの実施形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0022】

本実施例では、本発明に係る損傷検知装置によって損傷の有無を検知する対象製品として、複数の歯面を回転面に有する歯車1を例に説明する。特に本実施例では、検知対象の歯車として略同形状の歯を複数備える「はすば歯車」を取り扱い、この歯車の詳細な諸元仕様を図1に示す。尚、はすば歯車は検知対象の一例であり、これに限られないことは言うまでも無い。

【0023】

歯車はその駆動時において、その歯面を他の歯車の歯面と接触させて(噛み合わせて)回転駆動することにより、駆動力の伝達を行う。このとき、歯車の歯面ではその回転駆動に伴い、歯面の受け部との転がり接触をするピッチ円近辺において面圧が高くなり、歯車の駆動に伴って繰り返し負荷を受けることによって、接触面近辺の材料が疲労破壊を起こし、損傷(通称「ピッチング」とも称する)が生じることがある。また、歯車の製造段階では、機械加工時に何らかの原因で歯面に損傷が生じることも想定され、実際に、このような不良品は一定割合で発生する。本実施例では、このような歯車の歯面に生じる各種損傷の有無の検知について説明する。

【0024】

図2は本発明に係る損傷検知装置10によって損傷の検知を行っている様子を模式的に示す斜視図である。図2に示すように、損傷検知装置10は所定周期で回転中の歯車の歯面に対して、損傷検知装置10の本体に取り付けられたレーザ変位計11を用いて指向性の高い単一波長の光源であるレーザ光を照射すると共に、歯面からの反射光を受光することによって、光学的に損傷の検知を行う。歯車の歯面が理想的である場合(すなわち表面に製造時の機械加工によって形成された凹凸も無い場合)、図2のように特定方向からレーザ光を照射すると、入射角度に応じた反射角度方向に正反射光が生じる。しかしながら、実際の歯面には、製造時の機械加工(切削など)によって形成された微細な凹凸が存在するため、入射角度の一部がこの繊細な凹凸によって乱反射されることとなる。

【0025】

このような乱反射光は、歯面に損傷がある領域において特に生じやすい性質がある。そのため、歯面に損傷が存在すると、反射光全体における乱反射光の占める割合が大きくなる。すなわち、損傷があると大きな光強度を有する乱反射光が観測される。本発明に係る損傷検知装置10は、このような乱反射光の光強度を取得し、解析することによって損傷の有無を直接的に検知することで、高精度で損傷の有無を判定することができる。

【0026】

尚、検知対象の歯車は、図不示のアクチュエータによって回転駆動されており、固定された損傷検知装置10から照射されたレーザ光が、回転する歯車の歯面上を走査可能なように配置されている。尚、歯車の回転周期はアクチュエータを制御することによって任意に設定可能であり、各時間における回転角度が計測可能に構成されている。好ましくは、損傷検知装置10は照射されるレーザ光が歯車1の歯面2をまんべんなく走査可能な位置に取り付けられており、レーザ光が歯面の歯すじ方向に長い線状、特に好ましくは、ほぼ歯幅程度に長いレーザ光を照射すると更によい。

【0027】

図3は本発明に係る損傷検知装置10の構成を示すブロック図である。まず、損傷検知装置10は、図2を参照して説明したように、レーザ変位計11の照射部11aからレーザ光を歯車の歯面に照射すると共に、受光部11bにて歯面からの乱反射光を受光する。そして、受光した乱反射光は光電変換されることで電圧信号が作成される。このとき、本発明者の研究によれば、この作成した電圧信号には、低周波数側にノイズや外乱などに起因する不要な信号成分が含まれる傾向が明らかになっている。そのため、ハイパスフィルター12を設けることによって、これらの不要な低周波数成分を除去することで、損傷の判定精度を向上させている。その後、電圧信号は強度曲線データ取得部13に送られ、強度曲線データとして検出される。本実施例の強度曲線データ取得部13では、強度曲線データを、乱反射光が光電変換されてなる所定の電圧波形を有する電圧信号として取り込んでいるが、例えば電流波形でもよく、その形態はこれに限定されるものではない。

【0028】

強度曲線データ取得部13で取得した強度曲線データは、記憶部14に設けられた蓄積部15に記憶される。このような蓄積部15への記憶動作は、強度曲線データ取得部13が強度曲線データを取得する毎に行われ、過去の強度曲線データの蓄積が行われる。尚、強度曲線データ取得部13の強度曲線データの取得頻度は、一定又は不定であってよく、これに伴い蓄積部15への記憶も随時行われる。

【0029】

続いて基準強度曲線データ算出部16は、蓄積部15にアクセスすることにより、蓄積された過去の強度曲線データを取得し、該取得した強度曲線データを平均化することにより基準強度曲線データを算出する。すなわち、蓄積された強度曲線データをxi(t)とすると、基準強度曲線データxsi(t)は、次式

xsi(t)=Σxi(t)/i (1)

により算出される。このように、蓄積した強度曲線データを平均化することによって基準強度曲線データを算出することで、過去の稼働履歴に基づいて信頼性の高い基準強度曲線データが得られるので、より精度良く損傷を検知できる。

【0030】

尚、本実施例では蓄積した強度曲線データを平均化することで基準曲線データを算出するようにしたが、これに代えて、予め損傷がない正常な製品についての信頼し得る基準強度曲線データを理論的又は実験的に用意してメモリ等の記憶手段に読み出し可能なように記憶しておいてもよい。

【0031】

続いて、連続ウェーブレット変換部17は、強度曲線データ取得部13で取得した強度曲線データと基準強度曲線データ算出部16で算出した基準強度曲線データとを、それぞれ連続ウェーブレット変換する。前述したように、強度曲線データや基準強度曲線データは回転角度(又は時間)を変数としており、連続ウェーブレット変換によって周波数と回転角度(又は時間)とが変数になるように変換される。

【0032】

本実施例では特に、連続ウェーブレット変換に用いられるマザーウェーブレット関数が記憶部14のマザーウェーブレット関数記憶部18に予め複数種類用意されている。これらの用意された複数種類のマザーウェーブレット関数は、キーボード、マウス又はタッチパネルなどの入力部19を介してオペレータが指定することが可能となっている。一般的に損傷の種類によって検出される強度曲線データの波形も異なる。本実施例では、連続ウェーブレット変換に用いられるマザーウェーブレット関数を、変換対象である強度曲線データの波形にマッチングする最適なマザーウェーブレットを指定可能とすることにより、より検知精度を向上させることができる。

【0033】

図4は強度曲線データ取得部13で取得した強度曲線データ(図4(a))と、その連続ウェーブレット変換結果(図4(b))である。ここで、横軸は歯車の回転角度を示しており、図4(a)の縦軸は受光した乱反射光の光強度が光電変換されてなる電圧値を示しており、図4(b)の縦軸は周波数を示している。図4では、歯車が有する複数の歯面からの乱反射光に対応する波形が示されており、この例では特に歯面に損傷が無い場合のデータを示している。各歯面には上記したように、機械加工時に形成された微細な凹凸や精度誤差が存在するため、図4に示す強度曲線データにおいても、各歯面毎に取得したデータ波形にバラツキがある。

【0034】

図5は図4(b)に示した連続ウェーブレット変換結果を3次元座標系で模式的に示したグラフ図である。図5のように、連続ウェーブレット変換結果は等高線状に表現されており、この等高線図のxy平面(x:回転角度,y:周波数)上で信号が発生する領域は、傷のない同諸元の歯車であればほぼ一致することが発明者らの研究により明らかになっている。図5の例では、検知対象の歯車として異常のないもの(即ち、正常品)を用いているため、各歯面のウェーブレット変換結果はほぼ重なっている。そのため、z軸(強度)の大きさは,歯ごとによって多少の変化があるが、ウェーブレット変換結果を表す3次元形状は、ほぼ同じ形状となっている。

【0035】

ここで図6(a)は損傷を有する歯面から取得した強度曲線データと基準強度曲線データとを重ね合わせて示すグラフ図であり、図6(b)はその連続ウェーブレット変換結果である。図6では、基準強度曲線データを実線で示しており、強度曲線データを破線で示している。

【0036】

図6(a)に示すように、連続ウェーブレット変換前の強度曲線データは、歯車の回転周期に応じた周期性を有しており、基本的に2変数(横軸x:回転角度(又は時間)、縦軸y:電圧値)によって表わされている。そして、基準強度曲線データと比較して、横軸の狭い領域(図6中の「損傷範囲」と示されている領域を参照)においてのみ、差が生じている。ここで、各歯面は、上述したように、加工公差などの個体差に起因するバラツキを有しており、その表面に存在する凹凸も微妙に異なっている。そのため、仮にいずれの歯面にも異常がない場合であっても、強度曲線データには少なからず差異があり、図6(a)のようなわずかな差異が損傷に起因するものであるか否かを評価することが難しい。

【0037】

一方、図6(b)では、強度曲線データ及び基準強度曲線データを連続ウェーブレット変換することにより、3変数(x:回転角度もしくは時間,y:周波数,z:強度)で表現している。その結果、図6(b)に示すように、強度曲線データと基準強度曲線データとの間に、より広い回転角度の領域に亘って大きな偏差が現れている。

【0038】

図7は強度曲線データと基準強度曲線データとの間の偏差を簡略的に示すグラフ図である。算出された連続ウェーブレット変換結果は図7(a)のように等高線的に分布している。損傷の有無に対応するそれぞれの波形を重ね合せて表示すると、図7(b)に示すように、損傷の有無による波形の変化が鮮明になり、図7(c)に示すように強度曲線データと基準強度曲線データとの間の偏差が明確になる。このように連続ウェーブレット変換を行うと、定常パターンからのずれが生じると、そのずれが変換結果に大きく反映される。そのため、損傷のない歯面に対応する基準強度曲線データから損傷のある歯面から取得した強度曲線データの偏差を大きく抽出することができる。

【0039】

再び図3に戻って、このような偏差の算出は、偏差算出部20で行われる。偏差算出部20では、連続ウェーブレット変換部17にて算出された強度曲線データと基準強度曲線データとの連続ウェーブレット変換結果間の偏差が算出される。ここで図8は、図6に示す強度曲線データ及び基準強度曲線データに基づいて偏差算出部20で算出された偏差の一例である。

【0040】

そして、損傷検知部21では、偏差算出部20で算出された偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する。この所定値は、損傷が存在する場合と存在しない場合について、予め実験値又は理論値などによって設定される。尚、この例では、これまでの本発明者の研究により、所定値は2〜2.5kHz近傍であった。

【0041】

より好ましくは、損傷検知部21では所定値より大きな偏差がある領域において、損傷があると判定し、歯面のうちどの領域に亘って損傷が生じているかを求めるようにするとよい。図8に示すように、所定値より大きな偏差が存在する回転角度が判明するので、歯車の回転角度の初期値などの基準値からの回転角度を算出し、それを幾何学的に解析することによって、損傷領域を特定することができる。この幾何学的な解析は、例えば図2に示すように、レーザ光を照射する角度など、測定条件に依存する。

【0042】

そして損傷検知部21での検知結果(損傷の有無や領域)は、結果出力部22に出力される。結果出力部22は例えば液晶ディスプレイやプラズマディスプレイなどの表示画面であってもよいし、警告音などを発生させる報知手段であってもよい。

【0043】

以上説明したように、本実施例に係る損傷検知装置10によれば、連続ウェーブレット変換を用いることによって、製品からの乱反射光から検出した強度曲線データの周波数分析を、通常のフーリエ変換では失われてしまう時間(又は回転角度)に関する情報を残しつつ、行うことができる。そのため、強度曲線データを時間(又は回転角度)や周波数のいずれか一方を変数とした解析では見いだせないような従来では取り扱いが困難な偏差を評価することができるので、より精度良く損傷を検知できる。特に基準強度曲線データを予め用意しておくことにより、加工公差や組立公差に起因する正常なバラツキと、損傷に起因する異常形状とを精度よく判別して検知することができる。

【0044】

尚、このような損傷検知装置は、すでに機器などの内部に組み込まれて稼働中の歯車についても、その歯面にレーザ光が照射可能なように取り付けることによって、稼働時間の経過と共に生じるピッチングの検知を行うようにしてもよい。

【0045】

また、更に適用範囲を広げて、AGV(無人搬送車両)や無人フォークリフトのように同一走行経路を繰り返し走行して作業する無人車両において、景観を画像などで取り込んで障害物を検知する障害物センサを取り付けておき、通常時にはこれらの障害物センサが取得する景観には定常パターンや傾向があるが、これが変化した場合の異常を連続ウェーブレット変換によって感度良く検知するように応用してもよい。このような適用方法としては、例えば繰り返し同じ作業を繰り返す産業用ロボットの動作制御においても同様に応用可能である。

【産業上の利用可能性】

【0046】

本発明は、所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより前記製品における損傷の有無を検知する損傷検知方法及び装置に利用可能である。

【符号の説明】

【0047】

10 損傷検知装置

11 レーザ変位計

11a 照射部

11b 受光部

12 ハイパスフィルター

13 強度曲線データ取得部

14 記憶部

15 蓄積部

16 基準強度曲線データ取得部

17 変換部

18 マザーウェーブレット関数記憶部

19 入力部

20 偏差算出部

21 損傷検知部

22 結果出力部

【特許請求の範囲】

【請求項1】

所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する損傷検知装置において、

前記乱反射光の強度を回転角度又は時間を変数とする強度曲線データとして検出する強度曲線データ検出部と、

前記製品が正常である場合に得られる強度曲線データである基準強度曲線データを取得する基準強度曲線データ取得部と、

前記強度曲線データ検出部で検出した強度曲線データ及び前記基準強度曲線データ取得部で取得した基準強度曲線データをそれぞれ連続ウェーブレット変換する連続ウェーブレット変換部と、

前記連続ウェーブレット変換部での変換結果間の偏差を算出する偏差算出部と、

前記偏差算出部で算出された偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する損傷検知部と

を備えたことを特徴とする損傷検知装置。

【請求項2】

前記損傷検知部は、前記偏差算出部で算出された偏差が前記所定値より大きい変数領域を算出することにより、前記製品のうち損傷が存在する領域を特定することを特徴とする請求項1に記載の損傷検知装置。

【請求項3】

前記強度曲線データ検出部で検出された強度曲線データを蓄積する蓄積部を更に備えており、

前記基準強度曲線データ取得部は、前記蓄積部にて蓄積された強度曲線データを平均化することにより前記基準強度曲線データを算出することを特徴とする請求項1又は2に記載の損傷検知装置。

【請求項4】

予め記憶された複数種類のマザーウェーブレット関数から、前記連続ウェーブレット変換部での連続ウェーブレット変換に用いられるマザーウェーブレット関数を選択するための入力部を更に備えることを特徴とする請求項1から3のいずれか一項に記載の損傷検知装置。

【請求項5】

前記強度曲線データ検出部は、前記乱反射光の強度を所定周波数以下の成分を除去するためのハイパスフィルターを介して検出することを特徴とする請求項1から4のいずれか一項に記載の損傷検知装置。

【請求項6】

前記製品は歯車であり、

前記強度曲線データ検出部は、前記歯車の歯面にレーザ光を照射することによって得られた乱反射光を受光し、該受光した乱反射光の強度の時間変化に基づいて強度曲線データを検出することを特徴とする請求項1から5のいずれか一項に記載の損傷検知装置。

【請求項7】

所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する損傷検知方法において、

前記乱反射光の強度を回転角度又は時間を変数とする強度曲線データとして検出する強度曲線データ検出工程と、

前記製品が正常である場合に得られる強度曲線データである基準強度曲線データを取得する基準強度曲線データ取得工程と、

前記検出した強度曲線データ及び前記取得した基準強度曲線データをそれぞれ連続ウェーブレット変換する連続ウェーブレット変換工程と、

前記連続ウェーブレット変換工程での変換結果間の偏差を算出する偏差算出工程と、

前記算出された偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する損傷検知工程と

を備えたことを特徴とする損傷検知方法。

【請求項1】

所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する損傷検知装置において、

前記乱反射光の強度を回転角度又は時間を変数とする強度曲線データとして検出する強度曲線データ検出部と、

前記製品が正常である場合に得られる強度曲線データである基準強度曲線データを取得する基準強度曲線データ取得部と、

前記強度曲線データ検出部で検出した強度曲線データ及び前記基準強度曲線データ取得部で取得した基準強度曲線データをそれぞれ連続ウェーブレット変換する連続ウェーブレット変換部と、

前記連続ウェーブレット変換部での変換結果間の偏差を算出する偏差算出部と、

前記偏差算出部で算出された偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する損傷検知部と

を備えたことを特徴とする損傷検知装置。

【請求項2】

前記損傷検知部は、前記偏差算出部で算出された偏差が前記所定値より大きい変数領域を算出することにより、前記製品のうち損傷が存在する領域を特定することを特徴とする請求項1に記載の損傷検知装置。

【請求項3】

前記強度曲線データ検出部で検出された強度曲線データを蓄積する蓄積部を更に備えており、

前記基準強度曲線データ取得部は、前記蓄積部にて蓄積された強度曲線データを平均化することにより前記基準強度曲線データを算出することを特徴とする請求項1又は2に記載の損傷検知装置。

【請求項4】

予め記憶された複数種類のマザーウェーブレット関数から、前記連続ウェーブレット変換部での連続ウェーブレット変換に用いられるマザーウェーブレット関数を選択するための入力部を更に備えることを特徴とする請求項1から3のいずれか一項に記載の損傷検知装置。

【請求項5】

前記強度曲線データ検出部は、前記乱反射光の強度を所定周波数以下の成分を除去するためのハイパスフィルターを介して検出することを特徴とする請求項1から4のいずれか一項に記載の損傷検知装置。

【請求項6】

前記製品は歯車であり、

前記強度曲線データ検出部は、前記歯車の歯面にレーザ光を照射することによって得られた乱反射光を受光し、該受光した乱反射光の強度の時間変化に基づいて強度曲線データを検出することを特徴とする請求項1から5のいずれか一項に記載の損傷検知装置。

【請求項7】

所定周期で回転する製品の表面にレーザ光を照射し、その乱反射光の強度を測定することにより損傷の有無を検知する損傷検知方法において、

前記乱反射光の強度を回転角度又は時間を変数とする強度曲線データとして検出する強度曲線データ検出工程と、

前記製品が正常である場合に得られる強度曲線データである基準強度曲線データを取得する基準強度曲線データ取得工程と、

前記検出した強度曲線データ及び前記取得した基準強度曲線データをそれぞれ連続ウェーブレット変換する連続ウェーブレット変換工程と、

前記連続ウェーブレット変換工程での変換結果間の偏差を算出する偏差算出工程と、

前記算出された偏差が所定値より大きいか否かを判定することにより損傷の有無を検知する損傷検知工程と

を備えたことを特徴とする損傷検知方法。

【図1】

【図2】

【図3】

【図5】

【図7】

【図4】

【図6】

【図8】

【図2】

【図3】

【図5】

【図7】

【図4】

【図6】

【図8】

【公開番号】特開2012−225878(P2012−225878A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−96194(P2011−96194)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(599016431)学校法人 芝浦工業大学 (109)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(599016431)学校法人 芝浦工業大学 (109)

【Fターム(参考)】

[ Back to top ]