摩擦接触面へのセグメント構造の無機質膜形成方法

【課題】摩擦接触面に、形状や高さが均一でエッジ部分が丸みを帯びたセグメントで構成される無機質膜を形成する方法を提供する。

【解決手段】成膜面にマスク形成用の金属層40を形成するステップと、金属層40にエッチングを施して、セグメントを区画する溝位置に金属層40の突起部を形成するステップと、突起部40を形成した成膜面が露出するように陰極を構成する基板ホルダ上に載置し、プラズマCVD法を用いて突起部40の間の成膜面に、突起部40に対向するエッジ部分が丸みを帯びたセグメント7から成る無機質膜を成膜するステップと、突起部40を除去するステップとを備える。セグメントのエッジ部分が丸みを帯びているため、予圧された接触部材と接触したときの接触圧力がセグメント全体で均一化し、エッジ部分の破損が生じない。

【解決手段】成膜面にマスク形成用の金属層40を形成するステップと、金属層40にエッチングを施して、セグメントを区画する溝位置に金属層40の突起部を形成するステップと、突起部40を形成した成膜面が露出するように陰極を構成する基板ホルダ上に載置し、プラズマCVD法を用いて突起部40の間の成膜面に、突起部40に対向するエッジ部分が丸みを帯びたセグメント7から成る無機質膜を成膜するステップと、突起部40を除去するステップとを備える。セグメントのエッジ部分が丸みを帯びているため、予圧された接触部材と接触したときの接触圧力がセグメント全体で均一化し、エッジ部分の破損が生じない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摩擦接触する面にダイヤモンド状炭素(diamond−like carbon:DLC)などの無機質膜をセグメント形状に形成する方法に関し、摩擦接触面の耐摩耗性の向上を図るものである。

【背景技術】

【0002】

超音波モータは、超音波で励振したステータにスライダを接触させて、スライダを駆動する摩擦駆動型のモータであり、カメラのAF駆動用モータ等に広く利用されている。

図7は、超音波モータの一種である弾性表面波リニアモータの構成を模式的に示している。このモータでは、圧電体からなる基板10がステータを構成しており、基板10上の交差指電極11に高周波電圧が印加されると、基板10上に弾性表面波12が励振され、基板10表面が楕円軌道に沿って振動する。この基板10上にスライダ20を接触させると、振動の水平成分が摩擦力を介してスライダ20に伝わり、スライダ20は、弾性表面波12の進行方向と逆向きの駆動力22を得る。

スライダ20が受ける摩擦力(駆動力)をより大きくするため、スライダ20には予圧21が付加され、また、図8に示すように、スライダ20に、基板10との接触面に直径10μm程度の多数の突起23が形成されたシリコン製のスライダが使われる。

【0003】

しかし、摩擦駆動型の超音波モータでは、ステータとスライダとの摩擦接触面(摩擦駆動面)における摩耗がモータの寿命を短くすると言う問題がある。

この摩耗を減らすために、耐摩耗性材料のDLC膜の使用が検討されている。DLC膜は、アモルファス炭素膜の中でも高硬度を有し、低摩擦係数・耐摩耗性など優れたトライボロジー特性を備えており、機械部品の保護膜として需要が拡大している。

しかし、図9(a)に示すように、基材に被着した単一のDLC膜は、基材が変形すると、クラックが生じ、剥離し易いため、図9(b)に示すように、碁盤の目のように縦横の溝で複数のセグメントに細分化された構造のDLC膜(この構造の膜を“セグメント構造DLC(segment structured DLC:S−DLC)膜”と言う。)を形成する必要がある。

【0004】

下記特許文献1には、図10に示すように、タングステン線の金網を“メッシュマスク”に用いて超音波モータのステータやスライダにS−DLC膜を形成する方法が開示されている。この方法では、タングステン線の金網をメッシュ電極(陰極)30とし、この金網の上にステータ(またはスライダ)122の成膜面を下向きにして搭載し、支持部31a、31b、31cを用いてプラズマCVD装置の内部に陽極と対向するように配置してプラズマCVDを実行し、ステータやスライダの摩擦駆動面にS−DLC膜を形成する。

【0005】

図11(a)は、非接触粗さ測定器を用いて測定した、この方法で形成したS−DLC膜の形状を示し、図11(b)は、その断面形状を示している。

図12に誇張して示すように、このS−DLC膜のセグメントに相当する突起70は、高さや形状が不均一であり、そのため、スライダ20とステータ10との接触面積が減少し、スライダ20に作用する摩擦力(駆動力)が低下するという問題がある。

この突起の形状及び高さが不均一になる原因は、ステータ10とメッシュマスク30とを密着させる際にマスクのワイヤーが撓み、マスクの位置によりステータとワイヤーとの距離に差が生じるためと考えられる。

【0006】

そこで、本発明の発明者等は、メッシュマスクを用いずに、フォトリソグラフィプロセスでS−DLC膜を形成する方法を開発した。

この方法では、図13に示すように、まず、圧電体(LiNbO3)基板10の上に、DLCとの密着性を高めるCr層を中間層13として蒸着し、さらに、交差指電極を形成するためのAl層14を形成し、その上にフォトレジスト層15を形成する(図13(a))。次に、露光・現像してフォトレジスト15の不要部分を除去し、フォトレジストで覆われていないAl層14及びCr層13をエッチングで除去する(図13(b))。次に、フォトレジストを有機溶剤で除去し、S−DLC膜を形成する成膜面のAl層をエッチングで除去し、中間層13だけを残す(図13(c))。次に、成膜面にDLC膜を成膜する(図13(d))。この成膜で中間層13の上に載るDLC膜71がセグメントを構成するS−DLC膜が得られる。

【0007】

この方法で形成したS−DLC膜を、以下、“S−Cr/DLC膜”と表記する。

図14(a)は、非接触粗さ測定器を用いて測定したS−Cr/DLC膜の形状を示し、図14(b)は、その断面形状を示している。図14から明らかなように、S−Cr/DLC膜のセグメントに相当する突起の高さ及び形状は均一である。

【0008】

また、下記特許文献2には、一般の基材上にフォトリソグラフィプロセスを用いてS−DLC膜を含むセグメント構造の無機質膜を精度良く形成する方法が開示されている。

この方法では、図15に示すように、基材2上にフォトレジスト層5を形成し(図15(a))、露光・現像して、セグメントに相当する領域のフォトレジストを除去し、セグメントを区画する溝に相当する位置の基材2上にフォトレジストの突起部6を形成する(図15(b))。次に、プラズマCVD法等の方法で基材2上にDLC膜7を形成する。このとき、DLC膜7は、露出している基材2の上面並びに突起部6の頂面及び側面に成膜する(図15(c))。次に、この基材2を市販のレジスト剥離液や有機溶剤などに浸漬し、レジストの突起部6を除去する。レジストは、これらの液で膨潤、破壊あるいは溶解されて除去される。突起部6の跡には溝4が形成されている(図15(d))。

【0009】

図16は、こうして形成された基材2上のS−DLC膜を示しており、セグメント3の周囲を溝4が囲んでいる。また、図17は、溝4の断面を示している。レジストの突起部6を除去するとき、突起部6の側面に成膜したDLC膜が基材2上に成膜したDLC膜との境界で分離されるため、セグメント3の側面が、傾斜角αを持つようになる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−236094号公報

【特許文献2】特開2010−7112号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、図19(a)に示すように、S−Cr/DLC膜のセグメントを構成する突起71は、図12のS−DLC膜の突起70に比べて、形状や高さが均一であり、スライダ20とステータ10との間に安定した接触面積を確保できるが、突起71先端の角部は、突起70のように丸みを帯びていない。これは、図11と図14とを比較すれば明らかである。

【0012】

このように、摩擦接触面に形成した無機質膜のセグメントのエッジ部分が角張っている場合は、図18に示すように、セグメント80の面に接触する接触部材90に高い接触予圧が加わると(b)、セグメント80の端部が大きく弾性変形し、セグメント80の端部に応力が集中して接触圧力が高くなり(c)、セグメント80端部の破損などの原因になる。

【0013】

また、超音波モータでは、S−DLC膜の突起のエッジ部分が丸みを帯びていないと、図19(b)に示すように(丸で囲んだ箇所)、突起71のエッジ側面にスライダ20の端部が接触し、駆動方向と逆向きの力がスライダ20に作用するため、超音波モータの駆動特性が低下する原因になる。

また、図17に記載されているように、セグメント3の側面が傾斜し、セグメント3が台形状の断面を有している場合でも、スライダは、その端部がセグメント3のエッジ部分に接触し、駆動方向と逆向きの力を受けるため、超音波モータの駆動特性の低下は避けられない。

【0014】

本発明は、こうした事情を考慮して創案したものであり、摩擦接触面に、形状や高さが均一で、エッジ部分が丸みを帯びたセグメントで構成されるセグメント構造の無機質膜を形成する方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

本発明は、摩擦接触面の成膜面に、セグメントのエッジ部分が丸みを帯びたセグメント構造の無機質膜を形成する方法であって、成膜面に、導電性金属から成るマスク形成用の金属層を形成する金属層形成ステップと、金属層にエッチングを施して、セグメントを区画する溝となる位置に金属層の突起部を形成するマスク形成ステップと、金属層の突起部を形成した成膜面が露出するように、電極を構成する基板ホルダ上に載置し、物理気相成長法または化学気相成長法を用いて、突起部の間の成膜面に、突起部に対向するエッジ部分が所定形状の丸みを帯びる厚さの無機質の膜を成膜する成膜ステップと、金属層の突起部を除去するマスク除去ステップと、を備えることを特徴とする。

マスク用突起部が形成された面に物理気相成長法または化学気相成長法で無機質膜を被着するとき、突起部に近い箇所では入射プラズマの立体角が小さくなるため、突起部に近い箇所に到達する炭素イオンの量は、突起部から離れた箇所に到達する炭素イオンの量よりも少なくなる。その結果、形成されたセグメントのエッジ部は丸みを帯びる。この丸みの曲率は、被着した無機質膜の厚さによって変わってくる。

【0016】

また、本発明の無機質膜形成方法では、無機質膜がDLC膜でも良い。

この形成方法で、形状・高さが均一で、エッジ部分が丸みを帯びたセグメントから成るS−DLC膜が得られる。

【0017】

また、本発明の無機質膜形成方法では、成膜ステップで、プラズマCVD法を用いて無機質の膜を成膜することが望ましい。

金属層から成るマスク用突起部は、プラズマCVD法を実施する際に補助電極の役割を果たし、プラズマの安定化に寄与する。

【0018】

また、本発明の無機質膜形成方法では、金属層の厚さを変え、突起部の高さを変えて、突起部に対向するエッジ部分の丸みの曲率を変えることができる。

金属マスクの突起部で囲まれた穴に進入したイオンは、近傍に金属層(電極)が存在すると、金属層の方に引っ張られるため、金属層近傍でのイオン入射の有効な立体角が狭くなり、金属層に近づくほど生成される膜が薄くなる。この「イオン入射の有効な立体角」は、突起部の高さが高くなる程、狭くなるため、突起部の高さ(金属層の厚さ)を大きくすることで、セグメントのエッジ部分の丸みの曲率が増大する。

【0019】

また、本発明の無機質膜形成方法では、マスク形成用の金属層としてCuまたはAlを用いることができる。

【0020】

また、本発明の無機質膜形成方法では、金属層形成ステップに先立ち、成膜面に、無機質膜との密着性が高い中間層を形成することが望ましい。

中間層が介在すると、形成された無機質膜のセグメントが成膜面に強固に付着する。

【0021】

また、本発明の無機質膜形成方法では、S−DLC膜を形成する場合、中間層としてCr層を形成することが望ましい。

Cr層は、DLC膜の付着力を向上させる。

【0022】

また、本発明の無機質膜形成方法は、超音波モータの固定子または移動子の摩擦駆動面にS−DLC膜を形成する方法として適している。

このS−DLC膜は、超音波モータの駆動力を損なわずに、超音波モータの耐摩耗性を高めることができ、超音波モータの長寿命化が可能になる。

【発明の効果】

【0023】

本発明の形成方法により、摩擦接触面に、形状・高さが均一で、エッジ部分が丸みを帯びたセグメントから成るセグメント構造の無機質膜を形成することができる。この無機質膜は、セグメントの端部に応力が集中しないため、セグメントの端部が破損し難く、強い耐久性を有している。

【図面の簡単な説明】

【0024】

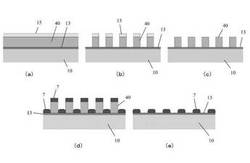

【図1】本発明のS−DLC膜の形成工程を示す図

【図2】図1(d)のDLC膜形成の環境を示す図

【図3】図1の方法で形成されたS−DLC膜のセグメントの形状及び断面図を示す図

【図4】図1の方法で形成されたセグメントのエッジ部分が丸みを帯びる理由を説明する図

【図5】摩耗実験の実験結果を示す図

【図6】エッジ部分が丸みを帯びたセグメントと接触部材との接触状態を示す図

【図7】弾性表面波リニアモータの構成を示す図

【図8】スライダの摩擦駆動面を示す図

【図9】S−DLC膜の説明図

【図10】従来のS−DLC膜の形成方法を示す図

【図11】図10の方法で形成されたS−DLC膜のセグメントの形状及び断面図を示す図

【図12】図10の方法で形成されたS−DLC膜のセグメントとスライダとの接触状態を示す図

【図13】従来のS−Cr/DLC膜の形成方法を示す図

【図14】図13の方法で形成されたS−Cr/DLC膜のセグメントの形状及び断面図を示す図

【図15】従来のフォトリソグラフィプロセスを用いたS−DLC膜の形成方法を示す図

【図16】図15の方法で形成されたS−DLC膜を示す図

【図17】図15の方法で形成されたS−DLC膜の溝の断面図

【図18】エッジ部分が角張ったセグメントと接触部材との接触状態を示す図

【図19】図13の方法で形成されたS−Cr/DLC膜のセグメントとスライダとの接触状態を示す図

【発明を実施するための形態】

【0025】

図1は、本発明の無機質膜形成方法を用いて、超音波モータのステータの圧電体(LiNbO3)基板にS−DLC膜を形成する手順について示している。

まず、基板10上に、DLC膜との密着性が高いクロム(Cr)層から成る中間層13を蒸着等で形成し、その上に銅(Cu)層から成るマスク形成用金属層40を蒸着等で形成した。ここでは、中間層13の膜厚を約0.1μm、マスク形成用金属層40の膜厚を約4μmに設定している。マスク形成用金属層40の上には、フォトレジスト層15をスピンコートで形成した(図1(a))。

【0026】

次に、露光・現像して、セグメント間の溝に相当する部分のフォトレジスト15を残し、セグメントに相当する領域のフォトレジスト15を除去した。そして、フォトレジスト15が除かれて露出した金属層40のCu層部分をエッチングで除去した(図1(b))。

残存する金属層40の上のフォトレジスト15を除去すると、メッシュ状の金属層(突起部)40から成るマスクが形成されている(図1(c))。

【0027】

次に、プラズマCVD法により、炭化水素ガスをプラズマ放電でイオン化し、炭素イオンを電界で加速して、陰極を兼ねる基板ホルダ上に載置された基板10の成膜面、即ち、マスク金属層(突起部)40が形成された面、に衝突させ、約0.4μmのDLC膜7を形成した(図1(d))。

このDLC膜7の詳しい形成条件は、図2に示している。

なお、マスク金属層40は、プラズマCVDの際に補助電極の役割を果たし、プラズマの安定化に寄与している。

【0028】

次に、第二塩化鉄水溶液によるウェットエッチングでメッシュ状の金属層40と、金属層に付着するDLC膜7とを除去し、エッジ部分が丸みを帯びたセグメント7から成るS−DLC膜を得た(図1(e))。

図3(a)は、非接触粗さ測定器を用いて測定した、この方法で形成したS−DLC膜の形状を示し、図3(b)は、その断面形状を示している。

【0029】

この方法では、フォトリソグラフィプロセスにより、基板10上に(中間層13を介して)密着する金属層40のマスクを形成し、このマスクを用いてS−DLC膜を形成しているため、図3から明らかなように、S−DLC膜の各セグメントの形状及び高さは均一である。

【0030】

また、図4(a)に示すように、金属層の突起部40で囲まれたセグメントの形成領域では、領域の中央部分の入射プラズマの立体角α1に比べて、突起部40に隣接する位置での入射プラズマの立体角α2が小さい。しかも、セグメントの形成領域面に入射するプラズマの入射角度が直角から外れる程、プラズマの入射量が減る傾向にあるから、この形成領域に到達する炭素イオンの量は、突起部40の隣接位置で急激に減少する。

【0031】

また、金属層の突起部40で囲まれたセグメントの形成領域に進入したイオンは、近傍に金属層(電極)40が存在すると、金属層40の方に引っ張られるため、金属層近傍での入射プラズマの有効な立体角は、図4(a)に示す立体角α2よりも狭くなり、金属層40に近づくほど生成される膜が薄くなる。この「入射プラズマの有効な立体角」は、突起部40の高さが高くなる程、狭くなる。

【0032】

そのため、図4(b)に示すように、セグメント81のエッジ部分は、丸みを帯び、この丸みは、セグメント82、83の厚みが増すごとに顕著になる。

このエッジ部分の丸みは、図4(c)に拡大して示すように、突起部40や突起部40に付着したDLC膜84を除去した後も、セグメント83に残る。

また、イオンが金属層(電極)に引っ張られることで生じる「入射プラズマの有効な立体角」は、突起部40の高さが高くなる程、狭くなるため、突起部の高さ(金属層の厚さ)を制御して、セグメントのエッジ部分の丸みの曲率を変えることができる。

【0033】

図5は、セグメント構造DLC膜の摩耗状態を調べる実験の結果について示している。

この実験では、摩擦駆動を模擬するため、摩擦駆動面にセグメント構造DLC膜を形成したステータに、シリコンウエハから切り出したスライダを強制的に擦り合わせて、セグメント構造DLC膜の変化の様子を観察した。スライダへの予圧を一定(10N)に設定し、スライダを200回直線運動させた後のセグメント構造DLC膜の状態を観察している。

図5(a)は、図1の方法で得たS−DLC膜の実験後の状態(汚れをクリーニングした後の状態)を示し、図5(b)は、S−Cr/DLC膜の実験後の状態(汚れをクリーニングした後の状態)を示している。

図5から明らかなように、図1の方法で形成したS−DLC膜は、S−Cr/DLC膜に比べて、傷及び摩耗量が共に少ない。

【0034】

また、図6は、セグメント83のエッジ部分に丸みを帯びたS−DLC膜が形成された摩擦接触面と接触部材90とが接触する状態を示している(a)。この場合、接触部材90を高い接触予圧で摩擦接触面に接触させても(b)、セグメント83の端部の弾性変形が抑えられ、セグメント全体で接触圧力が均一になる(c)。そのため、セグメント83の破損が回避できる。

【0035】

このように、本発明の無機質膜の形成方法は、形状及び高さが均一で、エッジ部分に丸みを帯びたセグメントから成るS−DLC膜などの無機質膜を形成することができる。この方法で形成したS−DLC膜のセグメントは、S−Cr/DLC膜のセグメントに比べて、スライダの駆動を妨げないため、超音波モータの駆動力は損なわれず、また、摩耗による損傷も少ない。

【0036】

なお、ここでは、超音波モータのステータやスライダの摩擦駆動面にS−DLC膜を形成する例を示したが、本発明は、摩擦接触面を有する無段変速機などにS−DLC膜を形成する場合にも適用でき、また、各種の摩擦接触面に形成するSiO2やAl2O3などの無機質膜をセグメント構造に成形する場合にも適用できる。

【0037】

また、ここでは、マスク形成用金属層の素材にCuを使用したが、アルミニウム(Al)を使用しても良い。

また、ここでは、DLC膜の密着性を高める中間層としてCr層を用いたが、TiやSi等を用いても良い。また、中間層を設けなくても良い。

また、ここでは、プラズマCVD法を用いてDLC膜を成膜したが、無機質膜の成膜には、その他の物理気相成長法や化学気相成長法を用いても良い。

【産業上の利用可能性】

【0038】

本発明の無機質膜形成方法は、摩擦接触面に耐久性の強いセグメント構造の無機質膜を形成することができ、超音波モータや無段変速機など、摩擦接触面を有する多くの製品に広く利用することができる。

【符号の説明】

【0039】

2 基材

3 セグメント

4 溝

5 フォトレジスト

6 フォトレジストの突起部

7 DLC膜

10 圧電体基板(ステータ)

11 交差指電極

12 弾性表面波

13 中間層

14 Al層

15 フォトレジスト

20 スライダ

21 予圧

22 駆動力

23 突起

30 メッシュ電極

31a 支持部

31b 支持部

31c 支持部

40 マスク形成用金属層

70 突起

71 DLC膜の突起

81 セグメント

82 セグメント

83 セグメント

84 突起部に付着したDLC膜

90 接触部材

122 ステータ(またはスライダ)

【技術分野】

【0001】

本発明は、摩擦接触する面にダイヤモンド状炭素(diamond−like carbon:DLC)などの無機質膜をセグメント形状に形成する方法に関し、摩擦接触面の耐摩耗性の向上を図るものである。

【背景技術】

【0002】

超音波モータは、超音波で励振したステータにスライダを接触させて、スライダを駆動する摩擦駆動型のモータであり、カメラのAF駆動用モータ等に広く利用されている。

図7は、超音波モータの一種である弾性表面波リニアモータの構成を模式的に示している。このモータでは、圧電体からなる基板10がステータを構成しており、基板10上の交差指電極11に高周波電圧が印加されると、基板10上に弾性表面波12が励振され、基板10表面が楕円軌道に沿って振動する。この基板10上にスライダ20を接触させると、振動の水平成分が摩擦力を介してスライダ20に伝わり、スライダ20は、弾性表面波12の進行方向と逆向きの駆動力22を得る。

スライダ20が受ける摩擦力(駆動力)をより大きくするため、スライダ20には予圧21が付加され、また、図8に示すように、スライダ20に、基板10との接触面に直径10μm程度の多数の突起23が形成されたシリコン製のスライダが使われる。

【0003】

しかし、摩擦駆動型の超音波モータでは、ステータとスライダとの摩擦接触面(摩擦駆動面)における摩耗がモータの寿命を短くすると言う問題がある。

この摩耗を減らすために、耐摩耗性材料のDLC膜の使用が検討されている。DLC膜は、アモルファス炭素膜の中でも高硬度を有し、低摩擦係数・耐摩耗性など優れたトライボロジー特性を備えており、機械部品の保護膜として需要が拡大している。

しかし、図9(a)に示すように、基材に被着した単一のDLC膜は、基材が変形すると、クラックが生じ、剥離し易いため、図9(b)に示すように、碁盤の目のように縦横の溝で複数のセグメントに細分化された構造のDLC膜(この構造の膜を“セグメント構造DLC(segment structured DLC:S−DLC)膜”と言う。)を形成する必要がある。

【0004】

下記特許文献1には、図10に示すように、タングステン線の金網を“メッシュマスク”に用いて超音波モータのステータやスライダにS−DLC膜を形成する方法が開示されている。この方法では、タングステン線の金網をメッシュ電極(陰極)30とし、この金網の上にステータ(またはスライダ)122の成膜面を下向きにして搭載し、支持部31a、31b、31cを用いてプラズマCVD装置の内部に陽極と対向するように配置してプラズマCVDを実行し、ステータやスライダの摩擦駆動面にS−DLC膜を形成する。

【0005】

図11(a)は、非接触粗さ測定器を用いて測定した、この方法で形成したS−DLC膜の形状を示し、図11(b)は、その断面形状を示している。

図12に誇張して示すように、このS−DLC膜のセグメントに相当する突起70は、高さや形状が不均一であり、そのため、スライダ20とステータ10との接触面積が減少し、スライダ20に作用する摩擦力(駆動力)が低下するという問題がある。

この突起の形状及び高さが不均一になる原因は、ステータ10とメッシュマスク30とを密着させる際にマスクのワイヤーが撓み、マスクの位置によりステータとワイヤーとの距離に差が生じるためと考えられる。

【0006】

そこで、本発明の発明者等は、メッシュマスクを用いずに、フォトリソグラフィプロセスでS−DLC膜を形成する方法を開発した。

この方法では、図13に示すように、まず、圧電体(LiNbO3)基板10の上に、DLCとの密着性を高めるCr層を中間層13として蒸着し、さらに、交差指電極を形成するためのAl層14を形成し、その上にフォトレジスト層15を形成する(図13(a))。次に、露光・現像してフォトレジスト15の不要部分を除去し、フォトレジストで覆われていないAl層14及びCr層13をエッチングで除去する(図13(b))。次に、フォトレジストを有機溶剤で除去し、S−DLC膜を形成する成膜面のAl層をエッチングで除去し、中間層13だけを残す(図13(c))。次に、成膜面にDLC膜を成膜する(図13(d))。この成膜で中間層13の上に載るDLC膜71がセグメントを構成するS−DLC膜が得られる。

【0007】

この方法で形成したS−DLC膜を、以下、“S−Cr/DLC膜”と表記する。

図14(a)は、非接触粗さ測定器を用いて測定したS−Cr/DLC膜の形状を示し、図14(b)は、その断面形状を示している。図14から明らかなように、S−Cr/DLC膜のセグメントに相当する突起の高さ及び形状は均一である。

【0008】

また、下記特許文献2には、一般の基材上にフォトリソグラフィプロセスを用いてS−DLC膜を含むセグメント構造の無機質膜を精度良く形成する方法が開示されている。

この方法では、図15に示すように、基材2上にフォトレジスト層5を形成し(図15(a))、露光・現像して、セグメントに相当する領域のフォトレジストを除去し、セグメントを区画する溝に相当する位置の基材2上にフォトレジストの突起部6を形成する(図15(b))。次に、プラズマCVD法等の方法で基材2上にDLC膜7を形成する。このとき、DLC膜7は、露出している基材2の上面並びに突起部6の頂面及び側面に成膜する(図15(c))。次に、この基材2を市販のレジスト剥離液や有機溶剤などに浸漬し、レジストの突起部6を除去する。レジストは、これらの液で膨潤、破壊あるいは溶解されて除去される。突起部6の跡には溝4が形成されている(図15(d))。

【0009】

図16は、こうして形成された基材2上のS−DLC膜を示しており、セグメント3の周囲を溝4が囲んでいる。また、図17は、溝4の断面を示している。レジストの突起部6を除去するとき、突起部6の側面に成膜したDLC膜が基材2上に成膜したDLC膜との境界で分離されるため、セグメント3の側面が、傾斜角αを持つようになる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−236094号公報

【特許文献2】特開2010−7112号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、図19(a)に示すように、S−Cr/DLC膜のセグメントを構成する突起71は、図12のS−DLC膜の突起70に比べて、形状や高さが均一であり、スライダ20とステータ10との間に安定した接触面積を確保できるが、突起71先端の角部は、突起70のように丸みを帯びていない。これは、図11と図14とを比較すれば明らかである。

【0012】

このように、摩擦接触面に形成した無機質膜のセグメントのエッジ部分が角張っている場合は、図18に示すように、セグメント80の面に接触する接触部材90に高い接触予圧が加わると(b)、セグメント80の端部が大きく弾性変形し、セグメント80の端部に応力が集中して接触圧力が高くなり(c)、セグメント80端部の破損などの原因になる。

【0013】

また、超音波モータでは、S−DLC膜の突起のエッジ部分が丸みを帯びていないと、図19(b)に示すように(丸で囲んだ箇所)、突起71のエッジ側面にスライダ20の端部が接触し、駆動方向と逆向きの力がスライダ20に作用するため、超音波モータの駆動特性が低下する原因になる。

また、図17に記載されているように、セグメント3の側面が傾斜し、セグメント3が台形状の断面を有している場合でも、スライダは、その端部がセグメント3のエッジ部分に接触し、駆動方向と逆向きの力を受けるため、超音波モータの駆動特性の低下は避けられない。

【0014】

本発明は、こうした事情を考慮して創案したものであり、摩擦接触面に、形状や高さが均一で、エッジ部分が丸みを帯びたセグメントで構成されるセグメント構造の無機質膜を形成する方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

本発明は、摩擦接触面の成膜面に、セグメントのエッジ部分が丸みを帯びたセグメント構造の無機質膜を形成する方法であって、成膜面に、導電性金属から成るマスク形成用の金属層を形成する金属層形成ステップと、金属層にエッチングを施して、セグメントを区画する溝となる位置に金属層の突起部を形成するマスク形成ステップと、金属層の突起部を形成した成膜面が露出するように、電極を構成する基板ホルダ上に載置し、物理気相成長法または化学気相成長法を用いて、突起部の間の成膜面に、突起部に対向するエッジ部分が所定形状の丸みを帯びる厚さの無機質の膜を成膜する成膜ステップと、金属層の突起部を除去するマスク除去ステップと、を備えることを特徴とする。

マスク用突起部が形成された面に物理気相成長法または化学気相成長法で無機質膜を被着するとき、突起部に近い箇所では入射プラズマの立体角が小さくなるため、突起部に近い箇所に到達する炭素イオンの量は、突起部から離れた箇所に到達する炭素イオンの量よりも少なくなる。その結果、形成されたセグメントのエッジ部は丸みを帯びる。この丸みの曲率は、被着した無機質膜の厚さによって変わってくる。

【0016】

また、本発明の無機質膜形成方法では、無機質膜がDLC膜でも良い。

この形成方法で、形状・高さが均一で、エッジ部分が丸みを帯びたセグメントから成るS−DLC膜が得られる。

【0017】

また、本発明の無機質膜形成方法では、成膜ステップで、プラズマCVD法を用いて無機質の膜を成膜することが望ましい。

金属層から成るマスク用突起部は、プラズマCVD法を実施する際に補助電極の役割を果たし、プラズマの安定化に寄与する。

【0018】

また、本発明の無機質膜形成方法では、金属層の厚さを変え、突起部の高さを変えて、突起部に対向するエッジ部分の丸みの曲率を変えることができる。

金属マスクの突起部で囲まれた穴に進入したイオンは、近傍に金属層(電極)が存在すると、金属層の方に引っ張られるため、金属層近傍でのイオン入射の有効な立体角が狭くなり、金属層に近づくほど生成される膜が薄くなる。この「イオン入射の有効な立体角」は、突起部の高さが高くなる程、狭くなるため、突起部の高さ(金属層の厚さ)を大きくすることで、セグメントのエッジ部分の丸みの曲率が増大する。

【0019】

また、本発明の無機質膜形成方法では、マスク形成用の金属層としてCuまたはAlを用いることができる。

【0020】

また、本発明の無機質膜形成方法では、金属層形成ステップに先立ち、成膜面に、無機質膜との密着性が高い中間層を形成することが望ましい。

中間層が介在すると、形成された無機質膜のセグメントが成膜面に強固に付着する。

【0021】

また、本発明の無機質膜形成方法では、S−DLC膜を形成する場合、中間層としてCr層を形成することが望ましい。

Cr層は、DLC膜の付着力を向上させる。

【0022】

また、本発明の無機質膜形成方法は、超音波モータの固定子または移動子の摩擦駆動面にS−DLC膜を形成する方法として適している。

このS−DLC膜は、超音波モータの駆動力を損なわずに、超音波モータの耐摩耗性を高めることができ、超音波モータの長寿命化が可能になる。

【発明の効果】

【0023】

本発明の形成方法により、摩擦接触面に、形状・高さが均一で、エッジ部分が丸みを帯びたセグメントから成るセグメント構造の無機質膜を形成することができる。この無機質膜は、セグメントの端部に応力が集中しないため、セグメントの端部が破損し難く、強い耐久性を有している。

【図面の簡単な説明】

【0024】

【図1】本発明のS−DLC膜の形成工程を示す図

【図2】図1(d)のDLC膜形成の環境を示す図

【図3】図1の方法で形成されたS−DLC膜のセグメントの形状及び断面図を示す図

【図4】図1の方法で形成されたセグメントのエッジ部分が丸みを帯びる理由を説明する図

【図5】摩耗実験の実験結果を示す図

【図6】エッジ部分が丸みを帯びたセグメントと接触部材との接触状態を示す図

【図7】弾性表面波リニアモータの構成を示す図

【図8】スライダの摩擦駆動面を示す図

【図9】S−DLC膜の説明図

【図10】従来のS−DLC膜の形成方法を示す図

【図11】図10の方法で形成されたS−DLC膜のセグメントの形状及び断面図を示す図

【図12】図10の方法で形成されたS−DLC膜のセグメントとスライダとの接触状態を示す図

【図13】従来のS−Cr/DLC膜の形成方法を示す図

【図14】図13の方法で形成されたS−Cr/DLC膜のセグメントの形状及び断面図を示す図

【図15】従来のフォトリソグラフィプロセスを用いたS−DLC膜の形成方法を示す図

【図16】図15の方法で形成されたS−DLC膜を示す図

【図17】図15の方法で形成されたS−DLC膜の溝の断面図

【図18】エッジ部分が角張ったセグメントと接触部材との接触状態を示す図

【図19】図13の方法で形成されたS−Cr/DLC膜のセグメントとスライダとの接触状態を示す図

【発明を実施するための形態】

【0025】

図1は、本発明の無機質膜形成方法を用いて、超音波モータのステータの圧電体(LiNbO3)基板にS−DLC膜を形成する手順について示している。

まず、基板10上に、DLC膜との密着性が高いクロム(Cr)層から成る中間層13を蒸着等で形成し、その上に銅(Cu)層から成るマスク形成用金属層40を蒸着等で形成した。ここでは、中間層13の膜厚を約0.1μm、マスク形成用金属層40の膜厚を約4μmに設定している。マスク形成用金属層40の上には、フォトレジスト層15をスピンコートで形成した(図1(a))。

【0026】

次に、露光・現像して、セグメント間の溝に相当する部分のフォトレジスト15を残し、セグメントに相当する領域のフォトレジスト15を除去した。そして、フォトレジスト15が除かれて露出した金属層40のCu層部分をエッチングで除去した(図1(b))。

残存する金属層40の上のフォトレジスト15を除去すると、メッシュ状の金属層(突起部)40から成るマスクが形成されている(図1(c))。

【0027】

次に、プラズマCVD法により、炭化水素ガスをプラズマ放電でイオン化し、炭素イオンを電界で加速して、陰極を兼ねる基板ホルダ上に載置された基板10の成膜面、即ち、マスク金属層(突起部)40が形成された面、に衝突させ、約0.4μmのDLC膜7を形成した(図1(d))。

このDLC膜7の詳しい形成条件は、図2に示している。

なお、マスク金属層40は、プラズマCVDの際に補助電極の役割を果たし、プラズマの安定化に寄与している。

【0028】

次に、第二塩化鉄水溶液によるウェットエッチングでメッシュ状の金属層40と、金属層に付着するDLC膜7とを除去し、エッジ部分が丸みを帯びたセグメント7から成るS−DLC膜を得た(図1(e))。

図3(a)は、非接触粗さ測定器を用いて測定した、この方法で形成したS−DLC膜の形状を示し、図3(b)は、その断面形状を示している。

【0029】

この方法では、フォトリソグラフィプロセスにより、基板10上に(中間層13を介して)密着する金属層40のマスクを形成し、このマスクを用いてS−DLC膜を形成しているため、図3から明らかなように、S−DLC膜の各セグメントの形状及び高さは均一である。

【0030】

また、図4(a)に示すように、金属層の突起部40で囲まれたセグメントの形成領域では、領域の中央部分の入射プラズマの立体角α1に比べて、突起部40に隣接する位置での入射プラズマの立体角α2が小さい。しかも、セグメントの形成領域面に入射するプラズマの入射角度が直角から外れる程、プラズマの入射量が減る傾向にあるから、この形成領域に到達する炭素イオンの量は、突起部40の隣接位置で急激に減少する。

【0031】

また、金属層の突起部40で囲まれたセグメントの形成領域に進入したイオンは、近傍に金属層(電極)40が存在すると、金属層40の方に引っ張られるため、金属層近傍での入射プラズマの有効な立体角は、図4(a)に示す立体角α2よりも狭くなり、金属層40に近づくほど生成される膜が薄くなる。この「入射プラズマの有効な立体角」は、突起部40の高さが高くなる程、狭くなる。

【0032】

そのため、図4(b)に示すように、セグメント81のエッジ部分は、丸みを帯び、この丸みは、セグメント82、83の厚みが増すごとに顕著になる。

このエッジ部分の丸みは、図4(c)に拡大して示すように、突起部40や突起部40に付着したDLC膜84を除去した後も、セグメント83に残る。

また、イオンが金属層(電極)に引っ張られることで生じる「入射プラズマの有効な立体角」は、突起部40の高さが高くなる程、狭くなるため、突起部の高さ(金属層の厚さ)を制御して、セグメントのエッジ部分の丸みの曲率を変えることができる。

【0033】

図5は、セグメント構造DLC膜の摩耗状態を調べる実験の結果について示している。

この実験では、摩擦駆動を模擬するため、摩擦駆動面にセグメント構造DLC膜を形成したステータに、シリコンウエハから切り出したスライダを強制的に擦り合わせて、セグメント構造DLC膜の変化の様子を観察した。スライダへの予圧を一定(10N)に設定し、スライダを200回直線運動させた後のセグメント構造DLC膜の状態を観察している。

図5(a)は、図1の方法で得たS−DLC膜の実験後の状態(汚れをクリーニングした後の状態)を示し、図5(b)は、S−Cr/DLC膜の実験後の状態(汚れをクリーニングした後の状態)を示している。

図5から明らかなように、図1の方法で形成したS−DLC膜は、S−Cr/DLC膜に比べて、傷及び摩耗量が共に少ない。

【0034】

また、図6は、セグメント83のエッジ部分に丸みを帯びたS−DLC膜が形成された摩擦接触面と接触部材90とが接触する状態を示している(a)。この場合、接触部材90を高い接触予圧で摩擦接触面に接触させても(b)、セグメント83の端部の弾性変形が抑えられ、セグメント全体で接触圧力が均一になる(c)。そのため、セグメント83の破損が回避できる。

【0035】

このように、本発明の無機質膜の形成方法は、形状及び高さが均一で、エッジ部分に丸みを帯びたセグメントから成るS−DLC膜などの無機質膜を形成することができる。この方法で形成したS−DLC膜のセグメントは、S−Cr/DLC膜のセグメントに比べて、スライダの駆動を妨げないため、超音波モータの駆動力は損なわれず、また、摩耗による損傷も少ない。

【0036】

なお、ここでは、超音波モータのステータやスライダの摩擦駆動面にS−DLC膜を形成する例を示したが、本発明は、摩擦接触面を有する無段変速機などにS−DLC膜を形成する場合にも適用でき、また、各種の摩擦接触面に形成するSiO2やAl2O3などの無機質膜をセグメント構造に成形する場合にも適用できる。

【0037】

また、ここでは、マスク形成用金属層の素材にCuを使用したが、アルミニウム(Al)を使用しても良い。

また、ここでは、DLC膜の密着性を高める中間層としてCr層を用いたが、TiやSi等を用いても良い。また、中間層を設けなくても良い。

また、ここでは、プラズマCVD法を用いてDLC膜を成膜したが、無機質膜の成膜には、その他の物理気相成長法や化学気相成長法を用いても良い。

【産業上の利用可能性】

【0038】

本発明の無機質膜形成方法は、摩擦接触面に耐久性の強いセグメント構造の無機質膜を形成することができ、超音波モータや無段変速機など、摩擦接触面を有する多くの製品に広く利用することができる。

【符号の説明】

【0039】

2 基材

3 セグメント

4 溝

5 フォトレジスト

6 フォトレジストの突起部

7 DLC膜

10 圧電体基板(ステータ)

11 交差指電極

12 弾性表面波

13 中間層

14 Al層

15 フォトレジスト

20 スライダ

21 予圧

22 駆動力

23 突起

30 メッシュ電極

31a 支持部

31b 支持部

31c 支持部

40 マスク形成用金属層

70 突起

71 DLC膜の突起

81 セグメント

82 セグメント

83 セグメント

84 突起部に付着したDLC膜

90 接触部材

122 ステータ(またはスライダ)

【特許請求の範囲】

【請求項1】

摩擦接触面の成膜面に、セグメントのエッジ部分が丸みを帯びたセグメント構造の無機質膜を形成する方法であって、

前記成膜面に、導電性金属から成るマスク形成用の金属層を形成する金属層形成ステップと、

前記金属層にエッチングを施して、前記セグメントを区画する溝となる位置に前記金属層の突起部を形成するマスク形成ステップと、

前記金属層の突起部を形成した前記成膜面が露出するように、電極を構成する基板ホルダ上に載置し、物理気相成長法または化学気相成長法を用いて、前記突起部の間の成膜面に、前記突起部に対向するエッジ部分が所定形状の丸みを帯びる厚さの無機質の膜を成膜する成膜ステップと、

前記金属層の突起部を除去するマスク除去ステップと、

を備えることを特徴とする無機質膜形成方法。

【請求項2】

請求項1に記載の無機質膜形成方法であって、前記無機質膜がDLC膜であることを特徴とする無機質膜形成方法。

【請求項3】

請求項1または2に記載の無機質膜形成方法であって、前記成膜ステップで、プラズマCVD法を用いて前記無機質の膜を成膜することを特徴とする無機質膜形成方法。

【請求項4】

請求項1から3のいずれかに記載の無機質膜形成方法であって、前記金属層の厚さを変え、前記突起部の高さを変えて、前記突起部に対向するエッジ部分の丸みの曲率を変えることを特徴とする無機質膜形成方法。

【請求項5】

請求項1から4のいずれかに記載の無機質膜形成方法であって、前記金属層としてCuまたはAlを用いることを特徴とする無機質膜形成方法。

【請求項6】

請求項1から5のいずれかに記載の無機質膜形成方法であって、前記金属層形成ステップに先立ち、前記成膜面に、無機質膜との密着性が高い中間層を形成することを特徴とする無機質膜形成方法。

【請求項7】

請求項6に記載の無機質膜形成方法であって、前記無機質膜がDLC膜である場合に、前記中間層としてCr層を形成することを特徴とする無機質膜形成方法。

【請求項8】

請求項2に記載の無機質膜形成方法であって、DLC膜が形成される前記摩擦接触面が超音波モータの固定子または移動子の摩擦駆動面であることを特徴とする無機質膜形成方法。

【請求項1】

摩擦接触面の成膜面に、セグメントのエッジ部分が丸みを帯びたセグメント構造の無機質膜を形成する方法であって、

前記成膜面に、導電性金属から成るマスク形成用の金属層を形成する金属層形成ステップと、

前記金属層にエッチングを施して、前記セグメントを区画する溝となる位置に前記金属層の突起部を形成するマスク形成ステップと、

前記金属層の突起部を形成した前記成膜面が露出するように、電極を構成する基板ホルダ上に載置し、物理気相成長法または化学気相成長法を用いて、前記突起部の間の成膜面に、前記突起部に対向するエッジ部分が所定形状の丸みを帯びる厚さの無機質の膜を成膜する成膜ステップと、

前記金属層の突起部を除去するマスク除去ステップと、

を備えることを特徴とする無機質膜形成方法。

【請求項2】

請求項1に記載の無機質膜形成方法であって、前記無機質膜がDLC膜であることを特徴とする無機質膜形成方法。

【請求項3】

請求項1または2に記載の無機質膜形成方法であって、前記成膜ステップで、プラズマCVD法を用いて前記無機質の膜を成膜することを特徴とする無機質膜形成方法。

【請求項4】

請求項1から3のいずれかに記載の無機質膜形成方法であって、前記金属層の厚さを変え、前記突起部の高さを変えて、前記突起部に対向するエッジ部分の丸みの曲率を変えることを特徴とする無機質膜形成方法。

【請求項5】

請求項1から4のいずれかに記載の無機質膜形成方法であって、前記金属層としてCuまたはAlを用いることを特徴とする無機質膜形成方法。

【請求項6】

請求項1から5のいずれかに記載の無機質膜形成方法であって、前記金属層形成ステップに先立ち、前記成膜面に、無機質膜との密着性が高い中間層を形成することを特徴とする無機質膜形成方法。

【請求項7】

請求項6に記載の無機質膜形成方法であって、前記無機質膜がDLC膜である場合に、前記中間層としてCr層を形成することを特徴とする無機質膜形成方法。

【請求項8】

請求項2に記載の無機質膜形成方法であって、DLC膜が形成される前記摩擦接触面が超音波モータの固定子または移動子の摩擦駆動面であることを特徴とする無機質膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−53340(P2013−53340A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192027(P2011−192027)

【出願日】平成23年9月2日(2011.9.2)

【出願人】(504190548)国立大学法人埼玉大学 (292)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月2日(2011.9.2)

【出願人】(504190548)国立大学法人埼玉大学 (292)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]