摩耗診断装置及び摩耗診断方法、並びに余寿命診断装置

【課題】システムの運転を停止することなく、任意のタイミングで摩耗状態を診断することが可能な摩耗診断装置及び摩耗診断方法、並びに余寿命診断装置を提供する。

【解決手段】固体粒子2を含む気流を通す流路3に着脱自在に設けられると共に、先端部5aが流路3内に突出するように配置されるプローブ5と、プローブ5の先端部の摩耗の度合いを基に、診断部位4の固体粒子2による摩耗を診断する摩耗診断手段7と、を備えたものである。

【解決手段】固体粒子2を含む気流を通す流路3に着脱自在に設けられると共に、先端部5aが流路3内に突出するように配置されるプローブ5と、プローブ5の先端部の摩耗の度合いを基に、診断部位4の固体粒子2による摩耗を診断する摩耗診断手段7と、を備えたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気流中に含まれる固体粒子による摩耗を診断する摩耗診断装置及び摩耗診断方法、並びに余寿命診断装置に関するものである。

【背景技術】

【0002】

微粉炭ボイラの伝熱管、流動層ボイラのサイクロン、微粉炭バーナの配管、各種粉体輸送配管などでは、固体粒子を含む気流に晒されるため、その気流中に含まれる固体粒子による摩耗が問題となる。例えば、固体粒子を含む気流が流通する配管の曲がり部分(エルボ)や、固体粒子を含む気流の流路中に横置き配置された伝熱管群の表面等では、固体粒子の衝突による摩耗の影響が大きく、その摩耗状態を診断し、必要に応じて肉盛溶接等の補修や交換などの対策を施す必要がある。

【0003】

従来の摩耗診断装置として、超音波計を用いて診断部位の配管の肉厚を測定する装置(例えば、特許文献1参照)や、光を照射しその反射光から診断部位の摩耗状態を診断する装置(例えば、特許文献2参照)などが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−257714号公報

【特許文献2】特開平9−126736号公報

【非特許文献】

【0005】

【非特許文献1】清水昭比古、「固気混相乱流と摩擦解析の実用例」、日本機械学会講習会教材(混相流技術の実用化−基礎・計測から数値解析まで−)、1997年、Vol.97、No.67、pp.63−70

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述の従来の摩耗診断装置では、例えば炉内の伝熱管など常時アクセスできない箇所の摩耗を診断するためには、システムの運転を停止するなど大掛かりな前準備が必要となる。そのため、定期検査のタイミングで摩耗の診断を行うのが一般的である。

【0007】

しかしながら、定期検査の間隔が、例えば数ヶ月から12〜3年と長い場合には、補修・交換の判断が遅れ、最悪のケースでは伝熱管の噴破などが起きてしまうおそれもあった。

【0008】

本発明は上記事情に鑑み為されたものであり、システムの運転を停止することなく、任意のタイミングで摩耗状態を診断することが可能な摩耗診断装置及び摩耗診断方法、並びに余寿命診断装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は上記目的を達成するために創案されたものであり、固体粒子を含む気流を通す流路に着脱自在に設けられると共に、先端部が前記流路内に突出するように配置されるプローブと、前記プローブの先端部の摩耗の度合いを基に、診断部位の前記固体粒子による摩耗を診断する摩耗診断手段と、を備えた摩耗診断装置である。

【0010】

前記プローブの先端部は、その少なくとも外周部が、前記診断部位を構成する材料よりも摩耗し易い材料からなり、前記摩耗診断手段は、前記プローブの先端部の摩耗の度合いを基に、前記固体粒子の流れ方向を検出する流れ方向検出部と、該流れ方向検出部で検出した前記固体粒子の流れ方向と、前記プローブの先端部の摩耗の度合いとを基に、前記固体粒子の流れ方向に対する角度ごとにエロージョン率を演算して、前記プローブを構成する材料の摩耗特性曲線を作成するプローブ材料摩耗特性曲線作成部と、該プローブ材料摩耗特性曲線作成部で作成した前記プローブを構成する材料の摩耗特性曲線と、予め求めた前記プローブを構成する材料の摩耗特性とを基に、前記固体粒子の粒子速度を演算する粒子速度演算部と、該粒子速度演算部で演算した前記固体粒子の粒子速度と、予め求めた前記診断部位を構成する材料の摩耗特性とを基に、前記診断部位を構成する材料の摩耗特性曲線を作成する診断部位摩耗特性曲線作成部と、該診断部位摩耗特性曲線作成部で作成した前記診断部位を構成する材料の摩耗特性曲線と、前記固体粒子の流れ方向とを基に、前記診断部位の前記固体粒子による摩耗を診断する摩耗診断部と、を有してもよい。

【0011】

前記プローブの先端部は、その少なくとも外周部が、前記診断部位を構成する材料と同じ材料からなり、前記摩耗診断手段は、前記プローブの先端部の摩耗の度合いを基に、前記固体粒子の流れ方向を検出する流れ方向検出部と、該流れ方向検出部で検出した前記固体粒子の流れ方向と、前記プローブの先端部の摩耗の度合いとを基に、前記固体粒子の流れ方向に対する角度ごとにエロージョン率を演算して摩耗特性曲線を作成する摩耗特性曲線作成部と、該摩耗特性曲線作成部で作成した前記摩耗特性曲線と、前記固体粒子の流れ方向とを基に、前記診断部位の前記固体粒子による摩耗を診断する摩耗診断部と、を有してもよい。

【0012】

前記プローブの先端部は、支持軸の周囲を、前記支持軸に対して着脱可能な複数の計測片で覆った構造とされ、前記複数の計測片の損耗質量から前記プローブの先端部の摩耗の度合いを測定するようにされてもよい。

【0013】

前記プローブの先端部は、円柱状または球状に形成されてもよい。

【0014】

前記診断部位には、該診断部位の温度を測定する第1温度センサが設けられ、前記プローブの先端部には、該プローブの先端部の温度を測定する第2温度センサと、前記プローブの先端部を加熱するヒータと、が設けられ、前記第2温度センサで測定した前記プローブの先端部の温度が、前記第1温度センサで測定した前記診断部位の温度と等しくなるように、前記ヒータを制御するプローブ先端温度制御部をさらに備えてもよい。

【0015】

前記摩耗診断手段は、計算流体力学による固気混相流解析を実施する解析部を備え、前記解析部での解析結果と、前記プローブの先端部の摩耗の度合いとを基に、前記診断部位の前記固体粒子による摩耗を診断するように構成されてもよい。

【0016】

また、本発明は、固体粒子を含む気流を通す流路に着脱自在に、かつ、先端部が前記流路内に突出するようにプローブを配置し、前記プローブの先端部の摩耗の度合いを基に、診断部位の前記固体粒子による摩耗を診断するようにした摩耗診断方法である。

【0017】

また、本発明は、上述の摩耗診断装置と、該摩耗診断装置での診断結果と、前記診断部位の肉厚とを基に、前記診断部位を有する製品の余寿命を診断する余寿命診断部と、を備えた余寿命診断装置である。

【発明の効果】

【0018】

本発明によれば、システムの運転を停止することなく、任意のタイミングで摩耗状態を診断することが可能な摩耗診断装置及び摩耗診断方法、並びに余寿命診断装置を提供できる。

【図面の簡単な説明】

【0019】

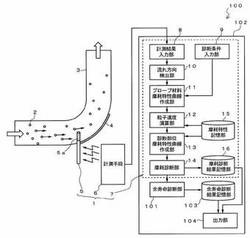

【図1】本発明の一実施の形態に係る摩耗診断装置を備えた余寿命診断装置の概略構成図である。

【図2】(a)は図1の摩耗診断装置に用いるプローブの先端部の構造を示す図であり、(b),(c)は計測片を支持軸に取り付ける構造の一例を示す図であり、(d),(e)はプローブの先端部を球状とした場合のプローブの先端部の構造の一例を示す図である。

【図3】図1の摩耗診断装置に用いる計測手段の一例として、レーザ変位センサを示す図である。

【図4】本発明において、固体粒子の流れ方向と摩耗分布の関係を説明する図である。

【図5】本発明において、摩耗特性曲線の一例を示す図である。

【図6】(a),(b)は、実測したプローブを構成する材料の摩耗特性曲線と、予め求めたプローブを構成する材料の摩耗特性とを基に、固体粒子の粒子速度を演算する手順を具体的に説明する図である。

【図7】(a),(b)は、固体粒子の粒子速度と、予め求めた診断部位を構成する材料の摩耗特性とを基に、診断部位を構成する材料の摩耗特性曲線を作成する手順を具体的に説明する図である。

【図8】本発明の一実施の形態に係る摩耗診断方法の手順を示すフローチャートである。

【図9】本発明の他の実施の形態に係る摩耗診断装置を備えた余寿命診断装置の概略構成図である。

【図10】本発明において、プローブをサイクロン装置に取り付けたときの斜視図である。

【図11】本発明において、診断部位が管群であるとき、診断部位の流れが非定常となることを説明する図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を添付図面にしたがって説明する。

【0021】

図1は、本実施の形態に係る摩耗診断装置を備えた余寿命診断装置の概略構成図である。

【0022】

図1に示すように、余寿命診断装置100は、本発明の摩耗診断装置1と、余寿命診断部101と、を備えている。

【0023】

本実施の形態に係る摩耗診断装置1は、固体粒子2を含む気流を通す流路3に着脱自在に設けられると共に、固体粒子2による摩耗を診断する診断部位4の近傍に設けられ、先端部5aが流路3内に突出するように配置されるプローブ5と、プローブ5の摩耗の度合いを計測する計測手段6と、計測手段6で計測したプローブ5の先端部5aの摩耗の度合いを基に、診断部位4の固体粒子2による摩耗を診断する摩耗診断手段7と、を備えている。

【0024】

ここでは、一例として、固体粒子2を含む気流を通す流路3の曲がり部分(エルボ)の摩耗状態を診断する場合を説明する。この場合、図1にハッチングで示される位置、すなわち曲げの外側に位置する配管の内壁が診断部位4となる。また、ここでは、固体粒子2を含む気流は、固体粒子2の流れ方向や粒子速度が殆ど変化しない定常流れであるとする。

【0025】

まず、プローブ5について説明する。

【0026】

本実施の形態では、プローブ5の摩耗の度合いを基に診断部位4の摩耗の度合いを診断するので、プローブ5を設けた位置における固体粒子2の流れ方向及び粒子速度が、診断部位4における固体粒子2の流れ方向及び粒子速度と略同じとなるように、診断部位4の近傍にプローブ5を設ける必要がある。ここでは、プローブ5を、診断部位4の上流側の流路3に設けた。

【0027】

プローブ5の先端部5aは、その少なくとも外周部が、診断部位4を構成する材料と同じか、診断部位4を構成する材料よりも摩耗し易い材料で構成される。本実施の形態では、プローブ5の先端部5aに、診断部位4を構成する材料よりも摩耗し易い材料を用いる場合を説明する。プローブ5の先端部5aに用いる材料が摩耗し易いほど、短時間で摩耗の診断を行うことが可能になる。

【0028】

プローブ5の先端部5aに用いる材料は、適用される温度域や、診断部位4を構成する材料の摩耗特性に応じて適宜選択すればよい。例えば、適用される温度域が低く、診断部位4を構成する材料が低衝突角度(例えば30度以下)に摩耗ピークが発生するものであれば、延性挙動を示すポリ塩化ビニル樹脂やポリプロピレン樹脂等を用いるとよい。また、適用される温度域が低く、診断部位4を構成する材料が高衝突角度(例えば90度近傍)に摩耗ピークが発生するものであれば、脆性挙動を示すポリスチレン樹脂、アクリル樹脂、エポキシ樹脂等を用いるとよい。また、上述のような高分子材料が使用できない中・高温の温度域では、Pb,Sn,Bi,Ag,Mg,Alなどの金属材料を用いるとよい。

【0029】

プローブ5の先端部5aの形状は、固体粒子2を含む気流が2次元的な流れであれば円柱状に、固体粒子2を含む気流が3次元的な流れであれば球状に形成するとよい。ここでは、固体粒子2を含む気流が2次元的な流れであると仮定し、プローブ5の先端部5aの形状を円柱状とする場合を説明する。なお、2次元的な流れとは、プローブ5の中心軸をZ軸とする直交座標系を考えたときに、その速度成分がX軸とY軸の2成分のみで表される流れ、3次元的な流れとは、その速度成分がX軸とY軸とZ軸の3成分で表される流れをいう。

【0030】

また、本実施の形態では、図2(a)に示すように、プローブ5の先端部5aは、支持軸5bの周囲を、支持軸5bに対して着脱可能な複数の計測片(微小ブロック)5cで覆った構造とされ、複数の計測片5cの損耗質量(計測前の質量から計測後の質量を減じた値)からプローブ5の先端部5aの摩耗の度合いを測定するようにした。したがって、本実施の形態では、計測手段6は、計測片5cの質量を測定する質量測定手段で構成される。なお、図1では、図を簡略化しており、支持軸5bや計測片5cを省略して示している。

【0031】

計測片5cは、支持軸5bの周方向に分割されており、支持軸5bの周方向の所定角度範囲の損耗質量を、1つの計測片5cから測定できるようになっている。ここでは、計測片5cを直方体形状とし、計測片5cを取り付ける部分の支持軸を断面視で多角形状に形成したが、これに限らず、例えば支持軸5bを断面視で円形状(円柱状)に形成し、計測片5cを支持軸5bの外周に沿うように断面視で円弧状に形成してもよい。

【0032】

支持軸5bに対して計測片5cを着脱自在に設ける構造については、特に限定するものではないが、例えば図2(b)に示すように、支持軸5bに係合穴21を形成すると共に、計測片5cに係合突起22を形成し、係合突起22を係合穴21に差し込んで係合させる構造としてもよいし、また、図2(c)に示すように支持軸5bに断面視がT字状のスライド溝23を形成すると共に、計測片5cに断面視がT字状のスライド突起24を形成し、スライド溝23の開放端からスライド溝23に沿わせてスライド突起24をスライド挿入して係合させる構造としてもよい。なお、プローブ5の先端部5aを球状に形成する場合には、図2(d)に示すように、5角形の計測片5cと6角形の計測片5cを用いて、サッカーボールのように球状の先端部5aを隙間無く覆うように構成すればよい。あるいは、図2(e)に示すように、プローブ5の球状の先端部5aを子午線(経線)と緯線とで分割するよう構成してもよい。

【0033】

また、プローブ5には、プローブ5の取付方向を示す目印となる刻印5d(図4参照)が設けられている。この刻印5dを例えば流路3の管軸方向と一致させるようにプローブ5を挿入すれば、後述する摩耗診断手段7の流れ方向検出部10により管軸方向に対する固体粒子2の流れ方向を検出することができる。

【0034】

なお、本実施の形態では、プローブ5の先端部5aを、支持軸5bの周囲を複数の計測片5cで覆った構造としたが、計測片5cを設けずにプローブ5の先端部5aを直接摩耗させる方式とする場合には、図3に示すようなレーザ変位センサ31を用いて、プローブ5の先端部5aの全周にわたる摩耗深さを検出して、プローブ5の先端部5aの摩耗の度合いを計測するようにしてもよい。なお、この場合、レーザ変位センサに限らず、他の方式の変位センサを用いることも勿論可能である。

【0035】

また、本実施の形態では、プローブ5の先端部5aにおいて、支持軸5bの全周にわたって計測片5cを設けたが、支持軸5bの下流側の部位など、明らかに固定粒子2が衝突することのない部位には、計測片5cを設けないようにしてもよい。

【0036】

プローブ5を流路3に着脱自在に設ける構成については、特に限定するものではないが、例えば、プローブ5にフランジを設けそのフランジを流路3に対してボルト等で固定するフランジ装着や、プローブ5をコンプレッションフィッティング等を介して流路3に取り付ける構成とすればよい。プローブ5を取り外した後は、盲(蓋)などを用いて養生できるようにしておくと尚よい。

【0037】

次に、摩耗診断手段7について説明する。

【0038】

摩耗診断手段7は、計測結果入力部8、診断条件入力部9、流れ方向検出部10、プローブ材料摩耗特性曲線作成部11、粒子速度演算部12、診断部位摩耗特性曲線作成部13、摩耗診断部14、摩耗特性記憶部15、摩耗診断結果記憶部16の各部を有している。これら各部は、パーソナルコンピュータなどの演算手段102に搭載され、インターフェイス、メモリ、CPU、ソフトウェアなどを適宜組み合わせて実現される。

【0039】

計測結果入力部8には、計測手段6で計測したプローブ5の先端部5aの摩耗の度合い(ここでは各計測片5cの損耗質量)が入力される。診断条件入力部9には、固体粒子2を含む気流の総流量、固体粒子2の粒子濃度あるいは径分布、プローブ5を挿入した時間、流路3の断面積とプローブ5の先端部5a(ここでは各計測試験片5c)の投影面積との比、診断部位4の形状データ、システム(診断する製品)の運用時間、診断部位4の肉厚、寿命と判断する診断部位4の肉厚など、摩耗診断と余寿命診断に必要なパラメータが入力される。

【0040】

流れ方向検出部10は、計測結果入力部8に入力されたプローブ5の先端部5aの摩耗の度合いを基に、固体粒子2の流れ方向を検出する。なお、気流は基本的に流路3に沿った流れ方向となるが、固体粒子2には慣性力が大きく作用するため、気流と固体粒子2とは流れ方向が異なってくる。詳細は後述するが、診断部位4での摩耗を診断するには、診断部位4に対する固体粒子2の入射角度、すなわち固体粒子2の流れ方向が必須であるため、摩耗診断手段7では、流れ方向検出部10にて固定粒子2の流れ方向を検出する。

【0041】

図4に示すように、図示破線で示される摩耗分布(ここでは計測片5cの損耗質量の分布)は、固体粒子2の流れ方向に対して垂直方向となる位置で0になる。したがって、流れ方向検出部10は、摩耗分布が0となる角度を検出することにより、その角度と90°をなす方向が固体粒子2の流れ方向であることを検出する。以下、摩耗分布が0となる位置(固体粒子2の流れ方向に対して垂直方向となる位置)からの角度を、固体粒子2の流れ方向に対する角度θと呼称する(単に角度θという場合もある)。例えば、刻印5dを管軸方向に合わせるなどして、基準方向ψを決定しておけば、基準方向ψに対する固体粒子2の流れ方向を検出できる。

【0042】

プローブ材料摩耗特性曲線作成部11は、流れ方向検出部10で検出した固体粒子2の流れ方向と、プローブ5の先端部5aの摩耗の度合いとを基に、固体粒子2の流れ方向に対する角度θごとにエロージョン率を演算して、プローブ5を構成する材料の摩耗特性曲線を作成する。作成する摩耗特性曲線の一例を図5に示す。

【0043】

図5に示すように、摩耗特性曲線は、横軸を固体粒子2の流れ方向に対する角度θ、縦軸をエロージョン率としたグラフである。エロージョン率は、下式(1)

エロージョン率=被衝突材の損耗質量/衝突粒子の総質量 ・・・(1)

で求めることができる。式(1)における被衝突材の損耗質量とは、つまりプローブ5の先端部5aにおける損耗質量(上述の計測片5cの損耗質量)である。また、式(1)における衝突粒子の総質量とは、プローブ5の先端部5aを流路3に挿入してから取り出すまでの間に、プローブ5の先端部5aに衝突した固体粒子2の質量の総和であり、診断条件入力部9で入力された固体粒子2を含む気流の総流量、固体粒子2の粒子濃度、プローブ5を挿入した時間、および流路3の断面積とプローブ5の先端部5a(ここでは各計測試験片5c)の投影面積との比を基に算出することができる。

【0044】

なお、プローブ材料摩耗特性曲線作成部11でエロージョン率を演算すると、エロージョン率が0となる位置から角度θ=0°となる位置を自動的に検出できることとなるので、プローブ材料摩耗特性曲線作成部11で演算したエロージョン率の結果から、固体粒子2の流れ方向を検出するように流れ方向検出部10を構成することも可能である。

【0045】

また、式(1)における被衝突材の損耗質量は、Finnieの式で表される切削摩耗(Cutting wear)と、Bitterの式で表される変形摩耗(Deformation wear)との和としてモデル化できることなどが知られている。よって、各計測片5cの損耗質量の計測結果をFinnieの式とBitterの式に適用して、両式の実験定数を決定することにより、プローブ5を構成する材料の摩耗特性曲線を作成するようプローブ材料摩耗特性曲線作成部11を構成してもよい。Finnieの式、Bitterの式については非特許文献1に詳しく記載されているため、ここでは説明を省略する。

【0046】

粒子速度演算部12は、プローブ材料摩耗特性曲線作成部11で作成したプローブ5を構成する材料の摩耗特性曲線と、予め求めたプローブ5を構成する材料の摩耗特性とを基に、固体粒子2の粒子速度を演算する。

【0047】

プローブ5を構成する材料の摩耗特性は、予め対象となる固体粒子2(灰、微粉炭、砂など)を用いて摩耗試験を行って求めておき、摩耗特性記憶部15に記憶させておく。摩耗試験では、固体粒子2の粒子速度を変化させて、固体粒子2の粒子速度ごとに摩耗特性曲線を取得する。摩耗試験の試験方法は特に限定するものではないが、例えば、ブラストエロージョン試験や遠心式摩耗試験などが挙げられる。摩耗試験により取得した摩耗特性曲線の一例を図6(a)に示す。図6(a)では、一例として、固体粒子2の粒子速度Vを40m/s、50m/sとした場合の摩耗特性曲線を破線にて示している。

【0048】

図6(a)の摩耗特性曲線を、横軸を固体粒子の粒子速度Vとして表示すると、図6(b)のようなグラフ(E−V線図という)が得られる。非特許文献1にも記載されている通り、一般に、エロージョン率Eと固体粒子2の粒子速度Vとの関係は、E=CVnで表され、C,nは角度θごとに異なるので、角度θごとにエロージョン率Eと固体粒子2の粒子速度Vとの関係が得られることになる。図6(a)の摩耗特性曲線,図6(b)のE−V線図は、プローブ5を構成する材料の摩耗特性として、予め関数あるいはテーブル等の形式で摩耗特性記憶部15に記憶させておく。

【0049】

ここで、プローブ材料摩耗特性曲線作成部11で作成したプローブ5を構成する材料の摩耗特性曲線が図6(a)に実線で示されるものだったとすると、当該摩耗特性曲線上の(各測定点の)エロージョン率と角度θの組合せを図6(b)のE−V線図に当てはめれば、流路3内での実際の固体粒子の粒子速度Vtが得られることになる。図6(b)のE−V線図から得られた粒子速度Vtが、角度θ毎に異なる値を示す場合は、測定誤差などが原因として考えられるので、粒子速度Vtを平均化するなどして求めるとよい。

【0050】

診断部位摩耗特性曲線作成部13は、粒子速度演算部12で演算した固体粒子の粒子速度Vtと、予め求めた診断部位4を構成する材料の摩耗特性とを基に、診断部位4を構成する材料の摩耗特性曲線を作成する。

【0051】

診断部位4を構成する材料の摩耗特性は、上述のプローブ5を構成する材料の摩耗特性と同様に、予め摩耗試験を行って求めておき、摩耗特性記憶部15に記憶させておく。摩耗試験により取得した摩耗特性曲線の一例を図7(b)に、E−V線図を図7(a)に示す。図7(b)では、一例として、固体粒子2の粒子速度Vを35m/s、60m/sとした場合の摩耗特性曲線を破線にて示している。

【0052】

図7(a)のE−V線図より、粒子速度演算部12で演算した固体粒子2の粒子速度Vtに対応する各角度θごとのエロージョン率を求めることができ、これを横軸を角度θとして表示すると、図7(b)に実線で示すように、固体粒子2の粒子速度がVtであるときの、診断部位4を構成する材料の摩耗特性曲線が得られる。

【0053】

このように、本実施の形態では、摩耗診断手段7を、プローブ5を構成する材料の摩耗特性曲線から固体粒子2の粒子速度を求め、その固体粒子2の粒子速度から診断部位4を構成する材料の摩耗特性曲線を予測するように構成している。換言すれば、摩耗診断手段7を、固体粒子2の粒子速度を介在として、プローブ5を構成する材料の摩耗特性曲線から診断部位4を構成する材料の摩耗特性曲線を予測するように構成している。プローブ5を構成する材料のエロージョン率をE1、診断部位4を構成する材料のエロージョン率をE2とすると、両材料のエロージョン率の関係は、下式(2)

C(θ,V)=E2(θ,V)/E1(θ,V) ・・・(2)

で表すことができる。なお、式(2)におけるCは係数であり、「(θ,V)」の表記は、角度θと固体粒子2の粒子速度Vの関数であることを表している。さらに、プローブ5を実測して得られるエロージョン率をe1、診断部位4のエロージョン率をe2とすると、この関係は、下式(3)

e2(θ,Vt)=C(θ,Vt)×e1(θ) ・・・(3)

で表すことができる。ここで、Vtは実際の固体粒子の粒子速度を表している。式(3)における「(θ)」の表記は、角度θの関数として取得した実測値であって、速度Vとの関係が明確になっていない状態を表している。

【0054】

よって、プローブ5を構成する材料のE−V線図をE1(θ,V)としてあらかじめ数式化しておき、さらに、診断部位4を構成する材料のE2(θ,V)とプローブ5を構成する材料のE1(θ,V)の比であるC(θ,V)をあらかじめ数式化しておくことにより、図6(b)に示したプローブ5を構成する材料のE−V線図や、図7(a)に示した診断部位4を構成する材料のE−V線図を参照しなくても、プローブ5を実測して得られるエロージョン率e1(θ)から、診断部位4のエロージョン率e2(θ,V)を式(2)と式(3)によって直接的に求めることができる。すなわち、プローブ5を構成する材料のエロージョン率を示す関数形E1(θ,V)から、プローブ5を実測して得られるエロージョン率e1(θ)に対応した粒子速度Vtを演算する。このe1(θ)に、角度θと粒子速度Vtに対応する係数C(θ,Vt)を乗じることにより、診断部位4を構成する材料のエロージョン率e2(θ,Vt)を容易に算出することができる。

【0055】

なお、本実施の形態では、プローブ5の先端部5aを診断部位4を構成する材料と異なる材料としたために、プローブ5を構成する材料の摩耗特性曲線から診断部位4を構成する材料の摩耗特性曲線を予測する必要があったが、プローブ5の先端部5aを診断部位4を構成する材料と同じ材料とする場合には、このような手順を省略することが可能である。つまり、この場合、プローブ5を構成する材料の摩耗特性曲線をそのまま診断部位4を構成する材料の摩耗特性曲線として用いることができ、粒子速度演算部12や診断部位摩耗特性曲線作成部13を省略することが可能となる。

【0056】

摩耗診断部14は、診断部位摩耗特性曲線作成部13が作成した診断部位4を構成する材料の摩耗特性曲線と、流れ方向検出部10で検出した固体粒子2の流れ方向と、診断条件入力部9で入力された診断部位4の形状データとを基に、診断部位4の固体粒子2による摩耗を診断する。より具体的には、固体粒子2の流れ方向と診断部位4の形状データとから、固体粒子2の入射角度(つまり角度θ)を求め、この入射角度に対するエロージョン率を、診断部位4を構成する材料の摩耗特性曲線から求める。

【0057】

また、摩耗診断部14は、診断条件入力部9で入力されたシステムの運用時間から、運用時間の全期間における衝突粒子の総質量を求め、式(1)より被衝突材の損耗質量、すなわち現状での診断部位4の損耗質量を求める。摩耗診断部14は、求めたエロージョン率、及び現状での診断部位4の損耗質量を、摩耗診断結果記憶部16に記憶させる。

【0058】

余寿命診断装置100の余寿命診断部101は、摩耗診断装置1の摩耗診断部14での診断結果と、診断部位4の肉厚とを基に、診断部位4を有する製品の余寿命を診断する。より具体的には、診断条件入力部9で入力された診断部位4の肉厚と、寿命と判断する診断部位4の肉厚とから、診断部位4の肉厚が寿命と判断する肉厚となる損耗質量である限界損耗質量を演算し、その限界損耗質量と、摩耗診断部14が求めたエロージョン率とから、式(1)より衝突粒子の総質量を求め、その衝突粒子の総質量に対応する運用時間(運用開始から寿命となるまでの運用時間)を算出する。算出した運用時間から診断条件入力部9で入力されたシステムの運用時間を減ずると、現在から寿命となるまでの運用時間、すなわち診断部位4を有する製品の余寿命が得られることになる。余寿命診断部101は、求めた製品の余寿命を、余寿命診断結果記憶部103に記憶する。

【0059】

出力部104は、摩耗診断結果記憶部16に記憶された摩耗診断の結果、および余寿命診断結果記憶部103に記憶された余寿命診断の結果を、図示しないディスプレイなどの表示器に出力する。なお、出力部104は、摩耗診断装置1と余寿命診断装置100で共通に設けられており、摩耗診断装置1と余寿命診断装置100の両方に属している。

【0060】

次に、本実施の形態に係る摩耗診断方法を図8を用いて説明する。

【0061】

図8に示すように、本実施の形態に係る摩耗診断方法では、まず、ステップS1にて、予め対象となる固体粒子2を用いて摩耗試験を行い、プローブ5を構成する材料と診断部位4を構成する材料の双方について摩耗特性を取得し、摩耗特性記憶部15に記憶しておく。なお、ステップS1は、1度行えば次回以降は省略することが可能である。

【0062】

ステップS2では、プローブ5の先端部5aを流路3内に挿入し、所定の時間が経過した後、摩耗が進んだプローブ5を流路3から取り出す。プローブ5を挿入しておく時間は、プローブ5の先端部5aに用いる材料の摩耗しやすさを考慮し、プローブ5の先端部5aが十分に摩耗し、摩耗の度合いが十分に測定可能となる時間に適宜設定すればよい。例えば、プローブ5の先端部5aに用いる材料が摩耗しやすい材料であれば、挿入時間は数時間程度で十分である。ただし、プローブ5の先端部5aに用いる材料に摩耗しにくい材料を用いる場合は、挿入時間を数日、あるいは数週間、数ヶ月としなければ摩耗の度合いを測定できない場合もある。

【0063】

ステップS3では、計測手段6により、ステップS2で取り出したプローブ5の先端部5aの摩耗の度合いを計測する。ここでは、プローブ5の先端部5aから計測片5cを取り外し、各計測片5cの質量を計測して、各計測片5cの損耗質量を求めることになる。

【0064】

ステップS4では、ステップS3で求めたプローブ5の先端部5aの摩耗の度合いを、摩耗診断手段7の計測結果入力部8に入力すると共に、摩耗診断(および余寿命診断)に必要な診断条件を診断条件入力部9に入力する。

【0065】

ステップS5では、ステップS4での入力データを基に、流れ方向検出部10が固体粒子2の流れ方向を検出する。このとき、固体粒子2の流れ方向と直角方向の摩耗が理論上0であることを利用して、固定粒子2の流れ方向を得る。

【0066】

ステップS6では、ステップS4での入力データと、ステップS5で検出した固体粒子2の流れ方向とを基に、プローブ材料摩耗特性曲線作成部11が、プローブ5を構成する材料の摩耗特性曲線を作成する。

【0067】

ステップS7では、ステップS6で作成したプローブ5を構成する材料の摩耗特性曲線と、ステップS1で記憶しておいたプローブ5を構成する材料の摩耗特性とを基に、固体粒子2の粒子速度を演算する。

【0068】

ステップS8では、ステップS7で求めた固体粒子2の粒子速度と、ステップS1で記憶しておいた診断部位4を構成する材料の摩耗特性とを基に、診断部位4を構成する材料の摩耗特性曲線を作成する。

【0069】

ステップS9では、ステップS8で作成した診断部位4を構成する材料の摩耗特性曲線と、ステップS5で検出した固体粒子2の流れ方向と、ステップS4で入力した診断条件とを基に、診断部位4の固体粒子2による摩耗(損耗質量)を診断する。

【0070】

以上により、診断部位4の固体粒子2による摩耗の診断が終了する。その後、ステップS9での診断結果を基に、必要に応じて、診断部位4に補修や交換などの対策を施すことになる。続いて余寿命を診断する場合には、ステップS9での診断結果と、ステップS4で入力した診断条件(診断部位4の肉厚など)を基に、診断部位4を有する製品の余寿命を診断するとよい。

【0071】

本実施の形態の作用を説明する。

【0072】

本実施の形態に係る摩耗診断装置1では、固体粒子2を含む気流を通す流路3に着脱自在に設けられると共に、固体粒子2による摩耗を診断する診断部位4の近傍に設けられ、先端部5aが流路3内に突出するように配置されるプローブ5と、プローブ5の先端部5aの摩耗の度合いを基に、診断部位4の固体粒子2による摩耗を診断する摩耗診断手段7と、を備えている。

【0073】

プローブ5の着脱はシステムの運転状態にかかわらず自由に行うことができるので、システムの運転を停止することなく、任意のタイミングで摩耗状態を診断することが可能となる。つまり、本発明によれば、例えば炉内の伝熱管など常時アクセスできない箇所の摩耗状態を診断する場合であっても、従来のように摩耗の診断を定期検査のタイミングまで待つ必要がなくなり、摩耗の診断を行いたいときに自由に行うことが可能になる。

【0074】

また、摩耗診断装置1によれば、プローブ5の先端部5aの材料を適宜選択することにより、固体粒子2の流れ方向、粒子速度、診断部位4のエロージョン率(≒摩耗速度)の3つを短期間に得ることが可能になる。よって、これらを用いて余寿命診断装置100にて製品の余寿命を診断することで、診断部位4の補修・交換などの対策を迅速にとることが可能になる。

【0075】

次に、本発明の他の実施の形態を説明する。

【0076】

図9に示す摩耗診断装置91は、図1の摩耗診断装置1において、診断部位4に、診断部位4の温度を測定する第1温度センサ92を設けると共に、プローブ5の先端部5aに、プローブ5の先端部5aの温度を測定する第2温度センサ93と、プローブ5の先端部5aを加熱するヒータ94を設け、プローブ先端温度制御部95により、第2温度センサ93で測定したプローブ5の先端部5aの温度が、第1温度センサ92で測定した診断部位4の温度と等しくなるように、ヒータ94を制御するようにしたものである。なお、図9では、計測手段6と摩耗診断手段7(演算手段102)を省略して示している。

【0077】

ここでは、診断部位4が、流路3中に横置き配置された伝熱管(例えば、エコノマイザの伝熱管など)96であるとする。第1温度センサ92は、固体粒子2が衝突する伝熱管96の表面の温度を計測するように、伝熱管96に取り付けられる。プローブ先端温度制御部95は、パーソナルコンピュータなどの演算手段102に搭載してもよいし、別途用意したマイコンなどの制御器に搭載するようにしてもよい。

【0078】

例えば、ボイラのエコノマイザの場合について説明すると、流路3を流れる気流(燃焼ガス)の温度を400度程度、伝熱管96を流れる流体(ボイラ給水)の温度を260〜270度程度とすると、伝熱管96の表面の温度、すなわち診断部位4の温度は300度程度になる。このとき、流路3内に温度制御を行わないままプローブ5を挿入すると、プローブ5の先端部5aの温度は流路3内の温度である400度程度となり、プローブ5の先端部5aの温度と診断部位4の温度との間に温度差が生じる。一般に、温度が高くなるほど摩耗の度合いは大きくなるので、温度が低いプローブ5の先端部5aの摩耗の度合いで診断部位4の摩耗を診断すると、診断部位4の摩耗の度合いを過小評価することとなり、危険である。

【0079】

摩耗診断装置91では、プローブ5の先端部5aの温度が診断部位4の温度と等しくなるように、ヒータ94をコントロールするようにしているので、診断部位4の摩耗をより精度よく診断でき、正確な評価を行うことが可能になる。なお、摩耗診断装置91では、プローブ5の先端部5aの温度が診断部位4の温度よりも高い場合には、両者の温度を等しく制御することができないが、この場合は安全側の評価となるので、上述のような危険は回避できる。あるいは、ヒータ94を設置する代わりに、プローブ5に冷却液を流通させるなどの冷却手段を設け、プローブ5の先端部5aを冷却することによって、診断部位4の温度と等しくするように構成しても構わない。

【0080】

本発明は上記実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の変更を加え得ることは勿論である。

【0081】

例えば、上記実施の形態では、診断部位4が流路3の曲がり部分(エルボ)や流路3内に横置きされた伝熱管96である場合を説明したが、本発明は、これに限らず、気流に含まれる固体粒子2により摩耗が懸念される部位であれば、いかなる診断部位であっても診断が可能である。例えば、図10に示すように、サイクロン装置110に本発明を適用する場合、固体粒子2の衝突により摩耗が懸念されるサイクロン装置の内壁近傍にプローブ5を設置するとよい。図10では、球状に先端部5aを形成したプローブ5を設置する場合を示している。

【0082】

また、上記実施の形態では、1つのプローブ5を用いて診断部位4の摩耗を診断する場合を説明したが、複数のプローブ5を用いて、診断部位4の摩耗を診断するようにしてもよい。この場合、例えば先端部5aが円柱状に形成されたプローブ5を複数用い、それら複数のプローブ5を、先端部5aの配置角度を変えて配置するようにし、3次元的な流れの影響を考慮して診断を行うようにしてもよい。

【0083】

さらに、上記実施の形態では、摩耗を診断したいときに流路3にプローブ5を挿入する場合を説明したが、例えば、プローブ5を常時流路3に挿入しておき、定期的にプローブ5を取り出して摩耗の診断を行う、といった使い方も勿論可能である。

【0084】

また、上記実施の形態では、プローブ5を設けた位置と診断部位4における固体粒子2の流れ方向及び粒子速度(衝突速度)が略同じとなるように、診断部位4の近傍にプローブ5を設けたが、これに限らず、計算流体力学(Computational Fluid Dynamics、以下、CFDという)による固気混相流解析を併用すれば、プローブ5を診断部位4と流れの状況が異なる位置に設けることも可能である。

【0085】

この場合、摩耗診断手段7は、CFDによる固気混相流解析を実施する解析部をさらに備え、解析部での解析結果と、プローブ5の先端部の摩耗の度合いとを基に、診断部位4の固体粒子2による摩耗を診断するように構成されることになる。なお、CFDによる固気混相流解析は、市販のCFDソフトに通常一般に搭載されている機能であり、具体的には、ガス連続相をオイラー方程式で、粒子分散相をラグランジェ方程式で計算するオイラー・ラグランジェ法を用いた解析などがある。

【0086】

CFDによる固気混相流解析を用いる場合、プローブ5の実測結果と、プローブ5を構成する材料の摩耗特性曲線(図6(a))、E−V線図(図6(b))に基づいて、プローブ5を設けた位置における固体粒子2の粒子速度Vtを求める手順までは、上述の実施の形態と同様である。

【0087】

その後、解析部により、流路3に固体粒子2を含む気流を供給する機器(プラント)の運転条件を基に、流路3内における固体粒子2の流れ方向、粒子速度、粒子濃度の分布を解析し、得られた解析結果を基に、プローブ5を設けた位置(添え字Pで表す)と診断部位4(添え字tで表す)における固体粒子2の粒子速度(衝突速度)の差異(比率)vt/vP、粒子濃度(衝突度数)の差異(比率)ρt/ρPと、診断部位4における固体粒子2の流れ方向θt(実形状面に対する衝突角度。面の法線方向をθt=90゜,接線方向をθt=0゜とする)を得る。これにより、診断部位4における固体粒子2の粒子速度Vt’は、プローブ5を設けた位置における固体粒子2の粒子速度Vtに、上述の解析より求めたvt/vP(プローブ5を設けた位置と診断部位4における固体粒子2の粒子速度の差異(比率))を乗じることによって、Vt’=Vt×(vt/vP)の関係式から求めることができる。

【0088】

さらに、診断部位4を構成する材料のE−V線図(図7(a))と摩耗特性曲線(図7(b))を用いて、診断部位4の各角度ごとのエロージョン率を算出する手順に従う(図中のVtはVt’に置き換える)ことにより、診断部位4における粒子速度Vt’に対応する各角度θごとのエロージョン率を求めることができる。

【0089】

診断部位4の実形状に沿った摩耗分布(エロージョン率)を得るためには、各角度ごとのエロージョン率を表すグラフまたはその関数形(Finnieの式、Bitterの式など)において,上述の解析により求めたθtに対応するエロージョン率を求めればよい。

【0090】

なお、上述の解析より求めたρt/ρP、すなわち、プローブ5を設けた位置と診断部位4における固体粒子2の粒子濃度の差異(比率)がρt/ρP≠1である場合には、求めた摩耗分布(エロージョン率)にρt/ρPを乗じることによって、診断部位4における粒子濃度(衝突度数)に応じた摩耗分布として求めることができる。

【0091】

換言すれば、上述の手順は、固気混相流解析により、プローブ5を設けた位置と診断部位4における固体粒子2の粒子速度、粒子濃度の差異(比率)と診断部位4における固体粒子2の流れ方向を求め、これに基づいてプローブ5と診断部位4の摩耗特性曲線の相関関係、すなわち上述の式(2)における係数C(θ,V)を取得しておく。つまり、CFDによる解析結果を考慮し、プローブ5を設けた位置と診断部位4の流れの状況の差異(比率)を考慮した(補正した)係数C(θt,Vt’)を予め得ておく。その後、その係数C(θt,Vt’)と、実測したプローブ5のエロージョン率e1(θ)とを基に、上述の式(3)により診断部位4でのエロージョン率e2(θt,Vt’)を求めることになる。したがって、CFDによる固気混相流解析を行うことによって、診断部位4における流れ場(粒子速度、粒子濃度、粒子方向)がプローブ5の位置における流れ場と異なる場合でも、プローブ5の実測結果から診断部位4における摩耗分布(エロージョン率)を容易に求めることが可能となる。

【0092】

なお、ここでは流路3に固体粒子2を含む気流を供給する機器(プラント)の運転条件をもとに、CFDによる固気混相流解析の入力条件を決定した場合の例を説明したが、本発明はこれに限定されるものではない。例えば、プローブ5での実測によりプローブ5を設けた位置における固体粒子2の流れ方向、粒子速度が得られるので、これをCFDによる固気混相流解析を実施する際の入力とすれば、診断部位4における固体粒子2の方向、速度を得ることができる。よって、得られた診断部位4での固体粒子2の流れ方向、粒子速度及び粒子濃度と、予め求めた診断部位4を構成する材料の摩耗特性とから、診断部位4の摩耗を診断することも可能である。

【0093】

さらに、上記実施の形態では、プローブ5を設けた位置と診断部位4の流れが、共に固体粒子2の流れ方向、粒子速度、及び粒子濃度が殆ど変化しない定常流れとしたが、CFDによる固気混相流解析を用いる場合、診断部位4の流れが非定常であっても、診断部位4の摩耗を診断することが可能である。ただし、プローブ5の摩耗の度合いは流れの時間的な変化を反映できないため、プローブ5を設ける位置は定常流れであることが望ましい。

【0094】

診断部位4の流れが非定常である場合、CFDによる固気混相流解析を非定常で行い、プローブ5を設けた位置と診断部位4の流れの状況の差異を考慮した各時間毎の係数C(θ,V,t)を求めることになる。

【0095】

なお、診断部位4の流れが非定常である代表的な例として、図11に示すように、ボイラ伝熱管など流路3内に設けられた管群を診断部位4とする場合が挙げられる。管111の後流にカルマン渦112が発生するので、それよりも後流の管111では、カルマン渦112の影響により、流れ(固体粒子2の流れ方向、粒子速度、粒子濃度)が非定常となる。他の例としては、流路3やサイクロン装置110に固体粒子2を含む気流を供給する機器(プラント)の運転条件が変化し、時間毎に固体粒子2の流れ方向、粒子速度、粒子濃度が変化する場合なども挙げられる。

【0096】

さらにまた、上記実施の形態では、プローブ5を診断部位4の上流側に配置する場合を説明したが、CFDによる固気混相流解析を用いる場合、プローブ5は診断部位4の上流、下流のいずれに配置してもよい。ただし、上述のように、プローブ5を設ける位置は定常流れであることが望ましいため、診断部位4が管群の場合など診断部位4の流れが非定常である場合、診断部位4の下流側にプローブ5を配置する際には、診断部位4から十分に離れ、診断部位4での非定常な流れの影響が十分に緩和された位置にプローブ5を配置すると効果的である。

【符号の説明】

【0097】

1 摩耗診断装置

2 固体粒子

3 流路

4 診断部位

5 プローブ

5a 先端部

6 計測手段

7 摩耗診断手段

【技術分野】

【0001】

本発明は、気流中に含まれる固体粒子による摩耗を診断する摩耗診断装置及び摩耗診断方法、並びに余寿命診断装置に関するものである。

【背景技術】

【0002】

微粉炭ボイラの伝熱管、流動層ボイラのサイクロン、微粉炭バーナの配管、各種粉体輸送配管などでは、固体粒子を含む気流に晒されるため、その気流中に含まれる固体粒子による摩耗が問題となる。例えば、固体粒子を含む気流が流通する配管の曲がり部分(エルボ)や、固体粒子を含む気流の流路中に横置き配置された伝熱管群の表面等では、固体粒子の衝突による摩耗の影響が大きく、その摩耗状態を診断し、必要に応じて肉盛溶接等の補修や交換などの対策を施す必要がある。

【0003】

従来の摩耗診断装置として、超音波計を用いて診断部位の配管の肉厚を測定する装置(例えば、特許文献1参照)や、光を照射しその反射光から診断部位の摩耗状態を診断する装置(例えば、特許文献2参照)などが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−257714号公報

【特許文献2】特開平9−126736号公報

【非特許文献】

【0005】

【非特許文献1】清水昭比古、「固気混相乱流と摩擦解析の実用例」、日本機械学会講習会教材(混相流技術の実用化−基礎・計測から数値解析まで−)、1997年、Vol.97、No.67、pp.63−70

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述の従来の摩耗診断装置では、例えば炉内の伝熱管など常時アクセスできない箇所の摩耗を診断するためには、システムの運転を停止するなど大掛かりな前準備が必要となる。そのため、定期検査のタイミングで摩耗の診断を行うのが一般的である。

【0007】

しかしながら、定期検査の間隔が、例えば数ヶ月から12〜3年と長い場合には、補修・交換の判断が遅れ、最悪のケースでは伝熱管の噴破などが起きてしまうおそれもあった。

【0008】

本発明は上記事情に鑑み為されたものであり、システムの運転を停止することなく、任意のタイミングで摩耗状態を診断することが可能な摩耗診断装置及び摩耗診断方法、並びに余寿命診断装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は上記目的を達成するために創案されたものであり、固体粒子を含む気流を通す流路に着脱自在に設けられると共に、先端部が前記流路内に突出するように配置されるプローブと、前記プローブの先端部の摩耗の度合いを基に、診断部位の前記固体粒子による摩耗を診断する摩耗診断手段と、を備えた摩耗診断装置である。

【0010】

前記プローブの先端部は、その少なくとも外周部が、前記診断部位を構成する材料よりも摩耗し易い材料からなり、前記摩耗診断手段は、前記プローブの先端部の摩耗の度合いを基に、前記固体粒子の流れ方向を検出する流れ方向検出部と、該流れ方向検出部で検出した前記固体粒子の流れ方向と、前記プローブの先端部の摩耗の度合いとを基に、前記固体粒子の流れ方向に対する角度ごとにエロージョン率を演算して、前記プローブを構成する材料の摩耗特性曲線を作成するプローブ材料摩耗特性曲線作成部と、該プローブ材料摩耗特性曲線作成部で作成した前記プローブを構成する材料の摩耗特性曲線と、予め求めた前記プローブを構成する材料の摩耗特性とを基に、前記固体粒子の粒子速度を演算する粒子速度演算部と、該粒子速度演算部で演算した前記固体粒子の粒子速度と、予め求めた前記診断部位を構成する材料の摩耗特性とを基に、前記診断部位を構成する材料の摩耗特性曲線を作成する診断部位摩耗特性曲線作成部と、該診断部位摩耗特性曲線作成部で作成した前記診断部位を構成する材料の摩耗特性曲線と、前記固体粒子の流れ方向とを基に、前記診断部位の前記固体粒子による摩耗を診断する摩耗診断部と、を有してもよい。

【0011】

前記プローブの先端部は、その少なくとも外周部が、前記診断部位を構成する材料と同じ材料からなり、前記摩耗診断手段は、前記プローブの先端部の摩耗の度合いを基に、前記固体粒子の流れ方向を検出する流れ方向検出部と、該流れ方向検出部で検出した前記固体粒子の流れ方向と、前記プローブの先端部の摩耗の度合いとを基に、前記固体粒子の流れ方向に対する角度ごとにエロージョン率を演算して摩耗特性曲線を作成する摩耗特性曲線作成部と、該摩耗特性曲線作成部で作成した前記摩耗特性曲線と、前記固体粒子の流れ方向とを基に、前記診断部位の前記固体粒子による摩耗を診断する摩耗診断部と、を有してもよい。

【0012】

前記プローブの先端部は、支持軸の周囲を、前記支持軸に対して着脱可能な複数の計測片で覆った構造とされ、前記複数の計測片の損耗質量から前記プローブの先端部の摩耗の度合いを測定するようにされてもよい。

【0013】

前記プローブの先端部は、円柱状または球状に形成されてもよい。

【0014】

前記診断部位には、該診断部位の温度を測定する第1温度センサが設けられ、前記プローブの先端部には、該プローブの先端部の温度を測定する第2温度センサと、前記プローブの先端部を加熱するヒータと、が設けられ、前記第2温度センサで測定した前記プローブの先端部の温度が、前記第1温度センサで測定した前記診断部位の温度と等しくなるように、前記ヒータを制御するプローブ先端温度制御部をさらに備えてもよい。

【0015】

前記摩耗診断手段は、計算流体力学による固気混相流解析を実施する解析部を備え、前記解析部での解析結果と、前記プローブの先端部の摩耗の度合いとを基に、前記診断部位の前記固体粒子による摩耗を診断するように構成されてもよい。

【0016】

また、本発明は、固体粒子を含む気流を通す流路に着脱自在に、かつ、先端部が前記流路内に突出するようにプローブを配置し、前記プローブの先端部の摩耗の度合いを基に、診断部位の前記固体粒子による摩耗を診断するようにした摩耗診断方法である。

【0017】

また、本発明は、上述の摩耗診断装置と、該摩耗診断装置での診断結果と、前記診断部位の肉厚とを基に、前記診断部位を有する製品の余寿命を診断する余寿命診断部と、を備えた余寿命診断装置である。

【発明の効果】

【0018】

本発明によれば、システムの運転を停止することなく、任意のタイミングで摩耗状態を診断することが可能な摩耗診断装置及び摩耗診断方法、並びに余寿命診断装置を提供できる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施の形態に係る摩耗診断装置を備えた余寿命診断装置の概略構成図である。

【図2】(a)は図1の摩耗診断装置に用いるプローブの先端部の構造を示す図であり、(b),(c)は計測片を支持軸に取り付ける構造の一例を示す図であり、(d),(e)はプローブの先端部を球状とした場合のプローブの先端部の構造の一例を示す図である。

【図3】図1の摩耗診断装置に用いる計測手段の一例として、レーザ変位センサを示す図である。

【図4】本発明において、固体粒子の流れ方向と摩耗分布の関係を説明する図である。

【図5】本発明において、摩耗特性曲線の一例を示す図である。

【図6】(a),(b)は、実測したプローブを構成する材料の摩耗特性曲線と、予め求めたプローブを構成する材料の摩耗特性とを基に、固体粒子の粒子速度を演算する手順を具体的に説明する図である。

【図7】(a),(b)は、固体粒子の粒子速度と、予め求めた診断部位を構成する材料の摩耗特性とを基に、診断部位を構成する材料の摩耗特性曲線を作成する手順を具体的に説明する図である。

【図8】本発明の一実施の形態に係る摩耗診断方法の手順を示すフローチャートである。

【図9】本発明の他の実施の形態に係る摩耗診断装置を備えた余寿命診断装置の概略構成図である。

【図10】本発明において、プローブをサイクロン装置に取り付けたときの斜視図である。

【図11】本発明において、診断部位が管群であるとき、診断部位の流れが非定常となることを説明する図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を添付図面にしたがって説明する。

【0021】

図1は、本実施の形態に係る摩耗診断装置を備えた余寿命診断装置の概略構成図である。

【0022】

図1に示すように、余寿命診断装置100は、本発明の摩耗診断装置1と、余寿命診断部101と、を備えている。

【0023】

本実施の形態に係る摩耗診断装置1は、固体粒子2を含む気流を通す流路3に着脱自在に設けられると共に、固体粒子2による摩耗を診断する診断部位4の近傍に設けられ、先端部5aが流路3内に突出するように配置されるプローブ5と、プローブ5の摩耗の度合いを計測する計測手段6と、計測手段6で計測したプローブ5の先端部5aの摩耗の度合いを基に、診断部位4の固体粒子2による摩耗を診断する摩耗診断手段7と、を備えている。

【0024】

ここでは、一例として、固体粒子2を含む気流を通す流路3の曲がり部分(エルボ)の摩耗状態を診断する場合を説明する。この場合、図1にハッチングで示される位置、すなわち曲げの外側に位置する配管の内壁が診断部位4となる。また、ここでは、固体粒子2を含む気流は、固体粒子2の流れ方向や粒子速度が殆ど変化しない定常流れであるとする。

【0025】

まず、プローブ5について説明する。

【0026】

本実施の形態では、プローブ5の摩耗の度合いを基に診断部位4の摩耗の度合いを診断するので、プローブ5を設けた位置における固体粒子2の流れ方向及び粒子速度が、診断部位4における固体粒子2の流れ方向及び粒子速度と略同じとなるように、診断部位4の近傍にプローブ5を設ける必要がある。ここでは、プローブ5を、診断部位4の上流側の流路3に設けた。

【0027】

プローブ5の先端部5aは、その少なくとも外周部が、診断部位4を構成する材料と同じか、診断部位4を構成する材料よりも摩耗し易い材料で構成される。本実施の形態では、プローブ5の先端部5aに、診断部位4を構成する材料よりも摩耗し易い材料を用いる場合を説明する。プローブ5の先端部5aに用いる材料が摩耗し易いほど、短時間で摩耗の診断を行うことが可能になる。

【0028】

プローブ5の先端部5aに用いる材料は、適用される温度域や、診断部位4を構成する材料の摩耗特性に応じて適宜選択すればよい。例えば、適用される温度域が低く、診断部位4を構成する材料が低衝突角度(例えば30度以下)に摩耗ピークが発生するものであれば、延性挙動を示すポリ塩化ビニル樹脂やポリプロピレン樹脂等を用いるとよい。また、適用される温度域が低く、診断部位4を構成する材料が高衝突角度(例えば90度近傍)に摩耗ピークが発生するものであれば、脆性挙動を示すポリスチレン樹脂、アクリル樹脂、エポキシ樹脂等を用いるとよい。また、上述のような高分子材料が使用できない中・高温の温度域では、Pb,Sn,Bi,Ag,Mg,Alなどの金属材料を用いるとよい。

【0029】

プローブ5の先端部5aの形状は、固体粒子2を含む気流が2次元的な流れであれば円柱状に、固体粒子2を含む気流が3次元的な流れであれば球状に形成するとよい。ここでは、固体粒子2を含む気流が2次元的な流れであると仮定し、プローブ5の先端部5aの形状を円柱状とする場合を説明する。なお、2次元的な流れとは、プローブ5の中心軸をZ軸とする直交座標系を考えたときに、その速度成分がX軸とY軸の2成分のみで表される流れ、3次元的な流れとは、その速度成分がX軸とY軸とZ軸の3成分で表される流れをいう。

【0030】

また、本実施の形態では、図2(a)に示すように、プローブ5の先端部5aは、支持軸5bの周囲を、支持軸5bに対して着脱可能な複数の計測片(微小ブロック)5cで覆った構造とされ、複数の計測片5cの損耗質量(計測前の質量から計測後の質量を減じた値)からプローブ5の先端部5aの摩耗の度合いを測定するようにした。したがって、本実施の形態では、計測手段6は、計測片5cの質量を測定する質量測定手段で構成される。なお、図1では、図を簡略化しており、支持軸5bや計測片5cを省略して示している。

【0031】

計測片5cは、支持軸5bの周方向に分割されており、支持軸5bの周方向の所定角度範囲の損耗質量を、1つの計測片5cから測定できるようになっている。ここでは、計測片5cを直方体形状とし、計測片5cを取り付ける部分の支持軸を断面視で多角形状に形成したが、これに限らず、例えば支持軸5bを断面視で円形状(円柱状)に形成し、計測片5cを支持軸5bの外周に沿うように断面視で円弧状に形成してもよい。

【0032】

支持軸5bに対して計測片5cを着脱自在に設ける構造については、特に限定するものではないが、例えば図2(b)に示すように、支持軸5bに係合穴21を形成すると共に、計測片5cに係合突起22を形成し、係合突起22を係合穴21に差し込んで係合させる構造としてもよいし、また、図2(c)に示すように支持軸5bに断面視がT字状のスライド溝23を形成すると共に、計測片5cに断面視がT字状のスライド突起24を形成し、スライド溝23の開放端からスライド溝23に沿わせてスライド突起24をスライド挿入して係合させる構造としてもよい。なお、プローブ5の先端部5aを球状に形成する場合には、図2(d)に示すように、5角形の計測片5cと6角形の計測片5cを用いて、サッカーボールのように球状の先端部5aを隙間無く覆うように構成すればよい。あるいは、図2(e)に示すように、プローブ5の球状の先端部5aを子午線(経線)と緯線とで分割するよう構成してもよい。

【0033】

また、プローブ5には、プローブ5の取付方向を示す目印となる刻印5d(図4参照)が設けられている。この刻印5dを例えば流路3の管軸方向と一致させるようにプローブ5を挿入すれば、後述する摩耗診断手段7の流れ方向検出部10により管軸方向に対する固体粒子2の流れ方向を検出することができる。

【0034】

なお、本実施の形態では、プローブ5の先端部5aを、支持軸5bの周囲を複数の計測片5cで覆った構造としたが、計測片5cを設けずにプローブ5の先端部5aを直接摩耗させる方式とする場合には、図3に示すようなレーザ変位センサ31を用いて、プローブ5の先端部5aの全周にわたる摩耗深さを検出して、プローブ5の先端部5aの摩耗の度合いを計測するようにしてもよい。なお、この場合、レーザ変位センサに限らず、他の方式の変位センサを用いることも勿論可能である。

【0035】

また、本実施の形態では、プローブ5の先端部5aにおいて、支持軸5bの全周にわたって計測片5cを設けたが、支持軸5bの下流側の部位など、明らかに固定粒子2が衝突することのない部位には、計測片5cを設けないようにしてもよい。

【0036】

プローブ5を流路3に着脱自在に設ける構成については、特に限定するものではないが、例えば、プローブ5にフランジを設けそのフランジを流路3に対してボルト等で固定するフランジ装着や、プローブ5をコンプレッションフィッティング等を介して流路3に取り付ける構成とすればよい。プローブ5を取り外した後は、盲(蓋)などを用いて養生できるようにしておくと尚よい。

【0037】

次に、摩耗診断手段7について説明する。

【0038】

摩耗診断手段7は、計測結果入力部8、診断条件入力部9、流れ方向検出部10、プローブ材料摩耗特性曲線作成部11、粒子速度演算部12、診断部位摩耗特性曲線作成部13、摩耗診断部14、摩耗特性記憶部15、摩耗診断結果記憶部16の各部を有している。これら各部は、パーソナルコンピュータなどの演算手段102に搭載され、インターフェイス、メモリ、CPU、ソフトウェアなどを適宜組み合わせて実現される。

【0039】

計測結果入力部8には、計測手段6で計測したプローブ5の先端部5aの摩耗の度合い(ここでは各計測片5cの損耗質量)が入力される。診断条件入力部9には、固体粒子2を含む気流の総流量、固体粒子2の粒子濃度あるいは径分布、プローブ5を挿入した時間、流路3の断面積とプローブ5の先端部5a(ここでは各計測試験片5c)の投影面積との比、診断部位4の形状データ、システム(診断する製品)の運用時間、診断部位4の肉厚、寿命と判断する診断部位4の肉厚など、摩耗診断と余寿命診断に必要なパラメータが入力される。

【0040】

流れ方向検出部10は、計測結果入力部8に入力されたプローブ5の先端部5aの摩耗の度合いを基に、固体粒子2の流れ方向を検出する。なお、気流は基本的に流路3に沿った流れ方向となるが、固体粒子2には慣性力が大きく作用するため、気流と固体粒子2とは流れ方向が異なってくる。詳細は後述するが、診断部位4での摩耗を診断するには、診断部位4に対する固体粒子2の入射角度、すなわち固体粒子2の流れ方向が必須であるため、摩耗診断手段7では、流れ方向検出部10にて固定粒子2の流れ方向を検出する。

【0041】

図4に示すように、図示破線で示される摩耗分布(ここでは計測片5cの損耗質量の分布)は、固体粒子2の流れ方向に対して垂直方向となる位置で0になる。したがって、流れ方向検出部10は、摩耗分布が0となる角度を検出することにより、その角度と90°をなす方向が固体粒子2の流れ方向であることを検出する。以下、摩耗分布が0となる位置(固体粒子2の流れ方向に対して垂直方向となる位置)からの角度を、固体粒子2の流れ方向に対する角度θと呼称する(単に角度θという場合もある)。例えば、刻印5dを管軸方向に合わせるなどして、基準方向ψを決定しておけば、基準方向ψに対する固体粒子2の流れ方向を検出できる。

【0042】

プローブ材料摩耗特性曲線作成部11は、流れ方向検出部10で検出した固体粒子2の流れ方向と、プローブ5の先端部5aの摩耗の度合いとを基に、固体粒子2の流れ方向に対する角度θごとにエロージョン率を演算して、プローブ5を構成する材料の摩耗特性曲線を作成する。作成する摩耗特性曲線の一例を図5に示す。

【0043】

図5に示すように、摩耗特性曲線は、横軸を固体粒子2の流れ方向に対する角度θ、縦軸をエロージョン率としたグラフである。エロージョン率は、下式(1)

エロージョン率=被衝突材の損耗質量/衝突粒子の総質量 ・・・(1)

で求めることができる。式(1)における被衝突材の損耗質量とは、つまりプローブ5の先端部5aにおける損耗質量(上述の計測片5cの損耗質量)である。また、式(1)における衝突粒子の総質量とは、プローブ5の先端部5aを流路3に挿入してから取り出すまでの間に、プローブ5の先端部5aに衝突した固体粒子2の質量の総和であり、診断条件入力部9で入力された固体粒子2を含む気流の総流量、固体粒子2の粒子濃度、プローブ5を挿入した時間、および流路3の断面積とプローブ5の先端部5a(ここでは各計測試験片5c)の投影面積との比を基に算出することができる。

【0044】

なお、プローブ材料摩耗特性曲線作成部11でエロージョン率を演算すると、エロージョン率が0となる位置から角度θ=0°となる位置を自動的に検出できることとなるので、プローブ材料摩耗特性曲線作成部11で演算したエロージョン率の結果から、固体粒子2の流れ方向を検出するように流れ方向検出部10を構成することも可能である。

【0045】

また、式(1)における被衝突材の損耗質量は、Finnieの式で表される切削摩耗(Cutting wear)と、Bitterの式で表される変形摩耗(Deformation wear)との和としてモデル化できることなどが知られている。よって、各計測片5cの損耗質量の計測結果をFinnieの式とBitterの式に適用して、両式の実験定数を決定することにより、プローブ5を構成する材料の摩耗特性曲線を作成するようプローブ材料摩耗特性曲線作成部11を構成してもよい。Finnieの式、Bitterの式については非特許文献1に詳しく記載されているため、ここでは説明を省略する。

【0046】

粒子速度演算部12は、プローブ材料摩耗特性曲線作成部11で作成したプローブ5を構成する材料の摩耗特性曲線と、予め求めたプローブ5を構成する材料の摩耗特性とを基に、固体粒子2の粒子速度を演算する。

【0047】

プローブ5を構成する材料の摩耗特性は、予め対象となる固体粒子2(灰、微粉炭、砂など)を用いて摩耗試験を行って求めておき、摩耗特性記憶部15に記憶させておく。摩耗試験では、固体粒子2の粒子速度を変化させて、固体粒子2の粒子速度ごとに摩耗特性曲線を取得する。摩耗試験の試験方法は特に限定するものではないが、例えば、ブラストエロージョン試験や遠心式摩耗試験などが挙げられる。摩耗試験により取得した摩耗特性曲線の一例を図6(a)に示す。図6(a)では、一例として、固体粒子2の粒子速度Vを40m/s、50m/sとした場合の摩耗特性曲線を破線にて示している。

【0048】

図6(a)の摩耗特性曲線を、横軸を固体粒子の粒子速度Vとして表示すると、図6(b)のようなグラフ(E−V線図という)が得られる。非特許文献1にも記載されている通り、一般に、エロージョン率Eと固体粒子2の粒子速度Vとの関係は、E=CVnで表され、C,nは角度θごとに異なるので、角度θごとにエロージョン率Eと固体粒子2の粒子速度Vとの関係が得られることになる。図6(a)の摩耗特性曲線,図6(b)のE−V線図は、プローブ5を構成する材料の摩耗特性として、予め関数あるいはテーブル等の形式で摩耗特性記憶部15に記憶させておく。

【0049】

ここで、プローブ材料摩耗特性曲線作成部11で作成したプローブ5を構成する材料の摩耗特性曲線が図6(a)に実線で示されるものだったとすると、当該摩耗特性曲線上の(各測定点の)エロージョン率と角度θの組合せを図6(b)のE−V線図に当てはめれば、流路3内での実際の固体粒子の粒子速度Vtが得られることになる。図6(b)のE−V線図から得られた粒子速度Vtが、角度θ毎に異なる値を示す場合は、測定誤差などが原因として考えられるので、粒子速度Vtを平均化するなどして求めるとよい。

【0050】

診断部位摩耗特性曲線作成部13は、粒子速度演算部12で演算した固体粒子の粒子速度Vtと、予め求めた診断部位4を構成する材料の摩耗特性とを基に、診断部位4を構成する材料の摩耗特性曲線を作成する。

【0051】

診断部位4を構成する材料の摩耗特性は、上述のプローブ5を構成する材料の摩耗特性と同様に、予め摩耗試験を行って求めておき、摩耗特性記憶部15に記憶させておく。摩耗試験により取得した摩耗特性曲線の一例を図7(b)に、E−V線図を図7(a)に示す。図7(b)では、一例として、固体粒子2の粒子速度Vを35m/s、60m/sとした場合の摩耗特性曲線を破線にて示している。

【0052】

図7(a)のE−V線図より、粒子速度演算部12で演算した固体粒子2の粒子速度Vtに対応する各角度θごとのエロージョン率を求めることができ、これを横軸を角度θとして表示すると、図7(b)に実線で示すように、固体粒子2の粒子速度がVtであるときの、診断部位4を構成する材料の摩耗特性曲線が得られる。

【0053】

このように、本実施の形態では、摩耗診断手段7を、プローブ5を構成する材料の摩耗特性曲線から固体粒子2の粒子速度を求め、その固体粒子2の粒子速度から診断部位4を構成する材料の摩耗特性曲線を予測するように構成している。換言すれば、摩耗診断手段7を、固体粒子2の粒子速度を介在として、プローブ5を構成する材料の摩耗特性曲線から診断部位4を構成する材料の摩耗特性曲線を予測するように構成している。プローブ5を構成する材料のエロージョン率をE1、診断部位4を構成する材料のエロージョン率をE2とすると、両材料のエロージョン率の関係は、下式(2)

C(θ,V)=E2(θ,V)/E1(θ,V) ・・・(2)

で表すことができる。なお、式(2)におけるCは係数であり、「(θ,V)」の表記は、角度θと固体粒子2の粒子速度Vの関数であることを表している。さらに、プローブ5を実測して得られるエロージョン率をe1、診断部位4のエロージョン率をe2とすると、この関係は、下式(3)

e2(θ,Vt)=C(θ,Vt)×e1(θ) ・・・(3)

で表すことができる。ここで、Vtは実際の固体粒子の粒子速度を表している。式(3)における「(θ)」の表記は、角度θの関数として取得した実測値であって、速度Vとの関係が明確になっていない状態を表している。

【0054】

よって、プローブ5を構成する材料のE−V線図をE1(θ,V)としてあらかじめ数式化しておき、さらに、診断部位4を構成する材料のE2(θ,V)とプローブ5を構成する材料のE1(θ,V)の比であるC(θ,V)をあらかじめ数式化しておくことにより、図6(b)に示したプローブ5を構成する材料のE−V線図や、図7(a)に示した診断部位4を構成する材料のE−V線図を参照しなくても、プローブ5を実測して得られるエロージョン率e1(θ)から、診断部位4のエロージョン率e2(θ,V)を式(2)と式(3)によって直接的に求めることができる。すなわち、プローブ5を構成する材料のエロージョン率を示す関数形E1(θ,V)から、プローブ5を実測して得られるエロージョン率e1(θ)に対応した粒子速度Vtを演算する。このe1(θ)に、角度θと粒子速度Vtに対応する係数C(θ,Vt)を乗じることにより、診断部位4を構成する材料のエロージョン率e2(θ,Vt)を容易に算出することができる。

【0055】

なお、本実施の形態では、プローブ5の先端部5aを診断部位4を構成する材料と異なる材料としたために、プローブ5を構成する材料の摩耗特性曲線から診断部位4を構成する材料の摩耗特性曲線を予測する必要があったが、プローブ5の先端部5aを診断部位4を構成する材料と同じ材料とする場合には、このような手順を省略することが可能である。つまり、この場合、プローブ5を構成する材料の摩耗特性曲線をそのまま診断部位4を構成する材料の摩耗特性曲線として用いることができ、粒子速度演算部12や診断部位摩耗特性曲線作成部13を省略することが可能となる。

【0056】

摩耗診断部14は、診断部位摩耗特性曲線作成部13が作成した診断部位4を構成する材料の摩耗特性曲線と、流れ方向検出部10で検出した固体粒子2の流れ方向と、診断条件入力部9で入力された診断部位4の形状データとを基に、診断部位4の固体粒子2による摩耗を診断する。より具体的には、固体粒子2の流れ方向と診断部位4の形状データとから、固体粒子2の入射角度(つまり角度θ)を求め、この入射角度に対するエロージョン率を、診断部位4を構成する材料の摩耗特性曲線から求める。

【0057】

また、摩耗診断部14は、診断条件入力部9で入力されたシステムの運用時間から、運用時間の全期間における衝突粒子の総質量を求め、式(1)より被衝突材の損耗質量、すなわち現状での診断部位4の損耗質量を求める。摩耗診断部14は、求めたエロージョン率、及び現状での診断部位4の損耗質量を、摩耗診断結果記憶部16に記憶させる。

【0058】

余寿命診断装置100の余寿命診断部101は、摩耗診断装置1の摩耗診断部14での診断結果と、診断部位4の肉厚とを基に、診断部位4を有する製品の余寿命を診断する。より具体的には、診断条件入力部9で入力された診断部位4の肉厚と、寿命と判断する診断部位4の肉厚とから、診断部位4の肉厚が寿命と判断する肉厚となる損耗質量である限界損耗質量を演算し、その限界損耗質量と、摩耗診断部14が求めたエロージョン率とから、式(1)より衝突粒子の総質量を求め、その衝突粒子の総質量に対応する運用時間(運用開始から寿命となるまでの運用時間)を算出する。算出した運用時間から診断条件入力部9で入力されたシステムの運用時間を減ずると、現在から寿命となるまでの運用時間、すなわち診断部位4を有する製品の余寿命が得られることになる。余寿命診断部101は、求めた製品の余寿命を、余寿命診断結果記憶部103に記憶する。

【0059】

出力部104は、摩耗診断結果記憶部16に記憶された摩耗診断の結果、および余寿命診断結果記憶部103に記憶された余寿命診断の結果を、図示しないディスプレイなどの表示器に出力する。なお、出力部104は、摩耗診断装置1と余寿命診断装置100で共通に設けられており、摩耗診断装置1と余寿命診断装置100の両方に属している。

【0060】

次に、本実施の形態に係る摩耗診断方法を図8を用いて説明する。

【0061】

図8に示すように、本実施の形態に係る摩耗診断方法では、まず、ステップS1にて、予め対象となる固体粒子2を用いて摩耗試験を行い、プローブ5を構成する材料と診断部位4を構成する材料の双方について摩耗特性を取得し、摩耗特性記憶部15に記憶しておく。なお、ステップS1は、1度行えば次回以降は省略することが可能である。

【0062】

ステップS2では、プローブ5の先端部5aを流路3内に挿入し、所定の時間が経過した後、摩耗が進んだプローブ5を流路3から取り出す。プローブ5を挿入しておく時間は、プローブ5の先端部5aに用いる材料の摩耗しやすさを考慮し、プローブ5の先端部5aが十分に摩耗し、摩耗の度合いが十分に測定可能となる時間に適宜設定すればよい。例えば、プローブ5の先端部5aに用いる材料が摩耗しやすい材料であれば、挿入時間は数時間程度で十分である。ただし、プローブ5の先端部5aに用いる材料に摩耗しにくい材料を用いる場合は、挿入時間を数日、あるいは数週間、数ヶ月としなければ摩耗の度合いを測定できない場合もある。

【0063】

ステップS3では、計測手段6により、ステップS2で取り出したプローブ5の先端部5aの摩耗の度合いを計測する。ここでは、プローブ5の先端部5aから計測片5cを取り外し、各計測片5cの質量を計測して、各計測片5cの損耗質量を求めることになる。

【0064】

ステップS4では、ステップS3で求めたプローブ5の先端部5aの摩耗の度合いを、摩耗診断手段7の計測結果入力部8に入力すると共に、摩耗診断(および余寿命診断)に必要な診断条件を診断条件入力部9に入力する。

【0065】

ステップS5では、ステップS4での入力データを基に、流れ方向検出部10が固体粒子2の流れ方向を検出する。このとき、固体粒子2の流れ方向と直角方向の摩耗が理論上0であることを利用して、固定粒子2の流れ方向を得る。

【0066】

ステップS6では、ステップS4での入力データと、ステップS5で検出した固体粒子2の流れ方向とを基に、プローブ材料摩耗特性曲線作成部11が、プローブ5を構成する材料の摩耗特性曲線を作成する。

【0067】

ステップS7では、ステップS6で作成したプローブ5を構成する材料の摩耗特性曲線と、ステップS1で記憶しておいたプローブ5を構成する材料の摩耗特性とを基に、固体粒子2の粒子速度を演算する。

【0068】

ステップS8では、ステップS7で求めた固体粒子2の粒子速度と、ステップS1で記憶しておいた診断部位4を構成する材料の摩耗特性とを基に、診断部位4を構成する材料の摩耗特性曲線を作成する。

【0069】

ステップS9では、ステップS8で作成した診断部位4を構成する材料の摩耗特性曲線と、ステップS5で検出した固体粒子2の流れ方向と、ステップS4で入力した診断条件とを基に、診断部位4の固体粒子2による摩耗(損耗質量)を診断する。

【0070】

以上により、診断部位4の固体粒子2による摩耗の診断が終了する。その後、ステップS9での診断結果を基に、必要に応じて、診断部位4に補修や交換などの対策を施すことになる。続いて余寿命を診断する場合には、ステップS9での診断結果と、ステップS4で入力した診断条件(診断部位4の肉厚など)を基に、診断部位4を有する製品の余寿命を診断するとよい。

【0071】

本実施の形態の作用を説明する。

【0072】

本実施の形態に係る摩耗診断装置1では、固体粒子2を含む気流を通す流路3に着脱自在に設けられると共に、固体粒子2による摩耗を診断する診断部位4の近傍に設けられ、先端部5aが流路3内に突出するように配置されるプローブ5と、プローブ5の先端部5aの摩耗の度合いを基に、診断部位4の固体粒子2による摩耗を診断する摩耗診断手段7と、を備えている。

【0073】

プローブ5の着脱はシステムの運転状態にかかわらず自由に行うことができるので、システムの運転を停止することなく、任意のタイミングで摩耗状態を診断することが可能となる。つまり、本発明によれば、例えば炉内の伝熱管など常時アクセスできない箇所の摩耗状態を診断する場合であっても、従来のように摩耗の診断を定期検査のタイミングまで待つ必要がなくなり、摩耗の診断を行いたいときに自由に行うことが可能になる。

【0074】

また、摩耗診断装置1によれば、プローブ5の先端部5aの材料を適宜選択することにより、固体粒子2の流れ方向、粒子速度、診断部位4のエロージョン率(≒摩耗速度)の3つを短期間に得ることが可能になる。よって、これらを用いて余寿命診断装置100にて製品の余寿命を診断することで、診断部位4の補修・交換などの対策を迅速にとることが可能になる。

【0075】

次に、本発明の他の実施の形態を説明する。

【0076】

図9に示す摩耗診断装置91は、図1の摩耗診断装置1において、診断部位4に、診断部位4の温度を測定する第1温度センサ92を設けると共に、プローブ5の先端部5aに、プローブ5の先端部5aの温度を測定する第2温度センサ93と、プローブ5の先端部5aを加熱するヒータ94を設け、プローブ先端温度制御部95により、第2温度センサ93で測定したプローブ5の先端部5aの温度が、第1温度センサ92で測定した診断部位4の温度と等しくなるように、ヒータ94を制御するようにしたものである。なお、図9では、計測手段6と摩耗診断手段7(演算手段102)を省略して示している。

【0077】

ここでは、診断部位4が、流路3中に横置き配置された伝熱管(例えば、エコノマイザの伝熱管など)96であるとする。第1温度センサ92は、固体粒子2が衝突する伝熱管96の表面の温度を計測するように、伝熱管96に取り付けられる。プローブ先端温度制御部95は、パーソナルコンピュータなどの演算手段102に搭載してもよいし、別途用意したマイコンなどの制御器に搭載するようにしてもよい。

【0078】

例えば、ボイラのエコノマイザの場合について説明すると、流路3を流れる気流(燃焼ガス)の温度を400度程度、伝熱管96を流れる流体(ボイラ給水)の温度を260〜270度程度とすると、伝熱管96の表面の温度、すなわち診断部位4の温度は300度程度になる。このとき、流路3内に温度制御を行わないままプローブ5を挿入すると、プローブ5の先端部5aの温度は流路3内の温度である400度程度となり、プローブ5の先端部5aの温度と診断部位4の温度との間に温度差が生じる。一般に、温度が高くなるほど摩耗の度合いは大きくなるので、温度が低いプローブ5の先端部5aの摩耗の度合いで診断部位4の摩耗を診断すると、診断部位4の摩耗の度合いを過小評価することとなり、危険である。

【0079】

摩耗診断装置91では、プローブ5の先端部5aの温度が診断部位4の温度と等しくなるように、ヒータ94をコントロールするようにしているので、診断部位4の摩耗をより精度よく診断でき、正確な評価を行うことが可能になる。なお、摩耗診断装置91では、プローブ5の先端部5aの温度が診断部位4の温度よりも高い場合には、両者の温度を等しく制御することができないが、この場合は安全側の評価となるので、上述のような危険は回避できる。あるいは、ヒータ94を設置する代わりに、プローブ5に冷却液を流通させるなどの冷却手段を設け、プローブ5の先端部5aを冷却することによって、診断部位4の温度と等しくするように構成しても構わない。

【0080】

本発明は上記実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の変更を加え得ることは勿論である。

【0081】

例えば、上記実施の形態では、診断部位4が流路3の曲がり部分(エルボ)や流路3内に横置きされた伝熱管96である場合を説明したが、本発明は、これに限らず、気流に含まれる固体粒子2により摩耗が懸念される部位であれば、いかなる診断部位であっても診断が可能である。例えば、図10に示すように、サイクロン装置110に本発明を適用する場合、固体粒子2の衝突により摩耗が懸念されるサイクロン装置の内壁近傍にプローブ5を設置するとよい。図10では、球状に先端部5aを形成したプローブ5を設置する場合を示している。

【0082】

また、上記実施の形態では、1つのプローブ5を用いて診断部位4の摩耗を診断する場合を説明したが、複数のプローブ5を用いて、診断部位4の摩耗を診断するようにしてもよい。この場合、例えば先端部5aが円柱状に形成されたプローブ5を複数用い、それら複数のプローブ5を、先端部5aの配置角度を変えて配置するようにし、3次元的な流れの影響を考慮して診断を行うようにしてもよい。

【0083】

さらに、上記実施の形態では、摩耗を診断したいときに流路3にプローブ5を挿入する場合を説明したが、例えば、プローブ5を常時流路3に挿入しておき、定期的にプローブ5を取り出して摩耗の診断を行う、といった使い方も勿論可能である。

【0084】

また、上記実施の形態では、プローブ5を設けた位置と診断部位4における固体粒子2の流れ方向及び粒子速度(衝突速度)が略同じとなるように、診断部位4の近傍にプローブ5を設けたが、これに限らず、計算流体力学(Computational Fluid Dynamics、以下、CFDという)による固気混相流解析を併用すれば、プローブ5を診断部位4と流れの状況が異なる位置に設けることも可能である。

【0085】

この場合、摩耗診断手段7は、CFDによる固気混相流解析を実施する解析部をさらに備え、解析部での解析結果と、プローブ5の先端部の摩耗の度合いとを基に、診断部位4の固体粒子2による摩耗を診断するように構成されることになる。なお、CFDによる固気混相流解析は、市販のCFDソフトに通常一般に搭載されている機能であり、具体的には、ガス連続相をオイラー方程式で、粒子分散相をラグランジェ方程式で計算するオイラー・ラグランジェ法を用いた解析などがある。

【0086】

CFDによる固気混相流解析を用いる場合、プローブ5の実測結果と、プローブ5を構成する材料の摩耗特性曲線(図6(a))、E−V線図(図6(b))に基づいて、プローブ5を設けた位置における固体粒子2の粒子速度Vtを求める手順までは、上述の実施の形態と同様である。

【0087】

その後、解析部により、流路3に固体粒子2を含む気流を供給する機器(プラント)の運転条件を基に、流路3内における固体粒子2の流れ方向、粒子速度、粒子濃度の分布を解析し、得られた解析結果を基に、プローブ5を設けた位置(添え字Pで表す)と診断部位4(添え字tで表す)における固体粒子2の粒子速度(衝突速度)の差異(比率)vt/vP、粒子濃度(衝突度数)の差異(比率)ρt/ρPと、診断部位4における固体粒子2の流れ方向θt(実形状面に対する衝突角度。面の法線方向をθt=90゜,接線方向をθt=0゜とする)を得る。これにより、診断部位4における固体粒子2の粒子速度Vt’は、プローブ5を設けた位置における固体粒子2の粒子速度Vtに、上述の解析より求めたvt/vP(プローブ5を設けた位置と診断部位4における固体粒子2の粒子速度の差異(比率))を乗じることによって、Vt’=Vt×(vt/vP)の関係式から求めることができる。

【0088】

さらに、診断部位4を構成する材料のE−V線図(図7(a))と摩耗特性曲線(図7(b))を用いて、診断部位4の各角度ごとのエロージョン率を算出する手順に従う(図中のVtはVt’に置き換える)ことにより、診断部位4における粒子速度Vt’に対応する各角度θごとのエロージョン率を求めることができる。

【0089】

診断部位4の実形状に沿った摩耗分布(エロージョン率)を得るためには、各角度ごとのエロージョン率を表すグラフまたはその関数形(Finnieの式、Bitterの式など)において,上述の解析により求めたθtに対応するエロージョン率を求めればよい。

【0090】

なお、上述の解析より求めたρt/ρP、すなわち、プローブ5を設けた位置と診断部位4における固体粒子2の粒子濃度の差異(比率)がρt/ρP≠1である場合には、求めた摩耗分布(エロージョン率)にρt/ρPを乗じることによって、診断部位4における粒子濃度(衝突度数)に応じた摩耗分布として求めることができる。

【0091】

換言すれば、上述の手順は、固気混相流解析により、プローブ5を設けた位置と診断部位4における固体粒子2の粒子速度、粒子濃度の差異(比率)と診断部位4における固体粒子2の流れ方向を求め、これに基づいてプローブ5と診断部位4の摩耗特性曲線の相関関係、すなわち上述の式(2)における係数C(θ,V)を取得しておく。つまり、CFDによる解析結果を考慮し、プローブ5を設けた位置と診断部位4の流れの状況の差異(比率)を考慮した(補正した)係数C(θt,Vt’)を予め得ておく。その後、その係数C(θt,Vt’)と、実測したプローブ5のエロージョン率e1(θ)とを基に、上述の式(3)により診断部位4でのエロージョン率e2(θt,Vt’)を求めることになる。したがって、CFDによる固気混相流解析を行うことによって、診断部位4における流れ場(粒子速度、粒子濃度、粒子方向)がプローブ5の位置における流れ場と異なる場合でも、プローブ5の実測結果から診断部位4における摩耗分布(エロージョン率)を容易に求めることが可能となる。

【0092】

なお、ここでは流路3に固体粒子2を含む気流を供給する機器(プラント)の運転条件をもとに、CFDによる固気混相流解析の入力条件を決定した場合の例を説明したが、本発明はこれに限定されるものではない。例えば、プローブ5での実測によりプローブ5を設けた位置における固体粒子2の流れ方向、粒子速度が得られるので、これをCFDによる固気混相流解析を実施する際の入力とすれば、診断部位4における固体粒子2の方向、速度を得ることができる。よって、得られた診断部位4での固体粒子2の流れ方向、粒子速度及び粒子濃度と、予め求めた診断部位4を構成する材料の摩耗特性とから、診断部位4の摩耗を診断することも可能である。

【0093】

さらに、上記実施の形態では、プローブ5を設けた位置と診断部位4の流れが、共に固体粒子2の流れ方向、粒子速度、及び粒子濃度が殆ど変化しない定常流れとしたが、CFDによる固気混相流解析を用いる場合、診断部位4の流れが非定常であっても、診断部位4の摩耗を診断することが可能である。ただし、プローブ5の摩耗の度合いは流れの時間的な変化を反映できないため、プローブ5を設ける位置は定常流れであることが望ましい。

【0094】

診断部位4の流れが非定常である場合、CFDによる固気混相流解析を非定常で行い、プローブ5を設けた位置と診断部位4の流れの状況の差異を考慮した各時間毎の係数C(θ,V,t)を求めることになる。

【0095】

なお、診断部位4の流れが非定常である代表的な例として、図11に示すように、ボイラ伝熱管など流路3内に設けられた管群を診断部位4とする場合が挙げられる。管111の後流にカルマン渦112が発生するので、それよりも後流の管111では、カルマン渦112の影響により、流れ(固体粒子2の流れ方向、粒子速度、粒子濃度)が非定常となる。他の例としては、流路3やサイクロン装置110に固体粒子2を含む気流を供給する機器(プラント)の運転条件が変化し、時間毎に固体粒子2の流れ方向、粒子速度、粒子濃度が変化する場合なども挙げられる。

【0096】

さらにまた、上記実施の形態では、プローブ5を診断部位4の上流側に配置する場合を説明したが、CFDによる固気混相流解析を用いる場合、プローブ5は診断部位4の上流、下流のいずれに配置してもよい。ただし、上述のように、プローブ5を設ける位置は定常流れであることが望ましいため、診断部位4が管群の場合など診断部位4の流れが非定常である場合、診断部位4の下流側にプローブ5を配置する際には、診断部位4から十分に離れ、診断部位4での非定常な流れの影響が十分に緩和された位置にプローブ5を配置すると効果的である。

【符号の説明】

【0097】

1 摩耗診断装置

2 固体粒子

3 流路

4 診断部位

5 プローブ

5a 先端部

6 計測手段

7 摩耗診断手段

【特許請求の範囲】

【請求項1】

固体粒子を含む気流を通す流路に着脱自在に設けられると共に、先端部が前記流路内に突出するように配置されるプローブと、

前記プローブの先端部の摩耗の度合いを基に、診断部位の前記固体粒子による摩耗を診断する摩耗診断手段と、

を備えたことを特徴とする摩耗診断装置。

【請求項2】

前記プローブの先端部は、その少なくとも外周部が、前記診断部位を構成する材料よりも摩耗し易い材料からなり、

前記摩耗診断手段は、

前記プローブの先端部の摩耗の度合いを基に、前記固体粒子の流れ方向を検出する流れ方向検出部と、

該流れ方向検出部で検出した前記固体粒子の流れ方向と、前記プローブの先端部の摩耗の度合いとを基に、前記固体粒子の流れ方向に対する角度ごとにエロージョン率を演算して、前記プローブを構成する材料の摩耗特性曲線を作成するプローブ材料摩耗特性曲線作成部と、

該プローブ材料摩耗特性曲線作成部で作成した前記プローブを構成する材料の摩耗特性曲線と、予め求めた前記プローブを構成する材料の摩耗特性とを基に、前記固体粒子の粒子速度を演算する粒子速度演算部と、

該粒子速度演算部で演算した前記固体粒子の粒子速度と、予め求めた前記診断部位を構成する材料の摩耗特性とを基に、前記診断部位を構成する材料の摩耗特性曲線を作成する診断部位摩耗特性曲線作成部と、

該診断部位摩耗特性曲線作成部で作成した前記診断部位を構成する材料の摩耗特性曲線と、前記固体粒子の流れ方向とを基に、前記診断部位の前記固体粒子による摩耗を診断する摩耗診断部と、

を有する請求項1記載の摩耗診断装置。

【請求項3】

前記プローブの先端部は、その少なくとも外周部が、前記診断部位を構成する材料と同じ材料からなり、

前記摩耗診断手段は、

前記プローブの先端部の摩耗の度合いを基に、前記固体粒子の流れ方向を検出する流れ方向検出部と、

該流れ方向検出部で検出した前記固体粒子の流れ方向と、前記プローブの先端部の摩耗の度合いとを基に、前記固体粒子の流れ方向に対する角度ごとにエロージョン率を演算して摩耗特性曲線を作成する摩耗特性曲線作成部と、

該摩耗特性曲線作成部で作成した前記摩耗特性曲線と、前記固体粒子の流れ方向とを基に、前記診断部位の前記固体粒子による摩耗を診断する摩耗診断部と、

を有する請求項1記載の摩耗診断装置。

【請求項4】

前記プローブの先端部は、支持軸の周囲を、前記支持軸に対して着脱可能な複数の計測片で覆った構造とされ、

前記複数の計測片の損耗質量から前記プローブの先端部の摩耗の度合いを測定するようにされる

請求項1〜3いずれかに記載の摩耗診断装置。

【請求項5】

前記プローブの先端部は、円柱状または球状に形成される請求項1〜4いずれかに記載の摩耗診断装置。

【請求項6】

前記診断部位には、該診断部位の温度を測定する第1温度センサが設けられ、

前記プローブの先端部には、該プローブの先端部の温度を測定する第2温度センサと、前記プローブの先端部を加熱するヒータと、が設けられ、

前記第2温度センサで測定した前記プローブの先端部の温度が、前記第1温度センサで測定した前記診断部位の温度と等しくなるように、前記ヒータを制御するプローブ先端温度制御部をさらに備えた

請求項1〜5いずれかに記載の摩耗診断装置。

【請求項7】

前記摩耗診断手段は、

計算流体力学による固気混相流解析を実施する解析部を備え、

前記解析部での解析結果と、前記プローブの先端部の摩耗の度合いとを基に、前記診断部位の前記固体粒子による摩耗を診断するように構成される

請求項1〜6いずれかに記載の摩耗診断装置。

【請求項8】

固体粒子を含む気流を通す流路に着脱自在に、かつ、先端部が前記流路内に突出するようにプローブを配置し、

前記プローブの先端部の摩耗の度合いを基に、診断部位の前記固体粒子による摩耗を診断するようにした

ことを特徴とする摩耗診断方法。

【請求項9】

請求項1〜7いずれかに記載の摩耗診断装置と、

該摩耗診断装置での診断結果と、前記診断部位の肉厚とを基に、前記診断部位を有する製品の余寿命を診断する余寿命診断部と、

を備えたことを特徴とする余寿命診断装置。

【請求項1】

固体粒子を含む気流を通す流路に着脱自在に設けられると共に、先端部が前記流路内に突出するように配置されるプローブと、

前記プローブの先端部の摩耗の度合いを基に、診断部位の前記固体粒子による摩耗を診断する摩耗診断手段と、

を備えたことを特徴とする摩耗診断装置。

【請求項2】

前記プローブの先端部は、その少なくとも外周部が、前記診断部位を構成する材料よりも摩耗し易い材料からなり、

前記摩耗診断手段は、

前記プローブの先端部の摩耗の度合いを基に、前記固体粒子の流れ方向を検出する流れ方向検出部と、

該流れ方向検出部で検出した前記固体粒子の流れ方向と、前記プローブの先端部の摩耗の度合いとを基に、前記固体粒子の流れ方向に対する角度ごとにエロージョン率を演算して、前記プローブを構成する材料の摩耗特性曲線を作成するプローブ材料摩耗特性曲線作成部と、

該プローブ材料摩耗特性曲線作成部で作成した前記プローブを構成する材料の摩耗特性曲線と、予め求めた前記プローブを構成する材料の摩耗特性とを基に、前記固体粒子の粒子速度を演算する粒子速度演算部と、

該粒子速度演算部で演算した前記固体粒子の粒子速度と、予め求めた前記診断部位を構成する材料の摩耗特性とを基に、前記診断部位を構成する材料の摩耗特性曲線を作成する診断部位摩耗特性曲線作成部と、

該診断部位摩耗特性曲線作成部で作成した前記診断部位を構成する材料の摩耗特性曲線と、前記固体粒子の流れ方向とを基に、前記診断部位の前記固体粒子による摩耗を診断する摩耗診断部と、

を有する請求項1記載の摩耗診断装置。

【請求項3】

前記プローブの先端部は、その少なくとも外周部が、前記診断部位を構成する材料と同じ材料からなり、

前記摩耗診断手段は、

前記プローブの先端部の摩耗の度合いを基に、前記固体粒子の流れ方向を検出する流れ方向検出部と、

該流れ方向検出部で検出した前記固体粒子の流れ方向と、前記プローブの先端部の摩耗の度合いとを基に、前記固体粒子の流れ方向に対する角度ごとにエロージョン率を演算して摩耗特性曲線を作成する摩耗特性曲線作成部と、

該摩耗特性曲線作成部で作成した前記摩耗特性曲線と、前記固体粒子の流れ方向とを基に、前記診断部位の前記固体粒子による摩耗を診断する摩耗診断部と、

を有する請求項1記載の摩耗診断装置。

【請求項4】

前記プローブの先端部は、支持軸の周囲を、前記支持軸に対して着脱可能な複数の計測片で覆った構造とされ、

前記複数の計測片の損耗質量から前記プローブの先端部の摩耗の度合いを測定するようにされる

請求項1〜3いずれかに記載の摩耗診断装置。

【請求項5】

前記プローブの先端部は、円柱状または球状に形成される請求項1〜4いずれかに記載の摩耗診断装置。

【請求項6】

前記診断部位には、該診断部位の温度を測定する第1温度センサが設けられ、

前記プローブの先端部には、該プローブの先端部の温度を測定する第2温度センサと、前記プローブの先端部を加熱するヒータと、が設けられ、

前記第2温度センサで測定した前記プローブの先端部の温度が、前記第1温度センサで測定した前記診断部位の温度と等しくなるように、前記ヒータを制御するプローブ先端温度制御部をさらに備えた

請求項1〜5いずれかに記載の摩耗診断装置。

【請求項7】

前記摩耗診断手段は、

計算流体力学による固気混相流解析を実施する解析部を備え、

前記解析部での解析結果と、前記プローブの先端部の摩耗の度合いとを基に、前記診断部位の前記固体粒子による摩耗を診断するように構成される

請求項1〜6いずれかに記載の摩耗診断装置。

【請求項8】

固体粒子を含む気流を通す流路に着脱自在に、かつ、先端部が前記流路内に突出するようにプローブを配置し、

前記プローブの先端部の摩耗の度合いを基に、診断部位の前記固体粒子による摩耗を診断するようにした

ことを特徴とする摩耗診断方法。

【請求項9】

請求項1〜7いずれかに記載の摩耗診断装置と、

該摩耗診断装置での診断結果と、前記診断部位の肉厚とを基に、前記診断部位を有する製品の余寿命を診断する余寿命診断部と、

を備えたことを特徴とする余寿命診断装置。

【図2】

【図3】

【図4】

【図5】

【図8】

【図10】

【図11】

【図1】

【図6】

【図7】

【図9】

【図3】

【図4】

【図5】

【図8】

【図10】

【図11】

【図1】

【図6】

【図7】

【図9】

【公開番号】特開2012−211890(P2012−211890A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−285859(P2011−285859)

【出願日】平成23年12月27日(2011.12.27)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年12月27日(2011.12.27)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]