撥水性弾性体組成物、その製造方法及びそれを用いた摩擦部材

【課題】製造が容易で製造が容易で、撥水性能を容易に回復可能であると共に接触面を汚さない撥水性弾性体組成物、その製造方法及びそれを用いた摩擦部材を提供する。

【解決手段】撥水性弾性体組成物10において、無機充填剤12の一部が表面に露出し、露出した無機充填剤12の表面には撥水性被膜形成分子14が共有結合し、撥水性被膜15を形成している。撥水性弾性体組成物10は、弾性を有する樹脂11と無機充填剤12とを混合し所定の形状に成形した弾性体成形物13の表面に露出した無機充填剤12の表面に撥水性被膜形成分子14を共有結合させ、撥水性被膜15を形成する工程を有する製造方法により製造される。

【解決手段】撥水性弾性体組成物10において、無機充填剤12の一部が表面に露出し、露出した無機充填剤12の表面には撥水性被膜形成分子14が共有結合し、撥水性被膜15を形成している。撥水性弾性体組成物10は、弾性を有する樹脂11と無機充填剤12とを混合し所定の形状に成形した弾性体成形物13の表面に露出した無機充填剤12の表面に撥水性被膜形成分子14を共有結合させ、撥水性被膜15を形成する工程を有する製造方法により製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撥水性弾性体組成物、その製造方法及びそれを用いた摩擦部材に関し、より具体的には接触する他の部材との間における水の介在を防止することにより防滑性が向上した撥水性弾性体組成物、その製造方法及びそれを用いた摩擦部材に関する。

【背景技術】

【0002】

他の物体との接触面における滑りを防止し、接触面を介して駆動力や制動力等を伝達するために用いられる摩擦部材のうち、タイヤ、靴底等には、ゴム、熱可塑性エラストマー等の弾性を有する樹脂が用いられている。これらの材料は凝着摩擦に加え弾性に起因する変形損失(ヒステリシスロス)摩擦を有するため、高い摩擦係数を示す。しかし、他の部材の表面が水で濡れ又は凍結した状態では、接触面上に形成された水膜のために滑りが生じやすくなり、スリップ、転倒及び制動力の低下等を引き起こすおそれがある。そのため、このような条件下でも十分な摩擦性能を確保するための一手段として、接触面上の水を外部に排出するための凹凸や溝を摩擦部材の表面に形成することが従来から行われている。

【0003】

しかし、凹凸や溝の形状及び摩擦部材の(相対)移動速度によっては、水の粘性や慣性のために排水が十分に行われない場合もあることから、接触面に介在する水の排水性能を向上させるための解決策がいくつか提案されている。例えば、特許文献1では、表面にフッ素樹脂からなる排水成型部を埋め込み、排水成型部に水を導くための開口狭搾条をタイヤ接地面に露出すると共に、タイヤ側面に開口狭搾条内面に連通する流路を開口する撥水性タイヤに関する発明が開示されている。特許文献2には、踏面周方向に延びる溝部を有するトレッド部と、トレッド部において溝部のみに形成された撥水層とを備えた車両用タイヤに関する発明が開示されている。また、特許文献3には、タイヤトレッド部表面に設けた溝によって区画形成された複数の陸部を有し、陸部を区画形成する溝がその溝底及び溝壁の少なくとも一部又は全域に、フッ素系樹脂の微粒子を混在させたゴム層からなるもの、或いはこれにケイ素酸化物(シリカ)を混在させたゴム層からなるもの等からなるセルフクリーニング性の高い表面層を有することを特徴とする空気入りタイヤに関する発明が開示されている。特許文献4には、接地面をゴム層で形成し、ゴム層に設けた掘り込みにフッ素樹脂成型体を嵌め込んだ防滑性タイヤ及び防滑性靴底に関する発明が開示されている。特許文献5には、シリコーンオイル類を配合したポリウレタン製ソリッドタイヤに関する発明が開示されている。また、特許文献6には、ジエン系ゴムにシリコーン樹脂粉末を配合したトレッド用ゴム組成物に関する発明が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−55024号公報

【特許文献2】特開2003−2013号公報

【特許文献3】特開平9−99712号公報

【特許文献4】特開平11−254916号公報

【特許文献5】特開2006−264637号公報

【特許文献6】特開2002−37931号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の撥水性タイヤは、高価なフッ素樹脂を複雑な形状に加工する必要があると共にそれをタイヤ本体に組み込む必要があるため、製造工程が煩雑であると共に高コストであるという問題点を有している。特許文献2記載の車両用タイヤも溝部のみに、例えばポリテトラフルオロエチレン等からなる撥水層を形成する必要があるため、製造工程が煩雑になるおそれがある。特許文献3記載の空気入りタイヤについても、水部にのみセルフクリーニング性の高い表面層を形成する場合には製造工程が煩雑化すると共に、トレッド面(陸部)にも表面層を形成する場合には、更なるコストの上昇と、トレッド面の摩耗による撥水性能の低下という問題がある。特許文献4記載の防滑性タイヤ及び防滑性靴底についても、高価なフッ素系樹脂の使用及び製造工程の複雑さに起因する高い製造コストの問題がある。また、特許文献5記載のポリウレタン製ソリッドタイヤ及び特許文献6記載のトレッド用ゴム組成物においては、表面にブリーディングしたシリコーンオイル類や表面から剥離したシリコーン樹脂粉末により接触面が汚損されるおそれがある。また、撥水性能を示す水滴接触角も105°程度であり、接触面に介在する水をはじき出す性能が十分とは言えない。更に、これらの従来技術においては、摩耗等による性能低下は不可逆的なものであり、撥水性能を回復させ製品寿命の延長を図ることは非常に困難である。

【0006】

本発明はかかる事情に鑑みてなされたもので、製造が容易で、撥水性能を容易に回復可能であると共に他の部材との接触面を汚さない撥水性弾性体組成物、その製造方法及びそれを用いた摩擦部材を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的に沿う本発明の第1の態様は、弾性を有する樹脂と無機充填剤とを含む弾性体組成物において、前記無機充填剤の一部が表面に露出し、露出した前記無機充填剤の表面に撥水性被膜形成分子が共有結合し、撥水性被膜を形成していることを特徴とする撥水性弾性体組成物を提供することにより上記課題を解決するものである。

露出した無機充填剤の表面に共有結合した撥水性被膜により、撥水性弾性体組成物の表面に水滴接触角で約140°と、極めて高い撥水性が付与されるため、接触面に介在する水が高速で排除され、水膜の形成が抑制される。そのため、他の部材の表面が水で濡れ又は凍結した状態でも、撥水性弾性体組成物の摩擦力の低下を低減できる。また、撥水性被膜は無機充填剤の表面に共有結合しているので、耐久性にも優れていると共に、他の部材との接触面を汚損しない。

【0008】

本発明の第1の態様に係る撥水性弾性体組成物において、前記無機充填剤の含有率が1〜50体積%であってもよい。

無機充填剤の含有率が上記範囲内であれば、十分な撥水性を撥水性弾性体組成物の表面に付与できる。

【0009】

本発明の第1の態様に係る撥水性弾性体組成物において、前記撥水性被膜が単分子膜であることが好ましい。

撥水性被膜形成分子の使用量を低減でき、撥水性弾性体組成物の製造コストを低減できる。

【0010】

本発明の第1の態様に係る撥水性弾性体組成物において、前記撥水性被膜形成分子がフッ化炭素基を有することが好ましい。

高い撥水性を有するフッ化炭素基を有する撥水性被膜形成分子を用いることにより、高い撥水性を撥水性弾性体組成物の表面に付与できる。

【0011】

本発明の第1の態様に係る撥水性弾性体組成物において、前記弾性を有する樹脂が、ポリウレタン、シリコーンゴム、フッ素ゴム、ネオプレンゴム、クロロプレンゴム、天然ゴム、ポリイソプレンゴム、ポリブタジエンゴム、アルフィンゴム、スチレンブタジエンゴム、ハイスチレンゴム、エチレン−プロピレンゴム、クロロスルホン化ポリエチレン、ブチルゴム、アクリロニトルブタジエンゴム、多硫化ゴム、アクリルゴム、エピクロロヒドリンゴム及びこれらのうち任意の2以上からなる混合物のいずれかを含んでいてもよい。

なお、本発明において「弾性を有する樹脂の混合物」には、2種類以上のモノマーの共重合体及び2種類以上の高分子の混合物(ポリマーブレンド及びポリマーアロイ)の両者が含まれ、これらは均一な混合物を形成していてもよく、それぞれの高分子成分がドメインを形成していてもよい。

【0012】

本発明の第2の態様は、弾性を有する樹脂と無機充填剤とを混合し所定の形状に成形した弾性体成形物の表面に露出した前記無機充填剤の表面に撥水性被膜形成分子を共有結合させ、撥水性被膜を形成する工程Aを有することを特徴とする撥水性弾性体組成物の製造方法を提供することにより上記課題を解決するものである。

【0013】

露出した無機充填剤の表面に共有結合した撥水性被膜により、摩擦部材の表面に撥水性が付与されるため、接触面に介在する水が排除され、水膜の形成が抑制される。そのため、他の部材の表面が水で濡れ又は凍結した状態でも、撥水性弾性体組成物の性能の低下を低減できる。また、撥水性被膜は無機充填剤の表面に共有結合しているので、耐久性にも優れている。更に、複雑な加工工程を必要としないため撥水性弾性体組成物を容易にかつ低コストで製造できると共に、摩耗等により撥水性被膜が失われた後でも簡単な操作で安価に形成できるため、繰り返し撥水性被膜を形成することにより、撥水性能を容易に回復可能であり、長期間にわたって使用が可能な撥水性弾性体組成物を提供できる。

【0014】

本発明の第2の態様に係る撥水性弾性体組成物の製造方法において、前記工程Aの前に、前記弾性体成形物の表面を処理して、前記無機充填剤の一部を表面に露出させる工程Bを更に有していてもよい。

無機充填剤の露出量を増大させ、より広い面積に撥水性被膜を形成することにより、撥水性弾性体組成物の撥水性を向上させることができる。

【0015】

本発明の第2の態様に係る撥水性弾性体組成物の製造方法において、前記工程Bにおける前記処理が、ウエットエッチング、ドライエッチング、プラズマ処理、研磨及びショットブラストのいずれかであってもよい。

【0016】

本発明の第3の態様は、本発明の第1の態様に係る撥水性弾性体組成物を有することを特徴とする摩擦部材を提供することにより上記課題を解決するものである。

本態様により提供される摩擦部材は高い撥水性を有しており、接触面に介在する水を排除することにより、他の部材が水で濡れ又は凍結した状態でも、摩擦性能の低下を低減できる。

【0017】

また、本発明の第3の態様に係る摩擦部材が、ローラ、タイヤ、ゴム足、防滑用シート、マット及びテープ、手袋、グリップ、物流用パレット、ブレーキパッド並びに靴底のいずれかであってもよい。

【発明の効果】

【0018】

本発明によると、接触面に介在する水が排除され、水膜の形成が抑制されるため、接触面が水で濡れ又は凍結した状態でも性能の低下を低減できる撥水性弾性体組成物が提供される。また、本発明によると、容易かつ低コストで製造が可能であると共に、撥水性能を容易に回復可能であるため、製品寿命を延長させることが可能な撥水性弾性体組成物の製造方法が提供される。更に、本発明によると、安価で製造可能で高い撥水性を有し、接触面が水で濡れ、又は凍結した状態でも摩擦力の低下に伴う保持性能低下を低減でき、長期間にわたって使用可能であると共に接触面を汚損しない摩擦部材が提供される。

【図面の簡単な説明】

【0019】

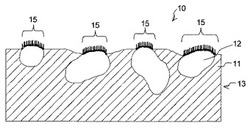

【図1】本発明の一実施の形態に係る撥水性弾性体組成物の断面構造を示す概略図である。

【図2】同撥水性弾性体組成物の製造方法において、無機充填剤の表面に撥水性被膜を形成する前後の無機充填剤の表面近傍を分子レベルまで拡大した状態を示す説明図である。

【発明を実施するための形態】

【0020】

続いて、図1及び2を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

図1に示すように、本発明の一実施の形態に係る撥水性弾性体組成物10は、弾性を有する樹脂の一例であるゴム11と無機充填剤の一例であるシリカ粒子12とを含む弾性体組成物であり、シリカ粒子12の一部が表面に露出しており、露出したシリカ粒子12の表面には撥水性被膜の一例である撥水性単分子膜15を形成している。

【0021】

図2に示すように、撥水性弾性体組成物10は、ゴム11とシリカ粒子12とを混合し所定の形状に成形した弾性体成形物13の表面に露出したシリカ粒子12の表面に撥水性被膜形成分子の一例であるフッ化炭素基を有するシラン化合物14を共有結合させ、撥水性単分子膜15を形成する工程Aを有する製造方法により製造される。

【0022】

撥水性弾性体組成物10の製造に用いられるゴム11とシリカ粒子12とを混合し所定の形状に成形した弾性体成形物13としては、ゴム等の弾性を有する樹脂を基材とする任意の摩擦部材を用いることができる。摩擦部材とは、他の物体との接触面における滑りを防止し、接触面を介して駆動力や制動力等を伝達するために用いられる任意の部材をいい、その具体例としては、印刷機器、繊維機器、業務機器、コンベア等の搬送機器に用いられるローラ、輸送車両、農業機器、建設機器、航空機、電化製品、ロボット等に用いられるタイヤ(空気入りタイヤ及びソリッドタイヤ)、建設機械、高所作業車等に用いられるゴムクローラ、電化製品及び電子機器(パーソナルコンピュータ及び周辺機器、電話機等)、家具及び日用品(ソファー、テーブル、スツール、脚立等)、文具(電子卓上計算機、定規等)の各種部材の滑り止めに用いられるゴム足、玄関、浴室、床等のタイルや階段等の滑り止めに用いられる防滑用シート、マット及びテープ、滑り止め加工が施された手袋(ゴム手袋、軍手等)、スポーツ用品(ゴルフクラブ、バット、ラケット、スキー用ストック、釣り竿等)、楽器(打楽器用スティック及びマレット等)等のグリップ、自転車等のブレーキパッド及び靴底等が挙げられる。なお、これらはあくまで一例に過ぎず、本実施の形態に係る撥水性弾性体組成物10は、任意の摩擦部材に適用可能である。

【0023】

ゴム11の種類は特に制限されず、弾性部材及び摩擦部材に用いられる任意のゴム素材を用いることができ、弾性係数、伸び、硬さ、耐熱性、耐油性及び耐薬品性等の所望の性質に応じて、好適なゴム素材を適宜選択して用いることができる。ゴム素材の具体例としては、ポリウレタン、シリコーンゴム、フッ素ゴム、ネオプレンゴム、クロロプレンゴム、天然ゴム、ポリイソプレンゴム、ポリブタジエンゴム、アルフィンゴム、スチレンブタジエンゴム(SBR)、ハイスチレンゴム、エチレン−プロピレンゴム(EPM、EPDM)、クロロスルホン化ポリエチレン、ブチルゴム、アクリロニトルブタジエンゴム(NBR)、多硫化ゴム、アクリルゴム、エピクロロヒドリンゴムが挙げられ、これらのうち任意の2以上からなる混合物であってもよい。上述のとおり、混合物は2種類以上のモノマーの共重合体及び2種類以上の高分子の混合物(ポリマーブレンド及びポリマーアロイ)のいずれであってもよい。これらの混合物は均一な混合物を形成していてもよく、それぞれの高分子成分がドメインを形成していてもよい。また、硫黄又は過酸化物で高分子鎖が架橋(加硫)された加硫ゴムに加え、熱可塑性エラストマーを用いることもできる。

【0024】

弾性体成形物13は、無機充填剤としてシリカ粒子12を含んでいる。シリカ粒子12は、ゴム11の補強、加工性の改善、増量等に加え、表面に微細な凹凸を形成するため等の目的で添加される。シリカ粒子12(フィラメントの方が、さらに良い。)の粒径又は大きさ及び形状は特に制限されない。シリカ粒子12の添加量は、用いられるゴムの種類、弾性体成形物13に求められる物理的特性等に依存するため一義的に決定することは困難であるが、例えば弾性体成形物13の1〜50体積%である。シリカ粒子12の添加量が弾性体成形物13の1体積%未満であると、弾性体成形物13の表面に露出するシリカ粒子12の量が少ないため、その表面に形成される撥水性単分子膜15の面積が小さくなりすぎ、十分な撥水性を付与することができない。また、シリカ粒子12の添加量が弾性体成形物13の50体積%を上回ると、ゴム11の量が少なくなりすぎ、所望の弾性や摩擦特性等が得にくくなる。

【0025】

なお、弾性体成形物13において補強剤及び増量剤等の所望の機能を発揮でき、かつ弾性体成形物13の表面に微細な凹凸を形成でき、表面に撥水性単分子膜15を形成可能なものであれば、無機充填剤としてシリカ粒子以外のものを用いることもできる。表面に撥水性単分子膜15を形成するためには、表面にヒドロキシル基等の反応性の高い官能基を有することが好ましい。このような性質を有するシリカ以外の無機充填剤の例としては、アルミナ、タルク(滑石)、ガラス等の無機酸化物、酸化処理又は親水処理を施したカーボンブラック、フラーレン及びカーボンナノチューブ等の炭素化合物、並びにステンレス、鉄、アルミニウム等の金属粉末又は繊維等が挙げられる。なお、本実施の形態では無機充填剤の一例としてシリカ粒子を用いた場合について説明したが、弾性体成形物13からの脱落を防ぐためには、繊維状の無機充填剤を用いることがより好ましい。繊維状の無機充填剤の断面形状及び大きさ(半径)、長さ等についても特に制限されず、撥水性弾性体組成物10の使用目的及び所望の物理的性質等に応じて任意の形状及び長さのものを適宜選択して用いることができる。好ましくは、ミクロンレベルからナノレベルのフィラメントがよい。

【0026】

弾性体成形物13は、ゴム11及びシリカ粒子12以外に、任意の他の添加物を含んでいてもよい。他の添加物の例としては、素練り促進剤、軟化剤、可塑剤、硬化剤、架橋(加硫)系配合剤(促進剤、遅延剤、促進助剤、活性剤、スコーチ防止剤)、劣化防止系配合剤(老化防止剤、

酸化防止剤、オゾン劣化防止剤)、充填剤(補強剤、増量剤)、粘着付与剤、滑剤、しゃく解剤、着色剤、発泡剤(膨張剤)、加工助剤、分散剤等が挙げられる。

【0027】

ゴム11、シリカ粒子12及び他の添加物の混合、成形及び加硫は、任意の公知の方法を用いて行われる。混合に用いられる装置の具体例としては、2本ロール、バンバリーミキサー、ニーダー等が挙げられる。成形及び加硫は、未加硫の混合物を金型内部に流し込み、熱プレスする方法等を用いて行われる。

【0028】

図1に示すように、弾性体成形物13に含まれるシリカ粒子12の一部は表面に露出している。図2(A)に示すように、シリカ粒子12の表面にはヒドロキシル基16が存在しており、撥水性被膜形成分子として、下記の一般式(I)で表されるアルコキシシラン化合物を反応させると、図2(B)に示すように、アルコキシシリル基とヒドロキシル基16との間の縮合反応(脱アルコール反応)により形成されたシロキサン結合(Si−O−)を介してシリカ粒子12の表面に共有結合した撥水性単分子膜15が形成される。

【0029】

(I)CF3(CF2)n−Y−Z−(CH2)m−Si(OR)3

【0030】

上式において、mは0〜20の整数を、nは0〜9の整数を、Rは炭素数1〜4のアルキル基をそれぞれ表す。

また、Yは、(CH2)k(kは1〜3の整数を表す)および単結合のいずれかを表し、Zは、O(エーテル酸素)、COO、Si(CH3)2、および単結合のいずれかを表す。

【0031】

式(I)で表されるフッ化炭素基を含むアルコキシシラン化合物としては、下記(1)〜(12)に示す化合物が挙げられる。

【0032】

(1)CF3CH2O(CH2)15Si(OCH3)3

(2)CF3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(3)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(4)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(5)CF3COO(CH2)15Si(OCH3)3

(6)CF3(CF2)5(CH2)2Si(OCH3)3

(7)CF3CH2O(CH2)15Si(OC2H5)3

(8)CF3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(9)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(10)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(11)CF3COO(CH2)15Si(OC2H5)3

(12)CF3(CF2)5(CH2)2Si(OC2H5)3

【0033】

縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステルおよびチタン酸エステルキレート等の金属塩が利用可能である。

縮合触媒の添加量は、好ましくはアルコキシシラン化合物の0.2〜5質量%であり、より好ましくは0.5〜1質量%である。

【0034】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0035】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチリチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。

カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0036】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレート類の具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0037】

上記のアルコキシシラン化合物を含む溶液を弾性体成形物13の表面に塗布し、室温の空気中で反応させると、アルコキシシリル基とシリカ粒子12の表面のヒドロキシル基16とが縮合反応を起こし、下記の化1で示されるような構造を有するフッ化炭素基を含む撥水性単分子膜15を生成する。なお、酸素原子から延びた3本の単結合はシリカ粒子12の表面または隣接するシラン化合物のケイ素(Si)原子と結合しており、そのうち少なくとも1本はシリカ粒子12の表面のケイ素原子と結合している。

【0038】

【化1】

【0039】

アルコキシシリル基は、水分の存在下で分解するので、反応は相対湿度45%以下の空気中で行うことが好ましい。縮合触媒として上述の金属塩のいずれかを用いた場合、縮合反応の完了までに要する時間は2時間程度である。

【0040】

上述の金属塩の代わりに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を縮合触媒として用いた場合、反応時間を1/2〜2/3程度まで短縮できる。

【0041】

あるいは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間をさらに短縮できる。

【0042】

例えば、縮合触媒として、ジブチルスズオキサイドの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用い、その他の条件は同一にして処理を行うと、反応時間を1時間程度にまで短縮できる。

【0043】

さらに、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズビスアセチルアセトネートとの混合物(混合比は1:1)を用い、その他の条件は同一にして撥水性単分子膜15の形成を行うと、反応時間を20分程度に短縮できる。

【0044】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0045】

また、用いることができる有機酸も特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0046】

反応液の調製には、有機塩素系溶媒、炭化水素系溶媒、フッ化炭素系溶媒、シリコーン系溶媒、およびこれらの混合溶媒を用いることができる。アルコキシシラン化合物の加水分解を防止するために、乾燥剤または蒸留により使用する溶媒から水分を除去しておくことが好ましい。また、溶媒の沸点は50〜250℃であることが好ましい。

【0047】

具体的に使用可能な溶媒としては、非水系の石油ナフサ、ソルベントナフサ、石油エーテル、石油ベンジン、イソパラフィン、ノルマルパラフィン、デカリン、工業ガソリン、ノナン、デカン、灯油、ジメチルシリコーン、フェニルシリコーン、アルキル変性シリコーン、ポリエーテルシリコーン、ジメチルホルムアミド等を挙げることができる。

さらに、メタノール、エタノール、プロパノール等のアルコール系溶媒、あるいはそれらの混合物を用いることもできる。

【0048】

また、用いることができるフッ化炭素系溶媒としては、フロン系溶媒、フロリナート(米国3M社製)、アフルード(旭硝子株式会社製)等がある。なお、これらは1種単独で用いても良いし、良く混ざるものなら2種以上を組み合わせてもよい。さらに、ジクロロメタン、クロロホルム等の有機塩素系溶媒を添加してもよい。

【0049】

反応液におけるアルコキシシラン化合物の好ましい濃度は、0.5〜3質量%である。

【0050】

反応後、溶媒で洗浄し、未反応物として表面に残った過剰なアルコキシシラン化合物および縮合触媒を除去すると、撥水性単分子膜15で表面が覆われた撥水性弾性体組成物10が得られる。

【0051】

なお、工程Aの前に、弾性体成形物13の表面を処理してシリカ粒子12の一部を表面に露出させる工程Bを更に有していてもよい。表面処理の方法の具体例としては、ウエットエッチング、ドライエッチング、プラズマ処理、研磨及びサンドブラスト等が挙げられる。

【0052】

なお、本実施の形態において、シリカ粒子12の表面のみに撥水性単分子膜15を形成したが、摩擦特性等を低下させない限りにおいてゴム11の表面の少なくとも一部にも撥水性被膜を形成してもよい。ゴム11の表面に撥水性被膜を形成するために、コロナ放電処理等によりゴム11の表面にヒドロキシル基等の表面官能基を導入してもよく、ヒドロキシル基等の反応性の官能基を有する高分子をゴム11に配合してもよい。或いは、フッ化炭素基を含む化合物(CF4、C2F6、C2F4、及びCHF3のうち1又は複数)の雰囲気中で弾性体成形物13の表面を低圧プラズマ処理することにより、ゴム11の表面にフッ化炭素基を導入することにより撥水性を付与してもよい。

【実施例】

【0053】

次に、本発明の作用効果を確認するために行った実施例について説明する。

弾性体成形物として、スチレンブタジエンゴム(SBR)及びシリカ粒子を含むソリッドタイヤを用いた。このソリッドタイヤの表面をサンドブラストで処理した。このときシリカ粒子はSBRに比べて硬いのでSBRが削られシリカ粒子の一部が露出して表面に5ミクロン程度の凸凹が形成された。

【0054】

次に、ヘプタデカフルオロデシルトリメトキシシランCF3(CF2)7(CH2)2Si(OCH3)3及びジブチルスズビスアセチルアセトネートの1:99(v/v)混合物1重量部とヘキサメチルジシロキサン(HMDS)99重量部を混合し、反応液を作製した。この反応液をソリッドタイヤの表面に塗布し1時間程度放置後、エタノールを含ませたウエスで表面を洗浄し、余分な反応液を除去した。このようにして、約1.5nmの膜厚を有し、表面に露出したシリカ微粒子上に共有結合した撥水性単分子膜を形成できた。

【0055】

このようにして撥水性単分子膜を形成したソリッドタイヤの表面の水に対する接触角を、水滴法を用いて測定したところ、約140°という値が得られた。水で濡らした布で表面を10000回摩擦した後でも水に対する接触角の値は殆ど変化しなかった。

【0056】

シリカ粒子の代わりに、種々の太さ(断面が略円形で、直径が6.5±1μm、10±1μm、13±1μm、)及び長さ(10〜100μm)のガラス繊維(ガラスフィラメント)を含むソリッドタイヤを弾性体成形物として用い、前期の方法によりその表面に撥水性単分子膜を形成した。このようにして撥水性単分子膜を形成したソリッドタイヤについて、表面の水滴接触角を測定したところ、同様の結果が得られた。また、水で濡らした布で表面を10000回摩擦した後でも、やはり水に対する接触角の値は殆ど変化しなかった。

【産業上の利用可能性】

【0057】

本発明は、印刷機器、繊維機器、業務機器、コンベア等の搬送機器に用いられるローラ、輸送車両、農業機器、建設機器、航空機、電化製品、ロボット等に用いられるタイヤ(空気入りタイヤ及びソリッドタイヤ)、建設機械、高所作業車等に用いられるゴムクローラ、各種部材の滑り止めに用いられるゴム足、防滑用シート、マット及びテープ、手袋、グリップ、物流用パレット、ブレーキパッド並びに靴底等の摩擦部材に適用できる。

【符号の説明】

【0058】

10 撥水性弾性体組成物

11 ゴム

12 シリカ粒子

13 弾性体成形物

14 フッ化炭素基を有するシラン化合物

15 撥水性単分子膜

16 ヒドロキシル基

【技術分野】

【0001】

本発明は、撥水性弾性体組成物、その製造方法及びそれを用いた摩擦部材に関し、より具体的には接触する他の部材との間における水の介在を防止することにより防滑性が向上した撥水性弾性体組成物、その製造方法及びそれを用いた摩擦部材に関する。

【背景技術】

【0002】

他の物体との接触面における滑りを防止し、接触面を介して駆動力や制動力等を伝達するために用いられる摩擦部材のうち、タイヤ、靴底等には、ゴム、熱可塑性エラストマー等の弾性を有する樹脂が用いられている。これらの材料は凝着摩擦に加え弾性に起因する変形損失(ヒステリシスロス)摩擦を有するため、高い摩擦係数を示す。しかし、他の部材の表面が水で濡れ又は凍結した状態では、接触面上に形成された水膜のために滑りが生じやすくなり、スリップ、転倒及び制動力の低下等を引き起こすおそれがある。そのため、このような条件下でも十分な摩擦性能を確保するための一手段として、接触面上の水を外部に排出するための凹凸や溝を摩擦部材の表面に形成することが従来から行われている。

【0003】

しかし、凹凸や溝の形状及び摩擦部材の(相対)移動速度によっては、水の粘性や慣性のために排水が十分に行われない場合もあることから、接触面に介在する水の排水性能を向上させるための解決策がいくつか提案されている。例えば、特許文献1では、表面にフッ素樹脂からなる排水成型部を埋め込み、排水成型部に水を導くための開口狭搾条をタイヤ接地面に露出すると共に、タイヤ側面に開口狭搾条内面に連通する流路を開口する撥水性タイヤに関する発明が開示されている。特許文献2には、踏面周方向に延びる溝部を有するトレッド部と、トレッド部において溝部のみに形成された撥水層とを備えた車両用タイヤに関する発明が開示されている。また、特許文献3には、タイヤトレッド部表面に設けた溝によって区画形成された複数の陸部を有し、陸部を区画形成する溝がその溝底及び溝壁の少なくとも一部又は全域に、フッ素系樹脂の微粒子を混在させたゴム層からなるもの、或いはこれにケイ素酸化物(シリカ)を混在させたゴム層からなるもの等からなるセルフクリーニング性の高い表面層を有することを特徴とする空気入りタイヤに関する発明が開示されている。特許文献4には、接地面をゴム層で形成し、ゴム層に設けた掘り込みにフッ素樹脂成型体を嵌め込んだ防滑性タイヤ及び防滑性靴底に関する発明が開示されている。特許文献5には、シリコーンオイル類を配合したポリウレタン製ソリッドタイヤに関する発明が開示されている。また、特許文献6には、ジエン系ゴムにシリコーン樹脂粉末を配合したトレッド用ゴム組成物に関する発明が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−55024号公報

【特許文献2】特開2003−2013号公報

【特許文献3】特開平9−99712号公報

【特許文献4】特開平11−254916号公報

【特許文献5】特開2006−264637号公報

【特許文献6】特開2002−37931号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の撥水性タイヤは、高価なフッ素樹脂を複雑な形状に加工する必要があると共にそれをタイヤ本体に組み込む必要があるため、製造工程が煩雑であると共に高コストであるという問題点を有している。特許文献2記載の車両用タイヤも溝部のみに、例えばポリテトラフルオロエチレン等からなる撥水層を形成する必要があるため、製造工程が煩雑になるおそれがある。特許文献3記載の空気入りタイヤについても、水部にのみセルフクリーニング性の高い表面層を形成する場合には製造工程が煩雑化すると共に、トレッド面(陸部)にも表面層を形成する場合には、更なるコストの上昇と、トレッド面の摩耗による撥水性能の低下という問題がある。特許文献4記載の防滑性タイヤ及び防滑性靴底についても、高価なフッ素系樹脂の使用及び製造工程の複雑さに起因する高い製造コストの問題がある。また、特許文献5記載のポリウレタン製ソリッドタイヤ及び特許文献6記載のトレッド用ゴム組成物においては、表面にブリーディングしたシリコーンオイル類や表面から剥離したシリコーン樹脂粉末により接触面が汚損されるおそれがある。また、撥水性能を示す水滴接触角も105°程度であり、接触面に介在する水をはじき出す性能が十分とは言えない。更に、これらの従来技術においては、摩耗等による性能低下は不可逆的なものであり、撥水性能を回復させ製品寿命の延長を図ることは非常に困難である。

【0006】

本発明はかかる事情に鑑みてなされたもので、製造が容易で、撥水性能を容易に回復可能であると共に他の部材との接触面を汚さない撥水性弾性体組成物、その製造方法及びそれを用いた摩擦部材を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的に沿う本発明の第1の態様は、弾性を有する樹脂と無機充填剤とを含む弾性体組成物において、前記無機充填剤の一部が表面に露出し、露出した前記無機充填剤の表面に撥水性被膜形成分子が共有結合し、撥水性被膜を形成していることを特徴とする撥水性弾性体組成物を提供することにより上記課題を解決するものである。

露出した無機充填剤の表面に共有結合した撥水性被膜により、撥水性弾性体組成物の表面に水滴接触角で約140°と、極めて高い撥水性が付与されるため、接触面に介在する水が高速で排除され、水膜の形成が抑制される。そのため、他の部材の表面が水で濡れ又は凍結した状態でも、撥水性弾性体組成物の摩擦力の低下を低減できる。また、撥水性被膜は無機充填剤の表面に共有結合しているので、耐久性にも優れていると共に、他の部材との接触面を汚損しない。

【0008】

本発明の第1の態様に係る撥水性弾性体組成物において、前記無機充填剤の含有率が1〜50体積%であってもよい。

無機充填剤の含有率が上記範囲内であれば、十分な撥水性を撥水性弾性体組成物の表面に付与できる。

【0009】

本発明の第1の態様に係る撥水性弾性体組成物において、前記撥水性被膜が単分子膜であることが好ましい。

撥水性被膜形成分子の使用量を低減でき、撥水性弾性体組成物の製造コストを低減できる。

【0010】

本発明の第1の態様に係る撥水性弾性体組成物において、前記撥水性被膜形成分子がフッ化炭素基を有することが好ましい。

高い撥水性を有するフッ化炭素基を有する撥水性被膜形成分子を用いることにより、高い撥水性を撥水性弾性体組成物の表面に付与できる。

【0011】

本発明の第1の態様に係る撥水性弾性体組成物において、前記弾性を有する樹脂が、ポリウレタン、シリコーンゴム、フッ素ゴム、ネオプレンゴム、クロロプレンゴム、天然ゴム、ポリイソプレンゴム、ポリブタジエンゴム、アルフィンゴム、スチレンブタジエンゴム、ハイスチレンゴム、エチレン−プロピレンゴム、クロロスルホン化ポリエチレン、ブチルゴム、アクリロニトルブタジエンゴム、多硫化ゴム、アクリルゴム、エピクロロヒドリンゴム及びこれらのうち任意の2以上からなる混合物のいずれかを含んでいてもよい。

なお、本発明において「弾性を有する樹脂の混合物」には、2種類以上のモノマーの共重合体及び2種類以上の高分子の混合物(ポリマーブレンド及びポリマーアロイ)の両者が含まれ、これらは均一な混合物を形成していてもよく、それぞれの高分子成分がドメインを形成していてもよい。

【0012】

本発明の第2の態様は、弾性を有する樹脂と無機充填剤とを混合し所定の形状に成形した弾性体成形物の表面に露出した前記無機充填剤の表面に撥水性被膜形成分子を共有結合させ、撥水性被膜を形成する工程Aを有することを特徴とする撥水性弾性体組成物の製造方法を提供することにより上記課題を解決するものである。

【0013】

露出した無機充填剤の表面に共有結合した撥水性被膜により、摩擦部材の表面に撥水性が付与されるため、接触面に介在する水が排除され、水膜の形成が抑制される。そのため、他の部材の表面が水で濡れ又は凍結した状態でも、撥水性弾性体組成物の性能の低下を低減できる。また、撥水性被膜は無機充填剤の表面に共有結合しているので、耐久性にも優れている。更に、複雑な加工工程を必要としないため撥水性弾性体組成物を容易にかつ低コストで製造できると共に、摩耗等により撥水性被膜が失われた後でも簡単な操作で安価に形成できるため、繰り返し撥水性被膜を形成することにより、撥水性能を容易に回復可能であり、長期間にわたって使用が可能な撥水性弾性体組成物を提供できる。

【0014】

本発明の第2の態様に係る撥水性弾性体組成物の製造方法において、前記工程Aの前に、前記弾性体成形物の表面を処理して、前記無機充填剤の一部を表面に露出させる工程Bを更に有していてもよい。

無機充填剤の露出量を増大させ、より広い面積に撥水性被膜を形成することにより、撥水性弾性体組成物の撥水性を向上させることができる。

【0015】

本発明の第2の態様に係る撥水性弾性体組成物の製造方法において、前記工程Bにおける前記処理が、ウエットエッチング、ドライエッチング、プラズマ処理、研磨及びショットブラストのいずれかであってもよい。

【0016】

本発明の第3の態様は、本発明の第1の態様に係る撥水性弾性体組成物を有することを特徴とする摩擦部材を提供することにより上記課題を解決するものである。

本態様により提供される摩擦部材は高い撥水性を有しており、接触面に介在する水を排除することにより、他の部材が水で濡れ又は凍結した状態でも、摩擦性能の低下を低減できる。

【0017】

また、本発明の第3の態様に係る摩擦部材が、ローラ、タイヤ、ゴム足、防滑用シート、マット及びテープ、手袋、グリップ、物流用パレット、ブレーキパッド並びに靴底のいずれかであってもよい。

【発明の効果】

【0018】

本発明によると、接触面に介在する水が排除され、水膜の形成が抑制されるため、接触面が水で濡れ又は凍結した状態でも性能の低下を低減できる撥水性弾性体組成物が提供される。また、本発明によると、容易かつ低コストで製造が可能であると共に、撥水性能を容易に回復可能であるため、製品寿命を延長させることが可能な撥水性弾性体組成物の製造方法が提供される。更に、本発明によると、安価で製造可能で高い撥水性を有し、接触面が水で濡れ、又は凍結した状態でも摩擦力の低下に伴う保持性能低下を低減でき、長期間にわたって使用可能であると共に接触面を汚損しない摩擦部材が提供される。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施の形態に係る撥水性弾性体組成物の断面構造を示す概略図である。

【図2】同撥水性弾性体組成物の製造方法において、無機充填剤の表面に撥水性被膜を形成する前後の無機充填剤の表面近傍を分子レベルまで拡大した状態を示す説明図である。

【発明を実施するための形態】

【0020】

続いて、図1及び2を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

図1に示すように、本発明の一実施の形態に係る撥水性弾性体組成物10は、弾性を有する樹脂の一例であるゴム11と無機充填剤の一例であるシリカ粒子12とを含む弾性体組成物であり、シリカ粒子12の一部が表面に露出しており、露出したシリカ粒子12の表面には撥水性被膜の一例である撥水性単分子膜15を形成している。

【0021】

図2に示すように、撥水性弾性体組成物10は、ゴム11とシリカ粒子12とを混合し所定の形状に成形した弾性体成形物13の表面に露出したシリカ粒子12の表面に撥水性被膜形成分子の一例であるフッ化炭素基を有するシラン化合物14を共有結合させ、撥水性単分子膜15を形成する工程Aを有する製造方法により製造される。

【0022】

撥水性弾性体組成物10の製造に用いられるゴム11とシリカ粒子12とを混合し所定の形状に成形した弾性体成形物13としては、ゴム等の弾性を有する樹脂を基材とする任意の摩擦部材を用いることができる。摩擦部材とは、他の物体との接触面における滑りを防止し、接触面を介して駆動力や制動力等を伝達するために用いられる任意の部材をいい、その具体例としては、印刷機器、繊維機器、業務機器、コンベア等の搬送機器に用いられるローラ、輸送車両、農業機器、建設機器、航空機、電化製品、ロボット等に用いられるタイヤ(空気入りタイヤ及びソリッドタイヤ)、建設機械、高所作業車等に用いられるゴムクローラ、電化製品及び電子機器(パーソナルコンピュータ及び周辺機器、電話機等)、家具及び日用品(ソファー、テーブル、スツール、脚立等)、文具(電子卓上計算機、定規等)の各種部材の滑り止めに用いられるゴム足、玄関、浴室、床等のタイルや階段等の滑り止めに用いられる防滑用シート、マット及びテープ、滑り止め加工が施された手袋(ゴム手袋、軍手等)、スポーツ用品(ゴルフクラブ、バット、ラケット、スキー用ストック、釣り竿等)、楽器(打楽器用スティック及びマレット等)等のグリップ、自転車等のブレーキパッド及び靴底等が挙げられる。なお、これらはあくまで一例に過ぎず、本実施の形態に係る撥水性弾性体組成物10は、任意の摩擦部材に適用可能である。

【0023】

ゴム11の種類は特に制限されず、弾性部材及び摩擦部材に用いられる任意のゴム素材を用いることができ、弾性係数、伸び、硬さ、耐熱性、耐油性及び耐薬品性等の所望の性質に応じて、好適なゴム素材を適宜選択して用いることができる。ゴム素材の具体例としては、ポリウレタン、シリコーンゴム、フッ素ゴム、ネオプレンゴム、クロロプレンゴム、天然ゴム、ポリイソプレンゴム、ポリブタジエンゴム、アルフィンゴム、スチレンブタジエンゴム(SBR)、ハイスチレンゴム、エチレン−プロピレンゴム(EPM、EPDM)、クロロスルホン化ポリエチレン、ブチルゴム、アクリロニトルブタジエンゴム(NBR)、多硫化ゴム、アクリルゴム、エピクロロヒドリンゴムが挙げられ、これらのうち任意の2以上からなる混合物であってもよい。上述のとおり、混合物は2種類以上のモノマーの共重合体及び2種類以上の高分子の混合物(ポリマーブレンド及びポリマーアロイ)のいずれであってもよい。これらの混合物は均一な混合物を形成していてもよく、それぞれの高分子成分がドメインを形成していてもよい。また、硫黄又は過酸化物で高分子鎖が架橋(加硫)された加硫ゴムに加え、熱可塑性エラストマーを用いることもできる。

【0024】

弾性体成形物13は、無機充填剤としてシリカ粒子12を含んでいる。シリカ粒子12は、ゴム11の補強、加工性の改善、増量等に加え、表面に微細な凹凸を形成するため等の目的で添加される。シリカ粒子12(フィラメントの方が、さらに良い。)の粒径又は大きさ及び形状は特に制限されない。シリカ粒子12の添加量は、用いられるゴムの種類、弾性体成形物13に求められる物理的特性等に依存するため一義的に決定することは困難であるが、例えば弾性体成形物13の1〜50体積%である。シリカ粒子12の添加量が弾性体成形物13の1体積%未満であると、弾性体成形物13の表面に露出するシリカ粒子12の量が少ないため、その表面に形成される撥水性単分子膜15の面積が小さくなりすぎ、十分な撥水性を付与することができない。また、シリカ粒子12の添加量が弾性体成形物13の50体積%を上回ると、ゴム11の量が少なくなりすぎ、所望の弾性や摩擦特性等が得にくくなる。

【0025】

なお、弾性体成形物13において補強剤及び増量剤等の所望の機能を発揮でき、かつ弾性体成形物13の表面に微細な凹凸を形成でき、表面に撥水性単分子膜15を形成可能なものであれば、無機充填剤としてシリカ粒子以外のものを用いることもできる。表面に撥水性単分子膜15を形成するためには、表面にヒドロキシル基等の反応性の高い官能基を有することが好ましい。このような性質を有するシリカ以外の無機充填剤の例としては、アルミナ、タルク(滑石)、ガラス等の無機酸化物、酸化処理又は親水処理を施したカーボンブラック、フラーレン及びカーボンナノチューブ等の炭素化合物、並びにステンレス、鉄、アルミニウム等の金属粉末又は繊維等が挙げられる。なお、本実施の形態では無機充填剤の一例としてシリカ粒子を用いた場合について説明したが、弾性体成形物13からの脱落を防ぐためには、繊維状の無機充填剤を用いることがより好ましい。繊維状の無機充填剤の断面形状及び大きさ(半径)、長さ等についても特に制限されず、撥水性弾性体組成物10の使用目的及び所望の物理的性質等に応じて任意の形状及び長さのものを適宜選択して用いることができる。好ましくは、ミクロンレベルからナノレベルのフィラメントがよい。

【0026】

弾性体成形物13は、ゴム11及びシリカ粒子12以外に、任意の他の添加物を含んでいてもよい。他の添加物の例としては、素練り促進剤、軟化剤、可塑剤、硬化剤、架橋(加硫)系配合剤(促進剤、遅延剤、促進助剤、活性剤、スコーチ防止剤)、劣化防止系配合剤(老化防止剤、

酸化防止剤、オゾン劣化防止剤)、充填剤(補強剤、増量剤)、粘着付与剤、滑剤、しゃく解剤、着色剤、発泡剤(膨張剤)、加工助剤、分散剤等が挙げられる。

【0027】

ゴム11、シリカ粒子12及び他の添加物の混合、成形及び加硫は、任意の公知の方法を用いて行われる。混合に用いられる装置の具体例としては、2本ロール、バンバリーミキサー、ニーダー等が挙げられる。成形及び加硫は、未加硫の混合物を金型内部に流し込み、熱プレスする方法等を用いて行われる。

【0028】

図1に示すように、弾性体成形物13に含まれるシリカ粒子12の一部は表面に露出している。図2(A)に示すように、シリカ粒子12の表面にはヒドロキシル基16が存在しており、撥水性被膜形成分子として、下記の一般式(I)で表されるアルコキシシラン化合物を反応させると、図2(B)に示すように、アルコキシシリル基とヒドロキシル基16との間の縮合反応(脱アルコール反応)により形成されたシロキサン結合(Si−O−)を介してシリカ粒子12の表面に共有結合した撥水性単分子膜15が形成される。

【0029】

(I)CF3(CF2)n−Y−Z−(CH2)m−Si(OR)3

【0030】

上式において、mは0〜20の整数を、nは0〜9の整数を、Rは炭素数1〜4のアルキル基をそれぞれ表す。

また、Yは、(CH2)k(kは1〜3の整数を表す)および単結合のいずれかを表し、Zは、O(エーテル酸素)、COO、Si(CH3)2、および単結合のいずれかを表す。

【0031】

式(I)で表されるフッ化炭素基を含むアルコキシシラン化合物としては、下記(1)〜(12)に示す化合物が挙げられる。

【0032】

(1)CF3CH2O(CH2)15Si(OCH3)3

(2)CF3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(3)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(4)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(5)CF3COO(CH2)15Si(OCH3)3

(6)CF3(CF2)5(CH2)2Si(OCH3)3

(7)CF3CH2O(CH2)15Si(OC2H5)3

(8)CF3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(9)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(10)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(11)CF3COO(CH2)15Si(OC2H5)3

(12)CF3(CF2)5(CH2)2Si(OC2H5)3

【0033】

縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステルおよびチタン酸エステルキレート等の金属塩が利用可能である。

縮合触媒の添加量は、好ましくはアルコキシシラン化合物の0.2〜5質量%であり、より好ましくは0.5〜1質量%である。

【0034】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0035】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチリチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。

カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0036】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレート類の具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0037】

上記のアルコキシシラン化合物を含む溶液を弾性体成形物13の表面に塗布し、室温の空気中で反応させると、アルコキシシリル基とシリカ粒子12の表面のヒドロキシル基16とが縮合反応を起こし、下記の化1で示されるような構造を有するフッ化炭素基を含む撥水性単分子膜15を生成する。なお、酸素原子から延びた3本の単結合はシリカ粒子12の表面または隣接するシラン化合物のケイ素(Si)原子と結合しており、そのうち少なくとも1本はシリカ粒子12の表面のケイ素原子と結合している。

【0038】

【化1】

【0039】

アルコキシシリル基は、水分の存在下で分解するので、反応は相対湿度45%以下の空気中で行うことが好ましい。縮合触媒として上述の金属塩のいずれかを用いた場合、縮合反応の完了までに要する時間は2時間程度である。

【0040】

上述の金属塩の代わりに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を縮合触媒として用いた場合、反応時間を1/2〜2/3程度まで短縮できる。

【0041】

あるいは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間をさらに短縮できる。

【0042】

例えば、縮合触媒として、ジブチルスズオキサイドの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用い、その他の条件は同一にして処理を行うと、反応時間を1時間程度にまで短縮できる。

【0043】

さらに、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズビスアセチルアセトネートとの混合物(混合比は1:1)を用い、その他の条件は同一にして撥水性単分子膜15の形成を行うと、反応時間を20分程度に短縮できる。

【0044】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0045】

また、用いることができる有機酸も特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0046】

反応液の調製には、有機塩素系溶媒、炭化水素系溶媒、フッ化炭素系溶媒、シリコーン系溶媒、およびこれらの混合溶媒を用いることができる。アルコキシシラン化合物の加水分解を防止するために、乾燥剤または蒸留により使用する溶媒から水分を除去しておくことが好ましい。また、溶媒の沸点は50〜250℃であることが好ましい。

【0047】

具体的に使用可能な溶媒としては、非水系の石油ナフサ、ソルベントナフサ、石油エーテル、石油ベンジン、イソパラフィン、ノルマルパラフィン、デカリン、工業ガソリン、ノナン、デカン、灯油、ジメチルシリコーン、フェニルシリコーン、アルキル変性シリコーン、ポリエーテルシリコーン、ジメチルホルムアミド等を挙げることができる。

さらに、メタノール、エタノール、プロパノール等のアルコール系溶媒、あるいはそれらの混合物を用いることもできる。

【0048】

また、用いることができるフッ化炭素系溶媒としては、フロン系溶媒、フロリナート(米国3M社製)、アフルード(旭硝子株式会社製)等がある。なお、これらは1種単独で用いても良いし、良く混ざるものなら2種以上を組み合わせてもよい。さらに、ジクロロメタン、クロロホルム等の有機塩素系溶媒を添加してもよい。

【0049】

反応液におけるアルコキシシラン化合物の好ましい濃度は、0.5〜3質量%である。

【0050】

反応後、溶媒で洗浄し、未反応物として表面に残った過剰なアルコキシシラン化合物および縮合触媒を除去すると、撥水性単分子膜15で表面が覆われた撥水性弾性体組成物10が得られる。

【0051】

なお、工程Aの前に、弾性体成形物13の表面を処理してシリカ粒子12の一部を表面に露出させる工程Bを更に有していてもよい。表面処理の方法の具体例としては、ウエットエッチング、ドライエッチング、プラズマ処理、研磨及びサンドブラスト等が挙げられる。

【0052】

なお、本実施の形態において、シリカ粒子12の表面のみに撥水性単分子膜15を形成したが、摩擦特性等を低下させない限りにおいてゴム11の表面の少なくとも一部にも撥水性被膜を形成してもよい。ゴム11の表面に撥水性被膜を形成するために、コロナ放電処理等によりゴム11の表面にヒドロキシル基等の表面官能基を導入してもよく、ヒドロキシル基等の反応性の官能基を有する高分子をゴム11に配合してもよい。或いは、フッ化炭素基を含む化合物(CF4、C2F6、C2F4、及びCHF3のうち1又は複数)の雰囲気中で弾性体成形物13の表面を低圧プラズマ処理することにより、ゴム11の表面にフッ化炭素基を導入することにより撥水性を付与してもよい。

【実施例】

【0053】

次に、本発明の作用効果を確認するために行った実施例について説明する。

弾性体成形物として、スチレンブタジエンゴム(SBR)及びシリカ粒子を含むソリッドタイヤを用いた。このソリッドタイヤの表面をサンドブラストで処理した。このときシリカ粒子はSBRに比べて硬いのでSBRが削られシリカ粒子の一部が露出して表面に5ミクロン程度の凸凹が形成された。

【0054】

次に、ヘプタデカフルオロデシルトリメトキシシランCF3(CF2)7(CH2)2Si(OCH3)3及びジブチルスズビスアセチルアセトネートの1:99(v/v)混合物1重量部とヘキサメチルジシロキサン(HMDS)99重量部を混合し、反応液を作製した。この反応液をソリッドタイヤの表面に塗布し1時間程度放置後、エタノールを含ませたウエスで表面を洗浄し、余分な反応液を除去した。このようにして、約1.5nmの膜厚を有し、表面に露出したシリカ微粒子上に共有結合した撥水性単分子膜を形成できた。

【0055】

このようにして撥水性単分子膜を形成したソリッドタイヤの表面の水に対する接触角を、水滴法を用いて測定したところ、約140°という値が得られた。水で濡らした布で表面を10000回摩擦した後でも水に対する接触角の値は殆ど変化しなかった。

【0056】

シリカ粒子の代わりに、種々の太さ(断面が略円形で、直径が6.5±1μm、10±1μm、13±1μm、)及び長さ(10〜100μm)のガラス繊維(ガラスフィラメント)を含むソリッドタイヤを弾性体成形物として用い、前期の方法によりその表面に撥水性単分子膜を形成した。このようにして撥水性単分子膜を形成したソリッドタイヤについて、表面の水滴接触角を測定したところ、同様の結果が得られた。また、水で濡らした布で表面を10000回摩擦した後でも、やはり水に対する接触角の値は殆ど変化しなかった。

【産業上の利用可能性】

【0057】

本発明は、印刷機器、繊維機器、業務機器、コンベア等の搬送機器に用いられるローラ、輸送車両、農業機器、建設機器、航空機、電化製品、ロボット等に用いられるタイヤ(空気入りタイヤ及びソリッドタイヤ)、建設機械、高所作業車等に用いられるゴムクローラ、各種部材の滑り止めに用いられるゴム足、防滑用シート、マット及びテープ、手袋、グリップ、物流用パレット、ブレーキパッド並びに靴底等の摩擦部材に適用できる。

【符号の説明】

【0058】

10 撥水性弾性体組成物

11 ゴム

12 シリカ粒子

13 弾性体成形物

14 フッ化炭素基を有するシラン化合物

15 撥水性単分子膜

16 ヒドロキシル基

【特許請求の範囲】

【請求項1】

弾性を有する樹脂と無機充填剤とを含む弾性体組成物において、前記無機充填剤の一部が表面に露出し、露出した前記無機充填剤の表面に撥水性被膜形成分子が共有結合し、撥水性被膜を形成していることを特徴とする撥水性弾性体組成物。

【請求項2】

前記無機充填剤の含有率が1〜50体積%であることを特徴とする請求項1記載の撥水性弾性体組成物。

【請求項3】

前記撥水性被膜が単分子膜であることを特徴とする請求項1及び2のいずれか1項記載の撥水性弾性体組成物。

【請求項4】

前記撥水性被膜形成分子がフッ化炭素基を有することを特徴とする請求項1から3のいずれか1項記載の撥水性弾性体組成物。

【請求項5】

前記弾性を有する樹脂が、ポリウレタン、シリコーンゴム、フッ素ゴム、ネオプレンゴム、クロロプレンゴム、天然ゴム、ポリイソプレンゴム、ポリブタジエンゴム、アルフィンゴム、スチレンブタジエンゴム、ハイスチレンゴム、エチレン−プロピレンゴム、クロロスルホン化ポリエチレン、ブチルゴム、アクリロニトルブタジエンゴム、多硫化ゴム、アクリルゴム、エピクロロヒドリンゴム及びこれらのうち任意の2以上からなる混合物のいずれかを含むことを特徴とする請求項1から4のいずれか1項記載の撥水性弾性体組成物。

【請求項6】

弾性を有する樹脂と無機充填剤とを混合し所定の形状に成形した弾性体成形物の表面に露出した前記無機充填剤の表面に撥水性被膜形成分子を共有結合させ、撥水性被膜を形成する工程Aを有することを特徴とする撥水性弾性体組成物の製造方法。

【請求項7】

前記工程Aの前に、前記弾性体成形物の表面を処理して、前記無機充填剤の一部を表面に露出させる工程Bを更に有することを特徴とする請求項6記載の撥水性弾性体組成物の製造方法。

【請求項8】

前記工程Bにおける前記処理が、ウエットエッチング、ドライエッチング、プラズマ処理、研磨及びショットブラストのいずれかであることを特徴とする請求項7記載の撥水性弾性体組成物の製造方法。

【請求項9】

請求項1から5のいずれか1項記載の撥水性弾性体組成物を有することを特徴とする摩擦部材。

【請求項10】

ローラ、タイヤ、ゴム足、防滑用シート、マット及びテープ、手袋、グリップ、物流用パレット、ブレーキパッド並びに靴底のいずれかであることを特徴とする請求項9記載の摩擦部材。

【請求項1】

弾性を有する樹脂と無機充填剤とを含む弾性体組成物において、前記無機充填剤の一部が表面に露出し、露出した前記無機充填剤の表面に撥水性被膜形成分子が共有結合し、撥水性被膜を形成していることを特徴とする撥水性弾性体組成物。

【請求項2】

前記無機充填剤の含有率が1〜50体積%であることを特徴とする請求項1記載の撥水性弾性体組成物。

【請求項3】

前記撥水性被膜が単分子膜であることを特徴とする請求項1及び2のいずれか1項記載の撥水性弾性体組成物。

【請求項4】

前記撥水性被膜形成分子がフッ化炭素基を有することを特徴とする請求項1から3のいずれか1項記載の撥水性弾性体組成物。

【請求項5】

前記弾性を有する樹脂が、ポリウレタン、シリコーンゴム、フッ素ゴム、ネオプレンゴム、クロロプレンゴム、天然ゴム、ポリイソプレンゴム、ポリブタジエンゴム、アルフィンゴム、スチレンブタジエンゴム、ハイスチレンゴム、エチレン−プロピレンゴム、クロロスルホン化ポリエチレン、ブチルゴム、アクリロニトルブタジエンゴム、多硫化ゴム、アクリルゴム、エピクロロヒドリンゴム及びこれらのうち任意の2以上からなる混合物のいずれかを含むことを特徴とする請求項1から4のいずれか1項記載の撥水性弾性体組成物。

【請求項6】

弾性を有する樹脂と無機充填剤とを混合し所定の形状に成形した弾性体成形物の表面に露出した前記無機充填剤の表面に撥水性被膜形成分子を共有結合させ、撥水性被膜を形成する工程Aを有することを特徴とする撥水性弾性体組成物の製造方法。

【請求項7】

前記工程Aの前に、前記弾性体成形物の表面を処理して、前記無機充填剤の一部を表面に露出させる工程Bを更に有することを特徴とする請求項6記載の撥水性弾性体組成物の製造方法。

【請求項8】

前記工程Bにおける前記処理が、ウエットエッチング、ドライエッチング、プラズマ処理、研磨及びショットブラストのいずれかであることを特徴とする請求項7記載の撥水性弾性体組成物の製造方法。

【請求項9】

請求項1から5のいずれか1項記載の撥水性弾性体組成物を有することを特徴とする摩擦部材。

【請求項10】

ローラ、タイヤ、ゴム足、防滑用シート、マット及びテープ、手袋、グリップ、物流用パレット、ブレーキパッド並びに靴底のいずれかであることを特徴とする請求項9記載の摩擦部材。

【図1】

【図2】

【図2】

【公開番号】特開2010−229180(P2010−229180A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−75231(P2009−75231)

【出願日】平成21年3月25日(2009.3.25)

【出願人】(304028346)国立大学法人 香川大学 (285)

【出願人】(304031900)株式会社未来機械 (5)

【出願人】(307011015)有限会社かがわ学生ベンチャー (7)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月25日(2009.3.25)

【出願人】(304028346)国立大学法人 香川大学 (285)

【出願人】(304031900)株式会社未来機械 (5)

【出願人】(307011015)有限会社かがわ学生ベンチャー (7)

【Fターム(参考)】

[ Back to top ]