撹拌機ミル

【課題】撹拌機ミルの始動を容易にし、細かい粉砕材料粒径の分配を得るように一般タイプの撹拌機ミルを具体化する。

【解決手段】撹拌機ミルが、粉砕容器(2)の内壁(9)とロータ(39)の外壁(40)で画定された環状円筒の外側粉砕室(8a)と、ロータ(39)の内壁(41)と内側ステータ(22)の外側ケーシング(23)で画定された内側粉砕室(8b)を有する。粉砕室(8a,8b)は偏向室(50)により接続している。外側粉砕室(8a)の半径方向のギャップ幅(g)と内側粉砕室(8b)の半径方向のギャップ幅(h)にg<hが当てはまる。

【解決手段】撹拌機ミルが、粉砕容器(2)の内壁(9)とロータ(39)の外壁(40)で画定された環状円筒の外側粉砕室(8a)と、ロータ(39)の内壁(41)と内側ステータ(22)の外側ケーシング(23)で画定された内側粉砕室(8b)を有する。粉砕室(8a,8b)は偏向室(50)により接続している。外側粉砕室(8a)の半径方向のギャップ幅(g)と内側粉砕室(8b)の半径方向のギャップ幅(h)にg<hが当てはまる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、請求項1のプレアンブル部分に従う撹拌機ミルに関する。

【背景技術】

【0002】

特許文献1(特許文献2に対応する)から公知の一般タイプの撹拌機ミルにおいて、内側粉砕室と外側粉砕室は障害も撹拌機要素もなく滑らかな壁で囲まれている。隙間幅、すなわち外側粉砕室の放射状延長部は明らかに内側粉砕室のそれより大きい。これは、粉砕材料の圧力の局所的強度が経路の全粉砕長さにわたって実質的に一定であるように、流動性の泥水粉砕材料の粉砕及び分散が主に剪断効果により行われることを意味する。外側粉砕室及び内側粉砕室の円筒境界壁の滑らかなデザインは、補助粉砕体が層において互いに移動する流れを作る。剪断勾配と圧力の局所的強度は、一方で外側粉砕室の他方で内側粉砕質のそれぞれの粉砕室高さにわたって一定である。内側粉砕室の隙間幅は外側粉砕室の隙間幅より小さく、外側粉砕室と内側粉砕室の剪断勾配は等しくされる。従って、それは粉砕室にわたって実質的に一定である。

【0003】

【特許文献1】EP0824964B1

【特許文献2】U.S patent 5950943

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、撹拌機ミルの始動を容易にし、細かい粉砕材料粒径の分配を得るように一般タイプの撹拌機ミルを具体化することである。

【課題を解決するための手段】

【0005】

本発明によれば、この目的は請求項1の特徴部分に従う構成により達成される。本発明に従う手段は、撹拌機ミルがスイッチを切られた際、下に堆積する補助粉砕体が特に内側粉砕室における隣接壁により互いにくっつかないことを保証する。ゆえに撹拌機ミルの始動の際、補助粉砕体は容易に移動し始める。さらに本発明に従う手段によれば、内側粉砕室のギャップ幅が外側粉砕室のそれより大きいので、内側粉砕室の前の外側粉砕室に補助粉砕体が蓄積しないことが保証される。剪断による粉砕は内側粉砕室で行われる。補助粉砕体は増加する剪断動作から逃げる傾向があり、内側粉砕室に向かって広がる偏向室を通って内側粉砕室に流入する。この効果のために、撹拌機ミルは補助粉砕体の高い充填率で作動できる、すなわち補助粉砕体の充填を減少させる必要はない。これにより、十分な量の補助粉砕体が補助粉砕体戻しモジュールを通って戻されるので、粉砕材料の射流(shooting flow)を防ぐ一方、特に強力な粉砕が行われる。

【0006】

本発明の目指す効果は請求項2に従う実施形態により特に好ましく影響を受ける。これはさらに請求項3に従う実施形態により支持される。

【0007】

内側粉砕室の粉砕材料をほぐし、粉砕材料と補助粉砕体の混合物の流れを容易にするこの効果は隆起部で支持され、この隆起部は請求項4によれば少なくとも内側ステータに取り付けられ、図5によれば工具として設計される。補助粉砕体の完全な回転は内側ステータに取り付けられた隆起部又は工具によって生じる。これはまた粉砕材料への強力な応力を生じる。この強力な回転効果は粉砕室境界壁に接した境界層に反作用し、粉砕材料の冷却を改良する。

【0008】

請求項6及び7に従う実施形態は内側ステータの外側ケーシングに螺旋配置された工具によって補助体がロータの内壁に堆積するのを防ぎ、ロータの内壁は全体的に摺擦され、従って堆積物がたまらない。

【0009】

図8の別な実施形態は、内側粉砕室にある蓄積効果がもたらされ、分散・粉砕強度が増加する。この効果は図9に従う別な実施形態により特に得られる。上側端部において局所的に増加した補助粉砕体濃度はダムアップ装置(塞き止め装置)により実現される。この装置は特に強力な粉砕又は分散効果をもたらし、従って非常に密に分布した粉砕粒径をもたらす。別個の部品としては、請求項10に従う別個に組み込まれたダムアップ装置などはどんな具体的なアプリケーションにも適する。排出管路のギャップ幅は分離装置に向かう方向に一定であり、又は請求項11に従い大きくなってもよい。

【0010】

基本的に、請求項12に従い、内側ステータが排出管路の付近に磨耗保護部を具備しており、排出管路のギャップ幅が分離装置に向かって、すなわち半径方向内側に大きくならず、その結果流れの断面が減少し、粉砕材料/補助粉砕体流れの対応する加速度を伴うと、特別に有利である。

【0011】

請求項13、特に請求項14に従う別な実施形態により、補助粉砕体戻し管路の大きさを簡単に粉砕及び分散の目的に合わせることができる。これら戻し管路を補助粉砕体戻しモジュールに設けることで、これらをモジュールに側方に組み込むことができる。これは工具により特に簡単である。このデザインは、補助粉砕体戻し管路が簡単な製造ステップにより所望の外形を備えることをも保証する。この簡単な製作は、補助粉砕体戻し通路の流れの断面が内側から外まで最適化されることをも保証し、請求項15は入口と出口の幅の関係の最適範囲を示す。補助粉砕体戻し管路の高さは中央縦軸の方向に比較的小さく維持され、補助粉砕体と粉砕材料の優れた分離が作用を受けることなく補助粉砕体射流の恐れが減少する。この点では、最適の限界条件が請求項16で記述されている。さらに、これらの最適条件は請求項17及び18により改良される。

【0012】

もちろん、請求項7で特定されるデザインは請求項1の特徴部分に従って具体化されていない一般タイプの撹拌機ミルにおいても有利に適用できる。

【0013】

本発明の別な特徴と利点は図面に則した以下の実施例の記述から明らかになろう。

【発明を実施するための最良の形態】

【0014】

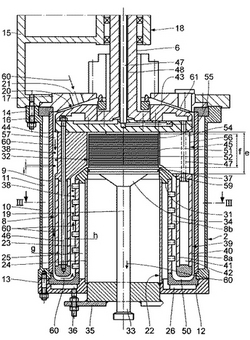

図1に見られる撹拌機ミルは従来通りに円筒粉砕容器2を取り付けるためのスタンド1を有する。電気駆動モータ3がスタンド1に収容され、Vプーリ4を具備している。これにより、シャフト6に回転に抗して固定されたVプーリ7は回転駆動できる。

【0015】

図2及び3に特に示されるように、粉砕容器2は、粉砕室8を取り囲み実質的に円筒形の外側ケーシング10で取り囲まれた円筒内壁9を有する。内壁9と外側ケーシング10は互いの間に冷却室11を定める。粉砕室8の底部栓は、ねじ13により粉砕容器2に固定された円形底部プレート12で形成されている。

【0016】

粉砕容器2は上側環状フランジ14を有し、これを介して撹拌機ミルのスタンド1に設けられた保持ハウジング15の下面にねじ16で固定されている。粉砕室8は蓋17で閉じられている。保持ハウジング15は、粉砕容器2の中央縦軸19と同軸に配置された中央のベアリング・シールハウジング18を有する。ベアリング・シールハウジング18はやはり軸19と同軸に延びるシャフト6に貫かれており、シャフトに撹拌機20が設けられている。粉砕材料供給ライン21は、粉砕室8に隣接するベアリング・シールハウジング18の領域に通じている。

【0017】

ほぼカップ形状の円筒内側ステータ22が円形底部プレート12に固定され、粉砕室8に突出している。これは、粉砕室8を定める軸19と同軸の円筒外側ケーシング23と、やはり軸19と同軸の円筒内側ケーシング24からなる。それらの間に冷却室25が画定される。冷却室25は底部12の冷却室26と接続し、冷却水供給コネクタ27を介してそこに冷却水が供給され、冷却水排出コネクタ28を介して排出される。冷却水は、冷却水供給コネクタ29を介して粉砕容器2の冷却室11に供給され、冷却水排出コネクタ30を介して排出される。

【0018】

粉砕室8の上に位置した内側ステータ22の上側環状面31に、粉砕材料排出ライン33と連結した粉砕材料/補助粉砕体分離装置32が配置されている。分離装置32と排出ライン33の間に粉砕材料収集漏斗34が設けられている。底部プレート12の付近に排出ライン33はハンドル35を具備しており、ハンドルはねじ36によって底部プレート12と、そこに固定して連結した内側ステータ22とにそれぞれ取り外し可能に結合されている。分離装置32はシール37により内側ステータ22の環状面31に向かってシールされており、一度ねじ36が緩められると排出ライン33と収集漏斗34と共に内側ステータ22から下方に引っ張られる。撹拌機20が駆動しておらず、粉砕室8が補助粉砕体38で満たされたレベルが面31まで延びないので、粉砕室8の補助粉砕体38をそこから取り除く必要なく、分離装置32は粉砕室8から取り除かれる。

【0019】

撹拌機20の基本構造はカップ形状であり、すなわち実質的に環状の円筒ロータ39を有している。ロータ39は、共に同軸でかつ軸19と同軸に配置された円筒外壁40と円筒内壁41を有する。外壁40と内壁41は滑らかであり、閉じた表面を形成し、従って障害にならない。冷却室42はロータ39の外壁40と内壁41の間に形成される。

【0020】

撹拌機20の上端は蓋タイプの閉部材43を具備し、閉プレート44はロータ39に向いたその下面に固定されている。閉部材43と閉プレート44はシャフト6に設けられている。

【0021】

補助粉砕体戻しモジュール45は、ロータ39と撹拌機20の閉プレート44の間に配置されている。ロータ39、戻しモジュール45及び閉プレート44は連結ロッド46により取り外し可能に一体化されている。冷却水の冷却室42への供給及び排出は、シャフト6と戻しモジュール45に形成された冷却水管路47,48を介して行われる。

【0022】

外側粉砕室8aが、工具を有しない滑らかなデザインの粉砕容器2の内壁9と同様に滑らかなデザインのロータ39の外壁40で形成される。やはり工具のない、ロータ39の内壁41の滑らかな壁デザインと内側ステータ22の外側ケーシング23は、内側粉砕室8bを画定する。内側ステータ22の外側ケーシング23に設けられた杭(ペグ)形工具の形状をした隆起部は、特に図4に見られるようにこの内部粉砕室8bに延びる。隆起部は外側ケーシング23の外周及び長さに沿って螺旋状に配置されている。特に図4に見られるように、内側ステータ22の周囲方向に隣接した工具49は中央縦軸19の方向に重なり、それでロータ39の回転の際、その内壁41は工具49により全体的に摺擦される。

【0023】

前記のように粉砕室8は、一方で円筒外側粉砕室8a、他方で円筒内側粉砕室8bに分かれており、これら粉砕室は、外側から内側に一様に広がった偏向室50により底部プレート12の付近で連結している。

【0024】

図2及び4から分かるように、円筒分離装置32は環状ディスク51の層からなり、その間に分離隙間52がある。その幅は、用いられる最小の補助粉砕体38の直径より小さい。しかしながら、その幅はそれより大きくてもよい。分離装置32に達する前に補助粉砕体38の分離が行われる。環状ディスク51の層は閉プレート53により、前面を、すなわち閉プレート44に向いた側で閉じられている。分離装置32は戻しモジュール45内に配置されている。

【0025】

図2及び5から分かるように、補助粉砕体戻しモジュール45は補助粉砕体戻し管路54を具備している。それぞれの入口55は分離装置32に隣接する。それぞれの出口56は、戻しモジュール45と粉砕容器2の内壁9の間に形成された環状円筒形の粉砕材料供給領域57に排出する。戻し管路54は入口55で最小の幅cを、出口56で最大の幅dを有する。幅cとdはそれぞれ周囲方向に測定される。入口55から出口56に向かって、戻し管路54は撹拌機20の回転方向58と反対、すなわち内側から外側に凸状に湾曲している。幅dと幅cに関して、d>cが当てはまり、d≧1.5cが好ましい。

【0026】

図2〜5に従う実施形態では、戻し管路54はほぼ戻しモジュール45の全高さに沿って軸19の方向に延びる。軸高さeは分離装置32の軸高さfより大きい。この実施形態では、戻し管路54は、分離装置32にわたって軸19の方向に延びるのに加えて、内側粉砕室8bの上端から分離装置32に斜め上方及び内側に延びる管路、すなわち、閉プレート44に向かう方向に円錐台(truncated cone)の形状で先細りした排出管路59にわたって延びる。この実施形態では、戻し管路54は図2に見られるように排出管路59に向かっても開いている。従って、排出管路59は空間的に上方に画定されない。むしろ、内側粉砕室8bに向かう中央縦軸19の方向に管路は開いており、補助粉砕体38を漏らし、粉砕材料は排出管路59を通って分離装置32に向かう方向に流れる。

【0027】

粉砕材料は流れ方向60の矢印に従って粉砕室8に流れ、粉砕供給ライン21から、一方で撹拌機20の閉部材43と他方で内壁9の隣接領域との間の粉砕材料供給室61を通り、粉砕材料供給領域57を通り、下方に外側粉砕室8aを通り、一様に延びる偏向室50を半径方向内側に通り、そこから内側粉砕室8bを排出管路59まで上方に通り、そこから分離装置32に達する。外側粉砕室8a、偏向室50、内側粉砕室8bを通る途中で、粉砕材料は、補助粉砕体38と共に回転駆動した撹拌機20により粉砕される。粉砕材料は分離装置32を介して内側粉砕室8bを出て、そこから粉砕材料排出ライン33を通って流れ出る。

【0028】

特に図2から分かるように、外側粉砕室8aの半径方向のギャップ幅gは内側粉砕室8bの半径方向のギャップ幅hより明らかに小さい。ギャップ幅gとhの互いの関係は、内側粉砕室8bの断面領域Fbが外側粉砕室8aの断面領域Faと等しい又はより大きいものである。外側粉砕室8aと内側粉砕室8bは粉砕ギャップとして設計されている。撹拌機ミルにおける最大の補助粉砕体38の直径iに対する外側粉砕室8aのギャップ幅gに関してg≧3iが当てはまり、ここで直径i≦3.0mm、好ましくはi≦1.5mmである。外側粉砕室8aのギャップ幅gに関してg≦9.0mm、好ましくはg≦5.0mmが完全に当てはまる。

【0029】

内側粉砕室8bの断面領域Fbと外側粉砕室8aの断面領域Faに関して、Fa≦Fb、好ましくは1.2Fa≦Fb≦7Faが当てはまる。

【0030】

図6、7の実施形態は図2〜5のそれとは、補助粉砕体戻しモジュール45’に加えて、ダムアップ62が閉プレート44とロータ39の間に撹拌機20’の部分として設けられている点で異なる。排出管路59’は内側ステータ22の面31とこのダムアップ装置62の間に画定され、図2〜5の実施形態のバリエーションにより、それは面31により下面で確定されるだけでなく、ダムアップ装置62により上面でも画定される。図2〜5の実施形態と異なり、内側粉砕室8bは上側端部により戻し管路54’に直接通じず、粉砕材料と補助粉砕体の混合物はダムアップ装置62により分離装置32’に向かって斜め上方及び内側に強制的に偏向される。排出管路59’のギャップ幅jはこの実施形態では一定である。

【0031】

図2〜5に従う実施形態と同じ部分については、同じ参照番号が用いられている。機能が同じで構造の似た部分はプライム(’)を付した参照番号を有する。同じことが複数のプライムを有した他の実施形態にも当てはまる。戻し管路54’の高さe’は図2〜5の実施形態における高さeより明らかに小さい。さらには、高さe’は分離装置32’の軸方向高さf’より明らかに小さい。これは、特に小さい粉砕材料スループット又は撹拌機10の低い速度の場合に、戻し管路54’の高さe’が減少した粉砕材料スループットに対応し、さらに粉砕材料粒子射流の恐れが減少することを保証する簡単な方法である。e’≦f’、特にe’≦0.8f’、さらに好ましくはe’≦0.5f’が当てはまる。

【0032】

さらに、分離装置32’は面31の上の領域全体にわたって延びない。むしろ、閉じた環状部分が面31と分離装置32’の間に磨耗保護部63として設けられる。磨耗保護部63と分離装置32’は一体である。排出管路59’は磨耗保護部63の前又はそこで終わり、排出管路59’から漏れて軸19に平行な動きに偏向された補助粉砕体38は分離装置32’に当たらない。

【0033】

図8に従う実施形態は図6及び7とは、補助粉砕体戻し管路54’’が低い粉砕材料スループットで問題ない操作のために必要とされる最小の高さe’’を有する点のみ異なる。この場合も、補助粉砕体戻しモジュール45’’がダムアップ装置62に隣接し、上面の戻し管路54’’はこの実施形態及び前記の2つの実施形態では閉プレート44で画定される。しかしながら、軸方向高さkは戻しモジュール45’、45’’で同じである。

【0034】

戻し管路54’’の最小の軸方向高さe’’に関して、e’’≧3i、少なくともe’’≧4mmが当てはまる。

【0035】

図9に従う実施形態は図6のそれに対応するが、磨耗保護部63が設けられておらず、排出管路59’’’が補助粉砕体分離装置32に向かって広がる点が異なる。すなわち、この排出管路59’’’の断面領域全体が分離装置32に向かう方向に減少しないように排出管路59’’’のギャップ幅j’’’が内側に大きくなり、それで粉砕材料と補助粉砕体の流れの加速が分離装置32に向かう排出管路59’’’において生じない。このため補助粉砕体38が分離装置32に当たらないので分離装置32は面31まで延びる。

【0036】

図10に従う実施形態は図9のそれに実質的に対応するが、補助粉砕体戻しモジュール45’’’’は分離装置32まで延びない。補助粉砕体戻し管路54’’’’の入口55’’’’は分離装置32からある明らかな半径方向の距離を有する。この環状チャンバ64では幾つかのワイパー65が設けられる。これらは閉プレート44に設けられ、撹拌機20’’’’と共に回転する。

【0037】

図11〜13に従う実施形態は、ダムアップ装置62に向かって中間リング66に当接する補助粉砕体戻しモジュール45’’’’’を有する。モジュール45’’’’’は粉砕室8、すなわち前部67に向かって下方に開いている。軸方向高さe’’’’’はそれぞれの入口55’’’’’から出口56’’’’’まで一定であり、分離装置32’の高さf’より明らかに小さい。ワイパー65’’’’’は戻し管路54’’’’’と隣接し、それで特に図13に示されるようにこれらワイパー65’’’’’から戻し管路54’’’’’まで連続的な移行部がある。これが最適な流れ状態を生じる。図11に見られるように、ワイパー65’’’’’は分離装置32’の高さf’にほぼ沿って軸19の方向に延びる。

【図面の簡単な説明】

【0038】

【図1】撹拌機ミルの側面図の概略図である。

【図2】撹拌機ミルの粉砕容器の第1実施形態の縦断面図である。

【図3】図2の線III−IIIにおける粉砕容器の横断面図である。

【図4】撹拌機ミルの内側ステータの縦側面図である。

【図5】図2〜4に従う撹拌機ミルの補助粉砕体戻しモジュールの斜視図である。

【図6】撹拌機ミルの粉砕容器の第2実施形態の縦断面図である。

【図7】図6に従う撹拌機の補助粉砕体戻しモジュールの斜視図である。

【図8】撹拌機ミルの粉砕容器の第3実施形態の縦断面図である。

【図9】撹拌機ミルの粉砕容器の第4実施形態の縦断面図である。

【図10】撹拌機ミルの粉砕容器の第5実施形態の縦断面図である。

【図11】撹拌機ミルの粉砕容器の第6実施形態の縦断面図である。

【図12】図11に従う撹拌機ミルの補助粉砕体戻しモジュールの側面図である。

【図13】図12に従う補助粉砕体戻しモジュールの下からの図である。

【符号の説明】

【0039】

1 スタンド

2 粉砕容器

3 電気駆動モータ

4 Vプーリ

6 シャフト

7 Vプーリ

8 粉砕室

9 内壁

10 外側ケーシング

11 冷却室

12 底部プレート

13 ねじ

14 上側環状フランジ

15 保持ハウジング

16 ねじ

17 蓋

18 ベアリング・シールハウジング

19 軸

20 撹拌機

21 粉砕材料供給ライン

22 内側ステータ

23 外側ケーシング

24 内側ケーシング

25 冷却室

26 冷却室

27 冷却水供給コネクタ

28 冷却水排出コネクタ

29 冷却水供給コネクタ

30 冷却水排出コネクタ

31 上側環状面

32 分離装置

33 排出ライン

34 粉砕材料収集漏斗

35 ハンドル

36 ねじ

37 シール

38 補助粉砕体

39 ロータ

40 外壁

41 内壁

42 冷却室

43 閉部材

44 閉プレート

45 戻しモジュール

46 連結ロッド

47 冷却水管路

48 冷却水管路

49 工具

50 偏向室

51 環状ディスク

52 分離隙間

53 閉プレート

54 補助粉砕体戻し管路

55 入口

56 出口

57 粉砕材料供給領域

58 回転方向

59 排出管路

60 流れ方向

61 粉砕材料供給室

62 ダムアップ装置

63 磨耗保護部

64 環状チャンバ

65 ワイパー

66 中間リング

【技術分野】

【0001】

本発明は、請求項1のプレアンブル部分に従う撹拌機ミルに関する。

【背景技術】

【0002】

特許文献1(特許文献2に対応する)から公知の一般タイプの撹拌機ミルにおいて、内側粉砕室と外側粉砕室は障害も撹拌機要素もなく滑らかな壁で囲まれている。隙間幅、すなわち外側粉砕室の放射状延長部は明らかに内側粉砕室のそれより大きい。これは、粉砕材料の圧力の局所的強度が経路の全粉砕長さにわたって実質的に一定であるように、流動性の泥水粉砕材料の粉砕及び分散が主に剪断効果により行われることを意味する。外側粉砕室及び内側粉砕室の円筒境界壁の滑らかなデザインは、補助粉砕体が層において互いに移動する流れを作る。剪断勾配と圧力の局所的強度は、一方で外側粉砕室の他方で内側粉砕質のそれぞれの粉砕室高さにわたって一定である。内側粉砕室の隙間幅は外側粉砕室の隙間幅より小さく、外側粉砕室と内側粉砕室の剪断勾配は等しくされる。従って、それは粉砕室にわたって実質的に一定である。

【0003】

【特許文献1】EP0824964B1

【特許文献2】U.S patent 5950943

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、撹拌機ミルの始動を容易にし、細かい粉砕材料粒径の分配を得るように一般タイプの撹拌機ミルを具体化することである。

【課題を解決するための手段】

【0005】

本発明によれば、この目的は請求項1の特徴部分に従う構成により達成される。本発明に従う手段は、撹拌機ミルがスイッチを切られた際、下に堆積する補助粉砕体が特に内側粉砕室における隣接壁により互いにくっつかないことを保証する。ゆえに撹拌機ミルの始動の際、補助粉砕体は容易に移動し始める。さらに本発明に従う手段によれば、内側粉砕室のギャップ幅が外側粉砕室のそれより大きいので、内側粉砕室の前の外側粉砕室に補助粉砕体が蓄積しないことが保証される。剪断による粉砕は内側粉砕室で行われる。補助粉砕体は増加する剪断動作から逃げる傾向があり、内側粉砕室に向かって広がる偏向室を通って内側粉砕室に流入する。この効果のために、撹拌機ミルは補助粉砕体の高い充填率で作動できる、すなわち補助粉砕体の充填を減少させる必要はない。これにより、十分な量の補助粉砕体が補助粉砕体戻しモジュールを通って戻されるので、粉砕材料の射流(shooting flow)を防ぐ一方、特に強力な粉砕が行われる。

【0006】

本発明の目指す効果は請求項2に従う実施形態により特に好ましく影響を受ける。これはさらに請求項3に従う実施形態により支持される。

【0007】

内側粉砕室の粉砕材料をほぐし、粉砕材料と補助粉砕体の混合物の流れを容易にするこの効果は隆起部で支持され、この隆起部は請求項4によれば少なくとも内側ステータに取り付けられ、図5によれば工具として設計される。補助粉砕体の完全な回転は内側ステータに取り付けられた隆起部又は工具によって生じる。これはまた粉砕材料への強力な応力を生じる。この強力な回転効果は粉砕室境界壁に接した境界層に反作用し、粉砕材料の冷却を改良する。

【0008】

請求項6及び7に従う実施形態は内側ステータの外側ケーシングに螺旋配置された工具によって補助体がロータの内壁に堆積するのを防ぎ、ロータの内壁は全体的に摺擦され、従って堆積物がたまらない。

【0009】

図8の別な実施形態は、内側粉砕室にある蓄積効果がもたらされ、分散・粉砕強度が増加する。この効果は図9に従う別な実施形態により特に得られる。上側端部において局所的に増加した補助粉砕体濃度はダムアップ装置(塞き止め装置)により実現される。この装置は特に強力な粉砕又は分散効果をもたらし、従って非常に密に分布した粉砕粒径をもたらす。別個の部品としては、請求項10に従う別個に組み込まれたダムアップ装置などはどんな具体的なアプリケーションにも適する。排出管路のギャップ幅は分離装置に向かう方向に一定であり、又は請求項11に従い大きくなってもよい。

【0010】

基本的に、請求項12に従い、内側ステータが排出管路の付近に磨耗保護部を具備しており、排出管路のギャップ幅が分離装置に向かって、すなわち半径方向内側に大きくならず、その結果流れの断面が減少し、粉砕材料/補助粉砕体流れの対応する加速度を伴うと、特別に有利である。

【0011】

請求項13、特に請求項14に従う別な実施形態により、補助粉砕体戻し管路の大きさを簡単に粉砕及び分散の目的に合わせることができる。これら戻し管路を補助粉砕体戻しモジュールに設けることで、これらをモジュールに側方に組み込むことができる。これは工具により特に簡単である。このデザインは、補助粉砕体戻し管路が簡単な製造ステップにより所望の外形を備えることをも保証する。この簡単な製作は、補助粉砕体戻し通路の流れの断面が内側から外まで最適化されることをも保証し、請求項15は入口と出口の幅の関係の最適範囲を示す。補助粉砕体戻し管路の高さは中央縦軸の方向に比較的小さく維持され、補助粉砕体と粉砕材料の優れた分離が作用を受けることなく補助粉砕体射流の恐れが減少する。この点では、最適の限界条件が請求項16で記述されている。さらに、これらの最適条件は請求項17及び18により改良される。

【0012】

もちろん、請求項7で特定されるデザインは請求項1の特徴部分に従って具体化されていない一般タイプの撹拌機ミルにおいても有利に適用できる。

【0013】

本発明の別な特徴と利点は図面に則した以下の実施例の記述から明らかになろう。

【発明を実施するための最良の形態】

【0014】

図1に見られる撹拌機ミルは従来通りに円筒粉砕容器2を取り付けるためのスタンド1を有する。電気駆動モータ3がスタンド1に収容され、Vプーリ4を具備している。これにより、シャフト6に回転に抗して固定されたVプーリ7は回転駆動できる。

【0015】

図2及び3に特に示されるように、粉砕容器2は、粉砕室8を取り囲み実質的に円筒形の外側ケーシング10で取り囲まれた円筒内壁9を有する。内壁9と外側ケーシング10は互いの間に冷却室11を定める。粉砕室8の底部栓は、ねじ13により粉砕容器2に固定された円形底部プレート12で形成されている。

【0016】

粉砕容器2は上側環状フランジ14を有し、これを介して撹拌機ミルのスタンド1に設けられた保持ハウジング15の下面にねじ16で固定されている。粉砕室8は蓋17で閉じられている。保持ハウジング15は、粉砕容器2の中央縦軸19と同軸に配置された中央のベアリング・シールハウジング18を有する。ベアリング・シールハウジング18はやはり軸19と同軸に延びるシャフト6に貫かれており、シャフトに撹拌機20が設けられている。粉砕材料供給ライン21は、粉砕室8に隣接するベアリング・シールハウジング18の領域に通じている。

【0017】

ほぼカップ形状の円筒内側ステータ22が円形底部プレート12に固定され、粉砕室8に突出している。これは、粉砕室8を定める軸19と同軸の円筒外側ケーシング23と、やはり軸19と同軸の円筒内側ケーシング24からなる。それらの間に冷却室25が画定される。冷却室25は底部12の冷却室26と接続し、冷却水供給コネクタ27を介してそこに冷却水が供給され、冷却水排出コネクタ28を介して排出される。冷却水は、冷却水供給コネクタ29を介して粉砕容器2の冷却室11に供給され、冷却水排出コネクタ30を介して排出される。

【0018】

粉砕室8の上に位置した内側ステータ22の上側環状面31に、粉砕材料排出ライン33と連結した粉砕材料/補助粉砕体分離装置32が配置されている。分離装置32と排出ライン33の間に粉砕材料収集漏斗34が設けられている。底部プレート12の付近に排出ライン33はハンドル35を具備しており、ハンドルはねじ36によって底部プレート12と、そこに固定して連結した内側ステータ22とにそれぞれ取り外し可能に結合されている。分離装置32はシール37により内側ステータ22の環状面31に向かってシールされており、一度ねじ36が緩められると排出ライン33と収集漏斗34と共に内側ステータ22から下方に引っ張られる。撹拌機20が駆動しておらず、粉砕室8が補助粉砕体38で満たされたレベルが面31まで延びないので、粉砕室8の補助粉砕体38をそこから取り除く必要なく、分離装置32は粉砕室8から取り除かれる。

【0019】

撹拌機20の基本構造はカップ形状であり、すなわち実質的に環状の円筒ロータ39を有している。ロータ39は、共に同軸でかつ軸19と同軸に配置された円筒外壁40と円筒内壁41を有する。外壁40と内壁41は滑らかであり、閉じた表面を形成し、従って障害にならない。冷却室42はロータ39の外壁40と内壁41の間に形成される。

【0020】

撹拌機20の上端は蓋タイプの閉部材43を具備し、閉プレート44はロータ39に向いたその下面に固定されている。閉部材43と閉プレート44はシャフト6に設けられている。

【0021】

補助粉砕体戻しモジュール45は、ロータ39と撹拌機20の閉プレート44の間に配置されている。ロータ39、戻しモジュール45及び閉プレート44は連結ロッド46により取り外し可能に一体化されている。冷却水の冷却室42への供給及び排出は、シャフト6と戻しモジュール45に形成された冷却水管路47,48を介して行われる。

【0022】

外側粉砕室8aが、工具を有しない滑らかなデザインの粉砕容器2の内壁9と同様に滑らかなデザインのロータ39の外壁40で形成される。やはり工具のない、ロータ39の内壁41の滑らかな壁デザインと内側ステータ22の外側ケーシング23は、内側粉砕室8bを画定する。内側ステータ22の外側ケーシング23に設けられた杭(ペグ)形工具の形状をした隆起部は、特に図4に見られるようにこの内部粉砕室8bに延びる。隆起部は外側ケーシング23の外周及び長さに沿って螺旋状に配置されている。特に図4に見られるように、内側ステータ22の周囲方向に隣接した工具49は中央縦軸19の方向に重なり、それでロータ39の回転の際、その内壁41は工具49により全体的に摺擦される。

【0023】

前記のように粉砕室8は、一方で円筒外側粉砕室8a、他方で円筒内側粉砕室8bに分かれており、これら粉砕室は、外側から内側に一様に広がった偏向室50により底部プレート12の付近で連結している。

【0024】

図2及び4から分かるように、円筒分離装置32は環状ディスク51の層からなり、その間に分離隙間52がある。その幅は、用いられる最小の補助粉砕体38の直径より小さい。しかしながら、その幅はそれより大きくてもよい。分離装置32に達する前に補助粉砕体38の分離が行われる。環状ディスク51の層は閉プレート53により、前面を、すなわち閉プレート44に向いた側で閉じられている。分離装置32は戻しモジュール45内に配置されている。

【0025】

図2及び5から分かるように、補助粉砕体戻しモジュール45は補助粉砕体戻し管路54を具備している。それぞれの入口55は分離装置32に隣接する。それぞれの出口56は、戻しモジュール45と粉砕容器2の内壁9の間に形成された環状円筒形の粉砕材料供給領域57に排出する。戻し管路54は入口55で最小の幅cを、出口56で最大の幅dを有する。幅cとdはそれぞれ周囲方向に測定される。入口55から出口56に向かって、戻し管路54は撹拌機20の回転方向58と反対、すなわち内側から外側に凸状に湾曲している。幅dと幅cに関して、d>cが当てはまり、d≧1.5cが好ましい。

【0026】

図2〜5に従う実施形態では、戻し管路54はほぼ戻しモジュール45の全高さに沿って軸19の方向に延びる。軸高さeは分離装置32の軸高さfより大きい。この実施形態では、戻し管路54は、分離装置32にわたって軸19の方向に延びるのに加えて、内側粉砕室8bの上端から分離装置32に斜め上方及び内側に延びる管路、すなわち、閉プレート44に向かう方向に円錐台(truncated cone)の形状で先細りした排出管路59にわたって延びる。この実施形態では、戻し管路54は図2に見られるように排出管路59に向かっても開いている。従って、排出管路59は空間的に上方に画定されない。むしろ、内側粉砕室8bに向かう中央縦軸19の方向に管路は開いており、補助粉砕体38を漏らし、粉砕材料は排出管路59を通って分離装置32に向かう方向に流れる。

【0027】

粉砕材料は流れ方向60の矢印に従って粉砕室8に流れ、粉砕供給ライン21から、一方で撹拌機20の閉部材43と他方で内壁9の隣接領域との間の粉砕材料供給室61を通り、粉砕材料供給領域57を通り、下方に外側粉砕室8aを通り、一様に延びる偏向室50を半径方向内側に通り、そこから内側粉砕室8bを排出管路59まで上方に通り、そこから分離装置32に達する。外側粉砕室8a、偏向室50、内側粉砕室8bを通る途中で、粉砕材料は、補助粉砕体38と共に回転駆動した撹拌機20により粉砕される。粉砕材料は分離装置32を介して内側粉砕室8bを出て、そこから粉砕材料排出ライン33を通って流れ出る。

【0028】

特に図2から分かるように、外側粉砕室8aの半径方向のギャップ幅gは内側粉砕室8bの半径方向のギャップ幅hより明らかに小さい。ギャップ幅gとhの互いの関係は、内側粉砕室8bの断面領域Fbが外側粉砕室8aの断面領域Faと等しい又はより大きいものである。外側粉砕室8aと内側粉砕室8bは粉砕ギャップとして設計されている。撹拌機ミルにおける最大の補助粉砕体38の直径iに対する外側粉砕室8aのギャップ幅gに関してg≧3iが当てはまり、ここで直径i≦3.0mm、好ましくはi≦1.5mmである。外側粉砕室8aのギャップ幅gに関してg≦9.0mm、好ましくはg≦5.0mmが完全に当てはまる。

【0029】

内側粉砕室8bの断面領域Fbと外側粉砕室8aの断面領域Faに関して、Fa≦Fb、好ましくは1.2Fa≦Fb≦7Faが当てはまる。

【0030】

図6、7の実施形態は図2〜5のそれとは、補助粉砕体戻しモジュール45’に加えて、ダムアップ62が閉プレート44とロータ39の間に撹拌機20’の部分として設けられている点で異なる。排出管路59’は内側ステータ22の面31とこのダムアップ装置62の間に画定され、図2〜5の実施形態のバリエーションにより、それは面31により下面で確定されるだけでなく、ダムアップ装置62により上面でも画定される。図2〜5の実施形態と異なり、内側粉砕室8bは上側端部により戻し管路54’に直接通じず、粉砕材料と補助粉砕体の混合物はダムアップ装置62により分離装置32’に向かって斜め上方及び内側に強制的に偏向される。排出管路59’のギャップ幅jはこの実施形態では一定である。

【0031】

図2〜5に従う実施形態と同じ部分については、同じ参照番号が用いられている。機能が同じで構造の似た部分はプライム(’)を付した参照番号を有する。同じことが複数のプライムを有した他の実施形態にも当てはまる。戻し管路54’の高さe’は図2〜5の実施形態における高さeより明らかに小さい。さらには、高さe’は分離装置32’の軸方向高さf’より明らかに小さい。これは、特に小さい粉砕材料スループット又は撹拌機10の低い速度の場合に、戻し管路54’の高さe’が減少した粉砕材料スループットに対応し、さらに粉砕材料粒子射流の恐れが減少することを保証する簡単な方法である。e’≦f’、特にe’≦0.8f’、さらに好ましくはe’≦0.5f’が当てはまる。

【0032】

さらに、分離装置32’は面31の上の領域全体にわたって延びない。むしろ、閉じた環状部分が面31と分離装置32’の間に磨耗保護部63として設けられる。磨耗保護部63と分離装置32’は一体である。排出管路59’は磨耗保護部63の前又はそこで終わり、排出管路59’から漏れて軸19に平行な動きに偏向された補助粉砕体38は分離装置32’に当たらない。

【0033】

図8に従う実施形態は図6及び7とは、補助粉砕体戻し管路54’’が低い粉砕材料スループットで問題ない操作のために必要とされる最小の高さe’’を有する点のみ異なる。この場合も、補助粉砕体戻しモジュール45’’がダムアップ装置62に隣接し、上面の戻し管路54’’はこの実施形態及び前記の2つの実施形態では閉プレート44で画定される。しかしながら、軸方向高さkは戻しモジュール45’、45’’で同じである。

【0034】

戻し管路54’’の最小の軸方向高さe’’に関して、e’’≧3i、少なくともe’’≧4mmが当てはまる。

【0035】

図9に従う実施形態は図6のそれに対応するが、磨耗保護部63が設けられておらず、排出管路59’’’が補助粉砕体分離装置32に向かって広がる点が異なる。すなわち、この排出管路59’’’の断面領域全体が分離装置32に向かう方向に減少しないように排出管路59’’’のギャップ幅j’’’が内側に大きくなり、それで粉砕材料と補助粉砕体の流れの加速が分離装置32に向かう排出管路59’’’において生じない。このため補助粉砕体38が分離装置32に当たらないので分離装置32は面31まで延びる。

【0036】

図10に従う実施形態は図9のそれに実質的に対応するが、補助粉砕体戻しモジュール45’’’’は分離装置32まで延びない。補助粉砕体戻し管路54’’’’の入口55’’’’は分離装置32からある明らかな半径方向の距離を有する。この環状チャンバ64では幾つかのワイパー65が設けられる。これらは閉プレート44に設けられ、撹拌機20’’’’と共に回転する。

【0037】

図11〜13に従う実施形態は、ダムアップ装置62に向かって中間リング66に当接する補助粉砕体戻しモジュール45’’’’’を有する。モジュール45’’’’’は粉砕室8、すなわち前部67に向かって下方に開いている。軸方向高さe’’’’’はそれぞれの入口55’’’’’から出口56’’’’’まで一定であり、分離装置32’の高さf’より明らかに小さい。ワイパー65’’’’’は戻し管路54’’’’’と隣接し、それで特に図13に示されるようにこれらワイパー65’’’’’から戻し管路54’’’’’まで連続的な移行部がある。これが最適な流れ状態を生じる。図11に見られるように、ワイパー65’’’’’は分離装置32’の高さf’にほぼ沿って軸19の方向に延びる。

【図面の簡単な説明】

【0038】

【図1】撹拌機ミルの側面図の概略図である。

【図2】撹拌機ミルの粉砕容器の第1実施形態の縦断面図である。

【図3】図2の線III−IIIにおける粉砕容器の横断面図である。

【図4】撹拌機ミルの内側ステータの縦側面図である。

【図5】図2〜4に従う撹拌機ミルの補助粉砕体戻しモジュールの斜視図である。

【図6】撹拌機ミルの粉砕容器の第2実施形態の縦断面図である。

【図7】図6に従う撹拌機の補助粉砕体戻しモジュールの斜視図である。

【図8】撹拌機ミルの粉砕容器の第3実施形態の縦断面図である。

【図9】撹拌機ミルの粉砕容器の第4実施形態の縦断面図である。

【図10】撹拌機ミルの粉砕容器の第5実施形態の縦断面図である。

【図11】撹拌機ミルの粉砕容器の第6実施形態の縦断面図である。

【図12】図11に従う撹拌機ミルの補助粉砕体戻しモジュールの側面図である。

【図13】図12に従う補助粉砕体戻しモジュールの下からの図である。

【符号の説明】

【0039】

1 スタンド

2 粉砕容器

3 電気駆動モータ

4 Vプーリ

6 シャフト

7 Vプーリ

8 粉砕室

9 内壁

10 外側ケーシング

11 冷却室

12 底部プレート

13 ねじ

14 上側環状フランジ

15 保持ハウジング

16 ねじ

17 蓋

18 ベアリング・シールハウジング

19 軸

20 撹拌機

21 粉砕材料供給ライン

22 内側ステータ

23 外側ケーシング

24 内側ケーシング

25 冷却室

26 冷却室

27 冷却水供給コネクタ

28 冷却水排出コネクタ

29 冷却水供給コネクタ

30 冷却水排出コネクタ

31 上側環状面

32 分離装置

33 排出ライン

34 粉砕材料収集漏斗

35 ハンドル

36 ねじ

37 シール

38 補助粉砕体

39 ロータ

40 外壁

41 内壁

42 冷却室

43 閉部材

44 閉プレート

45 戻しモジュール

46 連結ロッド

47 冷却水管路

48 冷却水管路

49 工具

50 偏向室

51 環状ディスク

52 分離隙間

53 閉プレート

54 補助粉砕体戻し管路

55 入口

56 出口

57 粉砕材料供給領域

58 回転方向

59 排出管路

60 流れ方向

61 粉砕材料供給室

62 ダムアップ装置

63 磨耗保護部

64 環状チャンバ

65 ワイパー

66 中間リング

【特許請求の範囲】

【請求項1】

内壁(9)により実質的に閉じた粉砕室(8)を画定する粉砕容器(2)と、回転駆動するように配置され、共通の中央縦軸(19)に対してカップ形状をした、閉じた壁(40,41)を有する環状円筒形のロータ(39)を有する撹拌機(20)と、ロータ(39)内に配置され粉砕容器(2)に固定して連結された内側ステータ(22)とを有する、流動性の粉砕材料を処理するための撹拌機ミルであって、

環状ギャップの形状の環状円筒の外側粉砕室(8a)が粉砕容器(2)の内壁(9)とロータ(39)の外壁(40)の間に形成され、外側粉砕室(8a)は半径方向のギャップ幅(g)を有し、

環状ギャップの形状の環状円筒の内側粉砕室(8b)がロータ(39)の内壁(41)と内側ステータ(22)の外側ケーシング(23)の間に形成され、内側粉砕室(8b)は外側粉砕室(8a)内に同軸に配置され、偏向室(50)を介して外側粉砕室(8a)に接続し、半径方向のギャップ幅(h)を有し、

外側粉砕室(8a)、偏向室(50)及び内側粉砕室(8b)は、補助粉砕体(38)で部分的に満たされた粉砕室(8)を構成し、

外側粉砕室(8a)の上流に配置され、粉砕材料の流れ方向(60)に外側粉砕室(8a)に開いた粉砕材料供給領域(57)と、流れ方向(60)に内側粉砕室(8b)の下流に配置された分離装置(32)とが、粉砕材料を通過させるために粉砕容器(2)のほぼ同じ側に配置され、

補助粉砕体(38)を分離装置(32)の付近から粉砕材料供給領域(57)に戻すために、撹拌機(20)に補助粉砕体戻し管路(54)が設けられ、戻し管路(54)は内側粉砕室(8b)の端部を外側粉砕室(8a)の始めに接続し、

粉砕容器(2)の内壁(9)、ロータ(39)の外壁(40)及び内壁(41)は障害がなく、粉砕容器(2)の内壁(9)とロータ(39)の外壁(40)は滑らかで、撹拌機工具がない撹拌機ミルにおいて、

g<hが、外側粉砕室(8a)の半径方向のギャップ幅(g)と内側粉砕室(8b)の半径方向のギャップ幅(h)に当てはまることを特徴とする撹拌機ミル。

【請求項2】

Fa≦Fb、好ましくは1.2Fa≦Fb≦7Faが、外側粉砕室(8a)の断面領域(Fa)と内側粉砕室(8b)の断面領域(Fb)に当てはまることを特徴とする請求項1に記載の撹拌機ミル。

【請求項3】

g≧3iが、外側粉砕室(8a)のギャップ幅(g)と粉砕室(8)の最大の補助粉砕体(38)の直径(i)に当てはまり、

i≦3.0mm、好ましくはi≦1.5mmが補助粉砕体(38)の直径(i)に当てはまり、g≦9.0mm、好ましくはg≦5.0mmが外側粉砕室(8a)のギャップ幅(g)に当てはまることを特徴とする請求項1又は2に記載の撹拌機ミル。

【請求項4】

内側ステータ(22)の外側ケーシング(23)が内側粉砕室(8b)に突出した突起部を備えていることを特徴とする請求項1〜3のいずれか一項に記載の撹拌機ミル。

【請求項5】

突起部が工具(4)、特に杭の形状の工具であることを特徴とする請求項4に記載の撹拌機ミル。

【請求項6】

突起部が内側ステータ(22)に螺旋状に配置されていることを特徴とする請求項4に記載の撹拌機ミル。

【請求項7】

ロータ(39)の内壁(41)が滑らかで、撹拌機工具がないことを特徴とする請求項1〜6のいずれか一項に記載の撹拌機ミル。

【請求項8】

内側粉砕室(8b)が、分離装置(32)に指向した円錐台の形状の排出管路(59)に続いていることを特徴とする請求項1〜7のいずれか一項に記載の撹拌機ミル。

【請求項9】

排出管路(59)が、分離装置(32)に隣接する内側ステータ(22)の面(31)とダムアップ装置(62)により画定されることを特徴とする請求項8に記載の撹拌機ミル。

【請求項10】

ダムアップ装置(62)が撹拌機(20)の独立した部品であることを特徴とする請求項9に記載の撹拌機ミル。

【請求項11】

排出管路(59)のギャップ幅(j)が分離装置(32)に向かう方向に大きくなることを特徴とする請求項8に記載の撹拌機ミル。

【請求項12】

内側ステータ(22)が排出管路(59)の付近に磨耗保護部(63)を具備していることを特徴とする請求項8〜11のいずれか一項に記載の撹拌機ミル。

【請求項13】

補助粉砕体戻し管路(54)が独立した補助粉砕体戻しモジュール(45)に形成されていることを特徴とする請求項8〜12のいずれか一項に記載の撹拌機ミル。

【請求項14】

補助粉砕体戻し管路(54)が戻しモジュール(45)の前部(67)に向かって開いていることを特徴とする請求項13に記載の撹拌機ミル。

【請求項15】

戻し管路(54)は幅(c)の入口(5)と幅(d)の出口(56)を有し、d>c、好ましくはd≧1.5cが入口(55)の幅(c)と出口(56)の幅(d)に当てはまることを特徴とする請求項1〜14のいずれか一項に記載の撹拌機ミル。

【請求項16】

補助粉砕体戻し管路(54)が中央縦軸(19)の方向に高さ(e)を有し、分離装置(32)が中央縦軸(19)の方向に高さ(f)を有し、e≦f、好ましくはe<0.5fが高さ(e)と高さ(f)に当てはまることを特徴とする請求項1〜15のいずれか一項に記載の撹拌機ミル。

【請求項17】

戻しモジュール(45)が、分離装置(32)の付近に、戻し管路(54)に障害なく連続的に通じたワイパー(65)を具備していることを特徴とする請求項13〜16のいずれか一項に記載の撹拌機ミル。

【請求項18】

ワイパー(65)が補助粉砕体の分離装置(32)の高さ(f)に沿って延びることを特徴とする請求項17に記載の撹拌機ミル。

【請求項1】

内壁(9)により実質的に閉じた粉砕室(8)を画定する粉砕容器(2)と、回転駆動するように配置され、共通の中央縦軸(19)に対してカップ形状をした、閉じた壁(40,41)を有する環状円筒形のロータ(39)を有する撹拌機(20)と、ロータ(39)内に配置され粉砕容器(2)に固定して連結された内側ステータ(22)とを有する、流動性の粉砕材料を処理するための撹拌機ミルであって、

環状ギャップの形状の環状円筒の外側粉砕室(8a)が粉砕容器(2)の内壁(9)とロータ(39)の外壁(40)の間に形成され、外側粉砕室(8a)は半径方向のギャップ幅(g)を有し、

環状ギャップの形状の環状円筒の内側粉砕室(8b)がロータ(39)の内壁(41)と内側ステータ(22)の外側ケーシング(23)の間に形成され、内側粉砕室(8b)は外側粉砕室(8a)内に同軸に配置され、偏向室(50)を介して外側粉砕室(8a)に接続し、半径方向のギャップ幅(h)を有し、

外側粉砕室(8a)、偏向室(50)及び内側粉砕室(8b)は、補助粉砕体(38)で部分的に満たされた粉砕室(8)を構成し、

外側粉砕室(8a)の上流に配置され、粉砕材料の流れ方向(60)に外側粉砕室(8a)に開いた粉砕材料供給領域(57)と、流れ方向(60)に内側粉砕室(8b)の下流に配置された分離装置(32)とが、粉砕材料を通過させるために粉砕容器(2)のほぼ同じ側に配置され、

補助粉砕体(38)を分離装置(32)の付近から粉砕材料供給領域(57)に戻すために、撹拌機(20)に補助粉砕体戻し管路(54)が設けられ、戻し管路(54)は内側粉砕室(8b)の端部を外側粉砕室(8a)の始めに接続し、

粉砕容器(2)の内壁(9)、ロータ(39)の外壁(40)及び内壁(41)は障害がなく、粉砕容器(2)の内壁(9)とロータ(39)の外壁(40)は滑らかで、撹拌機工具がない撹拌機ミルにおいて、

g<hが、外側粉砕室(8a)の半径方向のギャップ幅(g)と内側粉砕室(8b)の半径方向のギャップ幅(h)に当てはまることを特徴とする撹拌機ミル。

【請求項2】

Fa≦Fb、好ましくは1.2Fa≦Fb≦7Faが、外側粉砕室(8a)の断面領域(Fa)と内側粉砕室(8b)の断面領域(Fb)に当てはまることを特徴とする請求項1に記載の撹拌機ミル。

【請求項3】

g≧3iが、外側粉砕室(8a)のギャップ幅(g)と粉砕室(8)の最大の補助粉砕体(38)の直径(i)に当てはまり、

i≦3.0mm、好ましくはi≦1.5mmが補助粉砕体(38)の直径(i)に当てはまり、g≦9.0mm、好ましくはg≦5.0mmが外側粉砕室(8a)のギャップ幅(g)に当てはまることを特徴とする請求項1又は2に記載の撹拌機ミル。

【請求項4】

内側ステータ(22)の外側ケーシング(23)が内側粉砕室(8b)に突出した突起部を備えていることを特徴とする請求項1〜3のいずれか一項に記載の撹拌機ミル。

【請求項5】

突起部が工具(4)、特に杭の形状の工具であることを特徴とする請求項4に記載の撹拌機ミル。

【請求項6】

突起部が内側ステータ(22)に螺旋状に配置されていることを特徴とする請求項4に記載の撹拌機ミル。

【請求項7】

ロータ(39)の内壁(41)が滑らかで、撹拌機工具がないことを特徴とする請求項1〜6のいずれか一項に記載の撹拌機ミル。

【請求項8】

内側粉砕室(8b)が、分離装置(32)に指向した円錐台の形状の排出管路(59)に続いていることを特徴とする請求項1〜7のいずれか一項に記載の撹拌機ミル。

【請求項9】

排出管路(59)が、分離装置(32)に隣接する内側ステータ(22)の面(31)とダムアップ装置(62)により画定されることを特徴とする請求項8に記載の撹拌機ミル。

【請求項10】

ダムアップ装置(62)が撹拌機(20)の独立した部品であることを特徴とする請求項9に記載の撹拌機ミル。

【請求項11】

排出管路(59)のギャップ幅(j)が分離装置(32)に向かう方向に大きくなることを特徴とする請求項8に記載の撹拌機ミル。

【請求項12】

内側ステータ(22)が排出管路(59)の付近に磨耗保護部(63)を具備していることを特徴とする請求項8〜11のいずれか一項に記載の撹拌機ミル。

【請求項13】

補助粉砕体戻し管路(54)が独立した補助粉砕体戻しモジュール(45)に形成されていることを特徴とする請求項8〜12のいずれか一項に記載の撹拌機ミル。

【請求項14】

補助粉砕体戻し管路(54)が戻しモジュール(45)の前部(67)に向かって開いていることを特徴とする請求項13に記載の撹拌機ミル。

【請求項15】

戻し管路(54)は幅(c)の入口(5)と幅(d)の出口(56)を有し、d>c、好ましくはd≧1.5cが入口(55)の幅(c)と出口(56)の幅(d)に当てはまることを特徴とする請求項1〜14のいずれか一項に記載の撹拌機ミル。

【請求項16】

補助粉砕体戻し管路(54)が中央縦軸(19)の方向に高さ(e)を有し、分離装置(32)が中央縦軸(19)の方向に高さ(f)を有し、e≦f、好ましくはe<0.5fが高さ(e)と高さ(f)に当てはまることを特徴とする請求項1〜15のいずれか一項に記載の撹拌機ミル。

【請求項17】

戻しモジュール(45)が、分離装置(32)の付近に、戻し管路(54)に障害なく連続的に通じたワイパー(65)を具備していることを特徴とする請求項13〜16のいずれか一項に記載の撹拌機ミル。

【請求項18】

ワイパー(65)が補助粉砕体の分離装置(32)の高さ(f)に沿って延びることを特徴とする請求項17に記載の撹拌機ミル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2006−320898(P2006−320898A)

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願番号】特願2006−138920(P2006−138920)

【出願日】平成18年5月18日(2006.5.18)

【出願人】(505199234)ビューラー アーゲー (6)

【Fターム(参考)】

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願日】平成18年5月18日(2006.5.18)

【出願人】(505199234)ビューラー アーゲー (6)

【Fターム(参考)】

[ Back to top ]