散気部材の支持構造

【課題】給気部材と散気部材との着脱を容易にして、部品交換性に優れ、現場での作業工程の効率化に寄与することのできる散気部材の支持構造を提供すること。

【解決手段】この支持構造は、給気部材2と散気部材4と連結路7と支持手段6とを有し、給気部材2は、散気部材4に向けて空気を供給し、散気部材4は、散気板10と送気板12とを有する。散気板10は、送気板12の表面12a側に配置され、送気板12は、散気板10の裏面側を覆って空気室8を散気板10との間に形成する。連結路7は、給気部材2から空気室8への空気通路を形成する。支持手段6は、散気部材4側へと突出する第1突出部6aと、給気部材2側へと突出する第2突出部6bとを有し、突出部6a,6bの端部6c,6dを着脱可能に接続することにより給気部材2に対して散気部材4を支持する。

【解決手段】この支持構造は、給気部材2と散気部材4と連結路7と支持手段6とを有し、給気部材2は、散気部材4に向けて空気を供給し、散気部材4は、散気板10と送気板12とを有する。散気板10は、送気板12の表面12a側に配置され、送気板12は、散気板10の裏面側を覆って空気室8を散気板10との間に形成する。連結路7は、給気部材2から空気室8への空気通路を形成する。支持手段6は、散気部材4側へと突出する第1突出部6aと、給気部材2側へと突出する第2突出部6bとを有し、突出部6a,6bの端部6c,6dを着脱可能に接続することにより給気部材2に対して散気部材4を支持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、散気部材の支持構造に係り、特に、下水処理場等におけるエアレーションに使用される散気部材を給気部材に支持する構造に関する。

【背景技術】

【0002】

下水処理場の曝気槽等においては、槽内での生物処理を促進するためにエアレーション(散気)が行われる。例えば、特許文献1に従来の散気装置が開示されている。この種の散気装置において、散気板は、例えば多孔質のセラミック材料や多数の小孔が形成されたゴム膜等が利用され、ホルダーによって支持されて給気管に連結される。

【0003】

例えば、特許文献1においては、給気管13からの空気がホルダー4内を通して支持部材10の空気噴出孔33から膜材1へと至り、膜材1の小孔2から曝気送内に送られるようになっている。ここで、ホルダー4、支持部材10、額縁部材16、膜材1は、シール部9により空気漏れ防止が実施されたうえで押え金具23、ボルト・ナットにより締結固定されている。また、ホルダー4と給気管13とも固定されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−777号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示のものによれば、ホルダーや給気管の補修や交換の際に簡単に着脱ができず、作業工程が煩雑となるという問題があった。

【0006】

また、ホルダーと膜材とのボルト・ナットを用いた締結固定作業も、下水処理場等の現場で行われることが多い。したがって、現場での作業が煩雑になり、この点でも作業工程が煩雑となる。

【0007】

本発明は上記の事情に鑑みて為されたもので、給気部材と散気部材との着脱を容易にして、部品交換性に優れ、現場での作業工程の効率化に寄与することのできる散気部材の支持構造を提供することを例示的課題とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明の例示的側面としての散気部材の支持構造は、

給気部材と散気部材と連通路と支持手段とを有して構成される散気部材の支持構造である。給気部材は、散気部材に向けて空気を供給する機能を有する。散気部材は、散気板と送気板とを有する。散気板は、多数の小孔を有する材料で構成されて送気板の表面側に配置される。送気板は、散気板の裏面側を覆うように取り付けられて散気板の裏面側から表面側に向けて送気するための送気部を散気板との間に形成する。連結路は、給気部材と送気部とを連通して給気部材から送気部への空気通路を形成する。支持手段は、給気部材から散気部材側へと突出する第1突出部と、散気部材から給気部材側へと突出する第2突出部とを有する。第1突出部の端部と第2突出部の端部とを着脱可能に接続することにより給気部材に対して散気部材を支持する。

【0009】

散気部材の支持構造において、散気板と送気板とが、送気部を囲むようにその全周に亘って接着剤により気密に接合されていてもよい。

【0010】

散気部材の支持構造において、散気板及び送気板が、送気部を囲むようにその全周に亘って配置されたパッキンを介して挟持部材によって挟持されることにより気密に接合されていてもよい。

【0011】

本発明の更なる課題又はその他の特徴は、以下添付図面を参照して説明される好ましい実施例によって明らかにされるであろう。

【発明の効果】

【0012】

本発明によれば、散気部材を給気部材に対して着脱可能な状態で支持するので、両者の着脱が容易となる。そのため、例えば散気装置の下水処理場等の設置現場において、簡単に両者を組み付けることができる。

【0013】

第1突出部及び第2突出部のいずれか一方を他方に挿入することにより接続し、給気部材に散気部材を組み付けるように構成すれば、設置現場での組み付け作業が簡単となり作業工程の効率化を図ることができる。

【0014】

散気部材と給気部材とを支持手段で簡単に着脱することができるので、例えば散気部材や給気部材の交換や補修の際に両者を簡単に分離することができる。したがって、この場合の作業効率も向上する。

【0015】

なお、散気板と送気板との間には送気部が形成されているので、給気部材からの空気が散気板の表面全体から比較的均一に送気されるようになっている。送気部は、散気板の裏面側が凹状とされることによって形成されてもよいし、送気板の表面側が凹状とされることによって形成されてもよい。もちろん、その両方が凹状とされてもよい。

【0016】

また、連結路は、給気部材から送気部への空気通路であり、支持手段は、給気部材に対して散気部材を支持する部材であって、両者が一体であってもよいし、別々であってもよい。すなわち、支持手段の内部管路が空気通路としての連結路であってもよいし、支持手段とは別に空気通路としての連結路が設けられていてもよい。連結路が支持手段と別に設けられる場合は、連結路は例えばホースのような可撓性材料で構成されていてもよい。

【0017】

散気板と送気板とが全周に亘って接着剤により気密に接合されていれば、散気板と送気板との間にパッキン等のシール部材を設けることなく両者間の空気漏れを防止することができる。また、散気板と送気板とを接着剤で接合することにより、製造段階で両者を一体化することができ、設置現場でのボルト・ナットを用いた組み付け作業が不要となる。

【0018】

もちろん、散気板と送気板との間にパッキンを配置しても構わない。この場合は、両者の気密保持を一層確実とするために、送気板側に散気板を挟持する挟持部を設けることが好ましい。挟持部によって散気板を挟持することにより、散気板を送気板側へと押し付ける押し付け圧を発生させることができ、気密性向上に寄与する。散気板と送気板との挟持部を用いた組み付け作業は、製造工場側で完了させることが望ましい。それにより、設置現場での作業量低減に寄与する。もちろん、設置現場にて両者の組み付け作業を行うことも可能である。ただし、挟持部による挟持とパッキンとを利用した気密性確保に加え、接着剤による散気板と送気板との接着を併用する場合は、製造工場での工程実施が一層好ましい。

【0019】

また、送気板が挟持部を有する場合には、送気板が、例えば樹脂等の弾性材料で形成され、送気板の外周の少なくとも一部に(例えば、フック状の)挟持部が形成されることが考えられる。もちろん送気板は樹脂に限らずステンレスやアルミニウム等の金属材料で形成されることも可能である。要するに、挟持部が、材料上又は構造上の弾性を有せばよい。挟持部は、送気板の外周全周に亘って設けられていることが好ましいが、必ずしもその必要はなく、外周の少なくとも一部に挟持部が設けられて、必要充分な気密性が確保されればよい。

【図面の簡単な説明】

【0020】

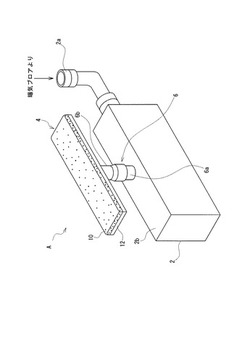

【図1】本発明の実施の形態1に係る散気部材の支持構造を有する散気ユニットの概観斜視図である。

【図2】図1に示す散気ユニットの使用状態を示す使用状態図である。

【図3】図1に示す第1突出部と第2突出部とを分離し、散気板と送気板とを分離した状態を示す分解図である。

【図4】第1突出部及び第2突出部の変形例である。

【図5】本発明の実施の形態2に係る散気部材の断面図である。

【発明を実施するための形態】

【0021】

[実施の形態1]

以下、本発明の実施の形態1に係る散気部材の支持構造について説明する。図1は、この支持構造を有する散気ユニットAの外観斜視図であり、図2は、散気ユニットAの使用状態を示す使用状態図である。散気ユニットAは、給気部材2、散気部材4、連絡路7、支持手段6を有して大略構成される。図2の使用状態においては、散気ユニットAが下水処理場の曝気槽T内に設置されている。なお、本実施の形態1においては、給気部材2を曝気槽Tの底面に設置し、給気部材2に対して散気部材4が上方位置となるように配置している。

【0022】

給気部材2は、散気部材4へと空気を供給するためのものである。給気部材2は、例えば、ステンレス等の金属材料や樹脂等で形成された中空の直方体形状を呈する。その中空内部は、図示しない曝気ブロア(送気手段)からの空気が貯留可能となっている。給気部材2には、吸気口2aが設けられており、この吸気口2aに曝気ブロアからの配管3が接続されて曝気ブロアからの空気を中空内部に送り込むことができるようになっている。なお、給気部材2の形状は直方体形状に限定されることなく、例えば、円柱形状等他の形状であってもよい。

【0023】

給気部材2の上面2bには、支持手段6の一部としての第1突出部6aが散気部材4側へと突出するように配置されている。第1突出部6aは、後述する第2突出部6bと共に支持手段6を構成し、その支持手段6が給気部材2に対して散気部材4を着脱可能に支持している。第1突出部6aと第2突出部6bは、いずれも略柱状又は略管状の突出部である。本実施の形態1においては、突出部6a,6bはいずれも略円管状である。第1突出部6aは給気部材2と一体的に形成されていてもよいし、別部材としての第1突出部6aが給気部材2に取り付けられるようになっていてもよい。第2突出部6bは散気部材4と一体的に形成されていてもよいし、別部材としての第2突出部6bが散気部材4に取り付けられるようになっていてもよい。各突出部6a,6bの断面形状が円形に限定される必要がないことは言うまでもなく、必要に応じて多角形断面であってもよい。

【0024】

第1突出部6aは、給気部材2の上面2bから上方に向けて(すなわち散気部材4側に向けて)突出する金属製の円管部材である。第1突出部6aは給気部材2の中空内部に連通している。第1突出部6aの内部は、第2突出部6bの内部と共に連結路7を構成し、給気部材2から散気部材4側の空気室(送気部)8へと空気を送る空気通路を形成している。

【0025】

図3は、第1突出部6aと第2突出部6bとを分離し、散気板10と送気板12とを分離した状態を示す分解図である。第1突出部6aの端部6cと第2突出部6bの端部6dとは、一方が他方に挿入されて簡単に着脱可能な、いわゆるカプラ(商標名)等のワンタッチ継手構造を有して相互に接続可能となっている。したがって、給気部材2と散気部材4とは、煩雑な作業工程を要することなく、ワンタッチで着脱することができるようになっている。両者を設置現場で組み付けたり、補修・交換の際に取り外したりすることが容易に行えるようになっている。

【0026】

なお、図4に示す変形例のように、第1突出部6aの端部6cに内ネジ9aが切ってあり、第2突出部6bの端部6dに外ネジ9bが切ってあってナット9が螺合されており、第2突出部6bの外ネジ9bを第1突出部6aの内ネジ9aに螺合することによって両者を簡単に着脱するものであってもよい。その後に、ナット9をダブルナットの要領で締結すれば、給気部材2と散気部材4とが確実に締結固定される。なお、図4に示すダブルナットによる締結の他にも、ユニオン継手等のネジ継手を用いた締結も適用可能である。

【0027】

連結路7は、給気部材2からの空気を空気室8へと送るための空気通路であり、給気部材2の中空内部と空気室8とを連通している。本実施の形態1においては、連結路7は、支持手段6の内部管路によって構成されているが、もちろん、支持手段6と別に連結路7が構成されていてもよい。その場合、例えば支持手段6とは別の位置で給気部材2の中空内部と空気室8とを連通する管路を設ける必要がある。ただし、この場合の連結路7は、散気部材4を支持するための強度を必要としないので、例えばホース等の可撓性材料で構成されてもよい。

【0028】

また、連結路7を支持手段6と別に構成する場合には、支持手段6内に空気通路を形成する必要がないので、突出部6a,6bが中空管である必要がない。中空の第1突出部6aの代わりに中実の第1円柱部材、中空の第2突出部6bの代わりに中実の第2円柱部材を使用して支持手段6を構成することも可能である。

【0029】

散気部材4は、給気部材2から送られた空気を曝気槽T内に散気するためのものであり、散気板10、送気板12を有して大略構成される。

【0030】

送気板12は、散気板10の裏面側を覆うように取り付けられる板状部材である。送気板12は、樹脂を材料として形成される場合もあるが、本実施の形態1においては、ステンレス製である。平面視では略長方形を呈し、その外形形状は散気板10と略同形状とされている。もちろん、送気板12や散気板10の外形形状は長方形に限られる必要がなく、正方形、円形、菱形、平行四辺形、台形、その他の多角形等様々な形状とすることができる。

【0031】

送気板12の表面12a側には、周囲に所定幅の接着面12bを残してその内側に空気室8が凹設されている。給気部材2から送られた空気がこの空気室8を経由して散気板10の裏面側から表面10a側へと送気されるようになっている。この空気室8が存在することにより、散気板10の表面10a全体から満遍なく空気が送出されるようになっている。

【0032】

なお、本実施の形態1においては、送気板12の表面12aの一部が凹設されて空気室8が形成されている。しかしながら、散気板10の裏面の一部が凹設されて空気室が形成されてももちろんよく、また、送気板12の表面12aと散気板10の裏面が共に凹設されて空気室を形成するようになっていてもよい。

【0033】

接着面12bは、空気室8を囲むように送気板表面12aの周囲に形成されて平面とされている。接着面12bの幅が狭い方が空気室8を大きく形成することができて、エアレーションの均一性が向上する。一方、接着面12bが狭過ぎると接着強度の確保が難しくなる。これら両方の観点から、適切な接着面12b幅や空気室8の大きさが決定される。

【0034】

送気板12の裏面側には、支持手段6の一部としての第2突出部6bが給気部材2側へ突出するように配置されている。

【0035】

第2突出部6bは、送気板12の裏面側から下方に向けて(すなわち給気部材2側に向けて)突出する金属製の円管部材である。第2突出部6bは散気部材4側の空気室8に連通している。第2突出部6bの内部は、第1突出部6aの内部と共に連結路7を構成し、給気部材2から空気室8へと空気を送る空気通路を形成している。なお、第2突出部6bの端部6dが第1突出部6aの端部6cと共に、いわゆるワンタッチ継手構造を有していることは上記に説明した通りである。

【0036】

散気板10は、多数の小孔を有する材料で構成された部材である。その裏面側から表面10a側へと空気を送気するために、散気板10は、例えば、多孔質のセラミック材料で形成される。また、散気板10は、例えば、ウレタン等の樹脂を材料とする多孔質樹脂材料で形成されてもよいし、薄いゴム膜に多数の小孔が形成されたものであってもよい。散気板10の外形形状(平面視形状)は、送気板12の外形形状と略同形状とされている。

【0037】

散気板10の裏面側周囲は、接着剤によって送気板12の接着面12bに接着される。このとき、送気板12と散気板10との間から空気が漏れることのないよう、高い気密性を維持して両者は接着される。もちろん全周に亘って接着剤が塗布されて接着されることが望ましい。

【0038】

接着剤としては、例えば高気密性のシリコン樹脂接着剤やエポキシ樹脂接着剤を適用可能である。送気板12の表面12aと散気板10の裏面とが接着剤で気密に接着接合されるので、散気ユニットAの設置現場において、送気板12と散気板10とをボルト・ナットで固定する作業を行う必要がない。また、接着剤により送気板12と散気板10とが気密に接合されるので、送気板12と散気板10との間にパッキン(シール部材)を配置する必要がなく、部品点数削減に寄与する。給気部材2から連結路7を通って空気室8へと送気された空気は、送気板12と散気板10との間から漏洩することなく散気板10の裏面側から小孔を通って表面10aに送られて、曝気槽T内に放出される。

【0039】

支持手段6は、給気部材2側の第1突出部6aと散気部材4側の第2突出部6bとを有して大略構成される。第1突出部6aの端部6cと第2突出部6bの端部6dとのいずれか一方がいずれか他方に接続・分離(本実施の形態1においては、挿脱。)されることにより、給気部材2に対して散気部材4を容易に着脱できるようになっている。両端部6c,6dは、例えばワンタッチ継手構造やネジを利用したダブルナット構造、ユニオン継手等のネジ継手構造等を有して着脱容易を実現している。第1突出部6aと第2突出部6bとが組み付けられた状態において、その内部管路が連結路7を構成し、給気部材2から空気室8への空気通過を可能としている。

【0040】

[実施の形態2]

図5は、本発明の実施の形態2に係る散気部材4の断面図である。図5においては、散気部材4の短辺方向断面を長辺方向に沿って矢視している。なお、実施の形態1と同様の構成については、同様の符号を付し、説明を省略する。

【0041】

この実施の形態2においては、散気板10と送気板12とが挟持部材12cによって挟持されることにより気密が確保されるようになっている。挟持部材12cは、図5に示すように、略コ字状とされて散気板10の上面側と送気板12の下面側とを挟持する挟持本体部と、ボルト・ナットとを有して大略構成される。挟持本体部は、略L字状とされた2つの部材が組み合わされてコ字状とされ、散気板10と送気板12とを挟み込む方向にスライド可能となっていてもよい。また、挟持本体部がある程度の弾性を有しており、散気板10と送気板12とを挟み込む方向に撓むようになっていてもよい。

【0042】

送気板12の内面側には、内側に向かって突起部12dが全周に亘って突出形成されている。この突起部12d上に全周に亘って配置される略ロ字状のパッキンPが載置され、更にそのパッキンP上に散気板10の下面が載置される。そして、挟持本体部12cが散気板10と送気板12とを挟み込むように配置され、ボルト・ナットで締め付けることにより、挟持部材12cが散気板10及び送気板12を挟持する。それにより、散気板10と送気板12との気密が確保される。

【0043】

以上、本発明の好ましい実施の形態を説明したが、本発明はこれらに限定されるものではなく、その要旨の範囲内で様々な変形や変更が可能である。

【符号の説明】

【0044】

給気部材:2

吸気口:2a

上面:2b

配管:3

散気部材:4

支持手段:6

第1突出部:6a

第2突出部:6b

端部:6c,6d

連結路:7

空気室:(送気部)8

ナット:9

内ネジ:9a

外ネジ:9b

散気板:10

表面:10a

送気板:12

表面:12a

接着面:12b

挟持部材:12c

突起部:12d

散気ユニット:A

曝気槽:T

パッキン:P

【技術分野】

【0001】

本発明は、散気部材の支持構造に係り、特に、下水処理場等におけるエアレーションに使用される散気部材を給気部材に支持する構造に関する。

【背景技術】

【0002】

下水処理場の曝気槽等においては、槽内での生物処理を促進するためにエアレーション(散気)が行われる。例えば、特許文献1に従来の散気装置が開示されている。この種の散気装置において、散気板は、例えば多孔質のセラミック材料や多数の小孔が形成されたゴム膜等が利用され、ホルダーによって支持されて給気管に連結される。

【0003】

例えば、特許文献1においては、給気管13からの空気がホルダー4内を通して支持部材10の空気噴出孔33から膜材1へと至り、膜材1の小孔2から曝気送内に送られるようになっている。ここで、ホルダー4、支持部材10、額縁部材16、膜材1は、シール部9により空気漏れ防止が実施されたうえで押え金具23、ボルト・ナットにより締結固定されている。また、ホルダー4と給気管13とも固定されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−777号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示のものによれば、ホルダーや給気管の補修や交換の際に簡単に着脱ができず、作業工程が煩雑となるという問題があった。

【0006】

また、ホルダーと膜材とのボルト・ナットを用いた締結固定作業も、下水処理場等の現場で行われることが多い。したがって、現場での作業が煩雑になり、この点でも作業工程が煩雑となる。

【0007】

本発明は上記の事情に鑑みて為されたもので、給気部材と散気部材との着脱を容易にして、部品交換性に優れ、現場での作業工程の効率化に寄与することのできる散気部材の支持構造を提供することを例示的課題とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明の例示的側面としての散気部材の支持構造は、

給気部材と散気部材と連通路と支持手段とを有して構成される散気部材の支持構造である。給気部材は、散気部材に向けて空気を供給する機能を有する。散気部材は、散気板と送気板とを有する。散気板は、多数の小孔を有する材料で構成されて送気板の表面側に配置される。送気板は、散気板の裏面側を覆うように取り付けられて散気板の裏面側から表面側に向けて送気するための送気部を散気板との間に形成する。連結路は、給気部材と送気部とを連通して給気部材から送気部への空気通路を形成する。支持手段は、給気部材から散気部材側へと突出する第1突出部と、散気部材から給気部材側へと突出する第2突出部とを有する。第1突出部の端部と第2突出部の端部とを着脱可能に接続することにより給気部材に対して散気部材を支持する。

【0009】

散気部材の支持構造において、散気板と送気板とが、送気部を囲むようにその全周に亘って接着剤により気密に接合されていてもよい。

【0010】

散気部材の支持構造において、散気板及び送気板が、送気部を囲むようにその全周に亘って配置されたパッキンを介して挟持部材によって挟持されることにより気密に接合されていてもよい。

【0011】

本発明の更なる課題又はその他の特徴は、以下添付図面を参照して説明される好ましい実施例によって明らかにされるであろう。

【発明の効果】

【0012】

本発明によれば、散気部材を給気部材に対して着脱可能な状態で支持するので、両者の着脱が容易となる。そのため、例えば散気装置の下水処理場等の設置現場において、簡単に両者を組み付けることができる。

【0013】

第1突出部及び第2突出部のいずれか一方を他方に挿入することにより接続し、給気部材に散気部材を組み付けるように構成すれば、設置現場での組み付け作業が簡単となり作業工程の効率化を図ることができる。

【0014】

散気部材と給気部材とを支持手段で簡単に着脱することができるので、例えば散気部材や給気部材の交換や補修の際に両者を簡単に分離することができる。したがって、この場合の作業効率も向上する。

【0015】

なお、散気板と送気板との間には送気部が形成されているので、給気部材からの空気が散気板の表面全体から比較的均一に送気されるようになっている。送気部は、散気板の裏面側が凹状とされることによって形成されてもよいし、送気板の表面側が凹状とされることによって形成されてもよい。もちろん、その両方が凹状とされてもよい。

【0016】

また、連結路は、給気部材から送気部への空気通路であり、支持手段は、給気部材に対して散気部材を支持する部材であって、両者が一体であってもよいし、別々であってもよい。すなわち、支持手段の内部管路が空気通路としての連結路であってもよいし、支持手段とは別に空気通路としての連結路が設けられていてもよい。連結路が支持手段と別に設けられる場合は、連結路は例えばホースのような可撓性材料で構成されていてもよい。

【0017】

散気板と送気板とが全周に亘って接着剤により気密に接合されていれば、散気板と送気板との間にパッキン等のシール部材を設けることなく両者間の空気漏れを防止することができる。また、散気板と送気板とを接着剤で接合することにより、製造段階で両者を一体化することができ、設置現場でのボルト・ナットを用いた組み付け作業が不要となる。

【0018】

もちろん、散気板と送気板との間にパッキンを配置しても構わない。この場合は、両者の気密保持を一層確実とするために、送気板側に散気板を挟持する挟持部を設けることが好ましい。挟持部によって散気板を挟持することにより、散気板を送気板側へと押し付ける押し付け圧を発生させることができ、気密性向上に寄与する。散気板と送気板との挟持部を用いた組み付け作業は、製造工場側で完了させることが望ましい。それにより、設置現場での作業量低減に寄与する。もちろん、設置現場にて両者の組み付け作業を行うことも可能である。ただし、挟持部による挟持とパッキンとを利用した気密性確保に加え、接着剤による散気板と送気板との接着を併用する場合は、製造工場での工程実施が一層好ましい。

【0019】

また、送気板が挟持部を有する場合には、送気板が、例えば樹脂等の弾性材料で形成され、送気板の外周の少なくとも一部に(例えば、フック状の)挟持部が形成されることが考えられる。もちろん送気板は樹脂に限らずステンレスやアルミニウム等の金属材料で形成されることも可能である。要するに、挟持部が、材料上又は構造上の弾性を有せばよい。挟持部は、送気板の外周全周に亘って設けられていることが好ましいが、必ずしもその必要はなく、外周の少なくとも一部に挟持部が設けられて、必要充分な気密性が確保されればよい。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態1に係る散気部材の支持構造を有する散気ユニットの概観斜視図である。

【図2】図1に示す散気ユニットの使用状態を示す使用状態図である。

【図3】図1に示す第1突出部と第2突出部とを分離し、散気板と送気板とを分離した状態を示す分解図である。

【図4】第1突出部及び第2突出部の変形例である。

【図5】本発明の実施の形態2に係る散気部材の断面図である。

【発明を実施するための形態】

【0021】

[実施の形態1]

以下、本発明の実施の形態1に係る散気部材の支持構造について説明する。図1は、この支持構造を有する散気ユニットAの外観斜視図であり、図2は、散気ユニットAの使用状態を示す使用状態図である。散気ユニットAは、給気部材2、散気部材4、連絡路7、支持手段6を有して大略構成される。図2の使用状態においては、散気ユニットAが下水処理場の曝気槽T内に設置されている。なお、本実施の形態1においては、給気部材2を曝気槽Tの底面に設置し、給気部材2に対して散気部材4が上方位置となるように配置している。

【0022】

給気部材2は、散気部材4へと空気を供給するためのものである。給気部材2は、例えば、ステンレス等の金属材料や樹脂等で形成された中空の直方体形状を呈する。その中空内部は、図示しない曝気ブロア(送気手段)からの空気が貯留可能となっている。給気部材2には、吸気口2aが設けられており、この吸気口2aに曝気ブロアからの配管3が接続されて曝気ブロアからの空気を中空内部に送り込むことができるようになっている。なお、給気部材2の形状は直方体形状に限定されることなく、例えば、円柱形状等他の形状であってもよい。

【0023】

給気部材2の上面2bには、支持手段6の一部としての第1突出部6aが散気部材4側へと突出するように配置されている。第1突出部6aは、後述する第2突出部6bと共に支持手段6を構成し、その支持手段6が給気部材2に対して散気部材4を着脱可能に支持している。第1突出部6aと第2突出部6bは、いずれも略柱状又は略管状の突出部である。本実施の形態1においては、突出部6a,6bはいずれも略円管状である。第1突出部6aは給気部材2と一体的に形成されていてもよいし、別部材としての第1突出部6aが給気部材2に取り付けられるようになっていてもよい。第2突出部6bは散気部材4と一体的に形成されていてもよいし、別部材としての第2突出部6bが散気部材4に取り付けられるようになっていてもよい。各突出部6a,6bの断面形状が円形に限定される必要がないことは言うまでもなく、必要に応じて多角形断面であってもよい。

【0024】

第1突出部6aは、給気部材2の上面2bから上方に向けて(すなわち散気部材4側に向けて)突出する金属製の円管部材である。第1突出部6aは給気部材2の中空内部に連通している。第1突出部6aの内部は、第2突出部6bの内部と共に連結路7を構成し、給気部材2から散気部材4側の空気室(送気部)8へと空気を送る空気通路を形成している。

【0025】

図3は、第1突出部6aと第2突出部6bとを分離し、散気板10と送気板12とを分離した状態を示す分解図である。第1突出部6aの端部6cと第2突出部6bの端部6dとは、一方が他方に挿入されて簡単に着脱可能な、いわゆるカプラ(商標名)等のワンタッチ継手構造を有して相互に接続可能となっている。したがって、給気部材2と散気部材4とは、煩雑な作業工程を要することなく、ワンタッチで着脱することができるようになっている。両者を設置現場で組み付けたり、補修・交換の際に取り外したりすることが容易に行えるようになっている。

【0026】

なお、図4に示す変形例のように、第1突出部6aの端部6cに内ネジ9aが切ってあり、第2突出部6bの端部6dに外ネジ9bが切ってあってナット9が螺合されており、第2突出部6bの外ネジ9bを第1突出部6aの内ネジ9aに螺合することによって両者を簡単に着脱するものであってもよい。その後に、ナット9をダブルナットの要領で締結すれば、給気部材2と散気部材4とが確実に締結固定される。なお、図4に示すダブルナットによる締結の他にも、ユニオン継手等のネジ継手を用いた締結も適用可能である。

【0027】

連結路7は、給気部材2からの空気を空気室8へと送るための空気通路であり、給気部材2の中空内部と空気室8とを連通している。本実施の形態1においては、連結路7は、支持手段6の内部管路によって構成されているが、もちろん、支持手段6と別に連結路7が構成されていてもよい。その場合、例えば支持手段6とは別の位置で給気部材2の中空内部と空気室8とを連通する管路を設ける必要がある。ただし、この場合の連結路7は、散気部材4を支持するための強度を必要としないので、例えばホース等の可撓性材料で構成されてもよい。

【0028】

また、連結路7を支持手段6と別に構成する場合には、支持手段6内に空気通路を形成する必要がないので、突出部6a,6bが中空管である必要がない。中空の第1突出部6aの代わりに中実の第1円柱部材、中空の第2突出部6bの代わりに中実の第2円柱部材を使用して支持手段6を構成することも可能である。

【0029】

散気部材4は、給気部材2から送られた空気を曝気槽T内に散気するためのものであり、散気板10、送気板12を有して大略構成される。

【0030】

送気板12は、散気板10の裏面側を覆うように取り付けられる板状部材である。送気板12は、樹脂を材料として形成される場合もあるが、本実施の形態1においては、ステンレス製である。平面視では略長方形を呈し、その外形形状は散気板10と略同形状とされている。もちろん、送気板12や散気板10の外形形状は長方形に限られる必要がなく、正方形、円形、菱形、平行四辺形、台形、その他の多角形等様々な形状とすることができる。

【0031】

送気板12の表面12a側には、周囲に所定幅の接着面12bを残してその内側に空気室8が凹設されている。給気部材2から送られた空気がこの空気室8を経由して散気板10の裏面側から表面10a側へと送気されるようになっている。この空気室8が存在することにより、散気板10の表面10a全体から満遍なく空気が送出されるようになっている。

【0032】

なお、本実施の形態1においては、送気板12の表面12aの一部が凹設されて空気室8が形成されている。しかしながら、散気板10の裏面の一部が凹設されて空気室が形成されてももちろんよく、また、送気板12の表面12aと散気板10の裏面が共に凹設されて空気室を形成するようになっていてもよい。

【0033】

接着面12bは、空気室8を囲むように送気板表面12aの周囲に形成されて平面とされている。接着面12bの幅が狭い方が空気室8を大きく形成することができて、エアレーションの均一性が向上する。一方、接着面12bが狭過ぎると接着強度の確保が難しくなる。これら両方の観点から、適切な接着面12b幅や空気室8の大きさが決定される。

【0034】

送気板12の裏面側には、支持手段6の一部としての第2突出部6bが給気部材2側へ突出するように配置されている。

【0035】

第2突出部6bは、送気板12の裏面側から下方に向けて(すなわち給気部材2側に向けて)突出する金属製の円管部材である。第2突出部6bは散気部材4側の空気室8に連通している。第2突出部6bの内部は、第1突出部6aの内部と共に連結路7を構成し、給気部材2から空気室8へと空気を送る空気通路を形成している。なお、第2突出部6bの端部6dが第1突出部6aの端部6cと共に、いわゆるワンタッチ継手構造を有していることは上記に説明した通りである。

【0036】

散気板10は、多数の小孔を有する材料で構成された部材である。その裏面側から表面10a側へと空気を送気するために、散気板10は、例えば、多孔質のセラミック材料で形成される。また、散気板10は、例えば、ウレタン等の樹脂を材料とする多孔質樹脂材料で形成されてもよいし、薄いゴム膜に多数の小孔が形成されたものであってもよい。散気板10の外形形状(平面視形状)は、送気板12の外形形状と略同形状とされている。

【0037】

散気板10の裏面側周囲は、接着剤によって送気板12の接着面12bに接着される。このとき、送気板12と散気板10との間から空気が漏れることのないよう、高い気密性を維持して両者は接着される。もちろん全周に亘って接着剤が塗布されて接着されることが望ましい。

【0038】

接着剤としては、例えば高気密性のシリコン樹脂接着剤やエポキシ樹脂接着剤を適用可能である。送気板12の表面12aと散気板10の裏面とが接着剤で気密に接着接合されるので、散気ユニットAの設置現場において、送気板12と散気板10とをボルト・ナットで固定する作業を行う必要がない。また、接着剤により送気板12と散気板10とが気密に接合されるので、送気板12と散気板10との間にパッキン(シール部材)を配置する必要がなく、部品点数削減に寄与する。給気部材2から連結路7を通って空気室8へと送気された空気は、送気板12と散気板10との間から漏洩することなく散気板10の裏面側から小孔を通って表面10aに送られて、曝気槽T内に放出される。

【0039】

支持手段6は、給気部材2側の第1突出部6aと散気部材4側の第2突出部6bとを有して大略構成される。第1突出部6aの端部6cと第2突出部6bの端部6dとのいずれか一方がいずれか他方に接続・分離(本実施の形態1においては、挿脱。)されることにより、給気部材2に対して散気部材4を容易に着脱できるようになっている。両端部6c,6dは、例えばワンタッチ継手構造やネジを利用したダブルナット構造、ユニオン継手等のネジ継手構造等を有して着脱容易を実現している。第1突出部6aと第2突出部6bとが組み付けられた状態において、その内部管路が連結路7を構成し、給気部材2から空気室8への空気通過を可能としている。

【0040】

[実施の形態2]

図5は、本発明の実施の形態2に係る散気部材4の断面図である。図5においては、散気部材4の短辺方向断面を長辺方向に沿って矢視している。なお、実施の形態1と同様の構成については、同様の符号を付し、説明を省略する。

【0041】

この実施の形態2においては、散気板10と送気板12とが挟持部材12cによって挟持されることにより気密が確保されるようになっている。挟持部材12cは、図5に示すように、略コ字状とされて散気板10の上面側と送気板12の下面側とを挟持する挟持本体部と、ボルト・ナットとを有して大略構成される。挟持本体部は、略L字状とされた2つの部材が組み合わされてコ字状とされ、散気板10と送気板12とを挟み込む方向にスライド可能となっていてもよい。また、挟持本体部がある程度の弾性を有しており、散気板10と送気板12とを挟み込む方向に撓むようになっていてもよい。

【0042】

送気板12の内面側には、内側に向かって突起部12dが全周に亘って突出形成されている。この突起部12d上に全周に亘って配置される略ロ字状のパッキンPが載置され、更にそのパッキンP上に散気板10の下面が載置される。そして、挟持本体部12cが散気板10と送気板12とを挟み込むように配置され、ボルト・ナットで締め付けることにより、挟持部材12cが散気板10及び送気板12を挟持する。それにより、散気板10と送気板12との気密が確保される。

【0043】

以上、本発明の好ましい実施の形態を説明したが、本発明はこれらに限定されるものではなく、その要旨の範囲内で様々な変形や変更が可能である。

【符号の説明】

【0044】

給気部材:2

吸気口:2a

上面:2b

配管:3

散気部材:4

支持手段:6

第1突出部:6a

第2突出部:6b

端部:6c,6d

連結路:7

空気室:(送気部)8

ナット:9

内ネジ:9a

外ネジ:9b

散気板:10

表面:10a

送気板:12

表面:12a

接着面:12b

挟持部材:12c

突起部:12d

散気ユニット:A

曝気槽:T

パッキン:P

【特許請求の範囲】

【請求項1】

給気部材と散気部材と連通路と支持手段とを有して構成される散気部材の支持構造であって、

前記給気部材は、前記散気部材に向けて空気を供給し、

前記散気部材は、散気板と送気板とを有し、

該散気板は、多数の小孔を有する材料で構成されて前記送気板の表面側に配置され、

前記送気板は、前記散気板の裏面側を覆うように取り付けられて該散気板の裏面側から表面側に向けて送気するための送気部を該散気板との間に形成し、

前記連結路は、前記給気部材と前記送気部とを連通して該給気部材から該送気部への空気通路を形成し、

前記支持手段は、

前記給気部材から前記散気部材側へと突出する第1突出部と、

前記散気部材から前記給気部材側へと突出する第2突出部と、を有し、

前記第1突出部の端部と第2突出部の端部とを着脱可能に接続することにより前記給気部材に対して前記散気部材を支持する散気部材の支持構造。

【請求項2】

前記散気板と前記送気板とが、前記送気部を囲むようにその全周に亘って接着剤により気密に接合されている、請求項1に記載の散気部材の支持構造。

【請求項3】

前記散気板及び前記送気板が、前記送気部を囲むようにその全周に亘って配置されたパッキンを介して挟持部材によって挟持されることにより気密に接合されている、請求項1又は請求項2に記載の散気部材の支持構造。

【請求項1】

給気部材と散気部材と連通路と支持手段とを有して構成される散気部材の支持構造であって、

前記給気部材は、前記散気部材に向けて空気を供給し、

前記散気部材は、散気板と送気板とを有し、

該散気板は、多数の小孔を有する材料で構成されて前記送気板の表面側に配置され、

前記送気板は、前記散気板の裏面側を覆うように取り付けられて該散気板の裏面側から表面側に向けて送気するための送気部を該散気板との間に形成し、

前記連結路は、前記給気部材と前記送気部とを連通して該給気部材から該送気部への空気通路を形成し、

前記支持手段は、

前記給気部材から前記散気部材側へと突出する第1突出部と、

前記散気部材から前記給気部材側へと突出する第2突出部と、を有し、

前記第1突出部の端部と第2突出部の端部とを着脱可能に接続することにより前記給気部材に対して前記散気部材を支持する散気部材の支持構造。

【請求項2】

前記散気板と前記送気板とが、前記送気部を囲むようにその全周に亘って接着剤により気密に接合されている、請求項1に記載の散気部材の支持構造。

【請求項3】

前記散気板及び前記送気板が、前記送気部を囲むようにその全周に亘って配置されたパッキンを介して挟持部材によって挟持されることにより気密に接合されている、請求項1又は請求項2に記載の散気部材の支持構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−24726(P2012−24726A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−167585(P2010−167585)

【出願日】平成22年7月26日(2010.7.26)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月26日(2010.7.26)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

[ Back to top ]