有機エレクトロルミネセンス素子の基板の改良

【課題】有機EL素子を自発光光源として、フルカラー表示したときの色滲みを防止する。

【解決手段】有機EL素子100は、基板10と、基板10の上面10U側に配置された有機EL層20と、基板10の下面10D側に配置された赤、緑、青色フィルタ22R、22G、22Bを備える。基板10は、厚さ方向に延びる複数の透明部材11を並べて、接着部12で接着して形成する。各透明部材11は、両端部が切断された球形状を呈する。したがって、その側面は、基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成る。有機EL層20からの光は、側面と接着部12の界面において反射しつつ、外部に出射する。

【解決手段】有機EL素子100は、基板10と、基板10の上面10U側に配置された有機EL層20と、基板10の下面10D側に配置された赤、緑、青色フィルタ22R、22G、22Bを備える。基板10は、厚さ方向に延びる複数の透明部材11を並べて、接着部12で接着して形成する。各透明部材11は、両端部が切断された球形状を呈する。したがって、その側面は、基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成る。有機EL層20からの光は、側面と接着部12の界面において反射しつつ、外部に出射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば表示装置に使用される有機エレクトロルミネセンス素子(以下有機EL素子という)に関し、特に基板形状の改良に関する。

【背景技術】

【0002】

有機EL素子は、他の固体発光素子に比べ、高速な応答性を有すること、視野角が広いこと、素子が占める容積が小さいこと等優れた特性を有している。したがって近年、ディスプレイ等のフルカラー表示装置や照明装置等、多様な用途に応用されつつある。

【0003】

有機EL素子がディスプレイ等のフルカラー表示装置に使用される場合、有機EL素子から発せられた白色光は、青、赤、緑色フィルタにより青、赤、緑色の光に変換され、この3原色によりフルカラー表示を実現させられている。この装置においては、画素単位で独立に発光可能な有機EL素子、及び、これら各画素それぞれに対応して、青、赤、緑のカラーフィルタが設けられている。そして、各画素から発せられる白色光が各カラーフィルタで透過させることにより、画素毎に青、赤、緑の色の光が発せられている。

【0004】

この有機EL素子は、例えば透明基板の一方の面に、有機発光層が一対の電極間に挟持されて設けられるとともに、透明基板の他方の面にカラーフィルタが設けられている。そして、有機発光層から出射した光は、透明基板を介して青、赤、緑色フィルタに入射され、青、赤、緑色の光に変換されている。

【0005】

ここで、有機発光層から発せられる光は、拡散光であるとともに、透明基板は比較的厚いので、各有機発光層から発せられた光は、フィルタに到達するときには、その照射範囲はある程度の広がりを有している。一方、一般的に、各画素間の離間距離は狭く、各フィルタ間の離間距離も狭いので、1画素から発せられた白色光の照射範囲が、広がりを有すると、その白色光はその画素に対応するフィルタのみならず、他のフィルタにも入射されることとなる。このように、1画素から発せられた光が、所望のフィルタのみならず、異なるフィルタにも入射されると、不必要な色変換が行われ、いわゆる色滲みの原因となる。

【0006】

従来例えば特許文献1、2に記載されるように、有機EL素子の透明基板として、光ファイバー束から成るものを使用されることが知られている。また、特許文献2に記載されるように、有機EL素子の基板として、微小の筒状導光部材が多数束ねられたものが使用されることが知られている。これらの基板においては、有機発光層から照射された光が、基板を透過するとき、ファイバー束又は筒状導光部材により光の進む方向が規制される。したがって、各画素から照射された光は、拡散せずにその画素に対応するカラーフィルタに入射するので、色滲みの発生を防止することができる。

【特許文献1】特開平8−78158号公報

【特許文献2】特開平9−326297号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上記のように、有機EL素子の透明基板が、光ファイバー束又は筒状導光部材から成る場合、その光の出射方向が、厚さ方向に制限されるので、出射角が小さくなり視野角が狭くなるという問題がある。

【0008】

そこで、本発明は、上記問題点に鑑みてなされたものであり、色滲みの発生を防止しつつ、視野角を広くすることができる有機EL素子の透明基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る有機エレクトロルミネセンス素子は、有機EL層を基板の一方の面上に配置し、有機EL層からの光を基板を介して外部に出射する有機エレクトロルミネセンス素子であって、上記基板は、光を厚さ方向に透過させる複数の光路を有する。各光路は、内周面が、基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成り、光の少なくとも一部を、内周面によって反射させつつ、透過させることを特徴とする。

【0010】

光路が例えば透明部材から成り、好ましくは複数の透明部材が並べられ、これら透明部材が接着部を介して、接着させられて形成される。接着部が、光路の内周面を成す場合、接着部には例えば反射粉体及び光吸収材料が含まれる。これにより、光路に入射された光は、各接着部を反射しつつ、光路内を伝搬する。光路は、例えば、球体の両端が切断された形状を呈する。

【0011】

透明部材の外周面に金属コーティング層が設けられ、光路の内周面が、その金属コーティング層から成っていても良い。この場合、各光路に入射された光は、金属コーティング層で反射しつつ、光路内を伝搬する。また、光路が、金属体に形成された中空部であって、その金属体の内周面が光路の内周面を成しても良い。中空部材は、例えば透明部材で埋められる。透明部材は例えば、ガラスまたは透明樹脂から成る。

【0012】

本発明に係る有機エレクトロルミネセンス素子用基板は、有機EL層を一方の面上に配置し、有機EL層からの光を透過させて出射させるための有機エレクトロルミネセンス素子用基板であって、光を厚さ方向に透過させる複数の光路を有し、各光路は、内周面が、基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成り、光の少なくとも一部を、内周面によって反射させつつ、透過させることを特徴とする。

【0013】

本発明に係る有機エレクトロルミネセンス素子用基板の製造方法は、有機EL層を一方の面上に配置し、有機EL層からの光を透過させて出射させるための有機エレクトロルミネセンス素子用基板の製造方法である。そして、本製造方法は、外周面に少なくとも光吸収材料が添加された接着層が被膜された、透明体から成る透明部材、又は内部に中空部が形成された中空部材を互いに隣り合うように並べる工程と、接着層同士を接着させることにより、複数の透明部材又は中空部材を一体に成形する工程と、一体に成形された複数の透明部材又は中空部材を、接着層とともに、各透明部材又は各中空部材が横断されるように切断し、板形状を呈する基板を得る工程とを備える。透明部材、又は内部に中空部が形成された中空部材は、例えば、球体や、楕円面が回転して形成される扁平球体等でも良いし、円柱形状等を呈していても良い。

【発明の効果】

【0014】

本発明によれば、基板の一方の面から各光路に入射された光は、各光路によって進路が規制され、基板内部において、厚さ方向に略平行に進むので、基板内で光が拡散しない。したがって、例えばフルカラー表示装置において、有機EL素子の各画素から発せられた光を、その画素に対応するフィルタに適正に入射させることができるので、色滲み等の発生を防止できる。また、各光路の内周面が、基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成るので、各光路に入射された光は、出射角度が大きく光路から出射される。したがって、例えば、自発光型のディスプレイにおいては、視野角度を大きくすることができる。さらに、本発明の製造方法によれば、複数の光路を有する基板を容易に製造することができる。

【発明を実施するための最良の形態】

【0015】

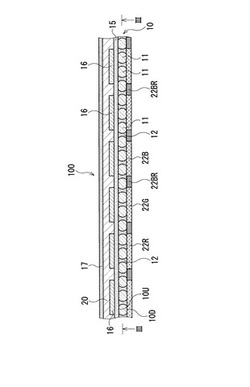

以下添付図面を参照しつつ本発明について説明する。図1は本発明の第1の実施形態に係る有機EL素子の模式的な断面図を示す。なお、本実施形態においては、有機EL素子が表示装置の自発光光源として利用される場合について説明する。

【0016】

第1の実施形態に係る有機EL素子100は、基板10と、基板10の上面10U側に配置された有機EL層20と、基板10の下面10D側に配置された赤、緑、青色フィルタ22R、22G、22Bとを備える。基板10は、後述するように複数の透明部材11が並べられて接着部12により接着されて形成される。透明部材11は、ガラス、合成樹脂等から形成される。

【0017】

複数の透明部材11により上面10Uは粗面と成るので、基板10の上面10Uには、上面10Uを平滑するための樹脂層15が設けられる。樹脂層15は、無色透明であって、その材質として例えば反応硬化性シリコーン樹脂、エポキシ樹脂、またはアクリル系樹脂等が用いられる。

【0018】

樹脂層15の上面には、第1電極16(例えば陽極)が積層され、第1電極16の上面に有機EL層20が積層され、有機EL層20の上面には、さらに第2電極17(例えば陰極)が積層される。第1電極16は複数設けられ、互いに平行に延びるとともに、第2電極17も複数設けられ、互いに平行に、かつ第1電極16の延びる方向と直交するように延びる。このような構成により、第1電極16と第2電極17とが交叉する位置の間に、積層される有機EL層20は、それぞれピクセル(1画素)を構成する。

【0019】

各フィルタ22R、22G、22Bは、有機EL層の各画素に対応して設けられ、赤、緑、青色フィルタ22R、22G、22Bは、ストライプ状に並べられている。各赤、緑、青色フィルタ22R、22G、22Bの間には、各フィルタに迷光が入射されるのを防止するために、ブラックマトリックス22BRが設けられる。

【0020】

有機EL層20は、その層構成は限定されないが、例えば陽極側から順に、正孔輸送層、有機発光層、電子輸送層が積層されて構成される。第1電極16は、導電性を有し、かつ透明性を有する材料によって形成され、例えばITO(Indium Tin Oxide)、ATO(antimony doped tindioxide)、ZnO(zinc oxide)によって形成される。第2電極17は例えばアルミニウムを材料として形成される。

【0021】

有機EL層20の各画素は、第1及び第2電極16、17から電流が入力されると、その入力された電流に応じた輝度の白色光を出射する。各画素から発せられた白色光は、樹脂層15及び基板10を透過した後、それぞれの各画素に対応したフィルタ22R、22G、22Bに入力される。フィルタ22R、22G、22Bに入力された白色光は、それぞれ対応するフィルタの赤、青、緑色として外部に取り出され、画像を形成する。

【0022】

図2は、基板10の拡大図を、図3は図1におけるIII−III線上における横断面図を示す。各透明部材11は、球体の両端が切断された形状を呈し、その両切断面11a、11bが基板10の上面10U、下面10D(図1参照)をそれぞれ形成する。各透明部材11は有機EL層20からの光を、上面10Uから下面10Dまで透過させる光路となり、一方の切断面11aが光を入射させるための入射端となり、他方の切断面11bがその入射された光を出射するための出射端となる。

【0023】

各透明部材11の側面11cは、接着部12を介して、他の透明部材11の側面11cに接着されている。接着部12は、透明ガラスまたは透明樹脂を主成分とし、反射材料(例えば、反射粉体)及び光吸収材料が添加されて形成される。接着部12は、このように、反射材料及び光吸収材料を含むので、入射された光の一部を吸収し、その他の光を反射するので、非透過性の反射材として形成される。

【0024】

反射粉体は、反射性金属の粉体であって、反射性金属としては、例えばアルミニウム、銀、ニッケル、またはこれらの混合物等が用いられるが、好ましくはアルミニウムが用いられる。反射粉体は、主成分(透明ガラス、または透明樹脂)を100重量部としたとき、例えば10〜800重量部、好ましくは50〜200重量部配合されている。また、光吸収材料としては、例えばカーボン粒子が用いられ、光吸収材料は、主成分(透明ガラス、または透明樹脂)を100重量部としたとき、例えば10〜800重量部、好ましくは50〜200重量部配合されている。なお、接着部12に反射材料と光吸収材料が均一に添加されても良いが、反射材料は透明部材11近傍により多く配置されるのが望ましい。そのため接着部12は反射材料と光吸収材料が不均一に配合されても良い。

【0025】

両切断面11a、11bの直径は、第1および第2電極16、17の幅、(すなわち1画素の幅)より小さく、さらにはブラックマトリックス22BR(すなわち、各フィルタ間に形成される間隔)の幅より小さいことが好ましく、電極16、17の幅の1/2以下であるほうがさらに好ましい。両切断面11a、11bの直径が各フィルタ間に形成される間隔より狭いと、透明部材11が2画素に跨ることがないので、透明部材11には常に1画素から発せられた光しか入射されない。したがって、1つの透明部材11の内部において2画素から発せられた光が混合されることはない。両切断面11a、11bの直径は、例えば、1μm〜1mm程度である。また、基板の厚さは、例えば50μm〜5mm程度の範囲である。

【0026】

各透明部材11は、その断面においては、図3に示すように、図中左右には直線状に隣り合うように並べられる。そして、各透明部材11は、図中上下には、左右に隣接する透明部材11の間に配置される。

【0027】

以下第1の実施形態に係る基板10の作用について、再び図2を用いて説明する。有機EL層20から発せられた光は、第1電極16および樹脂層15を透過した後、基板10の上面10Uにおいて、各切断面11a(入射端)から、各透明部材11に入射する。ここで、各透明部材11は、透過性を有するので、入射された光の光路となるとともに、透明部材11同士を接着する接着部12は、各光路の内周面を形成する。

【0028】

各入射端から入射された光のうち、基板10の厚さ方向に略平行な光線L1に関しては、接着部12(すなわち、光路の内周面)で反射されることなく、透明部材11を透過して、透明部材11の切断面11b(出射端)から直接的に出射される。一方、各透明部材11に入射された光のうち、厚さ方向に対して、ある程度の角度で傾く光L2に関しては、接着部12が反射材であるので、その接着部12(すなわち、光路の内周面)で反射して他端(出射端)まで伝搬する。ここで、各光路の内周面は、球面から形成されるので、厚さ方向に平行な面に対して外側に膨らんで形成される。したがって、光L2は、光路の内周面で反射することにより、光路に入射したときの角度よりも大きい角度で、切断面(出射端)11bから出射する。

【0029】

以上のように、本実施形態においては、有機EL層20の各画素から基板10の上面10Uに入射した白色光は、各光路を介して、基板10の下面まで伝搬させられる。したがって、有機EL層20の各画素から発せられた光は、各画素に対応して設けられた各フィルタに確実に入射するとともに、他の画素に対応するフィルタには入射されない。これにより、本実施形態では色滲みの発生が防止され、画像品質を向上させることができる。また、基板10は、上述したように、一部の光に関しては、その入射角に対して、出射角を大きくすることができるので、本実施形態に係る基板10を用いると、視野角度の大きい自家発光型のディスプレイを提供することができる。

【0030】

次に、図4を用いて本実施形態の基板10の製造方法について説明する。なお、以下の説明においては、接着部が熱硬化性樹脂で構成される場合について説明するが、ガラスや他の種類の樹脂(例えば、光硬化性樹脂、2成分反応硬化型の樹脂(すなわち、2成分が混合され、その2成分が硬化反応し、硬化される樹脂))等が用いられる場合も、その態様が適宜変更された上で製造される。勿論、ガラス球11’の代わりに樹脂から成る球体が用いられても良い。

【0031】

図4に示すように、本実施形態においては、複数の球形のガラス球11’が複数用意され、まずこの球形のガラス球11’の外周面に、反射粉体及び光吸収材料が添加された熱硬化性樹脂液が塗布され、ガラス球11’の外周面に接着層12’が被膜される。次に、上面が平面に形成された基台121が用意され、この接着層12’が被膜された複数の球形のガラス球11’は、基台121の上面に互いに隣り合うように並べられる。次に、これらガラス球11’は加熱されることにより、接着層12’は硬化され、隣接するガラス球11’の接着層12’同士が接着され、隣接するガラス球11’同士が接着された中間体13’が得られる。

【0032】

中間体13’は、その上端と下端が横断的に切断され、ガラス球11’の上端部と下端部、及び接着層12’ の一部が切断され、図2に示すように上面10U、及び下面10Dにガラス球11’の切断面11a、11bが露出した、板形状を呈する基板10が得られる。なお、各ガラス球11’は、その球径が、50μm〜1mm程度に設定されるとともに、各接着層12’の平均層厚は、3μm〜0.5mmに設定される。したがって、基板の厚さは、40μm〜1mm程度となる。

【0033】

図5を用いて第2の実施形態に係る有機EL素子について説明する。第2の実施形態において、第1の実施形態と相違する点は、透明部材11の側面11cに、金属コーティング層21が形成され、光路の内周面が金属コーティング層21から成る点である。以下相違点を中心に説明する。

【0034】

各透明部材11は、球体の両端が切断された形状を呈し、透明部材11の側面11cには、金属コーティング層21が被膜される。金属コーティング層21が被膜された透明部材11は、第1の実施形態と同様に、接着部12を介して、互いに接着されている。

【0035】

本実施形態においても、光路の内周面(すなわち、コーティング層21の内周面)は、球面から形成されるので、厚さ方向に平行な面に対して外側に膨らんで形成される曲面である。したがって、光路に入射された光は、光路の内周面で反射することにより、光路に入射したときの角度よりも大きい角度で、切断面(出射端)11bから出射する。また、本実施形態においては、金属コーティング層21が設けられることにより、第1の実施形態に比べ、光路の内周面11cにおける、光の反射効率を高めることができる。

【0036】

なお、各透明部材11の外周面11cは、研磨面として形成される。非研磨面であると、透明部材11に入射された光が、金属コーティング層21によって反射されにくいからである。また、金属コーティング層21は、銀、ニッケル、またはこれらの混合物等の金属から成る。

【0037】

また、本実施形態において接着部12は、反射性金属が添加されない以外は、第1の実施形態と同様の配合を有する。接着部12に、反射性金属が添加されないのは、金属コーティング層21が設けられることにより、接着部12は、透明部材11に入射される光を反射させる必要がないからである。

【0038】

次に、本実施形態における基板10の製造方法を説明する。本実施形態おいては、まず複数のガラス球(不図示)が複数用意され、その外周面が研磨される。次に、ガラス球の外周面全体には、アルミニウム等の金属が、例えば蒸着により、被膜され、金属コーティング層が形成される。次に、反射粉体が添加された熱硬化性樹脂液が、金属コーティング層の外周面全体に塗布され、金属コーティング層の外側に接着層が被膜される。この後の工程は、第1の実施形態と同様であるので、省略する。

【0039】

次に、第3の実施形態について、図6を用いて説明する。第3の実施形態において、第1の実施形態と相違する点は、基板10に用いられるガラス部材の代わりに、金属部材31が用いられる点である。以下、その相違点を中心に第3の実施形態について、説明する。

【0040】

第3の実施形態においては、基板10は、複数の金属部材31が並べられて接着部12 により接着されて形成される。金属部材31は、透明部材11(図2参照)と同様に、球体の両端が切断された形状を呈する。金属部材31は、図6に示すように、その内部が中空部であって、その内周面31cが鏡面に形成される。金属部材31は、アルミニウム、ステンレス、銀、ニッケル、またはこれらの合金等の金属から成る。

【0041】

本実施形態においては、金属部材31の中空部が光路と成り、すなわち、有機EL層20から発せられた光は、中空部を透過して、出射端11bから外部に出射される。ここで、金属部材31の内周面31c(すなわち、光路の内周面)は、球面から成るので、本実施形態においても光路の内周面は、厚さ方向に平行な面に対して外側に膨らんで形成される曲面である。したがって、光路に入射された光は、内周面31cで反射することにより、光路に入射したときの角度よりも大きい角度で、出射端11bから出射する。

【0042】

本実施形態に係る基材10は、例えば、第1の実施形態と同様の方法により、製造される。すなわち、例えば、内部に中空部を有する複数の球体(中空部材)が接着層を介して接着された後、その中空部材の両端部が横断されるように、中空部材が接着層とともに切断され、基板が製造される。勿論、金属部材が接着層によって接着される前に、中空部材の両端が切断されていても良い。

【0043】

次に、第4の実施形態について、図7を用いて説明する。第4の実施形態においては、第3の実施形態と同様に、基板10は中空部を有する金属部材31によって形成されるが、その金属部材31の中空部は、ガラス、プラスチック等の透明部材42によって埋められる。その他の構成は、第3の実施形態と同様の構成を有する。なお、第4の実施形態に係る基板10は、例えば第3の実施形態の基板が形成された後、透明部材42が充填されて製造される。

【0044】

次に、第5の実施形態について、図8を用いて説明する。第1の実施形態は、透明部材11は、球体の両端が切断された形状を呈しているが、第5の実施形態においては、透明部材11は、楕円面が回転して形成される、扁平球体の両端が切断された形状を呈する。

【0045】

本実施形態においても、透明部材11の側面11c(すなわち、光路の内周面)は、厚さ方向に平行な面に対して外側に膨らんで形成される曲面である。したがって、光路の内周面で反射される光L2は、第1の実施形態と同様に、光路に入射したときの角度よりも大きい角度で、切断面(出射端)11bから出射する。すなわち、本実施形態においても、第1の実施形態と同様に、視野角度を大きくすることができる。

【0046】

勿論、第3及び第4の実施形態のように、基板10が金属部材31から形成される場合も、金属部材31は中空部を有する扁平球体から成っていても良い。なお、金属部材及びガラス部材の形状は、光路の内周面が厚さ方向に平行な面に対して外側に膨らむ曲面から成るような形状であれば、扁平球体及び球体に限定されない。

【図面の簡単な説明】

【0047】

【図1】本発明の第1の実施形態に係る有機EL素子の模式的な縦断面図である。

【図2】本発明の第1の実施形態に係る基板の縦断面図の拡大図である。

【図3】図1におけるIII−III線上における横断面図である。

【図4】第1の実施形態に係る基板の製造方法を説明するための縦断面図である。

【図5】第2の実施形態に係る有機EL素子の模式的な縦断面図である。

【図6】第3の実施形態に係る有機EL素子の模式的な縦断面図である。

【図7】第4の実施形態に係る有機EL素子の模式的な縦断面図である。

【図8】第5の実施形態に係る有機EL素子の模式的な縦断面図の拡大図である。

【符号の説明】

【0048】

10 基板

11 透明部材(光路)

11’ ガラス球

12 接着部

12’ 接着層

20 有機EL層

22R、22G、22B フィルタ

31 金属部材

100 有機EL素子

【技術分野】

【0001】

本発明は、例えば表示装置に使用される有機エレクトロルミネセンス素子(以下有機EL素子という)に関し、特に基板形状の改良に関する。

【背景技術】

【0002】

有機EL素子は、他の固体発光素子に比べ、高速な応答性を有すること、視野角が広いこと、素子が占める容積が小さいこと等優れた特性を有している。したがって近年、ディスプレイ等のフルカラー表示装置や照明装置等、多様な用途に応用されつつある。

【0003】

有機EL素子がディスプレイ等のフルカラー表示装置に使用される場合、有機EL素子から発せられた白色光は、青、赤、緑色フィルタにより青、赤、緑色の光に変換され、この3原色によりフルカラー表示を実現させられている。この装置においては、画素単位で独立に発光可能な有機EL素子、及び、これら各画素それぞれに対応して、青、赤、緑のカラーフィルタが設けられている。そして、各画素から発せられる白色光が各カラーフィルタで透過させることにより、画素毎に青、赤、緑の色の光が発せられている。

【0004】

この有機EL素子は、例えば透明基板の一方の面に、有機発光層が一対の電極間に挟持されて設けられるとともに、透明基板の他方の面にカラーフィルタが設けられている。そして、有機発光層から出射した光は、透明基板を介して青、赤、緑色フィルタに入射され、青、赤、緑色の光に変換されている。

【0005】

ここで、有機発光層から発せられる光は、拡散光であるとともに、透明基板は比較的厚いので、各有機発光層から発せられた光は、フィルタに到達するときには、その照射範囲はある程度の広がりを有している。一方、一般的に、各画素間の離間距離は狭く、各フィルタ間の離間距離も狭いので、1画素から発せられた白色光の照射範囲が、広がりを有すると、その白色光はその画素に対応するフィルタのみならず、他のフィルタにも入射されることとなる。このように、1画素から発せられた光が、所望のフィルタのみならず、異なるフィルタにも入射されると、不必要な色変換が行われ、いわゆる色滲みの原因となる。

【0006】

従来例えば特許文献1、2に記載されるように、有機EL素子の透明基板として、光ファイバー束から成るものを使用されることが知られている。また、特許文献2に記載されるように、有機EL素子の基板として、微小の筒状導光部材が多数束ねられたものが使用されることが知られている。これらの基板においては、有機発光層から照射された光が、基板を透過するとき、ファイバー束又は筒状導光部材により光の進む方向が規制される。したがって、各画素から照射された光は、拡散せずにその画素に対応するカラーフィルタに入射するので、色滲みの発生を防止することができる。

【特許文献1】特開平8−78158号公報

【特許文献2】特開平9−326297号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上記のように、有機EL素子の透明基板が、光ファイバー束又は筒状導光部材から成る場合、その光の出射方向が、厚さ方向に制限されるので、出射角が小さくなり視野角が狭くなるという問題がある。

【0008】

そこで、本発明は、上記問題点に鑑みてなされたものであり、色滲みの発生を防止しつつ、視野角を広くすることができる有機EL素子の透明基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る有機エレクトロルミネセンス素子は、有機EL層を基板の一方の面上に配置し、有機EL層からの光を基板を介して外部に出射する有機エレクトロルミネセンス素子であって、上記基板は、光を厚さ方向に透過させる複数の光路を有する。各光路は、内周面が、基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成り、光の少なくとも一部を、内周面によって反射させつつ、透過させることを特徴とする。

【0010】

光路が例えば透明部材から成り、好ましくは複数の透明部材が並べられ、これら透明部材が接着部を介して、接着させられて形成される。接着部が、光路の内周面を成す場合、接着部には例えば反射粉体及び光吸収材料が含まれる。これにより、光路に入射された光は、各接着部を反射しつつ、光路内を伝搬する。光路は、例えば、球体の両端が切断された形状を呈する。

【0011】

透明部材の外周面に金属コーティング層が設けられ、光路の内周面が、その金属コーティング層から成っていても良い。この場合、各光路に入射された光は、金属コーティング層で反射しつつ、光路内を伝搬する。また、光路が、金属体に形成された中空部であって、その金属体の内周面が光路の内周面を成しても良い。中空部材は、例えば透明部材で埋められる。透明部材は例えば、ガラスまたは透明樹脂から成る。

【0012】

本発明に係る有機エレクトロルミネセンス素子用基板は、有機EL層を一方の面上に配置し、有機EL層からの光を透過させて出射させるための有機エレクトロルミネセンス素子用基板であって、光を厚さ方向に透過させる複数の光路を有し、各光路は、内周面が、基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成り、光の少なくとも一部を、内周面によって反射させつつ、透過させることを特徴とする。

【0013】

本発明に係る有機エレクトロルミネセンス素子用基板の製造方法は、有機EL層を一方の面上に配置し、有機EL層からの光を透過させて出射させるための有機エレクトロルミネセンス素子用基板の製造方法である。そして、本製造方法は、外周面に少なくとも光吸収材料が添加された接着層が被膜された、透明体から成る透明部材、又は内部に中空部が形成された中空部材を互いに隣り合うように並べる工程と、接着層同士を接着させることにより、複数の透明部材又は中空部材を一体に成形する工程と、一体に成形された複数の透明部材又は中空部材を、接着層とともに、各透明部材又は各中空部材が横断されるように切断し、板形状を呈する基板を得る工程とを備える。透明部材、又は内部に中空部が形成された中空部材は、例えば、球体や、楕円面が回転して形成される扁平球体等でも良いし、円柱形状等を呈していても良い。

【発明の効果】

【0014】

本発明によれば、基板の一方の面から各光路に入射された光は、各光路によって進路が規制され、基板内部において、厚さ方向に略平行に進むので、基板内で光が拡散しない。したがって、例えばフルカラー表示装置において、有機EL素子の各画素から発せられた光を、その画素に対応するフィルタに適正に入射させることができるので、色滲み等の発生を防止できる。また、各光路の内周面が、基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成るので、各光路に入射された光は、出射角度が大きく光路から出射される。したがって、例えば、自発光型のディスプレイにおいては、視野角度を大きくすることができる。さらに、本発明の製造方法によれば、複数の光路を有する基板を容易に製造することができる。

【発明を実施するための最良の形態】

【0015】

以下添付図面を参照しつつ本発明について説明する。図1は本発明の第1の実施形態に係る有機EL素子の模式的な断面図を示す。なお、本実施形態においては、有機EL素子が表示装置の自発光光源として利用される場合について説明する。

【0016】

第1の実施形態に係る有機EL素子100は、基板10と、基板10の上面10U側に配置された有機EL層20と、基板10の下面10D側に配置された赤、緑、青色フィルタ22R、22G、22Bとを備える。基板10は、後述するように複数の透明部材11が並べられて接着部12により接着されて形成される。透明部材11は、ガラス、合成樹脂等から形成される。

【0017】

複数の透明部材11により上面10Uは粗面と成るので、基板10の上面10Uには、上面10Uを平滑するための樹脂層15が設けられる。樹脂層15は、無色透明であって、その材質として例えば反応硬化性シリコーン樹脂、エポキシ樹脂、またはアクリル系樹脂等が用いられる。

【0018】

樹脂層15の上面には、第1電極16(例えば陽極)が積層され、第1電極16の上面に有機EL層20が積層され、有機EL層20の上面には、さらに第2電極17(例えば陰極)が積層される。第1電極16は複数設けられ、互いに平行に延びるとともに、第2電極17も複数設けられ、互いに平行に、かつ第1電極16の延びる方向と直交するように延びる。このような構成により、第1電極16と第2電極17とが交叉する位置の間に、積層される有機EL層20は、それぞれピクセル(1画素)を構成する。

【0019】

各フィルタ22R、22G、22Bは、有機EL層の各画素に対応して設けられ、赤、緑、青色フィルタ22R、22G、22Bは、ストライプ状に並べられている。各赤、緑、青色フィルタ22R、22G、22Bの間には、各フィルタに迷光が入射されるのを防止するために、ブラックマトリックス22BRが設けられる。

【0020】

有機EL層20は、その層構成は限定されないが、例えば陽極側から順に、正孔輸送層、有機発光層、電子輸送層が積層されて構成される。第1電極16は、導電性を有し、かつ透明性を有する材料によって形成され、例えばITO(Indium Tin Oxide)、ATO(antimony doped tindioxide)、ZnO(zinc oxide)によって形成される。第2電極17は例えばアルミニウムを材料として形成される。

【0021】

有機EL層20の各画素は、第1及び第2電極16、17から電流が入力されると、その入力された電流に応じた輝度の白色光を出射する。各画素から発せられた白色光は、樹脂層15及び基板10を透過した後、それぞれの各画素に対応したフィルタ22R、22G、22Bに入力される。フィルタ22R、22G、22Bに入力された白色光は、それぞれ対応するフィルタの赤、青、緑色として外部に取り出され、画像を形成する。

【0022】

図2は、基板10の拡大図を、図3は図1におけるIII−III線上における横断面図を示す。各透明部材11は、球体の両端が切断された形状を呈し、その両切断面11a、11bが基板10の上面10U、下面10D(図1参照)をそれぞれ形成する。各透明部材11は有機EL層20からの光を、上面10Uから下面10Dまで透過させる光路となり、一方の切断面11aが光を入射させるための入射端となり、他方の切断面11bがその入射された光を出射するための出射端となる。

【0023】

各透明部材11の側面11cは、接着部12を介して、他の透明部材11の側面11cに接着されている。接着部12は、透明ガラスまたは透明樹脂を主成分とし、反射材料(例えば、反射粉体)及び光吸収材料が添加されて形成される。接着部12は、このように、反射材料及び光吸収材料を含むので、入射された光の一部を吸収し、その他の光を反射するので、非透過性の反射材として形成される。

【0024】

反射粉体は、反射性金属の粉体であって、反射性金属としては、例えばアルミニウム、銀、ニッケル、またはこれらの混合物等が用いられるが、好ましくはアルミニウムが用いられる。反射粉体は、主成分(透明ガラス、または透明樹脂)を100重量部としたとき、例えば10〜800重量部、好ましくは50〜200重量部配合されている。また、光吸収材料としては、例えばカーボン粒子が用いられ、光吸収材料は、主成分(透明ガラス、または透明樹脂)を100重量部としたとき、例えば10〜800重量部、好ましくは50〜200重量部配合されている。なお、接着部12に反射材料と光吸収材料が均一に添加されても良いが、反射材料は透明部材11近傍により多く配置されるのが望ましい。そのため接着部12は反射材料と光吸収材料が不均一に配合されても良い。

【0025】

両切断面11a、11bの直径は、第1および第2電極16、17の幅、(すなわち1画素の幅)より小さく、さらにはブラックマトリックス22BR(すなわち、各フィルタ間に形成される間隔)の幅より小さいことが好ましく、電極16、17の幅の1/2以下であるほうがさらに好ましい。両切断面11a、11bの直径が各フィルタ間に形成される間隔より狭いと、透明部材11が2画素に跨ることがないので、透明部材11には常に1画素から発せられた光しか入射されない。したがって、1つの透明部材11の内部において2画素から発せられた光が混合されることはない。両切断面11a、11bの直径は、例えば、1μm〜1mm程度である。また、基板の厚さは、例えば50μm〜5mm程度の範囲である。

【0026】

各透明部材11は、その断面においては、図3に示すように、図中左右には直線状に隣り合うように並べられる。そして、各透明部材11は、図中上下には、左右に隣接する透明部材11の間に配置される。

【0027】

以下第1の実施形態に係る基板10の作用について、再び図2を用いて説明する。有機EL層20から発せられた光は、第1電極16および樹脂層15を透過した後、基板10の上面10Uにおいて、各切断面11a(入射端)から、各透明部材11に入射する。ここで、各透明部材11は、透過性を有するので、入射された光の光路となるとともに、透明部材11同士を接着する接着部12は、各光路の内周面を形成する。

【0028】

各入射端から入射された光のうち、基板10の厚さ方向に略平行な光線L1に関しては、接着部12(すなわち、光路の内周面)で反射されることなく、透明部材11を透過して、透明部材11の切断面11b(出射端)から直接的に出射される。一方、各透明部材11に入射された光のうち、厚さ方向に対して、ある程度の角度で傾く光L2に関しては、接着部12が反射材であるので、その接着部12(すなわち、光路の内周面)で反射して他端(出射端)まで伝搬する。ここで、各光路の内周面は、球面から形成されるので、厚さ方向に平行な面に対して外側に膨らんで形成される。したがって、光L2は、光路の内周面で反射することにより、光路に入射したときの角度よりも大きい角度で、切断面(出射端)11bから出射する。

【0029】

以上のように、本実施形態においては、有機EL層20の各画素から基板10の上面10Uに入射した白色光は、各光路を介して、基板10の下面まで伝搬させられる。したがって、有機EL層20の各画素から発せられた光は、各画素に対応して設けられた各フィルタに確実に入射するとともに、他の画素に対応するフィルタには入射されない。これにより、本実施形態では色滲みの発生が防止され、画像品質を向上させることができる。また、基板10は、上述したように、一部の光に関しては、その入射角に対して、出射角を大きくすることができるので、本実施形態に係る基板10を用いると、視野角度の大きい自家発光型のディスプレイを提供することができる。

【0030】

次に、図4を用いて本実施形態の基板10の製造方法について説明する。なお、以下の説明においては、接着部が熱硬化性樹脂で構成される場合について説明するが、ガラスや他の種類の樹脂(例えば、光硬化性樹脂、2成分反応硬化型の樹脂(すなわち、2成分が混合され、その2成分が硬化反応し、硬化される樹脂))等が用いられる場合も、その態様が適宜変更された上で製造される。勿論、ガラス球11’の代わりに樹脂から成る球体が用いられても良い。

【0031】

図4に示すように、本実施形態においては、複数の球形のガラス球11’が複数用意され、まずこの球形のガラス球11’の外周面に、反射粉体及び光吸収材料が添加された熱硬化性樹脂液が塗布され、ガラス球11’の外周面に接着層12’が被膜される。次に、上面が平面に形成された基台121が用意され、この接着層12’が被膜された複数の球形のガラス球11’は、基台121の上面に互いに隣り合うように並べられる。次に、これらガラス球11’は加熱されることにより、接着層12’は硬化され、隣接するガラス球11’の接着層12’同士が接着され、隣接するガラス球11’同士が接着された中間体13’が得られる。

【0032】

中間体13’は、その上端と下端が横断的に切断され、ガラス球11’の上端部と下端部、及び接着層12’ の一部が切断され、図2に示すように上面10U、及び下面10Dにガラス球11’の切断面11a、11bが露出した、板形状を呈する基板10が得られる。なお、各ガラス球11’は、その球径が、50μm〜1mm程度に設定されるとともに、各接着層12’の平均層厚は、3μm〜0.5mmに設定される。したがって、基板の厚さは、40μm〜1mm程度となる。

【0033】

図5を用いて第2の実施形態に係る有機EL素子について説明する。第2の実施形態において、第1の実施形態と相違する点は、透明部材11の側面11cに、金属コーティング層21が形成され、光路の内周面が金属コーティング層21から成る点である。以下相違点を中心に説明する。

【0034】

各透明部材11は、球体の両端が切断された形状を呈し、透明部材11の側面11cには、金属コーティング層21が被膜される。金属コーティング層21が被膜された透明部材11は、第1の実施形態と同様に、接着部12を介して、互いに接着されている。

【0035】

本実施形態においても、光路の内周面(すなわち、コーティング層21の内周面)は、球面から形成されるので、厚さ方向に平行な面に対して外側に膨らんで形成される曲面である。したがって、光路に入射された光は、光路の内周面で反射することにより、光路に入射したときの角度よりも大きい角度で、切断面(出射端)11bから出射する。また、本実施形態においては、金属コーティング層21が設けられることにより、第1の実施形態に比べ、光路の内周面11cにおける、光の反射効率を高めることができる。

【0036】

なお、各透明部材11の外周面11cは、研磨面として形成される。非研磨面であると、透明部材11に入射された光が、金属コーティング層21によって反射されにくいからである。また、金属コーティング層21は、銀、ニッケル、またはこれらの混合物等の金属から成る。

【0037】

また、本実施形態において接着部12は、反射性金属が添加されない以外は、第1の実施形態と同様の配合を有する。接着部12に、反射性金属が添加されないのは、金属コーティング層21が設けられることにより、接着部12は、透明部材11に入射される光を反射させる必要がないからである。

【0038】

次に、本実施形態における基板10の製造方法を説明する。本実施形態おいては、まず複数のガラス球(不図示)が複数用意され、その外周面が研磨される。次に、ガラス球の外周面全体には、アルミニウム等の金属が、例えば蒸着により、被膜され、金属コーティング層が形成される。次に、反射粉体が添加された熱硬化性樹脂液が、金属コーティング層の外周面全体に塗布され、金属コーティング層の外側に接着層が被膜される。この後の工程は、第1の実施形態と同様であるので、省略する。

【0039】

次に、第3の実施形態について、図6を用いて説明する。第3の実施形態において、第1の実施形態と相違する点は、基板10に用いられるガラス部材の代わりに、金属部材31が用いられる点である。以下、その相違点を中心に第3の実施形態について、説明する。

【0040】

第3の実施形態においては、基板10は、複数の金属部材31が並べられて接着部12 により接着されて形成される。金属部材31は、透明部材11(図2参照)と同様に、球体の両端が切断された形状を呈する。金属部材31は、図6に示すように、その内部が中空部であって、その内周面31cが鏡面に形成される。金属部材31は、アルミニウム、ステンレス、銀、ニッケル、またはこれらの合金等の金属から成る。

【0041】

本実施形態においては、金属部材31の中空部が光路と成り、すなわち、有機EL層20から発せられた光は、中空部を透過して、出射端11bから外部に出射される。ここで、金属部材31の内周面31c(すなわち、光路の内周面)は、球面から成るので、本実施形態においても光路の内周面は、厚さ方向に平行な面に対して外側に膨らんで形成される曲面である。したがって、光路に入射された光は、内周面31cで反射することにより、光路に入射したときの角度よりも大きい角度で、出射端11bから出射する。

【0042】

本実施形態に係る基材10は、例えば、第1の実施形態と同様の方法により、製造される。すなわち、例えば、内部に中空部を有する複数の球体(中空部材)が接着層を介して接着された後、その中空部材の両端部が横断されるように、中空部材が接着層とともに切断され、基板が製造される。勿論、金属部材が接着層によって接着される前に、中空部材の両端が切断されていても良い。

【0043】

次に、第4の実施形態について、図7を用いて説明する。第4の実施形態においては、第3の実施形態と同様に、基板10は中空部を有する金属部材31によって形成されるが、その金属部材31の中空部は、ガラス、プラスチック等の透明部材42によって埋められる。その他の構成は、第3の実施形態と同様の構成を有する。なお、第4の実施形態に係る基板10は、例えば第3の実施形態の基板が形成された後、透明部材42が充填されて製造される。

【0044】

次に、第5の実施形態について、図8を用いて説明する。第1の実施形態は、透明部材11は、球体の両端が切断された形状を呈しているが、第5の実施形態においては、透明部材11は、楕円面が回転して形成される、扁平球体の両端が切断された形状を呈する。

【0045】

本実施形態においても、透明部材11の側面11c(すなわち、光路の内周面)は、厚さ方向に平行な面に対して外側に膨らんで形成される曲面である。したがって、光路の内周面で反射される光L2は、第1の実施形態と同様に、光路に入射したときの角度よりも大きい角度で、切断面(出射端)11bから出射する。すなわち、本実施形態においても、第1の実施形態と同様に、視野角度を大きくすることができる。

【0046】

勿論、第3及び第4の実施形態のように、基板10が金属部材31から形成される場合も、金属部材31は中空部を有する扁平球体から成っていても良い。なお、金属部材及びガラス部材の形状は、光路の内周面が厚さ方向に平行な面に対して外側に膨らむ曲面から成るような形状であれば、扁平球体及び球体に限定されない。

【図面の簡単な説明】

【0047】

【図1】本発明の第1の実施形態に係る有機EL素子の模式的な縦断面図である。

【図2】本発明の第1の実施形態に係る基板の縦断面図の拡大図である。

【図3】図1におけるIII−III線上における横断面図である。

【図4】第1の実施形態に係る基板の製造方法を説明するための縦断面図である。

【図5】第2の実施形態に係る有機EL素子の模式的な縦断面図である。

【図6】第3の実施形態に係る有機EL素子の模式的な縦断面図である。

【図7】第4の実施形態に係る有機EL素子の模式的な縦断面図である。

【図8】第5の実施形態に係る有機EL素子の模式的な縦断面図の拡大図である。

【符号の説明】

【0048】

10 基板

11 透明部材(光路)

11’ ガラス球

12 接着部

12’ 接着層

20 有機EL層

22R、22G、22B フィルタ

31 金属部材

100 有機EL素子

【特許請求の範囲】

【請求項1】

有機EL層を基板の一方の面上に配置し、前記有機EL層からの光を前記基板を介して外部に出射する有機エレクトロルミネセンス素子であって、前記基板は、光を厚さ方向に透過させる複数の光路を有し、前記各光路は、内周面が、前記基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成り、前記光の少なくとも一部を、前記内周面によって反射させつつ、透過させることを特徴とする有機エレクトロルミネセンス素子。

【請求項2】

前記光路が透明部材から成ることを特徴とする請求項1に記載の有機エレクトロルミネセンス素子。

【請求項3】

前記基板は、複数の前記透明部材が並べられ、これら透明部材が接着部を介して、接着させられて形成されることを特徴とする請求項2に記載の有機エレクトロルミネセンス素子。

【請求項4】

前記接着部が、前記光路の内周面を成し、前記接着部には反射粉体及び光吸収材料が含まれることを特徴とする請求項3に記載の有機エレクトロルミネセンス素子。

【請求項5】

前記透明部材の外周面に金属コーティング層が設けられ、前記光路の内周面が、その金属コーティング層から成ることを特徴とする請求項2に記載の有機エレクトロルミネセンス素子。

【請求項6】

前記光路が、球体の両端が切断された形状を呈することを特徴とする請求項1に記載の有機エレクトロルミネセンス素子。

【請求項7】

前記光路が、金属体に形成された中空部であることを特徴とする請求項1に記載の有機エレクトロルミネセンス素子。

【請求項8】

前記中空部が、透明部材によって埋められることを特徴とする請求項7に記載の有機エレクトロルミネセンス素子。

【請求項9】

前記透明部材が、ガラスまたは透明樹脂から成ることを特徴とする請求項2又は8のうちいずれか1項に記載の有機エレクトロルミネセンス素子。

【請求項10】

前記基板を挟んで有機EL層と反対側に複数のフィルタを含むカラーフィルタを配置し、前記カラーフィルタは隣接する前記フィルタの間にブラックマトリックスを備えたことを特徴とする請求項1に記載の有機エレクトロスミネセンス素子。

【請求項11】

有機EL層を一方の面上に配置し、前記有機EL層からの光を透過させて出射させるための有機エレクトロルミネセンス素子用基板であって、光を厚さ方向に透過させる複数の光路を有し、前記各光路は、内周面が、前記基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成り、前記光の少なくとも一部を、前記内周面によって反射させつつ、透過させる有機エレクトロルミネセンス素子用基板。

【請求項12】

有機EL層を一方の面上に配置し、前記有機EL層からの光を透過させて出射させるための有機エレクトロルミネセンス素子用基板の製造方法であって、

外周面に少なくとも光吸収材料が添加された接着層が被膜された、透明体から成る透明部材、又は内部に中空部が形成された中空部材を互いに隣り合うように並べる工程と、

前記接着層同士を接着させることにより、前記複数の透明部材又は中空部材を一体に成形する工程と、

前記一体に成形された複数の透明部材又は中空部材を、前記接着層とともに、前記各透明部材又は各中空部材が横断されるように切断し、板形状を呈する基板を得る工程と

を備える有機エレクトロルミネセンス素子用基板の製造方法。

【請求項1】

有機EL層を基板の一方の面上に配置し、前記有機EL層からの光を前記基板を介して外部に出射する有機エレクトロルミネセンス素子であって、前記基板は、光を厚さ方向に透過させる複数の光路を有し、前記各光路は、内周面が、前記基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成り、前記光の少なくとも一部を、前記内周面によって反射させつつ、透過させることを特徴とする有機エレクトロルミネセンス素子。

【請求項2】

前記光路が透明部材から成ることを特徴とする請求項1に記載の有機エレクトロルミネセンス素子。

【請求項3】

前記基板は、複数の前記透明部材が並べられ、これら透明部材が接着部を介して、接着させられて形成されることを特徴とする請求項2に記載の有機エレクトロルミネセンス素子。

【請求項4】

前記接着部が、前記光路の内周面を成し、前記接着部には反射粉体及び光吸収材料が含まれることを特徴とする請求項3に記載の有機エレクトロルミネセンス素子。

【請求項5】

前記透明部材の外周面に金属コーティング層が設けられ、前記光路の内周面が、その金属コーティング層から成ることを特徴とする請求項2に記載の有機エレクトロルミネセンス素子。

【請求項6】

前記光路が、球体の両端が切断された形状を呈することを特徴とする請求項1に記載の有機エレクトロルミネセンス素子。

【請求項7】

前記光路が、金属体に形成された中空部であることを特徴とする請求項1に記載の有機エレクトロルミネセンス素子。

【請求項8】

前記中空部が、透明部材によって埋められることを特徴とする請求項7に記載の有機エレクトロルミネセンス素子。

【請求項9】

前記透明部材が、ガラスまたは透明樹脂から成ることを特徴とする請求項2又は8のうちいずれか1項に記載の有機エレクトロルミネセンス素子。

【請求項10】

前記基板を挟んで有機EL層と反対側に複数のフィルタを含むカラーフィルタを配置し、前記カラーフィルタは隣接する前記フィルタの間にブラックマトリックスを備えたことを特徴とする請求項1に記載の有機エレクトロスミネセンス素子。

【請求項11】

有機EL層を一方の面上に配置し、前記有機EL層からの光を透過させて出射させるための有機エレクトロルミネセンス素子用基板であって、光を厚さ方向に透過させる複数の光路を有し、前記各光路は、内周面が、前記基板の厚さ方向に平行な面に対して外側に膨らむ光反射性の曲面から成り、前記光の少なくとも一部を、前記内周面によって反射させつつ、透過させる有機エレクトロルミネセンス素子用基板。

【請求項12】

有機EL層を一方の面上に配置し、前記有機EL層からの光を透過させて出射させるための有機エレクトロルミネセンス素子用基板の製造方法であって、

外周面に少なくとも光吸収材料が添加された接着層が被膜された、透明体から成る透明部材、又は内部に中空部が形成された中空部材を互いに隣り合うように並べる工程と、

前記接着層同士を接着させることにより、前記複数の透明部材又は中空部材を一体に成形する工程と、

前記一体に成形された複数の透明部材又は中空部材を、前記接着層とともに、前記各透明部材又は各中空部材が横断されるように切断し、板形状を呈する基板を得る工程と

を備える有機エレクトロルミネセンス素子用基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−141514(P2007−141514A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−330291(P2005−330291)

【出願日】平成17年11月15日(2005.11.15)

【出願人】(000000527)ペンタックス株式会社 (1,878)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月15日(2005.11.15)

【出願人】(000000527)ペンタックス株式会社 (1,878)

【Fターム(参考)】

[ Back to top ]