有機EL装置の製造方法

【課題】 フォトリソグラフィを用いて有機化合物層をパターニングする有機EL装置の製造方法において、パターニングに用いる剥離層の残渣が有機化合物層の表面に残り、安定した特性の有機EL装置を得ることができない。

【解決手段】 第1有機化合物層の上にマスク層および剥離層を所定のパターンに形成し、マスク層および剥離層を用いて第1有機化合物層をパターニングした後に第2有機化合物層を形成し、剥離層を溶解させる剥離液に接触させて剥離層の上に形成された第2有機化合物層を剥離層と共に除去する工程を有する有機EL装置の製造方法において、各有機化合物層のパターニングが完了するまで、第1有機化合物層および第2有機化合物層を犠牲層で覆って保護する。

【解決手段】 第1有機化合物層の上にマスク層および剥離層を所定のパターンに形成し、マスク層および剥離層を用いて第1有機化合物層をパターニングした後に第2有機化合物層を形成し、剥離層を溶解させる剥離液に接触させて剥離層の上に形成された第2有機化合物層を剥離層と共に除去する工程を有する有機EL装置の製造方法において、各有機化合物層のパターニングが完了するまで、第1有機化合物層および第2有機化合物層を犠牲層で覆って保護する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は有機EL(エレクトロルミネッセンス)素子を配置した有機EL装置の製造方法に関する。

【背景技術】

【0002】

有機EL装置は、基材上に複数の有機EL素子をマトリクス状に配列してなる装置である。例えば、赤、緑、青それぞれの色を発光する有機EL素子の組を1画素として配置すれば、フルカラーを表示することができる。

【0003】

有機EL素子は、数十〜数百nm程度の有機化合物層を一対の電極間に配置した構造を有しており、有機化合物層は少なくとも発光層を含んでいる。有機EL素子の発光色は、発光層材料を適宜選択することによって変えることができる。

【0004】

有機化合物層を形成する方法には、真空蒸着法が広く用いられている。多色表示の有機EL装置の製造工程において、真空蒸着法により有機EL素子に応じた発光層材料を形成する場合は、成膜領域に対応する開口を有するメタルマスクを用い、所定の領域に所定の発光層材料を選択的に層を形成する。しかし、メタルマスクを用いた真空蒸着法は、メタルマスクと被成膜基板とのアライメント精度が低いことやメタルマスクの熱膨張等に起因して成膜精度が低く、高精細な表示装置を作製するのには適さない。

【0005】

そこで、特許文献1には、高精細のメタルマスク用いずに、フォトリソグラフィを用いて有機化合物層を高い精度で選択的に形成する方法が開示されている。具体的には、基板の全体に形成した有機化合物層の上に水溶性高分子からなる中間層とフォトレジスト層とを順次設け、公知の手法によりフォトレジスト層および中間層をパターニングした後、フォトレジスト層および中間層をマスクとして有機化合物層をパターニングする。そして有機化合物層のパターニング後に中間層を水により溶解させ、有機化合物層の上から中間層およびフォトレジスト層を除去(リフトオフ)する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特登録4507759号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1では、フォトレジスト層の塗布、露光、現像等による有機化合物層へのダメージを低減するために、有機化合物層側から中間層とフォトレジスト層が積層された積層体をマスクとして用いている。そして、中間層に水溶性の材料を用いることにより、中間層を水に溶解させてフォトレジスト層を除去できるため、有機化合物層にダメージを与えることがないと記載されている。

【0008】

ところが、中間層(以下、剥離層)を溶解してフォトレジスト層や有機化合物層などをリフトオフする際に、フォトレジスト層や有機化合物層は水に溶解しないため、リフトオフされた層の膜片が露出した有機化合物層の表面を傷つけ、発光不良を招く場合がある。さらに、水溶性高分子を溶解させて有機化合物層上から完全に除去することは困難であり、絶縁性の水溶性高分子が有機化合物層の表面や界面に残渣として残るため、駆動電圧が高くなる恐れもある。

【課題を解決するための手段】

【0009】

本発明は上記課題を解決するためになされたもので、有機化合物層の表面が傷ついたり、有機化合物層の表面に絶縁性材料からなる剥離層が残るのを防止することのできる、有機化合物層のパターニング工程を有する有機EL装置の製造方法を提供することである。具体的には、基板の上に、第1電極と、第2電極と、前記第1電極と前記第2電極との間に配置されている有機化合物層とからなる有機EL素子を有し、前記有機化合物層がパターニングされている有機EL装置の製造方法であって、

前記第1電極が形成された基板の上に第1有機化合物層と第1犠牲層と剥離層を順次形成する工程と、

前記剥離層の上に所定のパターンにマスク層を形成する工程と、

前記マスク層が形成されていない領域の前記剥離層、前記犠牲層および前記第1有機化合物層を除去する工程と、

前記第1有機化合物層が除去された領域および残存する前記剥離層の上に、第2有機化合物層と第2犠牲層を順次を形成する工程と、

前記剥離層を剥離液に接触させて溶解させ、前記剥離層およびその上に形成された層を除去する工程と、

前記第1犠牲層および前記第2犠牲層を溶剤に接触させて溶解させ、前記第1犠牲層および前記第2犠牲層を除去する工程と、

前記基板の上に残存する前記第1有機化合物層および前記第2有機化合物層の上に第2電極を形成する工程と、

を有し、

前記剥離層およびその上に形成された層を除去する工程において、

前記剥離液に対する前記剥離層のエッチングレートは、前記剥離液に対する前記第1犠牲層および前記第2犠牲層のエッチングレートよりも大きく、かつ、

前記第1犠牲層および前記第2犠牲層を除去する工程において、前記溶剤に対する前記第1犠牲層および前記第2犠牲層のエッチングレートは、前記溶剤に対する前記有機化合物層のエッチングレートよりも大きいことを特徴とする。

【発明の効果】

【0010】

本発明によれば、有機化合物層の表面を傷つけたり、剥離層が残ることなく、有機化合物層をパターニングすることができ、高精細かつ特性の高い有機EL装置を製造することができる。

【図面の簡単な説明】

【0011】

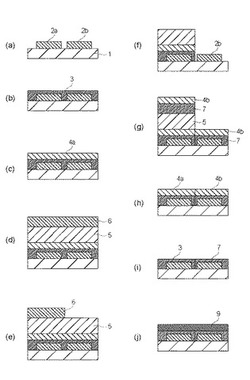

【図1】本発明の第1の実施形態にかかる有機EL装置の製造方法を示す断面模式図である。

【図2】本発明の第1の実施形態にかかる有機EL装置の斜視模式図である。

【図3】本発明の第2の実施形態にかかる有機EL装置の製造方法を示す断面模式図である。

【発明を実施するための形態】

【0012】

本発明の有機EL装置の製造方法は、第1電極と、第2電極と、前記第1電極と前記第2電極との間に配置されている有機化合物層と、からなる有機EL素子を有し、前記有機化合物層がパターニングされている有機EL装置の製造方法である。

【0013】

本発明の有機EL装置の製造方法にかかる第1の実施形態は、以下の工程を有している。

(A)第1電極が形成された基板の上に第1有機化合物層を形成する工程

(B)前記第1有機化合物層上に第1犠牲層を形成する工程

(C)前記第1犠牲層上に剥離層を形成する工程

(D)前記剥離層の上に所定のパターンにマスク層を形成する工程、

(E)前記マスク層に覆われていない領域の前記剥離層、前記第1犠牲層および前記第1有機化合物層を除去する工程

(F)前記第1有機化合物層が除去された領域および残存する前記剥離層の上に第2有機化合物層および第2犠牲層を形成する工程

(G)前記第1剥離層を剥離液に接触させて溶解させ、前記剥離層およびその上に形成された層を除去する工程

(H)前記第1犠牲層および前記第2犠牲層を溶解液に接触させて溶解させ、前記第1犠牲層および前記第2犠牲層を除去する工程

(I)前記第1有機化合物層および前記第2有機化合物層の上に第2電極を形成する工程

【0014】

ここで、前記剥離液に対する前記剥離層のエッチングレートは、前記第1犠牲層および前記第2犠牲層のエッチングレートよりも大きい。加えて、前記第1犠牲層および前記第2犠牲層を除去する工程において、前記溶解液に対する前記第1犠牲層および前記第2犠牲層のエッチングレートは前記溶解液に対する前記第1有機化合物層および前記第2有機化合物層のエッチングレートよりも大きい。

【0015】

さらに、本発明において好ましい態様の1つとして、工程(C)と(D)との間に前記剥離層の上に保護層を形成する工程と、前記剥離層で覆われていない領域の前記保護層を除去する工程と、が更に含まれる。

【0016】

上記工程を有する有機EL装置の製造方法によれば、第1有機化合物層および第2有機化合物層は、第1および第2有機化合物層のパターニングが完了するまで、その表面はそれぞれ第1犠牲層、第2犠牲層で覆われている。そして第2電極を形成する直前に、第1犠牲層および第2犠牲層を溶解して、第1有機化合物層および第2有機化合物層の表面を露出している。つまり、第1有機化合物層および第2有機化合物層の表面は、第2電極を形成するまで第1犠牲層または第2犠牲層で保護されているため、剥離したマスク層や第2有機化合物層などの膜片によって傷つくことがない。

【0017】

以下、第1の実施系形態における各工程について、図面を参照しながら具体的に説明する。なお、本明細書において特に図示されない、或いは説明されない部分に関しては、当該技術分野の周知或いは公知の技術を適用することができる。また、以下に説明する実施形態は一例であって、本発明はこれらに限定されるものではない。

【0018】

(第1の実施形態)

本実施形態では、第1有機化合物層3を備え、第1色を発光する第1有機EL素子と、第2有機化合物層7を備え、第2色を発光する第2有機EL素子と、が配置された多色表示の有機EL装置を製造する方法について説明する。図1は、本発明の第1の実施形態にかかる有機EL装置の製造方法の各工程を示す図である。図2は、図1の製造方法により製造された有機EL装置の一例を示している。素子基板1には表示領域10と外部接続端子11が設けられている。表示領域10には第1有機化合物層を3備える第1有機EL素子と、第2有機化合物層7を備える第2有機EL素子が二次元に配置されており、外部接続端子11は不図示の配線によって不図示の回路に電気的に接続されている。

【0019】

図1では、図面の簡略化のため、第1有機EL素子と第2有機EL素子の組からなる1画素しか表示していないが、実際には、図2に示したように複数の画素が2次元に配置されている。

【0020】

まず、素子基板1の上に、第1電極2aおよび2bを形成する(図1(a))。素子基板1には、有機EL装置を安定に製造することができ、かつ、駆動できるものであれば特に制限なく用いることができる。例えば、ガラスやSiウェハなどの絶縁性あるいは半導体性の支持基板に、有機EL装置を駆動するための駆動回路、駆動回路による凹凸を平坦化するための平坦化層、電極間を分離するとともに発光領域を区画する分離層を設けたものを用いることができる。

【0021】

真空蒸着法やスパッタリング法、CVD法などの公知の方法で導電層を素子基板1の全体に形成した後、フォトリソグラフィを用いて素子毎にパターニングして、第1有機EL素子の第1電極2aおよび第2有機EL素子の第1電極2bをそれぞれ複数形成する。例えば、Al、Agなどの金属材料や、インジウムスズ酸化物(ITO)、インジウム亜鉛酸化物などの透明電極材料、或いはそれらの積層膜を用いることができる。

【0022】

第1電極2aおよび2bが形成された素子基板1の上に、第1有機化合物層3を形成する(図1(b))。第1有機化合物層3の材料には、公知の低分子系材料、或いは高分子系材料の中から選択して用いることができる。第1有機化合物層3は単層膜あるいは積層膜であり、少なくとも発光層を有している。必要に応じて、発光層の他に、ホール輸送層、ホール注入層、電子輸送層、電子注入層などを有していても良い。

【0023】

次に、第1有機化合物層3上に第1犠牲層4aを形成する。このとき、第1犠牲層4aを溶解する溶剤に対する第1犠牲層4aのエッチングレートが、第1犠牲層4aを溶解する溶剤に対する第1有機化合物層3のエッチングレートよりも大きくなるように犠牲層4aを選択する。第1犠牲層4aを溶解する溶剤に対する第1犠牲層4aのエッチングレートは、好ましくは第1有機化合物層3のエッチングレートの10倍以上、より好ましくは100倍以上となるようにする。第1犠牲層4aのエッチングレートが第1有機化合物層3のエッチングレートの10倍を下回ると、第1犠牲層を溶解する際の面内均一性が低下したり、第1有機化合物層のエッチングが進行し素子特性を低下させてしまうことがある。

【0024】

例えば、第1有機化合物3に主骨格中あるいは置換基中に極性部位を有する化合物が含まれない材料を用い、第1犠牲層4aに極性部位を含む材料を選択するとよい。ここでいう極性部位を含む化合物とは、ヘテロ原子(N、O等)を含む化合物のことである。そうすれば、第1犠牲層4aを溶解する溶剤として極性溶媒を用い、第1犠牲層4aを選択的に除去することが可能になる。極性溶媒には、水、ヘテロ原子(N、O、S等)を有する有機化合物(極性部位を有する有機化合物)を含む溶媒が挙げられる。このような場合、第1有機化合物層3の最表層(第1電極から最も距離の離れた層)の構成材料として、極性溶媒に対する第1犠牲層のエッチングレートとの差をつけやすい材料で形成しておくと良い。具体的には、ナフタレン、フルオレン、フルオランテン、クリセン、アントラセン、テトラセン、フェナントレン、ピレン、トリフェニレン等の縮合多環炭化水素化合物が単結合により複数結合されてなる有機化合物材料が好ましい。これらの有機化合物材料には、主骨格である縮合多環炭化水素化合物にメチル基、エチル基等のアルキル基が適宜置換されている化合物も含まれる。 極性溶媒に含まれる分子にはヘテロ原子が必ず含まれており、このヘテロ原子が極性溶媒に含まれる分子の極性部位として機能する。この極性部位が第1犠牲層4aに含まれる極性部位と相互作用を起こし、第1犠牲層4aが極性溶媒に溶解される。極性溶媒に含まれる極性部位と第1犠牲層4aに含まれる極性部位との相互作用は、極性溶媒に対する溶解度に影響を与える。以上のように、第1犠牲層4aの構成材料として用いられる有機化合物材料の構造を考慮しながら極性溶媒を適宜選択することで、極性溶媒を含む溶剤に対する第1有機化合物層3よりも犠牲層4aの溶解性を高めることが可能である。すなわち、犠牲層を溶解する溶剤に対して、剥離層4aのエッチングレートが、第1有機化合物層3のそれよりも大きい状態にすることができる。

【0025】

次に第1犠牲層4aの上に、剥離層5を形成する。剥離層5には、第1犠牲層4aの溶解度が低い溶剤に対して溶解度が高く、かつ、形成時に第1犠牲層4や第1有機化合物層3にダメージを与えない材料を選択する。すなわち、剥離層5を溶解する溶剤(剥離液)に対する剥離層5のエッチングレートが、第1犠牲層4aのそれよりも大きい関係とする。

【0026】

例えば、水に対する溶解度の低い材料を第1犠牲層4aに用いた場合、剥離層5を溶解する剥離液として水を好適に用いることができる。その場合、剥離層5にはLiF、NaClなどの水溶性無機材料、或いは、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)などの水溶性ポリマーを使用することができる。

【0027】

次にフォトレジスト層6を剥離層5の上に形成した後、フォトリソグラフィにてフォトレジスト層6を所望の形状にパターニングしてマスク層とする(図1(e))。図では、第1電極2aの上にフォトレジスト層6(マスク層)が選択的に残るようにパターニングしている。このとき、フォトレジスト層6の現像液に対するフォトレジスト層6のエッチングレートが剥離層5のそれよりも大きいフォトレジスト材料を選択する。もしフォトレジスト層6の現像液が第1有機化合物層3を溶解してしまうなどの影響を及ぼしたり、剥離層5の溶解や変質を引き起こしたりする場合には、剥離層5とフォトレジスト層6の間に保護層を設けておくのが好ましい。保護層には、窒化シリコンや酸化シリコンなどの無機材料を好ましく用いることができる。保護層を用いることで、フォトレジスト層6の形成によって生じる剥離層5や第1有機化合物層3の溶解や変質の可能性を抑制することができ、剥離層5の上に形成するフォトレジスト層6に用いることのできる材料の選択肢を増やすことができる。保護層については、後に説明する第2の実施形態においても同様である。

【0028】

剥離層の上に所定のパターンにマスク層を形成する工程として、フォトリソグラフィを用いる方法を説明したが、インクジェット法や印刷法など、フォトリソグラフィを用いずにマスク層を所定のパターンに形成する方法を採用しても良い。

【0029】

続いて、フォトレジスト層6をマスクとして、フォトレジスト層6が形成されていない領域の剥離層5、第1犠牲層4a、第1有機化合物層3を、ドライエッチング或いはウェットエッチング法にて除去してパターニングする(図1(f))。

【0030】

本工程により、第1電極2bが露出される。フォトレジスト層6をマスクとして剥離層5、犠牲層4a、第1有機化合物層3の其々をエッチング除去する工程において、フォトレジスト層6の一部または全てが除去されてしまっても構わない。図1(f)には、剥離層5、第1犠牲層4a、第1有機化合物層3のエッチングの間に、フォトレジスト層6がエッチングされて除去された場合を表している。また、フォトレジスト層6が形成されていない領域の第1有機化合物層3までを除去した後、剥離層5の表面に残存するフォトレジスト層6を別工程で除去してもよい。

【0031】

次に、パターニングされた第1有機化合物層3、第1犠牲層4a、および剥離層5が残存する素子基板1の上に、第1有機化合物層3とは異なる色相の光を発する第2有機化合物層7と第2犠牲層4bとを順次形成する(図1(g))。第2犠牲層4bに好ましく用いられる材料は、第1犠牲層4aと同様の基準で選択すればよい。即ち、第2犠牲層4bを溶解する溶剤に対する第2犠牲層4bのエッチングレートが、第2犠牲層4bを溶解する溶剤に対する第2有機化合物層3のエッチングレートよりも大きい材料を選択する。当然ながら、第1犠牲層4aと第2有機化合物層との間、第2犠牲層4bと第1有機化合物層との間でも同様の条件を満足する必要がある。

【0032】

また、第2犠牲層4bと剥離層5との間にも、第1犠牲層4aと同様に、第2犠牲層4bの溶解度が低い溶剤に対して剥離層5の溶解度が高い関係を満たす必要がある。つまり、剥離液に対する剥離層5のエッチングレートが、剥離液に対する第1犠牲層4aおよび第2犠牲層4bのエッチングレートよりも大きい条件を満たす剥離液を選択する。剥離層5を溶解する剥離液に対する剥離層5のエッチングレートは、好ましくは第1犠牲層4aおよび第2犠牲層4bのエッチングレートの10倍以上、より好ましくは100倍以上となるようにする。剥離液に対する剥離層5のエッチングレートが第1および第2犠牲層のエッチングレートの10倍を下回ると、第1、第2有機化合物層の上に第1あるいは第2犠牲層を残しつつ、剥離層5およびその上に形成された層を速やかに除去することが難しくなる。

【0033】

次に、剥離層5に剥離液を接触させて剥離層5を溶解させ、第1犠牲層4aの上に形成された第2有機化合物層7と第2犠牲層4bをリフトオフ(剥離)する(図1(h))。前述したように、第2犠牲層4bの剥離液に対する溶解度は低いため、第1犠牲層4aの上から剥離された第2犠牲層4bは剥離液には溶解しない。剥離液に水を用いる場合は、第2有機化合物層や、保護層を設けた場合は保護層も溶解しない。このように剥離液によってリフトオフされた膜が剥離液に溶解しないで剥離液中を漂うが、本発明では各有機化合物層の上には犠牲層が設けられているため、リフトオフされた膜によって有機化合物層の表面が傷つき、素子特定を低下させる心配はない。

【0034】

次に、第1有機化合物層3および第2有機化合物層7の上に形成された犠牲層4a、4bを選択的に溶解して除去し、第1および第2有機化合物層の上から除去する(図1(i))。発明者らの検討によれば、特許文献1のように、剥離層5を溶解する溶解液に対する剥離層のエッチングレートと、その下に設けられている有機化合物層のエッチングレートとの間に十分な差を設けても、残渣なく剥離層を除去することは難しいことが分かった。剥離層に好ましく用いられる水溶性無機材料や水溶性高分子材は絶縁性材料であるため、これら剥離層の残渣が有機化合物層の表面に残ると、素子特性が低下してしまう場合がある。特に、剥離層5を、ポリビニルアルコールやポリビニルピロリドン、あるいは、アルコール可溶性ナイロンのようなポリマーからなる高分子材料で構成した場合は、このような課題が生じ易い。さらに、このような状況は、本願発明における犠牲層4a、4bとその下に設けられる有機化合物層との間にも生じることが分かった。

【0035】

そこで、第1および第2犠牲層には、第1および第2犠牲層の溶剤に対する第1および第2犠牲層のエッチングレートが、第1および第2有機化合物層のそれより大きいことに加え、有機化合物層の表面に残渣が残っても素子特性を低下させない材料を選択するのが好ましい。具体的には、キャリア輸送材料を選択すれば、有機化合物層の表面に存在してもキャリアの移動を妨げないため素子特性を低下させることがなく特に好ましい。キャリア輸送材料には、複素環式化合物や、電子供与性又は電子吸引性の置換基を有する有機化合物等がある。

【0036】

最後に、第1有機化合物層3および第2有機化合物層7の上に第2電極9を形成して、有機EL発光装置の基本構成が完成する(図1(j))。第2電極9の形成に先だって、第1有機化合物層と第2有機化合物層との上に共通する共通有機化合物層を形成してもよい。共通有機化合物層は、画素毎にパターニングする必要のある発光層よりも後に形成する材料であれば、特に限定されない。例えば、第1電極2を陽極とした場合、共通有機化合物層としては電荷輸送層や電荷注入層などが挙げられる。

【0037】

第2電極9には、Al、Agなどの金属材料や、インジウムスズ酸化物(ITO)、インジウム亜鉛酸化物などの透明電極材料、或いはそれらの積層膜など、公知の電極材料を用いることができる。有機化合物層で発せられた光を外部に出射させるためには、第1電極2および第2電極8の少なくとも一方に透明あるいは半透明の材料を用いる。ここで言う透明とは、可視光に対して80%以上の透過率を有するもの、半透明とは、可視光に対して20以上80%未満の透過率を有するものをいう。第2電極9を形成した後、有機EL素子に外部から水分が浸入するのを抑制するため、公知の封止部材(不図示)を設けるのが好ましい。

【0038】

本発明によれば、剥離層5の除去工程において、有機化合物層の表面が犠牲層4で覆われているため、素子基板1から剥離された有機化合物層が素子基板1に残した有機化合物層と接触するのを防止することができる。その結果、剥離された有機化合物層が、素子基板1に残した有機化合物層に物理的なダメージを与え、有機EL素子の特性を劣化せしめるのを抑制することができる。

【0039】

また、有機化合物層の表面は、犠牲層を除去したあと第2電極9を形成するまでの間しか露出しないため、有機化合物層の表面にプロセス雰囲気中の不純物が付着して有機EL素子としての特性が低下することを抑制することができる。この作用は、後に示す第2の実施形態のように第3有機化合物層を形成するなど、さらに工程を付加する場合において特に有効である。

【0040】

さらに、本発明によれば、各有機化合物層の上に絶縁材料が残存することがないため、高精細で特性の優れた多色表示の有機EL装置を製造することができる。

【0041】

(第2の実施形態)

図3は、本発明の第2の実施形態である有機EL発光装置の製造方法の各工程を示す図である。本実施形態では、素子基板1の上に、第1有機EL素子、第2有機EL素子、第3有機EL素子を備える多色表示の有機EL装置の製造方法について説明する。第1有機EL素子、第2有機EL素子、第3有機EL素子は、互いに異なる発光層を含んでおり、互いに異なる色を発光する。図3では、図面の簡略化のため、第1有機EL素子と第2有機EL素子と第3有機EL素子からなる画素を1つしか表示していないが、実際には、図2と同様に、素子基板1の上に複数の画素が二次元的に配置されている。

【0042】

第1の実施形態と同様にして、第1有機EL素子、第2有機EL素子、第3有機EL素子それぞれの第1電極として2a、2b、2cを形成する(図3(a))。続いて、第1電極2a〜2cの上に第1有機化合物層3、第1犠牲層4a、第1剥離層5aを順次形成し(図3(b))、フォトリソグラフィを用いて第1電極2aの上にフォトレジスト層(マスク層)6aを選択的に形成する(図3(c)〜図3(d))。選択的に形成されたフォトレジスト層6aをマスクとして、第1電極2aの上を除く領域に形成された第1有機化合物層3、第1犠牲層4a、第1剥離層5aを除去する(図3(e))。図3(e)では、1有機化合物層3、第1犠牲層4a、第1剥離層5aを除去する工程中に、フォトレジスト層6が除去された状態を示しているが、この時点でフォトレジスト層6aが残っていても構わない。

【0043】

素子基板1に残った第1剥離層5aと第1電極2bおよび2cの上に、第2有機化合物層7および第2犠牲層4bを順次形成する(図3(f))。続いて、第1剥離層5aに第1剥離液を接触させて選択的に溶解し、第1剥離層5aの上に形成された第2有機化合物層7および第2犠牲層4bをリフトオフ(剥離)する(図3(g))。第1犠牲層4aおよび第2犠牲層4bの残る素子基板1の上に、新たに第2剥離層5b、フォトレジスト層6bを順次形成し、フォトリソグラフィを用いて、第1電極2c上に形成されたフォトレジスト層6bをパターニングする(図3(h))。第2剥離層5bの上に残ったフォトレジスト層(マスク層)6bをマスクとして第1電極4cの上の第2剥離層5b、第2犠牲層4b、第2有機化合物層7をエッチングにて除去し、第1電極2cを露出させる(図3(i))。図3(i)には、第2剥離層5b、第2犠牲層4b、第2有機化合物層7を除去するまでの間に、フォトレジスト層6aがエッチングにより除去された状態を示しているが、前述したように、この時点でフォトレジスト層6aが残っていても構わない。

【0044】

次に、素子基板1上に第3有機化合物層8と第3犠牲層4cを形成し(図3(j))、第2剥離層5bに第2剥離液を接触させて選択的に溶解させ、第2剥離層5bの上に形成された第3有機化合物層8と第3犠牲層4cをリフトオフする。第3犠牲層4cの材料は、第1の実施形態で説明した第1犠牲層4aや第2犠牲層4bの選択と同様の考え方で選択すると良い。具体的には、次の3つの条件を同時に満足する材料を選択する。1つ目の条件は、第1剥離層およびその上に形成された層を除去する工程において、第1剥離液に対する第1剥離層のエッチングレートが、第1剥離液に対する前記第1犠牲層および第2犠牲層のエッチングレートよりも大きい関係を満たすことである。2つ目の条件は、第2剥離層およびその上に形成された層を除去する工程において、第2剥離液に対する第2剥離層のエッチングレートが、第2剥離液に対する第1乃至第3犠牲層のエッチングレートよりも大きい関係を満たすことである。3つ目の条件は、第1乃至第3犠牲層を除去する工程において、溶剤に対する第1乃至第3犠牲層のエッチングレートは、溶剤に対する第1乃至第3有機化合物層の最表面のエッチングレートよりも大きい関係を満たすことである。この3つの条件を満足する材料を適宜選択することで、第1〜第3有機化合物層のパターニングが完了するまで、第1〜第3犠牲層によって各有機化合物層をプロセスの物理的、化学的ダメージから保護することができる。さらに、第1〜第3有機化合物層の表面を溶解させることなく、第1〜第3有機化合物層の表面から第1〜第3犠牲層を除去することができる。

【0045】

また、第1〜第3犠牲層にキャリア輸送材料を選択すれば、有機化合物層の表面に存在してもキャリアの移動を妨げないため素子特性を低下させることがなく、特に好ましい。キャリア輸送材料には、複素環式化合物や、電子供与性又は電子吸引性の置換基を有する有機化合物等がある。

【0046】

続いて第1〜3犠牲層4a、4b、4cを、それぞれの犠牲層を溶かす溶剤に接触させてウェットエッチングにて除去し、第1有機化合物層3、第2有機化合物層7、第3有機化合物8のパターニングが完了する。このとき、犠牲層4a〜4cに共通の材料を用いると、1種類の溶剤で一括して除去できるため好ましい。最後に、第1有機化合物層3、第2有機化合物層7、第3有機化合物8の上に、共通の第2電極9を形成して、有機EL発光装置の基本構成が完成する。この際、第1の実施形態と同様に第2電極の形成に先だって、共通の共通有機化合物層を形成してもよい。

【0047】

本発明によれば、剥離層5aあるいは5bの除去工程において、各有機化合物層の表面は犠牲層4a、4b、4cのいずれかで覆われているため、素子基板1から剥離された有機化合物層が素子基板1に残した有機化合物層と接触するのを防止することができる。その結果、剥離液に溶解しない、剥離された犠牲層や有機化合物層等が、素子基板1に残した有機化合物層に物理的なダメージを与え、有機EL素子の特性を劣化せしめるのを抑制することができる。

【0048】

さらに、有機化合物層の表面は、犠牲層を除去したあと第2電極を形成するまでの間しか露出しないため、有機化合物層の表面に大気中の不純物が付着して有機EL素子としての特性が低下することを抑制することができる。本実施形態の場合、有機化合物層を剥離する工程が2回生じる。もし、犠牲層4を形成しないと、たとえば第1有機化合物層は、2回目の剥離工程にも晒されることになるが、本発明では、剥離工程において有機EL素子を構成する有機化合物層の表面は犠牲層4で覆われている。第2電極9を形成するために犠牲層4a、4b、4cを除去するまで、第1乃至第3有機化合物層の表面が露出することはなく、プロセス雰囲気中の不純物等の付着等による特性低下を防止することができる。

【0049】

以下、本発明にかかる具体的な実施例を説明する。

【0050】

[実施例1]

図3の工程に従って、有機EL発光装置を作製した。まず、素子基板1上全体に、スパッタリング法によりAlNd膜(反射電極)を形成した後、さらにスパッタリング法によりITO膜を成膜した。AlNd膜の膜厚を100nm、ITO膜の膜厚を10nmとした。AlNd膜とITO膜とからなる積層体は、第1電極として機能する。次に、公知のフォトリソグラフィを用いてAlNd膜とITO膜の積層膜をパターニングし、第1有機EL素子、第2有機EL素子、第3有機EL素子をそれぞれ構成する第1電極2a、2b、2cを、複数個ずつ形成した(図3(a))。なお、素子基板1には、ガラス基板の上に各有機EL素子を駆動するための回路(不図示)を設け、絶縁層で覆ったものを用いた。図3には表れていないが、各第1電極は絶縁層に設けられたコンタクトホールを介して回路と電気的に接続されている。

【0051】

パターニングされた第1電極2a、2b、2cが形成された素子基板1上に、青色を発する発光層を含み複数の層からなる第1有機化合物層3を、真空蒸着法を用いて連続に成膜した。まず、素子基板1の第1電極が形成された面全体に正孔輸送層を膜厚120nmで形成した後、青発光材料を含む発光層を膜厚30nmで形成した。次に、下記の縮合多環炭化水素化合物(化合物1)を成膜して正孔ブロック層を形成した。このとき正孔ブロック層の膜厚を10nmとした。以上により、第1有機化合物層3を形成した。

【0052】

【化1】

【0053】

次に、真空蒸着法により下記のフェナントロリン誘導体(化合物2)を成膜して、第1犠牲層4aを形成した。第1犠牲層4aの膜厚は40nmとした。

【0054】

【化2】

【0055】

次に、水溶性高分子材料のポリビニルピロリドン(PVP)と水とを混合してPVP水溶液を調製した。調製したPVP水溶液を第1犠牲層4aの上全体にスピンコート法にて塗布し、乾燥させて膜厚500nmの第1剥離層5aを形成した(図3(b))。第1剥離層5aの上に、市販のフォトレジスト材料(AZエレクトロニックマテリアルズ製、製品名「AZ1500」)をスピンコート法により成膜し、フォトレジスト材料中の溶剤を飛ばしてフォトレジスト層6aを形成した(図3(c))。フォトレジスト層6aの膜厚は1000nmとした。

【0056】

次に、フォトレジスト層6aを形成した素子基板1を露光装置にセットし、第1電極2aの上に形成されたフォトレジスト層6aだけを残すように、フォトマスクを介して40秒間露光を行った。露光後、フォトレジスト層の現像液(AZエレクトロニックマテリアルズ製、製品名「312MIF」を水で希釈し濃度を50%としたもの)を用いて1分間現像した。この現像処理により第1電極2b、2cの上に形成されたフォトレジスト層6aを除去した(図3(d))。

【0057】

素子基板1の上に残るフォトレジスト層6aをマスクとして、反応ガスである酸素を流量20sccm流し、圧力8Pa、出力150Wの条件下で、フォトレジスト層6aで被覆されていない第1剥離層5aを5分間ドライエッチングして除去した。さらに同条件のドライエッチングにより、第1犠牲層4a、および第1有機化合物層3を除去した(図3(e))。このようにして第1電極2aの上に第1有機化合物層3を選択的に形成した。上記ドライエッチングを用いたところ、第1有機化合物層3のエッチングが完了した時点で、第1剥離層5aの上のフォトレジスト層6aはエッチングされてなくなっていた。

【0058】

次に、赤色を発する発光層を含む第2有機化合物層7を、第1有機化合物層3と同様の方法で形成した。まず正孔輸送層を膜厚200nmで形成した後、赤発光材料を含む発光層を膜厚30nmで形成し、化合物1の縮合多環炭化水素化合物を成膜し正孔ブロック層を形成した。正孔ブロック層の膜厚を10nmとした。続いて、化合物2のフェナントロリン誘導体を成膜して第2犠牲層4bを膜厚40nmで形成した(図3(f))。

【0059】

第2犠牲層4bまでを形成した素子基板1を第1剥離層5aの剥離液である水(流水)に浸漬した。水溶性のポリビニルピロリドンからなる第1剥離層5aの水に対するエッチングレートが、化合物2のフェナントロリン誘導体からなる第1犠牲層4aおよび第2犠牲層4bの水に対するエッチングレートよりも100倍以上大きいため、第1剥離層5aを選択的に溶解させることができた。第1剥離層4aが溶解することで、第1剥離層5aの上に形成された層をリフトオフされた。第1有機化合物層3の上に第1犠牲層4a、第1電極4bおよび4cの上には、第2犠牲層4bを残存している(図3(g))。

【0060】

次に、第1剥離層と同様にして、ポリビニルピロリドンをスピンコート法で塗布して第2剥離層5bを成膜し、フォトリソグラフィを用いて、第1電極2cの上からフォトレジスト層6bを選択的に除去した(図3(h))。第1電極2a、2bの上に残存するフォトレジスト層6bをマスクとして、第1電極2cの上に形成された第2剥離層5b、第2犠牲層4b、および第2有機化合物層7を選択的に除去した(図3(i))。ドライエッチングの条件は、フォトレジスト層6aの除去と同じ条件とした。

【0061】

続いて、緑色を発する発光層を含む第3有機化合物層8を、第1有機化合物層と同様にして形成した。正孔輸送層を膜厚160nmで形成した後、公知の緑発光材料を含む発光層を膜厚30nm、化合物1からなる正孔ブロック層を膜厚10nmで順に形成した。第2犠牲層4bと同様にして、第3有機化合物層8の上に化合物2からなる第3犠牲層4cを40nm形成した(図3(j))。

【0062】

次に、第3犠牲層4cまでを形成した素子基板1を第2剥離層5bの剥離液である水(流水)に浸漬した。水溶性のポリビニルピロリドンからなる第2剥離層5bの水に対するエッチングレートが、フェナントロリン誘導体からなる犠牲層4a〜4cの水に対するエッチングレートよりも100倍以上大きいため、第2剥離層5bが選択的に溶解した。その結果、第2剥離層5bの上に形成された層がリフトオフされ、第1〜第3の有機化合物層3〜8のそれぞれの上に、第1〜第3犠牲層4a〜4cが形成された状態となった(図3(k))。

【0063】

第1〜第3有機化合物層それぞれの上に、第1〜第3犠牲層4a〜4cが形成された状態の素子基板1を、IPAと水の混合溶剤(極性溶媒からなる溶剤)中に浸漬して、それぞれの有機化合物層上から、犠牲層を除去した。ここで極性溶媒からなる溶剤としてイソプロピルアルコール(IPA)が60重量%となるように、IPAと水を混合調整した混合溶媒を用い、浸漬時間は200秒とした。このとき、化合物2のフェナントロリン誘導体からなる各犠牲層のIPAと水との混合溶剤に対するエッチングレートは、化合物1の縮合多環炭化水素化合物である正孔ブロック層のそれよりも160倍程度大きかった。そのため、各有機化合物層の最表面(素子基板1とは反対側の面)に形成されている正孔ブロック層をほとんど溶解することなく、犠牲層4a〜4cを選択的に除去することができた(図3(l))。

【0064】

続いて、各有機化合物層の表面に共通して、電荷輸送層と電子注入層(いずれも不図示)を順に形成した。電荷輸送層として化合物2を膜厚20nmで形成した後、化合物2と炭酸セシウム(Cs2CO3)とを共蒸着して膜厚20nmの電子注入層を形成した。その後、スパッタリング法により、Agを成膜して、膜厚16nmの半透明な第2電極9を形成した(図3(m))。

【0065】

最後に、窒素雰囲気下において封止ガラス(不図示)を、UV硬化樹脂からなる接着剤にて素子基板1に接着し、有機EL発光装置を完成させた。上記の方法にて有機EL装置を10枚作成した。本発明の効果を確認するため、比較例として、第1〜第3犠牲層4a〜4cを形成しない点を除いて本実施例と同様の方法で有機EL装置を10枚作製した。

【0066】

本実施例にかかる有機EL装置と比較例にかかる有機EL装置の表面を顕微鏡で観察したところ、比較例にかかる有機EL装置には、表面に傷のある素子が見られた。それぞれの有機EL装置に白を表示させたところ、本実施例にかかる有機EL装置には発光しない画素が平均で0.4箇所みられたが、比較例にかかる有機EL装置には平均で7箇所みられた。比較例にかかる有機EL装置の発光しない箇所の約8割は、素子表面にできた傷と対応していた。

【0067】

また、本実施例にかかる有機EL装置と比較例にかかる有機EL装置を、赤、緑、青のうち特定の色を発する有機EL素子のみを発光させ、その時の電流−輝度特性(電流効率)と電圧−電流特性(駆動電圧)を測定して比較した。電流−輝度特性は、本実施例にかかる有機EL装置と、比較例にかかる有機EL装置との間に差は見られなかった。電圧−電流特性は、本実施例の10枚の駆動電圧の平均を基準特性として評価した。本実施例にかかる10枚の有機EL装置の電圧−電流特性は、基準特性の±5%以内の範囲にあったのに対し、比較例にかかる10枚の有機EL装置のうち3枚は、基準特性に対して10〜20%程度、駆動電圧が高くなった。

【0068】

以上結果から、本実施例にかかる有機EL装置の製造方法によれば、比較例にかかる有機EL装置の製造方法に較べて、収率良く、安定した特性の有機EL装置を得ることができた。つまり、犠牲層を用いたことによりプロセス中の物理的ダメージを低減することができ、犠牲層に電荷注入性を有する材料を用いることで犠牲層の残渣等の影響を抑制して特性の高い有機EL装置を安定して作成できることが確認できた。

【符号の説明】

【0069】

1 素子基板

2a〜2c 第1電極

3 第1有機化合物層

4a 第1犠牲層

4b 第2犠牲層

4c 第3犠牲層

5a 第1剥離層

5b 第2剥離層

6a、6b フォトレジスト層(マスク層)

7 第2有機化合物層

8 第3有機化合物層

9 第2電極

【技術分野】

【0001】

本発明は有機EL(エレクトロルミネッセンス)素子を配置した有機EL装置の製造方法に関する。

【背景技術】

【0002】

有機EL装置は、基材上に複数の有機EL素子をマトリクス状に配列してなる装置である。例えば、赤、緑、青それぞれの色を発光する有機EL素子の組を1画素として配置すれば、フルカラーを表示することができる。

【0003】

有機EL素子は、数十〜数百nm程度の有機化合物層を一対の電極間に配置した構造を有しており、有機化合物層は少なくとも発光層を含んでいる。有機EL素子の発光色は、発光層材料を適宜選択することによって変えることができる。

【0004】

有機化合物層を形成する方法には、真空蒸着法が広く用いられている。多色表示の有機EL装置の製造工程において、真空蒸着法により有機EL素子に応じた発光層材料を形成する場合は、成膜領域に対応する開口を有するメタルマスクを用い、所定の領域に所定の発光層材料を選択的に層を形成する。しかし、メタルマスクを用いた真空蒸着法は、メタルマスクと被成膜基板とのアライメント精度が低いことやメタルマスクの熱膨張等に起因して成膜精度が低く、高精細な表示装置を作製するのには適さない。

【0005】

そこで、特許文献1には、高精細のメタルマスク用いずに、フォトリソグラフィを用いて有機化合物層を高い精度で選択的に形成する方法が開示されている。具体的には、基板の全体に形成した有機化合物層の上に水溶性高分子からなる中間層とフォトレジスト層とを順次設け、公知の手法によりフォトレジスト層および中間層をパターニングした後、フォトレジスト層および中間層をマスクとして有機化合物層をパターニングする。そして有機化合物層のパターニング後に中間層を水により溶解させ、有機化合物層の上から中間層およびフォトレジスト層を除去(リフトオフ)する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特登録4507759号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1では、フォトレジスト層の塗布、露光、現像等による有機化合物層へのダメージを低減するために、有機化合物層側から中間層とフォトレジスト層が積層された積層体をマスクとして用いている。そして、中間層に水溶性の材料を用いることにより、中間層を水に溶解させてフォトレジスト層を除去できるため、有機化合物層にダメージを与えることがないと記載されている。

【0008】

ところが、中間層(以下、剥離層)を溶解してフォトレジスト層や有機化合物層などをリフトオフする際に、フォトレジスト層や有機化合物層は水に溶解しないため、リフトオフされた層の膜片が露出した有機化合物層の表面を傷つけ、発光不良を招く場合がある。さらに、水溶性高分子を溶解させて有機化合物層上から完全に除去することは困難であり、絶縁性の水溶性高分子が有機化合物層の表面や界面に残渣として残るため、駆動電圧が高くなる恐れもある。

【課題を解決するための手段】

【0009】

本発明は上記課題を解決するためになされたもので、有機化合物層の表面が傷ついたり、有機化合物層の表面に絶縁性材料からなる剥離層が残るのを防止することのできる、有機化合物層のパターニング工程を有する有機EL装置の製造方法を提供することである。具体的には、基板の上に、第1電極と、第2電極と、前記第1電極と前記第2電極との間に配置されている有機化合物層とからなる有機EL素子を有し、前記有機化合物層がパターニングされている有機EL装置の製造方法であって、

前記第1電極が形成された基板の上に第1有機化合物層と第1犠牲層と剥離層を順次形成する工程と、

前記剥離層の上に所定のパターンにマスク層を形成する工程と、

前記マスク層が形成されていない領域の前記剥離層、前記犠牲層および前記第1有機化合物層を除去する工程と、

前記第1有機化合物層が除去された領域および残存する前記剥離層の上に、第2有機化合物層と第2犠牲層を順次を形成する工程と、

前記剥離層を剥離液に接触させて溶解させ、前記剥離層およびその上に形成された層を除去する工程と、

前記第1犠牲層および前記第2犠牲層を溶剤に接触させて溶解させ、前記第1犠牲層および前記第2犠牲層を除去する工程と、

前記基板の上に残存する前記第1有機化合物層および前記第2有機化合物層の上に第2電極を形成する工程と、

を有し、

前記剥離層およびその上に形成された層を除去する工程において、

前記剥離液に対する前記剥離層のエッチングレートは、前記剥離液に対する前記第1犠牲層および前記第2犠牲層のエッチングレートよりも大きく、かつ、

前記第1犠牲層および前記第2犠牲層を除去する工程において、前記溶剤に対する前記第1犠牲層および前記第2犠牲層のエッチングレートは、前記溶剤に対する前記有機化合物層のエッチングレートよりも大きいことを特徴とする。

【発明の効果】

【0010】

本発明によれば、有機化合物層の表面を傷つけたり、剥離層が残ることなく、有機化合物層をパターニングすることができ、高精細かつ特性の高い有機EL装置を製造することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1の実施形態にかかる有機EL装置の製造方法を示す断面模式図である。

【図2】本発明の第1の実施形態にかかる有機EL装置の斜視模式図である。

【図3】本発明の第2の実施形態にかかる有機EL装置の製造方法を示す断面模式図である。

【発明を実施するための形態】

【0012】

本発明の有機EL装置の製造方法は、第1電極と、第2電極と、前記第1電極と前記第2電極との間に配置されている有機化合物層と、からなる有機EL素子を有し、前記有機化合物層がパターニングされている有機EL装置の製造方法である。

【0013】

本発明の有機EL装置の製造方法にかかる第1の実施形態は、以下の工程を有している。

(A)第1電極が形成された基板の上に第1有機化合物層を形成する工程

(B)前記第1有機化合物層上に第1犠牲層を形成する工程

(C)前記第1犠牲層上に剥離層を形成する工程

(D)前記剥離層の上に所定のパターンにマスク層を形成する工程、

(E)前記マスク層に覆われていない領域の前記剥離層、前記第1犠牲層および前記第1有機化合物層を除去する工程

(F)前記第1有機化合物層が除去された領域および残存する前記剥離層の上に第2有機化合物層および第2犠牲層を形成する工程

(G)前記第1剥離層を剥離液に接触させて溶解させ、前記剥離層およびその上に形成された層を除去する工程

(H)前記第1犠牲層および前記第2犠牲層を溶解液に接触させて溶解させ、前記第1犠牲層および前記第2犠牲層を除去する工程

(I)前記第1有機化合物層および前記第2有機化合物層の上に第2電極を形成する工程

【0014】

ここで、前記剥離液に対する前記剥離層のエッチングレートは、前記第1犠牲層および前記第2犠牲層のエッチングレートよりも大きい。加えて、前記第1犠牲層および前記第2犠牲層を除去する工程において、前記溶解液に対する前記第1犠牲層および前記第2犠牲層のエッチングレートは前記溶解液に対する前記第1有機化合物層および前記第2有機化合物層のエッチングレートよりも大きい。

【0015】

さらに、本発明において好ましい態様の1つとして、工程(C)と(D)との間に前記剥離層の上に保護層を形成する工程と、前記剥離層で覆われていない領域の前記保護層を除去する工程と、が更に含まれる。

【0016】

上記工程を有する有機EL装置の製造方法によれば、第1有機化合物層および第2有機化合物層は、第1および第2有機化合物層のパターニングが完了するまで、その表面はそれぞれ第1犠牲層、第2犠牲層で覆われている。そして第2電極を形成する直前に、第1犠牲層および第2犠牲層を溶解して、第1有機化合物層および第2有機化合物層の表面を露出している。つまり、第1有機化合物層および第2有機化合物層の表面は、第2電極を形成するまで第1犠牲層または第2犠牲層で保護されているため、剥離したマスク層や第2有機化合物層などの膜片によって傷つくことがない。

【0017】

以下、第1の実施系形態における各工程について、図面を参照しながら具体的に説明する。なお、本明細書において特に図示されない、或いは説明されない部分に関しては、当該技術分野の周知或いは公知の技術を適用することができる。また、以下に説明する実施形態は一例であって、本発明はこれらに限定されるものではない。

【0018】

(第1の実施形態)

本実施形態では、第1有機化合物層3を備え、第1色を発光する第1有機EL素子と、第2有機化合物層7を備え、第2色を発光する第2有機EL素子と、が配置された多色表示の有機EL装置を製造する方法について説明する。図1は、本発明の第1の実施形態にかかる有機EL装置の製造方法の各工程を示す図である。図2は、図1の製造方法により製造された有機EL装置の一例を示している。素子基板1には表示領域10と外部接続端子11が設けられている。表示領域10には第1有機化合物層を3備える第1有機EL素子と、第2有機化合物層7を備える第2有機EL素子が二次元に配置されており、外部接続端子11は不図示の配線によって不図示の回路に電気的に接続されている。

【0019】

図1では、図面の簡略化のため、第1有機EL素子と第2有機EL素子の組からなる1画素しか表示していないが、実際には、図2に示したように複数の画素が2次元に配置されている。

【0020】

まず、素子基板1の上に、第1電極2aおよび2bを形成する(図1(a))。素子基板1には、有機EL装置を安定に製造することができ、かつ、駆動できるものであれば特に制限なく用いることができる。例えば、ガラスやSiウェハなどの絶縁性あるいは半導体性の支持基板に、有機EL装置を駆動するための駆動回路、駆動回路による凹凸を平坦化するための平坦化層、電極間を分離するとともに発光領域を区画する分離層を設けたものを用いることができる。

【0021】

真空蒸着法やスパッタリング法、CVD法などの公知の方法で導電層を素子基板1の全体に形成した後、フォトリソグラフィを用いて素子毎にパターニングして、第1有機EL素子の第1電極2aおよび第2有機EL素子の第1電極2bをそれぞれ複数形成する。例えば、Al、Agなどの金属材料や、インジウムスズ酸化物(ITO)、インジウム亜鉛酸化物などの透明電極材料、或いはそれらの積層膜を用いることができる。

【0022】

第1電極2aおよび2bが形成された素子基板1の上に、第1有機化合物層3を形成する(図1(b))。第1有機化合物層3の材料には、公知の低分子系材料、或いは高分子系材料の中から選択して用いることができる。第1有機化合物層3は単層膜あるいは積層膜であり、少なくとも発光層を有している。必要に応じて、発光層の他に、ホール輸送層、ホール注入層、電子輸送層、電子注入層などを有していても良い。

【0023】

次に、第1有機化合物層3上に第1犠牲層4aを形成する。このとき、第1犠牲層4aを溶解する溶剤に対する第1犠牲層4aのエッチングレートが、第1犠牲層4aを溶解する溶剤に対する第1有機化合物層3のエッチングレートよりも大きくなるように犠牲層4aを選択する。第1犠牲層4aを溶解する溶剤に対する第1犠牲層4aのエッチングレートは、好ましくは第1有機化合物層3のエッチングレートの10倍以上、より好ましくは100倍以上となるようにする。第1犠牲層4aのエッチングレートが第1有機化合物層3のエッチングレートの10倍を下回ると、第1犠牲層を溶解する際の面内均一性が低下したり、第1有機化合物層のエッチングが進行し素子特性を低下させてしまうことがある。

【0024】

例えば、第1有機化合物3に主骨格中あるいは置換基中に極性部位を有する化合物が含まれない材料を用い、第1犠牲層4aに極性部位を含む材料を選択するとよい。ここでいう極性部位を含む化合物とは、ヘテロ原子(N、O等)を含む化合物のことである。そうすれば、第1犠牲層4aを溶解する溶剤として極性溶媒を用い、第1犠牲層4aを選択的に除去することが可能になる。極性溶媒には、水、ヘテロ原子(N、O、S等)を有する有機化合物(極性部位を有する有機化合物)を含む溶媒が挙げられる。このような場合、第1有機化合物層3の最表層(第1電極から最も距離の離れた層)の構成材料として、極性溶媒に対する第1犠牲層のエッチングレートとの差をつけやすい材料で形成しておくと良い。具体的には、ナフタレン、フルオレン、フルオランテン、クリセン、アントラセン、テトラセン、フェナントレン、ピレン、トリフェニレン等の縮合多環炭化水素化合物が単結合により複数結合されてなる有機化合物材料が好ましい。これらの有機化合物材料には、主骨格である縮合多環炭化水素化合物にメチル基、エチル基等のアルキル基が適宜置換されている化合物も含まれる。 極性溶媒に含まれる分子にはヘテロ原子が必ず含まれており、このヘテロ原子が極性溶媒に含まれる分子の極性部位として機能する。この極性部位が第1犠牲層4aに含まれる極性部位と相互作用を起こし、第1犠牲層4aが極性溶媒に溶解される。極性溶媒に含まれる極性部位と第1犠牲層4aに含まれる極性部位との相互作用は、極性溶媒に対する溶解度に影響を与える。以上のように、第1犠牲層4aの構成材料として用いられる有機化合物材料の構造を考慮しながら極性溶媒を適宜選択することで、極性溶媒を含む溶剤に対する第1有機化合物層3よりも犠牲層4aの溶解性を高めることが可能である。すなわち、犠牲層を溶解する溶剤に対して、剥離層4aのエッチングレートが、第1有機化合物層3のそれよりも大きい状態にすることができる。

【0025】

次に第1犠牲層4aの上に、剥離層5を形成する。剥離層5には、第1犠牲層4aの溶解度が低い溶剤に対して溶解度が高く、かつ、形成時に第1犠牲層4や第1有機化合物層3にダメージを与えない材料を選択する。すなわち、剥離層5を溶解する溶剤(剥離液)に対する剥離層5のエッチングレートが、第1犠牲層4aのそれよりも大きい関係とする。

【0026】

例えば、水に対する溶解度の低い材料を第1犠牲層4aに用いた場合、剥離層5を溶解する剥離液として水を好適に用いることができる。その場合、剥離層5にはLiF、NaClなどの水溶性無機材料、或いは、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)などの水溶性ポリマーを使用することができる。

【0027】

次にフォトレジスト層6を剥離層5の上に形成した後、フォトリソグラフィにてフォトレジスト層6を所望の形状にパターニングしてマスク層とする(図1(e))。図では、第1電極2aの上にフォトレジスト層6(マスク層)が選択的に残るようにパターニングしている。このとき、フォトレジスト層6の現像液に対するフォトレジスト層6のエッチングレートが剥離層5のそれよりも大きいフォトレジスト材料を選択する。もしフォトレジスト層6の現像液が第1有機化合物層3を溶解してしまうなどの影響を及ぼしたり、剥離層5の溶解や変質を引き起こしたりする場合には、剥離層5とフォトレジスト層6の間に保護層を設けておくのが好ましい。保護層には、窒化シリコンや酸化シリコンなどの無機材料を好ましく用いることができる。保護層を用いることで、フォトレジスト層6の形成によって生じる剥離層5や第1有機化合物層3の溶解や変質の可能性を抑制することができ、剥離層5の上に形成するフォトレジスト層6に用いることのできる材料の選択肢を増やすことができる。保護層については、後に説明する第2の実施形態においても同様である。

【0028】

剥離層の上に所定のパターンにマスク層を形成する工程として、フォトリソグラフィを用いる方法を説明したが、インクジェット法や印刷法など、フォトリソグラフィを用いずにマスク層を所定のパターンに形成する方法を採用しても良い。

【0029】

続いて、フォトレジスト層6をマスクとして、フォトレジスト層6が形成されていない領域の剥離層5、第1犠牲層4a、第1有機化合物層3を、ドライエッチング或いはウェットエッチング法にて除去してパターニングする(図1(f))。

【0030】

本工程により、第1電極2bが露出される。フォトレジスト層6をマスクとして剥離層5、犠牲層4a、第1有機化合物層3の其々をエッチング除去する工程において、フォトレジスト層6の一部または全てが除去されてしまっても構わない。図1(f)には、剥離層5、第1犠牲層4a、第1有機化合物層3のエッチングの間に、フォトレジスト層6がエッチングされて除去された場合を表している。また、フォトレジスト層6が形成されていない領域の第1有機化合物層3までを除去した後、剥離層5の表面に残存するフォトレジスト層6を別工程で除去してもよい。

【0031】

次に、パターニングされた第1有機化合物層3、第1犠牲層4a、および剥離層5が残存する素子基板1の上に、第1有機化合物層3とは異なる色相の光を発する第2有機化合物層7と第2犠牲層4bとを順次形成する(図1(g))。第2犠牲層4bに好ましく用いられる材料は、第1犠牲層4aと同様の基準で選択すればよい。即ち、第2犠牲層4bを溶解する溶剤に対する第2犠牲層4bのエッチングレートが、第2犠牲層4bを溶解する溶剤に対する第2有機化合物層3のエッチングレートよりも大きい材料を選択する。当然ながら、第1犠牲層4aと第2有機化合物層との間、第2犠牲層4bと第1有機化合物層との間でも同様の条件を満足する必要がある。

【0032】

また、第2犠牲層4bと剥離層5との間にも、第1犠牲層4aと同様に、第2犠牲層4bの溶解度が低い溶剤に対して剥離層5の溶解度が高い関係を満たす必要がある。つまり、剥離液に対する剥離層5のエッチングレートが、剥離液に対する第1犠牲層4aおよび第2犠牲層4bのエッチングレートよりも大きい条件を満たす剥離液を選択する。剥離層5を溶解する剥離液に対する剥離層5のエッチングレートは、好ましくは第1犠牲層4aおよび第2犠牲層4bのエッチングレートの10倍以上、より好ましくは100倍以上となるようにする。剥離液に対する剥離層5のエッチングレートが第1および第2犠牲層のエッチングレートの10倍を下回ると、第1、第2有機化合物層の上に第1あるいは第2犠牲層を残しつつ、剥離層5およびその上に形成された層を速やかに除去することが難しくなる。

【0033】

次に、剥離層5に剥離液を接触させて剥離層5を溶解させ、第1犠牲層4aの上に形成された第2有機化合物層7と第2犠牲層4bをリフトオフ(剥離)する(図1(h))。前述したように、第2犠牲層4bの剥離液に対する溶解度は低いため、第1犠牲層4aの上から剥離された第2犠牲層4bは剥離液には溶解しない。剥離液に水を用いる場合は、第2有機化合物層や、保護層を設けた場合は保護層も溶解しない。このように剥離液によってリフトオフされた膜が剥離液に溶解しないで剥離液中を漂うが、本発明では各有機化合物層の上には犠牲層が設けられているため、リフトオフされた膜によって有機化合物層の表面が傷つき、素子特定を低下させる心配はない。

【0034】

次に、第1有機化合物層3および第2有機化合物層7の上に形成された犠牲層4a、4bを選択的に溶解して除去し、第1および第2有機化合物層の上から除去する(図1(i))。発明者らの検討によれば、特許文献1のように、剥離層5を溶解する溶解液に対する剥離層のエッチングレートと、その下に設けられている有機化合物層のエッチングレートとの間に十分な差を設けても、残渣なく剥離層を除去することは難しいことが分かった。剥離層に好ましく用いられる水溶性無機材料や水溶性高分子材は絶縁性材料であるため、これら剥離層の残渣が有機化合物層の表面に残ると、素子特性が低下してしまう場合がある。特に、剥離層5を、ポリビニルアルコールやポリビニルピロリドン、あるいは、アルコール可溶性ナイロンのようなポリマーからなる高分子材料で構成した場合は、このような課題が生じ易い。さらに、このような状況は、本願発明における犠牲層4a、4bとその下に設けられる有機化合物層との間にも生じることが分かった。

【0035】

そこで、第1および第2犠牲層には、第1および第2犠牲層の溶剤に対する第1および第2犠牲層のエッチングレートが、第1および第2有機化合物層のそれより大きいことに加え、有機化合物層の表面に残渣が残っても素子特性を低下させない材料を選択するのが好ましい。具体的には、キャリア輸送材料を選択すれば、有機化合物層の表面に存在してもキャリアの移動を妨げないため素子特性を低下させることがなく特に好ましい。キャリア輸送材料には、複素環式化合物や、電子供与性又は電子吸引性の置換基を有する有機化合物等がある。

【0036】

最後に、第1有機化合物層3および第2有機化合物層7の上に第2電極9を形成して、有機EL発光装置の基本構成が完成する(図1(j))。第2電極9の形成に先だって、第1有機化合物層と第2有機化合物層との上に共通する共通有機化合物層を形成してもよい。共通有機化合物層は、画素毎にパターニングする必要のある発光層よりも後に形成する材料であれば、特に限定されない。例えば、第1電極2を陽極とした場合、共通有機化合物層としては電荷輸送層や電荷注入層などが挙げられる。

【0037】

第2電極9には、Al、Agなどの金属材料や、インジウムスズ酸化物(ITO)、インジウム亜鉛酸化物などの透明電極材料、或いはそれらの積層膜など、公知の電極材料を用いることができる。有機化合物層で発せられた光を外部に出射させるためには、第1電極2および第2電極8の少なくとも一方に透明あるいは半透明の材料を用いる。ここで言う透明とは、可視光に対して80%以上の透過率を有するもの、半透明とは、可視光に対して20以上80%未満の透過率を有するものをいう。第2電極9を形成した後、有機EL素子に外部から水分が浸入するのを抑制するため、公知の封止部材(不図示)を設けるのが好ましい。

【0038】

本発明によれば、剥離層5の除去工程において、有機化合物層の表面が犠牲層4で覆われているため、素子基板1から剥離された有機化合物層が素子基板1に残した有機化合物層と接触するのを防止することができる。その結果、剥離された有機化合物層が、素子基板1に残した有機化合物層に物理的なダメージを与え、有機EL素子の特性を劣化せしめるのを抑制することができる。

【0039】

また、有機化合物層の表面は、犠牲層を除去したあと第2電極9を形成するまでの間しか露出しないため、有機化合物層の表面にプロセス雰囲気中の不純物が付着して有機EL素子としての特性が低下することを抑制することができる。この作用は、後に示す第2の実施形態のように第3有機化合物層を形成するなど、さらに工程を付加する場合において特に有効である。

【0040】

さらに、本発明によれば、各有機化合物層の上に絶縁材料が残存することがないため、高精細で特性の優れた多色表示の有機EL装置を製造することができる。

【0041】

(第2の実施形態)

図3は、本発明の第2の実施形態である有機EL発光装置の製造方法の各工程を示す図である。本実施形態では、素子基板1の上に、第1有機EL素子、第2有機EL素子、第3有機EL素子を備える多色表示の有機EL装置の製造方法について説明する。第1有機EL素子、第2有機EL素子、第3有機EL素子は、互いに異なる発光層を含んでおり、互いに異なる色を発光する。図3では、図面の簡略化のため、第1有機EL素子と第2有機EL素子と第3有機EL素子からなる画素を1つしか表示していないが、実際には、図2と同様に、素子基板1の上に複数の画素が二次元的に配置されている。

【0042】

第1の実施形態と同様にして、第1有機EL素子、第2有機EL素子、第3有機EL素子それぞれの第1電極として2a、2b、2cを形成する(図3(a))。続いて、第1電極2a〜2cの上に第1有機化合物層3、第1犠牲層4a、第1剥離層5aを順次形成し(図3(b))、フォトリソグラフィを用いて第1電極2aの上にフォトレジスト層(マスク層)6aを選択的に形成する(図3(c)〜図3(d))。選択的に形成されたフォトレジスト層6aをマスクとして、第1電極2aの上を除く領域に形成された第1有機化合物層3、第1犠牲層4a、第1剥離層5aを除去する(図3(e))。図3(e)では、1有機化合物層3、第1犠牲層4a、第1剥離層5aを除去する工程中に、フォトレジスト層6が除去された状態を示しているが、この時点でフォトレジスト層6aが残っていても構わない。

【0043】

素子基板1に残った第1剥離層5aと第1電極2bおよび2cの上に、第2有機化合物層7および第2犠牲層4bを順次形成する(図3(f))。続いて、第1剥離層5aに第1剥離液を接触させて選択的に溶解し、第1剥離層5aの上に形成された第2有機化合物層7および第2犠牲層4bをリフトオフ(剥離)する(図3(g))。第1犠牲層4aおよび第2犠牲層4bの残る素子基板1の上に、新たに第2剥離層5b、フォトレジスト層6bを順次形成し、フォトリソグラフィを用いて、第1電極2c上に形成されたフォトレジスト層6bをパターニングする(図3(h))。第2剥離層5bの上に残ったフォトレジスト層(マスク層)6bをマスクとして第1電極4cの上の第2剥離層5b、第2犠牲層4b、第2有機化合物層7をエッチングにて除去し、第1電極2cを露出させる(図3(i))。図3(i)には、第2剥離層5b、第2犠牲層4b、第2有機化合物層7を除去するまでの間に、フォトレジスト層6aがエッチングにより除去された状態を示しているが、前述したように、この時点でフォトレジスト層6aが残っていても構わない。

【0044】

次に、素子基板1上に第3有機化合物層8と第3犠牲層4cを形成し(図3(j))、第2剥離層5bに第2剥離液を接触させて選択的に溶解させ、第2剥離層5bの上に形成された第3有機化合物層8と第3犠牲層4cをリフトオフする。第3犠牲層4cの材料は、第1の実施形態で説明した第1犠牲層4aや第2犠牲層4bの選択と同様の考え方で選択すると良い。具体的には、次の3つの条件を同時に満足する材料を選択する。1つ目の条件は、第1剥離層およびその上に形成された層を除去する工程において、第1剥離液に対する第1剥離層のエッチングレートが、第1剥離液に対する前記第1犠牲層および第2犠牲層のエッチングレートよりも大きい関係を満たすことである。2つ目の条件は、第2剥離層およびその上に形成された層を除去する工程において、第2剥離液に対する第2剥離層のエッチングレートが、第2剥離液に対する第1乃至第3犠牲層のエッチングレートよりも大きい関係を満たすことである。3つ目の条件は、第1乃至第3犠牲層を除去する工程において、溶剤に対する第1乃至第3犠牲層のエッチングレートは、溶剤に対する第1乃至第3有機化合物層の最表面のエッチングレートよりも大きい関係を満たすことである。この3つの条件を満足する材料を適宜選択することで、第1〜第3有機化合物層のパターニングが完了するまで、第1〜第3犠牲層によって各有機化合物層をプロセスの物理的、化学的ダメージから保護することができる。さらに、第1〜第3有機化合物層の表面を溶解させることなく、第1〜第3有機化合物層の表面から第1〜第3犠牲層を除去することができる。

【0045】

また、第1〜第3犠牲層にキャリア輸送材料を選択すれば、有機化合物層の表面に存在してもキャリアの移動を妨げないため素子特性を低下させることがなく、特に好ましい。キャリア輸送材料には、複素環式化合物や、電子供与性又は電子吸引性の置換基を有する有機化合物等がある。

【0046】

続いて第1〜3犠牲層4a、4b、4cを、それぞれの犠牲層を溶かす溶剤に接触させてウェットエッチングにて除去し、第1有機化合物層3、第2有機化合物層7、第3有機化合物8のパターニングが完了する。このとき、犠牲層4a〜4cに共通の材料を用いると、1種類の溶剤で一括して除去できるため好ましい。最後に、第1有機化合物層3、第2有機化合物層7、第3有機化合物8の上に、共通の第2電極9を形成して、有機EL発光装置の基本構成が完成する。この際、第1の実施形態と同様に第2電極の形成に先だって、共通の共通有機化合物層を形成してもよい。

【0047】

本発明によれば、剥離層5aあるいは5bの除去工程において、各有機化合物層の表面は犠牲層4a、4b、4cのいずれかで覆われているため、素子基板1から剥離された有機化合物層が素子基板1に残した有機化合物層と接触するのを防止することができる。その結果、剥離液に溶解しない、剥離された犠牲層や有機化合物層等が、素子基板1に残した有機化合物層に物理的なダメージを与え、有機EL素子の特性を劣化せしめるのを抑制することができる。

【0048】

さらに、有機化合物層の表面は、犠牲層を除去したあと第2電極を形成するまでの間しか露出しないため、有機化合物層の表面に大気中の不純物が付着して有機EL素子としての特性が低下することを抑制することができる。本実施形態の場合、有機化合物層を剥離する工程が2回生じる。もし、犠牲層4を形成しないと、たとえば第1有機化合物層は、2回目の剥離工程にも晒されることになるが、本発明では、剥離工程において有機EL素子を構成する有機化合物層の表面は犠牲層4で覆われている。第2電極9を形成するために犠牲層4a、4b、4cを除去するまで、第1乃至第3有機化合物層の表面が露出することはなく、プロセス雰囲気中の不純物等の付着等による特性低下を防止することができる。

【0049】

以下、本発明にかかる具体的な実施例を説明する。

【0050】

[実施例1]

図3の工程に従って、有機EL発光装置を作製した。まず、素子基板1上全体に、スパッタリング法によりAlNd膜(反射電極)を形成した後、さらにスパッタリング法によりITO膜を成膜した。AlNd膜の膜厚を100nm、ITO膜の膜厚を10nmとした。AlNd膜とITO膜とからなる積層体は、第1電極として機能する。次に、公知のフォトリソグラフィを用いてAlNd膜とITO膜の積層膜をパターニングし、第1有機EL素子、第2有機EL素子、第3有機EL素子をそれぞれ構成する第1電極2a、2b、2cを、複数個ずつ形成した(図3(a))。なお、素子基板1には、ガラス基板の上に各有機EL素子を駆動するための回路(不図示)を設け、絶縁層で覆ったものを用いた。図3には表れていないが、各第1電極は絶縁層に設けられたコンタクトホールを介して回路と電気的に接続されている。

【0051】

パターニングされた第1電極2a、2b、2cが形成された素子基板1上に、青色を発する発光層を含み複数の層からなる第1有機化合物層3を、真空蒸着法を用いて連続に成膜した。まず、素子基板1の第1電極が形成された面全体に正孔輸送層を膜厚120nmで形成した後、青発光材料を含む発光層を膜厚30nmで形成した。次に、下記の縮合多環炭化水素化合物(化合物1)を成膜して正孔ブロック層を形成した。このとき正孔ブロック層の膜厚を10nmとした。以上により、第1有機化合物層3を形成した。

【0052】

【化1】

【0053】

次に、真空蒸着法により下記のフェナントロリン誘導体(化合物2)を成膜して、第1犠牲層4aを形成した。第1犠牲層4aの膜厚は40nmとした。

【0054】

【化2】

【0055】

次に、水溶性高分子材料のポリビニルピロリドン(PVP)と水とを混合してPVP水溶液を調製した。調製したPVP水溶液を第1犠牲層4aの上全体にスピンコート法にて塗布し、乾燥させて膜厚500nmの第1剥離層5aを形成した(図3(b))。第1剥離層5aの上に、市販のフォトレジスト材料(AZエレクトロニックマテリアルズ製、製品名「AZ1500」)をスピンコート法により成膜し、フォトレジスト材料中の溶剤を飛ばしてフォトレジスト層6aを形成した(図3(c))。フォトレジスト層6aの膜厚は1000nmとした。

【0056】

次に、フォトレジスト層6aを形成した素子基板1を露光装置にセットし、第1電極2aの上に形成されたフォトレジスト層6aだけを残すように、フォトマスクを介して40秒間露光を行った。露光後、フォトレジスト層の現像液(AZエレクトロニックマテリアルズ製、製品名「312MIF」を水で希釈し濃度を50%としたもの)を用いて1分間現像した。この現像処理により第1電極2b、2cの上に形成されたフォトレジスト層6aを除去した(図3(d))。

【0057】

素子基板1の上に残るフォトレジスト層6aをマスクとして、反応ガスである酸素を流量20sccm流し、圧力8Pa、出力150Wの条件下で、フォトレジスト層6aで被覆されていない第1剥離層5aを5分間ドライエッチングして除去した。さらに同条件のドライエッチングにより、第1犠牲層4a、および第1有機化合物層3を除去した(図3(e))。このようにして第1電極2aの上に第1有機化合物層3を選択的に形成した。上記ドライエッチングを用いたところ、第1有機化合物層3のエッチングが完了した時点で、第1剥離層5aの上のフォトレジスト層6aはエッチングされてなくなっていた。

【0058】

次に、赤色を発する発光層を含む第2有機化合物層7を、第1有機化合物層3と同様の方法で形成した。まず正孔輸送層を膜厚200nmで形成した後、赤発光材料を含む発光層を膜厚30nmで形成し、化合物1の縮合多環炭化水素化合物を成膜し正孔ブロック層を形成した。正孔ブロック層の膜厚を10nmとした。続いて、化合物2のフェナントロリン誘導体を成膜して第2犠牲層4bを膜厚40nmで形成した(図3(f))。

【0059】

第2犠牲層4bまでを形成した素子基板1を第1剥離層5aの剥離液である水(流水)に浸漬した。水溶性のポリビニルピロリドンからなる第1剥離層5aの水に対するエッチングレートが、化合物2のフェナントロリン誘導体からなる第1犠牲層4aおよび第2犠牲層4bの水に対するエッチングレートよりも100倍以上大きいため、第1剥離層5aを選択的に溶解させることができた。第1剥離層4aが溶解することで、第1剥離層5aの上に形成された層をリフトオフされた。第1有機化合物層3の上に第1犠牲層4a、第1電極4bおよび4cの上には、第2犠牲層4bを残存している(図3(g))。

【0060】

次に、第1剥離層と同様にして、ポリビニルピロリドンをスピンコート法で塗布して第2剥離層5bを成膜し、フォトリソグラフィを用いて、第1電極2cの上からフォトレジスト層6bを選択的に除去した(図3(h))。第1電極2a、2bの上に残存するフォトレジスト層6bをマスクとして、第1電極2cの上に形成された第2剥離層5b、第2犠牲層4b、および第2有機化合物層7を選択的に除去した(図3(i))。ドライエッチングの条件は、フォトレジスト層6aの除去と同じ条件とした。

【0061】

続いて、緑色を発する発光層を含む第3有機化合物層8を、第1有機化合物層と同様にして形成した。正孔輸送層を膜厚160nmで形成した後、公知の緑発光材料を含む発光層を膜厚30nm、化合物1からなる正孔ブロック層を膜厚10nmで順に形成した。第2犠牲層4bと同様にして、第3有機化合物層8の上に化合物2からなる第3犠牲層4cを40nm形成した(図3(j))。

【0062】

次に、第3犠牲層4cまでを形成した素子基板1を第2剥離層5bの剥離液である水(流水)に浸漬した。水溶性のポリビニルピロリドンからなる第2剥離層5bの水に対するエッチングレートが、フェナントロリン誘導体からなる犠牲層4a〜4cの水に対するエッチングレートよりも100倍以上大きいため、第2剥離層5bが選択的に溶解した。その結果、第2剥離層5bの上に形成された層がリフトオフされ、第1〜第3の有機化合物層3〜8のそれぞれの上に、第1〜第3犠牲層4a〜4cが形成された状態となった(図3(k))。

【0063】

第1〜第3有機化合物層それぞれの上に、第1〜第3犠牲層4a〜4cが形成された状態の素子基板1を、IPAと水の混合溶剤(極性溶媒からなる溶剤)中に浸漬して、それぞれの有機化合物層上から、犠牲層を除去した。ここで極性溶媒からなる溶剤としてイソプロピルアルコール(IPA)が60重量%となるように、IPAと水を混合調整した混合溶媒を用い、浸漬時間は200秒とした。このとき、化合物2のフェナントロリン誘導体からなる各犠牲層のIPAと水との混合溶剤に対するエッチングレートは、化合物1の縮合多環炭化水素化合物である正孔ブロック層のそれよりも160倍程度大きかった。そのため、各有機化合物層の最表面(素子基板1とは反対側の面)に形成されている正孔ブロック層をほとんど溶解することなく、犠牲層4a〜4cを選択的に除去することができた(図3(l))。

【0064】

続いて、各有機化合物層の表面に共通して、電荷輸送層と電子注入層(いずれも不図示)を順に形成した。電荷輸送層として化合物2を膜厚20nmで形成した後、化合物2と炭酸セシウム(Cs2CO3)とを共蒸着して膜厚20nmの電子注入層を形成した。その後、スパッタリング法により、Agを成膜して、膜厚16nmの半透明な第2電極9を形成した(図3(m))。

【0065】

最後に、窒素雰囲気下において封止ガラス(不図示)を、UV硬化樹脂からなる接着剤にて素子基板1に接着し、有機EL発光装置を完成させた。上記の方法にて有機EL装置を10枚作成した。本発明の効果を確認するため、比較例として、第1〜第3犠牲層4a〜4cを形成しない点を除いて本実施例と同様の方法で有機EL装置を10枚作製した。

【0066】

本実施例にかかる有機EL装置と比較例にかかる有機EL装置の表面を顕微鏡で観察したところ、比較例にかかる有機EL装置には、表面に傷のある素子が見られた。それぞれの有機EL装置に白を表示させたところ、本実施例にかかる有機EL装置には発光しない画素が平均で0.4箇所みられたが、比較例にかかる有機EL装置には平均で7箇所みられた。比較例にかかる有機EL装置の発光しない箇所の約8割は、素子表面にできた傷と対応していた。

【0067】

また、本実施例にかかる有機EL装置と比較例にかかる有機EL装置を、赤、緑、青のうち特定の色を発する有機EL素子のみを発光させ、その時の電流−輝度特性(電流効率)と電圧−電流特性(駆動電圧)を測定して比較した。電流−輝度特性は、本実施例にかかる有機EL装置と、比較例にかかる有機EL装置との間に差は見られなかった。電圧−電流特性は、本実施例の10枚の駆動電圧の平均を基準特性として評価した。本実施例にかかる10枚の有機EL装置の電圧−電流特性は、基準特性の±5%以内の範囲にあったのに対し、比較例にかかる10枚の有機EL装置のうち3枚は、基準特性に対して10〜20%程度、駆動電圧が高くなった。

【0068】

以上結果から、本実施例にかかる有機EL装置の製造方法によれば、比較例にかかる有機EL装置の製造方法に較べて、収率良く、安定した特性の有機EL装置を得ることができた。つまり、犠牲層を用いたことによりプロセス中の物理的ダメージを低減することができ、犠牲層に電荷注入性を有する材料を用いることで犠牲層の残渣等の影響を抑制して特性の高い有機EL装置を安定して作成できることが確認できた。

【符号の説明】

【0069】

1 素子基板

2a〜2c 第1電極

3 第1有機化合物層

4a 第1犠牲層

4b 第2犠牲層

4c 第3犠牲層

5a 第1剥離層

5b 第2剥離層

6a、6b フォトレジスト層(マスク層)

7 第2有機化合物層

8 第3有機化合物層

9 第2電極

【特許請求の範囲】

【請求項1】

基板の上に、第1電極と、第2電極と、前記第1電極と前記第2電極との間に配置されている有機化合物層とからなる有機EL素子を有し、前記有機化合物層がパターニングされている有機EL装置の製造方法であって、

前記第1電極が形成された基板の上に第1有機化合物層と第1犠牲層と剥離層を順次形成する工程と、

前記剥離層の上に所定のパターンにマスク層を形成する工程と、

前記マスク層が形成されていない領域の前記剥離層、前記犠牲層および前記第1有機化合物層を除去する工程と、

前記第1有機化合物層が除去された領域および残存する前記剥離層の上に、第2有機化合物層と第2犠牲層を順次を形成する工程と、

前記剥離層を剥離液に接触させて溶解させ、前記剥離層およびその上に形成された層を除去する工程と、

前記第1犠牲層および前記第2犠牲層を溶剤に接触させて溶解させ、前記第1犠牲層および前記第2犠牲層を除去する工程と、

前記基板の上に残存する前記第1有機化合物層および前記第2有機化合物層の上に第2電極を形成する工程と、

を有し、

前記剥離層およびその上に形成された層を除去する工程において、

前記剥離液に対する前記剥離層のエッチングレートは、前記剥離液に対する前記第1犠牲層および前記第2犠牲層のエッチングレートよりも大きく、かつ、

前記第1犠牲層および前記第2犠牲層を除去する工程において、前記溶剤に対する前記第1犠牲層および前記第2犠牲層のエッチングレートは、前記溶剤に対する前記有機化合物層のエッチングレートよりも大きいことを特徴とする有機EL装置の製造方法。

【請求項2】

前記第1犠牲層および前記第2犠牲層として、キャリア輸送材料を形成することを特徴とする請求項1に記載の有機EL装置の製造方法。

【請求項3】

第1有機化合物層と第1犠牲層と剥離層を順次形成する工程と、前記マスク層を形成する工程との間に、

前記剥離層の上に保護層を形成する工程を有しており、

前記マスク層を形成する工程と、前記マスク層が形成されていない領域の前記剥離層、前記犠牲層および前記第1有機化合物層を除去する工程との間に、

前記マスク層の形成されていない領域の前記保護層をパターニングする工程と、

を有することを特徴とする請求項1に記載の有機EL装置の製造方法。

【請求項4】

前記剥離層は水溶性高分子材料であることを特徴とする請求項1乃至3のいずれか1項に記載の有機EL装置の製造方法。

【請求項5】

基板の上に、第1電極と、第2電極と、前記第1電極と前記第2電極との間に配置されている有機化合物層とからなる有機EL素子を有し、前記有機化合物層がパターニングされている有機EL装置の製造方法であって、

前記第1電極が形成された基板の上に第1有機化合物層と第1犠牲層と第1剥離層を順次形成する工程と、

前記第1剥離層の上にマスク層を所定のパターンに形成する工程と、

前記マスク層が形成されていない領域の前記第1剥離層、前記第1犠牲層および前記第1有機化合物層を除去する工程と、

前記第1有機化合物層が除去された領域および前記第1剥離層の上に第2有機化合物層と第2犠牲層を順次形成する工程と、

前記第1剥離層を第1剥離液に接触させて溶解させ、前記第1剥離層およびその上に形成された層を除去する工程と、

前記第1犠牲層および前記第2犠牲層の上に第2剥離層を形成する工程と、

前記第2剥離層の上に新たにマスク層を所定のパターンに形成する工程と、

前記マスク層が形成されていない領域の前記第2剥離層、前記第2犠牲層および前記第2有機化合物層を除去する工程と、

前記第2有機化合物層が除去された領域および前記第2剥離層の上に第3有機化合物層と第3犠牲層を順次形成する工程と、

前記第2剥離層を第2剥離液に接触させて溶解させ、前記第2剥離層およびその上に形成された層を除去する工程と、

前記第1乃至第3犠牲層を溶剤に接触させて溶解させ、前記第1乃至第3犠牲層を除去する工程と、前記第1乃至第3有機化合物層の上に第2電極を形成する工程と、を有し、

前記第1剥離層およびその上に形成された層を除去する工程において、前記第1剥離液に対する前記第1剥離層のエッチングレートは、前記第1剥離液に対する前記第1犠牲層および第2犠牲層のエッチングレートよりも大きく、

前記第2剥離層およびその上に形成された層を除去する工程において、前記第2剥離液に対する前記第2剥離層のエッチングレートは、前記第2剥離液に対する前記第1乃至第3犠牲層のエッチングレートよりも大きく、かつ、

前記第1乃至第3犠牲層を除去する工程において、前記溶剤に対する前記第1乃至第3犠牲層のエッチングレートは、前記溶剤に対する前記第1乃至第3有機化合物層のいずれのエッチングレートよりも大きいことを特徴とする有機EL装置の製造方法。

【請求項1】

基板の上に、第1電極と、第2電極と、前記第1電極と前記第2電極との間に配置されている有機化合物層とからなる有機EL素子を有し、前記有機化合物層がパターニングされている有機EL装置の製造方法であって、

前記第1電極が形成された基板の上に第1有機化合物層と第1犠牲層と剥離層を順次形成する工程と、

前記剥離層の上に所定のパターンにマスク層を形成する工程と、

前記マスク層が形成されていない領域の前記剥離層、前記犠牲層および前記第1有機化合物層を除去する工程と、

前記第1有機化合物層が除去された領域および残存する前記剥離層の上に、第2有機化合物層と第2犠牲層を順次を形成する工程と、

前記剥離層を剥離液に接触させて溶解させ、前記剥離層およびその上に形成された層を除去する工程と、

前記第1犠牲層および前記第2犠牲層を溶剤に接触させて溶解させ、前記第1犠牲層および前記第2犠牲層を除去する工程と、

前記基板の上に残存する前記第1有機化合物層および前記第2有機化合物層の上に第2電極を形成する工程と、

を有し、

前記剥離層およびその上に形成された層を除去する工程において、

前記剥離液に対する前記剥離層のエッチングレートは、前記剥離液に対する前記第1犠牲層および前記第2犠牲層のエッチングレートよりも大きく、かつ、

前記第1犠牲層および前記第2犠牲層を除去する工程において、前記溶剤に対する前記第1犠牲層および前記第2犠牲層のエッチングレートは、前記溶剤に対する前記有機化合物層のエッチングレートよりも大きいことを特徴とする有機EL装置の製造方法。

【請求項2】

前記第1犠牲層および前記第2犠牲層として、キャリア輸送材料を形成することを特徴とする請求項1に記載の有機EL装置の製造方法。

【請求項3】

第1有機化合物層と第1犠牲層と剥離層を順次形成する工程と、前記マスク層を形成する工程との間に、

前記剥離層の上に保護層を形成する工程を有しており、

前記マスク層を形成する工程と、前記マスク層が形成されていない領域の前記剥離層、前記犠牲層および前記第1有機化合物層を除去する工程との間に、

前記マスク層の形成されていない領域の前記保護層をパターニングする工程と、

を有することを特徴とする請求項1に記載の有機EL装置の製造方法。

【請求項4】

前記剥離層は水溶性高分子材料であることを特徴とする請求項1乃至3のいずれか1項に記載の有機EL装置の製造方法。

【請求項5】

基板の上に、第1電極と、第2電極と、前記第1電極と前記第2電極との間に配置されている有機化合物層とからなる有機EL素子を有し、前記有機化合物層がパターニングされている有機EL装置の製造方法であって、

前記第1電極が形成された基板の上に第1有機化合物層と第1犠牲層と第1剥離層を順次形成する工程と、

前記第1剥離層の上にマスク層を所定のパターンに形成する工程と、

前記マスク層が形成されていない領域の前記第1剥離層、前記第1犠牲層および前記第1有機化合物層を除去する工程と、

前記第1有機化合物層が除去された領域および前記第1剥離層の上に第2有機化合物層と第2犠牲層を順次形成する工程と、

前記第1剥離層を第1剥離液に接触させて溶解させ、前記第1剥離層およびその上に形成された層を除去する工程と、

前記第1犠牲層および前記第2犠牲層の上に第2剥離層を形成する工程と、

前記第2剥離層の上に新たにマスク層を所定のパターンに形成する工程と、

前記マスク層が形成されていない領域の前記第2剥離層、前記第2犠牲層および前記第2有機化合物層を除去する工程と、

前記第2有機化合物層が除去された領域および前記第2剥離層の上に第3有機化合物層と第3犠牲層を順次形成する工程と、

前記第2剥離層を第2剥離液に接触させて溶解させ、前記第2剥離層およびその上に形成された層を除去する工程と、

前記第1乃至第3犠牲層を溶剤に接触させて溶解させ、前記第1乃至第3犠牲層を除去する工程と、前記第1乃至第3有機化合物層の上に第2電極を形成する工程と、を有し、

前記第1剥離層およびその上に形成された層を除去する工程において、前記第1剥離液に対する前記第1剥離層のエッチングレートは、前記第1剥離液に対する前記第1犠牲層および第2犠牲層のエッチングレートよりも大きく、

前記第2剥離層およびその上に形成された層を除去する工程において、前記第2剥離液に対する前記第2剥離層のエッチングレートは、前記第2剥離液に対する前記第1乃至第3犠牲層のエッチングレートよりも大きく、かつ、

前記第1乃至第3犠牲層を除去する工程において、前記溶剤に対する前記第1乃至第3犠牲層のエッチングレートは、前記溶剤に対する前記第1乃至第3有機化合物層のいずれのエッチングレートよりも大きいことを特徴とする有機EL装置の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−114805(P2013−114805A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257781(P2011−257781)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]