木質化粧板およびその製造方法

【課題】多種多様な木目模様を活用できるとともに、立体感があり、色調の変化が自然な風合いを有する木質化粧板を提供する。

【解決手段】基板10に木質単板12を着色接着剤11で貼着一体化するとともに、着色塗料20を塗布した前記木質単板12の表面にショットブラスト処理を施して前記木質単板12の軟質部分を前記着色塗料20とともに除去した木質化粧材。

【解決手段】基板10に木質単板12を着色接着剤11で貼着一体化するとともに、着色塗料20を塗布した前記木質単板12の表面にショットブラスト処理を施して前記木質単板12の軟質部分を前記着色塗料20とともに除去した木質化粧材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は多彩で自然な深みのある風合いを備えた木質化粧板およびその製造方法に関する。

【背景技術】

【0002】

従来、木質化粧板としては、例えば、特許文献1,2において、木質板の表面にブラシング加工を施して得た凹凸状表面に、顔料を含有する着色塗料を全面的に塗布し、乾燥前あるいは乾燥後に凸部に付着した着色塗料を除去し、あるいは、一部を残して除去する木質化粧板の製造方法が開示されている。

また、特許文献3において、シート生地に複数層の塗膜層部を形成し、ついで、エンボス加工を施した後、回転する弾性バフを接触させて研ぎ出しを行うことにより、色分け立体模様を備えた立体模様化粧用材の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭57−39911号公報

【特許文献2】特開昭58−137472号公報

【特許文献3】特開2008−105256号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前述の特許文献1,2では、弾性ロール,ゴム製ブレードを介して、あるいは、鉄ロールのような硬質ロールで、凸部上の着色塗料を掻き取るので、凹部に厚く着色塗料が残存する一方、凸部に極く薄く着色塗料が残存する。このため、外観上、色調のコントラストが明確な木質化粧板が得られるが、多彩な色調の変化が自然で、かつ、立体感のある木質化粧板が得にくい。

また、前述の特許文献3では、立体模様は主としてエンボス加工によって決まってしまうので、多種多様な木目模様を発現させることが困難であり、表現できる模様に限界があるという問題点がある。

本発明に係る木質化粧板は、前記問題点に鑑み、多種多様な木目模様を発現できるとともに、多彩な色調の変化が自然で、立体感のある木質化粧板を提供することを課題とする。

【課題を解決するための手段】

【0005】

本発明に係る木質化粧板は、前記課題を解決するため、基板の表面に木質単板を貼着一体化した木質化粧板であって、前記基板に前記木質単板を着色接着剤で貼着一体化するとともに、着色塗料を塗布した前記木質単板の表面にショットブラスト処理を施して木質単板の軟質部分を前記着色塗料とともに除去した構成としてある。

【発明の効果】

【0006】

本発明によれば、木質単板を使用することにより、木材の木目模様を活用できるので、多種多様な模様を有する木質化粧板が得られる。

また、ショットブラストで木質単板の軟質部分を除去するので、立体感に富んだ木質化粧板が得られる。

特に、ショットブラスト処理を施すことにより、木質単板の木地、着色塗料だけでなく、着色接着剤をも露出させることができるので、多彩な色を有するだけでなく、その色調の変化が自然であるので、より一層、自然な風合いを有する木質化粧板が得られる。

【0007】

本発明に係る木質化粧板の製造方法としては、基板の表面に木質単板を着色接着剤で貼着一体化する単板貼着工程と、前記木質単板の表面に着色塗料を塗布,浸透させる着色工程と、前記木質単板の表面にショットブラスト処理を施して木質単板の軟質部分を前記着色塗料とともに除去するショットブラスト工程と、からなる工程としてある。

本発明によれば、木質単板を使用することにより、木材の木目模様を活用できるので、多種多様な模様を有する木質化粧板が得られる。

また、ショットブラストで木質単板の軟質部分を除去するので、立体感に富んだ木質化粧板が得られる。

特に、ショットブラスト処理を施すことにより、木質単板の木地、着色塗料だけでなく、着色接着剤をも露出させることにより、多彩な色を有するだけでなく、その色調の変化が自然であるので、より一層、自然な風合いを有する木質化粧板の製造方法が得られる。

【0008】

本発明の実施形態としては、着色工程とショットブラスト工程とを連続的に交互に少なくとも2回ずつ繰り返す工程としてもよい。

本実施形態によれば、ショットブラスト処理を施して発現できる色彩が増加し、より一層多彩な模様を有する木質化粧板が得られる。

【0009】

本発明の他の実施形態としては、前記木質単板に浸透樹脂を塗布して浸透させる樹脂浸透工程を施してもよい。

本実施形態によれば、着色接着剤および着色塗料の色彩がより明確に発現し、意匠性が向上する。

【0010】

本発明の異なる実施形態としては、前記木質単板に充填樹脂を塗布,充填して平坦面を形成する平坦面形成工程と、前記木質単板の表面に透明樹脂を塗布して透明塗膜を形成する透明塗膜形成工程と、を施してもよい。

本実施形態によれば、充填樹脂でショットブラストによって生じた凹凸面が平坦になるとともに、透明樹脂による透明塗膜で被覆されるので、美麗で強度の高い木質化粧板が得られるという効果がある。

【図面の簡単な説明】

【0011】

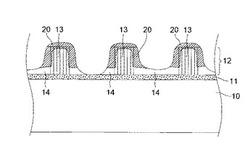

【図1】本発明に係る木質化粧板の製造工程を示す断面図である。

【図2】図1に続く木質化粧板の製造工程を示す断面図である。

【図3】図2に続く木質化粧板の製造工程を示す断面図である。

【図4】図3に続く木質化粧板の製造工程を示す断面図である。

【図5】図4に続く木質化粧板の製造工程を示す断面図である。

【図6】図5に続く木質化粧板の製造工程を示す断面図である。

【図7】図6に続く木質化粧板の製造工程を示す断面図である。

【図8】図7に続く木質化粧板の製造工程を示す断面図である。

【発明を実施するための形態】

【0012】

本発明に係る木質化粧材は、図1ないし図8に示すように、基板10の表面に着色接着剤11で木質単板12を貼着一体化して得た化粧基材が、着色工程、ショットブラスト工程、樹脂浸透工程、平坦面形成工程、透明塗膜形成工程を経て製造される。

【0013】

基板10としては、木材、合板、MDF、パーティクルボード等の木質系ボード、火山性ガラス質複層板、石膏ボード等の無機質系ボード、および、これらを適宜、積層一体化したものが挙げられる。

【0014】

前記基板10に木質単板12を貼着一体化するために着色顔料を添加した着色接着剤11としては、エチレン系酢酸ビニル樹脂、尿素メラミン系樹脂、ウレタン系樹脂が挙げられる。

特に、添加される着色顔料としては、例えば、水系スティン、溶剤系スティンの顔料が挙げられる。

【0015】

着色工程は、図2に示すように、前記木質単板12に着色剤20を塗布,浸透させて着色する工程であり、塗布量は200〜600g/m2が好適である。200g/m2未満であると、浸透できない部分が発生し、所望の着色状態が得られないからであり、600g/m2を越えると、硬化収縮による反りが大きくなるからである。

【0016】

木質単板12は、天然木材全般を適用でき、特に限定するものではない。例えば、マツ、ツガ、ヒノキ等の針葉樹、ナラ、タモ等の広葉樹が挙げられ、その厚さは0.2〜3.0mm程度のものが使用できる。0.2mm未満であると、立体的な意匠が得にくいからであり、3.0mmを越えると、含浸された樹脂にUV波が届きにくく、硬化しにくくなり、生産性が低下するからである。

【0017】

ショットブラスト工程は、図3に示すように、着色した前記木質単板12にショットブラスト処理を施す工程である。ショットブラストとは、前記木質単板12の表面に研磨材を自然落下あるいは空圧噴射などで衝突させ、軟質部分14を除去する方法である。研磨材としては、粒径45〜150μm程度のガラスビーズ,アルミナ粒子が挙げられる。粒径が45μm未満であると、ショットブラストに力を必要とし、生産性が低下するとともに、装置が大型化するからである。一方、150μmを越えると、傷が残りやすく、単板表面が毛羽立ってムラのある意匠となってしまうからである。また、ショットブラストは、単板樹種、単板厚さ、ショットの強さ、ショットの量、ショットの面積、送り速度、実際の仕上がり意匠、生産性等の様々な要因で調整される。例えば、ショットブラストの圧力や送り速度は、必要とする意匠表現や木質単板12等に応じて調整すればよく、一般的に、圧力0.10〜0.50MPa、送り速度5〜40m/分が好適である。

【0018】

樹脂浸透工程は、図4に示すように、ショットブラスト処理した木質単板12の表面に浸透樹脂21を塗布して浸透させる工程である。特に、前記ショットブラスト処理が施された木質単板12の表面全体には微細な傷が残存する一方、浸透樹脂の浸透性が高い。このため、木質単板12の内部深くまで浸透樹脂21が浸透でき、前記着色接着剤11,着色剤20の色彩がより明確に発現する。特に、木質単板12の軟質部分14だけでなく、硬質部分13にもショットブラスト処理が施されているので、表面全体に均一に浸透樹脂21が浸透し、浸透ムラを抑制できる。

【0019】

前述の浸透樹脂21としては、例えば、アクリレート、メタクリレート等のオリゴマーやポリマー単体あるいはこれらを複数混合したものに、反応性モノマー、例えば、光重合開始剤を添加したものを主成分とする樹脂が用いられる。

前記光重合開始剤としては、例えば、ビスアシルフォスフィンオキサイド、または、モノアシルフォスフィンオキサイドが挙げられる。さらに、触媒として、一般的に用いられるスズ化合物や亜鉛化合物、アミノ化合物等を添加してもよい。

【0020】

前記浸透樹脂21は、低粘度、かつ、浸透性の高い樹脂であることが好ましい。より具体的には、浸透樹脂21を木質単板の表面に塗布したとき、その粘度が100Pa・s以下であることが好ましい。100Pa・s以下の低粘度とすることにより、浸透性を高めることができる。なお、浸透樹脂21の粘度はモノマーで希釈したり、あるいは、加熱して粘度を調整できる。例えば、予め木質単板12の表面温度が40〜50℃となるように加熱し、この温度よりも10〜20℃低い温度に達したときに浸透樹脂21を塗布することにより、浸透樹脂21の浸透性を向上させることができる。

【0021】

前記浸透樹脂21には着色顔料や染料等を添加できるが、透明感を維持するたには染料が優れている一方、透明感を維持しつつ、隠蔽性を高めるためには顔料が適している。前記染料または顔料は、樹脂に対して0.1質量%以上、かつ、1.0質量%以下で添加しておいてもよい。0.1質量%未満であると、所望する明瞭な色彩が得られないからであり、1.0質量%を越えると、UV波が遮られ、樹脂が固まりにくくなるからである。また、浸透樹脂21の塗布手段としては、スポンジロールコーター、ナチュラルリバースコーター、ゴムロールコーター、ナイフコーター等を使用することにより、その表面が平坦になるように塗布する。

【0022】

前記着色工程、ショットブラスト工程はそれぞれ1回だけでなく、必要に応じてそれぞれ複数回、交互に行えばよく、例えば、図4ないし図6に示すように、ショットブラスト処理を施した後、浸透樹脂22を塗布してもよい。これにより、多彩で多種多様な模様を備えた木質化粧板が得られるという利点がある。

【0023】

樹脂充填工程は、図7に示すように、木質単板12の表面のうち、少なくともショットブラスト処理で掻き取られて形成された凹部内に充填樹脂23を充填することにより、平坦面を形成する工程である。

【0024】

透明塗膜形成工程は、図8に示すように、透明塗膜樹脂24を塗布,硬化させて透明塗膜を形成する工程である。前記透明塗膜24は、ガラス板上に厚さ100μmとしたとき、鉛筆の硬度でB以上である樹脂であることが好ましい。そして、木質単板12の表面に形成する透明塗膜24は、厚さ100μm以上、200μm以下の厚さで形成することが好ましい。このような透明塗膜24を形成することにより、木質化粧板の耐傷性を高めることができる。勿論、本来、凸部は硬い晩材(夏材)であり、かつ、凹部には充填樹脂23が充填されているため、厚さ100μm未満の透明塗膜24であっても強度上の問題ない。

【0025】

なお、前記充填樹脂23、透明塗膜樹脂24は、前述の浸透樹脂21,22と同一組成の樹脂を使用してもよく、必要に応じ、その配合だけでなく、重合開始剤、染料、顔料の添加を選択できるとともに、粘度の調整を行って使用できる。

【0026】

また、必要に応じ、浸透樹脂21,22、充填樹脂23、透明塗膜樹脂24を硬化させるために、木質単板12の表面側から活性エネルギー線を照射してもよい。活性エネルギー線には紫外線または電子線が用いられる。特に、活性エネルギー線が紫外線である場合には、浸透樹脂、充填樹脂、透明塗膜樹脂に、光重合開始剤、増感材、光安定剤、紫外線吸収剤、貯蔵安定剤等の助剤を添加してもよい。

【実施例1】

【0027】

厚さ15mmの合板からなる基板の表面に、黒色顔料を含有する酢酸ビニル系着色接着剤を介し、厚さ0.5mmのヒバの木質単板を積み重ねた後、熱圧プレス(温度120℃、熱圧時間50秒、圧力8kgf/cm2)で貼着一体化して化粧基材を得た。そして、前記化粧基材に水系着色剤(赤色、ナトコ製フローラ)を5g/m2の割合で塗布し、ドライヤーにて乾燥させた。ついで、研磨剤として粒径100〜150μmのガラスビーズでショットブラスト処理(0.3MPa、10m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した。

さらに、前記化粧基材の表面温度が40℃になるように加温し、その表面に透明な浸透樹脂を100g/m2の割合で塗布,浸透させた後、紫外線を照射して硬化させた。そして、浮造り加工による凹凸表面に透明な充填樹脂を充填するようにゴムローターで塗布し、鉄製リバースコーターで平坦にした後、紫外線を照射して前記充填樹脂を硬化させた。

最後に、透明塗膜樹脂を塗布して紫外線を照射して硬化させることにより、均一な厚さの透明塗膜層を有するサンプル1を得た。

前記サンプル1を目視で観察したところ、着色接着剤の黒色、着色剤の赤色、ヒバの木地色の3色の色調が木目に沿った形で自然な風合いで変化し、深みのある意匠性の高い木質化粧材が得られた。

【実施例2】

【0028】

実施例1と同一の化粧基材に、水系着色剤(赤色、ナトコ製フローラ)を5g/m2の割合で塗布し、ドライヤーにて乾燥させた。ついで、研磨剤として粒径100〜150μmのガラスビーズでショットブラスト処理を(0.3MPa、20m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した後、再度、水系着色剤(白色、ナトフ製フローラ)を5g/m2の割合で塗布して乾燥した。さらに、再度、前述と同様にショットブラスト処理を(0.3MPa、20m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した。これにより、軟質部分では木質と共に着色接着剤が剥がれて殆ど残らず目立たないので、着色接着剤の黒色を主体とする色調となった。硬質部分では木質が余り削られていなかったので、着色剤は残存しているが、白色部分は剥がされて赤色が主体の色調となった。また、軟質部分と硬質部分との中間に位置する領域では、木質部分が露出する箇所や着色剤が剥がされた箇所、剥がされなかった箇所がそれぞれ残存し、木地色、赤色、白色が混在した深みのある色調となった。その後、前述の実施例1と同様に処理することにより、サンプル2を得た。

そして、前記サンプル2を目視で観察したところ、着色接着剤の黒色、着色剤の白色、赤色、および、ヒバ材の木地の4色の色調が木目に沿った形で自然な風合いで変化し、多彩で深みのある意匠性の高い木質化粧材が得られた。

【実施例3】

【0029】

実施例1と同一の化粧基材に、水系着色剤(赤色、ナトコ製フローラ)を5g/m2の割合で塗布し、ドライヤーにて乾燥させた。ついで、研磨剤として粒径100〜150μmのガラスビーズでショットブラスト処理を(0.3MPa、20m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した後、再度、水系着色剤(白色、ナトフ製フローラ)を5g/m2の割合で塗布して乾燥した。さらに、再度、前述と同様にショットブラスト処理を(0.3MPa、20m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した。これにより、軟質部分では木質と共に着色接着剤が剥がれて殆ど残らず目立たないので、着色接着剤の黒色を主体とする色調となった。硬質部分では木質が余り削られていなかったので、着色剤は残存しているが、白色部分は剥がされて赤色が主体の色調となった。また、軟質部分と硬質部分との中間に位置する領域では、木質部分が露出する箇所や着色剤が剥がされた箇所、剥がされなかった箇所がそれぞれ残存し、木地色、赤色、白色が混在した深みのある色調となった。

そして、前記化粧基材の表面温度が40℃になるように加温し、その表面に青色顔料を添加した透明性浸潤樹脂を100g/m2の割合で塗布,浸透させた後、紫外線を照射した。その後は、前述の実施例1と同様に処理することにより、サンプル3を得た。

前記サンプル3を目視で観察したところ、着色接着剤の黒色、着色剤の白色、赤色、ヒバ材の木地色、および、浸透樹脂の青色の5色が混ざり合い、その色調が木目に沿った形で自然な風合いで変化し、多彩で深みのある意匠性の高い木質化粧材が得られた。

【実施例4】

【0030】

厚さ15mmの合板からなる基板の表面に、白色顔料を含有する着色接着剤である酢酸ビニル系接着剤を介し、厚さ0.5mmのヒバの木質単板を積み重ね、熱圧プレス(温度120℃、熱圧時間50秒、圧力8kgf/cm2)で貼着一体化して化粧基材を得た。そして、前記化粧基材に水系着色剤(白色、ナトコ製フローラ)を5g/m2の割合で塗布し、ドライヤーにて乾燥させた。さらに、再度、水系着色剤(赤色、ナトコ製フローラ)を5g/m2の割合で塗布し、ドライヤーにて乾燥させた。ついで、前記木質単板の表面に研磨剤として粒径100〜150μmのガラスビーズでショットブラスト処理(0.3MPa、10m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した。この結果、軟質部分の着色は殆ど残らず、硬質部分の着色のみが残ると共に、白着色を最初に行ったことで、硬質部分の木地の色と混ざることなく、赤色になっていた。

そして、前記化粧基材の表面温度が40℃になるように加温し、その表面に透明な浸潤樹脂を100g/m2の割合で塗布,浸透させた後、紫外線を照射した。更に、浮造り加工による凹凸表面に透明な充填樹脂を充填するようにゴムローターで塗布し、鉄製リバースコーターで面一にした後、紫外線を照射して前記充填樹脂を硬化させた。そして、透明塗膜樹脂を塗布した後、紫外線を照射して硬化させることにより、均一な厚さを有する薄い透明塗膜を形成した。

最後に、サンダー処理を施し、水系着色剤(白色、ナトコ製フローラ)を5g/m2の割合で塗布して着色した後、更に、透明な樹脂を塗布して紫外線照射で硬化させ、均一な薄膜の透明塗膜層を有するサンプル4を得た。

前記サンプル4を目視で観察したところ、全体が薄い白色となり、着色接着剤の白色、着色剤の白色、ヒバ材の木地の色の3色の色調が木目に沿った形で自然に変化し、明るく自然な風合いを有する意匠性の高い木質化粧材が得られた。

【産業上の利用可能性】

【0031】

本発明は、前述の木質化粧板に限定する必要はなく、他の木質化粧板にも適用できることは勿論である。

【符号の説明】

【0032】

10:基板

11:着色接着剤

12:木質単板

13:夏材(晩材)

14:春材(早材)

20:着色材

21:浸透樹脂

22:浸透樹脂

23:充填樹脂

24:透明塗膜樹脂

【技術分野】

【0001】

本発明は多彩で自然な深みのある風合いを備えた木質化粧板およびその製造方法に関する。

【背景技術】

【0002】

従来、木質化粧板としては、例えば、特許文献1,2において、木質板の表面にブラシング加工を施して得た凹凸状表面に、顔料を含有する着色塗料を全面的に塗布し、乾燥前あるいは乾燥後に凸部に付着した着色塗料を除去し、あるいは、一部を残して除去する木質化粧板の製造方法が開示されている。

また、特許文献3において、シート生地に複数層の塗膜層部を形成し、ついで、エンボス加工を施した後、回転する弾性バフを接触させて研ぎ出しを行うことにより、色分け立体模様を備えた立体模様化粧用材の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭57−39911号公報

【特許文献2】特開昭58−137472号公報

【特許文献3】特開2008−105256号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前述の特許文献1,2では、弾性ロール,ゴム製ブレードを介して、あるいは、鉄ロールのような硬質ロールで、凸部上の着色塗料を掻き取るので、凹部に厚く着色塗料が残存する一方、凸部に極く薄く着色塗料が残存する。このため、外観上、色調のコントラストが明確な木質化粧板が得られるが、多彩な色調の変化が自然で、かつ、立体感のある木質化粧板が得にくい。

また、前述の特許文献3では、立体模様は主としてエンボス加工によって決まってしまうので、多種多様な木目模様を発現させることが困難であり、表現できる模様に限界があるという問題点がある。

本発明に係る木質化粧板は、前記問題点に鑑み、多種多様な木目模様を発現できるとともに、多彩な色調の変化が自然で、立体感のある木質化粧板を提供することを課題とする。

【課題を解決するための手段】

【0005】

本発明に係る木質化粧板は、前記課題を解決するため、基板の表面に木質単板を貼着一体化した木質化粧板であって、前記基板に前記木質単板を着色接着剤で貼着一体化するとともに、着色塗料を塗布した前記木質単板の表面にショットブラスト処理を施して木質単板の軟質部分を前記着色塗料とともに除去した構成としてある。

【発明の効果】

【0006】

本発明によれば、木質単板を使用することにより、木材の木目模様を活用できるので、多種多様な模様を有する木質化粧板が得られる。

また、ショットブラストで木質単板の軟質部分を除去するので、立体感に富んだ木質化粧板が得られる。

特に、ショットブラスト処理を施すことにより、木質単板の木地、着色塗料だけでなく、着色接着剤をも露出させることができるので、多彩な色を有するだけでなく、その色調の変化が自然であるので、より一層、自然な風合いを有する木質化粧板が得られる。

【0007】

本発明に係る木質化粧板の製造方法としては、基板の表面に木質単板を着色接着剤で貼着一体化する単板貼着工程と、前記木質単板の表面に着色塗料を塗布,浸透させる着色工程と、前記木質単板の表面にショットブラスト処理を施して木質単板の軟質部分を前記着色塗料とともに除去するショットブラスト工程と、からなる工程としてある。

本発明によれば、木質単板を使用することにより、木材の木目模様を活用できるので、多種多様な模様を有する木質化粧板が得られる。

また、ショットブラストで木質単板の軟質部分を除去するので、立体感に富んだ木質化粧板が得られる。

特に、ショットブラスト処理を施すことにより、木質単板の木地、着色塗料だけでなく、着色接着剤をも露出させることにより、多彩な色を有するだけでなく、その色調の変化が自然であるので、より一層、自然な風合いを有する木質化粧板の製造方法が得られる。

【0008】

本発明の実施形態としては、着色工程とショットブラスト工程とを連続的に交互に少なくとも2回ずつ繰り返す工程としてもよい。

本実施形態によれば、ショットブラスト処理を施して発現できる色彩が増加し、より一層多彩な模様を有する木質化粧板が得られる。

【0009】

本発明の他の実施形態としては、前記木質単板に浸透樹脂を塗布して浸透させる樹脂浸透工程を施してもよい。

本実施形態によれば、着色接着剤および着色塗料の色彩がより明確に発現し、意匠性が向上する。

【0010】

本発明の異なる実施形態としては、前記木質単板に充填樹脂を塗布,充填して平坦面を形成する平坦面形成工程と、前記木質単板の表面に透明樹脂を塗布して透明塗膜を形成する透明塗膜形成工程と、を施してもよい。

本実施形態によれば、充填樹脂でショットブラストによって生じた凹凸面が平坦になるとともに、透明樹脂による透明塗膜で被覆されるので、美麗で強度の高い木質化粧板が得られるという効果がある。

【図面の簡単な説明】

【0011】

【図1】本発明に係る木質化粧板の製造工程を示す断面図である。

【図2】図1に続く木質化粧板の製造工程を示す断面図である。

【図3】図2に続く木質化粧板の製造工程を示す断面図である。

【図4】図3に続く木質化粧板の製造工程を示す断面図である。

【図5】図4に続く木質化粧板の製造工程を示す断面図である。

【図6】図5に続く木質化粧板の製造工程を示す断面図である。

【図7】図6に続く木質化粧板の製造工程を示す断面図である。

【図8】図7に続く木質化粧板の製造工程を示す断面図である。

【発明を実施するための形態】

【0012】

本発明に係る木質化粧材は、図1ないし図8に示すように、基板10の表面に着色接着剤11で木質単板12を貼着一体化して得た化粧基材が、着色工程、ショットブラスト工程、樹脂浸透工程、平坦面形成工程、透明塗膜形成工程を経て製造される。

【0013】

基板10としては、木材、合板、MDF、パーティクルボード等の木質系ボード、火山性ガラス質複層板、石膏ボード等の無機質系ボード、および、これらを適宜、積層一体化したものが挙げられる。

【0014】

前記基板10に木質単板12を貼着一体化するために着色顔料を添加した着色接着剤11としては、エチレン系酢酸ビニル樹脂、尿素メラミン系樹脂、ウレタン系樹脂が挙げられる。

特に、添加される着色顔料としては、例えば、水系スティン、溶剤系スティンの顔料が挙げられる。

【0015】

着色工程は、図2に示すように、前記木質単板12に着色剤20を塗布,浸透させて着色する工程であり、塗布量は200〜600g/m2が好適である。200g/m2未満であると、浸透できない部分が発生し、所望の着色状態が得られないからであり、600g/m2を越えると、硬化収縮による反りが大きくなるからである。

【0016】

木質単板12は、天然木材全般を適用でき、特に限定するものではない。例えば、マツ、ツガ、ヒノキ等の針葉樹、ナラ、タモ等の広葉樹が挙げられ、その厚さは0.2〜3.0mm程度のものが使用できる。0.2mm未満であると、立体的な意匠が得にくいからであり、3.0mmを越えると、含浸された樹脂にUV波が届きにくく、硬化しにくくなり、生産性が低下するからである。

【0017】

ショットブラスト工程は、図3に示すように、着色した前記木質単板12にショットブラスト処理を施す工程である。ショットブラストとは、前記木質単板12の表面に研磨材を自然落下あるいは空圧噴射などで衝突させ、軟質部分14を除去する方法である。研磨材としては、粒径45〜150μm程度のガラスビーズ,アルミナ粒子が挙げられる。粒径が45μm未満であると、ショットブラストに力を必要とし、生産性が低下するとともに、装置が大型化するからである。一方、150μmを越えると、傷が残りやすく、単板表面が毛羽立ってムラのある意匠となってしまうからである。また、ショットブラストは、単板樹種、単板厚さ、ショットの強さ、ショットの量、ショットの面積、送り速度、実際の仕上がり意匠、生産性等の様々な要因で調整される。例えば、ショットブラストの圧力や送り速度は、必要とする意匠表現や木質単板12等に応じて調整すればよく、一般的に、圧力0.10〜0.50MPa、送り速度5〜40m/分が好適である。

【0018】

樹脂浸透工程は、図4に示すように、ショットブラスト処理した木質単板12の表面に浸透樹脂21を塗布して浸透させる工程である。特に、前記ショットブラスト処理が施された木質単板12の表面全体には微細な傷が残存する一方、浸透樹脂の浸透性が高い。このため、木質単板12の内部深くまで浸透樹脂21が浸透でき、前記着色接着剤11,着色剤20の色彩がより明確に発現する。特に、木質単板12の軟質部分14だけでなく、硬質部分13にもショットブラスト処理が施されているので、表面全体に均一に浸透樹脂21が浸透し、浸透ムラを抑制できる。

【0019】

前述の浸透樹脂21としては、例えば、アクリレート、メタクリレート等のオリゴマーやポリマー単体あるいはこれらを複数混合したものに、反応性モノマー、例えば、光重合開始剤を添加したものを主成分とする樹脂が用いられる。

前記光重合開始剤としては、例えば、ビスアシルフォスフィンオキサイド、または、モノアシルフォスフィンオキサイドが挙げられる。さらに、触媒として、一般的に用いられるスズ化合物や亜鉛化合物、アミノ化合物等を添加してもよい。

【0020】

前記浸透樹脂21は、低粘度、かつ、浸透性の高い樹脂であることが好ましい。より具体的には、浸透樹脂21を木質単板の表面に塗布したとき、その粘度が100Pa・s以下であることが好ましい。100Pa・s以下の低粘度とすることにより、浸透性を高めることができる。なお、浸透樹脂21の粘度はモノマーで希釈したり、あるいは、加熱して粘度を調整できる。例えば、予め木質単板12の表面温度が40〜50℃となるように加熱し、この温度よりも10〜20℃低い温度に達したときに浸透樹脂21を塗布することにより、浸透樹脂21の浸透性を向上させることができる。

【0021】

前記浸透樹脂21には着色顔料や染料等を添加できるが、透明感を維持するたには染料が優れている一方、透明感を維持しつつ、隠蔽性を高めるためには顔料が適している。前記染料または顔料は、樹脂に対して0.1質量%以上、かつ、1.0質量%以下で添加しておいてもよい。0.1質量%未満であると、所望する明瞭な色彩が得られないからであり、1.0質量%を越えると、UV波が遮られ、樹脂が固まりにくくなるからである。また、浸透樹脂21の塗布手段としては、スポンジロールコーター、ナチュラルリバースコーター、ゴムロールコーター、ナイフコーター等を使用することにより、その表面が平坦になるように塗布する。

【0022】

前記着色工程、ショットブラスト工程はそれぞれ1回だけでなく、必要に応じてそれぞれ複数回、交互に行えばよく、例えば、図4ないし図6に示すように、ショットブラスト処理を施した後、浸透樹脂22を塗布してもよい。これにより、多彩で多種多様な模様を備えた木質化粧板が得られるという利点がある。

【0023】

樹脂充填工程は、図7に示すように、木質単板12の表面のうち、少なくともショットブラスト処理で掻き取られて形成された凹部内に充填樹脂23を充填することにより、平坦面を形成する工程である。

【0024】

透明塗膜形成工程は、図8に示すように、透明塗膜樹脂24を塗布,硬化させて透明塗膜を形成する工程である。前記透明塗膜24は、ガラス板上に厚さ100μmとしたとき、鉛筆の硬度でB以上である樹脂であることが好ましい。そして、木質単板12の表面に形成する透明塗膜24は、厚さ100μm以上、200μm以下の厚さで形成することが好ましい。このような透明塗膜24を形成することにより、木質化粧板の耐傷性を高めることができる。勿論、本来、凸部は硬い晩材(夏材)であり、かつ、凹部には充填樹脂23が充填されているため、厚さ100μm未満の透明塗膜24であっても強度上の問題ない。

【0025】

なお、前記充填樹脂23、透明塗膜樹脂24は、前述の浸透樹脂21,22と同一組成の樹脂を使用してもよく、必要に応じ、その配合だけでなく、重合開始剤、染料、顔料の添加を選択できるとともに、粘度の調整を行って使用できる。

【0026】

また、必要に応じ、浸透樹脂21,22、充填樹脂23、透明塗膜樹脂24を硬化させるために、木質単板12の表面側から活性エネルギー線を照射してもよい。活性エネルギー線には紫外線または電子線が用いられる。特に、活性エネルギー線が紫外線である場合には、浸透樹脂、充填樹脂、透明塗膜樹脂に、光重合開始剤、増感材、光安定剤、紫外線吸収剤、貯蔵安定剤等の助剤を添加してもよい。

【実施例1】

【0027】

厚さ15mmの合板からなる基板の表面に、黒色顔料を含有する酢酸ビニル系着色接着剤を介し、厚さ0.5mmのヒバの木質単板を積み重ねた後、熱圧プレス(温度120℃、熱圧時間50秒、圧力8kgf/cm2)で貼着一体化して化粧基材を得た。そして、前記化粧基材に水系着色剤(赤色、ナトコ製フローラ)を5g/m2の割合で塗布し、ドライヤーにて乾燥させた。ついで、研磨剤として粒径100〜150μmのガラスビーズでショットブラスト処理(0.3MPa、10m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した。

さらに、前記化粧基材の表面温度が40℃になるように加温し、その表面に透明な浸透樹脂を100g/m2の割合で塗布,浸透させた後、紫外線を照射して硬化させた。そして、浮造り加工による凹凸表面に透明な充填樹脂を充填するようにゴムローターで塗布し、鉄製リバースコーターで平坦にした後、紫外線を照射して前記充填樹脂を硬化させた。

最後に、透明塗膜樹脂を塗布して紫外線を照射して硬化させることにより、均一な厚さの透明塗膜層を有するサンプル1を得た。

前記サンプル1を目視で観察したところ、着色接着剤の黒色、着色剤の赤色、ヒバの木地色の3色の色調が木目に沿った形で自然な風合いで変化し、深みのある意匠性の高い木質化粧材が得られた。

【実施例2】

【0028】

実施例1と同一の化粧基材に、水系着色剤(赤色、ナトコ製フローラ)を5g/m2の割合で塗布し、ドライヤーにて乾燥させた。ついで、研磨剤として粒径100〜150μmのガラスビーズでショットブラスト処理を(0.3MPa、20m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した後、再度、水系着色剤(白色、ナトフ製フローラ)を5g/m2の割合で塗布して乾燥した。さらに、再度、前述と同様にショットブラスト処理を(0.3MPa、20m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した。これにより、軟質部分では木質と共に着色接着剤が剥がれて殆ど残らず目立たないので、着色接着剤の黒色を主体とする色調となった。硬質部分では木質が余り削られていなかったので、着色剤は残存しているが、白色部分は剥がされて赤色が主体の色調となった。また、軟質部分と硬質部分との中間に位置する領域では、木質部分が露出する箇所や着色剤が剥がされた箇所、剥がされなかった箇所がそれぞれ残存し、木地色、赤色、白色が混在した深みのある色調となった。その後、前述の実施例1と同様に処理することにより、サンプル2を得た。

そして、前記サンプル2を目視で観察したところ、着色接着剤の黒色、着色剤の白色、赤色、および、ヒバ材の木地の4色の色調が木目に沿った形で自然な風合いで変化し、多彩で深みのある意匠性の高い木質化粧材が得られた。

【実施例3】

【0029】

実施例1と同一の化粧基材に、水系着色剤(赤色、ナトコ製フローラ)を5g/m2の割合で塗布し、ドライヤーにて乾燥させた。ついで、研磨剤として粒径100〜150μmのガラスビーズでショットブラスト処理を(0.3MPa、20m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した後、再度、水系着色剤(白色、ナトフ製フローラ)を5g/m2の割合で塗布して乾燥した。さらに、再度、前述と同様にショットブラスト処理を(0.3MPa、20m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した。これにより、軟質部分では木質と共に着色接着剤が剥がれて殆ど残らず目立たないので、着色接着剤の黒色を主体とする色調となった。硬質部分では木質が余り削られていなかったので、着色剤は残存しているが、白色部分は剥がされて赤色が主体の色調となった。また、軟質部分と硬質部分との中間に位置する領域では、木質部分が露出する箇所や着色剤が剥がされた箇所、剥がされなかった箇所がそれぞれ残存し、木地色、赤色、白色が混在した深みのある色調となった。

そして、前記化粧基材の表面温度が40℃になるように加温し、その表面に青色顔料を添加した透明性浸潤樹脂を100g/m2の割合で塗布,浸透させた後、紫外線を照射した。その後は、前述の実施例1と同様に処理することにより、サンプル3を得た。

前記サンプル3を目視で観察したところ、着色接着剤の黒色、着色剤の白色、赤色、ヒバ材の木地色、および、浸透樹脂の青色の5色が混ざり合い、その色調が木目に沿った形で自然な風合いで変化し、多彩で深みのある意匠性の高い木質化粧材が得られた。

【実施例4】

【0030】

厚さ15mmの合板からなる基板の表面に、白色顔料を含有する着色接着剤である酢酸ビニル系接着剤を介し、厚さ0.5mmのヒバの木質単板を積み重ね、熱圧プレス(温度120℃、熱圧時間50秒、圧力8kgf/cm2)で貼着一体化して化粧基材を得た。そして、前記化粧基材に水系着色剤(白色、ナトコ製フローラ)を5g/m2の割合で塗布し、ドライヤーにて乾燥させた。さらに、再度、水系着色剤(赤色、ナトコ製フローラ)を5g/m2の割合で塗布し、ドライヤーにて乾燥させた。ついで、前記木質単板の表面に研磨剤として粒径100〜150μmのガラスビーズでショットブラスト処理(0.3MPa、10m/分)を行い、木質単板の軟質部分を研削し、浮造り加工を施した。この結果、軟質部分の着色は殆ど残らず、硬質部分の着色のみが残ると共に、白着色を最初に行ったことで、硬質部分の木地の色と混ざることなく、赤色になっていた。

そして、前記化粧基材の表面温度が40℃になるように加温し、その表面に透明な浸潤樹脂を100g/m2の割合で塗布,浸透させた後、紫外線を照射した。更に、浮造り加工による凹凸表面に透明な充填樹脂を充填するようにゴムローターで塗布し、鉄製リバースコーターで面一にした後、紫外線を照射して前記充填樹脂を硬化させた。そして、透明塗膜樹脂を塗布した後、紫外線を照射して硬化させることにより、均一な厚さを有する薄い透明塗膜を形成した。

最後に、サンダー処理を施し、水系着色剤(白色、ナトコ製フローラ)を5g/m2の割合で塗布して着色した後、更に、透明な樹脂を塗布して紫外線照射で硬化させ、均一な薄膜の透明塗膜層を有するサンプル4を得た。

前記サンプル4を目視で観察したところ、全体が薄い白色となり、着色接着剤の白色、着色剤の白色、ヒバ材の木地の色の3色の色調が木目に沿った形で自然に変化し、明るく自然な風合いを有する意匠性の高い木質化粧材が得られた。

【産業上の利用可能性】

【0031】

本発明は、前述の木質化粧板に限定する必要はなく、他の木質化粧板にも適用できることは勿論である。

【符号の説明】

【0032】

10:基板

11:着色接着剤

12:木質単板

13:夏材(晩材)

14:春材(早材)

20:着色材

21:浸透樹脂

22:浸透樹脂

23:充填樹脂

24:透明塗膜樹脂

【特許請求の範囲】

【請求項1】

基板の表面に木質単板を貼着一体化した木質化粧板であって、

前記基板に前記木質単板を着色接着剤で貼着一体化するとともに、着色塗料を塗布した前記木質単板の表面にショットブラスト処理を施して木質単板の軟質部分を前記着色塗料とともに除去したことを特徴とする木質化粧材。

【請求項2】

基板の表面に木質単板を着色接着剤で貼着一体化する単板貼着工程と、

前記木質単板の表面に着色塗料を塗布,浸透させる着色工程と、

前記木質単板の表面にショットブラスト処理を施して木質単板の軟質部分を前記着色塗料とともに除去するショットブラスト工程と、

からなることを特徴とする木質化粧板の製造方法。

【請求項3】

着色工程とショットブラスト工程とを連続的に交互に少なくとも2回ずつ繰り返すことを特徴とする請求項2に記載の木質化粧板の製造方法。

【請求項4】

前記木質単板に浸透樹脂を塗布して浸透させる樹脂浸透工程を備えたことを特徴とする請求項2または3に記載の木質化粧板の製造方法。

【請求項5】

前記木質単板に充填樹脂を塗布,充填して平坦面を形成する平坦面形成工程と、

前記木質単板の表面に透明樹脂を塗布して透明塗膜を形成する透明塗膜形成工程と、

からなることを特徴とする請求項4に記載の木質化粧板の製造方法。

【請求項1】

基板の表面に木質単板を貼着一体化した木質化粧板であって、

前記基板に前記木質単板を着色接着剤で貼着一体化するとともに、着色塗料を塗布した前記木質単板の表面にショットブラスト処理を施して木質単板の軟質部分を前記着色塗料とともに除去したことを特徴とする木質化粧材。

【請求項2】

基板の表面に木質単板を着色接着剤で貼着一体化する単板貼着工程と、

前記木質単板の表面に着色塗料を塗布,浸透させる着色工程と、

前記木質単板の表面にショットブラスト処理を施して木質単板の軟質部分を前記着色塗料とともに除去するショットブラスト工程と、

からなることを特徴とする木質化粧板の製造方法。

【請求項3】

着色工程とショットブラスト工程とを連続的に交互に少なくとも2回ずつ繰り返すことを特徴とする請求項2に記載の木質化粧板の製造方法。

【請求項4】

前記木質単板に浸透樹脂を塗布して浸透させる樹脂浸透工程を備えたことを特徴とする請求項2または3に記載の木質化粧板の製造方法。

【請求項5】

前記木質単板に充填樹脂を塗布,充填して平坦面を形成する平坦面形成工程と、

前記木質単板の表面に透明樹脂を塗布して透明塗膜を形成する透明塗膜形成工程と、

からなることを特徴とする請求項4に記載の木質化粧板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−208141(P2010−208141A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−56555(P2009−56555)

【出願日】平成21年3月10日(2009.3.10)

【出願人】(000204985)大建工業株式会社 (419)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月10日(2009.3.10)

【出願人】(000204985)大建工業株式会社 (419)

【Fターム(参考)】

[ Back to top ]