架橋化された弾性フィルムを含む弾性積層体を作製する方法

架橋化弾性フィルム及び不織布表面材を含む積層体から複合材料を作製する方法を提供する。該作製方法は、架橋性弾性ポリマーを含む熱可塑性組成物を第1の不織布の表面上に直接的に押し出して第1のフィルムを成形するステップと、前記第1のフィルムを前記第1の不織布に対して結合させて積層体を形成するステップと、前記架橋性弾性ポリマーを架橋化するステップと、その後、前記第1のフィルムを、第2の不織布を含む第2の表面材に対して直接的に結合させるステップとを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、架橋化された弾性フィルムを含む弾性積層体を作製する方法に関する。

【背景技術】

【0002】

弾性複合材料は一般的に、身体の輪郭に対するフィット性を高めるために、製品(例えば、おむつ、トレーニングパンツ、衣服など)に組み込まれる。例えば、弾性複合材料は、弾性フィルムと不織布表面材とから作製され得る。現在入手可能な弾性材料では、媒介物と高性能弾性材料との間に明らかな隙間が存在する。例えば、スチレンSEBSポリマー系材料は、一般的に、応力緩和性が低いSpandex(商標)またはLycra(商標)系材料と比較すると、応力緩和性が比較的高い媒体機能材料を提供する。しかし、Spandex(商標)またはLycra(商標)系材料は、スチレン系ブロックコポリマーと比較すると非常に高価である。それにもかかわらず、高価な弾性材料によってより良好な弾性特性が得られることが望ましい。

【0003】

そのため、軽量で低強度の不織面から作製したにも関わらず高価な高性能弾性材に近い弾性特性を示す、費用効率が高い弾性複合材料が現在求められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第5,336,545号

【発明の概要】

【課題を解決するための手段】

【0005】

本発明の一実施形態では、弾性複合材料の作製方法が開示されている。本発明の方法は、弾性コア層組成物及び随意的な第1の表面薄層組成物を第1の不織布表面材の表面上に直接的に押し出して第1のフィルム/不織布積層体を形成するステップを含む。前記弾性コア層は、前記第1の不織布表面材に対して直接的に結合されるか、あるいは、随意的な第1の表面薄層を介在して間接的に結合される。第1のフィルム/不織布積層体の作製後、露出した弾性コア層組成物を架橋化することによって、弾性特性を向上させる。その後、第1のフィルム/不織布積層体の露出した弾性コア層に第2の表面材層を積層させる。第2の表面材層は、不織布表面材層と随意的なフィルム層を含み得る。随意的なフィルム層は、第1のフィルム/不織布積層体と同様に、表面薄層またはコア層を含み得る。第1のフィルム/不織布積層体の架橋化された露出した弾性コア層と、露出した第2の表面材層とは互いに対向するように配置される。第1及び第2のフィルム/不織布積層体は、その後、互いに結合される。

【0006】

他の実施形態では、弾性複合材料の他の作製方法が開示される。該作製方法は、架橋性弾性ポリマーを含む熱可塑性組成物を第1の不織布の表面上に直接的に押し出して第1のフィルムを形成するステップと、前記第1のフィルムを前記第1の不織布に対して結合させて積層体を形成するステップと、前記架橋性弾性ポリマーを架橋化するステップと、その後、前記第1のフィルムを、第2の不織布を含む第2の表面材に対して直接的に結合させるステップとを含む。一態様では、前記第2の表面材は第2のフィルムを含み、前記第1のフィルムは前記第2のフィルムに対して隣接して配置され直接的に結合される。

【0007】

一実施形態では、前記第1の不織布は、約45g/平方メートル以下の坪量、及び、クロスマシン方向において約350g力/インチ以下のピーク負荷を有する。別の実施形態では、前記第1の不織布は、メルトブローンウェブであり得る。さらなる実施形態では、前記第1の不織布は、ポリエチレンポリマーを含み得る。

【0008】

ある実施形態では、前記第1のフィルムは弾性層及び熱可塑性層を含み得、熱可塑性層は第1の不織布と弾性層との間に配置され得る。別の実施形態では、前記弾性層は架橋性弾性ポリマーを含み得る。

【0009】

別の実施形態では、前記第2の表面材はポリプロピレンポリマーを含み得る。

【0010】

本発明の他の特徴及び態様を以下に詳細に説明する。

【図面の簡単な説明】

【0011】

当業者を対象にしたベストモードを含む本発明の完全なかつ実現可能な開示は、添付図面を参照して本明細書の残りの部分でより詳細に説明される。

【0012】

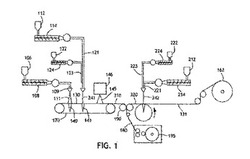

【図1】本発明の複合材料作製方法の一実施形態を示す概略図。

【図2】本発明の複合材料の一実施形態を示す断面図。

【0013】

本明細書及び図面において繰り返し使用される参照符号は、本発明の同一または類似の機構または要素を示すことを意図している。

【発明を実施するための形態】

【0014】

以下、本発明の様々な実施形態を詳細に説明し、1若しくは複数の実施形態を以下に説明する。各実施形態は本発明を説明するためのものであって、本発明を何ら限定するものではない。実際、本発明の範囲及び精神から逸脱しない限り、本発明の様々な変形及び変更が可能であることは当業者には明らかであろう。例えば、一実施形態の一部として図示または説明された機構を別の実施形態に用いることにより、さらなる別の実施形態を創出することが可能である。したがって、そのような変形または変更は、添付した特許請求の範囲及びその均等物の範囲及び精神から逸脱しない限り、本発明に含まれることが意図される。

【0015】

一般的に言えば、本発明は、架橋化された弾性フィルムと、望ましくクロスマシン(CD)方向において低強度を有する軽量の不織布表面材とを含む積層体から作製した弾性複合材料に関する。「クロスマシン方向」すなわち「CD」は、材料の製造方向に対して垂直な方向である。「マシン方向」は、材料の製造方向である。不織布表面材は低強度であるため、弾性フィルムは、最終的な複合材料の強度を高めるのに十分な厚さ及び重量を有することが望ましい。これに関して、本発明の弾性複合材料の強度を高めるために、不織布表面材及び随意的な熱可塑性フィルムから作製した第2の表面材(積層体)を本発明の弾性複合材料に使用することができる。第2の表面材の随意的なフィルム及び表面材は、第1の積層体のフィルム及び表面材と互いに同一のまたは異なる材料から作製してもよい。いずれにしても、前記両積層体は、最終的な複合材料において第1の積層体の弾性フィルムと第2の積層体(表面材)の熱可塑性フィルムとが互いに対向するようにして配置される。フィルム/不織布積層体と第2の表面材料とを互いに対向させて配置する前に、弾性コアフィルムを架橋化させる。前記両積層体を互いに対向配置させる前に弾性コアフィルムを架橋化することにより、弾性コアフィルムをより効果的に架橋化させることができると共に、前記両積層体に含まれる他の構成要素が架橋過程に曝されることを減少させることができる。架橋化後、及び、フィルム/不織布積層体と第2の表面材料とを互いに対向配置させた後は、軽圧力下で、従来のカレンダーボンディング工程下で、接着剤や溝付きローラーなどを使用して、前記材料同士を互いに容易に結合させることができる。

【0016】

これに関して、本発明の様々な実施形態を以下により詳細に説明する。

【0017】

I 第1の積層体

【0018】

A.不織布表面材

【0019】

上述したように、第1の積層体の不織布表面材は、一般的に軽量であり、クロスマシン(CD)方向において低強度を有しており、複合材料の柔軟性を高めると共に、製造コストを著しく節約することができる。より具体的には、不織布表面材の坪量は、約45g/平方メートル以下、一部の実施形態では約1〜30g/平方メートル、一部の実施形態では約2〜20g/平方メートルである。同様に、不織布表面材は、クロスマシン方向において、約350g力/インチ(幅)以下、一部の実施形態では約300g力/インチ(幅)以下、一部の実施形態では約50〜300g力/インチ、一部の実施形態では約60〜250g力/インチ、一部の実施形態では約75〜200g力/インチのピーク負荷を有し得る。所望であれば、不織布表面材は、マシン方向(MD)においても低強度を有し得、マシン方向において、3000g力/インチ(幅)以下、一部の実施形態では2500g力/インチ(幅)以下、一部の実施形態では約50〜2000g力/インチ、一部の実施形態では約100〜1500g力/インチのピーク負荷を有し得る。

【0020】

不織布表面材は、一般的に、互いに交絡されているが、編物におけるように識別可能な形態ではない個々の繊維または糸の構造を有するウェブである。適切な不織布表面材としては、これらに限定しないが、メルトブローンウェブ、スパンボンドウェブ、ボンデッドカーデッドウェブ、エアレイドウェブ、コフォームウェブ、水流交絡ウェブ、またはそれらの組み合わせがある。不織布表面材は、例えば、メルトブローン法、スパンボンド法、カーディング法、ウエットレイド法、エアレイド法、水流交絡法、コフォーム法などの様々な公知の方法によって作製することができる。

【0021】

メルトブローンウェブ若しくは表面材は、溶融した熱可塑性プラスチック材料を、通常は円形の断面形状を有する複数の微細なダイキャピラリから溶融繊維として収束高速ガス(例えば空気)流の中に押し出し、その流れにより溶融した熱可塑性プラスチック材料の繊維の直径をマイクロ繊維の直径の程度にまで減少させる方法によって作製された不織ウェブである。その後、メルトブローン繊維は、前記高速ガス流によって運ばれて収集面上に堆積し、それにより、ランダムに分散したメルトブローン繊維のウェブが形成される。このような方法は、例えば米国特許第3,849,241号(Butin他)に開示されている(前記特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。例えば、特定の一実施形態では、不織布表面材は、約15μm以下、一部の実施形態では約0.01〜10μm、一部の実施形態では約0.1〜5μmの平均サイズを有する「マイクロ繊維」を含むメルトブローン表面材である。

【0022】

スパンボンドウェブ若しくは表面材は、小径の実質的に連続的な繊維を含む不織布ウェブ材である。前記繊維は、溶融した熱可塑性プラスチック材料を、スピナレット(紡糸口金)の通常は円形の断面形状を有する複数の微細なキャピラリから押し出し、次いで、押し出された繊維の直径を例えば引き出し延伸機構及び/または他の公知のスパンボンディング機構により急激に縮径させることにより作製される。スパンボンドウェブの作製については、例えば、米国特許第4,340,563号(Appel他)、米国特許第3,692,618号(Dorschner他)、米国特許第3,802,817号(Matsuki他)、米国特許第3,338,992号(Kinney他)、米国特許第3,341,394号(Kinney他)、米国特許第3,502,763号(Hartman他)、米国特許第3,502,538号(Levy他)、米国特許第3,542,615号(Dobo他)、及び米国特許第5,382,400号(Pike他)に説明及び図示されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。スパンボンド繊維は、一般的に、収集面上に堆積したときに粘着性を有さない。スパンボンド繊維は、多くの場合、約10〜20μmの直径を有する。

【0023】

不織布表面材の作製に使用することができるポリマーとしては、例えば、ポリオレフィン(例えば、ポリエチレン、ポリプロピレン、ポリブタジエンなど)、ポリテトラフルオロエチレン、ポリエステル(例えばテレフタル酸ポリエチレンなど)、ポリ酢酸ビニル、ポリ塩化ビニル酢酸、ポリビニルブチラール、アクリル樹脂(例えば、ポリアクリル酸塩、ポリアクリル酸メチル、ポリメタクリル酸メチルなど)、ポリアミド(例えばナイロン)、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリビニルアルコール、ポリウレタン、ポリ乳酸、それらのコポリマー及び混合物などが挙げられる。一実施形態では、不織布表面材としては、電磁放射線に暴露されたときに架橋化されるポリエチレンポリマーが挙げられる。前記ポリマーは、前記繊維に対して所望の性質を付与するための加工助剤または処理組成物と、残りの溶媒、顔料または着色剤などの他の添加物とを含み得ることに留意されたい。

【0024】

単一成分繊維及び/または多成分繊維が、不織布表面材の作製に使用され得る。多成分繊維を作製するための様々な方法が、米国特許第4,789,592号(Taniguchi他)、米国特許5,336,552号(Strack他)、米国特許5,108,820号(Kaneko他)、米国特許4,795,668号(Kruege他)、米国特許5,382,400号(Pike他)、米国特許5,336,552号(Strack他)、米国特許6,200,669号(Marmon他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。また、様々な不規則な形状を有する多成分繊維が、米国特許5,277,976号(Hogle他)、米国特許5,162,074号(Hills)、米国特許5,466,410号(Hills)、米国特許5,069,970号(Largman他)、米国特許5,057,368号(Largman他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0025】

不織布表面材の作製に使用される前記繊維の望ましいデニールは、所望する用途によって異なる。一般的に、前記繊維は、フィラメントあたりのデニール(すなわち、繊維9000mあたりのグラム数と等しい線密度の単位である)が、約6未満、一部の実施形態では約3未満、一部の実施形態では約0.5〜3となるように作製される。

【0026】

必須ではないが、不織布表面材は、随意的に、接着剤または自己結合(例えば、外部接着剤を適用せずになされる繊維の融合または自己接着)などの任意の従来技術を用いて結合される。好適な自己結合技術としては、超音波結合、熱結合、スルーエア結合、カレンダー結合などが挙げられる。必要とされる温度及び圧力は、これらに限定しないが、接着領域のパターン、ポリマーの性質、繊維の性質、及び不織布の性質などの様々な因子によって異なる。例えば、前記表面材は、両方とも通常はパターン形成されていない(すなわち滑らかな)2つのローラー間に形成されたニップを通される。このようにして、材料に小さい圧力のみを加え、前記材料同士を軽く結合させる。理論により制限されることを意図するものではないが、本願発明者は、そのような軽く結合された材料は高い伸張性を保つことができ、それにより、最終的な複合材料の弾性及び伸張性を高めることができると考えている。例えば、ニップ圧力は、約0.1〜20ポンド/リニアインチ、一部の実施形態では約1〜15ポンド/リニアインチ、一部の実施形態では約2〜10ポンド/リニアインチの範囲であり得る。同様に、1若しくは複数のローラーは、約15〜60℃、一部の実施形態では約20〜50℃、一部の実施形態では約25〜40℃の表面温度を有し得る。

【0027】

また、不織布表面材は、本発明のフィルムを積層させる前に、マシン方向及び/またはクロスマシン方向に伸張され得る。好適な伸張技術としては、ネッキング、テンターリング(tentering)、溝付きローラーによる伸張などが挙げられる。例えば、前記表面材は、Mormanによる米国特許第5,336,545号、米国特許第5,226,992号、米国特許第4,981,747号及び米国特許第4,965,122号、並びに、Morman他による米国特許出願公開第2004/0121687号などに記載されているようにしてネック化してもよい。あるいは、不織布表面材は、前記フィルムに積層させる前に、少なくとも1つの方向において比較的非伸縮性に保たれる。このような実施形態では、不織布表面材は、随意的に、前記フィルムに積層させた後に1若しくは複数の方向に伸張させてもよい。また、前記表面材に対して、例えば開口形成や加熱処理などの他の公知の処理ステップを行ってもよい。

【0028】

B.弾性フィルム

【0029】

第1の積層体の弾性フィルムは、溶融加工可能な、すなわち熱可塑性の、1若しくは複数の弾性ポリマーから作製される。一般的に、弾性ポリエステル、弾性ポリウレタン、弾性ポリアミド、弾性コポリマー、弾性ポリオレフェィンなどの様々な熱可塑性弾性ポリマーが本発明に使用され得る。一実施形態では、例えば、モノアルケニルアレーン及び飽和共役ジエンのブロックを含む実質的に非晶質のブロックコポリマーが使用され得る。そのようなブロックコポリマーは弾性及び粘着性が高く、前記フィルムの前記不織布表面材への結合能力を高めることができるので、本発明に特に有用である。

【0030】

モノアルケニルアレーンブロックとしては、スチレン及びその類似体あるいは相同体(例えば、o−メチルスチレン、p−メチルスチレン、p−tert−ブチルスチレン、1,3ジメチルスチレン−p−メチルスチレンなど)、並びに、他のモノアルケニル多環芳香族化合物(例えば、ビニルナフタレン、ぎ酸ビニルなど)などが挙げられる。好ましいモノアルケニルアレーンは、スチレン及びp−メチルスチレンである。共役ジエンブロックには、共役ジエンモノマーのホモポリマー、2若しくはそれ以上の共役ジエンのコポリマー、及び、1若しくは複数のジエンとそのブロックが主要共役ジエンユニットである別のモノマーとのコポリマーが含まれ得る。共役ジエンは、4〜8個の炭素原子を含むもの、例えば、1,3ブタジエン(ブタジエン)、2−メチル−1,3ブタジエン、イソプレン、2,3ジメチル1−1,3ブタジエン、1,3ペンタジエン(ピペリレン)、1,3ヘキサジエンなどであることが好ましい。モノアルケニルアレーン(例えばポリスチレン)ブロックの量は様々であり得るが、一般的には、前記コポリマーの約8〜55重量%、一部の実施形態では約10〜35%、一部の実施形態では約15〜25%を占める。好適なブロックコポリマーは、約5,000〜35,000の数平均分子量を有するモノアルケニルアレーンエンドブロックと、約20,000〜170,000の数平均分子量を有する飽和共役ジエン中間ブロックを含み得る。ブロックポリマーの総数平均分子量は、約30,000〜250,000であり得る。

【0031】

特に好適な熱可塑性弾性コポリマーは、米国テキサス州ヒューストン所在のクレイトン・ポリマーズ社(Kraton Polymers LLC)からKRATON(登録商標)の商標名で市販されているものである。KRATON(登録商標)ポリマーとしては、スチレン−ブタジエン、スチレン−イソプレン、スチレン−ブタジエン−スチレン、スチレン−イソプレン−スチレン、またはそれらの混合物などのスチレン−ジエンブロックコポリマーが挙げられる。また、KRATON(登録商標)ポリマーには、スチレン−ジエンブロックコポリマーを選択的に水素化することによって作製されるスチレン−オレフィンブロックコポリマーも含まれる。そのようなスチレン−オレフィンブロックコポリマーの例としては、スチレン−(エチレン−ブチレン)、スチレン−(エチレン−プロピレン)、スチレン−(エチレン−ブチレン)−スチレン、スチレン−(エチレン−プロピレン)−スチレン、スチレン−(エチレン−ブチレン)−スチレン−(エチレン−ブチレン)、スチレン−(エチレン−プロピレン)−スチレン−(エチレン−プロピレン)、スチレン−エチレン−(エチレン−プロピレン)−スチレン、またはそれらの混合物などが挙げられる。これらのブロックコポリマーは、直線状、放射状、または星状の分子構造を有し得る。具体的なKRATON(登録商標)ブロックコポリマーとしては、G1652、G1657、G1730、MD6673及びMD6973の商標名で市販されているものが挙げられる。種々の好適なスチレンブロックコポリマーが、米国特許第4,663,220号、米国特許第4,323,534号、米国特許第4,834,738号、米国特許第5,093,422号及び米国特許第5,304,599号に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。他の市販のブロックコポリマーとしては、日本国岡山所在のクラレ社(Kuraray Company, Ltd)からSEPTON(登録商標)の商標名で市販されているS−EP−S弾性コポリマーが挙げられる。さらに別の適切なコポリマーとしては、米国テキサス州所在のデキシコ・ポリマーズ社(Dexco Polymers)からVECTOR(登録商標)の商標名で市販されているS−I−S及びS−B−S弾性コポリマーが挙げられる。また、米国特許第5,332,613号(Taylor他)に記載されているようなA−B−A−Bテトラブロックコポリマーからなるポリマーも好適である(この特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。そのようなテトラブロックコポリマーの一例は、スチレン−ポリ(エチレン−プロピレン)−スチレン−ポリ(エチレン−プロピレン)(「S−EP−S−EP」)ブロックコポリマーである。

【0032】

当然ながら、前記フィルムを作製するのに、他の熱可塑性弾性ポリマーを単独でまたは前記ブロックコポリマーと共に使用してもよい。例えば、実質的に規則正しい構造を有するまたは示すことが可能な半晶質ポリオレフィンを使用してもよい。例示的な半晶質ポリオレフィンとしては、ポリエチレン、ポリプロピレン、それらの混合物またはコポリマーなどが挙げられる。特定の一実施形態では、エチレンとα−オレフィンのコポリマーであるポリエチレン(例えば、C3−C20α−オレフィンまたはC3−C12α−オレフィンなど)が使用される。適切なα−オレフィンは、直線状のものまたは分岐状のもの(例えば、1若しくは複数のC1−C3アルキル分岐またはアリル基を有するもの)であり得る。具体的な例としては、1−ブテン、3−メチル−1−ブテン、3,3−ジメチル−1−ブテン、1−ペンテン、1若しくは複数のメチル、エチルまたはプロピル置換基を有する1−ペンテン、1若しくは複数のメチル、エチルまたはプロピル置換基を有する1−へキセン、1若しくは複数のメチル、エチルまたはプロピル置換基を有する1−ヘプテン、1若しくは複数のメチル、エチルまたはプロピル置換基を有する1−オクテン、1若しくは複数のメチル、エチルまたはプロピル置換基を有する1−ノネン、エチル、メチルまたはジメチル置換された1−デセン、1−ドデセン、及びスチレンが挙げられる。本発明に使用するのに好適なポリエチレンは、米国テキサス州ヒューストン所在のエクソンモービル・ケミカル社(ExxonMobil Chemical Company)からEXACT(商標)という商標名で市販されているエチレン系のコポリマープラストマーである。他の適切なポリエチレンプラストマーは、米国ミシガン州ミッドランド所在のダウ・ケミカル(Dow Chemical Company)社からENGAGE(登録商標)及びAFFINITY(商標)という商標で市販されているものである。さらなる他の適切なエチレンポリマーは、ダウ・ケミカル社からDOWLEX(商標)(LLDPE)及びATTANE(商標)(ULDPE)という商標で市販されているものである。他の適切なエチレンポリマーは、米国特許第4,937,299号(Ewen他)、米国特許第5,218,071号(Tsutsui他)、米国特許第5,272,236号(Lai他)及び米国特許第5,278,272号(Lai他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0033】

当然ながら、本発明は、エチレンポリマーの使用に限定されない。例えば、プロピレンポリマーも、フィルムへの使用に好適である。適切な弾性プロピレンポリマーとしては、例えば、プロピレンのコポリマーまたはターポリマーが挙げられ、そのようなものとしては、α−オレフィン(例えばC3−C20;エチレン、1−ブテン、2−ブテン、様々なペンテン異性体、1−ヘキセン、1−オクテン、1−ノネン、1−デセン、1−ユニデセン、1−ドデセン、4−メチル−1−ペンテン、4−メチル−1−ヘキセン、5−メチル−1−ヘキセン、ビニルクロロへキセン、スチレンなど)を有するプロピレンのコポリマーがある。適切なプロピレンポートは、米国テキサス州ヒューストン所在のエクソンモービル・ケミカル社(Exxon Mobil Chemical Co.)からVISTAMAXX(商標)という商標で市販されているもの、ベルギー国フェルイ所在のアトフィナ・ケミカルズ社(Atofina Chemicals)からFINA(商標)(例えば8573)という商標で市販されているもの、三井石油化学工業社からTAFMER(商標)という商標で市販されているもの、及び米国ミシガン州ミッドランド所在のダウ・ケミカル社からVERSIFY(商標)の商標名で市販されているものがある。好適なプロピレンポリマーの他の例は、米国特許第6,500,563号(Datta他)、米国特許第5,539,056号(Yang他)及び米国特許第5,596,052号(Resconi他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0034】

半晶質ポリオレフィンの作製には、様々な公知の技術を用いることができる。例えば、オレフィンポリマーは、フリーラジカルまたは配位触媒(例えば、チーグラー・ナッタ触媒)を用いて作製することができる。好ましくは、オレフィンポリマーは、メタロセン触媒などの単座配位触媒から形成される。

【0035】

当然ながら、弾性ポリマー以外にも、複合材料の弾性に悪影響を与えない限り、非弾性熱可塑性ポリマーも一般的に使用することもできる。例えば、前記熱可塑性組成物は、他のポリオレフィン(例えば、ポリプロピレン、ポリエチレンなど)を含み得る。一実施形態では、前記熱可塑性組成物は、ホモポリプロピレンまたはプロピレンのコポリマーなどの追加的なプロピレンポリマーを含み得る。前記追加的なプロピレンポリマーは、例えば、他のモノマーを約10重量%以下の量で含む(すなわち、少なくとも90重量%の量のプロピレンを含む)実質的にアイソタクチックなポリプロピレンホモポリマーまたはコポリマーから作製され得る。そのようなポリプロピレンは、グラフト、ランダムまたはブロックコポリマーの形態で存在し得、約110℃以上、一部の実施形態では115℃以上、一部の実施形態では130℃以上の溶融点を有するので大部分は結晶質であり得る。そのような追加的なポリプロピレンの例は、米国特許第6,992,159号(Datta他)に記載されている(この特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0036】

前記弾性フィルムは、当該技術分野で公知の他の構成要素も含み得る。一実施形態では、例えば、前記弾性フィルムは、充填剤(filler)を含む。充填剤はフィルムポリマー押出成形混合物に添加される、押出成形フィルムに対して化学的な影響を与えない微粒子または他の形態の材料であり、フィルム全体に均一に分散され得る。充填剤は、フィルムの透明度及び/または通気性(すなわち、水蒸気透過性及び実質的な液体不透過性)の向上などの様々な目的に役立つ。例えば、充填剤入りのフィルムは、伸張させてポリマーを充填剤から分離させ、微小孔性通路を形成することによって、通気性を有するように作製することができる。通気性微小孔弾性フィルムは、例えば、McCormack他による米国特許第5,997,981号、米国特許第6,015,764号及び米国特許第6,111,163号、Morman他による米国特許第5,932,497号、Taylor他による米国特許第6,461,457号に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。適切な充填剤の例としては、これらに限定しないが、炭酸カルシウム、様々な種類の粘土、シリカ、アルミナ、炭酸バリウム、炭酸バリウム、炭酸ナトリウム、炭酸マグネシウム、タルク、硫酸バリウム、硫酸マグネシウム、硫酸アルミニウム、二酸化チタン、ゼオライト、セルロース型粉末、カオリン、マイカ、炭素、酸化カルシウム、酸化マグネシウム、水酸化アルミニウム、パルプ粉、木粉、セルロース誘導体、キチン、及びキチン誘導体などが挙げられる。ある場合では、前記充填剤の含有量は、フィルムの約25〜75重量%、一部の実施形態では約30〜70重量%、一部の実施形態では約40〜60重量%の範囲であり得る。

【0037】

また、溶融安定化剤、架橋化触媒、プロラド添加剤、処理安定化剤、熱安定化剤、光安定化剤、酸化防止剤、熱老化安定化剤、白色化剤、ブロッキング防止剤、結合剤、粘着性付与剤、粘性調節剤などの他の添加物もフィルムに組み込むこともできる。適切な粘着性付与剤樹脂の例としては、例えば、水素化炭化水素樹脂が挙げられる。そのような水素化炭化水素樹脂の例としては、イーストマン・ケミカル社(Eastman Chemical)から市販されているREGALREZ(商標)炭化水素樹脂がある。他の粘着性付与剤としては、エクソンモービル社(ExxonMobil)からESCOREZ(商標)の商標名で市販されているものがある。ポリエチレンワックス(例えばイーストマン・ケミカル社(Eastman Chemical)から市販されているEPOLENE(商標)C−10など)などの粘性調節剤を使用してもよい。亜りん酸エステル安定剤(例えば、米国ニューヨーク州タリータウン所在のチバ・スペシャリティ・ケミカルズ社(Ciba Specialty Chemicals)から市販されているIRGAFOS、または、米国オハイオ州ドドーバー所在のドーバー・ケミカル社(Dover Chemical Corp)から市販されているDOVERPHOS)が、溶融安定化剤の例である。加えて、ヒンダードアミン安定化剤(例えば、チバ・スペシャリティ・ケミカルズ社(Ciba Specialty Chemicals)から市販されているCHIMASSORB)が、熱安定化剤、光安定化剤の一例である。さらに、ヒンダードフェノールは、フィルムの製造における酸化防止剤として一般的に使用される。適切なヒンダードフェノールとしては、チバ・スペシャリティ・ケミカルズ社(Ciba Specialty Chemicals)からIrganox(登録商標)の名称で市販されているもの、例えばIrganox(登録商標)1076、1101、またはE201などが挙げられる。さらに、フィルムと追加的な材料(例えば不織ウェブ)との結合を促進するために、フィルムに結合剤を添加してもよい。一般的に、そのような添加物(例えば、粘着性付与剤、酸化防止剤、安定化剤など)は各々、フィルムの約0.001〜25重量%、一部の実施形態では約0.005〜20重量%、一部の実施形態では0.01〜15重量%の量で存在し得る。

【0038】

本発明の弾性フィルムは、単層構造または多層構造であり得る。多層フィルムは、共押出法、または他の従来の積層技術によって作製され得る。使用する場合、多層フィルムは、一般的に、少なくとも1層の熱可塑性(またはプラスチック)層と少なくとも1層の弾性層を含む。前記熱可塑性層は、最終的な複合材料に強度及び完全性を提供するために使用され、前記弾性層は、前記不織布表面材に弾性及び十分なタックを提供するために使用される。前記フィルムに対して所望の弾性特性を付与するために、エラストマーは、一般的に、前記弾性複合材料における弾性層を形成するのに使用されるポリマー成分bの約55重量%以上、一部の実施形態では約60重量%以上、一部の実施形態では約65〜100重量%以上を占める。実際には、特定の実施形態では、前記弾性層は、非弾性ポリマーを一般的に含まない。例えば、前記非弾性ポリマーは、弾性複合材料のポリマー成分の約15重量%以下、一実施形態では約10重量%以下、一実施形態では約5重量%以下を占める。

【0039】

熱可塑性層は、ある程度の弾性は有するが、前記フィルムの強度を十分に高めるために、弾性層よりも弾性の低い熱可塑性組成物から一般的に作製される。例えば、上記に詳述したように、1若しくは複数の弾性層は、主として実質的に非晶質のエラストマー(例えば、スチレン‐オレフィンコポリマー)から作製され、1若しくは複数の熱可塑性層は、ポリオレィンプラストマー(例えば、単一部位触媒化エチレンまたはプロピレンコポリマー)から作製され得る。そのようなポリオレフィンは、ある程度の弾性を有してはいるが、一般的に、実質的に非晶質のエラストマーよりも弾性は小さい。当然ながら、前記熱可塑性層は、非弾性ポリマー、例えば、従来のポリオレフィン(例えば、ポリエチレン(低密度ポリエチレン(LDPE)、チーグラー・ナッタ触媒化された線形低密度ポリエチレン(LLDPE)など)、ポリプロピレン、エチレンブテンコポリマー、ポリブチレンなど)、ポリテトラフルオロエチレン、ポリエステル(例えばテレフタル酸ポリエチレンなど)、ポリ酢酸ビニル、ポリ塩化ビニル酢酸、ポリビニルブチラール、アクリル樹脂(例えば、ポリアクリル酸塩、ポリアクリル酸メチル、ポリメタクリル酸メチルなど)、ポリアミド(例えばナイロン)、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリビニルアルコール、ポリウレタン、ポリ乳酸、それらのコポリマー及び混合物など)を一般的に含み得る。特定の実施形態では、ポリオレフィン(例えば、従来の及び/またはプラストマー)が使用され、熱可塑性層を作製するのに使用される熱可塑性組成物のポリマー成分の約55重量%以上、一部の実施形態では約60重量%以上、一部の実施形態では約65〜100重量%を占める。

【0040】

前記熱可塑性層及び弾性層の厚さは、一般的に、所望の程度の弾性及び強度を実現するように選択される。例えば、前記弾性層の厚さは、一般的に約20〜200μm、一部の実施形態では約25〜175μm、一部の実施形態では約30〜150μmに選択される。前記弾性層は、前記フィルムの全厚さの約70〜99.5%、一部の実施形態では約80〜99%を占める。一方、前記熱可塑性層の厚さは、一般的に約0.5〜20μm、一部の実施形態では約1〜15μm、一部の実施形態では約2〜12μmに選択される。前記弾性層は、前記フィルムの全厚さの約0.5〜30%、一部の実施形態では約1〜20%を占める。一部の実施形態では、前記フィルムの全厚さ(全ての層を組み合わせた厚さ)は、約20〜250μm、一部の実施形態では約25〜225μm、一部の実施形態では約30〜200μmである。

【0041】

不織布へ積層した後、かつ、第2の積層体へ積層する前に、前記フィルムに使用される弾性ポリマーを架橋化することにより、前記フィルムの弾性特性を高める。架橋化は、一般的に、互いに結合し複数の炭素−炭素共有結合を形成するフリーラジカル(不対電子)の生成を通じて達成される。これらの結合は、元の線形ポリマー鎖から三次元ネットワークを形成する。架橋時は、前記三次元架橋ネットワークは、前記材料に対して、マシン方向、クロスマシン方向またはその両方向の、追加的な弾性及び/または向上したヒステリシス特性を提供する。

【0042】

フリーラジカルの生成は、一般的に、単独でまたはプロラド添加物の存在と共に、電磁放射線によって誘起される。使用することができる電磁放射線の適切な例としては、これらに限定しないが、例えば、紫外線光線、電子ビーム光線、天然または人工の放射性同位体(例えば、α線、β線、γ線)、x線、中性子ビーム、正電荷ビーム、レーザービームなどが挙げられる。電子ビーム放射線は、例えば、電子ビーム装置による加速電子の生成を伴う。電子ビーム装置は、一般的に、当該技術分野では公知である。例えば、一実施形態では、米国マサチューセッツ州ウォバーン所在のエナジーサイエンス社(Energy Sciences, Inc.)から「マイクロビームLV(Microbeam LV)」という名称で市販されている電子ビーム装置を使用することができる。適切な電子ビーム装置の他の例は、米国特許第5,003,178号(Livesay)、米国特許第5,962,995号(Avnery)、米国特許第6,407,492号(Avnery)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0043】

電磁放射線を供給するときは、例えばジエンポリマーや半晶質ポリオレフィンなどの架橋化の程度を高めるために、放射線の様々なパラメータを選択的に制御することが望ましい。例えば、制御されるパラメータは、電磁放射線の波長(λ)であり得る。具体的には電磁放射線の波長λは、電磁放射線スペクトルの放射の種類に応じて異なり得る。必須ではないが、電磁放射線の波長λは一般的に、約1000nm以下であり、一部の実施形態では約100nm以下、一部の実施形態では約1nm以下である。例えば、電子ビーム放射線は、一般的に、約1nm以下の波長λを有する。電磁放射線の特定の波長λを選択することに加えて、所望の程度の架橋を実現するために他のパラメーターも選択され得る。例えば、一般的に、放射線の加速電圧、線量及びエネルギーレベルをより高くすると、架橋化の程度をより高くすることができる;ただし、一般的に、前記材料を放射線に「過剰暴露」させないことが望ましい。そのような過剰暴露は、望ましくないレベルの製品劣化をもたらし得る。このように、一部の実施形態では加速電圧は約50kV(キロボルト)〜300kVの範囲であり得、他の実施形態では約75kV〜250kV、さらなる実施形態では約100kV〜200kVであり得る。線量は約10〜300キログレイ(約1〜30メガラド)の範囲であり得、一部の実施形態では約30〜250キログレイ(約3〜25メガラド)、他の実施形態では約50〜150キログレイ(約5〜15メガラド)であり得る。加えて、エネルギーレベルは、一部の実施形態では、約0.05〜600万電子ボルトであり得る。

【0044】

なお、実際に必要とされる線量及び/またはエネルギーレベルは、ポリマー及び電磁放射線の種類によって異なることを理解すべきである。具体的には、特定の種類のポリマーは、より少ないまたはより多い数の架橋化を形成する傾向があるため、用いる放射線の線量及びエネルギーに影響を与え得る。同様に、特定の種類の電磁放射線は、ポリマーの架橋化効果が低いため、より高い線量及び/またはエネルギーレベルで用いられ得る。例えば、比較的高い波長(低い周波数)を有する電磁放射線は、比較的低い波長(高い周波数)を有する電磁放射線よりもポリマーの架橋化効率が低い。したがって、このような場合、所望の程度の架橋化を実現するためには、線量及び/またはエネルギーレベルを高くする必要がある。

【0045】

II 第2の表面材/積層体

【0046】

A.不織布表面材

【0047】

第2の表面材/積層体の不織布表面材は、メルトブローンウェブ、スパンボンドウェブ、ボンデッドカーデッドウェブ、エアレイドウェブ、コフォームウェブ、水流交絡ウェブ、またはそれらの組み合わせなどの任意の不織布材料を含み得る。例えば、第1の不織布表面材として、上述した不織布材料のいずれかを使用することができる。特定の実施形態では、前記表面材は、ボンデッドカーデッド表面材であり得る。別の実施形態では、前記表面材は、ポリプロピレンポリマーを含み得る。ボンデッドカーデッド表面材に、短繊維や長繊維などの所望の長さの繊維を使用することができる。例えば、約1〜150mm、一部の実施形態では約5〜50mm、一部の実施形態では約10〜40mm、一部の実施形態では約10〜25mmの繊維長さを有する短繊維を使用することができる。そのような繊維は、繊維のベール(bale)を、繊維を分離するピッカーに入れることにより、カーデッドウェブに形成される。次に、マシン方向に配向された繊維性不織ウェブを形成するために、前記繊維は、該繊維をさらにばらばらにしてマシン方向に整列させるためのコーミングまたはカーディングユニットを通して送られる。カーデッドウェブは、その後、上述したようにして軽く結合される。

【0048】

必須ではないが、第2の表面材/積層体の不織布も、軽量かつ低強度であり得る。例えば、前記不織布の坪量は、約1〜45g/平方メートル、一部の実施形態では約2〜30g/平方メートル、一部の実施形態では約3〜20g/平方メートルであり得る。前記不織布はまた、クロスマシン(CD)方向において、約350g力/インチ(幅)以下、一部の実施形態では約300g力/インチ以下、一部の実施形態では約50〜300g力/インチ、一部の実施形態では約60〜250g力/インチ、一部の実施形態では約75〜200g力/インチのピーク負荷を有し得る。所望であれば、不織布表面材は、マシン方向(MD)においても低強度を有し得、マシン方向におけるピーク負荷は、例えば、3000g力/インチ(幅)以下、一部の実施形態では2500g力/インチ(幅)以下、一部の実施形態では約50〜2000g力/インチ、一部の実施形態では約100〜1500g力/インチであり得る。

【0049】

上述したように、第2の表面材/積層体の不織布表面材も、本発明のフィルムに積層させる前に、並びに、アパーチャリング(穿孔)や加熱処理などの他の公知の処理ステップを施される前に、マシン方向及び/またはクロスマシン方向に伸張され得る。

【0050】

B.随意的なフィルム

【0051】

第2の表面材/積層体の随意的な熱可塑性フィルムは、1若しくは複数の熱可塑性ポリマーから作製される。所望に応じて、前記フィルムに或る程度の弾性を持たせるために、前記熱可塑性ポリマーは例えば上述したようなエラストマーであり得る。そのようなエラストマーは、第1の積層体の弾性フィルムに使用されたエラストマーと同一または異なるものであり得る。第1の積層体について上述したように、前記随意的なフィルムは、該フィルムを第2の不織布へ積層した後、かつ、第2の表面材/積層体を第1の積層体に積層する前に、架橋化され得る。一実施形態では、随意的な熱可塑性表面薄層は、ポリオレフィンプラストマー(例えば、単一部位触媒化エチレンまたはプロピレンコポリマー)を実質的に含む組成物から作製され得、弾性コアは、上記に詳述した非晶質エラストマー(例えば、スチレン‐オレフィンコポリマー)を含む組成物から作製され得る。当然ながら、前記熱可塑性フィルムは、一般的に、上述したような非弾性ポリマーを含み得る。実際、ポリオレフィン(例えば、従来のもの及び/またはプラストマー)は、前記熱可塑性フィルムの1以上の層の作製に使用される組成物のポリマー成分の約55重量%以上、一部の実施形態では約60重量%以上、一部の実施形態では約65〜100重量%のポリマーを占める。前記熱可塑性フィルムは、上述したような単層構造または多層構造を有し得る。

【0052】

前記ポリマーの成分に関わらず、随意的な弾性コア及び随意的な熱可塑性表面薄層の坪量は、一般的に、フィルムの弾性と強度とのバランスが適切となるように選択される。例えば、弾性コアの坪量は、約1〜45g/平方メートル以下、一部の実施形態では約2〜30g/平方メートル、一部の実施形態では約5〜20g/平方メートルである。同様に、熱可塑性表面薄層の坪量は、約1〜45g/平方メートル以下、一部の実施形態では約2〜30g/平方メートル、一部の実施形態では約5〜20g/平方メートルである。本発明のフィルムは、約1〜100μm、一部の実施形態では約10〜80μm、一部の実施形態では約20〜60μmの合計厚さを有し得る。

【0053】

III 複合材料の構成

【0054】

耐久性及び安定性を高めるために、第1の積層体は、一般的に、不織布表面材の表面に前記フィルムを直接的に押出成形することにより作製される。このことは、フィルム組成物と不織布表面材の繊維との間の接触度を高め、前記不織布表面材の繊維の前記フィルム組成物に対する結合能力を高めることを可能にする。このようにして、従来のカレンダー結合プロセスで使用される、低強度の不織布表面材を損傷させるおそれのある相当量の熱及び圧力の適用を必要とすることなく、十分な程度の結合が実現される。所望に応じて、積層は、接着剤や吸引力などの様々な技術を用いて促進され得る。例えば、一実施形態では、前記フィルムは、積層中に、吸引力によって表面材に向けてバイアスされる。前記フィルムを不織布表面材に積層させた後、上述したようにして、弾性フィルム中の弾性ポリマーを架橋化する。

【0055】

第2の表面材/積層体は、所望の用途に応じて同一または異なる技術を用いて作製され得る。どちらの場合でも、第1の積層体及び第2の表面材/積層体は、(存在する場合は)フィルム同士が互いに対向するように配置される。ポリマー成分及び厚さを選択的に制御することにより、前記フィルム同士は、大気温度条件下でも、軽い圧力によって互いに容易に結合され得る。さらに、前記フィルム同士は、熱結合、超音波結合または接着剤によっても互いに結合させることができる。

【0056】

以下、本発明の積層技術の様々な実施形態をより詳細に説明する。例えば、図1を参照して、複合材料の作製方法の一実施形態が示されている。この実施形態では、ホッパー106から押出機108へ原材料(例えば、ポリエチレンまたはポリプロピレン)を供給し、押出機108から押し出された組成物をメルトブローンダイ109へ提供することによってインラインで製造されるメルトブローン表面材130から第1の積層体310が作製される。ダイ109のオリフィス(図示せず)から排出されたポリマーは高圧流体(例えば加熱された空気)によって縮径及び拡散されてマイクロ繊維111となり、有孔表面(例えば、ワイヤ、ベルト、繊維など)170上にランダムに堆積され、メルトブローン表面材130が形成される。真空源140は、前記有孔表面を介して前記高圧流体を引き寄せることにより、有孔表面170上へのマイクロ繊維111の堆積を支援する。インラインで製造するのではなく、単純に、供給ローラーからメルトブローン表面材130を送り出すようにしてもよいことを理解されたい。

【0057】

図1に示した実施形態では、単一の熱可塑性層123と単一の弾性層121とを含む弾性フィルムも製造される。弾性層121の原材料はエラストマー材押出機114のホッパー112に加えられ、熱可塑性層123の原材料は熱可塑性材押出機124のホッパー122に加えられる。前記各材料は、押出機114及び124内で、高温下で分散的に混合される。適切な溶融処理温度の選択は、フィルムの弾性ポリマーの溶融及び/または軟化を支援するであろう。軟化した熱可塑性ポリマーは、その後、流動してメルトブローン表面材と融合し、それにより、一体化された積層構造体が形成される。さらに、熱可塑性ポリマーは結合位置において繊維に物理的に取り込まれる(entrap)または接着されるので、前記表面材を形成するのに使用されるポリマーの実質的な軟化を必要とすることなく、適切な結合形成が実現される。当然ながら、特定の実施形態では、前記表面材の温度は、該表面材の軟化点を超え得ることを理解されたい。

【0058】

例えば、エラストマー材押出機114内では、前記弾性組成物の溶融混合は、約50〜300℃、一実施形態では約60〜275℃、一実施形態では約70〜260℃で行われ得る。熱可塑性組成物の溶融混合は、熱可塑性材押出機124内で、前記弾性組成物の溶融混合に用いられた温度と同一またはそれよりも低い若しくは高い温度で行われ得る。例えば、熱可塑性組成物の溶融混合は、ある場合では約50〜250℃、一部の実施形態では約60〜225℃、一部の実施形態では約70〜200℃で行われ得る。

【0059】

配合された材料からのフィルムの製造は、キャスト成形や平坦ダイ押出成形などの任意の公知の技術を用いることができる。例えば、図1の特定の実施形態では、当該技術分野では公知のように、弾性層及び熱可塑性層は有孔表面170上に配置されたメルトブローン表面材130上に「キャスト」される。このようにして、熱可塑性層123が表面材130に対して直接的に隣接して配置されるようにして、表面材130上に複合弾性キャストフィルム241が成形される。複合弾性フィルム241と表面材130との間の結合を強化するために、複合弾性フィルム241をメルトブローン表面材130の上面に対してバイアスするために吸引力が加えられる。このことは、様々な方法(例えば、真空スロット、シュー、ローラーなど)によって、複合材料製造過程を通じて様々な位置において実現することができる。例えば、図1に示した実施形態では、複合弾性フィルム241がキャストされる有孔表面170は、所望の吸引力を加えることが可能な真空源241の上方に配置されている。吸引力の大きさは、低強度表面材の完全性を著しく低下させることなく結合を強化するように、選択的に制御される。例えば、吸引力を加えるのに、約0.25キロパスカル以上、一部の実施形態では約0.3〜0.5キロパスカル、一部の実施形態では約0.5〜2キロパスカルの真空気圧が用いられ得る。そのような真空アシスト積層は、カレンダー積層方法において通常用いられる、不織布表面材の完全性を低下させるおそれがある相当量の熱及び圧力を必要とすることなく、強固な複合材料の形成を可能にする。

【0060】

複合弾性フィルム241を不織布表面材130上に積層させた後、架橋化エネルギー源146から照射された電磁放射線145に曝すことによって、弾性層121を架橋化させる。架橋結合はポリマー鎖を互いに結合させ、多数の炭素‐炭素共有結合を形成する。これらの結合は、元の線形ポリマー鎖から3次元ネットワークを作り出す。より詳細には、架橋結合は、弾性層121の少なくとも一部に対して、電磁放射線、例えば、紫外線、電子ビーム放射線、天然または人工の放射性同位体(α線、β線、γ線)、中性子ビーム、正電荷ビーム、レーザービームなどを照射することにより誘起される。必要とされる実際の線量及び/またはエネルギーレベルは、ポリマー及び電磁放射線の種類に依存する。具体的には、望ましい線量及び/またはエネルギーレベルは、所望の程度の架橋を実現するために調節され得る。

【0061】

第2の表面材320は、インラインで製造されたまたは供給ローラー(例えばローラー162)から供給された不織布表面材131から作製される。不織布表面材131は、メルトブローンウェブ、スパンボンドウェブ、ボンデッドカーデッドウェブなどの任意の不織布材料を含み得る。また、第2の表面材320は、不織布表面材131上に積層された熱可塑性フィルム242を含み得る。第2の表面材320は、第1の積層体310と同一または同様の構成を有する積層体を含み得る。図示した実施形態では、真空積層技術が用いられる。より具体的には、随意的な表面薄層221の原材料は押出機214のホッパー212に加えられ、随意的なコア層223の原材料は押出機224のホッパー222に加えられる。これらの材料はその後、熱可塑性フィルム242を形成すべく、不織布表面材131上に共押し出しされる。第2の表面材320を形成すべく、熱可塑性フィルム242を不織布表面材131の上面に対してバイアスするために、吸引力が加えられる。

【0062】

形成された第1の積層体310及び第2の表面材320は互いに結合され、複合材料180が作製される。様々な技術を用いて前記材料同士を互いに結合させることができる。例えば、図1に示した実施形態では、積層体310及び表面材320は、少なくとも1つのパターン形成されたローラー(例えばローラー190)によって画定されるニップに供給され、パターン結合技術(例えば、点結合、超音波結合など)を用いて互いに結合される。例えば、点結合は、一般的に、少なくとも一方がパターン形成された2つのローラー間に形成されたニップを利用して行われる。一方、超音波結合は、超音波ホーンとパターン形成されたローラーとの間に形成されたニップを利用して行われる。選択される技術に関わらず、パターン形成されたローラーは、各積層体のフィルム同士を同時に結合するための多数の結合要素を含む。パターン結合中に前記ローラーにより加えられる圧力(ニップ圧力)は比較的小さいにも関わらず、非常に高い剥離強度を実現することができる。例えば、ニップ圧力は、1線形インチあたり約1〜200ポンド、一部の実施形態では約2〜100ポンド、一部の実施形態では約5〜75ポンドであり得る。各積層体のフィルム同士は、比較的低い温度で容易に結合することができる。実際には、前記ローラーは、大気温度に保たれている。例えば、前記ローラーは、約5〜60℃、一部の実施形態では約10〜55℃、一部の実施形態では約15〜50℃の表面温度を有することが望ましい。当然ながら、所望であれば、より高いニップ圧力及び/または温度を用いてもよいことを理解すべきである。また、前記材料の滞留時間は、用いられる特定の結合パラメーターに対して影響を与え得る。

【0063】

本発明の精神及び範囲から逸脱しない限り、当該技術分野で公知の様々な処理及び/または仕上げステップ(切断や伸張など)を実施してもよい。例えば、本発明の複合材料は、随意的に、伸張性を高めるために、クロスマシン方向及び/またはマシン方向に機械的に伸張させてもよい。例えば、図1に示す実施形態では、ローラー190は、複合材料180をCD方向及び/またはMD方向に段階的に伸張させると共に、積層体310及び320を互いに結合させるためのCD方向及び/またはMD方向に溝を有し得る。あるいは、ローラー190によって積層体310及び320を互いに結合させた後、別個の溝付きローラー(図示せず)によって複合材料180を段階的に伸張させるようにしてもよい。溝付きのサテライト/アンビルローラーの配置は、米国特許公開公報第2004/0110442号(Rhim他)及び米国特許公開公報第2006/0151914(Gerndt他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0064】

前記複合材料を1若しくは複数の方向に機械的に伸張させるのに、上述した溝付きローラー以外の技術も用いることができる。例えば、テンターフレームを通すことによって、前記複合材料を伸張させてもよい。そのようなテンターフレームは当該技術分野では公知であり、例えば、米国特許公開公報第2004/0121687(Morman他)に記載されている。また、前記複合材料はネッキングしてもよい。適切なネッキング技術は、Mormanによる米国特許第5,336,545号、第5,226,992号、第4,981,747号及び第4,965,122号、並びに、Morman他による米国特許公開公報第2004/0121687に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0065】

再び図1を参照して、作製された複合材料180はその後スリットされ、巻き取りローラー195に巻き取られ保存される。複合材料180は、巻き取りローラー195に巻き取られる前及び/または間に、マシン方向に引き込むことが可能である。このことは、ローラー195の直線速度をより遅くすることによって実現することができる。あるいは、複合材料180は、張力をかけた状態でローラー195に巻き取られる。

【0066】

したがって、最終的な複合材料は、架橋化弾性フィルムと、該弾性フィルムと互いに対向配置されかつ結合された随意的な熱可塑性表面薄層を含む。第1の不織布表面材は、架橋化弾性フィルムまたは随意的な熱可塑性表面薄層の一方の面に対向して配置される。第2の不織布表面材は、架橋化弾性フィルムまたは別の随意的な表面薄層の他方の面に対向して配置される。図2を参照して、例えば、第1の積層体520と第2の積層体若しくは不織布530とを含む複合材料500の一実施形態が示されている。第1の積層体520は、第1の不織布表面材522、架橋化弾性フィルム524、及び随意的な表面薄層526から作製される。第2の積層体530は、第2の不織布表面材532、及び随意的な熱可塑性フィルム若しくは表面薄層534から作製される。この実施形態では、架橋化弾性フィルム524の下面551は、熱可塑性フィルムすなわち表面薄層534の上面553に隣接して配置されかつ結合される。このような複合材料の構造は、コスト効率の良い様態で、強度と弾性特性とのユニークな組み合わせを提供する。例えば、軽量の不織布表面材を使用することにより柔軟性を高めると共にコストを減少させることができ、別個の架橋化弾性フィルムを使用することにより、表面材またはフィルムの完全性に影響を与えるおそれのある架橋化プロセスを複合材料全体に対して行うことなく、効果的な弾性材料を製造することができる。

【0067】

最終的な複合材料は、高い伸張性及び弾性復元性を有する。すなわち、前記複合材料は、ピーク負荷において、クロスマシン方向、マシン方向またはその両方に、約75%若しくはそれ以上、一部の実施形態では約100%若しくはそれ以上、一部の実施形態では約150〜500%の伸張長さ(「ピーク伸張長さ」)を示す。また、前記複合材料は、弾性であり得、伸張力を加えたときに少なくとも一方向に伸張可能であり、伸張力を解除したときにそのほぼ元の寸法に収縮/復元し得る。例えば、伸張された材料は、未伸張状態(弛緩状態)の長さよりも少なくとも50%大きい伸張長さを有し得、伸張力を解除したときに前記伸張長さの少なくとも50%以内の長さに復元し得る。仮定的な例は、1.50インチまで伸張可能な1インチの材料サンプルは、伸張力を解除したときに、1.25インチ未満の長さに復元し得る。複合材料は、伸張長さの少なくとも50%、より望ましくは少なくとも80%を収縮または復元することが望ましい。

【0068】

また、前記複合材料は、マシン方向及び/またはクロスマシン方向に高い強度を有し得る。例えば、前記複合材料のCDピーク負荷は、少なくとも約1000g力/インチ(gf/in)、一部の実施形態では約1100〜3000gf/in、一部の実施形態では約1200〜2500gf/inであり得る。同様に、MDピーク負荷は、少なくとも約1500g力/インチ(gf/in)、一部の実施形態では約1500〜6000gf/in、一部の実施形態では約2200〜5000gf/inである。

【0069】

IV.用品

【0070】

本発明の複合材料は、様々な用途に使用することができる。上述したように、例えば、前記複合材料は、吸引性物品に使用することができる。「吸引性物品」は、一般的に、水または他の液体を吸収可能な任意の物品を指す。吸収用品のいくつかの例としては、これらに限定しないが、パーソナルケア吸収性物品(おむつ、トイレトレーニングパンツ、吸収性下着、失禁用品、女性用衛生用品(例えば生理用ナプキン)、水着、幼児用おしり拭きなど)、医療用吸収性物品(衣料品、開窓用材料、アンダーパッド、ベッドパッド、包帯、吸収性ドレープ、及び医療用ワイパなど)、フードサービス用ワイパ、衣類用物品などがある。このような吸収性物品を作製するのに好適な材料及び方法は当業者に公知である。一般的に、吸引性物品は、実質的に液体不透過性層(例えば、アウターカバー)、液体透過性層(例えば、身体側ライナ、サージ層など)、及び吸収性コアを含む。特定の一実施形態では、本発明の複合材料は、弾性のウエスト、レッグカフ/ガスケット、伸張可能な耳、サイドパネル、または伸張可能なアウターカバーの用途を提供するのに使用され得る。

【0071】

吸収性物品のいくつかの例は、米国特許第5,649,916号(DiPalma他)、米国特許第6,110,158号(Kielpikowski)、米国特許第6,663,611号(Blaney他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。さらに、前記材料を含むパーソナルケア吸収性物品の他の例としては、トイレトレーニングパンツ(サイドパネル材料に使用される)や女性用ケア用品がある。例示のみを目的として、本発明と共に使用するのに適切なトイレトレーニングパンツ、及び、前記トイレトレーニングパンツを構成するための様々な材料及び方法は、米国特許第6,761,711号(Fletcher他)、米国特許第4,940,464号(Van Gompel他)、米国特許第5,766,389号(Brandon他)、米国特許第6,645,190号(Olson他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0072】

本発明は、以下の例を参照することによって、より良く理解されるであろう。

【0073】

試験方法

【0074】

ヒステリシス

【0075】

弾性材料のヒステリシスは、定速伸張型の引張試験機を使用して計測した。引張試験機は、米国ミネソタ州エデンプレーリー所在のMTS社(MTS Corporation)から入手可能なSintech引張試験装置であった。この引張試験装置は、試験をサポートするために、MTS社製のTESTWORKS 4.08Bソフトウェアを備えている。試験値がフルスケール負荷の10〜90%の範囲内に収まるように、適切なロードセルを選択した。弾性材料を、幅7.62cm(3インチ)、長さ15.24cm(6インチ)のストリップ片に切断した。前記材料の両端を前記試験装置の互いに対向する顎部に挟み、前記材料の端部の長さ2.5cmが顎部に保持され、長さ10cmが伸張可能となるようにした。サンプルを、25.4mm×76mmの前面及び後面を有する一組のグリップ間に保持した。グリップ面はゴム引きされており、グリップ面の長手方向が引張方向に対して垂直となるようにした。グリップの圧力は、空気圧で、410〜550キロパスカルに維持した。各材料ストリップ片を、変位及びそれ対応する負荷値を測定及び記録しながら、1分あたり51cmの速度で伸張させた。その後、負荷曲線(X変位力を示す)下の領域と統合させることによってデータを減らし、「負荷エネルギー」として記録した。材料ストリップ片はその後、伸張力がゼロのときの長さに復元され、このときも、変位及びそれに対応する負荷値を測定し記録した。収縮曲線下の領域は、「未負荷エネルギー」として統合し記録した。ヒステリシスのパーセンテージは、次の方程式に従って測定した。

【0076】

【数1】

【0077】

伸張特性

【0078】

ストリップ片の引張強度値は、実質的にASTM基準D−5034に従って測定した。具体的には、切断または他の方法により、25mm(幅)×127mm(長さ)の寸法サイズのサンプルを用意した。米国ミネソタ州エデンプレーリー所在のMTS社製のSintech引張試験装などの、定速伸張型の引張試験機を使用した。試験値がフルスケール負荷の10〜90%の範囲内に収まるように、適切なロードセルを選択した。サンプルは、25.4mm×76mmの前面及び後面を有するグリップ間に保持した。グリップ面はゴム引きされており、グリップ面の長手方向が引張方向に対して垂直となるようにした。グリップの圧力は、空気圧で、410〜550キロパスカルに維持した。引張試験は、10cmのゲージ長さと40%の破壊感度で、1分あたり51cmの速度で行った。機械方向(MD)に沿って3つのサンプルを試験し、交差方向(CD)に沿って別の3つのサンプルを試験した。また、最大引張強度(ピーク負荷)に加えて、ピーク伸張長さを記録した。

【0079】

実施例

【0080】

第1及び第2の不織布表面材と架橋化弾性フィルムとから弾性複合材料を作製することができることが実証された。第1の不織布表面材は、100重量%のDNDA 1082 NT-7(Dow Chemical)を含む18g/平方メートル(gsm)のメルトブローンウェブである。DNDA 1082 NT-7は、155g/10分(190°C、2.16kg)の溶融指数、0.933g/cm3の密度、及び125°C溶融点を有する線形低密度ポリエチレン樹脂である。メルトブローンウェブは、1cmあたり12個のキャピラリを有する幅51cmのメルトブローン装置を使用して、340℃の一次空気温度と250℃のダイ温度で、フォーミングベルト上に形成される。フォーミングベルトの速度は18m/分に設定される。ポリマー処理量は約3.3g/cm/分であり、定量ポンプによって制御される。

【0081】

次に、フィルム表面薄層を溶融状態でメルトブローンウェブ上に押し出し、メルトブローンウェブ上に吸引し積層させる。吸引の適用に、1"H2Oから15"H2Oの真空プロセスが用いられる。フィルム表面薄層は、ポリマーホースを備えた51cm幅のキャストフィルムダイを使用して、230℃のダイ温度で15gsmの坪量で作製される。表面薄層組成物は、96重量%のポリエチレン系プラストマー(EXACT(商標)5361、ExxonMobil Chemical Company)と、4重量%のTiO2濃縮物(SCC−4857、Standridge Color Corporation)との混合物を含む。EXACT(商標)5361は、0.86g/立方センチメートルの密度、36℃のピーク溶融温度、3.0g/10分(190℃、2.16kg)の溶融指数を有するメタロセン触媒ポリエチレンプラストマーである。

【0082】

次に弾性フィルムコア層を、上記のステップで作製した2層積層体におけるフィルム表面薄層上に押し出す。51cm幅のキャストフィルムダイを、190℃で使用した。下記の表1に示す4種類の弾性フィルムコア組成物を使用した。

【0083】

【表1】

【0084】

サンプル1及びサンプル2は、デキシコ・ポリマーズ社(Dexco Polymers)製のSBSポリマーを含む。Styron(登録商標)666Dは、ダウ・ケミカル社(Dow Chemical Company)製のポリスチレンポリマーである。Escorez(商標)2203は、エクソンモービル・ケミカル社(ExxonMobil Chemical Company)製の粘性付与剤である。Escorene(商標)混合物は、エクソンモービル・ケミカル社製のEVAであるEscorene(商標)761.36及び755.12の50:50混合物である。前記両EVAポリマーは、Affinity(商標)GA1900は、ダウ・ケミカル社製のポリエチレン系の流動性改良剤である。Kraton(登録商標)D1160は、クラトン・ポリマーズ社(Kraton Polymers LLC)製のSIS系エラストマーである。SCC−22454は、スタンドリッジ・カラー社(Standridge Color Corporation)製の調合された抗酸化剤である。SCC−22454は、スタンドリッジ・カラー社製の調合されたブロッキング防止剤である。06SAM2184は、スタンドリッジ・カラー社製のポリマー加工助剤である。

【0085】

メルトブローン/フィルム積層体は4.6m/分の速度で送り出され、前記積層体のフィルム面は、150KVの加速電圧及び10または15メガラド線量で作動されるアドバンス・エレクトロン・ビームス社(Advance Electron Beam)製のパイロットライン装置を使用して、電子ビーム放射に曝される。

【0086】

架橋化させた後、上述した架橋化弾性フィルム/不織布積層体に積層させるための第2のメルトブローン/フィルム層表面材を用意する。前記不織布材料としては、ポリプロピレン系の17gsmの熱的に結合させたカーデッドウェブを使用することができる。第1のフィルム層について上述したの同じように、上述した表面薄層と同一のフィルム層を、ボンデッドカーデットウェブ上に押し出す。第1及び第2の不織布/フィルム積層体を、前記両フィルムが互いに対向するように配置して、互いに積層させる。その後、前記積層体を一対の溝付きローラーの間に通すことによって、最終的な複合材料が形成される。

【0087】

電子ビームによる架橋化の弾性特性に対する効果は、架橋化の前または後の架橋化フィルムのヒステリシスを測定することにより判断される。複合材料について実現された材料特性を、下記の表2に示す。

【0088】

【表2】

【0089】

以上、本発明の特定の実施形態について詳細に説明したが、上述の内容を理解すれば、これらの実施形態の改変例、変形例及び均等物を容易に思いつくことができることは、当業者であれば明らかであろう。したがって、本発明の範囲は、添付の特許請求の範囲及びその均等物の範囲として理解されるべきである。

【技術分野】

【0001】

本発明は、架橋化された弾性フィルムを含む弾性積層体を作製する方法に関する。

【背景技術】

【0002】

弾性複合材料は一般的に、身体の輪郭に対するフィット性を高めるために、製品(例えば、おむつ、トレーニングパンツ、衣服など)に組み込まれる。例えば、弾性複合材料は、弾性フィルムと不織布表面材とから作製され得る。現在入手可能な弾性材料では、媒介物と高性能弾性材料との間に明らかな隙間が存在する。例えば、スチレンSEBSポリマー系材料は、一般的に、応力緩和性が低いSpandex(商標)またはLycra(商標)系材料と比較すると、応力緩和性が比較的高い媒体機能材料を提供する。しかし、Spandex(商標)またはLycra(商標)系材料は、スチレン系ブロックコポリマーと比較すると非常に高価である。それにもかかわらず、高価な弾性材料によってより良好な弾性特性が得られることが望ましい。

【0003】

そのため、軽量で低強度の不織面から作製したにも関わらず高価な高性能弾性材に近い弾性特性を示す、費用効率が高い弾性複合材料が現在求められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第5,336,545号

【発明の概要】

【課題を解決するための手段】

【0005】

本発明の一実施形態では、弾性複合材料の作製方法が開示されている。本発明の方法は、弾性コア層組成物及び随意的な第1の表面薄層組成物を第1の不織布表面材の表面上に直接的に押し出して第1のフィルム/不織布積層体を形成するステップを含む。前記弾性コア層は、前記第1の不織布表面材に対して直接的に結合されるか、あるいは、随意的な第1の表面薄層を介在して間接的に結合される。第1のフィルム/不織布積層体の作製後、露出した弾性コア層組成物を架橋化することによって、弾性特性を向上させる。その後、第1のフィルム/不織布積層体の露出した弾性コア層に第2の表面材層を積層させる。第2の表面材層は、不織布表面材層と随意的なフィルム層を含み得る。随意的なフィルム層は、第1のフィルム/不織布積層体と同様に、表面薄層またはコア層を含み得る。第1のフィルム/不織布積層体の架橋化された露出した弾性コア層と、露出した第2の表面材層とは互いに対向するように配置される。第1及び第2のフィルム/不織布積層体は、その後、互いに結合される。

【0006】

他の実施形態では、弾性複合材料の他の作製方法が開示される。該作製方法は、架橋性弾性ポリマーを含む熱可塑性組成物を第1の不織布の表面上に直接的に押し出して第1のフィルムを形成するステップと、前記第1のフィルムを前記第1の不織布に対して結合させて積層体を形成するステップと、前記架橋性弾性ポリマーを架橋化するステップと、その後、前記第1のフィルムを、第2の不織布を含む第2の表面材に対して直接的に結合させるステップとを含む。一態様では、前記第2の表面材は第2のフィルムを含み、前記第1のフィルムは前記第2のフィルムに対して隣接して配置され直接的に結合される。

【0007】

一実施形態では、前記第1の不織布は、約45g/平方メートル以下の坪量、及び、クロスマシン方向において約350g力/インチ以下のピーク負荷を有する。別の実施形態では、前記第1の不織布は、メルトブローンウェブであり得る。さらなる実施形態では、前記第1の不織布は、ポリエチレンポリマーを含み得る。

【0008】

ある実施形態では、前記第1のフィルムは弾性層及び熱可塑性層を含み得、熱可塑性層は第1の不織布と弾性層との間に配置され得る。別の実施形態では、前記弾性層は架橋性弾性ポリマーを含み得る。

【0009】

別の実施形態では、前記第2の表面材はポリプロピレンポリマーを含み得る。

【0010】

本発明の他の特徴及び態様を以下に詳細に説明する。

【図面の簡単な説明】

【0011】

当業者を対象にしたベストモードを含む本発明の完全なかつ実現可能な開示は、添付図面を参照して本明細書の残りの部分でより詳細に説明される。

【0012】

【図1】本発明の複合材料作製方法の一実施形態を示す概略図。

【図2】本発明の複合材料の一実施形態を示す断面図。

【0013】

本明細書及び図面において繰り返し使用される参照符号は、本発明の同一または類似の機構または要素を示すことを意図している。

【発明を実施するための形態】

【0014】

以下、本発明の様々な実施形態を詳細に説明し、1若しくは複数の実施形態を以下に説明する。各実施形態は本発明を説明するためのものであって、本発明を何ら限定するものではない。実際、本発明の範囲及び精神から逸脱しない限り、本発明の様々な変形及び変更が可能であることは当業者には明らかであろう。例えば、一実施形態の一部として図示または説明された機構を別の実施形態に用いることにより、さらなる別の実施形態を創出することが可能である。したがって、そのような変形または変更は、添付した特許請求の範囲及びその均等物の範囲及び精神から逸脱しない限り、本発明に含まれることが意図される。

【0015】

一般的に言えば、本発明は、架橋化された弾性フィルムと、望ましくクロスマシン(CD)方向において低強度を有する軽量の不織布表面材とを含む積層体から作製した弾性複合材料に関する。「クロスマシン方向」すなわち「CD」は、材料の製造方向に対して垂直な方向である。「マシン方向」は、材料の製造方向である。不織布表面材は低強度であるため、弾性フィルムは、最終的な複合材料の強度を高めるのに十分な厚さ及び重量を有することが望ましい。これに関して、本発明の弾性複合材料の強度を高めるために、不織布表面材及び随意的な熱可塑性フィルムから作製した第2の表面材(積層体)を本発明の弾性複合材料に使用することができる。第2の表面材の随意的なフィルム及び表面材は、第1の積層体のフィルム及び表面材と互いに同一のまたは異なる材料から作製してもよい。いずれにしても、前記両積層体は、最終的な複合材料において第1の積層体の弾性フィルムと第2の積層体(表面材)の熱可塑性フィルムとが互いに対向するようにして配置される。フィルム/不織布積層体と第2の表面材料とを互いに対向させて配置する前に、弾性コアフィルムを架橋化させる。前記両積層体を互いに対向配置させる前に弾性コアフィルムを架橋化することにより、弾性コアフィルムをより効果的に架橋化させることができると共に、前記両積層体に含まれる他の構成要素が架橋過程に曝されることを減少させることができる。架橋化後、及び、フィルム/不織布積層体と第2の表面材料とを互いに対向配置させた後は、軽圧力下で、従来のカレンダーボンディング工程下で、接着剤や溝付きローラーなどを使用して、前記材料同士を互いに容易に結合させることができる。

【0016】

これに関して、本発明の様々な実施形態を以下により詳細に説明する。

【0017】

I 第1の積層体

【0018】

A.不織布表面材

【0019】

上述したように、第1の積層体の不織布表面材は、一般的に軽量であり、クロスマシン(CD)方向において低強度を有しており、複合材料の柔軟性を高めると共に、製造コストを著しく節約することができる。より具体的には、不織布表面材の坪量は、約45g/平方メートル以下、一部の実施形態では約1〜30g/平方メートル、一部の実施形態では約2〜20g/平方メートルである。同様に、不織布表面材は、クロスマシン方向において、約350g力/インチ(幅)以下、一部の実施形態では約300g力/インチ(幅)以下、一部の実施形態では約50〜300g力/インチ、一部の実施形態では約60〜250g力/インチ、一部の実施形態では約75〜200g力/インチのピーク負荷を有し得る。所望であれば、不織布表面材は、マシン方向(MD)においても低強度を有し得、マシン方向において、3000g力/インチ(幅)以下、一部の実施形態では2500g力/インチ(幅)以下、一部の実施形態では約50〜2000g力/インチ、一部の実施形態では約100〜1500g力/インチのピーク負荷を有し得る。

【0020】

不織布表面材は、一般的に、互いに交絡されているが、編物におけるように識別可能な形態ではない個々の繊維または糸の構造を有するウェブである。適切な不織布表面材としては、これらに限定しないが、メルトブローンウェブ、スパンボンドウェブ、ボンデッドカーデッドウェブ、エアレイドウェブ、コフォームウェブ、水流交絡ウェブ、またはそれらの組み合わせがある。不織布表面材は、例えば、メルトブローン法、スパンボンド法、カーディング法、ウエットレイド法、エアレイド法、水流交絡法、コフォーム法などの様々な公知の方法によって作製することができる。

【0021】

メルトブローンウェブ若しくは表面材は、溶融した熱可塑性プラスチック材料を、通常は円形の断面形状を有する複数の微細なダイキャピラリから溶融繊維として収束高速ガス(例えば空気)流の中に押し出し、その流れにより溶融した熱可塑性プラスチック材料の繊維の直径をマイクロ繊維の直径の程度にまで減少させる方法によって作製された不織ウェブである。その後、メルトブローン繊維は、前記高速ガス流によって運ばれて収集面上に堆積し、それにより、ランダムに分散したメルトブローン繊維のウェブが形成される。このような方法は、例えば米国特許第3,849,241号(Butin他)に開示されている(前記特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。例えば、特定の一実施形態では、不織布表面材は、約15μm以下、一部の実施形態では約0.01〜10μm、一部の実施形態では約0.1〜5μmの平均サイズを有する「マイクロ繊維」を含むメルトブローン表面材である。

【0022】

スパンボンドウェブ若しくは表面材は、小径の実質的に連続的な繊維を含む不織布ウェブ材である。前記繊維は、溶融した熱可塑性プラスチック材料を、スピナレット(紡糸口金)の通常は円形の断面形状を有する複数の微細なキャピラリから押し出し、次いで、押し出された繊維の直径を例えば引き出し延伸機構及び/または他の公知のスパンボンディング機構により急激に縮径させることにより作製される。スパンボンドウェブの作製については、例えば、米国特許第4,340,563号(Appel他)、米国特許第3,692,618号(Dorschner他)、米国特許第3,802,817号(Matsuki他)、米国特許第3,338,992号(Kinney他)、米国特許第3,341,394号(Kinney他)、米国特許第3,502,763号(Hartman他)、米国特許第3,502,538号(Levy他)、米国特許第3,542,615号(Dobo他)、及び米国特許第5,382,400号(Pike他)に説明及び図示されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。スパンボンド繊維は、一般的に、収集面上に堆積したときに粘着性を有さない。スパンボンド繊維は、多くの場合、約10〜20μmの直径を有する。

【0023】

不織布表面材の作製に使用することができるポリマーとしては、例えば、ポリオレフィン(例えば、ポリエチレン、ポリプロピレン、ポリブタジエンなど)、ポリテトラフルオロエチレン、ポリエステル(例えばテレフタル酸ポリエチレンなど)、ポリ酢酸ビニル、ポリ塩化ビニル酢酸、ポリビニルブチラール、アクリル樹脂(例えば、ポリアクリル酸塩、ポリアクリル酸メチル、ポリメタクリル酸メチルなど)、ポリアミド(例えばナイロン)、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリビニルアルコール、ポリウレタン、ポリ乳酸、それらのコポリマー及び混合物などが挙げられる。一実施形態では、不織布表面材としては、電磁放射線に暴露されたときに架橋化されるポリエチレンポリマーが挙げられる。前記ポリマーは、前記繊維に対して所望の性質を付与するための加工助剤または処理組成物と、残りの溶媒、顔料または着色剤などの他の添加物とを含み得ることに留意されたい。

【0024】

単一成分繊維及び/または多成分繊維が、不織布表面材の作製に使用され得る。多成分繊維を作製するための様々な方法が、米国特許第4,789,592号(Taniguchi他)、米国特許5,336,552号(Strack他)、米国特許5,108,820号(Kaneko他)、米国特許4,795,668号(Kruege他)、米国特許5,382,400号(Pike他)、米国特許5,336,552号(Strack他)、米国特許6,200,669号(Marmon他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。また、様々な不規則な形状を有する多成分繊維が、米国特許5,277,976号(Hogle他)、米国特許5,162,074号(Hills)、米国特許5,466,410号(Hills)、米国特許5,069,970号(Largman他)、米国特許5,057,368号(Largman他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0025】

不織布表面材の作製に使用される前記繊維の望ましいデニールは、所望する用途によって異なる。一般的に、前記繊維は、フィラメントあたりのデニール(すなわち、繊維9000mあたりのグラム数と等しい線密度の単位である)が、約6未満、一部の実施形態では約3未満、一部の実施形態では約0.5〜3となるように作製される。

【0026】

必須ではないが、不織布表面材は、随意的に、接着剤または自己結合(例えば、外部接着剤を適用せずになされる繊維の融合または自己接着)などの任意の従来技術を用いて結合される。好適な自己結合技術としては、超音波結合、熱結合、スルーエア結合、カレンダー結合などが挙げられる。必要とされる温度及び圧力は、これらに限定しないが、接着領域のパターン、ポリマーの性質、繊維の性質、及び不織布の性質などの様々な因子によって異なる。例えば、前記表面材は、両方とも通常はパターン形成されていない(すなわち滑らかな)2つのローラー間に形成されたニップを通される。このようにして、材料に小さい圧力のみを加え、前記材料同士を軽く結合させる。理論により制限されることを意図するものではないが、本願発明者は、そのような軽く結合された材料は高い伸張性を保つことができ、それにより、最終的な複合材料の弾性及び伸張性を高めることができると考えている。例えば、ニップ圧力は、約0.1〜20ポンド/リニアインチ、一部の実施形態では約1〜15ポンド/リニアインチ、一部の実施形態では約2〜10ポンド/リニアインチの範囲であり得る。同様に、1若しくは複数のローラーは、約15〜60℃、一部の実施形態では約20〜50℃、一部の実施形態では約25〜40℃の表面温度を有し得る。

【0027】

また、不織布表面材は、本発明のフィルムを積層させる前に、マシン方向及び/またはクロスマシン方向に伸張され得る。好適な伸張技術としては、ネッキング、テンターリング(tentering)、溝付きローラーによる伸張などが挙げられる。例えば、前記表面材は、Mormanによる米国特許第5,336,545号、米国特許第5,226,992号、米国特許第4,981,747号及び米国特許第4,965,122号、並びに、Morman他による米国特許出願公開第2004/0121687号などに記載されているようにしてネック化してもよい。あるいは、不織布表面材は、前記フィルムに積層させる前に、少なくとも1つの方向において比較的非伸縮性に保たれる。このような実施形態では、不織布表面材は、随意的に、前記フィルムに積層させた後に1若しくは複数の方向に伸張させてもよい。また、前記表面材に対して、例えば開口形成や加熱処理などの他の公知の処理ステップを行ってもよい。

【0028】

B.弾性フィルム

【0029】

第1の積層体の弾性フィルムは、溶融加工可能な、すなわち熱可塑性の、1若しくは複数の弾性ポリマーから作製される。一般的に、弾性ポリエステル、弾性ポリウレタン、弾性ポリアミド、弾性コポリマー、弾性ポリオレフェィンなどの様々な熱可塑性弾性ポリマーが本発明に使用され得る。一実施形態では、例えば、モノアルケニルアレーン及び飽和共役ジエンのブロックを含む実質的に非晶質のブロックコポリマーが使用され得る。そのようなブロックコポリマーは弾性及び粘着性が高く、前記フィルムの前記不織布表面材への結合能力を高めることができるので、本発明に特に有用である。

【0030】

モノアルケニルアレーンブロックとしては、スチレン及びその類似体あるいは相同体(例えば、o−メチルスチレン、p−メチルスチレン、p−tert−ブチルスチレン、1,3ジメチルスチレン−p−メチルスチレンなど)、並びに、他のモノアルケニル多環芳香族化合物(例えば、ビニルナフタレン、ぎ酸ビニルなど)などが挙げられる。好ましいモノアルケニルアレーンは、スチレン及びp−メチルスチレンである。共役ジエンブロックには、共役ジエンモノマーのホモポリマー、2若しくはそれ以上の共役ジエンのコポリマー、及び、1若しくは複数のジエンとそのブロックが主要共役ジエンユニットである別のモノマーとのコポリマーが含まれ得る。共役ジエンは、4〜8個の炭素原子を含むもの、例えば、1,3ブタジエン(ブタジエン)、2−メチル−1,3ブタジエン、イソプレン、2,3ジメチル1−1,3ブタジエン、1,3ペンタジエン(ピペリレン)、1,3ヘキサジエンなどであることが好ましい。モノアルケニルアレーン(例えばポリスチレン)ブロックの量は様々であり得るが、一般的には、前記コポリマーの約8〜55重量%、一部の実施形態では約10〜35%、一部の実施形態では約15〜25%を占める。好適なブロックコポリマーは、約5,000〜35,000の数平均分子量を有するモノアルケニルアレーンエンドブロックと、約20,000〜170,000の数平均分子量を有する飽和共役ジエン中間ブロックを含み得る。ブロックポリマーの総数平均分子量は、約30,000〜250,000であり得る。

【0031】

特に好適な熱可塑性弾性コポリマーは、米国テキサス州ヒューストン所在のクレイトン・ポリマーズ社(Kraton Polymers LLC)からKRATON(登録商標)の商標名で市販されているものである。KRATON(登録商標)ポリマーとしては、スチレン−ブタジエン、スチレン−イソプレン、スチレン−ブタジエン−スチレン、スチレン−イソプレン−スチレン、またはそれらの混合物などのスチレン−ジエンブロックコポリマーが挙げられる。また、KRATON(登録商標)ポリマーには、スチレン−ジエンブロックコポリマーを選択的に水素化することによって作製されるスチレン−オレフィンブロックコポリマーも含まれる。そのようなスチレン−オレフィンブロックコポリマーの例としては、スチレン−(エチレン−ブチレン)、スチレン−(エチレン−プロピレン)、スチレン−(エチレン−ブチレン)−スチレン、スチレン−(エチレン−プロピレン)−スチレン、スチレン−(エチレン−ブチレン)−スチレン−(エチレン−ブチレン)、スチレン−(エチレン−プロピレン)−スチレン−(エチレン−プロピレン)、スチレン−エチレン−(エチレン−プロピレン)−スチレン、またはそれらの混合物などが挙げられる。これらのブロックコポリマーは、直線状、放射状、または星状の分子構造を有し得る。具体的なKRATON(登録商標)ブロックコポリマーとしては、G1652、G1657、G1730、MD6673及びMD6973の商標名で市販されているものが挙げられる。種々の好適なスチレンブロックコポリマーが、米国特許第4,663,220号、米国特許第4,323,534号、米国特許第4,834,738号、米国特許第5,093,422号及び米国特許第5,304,599号に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。他の市販のブロックコポリマーとしては、日本国岡山所在のクラレ社(Kuraray Company, Ltd)からSEPTON(登録商標)の商標名で市販されているS−EP−S弾性コポリマーが挙げられる。さらに別の適切なコポリマーとしては、米国テキサス州所在のデキシコ・ポリマーズ社(Dexco Polymers)からVECTOR(登録商標)の商標名で市販されているS−I−S及びS−B−S弾性コポリマーが挙げられる。また、米国特許第5,332,613号(Taylor他)に記載されているようなA−B−A−Bテトラブロックコポリマーからなるポリマーも好適である(この特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。そのようなテトラブロックコポリマーの一例は、スチレン−ポリ(エチレン−プロピレン)−スチレン−ポリ(エチレン−プロピレン)(「S−EP−S−EP」)ブロックコポリマーである。

【0032】

当然ながら、前記フィルムを作製するのに、他の熱可塑性弾性ポリマーを単独でまたは前記ブロックコポリマーと共に使用してもよい。例えば、実質的に規則正しい構造を有するまたは示すことが可能な半晶質ポリオレフィンを使用してもよい。例示的な半晶質ポリオレフィンとしては、ポリエチレン、ポリプロピレン、それらの混合物またはコポリマーなどが挙げられる。特定の一実施形態では、エチレンとα−オレフィンのコポリマーであるポリエチレン(例えば、C3−C20α−オレフィンまたはC3−C12α−オレフィンなど)が使用される。適切なα−オレフィンは、直線状のものまたは分岐状のもの(例えば、1若しくは複数のC1−C3アルキル分岐またはアリル基を有するもの)であり得る。具体的な例としては、1−ブテン、3−メチル−1−ブテン、3,3−ジメチル−1−ブテン、1−ペンテン、1若しくは複数のメチル、エチルまたはプロピル置換基を有する1−ペンテン、1若しくは複数のメチル、エチルまたはプロピル置換基を有する1−へキセン、1若しくは複数のメチル、エチルまたはプロピル置換基を有する1−ヘプテン、1若しくは複数のメチル、エチルまたはプロピル置換基を有する1−オクテン、1若しくは複数のメチル、エチルまたはプロピル置換基を有する1−ノネン、エチル、メチルまたはジメチル置換された1−デセン、1−ドデセン、及びスチレンが挙げられる。本発明に使用するのに好適なポリエチレンは、米国テキサス州ヒューストン所在のエクソンモービル・ケミカル社(ExxonMobil Chemical Company)からEXACT(商標)という商標名で市販されているエチレン系のコポリマープラストマーである。他の適切なポリエチレンプラストマーは、米国ミシガン州ミッドランド所在のダウ・ケミカル(Dow Chemical Company)社からENGAGE(登録商標)及びAFFINITY(商標)という商標で市販されているものである。さらなる他の適切なエチレンポリマーは、ダウ・ケミカル社からDOWLEX(商標)(LLDPE)及びATTANE(商標)(ULDPE)という商標で市販されているものである。他の適切なエチレンポリマーは、米国特許第4,937,299号(Ewen他)、米国特許第5,218,071号(Tsutsui他)、米国特許第5,272,236号(Lai他)及び米国特許第5,278,272号(Lai他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0033】

当然ながら、本発明は、エチレンポリマーの使用に限定されない。例えば、プロピレンポリマーも、フィルムへの使用に好適である。適切な弾性プロピレンポリマーとしては、例えば、プロピレンのコポリマーまたはターポリマーが挙げられ、そのようなものとしては、α−オレフィン(例えばC3−C20;エチレン、1−ブテン、2−ブテン、様々なペンテン異性体、1−ヘキセン、1−オクテン、1−ノネン、1−デセン、1−ユニデセン、1−ドデセン、4−メチル−1−ペンテン、4−メチル−1−ヘキセン、5−メチル−1−ヘキセン、ビニルクロロへキセン、スチレンなど)を有するプロピレンのコポリマーがある。適切なプロピレンポートは、米国テキサス州ヒューストン所在のエクソンモービル・ケミカル社(Exxon Mobil Chemical Co.)からVISTAMAXX(商標)という商標で市販されているもの、ベルギー国フェルイ所在のアトフィナ・ケミカルズ社(Atofina Chemicals)からFINA(商標)(例えば8573)という商標で市販されているもの、三井石油化学工業社からTAFMER(商標)という商標で市販されているもの、及び米国ミシガン州ミッドランド所在のダウ・ケミカル社からVERSIFY(商標)の商標名で市販されているものがある。好適なプロピレンポリマーの他の例は、米国特許第6,500,563号(Datta他)、米国特許第5,539,056号(Yang他)及び米国特許第5,596,052号(Resconi他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0034】

半晶質ポリオレフィンの作製には、様々な公知の技術を用いることができる。例えば、オレフィンポリマーは、フリーラジカルまたは配位触媒(例えば、チーグラー・ナッタ触媒)を用いて作製することができる。好ましくは、オレフィンポリマーは、メタロセン触媒などの単座配位触媒から形成される。

【0035】

当然ながら、弾性ポリマー以外にも、複合材料の弾性に悪影響を与えない限り、非弾性熱可塑性ポリマーも一般的に使用することもできる。例えば、前記熱可塑性組成物は、他のポリオレフィン(例えば、ポリプロピレン、ポリエチレンなど)を含み得る。一実施形態では、前記熱可塑性組成物は、ホモポリプロピレンまたはプロピレンのコポリマーなどの追加的なプロピレンポリマーを含み得る。前記追加的なプロピレンポリマーは、例えば、他のモノマーを約10重量%以下の量で含む(すなわち、少なくとも90重量%の量のプロピレンを含む)実質的にアイソタクチックなポリプロピレンホモポリマーまたはコポリマーから作製され得る。そのようなポリプロピレンは、グラフト、ランダムまたはブロックコポリマーの形態で存在し得、約110℃以上、一部の実施形態では115℃以上、一部の実施形態では130℃以上の溶融点を有するので大部分は結晶質であり得る。そのような追加的なポリプロピレンの例は、米国特許第6,992,159号(Datta他)に記載されている(この特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0036】

前記弾性フィルムは、当該技術分野で公知の他の構成要素も含み得る。一実施形態では、例えば、前記弾性フィルムは、充填剤(filler)を含む。充填剤はフィルムポリマー押出成形混合物に添加される、押出成形フィルムに対して化学的な影響を与えない微粒子または他の形態の材料であり、フィルム全体に均一に分散され得る。充填剤は、フィルムの透明度及び/または通気性(すなわち、水蒸気透過性及び実質的な液体不透過性)の向上などの様々な目的に役立つ。例えば、充填剤入りのフィルムは、伸張させてポリマーを充填剤から分離させ、微小孔性通路を形成することによって、通気性を有するように作製することができる。通気性微小孔弾性フィルムは、例えば、McCormack他による米国特許第5,997,981号、米国特許第6,015,764号及び米国特許第6,111,163号、Morman他による米国特許第5,932,497号、Taylor他による米国特許第6,461,457号に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。適切な充填剤の例としては、これらに限定しないが、炭酸カルシウム、様々な種類の粘土、シリカ、アルミナ、炭酸バリウム、炭酸バリウム、炭酸ナトリウム、炭酸マグネシウム、タルク、硫酸バリウム、硫酸マグネシウム、硫酸アルミニウム、二酸化チタン、ゼオライト、セルロース型粉末、カオリン、マイカ、炭素、酸化カルシウム、酸化マグネシウム、水酸化アルミニウム、パルプ粉、木粉、セルロース誘導体、キチン、及びキチン誘導体などが挙げられる。ある場合では、前記充填剤の含有量は、フィルムの約25〜75重量%、一部の実施形態では約30〜70重量%、一部の実施形態では約40〜60重量%の範囲であり得る。

【0037】

また、溶融安定化剤、架橋化触媒、プロラド添加剤、処理安定化剤、熱安定化剤、光安定化剤、酸化防止剤、熱老化安定化剤、白色化剤、ブロッキング防止剤、結合剤、粘着性付与剤、粘性調節剤などの他の添加物もフィルムに組み込むこともできる。適切な粘着性付与剤樹脂の例としては、例えば、水素化炭化水素樹脂が挙げられる。そのような水素化炭化水素樹脂の例としては、イーストマン・ケミカル社(Eastman Chemical)から市販されているREGALREZ(商標)炭化水素樹脂がある。他の粘着性付与剤としては、エクソンモービル社(ExxonMobil)からESCOREZ(商標)の商標名で市販されているものがある。ポリエチレンワックス(例えばイーストマン・ケミカル社(Eastman Chemical)から市販されているEPOLENE(商標)C−10など)などの粘性調節剤を使用してもよい。亜りん酸エステル安定剤(例えば、米国ニューヨーク州タリータウン所在のチバ・スペシャリティ・ケミカルズ社(Ciba Specialty Chemicals)から市販されているIRGAFOS、または、米国オハイオ州ドドーバー所在のドーバー・ケミカル社(Dover Chemical Corp)から市販されているDOVERPHOS)が、溶融安定化剤の例である。加えて、ヒンダードアミン安定化剤(例えば、チバ・スペシャリティ・ケミカルズ社(Ciba Specialty Chemicals)から市販されているCHIMASSORB)が、熱安定化剤、光安定化剤の一例である。さらに、ヒンダードフェノールは、フィルムの製造における酸化防止剤として一般的に使用される。適切なヒンダードフェノールとしては、チバ・スペシャリティ・ケミカルズ社(Ciba Specialty Chemicals)からIrganox(登録商標)の名称で市販されているもの、例えばIrganox(登録商標)1076、1101、またはE201などが挙げられる。さらに、フィルムと追加的な材料(例えば不織ウェブ)との結合を促進するために、フィルムに結合剤を添加してもよい。一般的に、そのような添加物(例えば、粘着性付与剤、酸化防止剤、安定化剤など)は各々、フィルムの約0.001〜25重量%、一部の実施形態では約0.005〜20重量%、一部の実施形態では0.01〜15重量%の量で存在し得る。

【0038】

本発明の弾性フィルムは、単層構造または多層構造であり得る。多層フィルムは、共押出法、または他の従来の積層技術によって作製され得る。使用する場合、多層フィルムは、一般的に、少なくとも1層の熱可塑性(またはプラスチック)層と少なくとも1層の弾性層を含む。前記熱可塑性層は、最終的な複合材料に強度及び完全性を提供するために使用され、前記弾性層は、前記不織布表面材に弾性及び十分なタックを提供するために使用される。前記フィルムに対して所望の弾性特性を付与するために、エラストマーは、一般的に、前記弾性複合材料における弾性層を形成するのに使用されるポリマー成分bの約55重量%以上、一部の実施形態では約60重量%以上、一部の実施形態では約65〜100重量%以上を占める。実際には、特定の実施形態では、前記弾性層は、非弾性ポリマーを一般的に含まない。例えば、前記非弾性ポリマーは、弾性複合材料のポリマー成分の約15重量%以下、一実施形態では約10重量%以下、一実施形態では約5重量%以下を占める。

【0039】

熱可塑性層は、ある程度の弾性は有するが、前記フィルムの強度を十分に高めるために、弾性層よりも弾性の低い熱可塑性組成物から一般的に作製される。例えば、上記に詳述したように、1若しくは複数の弾性層は、主として実質的に非晶質のエラストマー(例えば、スチレン‐オレフィンコポリマー)から作製され、1若しくは複数の熱可塑性層は、ポリオレィンプラストマー(例えば、単一部位触媒化エチレンまたはプロピレンコポリマー)から作製され得る。そのようなポリオレフィンは、ある程度の弾性を有してはいるが、一般的に、実質的に非晶質のエラストマーよりも弾性は小さい。当然ながら、前記熱可塑性層は、非弾性ポリマー、例えば、従来のポリオレフィン(例えば、ポリエチレン(低密度ポリエチレン(LDPE)、チーグラー・ナッタ触媒化された線形低密度ポリエチレン(LLDPE)など)、ポリプロピレン、エチレンブテンコポリマー、ポリブチレンなど)、ポリテトラフルオロエチレン、ポリエステル(例えばテレフタル酸ポリエチレンなど)、ポリ酢酸ビニル、ポリ塩化ビニル酢酸、ポリビニルブチラール、アクリル樹脂(例えば、ポリアクリル酸塩、ポリアクリル酸メチル、ポリメタクリル酸メチルなど)、ポリアミド(例えばナイロン)、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリビニルアルコール、ポリウレタン、ポリ乳酸、それらのコポリマー及び混合物など)を一般的に含み得る。特定の実施形態では、ポリオレフィン(例えば、従来の及び/またはプラストマー)が使用され、熱可塑性層を作製するのに使用される熱可塑性組成物のポリマー成分の約55重量%以上、一部の実施形態では約60重量%以上、一部の実施形態では約65〜100重量%を占める。

【0040】

前記熱可塑性層及び弾性層の厚さは、一般的に、所望の程度の弾性及び強度を実現するように選択される。例えば、前記弾性層の厚さは、一般的に約20〜200μm、一部の実施形態では約25〜175μm、一部の実施形態では約30〜150μmに選択される。前記弾性層は、前記フィルムの全厚さの約70〜99.5%、一部の実施形態では約80〜99%を占める。一方、前記熱可塑性層の厚さは、一般的に約0.5〜20μm、一部の実施形態では約1〜15μm、一部の実施形態では約2〜12μmに選択される。前記弾性層は、前記フィルムの全厚さの約0.5〜30%、一部の実施形態では約1〜20%を占める。一部の実施形態では、前記フィルムの全厚さ(全ての層を組み合わせた厚さ)は、約20〜250μm、一部の実施形態では約25〜225μm、一部の実施形態では約30〜200μmである。

【0041】

不織布へ積層した後、かつ、第2の積層体へ積層する前に、前記フィルムに使用される弾性ポリマーを架橋化することにより、前記フィルムの弾性特性を高める。架橋化は、一般的に、互いに結合し複数の炭素−炭素共有結合を形成するフリーラジカル(不対電子)の生成を通じて達成される。これらの結合は、元の線形ポリマー鎖から三次元ネットワークを形成する。架橋時は、前記三次元架橋ネットワークは、前記材料に対して、マシン方向、クロスマシン方向またはその両方向の、追加的な弾性及び/または向上したヒステリシス特性を提供する。

【0042】

フリーラジカルの生成は、一般的に、単独でまたはプロラド添加物の存在と共に、電磁放射線によって誘起される。使用することができる電磁放射線の適切な例としては、これらに限定しないが、例えば、紫外線光線、電子ビーム光線、天然または人工の放射性同位体(例えば、α線、β線、γ線)、x線、中性子ビーム、正電荷ビーム、レーザービームなどが挙げられる。電子ビーム放射線は、例えば、電子ビーム装置による加速電子の生成を伴う。電子ビーム装置は、一般的に、当該技術分野では公知である。例えば、一実施形態では、米国マサチューセッツ州ウォバーン所在のエナジーサイエンス社(Energy Sciences, Inc.)から「マイクロビームLV(Microbeam LV)」という名称で市販されている電子ビーム装置を使用することができる。適切な電子ビーム装置の他の例は、米国特許第5,003,178号(Livesay)、米国特許第5,962,995号(Avnery)、米国特許第6,407,492号(Avnery)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0043】

電磁放射線を供給するときは、例えばジエンポリマーや半晶質ポリオレフィンなどの架橋化の程度を高めるために、放射線の様々なパラメータを選択的に制御することが望ましい。例えば、制御されるパラメータは、電磁放射線の波長(λ)であり得る。具体的には電磁放射線の波長λは、電磁放射線スペクトルの放射の種類に応じて異なり得る。必須ではないが、電磁放射線の波長λは一般的に、約1000nm以下であり、一部の実施形態では約100nm以下、一部の実施形態では約1nm以下である。例えば、電子ビーム放射線は、一般的に、約1nm以下の波長λを有する。電磁放射線の特定の波長λを選択することに加えて、所望の程度の架橋を実現するために他のパラメーターも選択され得る。例えば、一般的に、放射線の加速電圧、線量及びエネルギーレベルをより高くすると、架橋化の程度をより高くすることができる;ただし、一般的に、前記材料を放射線に「過剰暴露」させないことが望ましい。そのような過剰暴露は、望ましくないレベルの製品劣化をもたらし得る。このように、一部の実施形態では加速電圧は約50kV(キロボルト)〜300kVの範囲であり得、他の実施形態では約75kV〜250kV、さらなる実施形態では約100kV〜200kVであり得る。線量は約10〜300キログレイ(約1〜30メガラド)の範囲であり得、一部の実施形態では約30〜250キログレイ(約3〜25メガラド)、他の実施形態では約50〜150キログレイ(約5〜15メガラド)であり得る。加えて、エネルギーレベルは、一部の実施形態では、約0.05〜600万電子ボルトであり得る。

【0044】

なお、実際に必要とされる線量及び/またはエネルギーレベルは、ポリマー及び電磁放射線の種類によって異なることを理解すべきである。具体的には、特定の種類のポリマーは、より少ないまたはより多い数の架橋化を形成する傾向があるため、用いる放射線の線量及びエネルギーに影響を与え得る。同様に、特定の種類の電磁放射線は、ポリマーの架橋化効果が低いため、より高い線量及び/またはエネルギーレベルで用いられ得る。例えば、比較的高い波長(低い周波数)を有する電磁放射線は、比較的低い波長(高い周波数)を有する電磁放射線よりもポリマーの架橋化効率が低い。したがって、このような場合、所望の程度の架橋化を実現するためには、線量及び/またはエネルギーレベルを高くする必要がある。

【0045】

II 第2の表面材/積層体

【0046】

A.不織布表面材

【0047】

第2の表面材/積層体の不織布表面材は、メルトブローンウェブ、スパンボンドウェブ、ボンデッドカーデッドウェブ、エアレイドウェブ、コフォームウェブ、水流交絡ウェブ、またはそれらの組み合わせなどの任意の不織布材料を含み得る。例えば、第1の不織布表面材として、上述した不織布材料のいずれかを使用することができる。特定の実施形態では、前記表面材は、ボンデッドカーデッド表面材であり得る。別の実施形態では、前記表面材は、ポリプロピレンポリマーを含み得る。ボンデッドカーデッド表面材に、短繊維や長繊維などの所望の長さの繊維を使用することができる。例えば、約1〜150mm、一部の実施形態では約5〜50mm、一部の実施形態では約10〜40mm、一部の実施形態では約10〜25mmの繊維長さを有する短繊維を使用することができる。そのような繊維は、繊維のベール(bale)を、繊維を分離するピッカーに入れることにより、カーデッドウェブに形成される。次に、マシン方向に配向された繊維性不織ウェブを形成するために、前記繊維は、該繊維をさらにばらばらにしてマシン方向に整列させるためのコーミングまたはカーディングユニットを通して送られる。カーデッドウェブは、その後、上述したようにして軽く結合される。

【0048】

必須ではないが、第2の表面材/積層体の不織布も、軽量かつ低強度であり得る。例えば、前記不織布の坪量は、約1〜45g/平方メートル、一部の実施形態では約2〜30g/平方メートル、一部の実施形態では約3〜20g/平方メートルであり得る。前記不織布はまた、クロスマシン(CD)方向において、約350g力/インチ(幅)以下、一部の実施形態では約300g力/インチ以下、一部の実施形態では約50〜300g力/インチ、一部の実施形態では約60〜250g力/インチ、一部の実施形態では約75〜200g力/インチのピーク負荷を有し得る。所望であれば、不織布表面材は、マシン方向(MD)においても低強度を有し得、マシン方向におけるピーク負荷は、例えば、3000g力/インチ(幅)以下、一部の実施形態では2500g力/インチ(幅)以下、一部の実施形態では約50〜2000g力/インチ、一部の実施形態では約100〜1500g力/インチであり得る。

【0049】

上述したように、第2の表面材/積層体の不織布表面材も、本発明のフィルムに積層させる前に、並びに、アパーチャリング(穿孔)や加熱処理などの他の公知の処理ステップを施される前に、マシン方向及び/またはクロスマシン方向に伸張され得る。

【0050】

B.随意的なフィルム

【0051】

第2の表面材/積層体の随意的な熱可塑性フィルムは、1若しくは複数の熱可塑性ポリマーから作製される。所望に応じて、前記フィルムに或る程度の弾性を持たせるために、前記熱可塑性ポリマーは例えば上述したようなエラストマーであり得る。そのようなエラストマーは、第1の積層体の弾性フィルムに使用されたエラストマーと同一または異なるものであり得る。第1の積層体について上述したように、前記随意的なフィルムは、該フィルムを第2の不織布へ積層した後、かつ、第2の表面材/積層体を第1の積層体に積層する前に、架橋化され得る。一実施形態では、随意的な熱可塑性表面薄層は、ポリオレフィンプラストマー(例えば、単一部位触媒化エチレンまたはプロピレンコポリマー)を実質的に含む組成物から作製され得、弾性コアは、上記に詳述した非晶質エラストマー(例えば、スチレン‐オレフィンコポリマー)を含む組成物から作製され得る。当然ながら、前記熱可塑性フィルムは、一般的に、上述したような非弾性ポリマーを含み得る。実際、ポリオレフィン(例えば、従来のもの及び/またはプラストマー)は、前記熱可塑性フィルムの1以上の層の作製に使用される組成物のポリマー成分の約55重量%以上、一部の実施形態では約60重量%以上、一部の実施形態では約65〜100重量%のポリマーを占める。前記熱可塑性フィルムは、上述したような単層構造または多層構造を有し得る。

【0052】

前記ポリマーの成分に関わらず、随意的な弾性コア及び随意的な熱可塑性表面薄層の坪量は、一般的に、フィルムの弾性と強度とのバランスが適切となるように選択される。例えば、弾性コアの坪量は、約1〜45g/平方メートル以下、一部の実施形態では約2〜30g/平方メートル、一部の実施形態では約5〜20g/平方メートルである。同様に、熱可塑性表面薄層の坪量は、約1〜45g/平方メートル以下、一部の実施形態では約2〜30g/平方メートル、一部の実施形態では約5〜20g/平方メートルである。本発明のフィルムは、約1〜100μm、一部の実施形態では約10〜80μm、一部の実施形態では約20〜60μmの合計厚さを有し得る。

【0053】

III 複合材料の構成

【0054】

耐久性及び安定性を高めるために、第1の積層体は、一般的に、不織布表面材の表面に前記フィルムを直接的に押出成形することにより作製される。このことは、フィルム組成物と不織布表面材の繊維との間の接触度を高め、前記不織布表面材の繊維の前記フィルム組成物に対する結合能力を高めることを可能にする。このようにして、従来のカレンダー結合プロセスで使用される、低強度の不織布表面材を損傷させるおそれのある相当量の熱及び圧力の適用を必要とすることなく、十分な程度の結合が実現される。所望に応じて、積層は、接着剤や吸引力などの様々な技術を用いて促進され得る。例えば、一実施形態では、前記フィルムは、積層中に、吸引力によって表面材に向けてバイアスされる。前記フィルムを不織布表面材に積層させた後、上述したようにして、弾性フィルム中の弾性ポリマーを架橋化する。

【0055】

第2の表面材/積層体は、所望の用途に応じて同一または異なる技術を用いて作製され得る。どちらの場合でも、第1の積層体及び第2の表面材/積層体は、(存在する場合は)フィルム同士が互いに対向するように配置される。ポリマー成分及び厚さを選択的に制御することにより、前記フィルム同士は、大気温度条件下でも、軽い圧力によって互いに容易に結合され得る。さらに、前記フィルム同士は、熱結合、超音波結合または接着剤によっても互いに結合させることができる。

【0056】

以下、本発明の積層技術の様々な実施形態をより詳細に説明する。例えば、図1を参照して、複合材料の作製方法の一実施形態が示されている。この実施形態では、ホッパー106から押出機108へ原材料(例えば、ポリエチレンまたはポリプロピレン)を供給し、押出機108から押し出された組成物をメルトブローンダイ109へ提供することによってインラインで製造されるメルトブローン表面材130から第1の積層体310が作製される。ダイ109のオリフィス(図示せず)から排出されたポリマーは高圧流体(例えば加熱された空気)によって縮径及び拡散されてマイクロ繊維111となり、有孔表面(例えば、ワイヤ、ベルト、繊維など)170上にランダムに堆積され、メルトブローン表面材130が形成される。真空源140は、前記有孔表面を介して前記高圧流体を引き寄せることにより、有孔表面170上へのマイクロ繊維111の堆積を支援する。インラインで製造するのではなく、単純に、供給ローラーからメルトブローン表面材130を送り出すようにしてもよいことを理解されたい。

【0057】

図1に示した実施形態では、単一の熱可塑性層123と単一の弾性層121とを含む弾性フィルムも製造される。弾性層121の原材料はエラストマー材押出機114のホッパー112に加えられ、熱可塑性層123の原材料は熱可塑性材押出機124のホッパー122に加えられる。前記各材料は、押出機114及び124内で、高温下で分散的に混合される。適切な溶融処理温度の選択は、フィルムの弾性ポリマーの溶融及び/または軟化を支援するであろう。軟化した熱可塑性ポリマーは、その後、流動してメルトブローン表面材と融合し、それにより、一体化された積層構造体が形成される。さらに、熱可塑性ポリマーは結合位置において繊維に物理的に取り込まれる(entrap)または接着されるので、前記表面材を形成するのに使用されるポリマーの実質的な軟化を必要とすることなく、適切な結合形成が実現される。当然ながら、特定の実施形態では、前記表面材の温度は、該表面材の軟化点を超え得ることを理解されたい。

【0058】

例えば、エラストマー材押出機114内では、前記弾性組成物の溶融混合は、約50〜300℃、一実施形態では約60〜275℃、一実施形態では約70〜260℃で行われ得る。熱可塑性組成物の溶融混合は、熱可塑性材押出機124内で、前記弾性組成物の溶融混合に用いられた温度と同一またはそれよりも低い若しくは高い温度で行われ得る。例えば、熱可塑性組成物の溶融混合は、ある場合では約50〜250℃、一部の実施形態では約60〜225℃、一部の実施形態では約70〜200℃で行われ得る。

【0059】

配合された材料からのフィルムの製造は、キャスト成形や平坦ダイ押出成形などの任意の公知の技術を用いることができる。例えば、図1の特定の実施形態では、当該技術分野では公知のように、弾性層及び熱可塑性層は有孔表面170上に配置されたメルトブローン表面材130上に「キャスト」される。このようにして、熱可塑性層123が表面材130に対して直接的に隣接して配置されるようにして、表面材130上に複合弾性キャストフィルム241が成形される。複合弾性フィルム241と表面材130との間の結合を強化するために、複合弾性フィルム241をメルトブローン表面材130の上面に対してバイアスするために吸引力が加えられる。このことは、様々な方法(例えば、真空スロット、シュー、ローラーなど)によって、複合材料製造過程を通じて様々な位置において実現することができる。例えば、図1に示した実施形態では、複合弾性フィルム241がキャストされる有孔表面170は、所望の吸引力を加えることが可能な真空源241の上方に配置されている。吸引力の大きさは、低強度表面材の完全性を著しく低下させることなく結合を強化するように、選択的に制御される。例えば、吸引力を加えるのに、約0.25キロパスカル以上、一部の実施形態では約0.3〜0.5キロパスカル、一部の実施形態では約0.5〜2キロパスカルの真空気圧が用いられ得る。そのような真空アシスト積層は、カレンダー積層方法において通常用いられる、不織布表面材の完全性を低下させるおそれがある相当量の熱及び圧力を必要とすることなく、強固な複合材料の形成を可能にする。

【0060】

複合弾性フィルム241を不織布表面材130上に積層させた後、架橋化エネルギー源146から照射された電磁放射線145に曝すことによって、弾性層121を架橋化させる。架橋結合はポリマー鎖を互いに結合させ、多数の炭素‐炭素共有結合を形成する。これらの結合は、元の線形ポリマー鎖から3次元ネットワークを作り出す。より詳細には、架橋結合は、弾性層121の少なくとも一部に対して、電磁放射線、例えば、紫外線、電子ビーム放射線、天然または人工の放射性同位体(α線、β線、γ線)、中性子ビーム、正電荷ビーム、レーザービームなどを照射することにより誘起される。必要とされる実際の線量及び/またはエネルギーレベルは、ポリマー及び電磁放射線の種類に依存する。具体的には、望ましい線量及び/またはエネルギーレベルは、所望の程度の架橋を実現するために調節され得る。

【0061】

第2の表面材320は、インラインで製造されたまたは供給ローラー(例えばローラー162)から供給された不織布表面材131から作製される。不織布表面材131は、メルトブローンウェブ、スパンボンドウェブ、ボンデッドカーデッドウェブなどの任意の不織布材料を含み得る。また、第2の表面材320は、不織布表面材131上に積層された熱可塑性フィルム242を含み得る。第2の表面材320は、第1の積層体310と同一または同様の構成を有する積層体を含み得る。図示した実施形態では、真空積層技術が用いられる。より具体的には、随意的な表面薄層221の原材料は押出機214のホッパー212に加えられ、随意的なコア層223の原材料は押出機224のホッパー222に加えられる。これらの材料はその後、熱可塑性フィルム242を形成すべく、不織布表面材131上に共押し出しされる。第2の表面材320を形成すべく、熱可塑性フィルム242を不織布表面材131の上面に対してバイアスするために、吸引力が加えられる。

【0062】

形成された第1の積層体310及び第2の表面材320は互いに結合され、複合材料180が作製される。様々な技術を用いて前記材料同士を互いに結合させることができる。例えば、図1に示した実施形態では、積層体310及び表面材320は、少なくとも1つのパターン形成されたローラー(例えばローラー190)によって画定されるニップに供給され、パターン結合技術(例えば、点結合、超音波結合など)を用いて互いに結合される。例えば、点結合は、一般的に、少なくとも一方がパターン形成された2つのローラー間に形成されたニップを利用して行われる。一方、超音波結合は、超音波ホーンとパターン形成されたローラーとの間に形成されたニップを利用して行われる。選択される技術に関わらず、パターン形成されたローラーは、各積層体のフィルム同士を同時に結合するための多数の結合要素を含む。パターン結合中に前記ローラーにより加えられる圧力(ニップ圧力)は比較的小さいにも関わらず、非常に高い剥離強度を実現することができる。例えば、ニップ圧力は、1線形インチあたり約1〜200ポンド、一部の実施形態では約2〜100ポンド、一部の実施形態では約5〜75ポンドであり得る。各積層体のフィルム同士は、比較的低い温度で容易に結合することができる。実際には、前記ローラーは、大気温度に保たれている。例えば、前記ローラーは、約5〜60℃、一部の実施形態では約10〜55℃、一部の実施形態では約15〜50℃の表面温度を有することが望ましい。当然ながら、所望であれば、より高いニップ圧力及び/または温度を用いてもよいことを理解すべきである。また、前記材料の滞留時間は、用いられる特定の結合パラメーターに対して影響を与え得る。

【0063】

本発明の精神及び範囲から逸脱しない限り、当該技術分野で公知の様々な処理及び/または仕上げステップ(切断や伸張など)を実施してもよい。例えば、本発明の複合材料は、随意的に、伸張性を高めるために、クロスマシン方向及び/またはマシン方向に機械的に伸張させてもよい。例えば、図1に示す実施形態では、ローラー190は、複合材料180をCD方向及び/またはMD方向に段階的に伸張させると共に、積層体310及び320を互いに結合させるためのCD方向及び/またはMD方向に溝を有し得る。あるいは、ローラー190によって積層体310及び320を互いに結合させた後、別個の溝付きローラー(図示せず)によって複合材料180を段階的に伸張させるようにしてもよい。溝付きのサテライト/アンビルローラーの配置は、米国特許公開公報第2004/0110442号(Rhim他)及び米国特許公開公報第2006/0151914(Gerndt他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0064】

前記複合材料を1若しくは複数の方向に機械的に伸張させるのに、上述した溝付きローラー以外の技術も用いることができる。例えば、テンターフレームを通すことによって、前記複合材料を伸張させてもよい。そのようなテンターフレームは当該技術分野では公知であり、例えば、米国特許公開公報第2004/0121687(Morman他)に記載されている。また、前記複合材料はネッキングしてもよい。適切なネッキング技術は、Mormanによる米国特許第5,336,545号、第5,226,992号、第4,981,747号及び第4,965,122号、並びに、Morman他による米国特許公開公報第2004/0121687に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0065】

再び図1を参照して、作製された複合材料180はその後スリットされ、巻き取りローラー195に巻き取られ保存される。複合材料180は、巻き取りローラー195に巻き取られる前及び/または間に、マシン方向に引き込むことが可能である。このことは、ローラー195の直線速度をより遅くすることによって実現することができる。あるいは、複合材料180は、張力をかけた状態でローラー195に巻き取られる。

【0066】

したがって、最終的な複合材料は、架橋化弾性フィルムと、該弾性フィルムと互いに対向配置されかつ結合された随意的な熱可塑性表面薄層を含む。第1の不織布表面材は、架橋化弾性フィルムまたは随意的な熱可塑性表面薄層の一方の面に対向して配置される。第2の不織布表面材は、架橋化弾性フィルムまたは別の随意的な表面薄層の他方の面に対向して配置される。図2を参照して、例えば、第1の積層体520と第2の積層体若しくは不織布530とを含む複合材料500の一実施形態が示されている。第1の積層体520は、第1の不織布表面材522、架橋化弾性フィルム524、及び随意的な表面薄層526から作製される。第2の積層体530は、第2の不織布表面材532、及び随意的な熱可塑性フィルム若しくは表面薄層534から作製される。この実施形態では、架橋化弾性フィルム524の下面551は、熱可塑性フィルムすなわち表面薄層534の上面553に隣接して配置されかつ結合される。このような複合材料の構造は、コスト効率の良い様態で、強度と弾性特性とのユニークな組み合わせを提供する。例えば、軽量の不織布表面材を使用することにより柔軟性を高めると共にコストを減少させることができ、別個の架橋化弾性フィルムを使用することにより、表面材またはフィルムの完全性に影響を与えるおそれのある架橋化プロセスを複合材料全体に対して行うことなく、効果的な弾性材料を製造することができる。

【0067】

最終的な複合材料は、高い伸張性及び弾性復元性を有する。すなわち、前記複合材料は、ピーク負荷において、クロスマシン方向、マシン方向またはその両方に、約75%若しくはそれ以上、一部の実施形態では約100%若しくはそれ以上、一部の実施形態では約150〜500%の伸張長さ(「ピーク伸張長さ」)を示す。また、前記複合材料は、弾性であり得、伸張力を加えたときに少なくとも一方向に伸張可能であり、伸張力を解除したときにそのほぼ元の寸法に収縮/復元し得る。例えば、伸張された材料は、未伸張状態(弛緩状態)の長さよりも少なくとも50%大きい伸張長さを有し得、伸張力を解除したときに前記伸張長さの少なくとも50%以内の長さに復元し得る。仮定的な例は、1.50インチまで伸張可能な1インチの材料サンプルは、伸張力を解除したときに、1.25インチ未満の長さに復元し得る。複合材料は、伸張長さの少なくとも50%、より望ましくは少なくとも80%を収縮または復元することが望ましい。

【0068】

また、前記複合材料は、マシン方向及び/またはクロスマシン方向に高い強度を有し得る。例えば、前記複合材料のCDピーク負荷は、少なくとも約1000g力/インチ(gf/in)、一部の実施形態では約1100〜3000gf/in、一部の実施形態では約1200〜2500gf/inであり得る。同様に、MDピーク負荷は、少なくとも約1500g力/インチ(gf/in)、一部の実施形態では約1500〜6000gf/in、一部の実施形態では約2200〜5000gf/inである。

【0069】

IV.用品

【0070】

本発明の複合材料は、様々な用途に使用することができる。上述したように、例えば、前記複合材料は、吸引性物品に使用することができる。「吸引性物品」は、一般的に、水または他の液体を吸収可能な任意の物品を指す。吸収用品のいくつかの例としては、これらに限定しないが、パーソナルケア吸収性物品(おむつ、トイレトレーニングパンツ、吸収性下着、失禁用品、女性用衛生用品(例えば生理用ナプキン)、水着、幼児用おしり拭きなど)、医療用吸収性物品(衣料品、開窓用材料、アンダーパッド、ベッドパッド、包帯、吸収性ドレープ、及び医療用ワイパなど)、フードサービス用ワイパ、衣類用物品などがある。このような吸収性物品を作製するのに好適な材料及び方法は当業者に公知である。一般的に、吸引性物品は、実質的に液体不透過性層(例えば、アウターカバー)、液体透過性層(例えば、身体側ライナ、サージ層など)、及び吸収性コアを含む。特定の一実施形態では、本発明の複合材料は、弾性のウエスト、レッグカフ/ガスケット、伸張可能な耳、サイドパネル、または伸張可能なアウターカバーの用途を提供するのに使用され得る。

【0071】

吸収性物品のいくつかの例は、米国特許第5,649,916号(DiPalma他)、米国特許第6,110,158号(Kielpikowski)、米国特許第6,663,611号(Blaney他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。さらに、前記材料を含むパーソナルケア吸収性物品の他の例としては、トイレトレーニングパンツ(サイドパネル材料に使用される)や女性用ケア用品がある。例示のみを目的として、本発明と共に使用するのに適切なトイレトレーニングパンツ、及び、前記トイレトレーニングパンツを構成するための様々な材料及び方法は、米国特許第6,761,711号(Fletcher他)、米国特許第4,940,464号(Van Gompel他)、米国特許第5,766,389号(Brandon他)、米国特許第6,645,190号(Olson他)に記載されている(これらの特許文献の内容全体は、この引用により全ての目的のために本明細書に組み込まれるものとする)。

【0072】

本発明は、以下の例を参照することによって、より良く理解されるであろう。

【0073】

試験方法

【0074】

ヒステリシス

【0075】

弾性材料のヒステリシスは、定速伸張型の引張試験機を使用して計測した。引張試験機は、米国ミネソタ州エデンプレーリー所在のMTS社(MTS Corporation)から入手可能なSintech引張試験装置であった。この引張試験装置は、試験をサポートするために、MTS社製のTESTWORKS 4.08Bソフトウェアを備えている。試験値がフルスケール負荷の10〜90%の範囲内に収まるように、適切なロードセルを選択した。弾性材料を、幅7.62cm(3インチ)、長さ15.24cm(6インチ)のストリップ片に切断した。前記材料の両端を前記試験装置の互いに対向する顎部に挟み、前記材料の端部の長さ2.5cmが顎部に保持され、長さ10cmが伸張可能となるようにした。サンプルを、25.4mm×76mmの前面及び後面を有する一組のグリップ間に保持した。グリップ面はゴム引きされており、グリップ面の長手方向が引張方向に対して垂直となるようにした。グリップの圧力は、空気圧で、410〜550キロパスカルに維持した。各材料ストリップ片を、変位及びそれ対応する負荷値を測定及び記録しながら、1分あたり51cmの速度で伸張させた。その後、負荷曲線(X変位力を示す)下の領域と統合させることによってデータを減らし、「負荷エネルギー」として記録した。材料ストリップ片はその後、伸張力がゼロのときの長さに復元され、このときも、変位及びそれに対応する負荷値を測定し記録した。収縮曲線下の領域は、「未負荷エネルギー」として統合し記録した。ヒステリシスのパーセンテージは、次の方程式に従って測定した。

【0076】

【数1】

【0077】

伸張特性

【0078】

ストリップ片の引張強度値は、実質的にASTM基準D−5034に従って測定した。具体的には、切断または他の方法により、25mm(幅)×127mm(長さ)の寸法サイズのサンプルを用意した。米国ミネソタ州エデンプレーリー所在のMTS社製のSintech引張試験装などの、定速伸張型の引張試験機を使用した。試験値がフルスケール負荷の10〜90%の範囲内に収まるように、適切なロードセルを選択した。サンプルは、25.4mm×76mmの前面及び後面を有するグリップ間に保持した。グリップ面はゴム引きされており、グリップ面の長手方向が引張方向に対して垂直となるようにした。グリップの圧力は、空気圧で、410〜550キロパスカルに維持した。引張試験は、10cmのゲージ長さと40%の破壊感度で、1分あたり51cmの速度で行った。機械方向(MD)に沿って3つのサンプルを試験し、交差方向(CD)に沿って別の3つのサンプルを試験した。また、最大引張強度(ピーク負荷)に加えて、ピーク伸張長さを記録した。

【0079】

実施例

【0080】

第1及び第2の不織布表面材と架橋化弾性フィルムとから弾性複合材料を作製することができることが実証された。第1の不織布表面材は、100重量%のDNDA 1082 NT-7(Dow Chemical)を含む18g/平方メートル(gsm)のメルトブローンウェブである。DNDA 1082 NT-7は、155g/10分(190°C、2.16kg)の溶融指数、0.933g/cm3の密度、及び125°C溶融点を有する線形低密度ポリエチレン樹脂である。メルトブローンウェブは、1cmあたり12個のキャピラリを有する幅51cmのメルトブローン装置を使用して、340℃の一次空気温度と250℃のダイ温度で、フォーミングベルト上に形成される。フォーミングベルトの速度は18m/分に設定される。ポリマー処理量は約3.3g/cm/分であり、定量ポンプによって制御される。

【0081】

次に、フィルム表面薄層を溶融状態でメルトブローンウェブ上に押し出し、メルトブローンウェブ上に吸引し積層させる。吸引の適用に、1"H2Oから15"H2Oの真空プロセスが用いられる。フィルム表面薄層は、ポリマーホースを備えた51cm幅のキャストフィルムダイを使用して、230℃のダイ温度で15gsmの坪量で作製される。表面薄層組成物は、96重量%のポリエチレン系プラストマー(EXACT(商標)5361、ExxonMobil Chemical Company)と、4重量%のTiO2濃縮物(SCC−4857、Standridge Color Corporation)との混合物を含む。EXACT(商標)5361は、0.86g/立方センチメートルの密度、36℃のピーク溶融温度、3.0g/10分(190℃、2.16kg)の溶融指数を有するメタロセン触媒ポリエチレンプラストマーである。

【0082】

次に弾性フィルムコア層を、上記のステップで作製した2層積層体におけるフィルム表面薄層上に押し出す。51cm幅のキャストフィルムダイを、190℃で使用した。下記の表1に示す4種類の弾性フィルムコア組成物を使用した。

【0083】

【表1】

【0084】

サンプル1及びサンプル2は、デキシコ・ポリマーズ社(Dexco Polymers)製のSBSポリマーを含む。Styron(登録商標)666Dは、ダウ・ケミカル社(Dow Chemical Company)製のポリスチレンポリマーである。Escorez(商標)2203は、エクソンモービル・ケミカル社(ExxonMobil Chemical Company)製の粘性付与剤である。Escorene(商標)混合物は、エクソンモービル・ケミカル社製のEVAであるEscorene(商標)761.36及び755.12の50:50混合物である。前記両EVAポリマーは、Affinity(商標)GA1900は、ダウ・ケミカル社製のポリエチレン系の流動性改良剤である。Kraton(登録商標)D1160は、クラトン・ポリマーズ社(Kraton Polymers LLC)製のSIS系エラストマーである。SCC−22454は、スタンドリッジ・カラー社(Standridge Color Corporation)製の調合された抗酸化剤である。SCC−22454は、スタンドリッジ・カラー社製の調合されたブロッキング防止剤である。06SAM2184は、スタンドリッジ・カラー社製のポリマー加工助剤である。

【0085】

メルトブローン/フィルム積層体は4.6m/分の速度で送り出され、前記積層体のフィルム面は、150KVの加速電圧及び10または15メガラド線量で作動されるアドバンス・エレクトロン・ビームス社(Advance Electron Beam)製のパイロットライン装置を使用して、電子ビーム放射に曝される。

【0086】

架橋化させた後、上述した架橋化弾性フィルム/不織布積層体に積層させるための第2のメルトブローン/フィルム層表面材を用意する。前記不織布材料としては、ポリプロピレン系の17gsmの熱的に結合させたカーデッドウェブを使用することができる。第1のフィルム層について上述したの同じように、上述した表面薄層と同一のフィルム層を、ボンデッドカーデットウェブ上に押し出す。第1及び第2の不織布/フィルム積層体を、前記両フィルムが互いに対向するように配置して、互いに積層させる。その後、前記積層体を一対の溝付きローラーの間に通すことによって、最終的な複合材料が形成される。

【0087】

電子ビームによる架橋化の弾性特性に対する効果は、架橋化の前または後の架橋化フィルムのヒステリシスを測定することにより判断される。複合材料について実現された材料特性を、下記の表2に示す。

【0088】

【表2】

【0089】

以上、本発明の特定の実施形態について詳細に説明したが、上述の内容を理解すれば、これらの実施形態の改変例、変形例及び均等物を容易に思いつくことができることは、当業者であれば明らかであろう。したがって、本発明の範囲は、添付の特許請求の範囲及びその均等物の範囲として理解されるべきである。

【特許請求の範囲】

【請求項1】

弾性複合材料の作製方法であって、

架橋性弾性ポリマーを含む熱可塑性組成物を第1の不織布の表面上に直接的に押し出して第1のフィルムを成形するステップと、

前記第1のフィルムを前記第1の不織布に対して結合させて積層体を形成するステップと、

前記架橋性弾性ポリマーを架橋化するステップと、

その後、前記第1のフィルムを、第2の不織布を含む第2の表面材に対して直接的に結合させるステップとを含む方法。

【請求項2】

請求項1に記載の方法であって、

前記第2の表面材が第2のフィルムを含み、

前記第1のフィルムが前記第2のフィルムに対して隣接して配置され直接的に結合されることを特徴とする方法。

【請求項3】

請求項1に記載の方法であって、

前記架橋化するステップが、前記架橋性弾性ポリマーに対して該弾性ポリマーを架橋化するのに十分な線量の電磁放射線を照射するステップを含むことを特徴とする方法。

【請求項4】

請求項1に記載の方法であって、

前記第1の不織布がポリエチレンを含むことを特徴とする方法。

【請求項5】

請求項1に記載の方法であって、

前記電磁放射線の波長が約100ナノメートル以下であることを特徴とする方法。

【請求項6】

請求項3に記載の方法であって、

前記電磁放射線が電子ビーム放射線であることを特徴とする方法。

【請求項7】

請求項6に記載の方法であって、

前記電磁放射線の線量が、約10〜300キログレイ(約1〜30メガラド)であることを特徴とする方法。

【請求項8】

請求項1に記載の方法であって、

前記第2の不織布がポリペプチドを含むことを特徴とする方法。

【請求項9】

請求項1に記載の方法であって、

前記第1の不織布が、約45g/平方メートル以下の坪量及びロスマシン方向において350g力/インチ以下のピーク負荷を有することを特徴とする方法。

【請求項10】

請求項1に記載の方法であって、

前記第1のフィルムが弾性層及び熱可塑性層を含み、

前記熱可塑性層が前記第1の不織布と前記弾性層との間に配置されることを特徴とする方法。

【請求項11】

請求項10に記載の方法であって、

前記弾性層が架橋性弾性ポリマーを含むことを特徴とする方法。

【請求項12】

請求項1に記載の方法であって、

前記第1の不織布がメルトブローンウェブを含むことを特徴とする方法。

【請求項13】

請求項10に記載の方法であって、

前記弾性層及び前記熱可塑性層を、2つのローラー間に形成されたニップに、該ニップに圧力が加えた状態で通すことによって、前記弾性層を前記熱可塑性層に対して結合させるようにしたことを特徴とする方法。

【請求項14】

請求項13に記載の方法であって、

前記ローラーが溝付きローラーであることを特徴とする方法。

【請求項15】

弾性複合材料であって、

約45g/平方メートル以下の坪量及びクロスマシン方向において350g力/インチ以下のピーク負荷を有する第1の不織布表面材及び、弾性フィルムを含む第1の積層体と、

第2の不織布表面材及び熱可塑性フィルムを含む第2の積層体とを含み、

前記弾性フィルムが前記熱可塑性フィルムに対して隣接配置して互いに結合させることによって前記第1及び第2の積層体が互いに積層され、

前記弾性フィルムが電磁放射線によって架橋化されており、かつ

前記第1の不織布表面材が電磁放射線によって劣化されていないことを特徴とする弾性複合材料。

【請求項16】

請求項15に記載の弾性複合材料であって、

前記第2の不織布表面材が電磁放射線によって劣化されていないことを特徴とする弾性複合材料。

【請求項17】

請求項15に記載の弾性複合材料であって、

前記第1の不織布表面材が、ポリエチレンポリマーを含む組成物から作製されていることを特徴とする弾性複合材料。

【請求項18】

請求項15に記載の弾性複合材料であって、

前記弾性フィルムが、スチレン・ブタジエン、スチレンイ・ソプレン、スチレン・ブタジエン・スチレン、スチレン・イソプレン・スチレン、エチレン/αオレフィンコポリマー、またはそれらの組み合わせを含むことを特徴とする弾性複合材料。

【請求項19】

請求項15に記載の弾性複合材料であって、

前記第1の不織布表面材がメルトブローンウェブを含むことを特徴とする弾性複合材料。

【請求項20】

請求項15に記載の弾性複合材料を含む吸収性物品。

【請求項1】

弾性複合材料の作製方法であって、

架橋性弾性ポリマーを含む熱可塑性組成物を第1の不織布の表面上に直接的に押し出して第1のフィルムを成形するステップと、

前記第1のフィルムを前記第1の不織布に対して結合させて積層体を形成するステップと、

前記架橋性弾性ポリマーを架橋化するステップと、

その後、前記第1のフィルムを、第2の不織布を含む第2の表面材に対して直接的に結合させるステップとを含む方法。

【請求項2】

請求項1に記載の方法であって、

前記第2の表面材が第2のフィルムを含み、

前記第1のフィルムが前記第2のフィルムに対して隣接して配置され直接的に結合されることを特徴とする方法。

【請求項3】

請求項1に記載の方法であって、

前記架橋化するステップが、前記架橋性弾性ポリマーに対して該弾性ポリマーを架橋化するのに十分な線量の電磁放射線を照射するステップを含むことを特徴とする方法。

【請求項4】

請求項1に記載の方法であって、

前記第1の不織布がポリエチレンを含むことを特徴とする方法。

【請求項5】

請求項1に記載の方法であって、

前記電磁放射線の波長が約100ナノメートル以下であることを特徴とする方法。

【請求項6】

請求項3に記載の方法であって、

前記電磁放射線が電子ビーム放射線であることを特徴とする方法。

【請求項7】

請求項6に記載の方法であって、

前記電磁放射線の線量が、約10〜300キログレイ(約1〜30メガラド)であることを特徴とする方法。

【請求項8】

請求項1に記載の方法であって、

前記第2の不織布がポリペプチドを含むことを特徴とする方法。

【請求項9】

請求項1に記載の方法であって、

前記第1の不織布が、約45g/平方メートル以下の坪量及びロスマシン方向において350g力/インチ以下のピーク負荷を有することを特徴とする方法。

【請求項10】

請求項1に記載の方法であって、

前記第1のフィルムが弾性層及び熱可塑性層を含み、

前記熱可塑性層が前記第1の不織布と前記弾性層との間に配置されることを特徴とする方法。

【請求項11】

請求項10に記載の方法であって、

前記弾性層が架橋性弾性ポリマーを含むことを特徴とする方法。

【請求項12】

請求項1に記載の方法であって、

前記第1の不織布がメルトブローンウェブを含むことを特徴とする方法。

【請求項13】

請求項10に記載の方法であって、

前記弾性層及び前記熱可塑性層を、2つのローラー間に形成されたニップに、該ニップに圧力が加えた状態で通すことによって、前記弾性層を前記熱可塑性層に対して結合させるようにしたことを特徴とする方法。

【請求項14】

請求項13に記載の方法であって、

前記ローラーが溝付きローラーであることを特徴とする方法。

【請求項15】

弾性複合材料であって、

約45g/平方メートル以下の坪量及びクロスマシン方向において350g力/インチ以下のピーク負荷を有する第1の不織布表面材及び、弾性フィルムを含む第1の積層体と、

第2の不織布表面材及び熱可塑性フィルムを含む第2の積層体とを含み、

前記弾性フィルムが前記熱可塑性フィルムに対して隣接配置して互いに結合させることによって前記第1及び第2の積層体が互いに積層され、

前記弾性フィルムが電磁放射線によって架橋化されており、かつ

前記第1の不織布表面材が電磁放射線によって劣化されていないことを特徴とする弾性複合材料。

【請求項16】

請求項15に記載の弾性複合材料であって、

前記第2の不織布表面材が電磁放射線によって劣化されていないことを特徴とする弾性複合材料。

【請求項17】

請求項15に記載の弾性複合材料であって、

前記第1の不織布表面材が、ポリエチレンポリマーを含む組成物から作製されていることを特徴とする弾性複合材料。

【請求項18】

請求項15に記載の弾性複合材料であって、

前記弾性フィルムが、スチレン・ブタジエン、スチレンイ・ソプレン、スチレン・ブタジエン・スチレン、スチレン・イソプレン・スチレン、エチレン/αオレフィンコポリマー、またはそれらの組み合わせを含むことを特徴とする弾性複合材料。

【請求項19】

請求項15に記載の弾性複合材料であって、

前記第1の不織布表面材がメルトブローンウェブを含むことを特徴とする弾性複合材料。

【請求項20】

請求項15に記載の弾性複合材料を含む吸収性物品。

【図1】

【図2】

【図2】

【公表番号】特表2012−513919(P2012−513919A)

【公表日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2011−544094(P2011−544094)

【出願日】平成21年11月12日(2009.11.12)

【国際出願番号】PCT/IB2009/055045

【国際公開番号】WO2010/076677

【国際公開日】平成22年7月8日(2010.7.8)

【出願人】(504460441)キンバリー クラーク ワールドワイド インコーポレイテッド (396)

【Fターム(参考)】

【公表日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成21年11月12日(2009.11.12)

【国際出願番号】PCT/IB2009/055045

【国際公開番号】WO2010/076677

【国際公開日】平成22年7月8日(2010.7.8)

【出願人】(504460441)キンバリー クラーク ワールドワイド インコーポレイテッド (396)

【Fターム(参考)】

[ Back to top ]