検水中に含まれるTOCの計測装置及び計測方法

【課題】本発明は従来のTOCの計測装置及び計測方法を改善するものであり、その目的は、簡単な装置により正確なTOCの計測が短時間で行えるTOCの計測装置及び計測方法を提供すること。

【解決手段】 燃焼管内に注入した検水を燃焼管内で効率よく乾燥させ、この乾燥した検水中の有機体炭素を効率よく燃焼して高濃度の燃焼ガスを生成させ、その燃焼ガスを赤外計で効率よく計測することで正確なTOC値を計測するTOCの計測装置及び計測方法である。

【解決手段】 燃焼管内に注入した検水を燃焼管内で効率よく乾燥させ、この乾燥した検水中の有機体炭素を効率よく燃焼して高濃度の燃焼ガスを生成させ、その燃焼ガスを赤外計で効率よく計測することで正確なTOC値を計測するTOCの計測装置及び計測方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検水(試料水)の中に含まれるTOC(Total Organiccarbon:全有機体炭素)を計測するための、計測装置及び計測方法に関する。

ここでTOC(全有機体炭素)とは、検水中に存在する有機体炭素の総量を、有機体中に含まれる炭素の量で示したものであり、これは「水の汚れ」を示す指標として用いられ、水質指標の代表的なものである。

【背景技術】

【0002】

従来の検水中に含まれるTOCの計測装置及び計測方法としては、検水中に揮発成分が含まれない場合には、「検水採取→検水中の無機体炭素を除去→検水を酸化→この酸化により発生した二酸化炭素量を測定→TOC値演算」というフローチャートの手順で計測が行われる。

すなわち、検水中に含まれる有機体炭素を酸化分解すると二酸化炭素が発生するが、この発生する二酸化炭素の量は酸化分解された検水中の有機体中に含まれる炭素の量に比例するので、そこで発生した二酸化炭素の量を赤外計、すなわち非分散形赤外線ガス検出器(NDIR)で測定すると、検水中のTOCを計測(定量)できることになる。

【0003】

実際には、検水中における無機体炭素は、炭酸イオン、炭酸水素イオンあるいは炭酸として存在し、当該検水のpHが4以下になるとそのほとんどが炭酸となる性質がある。したがって検水のpHを4以下の酸性化の状態とし、この検水中に二酸化炭素を含まないガスを通気することで、検水中の無機体炭素は二酸化炭素ガスとして除去できる。

したがって、この段階では検水中の炭素としては、有機体炭素のみが検水中に残る。

【0004】

つぎに検水中に残された有機体炭素を酸性化(二酸化炭素を生成)する方法としては、通常は燃焼酸化方式と称される方法が採用されている。

ここで燃焼酸化方式とは、高温(650〜900℃)の燃焼炉内に検水を注入し、注入された検水を燃焼炉内で乾燥させることなく、水の状態のままで内部の有機体炭素を「燃焼」させて二酸化炭素を生成させる方法である。この方法によれば、高温で水の状態の検水を燃焼させるため、難分解性の有機体炭素や懸濁物などの粒子性有機体炭素も完全に酸化分解する。

上記の燃焼炉としては、多くの場合は燃焼管が用いられ、特に石英などで形成される燃焼管が用いられる。

【0005】

このようにして生成された有機体炭素(二酸化炭素)の総量の計測(定量)を行うには、前記した赤外計(非分散形赤外線ガス検出器(NDIR))を利用することが多く、これは二酸化炭素が赤外線を吸収するという原理を利用して計測を行うもので、この赤外計の利用は二酸化炭素計測に好適であり、二酸化炭素以外の他成分の干渉による影響を受けにくいという特徴がある。

【0006】

さらに下記の特許文献1に示されるように、現在市場に流通しているTOC計(燃焼方式、UV酸化方式)が出回る前までは、セラミック製や白金製の試料ボートに計量した検水を採取し、この試料ボートごとホルダ上に載せ、それをまず乾燥炉で100〜150℃で乾燥させ、そこで乾燥された検水中の有機体炭素を前記試料ボートに載せたまま乾燥炉とは別の燃焼炉内に導き、その後900℃程度の温度で乾燥物を燃焼させ、赤外計などで炭酸ガス濃度を測定し、検水中のTOCを計測するという方法も知られていた。

しかしながら、特許文献1の方式は、多量の水分を含んだ汚泥などの測定には適していても、液体の中に固型分が少ない比較的きれいな検水の測定を行うと、乾燥工程中に検水が沸騰して乾燥炉の周囲にあふれ出したり、被検体(乾燥物)を乾燥炉から燃焼炉に移動させる過程で、通過雰囲気中の汚れが被検体に付着して測定誤差が大きくなるという問題があり、かつTOC測定の操作に大変手間がかかるという問題等もあったため、特許文献1に示される商品は、実物としては世の中に出現しなかったという現実があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−68787号公報

【特許文献2】特開2010−216977号公報

【特許文献3】特開2005−214649号公報

【特許文献4】特開2005−140643号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記した従来のTOCの計測装置及び計測方法では、上述の通り検水を塩酸・リン酸で前処理してから無機体炭素を除去し、ついで検水を高温の燃焼管(燃焼炉)内に注入して燃焼させて計測を行うが、燃焼管内では0℃雰囲気下でも18gの水が22400ccという大量の高圧蒸気を発生させるため、石英製燃焼管の容量を相当大きくする必要があるのだが、高価な石英製燃焼管の容量を必要以上に大きくするのは現実問題(価格面や技術面から)として困難であること、さらには石英製燃焼管が高圧力を受けて破損するのを防止する目的から、石英製燃焼管への1回当たりの検水注入量は0.02〜0.05ml程度と、大変少ない注入量にせざるを得ないという現実があった。

【0009】

このように燃焼管への検水の注入量を0.02〜0.05ml程度と大変少ない量にすると、燃焼管に注水した検水サンプルは質的にバラツキが出てしまい、代表的(平均的)なサンプルの採水が困難となるという問題があった。

すなわち計測に際しての検水注入量が少ないことから、1回の検水の注入量では有機体炭素の獲得量が極端に少量となり、その結果として、各回の検水のTOC計測の結果にバラツキが出てしまい、そのため複数回の計測(多くは3回以上)を繰り返して、計測の信頼性を確保する必要があった。

【0010】

加えて、計測回ごとにきわめて少量の有機体炭素しか獲得できないことから、いや応なしに高感度の赤外計(高感度であるが故に、その値段も高価となる)を使用せざるを得ず、そのため高価な計測機器を設置するという費用的・経済的負担が大きくなり、かつその高価な計測機器を使用しても、有機体炭素量が少量しか存在しないために、TOC計測が正確に行い難いという問題も発生していた。

本発明は、上記のすべての問題を解消するために提案された、検水中に含まれるTOCの計測装置及び計測方法である。

【課題を解決するための手段】

【0011】

請求項1の発明は、検水を貯留し、その検水を蒸発乾燥させ、その後、検水中の乾燥された有機体炭素を燃焼させるための主燃焼管を備え、

この主燃焼管には、検水及びキャリアエアを注入する検水・キャリアエア注入管及び蒸気放出管を接続すると共に主燃焼管内の温度を制御し確認するための主燃焼管用熱電対を取り付け、この主燃焼管内部の検水を乾燥させ、かつ主燃焼管内で検水を乾燥されて得られた有機体炭素を燃焼させるための主燃焼管用加熱ヒータを主燃焼管の内部又は周辺に取り付け、

前記検水・キャリアエア注入管には、検水ポンプと検水供給用電磁弁を介して検水を検水・キャリアエア注入管に送り込むための検水管と、エアポンプと炭酸ガス除去槽と流量計とキャリアエア供給用電磁弁と安全弁と圧力計を介してキャリアエアを検水・キャリアエア注入管に送り込むためのキャリアエア管を接続し、

前記蒸気放出管の出口側終端付近に蒸気トラップを取り付け、この蒸気トラップには、蒸気トラップで捕獲した主燃焼管からの蒸気を回収するための蒸気回収管及び蒸気トラップで捕獲した主燃焼管からの蒸気を吸引するための蒸気吸引管を連接し、前記蒸気回収管には蒸気トラップ用水槽と蒸気トラップ用電磁弁を取り付け、前記蒸気吸引管には蒸気吸引用電磁弁とアスピレータと水ポンプとアスピレータ用水槽を取り付け、

さらに蒸気放出管の出口側終端付近には計測ガス管を連接し、この計測ガス管には計測ガス供給用電磁弁と水分トラップと除湿層とガラスフィルタを介して赤外計を取り付けたことを特徴とする検水中に含まれるTOCの計測装置である。

【0012】

請求項2の発明は、主燃焼管の内面底部を細かく区画された上部解放状の区画室に形成したことを特徴とする請求項1記載の検水中に含まれるTOCの計測装置である。

【0013】

請求項3の発明は、計測ガス管の計測ガス供給用電磁弁設置位置の上流側に副燃焼管を備え、この副燃焼管に副燃焼管用加熱ヒータと副燃焼管用熱電対を取り付けたことを特徴とする請求項1又は2記載の検水中に含まれるTOCの計測装置である。

【0014】

請求項4の発明は、検水を貯留し、その検水を蒸発乾燥させ、その後、検水中の乾燥された有機体炭素を燃焼させるための主燃焼管を備え、

この主燃焼管には、検水及びキャリアエアを注入する検水・キャリアエア注入管及び蒸気放出管を接続すると共に主燃焼管内の温度を制御し確認するための主燃焼管用熱電対を取り付け、この主燃焼管内部の検水を乾燥させ、かつ主燃焼管内で検水を乾燥されて得られた有機体炭素を燃焼させるための主燃焼管用加熱ヒータを主燃焼管の内部又は周辺に取り付け、

前記検水・キャリアエア注入管には、検水ポンプと検水供給用電磁弁を介して検水を検水・キャリアエア注入管に送り込むための検水管と、エアポンプと炭酸ガス除去槽と流量計とキャリアエア供給用電磁弁と安全弁と圧力計を介してキャリアエアを検水・キャリアエア注入管に送り込むためのキャリアエア管を接続し、

前記蒸気放出管の出口側終端付近に蒸気トラップを取り付け、この蒸気トラップには、蒸気トラップで捕獲した主燃焼管からの蒸気を回収するための蒸気回収管及び蒸気トラップで捕獲した主燃焼管からの蒸気を吸引するための蒸気吸引管を連接し、前記蒸気回収管には蒸気トラップ用水槽と蒸気トラップ用電磁弁を取り付け、前記蒸気吸引管には蒸気吸引用電磁弁とアスピレータと水ポンプとアスピレータ用水槽を取り付け、

さらに蒸気放出管の出口側終端付近には計測ガス管を連接し、この計測ガス管には計測ガス供給用電磁弁と水分トラップと除湿層とガラスフィルタを介して赤外計を取り付けたことを特徴とする検水中に含まれるTOCの計測装置において、

以下の1〜15の各工程を実施することを特徴とする検水中に含まれるTOCの計測方法である。

1.

主燃焼管の内部温度が100〜120℃となるように主燃焼管用熱電対で温度制御して主燃焼管用加熱ヒータをONとし、

2.

流量計でキャリアエアの流量を設定し、

3.

検水ポンプをONとし、検水の汲み上げ、捨て検水を行い、

4.

検水供給用電磁弁を開とし、主燃焼管内の排気のために蒸気トラップ用電磁弁を開とし、

5.

検水ポンプで所定量の検水を検水管を通じて主燃焼管内に注入し、

6.

全ての電磁弁を閉にして、主燃焼管内を全閉状態とし、

7.

この状態で主燃焼管の主燃焼管用加熱ヒータをONとして、検水を蒸発させて主燃焼管内の内圧上昇を起させ、検水温度が120℃となった段階で主燃焼管用加熱ヒータをOFFとし、

8.

主燃焼管内の内圧を大気圧に戻すために、蒸気吸引用電磁弁を開き、検水内潜熱を開放し、蒸発エネルギー分の検水を蒸気に変換させ、全ての蒸気をアスピレータを介して外部に放出し

9.

蒸気吸引用電磁弁を開の状態にしたまま、水ポンプをONにして主燃焼管内に負圧を生成させることで主燃焼管内の蒸気の完全排出を行い、

10.乾燥工程時に発生した主燃焼管内の蒸気は、蒸気トラップで回収し、回収管を経由して蒸気トラップ用水槽に貯留し、蒸気トラップ用電磁弁を経由して外部に放出して乾燥工程を終了し、

11.ついで主燃焼管内の乾燥された有機体炭素の燃焼温度を650〜750℃に設定し、主燃焼管用加熱ヒータをONとして乾燥された有機体炭素を加熱燃焼させて燃焼行程を終了し、

12.キャリアエア供給用電磁弁と計測ガス供給用電磁弁を開にして、赤外計を計測可能状態とし、

13.主燃焼管の内部に乾燥固着した有機体炭素は、主燃焼管内の温度の上昇によって燃焼が起こり炭酸ガスにして酸化させ、

14. 有機体炭素の燃焼ガスを、キャリアエアにより水分トラップ位置に導き、ここでガス冷却、洗浄、残蒸気除去を行い、

15.ついで有機体炭素の燃焼ガスを除湿槽、ガラスフィルタを経て 赤外計に導いて炭酸ガス濃度の計測を行う計測工程を終了する。

【0015】

請求項5の発明は、乾燥工程を複数回繰り返して行うようにしたことを特徴とする請求項4記載の検水中に含まれるTOCの計測方法である。

【発明の効果】

【0016】

請求項1〜5の発明は、計測対象の検水や有機体炭素の乾燥と燃焼を分離させることにより、一時的に大量の蒸気が発生することを抑止できる。これにより小型の主燃焼管でも、一回当たりの検水量が従来の100倍〜1000倍に拡大でき、大量のCO2ガスの生成が可能となる為、従来非常に高価な高精度の赤外計を必要とした低濃度の検水でも低感度低価格の赤外計を利用して、高精度で安定した計測が可能となるという効果を発揮する。

また主燃焼管も従来の高価格な、石英管、金触媒等を必要とせず、通常のステンレス等で対応出来る為、赤外計とも併せ、非常に低コストのTOC計測装置、計測方法の提供が可能となる。

また赤外計に代えて、窒素ガス測定器をセットすることで、トータル窒素の計測装置として利用することも可能となリ、当然のことながら窒素ガス測定器以外のガス測定器をセットすれば、各ガス測定器が対象とするあらゆるガスのトータル量を測定することが可能となる。

【0017】

従来に比べ、計測時間に乾燥時間が付加されるが、加圧、減圧のサイクル負荷にて効率的に検水の蒸発を促進させると共に、主燃焼管の管壁形状及び仕切り板等で熱伝達率を向上させることで、通常乾燥に比べ大幅に乾燥時間が短縮可能となる。

なお、加圧から減圧への移行時には、検水の突沸現象により検水の飛散、ミスト状態での排出等で検出精度の低下となる場合が予想されるが、検水を区分けする仕切り板を設けたことで、このような事態は回避され、安定した計測が可能となる。

【0018】

さらに請求項3の発明によれば、計測ガス管の計測ガス供給用電磁弁設置位置の上流側に副燃焼管が設けられていることにより、温度の低い乾燥工程域で分離気化する無機成分を、副燃焼管内で捕捉して完全燃焼させることが可能となり、従来、必要時に別プロセスで別個に測定されていた無機成分の計測を同一プロセスで行うことが可能となり、効率の良い高精度な計測が可能となった。

【図面の簡単な説明】

【0019】

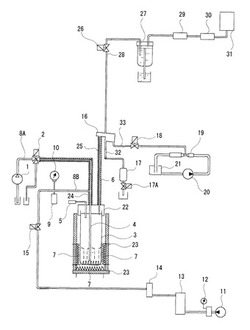

【図1】本発明のTOC計測装置の構成図である。

【図2】本発明の他の実施例のTOC計測装置の構成図である。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の検水中に含まれるTOCの計測装置及び計測方法の実施の形態を説明する。

【0021】

まず本発明の計測装置の概略を説明する。

検水は、検水ポンプ1、検水管8A、検水供給用電磁弁2、検水・キャリアエア注入管4を経由して主燃焼管3内に導かれる。主燃焼管3は、主燃焼管取付金具22で、装置の所定位置に固定されている。

またキャリアエアは、小型エアポンプ11、レギュレータ12、炭酸ガス除去槽13、流量計14、キャリアエア管8B、安全弁9、圧力計10、検水・キャリアエア注入管4を経由して主燃焼管3内に導かれる。

なお、検水・キャリアエア注入管4の外表面には検水・キャリアエア注入管用保温材24が巻設されている。

【0022】

ついで主燃焼管3の内部又は周辺には、主燃焼管内の温度を制御したり、確認するために主燃焼管用熱電対5が取り付けられ、さらに加熱ヒータ7が取り付けられている。この加熱ヒータ7は、検水を乾燥させたり、乾燥されて得られた有機体炭素を主燃焼管内で燃焼させたりする際の熱源となるものである。

なお、主燃焼管3の外表面には主燃焼管用保温材23が巻設されている。

【0023】

主燃焼管3の内部で検水を蒸発乾燥させ、そこで発生した蒸気は蒸気放出管6を経由して蒸気トラップ16に衝突し、蒸気トラップ16で温度を下げられて蒸気が露結して水に戻ると、その水は蒸気回収管32から蒸気トラップ用水槽17に貯留される。符号17Aは蒸気トラップ用電磁弁である。

【0024】

また主燃焼管3内部の蒸気を強制排出させる場合には、蒸気吸引用電磁弁18を開にしてアスピレータ19、水ポンプ20を作動させてアスピレータ用水槽21に蒸気を強制吸引し、強制吸引した蒸気を露結して回収させることができる。

【0025】

蒸気トラップ16の先には、計測ガス管28が備えられており、主燃焼管3内の蒸気を排出した後に、蒸気トラップ用電磁弁17Aと蒸気吸引用電磁弁18とを共に閉状態とし、主燃焼管3内で燃焼した有機体炭素の燃焼ガスを計測ガス管28に送り込む。

有機体炭素の燃焼ガスを計測ガス管28に送り込む際には、計測ガス供給用電磁弁26を開としておき、計測ガス管28を通過した計測ガスは水分トラップ27、除湿層29、ガラスフィルタ30を経由して赤外計31に到達する。

赤外計31では、定法により計測ガスを分析して、TOCの計測を行う。

先に説明したように、赤外計31に代えて、炭素ガス以外の他のガスの測定器を準備すれば、その測定器が対象とするガスのトータル量が計測できるようになることは言うまでもない。

【0026】

また第2実施例では、図2に示すように計測ガス管28の計測ガス供給用電磁弁26設置位置の上流側に副燃焼管34を備えている。

この副燃焼管34には、副燃焼管用熱電対35、副燃焼管用加熱ヒータ36が備えられている。

【実施例】

【0027】

ついで、本発明の計測装置及び計測方法の実施例を説明する。

まず検水を乾燥(濃縮乾燥)させてから燃焼させるが、ここで検水を乾燥させる場所は、乾燥を早くするため所定の場所(主燃焼管3内)のみとしている。

この所定の場所は、主燃焼管加熱ヒータ7からの熱が伝わり易くするため、検水と金属用基材との接触面積を大きくしてあり、検水の乾燥中に突沸が起こり、所定の場所以外に検水が飛び散らないようにするため、水同士の引力を少しでも弱める目的から、検水は上面のみが開放された小区画室の中に少量ずつ分散して納められるようになっており、多くの小区画室は、検水との接触面積が増大するように構成されている。

また、各小区画室はその下部で隣の小区画室と検水が自由に行き来できるように、通行孔(図示しない)が開けられている。

【0028】

乾燥プロセスは、主燃焼管3内の加圧、減圧の交互サイクルで構成する。

燃焼温度以下の加熱制御を行いながら、内部蒸気圧を利用して又は外部よりの加圧にて加圧した後、アスピレータの負圧吸引機能を有する機器で蒸気の吸引排出を行う。

このサイクルを検水の量に応じ、複数回実施する。

【0029】

主燃焼管3と赤外計31の間に、副燃焼管34を設ける。

この副燃焼管34は、燃焼温度(650℃〜750℃)に保たれ、内部にはガス、蒸気との接触面積を増やす為のセラミックボール等の部材が配設されており、ここで乾燥工程で発生する揮発成分や、燃焼工程での不完全燃焼ガスの燃焼を行う。

【0030】

・

ガス発生量Q[cc]={(成分量[mg/l]×0.001×注入量[cc]×0.001)/分子量}×

22,400[cc]

「例1」

TOC量=10mg/l

・注入量=10ml 時のCO2発生量Qは

Q={(10×0.001×10×0.001)/12}×22,400=0.1867[cc]

燃焼キャリアガス100[cc/min]を10分通気とした場合

10分間の平均は 0.1867[cc]/(100[cc/min]×10[min])=186.7[ppm]

・計測器仕様 CO2濃度0〜2000PPM で 出力4〜20mAの場合 出力電流は 186.7/125=1.49[mA] となる。

(125=2000[mA]/(20[mA]-[4mA])

【0031】

実施例1 [基本構成]

図1において

乾燥工程

1.

主燃焼管3の温度制御をするために、主燃焼管用熱電対5による乾燥温度(100〜120℃)を設定し

主燃焼管用加熱ヒータ7をONにする。

2.

キャリアエアの流量を設定する。

3.

検水ポンプ1をONとし、検水の汲み上げ、捨検水を行う。

4.

検水供給用電磁弁2を開にし、主燃焼管3内排気の為に蒸気トラップ用電磁弁17Aを開にする。

5.

検水ポンプ1で検水を主燃焼管3内に所定量(検水供給用電磁弁2の開時間にて量を設定する)送り込むため、検水管8A,検水・キャリアエア注入管4に検水を注入する。

6.

主燃焼管3の底壁は、仕切り板を形成することで接触面積を拡大して検水への熱伝達が効率良く行える形状にすると共に、検水を構成する水魂の分割により、迅速且つ安定した乾燥が行うことができるようにする。

7. 全ての電磁弁を閉にして、主燃焼管3を全閉状態にする。

8. この状態で主燃焼管3内部を加圧する。

9. この加圧方法は、キャリアエア供給用電磁弁15を開にして行うか、又は主燃焼管3の内部発生蒸気圧を利用して行う。

10.加圧保持時間は 検水温度が120℃超えない範囲で、検水量、主燃焼管用加熱ヒータ7の容量から設定する。

11.加圧保持後、蒸気吸引用電磁弁18を開き、主燃焼管3内を加圧前の大気圧状態にする。

12.この時、検水内潜熱が開放され、蒸発エネルギー分の検水が蒸気となり、 その蒸気がアスピレータ19を介して外部に放出される。

13.つぎに、蒸気吸引用電磁弁18を開の状態にして、水ポンプ20をON にし、アスピレータ19を介して負圧を生成させ、主燃焼管3内を負圧状態にする。

14.これにより、さらに負圧対応分の潜熱が開放され、蒸発エネルギー分の検水が蒸気となりアスピレータ19を介して外部に放出される。

このように、二段階の潜熱開放を行わせることで、安定した乾燥を行うことができる。

15.なお、検水・キャリアエア注入管4の吐出口を底部に配置し、ここより適宜キャリアエアを吐出させることでの突沸防止効果により、上記の潜熱開放時の突沸現象をさらに抑止させることができる。

16.乾燥時の発生水蒸気は、蒸気トラップ16でも回収され、乾燥終了後は 蒸気トラップ用電磁弁17Aを介して排出される。

17 上記5〜11の工程を複数回繰り返して、検水の蒸発を完了させる。

蒸発の完了は、内部温度の上昇、内部圧力の上昇率変化で判断できる。

【0032】

燃焼工程

18.主燃焼管3の燃焼温度を700℃に設定し、主燃焼管用加熱ヒータ7で加熱する。

19.キャリアエア供給用電磁弁15と計測ガス供給用電磁弁26を開にして、赤外計31を計測状態にする。

20.主燃焼管3内に乾燥固着したTOC成分は、温度の上昇によって燃焼が起こり炭酸ガスまで酸化される。

21. この燃焼ガスは、キャリアエアにより水分トラップ27に導かれ、ここでガス冷却、洗浄、残蒸気の除去を行う。

22. この後、除湿槽29、ガラスフィルタ30を経て赤外計31に導かれ、 炭酸ガス濃度の計測を行い 標準TOC液計測結果に基づきTOC値の算出を行う。

【0033】

実施例2 [検水に揮発成分が含まれる場合の対応構成]

図2において

揮発成分燃焼工程

1.

主燃焼管3の温度制御のための主燃焼管用熱電対5による指示温度設定250℃、また副燃焼管34の温度制御のための副燃焼管用熱電対35による指示温度設定700℃を確定する。

キャリアエアの流量を設定する。

2.

副燃焼管34の副燃焼管用ヒータ36をONにする。

3.

副燃焼管34の副燃焼管用ヒータ36が設定温度に到達後

4.

検水ポンプ1をONし検水の汲み上げ 捨検水を行う。

5.

検水供給用電磁弁2をONにして、主燃焼管3内の排気をするため、蒸気トラップ用電磁弁17Aを開にする。

6.

検水ポンプ1で検水を主燃焼管3内に所定量(検水供給用電磁弁2の開時間にて量を設定する)注入する。

7.

主燃焼管用加熱ヒータ7をONにすると共に、計測ガス供給用電磁弁26もONとし、炭酸ガスの計測可能状態を確保する。

8.

温度上昇に伴い水蒸気と共に、検水中の揮発成分も気化する。気化したガスはキャリアエアにて上方に運ばれ、副燃焼管34内で完全燃焼し、炭酸ガスに酸化される。

9.

この燃焼ガスは、キャリアエアにより水分トラップ27に導かれ、ここでガス冷却、洗浄、残蒸気除去を行う

10.その後、基本構成と同一手順で炭酸ガス濃度の計測を行う。

11.気化の完了は、赤外計31での炭酸ガス濃度で確認できる。

【0034】

乾燥工程

12.揮発成分燃焼工程終了後 基本構成の手順7以降と同一手順で、乾燥を行う。

【0035】

揮発成分以外の成分の燃焼工程

基本構成と同一手順で、燃焼を行う。

13.前記工程で測定された揮発成分の炭酸ガスを合算して、標準TOC液計測結果に基づき 検水のTOC値を算出する。

【0036】

揮発成分以外の成分の燃焼工程

21 主燃焼管3の燃焼温度の設定を700℃に設定し、主燃焼管用加熱ヒータ7で加熱する。

22.キャリアエア供給用電磁弁15と計測ガス供給用電磁弁26を開にし、同時に計測ガス供給用電磁弁26を開にして、赤外計31を計測状態にする。

23.主燃焼管3に乾燥固着したTOC成分は、温度の上昇によって燃焼が起こり、ほとんど炭酸ガスまで酸化される。炭酸ガスまで酸化されなかったガス状成分は、次の副燃焼管34で完全に炭酸ガスに酸化される。

20.以下、前記揮発成分の計測と同一のプロセスで、TOCの計測を行い

前記工程で測定された揮発成分の炭酸ガスを合算して、検水のTOC値とする。

【産業上の利用可能性】

【0037】

本発明によれば、検水中に含まれるTOCの計測装置を製造する現場、それを販売する現場、それを利用する現場で幅広く利用することができる。

【符号の説明】

【0038】

1 検水ポンプ

2 検水供給用電磁弁

3 主燃焼管

4 検水・キャリアエア注入管

5 主燃焼管用熱電対

6 蒸気放出管

7 主燃焼管用加熱ヒータ

8A 検水管

8B キャリアエア管

9 安全弁

10 圧力計

11 小型エアポンプ

12 レギュレータ

13 炭酸ガス除去槽

14 流量計

15 キャリアエア供給用電磁弁

16 蒸気トラップ

17 蒸気トラップ用水槽

17A蒸気トラップ用電磁弁

18 蒸気吸引用電磁弁

19 アスピレータ

20 水ポンプ

21 アスピレータ用水槽

22 主燃焼管取付金具

23 主燃焼管用保温材

24 検水・キャリアエア注入管用保温材

25 蒸気放出管用保温材

26 計測ガス供給用電磁弁

27 水分トラップ

28 計測ガス管

29 除湿槽

30 ガラスフィルタ

31 赤外計

32 蒸気回収管

33 蒸気吸引管

34 副燃焼管

35 副燃焼管用熱電対

36 副燃焼管用加熱ヒータ

【技術分野】

【0001】

本発明は、検水(試料水)の中に含まれるTOC(Total Organiccarbon:全有機体炭素)を計測するための、計測装置及び計測方法に関する。

ここでTOC(全有機体炭素)とは、検水中に存在する有機体炭素の総量を、有機体中に含まれる炭素の量で示したものであり、これは「水の汚れ」を示す指標として用いられ、水質指標の代表的なものである。

【背景技術】

【0002】

従来の検水中に含まれるTOCの計測装置及び計測方法としては、検水中に揮発成分が含まれない場合には、「検水採取→検水中の無機体炭素を除去→検水を酸化→この酸化により発生した二酸化炭素量を測定→TOC値演算」というフローチャートの手順で計測が行われる。

すなわち、検水中に含まれる有機体炭素を酸化分解すると二酸化炭素が発生するが、この発生する二酸化炭素の量は酸化分解された検水中の有機体中に含まれる炭素の量に比例するので、そこで発生した二酸化炭素の量を赤外計、すなわち非分散形赤外線ガス検出器(NDIR)で測定すると、検水中のTOCを計測(定量)できることになる。

【0003】

実際には、検水中における無機体炭素は、炭酸イオン、炭酸水素イオンあるいは炭酸として存在し、当該検水のpHが4以下になるとそのほとんどが炭酸となる性質がある。したがって検水のpHを4以下の酸性化の状態とし、この検水中に二酸化炭素を含まないガスを通気することで、検水中の無機体炭素は二酸化炭素ガスとして除去できる。

したがって、この段階では検水中の炭素としては、有機体炭素のみが検水中に残る。

【0004】

つぎに検水中に残された有機体炭素を酸性化(二酸化炭素を生成)する方法としては、通常は燃焼酸化方式と称される方法が採用されている。

ここで燃焼酸化方式とは、高温(650〜900℃)の燃焼炉内に検水を注入し、注入された検水を燃焼炉内で乾燥させることなく、水の状態のままで内部の有機体炭素を「燃焼」させて二酸化炭素を生成させる方法である。この方法によれば、高温で水の状態の検水を燃焼させるため、難分解性の有機体炭素や懸濁物などの粒子性有機体炭素も完全に酸化分解する。

上記の燃焼炉としては、多くの場合は燃焼管が用いられ、特に石英などで形成される燃焼管が用いられる。

【0005】

このようにして生成された有機体炭素(二酸化炭素)の総量の計測(定量)を行うには、前記した赤外計(非分散形赤外線ガス検出器(NDIR))を利用することが多く、これは二酸化炭素が赤外線を吸収するという原理を利用して計測を行うもので、この赤外計の利用は二酸化炭素計測に好適であり、二酸化炭素以外の他成分の干渉による影響を受けにくいという特徴がある。

【0006】

さらに下記の特許文献1に示されるように、現在市場に流通しているTOC計(燃焼方式、UV酸化方式)が出回る前までは、セラミック製や白金製の試料ボートに計量した検水を採取し、この試料ボートごとホルダ上に載せ、それをまず乾燥炉で100〜150℃で乾燥させ、そこで乾燥された検水中の有機体炭素を前記試料ボートに載せたまま乾燥炉とは別の燃焼炉内に導き、その後900℃程度の温度で乾燥物を燃焼させ、赤外計などで炭酸ガス濃度を測定し、検水中のTOCを計測するという方法も知られていた。

しかしながら、特許文献1の方式は、多量の水分を含んだ汚泥などの測定には適していても、液体の中に固型分が少ない比較的きれいな検水の測定を行うと、乾燥工程中に検水が沸騰して乾燥炉の周囲にあふれ出したり、被検体(乾燥物)を乾燥炉から燃焼炉に移動させる過程で、通過雰囲気中の汚れが被検体に付着して測定誤差が大きくなるという問題があり、かつTOC測定の操作に大変手間がかかるという問題等もあったため、特許文献1に示される商品は、実物としては世の中に出現しなかったという現実があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−68787号公報

【特許文献2】特開2010−216977号公報

【特許文献3】特開2005−214649号公報

【特許文献4】特開2005−140643号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記した従来のTOCの計測装置及び計測方法では、上述の通り検水を塩酸・リン酸で前処理してから無機体炭素を除去し、ついで検水を高温の燃焼管(燃焼炉)内に注入して燃焼させて計測を行うが、燃焼管内では0℃雰囲気下でも18gの水が22400ccという大量の高圧蒸気を発生させるため、石英製燃焼管の容量を相当大きくする必要があるのだが、高価な石英製燃焼管の容量を必要以上に大きくするのは現実問題(価格面や技術面から)として困難であること、さらには石英製燃焼管が高圧力を受けて破損するのを防止する目的から、石英製燃焼管への1回当たりの検水注入量は0.02〜0.05ml程度と、大変少ない注入量にせざるを得ないという現実があった。

【0009】

このように燃焼管への検水の注入量を0.02〜0.05ml程度と大変少ない量にすると、燃焼管に注水した検水サンプルは質的にバラツキが出てしまい、代表的(平均的)なサンプルの採水が困難となるという問題があった。

すなわち計測に際しての検水注入量が少ないことから、1回の検水の注入量では有機体炭素の獲得量が極端に少量となり、その結果として、各回の検水のTOC計測の結果にバラツキが出てしまい、そのため複数回の計測(多くは3回以上)を繰り返して、計測の信頼性を確保する必要があった。

【0010】

加えて、計測回ごとにきわめて少量の有機体炭素しか獲得できないことから、いや応なしに高感度の赤外計(高感度であるが故に、その値段も高価となる)を使用せざるを得ず、そのため高価な計測機器を設置するという費用的・経済的負担が大きくなり、かつその高価な計測機器を使用しても、有機体炭素量が少量しか存在しないために、TOC計測が正確に行い難いという問題も発生していた。

本発明は、上記のすべての問題を解消するために提案された、検水中に含まれるTOCの計測装置及び計測方法である。

【課題を解決するための手段】

【0011】

請求項1の発明は、検水を貯留し、その検水を蒸発乾燥させ、その後、検水中の乾燥された有機体炭素を燃焼させるための主燃焼管を備え、

この主燃焼管には、検水及びキャリアエアを注入する検水・キャリアエア注入管及び蒸気放出管を接続すると共に主燃焼管内の温度を制御し確認するための主燃焼管用熱電対を取り付け、この主燃焼管内部の検水を乾燥させ、かつ主燃焼管内で検水を乾燥されて得られた有機体炭素を燃焼させるための主燃焼管用加熱ヒータを主燃焼管の内部又は周辺に取り付け、

前記検水・キャリアエア注入管には、検水ポンプと検水供給用電磁弁を介して検水を検水・キャリアエア注入管に送り込むための検水管と、エアポンプと炭酸ガス除去槽と流量計とキャリアエア供給用電磁弁と安全弁と圧力計を介してキャリアエアを検水・キャリアエア注入管に送り込むためのキャリアエア管を接続し、

前記蒸気放出管の出口側終端付近に蒸気トラップを取り付け、この蒸気トラップには、蒸気トラップで捕獲した主燃焼管からの蒸気を回収するための蒸気回収管及び蒸気トラップで捕獲した主燃焼管からの蒸気を吸引するための蒸気吸引管を連接し、前記蒸気回収管には蒸気トラップ用水槽と蒸気トラップ用電磁弁を取り付け、前記蒸気吸引管には蒸気吸引用電磁弁とアスピレータと水ポンプとアスピレータ用水槽を取り付け、

さらに蒸気放出管の出口側終端付近には計測ガス管を連接し、この計測ガス管には計測ガス供給用電磁弁と水分トラップと除湿層とガラスフィルタを介して赤外計を取り付けたことを特徴とする検水中に含まれるTOCの計測装置である。

【0012】

請求項2の発明は、主燃焼管の内面底部を細かく区画された上部解放状の区画室に形成したことを特徴とする請求項1記載の検水中に含まれるTOCの計測装置である。

【0013】

請求項3の発明は、計測ガス管の計測ガス供給用電磁弁設置位置の上流側に副燃焼管を備え、この副燃焼管に副燃焼管用加熱ヒータと副燃焼管用熱電対を取り付けたことを特徴とする請求項1又は2記載の検水中に含まれるTOCの計測装置である。

【0014】

請求項4の発明は、検水を貯留し、その検水を蒸発乾燥させ、その後、検水中の乾燥された有機体炭素を燃焼させるための主燃焼管を備え、

この主燃焼管には、検水及びキャリアエアを注入する検水・キャリアエア注入管及び蒸気放出管を接続すると共に主燃焼管内の温度を制御し確認するための主燃焼管用熱電対を取り付け、この主燃焼管内部の検水を乾燥させ、かつ主燃焼管内で検水を乾燥されて得られた有機体炭素を燃焼させるための主燃焼管用加熱ヒータを主燃焼管の内部又は周辺に取り付け、

前記検水・キャリアエア注入管には、検水ポンプと検水供給用電磁弁を介して検水を検水・キャリアエア注入管に送り込むための検水管と、エアポンプと炭酸ガス除去槽と流量計とキャリアエア供給用電磁弁と安全弁と圧力計を介してキャリアエアを検水・キャリアエア注入管に送り込むためのキャリアエア管を接続し、

前記蒸気放出管の出口側終端付近に蒸気トラップを取り付け、この蒸気トラップには、蒸気トラップで捕獲した主燃焼管からの蒸気を回収するための蒸気回収管及び蒸気トラップで捕獲した主燃焼管からの蒸気を吸引するための蒸気吸引管を連接し、前記蒸気回収管には蒸気トラップ用水槽と蒸気トラップ用電磁弁を取り付け、前記蒸気吸引管には蒸気吸引用電磁弁とアスピレータと水ポンプとアスピレータ用水槽を取り付け、

さらに蒸気放出管の出口側終端付近には計測ガス管を連接し、この計測ガス管には計測ガス供給用電磁弁と水分トラップと除湿層とガラスフィルタを介して赤外計を取り付けたことを特徴とする検水中に含まれるTOCの計測装置において、

以下の1〜15の各工程を実施することを特徴とする検水中に含まれるTOCの計測方法である。

1.

主燃焼管の内部温度が100〜120℃となるように主燃焼管用熱電対で温度制御して主燃焼管用加熱ヒータをONとし、

2.

流量計でキャリアエアの流量を設定し、

3.

検水ポンプをONとし、検水の汲み上げ、捨て検水を行い、

4.

検水供給用電磁弁を開とし、主燃焼管内の排気のために蒸気トラップ用電磁弁を開とし、

5.

検水ポンプで所定量の検水を検水管を通じて主燃焼管内に注入し、

6.

全ての電磁弁を閉にして、主燃焼管内を全閉状態とし、

7.

この状態で主燃焼管の主燃焼管用加熱ヒータをONとして、検水を蒸発させて主燃焼管内の内圧上昇を起させ、検水温度が120℃となった段階で主燃焼管用加熱ヒータをOFFとし、

8.

主燃焼管内の内圧を大気圧に戻すために、蒸気吸引用電磁弁を開き、検水内潜熱を開放し、蒸発エネルギー分の検水を蒸気に変換させ、全ての蒸気をアスピレータを介して外部に放出し

9.

蒸気吸引用電磁弁を開の状態にしたまま、水ポンプをONにして主燃焼管内に負圧を生成させることで主燃焼管内の蒸気の完全排出を行い、

10.乾燥工程時に発生した主燃焼管内の蒸気は、蒸気トラップで回収し、回収管を経由して蒸気トラップ用水槽に貯留し、蒸気トラップ用電磁弁を経由して外部に放出して乾燥工程を終了し、

11.ついで主燃焼管内の乾燥された有機体炭素の燃焼温度を650〜750℃に設定し、主燃焼管用加熱ヒータをONとして乾燥された有機体炭素を加熱燃焼させて燃焼行程を終了し、

12.キャリアエア供給用電磁弁と計測ガス供給用電磁弁を開にして、赤外計を計測可能状態とし、

13.主燃焼管の内部に乾燥固着した有機体炭素は、主燃焼管内の温度の上昇によって燃焼が起こり炭酸ガスにして酸化させ、

14. 有機体炭素の燃焼ガスを、キャリアエアにより水分トラップ位置に導き、ここでガス冷却、洗浄、残蒸気除去を行い、

15.ついで有機体炭素の燃焼ガスを除湿槽、ガラスフィルタを経て 赤外計に導いて炭酸ガス濃度の計測を行う計測工程を終了する。

【0015】

請求項5の発明は、乾燥工程を複数回繰り返して行うようにしたことを特徴とする請求項4記載の検水中に含まれるTOCの計測方法である。

【発明の効果】

【0016】

請求項1〜5の発明は、計測対象の検水や有機体炭素の乾燥と燃焼を分離させることにより、一時的に大量の蒸気が発生することを抑止できる。これにより小型の主燃焼管でも、一回当たりの検水量が従来の100倍〜1000倍に拡大でき、大量のCO2ガスの生成が可能となる為、従来非常に高価な高精度の赤外計を必要とした低濃度の検水でも低感度低価格の赤外計を利用して、高精度で安定した計測が可能となるという効果を発揮する。

また主燃焼管も従来の高価格な、石英管、金触媒等を必要とせず、通常のステンレス等で対応出来る為、赤外計とも併せ、非常に低コストのTOC計測装置、計測方法の提供が可能となる。

また赤外計に代えて、窒素ガス測定器をセットすることで、トータル窒素の計測装置として利用することも可能となリ、当然のことながら窒素ガス測定器以外のガス測定器をセットすれば、各ガス測定器が対象とするあらゆるガスのトータル量を測定することが可能となる。

【0017】

従来に比べ、計測時間に乾燥時間が付加されるが、加圧、減圧のサイクル負荷にて効率的に検水の蒸発を促進させると共に、主燃焼管の管壁形状及び仕切り板等で熱伝達率を向上させることで、通常乾燥に比べ大幅に乾燥時間が短縮可能となる。

なお、加圧から減圧への移行時には、検水の突沸現象により検水の飛散、ミスト状態での排出等で検出精度の低下となる場合が予想されるが、検水を区分けする仕切り板を設けたことで、このような事態は回避され、安定した計測が可能となる。

【0018】

さらに請求項3の発明によれば、計測ガス管の計測ガス供給用電磁弁設置位置の上流側に副燃焼管が設けられていることにより、温度の低い乾燥工程域で分離気化する無機成分を、副燃焼管内で捕捉して完全燃焼させることが可能となり、従来、必要時に別プロセスで別個に測定されていた無機成分の計測を同一プロセスで行うことが可能となり、効率の良い高精度な計測が可能となった。

【図面の簡単な説明】

【0019】

【図1】本発明のTOC計測装置の構成図である。

【図2】本発明の他の実施例のTOC計測装置の構成図である。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の検水中に含まれるTOCの計測装置及び計測方法の実施の形態を説明する。

【0021】

まず本発明の計測装置の概略を説明する。

検水は、検水ポンプ1、検水管8A、検水供給用電磁弁2、検水・キャリアエア注入管4を経由して主燃焼管3内に導かれる。主燃焼管3は、主燃焼管取付金具22で、装置の所定位置に固定されている。

またキャリアエアは、小型エアポンプ11、レギュレータ12、炭酸ガス除去槽13、流量計14、キャリアエア管8B、安全弁9、圧力計10、検水・キャリアエア注入管4を経由して主燃焼管3内に導かれる。

なお、検水・キャリアエア注入管4の外表面には検水・キャリアエア注入管用保温材24が巻設されている。

【0022】

ついで主燃焼管3の内部又は周辺には、主燃焼管内の温度を制御したり、確認するために主燃焼管用熱電対5が取り付けられ、さらに加熱ヒータ7が取り付けられている。この加熱ヒータ7は、検水を乾燥させたり、乾燥されて得られた有機体炭素を主燃焼管内で燃焼させたりする際の熱源となるものである。

なお、主燃焼管3の外表面には主燃焼管用保温材23が巻設されている。

【0023】

主燃焼管3の内部で検水を蒸発乾燥させ、そこで発生した蒸気は蒸気放出管6を経由して蒸気トラップ16に衝突し、蒸気トラップ16で温度を下げられて蒸気が露結して水に戻ると、その水は蒸気回収管32から蒸気トラップ用水槽17に貯留される。符号17Aは蒸気トラップ用電磁弁である。

【0024】

また主燃焼管3内部の蒸気を強制排出させる場合には、蒸気吸引用電磁弁18を開にしてアスピレータ19、水ポンプ20を作動させてアスピレータ用水槽21に蒸気を強制吸引し、強制吸引した蒸気を露結して回収させることができる。

【0025】

蒸気トラップ16の先には、計測ガス管28が備えられており、主燃焼管3内の蒸気を排出した後に、蒸気トラップ用電磁弁17Aと蒸気吸引用電磁弁18とを共に閉状態とし、主燃焼管3内で燃焼した有機体炭素の燃焼ガスを計測ガス管28に送り込む。

有機体炭素の燃焼ガスを計測ガス管28に送り込む際には、計測ガス供給用電磁弁26を開としておき、計測ガス管28を通過した計測ガスは水分トラップ27、除湿層29、ガラスフィルタ30を経由して赤外計31に到達する。

赤外計31では、定法により計測ガスを分析して、TOCの計測を行う。

先に説明したように、赤外計31に代えて、炭素ガス以外の他のガスの測定器を準備すれば、その測定器が対象とするガスのトータル量が計測できるようになることは言うまでもない。

【0026】

また第2実施例では、図2に示すように計測ガス管28の計測ガス供給用電磁弁26設置位置の上流側に副燃焼管34を備えている。

この副燃焼管34には、副燃焼管用熱電対35、副燃焼管用加熱ヒータ36が備えられている。

【実施例】

【0027】

ついで、本発明の計測装置及び計測方法の実施例を説明する。

まず検水を乾燥(濃縮乾燥)させてから燃焼させるが、ここで検水を乾燥させる場所は、乾燥を早くするため所定の場所(主燃焼管3内)のみとしている。

この所定の場所は、主燃焼管加熱ヒータ7からの熱が伝わり易くするため、検水と金属用基材との接触面積を大きくしてあり、検水の乾燥中に突沸が起こり、所定の場所以外に検水が飛び散らないようにするため、水同士の引力を少しでも弱める目的から、検水は上面のみが開放された小区画室の中に少量ずつ分散して納められるようになっており、多くの小区画室は、検水との接触面積が増大するように構成されている。

また、各小区画室はその下部で隣の小区画室と検水が自由に行き来できるように、通行孔(図示しない)が開けられている。

【0028】

乾燥プロセスは、主燃焼管3内の加圧、減圧の交互サイクルで構成する。

燃焼温度以下の加熱制御を行いながら、内部蒸気圧を利用して又は外部よりの加圧にて加圧した後、アスピレータの負圧吸引機能を有する機器で蒸気の吸引排出を行う。

このサイクルを検水の量に応じ、複数回実施する。

【0029】

主燃焼管3と赤外計31の間に、副燃焼管34を設ける。

この副燃焼管34は、燃焼温度(650℃〜750℃)に保たれ、内部にはガス、蒸気との接触面積を増やす為のセラミックボール等の部材が配設されており、ここで乾燥工程で発生する揮発成分や、燃焼工程での不完全燃焼ガスの燃焼を行う。

【0030】

・

ガス発生量Q[cc]={(成分量[mg/l]×0.001×注入量[cc]×0.001)/分子量}×

22,400[cc]

「例1」

TOC量=10mg/l

・注入量=10ml 時のCO2発生量Qは

Q={(10×0.001×10×0.001)/12}×22,400=0.1867[cc]

燃焼キャリアガス100[cc/min]を10分通気とした場合

10分間の平均は 0.1867[cc]/(100[cc/min]×10[min])=186.7[ppm]

・計測器仕様 CO2濃度0〜2000PPM で 出力4〜20mAの場合 出力電流は 186.7/125=1.49[mA] となる。

(125=2000[mA]/(20[mA]-[4mA])

【0031】

実施例1 [基本構成]

図1において

乾燥工程

1.

主燃焼管3の温度制御をするために、主燃焼管用熱電対5による乾燥温度(100〜120℃)を設定し

主燃焼管用加熱ヒータ7をONにする。

2.

キャリアエアの流量を設定する。

3.

検水ポンプ1をONとし、検水の汲み上げ、捨検水を行う。

4.

検水供給用電磁弁2を開にし、主燃焼管3内排気の為に蒸気トラップ用電磁弁17Aを開にする。

5.

検水ポンプ1で検水を主燃焼管3内に所定量(検水供給用電磁弁2の開時間にて量を設定する)送り込むため、検水管8A,検水・キャリアエア注入管4に検水を注入する。

6.

主燃焼管3の底壁は、仕切り板を形成することで接触面積を拡大して検水への熱伝達が効率良く行える形状にすると共に、検水を構成する水魂の分割により、迅速且つ安定した乾燥が行うことができるようにする。

7. 全ての電磁弁を閉にして、主燃焼管3を全閉状態にする。

8. この状態で主燃焼管3内部を加圧する。

9. この加圧方法は、キャリアエア供給用電磁弁15を開にして行うか、又は主燃焼管3の内部発生蒸気圧を利用して行う。

10.加圧保持時間は 検水温度が120℃超えない範囲で、検水量、主燃焼管用加熱ヒータ7の容量から設定する。

11.加圧保持後、蒸気吸引用電磁弁18を開き、主燃焼管3内を加圧前の大気圧状態にする。

12.この時、検水内潜熱が開放され、蒸発エネルギー分の検水が蒸気となり、 その蒸気がアスピレータ19を介して外部に放出される。

13.つぎに、蒸気吸引用電磁弁18を開の状態にして、水ポンプ20をON にし、アスピレータ19を介して負圧を生成させ、主燃焼管3内を負圧状態にする。

14.これにより、さらに負圧対応分の潜熱が開放され、蒸発エネルギー分の検水が蒸気となりアスピレータ19を介して外部に放出される。

このように、二段階の潜熱開放を行わせることで、安定した乾燥を行うことができる。

15.なお、検水・キャリアエア注入管4の吐出口を底部に配置し、ここより適宜キャリアエアを吐出させることでの突沸防止効果により、上記の潜熱開放時の突沸現象をさらに抑止させることができる。

16.乾燥時の発生水蒸気は、蒸気トラップ16でも回収され、乾燥終了後は 蒸気トラップ用電磁弁17Aを介して排出される。

17 上記5〜11の工程を複数回繰り返して、検水の蒸発を完了させる。

蒸発の完了は、内部温度の上昇、内部圧力の上昇率変化で判断できる。

【0032】

燃焼工程

18.主燃焼管3の燃焼温度を700℃に設定し、主燃焼管用加熱ヒータ7で加熱する。

19.キャリアエア供給用電磁弁15と計測ガス供給用電磁弁26を開にして、赤外計31を計測状態にする。

20.主燃焼管3内に乾燥固着したTOC成分は、温度の上昇によって燃焼が起こり炭酸ガスまで酸化される。

21. この燃焼ガスは、キャリアエアにより水分トラップ27に導かれ、ここでガス冷却、洗浄、残蒸気の除去を行う。

22. この後、除湿槽29、ガラスフィルタ30を経て赤外計31に導かれ、 炭酸ガス濃度の計測を行い 標準TOC液計測結果に基づきTOC値の算出を行う。

【0033】

実施例2 [検水に揮発成分が含まれる場合の対応構成]

図2において

揮発成分燃焼工程

1.

主燃焼管3の温度制御のための主燃焼管用熱電対5による指示温度設定250℃、また副燃焼管34の温度制御のための副燃焼管用熱電対35による指示温度設定700℃を確定する。

キャリアエアの流量を設定する。

2.

副燃焼管34の副燃焼管用ヒータ36をONにする。

3.

副燃焼管34の副燃焼管用ヒータ36が設定温度に到達後

4.

検水ポンプ1をONし検水の汲み上げ 捨検水を行う。

5.

検水供給用電磁弁2をONにして、主燃焼管3内の排気をするため、蒸気トラップ用電磁弁17Aを開にする。

6.

検水ポンプ1で検水を主燃焼管3内に所定量(検水供給用電磁弁2の開時間にて量を設定する)注入する。

7.

主燃焼管用加熱ヒータ7をONにすると共に、計測ガス供給用電磁弁26もONとし、炭酸ガスの計測可能状態を確保する。

8.

温度上昇に伴い水蒸気と共に、検水中の揮発成分も気化する。気化したガスはキャリアエアにて上方に運ばれ、副燃焼管34内で完全燃焼し、炭酸ガスに酸化される。

9.

この燃焼ガスは、キャリアエアにより水分トラップ27に導かれ、ここでガス冷却、洗浄、残蒸気除去を行う

10.その後、基本構成と同一手順で炭酸ガス濃度の計測を行う。

11.気化の完了は、赤外計31での炭酸ガス濃度で確認できる。

【0034】

乾燥工程

12.揮発成分燃焼工程終了後 基本構成の手順7以降と同一手順で、乾燥を行う。

【0035】

揮発成分以外の成分の燃焼工程

基本構成と同一手順で、燃焼を行う。

13.前記工程で測定された揮発成分の炭酸ガスを合算して、標準TOC液計測結果に基づき 検水のTOC値を算出する。

【0036】

揮発成分以外の成分の燃焼工程

21 主燃焼管3の燃焼温度の設定を700℃に設定し、主燃焼管用加熱ヒータ7で加熱する。

22.キャリアエア供給用電磁弁15と計測ガス供給用電磁弁26を開にし、同時に計測ガス供給用電磁弁26を開にして、赤外計31を計測状態にする。

23.主燃焼管3に乾燥固着したTOC成分は、温度の上昇によって燃焼が起こり、ほとんど炭酸ガスまで酸化される。炭酸ガスまで酸化されなかったガス状成分は、次の副燃焼管34で完全に炭酸ガスに酸化される。

20.以下、前記揮発成分の計測と同一のプロセスで、TOCの計測を行い

前記工程で測定された揮発成分の炭酸ガスを合算して、検水のTOC値とする。

【産業上の利用可能性】

【0037】

本発明によれば、検水中に含まれるTOCの計測装置を製造する現場、それを販売する現場、それを利用する現場で幅広く利用することができる。

【符号の説明】

【0038】

1 検水ポンプ

2 検水供給用電磁弁

3 主燃焼管

4 検水・キャリアエア注入管

5 主燃焼管用熱電対

6 蒸気放出管

7 主燃焼管用加熱ヒータ

8A 検水管

8B キャリアエア管

9 安全弁

10 圧力計

11 小型エアポンプ

12 レギュレータ

13 炭酸ガス除去槽

14 流量計

15 キャリアエア供給用電磁弁

16 蒸気トラップ

17 蒸気トラップ用水槽

17A蒸気トラップ用電磁弁

18 蒸気吸引用電磁弁

19 アスピレータ

20 水ポンプ

21 アスピレータ用水槽

22 主燃焼管取付金具

23 主燃焼管用保温材

24 検水・キャリアエア注入管用保温材

25 蒸気放出管用保温材

26 計測ガス供給用電磁弁

27 水分トラップ

28 計測ガス管

29 除湿槽

30 ガラスフィルタ

31 赤外計

32 蒸気回収管

33 蒸気吸引管

34 副燃焼管

35 副燃焼管用熱電対

36 副燃焼管用加熱ヒータ

【特許請求の範囲】

【請求項1】

検水を貯留し、その検水を蒸発乾燥させ、その後、検水中の乾燥された有機体炭素を燃焼させるための主燃焼管を備え、

この主燃焼管には、検水及びキャリアエアを注入する検水・キャリアエア注入管及び蒸気放出管を接続すると共に主燃焼管内の温度を制御し確認するための主燃焼管用熱電対を取り付け、この主燃焼管内部の検水を乾燥させ、かつ主燃焼管内で検水を乾燥されて得られた有機体炭素を燃焼させるための主燃焼管用加熱ヒータを主燃焼管の内部又は周辺に取り付け、

前記検水・キャリアエア注入管には、検水ポンプと検水供給用電磁弁を介して検水を検水・キャリアエア注入管に送り込むための検水管と、エアポンプと炭酸ガス除去槽と流量計とキャリアエア供給用電磁弁と安全弁と圧力計を介してキャリアエアを検水・キャリアエア注入管に送り込むためのキャリアエア管を接続し、

前記蒸気放出管の出口側終端付近に蒸気トラップを取り付け、この蒸気トラップには、蒸気トラップで捕獲した主燃焼管からの蒸気を回収するための蒸気回収管及び蒸気トラップで捕獲した主燃焼管からの蒸気を吸引するための蒸気吸引管を連接し、前記蒸気回収管には蒸気トラップ用水槽と蒸気トラップ用電磁弁を取り付け、前記蒸気吸引管には蒸気吸引用電磁弁とアスピレータと水ポンプとアスピレータ用水槽を取り付け、

さらに蒸気放出管の出口側終端付近には計測ガス管を連接し、この計測ガス管には計測ガス供給用電磁弁と水分トラップと除湿層とガラスフィルタを介して赤外計を取り付けたことを特徴とする検水中に含まれるTOCの計測装置。

【請求項2】

燃焼管の内面底部を細かく区画された上部解放状の区画室に形成したことを特徴とする請求項1記載の検水中に含まれるTOCの計測装置。

【請求項3】

計測ガス管の計測ガス供給用電磁弁設置位置の上流側に副燃焼管を備え、この副燃焼管に副燃焼管用加熱ヒータと副燃焼管用熱電対を取り付けたことを特徴とする請求項1又は2記載の検水中に含まれるTOCの計測装置。

【請求項4】

検水を貯留し、その検水を蒸発乾燥させ、その後、検水中の乾燥された有機体炭素を燃焼させるための主燃焼管を備え、

この主燃焼管には、検水及びキャリアエアを注入する検水・キャリアエア注入管及び蒸気放出管を接続すると共に主燃焼管内の温度を制御し確認するための主燃焼管用熱電対を取り付け、この主燃焼管内部の検水を乾燥させ、かつ主燃焼管内で検水を乾燥されて得られた有機体炭素を燃焼させるための主燃焼管用加熱ヒータを主燃焼管の内部又は周辺に取り付け、

前記検水・キャリアエア注入管には、検水ポンプと検水供給用電磁弁を介して検水を検水・キャリアエア注入管に送り込むための検水管と、エアポンプと炭酸ガス除去槽と流量計とキャリアエア供給用電磁弁と安全弁と圧力計を介してキャリアエアを検水・キャリアエア注入管に送り込むためのキャリアエア管を接続し、

前記蒸気放出管の出口側終端付近に蒸気トラップを取り付け、この蒸気トラップには、蒸気トラップで捕獲した主燃焼管からの蒸気を回収するための蒸気回収管及び蒸気トラップで捕獲した主燃焼管からの蒸気を吸引するための蒸気吸引管を連接し、前記蒸気回収管には蒸気トラップ用水槽と蒸気トラップ用電磁弁を取り付け、前記蒸気吸引管には蒸気吸引用電磁弁とアスピレータと水ポンプとアスピレータ用水槽を取り付け、

さらに蒸気放出管の出口側終端付近には計測ガス管を連接し、この計測ガス管には計測ガス供給用電磁弁と水分トラップと除湿層とガラスフィルタを介して赤外計を取り付けたことを特徴とする検水中に含まれるTOCの計測装置において、

以下の1〜15の各工程を実施することを特徴とする検水中に含まれるTOCの計測方法である。

1.主燃焼管の内部温度が100〜120℃となるように主燃焼管用熱電対で温度制御して主燃焼管用加熱ヒータをONとし、

2.

流量計でキャリアエアの流量を設定し、

3.

検水ポンプをONとし、検水の汲み上げ、捨て検水を行い、

4.

検水供給用電磁弁を開とし、主燃焼管内の排気のために蒸気トラップ用電磁弁を開とし、

5.

検水ポンプで所定量の検水を検水管を通じて主燃焼管内に注入し、

6.

全ての電磁弁を閉にして、主燃焼管内を全閉状態とし、

7.

この状態で主燃焼管の主燃焼管用加熱ヒータをONとして、検水を蒸発させて主燃焼管内の内圧上昇を起させ、検水温度が120℃となった段階で主燃焼管用加熱ヒータをOFFとし、

8.

主燃焼管内の内圧を大気圧に戻すために、蒸気吸引用電磁弁を開き、検水内潜熱を開放し、蒸発エネルギー分の検水を蒸気に変換させ、全ての蒸気をアスピレータを介して外部に放出し

9.

蒸気吸引用電磁弁を開の状態にしたまま、水ポンプをONにして主燃焼管内に負圧を生成させることで主燃焼管内の蒸気の完全排出を行い、

10.乾燥工程時に発生した主燃焼管内の蒸気は、蒸気トラップで回収し、回収管を経由して蒸気トラップ用水槽に貯留し、蒸気トラップ用電磁弁を経由して外部に放出して乾燥工程を終了し、

11.ついで主燃焼管内の乾燥された有機体炭素の燃焼温度を650〜750℃に設定し、主燃焼管用加熱ヒータをONとして乾燥された有機体炭素を加熱燃焼させて燃焼行程を終了し、

12.キャリアエア供給用電磁弁と計測ガス供給用電磁弁を開にして、赤外計を計測可能状態とし、

13.主燃焼管の内部に乾燥固着した有機体炭素は、主燃焼管内の温度の上昇によって燃焼が起こり炭酸ガスにして酸化させ、

14. 有機体炭素の燃焼ガスを、キャリアエアにより水分トラップ位置に導き、ここでガス冷却、洗浄、残蒸気除去を行い、

15.ついで有機体炭素の燃焼ガスを除湿槽、ガラスフィルタを経て 赤外計に導いて炭酸ガス濃度の計測を行う計測工程を終了する。

【請求項5】

乾燥工程を複数回繰り返して行うようにしたことを特徴とする請求項4記載の検水中に含まれるTOCの計測方法。

【請求項1】

検水を貯留し、その検水を蒸発乾燥させ、その後、検水中の乾燥された有機体炭素を燃焼させるための主燃焼管を備え、

この主燃焼管には、検水及びキャリアエアを注入する検水・キャリアエア注入管及び蒸気放出管を接続すると共に主燃焼管内の温度を制御し確認するための主燃焼管用熱電対を取り付け、この主燃焼管内部の検水を乾燥させ、かつ主燃焼管内で検水を乾燥されて得られた有機体炭素を燃焼させるための主燃焼管用加熱ヒータを主燃焼管の内部又は周辺に取り付け、

前記検水・キャリアエア注入管には、検水ポンプと検水供給用電磁弁を介して検水を検水・キャリアエア注入管に送り込むための検水管と、エアポンプと炭酸ガス除去槽と流量計とキャリアエア供給用電磁弁と安全弁と圧力計を介してキャリアエアを検水・キャリアエア注入管に送り込むためのキャリアエア管を接続し、

前記蒸気放出管の出口側終端付近に蒸気トラップを取り付け、この蒸気トラップには、蒸気トラップで捕獲した主燃焼管からの蒸気を回収するための蒸気回収管及び蒸気トラップで捕獲した主燃焼管からの蒸気を吸引するための蒸気吸引管を連接し、前記蒸気回収管には蒸気トラップ用水槽と蒸気トラップ用電磁弁を取り付け、前記蒸気吸引管には蒸気吸引用電磁弁とアスピレータと水ポンプとアスピレータ用水槽を取り付け、

さらに蒸気放出管の出口側終端付近には計測ガス管を連接し、この計測ガス管には計測ガス供給用電磁弁と水分トラップと除湿層とガラスフィルタを介して赤外計を取り付けたことを特徴とする検水中に含まれるTOCの計測装置。

【請求項2】

燃焼管の内面底部を細かく区画された上部解放状の区画室に形成したことを特徴とする請求項1記載の検水中に含まれるTOCの計測装置。

【請求項3】

計測ガス管の計測ガス供給用電磁弁設置位置の上流側に副燃焼管を備え、この副燃焼管に副燃焼管用加熱ヒータと副燃焼管用熱電対を取り付けたことを特徴とする請求項1又は2記載の検水中に含まれるTOCの計測装置。

【請求項4】

検水を貯留し、その検水を蒸発乾燥させ、その後、検水中の乾燥された有機体炭素を燃焼させるための主燃焼管を備え、

この主燃焼管には、検水及びキャリアエアを注入する検水・キャリアエア注入管及び蒸気放出管を接続すると共に主燃焼管内の温度を制御し確認するための主燃焼管用熱電対を取り付け、この主燃焼管内部の検水を乾燥させ、かつ主燃焼管内で検水を乾燥されて得られた有機体炭素を燃焼させるための主燃焼管用加熱ヒータを主燃焼管の内部又は周辺に取り付け、

前記検水・キャリアエア注入管には、検水ポンプと検水供給用電磁弁を介して検水を検水・キャリアエア注入管に送り込むための検水管と、エアポンプと炭酸ガス除去槽と流量計とキャリアエア供給用電磁弁と安全弁と圧力計を介してキャリアエアを検水・キャリアエア注入管に送り込むためのキャリアエア管を接続し、

前記蒸気放出管の出口側終端付近に蒸気トラップを取り付け、この蒸気トラップには、蒸気トラップで捕獲した主燃焼管からの蒸気を回収するための蒸気回収管及び蒸気トラップで捕獲した主燃焼管からの蒸気を吸引するための蒸気吸引管を連接し、前記蒸気回収管には蒸気トラップ用水槽と蒸気トラップ用電磁弁を取り付け、前記蒸気吸引管には蒸気吸引用電磁弁とアスピレータと水ポンプとアスピレータ用水槽を取り付け、

さらに蒸気放出管の出口側終端付近には計測ガス管を連接し、この計測ガス管には計測ガス供給用電磁弁と水分トラップと除湿層とガラスフィルタを介して赤外計を取り付けたことを特徴とする検水中に含まれるTOCの計測装置において、

以下の1〜15の各工程を実施することを特徴とする検水中に含まれるTOCの計測方法である。

1.主燃焼管の内部温度が100〜120℃となるように主燃焼管用熱電対で温度制御して主燃焼管用加熱ヒータをONとし、

2.

流量計でキャリアエアの流量を設定し、

3.

検水ポンプをONとし、検水の汲み上げ、捨て検水を行い、

4.

検水供給用電磁弁を開とし、主燃焼管内の排気のために蒸気トラップ用電磁弁を開とし、

5.

検水ポンプで所定量の検水を検水管を通じて主燃焼管内に注入し、

6.

全ての電磁弁を閉にして、主燃焼管内を全閉状態とし、

7.

この状態で主燃焼管の主燃焼管用加熱ヒータをONとして、検水を蒸発させて主燃焼管内の内圧上昇を起させ、検水温度が120℃となった段階で主燃焼管用加熱ヒータをOFFとし、

8.

主燃焼管内の内圧を大気圧に戻すために、蒸気吸引用電磁弁を開き、検水内潜熱を開放し、蒸発エネルギー分の検水を蒸気に変換させ、全ての蒸気をアスピレータを介して外部に放出し

9.

蒸気吸引用電磁弁を開の状態にしたまま、水ポンプをONにして主燃焼管内に負圧を生成させることで主燃焼管内の蒸気の完全排出を行い、

10.乾燥工程時に発生した主燃焼管内の蒸気は、蒸気トラップで回収し、回収管を経由して蒸気トラップ用水槽に貯留し、蒸気トラップ用電磁弁を経由して外部に放出して乾燥工程を終了し、

11.ついで主燃焼管内の乾燥された有機体炭素の燃焼温度を650〜750℃に設定し、主燃焼管用加熱ヒータをONとして乾燥された有機体炭素を加熱燃焼させて燃焼行程を終了し、

12.キャリアエア供給用電磁弁と計測ガス供給用電磁弁を開にして、赤外計を計測可能状態とし、

13.主燃焼管の内部に乾燥固着した有機体炭素は、主燃焼管内の温度の上昇によって燃焼が起こり炭酸ガスにして酸化させ、

14. 有機体炭素の燃焼ガスを、キャリアエアにより水分トラップ位置に導き、ここでガス冷却、洗浄、残蒸気除去を行い、

15.ついで有機体炭素の燃焼ガスを除湿槽、ガラスフィルタを経て 赤外計に導いて炭酸ガス濃度の計測を行う計測工程を終了する。

【請求項5】

乾燥工程を複数回繰り返して行うようにしたことを特徴とする請求項4記載の検水中に含まれるTOCの計測方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−96771(P2013−96771A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238216(P2011−238216)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(306010222)株式会社エコロ (1)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(306010222)株式会社エコロ (1)

【Fターム(参考)】

[ Back to top ]