構造材の表面改質方法

【課題】構造材表面に短時間で耐久性に優れた親水性の微細凹凸面を形成する。

【解決手段】構造材7の表面に電子ビーム5を所定の照射ピッチで連続的に照射することにより構造材表面に親水性の微細凹凸面を形成する構造材7の表面改質方法において、前記電子ビーム5の照射電流/照射周波数比を0.015〜0.08とする。

【解決手段】構造材7の表面に電子ビーム5を所定の照射ピッチで連続的に照射することにより構造材表面に親水性の微細凹凸面を形成する構造材7の表面改質方法において、前記電子ビーム5の照射電流/照射周波数比を0.015〜0.08とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造材の表面改質方法に関し、特に電子ビームを用いた構造材の表面改質方法に関する。

【背景技術】

【0002】

一般的に流体に対する構造材の材料表面改質手段として、構造材の使用環境に応じて、構造材表面に水を弾く撥水性を有する手段又は濡れ広がりを持たせる親水性を有する手段を付与することが知られている。従来、構造材の表面に撥水性又は親水性を付与する手段として、構造材表面に微粒子を含む溶液をコーティング又は塗布することにより構造材の表面に撥水層又は親水層を形成している(特許文献1、2)。

【0003】

ところで、材料表面の液体に対する濡れ性を評価するものとして、(1)式で示すYoungの式がある。

cosθ=(α13−α12)/α23 (1)

【0004】

ここでα12、α13、α23は、図7に示すように、それぞれ固体―液体界面、固体―気体界面(固体の表面自由エネルギー)、気体―液体界面の界面張力(液体の表面張力)である。構造材表面と液滴1との接触角は、親水性表面では、固体―気体界面の界面張力α13が大きいため、接触角θが小さくなる。一方、撥水性表面ではα13が小さいため接触角θが大きくなる。しかし、同じ材質の構造材表面2であっても、その構造材表面2に液滴1よりも小さい凹凸があると、液滴の接触角θrは平らな表面での接触角θとは異なることが知られている。

【0005】

凹凸面上の液滴1の接触角θrは、平面上の接触角θによって次式で表される。

cosθr=r・cosθ (2)

【0006】

ここでrは表面積倍増因子であり、平滑面の表面積に対する凹凸面の表面積の増加割合を示す。この因子は1よりも大きいから、凹凸面上での液滴1の接触角θrはθ>90度のときはθより大きくなり、θ<90度のときはθよりも小さくなる。すなわち、構造材表面2の凹凸化においてその幾何学形状が重要であることを示唆しており、撥水的な表面はより撥水的となり、親水的な表面はより親水的になることが知られている。

【0007】

一般的にθrは90度以上の場合を撥水性、110度〜150度を高撥水性、150度以上を超撥水性とされる。また逆に角度が低くなる方向を親水性といい、40度以下を親水性とされている。

【0008】

また、撥水性や親水性の程度を示す指標のひとつとして、表面粗さがある。一般的には表面粗さが大きいと撥水性が向上し、表面粗さが小さいと親水性が向上する。この理由としては、凹凸の凹部に空気の層がトラップされることにより、構造材と空気層の面積比により空気層が大きくなると、液滴1と空気層との接触割合が大きくなり、撥水性が向上する。また逆に凹凸がなめらかになることにより、構造材表面2と液滴1との接触面積が大きくなり、親水性が向上する。

【0009】

材料の表面は一般的に平滑面であるが、機械加工等の加工傷により、材料表面には微小な凹凸が形成されている。従って、機械加工等によって生じた微小な凹凸形状を滑らかな形状にすることによって親水性が向上する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−147339号公報

【特許文献2】特開2004−99912号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した従来のコーティング又は塗布による改質方法は、構造材の表面を流れる流体により撥水層等が経年的に磨耗したり、剥離する等の問題があり、定期的な点検および再コーティングが必要であるが、そのために当該構造材を備えるプラント等を停止する必要があり、プラントの稼働性が低下したり、メンテナンスコストの増大及びメンテナンス期間が長期化するという課題があった。

【0012】

また、上述したように構造材表面に親水性を付与するには材料表面の凹凸面上の液滴の接触角θrを40度以下にする必要があり、そのために表面積倍増因子rを大きくすることが必要となる。したがって、構造材表面に凹凸をつけることが必要となるが、一方で、図8に示すように、微細凹凸面3の凹凸の間隔が細かく、ある程度の深さがある場合は凹部に空気がトラップされることにより撥水機能が生じ親水性が失われる恐れがある。このため、図9に示すように、空気のトラップ層がないなだらかな微細凹凸面4を構造材表面に形成する必要がある。

【0013】

本発明は、上記課題を解決するためになされたもので、電子ビームを用いることにより短時間で耐久性に優れた親水性の微細凹凸構造を形成することができる構造材の表面改質方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明に係る構造材の表面改質方法は、構造材の表面に電子ビームを照射することにより構造材表面に微細凹凸面を形成し親水性を付与する構造材の表面改質方法において、前記電子ビームの照射電流/照射周波数比を0.015〜0.08とすることを特徴とする。

【0015】

また、本発明に係る構造材の表面改質方法は、構造材表面に電子ビームをランダムに連続的に照射することにより構造材表面に親水性の微細凹凸面を形成する構造材の表面改質方法において、前記電子ビームの照射電流/照射周波数比を0.015〜0.08とすることを特徴とする。

【発明の効果】

【0016】

本発明によれば、構造材表面に短時間で耐久性に優れた親水性の微細凹凸面を形成することができる。

【図面の簡単な説明】

【0017】

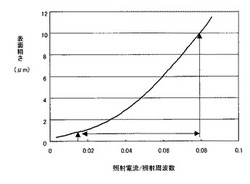

【図1】第1の実施形態に係る表面粗さと照射電流/照射周波数比の曲線図。

【図2】第1の実施形態に係る接触角と表面粗さの曲線図。

【図3】第1の実施形態に係る電子ビームの照射模式図。

【図4】第2の実施形態に係る電子ビームの照射模式図。

【図5】第3の実施形態に係る電子ビームの照射模式図。

【図6】第3の実施形態の変形例に係る電子ビームの照射模式図。

【図7】構造材表面上の液滴モデル図。

【図8】構造材の微細凹凸面上の液滴モデル図。

【図9】構造材の緩やかな微細凹凸面上の液滴モデル図。

【発明を実施するための形態】

【0018】

以下、本発明に係る構造材の表面改質方法の実施形態を、図面を参照して説明する。

(第1の実施形態)

第1の実施形態に係る構造材の表面改質方法を図1及び図2を用いて説明する。

本第1の実施形態において、微細な凹凸が形成されている構造材表面に電子ビームを照射すると、電子ビームの特性により凹凸面の凸部先端に電子ビームが集中する。凸部は電子ビーム照射による熱により溶融し、凸部の高さが低くなる。

【0019】

この電子ビーム照射を構造材表面全体に対して連続的に実施することで、構造材表面の凹凸面の全体の高さが低くなり、これにより構造材の表面粗さが小さくなり、構造材表面に親水性を付与することができる。

【0020】

本実施形態において、本発明者等は実験により、接触角θrを40度以下にするために、図2に示すように、構造材の表面粗さを1〜10μmにすることが望ましいことを知見した。

【0021】

次に、微細な凹凸が形成されている構造材表面の表面粗さを1〜10μmにするための電子ビームの照射条件について説明する。

図1は縦軸を表面粗さ(μm)、横軸を電子ビームの照射電流/照射周波数比とした曲線図であり、電子ビームは所定の照射ピッチで構造材表面上を相対的に移動し、前記照射周波数の周期でスポット的に構造材表面に照射される。

【0022】

本実施形態では、照射ピッチは0.03〜1.0mmに設定され、また、構造材としてSUS材が用いられている。

図1に示す実験結果から、1〜10μmの表面粗さを得るために、照射電流/照射周波数比を0.015〜0.08とすればよいことがわかる。なお、図4に示す実験では、照射ピッチは0.8mmで実施されたが、照射ピッチが0.03〜1.0mmであれば図4と同様な曲線が得られること実験により確認されている。

【0023】

図3は、本実施形態による照射例であり、平板状の構造材7の表面に対し、電子ビームを順次照射している。

このように、照射電流/照射周波数比が0.015〜0.08の電子ビームを構造材表面に照射することにより、表面粗さ1〜10μmの構造材が得られる。その結果、構造材表面の接触角θrが40度以下となり、構造材に親水性を付与することができる。

【0024】

以上説明したように、本第1の実施形態によれば、上記数値範囲の照射電流/照射周波数比を有する電子ビームを構造材表面に連続的に照射することにより、短時間で耐久性に優れた親水性の微細凹凸面を構造材表面に形成することができる。

【0025】

(第2の実施形態)

上記第1の実施形態では、構造材表面に対する電子ビームの走査回数は1回であるが、走査回数を複数回にすることにより、1回目で凹凸差が少なくなった材料表面に対して2回以上の照射を実施し更なる平滑化を実施してもよい。

【0026】

また、走査回数を複数回にする場合、初回と2回目以降の照射条件を変化させてもよい。材料によっては、初回の照射で材料表面に熱量が多く入ることがあり、変形の原因になったり、材料表面(例えば銅材)が変色したりする場合がある。その際、初回の照射条件と比較して、2回目以降の電流値を1/2とする等照射条件を変更する。

【0027】

また、照射方法として、図4に示すように、電子ビームをランダムに照射することによって、電子ビームの熱量を拡散させて照射してもよく、特に、構造材が薄板(1mm以下)の場合は、照射熱量による変形等を防止することが可能となる。

本実施形態によれば、構造材の材料によって走査回数、照射条件を適宜調整することにより、構造材にダメージを与えることなく親水性向上をはかることができる。

【0028】

(第3の実施形態)

第3の実施形態に係る構造材の表面改質方法を図5及び図6を用いて説明する。

本実施形態は円筒状の構造材の改質方法に関する。円筒状の構造材8は、図5に示すように、円筒面に電子ビームを照射すると円筒の曲面部位(中央と端部)によっては電子ビームの焦点がずれることがあり、材料表面に照射される熱量が変化してしまう問題がある。

【0029】

このため本実施形態では、図6に示すように、電子ビームの焦点と材料の照射面との照射面を一定にするために、照射速度にあわせて円筒材料を回転させる。照射方向として円筒形状の長手方向とすることにより、1回の長手方向の照射が終了した時点で円筒材料が回転して新たな照射面となるよう構造材の回転をコントロールすることにより、効率的かつ安定的に電子ビームを照射することが可能とする。

【0030】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、組み合わせ、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0031】

1…液滴、2…構造材表面、3、4…微細凹凸面、5…電子ビーム、7、8…構造材。

【技術分野】

【0001】

本発明は、構造材の表面改質方法に関し、特に電子ビームを用いた構造材の表面改質方法に関する。

【背景技術】

【0002】

一般的に流体に対する構造材の材料表面改質手段として、構造材の使用環境に応じて、構造材表面に水を弾く撥水性を有する手段又は濡れ広がりを持たせる親水性を有する手段を付与することが知られている。従来、構造材の表面に撥水性又は親水性を付与する手段として、構造材表面に微粒子を含む溶液をコーティング又は塗布することにより構造材の表面に撥水層又は親水層を形成している(特許文献1、2)。

【0003】

ところで、材料表面の液体に対する濡れ性を評価するものとして、(1)式で示すYoungの式がある。

cosθ=(α13−α12)/α23 (1)

【0004】

ここでα12、α13、α23は、図7に示すように、それぞれ固体―液体界面、固体―気体界面(固体の表面自由エネルギー)、気体―液体界面の界面張力(液体の表面張力)である。構造材表面と液滴1との接触角は、親水性表面では、固体―気体界面の界面張力α13が大きいため、接触角θが小さくなる。一方、撥水性表面ではα13が小さいため接触角θが大きくなる。しかし、同じ材質の構造材表面2であっても、その構造材表面2に液滴1よりも小さい凹凸があると、液滴の接触角θrは平らな表面での接触角θとは異なることが知られている。

【0005】

凹凸面上の液滴1の接触角θrは、平面上の接触角θによって次式で表される。

cosθr=r・cosθ (2)

【0006】

ここでrは表面積倍増因子であり、平滑面の表面積に対する凹凸面の表面積の増加割合を示す。この因子は1よりも大きいから、凹凸面上での液滴1の接触角θrはθ>90度のときはθより大きくなり、θ<90度のときはθよりも小さくなる。すなわち、構造材表面2の凹凸化においてその幾何学形状が重要であることを示唆しており、撥水的な表面はより撥水的となり、親水的な表面はより親水的になることが知られている。

【0007】

一般的にθrは90度以上の場合を撥水性、110度〜150度を高撥水性、150度以上を超撥水性とされる。また逆に角度が低くなる方向を親水性といい、40度以下を親水性とされている。

【0008】

また、撥水性や親水性の程度を示す指標のひとつとして、表面粗さがある。一般的には表面粗さが大きいと撥水性が向上し、表面粗さが小さいと親水性が向上する。この理由としては、凹凸の凹部に空気の層がトラップされることにより、構造材と空気層の面積比により空気層が大きくなると、液滴1と空気層との接触割合が大きくなり、撥水性が向上する。また逆に凹凸がなめらかになることにより、構造材表面2と液滴1との接触面積が大きくなり、親水性が向上する。

【0009】

材料の表面は一般的に平滑面であるが、機械加工等の加工傷により、材料表面には微小な凹凸が形成されている。従って、機械加工等によって生じた微小な凹凸形状を滑らかな形状にすることによって親水性が向上する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−147339号公報

【特許文献2】特開2004−99912号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した従来のコーティング又は塗布による改質方法は、構造材の表面を流れる流体により撥水層等が経年的に磨耗したり、剥離する等の問題があり、定期的な点検および再コーティングが必要であるが、そのために当該構造材を備えるプラント等を停止する必要があり、プラントの稼働性が低下したり、メンテナンスコストの増大及びメンテナンス期間が長期化するという課題があった。

【0012】

また、上述したように構造材表面に親水性を付与するには材料表面の凹凸面上の液滴の接触角θrを40度以下にする必要があり、そのために表面積倍増因子rを大きくすることが必要となる。したがって、構造材表面に凹凸をつけることが必要となるが、一方で、図8に示すように、微細凹凸面3の凹凸の間隔が細かく、ある程度の深さがある場合は凹部に空気がトラップされることにより撥水機能が生じ親水性が失われる恐れがある。このため、図9に示すように、空気のトラップ層がないなだらかな微細凹凸面4を構造材表面に形成する必要がある。

【0013】

本発明は、上記課題を解決するためになされたもので、電子ビームを用いることにより短時間で耐久性に優れた親水性の微細凹凸構造を形成することができる構造材の表面改質方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明に係る構造材の表面改質方法は、構造材の表面に電子ビームを照射することにより構造材表面に微細凹凸面を形成し親水性を付与する構造材の表面改質方法において、前記電子ビームの照射電流/照射周波数比を0.015〜0.08とすることを特徴とする。

【0015】

また、本発明に係る構造材の表面改質方法は、構造材表面に電子ビームをランダムに連続的に照射することにより構造材表面に親水性の微細凹凸面を形成する構造材の表面改質方法において、前記電子ビームの照射電流/照射周波数比を0.015〜0.08とすることを特徴とする。

【発明の効果】

【0016】

本発明によれば、構造材表面に短時間で耐久性に優れた親水性の微細凹凸面を形成することができる。

【図面の簡単な説明】

【0017】

【図1】第1の実施形態に係る表面粗さと照射電流/照射周波数比の曲線図。

【図2】第1の実施形態に係る接触角と表面粗さの曲線図。

【図3】第1の実施形態に係る電子ビームの照射模式図。

【図4】第2の実施形態に係る電子ビームの照射模式図。

【図5】第3の実施形態に係る電子ビームの照射模式図。

【図6】第3の実施形態の変形例に係る電子ビームの照射模式図。

【図7】構造材表面上の液滴モデル図。

【図8】構造材の微細凹凸面上の液滴モデル図。

【図9】構造材の緩やかな微細凹凸面上の液滴モデル図。

【発明を実施するための形態】

【0018】

以下、本発明に係る構造材の表面改質方法の実施形態を、図面を参照して説明する。

(第1の実施形態)

第1の実施形態に係る構造材の表面改質方法を図1及び図2を用いて説明する。

本第1の実施形態において、微細な凹凸が形成されている構造材表面に電子ビームを照射すると、電子ビームの特性により凹凸面の凸部先端に電子ビームが集中する。凸部は電子ビーム照射による熱により溶融し、凸部の高さが低くなる。

【0019】

この電子ビーム照射を構造材表面全体に対して連続的に実施することで、構造材表面の凹凸面の全体の高さが低くなり、これにより構造材の表面粗さが小さくなり、構造材表面に親水性を付与することができる。

【0020】

本実施形態において、本発明者等は実験により、接触角θrを40度以下にするために、図2に示すように、構造材の表面粗さを1〜10μmにすることが望ましいことを知見した。

【0021】

次に、微細な凹凸が形成されている構造材表面の表面粗さを1〜10μmにするための電子ビームの照射条件について説明する。

図1は縦軸を表面粗さ(μm)、横軸を電子ビームの照射電流/照射周波数比とした曲線図であり、電子ビームは所定の照射ピッチで構造材表面上を相対的に移動し、前記照射周波数の周期でスポット的に構造材表面に照射される。

【0022】

本実施形態では、照射ピッチは0.03〜1.0mmに設定され、また、構造材としてSUS材が用いられている。

図1に示す実験結果から、1〜10μmの表面粗さを得るために、照射電流/照射周波数比を0.015〜0.08とすればよいことがわかる。なお、図4に示す実験では、照射ピッチは0.8mmで実施されたが、照射ピッチが0.03〜1.0mmであれば図4と同様な曲線が得られること実験により確認されている。

【0023】

図3は、本実施形態による照射例であり、平板状の構造材7の表面に対し、電子ビームを順次照射している。

このように、照射電流/照射周波数比が0.015〜0.08の電子ビームを構造材表面に照射することにより、表面粗さ1〜10μmの構造材が得られる。その結果、構造材表面の接触角θrが40度以下となり、構造材に親水性を付与することができる。

【0024】

以上説明したように、本第1の実施形態によれば、上記数値範囲の照射電流/照射周波数比を有する電子ビームを構造材表面に連続的に照射することにより、短時間で耐久性に優れた親水性の微細凹凸面を構造材表面に形成することができる。

【0025】

(第2の実施形態)

上記第1の実施形態では、構造材表面に対する電子ビームの走査回数は1回であるが、走査回数を複数回にすることにより、1回目で凹凸差が少なくなった材料表面に対して2回以上の照射を実施し更なる平滑化を実施してもよい。

【0026】

また、走査回数を複数回にする場合、初回と2回目以降の照射条件を変化させてもよい。材料によっては、初回の照射で材料表面に熱量が多く入ることがあり、変形の原因になったり、材料表面(例えば銅材)が変色したりする場合がある。その際、初回の照射条件と比較して、2回目以降の電流値を1/2とする等照射条件を変更する。

【0027】

また、照射方法として、図4に示すように、電子ビームをランダムに照射することによって、電子ビームの熱量を拡散させて照射してもよく、特に、構造材が薄板(1mm以下)の場合は、照射熱量による変形等を防止することが可能となる。

本実施形態によれば、構造材の材料によって走査回数、照射条件を適宜調整することにより、構造材にダメージを与えることなく親水性向上をはかることができる。

【0028】

(第3の実施形態)

第3の実施形態に係る構造材の表面改質方法を図5及び図6を用いて説明する。

本実施形態は円筒状の構造材の改質方法に関する。円筒状の構造材8は、図5に示すように、円筒面に電子ビームを照射すると円筒の曲面部位(中央と端部)によっては電子ビームの焦点がずれることがあり、材料表面に照射される熱量が変化してしまう問題がある。

【0029】

このため本実施形態では、図6に示すように、電子ビームの焦点と材料の照射面との照射面を一定にするために、照射速度にあわせて円筒材料を回転させる。照射方向として円筒形状の長手方向とすることにより、1回の長手方向の照射が終了した時点で円筒材料が回転して新たな照射面となるよう構造材の回転をコントロールすることにより、効率的かつ安定的に電子ビームを照射することが可能とする。

【0030】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、組み合わせ、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0031】

1…液滴、2…構造材表面、3、4…微細凹凸面、5…電子ビーム、7、8…構造材。

【特許請求の範囲】

【請求項1】

構造材表面に電子ビームを所定の照射ピッチで連続的に照射することにより構造材表面に親水性の微細凹凸面を形成する構造材の表面改質方法において、

前記電子ビームの照射電流/照射周波数比を0.015〜0.08とすることを特徴とする構造材の表面改質方法。

【請求項2】

前記照射ピッチを0.03mm〜0.1mmとすることを特徴とする請求項1記載の構造材の表面改質方法。

【請求項3】

構造材表面に電子ビームをランダムに連続的に照射することにより構造材表面に親水性の微細凹凸面を形成する構造材の表面改質方法において、

前記電子ビームの照射電流/照射周波数比を0.015〜0.08とすることを特徴とする構造材の表面改質方法。

【請求項4】

前記電子ビームの前記構造材表面に対する走査回数が複数回であることを特徴とする請求項1乃至3いずれかに記載の構造材の表面改質方法。

【請求項5】

前記構造材表面に対し異なる照射条件で走査することを特徴とする請求項4記載の構造材の表面改質方法。

【請求項6】

電子ビームを円筒形状の構造材の長手方向に順次照射し、その後当該構造体を回転させ再度長手方向に順次照射することを特徴とする請求項1又は2記載の構造材の表面改質方法。

【請求項1】

構造材表面に電子ビームを所定の照射ピッチで連続的に照射することにより構造材表面に親水性の微細凹凸面を形成する構造材の表面改質方法において、

前記電子ビームの照射電流/照射周波数比を0.015〜0.08とすることを特徴とする構造材の表面改質方法。

【請求項2】

前記照射ピッチを0.03mm〜0.1mmとすることを特徴とする請求項1記載の構造材の表面改質方法。

【請求項3】

構造材表面に電子ビームをランダムに連続的に照射することにより構造材表面に親水性の微細凹凸面を形成する構造材の表面改質方法において、

前記電子ビームの照射電流/照射周波数比を0.015〜0.08とすることを特徴とする構造材の表面改質方法。

【請求項4】

前記電子ビームの前記構造材表面に対する走査回数が複数回であることを特徴とする請求項1乃至3いずれかに記載の構造材の表面改質方法。

【請求項5】

前記構造材表面に対し異なる照射条件で走査することを特徴とする請求項4記載の構造材の表面改質方法。

【請求項6】

電子ビームを円筒形状の構造材の長手方向に順次照射し、その後当該構造体を回転させ再度長手方向に順次照射することを特徴とする請求項1又は2記載の構造材の表面改質方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−245436(P2012−245436A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117038(P2011−117038)

【出願日】平成23年5月25日(2011.5.25)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月25日(2011.5.25)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]