構造用合板の製造方法

【課題】低比重材の座屈や材料破壊等による厚みムラや強度低下を防止でき、軽量で高耐力な構造用合板を効率よく製造することのできる構造用合板の製造方法を提供する。

【解決手段】複数枚の単板31〜33,41〜43を圧締して得られる第1表面部、第2表面部間に、該第1表面部、第2表面部の単板に用いた木材より低比重の木材からなる単板21〜23を介在させ、それらの全体を一体的に圧締して構造用面材を得る構造用合板の製造方法。

【解決手段】複数枚の単板31〜33,41〜43を圧締して得られる第1表面部、第2表面部間に、該第1表面部、第2表面部の単板に用いた木材より低比重の木材からなる単板21〜23を介在させ、それらの全体を一体的に圧締して構造用面材を得る構造用合板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造用合板の製造方法に関する。

【背景技術】

【0002】

構造用合板は、主に木造住宅等の木造建築物において、壁下地材、床下地材、屋根下地材等として使用されている。

構造用合板の単板を構成する木材には、以前は南洋材、いわゆるラワン系樹種が多く用いられていた。近年、環境問題の高まりとともに南洋材の使用を制限する動きが出始め、そのため、針葉樹であるロシアカラマツ、あるいは国産材であるスギ、またはそれらの複合製品が主流を占めるようになってきている。

しかしながら、特にロシアカラマツ単体、あるいはそれをスギと複合化した構造用合板の製品は、比重がおよそ0.50以上となり、比重0.5で計算した場合、主に床用に用いられる24mm厚、幅910mm、長さ1820mmの構造用合板1枚の重量は19.9kgにもなる。28mm厚、幅910mm、長さ1820mmの構造用合板に至っては1枚の重量が23.2kgにもなる。

【0003】

このような状況にある反面、特に住宅の施工者である大工は近年高齢化が進んでおり、取り扱い上、構造用合板の軽量化が強く望まれている。

なお、従来、合板の製造方法としては、特許文献1のように、乾燥後の仕組み単板に接着剤を塗布し、コールドプレスで仮圧締の後、ホットプレスで本圧締して接着する方法が知られている。また、特許文献2の実施例には、冷圧条件10kg/cm2、加熱条件10kg/cm2で、各圧締を行うことが記載されている。

【0004】

【特許文献1】特開昭61−154901号公報

【特許文献2】特開平10−259368号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

構造用合板を軽量化するには、低比重の樹種を単板構成中に配置することが考えられるが、通常の合板の構成や、通常の製造方法及び条件(単板仕組み〜糊付〜冷圧〜熱圧)による工程では、低比重の樹種の単板が、圧締時のプレス圧によって座屈や材料破壊を起こし、それが、厚みムラや強度低下等の不具合を引き起こす原因となった。

【0006】

従って、本発明の目的は、低比重材の座屈や材料破壊等による厚みムラや強度低下を防止でき、軽量で高耐力な構造用合板を効率よく製造することのできる構造用合板の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、複数枚の単板を圧締して得られた合板間に、該合板の単板に用いた木材より低比重の木材から得られた単板を介在させ、それらの全体を一体的に圧締して構造用面材を得ることを特徴とする構造用合板の製造方法を提供することにより、上記目的を達成したものである。

【発明の効果】

【0008】

本発明の構造用合板の製造方法によれば、低比重材の座屈や材料破壊等による厚みムラや強度低下を防止でき、軽量で高耐力な構造用合板を効率よく製造することができる。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の一実施形態に係る構造用合板を示す斜視図である。

【図2】図2は、図1に示す構造用合板のX方向に沿う断面の一部を拡大して示す断面図である。

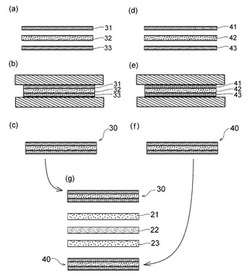

【図3】図3は、図1に示す構造用合板の製造工程の説明図である。

【図4】図4は、図1に示す構造用合板の製造工程の説明図である。

【発明を実施するための形態】

【0010】

以下、本発明をその好ましい実施態様に基づいて詳細に説明する。

図1及び図2は、本発明の構造用合板の一実施形態を示す図である。。

本実施形態の構造用合板1は、図1中、X方向を長手方向、Y方向を幅方向とする平面視矩形状の面材である。

【0011】

構造用合板1は、図2に示すように、繊維方向を交互に直交させて積層された3層の単板21〜23からなるコア部2と、該コア部2の上下に設けられた、第1表面部3及び第2表面部4とからなる。

第1表面部3は、繊維方向を交互に直交させて積層された3層の単板31〜33からなり、第2表面部4も、繊維方向を交互に直交させて積層された3層の単板41〜43からなる。また、コア部2の単板21と第1表面部3の単板33とは、繊維方向が互いに直交しており、コア部2の単板23と第2表面部4の単板41とも、繊維方向が互いに直交している。

構造用合板1は、総ての単板間が接着剤を介して接合されている。また、単板31,33,22,41,43は、何れも繊維が図中X方向に配向しており、残りの単板32,21,23,42は、何れも繊維が図中Y方向に配向している。即ち、相隣接する総ての単板どうしの繊維方向は直交している。

【0012】

コア部2を構成する単板の積層数は、図2に示す3層に代えて、1層、2層又は4層以上とすることもできる。上限は特に制限されないが、構造用合板としての強度や軽量性を確保しつつ厚みT1を一定の値に確保する観点等から、10層以下、特に5層以下であることが好ましい。また、コア部2を構成する単板21〜23は、それぞれの厚みが、1.5〜4.5mmであること、特に2.5〜4.2mmであることが好ましい。また、コア部2全体の厚みT2(図2参照)は、構造用合板1の厚みT1に対して30〜60%であることが好ましく、より好ましくは30〜50%であり、更に好ましくは30〜45%である。また、コア部2の厚みT2は、少なくとも7mm以上あることが好ましく、より好ましくは7〜15mm、特に好ましくは7〜10mmである。

【0013】

コア部2を構成する単板21〜23には、第1及び第表面部3,4を構成する単板に用いた木材よりも低比重の木材から得られたものを用いる。

コア部2を構成する単板21〜23を構成する木材は、低比重の樹種から得られた低比重材であることが好ましい。低比重材は、比重が、0.06〜0.50であることが好ましく、0.10〜0.40であることがより好ましく、0.15〜0.35であることが更に好ましい。

【0014】

低比重の樹種としては、ファルカタ(比重0.37)、バルサ(比重0.27)、ドロノキ(ポプラ)(比重0.42)、グメリナ(比重0.44)、スギ(比重0.38)、カメレレ(ユーカリ)(比重0.37〜0.64)等が好ましく、これらの中でも、早生樹で植林木であるファルカタやバルサ、特にバルサが好ましい。前記の比重の値は、(財)日本木材総合情報センターから入手した。コア部2を形成する単板は、同一樹種から得られた単板であることが好ましいが、異なる樹種から得られた単板を組み合わせて用いることもできる。なお、バルサ材は、比重0.06〜0.27のものを用いることが好ましい。カメレレは、比重0.3〜0.5のものを用いることが好ましい。

【0015】

第1表面層3を構成する単板の積層数は、図2に示す3層に代えて、2層又は4層以上とすることもできる。第2表面層4を構成する単板の積層数も同様であり、図2に示す3層に代えて、2層又は4層以上とすることもできる。但し、構造用合板1に強度を確保しつつ重量を抑制する観点から、第1及び第2の各表面層を構成する単板の積層数は、2層から5層程度であることが好ましい。また構造用合板としての強度の確保等の観点から、第1表面層3と第2表面層4との合計の単板数は5以上であることが好ましい。

【0016】

第1表面層3及び第2表面層4を構成する単板は、それぞれの厚みが、1.5〜3.0mmであること、特に2.0〜3.0mmであることが好ましい。また、第1表面層3の厚みT3(図2参照)及び/又は第2表面層4の厚みT4(図2参照)は、構造用合板1の厚みT1に対して30〜40%であることが好ましく、より好ましくは30〜37%であり、更に好ましくは30〜35%である。また、前記厚みT3及び厚みT4は、それぞれ、少なくとも5mm以上あることが好ましく、より好ましくは5〜9mm、特に好ましくは5〜8mmである。

【0017】

第1表面層3及び第2表面層4を構成する単板31〜33(41〜43)には、コア部2を構成する単板に用いた木材よりも比重が高い木材ないし樹種から得られたものを用いる。コア部2を構成する単板31〜33(41〜43)を構成する木も、低比重の樹種から得られた低比重材であることが好ましい。第1表面層3及び第2表面層4に用いる単板は、その比重が、コア部に用いる単板の比重の1.5〜3倍程度であることが好ましく、特に1.7〜2.5倍程度であることが好ましい。また、第1表面層3及び第2表面層4を構成する単板31〜33(41〜43)は、比重が、0.3〜0.7であることが好ましく、0.4〜0.6であることがより好ましく、0.4〜0.55であることが更に好ましい。

第1表面層3及び第2表面層4を構成する単板に用いる木材(樹種)の好ましい例としては、コア部2を構成する単板に用いる低比重材として上述したものを挙げることができる。

特に好ましい組み合わせを例示すれば、コア部2にバルサ材、第1及び第2表面層3,4にカメレレ材を用いる組み合わせ、コア部2にファルカタ、第1及び第2表面層3,4にラジアタパイン材を用いる組み合わせ、コア部2にビヌアン、第1及び第2表面層3,4にメランティ材を用いる組み合わせ等である。なお、第1表面層3に用いる木材(樹種)と、第2表面層4に用いる木材(樹種)とは同じであることが好ましいが、異なっていても良い。また、第1表面層3を構成する複数の単板は、同一樹種から得られたものが好ましいが、異なる樹種から得られた単板を組み合わせて用いることもできる。第2表面層4についても同様である。

【0018】

コア部、第1表面部及び第2表面部を構成する単板は、それぞれ、木材を、ロータリーレースやスライサー等の各種公知の切削装置で切削することにより得ることができる。また、層間の接合には、合板やLVL等の製造に従来使用されている各種公知の接着剤を特に制限なく用いることができる。好ましい接着剤としては、水系の接着剤であり、例えば、フェノール系接着剤、メラミン系接着剤、変性メラミン系接着剤等が挙げられる。

【0019】

本実施形態の構造用合板1は、構造用合板として、木造住宅等の木造建築物における、壁下地材、床下地材、屋根下地材等として好ましく用いられる。また、本実施形態の構造用合板1は、軽量であるため、取り扱い性に優れており、大工の高齢化問題に対する対策としても有意義である。

【0020】

次に、本発明の製造方法の一実施態様について、上述した構造用合板1を製造する場合を例にとり、図3を参照して説明する。

【0021】

本実施態様においては、図3(a)に示す3枚の単板31〜33を、単板間に接着剤(図示せず)を介在させて積層し、それらを、図3(b)に示すように、プレス機に挟み込み一体的に圧締して合板30〔図3(c)参照)〕を得る。それとは別に、図3(d)に示す3枚の単板41〜43を、単板間に接着剤(図示せず)を介在させて積層し、それらを、図3(e)に示すように、プレス機に挟み込み一体的に圧締して合板40〔図3(f)参照)〕を得る。

【0022】

そして、得られた合板30と合板40とを、両者間に、単板21〜23を介在させて積層する。合板30と単板21との間、単板21と単板22との間、単板22と単板23との間、及び単板23と合板40との間には、接着剤(図示せず)を介在させる。

そして、このように積層した2枚の合板30,40及び該合板間の単板21〜23を、図4に示すように、プレス機を用いて一体的に圧締する。この圧締により、上述した構造用合板1が得られる。

【0023】

本実施態様においては、この2枚の合板30,40及び該合板間の単板21〜23を一体的に加圧して圧締する際の圧締である第2圧締における圧締圧力を、上述した2枚の合板30,40を製造する際の圧締である第1圧締における圧締圧力よりも低くしている。

【0024】

単板21〜23,31〜33及び41〜43を一度に一回圧締して構造用合板を製造するのに代えて、予め第1及び第2表面部3,4を構成する単板を、相対的に高い圧締圧力で圧締(第1の圧締)して合板30,40を製造しておき、次いで、合板30,40間に、単板21〜23を介在させ、それらの全体を一体化させる圧締(第2の圧締)を、第1圧締より相対的に低い圧締圧力で行うことにより、コア部2を構成する低比重の単板21〜23に座屈や材料破壊が生じるのを防止しつつ、全体を強固に一体化することができる。

また、これにより、強度に優れた構造用合板1が得られると共に、個々の構造用合板1内や、同条件で順次製造する複数の構造用合板間に厚みムラが生じることを防止することができる。

【0025】

合板30,40を製造する際の圧締である第1圧締における圧締圧力は、合板30,40の製造に用いる木材の比重等に応じて適宜に決定することができるが、例えば、カメレレ材を用いる場合について言えば、例えば0.7〜2.0程度MPaとすることができ、より好ましくは0.8〜1.5MPaである。

全体を一体化する圧締である第2圧締における圧締圧力も、合板30,40間に配する単板の比重等に応じて適宜に決定することができるが、例えば、バルサ材を用いる場合について言えば、例えば0.2〜0.7MPa程度とすることが好ましく、より好ましくは0.5〜0.6MPaである。

【0026】

全体を一体化させる第2圧締における圧締圧力は、合板30,40を製造する際の第1圧締における圧締圧力に比して、0.4MPa超低いことが好ましく、0.5MPa超低いことがより好ましい。ここでいう圧締圧力は、第1圧締における最大圧力及び第2圧締における最大圧力である。

【0027】

第1圧締及び第2圧締が、それぞれ、110℃以上の温度で加圧する熱圧工程を具備する場合、第2圧締における熱圧工程の圧締圧力が、第1圧締における熱圧工程の圧締圧力より低いことが好ましい。第1圧締及び第2圧締における熱圧工程は、それぞれ、115℃以上で行うことが好ましい。

また、第1圧締が、110℃以上の温度で加圧する熱圧工程を具備しない場合、第2圧締における熱圧工程の圧締圧力が、第1圧締における最大圧力より低いことが好ましい。

接着剤として水性の接着剤を用いた場合、水性の接着剤のなかの水分が加熱により水蒸気となって木材中に入り込み、それによって木材が軟化する場合がある。木材の軟化は、圧締時における低比重材の座屈や材料破壊を助長する傾向があるため、第2圧締における熱圧工程の圧締圧力を、第1圧締における熱圧工程の圧締圧力あるいは最大圧力より低くすることで、低比重材の座屈や材料破壊を一層効果的に抑制することができる。

【0028】

また、第1圧締及び第2圧締は、それぞれ、110℃以上の温度で加圧する熱圧工程の前に、50℃以下の温度で加圧する冷圧工程を具備することが好ましい。冷圧工程を具備させることで、接着剤を単板等になじませることができ、接着剤中の水分が一度に水蒸気となって放出されることによる接着不良を防止することができる。

この場合、第2圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力が、第1圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力より低いことが好ましく、第2圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力が、第1圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が低い方の圧締圧力より低いことがより好ましい。

なお、冷圧工程及び熱圧工程は、異なるプレス機を用いて、順次行うことが好ましい。また、冷圧工程は、加熱することなく行うことが好ましく、環境の温度等に応じて、35℃以下で行っても良いし、30℃以下で行っても良い。

【0029】

以上、本発明の構造用合板の一実施形態及び製造方法の一実施態様について説明したが、本発明は、上記の実施形態(態様)に制限されず、適宜変更可能である。

例えば、上述した構造用合板1は、隣接する総ての単板どうしの繊維方向が直交していたが、構造用合板1を構成する単板の繊維方向は、特に制限されず、総ての単板の繊維方向が構造用合板1の長手方向と平行であっても良い。但し、合板30及び合板40は、それぞれ、繊維方向が互い直交する相隣接する2枚の単板を含むことが好ましく、コア部2も、繊維方向が互い直交する相隣接する2枚の単板を含むことが好ましい。

【0030】

また、上述した構造用合板1の製造方法においては、合板30と合板40を別々に製造したが、それに代えて、合板30と合板40を合わせた寸法より大きい合板を製造した後、その合板を切断して、合板30及び合板40を製造しても良い。また、構造用合板1は、壁下地材、床下地材、屋根下地材等として使用する場合、両面11,12のうちの何れを室内側に向けて使用しても良い。

【実施例】

【0031】

次に、実施例及び参考例に基づいて本発明を更に具体的に説明するが、本発明は、斯かる実施例によって何ら制限されるものではない。

〔実施例〕

比重0.45のカメレレから得られた厚さ2.6mmの単板を3枚積層した。これを、温度35℃、圧締圧力0.98MPaの条件で冷圧した後、温度120℃、圧締圧力1.18MPaの条件で熱圧して、第1及び第2表面部を形成するカメレレ合板を得た。

同一条件にて製造した2枚のカメレレ合板間に、比重0.27のバルサから得られた厚さ3.55mmの3枚の単板を介在させ、それらの全体を、温度35℃、圧締圧力0.59MPaの条件で冷圧した後、温度120℃、圧締圧力0.49MPaの条件で熱圧して、図1に示す構成の構造用合板を得た。

なお、総ての層間を、水性の接着剤であるフェノール系接着剤で接合した。

【0032】

〔参考例1〕

実施例で用いたものと同じ9枚の単板を積層し、それらの全体を、温度35℃、圧締圧力0.98MPaの条件で冷圧した後、温度120℃、圧締圧力1.18MPaの条件で熱圧して、構造用合板を得た。用いた接着剤及び単板の向きは、実施例と同様である。

〔参考例2〕

実施例で用いたものと同じ9枚の単板を積層し、それらの全体を、温度35℃、圧締圧力0.59MPaの条件で冷圧した後、温度120℃、圧締圧力0.49MPaの条件で熱圧して、構造用合板を得た。用いた接着剤及び単板の向きは、実施例と同様である。

【0033】

実施例及び参考例1,2で得られた構造用合板について、厚みムラの評価及びJAS特類接着試験を行った。

厚みムラの評価結果は、実施例の構造用合板は、厚みが24〜24.7mmの狭い範囲に収まり、厚みのムラが少なかったのに対して、参考例1の構造用合板は、厚みが20〜24.5mmの範囲でばらつき、厚みの精度が悪かった。ここでいう、厚みムラは、一枚の構造用合板中に存する厚みムラである。

JAS特類接着試験(構造用合板)については、実施例の構造用合板は合格であったのに対して、参考性2のものは不合格であった。

また、強度に関しては、JAS(構造用合板)に準拠して測定した曲げヤング率が、実施例の構造用合板については、合格であったのに対して、参考例1の合板については、不合格であった。参考例2の合板についても不合格であった。

実施例の構造用合板は、幅910mm、長さ1820mmの大きさに換算したときの重量が15kgと軽量であった。厚みは24.3mmであった。

【符号の説明】

【0034】

1 構造用合板

2 コア部

21〜23 コア部を構成する単板

3 第1表面部

30 合板

31〜33 第1表面部を構成する単板

4 第2表面部

40 合板

41〜43 第2表面部を構成する単板

【技術分野】

【0001】

本発明は、構造用合板の製造方法に関する。

【背景技術】

【0002】

構造用合板は、主に木造住宅等の木造建築物において、壁下地材、床下地材、屋根下地材等として使用されている。

構造用合板の単板を構成する木材には、以前は南洋材、いわゆるラワン系樹種が多く用いられていた。近年、環境問題の高まりとともに南洋材の使用を制限する動きが出始め、そのため、針葉樹であるロシアカラマツ、あるいは国産材であるスギ、またはそれらの複合製品が主流を占めるようになってきている。

しかしながら、特にロシアカラマツ単体、あるいはそれをスギと複合化した構造用合板の製品は、比重がおよそ0.50以上となり、比重0.5で計算した場合、主に床用に用いられる24mm厚、幅910mm、長さ1820mmの構造用合板1枚の重量は19.9kgにもなる。28mm厚、幅910mm、長さ1820mmの構造用合板に至っては1枚の重量が23.2kgにもなる。

【0003】

このような状況にある反面、特に住宅の施工者である大工は近年高齢化が進んでおり、取り扱い上、構造用合板の軽量化が強く望まれている。

なお、従来、合板の製造方法としては、特許文献1のように、乾燥後の仕組み単板に接着剤を塗布し、コールドプレスで仮圧締の後、ホットプレスで本圧締して接着する方法が知られている。また、特許文献2の実施例には、冷圧条件10kg/cm2、加熱条件10kg/cm2で、各圧締を行うことが記載されている。

【0004】

【特許文献1】特開昭61−154901号公報

【特許文献2】特開平10−259368号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

構造用合板を軽量化するには、低比重の樹種を単板構成中に配置することが考えられるが、通常の合板の構成や、通常の製造方法及び条件(単板仕組み〜糊付〜冷圧〜熱圧)による工程では、低比重の樹種の単板が、圧締時のプレス圧によって座屈や材料破壊を起こし、それが、厚みムラや強度低下等の不具合を引き起こす原因となった。

【0006】

従って、本発明の目的は、低比重材の座屈や材料破壊等による厚みムラや強度低下を防止でき、軽量で高耐力な構造用合板を効率よく製造することのできる構造用合板の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、複数枚の単板を圧締して得られた合板間に、該合板の単板に用いた木材より低比重の木材から得られた単板を介在させ、それらの全体を一体的に圧締して構造用面材を得ることを特徴とする構造用合板の製造方法を提供することにより、上記目的を達成したものである。

【発明の効果】

【0008】

本発明の構造用合板の製造方法によれば、低比重材の座屈や材料破壊等による厚みムラや強度低下を防止でき、軽量で高耐力な構造用合板を効率よく製造することができる。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の一実施形態に係る構造用合板を示す斜視図である。

【図2】図2は、図1に示す構造用合板のX方向に沿う断面の一部を拡大して示す断面図である。

【図3】図3は、図1に示す構造用合板の製造工程の説明図である。

【図4】図4は、図1に示す構造用合板の製造工程の説明図である。

【発明を実施するための形態】

【0010】

以下、本発明をその好ましい実施態様に基づいて詳細に説明する。

図1及び図2は、本発明の構造用合板の一実施形態を示す図である。。

本実施形態の構造用合板1は、図1中、X方向を長手方向、Y方向を幅方向とする平面視矩形状の面材である。

【0011】

構造用合板1は、図2に示すように、繊維方向を交互に直交させて積層された3層の単板21〜23からなるコア部2と、該コア部2の上下に設けられた、第1表面部3及び第2表面部4とからなる。

第1表面部3は、繊維方向を交互に直交させて積層された3層の単板31〜33からなり、第2表面部4も、繊維方向を交互に直交させて積層された3層の単板41〜43からなる。また、コア部2の単板21と第1表面部3の単板33とは、繊維方向が互いに直交しており、コア部2の単板23と第2表面部4の単板41とも、繊維方向が互いに直交している。

構造用合板1は、総ての単板間が接着剤を介して接合されている。また、単板31,33,22,41,43は、何れも繊維が図中X方向に配向しており、残りの単板32,21,23,42は、何れも繊維が図中Y方向に配向している。即ち、相隣接する総ての単板どうしの繊維方向は直交している。

【0012】

コア部2を構成する単板の積層数は、図2に示す3層に代えて、1層、2層又は4層以上とすることもできる。上限は特に制限されないが、構造用合板としての強度や軽量性を確保しつつ厚みT1を一定の値に確保する観点等から、10層以下、特に5層以下であることが好ましい。また、コア部2を構成する単板21〜23は、それぞれの厚みが、1.5〜4.5mmであること、特に2.5〜4.2mmであることが好ましい。また、コア部2全体の厚みT2(図2参照)は、構造用合板1の厚みT1に対して30〜60%であることが好ましく、より好ましくは30〜50%であり、更に好ましくは30〜45%である。また、コア部2の厚みT2は、少なくとも7mm以上あることが好ましく、より好ましくは7〜15mm、特に好ましくは7〜10mmである。

【0013】

コア部2を構成する単板21〜23には、第1及び第表面部3,4を構成する単板に用いた木材よりも低比重の木材から得られたものを用いる。

コア部2を構成する単板21〜23を構成する木材は、低比重の樹種から得られた低比重材であることが好ましい。低比重材は、比重が、0.06〜0.50であることが好ましく、0.10〜0.40であることがより好ましく、0.15〜0.35であることが更に好ましい。

【0014】

低比重の樹種としては、ファルカタ(比重0.37)、バルサ(比重0.27)、ドロノキ(ポプラ)(比重0.42)、グメリナ(比重0.44)、スギ(比重0.38)、カメレレ(ユーカリ)(比重0.37〜0.64)等が好ましく、これらの中でも、早生樹で植林木であるファルカタやバルサ、特にバルサが好ましい。前記の比重の値は、(財)日本木材総合情報センターから入手した。コア部2を形成する単板は、同一樹種から得られた単板であることが好ましいが、異なる樹種から得られた単板を組み合わせて用いることもできる。なお、バルサ材は、比重0.06〜0.27のものを用いることが好ましい。カメレレは、比重0.3〜0.5のものを用いることが好ましい。

【0015】

第1表面層3を構成する単板の積層数は、図2に示す3層に代えて、2層又は4層以上とすることもできる。第2表面層4を構成する単板の積層数も同様であり、図2に示す3層に代えて、2層又は4層以上とすることもできる。但し、構造用合板1に強度を確保しつつ重量を抑制する観点から、第1及び第2の各表面層を構成する単板の積層数は、2層から5層程度であることが好ましい。また構造用合板としての強度の確保等の観点から、第1表面層3と第2表面層4との合計の単板数は5以上であることが好ましい。

【0016】

第1表面層3及び第2表面層4を構成する単板は、それぞれの厚みが、1.5〜3.0mmであること、特に2.0〜3.0mmであることが好ましい。また、第1表面層3の厚みT3(図2参照)及び/又は第2表面層4の厚みT4(図2参照)は、構造用合板1の厚みT1に対して30〜40%であることが好ましく、より好ましくは30〜37%であり、更に好ましくは30〜35%である。また、前記厚みT3及び厚みT4は、それぞれ、少なくとも5mm以上あることが好ましく、より好ましくは5〜9mm、特に好ましくは5〜8mmである。

【0017】

第1表面層3及び第2表面層4を構成する単板31〜33(41〜43)には、コア部2を構成する単板に用いた木材よりも比重が高い木材ないし樹種から得られたものを用いる。コア部2を構成する単板31〜33(41〜43)を構成する木も、低比重の樹種から得られた低比重材であることが好ましい。第1表面層3及び第2表面層4に用いる単板は、その比重が、コア部に用いる単板の比重の1.5〜3倍程度であることが好ましく、特に1.7〜2.5倍程度であることが好ましい。また、第1表面層3及び第2表面層4を構成する単板31〜33(41〜43)は、比重が、0.3〜0.7であることが好ましく、0.4〜0.6であることがより好ましく、0.4〜0.55であることが更に好ましい。

第1表面層3及び第2表面層4を構成する単板に用いる木材(樹種)の好ましい例としては、コア部2を構成する単板に用いる低比重材として上述したものを挙げることができる。

特に好ましい組み合わせを例示すれば、コア部2にバルサ材、第1及び第2表面層3,4にカメレレ材を用いる組み合わせ、コア部2にファルカタ、第1及び第2表面層3,4にラジアタパイン材を用いる組み合わせ、コア部2にビヌアン、第1及び第2表面層3,4にメランティ材を用いる組み合わせ等である。なお、第1表面層3に用いる木材(樹種)と、第2表面層4に用いる木材(樹種)とは同じであることが好ましいが、異なっていても良い。また、第1表面層3を構成する複数の単板は、同一樹種から得られたものが好ましいが、異なる樹種から得られた単板を組み合わせて用いることもできる。第2表面層4についても同様である。

【0018】

コア部、第1表面部及び第2表面部を構成する単板は、それぞれ、木材を、ロータリーレースやスライサー等の各種公知の切削装置で切削することにより得ることができる。また、層間の接合には、合板やLVL等の製造に従来使用されている各種公知の接着剤を特に制限なく用いることができる。好ましい接着剤としては、水系の接着剤であり、例えば、フェノール系接着剤、メラミン系接着剤、変性メラミン系接着剤等が挙げられる。

【0019】

本実施形態の構造用合板1は、構造用合板として、木造住宅等の木造建築物における、壁下地材、床下地材、屋根下地材等として好ましく用いられる。また、本実施形態の構造用合板1は、軽量であるため、取り扱い性に優れており、大工の高齢化問題に対する対策としても有意義である。

【0020】

次に、本発明の製造方法の一実施態様について、上述した構造用合板1を製造する場合を例にとり、図3を参照して説明する。

【0021】

本実施態様においては、図3(a)に示す3枚の単板31〜33を、単板間に接着剤(図示せず)を介在させて積層し、それらを、図3(b)に示すように、プレス機に挟み込み一体的に圧締して合板30〔図3(c)参照)〕を得る。それとは別に、図3(d)に示す3枚の単板41〜43を、単板間に接着剤(図示せず)を介在させて積層し、それらを、図3(e)に示すように、プレス機に挟み込み一体的に圧締して合板40〔図3(f)参照)〕を得る。

【0022】

そして、得られた合板30と合板40とを、両者間に、単板21〜23を介在させて積層する。合板30と単板21との間、単板21と単板22との間、単板22と単板23との間、及び単板23と合板40との間には、接着剤(図示せず)を介在させる。

そして、このように積層した2枚の合板30,40及び該合板間の単板21〜23を、図4に示すように、プレス機を用いて一体的に圧締する。この圧締により、上述した構造用合板1が得られる。

【0023】

本実施態様においては、この2枚の合板30,40及び該合板間の単板21〜23を一体的に加圧して圧締する際の圧締である第2圧締における圧締圧力を、上述した2枚の合板30,40を製造する際の圧締である第1圧締における圧締圧力よりも低くしている。

【0024】

単板21〜23,31〜33及び41〜43を一度に一回圧締して構造用合板を製造するのに代えて、予め第1及び第2表面部3,4を構成する単板を、相対的に高い圧締圧力で圧締(第1の圧締)して合板30,40を製造しておき、次いで、合板30,40間に、単板21〜23を介在させ、それらの全体を一体化させる圧締(第2の圧締)を、第1圧締より相対的に低い圧締圧力で行うことにより、コア部2を構成する低比重の単板21〜23に座屈や材料破壊が生じるのを防止しつつ、全体を強固に一体化することができる。

また、これにより、強度に優れた構造用合板1が得られると共に、個々の構造用合板1内や、同条件で順次製造する複数の構造用合板間に厚みムラが生じることを防止することができる。

【0025】

合板30,40を製造する際の圧締である第1圧締における圧締圧力は、合板30,40の製造に用いる木材の比重等に応じて適宜に決定することができるが、例えば、カメレレ材を用いる場合について言えば、例えば0.7〜2.0程度MPaとすることができ、より好ましくは0.8〜1.5MPaである。

全体を一体化する圧締である第2圧締における圧締圧力も、合板30,40間に配する単板の比重等に応じて適宜に決定することができるが、例えば、バルサ材を用いる場合について言えば、例えば0.2〜0.7MPa程度とすることが好ましく、より好ましくは0.5〜0.6MPaである。

【0026】

全体を一体化させる第2圧締における圧締圧力は、合板30,40を製造する際の第1圧締における圧締圧力に比して、0.4MPa超低いことが好ましく、0.5MPa超低いことがより好ましい。ここでいう圧締圧力は、第1圧締における最大圧力及び第2圧締における最大圧力である。

【0027】

第1圧締及び第2圧締が、それぞれ、110℃以上の温度で加圧する熱圧工程を具備する場合、第2圧締における熱圧工程の圧締圧力が、第1圧締における熱圧工程の圧締圧力より低いことが好ましい。第1圧締及び第2圧締における熱圧工程は、それぞれ、115℃以上で行うことが好ましい。

また、第1圧締が、110℃以上の温度で加圧する熱圧工程を具備しない場合、第2圧締における熱圧工程の圧締圧力が、第1圧締における最大圧力より低いことが好ましい。

接着剤として水性の接着剤を用いた場合、水性の接着剤のなかの水分が加熱により水蒸気となって木材中に入り込み、それによって木材が軟化する場合がある。木材の軟化は、圧締時における低比重材の座屈や材料破壊を助長する傾向があるため、第2圧締における熱圧工程の圧締圧力を、第1圧締における熱圧工程の圧締圧力あるいは最大圧力より低くすることで、低比重材の座屈や材料破壊を一層効果的に抑制することができる。

【0028】

また、第1圧締及び第2圧締は、それぞれ、110℃以上の温度で加圧する熱圧工程の前に、50℃以下の温度で加圧する冷圧工程を具備することが好ましい。冷圧工程を具備させることで、接着剤を単板等になじませることができ、接着剤中の水分が一度に水蒸気となって放出されることによる接着不良を防止することができる。

この場合、第2圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力が、第1圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力より低いことが好ましく、第2圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力が、第1圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が低い方の圧締圧力より低いことがより好ましい。

なお、冷圧工程及び熱圧工程は、異なるプレス機を用いて、順次行うことが好ましい。また、冷圧工程は、加熱することなく行うことが好ましく、環境の温度等に応じて、35℃以下で行っても良いし、30℃以下で行っても良い。

【0029】

以上、本発明の構造用合板の一実施形態及び製造方法の一実施態様について説明したが、本発明は、上記の実施形態(態様)に制限されず、適宜変更可能である。

例えば、上述した構造用合板1は、隣接する総ての単板どうしの繊維方向が直交していたが、構造用合板1を構成する単板の繊維方向は、特に制限されず、総ての単板の繊維方向が構造用合板1の長手方向と平行であっても良い。但し、合板30及び合板40は、それぞれ、繊維方向が互い直交する相隣接する2枚の単板を含むことが好ましく、コア部2も、繊維方向が互い直交する相隣接する2枚の単板を含むことが好ましい。

【0030】

また、上述した構造用合板1の製造方法においては、合板30と合板40を別々に製造したが、それに代えて、合板30と合板40を合わせた寸法より大きい合板を製造した後、その合板を切断して、合板30及び合板40を製造しても良い。また、構造用合板1は、壁下地材、床下地材、屋根下地材等として使用する場合、両面11,12のうちの何れを室内側に向けて使用しても良い。

【実施例】

【0031】

次に、実施例及び参考例に基づいて本発明を更に具体的に説明するが、本発明は、斯かる実施例によって何ら制限されるものではない。

〔実施例〕

比重0.45のカメレレから得られた厚さ2.6mmの単板を3枚積層した。これを、温度35℃、圧締圧力0.98MPaの条件で冷圧した後、温度120℃、圧締圧力1.18MPaの条件で熱圧して、第1及び第2表面部を形成するカメレレ合板を得た。

同一条件にて製造した2枚のカメレレ合板間に、比重0.27のバルサから得られた厚さ3.55mmの3枚の単板を介在させ、それらの全体を、温度35℃、圧締圧力0.59MPaの条件で冷圧した後、温度120℃、圧締圧力0.49MPaの条件で熱圧して、図1に示す構成の構造用合板を得た。

なお、総ての層間を、水性の接着剤であるフェノール系接着剤で接合した。

【0032】

〔参考例1〕

実施例で用いたものと同じ9枚の単板を積層し、それらの全体を、温度35℃、圧締圧力0.98MPaの条件で冷圧した後、温度120℃、圧締圧力1.18MPaの条件で熱圧して、構造用合板を得た。用いた接着剤及び単板の向きは、実施例と同様である。

〔参考例2〕

実施例で用いたものと同じ9枚の単板を積層し、それらの全体を、温度35℃、圧締圧力0.59MPaの条件で冷圧した後、温度120℃、圧締圧力0.49MPaの条件で熱圧して、構造用合板を得た。用いた接着剤及び単板の向きは、実施例と同様である。

【0033】

実施例及び参考例1,2で得られた構造用合板について、厚みムラの評価及びJAS特類接着試験を行った。

厚みムラの評価結果は、実施例の構造用合板は、厚みが24〜24.7mmの狭い範囲に収まり、厚みのムラが少なかったのに対して、参考例1の構造用合板は、厚みが20〜24.5mmの範囲でばらつき、厚みの精度が悪かった。ここでいう、厚みムラは、一枚の構造用合板中に存する厚みムラである。

JAS特類接着試験(構造用合板)については、実施例の構造用合板は合格であったのに対して、参考性2のものは不合格であった。

また、強度に関しては、JAS(構造用合板)に準拠して測定した曲げヤング率が、実施例の構造用合板については、合格であったのに対して、参考例1の合板については、不合格であった。参考例2の合板についても不合格であった。

実施例の構造用合板は、幅910mm、長さ1820mmの大きさに換算したときの重量が15kgと軽量であった。厚みは24.3mmであった。

【符号の説明】

【0034】

1 構造用合板

2 コア部

21〜23 コア部を構成する単板

3 第1表面部

30 合板

31〜33 第1表面部を構成する単板

4 第2表面部

40 合板

41〜43 第2表面部を構成する単板

【特許請求の範囲】

【請求項1】

複数枚の単板を圧締して得られた合板間に、該合板の単板に用いた木材より低比重の木材から得られた単板を介在させ、それらの全体を一体的に圧締して構造用面材を得ることを特徴とする構造用合板の製造方法。

【請求項2】

前記全体を一体化する圧締である第2圧締における圧締圧力は、前記合板を製造する際の圧締である第1圧締における圧締圧力より低い、請求項1記載の構造用合板の製造方法。

【請求項3】

前記合板を製造する際の第1圧締及び前記全体を一体化する際の第2圧締の少なくとも第2圧締が、110℃以上の温度で加圧する熱圧工程を具備しており、第2圧締における熱圧工程の圧締圧力が、第1圧締における熱圧工程の圧締圧力又は最大圧力より低い請求項1又は2記載の構造用合板の製造方法。

【請求項4】

前記合板を製造する際の第1圧締及び全体を一体化する際の第2圧締は、それぞれ、40℃以下の温度で加圧する冷圧工程及び110℃以上の温度で加圧する熱圧工程を具備しており、第2圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力が、第1圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力より低い請求項1〜3の何れかに記載の構造用合板の製造方法。

【請求項5】

前記合板を製造する際の第1圧締及び全体を一体化する際の第2の圧締は、それぞれ、40℃以下の温度で加圧する冷圧工程及び110℃以上の温度で加圧する熱圧工程を具備しており、第2圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力が、第1圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が低い方の圧締圧力より低い請求項1〜4の何れかに記載の構造用合板の製造方法。

【請求項6】

前記合板間に介在させた単板に用いた低比重の木材は、比重が0.1〜0.4である、請求項1〜5の何れかに記載の構造用合板の製造方法。

【請求項7】

前記合板の単板に用いた木材は、比重が0.3〜0.6である、請求項1〜6の何れかに記載の構造用合板の製造方法。

【請求項8】

請求項1〜7の何れかに記載の構造用合板の製造方法により得られた構造用合板。

【請求項1】

複数枚の単板を圧締して得られた合板間に、該合板の単板に用いた木材より低比重の木材から得られた単板を介在させ、それらの全体を一体的に圧締して構造用面材を得ることを特徴とする構造用合板の製造方法。

【請求項2】

前記全体を一体化する圧締である第2圧締における圧締圧力は、前記合板を製造する際の圧締である第1圧締における圧締圧力より低い、請求項1記載の構造用合板の製造方法。

【請求項3】

前記合板を製造する際の第1圧締及び前記全体を一体化する際の第2圧締の少なくとも第2圧締が、110℃以上の温度で加圧する熱圧工程を具備しており、第2圧締における熱圧工程の圧締圧力が、第1圧締における熱圧工程の圧締圧力又は最大圧力より低い請求項1又は2記載の構造用合板の製造方法。

【請求項4】

前記合板を製造する際の第1圧締及び全体を一体化する際の第2圧締は、それぞれ、40℃以下の温度で加圧する冷圧工程及び110℃以上の温度で加圧する熱圧工程を具備しており、第2圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力が、第1圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力より低い請求項1〜3の何れかに記載の構造用合板の製造方法。

【請求項5】

前記合板を製造する際の第1圧締及び全体を一体化する際の第2の圧締は、それぞれ、40℃以下の温度で加圧する冷圧工程及び110℃以上の温度で加圧する熱圧工程を具備しており、第2圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が高い方の圧締圧力が、第1圧締における、冷圧工程及び熱圧工程のうちの圧締圧力が低い方の圧締圧力より低い請求項1〜4の何れかに記載の構造用合板の製造方法。

【請求項6】

前記合板間に介在させた単板に用いた低比重の木材は、比重が0.1〜0.4である、請求項1〜5の何れかに記載の構造用合板の製造方法。

【請求項7】

前記合板の単板に用いた木材は、比重が0.3〜0.6である、請求項1〜6の何れかに記載の構造用合板の製造方法。

【請求項8】

請求項1〜7の何れかに記載の構造用合板の製造方法により得られた構造用合板。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−228362(P2010−228362A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−80179(P2009−80179)

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000183428)住友林業株式会社 (540)

【出願人】(508318742)

【氏名又は名称原語表記】PT.KUTAI TIMBER INDONESIA

【住所又は居所原語表記】GD.SUMMITMAS II LT.8, JL.JEND SUDIRMAN KAV.61−62, SENAYAN, KEBAYORAN BARU, JAKARTA SELATAN, INDONESIA

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000183428)住友林業株式会社 (540)

【出願人】(508318742)

【氏名又は名称原語表記】PT.KUTAI TIMBER INDONESIA

【住所又は居所原語表記】GD.SUMMITMAS II LT.8, JL.JEND SUDIRMAN KAV.61−62, SENAYAN, KEBAYORAN BARU, JAKARTA SELATAN, INDONESIA

【Fターム(参考)】

[ Back to top ]