樹脂成形体のめっき処理に用いるめっき用治具

【課題】樹脂成形体のめっき処理に用いるめっき用治具であって、過マンガン酸塩を有効成分とするエッチング液によるエッチング処理を行う場合であっても治具への無電解めっきの析出を防止できる、新規なめっき用治具を提供する。

【解決手段】樹脂成形体のめっき処理に用いるめっき用治具であって、該めっき用治具の絶縁被覆部の全体又は絶縁被覆部の表面部分の少なくとも一部がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されていることを特徴とするめっき用治具。

【解決手段】樹脂成形体のめっき処理に用いるめっき用治具であって、該めっき用治具の絶縁被覆部の全体又は絶縁被覆部の表面部分の少なくとも一部がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されていることを特徴とするめっき用治具。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は樹脂成形体のめっき処理に用いるめっき用治具に関する。

【背景技術】

【0002】

樹脂成形体に電気めっき皮膜を形成する方法としては、脱脂及びエッチングを行った後、必要に応じて、中和及びプリディップを行い、次いで、錫化合物及びパラジウム化合物を含有するコロイド溶液を用いて無電解めっき用触媒を付与し、その後必要に応じて活性化処理(アクセレーター処理)を行い、無電解めっき及び電気めっきを順次行う方法が一般的な方法である。

【0003】

この場合、エッチング処理液としては、三酸化クロムと硫酸の混合液からなるクロム酸混液が広く用いられている。しかしながら、クロム酸混液は、有毒な6価クロムを含むために作業環境に悪影響があり、しかも廃水を安全に処理するためには、6価クロムを3価クロムイオンに還元した後、中和沈殿させることが必要であり、廃水処理のために煩雑な処理が要求される。このため、現場での作業時の安全性や廃水による環境への影響を考慮すると、クロム酸を含まないエッチング処理液の使用が望まれる。

【0004】

クロム酸混液に替わり得るエッチング液としては、過マンガン酸塩を有効成分として含むエッチング液が知られている。この様なエッチング液としては、過マンガン酸塩とアルカリ金属水酸化物を含むアルカリ性のエッチング液(下記非特許文献1参照)、過マンガン酸塩と無機酸を含む酸性のエッチング液(下記非特許文献2参照)等が知られている。しかしながら、過マンガン酸塩を含むエッチング液を用いる場合には、被めっき物を固定するめっき用治具に対して無電解めっきが析出し易いという問題点がある。

【0005】

従来用いられているクロム酸混液をエッチング処理液として用いる場合には、エッチング処理工程においてめっき用治具の絶縁コーティング部分に6価クロムが少量残存し、これが触媒毒となって、無電解めっき用触媒がめっき用治具の絶縁コーティング部分に残留した場合であっても、めっき用治具への無電解めっきの析出が防止される。このため、引き続いて電気めっきを行った場合にも、めっき用治具に対して電気めっきが析出することがなく、無電解めっきと電気めっきを連続して行うことが可能である。

【0006】

一方、過マンガン酸塩を有効成分とするエッチング処理液を用いる場合には、エッチング処理液中に触媒毒となる成分が含まれていないために、めっき用治具の絶縁コーティング部分に無電解めっき用触媒が付着すると、この部分に無電解めっきが析出する。このため、引き続き電気めっきを行う場合には、めっき用治具の交換が必要となり、処理工程が非常に煩雑になる。

【0007】

このため、めっき用治具への無電解めっきの析出を防止する対策として、通電部分を残してフッ素樹脂コーティングを行った冶具(下記特許文献1参照)、めっき冶具の被めっき物が接触しない部分にフッ素樹脂等の絶縁被覆を形成した冶具(下記特許文献2参照)等が提案されている。しかしながら、これらの冶具は、めっき用治具のほぼ全面を高価なフッ素樹脂等でコーティングする必要があり、コストが高いために実用的ではない。

【特許文献1】特開平5−148692号公報

【特許文献2】特開平6−10197号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記した従来技術の問題点に鑑みてなされたものであり、その主な目的は、樹脂成形体のめっき処理に用いるめっき用治具であって、過マンガン酸塩を有効成分とするエッチング液によるエッチング処理を行う場合であっても治具への無電解めっきの析出を防止できる、新規なめっき用治具を提供することである。

【課題を解決するための手段】

【0009】

本発明者は、上記した目的を達成すべく鋭意研究を重ねてきた。その結果、めっき用治具の絶縁被覆部の少なくとも一部にシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜を形成する場合には、これらの樹脂部分に無電解めっきが殆ど析出することがなく、引き続いて電気めっきを行った場合に、これらの樹脂部分が絶縁部となって、治具へのめっき皮膜の析出を防止できることを見出した。しかも、シリコーン樹脂皮膜及びオレフィン系樹脂皮膜は、いずれも過マンガン酸塩を含むエッチング液によって殆ど侵されることがなく、過マンガン酸塩を含むエッチング液によるエッチング処理工程を含むめっき処理工程において長期間安定して使用できることを見出し、ここに本発明を完成するに至った。

【0010】

即ち、本発明は、下記のめっき用治具を提供するものである。

1.樹脂成形体のめっき処理に用いるめっき用治具であって、該めっき用治具の絶縁被覆部の全体又は絶縁被覆部の表面部分の少なくとも一部がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されていることを特徴とするめっき用治具。

2.絶縁被覆部の全体がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されている請求項1に記載のめっき用治具。

3.絶縁被覆部において、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜の下層にその他の絶縁性皮膜が形成されている上記項1に記載のめっき用治具。

4.絶縁被覆部において、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜上にその他の絶縁性皮膜が形成されている上記項1に記載のめっき用治具。

5.シリコーン樹及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜が、(i)シリコーン樹脂の単独皮膜、(ii)シリコーン樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、(iii)オレフィン系樹脂の単独皮膜、(iv)オレフィン系樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、又は(v)シリコーン樹脂、オレフィン系樹脂及びその他の絶縁性樹脂の混合樹脂からなる皮膜である請求項1〜4のいずれかに記載のめっき用治具。

6.過マンガン酸塩を含むエッチング液によるエッチング処理工程を含むめっき処理方法で用いられる上記項1〜5のいずれかに記載のめっき用治具。

【0011】

以下、本発明の樹脂成形体のめっき処理に用いるめっき用治具及び該めっき用治具を用いるめっき処理工程について具体的に説明する。

【0012】

めっき用治具

本発明のめっき用治具は、絶縁被覆部の全体又は絶縁被覆部の表面部分の少なくとも一部がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されたものである。即ち、本発明のめっき用治具では、その絶縁被覆部の全体又は絶縁被覆部の表面部分の少なくとも一部が、(i)シリコーン樹脂の単独皮膜、(ii)シリコーン樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、(iii)オレフィン系樹脂の単独皮膜、(iv)オレフィン系樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、又は(v)シリコーン樹脂、オレフィン系樹脂及びその他の絶縁性樹脂の混合樹脂からなる皮膜によって形成されている。

【0013】

この様な構造のめっき用治具は、樹脂成形体を被めっき物とする場合に有効に使用できるものであり、無電解めっき工程において、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜部分への無電解めっきの析出を抑制できる。その結果、無電解めっき処理後に電気めっきを行う場合であっても、治具を交換することなく、連続してめっき処理を行うことが可能である。

【0014】

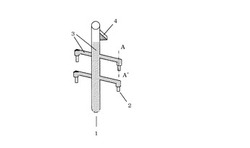

図1は、本発明のめっき用治具を模式的に示す図面である。図1において、1は治具本体、2は被めっき物との接触部、3は絶縁被覆部、4は給電部である。

【0015】

図1に示すめっき用治具1では、被めっき物は、接触部2において治具に固定され、この部分から通電される。接触部2の形状は、被めっき物の形状に応じて適宜決めることができ、被めっき物を安定に固定でき、且つ被めっき物に対する通電を確保できる形状であればよい。該接触部2は、被めっき物に対する通電を可能するように導電性材料が露出した状態である。導電性材料は、本発明のめっき用治具の骨格を形成するものであり、例えば、ステンレス、銅等を使用できる。

【0016】

絶縁被覆部3は、治具1の表面において、めっき液中に浸漬される部分に形成される。これにより、電気めっき処理を行う際に、治具の腐食を防止すると共に、治具へのめっきの析出を防止できる。

【0017】

本発明のめっき用治具は、絶縁被覆部3の全体又は絶縁被覆部3の表面部分の少なくとも一部がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されていることが必要である。本発明のめっき用治具は、樹脂成形体に対してめっき皮膜を形成する際に使用されるものであり、樹脂成形体へのめっき工程では、被めっき物である樹脂成形体の表面に無電解めっき用触媒を付与し、次いで、無電解めっき皮膜を形成して樹脂成形体表面に導電性を付与した後、電気めっき処理が行われる。本発明のめっき用治具を用いる場合には、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜を形成した部分については、無電解めっきの析出をほぼ完全に防止することができる。このため、無電解めっきに引き続いて電気めっき処理を行う場合に、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜部分が絶縁部分となって、治具表面の全体に電気めっきが析出することを防止できる。

【0018】

シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜は、めっき用治具1の絶縁被覆部3の全体に形成してもよく、絶縁被覆部3の表面の一部に形成してもよい。但し、各接触部2と給電部4との間には、少なくとも一カ所、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜が存在することが必要である。

【0019】

図2(a)〜(e)は、図1に示すめっき用治具の接触部2における、A−A’ 線による切断面を示す断面図であり、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜が形成された治具の実施態様を示すものである。

【0020】

図2(a)の治具は、絶縁被覆部3がすべてシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜5で形成された構造の治具である。

【0021】

図2(b)の治具では、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜5を形成した上に、従来のめっき用治具で用いられている絶縁性樹脂層6が形成されている。絶縁性樹脂層としては、例えば、軟質塩化ビニルゾルによるコーティング等を使用できる。シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜の露出部分5’については、十分な絶縁性を確保するために、幅が5mm程度以上あることが好ましい。

【0022】

図2(c)及び(d)の治具は、軟質塩化ビニルなどの従来の絶縁性樹脂層6を形成した上に、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜5を形成したものである。この態様のめっき用治具は、従来から用いられている絶縁被覆を有するめっき用治具を利用して、この表面にシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜を形成することによって作製することができる。図2(c)の治具では、絶縁樹脂層6を一部のみ露出させており、殆どの部分がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって被覆されている。図2(d)の治具では、絶縁樹脂層6の表面の一部にのみシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜が形成されている。この場合、十分な絶縁性を確保するために、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜の幅は5mm程度以上であることが好ましい。

【0023】

図2(e)の治具では、シリコーン樹脂及び/又はオレフィン系樹脂と他の絶縁性樹脂とからなる混合樹脂層7を形成している。他の絶縁性樹脂としては、従来から用いられている軟質塩化ビニルゾル等を用いることができる。この場合、例えば、必要に応じて、トルエン、キシレン等の芳香族炭化水素、アセトン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)等のケトン系溶剤、イソプロピルアルコール(IPA)、ジアセトンアルコール等のアルコール系溶剤などの有機溶剤中に、シリコーン樹脂及び/又はオレフィン系樹脂と他の絶縁性樹脂を溶解してコーティング剤として用いればよい。混合比は、無電解めっきの析出防止効果が十分に発揮されるように適宜決めればよいが、通常、シリコーン樹脂とオレフィン樹脂の合計量を40重量%程度以上とすることが好ましく、50重量%程度以上とすることがより好ましい。

【0024】

本発明のめっき用治具で用いるシリコーン樹脂は、シロキサン結合(-Si-O-)を主骨格とするポリマーであればよく、その種類は特に限定的されない。例えば、加熱加硫型シリコーンゴム、室温硬化型シリコーンゴム等をいずれも用いることができる。

【0025】

加熱加硫型シリコーンゴムとしては、ミラブルゴム、液状ゴムなどを用いることができ、一液型及び二液型のいずれであってもよく、有機酸化物架橋型、付加反応架橋型等の樹脂を用いることができる。室温硬化型シリコーンゴムとしても、一液型又は二液型の液状ゴムを用いることができ、縮合型及び付加型のいずれであってもよい。

【0026】

上記したシリコーンゴムの内で、ミラブルゴムとしては、例えば、重合後5000〜10000程度の線状有機ケイ素化合物(ジオルガノポリシロキサン)を主成分とし、シリカ系等の補強剤等を配合したものを用いることができる。

【0027】

縮合型の液状ゴムとしては、末端にSi−OH,Si−O―R、Si−Hなどの反性応基を有するジオルガノポリシロキサン(例えば、重合度100〜2000程度)を用いることができ、白金、白金化合物、スズ、スズ化合物、ヒドロキシルアミンなどを触媒として、シロキサン同士を架橋させることによってシリコーン樹脂皮膜を形成することができる。縮合反応としては、脱酢酸縮合、脱アルコール縮合、脱アミン縮合、脱アミド縮合、脱アミノキシ縮合、脱アセトン縮合、脱水素縮合、脱水縮合、脱オキシム縮合などの各種の縮合反応を利用したものを用いることができる。この様な縮合型のシリコーン樹脂の具体例としては、信越シリコーン社製の脱オキシム型の一液型室温硬化型液状シリコーンゴム(商標名:KE45T)、GE東芝シリコーン社製の脱アルコール型の二液型室温硬化型液状シリコーンゴム(商標名:TSE350)等を用いることができる。

【0028】

また、付加型の液状ゴムとしては、末端にビニル基を有するポリシロキサンを用いることができ、シラノール基を有するシロキサンとの付加反応を利用してシリコーン樹脂皮膜を形成することができる。

【0029】

本発明では、上記した各種のシリコーン樹脂から、シリコーン樹脂皮膜の形成方法などに応じて適切なものを適宜選択して用いればよい。例えば、後述する浸漬法によってシリコーン樹脂皮膜を形成するためには、浸漬に適した適度な粘度を有するものを用いればよい。

【0030】

オレフィン系樹脂としては、エチレン、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、3−メチルブテン−1,4−メチルペンテン−1等のα−オレフィンの単独重合体、又はこれらα−オレフィンのランダム若しくはブロック等の共重合体を用いることができる。

【0031】

オレフィン系樹脂は、非晶質または結晶性のものを用いることができるが、結晶性を示すものが好ましい。これらの中でも、ポリエチレン、ポリプロピレン、ポリ(1−ブテン)、エチレン−プロピレン共重合体、ポリ(3−メチルブテン−1)、ポリ(4−メチルペンテン−1)等が好ましく、特にポリエチレン(例えば、ポリエチレンホモポリマー、エチレン単位と5モル%以下の他のオレフィン単位とのコポリマー、エチレン単位と1モル%以下のオレフィン単位を除く他の共重合可能なモノマー単位とのコポリマー等)が好ましい。ポリエチレンの平均分子量、密度、分子構造(直鎖構造又は分岐鎖構造)等は特に制限されないが、例えば、粉体塗装法を適用して皮膜を形成できるものを用いることが好ましい。

【0032】

シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜の形成方法については、特に限定はなく、使用する樹脂の種類に応じて公知の方法で皮膜を形成すればよい。皮膜の形成方法としては、例えば、浸漬法、塗布法、スプレー法などを適宜適用でき、必要に応じて、加硫、焼き付け等の処理を行えばよい。これらの処理条件については、使用する樹脂の種類に応じて、めっき液中において十分な耐久性を有する皮膜を形成できるように適宜決めればよい。オレフィン系樹脂を含む皮膜を形成する場合には、特に、粒径1〜10000μmの粉末状のオレフィン系樹脂を用いて、公知の方法に従って粉体塗装法にてコーティングすることが好ましい。

【0033】

また、シリコーン樹脂とオレフィン系樹脂を混合して用いる場合には、例えば、シリコーン樹脂とオレフィン系樹脂の混合物中に被処理物を浸漬し、その後、必要に応じて加熱、焼き付けなどの処理を行えばよい。

【0034】

形成される樹脂皮膜の厚さについては特に限定的ではなく、十分な絶縁性を確保でき、且つめっき処理工程において破損が生じない程度の厚さとすればよい。通常、シリコーン樹脂を含む皮膜の場合には、0.05mm程度以上とすればよく、0.05〜5mm程度とすることが好ましい。また、オレフィン系樹脂を含む皮膜の場合には、0.1mm程度以上とすればよく、0.5〜10mm程度とすることが好ましい。

【0035】

被めっき物

本発明のめっき用治具は、樹脂成形体のめっき処理に使用するものである。

樹脂の種類については、特に限定的ではなく、特に、従来から無電解めっき処理が行われている各種の樹脂からなる成形体を被めっき物とすることができる。例えば、アクリロニトリル−ブタジエン−スチレン共重合体樹脂(ABS樹脂)、ABS樹脂のブタジエンゴム成分がアクリルゴム成分に置き換わった樹脂(AAS樹脂)、ABS樹脂のブタジエンゴム成分がエチレン−プロピレンゴム成分に置き換わった樹脂(AES樹脂)、アクリロニトリル−スチレン共重合樹脂(AS),ポリスチレン樹脂(PS)等のスチレン系樹脂を処理対象物とすることができる。また、上記スチレン系樹脂とポリカーボネート(PC)樹脂とのアロイ化樹脂(例えば、PC樹脂の混合比率が30〜70重量%程度のアロイ樹脂)等も使用できる。更に、ポリアクリロニトリル樹脂(PAN)、ポリカーボネート樹脂(PC)、ポリアミド樹脂(PA)、耐熱性、物性に優れたノニル、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂なども同様に使用可能である。

樹脂成形体の形状、大きさなどについては特に限定はない。

【0036】

めっき処理方法

本発明のめっき用治具を用いる場合のめっき処理方法については特に限定はなく、無電解めっき処理と電気めっき処理を行う工程を含むめっき処理方法において、有効に用いることができる。この処理方法は、通常、エッチング処理、触媒付与処理、無電解めっき処理、及び電気めっき処理の各工程を含むものであり、必要に応じて、中和処理、コンディショニング処理等が行われる。以下、各処理工程について簡単に説明するが、本発明のめっき用治具は、下記の処理工程での使用に限定されるものではない。

【0037】

(1)エッチング処理

エッチング処理としては、樹脂成形体に対するエッチング処理方法として公知の方法を適用できる。

【0038】

特に、本発明のめっき用治具は、過マンガン酸塩を有効成分として含むエッチング処理液を用いるエッチング処理工程を含むめっき処理方法において有効に用いることができる。過マンガン酸塩を有効成分として含むエッチング処理液は、有害な6価クロムを含んでおらず、安全性が高い処理液であるが、無電解めっきに対する触媒毒となる成分を含まないために、めっき用治具の絶縁被覆部に無電解めっきが析出しやすいという問題点がある。本発明のめっき用治具を用いる場合には、過マンガン酸塩を有効成分として含むエッチング処理液を用いてエッチング処理を行う場合であっても、治具表面への無電解めっきの析出をほぼ完全に防止できる。その結果、安全性の高い過マンガン酸塩含むエッチング処理液を用いるめっき処理工程において、治具を交換することなく、無電解めっきと電気めっきを連続して行うことが可能となる。しかも、治具表面に形成されるシリコーン樹脂皮膜は、過マンガン酸塩を有効成分として含むエッチング処理液によって殆ど侵されることがなく、長期間安定に利用できる。

【0039】

過マンガン酸塩を有効成分として含むエッチング液としては、過マンガン酸塩とアルカリ金属水酸化物を有効成分として含むアルカリ性のエッチング液、過マンガン酸塩と無機酸を有効成分として含む酸性のエッチング液等が知られており、これらのエッチング液をいずれも用いることができる。

【0040】

例えば、アルカリ性エッチング液としては、過マンガン酸カリウム、過マンガン酸ナトリウム等の過マンガン酸塩を40〜70g/L程度と水酸化ナトリウムを10〜30g/L程度含む水溶液を用いることができるが、これに限定されるものではない。

【0041】

また、酸性エッチング液としては、例えば、過マンガン酸カリウム、過マンガン酸ナトリウム等の過マンガン酸塩を0.1〜50g/L程度と硫酸、リン酸、塩酸、硝酸などの無機酸を100〜600g/L程度含む水溶液を用いることができるが、これに限定されるものではない。

【0042】

これらのエッチング液を用いたエッチング処理は、公知の方法に従えばよい。

【0043】

更に、過マンガン酸塩の含むエッチング処理液としては、例えば、無機酸を20〜1200g/L程度、過マンガン酸塩を0.01〜40g/L程度、並びにハロゲンオキソ酸、ハロゲンオキソ酸塩、過硫酸塩及びビスマス酸塩からなる群から選ばれた少なくとも一種の成分を1〜200g/L程度含有する水溶液からなるエッチング液を用いることできる。このエッチング液を用いて樹脂成形体にエッチング処理を施した後、無電解めっき用触媒を付与し、次いで、無電解めっきを行うことによって、高い密着性を有する良好な無電解めっき皮膜を形成することが可能となる。

【0044】

上記したエッチング液における有効成分の内で、無機酸としては、硫酸、塩酸、硝酸、リン酸、ホウ酸、炭酸、亜硫酸、亜硝酸、亜リン酸、亜ホウ酸、過酸化水素、過塩素酸等を用いることができる。これらの内で、特に、硫酸、塩酸等が好ましい。これらの無機酸は、一種単独または二種以上混合して用いることができる。無機酸の含有量は、20〜1200g/L程度とすることが必要であり、300〜1000g/L程度とすることが好ましい。

【0045】

上記エッチング液における有効成分の内で、過マンガン酸塩としては、水溶液の塩であれば良く、その具体例としては、過マンガン酸ナトリウム、過マンガン酸カリウム等を例示できる。過マンガン酸塩は、一種単独または二種以上混合して用いることができる。過マンガン酸塩の含有量は、0.01〜40g/L程度とすることが必要であり、0.1〜10g/L程度とすることが好ましい。

【0046】

上記エッチング液における有効成分の内で、ハロゲンオキソ酸の具体例としては、次亜ハロゲン酸、亜ハロゲン酸、ハロゲン酸、過ハロゲン酸等を挙げることができる。ハロゲンオキソ酸塩としては、上記したハロゲンオキソ酸の水溶性塩を用いることができ、例えば、ハロゲンオキソ酸ナトリウム、ハロゲンオキソ酸カリウム等を用いることができる。過硫酸塩としては、過硫酸ナトリウム、過硫酸カリウム、過硫酸アンモニウム等の水溶性の過硫酸塩を用いることができる。また、ビスマス酸塩としては、ビスマス酸ナトリウム、ビスマス酸カリウム等の水溶性のビスマス酸塩を用いることができる。ハロゲンオキソ酸、ハロゲンオキソ酸塩、過硫酸塩及びビスマス酸塩は、一種単独又は二種以上混合して用いることができる。特に、過塩素酸、過臭素酸、過ヨウ素酸等の過ハロゲン酸、該過ハロゲン酸の塩、過硫酸塩及びビスマス酸塩からなる群から選ばれた少なくとも一種の成分を用いることが好ましい。

【0047】

上記したエッチング液では、ハロゲンオキソ酸、ハロゲンオキソ酸塩、過硫酸塩及びビスマス酸塩からなる群から選ばれた少なくとも一種の成分の含有量は、1〜200g/L程度とすることが必要であり、10〜100g/L程度とすることが好ましい。

【0048】

上記エッチング液の好ましい具体例として、硫酸及び塩酸からなる群から選ばれた少なくとも一種の無機酸、過マンガン酸塩、並びに過塩素酸、過臭素酸、過ヨウ素酸及びこれらの塩からなる群から選ばれた少なくとも一種のハロゲンオキソ酸類を含有する水溶液を挙げることができる。

【0049】

上記したエッチング液を用いてエッチング処理を行うには、処理対象物である樹脂成形体の被処理面を該エッチング液に接触させればよい。具体的な方法については、特に限定はなく、被処理面の表面を該エッチング液に充分接触させることができる方法であればよい。例えば、該エッチング液を被処理物に噴霧する方法等も適用可能であるが、通常は、該エッチング液中に被処理物を浸漬する方法によれば、効率の良い処理が可能である。

【0050】

エッチング処理条件については、特に限定的ではなく、目的とするエッチング処理の程度に応じて適宣決めればよい。例えば、エッチング液中に被処理物を浸漬してエッチング処理を行う場合には、エッチング液の液温を30℃〜70℃程度とし、浸漬時間を3〜30分程度とすればよい。

【0051】

尚、被処理物である樹脂成形体の表面の汚れがひどい場合には、エッチング処理に先立って、常法に従って脱脂処理を行えばよい。

【0052】

(2)中和処理及びコンディショニング

エッチング処理を行った後、必要に応じて、中和処理を行うことができる。この処理によって、エッチング処理後に残存する成分を除去でき、触媒液中への不要な成分の持ち込みを防止できる。

【0053】

中和処理に用いる処理液としては、還元性化合物等を用いることができるが、更に、無機酸等が含まれていても良い。中和処理の方法については特に限定はなく、常法に従えばよい。

【0054】

コンディショニング処理についても常法に従えばよい。コンディショニング処理を行うことによって、触媒付着量を増加させることが可能である。

【0055】

(3)触媒付与工程

無電解めっき用触媒の付与方法については、特に限定はなく、パラジウム、銀、ルテニウム等の無電解めっき用触媒を公知の方法に従って付与すればよい。パラジウム触媒の付与方法としては、例えば、いわゆる、キャタリスト−アクセレーター法、センシタイザー−アクチベーティング法、アルカリキャタリスト法などの公知の方法を採用することができる。

【0056】

(4)無電解めっき工程

上記した方法で触媒を付与した後、無電解めっきを行うことによって、樹脂成形体の表面に、無電解めっき皮膜を形成する。本発明のめっき用治具を用いる場合には、治具表面に形成されたシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜上には無電解めっき皮膜が殆ど析出することがない。このため、治具を交換することなく、引き続き電気めっきを行うことができる。

【0057】

無電解めっき液としては、公知の自己触媒型無電解めっき液をいずれも用いることができる。この無電解めっき液としては、無電解ニッケルめっき液、無電解銅めっき液、無電解コバルトめっき液、無電解ニッケル−コバルト合金めっき液、無電解金めっき液等を例示できる。

【0058】

無電解めっきの条件についても、公知の方法と同様にすれば良い。また、必要に応じて、無電解めっき皮膜を二層以上形成しても良い。

【0059】

(5)電気めっき工程

無電解めっきの後、必要に応じて、酸、アルカリ等の水溶液によって活性化処理を行い、その後、電気めっきを行う。本発明のめっき用治具を用いることにより、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂のコーティング部分への無電解めっきの析出を防止できるので、無電解めっき後、治具を交換することなく、連続して電気めっき処理を行うことができる。

【0060】

電気めっき液の種類についても特に限定はなく、公知の電気めっきから目的に応じて適宣選択すればよい。

【発明の効果】

【0061】

本発明のめっき用治具によれば、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜部分に無電解めっきが殆ど析出することがなく、引き続いて電気めっきを行った場合に、治具へのめっき皮膜の析出を防止できる。このため、治具を交換することなく電気めっきまでの処理を連続して行うことが可能となり、めっき処理が大きく効率化される。

【0062】

特に、本発明のめっき用治具によれば、過マンガン酸塩を含むエッチング液を用いる場合に、絶縁被覆が侵されることなく長期間安定して使用できる。このため、過マンガン酸塩を有効成分とする安全性の高いエッチング液を用いるめっき処理方法によって、樹脂成形体に対して、効率良く良好なめっき皮膜を形成することができる。

【発明を実施するための最良の形態】

【0063】

以下、実施例を挙げて本発明を更に詳細に説明する。

【0064】

実施例1(シリコーン樹皮膜)

下記の方法でめっき用治具を作製した。

【0065】

(1)めっき用治具1

直径3mmのステンレス線を導電性材料として、図1に示す形状のめっき用治具を作製した。該めっき用治具は、ステンレス線を所定の形状に加工し、市販の液状シリコーン樹脂用プライマー(商標名:ME121,GE東芝シリコーン社製)を塗布し、乾燥させた後、縮合タイプの2液型液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の液状シリコーン樹脂中に5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmのシリコーン樹脂皮膜を形成したものである。得られためっき用治具は、図2(a)に示すように、絶縁被覆部の全体が、シリコーン樹脂皮膜5で形成され、被めっき物との接触部2については、約15mmの長さでステンレス線が露出した状態である。これをめっき用治具1とする。

【0066】

(2)めっき用治具2

めっき用治具1と同様の方法で、ステンレス線からなるめっき用治具上に厚さ約0.1〜5mmのシリコーン樹脂皮膜5を形成した。その後、軟塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)に5秒間浸漬し、180℃で5分間焼き付け、再度、同一の軟塩化ビニル系コーティングゾルに5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmの軟塩化ビニル皮膜6を形成した。

【0067】

尚、被めっき物との接触部2については、約15mmの長さでステンレス線が露出した状態とし、この部分に隣接する絶縁被覆部5’については、シリコーン樹脂が幅5mm程度露出するように、軟塩化ビニルゾルを塗布した。

【0068】

以上の方法で得られためっき用治具は、図2(b)に示すように、絶縁被覆部は、シリコーン樹脂皮膜5上に軟塩化ビニル皮膜6が積層された状態であり、被めっき物との接触部2については、約15mmの長さでステンレス線が露出し、被めっき物との接触部付近の幅5mm程度の絶縁被覆部5’については、シリコーン樹脂が露出した状態である。これをめっき用治具2とする。

【0069】

(3)めっき用治具3

直径3mmのステンレス線を導電性材料として、図1に示す形状のめっき用治具を作製した後、市販の軟塩化ビニル系コーティングゾル用プライマー(商標名:MP-3000,アルファ化成株式会社製)を塗布し、乾燥させた後、軟塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)に5秒間浸漬し、180℃で5分間焼き付けた。その後、再度、同一の軟塩化ビニル系コーティングゾル中に5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmの軟塩化ビニル皮膜6を形成した。

【0070】

次いで、上記した方法で軟塩化ビニル系皮膜6を形成した治具を、液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の液状シリコーン樹脂中に5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmのシリコーン樹脂皮膜5を形成した。

【0071】

以上の方法で得られためっき用治具は、図2(c)に示すように、絶縁被覆部は、軟塩化ビニル皮膜6上にシリコーン樹脂皮膜5が積層されており、被めっき物との接触部2については、約15mmの長さでステンレス線が露出した状態である。これをめっき用治具3とする。

【0072】

(4)めっき用治具4

めっき用治具3と同様の方法で、ステンレス線からなるめっき用治具上に厚さ約0.1〜5mmの難塩化ビニル皮膜6を形成した。次いで、上記した方法で軟塩化ビニル系皮膜6を形成した治具を、液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の液状シリコーン樹脂中に5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmのシリコーン樹脂皮膜5を形成した。尚、シリコーン樹脂皮膜5は、難塩化ビニル皮膜の全面に形成するのではなく、被めっき物との接触部2の近傍部分にのみ、幅10mm程度形成した。

【0073】

以上の方法で得られためっき用治具は、図2(d)に示すように、絶縁被覆部が、軟塩化ビニル皮膜6で形成され、被めっき物との接触部2の近傍部分にのみ、幅10mm程度のシリコーン樹脂皮膜5が形成され、被めっき物との接触部2については、約15mmの長さでステンレス線が露出した状態である。これをめっき用治具4とする。

【0074】

(5)めっき用治具5

直径3mmのステンレス線を導電性材料として、図1に示す形状のめっき用治具を作製した後、市販の軟塩化ビニル系コーティングゾル用プライマー(商標名:MP-3000,アルファ化成株式会社製)を塗布し、乾燥させた。その後、軟塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)と液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)を1:1の重量比で混合した溶液に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の溶液に5秒間浸漬し、180℃で7分間焼き付けることによって、軟塩化ビニルとシリコーン樹脂の混合樹脂7からなる厚さ約0.1〜5mmの絶縁被覆を形成した。得られためっき用治具は、図2(e)に示すように、絶縁被覆部が軟塩化ビニルとシリコーン樹脂の混合樹脂7で形成され、被めっき物との接触部2については、約15mmの長さでステンレス線が露出した状態である。これをめっき用治具5とする。

【0075】

(6)めっき用治具6

直径3mmのステンレス線を導電性材料として、図1に示す形状のめっき用治具を作製した後、市販の軟塩化ビニル系コーティングゾル用プライマー(商標名:MP-3000,アルファ化成株式会社製)を塗布し、乾燥させた。その後、軟塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の軟塩化ビニル系コーティングゾル中に5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmの軟塩化ビニル皮膜を形成した。

【0076】

得られためっき用治具は、絶縁被覆部が軟塩化ビニル皮膜で形成され、被めっき物との接触部については、約15mmの長さでステンレス線が露出した状態である。これをめっき用治具6とする。

【0077】

めっき試験結果

被めっき物として、ABS樹脂(UMG ABS(株)製、商標名:サイコラック3001M)の平板(10cm×5cm×0.3cm、表面積約1dm2)を用い、上記しためっき用冶具1〜6に被めっき物を固定して、下記表1に記載されている処理工程に従って無電解銅めっき(奥野製薬工業(株) CRPセレクター)および電気銅めっきを行った。尚、各工程の間には、水洗を行った。

【0078】

【表1】

【0079】

上記した処理工程に従って最大5分間の電気銅めっきを行い、各めっき冶具の絶縁被覆部における電気銅めっきの析出状態と、被めっき物における電気銅めっき皮膜の析出状態を目視で観察した。被めっき物の全面に均一な銅めっき皮膜が形成されている場合を○として評価した。結果を表2に示す。

【0080】

【表2】

【0081】

以上の結果から明らかなように、めっき用治具の絶縁被覆部の表面がシリコーン樹脂又はシリコーン樹脂を含む混合樹脂によって形成されているめっき用治具1、2及び5を用いた場合には、無電解めっき後に引き続き電気めっきを行った場合であっても、治具上への電気めっきの析出を防止できた。また、絶縁被覆部表面の一部についてのみシリコーン皮膜が露出した状態のめっき用治具3及び4では、被めっき物の電気接点からシリコーン樹脂皮膜が露出した部分までは電気めっきが析出するものの、それより先の絶縁被覆部への電気めっき析出の拡がりを防止できた。尚、めっき用治具4では、電気めっきの経過とともに軟塩化ビニル皮膜上に析出した無電解めっきは電気めっき液中に溶解した。

【0082】

これに対して、絶縁被覆部が軟質塩化ビニル樹脂によって形成されているめっき用治具6では、無電解めっき後に、引き続いて電気めっきを行うと、絶縁被腹部に電気めっきが析出した。また、絶縁被覆部に電気めっきが析出したことによって被めっき物への電気供給が不十分となり、被めっき物表面に電気めっきの未析出部が生じた。

【0083】

以上の結果から明らかなように、絶縁被覆部の全体又は表面の一部にシリコーン樹脂皮膜が形成されためっき用治具を用いることにより、めっき用治具を交換することなく、無電解めっきと電気めっきを連続して行うことが可能となり、めっき処理が大きく効率化されることが判る。

【0084】

実施例2(ポリエチレン樹脂皮膜)

実施例1で用いたシリコーン樹脂に代えてポリエチレン樹脂を用いること以外は、実施例1と同様にしてめっき用治具1〜4と同様の構造のめっき用治具を作製した。

【0085】

尚、ポリエチレン樹脂による皮膜は、金属製冶具を180℃のオーブンで加熱した後、平均粒径1,000μmの粉末状ポリエチレン中に浸漬して1分静置した後、取り出して再び180℃のオーブン中で5分加熱して表面を溶融させて平滑にし、最後に水中に浸漬して冷却する方法によって形成した。形成されたポリエチレン皮膜の厚さは約1〜2mmの範囲であった。

【0086】

また、めっき用治具5については、軟塩化ビニルとシリコーン樹脂の混合樹脂による皮膜に代えて、軟塩化ビニルとポリエチレンの混合樹脂からなる厚さ約1〜5mmの絶縁被覆を形成すること以外は、実施例1と同様の方法によって作製した。尚、軟塩化ビニルとポリエチレンの混合樹脂からなる皮膜は、塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)と粉体のポリエチレン樹脂を1:1の重量比で混合した溶液に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の溶液に5秒間浸漬し、180℃で7分間焼き付ける方法で形成した。

【0087】

以上の方法によって得られためっき用治具(ポリエチレン樹脂被覆品)1〜5を用いて、実施例1と同様の工程で無電解銅めっき及び電気銅めっきを行った。

【0088】

その結果、シリコーン樹脂による皮膜を形成しためっき用治具を用いた場合とほぼ同様の結果となり、めっき用治具1、2及び5を用いた場合には、無電解めっき後に引き続き電気めっきを行った場合であっても、治具上への電気めっきの析出を防止できた。また、絶縁被覆部表面の一部についてのみポリエチレン皮膜が露出した状態のめっき用治具3及び4を用いた場合には、被めっき物の電気接点からポリエチレン樹脂皮膜が露出した部分までは電気めっきが析出するものの、それより先の絶縁被覆部への電気めっき析出の拡がりを防止できた。尚、めっき用治具4では、電気めっきの経過とともに軟塩化ビニル皮膜上に析出した無電解めっきは電気めっき液中に溶解した。

【0089】

以上の結果から明らかなように、絶縁被覆部の全体又は表面の一部にポリエチレン樹脂皮膜が形成されためっき用治具を用いる場合にも、めっき用治具を交換することなく、無電解めっきと電気めっきを連続して行うことが可能となり、めっき処理が大きく効率化されることが判る。

【0090】

実施例3(シリコーン樹脂とポリエチレン樹脂の混合樹脂皮膜)

実施例1のめっき用治具1で用いたシリコーン樹脂に代えて、シリコーン樹脂とポリエチレンン樹脂の混合樹脂を用いること以外は、実施例1と同様にしてめっき用治具1と同様の構造のめっき用治具を作製した。

【0091】

尚、シリコーン樹脂とポリエチレンン樹脂の混合樹脂による皮膜は、液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)とポリエチレン樹脂を1:1の重量比で混合した溶液に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の溶液に5秒間浸漬し、180℃で7分間焼き付けることによって形成した。形成された皮膜の厚さは、約0.1〜5mmの範囲であった。

【0092】

得られためっき用治具を用いて、実施例1と同様の工程で無電解銅めっき及び電気銅めっきを行った。その結果、シリコーン樹脂による皮膜を形成しためっき用治具を用いた場合とほぼ同様の結果となり、無電解めっき後に引き続き電気めっきを行った場合であっても、治具上への電気めっきの析出を防止できた。

【0093】

実施例4(液状シリコーン樹脂、ポリエチレン樹脂、及び塩化ビニルゾルの混合樹脂皮膜)

実施例1のめっき用治具5で用いた軟塩化ビニルとシリコーン樹脂の混合樹脂による皮膜に代えて、軟塩化ビニル、シリコーン樹脂及びポリエチレン樹脂の混合樹脂による皮膜を形成すること以外は、実施例1におけるめっき用治具5と同様にしてめっき用治具を作製した。

【0094】

尚、軟塩化ビニル、シリコーン樹脂及びポリエチレン樹脂の混合樹脂による皮膜は、軟塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)、液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)、及びポリエチレン樹脂を1:1:1の重量比した溶液に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の溶液に5秒間浸漬し、180℃で7分間焼き付けることによって形成した。形成された皮膜の厚さは、約0.1〜3mmの範囲であった。

【0095】

得られためっき用治具を用いて、実施例1と同様の工程で無電解銅めっき及び電気銅めっきを行った。その結果、シリコーン樹脂による皮膜を形成しためっき用治具を用いた場合とほぼ同様の結果となり、無電解めっき後に引き続き電気めっきを行った場合であっても、治具上への電気めっきの析出を防止できた。

【図面の簡単な説明】

【0096】

【図1】本発明のめっき用治具を模式的に示す概略図。

【図2】図1のめっき用治具の部分断面図。

【符号の説明】

【0097】

1 治具本体

2 被めっき物との接触部

3 絶縁被覆部

4 給電部

5 シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜

6 絶縁性樹脂層

7 混合樹脂層

【技術分野】

【0001】

本発明は樹脂成形体のめっき処理に用いるめっき用治具に関する。

【背景技術】

【0002】

樹脂成形体に電気めっき皮膜を形成する方法としては、脱脂及びエッチングを行った後、必要に応じて、中和及びプリディップを行い、次いで、錫化合物及びパラジウム化合物を含有するコロイド溶液を用いて無電解めっき用触媒を付与し、その後必要に応じて活性化処理(アクセレーター処理)を行い、無電解めっき及び電気めっきを順次行う方法が一般的な方法である。

【0003】

この場合、エッチング処理液としては、三酸化クロムと硫酸の混合液からなるクロム酸混液が広く用いられている。しかしながら、クロム酸混液は、有毒な6価クロムを含むために作業環境に悪影響があり、しかも廃水を安全に処理するためには、6価クロムを3価クロムイオンに還元した後、中和沈殿させることが必要であり、廃水処理のために煩雑な処理が要求される。このため、現場での作業時の安全性や廃水による環境への影響を考慮すると、クロム酸を含まないエッチング処理液の使用が望まれる。

【0004】

クロム酸混液に替わり得るエッチング液としては、過マンガン酸塩を有効成分として含むエッチング液が知られている。この様なエッチング液としては、過マンガン酸塩とアルカリ金属水酸化物を含むアルカリ性のエッチング液(下記非特許文献1参照)、過マンガン酸塩と無機酸を含む酸性のエッチング液(下記非特許文献2参照)等が知られている。しかしながら、過マンガン酸塩を含むエッチング液を用いる場合には、被めっき物を固定するめっき用治具に対して無電解めっきが析出し易いという問題点がある。

【0005】

従来用いられているクロム酸混液をエッチング処理液として用いる場合には、エッチング処理工程においてめっき用治具の絶縁コーティング部分に6価クロムが少量残存し、これが触媒毒となって、無電解めっき用触媒がめっき用治具の絶縁コーティング部分に残留した場合であっても、めっき用治具への無電解めっきの析出が防止される。このため、引き続いて電気めっきを行った場合にも、めっき用治具に対して電気めっきが析出することがなく、無電解めっきと電気めっきを連続して行うことが可能である。

【0006】

一方、過マンガン酸塩を有効成分とするエッチング処理液を用いる場合には、エッチング処理液中に触媒毒となる成分が含まれていないために、めっき用治具の絶縁コーティング部分に無電解めっき用触媒が付着すると、この部分に無電解めっきが析出する。このため、引き続き電気めっきを行う場合には、めっき用治具の交換が必要となり、処理工程が非常に煩雑になる。

【0007】

このため、めっき用治具への無電解めっきの析出を防止する対策として、通電部分を残してフッ素樹脂コーティングを行った冶具(下記特許文献1参照)、めっき冶具の被めっき物が接触しない部分にフッ素樹脂等の絶縁被覆を形成した冶具(下記特許文献2参照)等が提案されている。しかしながら、これらの冶具は、めっき用治具のほぼ全面を高価なフッ素樹脂等でコーティングする必要があり、コストが高いために実用的ではない。

【特許文献1】特開平5−148692号公報

【特許文献2】特開平6−10197号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記した従来技術の問題点に鑑みてなされたものであり、その主な目的は、樹脂成形体のめっき処理に用いるめっき用治具であって、過マンガン酸塩を有効成分とするエッチング液によるエッチング処理を行う場合であっても治具への無電解めっきの析出を防止できる、新規なめっき用治具を提供することである。

【課題を解決するための手段】

【0009】

本発明者は、上記した目的を達成すべく鋭意研究を重ねてきた。その結果、めっき用治具の絶縁被覆部の少なくとも一部にシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜を形成する場合には、これらの樹脂部分に無電解めっきが殆ど析出することがなく、引き続いて電気めっきを行った場合に、これらの樹脂部分が絶縁部となって、治具へのめっき皮膜の析出を防止できることを見出した。しかも、シリコーン樹脂皮膜及びオレフィン系樹脂皮膜は、いずれも過マンガン酸塩を含むエッチング液によって殆ど侵されることがなく、過マンガン酸塩を含むエッチング液によるエッチング処理工程を含むめっき処理工程において長期間安定して使用できることを見出し、ここに本発明を完成するに至った。

【0010】

即ち、本発明は、下記のめっき用治具を提供するものである。

1.樹脂成形体のめっき処理に用いるめっき用治具であって、該めっき用治具の絶縁被覆部の全体又は絶縁被覆部の表面部分の少なくとも一部がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されていることを特徴とするめっき用治具。

2.絶縁被覆部の全体がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されている請求項1に記載のめっき用治具。

3.絶縁被覆部において、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜の下層にその他の絶縁性皮膜が形成されている上記項1に記載のめっき用治具。

4.絶縁被覆部において、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜上にその他の絶縁性皮膜が形成されている上記項1に記載のめっき用治具。

5.シリコーン樹及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜が、(i)シリコーン樹脂の単独皮膜、(ii)シリコーン樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、(iii)オレフィン系樹脂の単独皮膜、(iv)オレフィン系樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、又は(v)シリコーン樹脂、オレフィン系樹脂及びその他の絶縁性樹脂の混合樹脂からなる皮膜である請求項1〜4のいずれかに記載のめっき用治具。

6.過マンガン酸塩を含むエッチング液によるエッチング処理工程を含むめっき処理方法で用いられる上記項1〜5のいずれかに記載のめっき用治具。

【0011】

以下、本発明の樹脂成形体のめっき処理に用いるめっき用治具及び該めっき用治具を用いるめっき処理工程について具体的に説明する。

【0012】

めっき用治具

本発明のめっき用治具は、絶縁被覆部の全体又は絶縁被覆部の表面部分の少なくとも一部がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されたものである。即ち、本発明のめっき用治具では、その絶縁被覆部の全体又は絶縁被覆部の表面部分の少なくとも一部が、(i)シリコーン樹脂の単独皮膜、(ii)シリコーン樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、(iii)オレフィン系樹脂の単独皮膜、(iv)オレフィン系樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、又は(v)シリコーン樹脂、オレフィン系樹脂及びその他の絶縁性樹脂の混合樹脂からなる皮膜によって形成されている。

【0013】

この様な構造のめっき用治具は、樹脂成形体を被めっき物とする場合に有効に使用できるものであり、無電解めっき工程において、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜部分への無電解めっきの析出を抑制できる。その結果、無電解めっき処理後に電気めっきを行う場合であっても、治具を交換することなく、連続してめっき処理を行うことが可能である。

【0014】

図1は、本発明のめっき用治具を模式的に示す図面である。図1において、1は治具本体、2は被めっき物との接触部、3は絶縁被覆部、4は給電部である。

【0015】

図1に示すめっき用治具1では、被めっき物は、接触部2において治具に固定され、この部分から通電される。接触部2の形状は、被めっき物の形状に応じて適宜決めることができ、被めっき物を安定に固定でき、且つ被めっき物に対する通電を確保できる形状であればよい。該接触部2は、被めっき物に対する通電を可能するように導電性材料が露出した状態である。導電性材料は、本発明のめっき用治具の骨格を形成するものであり、例えば、ステンレス、銅等を使用できる。

【0016】

絶縁被覆部3は、治具1の表面において、めっき液中に浸漬される部分に形成される。これにより、電気めっき処理を行う際に、治具の腐食を防止すると共に、治具へのめっきの析出を防止できる。

【0017】

本発明のめっき用治具は、絶縁被覆部3の全体又は絶縁被覆部3の表面部分の少なくとも一部がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されていることが必要である。本発明のめっき用治具は、樹脂成形体に対してめっき皮膜を形成する際に使用されるものであり、樹脂成形体へのめっき工程では、被めっき物である樹脂成形体の表面に無電解めっき用触媒を付与し、次いで、無電解めっき皮膜を形成して樹脂成形体表面に導電性を付与した後、電気めっき処理が行われる。本発明のめっき用治具を用いる場合には、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜を形成した部分については、無電解めっきの析出をほぼ完全に防止することができる。このため、無電解めっきに引き続いて電気めっき処理を行う場合に、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜部分が絶縁部分となって、治具表面の全体に電気めっきが析出することを防止できる。

【0018】

シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜は、めっき用治具1の絶縁被覆部3の全体に形成してもよく、絶縁被覆部3の表面の一部に形成してもよい。但し、各接触部2と給電部4との間には、少なくとも一カ所、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜が存在することが必要である。

【0019】

図2(a)〜(e)は、図1に示すめっき用治具の接触部2における、A−A’ 線による切断面を示す断面図であり、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜が形成された治具の実施態様を示すものである。

【0020】

図2(a)の治具は、絶縁被覆部3がすべてシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜5で形成された構造の治具である。

【0021】

図2(b)の治具では、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜5を形成した上に、従来のめっき用治具で用いられている絶縁性樹脂層6が形成されている。絶縁性樹脂層としては、例えば、軟質塩化ビニルゾルによるコーティング等を使用できる。シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜の露出部分5’については、十分な絶縁性を確保するために、幅が5mm程度以上あることが好ましい。

【0022】

図2(c)及び(d)の治具は、軟質塩化ビニルなどの従来の絶縁性樹脂層6を形成した上に、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜5を形成したものである。この態様のめっき用治具は、従来から用いられている絶縁被覆を有するめっき用治具を利用して、この表面にシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜を形成することによって作製することができる。図2(c)の治具では、絶縁樹脂層6を一部のみ露出させており、殆どの部分がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって被覆されている。図2(d)の治具では、絶縁樹脂層6の表面の一部にのみシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜が形成されている。この場合、十分な絶縁性を確保するために、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜の幅は5mm程度以上であることが好ましい。

【0023】

図2(e)の治具では、シリコーン樹脂及び/又はオレフィン系樹脂と他の絶縁性樹脂とからなる混合樹脂層7を形成している。他の絶縁性樹脂としては、従来から用いられている軟質塩化ビニルゾル等を用いることができる。この場合、例えば、必要に応じて、トルエン、キシレン等の芳香族炭化水素、アセトン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)等のケトン系溶剤、イソプロピルアルコール(IPA)、ジアセトンアルコール等のアルコール系溶剤などの有機溶剤中に、シリコーン樹脂及び/又はオレフィン系樹脂と他の絶縁性樹脂を溶解してコーティング剤として用いればよい。混合比は、無電解めっきの析出防止効果が十分に発揮されるように適宜決めればよいが、通常、シリコーン樹脂とオレフィン樹脂の合計量を40重量%程度以上とすることが好ましく、50重量%程度以上とすることがより好ましい。

【0024】

本発明のめっき用治具で用いるシリコーン樹脂は、シロキサン結合(-Si-O-)を主骨格とするポリマーであればよく、その種類は特に限定的されない。例えば、加熱加硫型シリコーンゴム、室温硬化型シリコーンゴム等をいずれも用いることができる。

【0025】

加熱加硫型シリコーンゴムとしては、ミラブルゴム、液状ゴムなどを用いることができ、一液型及び二液型のいずれであってもよく、有機酸化物架橋型、付加反応架橋型等の樹脂を用いることができる。室温硬化型シリコーンゴムとしても、一液型又は二液型の液状ゴムを用いることができ、縮合型及び付加型のいずれであってもよい。

【0026】

上記したシリコーンゴムの内で、ミラブルゴムとしては、例えば、重合後5000〜10000程度の線状有機ケイ素化合物(ジオルガノポリシロキサン)を主成分とし、シリカ系等の補強剤等を配合したものを用いることができる。

【0027】

縮合型の液状ゴムとしては、末端にSi−OH,Si−O―R、Si−Hなどの反性応基を有するジオルガノポリシロキサン(例えば、重合度100〜2000程度)を用いることができ、白金、白金化合物、スズ、スズ化合物、ヒドロキシルアミンなどを触媒として、シロキサン同士を架橋させることによってシリコーン樹脂皮膜を形成することができる。縮合反応としては、脱酢酸縮合、脱アルコール縮合、脱アミン縮合、脱アミド縮合、脱アミノキシ縮合、脱アセトン縮合、脱水素縮合、脱水縮合、脱オキシム縮合などの各種の縮合反応を利用したものを用いることができる。この様な縮合型のシリコーン樹脂の具体例としては、信越シリコーン社製の脱オキシム型の一液型室温硬化型液状シリコーンゴム(商標名:KE45T)、GE東芝シリコーン社製の脱アルコール型の二液型室温硬化型液状シリコーンゴム(商標名:TSE350)等を用いることができる。

【0028】

また、付加型の液状ゴムとしては、末端にビニル基を有するポリシロキサンを用いることができ、シラノール基を有するシロキサンとの付加反応を利用してシリコーン樹脂皮膜を形成することができる。

【0029】

本発明では、上記した各種のシリコーン樹脂から、シリコーン樹脂皮膜の形成方法などに応じて適切なものを適宜選択して用いればよい。例えば、後述する浸漬法によってシリコーン樹脂皮膜を形成するためには、浸漬に適した適度な粘度を有するものを用いればよい。

【0030】

オレフィン系樹脂としては、エチレン、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、3−メチルブテン−1,4−メチルペンテン−1等のα−オレフィンの単独重合体、又はこれらα−オレフィンのランダム若しくはブロック等の共重合体を用いることができる。

【0031】

オレフィン系樹脂は、非晶質または結晶性のものを用いることができるが、結晶性を示すものが好ましい。これらの中でも、ポリエチレン、ポリプロピレン、ポリ(1−ブテン)、エチレン−プロピレン共重合体、ポリ(3−メチルブテン−1)、ポリ(4−メチルペンテン−1)等が好ましく、特にポリエチレン(例えば、ポリエチレンホモポリマー、エチレン単位と5モル%以下の他のオレフィン単位とのコポリマー、エチレン単位と1モル%以下のオレフィン単位を除く他の共重合可能なモノマー単位とのコポリマー等)が好ましい。ポリエチレンの平均分子量、密度、分子構造(直鎖構造又は分岐鎖構造)等は特に制限されないが、例えば、粉体塗装法を適用して皮膜を形成できるものを用いることが好ましい。

【0032】

シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜の形成方法については、特に限定はなく、使用する樹脂の種類に応じて公知の方法で皮膜を形成すればよい。皮膜の形成方法としては、例えば、浸漬法、塗布法、スプレー法などを適宜適用でき、必要に応じて、加硫、焼き付け等の処理を行えばよい。これらの処理条件については、使用する樹脂の種類に応じて、めっき液中において十分な耐久性を有する皮膜を形成できるように適宜決めればよい。オレフィン系樹脂を含む皮膜を形成する場合には、特に、粒径1〜10000μmの粉末状のオレフィン系樹脂を用いて、公知の方法に従って粉体塗装法にてコーティングすることが好ましい。

【0033】

また、シリコーン樹脂とオレフィン系樹脂を混合して用いる場合には、例えば、シリコーン樹脂とオレフィン系樹脂の混合物中に被処理物を浸漬し、その後、必要に応じて加熱、焼き付けなどの処理を行えばよい。

【0034】

形成される樹脂皮膜の厚さについては特に限定的ではなく、十分な絶縁性を確保でき、且つめっき処理工程において破損が生じない程度の厚さとすればよい。通常、シリコーン樹脂を含む皮膜の場合には、0.05mm程度以上とすればよく、0.05〜5mm程度とすることが好ましい。また、オレフィン系樹脂を含む皮膜の場合には、0.1mm程度以上とすればよく、0.5〜10mm程度とすることが好ましい。

【0035】

被めっき物

本発明のめっき用治具は、樹脂成形体のめっき処理に使用するものである。

樹脂の種類については、特に限定的ではなく、特に、従来から無電解めっき処理が行われている各種の樹脂からなる成形体を被めっき物とすることができる。例えば、アクリロニトリル−ブタジエン−スチレン共重合体樹脂(ABS樹脂)、ABS樹脂のブタジエンゴム成分がアクリルゴム成分に置き換わった樹脂(AAS樹脂)、ABS樹脂のブタジエンゴム成分がエチレン−プロピレンゴム成分に置き換わった樹脂(AES樹脂)、アクリロニトリル−スチレン共重合樹脂(AS),ポリスチレン樹脂(PS)等のスチレン系樹脂を処理対象物とすることができる。また、上記スチレン系樹脂とポリカーボネート(PC)樹脂とのアロイ化樹脂(例えば、PC樹脂の混合比率が30〜70重量%程度のアロイ樹脂)等も使用できる。更に、ポリアクリロニトリル樹脂(PAN)、ポリカーボネート樹脂(PC)、ポリアミド樹脂(PA)、耐熱性、物性に優れたノニル、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂なども同様に使用可能である。

樹脂成形体の形状、大きさなどについては特に限定はない。

【0036】

めっき処理方法

本発明のめっき用治具を用いる場合のめっき処理方法については特に限定はなく、無電解めっき処理と電気めっき処理を行う工程を含むめっき処理方法において、有効に用いることができる。この処理方法は、通常、エッチング処理、触媒付与処理、無電解めっき処理、及び電気めっき処理の各工程を含むものであり、必要に応じて、中和処理、コンディショニング処理等が行われる。以下、各処理工程について簡単に説明するが、本発明のめっき用治具は、下記の処理工程での使用に限定されるものではない。

【0037】

(1)エッチング処理

エッチング処理としては、樹脂成形体に対するエッチング処理方法として公知の方法を適用できる。

【0038】

特に、本発明のめっき用治具は、過マンガン酸塩を有効成分として含むエッチング処理液を用いるエッチング処理工程を含むめっき処理方法において有効に用いることができる。過マンガン酸塩を有効成分として含むエッチング処理液は、有害な6価クロムを含んでおらず、安全性が高い処理液であるが、無電解めっきに対する触媒毒となる成分を含まないために、めっき用治具の絶縁被覆部に無電解めっきが析出しやすいという問題点がある。本発明のめっき用治具を用いる場合には、過マンガン酸塩を有効成分として含むエッチング処理液を用いてエッチング処理を行う場合であっても、治具表面への無電解めっきの析出をほぼ完全に防止できる。その結果、安全性の高い過マンガン酸塩含むエッチング処理液を用いるめっき処理工程において、治具を交換することなく、無電解めっきと電気めっきを連続して行うことが可能となる。しかも、治具表面に形成されるシリコーン樹脂皮膜は、過マンガン酸塩を有効成分として含むエッチング処理液によって殆ど侵されることがなく、長期間安定に利用できる。

【0039】

過マンガン酸塩を有効成分として含むエッチング液としては、過マンガン酸塩とアルカリ金属水酸化物を有効成分として含むアルカリ性のエッチング液、過マンガン酸塩と無機酸を有効成分として含む酸性のエッチング液等が知られており、これらのエッチング液をいずれも用いることができる。

【0040】

例えば、アルカリ性エッチング液としては、過マンガン酸カリウム、過マンガン酸ナトリウム等の過マンガン酸塩を40〜70g/L程度と水酸化ナトリウムを10〜30g/L程度含む水溶液を用いることができるが、これに限定されるものではない。

【0041】

また、酸性エッチング液としては、例えば、過マンガン酸カリウム、過マンガン酸ナトリウム等の過マンガン酸塩を0.1〜50g/L程度と硫酸、リン酸、塩酸、硝酸などの無機酸を100〜600g/L程度含む水溶液を用いることができるが、これに限定されるものではない。

【0042】

これらのエッチング液を用いたエッチング処理は、公知の方法に従えばよい。

【0043】

更に、過マンガン酸塩の含むエッチング処理液としては、例えば、無機酸を20〜1200g/L程度、過マンガン酸塩を0.01〜40g/L程度、並びにハロゲンオキソ酸、ハロゲンオキソ酸塩、過硫酸塩及びビスマス酸塩からなる群から選ばれた少なくとも一種の成分を1〜200g/L程度含有する水溶液からなるエッチング液を用いることできる。このエッチング液を用いて樹脂成形体にエッチング処理を施した後、無電解めっき用触媒を付与し、次いで、無電解めっきを行うことによって、高い密着性を有する良好な無電解めっき皮膜を形成することが可能となる。

【0044】

上記したエッチング液における有効成分の内で、無機酸としては、硫酸、塩酸、硝酸、リン酸、ホウ酸、炭酸、亜硫酸、亜硝酸、亜リン酸、亜ホウ酸、過酸化水素、過塩素酸等を用いることができる。これらの内で、特に、硫酸、塩酸等が好ましい。これらの無機酸は、一種単独または二種以上混合して用いることができる。無機酸の含有量は、20〜1200g/L程度とすることが必要であり、300〜1000g/L程度とすることが好ましい。

【0045】

上記エッチング液における有効成分の内で、過マンガン酸塩としては、水溶液の塩であれば良く、その具体例としては、過マンガン酸ナトリウム、過マンガン酸カリウム等を例示できる。過マンガン酸塩は、一種単独または二種以上混合して用いることができる。過マンガン酸塩の含有量は、0.01〜40g/L程度とすることが必要であり、0.1〜10g/L程度とすることが好ましい。

【0046】

上記エッチング液における有効成分の内で、ハロゲンオキソ酸の具体例としては、次亜ハロゲン酸、亜ハロゲン酸、ハロゲン酸、過ハロゲン酸等を挙げることができる。ハロゲンオキソ酸塩としては、上記したハロゲンオキソ酸の水溶性塩を用いることができ、例えば、ハロゲンオキソ酸ナトリウム、ハロゲンオキソ酸カリウム等を用いることができる。過硫酸塩としては、過硫酸ナトリウム、過硫酸カリウム、過硫酸アンモニウム等の水溶性の過硫酸塩を用いることができる。また、ビスマス酸塩としては、ビスマス酸ナトリウム、ビスマス酸カリウム等の水溶性のビスマス酸塩を用いることができる。ハロゲンオキソ酸、ハロゲンオキソ酸塩、過硫酸塩及びビスマス酸塩は、一種単独又は二種以上混合して用いることができる。特に、過塩素酸、過臭素酸、過ヨウ素酸等の過ハロゲン酸、該過ハロゲン酸の塩、過硫酸塩及びビスマス酸塩からなる群から選ばれた少なくとも一種の成分を用いることが好ましい。

【0047】

上記したエッチング液では、ハロゲンオキソ酸、ハロゲンオキソ酸塩、過硫酸塩及びビスマス酸塩からなる群から選ばれた少なくとも一種の成分の含有量は、1〜200g/L程度とすることが必要であり、10〜100g/L程度とすることが好ましい。

【0048】

上記エッチング液の好ましい具体例として、硫酸及び塩酸からなる群から選ばれた少なくとも一種の無機酸、過マンガン酸塩、並びに過塩素酸、過臭素酸、過ヨウ素酸及びこれらの塩からなる群から選ばれた少なくとも一種のハロゲンオキソ酸類を含有する水溶液を挙げることができる。

【0049】

上記したエッチング液を用いてエッチング処理を行うには、処理対象物である樹脂成形体の被処理面を該エッチング液に接触させればよい。具体的な方法については、特に限定はなく、被処理面の表面を該エッチング液に充分接触させることができる方法であればよい。例えば、該エッチング液を被処理物に噴霧する方法等も適用可能であるが、通常は、該エッチング液中に被処理物を浸漬する方法によれば、効率の良い処理が可能である。

【0050】

エッチング処理条件については、特に限定的ではなく、目的とするエッチング処理の程度に応じて適宣決めればよい。例えば、エッチング液中に被処理物を浸漬してエッチング処理を行う場合には、エッチング液の液温を30℃〜70℃程度とし、浸漬時間を3〜30分程度とすればよい。

【0051】

尚、被処理物である樹脂成形体の表面の汚れがひどい場合には、エッチング処理に先立って、常法に従って脱脂処理を行えばよい。

【0052】

(2)中和処理及びコンディショニング

エッチング処理を行った後、必要に応じて、中和処理を行うことができる。この処理によって、エッチング処理後に残存する成分を除去でき、触媒液中への不要な成分の持ち込みを防止できる。

【0053】

中和処理に用いる処理液としては、還元性化合物等を用いることができるが、更に、無機酸等が含まれていても良い。中和処理の方法については特に限定はなく、常法に従えばよい。

【0054】

コンディショニング処理についても常法に従えばよい。コンディショニング処理を行うことによって、触媒付着量を増加させることが可能である。

【0055】

(3)触媒付与工程

無電解めっき用触媒の付与方法については、特に限定はなく、パラジウム、銀、ルテニウム等の無電解めっき用触媒を公知の方法に従って付与すればよい。パラジウム触媒の付与方法としては、例えば、いわゆる、キャタリスト−アクセレーター法、センシタイザー−アクチベーティング法、アルカリキャタリスト法などの公知の方法を採用することができる。

【0056】

(4)無電解めっき工程

上記した方法で触媒を付与した後、無電解めっきを行うことによって、樹脂成形体の表面に、無電解めっき皮膜を形成する。本発明のめっき用治具を用いる場合には、治具表面に形成されたシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜上には無電解めっき皮膜が殆ど析出することがない。このため、治具を交換することなく、引き続き電気めっきを行うことができる。

【0057】

無電解めっき液としては、公知の自己触媒型無電解めっき液をいずれも用いることができる。この無電解めっき液としては、無電解ニッケルめっき液、無電解銅めっき液、無電解コバルトめっき液、無電解ニッケル−コバルト合金めっき液、無電解金めっき液等を例示できる。

【0058】

無電解めっきの条件についても、公知の方法と同様にすれば良い。また、必要に応じて、無電解めっき皮膜を二層以上形成しても良い。

【0059】

(5)電気めっき工程

無電解めっきの後、必要に応じて、酸、アルカリ等の水溶液によって活性化処理を行い、その後、電気めっきを行う。本発明のめっき用治具を用いることにより、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂のコーティング部分への無電解めっきの析出を防止できるので、無電解めっき後、治具を交換することなく、連続して電気めっき処理を行うことができる。

【0060】

電気めっき液の種類についても特に限定はなく、公知の電気めっきから目的に応じて適宣選択すればよい。

【発明の効果】

【0061】

本発明のめっき用治具によれば、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜部分に無電解めっきが殆ど析出することがなく、引き続いて電気めっきを行った場合に、治具へのめっき皮膜の析出を防止できる。このため、治具を交換することなく電気めっきまでの処理を連続して行うことが可能となり、めっき処理が大きく効率化される。

【0062】

特に、本発明のめっき用治具によれば、過マンガン酸塩を含むエッチング液を用いる場合に、絶縁被覆が侵されることなく長期間安定して使用できる。このため、過マンガン酸塩を有効成分とする安全性の高いエッチング液を用いるめっき処理方法によって、樹脂成形体に対して、効率良く良好なめっき皮膜を形成することができる。

【発明を実施するための最良の形態】

【0063】

以下、実施例を挙げて本発明を更に詳細に説明する。

【0064】

実施例1(シリコーン樹皮膜)

下記の方法でめっき用治具を作製した。

【0065】

(1)めっき用治具1

直径3mmのステンレス線を導電性材料として、図1に示す形状のめっき用治具を作製した。該めっき用治具は、ステンレス線を所定の形状に加工し、市販の液状シリコーン樹脂用プライマー(商標名:ME121,GE東芝シリコーン社製)を塗布し、乾燥させた後、縮合タイプの2液型液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の液状シリコーン樹脂中に5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmのシリコーン樹脂皮膜を形成したものである。得られためっき用治具は、図2(a)に示すように、絶縁被覆部の全体が、シリコーン樹脂皮膜5で形成され、被めっき物との接触部2については、約15mmの長さでステンレス線が露出した状態である。これをめっき用治具1とする。

【0066】

(2)めっき用治具2

めっき用治具1と同様の方法で、ステンレス線からなるめっき用治具上に厚さ約0.1〜5mmのシリコーン樹脂皮膜5を形成した。その後、軟塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)に5秒間浸漬し、180℃で5分間焼き付け、再度、同一の軟塩化ビニル系コーティングゾルに5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmの軟塩化ビニル皮膜6を形成した。

【0067】

尚、被めっき物との接触部2については、約15mmの長さでステンレス線が露出した状態とし、この部分に隣接する絶縁被覆部5’については、シリコーン樹脂が幅5mm程度露出するように、軟塩化ビニルゾルを塗布した。

【0068】

以上の方法で得られためっき用治具は、図2(b)に示すように、絶縁被覆部は、シリコーン樹脂皮膜5上に軟塩化ビニル皮膜6が積層された状態であり、被めっき物との接触部2については、約15mmの長さでステンレス線が露出し、被めっき物との接触部付近の幅5mm程度の絶縁被覆部5’については、シリコーン樹脂が露出した状態である。これをめっき用治具2とする。

【0069】

(3)めっき用治具3

直径3mmのステンレス線を導電性材料として、図1に示す形状のめっき用治具を作製した後、市販の軟塩化ビニル系コーティングゾル用プライマー(商標名:MP-3000,アルファ化成株式会社製)を塗布し、乾燥させた後、軟塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)に5秒間浸漬し、180℃で5分間焼き付けた。その後、再度、同一の軟塩化ビニル系コーティングゾル中に5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmの軟塩化ビニル皮膜6を形成した。

【0070】

次いで、上記した方法で軟塩化ビニル系皮膜6を形成した治具を、液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の液状シリコーン樹脂中に5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmのシリコーン樹脂皮膜5を形成した。

【0071】

以上の方法で得られためっき用治具は、図2(c)に示すように、絶縁被覆部は、軟塩化ビニル皮膜6上にシリコーン樹脂皮膜5が積層されており、被めっき物との接触部2については、約15mmの長さでステンレス線が露出した状態である。これをめっき用治具3とする。

【0072】

(4)めっき用治具4

めっき用治具3と同様の方法で、ステンレス線からなるめっき用治具上に厚さ約0.1〜5mmの難塩化ビニル皮膜6を形成した。次いで、上記した方法で軟塩化ビニル系皮膜6を形成した治具を、液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の液状シリコーン樹脂中に5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmのシリコーン樹脂皮膜5を形成した。尚、シリコーン樹脂皮膜5は、難塩化ビニル皮膜の全面に形成するのではなく、被めっき物との接触部2の近傍部分にのみ、幅10mm程度形成した。

【0073】

以上の方法で得られためっき用治具は、図2(d)に示すように、絶縁被覆部が、軟塩化ビニル皮膜6で形成され、被めっき物との接触部2の近傍部分にのみ、幅10mm程度のシリコーン樹脂皮膜5が形成され、被めっき物との接触部2については、約15mmの長さでステンレス線が露出した状態である。これをめっき用治具4とする。

【0074】

(5)めっき用治具5

直径3mmのステンレス線を導電性材料として、図1に示す形状のめっき用治具を作製した後、市販の軟塩化ビニル系コーティングゾル用プライマー(商標名:MP-3000,アルファ化成株式会社製)を塗布し、乾燥させた。その後、軟塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)と液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)を1:1の重量比で混合した溶液に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の溶液に5秒間浸漬し、180℃で7分間焼き付けることによって、軟塩化ビニルとシリコーン樹脂の混合樹脂7からなる厚さ約0.1〜5mmの絶縁被覆を形成した。得られためっき用治具は、図2(e)に示すように、絶縁被覆部が軟塩化ビニルとシリコーン樹脂の混合樹脂7で形成され、被めっき物との接触部2については、約15mmの長さでステンレス線が露出した状態である。これをめっき用治具5とする。

【0075】

(6)めっき用治具6

直径3mmのステンレス線を導電性材料として、図1に示す形状のめっき用治具を作製した後、市販の軟塩化ビニル系コーティングゾル用プライマー(商標名:MP-3000,アルファ化成株式会社製)を塗布し、乾燥させた。その後、軟塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の軟塩化ビニル系コーティングゾル中に5秒間浸漬し、180℃で7分間焼き付けることによって、厚さ約0.1〜5mmの軟塩化ビニル皮膜を形成した。

【0076】

得られためっき用治具は、絶縁被覆部が軟塩化ビニル皮膜で形成され、被めっき物との接触部については、約15mmの長さでステンレス線が露出した状態である。これをめっき用治具6とする。

【0077】

めっき試験結果

被めっき物として、ABS樹脂(UMG ABS(株)製、商標名:サイコラック3001M)の平板(10cm×5cm×0.3cm、表面積約1dm2)を用い、上記しためっき用冶具1〜6に被めっき物を固定して、下記表1に記載されている処理工程に従って無電解銅めっき(奥野製薬工業(株) CRPセレクター)および電気銅めっきを行った。尚、各工程の間には、水洗を行った。

【0078】

【表1】

【0079】

上記した処理工程に従って最大5分間の電気銅めっきを行い、各めっき冶具の絶縁被覆部における電気銅めっきの析出状態と、被めっき物における電気銅めっき皮膜の析出状態を目視で観察した。被めっき物の全面に均一な銅めっき皮膜が形成されている場合を○として評価した。結果を表2に示す。

【0080】

【表2】

【0081】

以上の結果から明らかなように、めっき用治具の絶縁被覆部の表面がシリコーン樹脂又はシリコーン樹脂を含む混合樹脂によって形成されているめっき用治具1、2及び5を用いた場合には、無電解めっき後に引き続き電気めっきを行った場合であっても、治具上への電気めっきの析出を防止できた。また、絶縁被覆部表面の一部についてのみシリコーン皮膜が露出した状態のめっき用治具3及び4では、被めっき物の電気接点からシリコーン樹脂皮膜が露出した部分までは電気めっきが析出するものの、それより先の絶縁被覆部への電気めっき析出の拡がりを防止できた。尚、めっき用治具4では、電気めっきの経過とともに軟塩化ビニル皮膜上に析出した無電解めっきは電気めっき液中に溶解した。

【0082】

これに対して、絶縁被覆部が軟質塩化ビニル樹脂によって形成されているめっき用治具6では、無電解めっき後に、引き続いて電気めっきを行うと、絶縁被腹部に電気めっきが析出した。また、絶縁被覆部に電気めっきが析出したことによって被めっき物への電気供給が不十分となり、被めっき物表面に電気めっきの未析出部が生じた。

【0083】

以上の結果から明らかなように、絶縁被覆部の全体又は表面の一部にシリコーン樹脂皮膜が形成されためっき用治具を用いることにより、めっき用治具を交換することなく、無電解めっきと電気めっきを連続して行うことが可能となり、めっき処理が大きく効率化されることが判る。

【0084】

実施例2(ポリエチレン樹脂皮膜)

実施例1で用いたシリコーン樹脂に代えてポリエチレン樹脂を用いること以外は、実施例1と同様にしてめっき用治具1〜4と同様の構造のめっき用治具を作製した。

【0085】

尚、ポリエチレン樹脂による皮膜は、金属製冶具を180℃のオーブンで加熱した後、平均粒径1,000μmの粉末状ポリエチレン中に浸漬して1分静置した後、取り出して再び180℃のオーブン中で5分加熱して表面を溶融させて平滑にし、最後に水中に浸漬して冷却する方法によって形成した。形成されたポリエチレン皮膜の厚さは約1〜2mmの範囲であった。

【0086】

また、めっき用治具5については、軟塩化ビニルとシリコーン樹脂の混合樹脂による皮膜に代えて、軟塩化ビニルとポリエチレンの混合樹脂からなる厚さ約1〜5mmの絶縁被覆を形成すること以外は、実施例1と同様の方法によって作製した。尚、軟塩化ビニルとポリエチレンの混合樹脂からなる皮膜は、塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)と粉体のポリエチレン樹脂を1:1の重量比で混合した溶液に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の溶液に5秒間浸漬し、180℃で7分間焼き付ける方法で形成した。

【0087】

以上の方法によって得られためっき用治具(ポリエチレン樹脂被覆品)1〜5を用いて、実施例1と同様の工程で無電解銅めっき及び電気銅めっきを行った。

【0088】

その結果、シリコーン樹脂による皮膜を形成しためっき用治具を用いた場合とほぼ同様の結果となり、めっき用治具1、2及び5を用いた場合には、無電解めっき後に引き続き電気めっきを行った場合であっても、治具上への電気めっきの析出を防止できた。また、絶縁被覆部表面の一部についてのみポリエチレン皮膜が露出した状態のめっき用治具3及び4を用いた場合には、被めっき物の電気接点からポリエチレン樹脂皮膜が露出した部分までは電気めっきが析出するものの、それより先の絶縁被覆部への電気めっき析出の拡がりを防止できた。尚、めっき用治具4では、電気めっきの経過とともに軟塩化ビニル皮膜上に析出した無電解めっきは電気めっき液中に溶解した。

【0089】

以上の結果から明らかなように、絶縁被覆部の全体又は表面の一部にポリエチレン樹脂皮膜が形成されためっき用治具を用いる場合にも、めっき用治具を交換することなく、無電解めっきと電気めっきを連続して行うことが可能となり、めっき処理が大きく効率化されることが判る。

【0090】

実施例3(シリコーン樹脂とポリエチレン樹脂の混合樹脂皮膜)

実施例1のめっき用治具1で用いたシリコーン樹脂に代えて、シリコーン樹脂とポリエチレンン樹脂の混合樹脂を用いること以外は、実施例1と同様にしてめっき用治具1と同様の構造のめっき用治具を作製した。

【0091】

尚、シリコーン樹脂とポリエチレンン樹脂の混合樹脂による皮膜は、液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)とポリエチレン樹脂を1:1の重量比で混合した溶液に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の溶液に5秒間浸漬し、180℃で7分間焼き付けることによって形成した。形成された皮膜の厚さは、約0.1〜5mmの範囲であった。

【0092】

得られためっき用治具を用いて、実施例1と同様の工程で無電解銅めっき及び電気銅めっきを行った。その結果、シリコーン樹脂による皮膜を形成しためっき用治具を用いた場合とほぼ同様の結果となり、無電解めっき後に引き続き電気めっきを行った場合であっても、治具上への電気めっきの析出を防止できた。

【0093】

実施例4(液状シリコーン樹脂、ポリエチレン樹脂、及び塩化ビニルゾルの混合樹脂皮膜)

実施例1のめっき用治具5で用いた軟塩化ビニルとシリコーン樹脂の混合樹脂による皮膜に代えて、軟塩化ビニル、シリコーン樹脂及びポリエチレン樹脂の混合樹脂による皮膜を形成すること以外は、実施例1におけるめっき用治具5と同様にしてめっき用治具を作製した。

【0094】

尚、軟塩化ビニル、シリコーン樹脂及びポリエチレン樹脂の混合樹脂による皮膜は、軟塩化ビニル系コーティングゾル(商標名:PG2401,アルファ化成株式会社製)、液状シリコーン樹脂(商標名:TSE350, GE東芝シリコーン社製)、及びポリエチレン樹脂を1:1:1の重量比した溶液に5秒間浸漬し、180℃で5分間焼き付けた後、再度、同一の溶液に5秒間浸漬し、180℃で7分間焼き付けることによって形成した。形成された皮膜の厚さは、約0.1〜3mmの範囲であった。

【0095】

得られためっき用治具を用いて、実施例1と同様の工程で無電解銅めっき及び電気銅めっきを行った。その結果、シリコーン樹脂による皮膜を形成しためっき用治具を用いた場合とほぼ同様の結果となり、無電解めっき後に引き続き電気めっきを行った場合であっても、治具上への電気めっきの析出を防止できた。

【図面の簡単な説明】

【0096】

【図1】本発明のめっき用治具を模式的に示す概略図。

【図2】図1のめっき用治具の部分断面図。

【符号の説明】

【0097】

1 治具本体

2 被めっき物との接触部

3 絶縁被覆部

4 給電部

5 シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜

6 絶縁性樹脂層

7 混合樹脂層

【特許請求の範囲】

【請求項1】

樹脂成形体のめっき処理に用いるめっき用治具であって、該めっき用治具の絶縁被覆部の全体又は絶縁被覆部の表面部分の少なくとも一部がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されていることを特徴とするめっき用治具。

【請求項2】

絶縁被覆部の全体がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されている請求項1に記載のめっき用治具。

【請求項3】

絶縁被覆部において、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜の下層にその他の絶縁性皮膜が形成されている請求項1に記載のめっき用治具。

【請求項4】

絶縁被覆部において、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜上にその他の絶縁性皮膜が形成されている請求項1に記載のめっき用治具。

【請求項5】

シリコーン樹及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜が、(i)シリコーン樹脂の単独皮膜、(ii)シリコーン樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、(iii)オレフィン系樹脂の単独皮膜、(iv)オレフィン系樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、又は(v)シリコーン樹脂、オレフィン系樹脂及びその他の絶縁性樹脂の混合樹脂からなる皮膜である請求項1〜4のいずれかに記載のめっき用治具。

【請求項6】

過マンガン酸塩を含むエッチング液によるエッチング処理工程を含むめっき処理方法で用いられる請求項1〜5のいずれかに記載のめっき用治具。

【請求項1】

樹脂成形体のめっき処理に用いるめっき用治具であって、該めっき用治具の絶縁被覆部の全体又は絶縁被覆部の表面部分の少なくとも一部がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されていることを特徴とするめっき用治具。

【請求項2】

絶縁被覆部の全体がシリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜によって形成されている請求項1に記載のめっき用治具。

【請求項3】

絶縁被覆部において、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜の下層にその他の絶縁性皮膜が形成されている請求項1に記載のめっき用治具。

【請求項4】

絶縁被覆部において、シリコーン樹脂及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜上にその他の絶縁性皮膜が形成されている請求項1に記載のめっき用治具。

【請求項5】

シリコーン樹及びオレフィン系樹脂からなる群から選ばれた少なくとも一種の樹脂を含む皮膜が、(i)シリコーン樹脂の単独皮膜、(ii)シリコーン樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、(iii)オレフィン系樹脂の単独皮膜、(iv)オレフィン系樹脂とその他の絶縁性樹脂の混合樹脂からなる皮膜、又は(v)シリコーン樹脂、オレフィン系樹脂及びその他の絶縁性樹脂の混合樹脂からなる皮膜である請求項1〜4のいずれかに記載のめっき用治具。

【請求項6】

過マンガン酸塩を含むエッチング液によるエッチング処理工程を含むめっき処理方法で用いられる請求項1〜5のいずれかに記載のめっき用治具。

【図1】

【図2】

【図2】

【公開番号】特開2009−30151(P2009−30151A)

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願番号】特願2007−288635(P2007−288635)

【出願日】平成19年11月6日(2007.11.6)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願日】平成19年11月6日(2007.11.6)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

[ Back to top ]