樹脂成形体及び回路用成形基板

【課題】 表面に密着性高く金属を被覆することができる樹脂成形体を提供する。

【解決手段】 プラズマ処理により活性化された表面に、スパッタリング、真空蒸着、イオンプレーティングから選ばれる物理蒸着法で金属の被覆処理がなされる樹脂成形体に関する。ベース樹脂にゴム状弾性体を配合した樹脂組成物によって成形されている。樹脂成形体にはエネルギー吸収性の高いゴム状弾性体が含有されており、樹脂成形体の可撓性を高めて金属層の剥離に対するエネルギー吸収性を高めることができ、樹脂成形体の表面とその表面に設けられる金属層との間の線膨張率の差による応力などの金属層を剥離させるような外力が作用しても、その外力を緩和することができ、金属層の密着性を向上させることができる。

【解決手段】 プラズマ処理により活性化された表面に、スパッタリング、真空蒸着、イオンプレーティングから選ばれる物理蒸着法で金属の被覆処理がなされる樹脂成形体に関する。ベース樹脂にゴム状弾性体を配合した樹脂組成物によって成形されている。樹脂成形体にはエネルギー吸収性の高いゴム状弾性体が含有されており、樹脂成形体の可撓性を高めて金属層の剥離に対するエネルギー吸収性を高めることができ、樹脂成形体の表面とその表面に設けられる金属層との間の線膨張率の差による応力などの金属層を剥離させるような外力が作用しても、その外力を緩和することができ、金属層の密着性を向上させることができる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、表面に物理蒸着法で金属被覆をして使用される樹脂成形体及び、この樹脂成形体の金属被覆によって回路を形成して使用される回路用成形基板に関するものである。

【0002】

【従来の技術】MIDのような立体回路用基板、センサー部品、反射板などは、樹脂組成物を射出成形等して樹脂成形体を作製し、この樹脂成形体の表面にスパッタリング、真空蒸着、イオンプレーティングのような物理蒸着法で回路や反射膜となる金属層を被覆することによって製造されている。

【0003】樹脂成形体を成形する樹脂組成物は、熱硬化性樹脂あるいは熱可塑性樹脂からなるものであるが、樹脂成形体は一般に金属との密着性が低い。特にスパッタリング、真空蒸着、イオンプレーティングのような乾式工法による物理蒸着法で樹脂成形体の表面に金属層を形成する場合は、電解あるいは無電解メッキのような湿式法による場合よりも密着性を得るのがさらに困難である。

【0004】そこで、樹脂成形体に対する金属層の密着性を高めるために、樹脂成形体の表面をプラズマ処理することが行なわれている。このプラズマ処理は、酸素や窒素などの活性ガス雰囲気中で行なわれるものであり、プラズマ中の酸素や窒素などのイオンが樹脂成形体の表面に作用し、酸素極性基や窒素極性基などの極性基を樹脂成形体の表面の分子に付与して活性化することができ、樹脂成形体に対する金属層の密着性を高めることができるのである。

【0005】

【発明が解決しようとする課題】しかしながら、このようなプラズマ処理による表面の活性化だけでは、樹脂成形体の表面と金属層との密着性を向上させる効果を高く得ることは難しい、というのが現状である。

【0006】本発明は上記の点に鑑みてなされたものであり、表面に密着性高く金属を被覆することができ、加えて欠けや割れが発生し難い樹脂成形体及び回路用成形基板を提供することを目的とするものである。

【0007】

【課題を解決するための手段】本発明の請求項1に係る樹脂成形体は、プラズマ処理により活性化された表面に、スパッタリング、真空蒸着、イオンプレーティングから選ばれる物理蒸着法で金属の被覆処理がなされる樹脂成形体であって、ベース樹脂にゴム状弾性体を配合した樹脂組成物によって成形されて成ることを特徴とするものである。

【0008】また請求項2の発明は、請求項1において、ゴム状弾性体として、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレン−無水マレイン酸−エチルアクリレート共重合体、エチレン−グリシジルメタクリレート共重合体とアクリロニトリル−スチレン共重合体のグラフト共重合体、エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体から選ばれるものを用いることを特徴とするものである。

【0009】また請求項3の発明は、請求項1又は2において、ベース樹脂として、ポリフタルアミド、ポリフェニレンサルファイドから選ばれるものを用いることを特徴とするものである。

【0010】また請求項4の発明は、請求項1乃至3のいずれかにおいて、ベース樹脂100質量部に対してゴム状弾性体0.5〜10質量部を配合して用いることを特徴とするものである。

【0011】また請求項5の発明は、請求項1乃至4のいずれかにおいて、樹脂組成物に無機フィラーが配合されていることを特徴とするものである。

【0012】また請求項6の発明は、請求項5において、無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーを用いることを特徴とするものである。

【0013】また請求項7の発明は、請求項5において、無機フィラーとして、板状無機フィラーを用いることを特徴とするものである。

【0014】また請求項8の発明は、請求項5において、無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーと板状無機フィラーを併用することを特徴とするものである。

【0015】また請求項9の発明は、請求項5において、無機フィラーとして、球状無機フィラーを用いることを特徴とするものである。

【0016】また請求項10の発明は、請求項5乃至9のいずれかにおいて、無機フィラーを樹脂組成物の全量中、40〜75質量%配合して用いることを特徴とするものである。

【0017】本発明の請求項11に係る回路用成形基板は、請求項1乃至10のいずれかに記載の樹脂成形体において、その表面に被覆される金属層で回路が形成されることを特徴とするものである。

【0018】また請求項12の発明は、請求項11において、フリップチップ実装をするために使用されるものであることを特徴とするものである。

【0019】また請求項13の発明は、請求項11において、ワイヤボンディング実装をするために使用されるものであることを特徴とするものである。

【0020】また請求項14の発明は、請求項11において、単結晶無機材料で構成されるチップを実装するために使用されるものであることを特徴とするものである。

【0021】

【発明の実施の形態】以下、本発明の実施の形態を説明する。

【0022】本発明においてベース樹脂としては、熱可塑性樹脂あるいは熱硬化性樹脂のいずれでもよく、特に限定されるものではないが、アミド結合、サルファイド基、シアノ基の少なくともいずれかを有するものが最も好ましく、エステル結合、スルホン基、ケトン基、イミド基、エポキシ基、メルカプタン基の少なくともいずれかを有するものも好ましい。

【0023】具体的には、アミド結合を有するものとして、6ナイロン(PA6)、6−6ナイロン(PA66)、PA−MXD−6、ポリフタルアミド等の芳香族ポリアミド(PA6T、PA9T)などを、サルファイド基を有するものとして、ポリフェニレンサルファイド(PPS)などを、シアノ基を有するものとして、ポリエーテルニトリル(PEN)、ABSなどを挙げることができる。

【0024】またエステル結合を有するものとして、ポリエチレンテレフタレート(PET)、ポリアリレート(PAR)、ポリブチレンテレフタレート(PBT)などを、スルホン基を有するものとして、ポリスルホン(PSF)、ポリエーテルスルホン(PES)などを、ケトン基を有するものとして、ポリケトン(PK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトン(PEK)などを、イミド基を有するものとして、ポリエーテルイミド(PEI)、ポリイミド(PI)などを挙げることができる。

【0025】さらに熱硬化性樹脂として、エポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、フェノール樹脂、ユリア樹脂、ビニルエステル樹脂などを挙げることができる。

【0026】これらのうち、金属層の元々の密着性及び後述のゴム状弾性体の配合による密着性向上効果、さらには耐熱性、機械的特性、耐薬品性の点から、ポリフタルアミド(PPA)あるいはポリフェニレンサルファイド(PPS)を用いるのが特に好ましい。尚、PPSはフェニル基を繰り返し単位として有する熱可塑性樹脂であり、耐熱性や剛性等に優れた樹脂として知られている。そしてPPS樹脂は一般に架橋型、半架橋型(半直鎖型)、直鎖型等に分類されるが、金属との密着性が優れると共に、機械的強度が優れている点で、本発明は直鎖型PPS樹脂を用いるのが好ましい。

【0027】また本発明においてゴム状弾性体としては、ゴムや熱可塑性エラストマーなど、ベース樹脂よりも低弾性率のものが用いられるものであり、さらにベース樹脂を低弾性率に改質する改質剤(特に反応性のものが望ましい)を用いることもできる。このようなゴム状弾性体としては、例えば、低密度ポリエチレン、ポリプロピレン、エチレン−グリシジルメタクリレート共重合体(EGMA)、エチレン−グリシジルメタクリレート−酢酸ビニル共重合体、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレン−エチルアクリレート共重合体(EEA)、エチレン−酢酸ビニル共重合体(EVA)、エチレン−無水マレイン酸−エチルアクリレート共重合体(E/MAH/EA)、エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体(E/GMA/EEA)、スチレン、スチレン−アクリロニトリル、メチルメタクリレート(MMA)、シリコーン、ビニルアクリレート(VA)、メチルアクリレート(MA)、およびこれらのうちいずれか一つとポリスチレン、又はポリメタクリル酸メチル、又はアクリロニトリル−スチレン共重合体(AS)とのグラフト共重合体またはブロック共重合体などの改質剤を挙げることができる。また、例えば天然ゴム,ポリブタジエン,ポリイソプレン,ポリイソブチレン,ネオプレン,ポリスルフィドゴム,チオコールゴム,アクリルゴム,ウレタンゴム,シリコーンゴム,エピクロロヒドリンゴム,スチレン−ブタジエンブロック共重合体(SBR),水素添加スチレン−ブタジエンブロック共重合体(SEB),スチレン−ブタジエン−スチレンブロック共重合体(SBS),水素添加スチレン−ブタジエン−スチレンブロック共重合体(SEBS),スチレン−イソプレンブロック共重合体(SIR),水素添加スチレン−イソプレンブロック共重合体(SEP),スチレン−イソプレン−スチレンブロック共重合体(SIS),水素添加スチレン−イソプレン−スチレンブロック共重合体(SEPS),エチレンプロピレンゴム(EPR),エチレンプロピレンジエンゴム(EPDM),ブタジエン−アクリロニトリル−スチレン−コアシェルゴム(ABS),メチルメタクリレート−ブタジエン−スチレン−コアシェルゴム(MBS),メチルメタクリレート−ブチルアクリレート−スチレン−コアシェルゴム(MAS),オクチルアクリレート−ブタジエン−スチレン−コアシェルゴム(MABS),アルキルアクリレート−ブタジエン−アクリロニトリル−スチレンコアシェルゴム(AABS),ブタジエン−スチレン−コアシェルゴム(SBR),メチルメタクリレート−ブチルアクリレート−シロキサンをはじめとするシロキサン含有コアシェルゴムなどのコアシェルタイプの粒子状弾性体、またはこれらを無水マレイン酸やグリシジルメタクリレートやエポキシ等で変性したものなどが挙げられる。

【0028】本発明はこれらの中でも特に、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレン−無水マレイン酸−エチルアクリレート共重合体、エチレン−グリシジルメタクリレート共重合体とアクリロニトリル−スチレン共重合体のグラフト共重合体、エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体を用いるのが好ましい。これらは一種を単独で用いる他に複数種を併用することもできる。これらのものは、反応性を有する官能基を持つので、後述のプラズマ処理によって活性化され易く、樹脂成形体に対する金属層の密着性をより高く得ることができるものである。

【0029】ベース樹脂に対するゴム状弾性体の配合量は、ベース樹脂の種類、ゴム状弾性体の種類などに応じて変動するが、ベース樹脂100質量部に対してゴム状弾性体を0.5〜10質量部の範囲に設定するのが好ましく、特に1〜5質量部の範囲が好ましい。ゴム状弾性体の配合量が0.5質量部未満であると、本発明の目的である樹脂成形体の表面に対する金属との密着性を高める効果を十分に得られないおそれがあり、逆に10質量部を超えると、成形された樹脂成形体の線膨張率が増大すると共に耐熱性の低下を招くおそれがある。

【0030】ベース樹脂にゴム状弾性体を配合することによって樹脂組成物を調製することができるが、ゴム状弾性体の他にさらに粉末状、球状、繊維状、板状等の無機フィラーを配合しておくことが好ましい。

【0031】不定形な粉末状の無機フィラーとしては、酸化亜鉛、酸化マグネシウム、酸化鉄、酸化チタン、ホウ酸アルミニウム、アルミナ、シリカ、炭酸カルシウム、珪酸カルシウム、タルク、マイカ、カオリン、グラファイト粉末、カーボンブラック、ガラス粉等を用いることができる。

【0032】繊維状無機フィラーとしては、ガラス繊維、カーボン繊維や、炭化珪素、窒化珪素、酸化亜鉛、アルミナ、チタン酸カルシウム、チタン酸カリウム、チタン酸バリウム、ホウ酸アルミニウム、珪酸アルミニウム、珪酸カルシウム、ホウ酸マグネシウム、炭酸カルシウム、マグネシウムオキシサルフェート繊維等のウィスカやワラストナイト等を用いることができる。

【0033】また球状無機フィラーとしては、シリカ、ガラスビーズ、ガラスバルーン、アルミナ、珪酸アルミニウム等を用いることができる。

【0034】さらに板状無機フィラーとしては、タルク、マイカ、ガラスフレーク、モンモリロナイト、スメクタイト等を用いることができる。

【0035】無機フィラーを配合するにあたって、無機フィラーのなかでも、上記のような繊維状無機フィラー、球状無機フィラー、板状無機フィラーが好ましい。

【0036】無機フィラーとして繊維状無機フィラーを用いる場合、特に直径0.5〜5μm、長さ10〜50μmのものを使用することにより、樹脂組成物を射出成形などして成形する際に、樹脂組成物の流れ方向とそれに直交する方向とで繊維状無機フィラーが配向することによる異方性が、比較的繊維長が長いものを使用した場合に比べて緩和され、樹脂成形体の樹脂組成物の流れ方向とそれに直交する方向における線膨張率や成形収縮率の差がより減少するものである。このため、成形収縮率の異方性に起因した成形反りや線膨張率の異方性に起因した加熱時の変形(熱変形)、なかでも面外方向への反り変形(面外変形)が発生することを低減することができるものであり、従って成形時の平面度(初期平面度)に優れるうえに、加熱による平面度の変化を小さくすることができるものである。例えば得られた樹脂成形体を回路用成形基板として用いてフリップチップ実装を行なう場合、成形反りは平面度を損なうため実装時のバンプ接合性(初期接合性)を確保することが困難になり、熱変形は初期接合性だけでなくバンプの接続信頼性を低下させる要因となるが、繊維状無機フィラーとして直径0.5〜5μm、長さ10〜50μmのものを使用することによって、バンプ接合性を向上、安定化させることができるものである。さらに樹脂成形体の熱変形に伴って樹脂成形体とその表面に形成した金属層の界面で大きな応力が発生するようなことがなくなり、この金属層により形成される回路の密着強度が低下して回路の導通信頼性が低下するのを防ぐことができるものである。

【0037】また無機フィラーとして板状無機フィラーを使用することにより、樹脂組成物を射出成形などして樹脂成形体を成形する際に、樹脂の流れ方向とそれに直交する方向とで、無機フィラーが配向することによる物性の異方性が、上記の繊維状無機フィラーを使用した場合に比べてさらに小さくなり、樹脂成形体の樹脂組成物の流れ方向とそれに直交する方向における線膨張率や成形収縮率の差がより減少するものであり、さらに線膨張率の絶対値も小さくできるものである。このため、成形収縮率の異方性に起因した成形反りや線膨張率の異方性に起因した加熱時の変形(熱変形)、すなわち面外方向への反り変形(面外変形)と面方向の変形(面内変形)が発生することを低減することができるものであり、従って成形時の平面度(初期平面度)に優れるうえに、加熱による平面度の変化を小さくすることができるだけでなく、面内方向の熱変形量を小さくすることができるものである。例えば得られた樹脂成形体を回路用成形基板として用いてフリップチップ実装を行なう場合、成形反りは平面度を損なうため実装時のバンプ接合性(初期接合性)を確保することが困難になり、熱変形は初期接合性だけでなくバンプの接続信頼性を低下させる要因となるが、無機フィラーとして板状無機フィラーを使用することによって、バンプ接合性をさらに向上、安定化させることができるものである。さらに、樹脂成形体の熱変形に伴って樹脂成形体とその表面に形成した金属層の界面で大きな応力が発生するようなことがなくなり、この金属層により形成される回路の密着強度が低下して回路の導通信頼性が低下するのを防ぐことができるものである。

【0038】ここで、本発明において板状の無機フィラーとは、平均長さが1〜80μm、より好ましくは1〜50μmであり、平均アスペクト比(長さ/厚み)が2〜60、より好ましくは10〜40であるものをさす。平均長さが1μm未満であると、板状無機フィラーの添加による補強効果や変形への抵抗性が小さく、熱による樹脂成形体の寸法変化が大きくなり、平均長さが80μmを超えると、無機フィラーの疎密な状態が発生するため、微視的にみて樹脂成形体に対する金属層の密着力の分布が発生するおそれがある。また平均アスペクト比が2未満であると、無機フィラーの疎密な状態が発生するため、微視的にみて樹脂成形体に対する金属層の密着力の分布が発生するおそれがあり、また板状無機フィラーの添加による補強効果や変形への抵抗性が小さく、熱による樹脂成形体の寸法変化が大きくなるおそれがある。平均アスペクト比が60を超えると、板状無機フィラーの剛性が小さくなって補強効果が小さくなり、変形への抵抗性が小さくなって、熱による樹脂成形体の寸法変化が大きくなるおそれがある。

【0039】さらに、無機フィラーとして上記の直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーと板状無機フィラーを併用することにより、樹脂組成物を射出成形などして樹脂成形体を成形する際に、樹脂の流れ方向とそれに直交する方向及びこれらに垂直な方向(樹脂成形体の厚み方向)とで、無機フィラーが配向することによる物性の異方性が、上記の繊維状無機フィラーや板状無機フィラーを単独で使用した場合に比べてさらに小さくなり、樹脂成形体の樹脂組成物の流れ方向とそれに直交する方向及び厚み方向における線膨張率や成形収縮率の差がより減少するものであり、さらに線膨張率の絶対値もより小さくできるものである。このため、成形収縮率の異方性に起因した成形反りや線膨張率の異方性に起因した加熱時の変形(熱変形)、すなわち面外方向への反り変形(面外変形)と面方向の変形(面内変形)が発生することをさらに低減することができるものである。従って樹脂組成物の流れ方向に関係なく成形収縮率や線膨張率を小さく、かつ異方性を小さく抑えることができるものであり、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーと板状無機フィラーを併用した場合は、総ての面において成形時の平面度(初期平面度)に優れるうえに、加熱による平面度の変化を小さくすることができるだけでなく、面内方向の熱変形量を小さくすることができるものであり、複雑な三次元形状への適用性に優れているものである。また上記したフリップチップ実装に対する効果だけでなく、LED等の単結晶無機材料で構成される脆弱なチップの実装にも優れるものである。さらに、樹脂成形体の熱変形に伴って樹脂成形体とその表面に形成した金属層の界面で大きな応力が発生するようなことがなくなり、この金属層により形成される回路の密着強度が低下して回路の導通信頼性が低下するのを防ぐことができるものである。尚、上記のように繊維状無機フィラーと板状無機フィラーを併用するにあたって、その配合比率は必要に応じて任意に設定することができ、特に制限されるものではない。

【0040】また、無機フィラーとして球状無機フィラーを使用することにより、樹脂組成物を射出成形などして樹脂成形体を成形する際に、樹脂の流れ方向に無機フィラーが配向するようなことがなくなる。従って樹脂成形体には無機フィラーが配向することによる物性の異方性がなくなり、樹脂成形体の樹脂組成物の流れ方向とそれに直交する方向及び厚み方向における線膨張率や成形収縮率をほぼ均等にすることができるものである。このため、成形収縮率の異方性に起因した成形反りや線膨張率の異方性に起因した加熱時の変形(熱変形)が発生することを低減することができるものであり、例えば上記のフリップチップ実装におけるバンプ接合性を向上、安定化させることができるものである。さらに、樹脂成形体の表面には球状無機フィラーの球状表面が露出するだけであるので、表面平滑性が高くなる。これにより、樹脂成形体の表面に回路を形成する場合、回路の精密細線化が容易になり、例えば回路パターン幅(ライン幅)0.03mm、回路パターン間の幅(スペース幅)0.03mmのような精密細線の回路を形成することが可能になるものである。さらに、樹脂成形体の熱変形に伴って樹脂成形体とその表面に形成した金属層の界面で大きな応力が発生するようなことがなくなり、この金属層により形成される回路の密着強度が低下して回路の導通信頼性が低下するのを防ぐことができるものである。

【0041】ここで本発明において、球状の無機充填材とは、平均直径0.1〜20μmのものをさす。平均直径が0.1μm未満であると、樹脂成形体の成形に先だって、樹脂組成物を押出し機を用いてペレット化する際に、分散不良によりその表面に凝集塊が生じ易くなって、成形が難しくなったり、また樹脂成形体が脆くなって回路用成形基板に利用できなくなったりするおそれがある。また平均直径が20μmを超えると、無機フィラーの配合量が低いレベルで配合量の限界を超えることになり、樹脂成形体中で特に表層などに十分に無機フィラーを分布させることが困難となって、樹脂成形体の強度を向上させたり、成形収縮や線膨張を小さくしたり、異方性を小さく抑えたりする効果を十分に得ることができなくなるおそれがある。

【0042】そして上記のように無機フィラーを配合することによって、樹脂成形体の寸法安定性を高めて熱変形などの発生を抑制することができるものであり、また樹脂成形体の線膨張率を小さくすることができるので、加熱されたときに樹脂成形体とその表面に被覆された金属層の界面での応力の発生を小さくすることができ、樹脂成形体に対する金属層の密着性が低下するのを抑制することができるものである。無機フィラーの配合量は樹脂組成物の全量中40〜75質量%の範囲が好ましいが、フィラーの配合量は樹脂組成物の混練加工時のベース樹脂の粘性に依存し、粘性の低い樹脂のほうが無機フィラーの配合量を多くすることができるため、無機フィラーの配合量はベース樹脂の種類に応じて適宜設定することがきる。具体的には、加工時の粘性が比較的低いPPSの場合は樹脂組成物の全量中60〜75質量%の範囲が特に好ましく、PPAの場合は40〜65質量%の範囲が特に好ましい。無機フィラーの配合量が40質量%未満であると、樹脂成形体の寸法安定性を高める効果を十分に得ることができず、逆に無機フィラーの配合量が75質量%を超えると、樹脂成形体への金属層の密着性が低下して剥離が発生し易くなる。従って、無機フィラーの配合量をこの範囲にすることによって、樹脂成形体への金属層の密着性を確保しつつ、樹脂成形体の寸法安定性を高めることができるものである。尚、2種以上の無機フィラーを使用する場合、その配合比は特に制限されるものではない。

【0043】本発明にあって、ベース樹脂にゴム状弾性体及び必要に応じて無機フィラーを混合して混練することによって、樹脂組成物を調製することができるものである。ここで、樹脂組成物のベース樹脂が結晶性の熱可塑性樹脂の場合、結晶化促進のための結晶核剤として粉末状、繊維状、板状、球状などの微粉末のフィラーを、本発明の効果を損なわない範囲で微量配合してもよい。さらに本発明において樹脂組成物には、可塑剤、帯電防止剤、安定剤、顔料等の着色剤、滑剤、難燃剤などの添加剤を、本発明の効果を損なわない範囲で微量配合してもよい。そしてこの樹脂組成物を押出機等によりペレット状に成形した後、金型を用いて射出成形などの成形をすることによって、樹脂成形体を得ることができるものである。

【0044】このようにして得られた樹脂成形体の表面に金属被覆を行なうにあたっては、まず樹脂成形体の表面をプラズマ処理し、樹脂成形体の表面を活性化させる。プラズマ処理は、チャンバー内に一対の電極を対向配置し、一方の電極に高周波電源を接続すると共に他方の電極を接地して形成したプラズマ処理装置を用いて行なうことができる。そして樹脂成形体の表面をプラズマ処理するにあたっては、樹脂成形体を電極間において一方の電極の上にセットし、チャンバー内を真空引きして10-4Pa程度に減圧した後、チャンバー内にN2やO2等の化学的反応が活性なガスを導入して流通させると共に、チャンバー内のガス圧を8〜15Paに制御し、次に高周波電源によって電極間に高周波電圧(RF:13.56MHz)を10〜100秒程度印加する。このとき、電極間の高周波グロー放電による気体放電現象によって、チャンバー内の活性ガスが励起され、陽イオンやラジカル等のプラズマが発生し、陽イオンやラジカル等がチャンバー内に形成される。そしてこれらの陽イオンやラジカルが樹脂成形体の表面に衝突することによって、樹脂成形体の表面を活性化することができるものであり、樹脂成形体に形成される金属層の密着性を高めることができるものである。特に陽イオンが樹脂成形体に誘引衝突すると、樹脂成形体の表面に金属と結合し易い窒素極性基や酸素極性基が導入されるので、金属層との密着性がより向上するものである。尚、プラズマ処理条件は上記のものに限定されるものではなく、樹脂成形体の表面がプラズマ処理で過度に粗面化されない範囲で、任意に設定して行なうことができるものである。

【0045】上記のようにプラズマ処理をした後、スパッタリング、真空蒸着、イオンプレーティングから選ばれる物理蒸着法(PVD法)で樹脂成形体の表面に金属層を形成する。ここで、上記のように樹脂成形体をチャンバー内でプラズマ処理した後、チャンバー内を大気開放することなく、これらのスパッタリングや真空蒸着やイオンプレーティングを連続プロセスで行なうのがよい。金属層を形成する金属としては、銅、ニッケル、金、アルミニウム、チタン、モリブデン、クロム、タングステン、スズ、鉛、黄銅、NiCrなどの単体、あるいは合金を用いることができる。

【0046】ここで、スパッタリングとしては例えばDCスパッタ方式を適用することができる。まずチャンバー内に樹脂成形体を配置した後、真空ポンプによりチャンバー内の圧力が10-4Pa以下になるまで真空引きし、この状態でチャンバー内にアルゴン等の不活性ガスを0.1Paのガス圧になるように導入する。更に500Vの直流電圧を印加することによって、銅ターゲットをボンバードし、300〜500nm程度の膜厚の銅などの金属層を樹脂成形体の表面に形成することができる。

【0047】また真空蒸着としては電子線加熱式真空蒸着方式を適用することができる。まず真空ポンプによりチャンバー内の圧力が10-3Pa以下になるまで真空引きを行なった後、400〜800mAの電子流を発生させ、この電子流をるつぼの中の蒸着材料に衝突させて加熱すると蒸着材料が蒸発し、300nm程度の膜厚の銅などの金属層を樹脂成形体の表面に形成することができる。

【0048】またイオンプレーティングで金属層を形成するにあたっては、まずチャンバー内の圧力を10-4Pa以下になるまで真空引きを行ない、上記の真空蒸着の条件で蒸着材料を蒸発させると共に、樹脂成形体とるつぼの間にある誘導アンテナ部にアルゴン等の不活性ガスを導入し、ガス圧を0.05〜0.1Paとなるようにしてプラズマを発生させ、そして誘導アンテナに13.56MHzの高周波で500Wのパワーを印加すると共に、100〜500Vの直流電圧のバイアス電圧を印加することによって、300〜500nm程度の膜厚の銅などの金属層を樹脂成形体の表面に形成することができる。

【0049】上記のようにして物理蒸着法で樹脂成形体の表面に金属層を形成するにあたって、樹脂成形体の表面は上記のようにプラズマ処理によって化学的に活性化されており、樹脂成形体の表面に対する金属層の密着性を向上することができるものである。樹脂成形体の表面に物理蒸着法で金属層を形成するにあたって、プラズマ処理なしで金属層によって回路を形成できる程度の密着力を得ることは困難であるが、表面をプラズマ処理により活性化しておくことによって、回路形成することができる程度の十分な密着力を得ることが可能になるものである。

【0050】そして上記のように樹脂成形体の表面に金属層を形成した後、金属層で回路を形成することによって、樹脂成形体をMID等の回路用成形基板として用いることができるものである。回路形成は例えばレーザ法によって行なうことができる。すなわち、回路形成部分と回路非形成部分との境界に沿ってレーザ光を照射し、この境界部分の金属層を除去することによって、回路形成部分の金属層を回路パターンで残し、この回路パターンの金属層に電解メッキを施す。次にソフトエッチング処理をして、回路非形成部分に残る金属層を除去すると共に、電解メッキを施した回路形成部分は残存させることによって、所望のパターン形状の回路を形成した回路板として仕上げることができるものである。この回路の表面にはさらにニッケルメッキ、金メッキ等の導電層を設けるようにしてもよい。勿論、本発明の樹脂成形体は、このような回路用基板の他に、センサー部品や反射板など、表面に金属層を設けて使用されるあらゆるものに使用することができるものである。

【0051】ここで、上記のように樹脂成形体を成形する樹脂組成物はベース樹脂にゴム状弾性体を配合して調製されたものであり、樹脂成形体にはゴム状弾性体が含有されている。このように樹脂成形体にはエネルギー吸収性の高いゴム状弾性体が含有されているので、ベース樹脂のみで成形されたものよりも樹脂成形体の可撓性を高めてエネルギー吸収性を高めることができる。これにより、めっき応力や樹脂成形体の表面とその表面に設けられた金属層との間の線膨張率の差による熱応力などの、金属層を剥離させる外力が作用しても、外力による応力を緩和することができ、樹脂成形体の表面に対する金属層の密着性を向上させることができるものである。特に、ゴム状弾性体としてプラズマ処理による改質効果の大きいものを用いる場合には、樹脂成形体に対する金属層の密着性を一層高めることができるものである。またこのように樹脂成形体はゴム状弾性体の含有によってエネルギー吸収能力が高められるので、樹脂成形体の耐衝撃性を向上することができ、樹脂成形体に欠けや割れが発生することを防ぐことができると共に、樹脂成形体の欠けや割れに起因して異物が発生することを低減することができるものである。従って、樹脂成形体を例えば回路用成形基板に適用する場合に、これらに起因する異物の発生や異物の混入がなくなり、バンプ接合性などを安定化させることができるものである。

【0052】本発明の樹脂成形体は、特に金属層形成面三次元立体形状である場合の金属層の密着強度に優れる。特に無機フィラーとして直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラー、板状無機フィラー、球状の無機フィラーを使用した場合は、樹脂成形体の変形の発生が少ないため、樹脂成形体を回路用成形基板として用いて、後述のようにフリップチップ実装用、ワイヤボンディング実装用、単結晶無機材料で構成されるチップの実装用とする場合に好適である。また無機フィラーとして繊維状無機フィラーと板状無機フィラーを併用した場合は、成形収縮率及びその異方性を小さくすることができるので、成形直後の反り等の形状精度に優れるだけでなく、線膨張率及びその異方性も小さくして加熱による熱変形を抑制することができ、フリップチップ実装用として好適であり、さらに小さい線膨張であることが要求される単結晶無機材料で構成されるチップの実装用として特に好適であり、また、無機フィラーとして球状の無機フィラーを使用した場合は、樹脂成形体の表面が平滑であるので、ワイヤボンディング実装用として特に好適である。

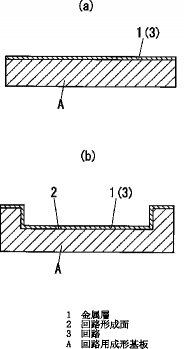

【0053】次に、上記のように樹脂成形体の表面に被覆する金属層で回路を形成することによって、樹脂成形体を回路用成形基板Aとして用いる場合の実施の形態を説明する。図1(a)の実施の形態では回路用成形基板Aを平板状に形成し、その表面に金属層1を設けて回路3を形成するようにしてある。また図1(b)の実施の形態では、回路用成形基板Aの表面の回路形成面2を三次元立体形状に形成し、金属層1を回路形成面2に沿って設けることによって、金属層1から形成される回路3を立体的に配置したMIDとして用いることができるようにしたものである。回路用成形基板Aの線膨張率や成形収縮率に異方性があると、三次元立体形状に形成される回路形成面2には変形が大きく発生し易いが、上記のように繊維状、球状、板状無機フィラーを配合して作製した回路用成形基板Aは異方性を小さくすることができるために、回路形成面2の変形を小さくすることができ、回路形成面2に設けた金属層1による回路3の密着性が低下することを防止して、高い密着性を確保することができるものである。

【0054】図2は、回路用成形基板Aを、半導体チップなどのチップ4を実装する基板として用いるようにした実施の形態の一例を示すものであり、フリップチップ実装用の例である。回路用成形基板Aの表面には回路3によって図2(a)のようにバンプランド5が形成してあり、チップ4の電極には金バンプや半田バンプなどのバンプ6が形成してある。そしてバンプ6をバンプランド5に接合すると共にチップ4と回路用成形基板Aの間にエポキシ樹脂などの封止樹脂7を充填することによって、図2(b)(c)に示すように、チップ4を回路用成形基板Aにフリップチップ実装するようにしてある。

【0055】ここで、上記のような繊維状、球状、板状無機フィラーを配合して作製した回路用成形基板Aは線膨張率や成形収縮率の異方性がなく等方性を有するので、成形収縮する際に表面に変形が生じず、表面の平面度が優れると共に、実装などの際に熱が作用しても熱変形を抑制することができ、表面の平面度の悪化を小さくすることができる。従って、上記のように回路用成形基板Aの表面にチップ4をフリップチップ実装するにあたって、バンプ接合を安定して行なうことができるものであり、接合の初期品質だけでなく、長期信頼性も高く得ることができ、接続の抵抗値が上昇するようなことがなくなるものである。またこのように回路用成形基板Aは熱変形が小さいので、回路用成形基板Aの表面に実装されたチップ4が回路用成形基板Aの変形に伴って変形されることがなくなり、チップ4からノイズが発生したりすることを未然に防ぐことができるものである。

【0056】図3は、回路用成形基板Aを、半導体チップなどのチップ4を実装する基板として用いるようにした実施の形態の他の一例を示すものであり、ワイヤボンディング実装用の例である。回路用成形基板Aの表面には回路3によってボンディングパッド8が形成してあり、そしてチップ4を回路用成形基板Aにペースト樹脂11などで接合すると共にチップ4の電極9とボンディングパッド8の間に金線などのワイヤ10をボンディングすることによって、チップ4を回路用成形基板Aにワイヤボンディング実装するようにしてある。回路用成形基板Aは表面の平滑性を高く得ることができるので、回路用成形基板Aに形成されるボンディングパッド8の表面も平滑性を高く得ることができ、ボンディングパッド8に対するワイヤ10のボンディング性が高くなり、接合信頼性を高く得ることができるものである。

【0057】図4は、GaAs(ガリウム砒素)やZnSe(セレン化亜鉛)等の極めて脆弱な材料である単結晶無機材料で形成された、LEDなどの脆弱なチップ4を回路用成形基板Aに実装するようにした実施の形態を示すものである。実装の形態はフリップチップ実装でも、ワイヤボンディング実装でもいずれでもよい。図4の実施の形態では、チップ4を回路用成形基板Aにペースト樹脂11で接合すると共にチップ4の電極9と回路用成形基板Aのボンディングパッド8の間に金線などのワイヤ10をボンディングすることによって、ワイヤボンディング実装するようにしてある。ここで、回路用成形基板Aが大きく熱変形すると、実装されている脆弱なチップ4に応力が作用して、脆弱なチップ4が破損されるおそれがあるが、上記のような繊維状、球状、板状無機フィラーを配合して作製した回路用成形基板Aは線膨張率の異方性がなく等方性を有するので熱変形が微小であり、脆弱なチップ4に損傷が生じることを防ぐことができるものである。

【0058】

【実施例】以下本発明を実施例によって具体的に説明する。

【0059】ベース樹脂、ゴム状弾性体、無機フィラーとして次のものを用いた。

【0060】[ベース樹脂]

PPA:ポリフタルアミド(株式会社クラレ製「N1000」)

PPS:直鎖型ポリフェニレンサルファイド(東レ株式会社製「M2888」)

PET:ポリエチレンテレフタレート(株式会社クラレ製「クラペット1030」)

PBT:ポリブチレンテレフタレート(株式会社クラレ製「ハウザーR1030」)

[ゴム状弾性体]

A:エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体(E/GMA/MA)(住友化学工業株式会社製「ボンドファースト 7L」)

B:エチレン−無水マレイン酸−エチルアクリレート共重合体(E/MAH/EA)(住友化学工業株式会社製「ボンダイン AX8390」)

C:エチレン−グリシジルメタクリレート共重合体(E/GMA)とアクリロニトリル−スチレン共重合体(AS)のグラフト共重合体(日本油脂株式会社製「モディパーA4400」

D:エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体(E/GMA/EEA)(日本油脂株式会社製「レクスパール RA3150」

[無機フィラー]

a:ガラス繊維(直径11μm、長さ1mm)

b:繊維状ホウ酸アルミニウム(直径0.5〜1.0μm、長さ10〜30μm)

c:球状ガラス(直径10μm)

d:板状タルク(長さ2.8μm、L/D15〜20)

e:球状シリカ(直径2μm)

(実施例1)ベース樹脂として上記のPPAを、ゴム状弾性体として上記のAを用い、ベース樹脂100質量部にゴム状弾性体3質量部を配合した。これを直径25mm、L/D=25の2軸スクリュウベント式において、スクリュウ回転数150rpmで溶融混練し、得られたストランドを冷却後ペレット化することによって樹脂組成物を調製した。次にこの樹脂組成物を射出成形することによって、樹脂成形体を得た。

【0061】そしてこの樹脂成形体の表面をプラズマ処理し、さらにスパッタリングにより金属層を形成した。すなわち、まず樹脂成形体をプラズマ処理装置のチャンバー内にセットし、チャンバー内を真空引きして10-4Pa程度に減圧した後、チャンバー内に活性ガスとしてN2を導入して流通させると共に、チャンバー内のガス圧を10Paに制御し、この後、電極間にパワー300Wの高周波電圧(RF:13.56MHz)を30秒間印加することによって、プラズマ処理を行なった。

【0062】次に、チャンバー内の圧力が10-4Pa以下になるまで真空引きし、この状態でチャンバー内にアルゴンガスを0.1Paのガス圧になるように導入した後、更に500Vの直流電圧を印加することによって、銅ターゲットをボンバードし、樹脂成形体の表面に400nmの膜厚の銅の金属層を形成した。このように金属層を形成した後、銅の金属層の表面に電解メッキで銅メッキを施し、金属層の全体厚みを10μmに形成した。

【0063】(実施例2〜7、比較例4,6)表1に示す種類のベース樹脂とゴム状弾性体を用い、ベース樹脂にゴム状弾性体を表1に示す割合で配合した。これを実施例1と同様に混練することによって樹脂組成物を調製した。そしてこの樹脂組成物を用いて実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0064】(実施例8)表1に示す種類のベース樹脂とゴム状弾性体を用い、ベース樹脂にゴム状弾性体を表1に示す割合で配合し、さらに結晶核剤として板状無機フィラーであるタルクを樹脂組成物全体に対して0.7質量%になるように配合した。これを実施例1と同様に混練することによって樹脂組成物を調製した。そしてこの樹脂組成物を用いて実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0065】(比較例1〜3,5)ゴム状弾性体は配合せず、表1に示すベース樹脂のみを樹脂組成物として用い、あとは実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0066】上記の実施例1〜8及び比較例1〜6で得た樹脂成形体について、金属層のピール強度を90度ピール試験によって測定した。また実施例1,5,6及び比較例1の樹脂成形体について、樹脂成形体の樹脂の流動方向(MD)での線膨張率を測定した。これらの結果を表1に示す。

【0067】

【表1】

【0068】表1にみられるように、ゴム状弾性体を含有する各実施例の樹脂成形体は金属密着力(90度ピール強度)が高いことが確認される。特にゴム状弾性体A,B,Cを用いた場合は、15〜30%の密着力向上の効果が得られた。またゴム状弾性体の配合量をベース樹脂100質量部に対して0.5〜10質量部とすることによって密着力を7〜15%改善できると共に、線膨張率の増大は2〜25%の範囲に抑制できた。尚、ベース樹脂がポリエステル系樹脂である場合には、ゴム状弾性体を含有しても金属層密着力の向上の効果は小さいものであった。

【0069】(実施例9)ベース樹脂として上記のPPAを、ゴム状弾性体として上記のAを用い、ベース樹脂100質量部にゴム状弾性体3質量部を配合し、さらに無機フィラーとして上記のaを樹脂組成物全体に対して40質量%になるように配合した。これを実施例1と同様に混練することによって樹脂組成物を調製した。そしてこの樹脂組成物を用いて実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0070】(実施例10〜16)表2に示す種類のベース樹脂とゴム状弾性体と無機フィラーを用い、ベース樹脂にゴム状弾性体を表2に示す割合で配合し、さらに無機フィラーを樹脂組成物全体に対して表2に示す含有率になるように配合した。これを実施例1と同様に混練することによって樹脂組成物を調製した。そしてこの樹脂組成物を用いて実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0071】(比較例7,8)ゴム状弾性体は配合せず、表2に示すベース樹脂と無機フィラーを用い、ベース樹脂に無機フィラーを樹脂組成物全体に対して表2に示す含有率になるように配合した。これを実施例1と同様に混練することによって樹脂組成物を調製した。そしてこの樹脂組成物を用いて実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0072】上記の実施例9〜16及び比較例7,8で得た樹脂成形体について、金属層のピール強度を90度ピール試験によって測定した。また実施例9〜14の樹脂成形体について、樹脂成形体の樹脂の流動方向(MD)、それに直交する方向(TD)、それに垂直な方向(Z)での線膨張率を測定した。また実施例1、実施例15,16及び比較例7,8の樹脂成形体について、樹脂成形体の射出成形時の樹脂の流れ方向(MD)、それに直交する方向(TD)での線膨張率を測定した。これらの結果を表3に示す。

【0073】

【表2】

【0074】

【表3】

【0075】表3にみられるように、ゴム状弾性体を含有する各実施例の樹脂成形体は金属密着力(90度ピール強度)が高く、また無機フィラーの配合によって線膨張率が小さくなることも確認される。特に直径0.5〜5μm、長さ10〜50μmの繊維状の無機フィラーを用いることによって、線膨張率を低減できると共に、その異方性を緩和することができるものであった。また板状の無機フィラーを用いた場合は、樹脂の流動方向とそれに直交する方向の線膨張率の異方性をなくすことができるものであった。さらに直径0.5〜5μm、長さ10〜50μmの繊維状の無機フィラーと板状の無機フィラーを併用した場合には、樹脂の流動方向とそれに直交する方向の線膨張率の異方性を繊維状無機フィラーのみを用いた場合に比べてさらに小さくできると共に、厚み方向の線膨張率も小さくすることができるものであった。また、球状の無機フィラーを用いた場合は、総ての方向の線膨張率をほぼ均一にすることができるものであった。

【0076】

【発明の効果】上記のように本発明の請求項1に係る樹脂成形体は、プラズマ処理により活性化された表面に、スパッタリング、真空蒸着、イオンプレーティングから選ばれる物理蒸着法で金属の被覆処理がなされる樹脂成形体であって、ベース樹脂にゴム状弾性体を配合した樹脂組成物によって成形されて成るので、樹脂成形体の表面をプラズマ処理することによって化学的に活性化して、物理蒸着法で形成される金属層の密着性を高く得ることができると共に、樹脂成形体の可撓性を高めてエネルギー吸収性を高めることができ、樹脂成形体の表面とその表面に設けられる金属層との間の線膨張率の差による熱応力などの金属層を剥離させるような外力が作用しても、その外力を緩和することができ、金属層の密着性を向上させることができるものである。また樹脂成形体はゴム状弾性体の含有によって、樹脂成形体の耐衝撃性を向上することができ、樹脂成形体に欠けや割れ、成形バリの剥がれ落ちなどが発生することを低減することができるものであり、特に樹脂成形体を回路用成形基板として用いる場合に、これらに起因する異物の発生や混入がなくなって、バンプ接合性などを安定化させることができるものである。

【0077】また請求項2の発明は、請求項1の効果に加えて、ゴム状弾性体として、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレン−無水マレイン酸−エチルアクリレート共重合体、エチレン−グリシジルメタクリレート共重合体とアクリロニトリル−スチレン共重合体のグラフト共重合体、エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体から選ばれるものを用いるようにしたので、こらのものはプラズマ処理によって活性化され易いものであって、樹脂成形体に対する金属層の密着性をより高く得ることができるものである。

【0078】また請求項3の発明は、請求項1,2の効果に加えて、ベース樹脂として、ポリフタルアミド、ポリフェニレンサルファイドから選ばれるものを用いるようにしたので、これらの樹脂は金属層との密着性が元々優れていると共にゴム状弾性体の配合による密着性向上の効果が高いものであり、さらには耐熱性、機械的特性、耐薬品性にも優れた樹脂成形体を得ることができるものである。

【0079】また請求項4の発明は、請求項1乃至3の効果に加えて、ベース樹脂100質量部に対してゴム状弾性体0.5〜10質量部を配合するようにしたので、成形された樹脂成形体の線膨張係数を増大させることなく、樹脂成形体の表面に対する金属の密着性を一層向上させることができるものである。

【0080】また請求項5の発明は、請求項1乃至4の効果に加えて、無機フィラーを配合した樹脂組成物によって樹脂成形体を成形するようにしたので、密着性を確保しつつ樹脂成形体の寸法安定性を高めて熱変形などの発生を抑制することができるものである。

【0081】また請求項6の発明は、請求項5の効果に加えて、無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーを用いるようにしたので、成形の際の樹脂の流れによる配向で物性の異方性が生じることを緩和することができ、樹脂の流れ方向とそれに直交する方向における線膨張率や成形収縮率の差が減少し、成形反りや熱変形の発生を低減して、成形時の平面度(初期平面度)に優れる上に加熱による平面度の変化を小さくすることができるものである。さらに、樹脂成形体を回路用成形基板として用いる場合、樹脂成形体の熱変形に伴って回路の密着性が低下して、回路の導通信頼性が低下するのを防ぐことができるものである。

【0082】また請求項7の発明は、請求項5の効果に加えて、無機フィラーとして、板状無機フィラーを用いるようにしたので、成形の際の樹脂の流れによる配向で物性の異方性が生じることを緩和することができ、樹脂の流れ方向とそれに直交する方向における線膨張率や成形収縮率の差がさらに減少し、線膨張率も小さくなるものであり、成形反りや熱変形の発生を低減して、成形時の平面度(初期平面度)に優れる上に加熱による平面度の変化を小さくすることができ、さらに面内方向の熱変形量を小さくすることができるものである。さらに、樹脂成形体を回路用成形基板として用いる場合、樹脂成形体の熱変形に伴って回路の密着性が低下して、回路の導通信頼性が低下するのを防ぐことができるものである。

【0083】また請求項8の発明は、請求項5の効果に加えて、無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーと板状無機フィラーを併用するようにしたので、成形の際の樹脂の流れ方向とそれに直交する方向及びそれに垂直な方向(厚み方向)とで、無機フィラーが配向することによる物性の異方性が緩和されて、樹脂組成物の流れ方向に関係なく線膨張率や成形収縮率を小さくかつ異方性を小さく抑えることができ、総ての面において成形時の平面度(初期平面度)に優れる上に加熱よる平面度の変化を小さくすることができ、さらに面内方向の熱変形量を小さくすることができるものである。さらに、樹脂成形体を回路用成形基板として用いる場合、樹脂成形体の熱変形に伴って回路の密着性が低下して、回路の導通信頼性が低下するのを防ぐことができるものである。

【0084】また請求項9の発明は、請求項5の効果に加えて、無機フィラーとして、球状無機フィラーを用いるようにしたので、成形の際の樹脂の流れで無機フィラーが配向するようなことがなく、樹脂成形体の樹脂組成物の流れ方向とそれに直交する方向及びそれに垂直な方向(厚み方向)における線膨張率や成形収縮率をほぼ均等にすることができ、初期平面度が優れると共に熱による変形を防止して加熱による平面度の変化が小さくなり、また球状無機フィラーは表面に露出しても凹凸になることが少なく、表面を平滑に形成することができるものである。さらに、樹脂成形体を回路用成形基板として用いる場合、樹脂成形体の熱変形に伴って回路の密着性が低下して、回路の導通信頼性が低下するのを防ぐことができるものである。

【0085】また請求項10の発明は、請求項1乃至9の効果に加えて、無機フィラーを樹脂組成物の全量中、40〜75質量%配合して用いるようにしたので、樹脂成形体への金属層の密着性を確保しつつ、樹脂成形体の寸法安定性を高めることができるものである。

【0086】本発明の請求項11に係る回路用成形基板は、請求項1乃至10のいずれかに記載の樹脂成形体において、その表面に被覆される金属層で回路が形成されるようにしたものであるので、上記のように樹脂成形体に対する金属層の密着性が高く、金属層によって形成される回路の密着力を向上することができるものであって、導通信頼性などの電気特性を高く得ることができるものである。特に部品実装する際にリフローなどの高い温度雰囲気に曝されても、金属層によって形成される回路の密着性を保持することができ、しかも平面度が高く熱変形も小さく抑えることが可能であるので、回路用成形基板としての品質を高く得ることができるものである。

【図面の簡単な説明】

【図1】本発明の回路用成形基板の実施の形態を示すものであり、(a)は回路形成面が平板状である一例の断面図、(b)は回路形成面が三次元立体形状である一例の断面図である。

【図2】本発明の回路用成形基板をチップを実装する基板として用いるフリップチップ実装の一例を示すものであり、(a)は実装前の回路を形成した状態の平面図、(b)はチップをフリップチップ実装した状態の平面図、(c)はチップをフリップチップ実装した状態の正面図である。

【図3】本発明の回路用成形基板をチップを実装する基板として用いるワイヤボンディング実装の一例を示すものであり、(a)はチップをワイヤボンディング実装した状態の平面図、(b)はチップをワイヤボンディング実装した状態の正面図である。

【図4】本発明の回路用成形基板を単結晶無機材料で形成されたチップを実装する一例を示すものであり、(a)はチップをワイヤボンディング実装した状態の平面図、(b)はチップをワイヤボンディング実装した状態の正面図である。

【符号の説明】

1 金属層

2 回路形成面

3 回路

4 チップ

【0001】

【発明の属する技術分野】本発明は、表面に物理蒸着法で金属被覆をして使用される樹脂成形体及び、この樹脂成形体の金属被覆によって回路を形成して使用される回路用成形基板に関するものである。

【0002】

【従来の技術】MIDのような立体回路用基板、センサー部品、反射板などは、樹脂組成物を射出成形等して樹脂成形体を作製し、この樹脂成形体の表面にスパッタリング、真空蒸着、イオンプレーティングのような物理蒸着法で回路や反射膜となる金属層を被覆することによって製造されている。

【0003】樹脂成形体を成形する樹脂組成物は、熱硬化性樹脂あるいは熱可塑性樹脂からなるものであるが、樹脂成形体は一般に金属との密着性が低い。特にスパッタリング、真空蒸着、イオンプレーティングのような乾式工法による物理蒸着法で樹脂成形体の表面に金属層を形成する場合は、電解あるいは無電解メッキのような湿式法による場合よりも密着性を得るのがさらに困難である。

【0004】そこで、樹脂成形体に対する金属層の密着性を高めるために、樹脂成形体の表面をプラズマ処理することが行なわれている。このプラズマ処理は、酸素や窒素などの活性ガス雰囲気中で行なわれるものであり、プラズマ中の酸素や窒素などのイオンが樹脂成形体の表面に作用し、酸素極性基や窒素極性基などの極性基を樹脂成形体の表面の分子に付与して活性化することができ、樹脂成形体に対する金属層の密着性を高めることができるのである。

【0005】

【発明が解決しようとする課題】しかしながら、このようなプラズマ処理による表面の活性化だけでは、樹脂成形体の表面と金属層との密着性を向上させる効果を高く得ることは難しい、というのが現状である。

【0006】本発明は上記の点に鑑みてなされたものであり、表面に密着性高く金属を被覆することができ、加えて欠けや割れが発生し難い樹脂成形体及び回路用成形基板を提供することを目的とするものである。

【0007】

【課題を解決するための手段】本発明の請求項1に係る樹脂成形体は、プラズマ処理により活性化された表面に、スパッタリング、真空蒸着、イオンプレーティングから選ばれる物理蒸着法で金属の被覆処理がなされる樹脂成形体であって、ベース樹脂にゴム状弾性体を配合した樹脂組成物によって成形されて成ることを特徴とするものである。

【0008】また請求項2の発明は、請求項1において、ゴム状弾性体として、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレン−無水マレイン酸−エチルアクリレート共重合体、エチレン−グリシジルメタクリレート共重合体とアクリロニトリル−スチレン共重合体のグラフト共重合体、エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体から選ばれるものを用いることを特徴とするものである。

【0009】また請求項3の発明は、請求項1又は2において、ベース樹脂として、ポリフタルアミド、ポリフェニレンサルファイドから選ばれるものを用いることを特徴とするものである。

【0010】また請求項4の発明は、請求項1乃至3のいずれかにおいて、ベース樹脂100質量部に対してゴム状弾性体0.5〜10質量部を配合して用いることを特徴とするものである。

【0011】また請求項5の発明は、請求項1乃至4のいずれかにおいて、樹脂組成物に無機フィラーが配合されていることを特徴とするものである。

【0012】また請求項6の発明は、請求項5において、無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーを用いることを特徴とするものである。

【0013】また請求項7の発明は、請求項5において、無機フィラーとして、板状無機フィラーを用いることを特徴とするものである。

【0014】また請求項8の発明は、請求項5において、無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーと板状無機フィラーを併用することを特徴とするものである。

【0015】また請求項9の発明は、請求項5において、無機フィラーとして、球状無機フィラーを用いることを特徴とするものである。

【0016】また請求項10の発明は、請求項5乃至9のいずれかにおいて、無機フィラーを樹脂組成物の全量中、40〜75質量%配合して用いることを特徴とするものである。

【0017】本発明の請求項11に係る回路用成形基板は、請求項1乃至10のいずれかに記載の樹脂成形体において、その表面に被覆される金属層で回路が形成されることを特徴とするものである。

【0018】また請求項12の発明は、請求項11において、フリップチップ実装をするために使用されるものであることを特徴とするものである。

【0019】また請求項13の発明は、請求項11において、ワイヤボンディング実装をするために使用されるものであることを特徴とするものである。

【0020】また請求項14の発明は、請求項11において、単結晶無機材料で構成されるチップを実装するために使用されるものであることを特徴とするものである。

【0021】

【発明の実施の形態】以下、本発明の実施の形態を説明する。

【0022】本発明においてベース樹脂としては、熱可塑性樹脂あるいは熱硬化性樹脂のいずれでもよく、特に限定されるものではないが、アミド結合、サルファイド基、シアノ基の少なくともいずれかを有するものが最も好ましく、エステル結合、スルホン基、ケトン基、イミド基、エポキシ基、メルカプタン基の少なくともいずれかを有するものも好ましい。

【0023】具体的には、アミド結合を有するものとして、6ナイロン(PA6)、6−6ナイロン(PA66)、PA−MXD−6、ポリフタルアミド等の芳香族ポリアミド(PA6T、PA9T)などを、サルファイド基を有するものとして、ポリフェニレンサルファイド(PPS)などを、シアノ基を有するものとして、ポリエーテルニトリル(PEN)、ABSなどを挙げることができる。

【0024】またエステル結合を有するものとして、ポリエチレンテレフタレート(PET)、ポリアリレート(PAR)、ポリブチレンテレフタレート(PBT)などを、スルホン基を有するものとして、ポリスルホン(PSF)、ポリエーテルスルホン(PES)などを、ケトン基を有するものとして、ポリケトン(PK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトン(PEK)などを、イミド基を有するものとして、ポリエーテルイミド(PEI)、ポリイミド(PI)などを挙げることができる。

【0025】さらに熱硬化性樹脂として、エポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、フェノール樹脂、ユリア樹脂、ビニルエステル樹脂などを挙げることができる。

【0026】これらのうち、金属層の元々の密着性及び後述のゴム状弾性体の配合による密着性向上効果、さらには耐熱性、機械的特性、耐薬品性の点から、ポリフタルアミド(PPA)あるいはポリフェニレンサルファイド(PPS)を用いるのが特に好ましい。尚、PPSはフェニル基を繰り返し単位として有する熱可塑性樹脂であり、耐熱性や剛性等に優れた樹脂として知られている。そしてPPS樹脂は一般に架橋型、半架橋型(半直鎖型)、直鎖型等に分類されるが、金属との密着性が優れると共に、機械的強度が優れている点で、本発明は直鎖型PPS樹脂を用いるのが好ましい。

【0027】また本発明においてゴム状弾性体としては、ゴムや熱可塑性エラストマーなど、ベース樹脂よりも低弾性率のものが用いられるものであり、さらにベース樹脂を低弾性率に改質する改質剤(特に反応性のものが望ましい)を用いることもできる。このようなゴム状弾性体としては、例えば、低密度ポリエチレン、ポリプロピレン、エチレン−グリシジルメタクリレート共重合体(EGMA)、エチレン−グリシジルメタクリレート−酢酸ビニル共重合体、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレン−エチルアクリレート共重合体(EEA)、エチレン−酢酸ビニル共重合体(EVA)、エチレン−無水マレイン酸−エチルアクリレート共重合体(E/MAH/EA)、エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体(E/GMA/EEA)、スチレン、スチレン−アクリロニトリル、メチルメタクリレート(MMA)、シリコーン、ビニルアクリレート(VA)、メチルアクリレート(MA)、およびこれらのうちいずれか一つとポリスチレン、又はポリメタクリル酸メチル、又はアクリロニトリル−スチレン共重合体(AS)とのグラフト共重合体またはブロック共重合体などの改質剤を挙げることができる。また、例えば天然ゴム,ポリブタジエン,ポリイソプレン,ポリイソブチレン,ネオプレン,ポリスルフィドゴム,チオコールゴム,アクリルゴム,ウレタンゴム,シリコーンゴム,エピクロロヒドリンゴム,スチレン−ブタジエンブロック共重合体(SBR),水素添加スチレン−ブタジエンブロック共重合体(SEB),スチレン−ブタジエン−スチレンブロック共重合体(SBS),水素添加スチレン−ブタジエン−スチレンブロック共重合体(SEBS),スチレン−イソプレンブロック共重合体(SIR),水素添加スチレン−イソプレンブロック共重合体(SEP),スチレン−イソプレン−スチレンブロック共重合体(SIS),水素添加スチレン−イソプレン−スチレンブロック共重合体(SEPS),エチレンプロピレンゴム(EPR),エチレンプロピレンジエンゴム(EPDM),ブタジエン−アクリロニトリル−スチレン−コアシェルゴム(ABS),メチルメタクリレート−ブタジエン−スチレン−コアシェルゴム(MBS),メチルメタクリレート−ブチルアクリレート−スチレン−コアシェルゴム(MAS),オクチルアクリレート−ブタジエン−スチレン−コアシェルゴム(MABS),アルキルアクリレート−ブタジエン−アクリロニトリル−スチレンコアシェルゴム(AABS),ブタジエン−スチレン−コアシェルゴム(SBR),メチルメタクリレート−ブチルアクリレート−シロキサンをはじめとするシロキサン含有コアシェルゴムなどのコアシェルタイプの粒子状弾性体、またはこれらを無水マレイン酸やグリシジルメタクリレートやエポキシ等で変性したものなどが挙げられる。

【0028】本発明はこれらの中でも特に、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレン−無水マレイン酸−エチルアクリレート共重合体、エチレン−グリシジルメタクリレート共重合体とアクリロニトリル−スチレン共重合体のグラフト共重合体、エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体を用いるのが好ましい。これらは一種を単独で用いる他に複数種を併用することもできる。これらのものは、反応性を有する官能基を持つので、後述のプラズマ処理によって活性化され易く、樹脂成形体に対する金属層の密着性をより高く得ることができるものである。

【0029】ベース樹脂に対するゴム状弾性体の配合量は、ベース樹脂の種類、ゴム状弾性体の種類などに応じて変動するが、ベース樹脂100質量部に対してゴム状弾性体を0.5〜10質量部の範囲に設定するのが好ましく、特に1〜5質量部の範囲が好ましい。ゴム状弾性体の配合量が0.5質量部未満であると、本発明の目的である樹脂成形体の表面に対する金属との密着性を高める効果を十分に得られないおそれがあり、逆に10質量部を超えると、成形された樹脂成形体の線膨張率が増大すると共に耐熱性の低下を招くおそれがある。

【0030】ベース樹脂にゴム状弾性体を配合することによって樹脂組成物を調製することができるが、ゴム状弾性体の他にさらに粉末状、球状、繊維状、板状等の無機フィラーを配合しておくことが好ましい。

【0031】不定形な粉末状の無機フィラーとしては、酸化亜鉛、酸化マグネシウム、酸化鉄、酸化チタン、ホウ酸アルミニウム、アルミナ、シリカ、炭酸カルシウム、珪酸カルシウム、タルク、マイカ、カオリン、グラファイト粉末、カーボンブラック、ガラス粉等を用いることができる。

【0032】繊維状無機フィラーとしては、ガラス繊維、カーボン繊維や、炭化珪素、窒化珪素、酸化亜鉛、アルミナ、チタン酸カルシウム、チタン酸カリウム、チタン酸バリウム、ホウ酸アルミニウム、珪酸アルミニウム、珪酸カルシウム、ホウ酸マグネシウム、炭酸カルシウム、マグネシウムオキシサルフェート繊維等のウィスカやワラストナイト等を用いることができる。

【0033】また球状無機フィラーとしては、シリカ、ガラスビーズ、ガラスバルーン、アルミナ、珪酸アルミニウム等を用いることができる。

【0034】さらに板状無機フィラーとしては、タルク、マイカ、ガラスフレーク、モンモリロナイト、スメクタイト等を用いることができる。

【0035】無機フィラーを配合するにあたって、無機フィラーのなかでも、上記のような繊維状無機フィラー、球状無機フィラー、板状無機フィラーが好ましい。

【0036】無機フィラーとして繊維状無機フィラーを用いる場合、特に直径0.5〜5μm、長さ10〜50μmのものを使用することにより、樹脂組成物を射出成形などして成形する際に、樹脂組成物の流れ方向とそれに直交する方向とで繊維状無機フィラーが配向することによる異方性が、比較的繊維長が長いものを使用した場合に比べて緩和され、樹脂成形体の樹脂組成物の流れ方向とそれに直交する方向における線膨張率や成形収縮率の差がより減少するものである。このため、成形収縮率の異方性に起因した成形反りや線膨張率の異方性に起因した加熱時の変形(熱変形)、なかでも面外方向への反り変形(面外変形)が発生することを低減することができるものであり、従って成形時の平面度(初期平面度)に優れるうえに、加熱による平面度の変化を小さくすることができるものである。例えば得られた樹脂成形体を回路用成形基板として用いてフリップチップ実装を行なう場合、成形反りは平面度を損なうため実装時のバンプ接合性(初期接合性)を確保することが困難になり、熱変形は初期接合性だけでなくバンプの接続信頼性を低下させる要因となるが、繊維状無機フィラーとして直径0.5〜5μm、長さ10〜50μmのものを使用することによって、バンプ接合性を向上、安定化させることができるものである。さらに樹脂成形体の熱変形に伴って樹脂成形体とその表面に形成した金属層の界面で大きな応力が発生するようなことがなくなり、この金属層により形成される回路の密着強度が低下して回路の導通信頼性が低下するのを防ぐことができるものである。

【0037】また無機フィラーとして板状無機フィラーを使用することにより、樹脂組成物を射出成形などして樹脂成形体を成形する際に、樹脂の流れ方向とそれに直交する方向とで、無機フィラーが配向することによる物性の異方性が、上記の繊維状無機フィラーを使用した場合に比べてさらに小さくなり、樹脂成形体の樹脂組成物の流れ方向とそれに直交する方向における線膨張率や成形収縮率の差がより減少するものであり、さらに線膨張率の絶対値も小さくできるものである。このため、成形収縮率の異方性に起因した成形反りや線膨張率の異方性に起因した加熱時の変形(熱変形)、すなわち面外方向への反り変形(面外変形)と面方向の変形(面内変形)が発生することを低減することができるものであり、従って成形時の平面度(初期平面度)に優れるうえに、加熱による平面度の変化を小さくすることができるだけでなく、面内方向の熱変形量を小さくすることができるものである。例えば得られた樹脂成形体を回路用成形基板として用いてフリップチップ実装を行なう場合、成形反りは平面度を損なうため実装時のバンプ接合性(初期接合性)を確保することが困難になり、熱変形は初期接合性だけでなくバンプの接続信頼性を低下させる要因となるが、無機フィラーとして板状無機フィラーを使用することによって、バンプ接合性をさらに向上、安定化させることができるものである。さらに、樹脂成形体の熱変形に伴って樹脂成形体とその表面に形成した金属層の界面で大きな応力が発生するようなことがなくなり、この金属層により形成される回路の密着強度が低下して回路の導通信頼性が低下するのを防ぐことができるものである。

【0038】ここで、本発明において板状の無機フィラーとは、平均長さが1〜80μm、より好ましくは1〜50μmであり、平均アスペクト比(長さ/厚み)が2〜60、より好ましくは10〜40であるものをさす。平均長さが1μm未満であると、板状無機フィラーの添加による補強効果や変形への抵抗性が小さく、熱による樹脂成形体の寸法変化が大きくなり、平均長さが80μmを超えると、無機フィラーの疎密な状態が発生するため、微視的にみて樹脂成形体に対する金属層の密着力の分布が発生するおそれがある。また平均アスペクト比が2未満であると、無機フィラーの疎密な状態が発生するため、微視的にみて樹脂成形体に対する金属層の密着力の分布が発生するおそれがあり、また板状無機フィラーの添加による補強効果や変形への抵抗性が小さく、熱による樹脂成形体の寸法変化が大きくなるおそれがある。平均アスペクト比が60を超えると、板状無機フィラーの剛性が小さくなって補強効果が小さくなり、変形への抵抗性が小さくなって、熱による樹脂成形体の寸法変化が大きくなるおそれがある。

【0039】さらに、無機フィラーとして上記の直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーと板状無機フィラーを併用することにより、樹脂組成物を射出成形などして樹脂成形体を成形する際に、樹脂の流れ方向とそれに直交する方向及びこれらに垂直な方向(樹脂成形体の厚み方向)とで、無機フィラーが配向することによる物性の異方性が、上記の繊維状無機フィラーや板状無機フィラーを単独で使用した場合に比べてさらに小さくなり、樹脂成形体の樹脂組成物の流れ方向とそれに直交する方向及び厚み方向における線膨張率や成形収縮率の差がより減少するものであり、さらに線膨張率の絶対値もより小さくできるものである。このため、成形収縮率の異方性に起因した成形反りや線膨張率の異方性に起因した加熱時の変形(熱変形)、すなわち面外方向への反り変形(面外変形)と面方向の変形(面内変形)が発生することをさらに低減することができるものである。従って樹脂組成物の流れ方向に関係なく成形収縮率や線膨張率を小さく、かつ異方性を小さく抑えることができるものであり、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーと板状無機フィラーを併用した場合は、総ての面において成形時の平面度(初期平面度)に優れるうえに、加熱による平面度の変化を小さくすることができるだけでなく、面内方向の熱変形量を小さくすることができるものであり、複雑な三次元形状への適用性に優れているものである。また上記したフリップチップ実装に対する効果だけでなく、LED等の単結晶無機材料で構成される脆弱なチップの実装にも優れるものである。さらに、樹脂成形体の熱変形に伴って樹脂成形体とその表面に形成した金属層の界面で大きな応力が発生するようなことがなくなり、この金属層により形成される回路の密着強度が低下して回路の導通信頼性が低下するのを防ぐことができるものである。尚、上記のように繊維状無機フィラーと板状無機フィラーを併用するにあたって、その配合比率は必要に応じて任意に設定することができ、特に制限されるものではない。

【0040】また、無機フィラーとして球状無機フィラーを使用することにより、樹脂組成物を射出成形などして樹脂成形体を成形する際に、樹脂の流れ方向に無機フィラーが配向するようなことがなくなる。従って樹脂成形体には無機フィラーが配向することによる物性の異方性がなくなり、樹脂成形体の樹脂組成物の流れ方向とそれに直交する方向及び厚み方向における線膨張率や成形収縮率をほぼ均等にすることができるものである。このため、成形収縮率の異方性に起因した成形反りや線膨張率の異方性に起因した加熱時の変形(熱変形)が発生することを低減することができるものであり、例えば上記のフリップチップ実装におけるバンプ接合性を向上、安定化させることができるものである。さらに、樹脂成形体の表面には球状無機フィラーの球状表面が露出するだけであるので、表面平滑性が高くなる。これにより、樹脂成形体の表面に回路を形成する場合、回路の精密細線化が容易になり、例えば回路パターン幅(ライン幅)0.03mm、回路パターン間の幅(スペース幅)0.03mmのような精密細線の回路を形成することが可能になるものである。さらに、樹脂成形体の熱変形に伴って樹脂成形体とその表面に形成した金属層の界面で大きな応力が発生するようなことがなくなり、この金属層により形成される回路の密着強度が低下して回路の導通信頼性が低下するのを防ぐことができるものである。

【0041】ここで本発明において、球状の無機充填材とは、平均直径0.1〜20μmのものをさす。平均直径が0.1μm未満であると、樹脂成形体の成形に先だって、樹脂組成物を押出し機を用いてペレット化する際に、分散不良によりその表面に凝集塊が生じ易くなって、成形が難しくなったり、また樹脂成形体が脆くなって回路用成形基板に利用できなくなったりするおそれがある。また平均直径が20μmを超えると、無機フィラーの配合量が低いレベルで配合量の限界を超えることになり、樹脂成形体中で特に表層などに十分に無機フィラーを分布させることが困難となって、樹脂成形体の強度を向上させたり、成形収縮や線膨張を小さくしたり、異方性を小さく抑えたりする効果を十分に得ることができなくなるおそれがある。

【0042】そして上記のように無機フィラーを配合することによって、樹脂成形体の寸法安定性を高めて熱変形などの発生を抑制することができるものであり、また樹脂成形体の線膨張率を小さくすることができるので、加熱されたときに樹脂成形体とその表面に被覆された金属層の界面での応力の発生を小さくすることができ、樹脂成形体に対する金属層の密着性が低下するのを抑制することができるものである。無機フィラーの配合量は樹脂組成物の全量中40〜75質量%の範囲が好ましいが、フィラーの配合量は樹脂組成物の混練加工時のベース樹脂の粘性に依存し、粘性の低い樹脂のほうが無機フィラーの配合量を多くすることができるため、無機フィラーの配合量はベース樹脂の種類に応じて適宜設定することがきる。具体的には、加工時の粘性が比較的低いPPSの場合は樹脂組成物の全量中60〜75質量%の範囲が特に好ましく、PPAの場合は40〜65質量%の範囲が特に好ましい。無機フィラーの配合量が40質量%未満であると、樹脂成形体の寸法安定性を高める効果を十分に得ることができず、逆に無機フィラーの配合量が75質量%を超えると、樹脂成形体への金属層の密着性が低下して剥離が発生し易くなる。従って、無機フィラーの配合量をこの範囲にすることによって、樹脂成形体への金属層の密着性を確保しつつ、樹脂成形体の寸法安定性を高めることができるものである。尚、2種以上の無機フィラーを使用する場合、その配合比は特に制限されるものではない。

【0043】本発明にあって、ベース樹脂にゴム状弾性体及び必要に応じて無機フィラーを混合して混練することによって、樹脂組成物を調製することができるものである。ここで、樹脂組成物のベース樹脂が結晶性の熱可塑性樹脂の場合、結晶化促進のための結晶核剤として粉末状、繊維状、板状、球状などの微粉末のフィラーを、本発明の効果を損なわない範囲で微量配合してもよい。さらに本発明において樹脂組成物には、可塑剤、帯電防止剤、安定剤、顔料等の着色剤、滑剤、難燃剤などの添加剤を、本発明の効果を損なわない範囲で微量配合してもよい。そしてこの樹脂組成物を押出機等によりペレット状に成形した後、金型を用いて射出成形などの成形をすることによって、樹脂成形体を得ることができるものである。

【0044】このようにして得られた樹脂成形体の表面に金属被覆を行なうにあたっては、まず樹脂成形体の表面をプラズマ処理し、樹脂成形体の表面を活性化させる。プラズマ処理は、チャンバー内に一対の電極を対向配置し、一方の電極に高周波電源を接続すると共に他方の電極を接地して形成したプラズマ処理装置を用いて行なうことができる。そして樹脂成形体の表面をプラズマ処理するにあたっては、樹脂成形体を電極間において一方の電極の上にセットし、チャンバー内を真空引きして10-4Pa程度に減圧した後、チャンバー内にN2やO2等の化学的反応が活性なガスを導入して流通させると共に、チャンバー内のガス圧を8〜15Paに制御し、次に高周波電源によって電極間に高周波電圧(RF:13.56MHz)を10〜100秒程度印加する。このとき、電極間の高周波グロー放電による気体放電現象によって、チャンバー内の活性ガスが励起され、陽イオンやラジカル等のプラズマが発生し、陽イオンやラジカル等がチャンバー内に形成される。そしてこれらの陽イオンやラジカルが樹脂成形体の表面に衝突することによって、樹脂成形体の表面を活性化することができるものであり、樹脂成形体に形成される金属層の密着性を高めることができるものである。特に陽イオンが樹脂成形体に誘引衝突すると、樹脂成形体の表面に金属と結合し易い窒素極性基や酸素極性基が導入されるので、金属層との密着性がより向上するものである。尚、プラズマ処理条件は上記のものに限定されるものではなく、樹脂成形体の表面がプラズマ処理で過度に粗面化されない範囲で、任意に設定して行なうことができるものである。

【0045】上記のようにプラズマ処理をした後、スパッタリング、真空蒸着、イオンプレーティングから選ばれる物理蒸着法(PVD法)で樹脂成形体の表面に金属層を形成する。ここで、上記のように樹脂成形体をチャンバー内でプラズマ処理した後、チャンバー内を大気開放することなく、これらのスパッタリングや真空蒸着やイオンプレーティングを連続プロセスで行なうのがよい。金属層を形成する金属としては、銅、ニッケル、金、アルミニウム、チタン、モリブデン、クロム、タングステン、スズ、鉛、黄銅、NiCrなどの単体、あるいは合金を用いることができる。

【0046】ここで、スパッタリングとしては例えばDCスパッタ方式を適用することができる。まずチャンバー内に樹脂成形体を配置した後、真空ポンプによりチャンバー内の圧力が10-4Pa以下になるまで真空引きし、この状態でチャンバー内にアルゴン等の不活性ガスを0.1Paのガス圧になるように導入する。更に500Vの直流電圧を印加することによって、銅ターゲットをボンバードし、300〜500nm程度の膜厚の銅などの金属層を樹脂成形体の表面に形成することができる。

【0047】また真空蒸着としては電子線加熱式真空蒸着方式を適用することができる。まず真空ポンプによりチャンバー内の圧力が10-3Pa以下になるまで真空引きを行なった後、400〜800mAの電子流を発生させ、この電子流をるつぼの中の蒸着材料に衝突させて加熱すると蒸着材料が蒸発し、300nm程度の膜厚の銅などの金属層を樹脂成形体の表面に形成することができる。

【0048】またイオンプレーティングで金属層を形成するにあたっては、まずチャンバー内の圧力を10-4Pa以下になるまで真空引きを行ない、上記の真空蒸着の条件で蒸着材料を蒸発させると共に、樹脂成形体とるつぼの間にある誘導アンテナ部にアルゴン等の不活性ガスを導入し、ガス圧を0.05〜0.1Paとなるようにしてプラズマを発生させ、そして誘導アンテナに13.56MHzの高周波で500Wのパワーを印加すると共に、100〜500Vの直流電圧のバイアス電圧を印加することによって、300〜500nm程度の膜厚の銅などの金属層を樹脂成形体の表面に形成することができる。

【0049】上記のようにして物理蒸着法で樹脂成形体の表面に金属層を形成するにあたって、樹脂成形体の表面は上記のようにプラズマ処理によって化学的に活性化されており、樹脂成形体の表面に対する金属層の密着性を向上することができるものである。樹脂成形体の表面に物理蒸着法で金属層を形成するにあたって、プラズマ処理なしで金属層によって回路を形成できる程度の密着力を得ることは困難であるが、表面をプラズマ処理により活性化しておくことによって、回路形成することができる程度の十分な密着力を得ることが可能になるものである。

【0050】そして上記のように樹脂成形体の表面に金属層を形成した後、金属層で回路を形成することによって、樹脂成形体をMID等の回路用成形基板として用いることができるものである。回路形成は例えばレーザ法によって行なうことができる。すなわち、回路形成部分と回路非形成部分との境界に沿ってレーザ光を照射し、この境界部分の金属層を除去することによって、回路形成部分の金属層を回路パターンで残し、この回路パターンの金属層に電解メッキを施す。次にソフトエッチング処理をして、回路非形成部分に残る金属層を除去すると共に、電解メッキを施した回路形成部分は残存させることによって、所望のパターン形状の回路を形成した回路板として仕上げることができるものである。この回路の表面にはさらにニッケルメッキ、金メッキ等の導電層を設けるようにしてもよい。勿論、本発明の樹脂成形体は、このような回路用基板の他に、センサー部品や反射板など、表面に金属層を設けて使用されるあらゆるものに使用することができるものである。

【0051】ここで、上記のように樹脂成形体を成形する樹脂組成物はベース樹脂にゴム状弾性体を配合して調製されたものであり、樹脂成形体にはゴム状弾性体が含有されている。このように樹脂成形体にはエネルギー吸収性の高いゴム状弾性体が含有されているので、ベース樹脂のみで成形されたものよりも樹脂成形体の可撓性を高めてエネルギー吸収性を高めることができる。これにより、めっき応力や樹脂成形体の表面とその表面に設けられた金属層との間の線膨張率の差による熱応力などの、金属層を剥離させる外力が作用しても、外力による応力を緩和することができ、樹脂成形体の表面に対する金属層の密着性を向上させることができるものである。特に、ゴム状弾性体としてプラズマ処理による改質効果の大きいものを用いる場合には、樹脂成形体に対する金属層の密着性を一層高めることができるものである。またこのように樹脂成形体はゴム状弾性体の含有によってエネルギー吸収能力が高められるので、樹脂成形体の耐衝撃性を向上することができ、樹脂成形体に欠けや割れが発生することを防ぐことができると共に、樹脂成形体の欠けや割れに起因して異物が発生することを低減することができるものである。従って、樹脂成形体を例えば回路用成形基板に適用する場合に、これらに起因する異物の発生や異物の混入がなくなり、バンプ接合性などを安定化させることができるものである。

【0052】本発明の樹脂成形体は、特に金属層形成面三次元立体形状である場合の金属層の密着強度に優れる。特に無機フィラーとして直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラー、板状無機フィラー、球状の無機フィラーを使用した場合は、樹脂成形体の変形の発生が少ないため、樹脂成形体を回路用成形基板として用いて、後述のようにフリップチップ実装用、ワイヤボンディング実装用、単結晶無機材料で構成されるチップの実装用とする場合に好適である。また無機フィラーとして繊維状無機フィラーと板状無機フィラーを併用した場合は、成形収縮率及びその異方性を小さくすることができるので、成形直後の反り等の形状精度に優れるだけでなく、線膨張率及びその異方性も小さくして加熱による熱変形を抑制することができ、フリップチップ実装用として好適であり、さらに小さい線膨張であることが要求される単結晶無機材料で構成されるチップの実装用として特に好適であり、また、無機フィラーとして球状の無機フィラーを使用した場合は、樹脂成形体の表面が平滑であるので、ワイヤボンディング実装用として特に好適である。

【0053】次に、上記のように樹脂成形体の表面に被覆する金属層で回路を形成することによって、樹脂成形体を回路用成形基板Aとして用いる場合の実施の形態を説明する。図1(a)の実施の形態では回路用成形基板Aを平板状に形成し、その表面に金属層1を設けて回路3を形成するようにしてある。また図1(b)の実施の形態では、回路用成形基板Aの表面の回路形成面2を三次元立体形状に形成し、金属層1を回路形成面2に沿って設けることによって、金属層1から形成される回路3を立体的に配置したMIDとして用いることができるようにしたものである。回路用成形基板Aの線膨張率や成形収縮率に異方性があると、三次元立体形状に形成される回路形成面2には変形が大きく発生し易いが、上記のように繊維状、球状、板状無機フィラーを配合して作製した回路用成形基板Aは異方性を小さくすることができるために、回路形成面2の変形を小さくすることができ、回路形成面2に設けた金属層1による回路3の密着性が低下することを防止して、高い密着性を確保することができるものである。

【0054】図2は、回路用成形基板Aを、半導体チップなどのチップ4を実装する基板として用いるようにした実施の形態の一例を示すものであり、フリップチップ実装用の例である。回路用成形基板Aの表面には回路3によって図2(a)のようにバンプランド5が形成してあり、チップ4の電極には金バンプや半田バンプなどのバンプ6が形成してある。そしてバンプ6をバンプランド5に接合すると共にチップ4と回路用成形基板Aの間にエポキシ樹脂などの封止樹脂7を充填することによって、図2(b)(c)に示すように、チップ4を回路用成形基板Aにフリップチップ実装するようにしてある。

【0055】ここで、上記のような繊維状、球状、板状無機フィラーを配合して作製した回路用成形基板Aは線膨張率や成形収縮率の異方性がなく等方性を有するので、成形収縮する際に表面に変形が生じず、表面の平面度が優れると共に、実装などの際に熱が作用しても熱変形を抑制することができ、表面の平面度の悪化を小さくすることができる。従って、上記のように回路用成形基板Aの表面にチップ4をフリップチップ実装するにあたって、バンプ接合を安定して行なうことができるものであり、接合の初期品質だけでなく、長期信頼性も高く得ることができ、接続の抵抗値が上昇するようなことがなくなるものである。またこのように回路用成形基板Aは熱変形が小さいので、回路用成形基板Aの表面に実装されたチップ4が回路用成形基板Aの変形に伴って変形されることがなくなり、チップ4からノイズが発生したりすることを未然に防ぐことができるものである。

【0056】図3は、回路用成形基板Aを、半導体チップなどのチップ4を実装する基板として用いるようにした実施の形態の他の一例を示すものであり、ワイヤボンディング実装用の例である。回路用成形基板Aの表面には回路3によってボンディングパッド8が形成してあり、そしてチップ4を回路用成形基板Aにペースト樹脂11などで接合すると共にチップ4の電極9とボンディングパッド8の間に金線などのワイヤ10をボンディングすることによって、チップ4を回路用成形基板Aにワイヤボンディング実装するようにしてある。回路用成形基板Aは表面の平滑性を高く得ることができるので、回路用成形基板Aに形成されるボンディングパッド8の表面も平滑性を高く得ることができ、ボンディングパッド8に対するワイヤ10のボンディング性が高くなり、接合信頼性を高く得ることができるものである。

【0057】図4は、GaAs(ガリウム砒素)やZnSe(セレン化亜鉛)等の極めて脆弱な材料である単結晶無機材料で形成された、LEDなどの脆弱なチップ4を回路用成形基板Aに実装するようにした実施の形態を示すものである。実装の形態はフリップチップ実装でも、ワイヤボンディング実装でもいずれでもよい。図4の実施の形態では、チップ4を回路用成形基板Aにペースト樹脂11で接合すると共にチップ4の電極9と回路用成形基板Aのボンディングパッド8の間に金線などのワイヤ10をボンディングすることによって、ワイヤボンディング実装するようにしてある。ここで、回路用成形基板Aが大きく熱変形すると、実装されている脆弱なチップ4に応力が作用して、脆弱なチップ4が破損されるおそれがあるが、上記のような繊維状、球状、板状無機フィラーを配合して作製した回路用成形基板Aは線膨張率の異方性がなく等方性を有するので熱変形が微小であり、脆弱なチップ4に損傷が生じることを防ぐことができるものである。

【0058】

【実施例】以下本発明を実施例によって具体的に説明する。

【0059】ベース樹脂、ゴム状弾性体、無機フィラーとして次のものを用いた。

【0060】[ベース樹脂]

PPA:ポリフタルアミド(株式会社クラレ製「N1000」)

PPS:直鎖型ポリフェニレンサルファイド(東レ株式会社製「M2888」)

PET:ポリエチレンテレフタレート(株式会社クラレ製「クラペット1030」)

PBT:ポリブチレンテレフタレート(株式会社クラレ製「ハウザーR1030」)

[ゴム状弾性体]

A:エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体(E/GMA/MA)(住友化学工業株式会社製「ボンドファースト 7L」)

B:エチレン−無水マレイン酸−エチルアクリレート共重合体(E/MAH/EA)(住友化学工業株式会社製「ボンダイン AX8390」)

C:エチレン−グリシジルメタクリレート共重合体(E/GMA)とアクリロニトリル−スチレン共重合体(AS)のグラフト共重合体(日本油脂株式会社製「モディパーA4400」

D:エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体(E/GMA/EEA)(日本油脂株式会社製「レクスパール RA3150」

[無機フィラー]

a:ガラス繊維(直径11μm、長さ1mm)

b:繊維状ホウ酸アルミニウム(直径0.5〜1.0μm、長さ10〜30μm)

c:球状ガラス(直径10μm)

d:板状タルク(長さ2.8μm、L/D15〜20)

e:球状シリカ(直径2μm)

(実施例1)ベース樹脂として上記のPPAを、ゴム状弾性体として上記のAを用い、ベース樹脂100質量部にゴム状弾性体3質量部を配合した。これを直径25mm、L/D=25の2軸スクリュウベント式において、スクリュウ回転数150rpmで溶融混練し、得られたストランドを冷却後ペレット化することによって樹脂組成物を調製した。次にこの樹脂組成物を射出成形することによって、樹脂成形体を得た。

【0061】そしてこの樹脂成形体の表面をプラズマ処理し、さらにスパッタリングにより金属層を形成した。すなわち、まず樹脂成形体をプラズマ処理装置のチャンバー内にセットし、チャンバー内を真空引きして10-4Pa程度に減圧した後、チャンバー内に活性ガスとしてN2を導入して流通させると共に、チャンバー内のガス圧を10Paに制御し、この後、電極間にパワー300Wの高周波電圧(RF:13.56MHz)を30秒間印加することによって、プラズマ処理を行なった。

【0062】次に、チャンバー内の圧力が10-4Pa以下になるまで真空引きし、この状態でチャンバー内にアルゴンガスを0.1Paのガス圧になるように導入した後、更に500Vの直流電圧を印加することによって、銅ターゲットをボンバードし、樹脂成形体の表面に400nmの膜厚の銅の金属層を形成した。このように金属層を形成した後、銅の金属層の表面に電解メッキで銅メッキを施し、金属層の全体厚みを10μmに形成した。

【0063】(実施例2〜7、比較例4,6)表1に示す種類のベース樹脂とゴム状弾性体を用い、ベース樹脂にゴム状弾性体を表1に示す割合で配合した。これを実施例1と同様に混練することによって樹脂組成物を調製した。そしてこの樹脂組成物を用いて実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0064】(実施例8)表1に示す種類のベース樹脂とゴム状弾性体を用い、ベース樹脂にゴム状弾性体を表1に示す割合で配合し、さらに結晶核剤として板状無機フィラーであるタルクを樹脂組成物全体に対して0.7質量%になるように配合した。これを実施例1と同様に混練することによって樹脂組成物を調製した。そしてこの樹脂組成物を用いて実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0065】(比較例1〜3,5)ゴム状弾性体は配合せず、表1に示すベース樹脂のみを樹脂組成物として用い、あとは実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0066】上記の実施例1〜8及び比較例1〜6で得た樹脂成形体について、金属層のピール強度を90度ピール試験によって測定した。また実施例1,5,6及び比較例1の樹脂成形体について、樹脂成形体の樹脂の流動方向(MD)での線膨張率を測定した。これらの結果を表1に示す。

【0067】

【表1】

【0068】表1にみられるように、ゴム状弾性体を含有する各実施例の樹脂成形体は金属密着力(90度ピール強度)が高いことが確認される。特にゴム状弾性体A,B,Cを用いた場合は、15〜30%の密着力向上の効果が得られた。またゴム状弾性体の配合量をベース樹脂100質量部に対して0.5〜10質量部とすることによって密着力を7〜15%改善できると共に、線膨張率の増大は2〜25%の範囲に抑制できた。尚、ベース樹脂がポリエステル系樹脂である場合には、ゴム状弾性体を含有しても金属層密着力の向上の効果は小さいものであった。

【0069】(実施例9)ベース樹脂として上記のPPAを、ゴム状弾性体として上記のAを用い、ベース樹脂100質量部にゴム状弾性体3質量部を配合し、さらに無機フィラーとして上記のaを樹脂組成物全体に対して40質量%になるように配合した。これを実施例1と同様に混練することによって樹脂組成物を調製した。そしてこの樹脂組成物を用いて実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0070】(実施例10〜16)表2に示す種類のベース樹脂とゴム状弾性体と無機フィラーを用い、ベース樹脂にゴム状弾性体を表2に示す割合で配合し、さらに無機フィラーを樹脂組成物全体に対して表2に示す含有率になるように配合した。これを実施例1と同様に混練することによって樹脂組成物を調製した。そしてこの樹脂組成物を用いて実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0071】(比較例7,8)ゴム状弾性体は配合せず、表2に示すベース樹脂と無機フィラーを用い、ベース樹脂に無機フィラーを樹脂組成物全体に対して表2に示す含有率になるように配合した。これを実施例1と同様に混練することによって樹脂組成物を調製した。そしてこの樹脂組成物を用いて実施例1と同様にして樹脂成形体を成形し、さらに樹脂成形体の表面に金属層を形成した。

【0072】上記の実施例9〜16及び比較例7,8で得た樹脂成形体について、金属層のピール強度を90度ピール試験によって測定した。また実施例9〜14の樹脂成形体について、樹脂成形体の樹脂の流動方向(MD)、それに直交する方向(TD)、それに垂直な方向(Z)での線膨張率を測定した。また実施例1、実施例15,16及び比較例7,8の樹脂成形体について、樹脂成形体の射出成形時の樹脂の流れ方向(MD)、それに直交する方向(TD)での線膨張率を測定した。これらの結果を表3に示す。

【0073】

【表2】

【0074】

【表3】

【0075】表3にみられるように、ゴム状弾性体を含有する各実施例の樹脂成形体は金属密着力(90度ピール強度)が高く、また無機フィラーの配合によって線膨張率が小さくなることも確認される。特に直径0.5〜5μm、長さ10〜50μmの繊維状の無機フィラーを用いることによって、線膨張率を低減できると共に、その異方性を緩和することができるものであった。また板状の無機フィラーを用いた場合は、樹脂の流動方向とそれに直交する方向の線膨張率の異方性をなくすことができるものであった。さらに直径0.5〜5μm、長さ10〜50μmの繊維状の無機フィラーと板状の無機フィラーを併用した場合には、樹脂の流動方向とそれに直交する方向の線膨張率の異方性を繊維状無機フィラーのみを用いた場合に比べてさらに小さくできると共に、厚み方向の線膨張率も小さくすることができるものであった。また、球状の無機フィラーを用いた場合は、総ての方向の線膨張率をほぼ均一にすることができるものであった。

【0076】

【発明の効果】上記のように本発明の請求項1に係る樹脂成形体は、プラズマ処理により活性化された表面に、スパッタリング、真空蒸着、イオンプレーティングから選ばれる物理蒸着法で金属の被覆処理がなされる樹脂成形体であって、ベース樹脂にゴム状弾性体を配合した樹脂組成物によって成形されて成るので、樹脂成形体の表面をプラズマ処理することによって化学的に活性化して、物理蒸着法で形成される金属層の密着性を高く得ることができると共に、樹脂成形体の可撓性を高めてエネルギー吸収性を高めることができ、樹脂成形体の表面とその表面に設けられる金属層との間の線膨張率の差による熱応力などの金属層を剥離させるような外力が作用しても、その外力を緩和することができ、金属層の密着性を向上させることができるものである。また樹脂成形体はゴム状弾性体の含有によって、樹脂成形体の耐衝撃性を向上することができ、樹脂成形体に欠けや割れ、成形バリの剥がれ落ちなどが発生することを低減することができるものであり、特に樹脂成形体を回路用成形基板として用いる場合に、これらに起因する異物の発生や混入がなくなって、バンプ接合性などを安定化させることができるものである。

【0077】また請求項2の発明は、請求項1の効果に加えて、ゴム状弾性体として、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレン−無水マレイン酸−エチルアクリレート共重合体、エチレン−グリシジルメタクリレート共重合体とアクリロニトリル−スチレン共重合体のグラフト共重合体、エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体から選ばれるものを用いるようにしたので、こらのものはプラズマ処理によって活性化され易いものであって、樹脂成形体に対する金属層の密着性をより高く得ることができるものである。

【0078】また請求項3の発明は、請求項1,2の効果に加えて、ベース樹脂として、ポリフタルアミド、ポリフェニレンサルファイドから選ばれるものを用いるようにしたので、これらの樹脂は金属層との密着性が元々優れていると共にゴム状弾性体の配合による密着性向上の効果が高いものであり、さらには耐熱性、機械的特性、耐薬品性にも優れた樹脂成形体を得ることができるものである。

【0079】また請求項4の発明は、請求項1乃至3の効果に加えて、ベース樹脂100質量部に対してゴム状弾性体0.5〜10質量部を配合するようにしたので、成形された樹脂成形体の線膨張係数を増大させることなく、樹脂成形体の表面に対する金属の密着性を一層向上させることができるものである。

【0080】また請求項5の発明は、請求項1乃至4の効果に加えて、無機フィラーを配合した樹脂組成物によって樹脂成形体を成形するようにしたので、密着性を確保しつつ樹脂成形体の寸法安定性を高めて熱変形などの発生を抑制することができるものである。

【0081】また請求項6の発明は、請求項5の効果に加えて、無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーを用いるようにしたので、成形の際の樹脂の流れによる配向で物性の異方性が生じることを緩和することができ、樹脂の流れ方向とそれに直交する方向における線膨張率や成形収縮率の差が減少し、成形反りや熱変形の発生を低減して、成形時の平面度(初期平面度)に優れる上に加熱による平面度の変化を小さくすることができるものである。さらに、樹脂成形体を回路用成形基板として用いる場合、樹脂成形体の熱変形に伴って回路の密着性が低下して、回路の導通信頼性が低下するのを防ぐことができるものである。

【0082】また請求項7の発明は、請求項5の効果に加えて、無機フィラーとして、板状無機フィラーを用いるようにしたので、成形の際の樹脂の流れによる配向で物性の異方性が生じることを緩和することができ、樹脂の流れ方向とそれに直交する方向における線膨張率や成形収縮率の差がさらに減少し、線膨張率も小さくなるものであり、成形反りや熱変形の発生を低減して、成形時の平面度(初期平面度)に優れる上に加熱による平面度の変化を小さくすることができ、さらに面内方向の熱変形量を小さくすることができるものである。さらに、樹脂成形体を回路用成形基板として用いる場合、樹脂成形体の熱変形に伴って回路の密着性が低下して、回路の導通信頼性が低下するのを防ぐことができるものである。

【0083】また請求項8の発明は、請求項5の効果に加えて、無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーと板状無機フィラーを併用するようにしたので、成形の際の樹脂の流れ方向とそれに直交する方向及びそれに垂直な方向(厚み方向)とで、無機フィラーが配向することによる物性の異方性が緩和されて、樹脂組成物の流れ方向に関係なく線膨張率や成形収縮率を小さくかつ異方性を小さく抑えることができ、総ての面において成形時の平面度(初期平面度)に優れる上に加熱よる平面度の変化を小さくすることができ、さらに面内方向の熱変形量を小さくすることができるものである。さらに、樹脂成形体を回路用成形基板として用いる場合、樹脂成形体の熱変形に伴って回路の密着性が低下して、回路の導通信頼性が低下するのを防ぐことができるものである。

【0084】また請求項9の発明は、請求項5の効果に加えて、無機フィラーとして、球状無機フィラーを用いるようにしたので、成形の際の樹脂の流れで無機フィラーが配向するようなことがなく、樹脂成形体の樹脂組成物の流れ方向とそれに直交する方向及びそれに垂直な方向(厚み方向)における線膨張率や成形収縮率をほぼ均等にすることができ、初期平面度が優れると共に熱による変形を防止して加熱による平面度の変化が小さくなり、また球状無機フィラーは表面に露出しても凹凸になることが少なく、表面を平滑に形成することができるものである。さらに、樹脂成形体を回路用成形基板として用いる場合、樹脂成形体の熱変形に伴って回路の密着性が低下して、回路の導通信頼性が低下するのを防ぐことができるものである。

【0085】また請求項10の発明は、請求項1乃至9の効果に加えて、無機フィラーを樹脂組成物の全量中、40〜75質量%配合して用いるようにしたので、樹脂成形体への金属層の密着性を確保しつつ、樹脂成形体の寸法安定性を高めることができるものである。

【0086】本発明の請求項11に係る回路用成形基板は、請求項1乃至10のいずれかに記載の樹脂成形体において、その表面に被覆される金属層で回路が形成されるようにしたものであるので、上記のように樹脂成形体に対する金属層の密着性が高く、金属層によって形成される回路の密着力を向上することができるものであって、導通信頼性などの電気特性を高く得ることができるものである。特に部品実装する際にリフローなどの高い温度雰囲気に曝されても、金属層によって形成される回路の密着性を保持することができ、しかも平面度が高く熱変形も小さく抑えることが可能であるので、回路用成形基板としての品質を高く得ることができるものである。

【図面の簡単な説明】

【図1】本発明の回路用成形基板の実施の形態を示すものであり、(a)は回路形成面が平板状である一例の断面図、(b)は回路形成面が三次元立体形状である一例の断面図である。

【図2】本発明の回路用成形基板をチップを実装する基板として用いるフリップチップ実装の一例を示すものであり、(a)は実装前の回路を形成した状態の平面図、(b)はチップをフリップチップ実装した状態の平面図、(c)はチップをフリップチップ実装した状態の正面図である。

【図3】本発明の回路用成形基板をチップを実装する基板として用いるワイヤボンディング実装の一例を示すものであり、(a)はチップをワイヤボンディング実装した状態の平面図、(b)はチップをワイヤボンディング実装した状態の正面図である。

【図4】本発明の回路用成形基板を単結晶無機材料で形成されたチップを実装する一例を示すものであり、(a)はチップをワイヤボンディング実装した状態の平面図、(b)はチップをワイヤボンディング実装した状態の正面図である。

【符号の説明】

1 金属層

2 回路形成面

3 回路

4 チップ

【特許請求の範囲】

【請求項1】 プラズマ処理により活性化された表面に、スパッタリング、真空蒸着、イオンプレーティングから選ばれる物理蒸着法で金属の被覆処理がなされる樹脂成形体であって、ベース樹脂にゴム状弾性体を配合した樹脂組成物によって成形されて成ることを特徴とする樹脂成形体。

【請求項2】 ゴム状弾性体として、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレン−無水マレイン酸−エチルアクリレート共重合体、エチレン−グリシジルメタクリレート共重合体とアクリロニトリル−スチレン共重合体のグラフト共重合体、エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体から選ばれるものを用いることを特徴とする請求項1に記載の樹脂成形体。

【請求項3】 ベース樹脂として、ポリフタルアミド、ポリフェニレンサルファイドから選ばれるものを用いることを特徴とする請求項1又は2に記載の樹脂成形体。

【請求項4】 ベース樹脂100質量部に対してゴム状弾性体0.5〜10質量部を配合して用いることを特徴とする請求項1乃至3のいずれかに記載の樹脂成形体。

【請求項5】 樹脂組成物に無機フィラーが配合されていることを特徴とする請求項1乃至4のいずれかに記載の樹脂成形体。

【請求項6】 無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーを用いることを特徴とする請求項5に記載の樹脂成形体。

【請求項7】 無機フィラーとして、板状無機フィラーを用いることを特徴とする請求項5に記載の樹脂成形体。

【請求項8】 無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーと板状無機フィラーを併用することを特徴とする請求項5に記載の樹脂成形体。

【請求項9】 無機フィラーとして、球状無機フィラーを用いることを特徴とする請求項5に記載の樹脂成形体。

【請求項10】 無機フィラーを樹脂組成物の全量中、40〜75質量%配合して用いることを特徴とする請求項5乃至9のいずれかに記載の樹脂成形体。

【請求項11】 請求項1乃至10のいずれかに記載の樹脂成形体において、その表面に被覆される金属層で回路が形成されることを特徴とする回路用成形基板。

【請求項12】 フリップチップ実装をするために使用されるものであることを特徴とする請求項11に記載の回路用成形基板。

【請求項13】 ワイヤボンディング実装をするために使用されるものであることを特徴とする請求項11に記載の回路用成形基板。

【請求項14】 単結晶無機材料で構成されるチップを実装するために使用されるものであることを特徴とする請求項11に記載の回路用成形基板。

【請求項1】 プラズマ処理により活性化された表面に、スパッタリング、真空蒸着、イオンプレーティングから選ばれる物理蒸着法で金属の被覆処理がなされる樹脂成形体であって、ベース樹脂にゴム状弾性体を配合した樹脂組成物によって成形されて成ることを特徴とする樹脂成形体。

【請求項2】 ゴム状弾性体として、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレン−無水マレイン酸−エチルアクリレート共重合体、エチレン−グリシジルメタクリレート共重合体とアクリロニトリル−スチレン共重合体のグラフト共重合体、エチレン−グリシジルメタクリレート−エチレンエチルアクリレート共重合体から選ばれるものを用いることを特徴とする請求項1に記載の樹脂成形体。

【請求項3】 ベース樹脂として、ポリフタルアミド、ポリフェニレンサルファイドから選ばれるものを用いることを特徴とする請求項1又は2に記載の樹脂成形体。

【請求項4】 ベース樹脂100質量部に対してゴム状弾性体0.5〜10質量部を配合して用いることを特徴とする請求項1乃至3のいずれかに記載の樹脂成形体。

【請求項5】 樹脂組成物に無機フィラーが配合されていることを特徴とする請求項1乃至4のいずれかに記載の樹脂成形体。

【請求項6】 無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーを用いることを特徴とする請求項5に記載の樹脂成形体。

【請求項7】 無機フィラーとして、板状無機フィラーを用いることを特徴とする請求項5に記載の樹脂成形体。

【請求項8】 無機フィラーとして、直径0.5〜5μm、長さ10〜50μmの繊維状無機フィラーと板状無機フィラーを併用することを特徴とする請求項5に記載の樹脂成形体。

【請求項9】 無機フィラーとして、球状無機フィラーを用いることを特徴とする請求項5に記載の樹脂成形体。

【請求項10】 無機フィラーを樹脂組成物の全量中、40〜75質量%配合して用いることを特徴とする請求項5乃至9のいずれかに記載の樹脂成形体。

【請求項11】 請求項1乃至10のいずれかに記載の樹脂成形体において、その表面に被覆される金属層で回路が形成されることを特徴とする回路用成形基板。

【請求項12】 フリップチップ実装をするために使用されるものであることを特徴とする請求項11に記載の回路用成形基板。

【請求項13】 ワイヤボンディング実装をするために使用されるものであることを特徴とする請求項11に記載の回路用成形基板。

【請求項14】 単結晶無機材料で構成されるチップを実装するために使用されるものであることを特徴とする請求項11に記載の回路用成形基板。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2002−283498(P2002−283498A)

【公開日】平成14年10月3日(2002.10.3)

【国際特許分類】

【出願番号】特願2001−361636(P2001−361636)

【出願日】平成13年11月27日(2001.11.27)

【出願人】(000005832)松下電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成14年10月3日(2002.10.3)

【国際特許分類】

【出願日】平成13年11月27日(2001.11.27)

【出願人】(000005832)松下電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]