機能性繊維材料及びこれを用いて形成された機能性魚網

【課題】 本発明は、十分な強度を有し、微粒子に対する吸着特性、殺菌特性及び自浄作用を備えた環境浄化効果に優れる新規な機能性繊維材料、及びこれを用いて形成した機能性魚網を提供する。

【解決手段】 光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を、長尺状芯材の表面にコーティングしたり、或いは、前記高分子組成物を長尺状芯材に形成し、この長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたことを特徴とする。

【解決手段】 光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を、長尺状芯材の表面にコーティングしたり、或いは、前記高分子組成物を長尺状芯材に形成し、この長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、環境浄化効果に優れる機能性繊維材料及びこれを用いて形成された機能性魚網に関する。

【背景技術】

【0002】

例えば、室内等の生活空間においては、埃や塵、調理器具や暖房器具等から発生する一酸化炭素や水蒸気、或いは住宅建材等から発生するホルムアルデヒドやトルエンなどのシックハウスの原因物質、人やペットからのアンモニア臭等の生活臭が常に発生、存在している。

【0003】

従来の日本式住宅においては、風通しがよく、又、土壁や畳、或いは障子等の建材を用いていたことから、この建材を用いた建物自体が、前記の水分や物質をある程度吸着したり、吸湿したりする役割を担っていた。

【0004】

しかしながら、近年の日本においては洋式の住宅が多く普及しており、土壁や畳等はパネルボードやフローリング等に取って代わられ、又、住宅の高気密化と相成って、建物自体の水分やその他の成分等に対する吸着機能や吸湿機能が低下し、その結果、ダニやカビを発生させ、いわゆる生活臭やアレルギー等の原因となっているといわれている。

【0005】

そのため、最近では、室内に空気清浄機やエアコンディショナーなどの設置や、脱臭剤や吸着剤などの使用が不可欠となってきている。

【0006】

ところで、これらの空気清浄機やエアコンディショナーなどにあっては、吸着・脱臭エレメントとして、不織布や織布或いはネット等の通気性を有する布基材に活性炭等の吸着材を担持させた吸着シートが多く用いられており、又、脱臭剤等にあっては、不織布や織布等の通気性を有する布基材を袋状に成形し、活性炭等の吸着材を封入したものが一般に用いられている。

【0007】

活性炭は、木材、おがくず、木材乾留物、木炭、椰子殻又はリグニン等を原料(活性炭原料)として、これに特別処理(賦活処理)を施すことによって、気体や色素等に対する吸着能力を高めたものであり、臭いの成分や水分等の微粒子成分に対する吸着能力が比較的高く、且つ安価であることから、現在、冷蔵庫や下駄箱の消臭剤或いは空気清浄機のフィルターその他の消臭・吸着製品の分野において、最も広く使用されている吸着材となっている。

【0008】

しかしながら、係る活性炭による吸着は非定常で、吸着平行に支配されるため、一定量の微粒子成分や水分を吸着すると、活性炭はその吸着能力を失い、いわゆる失活状態となる。

【0009】

ここで、この失活した活性炭の吸着能を再生するためには、当該活性炭に対して加熱処理や高温不活性ガス等の処理を施し、吸着した微粒子成分や水分を活性炭表面部の微細孔から追い出す方法などがある。

【0010】

又、微粒子成分が、活性炭表面部の微細孔に強固に吸着した場合にあっては、当該活性炭を500〜800℃程度の高温で数時間加熱して、吸着した微粒子成分を炭化ないし分解させる熱処理を行い、更に水蒸気の存在下、900〜1000℃で数時間加熱して表面部の炭化物をガス化させる賦活化処理を行うといった再生処理等も行われている。

【0011】

しかしながら、上述の活性炭の再生方法にあっては、専用の再生炉が必要であることから、再生コストが高くなり、しかも再生炉における水蒸気濃度や賦活化温度或いは賦活化時間等の制御が困難であり、特に再生を繰り返す度に数%〜数十%の吸着能のロスが生ずるといった問題があった。

【0012】

そのため、通常の活性炭を用いた消臭・吸着製品においては、上述の再生処理を行うことなく、単に消臭・吸着製品全体を交換するか、或いは当該製品内の活性炭を詰め替えるなどの方法が採用されているのが殆どであるが、実際の使用状況下において、この交換という作業は非常に煩わしいものである。

【0013】

そのため、ごく最近では、活性炭と二酸化チタン等の光触媒材料とを混合したり、活性炭の表面に対して、接着剤等のバインダーを用いて光触媒材料を担持させたりすることにより、活性炭表面の微細孔に捉えられた微粒子成分を分解させる手段が研究・開発されている。

【0014】

即ち、これらの光触媒材料と混合させた、或いは光触媒材料を担持させた活性炭は、活性炭表面の微細孔に微粒子成分が捉えられて当該活性炭が飽和状態になった場合にあっても、当該活性炭に対して太陽光や水銀灯等の紫外線を含む光を照射することにより、光触媒材料が前記微粒子成分を分解して活性炭の吸着能力を再生し、長期間にわたる吸着作用を維持・確保することができることから、現在、広く研究されているものであり、本発明者も活性炭の表面に光触媒材料を担持させた光触媒活性炭を開発している(例えば、特許文献1。)。

【特許文献1】特開2003−226512号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

そして、この光触媒材料及び活性炭を高分子材料に分散し、繊維状に加工した場合にあっては、この繊維を紡糸したり、織ったり、編んだりすることにより、環境悪化微粒子に対する吸着特性、環境悪化有機物質の吸着・分解特性、殺菌特性及び自浄作用を備えた新規な繊維製品として利用することができるのであるが、強度的に不十分な場合が多く、使用範囲が制限されるといった問題がある。

【0016】

そこで、本発明者は、これらの問題を解決すべく鋭意検討を重ねた結果、本発明の機能性繊維材料を開発するに至ったのである。

【0017】

即ち、本発明者は、光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を、長尺状芯材の表面にコーティングしたり、或いは、前記高分子組成物を長尺状芯材に形成し、この長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたりすることにより、著しく強度を向上させることができるとの知見を得たのである。

【0018】

そして、このように強度を向上させた本発明の機能性繊維材料は、その後、綿状、糸状、マット状、布状、又は網状などの所望の形状に加工することにより、環境悪化微粒子に対する吸着特性及び自浄作用を備えた新規な繊維製品として利用することができるのであり、自浄作用を有するインテリア製品、水質浄化フィルター、断熱材、空気清浄器要フィルターなど、広範な範囲にわたって利用することが可能となるなどの知見を得たのである。

【0019】

中でも、本発明者は、本発明の機能性繊維材料を網状に加工した本発明の機能性魚網においては、フジツボや海草などの水棲生物の付着が著しく抑制され、メインテナンスに要する労力やランニングコストを著しく低減し得る新規な魚網になるとの知見を得たのである。

【0020】

本発明は、これらの知見に基づき完成されたものであり、十分な強度を有し、微粒子に対する吸着特性、殺菌特性及び自浄作用を備えた環境浄化効果に優れる新規な機能性繊維材料、及びこれを用いて形成した機能性魚網を提供することを目的とする。

【課題を解決するための手段】

【0021】

前記目的を達成するために、本発明に係る機能性繊維材料においては、光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を、長尺状芯材の表面にコーティングしたり、或いは、前記高分子組成物を長尺状芯材に形成し、この長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたりすることを特徴とするものである。

以下、まず、本発明に係る機能性繊維材料について詳細に説明する。

【0022】

本発明の機能性繊維材料においては、まず、光触媒材料及び活性炭粉末を高分子材料に分散、配合し、これを、例えばマスターバッチに形成する。

【0023】

前記活性炭粉末としては、活性炭を粉末状に加工したものであれば特に限定されるものではなく、工業用の触媒の担体、脱臭剤、有機溶剤の回収等に用いられる通常の活性炭を用いることができる。

【0024】

又、活性炭原料としても特に限定されるものではなく、木材、おがくず、木材乾留物、木炭、椰子殻又はリグニン等の既知の活性炭原料を好適に用いることができるが、中でも、入手し易く、廉価でしかも吸着能力の高い椰子殻を用いることが特に好ましい。

【0025】

一方、前記光触媒材料としては、光吸収によって触媒反応を起こし、活性炭に吸着された微粒子成分を分解し得るものであれば特に限定されるものではない。

【0026】

具体的な光触媒材料の例としては、例えば、TiO2、ZnO、SrTiO3、CdS、CdO、CaP、InP、In2O3、CaAs、BaTiO3、K2NbO3、Fe2O3、Ta2O5、WO3、SaO2、Bi2O3、NiO、Cu2O、SiC、SiO2、MoS2、MoS3、InPb、RuO2又はCeO2等を挙げることができるが、本発明においては特に、光吸収による触媒反応が活発で、微粒子成分に対する分解能力が優れるアナターゼ型のTiO2を必須成分とするものが特に好ましい。

【0027】

本発明においては、上述のように、光触媒材料として、アナターゼ型のTiO2を必須成分とするものが好ましく、具体的には、光触媒全体の30〜100重量%をTiO2とすることが好ましく、特に50〜100重量%とするのが一層好ましい。

【0028】

ところで、活性炭粉末に吸着された微粒子成分を効率よく分解するためには、活性炭に存在する細孔と光触媒材料が近接する必要がある。

【0029】

そこで、本発明においては、高分子材料中に光触媒材料と活性炭粉末を個々に存在させるよりも、活性炭粉末表面に光触媒材料を担持させることが好ましい。

【0030】

ここで、前記活性炭粉末の表面に前記光触媒材料を担持させる手段としては、特に限定されるものではなく、公知の方法、例えば、活性炭粉末をアナターゼ型酸化チタン微粒子分散アルコール溶液に浸漬させたり、又は活性炭粉末をチタンアルコキシドアルコール溶液等に浸漬したりすることにより、活性炭粉末の表面に光触媒の被膜を形成したりする浸漬法や、スパッタリング法、グロー放電法、熱蒸着法、真空蒸着法或いはイオンプレーティング法等のいわゆる薄膜作成技術を利用した蒸着手段により、活性炭粉末の表面に光触媒の被膜を形成する手段などを挙げることができる。

【0031】

又、本発明において、活性炭粉末の表面に形成・担持させる光触媒材料の量は、特に限定されるものではなく、その使用目的や場所等に応じて適宜決定すればよいものであるが、一般的には、活性炭100重量部に対して、光触媒を5〜200重量部程度担持させることが好ましく、活性炭100重量部に対して、光触媒が5重量部未満と少な過ぎると所要の光触媒効果を得難く、一方、200重量部を超えると光触媒効果に限界が生じる上、不経済であるので、いずれも好ましくない。

【0032】

更に、一定量の光触媒材料を一回の処理で形成・担持させるよりも、2以上の複数回に分けて形成・担持させるほうが、活性炭粉末の表面に光触媒がより強固に担持されるため好ましい。

【0033】

ここで、光触媒材料及び活性炭粉末を分散配合させるマトリックスとしての高分子材料としては、公知の高分子材料を好適に用いることができることから、特に限定されるものではなく、具体的には、例えばポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−グリシジルメタクリレート共重合体、エチレン−グリシジルメタクリレート−酢酸ビニル共重合体、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、ポリ塩化ビニル、ポリウレタン、ポリアミド、ポリエステル、ポリアセタール、ポリアミノ酸、ポリサルフォン、ポリフェニレンオキサイド、スチレンーブタジエンゴム、ブタジエンゴム、スチレン−イソプレンゴム、クロロプレンゴム、ニトリルゴム、エチレン−プロピレンゴム、アクリルゴム、ブチルゴム及びシリコーンゴム等から選ばれた少なくとも1種以上の高分子材料を一般的な例として挙げることができる。

【0034】

又、本発明において、高分子材料中に光触媒材料及び活性炭粉末を分散、配合させて高分子組成物を製造するにあたり、その手段としては、特に限定されるものではなく、例えば、高分子材料中に光触媒材料及び活性炭粉末を添加し、適宜熱等を加えながら溶融、混練する方法などを挙げることができる。

【0035】

この場合、添加する光触媒材料及び活性炭粉末の配合割合としては、高分子材料の種類、又は作成後の機能性繊維材料に求められる強度及び特性などによって、適宜決定されるものであり、特に限定されるものではないが、環境悪化微粒子に対する吸着特性、環境悪化物質の吸着・分解効果、殺菌特性及び自浄作用等の観点から、通常、高分子材料100重量部に対して、活性炭5〜50重量部程度の範囲、光触媒材料5〜50重量部程度の範囲となるように配合することが一般的となる。

【0036】

ところで、高分子材料中に光触媒材料及び活性炭粉末を分散、配合させて高分子組成物を製造するにあたり、当該高分子材料に対する光触媒材料や活性炭粉末の配合量が多くなると、高分子材料中において光触媒材料や活性炭粉末が凝集・偏在し、均一な高分子組成物が得られない結果、得られた機能性繊維材料の強度が低下したり、所要の光触媒機能を発現し得ない恐れが生じる場合がある。

【0037】

そこで、本発明においては、高分子材料中において、光触媒材料及び活性炭粉末の分散性を向上させる分散剤を配合し、これによって、高分子材料中に光触媒材料や活性炭粉末の分散性を向上させると共に、光触媒材料や活性炭粉末の凝集・偏在を防止することが好ましい。

【0038】

この分散剤としては、高分子材料中に配合することにより静電効果を発現し、光触媒材料や活性炭粉末の凝集・偏在を防止し得るものであれば特に限定されるものではないが、具体的に例えば、リン酸カルシウムを主成分とした花弁状多孔質構造を有する微粒子(多孔質リン酸カルシウム、表面が花弁状多孔質ヒドロキシアパタイト 丸尾カルシウム株式会社 商品名 HAP)等を挙げることができる。

【0039】

又、本発明においては、前記分散剤の分散機能をより一層向上させるために、前記分散剤と共に、分散助剤を配合することが好ましい。

【0040】

この分散助剤としては、分散剤と共に高分子材料中に配合することにより、分散剤の分散能を向上するものであれば特に限定されるものではないが、具体的に例えば、アラキドン酸、ステアリン酸、イソステアリン酸、ウンデシレン酸、オレイン酸、パルミチン酸、ベヘニン酸、ミリスチン酸、ラウリン酸、ラノリン脂肪酸、リノール酸、リノレン酸などの高級脂肪酸等を挙げることができるのであり、これらの高級脂肪酸は高分子材料に対する光触媒材料や活性炭粉末の親和性を向上し、光触媒材料や活性炭粉末が高分子材料中に分散し易くなるのである。

【0041】

そして、高分子材料中に配合される前記分散剤や分散助剤の配合割合としては、高分子材料の種類、光触媒材料及び活性炭粉末の配合量、或いは得られた機能性繊維材料に求められる強度及び特性などによって、適宜決定されるものであり、特に限定されるものではないが、本発明においては、高分子材料100重量部に対して、分散剤1〜10重量部程度の範囲、分散助剤0.1〜5重量部程度の範囲となるように配合することが望ましい。

【0042】

ところで、本発明においては、高分子材料中において、長尺状芯材と高分子組成物との親和・接合性を向上させるために、光触媒材料及び活性炭粉末と高分子材料との親和性を向上させる親和剤を配合するのが望ましい。

【0043】

前記親和剤としては、光触媒材料及び活性炭粉末と高分子材料との親和性を向上させる物質であれば特に限定されるものではないが、具体的には、例えば、エチレンプロピレンゴム等のポリオレフィン系熱可塑性エラストマー、シンジオタクチック1、2−ポリブタジエン系熱可塑性エラストマー等のポリジエン系熱可塑性エラストマー、スチレン−エチレン・プロピレン−スチレンブロックコポリマー等のポリスチレン系熱可塑性エラストマー、ポリ塩化ビニル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー等が挙げられるのであり、特に、水添スチレン−イソプレンブロック共重合体、エチレン−グリシジルメタクリレート共重合体、エチレン−グリシジルメタクリレート−酢酸ビニル共重合体、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレンプロピレンゴム等が挙げられる。

【0044】

そして、高分子材料中に配合される前記親和剤の配合割合としては、高分子材料の種類、光触媒材料及び活性炭粉末の配合量、或いは得られた機能性繊維材料に求められる強度及び特性などによって、適宜決定されるものであり、特に限定されるものではないが、本発明においては、高分子材料100重量部に対して、親和剤2〜18.5重量部程度の範囲となるように配合することが望ましい。

【0045】

ところで、本発明においては、更に、高分子材料中に、脱臭作用、消臭作用、吸水(湿)作用、脱酸素作用、小動物忌避作用、酸化作用、殺虫作用、芳香作用、遠赤外線放射作用、マイナスイオン発生作用等の種々の作用(機能)を発現する各種機能性物質を添加する事が好ましく、このような機能性物質を添加することにより、各種機能性物質の特性を更に付与することができるのである。

【0046】

ここで、具体的な機能性物質の例としては、まず、室内の水分、ホルムアルデヒドやアルキルベンゼン等のシックハウスの原因となる有害物質(環境悪化物質)や生活臭の原因となる物質の吸着作用を有する、酸化カルシウムや酸化マグネシウム等のアルカリ土類金属や遷移金属の酸化物、水酸化物或いは塩化物、更にシリカゲル、ゼオライト、パーライト、パーミキュライト、アルミナ、活性白土等を挙げることができ、又、植物抽出液等の化学的吸着作用や生活臭を分解して消臭効果を発現する物質なども挙げることができる。

【0047】

本発明に係る機能性繊維材料においては、機能性物質が、銀化合物、コロイド銀又はゼオライトから選ばれた少なくとも1種が最も望ましく、銀化合物やコロイド銀は殺菌・抗菌作用が極めて高く、フジツボや海草等の水棲生物の付着が著しく抑制される上、優れた自浄作用を発現するのであり、又、ゼオライトは環境悪化微粒子に対する吸着特性が良好なのであり、特に、暗所や夜間に活性が低下してしまう光触媒の分解効果を補うことができることから、本発明の機能性繊維材料においては、中でも、銀化合物(銀イオン)をゼオライトに担持させたものが一層望ましい。

【0048】

又、本発明に係る機能性繊維材料においては、機能性物質として酸化力が高い物質も好適に用いられるが、この機能性物質をとしては、例えば、ペルオキソ二硫酸カリウムやペルオキソ二硫酸ナトリウムのようなペルオキソ二硫酸塩、二酸化マンガン、過マンガン酸カリウム、過マンガン酸ナトリウムのような過マンガン酸塩類、ヨウ素、過塩素酸塩又は過ヨウ素酸塩等が挙げられる。

【0049】

そして、本発明の機能性繊維材料においては、前述の光触媒材料及び活性炭粉末が分散、配合された高分子組成物を、長尺状芯材の表面にコーティングしたものが挙げられるのであり、この場合、この長尺状芯材としては、光触媒材料及び活性炭粉末が分散、担持されたもので形成されていても良く、光触媒材料及び活性炭粉末が全く担持されていない繊維で形成されたものでも良いのである。

【0050】

又、本発明の機能性繊維材料においては、光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を長尺状芯材に形成し、これを長尺状芯材として、当該長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたものが挙げられる。

【0051】

つまり、本発明に係る機能性繊維材料は、前記構成を備えているので、繊維材料としての強度が著しく向上し、利用範囲を広範なものとすることができるのである。

【0052】

なお、本発明において「長尺状芯材」或いは「長尺状」とは、繊維状、糸状、紐状或いは帯状などの太さや厚みに比較してその長さが著しく長い形状のものの総称である。

【0053】

ここで、光触媒材料及び活性炭粉末が高分子材料に分散、配合されてなる高分子組成物を、長尺状芯材の表面にコーティングする手段としては、特に限定されるものではないが、例えば、光触媒材料及び活性炭粉末が分散、配合された高分子組成物を加熱することにより溶融し、この溶融状態の高分子組成物中に長尺状芯材をくぐらせ、更にこれをダイスに通過させて外層の厚さを調整したり、溶融状態の高分子組成物をダイスに流入させつつ、このダイスに長尺状芯材を通過させることにより、長尺状芯材の表面をコーティングしたりする方法などを挙げることができる。

【0054】

即ち、本発明に係る機能性繊維材料においては、断面二重構造のものであり、前記長尺状芯材の太さや厚みとしては、用途や使用目的更に要求される強度などによって異なり、特に限定されるものではないが、一般に、機能性繊維材料全体の1/5〜4/5の範囲とするのが好ましい。

【0055】

なお、芯材としての長尺状芯材を形成する素材としては、特に限定されるものではなく、公知の天然繊維及び/または人造繊維を長尺状に形成したものを挙げることができる。

【0056】

一方、光触媒材料及び活性炭粉末が分散、配合された高分子組成物を長尺状に成形して長尺状芯材とし、この表面に別の繊維を付着させる手段としては、特に限定されるものではないが、例えば、光触媒材料及び活性炭粉末が分散配合された高分子材料を加熱することにより溶融し、これを押出成形することにより長尺状に加工すると共に、表面が硬化する前の粘・接着性により別の繊維を付着させたり、接着剤などを用いて他の繊維を接着したりする方法などを挙げることができるのであり、これによって、本発明に係る機能性繊維材料は断面二重構造に形成されるのである。

【0057】

なお、他の繊維材料を形成する素材としては、特に限定されるものではなく、公知の天然繊維及び/または人造繊維を適宜選択して使用することができる。

【0058】

上述の如く、本発明に係る機能性繊維材料は、光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を、長尺状芯材の表面にコーティングしたり、或いは、前記高分子組成物を長尺状芯材に形成し、この長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたりすることにより、光触媒材料及び活性炭粉末の有する環境悪化微粒子に対する吸着特性、環境悪化物質の吸着・分解効果、殺菌特性及び自浄作用等の特性を繊維材料に付与しているのであるが、本発明においては、これらの特性を一層向上すべく、この機能性繊維材料に対し、更に、延伸処理を施すことが好ましい。

【0059】

即ち、本発明に係る機能性繊維材料において延伸処理を施した場合、それに延伸倍率に応じて、当該機能性繊維材料が細くなると共に高分子材料中に埋没している光触媒材料及び活性炭粉末が露出するのであり、その結果、より多くの光触媒材料及び活性炭粉末を環境中に暴露することができる結果、光触媒材料及び活性炭粉末の有する上述の特性をより一層向上することができるのである。

【0060】

なお、前記延伸処理としては、特に限定されるものではなく、例えば、牽伸ローラーなどを用いて任意の延伸倍率に延伸すれば良く、又、延伸倍率についても、高分子材料の種類、光触媒材料及び活性炭粉末の配合量、或いは得られた機能性繊維材料に求められる強度及び特性などによって、適宜決定されるものであり、特に限定されるものではないが、一般的に2〜10倍程度の延伸倍率とするが好ましく、特に、3〜6.5倍程度の延伸倍率とするが一層好ましい。

【0061】

延伸倍率が2倍未満では光触媒材料及び活性炭粉末の露出度が低く得られる効果が乏しいのであり、一方、10倍を超えると、外層が破断する恐れが有るうえ、効果に限界が生じると共に、細くなりすぎて機械的強度が低下するため、いずれの場合も好ましくない。

【0062】

そして、本発明の機能性繊維材料においては、所望の形態、例えば、綿状、布状、又は網状に加工して利用されるのであり、微粒子に対する吸着特性、殺菌特性及び自浄作用を備え、しかも充分な強度を備えた新規な繊維製品として、例えば濾過材や断熱材更に敷物等、広範な分野において応用できるのである。

【0063】

即ち、本発明の機能性繊維材料を、紡糸したり、織ったり、編んだり、固めたりすることにより、例えば、糸やロープなどの紐状製品や綿状製品、織布、不織布、編物、フェルトなどの布状製品、或いは網状製品などの繊維製品に加工することができるのである。

【0064】

特に、本発明の機能性繊維材料を網状に形成してなる本発明の機能性魚網は、光触媒の自浄作用及び殺菌作用によってアオコなどの微細な藍藻(ランソウ)類や緑藻類及び細菌や微生物、フジツボなどの貝類や海草などの水棲生物の付着を好適に抑止することができるのであり、メインテナンスに要する労力やランニングコストの低減を実現することができるのである。

【発明の効果】

【0065】

本発明においては、前記構成を有し、十分な強度を有し、微粒子に対する吸着特性、殺菌特性及び自浄作用を備えた環境浄化効果に優れる新規な機能性繊維材料となるのであり、そして、この機能性繊維材料を網状に加工して機能性魚網とするものである。

【0066】

即ち、本発明に係る機能性繊維材料においては、光触媒材料及び活性炭粉末を高分子材料に分散、配合させ、これを長尺状芯材表面にコーティングしたり、或いは、これを長尺状に加工すると共にこれを芯材とし、その表面に別の繊維を付着させたりすることにより、著しく強度を向上させることができるのである。

【0067】

又、本発明に係る機能性繊維材料おいて、種々の作用(機能)を発現する各種機能性物質を添加すると、当該各種機能性物質の特性を更に付与することができるのであり、特に、この機能性物質が、銀化合物、コロイド銀又はゼオライトから選ばれた少なくとも1種が最も望ましく、銀化合物やコロイド銀は殺菌・抗菌作用が極めて高く、フジツボや海草等の水棲生物の付着が著しく抑制される上、優れた自浄作用を発現するのであり、又、ゼオライトは環境悪化微粒子に対する吸着特性が良好なのであり、特に、銀化合物(銀イオン)をゼオライトに担持させたものが、暗所や夜間に活性が低下してしまう光触媒の分解効果を補うことができるなどの効果を発現するのである。

【0068】

そして、この本発明の機能性繊維材料を、紡糸したり、織ったり、編んだり、固めたりすることにより、例えば、糸やロープなどの紐状製品や綿状製品、織布、不織布、編物、フェルトなどの布状製品、或いは網状製品などの機能性繊維製品とすることができるのであり、微粒子に対する吸着特性、殺菌特性及び自浄作用を備えた新規な繊維製品として利用することができるのである。

【0069】

特に、本発明の機能性繊維材料を網状に形成してなる、本発明に係る機能性魚網においては、光触媒の自浄作用及び殺菌作用によってアオコなどの微細な藍藻(ランソウ)類や緑藻類及び細菌や微生物、フジツボなどの貝類の付着を好適に抑止することができるのであり、メインテナンスに要する労力やランニングコストを著しく低減し得るのである。

【発明を実施するための最良の形態】

【0070】

以下、本発明を実施するための最良の形態を具体的に説明するが、本発明は以下の実施例によって限定されるものではない。

【0071】

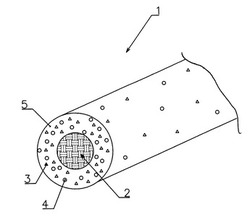

図1は、本発明の機能性繊維材料1を示す模式図であり、この図における機能性繊維材料1は、光触媒材料3及び活性炭粉末4が分散、配合された高分子組成物5を長尺状芯材2の表面にコーティングしたものであり、即ち、長尺状芯材2を芯材として、その表面が光触媒材料3及び活性炭粉末4が分散、配合された高分子組成物5で被覆した断面二重構造を有するのである。

【0072】

一方、図2は、本発明の他の機能性繊維材料1を示す断面図であり、図2に示す機能性繊維材料1は、光触媒材料3及び活性炭粉末4が分散、配合された高分子組成物5を長尺状に加工すると共にこれを芯材とし、この表面に他の繊維材料6を付着させたものであり、即ち、光触媒材料3及び活性炭粉末4が分散、配合された高分子組成物5で形成された長尺状芯材として、その表面を他の繊維材料6で被覆した断面二重構造を有するのである。

【実施例1】

【0073】

<活性炭粉末>

椰子殻を乾燥して微粉を除いた活性炭原料を焼成炉(550〜650℃)に入れ、赤熱した状態で水蒸気、炭酸ガス(燃焼ガス中のCO2)及び酸素(燃焼空気中のO2)の混合雰囲気中、温度850〜950℃で活性化処理し、これを粉砕機で更に細かく粉砕し、フィルターに通過させることにより、活性炭の微粉末(CTC:55.42%)を得た。

【0074】

<光触媒材料が担持された活性炭粉末の製造>

光触媒材料として、アナターゼ型酸化チタン粉末を用いた。

【0075】

前記活性炭粉末(100g)を、真空容器内に設けられたホルダーに設置して、当該ホルダーに設けられた攪拌棒で攪拌しながら約400℃に加熱した。

【0076】

一方、真空容器内に設けられた基台には、光触媒であるアナターゼ型酸化チタン(50g)を設置し、これを蒸発源とした。

【0077】

引き続いて、真空容器内に充填されている窒素ガスを真空ポンプで吸引し、真空容器内部を減圧にし、0.000035mmHgに達した時点で、基台をヒーターで加熱し、前記アナターゼ型酸化チタンを蒸発させ、ホルダー上の活性炭表面に酸化チタンの被膜を形成・担持させることにより、表面に光触媒材料が担持された活性炭粉末(光触媒材料担持量22.3g)を得た。

【0078】

前記得られた活性炭50重量部と光触媒材料が担持された活性炭粉末50重量部更に分散剤としての多孔質リン酸カルシウム(丸尾カルシウム株式会社製 商品名 HAP)10重量部を混合し、この混合物を、粒径が10μm以下程度になるまでアトマイザー加工を施すことにより微粉末状混合物を得た。

【0079】

ポリエチレン樹脂60重量部に対し、前記微粉末状混合物33重量部、分散剤としての水添スチレン‐イソプレンブロック共重合物7重量部、及び分散助剤としてのスレアリン酸1重量部を加え、ニーダーによって充分に混練、溶融してマスターバッチを得た。

【0080】

このマスターバッチを加熱し、溶融状態としたものに対し、太さ120μmのポリプロピレン繊維からなる長尺状芯材をくぐらせ、更にダイスを通過させることにより、太さ240μm(コーティング厚60μm)の本発明の機能性繊維材料を得た。

【0081】

次いで、この機能性繊維材料に対し、延伸処理(延伸倍率4倍)を施すことにより、太さ60μm(コーティング厚15μm)の本発明の機能性繊維材料を得た。

【実施例2】

【0082】

前記得られた活性炭50重量部と光触媒材料が担持された活性炭粉末50重量部更に分散剤としての多孔質リン酸カルシウム(丸尾カルシウム株式会社製 商品名 HAP)10重量部を混合し、この混合物を、粒径が10μm以下程度になるまでアトマイザー加工を施すことにより微粉末状混合物を得た。

【0083】

ポリプロピレン樹脂60重量部に対し、前記微粉末状混合物33重量部、分散剤としてのエチレン‐グリシジルメタクリレート共重合体(株式会社クラレ製 商品名 ボンドファースト)7重量部、及び分散助剤としてのスレアリン酸1重量部を加え、更に、コロイド銀をゼオライトに対して0.5重量%含有させてなる銀含有ゼオライト7.5重量部を添加し、ニーダーによって充分に混練、溶融してマスターバッチを得た。

【0084】

このマスターバッチを加熱し、溶融状態としたものに対し、太さ120μmのポリエステル繊維からなる長尺状芯材をくぐらせ、更にダイスを通過させることにより、太さ240μm(コーティング厚60μm)の本発明の機能性繊維材料を得た。

【0085】

次いで、この機能性繊維材料に対し、延伸処理(延伸倍率4倍)を施すことにより、太さ60μm(コーティング厚15μm)の本発明の機能性繊維材料を得た。

【比較例】

【0086】

前記活性炭50重量部と光触媒材料が担持された活性炭粉末50重量部更に分散剤としての多孔質リン酸カルシウム(丸尾カルシウム株式会社製 商品名 HAP)10重量部を混合し、この混合物を、粒径が10μm以下程度になるまでアトマイザー加工を施すことにより微粉末状混合物を得た。

【0087】

ポリエチレン樹脂60重量部に対し、前述の微粉末状混合物33重量部、分散剤としての水添スチレン‐イソプレンブロック共重合物7重量部、及び分散助剤としてのスレアリン酸1重量部を加え、ニーダーによって充分に混練、分散してマスターバッチを得た。

【0088】

このマスターバッチを加熱・溶融し、細孔から押し出し加工することにより、太さ60μmの比較例に係る繊維材料を得た。

【0089】

<強度比較試験>

この実施例1及び実施例2で得られた本発明の機能性繊維材料(延伸処理後のもの)及び比較例で得られた繊維材料について、それぞれ引っ張り強度試験に供したところ、比較例で得られた繊維材料に比較して、実施例1及び実施例2で得られた本発明の機能性繊維材料はいずれも強度が5倍以上高く、充分な機械的強度を有していることが認められた。

【0090】

<浄化能力比較試験>

アンモニア性窒素の初期濃度が20mg/Lとなるように硫酸アンモニウム(試薬特級)で1Lの検液を調製し、実施例1及び実施例2で得られた機能性繊維材料をそれぞれ浸漬して、スターラーで緩く攪拌しながら、紫外線を照射し、24時間経過時のアンモニア性窒素濃度をインドフェノール青吸光光度法により測定し、除去率を計算した。

【0091】

その結果、24時間経過後のアンモニア性窒素の除去率は、実施例1で得られた機能性繊維材料において55%程度、実施例2で得られた機能性繊維材料において65%程度となることが確認された。

【0092】

これより、光触媒材料を活性炭粉末表面に担持させる方が、より効率よくアオコ等の有機微粒子成分を分解していることが認められた。

【0093】

その後、紫外線の照射を止め、更に48時間経過した後に、アンモニア性窒素濃度を測定したところ、実施例1で得られた機能性繊維材料におけるアンモニア性窒素の除去率は60%程度に留まっていた。

【0094】

一方、実施例2で得られた機能性繊維材料におけるアンモニア性窒素の除去率は85%にまで上昇していることが確認され、これより、銀含有ゼオライトを添加することにより、暗所においても光触媒による自浄作用を維持できることが認められた。

【実施例3】

【0095】

前記実施例2で得られた機能性繊維材料(延伸処理後のもの)を数十本撚り合わせて太さ2mm程度の糸に加工し、この糸を更に2本縒り合わせることにより紐状に加工し、次いで、この紐体を網状に加工することにより、本発明の機能性魚網を得た。

なお、本実施例においては、簡易的に10cm角のネットとして作成した。

【0096】

アオコが発生している池の水(30リットル)を循環ポンプフィルターつきの水槽に入れ、水の循環経路中に、前記実施例3で得られた機能性魚網を設置し、ポンプの電源を入れたまま一週間水を循環させた。

【0097】

又、同様に、比較例として、アオコが発生している池の水(30リットル)を循環ポンプフィルターつきの別水槽に入れ、水の循環経路中に、何も設置しない状態でポンプの電源を入れたまま一週間水を循環させた。

【0098】

一週間経過後、各水槽内のアオコの状態を目視で確認したところ、実施例3で得られた機能性魚網を設置した水槽については、アオコが死滅し、水の透明度も明らかに向上していることが認められた。

【0099】

一方、機能性魚網を設置していない水槽については、アオコの生息量が増えていることが確認された。

【0100】

更に、和歌山県串本漁場において、漁師の協力を得て、前記機能性魚網と市販されている魚網とを通常の使用状態で3ヶ月間海中に設置した後、それぞれの魚網を引き上げて肉眼で観察したところ、機能性魚網についてはフジツボなどの貝類や海草等の生物の付着は殆ど確認されなかったが、市販の魚網についてはフジツボなどの貝類や海草等の生物の付着が確認された。

【図面の簡単な説明】

【0101】

【図1】図1は、本発明の機能性繊維材料を示す模式図である。

【図2】図2は、本発明の他の機能性繊維材料を示す模式図である。

【符号の説明】

【0102】

1 機能性繊維材料

2 長尺状芯材

3 光触媒材料

4 活性炭粉末

5 高分子材料

6 繊維材料

【技術分野】

【0001】

本発明は、環境浄化効果に優れる機能性繊維材料及びこれを用いて形成された機能性魚網に関する。

【背景技術】

【0002】

例えば、室内等の生活空間においては、埃や塵、調理器具や暖房器具等から発生する一酸化炭素や水蒸気、或いは住宅建材等から発生するホルムアルデヒドやトルエンなどのシックハウスの原因物質、人やペットからのアンモニア臭等の生活臭が常に発生、存在している。

【0003】

従来の日本式住宅においては、風通しがよく、又、土壁や畳、或いは障子等の建材を用いていたことから、この建材を用いた建物自体が、前記の水分や物質をある程度吸着したり、吸湿したりする役割を担っていた。

【0004】

しかしながら、近年の日本においては洋式の住宅が多く普及しており、土壁や畳等はパネルボードやフローリング等に取って代わられ、又、住宅の高気密化と相成って、建物自体の水分やその他の成分等に対する吸着機能や吸湿機能が低下し、その結果、ダニやカビを発生させ、いわゆる生活臭やアレルギー等の原因となっているといわれている。

【0005】

そのため、最近では、室内に空気清浄機やエアコンディショナーなどの設置や、脱臭剤や吸着剤などの使用が不可欠となってきている。

【0006】

ところで、これらの空気清浄機やエアコンディショナーなどにあっては、吸着・脱臭エレメントとして、不織布や織布或いはネット等の通気性を有する布基材に活性炭等の吸着材を担持させた吸着シートが多く用いられており、又、脱臭剤等にあっては、不織布や織布等の通気性を有する布基材を袋状に成形し、活性炭等の吸着材を封入したものが一般に用いられている。

【0007】

活性炭は、木材、おがくず、木材乾留物、木炭、椰子殻又はリグニン等を原料(活性炭原料)として、これに特別処理(賦活処理)を施すことによって、気体や色素等に対する吸着能力を高めたものであり、臭いの成分や水分等の微粒子成分に対する吸着能力が比較的高く、且つ安価であることから、現在、冷蔵庫や下駄箱の消臭剤或いは空気清浄機のフィルターその他の消臭・吸着製品の分野において、最も広く使用されている吸着材となっている。

【0008】

しかしながら、係る活性炭による吸着は非定常で、吸着平行に支配されるため、一定量の微粒子成分や水分を吸着すると、活性炭はその吸着能力を失い、いわゆる失活状態となる。

【0009】

ここで、この失活した活性炭の吸着能を再生するためには、当該活性炭に対して加熱処理や高温不活性ガス等の処理を施し、吸着した微粒子成分や水分を活性炭表面部の微細孔から追い出す方法などがある。

【0010】

又、微粒子成分が、活性炭表面部の微細孔に強固に吸着した場合にあっては、当該活性炭を500〜800℃程度の高温で数時間加熱して、吸着した微粒子成分を炭化ないし分解させる熱処理を行い、更に水蒸気の存在下、900〜1000℃で数時間加熱して表面部の炭化物をガス化させる賦活化処理を行うといった再生処理等も行われている。

【0011】

しかしながら、上述の活性炭の再生方法にあっては、専用の再生炉が必要であることから、再生コストが高くなり、しかも再生炉における水蒸気濃度や賦活化温度或いは賦活化時間等の制御が困難であり、特に再生を繰り返す度に数%〜数十%の吸着能のロスが生ずるといった問題があった。

【0012】

そのため、通常の活性炭を用いた消臭・吸着製品においては、上述の再生処理を行うことなく、単に消臭・吸着製品全体を交換するか、或いは当該製品内の活性炭を詰め替えるなどの方法が採用されているのが殆どであるが、実際の使用状況下において、この交換という作業は非常に煩わしいものである。

【0013】

そのため、ごく最近では、活性炭と二酸化チタン等の光触媒材料とを混合したり、活性炭の表面に対して、接着剤等のバインダーを用いて光触媒材料を担持させたりすることにより、活性炭表面の微細孔に捉えられた微粒子成分を分解させる手段が研究・開発されている。

【0014】

即ち、これらの光触媒材料と混合させた、或いは光触媒材料を担持させた活性炭は、活性炭表面の微細孔に微粒子成分が捉えられて当該活性炭が飽和状態になった場合にあっても、当該活性炭に対して太陽光や水銀灯等の紫外線を含む光を照射することにより、光触媒材料が前記微粒子成分を分解して活性炭の吸着能力を再生し、長期間にわたる吸着作用を維持・確保することができることから、現在、広く研究されているものであり、本発明者も活性炭の表面に光触媒材料を担持させた光触媒活性炭を開発している(例えば、特許文献1。)。

【特許文献1】特開2003−226512号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

そして、この光触媒材料及び活性炭を高分子材料に分散し、繊維状に加工した場合にあっては、この繊維を紡糸したり、織ったり、編んだりすることにより、環境悪化微粒子に対する吸着特性、環境悪化有機物質の吸着・分解特性、殺菌特性及び自浄作用を備えた新規な繊維製品として利用することができるのであるが、強度的に不十分な場合が多く、使用範囲が制限されるといった問題がある。

【0016】

そこで、本発明者は、これらの問題を解決すべく鋭意検討を重ねた結果、本発明の機能性繊維材料を開発するに至ったのである。

【0017】

即ち、本発明者は、光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を、長尺状芯材の表面にコーティングしたり、或いは、前記高分子組成物を長尺状芯材に形成し、この長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたりすることにより、著しく強度を向上させることができるとの知見を得たのである。

【0018】

そして、このように強度を向上させた本発明の機能性繊維材料は、その後、綿状、糸状、マット状、布状、又は網状などの所望の形状に加工することにより、環境悪化微粒子に対する吸着特性及び自浄作用を備えた新規な繊維製品として利用することができるのであり、自浄作用を有するインテリア製品、水質浄化フィルター、断熱材、空気清浄器要フィルターなど、広範な範囲にわたって利用することが可能となるなどの知見を得たのである。

【0019】

中でも、本発明者は、本発明の機能性繊維材料を網状に加工した本発明の機能性魚網においては、フジツボや海草などの水棲生物の付着が著しく抑制され、メインテナンスに要する労力やランニングコストを著しく低減し得る新規な魚網になるとの知見を得たのである。

【0020】

本発明は、これらの知見に基づき完成されたものであり、十分な強度を有し、微粒子に対する吸着特性、殺菌特性及び自浄作用を備えた環境浄化効果に優れる新規な機能性繊維材料、及びこれを用いて形成した機能性魚網を提供することを目的とする。

【課題を解決するための手段】

【0021】

前記目的を達成するために、本発明に係る機能性繊維材料においては、光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を、長尺状芯材の表面にコーティングしたり、或いは、前記高分子組成物を長尺状芯材に形成し、この長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたりすることを特徴とするものである。

以下、まず、本発明に係る機能性繊維材料について詳細に説明する。

【0022】

本発明の機能性繊維材料においては、まず、光触媒材料及び活性炭粉末を高分子材料に分散、配合し、これを、例えばマスターバッチに形成する。

【0023】

前記活性炭粉末としては、活性炭を粉末状に加工したものであれば特に限定されるものではなく、工業用の触媒の担体、脱臭剤、有機溶剤の回収等に用いられる通常の活性炭を用いることができる。

【0024】

又、活性炭原料としても特に限定されるものではなく、木材、おがくず、木材乾留物、木炭、椰子殻又はリグニン等の既知の活性炭原料を好適に用いることができるが、中でも、入手し易く、廉価でしかも吸着能力の高い椰子殻を用いることが特に好ましい。

【0025】

一方、前記光触媒材料としては、光吸収によって触媒反応を起こし、活性炭に吸着された微粒子成分を分解し得るものであれば特に限定されるものではない。

【0026】

具体的な光触媒材料の例としては、例えば、TiO2、ZnO、SrTiO3、CdS、CdO、CaP、InP、In2O3、CaAs、BaTiO3、K2NbO3、Fe2O3、Ta2O5、WO3、SaO2、Bi2O3、NiO、Cu2O、SiC、SiO2、MoS2、MoS3、InPb、RuO2又はCeO2等を挙げることができるが、本発明においては特に、光吸収による触媒反応が活発で、微粒子成分に対する分解能力が優れるアナターゼ型のTiO2を必須成分とするものが特に好ましい。

【0027】

本発明においては、上述のように、光触媒材料として、アナターゼ型のTiO2を必須成分とするものが好ましく、具体的には、光触媒全体の30〜100重量%をTiO2とすることが好ましく、特に50〜100重量%とするのが一層好ましい。

【0028】

ところで、活性炭粉末に吸着された微粒子成分を効率よく分解するためには、活性炭に存在する細孔と光触媒材料が近接する必要がある。

【0029】

そこで、本発明においては、高分子材料中に光触媒材料と活性炭粉末を個々に存在させるよりも、活性炭粉末表面に光触媒材料を担持させることが好ましい。

【0030】

ここで、前記活性炭粉末の表面に前記光触媒材料を担持させる手段としては、特に限定されるものではなく、公知の方法、例えば、活性炭粉末をアナターゼ型酸化チタン微粒子分散アルコール溶液に浸漬させたり、又は活性炭粉末をチタンアルコキシドアルコール溶液等に浸漬したりすることにより、活性炭粉末の表面に光触媒の被膜を形成したりする浸漬法や、スパッタリング法、グロー放電法、熱蒸着法、真空蒸着法或いはイオンプレーティング法等のいわゆる薄膜作成技術を利用した蒸着手段により、活性炭粉末の表面に光触媒の被膜を形成する手段などを挙げることができる。

【0031】

又、本発明において、活性炭粉末の表面に形成・担持させる光触媒材料の量は、特に限定されるものではなく、その使用目的や場所等に応じて適宜決定すればよいものであるが、一般的には、活性炭100重量部に対して、光触媒を5〜200重量部程度担持させることが好ましく、活性炭100重量部に対して、光触媒が5重量部未満と少な過ぎると所要の光触媒効果を得難く、一方、200重量部を超えると光触媒効果に限界が生じる上、不経済であるので、いずれも好ましくない。

【0032】

更に、一定量の光触媒材料を一回の処理で形成・担持させるよりも、2以上の複数回に分けて形成・担持させるほうが、活性炭粉末の表面に光触媒がより強固に担持されるため好ましい。

【0033】

ここで、光触媒材料及び活性炭粉末を分散配合させるマトリックスとしての高分子材料としては、公知の高分子材料を好適に用いることができることから、特に限定されるものではなく、具体的には、例えばポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−グリシジルメタクリレート共重合体、エチレン−グリシジルメタクリレート−酢酸ビニル共重合体、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、ポリ塩化ビニル、ポリウレタン、ポリアミド、ポリエステル、ポリアセタール、ポリアミノ酸、ポリサルフォン、ポリフェニレンオキサイド、スチレンーブタジエンゴム、ブタジエンゴム、スチレン−イソプレンゴム、クロロプレンゴム、ニトリルゴム、エチレン−プロピレンゴム、アクリルゴム、ブチルゴム及びシリコーンゴム等から選ばれた少なくとも1種以上の高分子材料を一般的な例として挙げることができる。

【0034】

又、本発明において、高分子材料中に光触媒材料及び活性炭粉末を分散、配合させて高分子組成物を製造するにあたり、その手段としては、特に限定されるものではなく、例えば、高分子材料中に光触媒材料及び活性炭粉末を添加し、適宜熱等を加えながら溶融、混練する方法などを挙げることができる。

【0035】

この場合、添加する光触媒材料及び活性炭粉末の配合割合としては、高分子材料の種類、又は作成後の機能性繊維材料に求められる強度及び特性などによって、適宜決定されるものであり、特に限定されるものではないが、環境悪化微粒子に対する吸着特性、環境悪化物質の吸着・分解効果、殺菌特性及び自浄作用等の観点から、通常、高分子材料100重量部に対して、活性炭5〜50重量部程度の範囲、光触媒材料5〜50重量部程度の範囲となるように配合することが一般的となる。

【0036】

ところで、高分子材料中に光触媒材料及び活性炭粉末を分散、配合させて高分子組成物を製造するにあたり、当該高分子材料に対する光触媒材料や活性炭粉末の配合量が多くなると、高分子材料中において光触媒材料や活性炭粉末が凝集・偏在し、均一な高分子組成物が得られない結果、得られた機能性繊維材料の強度が低下したり、所要の光触媒機能を発現し得ない恐れが生じる場合がある。

【0037】

そこで、本発明においては、高分子材料中において、光触媒材料及び活性炭粉末の分散性を向上させる分散剤を配合し、これによって、高分子材料中に光触媒材料や活性炭粉末の分散性を向上させると共に、光触媒材料や活性炭粉末の凝集・偏在を防止することが好ましい。

【0038】

この分散剤としては、高分子材料中に配合することにより静電効果を発現し、光触媒材料や活性炭粉末の凝集・偏在を防止し得るものであれば特に限定されるものではないが、具体的に例えば、リン酸カルシウムを主成分とした花弁状多孔質構造を有する微粒子(多孔質リン酸カルシウム、表面が花弁状多孔質ヒドロキシアパタイト 丸尾カルシウム株式会社 商品名 HAP)等を挙げることができる。

【0039】

又、本発明においては、前記分散剤の分散機能をより一層向上させるために、前記分散剤と共に、分散助剤を配合することが好ましい。

【0040】

この分散助剤としては、分散剤と共に高分子材料中に配合することにより、分散剤の分散能を向上するものであれば特に限定されるものではないが、具体的に例えば、アラキドン酸、ステアリン酸、イソステアリン酸、ウンデシレン酸、オレイン酸、パルミチン酸、ベヘニン酸、ミリスチン酸、ラウリン酸、ラノリン脂肪酸、リノール酸、リノレン酸などの高級脂肪酸等を挙げることができるのであり、これらの高級脂肪酸は高分子材料に対する光触媒材料や活性炭粉末の親和性を向上し、光触媒材料や活性炭粉末が高分子材料中に分散し易くなるのである。

【0041】

そして、高分子材料中に配合される前記分散剤や分散助剤の配合割合としては、高分子材料の種類、光触媒材料及び活性炭粉末の配合量、或いは得られた機能性繊維材料に求められる強度及び特性などによって、適宜決定されるものであり、特に限定されるものではないが、本発明においては、高分子材料100重量部に対して、分散剤1〜10重量部程度の範囲、分散助剤0.1〜5重量部程度の範囲となるように配合することが望ましい。

【0042】

ところで、本発明においては、高分子材料中において、長尺状芯材と高分子組成物との親和・接合性を向上させるために、光触媒材料及び活性炭粉末と高分子材料との親和性を向上させる親和剤を配合するのが望ましい。

【0043】

前記親和剤としては、光触媒材料及び活性炭粉末と高分子材料との親和性を向上させる物質であれば特に限定されるものではないが、具体的には、例えば、エチレンプロピレンゴム等のポリオレフィン系熱可塑性エラストマー、シンジオタクチック1、2−ポリブタジエン系熱可塑性エラストマー等のポリジエン系熱可塑性エラストマー、スチレン−エチレン・プロピレン−スチレンブロックコポリマー等のポリスチレン系熱可塑性エラストマー、ポリ塩化ビニル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー等が挙げられるのであり、特に、水添スチレン−イソプレンブロック共重合体、エチレン−グリシジルメタクリレート共重合体、エチレン−グリシジルメタクリレート−酢酸ビニル共重合体、エチレン−グリシジルメタクリレート−アクリル酸メチル共重合体、エチレンプロピレンゴム等が挙げられる。

【0044】

そして、高分子材料中に配合される前記親和剤の配合割合としては、高分子材料の種類、光触媒材料及び活性炭粉末の配合量、或いは得られた機能性繊維材料に求められる強度及び特性などによって、適宜決定されるものであり、特に限定されるものではないが、本発明においては、高分子材料100重量部に対して、親和剤2〜18.5重量部程度の範囲となるように配合することが望ましい。

【0045】

ところで、本発明においては、更に、高分子材料中に、脱臭作用、消臭作用、吸水(湿)作用、脱酸素作用、小動物忌避作用、酸化作用、殺虫作用、芳香作用、遠赤外線放射作用、マイナスイオン発生作用等の種々の作用(機能)を発現する各種機能性物質を添加する事が好ましく、このような機能性物質を添加することにより、各種機能性物質の特性を更に付与することができるのである。

【0046】

ここで、具体的な機能性物質の例としては、まず、室内の水分、ホルムアルデヒドやアルキルベンゼン等のシックハウスの原因となる有害物質(環境悪化物質)や生活臭の原因となる物質の吸着作用を有する、酸化カルシウムや酸化マグネシウム等のアルカリ土類金属や遷移金属の酸化物、水酸化物或いは塩化物、更にシリカゲル、ゼオライト、パーライト、パーミキュライト、アルミナ、活性白土等を挙げることができ、又、植物抽出液等の化学的吸着作用や生活臭を分解して消臭効果を発現する物質なども挙げることができる。

【0047】

本発明に係る機能性繊維材料においては、機能性物質が、銀化合物、コロイド銀又はゼオライトから選ばれた少なくとも1種が最も望ましく、銀化合物やコロイド銀は殺菌・抗菌作用が極めて高く、フジツボや海草等の水棲生物の付着が著しく抑制される上、優れた自浄作用を発現するのであり、又、ゼオライトは環境悪化微粒子に対する吸着特性が良好なのであり、特に、暗所や夜間に活性が低下してしまう光触媒の分解効果を補うことができることから、本発明の機能性繊維材料においては、中でも、銀化合物(銀イオン)をゼオライトに担持させたものが一層望ましい。

【0048】

又、本発明に係る機能性繊維材料においては、機能性物質として酸化力が高い物質も好適に用いられるが、この機能性物質をとしては、例えば、ペルオキソ二硫酸カリウムやペルオキソ二硫酸ナトリウムのようなペルオキソ二硫酸塩、二酸化マンガン、過マンガン酸カリウム、過マンガン酸ナトリウムのような過マンガン酸塩類、ヨウ素、過塩素酸塩又は過ヨウ素酸塩等が挙げられる。

【0049】

そして、本発明の機能性繊維材料においては、前述の光触媒材料及び活性炭粉末が分散、配合された高分子組成物を、長尺状芯材の表面にコーティングしたものが挙げられるのであり、この場合、この長尺状芯材としては、光触媒材料及び活性炭粉末が分散、担持されたもので形成されていても良く、光触媒材料及び活性炭粉末が全く担持されていない繊維で形成されたものでも良いのである。

【0050】

又、本発明の機能性繊維材料においては、光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を長尺状芯材に形成し、これを長尺状芯材として、当該長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたものが挙げられる。

【0051】

つまり、本発明に係る機能性繊維材料は、前記構成を備えているので、繊維材料としての強度が著しく向上し、利用範囲を広範なものとすることができるのである。

【0052】

なお、本発明において「長尺状芯材」或いは「長尺状」とは、繊維状、糸状、紐状或いは帯状などの太さや厚みに比較してその長さが著しく長い形状のものの総称である。

【0053】

ここで、光触媒材料及び活性炭粉末が高分子材料に分散、配合されてなる高分子組成物を、長尺状芯材の表面にコーティングする手段としては、特に限定されるものではないが、例えば、光触媒材料及び活性炭粉末が分散、配合された高分子組成物を加熱することにより溶融し、この溶融状態の高分子組成物中に長尺状芯材をくぐらせ、更にこれをダイスに通過させて外層の厚さを調整したり、溶融状態の高分子組成物をダイスに流入させつつ、このダイスに長尺状芯材を通過させることにより、長尺状芯材の表面をコーティングしたりする方法などを挙げることができる。

【0054】

即ち、本発明に係る機能性繊維材料においては、断面二重構造のものであり、前記長尺状芯材の太さや厚みとしては、用途や使用目的更に要求される強度などによって異なり、特に限定されるものではないが、一般に、機能性繊維材料全体の1/5〜4/5の範囲とするのが好ましい。

【0055】

なお、芯材としての長尺状芯材を形成する素材としては、特に限定されるものではなく、公知の天然繊維及び/または人造繊維を長尺状に形成したものを挙げることができる。

【0056】

一方、光触媒材料及び活性炭粉末が分散、配合された高分子組成物を長尺状に成形して長尺状芯材とし、この表面に別の繊維を付着させる手段としては、特に限定されるものではないが、例えば、光触媒材料及び活性炭粉末が分散配合された高分子材料を加熱することにより溶融し、これを押出成形することにより長尺状に加工すると共に、表面が硬化する前の粘・接着性により別の繊維を付着させたり、接着剤などを用いて他の繊維を接着したりする方法などを挙げることができるのであり、これによって、本発明に係る機能性繊維材料は断面二重構造に形成されるのである。

【0057】

なお、他の繊維材料を形成する素材としては、特に限定されるものではなく、公知の天然繊維及び/または人造繊維を適宜選択して使用することができる。

【0058】

上述の如く、本発明に係る機能性繊維材料は、光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を、長尺状芯材の表面にコーティングしたり、或いは、前記高分子組成物を長尺状芯材に形成し、この長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたりすることにより、光触媒材料及び活性炭粉末の有する環境悪化微粒子に対する吸着特性、環境悪化物質の吸着・分解効果、殺菌特性及び自浄作用等の特性を繊維材料に付与しているのであるが、本発明においては、これらの特性を一層向上すべく、この機能性繊維材料に対し、更に、延伸処理を施すことが好ましい。

【0059】

即ち、本発明に係る機能性繊維材料において延伸処理を施した場合、それに延伸倍率に応じて、当該機能性繊維材料が細くなると共に高分子材料中に埋没している光触媒材料及び活性炭粉末が露出するのであり、その結果、より多くの光触媒材料及び活性炭粉末を環境中に暴露することができる結果、光触媒材料及び活性炭粉末の有する上述の特性をより一層向上することができるのである。

【0060】

なお、前記延伸処理としては、特に限定されるものではなく、例えば、牽伸ローラーなどを用いて任意の延伸倍率に延伸すれば良く、又、延伸倍率についても、高分子材料の種類、光触媒材料及び活性炭粉末の配合量、或いは得られた機能性繊維材料に求められる強度及び特性などによって、適宜決定されるものであり、特に限定されるものではないが、一般的に2〜10倍程度の延伸倍率とするが好ましく、特に、3〜6.5倍程度の延伸倍率とするが一層好ましい。

【0061】

延伸倍率が2倍未満では光触媒材料及び活性炭粉末の露出度が低く得られる効果が乏しいのであり、一方、10倍を超えると、外層が破断する恐れが有るうえ、効果に限界が生じると共に、細くなりすぎて機械的強度が低下するため、いずれの場合も好ましくない。

【0062】

そして、本発明の機能性繊維材料においては、所望の形態、例えば、綿状、布状、又は網状に加工して利用されるのであり、微粒子に対する吸着特性、殺菌特性及び自浄作用を備え、しかも充分な強度を備えた新規な繊維製品として、例えば濾過材や断熱材更に敷物等、広範な分野において応用できるのである。

【0063】

即ち、本発明の機能性繊維材料を、紡糸したり、織ったり、編んだり、固めたりすることにより、例えば、糸やロープなどの紐状製品や綿状製品、織布、不織布、編物、フェルトなどの布状製品、或いは網状製品などの繊維製品に加工することができるのである。

【0064】

特に、本発明の機能性繊維材料を網状に形成してなる本発明の機能性魚網は、光触媒の自浄作用及び殺菌作用によってアオコなどの微細な藍藻(ランソウ)類や緑藻類及び細菌や微生物、フジツボなどの貝類や海草などの水棲生物の付着を好適に抑止することができるのであり、メインテナンスに要する労力やランニングコストの低減を実現することができるのである。

【発明の効果】

【0065】

本発明においては、前記構成を有し、十分な強度を有し、微粒子に対する吸着特性、殺菌特性及び自浄作用を備えた環境浄化効果に優れる新規な機能性繊維材料となるのであり、そして、この機能性繊維材料を網状に加工して機能性魚網とするものである。

【0066】

即ち、本発明に係る機能性繊維材料においては、光触媒材料及び活性炭粉末を高分子材料に分散、配合させ、これを長尺状芯材表面にコーティングしたり、或いは、これを長尺状に加工すると共にこれを芯材とし、その表面に別の繊維を付着させたりすることにより、著しく強度を向上させることができるのである。

【0067】

又、本発明に係る機能性繊維材料おいて、種々の作用(機能)を発現する各種機能性物質を添加すると、当該各種機能性物質の特性を更に付与することができるのであり、特に、この機能性物質が、銀化合物、コロイド銀又はゼオライトから選ばれた少なくとも1種が最も望ましく、銀化合物やコロイド銀は殺菌・抗菌作用が極めて高く、フジツボや海草等の水棲生物の付着が著しく抑制される上、優れた自浄作用を発現するのであり、又、ゼオライトは環境悪化微粒子に対する吸着特性が良好なのであり、特に、銀化合物(銀イオン)をゼオライトに担持させたものが、暗所や夜間に活性が低下してしまう光触媒の分解効果を補うことができるなどの効果を発現するのである。

【0068】

そして、この本発明の機能性繊維材料を、紡糸したり、織ったり、編んだり、固めたりすることにより、例えば、糸やロープなどの紐状製品や綿状製品、織布、不織布、編物、フェルトなどの布状製品、或いは網状製品などの機能性繊維製品とすることができるのであり、微粒子に対する吸着特性、殺菌特性及び自浄作用を備えた新規な繊維製品として利用することができるのである。

【0069】

特に、本発明の機能性繊維材料を網状に形成してなる、本発明に係る機能性魚網においては、光触媒の自浄作用及び殺菌作用によってアオコなどの微細な藍藻(ランソウ)類や緑藻類及び細菌や微生物、フジツボなどの貝類の付着を好適に抑止することができるのであり、メインテナンスに要する労力やランニングコストを著しく低減し得るのである。

【発明を実施するための最良の形態】

【0070】

以下、本発明を実施するための最良の形態を具体的に説明するが、本発明は以下の実施例によって限定されるものではない。

【0071】

図1は、本発明の機能性繊維材料1を示す模式図であり、この図における機能性繊維材料1は、光触媒材料3及び活性炭粉末4が分散、配合された高分子組成物5を長尺状芯材2の表面にコーティングしたものであり、即ち、長尺状芯材2を芯材として、その表面が光触媒材料3及び活性炭粉末4が分散、配合された高分子組成物5で被覆した断面二重構造を有するのである。

【0072】

一方、図2は、本発明の他の機能性繊維材料1を示す断面図であり、図2に示す機能性繊維材料1は、光触媒材料3及び活性炭粉末4が分散、配合された高分子組成物5を長尺状に加工すると共にこれを芯材とし、この表面に他の繊維材料6を付着させたものであり、即ち、光触媒材料3及び活性炭粉末4が分散、配合された高分子組成物5で形成された長尺状芯材として、その表面を他の繊維材料6で被覆した断面二重構造を有するのである。

【実施例1】

【0073】

<活性炭粉末>

椰子殻を乾燥して微粉を除いた活性炭原料を焼成炉(550〜650℃)に入れ、赤熱した状態で水蒸気、炭酸ガス(燃焼ガス中のCO2)及び酸素(燃焼空気中のO2)の混合雰囲気中、温度850〜950℃で活性化処理し、これを粉砕機で更に細かく粉砕し、フィルターに通過させることにより、活性炭の微粉末(CTC:55.42%)を得た。

【0074】

<光触媒材料が担持された活性炭粉末の製造>

光触媒材料として、アナターゼ型酸化チタン粉末を用いた。

【0075】

前記活性炭粉末(100g)を、真空容器内に設けられたホルダーに設置して、当該ホルダーに設けられた攪拌棒で攪拌しながら約400℃に加熱した。

【0076】

一方、真空容器内に設けられた基台には、光触媒であるアナターゼ型酸化チタン(50g)を設置し、これを蒸発源とした。

【0077】

引き続いて、真空容器内に充填されている窒素ガスを真空ポンプで吸引し、真空容器内部を減圧にし、0.000035mmHgに達した時点で、基台をヒーターで加熱し、前記アナターゼ型酸化チタンを蒸発させ、ホルダー上の活性炭表面に酸化チタンの被膜を形成・担持させることにより、表面に光触媒材料が担持された活性炭粉末(光触媒材料担持量22.3g)を得た。

【0078】

前記得られた活性炭50重量部と光触媒材料が担持された活性炭粉末50重量部更に分散剤としての多孔質リン酸カルシウム(丸尾カルシウム株式会社製 商品名 HAP)10重量部を混合し、この混合物を、粒径が10μm以下程度になるまでアトマイザー加工を施すことにより微粉末状混合物を得た。

【0079】

ポリエチレン樹脂60重量部に対し、前記微粉末状混合物33重量部、分散剤としての水添スチレン‐イソプレンブロック共重合物7重量部、及び分散助剤としてのスレアリン酸1重量部を加え、ニーダーによって充分に混練、溶融してマスターバッチを得た。

【0080】

このマスターバッチを加熱し、溶融状態としたものに対し、太さ120μmのポリプロピレン繊維からなる長尺状芯材をくぐらせ、更にダイスを通過させることにより、太さ240μm(コーティング厚60μm)の本発明の機能性繊維材料を得た。

【0081】

次いで、この機能性繊維材料に対し、延伸処理(延伸倍率4倍)を施すことにより、太さ60μm(コーティング厚15μm)の本発明の機能性繊維材料を得た。

【実施例2】

【0082】

前記得られた活性炭50重量部と光触媒材料が担持された活性炭粉末50重量部更に分散剤としての多孔質リン酸カルシウム(丸尾カルシウム株式会社製 商品名 HAP)10重量部を混合し、この混合物を、粒径が10μm以下程度になるまでアトマイザー加工を施すことにより微粉末状混合物を得た。

【0083】

ポリプロピレン樹脂60重量部に対し、前記微粉末状混合物33重量部、分散剤としてのエチレン‐グリシジルメタクリレート共重合体(株式会社クラレ製 商品名 ボンドファースト)7重量部、及び分散助剤としてのスレアリン酸1重量部を加え、更に、コロイド銀をゼオライトに対して0.5重量%含有させてなる銀含有ゼオライト7.5重量部を添加し、ニーダーによって充分に混練、溶融してマスターバッチを得た。

【0084】

このマスターバッチを加熱し、溶融状態としたものに対し、太さ120μmのポリエステル繊維からなる長尺状芯材をくぐらせ、更にダイスを通過させることにより、太さ240μm(コーティング厚60μm)の本発明の機能性繊維材料を得た。

【0085】

次いで、この機能性繊維材料に対し、延伸処理(延伸倍率4倍)を施すことにより、太さ60μm(コーティング厚15μm)の本発明の機能性繊維材料を得た。

【比較例】

【0086】

前記活性炭50重量部と光触媒材料が担持された活性炭粉末50重量部更に分散剤としての多孔質リン酸カルシウム(丸尾カルシウム株式会社製 商品名 HAP)10重量部を混合し、この混合物を、粒径が10μm以下程度になるまでアトマイザー加工を施すことにより微粉末状混合物を得た。

【0087】

ポリエチレン樹脂60重量部に対し、前述の微粉末状混合物33重量部、分散剤としての水添スチレン‐イソプレンブロック共重合物7重量部、及び分散助剤としてのスレアリン酸1重量部を加え、ニーダーによって充分に混練、分散してマスターバッチを得た。

【0088】

このマスターバッチを加熱・溶融し、細孔から押し出し加工することにより、太さ60μmの比較例に係る繊維材料を得た。

【0089】

<強度比較試験>

この実施例1及び実施例2で得られた本発明の機能性繊維材料(延伸処理後のもの)及び比較例で得られた繊維材料について、それぞれ引っ張り強度試験に供したところ、比較例で得られた繊維材料に比較して、実施例1及び実施例2で得られた本発明の機能性繊維材料はいずれも強度が5倍以上高く、充分な機械的強度を有していることが認められた。

【0090】

<浄化能力比較試験>

アンモニア性窒素の初期濃度が20mg/Lとなるように硫酸アンモニウム(試薬特級)で1Lの検液を調製し、実施例1及び実施例2で得られた機能性繊維材料をそれぞれ浸漬して、スターラーで緩く攪拌しながら、紫外線を照射し、24時間経過時のアンモニア性窒素濃度をインドフェノール青吸光光度法により測定し、除去率を計算した。

【0091】

その結果、24時間経過後のアンモニア性窒素の除去率は、実施例1で得られた機能性繊維材料において55%程度、実施例2で得られた機能性繊維材料において65%程度となることが確認された。

【0092】

これより、光触媒材料を活性炭粉末表面に担持させる方が、より効率よくアオコ等の有機微粒子成分を分解していることが認められた。

【0093】

その後、紫外線の照射を止め、更に48時間経過した後に、アンモニア性窒素濃度を測定したところ、実施例1で得られた機能性繊維材料におけるアンモニア性窒素の除去率は60%程度に留まっていた。

【0094】

一方、実施例2で得られた機能性繊維材料におけるアンモニア性窒素の除去率は85%にまで上昇していることが確認され、これより、銀含有ゼオライトを添加することにより、暗所においても光触媒による自浄作用を維持できることが認められた。

【実施例3】

【0095】

前記実施例2で得られた機能性繊維材料(延伸処理後のもの)を数十本撚り合わせて太さ2mm程度の糸に加工し、この糸を更に2本縒り合わせることにより紐状に加工し、次いで、この紐体を網状に加工することにより、本発明の機能性魚網を得た。

なお、本実施例においては、簡易的に10cm角のネットとして作成した。

【0096】

アオコが発生している池の水(30リットル)を循環ポンプフィルターつきの水槽に入れ、水の循環経路中に、前記実施例3で得られた機能性魚網を設置し、ポンプの電源を入れたまま一週間水を循環させた。

【0097】

又、同様に、比較例として、アオコが発生している池の水(30リットル)を循環ポンプフィルターつきの別水槽に入れ、水の循環経路中に、何も設置しない状態でポンプの電源を入れたまま一週間水を循環させた。

【0098】

一週間経過後、各水槽内のアオコの状態を目視で確認したところ、実施例3で得られた機能性魚網を設置した水槽については、アオコが死滅し、水の透明度も明らかに向上していることが認められた。

【0099】

一方、機能性魚網を設置していない水槽については、アオコの生息量が増えていることが確認された。

【0100】

更に、和歌山県串本漁場において、漁師の協力を得て、前記機能性魚網と市販されている魚網とを通常の使用状態で3ヶ月間海中に設置した後、それぞれの魚網を引き上げて肉眼で観察したところ、機能性魚網についてはフジツボなどの貝類や海草等の生物の付着は殆ど確認されなかったが、市販の魚網についてはフジツボなどの貝類や海草等の生物の付着が確認された。

【図面の簡単な説明】

【0101】

【図1】図1は、本発明の機能性繊維材料を示す模式図である。

【図2】図2は、本発明の他の機能性繊維材料を示す模式図である。

【符号の説明】

【0102】

1 機能性繊維材料

2 長尺状芯材

3 光触媒材料

4 活性炭粉末

5 高分子材料

6 繊維材料

【特許請求の範囲】

【請求項1】

光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を、長尺状芯材の表面にコーティングしたことを特徴とする機能性繊維材料。

【請求項2】

光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を長尺状芯材に形成し、これを長尺状芯材として、当該長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたことを特徴とする機能性繊維材料。

【請求項3】

光触媒材料が、活性炭粉末に光触媒材料を担持させてなるものである請求項1又は2に記載の機能性繊維材料。

【請求項4】

更に、光触媒材料及び活性炭粉末の分散性を向上させる分散剤を配合してなる請求項1ないし3のいずれか1項に記載の機能性繊維材料。

【請求項5】

分散剤と共に、分散助剤を配合してなる請求項4に記載の機能性繊維材料。

【請求項6】

更に、光触媒材料及び活性炭粉末と高分子材料との親和性を向上させる親和剤を配合してなる請求項1ないし5のいずれか1項に記載の機能性繊維材料。

【請求項7】

請求項1ないし6のいずれか1項に記載の機能性繊維材料には、機能性物質を添加してなる機能性繊維材料。

【請求項8】

機能性物質が、銀化合物、コロイド銀又はゼオライトから選ばれた少なくとも1種である請求項7に記載の機能性繊維材料。

【請求項9】

請求項1ないし8のいずれか1項に記載の機能性繊維材料が延伸処理を施してなる機能性繊維材料。

【請求項10】

請求項1ないし9のいずれか1項に記載の機能性繊維材料を網状に加工してなることを特徴とする機能性魚網。

【請求項1】

光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を、長尺状芯材の表面にコーティングしたことを特徴とする機能性繊維材料。

【請求項2】

光触媒材料及び活性炭粉末を高分子材料に分散、配合させてなる高分子組成物を長尺状芯材に形成し、これを長尺状芯材として、当該長尺状芯材の表面に、光触媒材料及び活性炭粉末を担持させた他の繊維を付着させたことを特徴とする機能性繊維材料。

【請求項3】

光触媒材料が、活性炭粉末に光触媒材料を担持させてなるものである請求項1又は2に記載の機能性繊維材料。

【請求項4】

更に、光触媒材料及び活性炭粉末の分散性を向上させる分散剤を配合してなる請求項1ないし3のいずれか1項に記載の機能性繊維材料。

【請求項5】

分散剤と共に、分散助剤を配合してなる請求項4に記載の機能性繊維材料。

【請求項6】

更に、光触媒材料及び活性炭粉末と高分子材料との親和性を向上させる親和剤を配合してなる請求項1ないし5のいずれか1項に記載の機能性繊維材料。

【請求項7】

請求項1ないし6のいずれか1項に記載の機能性繊維材料には、機能性物質を添加してなる機能性繊維材料。

【請求項8】

機能性物質が、銀化合物、コロイド銀又はゼオライトから選ばれた少なくとも1種である請求項7に記載の機能性繊維材料。

【請求項9】

請求項1ないし8のいずれか1項に記載の機能性繊維材料が延伸処理を施してなる機能性繊維材料。

【請求項10】

請求項1ないし9のいずれか1項に記載の機能性繊維材料を網状に加工してなることを特徴とする機能性魚網。

【図1】

【図2】

【図2】

【公開番号】特開2008−214830(P2008−214830A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−57220(P2007−57220)

【出願日】平成19年3月7日(2007.3.7)

【出願人】(505107631)株式会社上田ホールディングス (14)

【出願人】(598108401)株式会社トラスト (2)

【出願人】(507075026)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月7日(2007.3.7)

【出願人】(505107631)株式会社上田ホールディングス (14)

【出願人】(598108401)株式会社トラスト (2)

【出願人】(507075026)

【Fターム(参考)】

[ Back to top ]