歯車の伝達誤差測定装置

【課題】測定精度を向上することができる歯車の伝達誤差測定装置を提供する。

【解決手段】駆動歯車1Aの駆動軸2Aに当接するローラ3Aaの回転に応じて駆動側パルス信号を生成する駆動側回転検出器3Aと、従動歯車1Bの従動軸2Bに当接するローラ3Baの回転に応じて従動側パルス信号を生成する従動側回転検出器3Bと、駆動側パルス信号及び従動側パルス信号の経時データを記憶する信号バッファ7A,7Bと、駆動歯車1A及び従動歯車1Bの例えば1回転にそれぞれ対応した駆動側基準パルス信号及び従動側基準パルス信号を生成する駆動側基準回転検出器5A及び従動側基準回転検出器5Bと、駆動側パルス信号及び従動側パルス信号における1パルス当たりの回転角を演算し、これに基づいて駆動歯車1A及び従動歯車1Bの回転角の経時変化を演算し、駆動歯車1Aと従動歯車1Bの伝達誤差の経時変化を演算する演算装置10とを備える。

【解決手段】駆動歯車1Aの駆動軸2Aに当接するローラ3Aaの回転に応じて駆動側パルス信号を生成する駆動側回転検出器3Aと、従動歯車1Bの従動軸2Bに当接するローラ3Baの回転に応じて従動側パルス信号を生成する従動側回転検出器3Bと、駆動側パルス信号及び従動側パルス信号の経時データを記憶する信号バッファ7A,7Bと、駆動歯車1A及び従動歯車1Bの例えば1回転にそれぞれ対応した駆動側基準パルス信号及び従動側基準パルス信号を生成する駆動側基準回転検出器5A及び従動側基準回転検出器5Bと、駆動側パルス信号及び従動側パルス信号における1パルス当たりの回転角を演算し、これに基づいて駆動歯車1A及び従動歯車1Bの回転角の経時変化を演算し、駆動歯車1Aと従動歯車1Bの伝達誤差の経時変化を演算する演算装置10とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、噛み合いながら回転する駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置に係わり、特に、実働状態における駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置に関する。

【背景技術】

【0002】

噛み合いながら回転する駆動歯車及び従動歯車を有する歯車装置においては、駆動歯車に対する従動歯車の伝達誤差(遅れ進み)を計測する噛み合い試験が一般的に行われる。この試験用装置として、従来、例えば、駆動歯車及び従動歯車の回転軸にそれぞれ連結され回転パルスを生成するロータリエンコーダと、これらロータリエンコーダから入力された回転パルスの周期を分割した分割パルス(分割パルス信号)に変換する分周回路と、駆動歯車及び従動歯車の回転開始時期から各回の分割パルスの立ち上がり時期までの分割パルスの数をカウントする分割パルスカウンタと、クロックパルスを発生するクロックパルス発生回路と、駆動歯車及び従動歯車の回転開始時期から各回の分割パルスの立ち上がり時期までのクロックパルスの数をカウントするクロックパルスカウンタと、分割パルスカウンタ及びクロックパルスカウンタから入力した分割パルス数及びクロックパルス数に基づき、駆動歯車及び従動歯車の伝達誤差(回転誤差)を演算するコンピュータとを備えた構成が開示されている(例えば、特許文献1参照)。この従来技術では、コンピュータは、クロックパルス数とその周期(固定値)との積により分割パルスの立ち上がり時期を算出し、分割パルス数と1パルス当たりの微小回転角(固定値)との積により分割パルスの立ち上がり時期までに回転した角度を算出し、これによって駆動歯車及び従動歯車の回転角を時間に関係づけて算出するようになっている。そして、同時刻における駆動歯車及び従動歯車の回転角により、その伝達誤差を演算するようになっている。

【0003】

【特許文献1】特開平6−229880号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来技術には以下のような課題が存在する。

産業機械用の歯車装置等において、実働状態(製品に組み込まれた状態)における駆動歯車と従動歯車の伝達誤差を測定したいという要望がある。ところが、構造上の制約から、駆動歯車及び従動歯車の回転軸端部にカップリング等を介しロータリエンコーダ等の回転検出器を連結できない場合がしばしある。詳しく説明すると、例えばターボ型の空気圧縮機における増速用歯車装置では、回転軸両端部にコンプレッサが設けられているため、ロータリエンコーダを連結固定することが困難となる。そこで、これに対応するため、回転軸の外周側(例えばすべり軸受のジャーナル面等でもよい)に当接し回転可能なローラを備え、このローラの回転に応じてパルス信号を生成する回転検出器(いわゆるローラエンコーダ)を用いる方法が考えられる。ところが、例えばローラエンコーダを用いた場合、ローラと回転軸との間でわずかながらもすべりが生じ、回転誤差が生じて測定精度が低下する可能性がある。

【0005】

一方、例えば駆動歯車及び従動歯車の回転軸端部にロータリエンコーダ等を連結できる場合においても、エンコーダ軸の軸心位置と回転軸の軸心位置とを正確に位置合わせして連結する必要がある。すなわち、エンコーダ軸の軸心位置が回転軸の軸心位置からずれてしまうと、偏心による回転誤差が生じて測定精度が低下する。

【0006】

本発明の目的は、測定精度を向上することができる歯車の伝達誤差測定装置を提供することにある。

【課題を解決するための手段】

【0007】

(1)上記目的を達成するために、本発明は、噛み合いながら回転する駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置において、前記駆動歯車の回転軸の外周側に当接し回転可能なローラを備え、このローラの回転に応じて駆動側パルス信号を生成する駆動側回転検出器と、前記従動歯車の回転軸の外周側に当接し回転可能なローラを備え、このローラの回転に応じて従動側パルス信号を生成する従動側回転検出器と、前記駆動側回転検出器からの駆動側パルス信号及び前記従動側回転検出器からの従動側パルス信号の経時データをそれぞれ記憶する記憶手段と、前記駆動歯車の所定角度の回転に対応した駆動側基準パルス信号を生成する駆動側基準回転検出器と、前記駆動側基準回転検出器からの駆動側基準パルス信号に基づいて、前記記憶手段に記憶した前記駆動側パルス信号の経時データにおける1パルス当たりの回転角を演算する駆動側パルス角演算手段と、前記駆動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、前記記憶手段に記憶した前記駆動側パルス信号の経時データから前記駆動歯車の回転角の経時変化を演算する駆動側回転角演算手段と、前記従動歯車の所定角度の回転に対応した従動側基準パルス信号を生成する従動側基準回転検出器と、前記従動側基準回転検出器からの従動側基準パルス信号に基づいて、前記記憶手段に記憶した前記従動側パルス信号の経時データにおける1パルス当たりの回転角を演算する従動側パルス角演算手段と、前記従動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、前記記憶手段に記憶した前記従動側パルス信号の経時データから前記従動歯車の回転角の経時変化を演算する従動側回転角演算手段と、前記駆動側回転角演算手段で演算した前記駆動歯車の回転角の経時変化及び前記従動側回転角演算手段で演算した前記従動歯車の回転角の経時変化により、前記駆動歯車と前記従動歯車の伝達誤差の経時変化を演算する伝達誤差演算手段とを備える。

【0008】

本発明においては、例えば実働状態における駆動歯車と従動歯車の伝達誤差を測定することを目的として、駆動歯車及び従動歯車の回転軸の外周側にそれぞれ当接するローラの回転に応じて駆動側パルス信号及び従動側パルス信号を生成する駆動側回転検出器及び従動側回転検出器(いわゆるローラエンコーダ)を設ける。これにより、例えば駆動歯車及び従動歯車の回転軸端部にカップリング等を介しロータリエンコーダ等の回転検出器を連結できない場合にも対応することができる。しかしながら、このとき、駆動側回転検出器及び従動側回転検出器のローラと回転軸との間でわずかながらもすべりが生じ、回転誤差が生じる可能性がある。

【0009】

そこで本発明においては、例えば駆動歯車及び従動歯車の回転軸の外周側に、駆動歯車及び従動歯車の所定角度の回転(例えば1回転)にそれぞれ対応した駆動側基準パルス信号及び従動側基準パルス信号を生成する駆動側基準回転検出器及び従動側基準回転検出器を設ける。そして、駆動側パルス角演算手段は、この駆動側基準回転検出器からの駆動側基準パルス信号に基づいて、信号バッファ等の記憶手段に記憶した駆動側パルス信号の経時データにおける例えば駆動歯車の1回転当たりのパルス数を演算し、その逆数として1パルス当たりの回転角を演算し、駆動側回転角演算手段は、この1パルス当たりの回転角に基づいて、駆動側パルス信号の経時データから駆動歯車の回転角の経時変化を演算する。同様に、従動側パルス角演算手段は、従動側基準回転検出器からの従動側基準パルス信号に基づいて、信号バッファ等の記憶手段に記憶した従動側パルス信号の経時データにおける例えば従動歯車の1回転当たりのパルス数を演算し、その逆数として1パルス当たりの回転角を演算し、従動側回転角演算手段は、この1パルス当たりの回転角に基づいて、従動側パルス信号の経時データから従動歯車の回転角の経時変化を演算する。そして、これらの演算結果より、駆動歯車と従動歯車の伝達誤差の経時変化を伝達誤差演算手段で演算する。このように本発明においては、駆動側パルス信号及び従動側パルス信号における1パルス当たりの回転角を正確に得ることができ、これによって駆動歯車と従動歯車の伝達誤差の測定精度を向上することができる。

【0010】

(2)上記(1)において、好ましくは、前記駆動側基準回転検出器及び従動側回転検出器は、前記駆動歯車及び従動歯車の回転軸の外周側にそれぞれ設けた反射板からの反射光を検知するものである。

【0011】

(3)上記目的を達成するために、また本発明は、噛み合いながら回転する駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置において、前記駆動歯車の回転軸の軸心位置に位置合わせが可能な位置合わせ機構及び前記駆動歯車の回転軸端部に連結するための磁石固定手段を備え、前記駆動歯車の回転に応じて駆動側パルス信号を生成する駆動側回転検出器と、前記従動歯車の回転軸の軸心位置に位置合わせが可能な位置合わせ機構及び前記従動歯車の回転軸端部に連結するための磁石固定手段を備え、前記従動歯車の回転に応じて従動側パルス信号を生成する従動側回転検出器と、前記駆動側回転検出器からの駆動側パルス信号及び前記従動側回転検出器からの従動側パルス信号の経時データをそれぞれ記憶する記憶手段と、前記記憶手段に記憶した前記駆動側パルス信号の経時データから前記駆動歯車の回転角の経時変化を演算する駆動側回転角演算手段と、前記記憶手段に記憶した前記従動側パルス信号の経時データから前記従動歯車の回転角の経時変化を演算する従動側回転角演算手段と、前記駆動側回転角演算手段で演算した前記駆動歯車の回転角の経時変化及び前記従動側回転角演算手段で演算した従動歯車の回転角の経時変化により、前記駆動歯車と従動歯車の伝達誤差の経時変化を演算する伝達誤差演算手段とを備える。

【0012】

本発明においては、位置合わせ機構により駆動歯車の回転軸の軸心位置に位置合わせしながら、磁力固定手段で駆動側回転検出器(例えばロータリエンコーダ等)を駆動歯車の回転軸端部に連結する。同様に、位置置合わせ機構により従動歯車の回転軸の軸心位置に位置合わせしながら、磁力固定手段で従動側回転検出器(例えばロータリエンコーダ等)を従動歯車の回転軸端部に連結する。これにより、駆動側回転検出器及び従動側回転検出器を回転軸端部に精度よく連結することができ、偏心によって生じる回転誤差を低減することができる。そして、駆動側回転角演算手段は、例えば予め設定記憶した1パルス当たりの回転角に基づいて、信号バッファ等の記憶手段に記憶した駆動側パルス信号の経時データから駆動歯車の回転角の経時変化を演算し、従動側回転角演算手段は、例えば予め設定記憶した1パルス当たりの回転角に基づいて、信号バッファ等の記憶手段に記憶した駆動側パルス信号の経時データから駆動歯車の回転角の経時変化を演算し、これらの演算結果より、駆動歯車と従動歯車の伝達誤差を伝達誤差演算手段で演算する。したがって、駆動歯車と従動歯車の伝達誤差の測定精度を向上することができる。

【0013】

(4)上記(3)において、好ましくは、前記位置合わせ機構は、前記駆動歯車又は従動歯車の回転軸端部に形成されたセンタ穴に嵌合する円錐状のセンタと、前記センタを回転軸端部側に付勢する弾性体とで構成する。

【0014】

(5)上記(1)〜(4)のいずれか1つにおいて、好ましくは、前記駆動側回転角演算手段及び従動側回転角演算手段は、前記駆動側パルス信号及び従動側パルス信号の経時データに対し、パルス間を内挿して回転角の経時変化を演算する。

【0015】

これにより、駆動側回転検出器及び従動側回転検出器における分解能(1回転当たりのパルス数)に依らず、駆動歯車及び従動歯車の回転角の経時変化を得ることができる。

【発明の効果】

【0016】

本発明によれば、歯車の伝達誤差の測定精度を向上することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を、図面を参照しつつ説明する。

【0018】

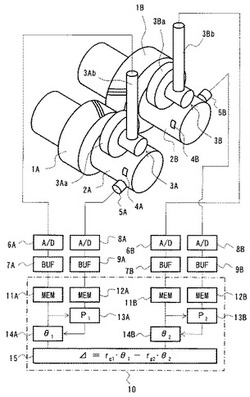

本発明の第1の実施形態を図1により説明する。

図1は、本実施形態による歯車の伝達誤差測定装置の構成を表す概略図である。なお、この図1では、噛み合いながら回転する駆動歯車1Aの回転軸2A及び従動歯車1Bの回転軸2Bが平行である場合を例にとって図示するが、これに限られず、例えば回転軸2A,2Bが交わるような場合でもよい。

【0019】

図1において、本実施形態による歯車の伝達誤差測定装置は、駆動歯車1Aの回転軸(駆動軸)2Aの外周側に当接して回転可能なローラ3Aaを備え、このローラ3Aaの回転に応じて駆動側パルス信号を生成する駆動側回転検出器3Aと、駆動軸2Aの外周側一部に設けられた反射板4Aと、この反射板4Aからの反射光を検知することにより、駆動軸2Aの例えば1回転に対応した駆動側基準パルス信号を生成する駆動側基準回転検出器5Aと、駆動側回転検出器3Aから出力された駆動側パルス信号を量子化(デジタル変換)するA/D変換器6Aと、このA/D変換器6Aで量子化された駆動側パルス信号の経時データを記憶格納する信号バッファ7Aと、駆動側基準回転検出器5Aから出力された駆動側基準パルス信号を量子化するA/D変換器8Aと、このA/D変換器8Aで量子化された駆動側基準パルス信号の経時データを記憶格納する信号バッファ9Aとを備えている。

【0020】

また同様に、従動歯車1Bの回転軸(従動軸)2Bの外周側に当接して回転するローラ3Baを備え、このローラ3Baの回転に伴って従動側パルス信号を生成する従動側回転検出器3Bと、従動軸2Bの外周側一部分に設けられた反射板4Bと、この反射板4Bからの反射光を検知することにより、従動軸2Bの例えば1回転に対応した従動側基準パルス信号を生成する従動側基準回転検出器5Bと、従動側回転検出器3Bから出力された駆動側パルス信号を量子化するA/D変換器6Bと、このA/D変換器6Bで量子化された従動側パルス信号の経時データを記憶格納する信号バッファ7Bと、従動側基準回転検出器5Bから出力された駆動側基準パルス信号を量子化するA/D変換器8Bと、このA/D変換器8Bで量子化された従動側基準パルス信号の経時データを記憶格納する信号バッファ9Bとを備えている。

【0021】

駆動側回転検出器3A及び従動側回転検出器3Bは、例えばこの種のものとして公知のローラエンコーダであり、詳細は図示しないが、上記ローラ3Aa又は3Baにエンコーダ軸等を介し連結され回転可能に設けられ、複数のスリットが等間隔で形成された信号円板と、この信号円板のスリットを挟んで設けられた発光素子及び受光素子と、これらを収納するケーシングと、このケーシングを固定するための廻り止め固定具3Ab又は3Bbとを備えている。そして、ローラ3Aa又は3Baの回転に伴い信号円板が回転すると、発光素子から出た光が信号円板のスリットによって通過したり遮られたりして明暗を繰り返し、この明暗を受光素子で取り出しパルス信号(電気信号)として出力するようになっている。

【0022】

そして、上記信号バッファ7A,9A,7B,9Bにそれぞれ格納した駆動側パルス信号、駆動側基準パルス信号、従動側パルス信号、及び従動側基準パルス信号の経時データを読み込んで、駆動歯車1Aと従動歯車1Bの伝達誤差Δを演算する演算装置10が設けられている。

【0023】

演算装置10は、例えば、上記信号バッファ7A,9A,7B,9Bから駆動側パルス信号、駆動側基準パルス信号、従動側パルス信号、及び従動側基準パルス信号をそれぞれ取り込んで一時的に記憶する演算用メモリ11A,12A,11B,12Bと、駆動側基準パルス信号の1パルス(すなわち、駆動歯車1Aの1回転)に対応する駆動側パルス信号のパルス数P1(すなわち、駆動歯車1Aの1回転当たりのパルス数)を演算する駆動側パルス計数器13Aと、この駆動歯車1Aの1回転当たりのパルス数P1の逆数により1パルス当たりの駆動側歯車1Aの回転角を演算し、これに基づいて駆動側パルス信号の経時データから駆動歯車1Aの回転角θ1の経時変化を演算する駆動側回転角演算器14Aと、従動側基準パルス信号の1パルス(すなわち、従動歯車の1回転)に対応する従動側パルス信号のパルス数P2(すなわち、従動歯車1Bの1回転当たりのパルス数)を演算する従動側パルス計数器13Bと、この従動歯車1Bの1回転当たりのパルス数P2の逆数により1パルス当たりの従動歯車1Bの回転角を演算し、これに基づいて従動側パルス信号の経時データから従動歯車1Bの回転角θ2の経時変化を演算する従動側回転角演算器14Bと、これら演算した駆動歯車1Aの回転角θ1の経時変化及び従動歯車1Bの回転角θ2の経時変化により、駆動歯車1Aと従動歯車1Bの伝達誤差Δの経時変化を演算する伝達誤差演算器15とで構成されている。

【0024】

駆動側回転角演算器14A及び従動側回転角演算器14Bは、1パルス当たりの回転角に基づいて、駆動側パルス信号及び従動側パルス信号の経時データにおけるパルス周期毎の回転角の経時変化を演算するとともに、パルス間は例えば線形補正演算等により内挿して回転角の経時変化を演算するようになっている。これにより、駆動側回転検出器3A及び従動側回転検出器3Bによる分解能(1回転当たりのパルス数)に依らず、駆動歯車1Aの回転角θ1及び従動歯車1Bの回転角θ2の経時変化が得られるようになっている。

【0025】

駆動歯車1A及び従動歯車1Bが図1に示すように平行軸歯車の場合は、駆動歯車1A及び従動歯車1Bの噛み合いをベルト伝導のように取り扱える。すなわち、駆動歯車1Aの回転角θ1と駆動歯車1Aの基礎円半径rg1との積が駆動歯車1Aが送り出したベルトの長さとみなし、従動歯車1Bの回転角θ2と従動歯車1Bの基礎円半径rg2との積が従動歯車1Bが送り出したベルトの長さとみなし、これらの差分により伝達誤差を求めることが可能である。そこで、伝達誤差演算器15は、駆動側回転角演算器14Aで演算した駆動歯車1Aの回転角θ1と予め設定記憶された駆動歯車1Aの基礎円半径rg1(又はピッチ円半径)との積から、従動側回転角演算器14Bで演算した従動歯車1Bの回転角θ2と予め設定記憶された従動歯車1Bの基礎円半径rg2(又はピッチ円半径)との積を差し引くことにより、駆動歯車1Aと従動歯車1Bの伝達誤差Δを演算するようになっている。

【0026】

なお、上記において、信号バッファ7A,9A,7B,9Bは、特許請求の範囲記載の駆動側回転検出器からの駆動側パルス信号、駆動側基準回転検出器からの駆動側基準パルス信号、従動側回転検出器からの従動側パルス信号、及び従動側基準回転検出器からの従動側基準パルス信号の経時データをそれぞれ記憶する記憶手段を構成する。

【0027】

また、演算装置10の駆動側パルス計数器13A及び駆動側回転角演算器14Aは、駆動側基準回転検出器からの駆動側基準パルス信号に基づいて、記憶手段に記憶した駆動側パルス信号の経時データにおける1パルス当たりの回転角を演算する駆動側パルス角演算手段を構成し、演算装置10の駆動側回転角演算器14Aは、駆動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、記憶手段に記憶した駆動側パルス信号の経時データから駆動歯車の回転角の経時変化を演算する駆動側回転角演算手段を構成する。また、演算装置10の従動側パルス計数器13B及び従動側回転角演算器14Bは、従動側基準回転検出器からの従動側基準パルス信号に基づいて、記憶手段に記憶した従動側パルス信号の経時データにおける1パルス当たりの回転角を演算する従動側パルス角演算手段を構成し、演算装置10の従動側回転角演算器14Bは、従動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、記憶手段に記憶した従動側パルス信号の経時データから従動歯車の回転角の経時変化を演算する従動側回転角演算手段を構成する。また、演算装置10の伝達誤差演算器15は、駆動側回転角演算手段で演算した駆動歯車の回転角の経時変化及び従動側回転角演算手段で演算した従動歯車の回転角の経時変化により、駆動歯車と従動歯車の伝達誤差の経時変化を演算する伝達誤差演算手段を構成する。

【0028】

次に、本実施形態の動作及び作用効果を説明する。

【0029】

例えばターボ型の空気圧縮機等に組みまれた駆動歯車1A及び従動歯車1Bの伝達誤差を測定する場合、駆動歯車1Aの回転に伴って、駆動軸2Aに当接するローラ3Aaが回転して駆動側回転検出器3Aから駆動側パルス信号が出力され、この駆動側パルス信号をA/D変換器6Aを介し信号バッファ7Aに記憶格納する。また、駆動軸2Aの反射板4Aが回転し、この反射板4Aの1回転に対応して駆動側基準回転検出器5Aから駆動側基準パルス信号が出力され、この駆動側基準パルス信号をA/D変換器8Aを介し信号バッファ9Aに記憶格納する。同様に、従動歯車1Bの回転に伴って、従動軸2Bに当接するローラ3Baが回転して従動側回転検出器3Bから従動側パルス信号が出力され、この従動側パルス信号をA/D変換器6Bを介し信号バッファ7Bに記憶格納する。また、従動軸2Bの反射板3Bが回転し、この反射板3Bの1回転に対応して従動側基準回転検出器3Bから従動側基準パルス信号が出力され、この従動側基準パルス信号をA/D変換器8Bを介し信号バッファ9Bに記憶格納する。

【0030】

そして、演算装置10は、信号バッファ7A,9A,7B,9Bにそれぞれ格納された駆動側パルス信号、駆動側基準パルス信号、従動側パルス信号、及び従動側基準パルス信号の経時データを読み込んで、演算用メモリ11A,12A,11B,12Bに一時的に記憶する。そして、演算装置10の駆動側パルス計数器13Aは、駆動側基準パルス信号に基づいて、駆動側パルス信号の経時データにおける駆動歯車1Aの1回転当たりのパルス数P1を演算し、駆動側回転角演算器14Aは、その逆数として1パルス当たりの駆動歯車1Aの回転角を演算し、これに基づいて駆動側パルス信号の経時データから駆動歯車1Aの回転角θ1の経時変化を演算する。同様に、演算装置10の従動側パルス計数器13Aは、従動側基準パルス信号に基づいて、従動側パルス信号の経時データにおける従動歯車1Bの1回転当たりのパルス数P2を演算し、従動側回転角演算器14Aは、その逆数として1パルス当たりの従動歯車1Bの回転角を演算し、これに基づいて従動側パルス信号の経時データから従動歯車1Bの回転角θ2の経時変化を演算する。そして、演算装置10の伝達誤差演算器15は、駆動側回転角演算器14Aで演算した駆動側歯車1Aの回転角θ1の経時変化及び従動側回転角演算器14Bで演算した従動歯車1Bの回転角θ2の経時変化より、駆動歯車1Aと従動歯車1Bの伝達誤差Δの経時変化を演算する。

【0031】

このように本実施形態においては、駆動側回転検出器3A及び従動側回転検出器3Bとして、いわゆるローラエンコーダを設けることにより、駆動軸2A及び従動軸2Bの端部にカップリング等を介しロータリエンコーダ等を連結できない場合にも対応することができる。また本実施形態においては、駆動側基準回転検出器5Aの駆動側基準パルス信号及び従動側基準回転検出器5Bの従動側基準パルス信号に基づいて、従動側駆動側回転検出器3Aの駆動側パルス信号及び従動側回転検出器3Bの従動側パルス信号における1パルス当たりの回転角を得ることができる。これにより、駆動側回転検出器3Aのローラ3Aaと駆動軸2Aとの間で生じるすべり、及び従動側回転検出器3Bのローラ3Baと従動軸2Bとの間で生じるすべりの影響を解消し、駆動歯車1Aの回転角θ1及び従動歯車1Bの回転角θ2をより正確に得ることができ、駆動歯車1Aと従動歯車1Bの伝達誤差Δの測定精度を向上することができる。

【0032】

本発明の第2実施形態を図2及び図3により説明する。本実施形態は、例えば駆動軸2A及び従動軸2Bの端部に十分な設置スペースがある場合であり、駆動軸2Aの端部に駆動側回転検出器を連結し、従動軸2Bの端部に従動側回転検出器を連結する実施形態である。

【0033】

図2は、本実施形態による歯車の伝達誤差測定装置の構成を表す概略図であり、図3は、本実施形態による歯車の伝達誤差測定装置を構成する駆動側回転検出器及び従動側回転検出器の詳細構造を表す断面図である。これら図2及び図3において、上記一実施形態と同等の部分には同一の符号を付し、適宜説明を省略する。

【0034】

本実施形態による歯車の伝達誤差測定装置は、駆動軸2Aの端部に連結され、駆動軸2Aの回転に応じて駆動側パルス信号を生成する駆動側回転検出器16Aと、この駆動側回転検出器16Aから出力された駆動側パルス信号を量子化する上記A/D変換器6Aと、このA/D変換器6Aで量子化された駆動側パルス信号の経時データを記憶格納する上記信号バッファ7Aと、従動軸2Bの端部に連結され、駆動軸2Bの回転に応じて従動側パルス信号を生成する従動側回転検出器16Bと、この駆動側回転検出器16Bから出力された駆動側パルス信号を量子化する上記A/D変換器6Bと、このA/D変換器6Bで量子化された駆動側パルス信号の経時データを記憶格納する上記信号バッファ7Bと、信号バッファ7A,7Bにそれぞれ格納した駆動側パルス信号及び従動側パルス信号の経時データをそれぞれ読み込んで上記演算用メモリ11A,11Bに一時記憶し、駆動歯車1Aと従動歯車1Bの伝達誤差Δを演算する演算装置17とを備えている。

【0035】

駆動側回転検出器16A及び従動側回転検出器16Bは、例えばロータリエンコーダであり、ケーシング18と、ケーシング18内に軸受19,20を介し回転可能に設けられたエンコーダ軸21と、このエンコーダ軸21の軸方向中央に設けられ、複数のスリット(図示せず)が等間隔で形成された信号円板22と、この信号円板22のスリットを挟んで設けられた発光素子23及び受光素子24と、ケーシング18を固定するための廻り止め固定具25と、ケーシング18がら突出したエンコーダ軸21の軸方向一方側(図3中左側)に設けられ、駆動軸2A又は従動軸2Bの端部に連結固定するための例えば円柱形状の連結固定具26とを備えている。

【0036】

本実施形態の大きな特徴である駆動側回転検出器16Aの連結固定具26(又は従動側回転検出器16Bの連結固定具26、以降かっこ内対応同じ)は、位置合わせ機構として、駆動軸2Aの端部に形成されたセンタ穴27A(又は従動軸2Bの端部に形成されたセンタ穴27B)に嵌合するセンタ28と、このセンタ28を駆動軸2A側(又は従動軸2B側、図3中左側)に付勢する押しバネ29(弾性体)とを備えている。また、磁力固定手段として、駆動軸2Aの端部(又は従動軸2Bの端部)に連結固定するための例えば円環状の磁石30を備えている。なお、磁石30に代えて、電磁石等としてもよい。

【0037】

そして、例えば駆動側回転検出器16Aを駆動軸2Aの端部に連結固定する場合は、まずセンタ28の略円錐状の先端28aを駆動軸2Aのセンタ穴27Aに位置合わせし(すなわち、駆動側回転検出器16Aの連結固定具26及びエンコーダ軸21を駆動軸2Aの軸心位置に位置合わせし)、この状態のまま押しバネ29の付勢力に逆らいながら連結固定具26を駆動軸2Aの端部に近づけ、磁石30の磁力によって連結固定するようになっている。同様に、例えば従動側回転検出器16Bを従動軸2Bの端部に連結固定する場合は、まずセンタ28の略円錐状の先端28aを従動軸2Bのセンタ穴27Bに位置合わせし(すなわち、従動側回転検出器16Bの連結固定具26及びエンコーダ軸21を従動軸2Bの軸心位置に位置合わせし)、この状態のまま押しバネ29の付勢力に逆らいながら連結固定具26を従動軸2B端部に近づけ、磁石30の磁力によって連結固定するようになっている。

【0038】

これにより、駆動側回転検出器16Aを駆動軸2A端部に精度よく連結することができ、従動側回転検出器16Bを従動歯車2Bの従動軸2B端部に精度よく連結することができる。また、センタ28で位置合わせしながら磁石30の磁力によって固定するので、例えばボルト等で固定する場合に比べ、作業性を向上することができ、作業時間を短縮することができる。

【0039】

また、本実施形態においては、駆動側回転検出器16A及び従動側回転検出器16Bを駆動軸2A及び従動軸2Bに偏心することなく連結固定することができるので、回転誤差はないものとして取り扱うことができる。すなわち、演算装置17の駆動側回転角演算器14Aは、予め設定記憶された1パルス当たりの駆動歯車1Aの回転角に基づいて、駆動側パルス信号の経時データから駆動歯車1Aの回転角θ1の経時変化を演算し、従動側回転角演算器14Bは、予め設定記憶された1パルス当たりの従動歯車1Bの回転角に基づいて、従動側パルス信号の経時データから従動歯車1Bの回転角θ2の経時変化を演算する。そして、演算装置17の伝達誤差演算器15は、これら演算した駆動側歯車1Aの回転角θ1の経時変化及び従動歯車1Bの回転角θ2の経時変化より、駆動歯車1Aと従動歯車1Bの伝達誤差Δの経時変化を演算する。以上のように実施形態においては、駆動側回転検出器16A及び従動側回転検出器16Bの取付け誤差による回転誤差を低減することができ、測定精度を向上することができる。

【0040】

なお、上記第1及び第2の実施形態においては、回転検出器3A,3B(又は16A,16B)は、スリット付き信号円板等を備えた光学式エンコーダを例にとって説明したが、これに限られない。すなわち、例えば歯付き円板を備えた磁場式エンコーダ等としてもよい。このような場合も、上記同様の効果を得ることができる。

【0041】

また、上記第1及び第2の実施形態においては、演算装置10(又は17)は、回転角演算器14A,14B及び伝達誤差演算器15等を備えた構成(言い換えれば、ハードロジック構成)を例にとって説明したが、これに限られず、例えばソフトウェア構成としてもよい。この場合も、上記同様の効果を得ることができる。

【図面の簡単な説明】

【0042】

【図1】本発明の歯車の伝達誤差測定装置の第1の実施形態の構成を表す概略図である。

【図2】本発明の歯車の伝達誤差測定装置の第2の実施形態の構成を表す概略図である。

【図3】本発明の歯車の伝達誤差測定装置の第2の実施形態を構成する駆動側回転検出器及び従動側回転検出器の詳細構造を表す断面図である。

【符号の説明】

【0043】

1A 駆動歯車

1B 従動歯車

2A 駆動軸(駆動歯車の回転軸)

2B 従動軸(従動歯車の回転軸)

3A 駆動側回転検出器

3Aa ローラ

3B 従動側回転検出器

3Ba ローラ

4A 反射板

4B 反射板

5A 駆動側基準回転検出器

5B 従動側基準回転検出器

7A 信号バッファ(記憶手段)

7B 信号バッファ(記憶手段)

10 演算装置(駆動側パルス角演算手段、駆動側回転角演算手段、従動側パルス角演算手段、従動側回転角演算手段、伝達誤差演算手段)

16A 駆動側回転検出器

16B 従動側回転検出器

17 演算装置(駆動側回転角演算手段、従動側回転角演算手段、伝達誤差演算手段)

28 センタ

29 押しバネ(弾性体)

30 磁石(磁石固定手段)

【技術分野】

【0001】

本発明は、噛み合いながら回転する駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置に係わり、特に、実働状態における駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置に関する。

【背景技術】

【0002】

噛み合いながら回転する駆動歯車及び従動歯車を有する歯車装置においては、駆動歯車に対する従動歯車の伝達誤差(遅れ進み)を計測する噛み合い試験が一般的に行われる。この試験用装置として、従来、例えば、駆動歯車及び従動歯車の回転軸にそれぞれ連結され回転パルスを生成するロータリエンコーダと、これらロータリエンコーダから入力された回転パルスの周期を分割した分割パルス(分割パルス信号)に変換する分周回路と、駆動歯車及び従動歯車の回転開始時期から各回の分割パルスの立ち上がり時期までの分割パルスの数をカウントする分割パルスカウンタと、クロックパルスを発生するクロックパルス発生回路と、駆動歯車及び従動歯車の回転開始時期から各回の分割パルスの立ち上がり時期までのクロックパルスの数をカウントするクロックパルスカウンタと、分割パルスカウンタ及びクロックパルスカウンタから入力した分割パルス数及びクロックパルス数に基づき、駆動歯車及び従動歯車の伝達誤差(回転誤差)を演算するコンピュータとを備えた構成が開示されている(例えば、特許文献1参照)。この従来技術では、コンピュータは、クロックパルス数とその周期(固定値)との積により分割パルスの立ち上がり時期を算出し、分割パルス数と1パルス当たりの微小回転角(固定値)との積により分割パルスの立ち上がり時期までに回転した角度を算出し、これによって駆動歯車及び従動歯車の回転角を時間に関係づけて算出するようになっている。そして、同時刻における駆動歯車及び従動歯車の回転角により、その伝達誤差を演算するようになっている。

【0003】

【特許文献1】特開平6−229880号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来技術には以下のような課題が存在する。

産業機械用の歯車装置等において、実働状態(製品に組み込まれた状態)における駆動歯車と従動歯車の伝達誤差を測定したいという要望がある。ところが、構造上の制約から、駆動歯車及び従動歯車の回転軸端部にカップリング等を介しロータリエンコーダ等の回転検出器を連結できない場合がしばしある。詳しく説明すると、例えばターボ型の空気圧縮機における増速用歯車装置では、回転軸両端部にコンプレッサが設けられているため、ロータリエンコーダを連結固定することが困難となる。そこで、これに対応するため、回転軸の外周側(例えばすべり軸受のジャーナル面等でもよい)に当接し回転可能なローラを備え、このローラの回転に応じてパルス信号を生成する回転検出器(いわゆるローラエンコーダ)を用いる方法が考えられる。ところが、例えばローラエンコーダを用いた場合、ローラと回転軸との間でわずかながらもすべりが生じ、回転誤差が生じて測定精度が低下する可能性がある。

【0005】

一方、例えば駆動歯車及び従動歯車の回転軸端部にロータリエンコーダ等を連結できる場合においても、エンコーダ軸の軸心位置と回転軸の軸心位置とを正確に位置合わせして連結する必要がある。すなわち、エンコーダ軸の軸心位置が回転軸の軸心位置からずれてしまうと、偏心による回転誤差が生じて測定精度が低下する。

【0006】

本発明の目的は、測定精度を向上することができる歯車の伝達誤差測定装置を提供することにある。

【課題を解決するための手段】

【0007】

(1)上記目的を達成するために、本発明は、噛み合いながら回転する駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置において、前記駆動歯車の回転軸の外周側に当接し回転可能なローラを備え、このローラの回転に応じて駆動側パルス信号を生成する駆動側回転検出器と、前記従動歯車の回転軸の外周側に当接し回転可能なローラを備え、このローラの回転に応じて従動側パルス信号を生成する従動側回転検出器と、前記駆動側回転検出器からの駆動側パルス信号及び前記従動側回転検出器からの従動側パルス信号の経時データをそれぞれ記憶する記憶手段と、前記駆動歯車の所定角度の回転に対応した駆動側基準パルス信号を生成する駆動側基準回転検出器と、前記駆動側基準回転検出器からの駆動側基準パルス信号に基づいて、前記記憶手段に記憶した前記駆動側パルス信号の経時データにおける1パルス当たりの回転角を演算する駆動側パルス角演算手段と、前記駆動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、前記記憶手段に記憶した前記駆動側パルス信号の経時データから前記駆動歯車の回転角の経時変化を演算する駆動側回転角演算手段と、前記従動歯車の所定角度の回転に対応した従動側基準パルス信号を生成する従動側基準回転検出器と、前記従動側基準回転検出器からの従動側基準パルス信号に基づいて、前記記憶手段に記憶した前記従動側パルス信号の経時データにおける1パルス当たりの回転角を演算する従動側パルス角演算手段と、前記従動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、前記記憶手段に記憶した前記従動側パルス信号の経時データから前記従動歯車の回転角の経時変化を演算する従動側回転角演算手段と、前記駆動側回転角演算手段で演算した前記駆動歯車の回転角の経時変化及び前記従動側回転角演算手段で演算した前記従動歯車の回転角の経時変化により、前記駆動歯車と前記従動歯車の伝達誤差の経時変化を演算する伝達誤差演算手段とを備える。

【0008】

本発明においては、例えば実働状態における駆動歯車と従動歯車の伝達誤差を測定することを目的として、駆動歯車及び従動歯車の回転軸の外周側にそれぞれ当接するローラの回転に応じて駆動側パルス信号及び従動側パルス信号を生成する駆動側回転検出器及び従動側回転検出器(いわゆるローラエンコーダ)を設ける。これにより、例えば駆動歯車及び従動歯車の回転軸端部にカップリング等を介しロータリエンコーダ等の回転検出器を連結できない場合にも対応することができる。しかしながら、このとき、駆動側回転検出器及び従動側回転検出器のローラと回転軸との間でわずかながらもすべりが生じ、回転誤差が生じる可能性がある。

【0009】

そこで本発明においては、例えば駆動歯車及び従動歯車の回転軸の外周側に、駆動歯車及び従動歯車の所定角度の回転(例えば1回転)にそれぞれ対応した駆動側基準パルス信号及び従動側基準パルス信号を生成する駆動側基準回転検出器及び従動側基準回転検出器を設ける。そして、駆動側パルス角演算手段は、この駆動側基準回転検出器からの駆動側基準パルス信号に基づいて、信号バッファ等の記憶手段に記憶した駆動側パルス信号の経時データにおける例えば駆動歯車の1回転当たりのパルス数を演算し、その逆数として1パルス当たりの回転角を演算し、駆動側回転角演算手段は、この1パルス当たりの回転角に基づいて、駆動側パルス信号の経時データから駆動歯車の回転角の経時変化を演算する。同様に、従動側パルス角演算手段は、従動側基準回転検出器からの従動側基準パルス信号に基づいて、信号バッファ等の記憶手段に記憶した従動側パルス信号の経時データにおける例えば従動歯車の1回転当たりのパルス数を演算し、その逆数として1パルス当たりの回転角を演算し、従動側回転角演算手段は、この1パルス当たりの回転角に基づいて、従動側パルス信号の経時データから従動歯車の回転角の経時変化を演算する。そして、これらの演算結果より、駆動歯車と従動歯車の伝達誤差の経時変化を伝達誤差演算手段で演算する。このように本発明においては、駆動側パルス信号及び従動側パルス信号における1パルス当たりの回転角を正確に得ることができ、これによって駆動歯車と従動歯車の伝達誤差の測定精度を向上することができる。

【0010】

(2)上記(1)において、好ましくは、前記駆動側基準回転検出器及び従動側回転検出器は、前記駆動歯車及び従動歯車の回転軸の外周側にそれぞれ設けた反射板からの反射光を検知するものである。

【0011】

(3)上記目的を達成するために、また本発明は、噛み合いながら回転する駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置において、前記駆動歯車の回転軸の軸心位置に位置合わせが可能な位置合わせ機構及び前記駆動歯車の回転軸端部に連結するための磁石固定手段を備え、前記駆動歯車の回転に応じて駆動側パルス信号を生成する駆動側回転検出器と、前記従動歯車の回転軸の軸心位置に位置合わせが可能な位置合わせ機構及び前記従動歯車の回転軸端部に連結するための磁石固定手段を備え、前記従動歯車の回転に応じて従動側パルス信号を生成する従動側回転検出器と、前記駆動側回転検出器からの駆動側パルス信号及び前記従動側回転検出器からの従動側パルス信号の経時データをそれぞれ記憶する記憶手段と、前記記憶手段に記憶した前記駆動側パルス信号の経時データから前記駆動歯車の回転角の経時変化を演算する駆動側回転角演算手段と、前記記憶手段に記憶した前記従動側パルス信号の経時データから前記従動歯車の回転角の経時変化を演算する従動側回転角演算手段と、前記駆動側回転角演算手段で演算した前記駆動歯車の回転角の経時変化及び前記従動側回転角演算手段で演算した従動歯車の回転角の経時変化により、前記駆動歯車と従動歯車の伝達誤差の経時変化を演算する伝達誤差演算手段とを備える。

【0012】

本発明においては、位置合わせ機構により駆動歯車の回転軸の軸心位置に位置合わせしながら、磁力固定手段で駆動側回転検出器(例えばロータリエンコーダ等)を駆動歯車の回転軸端部に連結する。同様に、位置置合わせ機構により従動歯車の回転軸の軸心位置に位置合わせしながら、磁力固定手段で従動側回転検出器(例えばロータリエンコーダ等)を従動歯車の回転軸端部に連結する。これにより、駆動側回転検出器及び従動側回転検出器を回転軸端部に精度よく連結することができ、偏心によって生じる回転誤差を低減することができる。そして、駆動側回転角演算手段は、例えば予め設定記憶した1パルス当たりの回転角に基づいて、信号バッファ等の記憶手段に記憶した駆動側パルス信号の経時データから駆動歯車の回転角の経時変化を演算し、従動側回転角演算手段は、例えば予め設定記憶した1パルス当たりの回転角に基づいて、信号バッファ等の記憶手段に記憶した駆動側パルス信号の経時データから駆動歯車の回転角の経時変化を演算し、これらの演算結果より、駆動歯車と従動歯車の伝達誤差を伝達誤差演算手段で演算する。したがって、駆動歯車と従動歯車の伝達誤差の測定精度を向上することができる。

【0013】

(4)上記(3)において、好ましくは、前記位置合わせ機構は、前記駆動歯車又は従動歯車の回転軸端部に形成されたセンタ穴に嵌合する円錐状のセンタと、前記センタを回転軸端部側に付勢する弾性体とで構成する。

【0014】

(5)上記(1)〜(4)のいずれか1つにおいて、好ましくは、前記駆動側回転角演算手段及び従動側回転角演算手段は、前記駆動側パルス信号及び従動側パルス信号の経時データに対し、パルス間を内挿して回転角の経時変化を演算する。

【0015】

これにより、駆動側回転検出器及び従動側回転検出器における分解能(1回転当たりのパルス数)に依らず、駆動歯車及び従動歯車の回転角の経時変化を得ることができる。

【発明の効果】

【0016】

本発明によれば、歯車の伝達誤差の測定精度を向上することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を、図面を参照しつつ説明する。

【0018】

本発明の第1の実施形態を図1により説明する。

図1は、本実施形態による歯車の伝達誤差測定装置の構成を表す概略図である。なお、この図1では、噛み合いながら回転する駆動歯車1Aの回転軸2A及び従動歯車1Bの回転軸2Bが平行である場合を例にとって図示するが、これに限られず、例えば回転軸2A,2Bが交わるような場合でもよい。

【0019】

図1において、本実施形態による歯車の伝達誤差測定装置は、駆動歯車1Aの回転軸(駆動軸)2Aの外周側に当接して回転可能なローラ3Aaを備え、このローラ3Aaの回転に応じて駆動側パルス信号を生成する駆動側回転検出器3Aと、駆動軸2Aの外周側一部に設けられた反射板4Aと、この反射板4Aからの反射光を検知することにより、駆動軸2Aの例えば1回転に対応した駆動側基準パルス信号を生成する駆動側基準回転検出器5Aと、駆動側回転検出器3Aから出力された駆動側パルス信号を量子化(デジタル変換)するA/D変換器6Aと、このA/D変換器6Aで量子化された駆動側パルス信号の経時データを記憶格納する信号バッファ7Aと、駆動側基準回転検出器5Aから出力された駆動側基準パルス信号を量子化するA/D変換器8Aと、このA/D変換器8Aで量子化された駆動側基準パルス信号の経時データを記憶格納する信号バッファ9Aとを備えている。

【0020】

また同様に、従動歯車1Bの回転軸(従動軸)2Bの外周側に当接して回転するローラ3Baを備え、このローラ3Baの回転に伴って従動側パルス信号を生成する従動側回転検出器3Bと、従動軸2Bの外周側一部分に設けられた反射板4Bと、この反射板4Bからの反射光を検知することにより、従動軸2Bの例えば1回転に対応した従動側基準パルス信号を生成する従動側基準回転検出器5Bと、従動側回転検出器3Bから出力された駆動側パルス信号を量子化するA/D変換器6Bと、このA/D変換器6Bで量子化された従動側パルス信号の経時データを記憶格納する信号バッファ7Bと、従動側基準回転検出器5Bから出力された駆動側基準パルス信号を量子化するA/D変換器8Bと、このA/D変換器8Bで量子化された従動側基準パルス信号の経時データを記憶格納する信号バッファ9Bとを備えている。

【0021】

駆動側回転検出器3A及び従動側回転検出器3Bは、例えばこの種のものとして公知のローラエンコーダであり、詳細は図示しないが、上記ローラ3Aa又は3Baにエンコーダ軸等を介し連結され回転可能に設けられ、複数のスリットが等間隔で形成された信号円板と、この信号円板のスリットを挟んで設けられた発光素子及び受光素子と、これらを収納するケーシングと、このケーシングを固定するための廻り止め固定具3Ab又は3Bbとを備えている。そして、ローラ3Aa又は3Baの回転に伴い信号円板が回転すると、発光素子から出た光が信号円板のスリットによって通過したり遮られたりして明暗を繰り返し、この明暗を受光素子で取り出しパルス信号(電気信号)として出力するようになっている。

【0022】

そして、上記信号バッファ7A,9A,7B,9Bにそれぞれ格納した駆動側パルス信号、駆動側基準パルス信号、従動側パルス信号、及び従動側基準パルス信号の経時データを読み込んで、駆動歯車1Aと従動歯車1Bの伝達誤差Δを演算する演算装置10が設けられている。

【0023】

演算装置10は、例えば、上記信号バッファ7A,9A,7B,9Bから駆動側パルス信号、駆動側基準パルス信号、従動側パルス信号、及び従動側基準パルス信号をそれぞれ取り込んで一時的に記憶する演算用メモリ11A,12A,11B,12Bと、駆動側基準パルス信号の1パルス(すなわち、駆動歯車1Aの1回転)に対応する駆動側パルス信号のパルス数P1(すなわち、駆動歯車1Aの1回転当たりのパルス数)を演算する駆動側パルス計数器13Aと、この駆動歯車1Aの1回転当たりのパルス数P1の逆数により1パルス当たりの駆動側歯車1Aの回転角を演算し、これに基づいて駆動側パルス信号の経時データから駆動歯車1Aの回転角θ1の経時変化を演算する駆動側回転角演算器14Aと、従動側基準パルス信号の1パルス(すなわち、従動歯車の1回転)に対応する従動側パルス信号のパルス数P2(すなわち、従動歯車1Bの1回転当たりのパルス数)を演算する従動側パルス計数器13Bと、この従動歯車1Bの1回転当たりのパルス数P2の逆数により1パルス当たりの従動歯車1Bの回転角を演算し、これに基づいて従動側パルス信号の経時データから従動歯車1Bの回転角θ2の経時変化を演算する従動側回転角演算器14Bと、これら演算した駆動歯車1Aの回転角θ1の経時変化及び従動歯車1Bの回転角θ2の経時変化により、駆動歯車1Aと従動歯車1Bの伝達誤差Δの経時変化を演算する伝達誤差演算器15とで構成されている。

【0024】

駆動側回転角演算器14A及び従動側回転角演算器14Bは、1パルス当たりの回転角に基づいて、駆動側パルス信号及び従動側パルス信号の経時データにおけるパルス周期毎の回転角の経時変化を演算するとともに、パルス間は例えば線形補正演算等により内挿して回転角の経時変化を演算するようになっている。これにより、駆動側回転検出器3A及び従動側回転検出器3Bによる分解能(1回転当たりのパルス数)に依らず、駆動歯車1Aの回転角θ1及び従動歯車1Bの回転角θ2の経時変化が得られるようになっている。

【0025】

駆動歯車1A及び従動歯車1Bが図1に示すように平行軸歯車の場合は、駆動歯車1A及び従動歯車1Bの噛み合いをベルト伝導のように取り扱える。すなわち、駆動歯車1Aの回転角θ1と駆動歯車1Aの基礎円半径rg1との積が駆動歯車1Aが送り出したベルトの長さとみなし、従動歯車1Bの回転角θ2と従動歯車1Bの基礎円半径rg2との積が従動歯車1Bが送り出したベルトの長さとみなし、これらの差分により伝達誤差を求めることが可能である。そこで、伝達誤差演算器15は、駆動側回転角演算器14Aで演算した駆動歯車1Aの回転角θ1と予め設定記憶された駆動歯車1Aの基礎円半径rg1(又はピッチ円半径)との積から、従動側回転角演算器14Bで演算した従動歯車1Bの回転角θ2と予め設定記憶された従動歯車1Bの基礎円半径rg2(又はピッチ円半径)との積を差し引くことにより、駆動歯車1Aと従動歯車1Bの伝達誤差Δを演算するようになっている。

【0026】

なお、上記において、信号バッファ7A,9A,7B,9Bは、特許請求の範囲記載の駆動側回転検出器からの駆動側パルス信号、駆動側基準回転検出器からの駆動側基準パルス信号、従動側回転検出器からの従動側パルス信号、及び従動側基準回転検出器からの従動側基準パルス信号の経時データをそれぞれ記憶する記憶手段を構成する。

【0027】

また、演算装置10の駆動側パルス計数器13A及び駆動側回転角演算器14Aは、駆動側基準回転検出器からの駆動側基準パルス信号に基づいて、記憶手段に記憶した駆動側パルス信号の経時データにおける1パルス当たりの回転角を演算する駆動側パルス角演算手段を構成し、演算装置10の駆動側回転角演算器14Aは、駆動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、記憶手段に記憶した駆動側パルス信号の経時データから駆動歯車の回転角の経時変化を演算する駆動側回転角演算手段を構成する。また、演算装置10の従動側パルス計数器13B及び従動側回転角演算器14Bは、従動側基準回転検出器からの従動側基準パルス信号に基づいて、記憶手段に記憶した従動側パルス信号の経時データにおける1パルス当たりの回転角を演算する従動側パルス角演算手段を構成し、演算装置10の従動側回転角演算器14Bは、従動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、記憶手段に記憶した従動側パルス信号の経時データから従動歯車の回転角の経時変化を演算する従動側回転角演算手段を構成する。また、演算装置10の伝達誤差演算器15は、駆動側回転角演算手段で演算した駆動歯車の回転角の経時変化及び従動側回転角演算手段で演算した従動歯車の回転角の経時変化により、駆動歯車と従動歯車の伝達誤差の経時変化を演算する伝達誤差演算手段を構成する。

【0028】

次に、本実施形態の動作及び作用効果を説明する。

【0029】

例えばターボ型の空気圧縮機等に組みまれた駆動歯車1A及び従動歯車1Bの伝達誤差を測定する場合、駆動歯車1Aの回転に伴って、駆動軸2Aに当接するローラ3Aaが回転して駆動側回転検出器3Aから駆動側パルス信号が出力され、この駆動側パルス信号をA/D変換器6Aを介し信号バッファ7Aに記憶格納する。また、駆動軸2Aの反射板4Aが回転し、この反射板4Aの1回転に対応して駆動側基準回転検出器5Aから駆動側基準パルス信号が出力され、この駆動側基準パルス信号をA/D変換器8Aを介し信号バッファ9Aに記憶格納する。同様に、従動歯車1Bの回転に伴って、従動軸2Bに当接するローラ3Baが回転して従動側回転検出器3Bから従動側パルス信号が出力され、この従動側パルス信号をA/D変換器6Bを介し信号バッファ7Bに記憶格納する。また、従動軸2Bの反射板3Bが回転し、この反射板3Bの1回転に対応して従動側基準回転検出器3Bから従動側基準パルス信号が出力され、この従動側基準パルス信号をA/D変換器8Bを介し信号バッファ9Bに記憶格納する。

【0030】

そして、演算装置10は、信号バッファ7A,9A,7B,9Bにそれぞれ格納された駆動側パルス信号、駆動側基準パルス信号、従動側パルス信号、及び従動側基準パルス信号の経時データを読み込んで、演算用メモリ11A,12A,11B,12Bに一時的に記憶する。そして、演算装置10の駆動側パルス計数器13Aは、駆動側基準パルス信号に基づいて、駆動側パルス信号の経時データにおける駆動歯車1Aの1回転当たりのパルス数P1を演算し、駆動側回転角演算器14Aは、その逆数として1パルス当たりの駆動歯車1Aの回転角を演算し、これに基づいて駆動側パルス信号の経時データから駆動歯車1Aの回転角θ1の経時変化を演算する。同様に、演算装置10の従動側パルス計数器13Aは、従動側基準パルス信号に基づいて、従動側パルス信号の経時データにおける従動歯車1Bの1回転当たりのパルス数P2を演算し、従動側回転角演算器14Aは、その逆数として1パルス当たりの従動歯車1Bの回転角を演算し、これに基づいて従動側パルス信号の経時データから従動歯車1Bの回転角θ2の経時変化を演算する。そして、演算装置10の伝達誤差演算器15は、駆動側回転角演算器14Aで演算した駆動側歯車1Aの回転角θ1の経時変化及び従動側回転角演算器14Bで演算した従動歯車1Bの回転角θ2の経時変化より、駆動歯車1Aと従動歯車1Bの伝達誤差Δの経時変化を演算する。

【0031】

このように本実施形態においては、駆動側回転検出器3A及び従動側回転検出器3Bとして、いわゆるローラエンコーダを設けることにより、駆動軸2A及び従動軸2Bの端部にカップリング等を介しロータリエンコーダ等を連結できない場合にも対応することができる。また本実施形態においては、駆動側基準回転検出器5Aの駆動側基準パルス信号及び従動側基準回転検出器5Bの従動側基準パルス信号に基づいて、従動側駆動側回転検出器3Aの駆動側パルス信号及び従動側回転検出器3Bの従動側パルス信号における1パルス当たりの回転角を得ることができる。これにより、駆動側回転検出器3Aのローラ3Aaと駆動軸2Aとの間で生じるすべり、及び従動側回転検出器3Bのローラ3Baと従動軸2Bとの間で生じるすべりの影響を解消し、駆動歯車1Aの回転角θ1及び従動歯車1Bの回転角θ2をより正確に得ることができ、駆動歯車1Aと従動歯車1Bの伝達誤差Δの測定精度を向上することができる。

【0032】

本発明の第2実施形態を図2及び図3により説明する。本実施形態は、例えば駆動軸2A及び従動軸2Bの端部に十分な設置スペースがある場合であり、駆動軸2Aの端部に駆動側回転検出器を連結し、従動軸2Bの端部に従動側回転検出器を連結する実施形態である。

【0033】

図2は、本実施形態による歯車の伝達誤差測定装置の構成を表す概略図であり、図3は、本実施形態による歯車の伝達誤差測定装置を構成する駆動側回転検出器及び従動側回転検出器の詳細構造を表す断面図である。これら図2及び図3において、上記一実施形態と同等の部分には同一の符号を付し、適宜説明を省略する。

【0034】

本実施形態による歯車の伝達誤差測定装置は、駆動軸2Aの端部に連結され、駆動軸2Aの回転に応じて駆動側パルス信号を生成する駆動側回転検出器16Aと、この駆動側回転検出器16Aから出力された駆動側パルス信号を量子化する上記A/D変換器6Aと、このA/D変換器6Aで量子化された駆動側パルス信号の経時データを記憶格納する上記信号バッファ7Aと、従動軸2Bの端部に連結され、駆動軸2Bの回転に応じて従動側パルス信号を生成する従動側回転検出器16Bと、この駆動側回転検出器16Bから出力された駆動側パルス信号を量子化する上記A/D変換器6Bと、このA/D変換器6Bで量子化された駆動側パルス信号の経時データを記憶格納する上記信号バッファ7Bと、信号バッファ7A,7Bにそれぞれ格納した駆動側パルス信号及び従動側パルス信号の経時データをそれぞれ読み込んで上記演算用メモリ11A,11Bに一時記憶し、駆動歯車1Aと従動歯車1Bの伝達誤差Δを演算する演算装置17とを備えている。

【0035】

駆動側回転検出器16A及び従動側回転検出器16Bは、例えばロータリエンコーダであり、ケーシング18と、ケーシング18内に軸受19,20を介し回転可能に設けられたエンコーダ軸21と、このエンコーダ軸21の軸方向中央に設けられ、複数のスリット(図示せず)が等間隔で形成された信号円板22と、この信号円板22のスリットを挟んで設けられた発光素子23及び受光素子24と、ケーシング18を固定するための廻り止め固定具25と、ケーシング18がら突出したエンコーダ軸21の軸方向一方側(図3中左側)に設けられ、駆動軸2A又は従動軸2Bの端部に連結固定するための例えば円柱形状の連結固定具26とを備えている。

【0036】

本実施形態の大きな特徴である駆動側回転検出器16Aの連結固定具26(又は従動側回転検出器16Bの連結固定具26、以降かっこ内対応同じ)は、位置合わせ機構として、駆動軸2Aの端部に形成されたセンタ穴27A(又は従動軸2Bの端部に形成されたセンタ穴27B)に嵌合するセンタ28と、このセンタ28を駆動軸2A側(又は従動軸2B側、図3中左側)に付勢する押しバネ29(弾性体)とを備えている。また、磁力固定手段として、駆動軸2Aの端部(又は従動軸2Bの端部)に連結固定するための例えば円環状の磁石30を備えている。なお、磁石30に代えて、電磁石等としてもよい。

【0037】

そして、例えば駆動側回転検出器16Aを駆動軸2Aの端部に連結固定する場合は、まずセンタ28の略円錐状の先端28aを駆動軸2Aのセンタ穴27Aに位置合わせし(すなわち、駆動側回転検出器16Aの連結固定具26及びエンコーダ軸21を駆動軸2Aの軸心位置に位置合わせし)、この状態のまま押しバネ29の付勢力に逆らいながら連結固定具26を駆動軸2Aの端部に近づけ、磁石30の磁力によって連結固定するようになっている。同様に、例えば従動側回転検出器16Bを従動軸2Bの端部に連結固定する場合は、まずセンタ28の略円錐状の先端28aを従動軸2Bのセンタ穴27Bに位置合わせし(すなわち、従動側回転検出器16Bの連結固定具26及びエンコーダ軸21を従動軸2Bの軸心位置に位置合わせし)、この状態のまま押しバネ29の付勢力に逆らいながら連結固定具26を従動軸2B端部に近づけ、磁石30の磁力によって連結固定するようになっている。

【0038】

これにより、駆動側回転検出器16Aを駆動軸2A端部に精度よく連結することができ、従動側回転検出器16Bを従動歯車2Bの従動軸2B端部に精度よく連結することができる。また、センタ28で位置合わせしながら磁石30の磁力によって固定するので、例えばボルト等で固定する場合に比べ、作業性を向上することができ、作業時間を短縮することができる。

【0039】

また、本実施形態においては、駆動側回転検出器16A及び従動側回転検出器16Bを駆動軸2A及び従動軸2Bに偏心することなく連結固定することができるので、回転誤差はないものとして取り扱うことができる。すなわち、演算装置17の駆動側回転角演算器14Aは、予め設定記憶された1パルス当たりの駆動歯車1Aの回転角に基づいて、駆動側パルス信号の経時データから駆動歯車1Aの回転角θ1の経時変化を演算し、従動側回転角演算器14Bは、予め設定記憶された1パルス当たりの従動歯車1Bの回転角に基づいて、従動側パルス信号の経時データから従動歯車1Bの回転角θ2の経時変化を演算する。そして、演算装置17の伝達誤差演算器15は、これら演算した駆動側歯車1Aの回転角θ1の経時変化及び従動歯車1Bの回転角θ2の経時変化より、駆動歯車1Aと従動歯車1Bの伝達誤差Δの経時変化を演算する。以上のように実施形態においては、駆動側回転検出器16A及び従動側回転検出器16Bの取付け誤差による回転誤差を低減することができ、測定精度を向上することができる。

【0040】

なお、上記第1及び第2の実施形態においては、回転検出器3A,3B(又は16A,16B)は、スリット付き信号円板等を備えた光学式エンコーダを例にとって説明したが、これに限られない。すなわち、例えば歯付き円板を備えた磁場式エンコーダ等としてもよい。このような場合も、上記同様の効果を得ることができる。

【0041】

また、上記第1及び第2の実施形態においては、演算装置10(又は17)は、回転角演算器14A,14B及び伝達誤差演算器15等を備えた構成(言い換えれば、ハードロジック構成)を例にとって説明したが、これに限られず、例えばソフトウェア構成としてもよい。この場合も、上記同様の効果を得ることができる。

【図面の簡単な説明】

【0042】

【図1】本発明の歯車の伝達誤差測定装置の第1の実施形態の構成を表す概略図である。

【図2】本発明の歯車の伝達誤差測定装置の第2の実施形態の構成を表す概略図である。

【図3】本発明の歯車の伝達誤差測定装置の第2の実施形態を構成する駆動側回転検出器及び従動側回転検出器の詳細構造を表す断面図である。

【符号の説明】

【0043】

1A 駆動歯車

1B 従動歯車

2A 駆動軸(駆動歯車の回転軸)

2B 従動軸(従動歯車の回転軸)

3A 駆動側回転検出器

3Aa ローラ

3B 従動側回転検出器

3Ba ローラ

4A 反射板

4B 反射板

5A 駆動側基準回転検出器

5B 従動側基準回転検出器

7A 信号バッファ(記憶手段)

7B 信号バッファ(記憶手段)

10 演算装置(駆動側パルス角演算手段、駆動側回転角演算手段、従動側パルス角演算手段、従動側回転角演算手段、伝達誤差演算手段)

16A 駆動側回転検出器

16B 従動側回転検出器

17 演算装置(駆動側回転角演算手段、従動側回転角演算手段、伝達誤差演算手段)

28 センタ

29 押しバネ(弾性体)

30 磁石(磁石固定手段)

【特許請求の範囲】

【請求項1】

噛み合いながら回転する駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置において、

前記駆動歯車の回転軸の外周側に当接し回転可能なローラを備え、このローラの回転に応じて駆動側パルス信号を生成する駆動側回転検出器と、

前記従動歯車の回転軸の外周側に当接し回転可能なローラを備え、このローラの回転に応じて従動側パルス信号を生成する従動側回転検出器と、

前記駆動側回転検出器からの駆動側パルス信号及び前記従動側回転検出器からの従動側パルス信号の経時データをそれぞれ記憶する記憶手段と、

前記駆動歯車の所定角度の回転に対応した駆動側基準パルス信号を生成する駆動側基準回転検出器と、

前記駆動側基準回転検出器からの駆動側基準パルス信号に基づいて、前記記憶手段に記憶した前記駆動側パルス信号の経時データにおける1パルス当たりの回転角を演算する駆動側パルス角演算手段と、

前記駆動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、前記記憶手段に記憶した前記駆動側パルス信号の経時データから前記駆動歯車の回転角の経時変化を演算する駆動側回転角演算手段と、

前記従動歯車の所定角度の回転に対応した従動側基準パルス信号を生成する従動側基準回転検出器と、

前記従動側基準回転検出器からの従動側基準パルス信号に基づいて、前記記憶手段に記憶した前記従動側パルス信号の経時データにおける1パルス当たりの回転角を演算する従動側パルス角演算手段と、

前記従動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、前記記憶手段に記憶した前記従動側パルス信号の経時データから前記従動歯車の回転角の経時変化を演算する従動側回転角演算手段と、

前記駆動側回転角演算手段で演算した前記駆動歯車の回転角の経時変化及び前記従動側回転角演算手段で演算した前記従動歯車の回転角の経時変化により、前記駆動歯車と前記従動歯車の伝達誤差の経時変化を演算する伝達誤差演算手段とを備えたことを特徴とする歯車の伝達誤差測定装置。

【請求項2】

請求項1記載の歯車の伝達誤差測定装置において、前記駆動側基準回転検出器及び従動側回転検出器は、前記駆動歯車及び従動歯車の回転軸の外周側にそれぞれ設けた反射板からの反射光を検知するものであることを特徴とする歯車の伝達誤差測定装置。

【請求項3】

噛み合いながら回転する駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置において、

前記駆動歯車の回転軸の軸心位置に位置合わせが可能な位置合わせ機構及び前記駆動歯車の回転軸端部に連結するための磁石固定手段を備え、前記駆動歯車の回転に応じて駆動側パルス信号を生成する駆動側回転検出器と、

前記従動歯車の回転軸の軸心位置に位置合わせが可能な位置合わせ機構及び前記従動歯車の回転軸端部に連結するための磁石固定手段を備え、前記従動歯車の回転に応じて従動側パルス信号を生成する従動側回転検出器と、

前記駆動側回転検出器からの駆動側パルス信号及び前記従動側回転検出器からの従動側パルス信号の経時データをそれぞれ記憶する記憶手段と、

前記記憶手段に記憶した前記駆動側パルス信号の経時データから前記駆動歯車の回転角の経時変化を演算する駆動側回転角演算手段と、

前記記憶手段に記憶した前記従動側パルス信号の経時データから前記従動歯車の回転角の経時変化を演算する従動側回転角演算手段と、

前記駆動側回転角演算手段で演算した前記駆動歯車の回転角の経時変化及び前記従動側回転角演算手段で演算した従動歯車の回転角の経時変化により、前記駆動歯車と従動歯車の伝達誤差の経時変化を演算する伝達誤差演算手段とを備えたことを特徴とする歯車の伝達誤差測定装置。

【請求項4】

請求項3記載の歯車の伝達誤差測定装置において、前記位置合わせ機構は、前記駆動歯車又は従動歯車の回転軸端部に形成されたセンタ穴に嵌合するセンタと、前記センタを回転軸端部側に付勢する弾性体とで構成したことを特徴とする歯車の伝達誤差測定装置。

【請求項5】

請求項1〜4のいずれか1項記載の歯車の伝達誤差測定装置において、前記駆動側回転角演算手段及び従動側回転角演算手段は、前記駆動側パルス信号及び従動側パルス信号の経時データに対し、パルス間を内挿して回転角の経時変化を演算することを特徴とする歯車の伝達誤差測定装置。

【請求項1】

噛み合いながら回転する駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置において、

前記駆動歯車の回転軸の外周側に当接し回転可能なローラを備え、このローラの回転に応じて駆動側パルス信号を生成する駆動側回転検出器と、

前記従動歯車の回転軸の外周側に当接し回転可能なローラを備え、このローラの回転に応じて従動側パルス信号を生成する従動側回転検出器と、

前記駆動側回転検出器からの駆動側パルス信号及び前記従動側回転検出器からの従動側パルス信号の経時データをそれぞれ記憶する記憶手段と、

前記駆動歯車の所定角度の回転に対応した駆動側基準パルス信号を生成する駆動側基準回転検出器と、

前記駆動側基準回転検出器からの駆動側基準パルス信号に基づいて、前記記憶手段に記憶した前記駆動側パルス信号の経時データにおける1パルス当たりの回転角を演算する駆動側パルス角演算手段と、

前記駆動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、前記記憶手段に記憶した前記駆動側パルス信号の経時データから前記駆動歯車の回転角の経時変化を演算する駆動側回転角演算手段と、

前記従動歯車の所定角度の回転に対応した従動側基準パルス信号を生成する従動側基準回転検出器と、

前記従動側基準回転検出器からの従動側基準パルス信号に基づいて、前記記憶手段に記憶した前記従動側パルス信号の経時データにおける1パルス当たりの回転角を演算する従動側パルス角演算手段と、

前記従動側パルス角演算手段で演算した1パルス当たりの回転角に基づいて、前記記憶手段に記憶した前記従動側パルス信号の経時データから前記従動歯車の回転角の経時変化を演算する従動側回転角演算手段と、

前記駆動側回転角演算手段で演算した前記駆動歯車の回転角の経時変化及び前記従動側回転角演算手段で演算した前記従動歯車の回転角の経時変化により、前記駆動歯車と前記従動歯車の伝達誤差の経時変化を演算する伝達誤差演算手段とを備えたことを特徴とする歯車の伝達誤差測定装置。

【請求項2】

請求項1記載の歯車の伝達誤差測定装置において、前記駆動側基準回転検出器及び従動側回転検出器は、前記駆動歯車及び従動歯車の回転軸の外周側にそれぞれ設けた反射板からの反射光を検知するものであることを特徴とする歯車の伝達誤差測定装置。

【請求項3】

噛み合いながら回転する駆動歯車と従動歯車の伝達誤差を測定する歯車の伝達誤差測定装置において、

前記駆動歯車の回転軸の軸心位置に位置合わせが可能な位置合わせ機構及び前記駆動歯車の回転軸端部に連結するための磁石固定手段を備え、前記駆動歯車の回転に応じて駆動側パルス信号を生成する駆動側回転検出器と、

前記従動歯車の回転軸の軸心位置に位置合わせが可能な位置合わせ機構及び前記従動歯車の回転軸端部に連結するための磁石固定手段を備え、前記従動歯車の回転に応じて従動側パルス信号を生成する従動側回転検出器と、

前記駆動側回転検出器からの駆動側パルス信号及び前記従動側回転検出器からの従動側パルス信号の経時データをそれぞれ記憶する記憶手段と、

前記記憶手段に記憶した前記駆動側パルス信号の経時データから前記駆動歯車の回転角の経時変化を演算する駆動側回転角演算手段と、

前記記憶手段に記憶した前記従動側パルス信号の経時データから前記従動歯車の回転角の経時変化を演算する従動側回転角演算手段と、

前記駆動側回転角演算手段で演算した前記駆動歯車の回転角の経時変化及び前記従動側回転角演算手段で演算した従動歯車の回転角の経時変化により、前記駆動歯車と従動歯車の伝達誤差の経時変化を演算する伝達誤差演算手段とを備えたことを特徴とする歯車の伝達誤差測定装置。

【請求項4】

請求項3記載の歯車の伝達誤差測定装置において、前記位置合わせ機構は、前記駆動歯車又は従動歯車の回転軸端部に形成されたセンタ穴に嵌合するセンタと、前記センタを回転軸端部側に付勢する弾性体とで構成したことを特徴とする歯車の伝達誤差測定装置。

【請求項5】

請求項1〜4のいずれか1項記載の歯車の伝達誤差測定装置において、前記駆動側回転角演算手段及び従動側回転角演算手段は、前記駆動側パルス信号及び従動側パルス信号の経時データに対し、パルス間を内挿して回転角の経時変化を演算することを特徴とする歯車の伝達誤差測定装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−10493(P2007−10493A)

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願番号】特願2005−191875(P2005−191875)

【出願日】平成17年6月30日(2005.6.30)

【出願人】(303025663)株式会社日立ニコトランスミッション (25)

【Fターム(参考)】

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願日】平成17年6月30日(2005.6.30)

【出願人】(303025663)株式会社日立ニコトランスミッション (25)

【Fターム(参考)】

[ Back to top ]