歯車の噛み合い伝達誤差の測定装置および歯車の製造方法

【課題】高精度かつ連続的な測定を可能とする歯車の噛み合い伝達誤差の測定装置および歯車の製造方法を提供する。

【解決手段】歯車の噛み合い伝達誤差の測定装置10は、中心軸100上に配置された被測定歯車31と、被測定歯車31と噛み合い、中心軸200を中心に回転する被測定歯車41と、自重により中心軸200を中心とする回転トルクを被測定歯車41に作用させる負荷錘20mおよび20nとを備える。負荷錘20mおよび20nは、被測定歯車41と一体となって回転する。

【解決手段】歯車の噛み合い伝達誤差の測定装置10は、中心軸100上に配置された被測定歯車31と、被測定歯車31と噛み合い、中心軸200を中心に回転する被測定歯車41と、自重により中心軸200を中心とする回転トルクを被測定歯車41に作用させる負荷錘20mおよび20nとを備える。負荷錘20mおよび20nは、被測定歯車41と一体となって回転する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、一般的には、歯車の噛み合い伝達誤差の測定装置および歯車の製造方法に関し、より特定的には、互いに噛み合う一対の歯車を噛み合い荷重を負荷した状態で回転させ、各歯車の回転角を測定することにより、その回転角のずれを検出する歯車の噛み合い伝達誤差の測定装置、およびその測定装置を利用した歯車の製造方法に関する。

【背景技術】

【0002】

従来の歯車の噛み合い伝達誤差の測定装置に関して、たとえば、特開平7−120353号公報には、モータのトルクリップルや歯車の噛み合いに伴う振動の影響を受けることなく、回転誤差を高い精度で検出することを目的とした噛み合い歯車の回転誤差検出装置が開示されている(特許文献1)。

【0003】

特許文献1に開示された回転誤差検出装置は、回転可能に支持された第1シャフトおよび第2シャフトと、第1シャフトおよび第2シャフトにそれぞれ取り付けられ、互いに噛み合う第1歯車および第2歯車と、第1シャフトおよび第2シャフトのそれぞれ配設された第1回転体および第2回転体とを備える。第1回転体には、紐やワイヤ等からなる第1懸垂手段を介して、第1負荷錘が吊り下げられている。第2回転体には、紐やワイヤ等からなる第2懸垂手段を介して、第2負荷錘が吊り下げられている。

【0004】

このような構成により、第1負荷錘および第2負荷錘によって第1歯車および第2歯車に回転トルクが付与され、そのトルクに対応する所定の噛み合い荷重で第1歯車と第2歯車とが噛み合う。この状態で、第1シャフトおよび第2シャフトのいずれか一方を回転させながら各シャフトの回転角を測定し、測定された回転角のずれから回転誤差を検出する。

【特許文献1】特開平7−120353号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

駆動モータにより速度制御された回転を駆動歯車に与え、負荷付与モータによりトルク制御された負荷トルクを従属歯車に付与させ、このときの歯車の回転の微小変動を測定する歯車の噛み合い伝達誤差の測定装置が知られている。このような構成を備える測定装置では、負荷付与モータは、トルク制御されるため、その回転変動をコントロールすることができない。このため、モータの回転変動が及ぼす影響を排除しつつ、歯車の回転の微小変動を測定することを目的として、モータと歯車とを流体継手や慣性体を介して連結する方法が採られる。

【0006】

しかしながら、モータと歯車とを流体継手等を介して連結した場合、歯車に作用させる負荷トルクに変動が生じてしまう。高精度な噛み合い伝達誤差の測定には、変動のない安定した負荷トルクを歯車に作用させること、また、負荷トルクを任意に定められることが必要であり、負荷トルクの変動は問題となる。

【0007】

一方、上述の特許文献1では、懸垂手段を介して回転体に吊り下げられた負荷錘により、第1歯車および第2歯車に噛み合い荷重を負荷させている。しかしながら、回転角の測定時、第1シャフトおよび第2シャフトのいずれか一方を回転させると、第1懸垂手段および第2懸垂手段のいずれか一方が回転体に巻き付けられ、これに伴い、第1負荷錘および第2負荷錘のいずれか一方が上昇する。また、第1懸垂手段および第2懸垂手段のいずれか他方が回転体から巻き戻され、これに伴い、第1負荷錘および第2負荷錘のいずれか他方が下降する。このため、負荷錘のストロークに制限が生じることとなり、回転角の測定を連続的に行なうことができない。

【0008】

そこでこの発明の目的は、上記の課題を解決することであり、高精度かつ連続的な測定を可能とする歯車の噛み合い伝達誤差の測定装置および歯車の製造方法を提供することである。

【課題を解決するための手段】

【0009】

この発明に従った歯車の噛み合い伝達誤差の測定装置は、噛み合い荷重を負荷した状態で歯車の噛み合い伝達誤差を測定する装置である。測定装置は、第1軸上に配置された第1歯車と、第1歯車と噛み合い、第2軸を中心に回転する第2歯車と、自重により第2軸を中心とする回転トルクを第2歯車に作用させる負荷錘とを備える。負荷錘は、第2歯車と一体となって回転する。

【0010】

このように構成された歯車の噛み合い伝達誤差の測定装置によれば、負荷錘の自重により第2歯車に回転トルクを作用させることで、第2歯車と、その第2歯車に噛み合う第1歯車とに、変動のない安定した噛み合い荷重を負荷させることができる。これにより、噛み合い伝達誤差を高精度に測定することができる。また、負荷錘は、第2歯車と一体となって回転するため、噛み合い荷重を第1歯車および第2歯車に負荷させたまま、噛み合い伝達誤差を連続的に測定することができる。

【0011】

また好ましくは、第2歯車は、第2軸が鉛直方向に延びるように配設されている。負荷錘は、第2歯車に対して紐状部材を介して懸架されている。紐状部材は、第2軸からその半径方向に距離を隔てた位置で第2歯車に対して固定される一方端と、負荷錘に固定される他方端とを含む。紐状部材は、一方端から第2軸を中心にその接線方向成分を含んだ方向に延び、さらに他方端に向けて鉛直下方向に延びる。このように構成された歯車の噛み合い伝達誤差の測定装置によれば、負荷錘の重さを適当に選択することによって、第2歯車に作用させる回転トルクを任意に定めることができる。

【0012】

また好ましくは、同一の重さを有する一対の負荷錘が設けられている。一対の負荷錘は、第2軸を中心に対角となる位置で、自重を第2歯車に対して作用させる。このように構成された歯車の噛み合い伝達誤差の測定装置によれば、負荷錘の自重によって、第2歯車には回転トルクのほか曲げ応力が作用する。これに対して、同一の重さを有する一対の負荷錘を第2軸を中心に対角に配置することにより、第2歯車に作用する曲げ応力を第2軸を中心に釣り合わせることができる。

【0013】

また好ましくは、歯車の噛み合い伝達誤差の測定装置は、第1軸上に配設された回転部材と、回転部材を、第1軸を中心に回転させる駆動部とをさらに備える。第1歯車は、ベース部材に固定されている。第2歯車は、回転部材に設置されるとともに回転自在に支持されている。第2歯車は、回転部材の回転を受けて、第2軸を中心に回転しながら第1軸を中心に公転する。このように構成された歯車の噛み合い伝達誤差の測定装置によれば、ベース部材に固定された第1歯車は回転しない。このため、第1歯車と第2歯車とが、所定の噛み合い荷重で噛み合い、かつ釣り合った状態を容易に得ることができる。

【0014】

また好ましくは、駆動部の回転運動が、回転部材により減速されて第2歯車に伝達される。このように構成された歯車の噛み合い伝達誤差の測定装置によれば、駆動部で必要となる出力を小さく抑えることができる。これにより、測定装置の製造コストを低く抑えるとともに、測定装置の小型化を図ることができる。

【0015】

この発明に従った歯車の製造方法は、第1歯車および第2歯車を成形する工程と、測定装置により噛み合い荷重を負荷した状態で、第1歯車および第2歯車の噛み合い伝達誤差を測定する工程とを備える。測定装置は、第1軸上に配置された第1歯車と、第1歯車と噛み合い、第2軸を中心に回転する第2歯車と、自重により第2軸を中心とする回転トルクを第2歯車に作用させる負荷錘とを含む。負荷錘は、第2歯車と一体となって回転する。

【0016】

このように構成された歯車の製造方法によれば、第1歯車および第2歯車に変動のない安定した噛み合い荷重を負荷させた状態で、歯車の噛み合い伝達誤差を連続的に測定することができる。これにより、噛み合い伝達誤差を高精度に測定することができる。

【発明の効果】

【0017】

以上説明したように、この発明に従えば、高精度かつ連続的な測定を可能とする歯車の噛み合い伝達誤差の測定装置および歯車の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0018】

この発明の実施の形態について、図面を参照して説明する。なお、以下で参照する図面では、同一またはそれに相当する部材には、同じ番号が付されている。

【0019】

(実施の形態1)

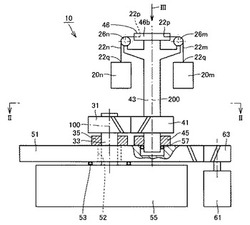

図1は、この発明の実施の形態1における歯車の噛み合い伝達誤差の測定装置を示す側面図である。図2は、図1中のII−II線上に沿った測定装置の平面図である。歯車の噛み合い伝達誤差とは、互いに噛み合う一対の歯車の回転誤差であり、たとえば、一方の歯車を一定速度で回転させた場合の他方の歯車の最大進み遅れ量(ラジアン)で表わされる。

【0020】

図1を参照して、噛み合い伝達誤差の測定装置10(以下、単に測定装置10とも称する)は、互いに噛み合う被測定歯車31および被測定歯車41と、噛み合い伝達誤差の測定時、被測定歯車31と被測定歯車41とに噛み合い荷重を負荷させる負荷錘20mおよび20nとを備える。

【0021】

たとえば、被測定歯車31および41は、車両の自動変速機に組み込まれて用いられる。被測定歯車31および被測定歯車41は、それぞれ、被駆動側(ドライブシャフト側)および駆動側(エンジン側)の歯車を構成する。被測定歯車31および41は、はすば歯車である。被測定歯車31および41は、これに限定されず、たとえば平歯車であっても良い。

【0022】

測定装置10は、シャフト33および43と、回転トルク付与部材としての円盤46と、ベース部材としての装置基礎55と、回転部材としての歯車51と、駆動部としての回転付与モータ61と、回転角検出部としてのロータリエンコーダ35および45とをさらに備える。

【0023】

シャフト33は、中心軸100に沿って延びる。中心軸100は、鉛直方向に延びる。シャフト33は、装置基礎55に固定されている。被測定歯車31は、シャフト33の外周上に固定されている。被測定歯車31は、シャフト33に対して着脱自在に設けられている。被測定歯車31は、中心軸100上に配置されている。装置基礎55に固定されたシャフト33と、そのシャフト33に固定された被測定歯車31とは、回転しない。

【0024】

中心軸100上には、歯車51が配置されている。歯車51は、被測定歯車31と同軸上に配置されている。歯車51には、貫通孔52が形成されている。貫通孔52にシャフト33が挿通されている。歯車51は、被測定歯車31と装置基礎55との間に配置されている。歯車51は、ベアリング53を介して装置基礎55上に支持されている。歯車51は、中心軸100を中心に回転自在に設けられている。歯車51の直径は、被測定歯車31および41の直径よりも大きい。歯車51の歯数は、被測定歯車31および41の歯数よりも多い。

【0025】

回転付与モータ61の出力軸は、歯車63を含む。歯車63は、歯車51と噛み合う。回転付与モータ61が駆動することにより、モータの回転が歯車63を介して歯車51に伝達される。歯車51の歯数は、歯車63の歯数よりも多い。

【0026】

シャフト43は、中心軸200に沿って延びる。中心軸200は、中心軸100から距離を隔てた位置で鉛直方向に延びる。中心軸200は、中心軸100に平行に延びる。被測定歯車41は、シャフト43の外周上に固定されている。被測定歯車41は、シャフト43に対して着脱自在に設けられている。

【0027】

被測定歯車41は、歯車51に設置されるとともに回転自在に支持されている。シャフト43は、歯車51上に立設されている。シャフト43は、ベアリング57を介して歯車51に支持されている。被測定歯車41は、シャフト43とともに中心軸200を中心に回転する。中心軸200は、歯車51に歯が成形された歯部と、中心軸100との間に規定されている。被測定歯車41は、被測定歯車31と噛み合う。回転付与モータ61の駆動により歯車51が中心軸100を中心に回転すると、モータの回転が歯車51で減速されて被測定歯車41に伝達される。これにより、被測定歯車41は、中心軸100を中心に公転しながら中心軸200を中心に回転する。被測定歯車41は、被測定歯車31と噛み合いながら、被測定歯車31の周囲を周回する。

【0028】

ロータリエンコーダ35は、歯車51の回転角を検出する。ロータリエンコーダ35は、シャフト33の外周上に固定されている。ロータリエンコーダ35は、中心軸100の軸方向に歯車51と並んで配置されている。ロータリエンコーダ45は、被測定歯車41の回転角を検出する。ロータリエンコーダ45は、歯車51に固定されている。ロータリエンコーダ45は、シャフト43の回転を通じて被測定歯車41の回転角を検出する。

【0029】

本実施の形態では、ロータリエンコーダ35およびロータリエンコーダ45でそれぞれ測定された歯車51および被測定歯車41の回転角から、各歯車の歯数比を考慮して被測定歯車31と被測定歯車41との回転誤差を演算する。この回転誤差を、被測定歯車31と被測定歯車41との噛み合い伝達誤差として評価する。

【0030】

図3は、図1中の矢印IIIに示す方向から見た測定装置の平面図である。図1から図3を参照して、シャフト43には、円盤46が設けられている。円盤46は、シャフト43の上端に設けられている。円盤46は、被測定歯車41から中心軸200の軸方向に距離を隔てた位置に設けられている。円盤46は、被測定歯車41から鉛直上方向に距離を隔てた位置に設けられている。円盤46は、シャフト43に一体に成形されても良いし、シャフト43に固定されても良い。円盤46は、中心軸200を中心に延在する外周面46bを含む。シャフト43には、案内部としての滑車26mおよび26nが設けられている。滑車26mおよび26nは、円盤46の外周上に配設されている。

【0031】

負荷錘20mおよび20nは、その自重により、中心軸200を中心とする回転トルクを被測定歯車41に対して作用させる。負荷錘20mと負荷錘20nとは、同一の重さを有する。負荷錘20mおよび20nは、被測定歯車41とともに中心軸200を中心に回転する。負荷錘20mおよび20nは、高さ方向に移動しない。噛み合い伝達誤差の測定時、被測定歯車41と負荷錘20mおよび20nとの位置関係が、変化しない。

【0032】

負荷錘20mおよび20nは、被測定歯車41に対して懸架されている。負荷錘20mおよび20nは、円盤46を中心軸200を中心とする回転方向に捩るように吊り下げられている。負荷錘20mおよび負荷錘20nは、それぞれ、紐状部材としてのワイヤ22mおよび22nを介して円盤46に吊り下げられている。ワイヤ22mおよび22nとしては、負荷錘20mおよび20の重量に耐える強度を有すれば特に限定されず、たとえば鋼線や樹脂線が用いられる。また、ワイヤに限られず、たとえば紐状部材としてチェーンが用いられても良い。

【0033】

負荷錘20mおよび20nは、被測定歯車41よりも鉛直上方向の位置で懸架されている。測定装置10の構造によっては、負荷錘20mおよび20nは、被測定歯車41よりも鉛直下方向の位置で懸架されても良い。

【0034】

ワイヤ22mおよび22nは、一方端22pと他方端22qとを含む。一方端22pは、中心軸200からその半径方向に距離を隔てた位置で被測定歯車41に対して固定されている。一方端22pは、円盤46に固定されている。一方端22pは、外周面46bに固定されている。他方端22qは、負荷錘20mおよび20nに固定されている。

【0035】

ワイヤ22mの一方端22pと、ワイヤ22nの一方端22pとは、中心軸200を中心に対角となる位置で外周面46bに固定されている。言い換えれば、ワイヤ22mの一方端22pと、ワイヤ22nの一方端22pとは、中心軸200を中心に180°位相がずれた位置で外周面46bに固定されている。

【0036】

ワイヤ22mおよび22nは、一方端22pから水平方向に延びている。ワイヤ22mおよび22nは、一方端22pから、中心軸200を中心にその接線方向成分を含む方向に延びている。本実施の形態では、ワイヤ22mおよび22nが、一方端22pから、中心軸200を中心にその接線方向に延びている。ワイヤ22mおよび22nは、一方端22pから、中心軸200を中心とする周方向に沿った同一方向に延びている。ワイヤ22mおよびワイヤ22nは、さらに滑車26mおよび滑車26nにそれぞれ案内された後、他方端22qに向けて鉛直下方向に延びている。

【0037】

このような構成により、負荷錘20mおよび20nの自重によって、円盤46には、中心軸200を中心とした回転トルクが作用される。これに伴い、被測定歯車41にも中心軸200を中心とする回転トルクが作用される。回転トルクが作用する方向は、被測定歯車41の回転方向と反対方向である。被測定歯車41に中心軸200を中心とする回転トルクを作用させることにより、被測定歯車41と被測定歯車31とを、所定の噛み合い荷重が負荷された状態で釣り合った状態とできる。このような構成を備える測定装置10では、噛み合い荷重を負荷させた状態で被測定歯車31と被測定歯車41との噛み合い伝達誤差を測定する。

【0038】

本実施の形態では、負荷錘20mおよび20により静的な釣り合いを取って、円盤46に回転トルクを作用させる。これにより、変動のない安定した回転トルクの付与が可能となり、被測定歯車31および被測定歯車41の噛み合い伝達誤差を高精度に測定することができる。また、負荷錘20mおよび20nが被測定歯車41とともに回転するため、噛み合い伝達誤差の連続的な測定が可能となる。この場合、測定条件を被測定歯車31および被測定歯車41が実際に置かれる条件に近づけることで、噛み合い伝達誤差の測定を、被測定歯車31および被測定歯車41のより適切な評価に寄与させることができる。

【0039】

また、被測定歯車31が固定されているため、被測定歯車41に回転トルクを作用させるだけで、被測定歯車41と被測定歯車31とを所定の噛み合い荷重が負荷された状態で釣り合った状態とできる。この場合、被測定歯車41および31の両方に回転トルクを作用させ、釣り合いを取る場合と比較して、負荷させる噛み合い荷重に応じた負荷錘の重さの選択が容易になる。

【0040】

また、回転付与モータ61の回転を歯車51を介して被測定歯車41に伝達することにより、回転付与モータ61と被測定歯車41との間で大減速比を確保することができる。これにより、回転付与モータ61を低容量モータとできる。また、歯車51自体が減速機を構成するため、別に減速機を配置する必要がない。これにより、測定装置10の製造コストを削減することができる。

【0041】

また、負荷錘20mおよび20nの自重によって、被測定歯車41には、被測定歯車41を中心軸200に対して傾けるような曲げ応力が作用する。これに対して、本実施の形態では、同一の重さを有する一対の負荷錘20mおよび20nが中心軸200を中心に対角となる位置に配置されている。このため、被測定歯車41に作用する曲げ応力が中心軸200を中心に釣り合った状態が得られる。これにより、曲げ応力に起因して噛み合い伝達誤差の測定精度が低下することを抑制できる。

【0042】

この発明の実施の形態1における歯車の噛み合い伝達誤差の測定装置10は、第1軸としての中心軸100上に配置された第1歯車としての被測定歯車31と、被測定歯車31と噛み合い、第2軸としての中心軸200を中心に回転する第2歯車としての被測定歯車41と、自重により中心軸200を中心とする回転トルクを被測定歯車41に作用させる負荷錘20mおよび20nとを備える。負荷錘20mおよび20nは、被測定歯車41と一体となって回転する。

【0043】

図4は、図1中の測定装置の第1の変形例を示す平面図である。図4は、図3に対応する図である。図4を参照して、本変形例における測定装置は、負荷錘20mおよび20nに加えて、さらに負荷錘20rおよび20sを備える。負荷錘20rと負荷錘20sとは、一対に設けられている。負荷錘20rおよび負荷錘20sは、それぞれ、ワイヤ22rおよび22sを介して円盤46に吊り下げられている。ワイヤ22rの一方端22pと、ワイヤ22sの一方端22pとは、中心軸200を中心に対角となる位置で外周面46bに固定されている。ワイヤ22m、ワイヤ22n、ワイヤ22rおよびワイヤ22sの一方端22pは、互いに中心軸200を中心に90°位相がずれた位置で外周面46bに固定されている。

【0044】

このような構成においても、被測定歯車41に作用する曲げ応力が中心軸200を中心に釣り合った状態が得られる。なお、3組以上の一対の負荷錘が設けられても良い。一対の負荷錘は、その自重により被測定歯車41に作用する曲げモーメントが、中心軸200を中心に釣り合うように設けられる。

【0045】

図5は、図1中の測定装置の第2の変形例を示す平面図である。図5は、図2に対応する図である。図5を参照して、本変形例では、図2中の歯車51に替えてプーリ71が設けられている。回転付与モータ61の出力軸は、プーリ73を含む。プーリ71とプーリ73との間にベルト75が掛け渡されている。このような構成により、回転付与モータ61の回転が、ベルト75を介してプーリ71に伝達される。

【0046】

なお、回転付与モータ61の回転を被測定歯車41に伝達する機構は、図2および図5に示す形態に限られず、これ以外の伝達機構であっても良い。

【0047】

続いて、図1中の測定装置10を利用した、歯車の製造方法について説明を行なう。図6は、図1中の測定装置を利用した、歯車の製造方法の工程を示すフローチャートである。

【0048】

図6を参照して、まず、素材から被測定歯車31および41を成形する(S100)。歯車を成形する方法は、特に限定されず、たとえば切削加工であっても良いし、転造であっても良い。次に、被測定歯車31および41を測定装置10にセッティングし、噛み合い伝達誤差tを測定する(S200)。この際、負荷錘20mおよび20nの重さは、被測定歯車31および41の実際の使用条件(たとえば、被測定歯車31および41が、車両の自動変速機に組み込まれる場合には、エンジンのトルク等)を考慮して決定される。

【0049】

次に、測定された噛み合い伝達誤差tが許容値T以下であるか否かを判断する(S300)。噛み合い伝達誤差tが許容値T以下である場合、被測定歯車31および41は要求される精度を満たしていると判断される。噛み合い伝達誤差tが許容値Tを越える場合、たとえば3次元測定器等を用いて、被測定歯車31および41の歯面形状を測定する。その測定結果に基づき、歯面の修正加工を行なう(S400)。以上の工程により、所望の噛み合い伝達誤差を有する歯車が完成する(S500)。

【0050】

なお、本実施の形態では、測定装置10を歯車の製造ラインの最終工程に配し、出荷される歯車の性能の可否を判定したが、これに限定されず、たとえば、設計段階で歯車形状を評価するために測定装置10を利用しても良い。

【0051】

このように構成された、この発明の実施の形態1における歯車の噛み合い伝達誤差の測定装置10および歯車の製造方法によれば、歯車の噛み合い伝達誤差を高精度かつ連続的に測定することができる。この結果、歯車同士の噛み合いによるギヤノイズや振動を十分に低減させることができる。

【0052】

(実施の形態2)

図7は、この発明の実施の形態2における歯車の噛み合い伝達誤差の測定装置を示す側面図である。本実施の形態における測定装置は、実施の形態1における測定装置10と比較して、基本的には同様の構造を備える。以下、重複する構造については説明を繰り返さない。

【0053】

図7を参照して、本実施の形態では、図1中の歯車51および装置基礎55が設けられていない。シャフト33は、回転自在に支持されている。被測定歯車31は、シャフト33とともに中心軸100を中心に回転する。シャフト33は、減速機構81を介して回転付与モータ61の出力軸に連結されている。回転付与モータ61が駆動すると、モータの回転が減速機構81で減速されて被測定歯車31に伝達される。ロータリエンコーダ35は、シャフト33の回転を通じて被測定歯車31の回転角を検出する。

【0054】

シャフト43は、ベアリング57を介して装置基礎86に支持されている。被測定歯車41は、シャフト43とともに中心軸200を中心に回転する。中心軸200が静止したまま、被測定歯車41が回転する。

【0055】

本実施の形態では、ロータリエンコーダ35およびロータリエンコーダ45でそれぞれ測定された被測定歯車31および被測定歯車41の回転角から、被測定歯車31と被測定歯車41との回転誤差を演算する。この回転誤差を、被測定歯車31と被測定歯車41との噛み合い伝達誤差として評価する。

【0056】

回転付与モータ61もしくは減速機構81に内在する駆動抵抗が、負荷錘20mおよび20nの自重により被測定歯車41に作用された回転トルクに対する反力として、被測定歯車31に作用する。これにより、被測定歯車41と被測定歯車31とを、所定の噛み合い荷重が負荷された状態で釣り合った状態とできる。

【0057】

このように構成された、この発明の実施の形態2における歯車の噛み合い伝達誤差の測定装置によれば、実施の形態1に記載の効果と同様の効果を得ることができる。

【0058】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0059】

【図1】この発明の実施の形態1における歯車の噛み合い伝達誤差の測定装置を示す側面図である。

【図2】図2は、図1中のII−II線上に沿った測定装置の平面図である。

【図3】図1中の矢印IIIに示す方向から見た測定装置の平面図である。

【図4】図1中の測定装置の第1の変形例を示す平面図である。

【図5】図1中の測定装置の第2の変形例を示す平面図である。

【図6】図1中の測定装置を利用した、歯車の製造方法の工程を示すフローチャートである。

【図7】この発明の実施の形態2における歯車の噛み合い伝達誤差の測定装置を示す側面図である。

【符号の説明】

【0060】

10 測定装置、20m,20n,20r,20s 負荷錘、22m,22n,22r,22s ワイヤ、22p 一方端、22q 他方端、31,41 被測定歯車、51 歯車、55 装置基礎、61 回転付与モータ、71 プーリ、100,200 中心軸。

【技術分野】

【0001】

この発明は、一般的には、歯車の噛み合い伝達誤差の測定装置および歯車の製造方法に関し、より特定的には、互いに噛み合う一対の歯車を噛み合い荷重を負荷した状態で回転させ、各歯車の回転角を測定することにより、その回転角のずれを検出する歯車の噛み合い伝達誤差の測定装置、およびその測定装置を利用した歯車の製造方法に関する。

【背景技術】

【0002】

従来の歯車の噛み合い伝達誤差の測定装置に関して、たとえば、特開平7−120353号公報には、モータのトルクリップルや歯車の噛み合いに伴う振動の影響を受けることなく、回転誤差を高い精度で検出することを目的とした噛み合い歯車の回転誤差検出装置が開示されている(特許文献1)。

【0003】

特許文献1に開示された回転誤差検出装置は、回転可能に支持された第1シャフトおよび第2シャフトと、第1シャフトおよび第2シャフトにそれぞれ取り付けられ、互いに噛み合う第1歯車および第2歯車と、第1シャフトおよび第2シャフトのそれぞれ配設された第1回転体および第2回転体とを備える。第1回転体には、紐やワイヤ等からなる第1懸垂手段を介して、第1負荷錘が吊り下げられている。第2回転体には、紐やワイヤ等からなる第2懸垂手段を介して、第2負荷錘が吊り下げられている。

【0004】

このような構成により、第1負荷錘および第2負荷錘によって第1歯車および第2歯車に回転トルクが付与され、そのトルクに対応する所定の噛み合い荷重で第1歯車と第2歯車とが噛み合う。この状態で、第1シャフトおよび第2シャフトのいずれか一方を回転させながら各シャフトの回転角を測定し、測定された回転角のずれから回転誤差を検出する。

【特許文献1】特開平7−120353号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

駆動モータにより速度制御された回転を駆動歯車に与え、負荷付与モータによりトルク制御された負荷トルクを従属歯車に付与させ、このときの歯車の回転の微小変動を測定する歯車の噛み合い伝達誤差の測定装置が知られている。このような構成を備える測定装置では、負荷付与モータは、トルク制御されるため、その回転変動をコントロールすることができない。このため、モータの回転変動が及ぼす影響を排除しつつ、歯車の回転の微小変動を測定することを目的として、モータと歯車とを流体継手や慣性体を介して連結する方法が採られる。

【0006】

しかしながら、モータと歯車とを流体継手等を介して連結した場合、歯車に作用させる負荷トルクに変動が生じてしまう。高精度な噛み合い伝達誤差の測定には、変動のない安定した負荷トルクを歯車に作用させること、また、負荷トルクを任意に定められることが必要であり、負荷トルクの変動は問題となる。

【0007】

一方、上述の特許文献1では、懸垂手段を介して回転体に吊り下げられた負荷錘により、第1歯車および第2歯車に噛み合い荷重を負荷させている。しかしながら、回転角の測定時、第1シャフトおよび第2シャフトのいずれか一方を回転させると、第1懸垂手段および第2懸垂手段のいずれか一方が回転体に巻き付けられ、これに伴い、第1負荷錘および第2負荷錘のいずれか一方が上昇する。また、第1懸垂手段および第2懸垂手段のいずれか他方が回転体から巻き戻され、これに伴い、第1負荷錘および第2負荷錘のいずれか他方が下降する。このため、負荷錘のストロークに制限が生じることとなり、回転角の測定を連続的に行なうことができない。

【0008】

そこでこの発明の目的は、上記の課題を解決することであり、高精度かつ連続的な測定を可能とする歯車の噛み合い伝達誤差の測定装置および歯車の製造方法を提供することである。

【課題を解決するための手段】

【0009】

この発明に従った歯車の噛み合い伝達誤差の測定装置は、噛み合い荷重を負荷した状態で歯車の噛み合い伝達誤差を測定する装置である。測定装置は、第1軸上に配置された第1歯車と、第1歯車と噛み合い、第2軸を中心に回転する第2歯車と、自重により第2軸を中心とする回転トルクを第2歯車に作用させる負荷錘とを備える。負荷錘は、第2歯車と一体となって回転する。

【0010】

このように構成された歯車の噛み合い伝達誤差の測定装置によれば、負荷錘の自重により第2歯車に回転トルクを作用させることで、第2歯車と、その第2歯車に噛み合う第1歯車とに、変動のない安定した噛み合い荷重を負荷させることができる。これにより、噛み合い伝達誤差を高精度に測定することができる。また、負荷錘は、第2歯車と一体となって回転するため、噛み合い荷重を第1歯車および第2歯車に負荷させたまま、噛み合い伝達誤差を連続的に測定することができる。

【0011】

また好ましくは、第2歯車は、第2軸が鉛直方向に延びるように配設されている。負荷錘は、第2歯車に対して紐状部材を介して懸架されている。紐状部材は、第2軸からその半径方向に距離を隔てた位置で第2歯車に対して固定される一方端と、負荷錘に固定される他方端とを含む。紐状部材は、一方端から第2軸を中心にその接線方向成分を含んだ方向に延び、さらに他方端に向けて鉛直下方向に延びる。このように構成された歯車の噛み合い伝達誤差の測定装置によれば、負荷錘の重さを適当に選択することによって、第2歯車に作用させる回転トルクを任意に定めることができる。

【0012】

また好ましくは、同一の重さを有する一対の負荷錘が設けられている。一対の負荷錘は、第2軸を中心に対角となる位置で、自重を第2歯車に対して作用させる。このように構成された歯車の噛み合い伝達誤差の測定装置によれば、負荷錘の自重によって、第2歯車には回転トルクのほか曲げ応力が作用する。これに対して、同一の重さを有する一対の負荷錘を第2軸を中心に対角に配置することにより、第2歯車に作用する曲げ応力を第2軸を中心に釣り合わせることができる。

【0013】

また好ましくは、歯車の噛み合い伝達誤差の測定装置は、第1軸上に配設された回転部材と、回転部材を、第1軸を中心に回転させる駆動部とをさらに備える。第1歯車は、ベース部材に固定されている。第2歯車は、回転部材に設置されるとともに回転自在に支持されている。第2歯車は、回転部材の回転を受けて、第2軸を中心に回転しながら第1軸を中心に公転する。このように構成された歯車の噛み合い伝達誤差の測定装置によれば、ベース部材に固定された第1歯車は回転しない。このため、第1歯車と第2歯車とが、所定の噛み合い荷重で噛み合い、かつ釣り合った状態を容易に得ることができる。

【0014】

また好ましくは、駆動部の回転運動が、回転部材により減速されて第2歯車に伝達される。このように構成された歯車の噛み合い伝達誤差の測定装置によれば、駆動部で必要となる出力を小さく抑えることができる。これにより、測定装置の製造コストを低く抑えるとともに、測定装置の小型化を図ることができる。

【0015】

この発明に従った歯車の製造方法は、第1歯車および第2歯車を成形する工程と、測定装置により噛み合い荷重を負荷した状態で、第1歯車および第2歯車の噛み合い伝達誤差を測定する工程とを備える。測定装置は、第1軸上に配置された第1歯車と、第1歯車と噛み合い、第2軸を中心に回転する第2歯車と、自重により第2軸を中心とする回転トルクを第2歯車に作用させる負荷錘とを含む。負荷錘は、第2歯車と一体となって回転する。

【0016】

このように構成された歯車の製造方法によれば、第1歯車および第2歯車に変動のない安定した噛み合い荷重を負荷させた状態で、歯車の噛み合い伝達誤差を連続的に測定することができる。これにより、噛み合い伝達誤差を高精度に測定することができる。

【発明の効果】

【0017】

以上説明したように、この発明に従えば、高精度かつ連続的な測定を可能とする歯車の噛み合い伝達誤差の測定装置および歯車の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0018】

この発明の実施の形態について、図面を参照して説明する。なお、以下で参照する図面では、同一またはそれに相当する部材には、同じ番号が付されている。

【0019】

(実施の形態1)

図1は、この発明の実施の形態1における歯車の噛み合い伝達誤差の測定装置を示す側面図である。図2は、図1中のII−II線上に沿った測定装置の平面図である。歯車の噛み合い伝達誤差とは、互いに噛み合う一対の歯車の回転誤差であり、たとえば、一方の歯車を一定速度で回転させた場合の他方の歯車の最大進み遅れ量(ラジアン)で表わされる。

【0020】

図1を参照して、噛み合い伝達誤差の測定装置10(以下、単に測定装置10とも称する)は、互いに噛み合う被測定歯車31および被測定歯車41と、噛み合い伝達誤差の測定時、被測定歯車31と被測定歯車41とに噛み合い荷重を負荷させる負荷錘20mおよび20nとを備える。

【0021】

たとえば、被測定歯車31および41は、車両の自動変速機に組み込まれて用いられる。被測定歯車31および被測定歯車41は、それぞれ、被駆動側(ドライブシャフト側)および駆動側(エンジン側)の歯車を構成する。被測定歯車31および41は、はすば歯車である。被測定歯車31および41は、これに限定されず、たとえば平歯車であっても良い。

【0022】

測定装置10は、シャフト33および43と、回転トルク付与部材としての円盤46と、ベース部材としての装置基礎55と、回転部材としての歯車51と、駆動部としての回転付与モータ61と、回転角検出部としてのロータリエンコーダ35および45とをさらに備える。

【0023】

シャフト33は、中心軸100に沿って延びる。中心軸100は、鉛直方向に延びる。シャフト33は、装置基礎55に固定されている。被測定歯車31は、シャフト33の外周上に固定されている。被測定歯車31は、シャフト33に対して着脱自在に設けられている。被測定歯車31は、中心軸100上に配置されている。装置基礎55に固定されたシャフト33と、そのシャフト33に固定された被測定歯車31とは、回転しない。

【0024】

中心軸100上には、歯車51が配置されている。歯車51は、被測定歯車31と同軸上に配置されている。歯車51には、貫通孔52が形成されている。貫通孔52にシャフト33が挿通されている。歯車51は、被測定歯車31と装置基礎55との間に配置されている。歯車51は、ベアリング53を介して装置基礎55上に支持されている。歯車51は、中心軸100を中心に回転自在に設けられている。歯車51の直径は、被測定歯車31および41の直径よりも大きい。歯車51の歯数は、被測定歯車31および41の歯数よりも多い。

【0025】

回転付与モータ61の出力軸は、歯車63を含む。歯車63は、歯車51と噛み合う。回転付与モータ61が駆動することにより、モータの回転が歯車63を介して歯車51に伝達される。歯車51の歯数は、歯車63の歯数よりも多い。

【0026】

シャフト43は、中心軸200に沿って延びる。中心軸200は、中心軸100から距離を隔てた位置で鉛直方向に延びる。中心軸200は、中心軸100に平行に延びる。被測定歯車41は、シャフト43の外周上に固定されている。被測定歯車41は、シャフト43に対して着脱自在に設けられている。

【0027】

被測定歯車41は、歯車51に設置されるとともに回転自在に支持されている。シャフト43は、歯車51上に立設されている。シャフト43は、ベアリング57を介して歯車51に支持されている。被測定歯車41は、シャフト43とともに中心軸200を中心に回転する。中心軸200は、歯車51に歯が成形された歯部と、中心軸100との間に規定されている。被測定歯車41は、被測定歯車31と噛み合う。回転付与モータ61の駆動により歯車51が中心軸100を中心に回転すると、モータの回転が歯車51で減速されて被測定歯車41に伝達される。これにより、被測定歯車41は、中心軸100を中心に公転しながら中心軸200を中心に回転する。被測定歯車41は、被測定歯車31と噛み合いながら、被測定歯車31の周囲を周回する。

【0028】

ロータリエンコーダ35は、歯車51の回転角を検出する。ロータリエンコーダ35は、シャフト33の外周上に固定されている。ロータリエンコーダ35は、中心軸100の軸方向に歯車51と並んで配置されている。ロータリエンコーダ45は、被測定歯車41の回転角を検出する。ロータリエンコーダ45は、歯車51に固定されている。ロータリエンコーダ45は、シャフト43の回転を通じて被測定歯車41の回転角を検出する。

【0029】

本実施の形態では、ロータリエンコーダ35およびロータリエンコーダ45でそれぞれ測定された歯車51および被測定歯車41の回転角から、各歯車の歯数比を考慮して被測定歯車31と被測定歯車41との回転誤差を演算する。この回転誤差を、被測定歯車31と被測定歯車41との噛み合い伝達誤差として評価する。

【0030】

図3は、図1中の矢印IIIに示す方向から見た測定装置の平面図である。図1から図3を参照して、シャフト43には、円盤46が設けられている。円盤46は、シャフト43の上端に設けられている。円盤46は、被測定歯車41から中心軸200の軸方向に距離を隔てた位置に設けられている。円盤46は、被測定歯車41から鉛直上方向に距離を隔てた位置に設けられている。円盤46は、シャフト43に一体に成形されても良いし、シャフト43に固定されても良い。円盤46は、中心軸200を中心に延在する外周面46bを含む。シャフト43には、案内部としての滑車26mおよび26nが設けられている。滑車26mおよび26nは、円盤46の外周上に配設されている。

【0031】

負荷錘20mおよび20nは、その自重により、中心軸200を中心とする回転トルクを被測定歯車41に対して作用させる。負荷錘20mと負荷錘20nとは、同一の重さを有する。負荷錘20mおよび20nは、被測定歯車41とともに中心軸200を中心に回転する。負荷錘20mおよび20nは、高さ方向に移動しない。噛み合い伝達誤差の測定時、被測定歯車41と負荷錘20mおよび20nとの位置関係が、変化しない。

【0032】

負荷錘20mおよび20nは、被測定歯車41に対して懸架されている。負荷錘20mおよび20nは、円盤46を中心軸200を中心とする回転方向に捩るように吊り下げられている。負荷錘20mおよび負荷錘20nは、それぞれ、紐状部材としてのワイヤ22mおよび22nを介して円盤46に吊り下げられている。ワイヤ22mおよび22nとしては、負荷錘20mおよび20の重量に耐える強度を有すれば特に限定されず、たとえば鋼線や樹脂線が用いられる。また、ワイヤに限られず、たとえば紐状部材としてチェーンが用いられても良い。

【0033】

負荷錘20mおよび20nは、被測定歯車41よりも鉛直上方向の位置で懸架されている。測定装置10の構造によっては、負荷錘20mおよび20nは、被測定歯車41よりも鉛直下方向の位置で懸架されても良い。

【0034】

ワイヤ22mおよび22nは、一方端22pと他方端22qとを含む。一方端22pは、中心軸200からその半径方向に距離を隔てた位置で被測定歯車41に対して固定されている。一方端22pは、円盤46に固定されている。一方端22pは、外周面46bに固定されている。他方端22qは、負荷錘20mおよび20nに固定されている。

【0035】

ワイヤ22mの一方端22pと、ワイヤ22nの一方端22pとは、中心軸200を中心に対角となる位置で外周面46bに固定されている。言い換えれば、ワイヤ22mの一方端22pと、ワイヤ22nの一方端22pとは、中心軸200を中心に180°位相がずれた位置で外周面46bに固定されている。

【0036】

ワイヤ22mおよび22nは、一方端22pから水平方向に延びている。ワイヤ22mおよび22nは、一方端22pから、中心軸200を中心にその接線方向成分を含む方向に延びている。本実施の形態では、ワイヤ22mおよび22nが、一方端22pから、中心軸200を中心にその接線方向に延びている。ワイヤ22mおよび22nは、一方端22pから、中心軸200を中心とする周方向に沿った同一方向に延びている。ワイヤ22mおよびワイヤ22nは、さらに滑車26mおよび滑車26nにそれぞれ案内された後、他方端22qに向けて鉛直下方向に延びている。

【0037】

このような構成により、負荷錘20mおよび20nの自重によって、円盤46には、中心軸200を中心とした回転トルクが作用される。これに伴い、被測定歯車41にも中心軸200を中心とする回転トルクが作用される。回転トルクが作用する方向は、被測定歯車41の回転方向と反対方向である。被測定歯車41に中心軸200を中心とする回転トルクを作用させることにより、被測定歯車41と被測定歯車31とを、所定の噛み合い荷重が負荷された状態で釣り合った状態とできる。このような構成を備える測定装置10では、噛み合い荷重を負荷させた状態で被測定歯車31と被測定歯車41との噛み合い伝達誤差を測定する。

【0038】

本実施の形態では、負荷錘20mおよび20により静的な釣り合いを取って、円盤46に回転トルクを作用させる。これにより、変動のない安定した回転トルクの付与が可能となり、被測定歯車31および被測定歯車41の噛み合い伝達誤差を高精度に測定することができる。また、負荷錘20mおよび20nが被測定歯車41とともに回転するため、噛み合い伝達誤差の連続的な測定が可能となる。この場合、測定条件を被測定歯車31および被測定歯車41が実際に置かれる条件に近づけることで、噛み合い伝達誤差の測定を、被測定歯車31および被測定歯車41のより適切な評価に寄与させることができる。

【0039】

また、被測定歯車31が固定されているため、被測定歯車41に回転トルクを作用させるだけで、被測定歯車41と被測定歯車31とを所定の噛み合い荷重が負荷された状態で釣り合った状態とできる。この場合、被測定歯車41および31の両方に回転トルクを作用させ、釣り合いを取る場合と比較して、負荷させる噛み合い荷重に応じた負荷錘の重さの選択が容易になる。

【0040】

また、回転付与モータ61の回転を歯車51を介して被測定歯車41に伝達することにより、回転付与モータ61と被測定歯車41との間で大減速比を確保することができる。これにより、回転付与モータ61を低容量モータとできる。また、歯車51自体が減速機を構成するため、別に減速機を配置する必要がない。これにより、測定装置10の製造コストを削減することができる。

【0041】

また、負荷錘20mおよび20nの自重によって、被測定歯車41には、被測定歯車41を中心軸200に対して傾けるような曲げ応力が作用する。これに対して、本実施の形態では、同一の重さを有する一対の負荷錘20mおよび20nが中心軸200を中心に対角となる位置に配置されている。このため、被測定歯車41に作用する曲げ応力が中心軸200を中心に釣り合った状態が得られる。これにより、曲げ応力に起因して噛み合い伝達誤差の測定精度が低下することを抑制できる。

【0042】

この発明の実施の形態1における歯車の噛み合い伝達誤差の測定装置10は、第1軸としての中心軸100上に配置された第1歯車としての被測定歯車31と、被測定歯車31と噛み合い、第2軸としての中心軸200を中心に回転する第2歯車としての被測定歯車41と、自重により中心軸200を中心とする回転トルクを被測定歯車41に作用させる負荷錘20mおよび20nとを備える。負荷錘20mおよび20nは、被測定歯車41と一体となって回転する。

【0043】

図4は、図1中の測定装置の第1の変形例を示す平面図である。図4は、図3に対応する図である。図4を参照して、本変形例における測定装置は、負荷錘20mおよび20nに加えて、さらに負荷錘20rおよび20sを備える。負荷錘20rと負荷錘20sとは、一対に設けられている。負荷錘20rおよび負荷錘20sは、それぞれ、ワイヤ22rおよび22sを介して円盤46に吊り下げられている。ワイヤ22rの一方端22pと、ワイヤ22sの一方端22pとは、中心軸200を中心に対角となる位置で外周面46bに固定されている。ワイヤ22m、ワイヤ22n、ワイヤ22rおよびワイヤ22sの一方端22pは、互いに中心軸200を中心に90°位相がずれた位置で外周面46bに固定されている。

【0044】

このような構成においても、被測定歯車41に作用する曲げ応力が中心軸200を中心に釣り合った状態が得られる。なお、3組以上の一対の負荷錘が設けられても良い。一対の負荷錘は、その自重により被測定歯車41に作用する曲げモーメントが、中心軸200を中心に釣り合うように設けられる。

【0045】

図5は、図1中の測定装置の第2の変形例を示す平面図である。図5は、図2に対応する図である。図5を参照して、本変形例では、図2中の歯車51に替えてプーリ71が設けられている。回転付与モータ61の出力軸は、プーリ73を含む。プーリ71とプーリ73との間にベルト75が掛け渡されている。このような構成により、回転付与モータ61の回転が、ベルト75を介してプーリ71に伝達される。

【0046】

なお、回転付与モータ61の回転を被測定歯車41に伝達する機構は、図2および図5に示す形態に限られず、これ以外の伝達機構であっても良い。

【0047】

続いて、図1中の測定装置10を利用した、歯車の製造方法について説明を行なう。図6は、図1中の測定装置を利用した、歯車の製造方法の工程を示すフローチャートである。

【0048】

図6を参照して、まず、素材から被測定歯車31および41を成形する(S100)。歯車を成形する方法は、特に限定されず、たとえば切削加工であっても良いし、転造であっても良い。次に、被測定歯車31および41を測定装置10にセッティングし、噛み合い伝達誤差tを測定する(S200)。この際、負荷錘20mおよび20nの重さは、被測定歯車31および41の実際の使用条件(たとえば、被測定歯車31および41が、車両の自動変速機に組み込まれる場合には、エンジンのトルク等)を考慮して決定される。

【0049】

次に、測定された噛み合い伝達誤差tが許容値T以下であるか否かを判断する(S300)。噛み合い伝達誤差tが許容値T以下である場合、被測定歯車31および41は要求される精度を満たしていると判断される。噛み合い伝達誤差tが許容値Tを越える場合、たとえば3次元測定器等を用いて、被測定歯車31および41の歯面形状を測定する。その測定結果に基づき、歯面の修正加工を行なう(S400)。以上の工程により、所望の噛み合い伝達誤差を有する歯車が完成する(S500)。

【0050】

なお、本実施の形態では、測定装置10を歯車の製造ラインの最終工程に配し、出荷される歯車の性能の可否を判定したが、これに限定されず、たとえば、設計段階で歯車形状を評価するために測定装置10を利用しても良い。

【0051】

このように構成された、この発明の実施の形態1における歯車の噛み合い伝達誤差の測定装置10および歯車の製造方法によれば、歯車の噛み合い伝達誤差を高精度かつ連続的に測定することができる。この結果、歯車同士の噛み合いによるギヤノイズや振動を十分に低減させることができる。

【0052】

(実施の形態2)

図7は、この発明の実施の形態2における歯車の噛み合い伝達誤差の測定装置を示す側面図である。本実施の形態における測定装置は、実施の形態1における測定装置10と比較して、基本的には同様の構造を備える。以下、重複する構造については説明を繰り返さない。

【0053】

図7を参照して、本実施の形態では、図1中の歯車51および装置基礎55が設けられていない。シャフト33は、回転自在に支持されている。被測定歯車31は、シャフト33とともに中心軸100を中心に回転する。シャフト33は、減速機構81を介して回転付与モータ61の出力軸に連結されている。回転付与モータ61が駆動すると、モータの回転が減速機構81で減速されて被測定歯車31に伝達される。ロータリエンコーダ35は、シャフト33の回転を通じて被測定歯車31の回転角を検出する。

【0054】

シャフト43は、ベアリング57を介して装置基礎86に支持されている。被測定歯車41は、シャフト43とともに中心軸200を中心に回転する。中心軸200が静止したまま、被測定歯車41が回転する。

【0055】

本実施の形態では、ロータリエンコーダ35およびロータリエンコーダ45でそれぞれ測定された被測定歯車31および被測定歯車41の回転角から、被測定歯車31と被測定歯車41との回転誤差を演算する。この回転誤差を、被測定歯車31と被測定歯車41との噛み合い伝達誤差として評価する。

【0056】

回転付与モータ61もしくは減速機構81に内在する駆動抵抗が、負荷錘20mおよび20nの自重により被測定歯車41に作用された回転トルクに対する反力として、被測定歯車31に作用する。これにより、被測定歯車41と被測定歯車31とを、所定の噛み合い荷重が負荷された状態で釣り合った状態とできる。

【0057】

このように構成された、この発明の実施の形態2における歯車の噛み合い伝達誤差の測定装置によれば、実施の形態1に記載の効果と同様の効果を得ることができる。

【0058】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0059】

【図1】この発明の実施の形態1における歯車の噛み合い伝達誤差の測定装置を示す側面図である。

【図2】図2は、図1中のII−II線上に沿った測定装置の平面図である。

【図3】図1中の矢印IIIに示す方向から見た測定装置の平面図である。

【図4】図1中の測定装置の第1の変形例を示す平面図である。

【図5】図1中の測定装置の第2の変形例を示す平面図である。

【図6】図1中の測定装置を利用した、歯車の製造方法の工程を示すフローチャートである。

【図7】この発明の実施の形態2における歯車の噛み合い伝達誤差の測定装置を示す側面図である。

【符号の説明】

【0060】

10 測定装置、20m,20n,20r,20s 負荷錘、22m,22n,22r,22s ワイヤ、22p 一方端、22q 他方端、31,41 被測定歯車、51 歯車、55 装置基礎、61 回転付与モータ、71 プーリ、100,200 中心軸。

【特許請求の範囲】

【請求項1】

噛み合い荷重を負荷した状態で歯車の噛み合い伝達誤差を測定する装置であって、

第1軸上に配置された第1歯車と、

前記第1歯車と噛み合い、第2軸を中心に回転する第2歯車と、

自重により前記第2軸を中心とする回転トルクを前記第2歯車に作用させる負荷錘とを備え、

前記負荷錘は、前記第2歯車と一体となって回転する、歯車の噛み合い伝達誤差の測定装置。

【請求項2】

前記第2歯車は、前記第2軸が鉛直方向に延びるように配設され、

前記負荷錘は、前記第2歯車に対して紐状部材を介して懸架され、

前記紐状部材は、前記第2軸からその半径方向に距離を隔てた位置で前記第2歯車に対して固定される一方端と、前記負荷錘に固定される他方端とを含み、

前記紐状部材は、前記一方端から前記第2軸を中心にその接線方向成分を含んだ方向に延び、さらに前記他方端に向けて鉛直下方向に延びる、請求項1に記載の歯車の噛み合い伝達誤差の測定装置。

【請求項3】

同一の重さを有する一対の前記負荷錘が設けられ、

一対の前記負荷錘は、前記第2軸を中心に対角となる位置で、自重を前記第2歯車に対して作用させる、請求項1または2に記載の歯車の噛み合い伝達誤差の測定装置。

【請求項4】

前記第1軸上に配設された回転部材と、

前記回転部材を、前記第1軸を中心に回転させる駆動部とをさらに備え、

前記第1歯車は、ベース部材に固定され、

前記第2歯車は、前記回転部材に設置されるとともに回転自在に支持され、

前記第2歯車は、前記回転部材の回転を受けて、前記第2軸を中心に回転しながら前記第1軸を中心に公転する、請求項1から3のいずれか1項に記載の歯車の噛み合い伝達誤差の測定装置。

【請求項5】

前記駆動部の回転運動が、前記回転部材により減速されて前記第2歯車に伝達される、請求項4に記載の歯車の噛み合い伝達誤差の測定装置。

【請求項6】

第1歯車および第2歯車を成形する工程と、

測定装置により噛み合い荷重を負荷した状態で、前記第1歯車および前記第2歯車の噛み合い伝達誤差を測定する工程とを備え、

前記測定装置は、

第1軸上に配置された前記第1歯車と、

前記第1歯車と噛み合い、第2軸を中心に回転する前記第2歯車と、

自重により前記第2軸を中心とする回転トルクを前記第2歯車に作用させる負荷錘とを含み、

前記負荷錘は、前記第2歯車と一体となって回転する、歯車の製造方法。

【請求項1】

噛み合い荷重を負荷した状態で歯車の噛み合い伝達誤差を測定する装置であって、

第1軸上に配置された第1歯車と、

前記第1歯車と噛み合い、第2軸を中心に回転する第2歯車と、

自重により前記第2軸を中心とする回転トルクを前記第2歯車に作用させる負荷錘とを備え、

前記負荷錘は、前記第2歯車と一体となって回転する、歯車の噛み合い伝達誤差の測定装置。

【請求項2】

前記第2歯車は、前記第2軸が鉛直方向に延びるように配設され、

前記負荷錘は、前記第2歯車に対して紐状部材を介して懸架され、

前記紐状部材は、前記第2軸からその半径方向に距離を隔てた位置で前記第2歯車に対して固定される一方端と、前記負荷錘に固定される他方端とを含み、

前記紐状部材は、前記一方端から前記第2軸を中心にその接線方向成分を含んだ方向に延び、さらに前記他方端に向けて鉛直下方向に延びる、請求項1に記載の歯車の噛み合い伝達誤差の測定装置。

【請求項3】

同一の重さを有する一対の前記負荷錘が設けられ、

一対の前記負荷錘は、前記第2軸を中心に対角となる位置で、自重を前記第2歯車に対して作用させる、請求項1または2に記載の歯車の噛み合い伝達誤差の測定装置。

【請求項4】

前記第1軸上に配設された回転部材と、

前記回転部材を、前記第1軸を中心に回転させる駆動部とをさらに備え、

前記第1歯車は、ベース部材に固定され、

前記第2歯車は、前記回転部材に設置されるとともに回転自在に支持され、

前記第2歯車は、前記回転部材の回転を受けて、前記第2軸を中心に回転しながら前記第1軸を中心に公転する、請求項1から3のいずれか1項に記載の歯車の噛み合い伝達誤差の測定装置。

【請求項5】

前記駆動部の回転運動が、前記回転部材により減速されて前記第2歯車に伝達される、請求項4に記載の歯車の噛み合い伝達誤差の測定装置。

【請求項6】

第1歯車および第2歯車を成形する工程と、

測定装置により噛み合い荷重を負荷した状態で、前記第1歯車および前記第2歯車の噛み合い伝達誤差を測定する工程とを備え、

前記測定装置は、

第1軸上に配置された前記第1歯車と、

前記第1歯車と噛み合い、第2軸を中心に回転する前記第2歯車と、

自重により前記第2軸を中心とする回転トルクを前記第2歯車に作用させる負荷錘とを含み、

前記負荷錘は、前記第2歯車と一体となって回転する、歯車の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−14664(P2008−14664A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2006−183536(P2006−183536)

【出願日】平成18年7月3日(2006.7.3)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成18年7月3日(2006.7.3)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]