歯車伝達機構の噛合い伝達誤差測定装置

【課題】簡易な構成で、噛合い伝達誤差の測定精度及び測定効率をより向上させた歯車伝達機構の噛合い伝達誤差測定装置を提供することを目的とする。

【解決手段】終減速機2の駆動歯車20を駆動させる入力側モータ31と、駆動歯車20と噛合い回転される従動歯車21に回転負荷を与える出力側モータ41と、駆動歯車20と従動歯車21との回転位相角をそれぞれ検出するロータリーエンコーダ36・46とを備え、ロータリーエンコーダ36・46によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置1において、入力側モータ31及び出力側モータ41は、トーションバー35・45を介してそれぞれロータリーエンコーダ36・46と連結される。

【解決手段】終減速機2の駆動歯車20を駆動させる入力側モータ31と、駆動歯車20と噛合い回転される従動歯車21に回転負荷を与える出力側モータ41と、駆動歯車20と従動歯車21との回転位相角をそれぞれ検出するロータリーエンコーダ36・46とを備え、ロータリーエンコーダ36・46によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置1において、入力側モータ31及び出力側モータ41は、トーションバー35・45を介してそれぞれロータリーエンコーダ36・46と連結される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯車伝達機構の噛合い伝達誤差測定装置に関し、より詳細には、噛合い回転される駆動歯車と従動歯車との回転位相角の位相差を演算することで噛合い伝達誤差を測定する装置の改良技術に関する。

【背景技術】

【0002】

従来、例えば終減速機(デファレンシャル装置)等の歯車伝達機構の噛合い伝達誤差を測定する装置の構成が公知であり、例えば、特許文献1に開示される構成が公知である。

具体的には、特許文献1には、歯車伝達機構の駆動歯車を駆動させる入力側モータと、前記駆動歯車と噛合い回転される従動歯車に回転負荷を与える出力側モータと、前記駆動歯車と従動歯車との回転位相角をそれぞれ検出する回転角度検出器とを備え、前記回転角度検出器によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置が開示されている。

【0003】

そして、かかる特許文献1に開示される歯車伝達機構の噛合い伝達誤差測定装置では、入力側モータがトルクコンバータ等の流体継手を介して回転角検出器と連結されるとともに、出力側モータがフライホイール等の慣性体を介して回転角検出器と連結されている。このような構成とすることで、歯車伝達機構(駆動歯車及び従動歯車)と各モータとの振動系を分離して、入力側モータのトルク変動を受けることなく駆動歯車と従動歯車との噛合い伝達誤差を測定することを目的とするものである。

【特許文献1】特開平6−74868号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

噛合い伝達誤差を測定する際には、各モータ及び減速器等によって発生されるトルクや回転変動が回転角検出器に伝達すると、これに起因したノイズ成分が検出されてしまうため、上述した特許文献1に開示される歯車伝達機構の噛合い伝達誤差測定装置のように、流体継手若しくは慣性体によって回転角検出器と各モータ等の振動系を分離することで、回転角検出器に対するノイズの影響をなくすことができ、測定精度の向上が期待できる。

【0005】

しかしながら、上述した特許文献1のように、回転角検出器と各モータ等の振動系を分離する連結部材として流体継手を用いた場合には、次のような問題があった。

すなわち、流体継手を用いた場合には、別途、給油装置や作動油循環装置(機構)を設ける必要があったため、装置構成が複雑化・大型化していた。また、噛合い伝達誤差を測定する際には、通常、入力側モータを低速で回転させるため、流体継手においてトルク発生する際にスリップが発生してしまう場合があり、測定精度に劣っていた。特に、高トルク負荷では、流体継手において大きくスリップしてしまって測定することができない場合があった。また、流体継手においては、低速でタービン羽根等が回転されるために発熱量が大きく、上述した給油装置等の他に、かかる給油装置等を冷却するための冷却装置が必要であり装置構成が複雑化・大型化するとともに、測定後に冷却時間を要するため測定効率に劣っていた。流体継手では、その構成上、歯車伝達機構に対する加速方向(正転方向)での測定は可能であるが、減速方向(逆転方向)での測定ができないため、その用途が限定されて測定効率に劣っていた。

【0006】

そこで、本発明においては、歯車伝達機構の噛合い伝達誤差測定装置に関し、前記従来の課題を解決するもので、簡易な構成で、噛合い伝達誤差の測定精度及び測定効率をより向上させた歯車伝達機構の噛合い伝達誤差測定装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

すなわち、請求項1においては、歯車伝達機構の駆動歯車を駆動させる入力側モータと、前記駆動歯車と噛合い回転される従動歯車に回転負荷を与える出力側モータと、前記駆動歯車と従動歯車との回転位相角をそれぞれ検出する回転角度検出器とを備え、前記回転角度検出器によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置において、前記入力側モータ及び出力側モータは、ねじり剛性を有する連結部材を介してそれぞれ前記回転角度検出器と連結されるものである。

【0009】

請求項2においては、歯車伝達機構の駆動歯車を駆動させる入力側モータと、前記駆動歯車と噛合い回転される従動歯車に回転負荷を与える出力側モータと、前記駆動歯車と従動歯車との回転位相角をそれぞれ検出する回転角検出器とを備え、前記回転角検出器によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置において、前記入力側モータ又は出力側モータの少なくともいずれか一方は、ねじり剛性を有する連結部材を介して前記回転角度検出器と連結されるものである。

【0010】

請求項3においては、前記連結部材は、トーションバーが用いられるものである。

【0011】

請求項4においては、前記連結部材のねじり剛性は、前記回転角度検出器と歯車伝達機構とを連結する連結部材のねじり剛性よりも小さいものである。

【発明の効果】

【0012】

本発明に示す構成としたので、ねじり剛性を有する連結部材を用いることで、回転角度検出器に伝達する入力側モータ等からなる振動系により生起されるトルクや回転変動を低減できるだけでなく、簡易な構成で、噛合い伝達誤差の測定精度及び測定効率をより向上できる。

【発明を実施するための最良の形態】

【0013】

次に、発明を実施するための最良の形態を説明する。

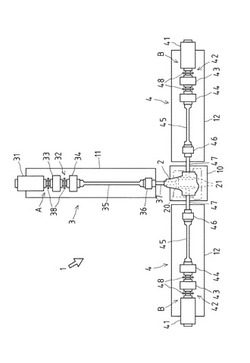

図1は本発明の一実施例に係る噛合い伝達誤差測定装置の全体的な構成を示した平面図、図2は図1の噛合い伝達誤差測定装置の側面図、図3は噛合い伝達誤差測定装置を模式的に表した図である。図4(a)は図3の噛合い伝達誤差測定装置の振動モデル図、図4(b)は図3の振動モデル図における各ユニットのねじれ変動量を示した図である。

【0014】

まず、本実施例の噛合い伝達誤差測定装置1の全体構成について、以下に説明する。

図1及び図2に示すように、本実施例の噛合い伝達誤差測定装置1は、車両における歯車伝達機構の一つである終減速機(デファレンシャル装置)2の噛合い伝達誤差を測定する装置として構成されている。

【0015】

終減速機2は、一の駆動歯車20に対して一対の従動歯車21・21が噛合されており、駆動歯車20が回転駆動されることによって従動歯車21・21が噛合い回転されるように構成されている。具体的には、終減速機2は、その駆動歯車20(ドライブピニオン)のシャフト(図略)が直交状に突出され、従動歯車21・21(リングギヤ)に連動して回転する左右のシャフト(図略)が平面視で直交状に突出される。なお、終減速機2は、噛合い伝達誤差測定装置1を構成する支持テーブル10に載置されて、位置固定される。

【0016】

噛合い伝達誤差測定装置1は、終減速機2の駆動歯車20に動力を伝達する入力側ユニット3と、従動歯車21に回転負荷を与える出力側ユニット4・4とが設けられている。噛合い伝達誤差測定装置1は、上述した支持テーブル10に対して、平面視で直交状に入力側テーブル11が配置され、左右方向に直線状に出力側テーブル12・12が配置されており、入力側テーブル11に入力側ユニット3が配設され、出力側テーブル12・12に出力側ユニット4・4がそれぞれ配設されている。終減速機2は、支持テーブル10、すなわち、入力側ユニット3と出力側ユニット4・4との交差位置に配置される。

【0017】

なお、各出力側ユニット4・4は、それぞれ略同一に構成されるため、以下の実施例においては、特に言及する場合を除いて一方の出力側ユニット4についてのみ説明する。

【0018】

入力側ユニット3は、終減速機2の駆動歯車20に回転駆動力を与えるための回転入力機構Aが設けられており、回転入力機構Aは、入力側モータ31と、入力側モータ31の駆動によって回転する入力軸部32等とで構成されている。入力軸部32には、入力側モータ31の側から順に、噛合い減速ギヤが内設される減速機33と、トルク計34と、ねじり剛性を有する連結部材としてのトーションバー35と、回転角検出器としてのロータリーエンコーダ36と、ロータリーエンコーダ36と駆動歯車20(のシャフト)とを連結する連結部材としての連結シャフト37等とで構成されている。

入力側モータ31と減速機33、及び減速機33とトルク計34とは、カップリング38でそれぞれ連結されている。そして、トルク計34とロータリーエンコーダ36とは、トーションバー35で連結されている。

【0019】

トーションバー35は、トルク計34とロータリーエンコーダ36との間に設けられることで、入力側モータ31や減速機33等からなる振動系により生起されるトルクや回転変動がロータリーエンコーダ36に伝達するのを低減させるためのものである。そのため、本実施例のトーションバー35は、低剛性であって、少なくともロータリーエンコーダ36と終減速機2との間の連結シャフト37等のねじり剛性と比べて小さくなるように調整される(詳細は後述する、図4参照)。トーションバー35のねじり剛性は、軸部の外径及び内径、長さ、素材等が選定され、いくつかの系統的な試験を経て調整される。

【0020】

なお、トーションバー35の素材や形状等は特に限定するものではなく、鉄・アルミ・銅・鋼等の素材が用いられる。通常は、中実若しくは中空の断面円形状に形成され、外表面の長手方向中央がくびれた鼓状に形成されてもよい。また、トーションバー35は、トルク計34やロータリーエンコーダ36と、直接的に連結されてもよく、また図示せぬ他の部材等を介して連結されてもよい。ただし、ロータリーエンコーダ36とは直接的に連結されるのが好ましい。

【0021】

ロータリーエンコーダ36は、前記噛合い伝達誤差測定装置1が備える図示せぬコンピュータ(制御装置)に接続されており、検出された回転位相角がかかるコンピュータに出力される。なお、コンピュータは、後述するように、出力側ユニット4・4に設けられたロータリーエンコーダ46・46とそれぞれ接続されている。そして、コンピュータでは、各ロータリーエンコーダ36・46・46からの出力に基づいて回転位相差が演算されて、両歯車20・21の噛合い伝達誤差が測定(計測)される。

【0022】

なお、本実施例の入力側ユニット3は、入力側テーブル11に設けられた図示せぬ移動機構によって、上下昇降可能、かつ、支持テーブル10に載置された終減速機2に対して進退可能となるように配設されている。このように構成されることで、回転入力機構Aの水平位置及び高さが調整されて、入力軸部32(の連結シャフト37)と終減速機2(の駆動歯車20のシャフト)とが連結される。

上述した移動機構の構成は、特に限定するものではないが、例えば、入力側テーブル11が、上下昇降装置によって上下昇降され、かつ、基台に対してレール上をスライドする進退ブロックによって支持テーブル10に対して進退可能とされるように構成される。

【0023】

出力側ユニット4は、終減速機2の従動歯車21に回転負荷を与えるための回転負荷機構Bが設けられており、回転負荷機構Bは、出力側モータ41と、出力側モータ41の駆動によって回転力(負荷)を受ける出力軸部42等とで構成されている。出力軸部42には、出力側モータ41の側から順に、噛合い減速ギヤが内設される減速機43と、トルク計44と、ねじり剛性を有する連結部材としてのトーションバー45と、回転角検出器としてのロータリーエンコーダ46と、ロータリーエンコーダ46と従動歯車21(のシャフト)とを連結する連結部材としての連結シャフト47等とで構成されている。

出力側モータ41と減速機43、及び減速機43とトルク計44とは、カップリング48でそれぞれ連結されている。そして、トルク計44とロータリーエンコーダ46とが、トーションバー45で連結されている。

【0024】

トーションバー45については、上述した入力側ユニット3の入力軸部32を構成するトーションバー35と略同一に構成される。すなわち、本実施例のトーションバー45は、低剛性であって、少なくともロータリーエンコーダ46と終減速機2との間の連結シャフト47等のねじり剛性と比べて小さくなるように調整される(図4参照)。

また、ロータリーエンコーダ46・46は、上述したように図示せぬコンピュータに接続されている。

【0025】

なお、本実施例の出力側ユニット4においても、上述した入力側ユニット3と同様に、上述した出力側テーブル12に設けられた図示せぬ移動機構によって、上下昇降可能、かつ、支持テーブル10に載置された終減速機2に対して進退可能となるように配設されている。

【0026】

以上のように構成されることで、入力側ユニット3の回転入力機構Aにおいては、入力側モータ31の回転駆動は、入力軸部32、すなわちカップリング38→減速機33→カップリング38→トルク計34→トーションバー35→ロータリーエンコーダ36→連結シャフト37に伝達され、かかる入力軸部32を通じて終減速機2の駆動歯車20(のシャフト)に伝達される。

また、出力側ユニット4の回転負荷機構Bにおいては、出力側モータ41の回転駆動は、出力軸部42、すなわちカップリング48→減速機43→カップリング48→トルク計44→トーションバー45→ロータリーエンコーダ46→連結シャフト47に伝達され、かかる出力軸部42を通じて終減速機2の従動歯車21(のシャフト)に伝達される。

【0027】

次に、本実施例の噛合い伝達誤差測定装置1を用いた終減速機2の噛合い伝達誤差測定について、以下に説明する。

まず、支持テーブル10の上に測定対象物である終減速機2がセットされる。そして、入力側ユニット3が進退かつ昇降操作されて、回転入力機構Aの入力軸部32(の連結シャフト37)の軸線高さが駆動歯車20のシャフトの軸線に合わせられる。この状態で、入力軸部32の端部(すなわち、連結シャフト37)と駆動歯車20のシャフト端部とが連結される。これと並行して、左右の両出力側ユニット4・4も同様に操作されて、両回転負荷機構Bの出力軸部42の端部(すなわち、連結シャフト47)と従動歯車21・21のシャフト端部とが連結される。

【0028】

回転入力機構Aにおける入力側モータ31の回転は、ロータリーエンコーダ36等からなる入力軸部32を介して終減速機2の駆動歯車20に伝達される。一方で、終減速機2の従動歯車21に対しては、回転負荷機構Bの出力側モータ41の駆動によりロータリーエンコーダ46等からなる出力軸部42を介して回転負荷が付与されている。

かかる状態で、ロータリーエンコーダ36・46により駆動歯車20と従動歯車21との回転位相角がそれぞれ検出される。そして、ロータリーエンコーダ36・46による検出結果から回転位相差が図示せぬコンピュータで演算されて、両歯車20・21の噛合い伝達誤差が測定(計測)される。

【0029】

ここで、図3に示すように、入力側ユニット3及び出力側ユニット4は、慣性量の大きい駆動・負荷機構部、すなわち入力側ユニット3の回転入力機構Aにおける入力側モータ31や減速機33等の「振動系」、及び出力側ユニット4の回転負荷機構Bにおける出力側モータ41や減速機43等の「振動系」に対して、ロータリーエンコーダ36・46を、トーションバー35・45や連結シャフト37・47等の「ねじり剛性要素」で接続したものに模式化することができる。

【0030】

そして、図4(a)に示すように、噛合い伝達誤差測定装置1の振動モデルを考える場合は、入力側ユニット3は、上述した振動系を壁W1、トーションバー35をばねS1(ねじり剛性k1)、連結シャフト37をばねS2(ねじり剛性k2)として、壁W1とロータリーエンコーダ36とがばねS1を介して接続されるとともに、ロータリーエンコーダ36と終減速機2(駆動歯車20)とがばねS2を介して接続されたものに見做すことができる。

一方、出力側ユニット4は、同じく振動系を壁W2、トーションバー45をばねS3(ねじり剛性k3)、連結シャフト47をばねS4(ねじり剛性k4)として、壁W2とロータリーエンコーダ46とがばねS3を介して接続され、ロータリーエンコーダ46と終減速機2(従動歯車21)とがばねS4を介して接続されたものに見做すことができる。

【0031】

そして、本実施例では、ばねS1・S3(トーションバー35・45)のねじり剛性k1・k3が、それぞればねS2・S4(連結シャフト37・47)のねじり剛性k2・k4よりも小さくなるように調整される(k1<k2、k3<k4)。そのため、終減速機2において噛合い伝達誤差(実誤差値E)が生じている場合に、実誤差値Eに対するロータリーエンコーダ36・46にて検出された回転位相差から演算された噛合い伝達誤差(測定誤差値e)との測定誤差を小さくすることができる。

【0032】

すなわち、図4(b)に示すように、ばねS1・S3のねじり剛性k1・k3が、それぞればねS2・S4のねじり剛性k2・k4よりも小さいと、軸部に負荷されるトルクによるばねS1・S3のねじり変動量t1・t3がばねS2・S4のねじり変動量t2・t4より大きい。そのため、ロータリーエンコーダ36・46にて検出される回転位相は、終減速機2の駆動歯車20及び従動歯車21の回転位相に近似されて、上述した測定誤差値eの検出率を向上できる。

【0033】

以上のように、本実施例の噛合い伝達誤差測定装置1は、終減速機2の駆動歯車20を駆動させる入力側モータ31と、駆動歯車20と噛合い回転される従動歯車21に回転負荷を与える出力側モータ41と、駆動歯車20と従動歯車21との回転位相角をそれぞれ検出するロータリーエンコーダ36・46とを備え、ロータリーエンコーダ36・46によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置1において、入力側モータ31及び出力側モータ41は、トーションバー35・45を介してそれぞれロータリーエンコーダ36・46と連結されるように構成されるため、簡易な構成で、噛合い伝達誤差の測定精度及び測定効率をより向上できる。

【0034】

すなわち、ねじり剛性を有する連結部材を用いることで、ロータリーエンコーダ36に伝達する入力側モータ31や減速機33等からなる振動系により生起されるトルクや回転変動を低減できるだけでなく、従来のように流体継手等を用いた場合と比べて、給油装置や作動油循環装置(機構)を設ける必要がなく、装置構成を簡素化できる。特に、かかる連結部材において発熱することがないため、測定時間を短縮できる。また、噛合い伝達誤差を測定する際に、入力側モータ31を低速で回転させても、かかる連結部材においてスリップが発生することがなく、測定精度を向上できる。特に、高トルク負荷の場合であっても測定することができる。さらに、終減速機2における加速方向(正転方向)での測定だけでなく、減速方向(逆転方向)での測定が可能となり、多様な測定を実施することが可能となる。

【0035】

なお、本実施例の噛合い伝達誤差測定装置1の構成は、上述した実施例に限定されない。

【0036】

すなわち、上述した実施例では、入力側ユニット3及び出力側ユニット4・4のいずれにもトーションバー35・45が設けられているが、少なくともいずれか一方のユニットに設けられてもよい。

また、本実施例のねじり剛性を有する連結部材としては、上述したトーションバー35・45に限定されず、樹脂・ゴム系のカップリングや、板ばね(金属ばね)カップリングや、コイル状のトーションスプリング等であって、かつ低剛性のものを用いることができる。ただし、トーションバー35・45は、ねじり剛性値が安定しており、また、トルク依存性の影響を低減できるため、好ましく用いられる。

また、上述した減速機33・43、トルク計34・44、及び回転角検出器(ロータリーエンコーダ36・46)の構成は、特に限定されず、公知の技術(汎用品)を用いることができる。

また、回転角検出器(ロータリーエンコーダ36・46)と歯車伝達機構(終減速機2)との連結部材としては、上述した連結シャフト37・47等に限定されない。

【0037】

なお、上述した実施例の噛合い伝達誤差測定装置1は、歯車伝達機構として、上述した終減速機2に限定されず、例えば、トランスミッションAssy等を対象とすることができる。

【図面の簡単な説明】

【0038】

【図1】本発明の一実施例に係る噛合い伝達誤差測定装置の全体的な構成を示した平面図。

【図2】図1の噛合い伝達誤差測定装置の側面図。

【図3】噛合い伝達誤差測定装置を模式的に表した図。

【図4】(a)図3の噛合い伝達誤差測定装置の振動モデル図、(b)図3の振動モデル図における各ユニットのねじれ変動量を示した図。

【符号の説明】

【0039】

1 噛合い伝達誤差測定装置

2 終減速機(歯車伝達機構)

20 駆動歯車

21 従動歯車

31 入力側モータ

35 トーションバー(ねじり剛性を有する連結部材)

36 ロータリーエンコーダ(回転角度検出器)

41 出力側モータ

45 トーションバー(ねじり剛性を有する連結部材)

46 ロータリーエンコーダ(回転角度検出器)

【技術分野】

【0001】

本発明は、歯車伝達機構の噛合い伝達誤差測定装置に関し、より詳細には、噛合い回転される駆動歯車と従動歯車との回転位相角の位相差を演算することで噛合い伝達誤差を測定する装置の改良技術に関する。

【背景技術】

【0002】

従来、例えば終減速機(デファレンシャル装置)等の歯車伝達機構の噛合い伝達誤差を測定する装置の構成が公知であり、例えば、特許文献1に開示される構成が公知である。

具体的には、特許文献1には、歯車伝達機構の駆動歯車を駆動させる入力側モータと、前記駆動歯車と噛合い回転される従動歯車に回転負荷を与える出力側モータと、前記駆動歯車と従動歯車との回転位相角をそれぞれ検出する回転角度検出器とを備え、前記回転角度検出器によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置が開示されている。

【0003】

そして、かかる特許文献1に開示される歯車伝達機構の噛合い伝達誤差測定装置では、入力側モータがトルクコンバータ等の流体継手を介して回転角検出器と連結されるとともに、出力側モータがフライホイール等の慣性体を介して回転角検出器と連結されている。このような構成とすることで、歯車伝達機構(駆動歯車及び従動歯車)と各モータとの振動系を分離して、入力側モータのトルク変動を受けることなく駆動歯車と従動歯車との噛合い伝達誤差を測定することを目的とするものである。

【特許文献1】特開平6−74868号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

噛合い伝達誤差を測定する際には、各モータ及び減速器等によって発生されるトルクや回転変動が回転角検出器に伝達すると、これに起因したノイズ成分が検出されてしまうため、上述した特許文献1に開示される歯車伝達機構の噛合い伝達誤差測定装置のように、流体継手若しくは慣性体によって回転角検出器と各モータ等の振動系を分離することで、回転角検出器に対するノイズの影響をなくすことができ、測定精度の向上が期待できる。

【0005】

しかしながら、上述した特許文献1のように、回転角検出器と各モータ等の振動系を分離する連結部材として流体継手を用いた場合には、次のような問題があった。

すなわち、流体継手を用いた場合には、別途、給油装置や作動油循環装置(機構)を設ける必要があったため、装置構成が複雑化・大型化していた。また、噛合い伝達誤差を測定する際には、通常、入力側モータを低速で回転させるため、流体継手においてトルク発生する際にスリップが発生してしまう場合があり、測定精度に劣っていた。特に、高トルク負荷では、流体継手において大きくスリップしてしまって測定することができない場合があった。また、流体継手においては、低速でタービン羽根等が回転されるために発熱量が大きく、上述した給油装置等の他に、かかる給油装置等を冷却するための冷却装置が必要であり装置構成が複雑化・大型化するとともに、測定後に冷却時間を要するため測定効率に劣っていた。流体継手では、その構成上、歯車伝達機構に対する加速方向(正転方向)での測定は可能であるが、減速方向(逆転方向)での測定ができないため、その用途が限定されて測定効率に劣っていた。

【0006】

そこで、本発明においては、歯車伝達機構の噛合い伝達誤差測定装置に関し、前記従来の課題を解決するもので、簡易な構成で、噛合い伝達誤差の測定精度及び測定効率をより向上させた歯車伝達機構の噛合い伝達誤差測定装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

すなわち、請求項1においては、歯車伝達機構の駆動歯車を駆動させる入力側モータと、前記駆動歯車と噛合い回転される従動歯車に回転負荷を与える出力側モータと、前記駆動歯車と従動歯車との回転位相角をそれぞれ検出する回転角度検出器とを備え、前記回転角度検出器によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置において、前記入力側モータ及び出力側モータは、ねじり剛性を有する連結部材を介してそれぞれ前記回転角度検出器と連結されるものである。

【0009】

請求項2においては、歯車伝達機構の駆動歯車を駆動させる入力側モータと、前記駆動歯車と噛合い回転される従動歯車に回転負荷を与える出力側モータと、前記駆動歯車と従動歯車との回転位相角をそれぞれ検出する回転角検出器とを備え、前記回転角検出器によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置において、前記入力側モータ又は出力側モータの少なくともいずれか一方は、ねじり剛性を有する連結部材を介して前記回転角度検出器と連結されるものである。

【0010】

請求項3においては、前記連結部材は、トーションバーが用いられるものである。

【0011】

請求項4においては、前記連結部材のねじり剛性は、前記回転角度検出器と歯車伝達機構とを連結する連結部材のねじり剛性よりも小さいものである。

【発明の効果】

【0012】

本発明に示す構成としたので、ねじり剛性を有する連結部材を用いることで、回転角度検出器に伝達する入力側モータ等からなる振動系により生起されるトルクや回転変動を低減できるだけでなく、簡易な構成で、噛合い伝達誤差の測定精度及び測定効率をより向上できる。

【発明を実施するための最良の形態】

【0013】

次に、発明を実施するための最良の形態を説明する。

図1は本発明の一実施例に係る噛合い伝達誤差測定装置の全体的な構成を示した平面図、図2は図1の噛合い伝達誤差測定装置の側面図、図3は噛合い伝達誤差測定装置を模式的に表した図である。図4(a)は図3の噛合い伝達誤差測定装置の振動モデル図、図4(b)は図3の振動モデル図における各ユニットのねじれ変動量を示した図である。

【0014】

まず、本実施例の噛合い伝達誤差測定装置1の全体構成について、以下に説明する。

図1及び図2に示すように、本実施例の噛合い伝達誤差測定装置1は、車両における歯車伝達機構の一つである終減速機(デファレンシャル装置)2の噛合い伝達誤差を測定する装置として構成されている。

【0015】

終減速機2は、一の駆動歯車20に対して一対の従動歯車21・21が噛合されており、駆動歯車20が回転駆動されることによって従動歯車21・21が噛合い回転されるように構成されている。具体的には、終減速機2は、その駆動歯車20(ドライブピニオン)のシャフト(図略)が直交状に突出され、従動歯車21・21(リングギヤ)に連動して回転する左右のシャフト(図略)が平面視で直交状に突出される。なお、終減速機2は、噛合い伝達誤差測定装置1を構成する支持テーブル10に載置されて、位置固定される。

【0016】

噛合い伝達誤差測定装置1は、終減速機2の駆動歯車20に動力を伝達する入力側ユニット3と、従動歯車21に回転負荷を与える出力側ユニット4・4とが設けられている。噛合い伝達誤差測定装置1は、上述した支持テーブル10に対して、平面視で直交状に入力側テーブル11が配置され、左右方向に直線状に出力側テーブル12・12が配置されており、入力側テーブル11に入力側ユニット3が配設され、出力側テーブル12・12に出力側ユニット4・4がそれぞれ配設されている。終減速機2は、支持テーブル10、すなわち、入力側ユニット3と出力側ユニット4・4との交差位置に配置される。

【0017】

なお、各出力側ユニット4・4は、それぞれ略同一に構成されるため、以下の実施例においては、特に言及する場合を除いて一方の出力側ユニット4についてのみ説明する。

【0018】

入力側ユニット3は、終減速機2の駆動歯車20に回転駆動力を与えるための回転入力機構Aが設けられており、回転入力機構Aは、入力側モータ31と、入力側モータ31の駆動によって回転する入力軸部32等とで構成されている。入力軸部32には、入力側モータ31の側から順に、噛合い減速ギヤが内設される減速機33と、トルク計34と、ねじり剛性を有する連結部材としてのトーションバー35と、回転角検出器としてのロータリーエンコーダ36と、ロータリーエンコーダ36と駆動歯車20(のシャフト)とを連結する連結部材としての連結シャフト37等とで構成されている。

入力側モータ31と減速機33、及び減速機33とトルク計34とは、カップリング38でそれぞれ連結されている。そして、トルク計34とロータリーエンコーダ36とは、トーションバー35で連結されている。

【0019】

トーションバー35は、トルク計34とロータリーエンコーダ36との間に設けられることで、入力側モータ31や減速機33等からなる振動系により生起されるトルクや回転変動がロータリーエンコーダ36に伝達するのを低減させるためのものである。そのため、本実施例のトーションバー35は、低剛性であって、少なくともロータリーエンコーダ36と終減速機2との間の連結シャフト37等のねじり剛性と比べて小さくなるように調整される(詳細は後述する、図4参照)。トーションバー35のねじり剛性は、軸部の外径及び内径、長さ、素材等が選定され、いくつかの系統的な試験を経て調整される。

【0020】

なお、トーションバー35の素材や形状等は特に限定するものではなく、鉄・アルミ・銅・鋼等の素材が用いられる。通常は、中実若しくは中空の断面円形状に形成され、外表面の長手方向中央がくびれた鼓状に形成されてもよい。また、トーションバー35は、トルク計34やロータリーエンコーダ36と、直接的に連結されてもよく、また図示せぬ他の部材等を介して連結されてもよい。ただし、ロータリーエンコーダ36とは直接的に連結されるのが好ましい。

【0021】

ロータリーエンコーダ36は、前記噛合い伝達誤差測定装置1が備える図示せぬコンピュータ(制御装置)に接続されており、検出された回転位相角がかかるコンピュータに出力される。なお、コンピュータは、後述するように、出力側ユニット4・4に設けられたロータリーエンコーダ46・46とそれぞれ接続されている。そして、コンピュータでは、各ロータリーエンコーダ36・46・46からの出力に基づいて回転位相差が演算されて、両歯車20・21の噛合い伝達誤差が測定(計測)される。

【0022】

なお、本実施例の入力側ユニット3は、入力側テーブル11に設けられた図示せぬ移動機構によって、上下昇降可能、かつ、支持テーブル10に載置された終減速機2に対して進退可能となるように配設されている。このように構成されることで、回転入力機構Aの水平位置及び高さが調整されて、入力軸部32(の連結シャフト37)と終減速機2(の駆動歯車20のシャフト)とが連結される。

上述した移動機構の構成は、特に限定するものではないが、例えば、入力側テーブル11が、上下昇降装置によって上下昇降され、かつ、基台に対してレール上をスライドする進退ブロックによって支持テーブル10に対して進退可能とされるように構成される。

【0023】

出力側ユニット4は、終減速機2の従動歯車21に回転負荷を与えるための回転負荷機構Bが設けられており、回転負荷機構Bは、出力側モータ41と、出力側モータ41の駆動によって回転力(負荷)を受ける出力軸部42等とで構成されている。出力軸部42には、出力側モータ41の側から順に、噛合い減速ギヤが内設される減速機43と、トルク計44と、ねじり剛性を有する連結部材としてのトーションバー45と、回転角検出器としてのロータリーエンコーダ46と、ロータリーエンコーダ46と従動歯車21(のシャフト)とを連結する連結部材としての連結シャフト47等とで構成されている。

出力側モータ41と減速機43、及び減速機43とトルク計44とは、カップリング48でそれぞれ連結されている。そして、トルク計44とロータリーエンコーダ46とが、トーションバー45で連結されている。

【0024】

トーションバー45については、上述した入力側ユニット3の入力軸部32を構成するトーションバー35と略同一に構成される。すなわち、本実施例のトーションバー45は、低剛性であって、少なくともロータリーエンコーダ46と終減速機2との間の連結シャフト47等のねじり剛性と比べて小さくなるように調整される(図4参照)。

また、ロータリーエンコーダ46・46は、上述したように図示せぬコンピュータに接続されている。

【0025】

なお、本実施例の出力側ユニット4においても、上述した入力側ユニット3と同様に、上述した出力側テーブル12に設けられた図示せぬ移動機構によって、上下昇降可能、かつ、支持テーブル10に載置された終減速機2に対して進退可能となるように配設されている。

【0026】

以上のように構成されることで、入力側ユニット3の回転入力機構Aにおいては、入力側モータ31の回転駆動は、入力軸部32、すなわちカップリング38→減速機33→カップリング38→トルク計34→トーションバー35→ロータリーエンコーダ36→連結シャフト37に伝達され、かかる入力軸部32を通じて終減速機2の駆動歯車20(のシャフト)に伝達される。

また、出力側ユニット4の回転負荷機構Bにおいては、出力側モータ41の回転駆動は、出力軸部42、すなわちカップリング48→減速機43→カップリング48→トルク計44→トーションバー45→ロータリーエンコーダ46→連結シャフト47に伝達され、かかる出力軸部42を通じて終減速機2の従動歯車21(のシャフト)に伝達される。

【0027】

次に、本実施例の噛合い伝達誤差測定装置1を用いた終減速機2の噛合い伝達誤差測定について、以下に説明する。

まず、支持テーブル10の上に測定対象物である終減速機2がセットされる。そして、入力側ユニット3が進退かつ昇降操作されて、回転入力機構Aの入力軸部32(の連結シャフト37)の軸線高さが駆動歯車20のシャフトの軸線に合わせられる。この状態で、入力軸部32の端部(すなわち、連結シャフト37)と駆動歯車20のシャフト端部とが連結される。これと並行して、左右の両出力側ユニット4・4も同様に操作されて、両回転負荷機構Bの出力軸部42の端部(すなわち、連結シャフト47)と従動歯車21・21のシャフト端部とが連結される。

【0028】

回転入力機構Aにおける入力側モータ31の回転は、ロータリーエンコーダ36等からなる入力軸部32を介して終減速機2の駆動歯車20に伝達される。一方で、終減速機2の従動歯車21に対しては、回転負荷機構Bの出力側モータ41の駆動によりロータリーエンコーダ46等からなる出力軸部42を介して回転負荷が付与されている。

かかる状態で、ロータリーエンコーダ36・46により駆動歯車20と従動歯車21との回転位相角がそれぞれ検出される。そして、ロータリーエンコーダ36・46による検出結果から回転位相差が図示せぬコンピュータで演算されて、両歯車20・21の噛合い伝達誤差が測定(計測)される。

【0029】

ここで、図3に示すように、入力側ユニット3及び出力側ユニット4は、慣性量の大きい駆動・負荷機構部、すなわち入力側ユニット3の回転入力機構Aにおける入力側モータ31や減速機33等の「振動系」、及び出力側ユニット4の回転負荷機構Bにおける出力側モータ41や減速機43等の「振動系」に対して、ロータリーエンコーダ36・46を、トーションバー35・45や連結シャフト37・47等の「ねじり剛性要素」で接続したものに模式化することができる。

【0030】

そして、図4(a)に示すように、噛合い伝達誤差測定装置1の振動モデルを考える場合は、入力側ユニット3は、上述した振動系を壁W1、トーションバー35をばねS1(ねじり剛性k1)、連結シャフト37をばねS2(ねじり剛性k2)として、壁W1とロータリーエンコーダ36とがばねS1を介して接続されるとともに、ロータリーエンコーダ36と終減速機2(駆動歯車20)とがばねS2を介して接続されたものに見做すことができる。

一方、出力側ユニット4は、同じく振動系を壁W2、トーションバー45をばねS3(ねじり剛性k3)、連結シャフト47をばねS4(ねじり剛性k4)として、壁W2とロータリーエンコーダ46とがばねS3を介して接続され、ロータリーエンコーダ46と終減速機2(従動歯車21)とがばねS4を介して接続されたものに見做すことができる。

【0031】

そして、本実施例では、ばねS1・S3(トーションバー35・45)のねじり剛性k1・k3が、それぞればねS2・S4(連結シャフト37・47)のねじり剛性k2・k4よりも小さくなるように調整される(k1<k2、k3<k4)。そのため、終減速機2において噛合い伝達誤差(実誤差値E)が生じている場合に、実誤差値Eに対するロータリーエンコーダ36・46にて検出された回転位相差から演算された噛合い伝達誤差(測定誤差値e)との測定誤差を小さくすることができる。

【0032】

すなわち、図4(b)に示すように、ばねS1・S3のねじり剛性k1・k3が、それぞればねS2・S4のねじり剛性k2・k4よりも小さいと、軸部に負荷されるトルクによるばねS1・S3のねじり変動量t1・t3がばねS2・S4のねじり変動量t2・t4より大きい。そのため、ロータリーエンコーダ36・46にて検出される回転位相は、終減速機2の駆動歯車20及び従動歯車21の回転位相に近似されて、上述した測定誤差値eの検出率を向上できる。

【0033】

以上のように、本実施例の噛合い伝達誤差測定装置1は、終減速機2の駆動歯車20を駆動させる入力側モータ31と、駆動歯車20と噛合い回転される従動歯車21に回転負荷を与える出力側モータ41と、駆動歯車20と従動歯車21との回転位相角をそれぞれ検出するロータリーエンコーダ36・46とを備え、ロータリーエンコーダ36・46によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置1において、入力側モータ31及び出力側モータ41は、トーションバー35・45を介してそれぞれロータリーエンコーダ36・46と連結されるように構成されるため、簡易な構成で、噛合い伝達誤差の測定精度及び測定効率をより向上できる。

【0034】

すなわち、ねじり剛性を有する連結部材を用いることで、ロータリーエンコーダ36に伝達する入力側モータ31や減速機33等からなる振動系により生起されるトルクや回転変動を低減できるだけでなく、従来のように流体継手等を用いた場合と比べて、給油装置や作動油循環装置(機構)を設ける必要がなく、装置構成を簡素化できる。特に、かかる連結部材において発熱することがないため、測定時間を短縮できる。また、噛合い伝達誤差を測定する際に、入力側モータ31を低速で回転させても、かかる連結部材においてスリップが発生することがなく、測定精度を向上できる。特に、高トルク負荷の場合であっても測定することができる。さらに、終減速機2における加速方向(正転方向)での測定だけでなく、減速方向(逆転方向)での測定が可能となり、多様な測定を実施することが可能となる。

【0035】

なお、本実施例の噛合い伝達誤差測定装置1の構成は、上述した実施例に限定されない。

【0036】

すなわち、上述した実施例では、入力側ユニット3及び出力側ユニット4・4のいずれにもトーションバー35・45が設けられているが、少なくともいずれか一方のユニットに設けられてもよい。

また、本実施例のねじり剛性を有する連結部材としては、上述したトーションバー35・45に限定されず、樹脂・ゴム系のカップリングや、板ばね(金属ばね)カップリングや、コイル状のトーションスプリング等であって、かつ低剛性のものを用いることができる。ただし、トーションバー35・45は、ねじり剛性値が安定しており、また、トルク依存性の影響を低減できるため、好ましく用いられる。

また、上述した減速機33・43、トルク計34・44、及び回転角検出器(ロータリーエンコーダ36・46)の構成は、特に限定されず、公知の技術(汎用品)を用いることができる。

また、回転角検出器(ロータリーエンコーダ36・46)と歯車伝達機構(終減速機2)との連結部材としては、上述した連結シャフト37・47等に限定されない。

【0037】

なお、上述した実施例の噛合い伝達誤差測定装置1は、歯車伝達機構として、上述した終減速機2に限定されず、例えば、トランスミッションAssy等を対象とすることができる。

【図面の簡単な説明】

【0038】

【図1】本発明の一実施例に係る噛合い伝達誤差測定装置の全体的な構成を示した平面図。

【図2】図1の噛合い伝達誤差測定装置の側面図。

【図3】噛合い伝達誤差測定装置を模式的に表した図。

【図4】(a)図3の噛合い伝達誤差測定装置の振動モデル図、(b)図3の振動モデル図における各ユニットのねじれ変動量を示した図。

【符号の説明】

【0039】

1 噛合い伝達誤差測定装置

2 終減速機(歯車伝達機構)

20 駆動歯車

21 従動歯車

31 入力側モータ

35 トーションバー(ねじり剛性を有する連結部材)

36 ロータリーエンコーダ(回転角度検出器)

41 出力側モータ

45 トーションバー(ねじり剛性を有する連結部材)

46 ロータリーエンコーダ(回転角度検出器)

【特許請求の範囲】

【請求項1】

歯車伝達機構の駆動歯車を駆動させる入力側モータと、

前記駆動歯車と噛合い回転される従動歯車に回転負荷を与える出力側モータと、

前記駆動歯車と従動歯車との回転位相角をそれぞれ検出する回転角度検出器とを備え、

前記回転角度検出器によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置において、

前記入力側モータ及び出力側モータは、ねじり剛性を有する連結部材を介してそれぞれ前記回転角度検出器と連結されることを特徴とする歯車伝達機構の噛合い伝達誤差測定装置。

【請求項2】

歯車伝達機構の駆動歯車を駆動させる入力側モータと、

前記駆動歯車と噛合い回転される従動歯車に回転負荷を与える出力側モータと、

前記駆動歯車と従動歯車との回転位相角をそれぞれ検出する回転角検出器とを備え、

前記回転角検出器によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置において、

前記入力側モータ又は出力側モータの少なくともいずれか一方は、ねじり剛性を有する連結部材を介して前記回転角度検出器と連結されることを特徴とする歯車伝達機構の噛合い伝達誤差測定装置。

【請求項3】

前記連結部材は、トーションバーが用いられることを特徴とする請求項1又は請求項2に記載の歯車伝達機構の噛合い伝達誤差測定装置。

【請求項4】

前記連結部材のねじり剛性は、前記回転角度検出器と歯車伝達機構とを連結する連結部材のねじり剛性よりも小さいことを特徴とする請求項1乃至請求項3のいずれか一項に記載の歯車伝達機構の噛合い伝達誤差測定装置。

【請求項1】

歯車伝達機構の駆動歯車を駆動させる入力側モータと、

前記駆動歯車と噛合い回転される従動歯車に回転負荷を与える出力側モータと、

前記駆動歯車と従動歯車との回転位相角をそれぞれ検出する回転角度検出器とを備え、

前記回転角度検出器によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置において、

前記入力側モータ及び出力側モータは、ねじり剛性を有する連結部材を介してそれぞれ前記回転角度検出器と連結されることを特徴とする歯車伝達機構の噛合い伝達誤差測定装置。

【請求項2】

歯車伝達機構の駆動歯車を駆動させる入力側モータと、

前記駆動歯車と噛合い回転される従動歯車に回転負荷を与える出力側モータと、

前記駆動歯車と従動歯車との回転位相角をそれぞれ検出する回転角検出器とを備え、

前記回転角検出器によって検出された回転位相角の位相差を演算することで噛合い伝達誤差を測定する歯車伝達機構の噛合い伝達誤差測定装置において、

前記入力側モータ又は出力側モータの少なくともいずれか一方は、ねじり剛性を有する連結部材を介して前記回転角度検出器と連結されることを特徴とする歯車伝達機構の噛合い伝達誤差測定装置。

【請求項3】

前記連結部材は、トーションバーが用いられることを特徴とする請求項1又は請求項2に記載の歯車伝達機構の噛合い伝達誤差測定装置。

【請求項4】

前記連結部材のねじり剛性は、前記回転角度検出器と歯車伝達機構とを連結する連結部材のねじり剛性よりも小さいことを特徴とする請求項1乃至請求項3のいずれか一項に記載の歯車伝達機構の噛合い伝達誤差測定装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−145197(P2008−145197A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−331042(P2006−331042)

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000145806)株式会社小野測器 (230)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000145806)株式会社小野測器 (230)

【Fターム(参考)】

[ Back to top ]