水処理方法及び水処理システム

【課題】除鉄処理及び酸添加処理なしに、RO膜のファウリングを抑制し、長期間に亘って良好な水透過性能を維持できる水処理方法を提供する。

【解決手段】鉄微粒子を夾雑成分として含む原水W1を陽イオン交換樹脂床塔で改質処理する鉄分改質工程と、改質処理された処理水W2を透過水W5と濃縮水W6とに分離する第1逆浸透膜分離工程と、透過水W5の脱気処理工程とを含むように処理する。陽イオン交換樹脂床塔は、陽イオン交換樹脂床に対し原水W1を通過させて改質処理された処理水W2を製造する改質プロセスと、陽イオン交換樹脂床に対して再生液W3を通過させる再生プロセスを含んで運転される。再生プロセスでは、アルカリ金属塩の水溶液を供給して陽イオン交換樹脂床を再生する一方で、再生プロセス後の改質プロセスでは、原水W1を除鉄処理及び酸添加処理することなく、陽イオン交換樹脂床に対する線速度を5〜60m/hに設定して通水する。

【解決手段】鉄微粒子を夾雑成分として含む原水W1を陽イオン交換樹脂床塔で改質処理する鉄分改質工程と、改質処理された処理水W2を透過水W5と濃縮水W6とに分離する第1逆浸透膜分離工程と、透過水W5の脱気処理工程とを含むように処理する。陽イオン交換樹脂床塔は、陽イオン交換樹脂床に対し原水W1を通過させて改質処理された処理水W2を製造する改質プロセスと、陽イオン交換樹脂床に対して再生液W3を通過させる再生プロセスを含んで運転される。再生プロセスでは、アルカリ金属塩の水溶液を供給して陽イオン交換樹脂床を再生する一方で、再生プロセス後の改質プロセスでは、原水W1を除鉄処理及び酸添加処理することなく、陽イオン交換樹脂床に対する線速度を5〜60m/hに設定して通水する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、逆浸透膜分離装置を用いた水処理方法及び水処理システムに関する。

【背景技術】

【0002】

従来、半導体製造工程や電子部品の洗浄、医療器具の洗浄等においては、不純物を含まない高純度の純水(精製水)が使用される。この種の純水は、一般に、地下水や水道水等の原水を逆浸透膜(以下、「RO膜」ともいう)で処理することにより製造される。

【0003】

RO膜を用いた水処理システムでは、原水中に鉄分(典型的には、不溶状態のコロイド状鉄)が含まれると、この鉄分がRO膜の膜面等に沈着する、いわゆるファウリングと呼ばれる現象が発生して、塩除去率及び透過水量が低下する。このため、除鉄装置による前処理を行なうのが一般的である。

【0004】

例えば、除鉄装置を含む前処理ブロックと、RO膜装置を含む給水処理ブロックとを、それぞれ独立して制御することにより、種々の運転バリエーションに対応可能な水処理システムが提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−112921号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した除鉄装置は、原水に酸化剤を添加して、鉄分を不溶化して除去する設備である。しかし、RO膜への供給水に酸化剤が残留すると膜自体が劣化するため、除鉄装置の後段に、更に残留酸化剤を除去するための活性炭濾過装置を設ける必要がある。従って、従来の水処理システムでは、供給水に対する前処理が複雑となり、造水のコストが高くなることが避けられなかった。

【0007】

また、原水に酸を添加して、コロイド状鉄を全てイオン化することにより、RO膜でのファウリングを抑制することも考えられるが、この処理では、透過水の水質低下を招く虞がある。すなわち、酸の添加は、原水に含まれる炭酸水素イオンや炭酸イオンの遊離炭酸への変化を促進するため、生成した遊離炭酸がRO膜を透過してしまう。

【0008】

従って、本発明は、前処理として除鉄処理及び酸添加処理することなしに、RO膜に発生するファウリングを抑制し、長期間に亘って良好な水透過性能を維持することができる水処理方法及び水処理システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比が80%以上、且つpHが5.5〜8.5である原水を、陽イオン交換樹脂床塔で改質処理する鉄分改質工程と、前記鉄分改質工程で改質処理された処理水を第1逆浸透膜モジュールで透過水と濃縮水とに分離する第1逆浸透膜分離工程と、第1逆浸透膜分離工程で得られた透過水を気体分離膜モジュールで脱気処理する脱気処理工程と、を含み、前記陽イオン交換樹脂床塔においては、深さが300〜1500mmの陽イオン交換樹脂床に対し、原水を通過させて軟水を製造する改質プロセス;前記陽イオン交換樹脂床に対して再生液を通過させることにより前記陽イオン交換樹脂床を再生させる再生プロセスを含んで運転され、再生プロセスでは、アルカリ金属塩の水溶液を供給して前記陽イオン交換樹脂床を再生する一方で、再生プロセス後の改質プロセスでは、原水を除鉄処理及びpH調整することなく、前記陽イオン交換樹脂床に対する線速度を5〜60m/hに設定して通水する、水処理方法に関する。

【0010】

また、脱気処理工程で脱気処理された処理水を、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔で脱イオン処理する脱イオン処理工程を含むことが好ましい。

また、脱気処理工程で脱気処理された処理水を、更に第2逆浸透膜モジュールで透過水と濃縮水とに分離する第2逆浸透膜分離工程を含むことが好ましい。

また、第2逆浸透膜分離工程で得られた透過水を、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔で脱イオン処理する脱イオン処理工程を含むことが好ましい。

また、再生プロセスでは、前記陽イオン交換樹脂床の底部を基点として深さ100mmに設定された硬度リーク防止床に対し、再生レベルが1〜6eq/L−Rとなる再生液量で部分向流再生を行なうことが好ましい。

【0011】

また、本発明は、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比が80%以上、且つpHが5.5〜8.5である原水を、陽イオン交換樹脂床塔で改質処理する鉄分改質装置と、前記鉄分改質装置で改質処理された処理水を第1逆浸透膜モジュールで透過水と濃縮水とに分離する第1逆浸透膜分離装置と、前記第1逆浸透膜分離装置で得られた透過水を気体分離膜モジュールで脱気処理する脱気処理装置と、前記陽イオン交換樹脂床塔に収容された、深さが300〜1500mmの陽イオン交換樹脂床に対し、原水を通過させて軟水を製造する軟化プロセス;前記陽イオン交換樹脂床に対して再生液を通過させることにより前記陽イオン交換樹脂床の再生させる再生プロセスに切り換え可能なバルブ手段と、再生プロセスにおいて、前記陽イオン交換樹脂床に対し、再生液としてアルカリ金属塩の水溶液を供給する再生液供給手段と、再生プロセス後の改質プロセスにおいて、原水を除鉄処理及びpH調整することなく、前記陽イオン交換樹脂床に対する線速度を5〜60m/hに設定して通水する原水供給手段と、を備える水処理システムに関する。

【0012】

また、前記脱気処理装置で脱気処理された処理水を脱イオン処理する、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備えることが好ましい。

また、前記脱気処理装置で脱気処理された処理水を、更に第2逆浸透膜モジュールで透過水と濃縮水とに分離する第2逆浸透膜分離装置を備えることが好ましい。

また、前記第2逆浸透膜分離装置で得られた透過水を脱イオン処理する、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備えることが好ましい。

また、前記バルブ手段は、前記陽イオン交換樹脂床の底部を基点として深さ100mmに設定された硬度リーク防止床に対し、再生レベルが1〜6eq/L−Rとなる再生液量で部分向流再生を行なう再生プロセスに切り換え可能に構成されることが好ましい。

【発明の効果】

【0013】

本発明によれば、前処理として除鉄処理及び酸添加処理することなしに、RO膜に発生するファウリングを抑制し、長期間に亘って良好な水透過性能を維持することができる水処理方法及び水処理システムを提供することができる。

【図面の簡単な説明】

【0014】

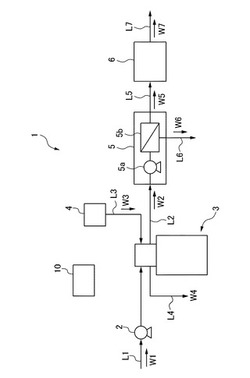

【図1】第1実施形態に係る水処理システム1の全体構成図である。

【図2】鉄分改質装置3の概略断面図である。

【図3】制御部10により実行されるプロセスのフローチャートである。

【図4】(a)〜(c)は、制御部10により実行される基本プロセスを示す説明図である。

【図5】第2実施形態に係る水処理システム1Aの全体構成図である。

【図6】第3実施形態に係る水処理システム1Bの全体構成図である。

【発明を実施するための形態】

【0015】

(第1実施形態)

まず、本発明の第1実施形態に係る水処理システム1について、図面を参照しながら説明する。水処理システム1は、例えば、淡水から純水を製造する純水製造システムに適用される。図1は、第1実施形態に係る水処理システム1の全体構成図である。図2は、鉄分改質装置3の概略断面図である。図3は、制御部10により実行されるプロセスのフローチャートである。図4(a)〜(c)は、制御部10により実行される基本プロセスを示す説明図である。

【0016】

図1に示すように、本実施形態に係る水処理システム1は、原水ポンプ2と、鉄分改質装置3と、塩水タンク4と、逆浸透膜分離装置5と、脱気処理装置6と、制御部10と、を備える。また、水処理システム1は、原水ラインL1と、処理水ラインL2と、塩水ラインL3と、排水ラインL4と、通水ラインL5,L7と、濃縮水ラインL6と、を備える。

なお、本明細書における「ライン」とは、流路、径路、管路等の流体の流通が可能なラインの総称である。

【0017】

原水ラインL1の上流側の端部は、原水W1の供給源(不図示)に接続されている。一方、原水ラインL1の下流側の端部は、鉄分改質装置3のプロセス制御バルブ32(後述)に接続されている。

【0018】

水処理システム1を用いて精製する原水W1、すなわち原水ラインL1に供給される原水W1は、不溶状態のコロイド状鉄を夾雑成分として含むものであり、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が80%以上、且つpHが5.5〜8.5のものである。一般に、工業用水、地下水(浅井戸水、深井戸水、湧水又は伏流水等)及び地表水(河川水又は湖沼水等)等の水は、水源に由来のコロイド状鉄を含むことが多く、水処理システム1での処理対象になり得る。また、水道水は、コロイド状鉄を含むことが少ないものの、水道配管の腐食等に起因して鉄分を含む場合には、水処理システム1での処理対象になり得る。

【0019】

原水W1のpHは、市販のpH電極を用いて測定することができる。また、原水W1の全鉄濃度は、JIS K0101「工業用水試験法」の鉄の定量に従って測定することができる。更に、原水W1の鉄微粒子の重量比率は、以下の手法により測定することができる(処理水W2についても同様)。

(1)孔径0.45μmのメンブレンフィルタを用いて、原水W1のサンプル液を圧力2.1kg/cm2(=0.206MPa)で30秒間濾過し、濾液を採取する。

(2)サンプル液及び濾液のそれぞれについて、全鉄濃度をJIS K0101「工業用水試験法」鉄の定量に従って測定する。

(3)サンプル液の全鉄濃度をA[mgFe/L]、濾液の全鉄濃度をB[mgFe/L]とし、次式によりメンブレンフィルタでの鉄分の捕捉率を求める。

捕捉率[%]=(A−B)/A×100

この捕捉率を、「鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率」とする。例えば、サンプル液の全鉄濃度が0.2mgFe/L、濾液の全鉄濃度が0.04mgFe/Lの場合において、重量比率は、(0.2−0.04)/0.2×100=80[%]と計算される。

【0020】

原水ポンプ2は、原水ラインL1に設けられている。原水ポンプ2は、供給源から供給された原水W1を、鉄分改質装置3に向けて圧送する。原水ポンプ2は、制御部10(後述)と不図示の信号線を介して電気的に接続されている。原水ポンプ2は、制御部10により運転(駆動及び停止)が制御される。

【0021】

原水ラインL1には、原水通水弁(不図示)が設けられている。原水通水弁は、原水ラインL1を開閉する。原水通水弁は、弁体の駆動部が不図示の信号線を介して制御部10と電気的に接続されている。原水通水弁における弁の開閉は、制御部10により制御される。

【0022】

原水ラインL1、原水ポンプ2、不図示の原水通水弁、不図示の原水流量計(又はタイマ)は、水処理システム1における原水供給手段を構成する。

【0023】

また、原水ラインL1、原水ポンプ2及び不図示の原水通水弁は、後述する第2再生プロセスST5後の改質プロセスST1において、原水W1を、除鉄処理及び酸添加処理することなく、鉄分改質装置3の陽イオン交換樹脂床311(後述)に対する線速度を5〜60m/hに設定して通水する原水供給手段としても機能する。

【0024】

鉄分改質装置3は、上記の水質を有する原水W1を陽イオン交換樹脂床311(後述)に対して通水し、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が30%以下に改質された処理水W2を製造する設備である。すなわち、鉄分改質装置3は、原水W1に含まれる鉄微粒子を微細化して、粒子径の分布を変化させる目的の設備である。処理水W2の鉄微粒子の重量比率は、上述の原水W1の鉄微粒子の重量比率と同様の手法で測定することができる。

【0025】

鉄分改質装置3は、図2に示すように、陽イオン交換樹脂床塔としての圧力タンク31と、バルブ手段としてのプロセス制御バルブ32と、を主体に構成されている。なお、鉄分改質装置3は、陽イオン交換樹脂床311(後述)を有するため、原水W1が硬度成分(カルシウムイオン及びマグネシウム)や鉄イオンを含む場合には、これらの夾雑成分を除去して、軟水化された処理水W2を得ることができる。

【0026】

圧力タンク31は、上部に開口部を有する有底の筒状体であり、開口部が蓋部材で密閉されている。圧力タンク31の内部には、陽イオン交換樹脂ビーズからなる陽イオン交換樹脂床311、及び濾過砂利からなる支持床312が収容されている。

【0027】

陽イオン交換樹脂床311は、原水W1に含まれる鉄微粒子を微細化するための処理材として機能する。陽イオン交換樹脂床311は、圧力タンク31の内部において、支持床312の上部に積層されている。陽イオン交換樹脂床311の深さD1は、300〜1500mmの範囲に設定されている。

【0028】

支持床312は、陽イオン交換樹脂床311に対する流体の整流部材として機能する。支持床312は、圧力タンク31の底部側に収容されている。

【0029】

圧力タンク31において、陽イオン交換樹脂床311の頂部には、陽イオン交換樹脂ビーズの流出を防止する頂部スクリーン321が設けられている。頂部スクリーン321は、不図示の第1流路を介してプロセス制御バルブ32を構成する各種ラインとそれぞれ接続されている。

【0030】

頂部スクリーン321による配液位置及び集液位置は、陽イオン交換樹脂床311の頂部付近に設定される。頂部スクリーン321は、陽イオン交換樹脂床311の頂部に設けられる頂部配液部、及び陽イオン交換樹脂床311の頂部に設けられる頂部集液部として機能する。

【0031】

圧力タンク31において、陽イオン交換樹脂床311の底部には、陽イオン交換樹脂ビーズの流出を防止する底部スクリーン322が設けられている。底部スクリーン322は、不図示の第2流路を介してプロセス制御バルブ32を構成する各種ラインとそれぞれ接続されている。

【0032】

底部スクリーン322による配液位置及び集液位置は、陽イオン交換樹脂床311の底部付近に設定される。底部スクリーン322は、陽イオン交換樹脂床311の底部に設けられる底部配液部、及び陽イオン交換樹脂床311の底部に設けられる底部集液部として機能する。

【0033】

圧力タンク31において、改質領域313(後述)より上部であって、陽イオン交換樹脂床311の深さ方向の中間部には、陽イオン交換樹脂ビーズの流出を防止する中間部スクリーン323が設けられている。中間部スクリーン323は、不図示の第3流路を介してプロセス制御バルブ32を構成する各種ラインとそれぞれ接続されている。

【0034】

中間部スクリーン323による集液位置は、陽イオン交換樹脂床311の中間部付近に設定される。中間部スクリーン323は、陽イオン交換樹脂床311の中間部に設けられる中間部集液部として機能する。

【0035】

プロセス制御バルブ32は、その内部に、各種のライン、弁等を備える。プロセス制御バルブ32は、陽イオン交換樹脂床311に対して、少なくとも、原水W1を下降流で通過させて処理水W2を製造する改質プロセスST1における原水W1の流れ;再生液としての塩水W3を陽イオン交換樹脂床311の頂部へ配液しながら、底部で集液することにより塩水W3の下降流を生成して、陽イオン交換樹脂床311の全体を再生させる第1再生プロセスST3における塩水W3の流れ;及び、第1再生プロセスST3後に塩水W3を陽イオン交換樹脂床311の底部へ配液しながら、中間部で集液することにより塩水W3の上昇流を生成して、陽イオン交換樹脂床311の一部を再生する第2再生プロセスST5における塩水W3の流れ、を切り換え可能に構成されている。

【0036】

本実施形態における改質プロセスST1は、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が80%以上、且つpHが5.5〜8.5である原水W1を、陽イオン交換樹脂床311で改質処理する鉄分改質工程として実行される。

【0037】

本実施形態における再生プロセスは、第1再生プロセスST3、及び第1再生プロセスST3の終了後に行なわれる第2再生プロセスST5を含む。第1再生プロセスST3は、陽イオン交換樹脂床311の全体を再生させる並流再生プロセスである。第2再生プロセスST5は、陽イオン交換樹脂床311の一部を再生させる部分向流再生プロセスである。本実施形態における陽イオン交換樹脂床311の再生は、二段の再生プロセスにより運転される。詳しくは、並流再生プロセスを第1再生プロセスとして実行し、第1再生プロセス終了後に、部分向流再生プロセスを第2再生プロセスとして実行することにより運転される。

【0038】

後述する第2再生プロセスST5では、図2に示すように、陽イオン交換樹脂床311の底部(すなわち、底面)を基点として深さD2が100mmに設定された改質領域313(後述)に対し、再生レベルが1〜6eq/L−Rとなる量の塩水W3を供給する。ここで、再生レベルとは、単位容積のイオン交換樹脂の再生に使用される再生剤量をいう。また、再生剤として塩化ナトリウムを用いる場合、1eqは、58.5gに相当する。

【0039】

改質領域313とは、改質プロセスST1において、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が30%以下に改質された処理水W2を確実に製造するために、陽イオン交換樹脂床311において十分に再生する必要のある領域である。改質領域313の深さは100mmあればよく、少なくともこの限定された領域を所定の再生レベルで再生することにより、目的とする水質に改質された処理水W2を安定して得ることができる。なお、原水W1が硬度成分を含む場合には、改質領域313は、処理水W2の硬度リーク量を極限まで低減させる処理領域としても機能する。

【0040】

また、プロセス制御バルブ32は、陽イオン交換樹脂床311に対して、第1再生プロセスST3の後に、原水W1を陽イオン交換樹脂床311の頂部へ配液しながら、底部で集液することにより原水W1の下降流を生成して、導入された塩水W3を押し出す第1押出プロセスST4における原水W1の流れ;及び、第2再生プロセスST5の後に、原水W1を陽イオン交換樹脂床311の底部へ配液しながら、中間部で集液することにより原水W1の上昇流を生成して、導入された塩水W3を押し出す第2押出プロセスST6における原水W1の流れ、を切り換え可能に構成されている。

【0041】

プロセス制御バルブ32には、排水ラインL4の上流側の端部が接続されている。排水ラインL4からは、再生プロセスや押出プロセス等において使用された塩水W3や原水W1が排水W4として排出される。

【0042】

更に、プロセス制御バルブ32は、内部に備えられた弁体の駆動部が制御部10と不図示の信号線を介して電気的に接続されている。プロセス制御バルブ32における弁の切り換えは、制御部10により制御される。

【0043】

ここで、鉄分改質装置3において実施される各プロセスについて説明する。

本実施形態の水処理システム1において、後述する制御部10は、プロセス制御バルブ32の流路を切り換えることにより、図3に示す以下のプロセスST1〜ST8の運転を実施する。

(ST1)原水W1を陽イオン交換樹脂床311の全体に対して上から下へ通過させる改質プロセス(鉄分改質工程)

(ST2)洗浄水としての原水W1を陽イオン交換樹脂床311の全体に対して下から上へ通過させる逆洗浄プロセス

(ST3)再生液としての塩水W3を陽イオン交換樹脂床311の全体に対して上から下へ通過させる第1再生プロセス

(ST4)押出水としての原水W1を陽イオン交換樹脂床311の全体に対して上から下へ通過させる第1押出プロセス

(ST5)再生液としての塩水W3を陽イオン交換樹脂床311の主に改質領域313に対して下から上へ通過させる第2再生プロセス

(ST6)押出水としての原水W1を陽イオン交換樹脂床311の主に改質領域313に対して下から上へ通過させる第2押出プロセス

(ST7)濯ぎ水としての原水W1を陽イオン交換樹脂床311に対して上から下へ通過させるリンス・プロセス

(ST8)補給水としての原水W1を塩水タンク4へ供給する補水プロセス

【0044】

次に、上記プロセスST1〜ST8のうち、主要なプロセスである改質プロセスST1、第1再生プロセスST3、及び第2再生プロセスST5の運転方法について説明する。

【0045】

改質プロセスST1では、図4(a)に示すように、原水W1を頂部スクリーン321から配液して、陽イオン交換樹脂床311の全体に対し、原水W1を下降流で通過させて、処理水W2を製造する。製造された処理水W2は、底部スクリーン322から集液される。

【0046】

後述する第2再生プロセスST5後の改質プロセスST1では、原水W1を、除鉄処理及び酸添加処理することなく、陽イオン交換樹脂床311に対する線速度を5〜60m/hに設定して通水する。なお、原水W1等の流体の線速度とは、流体の流量を陽イオン交換樹脂床311の横断面積で除したものであり、次式で示される。

線速度[m/h]=流量[m3/h]÷横断面積[m2]

【0047】

第1再生プロセスST3では、図4(b)に示すように、塩水W3を頂部スクリーン321から配液して、陽イオン交換樹脂床311の全体に対し、塩水W3を下降流で通過させて、陽イオン交換樹脂床311を再生する。第1再生プロセスST3では、塩水W3を、陽イオン交換樹脂床311に対して0.7〜2m/hの線速度で通過させる。陽イオン交換樹脂床311を再生した使用済みの塩水W3は、底部スクリーン322から集液される。この第1再生プロセスST3では、並流再生により、陽イオン交換樹脂床311の全体を再生させる。

【0048】

第1再生プロセスST3の終了後に実施される第1押出プロセスST4では、図4(b)に示すように、原水W1を頂部スクリーン321から配液して、陽イオン交換樹脂床311の全体に対し、原水W1を下降流で通過させて、陽イオン交換樹脂床311に導入された塩水W3を押し出す。陽イオン交換樹脂床311を通過した原水W1は、底部スクリーン322から集液される。

【0049】

第1再生プロセスST3及び第1押出プロセスST4では、陽イオン交換樹脂床311の全体に対して、並流再生が行われる。そのため、陽イオン交換樹脂床311の全体がほぼ均等に再生されることにより、改質プロセスST1では、処理水W2の採水量が最大限にまで高められる。

【0050】

第2再生プロセスST5では、図4(c)に示すように、塩水W3を底部スクリーン322から配液して、陽イオン交換樹脂床311に対し、塩水W3を上昇流で通過させて、陽イオン交換樹脂床311の改質領域313を含む下側領域を再生する。陽イオン交換樹脂床311の改質領域313を含む下側領域を再生した塩水W3は、中間部スクリーン323から集液される。第2再生プロセスST5では、陽イオン交換樹脂床311の底部に設定された改質領域313に対し、再生レベルが1〜6eq/L−Rとなる量の塩水W3を供給する。この第2再生プロセスST5では、部分向流再生により、陽イオン交換樹脂床311の改質領域313を含む下側領域を主に再生させる。

【0051】

第1再生プロセスST3及び第2再生プロセスST5を実施することにより、後の改質プロセスST1において、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が80%以上、且つpHが5.5〜8.5である原水を供給した場合に、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が30%以下に改質された処理水W2を確実に、しかも安定して製造することができる。

【0052】

第2再生プロセスST5の終了後に実施される第2押出プロセスST6では、図4(c)に示すように、原水W1を底部スクリーン322から配液して、陽イオン交換樹脂床311の主に改質領域313に対し、原水W1を上昇流で通過させて、陽イオン交換樹脂床311の改質領域313を含む下側領域に導入された塩水W3を押し出す。改質領域313を通過した原水W1は、中間部スクリーン323から集液される。

【0053】

第2再生プロセスST5及び第2押出プロセスST6では、陽イオン交換樹脂床311の下部領域に対して、部分向流再生が行われる。そのため、改質領域313が重点的に再生されることにより、改質プロセスST1では、目的とする水質に改質された処理水W2を安定して得ることができる。

【0054】

なお、逆洗浄プロセスST2、リンス・プロセスST7、及び補水プロセスST8については、図示による説明を省略する。

【0055】

再び、図1を参照しながら水処理システム1の構成について説明する。

塩水タンク4は、陽イオン交換樹脂床311を再生する再生液としての塩水W3を貯留する。塩水W3は、アルカリ金属塩の水溶液(例えば、塩化ナトリウム水溶液や塩化カリウム水溶液)が使用される。塩水タンク4には、塩水ラインL3の上流側の端部が接続されている。塩水ラインL3の下流側の端部は、プロセス制御バルブ32と連通し、プロセス制御バルブ32を構成する各種ラインとそれぞれ接続されている。塩水ラインL3には、塩水弁(不図示)が設けられている。塩水弁は、塩水ラインL3を開閉する。塩水弁は、プロセス制御バルブ32に組み込まれており、弁体の駆動部が制御部10と不図示の信号線を介して電気的に接続されている。塩水弁における弁の開閉は、制御部10により制御される。塩水タンク4は、第1再生プロセスST3及び第2再生プロセスST5において、陽イオン交換樹脂床311を再生する塩水W3を圧力タンク31へ送出する。塩水タンク4、不図示の塩水弁、不図示のエゼクタ及び塩水流量計は、本実施形態における再生液供給手段を構成する。

【0056】

逆浸透膜分離装置5は、鉄分改質装置3により改質処理された処理水W2を、逆浸透膜(後述のRO膜モジュール5b)により、溶存塩類等が除去された透過水W5と、溶存塩類等が濃縮された濃縮水W6とに膜分離処理する設備である。逆浸透膜分離装置5は、処理水ラインL2を介して、鉄分改質装置3の下流側に接続されている。

【0057】

逆浸透膜分離装置5は、加圧ポンプ5aと、逆浸透膜としてのRO膜モジュール5bと、を備える。加圧ポンプ5aは、鉄分改質装置3から送出された処理水W2を加圧し、RO膜モジュール5bに送出する。RO膜モジュール5bは、単一又は複数のRO膜エレメント(不図示)を備える。逆浸透膜分離装置5は、これらRO膜エレメントにより処理水W2を膜分離処理し、透過水W5及び濃縮水W6を製造する。

【0058】

RO膜モジュール5bの透過水出口には、通水ラインL5の上流側の端部が接続されている。逆浸透膜分離装置5で得られた透過水W5は、通水ラインL5を介して、脱気処理装置6に送出される。また、RO膜モジュール5bの濃縮水出口には、濃縮水ラインL6の上流側の端部が接続されている。逆浸透膜分離装置5で得られた濃縮水W6は、濃縮水ラインL6を介して、外部に排出される。なお、膜面での流速を所定範囲に保つため、クロスフロー方式の構成としてもよい。すなわち、濃縮水W6の一部を逆浸透膜分離装置5の上流側の処理水ラインL2に還流させ、その他の濃縮水W6を外部に排出する構成である。

【0059】

本実施形態におけるRO膜モジュール5bは、特に制限はないが、膜表面に架橋全芳香族ポリアミドからなる負荷電性のスキン層が形成された逆浸透膜(不図示)を有しているものが好ましい。また、この逆浸透膜は、濃度500mg/L、pH7.0、温度25℃の塩化ナトリウム水溶液を、操作圧力0.7MPa、回収率15%で供給したときの水透過係数が、1.3×10−11m3・m−2・s−1・Pa−1以上、且つ塩除去率が99%以上となるものが好ましい。このような逆浸透膜には、細孔がルーズな(水透過係数がより大きな)ナノ濾過膜も含まれる。

【0060】

ここで、操作圧力とは、JIS K3802−1995「膜用語」で定義される平均操作圧力である。操作圧力は、RO膜モジュール5bの一次側の入口圧力と一次側の出口圧力との平均値を指す。

回収率とは、RO膜モジュール5bへの供給水(ここでは塩化ナトリウム水溶液)の流量Q1に対する透過水の流量Q2の割合(すなわち、Q2/Q1×100)をいう。

水透過係数は、透過水量[m3/s]を膜面積[m2]及び有効圧力[Pa]で除した値であり、逆浸透膜の水の透過性能を示す指標である。すなわち、水透過係数は、単位有効圧力を作用させたときに単位時間に膜の単位面積を透過する水の量を意味する。有効圧力は、JIS K3802−1995「膜用語」で定義され、操作圧力(平均操作圧力)から浸透圧差及び二次側圧力を差し引いた圧力である。

塩除去率は、膜を透過する前後の特定の塩類の濃度(ここでは塩化ナトリウム濃度)から計算される値であり、逆浸透膜の溶質の阻止性能を示す指標である。塩除去率は、RO膜モジュール5bへの入口濃度(C1)及び透過水の濃度(C2)から、(1−C2/C1)×100により求められる。

【0061】

本実施形態の水透過係数及び塩除去率の条件を満たす逆浸透膜は、逆浸透膜エレメントとして市販されている。逆浸透膜エレメントとしては、例えば、東レ社製:型式名「TMG20−400」、ウンジン・ケミカル社製:型式名「RE8040−BLF」、日東電工社製:型式名「ESPA1」等を用いることができる。

【0062】

脱気処理装置6は、逆浸透膜分離装置5で製造された透過水W5に含まれる遊離炭酸(溶存炭酸ガス)を、気体分離膜モジュールにより脱気処理して、精製水としての脱気水W7を得る設備である。脱気処理装置6は、通水ラインL5を介して逆浸透膜分離装置5の下流側に設けられている。脱気処理装置6の脱気水出口には、通水ラインL7の上流側の端部が接続されている。脱気処理装置6で得られた脱気水W7は、通水ラインL7を介して、二次精製装置や需要箇所に送出される。

【0063】

本実施形態の脱気処理装置6では、中空糸膜からなる内部灌流式の気体分離膜モジュールが用いられる。この様な用途に適した気体分離膜モジュールとしては、例えば、DIC社製:製品名「SEPAREL PF−015」,「SEPAREL PF−030」等が挙げられる。

【0064】

制御部10は、CPU及びメモリ含むマイクロプロセッサ(不図示)により構成される。制御部10は、不図示の原水流量計、塩水流量計から入力された検出信号等に基づいて、プロセス制御バルブ32の動作を制御する。メモリには、本実施形態の鉄分改質装置3の運転を実施する制御プログラムが予め記憶されている。CPUは、メモリに記憶された制御プログラムに従って、上述した改質プロセスST1〜補水プロセスST8を順に切り換えるように、プロセス制御バルブ32を制御する。

【0065】

上記のように構成された水処理システム1において、原水W1の供給源(不図示)から原水ラインL1を介して供給された原水W1は、原水ポンプ2により鉄分改質装置3のプロセス制御バルブ32へ送出される。原水W1は、圧力タンク31の陽イオン交換樹脂床311を通過することにより改質処理され、処理水W2が製造される。この処理水W2は、更に処理水ラインL2を経て逆浸透膜分離装置5へ送出される。逆浸透膜分離装置5では、処理水W2がRO膜モジュール5bにおいて膜分離処理され、透過水W5及び濃縮水W6が製造される。透過水W5は、更に、脱気処理装置6へ送出される。脱気処理装置6では、透過水W5が気体分離膜モジュールにより脱気処理され、脱気水W7が得られる。この後、得られた脱気水W7は、通水ラインL7を介して、精製水として二次精製装置や需要箇所に送出される。

【0066】

本実施形態の水処理システム1によれば、改質処理において、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が80%以上、且つpHが5.5〜8.5である原水W1を、除鉄処理及び酸添加処理することなく、圧力タンク31の陽イオン交換樹脂床311に対して線速度5〜60m/hに設定して通水する。これにより、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が30%以下に改質された処理水W2を製造することができる。

【0067】

この改質処理では、除鉄処理及び酸添加処理をしないため、製造される処理水W2における鉄微粒子の濃度は、原水W1からほとんど変化しない。しかし、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率は30%以下となる。すなわち、原水W1に含まれる粒子径の大きな鉄微粒子が微細化され、鉄微粒子全体に占める0.45μm未満の鉄微粒子の重量比率がほぼ70%以上となる。このように微細化された鉄微粒子を含む処理水W2をRO膜モジュール5bに供給したときには、鉄微粒子がRO膜モジュール5bの膜面等に沈着しにくくなり、大半の鉄微粒子が濃縮水W6中に分散したまま、外部に排出される。このため、RO膜モジュール5bにおけるファウリングの発生が抑制される。従って、長期間に亘って良好な水透過性能を維持することができる。

【0068】

上述した第1実施形態に係る水処理システム1によれば、例えば、以下のような効果が奏される。

本実施形態の水処理システム1においては、原水W1を、陽イオン交換樹脂床塔で改質処理し、得られた処理水W2を、RO膜モジュール5bに供給する。これによれば、粒子径の大きな鉄微粒子が微細化されるため、RO膜モジュール5bの膜表面における鉄微粒子の沈着が少なくなり、RO膜モジュール5bにおけるファウリングの発生が抑制される。従って、前処理として除鉄処理及び酸添加処理することなしに、長期間に亘って良好な水透過性能を維持することができる。

【0069】

また、本実施形態の水処理システム1において、鉄分改質装置3の陽イオン交換樹脂床311は、塩水W3を陽イオン交換樹脂床311の頂部スクリーン321へ配液しながら、底部スクリーン322で集液することにより塩水W3の下降流を生成して、陽イオン交換樹脂床311の全体を再生させる第1再生プロセスST3;及び、第1再生プロセスST3の後に塩水W3を陽イオン交換樹脂床311の底部スクリーン322へ配液しながら、中間部スクリーン323で集液することにより塩水W3の上昇流を生成して、陽イオン交換樹脂床311の一部(主に改質領域313)を再生する第2再生プロセスST5を含んで運転される。そのため、処理水W2の採水量を最大限にまで高めつつ、目的とする水質に改質された処理水W2を安定して得ることができる。

【0070】

また、本実施形態の水処理システム1において、第2再生プロセスST5では、陽イオン交換樹脂床311の底部を基点として深さD2(図2参照)が100mmに設定された改質領域313に対し、再生レベルが1〜6eq/L−Rとなる量の塩水W3で部分向流再生を行なう。そのため、目的とする水質に改質された処理水W2を安定して得ながら、原水W1が硬度成分を含む場合には、処理水W2の硬度リーク量を極限まで低減させることができる。

【0071】

更に、本実施形態の水処理システム1では、逆浸透膜分離装置5の下流側に脱気処理装置6を備える。そのため、逆浸透膜分離装置5で除去することのできない遊離炭酸を、後段の脱気処理装置6において十分に除去することができる。従って、より純度の高い精製水を製造することができる。

【0072】

(第2実施形態)

次に、本発明の第2実施形態に係る水処理システム1Aについて、図5を参照しながら説明する。図5は、第2実施形態に係る水処理システム1Aの全体構成図である。なお、第2実施形態では、主に第1実施形態との相違点について説明する。このため、第1実施形態と同一(又は同等)の構成については同じ符号を付し、詳細な説明を省略する。また、第2実施形態において特に説明しない点については、第1実施形態の説明が適宜に適用される。

【0073】

図5に示すように、本実施形態に係る水処理システム1Aは、原水ポンプ2と、鉄分改質装置3と、塩水タンク4と、逆浸透膜分離装置5と、脱気処理装置6と、電気脱イオンモジュールとしての電気脱イオン装置7と、制御部10と、を備える。また、水処理システム1は、原水ラインL1と、処理水ラインL2と、塩水ラインL3と、排水ラインL4と、通水ラインL5,L7,L8と、濃縮水ラインL6,L9と、を備える。

【0074】

なお、本実施形態では、第1実施形態における「濃縮水W6」を「第1濃縮水W6」とし、電気脱イオン装置7で得られた濃縮水を「第2濃縮水W9」とする。

本実施形態では、脱気処理装置6の下流側に、電気脱イオン装置7を備える点が第1実施形態と異なる。その他の構成は第1実施形態と同じであるため、詳細な説明を省略する。

【0075】

本実施形態において、脱気処理装置6の脱気水出口には、通水ラインL7の上流側の端部が接続されている。電気脱イオン装置7は、脱気処理装置6の下流側に、通水ラインL7を介して接続されている。脱気処理装置6で得られた脱気水W7は、通水ラインL7を介して、電気脱イオン装置7へ送出される。

【0076】

電気脱イオン装置7は、脱気処理装置6で得られた脱気水W7を、イオン交換膜(不図示)により脱イオン水W8と第2濃縮水W9とに分離する膜分離処理を行なう設備である。具体的には、電気脱イオン装置7は、脱塩室及び濃縮室(いずれも不図示)を備える。脱塩室及び濃縮室は、一対の電極間に陽イオン交換膜及び陰イオン交換膜(いずれも不図示)を交互に配列することにより形成される。このうち、脱塩室には、陽イオン交換樹脂及び陰イオン交換樹脂が収容されている。なお、脱塩室には、少なくとも陽イオン交換樹脂が収容されていればよい(理由は後述)。

【0077】

電気脱イオン装置7は、電源回路(不図示)と電気的に接続されている。また、本実施形態の制御部10は、第1実施形態の機能に加えて、電源回路を介して、電気脱イオン装置7に所定の直流電圧を印加する機能を備える。

【0078】

電気脱イオン装置7において、一対の電極間に直流電圧が印加されると、イオン交換膜を介したイオンの選択的な移動により、逆浸透膜分離装置5で除去しきれなかった透過水W5に含まれる残留イオンが、脱塩室で除去される。これにより、脱塩室において、脱イオン水(精製水)W8が製造される。また、電気脱イオン装置7では、濃縮室において、脱気水W7からイオン濃度が高い第2濃縮水W9が製造される。

【0079】

電気脱イオン装置7の脱塩室には、通水ラインL8の上流側の端部が接続されている。電気脱イオン装置7で製造された脱イオン水W8は、通水ラインL8を介して、精製水として二次精製装置や需要箇所に送出される。一方、電気脱イオン装置7の濃縮室には、濃縮水ラインL9の上流側の端部が接続されている。電気脱イオン装置7で製造された第2濃縮水W9は、濃縮水ラインL9を介して、外部に排出される。なお、第2濃縮水W9は、外部に排出することなく、濃縮水ラインL9を介して、加圧ポンプ5aの上流側の処理水ラインL2に返送することもできる。

【0080】

上述した第2実施形態の水処理システム1Aによれば、第1実施形態の水処理システム1と同様の効果が奏される。特に、本実施形態の水処理システム1Aでは、脱気処理装置6の下流側に、更に電気脱イオン装置7を備える。そのため、逆浸透膜分離装置5で除去しきれなかった透過水W5に含まれるイオンを、電気脱イオン装置7において更に除去することができる。従って、より純度の高い精製水を製造することができる。

【0081】

なお、本実施形態では、脱気処理装置6の下流側に、電気脱イオン装置7を備えた構成について説明したが、これに限らず、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備えた構成としてもよい。

イオン交換樹脂混床塔は、一つの塔内に陽イオン交換樹脂及び陰イオン交換樹脂を混合した状態で収容したものである。イオン交換樹脂混床塔においては、脱気水W7に含まれる陽イオン及び陰イオンが同時に除去される。

【0082】

一方、陽イオン交換樹脂単床塔は、一つの塔内に陽イオン交換樹脂のみを収容したものである(カチオンポリッシャとも呼ばれる)。本実施形態において、RO膜モジュール5bが負荷電性のスキン層が形成された逆浸透膜を備える場合、RO膜モジュール5bでは、陰イオンが除去されやすい一方で、陽イオンが透過しやすい傾向にある(この傾向は、炭酸,ケイ酸(シリカ)、ホウ酸等の弱酸のイオン化を促進するために処理水W2のpHを高くするとより顕著になる)。この場合において、逆浸透膜分離装置5を透過した陽イオンは、下流側に設けられた陽イオン交換樹脂単床塔により除去される。このように、陽イオン交換樹脂単床塔を用いた場合には、陰イオン及び陽イオンが段階的に除去される。

なお、上述した電気脱イオン装置7において、脱塩室に陽イオン交換樹脂のみを収容した場合にも、陽イオン交換樹脂単床塔を用いた場合と同様に、陰イオン及び陽イオンを段階的に除去することができる。すなわち、電気脱イオン装置7では、逆浸透膜分離装置5を透過した陽イオンが除去される。

【0083】

以上のように、脱イオン処理を実施する装置として、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備えた構成とした場合においても、逆浸透膜分離装置5で除去しきれなかった透過水W5に含まれるイオンを更に除去することができる。

【0084】

(第3実施形態)

次に、本発明の第3実施形態に係る水処理システム1Bについて、図6を参照しながら説明する。図6は、第3実施形態に係る水処理システム1Bの全体構成図である。なお、第3実施形態では、主に第1実施形態との相違点について説明する。このため、第1実施形態と同一(又は同等)の構成については同じ符号を付し、詳細な説明を省略する。また、第2実施形態において特に説明しない点については、第1実施形態の説明が適宜に援用される。

【0085】

図6に示すように、本実施形態に係る水処理システム1Bは、原水ポンプ2と、鉄分改質装置3と、塩水タンク4と、第1逆浸透膜分離装置5と、脱気処理装置6と、第2逆浸透膜分離装置8と、制御部10と、を備える。また、水処理システム1は、原水ラインL1と、処理水ラインL2と、塩水ラインL3と、排水ラインL4と、通水ラインL5,L7,L10と、濃縮水ラインL6,L11と、を備える。

【0086】

なお、本実施形態では、第1実施形態における「逆浸透膜分離装置5」を「第1逆浸透膜分離装置5」とする。本実施形態の第1逆浸透膜分離装置5では、処理水W2を膜分離処理し、第1透過水W5及び第1濃縮水W6を製造する。

本実施形態では、第1実施形態の透過水W5を「第1透過水W5」とし、第1実施形態の濃縮水W6を「第1濃縮水W6」とする。また、本実施形態では、第2逆浸透膜分離装置8で製造された透過水を「第2透過水W10」とし、第2逆浸透膜分離装置8で製造された濃縮水を「第2濃縮水W11」とする。

【0087】

本実施形態に係る水処理システム1Bでは、第1逆浸透膜分離装置5の下流側において、脱気処理装置6を介して、更に第2逆浸透膜分離装置8を備えた点が第1実施形態と異なる。その他の構成は第1実施形態と同じであるため、詳細な説明を省略する。

【0088】

本実施形態における第2逆浸透膜分離装置8の構成は、第1逆浸透膜分離装置5と同じである。すなわち、第2逆浸透膜分離装置8の加圧ポンプ8aは、第1逆浸透膜分離装置5の加圧ポンプ5aと同じである。また、第2逆浸透膜分離装置8のRO膜モジュール8bは、第1逆浸透膜分離装置5のRO膜モジュール5bと同じ特性であってもよいし、異なる特性であってもよい。RO膜モジュール8bとしては、例えば、通常の逆浸透膜よりも細孔がルーズなナノ濾過膜を有するNF膜モジュールを用いることもできる。第2逆浸透膜分離装置8は、RO膜モジュール8bにより、第1逆浸透膜分離装置5で製造された第1透過水W5を膜分離処理し、第2透過水W10及び第2濃縮水W11を製造する。

【0089】

RO膜モジュール8bの透過水出口には、通水ラインL10の上流側の端部が接続されている。第2逆浸透膜分離装置8で製造された第2透過水W10は、通水ラインL10を介して、精製水として二次精製装置や需要箇所に送出される。また、RO膜モジュール8bの濃縮水出口には、濃縮水ラインL11の上流側の端部が接続されている。第2逆浸透膜分離装置8で製造された第2濃縮水W11は、濃縮水ラインL11を介して、外部に排出される。なお、第2濃縮水W11は、外部に排出することなく、濃縮水ラインL11を介して、加圧ポンプ5aの上流側の処理水ラインL2に返送することもできる。

【0090】

上述した第3実施形態の水処理システム1Bによれば、第1実施形態の水処理システム1と同様の効果が奏される。特に、本実施形態の水処理システム1Bでは、第1逆浸透膜分離装置5の下流側において、脱気処理装置6を介して、更に第2逆浸透膜分離装置8を備える。そのため、第1逆浸透膜分離装置5で除去しきれなかった第1透過水W5に含まれるイオンを、第2逆浸透膜分離装置8において更に除去することができる。従って、より純度の高い精製水を製造することができる。

【0091】

なお、本実施形態において、第2逆浸透膜分離装置8の下流側に、脱イオン処理を実施する装置として、第2実施形態に示した電気脱イオン装置7を更に備えた構成としてもよい。また、電気脱イオン装置7の代わりに、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備えた構成としてもよい。このような構成とした場合には、第1逆浸透膜分離装置5及び第2逆浸透膜分離装置8で除去しきれなかった第2透過水W10に含まれるイオンを更に除去することができる。従って、より一層純度の高い精製水を製造することができる。

【0092】

以上、本発明の好適な実施形態について説明したが、本発明は、前述した実施形態に限定されることなく、種々の形態で実施することができる。

【0093】

例えば、第1〜第3実施形態において、処理水ラインL2にアルカリ剤添加装置(不図示)を設け、逆浸透膜分離装置(第1逆浸透膜分離装置)5に供給される処理水W2にアルカリ剤を添加する構成としてもよい。アルカリ剤としては、例えば、水酸化ナトリウム、水酸化カリウム等が挙げられる。鉄分改質装置3で製造された処理水W2にアルカリ剤を添加してpHを8以上に上昇させると、処理水W2に含まれる遊離炭酸がイオン化し、炭酸水素イオンや炭酸イオンに変化する。このため、下流側に設けられた逆浸透膜分離装置(第1逆浸透膜分離装置)5において、イオン化した遊離炭酸(炭酸水素イオンや炭酸イオン)を除去することができる。従って、更に純度の高い精製水を製造することができる。

【0094】

また、アルカリ剤を添加することにより、処理水W2に含まれる遊離炭酸が逆浸透膜分離装置(第1逆浸透膜分離装置)5で十分に除去されるので、脱気処理装置6の負荷を軽減することができる。すなわち、脱気処理装置6の小型化が可能になる。

【0095】

また、処理水W2にアルカリ剤を添加すると、処理水W2に含まれるケイ酸(シリカ)の溶解度が上昇するため、シリカ系スケールの発生を抑制することが可能になり、結果として精製水の回収率を向上させることができる。また、処理水W2にアルカリ剤を添加して、pHを9以上とすることにより、ホウ酸の解離(イオン化)が促進されるため、ホウ酸の除去率を向上させることができる。

【0096】

また、第3実施形態において、第2逆浸透膜分離装置8の下流側にイオン交換樹脂混床塔を設けた場合には、脱気水W7にアルカリ剤を添加することにより、ケイ酸(シリカ)の解離(イオン化)が促進されることで、イオン交換樹脂混床塔の寿命を延ばすことができる。すなわち、第2透過水W10中に解離していないケイ酸が残留している場合には、この非イオン状のケイ酸は、陰イオン交換樹脂の細孔に物理的に吸着して蓄積していくため、陰イオン交換樹脂の再生利用が困難になる。一方、第2透過水W10中に解離したケイ酸が残留している場合には、このイオン状のケイ酸は、陰イオン交換樹脂でイオン交換によって除去されるため、陰イオン交換樹脂の再生利用が可能になる。このため、後者の場合には、イオン交換樹脂混床塔の負荷が軽減され、その寿命を延ばすことができる。

【0097】

更に、アルカリ剤添加装置を設けた構成については、以下のような実施形態がある。

第1実施形態のように、逆浸透膜分離装置5の下流側に脱気処理装置6を接続した構成において、脱気処理装置6に供給される透過水W5の炭酸負荷が不安定であると、脱気処理装置6において遊離炭酸の除去が不十分となり、製造される精製水の純度も不安定になる。

【0098】

そこで、第2実施形態で説明したように、脱気処理装置6の下流側に、陽イオン交換樹脂単床塔を接続した構成において、炭酸濃度検出手段(不図示)を、処理水ラインL2(逆浸透膜分離装置5の入口側)に設ける。炭酸濃度検出手段としては、例えば、炭酸濃度計のほか、pH計及びMアルカリ度計の組み合わせがある。これらの炭酸濃度検出手段は、信号線を介して制御部10と電気的に接続される。炭酸濃度検出手段で検出された計測値は、制御部10に送信される。また、アルカリ剤添加装置は、信号線を介して制御部10と電気的に接続される。アルカリ剤添加装置による処理水ラインL2へのアルカリ剤の添加又は非添加は、制御部10により制御される。

【0099】

制御部10は、炭酸濃度検出手段で検出された計測値に基づいて、アルカリ剤添加装置によるアルカリ剤の添加又は非添加を制御する。制御部10は、アルカリ剤の添加又は非添加の判定において、炭酸濃度検出手段が炭酸濃度計の場合には、炭酸濃度の計測値を用いる。また、制御部10は、炭酸濃度検出手段がpH計及びMアルカリ度計の場合には、それぞれの測定値に基づいて算出した炭酸濃度の推定値を用いる。

【0100】

制御部10は、例えば、以下のような制御手順により処理水ラインL2へのアルカリ剤の添加量を制御する。制御部10は、炭酸濃度検出手段から送信された計測値(又は算出した推定値)Aと、脱気処理装置6において除去可能な炭酸濃度値(設定値)Bと、を比較する。そして、制御部10は、計測値A≧炭酸濃度値Bの場合には、処理水ラインL2にアルカリ剤が添加されるようにアルカリ剤添加装置を制御する。また、制御部10は、計測値A<炭酸濃度値Bの場合には、処理水ラインL2に対してアルカリ剤が非添加となるようにアルカリ剤添加装置を制御する。この制御は、所定の時間間隔又はリアルタイムで実施される。

【0101】

このように、処理水W2に含まれる炭酸濃度の計測値(又は推定値)に基づいて、アルカリ剤の添加又は非添加を制御した場合には、処理水W2の炭酸負荷が不安定であっても、逆浸透膜分離装置5において遊離炭酸を十分に除去することができる。従って、製造される精製水の純度を安定させることができる。また、アルカリ剤の添加量を最適化することができるので、使用するアルカリ剤の使用量を必要最小限に抑えることができる。

【0102】

また、脱気処理装置6の下流側に、陽イオン交換樹脂単床塔を接続した場合には、再生剤による再生処理の間隔を延ばすことができるので、再生剤の使用量をコストの低減が可能となる。ちなみに、脱気処理装置6の下流側に、イオン交換樹脂混床塔を接続した場合には、精製水の純度を高めることができる反面、再生処理において、再生剤の使用量が増えるため、コストの増加を招く。

【0103】

上述した炭酸濃度検出手段は、通水ラインL7(脱気処理装置6の出口側)に設けられていてもよい。この場合は、脱気処理装置6から送出される脱気水W7の炭酸濃度を計測する。

【0104】

また、炭酸濃度検出手段の代わりに、電気伝導率検知手段(不図示)を設けた構成としてもよい。電気伝導率検知手段としては、例えば、電気伝導率計がある。制御部10は、アルカリ剤の添加又は非添加の判定において、電気伝導率検出手段が電気伝導率計の場合には、電気伝導率の計測値を用いる。電気伝導率検知手段は、通水ラインL5(逆浸透膜分離装置5の出口側)又は陽イオン交換樹脂単床塔の出口側に設ける。

【0105】

この場合において、制御部10は、電気伝導率検出手段から送信された計測値Aと、脱気処理装置6において除去可能な炭酸濃度値に対応する電気伝導率(設定値)Bと、を比較する。そして、制御部10は、計測値A≧電気伝導率Bの場合には、処理水ラインL2にアルカリ剤が添加されるようにアルカリ剤添加装置を制御する。また、制御部10は、計測値A<電気伝導率Bの場合には、処理水ラインL2に対してアルカリ剤が非添加となるようにアルカリ剤添加装置を制御する。

【0106】

なお、上述したアルカリ剤を添加する実施形態では、アルカリ剤の添加量を一定とし、アルカリ剤の添加又は非添加を制御する例について説明した。この例に限らず、計測された炭酸濃度の量に応じてアルカリ剤の添加量が可変となるように制御してもよい。

【0107】

また、第3実施形態(図6参照)で説明したように、第2逆浸透膜分離装置8の下流側に、更に陽イオン交換樹脂単床塔(不図示)を備えた構成とした場合においても、処理水W2に含まれる炭酸濃度の計測値(又は推定値)に基づいて、アルカリ剤の添加又は非添加を制御する手法を適用することにより、同様の効果を得ることができる。

【0108】

また、第2実施形態(図5参照)で説明したように、脱気処理装置6の下流側に、イオン交換樹脂混床塔を備えた構成としてもよい。このような構成とした場合においても、処理水W2に含まれる炭酸濃度の計測値(又は推定値)に基づいて、アルカリ剤の添加又は非添加を制御する手法を適用することにより、同様の効果を得ることができる。この場合、炭酸濃度検出手段は、処理水ラインL2(逆浸透膜分離装置5の入口側)、又は通水ラインL7(脱気処理装置6の出口側)に設ける。また、電気伝導率検出手段を用いる場合において、電気伝導率検出手段は、通水ラインL5(逆浸透膜分離装置5の出口側)又はイオン交換樹脂混床塔の出口側に設ける。

【0109】

更に、第3実施形態(図6参照)の構成においても、処理水W2に含まれる炭酸濃度の計測値(又は推定値)に基づいて、アルカリ剤の添加又は非添加を制御する手法を適用することにより、同様の効果を得ることができる。この場合、炭酸濃度検出手段は、処理水ラインL2(第1逆浸透膜分離装置5の入口側)、又は通水ラインL7(脱気処理装置6の出口側)に設ける。また、電気伝導率検出手段を用いる場合において、電気伝導率検出手段は、通水ラインL5(第1逆浸透膜分離装置5の出口側)又は通水ラインL10(第2逆浸透膜分離装置8の出口側)に設ける。

【0110】

また、上記各実施形態においては、並流再生及び部分向流再生からなる二段の再生プロセスを行う鉄分改質装置3について説明したが、これに限定されることなく、スプリット・フロー再生を行う鉄分改質装置を用いてもよい。スプリット・フロー再生とは、再生液を陽イオン交換樹脂床311の頂部及び底部の両側から配液しながら、中間部で集液することにより再生液の対向流を生成して、陽イオン交換樹脂床311の全体を再生させる再生プロセスである。このスプリット・フロー再生においては、陽イオン交換樹脂床311の底部から配液した再生液が中間部で集液されることにより、部分向流再生となる。

【0111】

また、上記各実施形態において、原水W1の供給源とは別に、原水ラインL1に原水W1を供給する原水タンクを設け、この原水タンクを含む設備を原水供給手段としてもよい。この場合には、原水タンクに貯留された原水W1を、洗浄水、押出水、及び濯ぎ水として鉄分改質装置3に供給する。

【0112】

<実験例>

次に、実施形態の効果について、実験例及び比較実験例に基づいて、更に詳細に説明する。なお、本発明は、以下の実施例に限定されるものではない。

【0113】

[試験1]陽イオン交換樹脂床塔による鉄分改質試験

鉄分改質装置の改質効果を確認するために、改質処理していない原水と、改質処理された処理水について、鉄微粒子の重量比率を検証した。

【0114】

ここでは、改質プロセスにおいて、全鉄濃度が0.2mgFe/L、pH7.2の松山市工業用水を原水とし、床の深さを600mmに設定した陽イオン交換樹脂床(樹脂量:11L−R)に対して線速度50m/hで通水した。なお、陽イオン交換樹脂床は、予め再生レベルが2eq/L−Rとなる量の塩化ナトリウム水溶液を用いて再生し、陽イオン交換樹脂床の対イオンをナトリウムに変換した。

【0115】

原水及び処理水のそれぞれについて、上述した手法に従って、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率を測定した。原水では、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率は86%であった。一方、処理水では、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率は5%であった。この結果、改質処理を実施することにより、粒子径の大きな鉄微粒子の微細化が促進されることが確認された。

【0116】

[試験2]透水性能試験

実験例

試験1の条件にて鉄分の改質処理を実施した処理水を供給水として、東レ社製「SUL−G10」エレメント1本を装填した逆浸透膜モジュールに供給し、透過水量200L/h、回収率75%、温度25℃の条件で運転した。透過水流量は、加圧ポンプの回転数を調節することにより、上記流量に一致させた。また、逆浸透膜モジュールへの通水はクロスフロー方式とし、透過水流量に対して系内の循環流量が5倍となるように、濃縮水の一部を加圧ポンプの1次側へ循環させた。

【0117】

比較実験例

改質処理を実施していない原水を供給水とした点を除き、実験例と同様の条件で供給水を処理した。

【0118】

評価

実験例及び比較実験例のそれぞれにおいて、水処理運転中の逆浸透膜エレメントの有効圧力の変化を経時的に測定した。そして、有効圧力の測定値、透過水流量の設定値、及び逆浸透膜エレメントの有効膜面積から水透過係数を算出し、逆浸透膜モジュールにおける透水性能の指標とした。なお、初期状態の水透過係数は、逆浸透膜エレメントの個体差により多少のばらつきがあるため、水処理運転の開始から1時間経過時点の数値を初期値とした。結果を表1に示す。

【0119】

【表1】

【0120】

表1に示す試験結果によれば、改質処理を実施した実験例では、800時間経過時の水透過係数が初期値を維持しており、鉄微粒子によるファウリングが抑制されていることが分かる。一方、改質処理を実施していない比較実験例では、800時間運転後の水透過係数が初期値の80%まで低下しており、鉄微粒子によるファウリングが進行していることが分かる。

【符号の説明】

【0121】

1,1A,1B 水処理システム

3 鉄分改質装置

4 塩水タンク

5 逆浸透膜分離装置(第1逆浸透膜分離装置)

6b RO膜モジュール(逆浸透膜)

6 電気脱イオン装置(電気脱イオンモジュール)

8 第2逆浸透膜分離装置

10 制御部

31 圧力タンク(陽イオン交換樹脂床塔)

32 プロセス制御バルブ(バルブ手段)

311 陽イオン交換樹脂床

313 改質領域

321 頂部スクリーン

322 底部スクリーン

323 中間部スクリーン

L1 原水ライン

L2 処理水ライン

L3 塩水ライン

L4 排水ライン

L5,L6,L8,L10 通水ライン

L7,L9,L11 濃縮水ライン

W1 原水

W2 処理水

W3 塩水(再生液)

W4 排水

W5 透過水(第1透過水)

W6 濃縮水(第1濃縮水)

W7 脱気水

W8 脱イオン水

W9,W11 第2濃縮水

W10 第2透過水

【技術分野】

【0001】

本発明は、逆浸透膜分離装置を用いた水処理方法及び水処理システムに関する。

【背景技術】

【0002】

従来、半導体製造工程や電子部品の洗浄、医療器具の洗浄等においては、不純物を含まない高純度の純水(精製水)が使用される。この種の純水は、一般に、地下水や水道水等の原水を逆浸透膜(以下、「RO膜」ともいう)で処理することにより製造される。

【0003】

RO膜を用いた水処理システムでは、原水中に鉄分(典型的には、不溶状態のコロイド状鉄)が含まれると、この鉄分がRO膜の膜面等に沈着する、いわゆるファウリングと呼ばれる現象が発生して、塩除去率及び透過水量が低下する。このため、除鉄装置による前処理を行なうのが一般的である。

【0004】

例えば、除鉄装置を含む前処理ブロックと、RO膜装置を含む給水処理ブロックとを、それぞれ独立して制御することにより、種々の運転バリエーションに対応可能な水処理システムが提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−112921号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した除鉄装置は、原水に酸化剤を添加して、鉄分を不溶化して除去する設備である。しかし、RO膜への供給水に酸化剤が残留すると膜自体が劣化するため、除鉄装置の後段に、更に残留酸化剤を除去するための活性炭濾過装置を設ける必要がある。従って、従来の水処理システムでは、供給水に対する前処理が複雑となり、造水のコストが高くなることが避けられなかった。

【0007】

また、原水に酸を添加して、コロイド状鉄を全てイオン化することにより、RO膜でのファウリングを抑制することも考えられるが、この処理では、透過水の水質低下を招く虞がある。すなわち、酸の添加は、原水に含まれる炭酸水素イオンや炭酸イオンの遊離炭酸への変化を促進するため、生成した遊離炭酸がRO膜を透過してしまう。

【0008】

従って、本発明は、前処理として除鉄処理及び酸添加処理することなしに、RO膜に発生するファウリングを抑制し、長期間に亘って良好な水透過性能を維持することができる水処理方法及び水処理システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比が80%以上、且つpHが5.5〜8.5である原水を、陽イオン交換樹脂床塔で改質処理する鉄分改質工程と、前記鉄分改質工程で改質処理された処理水を第1逆浸透膜モジュールで透過水と濃縮水とに分離する第1逆浸透膜分離工程と、第1逆浸透膜分離工程で得られた透過水を気体分離膜モジュールで脱気処理する脱気処理工程と、を含み、前記陽イオン交換樹脂床塔においては、深さが300〜1500mmの陽イオン交換樹脂床に対し、原水を通過させて軟水を製造する改質プロセス;前記陽イオン交換樹脂床に対して再生液を通過させることにより前記陽イオン交換樹脂床を再生させる再生プロセスを含んで運転され、再生プロセスでは、アルカリ金属塩の水溶液を供給して前記陽イオン交換樹脂床を再生する一方で、再生プロセス後の改質プロセスでは、原水を除鉄処理及びpH調整することなく、前記陽イオン交換樹脂床に対する線速度を5〜60m/hに設定して通水する、水処理方法に関する。

【0010】

また、脱気処理工程で脱気処理された処理水を、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔で脱イオン処理する脱イオン処理工程を含むことが好ましい。

また、脱気処理工程で脱気処理された処理水を、更に第2逆浸透膜モジュールで透過水と濃縮水とに分離する第2逆浸透膜分離工程を含むことが好ましい。

また、第2逆浸透膜分離工程で得られた透過水を、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔で脱イオン処理する脱イオン処理工程を含むことが好ましい。

また、再生プロセスでは、前記陽イオン交換樹脂床の底部を基点として深さ100mmに設定された硬度リーク防止床に対し、再生レベルが1〜6eq/L−Rとなる再生液量で部分向流再生を行なうことが好ましい。

【0011】

また、本発明は、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比が80%以上、且つpHが5.5〜8.5である原水を、陽イオン交換樹脂床塔で改質処理する鉄分改質装置と、前記鉄分改質装置で改質処理された処理水を第1逆浸透膜モジュールで透過水と濃縮水とに分離する第1逆浸透膜分離装置と、前記第1逆浸透膜分離装置で得られた透過水を気体分離膜モジュールで脱気処理する脱気処理装置と、前記陽イオン交換樹脂床塔に収容された、深さが300〜1500mmの陽イオン交換樹脂床に対し、原水を通過させて軟水を製造する軟化プロセス;前記陽イオン交換樹脂床に対して再生液を通過させることにより前記陽イオン交換樹脂床の再生させる再生プロセスに切り換え可能なバルブ手段と、再生プロセスにおいて、前記陽イオン交換樹脂床に対し、再生液としてアルカリ金属塩の水溶液を供給する再生液供給手段と、再生プロセス後の改質プロセスにおいて、原水を除鉄処理及びpH調整することなく、前記陽イオン交換樹脂床に対する線速度を5〜60m/hに設定して通水する原水供給手段と、を備える水処理システムに関する。

【0012】

また、前記脱気処理装置で脱気処理された処理水を脱イオン処理する、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備えることが好ましい。

また、前記脱気処理装置で脱気処理された処理水を、更に第2逆浸透膜モジュールで透過水と濃縮水とに分離する第2逆浸透膜分離装置を備えることが好ましい。

また、前記第2逆浸透膜分離装置で得られた透過水を脱イオン処理する、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備えることが好ましい。

また、前記バルブ手段は、前記陽イオン交換樹脂床の底部を基点として深さ100mmに設定された硬度リーク防止床に対し、再生レベルが1〜6eq/L−Rとなる再生液量で部分向流再生を行なう再生プロセスに切り換え可能に構成されることが好ましい。

【発明の効果】

【0013】

本発明によれば、前処理として除鉄処理及び酸添加処理することなしに、RO膜に発生するファウリングを抑制し、長期間に亘って良好な水透過性能を維持することができる水処理方法及び水処理システムを提供することができる。

【図面の簡単な説明】

【0014】

【図1】第1実施形態に係る水処理システム1の全体構成図である。

【図2】鉄分改質装置3の概略断面図である。

【図3】制御部10により実行されるプロセスのフローチャートである。

【図4】(a)〜(c)は、制御部10により実行される基本プロセスを示す説明図である。

【図5】第2実施形態に係る水処理システム1Aの全体構成図である。

【図6】第3実施形態に係る水処理システム1Bの全体構成図である。

【発明を実施するための形態】

【0015】

(第1実施形態)

まず、本発明の第1実施形態に係る水処理システム1について、図面を参照しながら説明する。水処理システム1は、例えば、淡水から純水を製造する純水製造システムに適用される。図1は、第1実施形態に係る水処理システム1の全体構成図である。図2は、鉄分改質装置3の概略断面図である。図3は、制御部10により実行されるプロセスのフローチャートである。図4(a)〜(c)は、制御部10により実行される基本プロセスを示す説明図である。

【0016】

図1に示すように、本実施形態に係る水処理システム1は、原水ポンプ2と、鉄分改質装置3と、塩水タンク4と、逆浸透膜分離装置5と、脱気処理装置6と、制御部10と、を備える。また、水処理システム1は、原水ラインL1と、処理水ラインL2と、塩水ラインL3と、排水ラインL4と、通水ラインL5,L7と、濃縮水ラインL6と、を備える。

なお、本明細書における「ライン」とは、流路、径路、管路等の流体の流通が可能なラインの総称である。

【0017】

原水ラインL1の上流側の端部は、原水W1の供給源(不図示)に接続されている。一方、原水ラインL1の下流側の端部は、鉄分改質装置3のプロセス制御バルブ32(後述)に接続されている。

【0018】

水処理システム1を用いて精製する原水W1、すなわち原水ラインL1に供給される原水W1は、不溶状態のコロイド状鉄を夾雑成分として含むものであり、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が80%以上、且つpHが5.5〜8.5のものである。一般に、工業用水、地下水(浅井戸水、深井戸水、湧水又は伏流水等)及び地表水(河川水又は湖沼水等)等の水は、水源に由来のコロイド状鉄を含むことが多く、水処理システム1での処理対象になり得る。また、水道水は、コロイド状鉄を含むことが少ないものの、水道配管の腐食等に起因して鉄分を含む場合には、水処理システム1での処理対象になり得る。

【0019】

原水W1のpHは、市販のpH電極を用いて測定することができる。また、原水W1の全鉄濃度は、JIS K0101「工業用水試験法」の鉄の定量に従って測定することができる。更に、原水W1の鉄微粒子の重量比率は、以下の手法により測定することができる(処理水W2についても同様)。

(1)孔径0.45μmのメンブレンフィルタを用いて、原水W1のサンプル液を圧力2.1kg/cm2(=0.206MPa)で30秒間濾過し、濾液を採取する。

(2)サンプル液及び濾液のそれぞれについて、全鉄濃度をJIS K0101「工業用水試験法」鉄の定量に従って測定する。

(3)サンプル液の全鉄濃度をA[mgFe/L]、濾液の全鉄濃度をB[mgFe/L]とし、次式によりメンブレンフィルタでの鉄分の捕捉率を求める。

捕捉率[%]=(A−B)/A×100

この捕捉率を、「鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率」とする。例えば、サンプル液の全鉄濃度が0.2mgFe/L、濾液の全鉄濃度が0.04mgFe/Lの場合において、重量比率は、(0.2−0.04)/0.2×100=80[%]と計算される。

【0020】

原水ポンプ2は、原水ラインL1に設けられている。原水ポンプ2は、供給源から供給された原水W1を、鉄分改質装置3に向けて圧送する。原水ポンプ2は、制御部10(後述)と不図示の信号線を介して電気的に接続されている。原水ポンプ2は、制御部10により運転(駆動及び停止)が制御される。

【0021】

原水ラインL1には、原水通水弁(不図示)が設けられている。原水通水弁は、原水ラインL1を開閉する。原水通水弁は、弁体の駆動部が不図示の信号線を介して制御部10と電気的に接続されている。原水通水弁における弁の開閉は、制御部10により制御される。

【0022】

原水ラインL1、原水ポンプ2、不図示の原水通水弁、不図示の原水流量計(又はタイマ)は、水処理システム1における原水供給手段を構成する。

【0023】

また、原水ラインL1、原水ポンプ2及び不図示の原水通水弁は、後述する第2再生プロセスST5後の改質プロセスST1において、原水W1を、除鉄処理及び酸添加処理することなく、鉄分改質装置3の陽イオン交換樹脂床311(後述)に対する線速度を5〜60m/hに設定して通水する原水供給手段としても機能する。

【0024】

鉄分改質装置3は、上記の水質を有する原水W1を陽イオン交換樹脂床311(後述)に対して通水し、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が30%以下に改質された処理水W2を製造する設備である。すなわち、鉄分改質装置3は、原水W1に含まれる鉄微粒子を微細化して、粒子径の分布を変化させる目的の設備である。処理水W2の鉄微粒子の重量比率は、上述の原水W1の鉄微粒子の重量比率と同様の手法で測定することができる。

【0025】

鉄分改質装置3は、図2に示すように、陽イオン交換樹脂床塔としての圧力タンク31と、バルブ手段としてのプロセス制御バルブ32と、を主体に構成されている。なお、鉄分改質装置3は、陽イオン交換樹脂床311(後述)を有するため、原水W1が硬度成分(カルシウムイオン及びマグネシウム)や鉄イオンを含む場合には、これらの夾雑成分を除去して、軟水化された処理水W2を得ることができる。

【0026】

圧力タンク31は、上部に開口部を有する有底の筒状体であり、開口部が蓋部材で密閉されている。圧力タンク31の内部には、陽イオン交換樹脂ビーズからなる陽イオン交換樹脂床311、及び濾過砂利からなる支持床312が収容されている。

【0027】

陽イオン交換樹脂床311は、原水W1に含まれる鉄微粒子を微細化するための処理材として機能する。陽イオン交換樹脂床311は、圧力タンク31の内部において、支持床312の上部に積層されている。陽イオン交換樹脂床311の深さD1は、300〜1500mmの範囲に設定されている。

【0028】

支持床312は、陽イオン交換樹脂床311に対する流体の整流部材として機能する。支持床312は、圧力タンク31の底部側に収容されている。

【0029】

圧力タンク31において、陽イオン交換樹脂床311の頂部には、陽イオン交換樹脂ビーズの流出を防止する頂部スクリーン321が設けられている。頂部スクリーン321は、不図示の第1流路を介してプロセス制御バルブ32を構成する各種ラインとそれぞれ接続されている。

【0030】

頂部スクリーン321による配液位置及び集液位置は、陽イオン交換樹脂床311の頂部付近に設定される。頂部スクリーン321は、陽イオン交換樹脂床311の頂部に設けられる頂部配液部、及び陽イオン交換樹脂床311の頂部に設けられる頂部集液部として機能する。

【0031】

圧力タンク31において、陽イオン交換樹脂床311の底部には、陽イオン交換樹脂ビーズの流出を防止する底部スクリーン322が設けられている。底部スクリーン322は、不図示の第2流路を介してプロセス制御バルブ32を構成する各種ラインとそれぞれ接続されている。

【0032】

底部スクリーン322による配液位置及び集液位置は、陽イオン交換樹脂床311の底部付近に設定される。底部スクリーン322は、陽イオン交換樹脂床311の底部に設けられる底部配液部、及び陽イオン交換樹脂床311の底部に設けられる底部集液部として機能する。

【0033】

圧力タンク31において、改質領域313(後述)より上部であって、陽イオン交換樹脂床311の深さ方向の中間部には、陽イオン交換樹脂ビーズの流出を防止する中間部スクリーン323が設けられている。中間部スクリーン323は、不図示の第3流路を介してプロセス制御バルブ32を構成する各種ラインとそれぞれ接続されている。

【0034】

中間部スクリーン323による集液位置は、陽イオン交換樹脂床311の中間部付近に設定される。中間部スクリーン323は、陽イオン交換樹脂床311の中間部に設けられる中間部集液部として機能する。

【0035】

プロセス制御バルブ32は、その内部に、各種のライン、弁等を備える。プロセス制御バルブ32は、陽イオン交換樹脂床311に対して、少なくとも、原水W1を下降流で通過させて処理水W2を製造する改質プロセスST1における原水W1の流れ;再生液としての塩水W3を陽イオン交換樹脂床311の頂部へ配液しながら、底部で集液することにより塩水W3の下降流を生成して、陽イオン交換樹脂床311の全体を再生させる第1再生プロセスST3における塩水W3の流れ;及び、第1再生プロセスST3後に塩水W3を陽イオン交換樹脂床311の底部へ配液しながら、中間部で集液することにより塩水W3の上昇流を生成して、陽イオン交換樹脂床311の一部を再生する第2再生プロセスST5における塩水W3の流れ、を切り換え可能に構成されている。

【0036】

本実施形態における改質プロセスST1は、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が80%以上、且つpHが5.5〜8.5である原水W1を、陽イオン交換樹脂床311で改質処理する鉄分改質工程として実行される。

【0037】

本実施形態における再生プロセスは、第1再生プロセスST3、及び第1再生プロセスST3の終了後に行なわれる第2再生プロセスST5を含む。第1再生プロセスST3は、陽イオン交換樹脂床311の全体を再生させる並流再生プロセスである。第2再生プロセスST5は、陽イオン交換樹脂床311の一部を再生させる部分向流再生プロセスである。本実施形態における陽イオン交換樹脂床311の再生は、二段の再生プロセスにより運転される。詳しくは、並流再生プロセスを第1再生プロセスとして実行し、第1再生プロセス終了後に、部分向流再生プロセスを第2再生プロセスとして実行することにより運転される。

【0038】

後述する第2再生プロセスST5では、図2に示すように、陽イオン交換樹脂床311の底部(すなわち、底面)を基点として深さD2が100mmに設定された改質領域313(後述)に対し、再生レベルが1〜6eq/L−Rとなる量の塩水W3を供給する。ここで、再生レベルとは、単位容積のイオン交換樹脂の再生に使用される再生剤量をいう。また、再生剤として塩化ナトリウムを用いる場合、1eqは、58.5gに相当する。

【0039】

改質領域313とは、改質プロセスST1において、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が30%以下に改質された処理水W2を確実に製造するために、陽イオン交換樹脂床311において十分に再生する必要のある領域である。改質領域313の深さは100mmあればよく、少なくともこの限定された領域を所定の再生レベルで再生することにより、目的とする水質に改質された処理水W2を安定して得ることができる。なお、原水W1が硬度成分を含む場合には、改質領域313は、処理水W2の硬度リーク量を極限まで低減させる処理領域としても機能する。

【0040】

また、プロセス制御バルブ32は、陽イオン交換樹脂床311に対して、第1再生プロセスST3の後に、原水W1を陽イオン交換樹脂床311の頂部へ配液しながら、底部で集液することにより原水W1の下降流を生成して、導入された塩水W3を押し出す第1押出プロセスST4における原水W1の流れ;及び、第2再生プロセスST5の後に、原水W1を陽イオン交換樹脂床311の底部へ配液しながら、中間部で集液することにより原水W1の上昇流を生成して、導入された塩水W3を押し出す第2押出プロセスST6における原水W1の流れ、を切り換え可能に構成されている。

【0041】

プロセス制御バルブ32には、排水ラインL4の上流側の端部が接続されている。排水ラインL4からは、再生プロセスや押出プロセス等において使用された塩水W3や原水W1が排水W4として排出される。

【0042】

更に、プロセス制御バルブ32は、内部に備えられた弁体の駆動部が制御部10と不図示の信号線を介して電気的に接続されている。プロセス制御バルブ32における弁の切り換えは、制御部10により制御される。

【0043】

ここで、鉄分改質装置3において実施される各プロセスについて説明する。

本実施形態の水処理システム1において、後述する制御部10は、プロセス制御バルブ32の流路を切り換えることにより、図3に示す以下のプロセスST1〜ST8の運転を実施する。

(ST1)原水W1を陽イオン交換樹脂床311の全体に対して上から下へ通過させる改質プロセス(鉄分改質工程)

(ST2)洗浄水としての原水W1を陽イオン交換樹脂床311の全体に対して下から上へ通過させる逆洗浄プロセス

(ST3)再生液としての塩水W3を陽イオン交換樹脂床311の全体に対して上から下へ通過させる第1再生プロセス

(ST4)押出水としての原水W1を陽イオン交換樹脂床311の全体に対して上から下へ通過させる第1押出プロセス

(ST5)再生液としての塩水W3を陽イオン交換樹脂床311の主に改質領域313に対して下から上へ通過させる第2再生プロセス

(ST6)押出水としての原水W1を陽イオン交換樹脂床311の主に改質領域313に対して下から上へ通過させる第2押出プロセス

(ST7)濯ぎ水としての原水W1を陽イオン交換樹脂床311に対して上から下へ通過させるリンス・プロセス

(ST8)補給水としての原水W1を塩水タンク4へ供給する補水プロセス

【0044】

次に、上記プロセスST1〜ST8のうち、主要なプロセスである改質プロセスST1、第1再生プロセスST3、及び第2再生プロセスST5の運転方法について説明する。

【0045】

改質プロセスST1では、図4(a)に示すように、原水W1を頂部スクリーン321から配液して、陽イオン交換樹脂床311の全体に対し、原水W1を下降流で通過させて、処理水W2を製造する。製造された処理水W2は、底部スクリーン322から集液される。

【0046】

後述する第2再生プロセスST5後の改質プロセスST1では、原水W1を、除鉄処理及び酸添加処理することなく、陽イオン交換樹脂床311に対する線速度を5〜60m/hに設定して通水する。なお、原水W1等の流体の線速度とは、流体の流量を陽イオン交換樹脂床311の横断面積で除したものであり、次式で示される。

線速度[m/h]=流量[m3/h]÷横断面積[m2]

【0047】

第1再生プロセスST3では、図4(b)に示すように、塩水W3を頂部スクリーン321から配液して、陽イオン交換樹脂床311の全体に対し、塩水W3を下降流で通過させて、陽イオン交換樹脂床311を再生する。第1再生プロセスST3では、塩水W3を、陽イオン交換樹脂床311に対して0.7〜2m/hの線速度で通過させる。陽イオン交換樹脂床311を再生した使用済みの塩水W3は、底部スクリーン322から集液される。この第1再生プロセスST3では、並流再生により、陽イオン交換樹脂床311の全体を再生させる。

【0048】

第1再生プロセスST3の終了後に実施される第1押出プロセスST4では、図4(b)に示すように、原水W1を頂部スクリーン321から配液して、陽イオン交換樹脂床311の全体に対し、原水W1を下降流で通過させて、陽イオン交換樹脂床311に導入された塩水W3を押し出す。陽イオン交換樹脂床311を通過した原水W1は、底部スクリーン322から集液される。

【0049】

第1再生プロセスST3及び第1押出プロセスST4では、陽イオン交換樹脂床311の全体に対して、並流再生が行われる。そのため、陽イオン交換樹脂床311の全体がほぼ均等に再生されることにより、改質プロセスST1では、処理水W2の採水量が最大限にまで高められる。

【0050】

第2再生プロセスST5では、図4(c)に示すように、塩水W3を底部スクリーン322から配液して、陽イオン交換樹脂床311に対し、塩水W3を上昇流で通過させて、陽イオン交換樹脂床311の改質領域313を含む下側領域を再生する。陽イオン交換樹脂床311の改質領域313を含む下側領域を再生した塩水W3は、中間部スクリーン323から集液される。第2再生プロセスST5では、陽イオン交換樹脂床311の底部に設定された改質領域313に対し、再生レベルが1〜6eq/L−Rとなる量の塩水W3を供給する。この第2再生プロセスST5では、部分向流再生により、陽イオン交換樹脂床311の改質領域313を含む下側領域を主に再生させる。

【0051】

第1再生プロセスST3及び第2再生プロセスST5を実施することにより、後の改質プロセスST1において、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が80%以上、且つpHが5.5〜8.5である原水を供給した場合に、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が30%以下に改質された処理水W2を確実に、しかも安定して製造することができる。

【0052】

第2再生プロセスST5の終了後に実施される第2押出プロセスST6では、図4(c)に示すように、原水W1を底部スクリーン322から配液して、陽イオン交換樹脂床311の主に改質領域313に対し、原水W1を上昇流で通過させて、陽イオン交換樹脂床311の改質領域313を含む下側領域に導入された塩水W3を押し出す。改質領域313を通過した原水W1は、中間部スクリーン323から集液される。

【0053】

第2再生プロセスST5及び第2押出プロセスST6では、陽イオン交換樹脂床311の下部領域に対して、部分向流再生が行われる。そのため、改質領域313が重点的に再生されることにより、改質プロセスST1では、目的とする水質に改質された処理水W2を安定して得ることができる。

【0054】

なお、逆洗浄プロセスST2、リンス・プロセスST7、及び補水プロセスST8については、図示による説明を省略する。

【0055】

再び、図1を参照しながら水処理システム1の構成について説明する。

塩水タンク4は、陽イオン交換樹脂床311を再生する再生液としての塩水W3を貯留する。塩水W3は、アルカリ金属塩の水溶液(例えば、塩化ナトリウム水溶液や塩化カリウム水溶液)が使用される。塩水タンク4には、塩水ラインL3の上流側の端部が接続されている。塩水ラインL3の下流側の端部は、プロセス制御バルブ32と連通し、プロセス制御バルブ32を構成する各種ラインとそれぞれ接続されている。塩水ラインL3には、塩水弁(不図示)が設けられている。塩水弁は、塩水ラインL3を開閉する。塩水弁は、プロセス制御バルブ32に組み込まれており、弁体の駆動部が制御部10と不図示の信号線を介して電気的に接続されている。塩水弁における弁の開閉は、制御部10により制御される。塩水タンク4は、第1再生プロセスST3及び第2再生プロセスST5において、陽イオン交換樹脂床311を再生する塩水W3を圧力タンク31へ送出する。塩水タンク4、不図示の塩水弁、不図示のエゼクタ及び塩水流量計は、本実施形態における再生液供給手段を構成する。

【0056】

逆浸透膜分離装置5は、鉄分改質装置3により改質処理された処理水W2を、逆浸透膜(後述のRO膜モジュール5b)により、溶存塩類等が除去された透過水W5と、溶存塩類等が濃縮された濃縮水W6とに膜分離処理する設備である。逆浸透膜分離装置5は、処理水ラインL2を介して、鉄分改質装置3の下流側に接続されている。

【0057】

逆浸透膜分離装置5は、加圧ポンプ5aと、逆浸透膜としてのRO膜モジュール5bと、を備える。加圧ポンプ5aは、鉄分改質装置3から送出された処理水W2を加圧し、RO膜モジュール5bに送出する。RO膜モジュール5bは、単一又は複数のRO膜エレメント(不図示)を備える。逆浸透膜分離装置5は、これらRO膜エレメントにより処理水W2を膜分離処理し、透過水W5及び濃縮水W6を製造する。

【0058】

RO膜モジュール5bの透過水出口には、通水ラインL5の上流側の端部が接続されている。逆浸透膜分離装置5で得られた透過水W5は、通水ラインL5を介して、脱気処理装置6に送出される。また、RO膜モジュール5bの濃縮水出口には、濃縮水ラインL6の上流側の端部が接続されている。逆浸透膜分離装置5で得られた濃縮水W6は、濃縮水ラインL6を介して、外部に排出される。なお、膜面での流速を所定範囲に保つため、クロスフロー方式の構成としてもよい。すなわち、濃縮水W6の一部を逆浸透膜分離装置5の上流側の処理水ラインL2に還流させ、その他の濃縮水W6を外部に排出する構成である。

【0059】

本実施形態におけるRO膜モジュール5bは、特に制限はないが、膜表面に架橋全芳香族ポリアミドからなる負荷電性のスキン層が形成された逆浸透膜(不図示)を有しているものが好ましい。また、この逆浸透膜は、濃度500mg/L、pH7.0、温度25℃の塩化ナトリウム水溶液を、操作圧力0.7MPa、回収率15%で供給したときの水透過係数が、1.3×10−11m3・m−2・s−1・Pa−1以上、且つ塩除去率が99%以上となるものが好ましい。このような逆浸透膜には、細孔がルーズな(水透過係数がより大きな)ナノ濾過膜も含まれる。

【0060】

ここで、操作圧力とは、JIS K3802−1995「膜用語」で定義される平均操作圧力である。操作圧力は、RO膜モジュール5bの一次側の入口圧力と一次側の出口圧力との平均値を指す。

回収率とは、RO膜モジュール5bへの供給水(ここでは塩化ナトリウム水溶液)の流量Q1に対する透過水の流量Q2の割合(すなわち、Q2/Q1×100)をいう。

水透過係数は、透過水量[m3/s]を膜面積[m2]及び有効圧力[Pa]で除した値であり、逆浸透膜の水の透過性能を示す指標である。すなわち、水透過係数は、単位有効圧力を作用させたときに単位時間に膜の単位面積を透過する水の量を意味する。有効圧力は、JIS K3802−1995「膜用語」で定義され、操作圧力(平均操作圧力)から浸透圧差及び二次側圧力を差し引いた圧力である。

塩除去率は、膜を透過する前後の特定の塩類の濃度(ここでは塩化ナトリウム濃度)から計算される値であり、逆浸透膜の溶質の阻止性能を示す指標である。塩除去率は、RO膜モジュール5bへの入口濃度(C1)及び透過水の濃度(C2)から、(1−C2/C1)×100により求められる。

【0061】

本実施形態の水透過係数及び塩除去率の条件を満たす逆浸透膜は、逆浸透膜エレメントとして市販されている。逆浸透膜エレメントとしては、例えば、東レ社製:型式名「TMG20−400」、ウンジン・ケミカル社製:型式名「RE8040−BLF」、日東電工社製:型式名「ESPA1」等を用いることができる。

【0062】

脱気処理装置6は、逆浸透膜分離装置5で製造された透過水W5に含まれる遊離炭酸(溶存炭酸ガス)を、気体分離膜モジュールにより脱気処理して、精製水としての脱気水W7を得る設備である。脱気処理装置6は、通水ラインL5を介して逆浸透膜分離装置5の下流側に設けられている。脱気処理装置6の脱気水出口には、通水ラインL7の上流側の端部が接続されている。脱気処理装置6で得られた脱気水W7は、通水ラインL7を介して、二次精製装置や需要箇所に送出される。

【0063】

本実施形態の脱気処理装置6では、中空糸膜からなる内部灌流式の気体分離膜モジュールが用いられる。この様な用途に適した気体分離膜モジュールとしては、例えば、DIC社製:製品名「SEPAREL PF−015」,「SEPAREL PF−030」等が挙げられる。

【0064】

制御部10は、CPU及びメモリ含むマイクロプロセッサ(不図示)により構成される。制御部10は、不図示の原水流量計、塩水流量計から入力された検出信号等に基づいて、プロセス制御バルブ32の動作を制御する。メモリには、本実施形態の鉄分改質装置3の運転を実施する制御プログラムが予め記憶されている。CPUは、メモリに記憶された制御プログラムに従って、上述した改質プロセスST1〜補水プロセスST8を順に切り換えるように、プロセス制御バルブ32を制御する。

【0065】

上記のように構成された水処理システム1において、原水W1の供給源(不図示)から原水ラインL1を介して供給された原水W1は、原水ポンプ2により鉄分改質装置3のプロセス制御バルブ32へ送出される。原水W1は、圧力タンク31の陽イオン交換樹脂床311を通過することにより改質処理され、処理水W2が製造される。この処理水W2は、更に処理水ラインL2を経て逆浸透膜分離装置5へ送出される。逆浸透膜分離装置5では、処理水W2がRO膜モジュール5bにおいて膜分離処理され、透過水W5及び濃縮水W6が製造される。透過水W5は、更に、脱気処理装置6へ送出される。脱気処理装置6では、透過水W5が気体分離膜モジュールにより脱気処理され、脱気水W7が得られる。この後、得られた脱気水W7は、通水ラインL7を介して、精製水として二次精製装置や需要箇所に送出される。

【0066】

本実施形態の水処理システム1によれば、改質処理において、全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が80%以上、且つpHが5.5〜8.5である原水W1を、除鉄処理及び酸添加処理することなく、圧力タンク31の陽イオン交換樹脂床311に対して線速度5〜60m/hに設定して通水する。これにより、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率が30%以下に改質された処理水W2を製造することができる。

【0067】

この改質処理では、除鉄処理及び酸添加処理をしないため、製造される処理水W2における鉄微粒子の濃度は、原水W1からほとんど変化しない。しかし、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率は30%以下となる。すなわち、原水W1に含まれる粒子径の大きな鉄微粒子が微細化され、鉄微粒子全体に占める0.45μm未満の鉄微粒子の重量比率がほぼ70%以上となる。このように微細化された鉄微粒子を含む処理水W2をRO膜モジュール5bに供給したときには、鉄微粒子がRO膜モジュール5bの膜面等に沈着しにくくなり、大半の鉄微粒子が濃縮水W6中に分散したまま、外部に排出される。このため、RO膜モジュール5bにおけるファウリングの発生が抑制される。従って、長期間に亘って良好な水透過性能を維持することができる。

【0068】

上述した第1実施形態に係る水処理システム1によれば、例えば、以下のような効果が奏される。

本実施形態の水処理システム1においては、原水W1を、陽イオン交換樹脂床塔で改質処理し、得られた処理水W2を、RO膜モジュール5bに供給する。これによれば、粒子径の大きな鉄微粒子が微細化されるため、RO膜モジュール5bの膜表面における鉄微粒子の沈着が少なくなり、RO膜モジュール5bにおけるファウリングの発生が抑制される。従って、前処理として除鉄処理及び酸添加処理することなしに、長期間に亘って良好な水透過性能を維持することができる。

【0069】

また、本実施形態の水処理システム1において、鉄分改質装置3の陽イオン交換樹脂床311は、塩水W3を陽イオン交換樹脂床311の頂部スクリーン321へ配液しながら、底部スクリーン322で集液することにより塩水W3の下降流を生成して、陽イオン交換樹脂床311の全体を再生させる第1再生プロセスST3;及び、第1再生プロセスST3の後に塩水W3を陽イオン交換樹脂床311の底部スクリーン322へ配液しながら、中間部スクリーン323で集液することにより塩水W3の上昇流を生成して、陽イオン交換樹脂床311の一部(主に改質領域313)を再生する第2再生プロセスST5を含んで運転される。そのため、処理水W2の採水量を最大限にまで高めつつ、目的とする水質に改質された処理水W2を安定して得ることができる。

【0070】

また、本実施形態の水処理システム1において、第2再生プロセスST5では、陽イオン交換樹脂床311の底部を基点として深さD2(図2参照)が100mmに設定された改質領域313に対し、再生レベルが1〜6eq/L−Rとなる量の塩水W3で部分向流再生を行なう。そのため、目的とする水質に改質された処理水W2を安定して得ながら、原水W1が硬度成分を含む場合には、処理水W2の硬度リーク量を極限まで低減させることができる。

【0071】

更に、本実施形態の水処理システム1では、逆浸透膜分離装置5の下流側に脱気処理装置6を備える。そのため、逆浸透膜分離装置5で除去することのできない遊離炭酸を、後段の脱気処理装置6において十分に除去することができる。従って、より純度の高い精製水を製造することができる。

【0072】

(第2実施形態)

次に、本発明の第2実施形態に係る水処理システム1Aについて、図5を参照しながら説明する。図5は、第2実施形態に係る水処理システム1Aの全体構成図である。なお、第2実施形態では、主に第1実施形態との相違点について説明する。このため、第1実施形態と同一(又は同等)の構成については同じ符号を付し、詳細な説明を省略する。また、第2実施形態において特に説明しない点については、第1実施形態の説明が適宜に適用される。

【0073】

図5に示すように、本実施形態に係る水処理システム1Aは、原水ポンプ2と、鉄分改質装置3と、塩水タンク4と、逆浸透膜分離装置5と、脱気処理装置6と、電気脱イオンモジュールとしての電気脱イオン装置7と、制御部10と、を備える。また、水処理システム1は、原水ラインL1と、処理水ラインL2と、塩水ラインL3と、排水ラインL4と、通水ラインL5,L7,L8と、濃縮水ラインL6,L9と、を備える。

【0074】

なお、本実施形態では、第1実施形態における「濃縮水W6」を「第1濃縮水W6」とし、電気脱イオン装置7で得られた濃縮水を「第2濃縮水W9」とする。

本実施形態では、脱気処理装置6の下流側に、電気脱イオン装置7を備える点が第1実施形態と異なる。その他の構成は第1実施形態と同じであるため、詳細な説明を省略する。

【0075】

本実施形態において、脱気処理装置6の脱気水出口には、通水ラインL7の上流側の端部が接続されている。電気脱イオン装置7は、脱気処理装置6の下流側に、通水ラインL7を介して接続されている。脱気処理装置6で得られた脱気水W7は、通水ラインL7を介して、電気脱イオン装置7へ送出される。

【0076】

電気脱イオン装置7は、脱気処理装置6で得られた脱気水W7を、イオン交換膜(不図示)により脱イオン水W8と第2濃縮水W9とに分離する膜分離処理を行なう設備である。具体的には、電気脱イオン装置7は、脱塩室及び濃縮室(いずれも不図示)を備える。脱塩室及び濃縮室は、一対の電極間に陽イオン交換膜及び陰イオン交換膜(いずれも不図示)を交互に配列することにより形成される。このうち、脱塩室には、陽イオン交換樹脂及び陰イオン交換樹脂が収容されている。なお、脱塩室には、少なくとも陽イオン交換樹脂が収容されていればよい(理由は後述)。

【0077】

電気脱イオン装置7は、電源回路(不図示)と電気的に接続されている。また、本実施形態の制御部10は、第1実施形態の機能に加えて、電源回路を介して、電気脱イオン装置7に所定の直流電圧を印加する機能を備える。

【0078】

電気脱イオン装置7において、一対の電極間に直流電圧が印加されると、イオン交換膜を介したイオンの選択的な移動により、逆浸透膜分離装置5で除去しきれなかった透過水W5に含まれる残留イオンが、脱塩室で除去される。これにより、脱塩室において、脱イオン水(精製水)W8が製造される。また、電気脱イオン装置7では、濃縮室において、脱気水W7からイオン濃度が高い第2濃縮水W9が製造される。

【0079】

電気脱イオン装置7の脱塩室には、通水ラインL8の上流側の端部が接続されている。電気脱イオン装置7で製造された脱イオン水W8は、通水ラインL8を介して、精製水として二次精製装置や需要箇所に送出される。一方、電気脱イオン装置7の濃縮室には、濃縮水ラインL9の上流側の端部が接続されている。電気脱イオン装置7で製造された第2濃縮水W9は、濃縮水ラインL9を介して、外部に排出される。なお、第2濃縮水W9は、外部に排出することなく、濃縮水ラインL9を介して、加圧ポンプ5aの上流側の処理水ラインL2に返送することもできる。

【0080】

上述した第2実施形態の水処理システム1Aによれば、第1実施形態の水処理システム1と同様の効果が奏される。特に、本実施形態の水処理システム1Aでは、脱気処理装置6の下流側に、更に電気脱イオン装置7を備える。そのため、逆浸透膜分離装置5で除去しきれなかった透過水W5に含まれるイオンを、電気脱イオン装置7において更に除去することができる。従って、より純度の高い精製水を製造することができる。

【0081】

なお、本実施形態では、脱気処理装置6の下流側に、電気脱イオン装置7を備えた構成について説明したが、これに限らず、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備えた構成としてもよい。

イオン交換樹脂混床塔は、一つの塔内に陽イオン交換樹脂及び陰イオン交換樹脂を混合した状態で収容したものである。イオン交換樹脂混床塔においては、脱気水W7に含まれる陽イオン及び陰イオンが同時に除去される。

【0082】

一方、陽イオン交換樹脂単床塔は、一つの塔内に陽イオン交換樹脂のみを収容したものである(カチオンポリッシャとも呼ばれる)。本実施形態において、RO膜モジュール5bが負荷電性のスキン層が形成された逆浸透膜を備える場合、RO膜モジュール5bでは、陰イオンが除去されやすい一方で、陽イオンが透過しやすい傾向にある(この傾向は、炭酸,ケイ酸(シリカ)、ホウ酸等の弱酸のイオン化を促進するために処理水W2のpHを高くするとより顕著になる)。この場合において、逆浸透膜分離装置5を透過した陽イオンは、下流側に設けられた陽イオン交換樹脂単床塔により除去される。このように、陽イオン交換樹脂単床塔を用いた場合には、陰イオン及び陽イオンが段階的に除去される。

なお、上述した電気脱イオン装置7において、脱塩室に陽イオン交換樹脂のみを収容した場合にも、陽イオン交換樹脂単床塔を用いた場合と同様に、陰イオン及び陽イオンを段階的に除去することができる。すなわち、電気脱イオン装置7では、逆浸透膜分離装置5を透過した陽イオンが除去される。

【0083】

以上のように、脱イオン処理を実施する装置として、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備えた構成とした場合においても、逆浸透膜分離装置5で除去しきれなかった透過水W5に含まれるイオンを更に除去することができる。

【0084】

(第3実施形態)

次に、本発明の第3実施形態に係る水処理システム1Bについて、図6を参照しながら説明する。図6は、第3実施形態に係る水処理システム1Bの全体構成図である。なお、第3実施形態では、主に第1実施形態との相違点について説明する。このため、第1実施形態と同一(又は同等)の構成については同じ符号を付し、詳細な説明を省略する。また、第2実施形態において特に説明しない点については、第1実施形態の説明が適宜に援用される。

【0085】

図6に示すように、本実施形態に係る水処理システム1Bは、原水ポンプ2と、鉄分改質装置3と、塩水タンク4と、第1逆浸透膜分離装置5と、脱気処理装置6と、第2逆浸透膜分離装置8と、制御部10と、を備える。また、水処理システム1は、原水ラインL1と、処理水ラインL2と、塩水ラインL3と、排水ラインL4と、通水ラインL5,L7,L10と、濃縮水ラインL6,L11と、を備える。

【0086】

なお、本実施形態では、第1実施形態における「逆浸透膜分離装置5」を「第1逆浸透膜分離装置5」とする。本実施形態の第1逆浸透膜分離装置5では、処理水W2を膜分離処理し、第1透過水W5及び第1濃縮水W6を製造する。

本実施形態では、第1実施形態の透過水W5を「第1透過水W5」とし、第1実施形態の濃縮水W6を「第1濃縮水W6」とする。また、本実施形態では、第2逆浸透膜分離装置8で製造された透過水を「第2透過水W10」とし、第2逆浸透膜分離装置8で製造された濃縮水を「第2濃縮水W11」とする。

【0087】

本実施形態に係る水処理システム1Bでは、第1逆浸透膜分離装置5の下流側において、脱気処理装置6を介して、更に第2逆浸透膜分離装置8を備えた点が第1実施形態と異なる。その他の構成は第1実施形態と同じであるため、詳細な説明を省略する。

【0088】

本実施形態における第2逆浸透膜分離装置8の構成は、第1逆浸透膜分離装置5と同じである。すなわち、第2逆浸透膜分離装置8の加圧ポンプ8aは、第1逆浸透膜分離装置5の加圧ポンプ5aと同じである。また、第2逆浸透膜分離装置8のRO膜モジュール8bは、第1逆浸透膜分離装置5のRO膜モジュール5bと同じ特性であってもよいし、異なる特性であってもよい。RO膜モジュール8bとしては、例えば、通常の逆浸透膜よりも細孔がルーズなナノ濾過膜を有するNF膜モジュールを用いることもできる。第2逆浸透膜分離装置8は、RO膜モジュール8bにより、第1逆浸透膜分離装置5で製造された第1透過水W5を膜分離処理し、第2透過水W10及び第2濃縮水W11を製造する。

【0089】

RO膜モジュール8bの透過水出口には、通水ラインL10の上流側の端部が接続されている。第2逆浸透膜分離装置8で製造された第2透過水W10は、通水ラインL10を介して、精製水として二次精製装置や需要箇所に送出される。また、RO膜モジュール8bの濃縮水出口には、濃縮水ラインL11の上流側の端部が接続されている。第2逆浸透膜分離装置8で製造された第2濃縮水W11は、濃縮水ラインL11を介して、外部に排出される。なお、第2濃縮水W11は、外部に排出することなく、濃縮水ラインL11を介して、加圧ポンプ5aの上流側の処理水ラインL2に返送することもできる。

【0090】

上述した第3実施形態の水処理システム1Bによれば、第1実施形態の水処理システム1と同様の効果が奏される。特に、本実施形態の水処理システム1Bでは、第1逆浸透膜分離装置5の下流側において、脱気処理装置6を介して、更に第2逆浸透膜分離装置8を備える。そのため、第1逆浸透膜分離装置5で除去しきれなかった第1透過水W5に含まれるイオンを、第2逆浸透膜分離装置8において更に除去することができる。従って、より純度の高い精製水を製造することができる。

【0091】

なお、本実施形態において、第2逆浸透膜分離装置8の下流側に、脱イオン処理を実施する装置として、第2実施形態に示した電気脱イオン装置7を更に備えた構成としてもよい。また、電気脱イオン装置7の代わりに、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備えた構成としてもよい。このような構成とした場合には、第1逆浸透膜分離装置5及び第2逆浸透膜分離装置8で除去しきれなかった第2透過水W10に含まれるイオンを更に除去することができる。従って、より一層純度の高い精製水を製造することができる。

【0092】

以上、本発明の好適な実施形態について説明したが、本発明は、前述した実施形態に限定されることなく、種々の形態で実施することができる。

【0093】

例えば、第1〜第3実施形態において、処理水ラインL2にアルカリ剤添加装置(不図示)を設け、逆浸透膜分離装置(第1逆浸透膜分離装置)5に供給される処理水W2にアルカリ剤を添加する構成としてもよい。アルカリ剤としては、例えば、水酸化ナトリウム、水酸化カリウム等が挙げられる。鉄分改質装置3で製造された処理水W2にアルカリ剤を添加してpHを8以上に上昇させると、処理水W2に含まれる遊離炭酸がイオン化し、炭酸水素イオンや炭酸イオンに変化する。このため、下流側に設けられた逆浸透膜分離装置(第1逆浸透膜分離装置)5において、イオン化した遊離炭酸(炭酸水素イオンや炭酸イオン)を除去することができる。従って、更に純度の高い精製水を製造することができる。

【0094】

また、アルカリ剤を添加することにより、処理水W2に含まれる遊離炭酸が逆浸透膜分離装置(第1逆浸透膜分離装置)5で十分に除去されるので、脱気処理装置6の負荷を軽減することができる。すなわち、脱気処理装置6の小型化が可能になる。

【0095】

また、処理水W2にアルカリ剤を添加すると、処理水W2に含まれるケイ酸(シリカ)の溶解度が上昇するため、シリカ系スケールの発生を抑制することが可能になり、結果として精製水の回収率を向上させることができる。また、処理水W2にアルカリ剤を添加して、pHを9以上とすることにより、ホウ酸の解離(イオン化)が促進されるため、ホウ酸の除去率を向上させることができる。

【0096】

また、第3実施形態において、第2逆浸透膜分離装置8の下流側にイオン交換樹脂混床塔を設けた場合には、脱気水W7にアルカリ剤を添加することにより、ケイ酸(シリカ)の解離(イオン化)が促進されることで、イオン交換樹脂混床塔の寿命を延ばすことができる。すなわち、第2透過水W10中に解離していないケイ酸が残留している場合には、この非イオン状のケイ酸は、陰イオン交換樹脂の細孔に物理的に吸着して蓄積していくため、陰イオン交換樹脂の再生利用が困難になる。一方、第2透過水W10中に解離したケイ酸が残留している場合には、このイオン状のケイ酸は、陰イオン交換樹脂でイオン交換によって除去されるため、陰イオン交換樹脂の再生利用が可能になる。このため、後者の場合には、イオン交換樹脂混床塔の負荷が軽減され、その寿命を延ばすことができる。

【0097】

更に、アルカリ剤添加装置を設けた構成については、以下のような実施形態がある。

第1実施形態のように、逆浸透膜分離装置5の下流側に脱気処理装置6を接続した構成において、脱気処理装置6に供給される透過水W5の炭酸負荷が不安定であると、脱気処理装置6において遊離炭酸の除去が不十分となり、製造される精製水の純度も不安定になる。

【0098】

そこで、第2実施形態で説明したように、脱気処理装置6の下流側に、陽イオン交換樹脂単床塔を接続した構成において、炭酸濃度検出手段(不図示)を、処理水ラインL2(逆浸透膜分離装置5の入口側)に設ける。炭酸濃度検出手段としては、例えば、炭酸濃度計のほか、pH計及びMアルカリ度計の組み合わせがある。これらの炭酸濃度検出手段は、信号線を介して制御部10と電気的に接続される。炭酸濃度検出手段で検出された計測値は、制御部10に送信される。また、アルカリ剤添加装置は、信号線を介して制御部10と電気的に接続される。アルカリ剤添加装置による処理水ラインL2へのアルカリ剤の添加又は非添加は、制御部10により制御される。

【0099】

制御部10は、炭酸濃度検出手段で検出された計測値に基づいて、アルカリ剤添加装置によるアルカリ剤の添加又は非添加を制御する。制御部10は、アルカリ剤の添加又は非添加の判定において、炭酸濃度検出手段が炭酸濃度計の場合には、炭酸濃度の計測値を用いる。また、制御部10は、炭酸濃度検出手段がpH計及びMアルカリ度計の場合には、それぞれの測定値に基づいて算出した炭酸濃度の推定値を用いる。

【0100】

制御部10は、例えば、以下のような制御手順により処理水ラインL2へのアルカリ剤の添加量を制御する。制御部10は、炭酸濃度検出手段から送信された計測値(又は算出した推定値)Aと、脱気処理装置6において除去可能な炭酸濃度値(設定値)Bと、を比較する。そして、制御部10は、計測値A≧炭酸濃度値Bの場合には、処理水ラインL2にアルカリ剤が添加されるようにアルカリ剤添加装置を制御する。また、制御部10は、計測値A<炭酸濃度値Bの場合には、処理水ラインL2に対してアルカリ剤が非添加となるようにアルカリ剤添加装置を制御する。この制御は、所定の時間間隔又はリアルタイムで実施される。

【0101】

このように、処理水W2に含まれる炭酸濃度の計測値(又は推定値)に基づいて、アルカリ剤の添加又は非添加を制御した場合には、処理水W2の炭酸負荷が不安定であっても、逆浸透膜分離装置5において遊離炭酸を十分に除去することができる。従って、製造される精製水の純度を安定させることができる。また、アルカリ剤の添加量を最適化することができるので、使用するアルカリ剤の使用量を必要最小限に抑えることができる。

【0102】

また、脱気処理装置6の下流側に、陽イオン交換樹脂単床塔を接続した場合には、再生剤による再生処理の間隔を延ばすことができるので、再生剤の使用量をコストの低減が可能となる。ちなみに、脱気処理装置6の下流側に、イオン交換樹脂混床塔を接続した場合には、精製水の純度を高めることができる反面、再生処理において、再生剤の使用量が増えるため、コストの増加を招く。

【0103】

上述した炭酸濃度検出手段は、通水ラインL7(脱気処理装置6の出口側)に設けられていてもよい。この場合は、脱気処理装置6から送出される脱気水W7の炭酸濃度を計測する。

【0104】

また、炭酸濃度検出手段の代わりに、電気伝導率検知手段(不図示)を設けた構成としてもよい。電気伝導率検知手段としては、例えば、電気伝導率計がある。制御部10は、アルカリ剤の添加又は非添加の判定において、電気伝導率検出手段が電気伝導率計の場合には、電気伝導率の計測値を用いる。電気伝導率検知手段は、通水ラインL5(逆浸透膜分離装置5の出口側)又は陽イオン交換樹脂単床塔の出口側に設ける。

【0105】

この場合において、制御部10は、電気伝導率検出手段から送信された計測値Aと、脱気処理装置6において除去可能な炭酸濃度値に対応する電気伝導率(設定値)Bと、を比較する。そして、制御部10は、計測値A≧電気伝導率Bの場合には、処理水ラインL2にアルカリ剤が添加されるようにアルカリ剤添加装置を制御する。また、制御部10は、計測値A<電気伝導率Bの場合には、処理水ラインL2に対してアルカリ剤が非添加となるようにアルカリ剤添加装置を制御する。

【0106】

なお、上述したアルカリ剤を添加する実施形態では、アルカリ剤の添加量を一定とし、アルカリ剤の添加又は非添加を制御する例について説明した。この例に限らず、計測された炭酸濃度の量に応じてアルカリ剤の添加量が可変となるように制御してもよい。

【0107】

また、第3実施形態(図6参照)で説明したように、第2逆浸透膜分離装置8の下流側に、更に陽イオン交換樹脂単床塔(不図示)を備えた構成とした場合においても、処理水W2に含まれる炭酸濃度の計測値(又は推定値)に基づいて、アルカリ剤の添加又は非添加を制御する手法を適用することにより、同様の効果を得ることができる。

【0108】

また、第2実施形態(図5参照)で説明したように、脱気処理装置6の下流側に、イオン交換樹脂混床塔を備えた構成としてもよい。このような構成とした場合においても、処理水W2に含まれる炭酸濃度の計測値(又は推定値)に基づいて、アルカリ剤の添加又は非添加を制御する手法を適用することにより、同様の効果を得ることができる。この場合、炭酸濃度検出手段は、処理水ラインL2(逆浸透膜分離装置5の入口側)、又は通水ラインL7(脱気処理装置6の出口側)に設ける。また、電気伝導率検出手段を用いる場合において、電気伝導率検出手段は、通水ラインL5(逆浸透膜分離装置5の出口側)又はイオン交換樹脂混床塔の出口側に設ける。

【0109】

更に、第3実施形態(図6参照)の構成においても、処理水W2に含まれる炭酸濃度の計測値(又は推定値)に基づいて、アルカリ剤の添加又は非添加を制御する手法を適用することにより、同様の効果を得ることができる。この場合、炭酸濃度検出手段は、処理水ラインL2(第1逆浸透膜分離装置5の入口側)、又は通水ラインL7(脱気処理装置6の出口側)に設ける。また、電気伝導率検出手段を用いる場合において、電気伝導率検出手段は、通水ラインL5(第1逆浸透膜分離装置5の出口側)又は通水ラインL10(第2逆浸透膜分離装置8の出口側)に設ける。

【0110】

また、上記各実施形態においては、並流再生及び部分向流再生からなる二段の再生プロセスを行う鉄分改質装置3について説明したが、これに限定されることなく、スプリット・フロー再生を行う鉄分改質装置を用いてもよい。スプリット・フロー再生とは、再生液を陽イオン交換樹脂床311の頂部及び底部の両側から配液しながら、中間部で集液することにより再生液の対向流を生成して、陽イオン交換樹脂床311の全体を再生させる再生プロセスである。このスプリット・フロー再生においては、陽イオン交換樹脂床311の底部から配液した再生液が中間部で集液されることにより、部分向流再生となる。

【0111】

また、上記各実施形態において、原水W1の供給源とは別に、原水ラインL1に原水W1を供給する原水タンクを設け、この原水タンクを含む設備を原水供給手段としてもよい。この場合には、原水タンクに貯留された原水W1を、洗浄水、押出水、及び濯ぎ水として鉄分改質装置3に供給する。

【0112】

<実験例>

次に、実施形態の効果について、実験例及び比較実験例に基づいて、更に詳細に説明する。なお、本発明は、以下の実施例に限定されるものではない。

【0113】

[試験1]陽イオン交換樹脂床塔による鉄分改質試験

鉄分改質装置の改質効果を確認するために、改質処理していない原水と、改質処理された処理水について、鉄微粒子の重量比率を検証した。

【0114】

ここでは、改質プロセスにおいて、全鉄濃度が0.2mgFe/L、pH7.2の松山市工業用水を原水とし、床の深さを600mmに設定した陽イオン交換樹脂床(樹脂量:11L−R)に対して線速度50m/hで通水した。なお、陽イオン交換樹脂床は、予め再生レベルが2eq/L−Rとなる量の塩化ナトリウム水溶液を用いて再生し、陽イオン交換樹脂床の対イオンをナトリウムに変換した。

【0115】

原水及び処理水のそれぞれについて、上述した手法に従って、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率を測定した。原水では、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率は86%であった。一方、処理水では、鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比率は5%であった。この結果、改質処理を実施することにより、粒子径の大きな鉄微粒子の微細化が促進されることが確認された。

【0116】

[試験2]透水性能試験

実験例

試験1の条件にて鉄分の改質処理を実施した処理水を供給水として、東レ社製「SUL−G10」エレメント1本を装填した逆浸透膜モジュールに供給し、透過水量200L/h、回収率75%、温度25℃の条件で運転した。透過水流量は、加圧ポンプの回転数を調節することにより、上記流量に一致させた。また、逆浸透膜モジュールへの通水はクロスフロー方式とし、透過水流量に対して系内の循環流量が5倍となるように、濃縮水の一部を加圧ポンプの1次側へ循環させた。

【0117】

比較実験例

改質処理を実施していない原水を供給水とした点を除き、実験例と同様の条件で供給水を処理した。

【0118】

評価

実験例及び比較実験例のそれぞれにおいて、水処理運転中の逆浸透膜エレメントの有効圧力の変化を経時的に測定した。そして、有効圧力の測定値、透過水流量の設定値、及び逆浸透膜エレメントの有効膜面積から水透過係数を算出し、逆浸透膜モジュールにおける透水性能の指標とした。なお、初期状態の水透過係数は、逆浸透膜エレメントの個体差により多少のばらつきがあるため、水処理運転の開始から1時間経過時点の数値を初期値とした。結果を表1に示す。

【0119】

【表1】

【0120】

表1に示す試験結果によれば、改質処理を実施した実験例では、800時間経過時の水透過係数が初期値を維持しており、鉄微粒子によるファウリングが抑制されていることが分かる。一方、改質処理を実施していない比較実験例では、800時間運転後の水透過係数が初期値の80%まで低下しており、鉄微粒子によるファウリングが進行していることが分かる。

【符号の説明】

【0121】

1,1A,1B 水処理システム

3 鉄分改質装置

4 塩水タンク

5 逆浸透膜分離装置(第1逆浸透膜分離装置)

6b RO膜モジュール(逆浸透膜)

6 電気脱イオン装置(電気脱イオンモジュール)

8 第2逆浸透膜分離装置

10 制御部

31 圧力タンク(陽イオン交換樹脂床塔)

32 プロセス制御バルブ(バルブ手段)

311 陽イオン交換樹脂床

313 改質領域

321 頂部スクリーン

322 底部スクリーン

323 中間部スクリーン

L1 原水ライン

L2 処理水ライン

L3 塩水ライン

L4 排水ライン

L5,L6,L8,L10 通水ライン

L7,L9,L11 濃縮水ライン

W1 原水

W2 処理水

W3 塩水(再生液)

W4 排水

W5 透過水(第1透過水)

W6 濃縮水(第1濃縮水)

W7 脱気水

W8 脱イオン水

W9,W11 第2濃縮水

W10 第2透過水

【特許請求の範囲】

【請求項1】

全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比が80%以上、且つpHが5.5〜8.5である原水を、陽イオン交換樹脂床塔で改質処理する鉄分改質工程と、

前記鉄分改質工程で改質処理された処理水を第1逆浸透膜モジュールで透過水と濃縮水とに分離する第1逆浸透膜分離工程と、

第1逆浸透膜分離工程で得られた透過水を気体分離膜モジュールで脱気処理する脱気処理工程と、を含み、

前記陽イオン交換樹脂床塔においては、深さが300〜1500mmの陽イオン交換樹脂床に対し、原水を通過させて軟水を製造する改質プロセス;前記陽イオン交換樹脂床に対して再生液を通過させることにより前記陽イオン交換樹脂床を再生させる再生プロセスを含んで運転され、

再生プロセスでは、アルカリ金属塩の水溶液を供給して前記陽イオン交換樹脂床を再生する一方で、再生プロセス後の改質プロセスでは、原水を除鉄処理及びpH調整することなく、前記陽イオン交換樹脂床に対する線速度を5〜60m/hに設定して通水する、

水処理方法。

【請求項2】

脱気処理工程で脱気処理された処理水を、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔で脱イオン処理する脱イオン処理工程を含む、

請求項1に記載の水処理方法。

【請求項3】

脱気処理工程で脱気処理された処理水を、更に第2逆浸透膜モジュールで透過水と濃縮水とに分離する第2逆浸透膜分離工程を含む、

請求項1に記載の水処理方法。

【請求項4】

第2逆浸透膜分離工程で得られた透過水を、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔で脱イオン処理する脱イオン処理工程を含む、

請求項3に記載の水処理方法。

【請求項5】

再生プロセスでは、前記陽イオン交換樹脂床の底部を基点として深さ100mmに設定された硬度リーク防止床に対し、再生レベルが1〜6eq/L−Rとなる再生液量で部分向流再生を行なう、

請求項1〜4のいずれか一項に記載の水処理方法。

【請求項6】

全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比が80%以上、且つpHが5.5〜8.5である原水を、陽イオン交換樹脂床塔で改質処理する鉄分改質装置と、

前記鉄分改質装置で改質処理された処理水を第1逆浸透膜モジュールで透過水と濃縮水とに分離する第1逆浸透膜分離装置と、

前記第1逆浸透膜分離装置で得られた透過水を気体分離膜モジュールで脱気処理する脱気処理装置と、

前記陽イオン交換樹脂床塔に収容された、深さが300〜1500mmの陽イオン交換樹脂床に対し、原水を通過させて軟水を製造する軟化プロセス;前記陽イオン交換樹脂床に対して再生液を通過させることにより前記陽イオン交換樹脂床の再生させる再生プロセスに切り換え可能なバルブ手段と、

再生プロセスにおいて、前記陽イオン交換樹脂床に対し、再生液としてアルカリ金属塩の水溶液を供給する再生液供給手段と、

再生プロセス後の改質プロセスにおいて、原水を除鉄処理及びpH調整することなく、前記陽イオン交換樹脂床に対する線速度を5〜60m/hに設定して通水する原水供給手段と、を備える、

水処理システム。

【請求項7】

前記脱気処理装置で脱気処理された処理水を脱イオン処理する、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備える、

請求項6に記載の水処理システム。

【請求項8】

前記脱気処理装置で脱気処理された処理水を、更に第2逆浸透膜モジュールで透過水と濃縮水とに分離する第2逆浸透膜分離装置を備える、

請求項6に記載の水処理方法。

【請求項9】

前記第2逆浸透膜分離装置で得られた透過水を脱イオン処理する、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備える、

請求項8に記載の水処理システム。

【請求項10】

前記バルブ手段は、前記陽イオン交換樹脂床の底部を基点として深さ100mmに設定された硬度リーク防止床に対し、再生レベルが1〜6eq/L−Rとなる再生液量で部分向流再生を行なう再生プロセスに切り換え可能に構成された、

請求項6〜9のいずれか一項に記載の水処理システム。

【請求項1】

全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比が80%以上、且つpHが5.5〜8.5である原水を、陽イオン交換樹脂床塔で改質処理する鉄分改質工程と、

前記鉄分改質工程で改質処理された処理水を第1逆浸透膜モジュールで透過水と濃縮水とに分離する第1逆浸透膜分離工程と、

第1逆浸透膜分離工程で得られた透過水を気体分離膜モジュールで脱気処理する脱気処理工程と、を含み、

前記陽イオン交換樹脂床塔においては、深さが300〜1500mmの陽イオン交換樹脂床に対し、原水を通過させて軟水を製造する改質プロセス;前記陽イオン交換樹脂床に対して再生液を通過させることにより前記陽イオン交換樹脂床を再生させる再生プロセスを含んで運転され、

再生プロセスでは、アルカリ金属塩の水溶液を供給して前記陽イオン交換樹脂床を再生する一方で、再生プロセス後の改質プロセスでは、原水を除鉄処理及びpH調整することなく、前記陽イオン交換樹脂床に対する線速度を5〜60m/hに設定して通水する、

水処理方法。

【請求項2】

脱気処理工程で脱気処理された処理水を、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔で脱イオン処理する脱イオン処理工程を含む、

請求項1に記載の水処理方法。

【請求項3】

脱気処理工程で脱気処理された処理水を、更に第2逆浸透膜モジュールで透過水と濃縮水とに分離する第2逆浸透膜分離工程を含む、

請求項1に記載の水処理方法。

【請求項4】

第2逆浸透膜分離工程で得られた透過水を、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔で脱イオン処理する脱イオン処理工程を含む、

請求項3に記載の水処理方法。

【請求項5】

再生プロセスでは、前記陽イオン交換樹脂床の底部を基点として深さ100mmに設定された硬度リーク防止床に対し、再生レベルが1〜6eq/L−Rとなる再生液量で部分向流再生を行なう、

請求項1〜4のいずれか一項に記載の水処理方法。

【請求項6】

全鉄濃度が0.2mgFe/L以下、且つ鉄微粒子全体に占める0.45μm以上の鉄微粒子の重量比が80%以上、且つpHが5.5〜8.5である原水を、陽イオン交換樹脂床塔で改質処理する鉄分改質装置と、

前記鉄分改質装置で改質処理された処理水を第1逆浸透膜モジュールで透過水と濃縮水とに分離する第1逆浸透膜分離装置と、

前記第1逆浸透膜分離装置で得られた透過水を気体分離膜モジュールで脱気処理する脱気処理装置と、

前記陽イオン交換樹脂床塔に収容された、深さが300〜1500mmの陽イオン交換樹脂床に対し、原水を通過させて軟水を製造する軟化プロセス;前記陽イオン交換樹脂床に対して再生液を通過させることにより前記陽イオン交換樹脂床の再生させる再生プロセスに切り換え可能なバルブ手段と、

再生プロセスにおいて、前記陽イオン交換樹脂床に対し、再生液としてアルカリ金属塩の水溶液を供給する再生液供給手段と、

再生プロセス後の改質プロセスにおいて、原水を除鉄処理及びpH調整することなく、前記陽イオン交換樹脂床に対する線速度を5〜60m/hに設定して通水する原水供給手段と、を備える、

水処理システム。

【請求項7】

前記脱気処理装置で脱気処理された処理水を脱イオン処理する、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備える、

請求項6に記載の水処理システム。

【請求項8】

前記脱気処理装置で脱気処理された処理水を、更に第2逆浸透膜モジュールで透過水と濃縮水とに分離する第2逆浸透膜分離装置を備える、

請求項6に記載の水処理方法。

【請求項9】

前記第2逆浸透膜分離装置で得られた透過水を脱イオン処理する、電気脱イオンモジュール、イオン交換樹脂混床塔又は陽イオン交換樹脂単床塔を備える、

請求項8に記載の水処理システム。

【請求項10】

前記バルブ手段は、前記陽イオン交換樹脂床の底部を基点として深さ100mmに設定された硬度リーク防止床に対し、再生レベルが1〜6eq/L−Rとなる再生液量で部分向流再生を行なう再生プロセスに切り換え可能に構成された、

請求項6〜9のいずれか一項に記載の水処理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−196634(P2012−196634A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−63084(P2011−63084)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000175272)三浦工業株式会社 (1,055)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000175272)三浦工業株式会社 (1,055)

【Fターム(参考)】

[ Back to top ]