水性発泡液の調製装置及び調製方法。

【課題】破泡や泡の合一が生じることのない安定な水性発泡液を高スループットで作製できる発泡樹脂塗膜形成用の水性発泡液の調製装置及び調製方法を提供する。

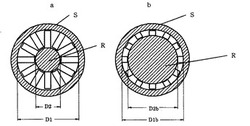

【解決手段】 突起付二重円筒型装置(図4a)を発泡塗膜形成用樹脂を含有する水性発泡液の調製用に改良した装置(図4b)であって、冷却機能を有する固定された突起付外筒Sと、該突起付外筒内で回転する突起付内筒Rから構成されており、突起付外筒の内径D1b(突起を除く)に対する突起付回転内筒の外径D2b(突起を除く)の割合が75〜95%で且つ前記外筒と内筒の間の体積(突起がないとみなして計算した体積)における全突起の占有体積割合が30〜50%であることを特徴とする水性発泡液の調製装置。

【解決手段】 突起付二重円筒型装置(図4a)を発泡塗膜形成用樹脂を含有する水性発泡液の調製用に改良した装置(図4b)であって、冷却機能を有する固定された突起付外筒Sと、該突起付外筒内で回転する突起付内筒Rから構成されており、突起付外筒の内径D1b(突起を除く)に対する突起付回転内筒の外径D2b(突起を除く)の割合が75〜95%で且つ前記外筒と内筒の間の体積(突起がないとみなして計算した体積)における全突起の占有体積割合が30〜50%であることを特徴とする水性発泡液の調製装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、均一で微細な気泡を大量に含む樹脂塗膜を形成することができる樹脂含有水性発泡塗工液を調製する方法に関する。

【背景技術】

【0002】

近年、微細な気泡を含む発泡塗工液を塗布して形成した気泡を含む発泡塗布層の特異な物理的特性、熱的特性、光学特性を利用する分野が多くなっている。例えば、特許文献1には、基材と感熱発色層の中間に発泡塗布層を設けて断熱性、クッション性を付与した高感度の感熱記録紙が記載されている。

【0003】

優れた断熱性、クッション性を備えた発泡塗布層であるためには発泡塗布層の気泡の体積割合が適切であることが必要であり、表面が平滑な発泡塗布層とするためには気泡のサイズが均一でかつ気泡の径が小さいことが好ましい。このような発泡塗布層を形成するには、適切な気泡の体積割合でかつ、気泡の径が小さい発泡塗工液を調製することが必要である。

【0004】

気泡を大量(液体に対して気体の体積が0.1倍以上)に含む発泡液を調製する方法には化学的方法と機械的な方法がある。化学的な発泡方法は、化学反応により液中で気体を発生させて発泡液を調製する方法であり、機械的な発泡方法は、気体と液体を機械的に攪拌混合して発泡液を調製する方法であるが、機械的な発泡方法の方が反応性の薬品を使用しないために発泡塗布層が化学的に安定であり、また経済性の面でも優れているので好ましい。

【0005】

機械的な発泡方法の場合、気体と液体とを機械的に混合撹拌することにより発泡液が作製される。気体と液体とを機械的に混合撹拌する装置としては、ピン付ローター型連続発泡機(ピン状の突起付ローターとピン状の突起付外筒管から構成され、ローターを高速回転させ円筒内に送り込まれた液体と空気等とを攪拌混合する装置)が広く用いられている。

【0006】

上記ピン付ローター型連続発泡機は、特に食品加工によく用いられ、ホイップクリーム、卵白メレンゲ、気泡含有チョコレート等の製造に使用されている。この用途に使用されているピン付ローター型連続発泡機の例としては、愛工舎製ターボミックス、モンド社製モンドミックス等が挙げられる。また食品加工以外の分野では、ピン付ローター型連続発泡機とスクリーン印刷機を組み合わせた発泡塗料印刷装置がストーク社から市販されている。

上記、ピン付ローター型連続発泡機発泡装置の攪拌発泡部(発泡処理槽)は、いずれも図1に外筒部分を切り欠いて示されているような構造である。

【0007】

これらのピン付ローター型連続発泡機は、食品用途、点字印刷用途に設計された発泡装置であり、泡直径が数百μm〜数mmという比較的泡径の大きい発泡液を必要とする用途に適している。また、これらの装置は、液体に対して空気をきわめて大量に含む(発泡倍率3倍以上)発泡液を製造するのに適している。ここで発泡倍率とは、発泡液の体積/発泡前の液体体積であり、発泡液(気体+液体)体積/液体体積として計算できる。これらの装置で製造された発泡倍率3倍以上、泡直径数百μm〜数mmの発泡液は、感熱記録紙の感度アップ用の下塗り層等には不適である。なぜなら、通常、感熱下塗り層の厚みは数μm〜数十μm程度しかなく、泡の直径が数百μm〜数mmでは塗膜表面の平滑が悪くなったり、乾燥時に泡が崩壊したり、乾燥時に塗膜表面に孔が生じその上に塗工した感熱層塗料が孔内に吸われて感度低下を生じるためである。

【0008】

発泡液中の気泡径を小さくしようとする場合、気体と液体の混合部で強いせん断力を与え、混合、分割作用で泡を微細化する必要がある。せん断力が弱いと、泡径が小さくならなかったり、泡径が均一にならなかったりする。上記食品用、印刷用の発泡液の調製に使用されるピン付ローター型連続発泡機の場合は、ピンとピンの間隔が広く設計されているので高いせん断力を与えるのに不適である。これらの装置で高せん断力を付与するためにはローターの回転数を極めて高くするしかないが、そうすると、図2に示されるように、遠心力により液体が外側(外筒壁側)に偏在し、その内側(ローター側)を気体が液体と攪拌混合されることなく通過してしまうので所望の発泡液が得られない。

【0009】

高いせん断力を与えるために、前記ピン付ローター型回転発泡機に代えて、よりせん断力の高い分散攪拌機、例えば乳化機のような装置を使うことも可能である。例えば、IKA社製の乳化分散機(スリット付回転刃型連続乳化機:側面にスリットの付いた円筒型の多重になったステーターの間隙に、円筒型でかつステーターと同様のスリットを側面に有するローターを嵌め込み、ローターを高速回転させ、スリットを通過する際に樹脂含有液と空気等とを攪拌混合することにより、樹脂含有水性原料液中に空気等を分散、混合する。)などが挙げられる。この乳化装置の場合、泡の微細化は可能であるが高いせん断力を得るために流体の流路が極めて狭く設計されて処理流量が少ない。そのため、高速塗工装置に接続して使用する発泡液連続供給装置としては不適である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平05−032052号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記事情を鑑みてなされたものであって、気体と液体を機械的に混合攪拌して均一な微細気泡を多量に含む発泡液を高効率で製造することができる発泡装置と、該発泡装置を使用した樹脂含有水性発泡塗工液の調製方法を提供することを目的とする。

特に、本発明は、塗膜形成用樹脂を含有する水性原料液と非水溶性気体とをローター型連続発泡機を通過させて破泡や泡の合一が生じることのない安定な水性発泡液を高スループットで作製して高速コーティング装置へリアルタイム供給することを可能とする、特殊な配列状態の突起部を有するローター型連続発泡機と、該ローター型連続発泡機を使用する発泡樹脂塗膜形成用の水性発泡液の調製方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記の課題を解決することができる本発明は、以下に規定される特殊な配列状態の突起部を有するローター型連続発泡機と、該ローター型連続発泡機を使用する発泡樹脂層形成用の水性発泡液の調製方法に関する。

【0013】

(1)発泡塗膜形成用樹脂を含有する水性原料液と非水溶性気体とからなる混合流体を機械的に攪拌混合して水性発泡液を調製する装置であって、冷却機能を有する固定された突起付外筒と、該突起付外筒内で回転する突起付内筒から構成されており、突起付外筒の内径(突起を除く)に対する突起付回転内筒の外径(突起を除く)の割合が75〜95%で且つ前記外筒と内筒の間の体積(突起がないとみなして計算した体積)における全突起の占有体積割合が30〜50%であることを特徴とする水性発泡液の調製装置。

【0014】

(2)前記突起付外筒の突起と突起付内筒の突起が最近接する位置関係をとったときの突起間の間隙が0.2〜3.0mmであることを特徴とする(1)記載の水性発泡液の調製装置。

【0015】

(3)前記外筒と内筒の間の体積(突起がないとみなして計算した体積)における突起の占有体積割合が、前記混合流体の入口側から水性発泡液の出口側に向かって徐々に高く設定されていることを特徴とする(1)又は(2)に記載の水性発泡液の調製装置。

【0016】

(4)前記(1)〜(3)のいずれか1項に記載の水性発泡液の調製装置に発泡塗膜形成用樹脂を含有する水性原料液と非水溶性気体からなる混合流体を供給し、前記装置内の突起付外筒と突起付内筒の間の空間体積を供給混合流体の流入流速で除することによって算出される滞留時間を1.0〜15秒に設定して該調製装置内を通過させて発泡処理することを特徴とする発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0017】

(5)前記発泡塗膜形成用樹脂を含有する水性原料液が、樹脂水溶液系又は水性樹脂エマルション系の樹脂含有原料液であることを特徴とする(4)記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0018】

(6)前記発泡塗膜形成用樹脂を含有する水性原料液が、粒子径が150〜250nmであるカルボキシ変性スチレン・ブタジエン共重合体系ラテックスを含有することを特徴とする(4)又は(5)に記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0019】

(7)前記発泡塗膜形成用樹脂を含有する水性原料液が、スチレン・ブタジエン共重合体系ラテックスを含有し、かつポリオキシエチレンアルキルエーテル系界面活性剤を含有する水性原料液であることを特徴とする(4)〜(6)のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0020】

(8)前記水性発泡液調製装置による発泡処理を経た水性発泡液中の気泡の直径が20μm未満、好ましくは1〜15μmで、発泡倍率が1.1〜2.0に調整されることを特徴とする(4)〜(7)のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0021】

(9)前記発泡樹脂塗膜形成用の水性発泡液が、感熱記録紙における基材と感熱発色層の中間の発泡樹脂塗膜層形成用の水性発泡塗工液である(4)〜(8)のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0022】

(10)前記(4)〜(9)に記載の水性発泡液の調製方法で調製されている発泡樹脂塗膜形成用の水性発泡液を、水性発泡液調製後5分以内に塗工液として基材シート面に塗工し、乾燥して発泡樹脂層を形成することを特徴とする感熱記録体用基材シートの製造方法。

【発明の効果】

【0023】

本発明によれば、泡径が均一で微細な気泡を大量に含む樹脂含有水性発泡液を、連続で生産性高く、低コストで調製することができる装置と方法が提供される。そして、該樹脂含有水性発泡液を塗工液として基材シート面に塗工して形成される発泡樹脂塗工層は、表面状態が平滑で、断熱性、クッション性に富む発泡樹脂塗工層であるので、たとえば感熱記録体用の発泡樹脂層からなる中間層のように、優れた断熱性、クッション性を有する層を備えることが要求される各種製品への応用が可能である。

また、本発明によれば泡径が均一で微細な樹脂含有水性発泡液を高速で調製できるので、発泡装置を高速塗工機に直結して使用することにより発泡樹脂塗工層を高速で基材面に形成することが出来る。

【図面の簡単な説明】

【0024】

【図1】一般的なピン付ローター型連続発泡装置の構造(外筒の一部を切り欠いた構造)を示す図である。

【図2】一般的なピン付ローター型連続発泡装置を高速回転させた時に装置内に生じる気−液分離状態を示す図である。

【図3】発泡樹脂塗工層形成用の水性発泡液の調製工程図である。

【図4】ピン付ローター型連続発泡装置の輪切り断面図であり、ローターとステーターに形成されているピンの配置状態を示す図である。

【図5】ピン付ローター型連続発泡装置を長手方向に切断した断面図であり、ローターとステーターに形成されているピンの配置状態を示す図である。

【図6】ローター側のピンの配置例を示す図である。

【図7】ピン付ローター型連続発泡装置の分解図であり、ローターとステーターのピンの配置状態を示す一部切欠き図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して本発明の発泡樹脂塗膜形成用の水性発泡液調製装置と該装置を使用する発泡樹脂塗膜形成用の水性発泡液の調製方法を説明する。

【0026】

<発泡液調製装置>

本発明の発泡液調製装置は、基本的には、図1に示される一般的なピン付ローター型連続発泡装置と同様であり、固定された突起付外筒S(ステーター)と、その中に設置された回転する突起付ローターR(突起付内筒:回転子)から構成されている。外筒Sの突起とローターRの突起は、たとえば図5に示されるように、ローターが回転しても衝突しないように配置されている。また、図4bや図7に示されるように、外筒SとローターRの間は一般的なピン付ローター型連続発泡装置の場合よりも狭く設定されている。外筒SとローターRの材質は特に限定されないが、強度、熱伝導率の観点からアルミ、ステンレス等の金属が好適に用いられる。外筒S本体と突起は一体であっても、別部材であってもよい。また、外筒Sは一体であっても、複数の部品が組み合わされたものであってもよい。ローターRに関しても同様である。突起の形成方法に関しては特に限定されない。一体鋳造、削り出し、溶接、ねじ止め等任意の方法をとることができる。特に近年、3次元CADで設計した形状を直接多軸工作機械(マシニングセンター)で作成することが可能になったため、任意の形状の外筒、ローター、および突起を作ることは比較的容易であり、発泡の目的にあった最適な形状の外筒、ローターを作成することが可能である。

突起の形状としては角柱、円柱、円錐、角錐、扇状等が好適である。外筒Sの突起とローターRの突起の形状は類似であっても、全く別の形状であってもよい。

【0027】

<外筒内径とローター外径の比>

市販の食品用発泡装置では、外筒内径(突起を含まず)に対するローター外径(突起を含まず)の割合が40−70%程度のものが多い。例えば、図4aに示すような形状で、外筒Sの内径D1に対する内筒Rの外径D2が40−70%程度の構造となっている。これは、泡径が大きくてもよい場合に、発泡倍率の高い発泡液を効率よく生産するのに適しているからである。このような装置で、泡径の微細な発泡液を得ようとして、装置の回転数を上げると図2のように遠心力で気体Gと液体Lが分離して流れやすくなり、充分な混合攪拌が起こりにくくなる。また、内側と外側で周速が異なり、内側ではせん断力が弱くなるため、均一で微細な発泡を得にくくなる。これに対して、本発明では図4bのように外筒Sの内径D1b(突起を含まず)に対するローターRの外径D2b(突起を含まず)の割合が75〜95%とする。

【0028】

このように外筒Sの内径(突起を含まず)に対するローターRの外径(突起を含まず)の割合を選択すると、気液の分離が起こり難く、流体がほぼ均一なせん断力を受けて泡が均一に微細化する。また、流体の大部分が冷却された外筒近辺を通ることになり、摩擦によって生じた熱を吸収するのに効率がよい。

外筒内径(突起を含まず)に対するローター外径(突起を含まず)の割合が95%を超えると、外筒SとローターRの間の空隙が狭くなりすぎ、充分な処理量を得るためには全体の直径を非常に大きなものとしなければならず、非効率的である。

【0029】

<外筒上突起とローター上突起の距離>

本発明の発泡液調製装置では、ローターが回転し、外筒の突起とローターの突起がもっとも近接する位置関係をとったときに、両者の近接する面で最大のせん断力が生じる。したがって、このときの外筒上突起とローター上突起の距離(クリアランス)が発泡の状態を左右する重要な因子である。図5に外筒Sの突起とローターRの突起の間の距離(C)の例を示した。なお、突起の形状によっては、外筒上突起と内筒上突起の最近接距離は必ずしも図5の位置ではない場合がある。

せん断力の観点からは、外筒の突起とローターの突起がもっとも近接する位置関係をとったとき、両者の最近接距離は近いほうがよいが、近すぎると過大なせん断力により、液体が変質したり、近接する面間に存在する液体の体積が減少し処理能力が落ちたりする。また、近すぎると機械的加工精度上装置製作が困難になるばかりでなく、使用中の温度上昇、振動等により突起が接触する等の問題を生じやすい。逆に広すぎると、泡を微小化するのに必要なせん断力を実用的な回転速度領域で得られない。前記突起付外筒の突起と突起付内筒の突起が最近接する位置関係をとったときの突起間の間隙は0.2〜3.0mmであることが望ましい。

【0030】

市販の発泡装置では、外筒上突起とローター上突起の最近接距離は流体入口側から出口側までの間で一定のものが多いが、本発明では必ずしも一定でなくてもよい。発泡処理槽内の気泡は、入口側から出口に向かって細かくなっていくので、突起も泡の微細化の進行に合わせて攪拌、せん断力が強くなるように外筒上突起とローター上突起の最近接距離を設定しても良い。外筒上突起とローター上突起の最近接距離は、突起の形状(形、太さ)、突起の配置によって調整される。

【0031】

<突起の占有体積>

市販の食品用発泡装置では、外筒とローターの間の空間(突起がないものとして計算した体積)に対する突起の占有体積の割合が20%程度のものが多い。これは、泡径が大きくてもよい場合では、内部体積を大きくしたほうが、大量の空気を液体に混ぜるのに効率的だからである。また、内部体積が大きい方が内部での圧力損失が少なく、粘稠の液を大量に処理するのに向いているからである。

【0032】

これに対し、微細な泡を含む発泡液を生産性良く調製することを目的とする本発明では外筒とローターの間の空間(突起がないものとして計算した体積)に対する突起の占有体積の割合を30〜50%とする。占有体積の割合は、突起の数、突起の形状、突起間の距離、ローターと外筒間の距離を適宜調節することにより調整される。

外筒とローターの間の空間(突起がないものとして計算した体積)に対する突起の占有体積の割合を50%より大きくすると、発泡槽内の流体の量が減り、また、流路も細くなるため処理量が少なくなる。これを補うためには装置自体を大型化しなければならず、非効率的である。逆に30%より小さくすると、流体に対する突起の攪拌、せん断効果が充分でなく、微細な発泡液を得られなくなる。

【0033】

<突起の配置>

本発明の発泡液調製装置は、市販の発泡装置と同様に突起が流体入口から出口まで均等に設置されていてもよい。しかし、入口側から出口に向かって粗から密になるように配置すると効率的であるので好ましい)。すなわち、外筒とローターの間の空間(突起がないものとして計算した体積)に対する突起の占有体積の割合が流体入口から出口に向かって徐々にあるいは段階的に高くなるようにすると効率的である。これは、入口側では流体と気体の混合状態がまだ充分でなく、出口側に進むにつれて微細化していくので、突起も泡の微細化のステージに合わせて攪拌、せん断力が強くなるように配置したほうが装置の処理能力を高くできるからである。突起の配置を粗から密にする方法としては、突起の本数を増やすか、あるいは、突起自体を大きくして空隙を狭くする等により達成される。図6に突起の本数を増やすことにより、突起の占有体積の割合が流体入口から出口に向かって徐々にあるいは段階的に高くなるようにした発泡処理層ローターの例を示した。

【0034】

<冷却>

「発泡液調製装置」は、その外側に冷却ジャケット等を設置し、冷媒を流して発泡駅調製装置を冷却することが望ましい。発泡液調製装置の突起付ローターの内部にも冷却水を通して冷却することにより冷却効率を高くしてもよい。

発泡液調製装置を冷却する冷却器の冷却方法は特に限定されない。水冷、空冷、ペルチェ素子による冷却等、通常の冷却方法を採用することができる。冷却器は発泡液調製装置の突起付外筒と一体であっても、別であってもよい。特に、発泡液調製装置の外筒を二重管構造にしたり、外側に冷却ジャケットを設置した構造とすることにより、突起付外筒外壁に冷却液を接触させて熱交換を行わせて冷却する方式が効率的である。

【0035】

本発明の発泡樹脂塗膜形成用の水性発泡液の調製方法は図3の工程にしたがって実施することができる。

図3の工程図において、符号1は、塗膜形成用樹脂を含有する水性原料液を調製する「原料液調製槽」である。「原料液調製槽1」では、塗膜形成用樹脂を含有する水性原料液が調製される。調製された水性原料液は「ポンプ2」によって「冷却ジャケット4」を備えた「発泡液調製装置3」に送られ、「気体貯槽5」から「流量調整弁6」を経て供給される所定量の窒素又は空気等の気体と攪拌混合され、気泡が形成されている水性発泡液が調製される。水性発泡液は塗工装置8(塗工ヘッド)によって基材上に塗布される。

【0036】

「原料液調製槽1」及び「駆動モーターM」の種類等に特に制限はない。「原料液調製槽1」で調製される原料液の温度は液状で取り扱いできる温度に保たれる。調製された樹脂含有の水性原料液は攪拌によって発生する熱を吸収して温度が上昇するので、液状での取り扱いに支障をきたすような凍結や粘度の極端な上昇が生じない範囲で原料液調製槽1の外部から冷却することが好ましい。

「原料液調製槽1」で調製された樹脂水溶液又は樹脂エマルジョンよりなる水性原料液を「水性発泡液調製装置3」に送る「ポンプ2」や、「気体貯槽5」から空気や窒素ガス等を「水性発泡液調製装置3」に送る「流量調整弁6」についてもそれらの種類等に制限はない。

「気体貯槽5」から「流量調整弁6」によって送られる気体は、図3においては、水性原料液の供給経路に供給されているが、気体は、水性原料液の供給経路とは別の独自の供給経路から「水性発泡液調製装置3」に供給し、そこで水性原料液と一緒にして攪拌混合して発泡処理することも可能である。

【0037】

「発泡液調製装置3」は、密閉系内に気体と液体を連続的に定量供給しながら機械的な攪拌を施し、空気等の気体を微細な気泡として樹脂含有の水性原料液中に分散、混合できる装置である。これは突起付二重円筒型となっており、突起付回転内筒(ローター)と突起付固定外筒(ステーター)から構成され、円筒間の空隙に送り込まれた樹脂含有水性原料液と空気等とを高速で回転するローター上の突起と固定外筒の突起との間でせん断をかけて攪拌混合することによって樹脂含有水性原料液中に空気等を分散、混合し発泡液を作製する。

【0038】

<滞留時間>

本発明における発泡方法では、発泡させようとする流体の発泡液調製装置内の滞留時間を1.0〜15秒とすることが好ましい。発泡液調製装置内の滞留時間は、外筒と内筒の間の空間体積を処理流体流入流速で除することにより求められる。例えば、気体と液体の合計流入量が1000mL/min、外筒と内筒の間の空間体積が100mLであれば、1/10minすなわち6秒である。発泡液調製装置内の滞留時間が1秒より短いと、流体は充分な攪拌、せん断作用を受けることなしに装置から出てしまい、微細な泡が得られない。逆に15秒を越す場合は、発泡装置内で流体が変質したり、過熱したりすることが多く望ましくない。また、発泡液調製装置内の滞留時間を長くするには、流体流量に対して装置を大きくすることになるので、過度に長い滞留時間は経済性の面からも望ましくない。

【0039】

本発明の方法では、樹脂を含有する水性原料液の組成、性状(粘度、界面活性剤添加率、種類)に応じて発泡液調製装置のローター駆動モーターMの回転速度、水性原料液と空気等の装置内滞留時間(攪拌時間)等を適宜に設定することにより水性発泡液中の気泡の大きさを調節することができる。例えば、回転速度が一定で、かつ装置に供給される原料液量と空気量との比率が同一の場合は、装置内攪拌時間が長いほど、気泡のサイズは小さくなる傾向にある。また発泡倍率は、装置に供給される原料液量と空気量との比率を選定することによって調節することができる。

なお、発泡液調製装置における圧力損失は、図3における「入口側圧力計7a」で測定される導入前圧力と、「出口側圧力計7b」による出口側圧力の数値の差として算出される。

【0040】

<駆動モーターMの回転速度>

本発明の方法では、樹脂を含有する水性原料液の組成、性状(粘度、界面活性剤添加率、種類)に応じて「発泡液調製装置3」の攪拌機駆動モーターMの回転速度、水性原料液と空気等の装置内滞留時間(攪拌時間)等を適宜に設定することにより水性発泡液中の気泡の大きさを調節することができる。例えば、回転速度が一定で、かつ装置に供給される原料液量と空気量との比率が同一の場合は、装置内攪拌時間が長いほど、気泡のサイズは小さくなる傾向にある。また発泡倍率は、装置に供給される原料液量と空気量との比率を選定することによって調節することができる。

【0041】

気泡の体積割合をコントロールした発泡塗液を作製するためには、密閉系内に気体と液体を連続的に送入しながら、気体と液体とを機械的に混合撹拌する必要がある。開放系で気体と液体とを機械的に混合撹拌する場合は、攪拌時に大気中の空気を巻き込む可能性があるため、気泡の体積割合をコントロールするのが困難となる。また、気泡の径が小さい発泡塗液を作製するためには、気体と液体の混合部で強いせん断力を与えるために高速回転が必要となる。攪拌機などの回転機器では、圧力容器を貫通する回転軸からの漏れ出しを機械的にシールするために、メカニカルシールが用いられている。

【0042】

メカニカルシールの基本構造は、スプリングなどによって軸方向に動くことができる回転環と、固定環から構成されており、両環の軸に垂直な摺動面がお互いに接触し、相対的に回転することによって、流体の漏れを最小限にする働きをするものである。また、この摺動による摩擦発熱を取り除くため、メカニカルシールには冷却水が必要である。高速回転にすると、シールの摺動面に塗料が浸入しやすくなり、摺動面で樹脂分散物の分散破壊(凝集)が起こり、シール面に塗料が固着堆積する。その結果、シール水が発泡塗液に混入するというシール不良トラブルを生じる可能性がある。シール水が発泡塗液に混入すると、塗液が希釈され、その結果、破泡、泡の合一などが起こりやすくなり、気泡の微細化に不利となることがある。

【0043】

本発明の方法によれば、密閉系内に気体と樹脂水溶性系又は水性樹脂エマルジョン系の水性原料液を連続的に供給しながら気体を機械的に混合し撹拌することにより、シール不良トラブルがなく、微細な気泡をつくることが可能となり、発泡塗液を塗布、乾燥して得られた泡塗工層を感熱下塗り層として有する感熱記録体の連続製造が可能となる。

【0044】

<水性原料液>

水性原料液としては、樹脂水溶性系又は水性樹脂エマルジョン系の原料液が好ましい。中でもスチレン・ブタジエン共重合体系ラテックスを含有することが好ましい。スチレン・ブタジエン共重合体系ラテックスは、比較的安価であり、感熱の発色性に比較的影響が少ないため、泡塗工層樹脂として有効である。また、比較的微細な泡を得やすいので、泡塗工層の膜厚を薄くすることができるため、コストの面で有利である。

【0045】

もちろん本発明の効果を妨げない範囲で、各種の水性樹脂をスチレン・ブタジエン共重合体系ラテックスと適宜併用することも可能である。併用可能な水性樹脂としては、完全(部分)ケン化ポリビニルアルコール、ケイ素変性ポリビニルアルコール、アセトアセチル基変性ポリビニルアルコール、カルボキシル基変性ポリビニルアルコール、ポリアクリル酸ソーダ、カルボキシメチルセルロース、ポリビニルピロリドン、カゼイン、スチレン−マレイン酸共重合体のアルカリ塩、アルギン酸ソーダ、アクリル酸アミド・アクリル酸エステル・メタクリル酸共重合体のアルカリ塩などの水溶性樹脂、アクリル樹脂系ラテックス、コロイダルシリカ含有アクリル樹脂系ラテックス、ポリエステルポリウレタン系ラテックス、ポリエーテルポリウレタン系ラテックス、塩化ビニル・酢酸ビニル共重合体系ラテックス、エチレン・酢酸ビニル共重合体系ラテックスなどの水分散性樹脂が挙げられる。水性樹脂の含有量としては特に限定されないが、泡塗工層の全固形量に対して20質量%以上が好ましい。

【0046】

スチレン・ブタジエン共重合体系ラテックスを使用する場合、その平均粒子径は、150〜250nmであることが好ましい。共重合体ラテックスの平均粒子径が250nmを超えると、共重合体ラテックスを含有する発泡塗液の流動性が低下し、塗工操業時に支障をきたす可能性がある。また、共重合体ラテックスの平均粒子径が150nm未満だと、発泡塗液を高速回転で作製する方法においては、シールの摺動面で樹脂分散物の分散破壊(凝集)が起こり、シール面に塗料が固着堆積し、その結果、シール水が発泡塗液に混入するというシール不良トラブルを生じる可能性がある。

共重合体ラテックスの平均粒子径は、乳化剤の種類と使用量、重合開始剤の種類と使用量、極性基を有する単量体の種類と使用量、モノマー濃度、重合温度等で調整することができる。得られた共重合体ラテックスの平均粒子径は、コールター社製のサブミクロンアナライザー(モデルN4)で、常法により求めることができる。

【0047】

界面活性剤としては、ポリオキシエチレンアルキルエーテル系界面活性剤を含有することが好ましいことも判明している。ポリオキシエチレンアルキルエーテル系界面活性剤は、スチレン・ブタジエン共重合体系ラテックスの分散安定性に特に有効である。ポリオキシエチレンアルキルエーテル系界面活性剤としては、ポリオキシエチレンラウリルエーテル、ポリオキシエチレンセチルエーテル、ポリオキシエチレンステアリルエーテル、ポリオキシエチレンオレイルエーテルなどが挙げられる。

ポリオキシエチレンアルキルエーテル系界面活性剤の使用量は、樹脂含有液中の全固形分100質量%に対して、好ましくは0.3〜20質量%であり、より好ましくは0.5〜10質量%である。ポリオキシエチレンアルキルエーテル系界面活性剤の添加量が0.3質量%未満では、その効果が発揮されず、また上記ポリオキシエチレンアルキルエーテル系界面活性剤の添加量が20質量%を越えても、その効果は飽和し、かえって経済的に不利になる

【0048】

<発泡樹脂塗工層の形成>

本発明の方法によって作製される水性発泡液を塗工液として用いて、発泡樹脂塗工層をシート上に形成することができる。発泡樹脂塗工層をシート上に形成する方法としては、従来公知の方法を用いることができる。例えば、押し出し成型、射出成型、塗工成型等を用いることができる。特に、水性発泡塗工液を、シート上に塗工、乾燥させて発泡樹脂被覆シートを得る塗工成型方法は生産性が高く好適である。

塗工成型の場合、支持体に塗工ヘッドを用いて発泡塗布液を塗工した後、乾燥器にて水分や溶剤分を除去し、支持体上に発泡樹脂塗工層を形成する。このとき、支持体から発泡樹脂塗工層を剥離することで、発泡樹脂塗工層からなる単独の発泡シートを得ることもできる。

【0049】

塗工方法としては、バーコート法、エアードクターコート法、ブレードコート法、スクイズコート法、エアーナイフコート法、ロールコート法、グラビアコート法、トランスファーコート法、コンマコート法、スムージングコート法、マイクログラビアコート法、リバースロールコート法、マルチロールコート法、ディップコート法、ロッドコート法、スプレーコート法、ゲートロールコート法、落下カーテンコート法、スライドコート法、ファウンテンコート法、およびスリットダイコート法などが挙げられる。

【実施例】

【0050】

以下、実施例に基づいて本発明の水性発泡塗工液の具体的な調製方法を説明するが、本発明はこれらの実施例によって限定されるものではない。なお、実施例及び比較例中の「部」及び「%」は「質量部」及び「質量%」を表す。

【0051】

<実施例1>

図3の水性発泡液の調製工程において、水性原料液調製槽1内で下記組成の水性原料液を調製し、後記の突起付二重円筒型の「発泡液調製装置3」に送って発泡処理した。

【0052】

[水性原料液]

水分散型ポリウレタン樹脂(商品名:アデカボンタイターHUX−381、旭電化工業社製)100部

整泡剤:高級脂肪酸アンモニウム塩(商品名:F−1) 5部

増粘剤:カルボキシメチルセルロース系(商品名:AGガム、第一工業製薬社製)3部

上記各成分を均一混合した混合物より31部を分取し、水を加えて全量を100部として原料液(固形分濃度31%)とした。

【0053】

[発泡液調製装置]

「太平洋機工製マイルダー乳化機 MDN304」〔横型(水平回転軸式)回転3段スリット刃タイプ乳化分散機〕のローター(ゼネレータ)と外筒(ジャケット)を以下のローターと外筒に替えて装着し、「発泡液調製装置3」として使用した。

ローター:外径175mm(突起部を含まず)の突起付円筒、突起の高さ4.8mm

外筒:内径185mm(突起部を含まず)の突起付円筒、突起の高さ4.8mm

円筒部長さ:100mm

回転数:2000rpm

突起占有体積割合:47%

外筒内突起−ローター上突起間距離(C):0.5mm

【0054】

流量600ml/minの上記水性原料液と共に、流量制御弁6で大気圧換算300ml/minに流量調整した空気を気体貯槽5から発泡液調製装置3に送り、混合攪拌して発泡処理液を得た(滞留時間:10秒に相当)。

発泡液調製装置3の外筒に設置した冷却ジャケット4には10℃の冷却水を流して、発泡液調製装置3を冷却した。発泡液調製装置3から送り出される水性発泡液の比重を測定し、発泡倍率を求めたところ発泡倍率は1.45であった。水性発泡液をガラスプレート上に滴下して拡げ、デジタルマイクロスコープで泡径を測定した。

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。

【0055】

<実施例2>

実施例1の方法において、発泡液調製装置3のローターと外筒を以下のものに替えた以外は実施例1と同様にして水性発泡液を調製した。

ローター:外径157mm(突起部を含まず)の突起付円筒、突起の高さ13.0mm

外筒:内径185mm(突起部を含まず)の突起付円筒、突起の高さ13.0mm

円筒部長さ:100mm

突起占有体積割合:40%

回転数:2000rpm

外筒内突起−ローター上突起間距離(C):0.5mm

水性原料液流量:1800ml/min

空気流量:900ml/min

滞留時間:10秒

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。

【0056】

<実施例3>

実施例1の方法において、発泡液調製装置3を以下のものに替えた以外は実施例1と同様にして水性発泡液を調製した。

ローター:外径141mm(突起部を含まず)の突起付円筒、突起の高さ20.8mm

外筒:内径185mm(突起部を含まず)の突起付円筒、突起の高さ20.8mm

円筒部長さ:100mm

突起占有体積割合:32%

回転数:2000rpm

外筒内突起−ローター上突起間距離(C):0.5mm

水性原料液流量 4500ml/min

空気流量 2250ml/min

滞留時間:10秒

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。

【0057】

<比較例1>

実施例1の方法において、発泡液調製装置3として、下記の食品用ピン付ローター型発泡機を使用し、水性原料液流量及び空気流量を以下のように替えた以外は実施例1と同様にして水性発泡液を調製した。

食品用ピン付二重円筒型連続発泡機(モンドミックス社製 モンドミックス発泡機)

ローター:外径34mm(ピン部を含まず)のピン付円筒、ピン高さ20mm

外筒:内径81mm(ピン部を含まず)のピン付円筒、ピン高さ20mm

円筒部長さ:200mm

ピン部占有体積割合:20%

回転数:2000rpm

外筒内ピン−ローター上ピン間距離(C):5mm

水性原料液流量 2715ml/min

空気流量 1357ml/min

滞留時間:10秒

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。気体が完全に液体と混合せずに発泡槽を抜けるため、所定の発泡倍率に達しなかった。また、泡径も大きく微細な泡からなる発泡液を得られなかった。

【0058】

<比較例2>

実施例1の方法において、発泡液調製装置3として、下記のピン付ローター型発泡機を使用した以外は実施例3と同様にして水性発泡液を調製した。

発泡液調製装置:「太平洋機工製マイルダー乳化機MDN304型」のローター(ゼネレータ)と外筒(ジャケット)を以下のローターと外筒に替えて装着し、「発泡液調製装置3」として使用した。

ローター:外径141mm(突起部を含まず)の突起付円筒、突起の高さ20.8mm

外筒:内径185mm(突起部を含まず)の突起付円筒、突起の高さ20.8mm

(外筒は2分割式でローターを挟み込むように装着した。)

円筒部長さ:100mm

突起占有体積割合:70%

回転数:2000rpm

外筒突起−ローター突起間距離(C):0.5mm

水性原料液流量 1800ml/min

空気流量 900ml/min

滞留時間:10秒

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。

【0059】

<比較例3>

実施例1の方法において、発泡液調製装置3として、下記のピン付ローター型発泡機を使用し、水性原料液流量及び空気流量を下記のように替えた以外は実施例1と同様にして水性発泡液を調製した。

発泡液調製装置:「太平洋機工製マイルダー MDN304型〔横型(水平回転軸式)回転3段スリット刃タイプ乳化分散機〕」のローター(ゼネレータ)と外筒(ジャケット)を以下のローターと外筒に替えて装着し、「発泡液調製装置3」として使用した。

ローター:外径130mm(ピン部を含まず)のピン付円筒、ピンの高さ27.0mm

外筒:内径185mm(ピン部を含まず)のピン付円筒、ピンの高さ27.0mm

突起占有体積割合:50%

円筒部長さ:100mm

回転数:2000rpm

外筒内ピン−ローター上ピン間距離(C):0.5mm

水性原料液流量 5440ml/min

空気流量 2720ml/min

滞留時間:10秒

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。

【0060】

【表1】

【0061】

実施例1〜3及び比較例1〜3の結果は、空気と液体を機械的に攪拌混合して発泡液を製造する方法において、高速回転の発泡機に適した塗膜形成用樹脂を含有する水性原料液を特定の形式の発泡機で特定の滞留時間で処理することにより、泡径が均一で小さい気泡を安定した状態で含有している発泡液を製造できることを示している。

そして、各実施例の方法で調製した水性発泡液については、それらを市販の坪量104.7g/m2の上質紙(商品名:マシュマロ、王子製紙社製)の片面上にアプリケーターバーで乾燥後の塗工量が10g/m2になるように塗工した場合にも表面平滑性に優れた発泡樹脂塗工層を有する紙基材シートが得られることが確認された。

【産業上の利用可能性】

【0062】

本発明の方法によれば、泡径が均一で微細な気泡を大量にかつ安定した状態で含んでいる樹脂含有水性発泡液を簡便に連続製造できる方法が提供されるので、該樹脂含有水性発泡液を発泡樹脂塗工層形成用の塗工液として利用することにより、表面状態が平滑で、断熱性、クッション性に富む発泡樹脂塗工層を基材面に形成することが求められる各種分野における製品の品質向上に多大の貢献をなすものである。

【符号の説明】

【0063】

1:原料液調製槽

2:ポンプ

3:発泡液調製装置

4:冷却ジャケット

5:気体貯槽

6:流量制御弁

7a:入り口側圧力計

7b:出口側圧力計

8:コーターヘッド

M:駆動モーター

S:外筒(ステーター)

R:内筒(ローター)

L:液状部

G:気体部

C:突起間距離

D1、D1b:外筒Sの内径

D2、D2b:内筒Rの外径

【技術分野】

【0001】

本発明は、均一で微細な気泡を大量に含む樹脂塗膜を形成することができる樹脂含有水性発泡塗工液を調製する方法に関する。

【背景技術】

【0002】

近年、微細な気泡を含む発泡塗工液を塗布して形成した気泡を含む発泡塗布層の特異な物理的特性、熱的特性、光学特性を利用する分野が多くなっている。例えば、特許文献1には、基材と感熱発色層の中間に発泡塗布層を設けて断熱性、クッション性を付与した高感度の感熱記録紙が記載されている。

【0003】

優れた断熱性、クッション性を備えた発泡塗布層であるためには発泡塗布層の気泡の体積割合が適切であることが必要であり、表面が平滑な発泡塗布層とするためには気泡のサイズが均一でかつ気泡の径が小さいことが好ましい。このような発泡塗布層を形成するには、適切な気泡の体積割合でかつ、気泡の径が小さい発泡塗工液を調製することが必要である。

【0004】

気泡を大量(液体に対して気体の体積が0.1倍以上)に含む発泡液を調製する方法には化学的方法と機械的な方法がある。化学的な発泡方法は、化学反応により液中で気体を発生させて発泡液を調製する方法であり、機械的な発泡方法は、気体と液体を機械的に攪拌混合して発泡液を調製する方法であるが、機械的な発泡方法の方が反応性の薬品を使用しないために発泡塗布層が化学的に安定であり、また経済性の面でも優れているので好ましい。

【0005】

機械的な発泡方法の場合、気体と液体とを機械的に混合撹拌することにより発泡液が作製される。気体と液体とを機械的に混合撹拌する装置としては、ピン付ローター型連続発泡機(ピン状の突起付ローターとピン状の突起付外筒管から構成され、ローターを高速回転させ円筒内に送り込まれた液体と空気等とを攪拌混合する装置)が広く用いられている。

【0006】

上記ピン付ローター型連続発泡機は、特に食品加工によく用いられ、ホイップクリーム、卵白メレンゲ、気泡含有チョコレート等の製造に使用されている。この用途に使用されているピン付ローター型連続発泡機の例としては、愛工舎製ターボミックス、モンド社製モンドミックス等が挙げられる。また食品加工以外の分野では、ピン付ローター型連続発泡機とスクリーン印刷機を組み合わせた発泡塗料印刷装置がストーク社から市販されている。

上記、ピン付ローター型連続発泡機発泡装置の攪拌発泡部(発泡処理槽)は、いずれも図1に外筒部分を切り欠いて示されているような構造である。

【0007】

これらのピン付ローター型連続発泡機は、食品用途、点字印刷用途に設計された発泡装置であり、泡直径が数百μm〜数mmという比較的泡径の大きい発泡液を必要とする用途に適している。また、これらの装置は、液体に対して空気をきわめて大量に含む(発泡倍率3倍以上)発泡液を製造するのに適している。ここで発泡倍率とは、発泡液の体積/発泡前の液体体積であり、発泡液(気体+液体)体積/液体体積として計算できる。これらの装置で製造された発泡倍率3倍以上、泡直径数百μm〜数mmの発泡液は、感熱記録紙の感度アップ用の下塗り層等には不適である。なぜなら、通常、感熱下塗り層の厚みは数μm〜数十μm程度しかなく、泡の直径が数百μm〜数mmでは塗膜表面の平滑が悪くなったり、乾燥時に泡が崩壊したり、乾燥時に塗膜表面に孔が生じその上に塗工した感熱層塗料が孔内に吸われて感度低下を生じるためである。

【0008】

発泡液中の気泡径を小さくしようとする場合、気体と液体の混合部で強いせん断力を与え、混合、分割作用で泡を微細化する必要がある。せん断力が弱いと、泡径が小さくならなかったり、泡径が均一にならなかったりする。上記食品用、印刷用の発泡液の調製に使用されるピン付ローター型連続発泡機の場合は、ピンとピンの間隔が広く設計されているので高いせん断力を与えるのに不適である。これらの装置で高せん断力を付与するためにはローターの回転数を極めて高くするしかないが、そうすると、図2に示されるように、遠心力により液体が外側(外筒壁側)に偏在し、その内側(ローター側)を気体が液体と攪拌混合されることなく通過してしまうので所望の発泡液が得られない。

【0009】

高いせん断力を与えるために、前記ピン付ローター型回転発泡機に代えて、よりせん断力の高い分散攪拌機、例えば乳化機のような装置を使うことも可能である。例えば、IKA社製の乳化分散機(スリット付回転刃型連続乳化機:側面にスリットの付いた円筒型の多重になったステーターの間隙に、円筒型でかつステーターと同様のスリットを側面に有するローターを嵌め込み、ローターを高速回転させ、スリットを通過する際に樹脂含有液と空気等とを攪拌混合することにより、樹脂含有水性原料液中に空気等を分散、混合する。)などが挙げられる。この乳化装置の場合、泡の微細化は可能であるが高いせん断力を得るために流体の流路が極めて狭く設計されて処理流量が少ない。そのため、高速塗工装置に接続して使用する発泡液連続供給装置としては不適である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平05−032052号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記事情を鑑みてなされたものであって、気体と液体を機械的に混合攪拌して均一な微細気泡を多量に含む発泡液を高効率で製造することができる発泡装置と、該発泡装置を使用した樹脂含有水性発泡塗工液の調製方法を提供することを目的とする。

特に、本発明は、塗膜形成用樹脂を含有する水性原料液と非水溶性気体とをローター型連続発泡機を通過させて破泡や泡の合一が生じることのない安定な水性発泡液を高スループットで作製して高速コーティング装置へリアルタイム供給することを可能とする、特殊な配列状態の突起部を有するローター型連続発泡機と、該ローター型連続発泡機を使用する発泡樹脂塗膜形成用の水性発泡液の調製方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記の課題を解決することができる本発明は、以下に規定される特殊な配列状態の突起部を有するローター型連続発泡機と、該ローター型連続発泡機を使用する発泡樹脂層形成用の水性発泡液の調製方法に関する。

【0013】

(1)発泡塗膜形成用樹脂を含有する水性原料液と非水溶性気体とからなる混合流体を機械的に攪拌混合して水性発泡液を調製する装置であって、冷却機能を有する固定された突起付外筒と、該突起付外筒内で回転する突起付内筒から構成されており、突起付外筒の内径(突起を除く)に対する突起付回転内筒の外径(突起を除く)の割合が75〜95%で且つ前記外筒と内筒の間の体積(突起がないとみなして計算した体積)における全突起の占有体積割合が30〜50%であることを特徴とする水性発泡液の調製装置。

【0014】

(2)前記突起付外筒の突起と突起付内筒の突起が最近接する位置関係をとったときの突起間の間隙が0.2〜3.0mmであることを特徴とする(1)記載の水性発泡液の調製装置。

【0015】

(3)前記外筒と内筒の間の体積(突起がないとみなして計算した体積)における突起の占有体積割合が、前記混合流体の入口側から水性発泡液の出口側に向かって徐々に高く設定されていることを特徴とする(1)又は(2)に記載の水性発泡液の調製装置。

【0016】

(4)前記(1)〜(3)のいずれか1項に記載の水性発泡液の調製装置に発泡塗膜形成用樹脂を含有する水性原料液と非水溶性気体からなる混合流体を供給し、前記装置内の突起付外筒と突起付内筒の間の空間体積を供給混合流体の流入流速で除することによって算出される滞留時間を1.0〜15秒に設定して該調製装置内を通過させて発泡処理することを特徴とする発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0017】

(5)前記発泡塗膜形成用樹脂を含有する水性原料液が、樹脂水溶液系又は水性樹脂エマルション系の樹脂含有原料液であることを特徴とする(4)記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0018】

(6)前記発泡塗膜形成用樹脂を含有する水性原料液が、粒子径が150〜250nmであるカルボキシ変性スチレン・ブタジエン共重合体系ラテックスを含有することを特徴とする(4)又は(5)に記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0019】

(7)前記発泡塗膜形成用樹脂を含有する水性原料液が、スチレン・ブタジエン共重合体系ラテックスを含有し、かつポリオキシエチレンアルキルエーテル系界面活性剤を含有する水性原料液であることを特徴とする(4)〜(6)のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0020】

(8)前記水性発泡液調製装置による発泡処理を経た水性発泡液中の気泡の直径が20μm未満、好ましくは1〜15μmで、発泡倍率が1.1〜2.0に調整されることを特徴とする(4)〜(7)のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0021】

(9)前記発泡樹脂塗膜形成用の水性発泡液が、感熱記録紙における基材と感熱発色層の中間の発泡樹脂塗膜層形成用の水性発泡塗工液である(4)〜(8)のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【0022】

(10)前記(4)〜(9)に記載の水性発泡液の調製方法で調製されている発泡樹脂塗膜形成用の水性発泡液を、水性発泡液調製後5分以内に塗工液として基材シート面に塗工し、乾燥して発泡樹脂層を形成することを特徴とする感熱記録体用基材シートの製造方法。

【発明の効果】

【0023】

本発明によれば、泡径が均一で微細な気泡を大量に含む樹脂含有水性発泡液を、連続で生産性高く、低コストで調製することができる装置と方法が提供される。そして、該樹脂含有水性発泡液を塗工液として基材シート面に塗工して形成される発泡樹脂塗工層は、表面状態が平滑で、断熱性、クッション性に富む発泡樹脂塗工層であるので、たとえば感熱記録体用の発泡樹脂層からなる中間層のように、優れた断熱性、クッション性を有する層を備えることが要求される各種製品への応用が可能である。

また、本発明によれば泡径が均一で微細な樹脂含有水性発泡液を高速で調製できるので、発泡装置を高速塗工機に直結して使用することにより発泡樹脂塗工層を高速で基材面に形成することが出来る。

【図面の簡単な説明】

【0024】

【図1】一般的なピン付ローター型連続発泡装置の構造(外筒の一部を切り欠いた構造)を示す図である。

【図2】一般的なピン付ローター型連続発泡装置を高速回転させた時に装置内に生じる気−液分離状態を示す図である。

【図3】発泡樹脂塗工層形成用の水性発泡液の調製工程図である。

【図4】ピン付ローター型連続発泡装置の輪切り断面図であり、ローターとステーターに形成されているピンの配置状態を示す図である。

【図5】ピン付ローター型連続発泡装置を長手方向に切断した断面図であり、ローターとステーターに形成されているピンの配置状態を示す図である。

【図6】ローター側のピンの配置例を示す図である。

【図7】ピン付ローター型連続発泡装置の分解図であり、ローターとステーターのピンの配置状態を示す一部切欠き図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して本発明の発泡樹脂塗膜形成用の水性発泡液調製装置と該装置を使用する発泡樹脂塗膜形成用の水性発泡液の調製方法を説明する。

【0026】

<発泡液調製装置>

本発明の発泡液調製装置は、基本的には、図1に示される一般的なピン付ローター型連続発泡装置と同様であり、固定された突起付外筒S(ステーター)と、その中に設置された回転する突起付ローターR(突起付内筒:回転子)から構成されている。外筒Sの突起とローターRの突起は、たとえば図5に示されるように、ローターが回転しても衝突しないように配置されている。また、図4bや図7に示されるように、外筒SとローターRの間は一般的なピン付ローター型連続発泡装置の場合よりも狭く設定されている。外筒SとローターRの材質は特に限定されないが、強度、熱伝導率の観点からアルミ、ステンレス等の金属が好適に用いられる。外筒S本体と突起は一体であっても、別部材であってもよい。また、外筒Sは一体であっても、複数の部品が組み合わされたものであってもよい。ローターRに関しても同様である。突起の形成方法に関しては特に限定されない。一体鋳造、削り出し、溶接、ねじ止め等任意の方法をとることができる。特に近年、3次元CADで設計した形状を直接多軸工作機械(マシニングセンター)で作成することが可能になったため、任意の形状の外筒、ローター、および突起を作ることは比較的容易であり、発泡の目的にあった最適な形状の外筒、ローターを作成することが可能である。

突起の形状としては角柱、円柱、円錐、角錐、扇状等が好適である。外筒Sの突起とローターRの突起の形状は類似であっても、全く別の形状であってもよい。

【0027】

<外筒内径とローター外径の比>

市販の食品用発泡装置では、外筒内径(突起を含まず)に対するローター外径(突起を含まず)の割合が40−70%程度のものが多い。例えば、図4aに示すような形状で、外筒Sの内径D1に対する内筒Rの外径D2が40−70%程度の構造となっている。これは、泡径が大きくてもよい場合に、発泡倍率の高い発泡液を効率よく生産するのに適しているからである。このような装置で、泡径の微細な発泡液を得ようとして、装置の回転数を上げると図2のように遠心力で気体Gと液体Lが分離して流れやすくなり、充分な混合攪拌が起こりにくくなる。また、内側と外側で周速が異なり、内側ではせん断力が弱くなるため、均一で微細な発泡を得にくくなる。これに対して、本発明では図4bのように外筒Sの内径D1b(突起を含まず)に対するローターRの外径D2b(突起を含まず)の割合が75〜95%とする。

【0028】

このように外筒Sの内径(突起を含まず)に対するローターRの外径(突起を含まず)の割合を選択すると、気液の分離が起こり難く、流体がほぼ均一なせん断力を受けて泡が均一に微細化する。また、流体の大部分が冷却された外筒近辺を通ることになり、摩擦によって生じた熱を吸収するのに効率がよい。

外筒内径(突起を含まず)に対するローター外径(突起を含まず)の割合が95%を超えると、外筒SとローターRの間の空隙が狭くなりすぎ、充分な処理量を得るためには全体の直径を非常に大きなものとしなければならず、非効率的である。

【0029】

<外筒上突起とローター上突起の距離>

本発明の発泡液調製装置では、ローターが回転し、外筒の突起とローターの突起がもっとも近接する位置関係をとったときに、両者の近接する面で最大のせん断力が生じる。したがって、このときの外筒上突起とローター上突起の距離(クリアランス)が発泡の状態を左右する重要な因子である。図5に外筒Sの突起とローターRの突起の間の距離(C)の例を示した。なお、突起の形状によっては、外筒上突起と内筒上突起の最近接距離は必ずしも図5の位置ではない場合がある。

せん断力の観点からは、外筒の突起とローターの突起がもっとも近接する位置関係をとったとき、両者の最近接距離は近いほうがよいが、近すぎると過大なせん断力により、液体が変質したり、近接する面間に存在する液体の体積が減少し処理能力が落ちたりする。また、近すぎると機械的加工精度上装置製作が困難になるばかりでなく、使用中の温度上昇、振動等により突起が接触する等の問題を生じやすい。逆に広すぎると、泡を微小化するのに必要なせん断力を実用的な回転速度領域で得られない。前記突起付外筒の突起と突起付内筒の突起が最近接する位置関係をとったときの突起間の間隙は0.2〜3.0mmであることが望ましい。

【0030】

市販の発泡装置では、外筒上突起とローター上突起の最近接距離は流体入口側から出口側までの間で一定のものが多いが、本発明では必ずしも一定でなくてもよい。発泡処理槽内の気泡は、入口側から出口に向かって細かくなっていくので、突起も泡の微細化の進行に合わせて攪拌、せん断力が強くなるように外筒上突起とローター上突起の最近接距離を設定しても良い。外筒上突起とローター上突起の最近接距離は、突起の形状(形、太さ)、突起の配置によって調整される。

【0031】

<突起の占有体積>

市販の食品用発泡装置では、外筒とローターの間の空間(突起がないものとして計算した体積)に対する突起の占有体積の割合が20%程度のものが多い。これは、泡径が大きくてもよい場合では、内部体積を大きくしたほうが、大量の空気を液体に混ぜるのに効率的だからである。また、内部体積が大きい方が内部での圧力損失が少なく、粘稠の液を大量に処理するのに向いているからである。

【0032】

これに対し、微細な泡を含む発泡液を生産性良く調製することを目的とする本発明では外筒とローターの間の空間(突起がないものとして計算した体積)に対する突起の占有体積の割合を30〜50%とする。占有体積の割合は、突起の数、突起の形状、突起間の距離、ローターと外筒間の距離を適宜調節することにより調整される。

外筒とローターの間の空間(突起がないものとして計算した体積)に対する突起の占有体積の割合を50%より大きくすると、発泡槽内の流体の量が減り、また、流路も細くなるため処理量が少なくなる。これを補うためには装置自体を大型化しなければならず、非効率的である。逆に30%より小さくすると、流体に対する突起の攪拌、せん断効果が充分でなく、微細な発泡液を得られなくなる。

【0033】

<突起の配置>

本発明の発泡液調製装置は、市販の発泡装置と同様に突起が流体入口から出口まで均等に設置されていてもよい。しかし、入口側から出口に向かって粗から密になるように配置すると効率的であるので好ましい)。すなわち、外筒とローターの間の空間(突起がないものとして計算した体積)に対する突起の占有体積の割合が流体入口から出口に向かって徐々にあるいは段階的に高くなるようにすると効率的である。これは、入口側では流体と気体の混合状態がまだ充分でなく、出口側に進むにつれて微細化していくので、突起も泡の微細化のステージに合わせて攪拌、せん断力が強くなるように配置したほうが装置の処理能力を高くできるからである。突起の配置を粗から密にする方法としては、突起の本数を増やすか、あるいは、突起自体を大きくして空隙を狭くする等により達成される。図6に突起の本数を増やすことにより、突起の占有体積の割合が流体入口から出口に向かって徐々にあるいは段階的に高くなるようにした発泡処理層ローターの例を示した。

【0034】

<冷却>

「発泡液調製装置」は、その外側に冷却ジャケット等を設置し、冷媒を流して発泡駅調製装置を冷却することが望ましい。発泡液調製装置の突起付ローターの内部にも冷却水を通して冷却することにより冷却効率を高くしてもよい。

発泡液調製装置を冷却する冷却器の冷却方法は特に限定されない。水冷、空冷、ペルチェ素子による冷却等、通常の冷却方法を採用することができる。冷却器は発泡液調製装置の突起付外筒と一体であっても、別であってもよい。特に、発泡液調製装置の外筒を二重管構造にしたり、外側に冷却ジャケットを設置した構造とすることにより、突起付外筒外壁に冷却液を接触させて熱交換を行わせて冷却する方式が効率的である。

【0035】

本発明の発泡樹脂塗膜形成用の水性発泡液の調製方法は図3の工程にしたがって実施することができる。

図3の工程図において、符号1は、塗膜形成用樹脂を含有する水性原料液を調製する「原料液調製槽」である。「原料液調製槽1」では、塗膜形成用樹脂を含有する水性原料液が調製される。調製された水性原料液は「ポンプ2」によって「冷却ジャケット4」を備えた「発泡液調製装置3」に送られ、「気体貯槽5」から「流量調整弁6」を経て供給される所定量の窒素又は空気等の気体と攪拌混合され、気泡が形成されている水性発泡液が調製される。水性発泡液は塗工装置8(塗工ヘッド)によって基材上に塗布される。

【0036】

「原料液調製槽1」及び「駆動モーターM」の種類等に特に制限はない。「原料液調製槽1」で調製される原料液の温度は液状で取り扱いできる温度に保たれる。調製された樹脂含有の水性原料液は攪拌によって発生する熱を吸収して温度が上昇するので、液状での取り扱いに支障をきたすような凍結や粘度の極端な上昇が生じない範囲で原料液調製槽1の外部から冷却することが好ましい。

「原料液調製槽1」で調製された樹脂水溶液又は樹脂エマルジョンよりなる水性原料液を「水性発泡液調製装置3」に送る「ポンプ2」や、「気体貯槽5」から空気や窒素ガス等を「水性発泡液調製装置3」に送る「流量調整弁6」についてもそれらの種類等に制限はない。

「気体貯槽5」から「流量調整弁6」によって送られる気体は、図3においては、水性原料液の供給経路に供給されているが、気体は、水性原料液の供給経路とは別の独自の供給経路から「水性発泡液調製装置3」に供給し、そこで水性原料液と一緒にして攪拌混合して発泡処理することも可能である。

【0037】

「発泡液調製装置3」は、密閉系内に気体と液体を連続的に定量供給しながら機械的な攪拌を施し、空気等の気体を微細な気泡として樹脂含有の水性原料液中に分散、混合できる装置である。これは突起付二重円筒型となっており、突起付回転内筒(ローター)と突起付固定外筒(ステーター)から構成され、円筒間の空隙に送り込まれた樹脂含有水性原料液と空気等とを高速で回転するローター上の突起と固定外筒の突起との間でせん断をかけて攪拌混合することによって樹脂含有水性原料液中に空気等を分散、混合し発泡液を作製する。

【0038】

<滞留時間>

本発明における発泡方法では、発泡させようとする流体の発泡液調製装置内の滞留時間を1.0〜15秒とすることが好ましい。発泡液調製装置内の滞留時間は、外筒と内筒の間の空間体積を処理流体流入流速で除することにより求められる。例えば、気体と液体の合計流入量が1000mL/min、外筒と内筒の間の空間体積が100mLであれば、1/10minすなわち6秒である。発泡液調製装置内の滞留時間が1秒より短いと、流体は充分な攪拌、せん断作用を受けることなしに装置から出てしまい、微細な泡が得られない。逆に15秒を越す場合は、発泡装置内で流体が変質したり、過熱したりすることが多く望ましくない。また、発泡液調製装置内の滞留時間を長くするには、流体流量に対して装置を大きくすることになるので、過度に長い滞留時間は経済性の面からも望ましくない。

【0039】

本発明の方法では、樹脂を含有する水性原料液の組成、性状(粘度、界面活性剤添加率、種類)に応じて発泡液調製装置のローター駆動モーターMの回転速度、水性原料液と空気等の装置内滞留時間(攪拌時間)等を適宜に設定することにより水性発泡液中の気泡の大きさを調節することができる。例えば、回転速度が一定で、かつ装置に供給される原料液量と空気量との比率が同一の場合は、装置内攪拌時間が長いほど、気泡のサイズは小さくなる傾向にある。また発泡倍率は、装置に供給される原料液量と空気量との比率を選定することによって調節することができる。

なお、発泡液調製装置における圧力損失は、図3における「入口側圧力計7a」で測定される導入前圧力と、「出口側圧力計7b」による出口側圧力の数値の差として算出される。

【0040】

<駆動モーターMの回転速度>

本発明の方法では、樹脂を含有する水性原料液の組成、性状(粘度、界面活性剤添加率、種類)に応じて「発泡液調製装置3」の攪拌機駆動モーターMの回転速度、水性原料液と空気等の装置内滞留時間(攪拌時間)等を適宜に設定することにより水性発泡液中の気泡の大きさを調節することができる。例えば、回転速度が一定で、かつ装置に供給される原料液量と空気量との比率が同一の場合は、装置内攪拌時間が長いほど、気泡のサイズは小さくなる傾向にある。また発泡倍率は、装置に供給される原料液量と空気量との比率を選定することによって調節することができる。

【0041】

気泡の体積割合をコントロールした発泡塗液を作製するためには、密閉系内に気体と液体を連続的に送入しながら、気体と液体とを機械的に混合撹拌する必要がある。開放系で気体と液体とを機械的に混合撹拌する場合は、攪拌時に大気中の空気を巻き込む可能性があるため、気泡の体積割合をコントロールするのが困難となる。また、気泡の径が小さい発泡塗液を作製するためには、気体と液体の混合部で強いせん断力を与えるために高速回転が必要となる。攪拌機などの回転機器では、圧力容器を貫通する回転軸からの漏れ出しを機械的にシールするために、メカニカルシールが用いられている。

【0042】

メカニカルシールの基本構造は、スプリングなどによって軸方向に動くことができる回転環と、固定環から構成されており、両環の軸に垂直な摺動面がお互いに接触し、相対的に回転することによって、流体の漏れを最小限にする働きをするものである。また、この摺動による摩擦発熱を取り除くため、メカニカルシールには冷却水が必要である。高速回転にすると、シールの摺動面に塗料が浸入しやすくなり、摺動面で樹脂分散物の分散破壊(凝集)が起こり、シール面に塗料が固着堆積する。その結果、シール水が発泡塗液に混入するというシール不良トラブルを生じる可能性がある。シール水が発泡塗液に混入すると、塗液が希釈され、その結果、破泡、泡の合一などが起こりやすくなり、気泡の微細化に不利となることがある。

【0043】

本発明の方法によれば、密閉系内に気体と樹脂水溶性系又は水性樹脂エマルジョン系の水性原料液を連続的に供給しながら気体を機械的に混合し撹拌することにより、シール不良トラブルがなく、微細な気泡をつくることが可能となり、発泡塗液を塗布、乾燥して得られた泡塗工層を感熱下塗り層として有する感熱記録体の連続製造が可能となる。

【0044】

<水性原料液>

水性原料液としては、樹脂水溶性系又は水性樹脂エマルジョン系の原料液が好ましい。中でもスチレン・ブタジエン共重合体系ラテックスを含有することが好ましい。スチレン・ブタジエン共重合体系ラテックスは、比較的安価であり、感熱の発色性に比較的影響が少ないため、泡塗工層樹脂として有効である。また、比較的微細な泡を得やすいので、泡塗工層の膜厚を薄くすることができるため、コストの面で有利である。

【0045】

もちろん本発明の効果を妨げない範囲で、各種の水性樹脂をスチレン・ブタジエン共重合体系ラテックスと適宜併用することも可能である。併用可能な水性樹脂としては、完全(部分)ケン化ポリビニルアルコール、ケイ素変性ポリビニルアルコール、アセトアセチル基変性ポリビニルアルコール、カルボキシル基変性ポリビニルアルコール、ポリアクリル酸ソーダ、カルボキシメチルセルロース、ポリビニルピロリドン、カゼイン、スチレン−マレイン酸共重合体のアルカリ塩、アルギン酸ソーダ、アクリル酸アミド・アクリル酸エステル・メタクリル酸共重合体のアルカリ塩などの水溶性樹脂、アクリル樹脂系ラテックス、コロイダルシリカ含有アクリル樹脂系ラテックス、ポリエステルポリウレタン系ラテックス、ポリエーテルポリウレタン系ラテックス、塩化ビニル・酢酸ビニル共重合体系ラテックス、エチレン・酢酸ビニル共重合体系ラテックスなどの水分散性樹脂が挙げられる。水性樹脂の含有量としては特に限定されないが、泡塗工層の全固形量に対して20質量%以上が好ましい。

【0046】

スチレン・ブタジエン共重合体系ラテックスを使用する場合、その平均粒子径は、150〜250nmであることが好ましい。共重合体ラテックスの平均粒子径が250nmを超えると、共重合体ラテックスを含有する発泡塗液の流動性が低下し、塗工操業時に支障をきたす可能性がある。また、共重合体ラテックスの平均粒子径が150nm未満だと、発泡塗液を高速回転で作製する方法においては、シールの摺動面で樹脂分散物の分散破壊(凝集)が起こり、シール面に塗料が固着堆積し、その結果、シール水が発泡塗液に混入するというシール不良トラブルを生じる可能性がある。

共重合体ラテックスの平均粒子径は、乳化剤の種類と使用量、重合開始剤の種類と使用量、極性基を有する単量体の種類と使用量、モノマー濃度、重合温度等で調整することができる。得られた共重合体ラテックスの平均粒子径は、コールター社製のサブミクロンアナライザー(モデルN4)で、常法により求めることができる。

【0047】

界面活性剤としては、ポリオキシエチレンアルキルエーテル系界面活性剤を含有することが好ましいことも判明している。ポリオキシエチレンアルキルエーテル系界面活性剤は、スチレン・ブタジエン共重合体系ラテックスの分散安定性に特に有効である。ポリオキシエチレンアルキルエーテル系界面活性剤としては、ポリオキシエチレンラウリルエーテル、ポリオキシエチレンセチルエーテル、ポリオキシエチレンステアリルエーテル、ポリオキシエチレンオレイルエーテルなどが挙げられる。

ポリオキシエチレンアルキルエーテル系界面活性剤の使用量は、樹脂含有液中の全固形分100質量%に対して、好ましくは0.3〜20質量%であり、より好ましくは0.5〜10質量%である。ポリオキシエチレンアルキルエーテル系界面活性剤の添加量が0.3質量%未満では、その効果が発揮されず、また上記ポリオキシエチレンアルキルエーテル系界面活性剤の添加量が20質量%を越えても、その効果は飽和し、かえって経済的に不利になる

【0048】

<発泡樹脂塗工層の形成>

本発明の方法によって作製される水性発泡液を塗工液として用いて、発泡樹脂塗工層をシート上に形成することができる。発泡樹脂塗工層をシート上に形成する方法としては、従来公知の方法を用いることができる。例えば、押し出し成型、射出成型、塗工成型等を用いることができる。特に、水性発泡塗工液を、シート上に塗工、乾燥させて発泡樹脂被覆シートを得る塗工成型方法は生産性が高く好適である。

塗工成型の場合、支持体に塗工ヘッドを用いて発泡塗布液を塗工した後、乾燥器にて水分や溶剤分を除去し、支持体上に発泡樹脂塗工層を形成する。このとき、支持体から発泡樹脂塗工層を剥離することで、発泡樹脂塗工層からなる単独の発泡シートを得ることもできる。

【0049】

塗工方法としては、バーコート法、エアードクターコート法、ブレードコート法、スクイズコート法、エアーナイフコート法、ロールコート法、グラビアコート法、トランスファーコート法、コンマコート法、スムージングコート法、マイクログラビアコート法、リバースロールコート法、マルチロールコート法、ディップコート法、ロッドコート法、スプレーコート法、ゲートロールコート法、落下カーテンコート法、スライドコート法、ファウンテンコート法、およびスリットダイコート法などが挙げられる。

【実施例】

【0050】

以下、実施例に基づいて本発明の水性発泡塗工液の具体的な調製方法を説明するが、本発明はこれらの実施例によって限定されるものではない。なお、実施例及び比較例中の「部」及び「%」は「質量部」及び「質量%」を表す。

【0051】

<実施例1>

図3の水性発泡液の調製工程において、水性原料液調製槽1内で下記組成の水性原料液を調製し、後記の突起付二重円筒型の「発泡液調製装置3」に送って発泡処理した。

【0052】

[水性原料液]

水分散型ポリウレタン樹脂(商品名:アデカボンタイターHUX−381、旭電化工業社製)100部

整泡剤:高級脂肪酸アンモニウム塩(商品名:F−1) 5部

増粘剤:カルボキシメチルセルロース系(商品名:AGガム、第一工業製薬社製)3部

上記各成分を均一混合した混合物より31部を分取し、水を加えて全量を100部として原料液(固形分濃度31%)とした。

【0053】

[発泡液調製装置]

「太平洋機工製マイルダー乳化機 MDN304」〔横型(水平回転軸式)回転3段スリット刃タイプ乳化分散機〕のローター(ゼネレータ)と外筒(ジャケット)を以下のローターと外筒に替えて装着し、「発泡液調製装置3」として使用した。

ローター:外径175mm(突起部を含まず)の突起付円筒、突起の高さ4.8mm

外筒:内径185mm(突起部を含まず)の突起付円筒、突起の高さ4.8mm

円筒部長さ:100mm

回転数:2000rpm

突起占有体積割合:47%

外筒内突起−ローター上突起間距離(C):0.5mm

【0054】

流量600ml/minの上記水性原料液と共に、流量制御弁6で大気圧換算300ml/minに流量調整した空気を気体貯槽5から発泡液調製装置3に送り、混合攪拌して発泡処理液を得た(滞留時間:10秒に相当)。

発泡液調製装置3の外筒に設置した冷却ジャケット4には10℃の冷却水を流して、発泡液調製装置3を冷却した。発泡液調製装置3から送り出される水性発泡液の比重を測定し、発泡倍率を求めたところ発泡倍率は1.45であった。水性発泡液をガラスプレート上に滴下して拡げ、デジタルマイクロスコープで泡径を測定した。

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。

【0055】

<実施例2>

実施例1の方法において、発泡液調製装置3のローターと外筒を以下のものに替えた以外は実施例1と同様にして水性発泡液を調製した。

ローター:外径157mm(突起部を含まず)の突起付円筒、突起の高さ13.0mm

外筒:内径185mm(突起部を含まず)の突起付円筒、突起の高さ13.0mm

円筒部長さ:100mm

突起占有体積割合:40%

回転数:2000rpm

外筒内突起−ローター上突起間距離(C):0.5mm

水性原料液流量:1800ml/min

空気流量:900ml/min

滞留時間:10秒

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。

【0056】

<実施例3>

実施例1の方法において、発泡液調製装置3を以下のものに替えた以外は実施例1と同様にして水性発泡液を調製した。

ローター:外径141mm(突起部を含まず)の突起付円筒、突起の高さ20.8mm

外筒:内径185mm(突起部を含まず)の突起付円筒、突起の高さ20.8mm

円筒部長さ:100mm

突起占有体積割合:32%

回転数:2000rpm

外筒内突起−ローター上突起間距離(C):0.5mm

水性原料液流量 4500ml/min

空気流量 2250ml/min

滞留時間:10秒

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。

【0057】

<比較例1>

実施例1の方法において、発泡液調製装置3として、下記の食品用ピン付ローター型発泡機を使用し、水性原料液流量及び空気流量を以下のように替えた以外は実施例1と同様にして水性発泡液を調製した。

食品用ピン付二重円筒型連続発泡機(モンドミックス社製 モンドミックス発泡機)

ローター:外径34mm(ピン部を含まず)のピン付円筒、ピン高さ20mm

外筒:内径81mm(ピン部を含まず)のピン付円筒、ピン高さ20mm

円筒部長さ:200mm

ピン部占有体積割合:20%

回転数:2000rpm

外筒内ピン−ローター上ピン間距離(C):5mm

水性原料液流量 2715ml/min

空気流量 1357ml/min

滞留時間:10秒

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。気体が完全に液体と混合せずに発泡槽を抜けるため、所定の発泡倍率に達しなかった。また、泡径も大きく微細な泡からなる発泡液を得られなかった。

【0058】

<比較例2>

実施例1の方法において、発泡液調製装置3として、下記のピン付ローター型発泡機を使用した以外は実施例3と同様にして水性発泡液を調製した。

発泡液調製装置:「太平洋機工製マイルダー乳化機MDN304型」のローター(ゼネレータ)と外筒(ジャケット)を以下のローターと外筒に替えて装着し、「発泡液調製装置3」として使用した。

ローター:外径141mm(突起部を含まず)の突起付円筒、突起の高さ20.8mm

外筒:内径185mm(突起部を含まず)の突起付円筒、突起の高さ20.8mm

(外筒は2分割式でローターを挟み込むように装着した。)

円筒部長さ:100mm

突起占有体積割合:70%

回転数:2000rpm

外筒突起−ローター突起間距離(C):0.5mm

水性原料液流量 1800ml/min

空気流量 900ml/min

滞留時間:10秒

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。

【0059】

<比較例3>

実施例1の方法において、発泡液調製装置3として、下記のピン付ローター型発泡機を使用し、水性原料液流量及び空気流量を下記のように替えた以外は実施例1と同様にして水性発泡液を調製した。

発泡液調製装置:「太平洋機工製マイルダー MDN304型〔横型(水平回転軸式)回転3段スリット刃タイプ乳化分散機〕」のローター(ゼネレータ)と外筒(ジャケット)を以下のローターと外筒に替えて装着し、「発泡液調製装置3」として使用した。

ローター:外径130mm(ピン部を含まず)のピン付円筒、ピンの高さ27.0mm

外筒:内径185mm(ピン部を含まず)のピン付円筒、ピンの高さ27.0mm

突起占有体積割合:50%

円筒部長さ:100mm

回転数:2000rpm

外筒内ピン−ローター上ピン間距離(C):0.5mm

水性原料液流量 5440ml/min

空気流量 2720ml/min

滞留時間:10秒

調製された水性発泡液における「発泡倍率」、「泡径」、「発泡液温度」の測定結果を表1に示す。

【0060】

【表1】

【0061】

実施例1〜3及び比較例1〜3の結果は、空気と液体を機械的に攪拌混合して発泡液を製造する方法において、高速回転の発泡機に適した塗膜形成用樹脂を含有する水性原料液を特定の形式の発泡機で特定の滞留時間で処理することにより、泡径が均一で小さい気泡を安定した状態で含有している発泡液を製造できることを示している。

そして、各実施例の方法で調製した水性発泡液については、それらを市販の坪量104.7g/m2の上質紙(商品名:マシュマロ、王子製紙社製)の片面上にアプリケーターバーで乾燥後の塗工量が10g/m2になるように塗工した場合にも表面平滑性に優れた発泡樹脂塗工層を有する紙基材シートが得られることが確認された。

【産業上の利用可能性】

【0062】

本発明の方法によれば、泡径が均一で微細な気泡を大量にかつ安定した状態で含んでいる樹脂含有水性発泡液を簡便に連続製造できる方法が提供されるので、該樹脂含有水性発泡液を発泡樹脂塗工層形成用の塗工液として利用することにより、表面状態が平滑で、断熱性、クッション性に富む発泡樹脂塗工層を基材面に形成することが求められる各種分野における製品の品質向上に多大の貢献をなすものである。

【符号の説明】

【0063】

1:原料液調製槽

2:ポンプ

3:発泡液調製装置

4:冷却ジャケット

5:気体貯槽

6:流量制御弁

7a:入り口側圧力計

7b:出口側圧力計

8:コーターヘッド

M:駆動モーター

S:外筒(ステーター)

R:内筒(ローター)

L:液状部

G:気体部

C:突起間距離

D1、D1b:外筒Sの内径

D2、D2b:内筒Rの外径

【特許請求の範囲】

【請求項1】

発泡塗膜形成用樹脂を含有する水性原料液と非水溶性気体とからなる混合流体を機械的に攪拌混合して水性発泡液を調製する装置であって、冷却機能を有する固定された突起付外筒と、該突起付外筒内で回転する突起付内筒から構成されており、突起付外筒の内径(突起を除く)に対する突起付回転内筒の外径(突起を除く)の割合が75〜95%で且つ前記外筒と内筒の間の体積(突起がないとみなして計算した体積)における全突起の占有体積割合が30〜50%であることを特徴とする水性発泡液の調製装置。

【請求項2】

前記突起付外筒の突起と突起付内筒の突起が最近接する位置関係をとったときの突起間の間隙が0.2〜3.0mmであることを特徴とする請求項1記載の水性発泡液の調製装置。

【請求項3】

前記外筒と内筒の間の体積(突起がないとみなして計算した体積)における突起の占有体積割合が、前記混合流体の入口側から水性発泡液の出口側に向かって徐々に高く設定されていることを特徴とする請求項1又は2に記載の水性発泡液の調製装置。

【請求項4】

前記請求項1〜3のいずれか1項に記載の水性発泡液の調製装置に発泡塗膜形成用樹脂を含有する水性原料液と非水溶性気体からなる混合流体を供給し、前記装置内の突起付外筒と突起付内筒の間の空間体積を供給混合流体の流入流速で除することによって算出される滞留時間を1.0〜15秒に設定して該調製装置内を通過させて発泡処理することを特徴とする発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項5】

前記発泡塗膜形成用樹脂を含有する水性原料液が、樹脂水溶液系又は水性樹脂エマルション系の樹脂含有原料液であることを特徴とする請求項4記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項6】

前記発泡塗膜形成用樹脂を含有する水性原料液が、粒子径が150〜250nmであるカルボキシ変性スチレン・ブタジエン共重合体系ラテックスを含有することを特徴とする請求項4又は5に記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項7】

前記発泡塗膜形成用樹脂を含有する水性原料液が、スチレン・ブタジエン共重合体系ラテックスを含有し、かつポリオキシエチレンアルキルエーテル系界面活性剤を含有する水性原料液であることを特徴とする請求項4〜6のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項8】

前記水性発泡液調製装置による発泡処理を経た水性発泡液中の気泡の直径が1〜15μmで、発泡倍率が1.1〜2.0に調整されることを特徴とする請求項4〜7のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項9】

前記発泡樹脂塗膜形成用の水性発泡液が、感熱記録紙における基材と感熱発色層の中間の発泡樹脂塗膜層形成用の水性発泡塗工液である請求項4〜8のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項10】

前記請求項4〜9に記載の水性発泡液の調製方法で調製されている発泡樹脂塗膜形成用の水性発泡液を、水性発泡液調製後5分以内に塗工液として基材シート面に塗工し、乾燥して発泡樹脂層を形成することを特徴とする感熱記録体用基材シートの製造方法。

【請求項1】

発泡塗膜形成用樹脂を含有する水性原料液と非水溶性気体とからなる混合流体を機械的に攪拌混合して水性発泡液を調製する装置であって、冷却機能を有する固定された突起付外筒と、該突起付外筒内で回転する突起付内筒から構成されており、突起付外筒の内径(突起を除く)に対する突起付回転内筒の外径(突起を除く)の割合が75〜95%で且つ前記外筒と内筒の間の体積(突起がないとみなして計算した体積)における全突起の占有体積割合が30〜50%であることを特徴とする水性発泡液の調製装置。

【請求項2】

前記突起付外筒の突起と突起付内筒の突起が最近接する位置関係をとったときの突起間の間隙が0.2〜3.0mmであることを特徴とする請求項1記載の水性発泡液の調製装置。

【請求項3】

前記外筒と内筒の間の体積(突起がないとみなして計算した体積)における突起の占有体積割合が、前記混合流体の入口側から水性発泡液の出口側に向かって徐々に高く設定されていることを特徴とする請求項1又は2に記載の水性発泡液の調製装置。

【請求項4】

前記請求項1〜3のいずれか1項に記載の水性発泡液の調製装置に発泡塗膜形成用樹脂を含有する水性原料液と非水溶性気体からなる混合流体を供給し、前記装置内の突起付外筒と突起付内筒の間の空間体積を供給混合流体の流入流速で除することによって算出される滞留時間を1.0〜15秒に設定して該調製装置内を通過させて発泡処理することを特徴とする発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項5】

前記発泡塗膜形成用樹脂を含有する水性原料液が、樹脂水溶液系又は水性樹脂エマルション系の樹脂含有原料液であることを特徴とする請求項4記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項6】

前記発泡塗膜形成用樹脂を含有する水性原料液が、粒子径が150〜250nmであるカルボキシ変性スチレン・ブタジエン共重合体系ラテックスを含有することを特徴とする請求項4又は5に記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項7】

前記発泡塗膜形成用樹脂を含有する水性原料液が、スチレン・ブタジエン共重合体系ラテックスを含有し、かつポリオキシエチレンアルキルエーテル系界面活性剤を含有する水性原料液であることを特徴とする請求項4〜6のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項8】

前記水性発泡液調製装置による発泡処理を経た水性発泡液中の気泡の直径が1〜15μmで、発泡倍率が1.1〜2.0に調整されることを特徴とする請求項4〜7のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項9】

前記発泡樹脂塗膜形成用の水性発泡液が、感熱記録紙における基材と感熱発色層の中間の発泡樹脂塗膜層形成用の水性発泡塗工液である請求項4〜8のいずれかに記載の発泡樹脂塗膜形成用の水性発泡液の調製方法。

【請求項10】

前記請求項4〜9に記載の水性発泡液の調製方法で調製されている発泡樹脂塗膜形成用の水性発泡液を、水性発泡液調製後5分以内に塗工液として基材シート面に塗工し、乾燥して発泡樹脂層を形成することを特徴とする感熱記録体用基材シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−63378(P2013−63378A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202701(P2011−202701)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]