水素酸素発生用電解セル及びその製造方法

【課題】耐食性に優れ、かつ接触抵抗が低くい多孔質給電体及び陰陽両電極板を用いた水素酸素発生用電解セル及び該電解セルを組み込んだ水素酸素発生装置を安価に提供する。

【解決手段】固体電解質膜4の両面に配設された多孔質給電体5と、該多孔質給電体5に給電する陰極板2及び陽極板3からなる電解セルおいて、前記多孔質給電体5及び陰陽両電極板2,3の接触する表面に導電性炭素被膜、金属カーバイド被膜及び金属オキシカーバド被膜からなる被膜群から選ばれる少なくとも1つの被膜2a,3a,5aを被着する。

【解決手段】固体電解質膜4の両面に配設された多孔質給電体5と、該多孔質給電体5に給電する陰極板2及び陽極板3からなる電解セルおいて、前記多孔質給電体5及び陰陽両電極板2,3の接触する表面に導電性炭素被膜、金属カーバイド被膜及び金属オキシカーバド被膜からなる被膜群から選ばれる少なくとも1つの被膜2a,3a,5aを被着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、純水の電気分解による水素酸素発生用電解セル及び水素酸素発生装置に関する。

【背景技術】

【0002】

近年、地球環境問題やエネルギー問題を解決するエネルギー源として燃料電池が注目されている。特に、固体高分子型燃料電池は低い温度で動作可能であること、小型化・軽量化が可能であることから家庭用電源や燃料電池自動車への適用が検討されている。

【0003】

一般的な固体高分子型燃料電池では水素ガスと空気が使用され、水素ガスの製造には純水の電気分解法が用いられている。純水の電気分解法は、固体高分子電解質(以下、SPE(Solid Polymer Electrolyte)とも記す)であるイオン交換膜を電解質として電解する方法である。

【0004】

図1にSPE電解法による電解セルの要部構成を示す。陽極板と陰極板との間に固体電解質膜を挟んで陽極室と陰極室とが設けられ、前記陽極室および陰極室それぞれに多孔質給電体が配設されている。SPE電解法では、酸やアルカリなど電解質溶液の代わりに水素イオン交換樹脂である酸型(H型)のイオン交換膜が用いられる。イオン交換膜にはスルフォン酸(−SO3H)型の強酸性陽イオン交換樹脂が用いられ、通常この膜の両面に多孔質の電極層が直接接合されている。これらの電極層には、白金族の金属やその合金、あるいはその酸化物などが用いられる。この電極用イオン交換膜は、耐熱性、耐酸化性などの点からフッ素樹脂系の膜が良いとされ、製品としてはデュポン社(アメリカ)のナフィオン(NAFION)などがよく知られている(特許文献1参照)。

【0005】

給電体はメッシュ状或いは多孔質の導電体であって、電源につながる陰陽両電極板から前記電極層に電流を通す役割を持ち、また、純水及び発生ガスの通路にもなっている。多孔質給電体にはメッシュ状のチタン、ニッケル、ステンレススチール或いはこれらの合金など耐食性に優れた多孔質導電体が使用される。また、電極板にはチタン、ニッケル、ステンレススチール或いはこれらの合金など耐食性に優れた金属材料が使用される。

【0006】

しかし、前記多孔質給電体及び前記陰陽両電極板に使用される金属或いは合金はその表面に酸化膜が形成されて接触抵抗が大きくなるため、無駄な電力が消費されるのみならず電解セルの発熱の要因となる。また、前記メッシュ状多孔質給電体は強酸性陽イオン交換樹脂である固体電解質膜と直接接触するので耐酸性が要求される。従って、前記接触抵抗の低減と耐酸性を付与するために前記多孔質給電体の表面(上記メッシュ部分)に白金族の金属やその合金膜をコーティングしたものが使用され、コスト高になるという課題があった(特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−245688号公報

【特許文献2】特開2001−037176号公報

【特許文献3】特許第4704453号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明が解決しようとする課題は、耐食性に優れ、かつ接触抵抗が低くい前記多孔質給電体及び前記陰陽両電極板を用いた水素酸素発生用電解セル及び該電解セルを組み込んだ水素酸素発生装置を安価に提供することにある。

【課題を解決するための手段】

【0009】

本願は、上記課題を解決するために成されたもので下記の発明を提供する。

【0010】

本発明の請求項1に係る発明は、陽極板と陰極板との間に固体電解質膜を挟んで陽極室と陰極室が設けられ、前記陽極室および陰極室それぞれに多孔質給電体が配設されている水素酸素発生用電解セルにおいて、前記多孔質給電体の少なくとも一方の主面、又は/及び前記陽極板、前記陰極板の少なくとも前記多孔質給電体と接する面、に導電性炭素被膜、金属カーバイド被膜、金属オキシカーバド被膜の被膜群から選択される少なくとも1つの被膜が被着されていることを特徴とする。

【0011】

請求項2に係る発明は、請求項1に記載の前記導電性炭素被膜が、金属カーバイド又は/及び金属オキシカーバドを含有することを特徴とする。

【0012】

請求項3に係る発明は、請求項1及び2に記載の前記導電性炭素被膜が導電性ダイヤモンドライクカーボン被膜であることを特徴とする。

【0013】

請求項4に係る発明は、請求項1から3のいずれかに記載の前記導電性炭素被膜が、その炭素原子に対してクロム、チタン、タングステン、モリブデン、ジルコニウム、鉄の金属群から選択される少なくとも1つの金属を1〜30原子%含有することを特徴とする。

【0014】

請求項5に係る発明は、請求項1から4のいずれかに記載の前記金属オキシカーバド被膜がクロムオキシカーバドを主成分とする被膜であることを特徴とする。

【0015】

請求項6に係る発明は、請求項1から5のいずれかに記載の前記導電性炭素被膜又は金属オキシカーバド被膜の抵抗率が、0.1mΩ・cm乃至1Ω・cmであることを特徴とする。

【0016】

請求項7に係る発明は、請求項1から6のいずれかに記載の前記導電性炭素被膜又は金属オキシカーバド被膜の厚さが、30nm乃至30μmであることを特徴とする。

【0017】

請求項8に係る発明は、炭素イオンを含む放電プラズマを用いて前記多孔質給電体、前記陰極板、又は前記陽極板の表面にイオン照射して、その表面に金属カーバイド層又は金属オキシカーバド層を形成し、該金属カーバイド層又は金属オキシカーバド層表面に前記導電性炭素被膜又は金属オキシカーバド被膜を積層することを特徴とする請求項1から7のいずれかに記載の水素酸素発生用電解セルの製造方法である。

【0018】

請求項9に係る発明は、請求項1から8のいずれかに記載の水素酸素発生用電解セルを用いたことを特徴とする水素酸素発生装置である。

【発明の効果】

【0019】

本発明によれば、多孔質給電体及び陰陽両電極板表面に導電性炭素被膜又は/及び金属オキシカーバイド被膜を被着することによって、接触抵抗が低く、かつ耐食性に優れた水素酸素発生用電解セルを安価に提供することができる。また、該電解セルを組み込んだ水素酸素発生装置を安価に提供することができる。

【図面の簡単な説明】

【0020】

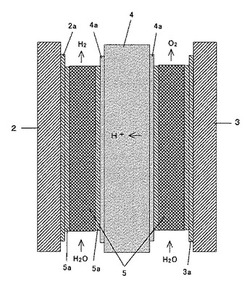

【図1】本発明に係る電解セルの要部構成を示す概略図面である。

【図2】本発明に係る実施例1及び2で用いた被膜形成装置の概略図面である。

【図3】本発明に係る導電性DLC被膜のSIMS分析結果を示す図面である。

【発明を実施するための形態】

【0021】

本発明に係る第一態様の電解セルは、陰極板と陽極板の間に固体電解質膜によって仕切られた陰極室と陽極室とを有し、該陰極室および陽極室それぞれに多孔質給電体を配設した電解セルであって、前記多孔質給電体の少なくとも前記固体電解質膜に接する表面に導電性炭素被膜、金属カーバイド被膜及び金属オキシカーバド被膜からなる被膜群から選ばれる少なくとも1つの被膜を被着することを特徴とする。

【0022】

本発明に係る電解セルの要部構成を図1に示す。陰極板2と陽極板3の間に固体電解質膜4が配設され、陰極板2と固体電解質膜4の間(陰極室)、固体電解質膜4と陽極板3の間(陽極室)にそれぞれ多孔質給電体5が配設されている。前記固体電解質膜4の両面には白金メッキ層4aが被着されている。また、多孔質給電体5の少なくとも固体電解質膜4に接する面に導電性炭素被膜又は/及び金属オキシカーバイド被膜5aが被着され、両者間の接触抵抗を最小限にするように構成されている。

【0023】

更に必要に応じて、陰極板2及び陽極板3と前記多孔質給電体5とが接する面に導電性炭素被膜、金属カーバイド被膜又は/及び金属オキシカーバイド被膜2a,3a及び5aを被着することによって、両電極板と多孔質給電体間の接触抵抗を低減することができる。

【0024】

前記導電性炭素被膜には、抵抗率が1Ω・cm以下の導電性ダイヤモンドライクカーボン(以下、導電性DLCとも記す)を使用することができる。厚さ10μm、抵抗率1Ω・cm以下の導電性DLC被膜を被着した場合、1平方センチメートル当たりの被膜抵抗は1mΩ以下となるから実用上、抵抗率1Ω・cm以下の導電性DLC被膜であればよい。好ましくは導電性DLC被膜の抵抗率は0.1Ω・cm以下である。発明者らの実験結果によれば、抵抗率10mΩ・cmの導電性DLC被膜が得られている(特許文献3参照)。

【0025】

前記金属カーバイド被膜としては、クロムカーバイド、チタンカーバイド、タングステンカーバイド、モリブデンカーバイド及びジルコニウムカーバイドからなる群から選択される少なくとも1つの金属カーバイド被膜を選択することができる。前記導電性炭素被膜にこれらの金属カーバイドを含有させることができる。これらの金属カーバイドを含有させることによって、前記導電性炭素被膜の抵抗率を低減することができる。導電性炭素被膜に含まれる金属原子の割合は1〜30at%、好ましくは3〜20at%である。

【0026】

前記金属オキシカーバイドとしては、クロムオキシカーバイド、チタンオキシカーバイド、タングステンオキシカーバイド、モリブデンオキシカーバイド及びジルコニウムオキシカーバイドからなる群から選択される少なくとも1つの金属オキシカーバイドを選択することができる。好ましくは、前記クロムオキシカーバイド(以下、CrCOとも記す)を主成分とする金属オキシカーバイド被膜を使用することである。

【0027】

クロムオキシカーバド被膜の抵抗率は約0.2mΩ・cmであって、前記クロムオキシカーバイド被膜の厚さは特定されるものではないが、生産性を考慮すれば5μm以下、好ましくは0.03μm〜3μmである。また、クロムオキシカーバイド被膜の1モルの塩酸中におけるアノード分極試験の結果では、自然浸漬電位0.6Vから1.2V(SHE)までの範囲で10−7A/cm2以下の電流密度であって、耐食性に極めて優れていることが知られている。

【0028】

本発明によれば、導電性DLC被膜も耐食性に優れた導電材料であって、導電性DLC被膜単独で使用することができるが、抵抗率が1mΩ・cm以下である金属カーバイド被膜又は前記CrCO被膜を積層して使用することによって電解セルの内部抵抗を著しく低減し、耐食性を向上することができる。特に、前記陽極板、メッシュ状の多孔質給電体にステンレススチール、チタン、ニッケル、或いはこれらの合金などを使用する場合、これらの電極表面に形成される絶縁性の酸化膜の生成を抑制することができ、長時間の使用が可能になる。

【0029】

本発明に係る前記多孔質給電体表面、或いは前記陰陽電極板表面に導電性炭素被膜、金属カーバイド被膜、金属オキシカーバイド被膜を被着する製造方法は、プラズマ処理容器内に多孔質給電体、或いは前記陰陽両電極板を設置し、非酸化性ガス雰囲気中で前記多孔質給電体、或いは陰陽両電極板を300℃乃至450℃に加熱してプラズマCVD法による導電性炭素被膜を形成する。更に、同一プラズマ処理装置内に原料ガスとして金属ヘキサカルボニルガスを追加導入して前記プラズマCVD法によって、或いは金属ヘキサカルボニルガスを含む雰囲気中で電極板温度を300℃〜450℃に保持して熱CVD法によって金属オキシカーバイド被膜を被着することができる。

【0030】

前記多孔質給電体表面、或いは前記陰陽両電極板表面に導電性炭素被膜を被着する工程で、例えば、メタンとアルゴンの混合ガスプラズマ中でイオン照射することによって表面をクリーニングすると同時に前記電極表面に金属カーバイド層を形成することができる。厚さ10nm乃至100nmの金属カーバイド層を形成し、その表面に前記導電性炭素被膜、或いは前記CrCO被膜を積層することによって、接合抵抗が低く耐食性に優れた多孔質給電体、或いは陰陽両電極板を得ることができる。

【実施例1】

【0031】

以下、本発明の実施の形態に係る水素酸素発生用電解セルの製造方法について図を参照しながら説明する。図2に本発明による導電性DLC被膜を被着するための製造装置の一実施例を示す。なお、本発明はこの実施例に示す構成に限定されるものではない。

【0032】

図2に示すように、真空容器11内に誘導結合型(ICP)高周波アンテナ12と、これに対向して被加工部材支持電極15を配置し、該部材支持電極の表面にステンレススチール(SUS316L)多孔質給電体16を固定した。前記部材支持電極15の裏面には加熱するための加熱板19が取り付けられている。20はフィードスルー、21は原料ガス導入口、22は真空排気口である。

【0033】

放電プラズマ発生用高周波アンテナ12はフィードスルー20を介して真空容器11内に導入されている。該高周波アンテナ12の一端は整合器14を介して高周波電源13に接続され、他端は接地されている。高周波電源13は周波数13.56MHz、0.3kW〜3kWの出力を有する。また、高周波電源13は連続した高周波電力及び繰り返し周波数0.3kHz〜3kHzの周期で間欠的に発振する高周波電力を供給することができる。

【0034】

部材支持電極15はパルス電源17に接続されていて、部材支持電極15を介して多孔質給電体16にパルス電圧が印加される。パルス電源17はパルス電圧1kV〜25kV、パルス幅1マイクロ秒〜100マイクロ秒(以下、μsと記す)、繰り返し周波数0.3kHz〜3kHzのパルス電圧を供給することができる。多孔質給電体の温度は部材支持電極15の裏面に取り付けられた加熱板19によって加熱され、その温度は部材温度制御器18によって所定温度に保持される。

【0035】

本実施例では、高周波アンテナ12から約10cm離れた位置に高周波アンテナに対向して部材支持電極15を設置して、その表面に多孔質給電体を取り付けた。真空容器内を予め高真空に排気して十分ガス出しし、部材支持電極15を300℃に加熱して原料ガス導入口21からメタンガス20%とアルゴンガス80%の混合ガスを導入して圧力0.6パスカルに調整した。繰り返し周波数1kHzの周期で間欠的に発振する、周波数13.56MHz、出力1kWの高周波電力を前記高周波アンテナ12に給電して放電プラズマを発生させ、これと同期して前記部材支持電極15に負のパルス電圧−10kVを印加して20分間前記多孔質給電体表面をクリーニングすると同時にその表面に炭素イオンを注入して金属カーバイド層を形成した。

【0036】

多孔質給電体表面をクリーニングすると同時にその表面に金属カーバイド層を形成する工程は極めて重要で、高エネルギーアルゴンイオンと炭素イオンの照射で前記給電体16表面の汚染物を除去するのみならず金属表面の自然酸化膜を除去して、その新鮮な表面に炭素イオンを注入することができ、自然酸化膜を形成しない金属カーバイド層を形成することができる。この金属カーバイド層は、その表面に積層する導電性DLC被膜との密着性の向上と接合電気抵抗の低減に極めて効果的である。

【0037】

次ぎに、原料ガスとしてメタンガス30%とアセチレンガス70%の混合ガスを導入し、予め多孔質給電体の温度を400℃に加熱し、ガス圧を0.5パスカルに調整し、前記高周波アンテナ12に700Wの電力を給電して放電プラズマを発生させた。部材支持電極15には−15kV、パルス幅5マイクロ秒、繰り返し周波数1kHzのパルス電圧を印加した。多孔質給電体はイオンの衝突によって加熱されるため、加熱板に加える電力を制御してほぼ400℃に保持した。

【0038】

20分間の製膜で、前記多孔質給電体表面に厚さ220nmの導電性DLC膜を得た。また、導電性DLC膜の物性測定のため、シリコン基板上のシリコン酸化膜表面に導電性DLC膜を被着した試料を作製した。膜色はダークシルバーであった。本実施例で得られた導電性DLC膜の表面モホロジーをAFMによって測定した結果、約60nmの微結晶の集合体であることが分かった。XRDによるX線解析結果及び断面写真から、非晶質炭素膜の中にsp2結合のグラファイト微結晶とsp3結合のダイヤモンド微結晶が混在しているものであることが明らかになった。

【0039】

図3に導電性DLC被膜のSIMS分析結果を示す。図3から導電性DLC被膜の厚さは約220nmで、被膜中に鉄、クロム、ニッケルが拡散していることが判る。また、DLC被膜とステンレス基材との界面に炭素が注入されて厚さ60〜80nmの金属カーバイド層が形成されていることが判る。

【実施例2】

【0040】

SUS316L多孔質給電体表面に、実施例1と同じプロセスで、金属カーバイド及び導電性DLC被膜を被着した後、同一プラズマ処理容器内にアセチレン及び水素ガスをキャリヤガスとしてヘキサカルボニルクロムと水蒸気を導入して圧力約10Paに調整した。ヘキサカルボニルクロムの水素に対する分圧比は約0.01とした。本実施例では、前記高周波アンテナ12に13.56MHz、500Wの高周波電力を給電して放電プラズマを発生させた。バイアス電圧は印加せず、10分間の製膜で厚さ260nmのクロムオキシカーバイド被膜を積層した。

【0041】

本実施例でも、シリコン基板のシリコン酸化膜表面に導電性DLC膜、及び導電性DLC膜とクロムオキシカーバイド被膜を積層した試料を作製した。本実施例で得られた導電性DLC被膜のXRDによるX線解析結果によれば、非晶質炭素の中にsp2結合のグラファイト微結晶とsp3結合のダイヤモンド微結晶が混在しているものであることが明らかになった。また、4探針測定器Napson、RT−7による測定結果では、抵抗率は6.3mΩ・cmであった。

【0042】

更に、実施例2で得られた導電性DLC膜とクロムオキシカーバイド被膜を積層した試料では、4探針測定器Napson、RT−7による測定結果、抵抗率は0.6mΩ・cmで導電性DLC被膜より約1桁低い抵抗率であることが明らかになった。また、ビッカース硬度計による硬度測定結果では、約Hv3000であった。

【0043】

「実施形態の効果」

この実施形態によれば、耐食性に優れ、接触抵抗が極めて低い前記メッシュ状の多孔質給電体及び前記陰陽両電極板を安価に製造することができる。また、前記導電性DLC被膜及び金属オキシカーバイド被膜は耐食性に優れており、前記積層被膜の剥離や金属イオンの溶出は発生しないため長寿命の給電体が得られるという効果がある。更に、本発明による前記金属多孔質給電体或いは前記陰陽電極板を用いた水素酸素発生用電解セル及び該電解セルを組み込んだ水素酸素発生用電解装置を安価に提供することができる。

【0044】

「他の実施形態」

上記実施例では、多孔質給電体にステンレススチールSUS316Lを用いたが、これに限定されるものではなく、チタニウム、ニッケル、ジルコニウム及びこれらの合金材料、或いは、これらの金属の積層材料などにも適用できることは云うまでもない。また、必要に応じて前記金属オキシカーバイド被膜として前記クロムオキシカーバイド被膜にモリブデンオキシカーバイド又はタングステンオキシカーバイドを添加することができる。

【0045】

上記実施形態では、誘導結合型高周波アンテナによる放電プラズマを用いて導電性DLC被膜及びCrCO被膜を被着する製造方法について説明したが、上記製造方法に限定されるものではなく、原料ガスの容量結合型プラズマ(CCP)、ECRプラズマ雰囲気中で前記導電性DLC被膜及びCrCO被膜を被着することができる。更に、前記多孔質給電体に高周波電力と負のパルス電圧を重畳して給電するPBII法、クロムターゲットと炭酸ガスを原料とした反応性スパッタリング法、或いは反応性イオンプレーティング法等によって導電性DLC被膜及びCrCO被膜を被着することができる。

【0046】

更に、他の実施形態としては、前記導電性DLC被膜の被着後にヘキサカルボニルクロムガスを導入し、前記電極板を300℃乃至500℃に保持して熱CVD法によってCrCO被膜を被着する、或いは、放電プラズマと熱CVD法を併用してCrCO被膜を被着することができる。

【符号の説明】

【0047】

2・・・陰極板

3・・・陽極板

4・・・固体電解質膜

5・・・多孔質給電体

2a,3a,5a・・・導電性DLC被膜/金属CrCO被膜

11・・・真空容器

12・・・高周波アンテナ

13・・・高周波電源

14・・・整合器

15・・・部材支持電極

16・・・被加工電極板

17・・・バイアス電源

18・・・温度制御器

19・・・ヒータ

20・・・フィードスルー

21・・・ガス導入孔

22・・・真空排気口

【技術分野】

【0001】

本発明は、純水の電気分解による水素酸素発生用電解セル及び水素酸素発生装置に関する。

【背景技術】

【0002】

近年、地球環境問題やエネルギー問題を解決するエネルギー源として燃料電池が注目されている。特に、固体高分子型燃料電池は低い温度で動作可能であること、小型化・軽量化が可能であることから家庭用電源や燃料電池自動車への適用が検討されている。

【0003】

一般的な固体高分子型燃料電池では水素ガスと空気が使用され、水素ガスの製造には純水の電気分解法が用いられている。純水の電気分解法は、固体高分子電解質(以下、SPE(Solid Polymer Electrolyte)とも記す)であるイオン交換膜を電解質として電解する方法である。

【0004】

図1にSPE電解法による電解セルの要部構成を示す。陽極板と陰極板との間に固体電解質膜を挟んで陽極室と陰極室とが設けられ、前記陽極室および陰極室それぞれに多孔質給電体が配設されている。SPE電解法では、酸やアルカリなど電解質溶液の代わりに水素イオン交換樹脂である酸型(H型)のイオン交換膜が用いられる。イオン交換膜にはスルフォン酸(−SO3H)型の強酸性陽イオン交換樹脂が用いられ、通常この膜の両面に多孔質の電極層が直接接合されている。これらの電極層には、白金族の金属やその合金、あるいはその酸化物などが用いられる。この電極用イオン交換膜は、耐熱性、耐酸化性などの点からフッ素樹脂系の膜が良いとされ、製品としてはデュポン社(アメリカ)のナフィオン(NAFION)などがよく知られている(特許文献1参照)。

【0005】

給電体はメッシュ状或いは多孔質の導電体であって、電源につながる陰陽両電極板から前記電極層に電流を通す役割を持ち、また、純水及び発生ガスの通路にもなっている。多孔質給電体にはメッシュ状のチタン、ニッケル、ステンレススチール或いはこれらの合金など耐食性に優れた多孔質導電体が使用される。また、電極板にはチタン、ニッケル、ステンレススチール或いはこれらの合金など耐食性に優れた金属材料が使用される。

【0006】

しかし、前記多孔質給電体及び前記陰陽両電極板に使用される金属或いは合金はその表面に酸化膜が形成されて接触抵抗が大きくなるため、無駄な電力が消費されるのみならず電解セルの発熱の要因となる。また、前記メッシュ状多孔質給電体は強酸性陽イオン交換樹脂である固体電解質膜と直接接触するので耐酸性が要求される。従って、前記接触抵抗の低減と耐酸性を付与するために前記多孔質給電体の表面(上記メッシュ部分)に白金族の金属やその合金膜をコーティングしたものが使用され、コスト高になるという課題があった(特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−245688号公報

【特許文献2】特開2001−037176号公報

【特許文献3】特許第4704453号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明が解決しようとする課題は、耐食性に優れ、かつ接触抵抗が低くい前記多孔質給電体及び前記陰陽両電極板を用いた水素酸素発生用電解セル及び該電解セルを組み込んだ水素酸素発生装置を安価に提供することにある。

【課題を解決するための手段】

【0009】

本願は、上記課題を解決するために成されたもので下記の発明を提供する。

【0010】

本発明の請求項1に係る発明は、陽極板と陰極板との間に固体電解質膜を挟んで陽極室と陰極室が設けられ、前記陽極室および陰極室それぞれに多孔質給電体が配設されている水素酸素発生用電解セルにおいて、前記多孔質給電体の少なくとも一方の主面、又は/及び前記陽極板、前記陰極板の少なくとも前記多孔質給電体と接する面、に導電性炭素被膜、金属カーバイド被膜、金属オキシカーバド被膜の被膜群から選択される少なくとも1つの被膜が被着されていることを特徴とする。

【0011】

請求項2に係る発明は、請求項1に記載の前記導電性炭素被膜が、金属カーバイド又は/及び金属オキシカーバドを含有することを特徴とする。

【0012】

請求項3に係る発明は、請求項1及び2に記載の前記導電性炭素被膜が導電性ダイヤモンドライクカーボン被膜であることを特徴とする。

【0013】

請求項4に係る発明は、請求項1から3のいずれかに記載の前記導電性炭素被膜が、その炭素原子に対してクロム、チタン、タングステン、モリブデン、ジルコニウム、鉄の金属群から選択される少なくとも1つの金属を1〜30原子%含有することを特徴とする。

【0014】

請求項5に係る発明は、請求項1から4のいずれかに記載の前記金属オキシカーバド被膜がクロムオキシカーバドを主成分とする被膜であることを特徴とする。

【0015】

請求項6に係る発明は、請求項1から5のいずれかに記載の前記導電性炭素被膜又は金属オキシカーバド被膜の抵抗率が、0.1mΩ・cm乃至1Ω・cmであることを特徴とする。

【0016】

請求項7に係る発明は、請求項1から6のいずれかに記載の前記導電性炭素被膜又は金属オキシカーバド被膜の厚さが、30nm乃至30μmであることを特徴とする。

【0017】

請求項8に係る発明は、炭素イオンを含む放電プラズマを用いて前記多孔質給電体、前記陰極板、又は前記陽極板の表面にイオン照射して、その表面に金属カーバイド層又は金属オキシカーバド層を形成し、該金属カーバイド層又は金属オキシカーバド層表面に前記導電性炭素被膜又は金属オキシカーバド被膜を積層することを特徴とする請求項1から7のいずれかに記載の水素酸素発生用電解セルの製造方法である。

【0018】

請求項9に係る発明は、請求項1から8のいずれかに記載の水素酸素発生用電解セルを用いたことを特徴とする水素酸素発生装置である。

【発明の効果】

【0019】

本発明によれば、多孔質給電体及び陰陽両電極板表面に導電性炭素被膜又は/及び金属オキシカーバイド被膜を被着することによって、接触抵抗が低く、かつ耐食性に優れた水素酸素発生用電解セルを安価に提供することができる。また、該電解セルを組み込んだ水素酸素発生装置を安価に提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る電解セルの要部構成を示す概略図面である。

【図2】本発明に係る実施例1及び2で用いた被膜形成装置の概略図面である。

【図3】本発明に係る導電性DLC被膜のSIMS分析結果を示す図面である。

【発明を実施するための形態】

【0021】

本発明に係る第一態様の電解セルは、陰極板と陽極板の間に固体電解質膜によって仕切られた陰極室と陽極室とを有し、該陰極室および陽極室それぞれに多孔質給電体を配設した電解セルであって、前記多孔質給電体の少なくとも前記固体電解質膜に接する表面に導電性炭素被膜、金属カーバイド被膜及び金属オキシカーバド被膜からなる被膜群から選ばれる少なくとも1つの被膜を被着することを特徴とする。

【0022】

本発明に係る電解セルの要部構成を図1に示す。陰極板2と陽極板3の間に固体電解質膜4が配設され、陰極板2と固体電解質膜4の間(陰極室)、固体電解質膜4と陽極板3の間(陽極室)にそれぞれ多孔質給電体5が配設されている。前記固体電解質膜4の両面には白金メッキ層4aが被着されている。また、多孔質給電体5の少なくとも固体電解質膜4に接する面に導電性炭素被膜又は/及び金属オキシカーバイド被膜5aが被着され、両者間の接触抵抗を最小限にするように構成されている。

【0023】

更に必要に応じて、陰極板2及び陽極板3と前記多孔質給電体5とが接する面に導電性炭素被膜、金属カーバイド被膜又は/及び金属オキシカーバイド被膜2a,3a及び5aを被着することによって、両電極板と多孔質給電体間の接触抵抗を低減することができる。

【0024】

前記導電性炭素被膜には、抵抗率が1Ω・cm以下の導電性ダイヤモンドライクカーボン(以下、導電性DLCとも記す)を使用することができる。厚さ10μm、抵抗率1Ω・cm以下の導電性DLC被膜を被着した場合、1平方センチメートル当たりの被膜抵抗は1mΩ以下となるから実用上、抵抗率1Ω・cm以下の導電性DLC被膜であればよい。好ましくは導電性DLC被膜の抵抗率は0.1Ω・cm以下である。発明者らの実験結果によれば、抵抗率10mΩ・cmの導電性DLC被膜が得られている(特許文献3参照)。

【0025】

前記金属カーバイド被膜としては、クロムカーバイド、チタンカーバイド、タングステンカーバイド、モリブデンカーバイド及びジルコニウムカーバイドからなる群から選択される少なくとも1つの金属カーバイド被膜を選択することができる。前記導電性炭素被膜にこれらの金属カーバイドを含有させることができる。これらの金属カーバイドを含有させることによって、前記導電性炭素被膜の抵抗率を低減することができる。導電性炭素被膜に含まれる金属原子の割合は1〜30at%、好ましくは3〜20at%である。

【0026】

前記金属オキシカーバイドとしては、クロムオキシカーバイド、チタンオキシカーバイド、タングステンオキシカーバイド、モリブデンオキシカーバイド及びジルコニウムオキシカーバイドからなる群から選択される少なくとも1つの金属オキシカーバイドを選択することができる。好ましくは、前記クロムオキシカーバイド(以下、CrCOとも記す)を主成分とする金属オキシカーバイド被膜を使用することである。

【0027】

クロムオキシカーバド被膜の抵抗率は約0.2mΩ・cmであって、前記クロムオキシカーバイド被膜の厚さは特定されるものではないが、生産性を考慮すれば5μm以下、好ましくは0.03μm〜3μmである。また、クロムオキシカーバイド被膜の1モルの塩酸中におけるアノード分極試験の結果では、自然浸漬電位0.6Vから1.2V(SHE)までの範囲で10−7A/cm2以下の電流密度であって、耐食性に極めて優れていることが知られている。

【0028】

本発明によれば、導電性DLC被膜も耐食性に優れた導電材料であって、導電性DLC被膜単独で使用することができるが、抵抗率が1mΩ・cm以下である金属カーバイド被膜又は前記CrCO被膜を積層して使用することによって電解セルの内部抵抗を著しく低減し、耐食性を向上することができる。特に、前記陽極板、メッシュ状の多孔質給電体にステンレススチール、チタン、ニッケル、或いはこれらの合金などを使用する場合、これらの電極表面に形成される絶縁性の酸化膜の生成を抑制することができ、長時間の使用が可能になる。

【0029】

本発明に係る前記多孔質給電体表面、或いは前記陰陽電極板表面に導電性炭素被膜、金属カーバイド被膜、金属オキシカーバイド被膜を被着する製造方法は、プラズマ処理容器内に多孔質給電体、或いは前記陰陽両電極板を設置し、非酸化性ガス雰囲気中で前記多孔質給電体、或いは陰陽両電極板を300℃乃至450℃に加熱してプラズマCVD法による導電性炭素被膜を形成する。更に、同一プラズマ処理装置内に原料ガスとして金属ヘキサカルボニルガスを追加導入して前記プラズマCVD法によって、或いは金属ヘキサカルボニルガスを含む雰囲気中で電極板温度を300℃〜450℃に保持して熱CVD法によって金属オキシカーバイド被膜を被着することができる。

【0030】

前記多孔質給電体表面、或いは前記陰陽両電極板表面に導電性炭素被膜を被着する工程で、例えば、メタンとアルゴンの混合ガスプラズマ中でイオン照射することによって表面をクリーニングすると同時に前記電極表面に金属カーバイド層を形成することができる。厚さ10nm乃至100nmの金属カーバイド層を形成し、その表面に前記導電性炭素被膜、或いは前記CrCO被膜を積層することによって、接合抵抗が低く耐食性に優れた多孔質給電体、或いは陰陽両電極板を得ることができる。

【実施例1】

【0031】

以下、本発明の実施の形態に係る水素酸素発生用電解セルの製造方法について図を参照しながら説明する。図2に本発明による導電性DLC被膜を被着するための製造装置の一実施例を示す。なお、本発明はこの実施例に示す構成に限定されるものではない。

【0032】

図2に示すように、真空容器11内に誘導結合型(ICP)高周波アンテナ12と、これに対向して被加工部材支持電極15を配置し、該部材支持電極の表面にステンレススチール(SUS316L)多孔質給電体16を固定した。前記部材支持電極15の裏面には加熱するための加熱板19が取り付けられている。20はフィードスルー、21は原料ガス導入口、22は真空排気口である。

【0033】

放電プラズマ発生用高周波アンテナ12はフィードスルー20を介して真空容器11内に導入されている。該高周波アンテナ12の一端は整合器14を介して高周波電源13に接続され、他端は接地されている。高周波電源13は周波数13.56MHz、0.3kW〜3kWの出力を有する。また、高周波電源13は連続した高周波電力及び繰り返し周波数0.3kHz〜3kHzの周期で間欠的に発振する高周波電力を供給することができる。

【0034】

部材支持電極15はパルス電源17に接続されていて、部材支持電極15を介して多孔質給電体16にパルス電圧が印加される。パルス電源17はパルス電圧1kV〜25kV、パルス幅1マイクロ秒〜100マイクロ秒(以下、μsと記す)、繰り返し周波数0.3kHz〜3kHzのパルス電圧を供給することができる。多孔質給電体の温度は部材支持電極15の裏面に取り付けられた加熱板19によって加熱され、その温度は部材温度制御器18によって所定温度に保持される。

【0035】

本実施例では、高周波アンテナ12から約10cm離れた位置に高周波アンテナに対向して部材支持電極15を設置して、その表面に多孔質給電体を取り付けた。真空容器内を予め高真空に排気して十分ガス出しし、部材支持電極15を300℃に加熱して原料ガス導入口21からメタンガス20%とアルゴンガス80%の混合ガスを導入して圧力0.6パスカルに調整した。繰り返し周波数1kHzの周期で間欠的に発振する、周波数13.56MHz、出力1kWの高周波電力を前記高周波アンテナ12に給電して放電プラズマを発生させ、これと同期して前記部材支持電極15に負のパルス電圧−10kVを印加して20分間前記多孔質給電体表面をクリーニングすると同時にその表面に炭素イオンを注入して金属カーバイド層を形成した。

【0036】

多孔質給電体表面をクリーニングすると同時にその表面に金属カーバイド層を形成する工程は極めて重要で、高エネルギーアルゴンイオンと炭素イオンの照射で前記給電体16表面の汚染物を除去するのみならず金属表面の自然酸化膜を除去して、その新鮮な表面に炭素イオンを注入することができ、自然酸化膜を形成しない金属カーバイド層を形成することができる。この金属カーバイド層は、その表面に積層する導電性DLC被膜との密着性の向上と接合電気抵抗の低減に極めて効果的である。

【0037】

次ぎに、原料ガスとしてメタンガス30%とアセチレンガス70%の混合ガスを導入し、予め多孔質給電体の温度を400℃に加熱し、ガス圧を0.5パスカルに調整し、前記高周波アンテナ12に700Wの電力を給電して放電プラズマを発生させた。部材支持電極15には−15kV、パルス幅5マイクロ秒、繰り返し周波数1kHzのパルス電圧を印加した。多孔質給電体はイオンの衝突によって加熱されるため、加熱板に加える電力を制御してほぼ400℃に保持した。

【0038】

20分間の製膜で、前記多孔質給電体表面に厚さ220nmの導電性DLC膜を得た。また、導電性DLC膜の物性測定のため、シリコン基板上のシリコン酸化膜表面に導電性DLC膜を被着した試料を作製した。膜色はダークシルバーであった。本実施例で得られた導電性DLC膜の表面モホロジーをAFMによって測定した結果、約60nmの微結晶の集合体であることが分かった。XRDによるX線解析結果及び断面写真から、非晶質炭素膜の中にsp2結合のグラファイト微結晶とsp3結合のダイヤモンド微結晶が混在しているものであることが明らかになった。

【0039】

図3に導電性DLC被膜のSIMS分析結果を示す。図3から導電性DLC被膜の厚さは約220nmで、被膜中に鉄、クロム、ニッケルが拡散していることが判る。また、DLC被膜とステンレス基材との界面に炭素が注入されて厚さ60〜80nmの金属カーバイド層が形成されていることが判る。

【実施例2】

【0040】

SUS316L多孔質給電体表面に、実施例1と同じプロセスで、金属カーバイド及び導電性DLC被膜を被着した後、同一プラズマ処理容器内にアセチレン及び水素ガスをキャリヤガスとしてヘキサカルボニルクロムと水蒸気を導入して圧力約10Paに調整した。ヘキサカルボニルクロムの水素に対する分圧比は約0.01とした。本実施例では、前記高周波アンテナ12に13.56MHz、500Wの高周波電力を給電して放電プラズマを発生させた。バイアス電圧は印加せず、10分間の製膜で厚さ260nmのクロムオキシカーバイド被膜を積層した。

【0041】

本実施例でも、シリコン基板のシリコン酸化膜表面に導電性DLC膜、及び導電性DLC膜とクロムオキシカーバイド被膜を積層した試料を作製した。本実施例で得られた導電性DLC被膜のXRDによるX線解析結果によれば、非晶質炭素の中にsp2結合のグラファイト微結晶とsp3結合のダイヤモンド微結晶が混在しているものであることが明らかになった。また、4探針測定器Napson、RT−7による測定結果では、抵抗率は6.3mΩ・cmであった。

【0042】

更に、実施例2で得られた導電性DLC膜とクロムオキシカーバイド被膜を積層した試料では、4探針測定器Napson、RT−7による測定結果、抵抗率は0.6mΩ・cmで導電性DLC被膜より約1桁低い抵抗率であることが明らかになった。また、ビッカース硬度計による硬度測定結果では、約Hv3000であった。

【0043】

「実施形態の効果」

この実施形態によれば、耐食性に優れ、接触抵抗が極めて低い前記メッシュ状の多孔質給電体及び前記陰陽両電極板を安価に製造することができる。また、前記導電性DLC被膜及び金属オキシカーバイド被膜は耐食性に優れており、前記積層被膜の剥離や金属イオンの溶出は発生しないため長寿命の給電体が得られるという効果がある。更に、本発明による前記金属多孔質給電体或いは前記陰陽電極板を用いた水素酸素発生用電解セル及び該電解セルを組み込んだ水素酸素発生用電解装置を安価に提供することができる。

【0044】

「他の実施形態」

上記実施例では、多孔質給電体にステンレススチールSUS316Lを用いたが、これに限定されるものではなく、チタニウム、ニッケル、ジルコニウム及びこれらの合金材料、或いは、これらの金属の積層材料などにも適用できることは云うまでもない。また、必要に応じて前記金属オキシカーバイド被膜として前記クロムオキシカーバイド被膜にモリブデンオキシカーバイド又はタングステンオキシカーバイドを添加することができる。

【0045】

上記実施形態では、誘導結合型高周波アンテナによる放電プラズマを用いて導電性DLC被膜及びCrCO被膜を被着する製造方法について説明したが、上記製造方法に限定されるものではなく、原料ガスの容量結合型プラズマ(CCP)、ECRプラズマ雰囲気中で前記導電性DLC被膜及びCrCO被膜を被着することができる。更に、前記多孔質給電体に高周波電力と負のパルス電圧を重畳して給電するPBII法、クロムターゲットと炭酸ガスを原料とした反応性スパッタリング法、或いは反応性イオンプレーティング法等によって導電性DLC被膜及びCrCO被膜を被着することができる。

【0046】

更に、他の実施形態としては、前記導電性DLC被膜の被着後にヘキサカルボニルクロムガスを導入し、前記電極板を300℃乃至500℃に保持して熱CVD法によってCrCO被膜を被着する、或いは、放電プラズマと熱CVD法を併用してCrCO被膜を被着することができる。

【符号の説明】

【0047】

2・・・陰極板

3・・・陽極板

4・・・固体電解質膜

5・・・多孔質給電体

2a,3a,5a・・・導電性DLC被膜/金属CrCO被膜

11・・・真空容器

12・・・高周波アンテナ

13・・・高周波電源

14・・・整合器

15・・・部材支持電極

16・・・被加工電極板

17・・・バイアス電源

18・・・温度制御器

19・・・ヒータ

20・・・フィードスルー

21・・・ガス導入孔

22・・・真空排気口

【特許請求の範囲】

【請求項1】

陽極板と陰極板との間に固体電解質膜を挟んで陽極室と陰極室が設けられ、前記陽極室および陰極室それぞれに多孔質給電体が配設されている電解セルにおいて、前記多孔質給電体の少なくとも一方の主面、又は/及び前記陽極板、前記陰極板の少なくとも前記多孔質給電体と接する面に、導電性炭素被膜、金属カーバイド被膜、金属オキシカーバド被膜の被膜群から選択される少なくとも1つの被膜が被着されていることを特徴とする水素酸素発生用*電解セル。

【請求項2】

前記導電性炭素被膜が、金属カーバイド又は/及び金属オキシカーバドを含有することを特徴とする請求項1に記載の水素酸素発生用電解セル。

【請求項3】

前記導電性炭素被膜が導電性ダイヤモンドライクカーボン被膜であることを特徴とする請求項1及び2に記載の水素酸素発生用電解セル。

【請求項4】

前記導電性炭素被膜が、その炭素原子に対してクロム、チタン、タングステン、モリブデン、ジルコニウム、鉄の金属群から選択される少なくとも1つの金属を1〜30原子%含有することを特徴とする請求項1から3のいずれかに記載の水素酸素発生用電解セル。

【請求項5】

前記金属オキシカーバド被膜がクロムオキシカーバドを主成分とする被膜であることを特徴とする請求項1から4のいずれかに記載の水素酸素発生用電解セル。

【請求項6】

前記導電性炭素被膜又は金属オキシカーバド被膜の抵抗率が、0.1mΩ・cm乃至1Ω・cmであることを特徴とする請求項1から5のいずれかに記載の水素酸素発生用電解セル。

【請求項7】

前記導電性炭素被膜又は金属オキシカーバド被膜の厚さが、30nm乃至30μmであることを特徴とする請求項1から6のいずれかに記載の水素酸素発生用電解セル。

【請求項8】

炭素イオンを含む放電プラズマを用いて前記多孔質給電体、前記陰極板、又は前記陽極板の表面にイオン照射して、その表面に金属カーバイド層又は金属オキシカーバド層を形成し、該金属カーバイド層又は金属オキシカーバド層表面に前記導電性炭素被膜又は金属オキシカーバド被膜を積層することを特徴とする請求項1から7のいずれかに記載の水素酸素発生用電解セルの製造方法。

【請求項9】

請求項1から8のいずれかに記載の水素酸素発生用電解セルを用いた水素酸素発生装置。

【請求項1】

陽極板と陰極板との間に固体電解質膜を挟んで陽極室と陰極室が設けられ、前記陽極室および陰極室それぞれに多孔質給電体が配設されている電解セルにおいて、前記多孔質給電体の少なくとも一方の主面、又は/及び前記陽極板、前記陰極板の少なくとも前記多孔質給電体と接する面に、導電性炭素被膜、金属カーバイド被膜、金属オキシカーバド被膜の被膜群から選択される少なくとも1つの被膜が被着されていることを特徴とする水素酸素発生用*電解セル。

【請求項2】

前記導電性炭素被膜が、金属カーバイド又は/及び金属オキシカーバドを含有することを特徴とする請求項1に記載の水素酸素発生用電解セル。

【請求項3】

前記導電性炭素被膜が導電性ダイヤモンドライクカーボン被膜であることを特徴とする請求項1及び2に記載の水素酸素発生用電解セル。

【請求項4】

前記導電性炭素被膜が、その炭素原子に対してクロム、チタン、タングステン、モリブデン、ジルコニウム、鉄の金属群から選択される少なくとも1つの金属を1〜30原子%含有することを特徴とする請求項1から3のいずれかに記載の水素酸素発生用電解セル。

【請求項5】

前記金属オキシカーバド被膜がクロムオキシカーバドを主成分とする被膜であることを特徴とする請求項1から4のいずれかに記載の水素酸素発生用電解セル。

【請求項6】

前記導電性炭素被膜又は金属オキシカーバド被膜の抵抗率が、0.1mΩ・cm乃至1Ω・cmであることを特徴とする請求項1から5のいずれかに記載の水素酸素発生用電解セル。

【請求項7】

前記導電性炭素被膜又は金属オキシカーバド被膜の厚さが、30nm乃至30μmであることを特徴とする請求項1から6のいずれかに記載の水素酸素発生用電解セル。

【請求項8】

炭素イオンを含む放電プラズマを用いて前記多孔質給電体、前記陰極板、又は前記陽極板の表面にイオン照射して、その表面に金属カーバイド層又は金属オキシカーバド層を形成し、該金属カーバイド層又は金属オキシカーバド層表面に前記導電性炭素被膜又は金属オキシカーバド被膜を積層することを特徴とする請求項1から7のいずれかに記載の水素酸素発生用電解セルの製造方法。

【請求項9】

請求項1から8のいずれかに記載の水素酸素発生用電解セルを用いた水素酸素発生装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−82985(P2013−82985A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−237938(P2011−237938)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(303029317)株式会社プラズマイオンアシスト (17)

【出願人】(500278372)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(303029317)株式会社プラズマイオンアシスト (17)

【出願人】(500278372)

【Fターム(参考)】

[ Back to top ]