永久磁石及びその製造方法

【課題】従来のミクロンオーダーの永久磁石粒子を用いた永久磁石に対して磁気特性を向上させた永久磁石を提供するとともに、ナノオーダーの永久磁石粒子の造粒、成形が可能な永久磁石の製造方法を提供する。

【解決手段】界面活性剤と有機溶媒の溶液中に、永久磁石粒子の母材となる遷移金属塩化物の水溶液を滴下し、油中水滴型マイクロエマルションを形成する工程と、油中水滴型マイクロエマルションに微粒子形成剤を滴下することにより超微粒子を形成させる工程と、その超微粒子の還元処理によって1〜200nmと50〜1000nmの2つの粒度分布を持った永久磁石粒子を作製する工程と、その永久磁石粒子に樹脂を混合し、造粒、成形を行うことにより永久磁石を作製する工程からなる永久磁石の製造方法。

【解決手段】界面活性剤と有機溶媒の溶液中に、永久磁石粒子の母材となる遷移金属塩化物の水溶液を滴下し、油中水滴型マイクロエマルションを形成する工程と、油中水滴型マイクロエマルションに微粒子形成剤を滴下することにより超微粒子を形成させる工程と、その超微粒子の還元処理によって1〜200nmと50〜1000nmの2つの粒度分布を持った永久磁石粒子を作製する工程と、その永久磁石粒子に樹脂を混合し、造粒、成形を行うことにより永久磁石を作製する工程からなる永久磁石の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボンド型の永久磁石及びその製造方法に関する。

【背景技術】

【0002】

永久磁石の種類は、鋳造磁石と焼結磁石とボンド磁石とに大別される。

鋳造磁石の代表的なものはアルニコ(Al−Ni−Co)系磁石であり、磁束密度が高く、温度特性が良好であるが、非常に固いため、加工が難しく、高価であるために計器用等の特殊な用途に使用されている。

焼結磁石は、フェライト磁石に代表され、酸化鉄を主成分とする磁性粉末を焼結して製造されるもので、残留磁束密度はやや低いものの、安価で保磁力が高いため広い分野で使用されている。

ボンド磁石は、磁性粉末と、エポキシ樹脂、フェノール樹脂、ポリアミド系合成樹脂(商品名、ナイロン)、ゴム、添加材等を混合して成形したもので、柔軟で成形の自由度が高く、希土類磁性粉を含ませることにより、残留磁束密度、保磁力を高くすることができることから、小型モータを初め、多くの分野で普及が進んでいる。

【0003】

例えば、樹脂被覆された磁性粉末である原料粉末の形状を実質的に球形とし、好ましくは粒度分布を正規分布にすることにより、粉末の流動性を高め、また金型に充填したときの原料粉末の充填密度を増大させる方法が提案されている(例えば、特許文献1参照)。

また、Nd−Fe−B系永久磁石用合金を溶融し、噴霧法により粉末を得た後、この粉末に対し水素吸蔵、崩壊処理を行い、次いで、水素吸蔵、崩壊処理をした粉末をさらに微粉砕する永久磁石用合金粉末の製造方法が提案されている(例えば、特許文献2参照)。

このように、従来のボンド磁石に用いられる磁性粉末(粒子)としては、金属溶解法や直接還元法により、ミクロンオーダーの粒子径を持ったものが作製されている。また、このミクロンオーダーの磁性粒子を造粒、成形することで、交換スプリング磁石という新しい概念を持った永久磁石も作製されている。

また、永久磁石粒子を硬磁性相と軟磁性相のいずれか一方が他方を包接するようにマイクロエマルションを用いて製造する方法も提案されている(例えば、特許文献3参照)。

【0004】

【特許文献1】特開平7−74012号公報

【特許文献2】特開2002−60806号公報

【特許文献3】特開2004−018932号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述した特許文献1、2において開示された従来の永久磁石の作製方法では、ミクロンオーダーの粒子径を持った磁性粒子を作製しているが、圧縮成形ボンド磁石の特性として239kJ/m3以上、射出成形ボンド磁石の特性として160kJ/m3以上のエネルギ積が得られず、磁気特性向上に限界があるという問題があった。

また従来の造粒方法では、ミクロンオーダーの磁性粒子を用いスクリューニーダ装置などにより造粒を行っているが、磁気特性改善のためにナノオーダーの磁性粒子を用いた場合、造粒粒子が、均一の粒度分布を持たず球形にならないため、図4に示すように、成形時に磁性粒子11を金型12に投入して成形方向13から成形した場合に、金型12に均一に充填できず、また磁性粒子の充填率が上がらないので目的とする磁石特性が得られないという問題があった。ちなみに、磁性粒子の充填率は、磁石成形体の密度を、磁性粒子の真密度で除した値である。

さらに、特許文献3において開示された方法では、硬磁性相と軟磁性相の一方をコア部とし、他方を包接部として永久磁石微粒子を形成しているため、所望の粒子サイズを得ることが困難であり、磁気特性を向上させるのに限界があった。

本発明はこのような問題点に鑑みてなされたものであり、従来のミクロンオーダーの磁性粒子を用いた永久磁石に対して磁気特性を向上させた永久磁石を提供するとともに、ナノオーダーの永久磁石粒子の造粒、成形が可能な永久磁石の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記問題を解決するため、本発明の第1の構成は、少なくとも1〜200nmおよび50〜1000nmの2種類の粒度分布を持つ永久磁石粒子が樹脂溶液と混合され、前記永久磁石粒子と前記樹脂溶液の混合物が噴霧乾燥法により1〜5000μmの粒子径に造粒された造粒粉が成形されていることを特徴とする永久磁石である。

本発明の第2の構成は、第1の構成において、前記永久磁石粒子は、R−Fe−B系、R−Fe−N系、R−Co−Fe系の少なくとも1つの合金からなり、前記Rは希土類金属元素の少なくとも1種類としたことを特徴とする永久磁石である。

ここで、希土類金属元素とは、原子番号21のスカンジウムSc,39のイットリウムY,57のランタンLaおよびそれに続く58〜71のランタノイド元素のことを指すが、特に、Pr,Nd,Pm,Smが高エネルギ積の面で好適である。

本発明の第3の構成は、永久磁石粒子を作製する粒子作製工程と、前記作製した永久磁石粒子と樹脂とを混合する樹脂混合工程と、前記樹脂混合工程で得られた混合物を造粒する造粒工程と、前記造粒工程で得られた造粒粉を成形する成形工程とからなる永久磁石の製造方法において、前記粒子作製工程は、前記永久磁石粒子の粒度分布を少なくとも1〜200nmおよび50〜1000nmの2種類にし、前記造粒工程は、前記造粒粉の粒子径を噴霧乾燥法により1〜5000μmとし、前記永久磁石粒子は、R−Fe−B系、R−Fe−N系、R−Co−Fe系の少なくとも1つの合金からなり、前記Rは希土類金属元素の少なくとも1種類とすることを特徴とする永久磁石の製造方法である。

本発明の第4の構成は、第3の構成において、前記粒子作製工程は、界面活性剤と有機溶媒の溶液中に遷移金属塩化物の水溶液を滴下し油中水滴型マイクロエマルションを形成する工程と、微粒子形成剤を滴下することにより超微粒子の永久磁石粒子を形成させ、その後還元処理する工程とからなることを特徴とする永久磁石の製造方法である。

本発明の第5の構成は、第3の構成において、前記樹脂混合工程の樹脂は、エポキシ樹脂、フェノール樹脂およびポリアミド系合成樹脂の少なくとも一種を1〜20質量%とすることを特徴とする永久磁石の製造方法である。

本発明の第6の構成は、第3の構成の成形方法として圧縮成形または射出成形を用いることを特徴とする。

【発明の効果】

【0007】

本発明の第1の構成によれば、少なくとも1〜200nmおよび50〜1000nmの2種類の粒度分布を持つ永久磁石粒子が樹脂溶液と混合され、永久磁石粒子と樹脂溶液の混合物が噴霧乾燥法により1〜5000μmの粒子径に造粒された造粒粉が成形されている永久磁石とすることにより、大きな粒度分布の粒子の間に小さな粒度分布のナノ粒子径を持った永久磁石粒子が高充填されることになり、従来のミクロンオーダーの磁性粒子を用いたボンド磁石に比べ、密度の高い、エネルギ積の高い永久磁石が得られる。

本発明の第2の構成によれば、永久磁石粒子を、R−Fe−B系、R−Fe−N系、R−Co−Fe系(Rは希土類金属元素の少なくとも1種類)の少なくとも1つの合金とすることにより、それぞれの組成の特徴を持ったナノオーダーの永久磁石粒子の永久磁石が得られる。

本発明の第3の構成によれば、永久磁石の製造方法において、粒子作製工程では、永久磁石粒子の粒度分布を少なくとも1〜200nmおよび50〜1000nmの2種類にし、造粒工程では、造粒粉の粒子径を噴霧乾燥法により1〜5000μmにすることにより、大きな粒度分布の粒子の間に小さな粒度分布のナノ粒子径を持った永久磁石粒子が高充填されることになり、従来のミクロンオーダーの磁性粒子を用いたボンド磁石に比べ、密度の高い、エネルギ積の高い永久磁石が得られる。

本発明の第4の構成によれば、界面活性剤と有機溶媒の溶液中に、永久磁石粒子の母材となる遷移金属塩化物の水溶液を滴下して、油中水滴型マイクロエマルションを形成し、その油中水滴型マイクロエマルションに微粒子形成剤を滴下することにより超微粒子を形成させ、その超微粒子を還元処理することによって、1〜200nmと50〜1000nmの2つの粒度分布を持った、ナノオーダーの超微粒子の永久磁石粒子が得られる。

本発明の第5の構成によれば、樹脂混合工程の樹脂を、エポキシ樹脂、フェノール樹脂およびポリアミド系合成樹脂の少なくとも一種とし、その混合割合を1〜20質量%とすることにより、成形性の優れたボンド磁石を作製することができる。

本発明の第6の構成によれば、成形方法として圧縮成形または射出成形を用いるようにしたことにより、既存の成形方法を用いてナノオーダーの永久磁石粒子を有するボンド磁石を作製することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の方法の具体的実施例について、説明する。

【実施例1】

【0009】

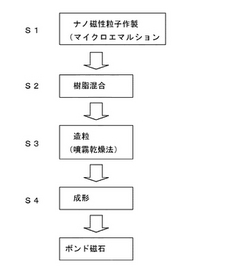

本発明の実施例1を、図1〜図3を用いて説明する。図1は本発明の実施例1を示す造粒粉の図、図2は同実施例1の成形工程を示す図、図3は同実施例1の製造工程を示すフローチャートである。

まず、Sm−Co系もしくはSm−Fe−Co系永久磁石粒子については、界面活性剤(例えばポリエチレングリコールモノ−4−ノニルフェニルエーテル)と有機溶媒(例えばシクロヘキサン(C6H12))の溶液中に、永久磁石粒子の母材となる遷移金属塩化物(例えば塩化コバルト(CoCl2)もしくは塩化鉄(FeCl2))と希土類金属塩化物(例えば塩化サマリウム(SmCl3))の水溶液を滴下し、油中水滴型マイクロエマルションを形成する。

次に、微粒子形成剤(例えばアンモニア水)を滴下することにより超微粒子を形成させる。次に、還元処理(例えばCa還元拡散処理)によって粒子径として1〜200nmと50〜1500nmの大きさを持ったSm−Co系もしくは、Sm−Fe−Co系永久磁石粒子を作製する(図3のステップS1)。

【0010】

Nd−Fe−B系永久磁石粒子については、界面活性剤(例えばポリエチレングリコールモノ−4−ノニルフェニルエーテル)と有機溶媒(例えばシクロヘキサン(C6H12))の溶液中に、永久磁石粒子の母材となる遷移金属塩化物(例えば塩化鉄(FeCl2))と希土類金属塩化物(例えば塩化ネオジム(NdCl3))の水溶液を滴下し、油中水滴型マイクロエマルションを形成する。次に、微粒子形成剤(例えばアンモニア水)を滴下することにより超微粒子を形成させる。更に超微粒子を塩化ホウ素ガス(BCl3)と反応させ、Nd−Fe−B酸化物の超微粒子を作製し、還元処理(例えばCa還元拡散処理)によって粒子径として1〜200nmと50〜1500nmの大きさを持ったNd−Fe−B系永久磁石粒子を作製する。

【0011】

Sm−Fe−N系永久磁石粒子については、界面活性剤(例えばポリエチレングリコールモノ−4−ノニルフェニルエーテル)と有機溶媒(例えばシクロヘキサン(C6H12))の溶液中に、永久磁石粒子の母材となる遷移金属塩化物(例えば塩化鉄(FeCl2))と希土類金属塩化物(例えば塩化サマリウム(SmCl3))の水溶液を滴下し、油中水滴型マイクロエマルションを形成する。次に、微粒子形成剤(例えばアンモニア水)を滴下することにより超微粒子を形成させ、還元処理(例えばCa還元拡散処理)によってSm−Fe系粒子を作製する。更に窒化を行い、粒子径として1〜200nmと50〜1500nmの大きさを持ったSm−Fe−N系永久磁石粒子を作製する。

【0012】

その永久磁石粒子と、エポキシ樹脂もしくは、フェノール樹脂、ポリアミド系合成樹脂(ナイロン(商標)樹脂)を2質量%混合し(ステップS2)、図1に示す噴霧乾燥法により造粒粉1を作製する(ステップS3)。この造粒粉1を、図2に示す金型2に充填して成形方向3から成形を行うことにより(ステップS4)、ボンド磁石を作製する。造粒を行うことにより、図2に示すように造粒粉1が金型2内に均一に充填される。

【0013】

表1は、2種類以上の粒度を持つ磁石粒子と樹脂を混合し、噴霧乾燥法を用い、造粒粒子を作製し、圧縮成形した永久磁石粒子の充填率を水銀ポロシメータにより測定した表である。表中のNo.1〜3,6〜12の永久磁石成分系におけるSm−Co−Fe系は、Sm2(CoxFe1-x)17 (x=0.7)とした。また、No.4のNd−Fe−B系は、Nd14Fe78B8とした。さらに、No.5のSm−Fe−N系は、Sm2Fe17N3とした。

表1のNo.1〜10では、永久磁石粒子の充填率が70%以上得られ、最大エネルギ積が239kJ/m3以上得られることが確認された。一方、表1のNo.11の、粒子径が1000nm以上より大きい場合は、最大エネルギ積が239kJ/m3以上は得られないことが確認された。また表1のNo.12では、図4の従来の成形工程で示すような、噴霧乾燥法による造粒を行わないため、充填率が低く、最大エネルギ積が239kJ/m3以上は得られないことが確認された。

【0014】

【表1】

【実施例2】

【0015】

本発明の実施例2では、実施例1と同様に、界面活性剤と有機溶媒の溶液中に、永久磁石粒子の母材となる遷移金属塩化物の水溶液を滴下し、油中水滴型マイクロエマルションを形成する。次に、微粒子形成剤を滴下することにより超微粒子を形成させ、還元処理によって粒子径として100nmと1000nmの大きさを持ったSm−Co系永久磁石粒子(ここでは、Sm2Co17)を作製する。その永久磁石粒子にエポキシ樹脂を2質量%混合し、噴霧乾燥法により、0.5〜7000μmの造粒粉を作製する。その造粒粉を金型内に充填し、圧縮成形し、磁石を作製した。表2は、噴霧乾燥により作製した造粒粉の粒子径と磁石の出来上がり状態を示すものである。造粒粉が1μmより小さく、5000μmより大きい場合は、磁石の密度が不均一になり、亀裂が入るため、磁石の作製ができなかった。

【0016】

【表2】

【実施例3】

【0017】

本発明の実施例3では、実施例1と同様に、油中水滴型マイクロエマルションを形成し、微粒子形成剤を滴下することにより超微粒子を形成させ、還元処理により各種の粒子径をもつ永久磁石粒子を作製した。表3は、その永久磁石粒子の粒子径の大きさを示す。表3において、1nmより小さい永久磁石粒子の作製は難しくなっている。

【0018】

【表3】

【実施例4】

【0019】

本発明の実施例4では、実施例1と同様に、界面活性剤と有機溶媒の溶液中に、遷移金属塩化物の水溶液を滴下し、油中水滴型マイクロエマルションを形成し、微粒子形成剤を滴下することにより超微粒子を形成させ、還元処理によって粒子径としての1〜200nmと50〜1500nmの大きさを持ったSm−Co−Fe系永久磁石粒子(ここでは、Sm2(CoxFe1-x)17 (x=0.7))を作製した。その永久磁石粒子にナイロン樹脂を10質量%混合し、噴霧乾燥法により造粒粉の造粒を行い、成形を行うことで永久磁石を作製した。表4は、2種類以上の粒度を持つ永久磁石粒子と樹脂を混合し、噴霧乾燥法を用い、造粒粉を作製し、射出成形した永久磁石粒子の充填率を水銀ポロシメータにより測定した表である。表4より、永久磁石粒子の充填率が60%以上得られ、最大エネルギ積が160kJ/m3以上得られることが確認された。粒子径が1000nmより大きい場合では、最大エネルギ積が160kJ/m3以上は得られないことが確認された。

【0020】

【表4】

【産業上の利用可能性】

【0021】

本発明は、ナノオーダーの粒子径をもつ永久磁石粒子によりボンド磁石を作製することによって、永久磁石の高性能化ができるので、サーボモータの高性能化という用途に適用できる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施例1を示す造粒粉の図である。

【図2】本発明の実施例1の成形工程を示す図である。

【図3】本発明の実施例1の製造工程を示すフローチャートである。

【図4】従来の成形工程を示す図である。

【符号の説明】

【0023】

1 造粒粒子

2 金型

3 成形方向

11 従来の磁性粒子

12 金型

13 成形方向

【技術分野】

【0001】

本発明は、ボンド型の永久磁石及びその製造方法に関する。

【背景技術】

【0002】

永久磁石の種類は、鋳造磁石と焼結磁石とボンド磁石とに大別される。

鋳造磁石の代表的なものはアルニコ(Al−Ni−Co)系磁石であり、磁束密度が高く、温度特性が良好であるが、非常に固いため、加工が難しく、高価であるために計器用等の特殊な用途に使用されている。

焼結磁石は、フェライト磁石に代表され、酸化鉄を主成分とする磁性粉末を焼結して製造されるもので、残留磁束密度はやや低いものの、安価で保磁力が高いため広い分野で使用されている。

ボンド磁石は、磁性粉末と、エポキシ樹脂、フェノール樹脂、ポリアミド系合成樹脂(商品名、ナイロン)、ゴム、添加材等を混合して成形したもので、柔軟で成形の自由度が高く、希土類磁性粉を含ませることにより、残留磁束密度、保磁力を高くすることができることから、小型モータを初め、多くの分野で普及が進んでいる。

【0003】

例えば、樹脂被覆された磁性粉末である原料粉末の形状を実質的に球形とし、好ましくは粒度分布を正規分布にすることにより、粉末の流動性を高め、また金型に充填したときの原料粉末の充填密度を増大させる方法が提案されている(例えば、特許文献1参照)。

また、Nd−Fe−B系永久磁石用合金を溶融し、噴霧法により粉末を得た後、この粉末に対し水素吸蔵、崩壊処理を行い、次いで、水素吸蔵、崩壊処理をした粉末をさらに微粉砕する永久磁石用合金粉末の製造方法が提案されている(例えば、特許文献2参照)。

このように、従来のボンド磁石に用いられる磁性粉末(粒子)としては、金属溶解法や直接還元法により、ミクロンオーダーの粒子径を持ったものが作製されている。また、このミクロンオーダーの磁性粒子を造粒、成形することで、交換スプリング磁石という新しい概念を持った永久磁石も作製されている。

また、永久磁石粒子を硬磁性相と軟磁性相のいずれか一方が他方を包接するようにマイクロエマルションを用いて製造する方法も提案されている(例えば、特許文献3参照)。

【0004】

【特許文献1】特開平7−74012号公報

【特許文献2】特開2002−60806号公報

【特許文献3】特開2004−018932号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述した特許文献1、2において開示された従来の永久磁石の作製方法では、ミクロンオーダーの粒子径を持った磁性粒子を作製しているが、圧縮成形ボンド磁石の特性として239kJ/m3以上、射出成形ボンド磁石の特性として160kJ/m3以上のエネルギ積が得られず、磁気特性向上に限界があるという問題があった。

また従来の造粒方法では、ミクロンオーダーの磁性粒子を用いスクリューニーダ装置などにより造粒を行っているが、磁気特性改善のためにナノオーダーの磁性粒子を用いた場合、造粒粒子が、均一の粒度分布を持たず球形にならないため、図4に示すように、成形時に磁性粒子11を金型12に投入して成形方向13から成形した場合に、金型12に均一に充填できず、また磁性粒子の充填率が上がらないので目的とする磁石特性が得られないという問題があった。ちなみに、磁性粒子の充填率は、磁石成形体の密度を、磁性粒子の真密度で除した値である。

さらに、特許文献3において開示された方法では、硬磁性相と軟磁性相の一方をコア部とし、他方を包接部として永久磁石微粒子を形成しているため、所望の粒子サイズを得ることが困難であり、磁気特性を向上させるのに限界があった。

本発明はこのような問題点に鑑みてなされたものであり、従来のミクロンオーダーの磁性粒子を用いた永久磁石に対して磁気特性を向上させた永久磁石を提供するとともに、ナノオーダーの永久磁石粒子の造粒、成形が可能な永久磁石の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記問題を解決するため、本発明の第1の構成は、少なくとも1〜200nmおよび50〜1000nmの2種類の粒度分布を持つ永久磁石粒子が樹脂溶液と混合され、前記永久磁石粒子と前記樹脂溶液の混合物が噴霧乾燥法により1〜5000μmの粒子径に造粒された造粒粉が成形されていることを特徴とする永久磁石である。

本発明の第2の構成は、第1の構成において、前記永久磁石粒子は、R−Fe−B系、R−Fe−N系、R−Co−Fe系の少なくとも1つの合金からなり、前記Rは希土類金属元素の少なくとも1種類としたことを特徴とする永久磁石である。

ここで、希土類金属元素とは、原子番号21のスカンジウムSc,39のイットリウムY,57のランタンLaおよびそれに続く58〜71のランタノイド元素のことを指すが、特に、Pr,Nd,Pm,Smが高エネルギ積の面で好適である。

本発明の第3の構成は、永久磁石粒子を作製する粒子作製工程と、前記作製した永久磁石粒子と樹脂とを混合する樹脂混合工程と、前記樹脂混合工程で得られた混合物を造粒する造粒工程と、前記造粒工程で得られた造粒粉を成形する成形工程とからなる永久磁石の製造方法において、前記粒子作製工程は、前記永久磁石粒子の粒度分布を少なくとも1〜200nmおよび50〜1000nmの2種類にし、前記造粒工程は、前記造粒粉の粒子径を噴霧乾燥法により1〜5000μmとし、前記永久磁石粒子は、R−Fe−B系、R−Fe−N系、R−Co−Fe系の少なくとも1つの合金からなり、前記Rは希土類金属元素の少なくとも1種類とすることを特徴とする永久磁石の製造方法である。

本発明の第4の構成は、第3の構成において、前記粒子作製工程は、界面活性剤と有機溶媒の溶液中に遷移金属塩化物の水溶液を滴下し油中水滴型マイクロエマルションを形成する工程と、微粒子形成剤を滴下することにより超微粒子の永久磁石粒子を形成させ、その後還元処理する工程とからなることを特徴とする永久磁石の製造方法である。

本発明の第5の構成は、第3の構成において、前記樹脂混合工程の樹脂は、エポキシ樹脂、フェノール樹脂およびポリアミド系合成樹脂の少なくとも一種を1〜20質量%とすることを特徴とする永久磁石の製造方法である。

本発明の第6の構成は、第3の構成の成形方法として圧縮成形または射出成形を用いることを特徴とする。

【発明の効果】

【0007】

本発明の第1の構成によれば、少なくとも1〜200nmおよび50〜1000nmの2種類の粒度分布を持つ永久磁石粒子が樹脂溶液と混合され、永久磁石粒子と樹脂溶液の混合物が噴霧乾燥法により1〜5000μmの粒子径に造粒された造粒粉が成形されている永久磁石とすることにより、大きな粒度分布の粒子の間に小さな粒度分布のナノ粒子径を持った永久磁石粒子が高充填されることになり、従来のミクロンオーダーの磁性粒子を用いたボンド磁石に比べ、密度の高い、エネルギ積の高い永久磁石が得られる。

本発明の第2の構成によれば、永久磁石粒子を、R−Fe−B系、R−Fe−N系、R−Co−Fe系(Rは希土類金属元素の少なくとも1種類)の少なくとも1つの合金とすることにより、それぞれの組成の特徴を持ったナノオーダーの永久磁石粒子の永久磁石が得られる。

本発明の第3の構成によれば、永久磁石の製造方法において、粒子作製工程では、永久磁石粒子の粒度分布を少なくとも1〜200nmおよび50〜1000nmの2種類にし、造粒工程では、造粒粉の粒子径を噴霧乾燥法により1〜5000μmにすることにより、大きな粒度分布の粒子の間に小さな粒度分布のナノ粒子径を持った永久磁石粒子が高充填されることになり、従来のミクロンオーダーの磁性粒子を用いたボンド磁石に比べ、密度の高い、エネルギ積の高い永久磁石が得られる。

本発明の第4の構成によれば、界面活性剤と有機溶媒の溶液中に、永久磁石粒子の母材となる遷移金属塩化物の水溶液を滴下して、油中水滴型マイクロエマルションを形成し、その油中水滴型マイクロエマルションに微粒子形成剤を滴下することにより超微粒子を形成させ、その超微粒子を還元処理することによって、1〜200nmと50〜1000nmの2つの粒度分布を持った、ナノオーダーの超微粒子の永久磁石粒子が得られる。

本発明の第5の構成によれば、樹脂混合工程の樹脂を、エポキシ樹脂、フェノール樹脂およびポリアミド系合成樹脂の少なくとも一種とし、その混合割合を1〜20質量%とすることにより、成形性の優れたボンド磁石を作製することができる。

本発明の第6の構成によれば、成形方法として圧縮成形または射出成形を用いるようにしたことにより、既存の成形方法を用いてナノオーダーの永久磁石粒子を有するボンド磁石を作製することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の方法の具体的実施例について、説明する。

【実施例1】

【0009】

本発明の実施例1を、図1〜図3を用いて説明する。図1は本発明の実施例1を示す造粒粉の図、図2は同実施例1の成形工程を示す図、図3は同実施例1の製造工程を示すフローチャートである。

まず、Sm−Co系もしくはSm−Fe−Co系永久磁石粒子については、界面活性剤(例えばポリエチレングリコールモノ−4−ノニルフェニルエーテル)と有機溶媒(例えばシクロヘキサン(C6H12))の溶液中に、永久磁石粒子の母材となる遷移金属塩化物(例えば塩化コバルト(CoCl2)もしくは塩化鉄(FeCl2))と希土類金属塩化物(例えば塩化サマリウム(SmCl3))の水溶液を滴下し、油中水滴型マイクロエマルションを形成する。

次に、微粒子形成剤(例えばアンモニア水)を滴下することにより超微粒子を形成させる。次に、還元処理(例えばCa還元拡散処理)によって粒子径として1〜200nmと50〜1500nmの大きさを持ったSm−Co系もしくは、Sm−Fe−Co系永久磁石粒子を作製する(図3のステップS1)。

【0010】

Nd−Fe−B系永久磁石粒子については、界面活性剤(例えばポリエチレングリコールモノ−4−ノニルフェニルエーテル)と有機溶媒(例えばシクロヘキサン(C6H12))の溶液中に、永久磁石粒子の母材となる遷移金属塩化物(例えば塩化鉄(FeCl2))と希土類金属塩化物(例えば塩化ネオジム(NdCl3))の水溶液を滴下し、油中水滴型マイクロエマルションを形成する。次に、微粒子形成剤(例えばアンモニア水)を滴下することにより超微粒子を形成させる。更に超微粒子を塩化ホウ素ガス(BCl3)と反応させ、Nd−Fe−B酸化物の超微粒子を作製し、還元処理(例えばCa還元拡散処理)によって粒子径として1〜200nmと50〜1500nmの大きさを持ったNd−Fe−B系永久磁石粒子を作製する。

【0011】

Sm−Fe−N系永久磁石粒子については、界面活性剤(例えばポリエチレングリコールモノ−4−ノニルフェニルエーテル)と有機溶媒(例えばシクロヘキサン(C6H12))の溶液中に、永久磁石粒子の母材となる遷移金属塩化物(例えば塩化鉄(FeCl2))と希土類金属塩化物(例えば塩化サマリウム(SmCl3))の水溶液を滴下し、油中水滴型マイクロエマルションを形成する。次に、微粒子形成剤(例えばアンモニア水)を滴下することにより超微粒子を形成させ、還元処理(例えばCa還元拡散処理)によってSm−Fe系粒子を作製する。更に窒化を行い、粒子径として1〜200nmと50〜1500nmの大きさを持ったSm−Fe−N系永久磁石粒子を作製する。

【0012】

その永久磁石粒子と、エポキシ樹脂もしくは、フェノール樹脂、ポリアミド系合成樹脂(ナイロン(商標)樹脂)を2質量%混合し(ステップS2)、図1に示す噴霧乾燥法により造粒粉1を作製する(ステップS3)。この造粒粉1を、図2に示す金型2に充填して成形方向3から成形を行うことにより(ステップS4)、ボンド磁石を作製する。造粒を行うことにより、図2に示すように造粒粉1が金型2内に均一に充填される。

【0013】

表1は、2種類以上の粒度を持つ磁石粒子と樹脂を混合し、噴霧乾燥法を用い、造粒粒子を作製し、圧縮成形した永久磁石粒子の充填率を水銀ポロシメータにより測定した表である。表中のNo.1〜3,6〜12の永久磁石成分系におけるSm−Co−Fe系は、Sm2(CoxFe1-x)17 (x=0.7)とした。また、No.4のNd−Fe−B系は、Nd14Fe78B8とした。さらに、No.5のSm−Fe−N系は、Sm2Fe17N3とした。

表1のNo.1〜10では、永久磁石粒子の充填率が70%以上得られ、最大エネルギ積が239kJ/m3以上得られることが確認された。一方、表1のNo.11の、粒子径が1000nm以上より大きい場合は、最大エネルギ積が239kJ/m3以上は得られないことが確認された。また表1のNo.12では、図4の従来の成形工程で示すような、噴霧乾燥法による造粒を行わないため、充填率が低く、最大エネルギ積が239kJ/m3以上は得られないことが確認された。

【0014】

【表1】

【実施例2】

【0015】

本発明の実施例2では、実施例1と同様に、界面活性剤と有機溶媒の溶液中に、永久磁石粒子の母材となる遷移金属塩化物の水溶液を滴下し、油中水滴型マイクロエマルションを形成する。次に、微粒子形成剤を滴下することにより超微粒子を形成させ、還元処理によって粒子径として100nmと1000nmの大きさを持ったSm−Co系永久磁石粒子(ここでは、Sm2Co17)を作製する。その永久磁石粒子にエポキシ樹脂を2質量%混合し、噴霧乾燥法により、0.5〜7000μmの造粒粉を作製する。その造粒粉を金型内に充填し、圧縮成形し、磁石を作製した。表2は、噴霧乾燥により作製した造粒粉の粒子径と磁石の出来上がり状態を示すものである。造粒粉が1μmより小さく、5000μmより大きい場合は、磁石の密度が不均一になり、亀裂が入るため、磁石の作製ができなかった。

【0016】

【表2】

【実施例3】

【0017】

本発明の実施例3では、実施例1と同様に、油中水滴型マイクロエマルションを形成し、微粒子形成剤を滴下することにより超微粒子を形成させ、還元処理により各種の粒子径をもつ永久磁石粒子を作製した。表3は、その永久磁石粒子の粒子径の大きさを示す。表3において、1nmより小さい永久磁石粒子の作製は難しくなっている。

【0018】

【表3】

【実施例4】

【0019】

本発明の実施例4では、実施例1と同様に、界面活性剤と有機溶媒の溶液中に、遷移金属塩化物の水溶液を滴下し、油中水滴型マイクロエマルションを形成し、微粒子形成剤を滴下することにより超微粒子を形成させ、還元処理によって粒子径としての1〜200nmと50〜1500nmの大きさを持ったSm−Co−Fe系永久磁石粒子(ここでは、Sm2(CoxFe1-x)17 (x=0.7))を作製した。その永久磁石粒子にナイロン樹脂を10質量%混合し、噴霧乾燥法により造粒粉の造粒を行い、成形を行うことで永久磁石を作製した。表4は、2種類以上の粒度を持つ永久磁石粒子と樹脂を混合し、噴霧乾燥法を用い、造粒粉を作製し、射出成形した永久磁石粒子の充填率を水銀ポロシメータにより測定した表である。表4より、永久磁石粒子の充填率が60%以上得られ、最大エネルギ積が160kJ/m3以上得られることが確認された。粒子径が1000nmより大きい場合では、最大エネルギ積が160kJ/m3以上は得られないことが確認された。

【0020】

【表4】

【産業上の利用可能性】

【0021】

本発明は、ナノオーダーの粒子径をもつ永久磁石粒子によりボンド磁石を作製することによって、永久磁石の高性能化ができるので、サーボモータの高性能化という用途に適用できる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施例1を示す造粒粉の図である。

【図2】本発明の実施例1の成形工程を示す図である。

【図3】本発明の実施例1の製造工程を示すフローチャートである。

【図4】従来の成形工程を示す図である。

【符号の説明】

【0023】

1 造粒粒子

2 金型

3 成形方向

11 従来の磁性粒子

12 金型

13 成形方向

【特許請求の範囲】

【請求項1】

少なくとも1〜200nmおよび50〜1000nmの2種類の粒度分布を持つ永久磁石粒子が樹脂溶液と混合され、前記永久磁石粒子と前記樹脂溶液の混合物が噴霧乾燥法により1〜5000μmの粒子径に造粒された造粒粉が成形されていることを特徴とする永久磁石。

【請求項2】

前記永久磁石粒子は、R−Fe−B系、R−Fe−N系、R−Co−Fe系の少なくとも1つの合金からなり、前記Rは希土類金属元素の少なくとも1種類としたことを特徴とする請求項1記載の永久磁石。

【請求項3】

永久磁石粒子を作製する粒子作製工程と、前記作製した永久磁石粒子と樹脂とを混合する樹脂混合工程と、前記樹脂混合工程で得られた混合物を造粒する造粒工程と、前記造粒工程で得られた造粒粉を成形する成形工程とからなる永久磁石の製造方法において、

前記粒子作製工程は、前記永久磁石粒子の粒度分布を少なくとも1〜200nmおよび50〜1000nmの2種類にし、前記造粒工程は、前記造粒粉の粒子径を噴霧乾燥法により1〜5000μmとし、前記永久磁石粒子は、R−Fe−B系、R−Fe−N系、R−Co−Fe系の少なくとも1つの合金からなり、前記Rは希土類金属元素の少なくとも1種類とすることを特徴とする永久磁石の製造方法。

【請求項4】

前記粒子作製工程は、界面活性剤と有機溶媒の溶液中に遷移金属塩化物の水溶液を滴下し油中水滴型マイクロエマルションを形成する工程と、微粒子形成剤を滴下することにより超微粒子の永久磁石粒子を形成させ、その後還元処理する工程とからなることを特徴とする請求項3記載の永久磁石の製造方法。

【請求項5】

前記樹脂混合工程の樹脂は、エポキシ樹脂、フェノール樹脂およびポリアミド系合成樹脂の少なくとも一種を1〜20質量%とすることを特徴とする請求項3記載の永久磁石の製造方法。

【請求項6】

前記成形工程は、圧縮成形法、または射出成形法を用いることを特徴とする請求項3記載の永久磁石の製造方法。

【請求項1】

少なくとも1〜200nmおよび50〜1000nmの2種類の粒度分布を持つ永久磁石粒子が樹脂溶液と混合され、前記永久磁石粒子と前記樹脂溶液の混合物が噴霧乾燥法により1〜5000μmの粒子径に造粒された造粒粉が成形されていることを特徴とする永久磁石。

【請求項2】

前記永久磁石粒子は、R−Fe−B系、R−Fe−N系、R−Co−Fe系の少なくとも1つの合金からなり、前記Rは希土類金属元素の少なくとも1種類としたことを特徴とする請求項1記載の永久磁石。

【請求項3】

永久磁石粒子を作製する粒子作製工程と、前記作製した永久磁石粒子と樹脂とを混合する樹脂混合工程と、前記樹脂混合工程で得られた混合物を造粒する造粒工程と、前記造粒工程で得られた造粒粉を成形する成形工程とからなる永久磁石の製造方法において、

前記粒子作製工程は、前記永久磁石粒子の粒度分布を少なくとも1〜200nmおよび50〜1000nmの2種類にし、前記造粒工程は、前記造粒粉の粒子径を噴霧乾燥法により1〜5000μmとし、前記永久磁石粒子は、R−Fe−B系、R−Fe−N系、R−Co−Fe系の少なくとも1つの合金からなり、前記Rは希土類金属元素の少なくとも1種類とすることを特徴とする永久磁石の製造方法。

【請求項4】

前記粒子作製工程は、界面活性剤と有機溶媒の溶液中に遷移金属塩化物の水溶液を滴下し油中水滴型マイクロエマルションを形成する工程と、微粒子形成剤を滴下することにより超微粒子の永久磁石粒子を形成させ、その後還元処理する工程とからなることを特徴とする請求項3記載の永久磁石の製造方法。

【請求項5】

前記樹脂混合工程の樹脂は、エポキシ樹脂、フェノール樹脂およびポリアミド系合成樹脂の少なくとも一種を1〜20質量%とすることを特徴とする請求項3記載の永久磁石の製造方法。

【請求項6】

前記成形工程は、圧縮成形法、または射出成形法を用いることを特徴とする請求項3記載の永久磁石の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−179617(P2006−179617A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−370104(P2004−370104)

【出願日】平成16年12月21日(2004.12.21)

【出願人】(000006622)株式会社安川電機 (2,482)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月21日(2004.12.21)

【出願人】(000006622)株式会社安川電機 (2,482)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]