汚泥焼却灰の処理方法および処理装置

【課題】汚泥焼却灰からリンを有効に回収すると共に、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることが可能な汚泥焼却灰の処理方法および処理装置を提供する。

【解決手段】汚泥焼却灰と、アルカリ性反応液とを混合して汚泥焼却灰に含まれているリンをアルカリ性反応液中に抽出し、リン抽出液とアルカリ処理灰との混合物を得るリン抽出工程と、アルカリ処理灰に対し、pHが3.5以下となるように硫酸を添加して硫酸処理灰を得る硫酸処理工程とを含むことを特徴とする汚泥焼却灰の処理方法である。また、汚泥焼却灰に含まれているリンをアルカリ性反応液中に抽出するリン抽出部と、アルカリ処理灰に対してpHが3.5以下となるように硫酸を添加し、硫酸処理灰を得る硫酸処理部とを備える汚泥焼却灰の処理装置である。

【解決手段】汚泥焼却灰と、アルカリ性反応液とを混合して汚泥焼却灰に含まれているリンをアルカリ性反応液中に抽出し、リン抽出液とアルカリ処理灰との混合物を得るリン抽出工程と、アルカリ処理灰に対し、pHが3.5以下となるように硫酸を添加して硫酸処理灰を得る硫酸処理工程とを含むことを特徴とする汚泥焼却灰の処理方法である。また、汚泥焼却灰に含まれているリンをアルカリ性反応液中に抽出するリン抽出部と、アルカリ処理灰に対してpHが3.5以下となるように硫酸を添加し、硫酸処理灰を得る硫酸処理部とを備える汚泥焼却灰の処理装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下水汚泥焼却灰などの汚泥焼却灰を処理する方法および汚泥焼却灰を処理する装置に関するものである。

【背景技術】

【0002】

従来、下水処理場で発生する下水汚泥などの汚泥を焼却して減量化した際に生じる汚泥焼却灰は、大部分が廃棄物として埋立処分されてきた。

【0003】

しかし、下水汚泥焼却灰などの汚泥焼却灰には多量のリンが含まれているため、近年では、廃棄物である汚泥焼却灰からリンを回収し、世界的に枯渇が危惧されている資源の一つであるリン資源として再利用する手法が注目されている。また、全ての汚泥焼却灰を埋立処分するには広大な埋立処分場を確保する必要があるため、上記リン回収手法に加え、汚泥焼却灰中の有害成分を除去して汚泥焼却灰を道路舗装材や下層路盤材などとして有効利用する手法も注目されている。

【0004】

そして、現在、下水汚泥焼却灰からリンを回収しつつ有害成分の含有量の少ない処理灰を得る下水汚泥焼却灰の処理方法としては、下水汚泥焼却灰とアルカリ性反応液とを混合し、下水汚泥焼却灰に含まれているリンと、ヒ素(As)やセレン(Se)等の有害成分とをアルカリ性反応液中に抽出した後、抽出処理後の灰に付着しているアルカリ性反応液と、ヒ素と、セレンとを、水洗浄およびpH4〜9での酸添加洗浄により除去する方法が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−229576号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、一般に汚泥焼却灰にはヒ素やセレン以外の有害成分として鉛(Pb)も含まれているが、アルカリ性反応液を用いたリン抽出処理後に水洗浄およびpH4〜9での酸添加洗浄を行う上記従来の汚泥焼却灰の処理方法では、汚泥焼却灰に含まれている鉛の処理については一切検討されていなかった。

【0007】

そこで、本発明者らが、上記従来の汚泥焼却灰の処理方法を用いて汚泥焼却灰中の鉛も処理し得るか否かについて検討したところ、従来の処理方法では、汚泥焼却灰中の鉛はアルカリ性反応液中に殆ど抽出されておらず、大部分が灰中に残存していることが明らかとなった。

【0008】

そして、本発明者らが更に研究を重ねたところ、上記従来の処理方法で処理した灰を道路舗装材や下層路盤材などとして利用した場合、例えば酸性雨が降るなどして処理後の灰が低pH条件下に置かれると、灰中に残存している鉛が外部(環境中)へ溶出してしまうという問題が起こり得ることも明らかとなった。

【課題を解決するための手段】

【0009】

そこで、本発明者らは、汚泥焼却灰からリンを有効に回収すると共に、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることが可能な汚泥焼却灰の処理方法および処理装置を提供することを目的として、鋭意研究を行った。そして、本発明者らは、汚泥焼却灰中の鉛の大部分は、アルカリ性反応液を用いたリン抽出処理前は酸化鉛(PbO,PbO2)として存在しているが、リン抽出処理後は水酸化鉛(Pb(OH)2)になっていること、および、リン抽出後の汚泥焼却灰に対して所定のpHとなるまで硫酸を添加することで汚泥焼却灰中の水酸化鉛を硫酸鉛に変化させて鉛を不溶化できることを見出し、本発明を完成させた。

【0010】

即ち、この発明は、上記課題を有利に解決することを目的とするものであり、本発明の汚泥焼却灰の処理方法は、汚泥焼却灰と、アルカリ性反応液とを混合して前記汚泥焼却灰に含まれているリンを前記アルカリ性反応液中に抽出し、リン抽出液とアルカリ処理灰との混合物を得るリン抽出工程と、前記アルカリ処理灰に対し、pHが3.5以下となるように硫酸を添加して硫酸処理灰を得る硫酸処理工程とを含むことを特徴とする。このように、リン抽出工程で汚泥焼却灰とアルカリ性反応液とを混合すれば、汚泥焼却灰に含まれているリンがアルカリ性反応液中に抽出されるので、汚泥焼却灰からリンを有効に回収することができる。また、汚泥焼却灰中にヒ素やセレン等の有害物質が含まれている場合には、リン抽出工程においてリンだけでなくヒ素やセレンもアルカリ性反応液中に抽出されるので、ヒ素やセレンの含有量が少ない処理灰を得ることができる。また、硫酸処理工程で、アルカリ処理灰に対してpHが3.5以下となるように硫酸を添加すれば、アルカリ処理灰中の鉛と硫酸とが反応し、水および低pH溶液に難溶な硫酸鉛を生成するので、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることができる。

【0011】

ここで、本発明の汚泥焼却灰の処理方法は、前記硫酸処理工程で、pHが2.5以上となるように硫酸を添加することが好ましい。硫酸鉛の生成反応を促進する観点からは硫酸処理工程で大量の硫酸を添加することが好ましいが、pHが2.5未満となるまで硫酸を添加した場合、アルカリ処理灰に含まれている鉛以外の成分が処理溶液(硫酸)中に溶出して処理溶液が着色し、硫酸処理灰を分離した後の廃液の処理に必要なコストが増大する場合があるからである。

【0012】

そして、本発明の汚泥焼却灰の処理方法は、前記リン抽出工程と、前記硫酸処理工程との間に、前記アルカリ処理灰を水で洗浄する水洗浄工程を含むことが好ましい。水洗浄工程を設ければ、アルカリ処理灰に付着しているアルカリ性反応液を除去して、後に続く硫酸処理工程におけるアルカリ処理灰と硫酸との反応を効率的に進めることができるからである。

【0013】

また、本発明の汚泥焼却灰の処理装置は、アルカリ性反応液添加手段を備え、アルカリ性反応液と、汚泥焼却灰とを混合して該汚泥焼却灰に含まれているリンを前記アルカリ性反応液中に抽出し、リン抽出液とアルカリ処理灰との混合物を得るリン抽出部と、前記アルカリ処理灰に対してpHが3.5以下となるように硫酸を添加する硫酸添加手段を備え、前記アルカリ処理灰と硫酸とを混合して硫酸処理灰を得る硫酸処理部とを有することを特徴とする。このような汚泥焼却灰の処理装置によれば、リン抽出部で汚泥焼却灰に含まれているリンをアルカリ性反応液中に抽出し、汚泥焼却灰からリンを有効に回収することができる。また、汚泥焼却灰中にヒ素やセレン等の有害物質が含まれている場合には、リン抽出部においてリンだけでなくヒ素やセレンもアルカリ性反応液中に抽出し、ヒ素やセレンの含有量が少ない処理灰を得ることができる。また、硫酸処理部で、アルカリ処理灰に対してpHが3.5以下となるように硫酸を添加し、水および低pH溶液に難溶な硫酸鉛を生成させて、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることができる。

【発明の効果】

【0014】

本発明の汚泥焼却灰の処理方法および処理装置によれば、汚泥焼却灰からリンを有効に回収すると共に、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることができる。

【図面の簡単な説明】

【0015】

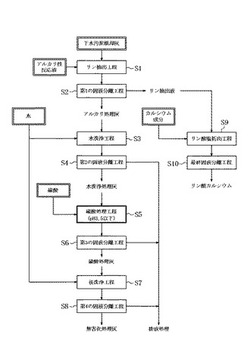

【図1】本発明に従う代表的な汚泥焼却灰の処理方法を用いて下水汚泥焼却灰を処理する際の操作フローである。

【図2】本発明に従う代表的な汚泥焼却灰処理装置の構成を示す説明図である。

【図3】下水汚泥焼却灰A,Bからリンを抽出して得たアルカリ処理灰A,Bを硫酸で処理する際のpHと、鉛の溶出抑制率との関係を示すグラフである。

【図4】本発明の汚泥焼却灰の処理方法に従い汚泥焼却灰を処理した際の汚泥焼却灰中の鉛の存在形態について、鉛金属板を用いて模擬的に調査した結果を示すグラフである。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明の実施の形態を詳細に説明する。本発明に係る汚泥焼却灰の処理方法は、例えば、下水処理場で発生する余剰汚泥等の下水汚泥を焼却した際に生じる下水汚泥焼却灰などの汚泥焼却灰を処理する際に用いることができる。なお、本発明の汚泥焼却灰の処理方法で処理される汚泥焼却灰は、下水汚泥焼却灰に限定されることは無く、本発明の汚泥焼却灰の処理方法は、リンと、鉛等の有害成分とを含む汚泥焼却灰、特に、鉛を100mg/kg以上含有する汚泥焼却灰の処理に用いることができる。

【0017】

本発明に係る汚泥焼却灰の処理方法の一例では、図1に操作フローチャートを示すように、まず、下水汚泥焼却灰に対し、リン抽出工程(S1)および第1の固液分離工程(S2)を順次実施して、アルカリ処理灰とリン抽出液とを得る。次に、アルカリ処理灰に対し、水洗浄工程(S3)および第2の固液分離工程(S4)を順次実施して、水で洗浄されたアルカリ処理灰(以下「水洗浄処理灰」という)を得る。その後、水洗浄処理灰に対し、硫酸処理工程(S5)および第3の固液分離工程(S6)を実施して、硫酸処理灰を得る。そして最後に、硫酸処理灰に対し、後洗浄工程(S7)および第4の固液分離工程(S8)を実施して、無害化処理灰を得る。

【0018】

なお、この一例の汚泥焼却灰の処理方法では、第1の固液分離工程(S2)で得たリン抽出液に対し、リン抽出液中に含まれているリンをリン酸塩(リン酸カルシウム)として析出させるリン酸塩析出工程(S9)、および、リン酸カルシウムと処理液とを分離する最終固液分離工程(S10)を実施することで、下水汚泥焼却灰中のリンをリン酸カルシウムとして回収することができる。

【0019】

ここで、リン抽出工程(S1)は、下水汚泥焼却灰と、アルカリ性反応液とを例えば抽出槽内(リン抽出部)で撹拌混合し、下水汚泥焼却灰に含まれているリンをアルカリ性反応液中に抽出することで、抽出されたリンを含有するアルカリ性反応液からなるリン抽出液と、含有するリンの一部が抽出された下水汚泥焼却灰からなるアルカリ処理灰との混合物を得る工程である。なお、リン抽出工程(S1)では、原理的には明らかではないが、下水汚泥焼却灰にセレンやヒ素等の有害成分が含まれている場合には、下水汚泥焼却灰中のセレンやヒ素もリンと共にアルカリ性反応液中に抽出される。従って、アルカリ処理灰のリン、ヒ素、セレン等の含有量は、下水汚泥焼却灰よりも低減している。

【0020】

このリン抽出工程(S1)で使用するアルカリ性反応液としては、水酸化ナトリウム水溶液や、水酸化カリウム水溶液などを用いることができるが、コスト低減の観点からは水酸化ナトリウム水溶液を用いることが好ましく、リンの抽出率を向上する観点からは濃度3質量%以上の水酸化ナトリウム水溶液を用いることが好ましい。また、リン抽出工程(S1)におけるアルカリ性反応液と下水汚泥焼却灰との混合条件(温度、時間など)は、下水汚泥焼却灰中のリンが十分に抽出される範囲で適宜変更することができ、アルカリ性反応液と下水汚泥焼却灰とは、例えば温度60℃で30分間混合することができる。

【0021】

なお、下水汚泥焼却灰に含まれているリンのアルカリ性反応液中への抽出は、原理的には明らかではないが、下水汚泥焼却灰にP2O5などの形態で含まれているリンが、例えば下記反応式(1)に示すような反応によりアルカリ性反応液中へ溶出することで起きていると推察される。

P2O5+6OH− → 2PO43−+3H2O ・・・(1)

【0022】

第1の固液分離工程(S2)は、リン抽出工程(S1)で得たリン抽出液とアルカリ処理灰との混合物を、例えば沈降分離やろ過などの既知の固液分離手段を用いてリン抽出液とアルカリ処理灰とに分離する工程である。

【0023】

水洗浄工程(S3)は、例えばアルカリ処理灰と水とを水洗浄槽内で撹拌混合し、アルカリ処理灰に付着しているアルカリ性反応液を除去して、水洗浄処理灰と洗浄液との混合物を得る工程である。そして、この一例の汚泥焼却灰の処理方法では、ヒ素やセレン等を含むアルカリ性反応液が水洗浄工程(S3)でアルカリ処理灰から除去されるので、硫酸処理工程(S5)において添加する硫酸がアルカリ性反応液の中和反応に消費されるのを防止し、添加する硫酸の量を低減して処理コストを削減することができる。

【0024】

なお、水洗浄工程(S3)におけるアルカリ処理灰の洗浄条件は、アルカリ処理灰に付着したアルカリ性反応液が十分に除去される範囲で適宜変更することができる。

【0025】

第2の固液分離工程(S4)は、水洗浄工程(S3)で得た水洗浄処理灰と洗浄液との混合物を、例えば沈降分離やろ過などの既知の固液分離手段を用いて水洗浄処理灰と洗浄液とに分離する工程である。なお、分離された洗浄液は適当な排液処理手段を用いて処理される。

【0026】

硫酸処理工程(S5)は、例えば硫酸処理槽内(硫酸処理部)で、水で洗浄されたアルカリ処理灰である水洗浄処理灰に対し、pHが3.5以下となるように硫酸を添加し、水洗浄処理灰と硫酸とを撹拌混合して水洗浄処理灰中の鉛と硫酸とを反応させ、鉛の少なくとも一部が不溶化された硫酸処理灰と、硫酸処理溶液との混合物を得る工程である。なお、硫酸処理工程(S5)では、水洗浄処理灰に対し、pHが1以上となるように硫酸を添加することが好ましく、pHが2.5以上となるように硫酸を添加することが更に好ましい。pHを1未満としても添加量に見合った鉛と硫酸との反応促進効果は得られない一方で、pHを1未満にするには大量の硫酸が必要であり、処理コストが増大するからである。また、pHを2.5未満とした場合、水洗浄処理灰に含まれている鉛以外の成分が硫酸処理溶液中に溶出して硫酸処理溶液が着色し、排液処理に必要なコストが増加するからである。

【0027】

この硫酸処理工程(S5)における硫酸と水洗浄処理灰との混合条件(温度、時間など)は、水洗浄処理灰中の鉛と硫酸とが十分に反応し得る範囲で適宜変更することができ、水洗浄処理灰と硫酸とは、例えば温度5〜40℃で20分以上混合することができる。

【0028】

ここで、水洗浄処理灰は微細な粒子であるため、硫酸処理工程(S5)で水洗浄処理灰中の鉛と硫酸とがどの様に反応しているかについて実際の水洗浄処理灰を分析して解析することは困難である。そこで、本発明者らは、模擬的な実験系を用いて水洗浄処理灰中の鉛と硫酸とがどの様に反応しているかについて検討した。

【0029】

具体的には、まず、汚泥を焼却する際の条件とほぼ同様の条件(400℃の空気雰囲気下、2時間)で加熱処理した鉛金属板(10mm×10mm×1mm)を準備した。次に、加熱処理した鉛金属板を、汚泥焼却灰からリンを抽出する際の条件とほぼ同様の条件(液温20℃、濃度4質量%の水酸化ナトリウム水溶液中に2時間浸漬)でアルカリ処理した。そして最後に、アルカリ処理した鉛金属板を、アルカリ処理灰を硫酸で処理する際の条件とほぼ同様の条件(液温20℃、pH3.0に保持した硫酸溶液中に2時間浸漬)で硫酸処理した。そして、加熱処理後の鉛金属板の表面の化学形態が汚泥焼却灰中の鉛とほぼ同様の化学形態であり、アルカリ処理後の鉛金属板の表面の化学形態がアルカリ処理灰(または水洗浄処理灰)中の鉛とほぼ同様の化学形態であり、硫酸処理後の鉛金属板の表面の化学形態が硫酸処理灰中の鉛とほぼ同様の化学形態であると仮定して、各鉛金属板の表面の鉛化合物の存在比を微小部X線光電子分光装置で分析した。

【0030】

その結果、図4に示すように、加熱処理後の鉛金属板では、鉛の大部分が酸化鉛(PbO、PbO2)の形で存在しているが、アルカリ処理後の鉛金属板では、鉛の大部分が水酸化鉛(Pb(OH)2)に変化して存在しており、硫酸処理後の鉛金属板では、鉛の大部分が硫酸鉛(PbSO4)に変化して存在していることが明らかとなった。

【0031】

従って、上記本発明者らの検討によれば、本発明の汚泥焼却灰の処理方法では、汚泥焼却灰中に当初は酸化鉛(PbO、PbO2)の形で存在している鉛が、アルカリ性反応溶液と汚泥焼却灰とを混合してリンを抽出するリン抽出工程(S1)で水酸化鉛へと変化し、リン抽出工程(S1)で水酸化鉛へと変化した鉛が、pH3.5以下となるまで硫酸を添加する硫酸処理工程(S5)で難溶性の硫酸鉛へと変化していると推察された。なお、硫酸処理工程(S5)では、pH3.5以下の低pH条件下で水酸化鉛と多量の硫酸イオンとを接触させているので、アルカリ処理灰中に水酸化鉛の形で存在している鉛を、水および低pH溶液の双方に対して難溶性の硫酸鉛へと変化させることができると考えられる。

【0032】

第3の固液分離工程(S6)は、硫酸処理工程(S5)で得た硫酸処理灰と硫酸処理溶液との混合物を、例えば沈降分離やろ過などの既知の固液分離手段を用いて硫酸処理灰と硫酸処理溶液とに分離する工程である。なお、分離された硫酸処理溶液は適当な排液処理手段を用いて処理される。

【0033】

後洗浄工程(S7)は、例えば硫酸処理灰と水とを後洗浄槽内で撹拌混合し、硫酸処理灰に付着している硫酸を除去して、道路舗装材や下層路盤材などに適した無害化処理灰と後洗浄液との混合物を得る工程である。

【0034】

なお、後洗浄工程(S7)における硫酸処理灰の洗浄条件は、硫酸処理灰に付着した硫酸が十分に除去される範囲で適宜変更することができる。

【0035】

第4の固液分離工程(S8)は、後洗浄工程(S7)で得た無害化処理灰と後洗浄液との混合物を、例えば沈降分離やろ過などの既知の固液分離手段を用いて無害化処理灰と後洗浄液とに分離する工程である。なお、分離された後洗浄液は適当な排液処理手段を用いて処理される。

【0036】

リン酸塩析出工程(S9)は、第1の固液分離工程(S2)で得たリン抽出液に対し、例えば水酸化カルシウム(Ca(OH)2)などのカルシウム成分を添加することで、リン抽出液中に含まれているリンをリン酸カルシウム(Ca3(PO4)2)などのリン酸塩として析出させ、リン酸カルシウムと、リンが除去されたリン抽出液からなる処理液との混合物を得る工程である。なお、リン抽出液とカルシウム成分との反応条件は、リン抽出液とカルシウム成分とが十分に反応できる範囲で適宜変更することができる。

【0037】

最終固液分離工程(S10)は、リン酸塩析出工程(S9)で得たリン酸カルシウムと処理液との混合物を、例えば沈降分離やろ過などの手段を用いてリン酸カルシウムと処理液とに分離し、リン資源として再利用可能なリン酸カルシウムを回収する工程である。

【0038】

そして、上記一例の汚泥焼却灰の処理方法によれば、リン抽出工程(S1)で汚泥焼却灰からリンを抽出し、抽出したリンをリン酸塩析出工程(S9)および最終固液分離工程(S10)で回収しているので、汚泥焼却灰からリンを有効に回収することができる。また、上記一例の汚泥焼却灰の処理方法では、リン抽出工程(S1)で、汚泥焼却灰中に含まれているヒ素やセレン等の有害物質もリンと一緒に抽出されるので、ヒ素やセレンの含有量が少ない処理灰を得ることができる。更に、上記一例の汚泥焼却灰の処理方法では、硫酸処理工程(S5)で、汚泥焼却灰に含まれている鉛を硫酸鉛として不溶化させているので、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることができると共に、塩酸や硝酸などを大量に用いて汚泥焼却灰から鉛を抽出除去する処理方法と比べて低コストで汚泥焼却灰を処理することができる。なお、硫酸鉛は、鉛化合物の中でも水と低pH溶液(例えば、pH1未満の塩酸溶液や硝酸溶液等)との双方に溶解し難い(即ち、鉛が溶出し難い)物質であり、鉛を不溶化させるのに特に適している。また、上記一例の汚泥焼却灰の処理方法では、後洗浄工程(S7)で硫酸処理灰を後洗浄しているので、道路舗装材や下層路盤材などに適した処理灰を得ることができる。

【0039】

なお、上記一例の汚泥焼却灰の処理方法では、リン抽出部としての抽出槽、水洗浄槽、硫酸処理部としての硫酸処理槽および固液分離手段をそれぞれ別々に設けた処理装置を用いて下水汚泥焼却灰を処理する場合について説明したが、本発明の汚泥焼却灰の処理方法は、特に限定されることなく、例えば図2に示すような回分式の処理装置1を用いても行うことができる。

【0040】

この処理装置1は、下部に沈降部3が形成された反応槽2と、反応槽2の内部から液体を吸引する吸引ポンプ4と、反応槽2内を撹拌する撹拌機5と、反応槽2内にアルカリ性反応液としての水酸化ナトリウム水溶液を供給するアルカリ性反応液供給ポンプ6と、反応槽2内に硫酸を供給する硫酸供給ポンプ7と、硫酸供給ポンプ7の動作を制御して反応槽2内のpHを3.5以下に調整するためのpHコントローラー8と、反応槽2内に水を供給する水供給ポンプ9と、下部抜き出しバルブ10とを備えており、処理装置1では、アルカリ性反応液供給ポンプ6がアルカリ性反応液添加手段として機能し、硫酸供給ポンプ7およびpHコントローラー8が硫酸添加手段として機能し、反応槽2がリン抽出部および硫酸処理部として機能している。なお、pHコントローラー8は、反応槽2内のpHを測定するpHメーター等のpH測定部と、pH測定部で測定したpH値に基づき硫酸供給ポンプ7の動作を制御する制御部とを有している。そして、この処理装置1では、例えば、反応槽2内に下水汚泥焼却灰を投入した後、まず、アルカリ性反応液供給ポンプ6から水酸化ナトリウム水溶液を供給し、下水汚泥焼却灰からリンを抽出し(リン抽出工程)、その後、アルカリ処理灰を沈降部3に沈降させ、吸引ポンプ4を介して反応槽2内の溶液を抜き出す(第1の固液分離工程)。次に、水供給ポンプ9から水を供給してアルカリ処理灰を洗浄し(水洗浄工程)、その後、水洗浄処理灰を沈降部3に沈降させ、吸引ポンプ4を介して反応槽2内の溶液を抜き出す(第2の固液分離工程)。更にその後、pHコントローラー8で反応槽2内のpHを制御しつつ硫酸供給ポンプ7から硫酸を供給して水洗浄処理灰を硫酸で処理する(硫酸処理工程)。

【0041】

なお、本発明の汚泥焼却灰の処理方法および処理装置は、上記一例に限定されることなく、本発明の汚泥焼却灰の処理方法および処理装置には、適宜変更を加えることができる。具体的には、本発明の汚泥焼却灰の処理方法では、各固液分離工程を設けなくてもよく、硫酸処理工程では液体中に分散しているアルカリ処理灰に対して硫酸を添加してもよく、また、水洗浄工程、後洗浄工程は実施しなくても良い。更に、本発明の汚泥焼却灰の処理方法では、リン抽出工程、水洗浄工程および硫酸処理工程は複数回行ってもよい。

【実施例】

【0042】

以下、実施例により本発明を更に詳細に説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0043】

(実施例1)

後洗浄工程および第4の固液分離工程を行わなかった以外は図1に示す操作フローチャートに従い、本発明に係る汚泥焼却灰の処理方法を用いて10kgの下水汚泥焼却灰Aを処理した。なお、リン抽出工程では、温度60℃、濃度4質量%の水酸化ナトリウム水溶液100Lと、下水汚泥焼却灰Aとを30分間機械撹拌により混合し、水洗浄工程では、20℃の水道水100Lとアルカリ処理灰Aとを30分間機械撹拌により混合し、硫酸処理工程では、温度20℃の水道水100L中に分散させた水洗浄処理灰Aに対し、濃度20質量%の硫酸溶液をpHが3.5となるまで添加した後、30分間機械撹拌により混合した。

そして、硫酸処理工程での硫酸溶液の添加量を測定すると共に、硫酸処理灰Aの鉛溶出抑制率および硫酸処理後の硫酸処理溶液の着色の有無について以下の方法で評価した。鉛溶出抑制率についての評価結果を表1および図3に示し、硫酸溶液の添加量および硫酸処理溶液の着色の有無についての評価結果を表1に示す。

【0044】

<鉛溶出抑制率>

硫酸処理灰を、硝酸と過塩素酸との混合溶液中で硝酸−過塩素酸分解した後、酢酸ブチル溶液中に鉛を抽出し、鉛抽出液を得た。鉛抽出液を乾固した後、酸溶解し、原子吸光光度法で硫酸処理灰中の全鉛量(A)を測定した。

また、全鉛量を測定したものと同じ硫酸処理灰を塩酸溶液(1mol/L)中に2時間浸漬し、鉛を塩酸溶液中に溶出させて鉛溶出量(B)を原子吸光光度法で測定した。

そして、硫酸処理後の鉛溶出抑制率(={1−(硫酸処理灰1kg当たりの鉛溶出量(B)/硫酸処理灰1kg当たりの全鉛量(A))}×100)を算出した。

<硫酸処理溶液の着色の有無>

硫酸処理工程で得た硫酸処理灰と硫酸処理溶液との混合物を固液分離し、目視で硫酸処理溶液の着色の有無を評価した。

【0045】

(実施例2〜5、比較例1〜2)

硫酸処理工程でのpHを表1に示すように変更した以外は、実施例1と同様にして下水汚泥焼却灰Aを処理した。そして、硫酸処理工程での硫酸溶液の添加量を測定すると共に、硫酸処理灰Aの鉛溶出抑制率および硫酸処理後の硫酸処理溶液の着色の有無について実施例1と同様の方法で評価した。鉛溶出抑制率についての評価結果を表1および図3に示し、硫酸溶液の添加量および硫酸処理溶液の着色の有無についての評価結果を表1に示す。

【0046】

【表1】

【0047】

(実施例6〜10、比較例3〜4)

下水汚泥焼却灰として下水汚泥焼却灰Bを用いた以外は、それぞれ実施例1〜5、比較例1〜2と同様にして下水汚泥焼却灰Bを処理した。そして、硫酸処理工程での硫酸溶液の添加量を測定すると共に、硫酸処理灰Bの鉛溶出抑制率および硫酸処理後の硫酸処理溶液の着色の有無について実施例1と同様の方法で評価した。鉛溶出抑制率についての評価結果を表2および図3に示し、硫酸溶液の添加量および硫酸処理溶液の着色の有無についての評価結果を表2に示す。

【0048】

【表2】

【0049】

表1,2および図3より、硫酸処理工程でpHを3.5以下、特には3.0以下とすることにより、鉛の溶出を大幅に抑制し得ることが分かる。また、表1および2より、硫酸処理工程でのpHを2.5以上とすることにより、硫酸処理溶液の着色を抑制して排液処理コストを低減し得ることが分かる。

【産業上の利用可能性】

【0050】

本発明の汚泥焼却灰の処理方法および装置によれば、汚泥焼却灰からリンを有効に回収すると共に、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることができる。

【符号の説明】

【0051】

1 処理装置

2 反応槽

3 沈降部

4 吸引ポンプ

5 撹拌機

6 アルカリ性反応液供給ポンプ

7 硫酸供給ポンプ

8 pHコントローラー

9 水供給ポンプ

10 下部抜き出しバルブ

【技術分野】

【0001】

本発明は、下水汚泥焼却灰などの汚泥焼却灰を処理する方法および汚泥焼却灰を処理する装置に関するものである。

【背景技術】

【0002】

従来、下水処理場で発生する下水汚泥などの汚泥を焼却して減量化した際に生じる汚泥焼却灰は、大部分が廃棄物として埋立処分されてきた。

【0003】

しかし、下水汚泥焼却灰などの汚泥焼却灰には多量のリンが含まれているため、近年では、廃棄物である汚泥焼却灰からリンを回収し、世界的に枯渇が危惧されている資源の一つであるリン資源として再利用する手法が注目されている。また、全ての汚泥焼却灰を埋立処分するには広大な埋立処分場を確保する必要があるため、上記リン回収手法に加え、汚泥焼却灰中の有害成分を除去して汚泥焼却灰を道路舗装材や下層路盤材などとして有効利用する手法も注目されている。

【0004】

そして、現在、下水汚泥焼却灰からリンを回収しつつ有害成分の含有量の少ない処理灰を得る下水汚泥焼却灰の処理方法としては、下水汚泥焼却灰とアルカリ性反応液とを混合し、下水汚泥焼却灰に含まれているリンと、ヒ素(As)やセレン(Se)等の有害成分とをアルカリ性反応液中に抽出した後、抽出処理後の灰に付着しているアルカリ性反応液と、ヒ素と、セレンとを、水洗浄およびpH4〜9での酸添加洗浄により除去する方法が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−229576号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、一般に汚泥焼却灰にはヒ素やセレン以外の有害成分として鉛(Pb)も含まれているが、アルカリ性反応液を用いたリン抽出処理後に水洗浄およびpH4〜9での酸添加洗浄を行う上記従来の汚泥焼却灰の処理方法では、汚泥焼却灰に含まれている鉛の処理については一切検討されていなかった。

【0007】

そこで、本発明者らが、上記従来の汚泥焼却灰の処理方法を用いて汚泥焼却灰中の鉛も処理し得るか否かについて検討したところ、従来の処理方法では、汚泥焼却灰中の鉛はアルカリ性反応液中に殆ど抽出されておらず、大部分が灰中に残存していることが明らかとなった。

【0008】

そして、本発明者らが更に研究を重ねたところ、上記従来の処理方法で処理した灰を道路舗装材や下層路盤材などとして利用した場合、例えば酸性雨が降るなどして処理後の灰が低pH条件下に置かれると、灰中に残存している鉛が外部(環境中)へ溶出してしまうという問題が起こり得ることも明らかとなった。

【課題を解決するための手段】

【0009】

そこで、本発明者らは、汚泥焼却灰からリンを有効に回収すると共に、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることが可能な汚泥焼却灰の処理方法および処理装置を提供することを目的として、鋭意研究を行った。そして、本発明者らは、汚泥焼却灰中の鉛の大部分は、アルカリ性反応液を用いたリン抽出処理前は酸化鉛(PbO,PbO2)として存在しているが、リン抽出処理後は水酸化鉛(Pb(OH)2)になっていること、および、リン抽出後の汚泥焼却灰に対して所定のpHとなるまで硫酸を添加することで汚泥焼却灰中の水酸化鉛を硫酸鉛に変化させて鉛を不溶化できることを見出し、本発明を完成させた。

【0010】

即ち、この発明は、上記課題を有利に解決することを目的とするものであり、本発明の汚泥焼却灰の処理方法は、汚泥焼却灰と、アルカリ性反応液とを混合して前記汚泥焼却灰に含まれているリンを前記アルカリ性反応液中に抽出し、リン抽出液とアルカリ処理灰との混合物を得るリン抽出工程と、前記アルカリ処理灰に対し、pHが3.5以下となるように硫酸を添加して硫酸処理灰を得る硫酸処理工程とを含むことを特徴とする。このように、リン抽出工程で汚泥焼却灰とアルカリ性反応液とを混合すれば、汚泥焼却灰に含まれているリンがアルカリ性反応液中に抽出されるので、汚泥焼却灰からリンを有効に回収することができる。また、汚泥焼却灰中にヒ素やセレン等の有害物質が含まれている場合には、リン抽出工程においてリンだけでなくヒ素やセレンもアルカリ性反応液中に抽出されるので、ヒ素やセレンの含有量が少ない処理灰を得ることができる。また、硫酸処理工程で、アルカリ処理灰に対してpHが3.5以下となるように硫酸を添加すれば、アルカリ処理灰中の鉛と硫酸とが反応し、水および低pH溶液に難溶な硫酸鉛を生成するので、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることができる。

【0011】

ここで、本発明の汚泥焼却灰の処理方法は、前記硫酸処理工程で、pHが2.5以上となるように硫酸を添加することが好ましい。硫酸鉛の生成反応を促進する観点からは硫酸処理工程で大量の硫酸を添加することが好ましいが、pHが2.5未満となるまで硫酸を添加した場合、アルカリ処理灰に含まれている鉛以外の成分が処理溶液(硫酸)中に溶出して処理溶液が着色し、硫酸処理灰を分離した後の廃液の処理に必要なコストが増大する場合があるからである。

【0012】

そして、本発明の汚泥焼却灰の処理方法は、前記リン抽出工程と、前記硫酸処理工程との間に、前記アルカリ処理灰を水で洗浄する水洗浄工程を含むことが好ましい。水洗浄工程を設ければ、アルカリ処理灰に付着しているアルカリ性反応液を除去して、後に続く硫酸処理工程におけるアルカリ処理灰と硫酸との反応を効率的に進めることができるからである。

【0013】

また、本発明の汚泥焼却灰の処理装置は、アルカリ性反応液添加手段を備え、アルカリ性反応液と、汚泥焼却灰とを混合して該汚泥焼却灰に含まれているリンを前記アルカリ性反応液中に抽出し、リン抽出液とアルカリ処理灰との混合物を得るリン抽出部と、前記アルカリ処理灰に対してpHが3.5以下となるように硫酸を添加する硫酸添加手段を備え、前記アルカリ処理灰と硫酸とを混合して硫酸処理灰を得る硫酸処理部とを有することを特徴とする。このような汚泥焼却灰の処理装置によれば、リン抽出部で汚泥焼却灰に含まれているリンをアルカリ性反応液中に抽出し、汚泥焼却灰からリンを有効に回収することができる。また、汚泥焼却灰中にヒ素やセレン等の有害物質が含まれている場合には、リン抽出部においてリンだけでなくヒ素やセレンもアルカリ性反応液中に抽出し、ヒ素やセレンの含有量が少ない処理灰を得ることができる。また、硫酸処理部で、アルカリ処理灰に対してpHが3.5以下となるように硫酸を添加し、水および低pH溶液に難溶な硫酸鉛を生成させて、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることができる。

【発明の効果】

【0014】

本発明の汚泥焼却灰の処理方法および処理装置によれば、汚泥焼却灰からリンを有効に回収すると共に、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に従う代表的な汚泥焼却灰の処理方法を用いて下水汚泥焼却灰を処理する際の操作フローである。

【図2】本発明に従う代表的な汚泥焼却灰処理装置の構成を示す説明図である。

【図3】下水汚泥焼却灰A,Bからリンを抽出して得たアルカリ処理灰A,Bを硫酸で処理する際のpHと、鉛の溶出抑制率との関係を示すグラフである。

【図4】本発明の汚泥焼却灰の処理方法に従い汚泥焼却灰を処理した際の汚泥焼却灰中の鉛の存在形態について、鉛金属板を用いて模擬的に調査した結果を示すグラフである。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明の実施の形態を詳細に説明する。本発明に係る汚泥焼却灰の処理方法は、例えば、下水処理場で発生する余剰汚泥等の下水汚泥を焼却した際に生じる下水汚泥焼却灰などの汚泥焼却灰を処理する際に用いることができる。なお、本発明の汚泥焼却灰の処理方法で処理される汚泥焼却灰は、下水汚泥焼却灰に限定されることは無く、本発明の汚泥焼却灰の処理方法は、リンと、鉛等の有害成分とを含む汚泥焼却灰、特に、鉛を100mg/kg以上含有する汚泥焼却灰の処理に用いることができる。

【0017】

本発明に係る汚泥焼却灰の処理方法の一例では、図1に操作フローチャートを示すように、まず、下水汚泥焼却灰に対し、リン抽出工程(S1)および第1の固液分離工程(S2)を順次実施して、アルカリ処理灰とリン抽出液とを得る。次に、アルカリ処理灰に対し、水洗浄工程(S3)および第2の固液分離工程(S4)を順次実施して、水で洗浄されたアルカリ処理灰(以下「水洗浄処理灰」という)を得る。その後、水洗浄処理灰に対し、硫酸処理工程(S5)および第3の固液分離工程(S6)を実施して、硫酸処理灰を得る。そして最後に、硫酸処理灰に対し、後洗浄工程(S7)および第4の固液分離工程(S8)を実施して、無害化処理灰を得る。

【0018】

なお、この一例の汚泥焼却灰の処理方法では、第1の固液分離工程(S2)で得たリン抽出液に対し、リン抽出液中に含まれているリンをリン酸塩(リン酸カルシウム)として析出させるリン酸塩析出工程(S9)、および、リン酸カルシウムと処理液とを分離する最終固液分離工程(S10)を実施することで、下水汚泥焼却灰中のリンをリン酸カルシウムとして回収することができる。

【0019】

ここで、リン抽出工程(S1)は、下水汚泥焼却灰と、アルカリ性反応液とを例えば抽出槽内(リン抽出部)で撹拌混合し、下水汚泥焼却灰に含まれているリンをアルカリ性反応液中に抽出することで、抽出されたリンを含有するアルカリ性反応液からなるリン抽出液と、含有するリンの一部が抽出された下水汚泥焼却灰からなるアルカリ処理灰との混合物を得る工程である。なお、リン抽出工程(S1)では、原理的には明らかではないが、下水汚泥焼却灰にセレンやヒ素等の有害成分が含まれている場合には、下水汚泥焼却灰中のセレンやヒ素もリンと共にアルカリ性反応液中に抽出される。従って、アルカリ処理灰のリン、ヒ素、セレン等の含有量は、下水汚泥焼却灰よりも低減している。

【0020】

このリン抽出工程(S1)で使用するアルカリ性反応液としては、水酸化ナトリウム水溶液や、水酸化カリウム水溶液などを用いることができるが、コスト低減の観点からは水酸化ナトリウム水溶液を用いることが好ましく、リンの抽出率を向上する観点からは濃度3質量%以上の水酸化ナトリウム水溶液を用いることが好ましい。また、リン抽出工程(S1)におけるアルカリ性反応液と下水汚泥焼却灰との混合条件(温度、時間など)は、下水汚泥焼却灰中のリンが十分に抽出される範囲で適宜変更することができ、アルカリ性反応液と下水汚泥焼却灰とは、例えば温度60℃で30分間混合することができる。

【0021】

なお、下水汚泥焼却灰に含まれているリンのアルカリ性反応液中への抽出は、原理的には明らかではないが、下水汚泥焼却灰にP2O5などの形態で含まれているリンが、例えば下記反応式(1)に示すような反応によりアルカリ性反応液中へ溶出することで起きていると推察される。

P2O5+6OH− → 2PO43−+3H2O ・・・(1)

【0022】

第1の固液分離工程(S2)は、リン抽出工程(S1)で得たリン抽出液とアルカリ処理灰との混合物を、例えば沈降分離やろ過などの既知の固液分離手段を用いてリン抽出液とアルカリ処理灰とに分離する工程である。

【0023】

水洗浄工程(S3)は、例えばアルカリ処理灰と水とを水洗浄槽内で撹拌混合し、アルカリ処理灰に付着しているアルカリ性反応液を除去して、水洗浄処理灰と洗浄液との混合物を得る工程である。そして、この一例の汚泥焼却灰の処理方法では、ヒ素やセレン等を含むアルカリ性反応液が水洗浄工程(S3)でアルカリ処理灰から除去されるので、硫酸処理工程(S5)において添加する硫酸がアルカリ性反応液の中和反応に消費されるのを防止し、添加する硫酸の量を低減して処理コストを削減することができる。

【0024】

なお、水洗浄工程(S3)におけるアルカリ処理灰の洗浄条件は、アルカリ処理灰に付着したアルカリ性反応液が十分に除去される範囲で適宜変更することができる。

【0025】

第2の固液分離工程(S4)は、水洗浄工程(S3)で得た水洗浄処理灰と洗浄液との混合物を、例えば沈降分離やろ過などの既知の固液分離手段を用いて水洗浄処理灰と洗浄液とに分離する工程である。なお、分離された洗浄液は適当な排液処理手段を用いて処理される。

【0026】

硫酸処理工程(S5)は、例えば硫酸処理槽内(硫酸処理部)で、水で洗浄されたアルカリ処理灰である水洗浄処理灰に対し、pHが3.5以下となるように硫酸を添加し、水洗浄処理灰と硫酸とを撹拌混合して水洗浄処理灰中の鉛と硫酸とを反応させ、鉛の少なくとも一部が不溶化された硫酸処理灰と、硫酸処理溶液との混合物を得る工程である。なお、硫酸処理工程(S5)では、水洗浄処理灰に対し、pHが1以上となるように硫酸を添加することが好ましく、pHが2.5以上となるように硫酸を添加することが更に好ましい。pHを1未満としても添加量に見合った鉛と硫酸との反応促進効果は得られない一方で、pHを1未満にするには大量の硫酸が必要であり、処理コストが増大するからである。また、pHを2.5未満とした場合、水洗浄処理灰に含まれている鉛以外の成分が硫酸処理溶液中に溶出して硫酸処理溶液が着色し、排液処理に必要なコストが増加するからである。

【0027】

この硫酸処理工程(S5)における硫酸と水洗浄処理灰との混合条件(温度、時間など)は、水洗浄処理灰中の鉛と硫酸とが十分に反応し得る範囲で適宜変更することができ、水洗浄処理灰と硫酸とは、例えば温度5〜40℃で20分以上混合することができる。

【0028】

ここで、水洗浄処理灰は微細な粒子であるため、硫酸処理工程(S5)で水洗浄処理灰中の鉛と硫酸とがどの様に反応しているかについて実際の水洗浄処理灰を分析して解析することは困難である。そこで、本発明者らは、模擬的な実験系を用いて水洗浄処理灰中の鉛と硫酸とがどの様に反応しているかについて検討した。

【0029】

具体的には、まず、汚泥を焼却する際の条件とほぼ同様の条件(400℃の空気雰囲気下、2時間)で加熱処理した鉛金属板(10mm×10mm×1mm)を準備した。次に、加熱処理した鉛金属板を、汚泥焼却灰からリンを抽出する際の条件とほぼ同様の条件(液温20℃、濃度4質量%の水酸化ナトリウム水溶液中に2時間浸漬)でアルカリ処理した。そして最後に、アルカリ処理した鉛金属板を、アルカリ処理灰を硫酸で処理する際の条件とほぼ同様の条件(液温20℃、pH3.0に保持した硫酸溶液中に2時間浸漬)で硫酸処理した。そして、加熱処理後の鉛金属板の表面の化学形態が汚泥焼却灰中の鉛とほぼ同様の化学形態であり、アルカリ処理後の鉛金属板の表面の化学形態がアルカリ処理灰(または水洗浄処理灰)中の鉛とほぼ同様の化学形態であり、硫酸処理後の鉛金属板の表面の化学形態が硫酸処理灰中の鉛とほぼ同様の化学形態であると仮定して、各鉛金属板の表面の鉛化合物の存在比を微小部X線光電子分光装置で分析した。

【0030】

その結果、図4に示すように、加熱処理後の鉛金属板では、鉛の大部分が酸化鉛(PbO、PbO2)の形で存在しているが、アルカリ処理後の鉛金属板では、鉛の大部分が水酸化鉛(Pb(OH)2)に変化して存在しており、硫酸処理後の鉛金属板では、鉛の大部分が硫酸鉛(PbSO4)に変化して存在していることが明らかとなった。

【0031】

従って、上記本発明者らの検討によれば、本発明の汚泥焼却灰の処理方法では、汚泥焼却灰中に当初は酸化鉛(PbO、PbO2)の形で存在している鉛が、アルカリ性反応溶液と汚泥焼却灰とを混合してリンを抽出するリン抽出工程(S1)で水酸化鉛へと変化し、リン抽出工程(S1)で水酸化鉛へと変化した鉛が、pH3.5以下となるまで硫酸を添加する硫酸処理工程(S5)で難溶性の硫酸鉛へと変化していると推察された。なお、硫酸処理工程(S5)では、pH3.5以下の低pH条件下で水酸化鉛と多量の硫酸イオンとを接触させているので、アルカリ処理灰中に水酸化鉛の形で存在している鉛を、水および低pH溶液の双方に対して難溶性の硫酸鉛へと変化させることができると考えられる。

【0032】

第3の固液分離工程(S6)は、硫酸処理工程(S5)で得た硫酸処理灰と硫酸処理溶液との混合物を、例えば沈降分離やろ過などの既知の固液分離手段を用いて硫酸処理灰と硫酸処理溶液とに分離する工程である。なお、分離された硫酸処理溶液は適当な排液処理手段を用いて処理される。

【0033】

後洗浄工程(S7)は、例えば硫酸処理灰と水とを後洗浄槽内で撹拌混合し、硫酸処理灰に付着している硫酸を除去して、道路舗装材や下層路盤材などに適した無害化処理灰と後洗浄液との混合物を得る工程である。

【0034】

なお、後洗浄工程(S7)における硫酸処理灰の洗浄条件は、硫酸処理灰に付着した硫酸が十分に除去される範囲で適宜変更することができる。

【0035】

第4の固液分離工程(S8)は、後洗浄工程(S7)で得た無害化処理灰と後洗浄液との混合物を、例えば沈降分離やろ過などの既知の固液分離手段を用いて無害化処理灰と後洗浄液とに分離する工程である。なお、分離された後洗浄液は適当な排液処理手段を用いて処理される。

【0036】

リン酸塩析出工程(S9)は、第1の固液分離工程(S2)で得たリン抽出液に対し、例えば水酸化カルシウム(Ca(OH)2)などのカルシウム成分を添加することで、リン抽出液中に含まれているリンをリン酸カルシウム(Ca3(PO4)2)などのリン酸塩として析出させ、リン酸カルシウムと、リンが除去されたリン抽出液からなる処理液との混合物を得る工程である。なお、リン抽出液とカルシウム成分との反応条件は、リン抽出液とカルシウム成分とが十分に反応できる範囲で適宜変更することができる。

【0037】

最終固液分離工程(S10)は、リン酸塩析出工程(S9)で得たリン酸カルシウムと処理液との混合物を、例えば沈降分離やろ過などの手段を用いてリン酸カルシウムと処理液とに分離し、リン資源として再利用可能なリン酸カルシウムを回収する工程である。

【0038】

そして、上記一例の汚泥焼却灰の処理方法によれば、リン抽出工程(S1)で汚泥焼却灰からリンを抽出し、抽出したリンをリン酸塩析出工程(S9)および最終固液分離工程(S10)で回収しているので、汚泥焼却灰からリンを有効に回収することができる。また、上記一例の汚泥焼却灰の処理方法では、リン抽出工程(S1)で、汚泥焼却灰中に含まれているヒ素やセレン等の有害物質もリンと一緒に抽出されるので、ヒ素やセレンの含有量が少ない処理灰を得ることができる。更に、上記一例の汚泥焼却灰の処理方法では、硫酸処理工程(S5)で、汚泥焼却灰に含まれている鉛を硫酸鉛として不溶化させているので、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることができると共に、塩酸や硝酸などを大量に用いて汚泥焼却灰から鉛を抽出除去する処理方法と比べて低コストで汚泥焼却灰を処理することができる。なお、硫酸鉛は、鉛化合物の中でも水と低pH溶液(例えば、pH1未満の塩酸溶液や硝酸溶液等)との双方に溶解し難い(即ち、鉛が溶出し難い)物質であり、鉛を不溶化させるのに特に適している。また、上記一例の汚泥焼却灰の処理方法では、後洗浄工程(S7)で硫酸処理灰を後洗浄しているので、道路舗装材や下層路盤材などに適した処理灰を得ることができる。

【0039】

なお、上記一例の汚泥焼却灰の処理方法では、リン抽出部としての抽出槽、水洗浄槽、硫酸処理部としての硫酸処理槽および固液分離手段をそれぞれ別々に設けた処理装置を用いて下水汚泥焼却灰を処理する場合について説明したが、本発明の汚泥焼却灰の処理方法は、特に限定されることなく、例えば図2に示すような回分式の処理装置1を用いても行うことができる。

【0040】

この処理装置1は、下部に沈降部3が形成された反応槽2と、反応槽2の内部から液体を吸引する吸引ポンプ4と、反応槽2内を撹拌する撹拌機5と、反応槽2内にアルカリ性反応液としての水酸化ナトリウム水溶液を供給するアルカリ性反応液供給ポンプ6と、反応槽2内に硫酸を供給する硫酸供給ポンプ7と、硫酸供給ポンプ7の動作を制御して反応槽2内のpHを3.5以下に調整するためのpHコントローラー8と、反応槽2内に水を供給する水供給ポンプ9と、下部抜き出しバルブ10とを備えており、処理装置1では、アルカリ性反応液供給ポンプ6がアルカリ性反応液添加手段として機能し、硫酸供給ポンプ7およびpHコントローラー8が硫酸添加手段として機能し、反応槽2がリン抽出部および硫酸処理部として機能している。なお、pHコントローラー8は、反応槽2内のpHを測定するpHメーター等のpH測定部と、pH測定部で測定したpH値に基づき硫酸供給ポンプ7の動作を制御する制御部とを有している。そして、この処理装置1では、例えば、反応槽2内に下水汚泥焼却灰を投入した後、まず、アルカリ性反応液供給ポンプ6から水酸化ナトリウム水溶液を供給し、下水汚泥焼却灰からリンを抽出し(リン抽出工程)、その後、アルカリ処理灰を沈降部3に沈降させ、吸引ポンプ4を介して反応槽2内の溶液を抜き出す(第1の固液分離工程)。次に、水供給ポンプ9から水を供給してアルカリ処理灰を洗浄し(水洗浄工程)、その後、水洗浄処理灰を沈降部3に沈降させ、吸引ポンプ4を介して反応槽2内の溶液を抜き出す(第2の固液分離工程)。更にその後、pHコントローラー8で反応槽2内のpHを制御しつつ硫酸供給ポンプ7から硫酸を供給して水洗浄処理灰を硫酸で処理する(硫酸処理工程)。

【0041】

なお、本発明の汚泥焼却灰の処理方法および処理装置は、上記一例に限定されることなく、本発明の汚泥焼却灰の処理方法および処理装置には、適宜変更を加えることができる。具体的には、本発明の汚泥焼却灰の処理方法では、各固液分離工程を設けなくてもよく、硫酸処理工程では液体中に分散しているアルカリ処理灰に対して硫酸を添加してもよく、また、水洗浄工程、後洗浄工程は実施しなくても良い。更に、本発明の汚泥焼却灰の処理方法では、リン抽出工程、水洗浄工程および硫酸処理工程は複数回行ってもよい。

【実施例】

【0042】

以下、実施例により本発明を更に詳細に説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0043】

(実施例1)

後洗浄工程および第4の固液分離工程を行わなかった以外は図1に示す操作フローチャートに従い、本発明に係る汚泥焼却灰の処理方法を用いて10kgの下水汚泥焼却灰Aを処理した。なお、リン抽出工程では、温度60℃、濃度4質量%の水酸化ナトリウム水溶液100Lと、下水汚泥焼却灰Aとを30分間機械撹拌により混合し、水洗浄工程では、20℃の水道水100Lとアルカリ処理灰Aとを30分間機械撹拌により混合し、硫酸処理工程では、温度20℃の水道水100L中に分散させた水洗浄処理灰Aに対し、濃度20質量%の硫酸溶液をpHが3.5となるまで添加した後、30分間機械撹拌により混合した。

そして、硫酸処理工程での硫酸溶液の添加量を測定すると共に、硫酸処理灰Aの鉛溶出抑制率および硫酸処理後の硫酸処理溶液の着色の有無について以下の方法で評価した。鉛溶出抑制率についての評価結果を表1および図3に示し、硫酸溶液の添加量および硫酸処理溶液の着色の有無についての評価結果を表1に示す。

【0044】

<鉛溶出抑制率>

硫酸処理灰を、硝酸と過塩素酸との混合溶液中で硝酸−過塩素酸分解した後、酢酸ブチル溶液中に鉛を抽出し、鉛抽出液を得た。鉛抽出液を乾固した後、酸溶解し、原子吸光光度法で硫酸処理灰中の全鉛量(A)を測定した。

また、全鉛量を測定したものと同じ硫酸処理灰を塩酸溶液(1mol/L)中に2時間浸漬し、鉛を塩酸溶液中に溶出させて鉛溶出量(B)を原子吸光光度法で測定した。

そして、硫酸処理後の鉛溶出抑制率(={1−(硫酸処理灰1kg当たりの鉛溶出量(B)/硫酸処理灰1kg当たりの全鉛量(A))}×100)を算出した。

<硫酸処理溶液の着色の有無>

硫酸処理工程で得た硫酸処理灰と硫酸処理溶液との混合物を固液分離し、目視で硫酸処理溶液の着色の有無を評価した。

【0045】

(実施例2〜5、比較例1〜2)

硫酸処理工程でのpHを表1に示すように変更した以外は、実施例1と同様にして下水汚泥焼却灰Aを処理した。そして、硫酸処理工程での硫酸溶液の添加量を測定すると共に、硫酸処理灰Aの鉛溶出抑制率および硫酸処理後の硫酸処理溶液の着色の有無について実施例1と同様の方法で評価した。鉛溶出抑制率についての評価結果を表1および図3に示し、硫酸溶液の添加量および硫酸処理溶液の着色の有無についての評価結果を表1に示す。

【0046】

【表1】

【0047】

(実施例6〜10、比較例3〜4)

下水汚泥焼却灰として下水汚泥焼却灰Bを用いた以外は、それぞれ実施例1〜5、比較例1〜2と同様にして下水汚泥焼却灰Bを処理した。そして、硫酸処理工程での硫酸溶液の添加量を測定すると共に、硫酸処理灰Bの鉛溶出抑制率および硫酸処理後の硫酸処理溶液の着色の有無について実施例1と同様の方法で評価した。鉛溶出抑制率についての評価結果を表2および図3に示し、硫酸溶液の添加量および硫酸処理溶液の着色の有無についての評価結果を表2に示す。

【0048】

【表2】

【0049】

表1,2および図3より、硫酸処理工程でpHを3.5以下、特には3.0以下とすることにより、鉛の溶出を大幅に抑制し得ることが分かる。また、表1および2より、硫酸処理工程でのpHを2.5以上とすることにより、硫酸処理溶液の着色を抑制して排液処理コストを低減し得ることが分かる。

【産業上の利用可能性】

【0050】

本発明の汚泥焼却灰の処理方法および装置によれば、汚泥焼却灰からリンを有効に回収すると共に、低pH条件下に置かれた場合であっても鉛が溶出し難い処理灰を得ることができる。

【符号の説明】

【0051】

1 処理装置

2 反応槽

3 沈降部

4 吸引ポンプ

5 撹拌機

6 アルカリ性反応液供給ポンプ

7 硫酸供給ポンプ

8 pHコントローラー

9 水供給ポンプ

10 下部抜き出しバルブ

【特許請求の範囲】

【請求項1】

汚泥焼却灰と、アルカリ性反応液とを混合して前記汚泥焼却灰に含まれているリンを前記アルカリ性反応液中に抽出し、リン抽出液とアルカリ処理灰との混合物を得るリン抽出工程と、

前記アルカリ処理灰に対し、pHが3.5以下となるように硫酸を添加して硫酸処理灰を得る硫酸処理工程と、

を含むことを特徴とする、汚泥焼却灰の処理方法。

【請求項2】

前記硫酸処理工程で、pHが2.5以上となるように硫酸を添加することを特徴とする、請求項1に記載の汚泥焼却灰の処理方法。

【請求項3】

前記リン抽出工程と、前記硫酸処理工程との間に、前記アルカリ処理灰を水で洗浄する水洗浄工程を含むことを特徴とする、請求項1または2に記載の汚泥焼却灰の処理方法。

【請求項4】

アルカリ性反応液添加手段を備え、アルカリ性反応液と、汚泥焼却灰とを混合して該汚泥焼却灰に含まれているリンを前記アルカリ性反応液中に抽出し、リン抽出液とアルカリ処理灰との混合物を得るリン抽出部と、

前記アルカリ処理灰に対してpHが3.5以下となるように硫酸を添加する硫酸添加手段を備え、前記アルカリ処理灰と硫酸とを混合して硫酸処理灰を得る硫酸処理部と、

を有することを特徴とする、汚泥焼却灰の処理装置。

【請求項1】

汚泥焼却灰と、アルカリ性反応液とを混合して前記汚泥焼却灰に含まれているリンを前記アルカリ性反応液中に抽出し、リン抽出液とアルカリ処理灰との混合物を得るリン抽出工程と、

前記アルカリ処理灰に対し、pHが3.5以下となるように硫酸を添加して硫酸処理灰を得る硫酸処理工程と、

を含むことを特徴とする、汚泥焼却灰の処理方法。

【請求項2】

前記硫酸処理工程で、pHが2.5以上となるように硫酸を添加することを特徴とする、請求項1に記載の汚泥焼却灰の処理方法。

【請求項3】

前記リン抽出工程と、前記硫酸処理工程との間に、前記アルカリ処理灰を水で洗浄する水洗浄工程を含むことを特徴とする、請求項1または2に記載の汚泥焼却灰の処理方法。

【請求項4】

アルカリ性反応液添加手段を備え、アルカリ性反応液と、汚泥焼却灰とを混合して該汚泥焼却灰に含まれているリンを前記アルカリ性反応液中に抽出し、リン抽出液とアルカリ処理灰との混合物を得るリン抽出部と、

前記アルカリ処理灰に対してpHが3.5以下となるように硫酸を添加する硫酸添加手段を備え、前記アルカリ処理灰と硫酸とを混合して硫酸処理灰を得る硫酸処理部と、

を有することを特徴とする、汚泥焼却灰の処理装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−11283(P2012−11283A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−148237(P2010−148237)

【出願日】平成22年6月29日(2010.6.29)

【出願人】(507214083)メタウォーター株式会社 (277)

【出願人】(000220675)東京都下水道サービス株式会社 (98)

【出願人】(591043581)東京都 (107)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月29日(2010.6.29)

【出願人】(507214083)メタウォーター株式会社 (277)

【出願人】(000220675)東京都下水道サービス株式会社 (98)

【出願人】(591043581)東京都 (107)

【Fターム(参考)】

[ Back to top ]