流体供給システム

【課題】低コスト化及び低容積化を実現するとともに開弁待ち時間を好適に設定することが可能な流体供給システムを提供する。

【解決手段】燃料電池システム100のECU170は、水素タンク10からの流体供給開始時において、中圧センサ132によって検出された圧力が締切圧未満である場合に、タンク内圧と、高圧センサ131及び中圧センサ132によって検出された各圧力と、に基づいて、第1遮断弁20のパイロットバルブが開弁し終えてからメインバルブが開弁し始めるまでの均圧時間を算出するとともに、均圧時間に基づいて開弁待ち時間を設定し、第1遮断弁20を開制御してから前記開弁待ち時間経過後に第1減圧弁を開制御する。

【解決手段】燃料電池システム100のECU170は、水素タンク10からの流体供給開始時において、中圧センサ132によって検出された圧力が締切圧未満である場合に、タンク内圧と、高圧センサ131及び中圧センサ132によって検出された各圧力と、に基づいて、第1遮断弁20のパイロットバルブが開弁し終えてからメインバルブが開弁し始めるまでの均圧時間を算出するとともに、均圧時間に基づいて開弁待ち時間を設定し、第1遮断弁20を開制御してから前記開弁待ち時間経過後に第1減圧弁を開制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体供給システムに関する。

【背景技術】

【0002】

従来、車両等に搭載される燃料電池へガスを供給するガス供給システムにおいて、ガスが貯蔵されたタンクの供給流路を開閉する電磁式の遮断弁と、当該遮断弁よりも下流の供給流路に設けられてガス状態を調整して下流側へ供給する開閉弁と、遮断弁及び開閉弁の駆動を制御する制御部と、を備え、制御部が、遮断弁へ供給される電流の変化に基づいて遮断弁の開弁を検出した後に開閉弁の駆動を開始させるものが知られている(特許文献1参照)。

【0003】

かかる構成のガス供給システムによれば、遮断弁が駆動するとコイルインダクタンスが変化して磁界が変化し、遮断弁に電流変化が生じる。そして、制御部は、この遮断弁の電流変化に基づいて遮断弁が実際に開弁したことを検知し、その後、開閉弁の駆動を開始させる。

【0004】

このように、制御部が電流変化に基づいて遮断弁の実際の開弁を検知してから開閉弁の駆動を開始させるので、遮断弁が開弁する最長時間を基準とした開弁時間を予め設定することによって、一律に開弁時間の経過後に開閉弁を駆動させる場合と比較して、起動時の条件に応じて無駄な遅延時間を設けることなく短時間で開閉弁の駆動を開始させることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−255746号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、特許文献1に記載されたシステムでは、遮断弁の電流変化を検出するデバイスが必要となり、高コスト及び高容積化の原因となっている。また、遮断弁としてパイロット式弁が用いられ、開閉弁として機械式の減圧弁が用いられるが、遮断弁が開弁するまでの時間は、開閉弁の状態によって変わってしまう。しかし、遮断弁の電流変化を検出することなく遮断弁の開弁タイミングを知る技術は知られていないため、遮断弁の電流変化を検出するデバイスが無い場合には、遮断弁のパイロット弁を開弁させてから開閉弁を開弁させるまでの開弁待ち時間を好適に設定することはできない。

【0007】

本発明は、前記した事情に鑑みて創作されたものであり、低コスト化及び低容積化を実現するとともに開弁待ち時間を好適に設定することが可能な流体供給システムを提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本願発明の流体供給システムは、流体を供給する流体供給源と、前記流体供給源の下流に設けられ、前記流体供給源からの前記流体の通流を許容する開弁状態と前記流体の通流を遮断する閉弁状態とを切換可能な第1弁装置と、前記第1弁装置の下流側に接続され、前記流体が通流する第1ラインと、前記第1ラインの下流側に接続され、前記第1ラインからの前記流体の通流を許容する開弁状態と前記流体の通流を遮断する閉弁状態とを切換可能な第2の弁装置と、前記第2弁装置の下流側に接続され、前記流体が通流する第2ラインと、前記流体供給源内の圧力を検出する第1圧力検出手段と、前記第1ライン内の圧力を検出する第2圧力検出手段と、前記第2ライン内の圧力を検出する第3圧力検出手段と、前記第1弁装置及び第2弁装置を制御する制御手段と、を備え、前記第1弁装置は、パイロットバルブ及びメインバルブを有するパイロット式弁装置であり、前記第2弁装置は、前記制御手段によって閉弁状態とされた場合であっても、前記第二ラインが締切圧未満である場合に開弁するものであり、前記制御手段は、前記流体供給源からの流体供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第1圧力検出手段、前記第2圧力検出手段及び前記第3圧力検出手段によって検出された各圧力に基づいて、前記パイロットバルブが開弁し終えてから前記メインバルブが開弁し始めるまでの均圧時間を算出するとともに、前記均圧時間に基づいて開弁待ち時間を設定し、前記第1弁装置を開制御してから前記開弁待ち時間経過後に前記第2弁装置を開制御することを特徴とする。

【0009】

かかる構成によると、電流変化を検出するデバイスを用いることなく、開弁待ち時間を好適に設定することができる。

【0010】

前記制御手段は、前記ガス供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第3圧力検出手段によって検出された圧力が小さいほど前記開弁待ち時間を長く設定する構成であってもよく、前記ガス供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第1圧力検出手段によって検出された圧力が小さいほど前記開弁待ち時間を短く設定する構成であってもよい。

【発明の効果】

【0011】

本発明によれば、流体供給システムにおいて低コスト化及び低容積化を実現するとともに開弁待ち時間を好適に設定することができる。

【図面の簡単な説明】

【0012】

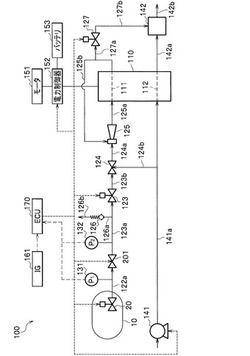

【図1】実施形態に係る燃料電池システムの構成図である。

【図2】実施形態に係る第1遮断弁の側断面図である。

【図3】ガス充填時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11>P12)、(b)は非励磁時(P12=目標充填圧)である。

【図4】ガス供給時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11=P12)、(b)は励磁時である。

【図5】メンテナンス時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11≪P12)、(b)は励磁時(P11<P12)、(c)は励磁時(P11=P12)である。

【図6】実施形態に係る第1減圧弁の側断面図であり、ソレノイドのOFF時の閉弁状態を示している。

【図7】実施形態に係る第1減圧弁の側断面図であり、ソレノイドのON時の状態を示している。

【図8】実施形態に係る第1減圧弁の側断面図であり、ソレノイドのOFF時の開弁状態を示している。

【図9】実施形態に係る燃料電池システムの動作を示すフローチャートである。

【図10】(a)はパイロット弁体開弁からの経過時間とパイロット流量Qとの関係を示すグラフ、(b)は差圧(P0−P2)と平均流量Qaveとの関係の一例を示すグラフである。

【図11】タンク圧P0と開弁待ち時間との関係の一例を示すグラフである。

【発明を実施するための形態】

【0013】

≪実施形態≫

以下、本発明の実施形態について、本発明の流体供給システムを燃料電池車に搭載された燃料電池システムに適用し、燃料電池へ水素(流体)を供給する場合を例にとり、図1〜図11を参照して説明する。

【0014】

≪燃料電池システムの構成≫

図1に示す燃料電池システム100(流体供給システム)は、図示しない燃料電池車(車両、移動体)に搭載されている。燃料電池車は、例えば、四輪車、三輪車、二輪車、一輪車、列車等である。ただし、その他の移動体、例えば、船舶、航空機に搭載された構成でもよい。

【0015】

燃料電池システム100は、燃料電池スタック110と、燃料電池スタック110のアノードに対して水素(燃料ガス、反応ガス)を給排するアノード系と、燃料電池スタック110のカソードに対して酸素を含む空気(酸化剤ガス、反応ガス)を給排するカソード系と、燃料電池スタック110の発電を制御する電力制御系と、これらを電子制御するECU170(Electronic Control Unit、電子制御装置)と、を備えている。

【0016】

<燃料電池スタック>

燃料電池スタック110は、複数(例えば200〜400枚)の固体高分子型の単セルが積層して構成されたスタックであり、複数の単セルは直列で接続されている。単セルは、MEA(Membrane Electrode Assembly:膜電極接合体)と、これを挟む2枚の導電性を有するセパレータと、を備えている。MEAは、1価の陽イオン交換膜等からなる電解質膜(固体高分子膜)と、これを挟むアノード及びカソード(電極)とを備えている。

【0017】

アノード及びカソードは、カーボンペーパ等の導電性を有する多孔質体と、これに担持され、アノード及びカソードにおける電極反応を生じさせるための触媒(Pt、Ru等)と、を含んでいる。

【0018】

各セパレータには、各MEAの全面に水素又は空気を供給するための溝や、全単セルに水素又は空気を給排するための貫通孔が形成されており、これら溝及び貫通孔がアノード流路111(燃料ガス流路)、カソード流路112(酸化剤ガス流路)として機能している。

【0019】

そして、アノード流路111を介して各アノードに水素が供給されると、式(1)の電極反応が起こり、カソード流路112を介して各カソードに空気が供給されると、式(2)の電極反応が起こり、各単セルで電位差(OCV(Open Circuit Voltage)、開回路電圧)が発生するようになっている。次いで、燃料電池スタック110とモータ51等の外部回路とが電気的に接続され、電流が取り出されると、燃料電池スタック110が発電するようになっている。

【0020】

2H2→4H++4e− …(1)

O2+4H++4e−→2H2O …(2)

【0021】

<アノード系>

アノード系は、水素タンク10(ガス供給源)と、常閉型の第1遮断弁20と、第1減圧弁201と、常閉型の第2遮断弁123と、第2減圧弁124と、エゼクタ125と、リリーフ弁126と、常閉型のパージ弁127と、高圧センサ131と、中圧センサ132と、配管122a等と、を備えている。

【0022】

水素タンク10は、第1遮断弁20、配管122a、第1減圧弁201、配管123a、第2遮断弁123、配管123b、第2減圧弁124、配管124a、エゼクタ125、配管125aを介して、アノード流路111の入口に接続されている。そして、第1遮断弁20及び第2遮断弁123がECU170からの指示に従って開くと、水素タンク10の水素が配管122a等を通って、アノード流路111に供給されるようになっている。

【0023】

水素タンク10は、例えば、アルミニウム合金により形成され、その内部に水素ガスを高圧で貯留するライナー(タンク室)10a(図2参照、一部のみ図示)を有し、そのライナー10aの周囲をCFRP(Carbon Fiber Reinforced Plastic:炭素繊維強化プラスチック)や、GFRP(Glass Fiber Reinforced Plastic:ガラス繊維強化プラスチック)等で形成されたカバー10b(図2参照、一部のみ図示)で覆って構成されている。

【0024】

第1遮断弁20は、水素タンク10に形成された開口部10c(図2参照)に取り付けられる、常閉式のキックパイロット式電磁弁であり、後記するECU170によって開閉制御される。第1遮断弁20は、ECU170による制御によって、水素タンク10からの水素の通流を許容する開弁状態と水素の通流を遮断する閉弁状態とを切換可能な弁装置である。

【0025】

図2に示すように、第1遮断弁20は、水素タンク10に取り付けられ、弁箱21、開閉弁本体22、パイロット弁体23、ソレノイド24、コイルばね25(付勢部材)、連動機構部Mなどで構成されている。なお、図2は、説明を容易にするために、第1遮断弁20を簡略化して図示している。

【0026】

弁箱21は、内部に開閉弁本体22、パイロット弁体23、ソレノイド24、コイルばね25、弁連動機構Mを収容する略円筒状の収容部21sを有し、水素タンク10の外部と連通する第1連通孔21aと、水素タンク10内と連通する第2連通孔21b,21bと、を備えている。なお、第2連通孔21bは、2箇所に限定されるものではなく、1箇所であっても、3箇所以上であってもよい。

【0027】

また、弁箱21の外周面には、ねじ溝21dが形成されており、このねじ溝21dと、水素タンク10の開口部10cに形成されたねじ溝10dとが、螺合することにより第1遮断弁20が水素タンク10に取り付けられている。なお、水素タンク10と第1遮断弁20とは、オーリングなどのシール部材(不図示)を介して互いに接合され、水素タンク10内の水素が外部に漏れ出ないように構成されている。

【0028】

また、弁箱21の内部には、開閉弁本体22が当接することで第1連通孔21aと水素タンク10内とを遮断し、開閉弁本体22が離間することで第1連通孔21aと水素タンク10内とを連通する開閉弁弁座21cが設けられている。この開閉弁弁座21cは、例えば、弁箱21内において凹面が図示下側を向くように形成された凹部21eが周方向にリング状に形成されるとともに、この凹部21eにゴム製や樹脂製のシール部材21fが嵌合されて構成されている。このように、開閉弁本体22の先端(図示上端)の周縁部がシール部材21fに当接することで、第1連通孔21aと水素タンク10内との連通が遮断される。

【0029】

開閉弁本体22は、第1遮断弁20のメインバルブとして動作するものであり、例えば、断面視略T字状に形成され、収容部21s内に収容されている。開閉弁本体22の先部(図示上部)は、第1連通孔21aの開口径よりも大きく、かつ、シール部材21fに当接可能な径となる大径部22a1となっている。なお、本実施形態では、第1連通孔21aと対向する開閉弁本体22(大径部22a1)の上面が、ガス充填時に水素の圧力(ガス圧力)を受ける受圧面22pとなっている。また、開閉弁本体22の基端部(図示下部)は、大径部22a1より径の小さい小径部22a2となっている。

【0030】

また、開閉弁本体22には、大径部22a1及び小径部22a2の径方向の中心部に軸O方向に沿って貫通するパイロット通路22bが形成されている。また、開閉弁本体22の基端(一端、図示下端)は、後記するパイロット弁体23のパイロット弁座22cとして機能するように構成されている。

【0031】

パイロット弁体23は、開閉弁本体22と同軸Oとなるように配置され、開閉弁本体22に形成されたパイロット通路22bと対向する位置に配置されるように構成されている。また、パイロット弁体23は、ゴムや樹脂などの弾性材料で形成され、パイロット通路22bの通路径よりも大径に形成されている。このように、開閉弁本体22とパイロット弁体23とが互いに同軸Oに配置されることにより、第1遮断弁20の径方向の寸法を短くすることが可能になる。

【0032】

なお、パイロット弁体23側ではなく開閉弁本体22側にシール部材が設けられてパイロット弁が構成されていてもよく、また開閉弁弁座21c側ではなく開閉弁本体22側にシール部材が設けられて開閉弁が構成されていてもよい。

【0033】

ソレノイド24は、開閉弁本体22及びパイロット弁体23を開弁させる際の駆動力を発生させるものであり、プランジャ24a、固定コア24b、電磁コイル24cなどで構成されている。

【0034】

プランジャ24aは、磁性材料で形成され、軸O方向に棒状に延びる略円柱形状を呈している。また、プランジャ24aの先端(一端、図示上端)には、パイロット弁体23が嵌め込まれている。なお、プランジャ24aも、開閉弁本体22及びパイロット弁体23と互いに同軸なるように配置されている。

【0035】

固定コア24bは、磁性材料で形成され、弁箱21に形成された収容部21sの底部に固定されている。また、固定コア24bは、略円柱形状を呈し、プランジャ24aと同軸Oとなるように、プランジャ24aの基端(図示下端)と対向して配置されている。

【0036】

電磁コイル24cは、図示しないボビンに巻回されて構成され、プランジャ24a及び固定コア24bの周囲を取り囲むように配置されている。

【0037】

コイルばね25は、一端がプランジャ24aの基端(他端)に接し、かつ、他端が固定コア24bに接するように配置され、プランジャ24aを押圧して、開閉弁本体22を開閉弁弁座21cの方向に付勢するように構成されている。なお、コイルばね25のばね力は、水素充填時(ガス充填時)に、水素タンク10内が予め設定された充填目標圧力(タンク内が予め設定された流体圧力)に達したときに開閉弁本体22を閉じるように設定されている。充填目標圧力とは、例えば、水素タンク10内が満タンとなる圧力である。

【0038】

連動機構部Mは、開閉弁本体22とプランジャ24aとを所定の遊びを持って連動させるものであり、支持部材26aと、係合ピン26bと、プランジャ24aに形成された連結孔24sと、で構成されている。

【0039】

支持部材26aは、軸方向に延びる略円筒状に形成され、開閉弁本体22側(上側)に位置する第1円筒部26a1と、この第1円筒部26a1よりも拡径し、かつ、プランジャ24aよりも大径に形成された第2円筒部26a2と、を有している。第2円筒部26a2は、第2連通孔21bの途中の高さ位置まで延びて形成されている。

【0040】

これにより、第1円筒部26a1が、開閉弁本体22の大径部22a1の下面に当接するとともに、小径部22a2に外嵌することで、開閉弁本体22に固定されている。また、第2円筒部26a2には、開閉弁本体22の基端の一部が突出し、かつ、プランジャ24aの一部(図示上部)が挿入され、第2円筒部26a2とプランジャ24aとの間に水素の通流を可能にするガス通流部Z1が形成されている。

【0041】

係合ピン26bは、軸O方向に直交する方向に延びて配置され、第2円筒部26a2に形成された取付孔26a3,26a3に固定されている。一方、プランジャ24aには、係合ピン26の高さ位置において、係合ピン26が挿通される連結孔24sが貫通して形成されている。この連結孔24sは、内部で係合ピン26が移動可能となる幅(高さ)で形成されるとともに、係合ピン26の上部(開閉弁本体22側、パイロット弁体23側)に隙間(遊び)Sが形成されるように構成されている。なお、図2では、係合ピン26の図示上下に隙間が形成されている構造を図示しているが、第1遮断弁20(開閉弁本体22及びパイロット弁体23)が図2に示すように閉じているときに、係合ピン26の図示上側のみに隙間Sが形成されているものであればよい。

【0042】

また、本実施形態に係る第1遮断弁20では、弁箱21と、開閉弁本体22及び支持部材26aとの間に、開閉弁本体22が開弁したときに水素が通流する開閉弁流路Z2が形成されている。この開閉弁流路Z2は、ガス充填時に、第1連通孔21aから水素が導入された後に第2連通孔21bから水素が導出されるように通流し、ガス供給時に、第2連通孔21bから水素が導入された後に第1連通孔21aから水素が導出されるように通流する。このように本実施形態における開閉弁流路Z2は、ガス充填時とガス供給時とで水素が通流する方向が相違している(反対になっている)。

【0043】

なお、本実施形態では、開閉弁弁座21c、開閉弁本体22、ソレノイド24及び連動機構部Mにより開閉弁が構成され、パイロット通路22b、パイロット弁体23及びソレノイド24によりパイロット弁が構成されている。

【0044】

次に、本実施形態に係る燃料電池システム100の第1遮断弁20の動作について図3ないし図5を参照して説明する。図3はガス充填時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11>P12)、(b)は非励磁時(P12=目標充填圧(所定圧))、図4はガス供給時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11=P12)、(b)は励磁時、図5はメンテナンス時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11≪P12)、(b)は励磁時(P11<P12)、(c)は励磁時(P11=P12)である。

【0045】

まず、水素タンク10に水素を充填する場合には、ソレノイド24が非励磁(消磁)の状態にあり、開閉弁本体22とパイロット弁体23とが双方とも、コイルばね25の付勢力によって、パイロット弁体23がパイロット弁座22cを押圧する方向、開閉弁本体22が開閉弁弁座21cを押圧する方向に閉弁している(図2に示す状態)。

【0046】

そして、充填口(図示せず)から水素の充填を開始することにより、充填口の第1逆止弁(図示せず)が開弁し、配管(図示せず)を介して第1遮断弁20に向けて水素の充填が開始される。

【0047】

このとき、図3(a)に示すように、開閉弁本体22の上流側(第1遮断弁20の外側)の圧力をP11とし、開閉弁本体22の下流側(水素タンク10(図1参照)内)の圧力をP12とすると、圧力P11が圧力P12よりも大きいので(P11>P12)、充填口側の圧力P11によって、開閉弁本体22の受圧面22pが押圧され、開閉弁本体22が開閉弁弁座21cから離間して、第1連通孔21aと第2連通孔21bとが開閉弁流路Z2を介して連通し、開閉弁流路Z2において水素が矢印方向に流れ、水素が水素タンク10に充填される。

【0048】

そして、図3(b)に示すように、水素タンク10内の圧力P12が予め設定された所定圧(例えば、目標充填圧、水素タンク10が満タンになる圧力)に達すると、圧力P11=圧力P12となり、コイルばね25の付勢力によって開閉弁本体22がパイロット弁体23とともに押圧されて、開閉弁本体22が閉弁し、第1連通孔21aと開閉弁流路Z2との通流が遮断され、水素の充填が完了する。

【0049】

一方、車両のイグニッションスイッチ161がONにされると、ECU170は、燃料電池FCへの水素の供給を開始する。すなわち、ガス供給時(水素供給時)には、ECU170が第1遮断弁20のソレノイド24を励磁する指令を出力する。このとき、図4(a)に示すように、ガス充填完了直後においては、第1遮断弁20が閉弁したときに圧力P11と圧力P12とがほぼ同等であるので、図4(b)に示すように、ソレノイド24が励磁されることにより、パイロット弁体23が開弁せずに、直ちに開閉弁本体22が開閉弁弁座21cから離間して、開閉弁本体22が開弁する。開閉弁本体22が開弁することにより、第1連通孔21aと第2連通孔21bとが開閉弁流路Z2を介して連通し、開閉弁流路Z2において水素が図4(b)の矢印方向に流れ、水素が水素タンク10から第1減圧弁201の方向に向けて供給される。

【0050】

水素タンク10から第1遮断弁20を介して供給された水素は、第1減圧弁201により減圧された後に燃料電池110のアノードに供給される。また、ガス供給とともに、ECU170によってコンプレッサ141の駆動が開始され、車外から取り込まれた空気が圧縮された後に加湿器(不図示)で加湿され、燃料電池110のカソードに供給される。燃料電池FCの発電電力は、走行モータ(不図示)などの外部負荷に供給される。

【0051】

ところで、水素タンク10の点検などのメンテナンス(気密検査、耐圧検査など)時には、図5(a)に示すように、開閉弁本体22の下流側の圧力P11は低く、水素タンク10内の圧力P12は高くなり、開閉弁本体22の上流と下流との間での圧力差(前後差圧)が非常に大きくなる。

【0052】

このようにメンテナンス時において、ECU170によってソレノイド24が励磁されると、図5(b)に示すように、プランジャ24aが図示下向きに吸引され、パイロット弁体23がパイロット弁座22cから離間し、パイロット弁体23が開弁する。なお、このとき開閉弁本体22の前後差圧は非常に大きいので、ソレノイド24を励磁したとしても開閉弁体22は開弁することがない。よって、図5(b)において矢印で示すように、水素タンク10内の水素は、第2連通孔21b、ガス通流部Z1、パイロット通路22b、第1連通孔21aを通って、水素タンク10から流出する。

【0053】

このように、水素がパイロット通路22bを通って流出して、開閉弁本体22の下流側(第1減圧弁201側、燃料電池FC側)の圧力P11が、開閉弁本体22の上流側(水素タンク10側)の圧力P12に徐々に近づいて、図5(c)に示すように、圧力P11と圧力P12とが同等になったときに、開閉弁本体22が開閉弁弁座21cから離間する。つまり、図5(b)に示す状態において、圧力P11と圧力P12とが同等になったときに、ソレノイド24の吸引力によってプランジャ24aが図示下方に吸引される。このとき、係合ピン26bが連結孔24s内の上面24s1にすでに当接しているので、プランジャ24aがさらに吸引されることにより、係合ピン26bが引き下げられて、それと同時に開閉弁本体22も引き下げられ、図5(c)に示すように、開閉弁本体22が開弁する。すなわち、常閉型のキックパイロット式電磁弁である第1遮断弁20は、通常(非制御時)は開閉弁本体22及びパイロット弁体23が閉弁しており、水素の通流が遮断されている。ECU170による開制御が行われた場合には、パイロット弁体23が開弁することによって、パイロット通路22bを介した水素の通流を許容し、続いて、上流である水素タンク10内の圧力と下流である配管122a内の圧力との差である差圧が所定値(ここでは、ゼロ)まで低下した場合に開閉弁本体22が開弁することによって、第1連通孔21aを介した水素の通流を許容する。

【0054】

<第1減圧弁>

第1減圧弁201は、図6、図7、図8に示すように、水素を減圧する減圧機構と、その弁体220を閉位置で保持可能な閉位置保持機構と、を備える電磁弁である。第1減圧弁201は、ECU170による制御によって、配管122aからの水素の通流を許容する開弁状態と水素の通流を遮断する閉弁状態とを切換可能な弁装置である。また、第1減圧弁201は、ECU170による制御によって閉弁状態とされた場合であっても、配管123aが締切圧未満である場合に開弁する機構を有する。

【0055】

具体的には、第1減圧弁201は、ハウジング210と、ハウジング210内を所定方向(図6では上下方向)において往復する弁体220と、ダイヤフラム231と、を備えている。そして、ハウジング210内は、隔壁211によって、一次側圧力室212と二次側圧力室213とに仕切られている。一次側圧力室212には配管122aの水素が流入し、二次側圧力室213の水素は配管123aに流出するようになっている。

【0056】

隔壁211には、一次側圧力室212と二次側圧力室213とを連通する連通ポート214が形成されており、連通ポート214には弁体220の後記する弁棒222が遊挿されている。また、連通ポート214を囲む隔壁211の一次側圧力室212側には、環状の弁座215が形成されている。

【0057】

弁体220は、一次側圧力室212に配置された円板状の弁頭221と、弁頭221の中心から二次側圧力室213側に延びると共に、連通ポート214に遊挿されている棒状の弁棒222と、を備えている。そして、弁頭221が弁座215に着座すると第1減圧弁201が閉状態となり、弁頭221が弁座215から離座すると第1減圧弁201が開状態となる。

【0058】

ダイヤフラム231は、二次側圧力室213に臨むように設けられ、その背面側(隔壁211と反対側)に大気と連通する大気室232を形成している。ダイヤフラム231の中心部分はアダプタ233、アダプタ234で挟まれており、アダプタ234は弁棒222の先端部と連結されている。これにより、ダイヤフラム231と弁体220とは一体で動作するようになっている。

【0059】

また、第1減圧弁201は、大気室232において、ダイヤフラム231(アダプタ233)とハウジング210との間に介装された圧縮コイルばね235を備えている。圧縮コイルばね235は、アダプタ233及びアダプタ234を介して、弁体220を開方向(図6の下方向)に付勢するようになっている。

【0060】

また、第1減圧弁201は、プランジャ241と、圧縮コイルばね242と、ソレノイド243と、を備えている。プランジャ241は、弁頭221の背面側(弁座215と反対面側)で、弁棒222と同軸線上で進退自在に配置されている。圧縮コイルばね242は、プランジャ241とハウジング210との間に介装されており、プランジャ241を弁体220に向かって付勢している。ソレノイド243は、ECU170によってON(通電)/OFF(非通電)制御されることで、プランジャ241を進退させるものである。

【0061】

<第1減圧弁−閉位置保持機構>

第1減圧弁201の閉位置保持機構を説明する。

ソレノイド243がOFFされると、圧縮コイルばね242で付勢されるプランジャ241は弁頭221の背面に当接し、弁頭221が弁座215に着座するようになっている。このように弁頭221が弁座215に着座すると、弁体220が閉位置で維持され、第1減圧弁201が閉状態で維持されるようになっている。

したがって、弁体220を閉位置で保持可能な閉位置保持機構は、プランジャ241と、圧縮コイルばね242と、ハウジング210の一部とを備えて構成されている。

【0062】

<第1減圧弁−減圧機構>

第1減圧弁201の減圧機構を説明する。なお、減圧機構は、図1に示す第1遮断弁201の開状態であって、図7に示すように、ソレノイド243がONされ、プランジャ241が弁頭221から離間した状態において機能する。

【0063】

二次側圧力室213の圧力が高く、二次側圧力室213の水素がダイヤフラム231を図6の上向きに付勢する力と、一次側圧力室212の水素が弁体220を図6の上向きに付勢する力との合力が、圧縮コイルばね235がダイヤフラム231を図6の下向きに付勢する力よりも大きい場合、弁頭221が弁座215に着座し、第1減圧弁201が閉じた状態となる。

【0064】

燃料電池スタック110で水素が消費され、二次側圧力室213の圧力が低くなり、二次側圧力室213の水素がダイヤフラム231を図6の上向きに付勢する力と、一次側圧力室212の水素が弁体220を図6の上向きに付勢する力との合力が、圧縮コイルばね235がダイヤフラム231を図6の下向きに付勢する力よりも小さくなると、弁頭221が弁座215から離座し、第1減圧弁201が開いた状態となる(図8参照)。そして、水素が一次側圧力室212から二次側圧力室213に流入し、二次側圧力室213の圧力が高くなり、第1減圧弁201が閉じた状態となる。

【0065】

ここで、弁体220が着座/離座する圧力、つまり、第1減圧弁201の二次側圧力は、圧縮コイルばね235のばね力を変更することにより、適宜に設定される。なお、圧縮コイルばね235のばね力は、圧縮コイルばね235を構成する線材の太さ、材質等を変更することで可変される。

【0066】

したがって、第1減圧弁201の減圧機構は、弁体220と、ダイヤフラム231と、圧縮コイルばね235と、を備えて構成されている。

【0067】

また、メンテナンス後等には、二次側圧力室213内の水素が少なくなっているため、二次側圧力室213の圧力が締切圧未満となるため、ソレノイド243がOFFであるにも関わらず、圧力室213の水素がダイヤフラム231を図8の上向きに付勢する力と、一次側圧力室212の水素が弁体220を図8の上向きに付勢する力との合力が、圧縮コイルばね235がダイヤフラム231を図8の下向きに付勢する力よりも小さくなり、弁頭221が弁座215から離座し、第1減圧弁201が開いた状態となる。なお、二次側圧力室213の圧力が締切圧以上となった場合には、第1減圧弁201は、図6に示すように閉じた状態となる。

【0068】

図1に戻って説明を続ける。第2減圧弁124は、その一次側(上流側)に供給される水素の圧力を所定の二次側圧力(下流側圧力)に減圧するもの、つまり、その二次側圧力を調整するレギュレータである。このような第2減圧弁124は、例えば特開2009−277620号公報に記載されるように、弁体、弁座、ダイアフラム(図示しない)等を内蔵し、配管124bから入力されるパイロット圧と、二次側圧力とに基づいて、弁体が弁座に対して着座/離座を繰り返すことで、二次側圧力を調整するように構成される。なお、配管124bはカソード流路112に向かう空気が通流する配管141aに接続されており、配管141aの圧力が第2減圧弁124にパイロット圧として入力されるようになっている。

【0069】

エゼクタ125は、水素タンク10からの新規の水素をノズルで噴射することで負圧を発生させ、この負圧で配管125bの水素を含むアノードオフガスを吸引・混合し、アノード流路111に向けて吐出する真空ポンプである。

【0070】

リリーフ弁126は、配管126aを介して配管123aに接続されており、配管123aの圧力が所定リリーフ圧力以上になると開き、配管123aの水素を車外に放出する弁である。

【0071】

そして、第1実施形態において、第1遮断弁20と第1減圧弁201とを接続する配管122aは、水素タンク10からの高圧の水素ガスが通流する高圧ライン(第一ライン)を構成している。第1減圧弁201と第2減圧弁124とを接続する配管123a及び配管123bは、第1減圧弁201で減圧された中圧の水素ガスが通流する中圧ライン(第二ライン)を構成している。

【0072】

アノード流路111の出口は、配管125bを介して、エゼクタ125の吸気口に接続されている。そして、アノード流路111から排出された未消費の水素を含むアノードオフガスが、エゼクタ125に戻された後、アノード流路111に再供給され、その結果、水素が循環するようになっている。なお、配管125bには、アノードオフガスに同伴する液状の水分を分離する気液分離器(図示しない)が設けられている。

【0073】

配管125bの途中は、配管127a、パージ弁127、配管127bを介して、後記する希釈器142に接続されている。パージ弁127は、燃料電池スタック110の発電時に、配管125bを循環するアノードオフガスに含まれる不純物(水蒸気、窒素等)を排出(パージ)する場合、ECU170によって定期的に開かれる。

【0074】

高圧センサ131は、配管122aに取り付けられており、配管122a(高圧ライン)内の圧力P1を検出し、ECU170に出力する第2圧力検出手段の一例である。また、高圧センサ131は、水素タンク10のタンク内圧である圧力P0を検出し、ECU170に出力する第1圧力検出手段の一例でもある。すなわち、高圧センサ131は、前回のシステム停止時において圧力P1を検出するが、第1遮断弁20が開弁した状態で圧力P1を検出するため、検出値は圧力P0と同等である。高圧センサ131によって検出された圧力P0は、ECU170に出力されて記憶される。

【0075】

中圧センサ132は、配管123aに取り付けられており、配管123a(中圧ライン)内の圧力P2を検出し、ECU170に出力する第3圧力検出手段の一例である。

【0076】

<カソード系>

カソード系は、コンプレッサ141と、希釈器142と、を備えている。

コンプレッサ141の吐出口は、配管141aを介して、カソード流路112の入口に接続されている。そして、コンプレッサ141は、ECU170の指令に従って作動すると、酸素を含む空気を取り込み、配管141aを介して、カソード流路112に供給するようになっている。なお、コンプレッサ141や前記した第1遮断弁20等は、燃料電池スタック110及び/又は後記するバッテリ153を電源としている。

【0077】

カソード流路112の出口は、配管142aを介して、希釈器142に接続されており、カソード流路112から排出されたカソードオフガスは、配管142aを通って、希釈器142に導入されるようになっている。

【0078】

希釈器142は、アノードオフガスとカソードオフガスとを混合し、アノードオフガス中の水素を、カソードオフガス(希釈用ガス)で希釈する容器であり、その内部に希釈空間を備えている。そして、希釈後のガスは、配管142bを介して、車外に排出されるようになっている。

【0079】

<電力制御系>

電力制御系は、モータ151と、電力制御器152と、バッテリ153とを備えている。モータ151は、電力制御器152を介して、燃料電池スタック110の出力端子(図示しない)に接続されており、バッテリ153は、電力制御器152に接続されている。すなわち、モータ151とバッテリ153とは、電力制御器152に並列で接続されている。

【0080】

モータ151は、燃料電池車を走行させるための駆動力を発生する電動機である。

【0081】

電力制御器152は、ECU170の指令に従って、(1)燃料電池スタック110の出力(発電電力、電流値、電圧値)を制御する機能と、(2)バッテリ153の充放電を制御する機能と、を備えている。このような電力制御器152は、DC−DCチョッパ回路等の各種電子回路を備えて構成される。

【0082】

バッテリ153は、電力を充電/放電する蓄電装置であり、例えば、リチウムイオン型の単電池が複数組み合わせてなる組電池で構成される。

【0083】

<その他機器>

IG161は、燃料電池システム100(燃料電池車)の起動スイッチであり、運転席周りに設けられている。また、IG161はECU170と接続されており、ECU170はIG161のON/OFF信号を検知するようになっている。

【0084】

<ECU>

ECU170(制御手段)は、燃料電池システム100を電子制御する制御装置であり、CPU、ROM、RAM、各種インタフェイス、電子回路などを含んで構成されており、その内部に記憶されたプログラムに従って、各種機器を制御し、各種処理を実行するようになっている。

【0085】

≪燃料電池システムの動作≫

次に、燃料電池システム100の起動時、すなわち、燃料電池スタック110への水素供給開始時における第1遮断弁20及び第1減圧弁201の動作及び効果について、図9、図10、図11を参照して説明する。

なお、運転者によってIG161がONされ、ECU170が、IG161のON信号を検知すると、燃料電池システム100が起動し、水素を燃料電池スタック110へ供給するために、図9の一連の処理を開始する。一連の処理の開始時点において、第1遮断弁20、第1減圧弁201、第2遮断弁123及び第2減圧弁124は閉状態となっている。

【0086】

まず、ECU170は、起動時に中圧センサ132によって検出された圧力P2を取得するとともに(ステップS1)、第1遮断弁20の電磁コイル24cに通電し、パイロット弁体23を開弁させる(ステップS2)。

【0087】

ECU170は、起動時の圧力P2と所定値(=締切圧力)とを比較し、起動時の圧力P2が所定値未満である場合には(ステップS3でYes)、高圧センサ131及び中圧センサ132によって検出された圧力に基づいて、パイロット弁体23が開弁し終えてから開閉弁本体22が開弁し始めるまでの均圧時間を算出し、均圧時間に所定時間を加えることによって開弁待ち時間を設定する(ステップS4)。

【0088】

すなわち、起動時の圧力P2が所定値未満である場合には、第1減圧弁201は、図8に示す開弁状態となっている。そのため、第1遮断弁20が図5(b)に示すパイロット弁体23が開弁した状態から図5(c)に示す開閉弁本体22が開弁した状態まで移行するには、まず、第1減圧弁201の二次側圧力室213の圧力が締切圧力以上となることによって、第1減圧弁201が図6に示す閉弁した状態となり、続いて、高圧ラインである配管122aの圧力が高まり、配管122aの圧力と水素タンク10の圧力とが均圧される必要がある。

【0089】

ここで、ECU170による開弁待ち時間の設定手法の一例について説明する。

パイロット弁体23のみが開弁したときにパイロット通路22bを通流する水素ガスの流量(パイロット流量)Qは、下記式によって算出される。

Q=A{f1(P0,P2)}S12

ここで、

A:パイロット弁体23(パイロット通路22b)の圧損及びガス種(ここでは、水素ガス)によって決まる定数

S1:パイロット弁体23の開口断面積、ここでは、パイロット通路22bの開口断面積

V1:高圧ラインの容積

V2:中圧ラインの容積

P0:タンク圧、すなわち、前回停止時において高圧センサ131によって検出された圧力

P1:高圧ライン圧力、すなわち、現時点において高圧センサ131によって検出された圧力

P2:中圧ライン圧力、すなわち、現時点において中圧センサ132によって検出された圧力

P4:第1減圧弁201の締切圧力

である。A,S1,V1,V2,P4の値は、ECU170に予め記憶されている。また、ECU170は、前回停止時に高圧センサ131によって検出された圧力、すなわち、タンク圧P0を記憶しておく。

また、f1は、パイロット通路22bにおける単位断面積当たりの水素ガスの流量であり、P0,P2をパラメータとする関数である。f1は、P2が大きくなって差圧P0−P2が小さくなるほど、小さくなる。

ECU170は、パイロット弁体23が開弁してから開閉弁本体22が開弁するまでの間に一定時間間隔でパイロット流量Qを算出し、算出された複数のパイロット流量Qに基づいて、図10(a)に示す近似曲線を求める。そして、ECU170は、求められた近似曲線を時間積分することによって、平均流量Qaveを算出する。

【0090】

ECU170は、差圧(P0−P2)ごとに平均流量Qaveを算出し、算出された複数の平均流量Qaveに基づいて、図10(b)に示す近似曲線を求める。

すなわち、平均流量Qaveは、差圧P0−P2をパラメータとする関数として表される。

Qave=f2(P0−P2)

【0091】

一方、パイロット弁体23が開弁してから開閉弁本体22が開弁するまでに必要な水素ガスの流通量Hは、下記式によって算出される。

H=f3(P4,V2)−f3(P2,V2)+f3(P0,V1)−f3(P1,V1)

ここで、f3(P1,V1)は、最初に高圧ライン内に残存していた水素ガスの量、f3(P0,V1)は、開閉弁本体22が開弁する時点で高圧ライン内に存在する水素ガスの量、f3(P2,V2)は、最初に中圧ライン内に残存していた水素ガスの量、f3(P4,V2)は、開閉弁本体22が開弁する時点で中圧ライン内に存在する水素ガスの量である。

【0092】

ECU170は、下記式によって、パイロット弁体23が開弁し終えてから開閉弁本体22が開弁し始めるまでの均圧時間T1を算出する。

T1=H/Qave

さらに、ECU170は、下記式によって、第1遮断弁20を開制御(電磁コイル24cへの通電開始)してから第1減圧弁201を開制御(ソレノイド243の電磁コイルへの通電開始)するまでの時間である開弁待ち時間Tを設定する。

T=T1+(α+β)×γ

ここで、

α:電磁コイル24cへの通電を開始してからパイロット弁体23が開弁し終えるまでの時間

β:開閉弁本体22が開弁し始めてから開弁し終えるまでの時間

γ:安全マージン(γ>1)

α,β,γの値は、ECU170に予め記憶されている。

【0093】

一方、ECU170は、起動時の圧力P2と所定値とを比較し、起動時の圧力P2が所定値以上である場合には(ステップS3でNo)、ECU170は、開弁待ち時間を所定時間に設定する(ステップS5)。

【0094】

ここで、設定された開弁待ち時間の一例について、図11を参照して説明する。

線X11は、起動時の圧力P2が所定圧(締切圧)よりも100〜300kPa低い場合の開弁待ち時間、線X12は、起動時の圧力P2が所定圧(締切圧)よりも300〜500kPa低い場合の開弁待ち時間、線X13は、起動時の圧力P2が所定圧(締切圧)よりも500kPa以上低い場合の開弁待ち時間、線X21は、起動時の圧力P2が所定圧以上である場合の開弁待ち時間を表す。図11から分かるように、起動時の圧力P2が所定圧(締切圧)未満である場合には、開弁待ち時間は、圧力P2が低いほど長く、かつ、タンク圧P0が大きいほど短く設定される。ここで、各線X11,X12,X13から分かるように、起動時の圧力P2が所定圧(締切圧)未満の場合における開弁待ち時間は、段階的に変化するように設定されている。ここで、段階的に変化する開弁待ち時間(例えば、線X11の区間C)は、当該区間において算出された開弁待ち時間の最大値に設定されている。また、起動時の圧力P2が所定圧(締切圧)以上である場合には、開弁待ち時間は、起動時の圧力P2が所定圧(締切圧)未満である場合よりも短く、かつ、タンク圧P0によらず一定に設定される。

【0095】

続いて、電磁コイル24cへの通電開始からの経過時間が、開弁待ち時間以上となった場合に(ステップS6でYes)、ECU170は、第1減圧弁201のソレノイド243の電磁コイルに通電し、第1減圧弁201を開弁させる(ステップS7)。その後、ECU170は、第2遮断弁123を開弁させる。

【0096】

本発明の実施形態に係る燃料電池システム100は、水素タンク10から燃料電池スタック110へのガス供給開始時において、中圧センサ132によって検出された圧力P2が締切圧未満である場合に、圧力P0,P1,P2に基づいて、パイロット弁体23が開弁し終えてから開閉弁本体22が開弁し始めるまでの均圧時間を算出するとともに、均圧時間に基づいて開弁待ち時間を設定し、第1遮断弁20を開制御してから開弁待ち時間経過後に第1減圧弁201を開制御するので、電流変化を検出するデバイスを用いることなく、開弁待ち時間を好適に設定することができる。

【0097】

以上、本発明の実施形態について説明したが、本発明は前記実施形態に限定されず、本発明の要旨を逸脱しない範囲で適宜変更可能である。例えば、水素タンク10内の水素ガスの圧力P0を検出する圧力センサ(第1圧力検出手段)を高圧センサ131とは別に設ける構成であってもよい。また、本発明の流体供給システムは、燃料電池車の燃料電池システム以外の燃料電池システム(例えば、定置用燃料電池システム)にも適用可能であり、さらには、燃料電池以外に流体を供給することも可能である。また、第1遮断弁20は水素タンク10と別体に設けられていてもよく、第1減圧弁201は締切機構を有していない構成であってもよい。また、起動時の圧力P2が締切圧よりも低い所定圧未満である場合に、前記した手法で均圧時間を算出して開弁待ち時間を設定する構成であってもよい。この場合、起動時の圧力P2が所定圧以上の場合には、前記したように開弁待ち時間を所定時間に設定することができる。

【符号の説明】

【0098】

10 水素タンク(流体供給源)

20 第1遮断弁(第1弁装置)

22 開閉弁本体(メインバルブ)

23 パイロット弁体(パイロットバルブ)

100 燃料電池システム(ガス供給システム)

122a 配管(第1ライン)

123a 配管(第2ライン)

123b 配管(第2ライン)

131 高圧センサ(第1圧力検出手段、第2圧力検出手段)

132 中圧センサ(第3圧力検出手段)

170 ECU(制御手段)

201 第1減圧弁(第2弁装置)

【技術分野】

【0001】

本発明は、流体供給システムに関する。

【背景技術】

【0002】

従来、車両等に搭載される燃料電池へガスを供給するガス供給システムにおいて、ガスが貯蔵されたタンクの供給流路を開閉する電磁式の遮断弁と、当該遮断弁よりも下流の供給流路に設けられてガス状態を調整して下流側へ供給する開閉弁と、遮断弁及び開閉弁の駆動を制御する制御部と、を備え、制御部が、遮断弁へ供給される電流の変化に基づいて遮断弁の開弁を検出した後に開閉弁の駆動を開始させるものが知られている(特許文献1参照)。

【0003】

かかる構成のガス供給システムによれば、遮断弁が駆動するとコイルインダクタンスが変化して磁界が変化し、遮断弁に電流変化が生じる。そして、制御部は、この遮断弁の電流変化に基づいて遮断弁が実際に開弁したことを検知し、その後、開閉弁の駆動を開始させる。

【0004】

このように、制御部が電流変化に基づいて遮断弁の実際の開弁を検知してから開閉弁の駆動を開始させるので、遮断弁が開弁する最長時間を基準とした開弁時間を予め設定することによって、一律に開弁時間の経過後に開閉弁を駆動させる場合と比較して、起動時の条件に応じて無駄な遅延時間を設けることなく短時間で開閉弁の駆動を開始させることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−255746号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、特許文献1に記載されたシステムでは、遮断弁の電流変化を検出するデバイスが必要となり、高コスト及び高容積化の原因となっている。また、遮断弁としてパイロット式弁が用いられ、開閉弁として機械式の減圧弁が用いられるが、遮断弁が開弁するまでの時間は、開閉弁の状態によって変わってしまう。しかし、遮断弁の電流変化を検出することなく遮断弁の開弁タイミングを知る技術は知られていないため、遮断弁の電流変化を検出するデバイスが無い場合には、遮断弁のパイロット弁を開弁させてから開閉弁を開弁させるまでの開弁待ち時間を好適に設定することはできない。

【0007】

本発明は、前記した事情に鑑みて創作されたものであり、低コスト化及び低容積化を実現するとともに開弁待ち時間を好適に設定することが可能な流体供給システムを提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本願発明の流体供給システムは、流体を供給する流体供給源と、前記流体供給源の下流に設けられ、前記流体供給源からの前記流体の通流を許容する開弁状態と前記流体の通流を遮断する閉弁状態とを切換可能な第1弁装置と、前記第1弁装置の下流側に接続され、前記流体が通流する第1ラインと、前記第1ラインの下流側に接続され、前記第1ラインからの前記流体の通流を許容する開弁状態と前記流体の通流を遮断する閉弁状態とを切換可能な第2の弁装置と、前記第2弁装置の下流側に接続され、前記流体が通流する第2ラインと、前記流体供給源内の圧力を検出する第1圧力検出手段と、前記第1ライン内の圧力を検出する第2圧力検出手段と、前記第2ライン内の圧力を検出する第3圧力検出手段と、前記第1弁装置及び第2弁装置を制御する制御手段と、を備え、前記第1弁装置は、パイロットバルブ及びメインバルブを有するパイロット式弁装置であり、前記第2弁装置は、前記制御手段によって閉弁状態とされた場合であっても、前記第二ラインが締切圧未満である場合に開弁するものであり、前記制御手段は、前記流体供給源からの流体供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第1圧力検出手段、前記第2圧力検出手段及び前記第3圧力検出手段によって検出された各圧力に基づいて、前記パイロットバルブが開弁し終えてから前記メインバルブが開弁し始めるまでの均圧時間を算出するとともに、前記均圧時間に基づいて開弁待ち時間を設定し、前記第1弁装置を開制御してから前記開弁待ち時間経過後に前記第2弁装置を開制御することを特徴とする。

【0009】

かかる構成によると、電流変化を検出するデバイスを用いることなく、開弁待ち時間を好適に設定することができる。

【0010】

前記制御手段は、前記ガス供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第3圧力検出手段によって検出された圧力が小さいほど前記開弁待ち時間を長く設定する構成であってもよく、前記ガス供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第1圧力検出手段によって検出された圧力が小さいほど前記開弁待ち時間を短く設定する構成であってもよい。

【発明の効果】

【0011】

本発明によれば、流体供給システムにおいて低コスト化及び低容積化を実現するとともに開弁待ち時間を好適に設定することができる。

【図面の簡単な説明】

【0012】

【図1】実施形態に係る燃料電池システムの構成図である。

【図2】実施形態に係る第1遮断弁の側断面図である。

【図3】ガス充填時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11>P12)、(b)は非励磁時(P12=目標充填圧)である。

【図4】ガス供給時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11=P12)、(b)は励磁時である。

【図5】メンテナンス時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11≪P12)、(b)は励磁時(P11<P12)、(c)は励磁時(P11=P12)である。

【図6】実施形態に係る第1減圧弁の側断面図であり、ソレノイドのOFF時の閉弁状態を示している。

【図7】実施形態に係る第1減圧弁の側断面図であり、ソレノイドのON時の状態を示している。

【図8】実施形態に係る第1減圧弁の側断面図であり、ソレノイドのOFF時の開弁状態を示している。

【図9】実施形態に係る燃料電池システムの動作を示すフローチャートである。

【図10】(a)はパイロット弁体開弁からの経過時間とパイロット流量Qとの関係を示すグラフ、(b)は差圧(P0−P2)と平均流量Qaveとの関係の一例を示すグラフである。

【図11】タンク圧P0と開弁待ち時間との関係の一例を示すグラフである。

【発明を実施するための形態】

【0013】

≪実施形態≫

以下、本発明の実施形態について、本発明の流体供給システムを燃料電池車に搭載された燃料電池システムに適用し、燃料電池へ水素(流体)を供給する場合を例にとり、図1〜図11を参照して説明する。

【0014】

≪燃料電池システムの構成≫

図1に示す燃料電池システム100(流体供給システム)は、図示しない燃料電池車(車両、移動体)に搭載されている。燃料電池車は、例えば、四輪車、三輪車、二輪車、一輪車、列車等である。ただし、その他の移動体、例えば、船舶、航空機に搭載された構成でもよい。

【0015】

燃料電池システム100は、燃料電池スタック110と、燃料電池スタック110のアノードに対して水素(燃料ガス、反応ガス)を給排するアノード系と、燃料電池スタック110のカソードに対して酸素を含む空気(酸化剤ガス、反応ガス)を給排するカソード系と、燃料電池スタック110の発電を制御する電力制御系と、これらを電子制御するECU170(Electronic Control Unit、電子制御装置)と、を備えている。

【0016】

<燃料電池スタック>

燃料電池スタック110は、複数(例えば200〜400枚)の固体高分子型の単セルが積層して構成されたスタックであり、複数の単セルは直列で接続されている。単セルは、MEA(Membrane Electrode Assembly:膜電極接合体)と、これを挟む2枚の導電性を有するセパレータと、を備えている。MEAは、1価の陽イオン交換膜等からなる電解質膜(固体高分子膜)と、これを挟むアノード及びカソード(電極)とを備えている。

【0017】

アノード及びカソードは、カーボンペーパ等の導電性を有する多孔質体と、これに担持され、アノード及びカソードにおける電極反応を生じさせるための触媒(Pt、Ru等)と、を含んでいる。

【0018】

各セパレータには、各MEAの全面に水素又は空気を供給するための溝や、全単セルに水素又は空気を給排するための貫通孔が形成されており、これら溝及び貫通孔がアノード流路111(燃料ガス流路)、カソード流路112(酸化剤ガス流路)として機能している。

【0019】

そして、アノード流路111を介して各アノードに水素が供給されると、式(1)の電極反応が起こり、カソード流路112を介して各カソードに空気が供給されると、式(2)の電極反応が起こり、各単セルで電位差(OCV(Open Circuit Voltage)、開回路電圧)が発生するようになっている。次いで、燃料電池スタック110とモータ51等の外部回路とが電気的に接続され、電流が取り出されると、燃料電池スタック110が発電するようになっている。

【0020】

2H2→4H++4e− …(1)

O2+4H++4e−→2H2O …(2)

【0021】

<アノード系>

アノード系は、水素タンク10(ガス供給源)と、常閉型の第1遮断弁20と、第1減圧弁201と、常閉型の第2遮断弁123と、第2減圧弁124と、エゼクタ125と、リリーフ弁126と、常閉型のパージ弁127と、高圧センサ131と、中圧センサ132と、配管122a等と、を備えている。

【0022】

水素タンク10は、第1遮断弁20、配管122a、第1減圧弁201、配管123a、第2遮断弁123、配管123b、第2減圧弁124、配管124a、エゼクタ125、配管125aを介して、アノード流路111の入口に接続されている。そして、第1遮断弁20及び第2遮断弁123がECU170からの指示に従って開くと、水素タンク10の水素が配管122a等を通って、アノード流路111に供給されるようになっている。

【0023】

水素タンク10は、例えば、アルミニウム合金により形成され、その内部に水素ガスを高圧で貯留するライナー(タンク室)10a(図2参照、一部のみ図示)を有し、そのライナー10aの周囲をCFRP(Carbon Fiber Reinforced Plastic:炭素繊維強化プラスチック)や、GFRP(Glass Fiber Reinforced Plastic:ガラス繊維強化プラスチック)等で形成されたカバー10b(図2参照、一部のみ図示)で覆って構成されている。

【0024】

第1遮断弁20は、水素タンク10に形成された開口部10c(図2参照)に取り付けられる、常閉式のキックパイロット式電磁弁であり、後記するECU170によって開閉制御される。第1遮断弁20は、ECU170による制御によって、水素タンク10からの水素の通流を許容する開弁状態と水素の通流を遮断する閉弁状態とを切換可能な弁装置である。

【0025】

図2に示すように、第1遮断弁20は、水素タンク10に取り付けられ、弁箱21、開閉弁本体22、パイロット弁体23、ソレノイド24、コイルばね25(付勢部材)、連動機構部Mなどで構成されている。なお、図2は、説明を容易にするために、第1遮断弁20を簡略化して図示している。

【0026】

弁箱21は、内部に開閉弁本体22、パイロット弁体23、ソレノイド24、コイルばね25、弁連動機構Mを収容する略円筒状の収容部21sを有し、水素タンク10の外部と連通する第1連通孔21aと、水素タンク10内と連通する第2連通孔21b,21bと、を備えている。なお、第2連通孔21bは、2箇所に限定されるものではなく、1箇所であっても、3箇所以上であってもよい。

【0027】

また、弁箱21の外周面には、ねじ溝21dが形成されており、このねじ溝21dと、水素タンク10の開口部10cに形成されたねじ溝10dとが、螺合することにより第1遮断弁20が水素タンク10に取り付けられている。なお、水素タンク10と第1遮断弁20とは、オーリングなどのシール部材(不図示)を介して互いに接合され、水素タンク10内の水素が外部に漏れ出ないように構成されている。

【0028】

また、弁箱21の内部には、開閉弁本体22が当接することで第1連通孔21aと水素タンク10内とを遮断し、開閉弁本体22が離間することで第1連通孔21aと水素タンク10内とを連通する開閉弁弁座21cが設けられている。この開閉弁弁座21cは、例えば、弁箱21内において凹面が図示下側を向くように形成された凹部21eが周方向にリング状に形成されるとともに、この凹部21eにゴム製や樹脂製のシール部材21fが嵌合されて構成されている。このように、開閉弁本体22の先端(図示上端)の周縁部がシール部材21fに当接することで、第1連通孔21aと水素タンク10内との連通が遮断される。

【0029】

開閉弁本体22は、第1遮断弁20のメインバルブとして動作するものであり、例えば、断面視略T字状に形成され、収容部21s内に収容されている。開閉弁本体22の先部(図示上部)は、第1連通孔21aの開口径よりも大きく、かつ、シール部材21fに当接可能な径となる大径部22a1となっている。なお、本実施形態では、第1連通孔21aと対向する開閉弁本体22(大径部22a1)の上面が、ガス充填時に水素の圧力(ガス圧力)を受ける受圧面22pとなっている。また、開閉弁本体22の基端部(図示下部)は、大径部22a1より径の小さい小径部22a2となっている。

【0030】

また、開閉弁本体22には、大径部22a1及び小径部22a2の径方向の中心部に軸O方向に沿って貫通するパイロット通路22bが形成されている。また、開閉弁本体22の基端(一端、図示下端)は、後記するパイロット弁体23のパイロット弁座22cとして機能するように構成されている。

【0031】

パイロット弁体23は、開閉弁本体22と同軸Oとなるように配置され、開閉弁本体22に形成されたパイロット通路22bと対向する位置に配置されるように構成されている。また、パイロット弁体23は、ゴムや樹脂などの弾性材料で形成され、パイロット通路22bの通路径よりも大径に形成されている。このように、開閉弁本体22とパイロット弁体23とが互いに同軸Oに配置されることにより、第1遮断弁20の径方向の寸法を短くすることが可能になる。

【0032】

なお、パイロット弁体23側ではなく開閉弁本体22側にシール部材が設けられてパイロット弁が構成されていてもよく、また開閉弁弁座21c側ではなく開閉弁本体22側にシール部材が設けられて開閉弁が構成されていてもよい。

【0033】

ソレノイド24は、開閉弁本体22及びパイロット弁体23を開弁させる際の駆動力を発生させるものであり、プランジャ24a、固定コア24b、電磁コイル24cなどで構成されている。

【0034】

プランジャ24aは、磁性材料で形成され、軸O方向に棒状に延びる略円柱形状を呈している。また、プランジャ24aの先端(一端、図示上端)には、パイロット弁体23が嵌め込まれている。なお、プランジャ24aも、開閉弁本体22及びパイロット弁体23と互いに同軸なるように配置されている。

【0035】

固定コア24bは、磁性材料で形成され、弁箱21に形成された収容部21sの底部に固定されている。また、固定コア24bは、略円柱形状を呈し、プランジャ24aと同軸Oとなるように、プランジャ24aの基端(図示下端)と対向して配置されている。

【0036】

電磁コイル24cは、図示しないボビンに巻回されて構成され、プランジャ24a及び固定コア24bの周囲を取り囲むように配置されている。

【0037】

コイルばね25は、一端がプランジャ24aの基端(他端)に接し、かつ、他端が固定コア24bに接するように配置され、プランジャ24aを押圧して、開閉弁本体22を開閉弁弁座21cの方向に付勢するように構成されている。なお、コイルばね25のばね力は、水素充填時(ガス充填時)に、水素タンク10内が予め設定された充填目標圧力(タンク内が予め設定された流体圧力)に達したときに開閉弁本体22を閉じるように設定されている。充填目標圧力とは、例えば、水素タンク10内が満タンとなる圧力である。

【0038】

連動機構部Mは、開閉弁本体22とプランジャ24aとを所定の遊びを持って連動させるものであり、支持部材26aと、係合ピン26bと、プランジャ24aに形成された連結孔24sと、で構成されている。

【0039】

支持部材26aは、軸方向に延びる略円筒状に形成され、開閉弁本体22側(上側)に位置する第1円筒部26a1と、この第1円筒部26a1よりも拡径し、かつ、プランジャ24aよりも大径に形成された第2円筒部26a2と、を有している。第2円筒部26a2は、第2連通孔21bの途中の高さ位置まで延びて形成されている。

【0040】

これにより、第1円筒部26a1が、開閉弁本体22の大径部22a1の下面に当接するとともに、小径部22a2に外嵌することで、開閉弁本体22に固定されている。また、第2円筒部26a2には、開閉弁本体22の基端の一部が突出し、かつ、プランジャ24aの一部(図示上部)が挿入され、第2円筒部26a2とプランジャ24aとの間に水素の通流を可能にするガス通流部Z1が形成されている。

【0041】

係合ピン26bは、軸O方向に直交する方向に延びて配置され、第2円筒部26a2に形成された取付孔26a3,26a3に固定されている。一方、プランジャ24aには、係合ピン26の高さ位置において、係合ピン26が挿通される連結孔24sが貫通して形成されている。この連結孔24sは、内部で係合ピン26が移動可能となる幅(高さ)で形成されるとともに、係合ピン26の上部(開閉弁本体22側、パイロット弁体23側)に隙間(遊び)Sが形成されるように構成されている。なお、図2では、係合ピン26の図示上下に隙間が形成されている構造を図示しているが、第1遮断弁20(開閉弁本体22及びパイロット弁体23)が図2に示すように閉じているときに、係合ピン26の図示上側のみに隙間Sが形成されているものであればよい。

【0042】

また、本実施形態に係る第1遮断弁20では、弁箱21と、開閉弁本体22及び支持部材26aとの間に、開閉弁本体22が開弁したときに水素が通流する開閉弁流路Z2が形成されている。この開閉弁流路Z2は、ガス充填時に、第1連通孔21aから水素が導入された後に第2連通孔21bから水素が導出されるように通流し、ガス供給時に、第2連通孔21bから水素が導入された後に第1連通孔21aから水素が導出されるように通流する。このように本実施形態における開閉弁流路Z2は、ガス充填時とガス供給時とで水素が通流する方向が相違している(反対になっている)。

【0043】

なお、本実施形態では、開閉弁弁座21c、開閉弁本体22、ソレノイド24及び連動機構部Mにより開閉弁が構成され、パイロット通路22b、パイロット弁体23及びソレノイド24によりパイロット弁が構成されている。

【0044】

次に、本実施形態に係る燃料電池システム100の第1遮断弁20の動作について図3ないし図5を参照して説明する。図3はガス充填時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11>P12)、(b)は非励磁時(P12=目標充填圧(所定圧))、図4はガス供給時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11=P12)、(b)は励磁時、図5はメンテナンス時における第1遮断弁の動作を示す断面図であり、(a)は非励磁時(P11≪P12)、(b)は励磁時(P11<P12)、(c)は励磁時(P11=P12)である。

【0045】

まず、水素タンク10に水素を充填する場合には、ソレノイド24が非励磁(消磁)の状態にあり、開閉弁本体22とパイロット弁体23とが双方とも、コイルばね25の付勢力によって、パイロット弁体23がパイロット弁座22cを押圧する方向、開閉弁本体22が開閉弁弁座21cを押圧する方向に閉弁している(図2に示す状態)。

【0046】

そして、充填口(図示せず)から水素の充填を開始することにより、充填口の第1逆止弁(図示せず)が開弁し、配管(図示せず)を介して第1遮断弁20に向けて水素の充填が開始される。

【0047】

このとき、図3(a)に示すように、開閉弁本体22の上流側(第1遮断弁20の外側)の圧力をP11とし、開閉弁本体22の下流側(水素タンク10(図1参照)内)の圧力をP12とすると、圧力P11が圧力P12よりも大きいので(P11>P12)、充填口側の圧力P11によって、開閉弁本体22の受圧面22pが押圧され、開閉弁本体22が開閉弁弁座21cから離間して、第1連通孔21aと第2連通孔21bとが開閉弁流路Z2を介して連通し、開閉弁流路Z2において水素が矢印方向に流れ、水素が水素タンク10に充填される。

【0048】

そして、図3(b)に示すように、水素タンク10内の圧力P12が予め設定された所定圧(例えば、目標充填圧、水素タンク10が満タンになる圧力)に達すると、圧力P11=圧力P12となり、コイルばね25の付勢力によって開閉弁本体22がパイロット弁体23とともに押圧されて、開閉弁本体22が閉弁し、第1連通孔21aと開閉弁流路Z2との通流が遮断され、水素の充填が完了する。

【0049】

一方、車両のイグニッションスイッチ161がONにされると、ECU170は、燃料電池FCへの水素の供給を開始する。すなわち、ガス供給時(水素供給時)には、ECU170が第1遮断弁20のソレノイド24を励磁する指令を出力する。このとき、図4(a)に示すように、ガス充填完了直後においては、第1遮断弁20が閉弁したときに圧力P11と圧力P12とがほぼ同等であるので、図4(b)に示すように、ソレノイド24が励磁されることにより、パイロット弁体23が開弁せずに、直ちに開閉弁本体22が開閉弁弁座21cから離間して、開閉弁本体22が開弁する。開閉弁本体22が開弁することにより、第1連通孔21aと第2連通孔21bとが開閉弁流路Z2を介して連通し、開閉弁流路Z2において水素が図4(b)の矢印方向に流れ、水素が水素タンク10から第1減圧弁201の方向に向けて供給される。

【0050】

水素タンク10から第1遮断弁20を介して供給された水素は、第1減圧弁201により減圧された後に燃料電池110のアノードに供給される。また、ガス供給とともに、ECU170によってコンプレッサ141の駆動が開始され、車外から取り込まれた空気が圧縮された後に加湿器(不図示)で加湿され、燃料電池110のカソードに供給される。燃料電池FCの発電電力は、走行モータ(不図示)などの外部負荷に供給される。

【0051】

ところで、水素タンク10の点検などのメンテナンス(気密検査、耐圧検査など)時には、図5(a)に示すように、開閉弁本体22の下流側の圧力P11は低く、水素タンク10内の圧力P12は高くなり、開閉弁本体22の上流と下流との間での圧力差(前後差圧)が非常に大きくなる。

【0052】

このようにメンテナンス時において、ECU170によってソレノイド24が励磁されると、図5(b)に示すように、プランジャ24aが図示下向きに吸引され、パイロット弁体23がパイロット弁座22cから離間し、パイロット弁体23が開弁する。なお、このとき開閉弁本体22の前後差圧は非常に大きいので、ソレノイド24を励磁したとしても開閉弁体22は開弁することがない。よって、図5(b)において矢印で示すように、水素タンク10内の水素は、第2連通孔21b、ガス通流部Z1、パイロット通路22b、第1連通孔21aを通って、水素タンク10から流出する。

【0053】

このように、水素がパイロット通路22bを通って流出して、開閉弁本体22の下流側(第1減圧弁201側、燃料電池FC側)の圧力P11が、開閉弁本体22の上流側(水素タンク10側)の圧力P12に徐々に近づいて、図5(c)に示すように、圧力P11と圧力P12とが同等になったときに、開閉弁本体22が開閉弁弁座21cから離間する。つまり、図5(b)に示す状態において、圧力P11と圧力P12とが同等になったときに、ソレノイド24の吸引力によってプランジャ24aが図示下方に吸引される。このとき、係合ピン26bが連結孔24s内の上面24s1にすでに当接しているので、プランジャ24aがさらに吸引されることにより、係合ピン26bが引き下げられて、それと同時に開閉弁本体22も引き下げられ、図5(c)に示すように、開閉弁本体22が開弁する。すなわち、常閉型のキックパイロット式電磁弁である第1遮断弁20は、通常(非制御時)は開閉弁本体22及びパイロット弁体23が閉弁しており、水素の通流が遮断されている。ECU170による開制御が行われた場合には、パイロット弁体23が開弁することによって、パイロット通路22bを介した水素の通流を許容し、続いて、上流である水素タンク10内の圧力と下流である配管122a内の圧力との差である差圧が所定値(ここでは、ゼロ)まで低下した場合に開閉弁本体22が開弁することによって、第1連通孔21aを介した水素の通流を許容する。

【0054】

<第1減圧弁>

第1減圧弁201は、図6、図7、図8に示すように、水素を減圧する減圧機構と、その弁体220を閉位置で保持可能な閉位置保持機構と、を備える電磁弁である。第1減圧弁201は、ECU170による制御によって、配管122aからの水素の通流を許容する開弁状態と水素の通流を遮断する閉弁状態とを切換可能な弁装置である。また、第1減圧弁201は、ECU170による制御によって閉弁状態とされた場合であっても、配管123aが締切圧未満である場合に開弁する機構を有する。

【0055】

具体的には、第1減圧弁201は、ハウジング210と、ハウジング210内を所定方向(図6では上下方向)において往復する弁体220と、ダイヤフラム231と、を備えている。そして、ハウジング210内は、隔壁211によって、一次側圧力室212と二次側圧力室213とに仕切られている。一次側圧力室212には配管122aの水素が流入し、二次側圧力室213の水素は配管123aに流出するようになっている。

【0056】

隔壁211には、一次側圧力室212と二次側圧力室213とを連通する連通ポート214が形成されており、連通ポート214には弁体220の後記する弁棒222が遊挿されている。また、連通ポート214を囲む隔壁211の一次側圧力室212側には、環状の弁座215が形成されている。

【0057】

弁体220は、一次側圧力室212に配置された円板状の弁頭221と、弁頭221の中心から二次側圧力室213側に延びると共に、連通ポート214に遊挿されている棒状の弁棒222と、を備えている。そして、弁頭221が弁座215に着座すると第1減圧弁201が閉状態となり、弁頭221が弁座215から離座すると第1減圧弁201が開状態となる。

【0058】

ダイヤフラム231は、二次側圧力室213に臨むように設けられ、その背面側(隔壁211と反対側)に大気と連通する大気室232を形成している。ダイヤフラム231の中心部分はアダプタ233、アダプタ234で挟まれており、アダプタ234は弁棒222の先端部と連結されている。これにより、ダイヤフラム231と弁体220とは一体で動作するようになっている。

【0059】

また、第1減圧弁201は、大気室232において、ダイヤフラム231(アダプタ233)とハウジング210との間に介装された圧縮コイルばね235を備えている。圧縮コイルばね235は、アダプタ233及びアダプタ234を介して、弁体220を開方向(図6の下方向)に付勢するようになっている。

【0060】

また、第1減圧弁201は、プランジャ241と、圧縮コイルばね242と、ソレノイド243と、を備えている。プランジャ241は、弁頭221の背面側(弁座215と反対面側)で、弁棒222と同軸線上で進退自在に配置されている。圧縮コイルばね242は、プランジャ241とハウジング210との間に介装されており、プランジャ241を弁体220に向かって付勢している。ソレノイド243は、ECU170によってON(通電)/OFF(非通電)制御されることで、プランジャ241を進退させるものである。

【0061】

<第1減圧弁−閉位置保持機構>

第1減圧弁201の閉位置保持機構を説明する。

ソレノイド243がOFFされると、圧縮コイルばね242で付勢されるプランジャ241は弁頭221の背面に当接し、弁頭221が弁座215に着座するようになっている。このように弁頭221が弁座215に着座すると、弁体220が閉位置で維持され、第1減圧弁201が閉状態で維持されるようになっている。

したがって、弁体220を閉位置で保持可能な閉位置保持機構は、プランジャ241と、圧縮コイルばね242と、ハウジング210の一部とを備えて構成されている。

【0062】

<第1減圧弁−減圧機構>

第1減圧弁201の減圧機構を説明する。なお、減圧機構は、図1に示す第1遮断弁201の開状態であって、図7に示すように、ソレノイド243がONされ、プランジャ241が弁頭221から離間した状態において機能する。

【0063】

二次側圧力室213の圧力が高く、二次側圧力室213の水素がダイヤフラム231を図6の上向きに付勢する力と、一次側圧力室212の水素が弁体220を図6の上向きに付勢する力との合力が、圧縮コイルばね235がダイヤフラム231を図6の下向きに付勢する力よりも大きい場合、弁頭221が弁座215に着座し、第1減圧弁201が閉じた状態となる。

【0064】

燃料電池スタック110で水素が消費され、二次側圧力室213の圧力が低くなり、二次側圧力室213の水素がダイヤフラム231を図6の上向きに付勢する力と、一次側圧力室212の水素が弁体220を図6の上向きに付勢する力との合力が、圧縮コイルばね235がダイヤフラム231を図6の下向きに付勢する力よりも小さくなると、弁頭221が弁座215から離座し、第1減圧弁201が開いた状態となる(図8参照)。そして、水素が一次側圧力室212から二次側圧力室213に流入し、二次側圧力室213の圧力が高くなり、第1減圧弁201が閉じた状態となる。

【0065】

ここで、弁体220が着座/離座する圧力、つまり、第1減圧弁201の二次側圧力は、圧縮コイルばね235のばね力を変更することにより、適宜に設定される。なお、圧縮コイルばね235のばね力は、圧縮コイルばね235を構成する線材の太さ、材質等を変更することで可変される。

【0066】

したがって、第1減圧弁201の減圧機構は、弁体220と、ダイヤフラム231と、圧縮コイルばね235と、を備えて構成されている。

【0067】

また、メンテナンス後等には、二次側圧力室213内の水素が少なくなっているため、二次側圧力室213の圧力が締切圧未満となるため、ソレノイド243がOFFであるにも関わらず、圧力室213の水素がダイヤフラム231を図8の上向きに付勢する力と、一次側圧力室212の水素が弁体220を図8の上向きに付勢する力との合力が、圧縮コイルばね235がダイヤフラム231を図8の下向きに付勢する力よりも小さくなり、弁頭221が弁座215から離座し、第1減圧弁201が開いた状態となる。なお、二次側圧力室213の圧力が締切圧以上となった場合には、第1減圧弁201は、図6に示すように閉じた状態となる。

【0068】

図1に戻って説明を続ける。第2減圧弁124は、その一次側(上流側)に供給される水素の圧力を所定の二次側圧力(下流側圧力)に減圧するもの、つまり、その二次側圧力を調整するレギュレータである。このような第2減圧弁124は、例えば特開2009−277620号公報に記載されるように、弁体、弁座、ダイアフラム(図示しない)等を内蔵し、配管124bから入力されるパイロット圧と、二次側圧力とに基づいて、弁体が弁座に対して着座/離座を繰り返すことで、二次側圧力を調整するように構成される。なお、配管124bはカソード流路112に向かう空気が通流する配管141aに接続されており、配管141aの圧力が第2減圧弁124にパイロット圧として入力されるようになっている。

【0069】

エゼクタ125は、水素タンク10からの新規の水素をノズルで噴射することで負圧を発生させ、この負圧で配管125bの水素を含むアノードオフガスを吸引・混合し、アノード流路111に向けて吐出する真空ポンプである。

【0070】

リリーフ弁126は、配管126aを介して配管123aに接続されており、配管123aの圧力が所定リリーフ圧力以上になると開き、配管123aの水素を車外に放出する弁である。

【0071】

そして、第1実施形態において、第1遮断弁20と第1減圧弁201とを接続する配管122aは、水素タンク10からの高圧の水素ガスが通流する高圧ライン(第一ライン)を構成している。第1減圧弁201と第2減圧弁124とを接続する配管123a及び配管123bは、第1減圧弁201で減圧された中圧の水素ガスが通流する中圧ライン(第二ライン)を構成している。

【0072】

アノード流路111の出口は、配管125bを介して、エゼクタ125の吸気口に接続されている。そして、アノード流路111から排出された未消費の水素を含むアノードオフガスが、エゼクタ125に戻された後、アノード流路111に再供給され、その結果、水素が循環するようになっている。なお、配管125bには、アノードオフガスに同伴する液状の水分を分離する気液分離器(図示しない)が設けられている。

【0073】

配管125bの途中は、配管127a、パージ弁127、配管127bを介して、後記する希釈器142に接続されている。パージ弁127は、燃料電池スタック110の発電時に、配管125bを循環するアノードオフガスに含まれる不純物(水蒸気、窒素等)を排出(パージ)する場合、ECU170によって定期的に開かれる。

【0074】

高圧センサ131は、配管122aに取り付けられており、配管122a(高圧ライン)内の圧力P1を検出し、ECU170に出力する第2圧力検出手段の一例である。また、高圧センサ131は、水素タンク10のタンク内圧である圧力P0を検出し、ECU170に出力する第1圧力検出手段の一例でもある。すなわち、高圧センサ131は、前回のシステム停止時において圧力P1を検出するが、第1遮断弁20が開弁した状態で圧力P1を検出するため、検出値は圧力P0と同等である。高圧センサ131によって検出された圧力P0は、ECU170に出力されて記憶される。

【0075】

中圧センサ132は、配管123aに取り付けられており、配管123a(中圧ライン)内の圧力P2を検出し、ECU170に出力する第3圧力検出手段の一例である。

【0076】

<カソード系>

カソード系は、コンプレッサ141と、希釈器142と、を備えている。

コンプレッサ141の吐出口は、配管141aを介して、カソード流路112の入口に接続されている。そして、コンプレッサ141は、ECU170の指令に従って作動すると、酸素を含む空気を取り込み、配管141aを介して、カソード流路112に供給するようになっている。なお、コンプレッサ141や前記した第1遮断弁20等は、燃料電池スタック110及び/又は後記するバッテリ153を電源としている。

【0077】

カソード流路112の出口は、配管142aを介して、希釈器142に接続されており、カソード流路112から排出されたカソードオフガスは、配管142aを通って、希釈器142に導入されるようになっている。

【0078】

希釈器142は、アノードオフガスとカソードオフガスとを混合し、アノードオフガス中の水素を、カソードオフガス(希釈用ガス)で希釈する容器であり、その内部に希釈空間を備えている。そして、希釈後のガスは、配管142bを介して、車外に排出されるようになっている。

【0079】

<電力制御系>

電力制御系は、モータ151と、電力制御器152と、バッテリ153とを備えている。モータ151は、電力制御器152を介して、燃料電池スタック110の出力端子(図示しない)に接続されており、バッテリ153は、電力制御器152に接続されている。すなわち、モータ151とバッテリ153とは、電力制御器152に並列で接続されている。

【0080】

モータ151は、燃料電池車を走行させるための駆動力を発生する電動機である。

【0081】

電力制御器152は、ECU170の指令に従って、(1)燃料電池スタック110の出力(発電電力、電流値、電圧値)を制御する機能と、(2)バッテリ153の充放電を制御する機能と、を備えている。このような電力制御器152は、DC−DCチョッパ回路等の各種電子回路を備えて構成される。

【0082】

バッテリ153は、電力を充電/放電する蓄電装置であり、例えば、リチウムイオン型の単電池が複数組み合わせてなる組電池で構成される。

【0083】

<その他機器>

IG161は、燃料電池システム100(燃料電池車)の起動スイッチであり、運転席周りに設けられている。また、IG161はECU170と接続されており、ECU170はIG161のON/OFF信号を検知するようになっている。

【0084】

<ECU>

ECU170(制御手段)は、燃料電池システム100を電子制御する制御装置であり、CPU、ROM、RAM、各種インタフェイス、電子回路などを含んで構成されており、その内部に記憶されたプログラムに従って、各種機器を制御し、各種処理を実行するようになっている。

【0085】

≪燃料電池システムの動作≫

次に、燃料電池システム100の起動時、すなわち、燃料電池スタック110への水素供給開始時における第1遮断弁20及び第1減圧弁201の動作及び効果について、図9、図10、図11を参照して説明する。

なお、運転者によってIG161がONされ、ECU170が、IG161のON信号を検知すると、燃料電池システム100が起動し、水素を燃料電池スタック110へ供給するために、図9の一連の処理を開始する。一連の処理の開始時点において、第1遮断弁20、第1減圧弁201、第2遮断弁123及び第2減圧弁124は閉状態となっている。

【0086】

まず、ECU170は、起動時に中圧センサ132によって検出された圧力P2を取得するとともに(ステップS1)、第1遮断弁20の電磁コイル24cに通電し、パイロット弁体23を開弁させる(ステップS2)。

【0087】

ECU170は、起動時の圧力P2と所定値(=締切圧力)とを比較し、起動時の圧力P2が所定値未満である場合には(ステップS3でYes)、高圧センサ131及び中圧センサ132によって検出された圧力に基づいて、パイロット弁体23が開弁し終えてから開閉弁本体22が開弁し始めるまでの均圧時間を算出し、均圧時間に所定時間を加えることによって開弁待ち時間を設定する(ステップS4)。

【0088】

すなわち、起動時の圧力P2が所定値未満である場合には、第1減圧弁201は、図8に示す開弁状態となっている。そのため、第1遮断弁20が図5(b)に示すパイロット弁体23が開弁した状態から図5(c)に示す開閉弁本体22が開弁した状態まで移行するには、まず、第1減圧弁201の二次側圧力室213の圧力が締切圧力以上となることによって、第1減圧弁201が図6に示す閉弁した状態となり、続いて、高圧ラインである配管122aの圧力が高まり、配管122aの圧力と水素タンク10の圧力とが均圧される必要がある。

【0089】

ここで、ECU170による開弁待ち時間の設定手法の一例について説明する。

パイロット弁体23のみが開弁したときにパイロット通路22bを通流する水素ガスの流量(パイロット流量)Qは、下記式によって算出される。

Q=A{f1(P0,P2)}S12

ここで、

A:パイロット弁体23(パイロット通路22b)の圧損及びガス種(ここでは、水素ガス)によって決まる定数

S1:パイロット弁体23の開口断面積、ここでは、パイロット通路22bの開口断面積

V1:高圧ラインの容積

V2:中圧ラインの容積

P0:タンク圧、すなわち、前回停止時において高圧センサ131によって検出された圧力

P1:高圧ライン圧力、すなわち、現時点において高圧センサ131によって検出された圧力

P2:中圧ライン圧力、すなわち、現時点において中圧センサ132によって検出された圧力

P4:第1減圧弁201の締切圧力

である。A,S1,V1,V2,P4の値は、ECU170に予め記憶されている。また、ECU170は、前回停止時に高圧センサ131によって検出された圧力、すなわち、タンク圧P0を記憶しておく。

また、f1は、パイロット通路22bにおける単位断面積当たりの水素ガスの流量であり、P0,P2をパラメータとする関数である。f1は、P2が大きくなって差圧P0−P2が小さくなるほど、小さくなる。

ECU170は、パイロット弁体23が開弁してから開閉弁本体22が開弁するまでの間に一定時間間隔でパイロット流量Qを算出し、算出された複数のパイロット流量Qに基づいて、図10(a)に示す近似曲線を求める。そして、ECU170は、求められた近似曲線を時間積分することによって、平均流量Qaveを算出する。

【0090】

ECU170は、差圧(P0−P2)ごとに平均流量Qaveを算出し、算出された複数の平均流量Qaveに基づいて、図10(b)に示す近似曲線を求める。

すなわち、平均流量Qaveは、差圧P0−P2をパラメータとする関数として表される。

Qave=f2(P0−P2)

【0091】

一方、パイロット弁体23が開弁してから開閉弁本体22が開弁するまでに必要な水素ガスの流通量Hは、下記式によって算出される。

H=f3(P4,V2)−f3(P2,V2)+f3(P0,V1)−f3(P1,V1)

ここで、f3(P1,V1)は、最初に高圧ライン内に残存していた水素ガスの量、f3(P0,V1)は、開閉弁本体22が開弁する時点で高圧ライン内に存在する水素ガスの量、f3(P2,V2)は、最初に中圧ライン内に残存していた水素ガスの量、f3(P4,V2)は、開閉弁本体22が開弁する時点で中圧ライン内に存在する水素ガスの量である。

【0092】

ECU170は、下記式によって、パイロット弁体23が開弁し終えてから開閉弁本体22が開弁し始めるまでの均圧時間T1を算出する。

T1=H/Qave

さらに、ECU170は、下記式によって、第1遮断弁20を開制御(電磁コイル24cへの通電開始)してから第1減圧弁201を開制御(ソレノイド243の電磁コイルへの通電開始)するまでの時間である開弁待ち時間Tを設定する。

T=T1+(α+β)×γ

ここで、

α:電磁コイル24cへの通電を開始してからパイロット弁体23が開弁し終えるまでの時間

β:開閉弁本体22が開弁し始めてから開弁し終えるまでの時間

γ:安全マージン(γ>1)

α,β,γの値は、ECU170に予め記憶されている。

【0093】

一方、ECU170は、起動時の圧力P2と所定値とを比較し、起動時の圧力P2が所定値以上である場合には(ステップS3でNo)、ECU170は、開弁待ち時間を所定時間に設定する(ステップS5)。

【0094】

ここで、設定された開弁待ち時間の一例について、図11を参照して説明する。

線X11は、起動時の圧力P2が所定圧(締切圧)よりも100〜300kPa低い場合の開弁待ち時間、線X12は、起動時の圧力P2が所定圧(締切圧)よりも300〜500kPa低い場合の開弁待ち時間、線X13は、起動時の圧力P2が所定圧(締切圧)よりも500kPa以上低い場合の開弁待ち時間、線X21は、起動時の圧力P2が所定圧以上である場合の開弁待ち時間を表す。図11から分かるように、起動時の圧力P2が所定圧(締切圧)未満である場合には、開弁待ち時間は、圧力P2が低いほど長く、かつ、タンク圧P0が大きいほど短く設定される。ここで、各線X11,X12,X13から分かるように、起動時の圧力P2が所定圧(締切圧)未満の場合における開弁待ち時間は、段階的に変化するように設定されている。ここで、段階的に変化する開弁待ち時間(例えば、線X11の区間C)は、当該区間において算出された開弁待ち時間の最大値に設定されている。また、起動時の圧力P2が所定圧(締切圧)以上である場合には、開弁待ち時間は、起動時の圧力P2が所定圧(締切圧)未満である場合よりも短く、かつ、タンク圧P0によらず一定に設定される。

【0095】

続いて、電磁コイル24cへの通電開始からの経過時間が、開弁待ち時間以上となった場合に(ステップS6でYes)、ECU170は、第1減圧弁201のソレノイド243の電磁コイルに通電し、第1減圧弁201を開弁させる(ステップS7)。その後、ECU170は、第2遮断弁123を開弁させる。

【0096】

本発明の実施形態に係る燃料電池システム100は、水素タンク10から燃料電池スタック110へのガス供給開始時において、中圧センサ132によって検出された圧力P2が締切圧未満である場合に、圧力P0,P1,P2に基づいて、パイロット弁体23が開弁し終えてから開閉弁本体22が開弁し始めるまでの均圧時間を算出するとともに、均圧時間に基づいて開弁待ち時間を設定し、第1遮断弁20を開制御してから開弁待ち時間経過後に第1減圧弁201を開制御するので、電流変化を検出するデバイスを用いることなく、開弁待ち時間を好適に設定することができる。

【0097】

以上、本発明の実施形態について説明したが、本発明は前記実施形態に限定されず、本発明の要旨を逸脱しない範囲で適宜変更可能である。例えば、水素タンク10内の水素ガスの圧力P0を検出する圧力センサ(第1圧力検出手段)を高圧センサ131とは別に設ける構成であってもよい。また、本発明の流体供給システムは、燃料電池車の燃料電池システム以外の燃料電池システム(例えば、定置用燃料電池システム)にも適用可能であり、さらには、燃料電池以外に流体を供給することも可能である。また、第1遮断弁20は水素タンク10と別体に設けられていてもよく、第1減圧弁201は締切機構を有していない構成であってもよい。また、起動時の圧力P2が締切圧よりも低い所定圧未満である場合に、前記した手法で均圧時間を算出して開弁待ち時間を設定する構成であってもよい。この場合、起動時の圧力P2が所定圧以上の場合には、前記したように開弁待ち時間を所定時間に設定することができる。

【符号の説明】

【0098】

10 水素タンク(流体供給源)

20 第1遮断弁(第1弁装置)

22 開閉弁本体(メインバルブ)

23 パイロット弁体(パイロットバルブ)

100 燃料電池システム(ガス供給システム)

122a 配管(第1ライン)

123a 配管(第2ライン)

123b 配管(第2ライン)

131 高圧センサ(第1圧力検出手段、第2圧力検出手段)

132 中圧センサ(第3圧力検出手段)

170 ECU(制御手段)

201 第1減圧弁(第2弁装置)

【特許請求の範囲】

【請求項1】

流体を供給する流体供給源と、

前記流体供給源の下流に設けられ、前記流体供給源からの前記流体の通流を許容する開弁状態と前記流体の通流を遮断する閉弁状態とを切換可能な第1弁装置と、

前記第1弁装置の下流側に接続され、前記流体が通流する第1ラインと、

前記第1ラインの下流側に接続され、前記第1ラインからの前記流体の通流を許容する開弁状態と前記流体の通流を遮断する閉弁状態とを切換可能な第2の弁装置と、

前記第2弁装置の下流側に接続され、前記流体が通流する第2ラインと、

前記流体供給源内の圧力を検出する第1圧力検出手段と、

前記第1ライン内の圧力を検出する第2圧力検出手段と、

前記第2ライン内の圧力を検出する第3圧力検出手段と、

前記第1弁装置及び第2弁装置を制御する制御手段と、

を備え、

前記第1弁装置は、パイロットバルブ及びメインバルブを有するパイロット式弁装置であり、

前記第2弁装置は、前記制御手段によって閉弁状態とされた場合であっても、前記第二ラインが締切圧未満である場合に開弁するものであり、

前記制御手段は、前記流体供給源からの流体供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第1圧力検出手段、前記第2圧力検出手段及び前記第3圧力検出手段によって検出された各圧力に基づいて、前記パイロットバルブが開弁し終えてから前記メインバルブが開弁し始めるまでの均圧時間を算出するとともに、前記均圧時間に基づいて開弁待ち時間を設定し、前記第1弁装置を開制御してから前記開弁待ち時間経過後に前記第2弁装置を開制御する

ことを特徴とする流体供給システム。

【請求項2】

前記制御手段は、前記流体供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第3圧力検出手段によって検出された圧力が小さいほど前記開弁待ち時間を長く設定する

ことを特徴とする請求項1に記載の流体供給システム。

【請求項3】

前記制御手段は、前記流体供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第1圧力検出手段によって検出された圧力が小さいほど前記開弁待ち時間を短く設定する

ことを特徴とする請求項1又は請求項2に記載の流体供給システム。

【請求項1】

流体を供給する流体供給源と、

前記流体供給源の下流に設けられ、前記流体供給源からの前記流体の通流を許容する開弁状態と前記流体の通流を遮断する閉弁状態とを切換可能な第1弁装置と、

前記第1弁装置の下流側に接続され、前記流体が通流する第1ラインと、

前記第1ラインの下流側に接続され、前記第1ラインからの前記流体の通流を許容する開弁状態と前記流体の通流を遮断する閉弁状態とを切換可能な第2の弁装置と、

前記第2弁装置の下流側に接続され、前記流体が通流する第2ラインと、

前記流体供給源内の圧力を検出する第1圧力検出手段と、

前記第1ライン内の圧力を検出する第2圧力検出手段と、

前記第2ライン内の圧力を検出する第3圧力検出手段と、

前記第1弁装置及び第2弁装置を制御する制御手段と、

を備え、

前記第1弁装置は、パイロットバルブ及びメインバルブを有するパイロット式弁装置であり、

前記第2弁装置は、前記制御手段によって閉弁状態とされた場合であっても、前記第二ラインが締切圧未満である場合に開弁するものであり、

前記制御手段は、前記流体供給源からの流体供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第1圧力検出手段、前記第2圧力検出手段及び前記第3圧力検出手段によって検出された各圧力に基づいて、前記パイロットバルブが開弁し終えてから前記メインバルブが開弁し始めるまでの均圧時間を算出するとともに、前記均圧時間に基づいて開弁待ち時間を設定し、前記第1弁装置を開制御してから前記開弁待ち時間経過後に前記第2弁装置を開制御する

ことを特徴とする流体供給システム。

【請求項2】

前記制御手段は、前記流体供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第3圧力検出手段によって検出された圧力が小さいほど前記開弁待ち時間を長く設定する

ことを特徴とする請求項1に記載の流体供給システム。

【請求項3】

前記制御手段は、前記流体供給開始時において、前記第3圧力検出手段によって検出された圧力が前記締切圧未満である場合に、前記第1圧力検出手段によって検出された圧力が小さいほど前記開弁待ち時間を短く設定する

ことを特徴とする請求項1又は請求項2に記載の流体供給システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−113362(P2013−113362A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259226(P2011−259226)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]