流体処理装置への糸条挿通方法および加工糸の製造方法

【課題】連続して供給される熱可塑性合成繊維糸条の流体処理を目的とした流流体処理装置への挿通方法において、迅速かつ確実に、また、作業者に危険が伴うこと無く安全に作業が出来る方法を提供する。

【解決手段】糸条導入口および糸条導出口を有する流体処理装置に、供給されてくる糸条を挿通するに際して、流体処理装置よりも糸条の走行方向に関して上流側で、糸条を吸引して吸引した部分よりも上流側の糸条に張力を付与するとともに、張力が付与されている糸条に液体を14〜17MPaの圧力で射出し、糸条を糸条導入口から糸条導出口に挿通することを特徴とする流体処理装置への糸条挿通方法。

【解決手段】糸条導入口および糸条導出口を有する流体処理装置に、供給されてくる糸条を挿通するに際して、流体処理装置よりも糸条の走行方向に関して上流側で、糸条を吸引して吸引した部分よりも上流側の糸条に張力を付与するとともに、張力が付与されている糸条に液体を14〜17MPaの圧力で射出し、糸条を糸条導入口から糸条導出口に挿通することを特徴とする流体処理装置への糸条挿通方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリエステル繊維、ナイロン繊維、ポリ乳酸などの熱可塑性合成繊維など、糸条の流体処理装置への糸条挿通方法に関するものであり、詳しくは、供給されてくる前記糸条を極めて迅速かつ確実に、また、作業者が安全に流体処理装置へ挿通することができる方法に関する。

【背景技術】

【0002】

糸条の流体処理は、糸条への交絡付与、捲縮加工などがあり、合成繊維の製造工程および加工工程で広く採用されている。そして、これらの合成繊維の製造および加工工程は生産を上げるために高速化、多糸条化が進められてきた。また、その一方で、製品の差別化を行うため、Y型断面の高変形度糸や異繊度ミックス糸および異断面ミックス糸の開発が進められてきた。しかし、このようなY型断面高変形度糸や異繊度ミックス糸および異断面ミックス糸を円筒型の流体処理装置へ挿通する際には失敗することが多く、屑糸の増加、休錘時間の増加を伴うという問題を有することから、挿通成功率を飛躍的に向上させる技術を開発することが切望されていた。

【0003】

従来、合成繊維糸条の流体処理装置としては、特許文献1〜3などに記載されているものがある。これらの従来公知の流体処理装置の場合は、糸条を通すための開閉式のスリットが設けられており、開閉部分で糸条が引っ掛からないようにスリット面の工作精度が要求されるとともに、糸条とスリット面との繰り返し接触によりキズが発生し、そのキズによって糸条の単糸切れや糸条切れ、屑糸が発生することから、装置の修繕を要し苦慮していた。また、該スリットから糸条を処理する流体が漏洩し、流体処理効率が低下し流体処理能力が低減するとともに流体が高圧、高温の場合には、流体の漏洩による安全性にも問題があった。

【0004】

前記のスリット型の問題点を解決するものとして円筒型の流体処理装置があり、かかる円筒型の流体処理装置への糸通し方法が特許文献4に記載されている。該文献に記載された方法は、糸条に対して非金属の糸束あるいは金属ワイヤーなどを狭架し、この糸束あるいはワイヤーを流体装置の糸条処理孔内に挿入した後、流体処理装置出口側で吸引具を用いて吸引するとともに糸条の引取り側を切断するという方法である。しかしながら、この方法の場合は、流体処理装置へ前記糸束やワイヤーなどを挿入する手間がかかり、蒸気などの高温流体を用いる場合には、危険が伴うこともある。さらに、流体処理装置の多糸条化により、複数の糸条を取り扱う場合やカーペット用の糸条のように単糸繊度が大きく、単糸数が多い場合には、挿通に高度の技術を要し、熟練者であっても失敗することがあり、作業時間が長くなるなどの問題を有していた。

【0005】

一方、前記の糸束やワイヤーなどを用いる挿通方法の問題点を解決する方法として、特許文献5に記載の挿通方法が知られている。該文献に記載された方法は、液体射出ノズルを、流体処理装置の糸条導入口との間に間隙を形成するように対向させるとともに、吸引具を用いて糸条を前記間隙を通過するように誘導し、糸条が横切っているような状態で糸条導入口に向けて液体を前記糸条の走行速度よりも速い速度で射出し、さらに該液体の射出直後に前記間隙を通過した糸条を切断することで流体処理装置に糸条を通過させる方法である。しかしながら、この方法では、糸条断面形状が田型や丸の場合、当該文献記載の成功率を収めることができるものの、前記合成繊維のように糸条がY型断面高変形度糸や異繊度ミックス糸および異断面ミックス糸の挿通作業において、その成功率は著しく低くなる。また、液体射出ノズルから流体処理装置に速い速度で液体を射出することで、流体処理装置の流体圧力が変動を生じ、挿通中、または挿通直後に糸条速度が流体処理装置内で低下し、糸条が弛みローラーに糸条が巻き付くこともある。

【特許文献1】特公昭36−12230

【特許文献2】特公昭53−24543

【特許文献3】特公昭58−42292

【特許文献4】特公昭62−61691

【特許文献5】特開平6−264320

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、連続して供給される糸条の流体処理を目的とした流体処理装置への挿通方法において、前記の合成繊維のように糸条がY型断面高変形度糸や異繊度ミックス糸および異断面ミックス糸の挿通作業における問題点を解決し、迅速かつ確実に、また作業者に危険が伴うこと無く安全に作業が出来る方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の課題を達成するため、本発明は次のいずれかの構成を有する。

(1)糸条導入口および糸条導出口を有する流体処理装置に、供給されてくる糸条を挿通するに際して、流体処理装置よりも糸条の走行方向に関して上流側で、糸条を吸引して吸引した部分よりも上流側の糸条に張力を付与するとともに、張力が付与されている糸条に液体を14〜17MPaの圧力で射出し、糸条を糸条導入口から糸条導出口に挿通することを特徴とする流体処理装置への糸条挿通方法。

(2)糸条に液体を射出するにあたり、直径が0.3〜1.2mmの範囲内の液体射出口を有する液体射出ノズルを用いることを特徴とする、前記(1)に記載の流体処理装置への糸条挿通方法。

(3)糸条に液体を射出するにあたり、液体射出口と流体処理装置の糸条導入口との距離が0.5〜3mmの範囲内であることを特徴とする、前記(1)または(2)に記載の流体処理装置への糸条挿通方法。

(4)流体処理装置として、糸条導入口の直径が5〜12mmであるものを用いることを特徴とする、前記(1)〜(3)のいずれかに記載の流体処理装置への糸条挿通方法。

(5)流体処理装置として、糸条導入口から糸条導出口までの間の糸条走行路の最小径部の直径が1.4〜4mmであり、かつ糸条導入口から最小径部までの距離が20〜65mmであるものを用いることを特徴とする、前記(1)〜(4)のいずれかに記載の流体処理装置への糸条挿通方法。

(6)前記(1)〜(4)のいずれかに記載の方法を用いて糸条を流体処理装置へ挿通し、流体処理を行って加工糸を得ることを特徴とする加工糸の製造方法。

【発明の効果】

【0008】

本発明は、ポリエステル繊維、ナイロン繊維、ポリ乳酸など糸条を極めて迅速かつ確実に、また作業者がより安全に流体処理装置へ糸条を挿通する方法を提供することにある。

【発明を実施するための最良の形態】

【0009】

本発明は、ポリエステル繊維、ナイロン繊維、ポリ乳酸などの熱可塑性合成繊維等、糸条の流体処置装置への挿通方法に関するものであり、特に断面形状が異型断面で変形度が3以上の高変形度であるために流体処理装置の挿通が困難な糸条や、異なる繊度の繊維群からなる異繊度ミックス糸、および断面が異なる繊維群からなる異断面ミックス糸のように、糸条内における単糸が複数の群をなしており、群単位で糸条の特性が異なるため分離しやすいような糸条においても、流体処理装置への糸条挿通の成功率を低下させることのない、流体処理装置への糸条挿通方法に関するものである。

【0010】

以下、本発明について図に示す実施例を参照して記述する。

【0011】

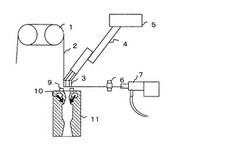

図1、図2は本発明の方法を実施する際に用いる装置の概略構成図である。糸条2は、ローラー1を介して流体処理装置11に供給されるが、まず、連続して供給される糸条2が、吸引具7により吸引されながらローラー1に巻回され、糸掛けされる。その後、糸条2は、流体処理装置11への挿通のため、ローラー1から液体射出ノズル3に糸掛けされ、切断装置6にセットされた状態に保たれる。

【0012】

吸引具7による糸条2の吸引は、糸条2が適度に張った状態を維持する吸引力が必要であるが、強すぎると糸条挿通時の液体の射出条件や挿通成功率に影響を与えることから30〜100KPaが好ましい。

【0013】

また、糸条2の供給速度は、2200m/min以下が好ましく、より好ましくは2000m/min以下である。2200m/minより速い場合は吸引具7との関係で糸条の吸引張力が低下するため糸条の挿通性が低下する。また糸条2の供給速度の下限については、一旦巻き上げた延伸糸を解舒して加熱後捲縮付与するプロセスの場合、特に問題とはならないが、溶融紡糸・延伸・捲縮処理を連続して行うプロセスにおいては、糸条2の供給速度が低いとローラー1での走行糸条の糸揺れが大きくなり挿通性が低下し、ローラー上で糸条同士が絡んで糸切れすることもあるため、1000m/min以上が好ましく、1200m/min以上とすることがより好ましい。

【0014】

前記範囲とした上で、ローラー1から液体射出ノズル3までの間の糸条2の糸張力が80〜180gf (0.78〜1.77N)になるようローラー1の速度と吸引具7の圧力を設定することが好ましい。

【0015】

糸条挿通装置4には、液体供給装置5、液体射出ノズル3を設けるとともに、図1に示すように、糸掛け時には流体処理放置11からは退避させておき、図1中矢印Aの方向に可動とすることが好ましい。こうすることで、糸掛け時には作業しやすく、また流体処理装置11への糸条挿通時には、図2で示すように液体射出ノズル3を糸条導入口9Aに近接させて(但しと間隙を形成して)対向させることができる。

【0016】

そして、糸条を吸引具7で吸引した状態を保ちながら、図3で示すように液体射出ノズル3より、液体12を射出して糸条2に衝突させる。これにより、該糸条2の一部が糸条導入口9Aから糸条導出口9Bへと挿通される。そして、糸条2が流体処理放置11に導入された状態となったところで、切断装置6を作動させて糸条2を切断し、吸引具7による糸条2の吸引を中断する。切断装置6によって切断された糸条2は、吸引具7による引張りが解除され、液体射出ノズル3より射出され流体処理装置11を通過する液体の射出圧力と、流体処理装置11で使用される流体10の推進圧力によって、流体処理装置11内を進み、流体処理装置11から導出する。そして、糸条2が流体処理装置から導出すれば、流体処理装置11で使用される流体10の圧力によって糸条8の状態が維持されるので、液体射出ノズル3からの液体射出を中断するとともに、流体処理装置11を挿通した糸条8を吸引具7で再び吸引することで、流体処置装置11への糸条挿通が完了する。

【0017】

このようにして行われる糸条挿通において、液体射出ノズルからの液体射出圧力は14〜17MPaであることが重要である。液体射出圧力が低すぎると、糸条2を流体処理装置11へ押し込む力が弱く、高すぎると、流体処理装置11で使用される流体10の流体圧力が、液体射出ノズル3からの液体によって変動し、挿通中または挿通後に糸条2の推進力が弱くなり、糸条2が弛みローラー1に糸が巻き付くおそれがある。液体の射出速度は糸条の供給速度より速いことは言うまでもないが、17MPaより高圧にして液体射出速度を上げても糸条挿通の成功率は上がらず、むしろ低下する傾向である。16〜16.5MPaがより好ましい。

【0018】

また、かかる圧力で噴射される液体の力を糸条挿入に効率的に使うため、糸条は液体噴射ノズル3の液体噴出口に直接糸掛けし、液体射出口と流体処理装置11の糸条導入口9Aとの距離が0.5〜3mmの範囲内である状態で液体を噴射することが好ましい。

【0019】

液体射出ノズル3から射出される液体12は、周辺の装置や作業者に飛散しても影響のない水あるいは温水が好ましい。

【0020】

また、液体射出ノズル3は、液体射出口13の直径が0.3〜1.2mmであることが好ましい。液体射出口13の直径が小さすぎると異物の詰まりが多くなり、大きすぎると液体が分散し、液体射出速度が遅くなるため、安定した液体射出を行うことが困難となる。より好ましくは0.4〜0.6mmである。

【0021】

また、液体射出ノズル3は、流体処理装置への糸条挿通時に、液体射出口13と流体処理装置の糸条導入口との距離Xが0.5〜3mmの範囲内となる位置に配置し、この状態で、糸条に液体を射出することが好ましい。液体射出口13と流体処理装置の糸条導入口9との距離Xが近すぎると、糸条が液体射出口13と流体処理装置の糸条導入口9Aに挟まれ、ローラー1から液体射出ノズル3までの間の糸条2の糸張力が低下し、遠すぎると安定した液体射出を行うことが困難となる。より好ましくは0.8〜2.0mmである。

【0022】

一方、流体処理装置11は、糸条導入口9Aの直径が、5〜12mmであるものが好ましく、6〜10mmがより好ましい。流体処理装置11の糸条導入口9Aの直径が5mmより小さいと、流体処理装置11からの流体の逆流が発生した場合、糸条2に対する抵抗が大きくなり、内壁面と糸条との接触が増加することから挿通性が低下する。12mmより大きいと、液体射出ノズル3から射出された液体から糸条が外れる確率が高くなり挿通性が低下する。

【0023】

また、流体処理装置11は、糸条導入口から糸条導出口までの間の糸条走行路の内、最小径部14の直径が1.4〜4mmであることが好ましく、1.5〜2.5mmであることがより好ましい。かつ、糸条導入口から当該最小径部14までの距離は20〜65mmであることが好ましく、20〜50mmであることがより好ましい。特に流体処理装置内の最小径部14の直径が1.4mmより小さいと糸条2を挿通することが困難であり、4mmより大きいと流体処理装置11で使用する流体の圧力が低下し、糸条挿通時の推進力が低下するばかりか捲縮付与の能力が低下する。またそれを補うためにさらに流体処理装置の流体圧力を高くすると、糸条への捲縮付与が安定せず糸切れや品質が悪くなる。そして、糸条導入口9Aから最小径部14までの距離が短ければ、最小径部14までの傾斜角度が急になり糸条2を挿通することが困難になる場合もあり、長ければ糸条2が最小径部到達までに射出液体から外れ糸条が弛み挿通の成功率が低下する。

【0024】

流体処理装置11で使用される流体10の圧力は、0.7〜1MPaが好ましい。前述のとおり捲縮糸の品質や品位および加工性に影響するため各品種に応じて場合によっては流体処理装置への挿通時と生産時の規定条件とを変更する必要があるが、流体処理装置の圧力が0.7MPaより低いと流体処理装置11内での糸条8の推進力が弱く、1MPaより高いと当該流体が流体処理装置11の糸条導入口9Aの方向へ逆流し挿通性が悪くなる。

【0025】

切断装置6による糸条の切断は、例えば液体射出ノズルからの液体射出直後から1.5秒以内で行うのが好ましく、0.5〜1秒の範囲内がより好ましい。液体射出後に切断するのは言うまでもないが、液体射出と同時や射出後0.5秒より速く切断した場合や1.5秒より遅く切断した場合には成功率が低下する傾向にある。

【0026】

また、糸条挿通に使用する装置の動作は、それぞれを手動で作動させてもよいが、すべて連続して作動するよう自動化することもできる。

【0027】

以上のようにして、糸条を流体処理装置へ挿通し、加工糸を得れば、極めて迅速かつ確実に、また作業者がより安全に作業できるので、結果的に加工糸の生産現場での安全性、安定性、生産性が高まることとなる。

【0028】

なお、流体処理装置11に糸条を挿通する際、流体処理装置11の直下にある各ローラーや巻き取り装置等については安全面から停止しておくことが好ましい。そのため、流体処理装置11への糸条挿通後には、流体処理装置11の直下の各ローラーや巻き取り装置を製造条件に調整する必要がある。この調整に合わせて、流体処理装置11以前の各ローラー速度やポリマーの吐出量、流体処理装置11の流体圧力も流体処理装置11へ挿通するための条件から、製造条件に調整することが好ましい。

【実施例】

【0029】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれらの実施例により何等限定されるものではない。なお、実施例中の物性値は、具体的に下記の方法で測定した値である。

[射出圧力]

圧力トランスミッタ(長野計器社製 KH61型)を使用して、液体用のポンプから液体射出ノズルまでの配管内の圧力を測定した。

[相対粘度]

試料0.25gを98%硫酸25mlに溶解し、オストワルド粘度計を用いて25℃で測定した。相対粘度はポリマ溶液と硫酸の落下秒数の比から求めた。

[変形度]

熱可塑性合成繊維糸条のフィラメント横断面の外郭の外接円直径(R)および内接円(r)の比R/rを変形度とする。なお、本実施例ではフィラメント数5本の平均値をとる。

[中空率]

異形中空断面の熱可塑性合成繊維糸条のフィラメント横断面に占める中空部分の面積占有率を中空率とする。なお、本実施例ではフィラメント数10本の平均値をとる。

[挿通成功率]

流体処理装置への成功率から相対的に下記のように評価した。また、各条件におけるn数は30である。

◎・・・きわめて適している (成功率100%)

○・・・適している (成功率80%〜99%)

△・・・やや不適合 (成功率40%〜80%未満)

×・・・不適合 (成功率 0%〜40%未満)

[実施例1〜6]

酸化チタンを0.3重量%含むナイロン6ポリマー(硫酸相対粘度2.8)をエクストルーダー型の紡糸機によって溶融し、紡糸温度265℃、吐出量120g/分、田型中空+Y型(図4、図5参照)の異繊度ミックス糸用の孔スペックを有する口金を用いて紡糸した。紡糸した糸条は、ユニフロ型チムニー(20℃、45m/分の冷却風)によって冷却・固化した後、給油ロールによって油剤を付与し、515m/分の表面速度を有する第1ローラーで引き取り、その後、速度535m/分の第2ローラー(50℃)、速度1500m/分の第3ローラー(140℃)、速度1700m/分の第4ローラー(198℃)に連続して供給することにより熱延伸し、流体処理装置に供給した。このとき、図1〜3に示す装置構成の糸条挿通装置4、液体供給装置5、液体射出ノズル3、切断装置6、および吸引具7を用い、糸条を吸引しながら当該糸条に液体を射出して、流体処理装置へ糸条を挿通した。また、流体処理装置では、0.9MPa、225℃の過熱蒸気を使用した。液体射出圧力、液体射出口の直径、流体射出口から流体処理装置の糸条導入口までの距離、流体処理装置の糸条導入口、および内部の最小径部の直径と糸条導入口からの距離の各条件と流体処理装置への挿通成功率の結果は表1に示すとおりであった。

【0030】

[実施例7]

ナイロン6ポリマーの吐出量を145g/分、第1ローラーの速度を610m/分、第4ローラーの速度を2000m/分とした以外は実施例1と同様の条件で、加工糸を製造した。結果は表1に示すとおりであった。

【0031】

[実施例8]

田型中空糸用の孔スペックを有する口金を用いること以外は、実施例1と同様の条件で加工糸を製造した。結果は表1に示すとおりであった。

【0032】

[実施例9]

Y型糸用の孔スペックを有する口金を用いること以外は、実施例1と同様の条件で加工糸を製造した。結果は表1に示すとおりであった。

【0033】

[比較例1]

液体射出圧力を12MPaとした以外は、実施例1と同様の条件で加工糸を製造した。結果は表1に示すとおりであった。

【0034】

[比較例2]

液体射出圧力を19MPaとした以外は、実施例1と同様の条件で加工糸を製造した。結果は表1に示すとおりであった。

【0035】

【表1】

【図面の簡単な説明】

【0036】

【図1】本発明の方法を実施する際に用いる装置の概略構成図である。

【図2】本発明の方法を実施する際に用いる装置の概略構成図(液体射出状態)である。

【図3】本発明の方法を実施する際に用いる装置の部分拡大図(液体射出状態)である。

【図4】田型中空糸の断面図である。

【図5】Y型糸の断面図である。

【符号の説明】

【0037】

1 ローラー

2 糸条

3 液体射出ノズル

4 糸条挿通装置

5 液体供給装置

6 切断装置

7 吸引具

8 糸条(挿通後)

9A 糸条導入口

9B 糸条導出口

10 糸条処理流体

11 流体処理装置

12 液体射出ノズルからの射出液

13 液体射出口

14 流体処理装置の最小径部

【技術分野】

【0001】

本発明は、ポリエステル繊維、ナイロン繊維、ポリ乳酸などの熱可塑性合成繊維など、糸条の流体処理装置への糸条挿通方法に関するものであり、詳しくは、供給されてくる前記糸条を極めて迅速かつ確実に、また、作業者が安全に流体処理装置へ挿通することができる方法に関する。

【背景技術】

【0002】

糸条の流体処理は、糸条への交絡付与、捲縮加工などがあり、合成繊維の製造工程および加工工程で広く採用されている。そして、これらの合成繊維の製造および加工工程は生産を上げるために高速化、多糸条化が進められてきた。また、その一方で、製品の差別化を行うため、Y型断面の高変形度糸や異繊度ミックス糸および異断面ミックス糸の開発が進められてきた。しかし、このようなY型断面高変形度糸や異繊度ミックス糸および異断面ミックス糸を円筒型の流体処理装置へ挿通する際には失敗することが多く、屑糸の増加、休錘時間の増加を伴うという問題を有することから、挿通成功率を飛躍的に向上させる技術を開発することが切望されていた。

【0003】

従来、合成繊維糸条の流体処理装置としては、特許文献1〜3などに記載されているものがある。これらの従来公知の流体処理装置の場合は、糸条を通すための開閉式のスリットが設けられており、開閉部分で糸条が引っ掛からないようにスリット面の工作精度が要求されるとともに、糸条とスリット面との繰り返し接触によりキズが発生し、そのキズによって糸条の単糸切れや糸条切れ、屑糸が発生することから、装置の修繕を要し苦慮していた。また、該スリットから糸条を処理する流体が漏洩し、流体処理効率が低下し流体処理能力が低減するとともに流体が高圧、高温の場合には、流体の漏洩による安全性にも問題があった。

【0004】

前記のスリット型の問題点を解決するものとして円筒型の流体処理装置があり、かかる円筒型の流体処理装置への糸通し方法が特許文献4に記載されている。該文献に記載された方法は、糸条に対して非金属の糸束あるいは金属ワイヤーなどを狭架し、この糸束あるいはワイヤーを流体装置の糸条処理孔内に挿入した後、流体処理装置出口側で吸引具を用いて吸引するとともに糸条の引取り側を切断するという方法である。しかしながら、この方法の場合は、流体処理装置へ前記糸束やワイヤーなどを挿入する手間がかかり、蒸気などの高温流体を用いる場合には、危険が伴うこともある。さらに、流体処理装置の多糸条化により、複数の糸条を取り扱う場合やカーペット用の糸条のように単糸繊度が大きく、単糸数が多い場合には、挿通に高度の技術を要し、熟練者であっても失敗することがあり、作業時間が長くなるなどの問題を有していた。

【0005】

一方、前記の糸束やワイヤーなどを用いる挿通方法の問題点を解決する方法として、特許文献5に記載の挿通方法が知られている。該文献に記載された方法は、液体射出ノズルを、流体処理装置の糸条導入口との間に間隙を形成するように対向させるとともに、吸引具を用いて糸条を前記間隙を通過するように誘導し、糸条が横切っているような状態で糸条導入口に向けて液体を前記糸条の走行速度よりも速い速度で射出し、さらに該液体の射出直後に前記間隙を通過した糸条を切断することで流体処理装置に糸条を通過させる方法である。しかしながら、この方法では、糸条断面形状が田型や丸の場合、当該文献記載の成功率を収めることができるものの、前記合成繊維のように糸条がY型断面高変形度糸や異繊度ミックス糸および異断面ミックス糸の挿通作業において、その成功率は著しく低くなる。また、液体射出ノズルから流体処理装置に速い速度で液体を射出することで、流体処理装置の流体圧力が変動を生じ、挿通中、または挿通直後に糸条速度が流体処理装置内で低下し、糸条が弛みローラーに糸条が巻き付くこともある。

【特許文献1】特公昭36−12230

【特許文献2】特公昭53−24543

【特許文献3】特公昭58−42292

【特許文献4】特公昭62−61691

【特許文献5】特開平6−264320

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、連続して供給される糸条の流体処理を目的とした流体処理装置への挿通方法において、前記の合成繊維のように糸条がY型断面高変形度糸や異繊度ミックス糸および異断面ミックス糸の挿通作業における問題点を解決し、迅速かつ確実に、また作業者に危険が伴うこと無く安全に作業が出来る方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の課題を達成するため、本発明は次のいずれかの構成を有する。

(1)糸条導入口および糸条導出口を有する流体処理装置に、供給されてくる糸条を挿通するに際して、流体処理装置よりも糸条の走行方向に関して上流側で、糸条を吸引して吸引した部分よりも上流側の糸条に張力を付与するとともに、張力が付与されている糸条に液体を14〜17MPaの圧力で射出し、糸条を糸条導入口から糸条導出口に挿通することを特徴とする流体処理装置への糸条挿通方法。

(2)糸条に液体を射出するにあたり、直径が0.3〜1.2mmの範囲内の液体射出口を有する液体射出ノズルを用いることを特徴とする、前記(1)に記載の流体処理装置への糸条挿通方法。

(3)糸条に液体を射出するにあたり、液体射出口と流体処理装置の糸条導入口との距離が0.5〜3mmの範囲内であることを特徴とする、前記(1)または(2)に記載の流体処理装置への糸条挿通方法。

(4)流体処理装置として、糸条導入口の直径が5〜12mmであるものを用いることを特徴とする、前記(1)〜(3)のいずれかに記載の流体処理装置への糸条挿通方法。

(5)流体処理装置として、糸条導入口から糸条導出口までの間の糸条走行路の最小径部の直径が1.4〜4mmであり、かつ糸条導入口から最小径部までの距離が20〜65mmであるものを用いることを特徴とする、前記(1)〜(4)のいずれかに記載の流体処理装置への糸条挿通方法。

(6)前記(1)〜(4)のいずれかに記載の方法を用いて糸条を流体処理装置へ挿通し、流体処理を行って加工糸を得ることを特徴とする加工糸の製造方法。

【発明の効果】

【0008】

本発明は、ポリエステル繊維、ナイロン繊維、ポリ乳酸など糸条を極めて迅速かつ確実に、また作業者がより安全に流体処理装置へ糸条を挿通する方法を提供することにある。

【発明を実施するための最良の形態】

【0009】

本発明は、ポリエステル繊維、ナイロン繊維、ポリ乳酸などの熱可塑性合成繊維等、糸条の流体処置装置への挿通方法に関するものであり、特に断面形状が異型断面で変形度が3以上の高変形度であるために流体処理装置の挿通が困難な糸条や、異なる繊度の繊維群からなる異繊度ミックス糸、および断面が異なる繊維群からなる異断面ミックス糸のように、糸条内における単糸が複数の群をなしており、群単位で糸条の特性が異なるため分離しやすいような糸条においても、流体処理装置への糸条挿通の成功率を低下させることのない、流体処理装置への糸条挿通方法に関するものである。

【0010】

以下、本発明について図に示す実施例を参照して記述する。

【0011】

図1、図2は本発明の方法を実施する際に用いる装置の概略構成図である。糸条2は、ローラー1を介して流体処理装置11に供給されるが、まず、連続して供給される糸条2が、吸引具7により吸引されながらローラー1に巻回され、糸掛けされる。その後、糸条2は、流体処理装置11への挿通のため、ローラー1から液体射出ノズル3に糸掛けされ、切断装置6にセットされた状態に保たれる。

【0012】

吸引具7による糸条2の吸引は、糸条2が適度に張った状態を維持する吸引力が必要であるが、強すぎると糸条挿通時の液体の射出条件や挿通成功率に影響を与えることから30〜100KPaが好ましい。

【0013】

また、糸条2の供給速度は、2200m/min以下が好ましく、より好ましくは2000m/min以下である。2200m/minより速い場合は吸引具7との関係で糸条の吸引張力が低下するため糸条の挿通性が低下する。また糸条2の供給速度の下限については、一旦巻き上げた延伸糸を解舒して加熱後捲縮付与するプロセスの場合、特に問題とはならないが、溶融紡糸・延伸・捲縮処理を連続して行うプロセスにおいては、糸条2の供給速度が低いとローラー1での走行糸条の糸揺れが大きくなり挿通性が低下し、ローラー上で糸条同士が絡んで糸切れすることもあるため、1000m/min以上が好ましく、1200m/min以上とすることがより好ましい。

【0014】

前記範囲とした上で、ローラー1から液体射出ノズル3までの間の糸条2の糸張力が80〜180gf (0.78〜1.77N)になるようローラー1の速度と吸引具7の圧力を設定することが好ましい。

【0015】

糸条挿通装置4には、液体供給装置5、液体射出ノズル3を設けるとともに、図1に示すように、糸掛け時には流体処理放置11からは退避させておき、図1中矢印Aの方向に可動とすることが好ましい。こうすることで、糸掛け時には作業しやすく、また流体処理装置11への糸条挿通時には、図2で示すように液体射出ノズル3を糸条導入口9Aに近接させて(但しと間隙を形成して)対向させることができる。

【0016】

そして、糸条を吸引具7で吸引した状態を保ちながら、図3で示すように液体射出ノズル3より、液体12を射出して糸条2に衝突させる。これにより、該糸条2の一部が糸条導入口9Aから糸条導出口9Bへと挿通される。そして、糸条2が流体処理放置11に導入された状態となったところで、切断装置6を作動させて糸条2を切断し、吸引具7による糸条2の吸引を中断する。切断装置6によって切断された糸条2は、吸引具7による引張りが解除され、液体射出ノズル3より射出され流体処理装置11を通過する液体の射出圧力と、流体処理装置11で使用される流体10の推進圧力によって、流体処理装置11内を進み、流体処理装置11から導出する。そして、糸条2が流体処理装置から導出すれば、流体処理装置11で使用される流体10の圧力によって糸条8の状態が維持されるので、液体射出ノズル3からの液体射出を中断するとともに、流体処理装置11を挿通した糸条8を吸引具7で再び吸引することで、流体処置装置11への糸条挿通が完了する。

【0017】

このようにして行われる糸条挿通において、液体射出ノズルからの液体射出圧力は14〜17MPaであることが重要である。液体射出圧力が低すぎると、糸条2を流体処理装置11へ押し込む力が弱く、高すぎると、流体処理装置11で使用される流体10の流体圧力が、液体射出ノズル3からの液体によって変動し、挿通中または挿通後に糸条2の推進力が弱くなり、糸条2が弛みローラー1に糸が巻き付くおそれがある。液体の射出速度は糸条の供給速度より速いことは言うまでもないが、17MPaより高圧にして液体射出速度を上げても糸条挿通の成功率は上がらず、むしろ低下する傾向である。16〜16.5MPaがより好ましい。

【0018】

また、かかる圧力で噴射される液体の力を糸条挿入に効率的に使うため、糸条は液体噴射ノズル3の液体噴出口に直接糸掛けし、液体射出口と流体処理装置11の糸条導入口9Aとの距離が0.5〜3mmの範囲内である状態で液体を噴射することが好ましい。

【0019】

液体射出ノズル3から射出される液体12は、周辺の装置や作業者に飛散しても影響のない水あるいは温水が好ましい。

【0020】

また、液体射出ノズル3は、液体射出口13の直径が0.3〜1.2mmであることが好ましい。液体射出口13の直径が小さすぎると異物の詰まりが多くなり、大きすぎると液体が分散し、液体射出速度が遅くなるため、安定した液体射出を行うことが困難となる。より好ましくは0.4〜0.6mmである。

【0021】

また、液体射出ノズル3は、流体処理装置への糸条挿通時に、液体射出口13と流体処理装置の糸条導入口との距離Xが0.5〜3mmの範囲内となる位置に配置し、この状態で、糸条に液体を射出することが好ましい。液体射出口13と流体処理装置の糸条導入口9との距離Xが近すぎると、糸条が液体射出口13と流体処理装置の糸条導入口9Aに挟まれ、ローラー1から液体射出ノズル3までの間の糸条2の糸張力が低下し、遠すぎると安定した液体射出を行うことが困難となる。より好ましくは0.8〜2.0mmである。

【0022】

一方、流体処理装置11は、糸条導入口9Aの直径が、5〜12mmであるものが好ましく、6〜10mmがより好ましい。流体処理装置11の糸条導入口9Aの直径が5mmより小さいと、流体処理装置11からの流体の逆流が発生した場合、糸条2に対する抵抗が大きくなり、内壁面と糸条との接触が増加することから挿通性が低下する。12mmより大きいと、液体射出ノズル3から射出された液体から糸条が外れる確率が高くなり挿通性が低下する。

【0023】

また、流体処理装置11は、糸条導入口から糸条導出口までの間の糸条走行路の内、最小径部14の直径が1.4〜4mmであることが好ましく、1.5〜2.5mmであることがより好ましい。かつ、糸条導入口から当該最小径部14までの距離は20〜65mmであることが好ましく、20〜50mmであることがより好ましい。特に流体処理装置内の最小径部14の直径が1.4mmより小さいと糸条2を挿通することが困難であり、4mmより大きいと流体処理装置11で使用する流体の圧力が低下し、糸条挿通時の推進力が低下するばかりか捲縮付与の能力が低下する。またそれを補うためにさらに流体処理装置の流体圧力を高くすると、糸条への捲縮付与が安定せず糸切れや品質が悪くなる。そして、糸条導入口9Aから最小径部14までの距離が短ければ、最小径部14までの傾斜角度が急になり糸条2を挿通することが困難になる場合もあり、長ければ糸条2が最小径部到達までに射出液体から外れ糸条が弛み挿通の成功率が低下する。

【0024】

流体処理装置11で使用される流体10の圧力は、0.7〜1MPaが好ましい。前述のとおり捲縮糸の品質や品位および加工性に影響するため各品種に応じて場合によっては流体処理装置への挿通時と生産時の規定条件とを変更する必要があるが、流体処理装置の圧力が0.7MPaより低いと流体処理装置11内での糸条8の推進力が弱く、1MPaより高いと当該流体が流体処理装置11の糸条導入口9Aの方向へ逆流し挿通性が悪くなる。

【0025】

切断装置6による糸条の切断は、例えば液体射出ノズルからの液体射出直後から1.5秒以内で行うのが好ましく、0.5〜1秒の範囲内がより好ましい。液体射出後に切断するのは言うまでもないが、液体射出と同時や射出後0.5秒より速く切断した場合や1.5秒より遅く切断した場合には成功率が低下する傾向にある。

【0026】

また、糸条挿通に使用する装置の動作は、それぞれを手動で作動させてもよいが、すべて連続して作動するよう自動化することもできる。

【0027】

以上のようにして、糸条を流体処理装置へ挿通し、加工糸を得れば、極めて迅速かつ確実に、また作業者がより安全に作業できるので、結果的に加工糸の生産現場での安全性、安定性、生産性が高まることとなる。

【0028】

なお、流体処理装置11に糸条を挿通する際、流体処理装置11の直下にある各ローラーや巻き取り装置等については安全面から停止しておくことが好ましい。そのため、流体処理装置11への糸条挿通後には、流体処理装置11の直下の各ローラーや巻き取り装置を製造条件に調整する必要がある。この調整に合わせて、流体処理装置11以前の各ローラー速度やポリマーの吐出量、流体処理装置11の流体圧力も流体処理装置11へ挿通するための条件から、製造条件に調整することが好ましい。

【実施例】

【0029】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれらの実施例により何等限定されるものではない。なお、実施例中の物性値は、具体的に下記の方法で測定した値である。

[射出圧力]

圧力トランスミッタ(長野計器社製 KH61型)を使用して、液体用のポンプから液体射出ノズルまでの配管内の圧力を測定した。

[相対粘度]

試料0.25gを98%硫酸25mlに溶解し、オストワルド粘度計を用いて25℃で測定した。相対粘度はポリマ溶液と硫酸の落下秒数の比から求めた。

[変形度]

熱可塑性合成繊維糸条のフィラメント横断面の外郭の外接円直径(R)および内接円(r)の比R/rを変形度とする。なお、本実施例ではフィラメント数5本の平均値をとる。

[中空率]

異形中空断面の熱可塑性合成繊維糸条のフィラメント横断面に占める中空部分の面積占有率を中空率とする。なお、本実施例ではフィラメント数10本の平均値をとる。

[挿通成功率]

流体処理装置への成功率から相対的に下記のように評価した。また、各条件におけるn数は30である。

◎・・・きわめて適している (成功率100%)

○・・・適している (成功率80%〜99%)

△・・・やや不適合 (成功率40%〜80%未満)

×・・・不適合 (成功率 0%〜40%未満)

[実施例1〜6]

酸化チタンを0.3重量%含むナイロン6ポリマー(硫酸相対粘度2.8)をエクストルーダー型の紡糸機によって溶融し、紡糸温度265℃、吐出量120g/分、田型中空+Y型(図4、図5参照)の異繊度ミックス糸用の孔スペックを有する口金を用いて紡糸した。紡糸した糸条は、ユニフロ型チムニー(20℃、45m/分の冷却風)によって冷却・固化した後、給油ロールによって油剤を付与し、515m/分の表面速度を有する第1ローラーで引き取り、その後、速度535m/分の第2ローラー(50℃)、速度1500m/分の第3ローラー(140℃)、速度1700m/分の第4ローラー(198℃)に連続して供給することにより熱延伸し、流体処理装置に供給した。このとき、図1〜3に示す装置構成の糸条挿通装置4、液体供給装置5、液体射出ノズル3、切断装置6、および吸引具7を用い、糸条を吸引しながら当該糸条に液体を射出して、流体処理装置へ糸条を挿通した。また、流体処理装置では、0.9MPa、225℃の過熱蒸気を使用した。液体射出圧力、液体射出口の直径、流体射出口から流体処理装置の糸条導入口までの距離、流体処理装置の糸条導入口、および内部の最小径部の直径と糸条導入口からの距離の各条件と流体処理装置への挿通成功率の結果は表1に示すとおりであった。

【0030】

[実施例7]

ナイロン6ポリマーの吐出量を145g/分、第1ローラーの速度を610m/分、第4ローラーの速度を2000m/分とした以外は実施例1と同様の条件で、加工糸を製造した。結果は表1に示すとおりであった。

【0031】

[実施例8]

田型中空糸用の孔スペックを有する口金を用いること以外は、実施例1と同様の条件で加工糸を製造した。結果は表1に示すとおりであった。

【0032】

[実施例9]

Y型糸用の孔スペックを有する口金を用いること以外は、実施例1と同様の条件で加工糸を製造した。結果は表1に示すとおりであった。

【0033】

[比較例1]

液体射出圧力を12MPaとした以外は、実施例1と同様の条件で加工糸を製造した。結果は表1に示すとおりであった。

【0034】

[比較例2]

液体射出圧力を19MPaとした以外は、実施例1と同様の条件で加工糸を製造した。結果は表1に示すとおりであった。

【0035】

【表1】

【図面の簡単な説明】

【0036】

【図1】本発明の方法を実施する際に用いる装置の概略構成図である。

【図2】本発明の方法を実施する際に用いる装置の概略構成図(液体射出状態)である。

【図3】本発明の方法を実施する際に用いる装置の部分拡大図(液体射出状態)である。

【図4】田型中空糸の断面図である。

【図5】Y型糸の断面図である。

【符号の説明】

【0037】

1 ローラー

2 糸条

3 液体射出ノズル

4 糸条挿通装置

5 液体供給装置

6 切断装置

7 吸引具

8 糸条(挿通後)

9A 糸条導入口

9B 糸条導出口

10 糸条処理流体

11 流体処理装置

12 液体射出ノズルからの射出液

13 液体射出口

14 流体処理装置の最小径部

【特許請求の範囲】

【請求項1】

糸条導入口および糸条導出口を有する流体処理装置に、供給されてくる糸条を挿通するに際して、流体処理装置よりも糸条の走行方向に関して上流側で、糸条を吸引して吸引した部分よりも上流側の糸条に張力を付与するとともに、張力が付与されている糸条に液体を14〜17MPaの圧力で射出し、糸条を糸条導入口から糸条導出口に挿通することを特徴とする流体処理装置への糸条挿通方法。

【請求項2】

糸条に液体を射出するにあたり、直径が0.3〜1.2mmの範囲内の液体射出口を有する液体射出ノズルを用いることを特徴とする請求項1に記載の流体処理装置への糸条挿通方法。

【請求項3】

糸条に液体を射出するにあたり、液体射出口と流体処理装置の糸条導入口との距離が0.5〜3mmの範囲内であることを特徴とする請求項1または2に記載の流体処理装置への糸条挿通方法。

【請求項4】

流体処理装置として、糸条導入口の直径が5〜12mmであるものを用いることを特徴とする請求項1〜3のいずれかに記載の流体処理装置への糸条挿通方法。

【請求項5】

流体処理装置として、糸条導入口から糸条導出口までの間の糸条走行路の最小径部の直径が1.4〜4mmであり、かつ糸条導入口から最小径部までの距離が20〜65mmであるものを用いることを特徴とする請求項1〜4のいずれかに記載の流体処理装置への糸条挿通方法。

【請求項6】

請求項1〜4のいずれかに記載の方法を用いて糸条を流体処理装置へ挿通し、流体処理を行って加工糸を得ることを特徴とする加工糸の製造方法。

【請求項1】

糸条導入口および糸条導出口を有する流体処理装置に、供給されてくる糸条を挿通するに際して、流体処理装置よりも糸条の走行方向に関して上流側で、糸条を吸引して吸引した部分よりも上流側の糸条に張力を付与するとともに、張力が付与されている糸条に液体を14〜17MPaの圧力で射出し、糸条を糸条導入口から糸条導出口に挿通することを特徴とする流体処理装置への糸条挿通方法。

【請求項2】

糸条に液体を射出するにあたり、直径が0.3〜1.2mmの範囲内の液体射出口を有する液体射出ノズルを用いることを特徴とする請求項1に記載の流体処理装置への糸条挿通方法。

【請求項3】

糸条に液体を射出するにあたり、液体射出口と流体処理装置の糸条導入口との距離が0.5〜3mmの範囲内であることを特徴とする請求項1または2に記載の流体処理装置への糸条挿通方法。

【請求項4】

流体処理装置として、糸条導入口の直径が5〜12mmであるものを用いることを特徴とする請求項1〜3のいずれかに記載の流体処理装置への糸条挿通方法。

【請求項5】

流体処理装置として、糸条導入口から糸条導出口までの間の糸条走行路の最小径部の直径が1.4〜4mmであり、かつ糸条導入口から最小径部までの距離が20〜65mmであるものを用いることを特徴とする請求項1〜4のいずれかに記載の流体処理装置への糸条挿通方法。

【請求項6】

請求項1〜4のいずれかに記載の方法を用いて糸条を流体処理装置へ挿通し、流体処理を行って加工糸を得ることを特徴とする加工糸の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−84253(P2010−84253A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−252834(P2008−252834)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]