流体制御弁

【課題】閉弁時にバルブ部材と弁座との間において確実にシール力を発生することができる小型で低コストの流体制御弁の提供。

【解決手段】エア調圧弁4は、ステッピングモータの回転を直進運動に変換して、バルブシャフト44をバルブハウジング41内において軸方向に移動させている。バルブシャフト44に取り付けられたバルブ部材45は、バルブシャフト44とともに移動して、調圧弁座411fに対し着座あるいは離間することによりエア調圧弁4を開閉している。バルブ部材45は、シール部材452が取り付けられたバルブフレーム451を有し、バルブフレーム451の取付部451dは、バルブシャフト44の先端部の支持体445に対し傾き可能に取り付けられている。バルブフレーム451の円筒部451cの内周面とバルブシャフト44の外周面との間には半径方向の隙間が形成されており、当該半径方向隙間によって、バルブ部材45の傾き角度が規制されている。

【解決手段】エア調圧弁4は、ステッピングモータの回転を直進運動に変換して、バルブシャフト44をバルブハウジング41内において軸方向に移動させている。バルブシャフト44に取り付けられたバルブ部材45は、バルブシャフト44とともに移動して、調圧弁座411fに対し着座あるいは離間することによりエア調圧弁4を開閉している。バルブ部材45は、シール部材452が取り付けられたバルブフレーム451を有し、バルブフレーム451の取付部451dは、バルブシャフト44の先端部の支持体445に対し傾き可能に取り付けられている。バルブフレーム451の円筒部451cの内周面とバルブシャフト44の外周面との間には半径方向の隙間が形成されており、当該半径方向隙間によって、バルブ部材45の傾き角度が規制されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体の流れを制御する流体制御弁に関する。

【背景技術】

【0002】

弁軸に円形のバルブ体が垂直に取り付けられ、バルブ体が弁軸とともに軸方向に作動することにより、真円状の弁座に着座するポペットバルブ式の開閉弁は、従来より内燃機関の吸排気弁等において広く使用されている。

特許文献1に開示された開閉弁は、燃料電池システムの酸化ガス供給路上に設けられ、ダイヤフラムで互いに区分けされた一対の圧力室に選択的にエアを導入することにより、ダイヤフラムに接続されたバルブ体を、供給路上に形成された弁座に対して当接あるいは離間させることにより供給路を断続している。

この従来技術に開示されたポペットバルブ式の開閉弁は、閉弁時に一方向からの高圧に対する耐力が高く、エアコンプレッサから吐出された高圧の酸化ガスを十分にシールすることができる。

【0003】

しかしながら、その一方、上述したポペットバルブ式の開閉弁においては、その設計上あるいは製造上の誤差に起因して、バルブ体の平面方向と弁座のシール面との間の平行度に精度のばらつきが発生することがある。互いに当接するバルブ体と弁座のシール面との間の平行度に、精度上のばらつきがあった場合、開閉弁のシール不良につながることがあり、これを回避するための対策が必要であった。

このためには、これまで、バルブ体が弁座に着座する際に、バルブ体と弁座との間の平行度のばらつきを、弾性材料にて形成されたシール部材を部分的に潰すことによって吸収してきた。これによって、バルブ体と弁座のシール面とが平行でなくても、弁座の全面にシール部材が当接するようになり、開閉弁のシール不良を防止することができる。

【0004】

ところが、特許文献1に開示されたような開閉弁は、所定量の流体の通過を許容しなければならず、そのシール部材が一定のシール径を備えていなければならない。したがって、シール径が大きくなった場合、シール部材の潰し代を大きくする必要があり、バルブ体を押圧する荷重も増大させる必要がある。このため、開閉弁自体が大型化し、高コスト化するという問題が発生する。

【0005】

これに対して、特許文献2に開示された開閉弁においては、弁座に着座するバルブ体が取り付けられた弁体取付軸の上部と主軸の下部とを、双方の軸に垂直な方向に挿入した連結ピンを介して接続したものである。これによれば、主軸に対して弁体取付軸が首振り可能に連結されているため、弁座のシール面に対して主軸が垂直でなくても、バルブ体を弁座のシール面に倣った方向に向かせ、双方の間においてシール力を確保することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−146924号公報

【特許文献2】実開昭62−87275号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献2に開示された開閉弁においては、弁体取付軸と主軸とが連結ピンを介して接続されたものであり、弁体取付軸と主軸との間のガタは、弁体取付軸、主軸および連結ピンの3部品の寸法によって決定されるため、双方の間のガタが増大する恐れがある。弁体取付軸と主軸との間のガタが大きいと、バルブ体の振動および振動に伴う騒音が増大し、開閉弁を通過する流体においても流量変動が発生する。このため、開閉弁を流体の流量を制御する流体制御弁に使用した場合、流体の流量を精度よく制御することに困難を伴う。

これに対して、弁体取付軸と主軸との間のガタを低減しようとすれば、各部品の寸法精度を向上させなければならず、コストの増大を余儀なくされていた。

本発明は上記事情に鑑みてなされたものであり、その目的は、閉弁時にバルブ部材と弁座との間において確実にシール力を発生することができる小型で低コストの流体制御弁を提供することにある。

【課題を解決するための手段】

【0008】

上述した課題を解決するために、請求項1に係る流体制御弁の発明の構成は、内部に流体の流入口と流出口とが形成されたバルブハウジングと、バルブハウジングに取り付けられた駆動源と、駆動源によって、バルブハウジング中において軸方向に移動する弁軸と、弁軸の軸心に対し半径方向に延びるように取り付けられ、弁軸とともに移動することにより、一側の面において、バルブハウジング内に形成された弁座に対して着座あるいは離間し、流入口と流出口との間を断続するバルブ部材と、を備え、バルブ部材は、弁軸の軸方向に延び弁軸が挿入される筒状部と、筒状部から弁軸に対し半径方向に拡がった延在部と、筒状部または延在部に連続するとともに、一端が袋状に閉じており、弁軸の先端部に形成された曲面を受ける取付部と、を有するバルブフレームと、延在部に取り付けられ、弁座に対して当接可能なシール部材と、により形成され、弁軸は、筒状部との間に半径方向隙間を有し、取付部に対しては脱落不能に接続されているとともに、軸方向の隙間を有することである。

【0009】

請求項2に係る発明の構成は、請求項1の流体制御弁において、バルブフレームは金属板をプレス成型して形成され、弁軸の先端部を挿入した後、取付部をかしめることにより、バルブ部材と弁軸とを接続するとともに、軸方向の隙間を形成することである。

【0010】

請求項3に係る発明の構成は、請求項1または2の流体制御弁において、弁軸と筒状部との間の半径方向隙間の大きさは、バルブ部材が弁座に着座する際に、弁座に倣って、弁軸の先端部を中心にバルブ部材が弁軸に対して所定量だけ傾くように、シール部材の弁座に対するシール径に基づいて設定されていることである。

【0011】

請求項4に係る発明の構成は、請求項1乃至3のうちのいずれかの流体制御弁において、バルブ部材とバルブハウジングとの間には、弁軸を円周方向に取り囲むように設けられ、バルブ部材を弁軸の先端方向に向けて付勢するコイルバネが介装されていることである。

【0012】

請求項5に係る発明の構成は、請求項1乃至4のうちのいずれかの流体制御弁において、弁軸の外周面と筒状部の内周面との間には、リング状のシール部材が弾発的に介装されていることである。

【0013】

請求項6に係る発明の構成は、請求項1乃至5のうちのいずれかの流体制御弁において、バルブハウジングの内周面には、表裏を貫通する装着孔を有したダイヤフラムの外周縁が液密的に固定されるとともに、装着孔の内周縁がバルブ部材の外周部に液密的に固定されることにより、ダイヤフラムおよびバルブ部材によってバルブハウジングの内部が区分けされ、流入口、流出口および弁座を含み流体が通過する流体室と、流体の進入が防止される空気室とが形成されていることである。

【発明の効果】

【0014】

請求項1に係る流体制御弁によれば、バルブ部材はバルブフレームを有し、バルブフレームは、弁軸の軸方向に延び弁軸が挿入される筒状部と、筒状部から弁軸に対し半径方向に拡がりシール部材が取り付けられた延在部と、筒状部または延在部に連続するとともに、一端が袋状に閉じており、弁軸の先端部に形成された曲面を受ける取付部と、を有しており、弁軸は、バルブフレームの筒状部との間に半径方向隙間を有し、取付部に対しては脱落不能に接続されているとともに、軸方向の隙間を有することにより、バルブ部材の平面方向と弁座のシール面との間の平行度に精度のばらつきがあった場合、弁軸の先端部を中心に、バルブ部材が弁軸に対して半径方向隙間が埋まるまで傾くことができ、構成部品の寸法精度を向上させたり流体制御弁を大型化せずに、バルブ部材と弁座との間のシール性を確保することができる。

また、バルブ部材は、弁軸の先端部を中心に規則的に傾き、半径方向隙間で規制される所定角度以上には傾かないため、バルブ部材の振動およびそれに伴う騒音の発生が防止され、流体制御弁の内部を通過する流体の流量変動を低減することができ、流体制御弁の流量制御性能を向上させことができる。

【0015】

請求項2に係る流体制御弁によれば、弁軸の先端部を挿入した後、取付部をかしめてバルブ部材と弁軸とを接続することにより、簡単な構成で低コストに、所定量だけバルブ部材が弁軸に対して傾くことができる流体制御弁を形成することができる。

また、取付部をかしめてバルブ部材と弁軸との間の軸方向の隙間を形成することにより、当該軸方向の隙間を、極力、小さくすることができる。

【0016】

請求項3に係る流体制御弁によれば、弁軸と筒状部との間の半径方向隙間の大きさは、シール部材の弁座に対するシール径に基づいて設定されていることにより、バルブ部材が弁座に着座する際に、バルブ部材の平面方向と弁座のシール面との間の平行度およびシール径に起因して発生する弁座の高低差を確実に吸収することができる。

【0017】

請求項4に係る流体制御弁によれば、バルブ部材とバルブハウジングとの間には、弁軸を円周方向に取り囲むように設けられ、バルブ部材を弁軸の先端方向に向けて付勢するコイルバネが介装されていることにより、バルブ部材を弁軸の先端方向に向けて円周上において均等に付勢することができ、弁軸に対するバルブ部材の振動および振動に伴う騒音をいっそう低減し、流体の流量変動をさらに抑制することができる。

【0018】

請求項5に係る流体制御弁によれば、弁軸の外周面と筒状部の内周面との間には、リング状のシール部材が弾発的に介装されていることにより、リング状のシール部材によって弁軸とバルブ部材との間において摺動抵抗が発生し、弁軸に対するバルブ部材の振動および振動に伴う騒音が低減され、流体の流量変動を抑制することができる。

【0019】

請求項6に係る流体制御弁によれば、ダイヤフラムおよびバルブ部材によってバルブハウジングの内部が区分けされ、流入口、流出口および弁座を含み流体が通過する流体室と、流体の進入が防止される空気室とが形成されていることにより、流体室内に圧力を伴った流体が進入すると、ダイヤフラムに緊迫力が発生して、装着孔の内周縁に固定されたバルブ部材が半径方向中心において強固に保持されるため、弁軸に対するバルブ部材の振動および振動に伴う騒音がいっそう低減され、流体の流量変動をさらに抑制することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態1による燃料電池システムを示したブロック図

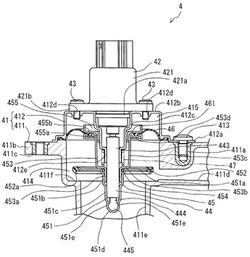

【図2】図1に示したエア調圧弁の部分断面図

【図3】図2に示したエア調圧弁の閉弁時の部分断面図

【図4】図2に示したエア調圧弁に含まれたステッピングモータの出力シャフトとバルブシャフトとの係合状態を示した簡略的な断面図

【図5】図4のA−A断面図

【図6】バルブシャフトにバルブフレームをかしめる方法を示した簡略図

【図7】エア調圧弁のバルブシャフトとバルブフレームとの接続部を示した拡大断面図

【図8】バルブ部材のシール径と吸収可能高さとの関係を説明するための模式図

【図9】バルブ部材の傾き角度を設定する方法を説明するためのグラフを示した図

【図10】実施形態1によるエア調圧弁の変形実施形態を説明するための工程図

【図11】本発明の実施形態2による三方弁を示した部分断面図

【図12】図11に示した三方弁のバイパス弁座が閉じた時の部分断面図

【図13】図11に示した三方弁の制御弁座が閉じた時の部分断面図

【発明を実施するための形態】

【0021】

<実施形態1>

図1乃至図10に基づき、本発明の実施形態1によるエア調圧弁4について説明する。

図1に示すように、本実施形態によるエア調圧弁4(流体制御弁に該当する)は、車両に搭載された燃料電池システム1の酸素系2に適用されている。しかしながら、本発明はこれに限定されるべきものではなく、燃料供給系システムあるいは油圧ブレーキシステムといった、車両用流体制御弁として広範囲に使用することが可能であり、また、家庭用機器もしくは一般産業機械用の流体制御弁としても適用することが可能である。

また、以下、図2における上方および下方を、それぞれエア調圧弁4の上方および下方とし、図2における右方および左方を、それぞれエア調圧弁4の右方および左方として説明しているが、車両におけるエア調圧弁4の実際の取付方向とは無関係である。

【0022】

図1に示すように、燃料電池システム1は、酸素系2、燃料系5、電池スタック6、動力系7、冷却系8および制御装置9とから形成されている。

電池スタック6は、これに限定されるべきものではないが、複数の固体高分子型の単セルが積層されることで形成されている。複数の単セルは電気的に直列に接続されており、各々の単セルは電解質膜と、これを挟むアノード極およびカソード極(いずれも図示せず)を含んでいる。また、単セルのアノードセパレータ(図示せず)には、アノード極に対して水素ガスを供給するためのアノード流路61が形成されており、カソードセパレータ(図示せず)には、カソード極に対して空気を供給するためのカソード流路62が形成されている。

【0023】

酸素系2は酸素系供給配管21aを備えており、酸素系供給配管21aは電池スタック6内のカソード流路62の一端と接続されている。酸素系供給配管21a上には、電池スタック6に向けて順に、エアフィルタ22、エアコンプレッサ23、インタークーラ24および三方弁3が形成されている。

カソード流路62の他端には酸素系排出配管21bの一端が接続されており、酸素系排出配管21b上には、2ポートの流体制御弁であるエア調圧弁4が設けられている。また、前述した三方弁3は3ポートの流体制御弁であって、バイパス管路21cの一端が接続されており、バイパス管路21cの他端は、酸素系排出配管21bのエア調圧弁4よりも下流側部位(電池スタック6が接続されていない側)に接続されている。

【0024】

一方、燃料系5は、燃料系供給配管51aの一端に水素タンク52が接続されており、燃料系供給配管51a上には遮断弁53が形成されている。燃料系供給配管51aの他端は、電池スタック6内のアノード流路61の一端と接続されている。アノード流路61の他端には、燃料系排出配管51bが接続されており、燃料系排出配管51b上には、電池スタック6に近い側から順に、気液分離器54、排気排水弁55および排出ガス希釈器56が形成されている。排出ガス希釈器56には、上述した酸素系排出配管21bの他端が接続されている。

【0025】

また、気液分離器54は燃料系循環路51cを介して、燃料系供給配管51a上の遮断弁53とアノード流路61との接続部との間の部位に接続されている。燃料系循環路51c上には循環ポンプ57が設けられており、気液分離器54からアノード流路61に向けて水素ガスを循環させている。

動力系7は、車両を走行させるための電動モータ71を備えている。電動モータ71は電池スタック6の正極および負極と接続されており、電池スタック6の発電によって駆動される。

【0026】

また、冷却系8は水冷ポンプ81を備え、電池スタック6内に冷却水を循環させて電池スタック6を冷却している。

制御装置9は、エアコンプレッサ23、三方弁3、エア調圧弁4、遮断弁53、循環ポンプ57および冷却ポンプ81と電気的に接続されている。制御装置9は車両の走行状態に応じて算出された電池スタック6の必要な発電量に基づき、これらの各構成要素の作動を制御している。

【0027】

上述した構成により、車両が走行開始すると、制御装置9はエアコンプレッサ23を作動させてカソード流路62へ空気を供給するとともに、遮断弁53および循環ポンプ57を作動させてアノード流路61へ水素ガスを供給し、電池スタック6において発電を行う。

酸素系2において、エアフィルタ22を介して吸引された酸素を含んだ空気は、エアコンプレッサ23において圧縮された後、インタークーラ24によって冷却される。三方弁3は、電池スタック6の発電量に応じてバルブ部材の位置を変位させ、インタークーラ24から供給された空気を分流してバイパス配管21cへ逃すことにより、電池スタック6への空気の流量を制御している。

また、エア調圧弁4は、その開度を調整し電池スタック6内に残存した空気の排出量を調整することにより、電池スタック6内の圧力を制御している。

【0028】

アノード流路61から排出される水素オフガス(燃料ガスオフガス)には発電に使用されなかった水素ガスと発電によって生成された水(水蒸気)が含まれている。気液分離器54は水素ガスと水を分離する機能を有している。気液分離器54で分離された水素ガスは循環ポンプ57により燃料系循環路51cを介して燃料系供給配管51aに供給され循環される。気液分離器54で分離された水(液状)は排気排水弁55が開状態になったとき、水素ガスとともに排出ガス希釈器56に送られる。気液分離器54から排出ガス希釈器56に排出された水素ガスは、排出ガス希釈器56において、酸素系排出配管21bから供給された空気により希釈化された後、水とともに外部へと放出される。

【0029】

次に、エア調圧弁4の構造について詳細に説明する。図2に示したように、エア調圧弁4は、バルブハウジング41の外周面にモータアッセンブリ42(駆動源に該当する)が取り付けられて形成されている。バルブハウジング41は、合成樹脂材料にて形成されたバルブボデー411と、金属板により一体に形成されたバルブカバー412とを互いに結合させて形成されている。尚、本実施形態においては、駆動源として電動モータを使用したモータアッセンブリ42を使用しているが、ソレノイドアクチュエータやガス圧によって駆動されるアクチュエータなどを使用してもよい。

【0030】

バルブボデー411には、バルブカバー412の取り付け用の金属製のカバー取付スリーブ411aがインサートされている。また、バルブボデー411のフランジ部411bには、エア調圧弁4を車両に取り付けるための金属スリーブ411cがインサートされている。カバー取付スリーブ411aおよび金属スリーブ411cの内周面には、雌螺子が形成されている。

【0031】

バルブボデー411には、図2において右方に開口する調圧弁インレット411d(流入口に該当する)が形成されている。調圧弁インレット411dは、上述した酸素系排出配管21bを介して、電池スタック6のカソード流路62の他端に接続されている(図1示)。また、バルブボデー411には、調圧弁インレット411dに対し垂直方向に開口(図2において下方に開口)する調圧弁アウトレット411e(流出口に該当する)が形成されている。調圧弁アウトレット411eは、上述した酸素系排出配管21bを介して、排出ガス希釈器56に接続されている。

さらに、バルブボデー411の内周面において、調圧弁インレット411dと調圧弁アウトレット411eとの間には調圧弁座411f(弁座に該当する)が形成されている。調圧弁座411fは平坦な円環状に形成されている。

【0032】

バルブカバー412は、貫通させた取付ボルト413をカバー取付スリーブ411aに締め付けることによって、バルブボデー411の上端面に取り付けられている。バルブカバー412は、バルブボデー411への取付面412aと、取付面412aから上方へと突出したモータ取付部412bと、モータ取付部412bの中央部において段付状に下降し、下端部が開口したシャフト収容部412cとにより形成されている。また、モータ取付部412bの上面には、複数の雌螺子穴412dが設けられている。バルブカバー412は、金属板をプレス成型することにより、上述した取付面412a、モータ取付部412bおよびシャフト収容部412cが一体に形成されている。

【0033】

モータ取付部412bの上面には、上述したモータアッセンブリ42が取り付けられている。モータアッセンブリ42は、モータケース421の機構収容部421aの外周面を、シャフト収容部412cの内周面に嵌合させた状態で、取付フランジ421bに貫通させた複数の取付スクリュー43を、モータ取付部412bの雌螺子穴412dに締め付けることによってバルブカバー412に固定される。取付スクリュー43は取付フランジ421bに形成された貫通孔(図示せず)に対して遊嵌しており、バルブカバー412は、シャフト収容部412cの内周面が機構収容部421aの外周面に当接することにより、その位置決めが行われる。

【0034】

図4に示したように、モータケース421の内壁には、ステッピングモータ422が固定されている。ステッピングモータ422の出力シャフト422aの先端は円筒形状を呈しており、その軸心部には駆動孔422bが形成されている。駆動孔422bの内周面には所定の長さの雌螺子が形成されており、バルブシャフト44(弁軸に該当する)の端部外周面に形成された雄螺子部441と螺合している。

【0035】

バルブシャフト44はステンレス等の金属材料にて形成され、その雄螺子部441の下方には二面幅部442が形成されている。二面幅部442は、モータケース421の下端部に形成された一対の対向面421cと係合しており、これによって、バルブシャフト44はモータケース421に対して回転不能となっている(図5示)。したがって、ステッピングモータ422の出力シャフト422aが一方向に回転すると、バルブシャフト44がバルブハウジング41内において軸方向に下降し、出力シャフト422aが反対方向に回転すると、バルブシャフト44は上昇する。

【0036】

上述したバルブシャフト44の雄螺子部441と、出力シャフト422aの雌螺子とは、ともに台形ネジにより形成されており、バルブシャフト44と出力シャフト422aとの間の逆効率がほぼ0に設定されていることが望ましい。これにより、バルブシャフト44と出力シャフト422aとの間の動作の伝達が不可逆的に形成され、エア調圧弁4が閉じられている状態で、バルブシャフト44から出力シャフト422aに向けて戻し荷重が働いた場合に、出力シャフト422aは開弁する方向に回転せず、不用意にエア調圧弁4が開弁することがない。

【0037】

図2に示したように、バルブシャフト44の二面幅部442の下方には、モータケース421から突出し一定の径により軸方向に延びた円柱部443が形成されている。円柱部443の外周面は、バルブカバー412のシャフト収容部412cの下端に形成されたシャフトリテーナ部412eにより、軸方向に移動可能に支持されている。互いに当接する円柱部443の外周面またはシャフトリテーナ部412eには無電解ニッケルメッキ等が施され、その摺動面の耐摩耗性を向上させている。

【0038】

さらに、円柱部443の先端部には、小径の橋部444を介して略球状の支持体445が一体に形成されている。バルブシャフト44の先端部に形成された支持体445には、バルブシャフト44の軸心に対し半径方向に延びるように、バルブ部材45が取り付けられている。

バルブ部材45のバルブフレーム451は、ステンレス等の金属板がプレス成形されて形成されている。バルブフレーム451は、バルブシャフト44の軸心に対し、半径方向に円板状に延びた平板部451aを有しており、平板部451aには外周縁を覆うようにシール部材452が固着されている。

【0039】

シール部材452は、SBR(スチレン−ブタジエンゴム)またはEPDM(エチレン−プロピレン−ジエン共重合体)といった耐熱性を有する合成ゴム材料にて形成されている。シール部材452の下面には、バルブ部材45の下降により、バルブボデー411に形成された調圧弁座411fと当接可能なシールリップ452aが突出している。図2に示したように、シールリップ452aは、発電停止時に、電池スタック6内に残留した水素ガスと酸素の反応や電池スタック6の温度低下による残留水蒸気の凝縮などによって発生する負圧によりセルフシールするように、半径方向内向き(調圧弁アウトレット411eに向いて)に形成されている。

【0040】

バルブフレーム451には、平板部451aの半径方向中心部に連続した段部451b(平板部451aおよび段部451bを包括した構成が延在部に該当する)が形成されている。段部451bはバルブシャフト44の軸方向に延びており、径方向の段差が軸方向に並ぶように2箇所に形成されている。

また、バルブフレーム451は、一端が段部451bに連続した円筒部451c(筒状部に該当する)を有している。円筒部451cは、平板部451aに対して垂直方向に延び、バルブシャフト44の円柱部443が挿入されている。さらに、バルブフレーム451は、円筒部451cの他端に連続して形成され、先端が半球状の曲面によって袋状に閉じていることにより、バルブシャフト44の支持体445の曲面を受けることが可能な取付部451dを有している。

【0041】

取付部451dは、かしめられることにより支持体445に取り付けられている。図6に示したように、最初に、取付部451d内にバルブシャフト44の支持体445を挿入した後、円周上に互いの間が等角になるように配置された3つのパンチPを半径方向内方に同時に作動させ、取付部451dの外周面の3箇所を支持体445に向けて均等にかしめる。これによって、取付部451dの外周面の3箇所にはかしめ部451eが形成される。

次に、パンチPを戻した状態で、バルブフレーム451を60°回転させた後、上述したパンチPによって同様にかしめられる。これによって、取付部451dはバルブシャフト44の支持体445に対して、円周上の6箇所のかしめ部451eにおいて均等にかしめられ、支持体445に対して脱落不能に接続される。

【0042】

図7に示したように、バルブフレーム451はバルブシャフト44に取り付けられた状態において、支持体445の外周面と取付部451dの各々のかしめ部451eとの間に、バルブシャフト44の軸方向の隙間δが形成されている。軸方向の隙間δは僅かな大きさであって、後述するようにバルブシャフト44に対してバルブ部材45を傾き可能にするために形成されている。軸方向の隙間δは、バルブ部材45が傾き可能であれば、極力、小さく形成されることが望ましく、実質的に0であっても構わない。

【0043】

また、バルブフレーム451がバルブシャフト44に取り付けられた状態において、円筒部451cの内周面と、挿入されたバルブシャフト44の円柱部443の外周面との間には、バルブシャフト44の軸心に対する半径方向の隙間ε(以下、半径方向隙間εという)が形成されている。図7に示したように、半径方向隙間εは、円筒部451cの内周面と円柱部443の外周面との間において、全周に渡って形成されている。バルブシャフト44に取り付けられたバルブ部材45は、球状の支持体445の略中心点をその傾き中心として傾き、半径方向隙間εはその傾き角度を規制している(図7において破線および二点鎖線にて示す)。

【0044】

半径方向隙間εの大きさは、バルブ部材45がバルブボデー411の調圧弁座411fに着座する際にシール可能なように、調圧弁座411fに倣って、バルブシャフト44の先端部の支持体445を中心にバルブ部材45がバルブシャフト44に対して所定量だけ傾くように、シール部材452の調圧弁座411fに対するシール部の直径に基づいて設定されている。

【0045】

すなわち、図8に示すように、バルブ部材45と調圧弁座411fとの間の平行度の精度がばらついて形成されていた場合、バルブ部材45によって吸収しなければならない高さ(高低差)hは、シール部材452のシールリップ452aの直径φに応じたものとなる。

通常、シールリップ452aの直径φは、エア調圧弁4を通過させる流体の量に基づいて機能的に設定される。また、バルブ部材45と調圧弁座411fとの間の平行度の精度のばらつきは、バルブハウジング41およびモータアッセンブリ42の製造上の精度によって決定される。

【0046】

ここで、エア調圧弁4がその機能上必要とするシールリップ452aの直径φがφnであり、φnおよびその製造上の精度に起因して考慮すべき調圧弁座411fの最大高低差hをhrとし、シールリップ452aの直径φがφnである場合のバルブ部材45の吸収可能高さをhsとする。この場合、図9に示したグラフにおいて、シールリップ452aの直径φnと調圧弁座411fの最大高低差hrとを特定する点を原点と結んだ直線の傾きθ2以上が、シール機能を確保するために、バルブ部材45がバルブシャフト44の軸方向に対して傾かなければならない角度θ1となる。その結果、バルブフレーム451の円筒部451cと、バルブシャフト44の円柱部443との間の半径方向隙間εは、バルブ部材45がバルブシャフト44の軸方向に対して、θ1(θ2以上)傾くことができる値に設定される。

【0047】

図2に戻って、バルブフレーム451の段部451bの内周面には、上方からスプリングリテーナ453が圧入固定されている。スプリングリテーナ453は、金属板がプレス工程にて絞られて形成されている。スプリングリテーナ453は、段部451bの下方に形成された段差と円柱部443との間に位置する円筒状の固定部453aと、固定部453aから半径方向外方へと拡がった肩部453bとを有している。

【0048】

スプリングリテーナ453の固定部453aは、肩部453bがバルブフレーム451の平板部451aの上面に当接するまで、バルブフレーム451の段部451bの内周面に圧入されている。段部451bに圧入された固定部453aは、バルブシャフト44の円柱部443の外周面との間には隙間を有しているため、バルブ部材45のバルブシャフト44に対する傾きを妨げることはない。

【0049】

また、段部451bの上方に形成された段差と固定部453aとの間には、シール部材であるOリング454が介装されている。Oリング454は、バルブフレーム451と固定部453aとの間においてシール機能を発揮し、エア調圧弁4内に浸入した水分または異物等が、バルブフレーム451の取付部451dあるいは後述するダイヤフラム46で区分けされた空気室415まで浸入することを防止している。

【0050】

さらに、スプリングリテーナ453は、肩部453bから上方へと延びた連結部453cと、連結部453cから半径方向外方へと拡がる締付部453dとを備えている。

また、ダイヤフラム保持体455は、半径方向内端にバルブシャフト44の軸方向に延びる係合部455aを有し、係合部455aの上端からは、押圧部455bが半径方向に延びている。押圧部455bの下面がスプリングリテーナ453の連結部453cの上端に当接するまで、係合部455aが連結部453cの内周面に圧入されることにより、スプリングリテーナ453とダイヤフラム保持体455は一体化されている。

【0051】

スプリングリテーナ453の締付部453dとダイヤフラム保持体455の押圧部455bとの間には、ダイヤフラム46の内周縁が固定されている。ダイヤフラム46は合成ゴム材料にて一体的に形成されており、略中央部には表裏を貫通する装着孔461が形成されている。装着孔461の周縁は、締付部453dと押圧部455bとにより上下方向に挟圧され、双方の間において液密的に固定されている。

【0052】

ダイヤフラム46の外周縁は、前述したバルブボデー411の上端面とバルブカバー412のモータ取付部412bの下端との間において挟圧され、液密的に固定されている。このように、ダイヤフラム46がバルブハウジング41の内周面とバルブ部材45とに取り付けられることにより、ダイヤフラム46およびバルブ部材45によって、バルブハウジング41の内部が2つに区分けされている。すなわち、バルブハウジング41の内部は、調圧弁インレット411d、調圧弁アウトレット411eおよび調圧弁座411fを含み供給された流体が通過する流体室414と、流体等の進入が防止され空気が充填されている空気室415とが形成されている。空気室415は、バルブカバー412に設けられた図示しない通気孔により外気に連通している。

【0053】

スプリングリテーナ453の肩部453bと、バルブカバー412のシャフト収容部412cの段部との間には、バルブシャフト44を円周方向に取り囲むようにコイルスプリング47(コイルバネに該当する)が介装されている。コイルスプリング47は、スプリングリテーナ453とバルブカバー412との間に弾発的に装着され、バルブ部材45をバルブシャフト44の先端方向に向けて付勢している。コイルスプリング47の付勢力により、エア調圧弁4の開弁時には、バルブフレーム451のかしめ部451eはバルブシャフト44の支持体445に当接している。

【0054】

調圧弁インレット411dからバルブハウジング41の内部に、空気等の所定の圧力を有した流体が供給されると、上述したダイヤフラム46が流体から圧力を受けて、バルブ部材45の上部は、ダイヤフラム46により円周上を均等に引っ張られて、バルブシャフト44の軸心からずれずに(センタリング)、バルブシャフト44の軸心に対して傾かずに保持される。

【0055】

また、上述したコイルスプリング47のバルブシャフト44の先端方向に向けた付勢力により、バルブ部材45の下方部も、バルブシャフト44の軸心からずれずに(センタリング)、バルブシャフト44の軸心に対して傾かずに保持される。また、コイルスプリング47の付勢力により、エア調圧弁4の開弁状態におけるバルブフレーム451とバルブシャフト44との間の軸方向の隙間δが埋まり、バルブ部材45の振動およびそれに伴う騒音の発生を防止することができる。

【0056】

このようなダイヤフラム46およびコイルスプリング47の保持力によって、エア調圧弁4の作動時における、バルブ部材45の振動およびそれに伴う騒音の発生が防止され、エア調圧弁4の内部を通過する流体の流量変動を低減することができる。尚、コイルスプリング47は、スプリングリテーナ453とバルブカバー412との間に設ける代わりに、ダイヤフラム保持体455の押圧部455bとバルブカバー412との間に介装されていてもよい。

【0057】

次に、エア調圧弁4の作動方法について簡単に説明する。バルブシャフト44が上方にあり、バルブ部材45のシール部材452が調圧弁座411fから離間している時、エア調圧弁4は開状態にある(図2示)。この状態において、調圧弁インレット411dと調圧弁アウトレット411eとが連通しており、双方の間の空気等の流体の流通は許容されている。この時、バルブフレーム451のかしめ部451eは、コイルスプリング47の付勢力を受けてバルブシャフト44の支持体445に当接した状態で保持されている。

【0058】

制御装置9からの駆動信号により、ステッピングモータ422が一方向に回転すると、バルブ部材45がバルブシャフト44とともに軸方向に下降し、シール部材452が調圧弁座411fに着座する(図3示)。これにより、エア調圧弁4は閉状態となり、調圧弁インレット411dと調圧弁アウトレット411eとの間の連通が遮断され、双方の間の流体の流通は断たれる。この状態において、コイルスプリング47は圧縮され、所定の付勢力によりバルブ部材45を調圧弁座411fに対して押圧している。

【0059】

シール部材452が調圧弁座411fに対して着座する時に、シール部材452と調圧弁座411fの双方のシール面の間において平行度の精度にばらつきがあった場合、調圧弁座411fのシール面に倣って、バルブ部材45が、コイルスプリング47を撓ませながらバルブシャフト44の支持体445を中心にバルブシャフト44に対して傾き、バルブ部材45と調圧弁座411fとの間のシール性を確保することができる。

【0060】

本実施形態によれば、バルブ部材45はバルブフレーム451を有し、バルブフレーム451は、バルブシャフト44の軸方向に延びバルブシャフト44が挿入される円筒部451cと、円筒部451cからバルブシャフト44に対し半径方向に拡がりシール部材452が取り付けられた平板部451aと、円筒部451cに連続するとともに、一端が袋状に閉じており、バルブシャフト44の先端部に形成された曲面を受ける取付部451dと、を有しており、バルブシャフト44は、バルブフレーム451の円筒部451cとの間に半径方向隙間εを有し、取付部451dに対しては脱落不能に接続されているとともに、軸方向の隙間δを有することにより、バルブ部材45の平面方向と調圧弁座411fのシール面との間の平行度に精度のばらつきがあった場合、バルブシャフト44の支持体445を中心に、バルブ部材45がバルブシャフト44に対して半径方向隙間εが埋まるまで傾くことができ、構成部品の寸法精度を向上させたりエア調圧弁4を大型化せずに、バルブ部材45と調圧弁座411fとの間のシール性を確保することができる。

【0061】

また、バルブ部材45は、バルブシャフト44の支持体445を中心に規則的に傾き、半径方向隙間εで規制される所定角度以上には傾かないため、バルブ部材45の振動およびそれに伴う騒音の発生が防止され、エア調圧弁4の内部を通過する空気の流量変動を低減することができ、エア調圧弁4の流量制御性能を向上させことができる。

また、バルブシャフト44の支持体445を挿入した後、取付部451dをかしめてバルブ部材45とバルブシャフト44とを接続することにより、簡単な構成で低コストに、所定量だけバルブ部材45がバルブシャフト44に対して傾くことができるエア調圧弁4を形成することができる。

【0062】

また、取付部451dをかしめてバルブ部材45とバルブシャフト44との間の軸方向の隙間δを形成することにより、当該軸方向の隙間δを、極力、小さくすることができる。

また、バルブシャフト44と円筒部451cとの間の半径方向隙間εの大きさは、シール部材452のシールリップ452aの直径φに基づいて設定されていることにより、バルブ部材45が調圧弁座411fに着座する際に、バルブ部材45の平面方向と調圧弁座411fのシール面との間の平行度、およびシールリップ452aの直径φに起因して発生する調圧弁座411fの高低差hを確実に吸収することができる。

【0063】

また、バルブ部材45とバルブハウジング41との間には、バルブシャフト44を円周方向に取り囲むように設けられ、バルブ部材45をバルブシャフト44の先端方向に向けて付勢するコイルスプリング47が介装されていることにより、バルブ部材45をバルブシャフト44の先端方向に向けて円周上において均等に付勢することができ、バルブシャフト44に対するバルブ部材45の振動および振動に伴う騒音をいっそう低減し、流体の流量変動をさらに抑制することができる。

【0064】

また、ダイヤフラム46およびバルブ部材45によってバルブハウジング41の内部が区分けされ、調圧弁インレット411d、調圧弁アウトレット411eおよび調圧弁座411fを含み空気等の流体が通過する流体室415と、流体の進入が防止される空気室415とが形成されていることにより、流体室414内に圧力を伴った流体が進入すると、ダイヤフラム46に緊迫力が発生して、装着孔461の内周縁に固定されたバルブ部材45が半径方向中心において強固に保持されるため、バルブシャフト44に対するバルブ部材45の振動および振動に伴う騒音がいっそう低減され、流体の流量変動をさらに抑制することができる。

また、支持体445の外周面と取付部451dのかしめ部451eとの間の軸方向の隙間δは僅かな大きさであるため、バルブシャフト44に対するバルブ部材45の振動および振動に伴う騒音は低減され、流体の流量変動をさらに抑制することができる。

【0065】

尚、上述した実施形態においては、取付部451dをかしめてバルブフレーム451をバルブシャフト44に取り付けているが、本発明は、必ずしもかしめによってバルブフレーム451とバルブシャフト44とを接続しなければならないわけではない。例えば、かしめの方法に代えて、図10に示したように、バルブフレーム451をバネ鋼によって形成し、取付部451dを拡径させながら、バルブシャフト44の支持体445を取付部451d内に挿入して、バルブフレーム451とバルブシャフト44とを接続するようにしてもよい。この場合においても、支持体445と取付部451dとの間に軸方向の隙間δを有するとともに、円柱部443と円筒部451cとの間には半径方向隙間εを有していることは言うまでもない。

【0066】

<実施形態2>

次に、本発明を適用した実施形態2による三方弁3(流体制御弁に該当する)の構造について、図11乃至図13に基づき詳細に説明する。尚、以下、図11における上方および下方を、それぞれ三方弁3の上方および下方とし、図11における右方および左方を、それぞれ三方弁3の右方および左方として説明しているが、車両における三方弁3の実際の取付方向とは無関係である。

図11に示したように、三方弁3も実施形態1によるエア調圧弁4と同様に、バルブハウジング31の外周面にモータアッセンブリ32(駆動源に該当する)が取り付けられて形成されている。バルブハウジング31は、ともに合成樹脂材料にて形成された第1ボデー311と第2ボデー312とを、互いに液密的に嵌合させて形成している。

【0067】

第1ボデー311には、図11において右方に開口する三方弁インレット311a(流入口に該当する)が形成されている。三方弁インレット311aは、上述した酸素系供給配管21aを介して、インタークーラ24に接続されている(図1示)。また、第2ボデー312には、三方弁インレット311aに対し垂直方向に開口(図11において下方に開口)する三方弁アウトレット312a(流出口に該当する)が形成されている。三方弁アウトレット312aは、上述した酸素系供給配管21aを介して、電池スタック6のカソード流路62の一端に接続されている(図1示)。また、第1ボデー311には、図11において左方に開口するバイパス口311bが形成されている。バイパス口311bは、上述したバイパス配管21cを介して、排出ガス希釈器56に接続されている(図1示)。

また、第2ボデー312の内周面において、三方弁インレット311aと三方弁アウトレット312aとの間には制御弁座312b(弁座に該当する)が形成されている。制御弁座312bは平坦な円環状に形成されている。

【0068】

また、第1ボデー311の内部上面からは、円筒状の着座体311cが下方に延びている。着座体311cの下端は平坦に形成され、三方弁インレット311aおよび三方弁アウトレット312aと、バイパス口311bとの間に位置するバイパス弁座311dが形成されている。また、第1ボデー311の内周上面からは、着座体311cの半径方向内方に位置するように、円筒形のシャフト支持部311eが突出している。

【0069】

実施形態1によるエア調圧弁4と同様に、バルブハウジング31の上面には、上述したモータアッセンブリ32が取り付けられている。モータアッセンブリ32は、モータケース321の機構収容部321aの外周面を、第1ボデー311の上端部に形成されたモータ取付ボス311fの内周面に嵌合させた状態で、モータケース321に貫通させた図示しない複数の取付スクリューを、第1ボデー311に締め付けることによって第1ボデー311に固定される。取付スクリューはモータケース321に形成された貫通孔(図示せず)に対して遊嵌しており、モータアッセンブリ32は、機構収容部321aの外周面がモータ取付ボス311fの内周面に当接することにより、その位置決めが行われる。

【0070】

エア調圧弁4と同様に、モータケース321内には、ステッピングモータ422が固定されており、ステッピングモータ422の出力シャフト422aの回転運動は直進運動に変換され、バルブシャフト33(弁軸に該当する)に伝達される。バルブシャフト33は、上述したシャフト支持部311eの内周面において、その軸方向に移動可能に支持されている。

【0071】

バルブシャフト33の長さ方向の略中央部には、一定の径により軸方向に延びた円柱部331が形成されている。また、円柱部331の上方には、円柱部331と同径の第1ランド部332が設けられており、円柱部331と第1ランド部332との間には、第1シール溝333が円周上に形成されている。第1シール溝333内には、合成ゴム材料にて形成されたシールパッキン34が装着されている。シールパッキン34は、バルブシャフト33の外周面とシャフト支持部311eの内周面との間でシール性能を発揮し、モータアッセンブリ32内への水、異物等の浸入を防止している。

【0072】

円柱部331の先端部には、小径の橋部334を介して略球状の支持体335が一体に形成されている。エア調圧弁4と同様に、支持体335にはバルブ部材35が取り付けられている。バルブ部材35のバルブフレーム351は、バルブシャフト33の軸心に対し、半径方向に円板状に延びた平板部351aを有しており、平板部351aにはその外周面(上面および外周縁)を覆うように、合成ゴム材料にて形成されたシール部材352が被覆されている。

【0073】

シール部材352の下面には、バルブ部材35の下降により、第2ボデー312に形成された制御弁座312bと当接可能なシールリップ352aが突出している。図11に示したように、シールリップ352aは、電池スタック6内に残留した水素ガスと酸素の反応によって発生する負圧によりセルフシールするように、半径方向外向きに形成されている。また、シール部材352の上面は平坦に形成され、バルブ部材35の上昇により、第1ボデー311に形成されたバイパス弁座311dと当接可能となっている。

【0074】

バルブフレーム351には、平板部351aの半径方向中心部において、バルブシャフト33の先端方向に窪んだ凹部351b(平板部351aおよび凹部351bを包括した構成が延在部に該当する)が形成されている。また、バルブフレーム351は、一端が凹部351bの内周端に連続した円筒部351c(筒状部に該当する)を有している。円筒部351cは、平板部351aに対して垂直方向に延び、バルブシャフト33の円柱部331が挿入されている。

さらに、バルブフレーム351は、エア調圧弁4と同様に、円筒部351cの他端に連続して形成され、バルブシャフト33の支持体335を受け入れる取付部351dを有している。取付部351dは、かしめによりバルブシャフト33の支持体335に対し脱落不能に取り付けられている。

【0075】

エア調圧弁4と同様に、バルブフレーム351はバルブシャフト33に取り付けられた状態において、支持体335の外周面と取付部351dのかしめ部351eとの間に、バルブシャフト33の軸方向の隙間δが形成されている。

また、バルブフレーム351はバルブシャフト33に取り付けられた状態において、円筒部351cの内周面と、バルブシャフト33の円柱部331の外周面との間には、バルブシャフト33の軸心に対する半径方向隙間εが全周上に形成されている。

【0076】

バルブシャフト33において、上述した橋部334の上方には円柱部331と同径の第2ランド部336が設けられており、円柱部331の下端と第2ランド部336との間には、第2シール溝337が円周上に形成されている。第2シール溝337内には、合成ゴム材料にて形成されたリング状のシャフトシール36(リング状のシール部材に該当する)が装着されている。シャフトシール36は、バルブシャフト33の外周面とバルブフレーム351の円筒部351cの内周面との間でシール性能を発揮し、バルブフレーム351の円筒部351cおよび取付部351d内への水、異物等の浸入を防止している。

【0077】

シャフトシール36は、バルブシャフト33の外周面とバルブフレーム351の円筒部351cの内周面との間に弾発的に設けられ、双方の間において所定の摺動抵抗を発生させている。このため、シャフトシール36によって、バルブ部材35は、バルブシャフト33の軸心を中心として保持され(センタリング)、バルブ部材35のバルブシャフト33に対する振動および振動に伴う騒音を低減することができ、三方弁3の内部を通過する流体の流量変動を低減することができる。

【0078】

また、バルブフレーム351の凹部351bと、第1ボデー311の内部上面との間には、バルブスプリング37(コイルバネに該当する)が介装されている。バルブスプリング37の内周面は、上述したシャフト支持部311eの外周面に嵌着している。バルブスプリング37は、バルブフレーム351と第1ボデー311との間に弾発的に装着され、バルブ部材35をバルブシャフト33の先端方向に向けて付勢している。バルブスプリング37の付勢力により、三方弁3の開弁時には、バルブフレーム351のかしめ部351eはバルブシャフト334の支持体335に当接している。

【0079】

バルブスプリング37の付勢力により、バルブ部材35はバルブシャフト33の軸心からずれずに(センタリング)、バルブシャフト33の軸心を中心として傾かずに保持される。また、バルブ部材35が制御弁座312bから離間している状態において、バルブスプリング37の付勢力により、シャフトシール36による摺動抵抗に抗して、バルブフレーム351とバルブシャフト33との間の軸方向の隙間δを埋めることができるため、バルブ部材35の振動およびそれに伴う騒音の発生を防止することができ、三方弁3の内部を通過する流体の流量変動を低減することができる。

【0080】

次に、三方弁3の作動方法について簡単に説明する。バルブシャフト33が上方にある時、バルブ部材35のシール部材352の上面がバイパス弁座311dに着座するとともに、制御弁座312bから離間している(図12示)。この時、三方弁インレット311aと三方弁アウトレット312aとは連通し、双方の間の空気等の流体の流通が許容されるとともに、三方弁インレット311aおよび三方弁アウトレット312aと、バイパス口311bとの間の連通は遮断され、これらの間の流体の流通は断たれる。この時、バルブ部材35の上面がバイパス弁座311dから押圧されることにより、バルブフレーム351のかしめ部351eは、バルブシャフト33の支持体335に当接した状態で保持されている。

【0081】

シール部材352がバイパス弁座311dに対して着座する時に、シール部材352とバイパス弁座311dのシール面との間において平行度の精度にばらつきがあった場合、バイパス弁座311dのシール面に倣って、バルブ部材35が、バルブスプリング37を撓ませながらバルブシャフト33の支持体335を中心にバルブシャフト33に対して傾き、バルブ部材35とバイパス弁座311dとの間のシール性を確保することができる。

【0082】

制御装置9からの駆動信号により、ステッピングモータが一方向に回転すると、バルブ部材35がバルブシャフト33とともに軸方向に下降し、シール部材352の上面がバイパス弁座311dから離間するとともに、シールリップ352aが制御弁座312bに着座する(図13示)。この時、三方弁インレット311aとバイパス口311bとが連通し、双方の間の空気等の流体の流通が許容されるとともに、三方弁インレット311aおよびバイパス口311bと、三方弁アウトレット312aとの間の連通は遮断され、これらの間の流体の流通は断たれる。この状態において、バルブスプリング37は圧縮されており、所定の付勢力によりバルブ部材35を制御弁座312bに対して押圧している。

【0083】

シール部材352が制御弁座312bに対して着座する時に、シール部材352と制御弁座312bの双方のシール面の間において平行度の精度にばらつきがあった場合、制御弁座312bのシール面に倣って、バルブ部材35が、バルブスプリング37を撓ませながらバルブシャフト33の支持体335を中心にバルブシャフト33に対して傾き、バルブ部材35と制御弁座312bとの間のシール性を確保することができる。

三方弁3において、バルブ部材35は、制御弁座312bとバイパス弁座311dとの間において任意の位置をとることにより、三方弁インレット311aから供給された流体の、三方弁アウトレット312aおよびバイパス口311bへそれぞれ分流される流量を、流体が通過する通路の断面積に基づき制御することができる(図11示)。

【0084】

本実施形態によれば、バルブシャフト33の外周面と円筒部351cの内周面との間には、リング状のシャフトシール36が弾発的に介装されていることにより、シャフトシール36によりバルブシャフト33とバルブ部材35との間において摺動抵抗が発生し、バルブシャフト33に対するバルブ部材35の振動および振動に伴う騒音が低減され、流体の流量変動を抑制することができる。

【0085】

<他の実施形態>

本発明は、上述した実施形態に限定されるものではなく、次のように変形または拡張することができる。

調圧弁4のバルブフレーム451の内周面とバルブシャフト44の外周面との間にシール部材を弾発的に介装させることにより、バルブシャフト44に対するバルブ部材45の振動および振動に伴う騒音を低減し、流体の流量変動を抑制するようにしてもよい。

【0086】

また、バルブシャフト44の先端部に形成された支持体445は必ずしも球状でなくてもよく、バルブシャフト44に対してバルブ部材45が円滑に傾くことが可能であれば、半球状あるいは滑らかな逆円錐状といった形状に形成してもよい。

また、図2および図11に示したバルブ部材35、45において、円筒部351c、451cの下方に平板部351a、451aを形成し、さらに、平板部351a、451aの下方に、平板部351a、451aに連続するように取付部351d、451dを形成してもよい。

【符号の説明】

【0087】

図面中、3は三方弁(流体制御弁)、4はエア調圧弁(流体制御弁)、31,41はバルブハウジング、32,42はモータアッセンブリ(駆動源)、33,44はバルブシャフト(弁軸)、35,45はバルブ部材、36はシャフトシール(リング状のシール部材)、37はバルブスプリング(コイルバネ)、46はダイヤフラム、47はコイルスプリング(コイルバネ)、311aは三方弁インレット(流入口)、312aは三方弁アウトレット(流出口)、312bは制御弁座(弁座)、335,445は支持体、351,451はバルブフレーム、351a,451aは平板部(延在部)、351bは凹部(延在部)、351c,451cは円筒部(筒状部)、351d,451dは取付部、352,452はシール部材、411dは調圧弁インレット(流入口)、411eは調圧弁アウトレット(流出口)、411fは調圧弁座(弁座)、414は流体室、415は空気室、451bは段部(延在部)を示している。

【技術分野】

【0001】

本発明は、流体の流れを制御する流体制御弁に関する。

【背景技術】

【0002】

弁軸に円形のバルブ体が垂直に取り付けられ、バルブ体が弁軸とともに軸方向に作動することにより、真円状の弁座に着座するポペットバルブ式の開閉弁は、従来より内燃機関の吸排気弁等において広く使用されている。

特許文献1に開示された開閉弁は、燃料電池システムの酸化ガス供給路上に設けられ、ダイヤフラムで互いに区分けされた一対の圧力室に選択的にエアを導入することにより、ダイヤフラムに接続されたバルブ体を、供給路上に形成された弁座に対して当接あるいは離間させることにより供給路を断続している。

この従来技術に開示されたポペットバルブ式の開閉弁は、閉弁時に一方向からの高圧に対する耐力が高く、エアコンプレッサから吐出された高圧の酸化ガスを十分にシールすることができる。

【0003】

しかしながら、その一方、上述したポペットバルブ式の開閉弁においては、その設計上あるいは製造上の誤差に起因して、バルブ体の平面方向と弁座のシール面との間の平行度に精度のばらつきが発生することがある。互いに当接するバルブ体と弁座のシール面との間の平行度に、精度上のばらつきがあった場合、開閉弁のシール不良につながることがあり、これを回避するための対策が必要であった。

このためには、これまで、バルブ体が弁座に着座する際に、バルブ体と弁座との間の平行度のばらつきを、弾性材料にて形成されたシール部材を部分的に潰すことによって吸収してきた。これによって、バルブ体と弁座のシール面とが平行でなくても、弁座の全面にシール部材が当接するようになり、開閉弁のシール不良を防止することができる。

【0004】

ところが、特許文献1に開示されたような開閉弁は、所定量の流体の通過を許容しなければならず、そのシール部材が一定のシール径を備えていなければならない。したがって、シール径が大きくなった場合、シール部材の潰し代を大きくする必要があり、バルブ体を押圧する荷重も増大させる必要がある。このため、開閉弁自体が大型化し、高コスト化するという問題が発生する。

【0005】

これに対して、特許文献2に開示された開閉弁においては、弁座に着座するバルブ体が取り付けられた弁体取付軸の上部と主軸の下部とを、双方の軸に垂直な方向に挿入した連結ピンを介して接続したものである。これによれば、主軸に対して弁体取付軸が首振り可能に連結されているため、弁座のシール面に対して主軸が垂直でなくても、バルブ体を弁座のシール面に倣った方向に向かせ、双方の間においてシール力を確保することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−146924号公報

【特許文献2】実開昭62−87275号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献2に開示された開閉弁においては、弁体取付軸と主軸とが連結ピンを介して接続されたものであり、弁体取付軸と主軸との間のガタは、弁体取付軸、主軸および連結ピンの3部品の寸法によって決定されるため、双方の間のガタが増大する恐れがある。弁体取付軸と主軸との間のガタが大きいと、バルブ体の振動および振動に伴う騒音が増大し、開閉弁を通過する流体においても流量変動が発生する。このため、開閉弁を流体の流量を制御する流体制御弁に使用した場合、流体の流量を精度よく制御することに困難を伴う。

これに対して、弁体取付軸と主軸との間のガタを低減しようとすれば、各部品の寸法精度を向上させなければならず、コストの増大を余儀なくされていた。

本発明は上記事情に鑑みてなされたものであり、その目的は、閉弁時にバルブ部材と弁座との間において確実にシール力を発生することができる小型で低コストの流体制御弁を提供することにある。

【課題を解決するための手段】

【0008】

上述した課題を解決するために、請求項1に係る流体制御弁の発明の構成は、内部に流体の流入口と流出口とが形成されたバルブハウジングと、バルブハウジングに取り付けられた駆動源と、駆動源によって、バルブハウジング中において軸方向に移動する弁軸と、弁軸の軸心に対し半径方向に延びるように取り付けられ、弁軸とともに移動することにより、一側の面において、バルブハウジング内に形成された弁座に対して着座あるいは離間し、流入口と流出口との間を断続するバルブ部材と、を備え、バルブ部材は、弁軸の軸方向に延び弁軸が挿入される筒状部と、筒状部から弁軸に対し半径方向に拡がった延在部と、筒状部または延在部に連続するとともに、一端が袋状に閉じており、弁軸の先端部に形成された曲面を受ける取付部と、を有するバルブフレームと、延在部に取り付けられ、弁座に対して当接可能なシール部材と、により形成され、弁軸は、筒状部との間に半径方向隙間を有し、取付部に対しては脱落不能に接続されているとともに、軸方向の隙間を有することである。

【0009】

請求項2に係る発明の構成は、請求項1の流体制御弁において、バルブフレームは金属板をプレス成型して形成され、弁軸の先端部を挿入した後、取付部をかしめることにより、バルブ部材と弁軸とを接続するとともに、軸方向の隙間を形成することである。

【0010】

請求項3に係る発明の構成は、請求項1または2の流体制御弁において、弁軸と筒状部との間の半径方向隙間の大きさは、バルブ部材が弁座に着座する際に、弁座に倣って、弁軸の先端部を中心にバルブ部材が弁軸に対して所定量だけ傾くように、シール部材の弁座に対するシール径に基づいて設定されていることである。

【0011】

請求項4に係る発明の構成は、請求項1乃至3のうちのいずれかの流体制御弁において、バルブ部材とバルブハウジングとの間には、弁軸を円周方向に取り囲むように設けられ、バルブ部材を弁軸の先端方向に向けて付勢するコイルバネが介装されていることである。

【0012】

請求項5に係る発明の構成は、請求項1乃至4のうちのいずれかの流体制御弁において、弁軸の外周面と筒状部の内周面との間には、リング状のシール部材が弾発的に介装されていることである。

【0013】

請求項6に係る発明の構成は、請求項1乃至5のうちのいずれかの流体制御弁において、バルブハウジングの内周面には、表裏を貫通する装着孔を有したダイヤフラムの外周縁が液密的に固定されるとともに、装着孔の内周縁がバルブ部材の外周部に液密的に固定されることにより、ダイヤフラムおよびバルブ部材によってバルブハウジングの内部が区分けされ、流入口、流出口および弁座を含み流体が通過する流体室と、流体の進入が防止される空気室とが形成されていることである。

【発明の効果】

【0014】

請求項1に係る流体制御弁によれば、バルブ部材はバルブフレームを有し、バルブフレームは、弁軸の軸方向に延び弁軸が挿入される筒状部と、筒状部から弁軸に対し半径方向に拡がりシール部材が取り付けられた延在部と、筒状部または延在部に連続するとともに、一端が袋状に閉じており、弁軸の先端部に形成された曲面を受ける取付部と、を有しており、弁軸は、バルブフレームの筒状部との間に半径方向隙間を有し、取付部に対しては脱落不能に接続されているとともに、軸方向の隙間を有することにより、バルブ部材の平面方向と弁座のシール面との間の平行度に精度のばらつきがあった場合、弁軸の先端部を中心に、バルブ部材が弁軸に対して半径方向隙間が埋まるまで傾くことができ、構成部品の寸法精度を向上させたり流体制御弁を大型化せずに、バルブ部材と弁座との間のシール性を確保することができる。

また、バルブ部材は、弁軸の先端部を中心に規則的に傾き、半径方向隙間で規制される所定角度以上には傾かないため、バルブ部材の振動およびそれに伴う騒音の発生が防止され、流体制御弁の内部を通過する流体の流量変動を低減することができ、流体制御弁の流量制御性能を向上させことができる。

【0015】

請求項2に係る流体制御弁によれば、弁軸の先端部を挿入した後、取付部をかしめてバルブ部材と弁軸とを接続することにより、簡単な構成で低コストに、所定量だけバルブ部材が弁軸に対して傾くことができる流体制御弁を形成することができる。

また、取付部をかしめてバルブ部材と弁軸との間の軸方向の隙間を形成することにより、当該軸方向の隙間を、極力、小さくすることができる。

【0016】

請求項3に係る流体制御弁によれば、弁軸と筒状部との間の半径方向隙間の大きさは、シール部材の弁座に対するシール径に基づいて設定されていることにより、バルブ部材が弁座に着座する際に、バルブ部材の平面方向と弁座のシール面との間の平行度およびシール径に起因して発生する弁座の高低差を確実に吸収することができる。

【0017】

請求項4に係る流体制御弁によれば、バルブ部材とバルブハウジングとの間には、弁軸を円周方向に取り囲むように設けられ、バルブ部材を弁軸の先端方向に向けて付勢するコイルバネが介装されていることにより、バルブ部材を弁軸の先端方向に向けて円周上において均等に付勢することができ、弁軸に対するバルブ部材の振動および振動に伴う騒音をいっそう低減し、流体の流量変動をさらに抑制することができる。

【0018】

請求項5に係る流体制御弁によれば、弁軸の外周面と筒状部の内周面との間には、リング状のシール部材が弾発的に介装されていることにより、リング状のシール部材によって弁軸とバルブ部材との間において摺動抵抗が発生し、弁軸に対するバルブ部材の振動および振動に伴う騒音が低減され、流体の流量変動を抑制することができる。

【0019】

請求項6に係る流体制御弁によれば、ダイヤフラムおよびバルブ部材によってバルブハウジングの内部が区分けされ、流入口、流出口および弁座を含み流体が通過する流体室と、流体の進入が防止される空気室とが形成されていることにより、流体室内に圧力を伴った流体が進入すると、ダイヤフラムに緊迫力が発生して、装着孔の内周縁に固定されたバルブ部材が半径方向中心において強固に保持されるため、弁軸に対するバルブ部材の振動および振動に伴う騒音がいっそう低減され、流体の流量変動をさらに抑制することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態1による燃料電池システムを示したブロック図

【図2】図1に示したエア調圧弁の部分断面図

【図3】図2に示したエア調圧弁の閉弁時の部分断面図

【図4】図2に示したエア調圧弁に含まれたステッピングモータの出力シャフトとバルブシャフトとの係合状態を示した簡略的な断面図

【図5】図4のA−A断面図

【図6】バルブシャフトにバルブフレームをかしめる方法を示した簡略図

【図7】エア調圧弁のバルブシャフトとバルブフレームとの接続部を示した拡大断面図

【図8】バルブ部材のシール径と吸収可能高さとの関係を説明するための模式図

【図9】バルブ部材の傾き角度を設定する方法を説明するためのグラフを示した図

【図10】実施形態1によるエア調圧弁の変形実施形態を説明するための工程図

【図11】本発明の実施形態2による三方弁を示した部分断面図

【図12】図11に示した三方弁のバイパス弁座が閉じた時の部分断面図

【図13】図11に示した三方弁の制御弁座が閉じた時の部分断面図

【発明を実施するための形態】

【0021】

<実施形態1>

図1乃至図10に基づき、本発明の実施形態1によるエア調圧弁4について説明する。

図1に示すように、本実施形態によるエア調圧弁4(流体制御弁に該当する)は、車両に搭載された燃料電池システム1の酸素系2に適用されている。しかしながら、本発明はこれに限定されるべきものではなく、燃料供給系システムあるいは油圧ブレーキシステムといった、車両用流体制御弁として広範囲に使用することが可能であり、また、家庭用機器もしくは一般産業機械用の流体制御弁としても適用することが可能である。

また、以下、図2における上方および下方を、それぞれエア調圧弁4の上方および下方とし、図2における右方および左方を、それぞれエア調圧弁4の右方および左方として説明しているが、車両におけるエア調圧弁4の実際の取付方向とは無関係である。

【0022】

図1に示すように、燃料電池システム1は、酸素系2、燃料系5、電池スタック6、動力系7、冷却系8および制御装置9とから形成されている。

電池スタック6は、これに限定されるべきものではないが、複数の固体高分子型の単セルが積層されることで形成されている。複数の単セルは電気的に直列に接続されており、各々の単セルは電解質膜と、これを挟むアノード極およびカソード極(いずれも図示せず)を含んでいる。また、単セルのアノードセパレータ(図示せず)には、アノード極に対して水素ガスを供給するためのアノード流路61が形成されており、カソードセパレータ(図示せず)には、カソード極に対して空気を供給するためのカソード流路62が形成されている。

【0023】

酸素系2は酸素系供給配管21aを備えており、酸素系供給配管21aは電池スタック6内のカソード流路62の一端と接続されている。酸素系供給配管21a上には、電池スタック6に向けて順に、エアフィルタ22、エアコンプレッサ23、インタークーラ24および三方弁3が形成されている。

カソード流路62の他端には酸素系排出配管21bの一端が接続されており、酸素系排出配管21b上には、2ポートの流体制御弁であるエア調圧弁4が設けられている。また、前述した三方弁3は3ポートの流体制御弁であって、バイパス管路21cの一端が接続されており、バイパス管路21cの他端は、酸素系排出配管21bのエア調圧弁4よりも下流側部位(電池スタック6が接続されていない側)に接続されている。

【0024】

一方、燃料系5は、燃料系供給配管51aの一端に水素タンク52が接続されており、燃料系供給配管51a上には遮断弁53が形成されている。燃料系供給配管51aの他端は、電池スタック6内のアノード流路61の一端と接続されている。アノード流路61の他端には、燃料系排出配管51bが接続されており、燃料系排出配管51b上には、電池スタック6に近い側から順に、気液分離器54、排気排水弁55および排出ガス希釈器56が形成されている。排出ガス希釈器56には、上述した酸素系排出配管21bの他端が接続されている。

【0025】

また、気液分離器54は燃料系循環路51cを介して、燃料系供給配管51a上の遮断弁53とアノード流路61との接続部との間の部位に接続されている。燃料系循環路51c上には循環ポンプ57が設けられており、気液分離器54からアノード流路61に向けて水素ガスを循環させている。

動力系7は、車両を走行させるための電動モータ71を備えている。電動モータ71は電池スタック6の正極および負極と接続されており、電池スタック6の発電によって駆動される。

【0026】

また、冷却系8は水冷ポンプ81を備え、電池スタック6内に冷却水を循環させて電池スタック6を冷却している。

制御装置9は、エアコンプレッサ23、三方弁3、エア調圧弁4、遮断弁53、循環ポンプ57および冷却ポンプ81と電気的に接続されている。制御装置9は車両の走行状態に応じて算出された電池スタック6の必要な発電量に基づき、これらの各構成要素の作動を制御している。

【0027】

上述した構成により、車両が走行開始すると、制御装置9はエアコンプレッサ23を作動させてカソード流路62へ空気を供給するとともに、遮断弁53および循環ポンプ57を作動させてアノード流路61へ水素ガスを供給し、電池スタック6において発電を行う。

酸素系2において、エアフィルタ22を介して吸引された酸素を含んだ空気は、エアコンプレッサ23において圧縮された後、インタークーラ24によって冷却される。三方弁3は、電池スタック6の発電量に応じてバルブ部材の位置を変位させ、インタークーラ24から供給された空気を分流してバイパス配管21cへ逃すことにより、電池スタック6への空気の流量を制御している。

また、エア調圧弁4は、その開度を調整し電池スタック6内に残存した空気の排出量を調整することにより、電池スタック6内の圧力を制御している。

【0028】

アノード流路61から排出される水素オフガス(燃料ガスオフガス)には発電に使用されなかった水素ガスと発電によって生成された水(水蒸気)が含まれている。気液分離器54は水素ガスと水を分離する機能を有している。気液分離器54で分離された水素ガスは循環ポンプ57により燃料系循環路51cを介して燃料系供給配管51aに供給され循環される。気液分離器54で分離された水(液状)は排気排水弁55が開状態になったとき、水素ガスとともに排出ガス希釈器56に送られる。気液分離器54から排出ガス希釈器56に排出された水素ガスは、排出ガス希釈器56において、酸素系排出配管21bから供給された空気により希釈化された後、水とともに外部へと放出される。

【0029】

次に、エア調圧弁4の構造について詳細に説明する。図2に示したように、エア調圧弁4は、バルブハウジング41の外周面にモータアッセンブリ42(駆動源に該当する)が取り付けられて形成されている。バルブハウジング41は、合成樹脂材料にて形成されたバルブボデー411と、金属板により一体に形成されたバルブカバー412とを互いに結合させて形成されている。尚、本実施形態においては、駆動源として電動モータを使用したモータアッセンブリ42を使用しているが、ソレノイドアクチュエータやガス圧によって駆動されるアクチュエータなどを使用してもよい。

【0030】

バルブボデー411には、バルブカバー412の取り付け用の金属製のカバー取付スリーブ411aがインサートされている。また、バルブボデー411のフランジ部411bには、エア調圧弁4を車両に取り付けるための金属スリーブ411cがインサートされている。カバー取付スリーブ411aおよび金属スリーブ411cの内周面には、雌螺子が形成されている。

【0031】

バルブボデー411には、図2において右方に開口する調圧弁インレット411d(流入口に該当する)が形成されている。調圧弁インレット411dは、上述した酸素系排出配管21bを介して、電池スタック6のカソード流路62の他端に接続されている(図1示)。また、バルブボデー411には、調圧弁インレット411dに対し垂直方向に開口(図2において下方に開口)する調圧弁アウトレット411e(流出口に該当する)が形成されている。調圧弁アウトレット411eは、上述した酸素系排出配管21bを介して、排出ガス希釈器56に接続されている。

さらに、バルブボデー411の内周面において、調圧弁インレット411dと調圧弁アウトレット411eとの間には調圧弁座411f(弁座に該当する)が形成されている。調圧弁座411fは平坦な円環状に形成されている。

【0032】

バルブカバー412は、貫通させた取付ボルト413をカバー取付スリーブ411aに締め付けることによって、バルブボデー411の上端面に取り付けられている。バルブカバー412は、バルブボデー411への取付面412aと、取付面412aから上方へと突出したモータ取付部412bと、モータ取付部412bの中央部において段付状に下降し、下端部が開口したシャフト収容部412cとにより形成されている。また、モータ取付部412bの上面には、複数の雌螺子穴412dが設けられている。バルブカバー412は、金属板をプレス成型することにより、上述した取付面412a、モータ取付部412bおよびシャフト収容部412cが一体に形成されている。

【0033】

モータ取付部412bの上面には、上述したモータアッセンブリ42が取り付けられている。モータアッセンブリ42は、モータケース421の機構収容部421aの外周面を、シャフト収容部412cの内周面に嵌合させた状態で、取付フランジ421bに貫通させた複数の取付スクリュー43を、モータ取付部412bの雌螺子穴412dに締め付けることによってバルブカバー412に固定される。取付スクリュー43は取付フランジ421bに形成された貫通孔(図示せず)に対して遊嵌しており、バルブカバー412は、シャフト収容部412cの内周面が機構収容部421aの外周面に当接することにより、その位置決めが行われる。

【0034】

図4に示したように、モータケース421の内壁には、ステッピングモータ422が固定されている。ステッピングモータ422の出力シャフト422aの先端は円筒形状を呈しており、その軸心部には駆動孔422bが形成されている。駆動孔422bの内周面には所定の長さの雌螺子が形成されており、バルブシャフト44(弁軸に該当する)の端部外周面に形成された雄螺子部441と螺合している。

【0035】

バルブシャフト44はステンレス等の金属材料にて形成され、その雄螺子部441の下方には二面幅部442が形成されている。二面幅部442は、モータケース421の下端部に形成された一対の対向面421cと係合しており、これによって、バルブシャフト44はモータケース421に対して回転不能となっている(図5示)。したがって、ステッピングモータ422の出力シャフト422aが一方向に回転すると、バルブシャフト44がバルブハウジング41内において軸方向に下降し、出力シャフト422aが反対方向に回転すると、バルブシャフト44は上昇する。

【0036】

上述したバルブシャフト44の雄螺子部441と、出力シャフト422aの雌螺子とは、ともに台形ネジにより形成されており、バルブシャフト44と出力シャフト422aとの間の逆効率がほぼ0に設定されていることが望ましい。これにより、バルブシャフト44と出力シャフト422aとの間の動作の伝達が不可逆的に形成され、エア調圧弁4が閉じられている状態で、バルブシャフト44から出力シャフト422aに向けて戻し荷重が働いた場合に、出力シャフト422aは開弁する方向に回転せず、不用意にエア調圧弁4が開弁することがない。

【0037】

図2に示したように、バルブシャフト44の二面幅部442の下方には、モータケース421から突出し一定の径により軸方向に延びた円柱部443が形成されている。円柱部443の外周面は、バルブカバー412のシャフト収容部412cの下端に形成されたシャフトリテーナ部412eにより、軸方向に移動可能に支持されている。互いに当接する円柱部443の外周面またはシャフトリテーナ部412eには無電解ニッケルメッキ等が施され、その摺動面の耐摩耗性を向上させている。

【0038】

さらに、円柱部443の先端部には、小径の橋部444を介して略球状の支持体445が一体に形成されている。バルブシャフト44の先端部に形成された支持体445には、バルブシャフト44の軸心に対し半径方向に延びるように、バルブ部材45が取り付けられている。

バルブ部材45のバルブフレーム451は、ステンレス等の金属板がプレス成形されて形成されている。バルブフレーム451は、バルブシャフト44の軸心に対し、半径方向に円板状に延びた平板部451aを有しており、平板部451aには外周縁を覆うようにシール部材452が固着されている。

【0039】

シール部材452は、SBR(スチレン−ブタジエンゴム)またはEPDM(エチレン−プロピレン−ジエン共重合体)といった耐熱性を有する合成ゴム材料にて形成されている。シール部材452の下面には、バルブ部材45の下降により、バルブボデー411に形成された調圧弁座411fと当接可能なシールリップ452aが突出している。図2に示したように、シールリップ452aは、発電停止時に、電池スタック6内に残留した水素ガスと酸素の反応や電池スタック6の温度低下による残留水蒸気の凝縮などによって発生する負圧によりセルフシールするように、半径方向内向き(調圧弁アウトレット411eに向いて)に形成されている。

【0040】

バルブフレーム451には、平板部451aの半径方向中心部に連続した段部451b(平板部451aおよび段部451bを包括した構成が延在部に該当する)が形成されている。段部451bはバルブシャフト44の軸方向に延びており、径方向の段差が軸方向に並ぶように2箇所に形成されている。

また、バルブフレーム451は、一端が段部451bに連続した円筒部451c(筒状部に該当する)を有している。円筒部451cは、平板部451aに対して垂直方向に延び、バルブシャフト44の円柱部443が挿入されている。さらに、バルブフレーム451は、円筒部451cの他端に連続して形成され、先端が半球状の曲面によって袋状に閉じていることにより、バルブシャフト44の支持体445の曲面を受けることが可能な取付部451dを有している。

【0041】

取付部451dは、かしめられることにより支持体445に取り付けられている。図6に示したように、最初に、取付部451d内にバルブシャフト44の支持体445を挿入した後、円周上に互いの間が等角になるように配置された3つのパンチPを半径方向内方に同時に作動させ、取付部451dの外周面の3箇所を支持体445に向けて均等にかしめる。これによって、取付部451dの外周面の3箇所にはかしめ部451eが形成される。

次に、パンチPを戻した状態で、バルブフレーム451を60°回転させた後、上述したパンチPによって同様にかしめられる。これによって、取付部451dはバルブシャフト44の支持体445に対して、円周上の6箇所のかしめ部451eにおいて均等にかしめられ、支持体445に対して脱落不能に接続される。

【0042】

図7に示したように、バルブフレーム451はバルブシャフト44に取り付けられた状態において、支持体445の外周面と取付部451dの各々のかしめ部451eとの間に、バルブシャフト44の軸方向の隙間δが形成されている。軸方向の隙間δは僅かな大きさであって、後述するようにバルブシャフト44に対してバルブ部材45を傾き可能にするために形成されている。軸方向の隙間δは、バルブ部材45が傾き可能であれば、極力、小さく形成されることが望ましく、実質的に0であっても構わない。

【0043】

また、バルブフレーム451がバルブシャフト44に取り付けられた状態において、円筒部451cの内周面と、挿入されたバルブシャフト44の円柱部443の外周面との間には、バルブシャフト44の軸心に対する半径方向の隙間ε(以下、半径方向隙間εという)が形成されている。図7に示したように、半径方向隙間εは、円筒部451cの内周面と円柱部443の外周面との間において、全周に渡って形成されている。バルブシャフト44に取り付けられたバルブ部材45は、球状の支持体445の略中心点をその傾き中心として傾き、半径方向隙間εはその傾き角度を規制している(図7において破線および二点鎖線にて示す)。

【0044】

半径方向隙間εの大きさは、バルブ部材45がバルブボデー411の調圧弁座411fに着座する際にシール可能なように、調圧弁座411fに倣って、バルブシャフト44の先端部の支持体445を中心にバルブ部材45がバルブシャフト44に対して所定量だけ傾くように、シール部材452の調圧弁座411fに対するシール部の直径に基づいて設定されている。

【0045】

すなわち、図8に示すように、バルブ部材45と調圧弁座411fとの間の平行度の精度がばらついて形成されていた場合、バルブ部材45によって吸収しなければならない高さ(高低差)hは、シール部材452のシールリップ452aの直径φに応じたものとなる。

通常、シールリップ452aの直径φは、エア調圧弁4を通過させる流体の量に基づいて機能的に設定される。また、バルブ部材45と調圧弁座411fとの間の平行度の精度のばらつきは、バルブハウジング41およびモータアッセンブリ42の製造上の精度によって決定される。

【0046】

ここで、エア調圧弁4がその機能上必要とするシールリップ452aの直径φがφnであり、φnおよびその製造上の精度に起因して考慮すべき調圧弁座411fの最大高低差hをhrとし、シールリップ452aの直径φがφnである場合のバルブ部材45の吸収可能高さをhsとする。この場合、図9に示したグラフにおいて、シールリップ452aの直径φnと調圧弁座411fの最大高低差hrとを特定する点を原点と結んだ直線の傾きθ2以上が、シール機能を確保するために、バルブ部材45がバルブシャフト44の軸方向に対して傾かなければならない角度θ1となる。その結果、バルブフレーム451の円筒部451cと、バルブシャフト44の円柱部443との間の半径方向隙間εは、バルブ部材45がバルブシャフト44の軸方向に対して、θ1(θ2以上)傾くことができる値に設定される。

【0047】

図2に戻って、バルブフレーム451の段部451bの内周面には、上方からスプリングリテーナ453が圧入固定されている。スプリングリテーナ453は、金属板がプレス工程にて絞られて形成されている。スプリングリテーナ453は、段部451bの下方に形成された段差と円柱部443との間に位置する円筒状の固定部453aと、固定部453aから半径方向外方へと拡がった肩部453bとを有している。

【0048】

スプリングリテーナ453の固定部453aは、肩部453bがバルブフレーム451の平板部451aの上面に当接するまで、バルブフレーム451の段部451bの内周面に圧入されている。段部451bに圧入された固定部453aは、バルブシャフト44の円柱部443の外周面との間には隙間を有しているため、バルブ部材45のバルブシャフト44に対する傾きを妨げることはない。

【0049】

また、段部451bの上方に形成された段差と固定部453aとの間には、シール部材であるOリング454が介装されている。Oリング454は、バルブフレーム451と固定部453aとの間においてシール機能を発揮し、エア調圧弁4内に浸入した水分または異物等が、バルブフレーム451の取付部451dあるいは後述するダイヤフラム46で区分けされた空気室415まで浸入することを防止している。

【0050】

さらに、スプリングリテーナ453は、肩部453bから上方へと延びた連結部453cと、連結部453cから半径方向外方へと拡がる締付部453dとを備えている。

また、ダイヤフラム保持体455は、半径方向内端にバルブシャフト44の軸方向に延びる係合部455aを有し、係合部455aの上端からは、押圧部455bが半径方向に延びている。押圧部455bの下面がスプリングリテーナ453の連結部453cの上端に当接するまで、係合部455aが連結部453cの内周面に圧入されることにより、スプリングリテーナ453とダイヤフラム保持体455は一体化されている。

【0051】

スプリングリテーナ453の締付部453dとダイヤフラム保持体455の押圧部455bとの間には、ダイヤフラム46の内周縁が固定されている。ダイヤフラム46は合成ゴム材料にて一体的に形成されており、略中央部には表裏を貫通する装着孔461が形成されている。装着孔461の周縁は、締付部453dと押圧部455bとにより上下方向に挟圧され、双方の間において液密的に固定されている。

【0052】

ダイヤフラム46の外周縁は、前述したバルブボデー411の上端面とバルブカバー412のモータ取付部412bの下端との間において挟圧され、液密的に固定されている。このように、ダイヤフラム46がバルブハウジング41の内周面とバルブ部材45とに取り付けられることにより、ダイヤフラム46およびバルブ部材45によって、バルブハウジング41の内部が2つに区分けされている。すなわち、バルブハウジング41の内部は、調圧弁インレット411d、調圧弁アウトレット411eおよび調圧弁座411fを含み供給された流体が通過する流体室414と、流体等の進入が防止され空気が充填されている空気室415とが形成されている。空気室415は、バルブカバー412に設けられた図示しない通気孔により外気に連通している。

【0053】

スプリングリテーナ453の肩部453bと、バルブカバー412のシャフト収容部412cの段部との間には、バルブシャフト44を円周方向に取り囲むようにコイルスプリング47(コイルバネに該当する)が介装されている。コイルスプリング47は、スプリングリテーナ453とバルブカバー412との間に弾発的に装着され、バルブ部材45をバルブシャフト44の先端方向に向けて付勢している。コイルスプリング47の付勢力により、エア調圧弁4の開弁時には、バルブフレーム451のかしめ部451eはバルブシャフト44の支持体445に当接している。

【0054】

調圧弁インレット411dからバルブハウジング41の内部に、空気等の所定の圧力を有した流体が供給されると、上述したダイヤフラム46が流体から圧力を受けて、バルブ部材45の上部は、ダイヤフラム46により円周上を均等に引っ張られて、バルブシャフト44の軸心からずれずに(センタリング)、バルブシャフト44の軸心に対して傾かずに保持される。

【0055】

また、上述したコイルスプリング47のバルブシャフト44の先端方向に向けた付勢力により、バルブ部材45の下方部も、バルブシャフト44の軸心からずれずに(センタリング)、バルブシャフト44の軸心に対して傾かずに保持される。また、コイルスプリング47の付勢力により、エア調圧弁4の開弁状態におけるバルブフレーム451とバルブシャフト44との間の軸方向の隙間δが埋まり、バルブ部材45の振動およびそれに伴う騒音の発生を防止することができる。

【0056】

このようなダイヤフラム46およびコイルスプリング47の保持力によって、エア調圧弁4の作動時における、バルブ部材45の振動およびそれに伴う騒音の発生が防止され、エア調圧弁4の内部を通過する流体の流量変動を低減することができる。尚、コイルスプリング47は、スプリングリテーナ453とバルブカバー412との間に設ける代わりに、ダイヤフラム保持体455の押圧部455bとバルブカバー412との間に介装されていてもよい。

【0057】

次に、エア調圧弁4の作動方法について簡単に説明する。バルブシャフト44が上方にあり、バルブ部材45のシール部材452が調圧弁座411fから離間している時、エア調圧弁4は開状態にある(図2示)。この状態において、調圧弁インレット411dと調圧弁アウトレット411eとが連通しており、双方の間の空気等の流体の流通は許容されている。この時、バルブフレーム451のかしめ部451eは、コイルスプリング47の付勢力を受けてバルブシャフト44の支持体445に当接した状態で保持されている。

【0058】

制御装置9からの駆動信号により、ステッピングモータ422が一方向に回転すると、バルブ部材45がバルブシャフト44とともに軸方向に下降し、シール部材452が調圧弁座411fに着座する(図3示)。これにより、エア調圧弁4は閉状態となり、調圧弁インレット411dと調圧弁アウトレット411eとの間の連通が遮断され、双方の間の流体の流通は断たれる。この状態において、コイルスプリング47は圧縮され、所定の付勢力によりバルブ部材45を調圧弁座411fに対して押圧している。

【0059】

シール部材452が調圧弁座411fに対して着座する時に、シール部材452と調圧弁座411fの双方のシール面の間において平行度の精度にばらつきがあった場合、調圧弁座411fのシール面に倣って、バルブ部材45が、コイルスプリング47を撓ませながらバルブシャフト44の支持体445を中心にバルブシャフト44に対して傾き、バルブ部材45と調圧弁座411fとの間のシール性を確保することができる。

【0060】

本実施形態によれば、バルブ部材45はバルブフレーム451を有し、バルブフレーム451は、バルブシャフト44の軸方向に延びバルブシャフト44が挿入される円筒部451cと、円筒部451cからバルブシャフト44に対し半径方向に拡がりシール部材452が取り付けられた平板部451aと、円筒部451cに連続するとともに、一端が袋状に閉じており、バルブシャフト44の先端部に形成された曲面を受ける取付部451dと、を有しており、バルブシャフト44は、バルブフレーム451の円筒部451cとの間に半径方向隙間εを有し、取付部451dに対しては脱落不能に接続されているとともに、軸方向の隙間δを有することにより、バルブ部材45の平面方向と調圧弁座411fのシール面との間の平行度に精度のばらつきがあった場合、バルブシャフト44の支持体445を中心に、バルブ部材45がバルブシャフト44に対して半径方向隙間εが埋まるまで傾くことができ、構成部品の寸法精度を向上させたりエア調圧弁4を大型化せずに、バルブ部材45と調圧弁座411fとの間のシール性を確保することができる。

【0061】

また、バルブ部材45は、バルブシャフト44の支持体445を中心に規則的に傾き、半径方向隙間εで規制される所定角度以上には傾かないため、バルブ部材45の振動およびそれに伴う騒音の発生が防止され、エア調圧弁4の内部を通過する空気の流量変動を低減することができ、エア調圧弁4の流量制御性能を向上させことができる。

また、バルブシャフト44の支持体445を挿入した後、取付部451dをかしめてバルブ部材45とバルブシャフト44とを接続することにより、簡単な構成で低コストに、所定量だけバルブ部材45がバルブシャフト44に対して傾くことができるエア調圧弁4を形成することができる。

【0062】

また、取付部451dをかしめてバルブ部材45とバルブシャフト44との間の軸方向の隙間δを形成することにより、当該軸方向の隙間δを、極力、小さくすることができる。

また、バルブシャフト44と円筒部451cとの間の半径方向隙間εの大きさは、シール部材452のシールリップ452aの直径φに基づいて設定されていることにより、バルブ部材45が調圧弁座411fに着座する際に、バルブ部材45の平面方向と調圧弁座411fのシール面との間の平行度、およびシールリップ452aの直径φに起因して発生する調圧弁座411fの高低差hを確実に吸収することができる。

【0063】

また、バルブ部材45とバルブハウジング41との間には、バルブシャフト44を円周方向に取り囲むように設けられ、バルブ部材45をバルブシャフト44の先端方向に向けて付勢するコイルスプリング47が介装されていることにより、バルブ部材45をバルブシャフト44の先端方向に向けて円周上において均等に付勢することができ、バルブシャフト44に対するバルブ部材45の振動および振動に伴う騒音をいっそう低減し、流体の流量変動をさらに抑制することができる。

【0064】

また、ダイヤフラム46およびバルブ部材45によってバルブハウジング41の内部が区分けされ、調圧弁インレット411d、調圧弁アウトレット411eおよび調圧弁座411fを含み空気等の流体が通過する流体室415と、流体の進入が防止される空気室415とが形成されていることにより、流体室414内に圧力を伴った流体が進入すると、ダイヤフラム46に緊迫力が発生して、装着孔461の内周縁に固定されたバルブ部材45が半径方向中心において強固に保持されるため、バルブシャフト44に対するバルブ部材45の振動および振動に伴う騒音がいっそう低減され、流体の流量変動をさらに抑制することができる。

また、支持体445の外周面と取付部451dのかしめ部451eとの間の軸方向の隙間δは僅かな大きさであるため、バルブシャフト44に対するバルブ部材45の振動および振動に伴う騒音は低減され、流体の流量変動をさらに抑制することができる。

【0065】

尚、上述した実施形態においては、取付部451dをかしめてバルブフレーム451をバルブシャフト44に取り付けているが、本発明は、必ずしもかしめによってバルブフレーム451とバルブシャフト44とを接続しなければならないわけではない。例えば、かしめの方法に代えて、図10に示したように、バルブフレーム451をバネ鋼によって形成し、取付部451dを拡径させながら、バルブシャフト44の支持体445を取付部451d内に挿入して、バルブフレーム451とバルブシャフト44とを接続するようにしてもよい。この場合においても、支持体445と取付部451dとの間に軸方向の隙間δを有するとともに、円柱部443と円筒部451cとの間には半径方向隙間εを有していることは言うまでもない。

【0066】

<実施形態2>

次に、本発明を適用した実施形態2による三方弁3(流体制御弁に該当する)の構造について、図11乃至図13に基づき詳細に説明する。尚、以下、図11における上方および下方を、それぞれ三方弁3の上方および下方とし、図11における右方および左方を、それぞれ三方弁3の右方および左方として説明しているが、車両における三方弁3の実際の取付方向とは無関係である。

図11に示したように、三方弁3も実施形態1によるエア調圧弁4と同様に、バルブハウジング31の外周面にモータアッセンブリ32(駆動源に該当する)が取り付けられて形成されている。バルブハウジング31は、ともに合成樹脂材料にて形成された第1ボデー311と第2ボデー312とを、互いに液密的に嵌合させて形成している。

【0067】

第1ボデー311には、図11において右方に開口する三方弁インレット311a(流入口に該当する)が形成されている。三方弁インレット311aは、上述した酸素系供給配管21aを介して、インタークーラ24に接続されている(図1示)。また、第2ボデー312には、三方弁インレット311aに対し垂直方向に開口(図11において下方に開口)する三方弁アウトレット312a(流出口に該当する)が形成されている。三方弁アウトレット312aは、上述した酸素系供給配管21aを介して、電池スタック6のカソード流路62の一端に接続されている(図1示)。また、第1ボデー311には、図11において左方に開口するバイパス口311bが形成されている。バイパス口311bは、上述したバイパス配管21cを介して、排出ガス希釈器56に接続されている(図1示)。

また、第2ボデー312の内周面において、三方弁インレット311aと三方弁アウトレット312aとの間には制御弁座312b(弁座に該当する)が形成されている。制御弁座312bは平坦な円環状に形成されている。

【0068】

また、第1ボデー311の内部上面からは、円筒状の着座体311cが下方に延びている。着座体311cの下端は平坦に形成され、三方弁インレット311aおよび三方弁アウトレット312aと、バイパス口311bとの間に位置するバイパス弁座311dが形成されている。また、第1ボデー311の内周上面からは、着座体311cの半径方向内方に位置するように、円筒形のシャフト支持部311eが突出している。

【0069】

実施形態1によるエア調圧弁4と同様に、バルブハウジング31の上面には、上述したモータアッセンブリ32が取り付けられている。モータアッセンブリ32は、モータケース321の機構収容部321aの外周面を、第1ボデー311の上端部に形成されたモータ取付ボス311fの内周面に嵌合させた状態で、モータケース321に貫通させた図示しない複数の取付スクリューを、第1ボデー311に締め付けることによって第1ボデー311に固定される。取付スクリューはモータケース321に形成された貫通孔(図示せず)に対して遊嵌しており、モータアッセンブリ32は、機構収容部321aの外周面がモータ取付ボス311fの内周面に当接することにより、その位置決めが行われる。

【0070】

エア調圧弁4と同様に、モータケース321内には、ステッピングモータ422が固定されており、ステッピングモータ422の出力シャフト422aの回転運動は直進運動に変換され、バルブシャフト33(弁軸に該当する)に伝達される。バルブシャフト33は、上述したシャフト支持部311eの内周面において、その軸方向に移動可能に支持されている。

【0071】

バルブシャフト33の長さ方向の略中央部には、一定の径により軸方向に延びた円柱部331が形成されている。また、円柱部331の上方には、円柱部331と同径の第1ランド部332が設けられており、円柱部331と第1ランド部332との間には、第1シール溝333が円周上に形成されている。第1シール溝333内には、合成ゴム材料にて形成されたシールパッキン34が装着されている。シールパッキン34は、バルブシャフト33の外周面とシャフト支持部311eの内周面との間でシール性能を発揮し、モータアッセンブリ32内への水、異物等の浸入を防止している。

【0072】

円柱部331の先端部には、小径の橋部334を介して略球状の支持体335が一体に形成されている。エア調圧弁4と同様に、支持体335にはバルブ部材35が取り付けられている。バルブ部材35のバルブフレーム351は、バルブシャフト33の軸心に対し、半径方向に円板状に延びた平板部351aを有しており、平板部351aにはその外周面(上面および外周縁)を覆うように、合成ゴム材料にて形成されたシール部材352が被覆されている。

【0073】

シール部材352の下面には、バルブ部材35の下降により、第2ボデー312に形成された制御弁座312bと当接可能なシールリップ352aが突出している。図11に示したように、シールリップ352aは、電池スタック6内に残留した水素ガスと酸素の反応によって発生する負圧によりセルフシールするように、半径方向外向きに形成されている。また、シール部材352の上面は平坦に形成され、バルブ部材35の上昇により、第1ボデー311に形成されたバイパス弁座311dと当接可能となっている。

【0074】

バルブフレーム351には、平板部351aの半径方向中心部において、バルブシャフト33の先端方向に窪んだ凹部351b(平板部351aおよび凹部351bを包括した構成が延在部に該当する)が形成されている。また、バルブフレーム351は、一端が凹部351bの内周端に連続した円筒部351c(筒状部に該当する)を有している。円筒部351cは、平板部351aに対して垂直方向に延び、バルブシャフト33の円柱部331が挿入されている。

さらに、バルブフレーム351は、エア調圧弁4と同様に、円筒部351cの他端に連続して形成され、バルブシャフト33の支持体335を受け入れる取付部351dを有している。取付部351dは、かしめによりバルブシャフト33の支持体335に対し脱落不能に取り付けられている。

【0075】

エア調圧弁4と同様に、バルブフレーム351はバルブシャフト33に取り付けられた状態において、支持体335の外周面と取付部351dのかしめ部351eとの間に、バルブシャフト33の軸方向の隙間δが形成されている。

また、バルブフレーム351はバルブシャフト33に取り付けられた状態において、円筒部351cの内周面と、バルブシャフト33の円柱部331の外周面との間には、バルブシャフト33の軸心に対する半径方向隙間εが全周上に形成されている。

【0076】

バルブシャフト33において、上述した橋部334の上方には円柱部331と同径の第2ランド部336が設けられており、円柱部331の下端と第2ランド部336との間には、第2シール溝337が円周上に形成されている。第2シール溝337内には、合成ゴム材料にて形成されたリング状のシャフトシール36(リング状のシール部材に該当する)が装着されている。シャフトシール36は、バルブシャフト33の外周面とバルブフレーム351の円筒部351cの内周面との間でシール性能を発揮し、バルブフレーム351の円筒部351cおよび取付部351d内への水、異物等の浸入を防止している。

【0077】

シャフトシール36は、バルブシャフト33の外周面とバルブフレーム351の円筒部351cの内周面との間に弾発的に設けられ、双方の間において所定の摺動抵抗を発生させている。このため、シャフトシール36によって、バルブ部材35は、バルブシャフト33の軸心を中心として保持され(センタリング)、バルブ部材35のバルブシャフト33に対する振動および振動に伴う騒音を低減することができ、三方弁3の内部を通過する流体の流量変動を低減することができる。

【0078】

また、バルブフレーム351の凹部351bと、第1ボデー311の内部上面との間には、バルブスプリング37(コイルバネに該当する)が介装されている。バルブスプリング37の内周面は、上述したシャフト支持部311eの外周面に嵌着している。バルブスプリング37は、バルブフレーム351と第1ボデー311との間に弾発的に装着され、バルブ部材35をバルブシャフト33の先端方向に向けて付勢している。バルブスプリング37の付勢力により、三方弁3の開弁時には、バルブフレーム351のかしめ部351eはバルブシャフト334の支持体335に当接している。

【0079】

バルブスプリング37の付勢力により、バルブ部材35はバルブシャフト33の軸心からずれずに(センタリング)、バルブシャフト33の軸心を中心として傾かずに保持される。また、バルブ部材35が制御弁座312bから離間している状態において、バルブスプリング37の付勢力により、シャフトシール36による摺動抵抗に抗して、バルブフレーム351とバルブシャフト33との間の軸方向の隙間δを埋めることができるため、バルブ部材35の振動およびそれに伴う騒音の発生を防止することができ、三方弁3の内部を通過する流体の流量変動を低減することができる。

【0080】

次に、三方弁3の作動方法について簡単に説明する。バルブシャフト33が上方にある時、バルブ部材35のシール部材352の上面がバイパス弁座311dに着座するとともに、制御弁座312bから離間している(図12示)。この時、三方弁インレット311aと三方弁アウトレット312aとは連通し、双方の間の空気等の流体の流通が許容されるとともに、三方弁インレット311aおよび三方弁アウトレット312aと、バイパス口311bとの間の連通は遮断され、これらの間の流体の流通は断たれる。この時、バルブ部材35の上面がバイパス弁座311dから押圧されることにより、バルブフレーム351のかしめ部351eは、バルブシャフト33の支持体335に当接した状態で保持されている。

【0081】

シール部材352がバイパス弁座311dに対して着座する時に、シール部材352とバイパス弁座311dのシール面との間において平行度の精度にばらつきがあった場合、バイパス弁座311dのシール面に倣って、バルブ部材35が、バルブスプリング37を撓ませながらバルブシャフト33の支持体335を中心にバルブシャフト33に対して傾き、バルブ部材35とバイパス弁座311dとの間のシール性を確保することができる。

【0082】

制御装置9からの駆動信号により、ステッピングモータが一方向に回転すると、バルブ部材35がバルブシャフト33とともに軸方向に下降し、シール部材352の上面がバイパス弁座311dから離間するとともに、シールリップ352aが制御弁座312bに着座する(図13示)。この時、三方弁インレット311aとバイパス口311bとが連通し、双方の間の空気等の流体の流通が許容されるとともに、三方弁インレット311aおよびバイパス口311bと、三方弁アウトレット312aとの間の連通は遮断され、これらの間の流体の流通は断たれる。この状態において、バルブスプリング37は圧縮されており、所定の付勢力によりバルブ部材35を制御弁座312bに対して押圧している。

【0083】

シール部材352が制御弁座312bに対して着座する時に、シール部材352と制御弁座312bの双方のシール面の間において平行度の精度にばらつきがあった場合、制御弁座312bのシール面に倣って、バルブ部材35が、バルブスプリング37を撓ませながらバルブシャフト33の支持体335を中心にバルブシャフト33に対して傾き、バルブ部材35と制御弁座312bとの間のシール性を確保することができる。

三方弁3において、バルブ部材35は、制御弁座312bとバイパス弁座311dとの間において任意の位置をとることにより、三方弁インレット311aから供給された流体の、三方弁アウトレット312aおよびバイパス口311bへそれぞれ分流される流量を、流体が通過する通路の断面積に基づき制御することができる(図11示)。

【0084】

本実施形態によれば、バルブシャフト33の外周面と円筒部351cの内周面との間には、リング状のシャフトシール36が弾発的に介装されていることにより、シャフトシール36によりバルブシャフト33とバルブ部材35との間において摺動抵抗が発生し、バルブシャフト33に対するバルブ部材35の振動および振動に伴う騒音が低減され、流体の流量変動を抑制することができる。

【0085】

<他の実施形態>

本発明は、上述した実施形態に限定されるものではなく、次のように変形または拡張することができる。

調圧弁4のバルブフレーム451の内周面とバルブシャフト44の外周面との間にシール部材を弾発的に介装させることにより、バルブシャフト44に対するバルブ部材45の振動および振動に伴う騒音を低減し、流体の流量変動を抑制するようにしてもよい。

【0086】

また、バルブシャフト44の先端部に形成された支持体445は必ずしも球状でなくてもよく、バルブシャフト44に対してバルブ部材45が円滑に傾くことが可能であれば、半球状あるいは滑らかな逆円錐状といった形状に形成してもよい。

また、図2および図11に示したバルブ部材35、45において、円筒部351c、451cの下方に平板部351a、451aを形成し、さらに、平板部351a、451aの下方に、平板部351a、451aに連続するように取付部351d、451dを形成してもよい。

【符号の説明】

【0087】

図面中、3は三方弁(流体制御弁)、4はエア調圧弁(流体制御弁)、31,41はバルブハウジング、32,42はモータアッセンブリ(駆動源)、33,44はバルブシャフト(弁軸)、35,45はバルブ部材、36はシャフトシール(リング状のシール部材)、37はバルブスプリング(コイルバネ)、46はダイヤフラム、47はコイルスプリング(コイルバネ)、311aは三方弁インレット(流入口)、312aは三方弁アウトレット(流出口)、312bは制御弁座(弁座)、335,445は支持体、351,451はバルブフレーム、351a,451aは平板部(延在部)、351bは凹部(延在部)、351c,451cは円筒部(筒状部)、351d,451dは取付部、352,452はシール部材、411dは調圧弁インレット(流入口)、411eは調圧弁アウトレット(流出口)、411fは調圧弁座(弁座)、414は流体室、415は空気室、451bは段部(延在部)を示している。

【特許請求の範囲】

【請求項1】

内部に流体の流入口と流出口とが形成されたバルブハウジングと、

前記バルブハウジングに取り付けられた駆動源と、

前記駆動源によって、前記バルブハウジング中において軸方向に移動する弁軸と、

前記弁軸の軸心に対し半径方向に延びるように取り付けられ、前記弁軸とともに移動することにより、一側の面において、前記バルブハウジング内に形成された弁座に対して着座あるいは離間し、前記流入口と前記流出口との間を断続するバルブ部材と、

を備え、

前記バルブ部材は、

前記弁軸の軸方向に延び前記弁軸が挿入される筒状部と、前記筒状部から前記弁軸に対し半径方向に拡がった延在部と、前記筒状部または前記延在部に連続するとともに、一端が袋状に閉じており、前記弁軸の先端部に形成された曲面を受ける取付部と、を有するバルブフレームと、

前記延在部に取り付けられ、前記弁座に対して当接可能なシール部材と、

により形成され、

前記弁軸は、前記筒状部との間に半径方向隙間を有し、前記取付部に対しては脱落不能に接続されているとともに、軸方向の隙間を有する流体制御弁。

【請求項2】

前記バルブフレームは金属板をプレス成型して形成され、前記弁軸の先端部を挿入した後、前記取付部をかしめることにより、前記バルブ部材と前記弁軸とを接続するとともに、前記軸方向の隙間を形成する請求項1記載の流体制御弁。

【請求項3】

前記弁軸と前記筒状部との間の前記半径方向隙間の大きさは、前記バルブ部材が前記弁座に着座する際に、前記弁座に倣って、前記弁軸の先端部を中心に前記バルブ部材が前記弁軸に対して所定量だけ傾くように、前記シール部材の前記弁座に対するシール径に基づいて設定されている請求項1または2に記載の流体制御弁。

【請求項4】

前記バルブ部材と前記バルブハウジングとの間には、前記弁軸を円周方向に取り囲むように設けられ、前記バルブ部材を前記弁軸の先端方向に向けて付勢するコイルバネが介装されている請求項1乃至3のうちのいずれか一項に記載の流体制御弁。

【請求項5】

前記弁軸の外周面と前記筒状部の内周面との間には、リング状のシール部材が弾発的に介装されている請求項1乃至4のうちのいずれか一項に記載の流体制御弁。

【請求項6】

前記バルブハウジングの内周面には、表裏を貫通する装着孔を有したダイヤフラムの外周縁が液密的に固定されるとともに、前記装着孔の内周縁が前記バルブ部材の外周部に液密的に固定されることにより、前記ダイヤフラムおよび前記バルブ部材によって前記バルブハウジングの内部が区分けされ、前記流入口、前記流出口および前記弁座を含み前記流体が通過する流体室と、前記流体の進入が防止される空気室とが形成されている請求項1乃至5のうちのいずれか一項に記載の流体制御弁。

【請求項1】

内部に流体の流入口と流出口とが形成されたバルブハウジングと、

前記バルブハウジングに取り付けられた駆動源と、

前記駆動源によって、前記バルブハウジング中において軸方向に移動する弁軸と、

前記弁軸の軸心に対し半径方向に延びるように取り付けられ、前記弁軸とともに移動することにより、一側の面において、前記バルブハウジング内に形成された弁座に対して着座あるいは離間し、前記流入口と前記流出口との間を断続するバルブ部材と、

を備え、

前記バルブ部材は、

前記弁軸の軸方向に延び前記弁軸が挿入される筒状部と、前記筒状部から前記弁軸に対し半径方向に拡がった延在部と、前記筒状部または前記延在部に連続するとともに、一端が袋状に閉じており、前記弁軸の先端部に形成された曲面を受ける取付部と、を有するバルブフレームと、

前記延在部に取り付けられ、前記弁座に対して当接可能なシール部材と、

により形成され、

前記弁軸は、前記筒状部との間に半径方向隙間を有し、前記取付部に対しては脱落不能に接続されているとともに、軸方向の隙間を有する流体制御弁。

【請求項2】

前記バルブフレームは金属板をプレス成型して形成され、前記弁軸の先端部を挿入した後、前記取付部をかしめることにより、前記バルブ部材と前記弁軸とを接続するとともに、前記軸方向の隙間を形成する請求項1記載の流体制御弁。

【請求項3】

前記弁軸と前記筒状部との間の前記半径方向隙間の大きさは、前記バルブ部材が前記弁座に着座する際に、前記弁座に倣って、前記弁軸の先端部を中心に前記バルブ部材が前記弁軸に対して所定量だけ傾くように、前記シール部材の前記弁座に対するシール径に基づいて設定されている請求項1または2に記載の流体制御弁。

【請求項4】

前記バルブ部材と前記バルブハウジングとの間には、前記弁軸を円周方向に取り囲むように設けられ、前記バルブ部材を前記弁軸の先端方向に向けて付勢するコイルバネが介装されている請求項1乃至3のうちのいずれか一項に記載の流体制御弁。

【請求項5】

前記弁軸の外周面と前記筒状部の内周面との間には、リング状のシール部材が弾発的に介装されている請求項1乃至4のうちのいずれか一項に記載の流体制御弁。

【請求項6】

前記バルブハウジングの内周面には、表裏を貫通する装着孔を有したダイヤフラムの外周縁が液密的に固定されるとともに、前記装着孔の内周縁が前記バルブ部材の外周部に液密的に固定されることにより、前記ダイヤフラムおよび前記バルブ部材によって前記バルブハウジングの内部が区分けされ、前記流入口、前記流出口および前記弁座を含み前記流体が通過する流体室と、前記流体の進入が防止される空気室とが形成されている請求項1乃至5のうちのいずれか一項に記載の流体制御弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−87802(P2013−87802A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226335(P2011−226335)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

[ Back to top ]