浴槽及び浴槽の製造方法

【課題】浴槽内壁面に皮脂などの油汚れが水のみで容易に洗い流せるとともに、底が滑りにくく入浴者が安全であるとともに、耐久性に富んだ浴槽及びその製造方法を提供する。

【解決手段】室内露出面が、親水部2と、この親水部2に囲まれて少なくとも浴槽底面11に島状に点在する多数の撥水部3aとを備える浴槽1aを、浴槽本体の少なくとも室内露出面側の面に塗布した光重合開始部が化学的に結合した高分子からなる下塗り層を形成するとともに、この下塗り層表面に親水基を有する反応性モノマーを接触させた状態で紫外線を照射し、前記下塗り層に反応性モノマーをグラフト重合させて浴槽本体の少なくとも室内露出面側の面全体を前記親水処理したのち、この親水処離面の撥水部となる部分の親水基を研磨によって除去して撥水部3aを形成し、親水処理面の残部を親水部2とした。

【解決手段】室内露出面が、親水部2と、この親水部2に囲まれて少なくとも浴槽底面11に島状に点在する多数の撥水部3aとを備える浴槽1aを、浴槽本体の少なくとも室内露出面側の面に塗布した光重合開始部が化学的に結合した高分子からなる下塗り層を形成するとともに、この下塗り層表面に親水基を有する反応性モノマーを接触させた状態で紫外線を照射し、前記下塗り層に反応性モノマーをグラフト重合させて浴槽本体の少なくとも室内露出面側の面全体を前記親水処理したのち、この親水処離面の撥水部となる部分の親水基を研磨によって除去して撥水部3aを形成し、親水処理面の残部を親水部2とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、浴槽及び浴槽の製造方法に関する。

【背景技術】

【0002】

従来の浴槽内壁面(浴槽底面を含む)、特に、浴槽内の湯の喫水部分は、入浴者の皮膚からにじみ出る皮脂などの油脂分を含む汚れ物質によって汚れやすい。そして、浴槽内壁面に付着した皮脂などの油脂分を含む汚れ物質は、水洗いだけでは容易に落ちない。したがって、どうしても浴槽から残り湯を抜く毎に洗剤を用いてこの油脂分を含む汚れを洗い流さなければならず、面倒である。また、洗剤には、界面活性剤など環境に問題のある成分を多量に含まれているため、頻繁に洗剤を用いることは環境汚染にも繋がる。

【0003】

そこで、浴槽内壁面に皮脂などの油脂分を含む汚れが付着しにくくするために、浴槽内壁面に親水処理することが既に提案されている(特許文献1等参照)。

すなわち、浴槽内壁面に親水性を付与することにより、油脂分を含む汚れ物質が付着し易かった低表面エネルギー状態を高表面エネルギー状態に変化させることよって、その表面は水に馴染みやすくなり、油脂分を含む汚れ物質がはじき易くなるため、結果として、水による洗浄のみで油脂分を含む汚れ物質を除去することが可能となる。

【0004】

親水性を付与する方法としては、(1)プラズマ処理、コロナ処理、火焔処理、UV照射処理等の物理化学的処理を行って成形体表面に極性基を導入する方法、(2)親水性の無機微粒子を混合する方法(特許文献2)、(3)光触媒(酸化チタン)をコーティングする方法、(4)例えば、ポリシラザンを使用したシリカ層にOH基を設ける親水性ガラスコーティング方法が従来から用いられている。

【0005】

しかし、上記(1)〜(4)の親水性付与方法では、以下のような問題がある。

(1)の方法は、親水性が経時的に低下し、長期間の使用に耐えない。

(2)の方法は、無機微粒子が成形体に均一に分散するために、親水性が必要となる成形体表面に有効な無機微粒子が配置され難い、また熱硬化性樹脂成分が表面にスキン層を形成するため無機微粒子が露出せずこれも前記同様に有効性に欠ける。

(3)の方法は、浴室等が、概ね光触媒活性に必要な紫外線量を十分に享受できる環境でなく、成形体の表面に有効な親水性を安定的に発現することは難しい。また、粒子状物を表面に固定化することとなり、表面外観(特に光沢)の低下も避けられない。さらに、有機物である成形体自体も徐々に分解し、劣化させてしまう。

(4)の方法は、成形体表面の配置されたOH基は、疎水性である空気との接触を嫌い、徐々に基材表面おいて潜り込み現象を発生させる。つまり、経時的に親水性能が低下していく。

【0006】

そこで、上記のような問題を解決する親水処理方法として、光重合開始部が化学的に結合した高分子からなる下塗り層を形成するとともに、この下塗り層表面に親水基を有する反応性モノマーを接触させた状態で紫外線を照射し、前記下塗り層に反応性モノマーをグラフト重合させる方法が提案されている(特許文献3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−225393号公報

【特許文献2】特開2001−240774号公報

【特許文献3】特許第3557023号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、上記特許文献3の方法を用いて浴槽本体の表面に親水処理層を形成した場合、クラフトするモノマーの親水基を選択することによって、安定した親水性が付与できるとともに、その親水性も耐久性に優れたものが得られるのであるが、親水性を高くすると、浴槽内壁面が水と非常になじみ易くなることになり、浴槽内面が親水化されていると、入浴者が、浴槽に出入りするときに足が滑って転倒したり、入浴時に尻が滑って溺れたりする危険性がある。

【0009】

そこで、本発明の発明者は、FRPなどの撥水性材料で形成された浴室本体の親水部となる部分のみに、上記特許文献3の方法を用いて親水処理面を形成し、撥水部となる部分では浴槽本体がそのまま露出させるようにして、浴槽の室内露出面、すなわち、浴槽底面に小さい撥水部を設け、残部を親水部とするとともに、撥水部の大きさを撥水部表面に載った排水残り水を撥水部周囲の親水部表面に沿って排水口方向に流れる水によって吸引可能な大きさに形成すれば、入浴者が親水部によって足を滑らせることがなくなるとともに、浴槽底面に残水が発生せず、残水の乾燥による浴槽底面の汚れの発生がなくなると考えた。

【0010】

しかしながら、上記のように、撥水部を浴槽本体の一部が露出するように、親水部を上記特許文献3の方法を用いて形成すると、撥水部と親水部との界面に継ぎ目が生じ、継ぎ目部分に汚れが溜まるおそれや、継ぎ目部分に水が浸入し、表面処理層が剥がれるおそれがあることがわかった。

【0011】

本発明は、上記事情に鑑みて、浴槽内壁面に皮脂などの油汚れが水のみで容易に洗い流せるとともに、底が滑りにくく入浴者が安全であるとともに、耐久性に富んだ浴槽及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明にかかる浴槽の製造方法(以下、「本発明の製造方法」と記す)は、浴槽の室内露出面が、浴槽底面に設けられた排水口につながっている親水部と、少なくとも浴槽底面で親水部に隣接して島状に点在する撥水部とを備える浴槽の製造方法であって、浴槽本体の少なくとも室内露出面側の面に光重合開始部が化学的に結合した高分子からなる下塗り層を形成するとともに、この下塗り層表面に親水基を有する反応性モノマーを接触させた状態で紫外線を照射し、前記下塗り層に反応性モノマーをグラフト重合させて浴槽本体の少なくとも室内露出面側の面全体を前記親水処理したのち、この親水処離面の撥水部となる部分の親水基を研磨によって除去して撥水部を形成することを特徴としている。

【0013】

本発明の製造方法において、上記下塗り層を形成する樹脂組成物としては、浴槽本体との密着性に優れ、反応性モノマーをグラフト重合できれば特に限定されないが、例えば、以下に記載する光重合開始剤及び架橋性モノマーや架橋性オリゴマーを含む混合物が挙げられる。

上記光重合開始剤としては、紫外線で活性化するソジウムメチルジチオカーバメイトサルファイド、テトラメチルチウラムモノサルファイド、ジフェニルモノサルファイド、ジベンゾチアゾイルモノサルファイド及びジサルファイドなどのサルファイド類;チオキサントン、エチルチオキサントン、2−クロロチオキサントン、ジエチルチオキサントン、ジイソプロピルチオキサントンなどのチオキサントン誘導体;ヒドラゾン、アゾビスイソブチロニトリル、ベンゼンジアゾニウムなどのジアゾ化合物;ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエ−テル、ベンゾフェノン、ジメチルアミノベンゾフェノン、ミヒラーケトン、ベンジルアントラキノン、t−ブチルアントラキノン、2−メチルアントラキノン、2−エチルアントラキノン、2−アミノアントラキノン、2−クロロアントラキノン、ベンジルジメチルケタール、メチルフェニルグリオキシレートなどの芳香族カルボニル化合物;1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、4−(2−ヒドロキシエトキシ)フェニル(2−ヒドロキシ−2−プロピル)ケトン、2, 2−ジエトキシアセトフェノン、2, 2−ジメトキシアセトフェノンなどのアセトフェノン誘導体;4−ジメチルアミノ安息香酸メチル、4−ジメチルアミノ安息香酸エチル、4−ジメチルアミノ安息香酸ブチル、4−ジエチルアミノ安息香酸イソプロピルなどのジアルキルアミノ安息香酸エステル類;ベンゾイルパーオキサイド、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド、キュメンハイドロパーオキサイドなどの過酸化物;9−フェニルアクリジン、9−p−メトキシフェニルアクリジン、9−アセチルアミノアクリジン、ベンズアクリジンなどのアクリジン誘導体;9,10−ジメチルベンズフェナジン、9−メチルベンズフェナジン、10−メトキシベンズフェナジンなどのフェナジン誘導体;4,4',4''−トリメトキシ−2,3−ジフェニルキノキサリンなどのキノキサリン誘導体;2,4,5−トリフェニルイミダゾイル二量体;ハロゲン化ケトン;アシルホスフィンオキシド、アシルホスフォナ−トなどのアシル化リン化合物等が挙げられる。

【0014】

架橋性モノマー及び架橋性オリゴマーとしては、分子内に2以上の重合性不飽和基を有する(メタ)アクリレートが挙げられる。

上記分子内に2以上の重合性不飽和基を有する(メタ)アクリレートとしては、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、カプロラクトン変性ジペンタエリスリトールヘキサアクリレート、トリメチロールプロパントリ(メタ)アクリレート、EO変性トリメチロールプロパントリアクリレート、PO変性トリメチロールプロパントリアクリレート、ジトリメチロールプロパンテトラアクリレート、ビスフェノールAジ(メタ)アクリレート、EO変性ビスフェノールAジ(メタ)アクリレート、ジメチロールトリシクロデカンジアクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、トリス(メタクリロキシエチル)イソシアヌレート等が挙げられる。さらに、2官能以上のウレタンアクリレートオリゴマー、ポリエステルアクリレートオリゴマー、ポリエーテルアクリレートオリゴマー、エポキシアクリレートオリゴマー等を用いることが出来る。

【0015】

下塗り層となる樹脂組成物を上記2以上の重合性不飽和基を有する(メタ)アクリレートと光重合開始剤からなるものとする場合は、(メタ)アクリレート100重量部に対して光重合開始剤0.1〜20重量部であることが好ましい。光重合開始剤の割合が少なすぎるとグラフト重合が起こりにくくなり、(メタ)アクリレートの割合が少なすぎると架橋が不充分で耐久性向上の目的が達成されず、黄変が発生する原因となり易い。

【0016】

本発明で用いられる親水基を有する反応性モノマーとしては、分子内に少なくとも1つの重合性不飽和基と親水基とを備えていれば、特に限定されないが、親水基としては、例えば、水酸基、スルホン酸基、スルホン酸塩基、一級・二級・三級アミノ基、四級アンモニウム塩基、カルボン酸基、カルボン酸塩基、リン酸基、リン酸塩基、ポリエチレングリコール鎖、モルホリノ基、硫酸塩基等が挙げられる。

そして、上記反応性モノマーの具体例としては、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレートグリセロール(メタ)アクリレート、2−アクリルアミド−2−メチルプロパンスルホン酸、スルホン酸ナトリウムエトキシ(メタアクリレート、(メタ)アクリルアミド、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレート、N−イソプロピルアクリルアミド、N,N−ジメチルアミノプロピルアクリルアミド、2−メタクリロキシエチルトリメチルアンモニウムクロリド、(メタ)アクリル酸、(メタ)アクリル酸ナトリウム、2−(メタ)アクリロイルオキシエチルコハク酸、2−(メタ)アクリロイルオキシエチルフタル酸、2−(メタ)アクリロイルオキシエチルヘキサヒドロフタル酸、ω−カルボキシ−ポリカプロラクトンモノアクリレート、エチレンオキサイド変性リン酸(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、アクリロイルモルホリン、スチレンスルホン酸等が挙げられ、親水性能及び親水部の耐久性を考慮すると、親水基として、スルホン酸基あるいはスルホン酸塩基を備える反応性モノマーが好ましい。また、前記親水性モノマーは、単独でも2種類以上混合して用いても構わない。

【0017】

上記スルホン酸基あるいはスルホン酸塩基を備える反応性モノマーとしては、2−アクリルアミド−2−メチルプロパンスルホン酸、p−スチレンスルホン酸、ビニルスルホン酸、アリルスルホン酸及びこれらの塩が挙げられる。

また、上記スルホン酸基を備える反応性モノマーを用いる場合には、アルカリ処理を行って、当該スルホン酸基等をアルカリ金属又はアルカリ土類金属の塩としておくことが好ましい。

【0018】

上記アルカリ処理には、例えば、炭酸ナトリウム、炭酸水素ナトリウム、炭酸カリウム、水酸化ナトリウム、水酸化カリウム、炭酸マグネシウム等の水溶液又はアルコール溶液等を用いることが出来る。上記アルカリ溶液の濃度は表面層が侵されないように、0.1〜5重量%であることが好ましい。

一般的に、浴槽本体の親水部となる下塗り層は、一般的に低表面エネルギー状態であり、上記反応性モノマーを弾く傾向にある。したがって、濡れ性を向上させるという観点から、反応性モノマーを溶媒で希釈して用いても構わない。

【0019】

溶媒としては、水又は水と極性溶媒を混合したものが好ましい。前記極性溶媒としては、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、ベンジルアルコール等のアルコール類、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ等のセロソルブ類、テトラヒドロフラン、ジメチルホルムアミド、ジメチルスルホキシド等を用いることが出来る。

【0020】

さらに、浴槽本体との密着性を向上させ、さらに、親水部の耐久性を向上させる手段として、前処理、添加剤等の公知の手法を利用することが出来る。上記重合阻害又は密着性低下が問題とならない範囲内であれば、その他の添加物を加えることも出来る。

上記添加剤としては、光重合開始剤と反応性モノマーとの重合の阻害、又は、浴槽本体と下塗り層の密着性の低下が問題とならないものであれば、公知の添加剤を添加するようにしてもよい。特に限定されるものではない。

下塗り層の厚みは、特に限定されないが、下塗り層を形成する高分子がポリ(メタ)アクリレートである場合、10μm≦t≦15μmとすることが好ましい。

すなわち、下塗り層の厚みが、薄すぎると、基材表面が顔を出し、表面外観が得られない。厚すぎると、耐久性評価時にクラックが発生しやすく、耐久性が低下する。

【0021】

本発明の製造方法において、研磨方法としては、特に限定されないが、バフ研磨が好ましい。

また、バフの材質としては、特に限定されないが、例えば、ウール素材のシートが好ましい。

バフ研磨に用いられる研磨剤としては、特に限定されないが、超微粒子のコンパウンド

が好ましい。

【0022】

上記浴槽本体としては、特に限定されないが、一般的には、不飽和ポリエステル樹脂にガラスファイバーなどの補強繊維を分散させた繊維強化熱硬化性樹脂の成形体等が挙げられる。例えば、SMC(シートモールディングコンパウンド)、BMC(バルクモールディングコンパウンド)を熱プレス成形した成形体、ハンドレイアップ法、スプレーアップ法で得られた成形体、注型法によって得られた成形体等が挙げられる。しかし、ポリオレフィン系樹脂、ポリエステル樹脂、アクリル樹脂、ポリカーボネート、ポリ塩化ビニル、ポリスチレン等の熱可塑性樹脂の成形体等でも構わないし、ステンレス鋼等でも構わない。

また、下塗り層を形成する前にブラスト処理や研磨材での研磨によって浴槽本体の下塗り層形成面を粗面化するようにしても構わない。

粗面化する場合、特に限定されないが、下塗り層形成面をJIS B 0601(1994)に規定されている表面粗さパラメーターの範囲で、4.0μm≦Ry≦7.0μmに入るように粗面化することが好ましい。

【0023】

本発明の製造方法で得られる本発明の浴槽は、特に限定されないが、例えば、以下のような構成を備えていることが好ましい、

(1)撥水部が、撥水部表面に載った排水残り水を撥水部周囲の親水部表面に沿って排水口方向に流れる水によって吸引可能な大きさに形成されている構成。

すなわち、撥水部を大きくすれば入浴者が足を滑らすことが少なくなるが、大きくしすぎると、排水時に、撥水部の表面に表面張力によって残り水が残り、残り水がそのまま嵌装すると、撥水部表面に汚れが残る。

(2)撥水部が周囲より突出している構成。

すなわち、島状に設けられた撥水部が周囲より突出することでより足を滑らすことが少なくなるとともに、研磨時に撥水部となる部分のみを研磨しやすく、作業性がよい。

(3)親水部表面の接触角比(オレイン酸の接触角/水の接触角)が0.6以上である構成。

すなわち、実際の家庭での使用においては、浴槽の汚れの主成分は皮脂成分となるが、上記接触角比が0.6未満では、初期の防汚性能はある程度見受けられるが、2、3日と使用することにより汚れが堆積し、防汚性能が極端に低下するおそれがある。

(4)親水基がスルホン酸基またはスルホン酸塩基である構成。

すなわち、安定した親水性と付与した親水性の耐久性に優れている。

(5)下塗り層を形成する高分子がポリ(メタ)アクリレートである構成。

すなわち、耐熱水性に優れるとともに、透明性が高く、浴槽本体に施された意匠を妨げることがない。

【0024】

また、本発明の浴槽において、浴槽本体の材質は、特に限定されないが、SMC(シーモールドコンパウンド)またはBMC(バルクモールドコンパウンド)を熱プレス成形して得られるFRP(繊維強化樹脂)が好適である。

【0025】

撥水部の形状は、上記条件を満足すれば、各個に異なった形状をしていても構わず、特に限定されないが、排水性能を考慮すれば、円形、楕円形、多角形、瓢箪型などの単純な形状が好ましい。

また、撥水部を浴槽底面に設ける場合、足が滑らず、安全性をより高めるには、浴槽の側壁面と、底面との境界から80mmの位置より、境界側に近い位置にまで設けておくことが好ましい。

さらに、撥水部は、浴槽の底面以外に、浴槽内に腰掛け部を有する浴槽においては、腰掛け部の上面にも設けることが好ましい。また、浴槽上縁部(框部分)に設けるようにしても構わない。

【発明の効果】

【0026】

本発明の製造方法は、浴槽本体の少なくとも室内露出面側の面に光重合開始部が化学的に結合した高分子からなる下塗り層を形成するとともに、この下塗り層表面に親水基を有する反応性モノマーを接触させた状態で紫外線を照射し、前記下塗り層に反応性モノマーをグラフト重合させて浴槽本体の少なくとも室内露出面側の面全体を前記親水処理したのち、この親水処離面の撥水部となる部分の親水基を研磨あるいは薬品処理によって除去して撥水部を形成するようにしたので、浴槽内壁面に皮脂などの油汚れが水のみで容易に洗い流せ、底が滑りにくく入浴者が安全であるとともに、親水部の耐久性にも優れている浴槽を得ることができる。

【図面の簡単な説明】

【0027】

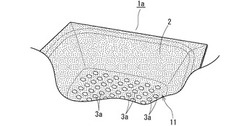

【図1】本発明にかかる浴槽の第1の実施の形態の切欠断面斜視図である。

【図2】図1の浴槽の浴槽底面の拡大図である。

【図3】図1の浴槽の浴槽底面部分の断面をあらわすとともに、排水時の水の流れを模式的に説明する図であって、同図(a)は、撥水部の上面が浴槽内の水から露出する前の状態、同図(b)は、撥水部の上面が浴槽内の水から露出始めた状態、同図(c)は、撥水部が浴槽内の水から完全に露出した状態をそれぞれあらわしている。

【図4】図1の浴槽の浴槽底面部分の撥水部の形成パターンを説明する図である。

【図5】本発明にかかる浴槽の第2の実施の形態であって、その浴槽底面部分の撥水部の形成パターンを説明する図である。

【発明を実施するための形態】

【0028】

以下に、本発明を、その実施の形態をあらわす図面を参照しつつ詳しく説明する。

図1〜図3は、本発明にかかる浴槽の第1の実施の形態をあらわしている。

【0029】

図1に示すように、この浴槽1aは、親水部2と多数の撥水部3aとを備え、浴槽底面11が図示していないが、排水孔に向かって排水勾配(1〜2°程度)を備えている。

親水部2は、撥水部3aを除く室内露出面全体に設けられ、親水部2に対する水の接触角が35度以下となっている。

【0030】

撥水部3aは、全て同形同大で、浴槽底面11に親水部2によってそれぞれ周囲が囲まれた状態で隣接する撥水部3aと等間隔で島状に点在していて、平面視円形をしているとともに、図2に示すように、浴槽底面11から少し盛り上がるように設けられ、撥水部2に対する水の接触角が65度以上となっている。なお、図1では、便宜上、親水部2を点描であらわして色が異なるように描かれているが、色彩的には同色、または、異色の場合もある。

また、各撥水部3aは、図3に示すように、隣接する撥水部3aとの最短距離L1が全て等距離、かつ、5mm〜50mmの範囲を満足するように設けられている。

【0031】

さらに、各撥水部3aは、円形の中心からその周縁までの距離、すなわち、半径rが50mm以下で、直径が10mm以上である。すなわち、各撥水部3aは、各撥水部3a内の任意の地点からの、その撥水部3aの周縁までの最短距離が50mm以下で、この任意の地点と、この任意の地点から周縁の最短距離の点とを通る線と、撥水部3aの周縁との2つの交点間の距離がこの実施の形態では円の直径Rが10mm以上の大きさを満足している。

【0032】

この浴槽1aは、以上のように、浴槽底面11に親水部2のように、足の裏や尻との間に滑りの原因となる水膜が生じない撥水部3aを島状に点在させているとともに、各撥水部3a内の任意の地点と、この任意の地点から周縁の最短距離の点とを通る線と、撥水部3aの周縁との2つの交点間の距離が10mm以上の大きさで、隣接する撥水部3aとの最短距離L1が100mm以下であるので、子供などの足の小さい入浴者、あるいは、浴槽1a内を掃除する人の足の裏や尻の一部が必ず撥水部3aに接触する。

したがって、入浴者、あるいは、浴槽1a内を掃除する人が、浴槽底面11で足を滑らせたり、尻を滑らせたりすることなく安全性に優れている。

【0033】

しかも、各撥水部3aは、各撥水部3a内の任意の地点からの、その撥水部3aの周縁までの最短距離が50mm以下であるとともに、各撥水部3aが親水部2に囲まれ、隣接する撥水部3aとの最短距離L1が20mm以上であるので、浴槽1aの水を排水する際に、図2(b)に示すように、撥水部3aの上面が水から露出し始めると、親水部2からの吸引効果によって撥水部3a上の水が、撥水部3a上で水玉状に残ることなく、図2(c)に示すように、親水部2側に全て吸引されて排水される。

したがって、水残りによって撥水部3a上に汚れが生じたりすることがない。

【0034】

さらに、浴槽1aの室内露出面は、撥水部3a以外の部分が全て親水部2になっているので、浴槽内壁面は勿論のこと框部分にも皮脂汚れなどが付着しにくい。

すなわち、浴槽内壁面に親水性を付与することにより、油脂分を含む汚れ物質が付着し易かった低表面エネルギー状態を高表面エネルギー状態に変化させることよって、その表面は水に馴染みやすくなり、油脂分を含む汚れ物質がはじき易くなるため、結果として、水による洗浄のみで油脂分を含む汚れ物質を除去することが可能となる

【0035】

そして、この浴槽1aは、例えば、以下のようにして製造される。

(1)図示していないが、SMCまたはBMCを熱プレス成形して繊維強化熱硬化性樹脂製の浴槽本体を成形する。

浴槽本体は、その浴槽底面の撥水部を形成する部分は、他の部分から上方に膨出している。

(2)分子内に2以上の不飽和基を有する(メタ)アクリレート100重量部に対して、光重合開始剤が0.1〜20重量部含有され、さらに溶媒で希釈された下塗り層形成用樹脂組成物を最終膜厚(下塗り層の膜厚)が平均で10μm≦t≦15μmの範囲となるように浴槽本体の浴室露出面にスプレーなどによって塗布する。なお、浴槽本体の塗布面は、塗布前に必要に応じて研磨等によってJIS B 0601(1994)に規定されている表面粗さパラメーターの範囲で、4.0μm≦Ry≦6.0μmに入るように粗面化処理しておく。

(3)強制乾燥によって下塗り層形成用樹脂組成物中の溶媒を揮発させるとともに、下塗り層形成用樹脂組成物を半硬化状態(ラジカル反応中途状態であり、重合反応に寄与する不飽和結合部が残っている状態)にして下塗り層を形成する。

(4)アクリル基等の不飽和基と、スルホン酸基あるいはスルホン酸塩基を親水基として備える反応性モノマー、あるいは、この反応性モノマー及び溶媒としての水と極性溶媒との混合物を半硬化状態の下塗り層の全面に均一に塗布する。

(5)ロボットアーム等を動かしながら、浴槽本体の浴室露出面側の面に紫外線を照射し、反応性モノマーを下塗り層にグラフト重合させて浴槽本体の浴室露出面側の面全体を、スルホン酸基あるいはスルホン酸塩基が表面に露出する親水処理面とする。

(6)上記のようにして得られた親水処理面の撥水部3aとなる部分のみをバフ研磨して、表面に露出するスルホン酸基あるいはスルホン酸塩基を、下塗り層を残した状態で取り除き、撥水部3aを形成する。すなわち、残部は親水処理面がそのまま残っているので、親水部2となる。

【0036】

上記の浴槽1aの製造方法によれば、親水部2の耐久性に優れたものとすることができる。

すなわち、浴槽本体の下塗り層形成用樹脂組成物を塗布する部分は、Ry(最大高さ)が、3.0μm≦Ry≦8.0μmを満足しているとともに、下塗り層がアンカー効果によってしっかりと浴槽本体に密着するとともに、下塗り層の膜厚が平均で10μm≦t≦20μmとなるので、下塗り層の表面に浴槽本体表面の凹凸が影響されず、コート層の表面の平滑化を確保できる。

しかも、撥水部3aが親水処理面の一部を、下塗り層を残した状態で研磨することによって得られるので、撥水部3aと親水部2との界面に継ぎ目が存在せず、継ぎ目部分に水が浸入し、表面処理層が剥がれる可能性がない。

また、撥水部3aと親水部2との界面に継ぎ目がないので、継ぎ目部分に汚れがたまることもない。

【0037】

図4は、本発明にかかる浴槽の第2の実施の形態の浴槽底面の撥水部の形状及び配置をあらわしている。

図4に示すように、この浴槽1bは、浴槽底面11に平面視楕円形をした撥水部3bが島状に設けられている。

撥水部3bは、楕円の長軸L3が36mm以下、すなわち、撥水部3bの任意の地点からの撥水部の周縁までの最短距離が10mm〜50mmを満足している。

また、隣接する撥水部3b間の隙間L1,L2はそれぞれ100mm以下となっている。

【0038】

以下に、本発明の実験例を説明する。

(実験例1)

DIC化工社製浴槽用SMC(シートモールディングコンパウンド)PW(パールホワイト)色を上型145℃、下型130℃にて圧力100kgf/cm2にて熱プレス成形し、平板(厚4mm×長200mm×巾200mm)を得た。冷却後、光沢面側(高温側)をショットブラスト処理(研磨材:アルミナ粉)してRa:0.5μm/Ry:5.0μm/Rz:3.5μmの繊維強化熱硬化性樹脂板を得た。

浴室用中性洗剤をウレタンスポンジに染み込ませ、繊維強化熱硬化性樹脂板の研磨表面を十分水洗いした。

【0039】

その後、繊維強化熱硬化性樹脂板を60℃乾燥機中に30分放置し、研磨表面に染み込んだ水分を除去し、浴槽本体の代わりとなるサンプル板を得た。

つぎに、表1に示す組成の下塗り層となる紫外線硬化性塗料Aを、アネスト岩田社製低圧スプレーガン(LPH-101-124LVG)を用いて、設定乾燥膜厚が約12μmとなるようにスプレー塗装した。

【0040】

【表1】

【0041】

つぎに、塗装されたサンプル板を室温下で3分間放置(セッティング)下のち、80℃乾燥機中に3分間設置し、溶剤成分を揮発除去し、膜厚を約12μmとした。

乾燥機から取り出し、塗装済みのサンプル板を室温下に放置し、40℃になったところで、1kW高圧水銀ランプ(セン特殊光源社製)を用い、照射距離350mm、照度10mW/cm2の条件で紫外線を塗膜に3秒間照射し、半硬化状態の下塗り層を得た。

表2に示す配合の親水基としてスルホン酸基を備える反応性モノマーが配合された反応性モノマー溶液Aをウレタン樹脂製スポンジたわしに染みこませて、サンプル板上の半硬化状態の下塗り層上に、のちの紫外線のメイン照射時の硬化阻害を招かないようになるべく薄く塗布した。

【0042】

【表2】

【0043】

反応性モノマー溶液を塗布した後、1kW高圧水銀ランプ(セン特殊光源社製)を用い、照射距離200mm、照度30mW/cm2の条件で紫外線を10秒間下塗り層に照射し、下塗り層を完全に硬化させるとともに、反応性モノマーを下塗り層にブロック重合させた。

最後に、下塗り層にグラフト重合しなかった反応性モノマーのホモポリマーをメラミン樹脂製スポンジたわしで軽くこすりながら水洗して洗い流し、全面が親水処理面となるコート層をサンプル板表面に形成した試験片A−1を得た。

また、得られた上記試験片A−1の親水処理面を♯15000の研磨剤を用いて下塗り層が残るようにバフ研磨して試験片A−2を得た。

また、得られた上記試験片A−1の親水処理面を♯8000の研磨剤を用いて下塗り層が残るようにバフ研磨して試験片A−3を得た。

【0044】

上記実験例1で得られた試験片A−1〜A−3のそれぞれについて、Ra、RMS、Rt、Rz.D、Rmax、Smを調べ、その結果を表3〜表5に示した。

なお、Ra、RMS、Rt、Rz.D、Rmax、Smについては、ミツトヨ社製の表面粗さ測定器を用い、測定長さ4mm、CUT OFF 0.8mmにて測定した。

【0045】

【表3】

【0046】

【表4】

【0047】

【表5】

【0048】

表3〜表5から、表面の平滑性に優れた親水部及び撥水部を得られることがよくわかる。

【0049】

また、上記実験例1で得られた試験片A−1及びA−2について、コート層の接触角比、外観、光沢度、以下のようにして調べるとともに、各試験片を80℃の熱水中に500時間、1000時間、及び、2000時間浸漬したのちのそれぞれについても、コート層の接触角比、外観、光沢度を同様にして調べ、その結果を表6に示した。また、熱水浸漬2000時間後試験片については、コート層の密着性を確認するために碁盤目剥離試験を実施し、その結果を表6に合わせて示した。また、熱水試験実施前の試験片については、滑り抵抗係数(CSR)を求め、その結果を、ブランクとしてのショットブラスト処理前の繊維強化樹脂板の滑り抵抗係数とともに、表6に合わせて示した。

【0050】

〔接触角比〕

試験片を、中性洗剤を用いて水洗浄し、水を十分取り除いた後、60℃オーブン中にて30分間加熱乾燥し、室温(20℃)まで冷却したのち、試験片のコート層表面に水及びオレイン酸をそれぞれ滴下し、接触角度測定器(協和界面科学社製DropMaster300)を用いて水の接触角とオレイン酸の接触角を調べ、以下の式で求めた。

接触角比=オレイン酸の接触角/水の接触角

【0051】

〔外観〕

目視にて試験片の外観異常の有無を観察した。

【0052】

〔光沢度〕

コニカミノルタ社製 色彩色差計 CR-400 を使用して測定した。

【0053】

〔碁盤目剥離試験〕

JIS K 5400を参考にして、まず、試験片のコート層にカッターナイフを用いて直交する縦横11本ずつの平行線を1mm間隔で引き、碁盤目状に100個のマス目を作製した。次に、これらのます目の上に粘着テープ(ニチバン社製「セロハンテープ」)を貼り付け密着させた後、粘着テープを瞬時に引き剥がし、試験片のコート層の剥離状態を観察した。結果は剥がれずに残ったマス目の数で表示した。

【0054】

〔CSR〕

100mm×200mm×3mm厚みの試験片を用い、この試験片と滑り片との双方にスポイトによって水道水を塗布し、JIS A 1454 (高分子系張り床材試験方法) 6.14 滑り性試験」に準じて求めた。

【0055】

【表6】

【0056】

上記表6から、本発明の製造方法によれば、親水性に優れるとともに、耐久性に優れた親水部、及び、親水処理面を研磨することによって耐久性に優れた撥水部を容易に得られることがよくわかる。

【0057】

(実験例2)

以下の紫外線硬化性塗料Aに代えて、表7に示す紫外線硬化性塗料Bを用いるとともに、

下塗り層を半硬化状態にする際に、加熱乾燥温度80度10分で下塗り層表面が65℃になるまで加熱するようにした以外は、実施例1と同様にして全面が親水処理面となるコート層をサンプル板表面に形成した試験片B−1を得た。

また、得られた上記試験片B−1の親水処理面を♯15000の研磨剤を用いて下塗り層が残るようにバフ研磨して試験片B−2を得た。

【0058】

【表7】

【0059】

上記実験例2で得られた試験片B−1及びB−2について、試験片A−1及びA−2と同様にして、コート層の接触角比、外観、光沢度、以下のようにして調べるとともに、各試験片を80℃の熱水中に500時間、1000時間、及び、2000時間浸漬したのちのそれぞれについても、コート層の接触角比、外観、光沢度を同様にして調べ、その結果を表8に示した。また、熱水浸漬2000時間後試験片については、コート層の密着性を確認するために碁盤目剥離試験を実施し、その結果を表8に合わせて示した。また、熱水試験実施前の試験片については、滑り抵抗係数(CSR)を求め、その結果を、表6に合わせて示した。

【0060】

【表8】

【0061】

(実験例3)

反応性モノマー溶液Aに代えて表9に示す反応性モノマー溶液Bを用いた以外は、実験例1と同様にして、全面が親水処理面となるコート層をサンプル板表面に形成した試験片C−1を得た。

また、得られた上記試験片C−1の親水処理面を♯15000の研磨剤を用いて下塗り層が残るようにバフ研磨して試験片C−2を得た。

【0062】

【表9】

【0063】

上記実験例3で得られた試験片C−1及びC−2について、80℃の熱水中に500時間、1000時間、及び、2000時間浸漬したのちのそれぞれ外観を調べたところ、外観は良好であった。

【0064】

以下に、本発明の実施例を比較例と対比させながら説明する。

(実施例1)

浴槽底面が図4に示すパターンの平面視円形をした撥水部を親水部と面一に備えた浴槽を上記実験例1と同じ条件で製造した。また、撥水部は、直径100mm、撥水部と隣接する撥水部との隙間部分10mmであった。

【0065】

(実施例2)

撥水部の直径100mm、隣接する撥水部との隙間部分50mmとした以外は、実施例1と同様の浴槽を作製した。

【0066】

(実施例3)

撥水部の直径8mm、隣接する撥水部との隙間部分10mmとした以外は、実施例1と同様の浴槽を作製した。

【0067】

(実施例4)

撥水部の直径10mm、隣接する撥水部との隙間部分20mmとした以外は、実施例1と同様の浴槽を作製した。

【0068】

(実施例5)

図4に示すrが18mm、L1が19mmである円形の撥水部を有し、この撥水部が周囲の親水部の最低点より0.3mm高くなっている以外は、上記実施例1と同様にして浴槽を得た。

【0069】

(実施例6)

撥水部が楕円形状をしていて、図5に示すL1が27mm、L2が22mm、L3が36mm、L4が24mmである以外は、上記実施例1と同様にして浴槽を得た。

【0070】

(比較例1)

撥水部の直径20mm、撥水部と隣接する撥水部との隙間部分50mmとした以外は、実施例1と同様の浴槽を作製した。

【0071】

(比較例2)

撥水部の直径25mm、撥水部と隣接する撥水部との隙間部分55mmとした以外は、実施例1と同様の浴槽を作製した。

【0072】

(比較例3)

撥水部の直径100mm、撥水部と隣接する撥水部との隙間部分5mmとした以外は、実施例1と同様の浴槽を作製した。

【0073】

(比較例4)

撥水部の直径105mm、撥水部と隣接する撥水部との隙間部分10mmとした以外は、実施例1と同様の浴槽を作製した。

【0074】

(比較例5)

親水部のみとした以外は、実施例1と同様の浴槽を作製した。

【0075】

上記の実施例1〜6及び比較例1〜5の浴槽について、排水後の残水の状態、入浴時の使用感、浴槽内側壁面の皮脂汚れの有無について以下のようにして調べ、その結果を表11に示した。

【0076】

〔排水後の残水の状態〕

目視にて残水の有無、場所を調べた。

〔入浴時の使用感〕

33名のモニター(健常者10名、65歳以上17名、小学生6名)のそれぞれの40℃のお湯を張った浴槽に入浴してもらい、出入りするときに足が滑りそうになる、入浴時に尻が滑りやすい等、不安感を感じた人数を調べた。

〔浴槽内側壁面の皮脂汚れの有無〕

排水完了後に、目視で確認するとともに、指先で喫水部分を触って調べ、指先にざらつきなどの違和感があった場合も皮脂汚れありと判断した。

〔浴槽内側壁面の皮脂汚れの有無〕

排水完了後に、目視で確認するとともに、指先で喫水部分を触って調べ、指先にざらつきなどの違和感があった場合も皮脂汚れありと判断した。

【0077】

【表10】

【0078】

上記表10から本発明の浴槽が、汚れにくく、浴槽内を水洗のみで容易に清浄化することができるとともに、安全に入浴できることがよくわかる。

【符号の説明】

【0079】

1a,1b 浴槽

11 浴槽底面

2 親水部

3a,3b 撥水部

【技術分野】

【0001】

本発明は、浴槽及び浴槽の製造方法に関する。

【背景技術】

【0002】

従来の浴槽内壁面(浴槽底面を含む)、特に、浴槽内の湯の喫水部分は、入浴者の皮膚からにじみ出る皮脂などの油脂分を含む汚れ物質によって汚れやすい。そして、浴槽内壁面に付着した皮脂などの油脂分を含む汚れ物質は、水洗いだけでは容易に落ちない。したがって、どうしても浴槽から残り湯を抜く毎に洗剤を用いてこの油脂分を含む汚れを洗い流さなければならず、面倒である。また、洗剤には、界面活性剤など環境に問題のある成分を多量に含まれているため、頻繁に洗剤を用いることは環境汚染にも繋がる。

【0003】

そこで、浴槽内壁面に皮脂などの油脂分を含む汚れが付着しにくくするために、浴槽内壁面に親水処理することが既に提案されている(特許文献1等参照)。

すなわち、浴槽内壁面に親水性を付与することにより、油脂分を含む汚れ物質が付着し易かった低表面エネルギー状態を高表面エネルギー状態に変化させることよって、その表面は水に馴染みやすくなり、油脂分を含む汚れ物質がはじき易くなるため、結果として、水による洗浄のみで油脂分を含む汚れ物質を除去することが可能となる。

【0004】

親水性を付与する方法としては、(1)プラズマ処理、コロナ処理、火焔処理、UV照射処理等の物理化学的処理を行って成形体表面に極性基を導入する方法、(2)親水性の無機微粒子を混合する方法(特許文献2)、(3)光触媒(酸化チタン)をコーティングする方法、(4)例えば、ポリシラザンを使用したシリカ層にOH基を設ける親水性ガラスコーティング方法が従来から用いられている。

【0005】

しかし、上記(1)〜(4)の親水性付与方法では、以下のような問題がある。

(1)の方法は、親水性が経時的に低下し、長期間の使用に耐えない。

(2)の方法は、無機微粒子が成形体に均一に分散するために、親水性が必要となる成形体表面に有効な無機微粒子が配置され難い、また熱硬化性樹脂成分が表面にスキン層を形成するため無機微粒子が露出せずこれも前記同様に有効性に欠ける。

(3)の方法は、浴室等が、概ね光触媒活性に必要な紫外線量を十分に享受できる環境でなく、成形体の表面に有効な親水性を安定的に発現することは難しい。また、粒子状物を表面に固定化することとなり、表面外観(特に光沢)の低下も避けられない。さらに、有機物である成形体自体も徐々に分解し、劣化させてしまう。

(4)の方法は、成形体表面の配置されたOH基は、疎水性である空気との接触を嫌い、徐々に基材表面おいて潜り込み現象を発生させる。つまり、経時的に親水性能が低下していく。

【0006】

そこで、上記のような問題を解決する親水処理方法として、光重合開始部が化学的に結合した高分子からなる下塗り層を形成するとともに、この下塗り層表面に親水基を有する反応性モノマーを接触させた状態で紫外線を照射し、前記下塗り層に反応性モノマーをグラフト重合させる方法が提案されている(特許文献3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−225393号公報

【特許文献2】特開2001−240774号公報

【特許文献3】特許第3557023号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、上記特許文献3の方法を用いて浴槽本体の表面に親水処理層を形成した場合、クラフトするモノマーの親水基を選択することによって、安定した親水性が付与できるとともに、その親水性も耐久性に優れたものが得られるのであるが、親水性を高くすると、浴槽内壁面が水と非常になじみ易くなることになり、浴槽内面が親水化されていると、入浴者が、浴槽に出入りするときに足が滑って転倒したり、入浴時に尻が滑って溺れたりする危険性がある。

【0009】

そこで、本発明の発明者は、FRPなどの撥水性材料で形成された浴室本体の親水部となる部分のみに、上記特許文献3の方法を用いて親水処理面を形成し、撥水部となる部分では浴槽本体がそのまま露出させるようにして、浴槽の室内露出面、すなわち、浴槽底面に小さい撥水部を設け、残部を親水部とするとともに、撥水部の大きさを撥水部表面に載った排水残り水を撥水部周囲の親水部表面に沿って排水口方向に流れる水によって吸引可能な大きさに形成すれば、入浴者が親水部によって足を滑らせることがなくなるとともに、浴槽底面に残水が発生せず、残水の乾燥による浴槽底面の汚れの発生がなくなると考えた。

【0010】

しかしながら、上記のように、撥水部を浴槽本体の一部が露出するように、親水部を上記特許文献3の方法を用いて形成すると、撥水部と親水部との界面に継ぎ目が生じ、継ぎ目部分に汚れが溜まるおそれや、継ぎ目部分に水が浸入し、表面処理層が剥がれるおそれがあることがわかった。

【0011】

本発明は、上記事情に鑑みて、浴槽内壁面に皮脂などの油汚れが水のみで容易に洗い流せるとともに、底が滑りにくく入浴者が安全であるとともに、耐久性に富んだ浴槽及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明にかかる浴槽の製造方法(以下、「本発明の製造方法」と記す)は、浴槽の室内露出面が、浴槽底面に設けられた排水口につながっている親水部と、少なくとも浴槽底面で親水部に隣接して島状に点在する撥水部とを備える浴槽の製造方法であって、浴槽本体の少なくとも室内露出面側の面に光重合開始部が化学的に結合した高分子からなる下塗り層を形成するとともに、この下塗り層表面に親水基を有する反応性モノマーを接触させた状態で紫外線を照射し、前記下塗り層に反応性モノマーをグラフト重合させて浴槽本体の少なくとも室内露出面側の面全体を前記親水処理したのち、この親水処離面の撥水部となる部分の親水基を研磨によって除去して撥水部を形成することを特徴としている。

【0013】

本発明の製造方法において、上記下塗り層を形成する樹脂組成物としては、浴槽本体との密着性に優れ、反応性モノマーをグラフト重合できれば特に限定されないが、例えば、以下に記載する光重合開始剤及び架橋性モノマーや架橋性オリゴマーを含む混合物が挙げられる。

上記光重合開始剤としては、紫外線で活性化するソジウムメチルジチオカーバメイトサルファイド、テトラメチルチウラムモノサルファイド、ジフェニルモノサルファイド、ジベンゾチアゾイルモノサルファイド及びジサルファイドなどのサルファイド類;チオキサントン、エチルチオキサントン、2−クロロチオキサントン、ジエチルチオキサントン、ジイソプロピルチオキサントンなどのチオキサントン誘導体;ヒドラゾン、アゾビスイソブチロニトリル、ベンゼンジアゾニウムなどのジアゾ化合物;ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエ−テル、ベンゾフェノン、ジメチルアミノベンゾフェノン、ミヒラーケトン、ベンジルアントラキノン、t−ブチルアントラキノン、2−メチルアントラキノン、2−エチルアントラキノン、2−アミノアントラキノン、2−クロロアントラキノン、ベンジルジメチルケタール、メチルフェニルグリオキシレートなどの芳香族カルボニル化合物;1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、4−(2−ヒドロキシエトキシ)フェニル(2−ヒドロキシ−2−プロピル)ケトン、2, 2−ジエトキシアセトフェノン、2, 2−ジメトキシアセトフェノンなどのアセトフェノン誘導体;4−ジメチルアミノ安息香酸メチル、4−ジメチルアミノ安息香酸エチル、4−ジメチルアミノ安息香酸ブチル、4−ジエチルアミノ安息香酸イソプロピルなどのジアルキルアミノ安息香酸エステル類;ベンゾイルパーオキサイド、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド、キュメンハイドロパーオキサイドなどの過酸化物;9−フェニルアクリジン、9−p−メトキシフェニルアクリジン、9−アセチルアミノアクリジン、ベンズアクリジンなどのアクリジン誘導体;9,10−ジメチルベンズフェナジン、9−メチルベンズフェナジン、10−メトキシベンズフェナジンなどのフェナジン誘導体;4,4',4''−トリメトキシ−2,3−ジフェニルキノキサリンなどのキノキサリン誘導体;2,4,5−トリフェニルイミダゾイル二量体;ハロゲン化ケトン;アシルホスフィンオキシド、アシルホスフォナ−トなどのアシル化リン化合物等が挙げられる。

【0014】

架橋性モノマー及び架橋性オリゴマーとしては、分子内に2以上の重合性不飽和基を有する(メタ)アクリレートが挙げられる。

上記分子内に2以上の重合性不飽和基を有する(メタ)アクリレートとしては、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、カプロラクトン変性ジペンタエリスリトールヘキサアクリレート、トリメチロールプロパントリ(メタ)アクリレート、EO変性トリメチロールプロパントリアクリレート、PO変性トリメチロールプロパントリアクリレート、ジトリメチロールプロパンテトラアクリレート、ビスフェノールAジ(メタ)アクリレート、EO変性ビスフェノールAジ(メタ)アクリレート、ジメチロールトリシクロデカンジアクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、トリス(メタクリロキシエチル)イソシアヌレート等が挙げられる。さらに、2官能以上のウレタンアクリレートオリゴマー、ポリエステルアクリレートオリゴマー、ポリエーテルアクリレートオリゴマー、エポキシアクリレートオリゴマー等を用いることが出来る。

【0015】

下塗り層となる樹脂組成物を上記2以上の重合性不飽和基を有する(メタ)アクリレートと光重合開始剤からなるものとする場合は、(メタ)アクリレート100重量部に対して光重合開始剤0.1〜20重量部であることが好ましい。光重合開始剤の割合が少なすぎるとグラフト重合が起こりにくくなり、(メタ)アクリレートの割合が少なすぎると架橋が不充分で耐久性向上の目的が達成されず、黄変が発生する原因となり易い。

【0016】

本発明で用いられる親水基を有する反応性モノマーとしては、分子内に少なくとも1つの重合性不飽和基と親水基とを備えていれば、特に限定されないが、親水基としては、例えば、水酸基、スルホン酸基、スルホン酸塩基、一級・二級・三級アミノ基、四級アンモニウム塩基、カルボン酸基、カルボン酸塩基、リン酸基、リン酸塩基、ポリエチレングリコール鎖、モルホリノ基、硫酸塩基等が挙げられる。

そして、上記反応性モノマーの具体例としては、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレートグリセロール(メタ)アクリレート、2−アクリルアミド−2−メチルプロパンスルホン酸、スルホン酸ナトリウムエトキシ(メタアクリレート、(メタ)アクリルアミド、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレート、N−イソプロピルアクリルアミド、N,N−ジメチルアミノプロピルアクリルアミド、2−メタクリロキシエチルトリメチルアンモニウムクロリド、(メタ)アクリル酸、(メタ)アクリル酸ナトリウム、2−(メタ)アクリロイルオキシエチルコハク酸、2−(メタ)アクリロイルオキシエチルフタル酸、2−(メタ)アクリロイルオキシエチルヘキサヒドロフタル酸、ω−カルボキシ−ポリカプロラクトンモノアクリレート、エチレンオキサイド変性リン酸(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、アクリロイルモルホリン、スチレンスルホン酸等が挙げられ、親水性能及び親水部の耐久性を考慮すると、親水基として、スルホン酸基あるいはスルホン酸塩基を備える反応性モノマーが好ましい。また、前記親水性モノマーは、単独でも2種類以上混合して用いても構わない。

【0017】

上記スルホン酸基あるいはスルホン酸塩基を備える反応性モノマーとしては、2−アクリルアミド−2−メチルプロパンスルホン酸、p−スチレンスルホン酸、ビニルスルホン酸、アリルスルホン酸及びこれらの塩が挙げられる。

また、上記スルホン酸基を備える反応性モノマーを用いる場合には、アルカリ処理を行って、当該スルホン酸基等をアルカリ金属又はアルカリ土類金属の塩としておくことが好ましい。

【0018】

上記アルカリ処理には、例えば、炭酸ナトリウム、炭酸水素ナトリウム、炭酸カリウム、水酸化ナトリウム、水酸化カリウム、炭酸マグネシウム等の水溶液又はアルコール溶液等を用いることが出来る。上記アルカリ溶液の濃度は表面層が侵されないように、0.1〜5重量%であることが好ましい。

一般的に、浴槽本体の親水部となる下塗り層は、一般的に低表面エネルギー状態であり、上記反応性モノマーを弾く傾向にある。したがって、濡れ性を向上させるという観点から、反応性モノマーを溶媒で希釈して用いても構わない。

【0019】

溶媒としては、水又は水と極性溶媒を混合したものが好ましい。前記極性溶媒としては、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、ベンジルアルコール等のアルコール類、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ等のセロソルブ類、テトラヒドロフラン、ジメチルホルムアミド、ジメチルスルホキシド等を用いることが出来る。

【0020】

さらに、浴槽本体との密着性を向上させ、さらに、親水部の耐久性を向上させる手段として、前処理、添加剤等の公知の手法を利用することが出来る。上記重合阻害又は密着性低下が問題とならない範囲内であれば、その他の添加物を加えることも出来る。

上記添加剤としては、光重合開始剤と反応性モノマーとの重合の阻害、又は、浴槽本体と下塗り層の密着性の低下が問題とならないものであれば、公知の添加剤を添加するようにしてもよい。特に限定されるものではない。

下塗り層の厚みは、特に限定されないが、下塗り層を形成する高分子がポリ(メタ)アクリレートである場合、10μm≦t≦15μmとすることが好ましい。

すなわち、下塗り層の厚みが、薄すぎると、基材表面が顔を出し、表面外観が得られない。厚すぎると、耐久性評価時にクラックが発生しやすく、耐久性が低下する。

【0021】

本発明の製造方法において、研磨方法としては、特に限定されないが、バフ研磨が好ましい。

また、バフの材質としては、特に限定されないが、例えば、ウール素材のシートが好ましい。

バフ研磨に用いられる研磨剤としては、特に限定されないが、超微粒子のコンパウンド

が好ましい。

【0022】

上記浴槽本体としては、特に限定されないが、一般的には、不飽和ポリエステル樹脂にガラスファイバーなどの補強繊維を分散させた繊維強化熱硬化性樹脂の成形体等が挙げられる。例えば、SMC(シートモールディングコンパウンド)、BMC(バルクモールディングコンパウンド)を熱プレス成形した成形体、ハンドレイアップ法、スプレーアップ法で得られた成形体、注型法によって得られた成形体等が挙げられる。しかし、ポリオレフィン系樹脂、ポリエステル樹脂、アクリル樹脂、ポリカーボネート、ポリ塩化ビニル、ポリスチレン等の熱可塑性樹脂の成形体等でも構わないし、ステンレス鋼等でも構わない。

また、下塗り層を形成する前にブラスト処理や研磨材での研磨によって浴槽本体の下塗り層形成面を粗面化するようにしても構わない。

粗面化する場合、特に限定されないが、下塗り層形成面をJIS B 0601(1994)に規定されている表面粗さパラメーターの範囲で、4.0μm≦Ry≦7.0μmに入るように粗面化することが好ましい。

【0023】

本発明の製造方法で得られる本発明の浴槽は、特に限定されないが、例えば、以下のような構成を備えていることが好ましい、

(1)撥水部が、撥水部表面に載った排水残り水を撥水部周囲の親水部表面に沿って排水口方向に流れる水によって吸引可能な大きさに形成されている構成。

すなわち、撥水部を大きくすれば入浴者が足を滑らすことが少なくなるが、大きくしすぎると、排水時に、撥水部の表面に表面張力によって残り水が残り、残り水がそのまま嵌装すると、撥水部表面に汚れが残る。

(2)撥水部が周囲より突出している構成。

すなわち、島状に設けられた撥水部が周囲より突出することでより足を滑らすことが少なくなるとともに、研磨時に撥水部となる部分のみを研磨しやすく、作業性がよい。

(3)親水部表面の接触角比(オレイン酸の接触角/水の接触角)が0.6以上である構成。

すなわち、実際の家庭での使用においては、浴槽の汚れの主成分は皮脂成分となるが、上記接触角比が0.6未満では、初期の防汚性能はある程度見受けられるが、2、3日と使用することにより汚れが堆積し、防汚性能が極端に低下するおそれがある。

(4)親水基がスルホン酸基またはスルホン酸塩基である構成。

すなわち、安定した親水性と付与した親水性の耐久性に優れている。

(5)下塗り層を形成する高分子がポリ(メタ)アクリレートである構成。

すなわち、耐熱水性に優れるとともに、透明性が高く、浴槽本体に施された意匠を妨げることがない。

【0024】

また、本発明の浴槽において、浴槽本体の材質は、特に限定されないが、SMC(シーモールドコンパウンド)またはBMC(バルクモールドコンパウンド)を熱プレス成形して得られるFRP(繊維強化樹脂)が好適である。

【0025】

撥水部の形状は、上記条件を満足すれば、各個に異なった形状をしていても構わず、特に限定されないが、排水性能を考慮すれば、円形、楕円形、多角形、瓢箪型などの単純な形状が好ましい。

また、撥水部を浴槽底面に設ける場合、足が滑らず、安全性をより高めるには、浴槽の側壁面と、底面との境界から80mmの位置より、境界側に近い位置にまで設けておくことが好ましい。

さらに、撥水部は、浴槽の底面以外に、浴槽内に腰掛け部を有する浴槽においては、腰掛け部の上面にも設けることが好ましい。また、浴槽上縁部(框部分)に設けるようにしても構わない。

【発明の効果】

【0026】

本発明の製造方法は、浴槽本体の少なくとも室内露出面側の面に光重合開始部が化学的に結合した高分子からなる下塗り層を形成するとともに、この下塗り層表面に親水基を有する反応性モノマーを接触させた状態で紫外線を照射し、前記下塗り層に反応性モノマーをグラフト重合させて浴槽本体の少なくとも室内露出面側の面全体を前記親水処理したのち、この親水処離面の撥水部となる部分の親水基を研磨あるいは薬品処理によって除去して撥水部を形成するようにしたので、浴槽内壁面に皮脂などの油汚れが水のみで容易に洗い流せ、底が滑りにくく入浴者が安全であるとともに、親水部の耐久性にも優れている浴槽を得ることができる。

【図面の簡単な説明】

【0027】

【図1】本発明にかかる浴槽の第1の実施の形態の切欠断面斜視図である。

【図2】図1の浴槽の浴槽底面の拡大図である。

【図3】図1の浴槽の浴槽底面部分の断面をあらわすとともに、排水時の水の流れを模式的に説明する図であって、同図(a)は、撥水部の上面が浴槽内の水から露出する前の状態、同図(b)は、撥水部の上面が浴槽内の水から露出始めた状態、同図(c)は、撥水部が浴槽内の水から完全に露出した状態をそれぞれあらわしている。

【図4】図1の浴槽の浴槽底面部分の撥水部の形成パターンを説明する図である。

【図5】本発明にかかる浴槽の第2の実施の形態であって、その浴槽底面部分の撥水部の形成パターンを説明する図である。

【発明を実施するための形態】

【0028】

以下に、本発明を、その実施の形態をあらわす図面を参照しつつ詳しく説明する。

図1〜図3は、本発明にかかる浴槽の第1の実施の形態をあらわしている。

【0029】

図1に示すように、この浴槽1aは、親水部2と多数の撥水部3aとを備え、浴槽底面11が図示していないが、排水孔に向かって排水勾配(1〜2°程度)を備えている。

親水部2は、撥水部3aを除く室内露出面全体に設けられ、親水部2に対する水の接触角が35度以下となっている。

【0030】

撥水部3aは、全て同形同大で、浴槽底面11に親水部2によってそれぞれ周囲が囲まれた状態で隣接する撥水部3aと等間隔で島状に点在していて、平面視円形をしているとともに、図2に示すように、浴槽底面11から少し盛り上がるように設けられ、撥水部2に対する水の接触角が65度以上となっている。なお、図1では、便宜上、親水部2を点描であらわして色が異なるように描かれているが、色彩的には同色、または、異色の場合もある。

また、各撥水部3aは、図3に示すように、隣接する撥水部3aとの最短距離L1が全て等距離、かつ、5mm〜50mmの範囲を満足するように設けられている。

【0031】

さらに、各撥水部3aは、円形の中心からその周縁までの距離、すなわち、半径rが50mm以下で、直径が10mm以上である。すなわち、各撥水部3aは、各撥水部3a内の任意の地点からの、その撥水部3aの周縁までの最短距離が50mm以下で、この任意の地点と、この任意の地点から周縁の最短距離の点とを通る線と、撥水部3aの周縁との2つの交点間の距離がこの実施の形態では円の直径Rが10mm以上の大きさを満足している。

【0032】

この浴槽1aは、以上のように、浴槽底面11に親水部2のように、足の裏や尻との間に滑りの原因となる水膜が生じない撥水部3aを島状に点在させているとともに、各撥水部3a内の任意の地点と、この任意の地点から周縁の最短距離の点とを通る線と、撥水部3aの周縁との2つの交点間の距離が10mm以上の大きさで、隣接する撥水部3aとの最短距離L1が100mm以下であるので、子供などの足の小さい入浴者、あるいは、浴槽1a内を掃除する人の足の裏や尻の一部が必ず撥水部3aに接触する。

したがって、入浴者、あるいは、浴槽1a内を掃除する人が、浴槽底面11で足を滑らせたり、尻を滑らせたりすることなく安全性に優れている。

【0033】

しかも、各撥水部3aは、各撥水部3a内の任意の地点からの、その撥水部3aの周縁までの最短距離が50mm以下であるとともに、各撥水部3aが親水部2に囲まれ、隣接する撥水部3aとの最短距離L1が20mm以上であるので、浴槽1aの水を排水する際に、図2(b)に示すように、撥水部3aの上面が水から露出し始めると、親水部2からの吸引効果によって撥水部3a上の水が、撥水部3a上で水玉状に残ることなく、図2(c)に示すように、親水部2側に全て吸引されて排水される。

したがって、水残りによって撥水部3a上に汚れが生じたりすることがない。

【0034】

さらに、浴槽1aの室内露出面は、撥水部3a以外の部分が全て親水部2になっているので、浴槽内壁面は勿論のこと框部分にも皮脂汚れなどが付着しにくい。

すなわち、浴槽内壁面に親水性を付与することにより、油脂分を含む汚れ物質が付着し易かった低表面エネルギー状態を高表面エネルギー状態に変化させることよって、その表面は水に馴染みやすくなり、油脂分を含む汚れ物質がはじき易くなるため、結果として、水による洗浄のみで油脂分を含む汚れ物質を除去することが可能となる

【0035】

そして、この浴槽1aは、例えば、以下のようにして製造される。

(1)図示していないが、SMCまたはBMCを熱プレス成形して繊維強化熱硬化性樹脂製の浴槽本体を成形する。

浴槽本体は、その浴槽底面の撥水部を形成する部分は、他の部分から上方に膨出している。

(2)分子内に2以上の不飽和基を有する(メタ)アクリレート100重量部に対して、光重合開始剤が0.1〜20重量部含有され、さらに溶媒で希釈された下塗り層形成用樹脂組成物を最終膜厚(下塗り層の膜厚)が平均で10μm≦t≦15μmの範囲となるように浴槽本体の浴室露出面にスプレーなどによって塗布する。なお、浴槽本体の塗布面は、塗布前に必要に応じて研磨等によってJIS B 0601(1994)に規定されている表面粗さパラメーターの範囲で、4.0μm≦Ry≦6.0μmに入るように粗面化処理しておく。

(3)強制乾燥によって下塗り層形成用樹脂組成物中の溶媒を揮発させるとともに、下塗り層形成用樹脂組成物を半硬化状態(ラジカル反応中途状態であり、重合反応に寄与する不飽和結合部が残っている状態)にして下塗り層を形成する。

(4)アクリル基等の不飽和基と、スルホン酸基あるいはスルホン酸塩基を親水基として備える反応性モノマー、あるいは、この反応性モノマー及び溶媒としての水と極性溶媒との混合物を半硬化状態の下塗り層の全面に均一に塗布する。

(5)ロボットアーム等を動かしながら、浴槽本体の浴室露出面側の面に紫外線を照射し、反応性モノマーを下塗り層にグラフト重合させて浴槽本体の浴室露出面側の面全体を、スルホン酸基あるいはスルホン酸塩基が表面に露出する親水処理面とする。

(6)上記のようにして得られた親水処理面の撥水部3aとなる部分のみをバフ研磨して、表面に露出するスルホン酸基あるいはスルホン酸塩基を、下塗り層を残した状態で取り除き、撥水部3aを形成する。すなわち、残部は親水処理面がそのまま残っているので、親水部2となる。

【0036】

上記の浴槽1aの製造方法によれば、親水部2の耐久性に優れたものとすることができる。

すなわち、浴槽本体の下塗り層形成用樹脂組成物を塗布する部分は、Ry(最大高さ)が、3.0μm≦Ry≦8.0μmを満足しているとともに、下塗り層がアンカー効果によってしっかりと浴槽本体に密着するとともに、下塗り層の膜厚が平均で10μm≦t≦20μmとなるので、下塗り層の表面に浴槽本体表面の凹凸が影響されず、コート層の表面の平滑化を確保できる。

しかも、撥水部3aが親水処理面の一部を、下塗り層を残した状態で研磨することによって得られるので、撥水部3aと親水部2との界面に継ぎ目が存在せず、継ぎ目部分に水が浸入し、表面処理層が剥がれる可能性がない。

また、撥水部3aと親水部2との界面に継ぎ目がないので、継ぎ目部分に汚れがたまることもない。

【0037】

図4は、本発明にかかる浴槽の第2の実施の形態の浴槽底面の撥水部の形状及び配置をあらわしている。

図4に示すように、この浴槽1bは、浴槽底面11に平面視楕円形をした撥水部3bが島状に設けられている。

撥水部3bは、楕円の長軸L3が36mm以下、すなわち、撥水部3bの任意の地点からの撥水部の周縁までの最短距離が10mm〜50mmを満足している。

また、隣接する撥水部3b間の隙間L1,L2はそれぞれ100mm以下となっている。

【0038】

以下に、本発明の実験例を説明する。

(実験例1)

DIC化工社製浴槽用SMC(シートモールディングコンパウンド)PW(パールホワイト)色を上型145℃、下型130℃にて圧力100kgf/cm2にて熱プレス成形し、平板(厚4mm×長200mm×巾200mm)を得た。冷却後、光沢面側(高温側)をショットブラスト処理(研磨材:アルミナ粉)してRa:0.5μm/Ry:5.0μm/Rz:3.5μmの繊維強化熱硬化性樹脂板を得た。

浴室用中性洗剤をウレタンスポンジに染み込ませ、繊維強化熱硬化性樹脂板の研磨表面を十分水洗いした。

【0039】

その後、繊維強化熱硬化性樹脂板を60℃乾燥機中に30分放置し、研磨表面に染み込んだ水分を除去し、浴槽本体の代わりとなるサンプル板を得た。

つぎに、表1に示す組成の下塗り層となる紫外線硬化性塗料Aを、アネスト岩田社製低圧スプレーガン(LPH-101-124LVG)を用いて、設定乾燥膜厚が約12μmとなるようにスプレー塗装した。

【0040】

【表1】

【0041】

つぎに、塗装されたサンプル板を室温下で3分間放置(セッティング)下のち、80℃乾燥機中に3分間設置し、溶剤成分を揮発除去し、膜厚を約12μmとした。

乾燥機から取り出し、塗装済みのサンプル板を室温下に放置し、40℃になったところで、1kW高圧水銀ランプ(セン特殊光源社製)を用い、照射距離350mm、照度10mW/cm2の条件で紫外線を塗膜に3秒間照射し、半硬化状態の下塗り層を得た。

表2に示す配合の親水基としてスルホン酸基を備える反応性モノマーが配合された反応性モノマー溶液Aをウレタン樹脂製スポンジたわしに染みこませて、サンプル板上の半硬化状態の下塗り層上に、のちの紫外線のメイン照射時の硬化阻害を招かないようになるべく薄く塗布した。

【0042】

【表2】

【0043】

反応性モノマー溶液を塗布した後、1kW高圧水銀ランプ(セン特殊光源社製)を用い、照射距離200mm、照度30mW/cm2の条件で紫外線を10秒間下塗り層に照射し、下塗り層を完全に硬化させるとともに、反応性モノマーを下塗り層にブロック重合させた。

最後に、下塗り層にグラフト重合しなかった反応性モノマーのホモポリマーをメラミン樹脂製スポンジたわしで軽くこすりながら水洗して洗い流し、全面が親水処理面となるコート層をサンプル板表面に形成した試験片A−1を得た。

また、得られた上記試験片A−1の親水処理面を♯15000の研磨剤を用いて下塗り層が残るようにバフ研磨して試験片A−2を得た。

また、得られた上記試験片A−1の親水処理面を♯8000の研磨剤を用いて下塗り層が残るようにバフ研磨して試験片A−3を得た。

【0044】

上記実験例1で得られた試験片A−1〜A−3のそれぞれについて、Ra、RMS、Rt、Rz.D、Rmax、Smを調べ、その結果を表3〜表5に示した。

なお、Ra、RMS、Rt、Rz.D、Rmax、Smについては、ミツトヨ社製の表面粗さ測定器を用い、測定長さ4mm、CUT OFF 0.8mmにて測定した。

【0045】

【表3】

【0046】

【表4】

【0047】

【表5】

【0048】

表3〜表5から、表面の平滑性に優れた親水部及び撥水部を得られることがよくわかる。

【0049】

また、上記実験例1で得られた試験片A−1及びA−2について、コート層の接触角比、外観、光沢度、以下のようにして調べるとともに、各試験片を80℃の熱水中に500時間、1000時間、及び、2000時間浸漬したのちのそれぞれについても、コート層の接触角比、外観、光沢度を同様にして調べ、その結果を表6に示した。また、熱水浸漬2000時間後試験片については、コート層の密着性を確認するために碁盤目剥離試験を実施し、その結果を表6に合わせて示した。また、熱水試験実施前の試験片については、滑り抵抗係数(CSR)を求め、その結果を、ブランクとしてのショットブラスト処理前の繊維強化樹脂板の滑り抵抗係数とともに、表6に合わせて示した。

【0050】

〔接触角比〕

試験片を、中性洗剤を用いて水洗浄し、水を十分取り除いた後、60℃オーブン中にて30分間加熱乾燥し、室温(20℃)まで冷却したのち、試験片のコート層表面に水及びオレイン酸をそれぞれ滴下し、接触角度測定器(協和界面科学社製DropMaster300)を用いて水の接触角とオレイン酸の接触角を調べ、以下の式で求めた。

接触角比=オレイン酸の接触角/水の接触角

【0051】

〔外観〕

目視にて試験片の外観異常の有無を観察した。

【0052】

〔光沢度〕

コニカミノルタ社製 色彩色差計 CR-400 を使用して測定した。

【0053】

〔碁盤目剥離試験〕

JIS K 5400を参考にして、まず、試験片のコート層にカッターナイフを用いて直交する縦横11本ずつの平行線を1mm間隔で引き、碁盤目状に100個のマス目を作製した。次に、これらのます目の上に粘着テープ(ニチバン社製「セロハンテープ」)を貼り付け密着させた後、粘着テープを瞬時に引き剥がし、試験片のコート層の剥離状態を観察した。結果は剥がれずに残ったマス目の数で表示した。

【0054】

〔CSR〕

100mm×200mm×3mm厚みの試験片を用い、この試験片と滑り片との双方にスポイトによって水道水を塗布し、JIS A 1454 (高分子系張り床材試験方法) 6.14 滑り性試験」に準じて求めた。

【0055】

【表6】

【0056】

上記表6から、本発明の製造方法によれば、親水性に優れるとともに、耐久性に優れた親水部、及び、親水処理面を研磨することによって耐久性に優れた撥水部を容易に得られることがよくわかる。

【0057】

(実験例2)

以下の紫外線硬化性塗料Aに代えて、表7に示す紫外線硬化性塗料Bを用いるとともに、

下塗り層を半硬化状態にする際に、加熱乾燥温度80度10分で下塗り層表面が65℃になるまで加熱するようにした以外は、実施例1と同様にして全面が親水処理面となるコート層をサンプル板表面に形成した試験片B−1を得た。

また、得られた上記試験片B−1の親水処理面を♯15000の研磨剤を用いて下塗り層が残るようにバフ研磨して試験片B−2を得た。

【0058】

【表7】

【0059】

上記実験例2で得られた試験片B−1及びB−2について、試験片A−1及びA−2と同様にして、コート層の接触角比、外観、光沢度、以下のようにして調べるとともに、各試験片を80℃の熱水中に500時間、1000時間、及び、2000時間浸漬したのちのそれぞれについても、コート層の接触角比、外観、光沢度を同様にして調べ、その結果を表8に示した。また、熱水浸漬2000時間後試験片については、コート層の密着性を確認するために碁盤目剥離試験を実施し、その結果を表8に合わせて示した。また、熱水試験実施前の試験片については、滑り抵抗係数(CSR)を求め、その結果を、表6に合わせて示した。

【0060】

【表8】

【0061】

(実験例3)

反応性モノマー溶液Aに代えて表9に示す反応性モノマー溶液Bを用いた以外は、実験例1と同様にして、全面が親水処理面となるコート層をサンプル板表面に形成した試験片C−1を得た。

また、得られた上記試験片C−1の親水処理面を♯15000の研磨剤を用いて下塗り層が残るようにバフ研磨して試験片C−2を得た。

【0062】

【表9】

【0063】

上記実験例3で得られた試験片C−1及びC−2について、80℃の熱水中に500時間、1000時間、及び、2000時間浸漬したのちのそれぞれ外観を調べたところ、外観は良好であった。

【0064】

以下に、本発明の実施例を比較例と対比させながら説明する。

(実施例1)

浴槽底面が図4に示すパターンの平面視円形をした撥水部を親水部と面一に備えた浴槽を上記実験例1と同じ条件で製造した。また、撥水部は、直径100mm、撥水部と隣接する撥水部との隙間部分10mmであった。

【0065】

(実施例2)

撥水部の直径100mm、隣接する撥水部との隙間部分50mmとした以外は、実施例1と同様の浴槽を作製した。

【0066】

(実施例3)

撥水部の直径8mm、隣接する撥水部との隙間部分10mmとした以外は、実施例1と同様の浴槽を作製した。

【0067】

(実施例4)

撥水部の直径10mm、隣接する撥水部との隙間部分20mmとした以外は、実施例1と同様の浴槽を作製した。

【0068】

(実施例5)

図4に示すrが18mm、L1が19mmである円形の撥水部を有し、この撥水部が周囲の親水部の最低点より0.3mm高くなっている以外は、上記実施例1と同様にして浴槽を得た。

【0069】

(実施例6)

撥水部が楕円形状をしていて、図5に示すL1が27mm、L2が22mm、L3が36mm、L4が24mmである以外は、上記実施例1と同様にして浴槽を得た。

【0070】

(比較例1)

撥水部の直径20mm、撥水部と隣接する撥水部との隙間部分50mmとした以外は、実施例1と同様の浴槽を作製した。

【0071】

(比較例2)

撥水部の直径25mm、撥水部と隣接する撥水部との隙間部分55mmとした以外は、実施例1と同様の浴槽を作製した。

【0072】

(比較例3)

撥水部の直径100mm、撥水部と隣接する撥水部との隙間部分5mmとした以外は、実施例1と同様の浴槽を作製した。

【0073】

(比較例4)

撥水部の直径105mm、撥水部と隣接する撥水部との隙間部分10mmとした以外は、実施例1と同様の浴槽を作製した。

【0074】

(比較例5)

親水部のみとした以外は、実施例1と同様の浴槽を作製した。

【0075】

上記の実施例1〜6及び比較例1〜5の浴槽について、排水後の残水の状態、入浴時の使用感、浴槽内側壁面の皮脂汚れの有無について以下のようにして調べ、その結果を表11に示した。

【0076】

〔排水後の残水の状態〕

目視にて残水の有無、場所を調べた。

〔入浴時の使用感〕

33名のモニター(健常者10名、65歳以上17名、小学生6名)のそれぞれの40℃のお湯を張った浴槽に入浴してもらい、出入りするときに足が滑りそうになる、入浴時に尻が滑りやすい等、不安感を感じた人数を調べた。

〔浴槽内側壁面の皮脂汚れの有無〕

排水完了後に、目視で確認するとともに、指先で喫水部分を触って調べ、指先にざらつきなどの違和感があった場合も皮脂汚れありと判断した。

〔浴槽内側壁面の皮脂汚れの有無〕

排水完了後に、目視で確認するとともに、指先で喫水部分を触って調べ、指先にざらつきなどの違和感があった場合も皮脂汚れありと判断した。

【0077】

【表10】

【0078】

上記表10から本発明の浴槽が、汚れにくく、浴槽内を水洗のみで容易に清浄化することができるとともに、安全に入浴できることがよくわかる。

【符号の説明】

【0079】

1a,1b 浴槽

11 浴槽底面

2 親水部

3a,3b 撥水部

【特許請求の範囲】

【請求項1】

浴槽の室内露出面が、浴槽底面に設けられた排水口につながっている親水部と、少なくとも浴槽底面で親水部に隣接して島状に点在する撥水部とを備える浴槽の製造方法であって、

浴槽本体の少なくとも室内露出面側の面に光重合開始部が化学的に結合した高分子からなる下塗り層を形成するとともに、この下塗り層表面に親水基を有する反応性モノマーを接触させた状態で紫外線を照射し、前記下塗り層に反応性モノマーをグラフト重合させて浴槽本体の少なくとも室内露出面側の面全体を前記親水処理したのち、この親水処離面の撥水部となる部分の親水基を研磨によって除去して撥水部を形成することを特徴とする浴槽の製造方法。

【請求項2】

研磨をバフで行う請求項1に記載の浴槽の製造方法。

【請求項3】

請求項1または請求項2に記載の製造方法で得られることを特徴とする浴槽。

【請求項4】

撥水部が、撥水部表面に載った排水残り水を撥水部周囲の親水部表面に沿って排水口方向に流れる水によって吸引可能な大きさに形成されている請求項3に記載の浴槽。

【請求項5】

撥水部が周囲より突出している請求項3または請求項4に記載の浴槽。

【請求項6】

親水部表面の接触角比(オレイン酸の接触角/水の接触角)が0.6以上である請求項3〜請求項5のいずれかに記載の浴槽。

【請求項7】

親水基がスルホン酸基またはスルホン酸塩基である請求項3〜請求項6のいずれかに記載の浴槽。

【請求項8】

下塗り層を形成する高分子がポリ(メタ)アクリレートである請求項3〜請求項7のいずれかに記載の浴槽。

【請求項9】

浴槽本体が、SMCまたはBMCを熱プレス成形して得られる請求項3〜請求項8のいずれかに記載の浴槽。

【請求項1】

浴槽の室内露出面が、浴槽底面に設けられた排水口につながっている親水部と、少なくとも浴槽底面で親水部に隣接して島状に点在する撥水部とを備える浴槽の製造方法であって、

浴槽本体の少なくとも室内露出面側の面に光重合開始部が化学的に結合した高分子からなる下塗り層を形成するとともに、この下塗り層表面に親水基を有する反応性モノマーを接触させた状態で紫外線を照射し、前記下塗り層に反応性モノマーをグラフト重合させて浴槽本体の少なくとも室内露出面側の面全体を前記親水処理したのち、この親水処離面の撥水部となる部分の親水基を研磨によって除去して撥水部を形成することを特徴とする浴槽の製造方法。

【請求項2】

研磨をバフで行う請求項1に記載の浴槽の製造方法。

【請求項3】

請求項1または請求項2に記載の製造方法で得られることを特徴とする浴槽。

【請求項4】

撥水部が、撥水部表面に載った排水残り水を撥水部周囲の親水部表面に沿って排水口方向に流れる水によって吸引可能な大きさに形成されている請求項3に記載の浴槽。

【請求項5】

撥水部が周囲より突出している請求項3または請求項4に記載の浴槽。

【請求項6】

親水部表面の接触角比(オレイン酸の接触角/水の接触角)が0.6以上である請求項3〜請求項5のいずれかに記載の浴槽。

【請求項7】

親水基がスルホン酸基またはスルホン酸塩基である請求項3〜請求項6のいずれかに記載の浴槽。

【請求項8】

下塗り層を形成する高分子がポリ(メタ)アクリレートである請求項3〜請求項7のいずれかに記載の浴槽。

【請求項9】

浴槽本体が、SMCまたはBMCを熱プレス成形して得られる請求項3〜請求項8のいずれかに記載の浴槽。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−229734(P2011−229734A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−103712(P2010−103712)

【出願日】平成22年4月28日(2010.4.28)

【出願人】(501362906)積水ホームテクノ株式会社 (89)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月28日(2010.4.28)

【出願人】(501362906)積水ホームテクノ株式会社 (89)

【Fターム(参考)】

[ Back to top ]