液体供給装置及び液体カートリッジ

【課題】液体カートリッジにおける液体の残量を精度よく検出する。

【解決手段】プリンタにおいては、カートリッジ装着部5に装着されたインクカートリッジ40のインク貯留室43におけるインクの液面が、平面S1よりも低い位置にあるか否かによって、発光装置34から照射された光が、インク貯留室43内に配置された回動アーム47の遮光部53により遮断されるか、遮光部53により遮断されずに受光装置35に達するかが切り替わる。また、インク貯留室43内には、平面S1を中心とする所定の高さHの範囲にある部分に隔壁48が設けられている。隔壁48には貫通孔48aが形成されており、インク貯留室43の隔壁48が配置された部分における水平断面の断面積は、貫通孔48aの水平断面の断面積となっている。そして、この面積は、当該部分の上方及び下方に隣接する部分の水平断面の断面積よりも小さなものとなっている。

【解決手段】プリンタにおいては、カートリッジ装着部5に装着されたインクカートリッジ40のインク貯留室43におけるインクの液面が、平面S1よりも低い位置にあるか否かによって、発光装置34から照射された光が、インク貯留室43内に配置された回動アーム47の遮光部53により遮断されるか、遮光部53により遮断されずに受光装置35に達するかが切り替わる。また、インク貯留室43内には、平面S1を中心とする所定の高さHの範囲にある部分に隔壁48が設けられている。隔壁48には貫通孔48aが形成されており、インク貯留室43の隔壁48が配置された部分における水平断面の断面積は、貫通孔48aの水平断面の断面積となっている。そして、この面積は、当該部分の上方及び下方に隣接する部分の水平断面の断面積よりも小さなものとなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を供給するための液体供給装置、及び、液体供給装置に用いられる液体カートリッジに関する。

【背景技術】

【0002】

特許文献1に記載のインクカートリッジは、インクジェット記録装置に着脱可能に設けられるものであり、その内部に形成されたインク室に充填されたインクが、インクジェット記録装置に供給される。また、インク室内には、センサーアームが配置されており、インク室内のインクの量が減少することでインクの液面が低下すると、センサーアームの一端に設けられたフロート部が液面の変化に追従して移動することによってセンサーアームが回動し、その他端に配置されたインジケータ部が移動する。これにより、インク室内に所定量以上インクが残っているときには、インジケータ部がインク室内に設けられた空間に進入した状態となっており、インクが所定量未満になると、インジケータ部が上記空間から退出した状態となる。したがって、インジケータ部が上記空間に進入している状態から、インジケータ部が上記空間から退出している状態に切り替わったことを、インクジェット記録装置本体に設置された、フォトインタラプタなどにより検出することにより、インク室内のインクの残量が所定量よりも少なくなったことを検出することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−221622号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ここで、特許文献1に記載のインクカートリッジでは、フォトインタラプタの設置位置が製造誤差などによりばらつくと、インジケータ部が上記空間に進入している状態から、インジケータ部が上記空間から退出している状態に切り替わったときの液面の位置、すなわち、インク室内のインクの残量が所定量よりも少なくなったことが検出されたときの液面の位置にずれが生じる。その結果、インク室内のインクの残量が所定量よりも少なくなったことが検出されたときのインクの残量にずれが生じてしまう。

【0005】

そして、インクの残量にこのようなばらつきが生じると、インクの残量が所定量未満となったことが検出されたときのインクの残量が多い場合には、まだインクが残っているにも関わらずインクカートリッジの交換が指示されることとなって、残ったインクが無駄になってしまう虞がある。

【0006】

一方、インクの残量が所定量未満となったことが検出されたときのインクの残量が少ない場合には、インクがなくなった後にもインクカートリッジの交換が指示されることなく印刷が継続されることになり、印刷品質が低下してしまう、さらには、印刷自体ができなくなってしまう虞がある。

【0007】

本発明の目的は、液体貯留室内の液体の残量を精度よく検出することが可能な液体供給装置及び液体供給装置に用いられる液体カートリッジを提供することである。

【課題を解決するための手段】

【0008】

第1の発明に係る液体供給装置は、液体が貯留された液体貯留室を有する液体カートリッジと、前記液体カートリッジが取り外し可能に装着されるカートリッジ装着部と、前記液体カートリッジが前記カートリッジ装着部に装着されたときに、その前記液体貯留室に貯留された液体の液面が所定の基準位置よりも低い位置にあるか否かを検出する液面検出手段と、を備えており、前記液体カートリッジの前記液体貯留室は、上下方向に関して前記基準位置を含む所定の範囲にある部分において、当該部分の上方および下方に隣接するそれぞれの部分よりも水平断面の断面積が小さくなっていることを特徴とするものである。

【0009】

液体カートリッジの製造誤差などにより、液面が所定の基準位置よりも低い位置にきたことが検出されたときの実際の液面の位置にばらつきが生じると、このときの液体貯留室の液体の残量にもばらつきが生じてしまう。そして、液体貯留室の容積が大きい場合には、液体貯留室における液面の位置の変化に対する液体の量の変化が大きくなるため、上述したようなインクの残量のばらつきは特に大きなものとなる。

【0010】

しかしながら、本発明では、液体貯留室は、上下方向に関して基準位置を含む所定の範囲にある部分において水平断面の断面積が小さくなっているため、この部分においては、液面の位置の変化に対する液体の量の変化が小さくなる。したがって、液面が基準位置よりも低い位置にきたことが検出されたときの実際の液面の位置にばらつきが生じても、液体貯留室における液体の残量のばらつきを小さくすることができる。そして、これにより、液体の残量を精度よく検出することができる。

【0011】

また、液体貯留室の上記部分の上方及び下方に隣接する部分においては、それぞれ水平断面の断面積が大きくなっているため、液体貯留室に貯留可能な液体の量が少なくなってしまうのを極力抑えることができる。

【0012】

第2の発明に係る液体供給装置は、第1の発明に係る液体供給装置であって、前記液体カートリッジが、前記液体貯留室内に配置されているとともに、少なくとも前記所定の範囲で上下方向に移動可能なフロートをさらに備えており、前記液面検出手段は、前記フロートが前記基準位置よりも低い位置にあるか否かによって、前記液面が前記基準位置よりも低い位置にあるか否かを検出することを特徴とするものである。

【0013】

液体貯留室内に配置されたフロートは、少なくとも液面が上下方向に関して所定の範囲にある状態では、液面とほぼ同じ高さに位置するため、フロートが基準位置よりも低い位置にあるか否かを検出するにより、液面が基準位置よりも低い位置にあるか否かを容易に検出することができる。

【0014】

第3の発明に係る液体供給装置は、第2の発明に係る液体供給装置であって、前記液面検出手段が、光を照射する発光手段と、前記発光手段から照射された光を受光する受光手段とを備えており、前記液体カートリッジが、前記液体貯留室内に配置されるものであって、一端に前記フロートが設けられているとともに、他端に光を遮断可能な遮光部が設けられ、前記一端と前記他端との間において枢支される回動アームをさらに備えており、前記回動アームは、前記フロートが前記基準位置よりも低い位置にあるか否かに対応して、前記遮光部の位置が、前記発光手段から照射された光を遮断する遮断位置と、当該光を遮断しない非遮断位置との間で切り替わるように回動し、前記液面検出手段は、前記発光手段から照射された光が前記受光手段により受光されるか否かによって前記フロートが前記基準位置よりも低い位置にあるか否かを検出することを特徴とするものである。

【0015】

遮光部の位置はフロートの位置に対応したものであるため、受光手段により光が受光されるか否かにより、フロートが基準位置よりも低い位置にあるか否か、つまり、液面が基準位置よりも低い位置にあるか否かを容易に検出することができる。

【0016】

また、回動アームの形状や長さなどを変更することにより、遮光部の位置や、液面の変化量に対する遮光部の移動量を変更することができるため、液体吐出装置、液体カートリッジ及び液面検出手段の設計の自由度が高くなる。

【0017】

第4の発明に係る液体カートリッジは、液体が貯留された液体貯留室を備えており、前記液体貯留室に貯留された液体の液面が所定の基準位置よりも低い位置にあるか否かを検出する液面検出手段を有する液体供給装置本体のカートリッジ装着部に、取り外し可能に装着される液体カートリッジであって、前記カートリッジ装着部に装着された状態で、前記液体貯留室は、上下方向に関して前記基準位置を含む所定の範囲にある部分において、当該部分の上方および下方に隣接するそれぞれの部分よりも水平断面の断面積が小さくなっていることを特徴とするものである。

【発明の効果】

【0018】

本発明によれば、液体貯留室に貯留された液体の液面が基準位置よりも低い位置にきたことが検出されたときの実際の液面の位置にばらつきが生じても、液体貯留室における液体の残量のばらつきを小さくすることができる。そして、これにより、液体の残量を精度よく検出することができる。

【図面の簡単な説明】

【0019】

【図1】本発明における実施の形態に係るプリンタの概略構成図である。

【図2】(a)が図1のカートリッジ装着部の構成を示す図であり、(b)がカートリッジ装着部に装着されるインクカートリッジの構成を示す縦断面図である。

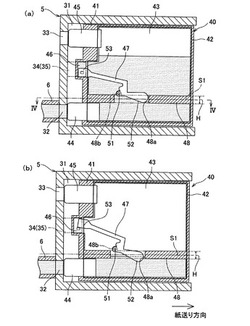

【図3】カートリッジ装着部にインクカートリッジが装着された状態を示す断面図であり、(a)がインク残量が所定量以上ある状態、(b)がインク残量が所定量よりも少なくなった状態を示している。

【図4】図3(a)のIV−IV線断面図である。

【図5】図1の制御装置の機能ブロック図である。

【図6】インクカートリッジのインク切れを検出する手順を示すフローチャートである。

【図7】変形例1の図4相当の図である。

【図8】変形例2の図2(b)相当の図である。

【図9】変形例3の図3相当の図である。

【図10】変形例4の図4相当の図である。

【発明を実施するための形態】

【0020】

以下、本発明の好適な実施の形態について説明する。

【0021】

図1は、本実施の形態に係るプリンタの概略構成図である。図1に示すように、プリンタ1は、キャリッジ2、サブタンク3、インクジェットヘッド4、4つのカートリッジ装着部5、4本のチューブ6などを備えている。また、プリンタ1の動作は、制御装置60によって制御されている。

【0022】

キャリッジ2は、走査方向(図1の左右方向)に往復移動する。サブタンク3は、ポリイミドなどの合成樹脂材料からなり、キャリッジ2に取り付けられている。インクジェットヘッド4はサブタンク3の下面に設けられており、サブタンク3からブラック、イエロー、シアン、マゼンタの4色のインクが供給されるとともに、その下面に形成されたノズル25からこれら4色のインクを吐出する。

【0023】

4つのカートリッジ装着部5は、プリンタ1の図1における略右下端部に配置されており、図1の左側に配置されているものから順に、ブラック、イエロー、シアン、マゼンタのインクがそれぞれ貯留された4つのインクカートリッジ40が取り外し可能に装着される。なお、カートリッジ装着部5及びインクカートリッジ40の構成については、後で詳細に説明する。

【0024】

4本のチューブ6は、4つのカートリッジ装着部5とサブタンク3とをそれぞれ接続しており、カートリッジ装着部5に装着されたインクカートリッジ40に貯留されたインクが、チューブ6を介してサブタンク3及びインクジェットヘッド4に供給される。また、4本のチューブ6は、ポリイミドなどの合成樹脂材料からなり、キャリッジ2の移動にあわせて屈曲可能となっている。

【0025】

そして、プリンタ1においては、図示しない用紙搬送機構により図1の下方(紙送り方向)に搬送される記録用紙Pに、キャリッジ2とともに走査方向に往復移動するインクジェットヘッド4からインクを吐出することによって、記録用紙Pに印刷を行う。

【0026】

次に、カートリッジ装着部5及びインクカートリッジ40について詳細に説明する。ただし、4つのカートリッジ装着部5及び各カートリッジ装着部5に装着されるインクカートリッジ40の構造はすべて同じであるので、ここではこれらのうちの1つについてのみ説明する。

【0027】

図2(a)は図1のカートリッジ装着部5の走査方向に関する略中央部における縦断面図であり、図2(b)はインクカートリッジ40の図2(a)に対応する部分の縦断面図である。図3はカートリッジ装着部5にインクカートリッジ30を装着した状態を示す図であり、(a)が後述するインク貯留室43におけるインク残量が所定量以上であるときの状態、(b)がインク残量が所定量よりも少なくなったときの状態を示している。図4は図3(a)のIV−IV線断面図である。

【0028】

図2〜図4に示すように、カートリッジ装着部5は、装着空間31、インク供給流路32及び大気連通路33を備えている。装着空間31は図2の右側の端が開口した、インクカートリッジ40を配置するための空間であり、インクカートリッジ40は、この開口から装着空間31内に挿入されることによりカートリッジ装着部5に装着される。また、カートリッジ装着部5に装着されたインクカートリッジ40を上記開口から図中右側に引き抜くことにより、カートリッジ装着部5からインクカートリッジ40を取り外すことができる。

【0029】

インク供給流路32は、装着空間31の上記開口と反対側(図2の左側)の側面を画定する壁の下端部に設けられた図2の左右方向に延びた流路であり、その右端が装着空間31に連通しているとともに、その左端がチューブ6に接続されている。大気連通路33は、装着空間31の上記開口と反対側の側面を画定する壁の上端部に設けられた図2の左右方向に延びた流路であり、その右端が装着空間31に連通しているとともに、その左端が大気に連通している。

【0030】

また、カートリッジ装着部5のインク供給流路32及び大気連通路33が設けられた壁には、その上下方向に関する略中央部に、発光装置34と受光装置35とが走査方向に関して互いに対向するように配置されている。発光装置34は赤外光などの光を照射するものである。受光装置35は、発光装置34と対向するように配置されており、発光装置34から照射された光を受光する。

【0031】

インクカートリッジ40は、ポリイミドなどの合成樹脂材料などにより構成された略直方体の外形形状を有する透明のカートリッジ本体41における、カートリッジ装着部5に装着された状態での走査方向(図2の紙面垂直方向)に関する両側面に、それぞれ、透明のフィルム42が溶着されることにより形成されたものであり、インク貯留室43、インク供給部44、大気連通部45、検出部46、回動アーム47及び隔壁48を備えている。なお、以下に説明するインクカートリッジ40の各部の位置関係は、インクカートリッジ40がカートリッジ装着部5に装着された状態での位置関係を示している。

【0032】

インク貯留室43は、インクカートリッジ40の内部に形成された、インクを貯留するための空間である。より詳細に説明すると、カートリッジ本体41には、インク貯留室43となる、走査方向に関する両端が開口した空間が形成されており、カートリッジ本体41の走査方向に関する両側面に溶着されたフィルム42により上記両端の開口が塞がれることで、インク貯留室43が形成されている。

【0033】

インク供給部44は、カートリッジ本体41の図2の左下端部に設けられており、インク貯留室43に連通しているとともに、インクカートリッジ40がカートリッジ装着部5に装着されたときにインク供給流路32に接続される。また、インク供給部44の内部には、図示しないバルブが設けられており、インクカートリッジ40がカートリッジ装着部5に装着されたときにのみ、このバルブが開き、インク供給部44を介してインク貯留室43とインク供給流路32とが連通するようになっている。そして、インクカートリッジ40がカートリッジ装着部5に装着されて、インク貯留室43とインク供給流路32とが連通すると、インク貯留室43に貯留されたインクが、インク供給部44、インク供給流路32及びチューブ6を介して、サブタンク3及びインクジェットヘッド4に供給される。

【0034】

大気連通部45は、カートリッジ本体41の図2における左上端部に設けられており、インク貯留室43に連通しているとともに、インクカートリッジ40がカートリッジ装着部5に装着されたときに大気連通路33に接続される。また、大気連通部45の内部には、図示しないバルブが設けられており、インクカートリッジ40がカートリッジ装着部5に装着されたときにのみ、このバルブが開いて大気連通部45を介してインク貯留室43と大気連通路33とが連通する。これにより、インク貯留室43内のインクがサブタンク3及びインクジェットヘッド4に供給されてその残量が減少したときに、インクが減少した分、大気連通路33からインク貯留室43内に空気が導入される。

【0035】

検出部46はインク貯留室43の図2の左端部の上下方向に関する略中央部に連通しているとともに、この部分から図中左方に突出している。また、検出部46は、走査方向(図4の上下方向)に関する幅がインク貯留室43よりも小さくなっている。そして、インクカートリッジ40がカートリッジ装着部5に装着されたときに、検出部46が発光装置34と受光装置35との間にくるようになっており、このとき、発光装置34から照射された光は、検出部46を通過して受光装置35に達することとなる。

【0036】

回動アーム47は、インク貯留室43内に配置されており、図2の左右方向に関するインク貯留室43の略中央部から図中略左上方に検出部46内部まで延びているとともに、その途中部(一端と他端との間)において、走査方向に延びた軸51に枢支されている。

【0037】

また、回動アーム47には、その図2における右端(一端)にフロート52が設けられているとともに、検出部46の内部に位置するその図2における左端(他端)に遮光部53が設けられている。

【0038】

これにより、回動アーム47は、図3(a)に示すように遮光部53が検出部46の下端に接触する位置と、図3(b)に示すように遮光部53が検出部46の上端に接触する位置との間の範囲で、軸51を中心として回動可能となっており、インク貯留室43に貯留されたインクの量が変化したときに、フロート52がその液面の位置に追従して移動することによって回動し、これに伴って遮光部53が移動する。

【0039】

そして、このような回動アーム47においては、インクカートリッジ40がカートリッジ装着部5に装着された状態で、インク貯留室43におけるインク残量が所定量以上であり、その液面の位置が図3に示す、所定の高さ(基準位置)に位置する水平な平面S1と同じ高さあるいは平面S1よりも上方にある状態では、図3(a)に示すように、遮光部53が、発光装置34から照射された光を遮断する位置(遮断位置)にくる。

【0040】

一方、インク貯留室43におけるインク残量が所定量よりも少なくなり、その液面の位置が平面S1よりも下方にある状態では、図3(b)に示すように、遮光部53が、発光装置34から照射された光を遮断しない位置(非遮断位置)にくる。

【0041】

したがって、受光装置35において光が受光されるか否かによって、インク貯留室43におけるインク残量が所定量よりも少なくなっているか否かを検出することができる。

【0042】

隔壁48は、インク貯留室43の、上下方向に関して図3に示す平面S1の高さを中心とする高さHの範囲にある部分(上下方向に関して内部に基準位置を含む所定の範囲にある部分)に配置されている。

【0043】

また、隔壁48には、その略中央部に略矩形の貫通孔48aが形成されており、隔壁48が配置された部分におけるインク貯留室43の水平断面の断面積は、貫通孔48aの水平断面の断面積となっている。ここで、貫通孔48aの水平断面の断面積は、隔壁48が配置されていないとした場合のインク貯留室43のこの部分における水平断面の断面積よりも小さくなっており、これにより、インク貯留室43は、隔壁48が配置された部分において、当該部分の上方及び下方に隣接する部分よりも、水平断面の断面積が小さくなっている。

【0044】

また、貫通孔48aの内部には、回動アーム47のフロート52が位置しており、回動アーム47が回動したときには、フロート52が貫通孔48a内部を移動する。

【0045】

さらに、回動アーム47は、上述したように、図3(a)に示す位置と図3(b)に示す位置との間の範囲で軸51を中心として回動可能となっているが、フロート52について見ると、少なくとも上記高さHの範囲を含むある範囲で上下方向に移動可能となっている。これにより、インク貯留室43内のインクの液面が上記高さHの範囲にあるときには、フロート52はこの液面とほぼ同じ高さに位置している。

【0046】

また、隔壁48の上面には、回動アーム47を枢支する軸51を支持するための軸固定部48bが設けられている。

【0047】

次に、プリンタ1の動作を制御する制御装置60について説明する。図5は制御装置60の機能ブロック図である。

【0048】

図6に示すように、制御装置60は、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)などからなり、これらが、印刷制御部61、残量検出部62、吐出回数カウンタ63などとして動作する。

【0049】

印刷制御部61は、プリンタ1において外部のPCなどから印刷指令を受けて印刷を行う際の、キャリッジ2(より詳細にはキャリッジを移動させる図示しない駆動モータなど)、インクジェットヘッド4(より詳細にはインクジェットヘッド4の図示しない駆動素子など)の動作を制御する。

【0050】

残量検出部62は、インク貯留室43におけるインク残量を検出するものであり、後述するように、受光装置35において光が受光されているか否か、及び、吐出回数カウンタ63によるカウント数から、インク貯留室43におけるインク残量を検出する。

【0051】

なお、本実施の形態では、上述の発光装置34及び受光装置35とこの残量検出部62とをあわせたものが、本発明に係る液面検出手段に相当する。また、この液面検出手段とカートリッジ装着部5とをあわせたものが、本発明に係る液体供給装置本体に相当する。そして、この液体供給装置本体にインクカートリッジ40が装着されたものが、本発明に係る液体供給装置に相当する。

【0052】

吐出回数カウンタ63は、インク貯留室43内のインクの液面が平面S1よりも低い位置にきた後の、ノズル25からインクの吐出回数をカウントする。

【0053】

次に、プリンタ1においてカートリッジ装着部5に装着されたインクカートリッジ30のインク貯留室43におけるインク残量を検出する動作について説明する。図6は、この手順を示したフローチャートである。

【0054】

プリンタ1においては、カートリッジ装着部5に装着されたインクカートリッジ40のインク貯留室43におけるインク残量が所定量以上のときには、上述したように、インクの液面が平面S1と同じ高さあるいは平面S1よりも高い位置にあり、このとき、発光装置34から照射された光は、遮光部53により遮断されて受光装置35には達しないため、受光装置35においては光が受光されない。そして、図6に示すように、受光装置35において光が受光されるまでは待機している(ステップS101:NO、以下、単にS101などとする)。

【0055】

そして、図3(b)に示すように、インク貯留室43におけるインク残量が所定量よりも少なくなり、インクの液面の位置が、平面S1よりも低い位置にくると、遮光部53が上記非遮断位置まで移動し、受光装置35において光が受光される。そして、受光装置35において光が受光されたときに(S101:YES)、残量検出部62が、吐出回数カウンタ63に信号を出力して、吐出回数カウンタ63のカウント数をリセットするとともに、ノズル25からのインクの吐出回数のカウントを開始させる(S102)。

【0056】

そして、吐出回数カウンタ63は、そのカウント数が所定回数となるまで、ノズル25からインクが吐出される毎にその回数をカウントし(S103:NO)、カウント数が所定回数となったときに(S103、YES)、残量検出部62が、吐出回数カウンタ63に信号を出力して、吐出回数のカウントを停止させ(S104)、プリンタ1に接続されたPCなどにインク切れになったことを示す信号(インク切れ表示信号)を出力する(S105)。そして、例えば、PCに上記信号が出力された場合には、PCのディスプレイにインクカートリッジ40の交換を促す画面が表示される。

【0057】

ここで、上記所定回数は、受光装置35において光が受光された段階でインク貯留室43に残っているインクの量を1回のノズル25からのインクの吐出により消費されるインクの量で除した値以下の値であり、吐出回数カウンタ63によるカウント数が所定回数となった状態では、インク貯留室43内のインクがほぼ完全に消費された状態となる。なお、この所定回数は、制御装置60のROMなどに予め記憶されている。

【0058】

したがって、上述のようにして、インク貯留室43におけるインク残量を検出することにより、インク貯留室43内のインクがほぼ完全に消費された状態となったときには、次の印刷を行う前に、インク切れになったことを示す信号を出力することができる。

【0059】

ここで、インクカートリッジ40においては、その製造誤差などにより、上記S101において受光装置35により光が受光されたときの実際の液面の高さにどうしてもばらつきが生じてしまう。そのため、上述したようにしてインク貯留室43におけるインク残量を検出する場合、受光装置35により光が受光されたとき、すなわち、インク貯留室43内のインクの液面が平面S1よりも低い位置にきたことが検出されたときのインク貯留室43におけるインク残量にもばらつきが生じてしまう。

【0060】

そして、上記液面の高さのばらつきにより、受光装置35により光が受光されたときの液面の高さが高くなった場合には、このときのインク残量が多くなる。したがって、その後、上記所定回数だけインクを吐出した後も、まだインク貯留室43にインクが残っている状態となるが、この状態で、インク切れを示す信号が出力されることとなってしまい、インク貯留室43に印刷に使用することが可能なインクが残っているにも関わらずインクカートリッジ40を交換することとなり、残ったインクが無駄になってしまう。

【0061】

一方、上記液面の高さのばらつきにより、受光装置35により光が受光されたときの液面の高さが低くなった場合には、このときのインク残量が少なくなる。したがって、その後、上記所定回数だけインクを吐出する前に、インク貯留室43内のインクが完全に消費された状態となるが、この状態でさらに印刷が継続されることとなり、ノズル25においてインクの吐出不良が生じてしまう。その結果、印刷品質が低下したり、さらには、印刷自体ができなくなったりする虞がある。

【0062】

また、上述の受光装置35により光が受光されたときのインク残量のばらつきは、より詳細には、液面の高さのばらつきの大きさにインク貯留室43の水平断面の断面積を乗じることで得られる容積分だけ生じることとなる。したがって、インクカートリッジ40が、インク貯留室43の水平断面の断面積が大きい大容量のものであるほど、上記液面の高さのばらつきにより生じるインク残量のばらつきが大きくなり、上述のような問題は大きなものとなる。

【0063】

しかしながら、本実施の形態では、上述したように、インク貯留室43が、隔壁48が配置された、平面S1の高さを中心とする高さHの範囲にある部分において、当該部分の上方及び下方に隣接する部分よりも水平断面の断面積が小さくなっている。これにより、受光装置35により光が受光されたときのインク貯留室43内のインクの液面は、インク貯留室43における水平断面の断面積の小さくなった部分に位置することとなり、この液面の高さにばらつきが生じたとしても、このときのインク残量のばらつきは小さくなる。したがって、インク貯留室43におけるインク残量を精度よく検出することができる。

【0064】

また、インク貯留室43は、隔壁48が配置された部分においてのみ、水平断面の断面積が小さくなっており、当該部分の上方及び下方に隣接する部分においては水平断面積が小さくなっていないため、インク貯留室43のインクの貯留量が少なくなってしまうのを極力抑えることができる。

【0065】

また、上述したように、フロート52は、平面S1の高さを中心とする高さHの範囲内では、インク貯留室43内のインクの液面とほぼ同じ高さに位置するため、フロート52の位置が平面S1よりも低い位置にあるか否かを検出することにより、容易に、インク貯留室43内のインクの液面が平面S1よりも低い位置にあるか否かを検出することができる。

【0066】

また、本実施の形態では、発光装置34から照射された光が、フロート52と対応する位置にある遮光部53により遮断されるか否かにより、フロート52の位置、つまり、インク貯留室43内のインクの液面の位置を検出しているが、これとは異なり、フロート52の位置を直接検出することにより、インク貯留室43のインクの液面の位置を検出することも考えられる。

【0067】

一方、本実施の形態では、インク貯留室43内のインクの液面が、平面S1よりも低い位置にきたことが検出された後、ノズル25から所定回数インクが吐出されたときにインク切れになったと判断されるが、ノズル25からのインクの吐出量には多少のばらつきがあるため、上記所定回数が多いと、ノズル25から所定回数インクが吐出されたときに消費されるインクの量のばらつきが大きくなってしまう。したがって、インク切れを精度よく検出するためには、上記所定回数は少ないほうが好ましい。そして、上記所定回数を少なくするためには、平面S1を低い位置に設定し、これにあわせて隔壁48を低い位置に配置する必要がある。

【0068】

しかしながら、平面S1を低い位置に設定した場合には、平面S1がインク供給流路32及びインク供給部44に近い位置にくることとなり、フロート52の位置を直接検出しようとすると、発光装置34及び受光装置35をインク供給流路32近傍に配置するとともに、検出部46及びフロート52をインク供給部44の近傍に配置する必要がある。そして、インク供給流路32近傍に発光装置34及び受光装置35を配置し、検出部46及びフロート52をインク供給部44の近傍に配置する場合には、インクカートリッジ40をカートリッジ装着部5に装着したときの、インク供給流路32とインク供給部44との接続を妨げないようにするなど、これらの配置に制約が生じる。

【0069】

また、液面の位置が変化したときのフロート52の移動量は、液面の位置の変化量とほぼ同じであり変更することはできないので、フロート52の位置が平面S1よりも低い位置にあるか否かにより受光装置35において光が受光されるか否かが切り替わるようにするためには、発光装置34、受光装置35をフロート52(液面)の移動量にあわせたものにする必要があり、発光装置34及び受光装置35の構成に制約が生じる。

【0070】

しかしながら、本実施の形態では、発光装置34から照射される光が、遮光部53により遮断されるか否かによって、フロート52(インク貯留室43内のインクの液面)が平面S1よりも低い位置にあるか否かを検出しているため、回動アーム47の形状や大きさなどを変更することにより、遮光部53の位置や、フロート52の移動量(液面の位置の変化量)に対する遮光部53の移動量を変更することができる。

【0071】

したがって、上述のように、平面S1をインク供給部44近傍の低い位置に設定した場合でも、発光装置34、受光装置35、検出部46及び遮光部53をインク供給部44から上方に離れた位置に設けることができる。また、発光装置34及び受光装置35の構成にあわせて、フロート52の移動量(液面の位置の変化量)に対する遮光部53の移動量を決めることができる。すなわち、カートリッジ装着部5、インクカートリッジ40、発光装置34及び受光装置35の設計の自由度が高くなる。

【0072】

次に、本実施の形態に種々の変更を加えた変形例について説明する。ただし、本実施の形態と同様の構成を有するものについては同じ符号を付し、適宜その説明を省略する。

【0073】

インク貯留室43内に形成される隔壁は、上記平面S1の高さ(基準位置)を含む所定の高さHの範囲にある部分において、当該部分の上方及び下方に隣接する部分よりも水平断面の断面積を小さくするものであればよく、その形状、位置は上述の実施の形態のものには限られない。

【0074】

例えば、一変形例(変形例1)では、図7に示すように、隔壁71が、インク貯留室43の平面S1の高さを中心とする高さHの範囲にある部分のうち、走査方向に関する片側の略半分(図7の略上半分)にのみ形成されている。

【0075】

この場合でも、インク貯留室43は、隔壁71が配置された部分(基準位置を含む所定の高さ範囲にある部分)において、当該部分の上方及び下方に隣接する部分よりも、隔壁71の分だけ水平断面の断面積が小さくなっており、これにより、受光装置35により光が受光されたときのインク貯留室43内のインクの液面は、インク貯留室43における水平断面の断面積が小さくなった部分に位置することととなり、この液面の高さにばらつきが生じても、このときのインク貯留室43におけるインク残量のばらつきは小さくなる。

【0076】

なお、この場合には、隔壁71が配置された部分におけるインク貯留室43の水平断面の断面積は、上述の実施の形態における、隔壁48が配置された部分におけるインク貯留室43の水平断面の断面積に比べると大きくなっているため、上述の実施の形態の場合と比較して、液面の高さのばらつきによるインク残量のばらつきは多少大きくなってしまうものの、インク貯留室43におけるインクの貯留量は多くなる。

【0077】

また、別の一変形例(変形例2)では、図8に示すように、隔壁81は、その内部まで樹脂が埋まった構成となっておらず、その内部が空洞81aになっている。

【0078】

この場合でも、上述の実施の形態と同様、受光装置35により光が受光されたときのインク貯留室43内のインクの液面の高さにばらつきが生じても、このときのインク貯留室43におけるインク残量のばらつきは小さくなる。

【0079】

さらに、隔壁81の内部の空洞81aを、インクカートリッジの走査方向に関する両側面において開口するように形成した場合には、当該開口が、カートリッジ装着部5にインクカートリッジ40を装着する際のインクカートリッジ40の挿入方向(図8の左右方向)に延びたものとなるので、この部分を、例えば、インクカートリッジ40をカートリッジ装着部5に装着する際にインクカートリッジ40を案内するためのガイドなどとして利用することができる。

【0080】

また、上述の実施の形態では、遮光部53により発光装置34から照射される光が遮断されるか否かにより、フロート52が基準位置よりも低い位置にあるか否かを検出していたが、フロートの位置を直接検出してもよい。

【0081】

例えば、別の一変形例(変形例3)では、図9に示すように、インクカートリッジ90において、検出部46(図3参照)よりも走査方向に関する幅が大きい検出部91が、検出部46よりも低い位置に配置されているとともに、検出部91の内部に光を遮断可能に構成されたフロート92が配置されており、インク貯留室43内のインクの液面の位置が変化すると、フロート92は、検出部91内で上下に移動する。

【0082】

さらに、インク貯留室43の、検出部91の略下半分とほぼ同じ高さに位置する部分、より詳細には、図9に示す水平な平面S2の高さ(基準位置)を中心とする所定の高さHの範囲に位置する部分(上下方向に関して内部に基準位置を含む所定の範囲にある部分)に、カートリッジ本体41の図中右側の壁から左方に延びた隔壁93が配置されており、インク貯留室43は、隔壁93が配置された部分において、この部分の上方及び下方に隣接する部分よりも水平断面の断面積が小さくなっている。

【0083】

そして、このように隔壁93が配置されている場合、フロート92は、少なくとも上記高さHの範囲で上下方向に移動可能となり、インク貯留室43内のインクの液面がこの高さHの範囲にあるときには、インク貯留室43内のインクの液面とほぼ同じ高さに位置している。

【0084】

また、インク貯留室43の検出部91の図中右側の部分には、フロート92が検出部91から出てしまうのを防止するためのストッパ94が配置されている。

【0085】

そして、インク貯留室43内のインクの液面が、平面S2(基準位置)と同じ高さあるいは平面S2よりも高い位置にある状態では、図9(a)に示すように、フロート92が発光装置34から照射した光を遮断する位置にくる。一方、インク貯留室43内のインクの液面が平面S2よりも低い位置にある状態では、図9(b)に示すように、フロート92が発光装置34から照射した光を遮断しない位置にくる。

【0086】

この場合でも、インク貯留室43は、隔壁93が配置されている部分(基準位置を含む所定の高さ範囲の部分)において、当該部分よりも上方及び下方に隣接する部分よりも水平断面の断面積が小さくなっているため、上述の実施の形態と同様、受光装置35により光が受光されたときのインク貯留室43内のインクの液面の高さにばらつきがあっても、このときの、インク貯留室43におけるインク残量のばらつきが小さくなる。

【0087】

ただし、この場合には、フロート92の位置を直接検出しているため、検出部91、発光装置34及び受光装置35を、平面S2と同程度の高さに配置する必要がある。そのため、発光装置34、受光装置35、検出部91などがインク供給流路32やインク供給部44に干渉してしまわないよう、平面S2を上述の実施の形態における平面S1よりも高い位置にしている。

【0088】

また、この場合には、検出部91の内部にフロート92を配置する必要があるため、上述の実施の形態における検出部46と比較して、走査方向に関する検出部91の幅を大きくする必要があり、これに伴って、走査方向に関する発光装置34と受光装置35との間隔も上述の実施の形態の場合と比較して大きくなる。

【0089】

また、以上では、フロート52の位置に対応した位置にある遮光部53の位置、あるいは、フロート92自体の位置によりインク貯留室43内のインクの液面の位置を検出していたが、光センサなどにより、インク貯留室43内のインクの液面の位置を直接検出することができるように構成されていてもよい。

【0090】

また、以上の説明では、上下方向に関して平面S1、S2を中心とする所定の高さHの範囲に隔壁が形成されていたが、上下方向に関して、高さHの範囲の内部に平面S1、S2の高さが含まれていれば、隔壁は、上述した位置よりも上方又は下方にずれて配置されていてもよい。

【0091】

また、以上では、インク貯留室43内に隔壁が配置されることによりインク貯留室43の水平断面の断面積が小さくなっていたが、これには限られない。

【0092】

別の一変形例(変形例4)では、図10に示すように、インクカートリッジ100が、フィルム42(図4参照)を有しておらず、走査方向(図10の上下方向)に関する両側の壁面を含むインク貯留室43のすべての壁面がカートリッジ本体101により画定されたものとなっている。そして、カートリッジ本体101は、カートリッジ装着部5に装着された状態で、インクカートリッジ40(図3参照)の隔壁48(図3参照)と同じ高さに位置する部分において、走査方向に関する両端部の一部、及び、図10における右端部が、他の部分よりも内側にくぼんだ形状となっている。また、インク貯留室43の走査方向に関する両側の壁面を画定するカートリッジ本体101の壁に軸51が固定されている。

【0093】

この場合には、カートリッジ本体101が内側にくぼんでいる部分において、インク貯留室43の水平断面の断面積が、その上方及び下方に隣接する部分よりも小さくなっており、これにより、受光装置35により光が受光されたときのインク貯留室43内のインクの液面の高さにばらつきが生じても、このときのインク貯留室43におけるインク残量のばらつきは小さくなる。

【0094】

また、以上では、インク貯留室内に隔壁が配置されている、あるいは、カートリッジ本体101の一部分が内側にくぼんでいることによって、これらの部分における、インク貯留室43の水平断面の断面積が小さくなっていたが、これら以外の構成によって、インク貯留室43水平断面積が小さくなっていてもよい。

【0095】

また、上述の実施の形態では、吐出回数カウンタ63によりノズル25インクからインクが吐出された回数をカウントすることにより、受光装置35において光が受光された後のインクの消費量を検出していたが、これ以外の方法で、受光装置35において光が受光された後のインクの消費量を検出してもよい。

【0096】

また、以上では、ノズルからインクを吐出するインクジェットヘッドを有するプリンタに本発明を適用した例について説明したが、インクジェットヘッド以外の装置に液体を供給するための液体供給装置、及び、このような液体供給装置に用いられる液体カートリッジに本発明を適用することも可能である。

【符号の説明】

【0097】

5 カートリッジ装着部

34 発光装置

35 受光装置

40 インクカートリッジ

43 インク貯留室

47 回動アーム

51 軸

52 フロート

53 遮光部

62 残量検出部

90 インクカートリッジ

91 フロート

100 インクカートリッジ

【技術分野】

【0001】

本発明は、液体を供給するための液体供給装置、及び、液体供給装置に用いられる液体カートリッジに関する。

【背景技術】

【0002】

特許文献1に記載のインクカートリッジは、インクジェット記録装置に着脱可能に設けられるものであり、その内部に形成されたインク室に充填されたインクが、インクジェット記録装置に供給される。また、インク室内には、センサーアームが配置されており、インク室内のインクの量が減少することでインクの液面が低下すると、センサーアームの一端に設けられたフロート部が液面の変化に追従して移動することによってセンサーアームが回動し、その他端に配置されたインジケータ部が移動する。これにより、インク室内に所定量以上インクが残っているときには、インジケータ部がインク室内に設けられた空間に進入した状態となっており、インクが所定量未満になると、インジケータ部が上記空間から退出した状態となる。したがって、インジケータ部が上記空間に進入している状態から、インジケータ部が上記空間から退出している状態に切り替わったことを、インクジェット記録装置本体に設置された、フォトインタラプタなどにより検出することにより、インク室内のインクの残量が所定量よりも少なくなったことを検出することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−221622号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ここで、特許文献1に記載のインクカートリッジでは、フォトインタラプタの設置位置が製造誤差などによりばらつくと、インジケータ部が上記空間に進入している状態から、インジケータ部が上記空間から退出している状態に切り替わったときの液面の位置、すなわち、インク室内のインクの残量が所定量よりも少なくなったことが検出されたときの液面の位置にずれが生じる。その結果、インク室内のインクの残量が所定量よりも少なくなったことが検出されたときのインクの残量にずれが生じてしまう。

【0005】

そして、インクの残量にこのようなばらつきが生じると、インクの残量が所定量未満となったことが検出されたときのインクの残量が多い場合には、まだインクが残っているにも関わらずインクカートリッジの交換が指示されることとなって、残ったインクが無駄になってしまう虞がある。

【0006】

一方、インクの残量が所定量未満となったことが検出されたときのインクの残量が少ない場合には、インクがなくなった後にもインクカートリッジの交換が指示されることなく印刷が継続されることになり、印刷品質が低下してしまう、さらには、印刷自体ができなくなってしまう虞がある。

【0007】

本発明の目的は、液体貯留室内の液体の残量を精度よく検出することが可能な液体供給装置及び液体供給装置に用いられる液体カートリッジを提供することである。

【課題を解決するための手段】

【0008】

第1の発明に係る液体供給装置は、液体が貯留された液体貯留室を有する液体カートリッジと、前記液体カートリッジが取り外し可能に装着されるカートリッジ装着部と、前記液体カートリッジが前記カートリッジ装着部に装着されたときに、その前記液体貯留室に貯留された液体の液面が所定の基準位置よりも低い位置にあるか否かを検出する液面検出手段と、を備えており、前記液体カートリッジの前記液体貯留室は、上下方向に関して前記基準位置を含む所定の範囲にある部分において、当該部分の上方および下方に隣接するそれぞれの部分よりも水平断面の断面積が小さくなっていることを特徴とするものである。

【0009】

液体カートリッジの製造誤差などにより、液面が所定の基準位置よりも低い位置にきたことが検出されたときの実際の液面の位置にばらつきが生じると、このときの液体貯留室の液体の残量にもばらつきが生じてしまう。そして、液体貯留室の容積が大きい場合には、液体貯留室における液面の位置の変化に対する液体の量の変化が大きくなるため、上述したようなインクの残量のばらつきは特に大きなものとなる。

【0010】

しかしながら、本発明では、液体貯留室は、上下方向に関して基準位置を含む所定の範囲にある部分において水平断面の断面積が小さくなっているため、この部分においては、液面の位置の変化に対する液体の量の変化が小さくなる。したがって、液面が基準位置よりも低い位置にきたことが検出されたときの実際の液面の位置にばらつきが生じても、液体貯留室における液体の残量のばらつきを小さくすることができる。そして、これにより、液体の残量を精度よく検出することができる。

【0011】

また、液体貯留室の上記部分の上方及び下方に隣接する部分においては、それぞれ水平断面の断面積が大きくなっているため、液体貯留室に貯留可能な液体の量が少なくなってしまうのを極力抑えることができる。

【0012】

第2の発明に係る液体供給装置は、第1の発明に係る液体供給装置であって、前記液体カートリッジが、前記液体貯留室内に配置されているとともに、少なくとも前記所定の範囲で上下方向に移動可能なフロートをさらに備えており、前記液面検出手段は、前記フロートが前記基準位置よりも低い位置にあるか否かによって、前記液面が前記基準位置よりも低い位置にあるか否かを検出することを特徴とするものである。

【0013】

液体貯留室内に配置されたフロートは、少なくとも液面が上下方向に関して所定の範囲にある状態では、液面とほぼ同じ高さに位置するため、フロートが基準位置よりも低い位置にあるか否かを検出するにより、液面が基準位置よりも低い位置にあるか否かを容易に検出することができる。

【0014】

第3の発明に係る液体供給装置は、第2の発明に係る液体供給装置であって、前記液面検出手段が、光を照射する発光手段と、前記発光手段から照射された光を受光する受光手段とを備えており、前記液体カートリッジが、前記液体貯留室内に配置されるものであって、一端に前記フロートが設けられているとともに、他端に光を遮断可能な遮光部が設けられ、前記一端と前記他端との間において枢支される回動アームをさらに備えており、前記回動アームは、前記フロートが前記基準位置よりも低い位置にあるか否かに対応して、前記遮光部の位置が、前記発光手段から照射された光を遮断する遮断位置と、当該光を遮断しない非遮断位置との間で切り替わるように回動し、前記液面検出手段は、前記発光手段から照射された光が前記受光手段により受光されるか否かによって前記フロートが前記基準位置よりも低い位置にあるか否かを検出することを特徴とするものである。

【0015】

遮光部の位置はフロートの位置に対応したものであるため、受光手段により光が受光されるか否かにより、フロートが基準位置よりも低い位置にあるか否か、つまり、液面が基準位置よりも低い位置にあるか否かを容易に検出することができる。

【0016】

また、回動アームの形状や長さなどを変更することにより、遮光部の位置や、液面の変化量に対する遮光部の移動量を変更することができるため、液体吐出装置、液体カートリッジ及び液面検出手段の設計の自由度が高くなる。

【0017】

第4の発明に係る液体カートリッジは、液体が貯留された液体貯留室を備えており、前記液体貯留室に貯留された液体の液面が所定の基準位置よりも低い位置にあるか否かを検出する液面検出手段を有する液体供給装置本体のカートリッジ装着部に、取り外し可能に装着される液体カートリッジであって、前記カートリッジ装着部に装着された状態で、前記液体貯留室は、上下方向に関して前記基準位置を含む所定の範囲にある部分において、当該部分の上方および下方に隣接するそれぞれの部分よりも水平断面の断面積が小さくなっていることを特徴とするものである。

【発明の効果】

【0018】

本発明によれば、液体貯留室に貯留された液体の液面が基準位置よりも低い位置にきたことが検出されたときの実際の液面の位置にばらつきが生じても、液体貯留室における液体の残量のばらつきを小さくすることができる。そして、これにより、液体の残量を精度よく検出することができる。

【図面の簡単な説明】

【0019】

【図1】本発明における実施の形態に係るプリンタの概略構成図である。

【図2】(a)が図1のカートリッジ装着部の構成を示す図であり、(b)がカートリッジ装着部に装着されるインクカートリッジの構成を示す縦断面図である。

【図3】カートリッジ装着部にインクカートリッジが装着された状態を示す断面図であり、(a)がインク残量が所定量以上ある状態、(b)がインク残量が所定量よりも少なくなった状態を示している。

【図4】図3(a)のIV−IV線断面図である。

【図5】図1の制御装置の機能ブロック図である。

【図6】インクカートリッジのインク切れを検出する手順を示すフローチャートである。

【図7】変形例1の図4相当の図である。

【図8】変形例2の図2(b)相当の図である。

【図9】変形例3の図3相当の図である。

【図10】変形例4の図4相当の図である。

【発明を実施するための形態】

【0020】

以下、本発明の好適な実施の形態について説明する。

【0021】

図1は、本実施の形態に係るプリンタの概略構成図である。図1に示すように、プリンタ1は、キャリッジ2、サブタンク3、インクジェットヘッド4、4つのカートリッジ装着部5、4本のチューブ6などを備えている。また、プリンタ1の動作は、制御装置60によって制御されている。

【0022】

キャリッジ2は、走査方向(図1の左右方向)に往復移動する。サブタンク3は、ポリイミドなどの合成樹脂材料からなり、キャリッジ2に取り付けられている。インクジェットヘッド4はサブタンク3の下面に設けられており、サブタンク3からブラック、イエロー、シアン、マゼンタの4色のインクが供給されるとともに、その下面に形成されたノズル25からこれら4色のインクを吐出する。

【0023】

4つのカートリッジ装着部5は、プリンタ1の図1における略右下端部に配置されており、図1の左側に配置されているものから順に、ブラック、イエロー、シアン、マゼンタのインクがそれぞれ貯留された4つのインクカートリッジ40が取り外し可能に装着される。なお、カートリッジ装着部5及びインクカートリッジ40の構成については、後で詳細に説明する。

【0024】

4本のチューブ6は、4つのカートリッジ装着部5とサブタンク3とをそれぞれ接続しており、カートリッジ装着部5に装着されたインクカートリッジ40に貯留されたインクが、チューブ6を介してサブタンク3及びインクジェットヘッド4に供給される。また、4本のチューブ6は、ポリイミドなどの合成樹脂材料からなり、キャリッジ2の移動にあわせて屈曲可能となっている。

【0025】

そして、プリンタ1においては、図示しない用紙搬送機構により図1の下方(紙送り方向)に搬送される記録用紙Pに、キャリッジ2とともに走査方向に往復移動するインクジェットヘッド4からインクを吐出することによって、記録用紙Pに印刷を行う。

【0026】

次に、カートリッジ装着部5及びインクカートリッジ40について詳細に説明する。ただし、4つのカートリッジ装着部5及び各カートリッジ装着部5に装着されるインクカートリッジ40の構造はすべて同じであるので、ここではこれらのうちの1つについてのみ説明する。

【0027】

図2(a)は図1のカートリッジ装着部5の走査方向に関する略中央部における縦断面図であり、図2(b)はインクカートリッジ40の図2(a)に対応する部分の縦断面図である。図3はカートリッジ装着部5にインクカートリッジ30を装着した状態を示す図であり、(a)が後述するインク貯留室43におけるインク残量が所定量以上であるときの状態、(b)がインク残量が所定量よりも少なくなったときの状態を示している。図4は図3(a)のIV−IV線断面図である。

【0028】

図2〜図4に示すように、カートリッジ装着部5は、装着空間31、インク供給流路32及び大気連通路33を備えている。装着空間31は図2の右側の端が開口した、インクカートリッジ40を配置するための空間であり、インクカートリッジ40は、この開口から装着空間31内に挿入されることによりカートリッジ装着部5に装着される。また、カートリッジ装着部5に装着されたインクカートリッジ40を上記開口から図中右側に引き抜くことにより、カートリッジ装着部5からインクカートリッジ40を取り外すことができる。

【0029】

インク供給流路32は、装着空間31の上記開口と反対側(図2の左側)の側面を画定する壁の下端部に設けられた図2の左右方向に延びた流路であり、その右端が装着空間31に連通しているとともに、その左端がチューブ6に接続されている。大気連通路33は、装着空間31の上記開口と反対側の側面を画定する壁の上端部に設けられた図2の左右方向に延びた流路であり、その右端が装着空間31に連通しているとともに、その左端が大気に連通している。

【0030】

また、カートリッジ装着部5のインク供給流路32及び大気連通路33が設けられた壁には、その上下方向に関する略中央部に、発光装置34と受光装置35とが走査方向に関して互いに対向するように配置されている。発光装置34は赤外光などの光を照射するものである。受光装置35は、発光装置34と対向するように配置されており、発光装置34から照射された光を受光する。

【0031】

インクカートリッジ40は、ポリイミドなどの合成樹脂材料などにより構成された略直方体の外形形状を有する透明のカートリッジ本体41における、カートリッジ装着部5に装着された状態での走査方向(図2の紙面垂直方向)に関する両側面に、それぞれ、透明のフィルム42が溶着されることにより形成されたものであり、インク貯留室43、インク供給部44、大気連通部45、検出部46、回動アーム47及び隔壁48を備えている。なお、以下に説明するインクカートリッジ40の各部の位置関係は、インクカートリッジ40がカートリッジ装着部5に装着された状態での位置関係を示している。

【0032】

インク貯留室43は、インクカートリッジ40の内部に形成された、インクを貯留するための空間である。より詳細に説明すると、カートリッジ本体41には、インク貯留室43となる、走査方向に関する両端が開口した空間が形成されており、カートリッジ本体41の走査方向に関する両側面に溶着されたフィルム42により上記両端の開口が塞がれることで、インク貯留室43が形成されている。

【0033】

インク供給部44は、カートリッジ本体41の図2の左下端部に設けられており、インク貯留室43に連通しているとともに、インクカートリッジ40がカートリッジ装着部5に装着されたときにインク供給流路32に接続される。また、インク供給部44の内部には、図示しないバルブが設けられており、インクカートリッジ40がカートリッジ装着部5に装着されたときにのみ、このバルブが開き、インク供給部44を介してインク貯留室43とインク供給流路32とが連通するようになっている。そして、インクカートリッジ40がカートリッジ装着部5に装着されて、インク貯留室43とインク供給流路32とが連通すると、インク貯留室43に貯留されたインクが、インク供給部44、インク供給流路32及びチューブ6を介して、サブタンク3及びインクジェットヘッド4に供給される。

【0034】

大気連通部45は、カートリッジ本体41の図2における左上端部に設けられており、インク貯留室43に連通しているとともに、インクカートリッジ40がカートリッジ装着部5に装着されたときに大気連通路33に接続される。また、大気連通部45の内部には、図示しないバルブが設けられており、インクカートリッジ40がカートリッジ装着部5に装着されたときにのみ、このバルブが開いて大気連通部45を介してインク貯留室43と大気連通路33とが連通する。これにより、インク貯留室43内のインクがサブタンク3及びインクジェットヘッド4に供給されてその残量が減少したときに、インクが減少した分、大気連通路33からインク貯留室43内に空気が導入される。

【0035】

検出部46はインク貯留室43の図2の左端部の上下方向に関する略中央部に連通しているとともに、この部分から図中左方に突出している。また、検出部46は、走査方向(図4の上下方向)に関する幅がインク貯留室43よりも小さくなっている。そして、インクカートリッジ40がカートリッジ装着部5に装着されたときに、検出部46が発光装置34と受光装置35との間にくるようになっており、このとき、発光装置34から照射された光は、検出部46を通過して受光装置35に達することとなる。

【0036】

回動アーム47は、インク貯留室43内に配置されており、図2の左右方向に関するインク貯留室43の略中央部から図中略左上方に検出部46内部まで延びているとともに、その途中部(一端と他端との間)において、走査方向に延びた軸51に枢支されている。

【0037】

また、回動アーム47には、その図2における右端(一端)にフロート52が設けられているとともに、検出部46の内部に位置するその図2における左端(他端)に遮光部53が設けられている。

【0038】

これにより、回動アーム47は、図3(a)に示すように遮光部53が検出部46の下端に接触する位置と、図3(b)に示すように遮光部53が検出部46の上端に接触する位置との間の範囲で、軸51を中心として回動可能となっており、インク貯留室43に貯留されたインクの量が変化したときに、フロート52がその液面の位置に追従して移動することによって回動し、これに伴って遮光部53が移動する。

【0039】

そして、このような回動アーム47においては、インクカートリッジ40がカートリッジ装着部5に装着された状態で、インク貯留室43におけるインク残量が所定量以上であり、その液面の位置が図3に示す、所定の高さ(基準位置)に位置する水平な平面S1と同じ高さあるいは平面S1よりも上方にある状態では、図3(a)に示すように、遮光部53が、発光装置34から照射された光を遮断する位置(遮断位置)にくる。

【0040】

一方、インク貯留室43におけるインク残量が所定量よりも少なくなり、その液面の位置が平面S1よりも下方にある状態では、図3(b)に示すように、遮光部53が、発光装置34から照射された光を遮断しない位置(非遮断位置)にくる。

【0041】

したがって、受光装置35において光が受光されるか否かによって、インク貯留室43におけるインク残量が所定量よりも少なくなっているか否かを検出することができる。

【0042】

隔壁48は、インク貯留室43の、上下方向に関して図3に示す平面S1の高さを中心とする高さHの範囲にある部分(上下方向に関して内部に基準位置を含む所定の範囲にある部分)に配置されている。

【0043】

また、隔壁48には、その略中央部に略矩形の貫通孔48aが形成されており、隔壁48が配置された部分におけるインク貯留室43の水平断面の断面積は、貫通孔48aの水平断面の断面積となっている。ここで、貫通孔48aの水平断面の断面積は、隔壁48が配置されていないとした場合のインク貯留室43のこの部分における水平断面の断面積よりも小さくなっており、これにより、インク貯留室43は、隔壁48が配置された部分において、当該部分の上方及び下方に隣接する部分よりも、水平断面の断面積が小さくなっている。

【0044】

また、貫通孔48aの内部には、回動アーム47のフロート52が位置しており、回動アーム47が回動したときには、フロート52が貫通孔48a内部を移動する。

【0045】

さらに、回動アーム47は、上述したように、図3(a)に示す位置と図3(b)に示す位置との間の範囲で軸51を中心として回動可能となっているが、フロート52について見ると、少なくとも上記高さHの範囲を含むある範囲で上下方向に移動可能となっている。これにより、インク貯留室43内のインクの液面が上記高さHの範囲にあるときには、フロート52はこの液面とほぼ同じ高さに位置している。

【0046】

また、隔壁48の上面には、回動アーム47を枢支する軸51を支持するための軸固定部48bが設けられている。

【0047】

次に、プリンタ1の動作を制御する制御装置60について説明する。図5は制御装置60の機能ブロック図である。

【0048】

図6に示すように、制御装置60は、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)などからなり、これらが、印刷制御部61、残量検出部62、吐出回数カウンタ63などとして動作する。

【0049】

印刷制御部61は、プリンタ1において外部のPCなどから印刷指令を受けて印刷を行う際の、キャリッジ2(より詳細にはキャリッジを移動させる図示しない駆動モータなど)、インクジェットヘッド4(より詳細にはインクジェットヘッド4の図示しない駆動素子など)の動作を制御する。

【0050】

残量検出部62は、インク貯留室43におけるインク残量を検出するものであり、後述するように、受光装置35において光が受光されているか否か、及び、吐出回数カウンタ63によるカウント数から、インク貯留室43におけるインク残量を検出する。

【0051】

なお、本実施の形態では、上述の発光装置34及び受光装置35とこの残量検出部62とをあわせたものが、本発明に係る液面検出手段に相当する。また、この液面検出手段とカートリッジ装着部5とをあわせたものが、本発明に係る液体供給装置本体に相当する。そして、この液体供給装置本体にインクカートリッジ40が装着されたものが、本発明に係る液体供給装置に相当する。

【0052】

吐出回数カウンタ63は、インク貯留室43内のインクの液面が平面S1よりも低い位置にきた後の、ノズル25からインクの吐出回数をカウントする。

【0053】

次に、プリンタ1においてカートリッジ装着部5に装着されたインクカートリッジ30のインク貯留室43におけるインク残量を検出する動作について説明する。図6は、この手順を示したフローチャートである。

【0054】

プリンタ1においては、カートリッジ装着部5に装着されたインクカートリッジ40のインク貯留室43におけるインク残量が所定量以上のときには、上述したように、インクの液面が平面S1と同じ高さあるいは平面S1よりも高い位置にあり、このとき、発光装置34から照射された光は、遮光部53により遮断されて受光装置35には達しないため、受光装置35においては光が受光されない。そして、図6に示すように、受光装置35において光が受光されるまでは待機している(ステップS101:NO、以下、単にS101などとする)。

【0055】

そして、図3(b)に示すように、インク貯留室43におけるインク残量が所定量よりも少なくなり、インクの液面の位置が、平面S1よりも低い位置にくると、遮光部53が上記非遮断位置まで移動し、受光装置35において光が受光される。そして、受光装置35において光が受光されたときに(S101:YES)、残量検出部62が、吐出回数カウンタ63に信号を出力して、吐出回数カウンタ63のカウント数をリセットするとともに、ノズル25からのインクの吐出回数のカウントを開始させる(S102)。

【0056】

そして、吐出回数カウンタ63は、そのカウント数が所定回数となるまで、ノズル25からインクが吐出される毎にその回数をカウントし(S103:NO)、カウント数が所定回数となったときに(S103、YES)、残量検出部62が、吐出回数カウンタ63に信号を出力して、吐出回数のカウントを停止させ(S104)、プリンタ1に接続されたPCなどにインク切れになったことを示す信号(インク切れ表示信号)を出力する(S105)。そして、例えば、PCに上記信号が出力された場合には、PCのディスプレイにインクカートリッジ40の交換を促す画面が表示される。

【0057】

ここで、上記所定回数は、受光装置35において光が受光された段階でインク貯留室43に残っているインクの量を1回のノズル25からのインクの吐出により消費されるインクの量で除した値以下の値であり、吐出回数カウンタ63によるカウント数が所定回数となった状態では、インク貯留室43内のインクがほぼ完全に消費された状態となる。なお、この所定回数は、制御装置60のROMなどに予め記憶されている。

【0058】

したがって、上述のようにして、インク貯留室43におけるインク残量を検出することにより、インク貯留室43内のインクがほぼ完全に消費された状態となったときには、次の印刷を行う前に、インク切れになったことを示す信号を出力することができる。

【0059】

ここで、インクカートリッジ40においては、その製造誤差などにより、上記S101において受光装置35により光が受光されたときの実際の液面の高さにどうしてもばらつきが生じてしまう。そのため、上述したようにしてインク貯留室43におけるインク残量を検出する場合、受光装置35により光が受光されたとき、すなわち、インク貯留室43内のインクの液面が平面S1よりも低い位置にきたことが検出されたときのインク貯留室43におけるインク残量にもばらつきが生じてしまう。

【0060】

そして、上記液面の高さのばらつきにより、受光装置35により光が受光されたときの液面の高さが高くなった場合には、このときのインク残量が多くなる。したがって、その後、上記所定回数だけインクを吐出した後も、まだインク貯留室43にインクが残っている状態となるが、この状態で、インク切れを示す信号が出力されることとなってしまい、インク貯留室43に印刷に使用することが可能なインクが残っているにも関わらずインクカートリッジ40を交換することとなり、残ったインクが無駄になってしまう。

【0061】

一方、上記液面の高さのばらつきにより、受光装置35により光が受光されたときの液面の高さが低くなった場合には、このときのインク残量が少なくなる。したがって、その後、上記所定回数だけインクを吐出する前に、インク貯留室43内のインクが完全に消費された状態となるが、この状態でさらに印刷が継続されることとなり、ノズル25においてインクの吐出不良が生じてしまう。その結果、印刷品質が低下したり、さらには、印刷自体ができなくなったりする虞がある。

【0062】

また、上述の受光装置35により光が受光されたときのインク残量のばらつきは、より詳細には、液面の高さのばらつきの大きさにインク貯留室43の水平断面の断面積を乗じることで得られる容積分だけ生じることとなる。したがって、インクカートリッジ40が、インク貯留室43の水平断面の断面積が大きい大容量のものであるほど、上記液面の高さのばらつきにより生じるインク残量のばらつきが大きくなり、上述のような問題は大きなものとなる。

【0063】

しかしながら、本実施の形態では、上述したように、インク貯留室43が、隔壁48が配置された、平面S1の高さを中心とする高さHの範囲にある部分において、当該部分の上方及び下方に隣接する部分よりも水平断面の断面積が小さくなっている。これにより、受光装置35により光が受光されたときのインク貯留室43内のインクの液面は、インク貯留室43における水平断面の断面積の小さくなった部分に位置することとなり、この液面の高さにばらつきが生じたとしても、このときのインク残量のばらつきは小さくなる。したがって、インク貯留室43におけるインク残量を精度よく検出することができる。

【0064】

また、インク貯留室43は、隔壁48が配置された部分においてのみ、水平断面の断面積が小さくなっており、当該部分の上方及び下方に隣接する部分においては水平断面積が小さくなっていないため、インク貯留室43のインクの貯留量が少なくなってしまうのを極力抑えることができる。

【0065】

また、上述したように、フロート52は、平面S1の高さを中心とする高さHの範囲内では、インク貯留室43内のインクの液面とほぼ同じ高さに位置するため、フロート52の位置が平面S1よりも低い位置にあるか否かを検出することにより、容易に、インク貯留室43内のインクの液面が平面S1よりも低い位置にあるか否かを検出することができる。

【0066】

また、本実施の形態では、発光装置34から照射された光が、フロート52と対応する位置にある遮光部53により遮断されるか否かにより、フロート52の位置、つまり、インク貯留室43内のインクの液面の位置を検出しているが、これとは異なり、フロート52の位置を直接検出することにより、インク貯留室43のインクの液面の位置を検出することも考えられる。

【0067】

一方、本実施の形態では、インク貯留室43内のインクの液面が、平面S1よりも低い位置にきたことが検出された後、ノズル25から所定回数インクが吐出されたときにインク切れになったと判断されるが、ノズル25からのインクの吐出量には多少のばらつきがあるため、上記所定回数が多いと、ノズル25から所定回数インクが吐出されたときに消費されるインクの量のばらつきが大きくなってしまう。したがって、インク切れを精度よく検出するためには、上記所定回数は少ないほうが好ましい。そして、上記所定回数を少なくするためには、平面S1を低い位置に設定し、これにあわせて隔壁48を低い位置に配置する必要がある。

【0068】

しかしながら、平面S1を低い位置に設定した場合には、平面S1がインク供給流路32及びインク供給部44に近い位置にくることとなり、フロート52の位置を直接検出しようとすると、発光装置34及び受光装置35をインク供給流路32近傍に配置するとともに、検出部46及びフロート52をインク供給部44の近傍に配置する必要がある。そして、インク供給流路32近傍に発光装置34及び受光装置35を配置し、検出部46及びフロート52をインク供給部44の近傍に配置する場合には、インクカートリッジ40をカートリッジ装着部5に装着したときの、インク供給流路32とインク供給部44との接続を妨げないようにするなど、これらの配置に制約が生じる。

【0069】

また、液面の位置が変化したときのフロート52の移動量は、液面の位置の変化量とほぼ同じであり変更することはできないので、フロート52の位置が平面S1よりも低い位置にあるか否かにより受光装置35において光が受光されるか否かが切り替わるようにするためには、発光装置34、受光装置35をフロート52(液面)の移動量にあわせたものにする必要があり、発光装置34及び受光装置35の構成に制約が生じる。

【0070】

しかしながら、本実施の形態では、発光装置34から照射される光が、遮光部53により遮断されるか否かによって、フロート52(インク貯留室43内のインクの液面)が平面S1よりも低い位置にあるか否かを検出しているため、回動アーム47の形状や大きさなどを変更することにより、遮光部53の位置や、フロート52の移動量(液面の位置の変化量)に対する遮光部53の移動量を変更することができる。

【0071】

したがって、上述のように、平面S1をインク供給部44近傍の低い位置に設定した場合でも、発光装置34、受光装置35、検出部46及び遮光部53をインク供給部44から上方に離れた位置に設けることができる。また、発光装置34及び受光装置35の構成にあわせて、フロート52の移動量(液面の位置の変化量)に対する遮光部53の移動量を決めることができる。すなわち、カートリッジ装着部5、インクカートリッジ40、発光装置34及び受光装置35の設計の自由度が高くなる。

【0072】

次に、本実施の形態に種々の変更を加えた変形例について説明する。ただし、本実施の形態と同様の構成を有するものについては同じ符号を付し、適宜その説明を省略する。

【0073】

インク貯留室43内に形成される隔壁は、上記平面S1の高さ(基準位置)を含む所定の高さHの範囲にある部分において、当該部分の上方及び下方に隣接する部分よりも水平断面の断面積を小さくするものであればよく、その形状、位置は上述の実施の形態のものには限られない。

【0074】

例えば、一変形例(変形例1)では、図7に示すように、隔壁71が、インク貯留室43の平面S1の高さを中心とする高さHの範囲にある部分のうち、走査方向に関する片側の略半分(図7の略上半分)にのみ形成されている。

【0075】

この場合でも、インク貯留室43は、隔壁71が配置された部分(基準位置を含む所定の高さ範囲にある部分)において、当該部分の上方及び下方に隣接する部分よりも、隔壁71の分だけ水平断面の断面積が小さくなっており、これにより、受光装置35により光が受光されたときのインク貯留室43内のインクの液面は、インク貯留室43における水平断面の断面積が小さくなった部分に位置することととなり、この液面の高さにばらつきが生じても、このときのインク貯留室43におけるインク残量のばらつきは小さくなる。

【0076】

なお、この場合には、隔壁71が配置された部分におけるインク貯留室43の水平断面の断面積は、上述の実施の形態における、隔壁48が配置された部分におけるインク貯留室43の水平断面の断面積に比べると大きくなっているため、上述の実施の形態の場合と比較して、液面の高さのばらつきによるインク残量のばらつきは多少大きくなってしまうものの、インク貯留室43におけるインクの貯留量は多くなる。

【0077】

また、別の一変形例(変形例2)では、図8に示すように、隔壁81は、その内部まで樹脂が埋まった構成となっておらず、その内部が空洞81aになっている。

【0078】

この場合でも、上述の実施の形態と同様、受光装置35により光が受光されたときのインク貯留室43内のインクの液面の高さにばらつきが生じても、このときのインク貯留室43におけるインク残量のばらつきは小さくなる。

【0079】

さらに、隔壁81の内部の空洞81aを、インクカートリッジの走査方向に関する両側面において開口するように形成した場合には、当該開口が、カートリッジ装着部5にインクカートリッジ40を装着する際のインクカートリッジ40の挿入方向(図8の左右方向)に延びたものとなるので、この部分を、例えば、インクカートリッジ40をカートリッジ装着部5に装着する際にインクカートリッジ40を案内するためのガイドなどとして利用することができる。

【0080】

また、上述の実施の形態では、遮光部53により発光装置34から照射される光が遮断されるか否かにより、フロート52が基準位置よりも低い位置にあるか否かを検出していたが、フロートの位置を直接検出してもよい。

【0081】

例えば、別の一変形例(変形例3)では、図9に示すように、インクカートリッジ90において、検出部46(図3参照)よりも走査方向に関する幅が大きい検出部91が、検出部46よりも低い位置に配置されているとともに、検出部91の内部に光を遮断可能に構成されたフロート92が配置されており、インク貯留室43内のインクの液面の位置が変化すると、フロート92は、検出部91内で上下に移動する。

【0082】

さらに、インク貯留室43の、検出部91の略下半分とほぼ同じ高さに位置する部分、より詳細には、図9に示す水平な平面S2の高さ(基準位置)を中心とする所定の高さHの範囲に位置する部分(上下方向に関して内部に基準位置を含む所定の範囲にある部分)に、カートリッジ本体41の図中右側の壁から左方に延びた隔壁93が配置されており、インク貯留室43は、隔壁93が配置された部分において、この部分の上方及び下方に隣接する部分よりも水平断面の断面積が小さくなっている。

【0083】

そして、このように隔壁93が配置されている場合、フロート92は、少なくとも上記高さHの範囲で上下方向に移動可能となり、インク貯留室43内のインクの液面がこの高さHの範囲にあるときには、インク貯留室43内のインクの液面とほぼ同じ高さに位置している。

【0084】

また、インク貯留室43の検出部91の図中右側の部分には、フロート92が検出部91から出てしまうのを防止するためのストッパ94が配置されている。

【0085】

そして、インク貯留室43内のインクの液面が、平面S2(基準位置)と同じ高さあるいは平面S2よりも高い位置にある状態では、図9(a)に示すように、フロート92が発光装置34から照射した光を遮断する位置にくる。一方、インク貯留室43内のインクの液面が平面S2よりも低い位置にある状態では、図9(b)に示すように、フロート92が発光装置34から照射した光を遮断しない位置にくる。

【0086】

この場合でも、インク貯留室43は、隔壁93が配置されている部分(基準位置を含む所定の高さ範囲の部分)において、当該部分よりも上方及び下方に隣接する部分よりも水平断面の断面積が小さくなっているため、上述の実施の形態と同様、受光装置35により光が受光されたときのインク貯留室43内のインクの液面の高さにばらつきがあっても、このときの、インク貯留室43におけるインク残量のばらつきが小さくなる。

【0087】

ただし、この場合には、フロート92の位置を直接検出しているため、検出部91、発光装置34及び受光装置35を、平面S2と同程度の高さに配置する必要がある。そのため、発光装置34、受光装置35、検出部91などがインク供給流路32やインク供給部44に干渉してしまわないよう、平面S2を上述の実施の形態における平面S1よりも高い位置にしている。

【0088】

また、この場合には、検出部91の内部にフロート92を配置する必要があるため、上述の実施の形態における検出部46と比較して、走査方向に関する検出部91の幅を大きくする必要があり、これに伴って、走査方向に関する発光装置34と受光装置35との間隔も上述の実施の形態の場合と比較して大きくなる。

【0089】

また、以上では、フロート52の位置に対応した位置にある遮光部53の位置、あるいは、フロート92自体の位置によりインク貯留室43内のインクの液面の位置を検出していたが、光センサなどにより、インク貯留室43内のインクの液面の位置を直接検出することができるように構成されていてもよい。

【0090】

また、以上の説明では、上下方向に関して平面S1、S2を中心とする所定の高さHの範囲に隔壁が形成されていたが、上下方向に関して、高さHの範囲の内部に平面S1、S2の高さが含まれていれば、隔壁は、上述した位置よりも上方又は下方にずれて配置されていてもよい。

【0091】

また、以上では、インク貯留室43内に隔壁が配置されることによりインク貯留室43の水平断面の断面積が小さくなっていたが、これには限られない。

【0092】

別の一変形例(変形例4)では、図10に示すように、インクカートリッジ100が、フィルム42(図4参照)を有しておらず、走査方向(図10の上下方向)に関する両側の壁面を含むインク貯留室43のすべての壁面がカートリッジ本体101により画定されたものとなっている。そして、カートリッジ本体101は、カートリッジ装着部5に装着された状態で、インクカートリッジ40(図3参照)の隔壁48(図3参照)と同じ高さに位置する部分において、走査方向に関する両端部の一部、及び、図10における右端部が、他の部分よりも内側にくぼんだ形状となっている。また、インク貯留室43の走査方向に関する両側の壁面を画定するカートリッジ本体101の壁に軸51が固定されている。

【0093】

この場合には、カートリッジ本体101が内側にくぼんでいる部分において、インク貯留室43の水平断面の断面積が、その上方及び下方に隣接する部分よりも小さくなっており、これにより、受光装置35により光が受光されたときのインク貯留室43内のインクの液面の高さにばらつきが生じても、このときのインク貯留室43におけるインク残量のばらつきは小さくなる。

【0094】

また、以上では、インク貯留室内に隔壁が配置されている、あるいは、カートリッジ本体101の一部分が内側にくぼんでいることによって、これらの部分における、インク貯留室43の水平断面の断面積が小さくなっていたが、これら以外の構成によって、インク貯留室43水平断面積が小さくなっていてもよい。

【0095】

また、上述の実施の形態では、吐出回数カウンタ63によりノズル25インクからインクが吐出された回数をカウントすることにより、受光装置35において光が受光された後のインクの消費量を検出していたが、これ以外の方法で、受光装置35において光が受光された後のインクの消費量を検出してもよい。

【0096】

また、以上では、ノズルからインクを吐出するインクジェットヘッドを有するプリンタに本発明を適用した例について説明したが、インクジェットヘッド以外の装置に液体を供給するための液体供給装置、及び、このような液体供給装置に用いられる液体カートリッジに本発明を適用することも可能である。

【符号の説明】

【0097】

5 カートリッジ装着部

34 発光装置

35 受光装置

40 インクカートリッジ

43 インク貯留室

47 回動アーム

51 軸

52 フロート

53 遮光部

62 残量検出部

90 インクカートリッジ

91 フロート

100 インクカートリッジ

【特許請求の範囲】

【請求項1】

液体が貯留された液体貯留室を有する液体カートリッジと、

前記液体カートリッジが取り外し可能に装着されるカートリッジ装着部と、

前記液体カートリッジが前記カートリッジ装着部に装着されたときに、その前記液体貯留室に貯留された液体の液面が所定の基準位置よりも低い位置にあるか否かを検出する液面検出手段と、

を備えており、

前記液体カートリッジの前記液体貯留室は、

上下方向に関して前記基準位置を含む所定の範囲にある部分において、当該部分の上方および下方に隣接するそれぞれの部分よりも水平断面の断面積が小さくなっていることを特徴とする液体供給装置。

【請求項2】

前記液体カートリッジが、前記液体貯留室内に配置されているとともに、少なくとも前記所定の範囲で上下方向に移動可能なフロートをさらに備えており、

前記液面検出手段は、前記フロートが前記基準位置よりも低い位置にあるか否かによって、前記液面が前記基準位置よりも低い位置にあるか否かを検出することを特徴とする請求項1に記載の液体供給装置。

【請求項3】

前記液面検出手段が、光を照射する発光手段と、前記発光手段から照射された光を受光する受光手段とを備えており、

前記液体カートリッジが、前記液体貯留室内に配置されるものであって、一端に前記フロートが設けられているとともに、他端に光を遮断可能な遮光部が設けられ、前記一端と前記他端との間において枢支される回動アームをさらに備えており、

前記回動アームは、前記フロートが前記基準位置よりも低い位置にあるか否かに対応して、前記遮光部の位置が、前記発光手段から照射された光を遮断する遮断位置と、当該光を遮断しない非遮断位置との間で切り替わるように回動し、

前記液面検出手段は、前記発光手段から照射された光が前記受光手段により受光されるか否かによって前記フロートが前記基準位置よりも低い位置にあるか否かを検出することを特徴とする請求項2に記載の液体供給装置。

【請求項4】

液体が貯留された液体貯留室を備えており、

前記液体貯留室に貯留された液体の液面が所定の基準位置よりも低い位置にあるか否かを検出する液面検出手段を有する液体供給装置本体のカートリッジ装着部に、取り外し可能に装着される液体カートリッジであって、

前記カートリッジ装着部に装着された状態で、

前記液体貯留室は、上下方向に関して前記基準位置を含む所定の範囲にある部分において、当該部分の上方および下方に隣接するそれぞれの部分よりも水平断面の断面積が小さくなっていることを特徴とする液体カートリッジ。

【請求項1】

液体が貯留された液体貯留室を有する液体カートリッジと、

前記液体カートリッジが取り外し可能に装着されるカートリッジ装着部と、

前記液体カートリッジが前記カートリッジ装着部に装着されたときに、その前記液体貯留室に貯留された液体の液面が所定の基準位置よりも低い位置にあるか否かを検出する液面検出手段と、

を備えており、

前記液体カートリッジの前記液体貯留室は、

上下方向に関して前記基準位置を含む所定の範囲にある部分において、当該部分の上方および下方に隣接するそれぞれの部分よりも水平断面の断面積が小さくなっていることを特徴とする液体供給装置。

【請求項2】

前記液体カートリッジが、前記液体貯留室内に配置されているとともに、少なくとも前記所定の範囲で上下方向に移動可能なフロートをさらに備えており、

前記液面検出手段は、前記フロートが前記基準位置よりも低い位置にあるか否かによって、前記液面が前記基準位置よりも低い位置にあるか否かを検出することを特徴とする請求項1に記載の液体供給装置。

【請求項3】

前記液面検出手段が、光を照射する発光手段と、前記発光手段から照射された光を受光する受光手段とを備えており、

前記液体カートリッジが、前記液体貯留室内に配置されるものであって、一端に前記フロートが設けられているとともに、他端に光を遮断可能な遮光部が設けられ、前記一端と前記他端との間において枢支される回動アームをさらに備えており、

前記回動アームは、前記フロートが前記基準位置よりも低い位置にあるか否かに対応して、前記遮光部の位置が、前記発光手段から照射された光を遮断する遮断位置と、当該光を遮断しない非遮断位置との間で切り替わるように回動し、

前記液面検出手段は、前記発光手段から照射された光が前記受光手段により受光されるか否かによって前記フロートが前記基準位置よりも低い位置にあるか否かを検出することを特徴とする請求項2に記載の液体供給装置。

【請求項4】

液体が貯留された液体貯留室を備えており、

前記液体貯留室に貯留された液体の液面が所定の基準位置よりも低い位置にあるか否かを検出する液面検出手段を有する液体供給装置本体のカートリッジ装着部に、取り外し可能に装着される液体カートリッジであって、

前記カートリッジ装着部に装着された状態で、

前記液体貯留室は、上下方向に関して前記基準位置を含む所定の範囲にある部分において、当該部分の上方および下方に隣接するそれぞれの部分よりも水平断面の断面積が小さくなっていることを特徴とする液体カートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−11388(P2011−11388A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−155810(P2009−155810)

【出願日】平成21年6月30日(2009.6.30)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年6月30日(2009.6.30)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]