液体分離用流路形成材およびその製法

【課題】薄い厚みで充分な流路空間を確保することができ、しかもその流路空間が加圧下でも潰れることのない、優れた液体分離用流路形成材およびその製法を提供する。

【解決手段】経緯に用いる糸20、21の少なくとも60重量%が熱融着糸で構成された織物であって、緯糸21が上下方向に平たく潰れた形状で織り込まれ、経糸20との交差部Pが熱融着によって固定されており、織物厚みTを1とすると、平たく潰れた方の糸の厚みtが0.05〜0.40に設定されているとともに、織物全体の空隙率が65%以上に設定されている。

【解決手段】経緯に用いる糸20、21の少なくとも60重量%が熱融着糸で構成された織物であって、緯糸21が上下方向に平たく潰れた形状で織り込まれ、経糸20との交差部Pが熱融着によって固定されており、織物厚みTを1とすると、平たく潰れた方の糸の厚みtが0.05〜0.40に設定されているとともに、織物全体の空隙率が65%以上に設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体分離膜モジュール等に用いられる液体分離用流路形成材およびその製法に関するものである。

【背景技術】

【0002】

最近、水の浄化処理や海水の淡水化等に、逆浸透膜の原理にもとづく液体分離装置が提案され、広く用いられるようになってきている。上記液体分離装置の要部は、例えば図5(a)に示すような液体分離膜モジュールによって構成されている。

【0003】

この液体分離膜モジュールは、胴部が円筒状のケーシング1と、スパイラル状の液体分離層2とを備え、上記ケーシング1の一端側に原水導入管3が設けられ、他端側に浄化水取出管4と原水(濃縮水)排出管5とが設けられている。

【0004】

上記液体分離層2は、通常、図5(b)に示すように、逆浸透膜(「RO膜」ともいう)6と、紙等の支持体7とを重ねたシートからなる袋体の内側に、透過液を下流側に流すための空隙を有する流路形成材(「スペーサ」ともいう)8を挟み込んだ構成になっており、これを、その縦断面図である図5(c)に示すように、スパイラル状に巻回した状態で、上記ケーシング1内に装填するようになっている。なお、9は、逆浸透膜6の外側面同士の間に設けられる原水流路形成材である。

【0005】

このような液体分離層2に用いられる流路形成材8には、液体分離時に強い圧力がかかるため、その流路となる空隙がつぶれることのないよう一定の剛性が要求される。しかし、剛性を高めるために厚い素材からなるものを用いると、ケーシング1内に装填するときの巻回数が少なくなり、逆浸透膜6と原水との接触面積が小さくなって処理性能が低下するため、その厚みはできるだけ薄い方が望ましい。

【0006】

このような要求に応える流路形成材として、例えば、熱融着性の芯鞘型複合マルチフィラメントを用いたトリコット編地を用いたものが提案されている(下記の特許文献1、2等を参照)。

【特許文献1】特許2000−342941公報

【特許文献2】特開2000−354743公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、トリコット編地は、表と裏で支持体との接触面積が異なるため、加圧下ではニードルループ側の支持体に圧力が集中して陥没しやすく、陥没すると処理性能が低下するという問題がある。また、シンカーループが複雑に形成されるため、ループを構成する糸が液体流路を頻繁に横切り、充分な流路空間を確保することがむずかしいという問題もある。さらに、編み組織であるため、比較的厚みがあり、一定以上濾過性能を高めることができないという問題もある。

【0008】

そして、上記特許文献1には、編地の他、織物、不織布、レース等、いかなるものを用いてもよい、との記載があるが、例えば織物を用いた場合、図6(a)で示すように、経糸10と緯糸11の交差部Pが規則的な配置で多く存在するため、加圧下で潰れにくい構造になっているものの、そのX−X′断面図である図6(b)に示すように、経糸10に対して緯糸11がその上下に交互に入り込むため、編地の場合と同様、充分な流路空間を確保することができないという問題がある。

【0009】

本発明は、このような事情に鑑みなされたもので、薄い厚みで充分な流路空間を確保することができ、しかもその流路空間が加圧下でも潰れることのない、優れた液体分離用流路形成材およびその製法を、その目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するため、本発明は、経緯に用いる糸全体の少なくとも60重量%が熱融着糸で構成された織物であって、経糸および緯糸のうち片方の糸が上下方向に平たく潰れた形状で織り込まれ、他方の糸との交差部の少なくとも一部が熱融着によって固定されており、織物厚みTを1とすると、平たく潰れた方の糸の厚みtが0.05〜0.40に設定されているとともに、織物全体の空隙率が65%以上に設定されている液体分離用流路形成材を第1の要旨とする。

【0011】

また、本発明は、そのなかでも、特に、上記平たく潰れた方の糸が、総繊度30〜330dtexのマルチフィラメントからなり、上記他方の糸が、総繊度80〜560dtexであって上記平たく潰れた糸より太く設定されたモノフィラメントもしくはマルチフィラメントである液体分離用流路形成材を第2の要旨とし、特に、上記平たく潰れた方の糸が、フィラメント数8〜500本、撚り数500回/m未満である液体分離用流路形成材を第3の要旨とする。

【0012】

さらに、本発明は、それらのなかでも、特に、下記の式(1)で示される、上記平たく潰れた糸の扁平率fが、0.6〜0.95である液体分離用流路形成材を第4の要旨とする。

【0013】

【数1】

【0014】

また、本発明は、それらのなかでも、特に、織物厚みTが100〜300μmに設定されており、上記経糸と緯糸の熱融着された交差部において形成される糸と糸の段差Lが50μm未満である液体分離用流路形成材を第5の要旨とする。

【0015】

さらに、本発明は、それらのなかでも、特に、上記織物の経緯の仕上がり密度のうち、上記平たく潰れた形状の糸を用いた方の仕上がり密度が20〜80本/2.54cm、他方の糸を用いた方の仕上がり密度が30〜100本/2.54cmである液体分離用流路形成材を第6の要旨とする。

【0016】

そして、本発明は、上記第1の要旨である液体分離用流路形成材の製法であって、経緯に用いる糸として、その全体の少なくとも60重量%が熱融着糸となるよう糸を準備する工程と、上記糸を経緯に用い、経緯のうち平たく潰す方の糸を用いる方向の生機密度が18〜80本/2.54cm、他方の糸を用いる方向の生機密度が25〜100本/2.54cmとなり、かつ平たく潰す方の糸への張力が0〜0.2cN/dtex、他方の糸への張力が0.2〜0.5cN/dtexとなるようにして織成する工程と、得られた生機を熱処理にかけることにより、経糸と緯糸の交差部の少なくとも一部を熱融着する工程とを備えた液体分離用流路形成材の製法を第7の要旨とする。

【0017】

また、本発明は、そのなかでも、特に、上記平たく潰す方の糸として、総繊度30〜330dtexのマルチフィラメントを準備し、上記他方の糸として、総繊度80〜560dtexであって上記平たく潰す方の糸より太く設定されたモノフィラメントもしくはマルチフィラメントを準備するようにした液体分離用流路形成材の製法を第8の要旨とし、特に、上記平たく潰す方の糸が、フィラメント数8〜500本、撚り数500回/m未満である液体分離用流路形成材の製法を第9の要旨とする。

【発明の効果】

【0018】

すなわち、本発明の液体分離用流路形成材は、経緯に用いられる糸の全部もしくは大部分に熱融着糸を用いることにより、その交差部を熱融着によって固定するだけでなく、片方の糸を、上下方向に平たく潰した状態で織り込んでいるため、経緯の交差部における段差が小さく、全体としてごく薄い構造にすることができる。しかも、上記段差が小さいことから、平たく潰された糸と交差する他方の糸が筋状の延びてリブの作用を果たすため、加圧下においても、流路となる空隙部が潰れず、高性能の液体分離を実現することができる。

【0019】

なお、本発明の液体分離用流路形成材のなかでも、特に、上記平たく潰れた方の糸が、総繊度30〜330dtexのマルチフィラメントからなり、上記他方の糸が、総繊度80〜560dtexであって上記平たく潰れた糸より太く設定されたモノフィラメントもしくはマルチフィラメントであるものは、とりわけ上記他方の糸によるリブの作用が高く、織物厚みが薄くても、流路となる空隙がつぶれにくいため、より優れた液体分離性能を得ることができる。

【0020】

そして、そのなかでも、特に、上記平たく潰れた方の糸が、フィラメント数8〜500本、撚り数500回/m未満であるものは、糸を構成する各フィラメントが左右方向に拡がって扁平になりやすいため、交差部における段差Lをごく小さくすることができ、好適である。

【0021】

また、本発明の液体分離用流路形成材のなかでも、特に、上記平たく潰れた糸の扁平率fが、0.6〜0.95であるものは、糸の潰れ具合が大きいため、同様に、交差部における段差をごく小さくすることができ、好適である。

【0022】

さらに、本発明の液体分離用流路形成材のなかでも、特に、織物厚みTが100〜300μmに設定されており、上記交差部における段差Lが50μm未満であるものは、全体の織物厚みTがごく薄く、しかも交差部における段差Lがごく小さいため、液体分離膜モジュールとして用いる際に、流路形成材を多重に巻回して装填することができ、非常に高い処理能力を実現することができる。

【0023】

また、本発明の液体分離用流路形成材のなかでも、特に、上記織物の経緯の仕上がり密度のうち、上記平たく潰れた形状の糸を用いた方の仕上がり密度が20〜80本/2.54cm、他方の糸を用いた方の仕上がり密度が30〜100本/2.54cmであるものは、最適な繊維密度となり、とりわけ優れた処理能力を実現することができる。

【0024】

そして、本発明の液体分離用流路形成材の製法によれば、特別な装置、工程を用いることなく、簡単かつ効率よく、上記液体分離用流路形成材を製造することができる。

【0025】

また、本発明の液体分離用流路形成材の製法のなかでも、特に、上記平たく潰す方の糸として、総繊度30〜330dtexのマルチフィラメントを準備し、上記他方の糸として、総繊度80〜560dtexであって上記平たく潰す方の糸より太く設定されたモノフィラメントもしくはマルチフィラメントを準備して用いるようにすると、経糸および緯糸の一方を、ごく簡単に、平たく潰れた状態で織り込むことができ、より優れた特性の流路形成材を得ることができ、好適である。

【0026】

特に、上記平たく潰す方の糸が、フィラメント数8〜500本、撚り数500回/m未満である場合は、経糸および緯糸の一方を、より簡単に、平たく潰れた状態で織り込むことができ、とりわけ好適である。

【発明を実施するための最良の形態】

【0027】

つぎに、本発明を実施するための最良の形態について説明する。

【0028】

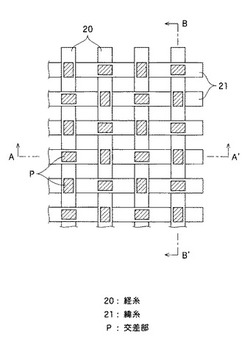

図1は、本発明の最良の実施形態である液体分離用流路形成材を模式的に示す平面図であり、図2はそのA−A′断面図、図3はそのB−B′断面図である。

【0029】

この液体分離用流路形成材は、経糸20と緯糸21とで構成された織物からなり、全体の少なくとも60重量%(以下「%」と略す)が熱融着糸で構成されている。そして、上記緯糸21が、上下方向に平たく潰れた形状で織り込まれており、経糸20と緯糸21の交差部Pの少なくとも一部が、熱融着によって固定されている。したがって、上記熱融着によって固定された部分において、経糸20と交差して突出する緯糸21の段差(図3においてLで示す)が、非常に薄くなっているという特徴的な構成を有する。なお、熱融着による固定部を、図1において斜線領域で示す。

【0030】

上記構成をより詳しく説明すると、まず、上記織物の織り組織は、図示のように平織である必要はなく、例えば、朱子織、斜文織、斜子織等、どのような組織であっても差し支えない。ただし、表面と裏面とで、織り目によって形成される凹部分と凸部分の割合が大きく異なるものは、凹部と凸部のバランスが悪く、液体分離時の加圧によって変形しやすいため、両者の割合が略等しいものが好ましい。

【0031】

また、上記経糸20および緯糸21の繊維材料としては、繊維形成性合成樹脂であれば、特に限定するものではなく、例えば、ポリエステル、ポリアミド、ポリオレフィン等があげられ、耐熱性や水に対する寸法安定性の点から、ポリエステルが好適である。

【0032】

ただし、上記経糸20および緯糸21は、すでに述べたように、その少なくとも60%が、熱融着糸で構成されていなければならない。すなわち、上記経糸20と緯糸21の交差部Pの全部もしくは大部分を、どちらの糸20、21に由来する熱融着性にもとづいて熱融着して固定することが必要だからである。そして、少なくとも60%を熱融着糸で構成する態様としては、経糸20、緯糸21の全てを熱融着糸で構成する場合の他、例えば、経糸20、緯糸21の一方を全て熱融着糸で構成し、他方において、熱融着糸と非熱融着糸とを交互に用いる態様や、3本のうち2本に熱融着糸を用いる等の態様があげられる。

【0033】

上記熱融着糸としては、少なくともその糸を構成する繊維表面に熱融着成分が露出し、その露出した熱融着成分によって、織物の熱処理時に、経糸20と緯糸21の交差部Pを融着固定することができるものでなければならない。ただし、上記「融着固定」は、必ずしも、上記熱融着成分が液状に融解して接着剤のように相手を固着する必要はなく、その表面の軟化によって、相手繊維との接触面積が増加し、互いの交差部Pにおいてお互いがずれないよう固定された状態になれば足りる。

【0034】

上記熱融着糸において、その繊維表面に熱融着成分が露出した形態としては、例えば、(1)繊維全体が上記熱融着成分で構成された合成繊維からなる糸、(2)熱融着成分のみからなる合成繊維もしくは熱融着成分を含む合成繊維を、非熱融着性合成繊維と引き揃えてなる糸、(3)熱融着成分と、非熱融着成分とを複合紡糸した複合繊維からなる糸、等があげられる。

【0035】

上記(1)の糸において、繊維全体が上記熱融着成分で構成された合成繊維としては、例えば、特開2004−232159に記載されている高収縮ポリエステル繊維が好適である。より具体的には、イソフタル酸と2,2−ビス〔4−(2−ヒドロキシエトキシ)フェニル〕プロパンを共重合してなるポリエチレンテレフタレートを、SPD法によって紡糸した熱収縮性のポリエステル繊維等があげられる。

【0036】

また、上記(2)の、熱融着成分のみ/もしくは熱融着成分を含む合成繊維を非熱融着性合成繊維と引き揃えてなる糸は、引き揃えた後に、交絡処理によって混繊したり、合糸したり、追撚やカバリングを行って収束させたものがあげられる。

【0037】

さらに、上記(3)の、2成分系の複合繊維からなる糸としては、芯部が非熱融着成分からなり鞘部が熱融着成分からなる芯鞘型複合フィラメントがあげられる。このような芯鞘型複合フィラメントとしては、完全な芯鞘構造になっているものの他、少なくとも熱融着成分の一部が表面に露出した構成になっている各種の複合形態のものがあげられる。例えば図4(a)〜(l)に示すような断面形状の複合繊維があげられる。なお、これらの図において、斜線部分が熱融着成分で形成されている部分を示し、白色部分が非熱融着成分で形成されている部分を示している。また、断面の輪郭形状も、必ずしも図示のものに限らず、楕円形、中空、星形等、各種の異形断面形状のものを用いることができる。

【0038】

なお、上記複合繊維のなかでも、特に、その熱融着成分が、繊維表面に40%以上露出しているものが好適である。そして、特に、捩れ防止効果の安定性の点から、図4(a)に示すような、鞘に熱融着成分を配し、芯に非熱融着成分を配した芯鞘型複合繊維を用いることが好適である。

【0039】

そして、上記(2)において、非熱融着性繊維と、熱融着成分のみ/もしくは熱融着成分を含む合成繊維とを組み合わせて用いる場合、その組み合わせとしては、例えば、非熱融着性合成繊維がポリエステルマルチフィラメントである場合、熱融着成分としては、ポリブチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリエチレンテレフタレート等のポリエステル類およびそれらの共重合品があげられる。また、非熱融着性合成繊維がポリアミドマルチフィラメントである場合、熱融着成分としては、6ナイロン、12ナイロン、66ナイロン等のポリアミドおよびそれらの共重合品があげられる。

【0040】

なかでも、耐候性、寸法安定性の点から、ポリエステル系樹脂同士の組み合わせが好ましく、特に、非熱融着性合成繊維としてホモポリエステルが好ましく、熱融着成分としては、共重合ポリエステルが好ましい。

【0041】

上記熱融着成分として好ましい共重合ポリエステルとしては、テレフタル酸とエチレングリコールを主成分とし、共重合成分として、酸成分であるシュウ酸、マロン酸、アゼライン酸、アジピン酸、セバチン酸等の脂肪族ジカルボン酸、フタル酸、イソフタル酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸類および/またはヘキサヒドロテレフタル酸等の脂環族ジカルボン酸とジエチルグリコール、ポリエチレングリコール、プロピレングリコール、ヘキサンジオール、パラキシレングリコール、ビスヒドロキシエトキシフェニルプロパン等の脂肪族、脂環族または芳香族系ジオール類グリコールとを1種、もしくは2種以上組み合わせたものを所定割合で含有し、所望に応じてパラヒドロキシ安息香酸等のオキシ酸類を50モル%以下の割合で添加した共重合エステルが好適である。

【0042】

そして、上記のなかでも、特に、テレフタル酸とエチレングリコールにイソフタル酸およびヘキサンジオールを添加して共重合させたポリエステルが好適である。そして、このようなイソフタル酸共重合ポリエステルでは、イソフタル酸成分を10〜30モル%共重合させたものが、融着固定のしやすさおよび製織性の点から好ましい。なお、上記成分モノマーの共重合比率を変えることにより、所望の軟化点となるよう調整することができる。

【0043】

また、上記(3)の、芯鞘型複合繊維を用いる場合、鞘の熱融着成分としてイソフタル酸共重合ポリエテスルを用い、芯の非熱融着成分としてホモポリエステルを用いた芯鞘型複合ポリエステルマルチフィラメントが最適である。そして、上記イソフタル酸共重合ポリエステルのなかでも、特に、イソフタル酸と、1,4−ブタンジオール、1,6−ヘキサンジオール、1,9−ノナンジオール等の直鎖脂肪酸ジオールとを用いたものが好適である。なお、上記芯/鞘の比率は、容積基準で5/1〜1/5に設定することが好ましく、特に3/1〜1/2に設定することが好ましい。

【0044】

このような、経糸20および緯糸21に用いられる糸の形態は、マルチフィラメントであってもモノフィラメントであっても差し支えないが、少なくとも平たく潰れた糸として用いるもの(上記の例では緯糸21)は、マルチフィラメントであることが望ましい。すわなち、マルチフィラメントであって、後述するように、無撚か撚り数を少なくしたものは、左右に拡げて平たく潰しやすいからである。また、潰さない方の糸(上記の例では経糸20)も、マルチフィラメントを用いる方が、経緯の交差部Pにおいて、糸が断面楕円状につぶれて、平たく潰れた糸との接触面積が大きくなるため、剛直になるほど強固に熱融着させなくても充分に両方の糸を固定することができ、好適である。

【0045】

なお、上記平たく潰す糸として、マルチフィラメントを用いる場合、そのフィラメント数は、8〜500本に設定することが好適である。すなわち、フィラメント数が少なすぎると、一定以上の強度を得ることができず製織性が悪くなるおそれがある。また、平たく潰しにくくなるおそれもある。逆に500本を超えると、いくら単糸繊度を小さくしても、全体として糸が太くなりすぎて潰さない方の糸とのバランスが悪くなるおそれがある。

【0046】

そして、上記平たく潰す糸として用いる糸の単糸繊度は、1〜30dtexであることが好ましく、総繊度は、30〜330dtexであることが好ましい。すなわち、単糸繊度が1dtex未満では、熱融着糸として芯鞘型複合マルチフィラメントを用いる場合に、鞘成分の厚みが不足して、熱融着による交差部Pの固定が不充分になるおそれがあるからである。また、単糸繊度が30dtexを超えると、織物の厚み(図3においてTで示す)にばらつきが生じて流路抵抗が偏り、流路形成材の変形や損傷を招くおそれがあるからである。そして、総繊度が30dtex未満では、糸としての強度が充分に確保できないおそれがあり、逆に、総繊度が330dtexと超えると、交差部Pにおける段差Lが厚くなって好ましくない。

【0047】

さらに、上記平たく潰す糸は、無撚であるか、撚り数を500回/m未満にすることが、これを平たく潰す上で好適である。また、交絡によって糸の収束性を高める必要がなる場合も、これをできるだけ少なくすることが好ましい。

【0048】

一方、潰さない方の糸(上記の例では経糸20)は、真円に近い方が、織物全体の平面性を保つことができ、加圧時のリブとしての作用も高くなり、好適である。したがって、この糸には、撚り数を多くしたマルチフィラメントを用いることが好適である。上記撚り数としては、例えば100〜1500回/mにすることが好適である。また、交絡数についても、特に限定はない。

【0049】

上記潰さない方の糸の単糸繊度は、潰す方の糸と同様、1〜30dtexであることが好ましく、総繊度は、80〜560dtexであって上記平たく潰れた糸として用いる糸よりも太いことが好ましい。すなわち、単糸繊度が1dtex未満では、熱融着糸として芯鞘型複合マルチフィラメントを用いる場合に、鞘成分の厚みが不足して、熱融着による交差部Pの固定が不充分になるおそれがあるからである。また、単糸繊度が30dtexを超えると、織物厚みTにばらつきが生じて流路抵抗が偏り、流路形成材の変形や損傷を招くおそれがあるからである。また、総繊度が80dtex未満では、得られる織物全体の剛直性が乏しくなり、流路を確保しにくくなるからである。また、総繊度が560dtexと超えると、得られる織物厚みTが厚くなり、液体分離膜モジュール(図5参照)内に、広い面積分を装填することができなくなるおそれがあるからである。

【0050】

なお、上記潰さない方の糸の総繊度は、潰れた糸として用いる糸の総繊度を1とすると、特に、その1.2〜3.0倍の太さであることが、得られる織物において、充分な流路を確保する上で好適である。

【0051】

上記2種類の糸を用い、例えばつぎのようにして、図1に示す織物構造の流路形成材を得ることができる。すなわち、まず、上記潰さない方の糸を経糸20として用い、上記平たく潰す方の糸を緯糸21として用い、その際、その全体の少なくとも60%が熱融着糸となる構成にして製織する。このとき、経緯の糸20、21を、比較的隙間をあけた状態にして、経糸20には一定の張力をかけ、緯糸21にはできるだけ張力をかけない状態で製織すると、緯糸21が平たく潰れた状態で経糸20と交差する。

【0052】

そこで、得られた生機を熱処理にかけることによって、上記経糸20と緯糸21の、少なくとも一方が熱融着糸である交差部Pを、熱融着によって固定することにより、図1に示す織物構造(この例では平織)の流路形成材を得ることができる。

【0053】

このようにして得られる流路形成材は、その交差部Pの全部もしくは大部分が熱融着によって固定されており、しかも片方の糸(上記の例では緯糸21)が、上下方向に平たく潰れた状態で織り込まれているため、経緯の交差部Pにおける段差Lが小さく、全体としてごく薄い構造になっている。しかも、上記段差Lが小さいことから、平たく潰された糸のみが断続的に支持体7(図5参照)に当たるのではなく、この糸と交差する他方の糸(上記の例では経糸20)も筋状に当たってリブの作用を果たすため、加圧下においても、流路となる空隙部が潰れず、高性能の液体分離を実現することができる。

【0054】

なお、上記製法において、生機の織り密度は、平たく潰す方の糸を用いる方向(上記の例では緯方向)の生機密度が18〜80本/2.54cm、潰さない方の糸を用いる方向(上記の例では経方向)の生機密度が25〜100本/2.54cmとなるように織成することが、片方の糸を平たく潰す上で好適である。

【0055】

そして、上記平たく潰す方の糸への張力は、これを全くかけないか、かけても0.2cN/dtex以下にするとともに、他方の糸への張力は、0.2〜0.5cN/dtexとなるようにすることが、片方の糸を平たく潰す上で好適である。

【0056】

また、製織して得られた生機に対する熱処理の条件は、経緯の糸20、21の物性、特に熱融着糸に用いられる熱融着成分の物性によるが、通常、180〜200℃×2〜5分の範囲内で、交差部Pにおける熱融着固定が充分になされる程度に行われる。熱処理条件が弱すぎると、熱融着固定が不充分となって経緯の糸20、21が動き、得られる流路形成材において、流路が安定して確保されないおそれがあり、好ましくない。逆に、熱融着固定が過剰に行われると、流路形成材の剛性が高くなりすぎて、高密度で巻回することができなくなるおそれがあり、好ましくない。

【0057】

さらに、上記熱処理を経て仕上げられた織物の仕上げ密度は、上記平たく潰れた形状の糸を用いた方の仕上がり密度が20〜80本/2.54cm、他方の糸を用いた方の仕上がり密度が30〜100本/2.54cmであることが、流路形成材として用いる際の強度と液体流路を確保する上で好適である。そして、上記仕上げの際、平たく潰れた形状の糸を、できるだけ収縮させることなく仕上げることが重要であり、特に、この平たく潰れた形状の糸を用いた方の、生機密度と仕上がり密度の変化率〔(仕上げ密度−生機密度)/(仕上げ密度)〕が、5%以下となるよう仕上げることが好適である。

【0058】

そして、このような製法によって平たく潰された糸の厚み(図3においてtで示す)は、織物全体の織物厚みTを1とすると、tが0.05〜0.40となるような厚みでなければならない。すなわち、上記範囲よりも薄いと、強度的に問題となり、逆に上記範囲よりも厚いと、段差(図3においてLで示す)が大きくなって、その部分のみで支持体7に当たるため、加圧時に変形して流路が確保できないという問題がある。

【0059】

また、上記平たく潰された糸の潰れ具合は、下記の式(1)で示される、上記糸の扁平率fが0.6〜0.95となる程度であることが、糸の厚みを適宜の範囲にするができ、好適である。

【0060】

【数2】

【0061】

そして、熱融着された経緯の糸20、21の交差部Pにおける段差Lは、50μm未満であることが好適である。すなわち、段差Lが50μm以上の場合は、平たく潰された糸のみが断続的に支持体7(図5参照)に当たり、潰れていない糸の補強効果が充分に発揮されないおそれがあるからである。

【0062】

さらに、得られる織物全体の、下記の式(2)で示される空隙率が、65%以上でなければならない。すなわち、空隙率が65%未満では、液体分離のために充分な流路を確保することができないからである。

【0063】

【数3】

【0064】

なお、上記空隙率を得るには、下記の式(3)で示される、得られる織物のトータルカバーファクター(CF)が、700〜1500であることが好適である。

【0065】

【数4】

【0066】

また、充分な流路を確保する上で、図2に示される織物表面の畝幅Qが、80〜300μmであることが好ましく、同じく図2に示される流路幅Sが、100〜500μmであることが好ましい。

【実施例】

【0067】

つぎに、本発明の実施例と比較例について説明する。ただし、本発明は、以下の実施例に限定されるものではない。

【0068】

〔実施例1〕

下記の経糸および緯糸を準備した。

<経糸>芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる84dtex/24fの芯鞘型複合マルチフィラメントを2本引き揃えて、S字方向に撚り数600回/mの撚りを施し、85℃×30分の撚り止めセットを行ったもの。

<緯糸>芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる84dtex/24fの芯鞘型複合マルチフィラメントの無撚糸。

【0069】

上記の糸を、経密度:48本/2.54cm、緯密度:30本/2.54cmにて平織に製織して、目付45g/m2 、厚み160μmの生機を得た。この生機に対し、200℃×2分の熱処理を施し、経緯の糸の鞘成分を溶融させることにより、互いの交差部を熱融着固定して、織物全体を剛直化させた(織物厚みTは150μm)。これによって、目的とする流路形成材(スペーサ)を得た。

【0070】

上記流路形成材の畝幅は140μm、流路幅390μm、流路厚み140μm、空隙率78%であった。また、交差部における段差Lは10μmであった。

【0071】

つぎに、厚みが100μm、密度が0.8g/cm2 のポリエステル製湿式不織布の上に、厚み50μmの酢酸セルロース多孔質膜を形成させた液体分離膜を準備するとともに、原水用流路材として、厚み700μmのポリプロピレン製ネットを準備した。そして、上記液体分離膜の透過面に上記流路形成材を配置し、原水側に、上記原水用流路材を配置して、図5に示すようなスパイラル型の液体分離膜モジュール(膜面積7.4m2 )を作製した。

【0072】

そして、上記液体分離膜モジュールを用いて、実際に原水(3.5重量%濃度のNaCl水溶液)を圧力5MPaで供給し、塩分除去率99.5%以上になるように運転を行った。このものの透過水量は0.70m3 /日で、これを240時間使用後の透過水流量低下率は2%であった。そして、流路形成材には、何らダメージは見られなかった。

【0073】

〔実施例2〕

経緯の糸として、下記のものを用いた。それ以外は実施例1と同様にして、スパイラル型の液体分離膜モジュール(膜面積7.0m2 )を作製した。

<経糸>芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる167dtex/48fの芯鞘型複合マルチフィラメントを2本引き揃えて、S字方向に撚り数500回/mの撚りを施し、85℃×30分の撚り止めセットを行ったもの。

<緯糸>芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる167dtex/48fの芯鞘型複合マルチフィラメントの無撚糸。

【0074】

そして、上記液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.60m3 /日で、これを240時間使用後の透過水流量低下率は1%であった。そして、流路形成材には何らダメージは見られなかった。

【0075】

〔実施例3〕

織組織を、ツイル組織とする以外、実施例1と同様にして、スパイラル型の液体分離膜モジュールを得た(膜面積7.4m2 )。そして、この液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.70m3 /日で、これを240時間使用後の透過水流量低下率は1%であった。そして、流路形成材には何らダメージは見られなかった。

【0076】

〔実施例4〕

織組織を、マット組織とする以外、実施例1と同様にして、スパイラル型の液体分離膜モジュールを得た(膜面積7.4m2 )。そして、この液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.70m3 /日で、これを240時間使用後の透過水流量低下率は1%であった。そして、流路形成材には何らダメージは見られなかった。

【0077】

〔比較例1〕

芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる56dtex/24fの芯鞘型複合マルチフィラメントを準備した。そして、この糸をフロント糸およびバック糸に用いて、デンビー組織によりトリコット編地(デンビー)を作製して生機とし(経密度:45本/2.54cm、緯密度:39本/2.54cm)、実施例1と同様にして、スパイラル型の液体分離膜モジュールを得た(膜面積7.0m2 )。そして、この液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.50m3 /日で、これを240時間使用後の透過水流量低下率は5%であった。そして、試験後の逆浸透膜表面は、わずかに流路形成材側に陥没していた。

【0078】

〔比較例2〕

芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる84dtex/1fの芯鞘型複合モノフィラメントを準備した。そして、この糸を経緯に用い、織密度を経緯とも70本/2.54cmとした以外は、実施例1と同様にして、スパイラル型の液体分離膜モジュールを得た(膜面積7.4m2 )。そして、この液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.40m3 /日で、これを240時間使用後の透過水流量低下率は8%であった。そして、試験後の逆浸透膜表面は、流路形成材側に陥没して、流路が確保できない状態であった。

【0079】

〔比較例3〕

芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる33dtex/12fの芯鞘型複合マルチフィラメントを準備した。そして、この糸をフロント糸およびバック糸に用いて、デンビー組織によりトリコット編地を作製して生機とし(経密度:51本/2.54cm、緯密度:60本/2.54cm)、実施例1と同様にして、スパイラル型の液体分離膜モジュールを得た(膜面積7.4m2 )。そして、この液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.45m3 /日で、これを240時間使用後の透過水流量低下率は5%であった。そして、試験後の逆浸透膜表面は、わずかに流路形成材側に陥没していた。

【0080】

〔実施例5〜15〕

また、前記実施例1をベースとして、糸の種類、製織条件を調整することにより、後記の表3〜表7に示すように、その構成が部分的に異なる実施例品5〜15を作製した。そして、上記実施例、比較例と同様にして、液体分離膜モジュールを得、上記と同様にして水処理を行った。なお、これらの実施例において、特に明記されていない糸の組成は、いずれも、芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)である。

【0081】

これらの実施例品、比較例品の特徴的構成と、液体分離膜モジュールとして用いた際の膜面積、初期透過水量、その240時間使用後の透過水量低下率とを、後記の表1〜表7に併せて示す。なお、「生地明細」の項目において、編物の場合、フロント糸の構成等を「経糸」欄に、バック糸の構成等を「緯糸」欄に記入した。また、表中、畝幅と流路幅は、流路形成材を緯方向に切断した断面(図2参照)を撮像した50倍の電子顕微鏡写真から計測した。また、経糸と緯糸の交差部の段差Lは、流路形成材を経方向に切断した断面(図3参照)を撮像した200倍の電子顕微鏡写真から計測した。

【0082】

【表1】

【0083】

【表2】

【0084】

【表3】

【0085】

【表4】

【0086】

【表5】

【0087】

【表6】

【0088】

【表7】

【0089】

上記の結果から、実施例品は、いずれも概ね良好な液体分離性能を備えている。一方、比較例品は、実施例品に比べてモジュールの面積(膜面積)が狭い、透過水量低下率が大きい等、性能が劣っていることがわかる。

【図面の簡単な説明】

【0090】

【図1】本発明の一実施の形態の模式的な説明図である。

【図2】図1のA−A′断面図である。

【図3】図1のB−B′断面図である。

【図4】(a)〜(l)は、いずれも本発明に用いることのできる熱融着性マルチフィラメントの断面形状の例を示している。

【図5】(a)は液体分離膜モジュールの構成を示す模式的な断面図、(b)は上記液体分離膜モジュールに用いられる液体分離膜の構成を示す模式的な断面図、(c)は上記液体分離膜をスパイラル状に巻回した状態を示す模式的な断面図である。

【図6】(a)は従来の織物構造の流路形成材を示す模式的な説明図、(b)は(a)のX−X′断面を示している。

【符号の説明】

【0091】

20 経糸

21 緯糸

P 交差部

【技術分野】

【0001】

本発明は、液体分離膜モジュール等に用いられる液体分離用流路形成材およびその製法に関するものである。

【背景技術】

【0002】

最近、水の浄化処理や海水の淡水化等に、逆浸透膜の原理にもとづく液体分離装置が提案され、広く用いられるようになってきている。上記液体分離装置の要部は、例えば図5(a)に示すような液体分離膜モジュールによって構成されている。

【0003】

この液体分離膜モジュールは、胴部が円筒状のケーシング1と、スパイラル状の液体分離層2とを備え、上記ケーシング1の一端側に原水導入管3が設けられ、他端側に浄化水取出管4と原水(濃縮水)排出管5とが設けられている。

【0004】

上記液体分離層2は、通常、図5(b)に示すように、逆浸透膜(「RO膜」ともいう)6と、紙等の支持体7とを重ねたシートからなる袋体の内側に、透過液を下流側に流すための空隙を有する流路形成材(「スペーサ」ともいう)8を挟み込んだ構成になっており、これを、その縦断面図である図5(c)に示すように、スパイラル状に巻回した状態で、上記ケーシング1内に装填するようになっている。なお、9は、逆浸透膜6の外側面同士の間に設けられる原水流路形成材である。

【0005】

このような液体分離層2に用いられる流路形成材8には、液体分離時に強い圧力がかかるため、その流路となる空隙がつぶれることのないよう一定の剛性が要求される。しかし、剛性を高めるために厚い素材からなるものを用いると、ケーシング1内に装填するときの巻回数が少なくなり、逆浸透膜6と原水との接触面積が小さくなって処理性能が低下するため、その厚みはできるだけ薄い方が望ましい。

【0006】

このような要求に応える流路形成材として、例えば、熱融着性の芯鞘型複合マルチフィラメントを用いたトリコット編地を用いたものが提案されている(下記の特許文献1、2等を参照)。

【特許文献1】特許2000−342941公報

【特許文献2】特開2000−354743公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、トリコット編地は、表と裏で支持体との接触面積が異なるため、加圧下ではニードルループ側の支持体に圧力が集中して陥没しやすく、陥没すると処理性能が低下するという問題がある。また、シンカーループが複雑に形成されるため、ループを構成する糸が液体流路を頻繁に横切り、充分な流路空間を確保することがむずかしいという問題もある。さらに、編み組織であるため、比較的厚みがあり、一定以上濾過性能を高めることができないという問題もある。

【0008】

そして、上記特許文献1には、編地の他、織物、不織布、レース等、いかなるものを用いてもよい、との記載があるが、例えば織物を用いた場合、図6(a)で示すように、経糸10と緯糸11の交差部Pが規則的な配置で多く存在するため、加圧下で潰れにくい構造になっているものの、そのX−X′断面図である図6(b)に示すように、経糸10に対して緯糸11がその上下に交互に入り込むため、編地の場合と同様、充分な流路空間を確保することができないという問題がある。

【0009】

本発明は、このような事情に鑑みなされたもので、薄い厚みで充分な流路空間を確保することができ、しかもその流路空間が加圧下でも潰れることのない、優れた液体分離用流路形成材およびその製法を、その目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するため、本発明は、経緯に用いる糸全体の少なくとも60重量%が熱融着糸で構成された織物であって、経糸および緯糸のうち片方の糸が上下方向に平たく潰れた形状で織り込まれ、他方の糸との交差部の少なくとも一部が熱融着によって固定されており、織物厚みTを1とすると、平たく潰れた方の糸の厚みtが0.05〜0.40に設定されているとともに、織物全体の空隙率が65%以上に設定されている液体分離用流路形成材を第1の要旨とする。

【0011】

また、本発明は、そのなかでも、特に、上記平たく潰れた方の糸が、総繊度30〜330dtexのマルチフィラメントからなり、上記他方の糸が、総繊度80〜560dtexであって上記平たく潰れた糸より太く設定されたモノフィラメントもしくはマルチフィラメントである液体分離用流路形成材を第2の要旨とし、特に、上記平たく潰れた方の糸が、フィラメント数8〜500本、撚り数500回/m未満である液体分離用流路形成材を第3の要旨とする。

【0012】

さらに、本発明は、それらのなかでも、特に、下記の式(1)で示される、上記平たく潰れた糸の扁平率fが、0.6〜0.95である液体分離用流路形成材を第4の要旨とする。

【0013】

【数1】

【0014】

また、本発明は、それらのなかでも、特に、織物厚みTが100〜300μmに設定されており、上記経糸と緯糸の熱融着された交差部において形成される糸と糸の段差Lが50μm未満である液体分離用流路形成材を第5の要旨とする。

【0015】

さらに、本発明は、それらのなかでも、特に、上記織物の経緯の仕上がり密度のうち、上記平たく潰れた形状の糸を用いた方の仕上がり密度が20〜80本/2.54cm、他方の糸を用いた方の仕上がり密度が30〜100本/2.54cmである液体分離用流路形成材を第6の要旨とする。

【0016】

そして、本発明は、上記第1の要旨である液体分離用流路形成材の製法であって、経緯に用いる糸として、その全体の少なくとも60重量%が熱融着糸となるよう糸を準備する工程と、上記糸を経緯に用い、経緯のうち平たく潰す方の糸を用いる方向の生機密度が18〜80本/2.54cm、他方の糸を用いる方向の生機密度が25〜100本/2.54cmとなり、かつ平たく潰す方の糸への張力が0〜0.2cN/dtex、他方の糸への張力が0.2〜0.5cN/dtexとなるようにして織成する工程と、得られた生機を熱処理にかけることにより、経糸と緯糸の交差部の少なくとも一部を熱融着する工程とを備えた液体分離用流路形成材の製法を第7の要旨とする。

【0017】

また、本発明は、そのなかでも、特に、上記平たく潰す方の糸として、総繊度30〜330dtexのマルチフィラメントを準備し、上記他方の糸として、総繊度80〜560dtexであって上記平たく潰す方の糸より太く設定されたモノフィラメントもしくはマルチフィラメントを準備するようにした液体分離用流路形成材の製法を第8の要旨とし、特に、上記平たく潰す方の糸が、フィラメント数8〜500本、撚り数500回/m未満である液体分離用流路形成材の製法を第9の要旨とする。

【発明の効果】

【0018】

すなわち、本発明の液体分離用流路形成材は、経緯に用いられる糸の全部もしくは大部分に熱融着糸を用いることにより、その交差部を熱融着によって固定するだけでなく、片方の糸を、上下方向に平たく潰した状態で織り込んでいるため、経緯の交差部における段差が小さく、全体としてごく薄い構造にすることができる。しかも、上記段差が小さいことから、平たく潰された糸と交差する他方の糸が筋状の延びてリブの作用を果たすため、加圧下においても、流路となる空隙部が潰れず、高性能の液体分離を実現することができる。

【0019】

なお、本発明の液体分離用流路形成材のなかでも、特に、上記平たく潰れた方の糸が、総繊度30〜330dtexのマルチフィラメントからなり、上記他方の糸が、総繊度80〜560dtexであって上記平たく潰れた糸より太く設定されたモノフィラメントもしくはマルチフィラメントであるものは、とりわけ上記他方の糸によるリブの作用が高く、織物厚みが薄くても、流路となる空隙がつぶれにくいため、より優れた液体分離性能を得ることができる。

【0020】

そして、そのなかでも、特に、上記平たく潰れた方の糸が、フィラメント数8〜500本、撚り数500回/m未満であるものは、糸を構成する各フィラメントが左右方向に拡がって扁平になりやすいため、交差部における段差Lをごく小さくすることができ、好適である。

【0021】

また、本発明の液体分離用流路形成材のなかでも、特に、上記平たく潰れた糸の扁平率fが、0.6〜0.95であるものは、糸の潰れ具合が大きいため、同様に、交差部における段差をごく小さくすることができ、好適である。

【0022】

さらに、本発明の液体分離用流路形成材のなかでも、特に、織物厚みTが100〜300μmに設定されており、上記交差部における段差Lが50μm未満であるものは、全体の織物厚みTがごく薄く、しかも交差部における段差Lがごく小さいため、液体分離膜モジュールとして用いる際に、流路形成材を多重に巻回して装填することができ、非常に高い処理能力を実現することができる。

【0023】

また、本発明の液体分離用流路形成材のなかでも、特に、上記織物の経緯の仕上がり密度のうち、上記平たく潰れた形状の糸を用いた方の仕上がり密度が20〜80本/2.54cm、他方の糸を用いた方の仕上がり密度が30〜100本/2.54cmであるものは、最適な繊維密度となり、とりわけ優れた処理能力を実現することができる。

【0024】

そして、本発明の液体分離用流路形成材の製法によれば、特別な装置、工程を用いることなく、簡単かつ効率よく、上記液体分離用流路形成材を製造することができる。

【0025】

また、本発明の液体分離用流路形成材の製法のなかでも、特に、上記平たく潰す方の糸として、総繊度30〜330dtexのマルチフィラメントを準備し、上記他方の糸として、総繊度80〜560dtexであって上記平たく潰す方の糸より太く設定されたモノフィラメントもしくはマルチフィラメントを準備して用いるようにすると、経糸および緯糸の一方を、ごく簡単に、平たく潰れた状態で織り込むことができ、より優れた特性の流路形成材を得ることができ、好適である。

【0026】

特に、上記平たく潰す方の糸が、フィラメント数8〜500本、撚り数500回/m未満である場合は、経糸および緯糸の一方を、より簡単に、平たく潰れた状態で織り込むことができ、とりわけ好適である。

【発明を実施するための最良の形態】

【0027】

つぎに、本発明を実施するための最良の形態について説明する。

【0028】

図1は、本発明の最良の実施形態である液体分離用流路形成材を模式的に示す平面図であり、図2はそのA−A′断面図、図3はそのB−B′断面図である。

【0029】

この液体分離用流路形成材は、経糸20と緯糸21とで構成された織物からなり、全体の少なくとも60重量%(以下「%」と略す)が熱融着糸で構成されている。そして、上記緯糸21が、上下方向に平たく潰れた形状で織り込まれており、経糸20と緯糸21の交差部Pの少なくとも一部が、熱融着によって固定されている。したがって、上記熱融着によって固定された部分において、経糸20と交差して突出する緯糸21の段差(図3においてLで示す)が、非常に薄くなっているという特徴的な構成を有する。なお、熱融着による固定部を、図1において斜線領域で示す。

【0030】

上記構成をより詳しく説明すると、まず、上記織物の織り組織は、図示のように平織である必要はなく、例えば、朱子織、斜文織、斜子織等、どのような組織であっても差し支えない。ただし、表面と裏面とで、織り目によって形成される凹部分と凸部分の割合が大きく異なるものは、凹部と凸部のバランスが悪く、液体分離時の加圧によって変形しやすいため、両者の割合が略等しいものが好ましい。

【0031】

また、上記経糸20および緯糸21の繊維材料としては、繊維形成性合成樹脂であれば、特に限定するものではなく、例えば、ポリエステル、ポリアミド、ポリオレフィン等があげられ、耐熱性や水に対する寸法安定性の点から、ポリエステルが好適である。

【0032】

ただし、上記経糸20および緯糸21は、すでに述べたように、その少なくとも60%が、熱融着糸で構成されていなければならない。すなわち、上記経糸20と緯糸21の交差部Pの全部もしくは大部分を、どちらの糸20、21に由来する熱融着性にもとづいて熱融着して固定することが必要だからである。そして、少なくとも60%を熱融着糸で構成する態様としては、経糸20、緯糸21の全てを熱融着糸で構成する場合の他、例えば、経糸20、緯糸21の一方を全て熱融着糸で構成し、他方において、熱融着糸と非熱融着糸とを交互に用いる態様や、3本のうち2本に熱融着糸を用いる等の態様があげられる。

【0033】

上記熱融着糸としては、少なくともその糸を構成する繊維表面に熱融着成分が露出し、その露出した熱融着成分によって、織物の熱処理時に、経糸20と緯糸21の交差部Pを融着固定することができるものでなければならない。ただし、上記「融着固定」は、必ずしも、上記熱融着成分が液状に融解して接着剤のように相手を固着する必要はなく、その表面の軟化によって、相手繊維との接触面積が増加し、互いの交差部Pにおいてお互いがずれないよう固定された状態になれば足りる。

【0034】

上記熱融着糸において、その繊維表面に熱融着成分が露出した形態としては、例えば、(1)繊維全体が上記熱融着成分で構成された合成繊維からなる糸、(2)熱融着成分のみからなる合成繊維もしくは熱融着成分を含む合成繊維を、非熱融着性合成繊維と引き揃えてなる糸、(3)熱融着成分と、非熱融着成分とを複合紡糸した複合繊維からなる糸、等があげられる。

【0035】

上記(1)の糸において、繊維全体が上記熱融着成分で構成された合成繊維としては、例えば、特開2004−232159に記載されている高収縮ポリエステル繊維が好適である。より具体的には、イソフタル酸と2,2−ビス〔4−(2−ヒドロキシエトキシ)フェニル〕プロパンを共重合してなるポリエチレンテレフタレートを、SPD法によって紡糸した熱収縮性のポリエステル繊維等があげられる。

【0036】

また、上記(2)の、熱融着成分のみ/もしくは熱融着成分を含む合成繊維を非熱融着性合成繊維と引き揃えてなる糸は、引き揃えた後に、交絡処理によって混繊したり、合糸したり、追撚やカバリングを行って収束させたものがあげられる。

【0037】

さらに、上記(3)の、2成分系の複合繊維からなる糸としては、芯部が非熱融着成分からなり鞘部が熱融着成分からなる芯鞘型複合フィラメントがあげられる。このような芯鞘型複合フィラメントとしては、完全な芯鞘構造になっているものの他、少なくとも熱融着成分の一部が表面に露出した構成になっている各種の複合形態のものがあげられる。例えば図4(a)〜(l)に示すような断面形状の複合繊維があげられる。なお、これらの図において、斜線部分が熱融着成分で形成されている部分を示し、白色部分が非熱融着成分で形成されている部分を示している。また、断面の輪郭形状も、必ずしも図示のものに限らず、楕円形、中空、星形等、各種の異形断面形状のものを用いることができる。

【0038】

なお、上記複合繊維のなかでも、特に、その熱融着成分が、繊維表面に40%以上露出しているものが好適である。そして、特に、捩れ防止効果の安定性の点から、図4(a)に示すような、鞘に熱融着成分を配し、芯に非熱融着成分を配した芯鞘型複合繊維を用いることが好適である。

【0039】

そして、上記(2)において、非熱融着性繊維と、熱融着成分のみ/もしくは熱融着成分を含む合成繊維とを組み合わせて用いる場合、その組み合わせとしては、例えば、非熱融着性合成繊維がポリエステルマルチフィラメントである場合、熱融着成分としては、ポリブチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリエチレンテレフタレート等のポリエステル類およびそれらの共重合品があげられる。また、非熱融着性合成繊維がポリアミドマルチフィラメントである場合、熱融着成分としては、6ナイロン、12ナイロン、66ナイロン等のポリアミドおよびそれらの共重合品があげられる。

【0040】

なかでも、耐候性、寸法安定性の点から、ポリエステル系樹脂同士の組み合わせが好ましく、特に、非熱融着性合成繊維としてホモポリエステルが好ましく、熱融着成分としては、共重合ポリエステルが好ましい。

【0041】

上記熱融着成分として好ましい共重合ポリエステルとしては、テレフタル酸とエチレングリコールを主成分とし、共重合成分として、酸成分であるシュウ酸、マロン酸、アゼライン酸、アジピン酸、セバチン酸等の脂肪族ジカルボン酸、フタル酸、イソフタル酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸類および/またはヘキサヒドロテレフタル酸等の脂環族ジカルボン酸とジエチルグリコール、ポリエチレングリコール、プロピレングリコール、ヘキサンジオール、パラキシレングリコール、ビスヒドロキシエトキシフェニルプロパン等の脂肪族、脂環族または芳香族系ジオール類グリコールとを1種、もしくは2種以上組み合わせたものを所定割合で含有し、所望に応じてパラヒドロキシ安息香酸等のオキシ酸類を50モル%以下の割合で添加した共重合エステルが好適である。

【0042】

そして、上記のなかでも、特に、テレフタル酸とエチレングリコールにイソフタル酸およびヘキサンジオールを添加して共重合させたポリエステルが好適である。そして、このようなイソフタル酸共重合ポリエステルでは、イソフタル酸成分を10〜30モル%共重合させたものが、融着固定のしやすさおよび製織性の点から好ましい。なお、上記成分モノマーの共重合比率を変えることにより、所望の軟化点となるよう調整することができる。

【0043】

また、上記(3)の、芯鞘型複合繊維を用いる場合、鞘の熱融着成分としてイソフタル酸共重合ポリエテスルを用い、芯の非熱融着成分としてホモポリエステルを用いた芯鞘型複合ポリエステルマルチフィラメントが最適である。そして、上記イソフタル酸共重合ポリエステルのなかでも、特に、イソフタル酸と、1,4−ブタンジオール、1,6−ヘキサンジオール、1,9−ノナンジオール等の直鎖脂肪酸ジオールとを用いたものが好適である。なお、上記芯/鞘の比率は、容積基準で5/1〜1/5に設定することが好ましく、特に3/1〜1/2に設定することが好ましい。

【0044】

このような、経糸20および緯糸21に用いられる糸の形態は、マルチフィラメントであってもモノフィラメントであっても差し支えないが、少なくとも平たく潰れた糸として用いるもの(上記の例では緯糸21)は、マルチフィラメントであることが望ましい。すわなち、マルチフィラメントであって、後述するように、無撚か撚り数を少なくしたものは、左右に拡げて平たく潰しやすいからである。また、潰さない方の糸(上記の例では経糸20)も、マルチフィラメントを用いる方が、経緯の交差部Pにおいて、糸が断面楕円状につぶれて、平たく潰れた糸との接触面積が大きくなるため、剛直になるほど強固に熱融着させなくても充分に両方の糸を固定することができ、好適である。

【0045】

なお、上記平たく潰す糸として、マルチフィラメントを用いる場合、そのフィラメント数は、8〜500本に設定することが好適である。すなわち、フィラメント数が少なすぎると、一定以上の強度を得ることができず製織性が悪くなるおそれがある。また、平たく潰しにくくなるおそれもある。逆に500本を超えると、いくら単糸繊度を小さくしても、全体として糸が太くなりすぎて潰さない方の糸とのバランスが悪くなるおそれがある。

【0046】

そして、上記平たく潰す糸として用いる糸の単糸繊度は、1〜30dtexであることが好ましく、総繊度は、30〜330dtexであることが好ましい。すなわち、単糸繊度が1dtex未満では、熱融着糸として芯鞘型複合マルチフィラメントを用いる場合に、鞘成分の厚みが不足して、熱融着による交差部Pの固定が不充分になるおそれがあるからである。また、単糸繊度が30dtexを超えると、織物の厚み(図3においてTで示す)にばらつきが生じて流路抵抗が偏り、流路形成材の変形や損傷を招くおそれがあるからである。そして、総繊度が30dtex未満では、糸としての強度が充分に確保できないおそれがあり、逆に、総繊度が330dtexと超えると、交差部Pにおける段差Lが厚くなって好ましくない。

【0047】

さらに、上記平たく潰す糸は、無撚であるか、撚り数を500回/m未満にすることが、これを平たく潰す上で好適である。また、交絡によって糸の収束性を高める必要がなる場合も、これをできるだけ少なくすることが好ましい。

【0048】

一方、潰さない方の糸(上記の例では経糸20)は、真円に近い方が、織物全体の平面性を保つことができ、加圧時のリブとしての作用も高くなり、好適である。したがって、この糸には、撚り数を多くしたマルチフィラメントを用いることが好適である。上記撚り数としては、例えば100〜1500回/mにすることが好適である。また、交絡数についても、特に限定はない。

【0049】

上記潰さない方の糸の単糸繊度は、潰す方の糸と同様、1〜30dtexであることが好ましく、総繊度は、80〜560dtexであって上記平たく潰れた糸として用いる糸よりも太いことが好ましい。すなわち、単糸繊度が1dtex未満では、熱融着糸として芯鞘型複合マルチフィラメントを用いる場合に、鞘成分の厚みが不足して、熱融着による交差部Pの固定が不充分になるおそれがあるからである。また、単糸繊度が30dtexを超えると、織物厚みTにばらつきが生じて流路抵抗が偏り、流路形成材の変形や損傷を招くおそれがあるからである。また、総繊度が80dtex未満では、得られる織物全体の剛直性が乏しくなり、流路を確保しにくくなるからである。また、総繊度が560dtexと超えると、得られる織物厚みTが厚くなり、液体分離膜モジュール(図5参照)内に、広い面積分を装填することができなくなるおそれがあるからである。

【0050】

なお、上記潰さない方の糸の総繊度は、潰れた糸として用いる糸の総繊度を1とすると、特に、その1.2〜3.0倍の太さであることが、得られる織物において、充分な流路を確保する上で好適である。

【0051】

上記2種類の糸を用い、例えばつぎのようにして、図1に示す織物構造の流路形成材を得ることができる。すなわち、まず、上記潰さない方の糸を経糸20として用い、上記平たく潰す方の糸を緯糸21として用い、その際、その全体の少なくとも60%が熱融着糸となる構成にして製織する。このとき、経緯の糸20、21を、比較的隙間をあけた状態にして、経糸20には一定の張力をかけ、緯糸21にはできるだけ張力をかけない状態で製織すると、緯糸21が平たく潰れた状態で経糸20と交差する。

【0052】

そこで、得られた生機を熱処理にかけることによって、上記経糸20と緯糸21の、少なくとも一方が熱融着糸である交差部Pを、熱融着によって固定することにより、図1に示す織物構造(この例では平織)の流路形成材を得ることができる。

【0053】

このようにして得られる流路形成材は、その交差部Pの全部もしくは大部分が熱融着によって固定されており、しかも片方の糸(上記の例では緯糸21)が、上下方向に平たく潰れた状態で織り込まれているため、経緯の交差部Pにおける段差Lが小さく、全体としてごく薄い構造になっている。しかも、上記段差Lが小さいことから、平たく潰された糸のみが断続的に支持体7(図5参照)に当たるのではなく、この糸と交差する他方の糸(上記の例では経糸20)も筋状に当たってリブの作用を果たすため、加圧下においても、流路となる空隙部が潰れず、高性能の液体分離を実現することができる。

【0054】

なお、上記製法において、生機の織り密度は、平たく潰す方の糸を用いる方向(上記の例では緯方向)の生機密度が18〜80本/2.54cm、潰さない方の糸を用いる方向(上記の例では経方向)の生機密度が25〜100本/2.54cmとなるように織成することが、片方の糸を平たく潰す上で好適である。

【0055】

そして、上記平たく潰す方の糸への張力は、これを全くかけないか、かけても0.2cN/dtex以下にするとともに、他方の糸への張力は、0.2〜0.5cN/dtexとなるようにすることが、片方の糸を平たく潰す上で好適である。

【0056】

また、製織して得られた生機に対する熱処理の条件は、経緯の糸20、21の物性、特に熱融着糸に用いられる熱融着成分の物性によるが、通常、180〜200℃×2〜5分の範囲内で、交差部Pにおける熱融着固定が充分になされる程度に行われる。熱処理条件が弱すぎると、熱融着固定が不充分となって経緯の糸20、21が動き、得られる流路形成材において、流路が安定して確保されないおそれがあり、好ましくない。逆に、熱融着固定が過剰に行われると、流路形成材の剛性が高くなりすぎて、高密度で巻回することができなくなるおそれがあり、好ましくない。

【0057】

さらに、上記熱処理を経て仕上げられた織物の仕上げ密度は、上記平たく潰れた形状の糸を用いた方の仕上がり密度が20〜80本/2.54cm、他方の糸を用いた方の仕上がり密度が30〜100本/2.54cmであることが、流路形成材として用いる際の強度と液体流路を確保する上で好適である。そして、上記仕上げの際、平たく潰れた形状の糸を、できるだけ収縮させることなく仕上げることが重要であり、特に、この平たく潰れた形状の糸を用いた方の、生機密度と仕上がり密度の変化率〔(仕上げ密度−生機密度)/(仕上げ密度)〕が、5%以下となるよう仕上げることが好適である。

【0058】

そして、このような製法によって平たく潰された糸の厚み(図3においてtで示す)は、織物全体の織物厚みTを1とすると、tが0.05〜0.40となるような厚みでなければならない。すなわち、上記範囲よりも薄いと、強度的に問題となり、逆に上記範囲よりも厚いと、段差(図3においてLで示す)が大きくなって、その部分のみで支持体7に当たるため、加圧時に変形して流路が確保できないという問題がある。

【0059】

また、上記平たく潰された糸の潰れ具合は、下記の式(1)で示される、上記糸の扁平率fが0.6〜0.95となる程度であることが、糸の厚みを適宜の範囲にするができ、好適である。

【0060】

【数2】

【0061】

そして、熱融着された経緯の糸20、21の交差部Pにおける段差Lは、50μm未満であることが好適である。すなわち、段差Lが50μm以上の場合は、平たく潰された糸のみが断続的に支持体7(図5参照)に当たり、潰れていない糸の補強効果が充分に発揮されないおそれがあるからである。

【0062】

さらに、得られる織物全体の、下記の式(2)で示される空隙率が、65%以上でなければならない。すなわち、空隙率が65%未満では、液体分離のために充分な流路を確保することができないからである。

【0063】

【数3】

【0064】

なお、上記空隙率を得るには、下記の式(3)で示される、得られる織物のトータルカバーファクター(CF)が、700〜1500であることが好適である。

【0065】

【数4】

【0066】

また、充分な流路を確保する上で、図2に示される織物表面の畝幅Qが、80〜300μmであることが好ましく、同じく図2に示される流路幅Sが、100〜500μmであることが好ましい。

【実施例】

【0067】

つぎに、本発明の実施例と比較例について説明する。ただし、本発明は、以下の実施例に限定されるものではない。

【0068】

〔実施例1〕

下記の経糸および緯糸を準備した。

<経糸>芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる84dtex/24fの芯鞘型複合マルチフィラメントを2本引き揃えて、S字方向に撚り数600回/mの撚りを施し、85℃×30分の撚り止めセットを行ったもの。

<緯糸>芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる84dtex/24fの芯鞘型複合マルチフィラメントの無撚糸。

【0069】

上記の糸を、経密度:48本/2.54cm、緯密度:30本/2.54cmにて平織に製織して、目付45g/m2 、厚み160μmの生機を得た。この生機に対し、200℃×2分の熱処理を施し、経緯の糸の鞘成分を溶融させることにより、互いの交差部を熱融着固定して、織物全体を剛直化させた(織物厚みTは150μm)。これによって、目的とする流路形成材(スペーサ)を得た。

【0070】

上記流路形成材の畝幅は140μm、流路幅390μm、流路厚み140μm、空隙率78%であった。また、交差部における段差Lは10μmであった。

【0071】

つぎに、厚みが100μm、密度が0.8g/cm2 のポリエステル製湿式不織布の上に、厚み50μmの酢酸セルロース多孔質膜を形成させた液体分離膜を準備するとともに、原水用流路材として、厚み700μmのポリプロピレン製ネットを準備した。そして、上記液体分離膜の透過面に上記流路形成材を配置し、原水側に、上記原水用流路材を配置して、図5に示すようなスパイラル型の液体分離膜モジュール(膜面積7.4m2 )を作製した。

【0072】

そして、上記液体分離膜モジュールを用いて、実際に原水(3.5重量%濃度のNaCl水溶液)を圧力5MPaで供給し、塩分除去率99.5%以上になるように運転を行った。このものの透過水量は0.70m3 /日で、これを240時間使用後の透過水流量低下率は2%であった。そして、流路形成材には、何らダメージは見られなかった。

【0073】

〔実施例2〕

経緯の糸として、下記のものを用いた。それ以外は実施例1と同様にして、スパイラル型の液体分離膜モジュール(膜面積7.0m2 )を作製した。

<経糸>芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる167dtex/48fの芯鞘型複合マルチフィラメントを2本引き揃えて、S字方向に撚り数500回/mの撚りを施し、85℃×30分の撚り止めセットを行ったもの。

<緯糸>芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる167dtex/48fの芯鞘型複合マルチフィラメントの無撚糸。

【0074】

そして、上記液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.60m3 /日で、これを240時間使用後の透過水流量低下率は1%であった。そして、流路形成材には何らダメージは見られなかった。

【0075】

〔実施例3〕

織組織を、ツイル組織とする以外、実施例1と同様にして、スパイラル型の液体分離膜モジュールを得た(膜面積7.4m2 )。そして、この液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.70m3 /日で、これを240時間使用後の透過水流量低下率は1%であった。そして、流路形成材には何らダメージは見られなかった。

【0076】

〔実施例4〕

織組織を、マット組織とする以外、実施例1と同様にして、スパイラル型の液体分離膜モジュールを得た(膜面積7.4m2 )。そして、この液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.70m3 /日で、これを240時間使用後の透過水流量低下率は1%であった。そして、流路形成材には何らダメージは見られなかった。

【0077】

〔比較例1〕

芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる56dtex/24fの芯鞘型複合マルチフィラメントを準備した。そして、この糸をフロント糸およびバック糸に用いて、デンビー組織によりトリコット編地(デンビー)を作製して生機とし(経密度:45本/2.54cm、緯密度:39本/2.54cm)、実施例1と同様にして、スパイラル型の液体分離膜モジュールを得た(膜面積7.0m2 )。そして、この液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.50m3 /日で、これを240時間使用後の透過水流量低下率は5%であった。そして、試験後の逆浸透膜表面は、わずかに流路形成材側に陥没していた。

【0078】

〔比較例2〕

芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる84dtex/1fの芯鞘型複合モノフィラメントを準備した。そして、この糸を経緯に用い、織密度を経緯とも70本/2.54cmとした以外は、実施例1と同様にして、スパイラル型の液体分離膜モジュールを得た(膜面積7.4m2 )。そして、この液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.40m3 /日で、これを240時間使用後の透過水流量低下率は8%であった。そして、試験後の逆浸透膜表面は、流路形成材側に陥没して、流路が確保できない状態であった。

【0079】

〔比較例3〕

芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)からなる33dtex/12fの芯鞘型複合マルチフィラメントを準備した。そして、この糸をフロント糸およびバック糸に用いて、デンビー組織によりトリコット編地を作製して生機とし(経密度:51本/2.54cm、緯密度:60本/2.54cm)、実施例1と同様にして、スパイラル型の液体分離膜モジュールを得た(膜面積7.4m2 )。そして、この液体分離膜モジュールを用いて、実施例1と同様にして水処理を行った。このものの透過水量0.45m3 /日で、これを240時間使用後の透過水流量低下率は5%であった。そして、試験後の逆浸透膜表面は、わずかに流路形成材側に陥没していた。

【0080】

〔実施例5〜15〕

また、前記実施例1をベースとして、糸の種類、製織条件を調整することにより、後記の表3〜表7に示すように、その構成が部分的に異なる実施例品5〜15を作製した。そして、上記実施例、比較例と同様にして、液体分離膜モジュールを得、上記と同様にして水処理を行った。なお、これらの実施例において、特に明記されていない糸の組成は、いずれも、芯成分がポリエチレンテレフタレート(融点:253℃)、鞘成分がイソフタル酸共重合ポリエチレンテレフタレート(軟化点:180℃)である。

【0081】

これらの実施例品、比較例品の特徴的構成と、液体分離膜モジュールとして用いた際の膜面積、初期透過水量、その240時間使用後の透過水量低下率とを、後記の表1〜表7に併せて示す。なお、「生地明細」の項目において、編物の場合、フロント糸の構成等を「経糸」欄に、バック糸の構成等を「緯糸」欄に記入した。また、表中、畝幅と流路幅は、流路形成材を緯方向に切断した断面(図2参照)を撮像した50倍の電子顕微鏡写真から計測した。また、経糸と緯糸の交差部の段差Lは、流路形成材を経方向に切断した断面(図3参照)を撮像した200倍の電子顕微鏡写真から計測した。

【0082】

【表1】

【0083】

【表2】

【0084】

【表3】

【0085】

【表4】

【0086】

【表5】

【0087】

【表6】

【0088】

【表7】

【0089】

上記の結果から、実施例品は、いずれも概ね良好な液体分離性能を備えている。一方、比較例品は、実施例品に比べてモジュールの面積(膜面積)が狭い、透過水量低下率が大きい等、性能が劣っていることがわかる。

【図面の簡単な説明】

【0090】

【図1】本発明の一実施の形態の模式的な説明図である。

【図2】図1のA−A′断面図である。

【図3】図1のB−B′断面図である。

【図4】(a)〜(l)は、いずれも本発明に用いることのできる熱融着性マルチフィラメントの断面形状の例を示している。

【図5】(a)は液体分離膜モジュールの構成を示す模式的な断面図、(b)は上記液体分離膜モジュールに用いられる液体分離膜の構成を示す模式的な断面図、(c)は上記液体分離膜をスパイラル状に巻回した状態を示す模式的な断面図である。

【図6】(a)は従来の織物構造の流路形成材を示す模式的な説明図、(b)は(a)のX−X′断面を示している。

【符号の説明】

【0091】

20 経糸

21 緯糸

P 交差部

【特許請求の範囲】

【請求項1】

経緯に用いられる糸全体の少なくとも60重量%が熱融着糸で構成された織物であって、経糸および緯糸のうち片方の糸が上下方向に平たく潰れた形状で織り込まれ、他方の糸との交差部の少なくとも一部が熱融着によって固定されており、織物厚みTを1とすると、平たく潰れた方の糸の厚みtが0.05〜0.40に設定されているとともに、織物全体の空隙率が65%以上に設定されていることを特徴とする液体分離用流路形成材。

【請求項2】

上記平たく潰れた方の糸が、総繊度30〜330dtexのマルチフィラメントからなり、上記他方の糸が、総繊度80〜560dtexであって上記平たく潰れた糸より太く設定されたモノフィラメントもしくはマルチフィラメントである請求項1記載の液体分離用流路形成材。

【請求項3】

上記平たく潰れた方の糸が、フィラメント数8〜500本、撚り数500回/m未満である請求項2記載の液体分離用流路形成材。

【請求項4】

下記の式(1)で示される、上記平たく潰れた糸の扁平率fが、0.6〜0.95である請求項1〜3のいずれか一項に記載の液体分離用流路形成材。

【数1】

【請求項5】

織物厚みTが100〜300μmに設定されており、上記経糸と緯糸の熱融着された交差部において形成される糸と糸の段差Lが50μm未満である請求項1〜4のいずれか一項に記載の液体分離用流路形成材。

【請求項6】

上記織物の経緯の仕上がり密度のうち、上記平たく潰れた形状の糸を用いた方の仕上がり密度が20〜80本/2.54cm、他方の糸を用いた方の仕上がり密度が30〜100本/2.54cmである請求項1〜5のいずれか一項に記載の液体分離用流路形成材。

【請求項7】

請求項1記載の液体分離用流路形成材の製法であって、経緯に用いられる糸として、その全体の少なくとも60重量%が熱融着糸となるよう糸を準備する工程と、上記糸を経緯に用い、経緯のうち平たく潰す方の糸を用いる方向の生機密度が18〜80本/2.54cm、他方の糸を用いる方向の生機密度が25〜100本/2.54cmとなり、かつ平たく潰す方の糸への張力が0〜0.2cN/dtex、他方の糸への張力が0.2〜0.5cN/dtexとなるようにして織成する工程と、得られた生機を熱処理にかけることにより、経糸と緯糸の交差部の少なくとも一部を熱融着する工程とを備えたことを特徴とする液体分離用流路形成材の製法。

【請求項8】

上記平たく潰す方の糸として、総繊度30〜330dtexのマルチフィラメントを準備し、上記他方の糸として、総繊度80〜560dtexであって上記平たく潰す方の糸より太く設定されたモノフィラメントもしくはマルチフィラメントを準備するようにした請求項7記載の液体分離用流路形成材の製法。

【請求項9】

上記平たく潰す方の糸が、フィラメント数8〜500本、撚り数500回/m未満である請求項8記載の液体分離用流路形成材の製法。

【請求項1】

経緯に用いられる糸全体の少なくとも60重量%が熱融着糸で構成された織物であって、経糸および緯糸のうち片方の糸が上下方向に平たく潰れた形状で織り込まれ、他方の糸との交差部の少なくとも一部が熱融着によって固定されており、織物厚みTを1とすると、平たく潰れた方の糸の厚みtが0.05〜0.40に設定されているとともに、織物全体の空隙率が65%以上に設定されていることを特徴とする液体分離用流路形成材。

【請求項2】

上記平たく潰れた方の糸が、総繊度30〜330dtexのマルチフィラメントからなり、上記他方の糸が、総繊度80〜560dtexであって上記平たく潰れた糸より太く設定されたモノフィラメントもしくはマルチフィラメントである請求項1記載の液体分離用流路形成材。

【請求項3】

上記平たく潰れた方の糸が、フィラメント数8〜500本、撚り数500回/m未満である請求項2記載の液体分離用流路形成材。

【請求項4】

下記の式(1)で示される、上記平たく潰れた糸の扁平率fが、0.6〜0.95である請求項1〜3のいずれか一項に記載の液体分離用流路形成材。

【数1】

【請求項5】

織物厚みTが100〜300μmに設定されており、上記経糸と緯糸の熱融着された交差部において形成される糸と糸の段差Lが50μm未満である請求項1〜4のいずれか一項に記載の液体分離用流路形成材。

【請求項6】

上記織物の経緯の仕上がり密度のうち、上記平たく潰れた形状の糸を用いた方の仕上がり密度が20〜80本/2.54cm、他方の糸を用いた方の仕上がり密度が30〜100本/2.54cmである請求項1〜5のいずれか一項に記載の液体分離用流路形成材。

【請求項7】

請求項1記載の液体分離用流路形成材の製法であって、経緯に用いられる糸として、その全体の少なくとも60重量%が熱融着糸となるよう糸を準備する工程と、上記糸を経緯に用い、経緯のうち平たく潰す方の糸を用いる方向の生機密度が18〜80本/2.54cm、他方の糸を用いる方向の生機密度が25〜100本/2.54cmとなり、かつ平たく潰す方の糸への張力が0〜0.2cN/dtex、他方の糸への張力が0.2〜0.5cN/dtexとなるようにして織成する工程と、得られた生機を熱処理にかけることにより、経糸と緯糸の交差部の少なくとも一部を熱融着する工程とを備えたことを特徴とする液体分離用流路形成材の製法。

【請求項8】

上記平たく潰す方の糸として、総繊度30〜330dtexのマルチフィラメントを準備し、上記他方の糸として、総繊度80〜560dtexであって上記平たく潰す方の糸より太く設定されたモノフィラメントもしくはマルチフィラメントを準備するようにした請求項7記載の液体分離用流路形成材の製法。

【請求項9】

上記平たく潰す方の糸が、フィラメント数8〜500本、撚り数500回/m未満である請求項8記載の液体分離用流路形成材の製法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−131483(P2010−131483A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−307711(P2008−307711)

【出願日】平成20年12月2日(2008.12.2)

【出願人】(305037123)KBセーレン株式会社 (97)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月2日(2008.12.2)

【出願人】(305037123)KBセーレン株式会社 (97)

【Fターム(参考)】

[ Back to top ]