液体容器

【課題】プリズムなどの検出部材を用いて内部の液体の残量を検出する液体容器において

、検出部材の入力受部に異物が付着することを抑制可能とする。

【解決手段】液体流出口と、接点部と、入力受部を備えた検出部材とを有する液体容器に

おいて、液体流出口と検出部材の入力受部とを同じ底面の離れた位置に設けるとともに、

入力受部が設けられた側とは反対側の側面に接点部を設ける。液体流出口および接点部は

異物(液体、削りカス)の発生しうる箇所あるから、これらの何れからも離れた位置に入

力受部を設けおくことにより、入力受部への異物の付着を抑制することが可能となる。

、検出部材の入力受部に異物が付着することを抑制可能とする。

【解決手段】液体流出口と、接点部と、入力受部を備えた検出部材とを有する液体容器に

おいて、液体流出口と検出部材の入力受部とを同じ底面の離れた位置に設けるとともに、

入力受部が設けられた側とは反対側の側面に接点部を設ける。液体流出口および接点部は

異物(液体、削りカス)の発生しうる箇所あるから、これらの何れからも離れた位置に入

力受部を設けおくことにより、入力受部への異物の付着を抑制することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を噴射する液体噴射装置(「液体消費装置」ともいう。)に装着されて、内部に液体を収容する液体容器に関する。

【背景技術】

【0002】

いわゆるインクジェットプリンターなどのように、噴射ノズルからインクなどの液体を噴射する液体噴射装置には、液体の供給源として、内部に液体を収容したインクカートリッジなどの液体容器が搭載される。液体容器は、液体噴射装置に対して着脱可能に搭載されており、液体供給口から液体が供給されて内部の液体が無くなると、新しい液体容器に交換することが可能である。

【0003】

また、液体容器の交換時期(液体容器内の液体が無くなった時期)を使用者に知らせる目的で、液体容器内の底部に直角プリズムを設けておき、液体噴射装置の本体に設けた発光素子および受光素子を用いて液体容器内の液体を検出する技術が提案されている(例えば、特許文献1)。この技術では、液体容器内に液体が十分にある状態では、発光素子からプリズムの入射面に入射した光が液体容器内を透過する。一方、液体容器内の液体が消費されてプリズムが液体から露出すると、プリズムの入射面に入射した発光素子の光はプリズムと液体容器内の空気との境界面で反射して受光素子に到達する。従って、受光素子が発光素子の光を受けるか否かによって液体容器内の液体の残量を検出することができる。

【0004】

また、特許文献1に記載の液体容器には、液体容器の側面に接点が設けられており、液体容器を液体噴射装置に装着すると、液体容器の接点と液体噴射装置の本体側の接続部とが電気的に接続される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−132157号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上述した従来の液体容器では、プリズムの入射面にインク等の異物が付着してしまう場合があるという問題があった。その結果、プリズムに入射する光(あるいはプリズムから出射する光)が異物によって遮られ、液体容器内の液体の残量を検出することが困難となるという問題があった。また、プリズムを用いて液体容器内の液体の残量を検出する液体容器に限らず、液体容器内に設けた検出用部材に外部から入力を与えることで液体の残量を検出する液体容器では、検出用部材(検出部材)への入力部分に異物が付着することで同様の問題が生じ得る。

【0007】

また、液体容器は、液体を収容し、かつ、プリズムが配置された液体収容部と、液体収容部と連通し、液体収容部の液体を外部(液体噴射装置)に向けて流通させるための液体誘導流路と、を備える場合がある。ここで、液体容器が液体噴射装置に装着された装着状態において、外部からの振動や、装着時に加わる外力等によって、液体容器が本来設計された正しい姿勢(正姿勢)から傾く場合がある。液体容器が正姿勢から傾いた場合、液体収容部のうちプリズムが位置する側に液体が偏って存在し、液体収容部のうち前記液体誘導流路が連通する側に液体が存在しない状態(「第1の状態」とも呼ぶ。)が生じ得る。液体容器が第1の状態となると、例えば、正姿勢においてプリズムが露出する程度の量の液体しか液体収容部が収容していないにも拘わらず、液体容器が傾くことでプリズムが液体に浸漬した状態になる。よって、液体噴射装置が「液体残量有り」と液体残量を検出したにも拘わらず、液体誘導流路に十分な液体が液体収容部から供給されない虞が生じる。液体誘導流路に十分な液体が液体収容部から供給されないと、液体消費装置が液体吐出動作を行っているにも拘わらず液体が吐出されない現象であるいわゆる空打ち等の不具合が発生する場合がある。

【0008】

なお、上記のような問題は、プリズムを用いて液体容器内の液体の残量を検出する液体容器に限らず、外部から入力が与えられることで液体残量の検出に利用される検出部材を備える液体容器に共通する問題であった。

【0009】

また、液体容器が正姿勢からずれて液体噴射装置に装着された場合、プリズムの液体噴射装置に対する位置ずれが発生し、液体噴射装置を用いた液体容器の液体残量の検出精度が低下する場合があった。

【0010】

なお、上記のような問題は、プリズムを用いて液体容器内の液体の残量を検出する液体容器に限らず、外部から入力が与えられることで液体残量の検出に利用される検出部材を備える液体容器に共通する問題であった。

【0011】

この発明は、従来の技術が有する上述した課題の少なくとも一部を解決するためになされたものであり、プリズムなどの検出用部材を用いて内部の液体の残量を検出する液体容器において、検出用部材への入力部分に異物が付着することを抑制可能な技術の提供を第1の目的とする。また、液体容器が液体噴射装置に装着された装着状態において、液体容器が正姿勢から傾くことを抑制できる技術を提供することを第2の目的とする。また、液体容器が液体噴射装置に装着された装着状態において、液体噴射装置に対する検出部材の位置ずれを抑制できる技術を提供することを第3の目的とする。

【課題を解決するための手段】

【0012】

上述した課題の少なくとも一部を解決するために、本発明の液体容器は次の構成を採用した。すなわち、

扁平に形成された底面と、該底面の長手方向の一方の端部から延びる第1の側面とを有し、液体収容部に液体を収容可能であり、液体消費装置に着脱可能に搭載される液体容器であって、

前記液体収容部内の液体が前記液体容器の外部に流出する液体流出口と、

前記液体容器が前記液体消費装置に装着されることにより、該液体消費装置と電気的に接続する接点部と、

前記底面に設けられ外部からの入力を受け付ける入力受部を有し、前記液体収容部に収容される液体と接触可能に設けられて、該入力受部への入力に対する応答が、該液体収容部内の液体と接触する側の表面の状態によって変化する検出部材と

を備え、

前記接点部は、前記第1の側面に設けられており、

前記液体流出口は、前記底面において前記一方の端部寄りに設けられており、

前記入力受部は、前記底面の長手方向における他方の端部寄りに設けられていることを要旨とする。

【0013】

液体消費装置への液体容器の着脱時には、液体流出口の周囲で液体漏れが生ずることがある。また、接点部と液体消費装置との電気的な接続を確保する観点から、液体容器の着脱時には、接点部と液体消費装置側の部材とが擦れ合うようになっており、このため接点部あるいは液体消費装置側の部材の削りカスが生じることがある。本発明の液体容器では、液体流出口と入力受部とが、同じ底面の離れた位置に設けられており、接点部は、入力受部が設けられた側とは反対側の(離れた位置の)底面の端部から延びる第1の側面に設けられている。このため、液体流出口からの液体や接点部で生じた削りカス等が入力受部に付着することが抑制される。その結果、これらの異物の付着によって検出部材への外部からの入力が遮られて液体容器内の液体の残量の検出精度が低下することを抑制することが可能となる。

【0014】

また、上述した本発明の液体容器の入力受部への入力は光とし、検出部材には、光の経路である検出部分が液体収容部内の液体と接触しているか否かによって、入力受部に入力される光の反射状態が変化するプリズムを用いることとしてもよい。

【0015】

こうすれば、液体収容部内で検出部材の検出部分の位置まで液体が残っているか否かを非接触で検出することができる。また、検出部材として安価なプリズムを用いることで、液体容器を安価に製造することが可能となる。もちろん、液体消費装置側には検出部材に光を入射する部材と、検出部材から反射した光を検出する部材が必要となるが、これらの部材もそれほど高価なものではないので、液体消費装置全体として製造コストがかかってしまうこともない。

【0016】

また、上述した本発明の液体容器においては、液体容器の底面に凹部を形成しておき、この凹部に入力受部を設けることとしてもよい。

【0017】

こうすれば、液体容器の底面から奥まった位置(異物が侵入し難い位置)に入力受部を配置することができるので、入力受部への異物(液体や削りカス)の付着を抑制する効果を高めることができる。また、このような位置に入力受部を配置すると、液体容器の着脱時に使用者の指が入力受部に接触して指紋が付着することも抑制できる。その結果、異物によって液体容器内の液体の残量の検出精度が低下することを更に抑制することが可能となる。

【0018】

また、上述した本発明の液体容器においては、液体容器の底面に凸部を形成しておき、この凸部に液体流出口を設けることとしてもよい。

【0019】

このような位置に液体流出口を設けると、液体容器の底面に液体流出口を設ける場合よりも、液体流出口から入力受部までの距離を長くすることができる。このため、入力受部に液体が付着することを更に抑制することができ、その結果として異物により液体残量の検出精度が低下することをより一層抑制することが可能となる。

【0020】

また、上述した本発明の液体容器において、さらに、一端部である連通口が前記液体収容部に接続され、他端部が前記液体流出口である液体誘導流路であって、前記液体収容部に収容される前記液体を前記液体流出口に向けて流通させる液体誘導流路と、前記底面のうち前記一方の端部よりも前記他方の端部に近い位置に設けられた突起と、を備え、前記連通口は、前記長手方向について前記検出部材よりも前記一方の端部に近い位置に設けられていても良い。

【0021】

上記の液体容器は、底面のうち一方の端部よりも他方の端部に近い位置に突起が設けられている。これにより、液体容器が液体消費装置に装着された装着状態において、液体容器の正姿勢の時に比べ、底面のうち一方の端部が上側に位置し、他方の端部が下側の位置するように動こうとした場合でも、突起が液体消費装置に当接して液体容器の動きを規制できる。これにより、液体容器が正姿勢から傾いて第1の状態になることを抑制できる。

【0022】

また、上述した本発明の液体容器において、前記突起は、底面のうち前記検出部材よりも前記他方の端部に近い位置に設けられていても良い。

上記の液体容器によれば、突起が検出部材よりも他方の端部に近い位置に設けられている。よって、液体容器が正姿勢の時に比べ、底面のうち一方の端部が上側に位置し、他方の端部が下側の位置するように大きな外力によって動こうとした場合でも、突起が液体消費装置に当接して液体容器の動きをより安定して規制できる。これにより、液体容器が正姿勢から傾いて第1の状態になることをさらに抑制できる。

【0023】

また、上述した本発明の液体容器において、前記底面の他方の端部から延びる第2の側面であって、前記第1の側面と対向する第2の側面を備え、前記第2の側面には、側面突起が設けられていても良い。

上記の液体容器によれば、液体容器が正姿勢の時に比べ、底面のうち他方の端部が下側の位置になるように動こうとした場合でも、側面突起が液体消費装置に当接して液体容器の動きをさらに規制できる。これにより、液体容器が正姿勢から傾いて第1の状態になることをさらに抑制できる。

【0024】

また、上述した本発明の液体容器において、端部に前記液体流出口が形成され、前記底面のうち前記他方の端部よりも前記一方の端部に近い位置から延びる液体供給部を備えても良い。

上記の液体容器によれば、液体容器が正姿勢の時に比べ、底面のうち一方の端部が下側の位置し、他方の端部が上側に位置するように動こうとした場合でも、液体供給部が液体消費装置に当接して液体収容容器の動きを規制できる。これにより、液体容器が正姿勢から傾くことをさらに抑制できる。

【0025】

また、上述した本発明の液体容器において、前記第1の側面に設けられ、前記液体消費装置に前記液体容器が着脱される際に利用される弾性部材であって、前記液体消費装置に前記液体容器が装着されたときに、前記第1の側面を前記一方の端部側から前記他方の端部側に向かう方向に付勢する弾性部材を備えても良い。

上記の液体容器によれば、弾性部材によって液体容器を液体消費装置に押し付けることができる。これにより、外力によって液体容器が液体消費装置に対して相対的に動く可能性を低減できる。また、装着状態において、弾性部材が圧縮される方向に液体容器が動いた場合にも、弾性部材によって液体容器を正姿勢に戻すことができる。

【0026】

また、上述した本発明の液体容器において、前記液体消費装置に装着されたときに、前記液体流出口は前記液体消費装置の液体取込針が挿入され、前記検出部材は前記表面を含む三角プリズムを有し、前記三角プリズムは、頂角を形成する稜線が前記長手方向に沿って延びるように設けられ、かつ、前記稜線を含み前記底面に垂直な仮想面が、前記液体流出口の中心を通るように設けられていても良い。

上記の液体容器によれば、液体流出口は液体取込針が挿入されることで液体消費装置に対する位置決めが行なわれる。液体消費装置に対する位置決めが行なわれる液体流出口を基準に液体容器における三角プリズムの位置を決定することで、三角プリズムの液体消費装置に対する位置ずれを抑制できる。すなわち、三角プリズムの液体消費装置に対する位置決めを精度良く行なうことができる。特に、液体流出口の中心を通るように液体取込針が挿入されるため、液体流出口の中心は液体流出口のうちで液体噴射装置に対する位置ずれが生じにくい。よって、液体流出口の中心を基準に液体容器における三角プリズムの位置を決定することで、三角プリズムの液体消費装置に対する位置ずれをより抑制できる。

【0027】

また、上述した本発明の液体容器において、さらに、前記第1の側面に設けられ、前記接点部を前記液体消費装置に対して位置決めするための一対の容器側規制部であって、前記接点部に対して前記底面の前記短手方向両側に位置する一対の容器側規制部を有し、前記接点部の表面である接点部表面は、前記底面の短手方向に沿って並んで配列された複数の容器側端子であって、前記接点部の表面のうち前記底面の短手方向における中心線を通る位置に設けられた第1容器側端子を含む複数の容器側端子を有し、前記検出部材は前記表面を含む前記三角プリズムを有し、前記三角プリズムは、頂角を形成する稜線が前記長手方向に沿って延びるように設けられ、かつ、前記稜線を含み前記底面に垂直な仮想面が、前記第1容器側端子を通るように設けられていても良い。

上記の液体容器によれば、接点部は容器側規制部によって液体消費装置に対する位置決めが行なわれる。液体消費装置に対する位置決めが行なわれる接点部を基準に液体容器における三角プリズムの位置を決定することで、三角プリズムの液体消費装置に対する位置ずれを抑制できる。すなわち、三角プリズムの液体消費装置に対する位置決めを精度良く行なうことができる。特に、接点部に対して短手方向両側に位置する一対の容器側規制部によって液体消費装置に対する接点部の位置決めが成されるため、接点部のうちで、中心線を通る部分は位置ずれが生じにくい。よって、接点部の中心線を通る第1容器側端子を基準に液体容器における三角プリズムの位置を決定することで、三角プリズムの液体消費装置に対する位置ずれをより抑制できる。

【図面の簡単な説明】

【0028】

【図1】本実施例の液体噴射装置の大まかな構造を示した説明図である。

【図2】本実施例のインクカートリッジの構造を示した説明図である。

【図3】インクカートリッジが装着されるキャリッジケースの構造を示した説明図である。

【図4】プリズムを用いてインクカートリッジ内のインクの残量を検出する様子を示した説明図である。

【図5】本実施例のインクカートリッジで光透過面への異物の付着が抑制される理由を示した説明図である。

【図6】変形例のインクカートリッジの光透過面の設置態様を示した説明図である。

【図7】キャリッジケース22aの斜視図である。

【図8】図7の丸で囲んだ部分を拡大した図である。

【図9】第2実施例のカートリッジ100aの第1の斜視図である。

【図10A】カートリッジ100aの第2の斜視図である。

【図10B】カートリッジ100aの一部分解斜視図である。

【図11】基板部108aの表面を示す図である。

【図12】基板部108aの側面を示す図である。

【図13】カートリッジ100aの正面図である。

【図14】カートリッジ100aの底面図である。

【図15】カートリッジ100aの内部構成を説明するための第1の図である。

【図16】カートリッジ100aの内部構成を説明するための第2の図である。

【図17】図6のF6a−F6a断面図である。

【図18】図6のF6b−F6b断面図である。

【図19】変形例のインクカートリッジ100のプリズム104の設置態様を示した説明図である。

【発明を実施するための形態】

【0029】

以下では、上述した本願発明の内容を明確にするために、次のような順序に従って実施例を説明する。

A.第1実施例

A−1.装置構成:

A−2.本実施例のインクカートリッジの構造:

A−3.インク残量の検出方法:

B.第2実施例:

C.変形例:

【0030】

A.第1実施例:

A−1.装置構成:

図1は、いわゆるインクジェットプリンターを例に用いて本実施例の液体噴射装置の大まかな構成を示した説明図である。図1には、互いに直交するXYZ軸を付している。な、以降の図においても必要に応じてXYZ軸を付している。図示されているように、インクジェットプリンター10は、主走査方向に往復動しながら印刷媒体2上にインクドットを形成するキャリッジ20と、キャリッジ20を往復動させる駆動機構30などから構成されている。キャリッジ20には、インクを収容したインクカートリッジ100(液体容器)や、インクカートリッジ100が装着されるキャリッジケース22や、インクを噴射する噴射ヘッド24などが設けられている。噴射ヘッド24の底面側(印刷媒体2に向いた側)には複数の噴射ノズルが設けられており、インクカートリッジ100内のインクを噴射ヘッド24に導いて、噴射ノズルから印刷媒体2にインクを噴射することが可能となっている。

【0031】

尚、図示したインクジェットプリンター10では、シアン色、マゼンタ色、イエロー色、黒色の4種類のインクを用いてカラー画像を印刷することが可能であり、これに対応して噴射ヘッド24にはインクの種類毎に噴射ノズルが設けられている。そして、それぞれの噴射ノズルには、対応するインクカートリッジ100から供給通路(図示せず)を介してインクが供給される。

【0032】

キャリッジ20を往復動させる駆動機構30は、内側に複数の歯形が形成されたタイミングベルト32や、タイミングベルト32を駆動するための駆動モーター34などから構成されている。タイミングベルト32の一部はキャリッジケース22に固定されており、タイミングベルト32を駆動すると、主走査方向に延設されたガイドレールによってガイドしながら、キャリッジ20を主走査方向に往復動させることが可能となる。

【0033】

また、インクジェットプリンター10の印刷領域外の位置には、インクカートリッジ100内のインクの残量を光学的に検出するための検出部300が設けられている。詳しくは後述するが、検出部300の内部には、発光部および受光部が設けられており、キャリッジ20の移動に伴ってインクカートリッジ100が検出部300の上方を通過する際に発光部から光を発し、その光を受光部が受けるか否かによってインクカートリッジ100内のインクの残量を検出する。尚、本実施例の検出部300は印刷領域外の位置に設けることとしているが、検出部300は印刷領域内に設けることとしてもよい。こうすれば、印刷中にキャリッジ20が長い距離を移動しなくてもインク残量の検出を行うことができる。

【0034】

更に、インクジェットプリンター10の背面には、インクジェットプリンター10の全体の動作を制御する制御部60が搭載されている。噴射ヘッド24を往復動させる動作や、噴射ノズルからインクを噴射する動作や、インクカートリッジ100内のインクの残量を検出する動作などは、全て制御部60によって制御されている。

【0035】

A−2.本実施例のインクカートリッジの構造:

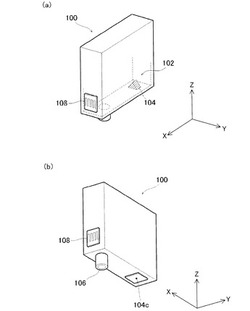

図2は、本実施例のインクカートリッジ100の構造を示した斜視図である。図2(a)に示されているように、インクカートリッジ100は直方体形状に形成された箱体であり、箱体の内部がインクを収容するインク収容室102(液体収容部)となっている。尚、本実施例のインクカートリッジ100では、底面が長方形に形成されているものとして説明するが、底面の形状は完全な長方形でなくてもよく、長方形と同様に、長さに対して幅の狭い扁平な形状であればよい。従って、例えば細長い楕円形状に底面が形成された楕円柱形状を、インクカートリッジの形状として採用することとしてもよい。

【0036】

インクカートリッジ100の底面の図面手前側(X軸正方向側)には凸部が設けられており、凸部には、インク収容室102内のインクを外部に供給するインク供給口106(液体流出口)が設けられている。また、インクカートリッジ100の図面手前側(X軸正方向側)の側面には、インクカートリッジ100に関する各種の情報を記憶する基板部108が設けられている。更に、インク収容室102の底部の図面奥側(X軸負方向側)には、光透過性のプラスチック材料で形成されたプリズム104(検出に用いられる部材)が設けられている。プリズム104は、いわゆる直角プリズムであり、図2(b)に示されているように、プリズム104の底面(光透過面104c)によってインクカートリッジ100の底面の一部が構成されている。

【0037】

図3は、インクカートリッジ100が装着されるキャリッジケース22の構造を示した説明図である。図示されているように、キャリッジケース22に上方からインクカートリッジ100を装着すると、キャリッジケース22内に立設されたインク取込針206がインク供給口106に挿入され、インクカートリッジ100内のインクがインク取込針206に取り込まれて噴射ヘッド24に供給される。また、インクカートリッジ100のプリズム104に対応する位置にはキャリッジケース22に貫通穴208が設けられている。このため、キャリッジケース22に装着されたインクカートリッジ100が印刷領域外の検出部300(図1を参照)の上方を通過する際には、検出部300の発光部から照射される光が貫通穴208を通ってプリズム104に入射する。

【0038】

更に、キャリッジケース22内の図面奥側の面にはコネクターユニット200が設けられている。コネクターユニット200は、インクジェットプリンター10の制御部60に接続するコネクター202や、インクカートリッジ100の基板部108(図示せず)をコネクター202の位置に保持するホルダー204などから構成される。基板部108は、表面がコネクター202と接続可能な接点になっており、インクカートリッジ100をキャリッジケース22に装着すると、基板部108とコネクター202とが擦れ合って電気的に接続する。この状態で、インクカートリッジ100の基板部108とインクジェットプリンター10の本体側(制御部60)とが接続され、双方の間で各種情報の交換を行うことが可能となる。

【0039】

尚、本実施例の基板部108は、インクカートリッジ100がキャリッジケース22(インクジェットプリンター10の本体側)に装着されることでコネクター202と電気的に接続されることから、本発明の「接点部」に対応する。このような基板部108には、上述したようにインクジェットプリンター10の本体側と電気的に接続して情報交換を行うことが可能なものに限られず、単に電気的な接点として機能する部材も含まれる。

【0040】

以上のように構成される本実施例のインクジェットプリンター10では、インクカートリッジ100に設けられたプリズム104を用いて、インクカートリッジ100内のインクの残量を以下のように検出する。

【0041】

A−3.インク残量の検出方法:

図4は、プリズム104を用いてインクカートリッジ100内のインクの残量を検出する様子を示した説明図である。先ず、前述したように、インクカートリッジ100は、主走査方向に往復動するキャリッジケース22に装着される。装着状態では、インクカートリッジ100内のプリズム104は、図4に示すように、光透過面104cに対してなす角が等しい2つの面(第1反射面104a,第2反射面104b)が主走査方向に配置される。また、キャリッジ20が主走査方向に移動する経路の途中には、下方の位置に検出部300が設けられており、検出部300の内部には、赤外発光ダイオードで構成された発光部302と、フォトトランジスターで構成された受光部304とが主走査方向に並べて設けられている。そして、キャリッジ20の移動に伴ってインクカートリッジ100が検出部300の上方を通過する際には、発光部302から照射された光がキャリッジケース22の貫通穴208を通過してプリズム104の光透過面104c(入力受部)に垂直に入射する。

【0042】

図4には、キャリッジ20の移動に伴って、インクカートリッジ100内のプリズム104が、検出部300の真上に位置した状態が示されている。このとき、図4(a)に示すように、インクカートリッジ100内のインクの液面(インク面)がプリズム104の頂点よりも上方にあれば、第1反射面104aおよび第2反射面104bはインクに接している。この状態では、発光部302からプリズム104に入射した光(入射光)は、第1反射面104aに当たっても反射することなく、図4(a)中に太い破線の矢印で示すように、インクカートリッジ100内のインクを透過する。そのため、発光部302の光は受光部304に届かない。このような場合には、制御部60は、インクカートリッジ100内にはインクが残っていると判断する。

【0043】

一方、インクカートリッジ100内のインクが消費されて、図4(b)に示すようにインク面がプリズム104の頂点よりも下がると、プリズム104のインクから露出した部分では、第1反射面104aおよび第2反射面104bに空気が接する。そして、インクカートリッジ100内のインクが所定量よりも減少し、第1反射面104aの空気に接している部分に入射光が当たるようになると、図4(b)中に太い破線の矢印で示すように反射する。この第1反射面104aで反射した光は、第2反射面104bの空気に接している部分に当たり、下方に向けて反射して受光部304に到達する。このように受光部304がプリズム104からの反射光を受けた場合は、制御部60は、インクカートリッジ100内にはインクが残り少なくなっている判断する。

【0044】

上記のように、検出部材(プリズム104)は、カートリッジ100内のインク残量又はインク有無を光学的に検出するために用いられる部材であるとも言える。ここで、光学的に検出するとは、一般的に用いられている光反射型センサーを用いたものでも、光透過型センターを用いたものでも良い。また、センサー自体は、プリンター10側に設けられていてもカートリッジ100と一体に形成されていても構わない。

【0045】

ここで、以上のようにプリズムを用いて内部のインク残量を検出するインクカートリッジでは、プリズムの光透過面に異物が付着すると、異物によってプリズムへの光の入射(あるいはプリズムからの反射光の出射)が遮られてしまい、その結果としてインク残量を検出することが困難となる。これに対して、本実施例のインクカートリッジ100では、インク供給口106、基板部108、およびプリズム104の光透過面104cを所定の位置関係にて設けることにより、光透過面104cへの異物の付着が抑制されている。

【0046】

図5は、本実施例のインクカートリッジ100で光透過面104cへの異物の付着が抑制される理由を示した説明図である。図5(a)には、本実施例のインクカートリッジ100におけるインク供給口106、基板部108、プリズム104の光透過面104cの位置関係が示されている。また、図5(b)には、本実施例のインクカートリッジ100とは異なる位置関係にインク供給口106、基板部108、光透過面104cが設けられた参考例のインクカートリッジ500が例示されている。

【0047】

先ず、インク供給口106,506と、光透過面104c,504cとの位置関係に着目すると、本実施例のインクカートリッジ100のインク供給口106と光透過面104cとの間の距離は、参考例のインクカートリッジ500のインク供給口106と光透過面104cとの間の距離よりも大きく設定されている。インク供給口106,506の周囲は、インクカートリッジの着脱時などにインク供給口からインクが漏れた場合、漏れたインクが付着する箇所であるから、本実施例のインクカートリッジ100のようにインク供給口106と光透過面104cとを離れた位置に設けることで、これらを接近して設けた参考例のインクカートリッジ500に比べてインクが光透過面104cに付着することを抑制することができる。その結果、インクによってプリズム104への光の入射(あるいは出射)が遮られて、インク残量の検出が困難となってしまうことを抑制することが可能となる。

【0048】

また、基板部108,508と、光透過面104c,504cとの位置関係に着目すると、本実施例のインクカートリッジ100の基板部108と光透過面104cとの間の距離は、参考例のインクカートリッジ500の基板部508と光透過面504cとの間の距離よりも大きく設定されている。基板部108,508の周囲は、インクカートリッジ100の着脱時に基板部108,508の接点とコネクター202(図3を参照)とが擦れ合って削りカスが生じたり、あるいは基板部108,508とホルダー204との摩擦によって削りカスが生ずる箇所である。このため、基板部108と光透過面104cとを離れた位置に設けた本実施例のインクカートリッジ100では、参考例のインクカートリッジ500に比べて削りカスが光透過面104cに付着することを抑制でき、削りカスによってインク残量の検出が困難となることも抑制可能となる。

【0049】

B.第2実施例:

B−1.キャリッジケース22aの構成:

図6は、第2実施例のカートリッジ100aが着脱自在に装着されるキャリッジケース22aを示す第1の図である。図7は、キャリッジケース22aの斜視図である。図8は、図7の丸で囲んだ部分を拡大した図である。図6は、理解の容易のために、キャリッジケース22aに1つのカートリッジ100aが装着されている状態を示している。図6〜図8を用いてキャリッジケース22aの説明を行う。なお、第2実施例のキャリッジケース22aにおいて、第1実施例のキャリッジケース22と同様の構成については同一符号を付すと共に必要に応じて説明を省略する。

【0050】

図6及び図7に示すように、キャリッジケース22aは、第1実施例のインクジェットプリンター10(単に「プリンター10」とも呼ぶ。)に装備される。また、キャリッジケース22aのうち印刷媒体2と対向する側には、第1実施例と同様に噴射ヘッド24が設けられている(図1)。

【0051】

キャリッジケース22aは、凹状形状である。キャリッジケース22aは、ケース底壁294と、ケース正面壁296と、ケース背面壁295と、第1のケース側壁297と、第2のケース側壁298と、を備える。各壁294〜298によってキャリッジケース22aの凹状形状が形成されている。すなわち、キャリッジケース22aは、カートリッジ100aを受け入れる受入空間部299を各壁294〜298によって区画形成する。

【0052】

ケース底壁294には、インク取込針(液体取込針)206が突出して設けられている。またケース底壁294には、貫通穴208が設けられている(図6)。貫通穴208はカートリッジ100aに設けられた後述するプリズムに対応するように設けられている。貫通穴208は各カートリッジ100aに対し2つずつ設けられており、1つはプリンター10に設けられた発光部302からのプリズムに向かう光を透過させる穴、他方はプリズムから受光部304へ向かう光を透過させる穴とすることができる。2つの穴208の間には所定の部材があり、所定の部材の位置は三角プリズムの稜線を垂直射影した位置と重複する。水平な平面(X軸方向とY軸方向に平行な平面)にプリンター10を設置したときに、ケース底壁294は、キャリッジケース22aの底部を構成する。

【0053】

図6及び図7に示すように、ケース正面壁296は、ケース底壁294から立設する。ケース正面壁296には、カートリッジ100aの後述する基板部と電気的に接続するコネクターユニット200aが設けられている。図8に示すように、コネクターユニット200aは、コネクター202aと、装置側規制部204aと、を備える。コネクター202aは、複数設けられている。詳細には、ケース正面壁296には、カートリッジ100aの配列方向(Y軸方向)に沿って並ぶ5つのコネクター202aと、5つのコネクター202aよりもケース底壁294から離れた位置で配列方向に沿って並ぶ4つのコネクター202aとが設けられている。複数のコネクター202aのうち、下側の列に位置し、5つのうち真ん中(左から3番目)に位置するコネクターを第1のコネクター257ともいう。第1のコネクター257は、他のコネクター202aに比べケース正面壁296に対して突出して設けられている。

【0054】

装置側規制部204aは、カートリッジ100aに当たることで装着状態におけるカートリッジ100aの動きを規制して、カートリッジ100aの基板部をキャリッジケース22aに対して位置決めする。具体的には、1つの基板部のY軸正負方向側を2つの装置側規制部204aの凸部で挟み込むようにして位置決めされる。

【0055】

図6及び図7に示すように、ケース背面壁295はケース底壁294から立設する。ケース背面壁295は、ケース正面壁296と対向する。第1のケース側壁297は、ケース底壁294から立設する。第2のケース側壁298は、ケース底壁294から立設する。第2のケース側壁298は、第1のケース側壁297と対向する。

【0056】

B−2.カートリッジの概略構成:

図9は、第2実施例のカートリッジ100aの第1の斜視図である。図10Aは、カートリッジ100aの第2の斜視図である。図10Bは、カートリッジ100aの一部分解斜視図である。水平な平面に配置されたプリンター10にカートリッジ100aが装着された装着状態(装着姿勢)において、Z軸方向が鉛直方向となる。また、装着状態においてZ軸負方向が鉛直下方向となる。また、水平な平面は、X軸方向とY軸方向に平行な平面である。なお、第2実施例のカートリッジ100aにおいて、第1実施例のカートリッジ100と同様の構成については同一符号を付すと共に必要に応じて説明を省略する。

【0057】

図9及び図10Aに示すように、カートリッジ100aの外観形状は略長方体形状である。カートリッジ10の外表面(外殻)は6つの面を備える。6つの面は、底面114、上面113、正面115、背面116、右側面117、左側面118である。6つの面は113〜118は、カートリッジ10の外殻を構成する外殻部材であるとも言える。各面113〜118は、平面状である。平面状とは、面全域が完全に平坦である場合と、面の一部に凹凸を有する場合を含む。つまり、面の一部に多少の凹凸があっても良い。各面113〜118の平面視における外形はいずれも長方形である。底面114は、装着状態において本来設計された正しい姿勢(正姿勢)では水平な平面となる。

【0058】

正面115は、底面114の長手方向(X軸方向)の一方の端部114tから延びる。背面116は、底面114の長手方向の他方の端部114pから延びる。正面115と背面116とは互いに対向する。上面113は、正面115及び背面116に交わり、底面114と対向する。右側面117は底面114の短手方向(Y軸方向)の一方の端部114mから延びる。左側面118は底面114の短手方向(Y軸方向)の他方の端部114sから延びる。右側面117と左側面118とは互いに対向する。

【0059】

また、底面114は、装着状態においてカートリッジ10の底壁を形成する壁を含む概念であり、「底面壁部(底壁)114」とも呼ぶことができる。また、上面113は、装着状態においてカートリッジ10の上壁を形成する壁を含む概念であり、「上面壁部(上壁)113」とも呼ぶことができる。また、正面115は、装着状態においてカートリッジ10の正面壁を形成する壁を含む概念であり、「正面壁部(正面壁)115」とも呼ぶことができる。また、背面116は、装着状態において背面壁を形成する壁を含む概念であり、「背面壁部(背面壁)116」とも呼ぶことができる。また、右側面117は、装着状態において右側壁を形成する壁を含む概念であり「右側面壁部(右側面壁)117」とも呼ぶことができる。また、左側面118は、装着状態において左側壁を形成する壁を含む概念であり、「左側面壁部(左側面壁)118」とも呼ぶことができる。なお、「壁部」や「壁」とは、単一の壁によって形成されている必要はなく、複数の壁によって形成されていても良い。例えば、底面壁部(底壁)114は、装着状態において、カートリッジ10の内部空間に対してZ軸負方向側に位置する壁である。

【0060】

ここで、正面115を第1の側面115とも呼び。また、背面116を第2の側面116とも呼ぶ。また、右側面117を第3の側面117とも呼ぶ。また、左側面118を第4の側面118とも呼ぶ。

【0061】

カートリッジ10の、長さ(X軸方向の長さ)、幅(Y軸方向の長さ)、高さ(Z軸方向の長さ)は、長さ、高さ、幅の順に大きい。なお、カートリッジ10の長さ、幅、高さの大小関係は任意に変更可能であり、例えば、高さ、長さ、幅の順に大きくても良いし、高さ、長さ、幅がそれぞれ等しくても良い。

【0062】

図10Aに示すように、液体供給部120は、底面114のうち他方の端部114pよりも一方の端部114tに近い位置から延びる。液体供給部120の一端部にはインク供給口106が形成されている。液体供給部120は、装着状態においてインク取込針206が挿入される部分である。液体供給部120は円筒形状であり、インク供給口は円形である。なお、プリンター10に装着される前のカートリッジ10は、インク供給口106がフィルム51で塞がれている。フィルム51は、インク取込針206によって破られるように構成されている。なお、フィルム51を剥がした後にプリンター10に装着しても良い。また、液体供給部120の周りには、装着状態において、インクが外部に漏れ出すことを抑制するためのシール部121が設けられている。シール部121は装着状態において、ケース底壁294と当接する。

【0063】

図10Bに示すように、液体供給部120の内部には、供給ユニット600が配置されている。供給ユニット600は、液体供給部120のインク供給口106から近い側から順に、シール部材606と、バネ座604と、バネ602とを備える。シール部材606は、液体供給部120にプリンター10のインク取込針206が挿入されているときに、液体供給部120の内壁とインク取込針206との外壁との間に隙間が生じないようにシールする。バネ座604は、カートリッジ100aがキャリッジケース22aに装着されていないときに、シール部材606に当接して液体供給部120内の流路を閉塞する。バネ602は、バネ座604をシール部材606に当接させる方向に付勢する。インク取込針206が液体供給部120内に挿入されると、インク取込針206がバネ座44を押し上げ、バネ座44とシール部材46との間に隙間が生じ、当該隙間からインク取込針206にインクが供給される。シール部材606のインク供給口106側の端部606aは円形である。

【0064】

図10Aに示すように、底面114のうち長手方向について一方の端部114pよりも他方の端部114pに近い位置には、光透過面104cが設けられている。また、底面114のうち長手方向について一方の端部114pよりも他方の端部114pに近い位置には、突起124が設けられている。突起124は、底面114のうち光透過面104cを含むプリズム104よりも一方の端部114pに近い位置に設けられている。

【0065】

図9に示すように、第1の側面115には、基板部108aが設けられている。基板部108aは、第1実施例と同様に、カートリッジ100aに関する各種の情報(例えば、インク色、インク残量)を記憶する。また、第1の側面115のうち、基板部108aよりも上面113側の位置には弾性部材としてのレバー125が設けられている。レバー125は、キャリッジケース22aへのカートリッジ100aの着脱に利用される。また、レバー125は、装着状態において、一方の端部114t側から他方の端部114p側に向かう方向(X軸負方向)に第1の側面115を付勢する。また、第1の側面115には、基板部108aに対して底面114の短手方向(Y軸方向)両側に位置する一対の容器側規制部196が設けられている。すなわち、一対の容器側規制部196は、基板部108aをカートリッジ100aの幅方向両側から挟むように設けられている。一対の容器側規制部196は、平面状である。

【0066】

図9に示すように、第1実施例と同様に、インク収容室102には三角プリズムであるプリズム104が配置されている。光透過面104cを含むプリズム104は、底面114の長手方向について一方の端部114tよりも他方の端部114pに近い位置に配置されている。ここで、プリズム104の頂角を形成する稜線104tが底面114の長手方向(X軸方向)に沿って延びるようにプリズム104は配置されている。ここで、稜線104tを含む平面のうち底面114に垂直な平面を仮想面CAとする。仮想面CAは、X軸方向とZ軸方向に平行な平面である。

【0067】

図10Aに示すように、第2の側面116には、複数の側面突起123が設けられている。各側面突起123は、リブ状である。また、図10Aに示すように左側面118には内部に大気を導入するための大気開放口130が形成されている。

【0068】

B−3.基板部108aの構成:

図11は、基板部108aの表面を示す図である。図12は、基板部108aの側面を示す図である。図11に示すように、基板部108aは、ボス溝401およびボス孔402を備える。カートリッジ100aに設置された状態の基板部108aは、ボス溝401およびボス孔402を用いてカートリッジ100aの第1の側面115(図9)に取り付けられている。

【0069】

図11及び図12に示すように、基板部108aは、表面408に設けられた容器側端子群400と、裏面409に設けられた記憶装置403とを有する。容器側端子群400は、9つの容器側端子410〜490からなる。記憶装置403は、カートリッジ100aのインクに関する情報(例えば、インク残量やインク色)等を格納する。

【0070】

図11に示すように、9つの容器側端子410〜490はそれぞれ略矩形状に形成され、装着方向SD(底面114と上面113とが対向する方向)と略垂直な列を2列形成するように配置されている。すなわち、各列の端子は、底面114の短手方向(Y軸方向)に沿って配列されている。2つの列のうち、5つの容器側端子450〜490が配列された列を第1の端子列L1と呼び、第1の端子列L1よりも底面114から離れた位置で4つの容器側端子410〜440が配列された列を第2の端子列L2と呼ぶ。ここで、第1の端子列L1に含まれる5つの容器側端子450〜490が、課題を解決するための手段に記載の「複数の容器側端子」に相当する。各容器側端子410〜440のそれぞれの中央部には、対応するコネクター202a(図8)に接触する接触部cpが存在する。上記の第1と第2の端子列L1,L2は複数の接触部cpによって形成される列であると考えることもできる。

【0071】

各容器側端子410〜490は、機能(用途)からそれぞれ以下のように呼ぶことができる。

<第1の端子列L1>

(5)装着検出端子450(高電圧端子)

(6)電源端子460(低電圧端子)

(7)接地端子470

(8)データ端子480(低電圧端子)

(9)装着検出端子490(高電圧端子)

<第2の端子列L2>

(1)過電圧検出端子410

(2)リセット端子420(低電圧端子)

(3)クロック端子430(低電圧端子)

(4)過電圧検出端子440

【0072】

一対の過電圧検出端子410,440は、異常に高い電圧値(「過電圧」と呼ぶ)の検出を行うための端子である。一対の装着検出端子450,490は、カートリッジの装着状態の良否を検出するために使用されるものである。なお、過電圧検出端子410,440を、過電圧検出の他に装着検出にも利用するようにしてもよい。本実施形態において、装着検出端子450,490には、記憶装置403用の電源電圧(定格3.3V)よりも高い電圧(定格42V又は定格36V)が印加されるので、これらを「高電圧端子」又は「高電圧印加用端子」と呼ぶ。他の5つの端子420,430,460,470,480は、記憶装置403用の端子である。これらの5つの端子のうち、接地端子470以外の4つの端子420,430,460,480には、高電圧端子450,490よりも低い電圧(定格3.3V)が印加されるので、これらを「低電圧端子」又は「低電圧印加用端子」と呼ぶ。

【0073】

図11に示すように、第1容器側端子としての接地端子470は、基板部108aの表面408のうち底面114の短手方向(Y軸方向)における中心線CBを通る位置に設けられている。また、接地端子470の接触部cpも中心線CBを通る。中心線CBは、カートリッジ100aのY軸方向の幅の中心線でもある。

【0074】

接地端子437は、カートリッジ100aがキャリッジケース22aに装着される際、他の容器側端子431〜436,438,439によるコネクター202aとの接触に先立って、第1のコネクター257(図8)に接触するように構成されている。これによって、コネクター202aから基板部108aに最初に加わる付勢力が、カートリッジ100aのY軸方向の幅の中心に発生する。よって、基板部108aに加わる付勢力がカートリッジ100aをY軸方向に傾かせる力として働く作用を抑制し、設計された装着位置へのカートリッジ100aの装着を可能にする。また、接地端子437が他の容器側端子431〜436,438,439よりも先に第1のコネクター257に接触するため、カートリッジ100a側に意図しない高電圧が印加された場合であっても、接地端子437の接地機能によって、高電圧による不具合を軽減することができる。

【0075】

本実施形態では、接地端子437は、他の容器側端子431〜436,438,439よりもZ軸に沿った方向に長く形成されている。これによって、接地端子437と、第1のコネクター257との接触をより確実に行うことができる。他の実施形態では、基板部108aにおける全ての容器側端子431〜439が互いに同じ大きさで形成されていても良い。

【0076】

B−4.プリズム104の位置決め:

プリズム104とカートリッジ100aとの位置関係は、以下の3つの位置関係の少なくとも1つの位置関係を満たすことが好ましい。こうすることで、プリズム104のプリンター10に対する位置ずれを抑制できる。すなわち、プリズム104のプリンター10に対する位置決めを精度良く行なうことができる。

【0077】

・第1の位置関係:

図13は、カートリッジ100aの正面図である。図13に示すように、仮想面CAが接地端子470を通る位置関係であっても良い(第1の位置関係)。すなわち、プリズム104は、第1の位置関係を満たすようにインク収容室102内に設けられている。また、本実施例では、中心線CBは、仮想面CAと重なる関係にある。ここで、「重なる」とは完全に重なるだけでなく実質的に重なることも含まれる。具体的には、完全に重なった場合とのズレが、Y方向に隣り合う端子の接触部cpを結ぶ距離よりも短い場合は実質的に重なるといえる(以下、同じ)。

【0078】

・第2の位置関係:

図14は、カートリッジ100aの底面図である。図14に示すように、仮想面CAがインク供給口106の中心106pを通る位置関係であっても良い(第2の位置関係)。すなわち、プリズム104は、第2の位置関係を満たすようにインク収容室102内に設けられている。

【0079】

・第3の位置関係:

図14に示すように、仮想面CAがシール部材606の端部606aの中心606pを通る位置関係であっても良い(第3の位置関係)。すなわち、プリズム104は、第3の位置関係を満たすようにインク収容室102内に設けられている。

【0080】

上記第1〜第3の位置関係は、位置関係が矛盾しない範囲であれば複数の位置関係を同時に満たしても良い。例えば、X軸方向とZ軸方向に平行な平面のうち、接地端子470を通る平面と、中心106pが通る平面とが一致する場合は、第1と第2の位置関係を同時に満たすようにプリズム104を配置できる。本実施例では、第1〜第3の位置関係を同時に満たしている。

【0081】

B−5.カートリッジ100aの内部構成:

図15は、カートリッジ100aの内部構成を説明するための第1の図である。図16は、カートリッジ100aの内部構成を説明するための第2の図である。大気開放口130からインク供給口106に至る内部流路の一部は、カートリッジ100aの容器本体にフィルムを張り付けることで形成されている。

【0082】

図15及び図16に示すように、インク収容室102は第1収容室102aと、第2収容室102bと、第1収容室102aと第2収容室102bとを連通する連通流路172(図15、16)とを備える。理解の容易のためにインク収容室102にはシングルハッチングを付している。図15に示すように、カートリッジ100aの未使用状態では、インクは液面を点線LM1で示すように第1収容室102aまで充填されている。インクがプリンター10によって消費されると、液面が下がってプリズム104がインクから露出する。

【0083】

図15に示すように、プリズム104は、第2収容室102bのうちで装着状態において最も低い平面102cに配置されている。ここで、平面102cを検出部材配置面102cとも呼ぶ。また、平面とは完全に平面で有る必要はなく、概ね平面であれば良い。例えば、平面は、多少の凹凸を含んでも良い。

【0084】

インク収容室102のインクは、液体誘導流路を通ってプリンター10に流通する。液体誘導流路は、一端部である連通口179が第2収容室102bに接続され、他端部がインク供給口106である。インクがプリンター10によって消費されると、大気導入流路によってインク収容室102内に大気が導入される。大気導入流路は、一端部が大気開放口130であり(図16)、他端部が第1収容室102aに接続された空気連通口164(図15)である。

【0085】

図15及び図16に示すように、液体誘導流路は、連通口179からインク供給口106に至る流体の流れ方向において、上流側から下流側に向かう順に以下の構成を有する。すなわち、液体導入流路は、連通口179と、連通口179に接続された貫通流路178と、貫通流路178に接続された第1液体流路180と、第1液体流路180に接続された接続孔182と、接続孔182に接続された第2液体流路184と、第2液体流路184に接続された接続孔186と、接続孔186に接続された弁室198と、弁室198の下流側端部である弁孔188と、弁孔188に接続された第3液体流路190と、第3液体流路190に接続された接続孔192と、接続孔192に接続された供給流路194と、を有する。ここで、供給流路194の一端部側は底面114から突出して液体供給部120を形成している。

【0086】

図16に示すように、弁室198には、弁孔188を開閉させるための弁ユニット199が配置されている。弁孔188を挟んだ上流側と下流側の圧力差に応じて弁ユニット199が弁孔188を開閉させる。

【0087】

図15に示すように、連通口179は、底面114の長手方向(X軸方向)についてプリズム104よりも一方の端部114tに近い位置に設けられている。また、連通口179は、カートリッジ100aがプリンター10に装着された装着状態において、カートリッジ100aが正姿勢の場合に、プリズム104の最も高い位置114Hよりも低い位置に設けられている。詳細には、連通口179は、検出部材配置面102cに接して設けられている。なお、プリンター10は水平な平面に設置されているものとする。

【0088】

図15及び図16に示すように、大気導入流路は、大気開放口130から空気連通口164に至る流体の流れ方向において、上流側から下流側に向かう順に以下の構成を有する。すなわち、大気導入流路は、大気開放口130と、大気開放口130に接続された第1大気流路132と、第1大気流路132に接続された接続孔134と、接続孔134に接続された蛇行流路140と、蛇行流路140に接続された気液分離室142と、気液分離室142に接続された接続孔144と、接続孔144に接続された第2大気流路146と、第2大気流路146に接続された接続孔148と、接続孔148に接続された第3大気流路150と、第3大気流路150に接続された接続孔152と、接続孔152に接続された空気室154と、空気室154に接続された接続孔160と、接続孔160に接続された第4大気流路162と、第4大気流路162に接続された空気連通口164とを有する。図16に示す気液分離室142には、上流側と下流側を区画するように気液分離膜(図示せず)が設けられている。気液分離膜は、気体は透過するが液体は透過しない性質を有する。

【0089】

図17は、図6のF6a−F6a断面図である。図17に示すように、装着状態においてカートリッジ100aの一対の容器側規制部196が、キャリッジケース22aの装置側規制部204aに当接する。これにより、基板部108aのプリンター10に対する位置決めが行なわれる。

【0090】

B−6.効果

図18は、図6のF6b−F6b断面図である。図18は、装着状態においてカートリッジ100aが本来設計された正しい姿勢(正姿勢)であるときの図である。なお、図18では、理解の容易の為に、連通口179も同一断面図上に位置するように示している。

【0091】

図18に示すように、カートリッジ100aが正姿勢の場合、突起124がキャリッジケース22aのケース底壁294に当接する。これにより、装着状態におけるカートリッジ100aが振動等の外力により矢印R1方向に傾こうとした場合でも、突起124がケース底壁294に当接しているため、カートリッジ100aの矢印R1方向への動きを規制できる。ここで、矢印R1方向とは、正姿勢の時よりも底面114の一方の端部114tが上側に位置し、底面114の他方の端部114pが下側に位置するようにカートリッジ100aが回転する方向である。すなわち、カートリッジ100aは、突起124によって装着状態における矢印R1方向への動きを規制できる。これにより、インク収容室102のうちプリズム104が位置する側にインクが偏って存在し、連通口179が位置する側にインクが存在しない状態(第1の状態)になることを抑制できる。よって、プリンター10によってインク残量状態を「インク残量有り」と判定しているにも拘わらず、カートリッジ100aからプリンター10にインクが供給されない事態を回避できる。

【0092】

特に、突起124は、底面114のうちプリズム104よりも他方の端部114pに近い位置に設けられている。これにより、カートリッジ100aが正姿勢の時に比べ、一方の端部114tが上側に位置し、他方の端部114pが下側の位置するように動こうとした場合でも、突起124がケース底壁294に当接してカートリッジ100aの動きをより安定して規制できる。すなわち、強い衝撃等によって、矢印R1方向にカートリッジ100aが回転移動するための大きな外力がカートリッジ100aに加わった場合でも、突起124がケース底壁294に当接してカートリッジ100aの動きを抑制できる。これにより、カートリッジ100aが正姿勢から傾いて第1の状態になることを安定して抑制できる。

【0093】

また、カートリッジ100aは第2の側面116に側面突起123を備える。側面突起123は、矢印R1方向にカートリッジ100aが動こうとした場合に、ケース背面壁295に当接してカートリッジ100aの矢印R1方向への動きを規制する。よって、カートリッジ100aが正姿勢から傾いて第1の状態になることをさらに抑制できる。

【0094】

また、液体供給部120は、底面114のうち他方の端部114pよりも一方の端部114tに近い位置から延びる。これにより、カートリッジ100aが矢印R2方向に傾こうとした場合でも、液体供給部120がキャリッジケース22a(詳細には、ケース底壁294)に当接することでカートリッジ100aの矢印R1方向への動きを規制できる。これにより、カートリッジ100aが正姿勢から傾くことをさらに抑制できる。ここで、矢印R2方向とは、正姿勢の時よりも,底面114の他方の端部114pが上側に位置し、底面114の一方の端部114tが下側に位置するようにカートリッジ100aが回転する方向である。

【0095】

また、カートリッジ100aは、第1の側面115にレバー125を有する。レバー125は、装着状態において、第1の側面115を一方の端部114t側から他方の端部114p側に向かう方向に付勢する。図18では、装着状態においてレバー125が力F1で第1の側面115をX軸負方向に向けて付勢している。これにより、カートリッジ100aをケース背面壁295に押し当てることができる。よって、外力によってカートリッジ100aがプリンター10に対して相対的に動く可能性を低減できる。すなわち、カートリッジ100aのプリンター10に対する位置ずれを抑制できる。また、例えば矢印R2方向のようにレバー125が圧縮される方向にカートリッジ100aが動いた場合でも、レバー125の復元力によってカートリッジ100aを正姿勢に戻すことができる。

【0096】

また、図13に示すように、仮想面CAが接地端子470を通る位置関係を満たすように、プリズム104を設けることで、プリズム104のプリンター10に対する位置ずれを抑制できる。言い換えれば、プリズム104のプリンター10に対する位置決めを精度良く行なうことができる。すなわち、基板部108aは、基板部108に対して短手方向両側に位置する一対の容器側規制部196によってプリンター10に対する位置決めが行なわれる(図17)。よって、位置決めが行なわれる基板部108aを基準にカートリッジ100aにおけるプリズム104の位置を決定することで、プリズム104のプリンター10に対する位置ずれを抑制できる。特に、基板部108aの表面408の中心線CBを通る接地端子470は、プリンター10に対する位置ずれが他の端子410〜440、450、460、480、490よりも生じにくい。よって、接地端子470を基準としてプリズム104の位置決めを行うことで、プリズム104に対するプリンター10の位置ずれをより抑制できる。

【0097】

また、図14に示すように、仮想面CAがインク供給口106の中心106pを通る位置関係を満たすように、プリズム104を設けることで、プリズム104のプリンター10に対する位置ずれを抑制できる。言い換えれば、プリズム104のプリンター10に対する位置決めを精度良く行なうことができる。すなわち、インク供給口106を含む液体供給部120には、インク取込針206が挿入される。カートリッジ100aをキャリッジケース22aに装着する際には、まずインク供給口106によってプリンター10に対するカートリッジ100aの位置決めが行なわれる。よって、位置決めが行なわれるインク供給口106を基準にカートリッジ100aにおけるプリズム104の位置を決定することで、プリズム104のプリンター10に対する位置ずれを抑制できる。特に、インク供給口106の中心106pは、インク供給口106のうちでプリンター10に対する位置ずれが生じにくい。よって、インク供給口106の中心106pを基準にカートリッジ100aにおけるプリズム104の位置を決定することで、プリズム104のプリンター10に対する位置ずれをより抑制できる。

【0098】

また、図14に示すように、仮想面CAがシール部材606の端部606aの中心606pを通る位置関係を満たすようにプリズム104を設けることで、プリズム104のプリンター10に対する位置ずれを抑制できる。言い換えれば、プリズム104のプリンター10に対する位置決めを精度良く行なうことができる。すなわち、液体供給部120内にシール部材606は設けられていることから、シール部材606もプリンター10に対して位置決めが行なわれると言える。よって、インク供給口106を基準にしてプリズム104の配置を決定したのと同様に、シール部材606を基準にしてカートリッジ100aにおけるプリズム104の位置を決定することで、プリズム104のプリンター10に対する位置ずれを抑制できる。

【0099】

C.変形例 :

上述した実施例では、プリズム104の光透過面104cがインクカートリッジ100の底面の一部を構成しているものと説明した。ここで、プリズム104を次のように設けることとすれば、光透過面104cに異物が付着することを更に抑制することができる。

【0100】

図19は、変形例のインクカートリッジ100のプリズム104の設置態様を示した説明図である。図19(a)に示したインクカートリッジ100では、プリズム104の底面に凹部22dが設けられており、この凹部22dの奥に光透過面104cが設けられている。また、図19(b)に示したインクカートリッジ100では、プリズム104がインクカートリッジ100の内側に組み込まれて、インクカートリッジ100の底面とプリズム104の底面とからなる凹部22dが設けられており、この凹部22dの奥に光透過面104cが設けられている。さらに、図19(c)に示したインクカートリッジ100では、インクカートリッジ100の底面がインクカートリッジ100の内側の入り込んだ構造となっており、この底面とプリズム104の底面とからなる凹部22dの奥に光透過面104cが設けられている。

【0101】

光透過面104cに異物が付着することを抑制する点からすれば、光透過面104cはインクカートリッジ100の底面から可能な限り離れていることが望ましい。上述した変形例のインクカートリッジ100では、インクカートリッジ100の底面より内部に入り込んだ位置に光透過面104cを設定することができるので、光透過面104cにインクや削りカスなどの異物が付着することをより抑えることができる。また、光透過面104cが入口の狭い凹部22dの奥に設けられているので、インクカートリッジ100の着脱時などに使用者の指が光透過面104cに触れることを抑制することができる。その結果、指紋が光透過面104cに付着してインク残量の検出に悪影響を及ぼすことを抑制することが可能となる。

【0102】

以上、各種の実施形態を説明したが、本発明は上記すべての実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様で実施することが可能である。例えば、インク供給口と基板部とを有し、液体収容部内の液体検出センサー等に外部から電圧を印加することでインク残量を検出するインクカートリッジに対して、上述した実施例および変形例のインクカートリッジのインク供給口、基板部、光透過面の位置関係を適用することとしてもよい。この際、光透過面の位置を、外部から電圧を印加するための接点の位置に置き換えて適用すれば、接点に異物が付着することを抑制することができるので、異物が付着することによる弊害を抑制することが可能となる。

【0103】

さらに、本発明は、噴射ヘッドと一体に構成されているキャリッジケースにインクカートリッジを装着するオンキャリッジタイプのインクジェットプリンターに限らず、インクカートリッジを収容するホルダーと噴射ヘッドとが別々に設けられているオフキャリッジタイプのインクジェットプリンターに適用することもできる。

【符号の説明】

【0104】

2…印刷媒体

10…プリンター

10…カートリッジ

20…キャリッジ

22,22a…キャリッジケース

22d…凹部

24…噴射ヘッド

30…駆動機構

32…タイミングベルト

34…駆動モーター

44…バネ座

46…シール部材

51…フィルム

60…制御部

70…接点機構

100,100a…インクカートリッジ

102…インク収容室

102a…第1収容室

102b…第2収容室

102c…平面(検出部材配置面)

104…プリズム

104a…第1反射面

104b…第2反射面

104c…光透過面

104t…稜線

106…インク供給口

106p…中心

108,108a…基板部

113…上面

114…底面

114m…一方の端部

114p…他方の端部

114s…他方の端部

114t…一方の端部

115…正面(第1の側面)

116…背面(第2の側面)

117…右側面(第3の側面)

118…左側面(第4の側面)

120…液体供給部

121…シール部

123…側面突起

124…突起

125…レバー

130…大気開放口

132…第1大気流路

134…接続孔

140…蛇行流路

142…気液分離室

144…接続孔

146…第2大気流路

148…接続孔

150…第3大気流路

152…接続孔

154…空気室

160…接続孔

162…第4大気流路

164…空気連通口

172…連通流路

178…貫通流路

179…連通口

180…第1液体流路

182…接続孔

184…第2液体流路

186…接続孔

188…弁孔

190…第3液体流路

192…接続孔

194…供給流路

196…容器側規制部

198…弁室

199…弁ユニット

200,200a…コネクターユニット

202,202a…コネクター

204…ホルダー

204a…装置側規制部

206…インク取込針

208…貫通穴

257…第1のコネクター

294…ケース底壁

295…ケース背面壁

296…ケース正面壁

297…第1のケース側壁

298…第2のケース側壁

299…受入空間部

300…検出部

302…発光部

304…受光部

400…容器側端子群

401…ボス溝

402…ボス孔

403…記憶装置

408…表面

409…裏面

410…過電圧検出端子

420…リセット端子

430…クロック端子

431…容器側端子

437…接地端子

440…過電圧検出端子

450…装着検出端子

460…電源端子

470…接地端子

480…データ端子

490…装着検出端子

500…インクカートリッジ

504c…光透過面

508…基板部

600…供給ユニット

602…バネ

604…バネ座

606…シール部材

606a…端部

606p…中心

L1…第1の端子列

L2…第2の端子列

CA…仮想面

CB…中心線

SD…装着方向

cp…接触部

【技術分野】

【0001】

本発明は、液体を噴射する液体噴射装置(「液体消費装置」ともいう。)に装着されて、内部に液体を収容する液体容器に関する。

【背景技術】

【0002】

いわゆるインクジェットプリンターなどのように、噴射ノズルからインクなどの液体を噴射する液体噴射装置には、液体の供給源として、内部に液体を収容したインクカートリッジなどの液体容器が搭載される。液体容器は、液体噴射装置に対して着脱可能に搭載されており、液体供給口から液体が供給されて内部の液体が無くなると、新しい液体容器に交換することが可能である。

【0003】

また、液体容器の交換時期(液体容器内の液体が無くなった時期)を使用者に知らせる目的で、液体容器内の底部に直角プリズムを設けておき、液体噴射装置の本体に設けた発光素子および受光素子を用いて液体容器内の液体を検出する技術が提案されている(例えば、特許文献1)。この技術では、液体容器内に液体が十分にある状態では、発光素子からプリズムの入射面に入射した光が液体容器内を透過する。一方、液体容器内の液体が消費されてプリズムが液体から露出すると、プリズムの入射面に入射した発光素子の光はプリズムと液体容器内の空気との境界面で反射して受光素子に到達する。従って、受光素子が発光素子の光を受けるか否かによって液体容器内の液体の残量を検出することができる。

【0004】

また、特許文献1に記載の液体容器には、液体容器の側面に接点が設けられており、液体容器を液体噴射装置に装着すると、液体容器の接点と液体噴射装置の本体側の接続部とが電気的に接続される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−132157号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上述した従来の液体容器では、プリズムの入射面にインク等の異物が付着してしまう場合があるという問題があった。その結果、プリズムに入射する光(あるいはプリズムから出射する光)が異物によって遮られ、液体容器内の液体の残量を検出することが困難となるという問題があった。また、プリズムを用いて液体容器内の液体の残量を検出する液体容器に限らず、液体容器内に設けた検出用部材に外部から入力を与えることで液体の残量を検出する液体容器では、検出用部材(検出部材)への入力部分に異物が付着することで同様の問題が生じ得る。

【0007】

また、液体容器は、液体を収容し、かつ、プリズムが配置された液体収容部と、液体収容部と連通し、液体収容部の液体を外部(液体噴射装置)に向けて流通させるための液体誘導流路と、を備える場合がある。ここで、液体容器が液体噴射装置に装着された装着状態において、外部からの振動や、装着時に加わる外力等によって、液体容器が本来設計された正しい姿勢(正姿勢)から傾く場合がある。液体容器が正姿勢から傾いた場合、液体収容部のうちプリズムが位置する側に液体が偏って存在し、液体収容部のうち前記液体誘導流路が連通する側に液体が存在しない状態(「第1の状態」とも呼ぶ。)が生じ得る。液体容器が第1の状態となると、例えば、正姿勢においてプリズムが露出する程度の量の液体しか液体収容部が収容していないにも拘わらず、液体容器が傾くことでプリズムが液体に浸漬した状態になる。よって、液体噴射装置が「液体残量有り」と液体残量を検出したにも拘わらず、液体誘導流路に十分な液体が液体収容部から供給されない虞が生じる。液体誘導流路に十分な液体が液体収容部から供給されないと、液体消費装置が液体吐出動作を行っているにも拘わらず液体が吐出されない現象であるいわゆる空打ち等の不具合が発生する場合がある。

【0008】

なお、上記のような問題は、プリズムを用いて液体容器内の液体の残量を検出する液体容器に限らず、外部から入力が与えられることで液体残量の検出に利用される検出部材を備える液体容器に共通する問題であった。

【0009】

また、液体容器が正姿勢からずれて液体噴射装置に装着された場合、プリズムの液体噴射装置に対する位置ずれが発生し、液体噴射装置を用いた液体容器の液体残量の検出精度が低下する場合があった。

【0010】

なお、上記のような問題は、プリズムを用いて液体容器内の液体の残量を検出する液体容器に限らず、外部から入力が与えられることで液体残量の検出に利用される検出部材を備える液体容器に共通する問題であった。

【0011】

この発明は、従来の技術が有する上述した課題の少なくとも一部を解決するためになされたものであり、プリズムなどの検出用部材を用いて内部の液体の残量を検出する液体容器において、検出用部材への入力部分に異物が付着することを抑制可能な技術の提供を第1の目的とする。また、液体容器が液体噴射装置に装着された装着状態において、液体容器が正姿勢から傾くことを抑制できる技術を提供することを第2の目的とする。また、液体容器が液体噴射装置に装着された装着状態において、液体噴射装置に対する検出部材の位置ずれを抑制できる技術を提供することを第3の目的とする。

【課題を解決するための手段】

【0012】

上述した課題の少なくとも一部を解決するために、本発明の液体容器は次の構成を採用した。すなわち、

扁平に形成された底面と、該底面の長手方向の一方の端部から延びる第1の側面とを有し、液体収容部に液体を収容可能であり、液体消費装置に着脱可能に搭載される液体容器であって、

前記液体収容部内の液体が前記液体容器の外部に流出する液体流出口と、

前記液体容器が前記液体消費装置に装着されることにより、該液体消費装置と電気的に接続する接点部と、

前記底面に設けられ外部からの入力を受け付ける入力受部を有し、前記液体収容部に収容される液体と接触可能に設けられて、該入力受部への入力に対する応答が、該液体収容部内の液体と接触する側の表面の状態によって変化する検出部材と

を備え、

前記接点部は、前記第1の側面に設けられており、

前記液体流出口は、前記底面において前記一方の端部寄りに設けられており、

前記入力受部は、前記底面の長手方向における他方の端部寄りに設けられていることを要旨とする。

【0013】

液体消費装置への液体容器の着脱時には、液体流出口の周囲で液体漏れが生ずることがある。また、接点部と液体消費装置との電気的な接続を確保する観点から、液体容器の着脱時には、接点部と液体消費装置側の部材とが擦れ合うようになっており、このため接点部あるいは液体消費装置側の部材の削りカスが生じることがある。本発明の液体容器では、液体流出口と入力受部とが、同じ底面の離れた位置に設けられており、接点部は、入力受部が設けられた側とは反対側の(離れた位置の)底面の端部から延びる第1の側面に設けられている。このため、液体流出口からの液体や接点部で生じた削りカス等が入力受部に付着することが抑制される。その結果、これらの異物の付着によって検出部材への外部からの入力が遮られて液体容器内の液体の残量の検出精度が低下することを抑制することが可能となる。

【0014】

また、上述した本発明の液体容器の入力受部への入力は光とし、検出部材には、光の経路である検出部分が液体収容部内の液体と接触しているか否かによって、入力受部に入力される光の反射状態が変化するプリズムを用いることとしてもよい。

【0015】

こうすれば、液体収容部内で検出部材の検出部分の位置まで液体が残っているか否かを非接触で検出することができる。また、検出部材として安価なプリズムを用いることで、液体容器を安価に製造することが可能となる。もちろん、液体消費装置側には検出部材に光を入射する部材と、検出部材から反射した光を検出する部材が必要となるが、これらの部材もそれほど高価なものではないので、液体消費装置全体として製造コストがかかってしまうこともない。

【0016】

また、上述した本発明の液体容器においては、液体容器の底面に凹部を形成しておき、この凹部に入力受部を設けることとしてもよい。

【0017】

こうすれば、液体容器の底面から奥まった位置(異物が侵入し難い位置)に入力受部を配置することができるので、入力受部への異物(液体や削りカス)の付着を抑制する効果を高めることができる。また、このような位置に入力受部を配置すると、液体容器の着脱時に使用者の指が入力受部に接触して指紋が付着することも抑制できる。その結果、異物によって液体容器内の液体の残量の検出精度が低下することを更に抑制することが可能となる。

【0018】

また、上述した本発明の液体容器においては、液体容器の底面に凸部を形成しておき、この凸部に液体流出口を設けることとしてもよい。

【0019】

このような位置に液体流出口を設けると、液体容器の底面に液体流出口を設ける場合よりも、液体流出口から入力受部までの距離を長くすることができる。このため、入力受部に液体が付着することを更に抑制することができ、その結果として異物により液体残量の検出精度が低下することをより一層抑制することが可能となる。

【0020】

また、上述した本発明の液体容器において、さらに、一端部である連通口が前記液体収容部に接続され、他端部が前記液体流出口である液体誘導流路であって、前記液体収容部に収容される前記液体を前記液体流出口に向けて流通させる液体誘導流路と、前記底面のうち前記一方の端部よりも前記他方の端部に近い位置に設けられた突起と、を備え、前記連通口は、前記長手方向について前記検出部材よりも前記一方の端部に近い位置に設けられていても良い。

【0021】

上記の液体容器は、底面のうち一方の端部よりも他方の端部に近い位置に突起が設けられている。これにより、液体容器が液体消費装置に装着された装着状態において、液体容器の正姿勢の時に比べ、底面のうち一方の端部が上側に位置し、他方の端部が下側の位置するように動こうとした場合でも、突起が液体消費装置に当接して液体容器の動きを規制できる。これにより、液体容器が正姿勢から傾いて第1の状態になることを抑制できる。

【0022】

また、上述した本発明の液体容器において、前記突起は、底面のうち前記検出部材よりも前記他方の端部に近い位置に設けられていても良い。

上記の液体容器によれば、突起が検出部材よりも他方の端部に近い位置に設けられている。よって、液体容器が正姿勢の時に比べ、底面のうち一方の端部が上側に位置し、他方の端部が下側の位置するように大きな外力によって動こうとした場合でも、突起が液体消費装置に当接して液体容器の動きをより安定して規制できる。これにより、液体容器が正姿勢から傾いて第1の状態になることをさらに抑制できる。

【0023】

また、上述した本発明の液体容器において、前記底面の他方の端部から延びる第2の側面であって、前記第1の側面と対向する第2の側面を備え、前記第2の側面には、側面突起が設けられていても良い。

上記の液体容器によれば、液体容器が正姿勢の時に比べ、底面のうち他方の端部が下側の位置になるように動こうとした場合でも、側面突起が液体消費装置に当接して液体容器の動きをさらに規制できる。これにより、液体容器が正姿勢から傾いて第1の状態になることをさらに抑制できる。

【0024】

また、上述した本発明の液体容器において、端部に前記液体流出口が形成され、前記底面のうち前記他方の端部よりも前記一方の端部に近い位置から延びる液体供給部を備えても良い。

上記の液体容器によれば、液体容器が正姿勢の時に比べ、底面のうち一方の端部が下側の位置し、他方の端部が上側に位置するように動こうとした場合でも、液体供給部が液体消費装置に当接して液体収容容器の動きを規制できる。これにより、液体容器が正姿勢から傾くことをさらに抑制できる。

【0025】

また、上述した本発明の液体容器において、前記第1の側面に設けられ、前記液体消費装置に前記液体容器が着脱される際に利用される弾性部材であって、前記液体消費装置に前記液体容器が装着されたときに、前記第1の側面を前記一方の端部側から前記他方の端部側に向かう方向に付勢する弾性部材を備えても良い。

上記の液体容器によれば、弾性部材によって液体容器を液体消費装置に押し付けることができる。これにより、外力によって液体容器が液体消費装置に対して相対的に動く可能性を低減できる。また、装着状態において、弾性部材が圧縮される方向に液体容器が動いた場合にも、弾性部材によって液体容器を正姿勢に戻すことができる。

【0026】

また、上述した本発明の液体容器において、前記液体消費装置に装着されたときに、前記液体流出口は前記液体消費装置の液体取込針が挿入され、前記検出部材は前記表面を含む三角プリズムを有し、前記三角プリズムは、頂角を形成する稜線が前記長手方向に沿って延びるように設けられ、かつ、前記稜線を含み前記底面に垂直な仮想面が、前記液体流出口の中心を通るように設けられていても良い。

上記の液体容器によれば、液体流出口は液体取込針が挿入されることで液体消費装置に対する位置決めが行なわれる。液体消費装置に対する位置決めが行なわれる液体流出口を基準に液体容器における三角プリズムの位置を決定することで、三角プリズムの液体消費装置に対する位置ずれを抑制できる。すなわち、三角プリズムの液体消費装置に対する位置決めを精度良く行なうことができる。特に、液体流出口の中心を通るように液体取込針が挿入されるため、液体流出口の中心は液体流出口のうちで液体噴射装置に対する位置ずれが生じにくい。よって、液体流出口の中心を基準に液体容器における三角プリズムの位置を決定することで、三角プリズムの液体消費装置に対する位置ずれをより抑制できる。

【0027】

また、上述した本発明の液体容器において、さらに、前記第1の側面に設けられ、前記接点部を前記液体消費装置に対して位置決めするための一対の容器側規制部であって、前記接点部に対して前記底面の前記短手方向両側に位置する一対の容器側規制部を有し、前記接点部の表面である接点部表面は、前記底面の短手方向に沿って並んで配列された複数の容器側端子であって、前記接点部の表面のうち前記底面の短手方向における中心線を通る位置に設けられた第1容器側端子を含む複数の容器側端子を有し、前記検出部材は前記表面を含む前記三角プリズムを有し、前記三角プリズムは、頂角を形成する稜線が前記長手方向に沿って延びるように設けられ、かつ、前記稜線を含み前記底面に垂直な仮想面が、前記第1容器側端子を通るように設けられていても良い。

上記の液体容器によれば、接点部は容器側規制部によって液体消費装置に対する位置決めが行なわれる。液体消費装置に対する位置決めが行なわれる接点部を基準に液体容器における三角プリズムの位置を決定することで、三角プリズムの液体消費装置に対する位置ずれを抑制できる。すなわち、三角プリズムの液体消費装置に対する位置決めを精度良く行なうことができる。特に、接点部に対して短手方向両側に位置する一対の容器側規制部によって液体消費装置に対する接点部の位置決めが成されるため、接点部のうちで、中心線を通る部分は位置ずれが生じにくい。よって、接点部の中心線を通る第1容器側端子を基準に液体容器における三角プリズムの位置を決定することで、三角プリズムの液体消費装置に対する位置ずれをより抑制できる。

【図面の簡単な説明】

【0028】

【図1】本実施例の液体噴射装置の大まかな構造を示した説明図である。

【図2】本実施例のインクカートリッジの構造を示した説明図である。

【図3】インクカートリッジが装着されるキャリッジケースの構造を示した説明図である。

【図4】プリズムを用いてインクカートリッジ内のインクの残量を検出する様子を示した説明図である。

【図5】本実施例のインクカートリッジで光透過面への異物の付着が抑制される理由を示した説明図である。

【図6】変形例のインクカートリッジの光透過面の設置態様を示した説明図である。

【図7】キャリッジケース22aの斜視図である。

【図8】図7の丸で囲んだ部分を拡大した図である。

【図9】第2実施例のカートリッジ100aの第1の斜視図である。

【図10A】カートリッジ100aの第2の斜視図である。

【図10B】カートリッジ100aの一部分解斜視図である。

【図11】基板部108aの表面を示す図である。

【図12】基板部108aの側面を示す図である。

【図13】カートリッジ100aの正面図である。

【図14】カートリッジ100aの底面図である。

【図15】カートリッジ100aの内部構成を説明するための第1の図である。

【図16】カートリッジ100aの内部構成を説明するための第2の図である。

【図17】図6のF6a−F6a断面図である。

【図18】図6のF6b−F6b断面図である。

【図19】変形例のインクカートリッジ100のプリズム104の設置態様を示した説明図である。

【発明を実施するための形態】

【0029】

以下では、上述した本願発明の内容を明確にするために、次のような順序に従って実施例を説明する。

A.第1実施例

A−1.装置構成:

A−2.本実施例のインクカートリッジの構造:

A−3.インク残量の検出方法:

B.第2実施例:

C.変形例:

【0030】

A.第1実施例:

A−1.装置構成:

図1は、いわゆるインクジェットプリンターを例に用いて本実施例の液体噴射装置の大まかな構成を示した説明図である。図1には、互いに直交するXYZ軸を付している。な、以降の図においても必要に応じてXYZ軸を付している。図示されているように、インクジェットプリンター10は、主走査方向に往復動しながら印刷媒体2上にインクドットを形成するキャリッジ20と、キャリッジ20を往復動させる駆動機構30などから構成されている。キャリッジ20には、インクを収容したインクカートリッジ100(液体容器)や、インクカートリッジ100が装着されるキャリッジケース22や、インクを噴射する噴射ヘッド24などが設けられている。噴射ヘッド24の底面側(印刷媒体2に向いた側)には複数の噴射ノズルが設けられており、インクカートリッジ100内のインクを噴射ヘッド24に導いて、噴射ノズルから印刷媒体2にインクを噴射することが可能となっている。

【0031】

尚、図示したインクジェットプリンター10では、シアン色、マゼンタ色、イエロー色、黒色の4種類のインクを用いてカラー画像を印刷することが可能であり、これに対応して噴射ヘッド24にはインクの種類毎に噴射ノズルが設けられている。そして、それぞれの噴射ノズルには、対応するインクカートリッジ100から供給通路(図示せず)を介してインクが供給される。

【0032】

キャリッジ20を往復動させる駆動機構30は、内側に複数の歯形が形成されたタイミングベルト32や、タイミングベルト32を駆動するための駆動モーター34などから構成されている。タイミングベルト32の一部はキャリッジケース22に固定されており、タイミングベルト32を駆動すると、主走査方向に延設されたガイドレールによってガイドしながら、キャリッジ20を主走査方向に往復動させることが可能となる。

【0033】

また、インクジェットプリンター10の印刷領域外の位置には、インクカートリッジ100内のインクの残量を光学的に検出するための検出部300が設けられている。詳しくは後述するが、検出部300の内部には、発光部および受光部が設けられており、キャリッジ20の移動に伴ってインクカートリッジ100が検出部300の上方を通過する際に発光部から光を発し、その光を受光部が受けるか否かによってインクカートリッジ100内のインクの残量を検出する。尚、本実施例の検出部300は印刷領域外の位置に設けることとしているが、検出部300は印刷領域内に設けることとしてもよい。こうすれば、印刷中にキャリッジ20が長い距離を移動しなくてもインク残量の検出を行うことができる。

【0034】

更に、インクジェットプリンター10の背面には、インクジェットプリンター10の全体の動作を制御する制御部60が搭載されている。噴射ヘッド24を往復動させる動作や、噴射ノズルからインクを噴射する動作や、インクカートリッジ100内のインクの残量を検出する動作などは、全て制御部60によって制御されている。

【0035】

A−2.本実施例のインクカートリッジの構造:

図2は、本実施例のインクカートリッジ100の構造を示した斜視図である。図2(a)に示されているように、インクカートリッジ100は直方体形状に形成された箱体であり、箱体の内部がインクを収容するインク収容室102(液体収容部)となっている。尚、本実施例のインクカートリッジ100では、底面が長方形に形成されているものとして説明するが、底面の形状は完全な長方形でなくてもよく、長方形と同様に、長さに対して幅の狭い扁平な形状であればよい。従って、例えば細長い楕円形状に底面が形成された楕円柱形状を、インクカートリッジの形状として採用することとしてもよい。

【0036】

インクカートリッジ100の底面の図面手前側(X軸正方向側)には凸部が設けられており、凸部には、インク収容室102内のインクを外部に供給するインク供給口106(液体流出口)が設けられている。また、インクカートリッジ100の図面手前側(X軸正方向側)の側面には、インクカートリッジ100に関する各種の情報を記憶する基板部108が設けられている。更に、インク収容室102の底部の図面奥側(X軸負方向側)には、光透過性のプラスチック材料で形成されたプリズム104(検出に用いられる部材)が設けられている。プリズム104は、いわゆる直角プリズムであり、図2(b)に示されているように、プリズム104の底面(光透過面104c)によってインクカートリッジ100の底面の一部が構成されている。

【0037】

図3は、インクカートリッジ100が装着されるキャリッジケース22の構造を示した説明図である。図示されているように、キャリッジケース22に上方からインクカートリッジ100を装着すると、キャリッジケース22内に立設されたインク取込針206がインク供給口106に挿入され、インクカートリッジ100内のインクがインク取込針206に取り込まれて噴射ヘッド24に供給される。また、インクカートリッジ100のプリズム104に対応する位置にはキャリッジケース22に貫通穴208が設けられている。このため、キャリッジケース22に装着されたインクカートリッジ100が印刷領域外の検出部300(図1を参照)の上方を通過する際には、検出部300の発光部から照射される光が貫通穴208を通ってプリズム104に入射する。

【0038】

更に、キャリッジケース22内の図面奥側の面にはコネクターユニット200が設けられている。コネクターユニット200は、インクジェットプリンター10の制御部60に接続するコネクター202や、インクカートリッジ100の基板部108(図示せず)をコネクター202の位置に保持するホルダー204などから構成される。基板部108は、表面がコネクター202と接続可能な接点になっており、インクカートリッジ100をキャリッジケース22に装着すると、基板部108とコネクター202とが擦れ合って電気的に接続する。この状態で、インクカートリッジ100の基板部108とインクジェットプリンター10の本体側(制御部60)とが接続され、双方の間で各種情報の交換を行うことが可能となる。

【0039】

尚、本実施例の基板部108は、インクカートリッジ100がキャリッジケース22(インクジェットプリンター10の本体側)に装着されることでコネクター202と電気的に接続されることから、本発明の「接点部」に対応する。このような基板部108には、上述したようにインクジェットプリンター10の本体側と電気的に接続して情報交換を行うことが可能なものに限られず、単に電気的な接点として機能する部材も含まれる。

【0040】

以上のように構成される本実施例のインクジェットプリンター10では、インクカートリッジ100に設けられたプリズム104を用いて、インクカートリッジ100内のインクの残量を以下のように検出する。

【0041】

A−3.インク残量の検出方法:

図4は、プリズム104を用いてインクカートリッジ100内のインクの残量を検出する様子を示した説明図である。先ず、前述したように、インクカートリッジ100は、主走査方向に往復動するキャリッジケース22に装着される。装着状態では、インクカートリッジ100内のプリズム104は、図4に示すように、光透過面104cに対してなす角が等しい2つの面(第1反射面104a,第2反射面104b)が主走査方向に配置される。また、キャリッジ20が主走査方向に移動する経路の途中には、下方の位置に検出部300が設けられており、検出部300の内部には、赤外発光ダイオードで構成された発光部302と、フォトトランジスターで構成された受光部304とが主走査方向に並べて設けられている。そして、キャリッジ20の移動に伴ってインクカートリッジ100が検出部300の上方を通過する際には、発光部302から照射された光がキャリッジケース22の貫通穴208を通過してプリズム104の光透過面104c(入力受部)に垂直に入射する。

【0042】

図4には、キャリッジ20の移動に伴って、インクカートリッジ100内のプリズム104が、検出部300の真上に位置した状態が示されている。このとき、図4(a)に示すように、インクカートリッジ100内のインクの液面(インク面)がプリズム104の頂点よりも上方にあれば、第1反射面104aおよび第2反射面104bはインクに接している。この状態では、発光部302からプリズム104に入射した光(入射光)は、第1反射面104aに当たっても反射することなく、図4(a)中に太い破線の矢印で示すように、インクカートリッジ100内のインクを透過する。そのため、発光部302の光は受光部304に届かない。このような場合には、制御部60は、インクカートリッジ100内にはインクが残っていると判断する。

【0043】

一方、インクカートリッジ100内のインクが消費されて、図4(b)に示すようにインク面がプリズム104の頂点よりも下がると、プリズム104のインクから露出した部分では、第1反射面104aおよび第2反射面104bに空気が接する。そして、インクカートリッジ100内のインクが所定量よりも減少し、第1反射面104aの空気に接している部分に入射光が当たるようになると、図4(b)中に太い破線の矢印で示すように反射する。この第1反射面104aで反射した光は、第2反射面104bの空気に接している部分に当たり、下方に向けて反射して受光部304に到達する。このように受光部304がプリズム104からの反射光を受けた場合は、制御部60は、インクカートリッジ100内にはインクが残り少なくなっている判断する。

【0044】

上記のように、検出部材(プリズム104)は、カートリッジ100内のインク残量又はインク有無を光学的に検出するために用いられる部材であるとも言える。ここで、光学的に検出するとは、一般的に用いられている光反射型センサーを用いたものでも、光透過型センターを用いたものでも良い。また、センサー自体は、プリンター10側に設けられていてもカートリッジ100と一体に形成されていても構わない。

【0045】

ここで、以上のようにプリズムを用いて内部のインク残量を検出するインクカートリッジでは、プリズムの光透過面に異物が付着すると、異物によってプリズムへの光の入射(あるいはプリズムからの反射光の出射)が遮られてしまい、その結果としてインク残量を検出することが困難となる。これに対して、本実施例のインクカートリッジ100では、インク供給口106、基板部108、およびプリズム104の光透過面104cを所定の位置関係にて設けることにより、光透過面104cへの異物の付着が抑制されている。

【0046】

図5は、本実施例のインクカートリッジ100で光透過面104cへの異物の付着が抑制される理由を示した説明図である。図5(a)には、本実施例のインクカートリッジ100におけるインク供給口106、基板部108、プリズム104の光透過面104cの位置関係が示されている。また、図5(b)には、本実施例のインクカートリッジ100とは異なる位置関係にインク供給口106、基板部108、光透過面104cが設けられた参考例のインクカートリッジ500が例示されている。

【0047】

先ず、インク供給口106,506と、光透過面104c,504cとの位置関係に着目すると、本実施例のインクカートリッジ100のインク供給口106と光透過面104cとの間の距離は、参考例のインクカートリッジ500のインク供給口106と光透過面104cとの間の距離よりも大きく設定されている。インク供給口106,506の周囲は、インクカートリッジの着脱時などにインク供給口からインクが漏れた場合、漏れたインクが付着する箇所であるから、本実施例のインクカートリッジ100のようにインク供給口106と光透過面104cとを離れた位置に設けることで、これらを接近して設けた参考例のインクカートリッジ500に比べてインクが光透過面104cに付着することを抑制することができる。その結果、インクによってプリズム104への光の入射(あるいは出射)が遮られて、インク残量の検出が困難となってしまうことを抑制することが可能となる。

【0048】

また、基板部108,508と、光透過面104c,504cとの位置関係に着目すると、本実施例のインクカートリッジ100の基板部108と光透過面104cとの間の距離は、参考例のインクカートリッジ500の基板部508と光透過面504cとの間の距離よりも大きく設定されている。基板部108,508の周囲は、インクカートリッジ100の着脱時に基板部108,508の接点とコネクター202(図3を参照)とが擦れ合って削りカスが生じたり、あるいは基板部108,508とホルダー204との摩擦によって削りカスが生ずる箇所である。このため、基板部108と光透過面104cとを離れた位置に設けた本実施例のインクカートリッジ100では、参考例のインクカートリッジ500に比べて削りカスが光透過面104cに付着することを抑制でき、削りカスによってインク残量の検出が困難となることも抑制可能となる。

【0049】

B.第2実施例:

B−1.キャリッジケース22aの構成:

図6は、第2実施例のカートリッジ100aが着脱自在に装着されるキャリッジケース22aを示す第1の図である。図7は、キャリッジケース22aの斜視図である。図8は、図7の丸で囲んだ部分を拡大した図である。図6は、理解の容易のために、キャリッジケース22aに1つのカートリッジ100aが装着されている状態を示している。図6〜図8を用いてキャリッジケース22aの説明を行う。なお、第2実施例のキャリッジケース22aにおいて、第1実施例のキャリッジケース22と同様の構成については同一符号を付すと共に必要に応じて説明を省略する。

【0050】

図6及び図7に示すように、キャリッジケース22aは、第1実施例のインクジェットプリンター10(単に「プリンター10」とも呼ぶ。)に装備される。また、キャリッジケース22aのうち印刷媒体2と対向する側には、第1実施例と同様に噴射ヘッド24が設けられている(図1)。

【0051】

キャリッジケース22aは、凹状形状である。キャリッジケース22aは、ケース底壁294と、ケース正面壁296と、ケース背面壁295と、第1のケース側壁297と、第2のケース側壁298と、を備える。各壁294〜298によってキャリッジケース22aの凹状形状が形成されている。すなわち、キャリッジケース22aは、カートリッジ100aを受け入れる受入空間部299を各壁294〜298によって区画形成する。

【0052】

ケース底壁294には、インク取込針(液体取込針)206が突出して設けられている。またケース底壁294には、貫通穴208が設けられている(図6)。貫通穴208はカートリッジ100aに設けられた後述するプリズムに対応するように設けられている。貫通穴208は各カートリッジ100aに対し2つずつ設けられており、1つはプリンター10に設けられた発光部302からのプリズムに向かう光を透過させる穴、他方はプリズムから受光部304へ向かう光を透過させる穴とすることができる。2つの穴208の間には所定の部材があり、所定の部材の位置は三角プリズムの稜線を垂直射影した位置と重複する。水平な平面(X軸方向とY軸方向に平行な平面)にプリンター10を設置したときに、ケース底壁294は、キャリッジケース22aの底部を構成する。

【0053】

図6及び図7に示すように、ケース正面壁296は、ケース底壁294から立設する。ケース正面壁296には、カートリッジ100aの後述する基板部と電気的に接続するコネクターユニット200aが設けられている。図8に示すように、コネクターユニット200aは、コネクター202aと、装置側規制部204aと、を備える。コネクター202aは、複数設けられている。詳細には、ケース正面壁296には、カートリッジ100aの配列方向(Y軸方向)に沿って並ぶ5つのコネクター202aと、5つのコネクター202aよりもケース底壁294から離れた位置で配列方向に沿って並ぶ4つのコネクター202aとが設けられている。複数のコネクター202aのうち、下側の列に位置し、5つのうち真ん中(左から3番目)に位置するコネクターを第1のコネクター257ともいう。第1のコネクター257は、他のコネクター202aに比べケース正面壁296に対して突出して設けられている。

【0054】

装置側規制部204aは、カートリッジ100aに当たることで装着状態におけるカートリッジ100aの動きを規制して、カートリッジ100aの基板部をキャリッジケース22aに対して位置決めする。具体的には、1つの基板部のY軸正負方向側を2つの装置側規制部204aの凸部で挟み込むようにして位置決めされる。

【0055】

図6及び図7に示すように、ケース背面壁295はケース底壁294から立設する。ケース背面壁295は、ケース正面壁296と対向する。第1のケース側壁297は、ケース底壁294から立設する。第2のケース側壁298は、ケース底壁294から立設する。第2のケース側壁298は、第1のケース側壁297と対向する。

【0056】

B−2.カートリッジの概略構成:

図9は、第2実施例のカートリッジ100aの第1の斜視図である。図10Aは、カートリッジ100aの第2の斜視図である。図10Bは、カートリッジ100aの一部分解斜視図である。水平な平面に配置されたプリンター10にカートリッジ100aが装着された装着状態(装着姿勢)において、Z軸方向が鉛直方向となる。また、装着状態においてZ軸負方向が鉛直下方向となる。また、水平な平面は、X軸方向とY軸方向に平行な平面である。なお、第2実施例のカートリッジ100aにおいて、第1実施例のカートリッジ100と同様の構成については同一符号を付すと共に必要に応じて説明を省略する。

【0057】

図9及び図10Aに示すように、カートリッジ100aの外観形状は略長方体形状である。カートリッジ10の外表面(外殻)は6つの面を備える。6つの面は、底面114、上面113、正面115、背面116、右側面117、左側面118である。6つの面は113〜118は、カートリッジ10の外殻を構成する外殻部材であるとも言える。各面113〜118は、平面状である。平面状とは、面全域が完全に平坦である場合と、面の一部に凹凸を有する場合を含む。つまり、面の一部に多少の凹凸があっても良い。各面113〜118の平面視における外形はいずれも長方形である。底面114は、装着状態において本来設計された正しい姿勢(正姿勢)では水平な平面となる。

【0058】

正面115は、底面114の長手方向(X軸方向)の一方の端部114tから延びる。背面116は、底面114の長手方向の他方の端部114pから延びる。正面115と背面116とは互いに対向する。上面113は、正面115及び背面116に交わり、底面114と対向する。右側面117は底面114の短手方向(Y軸方向)の一方の端部114mから延びる。左側面118は底面114の短手方向(Y軸方向)の他方の端部114sから延びる。右側面117と左側面118とは互いに対向する。

【0059】

また、底面114は、装着状態においてカートリッジ10の底壁を形成する壁を含む概念であり、「底面壁部(底壁)114」とも呼ぶことができる。また、上面113は、装着状態においてカートリッジ10の上壁を形成する壁を含む概念であり、「上面壁部(上壁)113」とも呼ぶことができる。また、正面115は、装着状態においてカートリッジ10の正面壁を形成する壁を含む概念であり、「正面壁部(正面壁)115」とも呼ぶことができる。また、背面116は、装着状態において背面壁を形成する壁を含む概念であり、「背面壁部(背面壁)116」とも呼ぶことができる。また、右側面117は、装着状態において右側壁を形成する壁を含む概念であり「右側面壁部(右側面壁)117」とも呼ぶことができる。また、左側面118は、装着状態において左側壁を形成する壁を含む概念であり、「左側面壁部(左側面壁)118」とも呼ぶことができる。なお、「壁部」や「壁」とは、単一の壁によって形成されている必要はなく、複数の壁によって形成されていても良い。例えば、底面壁部(底壁)114は、装着状態において、カートリッジ10の内部空間に対してZ軸負方向側に位置する壁である。

【0060】

ここで、正面115を第1の側面115とも呼び。また、背面116を第2の側面116とも呼ぶ。また、右側面117を第3の側面117とも呼ぶ。また、左側面118を第4の側面118とも呼ぶ。

【0061】

カートリッジ10の、長さ(X軸方向の長さ)、幅(Y軸方向の長さ)、高さ(Z軸方向の長さ)は、長さ、高さ、幅の順に大きい。なお、カートリッジ10の長さ、幅、高さの大小関係は任意に変更可能であり、例えば、高さ、長さ、幅の順に大きくても良いし、高さ、長さ、幅がそれぞれ等しくても良い。

【0062】

図10Aに示すように、液体供給部120は、底面114のうち他方の端部114pよりも一方の端部114tに近い位置から延びる。液体供給部120の一端部にはインク供給口106が形成されている。液体供給部120は、装着状態においてインク取込針206が挿入される部分である。液体供給部120は円筒形状であり、インク供給口は円形である。なお、プリンター10に装着される前のカートリッジ10は、インク供給口106がフィルム51で塞がれている。フィルム51は、インク取込針206によって破られるように構成されている。なお、フィルム51を剥がした後にプリンター10に装着しても良い。また、液体供給部120の周りには、装着状態において、インクが外部に漏れ出すことを抑制するためのシール部121が設けられている。シール部121は装着状態において、ケース底壁294と当接する。

【0063】

図10Bに示すように、液体供給部120の内部には、供給ユニット600が配置されている。供給ユニット600は、液体供給部120のインク供給口106から近い側から順に、シール部材606と、バネ座604と、バネ602とを備える。シール部材606は、液体供給部120にプリンター10のインク取込針206が挿入されているときに、液体供給部120の内壁とインク取込針206との外壁との間に隙間が生じないようにシールする。バネ座604は、カートリッジ100aがキャリッジケース22aに装着されていないときに、シール部材606に当接して液体供給部120内の流路を閉塞する。バネ602は、バネ座604をシール部材606に当接させる方向に付勢する。インク取込針206が液体供給部120内に挿入されると、インク取込針206がバネ座44を押し上げ、バネ座44とシール部材46との間に隙間が生じ、当該隙間からインク取込針206にインクが供給される。シール部材606のインク供給口106側の端部606aは円形である。

【0064】

図10Aに示すように、底面114のうち長手方向について一方の端部114pよりも他方の端部114pに近い位置には、光透過面104cが設けられている。また、底面114のうち長手方向について一方の端部114pよりも他方の端部114pに近い位置には、突起124が設けられている。突起124は、底面114のうち光透過面104cを含むプリズム104よりも一方の端部114pに近い位置に設けられている。

【0065】

図9に示すように、第1の側面115には、基板部108aが設けられている。基板部108aは、第1実施例と同様に、カートリッジ100aに関する各種の情報(例えば、インク色、インク残量)を記憶する。また、第1の側面115のうち、基板部108aよりも上面113側の位置には弾性部材としてのレバー125が設けられている。レバー125は、キャリッジケース22aへのカートリッジ100aの着脱に利用される。また、レバー125は、装着状態において、一方の端部114t側から他方の端部114p側に向かう方向(X軸負方向)に第1の側面115を付勢する。また、第1の側面115には、基板部108aに対して底面114の短手方向(Y軸方向)両側に位置する一対の容器側規制部196が設けられている。すなわち、一対の容器側規制部196は、基板部108aをカートリッジ100aの幅方向両側から挟むように設けられている。一対の容器側規制部196は、平面状である。

【0066】

図9に示すように、第1実施例と同様に、インク収容室102には三角プリズムであるプリズム104が配置されている。光透過面104cを含むプリズム104は、底面114の長手方向について一方の端部114tよりも他方の端部114pに近い位置に配置されている。ここで、プリズム104の頂角を形成する稜線104tが底面114の長手方向(X軸方向)に沿って延びるようにプリズム104は配置されている。ここで、稜線104tを含む平面のうち底面114に垂直な平面を仮想面CAとする。仮想面CAは、X軸方向とZ軸方向に平行な平面である。

【0067】

図10Aに示すように、第2の側面116には、複数の側面突起123が設けられている。各側面突起123は、リブ状である。また、図10Aに示すように左側面118には内部に大気を導入するための大気開放口130が形成されている。

【0068】

B−3.基板部108aの構成:

図11は、基板部108aの表面を示す図である。図12は、基板部108aの側面を示す図である。図11に示すように、基板部108aは、ボス溝401およびボス孔402を備える。カートリッジ100aに設置された状態の基板部108aは、ボス溝401およびボス孔402を用いてカートリッジ100aの第1の側面115(図9)に取り付けられている。

【0069】

図11及び図12に示すように、基板部108aは、表面408に設けられた容器側端子群400と、裏面409に設けられた記憶装置403とを有する。容器側端子群400は、9つの容器側端子410〜490からなる。記憶装置403は、カートリッジ100aのインクに関する情報(例えば、インク残量やインク色)等を格納する。

【0070】

図11に示すように、9つの容器側端子410〜490はそれぞれ略矩形状に形成され、装着方向SD(底面114と上面113とが対向する方向)と略垂直な列を2列形成するように配置されている。すなわち、各列の端子は、底面114の短手方向(Y軸方向)に沿って配列されている。2つの列のうち、5つの容器側端子450〜490が配列された列を第1の端子列L1と呼び、第1の端子列L1よりも底面114から離れた位置で4つの容器側端子410〜440が配列された列を第2の端子列L2と呼ぶ。ここで、第1の端子列L1に含まれる5つの容器側端子450〜490が、課題を解決するための手段に記載の「複数の容器側端子」に相当する。各容器側端子410〜440のそれぞれの中央部には、対応するコネクター202a(図8)に接触する接触部cpが存在する。上記の第1と第2の端子列L1,L2は複数の接触部cpによって形成される列であると考えることもできる。

【0071】

各容器側端子410〜490は、機能(用途)からそれぞれ以下のように呼ぶことができる。

<第1の端子列L1>

(5)装着検出端子450(高電圧端子)

(6)電源端子460(低電圧端子)

(7)接地端子470

(8)データ端子480(低電圧端子)

(9)装着検出端子490(高電圧端子)

<第2の端子列L2>

(1)過電圧検出端子410

(2)リセット端子420(低電圧端子)

(3)クロック端子430(低電圧端子)

(4)過電圧検出端子440

【0072】

一対の過電圧検出端子410,440は、異常に高い電圧値(「過電圧」と呼ぶ)の検出を行うための端子である。一対の装着検出端子450,490は、カートリッジの装着状態の良否を検出するために使用されるものである。なお、過電圧検出端子410,440を、過電圧検出の他に装着検出にも利用するようにしてもよい。本実施形態において、装着検出端子450,490には、記憶装置403用の電源電圧(定格3.3V)よりも高い電圧(定格42V又は定格36V)が印加されるので、これらを「高電圧端子」又は「高電圧印加用端子」と呼ぶ。他の5つの端子420,430,460,470,480は、記憶装置403用の端子である。これらの5つの端子のうち、接地端子470以外の4つの端子420,430,460,480には、高電圧端子450,490よりも低い電圧(定格3.3V)が印加されるので、これらを「低電圧端子」又は「低電圧印加用端子」と呼ぶ。

【0073】

図11に示すように、第1容器側端子としての接地端子470は、基板部108aの表面408のうち底面114の短手方向(Y軸方向)における中心線CBを通る位置に設けられている。また、接地端子470の接触部cpも中心線CBを通る。中心線CBは、カートリッジ100aのY軸方向の幅の中心線でもある。

【0074】

接地端子437は、カートリッジ100aがキャリッジケース22aに装着される際、他の容器側端子431〜436,438,439によるコネクター202aとの接触に先立って、第1のコネクター257(図8)に接触するように構成されている。これによって、コネクター202aから基板部108aに最初に加わる付勢力が、カートリッジ100aのY軸方向の幅の中心に発生する。よって、基板部108aに加わる付勢力がカートリッジ100aをY軸方向に傾かせる力として働く作用を抑制し、設計された装着位置へのカートリッジ100aの装着を可能にする。また、接地端子437が他の容器側端子431〜436,438,439よりも先に第1のコネクター257に接触するため、カートリッジ100a側に意図しない高電圧が印加された場合であっても、接地端子437の接地機能によって、高電圧による不具合を軽減することができる。

【0075】

本実施形態では、接地端子437は、他の容器側端子431〜436,438,439よりもZ軸に沿った方向に長く形成されている。これによって、接地端子437と、第1のコネクター257との接触をより確実に行うことができる。他の実施形態では、基板部108aにおける全ての容器側端子431〜439が互いに同じ大きさで形成されていても良い。

【0076】

B−4.プリズム104の位置決め:

プリズム104とカートリッジ100aとの位置関係は、以下の3つの位置関係の少なくとも1つの位置関係を満たすことが好ましい。こうすることで、プリズム104のプリンター10に対する位置ずれを抑制できる。すなわち、プリズム104のプリンター10に対する位置決めを精度良く行なうことができる。

【0077】

・第1の位置関係:

図13は、カートリッジ100aの正面図である。図13に示すように、仮想面CAが接地端子470を通る位置関係であっても良い(第1の位置関係)。すなわち、プリズム104は、第1の位置関係を満たすようにインク収容室102内に設けられている。また、本実施例では、中心線CBは、仮想面CAと重なる関係にある。ここで、「重なる」とは完全に重なるだけでなく実質的に重なることも含まれる。具体的には、完全に重なった場合とのズレが、Y方向に隣り合う端子の接触部cpを結ぶ距離よりも短い場合は実質的に重なるといえる(以下、同じ)。

【0078】

・第2の位置関係:

図14は、カートリッジ100aの底面図である。図14に示すように、仮想面CAがインク供給口106の中心106pを通る位置関係であっても良い(第2の位置関係)。すなわち、プリズム104は、第2の位置関係を満たすようにインク収容室102内に設けられている。

【0079】

・第3の位置関係:

図14に示すように、仮想面CAがシール部材606の端部606aの中心606pを通る位置関係であっても良い(第3の位置関係)。すなわち、プリズム104は、第3の位置関係を満たすようにインク収容室102内に設けられている。

【0080】

上記第1〜第3の位置関係は、位置関係が矛盾しない範囲であれば複数の位置関係を同時に満たしても良い。例えば、X軸方向とZ軸方向に平行な平面のうち、接地端子470を通る平面と、中心106pが通る平面とが一致する場合は、第1と第2の位置関係を同時に満たすようにプリズム104を配置できる。本実施例では、第1〜第3の位置関係を同時に満たしている。

【0081】

B−5.カートリッジ100aの内部構成:

図15は、カートリッジ100aの内部構成を説明するための第1の図である。図16は、カートリッジ100aの内部構成を説明するための第2の図である。大気開放口130からインク供給口106に至る内部流路の一部は、カートリッジ100aの容器本体にフィルムを張り付けることで形成されている。

【0082】

図15及び図16に示すように、インク収容室102は第1収容室102aと、第2収容室102bと、第1収容室102aと第2収容室102bとを連通する連通流路172(図15、16)とを備える。理解の容易のためにインク収容室102にはシングルハッチングを付している。図15に示すように、カートリッジ100aの未使用状態では、インクは液面を点線LM1で示すように第1収容室102aまで充填されている。インクがプリンター10によって消費されると、液面が下がってプリズム104がインクから露出する。

【0083】

図15に示すように、プリズム104は、第2収容室102bのうちで装着状態において最も低い平面102cに配置されている。ここで、平面102cを検出部材配置面102cとも呼ぶ。また、平面とは完全に平面で有る必要はなく、概ね平面であれば良い。例えば、平面は、多少の凹凸を含んでも良い。

【0084】

インク収容室102のインクは、液体誘導流路を通ってプリンター10に流通する。液体誘導流路は、一端部である連通口179が第2収容室102bに接続され、他端部がインク供給口106である。インクがプリンター10によって消費されると、大気導入流路によってインク収容室102内に大気が導入される。大気導入流路は、一端部が大気開放口130であり(図16)、他端部が第1収容室102aに接続された空気連通口164(図15)である。

【0085】

図15及び図16に示すように、液体誘導流路は、連通口179からインク供給口106に至る流体の流れ方向において、上流側から下流側に向かう順に以下の構成を有する。すなわち、液体導入流路は、連通口179と、連通口179に接続された貫通流路178と、貫通流路178に接続された第1液体流路180と、第1液体流路180に接続された接続孔182と、接続孔182に接続された第2液体流路184と、第2液体流路184に接続された接続孔186と、接続孔186に接続された弁室198と、弁室198の下流側端部である弁孔188と、弁孔188に接続された第3液体流路190と、第3液体流路190に接続された接続孔192と、接続孔192に接続された供給流路194と、を有する。ここで、供給流路194の一端部側は底面114から突出して液体供給部120を形成している。

【0086】

図16に示すように、弁室198には、弁孔188を開閉させるための弁ユニット199が配置されている。弁孔188を挟んだ上流側と下流側の圧力差に応じて弁ユニット199が弁孔188を開閉させる。

【0087】

図15に示すように、連通口179は、底面114の長手方向(X軸方向)についてプリズム104よりも一方の端部114tに近い位置に設けられている。また、連通口179は、カートリッジ100aがプリンター10に装着された装着状態において、カートリッジ100aが正姿勢の場合に、プリズム104の最も高い位置114Hよりも低い位置に設けられている。詳細には、連通口179は、検出部材配置面102cに接して設けられている。なお、プリンター10は水平な平面に設置されているものとする。

【0088】

図15及び図16に示すように、大気導入流路は、大気開放口130から空気連通口164に至る流体の流れ方向において、上流側から下流側に向かう順に以下の構成を有する。すなわち、大気導入流路は、大気開放口130と、大気開放口130に接続された第1大気流路132と、第1大気流路132に接続された接続孔134と、接続孔134に接続された蛇行流路140と、蛇行流路140に接続された気液分離室142と、気液分離室142に接続された接続孔144と、接続孔144に接続された第2大気流路146と、第2大気流路146に接続された接続孔148と、接続孔148に接続された第3大気流路150と、第3大気流路150に接続された接続孔152と、接続孔152に接続された空気室154と、空気室154に接続された接続孔160と、接続孔160に接続された第4大気流路162と、第4大気流路162に接続された空気連通口164とを有する。図16に示す気液分離室142には、上流側と下流側を区画するように気液分離膜(図示せず)が設けられている。気液分離膜は、気体は透過するが液体は透過しない性質を有する。

【0089】

図17は、図6のF6a−F6a断面図である。図17に示すように、装着状態においてカートリッジ100aの一対の容器側規制部196が、キャリッジケース22aの装置側規制部204aに当接する。これにより、基板部108aのプリンター10に対する位置決めが行なわれる。

【0090】

B−6.効果

図18は、図6のF6b−F6b断面図である。図18は、装着状態においてカートリッジ100aが本来設計された正しい姿勢(正姿勢)であるときの図である。なお、図18では、理解の容易の為に、連通口179も同一断面図上に位置するように示している。

【0091】

図18に示すように、カートリッジ100aが正姿勢の場合、突起124がキャリッジケース22aのケース底壁294に当接する。これにより、装着状態におけるカートリッジ100aが振動等の外力により矢印R1方向に傾こうとした場合でも、突起124がケース底壁294に当接しているため、カートリッジ100aの矢印R1方向への動きを規制できる。ここで、矢印R1方向とは、正姿勢の時よりも底面114の一方の端部114tが上側に位置し、底面114の他方の端部114pが下側に位置するようにカートリッジ100aが回転する方向である。すなわち、カートリッジ100aは、突起124によって装着状態における矢印R1方向への動きを規制できる。これにより、インク収容室102のうちプリズム104が位置する側にインクが偏って存在し、連通口179が位置する側にインクが存在しない状態(第1の状態)になることを抑制できる。よって、プリンター10によってインク残量状態を「インク残量有り」と判定しているにも拘わらず、カートリッジ100aからプリンター10にインクが供給されない事態を回避できる。

【0092】

特に、突起124は、底面114のうちプリズム104よりも他方の端部114pに近い位置に設けられている。これにより、カートリッジ100aが正姿勢の時に比べ、一方の端部114tが上側に位置し、他方の端部114pが下側の位置するように動こうとした場合でも、突起124がケース底壁294に当接してカートリッジ100aの動きをより安定して規制できる。すなわち、強い衝撃等によって、矢印R1方向にカートリッジ100aが回転移動するための大きな外力がカートリッジ100aに加わった場合でも、突起124がケース底壁294に当接してカートリッジ100aの動きを抑制できる。これにより、カートリッジ100aが正姿勢から傾いて第1の状態になることを安定して抑制できる。

【0093】

また、カートリッジ100aは第2の側面116に側面突起123を備える。側面突起123は、矢印R1方向にカートリッジ100aが動こうとした場合に、ケース背面壁295に当接してカートリッジ100aの矢印R1方向への動きを規制する。よって、カートリッジ100aが正姿勢から傾いて第1の状態になることをさらに抑制できる。

【0094】

また、液体供給部120は、底面114のうち他方の端部114pよりも一方の端部114tに近い位置から延びる。これにより、カートリッジ100aが矢印R2方向に傾こうとした場合でも、液体供給部120がキャリッジケース22a(詳細には、ケース底壁294)に当接することでカートリッジ100aの矢印R1方向への動きを規制できる。これにより、カートリッジ100aが正姿勢から傾くことをさらに抑制できる。ここで、矢印R2方向とは、正姿勢の時よりも,底面114の他方の端部114pが上側に位置し、底面114の一方の端部114tが下側に位置するようにカートリッジ100aが回転する方向である。

【0095】

また、カートリッジ100aは、第1の側面115にレバー125を有する。レバー125は、装着状態において、第1の側面115を一方の端部114t側から他方の端部114p側に向かう方向に付勢する。図18では、装着状態においてレバー125が力F1で第1の側面115をX軸負方向に向けて付勢している。これにより、カートリッジ100aをケース背面壁295に押し当てることができる。よって、外力によってカートリッジ100aがプリンター10に対して相対的に動く可能性を低減できる。すなわち、カートリッジ100aのプリンター10に対する位置ずれを抑制できる。また、例えば矢印R2方向のようにレバー125が圧縮される方向にカートリッジ100aが動いた場合でも、レバー125の復元力によってカートリッジ100aを正姿勢に戻すことができる。

【0096】

また、図13に示すように、仮想面CAが接地端子470を通る位置関係を満たすように、プリズム104を設けることで、プリズム104のプリンター10に対する位置ずれを抑制できる。言い換えれば、プリズム104のプリンター10に対する位置決めを精度良く行なうことができる。すなわち、基板部108aは、基板部108に対して短手方向両側に位置する一対の容器側規制部196によってプリンター10に対する位置決めが行なわれる(図17)。よって、位置決めが行なわれる基板部108aを基準にカートリッジ100aにおけるプリズム104の位置を決定することで、プリズム104のプリンター10に対する位置ずれを抑制できる。特に、基板部108aの表面408の中心線CBを通る接地端子470は、プリンター10に対する位置ずれが他の端子410〜440、450、460、480、490よりも生じにくい。よって、接地端子470を基準としてプリズム104の位置決めを行うことで、プリズム104に対するプリンター10の位置ずれをより抑制できる。

【0097】

また、図14に示すように、仮想面CAがインク供給口106の中心106pを通る位置関係を満たすように、プリズム104を設けることで、プリズム104のプリンター10に対する位置ずれを抑制できる。言い換えれば、プリズム104のプリンター10に対する位置決めを精度良く行なうことができる。すなわち、インク供給口106を含む液体供給部120には、インク取込針206が挿入される。カートリッジ100aをキャリッジケース22aに装着する際には、まずインク供給口106によってプリンター10に対するカートリッジ100aの位置決めが行なわれる。よって、位置決めが行なわれるインク供給口106を基準にカートリッジ100aにおけるプリズム104の位置を決定することで、プリズム104のプリンター10に対する位置ずれを抑制できる。特に、インク供給口106の中心106pは、インク供給口106のうちでプリンター10に対する位置ずれが生じにくい。よって、インク供給口106の中心106pを基準にカートリッジ100aにおけるプリズム104の位置を決定することで、プリズム104のプリンター10に対する位置ずれをより抑制できる。

【0098】

また、図14に示すように、仮想面CAがシール部材606の端部606aの中心606pを通る位置関係を満たすようにプリズム104を設けることで、プリズム104のプリンター10に対する位置ずれを抑制できる。言い換えれば、プリズム104のプリンター10に対する位置決めを精度良く行なうことができる。すなわち、液体供給部120内にシール部材606は設けられていることから、シール部材606もプリンター10に対して位置決めが行なわれると言える。よって、インク供給口106を基準にしてプリズム104の配置を決定したのと同様に、シール部材606を基準にしてカートリッジ100aにおけるプリズム104の位置を決定することで、プリズム104のプリンター10に対する位置ずれを抑制できる。

【0099】

C.変形例 :

上述した実施例では、プリズム104の光透過面104cがインクカートリッジ100の底面の一部を構成しているものと説明した。ここで、プリズム104を次のように設けることとすれば、光透過面104cに異物が付着することを更に抑制することができる。

【0100】

図19は、変形例のインクカートリッジ100のプリズム104の設置態様を示した説明図である。図19(a)に示したインクカートリッジ100では、プリズム104の底面に凹部22dが設けられており、この凹部22dの奥に光透過面104cが設けられている。また、図19(b)に示したインクカートリッジ100では、プリズム104がインクカートリッジ100の内側に組み込まれて、インクカートリッジ100の底面とプリズム104の底面とからなる凹部22dが設けられており、この凹部22dの奥に光透過面104cが設けられている。さらに、図19(c)に示したインクカートリッジ100では、インクカートリッジ100の底面がインクカートリッジ100の内側の入り込んだ構造となっており、この底面とプリズム104の底面とからなる凹部22dの奥に光透過面104cが設けられている。

【0101】

光透過面104cに異物が付着することを抑制する点からすれば、光透過面104cはインクカートリッジ100の底面から可能な限り離れていることが望ましい。上述した変形例のインクカートリッジ100では、インクカートリッジ100の底面より内部に入り込んだ位置に光透過面104cを設定することができるので、光透過面104cにインクや削りカスなどの異物が付着することをより抑えることができる。また、光透過面104cが入口の狭い凹部22dの奥に設けられているので、インクカートリッジ100の着脱時などに使用者の指が光透過面104cに触れることを抑制することができる。その結果、指紋が光透過面104cに付着してインク残量の検出に悪影響を及ぼすことを抑制することが可能となる。

【0102】

以上、各種の実施形態を説明したが、本発明は上記すべての実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様で実施することが可能である。例えば、インク供給口と基板部とを有し、液体収容部内の液体検出センサー等に外部から電圧を印加することでインク残量を検出するインクカートリッジに対して、上述した実施例および変形例のインクカートリッジのインク供給口、基板部、光透過面の位置関係を適用することとしてもよい。この際、光透過面の位置を、外部から電圧を印加するための接点の位置に置き換えて適用すれば、接点に異物が付着することを抑制することができるので、異物が付着することによる弊害を抑制することが可能となる。

【0103】

さらに、本発明は、噴射ヘッドと一体に構成されているキャリッジケースにインクカートリッジを装着するオンキャリッジタイプのインクジェットプリンターに限らず、インクカートリッジを収容するホルダーと噴射ヘッドとが別々に設けられているオフキャリッジタイプのインクジェットプリンターに適用することもできる。

【符号の説明】

【0104】

2…印刷媒体

10…プリンター

10…カートリッジ

20…キャリッジ

22,22a…キャリッジケース

22d…凹部

24…噴射ヘッド

30…駆動機構

32…タイミングベルト

34…駆動モーター

44…バネ座

46…シール部材

51…フィルム

60…制御部

70…接点機構

100,100a…インクカートリッジ

102…インク収容室

102a…第1収容室

102b…第2収容室

102c…平面(検出部材配置面)

104…プリズム

104a…第1反射面

104b…第2反射面

104c…光透過面

104t…稜線

106…インク供給口

106p…中心

108,108a…基板部

113…上面

114…底面

114m…一方の端部

114p…他方の端部

114s…他方の端部

114t…一方の端部

115…正面(第1の側面)

116…背面(第2の側面)

117…右側面(第3の側面)

118…左側面(第4の側面)

120…液体供給部

121…シール部

123…側面突起

124…突起

125…レバー

130…大気開放口

132…第1大気流路

134…接続孔

140…蛇行流路

142…気液分離室

144…接続孔

146…第2大気流路

148…接続孔

150…第3大気流路

152…接続孔

154…空気室

160…接続孔

162…第4大気流路

164…空気連通口

172…連通流路

178…貫通流路

179…連通口

180…第1液体流路

182…接続孔

184…第2液体流路

186…接続孔

188…弁孔

190…第3液体流路

192…接続孔

194…供給流路

196…容器側規制部

198…弁室

199…弁ユニット

200,200a…コネクターユニット

202,202a…コネクター

204…ホルダー

204a…装置側規制部

206…インク取込針

208…貫通穴

257…第1のコネクター

294…ケース底壁

295…ケース背面壁

296…ケース正面壁

297…第1のケース側壁

298…第2のケース側壁

299…受入空間部

300…検出部

302…発光部

304…受光部

400…容器側端子群

401…ボス溝

402…ボス孔

403…記憶装置

408…表面

409…裏面

410…過電圧検出端子

420…リセット端子

430…クロック端子

431…容器側端子

437…接地端子

440…過電圧検出端子

450…装着検出端子

460…電源端子

470…接地端子

480…データ端子

490…装着検出端子

500…インクカートリッジ

504c…光透過面

508…基板部

600…供給ユニット

602…バネ

604…バネ座

606…シール部材

606a…端部

606p…中心

L1…第1の端子列

L2…第2の端子列

CA…仮想面

CB…中心線

SD…装着方向

cp…接触部

【特許請求の範囲】

【請求項1】

扁平に形成された底面と、該底面の長手方向の一方の端部から延びる第1の側面とを有し、液体収容部に液体を収容可能であり、液体消費装置に着脱可能に搭載される液体容器であって、

前記液体収容部内の液体が前記液体容器の外部に流出する液体流出口と、

前記液体容器が前記液体消費装置に装着されることにより、該液体消費装置と電気的に接続する接点部と、

前記底面に設けられ外部からの入力を受け付ける入力受部を有し、前記液体収容部に収容される液体と接触可能に設けられて、該入力受部への入力に対する応答が、該液体収容部内の液体と接触する側の表面の状態によって変化する検出部材と

を備え、

前記接点部は、前記第1の側面に設けられており、

前記液体流出口は、前記底面において前記一方の端部寄りに設けられており、

前記入力受部は、前記底面の長手方向における他方の端部寄りに設けられている液体容器。

【請求項2】

請求項1に記載の液体容器であって、さらに、

一端部である連通口が前記液体収容部に接続され、他端部が前記液体流出口である液体誘導流路であって、前記液体収容部に収容される前記液体を前記液体流出口に向けて流通させる液体誘導流路と、

前記底面のうち前記一方の端部よりも前記他方の端部に近い位置に設けられた突起と、を備え、

前記連通口は、前記長手方向について前記検出部材よりも前記一方の端部に近い位置に設けられている、液体容器。

【請求項3】

請求項2に記載の液体容器であって、

前記突起は、底面のうち前記検出部材よりも前記他方の端部に近い位置に設けられている、液体容器。

【請求項4】

請求項2又は請求項3に記載の液体容器であって、さらに、

前記底面の他方の端部から延びる第2の側面であって、前記第1の側面と対向する第2の側面を備え、

前記第2の側面には、側面突起が設けられている、液体容器。

【請求項5】

請求項1から請求項4のいずれか一項に記載の液体容器であって、さらに、

端部に前記液体流出口が形成され、前記底面のうち前記他方の端部よりも前記一方の端部に近い位置から延びる液体供給部を備える、液体容器。

【請求項6】

請求項1から請求項5のいずれか一項に記載の液体容器であって、さらに、

前記第1の側面に設けられ、前記液体消費装置に前記液体容器が着脱される際に利用される弾性部材であって、前記液体消費装置に前記液体容器が装着されたときに、前記第1の側面を前記一方の端部側から前記他方の端部側に向かう方向に付勢する弾性部材を備える、液体容器。

【請求項7】

請求項1から請求項6のいずれか一項に記載の液体容器であって、

前記液体消費装置に装着されたときに、前記液体流出口は前記液体消費装置の液体取込針が挿入され、

前記検出部材は前記表面を含む三角プリズムを有し、

前記三角プリズムは、

頂角を形成する稜線が前記長手方向に沿って延びるように設けられ、かつ、前記稜線を含み前記底面に垂直な仮想面が、前記液体流出口の中心を通るように設けられている、液体容器。

【請求項8】

請求項1から請求項7のいずれか一項に記載の液体容器であって、さらに、

前記第1の側面に設けられ、前記接点部を前記液体消費装置に対して位置決めするための一対の容器側規制部であって、前記接点部に対して前記底面の前記短手方向両側に位置する一対の容器側規制部を有し、

前記接点部の表面である接点部表面は、前記底面の短手方向に沿って並んで配列された複数の容器側端子であって、前記接点部の表面のうち前記底面の短手方向における中心線を通る位置に設けられた第1容器側端子を含む複数の容器側端子を有し、

前記検出部材は前記表面を含む前記三角プリズムを有し、

前記三角プリズムは、

頂角を形成する稜線が前記長手方向に沿って延びるように設けられ、かつ、前記稜線を含み前記底面に垂直な仮想面が、前記第1容器側端子を通るように設けられている、液体容器。

【請求項1】

扁平に形成された底面と、該底面の長手方向の一方の端部から延びる第1の側面とを有し、液体収容部に液体を収容可能であり、液体消費装置に着脱可能に搭載される液体容器であって、

前記液体収容部内の液体が前記液体容器の外部に流出する液体流出口と、

前記液体容器が前記液体消費装置に装着されることにより、該液体消費装置と電気的に接続する接点部と、

前記底面に設けられ外部からの入力を受け付ける入力受部を有し、前記液体収容部に収容される液体と接触可能に設けられて、該入力受部への入力に対する応答が、該液体収容部内の液体と接触する側の表面の状態によって変化する検出部材と

を備え、

前記接点部は、前記第1の側面に設けられており、

前記液体流出口は、前記底面において前記一方の端部寄りに設けられており、

前記入力受部は、前記底面の長手方向における他方の端部寄りに設けられている液体容器。

【請求項2】

請求項1に記載の液体容器であって、さらに、

一端部である連通口が前記液体収容部に接続され、他端部が前記液体流出口である液体誘導流路であって、前記液体収容部に収容される前記液体を前記液体流出口に向けて流通させる液体誘導流路と、

前記底面のうち前記一方の端部よりも前記他方の端部に近い位置に設けられた突起と、を備え、

前記連通口は、前記長手方向について前記検出部材よりも前記一方の端部に近い位置に設けられている、液体容器。

【請求項3】

請求項2に記載の液体容器であって、

前記突起は、底面のうち前記検出部材よりも前記他方の端部に近い位置に設けられている、液体容器。

【請求項4】

請求項2又は請求項3に記載の液体容器であって、さらに、

前記底面の他方の端部から延びる第2の側面であって、前記第1の側面と対向する第2の側面を備え、

前記第2の側面には、側面突起が設けられている、液体容器。

【請求項5】

請求項1から請求項4のいずれか一項に記載の液体容器であって、さらに、

端部に前記液体流出口が形成され、前記底面のうち前記他方の端部よりも前記一方の端部に近い位置から延びる液体供給部を備える、液体容器。

【請求項6】

請求項1から請求項5のいずれか一項に記載の液体容器であって、さらに、

前記第1の側面に設けられ、前記液体消費装置に前記液体容器が着脱される際に利用される弾性部材であって、前記液体消費装置に前記液体容器が装着されたときに、前記第1の側面を前記一方の端部側から前記他方の端部側に向かう方向に付勢する弾性部材を備える、液体容器。

【請求項7】

請求項1から請求項6のいずれか一項に記載の液体容器であって、

前記液体消費装置に装着されたときに、前記液体流出口は前記液体消費装置の液体取込針が挿入され、

前記検出部材は前記表面を含む三角プリズムを有し、

前記三角プリズムは、

頂角を形成する稜線が前記長手方向に沿って延びるように設けられ、かつ、前記稜線を含み前記底面に垂直な仮想面が、前記液体流出口の中心を通るように設けられている、液体容器。

【請求項8】

請求項1から請求項7のいずれか一項に記載の液体容器であって、さらに、

前記第1の側面に設けられ、前記接点部を前記液体消費装置に対して位置決めするための一対の容器側規制部であって、前記接点部に対して前記底面の前記短手方向両側に位置する一対の容器側規制部を有し、

前記接点部の表面である接点部表面は、前記底面の短手方向に沿って並んで配列された複数の容器側端子であって、前記接点部の表面のうち前記底面の短手方向における中心線を通る位置に設けられた第1容器側端子を含む複数の容器側端子を有し、

前記検出部材は前記表面を含む前記三角プリズムを有し、

前記三角プリズムは、

頂角を形成する稜線が前記長手方向に沿って延びるように設けられ、かつ、前記稜線を含み前記底面に垂直な仮想面が、前記第1容器側端子を通るように設けられている、液体容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−60002(P2013−60002A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−124160(P2012−124160)

【出願日】平成24年5月31日(2012.5.31)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年5月31日(2012.5.31)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]