液流処理装置および繊維処理装置

【課題】連続長を有する繊維構造体に対して均一な液体処理が行えるノズルヘッダーを備え、低い動力エネルギーで高い処理性能が実現できる液流処理装置と、同液流処理装置を備えた繊維処理装置を提供する。

【解決手段】一端に給液源との接続部を有し、他端が閉塞された内径が一律の主管3と、主管3の軸線に対して略直角、同一方向に先端開口部6が位置する液体噴射ノズル4と、を有するノズルヘッダー1を備えた液流処理装置において、ノズルヘッダー1の液体噴射ノズル4毎の最小断面積の和Σsと、前記主管の断面積Sとの比Σs/Sが3.0以下である。

【解決手段】一端に給液源との接続部を有し、他端が閉塞された内径が一律の主管3と、主管3の軸線に対して略直角、同一方向に先端開口部6が位置する液体噴射ノズル4と、を有するノズルヘッダー1を備えた液流処理装置において、ノズルヘッダー1の液体噴射ノズル4毎の最小断面積の和Σsと、前記主管の断面積Sとの比Σs/Sが3.0以下である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、液流処理装置および繊維処理装置に関するものである。

【背景技術】

【0002】

従来から、繊維の製造における糸条連続搬送式薬液表面処理工程において、表面処理後の薬液含有糸条を洗浄する方法およびその装置に関して、搬送ガイド類への接触で生じる糸条劣化がなく、洗浄速度が速く、洗浄の多段処理が不必要な、繊維糸条の洗浄方法およびその装置が知られている(例えば、特許文献1参照)。

【特許文献1】特開平9−273070号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上述の特許文献1に開示されている洗浄装置にあっては、水路内の上下内壁面構造や、水路内に対する洗浄液の流速について説明するに止まり、その洗浄液などの給液部の構造については具体的に説明されていない。一方、リボン状の繊維構造体、例えば繊維トウの洗浄について言えば、通常は1本の繊維トウのみを洗浄することはなく、複数本の繊維トウを並列して走行させながら洗浄が行われ、その場合、洗浄液の圧力が場所により変動することにより、各繊維トウ間での洗浄むらが大きくなるため、繊維品質にバラツキが出る等の問題があった。

【0004】

また、給液部の構造が適正な形状を有していないと、洗浄液を繊維トウに高圧で噴射するとき、ノズルの開口部からは多方向に向いて噴出することとなり、繊維トウに対する噴射領域は開口形状とならないばかりか、その流速も低下しやすいため、洗浄能力が低下する。これを保障しようとすれば、更に液体の供給圧を上げなければならず、そのための動力源であるポンプの大型化が要求されるという問題があった

【0005】

更に、50kTexを超えるような繊維トウの場合、従来技術では、繊維トウ全体に渡って均一な洗浄が困難であり、その改善が望まれていた。

【0006】

そこで、この発明は、上述の事情を鑑みてなされたものであり、具体的には連続長を有する繊維構造体に対して均一な液体処理が行えるノズルヘッダーを備え、低い動力エネルギーで高い処理性能が実現できる液流処理装置と、同液流処理装置を備えた繊維処理装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、請求項1に記載した発明は、一端に給液源との接続部を有し、他端が閉塞された内径が一律の主管と、該主管の軸線に対して略直角、同一方向に先端開口部が位置する液体噴射ノズルと、を有するノズルヘッダーを備えた液流処理装置において、前記ノズルヘッダーの前記液体噴射ノズル毎の最小断面積の和Σsと、前記主管の断面積Sとの比Σs/Sが3.0以下であることを特徴とする。

このように構成することで、液体噴射ノズルから噴射される液体の圧力差を小さくすることができる。

【0008】

請求項2に記載した発明は、前記主管の内部に、一端が給液源との接続部を有し、かつ他端が閉塞された第2主管が挿入され、該第2主管には軸線方向に複数の小孔が形成されていることを特徴とする。

このように構成することで、液体噴射ノズルの基端部における液体圧を平均化することができる。

【0009】

請求項3に記載した発明は、前記主管の内部に、前記主管の軸方向に平行で、かつ複数の小孔が形成された仕切板が設けられており、給液源が、前記液体噴射ノズルが位置されている側とは反対側の前記主管と前記仕切板とで形成される領域側に設けられていることを特徴とする。

このように構成することで、液体噴射ノズルの基端部における液体圧を平均化することができる。

【0010】

請求項4に記載した発明は、前記液体噴射ノズルは、前記先端開口部がスリット状または矩形断面を有し、前記基端開口部から前記先端開口部にかけて偏平化されており、前記基端開口部から前記先端開口部にかけた任意の位置での開口断面の面積が同一であることを特徴とする。

このように構成することで、先端開口部からの液体噴射むらを低減させることができると共に、液体噴射ノズル内での処理液の流速を一定に保つことができる。

【0011】

請求項5に記載した発明は、前記ノズルヘッダーの前記先端開口部に対向して樋状プレート部材を配し、該樋状プレート部材の幅方向に開口したスリットと、前記先端開口部とが対向して配置されていることを特徴とする。

このように構成することで、スリットから処理液をより均一に噴射することができる。

【0012】

請求項6に記載した発明は、前記樋状プレートに、1本以上6本以下の前記スリットが形成されていることを特徴とする。

このように構成することで、処理効率を向上させることができる。

【0013】

請求項7に記載した発明に係る繊維処理装置は、上述の液流処理装置を備えたことを特徴とする。

このように構成することで、液体噴射ノズルから噴射される液体の圧力差を小さくすることができる。

【発明の効果】

【0014】

請求項1に記載した発明によれば、液体噴射ノズルから噴射される液体の圧力差を小さくすることができるため、連続長を有する繊維構造体に対して均一な液体処理を行うことができる効果がある。

【0015】

請求項2または請求項3に記載した発明によれば、液体噴射ノズルの基端部における液体圧を平均化することができるため、主管の両端部の圧力差を小さくすることができ、複数の繊維トウを処理する際に、各繊維トウの間での処理むらを少なくすることができる効果がある。

【0016】

請求項4に記載した発明によれば、先端開口部からの液体噴射むらを低減させることができると共に、液体噴射ノズル内での処理液の流速を一定に保つことができるため、連続長を有する繊維構造体に対して均一な液体処理を行うことができる効果がある。

【0017】

請求項5に記載した発明によれば、スリットから処理液をより均一に噴射することができるため、連続長を有する繊維構造体に対して均一な液体処理を行うことができる効果がある。

【0018】

請求項6に記載した発明によれば、処理効率を向上させることができるため、動力源であるポンプの容量を小さくすることができ、低い動力エネルギーで高い性能を実現することができる効果がある。

【0019】

請求項7に記載した発明によれば、液体噴射ノズルから噴射される液体の圧力差を小さくすることができるため、連続長を有する繊維構造体に対して均一な液体処理を行うことができる繊維処理装置を提供することができる効果がある。

【発明を実施するための最良の形態】

【0020】

[ノズルヘッダー]

(第一実施形態)

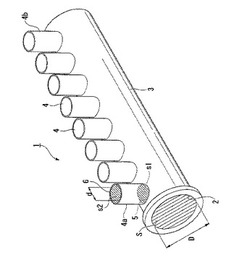

次に、本発明に係るノズルヘッダーの第一実施形態を図1、図2に基づいて説明する。図1は、本発明の第一実施形態における液流処理装置に備えられたノズルヘッダーの斜視図である。

図1に示すように、液流処理装置に備えられるノズルヘッダー1は、一端が給液源に接続可能な開口部2が形成され、他端が閉塞された円筒状の主管3と、主管3の軸方向に所要の間隔をおいて、かつ主管3の軸線に直交して分岐された複数の液体噴射ノズル4とで構成されている。本実施形態においては、主管3及び液体噴射ノズル4は円筒形をなしている。したがって、液体噴射ノズル4の主管3に接する基端開口部5の断面積s1と、液体噴射ノズル4の先端開口部6の断面積s2とは、同じ面積となる。また、基端開口部5から先端開口部6にかけての任意の位置における断面積も同じ面積となる。ここで、主管3の開口部2の内径をDとし、液体噴射ノズル4の内径をdとする。そして、面積s1を各液体噴射ノズル4の本数分足し合わせた値Σsと主管3の断面積Sとの比Σs/Sは3.0以下に設定されている。

【0021】

また、液体噴射ノズル4における処理液吐出線速度の平均値が、0.1〜3.0m/秒で使用されることが好ましい。処理液吐出線速度が0.1m/秒より遅い場合、つまり少量の処理液を流した場合は、圧力がかからず、ほとんどの処理液が開口部2側の液体噴射ノズル4から噴射されてしまうため好ましくない。

【0022】

ここで、Σs/Sの設定値について検証する。以下の説明は、液体噴射ノズル4における処理液吐出線速度の平均値を2.0m/秒に設定して処理液を供給した場合である。

例えば、液体噴射ノズル4が8本の場合、このΣs/Sを8.0に設定すると、主管3の液体導入側からその閉塞端側にかけて内圧が二次関数的に150%増加し、液体導入側の液体噴射ノズル4aから噴出される処理液体量と、閉塞端側の液体噴射ノズル4bから噴出される処理液体量とが異なり、繊維構造体に処理むらが発生する。

【0023】

通常、マルチフィラメントからなる繊維トウを液体処理する場合、実用上、均一に液体処理するためには、主管3の液体導入側と閉塞端側との間の許容圧力差が20%以内であることが必要とされているが、Σs/Sが3.0以内であれば、その圧力差は20%以内の許容範囲内に収まるので、均一処理ができる点で望ましい。

【0024】

つまり、Σs/Sが3.0を越える場合は、主管3の内部流路において、その閉塞端側の圧力が液体導入側の圧力よりも二次関数的に高くなり、繊維構造体に対する均一な液体処理が困難になる。

更に、Σs/Sを1.6以下にすると、液体導入側と閉塞端側との圧力差が更に小さくなり、均一な処理が行える点において更に好ましい。

一方、Σs/Sが0.2未満になると、液体噴射ノズル4に対して主管3の内径Dが相対的に大きくなりすぎて、所望の液体圧を得ようとすると動力源であるポンプ容量を大きくしなければならず、同時に主管3の設置空間の増大にもつながるので好ましくない。

また、液体噴射ノズル4が12本を越えると、液体導入側と閉塞端側との圧力差を小さくすることが困難になるため好ましくない。

【0025】

因みに、内径Dが200mmである主管2の長手方向に、隣接する繊維トウの間隔に応じたピッチで、内径dを140mmとした8本の液体噴射ノズル4を分岐させて(Σs/Sを3.9)、毎時1トンの繊維製品を処理するために使用する処理液を5トンとして液体を供給したときの主管3の液体導入側と閉塞端側との圧力差を測定したところ、42%の圧力差が認められ、圧力差20%の許容範囲を超えた。

内径dを120mm(Σs/Sは、2.9)にした以外は同じ条件で主管3の液体導入側と閉塞端側との圧力差を測定したところ、19%であった。

更に同様に、内径dが100mmの場合(Σs/Sは、2.0)は、9%の圧力差、また、内径dが90mmの場合(Σs/Sは、1.6)は、3%の圧力差であった。

【0026】

ここで、図2に、第一実施形態のノズルヘッダー1の変形例を示す。

図2に示すように、液体噴射ノズル4が断面スリット形状の直方体で形成されている以外は図1と同じ構成である。したがって、液体噴射ノズル4の主管3に接する基端開口部5の断面積s1と、液体噴射ノズル4の先端開口部6の断面積s2とは、同じ面積となる。また、基端開口部5から先端開口部6にかけての任意の位置における断面積も同じ面積となる。

ここで、内径Dが200mmである主管3の長手方向に、隣接する繊維トウの間隔に応じたピッチで、基端開口部5が、6mm×160mmのスリット状である8本の液体噴射ノズル4を分岐させ、Σs/Sを、0.24とし、同様な条件で主管3の液体導入側と閉塞端側との圧力差を測定したところ、圧力差は0.15%であった。

【0027】

このように、Σs/Sが1.6以下であれば、液体導入側と閉塞端側との圧力差が3%以下となり、非常に均一な処理が行える。

なお、Σs/Sが0.2より小さいと、主管3の内径Dに対する液体噴射ノズル4の内径dが相対的に小さくなりすぎるため、液体噴射ノズル4として要求される最小径を考慮すると、主管3の内径Dが実質的に大きくなり、設置空間の増大を招くばかりか、処理液体の上記供給量や圧損によりエネルギーの使用量も著しく増えるため、処理コストの増大につながり好ましくない。

【0028】

本実施形態によれば、ノズルヘッダー1に円筒形または直方体の形状の液体噴射ノズル4を設け、Σs/Sを3.0以下とした。このように構成することで、主管3の液体導入側の液体噴射ノズル4aの基端開口部と閉塞端側の液体噴射ノズル4bの基端開口部との液体圧の圧力差を小さくすることができ、連続長を有する繊維構造体に対して均一な液体処理を行うことができる。

【0029】

(第二実施形態)

次に、本発明の第二実施形態を図3、図4に基づいて説明する。図3は、本発明の第二実施形態における液流処理装置に備えられたノズルヘッダーの斜視図である。

図3に示すように、本実施形態のノズルヘッダー11と第一実施形態との間で実質的に異なるところは、液体噴射ノズル14の形態にある。本実施形態による液体噴射ノズル14の形態は、主管13から分岐する基端開口部15は円形をしており、その先端開口部16は、スリット状の矩形である。そして、基端開口部15から先端開口部16までの間の任意の位置での断面積を同一面積s3として、基端開口部15から先端開口部16までを連続して偏平化している。

【0030】

かかる液体噴射ノズル14により、処理液が主管13から各液体噴射ノズル14に導入されるとき渦流状態にある液体が、先端開口部16に流れるにしたがって整流化され、スリット状断面の先端開口部16からはその開口形状の断面をもつ高速流体となって噴出されるため、その噴出流体は必要以上に拡散することがなく、効率的に繊維構造体を貫通することができ、液体処理効率を一段と向上させることができる。

【0031】

ここで、液体噴射ノズル14を偏平化し、かつ基端開口部15から先端開口部16までの間の任意の位置での断面積を同一面積s3とした装置を用いて、紡浴後の250kTexのアクリル繊維トウの搬送速度を10m/分に設定し、洗浄処理液をアクリル繊維トウ1トンに対して5トン使用し、かつ、液体噴射ノズル14における処理液吐出線速度を1.5m/秒で洗浄処理を行い、その処理後のアクリル繊維トウの中央部と端部の残存溶剤を測定したところ、アクリル繊維トウの中央部と端部との処理むらは5%以下であり、図1の場合よりも向上させることができる。

【0032】

ここで、図4に、第二実施形態のノズルヘッダー11の変形例を示す。

図4に示すように、液体噴射ノズル14の先端開口部16が図3のようにスリット状断面ではなく、矩形断面で形成されている以外は図3と同じ構成である。したがって、液体噴射ノズル14の主管13に接する基端開口部15の断面積と、液体噴射ノズル14の先端開口部16の断面積とは、同じ面積となる。また、基端開口部15から先端開口部16にかけての任意の位置における断面積も同じ面積となる。

このように構成することで、一の液体噴射ノズル14で、後述する樋状プレートに形成された複数のスリットに直接液体を噴射することができる。

本実施形態において、液体噴射ノズル14から噴射される高速の処理液を、各繊維構造体の幅方向に均一に噴射するには、主管13が繊維進行方向に略直角方向に配置され、各液体噴射ノズル14の先端開口部16のスリット状または矩形断面の長辺方向が主管13の軸線に平行になるように設けられることが好ましい。

【0033】

(第三実施形態)

次に、本発明の第三実施形態を図5、図6に基づいて説明する。図5は、本発明の第三実施形態における液流処理装置に備えられたノズルヘッダーの斜視図であり、図6は、図5のA−A´線に沿う断面図である。

図5、図6に示すように、本実施形態のノズルヘッダー21は、第一主管23の内部に第二主管27が収納されており、主管の構造を二重構造としている。また、第二主管27は第一主管23と同一軸線上に配されている。第二主管27の一端には給液源に接続される開口部22が形成され、他端側は閉塞されている。更に、第二主管27の液体噴射ノズル24の基端開口部25が形成されている側とは反対側に、その軸線方向にわたって二列の小孔28が並列して複数形成されている。そして、第一主管23と第二主管27との液体導入側端部は開口部22を除いて閉塞されている。

【0034】

ここで、本実施形態において、第一主管23の内径D1と第二主管27の内径D2との比は3/1に設定されている。この比の値は、5/4〜4/1の範囲内であれば任意に決めることができる。4/1を越えると、圧力損失が著しく増大し、一方、5/4未満であれば第二主管27を第一主管23に装着することが困難となるため好ましくない。

また、第二主管27に形成された小孔28の開孔面積の和と第二主管27の断面積との比が0.2から3.0の範囲で任意に開けることができる。

【0035】

このように構成することにより、第二主管27の開口部22から導入される高圧の処理液は、第二主管27の小孔28から下方に噴出した後、第二主管27の外周面に沿って回流し、第一主管23の各液体噴射ノズル24に導入されるため、各液体噴射ノズル24における流入圧力が液体導入側と閉塞端側との間で更に均整化されるようになり、各液体噴射ノズル24に対応して走行する繊維構造体に対して吐出むらのない均一な吐出がなされて、更に均一な処理を行うことが可能となる。

【0036】

この第二主管27に開ける小孔28の開孔面積の和と第二主管27の断面積との比が、0.2未満であれば圧力損失が増大し、一方、3.0を越えると液体導入側と閉塞端側との圧力差が大きくなり、均一な処理ができなくなるため好ましくない。

【0037】

ここで、図7に、第三実施形態のノズルヘッダー21の変形例を示す。

図7に示すように、ノズルヘッダー21は第一主管23の内部に第二主管27を収納した二重管構造となっている。ただし、上述の実施形態とは異なり、第二主管27の全周面に亘って複数の小孔28が形成されている。この変形例においても、各液体噴射ノズル24への流入圧力が液体導入側と閉塞端側との間で均整化され、各液体噴射ノズル24に対応して走行する繊維構造体に対して均一な処理ができる。

【0038】

(第四実施形態)

次に、本発明の第四実施形態を図8に基づいて説明する。図8は、本発明の第四実施形態における液流処理装置に備えられたノズルヘッダーの断面図である。

図8に示すように、本実施形態のノズルヘッダー31は、主管33の内部空間に複数の小孔38が形成された仕切板37が設けられ、主管33の内部が仕切板37により液体噴射ノズル34を有する側と、有しない側とに分割されている。ノズルヘッダー31への液体の供給は、仕切板37の液体噴射ノズル34が位置している側とは反対側の一端からなされるように開口部32が形成されている。開口部32に対応する他端は閉塞されている。本実施形態において、小孔38の開孔面積の和と開口部32の断面積との比が、0.2から3.0の範囲で任意に開けられている。

【0039】

このように構成することで、第三実施形態と同様、液体噴射ノズル34における流入圧力が液体導入側と閉塞端側との間で均整化され、液体噴射ノズル34に対応して走行する繊維トウに対して、均一な処理を行うことができる。

【0040】

因みに、液体噴射ノズル34のノズル本数を8本とし、かつ、液体噴射ノズル34における処理液吐出線速度の平均値を2.0m/秒に設定して処理液を供給し、Σs/Sが2.0のノズルヘッダーに対して、毎時1トンの繊維製品を処理するために使用する処理液の供給量を5トンとして液体を流し、主管33の液体導入側と閉塞端側との圧力差を測定したところ、二重管または仕切板が無い場合は9%の圧力差となり、所望の圧力差の範囲内には収まっているものの、小孔の開口面積の和と開口部の断面積との比を3/2とし、第一主管の内径と第二主管の内径との比の値を3/1とした二重管または仕切板を設けた場合は圧力差を3%まで減ずることができ、更なる均整化が図られることがわかる。

【0041】

[液流処理装置]

次に、本発明の液流処理装置の実施形態を図9に基づいて説明する。図9は、本発明の実施形態における液流処理装置の部分斜視図である。本実施形態においては、図5、図6に示す実施形態のノズルヘッダー21を採用した場合で説明する。なお、上記実施形態と同様の構成箇所には、同一部分に同一符号を付して詳細な説明を省略する。

図9に示すように、ノズルヘッダー21の上部には、液体噴射ノズル24の先端開口部26に対峙させた位置にスリット42が形成された樋状プレート部材41が配されている。液流処理装置51は、上述のノズルヘッダー21と樋状プレート部材41とで構成されている。

【0042】

樋状プレート部材41は、中央に配されているプレート部本体43と、プレート部本体43の左右端縁に沿って上方に垂直に延設されている左右壁部44と、で構成されている。更に、樋状プレート部材41とノズルヘッダー21との間に圧力調整室を設けてもよい。

プレート部本体43の繊維構造体の流れ方向に対して直交する方向の寸法、すなわち左右壁部44間の距離は、処理をする繊維構造体の幅寸法に略同等の寸法が確保されている。

【0043】

図10は、上述の液流処理装置51の樋状プレート部材41の変形例を示している。

図10に示すように、樋状プレート部材41の長手方向の中央線Lに対して所要の距離をおいた位置に、中央線Lに平行な2本以上6本以下のスリット42がプレート部本体43の表裏面を貫通して形成されている。これらのスリット42の本数は、任意に設定できる。本実施形態では、5本のスリット42が形成されている。

【0044】

また、複数のスリット42を形成する場合、隣接するスリット同士の間隔は任意に設定できるが、5mm以上350mm以下と設定するのが好ましい。繊維トウを構成する繊維は、スリット42より噴出される高速の処理液により繊維が部分的に微小に振動しながら処理液と接触し、処理が行われるが、隣接するスリット42同士の間隔が5mm未満の場合は、一つ目のスリット42より噴出された高速の処理液により繊維が微小な振動を与えられた繊維トウの部分と同じところを二つ目のスリット42より噴出された高速の処理液が貫通するため、処理液による処理効果がスリット1本の場合と同程度となり好ましくない。

【0045】

一方、隣接するスリット42同士の間隔が350mmを越えると、一つ目のスリット42より噴出された高速の処理液による繊維の微小な振動が二つ目のスリット42に到達するまでに消滅するため、二つ目のスリット42より噴出された高速の処理液による処理効率が向上せず、さらに液流処理装置51自体の寸法が大きくなるため好ましくない。

【0046】

図10に示す変形例のごとく、各液体噴射ノズル24の先端開口部26に複数のスリット42(本実施形態では5本)が形成された樋状プレート部材41が取り付けられる場合には、液体噴射ノズル24と樋状プレート部材41との間に圧力調整室45が設けられる。圧力調整室45の上部はプレート部本体43と略同等の大きさの開口を有しており、下部は液体噴射ノズル24の先端開口部26と略同等の開口部を有している。そして、ノズルヘッダー21と樋状プレート部材41とを圧力調整室を介して連接されるように構成されている。

【0047】

このように構成すると、各液体噴射ノズル24から整流されて噴出する処理液が圧力調整室45内部で、上方のプレート部本体43の下面に衝突し、プレート部本体43に形成された複数のスリット42に分配され、各スリット42から処理液が噴出する。噴出される高速の処理液はスリット42の全開口部にわたって、噴出圧力が均一化される。すなわち、処理される繊維構造体の走行方向の二箇所以上(本実施形態では五箇所)で同時に均一な圧力をもつ高速の処理液を噴出して繊維構造体を貫通するようになり、均質でかつ効果的な処理がなされる。

【0048】

因みに、スリット42が1本形成された樋状プレート部材41を使用した場合に対して、隣接するスリット42同士の間隔を3mm、10mm、150mm、300mm、400mm、500mmとした2本のスリット42が形成された樋状プレート部材41を使用し、紡浴後の250kTexのアクリル繊維トウの搬送速度を10m/分に設定し、洗浄処理液をアクリル繊維トウ1トンに対して5トン使用し、かつ、液体噴射ノズル14における処理液吐出線速度を1.5m/秒で洗浄処理を行い、同レベルの処理効果を得るために必要な処理液の総供給量を測定したところ、繊維トウの処理効果増加率は、各々、0.5%、10%、13%、12.5%、9.0%、8.0%程度であった。

【0049】

次に、隣接するスリット42同士の間隔が100mmである4本のスリット42が形成された樋状プレート部材41を使用した場合は、スリット42が1本形成された樋状プレート部材41を使用した場合に対して、その繊維処理効果を25%程度向上させることができる。

さらに、隣接するスリット42同士の間隔が60mmである6本のスリット42が形成された樋状プレート部材41を使用した場合は、スリット42が1本形成された樋状プレート部材41を使用した場合に対して、その処理効果を40%程度向上させることができ、液流処理装置51の1個当たりの繊維処理効率を著しく向上させることが可能である。

【0050】

一方、隣接するスリット42同士の間隔が40mmである8本のスリット42が形成された樋状プレート部材41を使用すると、処理効果増加率は42%程度で、液体処理効率は向上しているものの、液体処理効率の増加割合が低下した。

【0051】

このように複数のスリット42を形成することで、一台の液流処理装置51において一度の貫通処理で十分な処理効果が得られ、さらに、動力源であるポンプの容量を小さくする事ができ、省エネ効果も見込まれる。その結果、液流処理装置の構造を極めて簡略化することができ、さらに50kTex以上のような大きな繊維トウにおいても、繊維全体にわたり均一に処理液を貫通させることが可能となる。

【0052】

次に、図11は液流処理装置の変形例を示す斜視図である。図11は、複数の樋状プレート部材を一体化した液流処理装置61の外観を概略的に示している。

図11に示すように、この液流処理装置61は、繊維構造体である複数の繊維トウをそれぞれ収容できるように、複数の樋部62が列設されたプレート部本体63と、プレート部本体63の裏面中央部に配されるノズルヘッダー21とを備えている。液流処理装置61のプレート部本体63は天板64及び図示せぬ底板と四方を囲む側壁とを有する矩形箱体からなり、その天板64の上面を底面とする樋部62の側壁を構成する複数枚の縦壁65が、それぞれ一本の繊維トウの幅間隔をおいて立設されている。更に樋部62の全体を、図示せぬ断熱カバーにより密閉状に覆っている。

即ち、図11における樋部62は図9、10における樋状プレート部材41に相当し、プレート部本体63は樋状プレート部材41が複数一体化されたものである。

【0053】

各樋部62の底面を構成する天板64には、繊維トウの走行方向に直交して、それぞれ幅方向に長孔66がプレート部本体63の内部まで貫通して形成されている。図示例では、長孔66は1本だけであるが、図10に示すスリット42のごとく、所要の間隔をおいて複数本の長孔66を形成することもできる。各樋部62の底部に形成された長孔66にはノズルヘッダー21の液体噴射ノズル24の先端開口部26が接続される。

【0054】

このように、本実施形態の液流処理装置61によれば、一回の貫通処理を行うだけでも、十分な処理効果を得ることができる。その結果、液流処理装置61の構造を、上述のごとく極めて簡略化することが可能となる。

【0055】

[繊維処理装置]

図12は、上述の液流処理装置51,61が適用された各種の繊維処理装置200の代表的な実施形態である湿式紡糸によるアクリル系繊維の紡糸・洗浄延伸・乾燥の各工程を概略的に示している。なお、本実施形態はアクリル系繊維に限らず、例えばセルロース系繊維やビニール系繊維、或いは炭素繊維前駆体としてのアクリル繊維にも適用が可能である。

【0056】

図12に示すように、繊維処理装置200で行われる工程として、紡浴工程70、洗浄(第1洗浄)工程80、延伸(第2洗浄)工程90、油剤付与工程100及び乾燥工程110を有している。更に、紡浴工程70と油剤付与工程100との間に、洗浄工程80と延伸工程90とを分けずに同時に行う洗浄・延伸工程120を配する場合、或いは洗浄工程80及び延伸工程90に代わる洗浄/染色工程130を配する場合もある。

【0057】

すなわち、紡浴工程70で紡出された繊維トウに対して洗浄液、染液、油剤などの液体を付与する際に、その洗浄、染色、油剤付与のいずれの工程にあっても液流処理装置51,61が適用できることを示している。以下の説明は、液流処理装置61を繊維処理装置200の各所に採用した場合のものである。

【0058】

また、紡浴工程70と油剤付与工程100との間で洗浄と延伸とを同時に行う洗浄・延伸工程120と、油剤付与工程100とに適用する液流処理装置61の液体付与機構を説明する。

紡浴工程70では、例えばポリアクリロニトリルをジメチルアセトセアドの溶剤に溶解した紡糸原液を、紡糸ノズルを通して溶剤−水系の凝固浴中に押出し、アクリル繊維からなる多数の長繊維状に凝固させる。この凝固した繊維トウは次工程である洗浄・延伸工程120に導入される。本実施形態における洗浄・延伸工程120には、その前後に図示せぬ延伸ロールを備えており、繊維トウは前後の延伸ロールの間で所要の延伸がなされる。

【0059】

前後に配された延伸ロールの間には、液流処理装置61を備えた図示せぬ洗浴が多段に配されている。洗浴には高温の洗浄水が使用される。本実施形態にあっては、単一の液流処理装置61をもって、高温の洗浄水を高速噴射により繊維トウに一回限り貫通させるだけで十分な洗浄効果が得られる。

【0060】

紡浴工程70から出た複数本の繊維トウは、洗浄・延伸工程120において、前後の延伸ロール間で延伸がなされると同時に、全ての繊維トウ毎にその全幅に亘り下方から高速の洗浄水(処理液)がノズルヘッダーの各ノズルを介して液流処理装置61に形成された長孔66を介して噴射され、繊維トウの上方へと貫通して飛散する。この貫通時に繊維トウは所要の延伸倍率で延伸されている。そのため、各繊維トウの構成繊維毎に洗浄水が強い力で吹き付けられると共に、各構成繊維間を容易に高速で吹き抜けることができ、効率的に溶剤が除去される。

【0061】

アクリル系繊維の最適な延伸温度は90〜100℃であるため、この高温下にある延伸によって繊維トウに対する所要の延伸が一気に行われる。このように、高温洗浄と同時に延伸を行うときは、繊維に延伸むらなどが発生せず、均等な延伸が可能となり、高品質の製品が得られる。こうして洗浄・延伸工程120を経た繊維トウは、油剤付与工程100へと移る。

この油剤付与工程100にあっても、液流処理装置61を使用する。このとき、液流処理装置61から高速噴射される油剤は、繊維トウを貫通して水分と油剤とを効率的に置換し、繊維トウの構成繊維に均一に付与することができる。油剤が付与された後、乾燥工程110にて乾燥され、次工程以降の後処理工程へと回される。

【0062】

ここで、洗浄・延伸工程120に代えて、洗浄工程と染色工程とを備えた洗浄/染色工程130を採用するにあたっても、液流処理装置61を使用することができる。この洗浄/染色工程130にあっては、液流処理装置61を使って紡出される繊維トウを洗浄水で効率的に洗浄した後、同じく液流処理装置61を使って染液を繊維トウに対して高速に噴射すれば、繊維トウ中の残存溶媒や、その構成繊維に付着する水分と染料とを強制的に置換させることができ、効率的な染色を行うことが可能となる。

【0063】

尚、本発明の技術範囲は上述した実施形態に限られるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。すなわち、本実施形態で挙げた具体的な材料や層構成などは一例に過ぎず、適宜変更が可能である。

【図面の簡単な説明】

【0064】

【図1】本発明の第一実施形態におけるノズルヘッダーの斜視図である。

【図2】同第一実施形態におけるノズルヘッダーの変形例を示す斜視図である。

【図3】本発明の第二実施形態におけるノズルヘッダーの斜視図である。

【図4】同第二実施形態におけるノズルヘッダーの変形例を示す斜視図である。

【図5】本発明の第三実施形態におけるノズルヘッダーの斜視図である。

【図6】図5のA−A´線に沿う断面図である。

【図7】同第三実施形態におけるノズルヘッダーの変形例を示す斜視図である。

【図8】本発明の第四実施形態におけるノズルヘッダーの斜視図である。

【図9】本発明の第五実施形態におけるノズルヘッダーの部分斜視図である。

【図10】本発明の第五実施形態におけるスリット付き樋状プレートの斜視図である。

【図11】本発明の第五施形態におけるスリット付き樋状プレートの変形例を示す斜視図である。

【図12】本発明の液流処理装置が適用された繊維処理装置の工程を示す図である。

【符号の説明】

【0065】

1,11,21,31…ノズルヘッダー 3,13,23,33…主管、第一主管 4,14,24,34…液体噴射ノズル 5,15,25…基端開口部 6,16,26…先端開口部 27…第二主管 37…仕切板 28,38…小孔 41…樋状プレート部材 42…スリット 51,61…液流処理装置 66…長孔(スリット) 200…繊維処理装置

【技術分野】

【0001】

この発明は、液流処理装置および繊維処理装置に関するものである。

【背景技術】

【0002】

従来から、繊維の製造における糸条連続搬送式薬液表面処理工程において、表面処理後の薬液含有糸条を洗浄する方法およびその装置に関して、搬送ガイド類への接触で生じる糸条劣化がなく、洗浄速度が速く、洗浄の多段処理が不必要な、繊維糸条の洗浄方法およびその装置が知られている(例えば、特許文献1参照)。

【特許文献1】特開平9−273070号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上述の特許文献1に開示されている洗浄装置にあっては、水路内の上下内壁面構造や、水路内に対する洗浄液の流速について説明するに止まり、その洗浄液などの給液部の構造については具体的に説明されていない。一方、リボン状の繊維構造体、例えば繊維トウの洗浄について言えば、通常は1本の繊維トウのみを洗浄することはなく、複数本の繊維トウを並列して走行させながら洗浄が行われ、その場合、洗浄液の圧力が場所により変動することにより、各繊維トウ間での洗浄むらが大きくなるため、繊維品質にバラツキが出る等の問題があった。

【0004】

また、給液部の構造が適正な形状を有していないと、洗浄液を繊維トウに高圧で噴射するとき、ノズルの開口部からは多方向に向いて噴出することとなり、繊維トウに対する噴射領域は開口形状とならないばかりか、その流速も低下しやすいため、洗浄能力が低下する。これを保障しようとすれば、更に液体の供給圧を上げなければならず、そのための動力源であるポンプの大型化が要求されるという問題があった

【0005】

更に、50kTexを超えるような繊維トウの場合、従来技術では、繊維トウ全体に渡って均一な洗浄が困難であり、その改善が望まれていた。

【0006】

そこで、この発明は、上述の事情を鑑みてなされたものであり、具体的には連続長を有する繊維構造体に対して均一な液体処理が行えるノズルヘッダーを備え、低い動力エネルギーで高い処理性能が実現できる液流処理装置と、同液流処理装置を備えた繊維処理装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、請求項1に記載した発明は、一端に給液源との接続部を有し、他端が閉塞された内径が一律の主管と、該主管の軸線に対して略直角、同一方向に先端開口部が位置する液体噴射ノズルと、を有するノズルヘッダーを備えた液流処理装置において、前記ノズルヘッダーの前記液体噴射ノズル毎の最小断面積の和Σsと、前記主管の断面積Sとの比Σs/Sが3.0以下であることを特徴とする。

このように構成することで、液体噴射ノズルから噴射される液体の圧力差を小さくすることができる。

【0008】

請求項2に記載した発明は、前記主管の内部に、一端が給液源との接続部を有し、かつ他端が閉塞された第2主管が挿入され、該第2主管には軸線方向に複数の小孔が形成されていることを特徴とする。

このように構成することで、液体噴射ノズルの基端部における液体圧を平均化することができる。

【0009】

請求項3に記載した発明は、前記主管の内部に、前記主管の軸方向に平行で、かつ複数の小孔が形成された仕切板が設けられており、給液源が、前記液体噴射ノズルが位置されている側とは反対側の前記主管と前記仕切板とで形成される領域側に設けられていることを特徴とする。

このように構成することで、液体噴射ノズルの基端部における液体圧を平均化することができる。

【0010】

請求項4に記載した発明は、前記液体噴射ノズルは、前記先端開口部がスリット状または矩形断面を有し、前記基端開口部から前記先端開口部にかけて偏平化されており、前記基端開口部から前記先端開口部にかけた任意の位置での開口断面の面積が同一であることを特徴とする。

このように構成することで、先端開口部からの液体噴射むらを低減させることができると共に、液体噴射ノズル内での処理液の流速を一定に保つことができる。

【0011】

請求項5に記載した発明は、前記ノズルヘッダーの前記先端開口部に対向して樋状プレート部材を配し、該樋状プレート部材の幅方向に開口したスリットと、前記先端開口部とが対向して配置されていることを特徴とする。

このように構成することで、スリットから処理液をより均一に噴射することができる。

【0012】

請求項6に記載した発明は、前記樋状プレートに、1本以上6本以下の前記スリットが形成されていることを特徴とする。

このように構成することで、処理効率を向上させることができる。

【0013】

請求項7に記載した発明に係る繊維処理装置は、上述の液流処理装置を備えたことを特徴とする。

このように構成することで、液体噴射ノズルから噴射される液体の圧力差を小さくすることができる。

【発明の効果】

【0014】

請求項1に記載した発明によれば、液体噴射ノズルから噴射される液体の圧力差を小さくすることができるため、連続長を有する繊維構造体に対して均一な液体処理を行うことができる効果がある。

【0015】

請求項2または請求項3に記載した発明によれば、液体噴射ノズルの基端部における液体圧を平均化することができるため、主管の両端部の圧力差を小さくすることができ、複数の繊維トウを処理する際に、各繊維トウの間での処理むらを少なくすることができる効果がある。

【0016】

請求項4に記載した発明によれば、先端開口部からの液体噴射むらを低減させることができると共に、液体噴射ノズル内での処理液の流速を一定に保つことができるため、連続長を有する繊維構造体に対して均一な液体処理を行うことができる効果がある。

【0017】

請求項5に記載した発明によれば、スリットから処理液をより均一に噴射することができるため、連続長を有する繊維構造体に対して均一な液体処理を行うことができる効果がある。

【0018】

請求項6に記載した発明によれば、処理効率を向上させることができるため、動力源であるポンプの容量を小さくすることができ、低い動力エネルギーで高い性能を実現することができる効果がある。

【0019】

請求項7に記載した発明によれば、液体噴射ノズルから噴射される液体の圧力差を小さくすることができるため、連続長を有する繊維構造体に対して均一な液体処理を行うことができる繊維処理装置を提供することができる効果がある。

【発明を実施するための最良の形態】

【0020】

[ノズルヘッダー]

(第一実施形態)

次に、本発明に係るノズルヘッダーの第一実施形態を図1、図2に基づいて説明する。図1は、本発明の第一実施形態における液流処理装置に備えられたノズルヘッダーの斜視図である。

図1に示すように、液流処理装置に備えられるノズルヘッダー1は、一端が給液源に接続可能な開口部2が形成され、他端が閉塞された円筒状の主管3と、主管3の軸方向に所要の間隔をおいて、かつ主管3の軸線に直交して分岐された複数の液体噴射ノズル4とで構成されている。本実施形態においては、主管3及び液体噴射ノズル4は円筒形をなしている。したがって、液体噴射ノズル4の主管3に接する基端開口部5の断面積s1と、液体噴射ノズル4の先端開口部6の断面積s2とは、同じ面積となる。また、基端開口部5から先端開口部6にかけての任意の位置における断面積も同じ面積となる。ここで、主管3の開口部2の内径をDとし、液体噴射ノズル4の内径をdとする。そして、面積s1を各液体噴射ノズル4の本数分足し合わせた値Σsと主管3の断面積Sとの比Σs/Sは3.0以下に設定されている。

【0021】

また、液体噴射ノズル4における処理液吐出線速度の平均値が、0.1〜3.0m/秒で使用されることが好ましい。処理液吐出線速度が0.1m/秒より遅い場合、つまり少量の処理液を流した場合は、圧力がかからず、ほとんどの処理液が開口部2側の液体噴射ノズル4から噴射されてしまうため好ましくない。

【0022】

ここで、Σs/Sの設定値について検証する。以下の説明は、液体噴射ノズル4における処理液吐出線速度の平均値を2.0m/秒に設定して処理液を供給した場合である。

例えば、液体噴射ノズル4が8本の場合、このΣs/Sを8.0に設定すると、主管3の液体導入側からその閉塞端側にかけて内圧が二次関数的に150%増加し、液体導入側の液体噴射ノズル4aから噴出される処理液体量と、閉塞端側の液体噴射ノズル4bから噴出される処理液体量とが異なり、繊維構造体に処理むらが発生する。

【0023】

通常、マルチフィラメントからなる繊維トウを液体処理する場合、実用上、均一に液体処理するためには、主管3の液体導入側と閉塞端側との間の許容圧力差が20%以内であることが必要とされているが、Σs/Sが3.0以内であれば、その圧力差は20%以内の許容範囲内に収まるので、均一処理ができる点で望ましい。

【0024】

つまり、Σs/Sが3.0を越える場合は、主管3の内部流路において、その閉塞端側の圧力が液体導入側の圧力よりも二次関数的に高くなり、繊維構造体に対する均一な液体処理が困難になる。

更に、Σs/Sを1.6以下にすると、液体導入側と閉塞端側との圧力差が更に小さくなり、均一な処理が行える点において更に好ましい。

一方、Σs/Sが0.2未満になると、液体噴射ノズル4に対して主管3の内径Dが相対的に大きくなりすぎて、所望の液体圧を得ようとすると動力源であるポンプ容量を大きくしなければならず、同時に主管3の設置空間の増大にもつながるので好ましくない。

また、液体噴射ノズル4が12本を越えると、液体導入側と閉塞端側との圧力差を小さくすることが困難になるため好ましくない。

【0025】

因みに、内径Dが200mmである主管2の長手方向に、隣接する繊維トウの間隔に応じたピッチで、内径dを140mmとした8本の液体噴射ノズル4を分岐させて(Σs/Sを3.9)、毎時1トンの繊維製品を処理するために使用する処理液を5トンとして液体を供給したときの主管3の液体導入側と閉塞端側との圧力差を測定したところ、42%の圧力差が認められ、圧力差20%の許容範囲を超えた。

内径dを120mm(Σs/Sは、2.9)にした以外は同じ条件で主管3の液体導入側と閉塞端側との圧力差を測定したところ、19%であった。

更に同様に、内径dが100mmの場合(Σs/Sは、2.0)は、9%の圧力差、また、内径dが90mmの場合(Σs/Sは、1.6)は、3%の圧力差であった。

【0026】

ここで、図2に、第一実施形態のノズルヘッダー1の変形例を示す。

図2に示すように、液体噴射ノズル4が断面スリット形状の直方体で形成されている以外は図1と同じ構成である。したがって、液体噴射ノズル4の主管3に接する基端開口部5の断面積s1と、液体噴射ノズル4の先端開口部6の断面積s2とは、同じ面積となる。また、基端開口部5から先端開口部6にかけての任意の位置における断面積も同じ面積となる。

ここで、内径Dが200mmである主管3の長手方向に、隣接する繊維トウの間隔に応じたピッチで、基端開口部5が、6mm×160mmのスリット状である8本の液体噴射ノズル4を分岐させ、Σs/Sを、0.24とし、同様な条件で主管3の液体導入側と閉塞端側との圧力差を測定したところ、圧力差は0.15%であった。

【0027】

このように、Σs/Sが1.6以下であれば、液体導入側と閉塞端側との圧力差が3%以下となり、非常に均一な処理が行える。

なお、Σs/Sが0.2より小さいと、主管3の内径Dに対する液体噴射ノズル4の内径dが相対的に小さくなりすぎるため、液体噴射ノズル4として要求される最小径を考慮すると、主管3の内径Dが実質的に大きくなり、設置空間の増大を招くばかりか、処理液体の上記供給量や圧損によりエネルギーの使用量も著しく増えるため、処理コストの増大につながり好ましくない。

【0028】

本実施形態によれば、ノズルヘッダー1に円筒形または直方体の形状の液体噴射ノズル4を設け、Σs/Sを3.0以下とした。このように構成することで、主管3の液体導入側の液体噴射ノズル4aの基端開口部と閉塞端側の液体噴射ノズル4bの基端開口部との液体圧の圧力差を小さくすることができ、連続長を有する繊維構造体に対して均一な液体処理を行うことができる。

【0029】

(第二実施形態)

次に、本発明の第二実施形態を図3、図4に基づいて説明する。図3は、本発明の第二実施形態における液流処理装置に備えられたノズルヘッダーの斜視図である。

図3に示すように、本実施形態のノズルヘッダー11と第一実施形態との間で実質的に異なるところは、液体噴射ノズル14の形態にある。本実施形態による液体噴射ノズル14の形態は、主管13から分岐する基端開口部15は円形をしており、その先端開口部16は、スリット状の矩形である。そして、基端開口部15から先端開口部16までの間の任意の位置での断面積を同一面積s3として、基端開口部15から先端開口部16までを連続して偏平化している。

【0030】

かかる液体噴射ノズル14により、処理液が主管13から各液体噴射ノズル14に導入されるとき渦流状態にある液体が、先端開口部16に流れるにしたがって整流化され、スリット状断面の先端開口部16からはその開口形状の断面をもつ高速流体となって噴出されるため、その噴出流体は必要以上に拡散することがなく、効率的に繊維構造体を貫通することができ、液体処理効率を一段と向上させることができる。

【0031】

ここで、液体噴射ノズル14を偏平化し、かつ基端開口部15から先端開口部16までの間の任意の位置での断面積を同一面積s3とした装置を用いて、紡浴後の250kTexのアクリル繊維トウの搬送速度を10m/分に設定し、洗浄処理液をアクリル繊維トウ1トンに対して5トン使用し、かつ、液体噴射ノズル14における処理液吐出線速度を1.5m/秒で洗浄処理を行い、その処理後のアクリル繊維トウの中央部と端部の残存溶剤を測定したところ、アクリル繊維トウの中央部と端部との処理むらは5%以下であり、図1の場合よりも向上させることができる。

【0032】

ここで、図4に、第二実施形態のノズルヘッダー11の変形例を示す。

図4に示すように、液体噴射ノズル14の先端開口部16が図3のようにスリット状断面ではなく、矩形断面で形成されている以外は図3と同じ構成である。したがって、液体噴射ノズル14の主管13に接する基端開口部15の断面積と、液体噴射ノズル14の先端開口部16の断面積とは、同じ面積となる。また、基端開口部15から先端開口部16にかけての任意の位置における断面積も同じ面積となる。

このように構成することで、一の液体噴射ノズル14で、後述する樋状プレートに形成された複数のスリットに直接液体を噴射することができる。

本実施形態において、液体噴射ノズル14から噴射される高速の処理液を、各繊維構造体の幅方向に均一に噴射するには、主管13が繊維進行方向に略直角方向に配置され、各液体噴射ノズル14の先端開口部16のスリット状または矩形断面の長辺方向が主管13の軸線に平行になるように設けられることが好ましい。

【0033】

(第三実施形態)

次に、本発明の第三実施形態を図5、図6に基づいて説明する。図5は、本発明の第三実施形態における液流処理装置に備えられたノズルヘッダーの斜視図であり、図6は、図5のA−A´線に沿う断面図である。

図5、図6に示すように、本実施形態のノズルヘッダー21は、第一主管23の内部に第二主管27が収納されており、主管の構造を二重構造としている。また、第二主管27は第一主管23と同一軸線上に配されている。第二主管27の一端には給液源に接続される開口部22が形成され、他端側は閉塞されている。更に、第二主管27の液体噴射ノズル24の基端開口部25が形成されている側とは反対側に、その軸線方向にわたって二列の小孔28が並列して複数形成されている。そして、第一主管23と第二主管27との液体導入側端部は開口部22を除いて閉塞されている。

【0034】

ここで、本実施形態において、第一主管23の内径D1と第二主管27の内径D2との比は3/1に設定されている。この比の値は、5/4〜4/1の範囲内であれば任意に決めることができる。4/1を越えると、圧力損失が著しく増大し、一方、5/4未満であれば第二主管27を第一主管23に装着することが困難となるため好ましくない。

また、第二主管27に形成された小孔28の開孔面積の和と第二主管27の断面積との比が0.2から3.0の範囲で任意に開けることができる。

【0035】

このように構成することにより、第二主管27の開口部22から導入される高圧の処理液は、第二主管27の小孔28から下方に噴出した後、第二主管27の外周面に沿って回流し、第一主管23の各液体噴射ノズル24に導入されるため、各液体噴射ノズル24における流入圧力が液体導入側と閉塞端側との間で更に均整化されるようになり、各液体噴射ノズル24に対応して走行する繊維構造体に対して吐出むらのない均一な吐出がなされて、更に均一な処理を行うことが可能となる。

【0036】

この第二主管27に開ける小孔28の開孔面積の和と第二主管27の断面積との比が、0.2未満であれば圧力損失が増大し、一方、3.0を越えると液体導入側と閉塞端側との圧力差が大きくなり、均一な処理ができなくなるため好ましくない。

【0037】

ここで、図7に、第三実施形態のノズルヘッダー21の変形例を示す。

図7に示すように、ノズルヘッダー21は第一主管23の内部に第二主管27を収納した二重管構造となっている。ただし、上述の実施形態とは異なり、第二主管27の全周面に亘って複数の小孔28が形成されている。この変形例においても、各液体噴射ノズル24への流入圧力が液体導入側と閉塞端側との間で均整化され、各液体噴射ノズル24に対応して走行する繊維構造体に対して均一な処理ができる。

【0038】

(第四実施形態)

次に、本発明の第四実施形態を図8に基づいて説明する。図8は、本発明の第四実施形態における液流処理装置に備えられたノズルヘッダーの断面図である。

図8に示すように、本実施形態のノズルヘッダー31は、主管33の内部空間に複数の小孔38が形成された仕切板37が設けられ、主管33の内部が仕切板37により液体噴射ノズル34を有する側と、有しない側とに分割されている。ノズルヘッダー31への液体の供給は、仕切板37の液体噴射ノズル34が位置している側とは反対側の一端からなされるように開口部32が形成されている。開口部32に対応する他端は閉塞されている。本実施形態において、小孔38の開孔面積の和と開口部32の断面積との比が、0.2から3.0の範囲で任意に開けられている。

【0039】

このように構成することで、第三実施形態と同様、液体噴射ノズル34における流入圧力が液体導入側と閉塞端側との間で均整化され、液体噴射ノズル34に対応して走行する繊維トウに対して、均一な処理を行うことができる。

【0040】

因みに、液体噴射ノズル34のノズル本数を8本とし、かつ、液体噴射ノズル34における処理液吐出線速度の平均値を2.0m/秒に設定して処理液を供給し、Σs/Sが2.0のノズルヘッダーに対して、毎時1トンの繊維製品を処理するために使用する処理液の供給量を5トンとして液体を流し、主管33の液体導入側と閉塞端側との圧力差を測定したところ、二重管または仕切板が無い場合は9%の圧力差となり、所望の圧力差の範囲内には収まっているものの、小孔の開口面積の和と開口部の断面積との比を3/2とし、第一主管の内径と第二主管の内径との比の値を3/1とした二重管または仕切板を設けた場合は圧力差を3%まで減ずることができ、更なる均整化が図られることがわかる。

【0041】

[液流処理装置]

次に、本発明の液流処理装置の実施形態を図9に基づいて説明する。図9は、本発明の実施形態における液流処理装置の部分斜視図である。本実施形態においては、図5、図6に示す実施形態のノズルヘッダー21を採用した場合で説明する。なお、上記実施形態と同様の構成箇所には、同一部分に同一符号を付して詳細な説明を省略する。

図9に示すように、ノズルヘッダー21の上部には、液体噴射ノズル24の先端開口部26に対峙させた位置にスリット42が形成された樋状プレート部材41が配されている。液流処理装置51は、上述のノズルヘッダー21と樋状プレート部材41とで構成されている。

【0042】

樋状プレート部材41は、中央に配されているプレート部本体43と、プレート部本体43の左右端縁に沿って上方に垂直に延設されている左右壁部44と、で構成されている。更に、樋状プレート部材41とノズルヘッダー21との間に圧力調整室を設けてもよい。

プレート部本体43の繊維構造体の流れ方向に対して直交する方向の寸法、すなわち左右壁部44間の距離は、処理をする繊維構造体の幅寸法に略同等の寸法が確保されている。

【0043】

図10は、上述の液流処理装置51の樋状プレート部材41の変形例を示している。

図10に示すように、樋状プレート部材41の長手方向の中央線Lに対して所要の距離をおいた位置に、中央線Lに平行な2本以上6本以下のスリット42がプレート部本体43の表裏面を貫通して形成されている。これらのスリット42の本数は、任意に設定できる。本実施形態では、5本のスリット42が形成されている。

【0044】

また、複数のスリット42を形成する場合、隣接するスリット同士の間隔は任意に設定できるが、5mm以上350mm以下と設定するのが好ましい。繊維トウを構成する繊維は、スリット42より噴出される高速の処理液により繊維が部分的に微小に振動しながら処理液と接触し、処理が行われるが、隣接するスリット42同士の間隔が5mm未満の場合は、一つ目のスリット42より噴出された高速の処理液により繊維が微小な振動を与えられた繊維トウの部分と同じところを二つ目のスリット42より噴出された高速の処理液が貫通するため、処理液による処理効果がスリット1本の場合と同程度となり好ましくない。

【0045】

一方、隣接するスリット42同士の間隔が350mmを越えると、一つ目のスリット42より噴出された高速の処理液による繊維の微小な振動が二つ目のスリット42に到達するまでに消滅するため、二つ目のスリット42より噴出された高速の処理液による処理効率が向上せず、さらに液流処理装置51自体の寸法が大きくなるため好ましくない。

【0046】

図10に示す変形例のごとく、各液体噴射ノズル24の先端開口部26に複数のスリット42(本実施形態では5本)が形成された樋状プレート部材41が取り付けられる場合には、液体噴射ノズル24と樋状プレート部材41との間に圧力調整室45が設けられる。圧力調整室45の上部はプレート部本体43と略同等の大きさの開口を有しており、下部は液体噴射ノズル24の先端開口部26と略同等の開口部を有している。そして、ノズルヘッダー21と樋状プレート部材41とを圧力調整室を介して連接されるように構成されている。

【0047】

このように構成すると、各液体噴射ノズル24から整流されて噴出する処理液が圧力調整室45内部で、上方のプレート部本体43の下面に衝突し、プレート部本体43に形成された複数のスリット42に分配され、各スリット42から処理液が噴出する。噴出される高速の処理液はスリット42の全開口部にわたって、噴出圧力が均一化される。すなわち、処理される繊維構造体の走行方向の二箇所以上(本実施形態では五箇所)で同時に均一な圧力をもつ高速の処理液を噴出して繊維構造体を貫通するようになり、均質でかつ効果的な処理がなされる。

【0048】

因みに、スリット42が1本形成された樋状プレート部材41を使用した場合に対して、隣接するスリット42同士の間隔を3mm、10mm、150mm、300mm、400mm、500mmとした2本のスリット42が形成された樋状プレート部材41を使用し、紡浴後の250kTexのアクリル繊維トウの搬送速度を10m/分に設定し、洗浄処理液をアクリル繊維トウ1トンに対して5トン使用し、かつ、液体噴射ノズル14における処理液吐出線速度を1.5m/秒で洗浄処理を行い、同レベルの処理効果を得るために必要な処理液の総供給量を測定したところ、繊維トウの処理効果増加率は、各々、0.5%、10%、13%、12.5%、9.0%、8.0%程度であった。

【0049】

次に、隣接するスリット42同士の間隔が100mmである4本のスリット42が形成された樋状プレート部材41を使用した場合は、スリット42が1本形成された樋状プレート部材41を使用した場合に対して、その繊維処理効果を25%程度向上させることができる。

さらに、隣接するスリット42同士の間隔が60mmである6本のスリット42が形成された樋状プレート部材41を使用した場合は、スリット42が1本形成された樋状プレート部材41を使用した場合に対して、その処理効果を40%程度向上させることができ、液流処理装置51の1個当たりの繊維処理効率を著しく向上させることが可能である。

【0050】

一方、隣接するスリット42同士の間隔が40mmである8本のスリット42が形成された樋状プレート部材41を使用すると、処理効果増加率は42%程度で、液体処理効率は向上しているものの、液体処理効率の増加割合が低下した。

【0051】

このように複数のスリット42を形成することで、一台の液流処理装置51において一度の貫通処理で十分な処理効果が得られ、さらに、動力源であるポンプの容量を小さくする事ができ、省エネ効果も見込まれる。その結果、液流処理装置の構造を極めて簡略化することができ、さらに50kTex以上のような大きな繊維トウにおいても、繊維全体にわたり均一に処理液を貫通させることが可能となる。

【0052】

次に、図11は液流処理装置の変形例を示す斜視図である。図11は、複数の樋状プレート部材を一体化した液流処理装置61の外観を概略的に示している。

図11に示すように、この液流処理装置61は、繊維構造体である複数の繊維トウをそれぞれ収容できるように、複数の樋部62が列設されたプレート部本体63と、プレート部本体63の裏面中央部に配されるノズルヘッダー21とを備えている。液流処理装置61のプレート部本体63は天板64及び図示せぬ底板と四方を囲む側壁とを有する矩形箱体からなり、その天板64の上面を底面とする樋部62の側壁を構成する複数枚の縦壁65が、それぞれ一本の繊維トウの幅間隔をおいて立設されている。更に樋部62の全体を、図示せぬ断熱カバーにより密閉状に覆っている。

即ち、図11における樋部62は図9、10における樋状プレート部材41に相当し、プレート部本体63は樋状プレート部材41が複数一体化されたものである。

【0053】

各樋部62の底面を構成する天板64には、繊維トウの走行方向に直交して、それぞれ幅方向に長孔66がプレート部本体63の内部まで貫通して形成されている。図示例では、長孔66は1本だけであるが、図10に示すスリット42のごとく、所要の間隔をおいて複数本の長孔66を形成することもできる。各樋部62の底部に形成された長孔66にはノズルヘッダー21の液体噴射ノズル24の先端開口部26が接続される。

【0054】

このように、本実施形態の液流処理装置61によれば、一回の貫通処理を行うだけでも、十分な処理効果を得ることができる。その結果、液流処理装置61の構造を、上述のごとく極めて簡略化することが可能となる。

【0055】

[繊維処理装置]

図12は、上述の液流処理装置51,61が適用された各種の繊維処理装置200の代表的な実施形態である湿式紡糸によるアクリル系繊維の紡糸・洗浄延伸・乾燥の各工程を概略的に示している。なお、本実施形態はアクリル系繊維に限らず、例えばセルロース系繊維やビニール系繊維、或いは炭素繊維前駆体としてのアクリル繊維にも適用が可能である。

【0056】

図12に示すように、繊維処理装置200で行われる工程として、紡浴工程70、洗浄(第1洗浄)工程80、延伸(第2洗浄)工程90、油剤付与工程100及び乾燥工程110を有している。更に、紡浴工程70と油剤付与工程100との間に、洗浄工程80と延伸工程90とを分けずに同時に行う洗浄・延伸工程120を配する場合、或いは洗浄工程80及び延伸工程90に代わる洗浄/染色工程130を配する場合もある。

【0057】

すなわち、紡浴工程70で紡出された繊維トウに対して洗浄液、染液、油剤などの液体を付与する際に、その洗浄、染色、油剤付与のいずれの工程にあっても液流処理装置51,61が適用できることを示している。以下の説明は、液流処理装置61を繊維処理装置200の各所に採用した場合のものである。

【0058】

また、紡浴工程70と油剤付与工程100との間で洗浄と延伸とを同時に行う洗浄・延伸工程120と、油剤付与工程100とに適用する液流処理装置61の液体付与機構を説明する。

紡浴工程70では、例えばポリアクリロニトリルをジメチルアセトセアドの溶剤に溶解した紡糸原液を、紡糸ノズルを通して溶剤−水系の凝固浴中に押出し、アクリル繊維からなる多数の長繊維状に凝固させる。この凝固した繊維トウは次工程である洗浄・延伸工程120に導入される。本実施形態における洗浄・延伸工程120には、その前後に図示せぬ延伸ロールを備えており、繊維トウは前後の延伸ロールの間で所要の延伸がなされる。

【0059】

前後に配された延伸ロールの間には、液流処理装置61を備えた図示せぬ洗浴が多段に配されている。洗浴には高温の洗浄水が使用される。本実施形態にあっては、単一の液流処理装置61をもって、高温の洗浄水を高速噴射により繊維トウに一回限り貫通させるだけで十分な洗浄効果が得られる。

【0060】

紡浴工程70から出た複数本の繊維トウは、洗浄・延伸工程120において、前後の延伸ロール間で延伸がなされると同時に、全ての繊維トウ毎にその全幅に亘り下方から高速の洗浄水(処理液)がノズルヘッダーの各ノズルを介して液流処理装置61に形成された長孔66を介して噴射され、繊維トウの上方へと貫通して飛散する。この貫通時に繊維トウは所要の延伸倍率で延伸されている。そのため、各繊維トウの構成繊維毎に洗浄水が強い力で吹き付けられると共に、各構成繊維間を容易に高速で吹き抜けることができ、効率的に溶剤が除去される。

【0061】

アクリル系繊維の最適な延伸温度は90〜100℃であるため、この高温下にある延伸によって繊維トウに対する所要の延伸が一気に行われる。このように、高温洗浄と同時に延伸を行うときは、繊維に延伸むらなどが発生せず、均等な延伸が可能となり、高品質の製品が得られる。こうして洗浄・延伸工程120を経た繊維トウは、油剤付与工程100へと移る。

この油剤付与工程100にあっても、液流処理装置61を使用する。このとき、液流処理装置61から高速噴射される油剤は、繊維トウを貫通して水分と油剤とを効率的に置換し、繊維トウの構成繊維に均一に付与することができる。油剤が付与された後、乾燥工程110にて乾燥され、次工程以降の後処理工程へと回される。

【0062】

ここで、洗浄・延伸工程120に代えて、洗浄工程と染色工程とを備えた洗浄/染色工程130を採用するにあたっても、液流処理装置61を使用することができる。この洗浄/染色工程130にあっては、液流処理装置61を使って紡出される繊維トウを洗浄水で効率的に洗浄した後、同じく液流処理装置61を使って染液を繊維トウに対して高速に噴射すれば、繊維トウ中の残存溶媒や、その構成繊維に付着する水分と染料とを強制的に置換させることができ、効率的な染色を行うことが可能となる。

【0063】

尚、本発明の技術範囲は上述した実施形態に限られるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。すなわち、本実施形態で挙げた具体的な材料や層構成などは一例に過ぎず、適宜変更が可能である。

【図面の簡単な説明】

【0064】

【図1】本発明の第一実施形態におけるノズルヘッダーの斜視図である。

【図2】同第一実施形態におけるノズルヘッダーの変形例を示す斜視図である。

【図3】本発明の第二実施形態におけるノズルヘッダーの斜視図である。

【図4】同第二実施形態におけるノズルヘッダーの変形例を示す斜視図である。

【図5】本発明の第三実施形態におけるノズルヘッダーの斜視図である。

【図6】図5のA−A´線に沿う断面図である。

【図7】同第三実施形態におけるノズルヘッダーの変形例を示す斜視図である。

【図8】本発明の第四実施形態におけるノズルヘッダーの斜視図である。

【図9】本発明の第五実施形態におけるノズルヘッダーの部分斜視図である。

【図10】本発明の第五実施形態におけるスリット付き樋状プレートの斜視図である。

【図11】本発明の第五施形態におけるスリット付き樋状プレートの変形例を示す斜視図である。

【図12】本発明の液流処理装置が適用された繊維処理装置の工程を示す図である。

【符号の説明】

【0065】

1,11,21,31…ノズルヘッダー 3,13,23,33…主管、第一主管 4,14,24,34…液体噴射ノズル 5,15,25…基端開口部 6,16,26…先端開口部 27…第二主管 37…仕切板 28,38…小孔 41…樋状プレート部材 42…スリット 51,61…液流処理装置 66…長孔(スリット) 200…繊維処理装置

【特許請求の範囲】

【請求項1】

一端に給液源との接続部を有し、他端が閉塞された内径が一律の主管と、該主管の軸線に対して略直角、同一方向に先端開口部が位置する液体噴射ノズルと、を有するノズルヘッダーを備えた液流処理装置において、

前記ノズルヘッダーの前記液体噴射ノズル毎の最小断面積の和Σsと、前記主管の断面積Sとの比Σs/Sが3.0以下であることを特徴とする液流処理装置。

【請求項2】

前記主管の内部に、一端が給液源との接続部を有し、かつ他端が閉塞された第2主管が挿入され、該第2主管には軸線方向に複数の小孔が形成されていることを特徴とする請求項1に記載の液流処理装置。

【請求項3】

前記主管の内部に、前記主管の軸方向に平行で、かつ複数の小孔が形成された仕切板が設けられており、

給液源が、前記液体噴射ノズルが位置されている側とは反対側の前記主管と前記仕切板とで形成される領域側に設けられていることを特徴とする請求項1に記載の液流処理装置。

【請求項4】

前記液体噴射ノズルは、前記先端開口部がスリット状または矩形断面を有し、前記基端開口部から前記先端開口部にかけて偏平化されており、前記基端開口部から前記先端開口部にかけた任意の位置での開口断面の面積が同一であることを特徴とする請求項1〜3のいずれかに記載の液流処理装置。

【請求項5】

前記ノズルヘッダーの前記先端開口部に対向して樋状プレート部材を配し、

該樋状プレート部材の幅方向に開口したスリットと、前記先端開口部とが対向して配置されていることを特徴とする請求項1〜4のいずれかに記載の液流処理装置。

【請求項6】

前記樋状プレートに、1本以上6本以下の前記スリットが形成されていることを特徴とする請求項5に記載の液流処理装置。

【請求項7】

請求項1〜6のいずれかに記載の液流処理装置を備えたことを特徴とする繊維処理装置。

【請求項1】

一端に給液源との接続部を有し、他端が閉塞された内径が一律の主管と、該主管の軸線に対して略直角、同一方向に先端開口部が位置する液体噴射ノズルと、を有するノズルヘッダーを備えた液流処理装置において、

前記ノズルヘッダーの前記液体噴射ノズル毎の最小断面積の和Σsと、前記主管の断面積Sとの比Σs/Sが3.0以下であることを特徴とする液流処理装置。

【請求項2】

前記主管の内部に、一端が給液源との接続部を有し、かつ他端が閉塞された第2主管が挿入され、該第2主管には軸線方向に複数の小孔が形成されていることを特徴とする請求項1に記載の液流処理装置。

【請求項3】

前記主管の内部に、前記主管の軸方向に平行で、かつ複数の小孔が形成された仕切板が設けられており、

給液源が、前記液体噴射ノズルが位置されている側とは反対側の前記主管と前記仕切板とで形成される領域側に設けられていることを特徴とする請求項1に記載の液流処理装置。

【請求項4】

前記液体噴射ノズルは、前記先端開口部がスリット状または矩形断面を有し、前記基端開口部から前記先端開口部にかけて偏平化されており、前記基端開口部から前記先端開口部にかけた任意の位置での開口断面の面積が同一であることを特徴とする請求項1〜3のいずれかに記載の液流処理装置。

【請求項5】

前記ノズルヘッダーの前記先端開口部に対向して樋状プレート部材を配し、

該樋状プレート部材の幅方向に開口したスリットと、前記先端開口部とが対向して配置されていることを特徴とする請求項1〜4のいずれかに記載の液流処理装置。

【請求項6】

前記樋状プレートに、1本以上6本以下の前記スリットが形成されていることを特徴とする請求項5に記載の液流処理装置。

【請求項7】

請求項1〜6のいずれかに記載の液流処理装置を備えたことを特徴とする繊維処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−95256(P2008−95256A)

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2006−281339(P2006−281339)

【出願日】平成18年10月16日(2006.10.16)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成18年10月16日(2006.10.16)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]