液流式繊維処理装置

【課題】 移送用管路からの繊維が滞留槽内の繊維を追い越してしまうことを防止することができ、繊維に対する各種処理を円滑に行うことのできる液流式繊維処理装置を提供する。

【解決手段】 滞留槽から駆動リールで引き上げた繊維をノズルから噴射した処理液の液流で移送用管路の下流側に移送して滞留槽に戻すように構成され、繊維進行領域が、移送用管路からの繊維が進入する繊維進入領域と、繊維進入領域の下流側で繊維を滞留させる滞留領域とに区画され、滞留槽は、繊維進行領域の両側を画定する一対の槽壁を備え、一対の槽壁は、少なくとも繊維進入領域を画定する部位に互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部を備え、各槽壁の傾斜部は、処理液の液面よりも下方に形成され、繊維進入領域への進入に伴って処理液中に沈没した繊維を支持しつつ進行方向に案内可能に形成され、繊維を進行方向と直交する横方向の移動を規制する。

【解決手段】 滞留槽から駆動リールで引き上げた繊維をノズルから噴射した処理液の液流で移送用管路の下流側に移送して滞留槽に戻すように構成され、繊維進行領域が、移送用管路からの繊維が進入する繊維進入領域と、繊維進入領域の下流側で繊維を滞留させる滞留領域とに区画され、滞留槽は、繊維進行領域の両側を画定する一対の槽壁を備え、一対の槽壁は、少なくとも繊維進入領域を画定する部位に互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部を備え、各槽壁の傾斜部は、処理液の液面よりも下方に形成され、繊維進入領域への進入に伴って処理液中に沈没した繊維を支持しつつ進行方向に案内可能に形成され、繊維を進行方向と直交する横方向の移動を規制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、布帛等の繊維に対して染色処理や洗浄処理等の各種処理を行うための繊維処理装置に関し、より詳しくは、ループ状にした繊維を処理液の液流によって循環させながら各種処理を行うように構成された液流式繊維処理装置に関する。

【背景技術】

【0002】

従来から、布帛等の繊維に対して染色処理や洗浄処理等の各種処理を行う繊維処理装置には、種々のタイプのものが提供されており、その一つとして、処理液の液流によって繊維を循環させながら該繊維に対して各種処理を行う液流式繊維処理装置が公知である(例えば、特許文献1参照)。

【0003】

かかる液流式繊維処理装置は、図6(a)に示す如く、一端側から他端側に向けて繊維Fの進行を許容した繊維進行領域A’が形成され、該繊維進行領域A’内で繊維Fを処理液W’に接触させつつ滞留させる滞留槽10’と、該滞留槽10’の他端側から繊維Fを引き上げる駆動リール20’と、該駆動リール20’で引き上げた繊維Fを滞留槽10’の一端側に導くための移送用管路30’と、駆動リール20’の下流側に設けられ、駆動リール20’によって引き上げられた繊維Fに向けて処理液W’を噴射させるノズル40’とを備えている。

【0004】

前記滞留槽10’は、繊維Fの進行方向から見た滞留槽10’の断面形状(図6(a)のV−V断面)が、図6(b)に示す如く略矩形状に形成されたり、図6(c)に示す如く逆台形状に形成されたりしている。上記構成の液流式繊維処理装置1’は、駆動リール20’で引き揚げた繊維Fを移送用管路30’内で移送して滞留槽10’に戻すべく、移送用管路30’が滞留槽10’の上方側に配置されており、ノズル40’からの処理液W’と繊維Fとが下流側に(滞留槽10’に向けて)スムーズに流れるように、移送用管路30’が下流側に向けて先下りに傾斜するように配置されている。

【0005】

これにより、上記液流式繊維処理装置1’は、図6(a)に示す如く、滞留槽10’、駆動リール20’、移送用管路30’が連続してループ状をなす経路(環状経路)を形成しており、環状経路に対応するように処理の対象である長尺な繊維Fをループ状にして配置するようになっている。そして、上記液流式繊維処理装置1’は、駆動リール20‘による引き上げ、及びノズル40’から噴射された処理液W’の液流によって環状経路内の繊維Fを循環させつつ染色処理や洗浄処理等の各種処理を行えるようになっている。そして、この種の繊維処理装置1’は、滞留槽10’から引き上げた繊維Fをノズル40’から噴射させた処理液W’(液流)で下流側に移送して再度滞留槽10’に戻すタイプであるため、毛羽立ちやすい繊維Fに対し、毛羽立ちを抑えた処理が可能であり、処理可能な繊維Fの種類が豊富であるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平6−47783号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記構成の液流式繊維処理装置1’は、移送用管路30’を介して滞留槽10’に繊維Fを送り込むように構成されているため、移送用管路30’から出た繊維Fは紐状に纏まった状態になってしまう。そのため、図6(b)及び図6(c)に示す如く、滞留槽10’が断面略矩形状又は断面略逆台形状に形成されると、滞留槽10’に進入した繊維Fの周辺にスペースSが形成され、そのスペースSで繊維Fが自由に浮遊(移動)してしまう結果、繊維Fを適正に整頓することができないことがある。

【0008】

また、上記構成の液流式繊維処理装置1’は、繊維Fが移送用管路30’から滞留槽10’に進入するときに上方から下方に向けて移動することや、移送用管路30’の傾斜によって繊維Fが加速して移動することで、繊維Fの滞留槽10’への進入速度が非常に高速になり、繊維Fが移送用管路30’から滞留槽10’内に進入するときに、先に滞留槽10’内に進入した繊維F(滞留状態にある繊維F)を追い越してしまうことがある。

【0009】

すなわち、上記構成の液流式繊維処理装置1’は、滞留槽10’の断面形状が略矩形状又は逆台形状に形成に形成されることで、滞留槽10’内に進入した繊維Fの周辺にスペースSが形成されるため、移送用管路30’から高速な状態で繊維Fが進入してくると、滞留槽10’内で滞留中の繊維Fの周辺に形成されたスペースSに入り込んで先の繊維Fを追い越してしまうことがある。

【0010】

そのため、上記構成の液流式繊維処理装置1’は、滞留槽10’内の繊維Fが移送順で整頓された状態にならない場合があるだけでなく、滞留槽10’内で繊維Fが絡まってしまう場合がある。その結果、繊維Fに対して各種処理を行うに際して繊維Fが円滑に循環できなくなる上に、駆動リール20’で繊維Fを引き上げられなくなる場合がある。

【0011】

そこで、本発明は、斯かる実情に鑑み、移送用管路からの繊維が滞留槽内の繊維を追い越してしまうことを防止することができ、繊維に対する各種処理を円滑に行うことのできる液流式繊維処理装置を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明に係る液流式繊維処理装置は、一端側から他端側に向けて繊維の進行を許容した繊維進行領域が形成され、該繊維進行領域内で繊維を処理液に接触させつつ滞留させる滞留槽と、該滞留槽の他端側から繊維を引き上げる駆動リールと、該駆動リールで引き上げた繊維を滞留槽の一端側に導くために、下流側に向けて先下りに傾斜して設けられた移送用管路と、駆動リールの下流側に設けられ、駆動リールによって引き上げられた繊維に向けて処理液を噴射するように構成されたノズルとを備え、該ノズルから噴射させた処理液によって駆動リールから移送用管路に向けて延びる繊維を下流側に移送するように構成された液流式繊維処理装置において、前記繊維進行領域が、少なくとも移送用管路からの繊維が進入する繊維進入領域と、繊維進入領域の下流側で繊維を滞留させる滞留領域とに区画され、前記滞留槽は、前記繊維進行領域における繊維の進行方向と直交する方向の両側を画定する一対の槽壁を備え、一対の槽壁は、少なくとも繊維進入領域を画定する部位に互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部を備え、各槽壁の傾斜部は、処理液の液面よりも下方に形成され、繊維進入領域への進入に伴って処理液中に沈没した繊維を支持しつつ進行方向に案内可能に形成され、繊維を進行方向と直交する横方向の移動を規制することを特徴とする。

【0013】

上記構成の液流式繊維処理装置によれば、前記繊維進行領域が、少なくとも移送用管路からの繊維が進入する繊維進入領域と、繊維進入領域の下流側で繊維を滞留させる滞留領域とに区画され、前記滞留槽は、前記繊維進行領域を繊維の進行方向と直交する方向の両側を画定する一対の槽壁を備え、一対の槽壁は、少なくとも繊維進入領域を画定する部位に互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部を備え、各槽壁の傾斜部は、処理液の液面よりも下方に形成され、繊維進入領域への進入に伴って処理液中に沈没した繊維を支持しつつ進行方向に案内可能に形成されているので、一対の槽壁の繊維進入領域を画定する部分の傾斜部によって繊維を進行方向と直交する横方向の移動を規制することができる。

【0014】

すなわち、移送用管路から移送されてくる繊維は、高速な状態で滞留槽内に進入する結果、繊維進入領域内では処理液の液面よりも下方に沈んだ状態になる。そうすると、処理液の液面よりも下方にある傾斜部が処理液中に沈んだ繊維を支持する結果、その繊維の周囲(横方向や下方)に繊維が自由に移動できるスペースが形成されずに繊維の姿勢が整えられるとともに、槽壁との接触で繊維の移送速度が減速されることになる。これにより、移送用管路からの繊維が滞留槽内にある製品を追い越すことが防止される。従って、上記構成の液流式繊維処理装置は、繊維を縺れさせることなく円滑に循環させることができる結果、繊維に対する各種処理を円滑に行うことができる。

【0015】

本発明の一態様として、各槽壁の傾斜部は、互いの下端同士が接続されていることが好ましい。このようにすれば、移送用管路からの繊維の速度が高速で、滞留槽内に進入したときに処理液中に深く潜っても、該繊維を傾斜部で確実に受け止めることができる。

【0016】

本発明の他態様として、前記滞留槽は、繊維進入領域及び滞留領域の断面積が下流側に向かうに連れて大きくなるように形成されてもよい。このようにすれば、滞留槽内の処理液の流速を下流側に向かうにつれて遅くすることができ、滞留領域で繊維を適正に滞留させることができる。この場合、前記滞留槽は、進行領域内における処理液の液深が下流側ほど深くなるように形成されることが好ましい。このようにすれば、繊維が下流側に向かうにつれて処理液に浮遊した状態になりつつ広がることになり、繊維に対して不必要にシワを付けてしまうことを防止することができる。

【発明の効果】

【0017】

本発明によれば、移送用管路からの繊維が滞留槽内の繊維を追い越してしまうことを防止することができ、繊維に対する各種処理を円滑に行うことができるという優れた効果を奏し得る。

【図面の簡単な説明】

【0018】

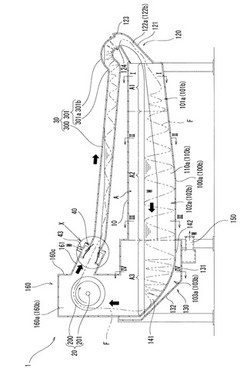

【図1】本発明の一実施形態に係る液流式繊維処理装置の概略全体断面図を示す。

【図2】同実施形態に係る液流式繊維処理装置の滞留槽の部分断面図であって、(a)は、図1のI−I断面図を示し、(b)は、図1のII−II断面図を示し、(c)は、図1のIII−III断面図を示し、(d)は、図1のIV−IV断面図を示す。

【図3】同実施形態に係る液流式繊維処理装置の部分拡大断面図であって、図1のX部の拡大図を示す。

【図4】同実施形態に係る液流式繊維処理装置の滞留槽内での繊維の挙動を説明するための部分断面図であって、(a)は、図1のI−I断面での繊維の挙動を示し、(b)は、図1のII−II断面での繊維の挙動を示し、(c)は、図1のIII−III断面での繊維の挙動を示す。

【図5】本発明の他実施形態に係る液流式繊維処理装置の全体概略断面図を示す。

【図6】従来の液流式繊維処理装置の説明図であって、(a)は、概略全体断面図を示し、(b)及び(c)は、(a)V−V断面の概略図を示す。

【発明を実施するための形態】

【0019】

以下、本発明の一実施形態に係る液流式繊維処理装置について、添付図面を参照しつつ説明する。

【0020】

本実施形態に係る液流式繊維処理装置(以下、単に処理装置という)は、布帛等の繊維に対して染色処理や洗浄処理を行うためのもので、図1に示す如く、一端側から他端側に向けて繊維Fの進行を許容した繊維進行領域Aが形成され、該繊維進行領域A内で繊維Fを処理液Wに接触させつつ滞留させる滞留槽10と、該滞留槽10の他端側から繊維Fを引き上げる駆動リール20と、該駆動リール20で引き上げた繊維Fを滞留槽10の一端側に導くために、下流側に向けて先下りに傾斜して設けられた移送用管路30と、駆動リール20の下流側に設けられ、駆動リール20で引き上げられた繊維Fに向けて処理液Wを噴射するように構成されたノズル40とを備えている。

【0021】

本実施形態に係る処理装置1は、ノズル40から噴射させた処理液W(液流)により、駆動リール20から移送用管路30に向けて延びる繊維Fを下流側に移送するように構成されている。

【0022】

かかる処理装置1は、繊維進行領域Aが、少なくとも移送用管路30からの繊維Fが進入する繊維進入領域A1と、繊維進入領域A1の下流側で繊維Fを滞留させる滞留領域A2とに区画される。本実施形態に係る処理装置1の繊維進行領域Aは、繊維Fの移送方向(進行方向)における最上流の領域であって、移送用管路30から繊維Fが順々に進入してくる繊維進入領域A1と、該繊維進入領域A1の下流側の領域であって、繊維Fを処理液W中で滞留させる滞留領域A2と、滞留領域A2の下流側の領域であって、繊維Fが駆動リール20によって引き上げられる引上領域A3とに区画されている。

【0023】

そして、本実施形態に係る滞留槽10は、図1及び図2に示す如く、内部に上記構成の繊維進行領域Aを形成すべく、繊維進行領域Aにおける繊維Fの進行方向と直交する方向の両側を画定する一対の槽壁100a,100bを備えている。

【0024】

そして、一対の槽壁100a,100bは、少なくとも繊維進入領域A1を画定する部位(以下、上流槽壁部101a,101bという)の互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部110a,110bを備えている。本実施形態において、一対の槽壁100a,100bは、繊維進行領域Aのうち、繊維進入領域A1を画定する上流槽壁部101a,101bと、滞留領域A2を画定する部分(以下、滞留槽壁部102a,102bという)は、傾斜部110a,110bを備えている。

【0025】

各槽壁100a,100bの傾斜部110a,110bは、処理液Wの液面よりも下方に形成されており、繊維進入領域A1への進入に伴って処理液W中に沈没した繊維Fを支持しつつ進行方向に案内可能に形成されている。

【0026】

ここで各槽壁100a,100bについて具体的に説明すると、図1、図2(a)、図2(b)、及び図2(c)に示す如く、本実施形態に係る上流槽壁部101a,101b及び滞留槽壁部102a,102bは、下方側に向かうにつれて幅方向における互いの間隔が狭まるように配置された傾斜部110a,110bと、幅方向における互いの間隔が一定又は略一定になるように配置され、傾斜部110a,110bの上端から上方に向けて延出した起立壁111a,111bと、該起立壁111a,111bの上端間を閉塞するように起立壁111a,111bの上端から延出した天井壁112a,112bとを備えている。そして、本実施形態において、前記天井壁112a,112bは、起立壁111a,111bの上端から内側に向かうにつれて上方側に延びるように傾斜するように形成されており、互いの上端同士が接続されている。また、本実施形態において、傾斜部110a,110bの下端同士も接続されている。

【0027】

これにより、本実施形態に係る処理装置1(滞留槽10)は、各槽壁100a,100bの上流槽壁部101a,101bが繊維進入領域A1を繊維Fの進行方向から見て略六角形状に画定し、各槽壁100a,100bの滞留槽壁部102a,102bが滞留領域A2を繊維Fの進行方向から見て六角形状に画定している。

【0028】

そして、滞留槽10は、繊維進入領域A1及び滞留領域A2の断面積が下流側に向かうに連れて大きくなるように形成されている。本実施形態において、前記滞留槽10は、繊維進入領域A1及び滞留領域A2において、繊維Fの進行方向と直交する幅方向の長さを均等、或いは略均等にした上で、処理液Wの液深が下流側ほど深くなるように形成されている。すなわち、本実施形態に係る処理装置1は、上流槽壁部101a,101bの起立壁111a,111bと滞留槽壁部102a,102bの起立壁111a,111bとの上下方向の長さが異なっている。すなわち、一対の槽壁100a,100bの上流槽壁部101a,101b及び滞留槽壁部102a,102bの起立壁111a,111bが連続して形成されており、上流側から下流側に向けて起立壁111a,111bの上下方向の高さが徐々に高くなるように形成されている。なお、本実施形態に係る処理装置1は、滞留槽壁部102a,102bにおける起立壁111a,111bは、上流側から所定範囲で上下方向の高さが徐々に高くなるように設定されるが、この所定範囲よりも下流側の範囲においては上下方向の高さが均一に設定されている。これに対し、傾斜部110a,110bは、繊維Fの進行方向において上下方向の高さが一定又は略一定に設定されている。

【0029】

これにより、上記構成の処理装置1は、繊維進入領域A1及び滞留領域A2の断面積が下流側に向かうにつれて大きくなるように形成されている。そして、本実施形態に係る処理装置1は、上述の如く、一対の槽壁100a,100b(上流槽壁部101a,101b及び滞留槽壁部102a,102b)の起立壁111a,111bの間隔が均一(一定)に設定され、また、起立壁111a,111bの上端が略水平になるように滞留槽10が配置されているため、滞留槽10内に処理液Wを滞留(貯留)した状態で、その処理液Wの液面からの液深が下流側に向けて深くなるようになっている。

【0030】

なお、上述の如く、本実施形態に係る処理装置1は、滞留槽壁部102a,102bの下流側の領域の傾斜部110a,110b及び起立壁111a,111bが一定の高さに設定されているため、ここでの処理液Wの液深は、最大の深度で略一定になっている。

【0031】

そして、本実施形態に係る処理装置1は、図1に示す如く、一対の槽壁100a,100bの一端間(滞留槽10の繊維進入領域A1)に繊維Fを進入させるための繊維導入部120を備えている。該繊維導入部120は、滞留槽10の一端に連設されており、滞留槽10(繊維進入領域A1)に向けて先下りしたガイド板121と、該ガイド板121の両側端から上方に延びる一対の側壁122a,122bと、該一対の側壁122a,122bに上端間を閉塞する天板部123とを備えている。そして、天板部123には、貫通穴(採番しない)が穿設されており、移送用管路30を接続するための筒状の第一接続部124が貫通穴と同心をなして接続されている。これにより、移送用管路30からの繊維Fがガイド板121に沿って移動して滞留槽10内(繊維進入領域A1内)に進入できるようになっている。

【0032】

そして、本実施形態に係る処理装置1は、上流槽壁部101a,101bにおける傾斜部110a,110bの上端が下流側に向かうにつれて下方に位置して(先下りして)傾斜するように滞留槽10が設置されている。すなわち、本実施形態に係る処理装置1は、上流槽壁部101a,101bの起立壁111a,111bの上端が略水平になるように滞留槽10が配置されている。

【0033】

本実施形態に係る処理装置1は、図1及び図2(d)に示す如く、一対の槽壁100a,100bのうち、引上領域A3を画定する部分(以下、引上槽壁部103a,103bという)の幅方向の間隔が滞留槽壁部102a,102bの間隔よりも幅広に設定されている。また、本実施形態に係る滞留槽10は、引上槽壁部103a,103bの端縁間を閉塞する底壁部130が設けられており、該底壁部130が船底状をなすように形成されている。具体的には、底壁部130は、滞留槽壁部102a,102bの傾斜部110a,110bの下端よりも下方位置で引上槽壁部103a,103bの下端間を閉塞する平板状の底板131と、この領域よりも下流側で引上槽壁部103a,103bの下端間を閉塞し、下流側に向けて先上りに傾斜した傾斜壁132とを備えており、これらによって一対の槽壁100a,100b間が液密に閉塞されている。

【0034】

そして、本実施形態に係る処理装置1は、上述の如く、引上槽壁部103a,103bの幅方向の間隔が上流側よりも広いため、本実施形態においては、滞留槽壁部102a,102bと一列をなして配置された側方ガイド板141が引上領域A3内に配置されている。また、前記底板131が上流側(滞留槽壁部102a,102bの下端になる傾斜部110a,110bの下端)よりも低い位置に配置されているため、一端を滞留槽壁部102a,102bの下端と一致させるように配置され、下流側になる他端側ほど上方に位置するように湾曲したガイド底板142が引上領域A3内に配置されている。

【0035】

かかるガイド底板142は、両側端が側方ガイド板141に接続されている。そして、前記側方ガイド板141及びガイド底板142の少なくとも何れか一方には、処理液Wを流通させるための図示しない穴(流通穴)が設けられている。これにより、流通穴を介してガイド底板142及び側方ガイド板141によって内外に区画された領域を連通させ、内外の領域で処理液Wの流通を許容できるようになっている。

【0036】

そして、処理装置1は、図1に示す如く、繊維進行領域A内に滞留(貯留)する処理液Wを抜き取るための排液部150を備えている。本実施形態に係る処理装置1は、排液部150が引上領域A3の底板131に設けられている。そして、排液部150は、図示しない配管系を介して後述する配管接続部43(ノズル40)に接続されている。なお、配管系には、滞留槽10内の処理液Wを吸引して配管接続部43に圧送するためのポンプが設けられている。

【0037】

そして、本実施形態に係る処理装置1は、駆動リール20を備えているため、引上領域A3(引上槽壁部103a,103b)の上方に駆動リール20を収容可能に形成された駆動リール収容部160が設けられている。かかる駆動リール収容部160は、下方が開放した箱状に形成されている。そして、駆動リール収容部160を形成する周囲の壁体(四つの壁体)のうち、対向する二つの壁体(以下、駆動リール支持壁160a,160bという)は、各引上槽壁部103a,103bと平行又は略平行をなすように形成されている。そして、二つの駆動リール支持壁160a,160b間を閉塞する二つの壁体のうち、滞留槽10の一端側に向く壁体(以下、管路接続壁160cという)には、移送用管路30を接続するための第二接続部161が設けられている。かかる第二接続部161は、筒状に形成されており、内部が駆動リール収容部160内と連通している。そして、第二接続部161は、先下りするように傾斜しており、その中心線が駆動リール20(後述する駆動リール本体200)に対する接線と一致するように配置されている。

【0038】

前記駆動リール20は、繊維Fが巻き掛けられる駆動リール本体200と、該駆動リール本体200に対して同心又は略同心をなすように駆動リール本体200に挿通された軸体201とを備えている。そして、上記構成の駆動リール20は、軸体201の両端側が駆動リール支持壁160a,160bに軸支され、その一方の端部に駆動源(例えば、電動モータ)が直接的又は間接的に接続されている。これにより、駆動リール20は駆動源からの駆動を受けて軸体201の軸心回りで回転するようになっている。

【0039】

前記移送用管路30は、筒状に形成されており、上述の如く、下流側(繊維Fの移送方向における下流側)に向けて先下りに傾斜している。そして、移送用管路30は、その一端が前記第一接続部124に対して液密に接続され、他端が第二接続部161に対して液密に接続されている。

【0040】

そして、本実施形態に係る移送用管路30は、第二接続部161に一端が接続されて真っ直ぐに延びるストレート移送部300と、該スレート移送部300の他端に連設されてS字状に湾曲した湾曲移送部301とを備えている。

【0041】

そして、前記ストレート移送部300と湾曲移送部301とは、同径のパイプで構成されている。湾曲移送部301は、一端がストレート移送部300に接続され、他端が第一接続部124に接続されている。そして、該湾曲移送部301は、ストレート移送部300の他端(終端)から上方に向けて湾曲した上でさらに下方に向けて湾曲するように形成されている。すなわち、湾曲移送部301は下向きに凸をなす第一湾曲部301aと、該第一湾曲部301aに連続して形成され、上向きに凸をなす第二湾曲部301bとで構成されている。そして、本実施形態に係る湾曲移送部301は、第二湾曲部301bの最小半径で湾曲した部分がストレート移送部300の最下流部における中央よりも上方位置に位置するように形成されている。

【0042】

前記ノズル40は、駆動リール20の下流側に配置されている。すなわち、ノズル40は、駆動リール20に対する繊維Fの巻き掛け位置と移送用管路30の最上流部との間に配置されている。本実施形態にかかる処理装置1は、上述の如く、駆動リール収容部160を構築する管路接続壁160cに第二接続部161が連設されているため、前記ノズル40は第二接続部161内に配置されている。

【0043】

そして、ノズル40は、処理液Wに噴射方向が繊維Fの通過領域の中心側で且つ繊維Fの進行方向の下流側に向くように設定されている。本実施形態に係るノズル40は、図3に示す如く、テーパー筒状に形成された第一ノズル部材41aと、一端側にテーパー部410が形成された第二ノズル部材41bとを備えている。そして、該ノズル40は、第二接続部161の軸線方向に間隔をあけて配置され、第二接続部161の内周に接続されて環状をなす二つのノズル支持体42a,42bのうちの一方のノズル支持体42aに第一ノズル部材41aが支持され、他方のノズル支持部42bに第二ノズル部材41bが支持されている。これにより、ノズル40は、第一ノズル部材41aと第二ノズル部材41bのテーパー部410との間に形成される繊維Fの進行方向に向けて先細りしたテーパー筒状の隙間によって処理液Wを噴射させる処理液噴射口Jが形成されている。これに伴い、前記第二接続部161の外周には、二つのノズル支持体42a,42bの間に対応するように筒状の配管接続部43が内外を連通させて取り付けられている。

【0044】

そして、上述の如く、本実施形態に係る処理装置1は、排液部150に接続された配管系が配管接続部43(ノズル40)に接続され、該配管系のポンプを駆動することで、滞留槽10内の処理液Wを吸引してノズル40から噴射させるようになっている。

【0045】

本実施形態に係る処理装置1は、以上の構成からなり、次に、上記構成の処理装置1の動作説明に併せて滞留槽10の作用について説明する。

【0046】

図1に示す如く、長尺な繊維Fの一端側を駆動リール20に掛けて移送用管路30に挿通し、該一端側をガイド部、滞留槽10を介して駆動リール20の上流側に導いた上で、該繊維Fの両端を連結する。この状態で、長尺な繊維Fがループ状になり、滞留槽10内で弛んだ状態になる。なお、上記説明では特に言及しなかったが、この種の処理装置1は、処理液Wを滞留槽10内に供給する処理液供給配管系が接続されており、繊維Fを上述の如く配置した後に滞留槽10内に処理液Wを供給するようになっている。

【0047】

そして、滞留槽10内に処理液Wが所定の液位になるまで供給した上で、駆動リール20を駆動するとともに配管系のポンプを駆動する。そうすると、滞留槽10の引上領域A3内にある繊維Fが駆動リール20の回転で順次引き上げられ、そして、駆動リール20によって引き上げられた繊維Fがノズル40からの処理液Wの液流(圧力)で順次下流側の移送用管路30に向けて送られることになる。そうすると、繊維Fはノズル40から噴射された処理液Wとともに移送用管路30の傾斜によって下流側に移送されることになる。そうすると、移送用配管から繊維Fが処理液Wとともに繊維導入部120(ガイド板121)に向けて放出される結果、該繊維Fがガイド板121に沿った状態で移送され、繊維進入領域A1に導かれることになる。

【0048】

本実施形態に係る処理装置1は、移送用管路30に湾曲移送部301を設けているため、ストレート移送部300の傾斜に伴って加速しつつ移送される繊維Fの速度を減速した上でガイド体(繊維進入領域A1)に繊維Fが導かれる。すなわち、湾曲移送部301が上方に向けて凸をなす第二湾曲部301bを備えているため、繊維Fが湾曲移送部301を通過する際に第二湾曲部301bを乗り越えることになり、ここで繊維Fの移送速度が減速されることになる。これに伴って、順々に送られてくる繊維Fが一時的に滞留した上で下流側に送り出されることになる。

【0049】

そして、繊維導入部120のガイド板121に案内された繊維Fは、順々に繊維進入領域A1に進入していくことになる。このとき、繊維Fは湾曲移送部301で予め減速されているものの、移送用管路30から下方に向けて移動する態様となる結果、落下速度や処理液Wの流体圧等の関係で繊維進入領域A1に進入する繊維Fの速度が高速になっているが、一対の槽壁100a,100bの繊維進入領域A1を画定する部分(上流槽壁部101a,101b)の傾斜部110a,110bによって繊維Fの進行方向と直交する横方向の移動が規制されることになる。

【0050】

すなわち、移送用管路30から移送されてくる繊維Fは、高速な状態で滞留槽10内に進入する結果、図4(a)に示す如く、繊維進入領域A1内では処理液Wの液面よりも下方に沈んだ状態になる。そうすると、処理液Wの液面よりも下方にある傾斜部110a,110bが処理液W中に沈んだ繊維Fを支持する結果、その繊維Fの周囲(横方向や下方)に繊維Fが自由に移動できるスペースが形成されずに繊維Fの姿勢が整えられるとともに、槽壁100a,100bとの接触で繊維Fの移送速度が減速されることになる。これにより、移送用管路30からの繊維Fが滞留槽10内にある製品を追い越すことが防止される。

【0051】

そして、このように繊維Fが順々に滞留槽10に進入するのに対し、滞留槽10の他端側(引上領域A3)では駆動リール20によって繊維Fが順々に引き上げられているため、引上領域A3内にスペースができる結果、上述の如く滞留槽10に繊維Fが順々に進入するのに併せて先に進入した繊維Fが他端側に進行することになる。そして、本実施形態に係る処理装置1の滞留槽10は、図4(b)及び図4(c)に示す如く、繊維進入領域A1及び滞留領域A2の断面積が下流側に向かうに連れて大きくなるように形成されているため、滞留槽10内の処理液Wの流速が下流側に向かうにつれて遅くなる結果、繊維進入領域A1から進行してきた繊維Fが滞留領域A2で適正に滞留することになる。特に、前記滞留槽10は、進行領域内における処理液Wの液深が下流側ほど深くなるように形成されるため、繊維Fが下流側に向かうにつれて処理液Wに浮遊した状態になりつつ広がることになる。

【0052】

このように本実施形態に係る処理装置1は、繊維Fを循環させるようになっているため、繊維Fに付く小さなシワの位置が随時変化することになり、最終的に繊維Fのシワが相殺されてシワのない状態になる。また、上述の如く、傾斜部110a,110bで繊維Fを受けることで繊維Fが先の繊維Fを追い越すことなく整頓される結果、長尺な繊維Fを処理しても縺れることがないため、繊維Fを円滑に循環させることができ、繊維Fに対する各種処理を円滑に行うことができる。

【0053】

また、不要な絡みが防止される結果、繊維Fに対して不必要なシワ(シワを消すためのシワ以外のシワ)を付けてしまうことを防止することができる。

【0054】

以上のように、本実施形態に係る処理装置1によれば、前記繊維進行領域Aが、少なくとも移送用管路30からの繊維Fが進入する繊維進入領域A1と、繊維進入領域A1の下流側で繊維Fを滞留させる滞留領域A2とに区画され、前記滞留槽10は、前記繊維進行領域Aを繊維Fの進行方向と直交する方向の両側を画定する一対の槽壁100a,100bを備え、一対の槽壁100a,100bは、少なくとも繊維進入領域A1を画定する部位に互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部110a,110bを備え、各槽壁100a,100bの傾斜部110a,110bは、少なくとも処理液Wの液面よりも下方に形成され、繊維進入領域A1への進入に伴って処理液W中に沈没した繊維Fを支持しつつ進行方向に案内可能に形成されているので、移送用管路30からの繊維Fが滞留槽10内の繊維F背品を追い越してしまうことを防止することができ、繊維Fに対する各種処理を円滑に行うことができる。

【0055】

また、各槽壁100a,100bの傾斜部110a,110bは、互いの下端同士が接続されているため、移送用管路30からの繊維Fの速度が高速で、滞留槽10内に進入したときに処理液W中に深く潜っても、該繊維Fを傾斜部110a,110bで確実に受け止めることができる。

【0056】

さらに、前記滞留槽10は、繊維進入領域A1及び滞留領域A2の断面積が下流側に向かうに連れて大きくなるように形成されているため、滞留槽10内の処理液Wの流速を下流側に向かうにつれて遅くすることができ、滞留領域A2で繊維Fを適正に滞留させることができる。特には、前記滞留槽10は、進行領域内における処理液Wの液深が下流側ほど深くなるように形成されるため、繊維Fが下流側に向かうにつれて処理液Wに浮遊した状態になりつつ広がることになり、繊維Fに対して不必要にシワを付けてしまうことを防止することができる。

【0057】

尚、本発明に係る液流式繊維処理装置は、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更されることは勿論のことである。

【0058】

上記実施形態において、一対の槽壁100a,100bの上流槽壁部101a,101b及び滞留槽壁部102a,102bに傾斜部110a,110bを設けるようにしたが、これに限定されるものではなく、例えば、一対の槽壁100a,100bにおける上流槽壁部101a,101bのみに傾斜部110a,110bを形成するようにしてもよい。また、これとは逆に、一対の槽壁100a,100bの全体(上流槽壁部101a,101b、滞留槽壁部102a,102b、及び引上槽壁部103a,103b)に傾斜部110a,110bを設けるようにしてもよい。

【0059】

上記実施形態において、一対の槽壁100a,100bにおける上流槽壁部101a,101b及び滞留槽壁部102a,102bを、傾斜部110a,110bの上端から起立した起立壁111a,111bと、該起立壁111a,111bの上端間を閉塞するように起立壁111a,111bの上端から延出して天井壁112a,112bとを備えた構成にしたが、これに限定されるものではなく、例えば、傾斜部110a,110bの上下方向の高さを高くした上で、該傾斜部110a,110bの上端に天井壁112a,112bを接続するようにしてもよい。すなわち、繊維Fの進入を許容することを前提に、傾斜部110a,110bが処理液Wの液面よりも下方にあれば起立壁111a,111bを必ずしも設ける必要はない。

【0060】

上記実施形態において、一対の槽壁100a,100bのそれぞれの傾斜部110a,110bを平板状に形成した上で、これらの下端同士を接続し、両傾斜部110a,110bが断面V字状になるように構成したが、これに限定されるものではなく、例えば、一対の槽壁100a,100bの傾斜部110a,110bの下端同士をU字状に湾曲した底部、或いは、平板状の底部を介して接続するようにしてもよい。但し、繊維進入領域A1を画定する傾斜部110a,110b(傾斜部110a,110bの下端間)の間隔は、両傾斜部110a,110bが繊維進入領域A1に進入した繊維Fを受けることのできる間隔に設定されることは勿論のことである。

【0061】

上記実施形態において、ノズル40に処理液Wを供給すべく、引上領域A3に対応する底板131から処理液Wを排出する(抜く)ようにしたが、これに限定されるものではなく、例えば、図5に示す如く、一対の槽壁100a,100b(上流槽壁部101a,101b)間を閉塞して繊維進入領域A1を画定する壁面上から繊維Fの進行方向とは逆向きに処理液Wを抜くようにしてもよい。このようにすれば、高速な状態で繊維進入領域A1に進入する繊維Fに対して反対方向に処理液Wが抜かれることになるため、排液(処理液W)の流れに繊維Fが引っ張られて繊維Fが絡んでしまうことを防止することができる。また、傾斜部110a,110bに対する繊維Fの接触に加え、繊維進入領域A1からの排液でも繊維Fの進行速度を減速させることができる。但し、このように繊維進入領域A1から処理液Wを抜く場合、繊維Fが不用意に排液部150側に引き込まれないように、その開口周辺を覆うようにメッシュ(網材)やパンチングメタル等のガード(処理液Wの流通性を確保できるガード)を設けることが好ましい。また、このようにガードを設ける場合には、繊維進入領域A1に対する繊維Fの進入角度に対応した角度でガードを設けることがより好ましい。

【0062】

上記実施形態において、傾斜部110a,110bの上下方向の高さを均一に設定したが、これに限定されるものではなく、例えば、傾斜部110a,110bの高さを滞留槽10の一端側から他端側に向けて徐々に低くなるように設定してもよい。但し、滞留槽10の断面積(処理液Wの量)が滞留槽10の他端側ほど大きくなるように滞留槽10を形成することは勿論であり、この場合、傾斜部110a,110bの下端(又は上端)が滞留槽10の一端側から他端側に先下りするように傾斜部110a,110bを配置し、液深が滞留槽10の他端側に向かうほど深くなるように設定することが好ましい。

【0063】

上記実施形態において、移送用管路30をストレート移送部300と湾曲移送部301とで構成し、該湾曲移送部301を上方に一旦持ち上げた形状に形成したが、これに限定されるものではなく、例えば、ストレート移送部300から繊維Fが下方に向けて繊維導入部120に直接導入されるように構成してもよい。

【符号の説明】

【0064】

1…処理装置(液流式繊維処理装置)、10…滞留槽、20…駆動リール、30…移送用管路、40…ノズル、41a…第一ノズル部材、41b…第二ノズル部材、42a,42b…ノズル支持体、43…配管接続部、100a,100b…槽壁、101a,101b…上流槽壁部、102a,102b…滞留槽壁部、103a,103b…引上槽壁部、110a,110b…傾斜部、111a,111b…起立壁、112a,112b…天井壁、120…繊維導入部、121…ガイド板、122a,122b…側壁、123…天板部、124…第一接続部、130…底壁部、131…底板、132…傾斜壁、141…側方ガイド板、142…ガイド底板、150…排液部、160…駆動リール収容部、160a,160b…駆動リール支持壁、160c…管路接続壁、161…第二接続部、200…駆動リール本体、201…軸体、300…ストレート移送部、301…湾曲移送部、301a…第一湾曲部、301b…第二湾曲部、A…繊維進行領域、A1…繊維進入領域、A2…滞留領域、A3…引上領域、J…処理液噴射口

【技術分野】

【0001】

本発明は、布帛等の繊維に対して染色処理や洗浄処理等の各種処理を行うための繊維処理装置に関し、より詳しくは、ループ状にした繊維を処理液の液流によって循環させながら各種処理を行うように構成された液流式繊維処理装置に関する。

【背景技術】

【0002】

従来から、布帛等の繊維に対して染色処理や洗浄処理等の各種処理を行う繊維処理装置には、種々のタイプのものが提供されており、その一つとして、処理液の液流によって繊維を循環させながら該繊維に対して各種処理を行う液流式繊維処理装置が公知である(例えば、特許文献1参照)。

【0003】

かかる液流式繊維処理装置は、図6(a)に示す如く、一端側から他端側に向けて繊維Fの進行を許容した繊維進行領域A’が形成され、該繊維進行領域A’内で繊維Fを処理液W’に接触させつつ滞留させる滞留槽10’と、該滞留槽10’の他端側から繊維Fを引き上げる駆動リール20’と、該駆動リール20’で引き上げた繊維Fを滞留槽10’の一端側に導くための移送用管路30’と、駆動リール20’の下流側に設けられ、駆動リール20’によって引き上げられた繊維Fに向けて処理液W’を噴射させるノズル40’とを備えている。

【0004】

前記滞留槽10’は、繊維Fの進行方向から見た滞留槽10’の断面形状(図6(a)のV−V断面)が、図6(b)に示す如く略矩形状に形成されたり、図6(c)に示す如く逆台形状に形成されたりしている。上記構成の液流式繊維処理装置1’は、駆動リール20’で引き揚げた繊維Fを移送用管路30’内で移送して滞留槽10’に戻すべく、移送用管路30’が滞留槽10’の上方側に配置されており、ノズル40’からの処理液W’と繊維Fとが下流側に(滞留槽10’に向けて)スムーズに流れるように、移送用管路30’が下流側に向けて先下りに傾斜するように配置されている。

【0005】

これにより、上記液流式繊維処理装置1’は、図6(a)に示す如く、滞留槽10’、駆動リール20’、移送用管路30’が連続してループ状をなす経路(環状経路)を形成しており、環状経路に対応するように処理の対象である長尺な繊維Fをループ状にして配置するようになっている。そして、上記液流式繊維処理装置1’は、駆動リール20‘による引き上げ、及びノズル40’から噴射された処理液W’の液流によって環状経路内の繊維Fを循環させつつ染色処理や洗浄処理等の各種処理を行えるようになっている。そして、この種の繊維処理装置1’は、滞留槽10’から引き上げた繊維Fをノズル40’から噴射させた処理液W’(液流)で下流側に移送して再度滞留槽10’に戻すタイプであるため、毛羽立ちやすい繊維Fに対し、毛羽立ちを抑えた処理が可能であり、処理可能な繊維Fの種類が豊富であるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平6−47783号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記構成の液流式繊維処理装置1’は、移送用管路30’を介して滞留槽10’に繊維Fを送り込むように構成されているため、移送用管路30’から出た繊維Fは紐状に纏まった状態になってしまう。そのため、図6(b)及び図6(c)に示す如く、滞留槽10’が断面略矩形状又は断面略逆台形状に形成されると、滞留槽10’に進入した繊維Fの周辺にスペースSが形成され、そのスペースSで繊維Fが自由に浮遊(移動)してしまう結果、繊維Fを適正に整頓することができないことがある。

【0008】

また、上記構成の液流式繊維処理装置1’は、繊維Fが移送用管路30’から滞留槽10’に進入するときに上方から下方に向けて移動することや、移送用管路30’の傾斜によって繊維Fが加速して移動することで、繊維Fの滞留槽10’への進入速度が非常に高速になり、繊維Fが移送用管路30’から滞留槽10’内に進入するときに、先に滞留槽10’内に進入した繊維F(滞留状態にある繊維F)を追い越してしまうことがある。

【0009】

すなわち、上記構成の液流式繊維処理装置1’は、滞留槽10’の断面形状が略矩形状又は逆台形状に形成に形成されることで、滞留槽10’内に進入した繊維Fの周辺にスペースSが形成されるため、移送用管路30’から高速な状態で繊維Fが進入してくると、滞留槽10’内で滞留中の繊維Fの周辺に形成されたスペースSに入り込んで先の繊維Fを追い越してしまうことがある。

【0010】

そのため、上記構成の液流式繊維処理装置1’は、滞留槽10’内の繊維Fが移送順で整頓された状態にならない場合があるだけでなく、滞留槽10’内で繊維Fが絡まってしまう場合がある。その結果、繊維Fに対して各種処理を行うに際して繊維Fが円滑に循環できなくなる上に、駆動リール20’で繊維Fを引き上げられなくなる場合がある。

【0011】

そこで、本発明は、斯かる実情に鑑み、移送用管路からの繊維が滞留槽内の繊維を追い越してしまうことを防止することができ、繊維に対する各種処理を円滑に行うことのできる液流式繊維処理装置を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明に係る液流式繊維処理装置は、一端側から他端側に向けて繊維の進行を許容した繊維進行領域が形成され、該繊維進行領域内で繊維を処理液に接触させつつ滞留させる滞留槽と、該滞留槽の他端側から繊維を引き上げる駆動リールと、該駆動リールで引き上げた繊維を滞留槽の一端側に導くために、下流側に向けて先下りに傾斜して設けられた移送用管路と、駆動リールの下流側に設けられ、駆動リールによって引き上げられた繊維に向けて処理液を噴射するように構成されたノズルとを備え、該ノズルから噴射させた処理液によって駆動リールから移送用管路に向けて延びる繊維を下流側に移送するように構成された液流式繊維処理装置において、前記繊維進行領域が、少なくとも移送用管路からの繊維が進入する繊維進入領域と、繊維進入領域の下流側で繊維を滞留させる滞留領域とに区画され、前記滞留槽は、前記繊維進行領域における繊維の進行方向と直交する方向の両側を画定する一対の槽壁を備え、一対の槽壁は、少なくとも繊維進入領域を画定する部位に互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部を備え、各槽壁の傾斜部は、処理液の液面よりも下方に形成され、繊維進入領域への進入に伴って処理液中に沈没した繊維を支持しつつ進行方向に案内可能に形成され、繊維を進行方向と直交する横方向の移動を規制することを特徴とする。

【0013】

上記構成の液流式繊維処理装置によれば、前記繊維進行領域が、少なくとも移送用管路からの繊維が進入する繊維進入領域と、繊維進入領域の下流側で繊維を滞留させる滞留領域とに区画され、前記滞留槽は、前記繊維進行領域を繊維の進行方向と直交する方向の両側を画定する一対の槽壁を備え、一対の槽壁は、少なくとも繊維進入領域を画定する部位に互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部を備え、各槽壁の傾斜部は、処理液の液面よりも下方に形成され、繊維進入領域への進入に伴って処理液中に沈没した繊維を支持しつつ進行方向に案内可能に形成されているので、一対の槽壁の繊維進入領域を画定する部分の傾斜部によって繊維を進行方向と直交する横方向の移動を規制することができる。

【0014】

すなわち、移送用管路から移送されてくる繊維は、高速な状態で滞留槽内に進入する結果、繊維進入領域内では処理液の液面よりも下方に沈んだ状態になる。そうすると、処理液の液面よりも下方にある傾斜部が処理液中に沈んだ繊維を支持する結果、その繊維の周囲(横方向や下方)に繊維が自由に移動できるスペースが形成されずに繊維の姿勢が整えられるとともに、槽壁との接触で繊維の移送速度が減速されることになる。これにより、移送用管路からの繊維が滞留槽内にある製品を追い越すことが防止される。従って、上記構成の液流式繊維処理装置は、繊維を縺れさせることなく円滑に循環させることができる結果、繊維に対する各種処理を円滑に行うことができる。

【0015】

本発明の一態様として、各槽壁の傾斜部は、互いの下端同士が接続されていることが好ましい。このようにすれば、移送用管路からの繊維の速度が高速で、滞留槽内に進入したときに処理液中に深く潜っても、該繊維を傾斜部で確実に受け止めることができる。

【0016】

本発明の他態様として、前記滞留槽は、繊維進入領域及び滞留領域の断面積が下流側に向かうに連れて大きくなるように形成されてもよい。このようにすれば、滞留槽内の処理液の流速を下流側に向かうにつれて遅くすることができ、滞留領域で繊維を適正に滞留させることができる。この場合、前記滞留槽は、進行領域内における処理液の液深が下流側ほど深くなるように形成されることが好ましい。このようにすれば、繊維が下流側に向かうにつれて処理液に浮遊した状態になりつつ広がることになり、繊維に対して不必要にシワを付けてしまうことを防止することができる。

【発明の効果】

【0017】

本発明によれば、移送用管路からの繊維が滞留槽内の繊維を追い越してしまうことを防止することができ、繊維に対する各種処理を円滑に行うことができるという優れた効果を奏し得る。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る液流式繊維処理装置の概略全体断面図を示す。

【図2】同実施形態に係る液流式繊維処理装置の滞留槽の部分断面図であって、(a)は、図1のI−I断面図を示し、(b)は、図1のII−II断面図を示し、(c)は、図1のIII−III断面図を示し、(d)は、図1のIV−IV断面図を示す。

【図3】同実施形態に係る液流式繊維処理装置の部分拡大断面図であって、図1のX部の拡大図を示す。

【図4】同実施形態に係る液流式繊維処理装置の滞留槽内での繊維の挙動を説明するための部分断面図であって、(a)は、図1のI−I断面での繊維の挙動を示し、(b)は、図1のII−II断面での繊維の挙動を示し、(c)は、図1のIII−III断面での繊維の挙動を示す。

【図5】本発明の他実施形態に係る液流式繊維処理装置の全体概略断面図を示す。

【図6】従来の液流式繊維処理装置の説明図であって、(a)は、概略全体断面図を示し、(b)及び(c)は、(a)V−V断面の概略図を示す。

【発明を実施するための形態】

【0019】

以下、本発明の一実施形態に係る液流式繊維処理装置について、添付図面を参照しつつ説明する。

【0020】

本実施形態に係る液流式繊維処理装置(以下、単に処理装置という)は、布帛等の繊維に対して染色処理や洗浄処理を行うためのもので、図1に示す如く、一端側から他端側に向けて繊維Fの進行を許容した繊維進行領域Aが形成され、該繊維進行領域A内で繊維Fを処理液Wに接触させつつ滞留させる滞留槽10と、該滞留槽10の他端側から繊維Fを引き上げる駆動リール20と、該駆動リール20で引き上げた繊維Fを滞留槽10の一端側に導くために、下流側に向けて先下りに傾斜して設けられた移送用管路30と、駆動リール20の下流側に設けられ、駆動リール20で引き上げられた繊維Fに向けて処理液Wを噴射するように構成されたノズル40とを備えている。

【0021】

本実施形態に係る処理装置1は、ノズル40から噴射させた処理液W(液流)により、駆動リール20から移送用管路30に向けて延びる繊維Fを下流側に移送するように構成されている。

【0022】

かかる処理装置1は、繊維進行領域Aが、少なくとも移送用管路30からの繊維Fが進入する繊維進入領域A1と、繊維進入領域A1の下流側で繊維Fを滞留させる滞留領域A2とに区画される。本実施形態に係る処理装置1の繊維進行領域Aは、繊維Fの移送方向(進行方向)における最上流の領域であって、移送用管路30から繊維Fが順々に進入してくる繊維進入領域A1と、該繊維進入領域A1の下流側の領域であって、繊維Fを処理液W中で滞留させる滞留領域A2と、滞留領域A2の下流側の領域であって、繊維Fが駆動リール20によって引き上げられる引上領域A3とに区画されている。

【0023】

そして、本実施形態に係る滞留槽10は、図1及び図2に示す如く、内部に上記構成の繊維進行領域Aを形成すべく、繊維進行領域Aにおける繊維Fの進行方向と直交する方向の両側を画定する一対の槽壁100a,100bを備えている。

【0024】

そして、一対の槽壁100a,100bは、少なくとも繊維進入領域A1を画定する部位(以下、上流槽壁部101a,101bという)の互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部110a,110bを備えている。本実施形態において、一対の槽壁100a,100bは、繊維進行領域Aのうち、繊維進入領域A1を画定する上流槽壁部101a,101bと、滞留領域A2を画定する部分(以下、滞留槽壁部102a,102bという)は、傾斜部110a,110bを備えている。

【0025】

各槽壁100a,100bの傾斜部110a,110bは、処理液Wの液面よりも下方に形成されており、繊維進入領域A1への進入に伴って処理液W中に沈没した繊維Fを支持しつつ進行方向に案内可能に形成されている。

【0026】

ここで各槽壁100a,100bについて具体的に説明すると、図1、図2(a)、図2(b)、及び図2(c)に示す如く、本実施形態に係る上流槽壁部101a,101b及び滞留槽壁部102a,102bは、下方側に向かうにつれて幅方向における互いの間隔が狭まるように配置された傾斜部110a,110bと、幅方向における互いの間隔が一定又は略一定になるように配置され、傾斜部110a,110bの上端から上方に向けて延出した起立壁111a,111bと、該起立壁111a,111bの上端間を閉塞するように起立壁111a,111bの上端から延出した天井壁112a,112bとを備えている。そして、本実施形態において、前記天井壁112a,112bは、起立壁111a,111bの上端から内側に向かうにつれて上方側に延びるように傾斜するように形成されており、互いの上端同士が接続されている。また、本実施形態において、傾斜部110a,110bの下端同士も接続されている。

【0027】

これにより、本実施形態に係る処理装置1(滞留槽10)は、各槽壁100a,100bの上流槽壁部101a,101bが繊維進入領域A1を繊維Fの進行方向から見て略六角形状に画定し、各槽壁100a,100bの滞留槽壁部102a,102bが滞留領域A2を繊維Fの進行方向から見て六角形状に画定している。

【0028】

そして、滞留槽10は、繊維進入領域A1及び滞留領域A2の断面積が下流側に向かうに連れて大きくなるように形成されている。本実施形態において、前記滞留槽10は、繊維進入領域A1及び滞留領域A2において、繊維Fの進行方向と直交する幅方向の長さを均等、或いは略均等にした上で、処理液Wの液深が下流側ほど深くなるように形成されている。すなわち、本実施形態に係る処理装置1は、上流槽壁部101a,101bの起立壁111a,111bと滞留槽壁部102a,102bの起立壁111a,111bとの上下方向の長さが異なっている。すなわち、一対の槽壁100a,100bの上流槽壁部101a,101b及び滞留槽壁部102a,102bの起立壁111a,111bが連続して形成されており、上流側から下流側に向けて起立壁111a,111bの上下方向の高さが徐々に高くなるように形成されている。なお、本実施形態に係る処理装置1は、滞留槽壁部102a,102bにおける起立壁111a,111bは、上流側から所定範囲で上下方向の高さが徐々に高くなるように設定されるが、この所定範囲よりも下流側の範囲においては上下方向の高さが均一に設定されている。これに対し、傾斜部110a,110bは、繊維Fの進行方向において上下方向の高さが一定又は略一定に設定されている。

【0029】

これにより、上記構成の処理装置1は、繊維進入領域A1及び滞留領域A2の断面積が下流側に向かうにつれて大きくなるように形成されている。そして、本実施形態に係る処理装置1は、上述の如く、一対の槽壁100a,100b(上流槽壁部101a,101b及び滞留槽壁部102a,102b)の起立壁111a,111bの間隔が均一(一定)に設定され、また、起立壁111a,111bの上端が略水平になるように滞留槽10が配置されているため、滞留槽10内に処理液Wを滞留(貯留)した状態で、その処理液Wの液面からの液深が下流側に向けて深くなるようになっている。

【0030】

なお、上述の如く、本実施形態に係る処理装置1は、滞留槽壁部102a,102bの下流側の領域の傾斜部110a,110b及び起立壁111a,111bが一定の高さに設定されているため、ここでの処理液Wの液深は、最大の深度で略一定になっている。

【0031】

そして、本実施形態に係る処理装置1は、図1に示す如く、一対の槽壁100a,100bの一端間(滞留槽10の繊維進入領域A1)に繊維Fを進入させるための繊維導入部120を備えている。該繊維導入部120は、滞留槽10の一端に連設されており、滞留槽10(繊維進入領域A1)に向けて先下りしたガイド板121と、該ガイド板121の両側端から上方に延びる一対の側壁122a,122bと、該一対の側壁122a,122bに上端間を閉塞する天板部123とを備えている。そして、天板部123には、貫通穴(採番しない)が穿設されており、移送用管路30を接続するための筒状の第一接続部124が貫通穴と同心をなして接続されている。これにより、移送用管路30からの繊維Fがガイド板121に沿って移動して滞留槽10内(繊維進入領域A1内)に進入できるようになっている。

【0032】

そして、本実施形態に係る処理装置1は、上流槽壁部101a,101bにおける傾斜部110a,110bの上端が下流側に向かうにつれて下方に位置して(先下りして)傾斜するように滞留槽10が設置されている。すなわち、本実施形態に係る処理装置1は、上流槽壁部101a,101bの起立壁111a,111bの上端が略水平になるように滞留槽10が配置されている。

【0033】

本実施形態に係る処理装置1は、図1及び図2(d)に示す如く、一対の槽壁100a,100bのうち、引上領域A3を画定する部分(以下、引上槽壁部103a,103bという)の幅方向の間隔が滞留槽壁部102a,102bの間隔よりも幅広に設定されている。また、本実施形態に係る滞留槽10は、引上槽壁部103a,103bの端縁間を閉塞する底壁部130が設けられており、該底壁部130が船底状をなすように形成されている。具体的には、底壁部130は、滞留槽壁部102a,102bの傾斜部110a,110bの下端よりも下方位置で引上槽壁部103a,103bの下端間を閉塞する平板状の底板131と、この領域よりも下流側で引上槽壁部103a,103bの下端間を閉塞し、下流側に向けて先上りに傾斜した傾斜壁132とを備えており、これらによって一対の槽壁100a,100b間が液密に閉塞されている。

【0034】

そして、本実施形態に係る処理装置1は、上述の如く、引上槽壁部103a,103bの幅方向の間隔が上流側よりも広いため、本実施形態においては、滞留槽壁部102a,102bと一列をなして配置された側方ガイド板141が引上領域A3内に配置されている。また、前記底板131が上流側(滞留槽壁部102a,102bの下端になる傾斜部110a,110bの下端)よりも低い位置に配置されているため、一端を滞留槽壁部102a,102bの下端と一致させるように配置され、下流側になる他端側ほど上方に位置するように湾曲したガイド底板142が引上領域A3内に配置されている。

【0035】

かかるガイド底板142は、両側端が側方ガイド板141に接続されている。そして、前記側方ガイド板141及びガイド底板142の少なくとも何れか一方には、処理液Wを流通させるための図示しない穴(流通穴)が設けられている。これにより、流通穴を介してガイド底板142及び側方ガイド板141によって内外に区画された領域を連通させ、内外の領域で処理液Wの流通を許容できるようになっている。

【0036】

そして、処理装置1は、図1に示す如く、繊維進行領域A内に滞留(貯留)する処理液Wを抜き取るための排液部150を備えている。本実施形態に係る処理装置1は、排液部150が引上領域A3の底板131に設けられている。そして、排液部150は、図示しない配管系を介して後述する配管接続部43(ノズル40)に接続されている。なお、配管系には、滞留槽10内の処理液Wを吸引して配管接続部43に圧送するためのポンプが設けられている。

【0037】

そして、本実施形態に係る処理装置1は、駆動リール20を備えているため、引上領域A3(引上槽壁部103a,103b)の上方に駆動リール20を収容可能に形成された駆動リール収容部160が設けられている。かかる駆動リール収容部160は、下方が開放した箱状に形成されている。そして、駆動リール収容部160を形成する周囲の壁体(四つの壁体)のうち、対向する二つの壁体(以下、駆動リール支持壁160a,160bという)は、各引上槽壁部103a,103bと平行又は略平行をなすように形成されている。そして、二つの駆動リール支持壁160a,160b間を閉塞する二つの壁体のうち、滞留槽10の一端側に向く壁体(以下、管路接続壁160cという)には、移送用管路30を接続するための第二接続部161が設けられている。かかる第二接続部161は、筒状に形成されており、内部が駆動リール収容部160内と連通している。そして、第二接続部161は、先下りするように傾斜しており、その中心線が駆動リール20(後述する駆動リール本体200)に対する接線と一致するように配置されている。

【0038】

前記駆動リール20は、繊維Fが巻き掛けられる駆動リール本体200と、該駆動リール本体200に対して同心又は略同心をなすように駆動リール本体200に挿通された軸体201とを備えている。そして、上記構成の駆動リール20は、軸体201の両端側が駆動リール支持壁160a,160bに軸支され、その一方の端部に駆動源(例えば、電動モータ)が直接的又は間接的に接続されている。これにより、駆動リール20は駆動源からの駆動を受けて軸体201の軸心回りで回転するようになっている。

【0039】

前記移送用管路30は、筒状に形成されており、上述の如く、下流側(繊維Fの移送方向における下流側)に向けて先下りに傾斜している。そして、移送用管路30は、その一端が前記第一接続部124に対して液密に接続され、他端が第二接続部161に対して液密に接続されている。

【0040】

そして、本実施形態に係る移送用管路30は、第二接続部161に一端が接続されて真っ直ぐに延びるストレート移送部300と、該スレート移送部300の他端に連設されてS字状に湾曲した湾曲移送部301とを備えている。

【0041】

そして、前記ストレート移送部300と湾曲移送部301とは、同径のパイプで構成されている。湾曲移送部301は、一端がストレート移送部300に接続され、他端が第一接続部124に接続されている。そして、該湾曲移送部301は、ストレート移送部300の他端(終端)から上方に向けて湾曲した上でさらに下方に向けて湾曲するように形成されている。すなわち、湾曲移送部301は下向きに凸をなす第一湾曲部301aと、該第一湾曲部301aに連続して形成され、上向きに凸をなす第二湾曲部301bとで構成されている。そして、本実施形態に係る湾曲移送部301は、第二湾曲部301bの最小半径で湾曲した部分がストレート移送部300の最下流部における中央よりも上方位置に位置するように形成されている。

【0042】

前記ノズル40は、駆動リール20の下流側に配置されている。すなわち、ノズル40は、駆動リール20に対する繊維Fの巻き掛け位置と移送用管路30の最上流部との間に配置されている。本実施形態にかかる処理装置1は、上述の如く、駆動リール収容部160を構築する管路接続壁160cに第二接続部161が連設されているため、前記ノズル40は第二接続部161内に配置されている。

【0043】

そして、ノズル40は、処理液Wに噴射方向が繊維Fの通過領域の中心側で且つ繊維Fの進行方向の下流側に向くように設定されている。本実施形態に係るノズル40は、図3に示す如く、テーパー筒状に形成された第一ノズル部材41aと、一端側にテーパー部410が形成された第二ノズル部材41bとを備えている。そして、該ノズル40は、第二接続部161の軸線方向に間隔をあけて配置され、第二接続部161の内周に接続されて環状をなす二つのノズル支持体42a,42bのうちの一方のノズル支持体42aに第一ノズル部材41aが支持され、他方のノズル支持部42bに第二ノズル部材41bが支持されている。これにより、ノズル40は、第一ノズル部材41aと第二ノズル部材41bのテーパー部410との間に形成される繊維Fの進行方向に向けて先細りしたテーパー筒状の隙間によって処理液Wを噴射させる処理液噴射口Jが形成されている。これに伴い、前記第二接続部161の外周には、二つのノズル支持体42a,42bの間に対応するように筒状の配管接続部43が内外を連通させて取り付けられている。

【0044】

そして、上述の如く、本実施形態に係る処理装置1は、排液部150に接続された配管系が配管接続部43(ノズル40)に接続され、該配管系のポンプを駆動することで、滞留槽10内の処理液Wを吸引してノズル40から噴射させるようになっている。

【0045】

本実施形態に係る処理装置1は、以上の構成からなり、次に、上記構成の処理装置1の動作説明に併せて滞留槽10の作用について説明する。

【0046】

図1に示す如く、長尺な繊維Fの一端側を駆動リール20に掛けて移送用管路30に挿通し、該一端側をガイド部、滞留槽10を介して駆動リール20の上流側に導いた上で、該繊維Fの両端を連結する。この状態で、長尺な繊維Fがループ状になり、滞留槽10内で弛んだ状態になる。なお、上記説明では特に言及しなかったが、この種の処理装置1は、処理液Wを滞留槽10内に供給する処理液供給配管系が接続されており、繊維Fを上述の如く配置した後に滞留槽10内に処理液Wを供給するようになっている。

【0047】

そして、滞留槽10内に処理液Wが所定の液位になるまで供給した上で、駆動リール20を駆動するとともに配管系のポンプを駆動する。そうすると、滞留槽10の引上領域A3内にある繊維Fが駆動リール20の回転で順次引き上げられ、そして、駆動リール20によって引き上げられた繊維Fがノズル40からの処理液Wの液流(圧力)で順次下流側の移送用管路30に向けて送られることになる。そうすると、繊維Fはノズル40から噴射された処理液Wとともに移送用管路30の傾斜によって下流側に移送されることになる。そうすると、移送用配管から繊維Fが処理液Wとともに繊維導入部120(ガイド板121)に向けて放出される結果、該繊維Fがガイド板121に沿った状態で移送され、繊維進入領域A1に導かれることになる。

【0048】

本実施形態に係る処理装置1は、移送用管路30に湾曲移送部301を設けているため、ストレート移送部300の傾斜に伴って加速しつつ移送される繊維Fの速度を減速した上でガイド体(繊維進入領域A1)に繊維Fが導かれる。すなわち、湾曲移送部301が上方に向けて凸をなす第二湾曲部301bを備えているため、繊維Fが湾曲移送部301を通過する際に第二湾曲部301bを乗り越えることになり、ここで繊維Fの移送速度が減速されることになる。これに伴って、順々に送られてくる繊維Fが一時的に滞留した上で下流側に送り出されることになる。

【0049】

そして、繊維導入部120のガイド板121に案内された繊維Fは、順々に繊維進入領域A1に進入していくことになる。このとき、繊維Fは湾曲移送部301で予め減速されているものの、移送用管路30から下方に向けて移動する態様となる結果、落下速度や処理液Wの流体圧等の関係で繊維進入領域A1に進入する繊維Fの速度が高速になっているが、一対の槽壁100a,100bの繊維進入領域A1を画定する部分(上流槽壁部101a,101b)の傾斜部110a,110bによって繊維Fの進行方向と直交する横方向の移動が規制されることになる。

【0050】

すなわち、移送用管路30から移送されてくる繊維Fは、高速な状態で滞留槽10内に進入する結果、図4(a)に示す如く、繊維進入領域A1内では処理液Wの液面よりも下方に沈んだ状態になる。そうすると、処理液Wの液面よりも下方にある傾斜部110a,110bが処理液W中に沈んだ繊維Fを支持する結果、その繊維Fの周囲(横方向や下方)に繊維Fが自由に移動できるスペースが形成されずに繊維Fの姿勢が整えられるとともに、槽壁100a,100bとの接触で繊維Fの移送速度が減速されることになる。これにより、移送用管路30からの繊維Fが滞留槽10内にある製品を追い越すことが防止される。

【0051】

そして、このように繊維Fが順々に滞留槽10に進入するのに対し、滞留槽10の他端側(引上領域A3)では駆動リール20によって繊維Fが順々に引き上げられているため、引上領域A3内にスペースができる結果、上述の如く滞留槽10に繊維Fが順々に進入するのに併せて先に進入した繊維Fが他端側に進行することになる。そして、本実施形態に係る処理装置1の滞留槽10は、図4(b)及び図4(c)に示す如く、繊維進入領域A1及び滞留領域A2の断面積が下流側に向かうに連れて大きくなるように形成されているため、滞留槽10内の処理液Wの流速が下流側に向かうにつれて遅くなる結果、繊維進入領域A1から進行してきた繊維Fが滞留領域A2で適正に滞留することになる。特に、前記滞留槽10は、進行領域内における処理液Wの液深が下流側ほど深くなるように形成されるため、繊維Fが下流側に向かうにつれて処理液Wに浮遊した状態になりつつ広がることになる。

【0052】

このように本実施形態に係る処理装置1は、繊維Fを循環させるようになっているため、繊維Fに付く小さなシワの位置が随時変化することになり、最終的に繊維Fのシワが相殺されてシワのない状態になる。また、上述の如く、傾斜部110a,110bで繊維Fを受けることで繊維Fが先の繊維Fを追い越すことなく整頓される結果、長尺な繊維Fを処理しても縺れることがないため、繊維Fを円滑に循環させることができ、繊維Fに対する各種処理を円滑に行うことができる。

【0053】

また、不要な絡みが防止される結果、繊維Fに対して不必要なシワ(シワを消すためのシワ以外のシワ)を付けてしまうことを防止することができる。

【0054】

以上のように、本実施形態に係る処理装置1によれば、前記繊維進行領域Aが、少なくとも移送用管路30からの繊維Fが進入する繊維進入領域A1と、繊維進入領域A1の下流側で繊維Fを滞留させる滞留領域A2とに区画され、前記滞留槽10は、前記繊維進行領域Aを繊維Fの進行方向と直交する方向の両側を画定する一対の槽壁100a,100bを備え、一対の槽壁100a,100bは、少なくとも繊維進入領域A1を画定する部位に互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部110a,110bを備え、各槽壁100a,100bの傾斜部110a,110bは、少なくとも処理液Wの液面よりも下方に形成され、繊維進入領域A1への進入に伴って処理液W中に沈没した繊維Fを支持しつつ進行方向に案内可能に形成されているので、移送用管路30からの繊維Fが滞留槽10内の繊維F背品を追い越してしまうことを防止することができ、繊維Fに対する各種処理を円滑に行うことができる。

【0055】

また、各槽壁100a,100bの傾斜部110a,110bは、互いの下端同士が接続されているため、移送用管路30からの繊維Fの速度が高速で、滞留槽10内に進入したときに処理液W中に深く潜っても、該繊維Fを傾斜部110a,110bで確実に受け止めることができる。

【0056】

さらに、前記滞留槽10は、繊維進入領域A1及び滞留領域A2の断面積が下流側に向かうに連れて大きくなるように形成されているため、滞留槽10内の処理液Wの流速を下流側に向かうにつれて遅くすることができ、滞留領域A2で繊維Fを適正に滞留させることができる。特には、前記滞留槽10は、進行領域内における処理液Wの液深が下流側ほど深くなるように形成されるため、繊維Fが下流側に向かうにつれて処理液Wに浮遊した状態になりつつ広がることになり、繊維Fに対して不必要にシワを付けてしまうことを防止することができる。

【0057】

尚、本発明に係る液流式繊維処理装置は、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更されることは勿論のことである。

【0058】

上記実施形態において、一対の槽壁100a,100bの上流槽壁部101a,101b及び滞留槽壁部102a,102bに傾斜部110a,110bを設けるようにしたが、これに限定されるものではなく、例えば、一対の槽壁100a,100bにおける上流槽壁部101a,101bのみに傾斜部110a,110bを形成するようにしてもよい。また、これとは逆に、一対の槽壁100a,100bの全体(上流槽壁部101a,101b、滞留槽壁部102a,102b、及び引上槽壁部103a,103b)に傾斜部110a,110bを設けるようにしてもよい。

【0059】

上記実施形態において、一対の槽壁100a,100bにおける上流槽壁部101a,101b及び滞留槽壁部102a,102bを、傾斜部110a,110bの上端から起立した起立壁111a,111bと、該起立壁111a,111bの上端間を閉塞するように起立壁111a,111bの上端から延出して天井壁112a,112bとを備えた構成にしたが、これに限定されるものではなく、例えば、傾斜部110a,110bの上下方向の高さを高くした上で、該傾斜部110a,110bの上端に天井壁112a,112bを接続するようにしてもよい。すなわち、繊維Fの進入を許容することを前提に、傾斜部110a,110bが処理液Wの液面よりも下方にあれば起立壁111a,111bを必ずしも設ける必要はない。

【0060】

上記実施形態において、一対の槽壁100a,100bのそれぞれの傾斜部110a,110bを平板状に形成した上で、これらの下端同士を接続し、両傾斜部110a,110bが断面V字状になるように構成したが、これに限定されるものではなく、例えば、一対の槽壁100a,100bの傾斜部110a,110bの下端同士をU字状に湾曲した底部、或いは、平板状の底部を介して接続するようにしてもよい。但し、繊維進入領域A1を画定する傾斜部110a,110b(傾斜部110a,110bの下端間)の間隔は、両傾斜部110a,110bが繊維進入領域A1に進入した繊維Fを受けることのできる間隔に設定されることは勿論のことである。

【0061】

上記実施形態において、ノズル40に処理液Wを供給すべく、引上領域A3に対応する底板131から処理液Wを排出する(抜く)ようにしたが、これに限定されるものではなく、例えば、図5に示す如く、一対の槽壁100a,100b(上流槽壁部101a,101b)間を閉塞して繊維進入領域A1を画定する壁面上から繊維Fの進行方向とは逆向きに処理液Wを抜くようにしてもよい。このようにすれば、高速な状態で繊維進入領域A1に進入する繊維Fに対して反対方向に処理液Wが抜かれることになるため、排液(処理液W)の流れに繊維Fが引っ張られて繊維Fが絡んでしまうことを防止することができる。また、傾斜部110a,110bに対する繊維Fの接触に加え、繊維進入領域A1からの排液でも繊維Fの進行速度を減速させることができる。但し、このように繊維進入領域A1から処理液Wを抜く場合、繊維Fが不用意に排液部150側に引き込まれないように、その開口周辺を覆うようにメッシュ(網材)やパンチングメタル等のガード(処理液Wの流通性を確保できるガード)を設けることが好ましい。また、このようにガードを設ける場合には、繊維進入領域A1に対する繊維Fの進入角度に対応した角度でガードを設けることがより好ましい。

【0062】

上記実施形態において、傾斜部110a,110bの上下方向の高さを均一に設定したが、これに限定されるものではなく、例えば、傾斜部110a,110bの高さを滞留槽10の一端側から他端側に向けて徐々に低くなるように設定してもよい。但し、滞留槽10の断面積(処理液Wの量)が滞留槽10の他端側ほど大きくなるように滞留槽10を形成することは勿論であり、この場合、傾斜部110a,110bの下端(又は上端)が滞留槽10の一端側から他端側に先下りするように傾斜部110a,110bを配置し、液深が滞留槽10の他端側に向かうほど深くなるように設定することが好ましい。

【0063】

上記実施形態において、移送用管路30をストレート移送部300と湾曲移送部301とで構成し、該湾曲移送部301を上方に一旦持ち上げた形状に形成したが、これに限定されるものではなく、例えば、ストレート移送部300から繊維Fが下方に向けて繊維導入部120に直接導入されるように構成してもよい。

【符号の説明】

【0064】

1…処理装置(液流式繊維処理装置)、10…滞留槽、20…駆動リール、30…移送用管路、40…ノズル、41a…第一ノズル部材、41b…第二ノズル部材、42a,42b…ノズル支持体、43…配管接続部、100a,100b…槽壁、101a,101b…上流槽壁部、102a,102b…滞留槽壁部、103a,103b…引上槽壁部、110a,110b…傾斜部、111a,111b…起立壁、112a,112b…天井壁、120…繊維導入部、121…ガイド板、122a,122b…側壁、123…天板部、124…第一接続部、130…底壁部、131…底板、132…傾斜壁、141…側方ガイド板、142…ガイド底板、150…排液部、160…駆動リール収容部、160a,160b…駆動リール支持壁、160c…管路接続壁、161…第二接続部、200…駆動リール本体、201…軸体、300…ストレート移送部、301…湾曲移送部、301a…第一湾曲部、301b…第二湾曲部、A…繊維進行領域、A1…繊維進入領域、A2…滞留領域、A3…引上領域、J…処理液噴射口

【特許請求の範囲】

【請求項1】

一端側から他端側に向けて繊維の進行を許容した繊維進行領域が形成され、該繊維進行領域内で繊維を処理液に接触させつつ滞留させる滞留槽と、該滞留槽の他端側から繊維を引き上げる駆動リールと、該駆動リールで引き上げた繊維を滞留槽の一端側に導くために、下流側に向けて先下りに傾斜して設けられた移送用管路と、駆動リールの下流側に設けられ、駆動リールによって引き上げられた繊維に向けて処理液を噴射するように構成されたノズルとを備え、該ノズルから噴射させた処理液によって駆動リールから移送用管路に向けて延びる繊維を下流側に移送するように構成された液流式繊維処理装置において、前記繊維進行領域が、少なくとも移送用管路からの繊維が進入する繊維進入領域と、繊維進入領域の下流側で繊維を滞留させる滞留領域とに区画され、前記滞留槽は、前記繊維進行領域における繊維の進行方向と直交する方向の両側を画定する一対の槽壁を備え、一対の槽壁は、少なくとも繊維進入領域を画定する部位に互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部を備え、各槽壁の傾斜部は、処理液の液面よりも下方に形成され、繊維進入領域への進入に伴って処理液中に沈没した繊維を支持しつつ進行方向に案内可能に形成され、繊維を進行方向と直交する横方向の移動を規制することを特徴とする液流式繊維処理装置。

【請求項2】

各槽壁の傾斜部は、互いの下端同士が接続されている請求項1に記載の液流式繊維処理装置。

【請求項3】

前記滞留槽は、繊維進入領域及び滞留領域の断面積が下流側に向かうに連れて大きくなるように形成されている請求項1又2に記載の液流式繊維処理装置。

【請求項4】

前記滞留槽は、進行領域内における処理液の液深が下流側ほど深くなるように形成されている請求項3に記載の液流式繊維処理装置。

【請求項1】

一端側から他端側に向けて繊維の進行を許容した繊維進行領域が形成され、該繊維進行領域内で繊維を処理液に接触させつつ滞留させる滞留槽と、該滞留槽の他端側から繊維を引き上げる駆動リールと、該駆動リールで引き上げた繊維を滞留槽の一端側に導くために、下流側に向けて先下りに傾斜して設けられた移送用管路と、駆動リールの下流側に設けられ、駆動リールによって引き上げられた繊維に向けて処理液を噴射するように構成されたノズルとを備え、該ノズルから噴射させた処理液によって駆動リールから移送用管路に向けて延びる繊維を下流側に移送するように構成された液流式繊維処理装置において、前記繊維進行領域が、少なくとも移送用管路からの繊維が進入する繊維進入領域と、繊維進入領域の下流側で繊維を滞留させる滞留領域とに区画され、前記滞留槽は、前記繊維進行領域における繊維の進行方向と直交する方向の両側を画定する一対の槽壁を備え、一対の槽壁は、少なくとも繊維進入領域を画定する部位に互いの間隔が下方側ほど幅狭になるように傾斜した傾斜部を備え、各槽壁の傾斜部は、処理液の液面よりも下方に形成され、繊維進入領域への進入に伴って処理液中に沈没した繊維を支持しつつ進行方向に案内可能に形成され、繊維を進行方向と直交する横方向の移動を規制することを特徴とする液流式繊維処理装置。

【請求項2】

各槽壁の傾斜部は、互いの下端同士が接続されている請求項1に記載の液流式繊維処理装置。

【請求項3】

前記滞留槽は、繊維進入領域及び滞留領域の断面積が下流側に向かうに連れて大きくなるように形成されている請求項1又2に記載の液流式繊維処理装置。

【請求項4】

前記滞留槽は、進行領域内における処理液の液深が下流側ほど深くなるように形成されている請求項3に記載の液流式繊維処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−17096(P2011−17096A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−161808(P2009−161808)

【出願日】平成21年7月8日(2009.7.8)

【出願人】(000152480)株式会社日阪製作所 (60)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月8日(2009.7.8)

【出願人】(000152480)株式会社日阪製作所 (60)

【Fターム(参考)】

[ Back to top ]