減速機異常診断装置および減速機異常診断方法

【課題】繰り返しの定型動作を行わず、動作が時々刻々と変化する場合であっても、動作内容に関係なく減速機の異常診断を行うことができる減速機異常診断装置を提供する。

【解決手段】モータ110の出力軸111の回転角度範囲内で複数設定された観測点を記憶した観測点設定記憶部241と、出力軸111の回転角が観測点のいずれかに一致するごとに、その観測点におけるモータトルクと減速後トルクとの比をトルク伝達効率として算出するトルク伝達効率算出部253と、算出されたトルク伝達効率と正常時データ値とのマハラノビス距離を算出するマハラノビス距離算出部262と、算出されたマハラノビス距離を所定閾値と対比してマハラノビス距離が所定閾値を超えた場合に異常判定を行う異常判定部263と、を備える。

【解決手段】モータ110の出力軸111の回転角度範囲内で複数設定された観測点を記憶した観測点設定記憶部241と、出力軸111の回転角が観測点のいずれかに一致するごとに、その観測点におけるモータトルクと減速後トルクとの比をトルク伝達効率として算出するトルク伝達効率算出部253と、算出されたトルク伝達効率と正常時データ値とのマハラノビス距離を算出するマハラノビス距離算出部262と、算出されたマハラノビス距離を所定閾値と対比してマハラノビス距離が所定閾値を超えた場合に異常判定を行う異常判定部263と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、減速機異常診断装置および減速機異常診断方法に関する。

【背景技術】

【0002】

例えばロボットの関節部分には減速機が設けられており、駆動速度およびトルクの調整が行われる。

ロボットを長時間にわたって稼働していると、減速機の歯が摩耗したり、グリスが不足してきたり、極端にいえば、歯が欠けてしまうこともあり得る。このような異常が発生すると、予期しないトルクが発生してしまう。そこで、減速機の異常を診断して検出する各種の方法が提案されている。

【0003】

減速機等の回転体の異常を診断する方法としては、一般に次のようなものが知られている(例えば特許文献1)。すなわち、診断対象にセンサを取り付け、センサの観測値を周波数分解する。上記で得られたスペクトルパターンを正常なパターンと対比する。例えば、周波数成分の平均値やピーク値などを比較する。比較結果に基づき、回転体の異常が検出する。

【0004】

【特許文献1】特開平01-199127号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来の手法は、センサによって得られた時系列データを周波数分解して、このスペクトルを正常時と比較することで異常診断するものである。確かに、上記手法は、工場内で定型動作を繰り返し続ける産業用ロボットに対しては適用できる。

しかしながら、近年開発が進んでいるサービスロボットでは、作業内容や環境によってその動作が時々刻々と変化する。すると、正常動作を示すスペクトルといった概念自体が存在しなくなる。したがって、定型動作がないサービスロボットに対しては上記文献に挙げられた手法はいずれも適用できない。

【0006】

サービスロボットが人間と近接した環境で動作を行う場合、減速機等の駆動系の故障はできる限り速やかに検出することが必要である。従来技術とは異なる新規な発想による減速機異常診断方法が求められている。

【0007】

本発明の目的は、繰り返しの定型動作を行わず、動作が時々刻々と変化する場合であっても、動作内容に関係なく減速機の異常診断を行うことができる減速機異常診断装置および減速機異常診断方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の減速機異常診断装置は、

モータの回転速度を減じて出力する減速機の異常を診断する減速機異常診断装置であって、

前記モータまたは前記減速機の出力軸の回転角度範囲内で複数設定された観測点を記憶した観測点設定記憶部と、

前記出力軸の回転角が前記観測点のいずれかに一致するごとに、その観測点におけるモータトルクと減速後トルクとの比をトルク伝達効率として算出するトルク伝達効率算出部と、

前記算出されたトルク伝達効率と正常時データ値との統計的距離を算出する統計距離算出部と、

前記算出された統計的距離を所定閾値と対比して前記統計的距離が前記所定閾値を超えた場合に異常判定を行う異常判定部と、を備える

ことを特徴とする。

【0009】

本発明では、

前記統計距離算出部は、マハラノビス距離を統計的距離として算出する

ことが好ましい。

【0010】

本発明では、

前記モータの後段に設けられこのモータの出力軸の回転を検出するロータリーエンコーダと、

前記ロータリーエンコーダからのセンサ信号に基づいて前記出力軸の回転角を算出するモータ角度算出部と、

前記算出された回転角を前記観測点に対比して、回転角が前記観測点に一致したときにタイミング信号を出力するタイミング指示部と、を備え、

前記トルク伝達効率算出部および統計距離算出部は、前記タイミング信号を受信したときに処理動作を開始する

ことが好ましい。

【0011】

本発明では、

前記出力軸の回転速度を算出する回転速度算出部を備え、

前記正常値データは、前記出力軸の回転速度に応じて変化するように用意されており、

前記統計距離算出部は、前記トルク伝達効率算出部にて算出されたトルク伝達効率と、前記算出された回転速度に応じた正常時データと、を用いて統計的距離を算出する

ことが好ましい。

【0012】

本発明では、

前記観測点は、減速機のすべての歯に対応して設けられている

ことが好ましい。

【0013】

本発明の減速機異常診断方法は、

モータの回転速度を減じて出力する減速機の異常を診断する減速機異常診断方法であって、

前記モータまたは前記減速機の出力軸の回転角度範囲内で観測点を複数設定し、

前記出力軸の回転角が前記観測点のいずれかに一致するごとに、その観測点におけるモータトルクと減速後トルクとの比をトルク伝達効率として算出し、

前記算出されたトルク伝達効率と正常時データ値との統計的距離を算出し、

前記算出された統計的距離を所定閾値と対比して前記統計的距離が前記所定閾値を超えた場合に異常判定を行う

ことを特徴とする。

【図面の簡単な説明】

【0014】

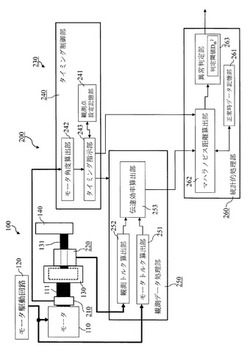

【図1】第1実施形態に係る減速機異常診断装置を示す図である。

【図2】観測点を示す図。

【図3】観測点ごとに正常時データをまとめた一例を示す図。

【図4】第2実施形態において、トルク伝達効率がモータ回転速度に従って変化するかどうかを判断するためのフローチャート。

【図5】モータ回転速度に応じて変化する正常時データマップの一例を示す図。

【図6】第2実施形態に係る減速機異常診断装置の構成を示す図。

【図7】回転速度に応じた正常時データを取得する様子を示す図。

【発明を実施するための形態】

【0015】

本発明の実施の形態を図示するとともに図中の各要素に付した符号を参照して説明する。

(第1実施形態)

本発明の減速機異常診断装置に係る第1実施形態について説明する。

図1は、第1実施形態に係る減速機異常診断装置を示す図である。

まず、測定対象としての駆動機構部100について説明する。

駆動機構部100は、例えば、ロボットの関節部に適用される。

駆動機構部100は、モータ110と、減速機130と、リンク140と、を備える。

モータ110は、モータ駆動回路120からの電流指令によって回転駆動する。モータ110の出力軸を第1出力軸111と称する。

【0016】

減速機130は、前記第1出力軸111に直結されている。また、減速機130の出力軸は、リンク140に取り付けられている。

減速機130の出力軸を第2出力軸131と称する。

減速機130は、第1出力軸111の回転を減速させ、減速した回転を第2出力軸131から取り出すようになっている。減速機130としては、各種の歯車機構を用いた既知のものが適用可能である。

第2出力軸131の回転に連動してリンク140が回転し、指令に従った速度およびトルクでロボットの関節駆動が実現する。

【0017】

次に、減速機異常診断装置200について説明する。

減速機異常診断装置200は、ロータリーエンコーダ210と、トルクセンサ220と、演算制御部230と、を備える。

ロータリーエンコーダ210は、第1出力軸111の回転角度を検出するセンサである。ロータリーエンコーダ210としては、インクリメント式でもよいが、アブソリュートエンコーダであることが好ましい。第1出力軸111の回転にともなってエンコーダ210からのセンサ信号が時々刻々変化するところ、エンコーダ210からのセンサ信号は演算制御部230に入力される。

【0018】

トルクセンサ220は、減速機130の後段に設けられ、第2出力軸131の回転トルクを検出する。第2出力軸131の回転に伴ってトルクセンサ220からのセンサ信号が時々刻々変化するところ、トルクセンサ220からのセンサ信号は演算制御部230に入力される。トルクセンサ220としては、特に限定されるものではなく、既知のトルクセンサ(トルクメータ)を使用できる。

【0019】

演算制御部230は、タイミング制御部240と、観測データ処理部250と、統計処理部260と、を備える。

【0020】

タイミング制御部240は、異常診断の実行タイミングを制御する。

タイミング制御部240は、第1出力軸111の回転角度が所定角度に達したときに、タイミング信号を出力する。このタイミング信号によって観測データ処理部250は観測データの演算処理を実行し、統計処理部260は統計的演算処理を実行する。すなわち、第1出力軸111の回転角度が所定角度に達したときに減速機130の異常診断が行われることになる。

【0021】

タイミング制御部240は、観測点設定記憶部241と、モータ角度算出部242と、タイミング指示部243と、を備える。

【0022】

観測点設定記憶部241には、予め、複数の角度値が観測点として設定登録されている。観測点は、例えば、図2に示すように、360度を45度ずつ8分割して設定される。

この場合、各観測点は次のようになる。

P0=0°

P1=45°

P2=90°

P3=135°

P4=180°

P5=225°

P6=270°

P7=315°

【0023】

観測点設定記憶部241には、上記8点(P0からP7)の角度値が観測点として設定登録されている。

【0024】

モータ角度算出部242は、エンコーダ210からのセンサ信号に基づいて第1出力軸111の回転角を算出する。算出された回転角度値はタイミング指示部243に出力される。

【0025】

タイミング指示部243は、前記算出された回転角度値と前記観測点とを対比して、回転角度値が観測点のいずれかを跨ぐたびに、タイミング信号を出力する。

【0026】

観測データ処理部250は、タイミング信号を受けると、モータトルクと減速機130の出力トルクとからトルク伝達効率r(トルク比)を算出する。

観測データ処理部250は、モータトルク算出部251と、観測トルク算出部252と、伝達効率算出部253と、を備える。

モータトルク算出部251は、モータ110への電流指令値からモータ110の出力トルクを算出する。

以後、モータ110の出力トルクをモータトルクτと称する。

観測トルク算出部252は、トルクセンサ220からのセンサ信号に基づいて減速機の出力トルクを算出する。

以後、減速機の出力トルクを観測トルクTと称する。

【0027】

伝達効率算出部253は、モータトルクτと観測トルクTとからトルク伝達効率rを算出する。

【0028】

【数1】

【0029】

ここで、kは減速機130による減速比を表す。

仮に減速機130でトルク損失が発生しないとすると(効率100%)、モータトルクと減速比との積(k×τ)がそのまま第2出力軸131で得られるトルクになる。したがって、上記riは、トルクに関する減速機130の伝達効率を表すものである。

【0030】

第1出力軸111の回転角が観測点Piを跨ぐたびにトルク伝達効率riが算出される。算出されたトルク伝達効率riは、統計処理部260に出力される。

【0031】

統計処理部260は、前記算出された伝達効率rを正常値と対比することにより、減速機130の状態を診断する。

統計処理部260は、正常時データ記憶部261と、マハラノビス距離算出部(統計距離算出部)262と、異常判定部263と、を備える。

正常時データ記憶部261は、観測点Piごとに伝達効率rの平均値と偏差平方和σとを記憶している。正常時データは、減速機130が正常動作しているときに試験駆動させて予め取得しておくものである。

【0032】

例えば、モータ110をm回転させる試験駆動により、観測点Piについての伝達効率riデータが次のように取得されたとする。

【0033】

観測点Piについて取得された伝達効率データ

:r1i、r2i、r3i、r4i、・・・rji、・・・・rmi

【0034】

すると、平均値は次のようになる。

【0035】

【数2】

【0036】

また、偏差平方和は次のようになる。

【0037】

【数3】

【0038】

伝達効率の平均値および偏差平方和を観測点Pごとにまとめると、正常時データは例えば図3のようになる。

【0039】

マハラノビス距離算出部262は、算出された伝達効率rと正常時データとから、マハラノビス距離を算出する。

第1出力軸111の回転角が観測点Piを跨ぐと、その旨がタイミング指令として観測データ処理部250とマハラノビス距離算出部262とに指令される。すると、前述のように、観測データ処理部250では観測点Piを跨ぐときのトルク伝達効率riが算出される。この算出された伝達効率riはマハラノビス距離算出部262に出力される。

一方、マハラノビス距離算出部262は、タイミング指令に応じて、観測点Piに対応する正常時データを正常時データ記憶部261から取得する。

(このタイミング指令には、処理対象となる観測点を特定する情報が含まれているとする。)

マハラノビス距離Di2は次のように算出される。

【0040】

【数4】

【0041】

このように算出されたマハラノビス距離Di2は、異常判定部263に出力される。

【0042】

異常判定部263は、算出されたマハラノビス距離Di2を所定の判定閾値Dth2と対比する。判定閾値Dth2は、例えば、3から4程度に設定される。

マハラノビス距離Di2が判定閾値以下である場合(Di2≦Dth2)、減速機130の動作は正常であると判定する。

一方、マハラノビス距離Di2が判定閾値Dth2を超える場合(Di2>Dth2)、トルク伝達効率が(統計的にみて)正常の範囲から大幅に外れていることになる。

観測点Piにおいてトルク伝達効率が異常であるということから次のことが考えられる。

すなわち、減速機130には一般に歯車機構が含まれるところ、観測点Piに対応する歯が摩耗したり、グリスが不足してきたり、極端にいえば、歯が欠けてしまったりして、力の伝達に異常が生じているということである。このように、マハラノビス距離Di2が判定閾値Dth2を超えてしまう異常値が一つの観測点で検出された場合には、減速機130に異常があるとして異常判定部263は異常判定信号を出力する。

【0043】

異常判定信号を受けた後段の装置(不図示)は、異常をユーザーに知らせるように所定の表示手段で表示してもよく、あるいは、ロボットの駆動を停止させるようにしてもよい。

【0044】

このような減速機異常診断装置200によれば、次の効果を奏することができる。

(1)従来は、センサによって得られた時系列データを周波数分解して、このスペクトルを正常時と比較することで異常診断をしていた。この手法は、工場内で定型動作を繰り返し続ける産業用ロボットに対しては適用できるが、人間と近接した環境で作業するサービスロボットは作業内容や環境によってその動作が時々刻々と変化するので、従来の手法は適用できなかった。

この点、本実施形態では、観測点ごとに求めたトルク伝達効率rに基づいて減速機の状態を診断するので、時系列データの周波数成分を調べるようなことは必要ない。すなわち、繰り返しの定型動作を行わず、動作が時々刻々と変化するサービスロボットに対しても動作内容に関係なく減速機の異常診断を行うことができる。

【0045】

(2)また、従来手法では、特定の回転周波数成分を抽出することに主眼を置いていたので、回転動作に相関が弱い異常に関しては検出するのが困難であった。例えば、グリスが劣化して減速機が重くなるような状態は回転周波数の分析からは検知できない。

この点、本実施形態では観測点ごとのトルク伝達効率rに基づいて減速機の状態を診断するので、回転動作自体に関係がない。すなわち、観測点Piのときに噛み合っている歯のいずれかに異常があればトルク伝達効率rが正常な範囲から外れるので、これにより、減速機の異常を検出できる。

【0046】

(3)さらに、従来手法では、センサによって得られた時系列データを周波数分解することが必要であるので、減速機等の回転系に異常が発生した後もしばらく何回転かした後、その間の時系列データを調べて初めて異常が確認できることになる。これでは異常を検知するまでにどうしても遅れが生じてしまう。

この点、本実施形態では、観測点を通過するたびに瞬時に異常判定を行うので、リアルタイム判定が可能になる。

【0047】

(4)本実施形態では、観測点ごとに算出したトルク伝達効率rに対して単純に閾値判定するのではなく、正常データからの遠さをマハラノビス距離Di2として求め、このマハラノビス距離Di2に対して閾値判定を行っている。

このような統計的処理を介在させているので、信頼性の高い診断が可能になる。

観測データをそのまま閾値判定してしまうとすると、閾値の設定レベルによっては過剰に異常を検出してしまったり、逆に異常を見逃してしまうなどの不都合が生じやすく、閾値レベルの設定調整が難しい。

この点、閾値判定の前に観測データを統計処理しているので、信頼性の高い判断になる。

定型動作しかしない工場ロボットと違って、動作が時々刻々と変化するサービスロボットの場合、動作速度などによって減速機のトルク伝達効率はある程度変化することが見込まれるので、適切な統計処理を介在させることによって信頼性の高い判断が可能になる。

【0048】

(第2実施形態)

次に、本発明の第2実施形態について説明する。

第2実施形態の構成は基本的に第1実施形態と同じであるが、正常時データを観測点ごとに一定値とせず、モータ回転速度に応じて正常時データを変える点に特徴を有する。

【0049】

減速機130によっては、回転速度が異なれば粘性摩擦が異なってくる場合がある。

このような場合、伝達効率は回転速度によって異なってくる。正常時データを観測点ごとに一定値としていると、回転速度の違いによって生じる伝達効率のずれを異常と判定してしまう恐れがある。

そこで、マハラノビス距離を算出するに当たって、モータ回転速度に応じた適切な正常時データを使用するようにすることが必要である。

【0050】

まず、減速機130のトルク伝達効率がモータ回転速度に従って変化するかどうかを判断する必要がある。

そこで、図4に示す次のようなステップによって判断する。まず、観測点Pを決定する(ST10)。これは第1実施形態のように360度を45度ずつ8分割して設定してもよい。次に、モータ回転速度を変えながら、観測点ごとにトルク伝達効率rを取得する(ST11)。

【0051】

所得したデータに基づき、観測点ごとにモータ回転速度とトルク伝達効率との相関係数を求める(ST12)。相関係数と閾値とを比べ、相関係数が閾値以上であれば(ST13:YES)、モータ回転速度とトルク伝達効率との相関が強いので、モータ回転速度に対応した正常値データを作成する必要がある(ST14)。

【0052】

この場合、図5に示すように、モータ回転速度(θ(・):θの一回時間微分)に応じて平均値および偏差平方和(σ)が変化する正常時データマップを作成する。

この正常時データマップは、データテーブルの形式であってもよく、もしくは、モータ回転速度から平均値および偏差平方和(σ)を算出できる関数形式であってもよい。

【0053】

相関係数が閾値未満であれば(ST13:NO)、トルク伝達効率rはモータ回転速度に応じて変化しないので、第1実施形態に説明したように観測点ごとに固定した平均値および偏差平方和のデータを作成すればよい。

【0054】

図6は、第2実施形態に係る減速機異常診断装置300の構成を示す図である。

図6において、統計処理部260は、回転速度算出部264を有している。

ここで、モータ角度算出部242は、エンコーダ210からのセンサ信号に基づいて第1出力軸111の回転角を算出するところ、算出した回転角度値をタイミング指示部243に加えて回転速度算出部264にも出力する。

回転速度算出部264は、与えられた回転角度値データから回転速度を算出する。

回転速度算出部264は、与えられた回転角度値データを微分して回転速度を算出してもよい。

【0055】

また、第2実施形態において、正常時データ記憶部265には、図5に示したように、モータ回転速度(θ(・):θの一回時間微分)に応じて平均値および偏差平方和(σ)が変化する正常時データマップが記憶されている。

【0056】

このような構成を備える第2実施形態の動作を説明する。

第1出力軸111の回転角が観測点Piを跨ぐと、その旨がタイミング指令として観測データ処理部250と統計処理部260とに指令される。すると、前述のように、観測データ処理部250では観測点Piを跨ぐときのトルク伝達効率riが算出される。この算出された伝達効率riはマハラノビス距離算出部262に出力される。同時に、モータ回転速度(θ(・):θの一回時間微分)が回転速度算出部264にて算出され、算出された回転速度はマハラノビス距離算出部262に出力される。

【0057】

マハラノビス距離算出部262は、タイミング指令に応じて、観測点Piに対応する正常時データを正常時データ記憶部265から取得する。このとき、マハラノビス距離算出部262は、モータ回転速度に応じた正常時データを正常時データ記憶部265から取得する。

例えば、観測点Piを通過するときのモータ回転速度がω1であったとすると、図7に示すように、このモータ回転速度ω1に応じたトルク伝達効率riの平均値(r1)および偏差平方和(σ1)を取得する。

(なお、数式上では平均値r1に平均を示すオーバーラインを付しているが、明細書中の説明では、簡略化して、オーバーライン無しの平均値(r1)を使用する。)

【0058】

この平均値(r1)および偏差平方和(σ1)を用いて、マハラノビス距離算出部262は、マハラノビス距離Di2を次のように算出する。

【0059】

【数5】

【0060】

算出されたマハラノビス距離Di2は、異常判定部263に送られ、異常判定部263において判定閾値Dth2と対比される。マハラノビス距離Di2が判定閾値以下である場合(Di2≦Dth2)、減速機130の動作は正常であると判定され、マハラノビス距離Di2が判定閾値Dth2を超える場合(Di2>Dth2)には減速機130に異常があると判定される。

【0061】

このような第2実施形態によれば、上記第1実施形態の効果に加えて次の効果を奏する。

(5)本実施形態によれば、回転速度によって粘性摩擦が変化するような減速機に対しても信頼性のある異常診断が可能になる。

【0062】

(変形例)

上記実施形態において、観測点の個数は、360度を45度ずつ分割した8個としたが、分割を多くして観測点を細かく設定した方がよいのはもちろんである。

実際のモータおよび減速機ではコギングトルクやトルクリップルなどがあり、回転角度に応じてトルクの脈動等が発生するが、分割数を多くして観測点を細かく設定することによりこれらの影響を除去することができる。

例えば、360度を30度ずつ12分割としてもよく、15度ずつ24分割して観測点を設定してもよい。

さらに、観測点を多くすることによって歯の噛み合いに起因するトルクの変動を細かく検出できるのであり、理想的には、減速機の歯数分だけ分割して、減速機のすべての歯に対応する観測点を設けることが望ましい。

【0063】

また、上記実施形態では、モータが360度回転可能であることを前提としたが、モータの回転角度範囲が360度ではなく狭い範囲に制限されていてもよい。

例えば、モータの回転角度範囲が0度から45度の範囲であれば、この45度分を適当に分割して適切な観測点を設定すればよい。

【0064】

上記実施形態では、ロータリーエンコーダをモータの後段に設けて、モータの出力軸(第1出力軸)の回転角を検出するとした。

これに限らず、例えば、減速機の後段にロータリーエンコーダを設けて、減速機の出力軸(第2出力軸)の回転角を検出するようにしてもよい。

【0065】

なお、本発明は上記実施の形態に限られたものではなく、趣旨を逸脱しない範囲で適宜変更することが可能である。

【符号の説明】

【0066】

100…駆動機構部、111…第1出力軸、120…モータ駆動回路、130…減速機、131…第2出力軸、140…リンク、200…減速機異常診断装置、210…ロータリーエンコーダ、220…トルクセンサ、230…演算制御部、240…タイミング制御部、241…観測点設定記憶部、242…モータ角度算出部、243…タイミング指示部、250…観測データ処理部、251…モータトルク算出部、252…観測トルク算出部、253…伝達効率算出部、253…トルク伝達効率算出部、260…統計処理部、261…正常時データ記憶部、262…マハラノビス距離算出部、263…異常判定部、264…回転速度算出部、265…正常時データ記憶部、300…減速機異常診断装置。

【技術分野】

【0001】

本発明は、減速機異常診断装置および減速機異常診断方法に関する。

【背景技術】

【0002】

例えばロボットの関節部分には減速機が設けられており、駆動速度およびトルクの調整が行われる。

ロボットを長時間にわたって稼働していると、減速機の歯が摩耗したり、グリスが不足してきたり、極端にいえば、歯が欠けてしまうこともあり得る。このような異常が発生すると、予期しないトルクが発生してしまう。そこで、減速機の異常を診断して検出する各種の方法が提案されている。

【0003】

減速機等の回転体の異常を診断する方法としては、一般に次のようなものが知られている(例えば特許文献1)。すなわち、診断対象にセンサを取り付け、センサの観測値を周波数分解する。上記で得られたスペクトルパターンを正常なパターンと対比する。例えば、周波数成分の平均値やピーク値などを比較する。比較結果に基づき、回転体の異常が検出する。

【0004】

【特許文献1】特開平01-199127号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来の手法は、センサによって得られた時系列データを周波数分解して、このスペクトルを正常時と比較することで異常診断するものである。確かに、上記手法は、工場内で定型動作を繰り返し続ける産業用ロボットに対しては適用できる。

しかしながら、近年開発が進んでいるサービスロボットでは、作業内容や環境によってその動作が時々刻々と変化する。すると、正常動作を示すスペクトルといった概念自体が存在しなくなる。したがって、定型動作がないサービスロボットに対しては上記文献に挙げられた手法はいずれも適用できない。

【0006】

サービスロボットが人間と近接した環境で動作を行う場合、減速機等の駆動系の故障はできる限り速やかに検出することが必要である。従来技術とは異なる新規な発想による減速機異常診断方法が求められている。

【0007】

本発明の目的は、繰り返しの定型動作を行わず、動作が時々刻々と変化する場合であっても、動作内容に関係なく減速機の異常診断を行うことができる減速機異常診断装置および減速機異常診断方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の減速機異常診断装置は、

モータの回転速度を減じて出力する減速機の異常を診断する減速機異常診断装置であって、

前記モータまたは前記減速機の出力軸の回転角度範囲内で複数設定された観測点を記憶した観測点設定記憶部と、

前記出力軸の回転角が前記観測点のいずれかに一致するごとに、その観測点におけるモータトルクと減速後トルクとの比をトルク伝達効率として算出するトルク伝達効率算出部と、

前記算出されたトルク伝達効率と正常時データ値との統計的距離を算出する統計距離算出部と、

前記算出された統計的距離を所定閾値と対比して前記統計的距離が前記所定閾値を超えた場合に異常判定を行う異常判定部と、を備える

ことを特徴とする。

【0009】

本発明では、

前記統計距離算出部は、マハラノビス距離を統計的距離として算出する

ことが好ましい。

【0010】

本発明では、

前記モータの後段に設けられこのモータの出力軸の回転を検出するロータリーエンコーダと、

前記ロータリーエンコーダからのセンサ信号に基づいて前記出力軸の回転角を算出するモータ角度算出部と、

前記算出された回転角を前記観測点に対比して、回転角が前記観測点に一致したときにタイミング信号を出力するタイミング指示部と、を備え、

前記トルク伝達効率算出部および統計距離算出部は、前記タイミング信号を受信したときに処理動作を開始する

ことが好ましい。

【0011】

本発明では、

前記出力軸の回転速度を算出する回転速度算出部を備え、

前記正常値データは、前記出力軸の回転速度に応じて変化するように用意されており、

前記統計距離算出部は、前記トルク伝達効率算出部にて算出されたトルク伝達効率と、前記算出された回転速度に応じた正常時データと、を用いて統計的距離を算出する

ことが好ましい。

【0012】

本発明では、

前記観測点は、減速機のすべての歯に対応して設けられている

ことが好ましい。

【0013】

本発明の減速機異常診断方法は、

モータの回転速度を減じて出力する減速機の異常を診断する減速機異常診断方法であって、

前記モータまたは前記減速機の出力軸の回転角度範囲内で観測点を複数設定し、

前記出力軸の回転角が前記観測点のいずれかに一致するごとに、その観測点におけるモータトルクと減速後トルクとの比をトルク伝達効率として算出し、

前記算出されたトルク伝達効率と正常時データ値との統計的距離を算出し、

前記算出された統計的距離を所定閾値と対比して前記統計的距離が前記所定閾値を超えた場合に異常判定を行う

ことを特徴とする。

【図面の簡単な説明】

【0014】

【図1】第1実施形態に係る減速機異常診断装置を示す図である。

【図2】観測点を示す図。

【図3】観測点ごとに正常時データをまとめた一例を示す図。

【図4】第2実施形態において、トルク伝達効率がモータ回転速度に従って変化するかどうかを判断するためのフローチャート。

【図5】モータ回転速度に応じて変化する正常時データマップの一例を示す図。

【図6】第2実施形態に係る減速機異常診断装置の構成を示す図。

【図7】回転速度に応じた正常時データを取得する様子を示す図。

【発明を実施するための形態】

【0015】

本発明の実施の形態を図示するとともに図中の各要素に付した符号を参照して説明する。

(第1実施形態)

本発明の減速機異常診断装置に係る第1実施形態について説明する。

図1は、第1実施形態に係る減速機異常診断装置を示す図である。

まず、測定対象としての駆動機構部100について説明する。

駆動機構部100は、例えば、ロボットの関節部に適用される。

駆動機構部100は、モータ110と、減速機130と、リンク140と、を備える。

モータ110は、モータ駆動回路120からの電流指令によって回転駆動する。モータ110の出力軸を第1出力軸111と称する。

【0016】

減速機130は、前記第1出力軸111に直結されている。また、減速機130の出力軸は、リンク140に取り付けられている。

減速機130の出力軸を第2出力軸131と称する。

減速機130は、第1出力軸111の回転を減速させ、減速した回転を第2出力軸131から取り出すようになっている。減速機130としては、各種の歯車機構を用いた既知のものが適用可能である。

第2出力軸131の回転に連動してリンク140が回転し、指令に従った速度およびトルクでロボットの関節駆動が実現する。

【0017】

次に、減速機異常診断装置200について説明する。

減速機異常診断装置200は、ロータリーエンコーダ210と、トルクセンサ220と、演算制御部230と、を備える。

ロータリーエンコーダ210は、第1出力軸111の回転角度を検出するセンサである。ロータリーエンコーダ210としては、インクリメント式でもよいが、アブソリュートエンコーダであることが好ましい。第1出力軸111の回転にともなってエンコーダ210からのセンサ信号が時々刻々変化するところ、エンコーダ210からのセンサ信号は演算制御部230に入力される。

【0018】

トルクセンサ220は、減速機130の後段に設けられ、第2出力軸131の回転トルクを検出する。第2出力軸131の回転に伴ってトルクセンサ220からのセンサ信号が時々刻々変化するところ、トルクセンサ220からのセンサ信号は演算制御部230に入力される。トルクセンサ220としては、特に限定されるものではなく、既知のトルクセンサ(トルクメータ)を使用できる。

【0019】

演算制御部230は、タイミング制御部240と、観測データ処理部250と、統計処理部260と、を備える。

【0020】

タイミング制御部240は、異常診断の実行タイミングを制御する。

タイミング制御部240は、第1出力軸111の回転角度が所定角度に達したときに、タイミング信号を出力する。このタイミング信号によって観測データ処理部250は観測データの演算処理を実行し、統計処理部260は統計的演算処理を実行する。すなわち、第1出力軸111の回転角度が所定角度に達したときに減速機130の異常診断が行われることになる。

【0021】

タイミング制御部240は、観測点設定記憶部241と、モータ角度算出部242と、タイミング指示部243と、を備える。

【0022】

観測点設定記憶部241には、予め、複数の角度値が観測点として設定登録されている。観測点は、例えば、図2に示すように、360度を45度ずつ8分割して設定される。

この場合、各観測点は次のようになる。

P0=0°

P1=45°

P2=90°

P3=135°

P4=180°

P5=225°

P6=270°

P7=315°

【0023】

観測点設定記憶部241には、上記8点(P0からP7)の角度値が観測点として設定登録されている。

【0024】

モータ角度算出部242は、エンコーダ210からのセンサ信号に基づいて第1出力軸111の回転角を算出する。算出された回転角度値はタイミング指示部243に出力される。

【0025】

タイミング指示部243は、前記算出された回転角度値と前記観測点とを対比して、回転角度値が観測点のいずれかを跨ぐたびに、タイミング信号を出力する。

【0026】

観測データ処理部250は、タイミング信号を受けると、モータトルクと減速機130の出力トルクとからトルク伝達効率r(トルク比)を算出する。

観測データ処理部250は、モータトルク算出部251と、観測トルク算出部252と、伝達効率算出部253と、を備える。

モータトルク算出部251は、モータ110への電流指令値からモータ110の出力トルクを算出する。

以後、モータ110の出力トルクをモータトルクτと称する。

観測トルク算出部252は、トルクセンサ220からのセンサ信号に基づいて減速機の出力トルクを算出する。

以後、減速機の出力トルクを観測トルクTと称する。

【0027】

伝達効率算出部253は、モータトルクτと観測トルクTとからトルク伝達効率rを算出する。

【0028】

【数1】

【0029】

ここで、kは減速機130による減速比を表す。

仮に減速機130でトルク損失が発生しないとすると(効率100%)、モータトルクと減速比との積(k×τ)がそのまま第2出力軸131で得られるトルクになる。したがって、上記riは、トルクに関する減速機130の伝達効率を表すものである。

【0030】

第1出力軸111の回転角が観測点Piを跨ぐたびにトルク伝達効率riが算出される。算出されたトルク伝達効率riは、統計処理部260に出力される。

【0031】

統計処理部260は、前記算出された伝達効率rを正常値と対比することにより、減速機130の状態を診断する。

統計処理部260は、正常時データ記憶部261と、マハラノビス距離算出部(統計距離算出部)262と、異常判定部263と、を備える。

正常時データ記憶部261は、観測点Piごとに伝達効率rの平均値と偏差平方和σとを記憶している。正常時データは、減速機130が正常動作しているときに試験駆動させて予め取得しておくものである。

【0032】

例えば、モータ110をm回転させる試験駆動により、観測点Piについての伝達効率riデータが次のように取得されたとする。

【0033】

観測点Piについて取得された伝達効率データ

:r1i、r2i、r3i、r4i、・・・rji、・・・・rmi

【0034】

すると、平均値は次のようになる。

【0035】

【数2】

【0036】

また、偏差平方和は次のようになる。

【0037】

【数3】

【0038】

伝達効率の平均値および偏差平方和を観測点Pごとにまとめると、正常時データは例えば図3のようになる。

【0039】

マハラノビス距離算出部262は、算出された伝達効率rと正常時データとから、マハラノビス距離を算出する。

第1出力軸111の回転角が観測点Piを跨ぐと、その旨がタイミング指令として観測データ処理部250とマハラノビス距離算出部262とに指令される。すると、前述のように、観測データ処理部250では観測点Piを跨ぐときのトルク伝達効率riが算出される。この算出された伝達効率riはマハラノビス距離算出部262に出力される。

一方、マハラノビス距離算出部262は、タイミング指令に応じて、観測点Piに対応する正常時データを正常時データ記憶部261から取得する。

(このタイミング指令には、処理対象となる観測点を特定する情報が含まれているとする。)

マハラノビス距離Di2は次のように算出される。

【0040】

【数4】

【0041】

このように算出されたマハラノビス距離Di2は、異常判定部263に出力される。

【0042】

異常判定部263は、算出されたマハラノビス距離Di2を所定の判定閾値Dth2と対比する。判定閾値Dth2は、例えば、3から4程度に設定される。

マハラノビス距離Di2が判定閾値以下である場合(Di2≦Dth2)、減速機130の動作は正常であると判定する。

一方、マハラノビス距離Di2が判定閾値Dth2を超える場合(Di2>Dth2)、トルク伝達効率が(統計的にみて)正常の範囲から大幅に外れていることになる。

観測点Piにおいてトルク伝達効率が異常であるということから次のことが考えられる。

すなわち、減速機130には一般に歯車機構が含まれるところ、観測点Piに対応する歯が摩耗したり、グリスが不足してきたり、極端にいえば、歯が欠けてしまったりして、力の伝達に異常が生じているということである。このように、マハラノビス距離Di2が判定閾値Dth2を超えてしまう異常値が一つの観測点で検出された場合には、減速機130に異常があるとして異常判定部263は異常判定信号を出力する。

【0043】

異常判定信号を受けた後段の装置(不図示)は、異常をユーザーに知らせるように所定の表示手段で表示してもよく、あるいは、ロボットの駆動を停止させるようにしてもよい。

【0044】

このような減速機異常診断装置200によれば、次の効果を奏することができる。

(1)従来は、センサによって得られた時系列データを周波数分解して、このスペクトルを正常時と比較することで異常診断をしていた。この手法は、工場内で定型動作を繰り返し続ける産業用ロボットに対しては適用できるが、人間と近接した環境で作業するサービスロボットは作業内容や環境によってその動作が時々刻々と変化するので、従来の手法は適用できなかった。

この点、本実施形態では、観測点ごとに求めたトルク伝達効率rに基づいて減速機の状態を診断するので、時系列データの周波数成分を調べるようなことは必要ない。すなわち、繰り返しの定型動作を行わず、動作が時々刻々と変化するサービスロボットに対しても動作内容に関係なく減速機の異常診断を行うことができる。

【0045】

(2)また、従来手法では、特定の回転周波数成分を抽出することに主眼を置いていたので、回転動作に相関が弱い異常に関しては検出するのが困難であった。例えば、グリスが劣化して減速機が重くなるような状態は回転周波数の分析からは検知できない。

この点、本実施形態では観測点ごとのトルク伝達効率rに基づいて減速機の状態を診断するので、回転動作自体に関係がない。すなわち、観測点Piのときに噛み合っている歯のいずれかに異常があればトルク伝達効率rが正常な範囲から外れるので、これにより、減速機の異常を検出できる。

【0046】

(3)さらに、従来手法では、センサによって得られた時系列データを周波数分解することが必要であるので、減速機等の回転系に異常が発生した後もしばらく何回転かした後、その間の時系列データを調べて初めて異常が確認できることになる。これでは異常を検知するまでにどうしても遅れが生じてしまう。

この点、本実施形態では、観測点を通過するたびに瞬時に異常判定を行うので、リアルタイム判定が可能になる。

【0047】

(4)本実施形態では、観測点ごとに算出したトルク伝達効率rに対して単純に閾値判定するのではなく、正常データからの遠さをマハラノビス距離Di2として求め、このマハラノビス距離Di2に対して閾値判定を行っている。

このような統計的処理を介在させているので、信頼性の高い診断が可能になる。

観測データをそのまま閾値判定してしまうとすると、閾値の設定レベルによっては過剰に異常を検出してしまったり、逆に異常を見逃してしまうなどの不都合が生じやすく、閾値レベルの設定調整が難しい。

この点、閾値判定の前に観測データを統計処理しているので、信頼性の高い判断になる。

定型動作しかしない工場ロボットと違って、動作が時々刻々と変化するサービスロボットの場合、動作速度などによって減速機のトルク伝達効率はある程度変化することが見込まれるので、適切な統計処理を介在させることによって信頼性の高い判断が可能になる。

【0048】

(第2実施形態)

次に、本発明の第2実施形態について説明する。

第2実施形態の構成は基本的に第1実施形態と同じであるが、正常時データを観測点ごとに一定値とせず、モータ回転速度に応じて正常時データを変える点に特徴を有する。

【0049】

減速機130によっては、回転速度が異なれば粘性摩擦が異なってくる場合がある。

このような場合、伝達効率は回転速度によって異なってくる。正常時データを観測点ごとに一定値としていると、回転速度の違いによって生じる伝達効率のずれを異常と判定してしまう恐れがある。

そこで、マハラノビス距離を算出するに当たって、モータ回転速度に応じた適切な正常時データを使用するようにすることが必要である。

【0050】

まず、減速機130のトルク伝達効率がモータ回転速度に従って変化するかどうかを判断する必要がある。

そこで、図4に示す次のようなステップによって判断する。まず、観測点Pを決定する(ST10)。これは第1実施形態のように360度を45度ずつ8分割して設定してもよい。次に、モータ回転速度を変えながら、観測点ごとにトルク伝達効率rを取得する(ST11)。

【0051】

所得したデータに基づき、観測点ごとにモータ回転速度とトルク伝達効率との相関係数を求める(ST12)。相関係数と閾値とを比べ、相関係数が閾値以上であれば(ST13:YES)、モータ回転速度とトルク伝達効率との相関が強いので、モータ回転速度に対応した正常値データを作成する必要がある(ST14)。

【0052】

この場合、図5に示すように、モータ回転速度(θ(・):θの一回時間微分)に応じて平均値および偏差平方和(σ)が変化する正常時データマップを作成する。

この正常時データマップは、データテーブルの形式であってもよく、もしくは、モータ回転速度から平均値および偏差平方和(σ)を算出できる関数形式であってもよい。

【0053】

相関係数が閾値未満であれば(ST13:NO)、トルク伝達効率rはモータ回転速度に応じて変化しないので、第1実施形態に説明したように観測点ごとに固定した平均値および偏差平方和のデータを作成すればよい。

【0054】

図6は、第2実施形態に係る減速機異常診断装置300の構成を示す図である。

図6において、統計処理部260は、回転速度算出部264を有している。

ここで、モータ角度算出部242は、エンコーダ210からのセンサ信号に基づいて第1出力軸111の回転角を算出するところ、算出した回転角度値をタイミング指示部243に加えて回転速度算出部264にも出力する。

回転速度算出部264は、与えられた回転角度値データから回転速度を算出する。

回転速度算出部264は、与えられた回転角度値データを微分して回転速度を算出してもよい。

【0055】

また、第2実施形態において、正常時データ記憶部265には、図5に示したように、モータ回転速度(θ(・):θの一回時間微分)に応じて平均値および偏差平方和(σ)が変化する正常時データマップが記憶されている。

【0056】

このような構成を備える第2実施形態の動作を説明する。

第1出力軸111の回転角が観測点Piを跨ぐと、その旨がタイミング指令として観測データ処理部250と統計処理部260とに指令される。すると、前述のように、観測データ処理部250では観測点Piを跨ぐときのトルク伝達効率riが算出される。この算出された伝達効率riはマハラノビス距離算出部262に出力される。同時に、モータ回転速度(θ(・):θの一回時間微分)が回転速度算出部264にて算出され、算出された回転速度はマハラノビス距離算出部262に出力される。

【0057】

マハラノビス距離算出部262は、タイミング指令に応じて、観測点Piに対応する正常時データを正常時データ記憶部265から取得する。このとき、マハラノビス距離算出部262は、モータ回転速度に応じた正常時データを正常時データ記憶部265から取得する。

例えば、観測点Piを通過するときのモータ回転速度がω1であったとすると、図7に示すように、このモータ回転速度ω1に応じたトルク伝達効率riの平均値(r1)および偏差平方和(σ1)を取得する。

(なお、数式上では平均値r1に平均を示すオーバーラインを付しているが、明細書中の説明では、簡略化して、オーバーライン無しの平均値(r1)を使用する。)

【0058】

この平均値(r1)および偏差平方和(σ1)を用いて、マハラノビス距離算出部262は、マハラノビス距離Di2を次のように算出する。

【0059】

【数5】

【0060】

算出されたマハラノビス距離Di2は、異常判定部263に送られ、異常判定部263において判定閾値Dth2と対比される。マハラノビス距離Di2が判定閾値以下である場合(Di2≦Dth2)、減速機130の動作は正常であると判定され、マハラノビス距離Di2が判定閾値Dth2を超える場合(Di2>Dth2)には減速機130に異常があると判定される。

【0061】

このような第2実施形態によれば、上記第1実施形態の効果に加えて次の効果を奏する。

(5)本実施形態によれば、回転速度によって粘性摩擦が変化するような減速機に対しても信頼性のある異常診断が可能になる。

【0062】

(変形例)

上記実施形態において、観測点の個数は、360度を45度ずつ分割した8個としたが、分割を多くして観測点を細かく設定した方がよいのはもちろんである。

実際のモータおよび減速機ではコギングトルクやトルクリップルなどがあり、回転角度に応じてトルクの脈動等が発生するが、分割数を多くして観測点を細かく設定することによりこれらの影響を除去することができる。

例えば、360度を30度ずつ12分割としてもよく、15度ずつ24分割して観測点を設定してもよい。

さらに、観測点を多くすることによって歯の噛み合いに起因するトルクの変動を細かく検出できるのであり、理想的には、減速機の歯数分だけ分割して、減速機のすべての歯に対応する観測点を設けることが望ましい。

【0063】

また、上記実施形態では、モータが360度回転可能であることを前提としたが、モータの回転角度範囲が360度ではなく狭い範囲に制限されていてもよい。

例えば、モータの回転角度範囲が0度から45度の範囲であれば、この45度分を適当に分割して適切な観測点を設定すればよい。

【0064】

上記実施形態では、ロータリーエンコーダをモータの後段に設けて、モータの出力軸(第1出力軸)の回転角を検出するとした。

これに限らず、例えば、減速機の後段にロータリーエンコーダを設けて、減速機の出力軸(第2出力軸)の回転角を検出するようにしてもよい。

【0065】

なお、本発明は上記実施の形態に限られたものではなく、趣旨を逸脱しない範囲で適宜変更することが可能である。

【符号の説明】

【0066】

100…駆動機構部、111…第1出力軸、120…モータ駆動回路、130…減速機、131…第2出力軸、140…リンク、200…減速機異常診断装置、210…ロータリーエンコーダ、220…トルクセンサ、230…演算制御部、240…タイミング制御部、241…観測点設定記憶部、242…モータ角度算出部、243…タイミング指示部、250…観測データ処理部、251…モータトルク算出部、252…観測トルク算出部、253…伝達効率算出部、253…トルク伝達効率算出部、260…統計処理部、261…正常時データ記憶部、262…マハラノビス距離算出部、263…異常判定部、264…回転速度算出部、265…正常時データ記憶部、300…減速機異常診断装置。

【特許請求の範囲】

【請求項1】

モータの回転速度を減じて出力する減速機の異常を診断する減速機異常診断装置であって、

前記モータまたは前記減速機の出力軸の回転角度範囲内で複数設定された観測点を記憶した観測点設定記憶部と、

前記出力軸の回転角が前記観測点のいずれかに一致するごとに、その観測点におけるモータトルクと減速後トルクとの比をトルク伝達効率として算出するトルク伝達効率算出部と、

前記算出されたトルク伝達効率と正常時データ値との統計的距離を算出する統計距離算出部と、

前記算出された統計的距離を所定閾値と対比して前記統計的距離が前記所定閾値を超えた場合に異常判定を行う異常判定部と、を備える

ことを特徴とする減速機異常診断装置。

【請求項2】

請求項1に記載の減速機異常診断装置において、

前記統計距離算出部は、マハラノビス距離を統計的距離として算出する

ことを特徴とする減速機異常診断装置。

【請求項3】

請求項1または請求項2に記載の減速機異常診断装置において、

前記モータの後段に設けられこのモータの出力軸の回転を検出するロータリーエンコーダと、

前記ロータリーエンコーダからのセンサ信号に基づいて前記出力軸の回転角を算出するモータ角度算出部と、

前記算出された回転角を前記観測点に対比して、回転角が前記観測点に一致したときにタイミング信号を出力するタイミング指示部と、を備え、

前記トルク伝達効率算出部および統計距離算出部は、前記タイミング信号を受信したときに処理動作を開始する

ことを特徴とする減速機異常診断装置。

【請求項4】

請求項1から請求項3のいずれかに記載の減速機異常診断装置において、

前記出力軸の回転速度を算出する回転速度算出部を備え、

前記正常値データは、前記出力軸の回転速度に応じて変化するように用意されており、

前記統計距離算出部は、前記トルク伝達効率算出部にて算出されたトルク伝達効率と、前記算出された回転速度に応じた正常時データと、を用いて統計的距離を算出する

ことを特徴とする減速機異常診断装置。

【請求項5】

請求項1から請求項4のいずれかに記載の減速機異常診断装置において、

前記観測点は、減速機のすべての歯に対応して設けられている

ことを特徴とする減速機異常診断装置。

【請求項6】

モータの回転速度を減じて出力する減速機の異常を診断する減速機異常診断方法であって、

前記モータまたは前記減速機の出力軸の回転角度範囲内で観測点を複数設定し、

前記出力軸の回転角が前記観測点のいずれかに一致するごとに、その観測点におけるモータトルクと減速後トルクとの比をトルク伝達効率として算出し、

前記算出されたトルク伝達効率と正常時データ値との統計的距離を算出し、

前記算出された統計的距離を所定閾値と対比して前記統計的距離が前記所定閾値を超えた場合に異常判定を行う

ことを特徴とする減速機異常診断方法。

【請求項1】

モータの回転速度を減じて出力する減速機の異常を診断する減速機異常診断装置であって、

前記モータまたは前記減速機の出力軸の回転角度範囲内で複数設定された観測点を記憶した観測点設定記憶部と、

前記出力軸の回転角が前記観測点のいずれかに一致するごとに、その観測点におけるモータトルクと減速後トルクとの比をトルク伝達効率として算出するトルク伝達効率算出部と、

前記算出されたトルク伝達効率と正常時データ値との統計的距離を算出する統計距離算出部と、

前記算出された統計的距離を所定閾値と対比して前記統計的距離が前記所定閾値を超えた場合に異常判定を行う異常判定部と、を備える

ことを特徴とする減速機異常診断装置。

【請求項2】

請求項1に記載の減速機異常診断装置において、

前記統計距離算出部は、マハラノビス距離を統計的距離として算出する

ことを特徴とする減速機異常診断装置。

【請求項3】

請求項1または請求項2に記載の減速機異常診断装置において、

前記モータの後段に設けられこのモータの出力軸の回転を検出するロータリーエンコーダと、

前記ロータリーエンコーダからのセンサ信号に基づいて前記出力軸の回転角を算出するモータ角度算出部と、

前記算出された回転角を前記観測点に対比して、回転角が前記観測点に一致したときにタイミング信号を出力するタイミング指示部と、を備え、

前記トルク伝達効率算出部および統計距離算出部は、前記タイミング信号を受信したときに処理動作を開始する

ことを特徴とする減速機異常診断装置。

【請求項4】

請求項1から請求項3のいずれかに記載の減速機異常診断装置において、

前記出力軸の回転速度を算出する回転速度算出部を備え、

前記正常値データは、前記出力軸の回転速度に応じて変化するように用意されており、

前記統計距離算出部は、前記トルク伝達効率算出部にて算出されたトルク伝達効率と、前記算出された回転速度に応じた正常時データと、を用いて統計的距離を算出する

ことを特徴とする減速機異常診断装置。

【請求項5】

請求項1から請求項4のいずれかに記載の減速機異常診断装置において、

前記観測点は、減速機のすべての歯に対応して設けられている

ことを特徴とする減速機異常診断装置。

【請求項6】

モータの回転速度を減じて出力する減速機の異常を診断する減速機異常診断方法であって、

前記モータまたは前記減速機の出力軸の回転角度範囲内で観測点を複数設定し、

前記出力軸の回転角が前記観測点のいずれかに一致するごとに、その観測点におけるモータトルクと減速後トルクとの比をトルク伝達効率として算出し、

前記算出されたトルク伝達効率と正常時データ値との統計的距離を算出し、

前記算出された統計的距離を所定閾値と対比して前記統計的距離が前記所定閾値を超えた場合に異常判定を行う

ことを特徴とする減速機異常診断方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−194035(P2012−194035A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−57849(P2011−57849)

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]