温度分布測定方法、測定装置及び測定プログラム

【課題】簡易な光学系と測定系とによって不輝炎の燃焼ガスの自発光をとらえて二次元断面の温度分布を測定できるようにする。

【解決手段】測定対象断面を碁盤目状に分割し、当該碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度を計測すると共に各列毎のマス目の並び方向中心位置における前記ガスの発光強度を計測し、これら発光強度に基づいて前記各段・各列毎のバンドスペクトル強度を求め、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算し、当該平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出するようにした。

【解決手段】測定対象断面を碁盤目状に分割し、当該碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度を計測すると共に各列毎のマス目の並び方向中心位置における前記ガスの発光強度を計測し、これら発光強度に基づいて前記各段・各列毎のバンドスペクトル強度を求め、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算し、当該平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、測定対象断面におけるガス流の温度分布測定方法、測定装置及び測定プログラムに関する。さらに詳述すると、本発明は、例えばガスタービン内の高温・高圧・高速流且つ不輝炎の燃焼ガスについて燃焼器出口から膨張タービン入口までの間の任意の断面におけるガス流の温度分布を測定するための技術に関する。

【背景技術】

【0002】

ガスタービン発電プラントでは、ガスタービン入口におけるガスの温度及び圧力を上昇させることによって高効率化が図られてきた。それに伴い、ガスタービンの燃焼器及び膨張タービンに代表される高温部位の部品への高機能性材料の適用や各種コーティング技術の施工などによってガスタービン機器設備全体に占める高温部品の費用の割合が上昇すると共にプラント運用費用全体に占める高温部品の点検及び補修費用の割合が上昇する傾向にある。

【0003】

一方で、環境保全性に優れるガスタービンは、高効率化を図るための高温化によって燃焼排出ガス中のNOx生成濃度が上昇することに配慮し、これを抑制するために希薄予混合燃焼化による均一燃焼を採用している。希薄予混合燃焼に代表される均一燃焼では、量論比での燃焼を伴う従来の拡散燃焼と異なり、量論比条件での燃焼範囲を空間的・時間的に少なくして燃焼器上流部における燃焼温度を低下させることにより、1500〜1600℃以上の高温ガス中で空気中の窒素が酸化されて生成されるサーマルNOx濃度を低減させるようにしている。

【0004】

ここで、均一燃焼では、燃焼速度が低下し、且つ、可燃範囲の狭いメタンを主成分とするLNGを燃料とする場合には火炎の安定性が低下する。このため、ガスタービン機器の個体差やガスタービン負荷の増減などを要因として燃焼振動が発生して膨張タービン入口のガス温度が周期的に変動することが懸念される。

【0005】

そこで、火炎の安定性を高くしてNOx排出量を少なくするためにパイロットバーナを併用する手法(特許文献1)や、燃焼振動を防止すると共に火炎を安定化させるために風箱を用いる手法(特許文献2)や、燃焼振動を低減させるために音響工学的に燃焼振動圧力を吸収する手法(特許文献3)などが採用されている。

【0006】

しかしながら、実際には、燃焼器出口及び膨張タービン入口部位におけるガス温度の周期的な変動及びその変動幅は未知であり、このために燃焼器及びタービン高温部位の冷却手法や冷却量などの対策については熱電対を用いた燃焼器単体試験によって求めた静的な実験値を使用して決定しているのが実状であり、実機試運転時において機器設計時に予期しない燃焼振動現象が生じている。

【0007】

このため、実機における燃焼器出口及び膨張タービン入口のガス温度を監視することができれば、特許文献1,2及び3に記載される燃焼振動抑制手法を的確に実施することができると共に、タービン高温部品の冷却手法の適正化に貢献することができる。

【0008】

ここで、非接触でのガス温度測定については、赤外線を感知して放射率とプランクの法則とから温度を同定する放射温度計が実用化されている(特許文献4)。

【0009】

非接触温度測定法としては、他に、単色光を照射してラマン散乱光を発生させて該散乱光強度から温度情報を得る方法(特許文献5)や、波長の異なる2つのレーザ光を用いてラマン散乱光を発生させて高強度の共鳴光を発生させるCARS法や、燃焼ガス中の特定の物質をレーザにより励起させて基底状態に遷移する過程で発生する発光を測定して場の情報を得るレーザ誘起蛍光法がある。

【0010】

非接触温度測定法としては、さらに、波長の異なる二つの超音波を用いて位置を測定すると同時に、温度変動に起因する音圧変動に伴う音速の変化を利用して温度を測定する方法がある(特許文献6)。

【0011】

また、ガスタービンの燃焼器出口断面若しくは膨張タービン入口断面におけるガス温度の分布は、一般的に、数式1で表されるPattern Factor(以下、P.F.と表記する;単位は%)で評価される。

(数1) P.F.=(Tmax−Tex)/(Tex−Tair)×100

ここに、Tmax:断面内のガスの最高温度〔K〕

Tex:断面の平均ガス温度〔K〕

Tair:燃焼用空気の温度〔K〕 をそれぞれ表す。

【0012】

ここで、燃焼器の設計においては、P.F.の値を15〜17%以内にすることが一般的に求められる。仮に、Tex=1773〔K〕(=1500〔℃〕),Tair=673〔K〕(=400〔℃〕)を定格条件としてP.F.を17%以下にするにはTmaxを1960〔K〕以下にしなければならない。この場合の(Tmax−Tex)は187〔K〕である。しかしながら、これは高い温度しか規定していないので、Texよりも低い温度からの温度差ΔTminを加えて実際のガス温度の高い点と低い点との間の温度差ΔTは(ΔTmin+187)〔K〕になる。すなわち、膨張タービンの翼列の設計においては、最高温度に対応する耐熱条件の検討に加え、断面内の温度分布に基づく温度差の検討も重要である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平2−33419号

【特許文献2】特開平5−187635号

【特許文献3】特許第3962554号

【特許文献4】特開2006−90978号

【特許文献5】特開昭53−67481号

【特許文献6】特開2003−14555号

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、希薄予混合化による均一燃焼を実現しつつある低NOx燃焼器出口及び膨張タービン入口における燃焼ガスは拡散燃焼のような輝炎ではないので赤外光が少ないために半透明になり、水素の燃焼にいたっては目視が困難なほどであり、さらに、燃焼器の側壁には耐火材や耐熱コーティングが施されていて燃焼ガス及びその熱により耐火材又は耐熱コーティングからの赤外線の輻射が大きいので、特許文献4の赤外光を感知する放射温度計ではガス温度を測定することは困難である。

【0015】

また、例えば特許文献5のようにレーザを用いる測定手法では、光学系が複雑であるという問題や、ガスタービン実機における高温場に適用するには測定手法としての技術的課題が残されているという問題がある。具体的には、小型のバーナ火炎にレーザを照射し火炎及び温度に起因するであろう散乱光や発光強度を計測してその光の強度特性と火炎の温度特性との間の一定の関係を用いて温度分布を測定することは、実験室においては可能であるが、実機のガスタービンに実際に適用することは事実上困難である。また、熱電対や放射温度計は校正が規定されているが、レーザを用いる方法は温度計測法としては規定できる段階ではないという問題もある。自発光を使う場合も、校正出来なければ測れたことにはならない。

【0016】

レーザを用いる測定手法では、また、レーザを用いることによって燃焼ガスに影響を与えて燃焼振動等の発生要因になる可能性があるという問題がある。さらに、測定系が複雑であり、検証も難しいという問題がある。

【0017】

さらに、特許文献6の音波を用いる測定手法は、室温を対象にしたものであり、高温・高流速条件下における測定に適用するには測定手法としての技術的課題が残されているという問題がある。具体的には、音波を利用する室内温度計測又はボイラ内温度計測手法が提案されているが、音波を用いる場合は実際にはボイラ内部の雑音の影響を受けて正確な測定が困難であり、また、ボイラ内部の雑音の影響を除去するためにはボイラ内部の雑音の特性を同定する必要がある。さらに、燃焼ガス流は100〔m/s〕レベルの流速があり、音波を用いて音の速度変化の割合によって温度を同定する場合には誤差が生じるという問題がある。例えば、音速は、0〔℃〕では331〔m/s〕、1500〔℃〕では843〔m/s〕であるので、100〔m/s〕の燃焼ガス流は約8分の1の速度になり、これが誤差になる。

【0018】

音波を用いる測定手法では、また、音波を用いることによって燃焼ガスに影響を与えて燃焼振動等の発生要因になる可能性があるという問題がある。さらに、測定系が複雑であり、検証も難しいという問題がある。

【0019】

また、膨張タービンの翼列の設計においては最高温度に対応する耐熱条件の検討に加えて断面内の温度分布に基づく温度差の検討も重要であるにも拘わらず実機運転条件での温度分布の測定は実現されておらず、設計の検証を行うためのデータを十分に把握できていないという問題がある。

【0020】

そこで、本発明は、例えばガスタービンの燃焼器出口や膨張タービン入口などの高温・高圧・高流速場において、簡易な光学系と測定系とによって不輝炎の燃焼ガスの自発光をとらえて二次元断面の温度分布を測定することができる温度分布測定方法、測定装置及び測定プログラムを提供することを目的とする。

【課題を解決するための手段】

【0021】

かかる目的を達成するため、請求項1記載の温度分布測定方法は、測定対象断面を碁盤目状に分割し、当該碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度を計測すると共に各列毎のマス目の並び方向中心位置における前記ガスの発光強度を計測し、これら発光強度に基づいて前記各段・各列毎のバンドスペクトル強度を求め、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算し、当該平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出するようにしている。

【0022】

また、請求項5記載の温度分布測定装置は、測定対象断面を碁盤目状に分割して計測された前記碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度に基づくバンドスペクトル強度及び各列毎のマス目の並び方向中心位置における前記ガスの発光強度に基づくバンドスペクトル強度の入力を受ける手段と、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算する手段と、前記平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出する手段とを有するようにしている。

【0023】

また、請求項9記載の温度分布測定プログラムは、測定対象断面におけるガス温度を算出する処理をコンピュータに行わせるためのプログラムであって、前記測定対象断面を碁盤目状に分割して計測された前記碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度に基づくバンドスペクトル強度及び各列毎のマス目の並び方向中心位置における前記ガスの発光強度に基づくバンドスペクトル強度の入力を受ける処理と、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算する処理と、前記平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出する処理とをコンピュータに行わせるようにしている。

【0024】

これら本発明の温度分布測定方法、測定装置及び測定プログラムによると、下記に説明する原理により、不輝炎の燃焼ガスの自発光を計測することによって当該燃焼ガスの燃焼温度を求めることができる。

【0025】

ガスタービンでは、航空機エンジンの高負荷条件の場合を除き、燃焼器出口又は膨張タービン入口において燃料のほぼ100%が燃焼している。すなわち、一般的な化学反応はミリ秒オーダで進行する多数の素反応の結果であり、反応温度及び圧力に依存した化学種とその濃度とが決まる。そして、発電プラントの場合は、煙突出口では約100℃,ほぼ大気圧まで温度及び圧力が低下し、その際には燃料のほぼ100%がCO2及びH2Oとして排出される。

【0026】

燃焼ガス中の反応における中間生成物のうち不対電子を持つものはラジカルと呼ばれ、このラジカルの存在から燃焼反応の進行度を推測することができる。そして、ラジカルは燃焼熱等によって励起され、この励起ラジカルがエネルギー準位の低い基底状態に遷移する過程でエネルギー差に相当する光を生じるので、燃焼ガスの自発光の発光強度とラジカル濃度との間には一定の関係がある。すなわち、燃焼ガスの発光強度と燃焼温度との間には一定の関係がある。このため、燃焼ガスの発光強度を計測することによって燃焼温度を同定することができる。

【0027】

また、請求項2記載の発明は、請求項1記載の温度分布測定方法において、前記ガスの発光強度を、前記碁盤目の各段毎のマス目の並び方向の両側から計測すると共に各列毎のマス目の並び方向の両側から計測するようにしている。また、請求項6記載の発明は、請求項5記載の温度分布測定装置において、前記ガスの発光強度は、前記碁盤目の各段毎のマス目の並び方向の両側から計測されたと共に各列毎のマス目の並び方向の両側から計測されたものであるようにしている。また、請求項10記載の発明は、請求項9記載の温度分布測定プログラムにおいて、前記ガスの発光強度は、前記碁盤目の各段毎のマス目の並び方向の両側から計測されたと共に各列毎のマス目の並び方向の両側から計測されたものであるようにしている。この場合には、測定対象断面におけるガス温度の分布にむらがある場合でも当該むらが反映された測定が行われる。

【0028】

また、請求項3記載の発明は、請求項1記載の温度分布測定方法において、前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであるようにしている。また、請求項7記載の発明は、請求項5記載の温度分布測定装置において、前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであるようにしている。また、請求項11記載の発明は、請求項9記載の温度分布測定プログラムにおいて、前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであるようにしている。この場合には、バンドスペクトル強度に基づいて的確にガス温度の測定が行われる。

【0029】

また、請求項4記載の発明は、請求項1記載の温度分布測定方法において、前記測定対象断面がガスタービンのトラジッションピースの任意の断面であるようにしている。また、請求項8記載の発明は、請求項5記載の温度分布測定装置において、前記測定対象断面がガスタービンのトラジッションピースの任意の断面であるようにしている。また、請求項12記載の発明は、請求項9記載の温度分布測定プログラムにおいて、前記測定対象断面がガスタービンのトラジッションピースの任意の断面であるようにしている。

【発明の効果】

【0030】

本発明の温度分布測定方法、測定装置及び測定プログラムによれば、これまで実機における測定が難しいとされてきた不輝炎の燃焼ガスの非接触での温度測定が可能になり、且つ、燃焼ガス流に影響を与えることなく燃焼ガスの温度を測定することが可能になるので、燃焼ガスの温度分布測定としての汎用性の向上を図ることができる。

【0031】

また、本発明の温度分布測定方法、測定装置及び測定プログラムによれば、例えば熱電対のような破損した場合に下流側の機器に影響を与えるものを用いることなく燃焼ガスの温度測定が可能になり、しかも、簡易且つ安価な方法で燃焼ガスの温度を測定することが可能になるので、燃焼ガスの温度分布測定としての汎用性の向上を図ることができる。

【0032】

また、本発明の温度分布測定方法、測定装置及び測定プログラムによれば、燃焼機器試験ではなく実機における燃焼ガスの温度を測定することができるので、当該温度を監視・評価することによって例えばガスタービンの燃焼器及び下流の機器の設計・評価を適切に実施することが可能になり、燃焼機器及びその下流側の機器の信頼性向上に大きく貢献することが可能になる。

【0033】

さらに、燃焼機器及びその下流の機器は燃焼機器の燃焼ガス温度上昇に伴って耐火材及び耐熱コーティングを施工することが多いので赤外線輻射が燃焼ガス温度の測定を更に難しくしているのに対し、本発明の温度分布測定方法、測定装置及び測定プログラムによれば、赤外線輻射とは関係がない波長の短い可視光又は紫外光を計測するようにしているので燃焼ガスの温度をより一層正確に測定することが可能になり、燃焼ガスの温度分布測定としての信頼性の向上を図ることができる。

【0034】

また、本発明の温度分布測定方法、測定装置及び測定プログラムによれば、複数の受光部から得られる計測値を組み合わせて用いることによって燃焼ガスの断面における二次元的な温度分布を測定することが可能になり、燃焼機器及びその下流側の機器の被曝条件をより一層詳細に把握することができるので、燃焼機器及びその下流側の機器の最適設計により一層貢献することが可能になる。そしてこれにより、燃焼機器及びその下流側の機器をより安価な設計で、且つ寿命を延ばすことを可能とし、設備費及び補修費用の削減に貢献することが可能になる。

【0035】

また、請求項2記載の温度分布測定方法によれば、測定対象断面におけるガス温度の分布のむらを的確に反映した温度分布の測定を行うことができるので、ガス温度分布測定の精度を向上させることが可能であり、燃焼ガスの温度分布測定の信頼性の向上を図ることができる。

【図面の簡単な説明】

【0036】

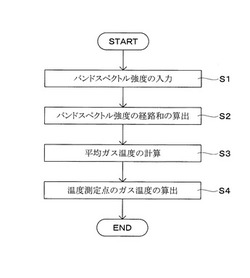

【図1】本発明の温度分布測定方法の実施形態の一例を説明するフローチャートである。

【図2】本実施形態の温度分布測定方法をプログラムを用いて実施する場合の温度分布測定装置の機能ブロック図である。

【図3】本発明の温度分布測定装置を含む、本実施形態における温度分布測定の全体の仕組みを説明する機能ブロック図である。

【図4】実施形態の測定対象断面を有するガスタービンの断面図である。

【図5】実施形態の測定対象断面の分割並びに受光部の配置を説明する図である。

【発明を実施するための形態】

【0037】

以下、本発明の構成を図面に示す形態に基づいて詳細に説明する。

【0038】

図1から図5に、本発明の温度分布測定方法、測定装置及び測定プログラムの実施形態の一例を示す。本発明の温度分布測定方法は、測定対象断面21aを碁盤目状に分割し、当該碁盤目の少なくとも各段毎のマス目の並び方向中心位置におけるガスの発光強度Lを計測すると共に各列毎のマス目の並び方向中心位置におけるガスの発光強度Lを計測し、これら発光強度Lに基づいて各段・各列毎のバンドスペクトル強度L_bを求め、ガスの燃焼属性に基づいて測定対象断面21aの平均ガス温度Texを計算し、当該平均ガス温度Texと各段・各列毎のバンドスペクトル強度L_bとを用いて碁盤目の各マス目の中心位置のガス温度Tを算出するようにしている。

【0039】

なお、本実施形態では、図4に圧縮機翼列CCとガスタービン燃焼器車室24と膨張タービン翼列CTとの断面を示すガスタービンを例に挙げて説明する。

【0040】

ガスタービン燃焼器車室24内には、燃焼器内筒22と膨張タービン翼列CTとの間に燃焼ガス流れ案内用トラジッションピース21(燃焼器尾筒ともいう)(以下、単にトラジッションピース21と表記する)が設けられている。そして、本実施形態では、燃焼器内筒22の出口の断面でもあるトラジッションピース21の入口の断面21a(以下、TP入口断面21aと呼ぶ)における燃焼器排出ガス23の温度を測定する場合について説明する。以下において、TP入口断面21aのことを測定対象断面とも呼ぶ。なお、本実施形態におけるTP入口断面21aは円形である。また、図4における符号25は圧縮機の吐出空気を、符号26は起動用燃料を、符号27は主燃料を、符号28は燃焼器バーナ(具体的には燃料噴射ノズル及び空気旋回器)を、符号29は燃焼器外筒(フロースリーブともいう)を、符号FGは膨張タービン通過後の排気ガスをそれぞれ表す。

【0041】

受光部9は、TP入口断面21aにおける火炎(燃焼ガス)の自発光を受光するものであり、具体的には光ファイバケーブルの受光部である。

【0042】

受光部9は、トラジッションピース21の入口の周縁部に、TP入口断面21aにおける火炎の自発光を受光する向き(即ち、トラジッションピース21の入口の内側向き)に配置される。

【0043】

また、受光部9による受光は被写体深度を有し、そして、受光部9が受光して計測する火炎(燃焼ガス)の発光強度は前記被写体深度分の発光の積分値である。本発明では、受光部9が受光する発光であって受光部9の正面の被写体深度分の領域(線状の領域である)における発光の積分値を用いる。なお、受光部9の正面前方に真っ直ぐ延びる線を測定線と呼ぶ。

【0044】

ここで、本発明では、測定対象断面を仮想的に碁盤の目状に分割する(図5において点線で表示)。なお、本実施形態のように測定対象断面が矩形でない場合には、測定対象断面に収まる矩形内を碁盤の目状に分割するようにする。そして、分割された各マス目のほぼ中心において各受光部9の測定線同士が交差するように、また、必要に応じて対角線方向に、受光部9が配置される。そして、本発明では、測定線同士が交差する点の温度が求められる。以下では、測定線同士が交差する点であって本発明における温度測定の対象になる点を温度測定点と呼ぶ。

【0045】

本実施形態では、測定対象断面である円形のTP入口断面21aに収まる矩形を3段×3列の合計9マスの碁盤目状に分割し(図5において点線で表示;各マス目は正方形)、各マス目の中心(即ち全9点)の燃焼ガスの温度を測定する。

【0046】

本実施形態では、また、上記3段の各段毎の3マスの並び方向中心位置をそれぞれの測定線として対向配置された6個と、上記3列の各列毎の3マスの並び方向中心位置をそれぞれの測定線として対向配置された6個と、上記矩形の対角線方向をそれぞれの測定線として対向配置された4個との、合計16個の受光部9がトラジッションピース21の入口の周縁部に配置される。

【0047】

そして、各受光部9の測定線同士が碁盤目状の各マス目の中心で交差し、当該各マス目の中心が温度測定点になる。

【0048】

ここで、本実施形態では、図5に示すように、TP入口断面21aに収まる矩形を分割した3段×3列の碁盤目状のマス目のうち上段の3マスの自発光の計測を行う(即ち、測定線が上段の3マスの中心を貫く)向かい合う二個の受光部9の識別子をA(図に向かって左側)及びA'(右側)とし、中段の3マスの計測を行うものをB及びB'とし、下段の3マスの計測を行うものをC及びC'とする。また、図に向かって左列の3マスの自発光の計測を行う(即ち、測定線が左列の3マスの中心を貫く)向かい合う二個の受光部9の識別子をD(図に向かって上側)及びD'(下側)とし、中央列の3マスの計測を行うものをE及びE'とし、右列の3マスの計測を行うものをF及びF'とする。また、図に向かって左上から右下への対角線方向の3マスの自発光の計測を行う向かい合う二個の受光部9の識別子をG(左上側)及びG'(右下側)とし、右上から左下への対角線方向の3マスの計測を行うものをH(右上側)及びH'(左下側)とする。また、上段3マスの温度測定点を左側のマス目の中心から順にa1,a2,a3とし、中段3マスの温度測定点を左側のマス目の中心から順にb1,b2,b3とし、下段3マスの温度測定点を左側のマス目の中心から順にc1,c2,c3とする。

【0049】

各受光部9は受光したTP入口断面21aにおける火炎(燃焼ガス)の自発光を光ファイバケーブル4を介して信号増幅器5に送る。

【0050】

信号増幅器5は、光ファイバケーブル4を介して伝送された受光部9毎の信号光を増幅処理する。そして、信号増幅器5は増幅した受光部9毎の信号光を分光スペクトル分析計6に送る。

【0051】

分光スペクトル分析計6は、信号増幅器5から送られた信号光を波長毎に分光してスペクトル分析を行うものである。分光スペクトル分析計6は、分光器6a,カメラ6b,A/D変換器等コントローラ6c,及びスペクトル分析器6dを有する。

【0052】

信号増幅器5から分光スペクトル分析計6に入力された信号光は、まず、分光器6aに入力される。分光器6aは入力された信号光を波長毎に分光する。

【0053】

次に、カメラ6bは、フィルタによって特定の波長を選択したりする。カメラ6bは、光のエネルギーに応じた出力信号を発生する装置であれば良く、例えばCCD(Charge Coupled Device)素子やCMOS(Complementary Metal Oxide Semiconductor)素子やサーモパイル(熱電堆)や光電子倍増管などを備えるもの、具体的には例えばCCDカメラやサーモパイルを備えるカメラなどが用いられる。なお、測定対象とする(言い換えると、受光する)火炎(燃焼ガス)の特性(具体的には、燃焼ガス(ラジカル)の発光の波長)に合わせて例えばCCDカメラ等のカメラ6bの感度特性が選択される(具体的には一例として、浜松ホトニクス株式会社製・型式C7972-03G,C7972-11,C7164-03の適用が可能である)。

【0054】

次に、A/D変換器等コントローラ6cは信号光の強度をデジタル化する。

【0055】

次に、スペクトル分析器6dは発光すなわち光の波動を波長毎の強度に分解する。

【0056】

そして、分光スペクトル分析計6の処理の結果として出力される受光部9毎の波長別のスペクトル強度が温度分布測定装置10に入力される。

【0057】

ここで、火炎の自発光の特定波長のバンドスペクトル強度と火炎温度との間には相関があり、特定波長のバンドスペクトル強度から火炎温度を推定することができることが知られている(木戸口・高橋:火炎発光計測による火炎温度,当量比同時計測手法の開発−第1報 大気開放ブンゼンバーナ火炎での検討−,電力中央研究所報告,研究報告:W99040,平成12年5月)。

【0058】

本発明では、具体的には例えば、OHラジカル(波長:309.0〔nm〕等)やCHラジカル(波長:431.4〔nm〕等)やC2ラジカル(波長:516.5〔nm〕等)などのバンドスペクトル強度と火炎温度との間の関係を用いる。

【0059】

スペクトル分析器6dは、本実施形態では、OHラジカル又はCHラジカル又はC2ラジカルのバンドスペクトル強度を温度分布測定装置10に対して出力する。

【0060】

そして、本発明の温度分布測定装置は、測定対象断面21aを碁盤目状に分割して受光部9によって計測された碁盤目の少なくとも各段毎のマス目の並び方向中心位置におけるガスの発光強度Lに基づくバンドスペクトル強度L_b及び各列毎のマス目の並び方向中心位置におけるガスの発光強度Lに基づくバンドスペクトル強度L_bの入力を受ける手段と、ガスの燃焼属性に基づいて測定対象断面21aの平均ガス温度Texを計算する手段と、平均ガス温度Texと各段・各列毎のバンドスペクトル強度L_bとを用いて碁盤目の各マス目の中心位置(即ち、温度測定点)のガス温度Tを算出する手段とを有する。

【0061】

上述の温度分布測定装置は、本発明の温度分布測定プログラムをコンピュータ上で実行することによっても実現される。本実施形態では、温度分布測定プログラム17をコンピュータ上で実行する場合を例に挙げて説明する。

【0062】

温度分布測定プログラム17を実行するための本実施形態の温度分布測定装置10の全体構成を図2に示す。この温度分布測定装置10は、制御部11、記憶部12、入力部13、表示部14及びメモリ15を備え相互にバス等の信号回線により接続されている。

【0063】

制御部11は記憶部12に記憶されている温度分布測定プログラム17によって温度分布測定装置10全体の制御並びにバンドスペクトル強度を用いたガス温度分布の測定に係る演算を行うものであり、例えばCPU(中央演算処理装置)である。記憶部12は少なくともデータやプログラムを記憶可能な記憶手段であり、例えばハードディスクである。メモリ15は制御部11が各種制御や演算を実行する際の作業領域であるメモリ空間となるものであり、例えばRAM(Random Access Memory の略)である。

【0064】

入力部13は少なくとも作業者の命令を制御部11に与えるためのインターフェイスであり、例えばキーボードである。

【0065】

表示部14は制御部11の制御により文字や図形等の描画・表示を行うものであり、例えばディスプレイである。

【0066】

そして、温度分布測定プログラム17を実行することによって温度分布測定装置10の制御部11には、測定対象断面21aを碁盤目状に分割して受光部9によって計測された碁盤目の少なくとも各段毎のマス目の並び方向中心位置におけるガスの発光強度Lに基づくバンドスペクトル強度L_b及び各列毎のマス目の並び方向中心位置におけるガスの発光強度Lに基づくバンドスペクトル強度L_bの入力を受ける手段としてのバンドスペクトル強度入力受部11aと、ガスの燃焼属性に基づいて測定対象断面21aの平均ガス温度Texを計算する手段としての平均ガス温度計算部11cと、平均ガス温度Texと各段・各列毎のバンドスペクトル強度L_bとを用いて碁盤目の各マス目の中心位置(即ち、温度測定点)のガス温度Tを算出する手段としてのバンドスペクトル強度和算出部11b及び温度測定点ガス温度算出部11dとが構成される。

【0067】

また、本実施形態では、本発明の温度分布測定方法を温度分布測定装置10において実現するための温度分布測定プログラム17は、図1に示すように、受光部9毎のバンドスペクトル強度L_bの入力を受けるステップ(S1)と、測定対象断面21aにおけるバンドスペクトル強度L_bの経路和を算出するステップ(S2)と、測定対象断面21aの平均ガス温度Texを計算するステップ(S3)と、測定対象断面21aの温度測定点毎のガス温度Tを算出するステップ(S4)とを実行する。

【0068】

そして、本実施形態における温度分布測定方法の実行にあたっては、まず、測定対象断面における受光部9毎のバンドスペクトル強度が制御部11のバンドスペクトル強度入力受部11aに入力される(S1)。

【0069】

具体的には、各受光部9が受光したTP入口断面21aにおける火炎の自発光に基づいて分光スペクトル分析計6がスペクトル分析した結果としての受光部9毎の特定波長のバンドスペクトル強度が分光スペクトル分析計6からバンドスペクトル強度入力受部11aに入力される。

【0070】

なお、S1の処理においては、特定波長(以下、指定バンドと呼ぶ)のバンドスペクトル強度が用いられる。具体的には、分光スペクトル分析計6からバンドスペクトル強度入力受部11aに指定バンドのバンドスペクトル強度のみが入力されるようにしても良いし、分光スペクトル分析計6からバンドスペクトル強度入力受部11aに入力された波長別スペクトル強度の中からバンドスペクトル強度入力受部11aが指定バンドのバンドスペクトルのみを選択して用いるようにしても良い。以下、指定バンドのバンドスペクトル強度を指定バンド強度と呼ぶ。

【0071】

ここで、図5における受光部9Aが受光した発光強度をLAA'と表記し、受光部9A'が受光した発光強度をLA'Aと表記し、同様に、受光部9B,9B',9C,9C',…,9H,9H'が受光した発光強度をそれぞれLBB',LB'B,LCC',LC'C,…,LHH',LH'Hと表記する。なお、発光強度LAA'は、具体的には、受光部9Aと9A'とを結ぶ測定線における発光強度の積分値であり、被写体深度をTP入口断面21aの奥行きの全体にして測定して受光部9Aが受光した発光強度である。

【0072】

バンドスペクトル強度入力受部11aには、信号増幅器5及び分光スペクトル分析計6による処理が施された受光部9A,9A',9B,9B',…,9H,9H'毎の発光強度LAA',LA'A,LBB',LB'B,…,LHH',LH'Hについてのバンドスペクトル強度(少なくとも指定バンド強度)の値が入力される。

【0073】

そして、バンドスペクトル強度入力受部11aは、入力された受光部9A,9A',9B,9B',…,9H,9H'毎の発光強度LAA',LA'A,LBB',LB'B,…,LHH',LH'Hについての指定バンド強度(以下、LAA'_b,LA'A_b,LBB'_b,LB'B_b,…,LHH'_b,LH'H_bとそれぞれ表記する)をメモリ15に記憶させる。

【0074】

また、本実施形態では、バンドスペクトル強度入力受部11aには、さらに、各受光部9位置からの被写体深度をTP入口断面21aの奥行きの3分の2(即ち、各段・各列の3マスのうち各受光部9側から2マス目まで)に絞って測定したバンドスペクトル強度(少なくとも指定バンド強度)の値が入力される。なお、被写体深度3分の2に対応する発光強度の受光(計測)は、例えばカセグレン光学系(例えば、P.Kauranen, A.Andersson-Engels, and S.Svanberg, “Spatial mapping of flame radical emission using a spectroscopic multi-colour imaging system”, Applied Physics B 53, pp.260-264, 1991年 を参照)を用いることによって行われる。また、以下においては、例えば受光部9A側からの被写体深度をTP入口断面21aの奥行きの3分の2に絞って測定した指定バンド強度の値をLA2/3_bと表し、受光部9A'側からの被写体深度をTP入口断面21aの奥行きの3分の2に絞って測定した指定バンド強度の値をLA'2/3_bと表す。

【0075】

そして、バンドスペクトル強度入力受部11aは、入力された受光部9A,9A',9B,9B',…,9H,9H'毎の発光強度LAA',LA'A,LBB',LB'B,…,LHH',LH'Hについての被写体深度3分の2の指定バンド強度LA2/3_b,LA'2/3_b,LB2/3_b,LB'2/3_b,…,LH2/3_b,LH'2/3_bをメモリ15に記憶させる。

【0076】

次に、制御部11のバンドスペクトル強度和算出部11bが、測定対象断面におけるバンドスペクトル強度の経路和の算出を行う(S2)。

【0077】

バンドスペクトル強度和算出部11bは、S1の処理においてメモリ15に記憶された発光強度についての指定バンド強度LAA'_b,LA'A_b,LBB'_b,LB'B_b,…,LHH'_b,LH'H_bをメモリ15から読み込み、数式2及び数式3によって指定バンド強度の経路和L01及びL02を算出する。

(数2) L01=LB_b+LE_b+LG_b+LH_b

(数3) L02=LA_b+LB_b+LC_b+LD_b+LE_b+LF_b

【0078】

なお、数式2及び数式3におけるLA_b,LB_b,…,LH_bの値としては、具体的に例えばLA_bについては指定バンド強度LAA'_bとLA'A_bとの平均値である(LAA'_b+LA'A_b)/2を用いる。

【0079】

そして、バンドスペクトル強度和算出部11bは、指定バンド強度の各段・各列平均値LA_b,LB_b,…,LH_b、及び、指定バンド強度の経路和L01,L02をメモリ15に記憶させる。

【0080】

次に、制御部11の平均ガス温度計算部11cが、測定対象断面の平均ガス温度の計算を行う(S3)。

【0081】

測定対象断面であるTP入口断面21aの平均ガス温度Texは、例えば燃料流量,空気流量,燃料温度,空気温度,圧力などに基づいて計算される。なお、断面の平均ガス温度の計算方法自体は周知の技術であるのでここでは詳細については省略する(例えば、Harker,J.H.,‘The Calculation of Equilibrium Flame Gas Compositions,’,Journal of The Institute of Fuel,Vol.40,No.316,pp.206-213,1967年 を参照)。

【0082】

平均ガス温度計算部11cは、断面の平均ガス温度を計算するために必要な属性(各種変数の値;以下、ガスの燃焼属性と呼ぶ)の指定を要求する内容のメッセージを表示部14に表示し、入力部13を介して作業者によって入力されたガスの燃焼属性を読み込む。

【0083】

そして、平均ガス温度計算部11cは、TP入口断面21aの平均ガス温度Texを計算し、計算した値をメモリ15に記憶させる。

【0084】

次に、制御部11の温度測定点ガス温度算出部11dが、測定対象断面の温度測定点毎のガス温度の算出を行う(S4)。

【0085】

図5に示す本実施形態のTP入口断面21aの碁盤目状に分割されたマス目毎の温度測定点a1,a2,a3,b1,b2,b3,c1,c2,c3におけるガス温度を順にTa1,Ta2,Ta3,Tb1,Tb2,Tb3,Tc1,Tc2,Tc3とする。

【0086】

TP入口断面21aにおける温度測定点毎のガス温度を用いると平均ガス温度Texは数式4のように表される。

(数4) Tex=(Ta1+Ta2+Ta3+Tb1+Tb2+Tb3+Tc1+Tc2+Tc3)/9

【0087】

また、バンドスペクトル強度とガス温度との間には一定の関係があるので、数式4を数式2に代入すると指定バンド強度の経路和L01は数式5のように表される。

(数5) L01∝Tex+Tb2×3

【0088】

そして、バンドスペクトル強度をガス温度に換算するための比例定数αを用いると数式5は数式6のように表される。

(数6) −Tb2=(Tex−α×L01)/3

【0089】

数式6においてLB_bを用いると数式7が導かれる。

(数7) Tb1+Tb3=α×LB_b+(Tex−α×L01)/ 3

【0090】

ここで、受光部9B側からの被写体深度をTP入口断面21aの奥行きの3分の2に絞って測定した指定バンド強度LB2/3_bと、受光部9B'側からの被写体深度をTP入口断面21aの奥行きの3分の2に絞って測定した指定バンド強度LB'2/3_bとの差は、ガス温度Tb1とTb3との差に相当するので数式8が成り立つ。

(数8) Tb1−Tb3=α×(LB2/3_b−LB'2/3_b)

【0091】

温度測定点ガス温度算出部11dは、S2の処理においてメモリ15に記憶された指定バンド強度の各段・各列平均値LA_b,LB_b,…,LH_b、及び、指定バンド強度の経路和L01、並びに、S3の処理においてメモリ15に記憶された平均ガス温度Texをメモリ15から読み込む。そして、温度測定点ガス温度算出部11dは、温度測定点b2のガス温度Tb2を数式6によって算出すると共に、温度測定点b1及びb3のガス温度の和であるTb1+Tb3の値Tb1+3を数式7によって算出する。

【0092】

ここで、バンドスペクトル強度をガス温度に換算するための比例定数αは数式9の関係から算出される。なお、この比例定数αは、測定対象断面内では測定時点毎に一定であると仮定する。

(数9) Tex=α×L02/2

【0093】

また、温度測定点ガス温度算出部11dは、S1の処理においてメモリ15に記憶された被写体深度3分2の指定バンド強度LB2/3_b及びLB'2/3_bをメモリ15から読み込み、温度測定点b1及びb3のガス温度の差であるTb1−Tb3の値Tb1-3を数式8によって算出する。

【0094】

そして、温度測定点ガス温度算出部11dは、温度測定点b1のガス温度Tb1を数式10によって求めると共に温度測定点b3のガス温度Tb3を数式11によって求める。

(数10) Tb1=(Tb1+3+Tb1-3)/2

(数11) Tb3=(Tb1+3−Tb1-3)/2

【0095】

温度測定点ガス温度算出部11dは、同様の手順によって温度測定点毎のガス温度Ta1,Ta2,Ta3,Tc1,Tc2,Tc3を求める。そして、温度測定点ガス温度算出部11dは、求めた温度測定点毎のガス温度の値をメモリ15に記憶させる。

【0096】

ここで、温度測定点毎のガス温度Ta1,Ta2,Ta3,Tb1,Tb2,Tb3,Tc1,Tc2,Tc3である未知変数は9つであるので、これら未知変数の間の関係を表す式であって既知変数を含む式が同じく9つあれば、ガス温度Ta1,…,Tc3を算出することができる。本実施形態では、数式4が関係式の一つであり平均ガス温度Texは計算可能であって既知変数であるので、既知変数を含む関係式はあと8つあれば良く、具体的には、8つの受光部9A,9B,9C,9D,9E,9F,9G,9H(すなわち、他の8つの受光部9A',9B',9C',9D',9E',9F',9G',9H'を除く)が受光した発光強度についての指定バンド強度LAA'_b,LBB'_b,LCC'_b,LDD'_b,LEE'_b,LFF'_b,LGG'_b,LHH'_bのみを用いることによって9点のガス温度Ta1,…,Tc3を算出することができる。

【0097】

一方で、本実施形態では、測定対象断面における温度分布にむらがあることも考えられるので、8つの受光部9A,9B,9C,…,9Hが受光した発光強度についての指定バンド強度に加えて8つの受光部9A',9B',9C',…,9H'が受光した発光強度についての指定バンド強度も更に用いるようにしたり、被写体深度3分の2の指定バンド強度もまた更に用いるようにしたりしている。これにより、ガス温度分布の測定精度を向上させることができる。

【0098】

また、本実施形態では手順として組み込んでいないが、バンドスペクトル強度とガス温度との間には一定の関係があるので、数式4を数式3に代入すると発光強度の経路和L02は数式12のように表される。

(数12) L02∝Tex×18

【0099】

比例定数α'を用いると数式12は数式13のように表される。

(数13) L02=1/α'×Tex×18

【0100】

さらに、数式6及び数式13から経路長による誤差を求めることによってガス温度分布の測定精度を向上させることができる。

【0101】

また、L03及びL04を数式14及び数式15のように定義し、これを比較することによって発光受光の方向の相違に依存する発光強度差及びガス温度情報におけるガス温度との比例乗数を求めて温度差を求めることにより、ガス温度分布の測定精度を向上させることができる。

(数14) L03=L_A+L_B+L_C

(数15) L04=L_D+L_E+L_F

【0102】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、上述の実施形態ではガスタービンのトラジッションピース21の入口の断面21aにおける燃焼器排出ガス23の温度を測定する場合を例に挙げて説明したが、本発明の温度分布測定方法による測定対象はこれに限られるものではなく、例えば膨張タービン翼列CTの入口の断面でもあるトラジッションピース21の出口の断面における燃焼器排出ガス23の温度を測定するようにしても良いし、トラジッションピース21の入口から出口までの任意の断面における燃焼器排出ガス23の温度を測定するようにしても良い。さらに言えば、本発明における測定対象は、ガスタービン内の燃焼ガスに限られるものではなく、例えばボイラー内の燃焼ガスの温度を測定するようにしても良い。

【0103】

また、上述の実施形態では8つの受光部9A,9B,9C,…,9Hに加えて更に8つの受光部9A',9B',9C',…,9H'を設置し、これら8つの受光部9A,9B,9C,…,9Hが受光した発光強度についての指定バンド強度に加えて更に8つの受光部9A',9B',9C',…,9H'が受光した発光強度についての指定バンド強度も用いると共に被写体深度3分の2の指定バンド強度も用いるようにしているが、温度測定点毎のガス温度Ta1,…,Tc3である未知変数は9つであるのでこれら未知変数の間の関係を表す式であって既知変数を含む式が少なくとも同じく9つあればガス温度Ta1,…,Tc3を算出することはできる。また、温度測定点毎のガス温度と測定対象断面の平均ガス温度Texとの間には数式4のような関係が成り立つと共に平均ガス温度Texは周知の方法によって算出され得る。したがって、測定対象断面を[m段×n列]個の碁盤目状に分割し温度測定点の数が[m×n]個である場合には(ただし、m,nはどちらも3以上の整数)、各段のn個のマスの中心を測定線が貫いて自発光の計測を行うものと各列のm個のマスの中心を測定線が貫いて自発光の計測を行うものとの合わせて[m×n]個の受光部を設置し(そして、測定対象断面の奥行きの全体を被写体深度とする計測を行う)、別途算出した測定対象断面の平均ガス温度Texを用いるようにすれば、ガス温度を算出することができる。そして、本実施形態のように測定対象断面の温度分布にむらがある場合でも温度測定精度を向上させるため、必要に応じ、上記[m×n]個の受光部と向かい合う受光部を更に設置して発光強度を計測したり、測定対象断面の奥行きの例えば2/mや2/nを被写体深度とする計測を更に行うようにすれば良い。

【0104】

また、上述の実施形態では数式2から数式11までを用いて発光強度についての指定バンド強度からガス温度を算出するようにしているが、本発明において指定バンド強度からガス温度を算出する方法・手順はこれに限られるものではない。上述の実施形態では数式4として表される測定対象断面の温度測定点毎のガス温度の合計と平均ガス温度との間の関係式を少なくとも用いれば、残りの数式とは異なる他の関係式を用いるようにしても良い。なお、比例定数αについては、下に述べるように実験によって求めないのであれば、上述の実施形態における数式9を用いて算出する。

【0105】

また、上述の実施形態では単一の指定バンドのバンドスペクトル強度を用いるようにしているが、これに限られず、燃料組成に応じて複数種類の指定バンドのバンドスペクトル強度を用いて当該複数種類の指定バンド毎に温度測定点におけるガス温度を求め、例えばこれらの平均値を測定温度にするようにしても良い。これにより、ガス温度をより正確に評価することができる。

【0106】

また、上述の実施形態ではバンドスペクトル強度と火炎温度との間の関係において用いるバンドスペクトル強度の特定波長の例としてOHラジカル,CHラジカル,C2ラジカルを具体的に挙げているが、本発明において用いられるバンドスペクトル強度の特定波長はこれらに限られるものではなく、他の波長のバンドスペクトル強度を用いるようにしても良い。

【0107】

また、上述の実施形態ではバンドスペクトル強度を温度に換算するための比例定数αを数式9の関係から算出するようにしているが、比例定数αは実験によって求めるようにしても良い。

【0108】

また、上述の実施形態では、光ファイバケーブル4の受光部9をトラジッションピース21の入口の周縁部に配置し、この受光部9が受光した光を光ファイバケーブル4によって分光スペクトル分析計6のカメラ6bに導くようにしている。これは、トラジッションピース21の入口付近は高温場であってカメラ類を直接配置することは好ましくないことを考慮したためである。したがって、耐熱仕様が施されるなどして高温場でも差し障りがないのであれば、光ファイバケーブル4を用いることなく、トラジッションピース21の入口の周縁部にカメラなど光のエネルギーに応じた出力信号を発生する装置を直接配置するようにしても良い。

【符号の説明】

【0109】

10 温度分布測定装置

11 制御部

12 記憶部

13 入力部

14 表示部

15 メモリ

17 温度分布測定プログラム

【技術分野】

【0001】

本発明は、測定対象断面におけるガス流の温度分布測定方法、測定装置及び測定プログラムに関する。さらに詳述すると、本発明は、例えばガスタービン内の高温・高圧・高速流且つ不輝炎の燃焼ガスについて燃焼器出口から膨張タービン入口までの間の任意の断面におけるガス流の温度分布を測定するための技術に関する。

【背景技術】

【0002】

ガスタービン発電プラントでは、ガスタービン入口におけるガスの温度及び圧力を上昇させることによって高効率化が図られてきた。それに伴い、ガスタービンの燃焼器及び膨張タービンに代表される高温部位の部品への高機能性材料の適用や各種コーティング技術の施工などによってガスタービン機器設備全体に占める高温部品の費用の割合が上昇すると共にプラント運用費用全体に占める高温部品の点検及び補修費用の割合が上昇する傾向にある。

【0003】

一方で、環境保全性に優れるガスタービンは、高効率化を図るための高温化によって燃焼排出ガス中のNOx生成濃度が上昇することに配慮し、これを抑制するために希薄予混合燃焼化による均一燃焼を採用している。希薄予混合燃焼に代表される均一燃焼では、量論比での燃焼を伴う従来の拡散燃焼と異なり、量論比条件での燃焼範囲を空間的・時間的に少なくして燃焼器上流部における燃焼温度を低下させることにより、1500〜1600℃以上の高温ガス中で空気中の窒素が酸化されて生成されるサーマルNOx濃度を低減させるようにしている。

【0004】

ここで、均一燃焼では、燃焼速度が低下し、且つ、可燃範囲の狭いメタンを主成分とするLNGを燃料とする場合には火炎の安定性が低下する。このため、ガスタービン機器の個体差やガスタービン負荷の増減などを要因として燃焼振動が発生して膨張タービン入口のガス温度が周期的に変動することが懸念される。

【0005】

そこで、火炎の安定性を高くしてNOx排出量を少なくするためにパイロットバーナを併用する手法(特許文献1)や、燃焼振動を防止すると共に火炎を安定化させるために風箱を用いる手法(特許文献2)や、燃焼振動を低減させるために音響工学的に燃焼振動圧力を吸収する手法(特許文献3)などが採用されている。

【0006】

しかしながら、実際には、燃焼器出口及び膨張タービン入口部位におけるガス温度の周期的な変動及びその変動幅は未知であり、このために燃焼器及びタービン高温部位の冷却手法や冷却量などの対策については熱電対を用いた燃焼器単体試験によって求めた静的な実験値を使用して決定しているのが実状であり、実機試運転時において機器設計時に予期しない燃焼振動現象が生じている。

【0007】

このため、実機における燃焼器出口及び膨張タービン入口のガス温度を監視することができれば、特許文献1,2及び3に記載される燃焼振動抑制手法を的確に実施することができると共に、タービン高温部品の冷却手法の適正化に貢献することができる。

【0008】

ここで、非接触でのガス温度測定については、赤外線を感知して放射率とプランクの法則とから温度を同定する放射温度計が実用化されている(特許文献4)。

【0009】

非接触温度測定法としては、他に、単色光を照射してラマン散乱光を発生させて該散乱光強度から温度情報を得る方法(特許文献5)や、波長の異なる2つのレーザ光を用いてラマン散乱光を発生させて高強度の共鳴光を発生させるCARS法や、燃焼ガス中の特定の物質をレーザにより励起させて基底状態に遷移する過程で発生する発光を測定して場の情報を得るレーザ誘起蛍光法がある。

【0010】

非接触温度測定法としては、さらに、波長の異なる二つの超音波を用いて位置を測定すると同時に、温度変動に起因する音圧変動に伴う音速の変化を利用して温度を測定する方法がある(特許文献6)。

【0011】

また、ガスタービンの燃焼器出口断面若しくは膨張タービン入口断面におけるガス温度の分布は、一般的に、数式1で表されるPattern Factor(以下、P.F.と表記する;単位は%)で評価される。

(数1) P.F.=(Tmax−Tex)/(Tex−Tair)×100

ここに、Tmax:断面内のガスの最高温度〔K〕

Tex:断面の平均ガス温度〔K〕

Tair:燃焼用空気の温度〔K〕 をそれぞれ表す。

【0012】

ここで、燃焼器の設計においては、P.F.の値を15〜17%以内にすることが一般的に求められる。仮に、Tex=1773〔K〕(=1500〔℃〕),Tair=673〔K〕(=400〔℃〕)を定格条件としてP.F.を17%以下にするにはTmaxを1960〔K〕以下にしなければならない。この場合の(Tmax−Tex)は187〔K〕である。しかしながら、これは高い温度しか規定していないので、Texよりも低い温度からの温度差ΔTminを加えて実際のガス温度の高い点と低い点との間の温度差ΔTは(ΔTmin+187)〔K〕になる。すなわち、膨張タービンの翼列の設計においては、最高温度に対応する耐熱条件の検討に加え、断面内の温度分布に基づく温度差の検討も重要である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平2−33419号

【特許文献2】特開平5−187635号

【特許文献3】特許第3962554号

【特許文献4】特開2006−90978号

【特許文献5】特開昭53−67481号

【特許文献6】特開2003−14555号

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、希薄予混合化による均一燃焼を実現しつつある低NOx燃焼器出口及び膨張タービン入口における燃焼ガスは拡散燃焼のような輝炎ではないので赤外光が少ないために半透明になり、水素の燃焼にいたっては目視が困難なほどであり、さらに、燃焼器の側壁には耐火材や耐熱コーティングが施されていて燃焼ガス及びその熱により耐火材又は耐熱コーティングからの赤外線の輻射が大きいので、特許文献4の赤外光を感知する放射温度計ではガス温度を測定することは困難である。

【0015】

また、例えば特許文献5のようにレーザを用いる測定手法では、光学系が複雑であるという問題や、ガスタービン実機における高温場に適用するには測定手法としての技術的課題が残されているという問題がある。具体的には、小型のバーナ火炎にレーザを照射し火炎及び温度に起因するであろう散乱光や発光強度を計測してその光の強度特性と火炎の温度特性との間の一定の関係を用いて温度分布を測定することは、実験室においては可能であるが、実機のガスタービンに実際に適用することは事実上困難である。また、熱電対や放射温度計は校正が規定されているが、レーザを用いる方法は温度計測法としては規定できる段階ではないという問題もある。自発光を使う場合も、校正出来なければ測れたことにはならない。

【0016】

レーザを用いる測定手法では、また、レーザを用いることによって燃焼ガスに影響を与えて燃焼振動等の発生要因になる可能性があるという問題がある。さらに、測定系が複雑であり、検証も難しいという問題がある。

【0017】

さらに、特許文献6の音波を用いる測定手法は、室温を対象にしたものであり、高温・高流速条件下における測定に適用するには測定手法としての技術的課題が残されているという問題がある。具体的には、音波を利用する室内温度計測又はボイラ内温度計測手法が提案されているが、音波を用いる場合は実際にはボイラ内部の雑音の影響を受けて正確な測定が困難であり、また、ボイラ内部の雑音の影響を除去するためにはボイラ内部の雑音の特性を同定する必要がある。さらに、燃焼ガス流は100〔m/s〕レベルの流速があり、音波を用いて音の速度変化の割合によって温度を同定する場合には誤差が生じるという問題がある。例えば、音速は、0〔℃〕では331〔m/s〕、1500〔℃〕では843〔m/s〕であるので、100〔m/s〕の燃焼ガス流は約8分の1の速度になり、これが誤差になる。

【0018】

音波を用いる測定手法では、また、音波を用いることによって燃焼ガスに影響を与えて燃焼振動等の発生要因になる可能性があるという問題がある。さらに、測定系が複雑であり、検証も難しいという問題がある。

【0019】

また、膨張タービンの翼列の設計においては最高温度に対応する耐熱条件の検討に加えて断面内の温度分布に基づく温度差の検討も重要であるにも拘わらず実機運転条件での温度分布の測定は実現されておらず、設計の検証を行うためのデータを十分に把握できていないという問題がある。

【0020】

そこで、本発明は、例えばガスタービンの燃焼器出口や膨張タービン入口などの高温・高圧・高流速場において、簡易な光学系と測定系とによって不輝炎の燃焼ガスの自発光をとらえて二次元断面の温度分布を測定することができる温度分布測定方法、測定装置及び測定プログラムを提供することを目的とする。

【課題を解決するための手段】

【0021】

かかる目的を達成するため、請求項1記載の温度分布測定方法は、測定対象断面を碁盤目状に分割し、当該碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度を計測すると共に各列毎のマス目の並び方向中心位置における前記ガスの発光強度を計測し、これら発光強度に基づいて前記各段・各列毎のバンドスペクトル強度を求め、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算し、当該平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出するようにしている。

【0022】

また、請求項5記載の温度分布測定装置は、測定対象断面を碁盤目状に分割して計測された前記碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度に基づくバンドスペクトル強度及び各列毎のマス目の並び方向中心位置における前記ガスの発光強度に基づくバンドスペクトル強度の入力を受ける手段と、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算する手段と、前記平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出する手段とを有するようにしている。

【0023】

また、請求項9記載の温度分布測定プログラムは、測定対象断面におけるガス温度を算出する処理をコンピュータに行わせるためのプログラムであって、前記測定対象断面を碁盤目状に分割して計測された前記碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度に基づくバンドスペクトル強度及び各列毎のマス目の並び方向中心位置における前記ガスの発光強度に基づくバンドスペクトル強度の入力を受ける処理と、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算する処理と、前記平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出する処理とをコンピュータに行わせるようにしている。

【0024】

これら本発明の温度分布測定方法、測定装置及び測定プログラムによると、下記に説明する原理により、不輝炎の燃焼ガスの自発光を計測することによって当該燃焼ガスの燃焼温度を求めることができる。

【0025】

ガスタービンでは、航空機エンジンの高負荷条件の場合を除き、燃焼器出口又は膨張タービン入口において燃料のほぼ100%が燃焼している。すなわち、一般的な化学反応はミリ秒オーダで進行する多数の素反応の結果であり、反応温度及び圧力に依存した化学種とその濃度とが決まる。そして、発電プラントの場合は、煙突出口では約100℃,ほぼ大気圧まで温度及び圧力が低下し、その際には燃料のほぼ100%がCO2及びH2Oとして排出される。

【0026】

燃焼ガス中の反応における中間生成物のうち不対電子を持つものはラジカルと呼ばれ、このラジカルの存在から燃焼反応の進行度を推測することができる。そして、ラジカルは燃焼熱等によって励起され、この励起ラジカルがエネルギー準位の低い基底状態に遷移する過程でエネルギー差に相当する光を生じるので、燃焼ガスの自発光の発光強度とラジカル濃度との間には一定の関係がある。すなわち、燃焼ガスの発光強度と燃焼温度との間には一定の関係がある。このため、燃焼ガスの発光強度を計測することによって燃焼温度を同定することができる。

【0027】

また、請求項2記載の発明は、請求項1記載の温度分布測定方法において、前記ガスの発光強度を、前記碁盤目の各段毎のマス目の並び方向の両側から計測すると共に各列毎のマス目の並び方向の両側から計測するようにしている。また、請求項6記載の発明は、請求項5記載の温度分布測定装置において、前記ガスの発光強度は、前記碁盤目の各段毎のマス目の並び方向の両側から計測されたと共に各列毎のマス目の並び方向の両側から計測されたものであるようにしている。また、請求項10記載の発明は、請求項9記載の温度分布測定プログラムにおいて、前記ガスの発光強度は、前記碁盤目の各段毎のマス目の並び方向の両側から計測されたと共に各列毎のマス目の並び方向の両側から計測されたものであるようにしている。この場合には、測定対象断面におけるガス温度の分布にむらがある場合でも当該むらが反映された測定が行われる。

【0028】

また、請求項3記載の発明は、請求項1記載の温度分布測定方法において、前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであるようにしている。また、請求項7記載の発明は、請求項5記載の温度分布測定装置において、前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであるようにしている。また、請求項11記載の発明は、請求項9記載の温度分布測定プログラムにおいて、前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであるようにしている。この場合には、バンドスペクトル強度に基づいて的確にガス温度の測定が行われる。

【0029】

また、請求項4記載の発明は、請求項1記載の温度分布測定方法において、前記測定対象断面がガスタービンのトラジッションピースの任意の断面であるようにしている。また、請求項8記載の発明は、請求項5記載の温度分布測定装置において、前記測定対象断面がガスタービンのトラジッションピースの任意の断面であるようにしている。また、請求項12記載の発明は、請求項9記載の温度分布測定プログラムにおいて、前記測定対象断面がガスタービンのトラジッションピースの任意の断面であるようにしている。

【発明の効果】

【0030】

本発明の温度分布測定方法、測定装置及び測定プログラムによれば、これまで実機における測定が難しいとされてきた不輝炎の燃焼ガスの非接触での温度測定が可能になり、且つ、燃焼ガス流に影響を与えることなく燃焼ガスの温度を測定することが可能になるので、燃焼ガスの温度分布測定としての汎用性の向上を図ることができる。

【0031】

また、本発明の温度分布測定方法、測定装置及び測定プログラムによれば、例えば熱電対のような破損した場合に下流側の機器に影響を与えるものを用いることなく燃焼ガスの温度測定が可能になり、しかも、簡易且つ安価な方法で燃焼ガスの温度を測定することが可能になるので、燃焼ガスの温度分布測定としての汎用性の向上を図ることができる。

【0032】

また、本発明の温度分布測定方法、測定装置及び測定プログラムによれば、燃焼機器試験ではなく実機における燃焼ガスの温度を測定することができるので、当該温度を監視・評価することによって例えばガスタービンの燃焼器及び下流の機器の設計・評価を適切に実施することが可能になり、燃焼機器及びその下流側の機器の信頼性向上に大きく貢献することが可能になる。

【0033】

さらに、燃焼機器及びその下流の機器は燃焼機器の燃焼ガス温度上昇に伴って耐火材及び耐熱コーティングを施工することが多いので赤外線輻射が燃焼ガス温度の測定を更に難しくしているのに対し、本発明の温度分布測定方法、測定装置及び測定プログラムによれば、赤外線輻射とは関係がない波長の短い可視光又は紫外光を計測するようにしているので燃焼ガスの温度をより一層正確に測定することが可能になり、燃焼ガスの温度分布測定としての信頼性の向上を図ることができる。

【0034】

また、本発明の温度分布測定方法、測定装置及び測定プログラムによれば、複数の受光部から得られる計測値を組み合わせて用いることによって燃焼ガスの断面における二次元的な温度分布を測定することが可能になり、燃焼機器及びその下流側の機器の被曝条件をより一層詳細に把握することができるので、燃焼機器及びその下流側の機器の最適設計により一層貢献することが可能になる。そしてこれにより、燃焼機器及びその下流側の機器をより安価な設計で、且つ寿命を延ばすことを可能とし、設備費及び補修費用の削減に貢献することが可能になる。

【0035】

また、請求項2記載の温度分布測定方法によれば、測定対象断面におけるガス温度の分布のむらを的確に反映した温度分布の測定を行うことができるので、ガス温度分布測定の精度を向上させることが可能であり、燃焼ガスの温度分布測定の信頼性の向上を図ることができる。

【図面の簡単な説明】

【0036】

【図1】本発明の温度分布測定方法の実施形態の一例を説明するフローチャートである。

【図2】本実施形態の温度分布測定方法をプログラムを用いて実施する場合の温度分布測定装置の機能ブロック図である。

【図3】本発明の温度分布測定装置を含む、本実施形態における温度分布測定の全体の仕組みを説明する機能ブロック図である。

【図4】実施形態の測定対象断面を有するガスタービンの断面図である。

【図5】実施形態の測定対象断面の分割並びに受光部の配置を説明する図である。

【発明を実施するための形態】

【0037】

以下、本発明の構成を図面に示す形態に基づいて詳細に説明する。

【0038】

図1から図5に、本発明の温度分布測定方法、測定装置及び測定プログラムの実施形態の一例を示す。本発明の温度分布測定方法は、測定対象断面21aを碁盤目状に分割し、当該碁盤目の少なくとも各段毎のマス目の並び方向中心位置におけるガスの発光強度Lを計測すると共に各列毎のマス目の並び方向中心位置におけるガスの発光強度Lを計測し、これら発光強度Lに基づいて各段・各列毎のバンドスペクトル強度L_bを求め、ガスの燃焼属性に基づいて測定対象断面21aの平均ガス温度Texを計算し、当該平均ガス温度Texと各段・各列毎のバンドスペクトル強度L_bとを用いて碁盤目の各マス目の中心位置のガス温度Tを算出するようにしている。

【0039】

なお、本実施形態では、図4に圧縮機翼列CCとガスタービン燃焼器車室24と膨張タービン翼列CTとの断面を示すガスタービンを例に挙げて説明する。

【0040】

ガスタービン燃焼器車室24内には、燃焼器内筒22と膨張タービン翼列CTとの間に燃焼ガス流れ案内用トラジッションピース21(燃焼器尾筒ともいう)(以下、単にトラジッションピース21と表記する)が設けられている。そして、本実施形態では、燃焼器内筒22の出口の断面でもあるトラジッションピース21の入口の断面21a(以下、TP入口断面21aと呼ぶ)における燃焼器排出ガス23の温度を測定する場合について説明する。以下において、TP入口断面21aのことを測定対象断面とも呼ぶ。なお、本実施形態におけるTP入口断面21aは円形である。また、図4における符号25は圧縮機の吐出空気を、符号26は起動用燃料を、符号27は主燃料を、符号28は燃焼器バーナ(具体的には燃料噴射ノズル及び空気旋回器)を、符号29は燃焼器外筒(フロースリーブともいう)を、符号FGは膨張タービン通過後の排気ガスをそれぞれ表す。

【0041】

受光部9は、TP入口断面21aにおける火炎(燃焼ガス)の自発光を受光するものであり、具体的には光ファイバケーブルの受光部である。

【0042】

受光部9は、トラジッションピース21の入口の周縁部に、TP入口断面21aにおける火炎の自発光を受光する向き(即ち、トラジッションピース21の入口の内側向き)に配置される。

【0043】

また、受光部9による受光は被写体深度を有し、そして、受光部9が受光して計測する火炎(燃焼ガス)の発光強度は前記被写体深度分の発光の積分値である。本発明では、受光部9が受光する発光であって受光部9の正面の被写体深度分の領域(線状の領域である)における発光の積分値を用いる。なお、受光部9の正面前方に真っ直ぐ延びる線を測定線と呼ぶ。

【0044】

ここで、本発明では、測定対象断面を仮想的に碁盤の目状に分割する(図5において点線で表示)。なお、本実施形態のように測定対象断面が矩形でない場合には、測定対象断面に収まる矩形内を碁盤の目状に分割するようにする。そして、分割された各マス目のほぼ中心において各受光部9の測定線同士が交差するように、また、必要に応じて対角線方向に、受光部9が配置される。そして、本発明では、測定線同士が交差する点の温度が求められる。以下では、測定線同士が交差する点であって本発明における温度測定の対象になる点を温度測定点と呼ぶ。

【0045】

本実施形態では、測定対象断面である円形のTP入口断面21aに収まる矩形を3段×3列の合計9マスの碁盤目状に分割し(図5において点線で表示;各マス目は正方形)、各マス目の中心(即ち全9点)の燃焼ガスの温度を測定する。

【0046】

本実施形態では、また、上記3段の各段毎の3マスの並び方向中心位置をそれぞれの測定線として対向配置された6個と、上記3列の各列毎の3マスの並び方向中心位置をそれぞれの測定線として対向配置された6個と、上記矩形の対角線方向をそれぞれの測定線として対向配置された4個との、合計16個の受光部9がトラジッションピース21の入口の周縁部に配置される。

【0047】

そして、各受光部9の測定線同士が碁盤目状の各マス目の中心で交差し、当該各マス目の中心が温度測定点になる。

【0048】

ここで、本実施形態では、図5に示すように、TP入口断面21aに収まる矩形を分割した3段×3列の碁盤目状のマス目のうち上段の3マスの自発光の計測を行う(即ち、測定線が上段の3マスの中心を貫く)向かい合う二個の受光部9の識別子をA(図に向かって左側)及びA'(右側)とし、中段の3マスの計測を行うものをB及びB'とし、下段の3マスの計測を行うものをC及びC'とする。また、図に向かって左列の3マスの自発光の計測を行う(即ち、測定線が左列の3マスの中心を貫く)向かい合う二個の受光部9の識別子をD(図に向かって上側)及びD'(下側)とし、中央列の3マスの計測を行うものをE及びE'とし、右列の3マスの計測を行うものをF及びF'とする。また、図に向かって左上から右下への対角線方向の3マスの自発光の計測を行う向かい合う二個の受光部9の識別子をG(左上側)及びG'(右下側)とし、右上から左下への対角線方向の3マスの計測を行うものをH(右上側)及びH'(左下側)とする。また、上段3マスの温度測定点を左側のマス目の中心から順にa1,a2,a3とし、中段3マスの温度測定点を左側のマス目の中心から順にb1,b2,b3とし、下段3マスの温度測定点を左側のマス目の中心から順にc1,c2,c3とする。

【0049】

各受光部9は受光したTP入口断面21aにおける火炎(燃焼ガス)の自発光を光ファイバケーブル4を介して信号増幅器5に送る。

【0050】

信号増幅器5は、光ファイバケーブル4を介して伝送された受光部9毎の信号光を増幅処理する。そして、信号増幅器5は増幅した受光部9毎の信号光を分光スペクトル分析計6に送る。

【0051】

分光スペクトル分析計6は、信号増幅器5から送られた信号光を波長毎に分光してスペクトル分析を行うものである。分光スペクトル分析計6は、分光器6a,カメラ6b,A/D変換器等コントローラ6c,及びスペクトル分析器6dを有する。

【0052】

信号増幅器5から分光スペクトル分析計6に入力された信号光は、まず、分光器6aに入力される。分光器6aは入力された信号光を波長毎に分光する。

【0053】

次に、カメラ6bは、フィルタによって特定の波長を選択したりする。カメラ6bは、光のエネルギーに応じた出力信号を発生する装置であれば良く、例えばCCD(Charge Coupled Device)素子やCMOS(Complementary Metal Oxide Semiconductor)素子やサーモパイル(熱電堆)や光電子倍増管などを備えるもの、具体的には例えばCCDカメラやサーモパイルを備えるカメラなどが用いられる。なお、測定対象とする(言い換えると、受光する)火炎(燃焼ガス)の特性(具体的には、燃焼ガス(ラジカル)の発光の波長)に合わせて例えばCCDカメラ等のカメラ6bの感度特性が選択される(具体的には一例として、浜松ホトニクス株式会社製・型式C7972-03G,C7972-11,C7164-03の適用が可能である)。

【0054】

次に、A/D変換器等コントローラ6cは信号光の強度をデジタル化する。

【0055】

次に、スペクトル分析器6dは発光すなわち光の波動を波長毎の強度に分解する。

【0056】

そして、分光スペクトル分析計6の処理の結果として出力される受光部9毎の波長別のスペクトル強度が温度分布測定装置10に入力される。

【0057】

ここで、火炎の自発光の特定波長のバンドスペクトル強度と火炎温度との間には相関があり、特定波長のバンドスペクトル強度から火炎温度を推定することができることが知られている(木戸口・高橋:火炎発光計測による火炎温度,当量比同時計測手法の開発−第1報 大気開放ブンゼンバーナ火炎での検討−,電力中央研究所報告,研究報告:W99040,平成12年5月)。

【0058】

本発明では、具体的には例えば、OHラジカル(波長:309.0〔nm〕等)やCHラジカル(波長:431.4〔nm〕等)やC2ラジカル(波長:516.5〔nm〕等)などのバンドスペクトル強度と火炎温度との間の関係を用いる。

【0059】

スペクトル分析器6dは、本実施形態では、OHラジカル又はCHラジカル又はC2ラジカルのバンドスペクトル強度を温度分布測定装置10に対して出力する。

【0060】

そして、本発明の温度分布測定装置は、測定対象断面21aを碁盤目状に分割して受光部9によって計測された碁盤目の少なくとも各段毎のマス目の並び方向中心位置におけるガスの発光強度Lに基づくバンドスペクトル強度L_b及び各列毎のマス目の並び方向中心位置におけるガスの発光強度Lに基づくバンドスペクトル強度L_bの入力を受ける手段と、ガスの燃焼属性に基づいて測定対象断面21aの平均ガス温度Texを計算する手段と、平均ガス温度Texと各段・各列毎のバンドスペクトル強度L_bとを用いて碁盤目の各マス目の中心位置(即ち、温度測定点)のガス温度Tを算出する手段とを有する。

【0061】

上述の温度分布測定装置は、本発明の温度分布測定プログラムをコンピュータ上で実行することによっても実現される。本実施形態では、温度分布測定プログラム17をコンピュータ上で実行する場合を例に挙げて説明する。

【0062】

温度分布測定プログラム17を実行するための本実施形態の温度分布測定装置10の全体構成を図2に示す。この温度分布測定装置10は、制御部11、記憶部12、入力部13、表示部14及びメモリ15を備え相互にバス等の信号回線により接続されている。

【0063】

制御部11は記憶部12に記憶されている温度分布測定プログラム17によって温度分布測定装置10全体の制御並びにバンドスペクトル強度を用いたガス温度分布の測定に係る演算を行うものであり、例えばCPU(中央演算処理装置)である。記憶部12は少なくともデータやプログラムを記憶可能な記憶手段であり、例えばハードディスクである。メモリ15は制御部11が各種制御や演算を実行する際の作業領域であるメモリ空間となるものであり、例えばRAM(Random Access Memory の略)である。

【0064】

入力部13は少なくとも作業者の命令を制御部11に与えるためのインターフェイスであり、例えばキーボードである。

【0065】

表示部14は制御部11の制御により文字や図形等の描画・表示を行うものであり、例えばディスプレイである。

【0066】

そして、温度分布測定プログラム17を実行することによって温度分布測定装置10の制御部11には、測定対象断面21aを碁盤目状に分割して受光部9によって計測された碁盤目の少なくとも各段毎のマス目の並び方向中心位置におけるガスの発光強度Lに基づくバンドスペクトル強度L_b及び各列毎のマス目の並び方向中心位置におけるガスの発光強度Lに基づくバンドスペクトル強度L_bの入力を受ける手段としてのバンドスペクトル強度入力受部11aと、ガスの燃焼属性に基づいて測定対象断面21aの平均ガス温度Texを計算する手段としての平均ガス温度計算部11cと、平均ガス温度Texと各段・各列毎のバンドスペクトル強度L_bとを用いて碁盤目の各マス目の中心位置(即ち、温度測定点)のガス温度Tを算出する手段としてのバンドスペクトル強度和算出部11b及び温度測定点ガス温度算出部11dとが構成される。

【0067】

また、本実施形態では、本発明の温度分布測定方法を温度分布測定装置10において実現するための温度分布測定プログラム17は、図1に示すように、受光部9毎のバンドスペクトル強度L_bの入力を受けるステップ(S1)と、測定対象断面21aにおけるバンドスペクトル強度L_bの経路和を算出するステップ(S2)と、測定対象断面21aの平均ガス温度Texを計算するステップ(S3)と、測定対象断面21aの温度測定点毎のガス温度Tを算出するステップ(S4)とを実行する。

【0068】

そして、本実施形態における温度分布測定方法の実行にあたっては、まず、測定対象断面における受光部9毎のバンドスペクトル強度が制御部11のバンドスペクトル強度入力受部11aに入力される(S1)。

【0069】

具体的には、各受光部9が受光したTP入口断面21aにおける火炎の自発光に基づいて分光スペクトル分析計6がスペクトル分析した結果としての受光部9毎の特定波長のバンドスペクトル強度が分光スペクトル分析計6からバンドスペクトル強度入力受部11aに入力される。

【0070】

なお、S1の処理においては、特定波長(以下、指定バンドと呼ぶ)のバンドスペクトル強度が用いられる。具体的には、分光スペクトル分析計6からバンドスペクトル強度入力受部11aに指定バンドのバンドスペクトル強度のみが入力されるようにしても良いし、分光スペクトル分析計6からバンドスペクトル強度入力受部11aに入力された波長別スペクトル強度の中からバンドスペクトル強度入力受部11aが指定バンドのバンドスペクトルのみを選択して用いるようにしても良い。以下、指定バンドのバンドスペクトル強度を指定バンド強度と呼ぶ。

【0071】

ここで、図5における受光部9Aが受光した発光強度をLAA'と表記し、受光部9A'が受光した発光強度をLA'Aと表記し、同様に、受光部9B,9B',9C,9C',…,9H,9H'が受光した発光強度をそれぞれLBB',LB'B,LCC',LC'C,…,LHH',LH'Hと表記する。なお、発光強度LAA'は、具体的には、受光部9Aと9A'とを結ぶ測定線における発光強度の積分値であり、被写体深度をTP入口断面21aの奥行きの全体にして測定して受光部9Aが受光した発光強度である。

【0072】

バンドスペクトル強度入力受部11aには、信号増幅器5及び分光スペクトル分析計6による処理が施された受光部9A,9A',9B,9B',…,9H,9H'毎の発光強度LAA',LA'A,LBB',LB'B,…,LHH',LH'Hについてのバンドスペクトル強度(少なくとも指定バンド強度)の値が入力される。

【0073】

そして、バンドスペクトル強度入力受部11aは、入力された受光部9A,9A',9B,9B',…,9H,9H'毎の発光強度LAA',LA'A,LBB',LB'B,…,LHH',LH'Hについての指定バンド強度(以下、LAA'_b,LA'A_b,LBB'_b,LB'B_b,…,LHH'_b,LH'H_bとそれぞれ表記する)をメモリ15に記憶させる。

【0074】

また、本実施形態では、バンドスペクトル強度入力受部11aには、さらに、各受光部9位置からの被写体深度をTP入口断面21aの奥行きの3分の2(即ち、各段・各列の3マスのうち各受光部9側から2マス目まで)に絞って測定したバンドスペクトル強度(少なくとも指定バンド強度)の値が入力される。なお、被写体深度3分の2に対応する発光強度の受光(計測)は、例えばカセグレン光学系(例えば、P.Kauranen, A.Andersson-Engels, and S.Svanberg, “Spatial mapping of flame radical emission using a spectroscopic multi-colour imaging system”, Applied Physics B 53, pp.260-264, 1991年 を参照)を用いることによって行われる。また、以下においては、例えば受光部9A側からの被写体深度をTP入口断面21aの奥行きの3分の2に絞って測定した指定バンド強度の値をLA2/3_bと表し、受光部9A'側からの被写体深度をTP入口断面21aの奥行きの3分の2に絞って測定した指定バンド強度の値をLA'2/3_bと表す。

【0075】

そして、バンドスペクトル強度入力受部11aは、入力された受光部9A,9A',9B,9B',…,9H,9H'毎の発光強度LAA',LA'A,LBB',LB'B,…,LHH',LH'Hについての被写体深度3分の2の指定バンド強度LA2/3_b,LA'2/3_b,LB2/3_b,LB'2/3_b,…,LH2/3_b,LH'2/3_bをメモリ15に記憶させる。

【0076】

次に、制御部11のバンドスペクトル強度和算出部11bが、測定対象断面におけるバンドスペクトル強度の経路和の算出を行う(S2)。

【0077】

バンドスペクトル強度和算出部11bは、S1の処理においてメモリ15に記憶された発光強度についての指定バンド強度LAA'_b,LA'A_b,LBB'_b,LB'B_b,…,LHH'_b,LH'H_bをメモリ15から読み込み、数式2及び数式3によって指定バンド強度の経路和L01及びL02を算出する。

(数2) L01=LB_b+LE_b+LG_b+LH_b

(数3) L02=LA_b+LB_b+LC_b+LD_b+LE_b+LF_b

【0078】

なお、数式2及び数式3におけるLA_b,LB_b,…,LH_bの値としては、具体的に例えばLA_bについては指定バンド強度LAA'_bとLA'A_bとの平均値である(LAA'_b+LA'A_b)/2を用いる。

【0079】

そして、バンドスペクトル強度和算出部11bは、指定バンド強度の各段・各列平均値LA_b,LB_b,…,LH_b、及び、指定バンド強度の経路和L01,L02をメモリ15に記憶させる。

【0080】

次に、制御部11の平均ガス温度計算部11cが、測定対象断面の平均ガス温度の計算を行う(S3)。

【0081】

測定対象断面であるTP入口断面21aの平均ガス温度Texは、例えば燃料流量,空気流量,燃料温度,空気温度,圧力などに基づいて計算される。なお、断面の平均ガス温度の計算方法自体は周知の技術であるのでここでは詳細については省略する(例えば、Harker,J.H.,‘The Calculation of Equilibrium Flame Gas Compositions,’,Journal of The Institute of Fuel,Vol.40,No.316,pp.206-213,1967年 を参照)。

【0082】

平均ガス温度計算部11cは、断面の平均ガス温度を計算するために必要な属性(各種変数の値;以下、ガスの燃焼属性と呼ぶ)の指定を要求する内容のメッセージを表示部14に表示し、入力部13を介して作業者によって入力されたガスの燃焼属性を読み込む。

【0083】

そして、平均ガス温度計算部11cは、TP入口断面21aの平均ガス温度Texを計算し、計算した値をメモリ15に記憶させる。

【0084】

次に、制御部11の温度測定点ガス温度算出部11dが、測定対象断面の温度測定点毎のガス温度の算出を行う(S4)。

【0085】

図5に示す本実施形態のTP入口断面21aの碁盤目状に分割されたマス目毎の温度測定点a1,a2,a3,b1,b2,b3,c1,c2,c3におけるガス温度を順にTa1,Ta2,Ta3,Tb1,Tb2,Tb3,Tc1,Tc2,Tc3とする。

【0086】

TP入口断面21aにおける温度測定点毎のガス温度を用いると平均ガス温度Texは数式4のように表される。

(数4) Tex=(Ta1+Ta2+Ta3+Tb1+Tb2+Tb3+Tc1+Tc2+Tc3)/9

【0087】

また、バンドスペクトル強度とガス温度との間には一定の関係があるので、数式4を数式2に代入すると指定バンド強度の経路和L01は数式5のように表される。

(数5) L01∝Tex+Tb2×3

【0088】

そして、バンドスペクトル強度をガス温度に換算するための比例定数αを用いると数式5は数式6のように表される。

(数6) −Tb2=(Tex−α×L01)/3

【0089】

数式6においてLB_bを用いると数式7が導かれる。

(数7) Tb1+Tb3=α×LB_b+(Tex−α×L01)/ 3

【0090】

ここで、受光部9B側からの被写体深度をTP入口断面21aの奥行きの3分の2に絞って測定した指定バンド強度LB2/3_bと、受光部9B'側からの被写体深度をTP入口断面21aの奥行きの3分の2に絞って測定した指定バンド強度LB'2/3_bとの差は、ガス温度Tb1とTb3との差に相当するので数式8が成り立つ。

(数8) Tb1−Tb3=α×(LB2/3_b−LB'2/3_b)

【0091】

温度測定点ガス温度算出部11dは、S2の処理においてメモリ15に記憶された指定バンド強度の各段・各列平均値LA_b,LB_b,…,LH_b、及び、指定バンド強度の経路和L01、並びに、S3の処理においてメモリ15に記憶された平均ガス温度Texをメモリ15から読み込む。そして、温度測定点ガス温度算出部11dは、温度測定点b2のガス温度Tb2を数式6によって算出すると共に、温度測定点b1及びb3のガス温度の和であるTb1+Tb3の値Tb1+3を数式7によって算出する。

【0092】

ここで、バンドスペクトル強度をガス温度に換算するための比例定数αは数式9の関係から算出される。なお、この比例定数αは、測定対象断面内では測定時点毎に一定であると仮定する。

(数9) Tex=α×L02/2

【0093】

また、温度測定点ガス温度算出部11dは、S1の処理においてメモリ15に記憶された被写体深度3分2の指定バンド強度LB2/3_b及びLB'2/3_bをメモリ15から読み込み、温度測定点b1及びb3のガス温度の差であるTb1−Tb3の値Tb1-3を数式8によって算出する。

【0094】

そして、温度測定点ガス温度算出部11dは、温度測定点b1のガス温度Tb1を数式10によって求めると共に温度測定点b3のガス温度Tb3を数式11によって求める。

(数10) Tb1=(Tb1+3+Tb1-3)/2

(数11) Tb3=(Tb1+3−Tb1-3)/2

【0095】

温度測定点ガス温度算出部11dは、同様の手順によって温度測定点毎のガス温度Ta1,Ta2,Ta3,Tc1,Tc2,Tc3を求める。そして、温度測定点ガス温度算出部11dは、求めた温度測定点毎のガス温度の値をメモリ15に記憶させる。

【0096】

ここで、温度測定点毎のガス温度Ta1,Ta2,Ta3,Tb1,Tb2,Tb3,Tc1,Tc2,Tc3である未知変数は9つであるので、これら未知変数の間の関係を表す式であって既知変数を含む式が同じく9つあれば、ガス温度Ta1,…,Tc3を算出することができる。本実施形態では、数式4が関係式の一つであり平均ガス温度Texは計算可能であって既知変数であるので、既知変数を含む関係式はあと8つあれば良く、具体的には、8つの受光部9A,9B,9C,9D,9E,9F,9G,9H(すなわち、他の8つの受光部9A',9B',9C',9D',9E',9F',9G',9H'を除く)が受光した発光強度についての指定バンド強度LAA'_b,LBB'_b,LCC'_b,LDD'_b,LEE'_b,LFF'_b,LGG'_b,LHH'_bのみを用いることによって9点のガス温度Ta1,…,Tc3を算出することができる。

【0097】

一方で、本実施形態では、測定対象断面における温度分布にむらがあることも考えられるので、8つの受光部9A,9B,9C,…,9Hが受光した発光強度についての指定バンド強度に加えて8つの受光部9A',9B',9C',…,9H'が受光した発光強度についての指定バンド強度も更に用いるようにしたり、被写体深度3分の2の指定バンド強度もまた更に用いるようにしたりしている。これにより、ガス温度分布の測定精度を向上させることができる。

【0098】

また、本実施形態では手順として組み込んでいないが、バンドスペクトル強度とガス温度との間には一定の関係があるので、数式4を数式3に代入すると発光強度の経路和L02は数式12のように表される。

(数12) L02∝Tex×18

【0099】

比例定数α'を用いると数式12は数式13のように表される。

(数13) L02=1/α'×Tex×18

【0100】

さらに、数式6及び数式13から経路長による誤差を求めることによってガス温度分布の測定精度を向上させることができる。

【0101】

また、L03及びL04を数式14及び数式15のように定義し、これを比較することによって発光受光の方向の相違に依存する発光強度差及びガス温度情報におけるガス温度との比例乗数を求めて温度差を求めることにより、ガス温度分布の測定精度を向上させることができる。

(数14) L03=L_A+L_B+L_C

(数15) L04=L_D+L_E+L_F

【0102】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、上述の実施形態ではガスタービンのトラジッションピース21の入口の断面21aにおける燃焼器排出ガス23の温度を測定する場合を例に挙げて説明したが、本発明の温度分布測定方法による測定対象はこれに限られるものではなく、例えば膨張タービン翼列CTの入口の断面でもあるトラジッションピース21の出口の断面における燃焼器排出ガス23の温度を測定するようにしても良いし、トラジッションピース21の入口から出口までの任意の断面における燃焼器排出ガス23の温度を測定するようにしても良い。さらに言えば、本発明における測定対象は、ガスタービン内の燃焼ガスに限られるものではなく、例えばボイラー内の燃焼ガスの温度を測定するようにしても良い。

【0103】

また、上述の実施形態では8つの受光部9A,9B,9C,…,9Hに加えて更に8つの受光部9A',9B',9C',…,9H'を設置し、これら8つの受光部9A,9B,9C,…,9Hが受光した発光強度についての指定バンド強度に加えて更に8つの受光部9A',9B',9C',…,9H'が受光した発光強度についての指定バンド強度も用いると共に被写体深度3分の2の指定バンド強度も用いるようにしているが、温度測定点毎のガス温度Ta1,…,Tc3である未知変数は9つであるのでこれら未知変数の間の関係を表す式であって既知変数を含む式が少なくとも同じく9つあればガス温度Ta1,…,Tc3を算出することはできる。また、温度測定点毎のガス温度と測定対象断面の平均ガス温度Texとの間には数式4のような関係が成り立つと共に平均ガス温度Texは周知の方法によって算出され得る。したがって、測定対象断面を[m段×n列]個の碁盤目状に分割し温度測定点の数が[m×n]個である場合には(ただし、m,nはどちらも3以上の整数)、各段のn個のマスの中心を測定線が貫いて自発光の計測を行うものと各列のm個のマスの中心を測定線が貫いて自発光の計測を行うものとの合わせて[m×n]個の受光部を設置し(そして、測定対象断面の奥行きの全体を被写体深度とする計測を行う)、別途算出した測定対象断面の平均ガス温度Texを用いるようにすれば、ガス温度を算出することができる。そして、本実施形態のように測定対象断面の温度分布にむらがある場合でも温度測定精度を向上させるため、必要に応じ、上記[m×n]個の受光部と向かい合う受光部を更に設置して発光強度を計測したり、測定対象断面の奥行きの例えば2/mや2/nを被写体深度とする計測を更に行うようにすれば良い。

【0104】

また、上述の実施形態では数式2から数式11までを用いて発光強度についての指定バンド強度からガス温度を算出するようにしているが、本発明において指定バンド強度からガス温度を算出する方法・手順はこれに限られるものではない。上述の実施形態では数式4として表される測定対象断面の温度測定点毎のガス温度の合計と平均ガス温度との間の関係式を少なくとも用いれば、残りの数式とは異なる他の関係式を用いるようにしても良い。なお、比例定数αについては、下に述べるように実験によって求めないのであれば、上述の実施形態における数式9を用いて算出する。

【0105】

また、上述の実施形態では単一の指定バンドのバンドスペクトル強度を用いるようにしているが、これに限られず、燃料組成に応じて複数種類の指定バンドのバンドスペクトル強度を用いて当該複数種類の指定バンド毎に温度測定点におけるガス温度を求め、例えばこれらの平均値を測定温度にするようにしても良い。これにより、ガス温度をより正確に評価することができる。

【0106】

また、上述の実施形態ではバンドスペクトル強度と火炎温度との間の関係において用いるバンドスペクトル強度の特定波長の例としてOHラジカル,CHラジカル,C2ラジカルを具体的に挙げているが、本発明において用いられるバンドスペクトル強度の特定波長はこれらに限られるものではなく、他の波長のバンドスペクトル強度を用いるようにしても良い。

【0107】

また、上述の実施形態ではバンドスペクトル強度を温度に換算するための比例定数αを数式9の関係から算出するようにしているが、比例定数αは実験によって求めるようにしても良い。

【0108】

また、上述の実施形態では、光ファイバケーブル4の受光部9をトラジッションピース21の入口の周縁部に配置し、この受光部9が受光した光を光ファイバケーブル4によって分光スペクトル分析計6のカメラ6bに導くようにしている。これは、トラジッションピース21の入口付近は高温場であってカメラ類を直接配置することは好ましくないことを考慮したためである。したがって、耐熱仕様が施されるなどして高温場でも差し障りがないのであれば、光ファイバケーブル4を用いることなく、トラジッションピース21の入口の周縁部にカメラなど光のエネルギーに応じた出力信号を発生する装置を直接配置するようにしても良い。

【符号の説明】

【0109】

10 温度分布測定装置

11 制御部

12 記憶部

13 入力部

14 表示部

15 メモリ

17 温度分布測定プログラム

【特許請求の範囲】

【請求項1】

測定対象断面を碁盤目状に分割し、当該碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度を計測すると共に各列毎のマス目の並び方向中心位置における前記ガスの発光強度を計測し、これら発光強度に基づいて前記各段・各列毎のバンドスペクトル強度を求め、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算し、当該平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出することを特徴とする温度分布測定方法。

【請求項2】

前記ガスの発光強度を、前記碁盤目の各段毎のマス目の並び方向の両側から計測すると共に各列毎のマス目の並び方向の両側から計測することを特徴とする請求項1記載の温度分布測定方法。

【請求項3】

前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであることを特徴とする請求項1記載の温度分布測定方法。

【請求項4】

前記測定対象断面がガスタービンのトラジッションピースの任意の断面であることを特徴とする請求項1記載の温度分布測定方法。

【請求項5】

測定対象断面を碁盤目状に分割して計測された前記碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度に基づくバンドスペクトル強度及び各列毎のマス目の並び方向中心位置における前記ガスの発光強度に基づくバンドスペクトル強度の入力を受ける手段と、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算する手段と、前記平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出する手段とを有することを特徴とする温度分布測定装置。

【請求項6】

前記ガスの発光強度は、前記碁盤目の各段毎のマス目の並び方向の両側から計測されたと共に各列毎のマス目の並び方向の両側から計測されたものであることを特徴とする請求項5記載の温度分布測定装置。

【請求項7】

前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであることを特徴とする請求項5記載の温度分布測定装置。

【請求項8】

前記測定対象断面がガスタービンのトラジッションピースの任意の断面であることを特徴とする請求項5記載の温度分布測定装置。

【請求項9】

測定対象断面におけるガス温度を算出する処理をコンピュータに行わせるためのプログラムであって、前記測定対象断面を碁盤目状に分割して計測された前記碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度に基づくバンドスペクトル強度及び各列毎のマス目の並び方向中心位置における前記ガスの発光強度に基づくバンドスペクトル強度の入力を受ける処理と、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算する処理と、前記平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出する処理とをコンピュータに行わせることを特徴とする温度分布測定プログラム。

【請求項10】

前記ガスの発光強度は、前記碁盤目の各段毎のマス目の並び方向の両側から計測されたと共に各列毎のマス目の並び方向の両側から計測されたものであることを特徴とする請求項9記載の温度分布測定プログラム。

【請求項11】

前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであることを特徴とする請求項9記載の温度分布測定プログラム。

【請求項12】

前記測定対象断面がガスタービンのトラジッションピースの任意の断面であることを特徴とする請求項9記載の温度分布測定プログラム。

【請求項1】

測定対象断面を碁盤目状に分割し、当該碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度を計測すると共に各列毎のマス目の並び方向中心位置における前記ガスの発光強度を計測し、これら発光強度に基づいて前記各段・各列毎のバンドスペクトル強度を求め、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算し、当該平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出することを特徴とする温度分布測定方法。

【請求項2】

前記ガスの発光強度を、前記碁盤目の各段毎のマス目の並び方向の両側から計測すると共に各列毎のマス目の並び方向の両側から計測することを特徴とする請求項1記載の温度分布測定方法。

【請求項3】

前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであることを特徴とする請求項1記載の温度分布測定方法。

【請求項4】

前記測定対象断面がガスタービンのトラジッションピースの任意の断面であることを特徴とする請求項1記載の温度分布測定方法。

【請求項5】

測定対象断面を碁盤目状に分割して計測された前記碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度に基づくバンドスペクトル強度及び各列毎のマス目の並び方向中心位置における前記ガスの発光強度に基づくバンドスペクトル強度の入力を受ける手段と、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算する手段と、前記平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出する手段とを有することを特徴とする温度分布測定装置。

【請求項6】

前記ガスの発光強度は、前記碁盤目の各段毎のマス目の並び方向の両側から計測されたと共に各列毎のマス目の並び方向の両側から計測されたものであることを特徴とする請求項5記載の温度分布測定装置。

【請求項7】

前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであることを特徴とする請求項5記載の温度分布測定装置。

【請求項8】

前記測定対象断面がガスタービンのトラジッションピースの任意の断面であることを特徴とする請求項5記載の温度分布測定装置。

【請求項9】

測定対象断面におけるガス温度を算出する処理をコンピュータに行わせるためのプログラムであって、前記測定対象断面を碁盤目状に分割して計測された前記碁盤目の各段毎のマス目の並び方向中心位置におけるガスの発光強度に基づくバンドスペクトル強度及び各列毎のマス目の並び方向中心位置における前記ガスの発光強度に基づくバンドスペクトル強度の入力を受ける処理と、前記ガスの燃焼属性に基づいて前記測定対象断面の平均ガス温度を計算する処理と、前記平均ガス温度と前記各段・各列毎のバンドスペクトル強度とを用いて前記碁盤目の各マス目の中心位置のガス温度を算出する処理とをコンピュータに行わせることを特徴とする温度分布測定プログラム。

【請求項10】

前記ガスの発光強度は、前記碁盤目の各段毎のマス目の並び方向の両側から計測されたと共に各列毎のマス目の並び方向の両側から計測されたものであることを特徴とする請求項9記載の温度分布測定プログラム。

【請求項11】

前記バンドスペクトル強度がOHラジカル若しくはCHラジカル若しくはC2ラジカルのうちのいずれかであることを特徴とする請求項9記載の温度分布測定プログラム。

【請求項12】

前記測定対象断面がガスタービンのトラジッションピースの任意の断面であることを特徴とする請求項9記載の温度分布測定プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−193978(P2012−193978A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−56408(P2011−56408)

【出願日】平成23年3月15日(2011.3.15)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月15日(2011.3.15)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]