溶接ワイヤの製造方法

【課題】 溶接金属の衝撃値が低下するのを防いで、アーク安定性を高めることができる溶接ワイヤ並びに、高い自由度で高機能性を有する成分組成が設計できる溶接ワイヤの製造方法を提供する。

【解決手段】 細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形し、円弧状の金属外皮用金属板で囲まれた領域内に内包ワイヤを挿入して、内包ワイヤ1と、内包ワイヤ1の外周を囲むように配置された管状の金属外皮3とを具備する溶接ワイヤを製造する。

【解決手段】 細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形し、円弧状の金属外皮用金属板で囲まれた領域内に内包ワイヤを挿入して、内包ワイヤ1と、内包ワイヤ1の外周を囲むように配置された管状の金属外皮3とを具備する溶接ワイヤを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アーク溶接やレーザ溶接等に用いられる溶接ワイヤの製造方法に関するものである。

【背景技術】

【0002】

特開昭62−81293号公報(特許文献1)には、細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形し、円弧状の金属外皮用金属板で囲まれた領域内に内包ワイヤを挿入する溶接ワイヤの製造方法が示されている。そして、この方法では、ワイヤの耐久性を維持するために、伸線前に金属外皮の合わせ目を溶接、ろう付けまたは接着剤で接合している。このように金属外皮と内包ワイヤとの二重構造を採用した溶接ワイヤでは、アークの指向性が高くなる上、溶接合金の材質を適宜に選択できる利点がある。

【0003】

特開2003−103394号公報(特許文献2)には、内包ワイヤ及びフラックスを管状の金属外皮で囲んだ溶接ワイヤの製造方法が示されている。具体的には、細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形し、円弧状の金属外皮用金属板で囲まれた領域内に内包ワイヤとフラックスを挿入し、金属外皮用金属板の合わせ目を密着させている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭62−81293号公報

【特許文献2】特開2003−103394号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に示す製造方法では、金属外皮の合わせ目を溶接、ろう付けまたは接着剤で接合するため、製造が煩雑であった。

【0006】

また、特許文献2に示す製造方法では、金属外皮の端部を合わせるのが困難であった。

【0007】

本発明の目的は、内包ワイヤの外周面と金属外皮用金属板の内周面とを密着させることができ、しかも容易に所定の線径に加工できる溶接ワイヤの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の溶接ワイヤの製造方法は、まず、1以上のローラを用いて細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形する。次に、円弧状の金属外皮用金属板で囲まれた領域内に内包ワイヤを挿入する。そして、1以上のローラを用いて内包ワイヤの外周面と金属外皮用金属板の内周面とを密着させるように、金属外皮用金属板を成形して、内包ワイヤを内部に配置する金属外皮を作る。次に、複数のローラ及び/または複数のダイスを用いて金属外皮及び内包ワイヤの断面積を段階的に減少させ、内包ワイヤと金属外皮の密着度を高める。これにより、金属外皮の合わせ目の間隔寸法を減少させて、所定の線径に加工する。本発明では、1以上のローラを用いて内包ワイヤの外周面と金属外皮用金属板の内周面とを密着させ且つ金属外皮用金属板の合わせ目の間隔寸法を減少させるように、金属外皮用金属板を成形するので、内包ワイヤと金属外皮用金属板との密着と、金属外皮用金属板の合わせ目の間隔寸法の減少とを同時に確実に行える。また、複数のローラ及び/または複数のダイスを用いて金属外皮及び内包ワイヤの断面積を段階的に減少させて、内包ワイヤと金属外皮の密着度を高めるため、内包ワイヤと金属外皮用金属板との密着をより確実に行うことができる。

【0009】

なお、金属外皮用金属板や内包ワイヤは、圧延工程や熱処理を行った場合には、表面に酸素濃化層が形成されている。ここでいう「酸素濃化層」とは、金属中に含有されている酸素の濃度が高い層である。本発明ではこれら酸素濃化層が存在する金属外皮や内包ワイヤを用いると、さらに良い。すなわち、酸素濃化層は内包ワイヤの外周表面部分と金属外皮の内周表面部分と金属外皮の外周表面部分との合計3ヶ所に形成されることになる。その結果、これらの酸素濃化層により、アーク放電の安定化に寄与する酸素を十分に供給することができる。したがって、不活性ガス(Ar,He,ArとHeの混合ガスなど)を用いた溶接でもシールドガス中に酸素源を供給しなくても、溶接金属中に必要以上に酸素が供給されるのを防いで、酸化物からなる非金属介在物が増加するのを防ぐことができる。そのため、内包ワイヤと金属外皮の材料の種類に拘わらず、また内包ワイヤと金属外皮が同一材料あるいは異種材料の組合せであっても、溶接金属の衝撃値が低下するのを防いで、アーク安定性を高めることができる。

【0010】

管状の金属外皮内に粉末を配置する場合は、まず、1以上のローラを用いて細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形する。次に、円弧状の金属外皮用金属板で囲まれた領域内に25重量%以下の溶接金属組成調整粉末を充填し、円弧状の金属外皮用金属板で囲まれた領域内における粉末中に内包ワイヤを挿入する。そして、1以上のローラを用いて金属外皮用金属板の合わせ目の間隔寸法を減少させるように、金属外皮用金属板を成形して内包ワイヤ及び粉末を内部に配置する金属外皮を作る。次に、複数のローラ及び/または複数のダイスを用いて金属外皮及び内包ワイヤの断面積を段階的に減少させて、粉末を圧縮して所定の線径に加工する。ここでいう「溶接金属組成調整粉末」とは、溶接金属が目標の化学成分になるように、内包ワイヤ及び金属外皮を設計できない場合に、溶接金属が所望の成分になるように、組成の調整用として加える金属粉末である。例えば、用途に応じて、Cr,Mo,Ni,Fe等の粉末を加えることができる。このような溶接金属組成調整粉末は、溶接ワイヤを製造する工程で、内包ワイヤの外周面と金属外皮の内周面との間に配置することができる。溶接金属組成調整粉末を配置すれば、溶接金属を容易に所望の組成に調整することができる。この方法では、1以上のローラを用いて金属外皮用金属板の合わせ目の間隔寸法を減少させるように、金属外皮用金属板を成形し、複数のローラ及び/または複数のダイスを用いて溶接ワイヤの断面積を段階的に減少させて、粉末を高密度化して所定の線径に加工するため、内包ワイヤと粉末との密着及び金属外皮用金属板と粉末との密着をより確実に行うことができる。機能性は高いものの市場性の低い化学組成の溶接ワイヤを得ようとする場合、市場性が高く安価な既存の内包ワイヤと金属外皮の異種金属との組合せを用いることや、これらにNi,Cr,Mo等の合金粉末を用い合金成分の微調整を行うことにより、溶接時にそれらが溶融して目標とした化学組成を有する溶接金属が得られる。すなわち、高機能性を有する化学組成の溶接ワイヤの成分設計が異種材料の組合せや合金粉末の添加により高い自由度ででき、更に、溶接ワイヤの製造が迅速かつ安価で可能となる。これら高機能性を有する溶接ワイヤは不活性ガスのみならずO2やCO2など活性化ガスを混合したものを用いて溶接を行っても良く、TIG溶接やレーザ溶接の溶加材としても使用できる。

【0011】

溶接ワイヤの断面積に対する内包ワイヤの断面積の割合は、2〜60%とするのが好ましい。このようにすれば、溶接ワイヤの中心に内包ワイヤを配置しやすくなり、良好な溶接作業性を得ることができる。2%を下回ると、酸素濃化層の効果が低下し、アーク安定性が低下したり、内包ワイヤが溶接ワイヤの中心に配置されなくなり、アークの指向性が低下する。また、60%を超えると金属外皮が内包ワイヤを完全に包み込むことができなくなり、内包ワイヤの一部が溶接ワイヤの表面に露出して、合わせ目の間隙を所定の範囲に抑えることができなくなり、金属粉末を充填した溶接ワイヤでは、粉末が外部に流出することがある。そのため、溶接作業性が著しく低下する。

【0012】

また、溶接ワイヤの中心点と内包ワイヤの重心点との間の距離を溶接ワイヤの直径寸法の35%未満とするのが好ましい。35%以上になると、溶接時におけるマークの指向性が低下し、溶接作業性に支障が生じる。

【0013】

また、金属外皮の合わせ目における重なり合う金属外皮の間隔寸法を溶接ワイヤの直径寸法の25%以下とする。25%以下とすることにより、合わせ目を溶接等により接合する必要がなくなる。

【0014】

また、継ぎ目なし管状に加工した金属外皮に内包ワイヤを挿入し、ダイスによる引抜き加工の繰り返しにより内包ワイヤと金属外皮の密着度を高めて製造してもよい。そのようにすれば、金属外皮と内包ワイヤの界面が外気の影響を受けないことに加えて、内包ワイヤが精度良く溶接ワイヤの中心に配置される。

【図面の簡単な説明】

【0015】

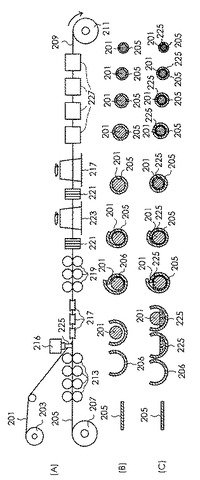

【図1】(A)は、本発明の第1及び第2の実施の形態の方法で溶接ワイヤを製造する製造装置の概念図であり、(B)は、図1(A)に示す製造装置における、本発明の第1の実施の形態の製造方法の工程に対応した粉末を含まない溶接ワイヤの断面図であり、(C)は、本発明の第2の実施の形態の製造方法の工程に対応した粉末を含む溶接ワイヤの断面図である。

【図2】(A)は、本発明の第3の実施の形態の方法で溶接ワイヤを製造する製造装置の概念図であり、(B)は、図2(A)に示す製造装置における、本発明の第3の実施の形態の製造方法の工程に対応した粉末を含まない溶接ワイヤの断面図である。

【図3】本発明の第1の実施の形態で製造した溶接ワイヤの断面図である。

【図4】図3の溶接ワイヤの異なる態様の溶接ワイヤの断面図である。

【図5】(A)〜(E)は、図3の溶接ワイヤにおいて、内包ワイヤと金属外皮とを密着させる工程を模式的に示す図である。

【図6】(A)〜(E)は、図3の溶接ワイヤにおいて、内包ワイヤと金属外皮とを密着させる工程を模式的に示す図である。

【図7】本発明の第2の実施の形態の方法で製造した溶接ワイヤの断面図である。

【図8】本発明の第3の実施の形態の方法で製造した溶接ワイヤの断面図である。

【図9】実施例2の溶接ワイヤの金属外皮の内周面部分におけるオージェ電子分光法による表面から約100nmの内部までの組成分析結果である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態を図面を参照して詳細に説明する。図1(A)は、本発明の第1及び第2の実施の形態の方法で溶接ワイヤを製造する製造装置の概念図であり、図1(B)は図1(A)に示す製造装置における、本発明の第1の実施の形態の製造方法の工程に対応した粉末を含まない溶接ワイヤの断面図であり、(C)は、本発明の第2の実施の形態の製造方法の工程に対応した粉末を含む溶接ワイヤの断面図である。

【0017】

最初に図1(A)及び(B)を参照して粉末を含まないワイヤの製造方法(本発明の第1の実施の形態の製造方法)について説明する。図1(A)に示すように、溶接ワイヤ製造装置は、内包ワイヤ201を送り出すワイヤ送出コイル203と、細長い金属外皮用金属板205を送り出す金属板送出コイル207と、溶接ワイヤ209を巻取る巻取コイル211とを備えている。ワイヤ送出コイル203から送り出された内包ワイヤ201と金属板送出コイル207から送り出された金属外皮用金属板205は、途中で合流し、溶接ワイヤ209として巻取コイル211に巻取られる。なお、最終的な工程で得られる溶接ワイヤの断面積に対する内包ワイヤの断面積の割合が2〜60%になるように、内包ワイヤ201と金属外皮用金属板205の材質、寸法が選択されている。金属板送出コイル207と巻取コイル211との間には、第1次成形ロール群213と、ホッパー215と、第2次成形ロール群217と、第3次成形ロール群219と、ローラダイス221と、キャプスタン223とが配置されている。なお、本例の製造方法では、ホッパー215は用いない。まず、金属板送出コイル207から送り出された細長い金属外皮用金属板205は、第1次成形ロール群213により、幅方向の断面が円弧状になるように成形される。次に、ワイヤ送出コイル203から送り出された内包ワイヤ201が円弧状の金属外皮用金属板205で囲まれた領域内に挿入されて、内包ワイヤ201と金属外皮用金属板205とが合流する。次に、第2次成形ロール群217及び第3次成形ロール群219により、内包ワイヤ201の外周面と金属外皮用金属板205の内周面とを密着させ且つ金属外皮用金属板205の合わせ目の間隔寸法を減少させるように、金属外皮用金属板205を成形して、内包ワイヤ201の外周を管状の金属外皮用金属板(金属外皮)205で囲む。次に、複数のローラダイス221により線引きを行う。ローラダイス221によるワイヤの断面積の減少率、即ち、減面率は10〜40%が好ましい。キャプスタン223は駆動力を有する巻き取り機で、その駆動力によりワイヤの引抜き加工を行う。更に巻取り機211の駆動力によりローラダイスもしくは複数のダイス227を用いて、金属外皮205及び内包ワイヤ201の断面積を段階的に減少させると共に、金属外皮の合わせ目の間隙を減少させた。これと同時に、内包ワイヤと金属外皮の密着度を高めて所定の線径に加工した後、乾燥を経て完成する。ダイス227によるワイヤの断面積の減面率は、最終線径により異なるが、最終線径が標準寸法である1.2mmの場合は、60〜90%が好ましい。材質によっては加工工程途中において加工硬化により断線が頻発することになるので中間工程で焼きなまし熱処理を行うこともある。なお、製造工程は図1に示すように必ずしも加工開始から最終線径になるまで1系列で行わなくてもよく、適宜製造工程を分断して行ってもよい。

【0018】

次に、図1(A)及び(C)を参照して粉末を含むワイヤの製造方法(本発明の第2の実施の形態の製造方法)について説明する。まず、金属板送出コイル207から送り出された細長い金属外皮用金属板205は、第1次成形ロール群213により、幅方向の断面が円弧状になるように成形される。次に、円弧状の金属外皮用金属板205で囲まれた領域内にホッパー215から粉末225が充填される。次に円弧状の金属外皮用金属板205で囲まれた領域内における粉末225中にワイヤ送出コイル203から送り出された内包ワイヤ201が挿入されて、内包ワイヤ201と金属外皮用金属板205とが合流する。本例においても、最終的な工程で得られる溶接ワイヤの断面積に対する内包ワイヤの断面積の割合が2〜60%になるように、内包ワイヤ201と金属外皮用金属板205の材質、寸法が選択されている。次に、第2次成形ロール群217及び第3次成形ロール群219により、金属外皮用金属板205の合わせ目の間隔寸法を減少させるように、金属外皮用金属板205を成形して、内包ワイヤ201の外周を管状の金属外皮用金属板(金属外皮)205で囲む。次にローラダイス221により線引きを行う。更にローラダイス又は複数のダイス227により溶接ワイヤの断面積を段階的に減少させ、粉末225を加圧により高密度化して所定の線径に加工した後、乾燥を経て完成する。ダイス227によるワイヤの断面積の減面率は、最終線径により異なるが、最終線径が標準寸法である1.2mmの場合は、60〜90%が好ましい。材質や粉末225の含有量によっては加工途中において加工硬化により、断線が頻発することになるので、中間工程で焼きなまし熱処理を行うこともある。なお、製造工程を適宜分断できることは先に記述した粉末を含まないワイヤの製造方法と同様である。なお、上記例では、第1次成形ロール群213及び第3次成形ロール群219のロールの径方向が第2次成形ロール群217のロールの径方向に直交するように、ロール群213,217,219は配置されているが、ロール群213,217,219内のそれぞれのロールの径方向がロールが並ぶ方向に直交方向に異なるように、ロール群213,217,219内の各ロールを配置しても構わない。また、ロール群213,217,219は、金属外皮用金属板205及び内包ワイヤ201の動きに従動して回転するが、金属外皮用金属板205及び内包ワイヤ201の材質及び寸法によっては、モータ等により自ら駆動するようにしても構わない。

【0019】

次に、図2(A)及び(B)を参照して、継ぎ目なし管状の金属外皮に内包ワイヤを挿入した溶接ワイヤの製造方法(本発明の第3の実施の形態の製造方法)について説明する。図2(A)に示すように、溶接ワイヤ製造装置は継ぎ目なし管状金属外皮229に予め内包ワイヤ201を挿入させた複合素材231を送り出す送出コイル207と溶接ワイヤ209を巻取る巻取りコイル211とを備えている。送出コイル207から送り出された複合素材231は、駆動力を有するキャプスタン223によりダイス227を用いてワイヤの引抜き加工を行う。その工程を繰り返すことにより、溶接ワイヤの断面積を段階的に減少させ、内包ワイヤと継ぎ目なし管状金属外皮の密着度を高めて所定の線径に加工した後、巻取り機211に巻き取り後、乾燥を経て完成する。材質によっては加工工程途中において加工硬化により断線が頻発することになるので中間工程で焼きなまし熱処理を行うこともある。なお、製造工程は図2に示すように必ずしも加工開始から最終線径になるまで1系列で行わなくてもよく、適宜製造工程を分断して行ってもよい。

【0020】

図3は、前述の第1の実施の形態の方法で製造した粉末を含まないワイヤの一例の断面図である。本図に示すように、本例の溶接ワイヤは、内包ワイヤ1と金属外皮3とを有している。内包ワイヤ1は、炭素鋼等からなるワイヤである。内包ワイヤの化学組成と金属外皮の化学組成が異なる場合は、溶接ワイヤに加工する前の内包ワイヤと金属外皮との引張強さの差が絶対値において60kgf/mm2以内とすることが、製造工程中における断線の頻度を低下させ生産能率を高めるので好ましい。内包ワイヤ1の外周表面部には酸素濃化層1aが形成されている。金属外皮3は、炭素鋼等からなり、内包ワイヤ1の外周を囲むように配置された管状の形状を有している。溶接ワイヤ全体の断面積に対する内包ワイヤ1の断面積の割合は、2〜60%の範囲が好ましい。本例では、11.9%となっている。金属外皮3の内周表面部及び外周表面部には酸素濃化層3a,3bがそれぞれ形成されている。金属外皮3は、細長い金属外皮用金属板が成形されて構成されており、相互に接近する合わせ目3c,3dを有している。金属外皮3の内周面と内包ワイヤ1の外周面とは部分的に密着している。また、溶接ワイヤの中心点Cと内包ワイヤの重心点Gとの間の距離は、35%未満とするのが好ましい。本例では、17%となっている。また、重なり合う金属外皮3の合わせ目3c,3dの間隔寸法Sは溶接ワイヤの直径寸法Dの25%以下とするのが好ましい。本例では、11.5%となっている。

【0021】

図5は、第1の実施の形態の方法において、内包ワイヤと金属外皮とを密着される過程を模式的に示している。この溶接ワイヤでは、金属外皮の端部に圧力を加え、端部が鋭角になるまで、塑性加工を行って、合わせ目の間隙寸法を減少させる。伸線工程における減面率は標準線径1.2mmでは、60〜90%で、線径0.9mmでは、80%以上になる。

【0022】

なお、金属外皮3の合わせ目は、図4に示すように、溶接ワイヤの径方向に延びるものでもよい。この例においても、溶接ワイヤ全体の断面積に対する内包ワイヤ1の断面積の割合は、2〜60%の範囲が好ましく、本例では、58%となっている。また、溶接ワイヤの中心点Cと内包ワイヤの重心点Gとの間の距離は、溶接ワイヤの直径寸法Dの7%となっている。また、合わせ目3c,3dにおける重なり合う金属外皮3の間隔寸法Sは溶接ワイヤの直径寸法Dの17%となっている。

【0023】

図6は、図4に示す溶接ワイヤにおいて、内包ワイヤと金属外皮とを密着させる過程を模式的に示している。この溶接ワイヤでは、ワイヤの径方向と長手方向に塑性加工を行って、合わせ目の間隙寸法を減少させる。

【0024】

図7は、前述した第2の実施の形態の方法で製造した粉末を含む溶接ワイヤの断面図である。本図に示すように、本例の溶接ワイヤは、内包ワイヤ101と金属外皮103と溶接効果を高める粉末105とを有している。内包ワイヤ101には、前述の第1の実施の形態の内包ワイヤ1と同様に外周表面部に酸素濃化層101aが形成されている。また、金属外皮103にも内周表面部及び外周表面部に酸素濃化層103a,103bがそれぞれ形成されている。粉末105は、内包ワイヤ101と金属外皮103との間に配置されている。この粉末105は、溶接ワイヤに対して25重量%以下の溶接金属組成調整粉末である。

【0025】

図8は、前述した第3の実施の形態の方法で製造した継ぎ目なし管状の金属外皮に内包ワイヤを挿入した溶接ワイヤの断面図である。金属外皮303は、継ぎ目なし管状からなり、内包ワイヤ301の外周を囲むように配置されている。本例の溶接ワイヤも内包ワイヤ301の外周表面部には酸素濃化層301aが形成されている。また、金属外皮303の内周表面部及び外周表面部にも酸素濃化層303a,303bがそれぞれ形成されている。

【0026】

次に、表1に示すように、内包ワイヤ及び金属外皮の材質、金属外皮と内包ワイヤとの間に添加される調整粉末とその添加量、内包ワイヤの偏り(溶接ワイヤの直径寸法に対する

溶接ワイヤの中心点と内包ワイヤの重心点との間の距離)、合わせ目の間隔寸法割合(金属外皮の合わせ目における重なり合う金属外皮の間隔寸法の溶接ワイヤの直径寸法に対する割合)、断面積比(溶接ワイヤの断面積に対する内包ワイヤの断面積の割合)を種々変化させ実施例1〜9及び比較例1〜3の溶接ワイヤを製造した。また、表1における設計目標とする合金は、金属外皮と内包ワイヤとが溶融して合金化された溶接金属である。

【表1】

【0027】

図9は、上記の実施例2の溶接ワイヤの金属外皮の内周面部分におけるオージェ電子分光法による表面から約100nmの内部までの組成分析結果である。本図より、金属外皮の内周面の表面は、内部に比べ酸素濃度が高いことが分かる。

【0028】

次に、上記の実施例1〜9及び比較例1〜3の溶接ワイヤを用いて、不活性ガスでシールドした状態で、ミグ溶接を行い、アーク電流及び電圧の安定性、アークの指向性、溶滴移行の規則性、溶接ビードの形状及び溶接作業性を評価した。アーク電流及び電圧の安定性評価はアーク電流185A,電圧25Vでビードオンプレート溶接を行い、高速波形記録計にて約30秒間に約9000回の電流,電圧の測定結果を用いて行った。上記溶接条件及び測定条件でアーク電流の変動が、標準偏差で17A以下,電圧の変動が標準偏差で0.7V以下を◎とし、アーク電流の標準偏差が17〜22A,電圧の標準偏差が0.7〜1.0Vのものを○とし、アーク電流の標準偏差が22A以上,電圧の標準偏差が1.0V以上を△とした。アークの指向性では、アークの収束性が良好であり、その結果アンダーカットの発生がないものを◎とし、アークの収束性が不十分で広範囲にアークが広がりすぎ、その結果アンダーカットが発生したものを△とした。溶滴移行の規則性では、溶接中のアークを高速度カメラで撮影し、完全スプレー移行のものを◎とし、ほとんどスプレー移行であるが若干短絡移行が混在するものを○とし、スプレー移行に多くの割合で不規則に短絡移行が混在するものを△とした。溶接ビードの形状では、ビード断面の平滑度を評価するところのビード高さとビード幅の比が0.37未満であり、ビードの蛇行がないものを◎とし、ビード高さとビード幅の比が0.37以上、またはビードの蛇行のいずれか一方のみがあるものがあるものを○とし、ビード高さとビード幅の比が0.37以上、且つビードの蛇行があるものを△とした。溶接作業性では、上記4項目の評価において、◎,○のみのものを良好とし、△があるものを不可とした。また、溶接金属衝撃値も併せて求めた。表2はその測定結果を示している。

【表2】

【0029】

表2より、実施例1〜9の溶接ワイヤは、不活性ガスによるMIG溶接においても、アーク電流及びアーク電圧の安定性、アークの指向性、溶滴移行の規則性、溶接ビード形状で評価する溶接作業性が良好である。また、溶接金属中の非金属介在物も少なく、溶接金属の衝撃値はいずれの材質においても高い値が得られるのが分かる。これに対して、比較例1〜3の溶接ワイヤは、断面形状が不適切なため、全てのワイヤにおいて、アーク指向性が低下した。これにより、ビード形状が悪く溶接継手の作成が困難なため、溶接金属の衝撃値の測定は行えなかった。

【0030】

次に、実施例5〜7の溶接ワイヤを用いて、ArにO2またはCO2を混合させたシールドガスによる溶接を行い、アーク電流及びアーク電圧の安定性、アークの指向性、溶滴移行の規則性、溶接ビード形状及び溶接作業性を評価した。表3は、その測定結果を示している。

【表3】

【0031】

表3より、ArにO2またはCO2を含むガスでシールドした状態で溶接を行っても、アーク特性は、向上し溶接作業性が向上するのが分かる。

【産業上の利用可能性】

【0032】

本発明では、1以上のローラを用いて内包ワイヤの外周面と金属外皮用金属板の内周面とを密着させ且つ金属外皮用金属板の合わせ目の間隔寸法を減少させるように、金属外皮用金属板を成形するので、内包ワイヤと金属外皮用金属板との密着と、金属外皮用金属板の合わせ目の間隔寸法を減少とを同時に確実に行える。また、複数のローラ及び/または複数のダイスを用いて金属外皮及び内包ワイヤの断面積を段階的に減少させて、内包ワイヤと金属外皮の密着度を高めるため、内包ワイヤと金属外皮用金属板との密着をより確実に行うことができる。

【0033】

また、溶接ワイヤの断面積に対する内包ワイヤの断面積の割合を最適化することにより、溶接ワイヤの中心部に内包ワイヤを配置することができ、アークの指向性が向上し、良好な溶接作業性が得られる。

【符号の説明】

【0034】

1,101 内包ワイヤ

3,103 金属外皮

105 粉末

【技術分野】

【0001】

本発明は、アーク溶接やレーザ溶接等に用いられる溶接ワイヤの製造方法に関するものである。

【背景技術】

【0002】

特開昭62−81293号公報(特許文献1)には、細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形し、円弧状の金属外皮用金属板で囲まれた領域内に内包ワイヤを挿入する溶接ワイヤの製造方法が示されている。そして、この方法では、ワイヤの耐久性を維持するために、伸線前に金属外皮の合わせ目を溶接、ろう付けまたは接着剤で接合している。このように金属外皮と内包ワイヤとの二重構造を採用した溶接ワイヤでは、アークの指向性が高くなる上、溶接合金の材質を適宜に選択できる利点がある。

【0003】

特開2003−103394号公報(特許文献2)には、内包ワイヤ及びフラックスを管状の金属外皮で囲んだ溶接ワイヤの製造方法が示されている。具体的には、細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形し、円弧状の金属外皮用金属板で囲まれた領域内に内包ワイヤとフラックスを挿入し、金属外皮用金属板の合わせ目を密着させている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭62−81293号公報

【特許文献2】特開2003−103394号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に示す製造方法では、金属外皮の合わせ目を溶接、ろう付けまたは接着剤で接合するため、製造が煩雑であった。

【0006】

また、特許文献2に示す製造方法では、金属外皮の端部を合わせるのが困難であった。

【0007】

本発明の目的は、内包ワイヤの外周面と金属外皮用金属板の内周面とを密着させることができ、しかも容易に所定の線径に加工できる溶接ワイヤの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の溶接ワイヤの製造方法は、まず、1以上のローラを用いて細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形する。次に、円弧状の金属外皮用金属板で囲まれた領域内に内包ワイヤを挿入する。そして、1以上のローラを用いて内包ワイヤの外周面と金属外皮用金属板の内周面とを密着させるように、金属外皮用金属板を成形して、内包ワイヤを内部に配置する金属外皮を作る。次に、複数のローラ及び/または複数のダイスを用いて金属外皮及び内包ワイヤの断面積を段階的に減少させ、内包ワイヤと金属外皮の密着度を高める。これにより、金属外皮の合わせ目の間隔寸法を減少させて、所定の線径に加工する。本発明では、1以上のローラを用いて内包ワイヤの外周面と金属外皮用金属板の内周面とを密着させ且つ金属外皮用金属板の合わせ目の間隔寸法を減少させるように、金属外皮用金属板を成形するので、内包ワイヤと金属外皮用金属板との密着と、金属外皮用金属板の合わせ目の間隔寸法の減少とを同時に確実に行える。また、複数のローラ及び/または複数のダイスを用いて金属外皮及び内包ワイヤの断面積を段階的に減少させて、内包ワイヤと金属外皮の密着度を高めるため、内包ワイヤと金属外皮用金属板との密着をより確実に行うことができる。

【0009】

なお、金属外皮用金属板や内包ワイヤは、圧延工程や熱処理を行った場合には、表面に酸素濃化層が形成されている。ここでいう「酸素濃化層」とは、金属中に含有されている酸素の濃度が高い層である。本発明ではこれら酸素濃化層が存在する金属外皮や内包ワイヤを用いると、さらに良い。すなわち、酸素濃化層は内包ワイヤの外周表面部分と金属外皮の内周表面部分と金属外皮の外周表面部分との合計3ヶ所に形成されることになる。その結果、これらの酸素濃化層により、アーク放電の安定化に寄与する酸素を十分に供給することができる。したがって、不活性ガス(Ar,He,ArとHeの混合ガスなど)を用いた溶接でもシールドガス中に酸素源を供給しなくても、溶接金属中に必要以上に酸素が供給されるのを防いで、酸化物からなる非金属介在物が増加するのを防ぐことができる。そのため、内包ワイヤと金属外皮の材料の種類に拘わらず、また内包ワイヤと金属外皮が同一材料あるいは異種材料の組合せであっても、溶接金属の衝撃値が低下するのを防いで、アーク安定性を高めることができる。

【0010】

管状の金属外皮内に粉末を配置する場合は、まず、1以上のローラを用いて細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形する。次に、円弧状の金属外皮用金属板で囲まれた領域内に25重量%以下の溶接金属組成調整粉末を充填し、円弧状の金属外皮用金属板で囲まれた領域内における粉末中に内包ワイヤを挿入する。そして、1以上のローラを用いて金属外皮用金属板の合わせ目の間隔寸法を減少させるように、金属外皮用金属板を成形して内包ワイヤ及び粉末を内部に配置する金属外皮を作る。次に、複数のローラ及び/または複数のダイスを用いて金属外皮及び内包ワイヤの断面積を段階的に減少させて、粉末を圧縮して所定の線径に加工する。ここでいう「溶接金属組成調整粉末」とは、溶接金属が目標の化学成分になるように、内包ワイヤ及び金属外皮を設計できない場合に、溶接金属が所望の成分になるように、組成の調整用として加える金属粉末である。例えば、用途に応じて、Cr,Mo,Ni,Fe等の粉末を加えることができる。このような溶接金属組成調整粉末は、溶接ワイヤを製造する工程で、内包ワイヤの外周面と金属外皮の内周面との間に配置することができる。溶接金属組成調整粉末を配置すれば、溶接金属を容易に所望の組成に調整することができる。この方法では、1以上のローラを用いて金属外皮用金属板の合わせ目の間隔寸法を減少させるように、金属外皮用金属板を成形し、複数のローラ及び/または複数のダイスを用いて溶接ワイヤの断面積を段階的に減少させて、粉末を高密度化して所定の線径に加工するため、内包ワイヤと粉末との密着及び金属外皮用金属板と粉末との密着をより確実に行うことができる。機能性は高いものの市場性の低い化学組成の溶接ワイヤを得ようとする場合、市場性が高く安価な既存の内包ワイヤと金属外皮の異種金属との組合せを用いることや、これらにNi,Cr,Mo等の合金粉末を用い合金成分の微調整を行うことにより、溶接時にそれらが溶融して目標とした化学組成を有する溶接金属が得られる。すなわち、高機能性を有する化学組成の溶接ワイヤの成分設計が異種材料の組合せや合金粉末の添加により高い自由度ででき、更に、溶接ワイヤの製造が迅速かつ安価で可能となる。これら高機能性を有する溶接ワイヤは不活性ガスのみならずO2やCO2など活性化ガスを混合したものを用いて溶接を行っても良く、TIG溶接やレーザ溶接の溶加材としても使用できる。

【0011】

溶接ワイヤの断面積に対する内包ワイヤの断面積の割合は、2〜60%とするのが好ましい。このようにすれば、溶接ワイヤの中心に内包ワイヤを配置しやすくなり、良好な溶接作業性を得ることができる。2%を下回ると、酸素濃化層の効果が低下し、アーク安定性が低下したり、内包ワイヤが溶接ワイヤの中心に配置されなくなり、アークの指向性が低下する。また、60%を超えると金属外皮が内包ワイヤを完全に包み込むことができなくなり、内包ワイヤの一部が溶接ワイヤの表面に露出して、合わせ目の間隙を所定の範囲に抑えることができなくなり、金属粉末を充填した溶接ワイヤでは、粉末が外部に流出することがある。そのため、溶接作業性が著しく低下する。

【0012】

また、溶接ワイヤの中心点と内包ワイヤの重心点との間の距離を溶接ワイヤの直径寸法の35%未満とするのが好ましい。35%以上になると、溶接時におけるマークの指向性が低下し、溶接作業性に支障が生じる。

【0013】

また、金属外皮の合わせ目における重なり合う金属外皮の間隔寸法を溶接ワイヤの直径寸法の25%以下とする。25%以下とすることにより、合わせ目を溶接等により接合する必要がなくなる。

【0014】

また、継ぎ目なし管状に加工した金属外皮に内包ワイヤを挿入し、ダイスによる引抜き加工の繰り返しにより内包ワイヤと金属外皮の密着度を高めて製造してもよい。そのようにすれば、金属外皮と内包ワイヤの界面が外気の影響を受けないことに加えて、内包ワイヤが精度良く溶接ワイヤの中心に配置される。

【図面の簡単な説明】

【0015】

【図1】(A)は、本発明の第1及び第2の実施の形態の方法で溶接ワイヤを製造する製造装置の概念図であり、(B)は、図1(A)に示す製造装置における、本発明の第1の実施の形態の製造方法の工程に対応した粉末を含まない溶接ワイヤの断面図であり、(C)は、本発明の第2の実施の形態の製造方法の工程に対応した粉末を含む溶接ワイヤの断面図である。

【図2】(A)は、本発明の第3の実施の形態の方法で溶接ワイヤを製造する製造装置の概念図であり、(B)は、図2(A)に示す製造装置における、本発明の第3の実施の形態の製造方法の工程に対応した粉末を含まない溶接ワイヤの断面図である。

【図3】本発明の第1の実施の形態で製造した溶接ワイヤの断面図である。

【図4】図3の溶接ワイヤの異なる態様の溶接ワイヤの断面図である。

【図5】(A)〜(E)は、図3の溶接ワイヤにおいて、内包ワイヤと金属外皮とを密着させる工程を模式的に示す図である。

【図6】(A)〜(E)は、図3の溶接ワイヤにおいて、内包ワイヤと金属外皮とを密着させる工程を模式的に示す図である。

【図7】本発明の第2の実施の形態の方法で製造した溶接ワイヤの断面図である。

【図8】本発明の第3の実施の形態の方法で製造した溶接ワイヤの断面図である。

【図9】実施例2の溶接ワイヤの金属外皮の内周面部分におけるオージェ電子分光法による表面から約100nmの内部までの組成分析結果である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態を図面を参照して詳細に説明する。図1(A)は、本発明の第1及び第2の実施の形態の方法で溶接ワイヤを製造する製造装置の概念図であり、図1(B)は図1(A)に示す製造装置における、本発明の第1の実施の形態の製造方法の工程に対応した粉末を含まない溶接ワイヤの断面図であり、(C)は、本発明の第2の実施の形態の製造方法の工程に対応した粉末を含む溶接ワイヤの断面図である。

【0017】

最初に図1(A)及び(B)を参照して粉末を含まないワイヤの製造方法(本発明の第1の実施の形態の製造方法)について説明する。図1(A)に示すように、溶接ワイヤ製造装置は、内包ワイヤ201を送り出すワイヤ送出コイル203と、細長い金属外皮用金属板205を送り出す金属板送出コイル207と、溶接ワイヤ209を巻取る巻取コイル211とを備えている。ワイヤ送出コイル203から送り出された内包ワイヤ201と金属板送出コイル207から送り出された金属外皮用金属板205は、途中で合流し、溶接ワイヤ209として巻取コイル211に巻取られる。なお、最終的な工程で得られる溶接ワイヤの断面積に対する内包ワイヤの断面積の割合が2〜60%になるように、内包ワイヤ201と金属外皮用金属板205の材質、寸法が選択されている。金属板送出コイル207と巻取コイル211との間には、第1次成形ロール群213と、ホッパー215と、第2次成形ロール群217と、第3次成形ロール群219と、ローラダイス221と、キャプスタン223とが配置されている。なお、本例の製造方法では、ホッパー215は用いない。まず、金属板送出コイル207から送り出された細長い金属外皮用金属板205は、第1次成形ロール群213により、幅方向の断面が円弧状になるように成形される。次に、ワイヤ送出コイル203から送り出された内包ワイヤ201が円弧状の金属外皮用金属板205で囲まれた領域内に挿入されて、内包ワイヤ201と金属外皮用金属板205とが合流する。次に、第2次成形ロール群217及び第3次成形ロール群219により、内包ワイヤ201の外周面と金属外皮用金属板205の内周面とを密着させ且つ金属外皮用金属板205の合わせ目の間隔寸法を減少させるように、金属外皮用金属板205を成形して、内包ワイヤ201の外周を管状の金属外皮用金属板(金属外皮)205で囲む。次に、複数のローラダイス221により線引きを行う。ローラダイス221によるワイヤの断面積の減少率、即ち、減面率は10〜40%が好ましい。キャプスタン223は駆動力を有する巻き取り機で、その駆動力によりワイヤの引抜き加工を行う。更に巻取り機211の駆動力によりローラダイスもしくは複数のダイス227を用いて、金属外皮205及び内包ワイヤ201の断面積を段階的に減少させると共に、金属外皮の合わせ目の間隙を減少させた。これと同時に、内包ワイヤと金属外皮の密着度を高めて所定の線径に加工した後、乾燥を経て完成する。ダイス227によるワイヤの断面積の減面率は、最終線径により異なるが、最終線径が標準寸法である1.2mmの場合は、60〜90%が好ましい。材質によっては加工工程途中において加工硬化により断線が頻発することになるので中間工程で焼きなまし熱処理を行うこともある。なお、製造工程は図1に示すように必ずしも加工開始から最終線径になるまで1系列で行わなくてもよく、適宜製造工程を分断して行ってもよい。

【0018】

次に、図1(A)及び(C)を参照して粉末を含むワイヤの製造方法(本発明の第2の実施の形態の製造方法)について説明する。まず、金属板送出コイル207から送り出された細長い金属外皮用金属板205は、第1次成形ロール群213により、幅方向の断面が円弧状になるように成形される。次に、円弧状の金属外皮用金属板205で囲まれた領域内にホッパー215から粉末225が充填される。次に円弧状の金属外皮用金属板205で囲まれた領域内における粉末225中にワイヤ送出コイル203から送り出された内包ワイヤ201が挿入されて、内包ワイヤ201と金属外皮用金属板205とが合流する。本例においても、最終的な工程で得られる溶接ワイヤの断面積に対する内包ワイヤの断面積の割合が2〜60%になるように、内包ワイヤ201と金属外皮用金属板205の材質、寸法が選択されている。次に、第2次成形ロール群217及び第3次成形ロール群219により、金属外皮用金属板205の合わせ目の間隔寸法を減少させるように、金属外皮用金属板205を成形して、内包ワイヤ201の外周を管状の金属外皮用金属板(金属外皮)205で囲む。次にローラダイス221により線引きを行う。更にローラダイス又は複数のダイス227により溶接ワイヤの断面積を段階的に減少させ、粉末225を加圧により高密度化して所定の線径に加工した後、乾燥を経て完成する。ダイス227によるワイヤの断面積の減面率は、最終線径により異なるが、最終線径が標準寸法である1.2mmの場合は、60〜90%が好ましい。材質や粉末225の含有量によっては加工途中において加工硬化により、断線が頻発することになるので、中間工程で焼きなまし熱処理を行うこともある。なお、製造工程を適宜分断できることは先に記述した粉末を含まないワイヤの製造方法と同様である。なお、上記例では、第1次成形ロール群213及び第3次成形ロール群219のロールの径方向が第2次成形ロール群217のロールの径方向に直交するように、ロール群213,217,219は配置されているが、ロール群213,217,219内のそれぞれのロールの径方向がロールが並ぶ方向に直交方向に異なるように、ロール群213,217,219内の各ロールを配置しても構わない。また、ロール群213,217,219は、金属外皮用金属板205及び内包ワイヤ201の動きに従動して回転するが、金属外皮用金属板205及び内包ワイヤ201の材質及び寸法によっては、モータ等により自ら駆動するようにしても構わない。

【0019】

次に、図2(A)及び(B)を参照して、継ぎ目なし管状の金属外皮に内包ワイヤを挿入した溶接ワイヤの製造方法(本発明の第3の実施の形態の製造方法)について説明する。図2(A)に示すように、溶接ワイヤ製造装置は継ぎ目なし管状金属外皮229に予め内包ワイヤ201を挿入させた複合素材231を送り出す送出コイル207と溶接ワイヤ209を巻取る巻取りコイル211とを備えている。送出コイル207から送り出された複合素材231は、駆動力を有するキャプスタン223によりダイス227を用いてワイヤの引抜き加工を行う。その工程を繰り返すことにより、溶接ワイヤの断面積を段階的に減少させ、内包ワイヤと継ぎ目なし管状金属外皮の密着度を高めて所定の線径に加工した後、巻取り機211に巻き取り後、乾燥を経て完成する。材質によっては加工工程途中において加工硬化により断線が頻発することになるので中間工程で焼きなまし熱処理を行うこともある。なお、製造工程は図2に示すように必ずしも加工開始から最終線径になるまで1系列で行わなくてもよく、適宜製造工程を分断して行ってもよい。

【0020】

図3は、前述の第1の実施の形態の方法で製造した粉末を含まないワイヤの一例の断面図である。本図に示すように、本例の溶接ワイヤは、内包ワイヤ1と金属外皮3とを有している。内包ワイヤ1は、炭素鋼等からなるワイヤである。内包ワイヤの化学組成と金属外皮の化学組成が異なる場合は、溶接ワイヤに加工する前の内包ワイヤと金属外皮との引張強さの差が絶対値において60kgf/mm2以内とすることが、製造工程中における断線の頻度を低下させ生産能率を高めるので好ましい。内包ワイヤ1の外周表面部には酸素濃化層1aが形成されている。金属外皮3は、炭素鋼等からなり、内包ワイヤ1の外周を囲むように配置された管状の形状を有している。溶接ワイヤ全体の断面積に対する内包ワイヤ1の断面積の割合は、2〜60%の範囲が好ましい。本例では、11.9%となっている。金属外皮3の内周表面部及び外周表面部には酸素濃化層3a,3bがそれぞれ形成されている。金属外皮3は、細長い金属外皮用金属板が成形されて構成されており、相互に接近する合わせ目3c,3dを有している。金属外皮3の内周面と内包ワイヤ1の外周面とは部分的に密着している。また、溶接ワイヤの中心点Cと内包ワイヤの重心点Gとの間の距離は、35%未満とするのが好ましい。本例では、17%となっている。また、重なり合う金属外皮3の合わせ目3c,3dの間隔寸法Sは溶接ワイヤの直径寸法Dの25%以下とするのが好ましい。本例では、11.5%となっている。

【0021】

図5は、第1の実施の形態の方法において、内包ワイヤと金属外皮とを密着される過程を模式的に示している。この溶接ワイヤでは、金属外皮の端部に圧力を加え、端部が鋭角になるまで、塑性加工を行って、合わせ目の間隙寸法を減少させる。伸線工程における減面率は標準線径1.2mmでは、60〜90%で、線径0.9mmでは、80%以上になる。

【0022】

なお、金属外皮3の合わせ目は、図4に示すように、溶接ワイヤの径方向に延びるものでもよい。この例においても、溶接ワイヤ全体の断面積に対する内包ワイヤ1の断面積の割合は、2〜60%の範囲が好ましく、本例では、58%となっている。また、溶接ワイヤの中心点Cと内包ワイヤの重心点Gとの間の距離は、溶接ワイヤの直径寸法Dの7%となっている。また、合わせ目3c,3dにおける重なり合う金属外皮3の間隔寸法Sは溶接ワイヤの直径寸法Dの17%となっている。

【0023】

図6は、図4に示す溶接ワイヤにおいて、内包ワイヤと金属外皮とを密着させる過程を模式的に示している。この溶接ワイヤでは、ワイヤの径方向と長手方向に塑性加工を行って、合わせ目の間隙寸法を減少させる。

【0024】

図7は、前述した第2の実施の形態の方法で製造した粉末を含む溶接ワイヤの断面図である。本図に示すように、本例の溶接ワイヤは、内包ワイヤ101と金属外皮103と溶接効果を高める粉末105とを有している。内包ワイヤ101には、前述の第1の実施の形態の内包ワイヤ1と同様に外周表面部に酸素濃化層101aが形成されている。また、金属外皮103にも内周表面部及び外周表面部に酸素濃化層103a,103bがそれぞれ形成されている。粉末105は、内包ワイヤ101と金属外皮103との間に配置されている。この粉末105は、溶接ワイヤに対して25重量%以下の溶接金属組成調整粉末である。

【0025】

図8は、前述した第3の実施の形態の方法で製造した継ぎ目なし管状の金属外皮に内包ワイヤを挿入した溶接ワイヤの断面図である。金属外皮303は、継ぎ目なし管状からなり、内包ワイヤ301の外周を囲むように配置されている。本例の溶接ワイヤも内包ワイヤ301の外周表面部には酸素濃化層301aが形成されている。また、金属外皮303の内周表面部及び外周表面部にも酸素濃化層303a,303bがそれぞれ形成されている。

【0026】

次に、表1に示すように、内包ワイヤ及び金属外皮の材質、金属外皮と内包ワイヤとの間に添加される調整粉末とその添加量、内包ワイヤの偏り(溶接ワイヤの直径寸法に対する

溶接ワイヤの中心点と内包ワイヤの重心点との間の距離)、合わせ目の間隔寸法割合(金属外皮の合わせ目における重なり合う金属外皮の間隔寸法の溶接ワイヤの直径寸法に対する割合)、断面積比(溶接ワイヤの断面積に対する内包ワイヤの断面積の割合)を種々変化させ実施例1〜9及び比較例1〜3の溶接ワイヤを製造した。また、表1における設計目標とする合金は、金属外皮と内包ワイヤとが溶融して合金化された溶接金属である。

【表1】

【0027】

図9は、上記の実施例2の溶接ワイヤの金属外皮の内周面部分におけるオージェ電子分光法による表面から約100nmの内部までの組成分析結果である。本図より、金属外皮の内周面の表面は、内部に比べ酸素濃度が高いことが分かる。

【0028】

次に、上記の実施例1〜9及び比較例1〜3の溶接ワイヤを用いて、不活性ガスでシールドした状態で、ミグ溶接を行い、アーク電流及び電圧の安定性、アークの指向性、溶滴移行の規則性、溶接ビードの形状及び溶接作業性を評価した。アーク電流及び電圧の安定性評価はアーク電流185A,電圧25Vでビードオンプレート溶接を行い、高速波形記録計にて約30秒間に約9000回の電流,電圧の測定結果を用いて行った。上記溶接条件及び測定条件でアーク電流の変動が、標準偏差で17A以下,電圧の変動が標準偏差で0.7V以下を◎とし、アーク電流の標準偏差が17〜22A,電圧の標準偏差が0.7〜1.0Vのものを○とし、アーク電流の標準偏差が22A以上,電圧の標準偏差が1.0V以上を△とした。アークの指向性では、アークの収束性が良好であり、その結果アンダーカットの発生がないものを◎とし、アークの収束性が不十分で広範囲にアークが広がりすぎ、その結果アンダーカットが発生したものを△とした。溶滴移行の規則性では、溶接中のアークを高速度カメラで撮影し、完全スプレー移行のものを◎とし、ほとんどスプレー移行であるが若干短絡移行が混在するものを○とし、スプレー移行に多くの割合で不規則に短絡移行が混在するものを△とした。溶接ビードの形状では、ビード断面の平滑度を評価するところのビード高さとビード幅の比が0.37未満であり、ビードの蛇行がないものを◎とし、ビード高さとビード幅の比が0.37以上、またはビードの蛇行のいずれか一方のみがあるものがあるものを○とし、ビード高さとビード幅の比が0.37以上、且つビードの蛇行があるものを△とした。溶接作業性では、上記4項目の評価において、◎,○のみのものを良好とし、△があるものを不可とした。また、溶接金属衝撃値も併せて求めた。表2はその測定結果を示している。

【表2】

【0029】

表2より、実施例1〜9の溶接ワイヤは、不活性ガスによるMIG溶接においても、アーク電流及びアーク電圧の安定性、アークの指向性、溶滴移行の規則性、溶接ビード形状で評価する溶接作業性が良好である。また、溶接金属中の非金属介在物も少なく、溶接金属の衝撃値はいずれの材質においても高い値が得られるのが分かる。これに対して、比較例1〜3の溶接ワイヤは、断面形状が不適切なため、全てのワイヤにおいて、アーク指向性が低下した。これにより、ビード形状が悪く溶接継手の作成が困難なため、溶接金属の衝撃値の測定は行えなかった。

【0030】

次に、実施例5〜7の溶接ワイヤを用いて、ArにO2またはCO2を混合させたシールドガスによる溶接を行い、アーク電流及びアーク電圧の安定性、アークの指向性、溶滴移行の規則性、溶接ビード形状及び溶接作業性を評価した。表3は、その測定結果を示している。

【表3】

【0031】

表3より、ArにO2またはCO2を含むガスでシールドした状態で溶接を行っても、アーク特性は、向上し溶接作業性が向上するのが分かる。

【産業上の利用可能性】

【0032】

本発明では、1以上のローラを用いて内包ワイヤの外周面と金属外皮用金属板の内周面とを密着させ且つ金属外皮用金属板の合わせ目の間隔寸法を減少させるように、金属外皮用金属板を成形するので、内包ワイヤと金属外皮用金属板との密着と、金属外皮用金属板の合わせ目の間隔寸法を減少とを同時に確実に行える。また、複数のローラ及び/または複数のダイスを用いて金属外皮及び内包ワイヤの断面積を段階的に減少させて、内包ワイヤと金属外皮の密着度を高めるため、内包ワイヤと金属外皮用金属板との密着をより確実に行うことができる。

【0033】

また、溶接ワイヤの断面積に対する内包ワイヤの断面積の割合を最適化することにより、溶接ワイヤの中心部に内包ワイヤを配置することができ、アークの指向性が向上し、良好な溶接作業性が得られる。

【符号の説明】

【0034】

1,101 内包ワイヤ

3,103 金属外皮

105 粉末

【特許請求の範囲】

【請求項1】

1以上のローラを用いて外周表面部分及び内周表面部分に酸素濃化層が形成された細長い金属外皮用金属板の幅方向の断面が円弧状になるように、前記細長い金属外皮用金属板を成形し、

円弧状の前記金属外皮用金属板で囲まれた領域内に外周表面部分に酸素濃化層が形成された内包ワイヤを挿入し、

1以上のローラを用いて前記内包ワイヤの外周面と前記金属外皮用金属板の内周面とを密着させるように、前記金属外皮用金属板を成形して、前記内包ワイヤを内部に配置する金属外皮を作り、

複数のローラ及び/または複数のダイスを用いて前記金属外皮及び前記内包ワイヤの断面積を段階的に減少させ、内包ワイヤと金属外皮との密着度を高め、

これにより、金属外皮の合わせ目の間隔寸法を減少させて、所定の線径に加工する溶接ワイヤの製造方法。

【請求項2】

前記溶接ワイヤの断面積に対する内包ワイヤの断面積の割合を2〜60%とする請求項1に記載の溶接ワイヤの製造方法。

【請求項3】

前記溶接ワイヤの中心点と前記内包ワイヤの重心点との間の距離を前記溶接ワイヤの直径寸法の35%未満とする請求項2に記載の溶接ワイヤの製造方法。

【請求項4】

前記金属外皮の合わせ目における重なり合う金属外皮の間隔寸法を前記溶接ワイヤの直径寸法の25%以下とする請求項3に記載の溶接ワイヤの製造方法。

【請求項5】

外周表面部分及び内周表面部分に酸素濃化層が形成された継ぎ目なし管状の金属外皮に外周表面部分に酸素濃化層が形成された内包ワイヤを挿入したものを複数のローラ及び/または複数のダイスを用いて前記金属外皮及び前記内包ワイヤの断面積を段階的に減少させて、内包ワイヤと金属外皮の密着度を高めて所定の線径に加工する溶接ワイヤの製造方法。

【請求項1】

1以上のローラを用いて外周表面部分及び内周表面部分に酸素濃化層が形成された細長い金属外皮用金属板の幅方向の断面が円弧状になるように、前記細長い金属外皮用金属板を成形し、

円弧状の前記金属外皮用金属板で囲まれた領域内に外周表面部分に酸素濃化層が形成された内包ワイヤを挿入し、

1以上のローラを用いて前記内包ワイヤの外周面と前記金属外皮用金属板の内周面とを密着させるように、前記金属外皮用金属板を成形して、前記内包ワイヤを内部に配置する金属外皮を作り、

複数のローラ及び/または複数のダイスを用いて前記金属外皮及び前記内包ワイヤの断面積を段階的に減少させ、内包ワイヤと金属外皮との密着度を高め、

これにより、金属外皮の合わせ目の間隔寸法を減少させて、所定の線径に加工する溶接ワイヤの製造方法。

【請求項2】

前記溶接ワイヤの断面積に対する内包ワイヤの断面積の割合を2〜60%とする請求項1に記載の溶接ワイヤの製造方法。

【請求項3】

前記溶接ワイヤの中心点と前記内包ワイヤの重心点との間の距離を前記溶接ワイヤの直径寸法の35%未満とする請求項2に記載の溶接ワイヤの製造方法。

【請求項4】

前記金属外皮の合わせ目における重なり合う金属外皮の間隔寸法を前記溶接ワイヤの直径寸法の25%以下とする請求項3に記載の溶接ワイヤの製造方法。

【請求項5】

外周表面部分及び内周表面部分に酸素濃化層が形成された継ぎ目なし管状の金属外皮に外周表面部分に酸素濃化層が形成された内包ワイヤを挿入したものを複数のローラ及び/または複数のダイスを用いて前記金属外皮及び前記内包ワイヤの断面積を段階的に減少させて、内包ワイヤと金属外皮の密着度を高めて所定の線径に加工する溶接ワイヤの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−230195(P2011−230195A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2011−155003(P2011−155003)

【出願日】平成23年7月13日(2011.7.13)

【分割の表示】特願2006−125914(P2006−125914)の分割

【原出願日】平成18年4月28日(2006.4.28)

【出願人】(000227962)日本ウエルディング・ロッド株式会社 (11)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【分割の表示】特願2006−125914(P2006−125914)の分割

【原出願日】平成18年4月28日(2006.4.28)

【出願人】(000227962)日本ウエルディング・ロッド株式会社 (11)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

[ Back to top ]