溶接性に優れた多電極サブマージアーク溶接方法

【課題】溶接部に高温割れ欠陥が発生するのを抑制できるとともに、高い生産性を備える、溶接性に優れた多電極サブマージアーク溶接方法を提供する。

【解決手段】溶接速度v(m/min)で、開先角度が2θ(°)、開先深さがd(mm)とされた厚鋼板1を溶接する際、複数の電極5の総数Nが3の場合は、第2の電極52の先端部52aを次式{(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ)}で表される振幅w1(mm)とし、複数の電極5の総数Nが4以上の場合は、第2の電極52の先端部52aを上記振幅w1(mm)とするとともに、第3の電極53の先端部53aを次式{(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ)}で表される振幅w2(mm)として、次式{0.6≦f(Hz)/v(m/min)}で表される周波数f(Hz)で、溶接線方向と交差する方向にウィービングさせつつ溶接する。

【解決手段】溶接速度v(m/min)で、開先角度が2θ(°)、開先深さがd(mm)とされた厚鋼板1を溶接する際、複数の電極5の総数Nが3の場合は、第2の電極52の先端部52aを次式{(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ)}で表される振幅w1(mm)とし、複数の電極5の総数Nが4以上の場合は、第2の電極52の先端部52aを上記振幅w1(mm)とするとともに、第3の電極53の先端部53aを次式{(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ)}で表される振幅w2(mm)として、次式{0.6≦f(Hz)/v(m/min)}で表される周波数f(Hz)で、溶接線方向と交差する方向にウィービングさせつつ溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多電極サブマージアーク溶接方法に関するものであり、特に、鋼管や大型構造物等に用いられる厚鋼板を複数の電極を用いて溶接する、溶接性に優れた多電極サブマージアーク溶接方法に関するものである。

【背景技術】

【0002】

一般に、船舶等を建造する際や、建築物に用いられ、厚鋼板を組み合わせて溶接して得られるボックス状の鋼柱材を製造する際には、板継溶接の手段として、サブマージアーク溶接法を用いた片面溶接が好適に用いられている。サブマージアーク溶接法によれば、フラックス中にアークが潜って溶接が進行してゆく方法なので、通常、200〜600A程度の溶接電流で行われるガスシールドアーク溶接等に比べ、2000A程度の大電流を通電した場合でも、フラックスの作用でアークを安定に保つことができる。従って、溶接ワイヤの溶融速度を大きくできることから高能率の溶接が可能となり、また、溶融金属がスラグに覆われて凝固するので、良好な溶接ビードが得られる。

【0003】

また、近年、タンカーや豪華船舶の大型化が顕著であるとともに、建築物の高層化や大型化によってボックス状の鋼柱材が多用されるようになっている。このため、厚鋼板をサブマージアーク溶接する際の生産性や溶接性の向上、並びに、溶接強度を確保することが、より一層重要になってきている。

【0004】

これまで、サブマージアーク溶接については様々な研究がなされており、例えば、造船や橋梁建造の際、板継溶接時に電極を揺動させることにより、厚鋼板を大入熱で溶接した場合でも、熱影響部が微細組織となって靱性を改善することが可能な方法が提案されている(例えば、特許文献1を参照)。

また、溶接電流等の各溶接条件を適性化するとともに、上記同様、電極を揺動(ウィービング)させながらサブマージアーク溶接することにより、溶接ビードを、高温割れを抑制することが可能な形状とする方法が提案されている(例えば、特許文献2を参照)。

【0005】

しかしながら、特許文献1、2に記載の方法は、単電極でサブマージアーク溶接を行う方法なので、厚鋼板を溶接するにあたって1パス溶接を適用できない場合には、多パスによる本溶接を行う必要がある。このため、工程が複雑になるとともに、工程時間が増大し、生産性が低下するという問題がある。

【0006】

上述のような問題に対し、厚鋼板を溶接するサブマージアーク溶接において、複数の電極を備える多電極サブマージアーク溶接を採用するとともに、各溶接条件を適性化することで1パス溶接を可能とし、溶接速度をさらに向上させる方法が提案されている(例えば、特許文献3を参照)。しかしながら、特許文献3に記載のサブマージアーク溶接方法では、生産性は向上するものの、上述したような、溶接ビードに高温割れが生じるという問題が残る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭60−59072号公報

【特許文献2】特開平9−94659号公報

【特許文献3】特開2001−121266号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここで、例えば、特許文献3に記載の多電極サブマージアーク溶接方法において、特許文献1、2に記載のような、電極を揺動させる手段を採用することも考えられる。しかしながら、本発明者等が鋭意研究したところ、例え、特許文献1、2に記載の条件で複数の電極を揺動させながらサブマージアーク溶接を行ったとしても、溶接金属内(溶接ビード内)に高温割れが生じることが明らかとなった。以下、図8の模式図を参照しながら、溶接金属内に割れが生じるメカニズムについて説明する。

【0009】

図8に示すように、一般に、多電極又は単電極によるサブマージアーク溶接で厚鋼板100の開先102を溶接した場合、詳細な図示を省略するが、溶融金属103が凝固を完了する直前に、溶接金属103の中心部付近において、溶接金属103の柱状晶の境界に、不純物等を含む低融点で且つ溶融状態の溶接金属が残留していく。同時に、既に凝固した溶接金属103においては、降温する過程で収縮ひずみが発生する。このような収縮ひずみに抗しきれずに、柱状晶の境界が開口する現象が高温割れであり、溶接部130の溶接金属131内において、高温割れ150が欠陥として発生する場合がある。

【0010】

一方、厚鋼板の多電極によるサブマージアーク溶接を行う場合、溶接方向と直角の方向の溶接金属断面(横断面)において、溶接金属の溶け込み深さに対する溶接金属の横幅方向の長さが小さくなる。このため、上述したような、溶融金属103が凝固する際の、溶接金属131の中心部付近への低融点の不純物の集合が多くなり、高温割れ150の欠陥が発生し易くなるという問題があった。

【0011】

本発明は上記問題に鑑みてなされたものであり、特に、鋼管や大型構造物等に用いられる厚鋼板を複数の電極を用いてサブマージアーク溶接する場合であっても、溶接部に高温割れ欠陥が発生するのを抑制できるとともに、高い生産性を備える、溶接性に優れた多電極サブマージアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者等が上記問題を解決するために鋭意研究したところ、多電極サブマージアーク溶接において電極を揺動させながら厚鋼板の溶接を行うにあたり、溶接方向で複数配置される各電極の振幅や溶接速度、振幅周波数等を適正範囲とすることにより、従来の方法で溶接した場合に比べて、深さ方向の溶け込み線(フュージョンライン:FL)の中央部が凹まないようにし、かつ溶接金属の断面における最終凝固位置がビード表面となるように、溶接金属断面における深さ方向に対する幅が、深さ方向の下側から徐々に広がるようなフュージョンラインの形状とすることができることを知見した。そして、このような条件で溶接金属を形成させることにより、溶融金属中に含まれる低融点の不純物が集中するのを抑制でき、凝固後の溶接金属に高温割れ欠陥が生じるのを防止できることを見出し、本発明を完成した。

即ち、本発明の要旨は以下のとおりである。

【0013】

[1] 鋼材同士を突合せ、その突合せ端を、3本又は4本の複数の電極を用いて溶接する多電極サブマージアーク溶接方法であって、前記複数の電極の総数をNとし、溶接速度v(m/min)で、前記複数の電極を下向き姿勢として、前記突合せ端における開先角度が2θ(°)、開先深さがd(mm)とされた鋼材を溶接するにあたり、前記複数の電極の総数Nが3の場合には、溶接進行方向において最も先行する第1の電極を固定とし、該第1の電極に次いで配置される第2の電極の先端部を下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、前記第2の電極に次いで配置される第3の電極を固定とし、前記複数の電極の総数Nが4の場合には、前記第1の電極を固定とし、前記第2の電極の先端部を下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、溶接進行方向において前記第2の電極に次いで配置される第3の電極の先端部を下記(2)式で表される振幅w2(mm)でウィービングさせ、前記第3の電極に次いで配置される第4の電極を固定とし、前記第2の電極、並びに、前記第3の電極をウィービングさせる際、下記(3)式で表される周波数f(Hz)で、溶接線と交差する方向にウィービングさせつつ溶接することを特徴とする、溶接性に優れた多電極サブマージアーク溶接方法。

(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ) ・・・(1)

(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ) ・・・(2)

0.6≦f(Hz)/v(m/min) ・・・(3)

{但し、上記(1)〜(3)式において、d:開先深さ(mm)、N:電極の総数、θ:開先角度/2、W1:第2の電極の先端部の振幅(mm)、W2:第3の電極の先端部の振幅(mm)、f:周波数(Hz)、v:溶接速度(m/min)である。}

【0014】

[2] 前記溶接速度vが、0.1〜2.5(m/min)の範囲であるとともに、前記第1の電極と前記第2の電極との間の中心間距離が10〜50(mm)の範囲であり、前記第2の電極と前記第3の電極との間の中心間距離が10〜50(mm)の範囲であり、さらに、前記複数の電極の総数Nが4の場合には、前記第3の電極と前記第4の電極との間の中心間距離が10〜50(mm)の範囲であることを特徴とする、上記[1]に記載の溶接性に優れた多電極サブマージアーク溶接方法。

[3] 前記第1の電極に印加する溶接電流をI1(A)とし、前記第2の電極に印加する溶接電流をI2(A)とし、前記第3の電極に印加する溶接電流をI3(A)とした際、各溶接電流I1〜I3の関係が下記(4)〜(6)式を同時に満足し、さらに、前記複数の電極の総数Nが4の場合に、前記第4の電極に印加する溶接電流をI4(A)とした際、各溶接電流I1〜I4の関係が下記(4)〜(7)式を同時に満足することを特徴とする、上記[1]又は[2]に記載の溶接性に優れた多電極サブマージアーク溶接方法。

500 ≦ I1 ≦2000 ・・・・・・・・(4)

1/2×I1 ≦ I2 ≦ I1 ・・・・・・・・(5)

1/3×I1 ≦ I3 ≦ 3/4×I1 ・・・・・(6)

1/4×I1 ≦ I4 ≦ 3/4×I1 ・・・・・(7)

{但し、上記(4)〜(7)式において、I1:第1の電極に印加する溶接電流(A)、I2:第2の電極に印加する溶接電流(A)、I3:第3の電極に印加する溶接電流(A)、I4:第4の電極に印加する溶接電流(A)である。}

【0015】

[4] 鋼材同士を突合せ、その突合せ端を、電極の総数Nが4とされた複数の電極を用いて溶接する多電極サブマージアーク溶接方法であって、

溶接速度v(m/min)で、前記複数の電極を下向き姿勢として、前記突合せ端における開先角度が2θ(°)、開先深さdが5〜22mmの範囲とされた鋼材を溶接する場合に、溶接進行方向において最も先行する第1の電極に次いで配置される第2の電極の先端部を下記(8)式で表される振幅w1(mm)とし、下記(3)式で表される周波数f(Hz)で、溶接線と交差する方向にウィービングさせつつ溶接するとともに、溶接進行方向において前記第2の電極に次いで配置される第3の電極をウィービングさせずに固定電極とすることを特徴とする、溶接性に優れた多電極サブマージアーク溶接方法。

0.6≦f(Hz)/v(m/min) ・・・(3)

(d×1/4×tanθ)/2≦w1(mm)≦(d×1/4×tanθ) ・・・(8)

{但し、上記(3)、(8)式において、f:周波数(Hz)、v:溶接速度(m/min)、d:開先深さ(mm)、θ:開先角度/2、W1:第2の電極の先端部の振幅(mm)である。}

【0016】

[5] 前記溶接速度vが、0.1〜2.5(m/min)の範囲であるとともに、前記第1の電極と前記第2の電極との間の中心間距離が10〜50(mm)の範囲であり、前記第2の電極と前記第3の電極との間の中心間距離が10〜50(mm)の範囲であり、さらに、前記第3の電極と前記第4の電極との間の中心間距離が10〜50(mm)の範囲であることを特徴とする、上記[4]に記載の溶接性に優れた多電極サブマージアーク溶接方法。

[6] 前記第1の電極に印加する溶接電流をI1(A)とし、前記第2の電極に印加する溶接電流をI2(A)とし、前記第3の電極に印加する溶接電流をI3(A)とし、さらに、前記第4の電極に印加する溶接電流をI4(A)とした際、各溶接電流I1〜I4の関係が、下記(4)〜(7)式を同時に満足することを特徴とする、上記[4]又は[5]に記載の溶接性に優れた多電極サブマージアーク溶接方法。

500 ≦ I1 ≦2000 ・・・・・・・・(4)

1/2×I1 ≦ I2 ≦ I1 ・・・・・・・・(5)

1/3×I1 ≦ I3 ≦ 3/4×I1 ・・・・・(6)

1/4×I1 ≦ I4 ≦ 3/4×I1 ・・・・・(7)

{但し、上記(4)〜(7)式において、I1:第1の電極に印加する溶接電流(A)、I2:第2の電極に印加する溶接電流(A)、I3:第3の電極に印加する溶接電流(A)、I4:第4の電極に印加する溶接電流(A)である。}

【発明の効果】

【0017】

本発明の溶接性に優れた多電極サブマージアーク溶接方法によれば、上述の如く、複数の電極の少なくとも一部を揺動させながらサブマージアーク溶接するにあたり、開先形状、電極の総数、溶接速度、各電極の振幅及び周波数の各条件を上記関係に規定することにより、溶接部(溶接金属)に高温割れの欠陥が生じるのを抑制でき、且つ、優れた溶接性で鋼材間を溶接することができる。従って、例えば、船舶建造時の板継溶接や、建築物に用いられるブロック状鋼柱材、橋梁構造物等の他、鋼管等の製造工程において本発明を適用することにより、溶接品質や生産性の向上等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【図面の簡単な説明】

【0018】

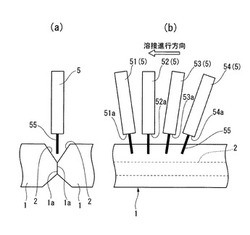

【図1】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、複数の電極をウィービングさせながら厚鋼板をサブマージアーク溶接する工程を示す概略図である。

【図2】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、図1に示す工程における電極の先端部の動作を示す平面図である。

【図3】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、溶接後の溶接部を示す断面図である。

【図4】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、

【図5】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、厚鋼板の突合せ端における開先形状と、各電極のアーク発生点との関係を示す断面図である。

【図6】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、厚鋼板の突合せ端における開先形状と、各電極のアーク発生点との関係を示す断面図である。

【図7】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、厚鋼板の突合せ端における開先形状と、各電極のアーク発生点との関係を示す断面図である。

【図8】従来の多電極サブマージアーク溶接方法で得られる溶接部の欠陥を説明する模式断面図である。

【図9】従来の多電極サブマージアーク溶接方法を模式的に説明する図である。

【発明を実施するための形態】

【0019】

以下、本発明の溶接性に優れた多電極サブマージアーク溶接方法の実施の形態について、主に図1〜図7を参照しながら説明する(図8、9も適宜参照)。なお、本実施形態は、本発明の溶接性に優れた多電極サブマージアーク溶接方法の趣旨をより良く理解させるために詳細に説明するものであるから、特に指定の無い限り本発明を限定するものではない。

【0020】

上述したように、本発明者等は、多電極サブマージアーク溶接において電極を揺動させながら鋼材(厚鋼板)を溶接するにあたり、溶接金属に高温割れ欠陥が発生する問題を解決するために鋭意検討を行った。その結果、鋼材の突合せ端における開先形状、溶接方向で複数配置される電極の総数、溶接速度、各電極の振幅及び周波数の各条件を適正範囲とすることにより、従来の方法で溶接した場合に比べ、深さ方向の溶け込み線(フュージョンライン:FL)の中央部が凹まないようにし、かつ溶接金属の断面における最終凝固位置がビード表面となるように、溶接金属断面における深さ方向に対する幅が、深さ方向の下側から徐々に広がるようなフュージョンラインの形状とすることができることが明らかとなった。そして、このような条件で溶接金属を形成させることにより、溶融金属中に含まれる低融点の不純物が一部に集中するのを抑制でき、凝固後の溶接部(溶接金属)に高温割れの欠陥が生じるのを抑制できることが判った。本発明はこのような知見に基づいてなされたものであり、その技術思想は、以下に説明する各実施形態によって示されるものである。

【0021】

本発明に係る溶接性に優れた多電極サブマージアーク溶接方法(以下、単に多電極サブマージアーク溶接方法あるいは溶接方法と略称することがある)は、鋼材からなる厚鋼板1同士を突合せ、その突合せ端1aを、3本又は4本の複数の電極5を用いて溶接する方法であり、上記した複数の電極の総数をNとし、溶接速度v(m/min)で、複数の電極を下向き姿勢として、突合せ端1aにおける開先2の角度が2θ(°)、開先2の深さがd(mm)とされた厚鋼板1を溶接するにあたり、複数の電極5の総数Nが3の場合には、溶接進行方向において最も先行する第1の電極51を固定とし、この第1の電極51に次いで配置される第2の電極52の先端部52aを下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、第2の電極52に次いで配置される第3の電極53を固定とし、複数の電極5の総数Nが4の場合には、第1の電極51を固定とし、第2の電極52の先端部52aを下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、溶接進行方向において第2の電極52に次いで配置される第3の電極53の先端部53aを下記(2)式で表される振幅w2(mm)でウィービングさせ、第3の電極53に次いで配置される第4の電極54を固定とし、第2の電極52、並びに、第3の電極53をウィービングさせる際、下記(3)式で表される周波数f(Hz)で、溶接線と交差する方向にウィービングさせつつ溶接する方法である。

(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ) ・・・(1)

(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ) ・・・(2)

0.6≦f(Hz)/v(m/min) ・・・(3)

但し、上記(1)〜(3)式において、f:ウィービングの周波数(Hz)、v:溶接速度(m/min)、d:開先2の深さ(mm)、N:電極5の総数、θ:開先2の角度/2、W1:第2の電極52先端部52aの振幅(mm)、W2:第3の電極53の先端部53aの振幅(mm)である。

【0022】

また、本発明に係る多電極サブマージアーク溶接方法は、電極の総数Nが4とされた複数の電極5を用いた場合に、溶接速度v(m/min)で、複数の電極5を下向き姿勢として、突合せ端1aにおける開先2の角度が2θ(°)で、開先2の深さdが5〜22mmの範囲とされた厚鋼板(鋼材)1を溶接する際、溶接進行方向において最も先行する第1の電極51に次いで配置される第2の電極52の先端部52aを下記(8)式で表される振幅w1(mm)とし、上記(3)式で表される周波数f(Hz)で、溶接線Wと交差する方向にウィービングさせつつ溶接するとともに、溶接進行方向において第2の電極52に次いで配置される第3の電極53をウィービングさせずに固定電極とする溶接方法とすることができる。

(d×1/4×tanθ)/2≦w1(mm)≦(d×1/4×tanθ) ・・・(8)

但し、上記(8)式において、d:開先深さ(mm)、θ:開先角度/2、W1:第2の電極の先端部の振幅(mm)である。

【0023】

本発明において用いられる多電極サブマージアーク溶接方法(SAW:Submerged arc welding)は、アーク溶接の一種であり、粒状のフラックスと溶接ワイヤを使用する方法であり、且つ、複数の電極を溶接進行方向に配置して溶接を行う方法である。具体的には、溶接部、即ち開先に沿ってフラックスを供給しながら、その中に、複数の電極を用いて溶接ワイヤを供給しながら溶接を行う方法である。一般に、サブマージアーク溶接は、溶接効率や溶接品質に優れ、また、母材への溶け込みが深いものの、スパッタの飛散は少ないというメリットがある。

以下に、発明において規定する多電極サブマージアーク溶接方法の各条件について詳述する。

【0024】

「鋼材(厚鋼板)」

本発明の溶接性に優れた多電極サブマージアーク溶接方法において被溶接物となる鋼材としては、例えば、船舶や橋梁構造体、建築物の鋼柱材の他、高強度が要求される鋼管等に用いられる、板厚が12〜100mm程度の厚鋼板が挙げられる。

【0025】

そして、本発明においては、図1等に示すように、厚鋼板1同士を溶接するにあたり、各々の突合せ端1aにV字形状の開先2を設けることにより、厚鋼板1の上面側から多電極サブマージアーク溶接による片側溶接を行うことで、厚鋼板1同士を溶接する。この際、厚鋼板1の突合せ端1aには、溶接金属31及び溶接熱影響部32からなる溶接部(溶接ビード)3が形成される。

【0026】

本発明において厚鋼板1を多電極サブマージアーク溶接する際は、まず、突合せ端1aに、図4に示すような片側溶接に適したV形状の開先2を形成する。本発明では、図1に示すような開先2の角度2θ(片側の厚鋼板1でθ°:突合せた両側分で2θ°)や、深さd等のV開先形状については、特に限定されず、厚鋼板1の板厚等を勘案しながら、適宜調整することができる。

【0027】

「複数の電極の総数:N」

本発明においては、3本又は4本(複数の電極の総数N)の、複数の電極5を用いた多電極でのサブマージアーク溶接を行う。このように、複数の電極5を用いるとともに、後述する各溶接条件の範囲内でサブマージアーク溶接を行うことで、板厚の大きな厚鋼板1を溶接する場合であっても、溶け込みが深く、また、溶接速度を高めることができ、生産性及び溶接品質の両方が向上するという効果が得られる。

【0028】

本発明においては、複数の電極5の総数Nと、詳細を後述する電極5(52、53)のウィービングとの関係を上記関係とすることにより、図3に示す溶接部3の溶接金属31において高温割れ(図8の符号150を参照)が生じるのを抑制することが可能となる。

【0029】

図1に示す例のように、本発明においては、複数の電極5の総数Nが4である場合には、まず、第1の電極51をウィービングさせず、固定電極とする。これは、第1の電極51は、厚鋼板1の開先2をサブマージアーク溶接するにあたって最初に溶接(溶け込み)を行うものなので、溶け込み深さを確保し、安定した溶接プールを作るうえで、固定電極とする必要があるためである。

【0030】

また、複数の電極5の総数Nが4である場合、溶接進行方法で第1の電極51に次いで配置される第2の電極52は、上記(1)式で規定される振幅w1(mm)として、上記(3)式で規定される周波数f(Hz)でウィービングさせる。

また、溶接進行方法で第2の電極52に次いで配置される第3の電極53は、上記(2)式で規定される振幅w2(mm)として、上記(3)式で規定される周波数f(Hz)でウィービングさせる。

【0031】

上述のように、複数の電極5中において中間電極として配置される第2及び第3の電極52、53を、溶接線Wに直交する方向で、適正条件でウィービングさせることにより、溶け込み幅が確保でき、安定した溶接プールを作りながら溶接することが可能となる。これにより、本発明では、従来、厚鋼板を多電極サブマージアーク溶接する際に溶接金属内で発生していた高温割れの欠陥を、極めて効果的に抑制することが可能となる。

【0032】

また、図示例のように、複数の電極5の総数Nが4である場合には、最後尾となる第4の電極54はウィービングさせず、固定電極とする。これは、溶接後の溶接金属31を含む溶接部(溶接ビード)3の形状を安定させるためには、最後尾となる第4の電極54を固定電極とする必要があるためである。

【0033】

なお、複数の電極5の総数Nを4とし、開先2の深さdが5〜22mmの範囲とされた厚鋼板(鋼材)1を溶接する場合には、詳細を後述するが、第3の電極53を固定電極として多電極サブマージアーク溶接を行うことにより、溶接金属31内において高温割れが発生するのを効果的に抑制することが可能となる。

【0034】

「溶接速度:v(m/min)」

本発明の溶接方法における溶接速度v(m/min)は、特に制限されず、適宜設定することができるが、0.1〜2.5(m/min)の範囲とすることが好ましい。本発明のように、複数の電極5を用いて多電極サブマージアーク溶接を行う場合、被溶接物である鋼材のサイズや鋼特性の他、工程設備の生産能力や溶接性を考慮しながら、溶接速度v(m/min)が決定される。

【0035】

また、溶接速度vを上記範囲とした場合には、溶接プールの干渉等を考慮し、第1の電極51と第2の電極52との間の中心間距離を10〜50mmの範囲とし、第2の電極52と第3の電極53との間の中心間距離を10〜50mmの範囲とすることが好ましい。またさらに、複数の電極5の総数Nを4とした場合には、第3の電極53と第4の電極54との間の中心間距離を10〜50mmの範囲とすることが好ましい。

【0036】

「電極がウィービングする周波数:f(Hz)」

本発明では、上述した溶接速度v(m/min)と、第2及び第3の電極52、53の先端部52a、53aを溶接線W方向と交差する方向にウィービングさせる際の周波数f(Hz)との関係が、上記(3)式、即ち、次式{0.6≦f(Hz)/v(m/min)}で規定される。

上記(3)式から明らかなように、溶接速度vを大きく設定した場合には、それに伴って、各電極52、53がウィービングする周波数fも大きく設定する。

【0037】

図2に、第2の電極52、あるいは、第3の電極53をウィービングさせた場合の、各々の先端部52a、52bの溶融金属(溶接プール)内における動作を示す。

例えば、溶接速度vが0.6m/minである場合には、1秒あたりで進む溶接距離が10mmとなる。この間に各電極52、53がウィービングする回数は、次式{0.6≦f(Hz)/0.6(m/min)}から0.36Hz以上、即ち、往復で0.36回分以上となる。図2に示す例においては、溶接線W方向で、第2の電極52が10mm進む間にウィービングを1往復完了しており、約1Hzのウィービングであることがわかる。

【0038】

ここで、図9に示す従来図のように、溶接速度vは図2に示す例と同じ0.6m/minであるものの、ウィービングの周波数f(Hz)が0.3Hzと小さ過ぎる場合には、上記(3)式で表される関係を満足しなくなる。このため、図示例においては、電極200の先端部がウィービングで1往復する間に、溶接は既に30mmも進行していることから、溶接線上において、各電極200からのアーク供給範囲250が密とならずに点在する状態となる。このような場合には、アーク供給範囲250の各々の隙間260には、例えば、溶接金属の融合不良等の種々の溶接欠陥が発生するおそれがある。

【0039】

「電極の先端部の振幅:w1、w2」

本発明において、第2の電極52の先端部52aをウィービングさせる際の振幅w1は、上記(1)式、即ち、次式{(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ)}で規定される。つまり、第2の電極52の先端部52aの振幅w1は、開先2の深さd(mm)、複数の電極5の総数N、並びに、開先の角度θによって規定され、特に、開先2の深さd(mm)や角度θ(°)が大きい場合には、振幅w1を大きな振れ寸法とする。一方、電極の総数Nが多い場合には、この数量の増大に伴って、振幅w1を小さな振れ寸法とする。

【0040】

ここで、複数の電極5の総数Nを4とした場合について、以下に詳述する。

図1に示すように、第1〜第4の電極51〜54の、4つの電極を用いて多電極サブマージアーク溶接を行う場合、まず、第1の電極51は、ウィービングを行わない固定電極とする。

そして、第2の電極52は、その先端部52aの振幅w1を、次式{(d×1/4×tanθ)/2≦w1(mm)≦(d×1/4×tanθ)}で表される範囲として、ウィービングを行う。この振幅w1を上記範囲としたのは、開先2の底から開先深さdの1/4程度の位置が第2の電極52のアーク発生位置と考えられることから、この位置における開先2の幅の1/4〜1/2程度の寸法で振幅させることが、溶け込みが不足することなく溶接性が向上するためである。

【0041】

そして、第3の電極53は、その先端部53aの振幅w2を、次式{(d×2/4×tanθ)/2≦w2(mm)≦(d×2/4×tanθ)}で表される範囲として、ウィービングを行う。この振幅w2を上記範囲としたのは、開先2の底から開先深さdの1/2程度の位置が第3の電極53のアーク発生位置と考えられることから、上記した第2の電極52の場合と同様、この位置における開先2の幅の1/4〜1/2程度の寸法で振幅させることが、溶け込みが不足することなく溶接性が向上するためである。

【0042】

本発明の多電極サブマージアーク溶接で鋼材を溶接することにより、溶接金属31において高温割れが生じるのが抑制される効果が得られるメカニズムについて、以下に説明する。

【0043】

本発明者等は、多電極サブマージアーク溶接で鋼材を溶接する際の、溶接金属における高温割れの発生を抑制するために鋭意検討を行った。この結果、図8に示すような、溶接部(図3の符号3を参照)の断面形状、即ち、溶け込み形状において、深さ方向の溶け込み線(フュージョンライン:FL)の中央部が凹む現象が生じるのを抑制することが重要と考えた。そして、図3に示すように、溶接金属の断面における最終凝固位置がビード表面となるように、溶接金属断面における深さ方向に対する幅が、深さ方向の下側から徐々に広がるような形状でフュージョンラインを形成させることで、高温割れを防止することが可能であると考えた。そして、中間電極、即ち、本実施形態における第2及び第3の電極52、53の先端部52a、53aのアーク発生点を、中心固定ではなく、溶接進行方向に対する横幅方向に振幅させることで、フュージョンラインFLを凸形状にすることができると考えた。また、フュージョンラインFLを凸形状とするにあたり、中間電極に必要な振幅は、アーク発生点における開先幅と密接な関係があると考えた。

【0044】

しかしながら、サブマージアーク溶接の場合、フラックスで溶接部を覆うため、全ての電極の溶接ワイヤがフラックスに覆われるので、アーク点の状況を肉眼では観察できないという問題がある。そこで、本発明者等は、溶接部の横側からX線透過観察を行うことにより、溶接ワイヤ先端の位置を観察したところ、各電極の溶接ワイヤの先端は、それぞれ開先内に位置することが確認できた。一方、X線透過観察は分解能が小さいことと、板幅が大きい場合にはX線の透過量が小さくなり過ぎて観察が困難となることから、実際に溶接に用いられる鋼材とは寸法が異なる、板幅20mmのサンプルを用いて実験を行ったため、溶接ワイヤの先端位置に違いが出ると考えられる。このため、本発明者等の実験においては、各電極のアーク発生点について以下のように推察し、さらに、必要なウィービングの振幅を予測して、その効果を検討した。

【0045】

図5及び図6に示すように、本発明者等は、溶接進行方向で最も先行する第1の電極のアーク発生点を開先の底とし、第2の電極のアーク発生点を、開先深さを電極総数で除した値と考え、その位置における開先幅をウィービングの振幅の上限とし、また、開先幅の1/2程度を下限と考えた。即ち、ウィービングの振幅の上限は、アークの広がりが開先に半分程度の量で当たり、母材を直接溶融できる程度とした。上記分量を超えたアークの広がりが開先の半分程度を超えて母材に当たると、アークによる溶融部が穴を形成し、その穴が溶融金属の流動を阻害したり、内部で発生するスラグが浮上しきれずに、穴に溜まったりする可能性がある。また、ウィービングの振幅の下限は、上記振幅よりも小さいと、アーク熱によって母材が溶融する量が小さくなり過ぎ、フュージョンラインが凹む可能性があることから、上記下限とした。

【0046】

また、第3の電極のアーク発生点は、開先の深さを電極の総数で除した値に2を掛けた位置と考え、ウィービング振幅の上下限は、上記した第2の電極と同様の考え方とした。

【0047】

ここで、例えば、総数Nが4とされた複数の電極によるサブマージアーク溶接において、板厚が22mm以下である場合には、ウィービングさせるのを第2の電極のみとし、第3の電極(及び、第1、第4の電極)は固定電極とすることが好ましい。これは、板厚が小さくなるにつれて、各電極のアーク発生点の深さの位置が近づいてくることに基づくものであり、第2の電極のみをウィービングさせた場合であっても、第2及び第3の電極の両方をウィービングさせた場合と同等の、母材への溶け込みが得られるためと考えられる。

【0048】

また、複数の電極5の総数Nを3とした場合も、上述のように電極総数Nを4とした場合と同様であり、まず、溶接進行方向で最も先行する第1の電極はウィービングさせず、固定電極とする。

そして、第2の電極のウィービングの振幅w1は、図7に示す模式図において、次式{(d×1/3×tanθ)/2≦w1(mm)≦(d×1/3×tanθ)}で表される範囲とする。この場合も上記同様の考え方であり、第2の電極のアーク発生点を、開先の底から1/3の深さの位置としたうえで、その位置における開先幅をウィービングの振幅の上限とし、また、開先幅の1/2程度を下限としている。

また、複数の電極5の総数Nを3とした場合には、第3の電極はウィービングさせず、固定電極とする。

【0049】

「溶接電流」

本発明において、多電極サブマージアーク溶接で鋼材(厚鋼板1)を溶接する際、複数の電極5に印加される溶接電流としては、特に限定されず、生産性等を考慮しながら適宜設定することができる。

【0050】

また、本発明においては、第1の電極51に印加する溶接電流をI1(A)とし、第2の電極52に印加する溶接電流をI2(A)とし、第3の電極53に印加する溶接電流をI3(A)とした際、各溶接電流I1〜I3の関係が下記(4)〜(6)式を同時に満足し、さらに、複数の電極5の総数Nが4の場合に、第4の電極54に印加する溶接電流をI4(A)とした際、各溶接電流I1〜I4の関係が下記(4)〜(7)式を同時に満足することが好ましい。複数の電極5に印加する各溶接電流をこのような範囲とすることにより、溶接金属31における欠陥が抑制されるとともに、優れた溶接性が得られる。

500 ≦ I1 ≦2000 ・・・・・・・・(4)

1/2×I1 ≦ I2 ≦ I1 ・・・・・・・・(5)

1/3×I1 ≦ I3 ≦ 3/4×I1 ・・・・・(6)

1/4×I1 ≦ I4 ≦ 3/4×I1 ・・・・・(7)

但し、上記(4)〜(7)式において、I1:第1の電極に印加する溶接電流(A)、I2:第2の電極に印加する溶接電流(A)、I3:第3の電極に印加する溶接電流(A)、I4:第4の電極に印加する溶接電流(A)である。

【0051】

多電極サブマージアーク溶接を行う際に、各電極に印加する溶接電流が上記範囲を下回った場合、溶接効率が低下するので溶接速度vを遅く設定する必要が生じるため、生産性が低下するおそれがある。また、各電極に印加する溶接電流が上記範囲を超えた場合、溶接金属31を形成させるのに十分な溶接電流の範囲を超えることから、製造コストが上昇するおそれがある。

【0052】

「溶接電圧」

本発明において、多電極サブマージアーク溶接で鋼材(厚鋼板1)を溶接する際の溶接電圧としては、溶接電流と同様、特に限定されない。しかしながら、溶接電圧は、溶接アークの不安定が起きない実用範囲の電圧とすることが好ましく、その範囲は、概ね15〜50Vの範囲である。

【0053】

「溶接ワイヤ」

本発明において、多電極サブマージアーク溶接を行う際に用いられる溶接材料(溶接ワイヤ55)としては、特に限定されず、従来からサブマージアーク溶接に用いられている溶接ワイヤを何ら制限無く採用することができる。

また、溶接ワイヤ55の直径についても何ら制限されないが、ワイヤの剛性や溶接電流、

溶接性等を考慮し、2.0〜6.4mmの範囲とすることが好ましい。

【0054】

「フラックス」

本発明の多電極サブマージアーク溶接方法において用いられるフラックスとしては、特に限定されず、従来からサブマージアーク溶接に用いられているものを何ら制限無く採用することができる。

【0055】

本発明の多電極サブマージアーク溶接方法により、厚鋼板1を溶接する際の手順について、電極の総数Nを4とした場合の一例を以下に説明する。

まず、各電極5の各々に溶接ワイヤ55及び図示略のフラックスを取り付けた後、母材(厚鋼板1)を各電極5の給電用コンタクトチップ(図示略)の下に配し、給電用コンタクトチップ、即ち先端部51a〜54aと厚鋼板1との間隔を、例えば20mm程度に調整する。

次いで、詳細な図示を省略するが、溶接装置の制御器により、溶接電流及び電圧、溶接速度v等を上記した範囲で大まかに設定する。この際、各設定値はアークを発生していない場合でも制御器の表示手段に正確に表示されるが、多くの場合、溶接電流及び電圧は実際にアークを出射しないと正確な値が得られないため、追って微調整を行う。

【0056】

次いで、インチングを行うことで、溶接ワイヤ55を給電用コンタクトチップの先端部51a〜54aから僅かに露出させ、各電極51〜55が開先2(図2に示す溶接線W)に沿うように、正確に位置決めを行う。

次いで、図示略の電極送り手段を溶接開始位置に移動した後、フラックスを導出してサブマージアーク溶接を開始する。ここで、最初に設定した溶接電流及び電圧に対し、制御器の電流計及び電圧計における実測値が合っているかどうかを確認し、実測値と設定値とがずれている場合には修正する。また、サブマージアーク溶接を行っている間、溶接部3はフラックスに隠れて見ることが不可能なので、リアルタイムでの溶接状況については、作業中の音等によって確認する。

【0057】

次いで、溶接終点位置の少し手前で、図示略のフラックス供給ホッパを停止させ、終点までの残りの溶接は、図示略のフラックス供給管やノズル内に残留したフラックスで行った後、終点位置で溶接を停止する。その後、溶接部3周辺に残留するフラックスやスラグを除去し、多電極サブマージアーク溶接を完了する。

【0058】

本発明の多電極サブマージアーク溶接方法は、特に、溶接進行方向において中間電極として配される第2の電極52(並びに第3の電極53)を適正条件でウィービングさせながら、上述のような手順で溶接することにより、溶接金属31に高温割れが生じるのが抑制される。

なお、上記手順はあくまで一例であり、被溶接物の形状やサイズ等を勘案しながら、適宜、最適化することが好ましい。

【0059】

以上説明したような、本発明に係る溶接性に優れた多電極サブマージアーク溶接方法によれば、上記構成の如く、複数の電極5の少なくとも一部を揺動させながらサブマージアーク溶接するにあたり、開先2の形状、複数の電極5の総数N、溶接速度v、各電極の振幅w1、w2及び周波数fの各条件を上記関係に規定することにより、溶接部3(溶接金属31)に高温割れの欠陥が生じるのを抑制でき、且つ、優れた溶接性で鋼材(厚鋼板1)間を溶接することができる。従って、例えば、船舶建造時の板継溶接や、建築物に用いられるブロック状鋼柱材、橋梁構造物等の他、鋼管等の製造工程において本発明を適用することにより、溶接品質や生産性の向上等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【実施例】

【0060】

以下、本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施例を挙げ、本発明をより具体的に説明するが、本発明は、もとより下記実施例に限定されるものではなく、前、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれるものである。

【0061】

[実施例1]

実施例1においては、まず、下記表1に示すような母材成分を有し、JIS G3105準拠とされるとともに、引張り強さ:519MPa、降伏強さ:353MPa、伸び:32%程度とされた、板厚が40mmの厚鋼板を準備した。

【0062】

【表1】

【0063】

次に、2枚の厚鋼板の各突合せ端に、開先深さdを下記表3及び表4に示す寸法として、開先角度2θ:60°(θ=30°)として、V開先形状を加工した。

【0064】

次に、下記表2に示すような化学成分を有し、JIS Z3183 S502−Hに準拠した溶接ワイヤを用いて、厚鋼板の開先をルートフェイスに沿って溶接した。この際、複数の電極の総数Nを4とした場合には、各電極に用いられる溶接ワイヤの径が、第1の電極:4.8mm、第2の電極:4.8mm、第3の電極:4.0mm、第4の電極:4.0mmとされたものを使用した。また、複数の電極の総数Nを3とした場合には、第1の電極:4.8mm、第2の電極:4.0mm、第3の電極:4.0mmとされたものを使用した。

【0065】

また、複数の電極の総数Nを4とした場合には、各電極に印加する溶接電流、ウィービングの周波数及び振幅、溶接速度を下記表3に示す条件として多電極サブマージアーク溶接を行い、複数の電極の総数Nを3とした場合には、下記表4に示す条件で多電極サブマージアーク溶接を行った。

【0066】

そして、溶接された厚鋼板を切り出して溶接部の断面を観察することにより、高温割れの有無及び発生率を確認した。この際、上記観察には放射線(X線)透過試験を使用し、高温割れの発生率については、放射線(X線)透過試験で得られたフィルムから、溶接長:1000mmにおいて発生した溶接金属中の割れの合計長さを割り出し、溶接長あたりの百分率(%)で評価した。

【0067】

下記表2に溶接ワイヤの化学成分の一覧を示すとともに、下記表3及び表4に、各溶接条件及び高温割れの評価結果の一覧を示す。

【0068】

【表2】

【0069】

【表3】

【0070】

【表4】

【0071】

表3及び表4に示すように、本発明で規定する条件で第2の電極(並びに、第3の電極)をウィービングさせながら多電極サブマージアーク溶接を行った本発明例(試験番号1〜3、5、8、21〜23)においては、何れも溶接金属中に高温割れが発生せず、溶接性が良好であることが明らかとなった。

【0072】

これに対して、比較例(試験番号4、6、7、9〜11、24〜26)においては、本発明で規定する条件による電極のウィービングを行わなかったため、何れの例においても高温割れの欠陥が生じていることが明らかとなった。

電極総数Nを4とした試験番号4、7の比較例においては、第2の電極がウィービングしない条件であったため、それぞれ、3〜8%の発生率で高温割れが生じた。また、試験番号6の比較例においては、開先深さdが25mmと大きいのにも関わらず、第3電極がウィービングしない条件であったため、5%の発生率で高温割れが生じた。また、試験番号9〜12の比較例においては、第2の電極及び第3の電極の何れもウィービングさせなかったため、それぞれ、11〜34%の大きな発生率で高温割れが生じた。

また、電極総数Nを3とした試験番号24〜26比較例においては、何れも第2の電極をウィービングさせなかったため、46〜56%と極めて大きな発生率で高温割れが生じた。

【0073】

[実施例2]

実施例2においては、多電極サブマージアーク溶接における電極のウィービング周波数fと、融合不良欠陥発生率との関係について検討を行った。

本実施例では、まず、各厚鋼板の突合せ端に、開先深さd:22mm、開先角度2θ:60°のV開先形状を加工した。そして、複数の電極の総数Nを4とし、溶接速度を0.8m/min、各電極に印加する溶接電流を、第1電極:1300A、第2電極:1000A、第3電極:800A、第4電極:700A、各電極の振幅を、第2電極:2mm、第3電極:4mmとし、第2及び第3の電極のウィービング周波数f(Hz)を下記表5に示す条件とした点以外は、実施例1と同様の手順及び条件で多電極サブマージアーク溶接を行った。この際、溶接距離1000mmにおいて発生した融合不良欠陥の合計長さを割り出し、溶接長あたりの百分率(%)で融合不良欠陥発生率を評価し、ウィービングの周波数fと融合不良欠陥発生率との関係の予備実験とした。この際、融合不良欠陥についてはX線透過法によって観察した。

下記表5に、複数の電極の総数Nを4として多電極サブマージアーク溶接を行った際の、第2及び第3の電極のウィービングの周波数条件、並びに、融合不良欠陥発生率の一覧を示す。

【0074】

【表5】

【0075】

表5に示すように、多電極サブマージアーク溶接における、第2及び第3の電極のウィービングの周波数の変化と融合不良欠陥発生率との関係は、例えば、周波数fが0.20〜0.40Hzの場合に、融合不良欠陥が多く発生する傾向が見られる。

【0076】

また、実施例2においては、各電極に印加する溶接電流、ウィービングの周波数及び振幅、溶接速度を下記表6に示す条件とした点以外は、上記実施例1と同様の手順及び条件で多電極サブマージアーク溶接を行い、同様の方法で高温割れ発生率について評価した。このような方法により、複数の電極の総数Nを4とし、電極がウィービングする周波数fを変化させた場合の該周波数fと高温割れ発生率との関係を調べ、結果を下記表6に示した。

【0077】

【表6】

【0078】

表6に示すように、本発明で規定する条件の範囲内で多電極サブマージアーク溶接を行った試験番号31〜38、41の本発明例は、何れも高温割れが生じなかった。

一方、試験番号39の比較例では、開先深さが25mmであるのにも関わらず第3の電極のウィービングを行わない条件であり、また、試験番号40では、第2の電極がウィービングしない条件であるため、高温割れ発生率が5〜8%となった。

【0079】

またさらに、実施例2においては、複数の電極の総数Nを3として第1及び第3の電極を固定電極とし、溶接速度vを0.78m/minとするとともに、第2のウィービング周波数f(Hz)を下記表7に示す条件とした点以外は、上記同様の条件及び手順でウィービングの周波数fと融合不良欠陥発生率との関係の予備実験を行った。

下記表7に、複数の電極の総数Nを3として多電極サブマージアーク溶接を行った際の、第2の電極のウィービングの周波数条件、並びに、融合不良欠陥発生率の一覧を示す。

【0080】

【表7】

【0081】

表7に示すように、多電極サブマージアーク溶接における、第2の電極のウィービングの周波数の変化と融合不良欠陥発生率との関係は、例えば、周波数fが0.30〜0.40Hzの場合に、融合不良欠陥が多く発生する傾向が見られる。

【0082】

またさらに、複数の電極の総数Nを3とし、各電極に印加する溶接電流、ウィービングの周波数及び振幅、溶接速度を下記表8に示す条件とした点以外は、上記同様の手順及び条件で多電極サブマージアーク溶接を行い、同様の方法で高温割れ発生率について評価した。このような方法により、複数の電極の総数Nを3とし、第2の電極がウィービングする周波数fを変化させた場合の該周波数fと高温割れ発生率との関係を調べ、結果を下記表8に示した。

【0083】

【表8】

【0084】

表8に示すように、本発明で規定する条件の範囲内で多電極サブマージアーク溶接を行った試験番号51〜56の本発明例は、何れも高温割れが生じなかった。

【0085】

[実施例3]

実施例3においては、多電極サブマージアーク溶接における電極の振幅w1、w2と、高温割れ発生率との関係について検討を行った。

本実施例では、まず、各厚鋼板の突合せ端に、開先深さd:22mm、開先角度2θ:60°のV開先形状を加工した。そして、複数の電極の総数Nを4とし、溶接速度vについては0.8m/min、各電極に印加する溶接電流については、第1電極:1300A、第2電極:1000A、第3電極:800A、第3の電極の振幅w2:4.0mm、第2及び第3の電極のウィービング周波数f:0.48(Hz)とし、第2の電極の振幅w1を下記表9に示す条件とした点以外は、実施例1と同様の手順及び条件で多電極サブマージアーク溶接を行った。そして、上記同様、この際、溶接距離1000mmにおいて発生した高温割れの合計長さを割り出し、溶接長あたりの百分率(%)で高温割れ発生率を評価した。この際、高温割れについてはX線透過法によって観察し、第2の電極の振幅w1と高温割れ発生率との関係の予備実験とした。

下記表9に、複数の電極の総数Nを4として多電極サブマージアーク溶接を行った際の、第2の電極の振幅条件、並びに、高温割れ発生率の一覧を示す。

【0086】

【表9】

【0087】

表9に示すように、多電極サブマージアーク溶接における、第2の電極のウィービングの振幅w1の変化と高温割れ発生率との関係は、例えば、振幅w1が1.2mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:4%)。また、振幅w1が3.6mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0088】

また、第2の電極の振幅w1を2.0mmとし、第3の電極の振幅w2を下記表10に示す範囲とした点を除き、上記同様の条件及び手順で多電極サブマージアーク溶接を行い、同様の評価を行うことで、第3の電極の振幅w2と高温割れ発生率との関係の予備実験とした。

下記表10に、複数の電極の総数Nを4として多電極サブマージアーク溶接を行った際の、第3の電極の振幅条件、並びに、高温割れ発生率の一覧を示す。

【0089】

【表10】

【0090】

表10に示すように、多電極サブマージアーク溶接における、第3の電極のウィービングの振幅w2の変化と高温割れ発生率との関係は、例えば、振幅w2が2.0〜2.5mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:2〜7%)。また、振幅w2が6.0mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0091】

また、本実施例では、開先深さdを25mm、第3の電極の振幅w2を4.0mmとし、第2の電極の振幅w1を下記表11に示す範囲とした点を除き、上記同様の条件及び手順で多電極サブマージアーク溶接を行い、同様の評価を行う予備実験を行った。

下記表11に、複数の電極の総数Nを4として多電極サブマージアーク溶接を行った際の、第2の電極の振幅条件、並びに、高温割れ発生率の一覧を示す。

【0092】

【表11】

【0093】

表11に示すように、多電極サブマージアーク溶接において、開先深さdを25mmと深くした場合の、第2の電極のウィービングの振幅w1の変化と高温割れ発生率との関係は、例えば、振幅w1が1.2〜1.5mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:3〜5%)。また、振幅w1が3.5mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0094】

また、開先深さdを25mm、第2の電極の振幅w1を2.0mmとし、第3の電極の振幅w2を下記表12に示す範囲とした点を除き、上記同様の条件及び手順で多電極サブマージアーク溶接を行い、同様の評価を行う予備実験を行った。

下記表12に、複数の電極の総数Nを4として多電極サブマージアーク溶接を行った際の、第3の電極の振幅条件、並びに、高温割れ発生率の一覧を示す。

【0095】

【表12】

【0096】

表12に示すように、多電極サブマージアーク溶接において、開先深さdを25mmと深くした場合の、第3の電極のウィービングの振幅w2の変化と高温割れ発生率との関係は、例えば、振幅w2が2.4〜3.2mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:5〜7%程度)。また、振幅w2が3.5mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0097】

またさらに、本実施例においては、複数の電極の総数Nを4とし、各電極に印加する溶接電流、ウィービングの周波数及び振幅、溶接速度を下記表13に示す条件とした点以外は、上記同様の手順及び条件で多電極サブマージアーク溶接を行い、同様の方法で高温割れ発生率について評価した。このような方法により、第2及び第3の電極の振幅w1、w2と高温割れ発生率との関係を調べ、結果を下記表13に示した。

【0098】

【表13】

【0099】

表13に示すように、本発明で規定する条件の範囲内で多電極サブマージアーク溶接を行った試験番号61〜70の本発明例は、何れも高温割れが生じなかった。

【0100】

またさらに、実施例3においては、複数の電極の総数Nを3として多電極サブマージアーク溶接を行った場合の、第2の電極の振幅w1と高温割れ発生率との関係についても調査した。この際、まず、開先深さdを22mmとし、第2の電極の振幅w1を下記表14に示す条件とした点を除き、上記同様の条件及び手順で多電極サブマージアーク溶接を行うとともに、開先深さdを25mmとし、第2の電極の振幅w1を下記表15に示す条件として多電極サブマージアーク溶接を行う予備実験を行った。

開先深さdを22mmとした予備実験における、第2の電極の振幅w1と高温割れ発生率の一覧を下記表14に示すとともに、開先深さdを25mmとした予備実験における、第2の電極の振幅w1と高温割れ発生率の一覧を下記表15に示す。

【0101】

【表14】

【0102】

【表15】

【0103】

表14に示すように、多電極サブマージアーク溶接において、開先深さdを22mmとした場合の、第2の電極のウィービングの振幅w1の変化と高温割れ発生率との関係は、例えば、振幅w1が1.6mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:4%)。また、振幅w1が5.5mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0104】

また、表15に示すように、多電極サブマージアーク溶接において、開先深さdを25mmと深くした場合の、第2の電極のウィービングの振幅w1の変化と高温割れ発生率との関係は、例えば、振幅w1が1.0〜1.4mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:2〜12%)。また、振幅w1が6.0mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0105】

またさらに、本実施例においては、複数の電極の総数Nを3として第1及び第3の電極を固定電極とし、各電極に印加する溶接電流、ウィービングの周波数及び振幅、溶接速度を下記表16に示す条件とした点以外は、上記同様の手順及び条件で多電極サブマージアーク溶接を行い、同様の方法で高温割れ発生率について評価した。このような方法により、第2の電極の振幅w1と高温割れ発生率との関係を調べ、結果を下記表16に示した。

【0106】

【表16】

【0107】

表16に示すように、本発明で規定する条件の範囲内で多電極サブマージアーク溶接を行った試験番号81〜86の本発明例は、何れも高温割れが生じなかった。

【0108】

[実施例4]

実施例4においては、多電極サブマージアーク溶接における複数の電極の中心間距離と、アンダーカットの発生率及びスラグインの発生個数との関係について検討を行った。

本実施例では、多電極サブマージアーク溶接における複数の電極の中心間距離を下記表17〜表20に示した条件(本発明の請求項2及び請求項5で規定する条件)とした点を除き、上記各実施例と同様の手順及び条件で多電極サブマージアーク溶接を行った。ここで、下記表17に示す試験番号91〜98は、表3に示す試験番号5と同様の開先及び溶接条件とし、また、下記表18に示す試験番号101〜108は、表3に示す試験番号8、下記表19に示す試験番号111〜118は、表4に示す試験番号28、下記表20に示す試験番号121〜128は、表4に示す試験番号29と同様の開先及び溶接条件とした。

【0109】

ここで、本実施例で説明するアンダーカットとは、ビードの表面において、ビード止端部(ビードの脇)に発生する切り欠きであり、浅いもので1mm以下、深いもので数mm程度となる欠陥である。

また、スラグインとは、溶接金属内やフュージョンラインに溶接で発生したスラグが巻き込まれ、溶融せずに残存した状態の欠陥を言う。

【0110】

上述のようなアンダーカットの評価は、ビードの表面を目視検査することで行った。

また、スラグインの評価は、常法のX線透過試験及び超音波探傷試験により、溶接金属等の内部を観察することによって行った。この際、丸いスラグインは、超音波探傷試験では、試験用の20mm角程度のプローブから発した超音波が、欠陥で反射して戻ってくるのを、同じプローブもしくは他方の検出専用プローブで検出する方法のため、欠陥が丸いと戻ってくる超音波が少なくなり、検出し難いことから、主としてX線透過試験によって行った。

下記表17〜20に、多電極サブマージアーク溶接における複数の電極の中心間距離の条件、及び、アンダーカットの発生率並びにスラグインの発生個数の一覧を示す。

【0111】

【表17】

【0112】

【表18】

【0113】

【表19】

【0114】

【表20】

【0115】

表17〜表20に示すように、複数の電極の中心間距離を、本発明の請求項2及び請求項5で規定した範囲として多電極サブマージアーク溶接を行った本発明例では、アンダーカットの発生が抑制され、また、スラグインの発生個数が少ないことがわかる。

【0116】

[実施例5]

実施例5においては、多電極サブマージアーク溶接において複数の電極に印加する溶接電流と、アンダーカットの発生率及びスラグインの発生個数との関係について検討を行った。

本実施例では、多電極サブマージアーク溶接に用いる溶接ワイヤの径を下記表21及び表23に示す条件とするとともに、複数の電極に印加する各溶接電流を下記表22及び表24に示す条件(本発明の請求項3及び請求項6で規定する関係)とし、さらに、その他の溶接条件を下記表22及び表24に示す条件とした点を除き、上記各実施例と同様の手順及び条件で多電極サブマージアーク溶接を行った。ここで、下記表21及び表22は、複数の電極の総数Nを4とした場合の例であり、また、下記表23及び表24は、複数の電極の総数Nを3とした場合の例である。

【0117】

【表21】

【0118】

【表22】

【0119】

【表23】

【0120】

【表24】

【0121】

表22及び表24に示すように、複数の電極に印加する各溶接電流の条件を、本発明の請求項3及び請求項6で規定した関係として多電極サブマージアーク溶接を行った本発明例では、アンダーカットの発生が抑制され、また、スラグインの発生個数が少ないことがわかる。

【0122】

以上説明した実施例の結果より、本発明の溶接性に優れた多電極サブマージアーク溶接方法を用いることにより、厚鋼板等の鋼材を片側溶接する際、溶接金属に高温割れの欠陥が生じるのを抑制でき、且つ、優れた溶接性が得られるので、良好な生産性を確保しつつ、信頼性の高い溶接部を形成させながら、鋼材を溶接できることが明らかである。

【産業上の利用可能性】

【0123】

本発明によれば、厚鋼板等の鋼材を片側溶接する際、溶接金属に高温割れの欠陥が生じるのを抑制でき、且つ、優れた溶接性で鋼材間を溶接することができる。従って、例えば、船舶建造時の板継溶接や、建築物に用いられるブロック状鋼柱材、橋梁構造物等の他、鋼管等の製造工程において本発明を適用することにより、溶接品質や生産性の向上等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【符号の説明】

【0124】

1…厚鋼板(鋼材)、1a…突合せ端、2…開先、3…溶接部、31…溶接金属、5…複数の電極(電極)、51…第1の電極(複数の電極)、52…第2の電極(複数の電極)、53…第3の電極(複数の電極)、52a…先端部(第2の電極)、53a…先端部(第3の電極)、2θ…開先の角度(θ°×2)、d…開先の深さ、N…複数の電極の総数、w1…第2の電極の先端部の振幅、w2…第3の電極の先端部の振幅、W…溶接線、f…周波数

【技術分野】

【0001】

本発明は、多電極サブマージアーク溶接方法に関するものであり、特に、鋼管や大型構造物等に用いられる厚鋼板を複数の電極を用いて溶接する、溶接性に優れた多電極サブマージアーク溶接方法に関するものである。

【背景技術】

【0002】

一般に、船舶等を建造する際や、建築物に用いられ、厚鋼板を組み合わせて溶接して得られるボックス状の鋼柱材を製造する際には、板継溶接の手段として、サブマージアーク溶接法を用いた片面溶接が好適に用いられている。サブマージアーク溶接法によれば、フラックス中にアークが潜って溶接が進行してゆく方法なので、通常、200〜600A程度の溶接電流で行われるガスシールドアーク溶接等に比べ、2000A程度の大電流を通電した場合でも、フラックスの作用でアークを安定に保つことができる。従って、溶接ワイヤの溶融速度を大きくできることから高能率の溶接が可能となり、また、溶融金属がスラグに覆われて凝固するので、良好な溶接ビードが得られる。

【0003】

また、近年、タンカーや豪華船舶の大型化が顕著であるとともに、建築物の高層化や大型化によってボックス状の鋼柱材が多用されるようになっている。このため、厚鋼板をサブマージアーク溶接する際の生産性や溶接性の向上、並びに、溶接強度を確保することが、より一層重要になってきている。

【0004】

これまで、サブマージアーク溶接については様々な研究がなされており、例えば、造船や橋梁建造の際、板継溶接時に電極を揺動させることにより、厚鋼板を大入熱で溶接した場合でも、熱影響部が微細組織となって靱性を改善することが可能な方法が提案されている(例えば、特許文献1を参照)。

また、溶接電流等の各溶接条件を適性化するとともに、上記同様、電極を揺動(ウィービング)させながらサブマージアーク溶接することにより、溶接ビードを、高温割れを抑制することが可能な形状とする方法が提案されている(例えば、特許文献2を参照)。

【0005】

しかしながら、特許文献1、2に記載の方法は、単電極でサブマージアーク溶接を行う方法なので、厚鋼板を溶接するにあたって1パス溶接を適用できない場合には、多パスによる本溶接を行う必要がある。このため、工程が複雑になるとともに、工程時間が増大し、生産性が低下するという問題がある。

【0006】

上述のような問題に対し、厚鋼板を溶接するサブマージアーク溶接において、複数の電極を備える多電極サブマージアーク溶接を採用するとともに、各溶接条件を適性化することで1パス溶接を可能とし、溶接速度をさらに向上させる方法が提案されている(例えば、特許文献3を参照)。しかしながら、特許文献3に記載のサブマージアーク溶接方法では、生産性は向上するものの、上述したような、溶接ビードに高温割れが生じるという問題が残る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭60−59072号公報

【特許文献2】特開平9−94659号公報

【特許文献3】特開2001−121266号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここで、例えば、特許文献3に記載の多電極サブマージアーク溶接方法において、特許文献1、2に記載のような、電極を揺動させる手段を採用することも考えられる。しかしながら、本発明者等が鋭意研究したところ、例え、特許文献1、2に記載の条件で複数の電極を揺動させながらサブマージアーク溶接を行ったとしても、溶接金属内(溶接ビード内)に高温割れが生じることが明らかとなった。以下、図8の模式図を参照しながら、溶接金属内に割れが生じるメカニズムについて説明する。

【0009】

図8に示すように、一般に、多電極又は単電極によるサブマージアーク溶接で厚鋼板100の開先102を溶接した場合、詳細な図示を省略するが、溶融金属103が凝固を完了する直前に、溶接金属103の中心部付近において、溶接金属103の柱状晶の境界に、不純物等を含む低融点で且つ溶融状態の溶接金属が残留していく。同時に、既に凝固した溶接金属103においては、降温する過程で収縮ひずみが発生する。このような収縮ひずみに抗しきれずに、柱状晶の境界が開口する現象が高温割れであり、溶接部130の溶接金属131内において、高温割れ150が欠陥として発生する場合がある。

【0010】

一方、厚鋼板の多電極によるサブマージアーク溶接を行う場合、溶接方向と直角の方向の溶接金属断面(横断面)において、溶接金属の溶け込み深さに対する溶接金属の横幅方向の長さが小さくなる。このため、上述したような、溶融金属103が凝固する際の、溶接金属131の中心部付近への低融点の不純物の集合が多くなり、高温割れ150の欠陥が発生し易くなるという問題があった。

【0011】

本発明は上記問題に鑑みてなされたものであり、特に、鋼管や大型構造物等に用いられる厚鋼板を複数の電極を用いてサブマージアーク溶接する場合であっても、溶接部に高温割れ欠陥が発生するのを抑制できるとともに、高い生産性を備える、溶接性に優れた多電極サブマージアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者等が上記問題を解決するために鋭意研究したところ、多電極サブマージアーク溶接において電極を揺動させながら厚鋼板の溶接を行うにあたり、溶接方向で複数配置される各電極の振幅や溶接速度、振幅周波数等を適正範囲とすることにより、従来の方法で溶接した場合に比べて、深さ方向の溶け込み線(フュージョンライン:FL)の中央部が凹まないようにし、かつ溶接金属の断面における最終凝固位置がビード表面となるように、溶接金属断面における深さ方向に対する幅が、深さ方向の下側から徐々に広がるようなフュージョンラインの形状とすることができることを知見した。そして、このような条件で溶接金属を形成させることにより、溶融金属中に含まれる低融点の不純物が集中するのを抑制でき、凝固後の溶接金属に高温割れ欠陥が生じるのを防止できることを見出し、本発明を完成した。

即ち、本発明の要旨は以下のとおりである。

【0013】

[1] 鋼材同士を突合せ、その突合せ端を、3本又は4本の複数の電極を用いて溶接する多電極サブマージアーク溶接方法であって、前記複数の電極の総数をNとし、溶接速度v(m/min)で、前記複数の電極を下向き姿勢として、前記突合せ端における開先角度が2θ(°)、開先深さがd(mm)とされた鋼材を溶接するにあたり、前記複数の電極の総数Nが3の場合には、溶接進行方向において最も先行する第1の電極を固定とし、該第1の電極に次いで配置される第2の電極の先端部を下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、前記第2の電極に次いで配置される第3の電極を固定とし、前記複数の電極の総数Nが4の場合には、前記第1の電極を固定とし、前記第2の電極の先端部を下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、溶接進行方向において前記第2の電極に次いで配置される第3の電極の先端部を下記(2)式で表される振幅w2(mm)でウィービングさせ、前記第3の電極に次いで配置される第4の電極を固定とし、前記第2の電極、並びに、前記第3の電極をウィービングさせる際、下記(3)式で表される周波数f(Hz)で、溶接線と交差する方向にウィービングさせつつ溶接することを特徴とする、溶接性に優れた多電極サブマージアーク溶接方法。

(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ) ・・・(1)

(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ) ・・・(2)

0.6≦f(Hz)/v(m/min) ・・・(3)

{但し、上記(1)〜(3)式において、d:開先深さ(mm)、N:電極の総数、θ:開先角度/2、W1:第2の電極の先端部の振幅(mm)、W2:第3の電極の先端部の振幅(mm)、f:周波数(Hz)、v:溶接速度(m/min)である。}

【0014】

[2] 前記溶接速度vが、0.1〜2.5(m/min)の範囲であるとともに、前記第1の電極と前記第2の電極との間の中心間距離が10〜50(mm)の範囲であり、前記第2の電極と前記第3の電極との間の中心間距離が10〜50(mm)の範囲であり、さらに、前記複数の電極の総数Nが4の場合には、前記第3の電極と前記第4の電極との間の中心間距離が10〜50(mm)の範囲であることを特徴とする、上記[1]に記載の溶接性に優れた多電極サブマージアーク溶接方法。

[3] 前記第1の電極に印加する溶接電流をI1(A)とし、前記第2の電極に印加する溶接電流をI2(A)とし、前記第3の電極に印加する溶接電流をI3(A)とした際、各溶接電流I1〜I3の関係が下記(4)〜(6)式を同時に満足し、さらに、前記複数の電極の総数Nが4の場合に、前記第4の電極に印加する溶接電流をI4(A)とした際、各溶接電流I1〜I4の関係が下記(4)〜(7)式を同時に満足することを特徴とする、上記[1]又は[2]に記載の溶接性に優れた多電極サブマージアーク溶接方法。

500 ≦ I1 ≦2000 ・・・・・・・・(4)

1/2×I1 ≦ I2 ≦ I1 ・・・・・・・・(5)

1/3×I1 ≦ I3 ≦ 3/4×I1 ・・・・・(6)

1/4×I1 ≦ I4 ≦ 3/4×I1 ・・・・・(7)

{但し、上記(4)〜(7)式において、I1:第1の電極に印加する溶接電流(A)、I2:第2の電極に印加する溶接電流(A)、I3:第3の電極に印加する溶接電流(A)、I4:第4の電極に印加する溶接電流(A)である。}

【0015】

[4] 鋼材同士を突合せ、その突合せ端を、電極の総数Nが4とされた複数の電極を用いて溶接する多電極サブマージアーク溶接方法であって、

溶接速度v(m/min)で、前記複数の電極を下向き姿勢として、前記突合せ端における開先角度が2θ(°)、開先深さdが5〜22mmの範囲とされた鋼材を溶接する場合に、溶接進行方向において最も先行する第1の電極に次いで配置される第2の電極の先端部を下記(8)式で表される振幅w1(mm)とし、下記(3)式で表される周波数f(Hz)で、溶接線と交差する方向にウィービングさせつつ溶接するとともに、溶接進行方向において前記第2の電極に次いで配置される第3の電極をウィービングさせずに固定電極とすることを特徴とする、溶接性に優れた多電極サブマージアーク溶接方法。

0.6≦f(Hz)/v(m/min) ・・・(3)

(d×1/4×tanθ)/2≦w1(mm)≦(d×1/4×tanθ) ・・・(8)

{但し、上記(3)、(8)式において、f:周波数(Hz)、v:溶接速度(m/min)、d:開先深さ(mm)、θ:開先角度/2、W1:第2の電極の先端部の振幅(mm)である。}

【0016】

[5] 前記溶接速度vが、0.1〜2.5(m/min)の範囲であるとともに、前記第1の電極と前記第2の電極との間の中心間距離が10〜50(mm)の範囲であり、前記第2の電極と前記第3の電極との間の中心間距離が10〜50(mm)の範囲であり、さらに、前記第3の電極と前記第4の電極との間の中心間距離が10〜50(mm)の範囲であることを特徴とする、上記[4]に記載の溶接性に優れた多電極サブマージアーク溶接方法。

[6] 前記第1の電極に印加する溶接電流をI1(A)とし、前記第2の電極に印加する溶接電流をI2(A)とし、前記第3の電極に印加する溶接電流をI3(A)とし、さらに、前記第4の電極に印加する溶接電流をI4(A)とした際、各溶接電流I1〜I4の関係が、下記(4)〜(7)式を同時に満足することを特徴とする、上記[4]又は[5]に記載の溶接性に優れた多電極サブマージアーク溶接方法。

500 ≦ I1 ≦2000 ・・・・・・・・(4)

1/2×I1 ≦ I2 ≦ I1 ・・・・・・・・(5)

1/3×I1 ≦ I3 ≦ 3/4×I1 ・・・・・(6)

1/4×I1 ≦ I4 ≦ 3/4×I1 ・・・・・(7)

{但し、上記(4)〜(7)式において、I1:第1の電極に印加する溶接電流(A)、I2:第2の電極に印加する溶接電流(A)、I3:第3の電極に印加する溶接電流(A)、I4:第4の電極に印加する溶接電流(A)である。}

【発明の効果】

【0017】

本発明の溶接性に優れた多電極サブマージアーク溶接方法によれば、上述の如く、複数の電極の少なくとも一部を揺動させながらサブマージアーク溶接するにあたり、開先形状、電極の総数、溶接速度、各電極の振幅及び周波数の各条件を上記関係に規定することにより、溶接部(溶接金属)に高温割れの欠陥が生じるのを抑制でき、且つ、優れた溶接性で鋼材間を溶接することができる。従って、例えば、船舶建造時の板継溶接や、建築物に用いられるブロック状鋼柱材、橋梁構造物等の他、鋼管等の製造工程において本発明を適用することにより、溶接品質や生産性の向上等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【図面の簡単な説明】

【0018】

【図1】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、複数の電極をウィービングさせながら厚鋼板をサブマージアーク溶接する工程を示す概略図である。

【図2】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、図1に示す工程における電極の先端部の動作を示す平面図である。

【図3】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、溶接後の溶接部を示す断面図である。

【図4】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、

【図5】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、厚鋼板の突合せ端における開先形状と、各電極のアーク発生点との関係を示す断面図である。

【図6】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、厚鋼板の突合せ端における開先形状と、各電極のアーク発生点との関係を示す断面図である。

【図7】本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施形態を模式的に説明する図であり、厚鋼板の突合せ端における開先形状と、各電極のアーク発生点との関係を示す断面図である。

【図8】従来の多電極サブマージアーク溶接方法で得られる溶接部の欠陥を説明する模式断面図である。

【図9】従来の多電極サブマージアーク溶接方法を模式的に説明する図である。

【発明を実施するための形態】

【0019】

以下、本発明の溶接性に優れた多電極サブマージアーク溶接方法の実施の形態について、主に図1〜図7を参照しながら説明する(図8、9も適宜参照)。なお、本実施形態は、本発明の溶接性に優れた多電極サブマージアーク溶接方法の趣旨をより良く理解させるために詳細に説明するものであるから、特に指定の無い限り本発明を限定するものではない。

【0020】

上述したように、本発明者等は、多電極サブマージアーク溶接において電極を揺動させながら鋼材(厚鋼板)を溶接するにあたり、溶接金属に高温割れ欠陥が発生する問題を解決するために鋭意検討を行った。その結果、鋼材の突合せ端における開先形状、溶接方向で複数配置される電極の総数、溶接速度、各電極の振幅及び周波数の各条件を適正範囲とすることにより、従来の方法で溶接した場合に比べ、深さ方向の溶け込み線(フュージョンライン:FL)の中央部が凹まないようにし、かつ溶接金属の断面における最終凝固位置がビード表面となるように、溶接金属断面における深さ方向に対する幅が、深さ方向の下側から徐々に広がるようなフュージョンラインの形状とすることができることが明らかとなった。そして、このような条件で溶接金属を形成させることにより、溶融金属中に含まれる低融点の不純物が一部に集中するのを抑制でき、凝固後の溶接部(溶接金属)に高温割れの欠陥が生じるのを抑制できることが判った。本発明はこのような知見に基づいてなされたものであり、その技術思想は、以下に説明する各実施形態によって示されるものである。

【0021】

本発明に係る溶接性に優れた多電極サブマージアーク溶接方法(以下、単に多電極サブマージアーク溶接方法あるいは溶接方法と略称することがある)は、鋼材からなる厚鋼板1同士を突合せ、その突合せ端1aを、3本又は4本の複数の電極5を用いて溶接する方法であり、上記した複数の電極の総数をNとし、溶接速度v(m/min)で、複数の電極を下向き姿勢として、突合せ端1aにおける開先2の角度が2θ(°)、開先2の深さがd(mm)とされた厚鋼板1を溶接するにあたり、複数の電極5の総数Nが3の場合には、溶接進行方向において最も先行する第1の電極51を固定とし、この第1の電極51に次いで配置される第2の電極52の先端部52aを下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、第2の電極52に次いで配置される第3の電極53を固定とし、複数の電極5の総数Nが4の場合には、第1の電極51を固定とし、第2の電極52の先端部52aを下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、溶接進行方向において第2の電極52に次いで配置される第3の電極53の先端部53aを下記(2)式で表される振幅w2(mm)でウィービングさせ、第3の電極53に次いで配置される第4の電極54を固定とし、第2の電極52、並びに、第3の電極53をウィービングさせる際、下記(3)式で表される周波数f(Hz)で、溶接線と交差する方向にウィービングさせつつ溶接する方法である。

(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ) ・・・(1)

(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ) ・・・(2)

0.6≦f(Hz)/v(m/min) ・・・(3)

但し、上記(1)〜(3)式において、f:ウィービングの周波数(Hz)、v:溶接速度(m/min)、d:開先2の深さ(mm)、N:電極5の総数、θ:開先2の角度/2、W1:第2の電極52先端部52aの振幅(mm)、W2:第3の電極53の先端部53aの振幅(mm)である。

【0022】

また、本発明に係る多電極サブマージアーク溶接方法は、電極の総数Nが4とされた複数の電極5を用いた場合に、溶接速度v(m/min)で、複数の電極5を下向き姿勢として、突合せ端1aにおける開先2の角度が2θ(°)で、開先2の深さdが5〜22mmの範囲とされた厚鋼板(鋼材)1を溶接する際、溶接進行方向において最も先行する第1の電極51に次いで配置される第2の電極52の先端部52aを下記(8)式で表される振幅w1(mm)とし、上記(3)式で表される周波数f(Hz)で、溶接線Wと交差する方向にウィービングさせつつ溶接するとともに、溶接進行方向において第2の電極52に次いで配置される第3の電極53をウィービングさせずに固定電極とする溶接方法とすることができる。

(d×1/4×tanθ)/2≦w1(mm)≦(d×1/4×tanθ) ・・・(8)

但し、上記(8)式において、d:開先深さ(mm)、θ:開先角度/2、W1:第2の電極の先端部の振幅(mm)である。

【0023】

本発明において用いられる多電極サブマージアーク溶接方法(SAW:Submerged arc welding)は、アーク溶接の一種であり、粒状のフラックスと溶接ワイヤを使用する方法であり、且つ、複数の電極を溶接進行方向に配置して溶接を行う方法である。具体的には、溶接部、即ち開先に沿ってフラックスを供給しながら、その中に、複数の電極を用いて溶接ワイヤを供給しながら溶接を行う方法である。一般に、サブマージアーク溶接は、溶接効率や溶接品質に優れ、また、母材への溶け込みが深いものの、スパッタの飛散は少ないというメリットがある。

以下に、発明において規定する多電極サブマージアーク溶接方法の各条件について詳述する。

【0024】

「鋼材(厚鋼板)」

本発明の溶接性に優れた多電極サブマージアーク溶接方法において被溶接物となる鋼材としては、例えば、船舶や橋梁構造体、建築物の鋼柱材の他、高強度が要求される鋼管等に用いられる、板厚が12〜100mm程度の厚鋼板が挙げられる。

【0025】

そして、本発明においては、図1等に示すように、厚鋼板1同士を溶接するにあたり、各々の突合せ端1aにV字形状の開先2を設けることにより、厚鋼板1の上面側から多電極サブマージアーク溶接による片側溶接を行うことで、厚鋼板1同士を溶接する。この際、厚鋼板1の突合せ端1aには、溶接金属31及び溶接熱影響部32からなる溶接部(溶接ビード)3が形成される。

【0026】

本発明において厚鋼板1を多電極サブマージアーク溶接する際は、まず、突合せ端1aに、図4に示すような片側溶接に適したV形状の開先2を形成する。本発明では、図1に示すような開先2の角度2θ(片側の厚鋼板1でθ°:突合せた両側分で2θ°)や、深さd等のV開先形状については、特に限定されず、厚鋼板1の板厚等を勘案しながら、適宜調整することができる。

【0027】

「複数の電極の総数:N」

本発明においては、3本又は4本(複数の電極の総数N)の、複数の電極5を用いた多電極でのサブマージアーク溶接を行う。このように、複数の電極5を用いるとともに、後述する各溶接条件の範囲内でサブマージアーク溶接を行うことで、板厚の大きな厚鋼板1を溶接する場合であっても、溶け込みが深く、また、溶接速度を高めることができ、生産性及び溶接品質の両方が向上するという効果が得られる。

【0028】

本発明においては、複数の電極5の総数Nと、詳細を後述する電極5(52、53)のウィービングとの関係を上記関係とすることにより、図3に示す溶接部3の溶接金属31において高温割れ(図8の符号150を参照)が生じるのを抑制することが可能となる。

【0029】

図1に示す例のように、本発明においては、複数の電極5の総数Nが4である場合には、まず、第1の電極51をウィービングさせず、固定電極とする。これは、第1の電極51は、厚鋼板1の開先2をサブマージアーク溶接するにあたって最初に溶接(溶け込み)を行うものなので、溶け込み深さを確保し、安定した溶接プールを作るうえで、固定電極とする必要があるためである。

【0030】

また、複数の電極5の総数Nが4である場合、溶接進行方法で第1の電極51に次いで配置される第2の電極52は、上記(1)式で規定される振幅w1(mm)として、上記(3)式で規定される周波数f(Hz)でウィービングさせる。

また、溶接進行方法で第2の電極52に次いで配置される第3の電極53は、上記(2)式で規定される振幅w2(mm)として、上記(3)式で規定される周波数f(Hz)でウィービングさせる。

【0031】

上述のように、複数の電極5中において中間電極として配置される第2及び第3の電極52、53を、溶接線Wに直交する方向で、適正条件でウィービングさせることにより、溶け込み幅が確保でき、安定した溶接プールを作りながら溶接することが可能となる。これにより、本発明では、従来、厚鋼板を多電極サブマージアーク溶接する際に溶接金属内で発生していた高温割れの欠陥を、極めて効果的に抑制することが可能となる。

【0032】

また、図示例のように、複数の電極5の総数Nが4である場合には、最後尾となる第4の電極54はウィービングさせず、固定電極とする。これは、溶接後の溶接金属31を含む溶接部(溶接ビード)3の形状を安定させるためには、最後尾となる第4の電極54を固定電極とする必要があるためである。

【0033】

なお、複数の電極5の総数Nを4とし、開先2の深さdが5〜22mmの範囲とされた厚鋼板(鋼材)1を溶接する場合には、詳細を後述するが、第3の電極53を固定電極として多電極サブマージアーク溶接を行うことにより、溶接金属31内において高温割れが発生するのを効果的に抑制することが可能となる。

【0034】

「溶接速度:v(m/min)」

本発明の溶接方法における溶接速度v(m/min)は、特に制限されず、適宜設定することができるが、0.1〜2.5(m/min)の範囲とすることが好ましい。本発明のように、複数の電極5を用いて多電極サブマージアーク溶接を行う場合、被溶接物である鋼材のサイズや鋼特性の他、工程設備の生産能力や溶接性を考慮しながら、溶接速度v(m/min)が決定される。

【0035】

また、溶接速度vを上記範囲とした場合には、溶接プールの干渉等を考慮し、第1の電極51と第2の電極52との間の中心間距離を10〜50mmの範囲とし、第2の電極52と第3の電極53との間の中心間距離を10〜50mmの範囲とすることが好ましい。またさらに、複数の電極5の総数Nを4とした場合には、第3の電極53と第4の電極54との間の中心間距離を10〜50mmの範囲とすることが好ましい。

【0036】

「電極がウィービングする周波数:f(Hz)」

本発明では、上述した溶接速度v(m/min)と、第2及び第3の電極52、53の先端部52a、53aを溶接線W方向と交差する方向にウィービングさせる際の周波数f(Hz)との関係が、上記(3)式、即ち、次式{0.6≦f(Hz)/v(m/min)}で規定される。

上記(3)式から明らかなように、溶接速度vを大きく設定した場合には、それに伴って、各電極52、53がウィービングする周波数fも大きく設定する。

【0037】

図2に、第2の電極52、あるいは、第3の電極53をウィービングさせた場合の、各々の先端部52a、52bの溶融金属(溶接プール)内における動作を示す。

例えば、溶接速度vが0.6m/minである場合には、1秒あたりで進む溶接距離が10mmとなる。この間に各電極52、53がウィービングする回数は、次式{0.6≦f(Hz)/0.6(m/min)}から0.36Hz以上、即ち、往復で0.36回分以上となる。図2に示す例においては、溶接線W方向で、第2の電極52が10mm進む間にウィービングを1往復完了しており、約1Hzのウィービングであることがわかる。

【0038】

ここで、図9に示す従来図のように、溶接速度vは図2に示す例と同じ0.6m/minであるものの、ウィービングの周波数f(Hz)が0.3Hzと小さ過ぎる場合には、上記(3)式で表される関係を満足しなくなる。このため、図示例においては、電極200の先端部がウィービングで1往復する間に、溶接は既に30mmも進行していることから、溶接線上において、各電極200からのアーク供給範囲250が密とならずに点在する状態となる。このような場合には、アーク供給範囲250の各々の隙間260には、例えば、溶接金属の融合不良等の種々の溶接欠陥が発生するおそれがある。

【0039】

「電極の先端部の振幅:w1、w2」

本発明において、第2の電極52の先端部52aをウィービングさせる際の振幅w1は、上記(1)式、即ち、次式{(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ)}で規定される。つまり、第2の電極52の先端部52aの振幅w1は、開先2の深さd(mm)、複数の電極5の総数N、並びに、開先の角度θによって規定され、特に、開先2の深さd(mm)や角度θ(°)が大きい場合には、振幅w1を大きな振れ寸法とする。一方、電極の総数Nが多い場合には、この数量の増大に伴って、振幅w1を小さな振れ寸法とする。

【0040】

ここで、複数の電極5の総数Nを4とした場合について、以下に詳述する。

図1に示すように、第1〜第4の電極51〜54の、4つの電極を用いて多電極サブマージアーク溶接を行う場合、まず、第1の電極51は、ウィービングを行わない固定電極とする。

そして、第2の電極52は、その先端部52aの振幅w1を、次式{(d×1/4×tanθ)/2≦w1(mm)≦(d×1/4×tanθ)}で表される範囲として、ウィービングを行う。この振幅w1を上記範囲としたのは、開先2の底から開先深さdの1/4程度の位置が第2の電極52のアーク発生位置と考えられることから、この位置における開先2の幅の1/4〜1/2程度の寸法で振幅させることが、溶け込みが不足することなく溶接性が向上するためである。

【0041】

そして、第3の電極53は、その先端部53aの振幅w2を、次式{(d×2/4×tanθ)/2≦w2(mm)≦(d×2/4×tanθ)}で表される範囲として、ウィービングを行う。この振幅w2を上記範囲としたのは、開先2の底から開先深さdの1/2程度の位置が第3の電極53のアーク発生位置と考えられることから、上記した第2の電極52の場合と同様、この位置における開先2の幅の1/4〜1/2程度の寸法で振幅させることが、溶け込みが不足することなく溶接性が向上するためである。

【0042】

本発明の多電極サブマージアーク溶接で鋼材を溶接することにより、溶接金属31において高温割れが生じるのが抑制される効果が得られるメカニズムについて、以下に説明する。

【0043】

本発明者等は、多電極サブマージアーク溶接で鋼材を溶接する際の、溶接金属における高温割れの発生を抑制するために鋭意検討を行った。この結果、図8に示すような、溶接部(図3の符号3を参照)の断面形状、即ち、溶け込み形状において、深さ方向の溶け込み線(フュージョンライン:FL)の中央部が凹む現象が生じるのを抑制することが重要と考えた。そして、図3に示すように、溶接金属の断面における最終凝固位置がビード表面となるように、溶接金属断面における深さ方向に対する幅が、深さ方向の下側から徐々に広がるような形状でフュージョンラインを形成させることで、高温割れを防止することが可能であると考えた。そして、中間電極、即ち、本実施形態における第2及び第3の電極52、53の先端部52a、53aのアーク発生点を、中心固定ではなく、溶接進行方向に対する横幅方向に振幅させることで、フュージョンラインFLを凸形状にすることができると考えた。また、フュージョンラインFLを凸形状とするにあたり、中間電極に必要な振幅は、アーク発生点における開先幅と密接な関係があると考えた。

【0044】

しかしながら、サブマージアーク溶接の場合、フラックスで溶接部を覆うため、全ての電極の溶接ワイヤがフラックスに覆われるので、アーク点の状況を肉眼では観察できないという問題がある。そこで、本発明者等は、溶接部の横側からX線透過観察を行うことにより、溶接ワイヤ先端の位置を観察したところ、各電極の溶接ワイヤの先端は、それぞれ開先内に位置することが確認できた。一方、X線透過観察は分解能が小さいことと、板幅が大きい場合にはX線の透過量が小さくなり過ぎて観察が困難となることから、実際に溶接に用いられる鋼材とは寸法が異なる、板幅20mmのサンプルを用いて実験を行ったため、溶接ワイヤの先端位置に違いが出ると考えられる。このため、本発明者等の実験においては、各電極のアーク発生点について以下のように推察し、さらに、必要なウィービングの振幅を予測して、その効果を検討した。

【0045】

図5及び図6に示すように、本発明者等は、溶接進行方向で最も先行する第1の電極のアーク発生点を開先の底とし、第2の電極のアーク発生点を、開先深さを電極総数で除した値と考え、その位置における開先幅をウィービングの振幅の上限とし、また、開先幅の1/2程度を下限と考えた。即ち、ウィービングの振幅の上限は、アークの広がりが開先に半分程度の量で当たり、母材を直接溶融できる程度とした。上記分量を超えたアークの広がりが開先の半分程度を超えて母材に当たると、アークによる溶融部が穴を形成し、その穴が溶融金属の流動を阻害したり、内部で発生するスラグが浮上しきれずに、穴に溜まったりする可能性がある。また、ウィービングの振幅の下限は、上記振幅よりも小さいと、アーク熱によって母材が溶融する量が小さくなり過ぎ、フュージョンラインが凹む可能性があることから、上記下限とした。

【0046】

また、第3の電極のアーク発生点は、開先の深さを電極の総数で除した値に2を掛けた位置と考え、ウィービング振幅の上下限は、上記した第2の電極と同様の考え方とした。

【0047】

ここで、例えば、総数Nが4とされた複数の電極によるサブマージアーク溶接において、板厚が22mm以下である場合には、ウィービングさせるのを第2の電極のみとし、第3の電極(及び、第1、第4の電極)は固定電極とすることが好ましい。これは、板厚が小さくなるにつれて、各電極のアーク発生点の深さの位置が近づいてくることに基づくものであり、第2の電極のみをウィービングさせた場合であっても、第2及び第3の電極の両方をウィービングさせた場合と同等の、母材への溶け込みが得られるためと考えられる。

【0048】

また、複数の電極5の総数Nを3とした場合も、上述のように電極総数Nを4とした場合と同様であり、まず、溶接進行方向で最も先行する第1の電極はウィービングさせず、固定電極とする。

そして、第2の電極のウィービングの振幅w1は、図7に示す模式図において、次式{(d×1/3×tanθ)/2≦w1(mm)≦(d×1/3×tanθ)}で表される範囲とする。この場合も上記同様の考え方であり、第2の電極のアーク発生点を、開先の底から1/3の深さの位置としたうえで、その位置における開先幅をウィービングの振幅の上限とし、また、開先幅の1/2程度を下限としている。

また、複数の電極5の総数Nを3とした場合には、第3の電極はウィービングさせず、固定電極とする。

【0049】

「溶接電流」

本発明において、多電極サブマージアーク溶接で鋼材(厚鋼板1)を溶接する際、複数の電極5に印加される溶接電流としては、特に限定されず、生産性等を考慮しながら適宜設定することができる。

【0050】

また、本発明においては、第1の電極51に印加する溶接電流をI1(A)とし、第2の電極52に印加する溶接電流をI2(A)とし、第3の電極53に印加する溶接電流をI3(A)とした際、各溶接電流I1〜I3の関係が下記(4)〜(6)式を同時に満足し、さらに、複数の電極5の総数Nが4の場合に、第4の電極54に印加する溶接電流をI4(A)とした際、各溶接電流I1〜I4の関係が下記(4)〜(7)式を同時に満足することが好ましい。複数の電極5に印加する各溶接電流をこのような範囲とすることにより、溶接金属31における欠陥が抑制されるとともに、優れた溶接性が得られる。

500 ≦ I1 ≦2000 ・・・・・・・・(4)

1/2×I1 ≦ I2 ≦ I1 ・・・・・・・・(5)

1/3×I1 ≦ I3 ≦ 3/4×I1 ・・・・・(6)

1/4×I1 ≦ I4 ≦ 3/4×I1 ・・・・・(7)

但し、上記(4)〜(7)式において、I1:第1の電極に印加する溶接電流(A)、I2:第2の電極に印加する溶接電流(A)、I3:第3の電極に印加する溶接電流(A)、I4:第4の電極に印加する溶接電流(A)である。

【0051】

多電極サブマージアーク溶接を行う際に、各電極に印加する溶接電流が上記範囲を下回った場合、溶接効率が低下するので溶接速度vを遅く設定する必要が生じるため、生産性が低下するおそれがある。また、各電極に印加する溶接電流が上記範囲を超えた場合、溶接金属31を形成させるのに十分な溶接電流の範囲を超えることから、製造コストが上昇するおそれがある。

【0052】

「溶接電圧」

本発明において、多電極サブマージアーク溶接で鋼材(厚鋼板1)を溶接する際の溶接電圧としては、溶接電流と同様、特に限定されない。しかしながら、溶接電圧は、溶接アークの不安定が起きない実用範囲の電圧とすることが好ましく、その範囲は、概ね15〜50Vの範囲である。

【0053】

「溶接ワイヤ」

本発明において、多電極サブマージアーク溶接を行う際に用いられる溶接材料(溶接ワイヤ55)としては、特に限定されず、従来からサブマージアーク溶接に用いられている溶接ワイヤを何ら制限無く採用することができる。

また、溶接ワイヤ55の直径についても何ら制限されないが、ワイヤの剛性や溶接電流、

溶接性等を考慮し、2.0〜6.4mmの範囲とすることが好ましい。

【0054】

「フラックス」

本発明の多電極サブマージアーク溶接方法において用いられるフラックスとしては、特に限定されず、従来からサブマージアーク溶接に用いられているものを何ら制限無く採用することができる。

【0055】

本発明の多電極サブマージアーク溶接方法により、厚鋼板1を溶接する際の手順について、電極の総数Nを4とした場合の一例を以下に説明する。

まず、各電極5の各々に溶接ワイヤ55及び図示略のフラックスを取り付けた後、母材(厚鋼板1)を各電極5の給電用コンタクトチップ(図示略)の下に配し、給電用コンタクトチップ、即ち先端部51a〜54aと厚鋼板1との間隔を、例えば20mm程度に調整する。

次いで、詳細な図示を省略するが、溶接装置の制御器により、溶接電流及び電圧、溶接速度v等を上記した範囲で大まかに設定する。この際、各設定値はアークを発生していない場合でも制御器の表示手段に正確に表示されるが、多くの場合、溶接電流及び電圧は実際にアークを出射しないと正確な値が得られないため、追って微調整を行う。

【0056】

次いで、インチングを行うことで、溶接ワイヤ55を給電用コンタクトチップの先端部51a〜54aから僅かに露出させ、各電極51〜55が開先2(図2に示す溶接線W)に沿うように、正確に位置決めを行う。

次いで、図示略の電極送り手段を溶接開始位置に移動した後、フラックスを導出してサブマージアーク溶接を開始する。ここで、最初に設定した溶接電流及び電圧に対し、制御器の電流計及び電圧計における実測値が合っているかどうかを確認し、実測値と設定値とがずれている場合には修正する。また、サブマージアーク溶接を行っている間、溶接部3はフラックスに隠れて見ることが不可能なので、リアルタイムでの溶接状況については、作業中の音等によって確認する。

【0057】

次いで、溶接終点位置の少し手前で、図示略のフラックス供給ホッパを停止させ、終点までの残りの溶接は、図示略のフラックス供給管やノズル内に残留したフラックスで行った後、終点位置で溶接を停止する。その後、溶接部3周辺に残留するフラックスやスラグを除去し、多電極サブマージアーク溶接を完了する。

【0058】

本発明の多電極サブマージアーク溶接方法は、特に、溶接進行方向において中間電極として配される第2の電極52(並びに第3の電極53)を適正条件でウィービングさせながら、上述のような手順で溶接することにより、溶接金属31に高温割れが生じるのが抑制される。

なお、上記手順はあくまで一例であり、被溶接物の形状やサイズ等を勘案しながら、適宜、最適化することが好ましい。

【0059】

以上説明したような、本発明に係る溶接性に優れた多電極サブマージアーク溶接方法によれば、上記構成の如く、複数の電極5の少なくとも一部を揺動させながらサブマージアーク溶接するにあたり、開先2の形状、複数の電極5の総数N、溶接速度v、各電極の振幅w1、w2及び周波数fの各条件を上記関係に規定することにより、溶接部3(溶接金属31)に高温割れの欠陥が生じるのを抑制でき、且つ、優れた溶接性で鋼材(厚鋼板1)間を溶接することができる。従って、例えば、船舶建造時の板継溶接や、建築物に用いられるブロック状鋼柱材、橋梁構造物等の他、鋼管等の製造工程において本発明を適用することにより、溶接品質や生産性の向上等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【実施例】

【0060】

以下、本発明に係る溶接性に優れた多電極サブマージアーク溶接方法の実施例を挙げ、本発明をより具体的に説明するが、本発明は、もとより下記実施例に限定されるものではなく、前、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれるものである。

【0061】

[実施例1]

実施例1においては、まず、下記表1に示すような母材成分を有し、JIS G3105準拠とされるとともに、引張り強さ:519MPa、降伏強さ:353MPa、伸び:32%程度とされた、板厚が40mmの厚鋼板を準備した。

【0062】

【表1】

【0063】

次に、2枚の厚鋼板の各突合せ端に、開先深さdを下記表3及び表4に示す寸法として、開先角度2θ:60°(θ=30°)として、V開先形状を加工した。

【0064】

次に、下記表2に示すような化学成分を有し、JIS Z3183 S502−Hに準拠した溶接ワイヤを用いて、厚鋼板の開先をルートフェイスに沿って溶接した。この際、複数の電極の総数Nを4とした場合には、各電極に用いられる溶接ワイヤの径が、第1の電極:4.8mm、第2の電極:4.8mm、第3の電極:4.0mm、第4の電極:4.0mmとされたものを使用した。また、複数の電極の総数Nを3とした場合には、第1の電極:4.8mm、第2の電極:4.0mm、第3の電極:4.0mmとされたものを使用した。

【0065】

また、複数の電極の総数Nを4とした場合には、各電極に印加する溶接電流、ウィービングの周波数及び振幅、溶接速度を下記表3に示す条件として多電極サブマージアーク溶接を行い、複数の電極の総数Nを3とした場合には、下記表4に示す条件で多電極サブマージアーク溶接を行った。

【0066】

そして、溶接された厚鋼板を切り出して溶接部の断面を観察することにより、高温割れの有無及び発生率を確認した。この際、上記観察には放射線(X線)透過試験を使用し、高温割れの発生率については、放射線(X線)透過試験で得られたフィルムから、溶接長:1000mmにおいて発生した溶接金属中の割れの合計長さを割り出し、溶接長あたりの百分率(%)で評価した。

【0067】

下記表2に溶接ワイヤの化学成分の一覧を示すとともに、下記表3及び表4に、各溶接条件及び高温割れの評価結果の一覧を示す。

【0068】

【表2】

【0069】

【表3】

【0070】

【表4】

【0071】

表3及び表4に示すように、本発明で規定する条件で第2の電極(並びに、第3の電極)をウィービングさせながら多電極サブマージアーク溶接を行った本発明例(試験番号1〜3、5、8、21〜23)においては、何れも溶接金属中に高温割れが発生せず、溶接性が良好であることが明らかとなった。

【0072】

これに対して、比較例(試験番号4、6、7、9〜11、24〜26)においては、本発明で規定する条件による電極のウィービングを行わなかったため、何れの例においても高温割れの欠陥が生じていることが明らかとなった。

電極総数Nを4とした試験番号4、7の比較例においては、第2の電極がウィービングしない条件であったため、それぞれ、3〜8%の発生率で高温割れが生じた。また、試験番号6の比較例においては、開先深さdが25mmと大きいのにも関わらず、第3電極がウィービングしない条件であったため、5%の発生率で高温割れが生じた。また、試験番号9〜12の比較例においては、第2の電極及び第3の電極の何れもウィービングさせなかったため、それぞれ、11〜34%の大きな発生率で高温割れが生じた。

また、電極総数Nを3とした試験番号24〜26比較例においては、何れも第2の電極をウィービングさせなかったため、46〜56%と極めて大きな発生率で高温割れが生じた。

【0073】

[実施例2]

実施例2においては、多電極サブマージアーク溶接における電極のウィービング周波数fと、融合不良欠陥発生率との関係について検討を行った。

本実施例では、まず、各厚鋼板の突合せ端に、開先深さd:22mm、開先角度2θ:60°のV開先形状を加工した。そして、複数の電極の総数Nを4とし、溶接速度を0.8m/min、各電極に印加する溶接電流を、第1電極:1300A、第2電極:1000A、第3電極:800A、第4電極:700A、各電極の振幅を、第2電極:2mm、第3電極:4mmとし、第2及び第3の電極のウィービング周波数f(Hz)を下記表5に示す条件とした点以外は、実施例1と同様の手順及び条件で多電極サブマージアーク溶接を行った。この際、溶接距離1000mmにおいて発生した融合不良欠陥の合計長さを割り出し、溶接長あたりの百分率(%)で融合不良欠陥発生率を評価し、ウィービングの周波数fと融合不良欠陥発生率との関係の予備実験とした。この際、融合不良欠陥についてはX線透過法によって観察した。

下記表5に、複数の電極の総数Nを4として多電極サブマージアーク溶接を行った際の、第2及び第3の電極のウィービングの周波数条件、並びに、融合不良欠陥発生率の一覧を示す。

【0074】

【表5】

【0075】

表5に示すように、多電極サブマージアーク溶接における、第2及び第3の電極のウィービングの周波数の変化と融合不良欠陥発生率との関係は、例えば、周波数fが0.20〜0.40Hzの場合に、融合不良欠陥が多く発生する傾向が見られる。

【0076】

また、実施例2においては、各電極に印加する溶接電流、ウィービングの周波数及び振幅、溶接速度を下記表6に示す条件とした点以外は、上記実施例1と同様の手順及び条件で多電極サブマージアーク溶接を行い、同様の方法で高温割れ発生率について評価した。このような方法により、複数の電極の総数Nを4とし、電極がウィービングする周波数fを変化させた場合の該周波数fと高温割れ発生率との関係を調べ、結果を下記表6に示した。

【0077】

【表6】

【0078】

表6に示すように、本発明で規定する条件の範囲内で多電極サブマージアーク溶接を行った試験番号31〜38、41の本発明例は、何れも高温割れが生じなかった。

一方、試験番号39の比較例では、開先深さが25mmであるのにも関わらず第3の電極のウィービングを行わない条件であり、また、試験番号40では、第2の電極がウィービングしない条件であるため、高温割れ発生率が5〜8%となった。

【0079】

またさらに、実施例2においては、複数の電極の総数Nを3として第1及び第3の電極を固定電極とし、溶接速度vを0.78m/minとするとともに、第2のウィービング周波数f(Hz)を下記表7に示す条件とした点以外は、上記同様の条件及び手順でウィービングの周波数fと融合不良欠陥発生率との関係の予備実験を行った。

下記表7に、複数の電極の総数Nを3として多電極サブマージアーク溶接を行った際の、第2の電極のウィービングの周波数条件、並びに、融合不良欠陥発生率の一覧を示す。

【0080】

【表7】

【0081】

表7に示すように、多電極サブマージアーク溶接における、第2の電極のウィービングの周波数の変化と融合不良欠陥発生率との関係は、例えば、周波数fが0.30〜0.40Hzの場合に、融合不良欠陥が多く発生する傾向が見られる。

【0082】

またさらに、複数の電極の総数Nを3とし、各電極に印加する溶接電流、ウィービングの周波数及び振幅、溶接速度を下記表8に示す条件とした点以外は、上記同様の手順及び条件で多電極サブマージアーク溶接を行い、同様の方法で高温割れ発生率について評価した。このような方法により、複数の電極の総数Nを3とし、第2の電極がウィービングする周波数fを変化させた場合の該周波数fと高温割れ発生率との関係を調べ、結果を下記表8に示した。

【0083】

【表8】

【0084】

表8に示すように、本発明で規定する条件の範囲内で多電極サブマージアーク溶接を行った試験番号51〜56の本発明例は、何れも高温割れが生じなかった。

【0085】

[実施例3]

実施例3においては、多電極サブマージアーク溶接における電極の振幅w1、w2と、高温割れ発生率との関係について検討を行った。

本実施例では、まず、各厚鋼板の突合せ端に、開先深さd:22mm、開先角度2θ:60°のV開先形状を加工した。そして、複数の電極の総数Nを4とし、溶接速度vについては0.8m/min、各電極に印加する溶接電流については、第1電極:1300A、第2電極:1000A、第3電極:800A、第3の電極の振幅w2:4.0mm、第2及び第3の電極のウィービング周波数f:0.48(Hz)とし、第2の電極の振幅w1を下記表9に示す条件とした点以外は、実施例1と同様の手順及び条件で多電極サブマージアーク溶接を行った。そして、上記同様、この際、溶接距離1000mmにおいて発生した高温割れの合計長さを割り出し、溶接長あたりの百分率(%)で高温割れ発生率を評価した。この際、高温割れについてはX線透過法によって観察し、第2の電極の振幅w1と高温割れ発生率との関係の予備実験とした。

下記表9に、複数の電極の総数Nを4として多電極サブマージアーク溶接を行った際の、第2の電極の振幅条件、並びに、高温割れ発生率の一覧を示す。

【0086】

【表9】

【0087】

表9に示すように、多電極サブマージアーク溶接における、第2の電極のウィービングの振幅w1の変化と高温割れ発生率との関係は、例えば、振幅w1が1.2mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:4%)。また、振幅w1が3.6mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0088】

また、第2の電極の振幅w1を2.0mmとし、第3の電極の振幅w2を下記表10に示す範囲とした点を除き、上記同様の条件及び手順で多電極サブマージアーク溶接を行い、同様の評価を行うことで、第3の電極の振幅w2と高温割れ発生率との関係の予備実験とした。

下記表10に、複数の電極の総数Nを4として多電極サブマージアーク溶接を行った際の、第3の電極の振幅条件、並びに、高温割れ発生率の一覧を示す。

【0089】

【表10】

【0090】

表10に示すように、多電極サブマージアーク溶接における、第3の電極のウィービングの振幅w2の変化と高温割れ発生率との関係は、例えば、振幅w2が2.0〜2.5mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:2〜7%)。また、振幅w2が6.0mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0091】

また、本実施例では、開先深さdを25mm、第3の電極の振幅w2を4.0mmとし、第2の電極の振幅w1を下記表11に示す範囲とした点を除き、上記同様の条件及び手順で多電極サブマージアーク溶接を行い、同様の評価を行う予備実験を行った。

下記表11に、複数の電極の総数Nを4として多電極サブマージアーク溶接を行った際の、第2の電極の振幅条件、並びに、高温割れ発生率の一覧を示す。

【0092】

【表11】

【0093】

表11に示すように、多電極サブマージアーク溶接において、開先深さdを25mmと深くした場合の、第2の電極のウィービングの振幅w1の変化と高温割れ発生率との関係は、例えば、振幅w1が1.2〜1.5mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:3〜5%)。また、振幅w1が3.5mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0094】

また、開先深さdを25mm、第2の電極の振幅w1を2.0mmとし、第3の電極の振幅w2を下記表12に示す範囲とした点を除き、上記同様の条件及び手順で多電極サブマージアーク溶接を行い、同様の評価を行う予備実験を行った。

下記表12に、複数の電極の総数Nを4として多電極サブマージアーク溶接を行った際の、第3の電極の振幅条件、並びに、高温割れ発生率の一覧を示す。

【0095】

【表12】

【0096】

表12に示すように、多電極サブマージアーク溶接において、開先深さdを25mmと深くした場合の、第3の電極のウィービングの振幅w2の変化と高温割れ発生率との関係は、例えば、振幅w2が2.4〜3.2mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:5〜7%程度)。また、振幅w2が3.5mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0097】

またさらに、本実施例においては、複数の電極の総数Nを4とし、各電極に印加する溶接電流、ウィービングの周波数及び振幅、溶接速度を下記表13に示す条件とした点以外は、上記同様の手順及び条件で多電極サブマージアーク溶接を行い、同様の方法で高温割れ発生率について評価した。このような方法により、第2及び第3の電極の振幅w1、w2と高温割れ発生率との関係を調べ、結果を下記表13に示した。

【0098】

【表13】

【0099】

表13に示すように、本発明で規定する条件の範囲内で多電極サブマージアーク溶接を行った試験番号61〜70の本発明例は、何れも高温割れが生じなかった。

【0100】

またさらに、実施例3においては、複数の電極の総数Nを3として多電極サブマージアーク溶接を行った場合の、第2の電極の振幅w1と高温割れ発生率との関係についても調査した。この際、まず、開先深さdを22mmとし、第2の電極の振幅w1を下記表14に示す条件とした点を除き、上記同様の条件及び手順で多電極サブマージアーク溶接を行うとともに、開先深さdを25mmとし、第2の電極の振幅w1を下記表15に示す条件として多電極サブマージアーク溶接を行う予備実験を行った。

開先深さdを22mmとした予備実験における、第2の電極の振幅w1と高温割れ発生率の一覧を下記表14に示すとともに、開先深さdを25mmとした予備実験における、第2の電極の振幅w1と高温割れ発生率の一覧を下記表15に示す。

【0101】

【表14】

【0102】

【表15】

【0103】

表14に示すように、多電極サブマージアーク溶接において、開先深さdを22mmとした場合の、第2の電極のウィービングの振幅w1の変化と高温割れ発生率との関係は、例えば、振幅w1が1.6mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:4%)。また、振幅w1が5.5mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0104】

また、表15に示すように、多電極サブマージアーク溶接において、開先深さdを25mmと深くした場合の、第2の電極のウィービングの振幅w1の変化と高温割れ発生率との関係は、例えば、振幅w1が1.0〜1.4mmの場合に、高温割れが多く発生する傾向が見られる(高温割れ発生率:2〜12%)。また、振幅w1が6.0mm以上だと、スラグの巻き込み欠陥が発生することがわかる。

【0105】

またさらに、本実施例においては、複数の電極の総数Nを3として第1及び第3の電極を固定電極とし、各電極に印加する溶接電流、ウィービングの周波数及び振幅、溶接速度を下記表16に示す条件とした点以外は、上記同様の手順及び条件で多電極サブマージアーク溶接を行い、同様の方法で高温割れ発生率について評価した。このような方法により、第2の電極の振幅w1と高温割れ発生率との関係を調べ、結果を下記表16に示した。

【0106】

【表16】

【0107】

表16に示すように、本発明で規定する条件の範囲内で多電極サブマージアーク溶接を行った試験番号81〜86の本発明例は、何れも高温割れが生じなかった。

【0108】

[実施例4]

実施例4においては、多電極サブマージアーク溶接における複数の電極の中心間距離と、アンダーカットの発生率及びスラグインの発生個数との関係について検討を行った。

本実施例では、多電極サブマージアーク溶接における複数の電極の中心間距離を下記表17〜表20に示した条件(本発明の請求項2及び請求項5で規定する条件)とした点を除き、上記各実施例と同様の手順及び条件で多電極サブマージアーク溶接を行った。ここで、下記表17に示す試験番号91〜98は、表3に示す試験番号5と同様の開先及び溶接条件とし、また、下記表18に示す試験番号101〜108は、表3に示す試験番号8、下記表19に示す試験番号111〜118は、表4に示す試験番号28、下記表20に示す試験番号121〜128は、表4に示す試験番号29と同様の開先及び溶接条件とした。

【0109】

ここで、本実施例で説明するアンダーカットとは、ビードの表面において、ビード止端部(ビードの脇)に発生する切り欠きであり、浅いもので1mm以下、深いもので数mm程度となる欠陥である。

また、スラグインとは、溶接金属内やフュージョンラインに溶接で発生したスラグが巻き込まれ、溶融せずに残存した状態の欠陥を言う。

【0110】

上述のようなアンダーカットの評価は、ビードの表面を目視検査することで行った。

また、スラグインの評価は、常法のX線透過試験及び超音波探傷試験により、溶接金属等の内部を観察することによって行った。この際、丸いスラグインは、超音波探傷試験では、試験用の20mm角程度のプローブから発した超音波が、欠陥で反射して戻ってくるのを、同じプローブもしくは他方の検出専用プローブで検出する方法のため、欠陥が丸いと戻ってくる超音波が少なくなり、検出し難いことから、主としてX線透過試験によって行った。

下記表17〜20に、多電極サブマージアーク溶接における複数の電極の中心間距離の条件、及び、アンダーカットの発生率並びにスラグインの発生個数の一覧を示す。

【0111】

【表17】

【0112】

【表18】

【0113】

【表19】

【0114】

【表20】

【0115】

表17〜表20に示すように、複数の電極の中心間距離を、本発明の請求項2及び請求項5で規定した範囲として多電極サブマージアーク溶接を行った本発明例では、アンダーカットの発生が抑制され、また、スラグインの発生個数が少ないことがわかる。

【0116】

[実施例5]

実施例5においては、多電極サブマージアーク溶接において複数の電極に印加する溶接電流と、アンダーカットの発生率及びスラグインの発生個数との関係について検討を行った。

本実施例では、多電極サブマージアーク溶接に用いる溶接ワイヤの径を下記表21及び表23に示す条件とするとともに、複数の電極に印加する各溶接電流を下記表22及び表24に示す条件(本発明の請求項3及び請求項6で規定する関係)とし、さらに、その他の溶接条件を下記表22及び表24に示す条件とした点を除き、上記各実施例と同様の手順及び条件で多電極サブマージアーク溶接を行った。ここで、下記表21及び表22は、複数の電極の総数Nを4とした場合の例であり、また、下記表23及び表24は、複数の電極の総数Nを3とした場合の例である。

【0117】

【表21】

【0118】

【表22】

【0119】

【表23】

【0120】

【表24】

【0121】

表22及び表24に示すように、複数の電極に印加する各溶接電流の条件を、本発明の請求項3及び請求項6で規定した関係として多電極サブマージアーク溶接を行った本発明例では、アンダーカットの発生が抑制され、また、スラグインの発生個数が少ないことがわかる。

【0122】

以上説明した実施例の結果より、本発明の溶接性に優れた多電極サブマージアーク溶接方法を用いることにより、厚鋼板等の鋼材を片側溶接する際、溶接金属に高温割れの欠陥が生じるのを抑制でき、且つ、優れた溶接性が得られるので、良好な生産性を確保しつつ、信頼性の高い溶接部を形成させながら、鋼材を溶接できることが明らかである。

【産業上の利用可能性】

【0123】

本発明によれば、厚鋼板等の鋼材を片側溶接する際、溶接金属に高温割れの欠陥が生じるのを抑制でき、且つ、優れた溶接性で鋼材間を溶接することができる。従って、例えば、船舶建造時の板継溶接や、建築物に用いられるブロック状鋼柱材、橋梁構造物等の他、鋼管等の製造工程において本発明を適用することにより、溶接品質や生産性の向上等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【符号の説明】

【0124】

1…厚鋼板(鋼材)、1a…突合せ端、2…開先、3…溶接部、31…溶接金属、5…複数の電極(電極)、51…第1の電極(複数の電極)、52…第2の電極(複数の電極)、53…第3の電極(複数の電極)、52a…先端部(第2の電極)、53a…先端部(第3の電極)、2θ…開先の角度(θ°×2)、d…開先の深さ、N…複数の電極の総数、w1…第2の電極の先端部の振幅、w2…第3の電極の先端部の振幅、W…溶接線、f…周波数

【特許請求の範囲】

【請求項1】

鋼材同士を突合せ、その突合せ端を、3本又は4本の複数の電極を用いて溶接する多電極サブマージアーク溶接方法であって、

前記複数の電極の総数をNとし、溶接速度v(m/min)で、前記複数の電極を下向き姿勢として、前記突合せ端における開先角度が2θ(°)、開先深さがd(mm)とされた鋼材を溶接するにあたり、前記複数の電極の総数Nが3の場合には、溶接進行方向において最も先行する第1の電極を固定とし、該第1の電極に次いで配置される第2の電極の先端部を下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、前記第2の電極に次いで配置される第3の電極を固定とし、

前記複数の電極の総数Nが4の場合には、前記第1の電極を固定とし、前記第2の電極の先端部を下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、溶接進行方向において前記第2の電極に次いで配置される第3の電極の先端部を下記(2)式で表される振幅w2(mm)でウィービングさせ、前記第3の電極に次いで配置される第4の電極を固定とし、

前記第2の電極、並びに、前記第3の電極をウィービングさせる際、下記(3)式で表される周波数f(Hz)で、溶接線と交差する方向にウィービングさせつつ溶接することを特徴とする、溶接性に優れた多電極サブマージアーク溶接方法。

(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ) ・・・(1)

(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ) ・・・(2)

0.6≦f(Hz)/v(m/min) ・・・(3)

{但し、上記(1)〜(3)式において、d:開先深さ(mm)、N:電極の総数、θ:開先角度/2、W1:第2の電極の先端部の振幅(mm)、W2:第3の電極の先端部の振幅(mm)、f:周波数(Hz)、v:溶接速度(m/min)である。}

【請求項2】

前記溶接速度vが、0.1〜2.5(m/min)の範囲であるとともに、前記第1の電極と前記第2の電極との間の中心間距離が10〜50(mm)の範囲であり、前記第2の電極と前記第3の電極との間の中心間距離が10〜50(mm)の範囲であり、さらに、前記複数の電極の総数Nが4の場合には、前記第3の電極と前記第4の電極との間の中心間距離が10〜50(mm)の範囲であることを特徴とする、請求項1に記載の溶接性に優れた多電極サブマージアーク溶接方法。

【請求項3】

前記第1の電極に印加する溶接電流をI1(A)とし、前記第2の電極に印加する溶接電流をI2(A)とし、前記第3の電極に印加する溶接電流をI3(A)とした際、各溶接電流I1〜I3の関係が下記(4)〜(6)式を同時に満足し、さらに、前記複数の電極の総数Nが4の場合に、前記第4の電極に印加する溶接電流をI4(A)とした際、各溶接電流I1〜I4の関係が下記(4)〜(7)式を同時に満足することを特徴とする、請求項1又は請求項2に記載の溶接性に優れた多電極サブマージアーク溶接方法。

500 ≦ I1 ≦2000 ・・・・・・・・(4)

1/2×I1 ≦ I2 ≦ I1 ・・・・・・・・(5)

1/3×I1 ≦ I3 ≦ 3/4×I1 ・・・・・(6)

1/4×I1 ≦ I4 ≦ 3/4×I1 ・・・・・(7)

{但し、上記(4)〜(7)式において、I1:第1の電極に印加する溶接電流(A)、I2:第2の電極に印加する溶接電流(A)、I3:第3の電極に印加する溶接電流(A)、I4:第4の電極に印加する溶接電流(A)である。}

【請求項4】

鋼材同士を突合せ、その突合せ端を、電極の総数Nが4とされた複数の電極を用いて溶接する多電極サブマージアーク溶接方法であって、

溶接速度v(m/min)で、前記複数の電極を下向き姿勢として、前記突合せ端における開先角度が2θ(°)、開先深さdが5〜22mmの範囲とされた鋼材を溶接する場合に、溶接進行方向において最も先行する第1の電極に次いで配置される第2の電極の先端部を下記(8)式で表される振幅w1(mm)とし、下記(3)式で表される周波数f(Hz)で、溶接線と交差する方向にウィービングさせつつ溶接するとともに、溶接進行方向において前記第2の電極に次いで配置される第3の電極をウィービングさせずに固定電極とすることを特徴とする、溶接性に優れた多電極サブマージアーク溶接方法。

0.6≦f(Hz)/v(m/min) ・・・(3)

(d×1/4×tanθ)/2≦w1(mm)≦(d×1/4×tanθ) ・・・(8)

{但し、上記(3)、(8)式において、f:周波数(Hz)、v:溶接速度(m/min)、d:開先深さ(mm)、θ:開先角度/2、W1:第2の電極の先端部の振幅(mm)である。}

【請求項5】

前記溶接速度vが、0.1〜2.5(m/min)の範囲であるとともに、前記第1の電極と前記第2の電極との間の中心間距離が10〜50(mm)の範囲であり、前記第2の電極と前記第3の電極との間の中心間距離が10〜50(mm)の範囲であり、さらに、前記第3の電極と前記第4の電極との間の中心間距離が10〜50(mm)の範囲であることを特徴とする、請求項4に記載の溶接性に優れた多電極サブマージアーク溶接方法。

【請求項6】

前記第1の電極に印加する溶接電流をI1(A)とし、前記第2の電極に印加する溶接電流をI2(A)とし、前記第3の電極に印加する溶接電流をI3(A)とし、さらに、前記第4の電極に印加する溶接電流をI4(A)とした際、各溶接電流I1〜I4の関係が、下記(4)〜(7)式を同時に満足することを特徴とする、請求項4又は請求項5に記載の溶接性に優れた多電極サブマージアーク溶接方法。

500 ≦ I1 ≦2000 ・・・・・・・・(4)

1/2×I1 ≦ I2 ≦ I1 ・・・・・・・・(5)

1/3×I1 ≦ I3 ≦ 3/4×I1 ・・・・・(6)

1/4×I1 ≦ I4 ≦ 3/4×I1 ・・・・・(7)

{但し、上記(4)〜(7)式において、I1:第1の電極に印加する溶接電流(A)、I2:第2の電極に印加する溶接電流(A)、I3:第3の電極に印加する溶接電流(A)、I4:第4の電極に印加する溶接電流(A)である。}

【請求項1】

鋼材同士を突合せ、その突合せ端を、3本又は4本の複数の電極を用いて溶接する多電極サブマージアーク溶接方法であって、

前記複数の電極の総数をNとし、溶接速度v(m/min)で、前記複数の電極を下向き姿勢として、前記突合せ端における開先角度が2θ(°)、開先深さがd(mm)とされた鋼材を溶接するにあたり、前記複数の電極の総数Nが3の場合には、溶接進行方向において最も先行する第1の電極を固定とし、該第1の電極に次いで配置される第2の電極の先端部を下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、前記第2の電極に次いで配置される第3の電極を固定とし、

前記複数の電極の総数Nが4の場合には、前記第1の電極を固定とし、前記第2の電極の先端部を下記(1)式で表される振幅w1(mm)でウィービングさせるとともに、溶接進行方向において前記第2の電極に次いで配置される第3の電極の先端部を下記(2)式で表される振幅w2(mm)でウィービングさせ、前記第3の電極に次いで配置される第4の電極を固定とし、

前記第2の電極、並びに、前記第3の電極をウィービングさせる際、下記(3)式で表される周波数f(Hz)で、溶接線と交差する方向にウィービングさせつつ溶接することを特徴とする、溶接性に優れた多電極サブマージアーク溶接方法。

(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ) ・・・(1)

(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ) ・・・(2)

0.6≦f(Hz)/v(m/min) ・・・(3)

{但し、上記(1)〜(3)式において、d:開先深さ(mm)、N:電極の総数、θ:開先角度/2、W1:第2の電極の先端部の振幅(mm)、W2:第3の電極の先端部の振幅(mm)、f:周波数(Hz)、v:溶接速度(m/min)である。}

【請求項2】

前記溶接速度vが、0.1〜2.5(m/min)の範囲であるとともに、前記第1の電極と前記第2の電極との間の中心間距離が10〜50(mm)の範囲であり、前記第2の電極と前記第3の電極との間の中心間距離が10〜50(mm)の範囲であり、さらに、前記複数の電極の総数Nが4の場合には、前記第3の電極と前記第4の電極との間の中心間距離が10〜50(mm)の範囲であることを特徴とする、請求項1に記載の溶接性に優れた多電極サブマージアーク溶接方法。

【請求項3】

前記第1の電極に印加する溶接電流をI1(A)とし、前記第2の電極に印加する溶接電流をI2(A)とし、前記第3の電極に印加する溶接電流をI3(A)とした際、各溶接電流I1〜I3の関係が下記(4)〜(6)式を同時に満足し、さらに、前記複数の電極の総数Nが4の場合に、前記第4の電極に印加する溶接電流をI4(A)とした際、各溶接電流I1〜I4の関係が下記(4)〜(7)式を同時に満足することを特徴とする、請求項1又は請求項2に記載の溶接性に優れた多電極サブマージアーク溶接方法。

500 ≦ I1 ≦2000 ・・・・・・・・(4)

1/2×I1 ≦ I2 ≦ I1 ・・・・・・・・(5)

1/3×I1 ≦ I3 ≦ 3/4×I1 ・・・・・(6)

1/4×I1 ≦ I4 ≦ 3/4×I1 ・・・・・(7)

{但し、上記(4)〜(7)式において、I1:第1の電極に印加する溶接電流(A)、I2:第2の電極に印加する溶接電流(A)、I3:第3の電極に印加する溶接電流(A)、I4:第4の電極に印加する溶接電流(A)である。}

【請求項4】

鋼材同士を突合せ、その突合せ端を、電極の総数Nが4とされた複数の電極を用いて溶接する多電極サブマージアーク溶接方法であって、

溶接速度v(m/min)で、前記複数の電極を下向き姿勢として、前記突合せ端における開先角度が2θ(°)、開先深さdが5〜22mmの範囲とされた鋼材を溶接する場合に、溶接進行方向において最も先行する第1の電極に次いで配置される第2の電極の先端部を下記(8)式で表される振幅w1(mm)とし、下記(3)式で表される周波数f(Hz)で、溶接線と交差する方向にウィービングさせつつ溶接するとともに、溶接進行方向において前記第2の電極に次いで配置される第3の電極をウィービングさせずに固定電極とすることを特徴とする、溶接性に優れた多電極サブマージアーク溶接方法。

0.6≦f(Hz)/v(m/min) ・・・(3)

(d×1/4×tanθ)/2≦w1(mm)≦(d×1/4×tanθ) ・・・(8)

{但し、上記(3)、(8)式において、f:周波数(Hz)、v:溶接速度(m/min)、d:開先深さ(mm)、θ:開先角度/2、W1:第2の電極の先端部の振幅(mm)である。}

【請求項5】

前記溶接速度vが、0.1〜2.5(m/min)の範囲であるとともに、前記第1の電極と前記第2の電極との間の中心間距離が10〜50(mm)の範囲であり、前記第2の電極と前記第3の電極との間の中心間距離が10〜50(mm)の範囲であり、さらに、前記第3の電極と前記第4の電極との間の中心間距離が10〜50(mm)の範囲であることを特徴とする、請求項4に記載の溶接性に優れた多電極サブマージアーク溶接方法。

【請求項6】

前記第1の電極に印加する溶接電流をI1(A)とし、前記第2の電極に印加する溶接電流をI2(A)とし、前記第3の電極に印加する溶接電流をI3(A)とし、さらに、前記第4の電極に印加する溶接電流をI4(A)とした際、各溶接電流I1〜I4の関係が、下記(4)〜(7)式を同時に満足することを特徴とする、請求項4又は請求項5に記載の溶接性に優れた多電極サブマージアーク溶接方法。

500 ≦ I1 ≦2000 ・・・・・・・・(4)

1/2×I1 ≦ I2 ≦ I1 ・・・・・・・・(5)

1/3×I1 ≦ I3 ≦ 3/4×I1 ・・・・・(6)

1/4×I1 ≦ I4 ≦ 3/4×I1 ・・・・・(7)

{但し、上記(4)〜(7)式において、I1:第1の電極に印加する溶接電流(A)、I2:第2の電極に印加する溶接電流(A)、I3:第3の電極に印加する溶接電流(A)、I4:第4の電極に印加する溶接電流(A)である。}

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−235350(P2011−235350A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−111228(P2010−111228)

【出願日】平成22年5月13日(2010.5.13)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月13日(2010.5.13)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]