溶融金属めっき浴用ロール

【課題】セラミックスで構成された軸部が使用中破損しない溶融金属めっき浴用ロールを提供する。

【解決手段】外観が略円柱形状の胴部1bと、前記胴部と同軸に配置されているとともに前記胴部の端から軸心I方向に延びる外観が略円柱形状のセラミックスで形成された軸部1dとを有する溶融金属めっき浴用ロール1であって、前記胴部1bと軸部1dの間に介在して両者を接続し固定する接続部1jを有し、前記接続部1jは、前記胴部1bの軸芯と同軸に配置された略円柱形状の挿着凹部を有し、前記軸部1dは、その端面が、前記挿着凹部の側面に密着するように前記着凹部に挿着され、固定されていることを特徴とする溶融金属めっき浴用ロールである。

【解決手段】外観が略円柱形状の胴部1bと、前記胴部と同軸に配置されているとともに前記胴部の端から軸心I方向に延びる外観が略円柱形状のセラミックスで形成された軸部1dとを有する溶融金属めっき浴用ロール1であって、前記胴部1bと軸部1dの間に介在して両者を接続し固定する接続部1jを有し、前記接続部1jは、前記胴部1bの軸芯と同軸に配置された略円柱形状の挿着凹部を有し、前記軸部1dは、その端面が、前記挿着凹部の側面に密着するように前記着凹部に挿着され、固定されていることを特徴とする溶融金属めっき浴用ロールである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、亜鉛、アルミニウムまたはそれらの合金などの溶融金属めっき浴に浸漬して使用される溶融金属めっき浴用ロールに関する発明である。

【背景技術】

【0002】

上記技術分野に係わる発明の一例が、下記特許文献1に開示されている。特許文献1の溶融金属めっき用ロールは、「セラミックス製の筒状の胴部の端部に、従動側と駆動側とにそれぞれ接続される嵌合部と支持部とからなるセラミックス製の軸部を有する溶融金属めっき用ロールにおいて、少なくとも一方の前記軸部は、前記支持部から前記嵌合部にかけて貫通する複数の貫通孔および前記支持部の周囲の前記嵌合部を貫通する複数の貫通孔の少なくとも一方を有することを特徴とする溶融金属めっき用ロール」、である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−255043号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の溶融金属めっき浴用ロールは、軸部がセラミックスで構成されているため、以下の問題があった。

【0005】

すなわち、略円筒形状の胴部9bおよび軸部9dおよび両者を接続する略円環形状の接続部分9jの部分拡大断面図である図7に示すように、軸部9dは、は、胴部9bの端の接続部分9jの中空部に挿着されている。ここで、400〜500℃程度に加熱され溶融した亜鉛やアルミニウムなどの高温の溶融金属めっき浴に浸漬された溶融金属めっき浴用ロールは、胴部9bの表面に接触しつつ走行する鋼板から力を受けて一定方向に押付られるため、不図示の軸受により支承されている軸部9dには矢印Bで示す方向に曲げモーメントが作用する。ここで、軸部9dは、図示するように、その外周面のみ接続部分9jの内周面に接し固定されている。そのため、矢印B方向に曲げモーメントが作用した時、その方向に軸部9dも撓み、符号Cで示す部分の軸部9dの外周面が、接続部分9jの内周の右縁の角部に押し付けられ、軸部9dの表面にクラック9mが生じ、金属に対し破壊靭性が低くクラックに対する感受性の高いセラミックスで構成された軸部9dは、クラック9mを起点として軸部9dが破損する可能性がある。

【0006】

本発明は、上記従来技術を鑑みてなされたものであり、セラミックスで構成された軸部が使用中破損しない溶融金属めっき浴用ロールを提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成する、本発明の一態様は、外観が略円柱形状の胴部と、前記胴部と同軸に配置されているとともに前記胴部の端から軸心方向に延びる外観が略円柱形状のセラミックスで形成された軸部とを有する溶融金属めっき浴用ロールであって、前記胴部と軸部の間に介在して両者を接続し固定する接続部を有し、前記接続部は、前記胴部の軸芯と同軸に配置された略円柱形状の挿着凹部を有し、前記軸部は、その端面が、前記挿着凹部の側面に密着するように前記着凹部に挿着され、固定されていることを特徴とする溶融金属めっき浴用ロールである。

【0008】

前記接続部は、軸芯方向において前記胴部の端部に当該胴部と一体として配置されていてもよい。

【0009】

また、前記胴部は、軸芯方向においてその端部に、その軸芯と同軸に配置された胴端凹部を有し、前記接続部は、前記胴端凹部に挿着され、固定されていてもよい。

【0010】

なお、前記装着凹部の側面には穴が形成されていることが望ましい。

【0011】

加えて、前記接続部は、前記軸部と熱膨張係数がほぼ同一のセラミックスで形成されていることが望ましい。

【発明の効果】

【0012】

本発明によれば、その目的を達成することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係わる第1態様の溶融金属めっき浴用ロールが組み込まれた溶融金属めっき装置の概略構成図である。

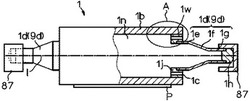

【図2】一部が断面図である図1の溶融金属めっき浴用ロールの正面図である。

【図3】図3(a)は図2の溶融金属めっき浴用ロールの右側面図、図3(b)は図2のA部拡大図である、

【図4】本発明に係わる第2態様の溶融金属めっき浴用ロールの部分拡大断面図である。

【図5】本発明に係わる第3態様の溶融金属めっき浴用ロールの部分拡大断面図である。

【図6】本発明に係わる第4および第5態様の溶融金属めっき浴用ロールの部分拡大断面図である。

【図7】従来技術の溶融金属めっき浴用ロールの部分拡大断面図である。

【発明を実施するための形態】

【0014】

以下、本発明について、その第1実施態様および第2実施態様に基づき、図面を参照しつつ説明する。なお、以下説明する各実施態様の各要素は、単独にまたは適宜組み合わせて利用することができ、本発明の趣旨を逸脱しない限り適宜変形して利用することができる。

【0015】

[溶融金属めっき装置]

まず、本発明に係わる溶融金属めっき浴用ロールが溶融金属めっき浴に浸漬されて使用される溶融金属めっき装置について、その概略構成図である図1を参照しつつ説明する。

【0016】

図1に示すように、溶融金属めっき装置80は、溶融金属めっき浴(以下単に「めっき浴」と言う場合がある。)81を入れた浴槽82と、めっき浴81の表層部分に浸漬されて、めっき浴81の内に導入される鋼板の酸化を防止するためのスナウト83と、めっき浴81の中に配置された溶融金属めっき浴用ロールであるシンクロール1と、めっき浴81の内でシンクロール1の上方に位置する一対の溶融金属めっき浴用ロールであるサポートロール3・3と、めっき浴81の表面より僅か上方に位置するガスワイピングノズル86とを有する。シンクロール1自体には外部駆動力が付与されず、走行する鋼板との接触により駆動される。またサポートロール3・3は、通例、一方のサポートロール6が外部のモーター(

図示せず) に連結された駆動ロールであり、他方のサポートロール7が非駆動ロールである。なお、サポートロール3には外部駆動力が付与されない無駆動タイプもある。溶融金属めっき浴用ロールであるシンクロール1及び一対のサポートロール3・3は、フレーム84・85に取り付けられた軸受87・88により回転自在に各々支持されており、常に一体としてめっき浴81の内に浸漬される。

【0017】

走行する鋼板Pは、スナウト83を経てめっき浴81の内に斜方から進入し、シンクロール1を経由して上方に進行方向を変えられる。めっき浴81の中を上昇する鋼板Pは一対のサポートロール3・3に挟まれ、パスラインが保たれるとともに、反りや振動が防止される。ガスワイピングノズル86は、めっき浴81から出てきた鋼板P1に高速ガスを吹き付ける。高速ガスのガス圧及び吹き付け角度により、鋼板P1に付着した溶融金属めっきの厚さを均一に調整する。このようにして、溶融金属めっきが施された鋼板P1が得られる。

【0018】

[第1実施形態:シンクロール]

図1の溶融金属めっき装置80に組み込まれる第1態様のシンクロール1の構成について、一部を断面で示したその平面図である図2、図2の右側面図である図3(a)、図2のA部の拡大図である図3(b)を参照して説明する。なお、図3(b)において、軸部1dは、理解のため破線で示している。また、以下の第2〜第5態様のシンクロールまたはサポートロールの構成についても同様であるが、基本的に、シンクロールを例として説明する構成はサポートロールにも適用することができ、サポートロールを例として説明する構成はシンクロールにも適用することができる。

【0019】

図2に示すように、シンクロール1は、中空部1nを有する外観が略円柱形状の円筒体であるセラミックス製の胴部1bと、胴部1bと同軸に配置されるとともに胴部1bの軸心Iに沿う方向(以下、この方向を軸心方向と言う。)に胴部1bの両端から延びる軸部1dを有しており、軸部1dは、その端に配置された軸受(すべり軸受)87により回転自在に支承されている。そして、胴部1bの端部には、胴部1bと軸部1dとの間に介在し両者を接続する接続部1jが配置されている。以下、胴部1b、軸部1dおよび接続部1jの構成について説明するが、胴部1bの両端に配置される二の軸部1dおよび接続部1jの構成ならびにそれらと胴部1bとの関係は同一であるので、右側の軸部1dおよび接続部1jのみ説明し、左側の軸部1dおよび接続部1jの説明は省略する。

【0020】

[胴部]

図2および3に示すように、胴部1bは、めっき処理される鋼板Pが直接接触するその外周面が、所定の外径となるよう形成されている。本態様の胴部1bは、軸芯Iに直交する方向(以下、この方向を半径方向と言う。)に沿った断面形状が略円形状である略円柱形状の中空部1nを有する略円筒形状をなしており、中空部1nがそのまま伸びた端が略円柱形状の胴端凹部1wとなっている。なお、図示する胴部1bは、軸芯方向における肉厚が同一であるが、接続部1jが配置される端の部分以外の肉厚は変化するように構成してもよく、厚肉部および薄肉部を適宜配置してもよい。しかしながら、シンクロール1は、めっき浴への浸漬時および引上時に急熱・急冷されるために、肉厚急変部が存在すると過大な熱応力が生じ、割損する可能性がある。このため、胴部1bの厚みは、軸心方向において一定の厚みであることが望ましい。また、胴部1bの中空部1nの形状も略円柱形状である必要はなく、特に、接続部1jが配置されるその端部の形状は、接続部1jの外周形状に対応した形状であればよいが、上記と同様な理由から略円柱形状であることが望ましい。

【0021】

[軸部]

図2および3(a)に示すように、セラミックスで形成された軸部1dは中空状であり、大径部1eと、すべり軸受87で支承される小径部1gと、大径部1eと小径部1gとを連結する連結部1fとを有している。なお、軸部1dは中実であってもよい。ここで、セラミックスで構成された軸部1dはめっき浴による腐蝕磨耗が抑制され望ましいが、セラミックスは靭性に乏しく、鋭角な部分が存在すると破壊の起点となるため、連結部1fと大径部1eおよび小径部1gの結合部分は、軸心方向に沿う断面視において各々滑らかな曲線で形成することが望ましい。なお、図2において、符号1hは、軸心方向にシンクロール1を支持するスラスト受け部である。セラミックスで構成されたスラスト受け部1hは、小径部1gの端部開口に挿着されており、シンクロール1の回転性を考慮し、軸受に接触する面積が小さくなるように構成されており、その右端面の半径方向に沿う断面視は、右方向に凸である全体として弧状をなしている。

【0022】

[接続部]

略円環形状をなす本態様の接続部1jは、図3(b)に示すように、その外径が、胴部1bの胴端凹部1wの内径とほぼ同一径であり、胴部1bの軸芯Iと同軸になるよう、軸部1bの胴端凹部1wに挿着され、固定されている。なお、半径方向に沿った断面における接続部1jの外周縁の形状は略円形状である必要はなく、三角形状・四角形状その他多角形状または楕円形状であってもよいが、シンクロール1が回転する際に生じる振動の発生を抑制する点から、回転バランスを確保できる略円形状であることが望ましい。また、高温のめっき浴に浸漬された際の、熱膨張による変形量の差異を少なくし、接続部1jからの軸部1dの離脱を防止するためには、接続部1jは、軸部1dと熱膨張係数がほぼ同一のセラミックスで形成されていることが好ましい。また、接続部1jを軸部1dと熱膨張係数がほぼ同一のセラミックスで形成する場合には、同様な理由から、胴部1bも当該セラミックスで形成することがより好ましい。

【0023】

ここで、胴部1bの胴端凹部1wに挿着される接続部1jの固定方法は、固定部材などで機械的に固定してもよいが、シンクロール1の操業の安定性およびコストの面から、焼嵌めにより固定することが好ましい。胴部1bの胴端凹部1wの内径で焼嵌め代を除した値である焼嵌め率は0.01/1000〜0.5/1000の範囲内であるのが好ましい。焼嵌め率が0.01/1000未満であると、胴部1bによる接続部1jの締付け力が不十分であり、接続部1jが脱落するおそれがある。また焼嵌め率が0.5/1000を超えると、焼嵌めによる締付け力が大きくなりすぎ、胴部1bまたは接続部1jが破損するおそれがある。より好ましい焼嵌め率は0.2/1000〜0.3/1000である。

【0024】

接続部1jは、図3(b)に示すように、円盤状部材の一面に、その中心軸周りに形成された略円盤(円柱)形状の凹部である挿着凹部1uを有している。すなわち、接続部1jは、軸芯方向において外側に配置された厚みがt1と薄肉である略円環状の固定部1Lと、固定部1Lの内側に隣接して配置された、厚みがt2と厚肉である略円環状の本体部1vとを備えている。そして、固定部1Lと同軸に配置された本体部1vの内周部は、固定部1Lの内周面から突起した突起部1kとなっており、突起部k1の右側面(軸芯方向において外側の側面)1oと固定部1Lの内周面1pとで画成された空間が略円盤(円柱)形状の挿着凹部1uを構成している。これにより、胴部1bの胴端凹部1wに挿着された接続部1jの挿着凹部1uは、胴部1bの軸芯Iと同軸に配置されることとなる。

【0025】

上記態様で構成された接続部1jの挿着凹部1uには、軸芯方向において軸部1dの大径部1eの端面1rが挿着凹部1uの側面1qに密着するとともに、半径方向において当該大径部1eの外周面1sが挿着凹部1uの内周面1pに密着するように、軸部1dが挿着され、固定されている。

【0026】

かかる構成の接続部1jを介して接続された胴部1bおよび軸部1dを有するシンクロール1によれば、図3(b)に示すように、矢印B方向の曲げモーメントが軸部1dに負荷された場合、挿着凹部1uの側面1qに密着する軸部の端面1rが、当該曲げモーメントを受け、支持するため軸部1dの外周面1sの曲げによる変形が抑制される。その結果、固定部1Lの内面の右縁(軸芯方向において外側の縁)の角部の押付により当該外周面1sにクラックが生じることが抑制され、軸部1dの破損を回避することができる。なお、軸部1dの端面1rは、その全面で、挿着凹部1uの側面1qに密着している必要はなく、少なくとも3点で接触していればよい。

【0027】

さらに、接続部1jを上記のように構成することにより、挿着凹部1uの側面1qが軸芯方向における位置決め面となり、接続部1jに挿着する際の軸芯方向における軸部1dの位置決めを容易にすることができる。加えて、軸芯方向に作用するスラスト力が軸部1dに作用した場合であっても、挿着凹部1uの側面1qで規制されるため、軸部1dが軸芯方向に滑って移動することもない。

【0028】

なお、軸部1dの外周面1sにクラックが生じることをより抑制するためには、固定部1Lの内周面の右縁角部にはR面1mを設けておくことが好ましく、R面1mはC面であってもよい。また、軸部1dの端面1rと挿着凹部1uの側面1qとの密着性を高めるためには、軸部1dの端面1rの外周縁にR面1oを設けておくことが好ましく、このR面1oもC面であってよい。加えて、本態様の接続部1jにおいて、挿着凹部1uは、側面1qに形成された穴1tを有する。本体部1vに形成されたこの穴1tは必須の構成ではないが、接続部1jを軽量化する点で好ましく、シンクロール1の回転バランスの観点から、本体部1vを貫通する本体部1vと同心円状の穴であることが更に好ましい。

【0029】

また、本態様の接続部1jには、好ましい要素として、半径方向において固定部1Lの内周面と外周面との間に形成された、軸心方向に貫通する小径の貫通孔1cを有している。めっき浴が流通する流路としての機能を果たす貫通孔1cは、図3(a)に示すように、軸心周りに30°のピッチで等角度に形成されており、シンクロール1をめっき浴に浸漬する場合には、その中空部1nにめっき浴を円滑に導入してシンクロール1の熱衝撃による割損を防止し、さらにシンクロール1をめっき浴から取り出す場合には、中空部1nに侵入しためっき浴を円滑に外部に排出して溶融金属が内部で凝固することを防止する機能を果たしている。また、シンクロール1の中空部1nに貫通孔1cを通じて溶融金属を導入することにより、シンクロール1の内部の空気を排出することで、浮力で上昇し過大な力で軸受と接触して磨耗が進行することを抑制することができる。

【0030】

なお、貫通孔1cの構成は、好ましい態様である図示に限定されることなく、異なる孔径の貫通孔1cを複数設けてもよく、貫通孔1cを配置する角度ピッチも同一である必要もなく、同一円周上に設ける必要もない。さらに、溶融金属の導入・排出をさらに円滑にするためには、軸心方向から見たときに、図2に示す右側の接続部1jに形成した貫通孔1cに対し、左側の接続部1jに形成した貫通孔1cがずれた位置となるように両者を配置してもよい。また、接続部1jの外周面に軸心方向に伸びる複数の溝を形成し、胴部1bの中空部1nに接続部1jが装着され固定されたときに胴部1bの内周面と溝とで貫通孔を構成してもよい。

【0031】

接続部1jへの軸部1dの固定方法は、上記胴部1bと接続部1jとの固定方法と同様に、焼嵌めにより固定することが好ましい。すなわち、その焼嵌め率は0.01/1000〜0.5/1000の範囲内であるのが好ましく、より好ましい焼嵌め率は0.2/1000〜0.3/1000である。

【0032】

[材料構成]

以下、上記軸部1d並びに好ましくは接続部1jおよび胴部1bを構成するセラミックスについて、その好適な例を説明する。セラミックスとしては、回転体が使用される雰囲気その他の操業条件の要請による耐熱衝撃性・耐蝕性などに応じ、アルミナ・ジルコニア・シリカその他の酸化物系セラミックス、硼化ジルコニウム・硼化チタン・硼化ボロンその他の硼化物系セラミックス、炭化シリコン・炭化ボロンその他の炭化物系セラミックス、またはカーボンなどの無機材料を利用してよい。そして、本態様のシンクロールは、めっき浴への浸漬および取出しの際に急熱・急冷されるため、耐熱衝撃性に優れている必要がある。そのため、軸部1dおよび接続部1jを構成するセラミックスとしては、熱伝導率が高い窒化珪素・窒化アルミその他の窒化物系セラミックスが好ましく、めっき浴である溶融金属に対し高い耐溶損性および耐磨耗性を有し、高温強度に優れた窒化珪素系セラミックスが特に好ましい。以下、部1bおよび接続部1jを構成するに好適な窒化珪素セラミックスについて詳述するが、窒化珪素セラミックス自体は特開2001−335368号に記載のものと同じでよい。

【0033】

窒化珪素セラミックス中に存在するアルミニウム及び酸素はフォノン散乱源となり、熱伝導率を低減させる。窒化珪素セラミックスは、窒化珪素粒子とその周囲の粒界相とから構成され、アルミニウム及び酸素はこれらの相に含有される。アルミニウムは珪素に近いイオン半径を有するため、窒化珪素粒子内に容易に固溶する。アルミニウムの固溶により窒化珪素粒子自身の熱伝導率が低下し、窒化珪素セラミックスの熱伝導率は著しく低下する。従って、窒化珪素セラミックス中におけるアルミニウムの含有量はできるだけ少なくすることが望ましい。

【0034】

焼結助剤として添加する酸化物中の酸素の多くは粒界相に存在する。窒化珪素セラミックスの高熱伝導率化を達成するには、窒化珪素粒子に比べて熱伝導率が低い粒界相の量を低減することが必要である。焼結助剤の添加量の下限は、8.5%以上の相対密度を有する焼結体が得られる量である。焼結助剤の添加量をこの範囲内でできるだけ少なくすることにより、粒界相中の酸素量を低減させることが望ましい。

【0035】

酸素量の少ない窒化珪素粉末を原料とすると、粒界相中の酸素量が低減できるために粒界相の量自体を低減でき、焼結体の高熱伝導率化が達成されるが、焼結過程で生成するSiO2の量の減少により難焼結性となる。ところが、他の酸化物より焼結性に優れたMgOを焼結助剤として用いると、焼結助剤の添加量を少なくして、緻密な焼結体を得ることができる。その結果、焼結体の熱伝導率は飛躍的に高くなる。

【0036】

また、マグネシウムとともに添加し得る焼結助剤としては、Y、La、Ce、Nd、Pm、Sm、Eu、Gd、Dy、Ho、Er、Tm、Yb,Lu等の周期律表第3族(後述)が挙げられる。なかでも、焼結温度及び圧力が高くなり過ぎないという点で、Y、La、Ce、Gd、Dy、Ybが好ましい。

【0037】

本発明に使用する窒化珪素セラミックスの常温における熱伝導率は50W/(m・K)以上であり、より好ましくは60W/(m・K)以上である。従って、窒化珪素系セラミックス中の酸素含有量は、50W/(m・K)以上の熱伝導率を得るには5重量%以下であり、60W/(m・K)以上の熱伝導率を得るには3重量%以下である。また窒化珪素粒子中の酸素含有量は、50W/(m・K)以上の熱伝導率を得るには2.5重量%以下であり、60W/(m・K)以上の熱伝導率を得るには1.5重量%以下である。さらに窒化珪素系セラミックス中のアルミニウムの含有量は、50W/(m・K)以上の熱伝導率を得るには0.2重量%以下であり、60W/(m・K)以上の熱伝導率を得るには0.1重量%以下である。

【0038】

窒化珪素セラミックス中の酸化マグネシウム(MgO)と周期律表第3族元素酸化物の合計量は0.6〜7重量%であるのが好ましい。その合計量が0.6重量%未満では、焼結体の相対密度が95%未満と不十分である。一方7重量%を超えると、熱伝導率の低い粒界相の量が過剰となり、焼結体の熱伝導率が50W/(m・K)未満となる。MgO+第3族元素酸化物は0.6〜4重量%であるのがより好ましい。

【0039】

MgO/第3族元素酸化物の重量比は1〜70が好ましく、1〜10がより好ましく、1〜5が最も好ましい。MgO/第3族元素酸化物が1未満では、粒界相中の希土類酸化物の割合が多すぎるため、難焼結性となり緻密な焼結体が得られない。また、MgO/

第3族元素酸化物が70を超えると焼結時におけるMgの拡散を抑制できず、焼結体表面に色むらが生じる。Mg/第3族元素酸化物が1〜70の範囲にあると、1650〜1850℃での焼結により高熱伝導率化が著しい。焼結体を1800〜2000℃で熱処理すると、さらに高熱伝導率化される。熱処理による高熱伝導率化は、窒化珪素粒子の成長と蒸気圧の高いMgOの揮発による。

【0040】

窒化珪素粒子中のアルミニウム、マグネシウム及び周期律表第3族元素の合計量は1.0重量%以下であるのが好ましい。

【0041】

窒化珪素焼結体中のβ型窒化珪素粒子のうち、短軸径が5μm以上のβ型窒化珪素粒子の割合が10体積%超では、焼結体の熱伝導率は向上するが、組織中に導入された粗大粒子が破壊の起点として作用するため破壊強度が著しく低下し、700Mpa以上の曲げ強度が得られない。従って、窒化珪素焼結体中のβ型窒化珪素粒子のうち、短軸径が5μm以上のβ型窒化珪素粒子の割合は10体積%以下であるのが好ましい。同様に、組織中に導入された粗大粒子が破壊の起点として作用することを抑えるために、β型窒化珪素粒子のアスペクト比は15以下であるのが好ましい。

【0042】

シンクロール1において胴部1aを形成する窒化珪素セラミックスは、急激な温度変化に対して十分な抵抗力を有する必要がある。急激な温度変化に対する抵抗力は下記式(1):

R=αc(1−ν)/Eα・・・(1)

( 但し、αc:常温における4点曲げ強度(MPa)、ν:常温におけるポアソン比、E:常温におけるヤング率(MPa)、α:常温から800℃までの平均熱膨張係数)

により表される係数で表される係数Rは600以上であるのが好ましく、700以上であるのがより好ましい。係数Rが600未満であると軸部1dおよび接続部1jが破壊するおそれがある。係数Rは、軸部1dおよび接続部1jから切り出した試験片に対して測定した常温における4点曲げ強度αc(MPa)

、常温におけるポアソン比ν、常温におけるヤング率E(MPa)及び常温から800℃までの平均熱膨張係数αから求める。

【0043】

[第2実施態様:サポートロール]

本発明に係わる第2態様の溶融金属めっき浴用ロールであるサポートロール3について、図4を参照しつつ説明する。なお、図4に示すサポートロール3おいて、上記シンクロール1と同様な要素については同一符号を付し、詳細な説明を省略する(以下、図5および6を参照しつつ説明する第3〜第5態様の溶融金属めっき浴用ロールについても同様である。)。

【0044】

第2態様のサポートロール3は、その胴部3bの端部に、当該胴部3bと一体として接続部1jが配置されている点で、上記第1態様のシンクロール1と相違しているが、接続部1jの構成は、シンクロール1と全く同一である。すなわち、接続部1jは、軸芯方向において外側に配置された固定部1Lと、固定部1Lの内周面1pから内方に突起した突起部1kを有する本体部1vとを備えている。なお、本態様の本体部1vは、中空の胴部1bが延設された部分であり、胴部1bの一部を構成している。この固定部1Lの内周面1pと突起部1kの右側面1oとで形成された略円柱形状の挿着凹部1は、胴部1bの軸芯Iと同軸に配置されている。そして、挿着凹部1uには、軸芯方向において軸部1dの端面1rが挿着凹部1uの側面1qに密着するとともに、半径方向において当該大径部1eの外周面1sが挿着凹部1uの内周面1pに密着するように、軸部1dが挿着され、固定されている。かかる第2態様の構成は、特にサポートロール3のようにシンクロール1に対し小径な溶融金属めっき浴用ロールの場合で、別体の接続部1jを胴部1bに組み込む余裕が無い場合に、有効である。

【0045】

[第3実施態様:シンクロール]

本発明に係わる第3態様の溶融金属めっき浴用ロールであるシンクロール4について、図5を参照しつつ説明する。第3態様のシンクロール4は、接続部4jが挿着され固定される胴部4bの端に設けられた胴端凹部4wに、接続部4jの左側面が密着する側面4aが形成されている点、めっき浴が流通する貫通孔4cが、厚肉の本体部1vに形成された、胴部1bの中空部1nに向かい拡大する拡大部4tを有する点で、上記第1態様のシンクロール1と相違している。かかる構成のシンクロール4によれば、胴端凹部4wの側面4aが軸芯方向における位置決め面となり、胴端凹部4wに挿着する際の軸芯方向における接続部4jの位置決めを容易にすることができる。さらに、軸芯方向に作用するスラスト力が接続部4jに作用した場合であっても、胴端凹部4wの側面4aで規制されるため、接続部4jが軸芯方向に滑って移動することもない。また、上記構成の拡大部4tが形成された貫通孔4cを有するので、より円滑に中空部1nに対するめっき浴の導入および排出を図ることができ、高温のシンクロール4の破損の抑制の面から有利である。

【0046】

[第4実施態様:シンクロール]

本発明に係わる第4態様の溶融金属めっき浴用ロールであるシンクロール5について、図6(a)を参照しつつ説明する。第4態様のシンクロール5は、挿着凹部5uの側面に穴が形成されていない、すなわち接続部5jの本体部5vが略円環状ではなく、中実の略円盤状である点で、上記第1態様のシンクロール1と相違している。かかる第4態様のシンクロール5によれば、接続部5jの強度をより高めることができる。

【0047】

[第5実施態様:シンクロール]

本発明に係わる第5態様の溶融金属めっき浴用ロールであるサポートロール6について、図6(b)を参照しつつ説明する。第5態様のサポートロール6は、挿着凹部6uの側面に穴が形成されていない、すなわち接続部6jの本体部6vが中実である点で、上記第2態様のサポートロール3と相違している。なお、接続部6jの本体部6vは、中実の胴部6bが延設された部分であり、胴部6bの一部を構成している。かかる第5態様のシンクロール6によれば、接続部6jの強度をより高めることができる。

【符号の説明】

【0048】

1(4、5) シンクロール

3 (6) サポートロール

1b(3b、6b) 胴部

1c 貫通孔

1d(2b) 軸部

1j(4j、5j、6j) 接続部

1k 突起部

1L 固定部

1v 本体部

【技術分野】

【0001】

本発明は、亜鉛、アルミニウムまたはそれらの合金などの溶融金属めっき浴に浸漬して使用される溶融金属めっき浴用ロールに関する発明である。

【背景技術】

【0002】

上記技術分野に係わる発明の一例が、下記特許文献1に開示されている。特許文献1の溶融金属めっき用ロールは、「セラミックス製の筒状の胴部の端部に、従動側と駆動側とにそれぞれ接続される嵌合部と支持部とからなるセラミックス製の軸部を有する溶融金属めっき用ロールにおいて、少なくとも一方の前記軸部は、前記支持部から前記嵌合部にかけて貫通する複数の貫通孔および前記支持部の周囲の前記嵌合部を貫通する複数の貫通孔の少なくとも一方を有することを特徴とする溶融金属めっき用ロール」、である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−255043号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の溶融金属めっき浴用ロールは、軸部がセラミックスで構成されているため、以下の問題があった。

【0005】

すなわち、略円筒形状の胴部9bおよび軸部9dおよび両者を接続する略円環形状の接続部分9jの部分拡大断面図である図7に示すように、軸部9dは、は、胴部9bの端の接続部分9jの中空部に挿着されている。ここで、400〜500℃程度に加熱され溶融した亜鉛やアルミニウムなどの高温の溶融金属めっき浴に浸漬された溶融金属めっき浴用ロールは、胴部9bの表面に接触しつつ走行する鋼板から力を受けて一定方向に押付られるため、不図示の軸受により支承されている軸部9dには矢印Bで示す方向に曲げモーメントが作用する。ここで、軸部9dは、図示するように、その外周面のみ接続部分9jの内周面に接し固定されている。そのため、矢印B方向に曲げモーメントが作用した時、その方向に軸部9dも撓み、符号Cで示す部分の軸部9dの外周面が、接続部分9jの内周の右縁の角部に押し付けられ、軸部9dの表面にクラック9mが生じ、金属に対し破壊靭性が低くクラックに対する感受性の高いセラミックスで構成された軸部9dは、クラック9mを起点として軸部9dが破損する可能性がある。

【0006】

本発明は、上記従来技術を鑑みてなされたものであり、セラミックスで構成された軸部が使用中破損しない溶融金属めっき浴用ロールを提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成する、本発明の一態様は、外観が略円柱形状の胴部と、前記胴部と同軸に配置されているとともに前記胴部の端から軸心方向に延びる外観が略円柱形状のセラミックスで形成された軸部とを有する溶融金属めっき浴用ロールであって、前記胴部と軸部の間に介在して両者を接続し固定する接続部を有し、前記接続部は、前記胴部の軸芯と同軸に配置された略円柱形状の挿着凹部を有し、前記軸部は、その端面が、前記挿着凹部の側面に密着するように前記着凹部に挿着され、固定されていることを特徴とする溶融金属めっき浴用ロールである。

【0008】

前記接続部は、軸芯方向において前記胴部の端部に当該胴部と一体として配置されていてもよい。

【0009】

また、前記胴部は、軸芯方向においてその端部に、その軸芯と同軸に配置された胴端凹部を有し、前記接続部は、前記胴端凹部に挿着され、固定されていてもよい。

【0010】

なお、前記装着凹部の側面には穴が形成されていることが望ましい。

【0011】

加えて、前記接続部は、前記軸部と熱膨張係数がほぼ同一のセラミックスで形成されていることが望ましい。

【発明の効果】

【0012】

本発明によれば、その目的を達成することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係わる第1態様の溶融金属めっき浴用ロールが組み込まれた溶融金属めっき装置の概略構成図である。

【図2】一部が断面図である図1の溶融金属めっき浴用ロールの正面図である。

【図3】図3(a)は図2の溶融金属めっき浴用ロールの右側面図、図3(b)は図2のA部拡大図である、

【図4】本発明に係わる第2態様の溶融金属めっき浴用ロールの部分拡大断面図である。

【図5】本発明に係わる第3態様の溶融金属めっき浴用ロールの部分拡大断面図である。

【図6】本発明に係わる第4および第5態様の溶融金属めっき浴用ロールの部分拡大断面図である。

【図7】従来技術の溶融金属めっき浴用ロールの部分拡大断面図である。

【発明を実施するための形態】

【0014】

以下、本発明について、その第1実施態様および第2実施態様に基づき、図面を参照しつつ説明する。なお、以下説明する各実施態様の各要素は、単独にまたは適宜組み合わせて利用することができ、本発明の趣旨を逸脱しない限り適宜変形して利用することができる。

【0015】

[溶融金属めっき装置]

まず、本発明に係わる溶融金属めっき浴用ロールが溶融金属めっき浴に浸漬されて使用される溶融金属めっき装置について、その概略構成図である図1を参照しつつ説明する。

【0016】

図1に示すように、溶融金属めっき装置80は、溶融金属めっき浴(以下単に「めっき浴」と言う場合がある。)81を入れた浴槽82と、めっき浴81の表層部分に浸漬されて、めっき浴81の内に導入される鋼板の酸化を防止するためのスナウト83と、めっき浴81の中に配置された溶融金属めっき浴用ロールであるシンクロール1と、めっき浴81の内でシンクロール1の上方に位置する一対の溶融金属めっき浴用ロールであるサポートロール3・3と、めっき浴81の表面より僅か上方に位置するガスワイピングノズル86とを有する。シンクロール1自体には外部駆動力が付与されず、走行する鋼板との接触により駆動される。またサポートロール3・3は、通例、一方のサポートロール6が外部のモーター(

図示せず) に連結された駆動ロールであり、他方のサポートロール7が非駆動ロールである。なお、サポートロール3には外部駆動力が付与されない無駆動タイプもある。溶融金属めっき浴用ロールであるシンクロール1及び一対のサポートロール3・3は、フレーム84・85に取り付けられた軸受87・88により回転自在に各々支持されており、常に一体としてめっき浴81の内に浸漬される。

【0017】

走行する鋼板Pは、スナウト83を経てめっき浴81の内に斜方から進入し、シンクロール1を経由して上方に進行方向を変えられる。めっき浴81の中を上昇する鋼板Pは一対のサポートロール3・3に挟まれ、パスラインが保たれるとともに、反りや振動が防止される。ガスワイピングノズル86は、めっき浴81から出てきた鋼板P1に高速ガスを吹き付ける。高速ガスのガス圧及び吹き付け角度により、鋼板P1に付着した溶融金属めっきの厚さを均一に調整する。このようにして、溶融金属めっきが施された鋼板P1が得られる。

【0018】

[第1実施形態:シンクロール]

図1の溶融金属めっき装置80に組み込まれる第1態様のシンクロール1の構成について、一部を断面で示したその平面図である図2、図2の右側面図である図3(a)、図2のA部の拡大図である図3(b)を参照して説明する。なお、図3(b)において、軸部1dは、理解のため破線で示している。また、以下の第2〜第5態様のシンクロールまたはサポートロールの構成についても同様であるが、基本的に、シンクロールを例として説明する構成はサポートロールにも適用することができ、サポートロールを例として説明する構成はシンクロールにも適用することができる。

【0019】

図2に示すように、シンクロール1は、中空部1nを有する外観が略円柱形状の円筒体であるセラミックス製の胴部1bと、胴部1bと同軸に配置されるとともに胴部1bの軸心Iに沿う方向(以下、この方向を軸心方向と言う。)に胴部1bの両端から延びる軸部1dを有しており、軸部1dは、その端に配置された軸受(すべり軸受)87により回転自在に支承されている。そして、胴部1bの端部には、胴部1bと軸部1dとの間に介在し両者を接続する接続部1jが配置されている。以下、胴部1b、軸部1dおよび接続部1jの構成について説明するが、胴部1bの両端に配置される二の軸部1dおよび接続部1jの構成ならびにそれらと胴部1bとの関係は同一であるので、右側の軸部1dおよび接続部1jのみ説明し、左側の軸部1dおよび接続部1jの説明は省略する。

【0020】

[胴部]

図2および3に示すように、胴部1bは、めっき処理される鋼板Pが直接接触するその外周面が、所定の外径となるよう形成されている。本態様の胴部1bは、軸芯Iに直交する方向(以下、この方向を半径方向と言う。)に沿った断面形状が略円形状である略円柱形状の中空部1nを有する略円筒形状をなしており、中空部1nがそのまま伸びた端が略円柱形状の胴端凹部1wとなっている。なお、図示する胴部1bは、軸芯方向における肉厚が同一であるが、接続部1jが配置される端の部分以外の肉厚は変化するように構成してもよく、厚肉部および薄肉部を適宜配置してもよい。しかしながら、シンクロール1は、めっき浴への浸漬時および引上時に急熱・急冷されるために、肉厚急変部が存在すると過大な熱応力が生じ、割損する可能性がある。このため、胴部1bの厚みは、軸心方向において一定の厚みであることが望ましい。また、胴部1bの中空部1nの形状も略円柱形状である必要はなく、特に、接続部1jが配置されるその端部の形状は、接続部1jの外周形状に対応した形状であればよいが、上記と同様な理由から略円柱形状であることが望ましい。

【0021】

[軸部]

図2および3(a)に示すように、セラミックスで形成された軸部1dは中空状であり、大径部1eと、すべり軸受87で支承される小径部1gと、大径部1eと小径部1gとを連結する連結部1fとを有している。なお、軸部1dは中実であってもよい。ここで、セラミックスで構成された軸部1dはめっき浴による腐蝕磨耗が抑制され望ましいが、セラミックスは靭性に乏しく、鋭角な部分が存在すると破壊の起点となるため、連結部1fと大径部1eおよび小径部1gの結合部分は、軸心方向に沿う断面視において各々滑らかな曲線で形成することが望ましい。なお、図2において、符号1hは、軸心方向にシンクロール1を支持するスラスト受け部である。セラミックスで構成されたスラスト受け部1hは、小径部1gの端部開口に挿着されており、シンクロール1の回転性を考慮し、軸受に接触する面積が小さくなるように構成されており、その右端面の半径方向に沿う断面視は、右方向に凸である全体として弧状をなしている。

【0022】

[接続部]

略円環形状をなす本態様の接続部1jは、図3(b)に示すように、その外径が、胴部1bの胴端凹部1wの内径とほぼ同一径であり、胴部1bの軸芯Iと同軸になるよう、軸部1bの胴端凹部1wに挿着され、固定されている。なお、半径方向に沿った断面における接続部1jの外周縁の形状は略円形状である必要はなく、三角形状・四角形状その他多角形状または楕円形状であってもよいが、シンクロール1が回転する際に生じる振動の発生を抑制する点から、回転バランスを確保できる略円形状であることが望ましい。また、高温のめっき浴に浸漬された際の、熱膨張による変形量の差異を少なくし、接続部1jからの軸部1dの離脱を防止するためには、接続部1jは、軸部1dと熱膨張係数がほぼ同一のセラミックスで形成されていることが好ましい。また、接続部1jを軸部1dと熱膨張係数がほぼ同一のセラミックスで形成する場合には、同様な理由から、胴部1bも当該セラミックスで形成することがより好ましい。

【0023】

ここで、胴部1bの胴端凹部1wに挿着される接続部1jの固定方法は、固定部材などで機械的に固定してもよいが、シンクロール1の操業の安定性およびコストの面から、焼嵌めにより固定することが好ましい。胴部1bの胴端凹部1wの内径で焼嵌め代を除した値である焼嵌め率は0.01/1000〜0.5/1000の範囲内であるのが好ましい。焼嵌め率が0.01/1000未満であると、胴部1bによる接続部1jの締付け力が不十分であり、接続部1jが脱落するおそれがある。また焼嵌め率が0.5/1000を超えると、焼嵌めによる締付け力が大きくなりすぎ、胴部1bまたは接続部1jが破損するおそれがある。より好ましい焼嵌め率は0.2/1000〜0.3/1000である。

【0024】

接続部1jは、図3(b)に示すように、円盤状部材の一面に、その中心軸周りに形成された略円盤(円柱)形状の凹部である挿着凹部1uを有している。すなわち、接続部1jは、軸芯方向において外側に配置された厚みがt1と薄肉である略円環状の固定部1Lと、固定部1Lの内側に隣接して配置された、厚みがt2と厚肉である略円環状の本体部1vとを備えている。そして、固定部1Lと同軸に配置された本体部1vの内周部は、固定部1Lの内周面から突起した突起部1kとなっており、突起部k1の右側面(軸芯方向において外側の側面)1oと固定部1Lの内周面1pとで画成された空間が略円盤(円柱)形状の挿着凹部1uを構成している。これにより、胴部1bの胴端凹部1wに挿着された接続部1jの挿着凹部1uは、胴部1bの軸芯Iと同軸に配置されることとなる。

【0025】

上記態様で構成された接続部1jの挿着凹部1uには、軸芯方向において軸部1dの大径部1eの端面1rが挿着凹部1uの側面1qに密着するとともに、半径方向において当該大径部1eの外周面1sが挿着凹部1uの内周面1pに密着するように、軸部1dが挿着され、固定されている。

【0026】

かかる構成の接続部1jを介して接続された胴部1bおよび軸部1dを有するシンクロール1によれば、図3(b)に示すように、矢印B方向の曲げモーメントが軸部1dに負荷された場合、挿着凹部1uの側面1qに密着する軸部の端面1rが、当該曲げモーメントを受け、支持するため軸部1dの外周面1sの曲げによる変形が抑制される。その結果、固定部1Lの内面の右縁(軸芯方向において外側の縁)の角部の押付により当該外周面1sにクラックが生じることが抑制され、軸部1dの破損を回避することができる。なお、軸部1dの端面1rは、その全面で、挿着凹部1uの側面1qに密着している必要はなく、少なくとも3点で接触していればよい。

【0027】

さらに、接続部1jを上記のように構成することにより、挿着凹部1uの側面1qが軸芯方向における位置決め面となり、接続部1jに挿着する際の軸芯方向における軸部1dの位置決めを容易にすることができる。加えて、軸芯方向に作用するスラスト力が軸部1dに作用した場合であっても、挿着凹部1uの側面1qで規制されるため、軸部1dが軸芯方向に滑って移動することもない。

【0028】

なお、軸部1dの外周面1sにクラックが生じることをより抑制するためには、固定部1Lの内周面の右縁角部にはR面1mを設けておくことが好ましく、R面1mはC面であってもよい。また、軸部1dの端面1rと挿着凹部1uの側面1qとの密着性を高めるためには、軸部1dの端面1rの外周縁にR面1oを設けておくことが好ましく、このR面1oもC面であってよい。加えて、本態様の接続部1jにおいて、挿着凹部1uは、側面1qに形成された穴1tを有する。本体部1vに形成されたこの穴1tは必須の構成ではないが、接続部1jを軽量化する点で好ましく、シンクロール1の回転バランスの観点から、本体部1vを貫通する本体部1vと同心円状の穴であることが更に好ましい。

【0029】

また、本態様の接続部1jには、好ましい要素として、半径方向において固定部1Lの内周面と外周面との間に形成された、軸心方向に貫通する小径の貫通孔1cを有している。めっき浴が流通する流路としての機能を果たす貫通孔1cは、図3(a)に示すように、軸心周りに30°のピッチで等角度に形成されており、シンクロール1をめっき浴に浸漬する場合には、その中空部1nにめっき浴を円滑に導入してシンクロール1の熱衝撃による割損を防止し、さらにシンクロール1をめっき浴から取り出す場合には、中空部1nに侵入しためっき浴を円滑に外部に排出して溶融金属が内部で凝固することを防止する機能を果たしている。また、シンクロール1の中空部1nに貫通孔1cを通じて溶融金属を導入することにより、シンクロール1の内部の空気を排出することで、浮力で上昇し過大な力で軸受と接触して磨耗が進行することを抑制することができる。

【0030】

なお、貫通孔1cの構成は、好ましい態様である図示に限定されることなく、異なる孔径の貫通孔1cを複数設けてもよく、貫通孔1cを配置する角度ピッチも同一である必要もなく、同一円周上に設ける必要もない。さらに、溶融金属の導入・排出をさらに円滑にするためには、軸心方向から見たときに、図2に示す右側の接続部1jに形成した貫通孔1cに対し、左側の接続部1jに形成した貫通孔1cがずれた位置となるように両者を配置してもよい。また、接続部1jの外周面に軸心方向に伸びる複数の溝を形成し、胴部1bの中空部1nに接続部1jが装着され固定されたときに胴部1bの内周面と溝とで貫通孔を構成してもよい。

【0031】

接続部1jへの軸部1dの固定方法は、上記胴部1bと接続部1jとの固定方法と同様に、焼嵌めにより固定することが好ましい。すなわち、その焼嵌め率は0.01/1000〜0.5/1000の範囲内であるのが好ましく、より好ましい焼嵌め率は0.2/1000〜0.3/1000である。

【0032】

[材料構成]

以下、上記軸部1d並びに好ましくは接続部1jおよび胴部1bを構成するセラミックスについて、その好適な例を説明する。セラミックスとしては、回転体が使用される雰囲気その他の操業条件の要請による耐熱衝撃性・耐蝕性などに応じ、アルミナ・ジルコニア・シリカその他の酸化物系セラミックス、硼化ジルコニウム・硼化チタン・硼化ボロンその他の硼化物系セラミックス、炭化シリコン・炭化ボロンその他の炭化物系セラミックス、またはカーボンなどの無機材料を利用してよい。そして、本態様のシンクロールは、めっき浴への浸漬および取出しの際に急熱・急冷されるため、耐熱衝撃性に優れている必要がある。そのため、軸部1dおよび接続部1jを構成するセラミックスとしては、熱伝導率が高い窒化珪素・窒化アルミその他の窒化物系セラミックスが好ましく、めっき浴である溶融金属に対し高い耐溶損性および耐磨耗性を有し、高温強度に優れた窒化珪素系セラミックスが特に好ましい。以下、部1bおよび接続部1jを構成するに好適な窒化珪素セラミックスについて詳述するが、窒化珪素セラミックス自体は特開2001−335368号に記載のものと同じでよい。

【0033】

窒化珪素セラミックス中に存在するアルミニウム及び酸素はフォノン散乱源となり、熱伝導率を低減させる。窒化珪素セラミックスは、窒化珪素粒子とその周囲の粒界相とから構成され、アルミニウム及び酸素はこれらの相に含有される。アルミニウムは珪素に近いイオン半径を有するため、窒化珪素粒子内に容易に固溶する。アルミニウムの固溶により窒化珪素粒子自身の熱伝導率が低下し、窒化珪素セラミックスの熱伝導率は著しく低下する。従って、窒化珪素セラミックス中におけるアルミニウムの含有量はできるだけ少なくすることが望ましい。

【0034】

焼結助剤として添加する酸化物中の酸素の多くは粒界相に存在する。窒化珪素セラミックスの高熱伝導率化を達成するには、窒化珪素粒子に比べて熱伝導率が低い粒界相の量を低減することが必要である。焼結助剤の添加量の下限は、8.5%以上の相対密度を有する焼結体が得られる量である。焼結助剤の添加量をこの範囲内でできるだけ少なくすることにより、粒界相中の酸素量を低減させることが望ましい。

【0035】

酸素量の少ない窒化珪素粉末を原料とすると、粒界相中の酸素量が低減できるために粒界相の量自体を低減でき、焼結体の高熱伝導率化が達成されるが、焼結過程で生成するSiO2の量の減少により難焼結性となる。ところが、他の酸化物より焼結性に優れたMgOを焼結助剤として用いると、焼結助剤の添加量を少なくして、緻密な焼結体を得ることができる。その結果、焼結体の熱伝導率は飛躍的に高くなる。

【0036】

また、マグネシウムとともに添加し得る焼結助剤としては、Y、La、Ce、Nd、Pm、Sm、Eu、Gd、Dy、Ho、Er、Tm、Yb,Lu等の周期律表第3族(後述)が挙げられる。なかでも、焼結温度及び圧力が高くなり過ぎないという点で、Y、La、Ce、Gd、Dy、Ybが好ましい。

【0037】

本発明に使用する窒化珪素セラミックスの常温における熱伝導率は50W/(m・K)以上であり、より好ましくは60W/(m・K)以上である。従って、窒化珪素系セラミックス中の酸素含有量は、50W/(m・K)以上の熱伝導率を得るには5重量%以下であり、60W/(m・K)以上の熱伝導率を得るには3重量%以下である。また窒化珪素粒子中の酸素含有量は、50W/(m・K)以上の熱伝導率を得るには2.5重量%以下であり、60W/(m・K)以上の熱伝導率を得るには1.5重量%以下である。さらに窒化珪素系セラミックス中のアルミニウムの含有量は、50W/(m・K)以上の熱伝導率を得るには0.2重量%以下であり、60W/(m・K)以上の熱伝導率を得るには0.1重量%以下である。

【0038】

窒化珪素セラミックス中の酸化マグネシウム(MgO)と周期律表第3族元素酸化物の合計量は0.6〜7重量%であるのが好ましい。その合計量が0.6重量%未満では、焼結体の相対密度が95%未満と不十分である。一方7重量%を超えると、熱伝導率の低い粒界相の量が過剰となり、焼結体の熱伝導率が50W/(m・K)未満となる。MgO+第3族元素酸化物は0.6〜4重量%であるのがより好ましい。

【0039】

MgO/第3族元素酸化物の重量比は1〜70が好ましく、1〜10がより好ましく、1〜5が最も好ましい。MgO/第3族元素酸化物が1未満では、粒界相中の希土類酸化物の割合が多すぎるため、難焼結性となり緻密な焼結体が得られない。また、MgO/

第3族元素酸化物が70を超えると焼結時におけるMgの拡散を抑制できず、焼結体表面に色むらが生じる。Mg/第3族元素酸化物が1〜70の範囲にあると、1650〜1850℃での焼結により高熱伝導率化が著しい。焼結体を1800〜2000℃で熱処理すると、さらに高熱伝導率化される。熱処理による高熱伝導率化は、窒化珪素粒子の成長と蒸気圧の高いMgOの揮発による。

【0040】

窒化珪素粒子中のアルミニウム、マグネシウム及び周期律表第3族元素の合計量は1.0重量%以下であるのが好ましい。

【0041】

窒化珪素焼結体中のβ型窒化珪素粒子のうち、短軸径が5μm以上のβ型窒化珪素粒子の割合が10体積%超では、焼結体の熱伝導率は向上するが、組織中に導入された粗大粒子が破壊の起点として作用するため破壊強度が著しく低下し、700Mpa以上の曲げ強度が得られない。従って、窒化珪素焼結体中のβ型窒化珪素粒子のうち、短軸径が5μm以上のβ型窒化珪素粒子の割合は10体積%以下であるのが好ましい。同様に、組織中に導入された粗大粒子が破壊の起点として作用することを抑えるために、β型窒化珪素粒子のアスペクト比は15以下であるのが好ましい。

【0042】

シンクロール1において胴部1aを形成する窒化珪素セラミックスは、急激な温度変化に対して十分な抵抗力を有する必要がある。急激な温度変化に対する抵抗力は下記式(1):

R=αc(1−ν)/Eα・・・(1)

( 但し、αc:常温における4点曲げ強度(MPa)、ν:常温におけるポアソン比、E:常温におけるヤング率(MPa)、α:常温から800℃までの平均熱膨張係数)

により表される係数で表される係数Rは600以上であるのが好ましく、700以上であるのがより好ましい。係数Rが600未満であると軸部1dおよび接続部1jが破壊するおそれがある。係数Rは、軸部1dおよび接続部1jから切り出した試験片に対して測定した常温における4点曲げ強度αc(MPa)

、常温におけるポアソン比ν、常温におけるヤング率E(MPa)及び常温から800℃までの平均熱膨張係数αから求める。

【0043】

[第2実施態様:サポートロール]

本発明に係わる第2態様の溶融金属めっき浴用ロールであるサポートロール3について、図4を参照しつつ説明する。なお、図4に示すサポートロール3おいて、上記シンクロール1と同様な要素については同一符号を付し、詳細な説明を省略する(以下、図5および6を参照しつつ説明する第3〜第5態様の溶融金属めっき浴用ロールについても同様である。)。

【0044】

第2態様のサポートロール3は、その胴部3bの端部に、当該胴部3bと一体として接続部1jが配置されている点で、上記第1態様のシンクロール1と相違しているが、接続部1jの構成は、シンクロール1と全く同一である。すなわち、接続部1jは、軸芯方向において外側に配置された固定部1Lと、固定部1Lの内周面1pから内方に突起した突起部1kを有する本体部1vとを備えている。なお、本態様の本体部1vは、中空の胴部1bが延設された部分であり、胴部1bの一部を構成している。この固定部1Lの内周面1pと突起部1kの右側面1oとで形成された略円柱形状の挿着凹部1は、胴部1bの軸芯Iと同軸に配置されている。そして、挿着凹部1uには、軸芯方向において軸部1dの端面1rが挿着凹部1uの側面1qに密着するとともに、半径方向において当該大径部1eの外周面1sが挿着凹部1uの内周面1pに密着するように、軸部1dが挿着され、固定されている。かかる第2態様の構成は、特にサポートロール3のようにシンクロール1に対し小径な溶融金属めっき浴用ロールの場合で、別体の接続部1jを胴部1bに組み込む余裕が無い場合に、有効である。

【0045】

[第3実施態様:シンクロール]

本発明に係わる第3態様の溶融金属めっき浴用ロールであるシンクロール4について、図5を参照しつつ説明する。第3態様のシンクロール4は、接続部4jが挿着され固定される胴部4bの端に設けられた胴端凹部4wに、接続部4jの左側面が密着する側面4aが形成されている点、めっき浴が流通する貫通孔4cが、厚肉の本体部1vに形成された、胴部1bの中空部1nに向かい拡大する拡大部4tを有する点で、上記第1態様のシンクロール1と相違している。かかる構成のシンクロール4によれば、胴端凹部4wの側面4aが軸芯方向における位置決め面となり、胴端凹部4wに挿着する際の軸芯方向における接続部4jの位置決めを容易にすることができる。さらに、軸芯方向に作用するスラスト力が接続部4jに作用した場合であっても、胴端凹部4wの側面4aで規制されるため、接続部4jが軸芯方向に滑って移動することもない。また、上記構成の拡大部4tが形成された貫通孔4cを有するので、より円滑に中空部1nに対するめっき浴の導入および排出を図ることができ、高温のシンクロール4の破損の抑制の面から有利である。

【0046】

[第4実施態様:シンクロール]

本発明に係わる第4態様の溶融金属めっき浴用ロールであるシンクロール5について、図6(a)を参照しつつ説明する。第4態様のシンクロール5は、挿着凹部5uの側面に穴が形成されていない、すなわち接続部5jの本体部5vが略円環状ではなく、中実の略円盤状である点で、上記第1態様のシンクロール1と相違している。かかる第4態様のシンクロール5によれば、接続部5jの強度をより高めることができる。

【0047】

[第5実施態様:シンクロール]

本発明に係わる第5態様の溶融金属めっき浴用ロールであるサポートロール6について、図6(b)を参照しつつ説明する。第5態様のサポートロール6は、挿着凹部6uの側面に穴が形成されていない、すなわち接続部6jの本体部6vが中実である点で、上記第2態様のサポートロール3と相違している。なお、接続部6jの本体部6vは、中実の胴部6bが延設された部分であり、胴部6bの一部を構成している。かかる第5態様のシンクロール6によれば、接続部6jの強度をより高めることができる。

【符号の説明】

【0048】

1(4、5) シンクロール

3 (6) サポートロール

1b(3b、6b) 胴部

1c 貫通孔

1d(2b) 軸部

1j(4j、5j、6j) 接続部

1k 突起部

1L 固定部

1v 本体部

【特許請求の範囲】

【請求項1】

外観が略円柱形状の胴部と、前記胴部と同軸に配置されているとともに前記胴部の端から軸心方向に延びる外観が略円柱形状のセラミックスで形成された軸部とを有する溶融金属めっき浴用ロールであって、前記胴部と軸部の間に介在して両者を接続し固定する接続部を有し、前記接続部は、前記胴部の軸芯と同軸に配置された略円柱形状の挿着凹部を有し、前記軸部は、その端面が、前記挿着凹部の側面に密着するように前記挿着凹部に挿着され、固定されていることを特徴とする溶融金属めっき浴用ロール。

【請求項2】

前記接続部は、軸芯方向において前記胴部の端部に当該胴部と一体として配置されている請求項1に記載の溶融金属めっき浴用ロール。

【請求項3】

前記胴部は、軸芯方向においてその端部に、その軸芯と同軸に配置された胴端凹部を有し、前記接続部は、前記胴端凹部に挿着され、固定されている請求項1に記載の溶融金属めっき浴用ロール。

【請求項4】

前記装着凹部の側面には穴が形成されている請求項1乃至3のいずれかに記載の溶融金属めっき浴用ロール。

【請求項5】

前記接続部は、前記軸部と熱膨張係数がほぼ同一のセラミックスで形成されている請求項1乃至4のいずれかに記載の溶融金属めっき浴用ロール。

【請求項1】

外観が略円柱形状の胴部と、前記胴部と同軸に配置されているとともに前記胴部の端から軸心方向に延びる外観が略円柱形状のセラミックスで形成された軸部とを有する溶融金属めっき浴用ロールであって、前記胴部と軸部の間に介在して両者を接続し固定する接続部を有し、前記接続部は、前記胴部の軸芯と同軸に配置された略円柱形状の挿着凹部を有し、前記軸部は、その端面が、前記挿着凹部の側面に密着するように前記挿着凹部に挿着され、固定されていることを特徴とする溶融金属めっき浴用ロール。

【請求項2】

前記接続部は、軸芯方向において前記胴部の端部に当該胴部と一体として配置されている請求項1に記載の溶融金属めっき浴用ロール。

【請求項3】

前記胴部は、軸芯方向においてその端部に、その軸芯と同軸に配置された胴端凹部を有し、前記接続部は、前記胴端凹部に挿着され、固定されている請求項1に記載の溶融金属めっき浴用ロール。

【請求項4】

前記装着凹部の側面には穴が形成されている請求項1乃至3のいずれかに記載の溶融金属めっき浴用ロール。

【請求項5】

前記接続部は、前記軸部と熱膨張係数がほぼ同一のセラミックスで形成されている請求項1乃至4のいずれかに記載の溶融金属めっき浴用ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−76131(P2013−76131A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216801(P2011−216801)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]