溶解パルプの製造方法

【課題】本発明は、リグノセルロース物質を原料として、連続蒸解釜を用いて前加水分解−クラフト蒸解法により溶解パルプを製造する際にピッチトラブルがなく、蒸解効率

がよく、品質の良い溶解パルプを得る。

【解決方法】グノセルロース物質から溶解パルプを製造する方法であって、1)リグノセルロース物質を水に浸し、次いで浸した水の一部を脱水して不純物を除去しつつ、リグノセルロース物質の含水量を調整する工程と、2)該含水状態のリグノセルロース物質を100℃以上に加熱して前加水分解処理する工程と、3)該前加水分解処理後、脱水して、処理後のリグノセルロース物質と、廃ガスおよび廃液に分ける工程と、4)該前加水分解処理後のリグノセルロースを連続蒸解釜を用いてアルカリ蒸解する工程と、5)該アルカリ蒸解後、洗浄して、さらに漂白処理を行う工程の、少なくとも5つの工程からなる溶解パルプの製造方法。

がよく、品質の良い溶解パルプを得る。

【解決方法】グノセルロース物質から溶解パルプを製造する方法であって、1)リグノセルロース物質を水に浸し、次いで浸した水の一部を脱水して不純物を除去しつつ、リグノセルロース物質の含水量を調整する工程と、2)該含水状態のリグノセルロース物質を100℃以上に加熱して前加水分解処理する工程と、3)該前加水分解処理後、脱水して、処理後のリグノセルロース物質と、廃ガスおよび廃液に分ける工程と、4)該前加水分解処理後のリグノセルロースを連続蒸解釜を用いてアルカリ蒸解する工程と、5)該アルカリ蒸解後、洗浄して、さらに漂白処理を行う工程の、少なくとも5つの工程からなる溶解パルプの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リグノセルロース物質から溶解パルプを製造する方法に関する。さらに詳しく述べれば、リグノセルロース物質をまず酸加水分解してヘミセルロースの大部分を除去した後、連続蒸解釜を用いてアルカリ蒸解、漂白を行って残りのヘミセルロースとリグニンを除去し、セルロース純度の高い、溶解パルプを製造する方法に関する。

【背景技術】

【0002】

リグノセルロース物質から溶解パルプを製造するには、リグノセルロース物質中のヘミセルロースとリグニンを選択的に除去し、セルロース純度を高める必要がある。セルロース純度を表す指標としては、一般にα−セルロース含量が用いられ、値が大きいほど、高品質の溶解パルプであるとされている。溶解パルプの製造方法としては、古くから酸性サルファイト蒸解法および前加水分解−クラフト蒸解法の二法が知られており、酸性サルファイト蒸解法ではリグノセルロース物質中の多くのヘミセルロースとリグニンを蒸解工程で一度に除去するのに対し、前加水分解−クラフト蒸解法は前加水分解工程では大部分のヘミセルロースを酸加水分解して除去し、続くクラフト蒸解で少量のヘミセルロースと大部分のリグニンを除去する。前加水分解工程では、リグノセルロース物質に水を加えて加熱するだけで、ヘミセルロース中のアセチル基が脱離して酢酸を生成し、自動的に酸性状態となり、酸加水分解が進むため、一般には酸を外から添加することなく行なわれる。酸性サルファイト蒸解法と前加水分解−クラフト蒸解法を比較すると、溶解パルプを製造することだけに焦点をあてた場合、酸性サルファイト蒸解の方が一工程でヘミセルロースとリグニンを除去できるため効率的と言えるが、廃棄物のヘミセルロース、リグニンをそれぞれ分離して有効利用することにも焦点をあてた場合には、前加水分解−クラフト蒸解法の方が有利ということになる。近年、バイオマス原料であるリグノセルロース物質中のセルロース、ヘミセルロース、リグニンを分離して、それぞれから価値の高い物質を製造することはバイオリファイナリーと呼ばれ、注目度が高まってきており、前加水分解−クラフト蒸解法の重要性が再認識されてきている。

【0003】

前加水分解−クラフト蒸解法はバッチ釜での実施がほとんどで、連続蒸解釜での実施は僅かである。連続蒸解釜を用いて前加水分解−クラフト蒸解法を実施する場合、前加水分解工程とクラフト蒸解工程を別々の装置を用いて行なうことになるが、前加水分解工程では、ピッチが発生することが知られており、このピッチが機器に付着し、各種のトラブルを引き起こす。一方、バッチ釜の場合は同じ装置で前加水分解工程とクラフト蒸解工程を順に行なうことになるが、このピッチはアルカリ可溶であるので、前加水分解時にピッチが発生しても直後のクラフト蒸解でピッチが溶解し、トラブルを生じない。これが、バッチ釜が好まれる理由の一つとなっている。また、前加水分解時にはヘミセルロース等が溶け出し、リグノセルロース物質の密度が低下し、連続蒸解釜でのチップの沈降性が低下し、不均一蒸解を招くという問題点もある。さらに、前加水分解工程とクラフト蒸解工程の境界において互いの反応液が混合して、蒸解黒液中のリグニンが析出してトラブルを生じる問題もあり、現在も連続蒸解釜での実施は適さないとされている。

【0004】

これに対し、連続蒸解釜を用いて前加水分解−クラフト蒸解法を実施するための検討は数多くなされており、古くは既存の蒸解釜の前にアップフロー型の前加水分解処理塔を設けた設備(特許文献1)、最近では既存の二塔式蒸解釜を改良した設備(特許文献2)や一塔式蒸解釜を改良した設備(特許文献3)が提案されている。これらの設備は、前記の問題点をいくらかは改善するものであるが、完全なものではなかった。

【0005】

連続蒸解釜を用いて前加水分解−クラフト蒸解法を行なう場合の前加水分解工程でのピッチ対策としては、この工程を気相で行い、ピッチを遊離させずにリグノセルロースに付着させ、次工程のクラフト蒸解工程に持ち込ませることで解決する方法が考えられる。しかしながら、気相で前加水分解を行なう場合には、肝心の前加水分解反応が不均一となり、溶解パルプの品質が低下するという危険性がある。また、リグニンの析出対策としては、前加水分解処理液をクラフト蒸解工程にできるだけ持ち込ませないことが考えられ、前加水分解処理後のリグノセルロース物質を圧搾型の脱水機でしっかり脱水する方法が考えられる。圧搾型の脱水機を蒸解前処理時のセルロース物質に適用する例としては、圧搾型の脱水機を含浸装置として用い、難蒸解性のユーカリ属の単材チップまたは該ユーカリ属の材を含むチップをそのままの状態で圧搾型の脱水機で処理し、その後、スポンジ状になったチップに熱水を含浸させ、熱水前処理する方法が提案されている(特許文献4)。同様に、熱水処理後、再度、圧搾型の脱水機を含浸装置として用い、アルカリ溶液を含浸させ、アルカリ抽出処理する方法も提案されている(特許文献5)。しかしながら、これらの方法では、乾燥状態に近いチップを圧搾型の脱水機を用いて処理するため、チップの物理的損傷が大きく、高品質の溶解パルプを製造する前処理としては適さないという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】USP4174997号公報

【特許文献2】特開2009−52187号公報

【特許文献3】特開2009−52188号公報

【特許文献4】特許4366959号公報

【特許文献5】特許4366960号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、リグノセルロース物質を原料として、連続蒸解釜を用いて前加水分解−クラフト蒸解法により溶解パルプを製造する際の前記課題を解決するものである。

【課題を解決するための手段】

【0008】

本発明者らは、リグノセルロース物質を原料として、連続蒸解釜を用いて前加水分解−クラフト蒸解法により、溶解パルプを製造する際の、前記課題の解決方法について、種々検討を重ねた結果、リグノセルロース物質を一旦、水に含浸させた後、脱水することにより、リグノセルロース物質に均一に少量の水を含ませることができ、気相状態でも前加水分解処理を均一に行うことが可能となり、前加水分解を低液比の気相状態で行なうことにより、前加水分解工程で生成した少量のピッチを原料に付着させたまま、次工程のクラフト蒸解工程に持ち込むことませることで、前加水分解工程でのピッチトラブルを回避できるようになった。

また、前加水分解後、圧搾脱水することで、前加水分解工程で液側に溶解したヘミセルロースの分解物を効率よく分離でき、合わせてフルフラール、酢酸等のガス成分も効率よく分離でき、バイオリファイナリーの実施も可能となった。さらに、圧搾脱水することにより、クラフト蒸解に必要な白液をリグノセルロース物質に十分に吸収させることで、蒸解性が向上する上に、前加水分解で減少した容積重の減少分を白液で補うことができ、リグノセルロース物質の実質密度が向上して、連続蒸解釜での移動がスムーズになり、蒸解の均一性も向上できることを見出し、本発明を完成するに至った。

【0009】

本願発明は以下の発明を包含する。

(1)リグノセルロース物質から溶解パルプを製造する方法であって、1)リグノセルロース物質を水に浸し、次いで浸した水の一部を脱水して不純物を除去しつつ、リグノセルロース物質の含水量を調整する工程と、2)該含水状態のリグノセルロース物質を100℃以上に加熱して前加水分解処理する工程と、3)該前加水分解処理後、脱水して、処理後のリグノセルロース物質と、廃ガスおよび廃液に分ける工程と、4)該前加水分解処理後のリグノセルロースを連続蒸解釜を用いてアルカリ蒸解する工程と、5)アルカリ蒸解後、洗浄して、さらに漂白処理を行う工程の、少なくとも5つの工程からなる溶解パルプの製造方法。

(2)前記脱水に用いる脱水機としてプラグスクリュ−タイプの脱水機を使用する(1)記載の溶解パルプの製造方法。

(3)前記リグノセルロース物質の容積重が500kg/m3以上である(1)又は(2)に記載の溶解パルプの製造方法。

(4)前記前加水分解処理を150〜180℃で行なう(1)〜(3)のいずれか1項に記載の溶解パルプの製造方法。

(5)前記廃ガスから、フルフラールを精製する(1)〜(4)のいずれか1項に記載の溶解パルプの製造方法。

【発明の効果】

【0010】

本発明者によれば、1)リグノセルロース物質を水に浸し、次いで浸した水の一部を脱水して不純物を除去しつつ、リグノセルロース物質の含水量を調整する工程と、2)該含水状態のリグノセルロース物質を100℃以上に加熱して前加水分解処理する工程と、3)前加水分解処理後、脱水して、処理後のリグノセルロース物質と、廃ガスおよび廃液に分ける工程と、4)該前加水分解処理後のリグノセルロースを連続蒸解釜を用いてアルカリ蒸解する工程と、5)該アルカリ蒸解後、洗浄して、さらに漂白処理を行う工程の、少なくとも5つの工程を行なえば、連続蒸解釜を用いても溶解パルプを安定的に製造することが可能となった。

【図面の簡単な説明】

【0011】

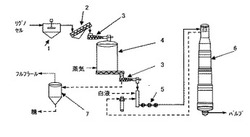

【図1】本発明を行なうための処理設備の一例

【発明を実施するための形態】

【0012】

本発明で使用できるリグノセルロース物質は、木材、非木材のいずれでもよいが、容積重が高く、より工程内の移送がスムーズになる木材が好適に用いられる。さらに、同様の理由で、針葉樹よりも広葉樹材が好適であり、さらには容積重が500kg/m3以上の広葉樹材が好ましい。容積重が500kg/m3の広葉樹としては、ユーカリ・グロブラス、ユーカリ・グランディス、ユーカリ・ユーログランディス、ユーカリ・ペリータ、ユーカリ・ブラシアーナ、アカシア・メランシ等を挙げることができ、特に容積重の高いユーカリ・ペリータがよいが、特に限定されるものではない。広葉樹では容積重が700kg/m3までのものであればよく、広葉樹、針葉樹、非木材をそれぞれ単独で使用することもできるし、組み合わせて使用することもできるし、その組み合わせは限定されるものではない。

【0013】

本発明では、まずリグノセルロース物質を水に浸漬する。浸漬用の装置としては、特に限定されるものではないが、一般のチップウォッシャーが好適に用いられる。浸漬用の水としては工場用水、黒液エバポレーターからの回収水等、特に限定されるものではないが、できる限り無色透明で、蒸留水に近いものが好ましい。必要に応じて、界面活性剤、キレート剤等の薬剤も添加することができる。浸漬後のリグノセルロース物質は、含水率が50%〜150%になるように、好ましくは80%〜120%になるように脱水し、次の前加水分解工程に送られる。含水率が50%よりも低い状態まで脱水するとリグノセルロース物質中の水の存在が不均一となり、次工程の前加水分解反応が均一に行なわれないので適さない。一方、150%よりも高くなると、前加水分解時に発生するピッチが遊離して周辺機器に付着し、場合によってはトラブルを生じるので適さない。本発明で使用する脱水機としては、特に限定されるものではないが、ドレーナー型の脱水機と圧搾タイプの脱水機の組み合わせがよく、後者の脱水機としては脱水量を制御しやすく、次工程の前加水分解工程からの圧力を塞ぐという点でプラグスクリュ−型のものが好適に用いられる。

【0014】

本発明の前加水分解工程では、含水状態のリグノセルロース物質に蒸気を添加して行なう。この工程ではリグノセルロース中のヘミセルロースの分解が進むと共に少量のリグニンが分解して溶出した後、凝集してピッチを生じるため、液比としてはできる限り低く保ち、溶出したリグニンをリグノセルロース物質内に留めておくことが好ましい。液比は1.0〜3.0、好ましくは1.2〜2.0、温度は100〜200℃、好ましくは150〜180℃、処理時間は処理温度にもよるが、0.1時間から8時間、好ましくは0.5時間〜2時間である。液比は1.0より低い場合には反応が不均一となり、3.0より高い場合には前記ピッチが拡散しやすくなる上に、所望の温度まで過熱するのに要する蒸気量が多くなり、経済的ではないので適さない。温度は100℃より低い場合には、ヘミセルロースの酸加水分解が不十分となり、200℃より高い場合にはセルロースの分解が起こる頻度が高くなるので適さない。処理時間が0.1時間より少ない場合には、ヘミセルロースの酸加水分解が不十分となり、8時間より長い場合には前加水分解用の容器が巨大なものとなり、経済的ではないので適さない。なお、前加水分解工程でのヘミセルロースの酸加水分解速度を上げる手段として、酢酸、硫酸、亜硫酸等の酸を添加することも可能である。前加水分解工程で用いる装置は、特に限定されるものではないが、図1に一例を示すように、汎用の加圧型チップビン4が好適に用いられる。前加水分解処理後は、脱水機3を用いてリグノセルロース物質とヘミセルロース分解物の溶出したろ液を分離する。脱水機としては特に限定されるものではないが、前記と同じ理由で、プラグスクリュ−型のものが好適に用いられ、脱水後のリグノセルロース物質は、チップポンプ5を介して連続蒸解釜6に送られる。一方、脱水機で分離したろ液は、フラッシュタンク7に送り、ガス層と液層に分け、ガス層に多く含まれるフルフラール類を抽出して利用し、液層に多く含まれるヘミセルロースの分解物を抽出して利用することが可能である。

【0015】

本発明に用いられる連続蒸解釜の形式は特に限定されるものではなく、コンベンショナルタイプのものでも修正蒸解法タイプのものでもよく、勿論これら以外のものでもよい。本発明のアルカリ蒸解法としては、クラフト蒸解、ポリサルファイド蒸解、ソーダ蒸解、アルカリサルファイト蒸解等の公知の蒸解法を用いることができるが、パルプ品質、エネルギー効率等を考慮すると、クラフト蒸解法が好適に用いられる。例えば、木材をクラフト蒸解する場合、クラフト蒸解液の硫化度は5〜75%、好ましくは20〜35%、有効アルカリ添加率は絶乾木材質量当たり5〜30質量%、好ましくは10〜25質量%、蒸解温度は140〜170℃で、蒸解方式は、連続蒸解法あるいはバッチ蒸解法のどちらでもよく、連続蒸解釜を用いる場合は、蒸解白液を分割で添加する蒸解法でもよく、その方式は特に問わない。

【0016】

蒸解に際して、使用する蒸解液に蒸解助剤として、公知の環状ケト化合物、例えばベンゾキノン、ナフトキノン、アントラキノン、アントロン、フェナントロキノンおよび前記キノン系化合物のアルキル、アミノ等の核置換体、或いは前記キノン系化合物の還元型であるアントラヒドロキノンのようなヒドロキノン系化合物、さらにはディールスアルダー法によるアントラキノン合成法の中間体として得られる安定な化合物である9,10−ジケトヒドロアントラセン化合物等から選ばれた1種或いは2種以上が添加されてもよく、その添加率は木材チップの絶乾質量当たり0.001〜1.0質量%である。

【0017】

本発明では、公知のアルカリ蒸解法により得られた未漂パルプは洗浄、粗選および精選工程を経て、公知の漂白法で漂白処理される。好適には、まず酸素脱リグニン法により脱リグニンされる。本発明に使用される酸素脱リグニン法は、中濃度法あるいは高濃度法がそのまま適用できるが、パルプ濃度が8〜15%で行われる中濃度法が特殊な脱水装置を必要とせず、操業性がよいため好ましい。酸素脱リグニン法に用いるアルカリとしては苛性ソーダあるいは酸化されたクラフト白液を使用することができ、酸素ガスとしては、深冷分離法からの酸素、PSA(Pressure Swing Adsorption)からの酸素、VSA(Vacuum Swing Adsorption)からの酸素等が使用できる。前記酸素ガスとアルカリは中濃度ミキサーにおいて中濃度のパルプスラリーに添加され混合が十分に行われた後、加圧下でパルプ、酸素およびアルカリの混合物を一定時間保持できる反応塔へ送られ、脱リグニンされる。酸素ガスの添加率は、絶乾パルプ質量当たり0.5〜3質量%、アルカリ添加率は0.5〜4質量%、反応温度は80〜120℃、反応時間は15〜100分、パルプ濃度は8〜15質量%であり、この他の条件は公知のものが適用できる。本発明では、酸素脱リグニン工程において、上記酸素脱リグニンを連続して複数回行い、できる限り脱リグニンを進めるのが好ましい実施形態である。酸素脱リグニンを施されたパルプは洗浄段へ送られる。

【0018】

本発明では、酸素脱リグニン後の洗浄段に限らず、各漂白段毎に洗浄段を設けるのが好ましく、洗浄段で使用される洗浄機としては、プレッシャーディフューザー、ディフュージョンウオッシャー、加圧型ドラムウオッシャー、水平長網型ウオッシャー、プレス洗浄機等を挙げることができ、特に限定されるものではない。各洗浄段では、一機の洗浄機でまかなうこともできるし、複数の洗浄機を使用することもできる。本発明においては、各洗浄段の洗浄水にアルカリ、酸、キレート剤、界面活性剤等の洗浄助剤を添加することもできる。また、洗浄排水を前段の洗浄段の洗浄水として再利用する向流洗浄を行なうこともできる。

【0019】

本発明では、未晒パルプは、好ましくは酸素脱リグニン工程を経て、最終的には多段漂白工程へ送られる。本発明の多段漂白工程では、二酸化塩素(D)、アルカリ(E)、酸素(O)、過酸化水素(P)、オゾン(Z)といった公知のECF漂白段を組合せて使用でき、各漂白段後には前述の洗浄段を設けることができる。また、多段漂白工程中に、高温酸処理段(A)や酸洗浄段、酵素処理段、高温二酸化塩素漂白段、過硫酸や過酢酸等による過酸漂白段、エチレンジアミンテトラ酢酸(EDTA)やジエチレントリアミンペンタ酢酸(DTPA)等によるキレート剤処理段等を導入することもできる。本発明では、アルカリ抽出段後の洗浄排水を酸素脱リグニン後の洗浄段の洗浄水に用いる等、漂白排水の再利用も好ましい実施形態の一つである。

【0020】

本発明では、漂白工程とは別に、溶解パルプの品質を最終調整する段を設けることもできる。溶解パルプのパルプ粘度調整を行う段や、溶解パルプ中の灰分を調整する段や、溶解パルプのセルロース純度を調整する段などを設けることができ、加えて各段後に洗浄段を設けることもできる。

【0021】

本発明では、前加水分解処理工程で発生する排ガス、廃液からフルフラールやキシラン、キシロオリゴ糖、キシロース等の糖を取り出し、溶解パルプの製造とは別途、製造することも可能である。例えば、フルフラールの製造は、排ガスを分留する方法が比較的簡便で、好適に用いられる。また、キシロース等の糖の製造は、膜分離を利用した方法が簡便で、好適に用いられる。特に本発明では、前加水分解工程を気相で行なうため、ガス状で多くが存在するフルフラールの精製、製造には有利である。

【実施例】

【0022】

以下に、実施例及び比較例を挙げて本発明をより具体的に説明するが、もちろん本発明はこれらの実施例に限定されるものではない。特に示さない限り、チップの容積重、パルプのカッパー価、白色度、粘度、α−セルロースの測定は以下の方法で行なった。また、前加水分解後のろ液中のピッチ数は目視で評価した。なお、実施例及び比較例における薬品の添加率は絶乾パルプ質量当たりの質量%示す。

【0023】

1.チップの容積重測定

J TAPPI No.3に準じて測定した。

【0024】

2.パルプのカッパー価測定

JIS P 8211に準じて測定した。

【0025】

3.パルプの白色度測定

漂白パルプを離解後、パルプスラリーに硫酸バンドを対パルプ3.0%加え、Tappi試験法T205os−71 (JIS P 8209)に従って作成した坪量60g/m2のシートを用い、JIS P 8123に従ってパルプの白色度を測定した。

【0026】

4.パルプの粘度測定

J TAPPI No.44に準じて測定した。

【0027】

5.パルプのα−セルロース含量測定

JIS P 8101に準じて測定した。

【0028】

実施例1

ユーカリ・ペリータ材チップ(容積重618kg/m3)を絶乾質量で300g採取し、水道水10リットルに一晩浸漬した。その後、チップを取り出して400メッシュの篩に空け、濾別した後、さらに卓上プレス機(商品名:mini TEST PRESS−10、TOYOSEIKI社製、条件:1MPa、5秒)で圧搾脱水した。脱水後のチップの含水率は、102%であった。この脱水後のチップを2.5リットル容量のオートクレーブに入れ、7K蒸気を注入して165℃まで加温し、165℃で90分間、前加水分解処理した。7K蒸気に含まれる水分も加えると、前加水分解処理時液比は1.3であった。前加水分解後、オートクレーブの脱気コックから廃ガスをサンプリングし、オートクレーブ内の圧力が0になったことを確認した後、処理後のチップを400メッシュの篩に空け、濾別した後、さらに卓上プレス機(商品名:mini TEST PRESS−10、TOYOSEIKI社製、条件:1MPa、5秒)で圧搾脱水した。前記サンプリングした廃ガス中の成分を数回蒸留し、フルフラール2.7gを得た。また、前記ろ液を集め、常法でキシロースを抽出し、キシロース12.9gを得た。なお、前記濾液を目視したが、ピッチ状のものは観察されなかった。脱水後のチップの容積重は501kg/m3であった。脱水後のチップを絶乾質量で220g採取し、再度2.5リットル容量のオートクレーブに入れ、液比5、絶乾チップ質量当たり活性アルカリ22%、蒸解液の硫化度28%、蒸解温度165℃、蒸解時間80分の条件下でクラフト蒸解を行なった。蒸解後、黒液とパルプを分離し、パルプを8カットのスクリーンプレートを備えたフラットスクリーンで精選して、カッパー価12.0の未晒クラフトパルプを絶乾79.2gを得た。

【0029】

前記未漂白クラフトパルプの絶乾質量で70.0gを採取し、絶乾パルプ質量当たり苛性ソーダを2.0%添加し、次いでイオン交換水で希釈してパルプ濃度を10%に調整し、間接加熱式オートクレーブに入れ、99.9%の市販の圧縮酸素ガスを注入してゲージ圧力を0.5MPaとし、100℃で60分間、酸素脱リグニンを行った。酸素漂白終了後、ゲージ圧力が0.05MPa以下になるまで減圧し、パルプをオートクレーブから取り出し、イオン交換水7リットルを用いて洗浄、脱水した。

【0030】

前記アルカリ酸素脱リグニン後のクラフトパルプを絶乾質量で60g採取し、プラスチック袋に入れ、イオン交換水を用いてパルプ濃度を10%に調整した後、絶乾パルプ質量当たり1.6%の二酸化塩素を添加し、温度が70℃の恒温水槽に30分間浸漬してD0段処理を行った。得られたパルプをイオン交換水で3%に希釈した後、ブフナーロートで脱水、洗浄した。前記D0段後のパルプをプラスチック袋に入れ、イオン交換水を加えてパルプ濃度を10%に調整した後、絶乾パルプ質量当たり苛性ソーダを1.0%、過酸化水素0.1%を添加してよく混合した後、温度が70℃の恒温水槽に90分間浸漬してE/P段処理を行った。得られたパルプをイオン交換水で3%に希釈した後、ブフナーロートで脱水、洗浄した。

【0031】

前記E/P段後のパルプをプラスチック袋に入れ、イオン交換水を用いてパルプ濃度10%に調整した後、絶乾パルプ質量当たり二酸化塩素を0.3%添加し、温度が70℃の恒温水槽に60分間浸漬し、D1段の漂白を行った。得られたパルプをイオン交換水で3%に希釈した後、ブフナーロートで脱水、洗浄した。白色度90.8%のパルプを得た。

【0032】

前記D1段後のパルプをプラスチック袋に入れ、イオン交換水を用いてパルプ濃度10%に調整した後、絶乾パルプ質量当たり二酸化塩素を0.3%添加し、温度が70℃の恒温水槽に180分間浸漬し、D2段の漂白を行った。得られたパルプをイオン交換水で3%に希釈した後、ブフナーロートで脱水、洗浄した。白色度90.8%、粘度11.9cP、α−セルロース97.7%のパルプを得た。以上の結果を表1、2に示した。

【0033】

実施例2

実施例1において、ユーカリ・ペリータ材チップをユーカリ・グロブラス材チップ(容積重559kg/m3)に変更した以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0034】

実施例3

実施例1において、ユーカリ・ペリータ材チップをユーカリ・カマルドレンシス材チップ(容積重448kg/m3)に変更した以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0035】

実施例4

実施例1において、ユーカリ・ペリータ材チップをスギ材チップ(容積重448kg/m3)に変更し、D0段での二酸化塩素添加率を3.1%に変更した以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0036】

実施例5

実施例1において、前加水分解前のチップを水道水10リットルに一晩浸漬した後、チップを取り出して400メッシュの篩に空け、濾別しただけで、卓上プレス機で脱水しなかった以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0037】

実施例6

実施例1において、前加水分解処理時の温度を145℃に変え、処理時間を4時間に変えた以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0038】

実施例7

実施例1において、前加水分解処理時の温度を190℃に変え、処理時間を40分に変えた以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0039】

比較例1

実施例1において、前加水分解前チップの水道水への浸漬を行なかった以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0040】

比較例2

実施例1において、前加水分解前チップの水道水への浸漬、脱水を行なわず、逆に水道水を加えて液比5で前加水分解を行なった以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0041】

比較例3

実施例1において、前加水分解後のチップの濾別、脱水を行なわないで、そのままクラフト蒸解した以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0042】

【表1】

【0043】

【表2】

【0044】

表1、2の実施例1〜7と比較例1〜2を比較すると明らかなように、前加水分解時の液比を低く抑えることで、遊離の黒色ピッチを抑制でき、また液比を低くした場合に弊害となる反応の不均一化も、予めリグノセルロース物質を水に浸漬しておくことで回避でき、溶解パルプの品質を高く保てることがわかる。また、表1、2の実施例1と比較例3を比較すると明らかなように、前加水分解後、反応液を脱水することで、次工程のクラフト蒸解への反応液の持込量が減少し、蒸解工程での反応が促進され、溶解パルプの品質が向上することがわかる。さらに、前加水分解後反応液のクラフト蒸解工程への持込量が減少することにより、リグニン析出量も減少し、これに起因するトラブル数も低減することが期待される。

表1の実施例1〜4を比較すると、前加水分解前の容積重の高いものほど、前加水分解後の容積重も高く、連続蒸解釜においては原料が沈降しやすく、操業の安定化に有利になることもわかる。また、実施例1と実施例5を比較すると、前加水分解前後の脱水をいずれも圧搾型の脱水機で行なった方が溶解パルプの品質が向上することもわかる。このように本発明によれば、連続蒸解釜を用いた前加水分解−アルカリ蒸解法でも高品質の溶解パルプの製造が可能である。

【符号の説明】

【0045】

1:チップウオッシャー

2:ドレーナー

3:プラグスクリュー

4:加圧型チップビン

5:チップポンプ

6:連続蒸解釜

7:フラッシュタンク

【技術分野】

【0001】

本発明は、リグノセルロース物質から溶解パルプを製造する方法に関する。さらに詳しく述べれば、リグノセルロース物質をまず酸加水分解してヘミセルロースの大部分を除去した後、連続蒸解釜を用いてアルカリ蒸解、漂白を行って残りのヘミセルロースとリグニンを除去し、セルロース純度の高い、溶解パルプを製造する方法に関する。

【背景技術】

【0002】

リグノセルロース物質から溶解パルプを製造するには、リグノセルロース物質中のヘミセルロースとリグニンを選択的に除去し、セルロース純度を高める必要がある。セルロース純度を表す指標としては、一般にα−セルロース含量が用いられ、値が大きいほど、高品質の溶解パルプであるとされている。溶解パルプの製造方法としては、古くから酸性サルファイト蒸解法および前加水分解−クラフト蒸解法の二法が知られており、酸性サルファイト蒸解法ではリグノセルロース物質中の多くのヘミセルロースとリグニンを蒸解工程で一度に除去するのに対し、前加水分解−クラフト蒸解法は前加水分解工程では大部分のヘミセルロースを酸加水分解して除去し、続くクラフト蒸解で少量のヘミセルロースと大部分のリグニンを除去する。前加水分解工程では、リグノセルロース物質に水を加えて加熱するだけで、ヘミセルロース中のアセチル基が脱離して酢酸を生成し、自動的に酸性状態となり、酸加水分解が進むため、一般には酸を外から添加することなく行なわれる。酸性サルファイト蒸解法と前加水分解−クラフト蒸解法を比較すると、溶解パルプを製造することだけに焦点をあてた場合、酸性サルファイト蒸解の方が一工程でヘミセルロースとリグニンを除去できるため効率的と言えるが、廃棄物のヘミセルロース、リグニンをそれぞれ分離して有効利用することにも焦点をあてた場合には、前加水分解−クラフト蒸解法の方が有利ということになる。近年、バイオマス原料であるリグノセルロース物質中のセルロース、ヘミセルロース、リグニンを分離して、それぞれから価値の高い物質を製造することはバイオリファイナリーと呼ばれ、注目度が高まってきており、前加水分解−クラフト蒸解法の重要性が再認識されてきている。

【0003】

前加水分解−クラフト蒸解法はバッチ釜での実施がほとんどで、連続蒸解釜での実施は僅かである。連続蒸解釜を用いて前加水分解−クラフト蒸解法を実施する場合、前加水分解工程とクラフト蒸解工程を別々の装置を用いて行なうことになるが、前加水分解工程では、ピッチが発生することが知られており、このピッチが機器に付着し、各種のトラブルを引き起こす。一方、バッチ釜の場合は同じ装置で前加水分解工程とクラフト蒸解工程を順に行なうことになるが、このピッチはアルカリ可溶であるので、前加水分解時にピッチが発生しても直後のクラフト蒸解でピッチが溶解し、トラブルを生じない。これが、バッチ釜が好まれる理由の一つとなっている。また、前加水分解時にはヘミセルロース等が溶け出し、リグノセルロース物質の密度が低下し、連続蒸解釜でのチップの沈降性が低下し、不均一蒸解を招くという問題点もある。さらに、前加水分解工程とクラフト蒸解工程の境界において互いの反応液が混合して、蒸解黒液中のリグニンが析出してトラブルを生じる問題もあり、現在も連続蒸解釜での実施は適さないとされている。

【0004】

これに対し、連続蒸解釜を用いて前加水分解−クラフト蒸解法を実施するための検討は数多くなされており、古くは既存の蒸解釜の前にアップフロー型の前加水分解処理塔を設けた設備(特許文献1)、最近では既存の二塔式蒸解釜を改良した設備(特許文献2)や一塔式蒸解釜を改良した設備(特許文献3)が提案されている。これらの設備は、前記の問題点をいくらかは改善するものであるが、完全なものではなかった。

【0005】

連続蒸解釜を用いて前加水分解−クラフト蒸解法を行なう場合の前加水分解工程でのピッチ対策としては、この工程を気相で行い、ピッチを遊離させずにリグノセルロースに付着させ、次工程のクラフト蒸解工程に持ち込ませることで解決する方法が考えられる。しかしながら、気相で前加水分解を行なう場合には、肝心の前加水分解反応が不均一となり、溶解パルプの品質が低下するという危険性がある。また、リグニンの析出対策としては、前加水分解処理液をクラフト蒸解工程にできるだけ持ち込ませないことが考えられ、前加水分解処理後のリグノセルロース物質を圧搾型の脱水機でしっかり脱水する方法が考えられる。圧搾型の脱水機を蒸解前処理時のセルロース物質に適用する例としては、圧搾型の脱水機を含浸装置として用い、難蒸解性のユーカリ属の単材チップまたは該ユーカリ属の材を含むチップをそのままの状態で圧搾型の脱水機で処理し、その後、スポンジ状になったチップに熱水を含浸させ、熱水前処理する方法が提案されている(特許文献4)。同様に、熱水処理後、再度、圧搾型の脱水機を含浸装置として用い、アルカリ溶液を含浸させ、アルカリ抽出処理する方法も提案されている(特許文献5)。しかしながら、これらの方法では、乾燥状態に近いチップを圧搾型の脱水機を用いて処理するため、チップの物理的損傷が大きく、高品質の溶解パルプを製造する前処理としては適さないという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】USP4174997号公報

【特許文献2】特開2009−52187号公報

【特許文献3】特開2009−52188号公報

【特許文献4】特許4366959号公報

【特許文献5】特許4366960号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、リグノセルロース物質を原料として、連続蒸解釜を用いて前加水分解−クラフト蒸解法により溶解パルプを製造する際の前記課題を解決するものである。

【課題を解決するための手段】

【0008】

本発明者らは、リグノセルロース物質を原料として、連続蒸解釜を用いて前加水分解−クラフト蒸解法により、溶解パルプを製造する際の、前記課題の解決方法について、種々検討を重ねた結果、リグノセルロース物質を一旦、水に含浸させた後、脱水することにより、リグノセルロース物質に均一に少量の水を含ませることができ、気相状態でも前加水分解処理を均一に行うことが可能となり、前加水分解を低液比の気相状態で行なうことにより、前加水分解工程で生成した少量のピッチを原料に付着させたまま、次工程のクラフト蒸解工程に持ち込むことませることで、前加水分解工程でのピッチトラブルを回避できるようになった。

また、前加水分解後、圧搾脱水することで、前加水分解工程で液側に溶解したヘミセルロースの分解物を効率よく分離でき、合わせてフルフラール、酢酸等のガス成分も効率よく分離でき、バイオリファイナリーの実施も可能となった。さらに、圧搾脱水することにより、クラフト蒸解に必要な白液をリグノセルロース物質に十分に吸収させることで、蒸解性が向上する上に、前加水分解で減少した容積重の減少分を白液で補うことができ、リグノセルロース物質の実質密度が向上して、連続蒸解釜での移動がスムーズになり、蒸解の均一性も向上できることを見出し、本発明を完成するに至った。

【0009】

本願発明は以下の発明を包含する。

(1)リグノセルロース物質から溶解パルプを製造する方法であって、1)リグノセルロース物質を水に浸し、次いで浸した水の一部を脱水して不純物を除去しつつ、リグノセルロース物質の含水量を調整する工程と、2)該含水状態のリグノセルロース物質を100℃以上に加熱して前加水分解処理する工程と、3)該前加水分解処理後、脱水して、処理後のリグノセルロース物質と、廃ガスおよび廃液に分ける工程と、4)該前加水分解処理後のリグノセルロースを連続蒸解釜を用いてアルカリ蒸解する工程と、5)アルカリ蒸解後、洗浄して、さらに漂白処理を行う工程の、少なくとも5つの工程からなる溶解パルプの製造方法。

(2)前記脱水に用いる脱水機としてプラグスクリュ−タイプの脱水機を使用する(1)記載の溶解パルプの製造方法。

(3)前記リグノセルロース物質の容積重が500kg/m3以上である(1)又は(2)に記載の溶解パルプの製造方法。

(4)前記前加水分解処理を150〜180℃で行なう(1)〜(3)のいずれか1項に記載の溶解パルプの製造方法。

(5)前記廃ガスから、フルフラールを精製する(1)〜(4)のいずれか1項に記載の溶解パルプの製造方法。

【発明の効果】

【0010】

本発明者によれば、1)リグノセルロース物質を水に浸し、次いで浸した水の一部を脱水して不純物を除去しつつ、リグノセルロース物質の含水量を調整する工程と、2)該含水状態のリグノセルロース物質を100℃以上に加熱して前加水分解処理する工程と、3)前加水分解処理後、脱水して、処理後のリグノセルロース物質と、廃ガスおよび廃液に分ける工程と、4)該前加水分解処理後のリグノセルロースを連続蒸解釜を用いてアルカリ蒸解する工程と、5)該アルカリ蒸解後、洗浄して、さらに漂白処理を行う工程の、少なくとも5つの工程を行なえば、連続蒸解釜を用いても溶解パルプを安定的に製造することが可能となった。

【図面の簡単な説明】

【0011】

【図1】本発明を行なうための処理設備の一例

【発明を実施するための形態】

【0012】

本発明で使用できるリグノセルロース物質は、木材、非木材のいずれでもよいが、容積重が高く、より工程内の移送がスムーズになる木材が好適に用いられる。さらに、同様の理由で、針葉樹よりも広葉樹材が好適であり、さらには容積重が500kg/m3以上の広葉樹材が好ましい。容積重が500kg/m3の広葉樹としては、ユーカリ・グロブラス、ユーカリ・グランディス、ユーカリ・ユーログランディス、ユーカリ・ペリータ、ユーカリ・ブラシアーナ、アカシア・メランシ等を挙げることができ、特に容積重の高いユーカリ・ペリータがよいが、特に限定されるものではない。広葉樹では容積重が700kg/m3までのものであればよく、広葉樹、針葉樹、非木材をそれぞれ単独で使用することもできるし、組み合わせて使用することもできるし、その組み合わせは限定されるものではない。

【0013】

本発明では、まずリグノセルロース物質を水に浸漬する。浸漬用の装置としては、特に限定されるものではないが、一般のチップウォッシャーが好適に用いられる。浸漬用の水としては工場用水、黒液エバポレーターからの回収水等、特に限定されるものではないが、できる限り無色透明で、蒸留水に近いものが好ましい。必要に応じて、界面活性剤、キレート剤等の薬剤も添加することができる。浸漬後のリグノセルロース物質は、含水率が50%〜150%になるように、好ましくは80%〜120%になるように脱水し、次の前加水分解工程に送られる。含水率が50%よりも低い状態まで脱水するとリグノセルロース物質中の水の存在が不均一となり、次工程の前加水分解反応が均一に行なわれないので適さない。一方、150%よりも高くなると、前加水分解時に発生するピッチが遊離して周辺機器に付着し、場合によってはトラブルを生じるので適さない。本発明で使用する脱水機としては、特に限定されるものではないが、ドレーナー型の脱水機と圧搾タイプの脱水機の組み合わせがよく、後者の脱水機としては脱水量を制御しやすく、次工程の前加水分解工程からの圧力を塞ぐという点でプラグスクリュ−型のものが好適に用いられる。

【0014】

本発明の前加水分解工程では、含水状態のリグノセルロース物質に蒸気を添加して行なう。この工程ではリグノセルロース中のヘミセルロースの分解が進むと共に少量のリグニンが分解して溶出した後、凝集してピッチを生じるため、液比としてはできる限り低く保ち、溶出したリグニンをリグノセルロース物質内に留めておくことが好ましい。液比は1.0〜3.0、好ましくは1.2〜2.0、温度は100〜200℃、好ましくは150〜180℃、処理時間は処理温度にもよるが、0.1時間から8時間、好ましくは0.5時間〜2時間である。液比は1.0より低い場合には反応が不均一となり、3.0より高い場合には前記ピッチが拡散しやすくなる上に、所望の温度まで過熱するのに要する蒸気量が多くなり、経済的ではないので適さない。温度は100℃より低い場合には、ヘミセルロースの酸加水分解が不十分となり、200℃より高い場合にはセルロースの分解が起こる頻度が高くなるので適さない。処理時間が0.1時間より少ない場合には、ヘミセルロースの酸加水分解が不十分となり、8時間より長い場合には前加水分解用の容器が巨大なものとなり、経済的ではないので適さない。なお、前加水分解工程でのヘミセルロースの酸加水分解速度を上げる手段として、酢酸、硫酸、亜硫酸等の酸を添加することも可能である。前加水分解工程で用いる装置は、特に限定されるものではないが、図1に一例を示すように、汎用の加圧型チップビン4が好適に用いられる。前加水分解処理後は、脱水機3を用いてリグノセルロース物質とヘミセルロース分解物の溶出したろ液を分離する。脱水機としては特に限定されるものではないが、前記と同じ理由で、プラグスクリュ−型のものが好適に用いられ、脱水後のリグノセルロース物質は、チップポンプ5を介して連続蒸解釜6に送られる。一方、脱水機で分離したろ液は、フラッシュタンク7に送り、ガス層と液層に分け、ガス層に多く含まれるフルフラール類を抽出して利用し、液層に多く含まれるヘミセルロースの分解物を抽出して利用することが可能である。

【0015】

本発明に用いられる連続蒸解釜の形式は特に限定されるものではなく、コンベンショナルタイプのものでも修正蒸解法タイプのものでもよく、勿論これら以外のものでもよい。本発明のアルカリ蒸解法としては、クラフト蒸解、ポリサルファイド蒸解、ソーダ蒸解、アルカリサルファイト蒸解等の公知の蒸解法を用いることができるが、パルプ品質、エネルギー効率等を考慮すると、クラフト蒸解法が好適に用いられる。例えば、木材をクラフト蒸解する場合、クラフト蒸解液の硫化度は5〜75%、好ましくは20〜35%、有効アルカリ添加率は絶乾木材質量当たり5〜30質量%、好ましくは10〜25質量%、蒸解温度は140〜170℃で、蒸解方式は、連続蒸解法あるいはバッチ蒸解法のどちらでもよく、連続蒸解釜を用いる場合は、蒸解白液を分割で添加する蒸解法でもよく、その方式は特に問わない。

【0016】

蒸解に際して、使用する蒸解液に蒸解助剤として、公知の環状ケト化合物、例えばベンゾキノン、ナフトキノン、アントラキノン、アントロン、フェナントロキノンおよび前記キノン系化合物のアルキル、アミノ等の核置換体、或いは前記キノン系化合物の還元型であるアントラヒドロキノンのようなヒドロキノン系化合物、さらにはディールスアルダー法によるアントラキノン合成法の中間体として得られる安定な化合物である9,10−ジケトヒドロアントラセン化合物等から選ばれた1種或いは2種以上が添加されてもよく、その添加率は木材チップの絶乾質量当たり0.001〜1.0質量%である。

【0017】

本発明では、公知のアルカリ蒸解法により得られた未漂パルプは洗浄、粗選および精選工程を経て、公知の漂白法で漂白処理される。好適には、まず酸素脱リグニン法により脱リグニンされる。本発明に使用される酸素脱リグニン法は、中濃度法あるいは高濃度法がそのまま適用できるが、パルプ濃度が8〜15%で行われる中濃度法が特殊な脱水装置を必要とせず、操業性がよいため好ましい。酸素脱リグニン法に用いるアルカリとしては苛性ソーダあるいは酸化されたクラフト白液を使用することができ、酸素ガスとしては、深冷分離法からの酸素、PSA(Pressure Swing Adsorption)からの酸素、VSA(Vacuum Swing Adsorption)からの酸素等が使用できる。前記酸素ガスとアルカリは中濃度ミキサーにおいて中濃度のパルプスラリーに添加され混合が十分に行われた後、加圧下でパルプ、酸素およびアルカリの混合物を一定時間保持できる反応塔へ送られ、脱リグニンされる。酸素ガスの添加率は、絶乾パルプ質量当たり0.5〜3質量%、アルカリ添加率は0.5〜4質量%、反応温度は80〜120℃、反応時間は15〜100分、パルプ濃度は8〜15質量%であり、この他の条件は公知のものが適用できる。本発明では、酸素脱リグニン工程において、上記酸素脱リグニンを連続して複数回行い、できる限り脱リグニンを進めるのが好ましい実施形態である。酸素脱リグニンを施されたパルプは洗浄段へ送られる。

【0018】

本発明では、酸素脱リグニン後の洗浄段に限らず、各漂白段毎に洗浄段を設けるのが好ましく、洗浄段で使用される洗浄機としては、プレッシャーディフューザー、ディフュージョンウオッシャー、加圧型ドラムウオッシャー、水平長網型ウオッシャー、プレス洗浄機等を挙げることができ、特に限定されるものではない。各洗浄段では、一機の洗浄機でまかなうこともできるし、複数の洗浄機を使用することもできる。本発明においては、各洗浄段の洗浄水にアルカリ、酸、キレート剤、界面活性剤等の洗浄助剤を添加することもできる。また、洗浄排水を前段の洗浄段の洗浄水として再利用する向流洗浄を行なうこともできる。

【0019】

本発明では、未晒パルプは、好ましくは酸素脱リグニン工程を経て、最終的には多段漂白工程へ送られる。本発明の多段漂白工程では、二酸化塩素(D)、アルカリ(E)、酸素(O)、過酸化水素(P)、オゾン(Z)といった公知のECF漂白段を組合せて使用でき、各漂白段後には前述の洗浄段を設けることができる。また、多段漂白工程中に、高温酸処理段(A)や酸洗浄段、酵素処理段、高温二酸化塩素漂白段、過硫酸や過酢酸等による過酸漂白段、エチレンジアミンテトラ酢酸(EDTA)やジエチレントリアミンペンタ酢酸(DTPA)等によるキレート剤処理段等を導入することもできる。本発明では、アルカリ抽出段後の洗浄排水を酸素脱リグニン後の洗浄段の洗浄水に用いる等、漂白排水の再利用も好ましい実施形態の一つである。

【0020】

本発明では、漂白工程とは別に、溶解パルプの品質を最終調整する段を設けることもできる。溶解パルプのパルプ粘度調整を行う段や、溶解パルプ中の灰分を調整する段や、溶解パルプのセルロース純度を調整する段などを設けることができ、加えて各段後に洗浄段を設けることもできる。

【0021】

本発明では、前加水分解処理工程で発生する排ガス、廃液からフルフラールやキシラン、キシロオリゴ糖、キシロース等の糖を取り出し、溶解パルプの製造とは別途、製造することも可能である。例えば、フルフラールの製造は、排ガスを分留する方法が比較的簡便で、好適に用いられる。また、キシロース等の糖の製造は、膜分離を利用した方法が簡便で、好適に用いられる。特に本発明では、前加水分解工程を気相で行なうため、ガス状で多くが存在するフルフラールの精製、製造には有利である。

【実施例】

【0022】

以下に、実施例及び比較例を挙げて本発明をより具体的に説明するが、もちろん本発明はこれらの実施例に限定されるものではない。特に示さない限り、チップの容積重、パルプのカッパー価、白色度、粘度、α−セルロースの測定は以下の方法で行なった。また、前加水分解後のろ液中のピッチ数は目視で評価した。なお、実施例及び比較例における薬品の添加率は絶乾パルプ質量当たりの質量%示す。

【0023】

1.チップの容積重測定

J TAPPI No.3に準じて測定した。

【0024】

2.パルプのカッパー価測定

JIS P 8211に準じて測定した。

【0025】

3.パルプの白色度測定

漂白パルプを離解後、パルプスラリーに硫酸バンドを対パルプ3.0%加え、Tappi試験法T205os−71 (JIS P 8209)に従って作成した坪量60g/m2のシートを用い、JIS P 8123に従ってパルプの白色度を測定した。

【0026】

4.パルプの粘度測定

J TAPPI No.44に準じて測定した。

【0027】

5.パルプのα−セルロース含量測定

JIS P 8101に準じて測定した。

【0028】

実施例1

ユーカリ・ペリータ材チップ(容積重618kg/m3)を絶乾質量で300g採取し、水道水10リットルに一晩浸漬した。その後、チップを取り出して400メッシュの篩に空け、濾別した後、さらに卓上プレス機(商品名:mini TEST PRESS−10、TOYOSEIKI社製、条件:1MPa、5秒)で圧搾脱水した。脱水後のチップの含水率は、102%であった。この脱水後のチップを2.5リットル容量のオートクレーブに入れ、7K蒸気を注入して165℃まで加温し、165℃で90分間、前加水分解処理した。7K蒸気に含まれる水分も加えると、前加水分解処理時液比は1.3であった。前加水分解後、オートクレーブの脱気コックから廃ガスをサンプリングし、オートクレーブ内の圧力が0になったことを確認した後、処理後のチップを400メッシュの篩に空け、濾別した後、さらに卓上プレス機(商品名:mini TEST PRESS−10、TOYOSEIKI社製、条件:1MPa、5秒)で圧搾脱水した。前記サンプリングした廃ガス中の成分を数回蒸留し、フルフラール2.7gを得た。また、前記ろ液を集め、常法でキシロースを抽出し、キシロース12.9gを得た。なお、前記濾液を目視したが、ピッチ状のものは観察されなかった。脱水後のチップの容積重は501kg/m3であった。脱水後のチップを絶乾質量で220g採取し、再度2.5リットル容量のオートクレーブに入れ、液比5、絶乾チップ質量当たり活性アルカリ22%、蒸解液の硫化度28%、蒸解温度165℃、蒸解時間80分の条件下でクラフト蒸解を行なった。蒸解後、黒液とパルプを分離し、パルプを8カットのスクリーンプレートを備えたフラットスクリーンで精選して、カッパー価12.0の未晒クラフトパルプを絶乾79.2gを得た。

【0029】

前記未漂白クラフトパルプの絶乾質量で70.0gを採取し、絶乾パルプ質量当たり苛性ソーダを2.0%添加し、次いでイオン交換水で希釈してパルプ濃度を10%に調整し、間接加熱式オートクレーブに入れ、99.9%の市販の圧縮酸素ガスを注入してゲージ圧力を0.5MPaとし、100℃で60分間、酸素脱リグニンを行った。酸素漂白終了後、ゲージ圧力が0.05MPa以下になるまで減圧し、パルプをオートクレーブから取り出し、イオン交換水7リットルを用いて洗浄、脱水した。

【0030】

前記アルカリ酸素脱リグニン後のクラフトパルプを絶乾質量で60g採取し、プラスチック袋に入れ、イオン交換水を用いてパルプ濃度を10%に調整した後、絶乾パルプ質量当たり1.6%の二酸化塩素を添加し、温度が70℃の恒温水槽に30分間浸漬してD0段処理を行った。得られたパルプをイオン交換水で3%に希釈した後、ブフナーロートで脱水、洗浄した。前記D0段後のパルプをプラスチック袋に入れ、イオン交換水を加えてパルプ濃度を10%に調整した後、絶乾パルプ質量当たり苛性ソーダを1.0%、過酸化水素0.1%を添加してよく混合した後、温度が70℃の恒温水槽に90分間浸漬してE/P段処理を行った。得られたパルプをイオン交換水で3%に希釈した後、ブフナーロートで脱水、洗浄した。

【0031】

前記E/P段後のパルプをプラスチック袋に入れ、イオン交換水を用いてパルプ濃度10%に調整した後、絶乾パルプ質量当たり二酸化塩素を0.3%添加し、温度が70℃の恒温水槽に60分間浸漬し、D1段の漂白を行った。得られたパルプをイオン交換水で3%に希釈した後、ブフナーロートで脱水、洗浄した。白色度90.8%のパルプを得た。

【0032】

前記D1段後のパルプをプラスチック袋に入れ、イオン交換水を用いてパルプ濃度10%に調整した後、絶乾パルプ質量当たり二酸化塩素を0.3%添加し、温度が70℃の恒温水槽に180分間浸漬し、D2段の漂白を行った。得られたパルプをイオン交換水で3%に希釈した後、ブフナーロートで脱水、洗浄した。白色度90.8%、粘度11.9cP、α−セルロース97.7%のパルプを得た。以上の結果を表1、2に示した。

【0033】

実施例2

実施例1において、ユーカリ・ペリータ材チップをユーカリ・グロブラス材チップ(容積重559kg/m3)に変更した以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0034】

実施例3

実施例1において、ユーカリ・ペリータ材チップをユーカリ・カマルドレンシス材チップ(容積重448kg/m3)に変更した以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0035】

実施例4

実施例1において、ユーカリ・ペリータ材チップをスギ材チップ(容積重448kg/m3)に変更し、D0段での二酸化塩素添加率を3.1%に変更した以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0036】

実施例5

実施例1において、前加水分解前のチップを水道水10リットルに一晩浸漬した後、チップを取り出して400メッシュの篩に空け、濾別しただけで、卓上プレス機で脱水しなかった以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0037】

実施例6

実施例1において、前加水分解処理時の温度を145℃に変え、処理時間を4時間に変えた以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0038】

実施例7

実施例1において、前加水分解処理時の温度を190℃に変え、処理時間を40分に変えた以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0039】

比較例1

実施例1において、前加水分解前チップの水道水への浸漬を行なかった以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0040】

比較例2

実施例1において、前加水分解前チップの水道水への浸漬、脱水を行なわず、逆に水道水を加えて液比5で前加水分解を行なった以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0041】

比較例3

実施例1において、前加水分解後のチップの濾別、脱水を行なわないで、そのままクラフト蒸解した以外は実施例1と同様の操作を行なった。表1、2に結果を示す。

【0042】

【表1】

【0043】

【表2】

【0044】

表1、2の実施例1〜7と比較例1〜2を比較すると明らかなように、前加水分解時の液比を低く抑えることで、遊離の黒色ピッチを抑制でき、また液比を低くした場合に弊害となる反応の不均一化も、予めリグノセルロース物質を水に浸漬しておくことで回避でき、溶解パルプの品質を高く保てることがわかる。また、表1、2の実施例1と比較例3を比較すると明らかなように、前加水分解後、反応液を脱水することで、次工程のクラフト蒸解への反応液の持込量が減少し、蒸解工程での反応が促進され、溶解パルプの品質が向上することがわかる。さらに、前加水分解後反応液のクラフト蒸解工程への持込量が減少することにより、リグニン析出量も減少し、これに起因するトラブル数も低減することが期待される。

表1の実施例1〜4を比較すると、前加水分解前の容積重の高いものほど、前加水分解後の容積重も高く、連続蒸解釜においては原料が沈降しやすく、操業の安定化に有利になることもわかる。また、実施例1と実施例5を比較すると、前加水分解前後の脱水をいずれも圧搾型の脱水機で行なった方が溶解パルプの品質が向上することもわかる。このように本発明によれば、連続蒸解釜を用いた前加水分解−アルカリ蒸解法でも高品質の溶解パルプの製造が可能である。

【符号の説明】

【0045】

1:チップウオッシャー

2:ドレーナー

3:プラグスクリュー

4:加圧型チップビン

5:チップポンプ

6:連続蒸解釜

7:フラッシュタンク

【特許請求の範囲】

【請求項1】

リグノセルロース物質から溶解パルプを製造する方法であって、1)リグノセルロース物質を水に浸し、次いで浸した水の一部を脱水して不純物を除去しつつ、リグノセルロース物質の含水量を調整する工程と、2)該含水状態のリグノセルロース物質を100℃以上に加熱して前加水分解処理する工程と、3)前加水分解処理後、脱水して、処理後のリグノセルロース物質と、廃ガスおよび廃液に分ける工程と、4)該前加水分解処理後のリグノセルロースを連続蒸解釜を用いてアルカリ蒸解する工程と、5)該アルカリ蒸解後、洗浄して、さらに漂白処理を行う工程の、少なくとも5つの工程からなる溶解パルプの製造方法。

【請求項2】

前記脱水に用いる脱水機としてプラグスクリュ−タイプの脱水機を使用することを特徴とする請求項1記載の溶解パルプの製造方法。

【請求項3】

前記リグノセルロース物質の容積重が500kg/m3以上であることを特徴とする、請求項1又は2に記載の溶解パルプの製造方法。

【請求項4】

前記前加水分解処理を150〜180℃で行なうことを特徴とする、請求項1〜3記載のいずれか1項に記載の溶解パルプの製造方法。

【請求項5】

前記廃ガスから、フルフラールを精製することを特徴とする、請求項1〜4のいずれか1項に記載の溶解パルプの製造方法。

【請求項1】

リグノセルロース物質から溶解パルプを製造する方法であって、1)リグノセルロース物質を水に浸し、次いで浸した水の一部を脱水して不純物を除去しつつ、リグノセルロース物質の含水量を調整する工程と、2)該含水状態のリグノセルロース物質を100℃以上に加熱して前加水分解処理する工程と、3)前加水分解処理後、脱水して、処理後のリグノセルロース物質と、廃ガスおよび廃液に分ける工程と、4)該前加水分解処理後のリグノセルロースを連続蒸解釜を用いてアルカリ蒸解する工程と、5)該アルカリ蒸解後、洗浄して、さらに漂白処理を行う工程の、少なくとも5つの工程からなる溶解パルプの製造方法。

【請求項2】

前記脱水に用いる脱水機としてプラグスクリュ−タイプの脱水機を使用することを特徴とする請求項1記載の溶解パルプの製造方法。

【請求項3】

前記リグノセルロース物質の容積重が500kg/m3以上であることを特徴とする、請求項1又は2に記載の溶解パルプの製造方法。

【請求項4】

前記前加水分解処理を150〜180℃で行なうことを特徴とする、請求項1〜3記載のいずれか1項に記載の溶解パルプの製造方法。

【請求項5】

前記廃ガスから、フルフラールを精製することを特徴とする、請求項1〜4のいずれか1項に記載の溶解パルプの製造方法。

【図1】

【公開番号】特開2012−219416(P2012−219416A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−89066(P2011−89066)

【出願日】平成23年4月13日(2011.4.13)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月13日(2011.4.13)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]