炭素繊維合成樹脂複合素線及びその製造方法

【課題】より大きな伸び率が得られ、PC緊張材などの土木建築用の緊張材としてより高い効果が得られる炭素繊維合成樹脂複合素線の提供。

【解決手段】熱可塑性合成樹脂材からなる芯線2の周囲に、マトリックス樹脂3を含浸させた炭素繊維収束材4を螺旋状に巻きつけ、マトリックス樹脂の硬化によって一体化させた線状をなし、前記トリックス樹脂には、溶剤溶融性を有し、非晶質で且つ他の合成樹脂材と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用し、芯線には、前記マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用する。

【解決手段】熱可塑性合成樹脂材からなる芯線2の周囲に、マトリックス樹脂3を含浸させた炭素繊維収束材4を螺旋状に巻きつけ、マトリックス樹脂の硬化によって一体化させた線状をなし、前記トリックス樹脂には、溶剤溶融性を有し、非晶質で且つ他の合成樹脂材と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用し、芯線には、前記マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として橋梁や建築物の吊り材や引張り材やプレストレスト構造物用緊張材として使用する単線又は撚線の素材となる炭素繊維合成樹脂複合素線及びその製造方法に関する。

【背景技術】

【0002】

従来、プレストレスト構造物等に用いられる緊張材としては、PC鋼線や鋼線を複数撚り合わせたPC鋼撚線(ストランド)が広く用いられている。

【0003】

しかし、上述のPC鋼線やPC鋼撚線等は重量が嵩み、高所への設置作業等では作業効率が悪いという問題があった。

【0004】

そこで、近年では緊張材としてPC鋼線やPC鋼撚線等に代えて重量の軽い炭素繊維線材(炭素繊維ストランド)を用いる試みが検討されているが、炭素繊維線材は十分な引張強さはあっても、伸び難いという性質があり、引張強さ以上の引張力が作用すると伸びることなく破断してしまい、安全性を考慮すると、緊張材として用いるには問題があった。

【0005】

このような従来問題を解決せんとし、多数の炭素繊維を該各炭素繊維間に空隙を生じるように撚り合わせ、前記炭素繊維間内部空隙を合成樹脂材により埋めるとともに前記合成樹脂材で前記各炭素繊維を結合させた複数の前記炭素繊維線材を、各炭素繊維線材間に空隙が生じるように撚り合わせ、前記各炭素繊維線材間内部空隙を合成樹脂材により埋めるとともに、前記合成樹脂材で前記炭素繊維線材を結合させる方法が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−19039号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献1に示されている発明では、螺旋状に撚り合わされた炭素繊維間に、これらを結合して一体化させるための合成樹脂材を介在させるものであり、炭素繊維を、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用した際に、炭素繊維間空隙内の合成樹脂材及び炭素繊維線材間空隙内の合成樹脂材が半径方向に圧縮される分、炭素繊維が長手方向に向かって緊張され、炭素繊維線材及び炭素繊維ストランド全体が伸長できるようになることによって線材を緊張させた際の伸びが生じるとするものであるが、螺旋状の炭素繊維間に介在している合成樹脂材の量が少ないために、充分な伸びが得られないという問題があった。

【0008】

本発明は、このような従来の問題に鑑み、より大きな伸び率が得られ、PC緊張材等の土木建築用の緊張材としてより高い効果が得られる炭素繊維合成樹脂複合素線及びその製造方法の提供を目的として成されたものである。

【課題を解決するための手段】

【0009】

上述の如き従来の問題を解決し、所期の目的を達成するための請求項1に記載の発明の特徴は、熱可塑性合成樹脂材からなる芯線の周囲に、マトリックス樹脂を含浸させた炭素繊維収束材を螺旋状に巻きつけ、該マトリックス樹脂の硬化によって前記芯線とその周囲の炭素繊維収束材とが一体化された線状をなし、前記マトリックス樹脂は、溶剤溶融性を有し、非晶質で且つ他の合成樹脂材と相溶性、接着性及び/又は架橋性、即ち、相溶性、接着性、架橋性の内の何れか1または複数の性質 (以下同じ)を有する熱可塑性合成樹脂材を使用し、前記芯線には、前記マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用した炭素繊維合成樹脂複合素線にある。

【0010】

請求項2に記載の発明の特徴は、多数の炭素繊維からなる炭素繊維収束材を溶剤によって溶融させたマトリックス樹脂内浸漬して通過させることによって該マトリックス樹脂を炭素繊維収束材の外周を被覆させるとともに前記炭素繊維間に浸透させる工程と、該炭素繊維収束材を、平らな帯状に成型し、該帯状の両縁を順次重ね合わせた状態で、前記該マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材からなる芯線の周囲に螺旋状に巻き付ける巻き付け工程と、該巻き付け工程後の線状材をダイスに通して外周面を整形する整形工程と有する炭素繊維合成樹脂複合素線の製造方法にある。

【発明の効果】

【0011】

本発明における炭素繊維合成樹脂複合素線は、熱可塑性合成樹脂材からなる芯線の周囲に、マトリックス樹脂を含浸させた炭素繊維収束材を螺旋状に巻きつけ、該マトリックス樹脂の硬化によって前記芯線とその周囲の炭素繊維収束材とを一体化させた線状をなし、前記マトリックス樹脂は、溶剤溶融性を有し、非晶質で且つ他の合成樹脂材と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用し、前記芯線には、前記マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用しているものであるため、張力が作用した時に、耐引張力を受け持つ炭素繊維が、芯線及び炭素繊維間のマトリックス樹脂を圧縮し、その結果全体に伸びが生じることとなり、炭素繊維が切断に至る以前により大きな伸びが得られる。

【0012】

そして、この炭素繊維合成樹脂複合素線を複数本撚り合わせた際に、マトリックス樹脂の相溶性、接着性及び/又は架橋性によって、炭素繊維合成樹脂複合素線相互間を一体化させ、しかも伸び率の大きい単線を構成させることができ、さらに該単線を撚り合わせることによってストランドとすることもでき、従来、伸びが少ないことによって使用が困難であった炭素繊維合成樹脂複合線材とは異なり、ブレストレストコンクリート用の緊張材や、橋梁等の土木建築物に使用する吊り材、張弦梁の弦材など、従来のPC緊張材のすべての分野において使用することができる。

【図面の簡単な説明】

【0013】

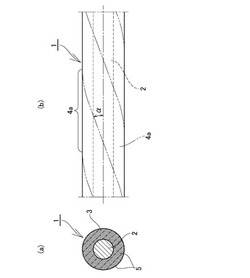

【図1】本発明に係る炭素繊維合成樹脂複合素線の一例を拡大して示すもので、(a)は切断端面図、(b)平面図である。

【図2】本発明に係る炭素繊維合成樹脂複合素線の製造におけるマトリッス樹脂含浸工程と、炭素繊維収束材成形工程示す断面図である。

【図3】同巻きつけ工程、整形工程、乾燥工程を示す側面図である。

【図4】図3中の巻きつけ工程の拡大断面図である。

【図5】本発明に係る炭素繊維合成樹脂複合素線を使用して製造した単線の炭素繊維合成樹脂複合単線の一例を示す断面図である。

【図6】図5に示す炭素繊維合成樹脂複合単線を使用したストランドを示す断面図である。

【図7】図5に示す炭素繊維合成樹脂複合単線に防護被覆を施した例を示す断面図である。

【図8】図6に示すストランドに防護被覆を施した例を示す断面図である。

【発明を実施するための形態】

【0014】

次に、本発明に係る炭素繊維合成樹脂複合素線及びその製造方法の実施の形態を図面について説明する。

【0015】

図1は本発明の一実施例の炭素繊維合成樹脂複合素線を示している。この炭素繊維合成樹脂複合素線1は、熱可塑性合成樹脂材からなる芯線2の周囲に、マトリックス樹脂3を含浸させた炭素繊維収束材4を螺旋状に巻きつけ、該マトリックス樹脂の硬化によって前記芯線2とその周囲の炭素繊維収束材を構成している各炭素繊維5、及び炭素繊維5相互間を一体化させるとともに、最外面をマトリックス樹脂3にて被覆した線状をなしている。

【0016】

前記マトリックス樹脂3は、溶剤溶融性を有し、非晶質で且つ他の合成樹脂材との相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用し、前記芯線2には、前記マトリックス樹脂3と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用している。

【0017】

心線1としては、一例として直径0.7mm程度の熱可塑性樹脂線材が使用され、炭素繊維収束材4としては、直径7〜10μの炭素繊維5を15,000〜60,000本程度同一方向に向けて一纏めにしたもの(通称:トゥ)を使用している。

【0018】

この例では、マトリックス樹脂3としては、ポリビニルブチラール、心線1としてはナイロンが使用されている。

【0019】

この他、マトリックス樹脂としては、非晶性等の熱可塑性樹脂であるポリ塩化ビニル、メタクリル樹脂、ABS樹脂、ポリカーボネート、変性ポリエチレンテレフタレート、変性ポニフェニレンエーテル、ポリサルフォン、ポリエーテルサルフォン、ポリアリレート、ポリアミドイミド、ポリエーテルイミドが使用できる。

【0020】

また、芯線としては、結晶性の熱可塑性合成樹脂であるポリエチレン、ポリプロピレン、4フッ化エチレン、ポリアミド、ポリアセタール、ポリブチレンテレフタレート、ポリエチレンテレフタレート、変性ポリフェニレンエーテル、ポリフェニレンサルファイド、ポリエーテルエーテルケトンが使用できる。マトリックス樹脂と芯線樹脂との組み合わせは、相互に相溶性、接着性及び/又は架橋性を有する樹脂を組み合わせる。

【0021】

芯線1に対する炭素繊維5、即ち炭素繊維収束材4の巻きつけ角度は、心線1の長さ方向に対する炭素繊維の角度αが、完成した線材の引張強度を決定づけるものであり、αは、小さければ引張強度は高く、線材としての柔軟性が少なくなり、大きければ引張強度は低下するが柔軟性は大きくなる。一般的には、20度〜60度であることが好ましい。

【0022】

その理由は、20度以下では、期待する伸びが得られにくくなるという理由で好ましくなく、60度以上では、引張強度が著しく落ちるという理由で好ましくない。

【0023】

マトリックス樹脂材料と芯線材料とは、同一の溶剤又は加熱によって相溶性又は接着性又は架橋性を有するものを組み合わせて使用する。

【0024】

次に上述した炭素繊維合成樹脂複合素線1の製造方法の一例について説明する。この製造工程は、マトリックス樹脂3を炭素繊維収束材4内に含浸させるマトリッス樹脂含浸工程、マトリックス樹脂が含浸された炭素繊維収束材4をリボン状に成形する炭素繊維収束材成形工程、心線2に対し、マトリックス樹脂が含浸されてリボン状に成形された炭素繊維収束材4を螺旋状に巻きつける巻きつけ工程、炭素繊維収束材4が巻きつけられた状態の線材の外形を整える整形工程、成形された線材のマトリックス樹脂を乾燥により固化させる乾燥工程からなっている。

【0025】

マトリックス樹脂含浸工程は、図2に示すように、炭素繊維収束材4が巻きつけられたリール10から炭素繊維収束材4を順次引出、複数のガイドローラ11,11......にガイドさせ、マトリックス樹脂槽12内に通す、マトリックス樹脂槽12内には溶剤によって溶融させたマトリックス樹脂3を収容しておき、その中に炭素繊維収束材4を浸しながら移動させる。

【0026】

このマトリックス樹脂含浸工程におけるマトリックス樹脂槽12からの出口部分に、炭素繊維収束材成形工程を行う一対の成形ローラ13,13が備えられている。この成形ローラ13,13間を通すことによって炭素繊維収束材4が扱かれてリボン状に成形されるとともに、余分のマトリックス樹脂3が搾り取られ、マトリックス樹脂槽12に戻されるようになっている。この成形ローラ13,13の間隔を調整することによってリボン状の厚さが調整される。

【0027】

成形工程を経たリボン状の樹脂含浸炭素繊維収束材4aは巻きつけ工程に送られ、ここで芯線2の外周に螺旋状に巻きつけられる。巻きつけ工程においては、図3、図4に示すように予巻き筒15を使用する。この予巻き筒15は、中心に芯線2を挿通させる両端が開口した円筒状の筒体からなり、その一端を回転装置によって回転駆動が与えられるように片持ち式に支持されている。

【0028】

この予巻き筒15の中心に、繰り出し側リール16に巻きつけた芯線2を順次引き出させて挿通されており、後述する整形工程の成形ダイス17及び乾燥機18通して巻き取り側リール19に巻き取られることによって、芯線2が予巻き筒15内を所定の速度で移動するようになっている。なお、繰り出し側リール16には芯線2が直線状になって移動するように負荷調整用のブレーキを備えており、巻き取り側リール19による巻き取速度とブレーキの調整によって、芯線2に一定の張力を付与させて直線状を維持しつつ移動されるようになっている。

【0029】

この予巻き筒15を所定の速度で回転させ、マトリックス樹脂3が含浸されてリボン状に成形されたリボン状炭素繊維収束材4aを所定巻き数だけ予め巻つけておく。この状態で、予巻き筒15内に挿通されている芯線2の外周にリボン状炭素繊維収束材4aの先端を巻きつけ、しかる後、芯線2を移動させるとともに、予巻き筒15を回転させ、リボン状炭素繊維収束材4a巻き取りを継続させる。

【0030】

これによって予巻き筒15に巻きつけられているリボン状炭素繊維収束材4aは、移動する芯線2の外周に螺旋状となって引き出され、心線2の外周に巻きつけられる。この時の予巻き筒15を、リボン状炭素繊維収束材4aが芯線4の外周側に引き出される分だけ予巻き筒15に常時巻きつけられた状態が維持される速度に回転させる。これによって芯線2に対し、所定の角度でリボン状炭素繊維収束材4aの巻きつけがなされる。

【0031】

また、予巻きの巻き数、芯線4の移動による引出速度を調整することによって、心線4に対する螺旋状の巻きつけ角度αが調整される。

【0032】

次いで、マトリックス樹脂3が含浸されたリボン状炭素繊維収束材4aが外周に巻かれたマトリックス樹脂が固化前の状態の炭素繊維合成樹脂複合素線1を、図3に示すように整形工程の成形ダイス17に通す。これによって余分のマトリックス樹脂3が扱き落とされ、炭素繊維合成樹脂複合素線1の外面が整形されるとともに、外径が決定される。本例では、整形後の炭素繊維合成樹脂複合素線1の直径を1.7mm程度としている。

【0033】

成形された未固化の炭素繊維合成樹脂複合素線1を乾燥工程である乾燥機18に通し、マトリックス樹脂3の溶剤を蒸散させることによって固化させた後、巻き取り側リール19に巻き取る。

【0034】

この炭素繊維合成樹脂複合素線1の使用に際しては、これを必要本数だけ撚り合わせ、マトリックス樹脂3が溶融する温度まで加熱することにより、図5に示すようにマトリックス樹脂3が相溶し、炭素繊維合成樹脂複合素線1間が互いに一体化した炭素繊維合成樹脂複合線材Aが形成できる。その際に、使用する炭素繊維合成樹脂複合素線1の数を適宜選択することによって、必要な耐引張力の炭素繊維合成樹脂複合線材Aが形成できる。

【0035】

更に、炭素繊維合成樹脂複合線材Aを複数本撚り合わせることによって図6に示すようなストランドBとすることもできる。

【0036】

更に、マトリックス樹脂3に、例えばポリビニルブチラール、ポリビニルアセタール等のような硬質の熱硬化性樹脂と相溶性を有する材料を使用することにより、図7、図8に示すように外周面に熱硬化性の硬質樹脂からなる保護層20を一体化させた保護被覆付の炭素繊維合成樹脂複合線材A1やストランドB1が製造できる。

【符号の説明】

【0037】

1 炭素繊維合成樹脂複合素線

2 芯線

3 マトリックス樹脂

4 炭素繊維収束材

4a 樹脂含浸炭素繊維収束材

5 炭素繊維

10 リール

11 ガイドローラ

12 マトリックス樹脂槽

13 成形ローラ

15 予巻き筒

16 繰り出し側リール

17 成形ダイス

18 乾燥機

19 巻き取り側リール

20 保護層

A,A1 炭素繊維合成樹脂複合線材

B,B1 ストランド

【技術分野】

【0001】

本発明は、主として橋梁や建築物の吊り材や引張り材やプレストレスト構造物用緊張材として使用する単線又は撚線の素材となる炭素繊維合成樹脂複合素線及びその製造方法に関する。

【背景技術】

【0002】

従来、プレストレスト構造物等に用いられる緊張材としては、PC鋼線や鋼線を複数撚り合わせたPC鋼撚線(ストランド)が広く用いられている。

【0003】

しかし、上述のPC鋼線やPC鋼撚線等は重量が嵩み、高所への設置作業等では作業効率が悪いという問題があった。

【0004】

そこで、近年では緊張材としてPC鋼線やPC鋼撚線等に代えて重量の軽い炭素繊維線材(炭素繊維ストランド)を用いる試みが検討されているが、炭素繊維線材は十分な引張強さはあっても、伸び難いという性質があり、引張強さ以上の引張力が作用すると伸びることなく破断してしまい、安全性を考慮すると、緊張材として用いるには問題があった。

【0005】

このような従来問題を解決せんとし、多数の炭素繊維を該各炭素繊維間に空隙を生じるように撚り合わせ、前記炭素繊維間内部空隙を合成樹脂材により埋めるとともに前記合成樹脂材で前記各炭素繊維を結合させた複数の前記炭素繊維線材を、各炭素繊維線材間に空隙が生じるように撚り合わせ、前記各炭素繊維線材間内部空隙を合成樹脂材により埋めるとともに、前記合成樹脂材で前記炭素繊維線材を結合させる方法が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−19039号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献1に示されている発明では、螺旋状に撚り合わされた炭素繊維間に、これらを結合して一体化させるための合成樹脂材を介在させるものであり、炭素繊維を、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用した際に、炭素繊維間空隙内の合成樹脂材及び炭素繊維線材間空隙内の合成樹脂材が半径方向に圧縮される分、炭素繊維が長手方向に向かって緊張され、炭素繊維線材及び炭素繊維ストランド全体が伸長できるようになることによって線材を緊張させた際の伸びが生じるとするものであるが、螺旋状の炭素繊維間に介在している合成樹脂材の量が少ないために、充分な伸びが得られないという問題があった。

【0008】

本発明は、このような従来の問題に鑑み、より大きな伸び率が得られ、PC緊張材等の土木建築用の緊張材としてより高い効果が得られる炭素繊維合成樹脂複合素線及びその製造方法の提供を目的として成されたものである。

【課題を解決するための手段】

【0009】

上述の如き従来の問題を解決し、所期の目的を達成するための請求項1に記載の発明の特徴は、熱可塑性合成樹脂材からなる芯線の周囲に、マトリックス樹脂を含浸させた炭素繊維収束材を螺旋状に巻きつけ、該マトリックス樹脂の硬化によって前記芯線とその周囲の炭素繊維収束材とが一体化された線状をなし、前記マトリックス樹脂は、溶剤溶融性を有し、非晶質で且つ他の合成樹脂材と相溶性、接着性及び/又は架橋性、即ち、相溶性、接着性、架橋性の内の何れか1または複数の性質 (以下同じ)を有する熱可塑性合成樹脂材を使用し、前記芯線には、前記マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用した炭素繊維合成樹脂複合素線にある。

【0010】

請求項2に記載の発明の特徴は、多数の炭素繊維からなる炭素繊維収束材を溶剤によって溶融させたマトリックス樹脂内浸漬して通過させることによって該マトリックス樹脂を炭素繊維収束材の外周を被覆させるとともに前記炭素繊維間に浸透させる工程と、該炭素繊維収束材を、平らな帯状に成型し、該帯状の両縁を順次重ね合わせた状態で、前記該マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材からなる芯線の周囲に螺旋状に巻き付ける巻き付け工程と、該巻き付け工程後の線状材をダイスに通して外周面を整形する整形工程と有する炭素繊維合成樹脂複合素線の製造方法にある。

【発明の効果】

【0011】

本発明における炭素繊維合成樹脂複合素線は、熱可塑性合成樹脂材からなる芯線の周囲に、マトリックス樹脂を含浸させた炭素繊維収束材を螺旋状に巻きつけ、該マトリックス樹脂の硬化によって前記芯線とその周囲の炭素繊維収束材とを一体化させた線状をなし、前記マトリックス樹脂は、溶剤溶融性を有し、非晶質で且つ他の合成樹脂材と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用し、前記芯線には、前記マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用しているものであるため、張力が作用した時に、耐引張力を受け持つ炭素繊維が、芯線及び炭素繊維間のマトリックス樹脂を圧縮し、その結果全体に伸びが生じることとなり、炭素繊維が切断に至る以前により大きな伸びが得られる。

【0012】

そして、この炭素繊維合成樹脂複合素線を複数本撚り合わせた際に、マトリックス樹脂の相溶性、接着性及び/又は架橋性によって、炭素繊維合成樹脂複合素線相互間を一体化させ、しかも伸び率の大きい単線を構成させることができ、さらに該単線を撚り合わせることによってストランドとすることもでき、従来、伸びが少ないことによって使用が困難であった炭素繊維合成樹脂複合線材とは異なり、ブレストレストコンクリート用の緊張材や、橋梁等の土木建築物に使用する吊り材、張弦梁の弦材など、従来のPC緊張材のすべての分野において使用することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る炭素繊維合成樹脂複合素線の一例を拡大して示すもので、(a)は切断端面図、(b)平面図である。

【図2】本発明に係る炭素繊維合成樹脂複合素線の製造におけるマトリッス樹脂含浸工程と、炭素繊維収束材成形工程示す断面図である。

【図3】同巻きつけ工程、整形工程、乾燥工程を示す側面図である。

【図4】図3中の巻きつけ工程の拡大断面図である。

【図5】本発明に係る炭素繊維合成樹脂複合素線を使用して製造した単線の炭素繊維合成樹脂複合単線の一例を示す断面図である。

【図6】図5に示す炭素繊維合成樹脂複合単線を使用したストランドを示す断面図である。

【図7】図5に示す炭素繊維合成樹脂複合単線に防護被覆を施した例を示す断面図である。

【図8】図6に示すストランドに防護被覆を施した例を示す断面図である。

【発明を実施するための形態】

【0014】

次に、本発明に係る炭素繊維合成樹脂複合素線及びその製造方法の実施の形態を図面について説明する。

【0015】

図1は本発明の一実施例の炭素繊維合成樹脂複合素線を示している。この炭素繊維合成樹脂複合素線1は、熱可塑性合成樹脂材からなる芯線2の周囲に、マトリックス樹脂3を含浸させた炭素繊維収束材4を螺旋状に巻きつけ、該マトリックス樹脂の硬化によって前記芯線2とその周囲の炭素繊維収束材を構成している各炭素繊維5、及び炭素繊維5相互間を一体化させるとともに、最外面をマトリックス樹脂3にて被覆した線状をなしている。

【0016】

前記マトリックス樹脂3は、溶剤溶融性を有し、非晶質で且つ他の合成樹脂材との相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用し、前記芯線2には、前記マトリックス樹脂3と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用している。

【0017】

心線1としては、一例として直径0.7mm程度の熱可塑性樹脂線材が使用され、炭素繊維収束材4としては、直径7〜10μの炭素繊維5を15,000〜60,000本程度同一方向に向けて一纏めにしたもの(通称:トゥ)を使用している。

【0018】

この例では、マトリックス樹脂3としては、ポリビニルブチラール、心線1としてはナイロンが使用されている。

【0019】

この他、マトリックス樹脂としては、非晶性等の熱可塑性樹脂であるポリ塩化ビニル、メタクリル樹脂、ABS樹脂、ポリカーボネート、変性ポリエチレンテレフタレート、変性ポニフェニレンエーテル、ポリサルフォン、ポリエーテルサルフォン、ポリアリレート、ポリアミドイミド、ポリエーテルイミドが使用できる。

【0020】

また、芯線としては、結晶性の熱可塑性合成樹脂であるポリエチレン、ポリプロピレン、4フッ化エチレン、ポリアミド、ポリアセタール、ポリブチレンテレフタレート、ポリエチレンテレフタレート、変性ポリフェニレンエーテル、ポリフェニレンサルファイド、ポリエーテルエーテルケトンが使用できる。マトリックス樹脂と芯線樹脂との組み合わせは、相互に相溶性、接着性及び/又は架橋性を有する樹脂を組み合わせる。

【0021】

芯線1に対する炭素繊維5、即ち炭素繊維収束材4の巻きつけ角度は、心線1の長さ方向に対する炭素繊維の角度αが、完成した線材の引張強度を決定づけるものであり、αは、小さければ引張強度は高く、線材としての柔軟性が少なくなり、大きければ引張強度は低下するが柔軟性は大きくなる。一般的には、20度〜60度であることが好ましい。

【0022】

その理由は、20度以下では、期待する伸びが得られにくくなるという理由で好ましくなく、60度以上では、引張強度が著しく落ちるという理由で好ましくない。

【0023】

マトリックス樹脂材料と芯線材料とは、同一の溶剤又は加熱によって相溶性又は接着性又は架橋性を有するものを組み合わせて使用する。

【0024】

次に上述した炭素繊維合成樹脂複合素線1の製造方法の一例について説明する。この製造工程は、マトリックス樹脂3を炭素繊維収束材4内に含浸させるマトリッス樹脂含浸工程、マトリックス樹脂が含浸された炭素繊維収束材4をリボン状に成形する炭素繊維収束材成形工程、心線2に対し、マトリックス樹脂が含浸されてリボン状に成形された炭素繊維収束材4を螺旋状に巻きつける巻きつけ工程、炭素繊維収束材4が巻きつけられた状態の線材の外形を整える整形工程、成形された線材のマトリックス樹脂を乾燥により固化させる乾燥工程からなっている。

【0025】

マトリックス樹脂含浸工程は、図2に示すように、炭素繊維収束材4が巻きつけられたリール10から炭素繊維収束材4を順次引出、複数のガイドローラ11,11......にガイドさせ、マトリックス樹脂槽12内に通す、マトリックス樹脂槽12内には溶剤によって溶融させたマトリックス樹脂3を収容しておき、その中に炭素繊維収束材4を浸しながら移動させる。

【0026】

このマトリックス樹脂含浸工程におけるマトリックス樹脂槽12からの出口部分に、炭素繊維収束材成形工程を行う一対の成形ローラ13,13が備えられている。この成形ローラ13,13間を通すことによって炭素繊維収束材4が扱かれてリボン状に成形されるとともに、余分のマトリックス樹脂3が搾り取られ、マトリックス樹脂槽12に戻されるようになっている。この成形ローラ13,13の間隔を調整することによってリボン状の厚さが調整される。

【0027】

成形工程を経たリボン状の樹脂含浸炭素繊維収束材4aは巻きつけ工程に送られ、ここで芯線2の外周に螺旋状に巻きつけられる。巻きつけ工程においては、図3、図4に示すように予巻き筒15を使用する。この予巻き筒15は、中心に芯線2を挿通させる両端が開口した円筒状の筒体からなり、その一端を回転装置によって回転駆動が与えられるように片持ち式に支持されている。

【0028】

この予巻き筒15の中心に、繰り出し側リール16に巻きつけた芯線2を順次引き出させて挿通されており、後述する整形工程の成形ダイス17及び乾燥機18通して巻き取り側リール19に巻き取られることによって、芯線2が予巻き筒15内を所定の速度で移動するようになっている。なお、繰り出し側リール16には芯線2が直線状になって移動するように負荷調整用のブレーキを備えており、巻き取り側リール19による巻き取速度とブレーキの調整によって、芯線2に一定の張力を付与させて直線状を維持しつつ移動されるようになっている。

【0029】

この予巻き筒15を所定の速度で回転させ、マトリックス樹脂3が含浸されてリボン状に成形されたリボン状炭素繊維収束材4aを所定巻き数だけ予め巻つけておく。この状態で、予巻き筒15内に挿通されている芯線2の外周にリボン状炭素繊維収束材4aの先端を巻きつけ、しかる後、芯線2を移動させるとともに、予巻き筒15を回転させ、リボン状炭素繊維収束材4a巻き取りを継続させる。

【0030】

これによって予巻き筒15に巻きつけられているリボン状炭素繊維収束材4aは、移動する芯線2の外周に螺旋状となって引き出され、心線2の外周に巻きつけられる。この時の予巻き筒15を、リボン状炭素繊維収束材4aが芯線4の外周側に引き出される分だけ予巻き筒15に常時巻きつけられた状態が維持される速度に回転させる。これによって芯線2に対し、所定の角度でリボン状炭素繊維収束材4aの巻きつけがなされる。

【0031】

また、予巻きの巻き数、芯線4の移動による引出速度を調整することによって、心線4に対する螺旋状の巻きつけ角度αが調整される。

【0032】

次いで、マトリックス樹脂3が含浸されたリボン状炭素繊維収束材4aが外周に巻かれたマトリックス樹脂が固化前の状態の炭素繊維合成樹脂複合素線1を、図3に示すように整形工程の成形ダイス17に通す。これによって余分のマトリックス樹脂3が扱き落とされ、炭素繊維合成樹脂複合素線1の外面が整形されるとともに、外径が決定される。本例では、整形後の炭素繊維合成樹脂複合素線1の直径を1.7mm程度としている。

【0033】

成形された未固化の炭素繊維合成樹脂複合素線1を乾燥工程である乾燥機18に通し、マトリックス樹脂3の溶剤を蒸散させることによって固化させた後、巻き取り側リール19に巻き取る。

【0034】

この炭素繊維合成樹脂複合素線1の使用に際しては、これを必要本数だけ撚り合わせ、マトリックス樹脂3が溶融する温度まで加熱することにより、図5に示すようにマトリックス樹脂3が相溶し、炭素繊維合成樹脂複合素線1間が互いに一体化した炭素繊維合成樹脂複合線材Aが形成できる。その際に、使用する炭素繊維合成樹脂複合素線1の数を適宜選択することによって、必要な耐引張力の炭素繊維合成樹脂複合線材Aが形成できる。

【0035】

更に、炭素繊維合成樹脂複合線材Aを複数本撚り合わせることによって図6に示すようなストランドBとすることもできる。

【0036】

更に、マトリックス樹脂3に、例えばポリビニルブチラール、ポリビニルアセタール等のような硬質の熱硬化性樹脂と相溶性を有する材料を使用することにより、図7、図8に示すように外周面に熱硬化性の硬質樹脂からなる保護層20を一体化させた保護被覆付の炭素繊維合成樹脂複合線材A1やストランドB1が製造できる。

【符号の説明】

【0037】

1 炭素繊維合成樹脂複合素線

2 芯線

3 マトリックス樹脂

4 炭素繊維収束材

4a 樹脂含浸炭素繊維収束材

5 炭素繊維

10 リール

11 ガイドローラ

12 マトリックス樹脂槽

13 成形ローラ

15 予巻き筒

16 繰り出し側リール

17 成形ダイス

18 乾燥機

19 巻き取り側リール

20 保護層

A,A1 炭素繊維合成樹脂複合線材

B,B1 ストランド

【特許請求の範囲】

【請求項1】

熱可塑性合成樹脂材からなる芯線の周囲に、マトリックス樹脂を含浸させた炭素繊維収束材を螺旋状に巻きつけ、該マトリックス樹脂の硬化によって前記芯線とその周囲の炭素繊維収束材とが一体化された線状をなし、

前記マトリックス樹脂は、溶剤溶融性を有し、非晶質で且つ他の合成樹脂材との相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用し、

前記芯線には、前記マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用した炭素繊維合成樹脂複合素線。

【請求項2】

多数の炭素繊維からなる炭素繊維収束材を溶剤によって溶融させたマトリックス樹脂内浸漬して通過させることによって該マトリックス樹脂を炭素繊維収束材の外周を被覆させるとともに前記炭素繊維間に浸透させる工程と、

該炭素繊維収束材を、平らな帯状に成型し、該帯状の両縁を順次重ね合わせた状態で、前記該マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材からなる芯線の周囲に螺旋状に巻き付ける巻き付け工程と、

該巻き付け工程後の線状材をダイスに通して外周面を整形する整形工程とを有する炭素繊維合成樹脂複合素線の製造方法。

【請求項1】

熱可塑性合成樹脂材からなる芯線の周囲に、マトリックス樹脂を含浸させた炭素繊維収束材を螺旋状に巻きつけ、該マトリックス樹脂の硬化によって前記芯線とその周囲の炭素繊維収束材とが一体化された線状をなし、

前記マトリックス樹脂は、溶剤溶融性を有し、非晶質で且つ他の合成樹脂材との相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用し、

前記芯線には、前記マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材を使用した炭素繊維合成樹脂複合素線。

【請求項2】

多数の炭素繊維からなる炭素繊維収束材を溶剤によって溶融させたマトリックス樹脂内浸漬して通過させることによって該マトリックス樹脂を炭素繊維収束材の外周を被覆させるとともに前記炭素繊維間に浸透させる工程と、

該炭素繊維収束材を、平らな帯状に成型し、該帯状の両縁を順次重ね合わせた状態で、前記該マトリックス樹脂と相溶性、接着性及び/又は架橋性を有する熱可塑性合成樹脂材からなる芯線の周囲に螺旋状に巻き付ける巻き付け工程と、

該巻き付け工程後の線状材をダイスに通して外周面を整形する整形工程とを有する炭素繊維合成樹脂複合素線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−36148(P2013−36148A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175107(P2011−175107)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(391051256)株式会社美和テック (29)

【出願人】(511195987)

【出願人】(511195998)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(391051256)株式会社美和テック (29)

【出願人】(511195987)

【出願人】(511195998)

【Fターム(参考)】

[ Back to top ]